Конструкция и устройство блоков цилиндров

Сердце двигателя

Если двигатель – это сердце автомобиля, то блок цилиндров – это сердце двигателя. Это цельнолитая деталь, в которой расположены отверстия для цилиндров, внутри которых двигаются поршни и происходит сгорание топлива. Это центр всего устройства двигателя, поскольку именно к блоку цилиндров крепятся все остальные детали и механизмы. В первую очередь – распределительный вал и главная масляная магистраль. Нижняя часть блока является верхней частью картера.

Также блок цилиндров выполняет вспомогательные задачи – работает как основа смазочной системы двигателя, подавая масло к точкам смазки. В двигателях с жидкостным охлаждением имеется водяной насос, который создает циркуляцию охлаждающей жидкости, перегоняя ее от двигателя до радиатора охлаждения.

Чугун или алюминий?

Работа цилиндров идет в жестких условиях при температуре до 2500  Для обеспечения надежной работы блок цилиндров должен обладать высоким запасом прочности и устойчивости к трению. В большинстве случаев он изготавливается из чугуна, легированного никелем и хромом, а также из алюминия.

Для обеспечения надежной работы блок цилиндров должен обладать высоким запасом прочности и устойчивости к трению. В большинстве случаев он изготавливается из чугуна, легированного никелем и хромом, а также из алюминия.

И тот и другой варианты имеют свои достоинства и издержки. В частности прочность чугуна очень высока, но зато и масса детали, литой из этого металла, велика. Блок цилиндров из алюминия значительно легче, но требуют применения дополнительных металлов для изготовления стенок цилиндра. Одна из технологий, применяемых сегодня – изготовление корпуса из алюминия и напрессовывание тонкостенных сухих гильз из легированного чугуна.

Составляющие блока цилиндров

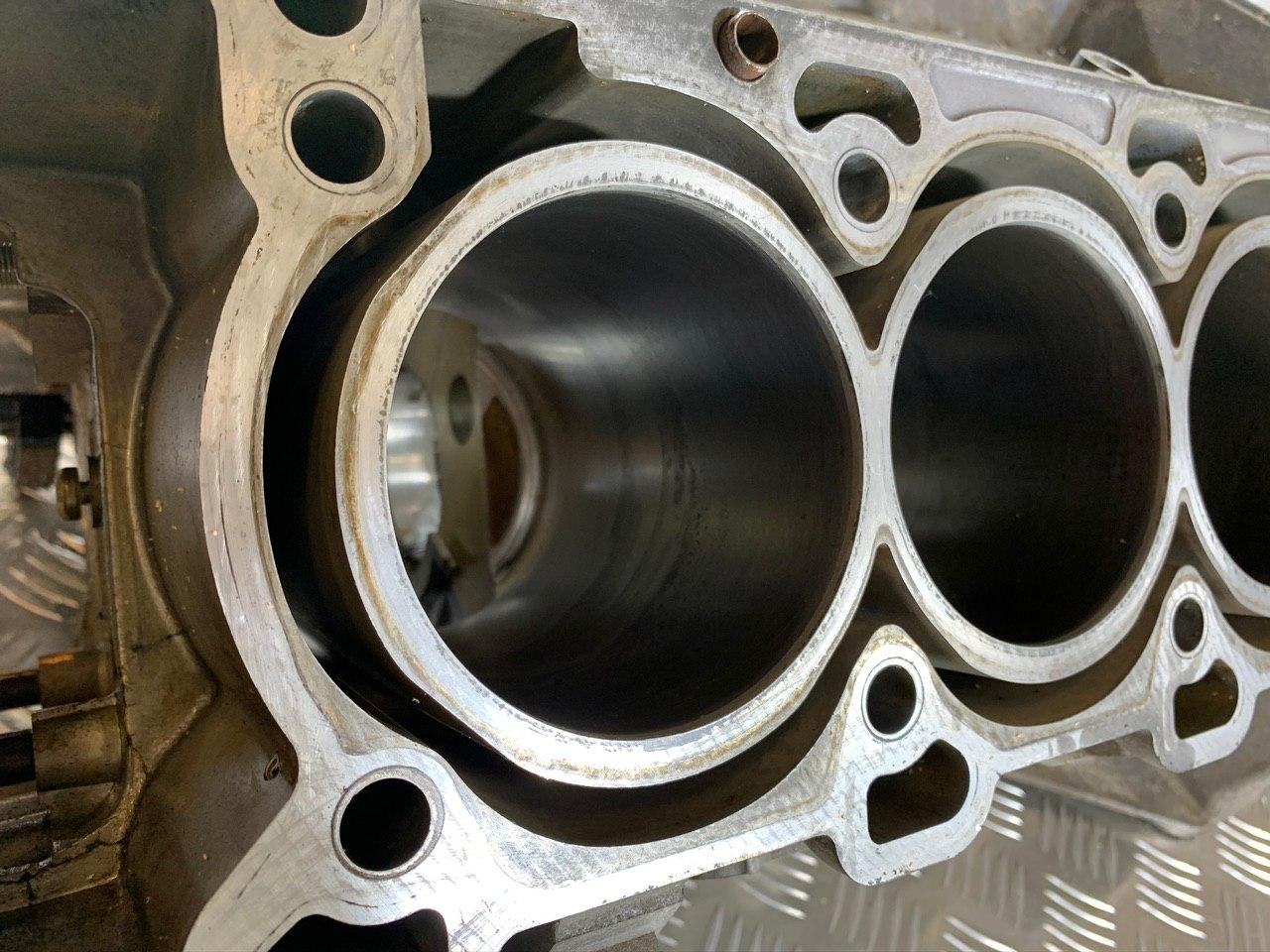

Основной элемент блока – это гильзы цилиндра, специальные отверстия для работы поршней двигателя. Они представляют собой гладкие цилиндрические полости, которые впрессованы в литую поверхность. Если такие гильзы износятся и станут непригодными для использования, то замене подлежит весь блок цилиндров.

Блок цилиндров двигателя состоит также из отверстий (постели) для коленчатого и распределительного вала. К ним предъявляются такие требования, как: одинаковый диаметр каждого отверстия, их полная соосность, параллельность оси всех постелей с плоскостью блока.

Кроме того, блоки имеют разветвленную систему каналов для охлаждения двигателя, масляные магистрали, технологические отверстия для обслуживания, детали для крепления навесных деталей – головки блока цилиндров, поддона, картера и т.д. Большое количество разнообразных отверстий и каналов предъявляет повышенные требования к технологии производства.

Преимущества покупки блока цилиндров двигателя в компании «Железяка»

Компания «Железяка» предлагает оригинальные блоки от производителей, что гарантирует высокое качество изготовления и полное соответствие всем нормам и требованиям. Приобретая данную деталь для своего автомобиля в нашем магазине автозапчастей, вы обеспечиваете долговечную и надежную работу двигателя.

Наша компания предлагает широкий выбор товара, поэтому у нас легко купить, как блок цилиндров ВАЗ, ЗМЗ, УАЗ, так и менее востребованные блоки для крупнотоннажного транспорта.

Что такое шорт-блок двигателя | Yanmar Russia

Двигатели Yanmar известны своей легендарной надежностью и внимательным японским подходом к деталям, завоевав доверие покупателей по всему миру. Однако, как и любая техника, они могут выйти из строя и нуждаться в ремонте или восстановлении. В зависимости от проблемы, не всегда целесообразно тратить средства на приобретение нового «сердца» вашего оборудования или запасных частей по объемному списку. Как альтернативное решение Янмар предлагает купить short-block двигатели.

Однако, как и любая техника, они могут выйти из строя и нуждаться в ремонте или восстановлении. В зависимости от проблемы, не всегда целесообразно тратить средства на приобретение нового «сердца» вашего оборудования или запасных частей по объемному списку. Как альтернативное решение Янмар предлагает купить short-block двигатели.

Что такое шорт блоки?

Шорт блоком (short-block в переводе с английского — «короткий блок») в машиностроении называют комплектацию основных узлов двигателя без навесного оборудования. Он составлен из элементов двигателя, более других подверженных износу. Двигатели short-block Yanmar представлены широким модельным рядом, соответствуя модификациям дизельных двигателей промышленного назначения.

Шорт блок от Yanmar состоит из:

- Блока цилиндров;

- Гильзы;

- Коленчатого вала;

- Вкладышей, шатунов;

-

Поршней, поршневых колец.

Почему именно эти компоненты были включены конструкторами Янмар в шорт блок вполне понятно. Блок цилиндров — важная составляющая любого мотора, на которую приходится основная часть нагрузки и износа. Также в процессе эксплуатации чаще других изнашивается поршневая группа и другие наиболее уязвимые части: коленвал, вкладыши, шатуны. Остальные узлы в это время могут оставаться в рабочем состоянии. Как раз в этом случае на помощь приходит short-block, позволяя наименее затратно и трудоемко заменить поврежденные детали на новые, и тем самым вернуть двигатель к жизни, а оборудование к работе в кратчайшие сроки без риска неквалифицированного ремонта.

В каких случаях нужен шорт блок?

Резюмируя вышесказанное, в случаях значительных повреждений вашего двигателя Yanmar приобретение шорт блока позволит значительно сэкономить на стоимости ремонта и времени, который механик потратит на замену и сборку новых компонентов. Когда возникает вопрос о замене большого количества запасных частей или покупке нового двигателя, наиболее эффективным решением становится именно приобретение «короткого блока» от Янмар. Преимущества его использования:

Когда возникает вопрос о замене большого количества запасных частей или покупке нового двигателя, наиболее эффективным решением становится именно приобретение «короткого блока» от Янмар. Преимущества его использования:

- Экономия средств по сравнению с капитальным ремонтом или заменой всего двигателя;

- Простота установки.

- Сокращение времени простоя оборудования

Блок цилиндров двигателя

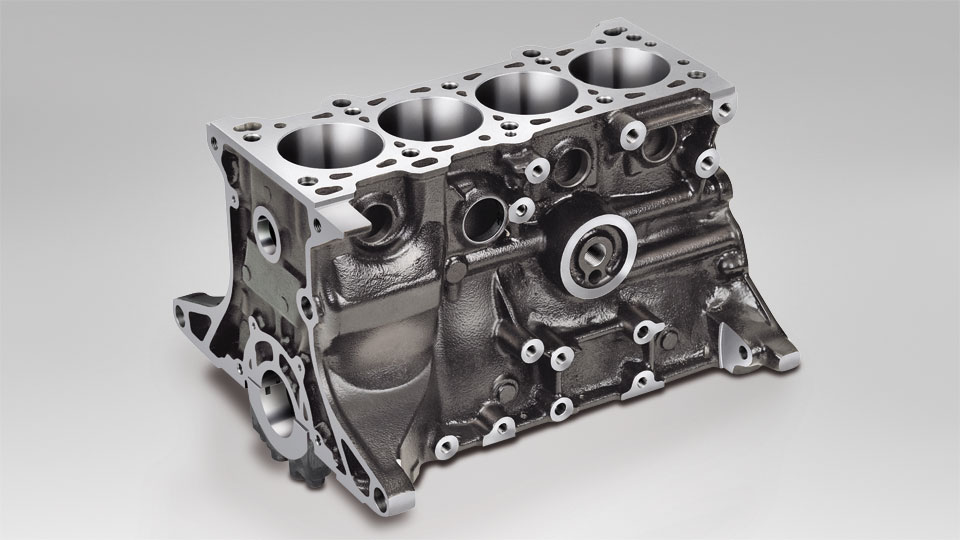

Блок цилиндров (БЦ) — основной элемент любого поршневого двигателя внутреннего сгорания. В данном блоке изготовлены отверстия цилиндров, внутри которых происходит сгорание смеси топлива и воздуха. Результатом становится движение поршня в цилиндре и выполнение полезной механической работы.

Блок цилиндров является самой большой деталью ДВС. Остальные составные элементы двигателя, навесное оборудование и вспомогательные механизмы крепятся именно на БЦ. К таковым можно отнести головку блока цилиндров, электрический генератор, компрессор кондиционера, гидроусилитель рулевого управления и т.

Сегодня верхняя часть блока цилиндров закрывается головкой блока цилиндров (ГБЦ), а нижняя часть БЦ прикрыта поддоном смазочной системы. Ранее существовали нижнеклапанные типы двигателей, когда элементы, устанавливаемые сегодня в ГБЦ (распределительный вал, клапаны и клапанный механизм) тоже находились в блоке цилиндров, а сама головка блока цилиндров представляла собой простую крышку с отверстиями для установки свечей зажигания.

Материалом изготовления блока цилиндров стал серый легированный чугун или сплавы алюминия. Готовый БЦ получают путем отливки и последующей механической обработки. Цилиндры в блоке цилиндров могут быть как частью отливки, так и выступать отдельными втулками, которые называются «гильзами». Указанные гильзы могут быть «мокрыми» или «сухими». Это будет напрямую зависеть от того, имеют ли они контакт с охлаждающей жидкостью в каналах охлаждения двигателя.

Чугунный блок цилиндров заметно прочнее и надежнее, но отличается большим удельным весом. Алюминиевый блок значительно легче, но требует специального укрепления несущих стенок, гильзовки блока посредством установки специальных гильз из легированного чугуна, покрытия особым гальваническим способом стенок цилиндров износостойкими металлами и т.д.

Блок цилиндров выполняет целый ряд дополнительных функций, являясь основной частью системы смазки и системы жидкостного охлаждения для моторов, оборудованных такими системами. Дело в том, что в БЦ имеются специальные каналы, по которым подается масло под давлением к местам смазки, а также каналы системы охлаждения, по которым охлаждающая жидкость (ОЖ) циркулирует внутри блока цилиндров по своеобразным полостям.

Читайте также

Блок цилиндров в сборе

16.05.2010

Блок цилиндров в сборе

Блок цилиндров — это главный несущий элемент двигателя. Почти каждый элемент двигателя или подсоединяется к блоку цилиндров или крепится на нем. Поршни, шатуны и коленчатый вал работают внутри блока цилиндров.

В зависимости от расположения отдельных цилиндров блок цилиндров может быть или рядным или иметь V-образную конструкцию.

Внутри блока цилиндров имеются цилиндры, внутренние каналы для прохождения охлаждающей жидкости и смазочного моторного масла. На нем имеются установочные поверхности для подсоединения таких аксессуаров двигателя, как масляный фильтр и насос охлаждающей жидкости. Сверху на блок цилиндров устанавливается головка цилиндров, а снизу к нему крепится масляный картер.

Основные элементы

Рядный блок цилиндров

Однорядные двигатели обычно имеют 3, 4, 5 или 6 цилиндров.

V-образный блок цилиндров

V-образный двигатель имеет два ряда цилиндров, размещаемых по V-образной конфигурации. Хотя цилиндры и располагаются в двух рядах, они все равно соединяются с общим коленчатым валом.

V-образные двигатели обычно имеют 6, 8 и иногда 12 цилиндров.

Блок цилиндров и гильза

Гильзы цилиндров

В некоторых конструкциях двигателей используются гильзы цилиндров. Гильза цилиндра — это полый цилиндр из закаленной стали, который вставляется в блок цилиндров. Гильзы требуются не для всех блоков цилиндров. Они изготавливаются из твердого материала, что позволяет противостоять тепловому воздействию в процессе сгорания внутри цилиндров и свести к минимуму степень износа в результате трения поршневых колец. Имеются два типа гильз цилиндров: мокрые гильзы (омываемые охлаждающей жидкостью) и сухие гильзы.

Мокрые гильзы

Мокрыми гильзы называются потому, что они напрямую контактируют с охлаждающей жидкостью двигателя. Для предотвращения проникновения охлаждающей жидкости к картеру двигателя используются уплотнения. Конструкция с мокрыми гильзами легко ремонтируется, т.к. эти гильзы можно довольно легко заменить. Это делает ненужным механическую обработку цилиндра и исключает потребность в поршнях с увеличенными ремонтными размерами. Мокрые гильзы вследствие своей конструкции имеют повышенную вероятность коррозии.

Для предотвращения проникновения охлаждающей жидкости к картеру двигателя используются уплотнения. Конструкция с мокрыми гильзами легко ремонтируется, т.к. эти гильзы можно довольно легко заменить. Это делает ненужным механическую обработку цилиндра и исключает потребность в поршнях с увеличенными ремонтными размерами. Мокрые гильзы вследствие своей конструкции имеют повышенную вероятность коррозии.

Сухие гильзы

Сухие гильзы не имеют прямого контакта с охлаждающей жидкостью двигателя. Сухие гильзы устанавливаются в блок цилиндров или посредством запрессовки или с использованием усадки.

Процесс с использованием усадки основывается на способности металлов сужаться при воздействии холода и расширяться в горячем состоянии. Для установки сухой гильзы она охлаждается, а блок цилиндров нагревается, затем гильза вставляется в блок цилиндров. Этот метод облегчает возможность замены гильз.

Картер двигателя

Картер двигателя поддерживает коленчатый вал и коренные подшипники. Нижняя часть блока цилиндров образует верхнюю часть картера. Нижнюю часть картера образует масляный картер, подсоединенный к нижней части блока цилиндров. Картер двигателя имеет несколько опорных поверхностей для установки коленчатого вала. Количество опорных мест варьируется в зависимости от длины коленчатого вала и расположения цилиндров. Например, двигатель с четырьмя цилиндрами обычно имеет пять таких опорных поверхностей. Коленчатый вал опирается на подшипники скольжения (вкладыши), которые устанавливаются на опорные поверхности и фиксируются крышками подшипников. Опоры имеют смазочные каналы, которые обеспечивают смазку коленчатого вала в процессе его быстрого вращения в этих подшипниках. Эти каналы совмещены со смазочными отверстиями в подшипниках. В блоке цилиндров имеется канавка для заднего масляного уплотнения коленчатого вала (если так можно выразиться «коренного» заднего масляного уплотнения), которое препятствует утечке масла в задней части коленчатого вала. Термин «коренной» относится к подшипникам, уплотнениям и другим опорным элементам, используемым на коленчатом вале.

Нижняя часть блока цилиндров образует верхнюю часть картера. Нижнюю часть картера образует масляный картер, подсоединенный к нижней части блока цилиндров. Картер двигателя имеет несколько опорных поверхностей для установки коленчатого вала. Количество опорных мест варьируется в зависимости от длины коленчатого вала и расположения цилиндров. Например, двигатель с четырьмя цилиндрами обычно имеет пять таких опорных поверхностей. Коленчатый вал опирается на подшипники скольжения (вкладыши), которые устанавливаются на опорные поверхности и фиксируются крышками подшипников. Опоры имеют смазочные каналы, которые обеспечивают смазку коленчатого вала в процессе его быстрого вращения в этих подшипниках. Эти каналы совмещены со смазочными отверстиями в подшипниках. В блоке цилиндров имеется канавка для заднего масляного уплотнения коленчатого вала (если так можно выразиться «коренного» заднего масляного уплотнения), которое препятствует утечке масла в задней части коленчатого вала. Термин «коренной» относится к подшипникам, уплотнениям и другим опорным элементам, используемым на коленчатом вале. Эпитет «коренной» отличает эти опорные элементы от других опорных элементов, которые соединяются с коленчатым валом (таких как подшипники шатунов).

Эпитет «коренной» отличает эти опорные элементы от других опорных элементов, которые соединяются с коленчатым валом (таких как подшипники шатунов).

Коленчатый вал

Коленчатый вал преобразовывает возвратно-поступательное движение поршней во вращательное движение, необходимое для обеспечения вращения колес автомобиля. Коленчатый вал устанавливается в блоке цилиндров на U-образных опорах, которые отлиты в блоке цилиндров. Чтобы зафиксировать коленчатый вал в блоке цилиндров, к опорам крепятся болтами крышки подшипников, называемые крышками коренных подшипников. Между коленчатым валом и его опорными поверхностями располагаются вкладыши подшипников, в которых коленчатый вал фиксируется и может быстро вращаться. При изготовлении блока цилиндров поверхности для установки вкладышей коренных подшипников механически обрабатываются, что позволяет обеспечить их точную параллельность коленчатому валу. По этой причине крышки коренных подшипников никогда не следует менять друг с другом местами.

Коленчатый вал при выполнении рабочих ходов поршней испытывает огромные нагрузки. Обычно коленчатый вал изготавливается из тяжелого, высокопрочного чугуна. Коленчатые валы, предназначенные для двигателей с высокими динамическими характеристиками или двигателей для тяжелых режимов эксплуатации, обычно изготавливаются из кованной стали. Некоторые коленчатые валы имеют противовесы, расположенные напротив шатунных шеек. Противовесы балансируют коленчатый вал и предотвращают возникновение вибрации в процессе вращения с высокой частотой.

Коренные шейки

Коренные шейки коленчатого вала тонко полируются и имеют минимальное отклонение от округлой формы, что обеспечивает правильное вращения коленчатого вала во вкладышах подшипников. Масло в смазочные каналы, просверленные в коренных шейках, поступает из каналов, имеющихся в соответствующих опорных поверхностях блока цилиндров. Для смазки подшипников шатунов в вале просверлены наклонные смазочные каналы, идущие от коренных шеек к шатунным шейкам.

Упорные подшипники

Кроме того, одна из коренных шеек (обычно в середине или сзади) обработана таким образом, что имеет упорную поверхность в осевом направлении. Эта поверхность предназначена для специальных упорных полуколец (упорных подшипников), которые ограничивают перемещение коленчатого вала в двух направлениях вдоль собственной оси.

Шейки коленчатого вала

Шейки коленчатого вала — это элементы, которые служат как опорные поверхности для установки самого коленчатого вала или шатунов, которые подсоединяются к коленчатому валу. Шейки для коренных подшипников называются коренными шейками. Шейки для шатунов называются шатунными шейками.

Типичный коленчатый вал для 4-цилиндрового рядного двигателя имеет пять коренных шеек и четыре шатунные шейки. С каждой шатунной шейкой посредством шатуна соединяется один поршень. На V-образных двигателях к каждой шатунной шейке подсоединяются два шатуна

Коренные подшипники

Коренные подшипники, используя крышки коренных подшипников, поддерживают коленчатый вал в зоне его коренных шеек. Коренные подшипники коленчатого вала представляют собой полукруглые вкладыши, которые охватывают коренные шейки коленчатого вала. Верхний вкладыш подшипника имеет одно или несколько смазочных отверстий, которые позволяют смазке покрывать внутреннюю поверхность подшипника. Верхний вкладыш устанавливается в коренную опору на нижней поверхности блока цилиндров. Нижний вкладыш подшипника устанавливается в крышку подшипника. Рабочие поверхности вкладышей изготавливаются из менее твердого материала, чем коленчатый вал. Это способствует уменьшению трения и позволяет обеспечить «притирку» любых неровностей на коренной шейке. Кроме того, если имеет место износ, то ему подвергается вкладыш подшипника, заменить который дешевле, чем заменить коленчатый вал.

Коренные подшипники коленчатого вала представляют собой полукруглые вкладыши, которые охватывают коренные шейки коленчатого вала. Верхний вкладыш подшипника имеет одно или несколько смазочных отверстий, которые позволяют смазке покрывать внутреннюю поверхность подшипника. Верхний вкладыш устанавливается в коренную опору на нижней поверхности блока цилиндров. Нижний вкладыш подшипника устанавливается в крышку подшипника. Рабочие поверхности вкладышей изготавливаются из менее твердого материала, чем коленчатый вал. Это способствует уменьшению трения и позволяет обеспечить «притирку» любых неровностей на коренной шейке. Кроме того, если имеет место износ, то ему подвергается вкладыш подшипника, заменить который дешевле, чем заменить коленчатый вал.

Смазка подшипников

В большинстве двигателей верхние и нижние вкладыши подшипников не взаимозаменяемы. Верхний вкладыш обычно имеет смазочное отверстие, которое позволяет маслу течь к рабочей поверхности коренной шейки. Т. к. диаметр коренной шейки коленчатого вала на несколько сотых миллиметра меньше чем внутренний диаметр, создаваемый вкладышами подшипника, масляная пленка покрывает всю рабочую поверхность подшипника.

к. диаметр коренной шейки коленчатого вала на несколько сотых миллиметра меньше чем внутренний диаметр, создаваемый вкладышами подшипника, масляная пленка покрывает всю рабочую поверхность подшипника.

Радиальный зазор подшипника

Зазор между вкладышами подшипника и шейкой коленчатого вала называется радиальным зазором подшипника. Радиальный зазор — это один из наиболее важных размеров для двигателя. Масло, которое смазывает подшипники, фактически не имеет форму статичной масляной пленки. По мере вращения коленчатого вала масло течет к наружным краям подшипников, откуда и сбрасывается в картер двигателя. Новое масло постоянно поступает через смазочное отверстие, заменяя сбрасываемое масло. Постоянное течение масла через подшипники помогает охлаждать их и смывать продукты износа и грязь с рабочих поверхностей подшипников. Если радиальный зазор слишком мал, количество масла для смазки подшипников будет недостаточным. Как результат этого, трение быстро приведет к износу подшипников. Если радиальный зазор слишком велик, через подшипники проходит слишком много масла. Давление масла падает, и шейка коленчатого вала может начать «бить» в подшипнике, а не быстро вращаться в нем. Чтобы предотвратить повреждение подшипников и коленчатого вала, зазоры в подшипниках точно выставляются при каждом ремонте подшипников или коленчатого вала.

Если радиальный зазор слишком велик, через подшипники проходит слишком много масла. Давление масла падает, и шейка коленчатого вала может начать «бить» в подшипнике, а не быстро вращаться в нем. Чтобы предотвратить повреждение подшипников и коленчатого вала, зазоры в подшипниках точно выставляются при каждом ремонте подшипников или коленчатого вала.

Упорные подшипники

В дополнение к вращению коленчатый вал имеет склонность перемещаться вперед — назад. Т.к. это движение оказывает отрицательное влияние на коленчатый вал, для ограничения этого перемещения предпринимаются соответствующие меры. Одна из коренных шеек коленчатого вала предназначена для установки упорного подшипника. Упорный подшипник предохраняет коленчатый вал от перемещения вперед — назад. Верхний и нижний вкладыши упорного подшипника имеют смазочные масляные канавки, которые позволяют маслу смазывать шейку.

Гаситель колебаний (демпфер) коленчатого вала

Коленчатый вал, хотя и является очень прочным, имеет некоторую «податливость». В процессе рабочего хода коленчатый вал фактически слегка скручивается, затем «спружинивает» в исходное состояние. При нормальной работе горячего двигателя в режиме холостого хода, это скручивание и возвращение в исходное состояние может повторяться до пяти раз в секунду. При ускорении под нагрузкой, цикличность может возрастать до 25 — 30 раз в секунду. Скручивание и возвращение в исходное состояние становится причиной колебаний/ вибраций. Для минимизации этих колебаний/вибраций коленчатого вала предназначается гаситель вибраций (демпфер), который обычно закрепляется на переднем конце коленчатого вала.

В процессе рабочего хода коленчатый вал фактически слегка скручивается, затем «спружинивает» в исходное состояние. При нормальной работе горячего двигателя в режиме холостого хода, это скручивание и возвращение в исходное состояние может повторяться до пяти раз в секунду. При ускорении под нагрузкой, цикличность может возрастать до 25 — 30 раз в секунду. Скручивание и возвращение в исходное состояние становится причиной колебаний/ вибраций. Для минимизации этих колебаний/вибраций коленчатого вала предназначается гаситель вибраций (демпфер), который обычно закрепляется на переднем конце коленчатого вала.

Шатуны

Шатун передает движение поршня шатунной шейке коленчатого вала. Поршень соединяется с шатуном посредством стального поршневого пальца. Поршневой палец обеспечивает шарнирное закрепление поршня на верхней головке шатуна. Нижняя (большая) головка шатуна соединяется с коленчатым валом посредством крышки подшипника шатуна. Крышка очень похожа по конструкции на крышку коренного подшипника. Подшипники шатунов по конструкции аналогичны коренным подшипникам коленчатого вала.

Подшипники шатунов по конструкции аналогичны коренным подшипникам коленчатого вала.

Смазка стенок цилиндров

Смазочное отверстие в шатуне смазывает стенки цилиндра и охлаждает поршень. В некоторых конструкциях двигателя для смазывания и охлаждения стенок цилиндров используется разбрызгивание масла. Смазочные каналы коленчатого вала подают масло к шатунным шейкам коленчатого вала. Когда отверстия во вкладышах подшипника совпадают со смазочными каналами в шатунных шейках коленчатого вала, струя масла под давлением выходит через смазочное отверстие в головке шатуна.

Поршни

Верхняя поверхность поршня образует в цилиндре днище камеры сгорания. Поршень передает энергию, создаваемую в результате сгорания воздушно-топливной смеси, к коленчатому валу.

Верхняя поверхность поршня называется днищем или головкой поршня. В верхней части поршня имеется несколько канавок для установки компрессионных колец и маслосъемного кольца. Нижняя часть поршня (под кольцами) называется юбкой. Опорные поверхности юбки направляют поршень в канале цилиндра и предотвращают раскачивание поршня в цилиндре. Большинство поршней имеет маркировку на стенке или сверху, которая указывает сторону поршня, которая должна быть обращена к передней стороне двигателя.

Опорные поверхности юбки направляют поршень в канале цилиндра и предотвращают раскачивание поршня в цилиндре. Большинство поршней имеет маркировку на стенке или сверху, которая указывает сторону поршня, которая должна быть обращена к передней стороне двигателя.

Поршневой палец вставляется в отверстие в цилиндре, специально предназначенное для поршневого пальца. Поршневой палец соединяет поршень с шатуном. В некоторых конструкциях поршня отверстие для поршневого пальца слегка смещено от центра поршня. Такое смещение помогает стабилизировать поршень в процессе его возвратно-поступательного перемещения в цилиндре.

Радиальный зазор поршня

Хотя поршень и устанавливается в цилиндре плотно, он полностью не герметизирует камеру сгорания. Герметизация обеспечивается посредством поршневых колец, устанавливаемых в соответствующие канавки около днища поршня. Чтобы создать пространство для поршневых колец и смазки, между наружной поверхностью поршня и стенкой цилиндра должен поддерживаться радиальный зазор. Этот зазор позволяет смазочному маслу поступать в верхнюю часть цилиндра. Зазор также предотвращает заедание двигателя в том случае, если один из поршней слишком сильно расширяется в результате перегревания. Для компенсации теплового расширения используются два типа поршневых колец: сведенные на конус и со шлифовкой по копиру.

Этот зазор позволяет смазочному маслу поступать в верхнюю часть цилиндра. Зазор также предотвращает заедание двигателя в том случае, если один из поршней слишком сильно расширяется в результате перегревания. Для компенсации теплового расширения используются два типа поршневых колец: сведенные на конус и со шлифовкой по копиру.

Сведенные на конус поршни

Чтобы обеспечить постоянство радиального зазора поршня по всей длине цилиндра, поршень обычно имеет слегка сведенную на конус форму. Когда поршень находится в холодном состоянии, диаметр верхней части поршня немного меньше, чем диаметр нижней части. Когда двигатель работает, верхняя часть поршня становится намного горячей, чем нижняя, и тепловое расширение верхней части поршня выравнивает диаметры.

Поршни со шлифовкой по копиру

Чтобы улучшить посадку поршня в цилиндре и компенсировать тепловое расширение используется другая технология, называемая шлифовкой по копиру. Поршни со шлифовкой по копиру изготавливаются таким образом, чтобы иметь слегка овальную форму. Поршень рассчитывается таким образом, чтобы при нагревании расширяться в направлении малого диаметра, делая поршень более круглым, и в основном без увеличения общего диаметра.

Поршень рассчитывается таким образом, чтобы при нагревании расширяться в направлении малого диаметра, делая поршень более круглым, и в основном без увеличения общего диаметра.

Поршневые кольца

Поршневые кольца герметизируют камеру сгорания, в которой происходит сгорание воздушно-топливной смеси. В дополнение к герметизации камеры сгорания поршневые кольца снимают масло со стенок цилиндра и направляют его обратно в картер двигателя. Кроме того, поршневые кольца помогают передавать тепло от поршня к стенкам цилиндра.

Два верхних кольца называются компрессионными кольцами. Обычно они изготавливаются из чугуна с хромированием поверхности, обращенной к стенке цилиндра. В сечении компрессионные кольца могут иметь различную форму. Нижнее кольцо называется маслосъемным кольцом. Маслосъемное кольцо обычно собирается из нескольких элементов, собранных в определенной последовательности водной поршневой канавке. Типичное маслосъемное кольцо собирается из двух рабочих колец, разделенных расширительным кольцом.

Компрессионные кольца

Компрессионные кольца герметизируют камеру сгорания, очищают стенки цилиндра и передают тепло от поршня к стенке цилиндра. Когда на ходе впуска поршень перемещается по цилиндру вниз, нижние кромки компрессионных колец снимают любое масло, которое не было возвращено маслосъемным кольцом. На ходах сжатия и выпуска компрессионные кольца скользят по масляной пленке, таким образом не выжимая масло в камеру сгорания. На рабочем ходе кольца создают герметичное уплотнение камеры сгорания. Кроме того, кольца обеспечивают отвод тепла от поршня к стенкам цилиндра.

Маслосъемные кольца

Маслосъемные кольца обеспечивают смазку стенок цилиндра и направляют масло обратно к картеру двигателя. Масло постоянно разбрызгивается на стенки цилиндров, чтобы обеспечить смазку между стенкой цилиндра и поршневыми кольцами. Когда поршень перемещается в направлении н.м.т., масло, имеющееся на стенке цилиндра, не может попасть в пространство между поршнем и цилиндром и поэтому требуется определенное место для прохода масла. Маслосъемное кольцо обеспечивает проход для возвращения масла к картеру двигателя.

Маслосъемное кольцо обеспечивает проход для возвращения масла к картеру двигателя.

По мере того, как масло снимается со стенки цилиндра компрессионными кольцами, оно поступает за верхнее расширительное кольцо и далее в отверстия, имеющиеся в канавке маслосъемного кольца. Эти отверстия направляют масло в открытое пространство внутри юбки поршня. Затем масло сливается назад в картер двигателя.

Для правильной герметизации цилиндра в целях обеспечения компрессии и для управления прохождением масла зазоры в стыках поршневых колец располагаются со смещением относительно друг друга.

автозапчасти в москве

Блок цилиндров двигателя. Виды блоков и их конструкции (Часть2).

Блок цилиндров двигателя. Виды блоков и их конструкции (Часть2).

- Подробности

В прошлой части данной статьи мы рассмотрели конструкции блоков цилиндров, повышающие прочность и жесткость блока, теперь настало время поговорить о самих цилиндрах. Как мы уже с вами говорили, большинство двигателей идут с цилиндрами, отлитыми с блоком как одно целое, но на практике могут встречаться цилиндры и в виде сменной гильзы, изготовленной из высококачественного чугуна.

Как мы уже с вами говорили, большинство двигателей идут с цилиндрами, отлитыми с блоком как одно целое, но на практике могут встречаться цилиндры и в виде сменной гильзы, изготовленной из высококачественного чугуна.

Вокруг цилиндр окружен каналами рубашки охлаждения, для отвода излишек тепла от стенки цилиндра. Толщина стенки обычно составляет 5-7 мм, но бывают и толстостенные блоки с толщиной стенок 10-12 мм.

Для большего отвода тепла от цилиндра, встречаются блоки, у которых между цилиндрами выполнены протоки с охлаждающей жидкостью. Такая конструкция блока менее склонна к перегревам и вероятность прогара прокладки между цилиндрами у них сведена практически к нулю. Но в силу увеличения габаритных размеров и снижению запаса прочности такие блоки не получили большой популярности.

Зато более популярной стала их противоположная конструкция – без протока между цилиндрами. Иногда в таких двигателях толщина между стенками цилиндра может составлять 4,5 – 5 мм.

Для экономии на материалах применима следующая технология: сам блок цилиндров отливают из не дорогостоящего серого чугуна, в который уже запрессовываются тонкостенные гильзы (1,5 – 2,0 мм) из высококачественного износостойкого чугуна. Конструкция такого блока ограничена числом ремонтных размеров (увеличения диаметра цилиндра расточкой). Это удешевляет производство, но в тоже время чугунный блок остается тяжелым, поэтому более популярными стали конструкции алюминиевых блоков с запрессованными в них чугунными гильзами.

Сейчас алюминиевый блок цилиндров с запрессованными “сухими” гильзами устанавливают на многих марках автомобилей. Такая конструкция позволяет существенно снизить массу двигателя, сохраняя при этом тот же процесс ремонта (расточка и хонингование). На некоторых двигателях TOYOTA блок с “сухими” гильзами спекают из гранул, что увеличивает легирование алюминия кремнием, приблизив его тем самым к коэффициенту линейного расширения чугуна. Это обеспечивает стабильный зазор на коленчатом валу, так как алюминиевый сплав обладает большим тепловым расширением, в итоге мы можем получить нежелательный зазор 0. 02 – 0.04. Бывает для исключения такого нежелательного эффекта, крышки выполняют из чугуна.

02 – 0.04. Бывает для исключения такого нежелательного эффекта, крышки выполняют из чугуна.

Некоторые фирмы на автомобилях представительского класса устанавливают двигатели с алюминиевым блоком имеющие специальное покрытие. Например, на V-образном 12 цилиндровом двигателе MERCEDESBENZ 600SL, при отливки блока двигателя из алюминия используют специальную технологию, которая позволяет сделать направленную кристаллизацию кремния у поверхности цилиндра. После травления у нее убирается весь оставшийся алюминий и при последующей обработке остается чистый кремний. Такие гильзы обладают исключительно высокой износостойкостью. У них есть лишь один минус это сложность изготовления и дорогой ремонт (требуются специальные технологии), недаром они устанавливаются на представительском классе. Еще они также очень критичны к плохой смазке.

Применение алюминиевых блоков цилиндров с различным покрытием рабочих поверхностей, дают стабильный зазор между рабочей парой поршень-цилиндр, в широком диапазоне температур. Рабочий зазор может изменяться от 0.02 до 0.04 мм при разнице температур от -20 град до 100. Такого никогда не достичь при использовании чугунного блока или чугунных гильз, так как в данном случае в том же диапазоне температур, он может колебаться от 0.01 до 0.1 мм. А ведь от температурного зазора напрямую зависит ресурс двигателя. При стабильном зазоре рабочей пары поршень-цилиндр исключено качание поршня в цилиндре при большем зазоре и прихватывания при малом.

Рассмотрим еще одну конструкцию блоков цилиндров, которая стала довольно популярной – это конструкция с применением “мокрых” чугунных гильз. В отличие от предыдущей рассмотренной конструкции с “сухой” гильзой (гильза запрессовывается в расточенный блок под размер гильзы), “мокрая” гильза вставляется в блок и упирается в него своей нижней частью в специальную расточку. Верхняя часть гильзы напрямую контактирует с охлаждающей жидкостью, отсюда она и получила название “мокрая” гильза.

Герметичность “мокрой” гильзы в нижней ее части достигается резиновыми уплотнительными кольцами, а ее верхняя часть, выступающая над плоскостью 0.03 – 0.07 мм сильной деформацией прокладки. Такая конструкция блока цилиндров большое развитие получила в основном во французском автостроении, ее широко применяют PEUGEOT, RENAULT, CITROEN.

Чтобы избежать разгерметизации стыка гильзы и головки блока при нагреве или охлаждении двигателя, резьбовые отверстия алюминиевых блоков опускают гораздо ниже верхней плоскости. Все это происходит из-за разных температурных коэффициентов разных материалов чугун – алюминий. Если применять традиционную технологию для чугунных блоков с “мокрыми” гильзами (рис. а) на алюминиевом блоке, то алюминий при нагреве дает большее усилие стягивания головки с блоком при ослаблении сжатия гильзы. При использовании длинных болтов или шпилек достигается меньшее усилие сжатия гильзы при нагреве (рис. б).

При нагреве двигателя происходит расширение деталей двигателя, чтобы немного уменьшить это расширение на некоторых двигателях VOLVO, RENAULT и других марках используют длинные анкерные болты. Они одновременно стягивают головку блока цилиндров и крышку коренных подшипников коленчатого вала. Такие болты выполняются из материала имеющего большую прочность и упругость и делаются они специально сравнительно небольшого диаметра.

Применение на двигателях блоков с “мокрыми” гильзами обладает не только положительными моментами (уменьшение веса, применение специальных износостойких материалов и др.) в нем присутствует и ряд недостатков, а именно:

- очень сильно боятся перегревов двигателя. В результате перегрева существует большая вероятность деформации прокладки, с последующей разгерметизацией гильзы.

- коррозия нижней поверхности гильзы так же может привести к разгерметизации ее нижней части.

- при ремонте гильза не подлежит растачиванию и хонингованию, в ремонтный комплект к поршням сразу идут гильзы, что также слегка увеличивает стоимость ремонта.

Выше мы рассматривали конструкции блоков цилиндров в рядном исполнении, то есть все цилиндры расположены в ряд. Такой вид двигателей более распространен на всех марках автомобилей, помимо рядных конструкций вы можете встретить двигатели в оппозитном и V-образном исполнении.

При увеличении числа цилиндров и расположении их всех в один ряд, двигатель получился бы слишком длинным. Поэтому была придумана схема, позволяющая разнести цилиндры в два ряда, что сократило длину двигателя практически в два раза. Наклон цилиндров V-образного двигателя может составлять от 10 до 120 градусов. Расположение цилиндров напоминало латинскую букву V, отсюда они и получили название V-образные. Распространенные углы между цилиндрами составляют 45,60,90 градусов при количестве цилиндров 6,8, но также встречаются 10 и 12 цилиндровые двигатели.

Если увеличить угол у V-образного двигателя до 180 градусов, то мы получим оппозитный двигатель. Двигатели в оппозитном исполнении имеют разъемный картер, в котором плоскость разъема проходит через ось коленчатого вала. Оппозитные двигатели являются довольно не удобными и сложными в ремонте, но зато остаются самыми уравновешенными. Такая схема расположения довольно редко встречается на практике, наибольшее предпочтение ей отдают фирмы PORSCHE и SUBARU.

На моделях двигателей VOLKSWAGEN появились моторы с VR схемой расположения цилиндров. Они совмещают в себе V-образный и рядный двигатель. Двигатели с VR схемой имеют малый угол между цилиндрами 15-20 градусов и расположены в шахматном порядке. Главным их отличием от V-образных двигателей в том, что у них одна головка блока цилиндров.

В настоящее время имеют место применения и другие схемы расположения цилиндров, например, такие как W-образный.

В блоке цилиндров, как правило, так же располагаются масляные каналы, они обеспечивают беспрерывную подачу масла к коленвалу и головке блока цилиндров. Также необходимо обеспечить достаточным количеством смазки распредвал и гидрокомпенсаторы у V-образных двигателей с нижним расположением распределительного вала.

Правильное расположение масляных каналов в блоке цилиндров очень важно. Масляный канал не должен пострадать, например, при обрыве шатуна, так как это вызовет сложность в ремонте блока или сделает его совсем невозможным.

Исполнение масляных каналов может быть различным иногда главные масляные каналы выполнены сквозными отверстиями вдоль блока. Такие каналы по краям требуется закрыть заглушками.

Заглушки могут быть выполнены в разных вариациях, чаще всего встречаются резьбовые. Нередко мы можем встретить заглушку в роли, которой выступает стальной шарик, забитый в масляный канал при сборке двигателя. Также часто встречается, не только в масляной системе, но и в системе охлаждения заглушки в виде пробок.

Самым удобным при ремонте и в процессе обслуживания является первый вид заглушек с резьбой, так как иногда возникает необходимость снять заглушку и прочистить масляный канал. В случаях забитого шарика и запрессованной пробки этого сделать практически невозможно.

Блок цилиндров — это… Что такое Блок цилиндров?

«голый» блок цилиндровБлок цилиндров — основная деталь 2-х и более цилиндрового поршневого двигателя внутреннего сгорания. Является цельнолитой деталью, объединяющей собой цилиндры двигателя. Отливается как правило — из чугуна, реже — алюминия. На блоке цилиндров имеются опорные поверхности для установки коленчатого вала, к верхней части блока, как правило, крепится головка блока цилиндров, нижняя часть является частью картера. Таким образом, блок цилиндров является основой двигателя, на которую навешиваются остальные детали.

Сами цилиндры в блоке цилиндров могут являться как частью отливки блока цилиндров, так и быть отдельными сменными втулками, которые могут быть «мокрыми» или «сухими». Помимо образующей части двигателя, блок цилиндров несет дополнительные функции, такие как основа системы смазки — по отверстиям в блоке цилиндров масло под давлением подается к местам смазки, а в двигателях жидкостного охлаждения основа системы охлаждения — по аналогичным отверстиям жидкость циркулирует по блоку цилиндров.

Стенки внутренней полости цилиндра служат также направляющими для поршня при его перемещениях между крайними положениями. Поэтому длина образующих цилиндра предопределяется величиной хода поршня.

Цилиндр работает в условиях переменных давлений в надпоршневой полости. Внутренние стенки его соприкасаются с пламенем и горячими газами, раскаленными до температуры 1500—2500°С. К тому же средняя скорость скольжения поршневого комплекта по стенкам цилиндра в автомобильных двигателях достигает 12— 15 м/сек при недостаточной смазке. Поэтому материал, употребляемый для изготовления цилиндров, должен обладать большой механической прочностью, а сама конструкция стенок повышенной жесткостью. Стенки цилиндров должны хорошо противостоять истиранию при ограниченной смазке и обладать общей высокой стойкостью против других возможных видов износа (абразивного, коррозионного и некоторых разновидностей эрозии), уменьшающих срок службы цилиндров (Износ цилиндров автомобильных двигателей является следствием комплексного воздействия на стенки многочисленных физических и химических быстротекущих процессов, которые по характеру проявления разделяются на три основных вида износа: эрозивный, возникающий вследствие механического истирания, схватывания и других разрушающих процессов при непосредственном контакте металлических трущихся поверхностей; коррозионный, возникающий при всякого рода окислительных процессах на поверхностях трения; абразивный, вызывающий разрушение поверхностей трения при наличии между ними твердых или, как говорят, абразивных частичек, в том числе и продуктов износа). Материалы, применяемые для изготовления цилиндров, должны обладать хорошими литейными свойствами и легко обрабатываться на станках.

В соответствии с этими требованиями в качестве основного материала для цилиндров применяют перлитный серый чугун с небольшими добавками легирующих элементов (никель, хром и др.). Применяют также высоколегированный чугун, сталь, магниевые и алюминиевые сплавы. Блоки, изготовленные из этих материалов, отнюдь не равноценны по своим свойствам.

Так, чугунный блок наиболее жёсткий, а значит — при прочих равных выдерживает наиболее высокую степень форсировки и наименее чувствителен к перегреву. Теплоёмкость чугуна примерно вдвое ниже, чем алюминия, а значит двигатель с чугунным блоком быстрее прогревается до рабочей температуры. Однако, чугун весьма тяжёл (в 2,7 раза тяжелее алюминия), склонен к коррозии, а его теплопроводность примерно в 4 раза ниже, чем у алюминия, поэтому у двигателя с чугунным картером система охлаждения работает в более напряжённом режиме.

Алюминиевые блоки цилиндров лёгкие и лучше охлаждаются, однако в этом случае возникает проблема с материалом, из которого выполнены непосредственно стенки цилиндров. Если поршни двигателя с таким блоком сделать из чугуна или стали, то они очень быстро износят алюминиевые стенки цилиндров. Если же сделать поршни из мягкого алюминия, то они просто «схватятся» со стенками, и двигатель мгновенно заклинит.

Поэтому на первом поколении двигателей с алюминиевым блоком применяли вставленные в блок «мокрые» гильзы из серого чугуна, «плавающие» в охлаждающей жидкости и служащие непосредственно в качестве стенок цилиндров. Эта конструкция, разработанная в 1930-х годах, получила широкое распространение в 1950-х, причём только в СССР, не испытывавшем недостатка в лёгких металлах, она стала применяться практически на всех автомобилях, включая грузовики, что, помимо вышеуказанных преимуществ, давало возможность капитально ремонтировать блок цилиндров просто заменяя гильзы, давая большой экономический эффект. Тем не менее, у неё были и свои недостатки: алюминиевый блок с мокрыми гильзами получается намного менее жёстким, чем цельнолитой чугунный, и поэтому достаточно чувствителен к перегреву и хуже переносит форсировку. Кроме того, алюминий дорог и на большей части территории Земли дефицитен. Поэтому на большинстве двигателей до 80-х — 90-х годов блоки были всё же отлиты из чугуна, несмотря на явно избыточную массу. На высокофорсированных двигателях также часто использовались более прочные чугунные блоки.

В 1980-х годах стала получать всё большее распространение технология, при которой в алюминиевый блок запрессовывались тонкостенные «сухие» чугунные или композитные гильзы, со всех сторон окружённые алюминием. Такие двигатели сегодня достаточно распространены. Тем не менее, и они не лишены недостатков, так как коэффициенты температурного расширения чугуна и алюминия не совпадают, что требует особых мер для предотвращения отрыва гильзы от блока при прогреве мотора.

Альтернативный подход предполагает цельноалюминиевый блок, стенки цилиндров которого специально упрочняют. Например, на пионере этого направления — двигателе Chevrolet Vega 1971 года — блок отливался из сплава с содержанием до 17 % кремния (фирменное название Silumal), а специальная обработки стенок цилиндров обогащала их кристаллами кремния (химическим травлением — специально подобранного состава кислота вымывает алюминий с поверхности стенки, не трогая кремний), доводя до требуемой твёрдости (кремний намного твёрже чугуна). Тем не менее, опыт оказался неудачным: мотор оказался очень чувствителен к качеству смазочных материалов и перегреву, имел неудовлетворительный ресурс и часто полностью выходил из строя из-за износа стенок цилиндра, восстановление которых вне заводских условий оказалось, в отличие от привычных в то время чугунных блоков, невозможно. Это повлекло за собой громкий скандал и миллионные убытки для компании GM. Впоследствии данная технология была доведена до совершенства европейскими производителями — Mercedes-Benz, BMW, Porsche, Audi, и в 80-х — 90-х годах была применена на их серийных моделях. Такой блок можно даже в ограниченных пределах растачивать, так как толщина упрочненного слоя алюминия составляет порядка нескольких микрон. Тем не менее, чувствительность цельноалюминиевых блоков к перегреву и качеству смазочных материалов никуда не делась — такие двигатели требуют высокой культуры обслуживания, а за их температурным режимом зорко следит управляющая электроника.

Сравнительно недавно немецкая фирма Kolbenschmidt разработала и технологию, при которой в обычный алюминиевый блок запрессовываются готовые алюминий-кремниевые гильзы с повышенным (до 27 %) содержанием кремния упрочненными стенками (технология Locasil), — это позволяет снизить стоимость.

Альтернативной является технология Nicasil — никелевое покрытие на алюминиевых стенках цилиндров с напылением кристаллов карбида кремния, её цель всё та же — повышение твёрдости. Её ограниченно применяли ещё в 60-е — 70-е годы для двигателей очень дорогих спортивных автомобилей, в частности — используемых в Formula 1. Из современных двигателей, такие блоки имели М60 и М52 фирмы BMW, причём их продажи в некоторых странах сопровождались скандалом — «никасил» разрушался от реакции с некоторыми видами топлива с высоким содержанием серы (что характерно, в частности, для некоторых регионов США и России). Главный же недостаток «никасила» — тонкое никелевое покрытие легко повреждается например при обрыве шатуна или прогаре поршня, и уже не подлежит восстановлению. Капремонт также невозможен — только замена блока (поршней ремонтного размера для таких моторов не делают).

Блоки из магниевого сплава сочетают твёрдость чугунных и лёгкость алюминиевых. К сожалению, магний редок и дорог, поэтому используется крайне редко, обычно на спортивных моторах. Некоторое исключение — двигатель «Запорожца» с картером из авиационного магниевого сплава МЛ-5 (и отдельными чугунными цилиндрами).

Ссылки

О блоке цилиндров

Основой поршневого двигателя внутреннего сгорания является блок цилиндров. Блок цилиндров двигателя применяется на ДВС с 2 или более цилиндрами. Выполняется блок цилиндров в виде одной цельнолитой детали, которая предназначена для следующих функций: объединяет все цилиндры двигателя, является основой для навесных деталей (ГБЦ, картер) и имеет внутри конструкции места (постели) для коленвала, каналы для систем смазки и охлаждения.

Наиболее распространенным материалом для изготовления блока цилиндров двигателя является чугун. Это традиционный материал. Следующим по списку идёт алюминий в виде различных сплавов. Наиболее редкий материал для блока цилиндров – магниевый сплав.

- Чугун имеет такие положительные характеристики, как жёсткость и малая чувствительность к перегреву двигателя. Блок цилиндров, устройство, которое работает в постоянной смене температурных режимов, поэтому чугунный блок здесь лидирует. При этом есть большой минус чугунного блока – большая масса.

- Алюминий имеет такие положительные свойства, как отличное охлаждение двигателя и маленькая масса. Особенностями алюминиевых блоков является подбор и установка гильз. Наиболее распространенными сегодня является технология Locasil – запрессовка гильз из алюминий – кремния и Nicasil – никелевое покрытие. Недостаток второй технологии – она не ремонтнопригодна. Блок цилиндров никосиловой технологии не подлежит расточке, а меняется в сборе. Это накладно для владельца автомобиля.

- Магниевый сплав не применяется для конвейерного производства блока цилиндров в силу своей дороговизны. Хотя, является идеальным сочетанием жёсткости и крепости чугуна и лёгкости алюминия.

В самом корпусе блока цилиндров устроены отверстия и каналы для

систем смазки и охлаждения двигателя. Сливная пробка блока цилиндров

предназначена для слива охлаждающей жидкости, в то время как для слива

моторного масла, существует пробка в поддоне картера.

В полости блока цилиндров существуют места для размещения привода

распредвала. Это место спереди закрывает крышка блока цилиндров. В

нижней части блока располагаются опоры для коренных подшипников

коленвала.

Важность и компоненты блока двигателя

Блок двигателя содержит основные компоненты внутреннего двигателя. В нем находится система водяного охлаждения, картер, цилиндры и их компоненты. Использование металла в конструкции придает ей прочность и возможность эффективно передавать тепло от процесса сгорания в основную систему охлаждения.

Работа блока двигателя

Блок двигателя играет важную роль в функционировании автомобиля, поскольку поддерживает компоненты двигателя.Он передает тепло от трения охлаждающей жидкости и атмосфере и поддерживает контур смазки и вспомогательные устройства, такие как генератор переменного тока. Его значение вызывает необходимость для водителей регулярно обслуживать свои автомобили, чтобы предотвратить разрушение внутренних частей. Повреждение деталей двигателя может быть вызвано недостаточным количеством масла и перегревом.

Регулярный осмотр и обслуживание блока цилиндров помогает обеспечить нормальную и эффективную работу двигателя автомобиля. Техническое обслуживание имеет решающее значение для срока службы блока, а также для поддержания оптимальной производительности и экономичного использования топлива.

Компоненты блока цилиндров

- Цилиндры . Это пространства, в которых перемещаются поршни. Они большие по размеру и имеют точно сформированные отверстия для уплотнения поршня. Размер и количество цилиндров определяют мощность и размер двигателя.

- Масляные каналы или галереи . Они позволяют маслу достигать головки цилиндров и коленчатого вала.

- Палуба . Это верхняя поверхность блока, на которой находится головка цилиндра.

- Картер двигателя . В нем находится коленчатый вал, и он находится в нижней части современных блоков двигателя.

К другим компонентам относятся подушки двигателя, пробки сердечника, охлаждающая жидкость, вспомогательные опоры и неисправности.

Общие проблемы с блоком двигателя

Блок двигателя рассчитан на вечный срок службы, но иногда что-то идет не так. Некоторые из распространенных проблем с блоком цилиндров — внешние утечки охлаждающей жидкости, треснувшие цилиндры и пористый блок цилиндров. Важность блока двигателя требует регулярного осмотра и обслуживания.

В Custom Complete Automotive мы стремимся поддерживать ваш автомобиль в хорошем состоянии, чтобы вы могли добраться туда, куда вам нужно. Если ваш автомобиль нуждается в обслуживании двигателя или чтобы узнать больше о любом из наших автомобильных услуг, свяжитесь с нами сегодня, чтобы получить быстрое и надежное обслуживание.

Компоненты ДВС — блок цилиндров — x-engineer.org

Компоненты ДВС — блок цилиндров

Блок цилиндров — один из самых больших, самых тяжелых и важных компонентов двигателя внутреннего сгорания.Блок двигателя фиксируется на кузове автомобиля с помощью пассивных упругих опор или более совершенных активных гидравлических амортизаторов. Блок цилиндров иногда называют блок цилиндров , но имеет то же значение.

Основными функциями блока цилиндров являются:

- содержит некоторые из движущихся частей двигателя: поршень, шатун, коленчатый вал

- содержит часть контура охлаждения

- вместе с головкой блока цилиндров образует камеру сгорания

- опора для части контура смазки: масляный поддон, масляный насос, масляный фильтр

- опора для вспомогательных устройств: стартер, компрессор кондиционера, генератор, впускной и выпускной коллекторы и т. Д.

Изображение: основные компоненты ДВС

- крышка головки блока цилиндров

- головка блока цилиндров

- блок цилиндров

- масляный поддон

Головка блока цилиндров установлена на верхней части блока цилиндров. Он фиксируется длинными болтами, которые проходят через головку блока цилиндров и ввинчиваются в блок цилиндров. Между головкой блока цилиндров и блоком цилиндров имеется прокладка головки блока цилиндров , которая помогает герметизировать камеру сгорания и контуры охлаждения.

В зависимости от двигателя блок цилиндров может быть однокомпонентным или разделенным на две части: верхний и нижний блок.

Изображение: Ecotec 2.0L I-4 VVT DI Turbo Алюминиевая отливка блока цилиндров

Источник: GM

- Крепежная опора коленчатого вала

- проход контура охлаждающей жидкости

- цилиндр

- резьбовое отверстие (для болтов головки блока цилиндров)

- проход контура смазки

- Опора вспомогательного оборудования

Во время работы двигателя на блок цилиндров воздействуют высокие механические и термические нагрузки. Блок двигателя должен выдерживать очень высокие нагрузки, давления, вибрации и температуры.Цилиндры должны иметь низкий коэффициент трения, но высокую жесткость. При этом масса блока цилиндров должна быть как можно меньше.

Изображение: Ecotec 2.0L I-4 VVT DI Turbo Нижняя и верхняя части блока цилиндров из алюминия

Источник: GM

Обычно блок двигателя изготавливается из литого легированного чугуна. Это экономичное решение. Рабочие двигатели изготовлены из алюминиевого сплава, который по сравнению с железными блоками цилиндров имеет следующие преимущества:

- меньшая масса

- более высокая теплопроводность

- лучшая износостойкость

- более легкие в производстве

наиболее важный недостаток блок двигателя на основе алюминия дороже.

В зависимости от конфигурации цилиндров мы можем иметь блоки цилиндров разной геометрии:

- вертикальный блок цилиндров (например, I-4, GM Ecotec): все цилиндры однорядные (прямые двигатели)

- «V» блок цилиндров (например, V8, Ford Mustang): с двумя рядами цилиндров (смещены под углом 90 ° — 120 °)

- горизонтальный блок цилиндров (например, 4 оппозитных, Subaru): оппозитные цилиндры под углом 180 ° (оппозитный двигатель)

- Блок цилиндров «W» (e.грамм. W16, Bugatti Veyron): два ряда V-образных цилиндров, смещенные под углом

Изображение: 7,0-литровый двигатель V-8 (LS7) Chevrolet Corvette

Источник: GM

Блок двигателя представляет собой статический / фиксированный компонент двигатель. Это не очень интересно с точки зрения владельца транспортного средства, но это очень важный компонент, поскольку он скрепляет большинство деталей двигателя и должен выдерживать большое количество механических и термических нагрузок.

Для любых вопросов или замечаний относительно блока цилиндров используйте форму ниже.

Не забывайте ставить лайки, делиться и подписываться!

Что такое блок двигателя?

Блок двигателя — это стержень транспортных средств, работающих на двигателе внутреннего сгорания, обеспечивающий двигатель. Блок двигателя называется блоком, потому что он обычно представляет собой цельнолитую часть автомобиля, в которой цилиндры и их компоненты находятся внутри охлаждаемого и смазываемого картера. Блок двигателя спроектирован так, чтобы быть чрезвычайно прочным и прочным, поскольку выход из строя блока двигателя приводит к выходу из строя автомобиля, который не будет работать до тех пор, пока блок двигателя не будет заменен или отремонтирован.

Блок двигателя обычно изготавливается из чугуна, хотя в конце 1990-х годов блоки двигателя, изготовленные из других экспериментальных материалов, использовались в прототипах автомобилей с надеждой на разработку более легких и эффективных автомобилей. Блок цилиндров из чугуна может составлять значительную часть веса автомобиля и обычно требует снятия и безопасной работы нескольких человек.

Работая снаружи внутрь, блок двигателя начинается с твердого металла снаружи, предназначенного для герметизации всего внутри.Ряд каналов и проходов внутри составляют рубашку охлаждения и предназначены для подачи воды из радиатора во все горячие секции двигателя, предотвращая перегрев. После того, как вода циркулирует в двигателе, она возвращается в радиатор, где вентилятор охлаждает ее и отправляет обратно через двигатель.

Сердцевиной блока цилиндров являются цилиндры, закрытые головкой блока цилиндров. Количество цилиндров определяет размер и расположение блока цилиндров, большинство автомобилей имеют от четырех до восьми цилиндров.Эти цилиндры содержат поршни, которые обеспечивают движущую силу для транспортного средства посредством серии контролируемых взрывов внутри цилиндров, которые выталкивают поршни, перемещая коленчатый вал транспортного средства.

К нижней части блока цилиндров прикреплен масляный поддон, через который попадает смазочное масло для двигателя. Периодически масло для автомобиля необходимо менять, а масляный поддон сливают и повторно заполняют, чтобы удалить старое масло, которое потеряло вязкость и собрало примеси.

Блок двигателя — это собирательный термин, обозначающий картер и все компоненты, которые его заполняют, включая прокладки, клапаны и уплотнения.Из-за важности блока двигателя для функционирования автомобиля водителям рекомендуется проводить регулярное техническое обслуживание своих автомобилей, чтобы предотвратить повреждение внутренних деталей, которое может быть вызвано перегревом, недостаточным количеством масла и другими легко предотвратимыми ситуациями.

Блок двигателя сильно нагревается во время нормальной работы, и водителям следует осторожно прикасаться к нему, пока он не остынет в достаточной степени.

Блоки цилиндров — обзор

Двухтактные среднеоборотные двигатели

На рынке среднеоборотных двигателей долгое время преобладали четырехтактные конструкции с односторонней продувкой, но в свое время популярностью пользовались несколько двухтактных двигателей. в частности, тип Polar с обратной продувкой, производство которого прекратилось, когда Nohab представила свою линейку четырехтактных двигателей F20, и модель Zulzer с односторонней продувкой Sulzer.

Приверженность компании Wichmann концепции двухтактного поршня с продувкой по контуру была возобновлена в 1984 году с запуском двигателя WX28 мощностью 295 кВт / цилиндр (рис. 28.25). Простой «бесклапанный» подход был испытан на практике в более ранних проектах норвежской компании AX, AXG и AXAG. Диаметр 280 мм / ход 360 мм WX28 охватывал диапазон выходной мощности от 1180 кВт до 4735 кВт при 600 об / мин для моделей с четырьмя, пятью и шестью рядными двигателями, а также моделями с V8, 10, 12 и 16 цилиндрами.

Рисунок 28.25. Wichmann WX28L design

Разработка была направлена на низкие затраты на топливо и техническое обслуживание при высокой надежности. Двигатель также был признан одним из самых легких и компактных в своем классе мощности. Другой целью была возможность работать на тяжелом топливе (180 сСт) в любых условиях. Удельный расход топлива 188 г / кВт · ч обусловлен улучшенными системами продувки и впрыска топлива, а максимальное давление сгорания 140 бар обеспечивается прочной конструкцией. Среднее эффективное давление 13.5 бар.

Бесклапанная крышка цилиндра имеет простую конструкцию, отсутствие каналов для горячих выхлопных газов способствует равномерному распределению температуры и низкому напряжению. Крышка, закрепленная восемью гайками с гидравлической затяжкой, снимается за несколько минут, а поршень извлекается за 10 минут. Шатун можно отсоединить, оставив шатунный подшипник на коленчатом валу; эта функция уменьшает необходимую высоту снятия.

Вихманн подчеркнул общую простоту двигателя и его влияние на надежность и удобство обслуживания, сославшись на меньшее количество движущихся частей и, следовательно, меньше изнашиваемых частей.Раздельная смазка цилиндров — стандартная функция — позволяет согласовать общее щелочное число смазочного масла с содержанием серы в топливе. Масло распределяется по поверхности цилиндра с помощью гидравлического лубрикатора через четыре отверстия и иглы.

Двигатели Wichmann, включая более раннюю конструкцию AXAG с диаметром цилиндра 300 мм и ходом 450 мм, нашли особую популярность у норвежских рыболовных и морских судов. Компания A / S Wichmann стала частью финской группы Wärtsilä Diesel в 1986 году и сменила название с Wärtsilä Wichmann Diesel в январе 1994 года на Wärtsilä Propulsion A / S (ныне Wärtsilä Propulsion Norway A / S).

Двигатель Wichmann 28, производившийся до 1997 года, был выпущен со следующей спецификацией.

Блок цилиндров: моноблочная конструкция из чугуна со встроенным картером, ресивером продувочного воздуха, водяным коллектором и распределительной коробкой; Подвесной тип опоры коленчатого вала.

Коленчатый вал: , полностью кованый и обработанный из Cr – Mo-стали; размерность рассчитана на 50-процентный потенциал роста мощности.

Гильза цилиндра (рисунок 28.26): износостойкий чугунный сплав; канал охлаждаемый с усиленной верхней частью; сбалансированный поток охлаждающей воды для эффективного контроля температуры; раздельная смазка цилиндра через четыре иглы.

Рисунок 28.26. Гильза и крышка цилиндра с внутренним охлаждением двигателя Wichmann WX28; раздельная смазка цилиндров стандартная

Головка блока цилиндров: чугун, бесклапанный, простая конструкция; охлаждаемый канал с прочной опорой для обеспечения эффективного охлаждения и низкого уровня напряжений.

Поршень (Рисунок 28.27): масляная композитная конструкция с чугунной юбкой и стальным венцом; кольцевые канавки закалены для снижения износа при работе на тяжелом топливе; встроенный малый концевой подшипник на всю длину поршневого пальца.

Рисунок 28.27. Композитный поршень (головка из высоколегированной стали, юбка из чугуна и опора поршневого пальца из легкого сплава) и шатун двигателя Wichmann WX28

Шатун: кованый и полностью обработанный; отдельный крупногабаритный подшипниковый узел для легкого извлечения поршня и малой высоты снятия.

Подшипники: трехметаллические стальные опорные, взаимозаменяемые с коренной шейкой и шатунной шейкой.

Турбонаддув: система постоянного давления со вспомогательным вентилятором, включенным последовательно; вспомогательный вентилятор умеренной скорости увеличивает усилие турбонагнетателя для обеспечения достаточной подачи воздуха при любых условиях нагрузки; Воздуходувка приводится в движение двигателем с помощью гидравлики низкого давления с использованием моторного смазочного масла и насоса.

Система впрыска топлива: отдельные моноблочные насосы высокого давления со встроенным роликовым толкателем; короткие трубы высокого давления и форсунки с регулируемой температурой для работы на тяжелом топливе.

Вспомогательные насосы: мотор-редукторы для смазочного масла, пресной и морской воды.

Верным принципу двухтактного однотока с продувкой для среднескоростных поршневых двигателей с использованием впускных отверстий для воздуха в гильзе цилиндра и выпускных клапанов в головке является бывшее подразделение General Motors Electro-Motive Division (EMD). ) , теперь единственный представитель концепции, все еще обслуживающий рынок. Дизайнер из США утверждает, что у четырехтактных двигателей более высокий срок службы, надежность и удобство обслуживания по сравнению с четырехтактными двигателями, обслуживающими тот же диапазон мощности.Основанная в 1922 году, EMD была полностью включена в состав General Motors в 1941 году и в 2005 году была продана американскому частному акционерному обществу. Компания утверждает, что является крупнейшим в мире производителем дизель-электрических локомотивов, прочная родословная, которая принесла пользу морским и морским судам. секторы пропульсивных и генераторных двигателей.

Текущая серия 710G компании EMD охватывает диапазон выходной мощности от 1249 кВт до 3730 кВт при 720/750/800/900 об / мин для моделей с V8, 12, 16 и 20 цилиндрами. Конструкция с отверстием 230,2 мм и ходом 279,4 мм (Рисунки 28.28 и 28.29) был выпущен в 1986 году как производная от установленной линейки 645FB с более длинным ходом поршня. Более совершенный турбокомпрессор (обеспечивающий увеличение общего воздушно-топливного отношения на 10%) и больший диаметр плунжера топливного насоса способствовали повышению номинальной мощности и снижению расхода топлива. Увеличение хода увеличило рабочий объем цилиндра на 10% с 645 дюймов 3 до 710 дюймов 3 (отсюда и номенклатура модели).

Рисунок 28.28. Двухтактный среднеоборотный двигатель General Motors EMD 710G с верхними распредвалами и насос-форсунками

Рисунок 28.29. Двухтактный среднеоборотный двигатель EMD 710G с V20-цилиндровым двигателем

В моделях 710GB, GC и GC-T2 с мощностью до 187 кВт / цилиндр при 900 об / мин был внесен ряд улучшений.

- ●

Конструкция гильзы L-11 обеспечивает повышенную долговечность и рабочие характеристики, снижает задиры, повышает износостойкость и экономию топлива.

- ●

Распределительный вал Duracam, увеличивающий срок службы компонентов клапанного механизма и снижающий вибрацию клапана.

- ●

Алмазная 6-цилиндровая головка с головкой цилиндров с касательным потоком, обеспечивающая улучшенное охлаждение и лучшее уплотнение клапана, устранение пробок сердечника и, следовательно, утечек воды, а также обеспечение упрочненных направляющих клапанов для увеличения срока службы клапана и направляющей клапана.

- ●

Улучшенная блочная топливная форсунка с новой конструкцией уплотнения, улучшенным обратным клапаном и более жесткой следящей пружиной.

- ●

Четырехходовой промежуточный охладитель, обеспечивающий улучшенный термический КПД и, следовательно, экономию топлива и снижение выбросов выхлопных газов.

- ●

Новый турбокомпрессор с внешним сцеплением для облегчения обслуживания.

- ●

Снижение уровня вибрации благодаря новой технологии балансировки коленчатого вала и диска муфты.

Двухтактная конструкция 710G с однопоточной продувкой с цилиндрами, расположенными под углом V45 °, имеет верхние распределительные валы, приводящие в действие четыре выпускных клапана на цилиндр и насос-форсунки. Унифицированный силовой агрегат цилиндра с гильзой с рубашкой и минимальным количеством болтовых и разборных водяных соединений упрощает обслуживание и укрепляет структурную целостность.

Более высокий рабочий объем, чем серия 645FB, потребовал изменений в картере, коленчатого вала большего диаметра, нового распределительного вала и плунжерных форсунок большего диаметра. Более длинные поршневые штоки и гильзы цилиндров приспособились к увеличенному ходу, но в целом двигатель 710G был лишь незначительно выше и длиннее своего предшественника. 10-процентное увеличение общего воздушно-топливного отношения было обеспечено турбонагнетателем G, что значительно снизило тепловую нагрузку на критически важные компоненты. Насосная топливная форсунка с увеличенным (14.Диаметр поршня 29 мм) по сравнению с двигателем 645FB (12,7 мм) обеспечивал более высокую скорость впрыска и более короткий период впрыска. Кроме того, распылительный наконечник с семью отверстиями обеспечивает лучшее сгорание и более высокий тепловой КПД.

Конструкция днища поршня, включающая чашу сгорания тороидальной формы, дополнительно способствовала повышению эффективности сгорания в сочетании с установленным завихрением воздуха и хорошо распыляемой топливной струей. Увеличенный рабочий объем цилиндра позволил увеличить камеру сгорания на 10%, что помогло свести к минимуму эффект гашения и снизить выбросы.

Мощность системы распределительного вала / клапанного механизма была увеличена более чем вдвое по сравнению с двигателем 645FB, что дает резерв для будущего увеличения размера форсунок. Диаметр базовой окружности распределительного вала увеличен с 2,5 до 3,25 дюйма; диаметр толкателя кулачкового ролика был увеличен на 0,375 дюйма; усилены коромысла форсунки и выхлопа.

Более крупный и эффективный турбокомпрессор позволил увеличить воздушный поток на 15% и снизить тепловую нагрузку. Перенос обгонной муфты из корпуса турбонагнетателя на зубчатую передачу двигателя улучшил доступ к муфте для осмотра и замены без разборки турбонагнетателя.

Интересной особенностью серии 710G является одинарный турбонагнетатель с установленной снаружи муфтой, которая позволяет в более низких диапазонах нагрузки приводить турбонагнетатель от зубчатой передачи двигателя в режиме нагнетателя. Когда нагрузка на двигатель достигает примерно 65 процентов, сцепление выключается и позволяет выхлопным газам приводить в движение турбину турбонагнетателя. По словам EMD, полная нагрузка может быть принята быстро и плавно при любой частоте вращения двигателя, а 10-процентная перегрузочная способность может использоваться для двух из каждых 24 часов работы.

Говорят, что двигатели с электронным управлением обеспечивают точное управление и упрощают настройку с полной обратной связью рабочих параметров с системами управления и контроля заказчика. Продолжение усилий по увеличению периода между капитальными ремонтами привело к текущей рекомендации 30000 часов для двигателей со средним рабочим циклом. Заявлена также простота осмотра и обслуживания, замена силового агрегата за 4 часа. Уровень выбросов двигателей 710G-T2 отражен в сертификатах IMO, US EPA Tier II и EU Stage IIIA.

Другая философия проектирования среднескоростных двухтактных двигателей в течение многих лет использовалась компанией Bolnes из Нидерландов до ее приобретения группой Wärtsilä и последующего прекращения производства двигателей. Компания произвела самый маленький в мире двухтактный крейцкопфный двигатель, последним примером которого стала серия 190/600. Более ранний дизайн 150/600 показан на рисунке 28.30.

Рисунок 28.30. Поперечное сечение двухтактного двигателя Bolnes VDNL 150/600

Конструкция с диаметром цилиндра 190 мм и ходом хода 350 мм обеспечивает максимальную продолжительную мощность 140 кВт / цилиндр при 600 об / мин при среднем эффективном давлении 14.1 бар. Ассортимент включал 3–10 рядных моделей (исключая четырехцилиндровую версию) и модели с цилиндрами V10–20 с диапазоном мощности от 400 до 2800 кВт. Крейцкопф имел форму нижнего поршневого / продувочного насоса с односторонней продувкой через единственный клапан в головке. Воздух всасывается турбонагнетателем, проходит через воздухоохладитель первой ступени к продувочному насосу и затем подается в цилиндр для такта сжатия через воздухоохладитель второй ступени.

Болнес назвал следующие достоинства конструкции:

- ●

Очень низкий расход смазочного масла благодаря полному разделению камеры сгорания и картера.

- ●

Уникальный контроль подачи воздуха благодаря конструкции продувочного насоса крейцкопфа с внутренним диаметром 260 мм, который, как утверждается, обеспечивает полностью бездымное горение при любых условиях нагрузки.

- ●

Высокая производительность при низкой скорости (например, 110% крутящего момента при 70% об / мин).

- ●

Отдельные системы смазки, способствующие хорошему сжиганию тяжелого топлива.

- ●

Простое обслуживание.

Двигатели Bolnes имели верных поклонников в секторах двигателей рыболовных, земснарядов, каботажных судов и исследовательских судов. Конструкция также была оценена как испытательный двигатель в исследовательских лабораториях по топливу и смазочным маслам.

Признаков того, что у вас может быть трещина в блоке двигателя

Покупатели подержанных автомобилей защищены законом Пенсильвании от покупки автомобиля с определенными проблемами, такими как поврежденная трансмиссия, погнутая или сломанная рама или треснувший блок двигателя. К сожалению, несмотря на существование и соблюдение этих правил, многие дилеры по продаже подержанных автомобилей продолжают продавать неисправные автомобили ничего не подозревающим потребителям, что может иметь разрушительные последствия не только для покупателей, но и для всех на дороге.

Однако обиженные потребители могут привлекать к ответственности дилеров по продаже подержанных автомобилей за не раскрытие определенных повреждений, включая треснувший блок двигателя. Если вам продали неисправный автомобиль, важно проконсультироваться с опытным адвокатом по мошенничеству с подержанными автомобилями, который поможет вам получить компенсацию за ваши убытки.

Что такое блок двигателя?

Блоки двигателя содержат цилиндры, а также ряд других основных компонентов нижней части двигателя.Когда блок цилиндров функционирует должным образом, он позволяет поршням внутри цилиндров двигаться вверх и вниз, что затем поворачивает коленчатый вал. Вращение коленчатого вала позволяет колесам двигаться. Блоки двигателя рассчитаны на срок службы автомобиля. К сожалению, что-то может пойти не так, что приведет к образованию трещин в блоке двигателя.

Контрольные признаки треснувшего блока двигателя

Многие трещины в блоках цилиндров возникают из-за попадания загрязняющих веществ в металл детали во время производственного процесса.В этих случаях плохо отлитый блок может начать течь, будь то охлаждающая жидкость или масло, из самой трещины. Это может привести к смешиванию моторного масла с антифризом или наоборот, хотя последнее обычно происходит только тогда, когда в блоке двигателя есть глубокая трещина. Обычно, когда антифриз загрязняется маслом, он создает запах и приводит к выделению дыма из выхлопных газов. К другим распространенным признакам трещины в блоке двигателя относятся:

- Плохая работа двигателя из-за низкой компрессии двигателя;

- Видимый дым двигателя;

- Перегрев двигателя из-за утечки антифриза;

- Изменение цвета автомобильного масла или антифриза;

- Утечка масла или охлаждающей жидкости;

- Замерзшая охлаждающая жидкость в радиаторе;

- Чрезмерный дым из выхлопной трубы; и

- Низкий уровень охлаждающей жидкости.

Трещины в блоках цилиндров можно отремонтировать, но обычно требуется замена либо на восстановленный двигатель, либо на новый двигатель, либо на утилизированный двигатель.

Причины трещин в блоках двигателя

Хотя существует ряд проблем, которые могут привести к треснувшему блоку двигателя, большинство из них связано с чрезмерным нагревом, который обычно возникает из-за проблем с охлаждающей жидкостью. Когда это происходит, перегретые части двигателя расширяются, а более холодные — нет. Это, в свою очередь, может привести к возникновению напряжения в блоке, которое затем может вызвать образование трещины в двигателе.

Неисправность водяного насоса также может вызвать образование трещин в блоке двигателя, поскольку водяной насос может препятствовать прохождению охлаждающей жидкости через систему, как задумано, что может затем вызвать серьезный перегрев. В качестве альтернативы, отказ отливки во время процесса литья под давлением может привести к тому, что блок двигателя станет тоньше в определенных областях. После воздействия тепла на эти области могут образоваться тонкие трещины.

Позвоните опытному юристу по вопросам мошенничества с подержанными автомобилями из Филадельфии

Если вы приобрели подержанный автомобиль, а затем обнаружили, что блок двигателя треснул, вы можете иметь право на компенсацию.Свяжитесь с юристом по мошенничеству с подержанными автомобилями из Филадельфии Луи С. Шварцем на CONSUMERLAWPA.com сегодня, чтобы узнать больше о ваших законных правах и возможностях.

Ресурс:

enginebuildermag.com/2015/04/engine-block-and-head-repair/

https://www.consumerlawpa.com/collecting-compensation-for-auto-dealer-fraud/

К Потребительское право PA | опубликовано 18 июня 2019Машиностроение: процесс изготовления блока цилиндров

Процесс изготовления блока двигателя

Введение

Блок цилиндров, который также называется блоком цилиндров, является основной структурой двигателя, которая дает пространство для цилиндров, а также дает проходы для охлаждающей жидкости, выхлопных газов и приемных газов, которые проходят над двигателем и хостом для картера и распредвалы.Блок двигателя является основным корпусом сотен деталей современных двигателей. И это самая большая часть среди деталей двигателя, и она также составляет от 20% до 25% от общей массы двигателя. Первый успешный двигатель внутреннего сгорания, который можно использовать в автомобиле, был построен Зигфридом Маркусом примерно в 1864 году. Это был вертикальный одноцилиндровый двухтактный бензиновый двигатель.

Реклама

Сегодняшние двигатели достигли своего максимального развития и будут дорабатываться и в последующие годы.Эти разработки привели к увеличению мощности, долговечности, износостойкости и эффективности двигателя. Материал, из которого изготовлен блок цилиндров, придает двигателю более высокую прочность при малом весе, что более важно для мощности двигателя. Блок двигателя в течение многих лет изготавливается из чугунных сплавов, что объясняется его прочностью и невысокой стоимостью, а также износостойкостью. Но по мере усложнения двигателя инженеры нашли новые материалы, чтобы уменьшить его вес, а также повысить прочность и износостойкость.Распространенным сплавом, который широко используется, является алюминиевый сплав, он более популярен из-за своего небольшого веса, но в основном в бензиновых двигателях.

Fig01: Готовый блок цилиндров

Функциональные требования блока цилиндров