Типы грм. Назначение и характеристика Как устроен распредвал

Есть три важные характеристики конструкции распределительного вала, они и управляют кривой мощности двигателя: фазы газораспределителя распредвала, продолжительность открывания клапана и величина подъема клапанов. Далее в статье мы расскажем, что представляет собой конструкция распределительных валов и их привода.

Подъем клапана обычно рассчитывается в миллиметрах и представляет собой то расстояние, на которое клапан максимально отойдет от седла. Продолжительность открытия клапанов — это период времени, который измеряется в градусах поворота коленвала.

Продолжительность можно измерить различными путями, но из-за максимального потока при небольшом подъеме клапана, продолжительность обычно меряют после того, как клапан уже поднялся от седла на некоторую величину, часто она составляет 0,6 или 1,3 мм. Например, у конкретного распределительного вала может быть продолжительность открывания в 2000 поворотов при подъеме в 1,33 мм.

Увеличение расстояния подъема клапана может быть полезным действием в увеличении мощности мотора, так как мощность можно добавить без существенного вмешательства в характеристики двигателя, особенно на низких оборотах. Если углубиться в теорию, то ответ на данный вопрос будет довольно простым: такая конструкция распределительного вала при коротком времени открытия клапанов нужна, для того чтобы увеличить максимальную мощность двигателя.

Когда скорость открывания клапана увеличится, то на передвижения клапана из закрытого положения до полного его подъема и возвращения с точку отправления остается меньше времени. В случае если время движения станет еще короче, понадобятся клапанные пружины с большим усилием. Часто это становится механически невозможным, не говоря уже о том, чтобы привести в движение клапаны на довольно низких оборотах.

В результате, что же является надежным и практичным значением максимального подъема клапана? Распределительные валы с величиной подъема, больше 12,8 мм (минимум для мотора в котором привод осуществляется при помощи шлангов), находятся в непрактичной для обычных моторов области. Распределительные валы с продолжительностью впускного такта менее 2900, которые сочетаются с величиной подъема клапана больше чем на 12,8 мм, обеспечивают очень высокие скорости закрывания и открывания клапанов.

Продолжительность такта впуска и обсуждаемые подъем клапанов не являются только одними элементами конструкции распределительного вала, влияющие на конечную мощность двигателя. Моменты, закрытия и открытия клапанов относительно положения распредвала, также являются столь важными параметрами для оптимизации характеристик мотора. Эти фазы газораспределения распредвала вы можете найти в таблице данных, которая прилагается к любому качественному распределительному валу. Такая таблица данных графически и числами иллюстрирует угловые положения распределительного вала, когда выпускные и впускные клапаны закрываются и открываются. Они будут точно определены в градусах поворота коленвала перед верхней или нижней мертвой точкой.

Такая таблица данных графически и числами иллюстрирует угловые положения распределительного вала, когда выпускные и впускные клапаны закрываются и открываются. Они будут точно определены в градусах поворота коленвала перед верхней или нижней мертвой точкой.

Угол между центрами кулачков

Угол цилиндра зачастую измеряется в «углах поворота распредвала», т.к. мы обсуждаем смещение кулачков относительно друг друга, это является одним из немногих моментов, когда характеристика распределительного вала указывается в градусах поворота вала, а не в градусах поворота коленвала. Исключение составляют те двигатели где, применены два распределительных вала в ГБЦ (головке блока цилиндров).

Угол, выбранный в конструкции распределительных валов и их привода, непосредственно повлияет на перекрытие клапанов, то есть на период, когда выпускной и впускной клапаны одновременно открыты. Перекрытие клапанов часто измеряют SB углах поворота коленвала. В моменты уменьшения угла между центрами кулачков, происходит открывания впускного клапана и закрывания выпускного клапана. Всегда надо помнить, что на перекрытие клапанов влияет и изменение времени открытия: в случае увеличения продолжительности открывания, перекрытие клапанов также станет большим, обеспечивая при этом отсутствие изменений угла, чтобы компенсировать эти увеличения.

Перекрытие клапанов часто измеряют SB углах поворота коленвала. В моменты уменьшения угла между центрами кулачков, происходит открывания впускного клапана и закрывания выпускного клапана. Всегда надо помнить, что на перекрытие клапанов влияет и изменение времени открытия: в случае увеличения продолжительности открывания, перекрытие клапанов также станет большим, обеспечивая при этом отсутствие изменений угла, чтобы компенсировать эти увеличения.

Что такое распредвал в автомобиле

Распределительный вал – это функциональный элемент топливной системы автомобиля, ответственный за правильное последовательное открывание и закрывание клапанов мотора. От правильности его функционирования зависят расход топлива, развиваемая мощность, стабильность его работы, другие ездовые характеристики. Давайте рассмотрим, что такое распредвал в автомобиле, в чём заключается его принцип действия и как неправильная работа сказывается на машине.

Что такое распредвал

Как выглядит распредвал.

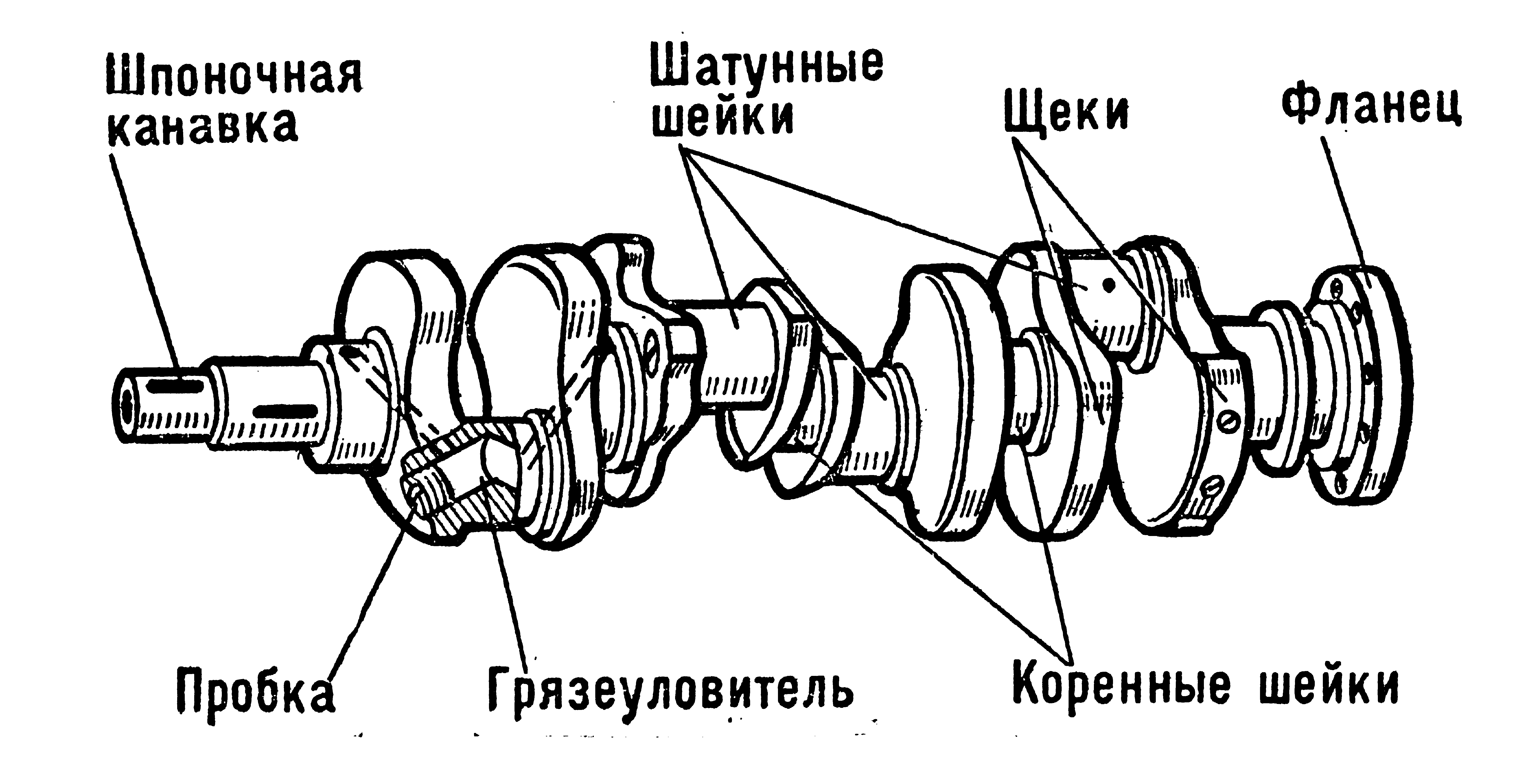

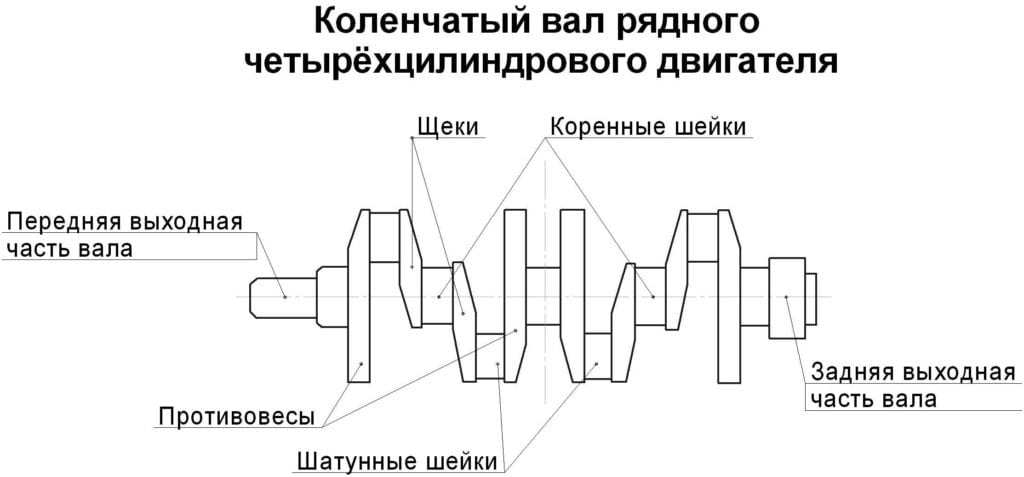

Распределительный вал представляет собой стержень, на котором располагается несколько так называемых кулачков. Это детали неправильной формы, вращающиеся на оси вала. Они соответствуют количеству впускных клапанов цилиндров и располагаются точно напротив них. Комплект кулачков подобран так, что вращение гарантирует стабильное и равномерное сжигание топлива в цилиндрах. А работа всего распредвала чётко синхронизирована с другими механизмами двигателя.

По обеим сторонам от кулачков на вал надеты опорные шейки, удерживающие его в подшипниках. Одним из важнейших узлов вала являются масляные каналы. От их состояния зависит физический износ деталей, мощностные характеристики мотора и стабильность его работы. Для подвода масла в оси распредвала сделано сквозное отверстие с выводами к опорным подшипникам и кулачкам.

Как устроен распредвал

Распредвалы в головке блока цилиндров.

Распределительный вал – это ключевой функциональный компонент газораспределительного механизма, который определяет порядок открытия клапанов для запуска воздушно-топливной смеси внутрь цилиндров. Синхронная работа этого механизма обеспечивает непрерывное поочерёдное сгорание порций топлива в камерах двигателя. В некоторых моделях автомобилей газораспределительный механизм имеет несколько распредвалов.

Синхронная работа этого механизма обеспечивает непрерывное поочерёдное сгорание порций топлива в камерах двигателя. В некоторых моделях автомобилей газораспределительный механизм имеет несколько распредвалов.

Конструкция, расположение, состав и характеристики кулачков распределительного вала полностью зависят от модели двигателя. В некоторых машинах распредвал размещается в головке блока цилиндров, а в других – в его основании. Верхнее расположение на данный момент считается оптимальным, так как облегчает ремонт и обслуживание. Распредвал ремённой или цепной передачей связывается с коленчатым валом двигателя, потому что именно им приводится в движение.

Как работает распредвал

Как работает распредвал.

При поперечном рассмотрении кулачок имеет форму капли. При вращении вытянутая часть кулачка наживает на толкатель клапана и приводит к открыванию клапана. Это провоцирует подачу воздушно-топливной смеси для сжигания. При дальнейшем вращении кулачок «отпускает» толкатель, и тот под действием пружинного механизма возвращает клапан в закрытое положение.

В шестерне распределительного вала располагается в два раза больше зубьев, чем у коленчатого. Это связано с тем, что за один рабочий циклы двигателя коленвал совершает 2 оборота, а распредвал – 1.

Конфигурация двигателя может включать два распределительных вала. Компоновка газораспределительного механизма с одним валом применяется в бюджетных машинах, где цилиндры имеют по 1 паре клапанов. Два распредвала нужны в моделях с двумя парами клапанов на цилиндрах.

За что отвечает датчик распредвала

Датчик положения распределительного вала определяет угловые положения ГРМ относительно коленчатого вала и генерирует соответствующие сигналы в системе электронного управления двигателем. В результате корректируются зажигание и впрыск топлива. На бензиновых автомобилях сбой в работе данного прибора блокирует работу ЭБУ и не позволяет завести мотор. В дизельных моделях пуск возможен, но все равно сложен.

Как и датчик коленвала, датчик распредвала работает на основе принципа Холла – магнитное поле в приборе изменяется при замыкании магнитного зазора специальным зубцом, который находится на валу или задающем диске.

Поломки и их причины

Неисправный распределительный вал чаще всего выдаёт своё состояние характерным стуком, который возникает из-за износа подшипников или кулачков, деформации вала, механической поломке одного из элементов. Такие поломки возникают, как по причине заводского брака, так и в результате естественного износа.

Стук распредвала также возникает при использовании плохого моторного масла или из-за неотрегулированной подачи топлива. Из-за этого клапана цилиндров и кулачки работают несинхронно – двигатель теряет мощность, расходует слишком много топлива и работает нестабильно.

Видео на тему

Avtonov. com

com

Всё про распредвал (распределительный вал) » АвтоНоватор

Доброго времени суток, уважаемые автолюбители! Давайте мы с вами вместе попробуем разложить по полкам, в буквальном смысле слова, устройство одной из важных составляющих газораспределительного механизма (ГРМ) двигателя — распределительный вал.

Устройство распредвала

Распредвал выполняет далеко не последнюю функцию в работе двигателя автомобиля – он синхронизирует впуск и выпуск тактов работы двигателя.

В зависимости от типа двигателя, ГРМ может быть с нижним расположением клапанов (в блоке цилиндров), так и с верхним расположением клапанов (в головке блока цилиндров).

В современном моторостроении предпочтение отдаётся верхнему расположению ГРМ. Это позволяет упростить процесс обслуживания, регулировки и ремонта распредвала, благодаря простоте доступа к деталям ГРМ.

Конструктивно распредвал связан с коленвалом двигателя. Это соединение осуществляется посредством ремня или цепи. Ремень или цепь распредвала надета на шкив распредвала и звездочку коленвала. Привод распределительного вала осуществляется за счет коленчатого вала.

Ремень или цепь распредвала надета на шкив распредвала и звездочку коленвала. Привод распределительного вала осуществляется за счет коленчатого вала.

Наиболее эффективным считается шкив распредвала — разрезная шестерня, который применяется для тюнинга рапредвала с целью увеличения мощностных характеристик двигателя.

На головке блока цилиндров расположены подшипники, в которых вращаются опорные шейки распредвала. В случае ремонта для крепления опорных шеек используются ремонтные вкладыши распредвала.

Осевой люфт распредвала предотвращают фиксаторы распредвала. По оси распределительного вала выполняется сквозное отверстие. Через него осуществляется смазка трущихся поверхностей деталей. С задней стороны это отверстие закрывает заглушка распредвала.

Кулачки распредвала – важнейшая составная часть. Их количество соответствует количеству впускных и выпускных клапанов двигателя. Именно кулачки и выполняют основное назначение распредвала – регулировка фаз газораспределения двигателя и порядок работы цилиндров.

Каждый клапан имеет свой, индивидуальный кулачок, который его и открывает, «набегая» на толкатель. Когда кулачок сходит с толкателя, под действием мощной возвратной пружины клапан закрывается.

Кулачки распредвала располагаются между опорными шейками. Два кулачка: впускной и выпускной на каждый цилиндр. Кроме того, на вал крепится шестерня для привода прерывателя-распределителя и масляного насоса. Плюс эксцентрик для приведения в действие топливного насоса.

Газораспределительная фаза распредвала подбирается опытным путём, и зависит от конструкции впускных и выпускных клапанов и числа оборотов двигателя. Производители для каждой модели двигателя указывают фазы распредвала в виде диаграмм или таблиц.

На опорах распредвалов устанавливается крышка распредвала. Передняя крышка распредвала – общая. В ней установлены упорные фланцы, входящие в проточки в шейках распредвалов.

Основные детали ГРМ

- Клапаны: впускные и выпускные. Клапан состоит из стержня и тарельчатой плоскости.

Седла клапанов являются вставными для простоты их замены. Головка впускного клапана по диаметру больше, чем выпускного.

Седла клапанов являются вставными для простоты их замены. Головка впускного клапана по диаметру больше, чем выпускного. - Коромысло служит для передачи усилия клапану от штанги. В коротком плече коромысла существует винт для регулировки теплового зазора.

- Штанга предназначена для передачи усилия от толкателя к коромыслу. Одним концом штанга упирается в толкатель, а другим — в регулировочный болт коромысла.

Принцип работы распредвала

Распредвал находится в развале блока цилиндров. С помощью зубчатой или цепной передачи распредвал приводится в действие от коленчатого вала.

Вращение распределительного вала обеспечивает воздействие кулачков на работу впускного и выпускного клапанов. Это происходит в строгом соответствии с фазами газораспределения и порядком работы цилиндров двигателя.

Для правильной установки фаз газораспределения существуют установочные метки, расположенные на распределительных шестернях или на приводном шкиве. С этой же целью кривошипы коленвала и кулачки распредвала должны быть в строго определенном положении, относительно друг друга.

С этой же целью кривошипы коленвала и кулачки распредвала должны быть в строго определенном положении, относительно друг друга.

Благодаря установке, производимой по меткам, соблюдается последовательность чередования тактов – порядок работы цилиндров двигателя. Порядок работы цилиндров зависит от их расположения и конструктивных особенностей коленвала и распредвала.

Рабочий цикл двигателя

Период, когда впускной и выпускной клапаны в каждом цилиндре должны открыться один раз — это и есть рабочий цикл двигателя. Он осуществляется за 2 оборота коленвала. В это время распредвал должен сделать один оборот. Именно для этого и шестерня распредвала имеет в два раза больше зубьев.

Количество распредвалов в двигателе

Эта величина, как правило, зависит от конфигурации двигателя. Двигатели с рядной конфигурацией и одной парой клапанов на цилиндр имеют один распредвал. Если на цилиндр предусмотрено 4-е клапана, то два распредвала.

Оппозитные и V-образные двигатели имеют один распредвал в развале, либо два, по одному распредвалу в каждой головке блока. Существуют также исключения, связанные с конструктивными особенностями модели двигателя. (например, рядное расположение четырех цилиндров – один распредвал при 4-х клапанах на цилиндр, как у Мицубиси Лансер 4G18).

Существуют также исключения, связанные с конструктивными особенностями модели двигателя. (например, рядное расположение четырех цилиндров – один распредвал при 4-х клапанах на цилиндр, как у Мицубиси Лансер 4G18).

Современный рынок предлагает потребителю разные двигатели с разными системами изменения фаз газораспределения. Наиболее характерные из них:

VTEC – технологическая разработка компании Honda. Регулировка фаз происходит посредством использования для регулируемого клапана 2 кулачков.

VVT-i — от фирмы Toyota. Регулировка фаз производится поворотом распредвала относительно его приводной звёздочки.

Valvetronic — технологическая разработка компани BMW. Регулировка высоты подъёма клапанов происходит за счёт изменения положения оси вращения коромысел.

Успехов вам в изучении устройства двигателя своего автомобиля.

carnovato.ru

Распредвал — Словарь автомеханика

Распределительный вал, в сокращенном варианте распредвал – основная часть главного распределительного механизма или ГРМ,

важный элемент автомобильного двигателя. Его задача заключается в синхронизации впускного

и выпускного тактов работы ДВС.

Его задача заключается в синхронизации впускного

и выпускного тактов работы ДВС.

Конструктивные особенности

Расположение данного механизма целиком зависит от конструкции ДВС, поскольку в некоторых моделях распредвал размещается внизу, в основании блока цилиндров, а в других – вверху, прямо в головке блока цилиндров. На данный момент оптимальным считается верхнее расположение распредвала, поскольку это существенно упрощает сервисный и ремонтный доступ к нему. Распредвал напрямую связан с коленвалом. Они соединяются между собой цепной или ременной передачей посредством обеспечения связи между шкивом на валу ГРМ и звездочкой на коленвале. Это необходимо потому, что приводится в движение распредвал именно коленвалом.

Устанавливается распределительный вал в подшипники, которые в свою очередь надежно закрепляются в блоке цилиндров. Осевой люфт детали не допускается за счет применения в конструкции фиксаторов. Ось любого распредвала имеет сквозной канал внутри, через который осуществляется смазка механизма. Сзади данное отверстие закрыто заглушкой.

Сзади данное отверстие закрыто заглушкой.

Важными элементами являются кулачки распредвала. По количеству они соответствуют числу клапанов в цилиндрах. Именно эти детали выполняют основную функцию ГРМ – регулирование порядка работы цилиндров.

На каждый клапан приходится отдельный кулачок, открывающий его через нажим на толкатель. Освобождая толкатель, кулачок позволяет распрямиться пружине, возвращающей клапан в закрытое состояние. Устройство распределительного вала предполагает наличие двух кулачков для каждого цилиндра – по числу клапанов.

Устройство распределительного вала.

Следует отметить, что от распределительного вала также осуществляется привод топливного насоса и распределителя масляного насоса.

Принцип работы

Распределительный вал двигателя, располагаемый в блоке цилиндров, приводится в движение зубчатой или цепной передачей от коленвала.

Вращаясь, распредвал проворачивает располагающиеся на на нем кулачки, которые попеременно воздействуют на впускные и выпускные клапана цилиндров, обеспечивая их открывание-закрывание в определенном порядке, уникальном для каждой модели ДВС.

Рабочий цикл двигателя (поочередное движение каждого из клапанов цилиндров) осуществляется за 2 оборота коленвала. За это время распределительный вал должен выполнить только один оборот, поэтому его шестерня имеет вдвое больше зубьев.

В одном ДВС может быть больше одного распределительного вала. Их точное количество определяется конфигурацией двигателя. Наиболее распространенные бюджетные рядные моторы, имеющие по паре клапанов для каждого цилиндра, оборудуются только одним распредвалом. Для систем с двумя парами клапанов нужно использовать уже два распределительных вала. Например, силовые агрегаты с другим расположением цилиндров имеют или единственный распределительный вал, установленный в развале, или пару – для каждой головки блока отдельно.

Поломки распредвала

Существует довольно много причин, по которым в работу двигателя вплетается стук распредвала, что свидетельствует о появлении проблем с ним. Вот только наиболее типичные из них:

- износ кулачков, что ведет к появлению стука сразу только при запуске, а потом и все время работы двигателя;

- износ подшипников;

- механическая поломка одного из элементов вала;

- проблемы с регулировкой подачи топлива, из-за чего возникает асинхронность взаимодействия распредвала и клапанов цилиндров;

- деформация вала, ведущая к осевому биению;

- некачественное моторное масло, изобилующее примесями;

- отсутствие моторного масла.

Распределительный вал требует должного ухода: замену сальников, подшипников и периодичной дефектовке.

По утверждениям специалистов при возникновении легкого стука распредвала автомобиль может ездить еще не один месяц, но это ведет к усиленному износу цилиндров и других деталей. Поэтому при обнаружении проблемы следует заняться ее устранением. Распредвал – разборный механизм, поэтому ремонт чаще всего осуществляется методом замены его всего или только некоторых элементов, например, подшипников.

Связанные термины

etlib.ru

Распределительный вал ГРМ

Распределительный вал (распредвал) — ключевой элемент газораспределительного механизма, который отвечает за своевременное открытие и закрытие впускного или выпускного клапана для подачи топливно-воздушной рабочей смеси или выпуска отработавших газов.

Распредвал служит для синхронизации впуска и выпуска на тактах работы ДВС. Деталь обеспечивает функционирование всего газораспределительного механизма с учетом порядка работы цилиндров и фаз газораспределения применительно к тому или иному конкретному двигателю.

Распределительный вал представляет собой вал с расположенными на нем кулачками. Распредвал вращается в подшипниках скольжения, которые выполнены в виде опор. К опорам распредвала по каналам поступает моторное масло под давлением из системы смазки. Количество кулачков на распредвале соответствует количеству впускных и выпускных клапанов двигателя. Один клапан получает свой кулачок, который осуществляет его открытие путем нажатия на толкатель. В тот момент, когда кулачок распредвала сходит с толкателя, тогда клапан закрывается под мощным воздействием возвратной пружины.

От формы кулачков распределительного вала зависят фазы газораспределения. Под такими фазами понимаются моменты открытия и закрытия клапанов, а также продолжительность пребывания клапана в открытом или закрытом состоянии. Современные силовые агрегаты имеют также систему изменения фаз газораспределения для повышения общей эффективности работы ГРМ и улучшения характеристик ДВС.

Современные силовые агрегаты имеют также систему изменения фаз газораспределения для повышения общей эффективности работы ГРМ и улучшения характеристик ДВС.

В двигателях современных автомобилей распредвал находится в верхней части головки блока цилиндров. Распределительный вал соединяется с зубчатой звездочкой или шкивом коленчатого вала двигателя посредством ремня или цепной передачи. Приводом распредвала выступает коленчатый вал.

На четырехтактных моторах весь ГРМ вращается в два раза медленнее, чем коленвал, так как полный рабочий цикл таких ДВС осуществляется за два оборота коленвала. За указанные два оборота впускной и выпускной клапаны должны открыться только по одному разу. Получается так, что распредвал, управляющий открытием клапанов, должен совершить только один оборот за рабочий цикл.

В конструкции ГРМ может присутствовать не один распредвал. Зачастую это обусловлено количеством клапанов на цилиндр. Сегодня наиболее широко применяется схема четырех клапанов на один цилиндр и двухвального ГРМ (один распредвал является приводом впускных клапанов, а другой взаимодействует с выпускными). Для V-образных ДВС устанавливают четыре распредвала, так как каждый ряд цилиндров имеет отдельную ГБЦ с двумя валами. Система ГРМ с одним валом называется SOHC (англ. Single OverHead Camshaft), двухвальная получила наименование DOHC (англ. Double OverHead Camshaft).

Для V-образных ДВС устанавливают четыре распредвала, так как каждый ряд цилиндров имеет отдельную ГБЦ с двумя валами. Система ГРМ с одним валом называется SOHC (англ. Single OverHead Camshaft), двухвальная получила наименование DOHC (англ. Double OverHead Camshaft).

Читайте также

krutimotor.ru

Распределительный вал (распредвал) — деталь сложной формы, снабженная кулачками, которые в нужный момент открывают из закрывают клапана

Двигатель

Основная функция распредвала – синхронизировать впуск и выпуск тактов работы двигателя. Другими словами, этот механизм предназначен для своевременного открытия клапанов и подачи в камеру сгорания топливной смеси. Момент открытия и закрытия клапанов относительно положения коленчатого вала называют фазой распредвала.

Устройство и принцип работы распределительного вала

В современном двигателе распредвал (чаще всего их два) расположен в верхней части головки блока цилиндров.

Распределительный вал связан с коленчатым валом двигателя автомобиля. Соединение осуществляется за счет цепи (или ремня) ГРМ. Для надежности передачи усилия к торцевой части распредвала присоединена ведомая шестерня, напоминающая «звездочку» на заднем колесе велосипеда.

Соединение осуществляется за счет цепи (или ремня) ГРМ. Для надежности передачи усилия к торцевой части распредвала присоединена ведомая шестерня, напоминающая «звездочку» на заднем колесе велосипеда.

За регулировку фаз газораспределения и порядок срабатывания цилиндров отвечают кулачки распредвала – их ровно столько, сколько впускных и выпускных клапанов используется в механизме ГРМ. Работа организована так: кулачок распредвала «набегает» на толкатель клапана, надавливает на него и открывает клапан. После того как кулачок сходит с толкателя, клапан закрывается под действием тугой возвратной пружины.

Чем больше клапанов в газораспределительном механизме, тем больше в нем установлено распредвалов. У Bugatti Veyron четыре распредвала и 64 клапана

Итак, распределительный вал вращается, благодаря чему обеспечивается воздействие кулачков на работу впускного и выпускного клапанов. Расположение кулачков относительно друг друга тщательно рассчитано в строгом соответствии с фазами газораспределения и порядком срабатывания цилиндров. Иными словами, пока открыт впускной клапан (или два клапана) одного цилиндра, все остальные впускные клапана находятся в состоянии покоя.

Иными словами, пока открыт впускной клапан (или два клапана) одного цилиндра, все остальные впускные клапана находятся в состоянии покоя.

Количество распредвалов в двигателе определяется конфигурацией самого мотора: если двигатель имеет рядную конструкцию и одну пару клапанов на цилиндр, то достаточно одного распредвала. Если на один цилиндр приходится 4 клапана, целесообразно применение 2-х распредвалов — один из них обслуживает только впускные клапана, другой — только выпускные. Помимо прочего у системы с парными валами есть еще один плюс — быстродействие.

Что касается V-образных и оппозитных моторов, то они могут иметь либо один распределительный вал в месте так называемого «развала» цилиндров (основание воображаемой буквы V), либо два – по одному на каждой головке блока цилиндров. Попытаться реализовать сложную схему открытия и закрытия 16 клапанов при помощи одного распредвала можно, но не рационально — деталь получится слишком уж сложной. Такие схемы редки, но компания Honda все-таки решилась взять одну из них на вооружение: рядный мотор с четырьмя цилиндрами и одним распредвалом установлен, например, на популярной модели Honda Fit/Jazz. Безусловное достоинство такой системы — возможность сделать двигатель компактным и легким.

Безусловное достоинство такой системы — возможность сделать двигатель компактным и легким.

Характеристики распредвала

Обычно принято выделять три важные характеристики распредвала: это величина подъема клапанов, продолжительность открывания клапанов и фазы распредвала.

Ради максимального периода открытия клапанов при конструировании спортивных моторов инженеры жертвуют холостым ходом. У гоночных болидов он редко бывает ниже 2000 оборотов в минуту

Подъем клапана измеряется в миллиметрах. Этой величиной измеряют максимальное расстояние, на которое клапан отходит от так называемого «седла», в котором он находится в момент закрытия. Продолжительность открывания клапанов – это отрезок времени, в течение которого клапана остаются в открытом состоянии. Измерять эту величину принято в градусах поворота коленчатого вала. При этом каждый из перечисленных критериев способен повлиять на работу двигателя: при увеличении подъема клапана, продолжительности его открытия или оптимизации фаз газораспределения мощность мотора увеличивается. Стоит отметить, что именно продолжительность открывания является основным параметром, с которым работают конструкторы форсированных моторов.

Стоит отметить, что именно продолжительность открывания является основным параметром, с которым работают конструкторы форсированных моторов.

Так, например, распределительные валы, используемые на спортивных автомобилях, обеспечивают большую продолжительность открытия клапанов, по сравнению со стандартными. Это значит, что клапана остаются открытыми так долго, как это возможно, позволяя сжечь максимальную при таком объеме камеры сгорания дозу топлива за один такт. К сожалению, в технике для достижения одного приходится жертвовать чем-то другим: установка спортивных распредвалов не позволяет держать обороты холостого хода ниже 2000 об/мин. Естественно, при такой работе двигатель потребляет огромное количество топлива.

Если же говорить о фазах распределительного вала (моменты, когда клапаны открываются и закрываются по отношению к положению распредвала), то вся информация о них обычно содержится в таблице данных, которая прилагается к распределительному валу. В таблице указаны угловые положения распределительного вала, а также информация о том, когда открываются и закрываются впускные и выпускные клапаны.

Современные двигатели часто оборудуют системами изменяемых фаз газораспределения. Так, например, некоторые автомобили марки Toyota имеют систему VVT-i. регулировка фаз газораспределения происходит посредством поворота распределительного вала относительно его приводной звездочки. Другой пример – разработка японского производителя Honda, получившая обозначение VTEC – она позволяет изменять фазы, используя для регулируемого клапана два кулачка.

blamper.ru

Что такое распределительный вал (распредвал)?

Распределительный вал в двигателе — это пальцеобразный осевой механизм, движимый коленчатым валом и имеющий на своей поверхности несколько эллиптических выступов (кулачков) — по одному для каждого впускного и выпускного клапана, находящийся в двигателе. В то время как распределительный вал вращается (под действием коленчатого вала), эти эллиптические выступы регулируют открытие и закрытие клапанов, толкая их в определённой очерёдности.

Первые симптомы выхода из строя распределительного вала:

- Ненормальный шум при работе клапанов

- Осечки двигателя.

Обслуживание распределительного вала заключается в регулярной проверке и, при необходимости, замене его сальников. Так, замена обычно проводится, когда заменяется ремень ГРМ.

Что такое распределительный вал (распредвал)? Видео

howcarworks.ru

Распределительный вал двигателя

При всей своей внешней сложности и кажущейся недоступности для понимания, ДВС удивительно рациональное и целесообразно сконструированное устройство. Назначение любой его детали – обеспечение правильной работы и максимальной отдачи от двигателя. При этом, буквально все его элементы взаимосвязаны между собой, но тем не менее, работу ГРМ (газораспределительного механизма), а также его основу – распределительный вал стоит рассмотреть отдельно.

О циклах и работе ДВС

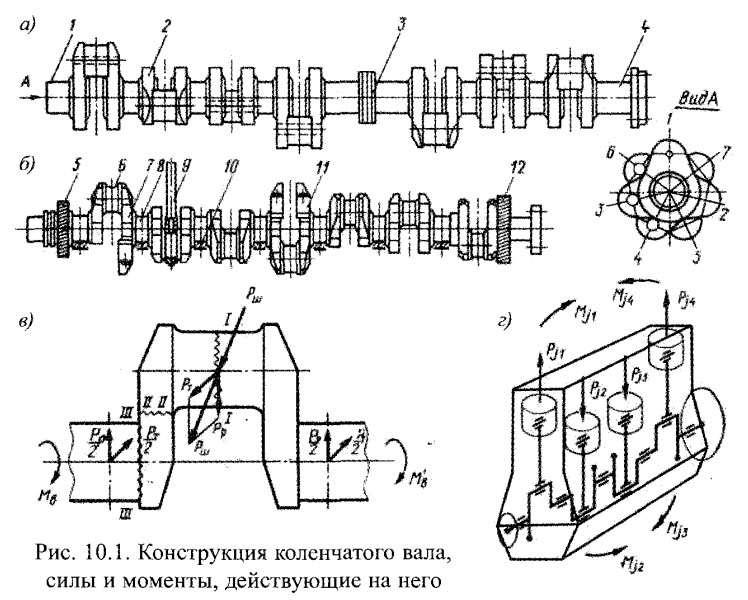

ДВС является четырехтактным силовым агрегатом, это значит, что все процессы, связанные с его работой, осуществляются за четыре такта. Их последовательность строго определена, и при ее нарушении работа такого мотора невозможна. Последовательность, т.е. открытие клапанов в нужное время для вывода отработанных газов и запуска горючей смеси, определяет распределительный вал, который можно видеть на приведенном рисунке.

Последовательность, т.е. открытие клапанов в нужное время для вывода отработанных газов и запуска горючей смеси, определяет распределительный вал, который можно видеть на приведенном рисунке.

Его основным рабочим элементом необходимо считать кулачки. Именно они через систему привода, включающую в себя толкатели, коромысло, пружины и прочие детали, определяемые конструкцией ГРМ, осуществляют открытие клапанов в нужное время. На каждый клапан работает свой кулачок, когда он имеющимся выступом, через толкатель надавливает на клапан, тот приподнимается, и в цилиндр либо может поступать свежая смесь, либо выводятся продукты ее сгорания. Когда выступ уходит с толкателя, то под действием пружины клапан закрывается.

Опорная шейка распределительного вала предназначена для его установки на заданные места, на них он вращается в процессе работы. Трущиеся детали закаливаются при помощи токов высокой частоты и смазываются в процессе.

О конструктивном исполнении распредвала

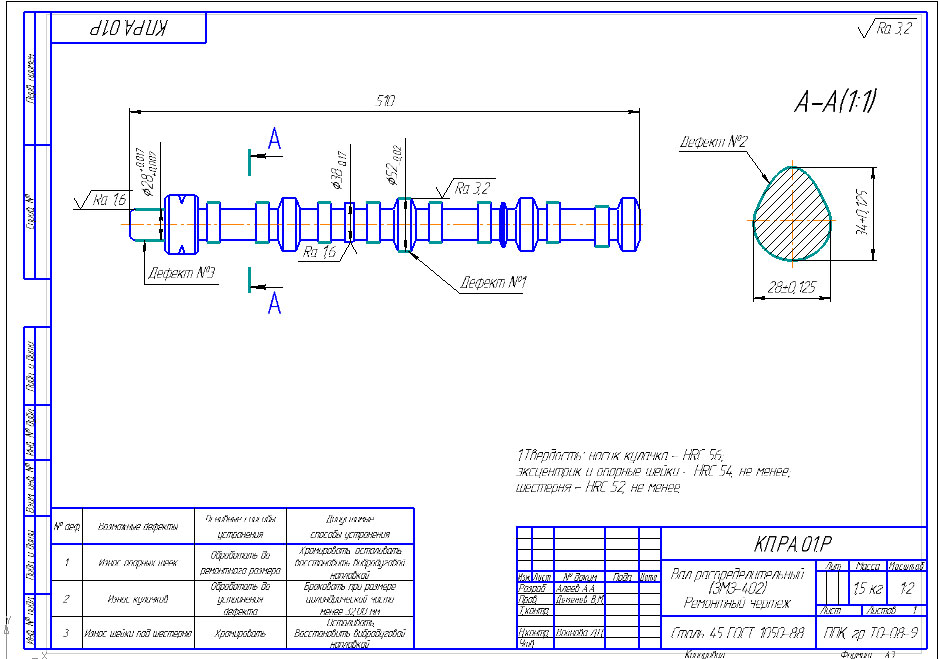

Устройство и чертеж ГРМ, в том числе и распределительного вала, приведены ниже.

Конструктивно распределительный вал может располагаться либо в блоке цилиндров, либо в головке блока силового агрегата. В зависимости от его месторасположения меняется и привод, благодаря которому передается усилие от кулачков на клапан. Привод распределительного вала связан с коленвалом. Привод может быть выполнен как с помощью цепной передачи (см. чертеж выше), так и с помощью гибкой ременной. Кроме того, могут быть иные способы передачи управляющего усилия к клапанам, но это уже определяет чертеж и документация мотора.

Какой лучше использовать привод распределительного вала, определяет устройство двигателя. В тех случаях, когда распределительный вал располагается в блоке цилиндров, (так называемое нижнее расположение), то может быть даже задействован шестеренчатый привод. Последний, правда, в последнее время не применяется из-за своей громоздкости и повышенного шума при работе. Что цепной, что ременный привод отличаются достаточной надежностью, но у каждого из них есть свои особенности эксплуатации, которые надо учитывать при обслуживании двигателя.

Его устройство может предусматривать, что распределительный вал в моторе может быть не один. Как правило, в современных многоклапанных двигателях его располагают по возможности ближе к клапанам для уменьшения на нем нагрузки. Конструкция и чертеж, например, V-образного двигателя, предусматривает как минимум два вала, тогда как в обычном рядном, как правило, один распределительный вал. Хотя для многоклапанных двигателей определяющим будет их назначение – может быть отдельно выпускной и впускной распределительные валы, т.е. они управляют работой выпускных или впускных клапанов.

О совместной работе с коленвалом

Не стоит забывать, что для распределительного вала основное назначение – обеспечение правильного газораспределения при работе двигателя. Для этого работа распределительного и коленчатого валов должна быть согласована, т.е. открытие и закрытие клапанов обязано происходить в нужные моменты – в положении ВМТ или НМТ поршня, или в соответствии с опережением, которое устанавливает чертеж или конструкторская документация.

Для выполнения такой связи на шестернях ГРМ делают специальные метки, совпадение которых означает обеспечение нужного положения распределительного и коленчатого валов. Чтобы добиться этого, используется специальная методика регулировки их положения.

Датчик положения распредвала

С переходом на инжекторные двигатели для этих целей стали применять специальный датчик положения распределительного вала. Так, на автомобилях ВАЗ для этого служит датчик Холла. Его работа основана на изменении магнитного поля, для создания которого устройство датчика предусматривает магнит. При изменении магнитного поля, которое происходит, когда распределительный вал находится в нужном положении, датчик определяет, что в первом цилиндре поршень располагается в положении ВМТ, и передает эти данные в контроллер. Он в соответствии с ними обеспечивает впрыск топлива и его сгорание, как предусматривает порядок работы отдельных цилиндров двигателя чертеж или документация.

Техническое обслуживание распредвала

В первую очередь при проведении регламентных работ, затрагивающих распределительный вал, необходимо обратить внимание на состояние ремней или цепи его привода. Дело даже не столько в том, что нарушится весь механизм газораспределения, который обеспечивает распредвал, а в том, что возможно механическое повреждение как клапанов, так и поршня.

Дело даже не столько в том, что нарушится весь механизм газораспределения, который обеспечивает распредвал, а в том, что возможно механическое повреждение как клапанов, так и поршня.

Порой причиной отказа или неправильной работы двигателя является датчик положения. Проявлением этого может быть плохая динамика машины и значительный расход топлива, а также загорание контрольной лампочки исправности двигателя на панели приборов. Дефектация неисправности и определение ее источника – датчик это или нет, выполняется с помощью мультиметра. Часто возможной причиной служит не сам датчик, а проводка. В случае, если дефектация показывает, что неисправен датчик, то его надо менять.

Причинами отказа датчика могут быть:

- выход из строя зубчатого диска датчика импульсов;

- его смещение из-за нарушения крепления;

- замыкание во внутренней схеме датчика;

- воздействие повышенной температуры от перегрева двигателя.

Правильно выполненная дефектация позволит избежать отказа нового датчика, устанавливаемого вместо старого.

Распределительный вал является основным узлом, обеспечивающим правильное газораспределение при работе двигателя, и зачастую в основном обеспечивает его эффективную работу. Его своевременное обслуживание и контроль технического состояния позволят правильно и без дополнительных затрат эксплуатировать автомобиль.

Основной функцией распределительного вала (распредвала) является обеспечение открытия/закрытия впускных и выпускных клапанов, при помощи которых осуществляется подача ТВС (топливовоздушной смеси) и вывод образовавшихся газов. Распредвал является главной деталью ГРМ (газораспределительного механизма), принимающей участие в сложном процессе газообмена в автомобильном двигателе.

Современный ГРМ может оснащаться одним или двумя распредвалами. В механизме с одним валом сразу обслуживаются все клапаны впуска и выпуска (по 1 клапану впуска и выпуска на цилиндр). В механизме, оснащенном двумя валами, один распредвал запускает клапаны впуска, другой вал — клапаны выпуска (по 2 клапана впуска и выпуска на цилиндр).

Расположение газораспределительного механизма напрямую зависит от типа автомобильного двигателя. Различают ГРМ с верхним клапанным расположением (в цилиндровом блоке) и с нижним клапанным расположением (в головке цилиндрового блока).

Наиболее распространенным вариантом является верхнее расположение, благодаря чему возможно осуществить эффективную настройку и обслуживание распределительного вала.

Принцип действия и устройство распредвала

Установка фаз распределения газов происходит согласно установочным меткам, которые имеются на шестернях или шкиве. Правильная установка обеспечивает соблюдение последовательности наступления рабочих циклов двигателя.

Основной деталью распредвала являются кулачки. При этом количество кулачков, которыми оснащается распредвал, зависит от количества клапанов. Основное назначение кулачков — осуществление регулировки фаз процесса газообразования. В зависимости от типа конструкции ГРМ кулачки могут взаимодействовать с коромыслом или толкателем.

«Nockenwelle ani». Под лицензией Public domain с сайта Викисклада — https://commons.wikimedia.org/wiki/File:Nockenwelle_ani.gif#mediaviewer/File:Nockenwelle_ani.gif

Кулачки устанавливаются между опорными шейками, по два на каждый цилиндр двигателя. Распредвалу во время работы приходится преодолевать сопротивление пружин клапанов, которые служат возвратным механизмом, приводя клапана в исходное (закрытое) положение.

На преодоление этих усилий расходуется полезная мощность двигателя, поэтому конструкторы постоянно думают, как можно уменьшить потери мощности.

Для того чтобы уменьшить трение между толкателем и кулачком, толкатель может оснащаться специальным роликом.

Помимо этого, разработан специальный десмодромный механизм , в котором реализована беспружинная система.

Опоры распределительных валов оснащены крышками, при этом передняя крышка является общей. Она имеет упорные фланцы, которые соединяются с шейками валов.

Распредвал изготавливается одним из двух способов — ковкой из стали или литьем из чугуна.

Системы фаз газораспределения

Как уже было сказано выше, количество распредвалов соответствует типу двигателя.

В рядных двигателях с одной парой клапанов (по одному клапану впуска и выпуска) цилиндр оснащается только одним валом. В рядных двигателях с двумя парами клапанов установлено два вала.

В настоящее время современные двигатели могут быть оснащены различными системами фаз газораспределения:

- VVT-i. В подобной технологии фазы регулируются поворотом распределительного вала по отношению к звездочке на приводе

- Valvetronic. Технология позволяет регулировать высоту подъема клапанов за счет смещения оси вращения коромысла

- VTEC. Данная технология предполагает регулирование фаз распределения газов за счет использования кулачков на регулируемом клапане

Итак, подытожим… распредвал, являясь основным звеном газораспределительного механизма, обеспечивает своевременное и точное открытие клапанов двигателя. Это обеспечивается точной подгонкой формы кулачков, которые надавливая на толкатели, заставляют клапана двигаться.

Распределительный вал , в сокращенном варианте распредвал – основная часть или ГРМ, важный элемент автомобильного двигателя. Его задача заключается в синхронизации впускного и выпускного тактов работы ДВС.

Конструктивные особенности

Расположение данного механизма целиком зависит от конструкции ДВС, поскольку в некоторых моделях распредвал размещается внизу, в основании блока цилиндров, а в других – вверху, прямо в . На данный момент оптимальным считается верхнее расположение распредвала, поскольку это существенно упрощает сервисный и ремонтный доступ к нему. Распредвал напрямую связан с . Они соединяются между собой цепной или ременной передачей посредством обеспечения связи между шкивом на валу ГРМ и звездочкой на коленвале. Это необходимо потому, что приводится в движение распредвал именно коленвалом.

Устанавливается распределительный вал в подшипники, которые в свою очередь надежно закрепляются в блоке цилиндров. Осевой люфт детали не допускается за счет применения в конструкции фиксаторов. Ось любого распредвала имеет сквозной канал внутри, через который осуществляется смазка механизма. Сзади данное отверстие закрыто заглушкой.

Ось любого распредвала имеет сквозной канал внутри, через который осуществляется смазка механизма. Сзади данное отверстие закрыто заглушкой.

Важными элементами являются кулачки распредвала. По количеству они соответствуют числу клапанов в цилиндрах. Именно эти детали выполняют основную функцию ГРМ – регулирование порядка работы цилиндров.

На каждый клапан приходится отдельный кулачок, открывающий его через нажим на толкатель. Освобождая толкатель, кулачок позволяет распрямиться пружине, возвращающей клапан в закрытое состояние. Устройство распределительного вала предполагает наличие двух кулачков для каждого цилиндра – по числу клапанов.

Устройство распределительного вала.

Следует отметить, что от распределительного вала также осуществляется привод топливного насоса и распределителя .

Принцип работы

Распределительный вал двигателя, располагаемый в блоке цилиндров, приводится в движение зубчатой или цепной передачей от коленвала.

Вращаясь, распредвал проворачивает располагающиеся на на нем кулачки, которые попеременно воздействуют на впускные и выпускные клапана цилиндров, обеспечивая их открывание-закрывание в определенном порядке, уникальном для каждой модели ДВС.

Рабочий цикл двигателя (поочередное движение каждого из клапанов цилиндров) осуществляется за 2 оборота коленвала. За это время распределительный вал должен выполнить только один оборот, поэтому его шестерня имеет вдвое больше зубьев.

В одном ДВС может быть больше одного распределительного вала. Их точное количество определяется конфигурацией двигателя. Наиболее распространенные бюджетные рядные моторы, имеющие по паре клапанов для каждого цилиндра, оборудуются только одним распредвалом. Для систем с двумя парами клапанов нужно использовать уже два распределительных вала. Например, силовые агрегаты с другим расположением цилиндров имеют или единственный распределительный вал, установленный в развале, или пару – для каждой головки блока отдельно.

Клапанный механизм газораспределения, сокращенно ГРМ, — это то, без чего четырехтактный двигатель существовать в принципе не может. Он открывает впускные клапана, впуская воздух или горючую смесь в цилиндры на такте впуска, открывает выпускные на такте выпуска и надежно запирает горящую в цилиндре смесь во время рабочего хода. От того, насколько хорошо он обеспечивает «дыхание» мотора — подачу воздуха и выпуск отработавших газов — зависит и мощность, и экологичность мотора.

Клапаны открывают и закрывают своими кулачками распределительные валы, а крутящий момент на них передается с коленвала, в чем, собственно, и состоит задача привода ГРМ. Сегодня для этого используют цепь или ремень. Но так было не всегда…

Старый добрый нижний распредвал

В начале ХХ века проблем с приводами распредвала не было — его раскручивали обычные шестерни, а к клапанам от него шли штанги толкателей. Клапаны располагались тогда сбоку, в «кармане» камеры сгорания, прямо над распределительным валом, и открывались-закрывались штангами. Потом клапаны стали ставить один напротив другого, чтобы уменьшить объем и площадь поверхности этого «кармана» — в результате неоптимальной формы камеры сгорания моторы имели повышенную склонность к детонации и плохой термический КПД: много тепла уходило в стенки головки блока цилиндров. И наконец, клапаны перенесли в область прямо над поршнем, и камера сгорания стала совсем небольшой и почти правильной формы.

Расположение клапанов сверху камеры сгорания и привод клапанов более длинными толкателями (так называемая схема OHV), предложенные еще в начале ХХ века Дэвидом Бьюиком, оказались самыми удобными. Такая схема вытеснила варианты моторов с боковыми клапанами в гоночных конструкциях уже к 1920 году. Например, именно она применяется в знаменитых двигателях Chrysler Hemi и моторах Corvette и в наше время. А моторы с боковыми клапанами могут помнить водители ГАЗ-52 или ГАЗ-М-20 «Победа», где данная схема применялась в двигателях.

И ведь так удобно все это было! Конструкция очень проста. Распредвал, оставаясь внизу, находится в блоке цилиндров, где прекрасно смазывается разбрызгиванием масла! Даже штанги и кулачки рокеров с регулировочными шайбами можно оставить снаружи при необходимости. Но прогресс не стоял на месте.

Почему отказались от штанг?

Проблема — в лишнем весе. В 30-е годы скорость вращения гоночных моторов на земле и авиационных моторов на самолетах достигла величин, при которых появилась необходимость облегчить механизм газораспределения. Ведь каждый грамм массы клапана вынуждает увеличивать и силу пружин, которые его закрывают, и прочность толкателей, через которые распредвал жмет на клапан, в результате потери на привод ГРМ быстро возрастают при увеличении оборотов мотора.

Выход был найден в переносе распределительного вала наверх, в головку блока цилиндров, что позволило отказаться от простой, но тяжелой системы с толкателями и значительно уменьшить инерционные потери. Поднялись рабочие обороты мотора, а значит, увеличилась и мощность. Например, Роберт Пежо создал в 1912 году гоночный двигатель с четырьмя клапанами на цилиндр и двумя верхними распредвалами. С переносом распределительных валов наверх, в головку блока, возникала и проблема их привода.

Первым решением было ввести промежуточные шестерни. Существовал, скажем, вариант с приводом дополнительным валом с коническими шестернями, как, например, на всем танкистам знакомом двигателе В2 и его производных. Такая схема применялась и на уже упомянутом моторе Peugeot, авиамоторах Curtiss К12 образца 1916 года и Hispano-Suiza 1915 года.

Еще одним вариантом стала установка нескольких цилиндрических шестерен, например в двигателях болидов Формулы-1 периода 60-х годов. Удивительно, но «многошестеренная» технология находила применение и совсем недавно. Например, на нескольких модификациях дизельных 2.5-литровых моторов Volkswagen, ставившихся на Transporter T5 и Touareg — AXD, AXE и BLJ.

Почему пришла цепь?

У шестеренчатого привода было много «врожденных» проблем, главная из которых — шумность. Помимо того, шестерни требовали точной установки валов, расчета зазоров и взаимной твердости материалов, а также — муфт гашения крутильных колебаний. В общем, конструкция при кажущейся простоте была мудреной, а шестерни — отнюдь не «вечными». Нужно было что-то другое.

Когда впервые применили цепь для привода ГРМ, точно неизвестно. Но одной из первых массовых конструкций был двигатель мотоцикла AJS 350 с цепным приводом в 1927 году. Конструкция оказалась удачной: цепь не только была тише и проще в устройстве, чем система валов, но и снижала передачу вредных крутильных колебаний за счет работы своей системы натяжения.

Как ни странно, цепь не нашла применения в авиационных моторах, и в автомобильных появилась значительно позже. Сначала она появилась в приводе нижнего распредвала вместо громоздких шестерен, но постепенно стала набирать популярность и в приводах с верхними распредвалами, однако особенно стала актуальна, когда появились моторы с двумя распредвалами. Например, цепью приводился ГРМ в двигателе Ferrari 166 1948 года и в поздних версиях мотора Ferrari 250, хотя ранние варианты его имели привод коническими шестернями.

В массовых моторах нужды в цепном приводе долго не возникало — до 80-х годов. Маломощные двигатели выпускались с нижним распредвалом, и это не только «Волги», но и Skoda Felicia, Ford Escort 1.3 и множество американских машин — на V-образных моторах штанги-толкатели стояли до последнего. А вот на высокофорсированных моторах европейских производителей цепи появились уже в 50-е годы и до конца 80-х оставались преобладающим типом привода ГРМ.

Как появился ремень?

Примерно тогда же у цепи появился опасный конкурент. Именно в 60-е развитие технологий позволило создать достаточно надежные зубчатые ремни. Хотя вообще-то ременная передача — одна из старейших, она использовалась для привода механизмов еще в античности. Развитие станочного парка с групповым приводом механизмов от паровой машины или водяного колеса обеспечило развитие технологий производства ремней. Из кожаных они стали текстильными и металлокордными, с применением нейлона и других синтетических материалов.

Первый случай использования ремня в приводе ГРМ относят к 1954 году, когда в гонках SCCA победил Devin Sports Car конструкции Билла Девина. Его мотор, согласно описанию, имел верхний распредвал и привод зубчатым ремнем. Первой же серийной машиной с ремнем в приводе ГРМ считается модель Glas 1004 1962 года небольшой немецкой компании, позднее поглощенной BMW.

В 1966 году, Opel/Vauxhall начал производство массовых моторов серии Slant Four с ремнем в приводе ГРМ. В том же году, несколько позже, появились моторы Pontiac OHC Six и Fiat Twincam, тоже с ремнем. Технология стала по-настоящему массовой.

Причем мотор от Fiat чуть было не попал на наши» Жигули»! Рассматривался вариант его установки вместо нижневального мотора Fiat-124 на будущий ВАЗ 2101. Но, как известно, старый мотор просто переделали под верхние клапаны, а в качестве привода поставили цепь.

Как видно, сначала ремень использовался исключительно на недорогих моторах. Ведь его основными преимуществами была низкая цена и малая шумность привода, что актуально для небольших машин, не обремененных шумоизоляцией. Но его нужно было регулярно менять и следить, чтобы на него не попадали агрессивные жидкости и масло, причем интервал замены уже тогда был немаленьким и составлял 50 тысяч километров.

И все же славу не слишком надежного способа привода ГРМ он получить успел. Ведь достаточно было погнуться одной шпильке или выйти из строя одному ролику, как его ресурс снижался в разы.

Серьезно снижало ресурс и замасливание — тут не всегда помогал даже герметичный кожух, ведь моторы тех лет имели весьма примитивную систему вентиляции картерных газов и масло все равно попадало на ремень.

Впрочем, все нюансы применения некачественных ремней ГРМ у нас знакомы владельцам переднеприводных ВАЗ. Мотор 2108 разрабатывался как раз в 80-е, на пике увлечения ремнями. Тогда их стали ставить даже на большие моторы вроде ниссановского RB26, и надежность лучших образцов была на уровне. С тех пор споры о том, что лучше — цепь или ремень, не утихают ни на минуту. Будьте уверены, прямо сейчас, пока вы читаете эти строки, на каком-нибудь форуме или в курилке два апологета разных приводов спорят до полного изнеможения.

В следующей публикации я подробно разберу все плюсы и минусы цепных и ременных приводов. Оставайтесь на связи!

Детали блока цилиндров и ГРМ УАЗ-469, УАЗ-31512, 31514

_____________________________________________________________________________

Детали блока цилиндров и ГРМ УАЗ-469, УАЗ-31512, 31514

Блок цилиндров УАЗ-469, УАЗ-31512, 31514

Все поверхности трения в отверстиях блока цилиндров УАЗ-469, УАЗ-31512, 3151, кроме направляющих отверстий толкателей, снабжены сменными втулками: сменные гильзы цилиндров, сменные вкладыши коренных подшипников коленчатого вала, сменные втулки опор распределительного вала.

Такая конструкция блока цилиндра делает его практически не изнашиваемым, а его ремонт в основном сводится к перешлифовке или замене гильз цилиндров, замене изношенных втулок подшипников распределительного вала полуобработанными с последующей их обработкой под требуемые размеры, ремонту направляющих толкателей и замене вкладышей коренных подшипников коленчатого вала.

Расточка и замена гильз блока цилиндров автомобилей УАЗ-469, УАЗ-31512, 31514

При износе гильз блока цилиндров УАЗ-469, УАЗ-31514, 3151 на 0,30 мм их вынимают из блока цилиндров и растачивают до ближайшего ремонтного размера с допуском на обработку + 0,06 мм.

Шероховатость поверхности зеркала после обработки не должна превышать 0,32 мкм. Достигают этого тонкой расточкой или шлифовкой с последующим хонингованием.

Овальность и конусность допускаются до 0,02 мм, причем большее основание конуса должно располагаться в нижней части гильзы. Бочкообразность (корсетность) допускается не более 0,01 мм.

Зеркало обрабатывают концентрично установочным пояскам. Биение этих поясков относительно зеркала не должно быть более 0,01 мм.

После установки гильз в блок цилиндров УАЗ-469, УАЗ-31512, 31514 необходимо проверить величину выступания верхнего торца гильзы над верхней плоскостью блока, которая должка быть 0,005—0,055 мм.

При проверке величины выступания торца гильзы над блоком следует снять с гильзы резиновое уплотнительное кольцо.

Изношенные гильзы блока заменяют новыми: номинального (92 мм) или ремонтного размеров (92,5; 93,0 и 93,5 мм).

Замена втулок подшипников распредвала УАЗ-469, УАЗ-31512, 31514

При увеличении зазора в подшипниках распределительного вала более 0,15 мм его восстанавливают перешлифовкой опорных шеек вала, уменьшая их размер (не более чем на 0,75 мм), и заменой изношенных втулок полуобработанными с последующей расточкой их под размеры перешлифованных шеек.

Полуобработанные втулки подшипников распределительного вала УАЗ-469, УАЗ-3151, 31512, поставляемые в запасные части комплектом на один двигатель, имеют размеры наружного диаметра такие же, как и втулки номинального размера, поэтому их запрессовывают в отверстия блока без предварительной обработки.

Для обеспечения достаточной толщины баббитового слоя величина ремонтного уменьшения диаметров всех втулок должна быть одинаковой.

При запрессовке втулок необходимо следить за совпадением их боковых отверстий с масляными каналами в блоке.

Втулки растачивают, уменьшая диаметр каждой последующей втулки, начиная от переднего торца блока, на 1 мм.

Расточку ведут с допуском -0,025 мм, с тем, чтобы зазоры в подшипниках после установки вала были в пределах 0,025—0,070 мм.

При растачивании втулок необходимо выдерживать расстояние между осями отверстий под коленчатый и распределительный валы в пределах 118±0,025 мм. Этот размер проверяют у переднего торца блока.

Отклонение от соосности отверстий вовтулках должно быть не более 0,04 мм, а отклонение от параллельности коленчатого и распределительного валов — в пределах 0,04 мм на длине блока.

Ремонт и замена толкателей в блоке цилиндров УАЗ-469, УАЗ-31512, 31514

Направляющие толкателей изнашиваются незначительно, поэтому нормальный зазор в этом сопряжении чаще всего восстанавливают при капитальном ремонте двигателя за счет замены изношенных толкателей новыми.

В запасные части выпускают толкатели только номинального размера.

Если же заменой толкателей не удается получить необходимые зазоры между их стержнями и направляющими в блоке, то направляющие отверстия растачивают до диаметра 30+0-033 мм, запрессовывают в них ремонтные втулки и затем растачивают их до диаметра 25+0-025 мм.

Шероховатость поверхности не должна быть более 0,63 мкм.

Ремонтные втулки блока цилиндров УАЗ-469, УАЗ-31512, 3151 изготавливают из алюминиевого сплава Д1 (ГОСТ 4784—65).

При этом втулка должна иметь наружный диаметр 30 +0,145, внутренний — 24 и длину 41 мм. Толкатели клапана подбирают к отверстиям с зазором 0,040—0,015 мм.

Правильно подобранный толкатель, смазанный жидким минеральным маслом, должен плавно опускаться под собственной массой в гнездо блока цилиндра и легко проворачиваться в нем.

Толкатели, имеющие на торцах тарелок лучевые задиры, износ или выкрашивание рабочей поверхности, заменяют новыми.

Замена вкладышей коренных и шатунных подшипников коленчатого вала УАЗ-469, УАЗ-31512, 31514

Вкладыши коренных и шатунных подшипников заменяют без какой-либо подгонки.

В зависимости от износа шеек при первой смене вкладышей необходимо применять вкладыши номинального или в крайнем случае первого ремонтного размера, уменьшенные на 0,05 мм.

Вкладыши второго и последующих ремонтных размеров устанавливают в двигатель только после перешлифовки шеек коленчатого вала.

Если же в результате многократных перешлифовок диаметры шеек коленчатого вала уменьшены настолько, что вкладыши последнего ремонтного размера окажутся непригодными для него, то необходимо собрать двигатель с новым валом.

Для такого случая в запасные части поставляют комплект, состоящий из коленвала УАЗ-469, УАЗ-31512, 31514 и комплектов коренных и шатунных вкладышей номинального размера.

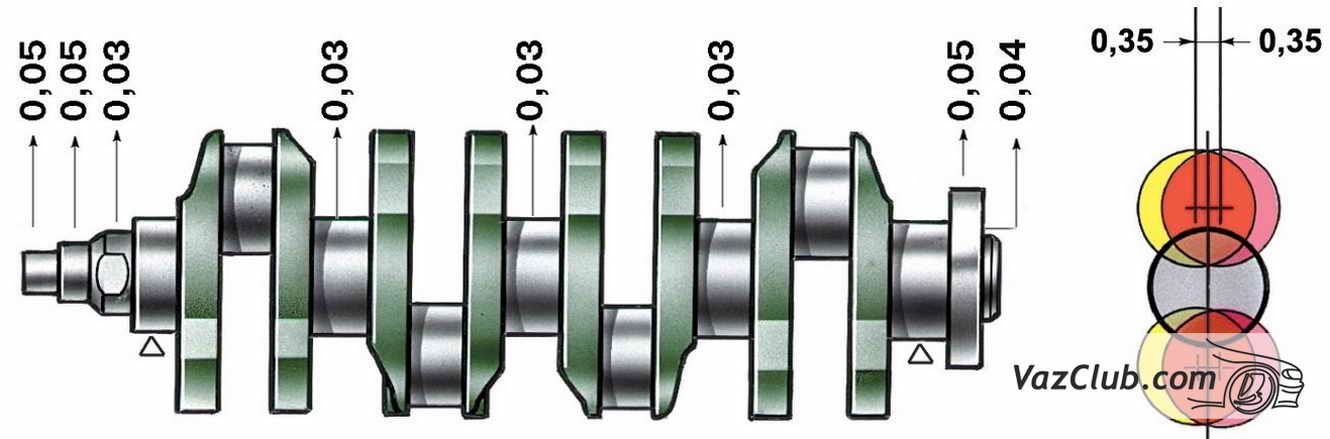

Радиальный зазор в шатунных и коренных подшипниках коленчатого вала должен быть соответственно в пределах 0,026—0,077 и 0,026—0,083 мм.

Простой и надежной является проверка зазоров в подшипниках «на ощупь».

При этом считают, что при нормальных зазорах шатун — без поршня, подсобранный на шейке вала с полностью затянутой крышкой, должен плавно опускаться под действием собственной массы из горизонтального в вертикальное положение.

При нормальных зазорах в коренных подшипниках коленчатый вал УАЗ-469, УАЗ-31514, 31512 при полностью затянутых крышках, без шатунов, должен проворачиваться вручную за два колена без заметного усилия.

При проверке коренные и шатунные шейки смазывают маслом, заливаемым в картер двигателя. При замене вкладышей необходимо соблюдать следующее.

Вкладыши заменять без каких-либо подгоночных операций и только попарно. Половинки вкладышей коренных подшипников коленвала УАЗ-469, УАЗ-31512, 31514, имеющие посредине отверстия для подвода масла, ставят в постели блока, а половинки без отверстий — в крышки.

Следить, чтобы фиксирующие выступы на стыках вкладышей свободно (от усилия руки) входили в пазы в постелях. Одновременно с заменой вкладышей очистить грязеуловители в шатунных шейках.

Шатунные вкладыши можно заменять, не снимая двигателя с автомобиля. Замена коренных вкладышей более трудоемка и поэтому лучше производить ее на двигателе, снятом с автомобиля.

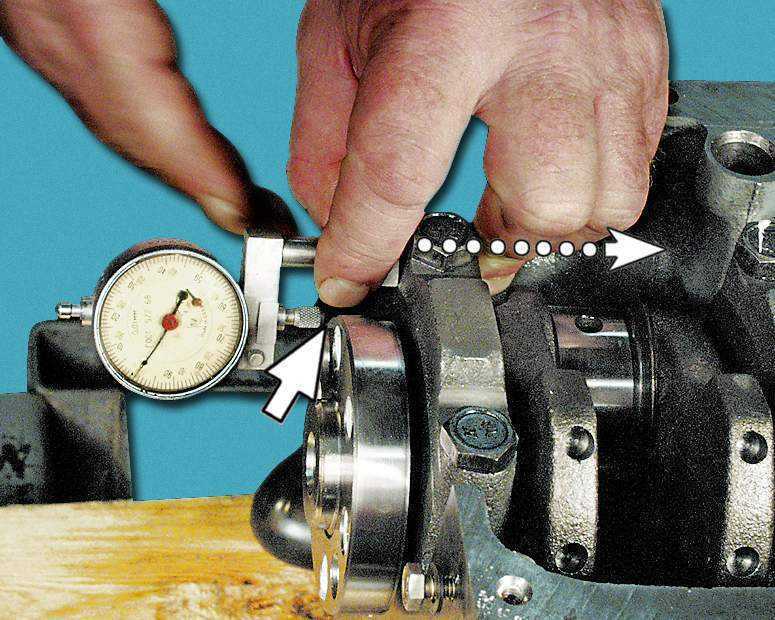

Одновременно с заменой вкладышей необходимо проверить осевой зазор в упорном подшипнике коленвала, который должен быть в пределах 0,075—0,175 мм.

В случае если осевой зазор окажется чрезмерным (более 0,175 мм), необходимо заменить упорные шайбы новыми.

Шайбы выпускают четырех размеров по толщине: 2,350—2,375; 2,375-2,400; 2,400—2,425; 2,425—2,450 мм.

Зазоры в упорном подшипнике проверяют следующим образом. Закладывают отвертку между первым кривошипом вала и передней стенкой блока и, пользуясь ею как рычагом, отжимают вал к заднему концу двигателя.

При помощи щупа определяют зазор между торцом задней шайбы упорного подшипника и плоскостью бурта первой коренной шейки.

Ремонт головки блока цилиндров УАЗ-469, УАЗ-3151, 31514

К основным неисправностям головки блока цилиндров УАЗ-469, УАЗ-31512, 31514, которые можно устранить ремонтом, относятся: коробление плоскости прилегания к блоку, износ седел и направляющих втулок клапанов.

Не прямолинейность плоскости головки цилиндров, соприкасающейся с блоком, при проверке ее на контрольной плите щупом не должна быть более 0,05 мм.

Незначительное коробление головки (до 0,3 мм) рекомендуется устранять шабровкой плоскости по краске.

При короблениях, превышающих 0,3 мм, головку блока цилиндров УАЗ-469, УАЗ-31512, 31514 необходимо шлифовать «как чисто». При этом глубину камер сгорания уменьшать более чем на 0,7 мм против номинального размера нельзя.

Герметичность клапанов восстанавливают притиркой рабочих фасок клапанов к их седлам.

При наличии же на рабочих фасках клапанов и седел раковин, кольцевых выработок или рисок, которые нельзя вывести притиркой, фаски клапанов и седел подвергают шлифовке с последующей притиркой клапанов к седлам.

Клапаны двигателя УАЗ-469, УАЗ-31512, 31514 с покоробленными головками заменяют новыми. Клапаны притирают при помощи пневматической или электрической дрели.

Во всех случаях притирку ведут возвратно-вращательными движениями, при которых клапан поворачивают в одну сторону несколько больше, чем в другую.

На время притирки под клапан устанавливают технологическую пружину с малой упругостью, которая несколько приподнимает клапан над седлом.

Внутренний диаметр пружины около 10 мм. Связь инструмента с клапаном осуществляется резиновой присоской.

При шлифовании с головки блока клапана снимают

минимальное количество металла, необходимое для вывода изъянов.

Перешлифовывать стержни клапана на меньший размер нецелесообразно, так как возникает необходимость в изготовлении новых сухариков тарелок клапанных пружин.

ГРМ двигателей УАЗ-469, УАЗ-31512, 31514

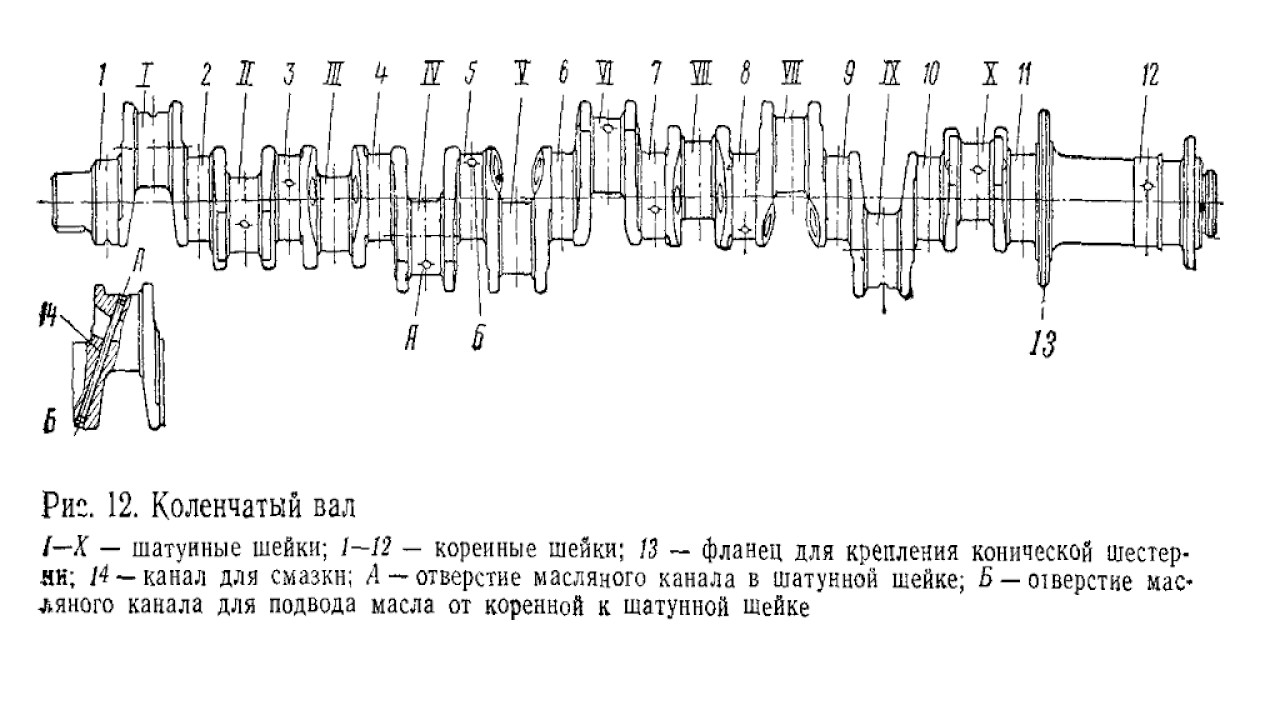

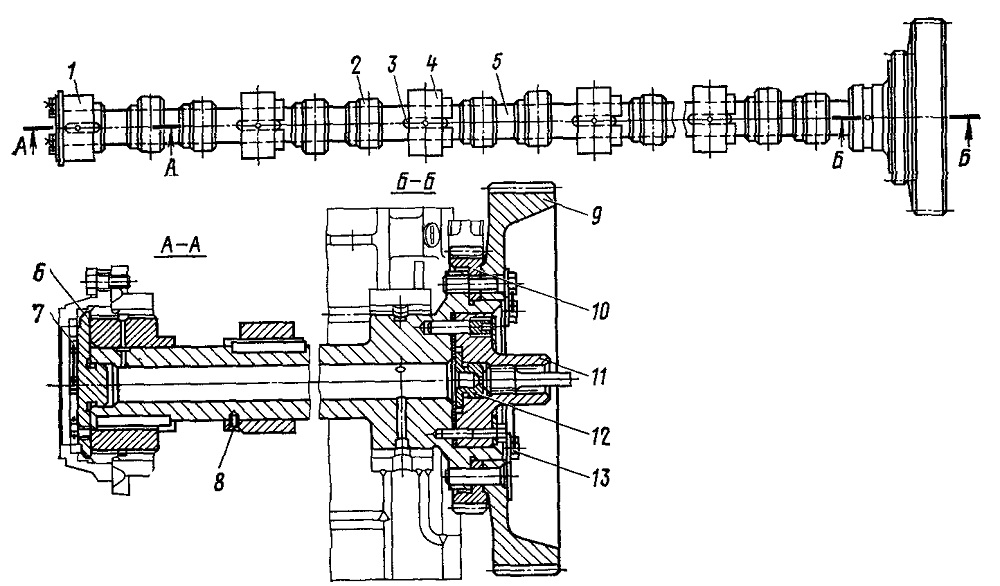

Привод клапанов газораспределительного механизма ГРМ УАЗ-469, УАЗ-3151 осуществляется от распределительного вала, через толкатели, штанги толкателей и коромысла (рис.1).

Рис.1. Привод клапанов ГРМ УАЗ-469, УАЗ-31512, 31514

1 — распределительный вал; 2 — толкатель; 3 —штанга; 4 — седло клапана; 5—клапан; 6 — направляющая втулка клапана; 7 — стопорное кольцо; 8 — шайба; 9 — пружина клапана; 10— резиновый колпачок; 11 — тарелка пружины; 12 — втулка тарелки; 13 — сухарики; 14 — коромысло; 15 — регулировочный болт; 16 — гайка

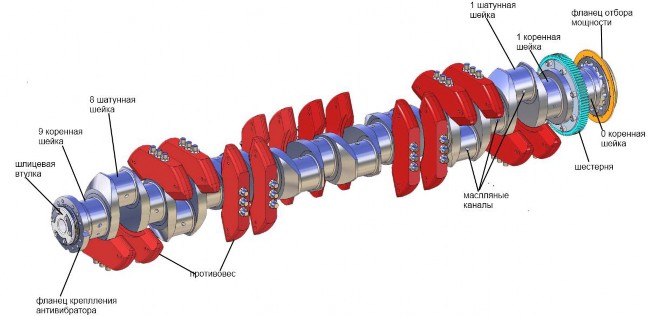

Распредвал — стальной, кованый, имеет пять опорных шеек, кулачки привода клапанов, шестерню привода масляного насоса и эксцентрик привода топливного насоса.

Профили впускных и выпускных кулачков одинаковые.

Кулачки распределительного вала УАЗ-469, УАЗ-3151, 31512 имеют конусность в пределах 10—15.

Это сделано для обеспечения вращения толкателей.

Так как наружная поверхность донышка толкателя выполнена сферической, а кулачок по ширине конусный, то точка касания толкателя с кулачком несколько смещена относительно оси толкателя.

Такое смещение и приводит к постоянному вращению толкателей при работе двигателя (см. рис.1), чем достигается равномерный износ толкателей.

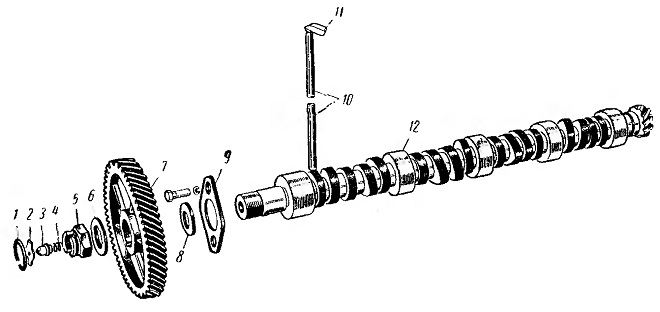

Рис.2. Установка упорного фланца на распредвале УАЗ-469, УАЗ-31512, 31514

1 — шестерня; 2 — упорный фланец; 3 — распорное кольцо; 4 — распределительный вал

Осевое перемещение распределительного вала ограничивается упорным стальным фланцем 2 (рис.2), находящимся между торцом шейки распределительного вала и ступицей шестерни.

Распредвал и коленвал необходимо устанавливать в блок так, чтобы метка «О» на шестерне коленчатого вала была против риски у впадины зуба на шестерне распределительного вала (рис.3).

Этим обеспечивается правильность фаз газораспределения.

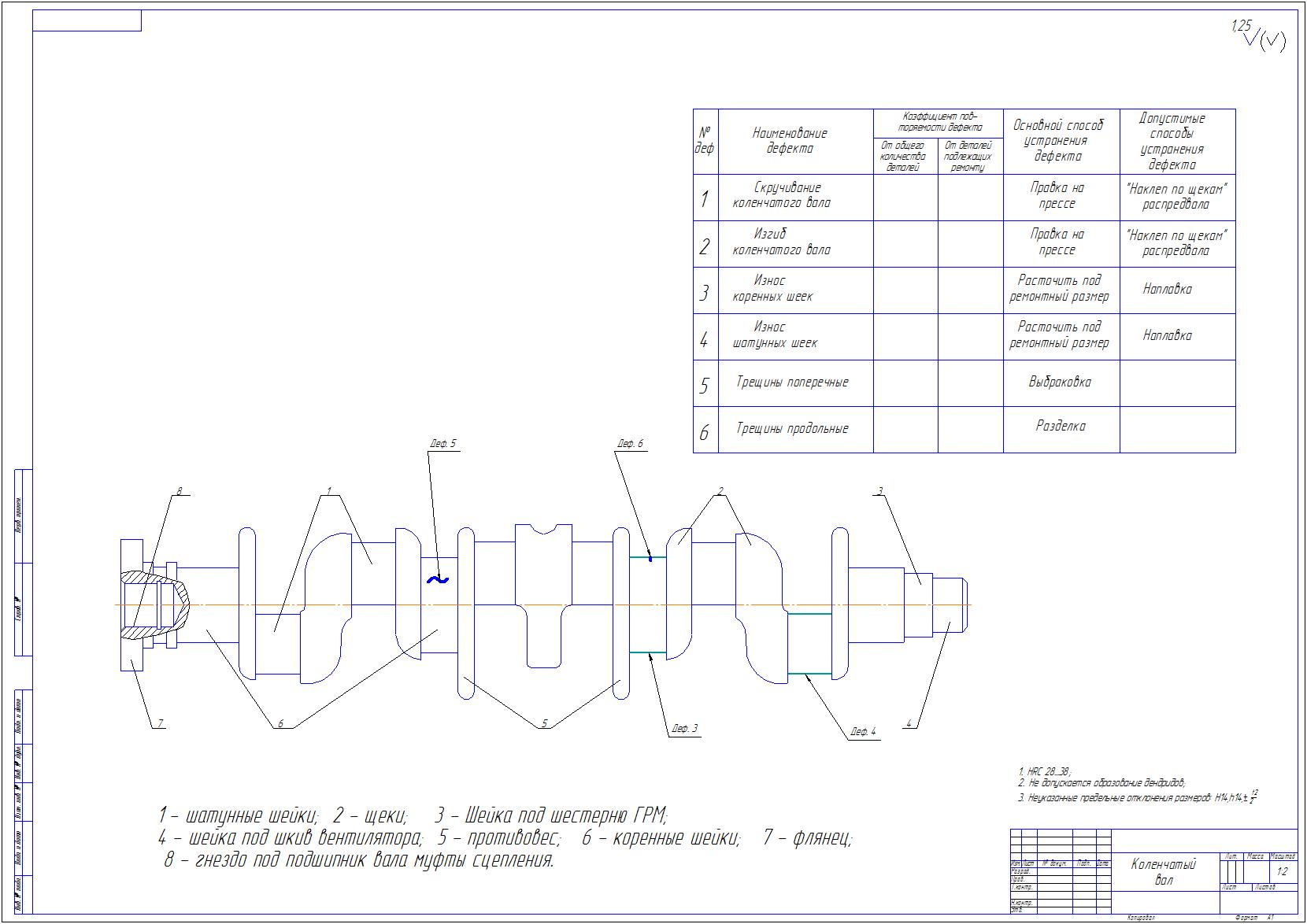

Ремонт распредвала УАЗ-469, УАЗ-31512, 31514

Характерными неисправностями распределительного вала УАЗ-469, УАЗ-31512, 31514, появляющимися в процессе работы двигателя, являются: износ опорных шеек вала, износ и задиры кулачков и прогиб вала.

Указанные неисправности распредвала вызывают стуки в клапанном механизме, а увеличение зазоров в подшипниках, кроме того, приводят к падению давления масла в системе смазки.

Необходимые зазоры во втулках распределительного вала восстанавливают перешлифовкой опорных шеек вала, уменьшая их размер (не более чем на 0,75 мм), и заменой изношенных втулок полуобработанными с последующей расточкой их под размеры перешлифованных шеек.

Перед перешлифовкой шеек распредвала углубляют канавки на первой и последней шейках на величину уменьшения диаметра этих шеек для того, чтобы после перешлифовки шеек было обеспечено поступление смазки к распределительным шестерням и к оси коромысел.

Шлифование шеек выполняют в центрах с допуском — 0,02 мм. После шлифовки шейки полируют. Выпрессовывать и запрессовывать втулки удобнее при помощи резьбовых шпилек (соответствующей длины) с гайками и подкладных шайб.

Кулачки распредвала УАЗ-469, УАЗ-31512, 3151 при незначительных износах и задирах зачищают наждачной бумагой: сначала крупнозернистой, а затем полируют мелкозернистой.

При этом наждачная бумага должна охватывать не менее половины профиля кулачка и иметь некоторое натяжение, что обеспечит наименьшее искажение профиля кулачка.

При износах кулачков распредвала по высоте более чем на 0,5 мм распределительный вал заменяют новым.

Погнутость распределительного вала проверяют индикатором по затылкам впускных и выпускных кулачков второго и третьего цилиндров.

Вал при этом устанавливают в центрах. Если биение вала, замеренное таким образом, превышает 0,03 мм, то вал правят.

Рис.3. Установочные метки на распределительных шестернях УАЗ-469,

УАЗ-31512, 31514

Толкатели клапана УАЗ-469, УАЗ-31512, 31514 (см. рис.1) — стальные, выполнены в форме цилиндрического стаканчика с наружным диаметром 25 мм.

На торец толкателя, опирающийся на кулачок, наплавлен специальный отбеленный чугун и обработан по сфере радиусом 750 мм.

Устанавливаются толкатели в направляющие отверстия, выполненные непосредственно в блоке, с зазором 0,015—0,040 мм.

Штанги толкателей клапанов УАЗ-469, УАЗ-31512, 31514 (см. рис.1) выполнены из дюралюминиевого прутка и имеют напрессованные на оба конца стальные наконечники, сферические поверхности которых термически обработаны.

Коромысла клапанов (см. рис.1) — стальные, кованые, одинаковые для всех клапанов.

Длинное плечо коромысла заканчивается термически обработанной цилиндрической поверхностью, опирающейся на торец стержня клапана, а короткое плечо — резьбовым отверстием, в который ввертывается регулировочный болт 15.

Оба плеча имеют Т-образное сечение.

Клапаны УАЗ-469, УАЗ-31512, 31514 (см. рис.1) — верхние, расположены в головке цилиндров. Впускные клапаны изготовлены из хромистой стали 4Х9С2, а выпускные — из жаропрочной стали ЭП-303.

Диаметр стержня впускных и выпускных клапанов одинаков и равен 9 мм. Торцы стержней клапанов, на которые действуют при работе двигателя коромысла, закалены. Пружина 9 клапана (см. рис.1) изготовлена из пружинной стали. Шаг пружины постоянный.

Направляющие втулки 6 клапанов (см. рис.1) —металлокерамические.

На направляющей втулке имеется выточка, в которую устанавливается стопорное кольцо, удерживающее втулку от осевого перемещения в головке.

Зазоры между клапанами и коромыслами следует проверять и регулировать на холодном двигателе через 12—15 тыс. км и по мере необходимости при появлении признаков нарушения зазоров (стук клапанов, уменьшение мощности двигателя, вспышки в карбюраторе, хлопки в глушителе).

Для регулировки зазоров клапанов двигателя УАЗ-469, УАЗ-31514, 3151 необходимо:

— снять крышку коромысел;

— установить поршень первого цилиндра по метке на шкиве коленчатого вала в в. м. т. при такте сжатия и щупом проверить зазор между коромыслами и клапанами первого цилиндра.

— При неправильном зазоре отвернуть контргайку регулировочного болта и, поворачивая отверткой регулировочный болт, установить зазор по щупу. После этого, поддерживая отверткой регулировочный болт, затянуть контргайку и проверить правильность зазоров;

— проворачивая каждый раз коленвал на пол-оборота, после регулировки зазоров очередного цилиндра, отрегулировать зазоры для остальных цилиндров согласно порядку их работы.

Зазоры должны быть: для выпускных клапанов УАЗ-469 первого и четвертого цилиндров 0,30-0,35 мм., для остальных клапанов 0,35—0,40 мм.

Ремонт седел и направляющих втулок клапанов УАЗ-469, УАЗ-31512, 31514

Фаски седел клапанов шлифуют под углом 45° соосно отверстию во втулке. Ширина фаски должна быть в пределах 1,6—2,4 мм. Изношенные седла заменяют новыми.

Выпускаемые в запасные части седла клапанов УАЗ-469, УАЗ-31512, 31514 имеют увеличенный на 0,25 мм наружный диаметр по сравнению с диаметром седел, устанавливаемых на заводе.

Изношенные седла вырезают из головки при помощи зенкера, изготовленного из твердого сплава.

После удаления седла гнездо в головке блока УАЗ-469, УАЗ-31512, 31514 растачивают до диаметров 38,75+0’05 мм для выпускного и 47,25+0’025 мм для впускного клапанов.

Перед запрессовкой седел головку нагревают до температуры 170° С, а седла охлаждают в сухом льду.

После остывания головка плотно охватывает седла. Для увеличения прочности посадки седел их зачеканивают по наружному диаметру при помощи плоской оправки, добиваясь заполнения фаски седла. Затем седла шлифуют до требуемых размеров и притирают.

Если износ стержня клапана и направляющей втулки настолько велик, что зазор в их сочленении превышает 0,25 мм, то герметичность клапана восстанавливают только после замены клапана и его втулки.

В запасные части клапаны выпускают только номинальных размеров, а направляющие втулки с уменьшенным на 0,3 мм внутренним диаметром для развертывания их под окончательный размер после запрессовки в головку цилиндров.

Новую втулку запрессовывают со стороны коромысел при помощи выколотки до упора в стопорное кольцо, имеющееся на втулке.

При этом, как и при запрессовке седел клапанов, головку рекомендуется нагреть до температуры 170° С, а втулку охладить сухим льдом.

После замены втулок клапанов УАЗ-469, УАЗ-31512, 31514 седла шлифуют (базируясь на отверстия во втулках) и затем притирают к ним клапаны. После окончательной обработки и промывки втулки пропитывают маслом.

Замену клапанных пружин выполняют в том случае, если они разрушились или уменьшилась их упругость. Упругость клапанных пружин проверяют при разборке клапанного механизма.

Усилие, необходимое для сжатия новой клапанной пружины до длины 46 мм, должно находиться в пределах 28—33, а до длины 37 мм —в пределах 63 —70 кгс.

Если усилие сжатия пружины до длины 46 мм менее 24 кгс, то такую пружину следует заменить новой.

_____________________________________________________________________________

_____________________________________________________________________________

_____________________________________________________________________________

УАЗ-469, 31512, 31514

_____________________________________________________________________________

УАЗ-3160 Симбир

УАЗ-3303, 452, 2206, 3909

УАЗ-3962, 3741

УАЗ 31519 Хантер

УАЗ-3163 Патриот

Грм из чего состоит

Газораспределительный механизм двигателя (ГРМ) | Газораспределительный механизм (ГРМ)Видео: Принцип работы газораспределительного механизма. Ремень ГРМ. Ресурс, когда менять. Цепь или ремень ГРМ. Что лучше и надежнее. Растянутая цепь ГРМ — симптомы

Что такое газораспределительный механизм (ГРМ)?

Газораспределительный механизм (ГРМ) — это механизм предназначенный для впуска в цилиндры двигателя свежего заряда (горючей смеси в классических бензиновых двигателях или воздуха в дизелях) и выпуска отработавших газов в соответствии с рабочим циклом, а также для обеспечения надежной изоляции камеры сгорания от окружающей среды во время тактов сжатия и рабочего хода.

В зависимости от вида устройств, осуществляющих впуск заряда и выпуск отработавших газов, различают два типа механизмов газораспределения:

- клапанный

- золотниковый

Клапанный механизм наиболее широко распространен и используется во всех четырехтактных двигателях. Возможно верхнее и нижнее расположение клапанов. Верхнее расположение в настоящее время применяется чаще, так как в этом случае процесс газообмена протекает эффективнее. Характерные конструкции газораспределительных механизмов с верхним расположением клапанов представлены на рисунке.

Из чего состоит газораспределительный механизм (ГРМ) двигателя?

Основными элементами газораспределительного механизма являются:

- распределительный вал

- впускные и выпускные клапаны с пружинами, крепежными деталями и направляющими втулками

- привод распределительного вала

- также детали (толкатели, штанги, коромысла и др.), обеспечивающие передачу перемещения от распределительного вала к клапанам

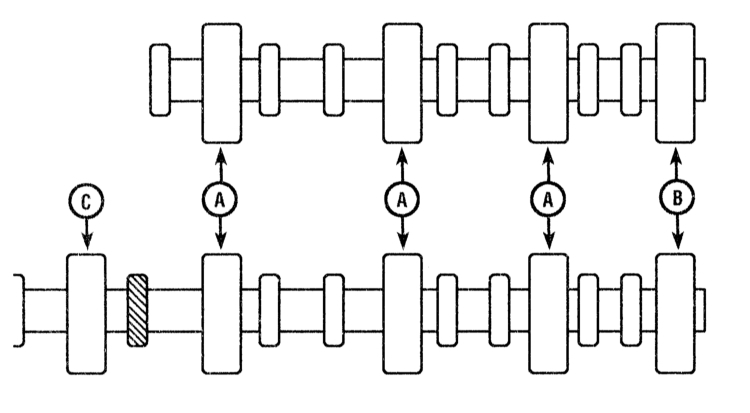

У V-образных двигателей основная деталь рассматриваемого механизма — распределительный вал — может иметь как нижнее, так и верхнее расположение. При нижнем расположении (рис. а) распределительный вал 7, размещенный в блок-картере, приводится во вращение от коленчатого вала двигателя с помощью зубчатой передачи, обычно содержащей одну пару цилиндрических или конических шестерен (возможно применение и нескольких пар шестерен).

У четырехтактного двигателя передаточное отношение привода равно двум, т.е. распределительный вал вращается вдвое медленнее коленчатого. При вращении распределительный вал с помощью кулачков перемещает толкатели 2 и штанги 3. Последние поворачивают коромысла 5 относительно оси 4. В то же время противоположные концы коромысел воздействуют на клапаны 7, перемещая их вниз и преодолевая при этом сопротивление пружин 6. Расположение кулачков на распределительном валу и их форму выбирают так, чтобы впускные и выпускные клапаны открывались и закрывались в строго определенные моменты согласно рабочему циклу двигателя.

Рис. Газораспределительные механизмы с верхним расположением клапанов:

а — с нижним расположением распределительного вала: 1 — распределительный вал; 2 — толкатель; 3 — штанга; 4 — ось коромысел; 5 — коромысло; 6 — пружина; 7 — клапан; б — с верхним расположением распределительного вала: 1 — винт; 2 — контргайка; 3 — коромысла; 4 — распределительный вал

У рядных верхнеклапанных двигателей и V-образных двигателей с четырьмя клапанами на цилиндр распределительный вал (валы) находится в головке блока, в непосредственной близости от клапанов (рис. б). Поскольку при верхнем расположении распределительного вала расстояние между его осью и осью коленчатого вала оказывается значительным, для приведения распределительного вала во вращение обычно используют цепную передачу. У двигателей сравнительно малой мощности можно также применять зубчатый ремень.

Распределительные валы мощных V-образных дизелей приводятся во вращение с помощью зубчатой передачи, у которой число пар конических шестерен может составлять две и более. При верхнем расположении распределительного вала уменьшается число передаточных деталей. Например, в механизме, представленном на рис. б, отсутствуют толкатели и штанги. Распределительный вал 4 непосредственно воздействует на коромысла 3, которые, в свою очередь, перемещают клапаны.

При работе двигателя детали газораспределительного механизма нагреваются (наиболее сильно — клапаны) и, следовательно, расширяются и удлиняются. Чтобы обеспечить возможность удлинения стержня клапана при его нагреве без нарушения плотности посадки головки клапана в седле, между отдельными деталями газораспределительного механизма у непрогретого двигателя должен быть зазор (например, между стержнем клапана и концом коромысла). Регулировать этот зазор можно различными способами, например с помощью винта 1 (см. рис. б), самоотвинчивание которого предотвращает контргайка 2. Чтобы исключить необходимость в регулировке зазора и уменьшить шумность двигателя в газораспределительных механизмах многих современных двигателей используются гидравлические толкатели. В эти толкатели встроены гидрокомпенсаторы, изменяющие их длину под действием давления масла, которое специально подается из смазочной системы двигателя. Клапан, его направляющая втулка, пружина и опорная шайба с деталями ее крепления образуют клапанную группу газораспределительного механизма.

Клапан состоит из головки и стержня, между которыми для уменьшения сопротивления движению газов выполнен плавный переход. Головка клапана имеет шлифованную конусную рабочую поверхность — фаску, по которой клапан плотно прилегает к седлу. Для крепления опорной шайбы пружины конец стержня клапана снабжен канавкой. В некоторых случаях для улучшения отвода теплоты от головки выпускного клапана стержень со стороны головки выполняют полым и вводят в него жидкий металлический натрий.

Клапаны изготавливают высадкой из стального прутка с последующей механической и термической обработкой. Материалом для них служит износо- и жаростойкая сталь. Иногда головку и стержень выпускного клапана выполняют из разных марок стали, а затем соединяют сваркой. Торец стержня клапана дополнительно закаливают для повышения твердости и износостойкости. В некоторых случаях на фаску выпускного клапана для увеличения его долговечности наплавляют особо жаростойкий сплав.

Каждый цилиндр двигателя имеет, как минимум, два клапана — впускной и выпускной. Однако в настоящее время наметилась тенденция к увеличению числа клапанов на цилиндр. Все шире применяются двигатели с тремя (два впускных и один выпускной) и четырьмя (два впускных и два выпускных) клапанами. При наличии одного впускного и одного выпускного клапанов первый имеет большую головку. Это необходимо для лучшего наполнения цилиндра свежим зарядом.

Направляющая втулка, через которую проходит стержень клапана, обеспечивает его точную посадку в седло. Стержень имеет высокоточное сопряжение с втулкой (зазор составляет 0,05… 0,12 мм). Направляющие втулки изготавливают из чугуна или спеченного пористого материала, который может быть пропитан смазочным маслом.