Собери самый мощный двигатель

Блок цилиндров

Это, если хотите, фундамент двигателя. Именно к этому узлу так или иначе крепятся все остальные агрегаты. Выбор блока — пожалуй, самый важный и ответственный этап: от того, сколько у вас цилиндров и какой рабочий объем, напрямую зависит стратегия дальнейшей форсировки. И не забывайте, что ваш «бюджет» ограничен!

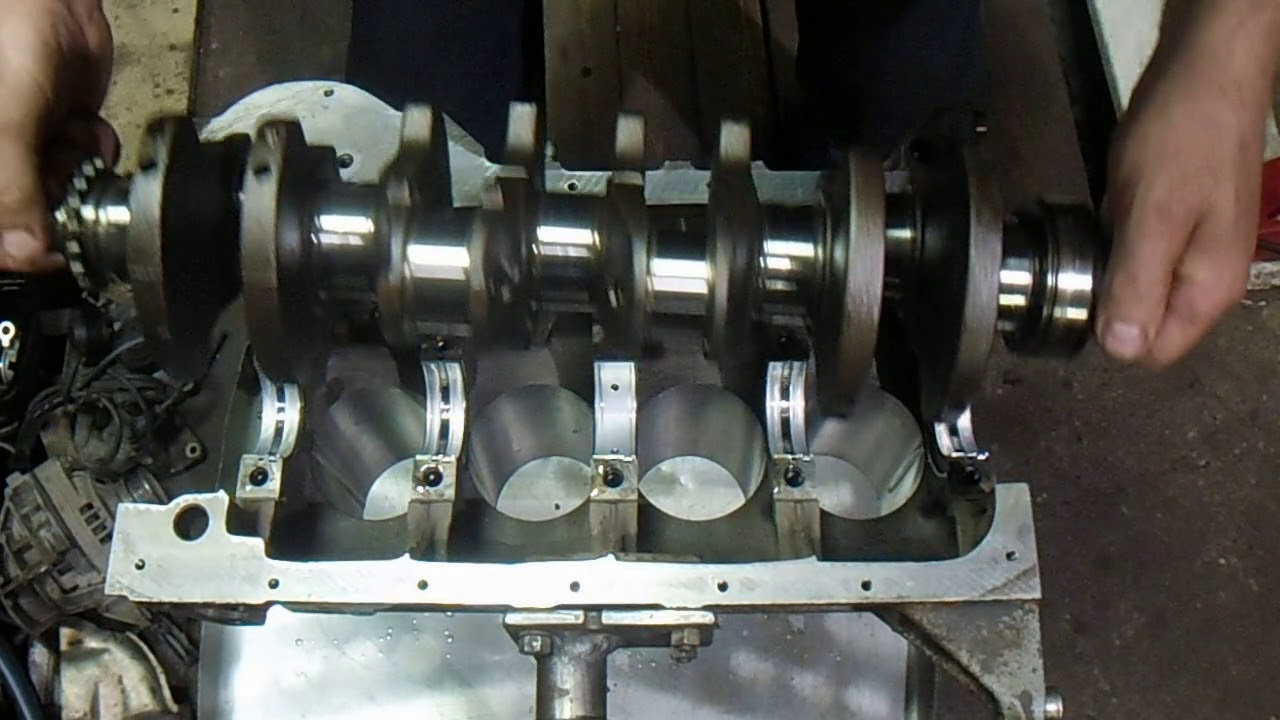

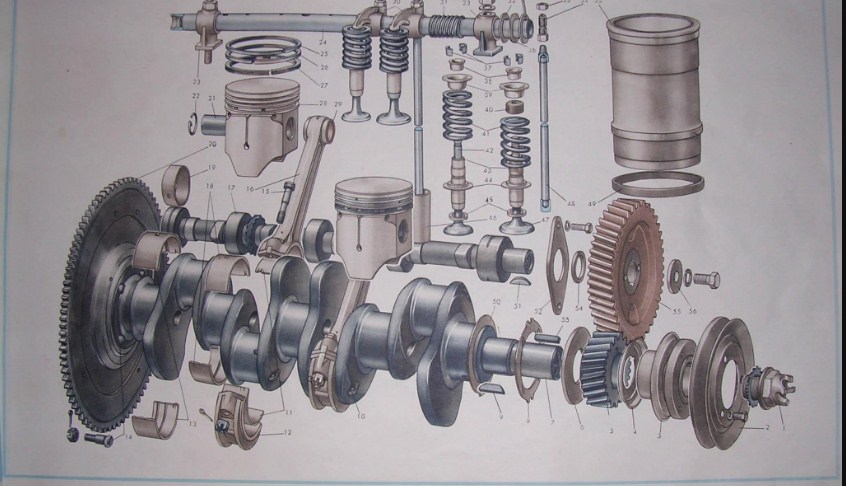

Поршневая группа

А заодно и коленчатый вал. Подвижная часть кривошипно-шатунного механизма состоит из поршней с кольцами, коленвала, поршневых пальцев — именно благодаря этому механизму возвратно-поступательное движение переходит во вращение. Этот узел один из самых критичных с точки зрения нагрузки — учитывайте это при создании двигателя.

Основные детали — это распределительный вал (один или несколько), клапаны и передаточные звенья: толкатели, штанги, коромысла и т. д. От газораспределительного механизма зависит, сколько топливно-воздушной смеси поступит в цилиндры, и в какой момент это произойдет.

д. От газораспределительного механизма зависит, сколько топливно-воздушной смеси поступит в цилиндры, и в какой момент это произойдет.

Распредвалы

Регулирование газораспределения зависит от формы распределительных валов. Изменяя форму профиля кулачков, можно влиять на характеристики газораспределения в широких пределах.

Система наддува

Чтобы увеличить мощность, необходимо увеличить количество топливо-воздушной смеси, которая поступает в цилиндры. И если подать в двигатель больше топлива относительно просто, то с воздухом уже сложнее. Наддув в помощь!

Выпускная система

Громкие глушители придумали не затем, чтобы стритрейсеры и мотоциклисты мешали вам спать по ночам. У таких систем меньше сопротивление потоку отработанных газов, что положительно сказывается на мощности двигателя. Но учтите, что одним только «прямотоком» мощность поднять сложно — для оптимального результата неплохо установить более производительную впускную систему и топливный насос.

У таких систем меньше сопротивление потоку отработанных газов, что положительно сказывается на мощности двигателя. Но учтите, что одним только «прямотоком» мощность поднять сложно — для оптимального результата неплохо установить более производительную впускную систему и топливный насос.

Впускная система

Большой объем и качество подающегося на впуск воздуха — необходимое условие для создания мощного мотора. Впускной коллектор и воздушный фильтр должны обладать минимальным сопротивлением во всем диапазоне оборотов двигателя.

Система питания

Важно не только загнать в цилиндр побольше «горючего» — также нужно, чтобы воздушно-топливная смесь оптимально заполнила цилиндры. Существуют различные системы смесеобразования: от старого доброго карбюратора до впрыска топлива, который бывает нескольких типов: центральный, распределенный, непосредственный.

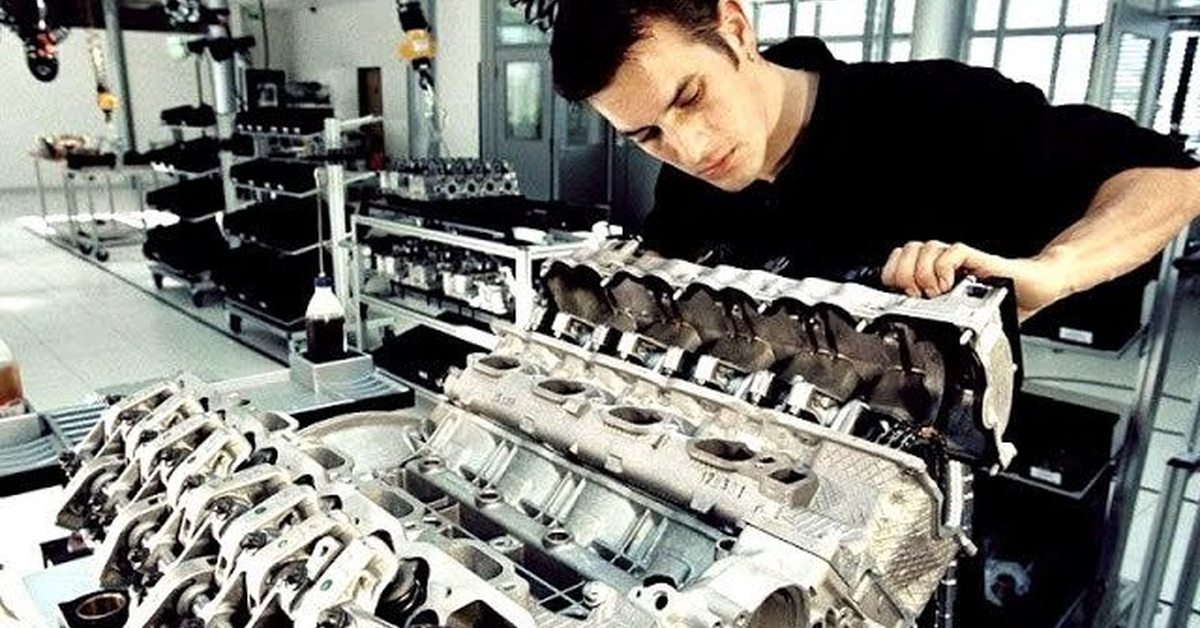

Как правильно собрать двигатель

Сборка двигателяНа специально оборудованных рабочих местах собирают следующие составные части двигателя: поршень с шатуном, головку цилиндров, коленчатый вал с маховиком и сцеплением, масляный и жидкостной насосы и др. Общая сборка двигателя обычно производится на поточной линии.

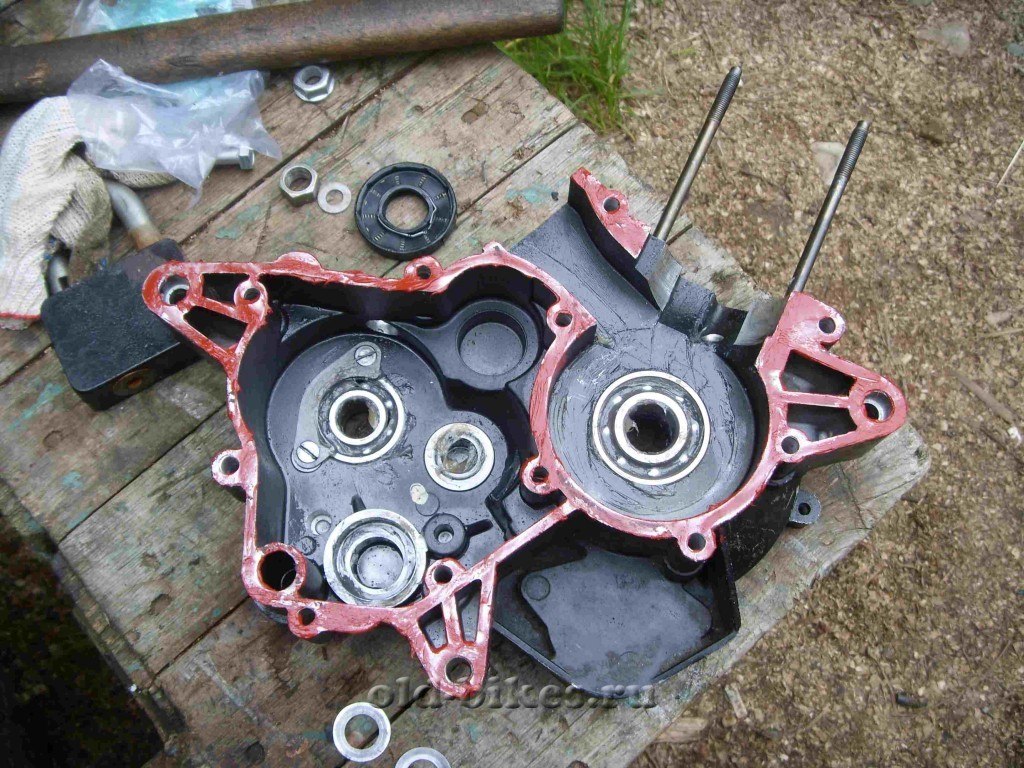

На автозаводах некоторые сопряженные детали двигателя (блок цилиндров—крышки коренных подшипников, блок цилиндров— картер сцепления и др.) обработаны совместно, поэтому в процессе ремонта их нужно сохранять комплектно.

Сопряжения кривошипно-шатунного механизма имеют весьма жесткие допуски посадок и должны обеспечивать необходимую герметичность. Для обеспечения качественной правильной сборки шатунно-поршневой группы двигателя целесообразно организовать на линии сборки двигателей два рабочих места: первый — для подбора поршней по цилиндрам, второй — для сборки группы.

Цилиндры блока после механической обработки, мойки и тщательной очистки сортируют на размерные группы и маркируют. Поршни (одной массовой группы) подбирают по цилиндрам, согласовывая размерную группу поршня с размерной группой каждого цилиндра. На посту сборки группы по подобранному комплекту поршней подбирают комплект поршневых пальцев по размерным группам отверстий в бобышках и затем по поршневым пальцам подбирают комплект шатунов (одной массовой группы) соответствующих размерных групп отверстий в верхней головке. После сборки группы следует проверить правильность взаимного положения образующей поверхности юбки поршня и отверстия в верхней головке шатуна. Перед установкой поршневых колец на поршень сначала проверяют их посадку в канавках, а затем подгоняют по цилиндрам, исходя из величины зазора в стыке (замке). Надевают и снимают поршневые кольца при помощи съемника. Разница в массе поршней в сборе с шатунами, устанавливаемых на один двигатель, для ЗИЛ-130 не должна превышать 16 г.

Окончательную затяжку резьбовых соединений выполняют с требуемым моментом и в соответствующей последовательности. После окончательной затяжки гаек коренных подшипников коленчатый вал должен свободно проворачиваться. Если вал туго проворачивается за маховик, то это свидетельствует о малых зазорах, несоосности постелей, изгибе вала или дефектах сборки. После сборки двигатель направляют на приработку и испытания.{jcomments on}

Разборка и сборка двигателя: порядок и особенности

Некоторые автомобилисты по разным причинам предпочитают ремонтировать автомобиль своими руками. В этих случаях важно знать порядок разборки и сборки двигателя. Для начала стоит уяснить, что совсем без затрат обойтись не удастся. Даже если не планируется производить замену деталей, при сборке придется устанавливать новые прокладки (за исключением тех случаев, когда прокладки не имеют повреждений или продавливаний).

Также может понадобиться герметик для двигателя, который можно использовать вместо прокладок, динамометрический ключ (нужен при сборке), а также набор гаечных ключей разных размеров. Причем, нужны будут не только рожковые и накидные ключи, но и торцевые (желательно со сменными головками, длинным и коротким воротками). Кроме того, понадобится много свободного времени, так как разборка занимает от нескольких часов до двух-трех суток в зависимости от марки и состояния автомобиля. Давайте рассмотрим порядок разборки и сборки мотора более подробно.

Причем, нужны будут не только рожковые и накидные ключи, но и торцевые (желательно со сменными головками, длинным и коротким воротками). Кроме того, понадобится много свободного времени, так как разборка занимает от нескольких часов до двух-трех суток в зависимости от марки и состояния автомобиля. Давайте рассмотрим порядок разборки и сборки мотора более подробно.

Содержание статьи

Разборка и сборка силового агрегата

Для полной разборки двигатель придется снимать. Можно сделать это сразу, а можно уже после того, как будет снята головка блока цилиндров. Для снятия понадобится ручная лебедка и прочная опора (например, балка) на которую ее можно подвесить. Съемка мотора также занимает несколько часов.

Предварительно нужно слить масло и охлаждающую жидкость, а также снять все навесное оборудование: топливный насос, карбюратор, водяной насос (помпу), генератор, датчики давления масла, масляный фильтр, масляный щуп, сапун и т.д. Настоятельно рекомендуется при дальнейших работах гайки и болты от каждого узда складывать отдельно. Например, в подписанные коробочки.

Например, в подписанные коробочки.В каком порядке происходит разборка мотора: основные этапы

Разборка и сборка двигателя в общих чертах проходит почти всегда одинаково. Возможны некоторые расхождения в деталях в зависимости от марки и модели. Далее предлагается порядок действий на снятом силовом агрегате.

- Отсоединяется коробка передач. В этом нет ничего особо сложного, так как она крепится при помощи болтов. Удобнее всего снимать ее после демонтажа двигателя, однако можно отделить узел и раньше. При этом при установке мотора на свое место возможны трудности.

- Отсоединяется сцепление. Для этого откручиваются болты, крепящие кожух сцепления, после чего снимается весь узел.

- Теперь нужно снять приводной шкив коленчатого вала. Для этого потребуется крепкая плоская отвертка и гаечный ключи подходящего размера (лучше иметь еще и газовый ключ). Вначале необходимо зафиксировать коленвал. Для этого при помощи отвертки стопорится маховик. Чтобы это сделать, нужно в отверстие крепления сцепления ввернуть болт, отвертку вставить между зубцами маховика и упереть в болт.

- Газовым ключом (или рожковым соответствующего номера) откручивается гайка (на некоторых автомобилях это храповик). После этого чем-то подходящим (это может быть баллонный ключ) для функций рычага поддевается шкив и снимается со своего места. Теперь откручиваются болты, фиксирующие маховик, после чего эта деталь снимается. Под ним имеется пластина, удерживаемая болтами. Ее также нужно снять.

- Снимается ремень или цепь ГРМ с распределительного вала, если предварительно не снималась головка блока цилиндров. В некоторых автомобилях чтобы добраться до ремня или цепи ГРМ нужно сначала демонтировать крышку клапанов (она же крышка ГБЦ). Она крепится при помощи гаек на шпильках или на болтах. Под крышкой имеется прокладка, которую можно сохранить и в случае пригодности использовать повторно.

Кроме того, на многих моторах имеется еще и передняя крышка двигателя, которая прикрывает цепь или ремень распредвала. Само собой, под этой крышкой также имеется прокладка. Но иногда ее заменяют специальным герметиком.

Для снятия ремня (цепи) предварительно необходимо ослабить саму цепь, вынув натяжитель. Далее предстоит демонтировать шестеренку распределительного вала. Эта деталь фиксируется болтом. Но кроме подходящего по размеру ключа здесь понадобится (во всяком случае, на отечественных двигателях) мощная плоская отвертка или зубило, а также молоток. При помощи этих инструментов отгибается стопорная пластина, которая не позволяет болту самопроизвольно раскручиваться.

Когда шестеренка будет снята, снимается цепь и можно приступать к снятию шестеренки коленчатого вала. Здесь лучше иметь специальный съемник, так как без него, возможно, придется повозиться. Эта деталь на валу фиксируется шпонкой, которая может довольно плотно сидеть в пазу. Если в процессе выемки шпонки ее края были несколько деформированы, то подправить их можно напильником. Последняя процедура на данном этапе – снятие башмака натяжителя цепи. С этим никаких проблем возникнуть не должно.

6. Демонтаж распределительного вала. Для этого нужно открутить гайки (они на шпильках), которые фиксируют кожух распредвала и вынуть сам вал.

7. Снять головку блока цилиндров. Она фиксируется либо болтами, либо гайками на шпильках.

Теперь можно двигатель перевернуть и открутить его поддон. Под поддоном будет прокладка. Ее, скорее всего, придется менять, но можно обойтись герметиком.

8. Снять масляный насос. Открутить крышку заднего сальника (с торца двигателя). Извлекается вал масляного насоса и шестерня его привода на задней части мотора. Для этого нужно открутить болты и убрать фиксаторную скобу, после чего при помощи отвертки извлекается вал, а затем и шестерня. Обращаться с ней нужно аккуратно, так она играет важную роль в работе двигателя.

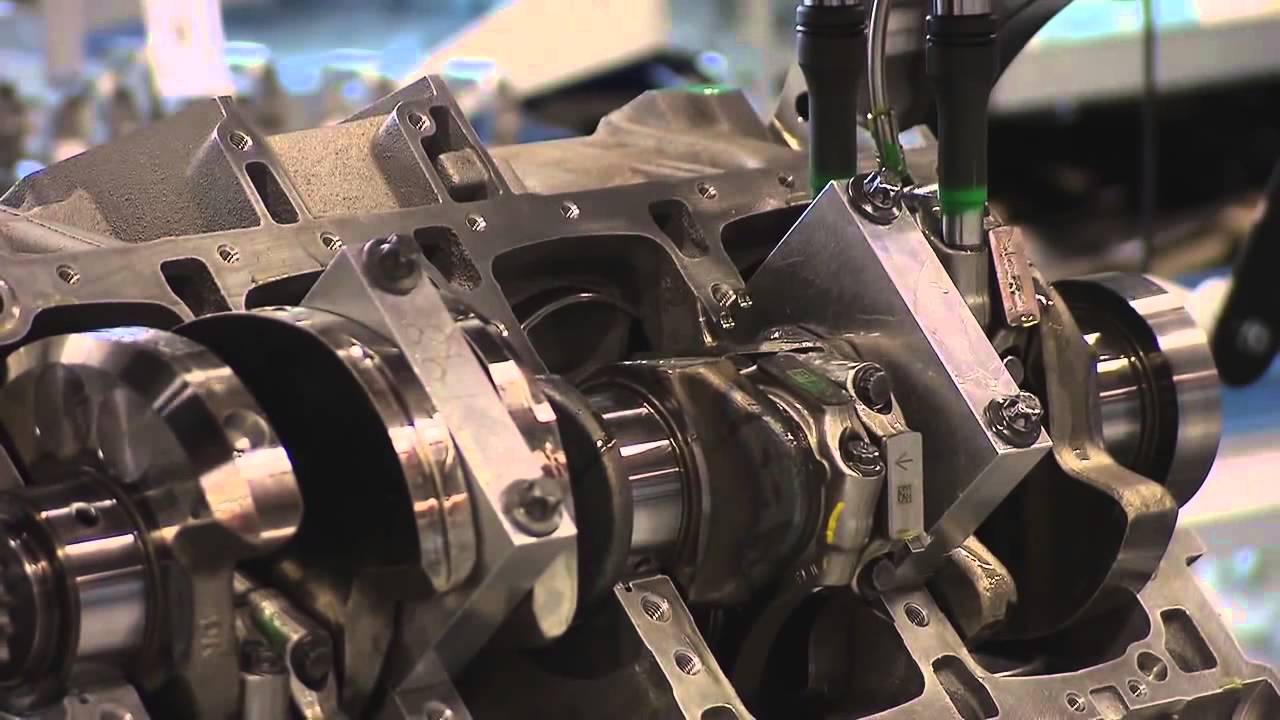

9. Следующим важным этапом является демонтаж КШМ. Без этого процесса не обходится полная разборка-сборка двигателя. Здесь требуется внимание и аккуратность, так как детали не взаимозаменяемы, а индивидуальны.

10. Снятие шатунов. Для начала необходимо провернуть коленвал так, чтобы два шатуна оказались в верхнем положении. Далее откручиваются гайки с крышки шатуна и снимается сама крышка (бугель). Бугель будет сидеть плотно, поэтому потребуются аккуратные постукивания молотком по бокам. Теперь можно извлечь шатун. Он выталкивается вместе с поршнем руками или рукоятью молотка.

Снятие шатунов. Для начала необходимо провернуть коленвал так, чтобы два шатуна оказались в верхнем положении. Далее откручиваются гайки с крышки шатуна и снимается сама крышка (бугель). Бугель будет сидеть плотно, поэтому потребуются аккуратные постукивания молотком по бокам. Теперь можно извлечь шатун. Он выталкивается вместе с поршнем руками или рукоятью молотка.

Внимание! Каждый шатун и каждый бугель пронумерованы. Номера должны совпадать, поэтому после извлечения шатуна, лучше установить крышку его на место.

Изнутри шатуны и крышки имеют металлические вкладыши. Если их замена не предусматривается, то стоит на нерабочей стороне нацарапать соответствующий номер. Такая же процедура проводится и с двумя другими шатунами.

11. Снятие коренных крышек. Они также фиксируются гайками, находятся строго на своих местах. На их внутренней стороне тоже имеются вкладыши – коренные вкладыши.

12. Вынимается коленвал, удаляются старые вкладыши из-под него и стопорные полукольца.

Процесс разборки двигателя можно считать завершенным.

Сборка двигателя автомобиля: что нужно учитывать

Сборка двигателя проводится в обратном порядке. При установке шатунов следует учесть, что каждый из них имеет на корпусе заводские метки, которые должны совпасть с такими метками на корпусе блока цилиндров.

Условно говоря, нужно соблюдать левую и правую сторону при установке. Кроме того, как уже говорилось выше, шатун и крышка шатуна индивидуально подобраны друг к другу на заводе. Если точнее, детали изготовлены из одной цельной заготовки. Заменить их нельзя.

Для установки поршней в гильзы потребуется оправка, которая прижмет поршневые кольца. Изготовить ее очень просто самому. Потребуется только подходящий по размеру кусок листового металла, который можно обернуть вокруг головки поршня, чтобы на концах осталось место для загиба наружу (за него оправка удерживается). Оправка оборачивается вокруг головки поршня и вставляется в гильзу, после чего опускается поршень шатуном вниз. Оправка вынимается.

Оправка оборачивается вокруг головки поршня и вставляется в гильзу, после чего опускается поршень шатуном вниз. Оправка вынимается.

Шатунные и коренные вкладыши устанавливаются так, чтобы совпадали замки на них и посадочных местах. Перед установкой их нужно смазывать машинным маслом, протирать чистой тряпкой, чтобы не было пылинок. Коренные и шатунные крышки затягиваются динамометрическим ключом. Усилие при затяжке для разных автомобилей разное. Оно написано в паспорте, а также в специальной справочной литературе.

Гайки на головке блока цилиндров закручивают в шахматном порядке, начиная со средних. Затягивать их нужно постепенно, опять таки, соблюдая порядок. Перед сборкой необходимо тщательно очистить все прилегающие поверхности, между которыми устанавливаются прокладки. При необходимости (наличие задиров, заусенцев) их нужно отшлифовать. Делать это можно даже напильником.

Напоследок отметим, что если разборка и сборка двигателя производится самостоятельно, то лучше иметь при себе специальную справочную литературу по конкретной модели автомобиля.

Читайте также

«Моторист-конструктор» или как правильно собрать двигатель? ч. 2 / Ремонт двигателей

В прошлой статье мы познакомили читателей с сервисным опытом немецкой фирмы Kolbenschmidt. Речь шла о технологии сборки коленчатого вала и подшипников двигателя. На очереди — сборка шатунно-поршневой группы. Установить поршни с кольцами и шатунами в блок цилиндров — работа не сложная, времени занимает немного — час, от силы два. Однако простота такой работы только кажущаяся.

Не проверишь — не поедешь

Лакмусовой бумажкой, позволяющей отличить моториста-профессионала от дилетанта, является отношение к контрольно-измерительным операциям при сборке узла. И дело не только в том, что измерение геометрии каждой детали требует терпения и скрупулезности. Необходимо понимать смысл этих операций, а для этого моторист должен четко знать технологию ремонтных операций, не входящих непосредственно в процесс сборки двигателя, например, как шлифуют коленчатый вал или растачивают и хонингуют блок цилиндров.

Необходимо понимать смысл этих операций, а для этого моторист должен четко знать технологию ремонтных операций, не входящих непосредственно в процесс сборки двигателя, например, как шлифуют коленчатый вал или растачивают и хонингуют блок цилиндров.

Зачем, спросите? Ведь расточник по размеру поршней может сам определить диаметр цилиндров, а после обработки блока проконтролировать результат.

Действительно, может. Только ответственность за сборку, а значит, и за работу двигателя после ремонта несет моторист-механик. Так что делайте выводы, стоит ли тратить время на контрольные замеры, или ими можно пренебречь.

Это должен знать каждый

Как правило, специалист начинает сборку шатунно-поршневой группы с проверки блока цилиндров. И не случайно: блок цилиндров — основа всего двигателя. На него монтируется большинство моторных деталей и узлов. Брак, допущенный при ремонте цилиндров, может существенно затормозить процесс сборки двигателя.

Как известно, изношенные цилиндры растачивают и хонингуют в увеличенный (ремонтный) размер. При этом, помимо необходимой точности размеров, обязательным являются определенная микроструктура и рельеф поверхности цилиндров. Об этом нередко забывают, а зря. Идеальный с точки зрения геометрии цилиндр склонен к ускоренному износу при нарушении технологии хонингования или использовании несоответствующего инструмента. Та же участь уготована и другим деталям ЦПГ — в первую очередь поршневым кольцам.

При этом, помимо необходимой точности размеров, обязательным являются определенная микроструктура и рельеф поверхности цилиндров. Об этом нередко забывают, а зря. Идеальный с точки зрения геометрии цилиндр склонен к ускоренному износу при нарушении технологии хонингования или использовании несоответствующего инструмента. Та же участь уготована и другим деталям ЦПГ — в первую очередь поршневым кольцам.

Растачивание цилиндров обычно выполняют на вертикально-расточном станке. При этом необходимо обеспечить перпендикулярность поверхности цилиндра к оси постелей коленчатого вала. Особое внимание уделяется окончательному размеру после расточки. Величина припуска под хонингование должна быть не менее 0,06-0,08 мм. Дело в том, что при растачивании резец деформирует поверхность металла, завальцовывая графитовые зерна, содержащиеся в чугуне (графит, выходящий на поверхность, обеспечивает низкое трение поршневых колец и, соответственно, малый износ колец и самих цилиндров). Если припуск окажется слишком малым, то после хонингования графитовые зерна не вскроются.

Препятствовать открытию зерен графита могут и неправильно выбранные режимы хонингования, условия подачи смазки в зону хонингования, тип смазывающего материала.

Хонингование цилиндров выполняют на вертикально-хонинговальных станках. Суть этой операции вовсе не в заглаживании рисок от резца, как ошибочно полагают некоторые механики. При хонинговании за счет вращения и возвратно-поступательного движения головки с абразивными брусками на поверхности цилиндров намеренно создается шероховатость в виде сетки рисок определенной глубины, способных удерживать масло и тем самым смазывать поршневые кольца и поршни.

Очень важен угол хонингования — угол между рисками, образованными при поступательном движении головки. Оптимальные значения угла хонингования — 40-80o, что обеспечивается правильным подбором соотношения частоты вращения и скорости возвратно-поступательного движения хонголовки. При малом угле не удается добиться нужного профиля поверхности, что ведет к полусухому трению и возрастанию износа деталей. Большие углы обычно дают увеличение расхода масла.

Большие углы обычно дают увеличение расхода масла.

Для получения необходимого микропрофиля поверхности, а именно сравнительно глубоких впадин и сглаженных выступов, хонингование выполняется в несколько операций (переходов). Черновое хонингование выполняют абразивными брусками с зернистостью 150, съем металла составляет около 0,06 мм. Далее следует чистовое хонингование брусками с зернистостью 280 (съем приблизительно 0,02 мм). И, наконец, отделочное хонингование брусками зернистостью 400-600 со съемом менее 0,005 мм (так называемое платохонингование).

Именно такая технология обеспечивает сглаживание выступов, фактически приближая профиль поверхности к той, какая будет после приработки деталей. В последние годы финишные операции хонингования стали заменять обработкой поверхности с помощью специальных абразивных щеток, дополнительно заглаживающих заусеницы на краях впадин (рисок).

Как проверить блок цилиндров?

Качество ремонта поверхности цилиндров (например, микропрофиль поверхности и выход графита на ней) в условиях авторемонтного предприятия проверить проблематично — для этого требуется специальное дорогостоящее оборудование (включая специальный прибор для определения шероховатости и микропрофиля поверхности). Поэтому ремонт цилиндров обычно осуществляется в специализированных мастерских, располагающих соответствующим оборудованием. А задача автосервиса — проверить размеры цилиндров на соответствие нормативным требованиям.

Поэтому ремонт цилиндров обычно осуществляется в специализированных мастерских, располагающих соответствующим оборудованием. А задача автосервиса — проверить размеры цилиндров на соответствие нормативным требованиям.

Начиная сборку шатунно-поршневой группы, моторист обязан проверить геометрические размеры — диаметр цилиндра в трех поясах (верхней, средней и нижней части цилиндров), причем в двух направлениях — продольном (вдоль оси коленвала) и поперечном. Измерения проводятся при помощи нутрометра. Все погрешности, включая любые отклонения формы, должны укладываться в допуск 0,011-0,018 мм в зависимости от величины диаметра цилиндра.

Для блоков с установленными в нем гильзами требуется еще ряд проверок. Верхняя плоскость бурта гильз должна выступать над плоскостью блока на 0,05-0,1 мм для «мокрых» и 0-0,1 мм для «сухих» гильз. Кроме того, опорные поверхности бурта на гильзе и выточки в блоке должны быть плоскопараллельны, а фаска на выточке должна быть больше, чем радиус перехода от бурта к цилиндрической части на гильзе (в противном случае гильза может треснуть). «Мокрые» гильзы, помимо этого, должны легко вставляться в свои гнезда на блоке (поверхность гнезд необходимо предварительно хорошо очистить). «Сухие» гильзы, напротив, запрессовываются в блок с натягом около 0,05 мм, причем поверхности сопряжения гильзы и блока должны быть гладкими, чтобы обеспечить хороший тепловой контакт и герметичность.

«Мокрые» гильзы, помимо этого, должны легко вставляться в свои гнезда на блоке (поверхность гнезд необходимо предварительно хорошо очистить). «Сухие» гильзы, напротив, запрессовываются в блок с натягом около 0,05 мм, причем поверхности сопряжения гильзы и блока должны быть гладкими, чтобы обеспечить хороший тепловой контакт и герметичность.

Верхний край цилиндров после ремонта может быть острым, что затрудняет установку поршней с кольцами и даже может спровоцировать поломку колец. Поэтому этот край следует обязательно притупить, сделав с помощью шабера небольшую фаску.

После всех проверок следует убедиться, что блок чистый, а на поверхности цилиндров не осталось грязи и абразивных частиц. Последние особенно опасны — плохо промытый после хонингования блок цилиндров не «проедет» и половины своего ресурса. Эффективные способы мойки цилиндров — ультразвук, керосин, масло, содовые растворы и специальные моющие средства. Бензин применять нельзя — абразив он не удаляет, зато весьма пожароопасен.

Как проверить поршень и шатун?

При сборке требуется правильно измерить размер юбки поршня, чтобы определить рабочий зазор поршня в цилиндре. Для этого используют микрометр или более точный прибор — измерительную скобу.

У подавляющего большинства поршней иностранного производства (поставляемых производителями комплектующих для двигателей) размер поршня выбит на днище, причем нередко указывается и минимально допустимый зазор поршня в цилиндре. Так что задача моториста — проверить, насколько замеры соответствуют нормативам (проверка обязательна, поскольку иногда встречаются отклонения). Отечественные поршни требуется проверять «с пристрастием» — разброс размеров в одном комплекте может оказаться весьма значительным.

Разница между диаметром цилиндра и размером поршня составляет искомый зазор: практика показала, что оптимальной является величина зазора, превышающая минимально допустимое значение на 0,01-0,02 мм.

Иная ситуация с поршнями, имеющими антифрикционное графитовое покрытие юбки (оно имеет характерный черный цвет). Если у поршня покрытие сплошное, то истинный размер юбки будет меньше измеренного на толщину слоя покрытия 0,015-0,02 мм. Поршни с покрытием, нанесенным трафаретным способом, замеряются в специальных точках, где графитовый слой отсутствует.

Если у поршня покрытие сплошное, то истинный размер юбки будет меньше измеренного на толщину слоя покрытия 0,015-0,02 мм. Поршни с покрытием, нанесенным трафаретным способом, замеряются в специальных точках, где графитовый слой отсутствует.

Шатун перед сборкой проверяют на отсутствие деформации стержня: оси отверстий верхней и нижней головок должны быть параллельны. Допустима непараллельность осей 0,02 мм на измерительной базе 100 мм. Лучше всего использовать для этого специальное измерительное приспособление. Другие способы проверки (на плите, с помощью стержня, вставляемого в отверстия верхней головки сразу нескольких шатунов, лекальной линейкой) не обеспечивают необходимой точности. Кроме того, проверяют посадку пальца в шатуне: у «плавающих» пальцев зазор обычно лежит в пределах 0,01-0,02 мм, а у фиксированных пальцев натяг составляет в среднем 0,02-0,04 мм.

Сборка поршней с шатунами выполняется различными способами в зависимости от того, какой тип пальцев используется. «Плавающий» палец входит в отверстие бобышки поршня «от руки». Важно только не перепутать направление установки деталей и не забыть смазать палец маслом. Далее следует установить в канавки новые стопорные кольца, причем их стыки должны быть ориентированы в направлении движения поршней, иначе кольцо может выскочить из канавки при работе двигателя. По этой же причине нельзя использовать стопорные кольца, бывшие в употреблении.

«Плавающий» палец входит в отверстие бобышки поршня «от руки». Важно только не перепутать направление установки деталей и не забыть смазать палец маслом. Далее следует установить в канавки новые стопорные кольца, причем их стыки должны быть ориентированы в направлении движения поршней, иначе кольцо может выскочить из канавки при работе двигателя. По этой же причине нельзя использовать стопорные кольца, бывшие в употреблении.

У некоторых старых отечественных двигателей посадка пальца в поршне может быть слишком плотной. Использовать молоток для «заколачивания» пальцев нельзя, достаточно прогреть поршни до 60-80oС, и пальцы войдут «от руки».

В конструкциях с фиксированным пальцем сборка сложнее. Во-первых, необходима оправка, обеспечивающая точную установку пальца по середине поршня. Кроме того, шатун следует нагреть в муфельной печи или в крайнем случае на электроплите до 280-320oС, чтобы палец свободно вошел в отверстие его верхней головки. Ни в коем случае нельзя использовать открытое пламя для нагрева шатуна, а также «забивать» палец молотком, что иногда практикуется в некоторых мастерских.

Проверка поршневых колец

Бывает, что производители поставляют поршни без поршневых колец. Учитывая большое количество модификаций, которые имеют некоторые двигатели, желательно проверить высоту и радиальную ширину поршневых колец на предмет их соответствия канавкам поршней.

Зазор между торцами кольца и канавки можно определить различными способами, но проще всего установить кольцо в канавку и воспользоваться набором щупов. Торцевой зазор должен составлять в среднем 0,05-0,1 мм. Если зазор оказывается свыше 0,12 мм, то это означает, что кольцо или канавка поршня имеют недопустимые отклонения размеров.

Не менее важно проверить зазор в замках колец, для чего кольца поочередно устанавливают в верхнюю часть цилиндра. Зазор в замке замеряют с помощью набора щупов. Он составляет в среднем 0,4-0,6 мм.

Установка колец на поршень

Это простая, но ответственная операция — неаккуратность может привести к поломке кольца (чаще всего ломаются средние кольца) или значительному росту расхода масла у отремонтированного двигателя (если нарушить ориентировку колец).

На верхних кольцах направление сборки обычно обозначается словом ТОР (вершина). Стороной с этой надписью кольцо должно быть обращено к днищу поршня. Средние кольца скребкового типа монтируются скребком вниз. У колец с фаской на внутренней поверхности фаска чаще всего обращена вверх.

При установке колец особое внимание следует обращать на наборные маслосъемные кольца с двухфункциональным пружинным расширителем — важно, чтобы при монтаже дисков кольца звенья расширителя у стыка не встали внахлест.

Среднее и верхнее кольца устанавливают на поршень после монтажа маслосъемного. Для того чтобы не сломать и не деформировать кольца, желательно пользоваться специальными клещами. После установки колец необходимо проверять легкость их вращения в канавках.

Установка поршней в блок цилиндров

Прежде чем начинать этот этап сборки, следует установить кольца так, чтобы их замки располагались под углом 120o. При этом стык пружины коробчатого маслосъемного кольца должен быть развернут на 180o относительно замка самого кольца, а стык расширителя — на 120o относительно замков дисков наборного кольца.

Поверхность цилиндра, юбки поршней, кольца и шатунные вкладыши смазывают маслом, после чего кольца обжимают с помощью специальной оправки — ленточной или конической. Устанавливая поршни с шатунами в цилиндр, следует проверить направление сборки (обычно на поршнях иностранного производства ставится стрелка, указывающая на передний носок коленвала). Далее поршни проталкиваются в цилиндр легкими ударами рукоятки молотка. При этом надо следить, чтобы поршень продвигался без усилий, иначе можно сломать кольца (чаще всего ошибки на этой операции приводят к поломке коробчатого маслосъемного кольца или недопустимой деформации дисков наборного кольца).

После затягивания болтов крышек шатунов обязательно контролируется величина выступания днища поршней над верхней плоскостью блока (при положении поршней в ВМТ). Это значение определяется заводом-изготовителем двигателя. Если таких данных нет, то, с учетом толщины прокладки, зазор между поршнем и головкой блока не должен быть меньше 1 мм.

На этом сборка шатунно-поршневой группы закончена. Однако деталям ЦПГ еще предстоит обкатка на пониженных оборотах и нагрузках. При этом детали взаимно прирабатываются, загрязняя масло частицами износа, вследствие чего первую замену масла и масляного фильтра проводят не позднее, чем через 500 км пробега после ремонта.

| Допуски на диаметр цилиндра | |

| Номинальный размер цилиндра, мм | Допуск, мм |

| 30-50 | 0,011 |

| 50-80 | 0,013 |

| 80-120 | 0,015 |

| 120-180 | 0,018 |

Ростех собрал первый опытный газогенератор двигателя ПД-8 для авиалайнера SSJ-NEW

Объединенная двигателестроительная корпорация Ростеха завершила сборку первого опытного газогенератора нового перспективного двигателя ПД-8 для региональных самолетов, в частности SSJ-NEW. Следующим этапом работ станет проведение стендовых испытаний и подтверждение основных параметров. Натурный образец газогенератора будет представлен на выставке МАКС-2021.

Следующим этапом работ станет проведение стендовых испытаний и подтверждение основных параметров. Натурный образец газогенератора будет представлен на выставке МАКС-2021.

В ходе опытно-конструкторских работ по ПД-8 спроектирована и изготовлена сборочная оснастка, установлены датчики контроля состояния изделия в ходе испытаний, собран и отбалансирован ротор газогенератора.

«Ростех продолжает создавать линейку отечественных двигателей для российских пассажирских самолетов разных классов. В работе над ПД-8 для ближнемагистрального SSJ-NEW в значительной степени учитывается опыт создания его «старшего брата» – двигателя ПД-14 для среднемагистрального лайнера МС-21. На данный момент мы завершили сборку первого опытного газогенератора – «сердца» силовой установки и готовимся приступить к началу его испытаний. В ближайшее время предстоит ответственный момент – первый запуск», – рассказал первый заместитель генерального директора Госкорпорации Ростех Владимир Артяков.

На первом этапе испытаний будет выполнена отладка системы автоматического управления, отработан запуск, а также определены основные характеристики узлов. Испытания позволят экспериментально подтвердить правильность заложенных конструкторских решений.

Проект создания маршевой силовой установки ПД-8 для самолетов SSJ-NEW реализует широкая кооперация предприятий холдинга ОДК. Премьерный показ газогенератора планируется на авиасалоне МАКС-2021, который пройдет 20–25 июля в подмосковном Жуковском.

Как сообщалось ранее, летом 2020 года ОДК создала первые образцы композитных лопаток для турбореактивного двигателя сверхбольшой тяги ПД-35, который планируется устанавливать на перспективные дальнемагистральные самолеты, и приступила к их стендовым испытаниям.

События, связанные с этим

18 мая 2021Ростех собрал первый опытный газогенератор двигателя ПД-8 для авиалайнера SSJ-NEW

Подпишитесь на новости

Как собрать двигатель ВАЗ-2109

Страница 1 из 2

Снятие и разборка двигателя были рассмотрены в соответствующих статьях

Снятие, ремонт и установку головки блока цилиндров мы рассмотрели в статье – «Как снять головку блока цилиндров ВАЗ-2109»

Установка шатунно-поршневой группы рассмотрена в статье – «Как заменить шатунно-поршневую группу ВАЗ-2109».

Рассмотрим сам порядок сборки двигателя:

Установите в постели коренных подшипников вкладыши.

При этом фиксирующий выступ вкладыша должен войти в паз постели.

В первую, вторую, четвертую и пятую постели (считая от привода распределительного вала) устанавливайте вкладыши с канавками, а в третью – без канавки.

Смажьте вкладыши моторным маслом.

Смажьте шейки коленчатого вала моторным маслом и уложите вал в постели коренных подшипников.

При этом фланец крепления маховика должен располагаться со стороны четвертого цилиндра.

Вставьте в проточки постели третьего коренного подшипника два упорных полукольца.

Поверните полукольца так, чтобы их концы были заподлицо с торцами постели.

На упорных полукольцах со стороны проточек нанесен антифрикционный слой.

Этой стороной полукольца должны устанавливаться к щекам коленчатого вала

С передней стороны постели (со стороны привода распределительного вала) устанавливается сталеалюминиевое полукольцо (белого цвета), а с другой стороны — металлокерамическое (желтого цвета).

Вставьте вкладыши в крышки вкладыши без канавок. При этом фиксирующий выступ вкладыша должен войти в паз крышки.

Смажьте вкладыш крышки моторным маслом.

Установите крышку на место в соответствии с меткой.

На крышках коренных подшипников нанесены метки в виде насечек: на первой одна, на второй две, на третей три, на четвертой четыре, на пятой две.

На второй крышке, кроме меток, есть два отверстия для крепления приемника масляного насоса.

Первой считается крышка со стороны привода распределительного вала.

Крышка устанавливается так, чтобы метка на ней была расположена со стороны генератора (с левой стороны двигателя).

Аналогичным образом установите остальные крышки в соответствии с метками.

Заверните болты крепления крышек, не затягивая их.

Затяните болты крепления крышек моментом 69-84 Нм (6,9-8,4 кгс·м).

Первыми затягивайте болты третьей крышки, затем второй и четвертой, потом первой и пятой.

После затяжки болтов проверните коленчатый вал – он должен вращаться легко, без заеданий.

С помощью индикатора измерьте осевой зазор коленвала.

Он должен быть в пределах 0,06-0,26 мм.

Если зазор превышает 0,26 мм, замените упорные полукольца.

Чтобы измерить осевой зазор коленчатого вала, установите индикатор так, чтобы его ножка упиралась во фланец вала.

Сдвиньте коленчатый вал до упора от индикатора и установите индикатор на 0.

Сдвиньте коленчатый вал в противоположную сторону.

Индикатор покажет величину зазора.

В качестве запасных частей поставляются полукольца номинального размера (толщиной 2,31-2,36 мм) и увеличенного на 0,127 мм размера (толщиной 2,437- 2,487 мм).

Запрессуйте с помощью оправки задний сальник коленчатого вала в держатель до упора

Приклейте консистентной смазкой прокладку держателя к держателю сальника для удобства монтажа.

Смажьте рабочую кромку сальника моторным маслом.

Смажьте фланец коленчатого вала моторным маслом.

Задний сальник коленчатого вала устанавливается в держатель с помощью специальной оправки.

При отсутствии оправки наденьте сальник с держателем на фланец коленчатого вала, аккуратно заправив рабочую кромку сальника на фланец вала заостренной палочкой из мягкого дерева.

Аккуратно сдвиньте держатель по фланцу до упора и наживите болты крепления.

Поправьте держатель так, чтобы его верхняя плоскость совпала с плоскостью блока.

Затяните шесть болтов крепления держателя.

Запрессуйте с помощью оправки передний сальник коленчатого вала в корпус масляного насоса.

Смажьте рабочую кромку сальника моторным маслом.

Смажьте шестерни масляного насоса моторным маслом, залив масло через отверстие под маслоприемник

Проверните несколько раз шестерни масляного насоса за выступы ведущей шестерни

Поверните ведущую шестерню масляного насоса для правильной установки на коленчатый вал

выступы на ведущей шестерне должны совпасть с лысками на коленчатом валу.

Приклейте консистентной смазкой уплотнительную прокладку к насосу для удобства монтажа.

Передний сальник коленчатого вала устанавливается с помощью специальной оправки.

Если оправки нет, наденьте насос с сальником на коленчатый вал до посадочного места на валу.

Затем заостренной палочкой из мягкого дерева аккуратно заправьте рабочую кромку сальника на шейку вала.

Как собрать двигатель?

В наши дни автомобиль является не роскошью, а привычным для каждого средством передвижения. Вследствие этого растет количество автомобилистов, которые предпочитают самостоятельно проводить ремонт своего транспортного средства. Это объясняется довольно высокими ценами на услуги СТО. Именно поэтому вопрос, как собрать двигатель, является довольно актуальным. Зачем переплачивать, если диагностику или ремонт двигателя можно провести самостоятельно?

Данные навыки могут быть полезны не только при ремонте своего автомобиля, но и в том случае, если вы хотите собрать автомобиль самостоятельно. Это довольно распространенная практика, особенно среди автолюбителей, которые имеют много свободного времени и ресурсов. Более подробно о самостоятельной сборке автомобиля вы можете узнать из статьи Как собрать машину. Если же средств и ресурсов недостаточно, или же недостаточно практического опыта, можно начать с малого и попробовать собрать мопед из велосипеда.

Это довольно распространенная практика, особенно среди автолюбителей, которые имеют много свободного времени и ресурсов. Более подробно о самостоятельной сборке автомобиля вы можете узнать из статьи Как собрать машину. Если же средств и ресурсов недостаточно, или же недостаточно практического опыта, можно начать с малого и попробовать собрать мопед из велосипеда.

Необходимые инструменты

Рассмотрим процесс сборки двигателя на примере автомобиля ВАЗ 2106. Для сборки двигателя вам будут необходимы следующие инструменты: Прежде всего вам будет необходим набор ключей следующих размеров: 12-14, 17, 19, 21, 22, 36. Если набора ключей нет, используйте газовый ключ. Устройство для запрессовки поршневых пальцев. Обычный динамометрический ключ и торцовые головки размерами 12 и 13. Если их нет, можно использовать ключ для болтов головки блока цилиндров. Молоток. Отвертка. Монтажная лопатка. Именно такой минимальный набор инструментов необходим для работы с двигателем автомобиля ВАЗ 2106. Теперь рассмотрим сам процесс сборки двигателя для данного автомобиля.

Теперь рассмотрим сам процесс сборки двигателя для данного автомобиля.

Сборка

Перед сборкой двигателя края постелей блока цилиндров очищают от нагара, а масляные канавки в постелях – от старых отложений, после чего в соответствии с нанесенными при разборке метками вставляют вкладыши коренных подшипников в постели блока цилиндров. При этом стоит помнить, что средний вкладыш в отличие от остальных не имеет проточки. Перед установкой вкладыши смазывают моторным маслом, при сборке следят за тем, чтобы стопорные усики деталей точно вошли в соответствующие пазы постелей. После установки вкладышей переходят к установке коленчатого вала в блок цилиндров.

Упорные полукольца при установке смазывают моторным маслом, не забывая при сборке, что сторона с канавками должна быть повернута к щекам коленчатого вала.

Полукольцо белого цвета из сталеалюминевого сплава устанавливается с передней стороны средней постели, там же, где находится привод распределительного вала, а желтое полукольцо из металлокерамики должно располагаться с другой стороны постели. После сборки нужно повернуть полукольца в такое положение, при котором их концы встали бы заподлицо с торцами постели.

После сборки нужно повернуть полукольца в такое положение, при котором их концы встали бы заподлицо с торцами постели.

Вкладыши крышек коренных подшипников устанавливают по меткам или номерам, которые наносились при их разборке; при сборке нужно внимательно следить за тем, чтобы стопорные усики деталей точно вошли в соответствующие пазы крышек.

При установке вкладыши необходимо смазать моторным маслом.

Чтобы не перепутать крышки к цилиндру, при их установке нужно проверить соответствующие насечки на деталях, которые наносятся в соответствии с номером цилиндра. Для того чтобы различить вторую и пятую крышки, на которые наносят одинаковые метки, нужно помнить, что вторая крышка отличается наличием двух резьбовых отверстий под болты крепления маслоприемника. При сборке не забудьте смазать резьбу и торцы головок болтов крепления крышек. Заворачивают болты крышек в определенном порядке: сначала третья крышка, затем вторая, потом четвертая, следующая – первая, последней должна быть пятая.

После затяжки всех креплений проверните несколько раз коленчатый вал: если он ходит легко и не заедает, затяжка проведена правильно.

Чтобы прикрепить прокладку масляного насоса, ее смазывают специальной консистентной смазкой, в результате чего она легко прикрепляется к блоку. После присоединения излишки смазки удаляют. Затем возвращают на место масляный нанос и устанавливают держатель заднего сальника (прокладку держателя можно прикрепить к блоку той же смазкой). Установку шатуна производят в соответствии с метками, сделанными при разборке двигателя, потом вставляют поршневой палец и по обеим сторонам детали закрепляют стопорные кольца, следя за тем, чтобы они четко встали в канавки поршня. Затем надевают на поршень разжимную пружину маслосъемного кольца и при помощи специального съемника производят установку на поршень поршневых колец.

При установке колец нужно соблюдать следующий порядок: сначала надевается маслосъемное кольцо, при его установке замок кольца располагают с обратной замку разжимной пружины стороны, вторым надевают нижнее компрессионное кольцо, а затем устанавливают верхнее. В некоторых случаях на кольцах делают соответствующие надписи, указывающие, какая сторона должна идти вверх.

В некоторых случаях на кольцах делают соответствующие надписи, указывающие, какая сторона должна идти вверх.

В том случае, если специального съемника нет, нужно постараться очень осторожно развести замки колец руками и установить детали на поршень.

Нижнее компрессионное кольцо от верхнего отличается как по толщине, так и по направлению проточки, которая в этом случае идет вниз. После установки кольца вращают, чтобы проверить легкость хода. Если кольца деформированы и заедают при вращении, их заменяют новыми.

После сборки кольца нужно развернуть в такое положение, чтобы угол между их замками равнялся 120°.

Перед установкой шатунных шеек коленчатого вала их тщательно прочищают от грязи и смазки.

Зеркала цилиндров перед сборкой нужно очистить от накопившейся грязи и отложений и смазать моторным маслом. Вкладыш шатуна вставляют по нанесенным при разборке меткам, следя за тем, чтобы усик точно совместился с проточкой шатуна. Затем вкладыш и сам поршень смазывают маслом, на поршень надевают оправку, которая сжимает поршневые кольца, и осторожно опускают шатун в цилиндр так, чтобы стрелка на днище поршня была направлена в сторону привода распределительного вала. При проведении установки желательно перевести коленчатый вал в положение НМТ.

При проведении установки желательно перевести коленчатый вал в положение НМТ.

Для установки поршня в цилиндр необходимо очень плотно прижать оправку к блоку цилиндров, иначе можно поломать поршневые кольца, и легким давлением ручки молотка протолкнуть поршень в цилиндр. После этого нужно установить на шейку коленчатого вала нижнюю головку шатуна, совместить вкладыш шатуна с его крышкой по нанесенным при разборке меткам, при этом усик вкладыша точно совмещают с проточкой в крышке. Далее необходимо смазать вкладыш моторным маслом и закрыть цилиндр крышкой так, чтобы номера цилиндра на крышке и нижней головке шатуна были расположены с одной стороны. После затяжки крепежных элементов крышки цилиндра таким же образом собирают остальные поршни.

Для установки датчика уровня масла в блок цилиндров коленчатый вал необходимо перевести в такое положение, при котором он не будет мешать установке детали, после чего установить датчик и затянуть крепежный болт. Вслед за установкой маслоприемника приступают к креплению маховика, для чего все крепежные элементы детали обезжиривают и наносят на крепежные болты специальный герметик.

Затем возвращают на место масляный картер и дальнейшую сборку двигателя производят в последовательности, обратной его разборке.

РЕКОМЕНДАЦИИ ПО РАБОТЕ С ДВИГАТЕЛЕМ

В том случае, если по некоторым причинам проворачивание коленчатого вала за болт крепления к нему шкива затруднительно или неудобно производить, можно использовать иные способы. Например, можно включить четвертую передачу и на медленной скорости прокатить автомобиль, пока метки на шкиве распределительного вала полностью не совпадут с меткой на задней крышке ремня привода распределительного вала. В том случае, если у вас есть возможность вывесить автомобиль на переднее колесо, можно использовать другой способ: включить любую передачу и начать поворачивать вывешенное колесо, пока метки на шкиве распределительного вала не совпадут с меткой на задней крышке ремня привода распределительного вала.

При проведении ремонтных работ по замене ремня привода распределительного вала, а также при необходимости его снятия поршень первого цилиндра всегда нужно переводить в верхнюю мертвую точку такта сжатия: в этом случае установка фаз газораспределения не будет нарушаться и после сборки двигателя система будет работать исправно.

Как собрать двигатель. Коленчатый вал / Блок / Головка

Для получения подробных пошаговых инструкций по сборке двигателя посетите страницу Total Engine Assembly

.КОРОТКИЙ ПЕРЕЧЕНЬ СОВЕТОВ ПО СБОРКЕ ДВИГАТЕЛЯ

Как собрать двигатель(1) Окончательная промывка всех компонентов.

(2) Всегда мойте отверстия горячей водой с мылом (проверьте чистоту с помощью белой промасленной тряпки, протрите отверстия вверх и вниз)

(3) Проверьте всю резьбу, болты, шпильки и шайбы.

(4) Собирайте в непыльном, хорошо освещенном месте.

(5) Установите компоненты двигателя методично.

(6) Проверяйте все новые детали на качество и совместимость.

(7) Осмотрите и измерьте все обработанные поверхности.

(8) Проверить качество всех многоразовых деталей.

(9) Измерьте и запишите зазор между поршнем и отверстием, зазор шатуна и основной вертикальный масляный зазор.

(10) Затяните все серии болтов равномерно крест-накрест в 2 или 3 этапа.

(11) Смажьте всю резьбу и точки контакта головки болта.При необходимости используйте натяжной гаечный ключ (большие наконечники, магистраль, головка, коромысла, маховик, кулачковые шестерни и т. Д. И т. Д.)

(12) Используйте locktite там, где болты требуют предохранительной блокировки (упорные винты кулачка, регуляторы цепи, маслозаборник. , распределительного механизма и т. д.)

(13) Не устанавливайте болты без натяжения немедленно (завершите каждую процедуру)

(14) Никогда не устанавливайте пробку поддона без новой и затянутой шайбы. (затяните или оставьте, это применимо на любой стадии от демонтажа до окончательной сборки)

(15) При необходимости используйте герметик хорошего качества.(Избегайте использования стандартного силикона)

(16) Установите подшипники распределительного вала без мест сужения. (свободно вращающийся распределительный вал)

(свободно вращающийся распределительный вал)

(17) Установите коленчатый вал так, чтобы он свободно вращался. Нет резкого старта при вращении или заедании.

(18) Проверить концевой зазор коленчатого вала.

(19) Проверьте и отрегулируйте торцевой зазор кольца.

(20) Проверить зазор обратного кольца.

(21) Установите кольца правильной стороной вверх. «Внутренняя фаска вверх, внешняя фаска вниз, если не указано иное».

(22) Перед установкой смажьте кольца и штифты надлежащим образом, проверьте свободное падение штока на наличие затянутых штифтов.

(23) Не стучите поршнями по отверстию после входа в верхнее кольцо, осторожно надавите на поршни, проверяя правильное сопротивление кольца.

(24) Всегда проверяйте боковой зазор шатуна перед вращением двигателя.

(25) Проверьте высоту платформы поршня.

(26) Затяните болты крепления головки блока цилиндров в правильной последовательности.

(27) Отполируйте предохранительный клапан, чтобы он свободно двигался вперед и назад в корпусе.

(28) Заправьте масляный насос смесью моторного масла и вазелина.

Соглашение об отказе от ответственности

: При написании этой информации и процедур были предприняты все меры, но никакая ответственность не может быть исключена за ошибки, упущения или неправильное использование этой информации и процедур. Информация, доступная на этом сайте, предназначена только для вашего ознакомления и не может быть скопирована для продажи. © Copyright 2020 UMR Engines www.engineproblem.com.au

Всего Двигатель в сборе — Проблема с двигателем

РУКОВОДСТВО ПО СТАНДАРТНЫМ ПРОЦЕДУРАМ СБОРКИ ДВИГАТЕЛЯ.

Правильные процедуры сборки двигателя дают вашему двигателю надежду на хорошую мощность, тихую работу и долгий срок службы. Каждый механик, как квалифицированный, так и неквалифицированный, может построить двигатель с этими качествами, если он готов следовать установленным процедурам сборки. Чаще, чем мне хотелось бы, я обнаруживал, что большинство механиков оказываются плохими сборщиками двигателей просто из-за своего отношения. Я занимаюсь созданием двигателей более 35 лет и продолжаю ежедневно совершенствовать свои навыки и знания.Как квалифицированный слесарь-механик и опытный ремонтник двигателей, я хочу передать часть своих знаний другим людям, которые заинтересованы в повышении уровня квалификации в этой отрасли.

Процедуры сборки двигателя — это не секреты или идеи, которыми обладают только механики гоночных автомобилей, а сочетание инженерного ноу-хау и простого здравого смысла. Лучшими сборщиками двигателей часто являются те, кто не доверяет никаким заявлениям поставщиков машин и запчастей. Процедуры, которые я использую лично, были разработаны исходя из философии, согласно которой сборщик несет полную ответственность за любые гарантийные проблемы с двигателем.Это означает, что если подшипник вышел из строя из-за неправильного заземления вала, то виноватым в том, что не проверил работу машины, будет сборщик, а не мастер по ремонту двигателя, который его заземлил. Многие механики могут не соглашаться и спорить с этой философией, но правда в том, что «все упирается в ассемблер». Пока сборщики не осознают этого, их процедуры сборки не будут соответствовать тому, что требуется для стабильного создания двигателей хорошего качества.

Многие сборщики пришли ко мне на работу за эти годы, которые думают, что знают все, и уже в первый час я понимаю, что этому парню нужно переучиться.Несмотря на то, что он, возможно, пришел из крупного ремонтного предприятия, его уровень квалификации и процедуры не соответствуют требованиям, предъявляемым к производству двигателей хорошего качества. Но я должен признаться, что некоторые другие непреднамеренно передали советы и процедуры, которые я добавил к своим процедурам, чтобы повысить свой уровень навыков. Я бесконечно благодарен тем, кто научил меня искать знания и использовать их. Надеюсь, я смогу отплатить индустрии, поделившись с вами некоторыми из этих идей.

Хорошая сборка двигателя основана на нескольких простых принципах.

(1) чистота.

(2) проверки допуска.

(3) смажьте все собранные детали надлежащим образом.

(4) знать об особых проблемах двигателя.

(5) всегда изготавливается с правильным крутящим моментом, зазором и синхронизацией.

(6) не рискуйте.

ФИНАЛЬНАЯ СТИРКА.

Первый принцип требует, чтобы сборщик понимал, что ремонтники двигателей или машинисты не моют окончательно свою машинную работу. Даже если ваш машинист или мастер по ремонту поставляет вашу машину в пластиковой упаковке, которая выглядит чистой, как свисток, , если она не собрана, она не была окончательно вымыта. Итак, первая процедура сборки — это окончательная промывка всех компонентов, которые были повторно обработаны или подлежат повторному использованию. Процедура заключительной промывки очень важна, и необходимы некоторые принципы и понимание, чтобы выполнить эту простую задачу до приемлемого уровня.

Сначала я начну с конкретных компонентов.

Головка блока цилиндров …… Большинство ремонтников подвергают свои головы струйной струйной очисткой, а некоторые — мокрой струей. Последний, по-видимому, вызывает меньше повреждений и нагрузок на резьбу, кулачковые туннели и т. Д.но оба являются приемлемыми методами предварительной очистки. Если ремонтная мастерская не снимала валлийские пробки, пробки масляных каналов или байпасные клапаны, их необходимо удалить перед окончательной мойкой. Все резьбы необходимо повторно нарезать и продуть. Масляную галерею необходимо почистить и промыть. Доступны подходящие кисти для масляных галерей. Особое внимание следует уделить полостям в верхней части головы, где стеклянная бусина уплотняется нефтешламом. Посадочное место свечи зажигания — это еще одно место, где нарост необходимо ослабить или удалить перед окончательной мойкой.Я рекомендую выполнить отжим в горячей моечной машине перед заключительной стиркой. (Если возможно). Заключительное мытье головы и ее компонентов рекомендуется чистым кероидом или растворителем. Добавление небольшого количества обезжиривающего средства в растворитель обеспечит лучшую окончательную стирку. Используйте большой объем воды, чтобы тщательно промыть водяные рубашки, резьбу и масляные каналы. Продуйте все участки сжатым воздухом, уделяя особое внимание каждому резьбовому отверстию и масляному каналу. Если во время сушки головы воздухом видны какие-либо загрязнения или стеклянные бусинки, повторно вымойте голову.

Блок …… Блок подвергся другой процедуре обработки и требует другой процедуры окончательной промывки. Снова необходимо удалить заглушки для сварных швов и заглушки масляного канала, если они еще не были. Все резьбы должны быть нарезаны и проверены. Это также означает генератор и любое резьбовое отверстие для принадлежностей. Все масляные каналы тщательно очистить щеткой. Обычно ремонтная мастерская заправляет блок горячей водой (чугун), поэтому убедитесь, что вся рыхлая накипь в водяной рубашке удалена.Опять же, рекомендуется пропустить блок через моечную машину горячих частей, если таковая имеется. Промойте блок в растворителе с небольшим количеством обезжиривателя. Промойте водяные рубашки под давлением и проверьте наличие сварных пробок, которые могли быть вставлены в водяную рубашку во время демонтажа. Теперь, когда блок очищен от масла и растворителя, пора очистить канал ствола. Отверстия цилиндра должны обрабатываться иначе, чем любые другие детали, так как их необходимо окончательно промыть в горячей мыльной воде. Этот процесс лучше всего выполнять с помощью мягкой кисти.(кисточка бутылочного типа). Причина использования горячей мыльной воды заключается в том, что никакой другой метод не удаляет остатки абразива, оставшиеся на шлифовальной поверхности на отверстии цилиндра. Иногда отверстие необходимо промыть несколько раз, прежде чем будет достигнут приемлемый стандарт. Метод проверки этого стандарта — протереть все отверстия чистой промасленной белой тряпкой. На тряпке не должно быть следов черного хона, чтобы отверстие можно было назвать чистым. Еще одна область, которой ошибочно не уделяется внимания, — это внутренняя часть картера.эта область обработана очень грубой обработкой и имеет тенденцию улавливать остатки хонинговального абразива. Эту область также следует повторно проверить с помощью теста с белой тряпкой, чтобы убедиться в полной очистке. Блок снова следует продуть воздухом, уделяя особое внимание нарезанной резьбе. Все обработанные поверхности должны быть защищены от поверхностной ржавчины с помощью ингибитора ржавчины (например, RP7)

Коленчатый вал …… Ремонтник обычно нагревает вал перед шлифовкой, чтобы внешняя поверхность вала была достаточно чистой.Консервант необходимо удалить с журналов. Лучше всего очистить переточку кривошипа в керосиновой ванне, используя щетку для чистки всех отверстий. Некоторые кривошипы имеют съемные заглушки масляного канала, поэтому по возможности снимайте их, чтобы мусор не попал на заглушку. Другие кривошипы имеют алюминиевые заглушки галерей, поэтому проверьте, не были ли они повреждены. (Горячий каустик повредит эти пробки из сплава) Крепежную втулку маховика часто необходимо полировать или очищать наждачной лентой, так как она может заржаветь и не заметить ее ремонтник.Передняя морда также может потребовать внимания. Убедитесь, что старая втулка удалена, а все резьбы и шпоночные пазы исправны. Осмотрите отверстия масляной галереи и убедитесь, что они правильно расположены. Выполните эти операции перед окончательной стиркой. Стирка под давлением и сушка на воздухе. Распылите на вал ингибитор ржавчины, чтобы защитить цапфы шлифовки. Всегда следует проявлять осторожность, чтобы защитить обработанные поверхности. Внимательно осмотрите шейки на случай случайного повреждения после шлифовки или полировки.Если необходимо повторно шлифовать цапфу из-за повреждения, снова промойте кривошип.

Настройка двигателя …… Эта процедура при правильном выполнении устранит множество перерывов в процессе сборки, а также может выявить некоторые фундаментальные проблемы. Чистое, хорошо освещенное место с достаточным пространством на столе для методичной разметки всех компонентов, включая гайки, болты и шайбы, имеет важное значение. Во время этого процесса настройки важно убедиться, что были выбраны правильные детали двигателя.Чтобы сделать это правильно, сборщик должен иметь хорошее описание двигателя, который он собирает. Иногда двигатель мог быть расточен с использованием поршней неправильной модели. Необходимо перепроверить все детали на предмет их правильного использования. Сборщик должен иметь в наличии соответствующие книги для проверки правильности выбора номеров деталей. Хороший сборщик никогда не предполагает, что человек перед ним выполнил свою работу правильно, а повторно проверяет и проверяет все аспекты процесса восстановления. Человек, сверлящий двигатель, мог получить поршни с неправильной степенью сжатия, и даже при том, что этот двигатель будет работать, ему может не хватать мощности или, что еще хуже, он отрубит голову. Никогда ничего не предполагайте, всегда проверяйте и полностью знакомьтесь с двигателями, которые вы собираете. В связи с тем, что определенные двигатели могут использоваться в разных моделях и для разных применений, могут быть доступны несколько конфигураций поршней, головок, крышек толкателей и отстойников. Можно было бы надеяться, что это было решено до этого этапа, но закон Мерфи требует от ассемблера проверки. Вы — последняя линия защиты и несете ответственность за поддержание контроля качества.

Установка должна включать размещение и подсчет каждой гайки, болта и шайбы по порядку. Перед тем, как приступить к сборке, необходимо учесть все детали. Последнее, что вы хотите делать во время сборки, — это бродить в поисках кусочков и деталей. Это приведет только к разочарованию, а вероятность ошибок возрастет.

Детали двигателя, который вы собираетесь собрать, должны быть записаны в журнале сборщиков. Номер модели и номера двигателя обычно достаточны для идентификации двигателя позже.Другие важные жизненно важные детали будут записаны на двигателе во время сборки. Также следует записывать любые аномальные или необычные проблемы, возникающие во время сборки.

Проверка размеров и зазоров …… Точность обработки и шлифования будет иметь большое влияние на срок службы восстановленного двигателя. Сборщики обязаны гарантировать, что используемые компоненты обрабатываются в пределах этих допусков. Сборщики должны иметь микрометры внутри и снаружи, а также микрометры подшипников для выполнения этой жизненно важной задачи.Зазор между поршнем и отверстием, а также зазор шатуна и основной вертикальный масляный зазор следует рассчитать и записать в журнале регистрации сборщиков. Эта информация поможет определить причину сбоя, если он произойдет позже.

Существует несколько приемлемых методов определения требований к зазорам.

Измерение зазора между поршнем и отверстием …… Все отверстия цилиндра необходимо измерить на размер, конусность и овальность. После того, как вы установили размер отверстия, измерьте все поршни.Измерьте поршни в правильном положении. Убедитесь, что при установке на штанги не произошло никаких повреждений. Если поршень и шток в сборе упадут или даже грубо обработаны, вес штока может привести к увеличению юбки в точке контакта или даже к растрескиванию юбки. Крышка шатуна должна быть натянута в соответствии со спецификациями шатуна. Удерживая стержень в тисках, будьте осторожны, чтобы не повредить стержень и не вызвать изгиб. Туннель шатуна измеряется на выход из круглого и раструбного отверстия. Запишите показания внутреннего микрометра как часть расчета.Любые стержни, не соответствующие спецификации, должны быть исправлены. На этом этапе ослабьте шатунные гайки. Толщину всех вкладышей подшипников следует измерять в центре. Необходимо соблюдать осторожность, чтобы не повредить подшипник. Это измерение гарантирует, что все подшипники были правильно упакованы. Это измерение должно быть в пределах одной или двух десятых тысячных дюйма между каждым вкладышем подшипника. Запишите максимальное значение, которое следует использовать при расчете вертикального масляного зазора.Измерьте все шейки шатуна, проверив, нет ли округлости и конусности. Запишите самое высокое измерение и используйте его в своих расчетах. Если измерения были не в пределах пары десятых тысячи дюйма, также выполните расчет, используя наименьшее измерение. Расчет так же прост, как добавление размера двух вкладышей подшипника к измерению шейки и вычитание суммы из измерения туннеля. Это даст вам расчетный или фактический вертикальный масляный зазор, который имеет этот конкретный двигатель.Если расчет укладывается в книжные спецификации, запишите ответ в зачетную книжку монтажников. Основная процедура для сети такая же.

Торцевой зазор колец …… Следующее измерение — концевой зазор на поставляемых кольцах. Эта процедура достаточно проста, но крайне важна. Необходимо соблюдать осторожность при установке колец в отверстие для измерения. Для получения точных измерений кольцо должно располагаться в цилиндре под прямым углом.Это достигается за счет использования головки поршня в качестве направляющей для проталкивания свободного кольца в отверстие. Просто поместите кольцо в отверстие и возьмите поршень, повернув заводную головку к кольцу, ослабляя его по отверстию, пока он не станет квадратным. Снимите поршень и измерьте зазор между торцами колец с помощью щупов. Таким образом проверьте все компрессионные кольца. Будьте осторожны при снятии незакрепленных колец. Если их снимать неравномерно, это может привести к поломке или повреждению.

Минимальный торцевой зазор рассчитывается по общему правилу.004 дюйма на дюйм внутреннего диаметра. (0,1 мм на 25 мм отверстия) Это общее правило подходит для отверстий от 2,5 до 4,5 дюймов. Таким образом, отверстие диаметром 3 дюйма должно иметь минимальный кольцевой зазор 0,012 дюйма (0,3 мм). Различные производители колец используют номинальный размер отверстия для изготовления своих колец, и поскольку поршни могут различаться по размеру от одного производителя к другому, минимум часто не достигается. Обычно приемлемо до 50% выше этих спецификаций. Более важно не находиться ниже минимального зазора, поскольку при нагреве кольца до нормальной рабочей температуры произойдет заедание и поломка кольца.Если торцевой зазор кольца меньше минимального и зазор между поршнем и отверстием правильный, кольца следует заменить или концевые зазоры заполнить до нужного размера.

Торцевой зазор масляного рельса …… Самый простой способ проверить это — поместить все рельсы вместе в отверстие так, чтобы все концевые зазоры были на одной линии. Используйте щуп для выравнивания торцевых зазоров. Допустимо значение от 0,040 ″ (1 мм) до 0,070 ″ (1,75 мм).

Зазор задней части кольца …… Если кольца закупаются у разных производителей, отличных от поршней, могут возникнуть некоторые различия.Самый простой способ выполнить быструю проверку зазора задней части кольца — это поместить кольцо назад в кольцевую канавку и визуально убедиться, что оно находится ниже внешнего края контактной площадки кольца. Этот метод позволяет выполнить эту проверку перед установкой колец на поршни. После того, как кольца будут установлены на поршнях, можно безопасно проверить их с помощью небольшой линейки.

Установка кулачковых подшипников и распределительного вала …… Измерьте шейки распределительных валов, так как на многих валах цапфы имеют заниженный размер.Убедитесь, что вам предоставили правильный размер. Для установки кулачковых подшипников в блоки цилиндров требуются специальные инструменты. К сожалению, дизайн большинства подходящих комплектов оставляет желать лучшего. Необходимо следить за тем, чтобы после установки подшипники имели желаемый зазор и чистоту. Всегда проводите время, осматривая блок на предмет следов или заусенцев в местах установки подшипников. Смажьте туннель кулачка перед установкой подшипника. Эти подшипники опираются на посадку с натягом, чтобы удерживать свое положение, поэтому они будут оказывать некоторое сопротивление при установке.Также потратьте время на то, чтобы выровнять правильный подшипник с правильной шейкой, так как большинство из них имеют прогрессивный размер. Отверстия для подачи масла должны быть выровнены на глаз. Используйте кусок сварочной проволоки в качестве направляющей, поместив ее в отверстие туннеля кривошипа, идущее к подшипнику распределительного вала. Некоторые передние подшипники имеют более одного питающего отверстия. Будьте осторожны, чтобы убедиться, что подшипник находится в правильном положении, совмещая оба отверстия подачи. Как только подшипники будут на месте, смажьте подшипник после сверления кривошипа. Осторожно установите распределительный вал в блок.При установке распредвала следует соблюдать осторожность, чтобы не оставить отметок на подшипниках. Распределительный вал должен свободно проворачиваться вручную, иначе при запуске произойдет серьезное повреждение распредвала.

Установка валлийских пробок и пробок для масляных каналов …… Выбор валлийских пробок зависит от области применения. В дизельных двигателях следует использовать нержавеющую сталь, поскольку эрозия более заметна, чем в бензиновых двигателях. Латунные валлийские пробки — хороший выбор для большинства применений. Срок службы валлийских свечей из простой стали будет зависеть от качества валлийских свечей и содержания ингибитора на нужном уровне.

При установке валлийских заглушек убедитесь, что блок не поврежден. Обработайте валлийское отверстие для пробки наждаком, если заметны незначительные повреждения или посторонний материал (твердый герметик, ржавчина и т. Д.). Используйте подходящий герметик, например, авиационную прокладку. Когда подходит для тарелок валлийского типа, это заглушки , такие как заглушка распределительного вала в некоторых двигателях V8. Используйте сплошной плоский пуансон, чтобы сгладить 2/3 области купола только в центре. Не изменяйте форму с выпуклой на вогнутую, просто переходите в плоскую, так как на этом этапе достигнут максимальный размер и давление уплотнения.Не используйте молоток, чтобы забить заглушку, так как качество пломбы будет сомнительным. ПРОСТО СОВЕРШЕННО СОВЕРШИТЕ 2/3 КУПОЛЬНОЙ ПЛОЩАДИ В ЦЕНТРЕ, НЕ ИСПОЛЬЗУЯСЯ ОТ КРАЯ.

Установка валлийских заглушек с чашкой …… Доступны специальные инструменты для установки валлийских заглушек с чашкой. Это может быть нормально, но я не верю в них. Эти инструменты зависят от контакта с внешним краем или областью уплотнения заглушки. Если вы посмотрите на валлийскую заглушку в современном стиле, вы заметите, что уплотнительное кольцо имеет ширину всего 1-2 мм на самом внешнем крае.Любой небольшой заусенец или отметина на инструменте, который касается уплотнительной кромки, приведет к утечке охлаждающей жидкости. Эти инструменты для подгонки могут быть в порядке, пока они новые, но я предпочитаю использовать хороший инструмент для внутренней подгонки. Мой совет: никогда не устанавливайте валлийские заглушки, используя внешний край уплотнения. Выберите инструмент толщиной около 0,5 мм. зазор внутри чашки. Используйте герметик хорошего качества. Плотно и плотно забейте валковую пробку, чтобы она совпала с внутренним краем фаски фитинга. Этот метод оказался надежным и имел 100% успех в борьбе с утечками за 25-летний период.

Заглушки с резьбой валлийский или галечный …… Они очень легко закрываются хорошим герметиком. Не используйте ниточную ленту.

Установите коленчатый вал… .. Убедитесь, что основные туннели сухие и чистые. Установите вкладыши коренных подшипников, убедившись, что верхняя часть прикреплена к блоку, а нижняя часть — к крышкам. Установите упорные подшипники на крышку и туннель, используя мазок вазелина, чтобы закрепить их на месте. (При раздельных усилиях) Убедитесь, что материал подшипников упоров обращен к коленчатому валу.Смажьте сеть и поместите вал в блок. Установите основные заглушки. Слегка смажьте резьбу основных болтов, смажьте контактную поверхность на головке болта и затяните в соответствии со спецификациями. Провернуть коленчатый вал и проверить свободное вращение. Любая привязка вообще будет указывать на проблему. Вал должен вращаться вручную и продолжать вращаться под собственным весом. Отсутствие этого результата означает, что существует проблема с прямолинейностью ствола или основных туннелей.

Циферблатный индикатор концевое усилие вала и убедитесь, что оно находится в пределах допусков.Общее правило для минимального осевого зазора так же просто, как разделение диаметра главной шейки вала на 450. Ответ правильный, используя метрические или британские измерения. Общее правило для максимального осевого зазора состоит в том, чтобы разделить размер главной шейки вала на 350. Все, что выходит за эти пределы, следует исправить путем переточки и установки осевых упоров большего размера или замены коленчатого вала.

Если при вращении вала возникает узкое место или заедание, снимите кривошип и проверьте наличие следов на основных корпусах.Еще раз проверьте прямолинейность туннеля, прямолинейность кривошипа, размер основного туннеля, толщину подшипника, размер главной шейки, поврежденную шейку или грязный узел. Если кривошип свободно вращается и осевой зазор находится в пределах нормы, кривошип можно оставить на месте и установить заднее основное уплотнение. Если — заднее основное уплотнение фитильного типа, снимите вал и установите фитильное уплотнение. Установка заднего главного уплотнения до этого помешала бы проверить свободно вращающийся вал. После установки задней главной магистрали снова замените вал, проворачивая вал, чтобы проверить сопротивление уплотнения.Иногда может потребоваться повторная обработка фитильного уплотнения, прежде чем сопротивление уплотнения станет приемлемым. Когда вал можно вращать вручную без помощи гаечного ключа (просто держась за шейку кривошипа), считается, что фитиль имеет правильное сопротивление. При установленном кривошипе дополнительное масло должно быть направлено рядом с главными крышками и вниз по разгрузке масла заднего уплотнения для обеспечения хорошей смазки при запуске. Задние фитильные уплотнения могут подняться и повернуться или просто сгореть, если этой процедурой пренебречь.

Установка колец на поршни …… Самая распространенная ошибка, которую делают при установке колец на поршни, — это установка компрессионных колец в перевернутом виде.Стандартное правило, которое я усвоил, будучи учеником, было «внутренняя фаска вверх, внешняя фаска вниз, если не указано иное». В большинстве случаев это правило будет правильным. Почти все кольца, к которым нельзя применить правило фаски, будут иметь отметку, идущую вверх. Всегда читайте инструкции производителя, если они есть.

Как сборщику целесообразно узнать, какие типы конструкций колец доступны и из каких материалов они сделаны. Эта информация может помочь вам выбрать наиболее подходящее кольцо для двигателя, который вы собираете.Например, верхнее компрессионное кольцо, имеющее внешнюю фаску или фаску и отмеченное скосом вверх, очевидно, используется в повторных кольцах и не будет лучшим выбором для отремонтированного двигателя. (называется «ридж доджер-ринг»). Точно так же хромированное верхнее компрессионное кольцо будет плохим выбором для повторного кольца, поскольку оно может никогда не прижаться.

Установка масляного кольца: Существует два основных типа масляных колец: чугунные и сегментированные. Чугунное маслосъемное кольцо бывает различных исполнений.Некоторые чугунные масляные кольца полагаются на небольшую цилиндрическую пружину, вставленную в заднюю часть кольца, чтобы удерживать натяжение на стенке цилиндра. Сегментированные маслосъемные кольца бывают двух основных конструкций. Три части, две направляющие и расширитель являются наиболее распространенными. Другой называется — унифицированное маслосъемное кольцо . Этот стиль имеет две направляющие, разделенные прокладкой, и использует расширитель синусоидального сигнала. Установить трехкомпонентное сегментное маслосъемное кольцо так же просто, как вставить расширитель в канавку, следя за тем, чтобы концы не перекрывались (только встык).Теперь намотайте верхнюю планку, оставив зазор под углом 90 градусов от стыка расширителя. Затем намотайте нижнюю направляющую, оставляя концы на 180 градусов от концов верхней направляющей. Еще раз проверьте, чтобы расширитель не перекрыл друг друга. Возьмитесь большим и третьим пальцами на противоположных сторонах собранного масляного кольца и перемещайте кольцо в канавке как единое целое. Правильная на ощупь свободная, но не рыхлая и не липкая.

Установка компрессионных колец: Компрессионные кольца нельзя наматывать в канавки.Даже если они не сломаются, это повредит их. Компрессионные кольца должны быть открыты на концах ровно настолько, чтобы их можно было поместить над поршнем в канавки. Разрывы должны быть расположены напротив, но в эксплуатации они могут перемещаться и даже выстраиваться в линию. Это не вызывает никаких опасений (вопреки распространенному мифу) Концы можно открывать большими пальцами, при этом поддерживая кольца пальцами. Опустите компрессионное кольцо в канавку. Проще использовать инструмент для установки колец. Всегда проверяйте правильность расположения и правильность положения колец после установки.30-секундная проверка гарантирует, что ошибки не останутся исправленными.