Основные детали двигателей внутреннего сгорания

Фундаментная рама является основанием двигателя и состоит из двух продольных балок коробчатого или двутаврового сечения, на которые устанавливаются стойки и станины, и нескольких поперечных балок необходимой формы для установки рамовых подшипников. Фундаментные рамы могут быть сварными или литыми (стальными, чугунными). Они бывают закрытые и открытые, цельные и составные. Нижняя часть закрытой фундаментной рамы, т. е. поддон, выполнена за одно целое с продольными балками. Между поперечными балками вращаются кривошипы (мотыли) коленчатого вала, поэтому пространства между ними и продольными балками называют мотылевыми колодцами. Поперечные балки в нижней части имеют отверстия для перетекания масла из одного мотылевого колодца в другой. В быстроходных и легких двигателях применяют так называемые картерные рамы, позволяющие устанавливать блок цилиндров непосредственно на раме, в результате чего отпадает необходимость в станине. На рис. 55 показан общий вид фундаментной рамы. По блокам рамы по всей длине имеются горизонтальные полки с приливами, в которых сделаны отверстия для болтов, крепящих фундаментную раму к судовому фундаменту.

Рис. 55. Общий вид фундаментной рамы двигателя.

Станина двигателя устанавливается на фундаментную раму и соединяется с ней болтами. Станины бывают цельными и составными и могут иметь различную конструкцию. Некоторые двигатели большой мощности имеют станины открытого типа в виде соединенных между собой вверху и внизу колонн. Сверху на колонны устанавливают цилиндры двигателя.

На рис. 56 показана литая станина 3 мощного двигателя, которая так называемыми анкерными связями — длинными стяжными шпильками 1 — соединяется с рубашками цилиндров 2 и фундаментной рамой 4 в одно целое.

Рис. 56. Литая станина мощного двигателя.

Рабочие цилиндры изготовляют каждый в отдельности или в виде блочной конструкции. Конструкция отдельного цилиндра четырехтактного двигателя показана на рис. 57. Цилиндр состоит из рубашки 1 (или блока цилиндров) и рабочей втулки 2, запрессованной в расточку рубашки и опирающейся буртиком 9 на верхний кольцевой выступ рубашки. Между рубашкой и втулкой образуется замкнутая полость — зарубашечное пространство, куда непрерывно нагнетается насосом циркулирующая охлаждающая вода; через отверстие 3 вода вначале попадает в нижнюю часть зарубашечного пространства, а затем поднимается и переходит через отверстие 8 в полость охлаждения крышки цилиндра. Рубашка имеет фланец 4, которым цилиндр соединен со станиной двигателя. В нижней части рубашки расположен поясок 6 для фиксирования положения втулки. В пояске делают кольцевую выточку, в которую укладывают резиновые кольца 5 круглого сечения, что обеспечивает плотность соединения, т. е. предотвращает проникновение охлаждающей воды из зарубашечного пространства в картер двигателя. Для очистки и осмотра зарубашечного пространства в наружной рубашке предусмотрены горловины 7, плотно закрываемые крышками. Если рубашки цилиндров выполнены за одно целое, то такая общая конструкция называется блоком цилиндров.

Рис. 57. Цилиндр четырехтактного двигателя.

Рабочие цилиндры двухтактных двигателей отличаются от рабочих цилиндров четырехтактных тем, что имеют окна для подвода продувочного воздуха и удаления отработавших газов. Это приводит к необходимости обеспечивать уплотнение между втулкой и рубашкой не только в нижней ее части, но и в районе окон. В канавки, прилегающие к окнам, закладывают медные кольца, а в остальные канавки— резиновые кольца.

Крышка цилиндра — наиболее ответственная и сложная по конфигурации деталь двигателя. Она должна выдерживать высокое давление и температуру. Если две или более крышек выполнены за одно целое, то такая деталь называется головкой блока. Самой сложной по конфигурации является крышка четырехтактного двигателя, где кроме отверстий для форсунки и клапанов имеются канал для подвода воздуха к пусковому клапану и каналы для газообмена между цилиндром и атмоферой.

Простейшая конструкция крышки цилиндра двухтактного двигателя показана на рис. 58. Крышка имеет центральное отверстие в котором устанавливают объединенные в одном корпусе форсунку и пусковой клапан. В кольцевом пространстве 2 циркулирует охлаждающая вода. Крышка крепится к цилиндру при помощи шпилек 3. Для увеличения жесткости во внутренних полостях крышки имеются ребра 4. Уплотнение крышки осуществляется при помощи буртика 5, входящего в кольцевую выточку фланца цилиндра. В выточку для уплотнения устанавливают медное отожженное кольцо.

Рис. 58. Простейшая конструкция крышки цилиндра двухтактного двигателя.

Поршень тронкового двигателя, выполняющий дополнительно функции ползуна, имеет сравнительно длинную направляющую часть, называемую «юбкой» или тронком. Поршень тронкового двигателя соединен с шатуном шарнирно — при помощи поршневого пальца. На рис. 59 показано устройство тронкового поршня, у которого головка 3 и тронк 1 отлиты за одно целое. Применяется наиболее часто такой способ установки поршневого пальца 5 в бобышках направляющей части поршня, когда он может свободно проворачиваться вокруг своей оси, но лишен возможности передвигаться вдоль оси. Такой палец называется плавающим. В верхних канавках 4 поршня установлены уплотнительные поршневые кольца 2, а в нижней части — маслосъемные кольца 6.

Рис. 59. Поршень тронкового двигателя.

На рис. 60 показана конструкция поршня крейцкопфного двигателя. Вогнутое днище 1 поршня подкреплено ребрами 2. В верхних канавках поршня установлены уплотнительные кольца 3, а в нижней части — маслосъемные кольца 4. Поршень соединен со штоком 6 при помощи шпилек 5 фланцем 7. Диск 8 закрывает внутреннюю полость поршня, охлаждаемую водой.

Рис. 60. Поршень крейцкопфного двигателя.

Поршневые кольца обеспечивают не только уплотнение цилиндра от прорыва газов и воздуха, но и передачу теплоты от головки поршня к стенкам втулки цилиндра. Кольца выполняют самопружинящими. Для надевания на поршень они снабжены косым или ступенчатым разрезом, который называют замком. Разрезные кольца хорошо пружинят и при движении поршня плотно прижимаются к стенкам цилиндра. В четырехтактных двигателях поршневые кольца в канавках обычно не фиксируют. В двухтактных двигателях кольца приходится фиксировать, если имеется опасность попадания их замков в зону продувочных или выпускных окон. Если такую фиксацию не предусмотреть, кольца могут сломаться.

Маслосъемные кольца имеют обычно скос на наружной поверхности. Благодаря этому при ходе поршня вниз маслосъемные кольца удаляют с поверхности цилиндра излишки смазочного масла, а при ходе вверх свободно проскальзывают по масляному слою.

Поршневой шток крейцкопфного двигателя соединен с поперечиной крейцкопфа фланцем или конусным соединением. Для уменьшения массы шток часто выполняют полым.

Крейцкопф состоит из поперечины и присоединенных к ней башмаков (ползунов). Поперечина имеет две цапфы для соединения с вилкой шатуна. Рабочую поверхность башмаков заливают баббитом. Крейцкопфы реверсивных двигателей имеют башмаки с обеих сторон. Для соединения с поршневым штоком поперечина имеет конусное отверстие, соответствующее конусу поршневого штока, или пятку для соединения с фланцем штока.

Шатун двигателя передает усилие от поршня коленчатому валу двигателя. На рис. 61 показан шатун тронкового двигателя. Он состоит из трех основных частей — нижней головки с мотылевым подшипником, стержня и верхней головки с головным подшипником. В неразрезной верхней головке устанавливают путем запрессовки головной подшипник 12, имеющий вид втулки. Эта втулка может фиксироваться шпонкой и пластиной 11 для обеспечения неизменного положения в головке. Стержень шатуна имеет центральное отверстие 10 для подачи под давлением смазки к головному подшипнику. Мотылевый подшипник состоит из двух половин 2 и 4, рабочая поверхность которых залита антифрикционным сплавом. Выступ 1 разгружает винты 7 от срезывающих усилий и служит также для центровки стержня с мотылевым подшипником. Изменяя толщину прокладки 9, установленной между пяткой шатуна и верхней половиной мотылевого подшипника, можно регулировать объем камеры сгорания. Набор прокладок 3 в разъеме мотылевого подшипника служит для установки и регулирования масляного зазора между мотылевой шейкой коленчатого вала и подшипником; прокладки фиксируют шпильками 8 и винтами 7. Обе половины мотылевого подшипника стягиваются двумя шатунными болтами 6, которые имеют три посадочных пояска и крепятся корончатыми гайками 5. У быстроходных дизелей наличие прокладок в разъеме мотылевого подшипника не допускается.

Рис. 61. Шатун тронкового двигателя.

Шатуны крейцкопфного двигателя отличаются от шатунов тронкового тем, что имеют два головных подшипника, соединяющихся с цапфами поперечины крейцкопфа, если шатун имеет вильчатую форму.

Коленчатый вал — одна из самых ответственных и дорогостоящих деталей двигателя. Валы изготовляют из высококачественной стали, а также отливают из модифицированного и легированного чугуна. В зависимости от конструкции и числа цилиндров коленчатый вал может иметь разное число колен (кривошипов). Кривошипы вала развертывают по отношению друг к другу на определенный угол, который зависит от числа цилиндров и от тактности двигателя. Коленчатые валы чаще всего бывают цельноковаными и реже сборными, состоящими из двух-трех отдельных частей, соединенных между собой фланцами.

Основными элементами коленчатого вала (рис. 62, а) являются рамовые или коренные шейки 1, мотылевые или шатунные шейки 2 и щеки 3, соединяющие шейки между собой. Иногда для уравновешивания сил инерции вращающихся масс к щекам 1 крепят противовесы 2 (рис. 62, б). Мотылевые шейки коленчатого вала охвачены подшипником нижней головки шатуна, а рамовые шейки опираются на рамовые подшипники, установленные в фундаментной раме двигателя. Смазка шеек осуществляется так: к рамовым шейкам масло подается под давлением через отверстие в крышке подшипника и верхнем вкладыше, а затем через сверление в щеке (рис. 62, в) направляется к мотылевой шейке.

Рис. 62. Коленчатый вал двигателя.

В коленчатых валах с полыми шейками масло поступает на рабочие поверхности мотылевых шеек через полости рамовых шеек и радиальные отверстия, выполненные в мотылевых шейках. Для предотвращения утечки масла из полостей шеек последние с торцов закрыты заглушками, стянутыми болтами или шпильками.

www.stroitelstvo-new.ru

Детали ДВС: основы основ

Страницы: 1 2

Все двигатели от прошлых до современных моделей включают в себя: кривошипно-шатунный механизм; механизм газораспределения; систему охлаждения; смазочную систему; систему питания; систему зажигания (у карбюраторных двигателей).

Детали, составляющие двигатель, можно разделить на две группы: подвижные и неподвижные. К неподвижным деталям относятся блок цилиндров, цилиндры, головка блока цилиндров, поддон картера.

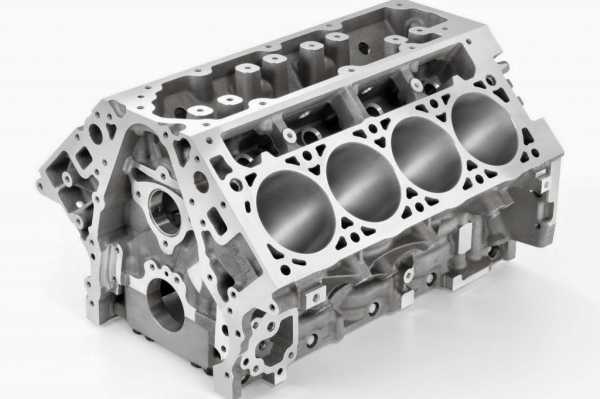

Цилиндры двигателя выполнены или установлены в массивном жестком корпусе, называемом блоком цилиндров двигателя. Блок изготавливается из чугуна или алюминиевого сплава. Между цилиндрами в нем выполнены каналы для охлаждающей жидкости, служащей для отвода теплоты от сильно нагревающихся деталей. Сверху на блоке закреплена головка блока цилиндров. Снизу к блоку цилиндров прикреплен поддон картера, служащий емкостью для масла, необходимого для смазывания деталей двигателя во время его работы.

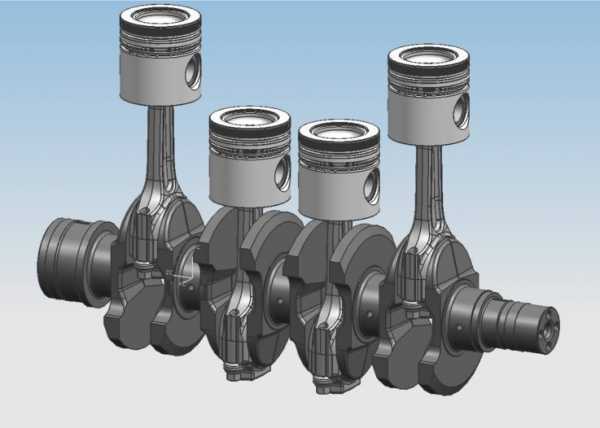

Кривошипно-шатунный механизм. Преобразует прямолинейное (возвратно-поступательное) движение поршня во вращательное движение коленчатого вала. Включает в себя следующие детали, имеющие определенное назначение.

Поршень (рис. 7) изготовлен из алюминиевого сплава и имеет сложную форму. Он состоит из днища, уплотняющей и направляющей частей. На уплотняющей части поршня выполнены кольцевые канавки под поршневые кольца — компрессионные и маслосъемные.

Компрессионные кольца 2 препятствуют проникновению газов из камеры сгорания в зазор между цилиндром и поршнем. Маслосъемные кольца 1 снимают излишки масла со стенок цилиндра. Кольца разрезные, при установке поршня в цилиндр они пружинят и плотно прижимаются к его стенке.

Поршневой палец 3 соединяет поршень с шатуном. Поршневой палец может быть запрессован в теле поршня, при этом он свободно вращается в верхней головке шатуна. Другая конструкция предполагает свободное вращение пальца в бобышках (утолщениях) поршня и запрессовку его в верхнюю головку шатуна. От осевого перемещения в поршне палец удерживается стопорными кольцами 4, установленными в проточках бобышек поршня.

Шатун штампуется из стали. Он состоит из стержня, верхней и нижней головок. В верхнюю головку шатуна запрессована втулка 8, в которой вращается (или запрессован) поршневой палец. Нижняя головка выполнена разъемной и имеет проточки для установки шатунных вкладышей. Части нижней головки соединены между собой специальными шатунными болтами 6.

Коленчатый вал изготавливают из стали или чугуна. Коленчатый вал четырехцилиндрового двигателя состоит из пяти опорных (коренных) шеек, расположенных по одной оси, и четырех шатунных шеек, попарно направленных в противоположные стороны. Коренные шейки вращаются в подшипниках (в виде двух половин вкладышей). Для разгрузки коренных подшипников от действия центробежных сил служат противовесы 10.

На переднем конце вала устанавливается звездочка, шкив или шестерня привода распределительного вала. В торец переднего конца вала ввертывают храповик или болт для проворачивания коленчатого вала вручную при техническом обслуживании. В торце заднего конца вала помещен подшипник первичного вала коробки передач. В задней же части коленчатого вала имеется фланец, к которому прикреплен маховик. На его обод напрессован стальной зубчатый венец, с которым соединяется шестерня стартера при пуске двигателя.

Страницы: 1 2

| Порекомендуйте статью друзьям: |

www.car-tales.ru

Автомобильный двигатель: основные детали и принцип работы AutoRemka

Мотор автомобиля работает на бензине или на каком-либо другом горючем, которое легко воспламеняется. Двигатель машины чаще называют двигателем внутреннего сгорания, так как внутри цилиндра происходит процесс горения топлива.

Детали мотора

Коленчатый вал четырехцилиндрового мотора представляет собой круглые точеные элементы, на которых крепятся шатуны и поршни.

Две головки шатуна – это верхний и нижний подшипники, благодаря которым шатун подвижно крепит меж собой коленчатый вал и поршень.

Поршень – это цилиндрическое тело в двигателя, на которое оказывают воздействия действие газы. Специальные пружинящие кольца служат для того, чтобы удержать внутри газы большого давления. Они устанавливаются в выступах поршня, и называются поршневыми шашками.

В цилиндре мотора автомобиля происходит процесс сгорания топлива и воздуха. Следует отметить, что при этом вырабатывается высокая температура, которая довольно вредно воздействует на цилиндр, поэтому автомобильные цилиндры оборудованы водным охладителем. Для данного действия в верхней части цилиндра имеется двойная стенка, по которой циркулирует вода.

Нужно отметить, что цилиндры мотора машины закрепляются болтами на картере, который одновременно является разъемной коробкой, имеющей посередине коленчатый вал. На нем укреплены прибор зажигания, охлаждения и смазки мотора.

Внутри цилиндра поршень двигается вверх и вниз, вдоль оси, при этом коленчатый вал крутится подшипниками; при помощи шатуна, от поршня движение передается к коленчатому валу. Предназначение клапанов мотора состоит в запуске свежего газа в цилиндр и выпуска из него перегоревшего. Поднятие клапанов происходит с помощью толкателей, которые движутся кулачковыми валиками и связанными с коленчатым валом цилиндрическими шестернями.

В моторе машины происходит сжигание смеси паров бензина (или другого горючего) и воздуха. Отметим, что данная смесь воспламеняется электрической искрой, при этом сама смесь должна хорошо сгорать. Число горючего и воздуха должно составлять около 15 кг кислорода на 1 кг топлива, при этом горючее должно полностью испариться и смещаться с воздухом. Для этого в двигателе имеется карбюратор. К нему по особой трубке из бака поступает топливо, которое, в свою очередь, внутри карбюратора распыляется и смешивается с воздухом в четком количестве.

Чтобы элементы мотора имели меж собой малое трение, в моторе имеется специальный масляный насос, с помощью которого масло подается к трущимся деталям.

Особенности работы двигателя

Итак, мы рассмотрели основные детали двигатели и узнали, что мотор работает за счет внутреннего сгорания горючего в цилиндрах, а также за счет тепла, которое выделяется в процессе этого.

Следовательно, работа двигателя – это общность процессов, а именно: заполнение цилиндра двигателя рабочим раствором, сгорание которого и чистит цилиндр от остатков продуктов сгорания.

Обычно, двигатель машины имеет от двух до двенадцати цилиндров, однако рабочие процессы в них всегда одинаковы. При обороте коленчатого вала вправо, движущийся поршень создает в цилиндре давление газа меньше внешнего. Вал расположен так, что позволяет под толкателем открывать всасывающий клапан. В цилиндр через клапан засасывается консистенция бензина и воздуха, которая образовалась в карбюраторе.

Процесс всасывания необходим для того, чтобы зарядить цилиндр новой рабочей смесью и является первый шагом к запуску мотора. За этот период поршень сделает один ход, а коленчатый вал пройдет половину оборота.

Вал, вращаясь, приводит поршень из нижнего положения в верхнее, а кулачковые валики не подходят к толкателям клапанов, поэтому они остаются прикрытыми, когда поршень движется вверх. В этот момент полость цилиндра не соприкасается с воздухом и внутри цилиндра совершается сокращение консистенции. При верхнем положении поршня сокращение является максимальным, не менее 6—6,5 атмосфер. Это второй шаг рабочего процесса мотора.

Поршень двигается вверх и сжимает рабочую смесь, затем на короткий промежуток времени останавливается в верхнем положении. В этот момент через свечу проходит электрическая искра, которая и воспламеняет смесь. Горючая смесь быстро сгорает, повышая ее температуру и давление до 25—30 атмосфер.

Далее поршень движется вниз под давлением газов, заставляя поворачиваться коленчатый вал. При этом возрастает размер полости цилиндра, и давление газа уменьшается. При нижнем положении поршня давление падает до 4—5 атмосфер.

Процедура расширения перегоревших газов и передачи их на коленчатый вал двигателя считается третьим шагом в работе мотора.

Тогда, когда поршень будет приближаться к нижней точке расположения, кулачковый вал развернется так, что его кулачок поднимет выпускной клапан и газы начнут извергаться вовне. Потом клапан остается раскрытым во время всех движений поршня вверх, через него будет выталкиваться с цилиндра перегоревшее топливо.

Эта процедура очистки цилиндра от перегоревшего топлива является четвертым тактом рабочего хода мотора.

Во время того, как поршень за процедуру выталкивания дойдет до собственного верхнего состояния, выпускной клапан прикрывается, так как кулачок уже минует толкач клапана. Кулачок валика к этому времени дойдет к толкателю всасывающего клапана и приоткроет последний, после чего все процессы начнутся сначала, и будут меняться друг за другом — всасывание, сжатие, расширение и выталкивание.

Тут же клапаны открываются по 1 разу, следовательно, за 2 оборота вала кулачки приблизятся по 1 разу к толкателям всасывающего и выпускного клапанов.

Для того, чтобы снизить колебания скорости оборотов коленчатого вала за рабочий процесс мотора, на коленчатый вал прикрепляется большой элемент — маховик. Чем он массивнее, тем правильнее ход двигателя и тем лучше он работает. В многоцилиндровом моторе за 2 оборота коленчатого вала такое количество рабочих ходов равно количеству цилиндров. Иными словами, чем больше имеется цилиндров у мотора, тем плавнее движется автомобиль.

autoremka.ru

Основные детали двигателя

Камера сгорания

Камера сгорания образуется днищем (верхней частью) поршня, нижней частью головки блока цилиндров и стенками цилиндра. В этой замкнутой камере каждый час происходит процесс, равносильный взрыву 32 шашек динамита. Для надежной работы двигателя необходимы точность и прочность деталей.

Поршни и поршневые кольца

Поршень образует нижний край камеры сгорания и передает усилие от сгорания топлива на коленчатый вал (коленвал) посредством шатуна. Поршни бывают различных видов и конструкций. Виды могут отличаться по конструкции юбки поршня, по конструкции головки поршня, по технологическому процессу изготовления поршня и по сорту используемого металла.

Поршневые кольца устанавливаются вокруг верхней части поршня. Они образуют окружность чуть большего диаметра, чем окружность поршня. Когда концы дуги (окружности) встречаются внутри цилиндра, то образуется уплотнение, и это уплотнение удерживает отработанные газы от попадания в картер двигателя, а масло из картера — от попадания в камеру сгорания.

Конструкция юбки

Для поршней используются две основные конструкции юбки. Более старые поршни в двигателях с невысоким числом оборотов имеют полноценные юбки. Эта полноценная юбка увеличивает движущуюся инертность и движущуюся массу двигателя.

Когда коленвалы приобрели противовесы, а обороты двигателя увеличились выше уровня, имеющегося в косилках для газонов, на поршнях появились частичные (облегченные) юбки. Такая частичная юбка уменьшила вес поршня и обеспечила пространство для противовесов коленвала. Почти все современные двигатели используют поршни с частичными юбками. Уменьшенная движущаяся масса поршня с частичной юбкой позволяет увеличить максимальное число оборотов двигателя.

Конструкция головки блока цилиндров

У стандартных поршней обычно плоская головка (днище). Многие высокофорсированные двигатели, особенно предназначенные для гонок, используют поршни с выпуклым днищем. Во многих случаях установка этих выпуклых поршней не является преимуществом, так как они препятствуют распространению фронта пламени в камере сгорания. Когда поршень идет вверх в такте сжатия, выпуклость днища заполняет часть камеры сгорания в головке блока цилиндров. Это увеличивает степень сжатия. Хотя увеличение степени сжатия увеличивает потенциальную мощность двигателя, при этом есть тенденция увеличения температуры сгорания. Когда температура в камере сгорания превышает значение 1380*С, кислород и азот в камере сгорания образуют окись азота. Эти соединения являются одними из самых токсичных и тщательно контролируются экологическими нормами. Если вы решили двигатель, то проверьте, соответствуют ли выбранные вами поршни необходимым требованиям.

Процесс производства

Поршни могут быть литыми или кованными. Кованые поршни являются более прочными, более точно изготовленными, но и более дорогими. По этим причинам они используются в форсированных двигателях высокой мощности.

Металлургия

Поршни двигателей старых автомобилей изготавливались из литого чугуна. Поршни из чугуна соответствуют ненормальной движущейся массе. Эта масса отбирает у двигателя часть мощности и снижает его максимальные обороты.

В 1950-е — 60-е годы в массовом производстве автомобильных двигателей стали использоваться поршни из алюминия. Это позволило повысить максимальные обороты двигателя и уменьшить паразитные потери мощности за счет возвратно-поступательного движения массы поршня.

Типичный поршень не является идеально круглым, как отверстие цилиндра. Он имеет форму эллипса с про-дольной осью, называемой опорной осью, которая перпендикулярна короткой оси, называемой осью поршневого пальца. Такая конструкция поршня называется кулачковой шлифовкой (притиркой) и позволяет термическое расширение поршня вдоль оси поршневого пальца. Кроме этого, такая конструкция позволяет сжатие опорной оси поршня при такте рабочего хода. Когда выполняются измерения на поршне в процессе разборки, особенности конструкции следует учитывать.

Днище поршня может иметь различные конструкции. Каждая конструкция служит для решения определенных проблем. Для большинства ремонтных операций на двигателе вполне подходит поршень с гладким днищем. Поршни с выпуклым днищем очень популярны на форсированных двигателях. Выпуклость, однако, влияет на движение фронта пламени и увеличивает степень сжатия. Двигатели с высокой степенью сжатия обычно не очень хорошо работают на стандартном бензине, который предназначен для обычных автомобилей выпуска 90-х годов.

Шатуны

Шатун передает вертикальное усилие, получаемое от сгорания топлива в камере сгорания, и действующее | на поршень, на коленчатый вал. Хотя эти шатуны должны быть прочными, они должны передавать на коленвал как можно меньше своего собственного веса. Проще говоря, шатунам нужно быть легкими и прочными. Эту комбинацию легко оптимизировать; уровень оптимизации увеличивается вместе с ценой шатуна.

Процесс производства

Подобно поршням, шатуны могут быть литыми или кованными. Кованые шатуны более прочные и изготовлены точнее, следовательно, они обычно применяются для форсированных двигателей.

Металлургия

Шатуны для обычных автомобилей сделаны из литого чугуна. Такие шатуны соответствуют ненормальной I движущейся массе. Эта масса отбирает у двигателя мощность и максимальные обороты. Гоночные двигатели и 1 другие высокофорсированные двигатели используют алюминиевые шатуны.

В 1950-е — 60-е годы появились алюминиевые I шатуны на форсированных двигателях. Это позволило I повысить максимальное число оборотов и уменьшить! паразитные потери мощности из-за возвратно-поступательного движения шатунов большой массы.

У каждого шатуна есть большой конец и малый конец. Малый конец устанавливается в поршень в том месте, где мощность передается от поршня к шатуну через поршневой палец. Поршневой палец может быть запрессован в шатун и иметь плавающую посадку в поршне или может быть запрессован в поршень и иметь плавающую посадку в конце шатуна, или же может иметь полную плавающую посадку, т.е. плавающая посадка имеется как в поршне, так и в шатуне.

Большой конец шатуна соединен с коленвалом. По внутренней стороне большого конца шатуна расположены сменные вкладыши. Из-за большой нагрузки, приходящейся на вкладыши, они принадлежат к тем деталям двигателя, которые более всего склонны к повреждениям.

Коленчатый вал

Мощность, развиваемая двигателем, передается на трансмиссию с помощью коленчатого вала (коленвала). Можно сказать, что коленвал преобразует возвратно-поступательное движение поршней в цилиндрах во вращательное движение, требуемое для вращения колес авто-мобиля.

Вес около 2000 кг или даже 8000 кг (грузовик) передвигается через металлическую деталь диаметром около 10 см.

Коленвал может быть кованным или литым из различных сплавов. Хотя кованый коленвал обычно прочнее, он и дороже. Литой коленвал более чем подходящий для большинства обычных (не гоночных) применений.

После отливки или ковки поверхности подшипников обрабатываются, а затем шлифуются и полируются. На современных коленвалах используются противовесы, которые балансируют их с весом поршней и шатунов. Дальнейшая балансировка осуществляется с помощью удаления металла с противовесов.

Головка блока цилиндров имеет несколько функций. Она содержит камеры сгорания и обеспечивает подвод для топливовоздушной смеси в камеру сгорания. Кроме этого, головка обеспечивает отвод выхлопных га-зов из камеры сгорания в выпускной коллектор. Каналы для газов открываются и закрываются клапанами. Со времен второй мировой войны эти клапаны располагаются в головке блока цилиндров.

Клапаны и привод клапанов

Клапаны управляют потоками топливовоздушной (рабочей) смеси и выхлопных газов в камеру сгорания и из нее. Впускной клапан открывается всякий раз, когда поршень идет вниз, чтобы втянуть топливо и воздух в камеру сгорания. Выпускной клапан открывается при движении поршня вверх, чтобы отработанные газы были вытеснены из камеры сгорания.

У большинства двигателей всего лишь два клапана на каждый цилиндр: один впускной и один выпускной. В попытках улучшить поток газов через камеру сгорания многие двигатели последних моделей используют по два или даже больше впускных или выпускных клапанов, или обоих видов клапанов в каждом цилиндре. Хотя, на первый взгляд, это делает двигатель более сложным, на самом деле это означает всего лишь большее количество деталей, но не увеличившуюся сложность.

Открывание клапанов на многих двигателях про-изводится с помощью толкателей (штанг) и коромысел. Как можно видеть по старым двигателям времен первой мировой войны, это старый метод, но он остается очень функциональным.

Обычно клапан большего размера является впускным клапаном. Впускной клапан открывается, чтобы впустить воздух и топливо в камеру сгорания. Клапан меньшего размера, называемый выпускным, открывается для выпуска газов после окончания процесса сгорания.

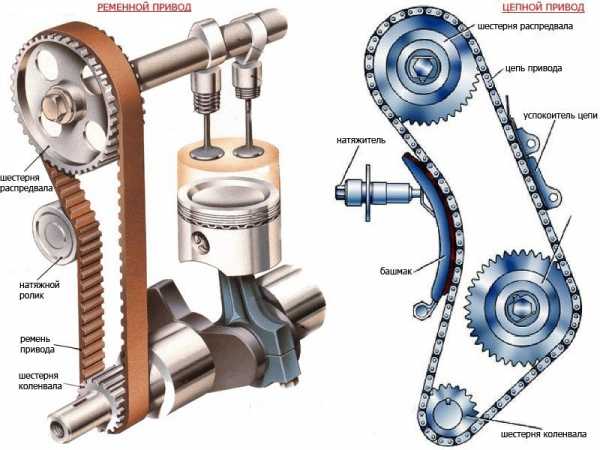

Распределительный вал (распредвал)

Распределительный вал состоит из серии яйцеобразных кулачков, ответственных за открывание и закрывание впускных и выпускных клапанов. В некоторых двигателях распредвал расположен внутри блока цилиндров. Связь между распредвалом и клапанами осуществляется толкателями и штангами.

Многие двигатели имеют распредвал, расположенный поверх клапанов. Распредвал более-менее непосредственно воздействует на клапаны. В таких двигателях единственными деталями, находящимися между распредвалом и клапаном, являются рокер (коромысло). Это исключает необходимость использования толкателей и штанг. Во многих двигателях нет даже рокеров. Исключение толкателей и штанг сокращает количество деталей двигателя, которые склонны к износу. Кроме этого, возможны более высокие обороты, так как отсутствие штанг исключает потенциальные отрицательные эффекты, которые могут повлиять на приемистость двигателя.

Распредвал приводится в движение от коленвала и синхронизирован с ним. Кулачки распредвала перемещают толкатели вверх и вниз, толкатели перемещают штанги, а штанги приводят в движение коромысла для открывания клапанов. Вообще говоря, чем больше подъем кулачков распредвала, тем большее количество воздуха под действием атмосферного давления может попасть в цилиндр, и чем больше продолжительность открывания, тем больше времени воздух поступает в цилиндр.

Конфигурации распредвала и газораспределительного механизма

Когда гонщик Чак Егер преодолел звуковой барьер на автомобиле в 1947 году, мысли конструкторов двигались вокруг плоских головок блоков цилиндров двигателей. В такой конфигурации клапаны расположены в блоке цилиндров. В 50-е годы в массовое производство было запущено серьезное новшество: двигатель с верхнерасположенными клапанами. Движение клапанов в головке блока цилиндров означает улучшение потоков впускных и выхлопных газов через камеру сгорания.

Хотя двигатели со штангами выпускаются уже очень долго и хотя они очень надежны, новые приоритеты и требования к автомобильным двигателям медленно вытесняют эту конструкцию.

Двигатель с верхнерасположенным распредвалом был разработан в 20-е годы XX века. Исключение штанг обеспечивает лучшее управление клапанами и меньшую инерционность внутри двигателя. Такая конфигурация известна под названием верхнерасположенного распредвала (ОНС). Некоторые более сложные конструкции двигателей используют отдельные верхнерасположенные распредвалы для впускных и выпускных клапанов. Эта конструкция называется двойным верхнерасположенным распредвалом (DOHC).

Шестерни газораспределительного механизма, цепи и зубчатые ремни

Цепь привода газораспределительного механизма (ГРМ) соединяет распредвал и коленвал и синхронизирует их работу. Показанная здесь цепь имеет обычную конструкцию. Специальные цепи (для форсированных двигателей) имеют роликовую конструкцию. Многие дорогие европейские двигатели использовали роликовые цепи в качестве стандартного оборудования. Звездочка большего размера является звездочкой распредвала; звездочка меньшего размера является звездочкой коленвала. Смещенная от центра круглая ступица на большой звездочке служит для привода топливного насоса. Такого привода нет на большинстве двигателей с впрыском топлива, так как они используют электрический топливный насос.

Многие двигатели с верхним распределительным валом используют цепь для соединения распредвала и коленвала, но в большинстве двигателей используется зубчатый ремень. Эксплуатация и старение стремятся осла-бить резиновые зубцы ремня, что может привести к повреждениям. Разрыв зубчатого ремня может привести к серьезным повреждениям поршней и деталей привода клапанов, если двигатель работает на высоких оборотах, а на некоторых двигателях — даже на холостом ходу.

Если открытые клапаны имеют отрицательный зазор с поршнем в положении верхней мертвой точки (ВМТ), и если система привода газораспределительного механизма (шестерни/цепь/зубчатый ремень) не обеспечивает правильную синхронизацию распредвала и коленвала (это может случиться при обрыве цепи и ремня), то могут произойти различные повреждения. Когда поршни встречаются с клапанами, то клапаны гнутся. Если вам повезло, то это все, что случится. Если же вам не повезло, то повреждение зубчатого ремня или приводной цепи выведет из строя головку блока цилиндров, клапаны, поршни и, возможно, блок цилиндров.

Из сказанного следует простой вывод: новый зубчатый ремень и несколько часов работы стоят намного дешевле, чем новый двигатель. Если руководство по ремонту вашего автомобиля рекомендует замену зубчатого ремня с определенной периодичностью (по пробегу или по времени), то следуйте неукоснительно этим рекомендациям.

Смотрите так же

qrx.com.ua

Из чего делают современные двигатели: новые материалы на службе автопроизводителей

На протяжении многих десятков лет моторы изготавливали из самых обычных материалов — стали, чугуна, меди, бронзы, алюминия. Совсем немного пластика, иногда какие-то мелкие элементы, вроде корпусов карбюраторов, — из магниевых сплавов. На волне тенденции к всемерному облегчению конструкций и увеличению мощности при улучшении экологической составляющей состав материалов с тех времен заметно изменился. Из чего же сегодня делают двигатели? Разбираемся.

Большая часть автовладельцев наверняка знает главный тренд современного автомобилестроения: увеличение мощности двигателя при постоянном уменьшении его объема и массы. Секрет такого сочетания кроется в том числе в новых материалах и конструктивах. Ну и, разумеется, тщательной проработке всех элементов силового агрегата, а также уже не скрываемом отсутствии избыточных (читай: невыгодных) запасов прочности.

Как ни странно, всевозможные нанотрубки и прочий хай-тек, о котором постоянно говорят в СМИ, в моторостроении на самом деле почти не применяются. В серийных моторах самыми дорогими и сложными материалами являются кремнийникелевые покрытия, металлокерамический композит (например, известный как FRM у Honda), различные полимерно-углеродные композиции и постепенно появляющиеся в серийных двигателях титановые сплавы, а также сплавы с высоким содержанием никеля, например Inconel. В целом же двигателестроение остается очень консервативной областью машиностроения, где смелые эксперименты в серийном производстве не приветствуются.

Прогресс обеспечивается в основном «тонкой настройкой» и применением давно известных технологий по мере их удешевления. Основная масса серийных агрегатов состоит в основном из чугуна, стали и алюминиевых сплавов — по сути, самых дешевых материалов в машиностроении. Однако тут все же есть место для новых технологий.

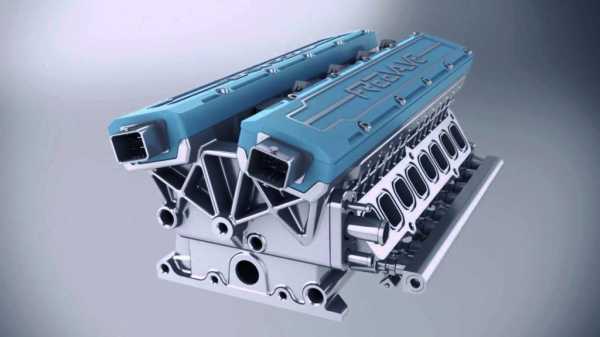

Самая крупная деталь любого мотора — блок цилиндров. Она же самая тяжелая. Долгие десятки лет основным материалом для блоков служил чугун. Он достаточно прочен, хорошо льется в любую форму, его обработанные поверхности обладают высокой износостойкостью. Список достоинств включает и невысокую цену. Современные моторы небольшого рабочего объема по-прежнему льются из чугуна, и вряд ли в ближайшее время индустрия полностью откажется от этого материала.

Основная задача в совершенствовании сплавов чугуна — это сохранение высокой твердости поверхности при улучшении его вспомогательных качеств, иначе это может привести к необходимости использования чугунных же гильз для блока цилиндров из более износостойкого сплава. Так изредка делают, но в основном на грузовых моторах, где эта технология финансово оправданна.

Алюминий в качестве материала блока применяется также очень давно и совершенствуется примерно в том же направлении. Усилия направлены в основном на улучшение возможностей его обработки, на снижение коэффициента расширения при сохранении необходимой пластичности материала, повышение необходимых аспектов прочности сплавов.

Также развиваются технологии использования вторичного алюминия низкой очистки. Для таких сплавов применяются технологии, отличные от литья, причем налицо тенденция к изготовлению из алюминия блоков цилиндров более компактных моторов. Например, двигатель Volkswagen серии EA211 сегодня имеет алюминиевый блок, который оказался на 40% легче чугунного.

Магниевые сплавы значительно менее популярны. Они легче алюминиевых, но имеют значительно более низкую коррозийную стойкость, не переносят контакта с горячей охлаждающей жидкостью, со стальными крепежными деталями повышенной температуры. На рядных шестицилиндровых блоках моторов BMW серий N52 и N53, например, из магниевого сплава выполнена только внешняя часть блока, «рубашка» системы охлаждения. Для сравнительно длинного блока шестицилиндрового мотора это дает выигрыш в массе порядка 10 кг по сравнению с цельноалюминиевой конструкцией. Также магниевые сплавы используют для блок-картеров моторов с отъемными цилиндрами. В основном это двигатели мотоциклов.

Компоненты двигателя

Если с самой большой деталью мотора новые технологии и материалы не очень «дружат» в целом, то в частностях возможны интересные сюрпризы. Гильзы цилиндров у любого блока являются точкой приложения всех новейших технологий и материалов. Высокопрочный чугун, методы поверхностного упрочнения алюминиевых высококремнистых сплавов, гальванические покрытия на основе сплава карбида кремния с никелем, металлокерамические матрицы и стальное напыление широко используются даже на серийных моторах. Про чугун и высококремнистый алюминий говорить не будем, все же сами технологии не только старые, но и массовые. А вот про остальные материалы лучше рассказать чуть подробнее.

Упрочненные чугунные гильзы по технологии CGI (Compacted Graphite Iron) появились для реализации экстремально высокой степени форсирования у дизельных моторов. Этот чугун сильно отличается от распространенного серого чугуна. У него на 75% выше прочность на разрыв, на 40% выше модуль упругости, и он в два раза устойчивее к знакопеременным нагрузкам. А его сравнительно невысокая стоимость и прочность позволяют создавать литые чугунные блоки с массой меньше, чем у алюминиевых. Но в основном его применение ограничено гильзами и коленчатыми валами. Гильзы получаются очень тонкими, теплопроводными и при этом столь же технологичными и надежными, как обычные гильзы из чугуна. А коленчатые валы по прочности соперничают с коваными стальными при заметно меньшей себестоимости.

Покрытие по технологии Nicasil, в общем-то, не редкость и далеко не новинка, но оно остается одним из самых высокотехнологичных и перспективных в своей сфере. Изобрели его еще в 1967 году для роторно-поршневых двигателей, и засветиться в массовом автомобилестроении оно успело. Porsche его применял для гильз цилиндров с 1970-х, а в 1990-е его попытались применить и на более массовых моторах, например в BMW и Jaguar, но недостатки технологии и высокая цена заставили отказаться от него в пользу более дешевых методов поверхностного упрочнения высококремниевых сплавов, например по технологии Alusil.

Причем более вероятной причиной отказа является как раз повышенная стоимость блоков цилиндров с этим покрытием, связанная с низкой технологичностью процесса гальванического нанесения и высоким процентом не выявляемого сразу брака, который потом успешно списали на высокосернистые бензины.

Тем не менее это покрытие все еще остается лучшим выбором для создания рабочей поверхности в любом мягком металле, потому под различными торговыми наименованиями применяется в массовом и особенно гоночном двигателестроении. Например, под маркой SCEM в моторах Suzuki. Его недостатки в основном связаны с очень высокой стоимостью обработки и слабой приспособленностью к массовому производству при использовании с крупными многоцилиндровыми блоками.

Металлокерамическая матрица (MMC), более известная как FRM в моторах Honda, — еще один оригинальный и интересный материал. Например, двигатель на суперкаре NSX имел гильзы, выполненные по такой технологии. Опять же технология далеко не новая, но, как и материал, очень перспективная. Покрытие типа Nicasil тоже относится к MMC, но его приходится наносить гальваническим методом, и в качестве матрицы выступает достаточно твердый никель.

В технологии FRM материалом матрицы служит алюминий, а MMC получается в процессе заливки гильзы из волокнистого материала на основе карбоновой нити в алюминиевый блок. Использование углеродного волокна более технологично. К тому же матрица получается намного более толстой, чуть более мягкой, намного более упругой и абсолютно интегрированной в материал блока. Отслоение, как это происходило с Nicasil, попросту невозможно. Задиры и локальные повреждения в силу структуры материала ему почти не страшны, а в случае износа цилиндр можно расточить благодаря большому запасу по толщине.

Минусы у такого покрытия тоже имеются. Во-первых, немалая цена, во-вторых, жесткое отношение к поршневым кольцам, поскольку его структура плохо «настраивается». Тут не создать полноценной сетки хона, правда, масло хорошо удерживается в волокнах и без того. Края волокон очень жесткие, и даже сверхтвердые кольца имеют ограниченный ресурс, а поршень в местах контакта интенсивно изнашивается при малейшем биении, что подразумевает использование поршней с минимальным зазором и очень короткой юбкой. К тому же покрытие очень маслоемкое. В итоге у моторов постоянно наблюдался повышенный расход масла, что на определенном этапе не позволило выполнять жесткие экологические требования.

Впрочем, сейчас эта проблема уже не актуальна, новые катализаторы и новые поколения малозольных масел позволяют об этом не беспокоиться. Ну и, разумеется, цена нанесения покрытия такого типа заметно выше, чем у алюсила или чугунных гильз, но все же меньше, чем у Nicasil-подобных материалов.

Покрытия MMC разных типов также используются в целом ряде деталей двигателей. Например, в седлах клапанов в ГБЦ, упрочнениях крайних постелей распредвалов, особо нагруженных местах креплений элементов конструкции. Это позволяет широко применять цельноалюминиевые детали и снижать массу конструкции за счет упрощения. Некоторые детали двигателей могут иметь крупные элементы из MMC, например клапаны. Но это и сейчас удел не серийных конструкций.

Титановые сплавы также давно пытаются использовать в конструкции машин. В двигателях этот прочный, легкий и очень эластичный материал с превосходной химической стойкостью применяется очень ограниченно в силу высокой стоимости. Но можно найти серийные конструкции с деталями из титана. Титановые шатуны, например, давно устанавливаются в моторах Ferrari и тюнинговом подразделении AMG. Еще титан — неплохой выбор для пружин, шайб, рокеров и прочих элементов ГРМ, деталей теплообменников EGR, а также разных крепежных элементов. Кроме того, он используется для производства рабочих элементов высокопроизводительных турбин, а иногда —— для производства клапанов и даже поршней.

Теоретически детали из высококремнистых титановых сплавов с высоким содержанием интерметаллидов и сицилидов могут применяться в двигателях, но у большинства титановых сплавов наблюдается серьезная потеря прочности уже при температурах свыше 300 градусов — изменение пластичности в больших пределах и большой коэффициент расширения, что не позволяет создавать из них долговечные детали с низкой массой. Ограниченное применение имеет в двигателестроении и 3D-печать из титановых сплавов, например для создания выпускных систем на спорткарах.

А вот покрытия из нитрида титана — одни из самых популярных средств упрочнения поршневых колец. Этот материал отлично работает по кремниевому упрочненному слою гильз цилиндров. Его же используют как напыление на фаски клапанов, в том числе титановых, на торцы толкателей клапанного механизма и другие узлы двигателя. Начиная с 1990-х годов использование этого метода упрочнения неуклонно возрастает, и он вытесняет хромирование, азотирование и ТВЧ-закалку. Также нитрид титана является перспективным типом покрытия для гильз цилиндров: он может наноситься методом PA-CVD (плазмохимическое осаждение из газовой фазы), а значит, такие технологии могут стать серийными в ближайшее время, если будет спрос на новые износостойкие покрытия цилиндров.

Уже упомянутая 3D-печать также активно применяется для создания высокопрочных и высокоточных жаростойких деталей сплав Inconel. Это семейство никельхромовых жаростойких сплавов давно служит материалом для создания выпускных клапанов, верхних компрессионных колец, пружин и даже выпускных коллекторов, корпусов турбин и крепежного материала для высокотемпературного применения.

В последние годы, в связи с развитием технологий 3D-печати и активным использованием в них Inconel-сплавов, мелкосерийные ДВС все чаще обзаводятся деталями из этого очень перспективного материала. Рабочий диапазон деталей из него минимум на 150–200 градусов выше, чем у самых жаростойких сталей, и доходит до 1200 градусов. Как материал упрочнения сплавы Inconel используются серийно уже достаточно давно, так, в моторах Mercedes-Benz покрытие из Inconel применяется на моторах серий M272/M273.

Пластмассы также продолжают внедрять в конструкции двигателей. Выполненные из пластика элементы системы впуска и охлаждения — дело уже привычное. Но дальнейшее расширение номенклатуры маслостойких и теплостойких пластмасс с низким короблением позволило создать пластмассовые картеры ДВС, клапанные крышки, направляющие, корпуса малых конструкций внутри двигателя. Концепты моторов с блоком цилиндров из пластмассы, а точнее, из полимерно-углеродных композиций, уже были представлены публике. При незначительно меньшей прочности, чем у легких сплавов, пластик в производстве обходится дешевле и значительно лучше перерабатывается.

Каков итог?

Изучение вопроса применяемости материалов в двигателестроении показывает четкую направленность: для снижения массы и улучшения других характеристик применение каких-то суперматериалов либо не особо требуется, либо невозможно в принципе в силу физических и химических свойств. Развитие технологий идет путем эволюционным — усовершенствования как самого производства, так и традиционных материалов, реорганизации рабочего процесса и конструкторской оптимизацией. Так что даже в среднесрочной перспективе мы вряд ли увидим революцию в производстве ДВС, скорее речь будет идти о постепенном отказе от этого типа двигателя в принципе в пользу электротехнологий, хотя и там пока не наблюдается бурного технологического прорыва.

dvizhok.su

ЗА РУЛЕМ, №3, 1928 год. УСТРОЙСТВО АВТОМОБИЛЯ

ЗА РУЛЕМ, №3, 1928 год. УСТРОЙСТВО АВТОМОБИЛЯ«За рулем», №3, июнь 1928 год, стр. 19-23

Проф. Е. ЧУДАКОВ

Статья втораяРабочий процесс автомобильного двигателя

1. Основные детали двигателя

В № 2 журнала «За Рулем», в нашей первой статье был дан перечень основных механизмов автомобиля и определено их назначение; дальше в отдельных статьях мы рассмотрим вопрос о том, как работают эти механизмы, из каких частей они состоят и что требуется для правильного их действия.

В первую очередь мы рассмотрим автомобильный двигатель, являющийся источником движущей силы автомобиля.

Автомобильный двигатель представляет собой двигатель внутреннего сгорания, работающий на бензине или еще на каком нибудь легко испаряющемся топливе. Двигателем внутреннего сгорания называется такой двигатель, у которого сгорание топлива происходит внутри его рабочего цилиндра; в отличие от этого у паровых машин сгорание топлива производится под паровым котлом, и уже полученный в котле пар поступает в рабочие цилиндры машины.

| А — Цилиндры двигателя Г — Картер двигателя Д — Коленчатый вал Д1 — Маховик К — Свечи М — Карбюратор |

П — Вентилятор С — Магнето Т — Водяной насос У — Подвод холодной воды Ф — Отвод горячей воды Ц — Труба для отходящих газов |

На фиг. 1 представлен общий вид автомобильного двигателя с правой и с левой сторон и дан перечень основных его деталей.

На фиг. 2 дан схематический рисунок поперечного разреза автомобильного двигателя с указанием лишь основных, наиболее существенных его деталей:

- А — цилиндр.

- Б — шатун.

- В — поршень, «в» — поршневый палец.

- Г — картер.

- Д — коленчатый вал.

- Е — цилиндрическая шестерня, укрепленная на коленчатом валу А.

- Е1 и Е2 — цилиндрические шестерни, укрепленные на кулачковых валиках Ж.

- Ж1 и Ж2 — кулачковые валики.

- З1 и З2 — толкатели.

- И1 и И2 — клапаны.

- Л — клапанные пружины.

- М — карбюратор.

- К — электрическая свеча для зажигания рабочей смеси в цилиндре двигателя.

Коленчатый вал четырехцилиндрового двигателя совместно с укрепленными на нем шатунами и поршнями представлен отдельно на фиг. 3. Круглые точеные части коленчатого вала, за которые хватаются шатуны, называются шатунными шейками; круглые точеные части «е» коленчатого вала, лежащие в подшипниках картера, называются коренными шейками; плоские части Д, соединяющие шатунные шейки с коренными, носят название щек коленчатого вала.

Шатун Б, общий вид которого дан на фиг. 4, имеет две головки, представляющие собой подшипники; верхняя — целая — охватывает поршневый палец, показанный сверху отдельно, а нижняя — раз’емная — шатунную шейку коленчатого вала. Таким образом, шатун подвижно соединяет между собой поршень и коленчатый вал.

Фиг. 2.

Поршень представляет собой цилиндрическое тело, на которое непосредственно действуют газы в цилиндре двигателя; для того, чтобы газы, находящиеся под большим давлением, не утекали через зазор между поршнем и цилиндром, на поршень надеваются специальные пружинящие кольца, которые все время плотно прижимаются к стенкам цилиндра; на фиг. 3 дан общий вид поршня, а на фиг. 5 дан разрез через поршень, где видно соединение поршня с поршневым пальцем «в». Последний устанавливается в соответствующих выступах поршня, называемых поршневыми шашками.

Цилиндр двигателя представляет собою деталь, в которой происходит сгорание горючей смеси топлива и воздуха. Так как при этом сгорании получается очень высокая температура, могущая вредно отозваться на цилиндре, то почти во всех автомобильных двигателях цилиндры имеют водяное охлаждение. Для этой цели, как это видно из фиг. 2, цилиндр в своей верхней части — головке — имеет двойную стенку, внутри которой циркулирует вода. Наружная стенка цилиндра носит название водяной рубашки.

На фиг. 1 был дан общий вид блока четырехцилиндрового двигателя, имеющего общую водяную рубашку. Верхняя часть цилиндров носит название головки или крышки, внутренняя же его полость, где установлены клапана и электрическая свеча, называется камерой сгорания, так как здесь происходит воспламенение и горение рабочей смеси.

Цилиндры двигателя крепятся болтами на картере, устройство которого выясняется из фиг. 1 и 2. Картер представляет собой раз’емную коробку, посредине которой расположен коленчатый вал, и на который помимо цилиндров двигателя крепятся механизмы по обслуживанию двигателя, как-то: приборы зажигания, охлаждения и смазки двигателя.

Поршень движется в цилиндре вверх и вниз вдоль его оси, коленчатый вал вращается и своих подшипинках; благодаря соединению их шатуном, усилие от поршня передается коленчатому валу. Таким образом, части: цилиндр, поршень, шатун, коленчатый вал и картер образуют так называемый кривошипный механизм двигателя, служащий для изменения прямолинейного движения поршня во вращательное движение коленчатого вала.

Фиг. 3.

Клапаны двигателя И служат для впуска в цилиндр свежего газа и выпуска из него сгоревшего. Как это видно из фиг. 2, клапаны поднимаются при помощи толкателей З, которые в свою очередь приводятся в движение при помощи кулачковых валиков Ж, связанных с коленчатым валом цилиндрическими шерстернями Е. Шестерни Е располагаются с переднего конца двигателя, как это показано на фиг. 6. Кулачковый вал имеет на некоторой части своей окружности выступы «к», которые при определенном положении этого валика заставляют толкатели З приподниматься, открывая тем самым клапаны. При вращении кулачкового валика эти выступы будут регулярно подходить к толкателям и таким образом осуществится регулярное поднимание клапанов. Кулачковый вал производит только под’ем клапана, а посадка его на место совершается при помощи цилиндрической пружины, обозначенной на фиг. 2 буквой Л.

В различных конструкциях двигателя применяется разное расположение клапанов, и число кулачковых валиков чаще равняется одному, как это, например, представлено на фиг. 6. На фигуре же 2 дана схема менее употребительной конструкции с двумя кулачковыми валами и с клапанами, расположенными по обе стороны цилиндра, для того чтобы с большей ясностью представить себе действие всего механизма.

Фиг. 4.

На фиг. 6 представлен общий вид клапанного механизма четырехцилиндрового двигателя, из которого видно устройство его деталей. Весь клапанный механизм, включая шерстерни Е, кулачковые валики Ж, толкатели З и клапаны Е1, Е2 носит название распределения двигателя.

В автомобильном двигателе для получения от него полезной работы сжигается смесь паров бензина (или какого-либо другого соответствующего топлива) и воздуха.

Для того, чтобы эта смесь, будучи воспламенена электрической искрой, сгорала хорошо, она должна быть правильно приготовлена, а именно:

- Соотношение количества бензина и воздуха должно быть определенным: примерно 15 кг воздуха на на 1 кг бензина.

- Бензин должен по возможности весь испариться и хорошо смешаться с воздухом.

Для осуществления этой задачи в автомобильном двигателе служит особый прибор, называемый карбюратором, который на фиг. 2 обозначен буквой М.

Фиг. 5.

К карбюратору М по отдельной трубке из бака подводится бензин, который внутри карбюратора и должен быть распылен и хорошо смешан с воздухом в надлежащей пропорции. Для лучшего перемешивания бензина с воздухом первый по тонкой трубке подводится к суженному сечению карбюратора, как это видно из фиг. 2; здесь, благодаря большой скорости воздуха, бензин высасывается из трубки, распыливается и хорошо смешивается с воздухом. Наиболее употребительные типы карбюраторов мы рассмотрим далее в отдельной статье.

Воспламенение горючего газа в цилиндре двигателя производится при помощи электрической искры, получающейся в свече К (фиг. 1 и 2) при пропускании через нее электрического тока высокого напряжения.

На фиг. 7 представлена отдельно такая свеча. Ток подводится к штифту «а», изолированному от других деталей свечи при помощи фарфорового изолятора «Б». Далее ток со штифта «а» проскакивает через контакты «в» к телу свечи «г», образуя между контактами электрическую искру.

Фиг. 6.

Ток для зажигания получается при помощи специального прибора, называемого магнето высокого напряжения, общий вид которого дан был на фиг. 1, а детальное описание которого будет приведено при рассмотрении вопроса о зажигании в автомобильных двигателях.

Как уже сказано было выше, для предупреждения перегрева цилиндра он охлаждается водой. Для того, чтобы эта вода в свою очередь не перегрелась и не начала кипеть, она при помощи специального водяного насоса, укрепленного на картере двигателя, прогоняется как через водяную рубашку двигателя, так и через специальный прибор — радиатор, служащий для охлаждения самой воды. Все механизмы, предназначенные для охлаждения двигателя, носят общее название приборов охлаждения и будут нами рассмотрены ниже.

Фиг. 7.

Наконец, для того, чтобы движущиеся части двигателя имели между собой возможно малое трение и чтобы они не могли «задрать» одна другую, или даже «заесть», между всеми движущимися частями должна быть обеспечена достаточно хорошая смазка. Для этой цели в двигателе служит обычно специальный масляный насос; этот насос через посредство трубок подводит масло к трущимся частям двигателя. Насос и все детали, служащие для смазки двигателя и носящие общее название приборов для смазки двигателя, будут нами рассмотрены в одной из последующих статей.

Таким образом, все механизмы двигателя могут быть подразделены на следующие 6 групп.

- Кривошипный механизм.

- Распределение.

- Карбюрация.

- Зажигание.

- Охлаждение.

- Смазка.

В дальнейшем в отдельных статьях мы порознь рассмотрим каждый из перечисленных механизмов в приведенном выше порядке.

2. Рабочий процесс автомобильного двигателя

Работа в автомобильном двигателе получается за счет сгорания внутри его цилиндров топлива, т.-е. за счет тепла, выделяющегося при этом сгорании.

Вся совокупность явлений, заполнение цилиндра двигателя свежей рабочей смесью, сгорание этой смеси и очищение цилиндра от получившихся продуктов сгорания — носит название рабочего процесса двигателя.

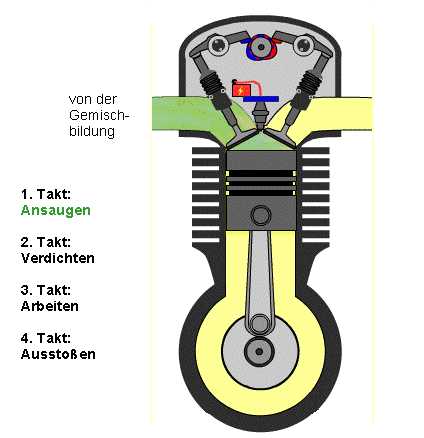

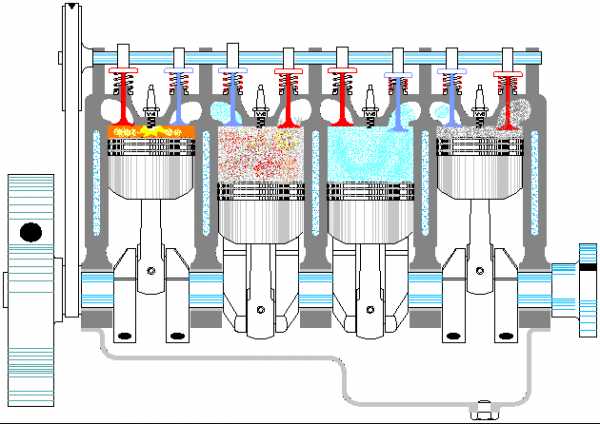

Автомобильный двигатель по своему рабочему процессу представляет собой четырехтактный двигатель внутреннего сгорания. Ниже мы рассмотрим, как протекает этот процесс и из каких отдельных явлений он слагается.

На фиг. 8, 9, 10, 11 схематически представлен автомобильный двигатель при четырех различных положениях своих механизмов (поршня, коленчатого вала и клапанов).

Автомобильный двигатель всегда имеет несколько цилиндров (от 2 до 12), но в каждом из цилиндров рабочий процесс протекает совершенно одинаково; поэтому для изучения рабочего процесса двигателя мы рассмотрим все явление, происходящее в одном цилиндре.

Фиг. 8-11

Из фиг. 8 мы видим, что в этот момент при вращении коленчатого вала вправо (или, как говорят, по часовой стрелке) поршень движется вниз и создает в полости цилиндра разрежение; т.-е. давление газа здесь должно получиться меньше атмосферного.

Кулачковый вал Ж1, управляющий всасывающим клапаном, в это время располагается таким образом, что под толкателем проходит кулачок, т.-е. всасывающий клапан в это время открыт. Благодаря этому, внутрь цилиндра через этот клапан начнет засасываться образовавшаяся в карбюраторе смесь бензина и воздуха.

Это явление всасывания свежей смеси будет продолжаться до тех пор, пока поршень не дойдет до своего крайнего нижнего положения; примерно в этот же момент кулачок валика Ж1 повернется настолько, что минует толкатель всасывающего клапана, и последний опустится на свое место, от’единив полость цилиндра от карбюратора и всасывающей трубы.

Все описанное явление всасывання служит для зарядки цилиндра свежей рабочей смесью и представляет собой первый такт рабочего процесса двигателя. За этот первый такт поршень пройдет один свой ход сверху вниз, а коленчатый вал сделает половину оборота.

При дальнейшем вращении коленчатого вала поршень начнет из своего нижнего положения подниматься вверх; такой момент изображен на фиг. 9. При этом оба кулачковых валика находятся в таком положении, что их кулачки не подходят к толкателям клапанов, и последние остаются закрытыми за весь ход поршня вверх. Так как при этом полость цилиндра от’единена от наружного воздуха, а об’ем ее уменьшается, то внутри цилиндра происходит сжатие смеси, засосанной за ход всасывания. К моменту верхнего положения поршня сжатие получается максимальным, и для современного автомобильного двигателя оно равно около 6—6,5 атмосфер. Этот процесс сжатия является вторым тактом рабочего процесса двигателя. Он служит для подготовки смеси к ее воспламенению; как и первый такт, он соответствует одному ходу поршня и половине оборота коленчатого вала.

Когда поршень, двигаясь вверх и сжимая рабочую смесь, подходит к своему верхнему положению, через свечу К пропускается электрическая искра, чем и вызывается воспламенение смеси.

Воспламененная горючая смесь очень быстро (почти мгновенно) сгорает, отчего повышается ее температура и давление. Последнее в современных автомобильных двигателях к концу сгорания достигает 25—30 атмосфер.

Под давлением сгоревших газов поршень движется вниз, как это показано на фиг. 10, с большой силой заставляя повертываться коленчатый вал; так как при этом движении поршня вниз об’ем полости цилиндра увеличивается, то давление газа постепенно падает и к моменту нижнего положения поршня оно равно около 4—5 атмосфер.

Этот процесс расширения сгоревших газов и отдачи их полезной работы на коленчатый вал двигателя является третьим тактом рабочего процесса двигателя. За этот такт оба клапана — И1 и И2 — остаются закрытыми.

Когда поршень будет подходить к своему нижнему положению, кулачковый валик Ж2 повернется настолько, что его кулачок поднимет выпускной клапан И2, и газы, под влиянием имеющегося внутри цилиндра давления, выбрасываются наружу. Далее клапан И2 остается открытым за все движение поршня вверх, и через него за весь этот ход поршня будет выталкиваться из цилиндра сгоревший газ, как это показано на фиг. 11.

Этот процесс очищения цилиндра от сгоревших газов представляет собой четвертый такт рабочего процесса двигателя; он так же, как и предыдущие три такта, занимает одни ход поршня или половину оборота коленчатого вала.

Когда поршень за процесс выталкивания дойдет до своего верхнего положения, выпускной клапан И2 закрывается, так как к этому времени кулачок валика Ж2 пройдет толкатель клапана И2. Кулачок же валика Ж1 к этому моменту подойдут к толкателю всасывающего клапана и откроет последний; затем все явление начнется сначала, и вновь будут чередоваться четыре такта рабочего процесса в той же последовательности — всасывание, сжатие, расширение (или рабочий ход) и выталкивание.

Весь рабочий процесс двигателя, охватывающий четыре указанных такта,протекает за четыре хода поршня, или два оборота коленчатого вала.

За это же время всасывающий и выпускной клапаны открываются по одному разу; то-есть: за 2 оборота коленчатого вала кулачки должны подойти по одному разу к толкателям всасывающего и выпускного клапанов. Отсюда следует, что за 2 оборота коленчатого вала кулачковые валы должны повернуться на 1 оборот. Это достигается тем, что шестерня Е, сидящая на коленчатом валу, вдвое меньше, чем шестерни Е1 и Е2, связанные с кулачковыми валами. При многоцилиндровом двигателе за 2 оборота коленчатого вала в каждом из цилиндров завершится полный рабочий процесс; при этом чередование работы отдельных цилиндров устанавливается таким образом, чтобы вспышки в разных цилиндрах следовали через одинаковые промежутки времени. При таком чередовании вспышек получается наибольшая равномерность работы двигателя.

Мы видели, что за 2 оборота коленчатого вала или за 4 хода поршня в цилиндре автомобильного двигателя получается только один рабочий такт; или, другими словами, из 4-х ходов поршня только за один ход получается от газа полезная работа. Другие три такта: всасывание, сжатие и выталкивание, требуют затраты работы, которая должна покрываться за счет части работы, получаемой в рабочем такте двигателя.

Получив полезную работу от поршня за один его ход, коленчатый вал, продолжая вращаться, должен часть полученной работы отдать обратно поршню, т.-е за три «нерабочих» такта (всасывание, сжатие и выталкивание) усилие передастся не от поршня к коленчатому валу, а наоборот, от последнего к первому. За эти три такта коленчатый вал несколько замедлит скорость своего вращения с тем, чтобы вновь ее поднять за рабочий такт.

Чтобы уменьшить колебания скорости вращения коленчатого вала за рабочий процесс двигателя, на коленчатый вал крепится массивная деталь — маховик, который на фиг. 1 обозначен буквой Д1. Чем тяжелее маховик, тем ровнее получается ход двигателя и тем лучше он работает на тихих оборотах.

При многоцилиндровом двигателе за 2 оборота коленчатого вала в каждом цилиндре будет по одному рабочему ходу, а всего получится столько рабочих ходов, сколько имеется цилиндров.

Здесь полезная работа, получаемая в одном цилиндре, будет итти на покрытие «нерабочих» тактов в других цилиндрах; поэтому, неравномерность хода двигателя получится меньше, и маховик может быть значительно легче. Чем больше цилиндров у двигателя, тем плавнее ход автомобиля; особенно это заметно на тихом ходу.

Проф. Е. Чудаков

sergeyhry.narod.ru

Из чего состоит поршневой двигатель внутреннего сгорания

Большинство автомобилей заставляет перемещаться поршневой двигатель внутреннего сгорания (сокращённо ДВС) с кривошипно-шатунным механизмом. Такая конструкция получила массовое распространение в силу малой стоимости и технологичности производства, сравнительно небольших габаритов и веса.

По виду применяемого топлива ДВС можно разделить на бензиновые и дизельные. Надо сказать, что бензиновые двигатели великолепно работают на газе. Такое деление непосредственно сказывается на конструкции двигателя.

Как устроен поршневой двигатель внутреннего сгорания

Основа его конструкции — блок цилиндров. Это корпус, отлитый из чугуна, алюминиевого или иногда магниевого сплава. Большинство механизмов и деталей других систем двигателя крепятся именно к блоку цилиндров, или располагаются внутри его.

Другая крупная деталь двигателя, это его головка. Она находится в верхней части блока цилиндров. В головке также располагаются детали систем двигателя.

Снизу к блоку цилиндра крепится поддон. Если эта деталь воспринимает нагрузки при работе двигателя, её часто называют поддоном картера, или картером.

Все системы двигателя

- кривошипно-шатунный механизм;

- механизм газораспределения;

- система питания;

- система охлаждения;

- система смазки;

- система зажигания;

- система управления двигателем.

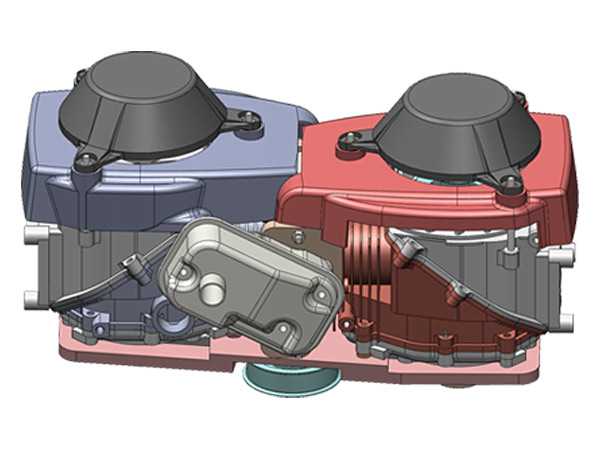

Кривошипно-шатунный механизм состоит из поршня, гильзы цилиндра, шатуна и коленчатого вала.

Кривошипно-шатунный механизм:

1. Расширитель маслосъёмного кольца. 2. Кольцо поршневое маслосъёмное. 3. Кольцо компрессионное, третье. 4. Кольцо компрессионное, второе. 5. Кольцо компрессионное, верхнее. 6. Поршень. 7. Кольцо стопорное. 8. Палец поршневой. 9. Втулка шатуна. 10. Шатун. 11. Крышка шатуна. 12. Вкладыш нижней головки шатуна. 13. Болт крышки шатуна, короткий. 14. Болт крышки шатуна, длинный. 15. Шестерня ведущая. 16. Заглушка масляного канала шатунной шейки. 17. Вкладыш подшипника коленчатого вала, верхний. 18. Венец зубчатый. 19. Болты. 20. Маховик. 21. Штифты. 22. Болты. 23. Маслоотражатель, задний. 24. Крышка заднего подшипника коленчатого вала. 25. Штифты. 26. Полукольцо упорного подшипника. 27. Вкладыш подшипника коленчатого вала, нижний. 28. Противовес коленчатого вала. 29. Винт. 30. Крышка подшипника коленчатого вала. 31. Болт стяжной. 32. Болт крепления крышки подшипника. 33. Вал коленчатый. 34. Противовес, передний. 35. Маслоотрожатель, передний. 36. Гайка замковая. 37. Шкив. 38. Болты.

Поршень расположен внутри гильзы цилиндра. При помощи поршневого пальца он соединен с шатуном, нижняя головка которого крепится к шатунной шейке коленчатого вала. Гильза цилиндра представляет собой отверстие в блоке, или чугунную втулку, вставляемую в блок.

Гильза цилиндров с блоком

Гильза цилиндра сверху закрыта головкой. Коленчатый вал также крепится к блоку в нижней его части. Механизм преобразует прямолинейное движение поршня во вращательное движение коленчатого вала. То самое вращение, которое, в конечном счете, заставляет крутиться колеса автомобиля.

Газораспределительный механизм отвечает за подачу смеси паров топлива и воздуха в пространство над поршнем и удаление продуктов горения через клапаны, открываемые строго в определенный момент времени.

Система питания отвечает в первую очередь за приготовление горючей смеси нужного состава. Устройства системы хранят топливо, очищают его, смешивают с воздухом так, чтобы обеспечить приготовление смеси нужного состава и количества. Также система отвечает за удаление из двигателя продуктов горения топлива.

При работе двигателя образуется тепловая энергия в количестве большем, чем двигатель способен преобразовать в механическую энергию. К сожалению, так называемый термический коэффициент полезного действия, даже лучших образцов современных двигателей не превышает 40%. Поэтому приходится большое количество «лишней» теплоты рассеивать в окружающем пространстве. Именно этим и занимается система охлаждения, отводит тепло и поддерживает стабильную рабочую температуру двигателя.

Система смазки. Это как раз тот случай: «Не подмажешь, не поедешь». В двигателях внутреннего сгорания большое количество узлов трения и так называемых подшипников скольжения: есть отверстие, в нем вращается вал. Не будет смазки, от трения и перегрева узел выйдет из строя.

Система зажигания призвана поджечь, строго в определенный момент времени, смесь топлива и воздуха в пространстве над поршнем. У дизелей такой системы нет. Там топливо самовоспламеняется при определенных условиях.

Видео:

Система управления двигателем при помощи электронного блока управлении (ЭБУ) управляет системами двигателя и координирует их работу. В первую очередь это приготовление смеси нужного состава и своевременное поджигание её в цилиндрах двигателя.

Загрузка…avto-i-avto.ru