Сдвиг по фазе. Часть III

Начало в № 3,5/2018

В заключительной части статьи рассмотрены конструктивные и функциональные особенности управляемых систем газораспределения двигателей Honda последнего поколения.

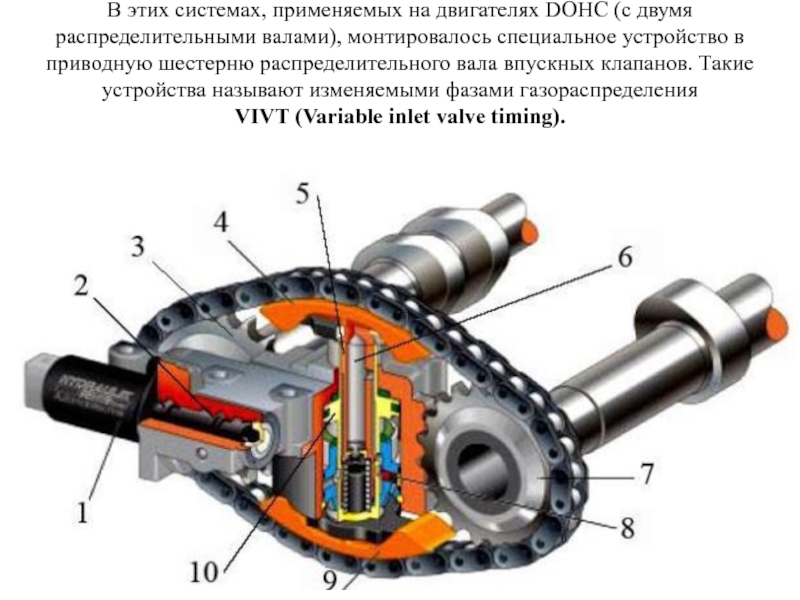

Следующим шагом в развитии регулируемых газораспределительных механизмов автомобильных двигателей Honda стало создание системы i-VTEC. Впервые она появилась в 2001 году и применялась на двигателях с двумя распределительными валами, которые приводились во вращение малошумящей пластинчатой цепью Морзе. Фигурирующая в названии системы буква «i» означает intelligent, т.е. «умный». «Умная» система управления газообменом объединила в себе преимущества работающих ступенчато VTEC-механизмов с возможностью плавного изменения фаз газораспределения впускных клапанов. Первоначально система i-VTEC представляла собой комбинацию двух устройств: одного из вариантов VTEC и механизма плавного регулирования фаз VTC (Valve Timing Control), работающих согласованно по командам электронного блока управления двигателем (ЭБУ).

Плавное регулирование фаз газораспределения достигается поворотом впускного распредвала относительно приводящей его во вращение шестерни, или так называемой звездочки. При этом изменяется момент открытия и закрытия впускных клапанов, что дает возможность управлять величиной перекрытия. Стоит подчеркнуть, что система VTC не оказывает воздействия на время открытого состояния клапанов и высоту их подъема. Эти задачи решаются с помощью механизма VTEC.

Исполнительный механизм VTC – актюатор – гидравлическое устройство, состоящее из корпуса и размещенного внутри него четырехлепесткового ротора. Корпус жестко связан с приводной звездочкой, ротор – с впускным распредвалом. Между профилированными поверхностями корпуса и ротора есть свободные пространства. Расположенные на роторе и корпусе подпружиненные пластины разделяют их на полости, в которые подается масло из системы смазки двигателя. При равенстве давлений в полостях взаимное положение звездочки и впускного распредвала остается неизменным.

Рассмотрим более подробно, на каких режимах и как изменяется положение впускного распредвала.

1. Режим низких оборотов и малых мощностей.

Распредвал смещается в сторону запаздывания. Перекрытие клапанов уменьшается, снижается выброс отработавших газов во впускной коллектор. Этим достигается устойчивая работа двигателя на низких оборотах и бедных смесях.

2. Режим средних оборотов и умеренных мощностей.

Распредвал смещается в сторону опережения. За счет внутренней рециркуляции отработавших газов в период перекрытия клапанов уменьшаются насосные потери. Вследствие раннего закрытия впускных клапанов снижается обратный выброс топливовоздушной смеси во впускной коллектор, что приводит к увеличению наполнения цилиндров и крутящего момента на валу двигателя.

3. Режим высоких оборотов и больших мощностей.

Угол поворота впускного распредвала регулируется исходя из условия обеспечения максимального наполнения цилиндров при текущей частоте вращения двигателя.

В системах i-VTEC для двухвальных двигателей совместно с устройством VTC могут применяться разные варианты VTEC-механизмов. В экономичных версиях моторов это, как правило, VTEC-E (работают один или два впускных клапана, фазы выпускных клапанов не регулируются). В этом случае мощность 2-литрового мотора обычно составляет 150–160 л. с. В мощностных моторах применяется DOHC VTEC (регулируются фазы и впускных, и выпускных клапанов), что позволяет снимать с 2-литрового атмосферного мотора около 200 л. с., укладываясь при этом в самые строгие экологические нормы. Мощностной потенциал такой системы достаточно велик. Если снять экологическую «уздечку» и повысить обороты, то, не меняя «железа», только программными средствами можно довести мощность двигателя до 230–240 л. с.

В экономичных версиях моторов это, как правило, VTEC-E (работают один или два впускных клапана, фазы выпускных клапанов не регулируются). В этом случае мощность 2-литрового мотора обычно составляет 150–160 л. с. В мощностных моторах применяется DOHC VTEC (регулируются фазы и впускных, и выпускных клапанов), что позволяет снимать с 2-литрового атмосферного мотора около 200 л. с., укладываясь при этом в самые строгие экологические нормы. Мощностной потенциал такой системы достаточно велик. Если снять экологическую «уздечку» и повысить обороты, то, не меняя «железа», только программными средствами можно довести мощность двигателя до 230–240 л. с.

Со временем аббревиатура i-VTEC прижилась и приобрела более широкий смысл. Наименование i-VTEC получили «умные» системы газораспределения последнего поколения, несмотря на то что они принципиально отличаются от первоначального варианта по конструкции, алгоритму работы и назначению. Так, в 2006 году на «сивиках» 8-го поколения появился двигатель объемом 1,8 л с новым вариантом системы i-VTEC, обеспечивающим топливную экономичность и уменьшение выбросов вредных веществ в атмосферу. Двигатель оснащен ГРМ с одним распредвалом (SOHC) и четырьмя клапанами на цилиндр. Механизм газораспределения работает в двух режимах, которые можно условно назвать нормальным и экономичным. В нормальном режиме фазы газораспределения таковы, что достигается компромисс между мощностью, формой кривой крутящего момента и экономичностью. В экономичном режиме увеличивается продолжительность фазы впуска. Для этого один из впускных клапанов закрывается на 63° позже, чем в нормальном режиме. Что при этом происходит?

Двигатель оснащен ГРМ с одним распредвалом (SOHC) и четырьмя клапанами на цилиндр. Механизм газораспределения работает в двух режимах, которые можно условно назвать нормальным и экономичным. В нормальном режиме фазы газораспределения таковы, что достигается компромисс между мощностью, формой кривой крутящего момента и экономичностью. В экономичном режиме увеличивается продолжительность фазы впуска. Для этого один из впускных клапанов закрывается на 63° позже, чем в нормальном режиме. Что при этом происходит?

Обычно впускные клапаны закрываются вскоре после того, как поршень проходит НМТ и начинает движение вверх. Это позволяет избежать выброса уже поступившей в цилиндр смеси во впускной коллектор. Именно для этого в рассмотренном выше двухвальном двигателе с системой i-VTEC в диапазоне средних оборотов и умеренных мощностей впускной распредвал доворачивают в сторону опережения. В новой системе все перевернуто с ног на голову – в то время как один впускной клапан закрывается, второй остается открытым еще в течение 63° угла поворота коленвала.

Во-первых, выброс части смеси в фазе сжатия эквивалентен уменьшению степени сжатия, что способствует снижению насосных потерь в двигателе и, как следствие, повышению топливной экономичности. Во-вторых, вытесненная топливовоздушная смесь вновь попадает в цилиндр в следующей фазе впуска, но уже трижды пройдя через зазор между тарелкой клапана и его седлом. При этом топливо и воздух лучше перемешиваются, да и времени на испарение топлива в этом случае больше. Это позволяет двигателю устойчиво, без пропусков воспламенения работать на бедных смесях.

Механизм переключения клапанов новой i-VTEC устроен идентично традиционным VTEC-системам. Для управления парой впускных клапанов используются три кулачка и три коромысла. В нормальном режиме клапаны приводятся в действие от крайних кулачков.

Экономичный режим включается тогда, когда можно экономить, а именно:

– в диапазоне оборотов двигателя от 1000 до 3500 мин‑1;

– на прогретом до 60 °C двигателе и при скорости автомобиля свыше 10 км/ч;

– при движении на передачах выше 3-й для МКПП и выше 2-й – для АКПП;

– когда дроссельная заслонка открыта на угол менее 22° (свидетельство того, что водитель не намерен увеличить крутящий момент двигателя).

Во всех остальных режимах работы двигателя фазы газораспределения будут нормальными.

Поскольку экономичный режим работы двигателя отличается от нормального меньшим наполнением цилиндров, для него характерны более низкие значения крутящего момента. Если не предпринять никаких мер, то при переходе с экономичного на нормальный режим и обратно автомобиль будет испытывать резкое ускорение или замедление. Чтобы исключить это негативное явление, в двигателе применена система DBW, которая в момент смены режимов автоматически изменяет угол открытия электронно-управляемой дроссельной заслонки. По положению педали акселератора электроника рассчитывает крутящий момент на валу двигателя и определяет, как надо изменить угол поворота дросселя, чтобы после перехода на другой режим момент остался неизменным. При переходе на экономичную работу дроссельная заслонка приоткрывается, что также способствует снижению насосных потерь и еще большему уменьшению расхода топлива. При включении нормального режима дроссель прикрывается для сохранения прежнего наполнения цилиндров.

Ранее в автомобильных двигателях Honda для определения количества поступающего воздуха использовалась информация об абсолютном давлении во впускном коллекторе (MAP-сенсор), положении дроссельной заслонки, температуре воздуха и частоте вращения коленвала. В моторах с новой системой i-VTEC эти методы не обеспечивали достаточной точности из-за больших пульсаций давления, вызванных обратным выбросом смеси и резким изменением положения дросселя. Поэтому в дополнение к уже существующим датчикам был установлен термоанемометрический расходомер воздуха. Использование разных способов определения количества поступающего в двигатель воздуха позволило повысить точность дозирования топлива.

«Интеллигентные» системы регулируемого газораспределения применяются и на двигателях автомобилей Honda с гибридными силовыми агрегатами. Они несколько отличаются от обычных в силу особенностей работы гибридных силовых установок. Один из специфических режимов работы гибридных агрегатов – регенерация энергии при торможении автомобиля. В отличие от обычных автомобилей, кинетическая энергия которых при торможении преобразуется в тепло, выделяющееся в тормозных механизмах и зонах контакта шин с дорогой, и безвозвратно рассеивается в пространстве, «гибриды» обладают способностью частично преобразовывать ее в электроэнергию и накапливать в аккумуляторах. Запасенная энергия вновь используется при последующем ускорении автомобиля (потребляется электродвигателем), чем достигается весомая экономия топлива. В процессе торможения колеса «гибридомо-биля» через трансмиссию вращают коленчатый вал ДВС и ротор электрического агрегата, работающего в режиме генератора. Чем меньшее сопротивление вращению оказывает коленвал двигателя, тем больше электроэнергии сможет выработать генератор. По соображениям безопасности разрыв кинематической связи между двигателем и трансмиссией не желателен. В таком случае снизить потери энергии на вращение двигателя удается, отключив клапаны нескольких или даже всех цилиндров.

В отличие от обычных автомобилей, кинетическая энергия которых при торможении преобразуется в тепло, выделяющееся в тормозных механизмах и зонах контакта шин с дорогой, и безвозвратно рассеивается в пространстве, «гибриды» обладают способностью частично преобразовывать ее в электроэнергию и накапливать в аккумуляторах. Запасенная энергия вновь используется при последующем ускорении автомобиля (потребляется электродвигателем), чем достигается весомая экономия топлива. В процессе торможения колеса «гибридомо-биля» через трансмиссию вращают коленчатый вал ДВС и ротор электрического агрегата, работающего в режиме генератора. Чем меньшее сопротивление вращению оказывает коленвал двигателя, тем больше электроэнергии сможет выработать генератор. По соображениям безопасности разрыв кинематической связи между двигателем и трансмиссией не желателен. В таком случае снизить потери энергии на вращение двигателя удается, отключив клапаны нескольких или даже всех цилиндров.

Первые серийные двигатели Honda, в которых был реализован описанный ранее способ снижения потерь энергии, оснащались одновальными ГРМ с двумя клапанами на цилиндр. Механизм регулирования не изменял фазы газораспределения, а лишь отключал клапаны трех цилиндров при торможении. При этом один цилиндр оставался в работе. С 2006 года на Civic Hybrid устанавливается 4-цилиндровый одновальный 8-клапанный двигатель с рабочим объемом 1,3 л и новой системой регулирования клапанов, которая также носит название i-VTEC. Для управления впускным и выпускным клапанами в каждом цилиндре используются пять коромысел. Два электромагнитных клапана переключают подачу масла, которое поступает по трем каналам, проходящим внутри вала коромысел.

Механизм регулирования не изменял фазы газораспределения, а лишь отключал клапаны трех цилиндров при торможении. При этом один цилиндр оставался в работе. С 2006 года на Civic Hybrid устанавливается 4-цилиндровый одновальный 8-клапанный двигатель с рабочим объемом 1,3 л и новой системой регулирования клапанов, которая также носит название i-VTEC. Для управления впускным и выпускным клапанами в каждом цилиндре используются пять коромысел. Два электромагнитных клапана переключают подачу масла, которое поступает по трем каналам, проходящим внутри вала коромысел.

Такая конструкция позволяет реализовать три режима работы клапанов. В первом (VTEC Low) фазы впускных клапанов оптимизированы для низких оборотов и нагрузок. Во втором режиме (VTEC High) впускные клапаны переключаются на широкие фазы и большую высоту подъема клапанов, увеличивая наполнение цилиндров на высоких частотах вращения. Третий режим (Cylinder Idle) включается при торможении. Впускные и выпускные клапаны всех четырех цилиндров выключаются, оставаясь в закрытом положении. Большая часть тормозного момента, передаваемого от колес через трансмиссию, направляется к ротору генератора, что увеличивает регенерацию электроэнергии. Отключение цилиндров ДВС также происходит в случае, когда автомобиль движется с небольшой скоростью, для поддержания которой достаточно мощности электродвигателя.

Большая часть тормозного момента, передаваемого от колес через трансмиссию, направляется к ротору генератора, что увеличивает регенерацию электроэнергии. Отключение цилиндров ДВС также происходит в случае, когда автомобиль движется с небольшой скоростью, для поддержания которой достаточно мощности электродвигателя.

Более чем 20-летний опыт компании Honda в разработке, производстве и эксплуатации двигателей с изменяемыми фазами газораспределения позволяет создавать моторы с требуемыми характеристиками для самого разного применения. Практически все выпускаемые компанией автомобильные двигатели, за исключением моторов малых кубатур, оснащаются системами изменения фаз газораспределения. Встречаются и мотоциклетные двигатели Honda с системой VTEC. Новые лодочные моторы, мощностью от 90 до 225 л. с., имеют варианты комплектации с регулируемыми ГРМ. Системы регулируемого газообмена VTEC и i-VTEC помогают всем этим, таким разным по назначению и конструкции, моторам сочетать высокую удельную мощность, экономичность и экологическую чистоту с эксплуатационной надежностью и большим ресурсом.

- Сергей Самохин

- Евгений Тимофеев

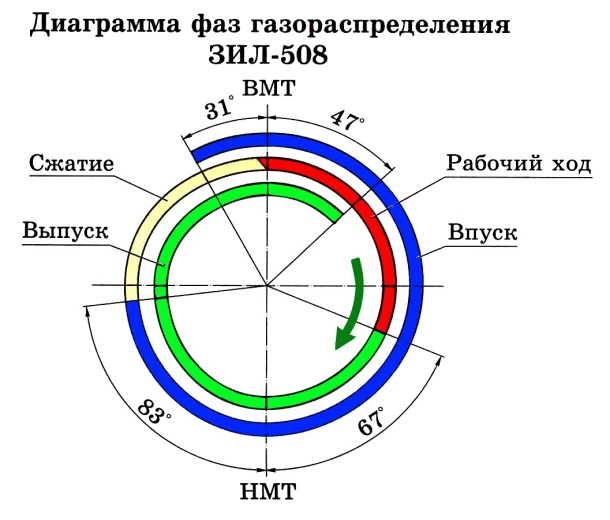

Фазы газораспределения двигателя автомобиля — что это такое и диаграмма

Работа двигателя автомобиля зависит от фаз газораспределения, то есть от открытия — закрытия впускных и выпускных клапанов. Расскажем что такое фазы газораспределения и покажем диаграмму работы. Зачем нужны и как увеличить мощность авто при помощи них.

Что это такое

Фаза газораспределения — это период от момента открытия клапанов до момента их закрытия. Выражается в градусах поворота коленчатого вала. Их задача — обеспечить наивысшую эффективность наполнения и очистки цилиндра во время работы двигателя. От оптимально подобранных фаз зависит экономичность мотора, мощность, развиваемый момент.Влияние на работу мотора

В большинстве двигателей фазы меняться не могут. КПД таких моторов не отличается высокой эффективностью. Из-за этого скорость и эффективность наполнения цилиндров при различных режимах работы двигателя неодинаковы.

Из-за этого скорость и эффективность наполнения цилиндров при различных режимах работы двигателя неодинаковы.Для работы на холостом ходу уместны узкие фазы с поздним открытием и ранним закрытием клапанов без перекрытия (время, когда впускной и выпускной клапаны открыты одновременно). Почему? Потому что так удаётся исключить заброс выхлопных газов во впускной коллектор и выброс части горючей смеси в выхлопную трубу машины.

При работе на максимальной мощности ситуация меняется. С повышением оборотов время открытия клапанов сокращается, но для обеспечения высокого крутящего момента через цилиндры необходимо прогнать больший объём газов, чем на холостом ходу. Как решить эту задачу? Открывать клапаны чуть раньше и увеличивать продолжительность их открытия, иными словами, сделать фазы максимально широкими.При разработке двигателей авто конструкторам приходится увязывать ряд взаимоисключающих требований. Посудите сами. С одними и теми же фазами двигатель должен обладать неплохой тягой на низких и средних оборотах, приемлемой мощностью — на высоких. Плюс устойчиво работать на холостом ходу, быть максимально экономичным, экологичным.

Плюс устойчиво работать на холостом ходу, быть максимально экономичным, экологичным.

Изменяемые фазы газораспределения

Если научить газораспределительный механизм подстраиваться под различные режимы работы мотора?Один из способов это применение фазовращателя. Это специальная муфта, которая способна под действием управляющей электроники и гидравлики поворачивать распределительный вал на определённый угол относительно его первоначального положения. С повышением оборотов муфта проворачивает вал по ходу вращения, что ведёт за собой более раннее открытие впускных клапанов. Как следствие — лучшее наполнение цилиндров на высоких оборотах.

Инженеры разработали ряд систем, способных не только двигать фазы, но расширять или сужать их. В зависимости от конструкции это может достигаться несколькими способами.

Например, система VVTL-i после достижения определённых оборотов (6000 об/мин) вместо обычного кулачка в работу начинает вступать дополнительный — с изменённым профилем.

Профиль этого кулачка задаёт иной закон движения клапана, более широкие фазы и обеспечивает больший ход. При раскрутке коленвала до максимальных оборотов (около 8500 об/мин) на частоте вращения в 6000—6500 об/мин у двигателя открывается «второе дыхание». Оно способно придать автомобилю резкий подхват при ускорении.

Профиль этого кулачка задаёт иной закон движения клапана, более широкие фазы и обеспечивает больший ход. При раскрутке коленвала до максимальных оборотов (около 8500 об/мин) на частоте вращения в 6000—6500 об/мин у двигателя открывается «второе дыхание». Оно способно придать автомобилю резкий подхват при ускорении.Изменение высоты подъёма

Такой подход позволяет избавиться от дроссельной заслонки и переложить процесс управления режимами работы двигателем на газораспределительный механизм. Ответ инженеров — механическая система управления подъёмом впускных клапанов. В таких системах высота подъёма и продолжительность фазы впуска изменяются в зависимости от нажатия на педаль газа. Экономия от применения системы бездроссельного управления составляет от 8% до 15%, прирост мощности в пределах 5—15 %.Несмотря на то, что количество и размеры клапанов приблизились к максимально возможным, эффективность наполнения и очищения цилиндров можно сделать выше — за счёт скорости их открытия. Правда, механический привод заменяется электромагнитным.

Правда, механический привод заменяется электромагнитным.

Электромагнитный привод

Подъёма клапана можно довести до идеала, а продолжительность открытия менять в очень широких пределах. Электроника согласно программе время от времени ненужные клапаны может не открывать, а цилиндры отключать вовсе. Делается это в целях экономии, например, на холостом ходу или при торможении двигателем. Электромагнитный ГРМ способен превратить обычный четырёхтактный мотор в шеститактный.Дальнейшее увеличение эффективности работы мотора автомобиля за счёт ГРМ — невозможно. Выжать больше мощности с того же объёма при меньшем расходе можно будет с применением иных средств. Например, комбинированного наддува или конструкций, изменяющих степень сжатия.

Фазы газораспределения

Все знают, что распредвалы это очень важный элемент тюнинга и тем более спортивного мотора. Многие часто слышали о фазах, времени открытия клапанов и т.д. Очень часто, многие могли слушать разговоры типа: а какой мне лучше поставить распредвал 264 или 272, а может 290. На самом деле, это разговор ни о чем.

На самом деле, это разговор ни о чем.

Распредвалы бывают разные — сток, тюнинг, тюнинг-спорт, полный спорт (кольцо, драг), турбо… У них разные задачи и цели. У всех у них разный диапазон работы. Грубо, возьмём DOHC мотор. Тюнинговый вал с фазами 25-65/70-20 (duration 270) улучшит характеристики мотора с небольшой потерей на низких оборотах, диапазон работы 2500-7200 оборотов. Более широкий вал, который возможно использовать на машине, не предназначенной только для гонок будет 40-70/75-35 (duration 290) — 4000-8200 оборотов. Если возьмём мотор SOCH, то 280 duration (тюнинг вал) не плохо работает в режиме 2500-6600 оборотов, а 310 duration — 4000-7800 это, наверное, уже оптимальный максимум для полного спорта.

Те, кто действительно желает в этом вопросе разобраться, предлагаю забыть то что я выше написал.

Что бы лучше все это понять давайте виртуально увеличим мощность, к примеру, стандартного 2.0 литра Дуратек мотор Форд фокус, который в стоке имеет мощность 145 лошадиных сил.

Представьте, мотор — это черный ящик, к которому подведены две трубы, в одну подается топливо, а в другую воздух. В черном ящике топливо смешивается с воздухом, сжимается, поджигается, короче происходит реакция, в следствии чего выделяется энергия и на выходе эта проделанная работа (момент)передается на коленвал.

Количество энергии зависит от массы сгоревшего топлива и его калорийности. Но для повышения мощности мы не можем просто увеличить подачу топлива т.к. для полного сгорания его, необходимо 14.6 частей массы воздуха (на 1 единицу массы топлива 14.6 единиц массы воздуха). У нас нет проблем с увеличением топлива, но вот с подачей воздуха, если мы не собираемся подключить к черному ящику компрессор, есть определенные трудности.

1 ватт определяется как мощность, при которой за 1 секунду времени совершается работа в 1 джоуль. или это равняется 1 Дж = 1 кг•м²/с² = 1 Н•м. С учетом того что в нашем черном ящике при сгорании топлива выделятся энергия и конечно производится работа — коленвал передает момент, для того, чтобы это перевести в момент (усилие передается через плечо) то мы можем просто работу *на 2Пи (2*3.14159), потом разделим на количество оборотов в секунду и получим момент.

ИЛИ МОЩНОСТЬ (кВт) = МОМЕНТ (N-M) * N (обороты двигателя в секунду) /159.2

ИЛИ

МОЩНОСТЬ = МОМЕНТ * 2Пи * N

или

не пугайтесь этого уравнения, сегодня мы из него рассмотрим только 2 значения (этого будет достаточно для понимания сути), остальное пусть будет неизменным

Для чего я все это написал. Главное, чтобы Вы поняли от чего зависит момент и мощность:

Момент зависит от количества выделенной энергии при сгорании топлива (конечно пока опустим всевозможные потери, эффективность, калорийность, КПД — не в этом суть). А количество топлива напрямую зависит от поступившего воздуха.

Мощность зависит от момента и оборотов двигателя. Если момент останется неизменным, но мы повысим обороты то мощность возрастет.

Есть такое понятие объёмная эффективность VE (Volumetric efficiency), это значение равняется массе воздуха, поступающего в двигатель по отношению к его рабочему объёму. Мотор дюратек, это современный с хорошей ГБЦ (головкой блока цилиндров) DOCH. В стоке, его максимальное VE равняется 95% в точке максимального момента. Это значит, что максимум в двигатель попадает только 95% от объёма 2 литра. Вообще VE оно не постоянно для двигателя, на моторе Дюратек на 2000 оборотах оно равняется 84% потом растёт до своего максимума 95% и начинает опять понижаться, на 6500 уже 88%, а на 7500 всего 75%.

Так как же нам повысить мощность на этом моторе? Если вы просто будете крутить ваш мотор, то мощность от этого только уменьшится т.к. VE (Volumetric efficiency) уменьшатся и после 6000 оборотов падение коэффициента наполнения составляет ниже 88% — это как объём Вашего мотора с повышением оборотов уменьшится.

Да конечно можно установить нагнетатель воздуха, можно физически увеличить размер мотора (рабочий объём), но сегодня будем делать по-другому. Давайте для начала просто передвинем VE (Volumetric efficiency) с точки максимального момента, скажем на 6500 оборотов. Раньше у нас там было значение 88%, следовательно, оно станет 95%. В результате мы без проблем получим 170 сил на 6500 оборотах (не плохо).

Вообще какие бывают максимальные значения объёмной эффективности у атмосферных моторов? Современные 4 клапана на цилиндр моторы: 92-95%. Тюнинг легкий до 105%. NASCAR — 110%. Моторы со свободным впуском (Weber карбюраторы, заслонка на каждый цилиндр) отличный выпускной коллектор -110-115%. Гоночный мотор — 120-125%.

Что влияет на VE (Volumetric efficiency)? почему она на сток машинах такая не большая (2 клапана на цилиндр максимум 80-85%) на сток моторах:

— Потери в системе впуска, чем больше всевозможных препятствий, изгибов тем больше потери. На турбо моторах (из-за интеркулера, пайпинга) нормальное явление потери в пределах 0.2 бара, если сравнить эффективность турбо мотора 4 клапана на цилиндр, без учета избыточного давления, то оно составим не более чем на моторе с 2 клапанами на цилиндр.

— Повышение температуры поступающего воздуха и как следствие уменьшение плотности воздуха и конечно его массы.

— цилиндры не полностью очищаются от отработанных газов, их объём может составлять более 5%. Соответственно уменьшатся в таком же количестве и поступление свежего воздуха.

— Обратное давление в системе впуска

Если сложить все эти потери, то они составят намного больше чем 5%, которых нам не достает до 100% на моторе форд фокус. А вот за это и отвечает настройка системы впуска/ выпуска и распредвал. На сток моторах она настроена на режим круиз и максимального момента. Поэтому именно там обычно и есть максимальные значения VE (Volumetric efficiency).

Ну вот, теперь поговорим о распредвалах. Что и зачем вообще распредвал в моторе делает? делает он простую и не сложную работу — открывает и закрывает в нужный момент клапана. Чтобы лучше понять его работу давайте вспомним что значит 4 тканый мотор.

Все очень просто: 1 такт — впускной, 2 такт — сжатие, 3 такт — рабочий ход и 4 такт — выпуск.

Теперь добавим к этим 4 тактам еще 4 очень важных процесса:

Впускной клапан открыт — ВКО

Выпускной клапан открыт — ВыКО

Впускной клапан закрыт — ВКЗ

Выпускной клапан закрыт — ВыКЗ

Но чтобы понять, как добиться 125% VE (Volumetric efficiency) на атмосферном моторе этого нам мало. Поэтому рассмотрим 7 тактов (событий) которые связаны между собой, которые отвечают за наполняемость цилиндров, за все процессы, связанные с воздухом и газами.

ПРОЦЕСС 1 — ВПУСК (ВСАСЫВАНИЕ) (INTAKE PUMPING)

Начинается сразу после того как выпускной клапан закрывается (ВыКЗ) в момент перекрытия клапанов (overlap) несколько градусов после верхней мертвой точки ВМТ цилиндра. Впускной клапан (ВК) уже частично открыт и быстро двигающийся поршень вниз начинает всасывать топливо воздушную смесь через впускной канал. Поршень набирает скорость и где-то около 75* после ВМТ достигает своего максимума и поэтому в цилиндре создается низкое давление. ВК полностью открывается около 108* (градусов) после ВМТ. Процесс впуска (всасывания) заканчивается, когда поршень останавливается в своей нижней мертвой точке (НМТ). В это момент ВК все еще полностью открыт.

ПРОЦЕСС 2 — ВПУСК (УТРАМБОВКА) (INTAKE RAMMING)

Начинается в момент, когда поршень меняет свое направление, начинает двигаться вверх, но при этом ВК начинает закрываться. Топливно-воздушная смесь продолжает поступать в цилиндр (утрамбовываться). С движением поршня вверх, давление в цилиндре начинает возрастать, но смесь продолжает поступать. Около 60* после НМТ ВК закрывается и на этом этот процесс заканчивается. Это одно из важнейших событий благодаря которому удается увеличить VE (Volumetric efficiency) до 110% в современных гоночных моторах.

Необходимо этот процесс обсудить более подробно.

Здесь важны два момента: вовремя закрыть впускной клапан, пока возрастающее давление в цилиндре не начало превышать давление в впускном канале и как следствие выталкивать свеже поступившую топливовоздушную смесь обратно.

Организовать давление как можно больше и дольше во впускном тракте цилиндра.

Это называется инерционный тюнинг или organ pipe tuning, Принцип работы органа (музыкальный инструмент). Для доходчивости я воспользуюсь не совсем верным методом объяснения, но зато очень понятным. Надеюсь все помнят, что такое слинки, это такая игрушка

Вот примерно так ведут себя и газы, жидкости в трубах, это как бы пневмапружина. Воздух, газ или топливовоздушная смесь имеет массу, а значит и кинетическую энергию. Если мы потянем за один край этой игрушки, то со временем этот пульс дойдет и до другого края. Так и воздух, он разгоняется в впускном канале, соответственно имеет инерцию, он не может сразу остановится, за волной разряжения обязательно последует волна давления. Чем быстрее мы организуем скорость потока в канале, тем больше воздуха поступит в цилиндр т.к. будет больше давление. Воздух будет поступать в цилиндр до тех пор, пока давление в канале будет выше чем в цилиндре и вот тут главное вовремя закрыть канал, чтобы поршень, идущий вверх (при этом повышающий давление в цилиндре) не начал выталкивать воздух.

На скорость потока заряда влияет скорость поршня (обороты двигателя), проходное сечение впускного тракта (канал и ранер) и тормозящие процессы, вызванные сопротивлением. Теперь становится понятно, что если мы увеличим канал, установим большего размера клапан то скорость потока уменьшится, кинетической энергии будет меньше — меньше давление, меньше поступит воздуха — меньше мощность. Но если мы увеличим скорость поршня за счет увеличения оборотов двигателя, то тем самым добьемся компромисса. Закон простой — уменьшаем диаметр или увеличиваем обороты двигателя — повышаем скорость потока (воздушного заряда) НО ПРИ ЭТОМ УВЕЛИЧИВАЕТСЯ СОПРОТИВЛЕНИЕ и на оборот.

Длина определят момент, когда процесс должен произойти. Длиннее ранер с каналом — дольше время необходимо для волны — меньше обороты двигателя и наоборот.

ПРОЦЕСС 3 — СЖАТИЕ

Здесь все просто. Начинается после закрытия ВК в то время пока поршень продолжает двигаться вверх сжимая при этом топливовоздушную смесь в цилиндре. Заканчивается в момент, когда свеча зажигает смесь — где-то 30 градусов перед ВМТ. Для постройки гоночного мотора — Ваша задача добиться наименьшего оптимального угла опережения зажигания. Много есть способов (в другой раз)

ПРОЦЕСС 4 — ЗАЖИГАНИЕ И РАСШИРЕНИЕ

маленькое отступление. Кто не знает, я много лет не живу в России и технический русский язык плохо знаю, поэтому много использую английские выражения. Просьба — если что не так, то поправьте.

Fuel Burning and Expansion. Процесс начинается сразу после зажигания, поршень продолжает двигаться вверх. Температура и давление повышается. пик приходится на 12-15 градусов после ВМТ. Это большое давление давит на верх поршня и толкает его вниз, газы продолжают расширятся. Процесс заканчивается сразу после того как выпускной клапан начинает открываться (exhaust valve cracks open) где-то 120* после ВМТ.

ПРОЦЕСС 5 — EXHAUST BLOWDOWN (ПРОДУВКА)

Начинается сразу после того, как выпускной клапан начинает открываться (exhaust valve cracks open) как раз в этот момент и происходит этот звук (который мы потом заглушаем). температура и давление все еще в цилиндре высокое, часть смеси продолжает еще гореть. В данный момент, при таком высоком давлении система выпуска не настраивается (продувка все снесёт на своем пути). Процесс важный (поговорим позднее), раньше открыл меньше мощность (эффект как от настройки опережения зажигания) … Заканчивается в момент, когда поршень достигает НМТ.

ПРОЦЕСС 6 — EXHAUST PUMPING (ОТКАЧКА)

Откачка. очень похож на ПРОЦЕСС 1 -. Только в обратном направлении. Начинается в момент, когда поршень меняет свое направление и начинает двигаться вверх. Выпускной клапан продолжает открываться и достигает своего максимума где-то 70* после НМТ. Поршень набирает свою максимальную скорость около 105* после НМТ. Выпускные газы благодаря процессу продувки уже не имеют такого высокого давления. Поршень выталкивает через выпускной канал и при этом разгонят отработанные газы, они опять начинают набирать кинетическую энергию. Процесс заканчивается в момент, когда впускной клапан начинает открываться где-то около ВМТ.

ПРОЦЕСС 7 — перекрытие (OVERLAP)

Процесс начинается, когда ВК открывается, а выпускной еще не закрыт. Очень важный процесс (рассмотрим внимательнее позднее). Процесс заканчивается в момент, когда выпускной клапан полностью закрывается.

В это момент настраивается два процесса для очищения и наполнения цилиндра. Цель создать давление на впуске и разрежение на выпуске.

Поршень разогнал выпускные газы, они набрали энергию и поэтому даже когда поршень начинает свое движение вниз, в выпускном коллекторе давление меньше чем в цилиндре и поэтому продолжается процесс высасывания, очищение камеры сгорания, цилиндров. Также это низкое давление помогает всасывать свежий заряд через открывающейся ВК. Часть этого заряда остается в цилиндре, а часть выходит с отработанными газами (очищение, ну и правда повышенный расход вам будет обеспечен)

Выпуск здесь необходимо настроить — организовать скорость потока в выпускных каналах, ранерах. Пик разрежения (и как следствие точка максимального момента или мощности) определяется длиной. С пиком здесь можно поиграть. Можем его сделать очень сильным или » размазать». За это отвечает коллектор, точнее его размер, длина, да или просто наличие. Скажем на дрегстерах часто можно встретить просто трубы от каждого цилиндра в воздух.

Но на этом настройка в 7 процессе не заканчивается. Здесь появляется еще один вид — резонансный тюнинг в момент открытия впускного клапана.

Как только выпускной клапан закрывается нам необходимо добиться чтобы в впускном канале образовалось давление. поймать, настроится на одну из волн, амплитуд с положительным экстримом. Это похоже на эхо, вот его нам и надо настроить.

Если все сделать правильно то можно добиться эффективной наполняемости до 130%.

К ПРИМЕРУ: если мы продолжим делать наш мотор форда дюратек. ГБЦ у него не плохая, впускной клапан 35 мм (это с потенциалом до 8200 оборотов двигателя) . Нет, не будем сильно модернизировать. Поршневая сток позволят крутить мотор до 7200 оборотов. Но для безопасности поменяем только шатунные болты на усиленные и тем самым сдвинем порог до 7700 оборотов. Теперь установим хорошие дросселя (свободный впуск) скажем проверенный и хорошо себя зарекомендовавший кит от Jenvey. Изготовим выпускной специально настроенный коллектор и конечно всю систему выпуска поменяем. Установим новые распредвалы. И без проблем мы получим 220 сил на 7200 оборотах, обыкновенном бензине, можно и больше, но это обороты повышать.

Распредвал часть 2

Автор: Владимир Шарандин

Системы изменения фаз ГРМ: типы и особенности работы

Известно, что продолжительность цикла открытия и закрытия клапана и оптимальные его значения зависят от режима работы мотора. Система автоматического управления ГРМ, с одной стороны, способствует лучшей работе мотора в режиме холостого хода, увеличению мощности и крутящего момента двигателя, а с другой стороны, позволяет снизить уровень токсичности отработавших газов и обеспечить их рециркуляцию. При этом система изменения фаз ГРМ оптимизирует работу двигателя без внедрения каких-либо конструктивных изменений. Современные моторы помимо системы автоматического управления фазами ГРМ могут оснащаться также и системой отключения цилиндров, которая позволяет снизить расход топлива и уменьшить токсичность выхлопа при неполной нагрузке на мотор. Изменение фаз ГРМ может осуществляться или поворотом распредвала, или с помощью кулачков разнообразного профиля, или же варьированием высоты подъема клапана.

В современном автомобилестроении чаще всего для изменения фаз применяется схема изменения поворота распредвала. Такую схему можно встретить, например, на автомобилях BMW, она называется Vanos (Double Vanos), на машинах марки Toyota (VVT-i или Dual VVT-i). Разработчики Honda применяют систему VTC (Variable Timing Control). На машинах концерна Volkswagen AG используется традиционная и хорошо знакомая всем система изменения фаз ГРМ – VVT (Variable Valve Timing) с гидроуправляемыми муфтами (по одной муфте на каждый распредвал).

От Single VANOS к Duble VANOSСистему VANOS (Variable Nockenwellen Steuerung) создали разработчики из BMW совместно со специалистами компании Continental Teves. Принцип работы системы: изменение положения распредвала относительно коленвала, за счет чего и осуществляется регулировка фаз ГРМ. Первое поколение системы VANOS использовалось с начала 90-х годов. Отличительная особенность Single VANOS в том, что относительно коленвала регулируется только положение впускного распредвала. Такое решение позволило увеличить крутящий момент мотора в режиме низких оборотов, улучшило наполняемость цилиндров, стабилизировало работу холостого хода, а также способствовало снижению расхода топлива. С середины 90-х годов разработчики BMW внедрили систему Double VANOS, которая позволила регулировать положение двух распредвалов, и это благотворно отразилось и на крутящем моменте двигателя, и на его мощности. При этом при работе системы Double VANOS удалось реализовать процесс дожига небольшой части выхлопных газов (в зависимости от режима работы мотора они направляются обратно в выпускной коллектор), что также улучшило экологические показатели автомобилей. Слабое место системы – уплотнительные кольца поршней, которые зачастую приходят в негодность в условиях перепада температур и перестают обеспечивать герметичность системы.

Такие гидроуправляемые муфты соединены с системой смазки силового агрегата. Работой всего узла «руководит» блок управления двигателя, который формирует свои команды на основе анализа данных о частоте работы коленвала, нагрузках на него, изменениях температурного режима. Блок управления посылает соответствующий сигнал, и масло из системы смазки двигателя поступает в муфты, а они поворачивают распредвалы с учетом полученных команд.

В системах, в которых используются кулачки различного профиля, изменение фаз ГРМ осуществляется за счет ступенчатого изменения продолжительности открытия и высоты подъема клапана. Подобные системы применяются в двигателях автомобилей Honda (VTEC), Mitsubishi (MIVEC) и других. Например, в двигателе VTEC на каждые два клапана распредвала приходится по три кулачка – два малых и один большой. Малые кулачки запускают в работу пару впускных клапанов в режиме невысоких оборотов коленвала. Задача большого кулачка – перемещать свободное коромысло в холостом режиме. Высота подъема клапанов минимальна, а фаза ГРМ имеет небольшую продолжительность. Переключение с одного режима работы на другой осуществляется бесступенчато за счет системы управления, оснащенной блокирующим механизмом с гидравлическим приводом. При этом переключение происходит всякий раз, когда коленвал достигает заданной частоты вращения. Увеличение хода клапанов и, как следствие, увеличение фазы осуществляются за счет совместной работы малых и большого кулачков, которые, будучи соединенными стопорным штифтом, подают усилие на впускные клапаны. Отметим, что такая «кулачковая» система имеет ряд объективных недостатков – бесступенчатую смену режимов, а также сложную с конструктивной точки зрения схему блокировки.

Если говорить о более эффективных решениях для изменения фаз ГРМ, стоит упомянуть систему регулирования высоты подъема клапанов. И здесь стоит говорить о разработке BMW – системе Valvetronic, первой в своем роде системе управления фаз газораспределения с использованием регулировки высоты подъема клапана. Причем Valvetronic работает только на впускных клапанах. Принцип работы такой системы основан на кинематической схеме, именно она позволяет изменять ход клапана. Эксцентриковый вал работает от электродвигателя через червячную передачу. Вал изменяет положение промежуточного рычага, который направляет коромысло по заданной траектории, по соответствующей траектории перемещается и клапан. При этом высота подъема клапана изменяется непрерывно (в зависимости от режима работы мотора).

И хотя система изменения фаз газораспределения – это весьма надежный и долговечный узел, его эксплуатация во многом зависит от качества моторного масла и соблюдения интервалов его замены. Наличие в масле примесей, а также использование масла ненадлежащей вязкости могут оказать негативное воздействие на работу системы.

К числу наиболее типичных неполадок в работе системы изменения фаз ГРМ можно отнести неполадки в муфте распредвала впускных клапанов, которые проявляются в виде стука от верхней части мотора, возникающего после «холодного» пуска. Сильный шум от привода системы может указывать также на неполное включение стопорного штифта привода системы изменения фаз газораспределения.

Valvetronic – залог экологичной работы

В ответ на ужесточение экологических норм и в поисках решений для снижения токсичности выхлопа автомобиля разработчики BMW создали систему Valvetronic. Ее стали внедрять в первой половине 2000-х. Конструктивной особенностью Valvetronic стало отсутствие дроссельной заслонки, которая, как известно, способствует увеличению расхода топлива и повышения токсичности выхлопа. Разработчики предложили альтернативу – механизм, который позволяет поднимать клапан в ограниченном диапазоне. Работа Valvetronic обеспечивает снижение расхода топлива даже в режиме интенсивной работы мотор, приятным бонусом стало увеличение динамики хода автомобиля, а также его приемистость.

Что такое система изменения фаз газораспределения

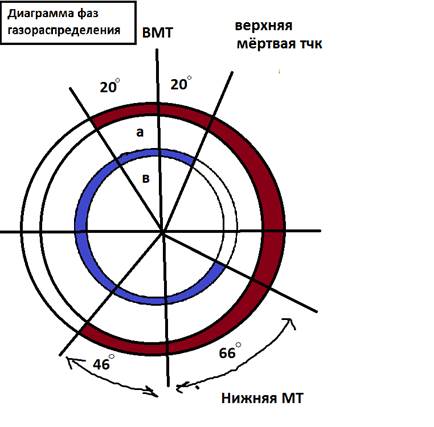

Эффективность работы любого ДВС, КПД двигателя, показатель мощности, моментная характеристика и топливная экономичность напрямую зависят от ряда факторов. Одной из важных составляющих в списке являются фазы газораспределения. Ответить на вопрос, что такое фазы газораспределения двигателя, можно следующим образом. Под такими фазами стоит понимать своевременное открытие и закрытие впускных и выпускных клапанов.

Большинство современных ДВС все более активно получают систему изменения фаз газораспределения, хотя еще около 20 лет назад массово доступный четырехтактный двигатель данной системы не имел. В обычном моторе клапаны открываются благодаря воздействию на них кулачков распределительного вала. Форма профиля кулачка распредвала определяет момент и продолжительность открытия клапана.

Указанные параметры составляют так называемую ширину фазы газораспределения. Дополнительным параметром также является величина хода клапана (высота его подъема). Стоит учитывать, что топливно-воздушная смесь и отработавшие газы во впуске, в цилиндре ДВС и на выпуске ведут себя не одинаково, что зависит от различных режимов его работы. Скорость течения динамично изменяется, появляются колебания газовых сред, которые приводят к резонансам или застою. Все это влияет на эффективность наполнения цилиндров и их продувки на разных режимах работы силового агрегата.

Фиксированные фазы газораспределения заставляют конструкторов ДВС проектировать мотор так, чтобы присутствовала уверенная тяга в диапазоне низких и средних оборотов, но при этом оставался запас мощности для поддержания набранной скорости и дальнейшего ускорения автомобиля при выходе ДВС на режимы около зоны максимальных оборотов. Дополнительно необходимо обеспечить устойчивую работу силового агрегата на холостом ходу, эластичность на переходных режимах, а также экономичность и экологичность силовой установки. Если фазы газораспределения фиксированы, то улучшение одних параметров закономерно повлечет ухудшение других. Для решения этой задачи была разработана система изменения фаз газораспределения, которая гибко и динамично изменяет основные параметры работы ГРМ зависимо от того режима, в котором работает двигатель в определенный момент.

Система изменения фаз газораспределения VVT (англ. Variable Valve Timing) создана для динамичной корректировки рабочих параметров механизма газораспределения. Данное управление осуществляется с учетом различных режимов работы силового агрегата. Использование указанной системы регулировки фаз газораспределения позволяет добиться повышения мощности мотора и моментной характеристики. Система VVT обеспечивает экономию горючего, а также снижает токсичность выхлопных газов в процессе работы двигателя.Система изменения фаз газораспределения влияет на основные параметры работы газораспределительного механизма. К таким параметрам относят моменты открытия и закрытия впускных и выпускных клапанов, длительность времени открытия клапана и высоту его подъема. Указанные параметры представляют собой в итоге фазы газораспределения, так как от них зависит продолжительность такта впуска и выпуска, что выражается тем углом, на который повернут коленчатый вал двигателя по отношению к мертвым точкам (ВМТ и НМТ) во время движения поршня в цилиндре. Форма кулачка распределительного вала определяет фазу газораспределения, так как указанный кулачок оказывает прямое воздействие на впускной или выпускной клапан ГРМ.

Содержание статьи

Для чего необходима система изменения фаз газораспределения

Для достижения наибольшей эффективности применительно к динамично изменяющимся режимам работы ДВС необходима различная величина фаз газораспределения. В режиме холостого хода наиболее рациональными становятся «узкие» фазы газораспределения, под которыми понимается позднее открытие и ранее закрытие клапанов. При этом исключается перекрытие фаз, под которым понимается время одновременного открытия впускного и выпускного клапана. Это необходимо для того, чтобы исключить попадание выхлопных газов во впуск и выброс топливно-воздушной смеси в выпускной коллектор.

Выход мотора на режим максимальной мощности означает повышение оборотов, так как распредвал крутится быстрее и время открытия клапанов сокращается. Для того чтобы не терялась мощность и крутящий момент на высоких оборотах сохранялся, в двигатель должно поступать намного больше топливно-воздушной смеси, а выпуск отработавших газов должен быть реализован максимально эффективно. Задача решается путем раннего открытия клапанов и увеличения времени их открытия, делая фазу «широкой». Фаза перекрытия также расширяется до максимума с ростом оборотов, что необходимо для качественной продувки цилиндров.

Если мотор работает на низких оборотах, нужны максимально короткие фазы газораспределения. Это означает, что время открытия клапанов должно быть минимальным по продолжительности, обеспечивая так называемые «узкие» фазы. Высокие обороты двигателя требуют полной противоположности в виде «широких» фаз газораспределения. Время открытия клапана должно быть увеличено до максимума, параллельно обеспечивая такты впуска и выпуска, а также эффективное перекрытие.

Сам кулачок распредвала имеет форму, которая способна обеспечить как реализацию узкой, так и широкой фазы. Проблема заключается в том, что фиксированная форма кулачка не позволяет одновременно добиться узких и широких фаз газораспределения. Получается, форма кулачка подобрана с расчетом на возможный оптимальный баланс между высоким показателем крутящего момента на низких оборотах ДВС и максимальной мощностью агрегата в режиме высокой частоты вращения коленчатого вала. Система изменения фаз газораспределения позволяет намного более гибко изменять эти параметры, буквально «подстраивая» ГРМ под конкретный режим работы двигателя для достижения лучшей отдачи от мотора и топливной экономичности.

Системы изменения фаз газораспределения представлены несколькими видами. Главные отличия заключаются в тех и или иных параметрах регулировки ГРМ в процессе его работы. Сегодня используются следующие решения для управления фазами газораспределения:

- система поворота распредвала;

- кулачки распредвала с различным профилем;

- система изменения высоты подъема клапанов;

Система на основе гидроуправляемой муфты

Широкое распространение получили системы изменения фаз газораспределения, принцип работы которых основан на осуществлении поворота распредвала. К таким схемам управления фазами газораспределения относят: японскую систему VVT-i, Dual VVT-i, решение немецкого концерна BMW под названием VANOS, Double VANOS, схему VVT от Volkswagen, управление фазами газораспределения VTEC от Honda, систему CVVT брендов Hyundai, Kia и концерна GM, регулировку фаз VCP от Renault и т.д.

Работа указанных выше систем основывается на небольшом повороте распредвала по ходу его вращения. Такой способ позволяет добиться раннего открытия клапанов сравнительно с их базовым начальным положением. Данный тип систем изменения фаз газораспределения конструктивно состоит из специальной муфты, которая управляется гидравлическим способом, а также дополнительной системы управления указанной муфтой. Гидроуправляемая муфта среди автомехаников получила название фазовращатель.

Поворот распредвала осуществляется при помощи электроники управления и гидравлики, а сама система чаще всего затрагивает только впускные клапаны. Рост оборотов ДВС приводит к тому, что фазовращатель осуществляет проворот распредвала по ходу его вращения, впускные клапана открываются раньше и цилиндры намного более эффективно наполняются рабочей смесью в режиме высоких оборотов.

Получается, гидроуправляемая муфта реализует поворот распредвала ГРМ. Данная муфта конструктивно включает в себя:

- ротор, который соединен с распредвалом;

- корпус, которым выступает шкив привода распредвала;

В определенные полости, которые расположены между ротором и корпусом-шкивом, попадает моторное масло из системы смазки ДВС. Масло в муфту подается по особым каналам. Когда моторное масло заполняет одну или другую полость муфты, осуществляется поворот ротора по отношению к корпусу. Этот поворот ротора означает, что и распределительный вал будет повернут на необходимый угол.

Чаще всего местом установки гидроуправляемой муфты становится привод того распределительного вала, который отвечает за работу впускных клапанов. Встречаются также конструкции ДВС, когда подобные муфты-фазовращатели стоят как на впускном распредвале, так и на выпускном. Данное решение позволяет шире и эффективнее регулировать параметры работы ГРМ на впуске и выпуске, но усложняет механизм.

Электронное управление автоматически регулирует работу гидроуправляемой муфты. Система такого управления включает в себя:

- группу входных датчиков;

- электронный блок управления;

- список исполнительных устройств;

Система управления получает показания от датчика Холла, который производит оценку положения распредвалов. Дополнительно задействованы и другие датчики, которые используются ЭБУ для управления работой всего двигателя.

К таковым относят датчик, измеряющий частоту вращения коленвала, температурный датчик охлаждающей жидкости (ОЖ), датчик расхода воздуха и другие. Сигналы от этих датчиков подаются в ЭБУ, который после отправляет соответствующий сигнал на специальное управляющее (исполнительное) устройство.

Таким устройством, на которое воздействует электронный блок управления двигателем, является электромагнитный клапан (электрогидравлический распределитель). Клапан представляет собой распределитель, который при необходимости открывает доступ потоку моторного масла к гидроуправляемой муфте, а также реализует отвод масла от фазовращателя. Это зависит от того, в каком режиме работает силовой агрегат.

Данная схема изменения фаз газораспределения с использованием муфты задействуется в момент работы двигателя на холостом ходу, (мотор работает на самых низких оборотах), в режиме максимальной мощности на высоких оборотах, а также в том режиме, когда осуществлен выход ДВС на максимум крутящего момента.

Система ступенчатого изменения фаз газораспределения

Эволюция систем изменения фаз газораспределения позволила инженерам не только осуществлять сдвиг фаз, но и эффективно выполнять их расширение и сужение. Следующим типом систем изменения фаз газораспределения являются решения, основанные на использовании кулачков распредвала разной формы. Благодаря такому способу удается достичь ступенчатого изменения момента времени, на который открывается клапан, а также изменить саму высоту подъема клапанов. В списке подобных систем находится VVTL-i от автогиганта Toyotа, VTEC японской Honda и MIVEC от Mitsubishi, решение от Audi под названием Valvelift System и другие.

Указанные системы похожи друг на друга как конструктивно, так и по принципу действия. Немного отличается только немецкая Valvelift System. Наибольшую известность получила системаVVTL-i, VTEC и MIVEC. В основе таких систем изменения фаз газораспределения находятся кулачки с различным профилем, а также система управления. Распределительный вал в таких системах управления фазами газораспределения выполнен так, что имеет сразу два кулачка малого размера, а также один кулачок большего размера. Меньшие кулачки при помощи специального рокера (коромысла) соединяются с впускными клапанами. Большой кулачок отвечает за перемещение одного незадействованного коромысла.

Такая система изменения фаз газораспределения позволяет переключаться с малых кулачков на большой зависимо от режима работы ДВС. Переход между режимами достигается благодаря тому, что происходит срабатывание специального механизма блокировки. Указанный блокирующий механизм основан на гидравлическом приводе.

Когда мотор работает на низких оборотах и при незначительной нагрузке, впускные клапаны приводятся в действие малыми кулачками распределительного вала, фазы газораспределения в таком режиме имеют небольшую продолжительность (узкая фаза).

Если двигатель раскручивается до определенных оборотов, система управления активирует механизм блокировки. В результате происходит соединение коромысел малых и большого кулачков, что обеспечивает жесткость конструкции. Соединение происходит при помощи особого стопорного штифта, а усилие на впускные клапаны начинает поступать от единственного большого кулачка. Малые кулачки распредвала на высоких оборотах двигателя становятся неактивными.

Существующие разновидности систем VTEC могут иметь сразу три режима регулирования ГРМ. В данной модификации на низких оборотах ДВС работает один малый кулачок распредвала, который осуществляет открытие только одного впускного клапана. Два маленьких кулачка задействуются в режиме средних нагрузок и оборотов двигателя, обеспечивая открытие двух впускных клапанов. Большой кулачок вступает в действие при выходе силовой установки на режим оборотов, приближенных к максимальным.

Система изменения фаз газораспределения I-VTEC, которая представлена производителем Honda, объединила в себе главные преимущества решений как VTC, так и VTEC. Регулирование по трем ступеням обеспечивает существенную экономию топлива. При низкой частоте вращения половина впускных клапанов практически не имеет активности. Увеличение частоты вращения до уровня средних оборотов подключает дезактивированные клапаны, но высота их подъема не подразумевает полного открытия.

Выход на режим максимальных оборотов заставляет впускные клапаны работать от центрального кулачка большого размера. Указанный кулачок имеет особый профиль, который специально подобран для достижения максимального подъема клапанов, что означает повышение отдачи от ДВС на мощностных режимах работы агрегата. Такой подход значительно расширил возможности управления параметрами ГРМ для эффективного регулирования работы двигателя на различных режимах.

Если рассмотреть пример с системой VVTL-i от Toyota, то после выхода мотора с таким решением на обороты около 6000 об/мин стандартный кулачек распредвала исключается из работы и замещается кулачком с измененным профилем. Указанный кулачек обеспечивает дугой алгоритм работы клапана, сдвигает (расширяет) фазу и увеличивает высоту его подъема. На практике это будет означать, что при выходе мотора на режим высоких оборотов у двигателя появится резкий прирост тяги, необходимый для обеспечения дальнейшего уверенного разгона.

Схема работы системы VVTL-i строится на следующем алгоритме. Время открытия и высота подъема впускных клапанов регулируется аналогично другим решениям. Когда мотор работает в режиме оборотов до 6000 об/мин, тогда воздействие на клапан осуществляет меньший кулачок распредвала, который оказывает нажатие на рокер и таким образом открывает клапана. После набора оборотов выше заданной отметки управлять открытием клапанов начинает высокий кулачок с особым профилем. Для его активации специальный сухарь под давлением масла перемещается.

За своевременную подачу моторного масла по специальной магистрали в точно необходимый момент отвечает система управления. Давление масла и перемещение сухаря позволяет кулачку распредвала через специальный шток, который до этого находился в свободном положении, начать воздействовать на клапан посредством коромысла.

Система регулирования высоты подъема клапана

Дальнейшее развитие систем изменения фаз газораспределения привело к появлению сложных решений, которые основаны на управлении высотой подъема клапанов. Новатором в данной области стала компания BMW, представившая систему под названием Valvetronic на своих моторах в 2001 году.

Регулирование высоты подъема клапана дополнительно позволило исключить из схемы дроссельную заслонку применительно к основным режимам работы ДВС. Наличие заслонки заметно снижает эффективность наполнения цилиндров топливно-воздушной смесью в режиме низких и средних оборотов. Причина кроется в том, что во впускном коллекторе (в области дросселя) в процессе работы ДВС возникает разрежение. Топливно-воздушная смесь в таких условиях разрежения становится инертной, цилиндры наполняются менее эффективно, реакция на нажатие педали газа теряет остроту и становится замедленной.

Лучшим решением данной проблемы становится механическое открытие впускного клапана на такой момент времени, который необходим для эффективного наполнения цилиндра рабочей топливно-воздушной горючей смесью. Продолжительность фазы впуска (впускной фазы) в системах регулирования высоты подъема клапана изменяется зависимо от того, как сильно была нажата педаль газа. Система бездроссельного управления позволяет заметно экономить топливо (до 15% сравнительно с другими решениями), а также повышает мощностную характеристику на 10 % и более.

Конструктивно ГРМ в таких системах способен управлять работой силовой установки на разных режимах. На похожем принципе основываются также решения Valvematic от Toyota, решение VEL компании Nissan, VTI от Peugeot и другие. Что касается системы изменения высоты подъема клапана Valvetronic, возможность управления данным параметром реализована благодаря специальной кинематической схеме. Решение Valvetronic ставится на впускные клапаны. Традиционная конструкция, которая включает в себя кулачок распредвала, рокер (коромысло) и клапан, получила развитие в виде установки дополнительных элементов.

Система имеет эксцентриковый вал, а также промежуточный рычаг. Указанный эксцентриковый вал начинает вращаться при помощи усилия, которое создает электродвигатель посредством червячной передачи.

Такое вращение эксцентрикового вала оказывает воздействие на промежуточный рычаг, в результате чего изменяется его положение (происходит смещение точки опоры). Смена положения заставляет коромысло двигаться так, чтобы переместить (открыть) клапан точно на необходимую величину.

Система изменения высоты подъема клапана работает постоянно, а высота подъема клапанов напрямую зависит от того или иного режима работы силового агрегата. Клапана могут подниматься в переделах от 0,2 до 12 мм. Система VEL от компании Ниссан обеспечивает высоту подъема клапана в рамках от 0,5 до 2 мм.

Электромагнитный привод клапана

Сегодня конструкторы ДВС практически полностью используют потенциал ГРМ. Проектируется максимально возможное количество клапанов на цилиндр, а сами размеры клапана достигли своего предела. Но эволюция двигателя на данном этапе продолжается. Улучшить наполняемость и продувку цилиндров двигателя можно также за счет скорости, с которой возможно реализовать открытие и закрытие клапанов. Речь идет о ГРМ, в котором клапана имеют электромагнитный (электромеханический) привод, который заменяет механический с электронным управлением. Более того, распределительный вал в таком ГРМ полностью отсутствует.

Электромагнитный привод ГРМ получил название EVA (англ. Electromagnetic Valve Actuator) и позволяет изменять фазы газораспределения максимально широко. Система с электромагнитным приводом может открывать только нужные клапана (что аналогично управляемому отключению цилиндров), причем делать это в точно определенный момент зависимо от режима работы ДВС. Решение способно экономить топливо на холостом ходу, в момент торможения двигателем и т.п. Количество попадающего в цилиндр двигателя воздуха регулируется временем открытия впускного клапана.

Сама длина хода клапана не является регулируемым параметром. Клапан крепится за счет пружины, а также имеет якорь. Такой якорь электромагнитного клапана размещен между двумя электромагнитами определенной мощности. Задачей таких электромагнитов становится удержание клапана в том или ином крайнем положении.

Точность положения, в котором необходимо осуществить фиксацию клапана, определяется предназначенным для этого отдельным датчиком. Снижение разрушительных нагрузок на электромагнитный ГРМ в момент приближения клапана к его крайней точке (особенно в момент посадки клапана в седло) осуществляется благодаря «торможению» клапана.

Читайте также

Распредвал ВАЗ 2112 Нуждин 9,00 (фаза 290)

Участвовать в обсуждении могут только зарегистрированные пользователи. Войдите на сайт Участвовать в обсуждении могут только зарегистрированные пользователи. Войдите на сайт Участвовать в обсуждении могут только зарегистрированные пользователи. Войдите на сайт Участвовать в обсуждении могут только зарегистрированные пользователи. Войдите на сайт Участвовать в обсуждении могут только зарегистрированные пользователи. Войдите на сайт Участвовать в обсуждении могут только зарегистрированные пользователи. Войдите на сайт Участвовать в обсуждении могут только зарегистрированные пользователи. Войдите на сайт Участвовать в обсуждении могут только зарегистрированные пользователи. Войдите на сайт Участвовать в обсуждении могут только зарегистрированные пользователи. Войдите на сайт Участвовать в обсуждении могут только зарегистрированные пользователи. Войдите на сайт Участвовать в обсуждении могут только зарегистрированные пользователи. Войдите на сайт Участвовать в обсуждении могут только зарегистрированные пользователи. Войдите на сайт Участвовать в обсуждении могут только зарегистрированные пользователи. Войдите на сайт Участвовать в обсуждении могут только зарегистрированные пользователи. Войдите на сайт Участвовать в обсуждении могут только зарегистрированные пользователи. Войдите на сайт Участвовать в обсуждении могут только зарегистрированные пользователи. Войдите на сайт Участвовать в обсуждении могут только зарегистрированные пользователи. Войдите на сайт Участвовать в обсуждении могут только зарегистрированные пользователи. Войдите на сайт Участвовать в обсуждении могут только зарегистрированные пользователи. Войдите на сайт Участвовать в обсуждении могут только зарегистрированные пользователи. Войдите на сайт Участвовать в обсуждении могут только зарегистрированные пользователи. Войдите на сайт Участвовать в обсуждении могут только зарегистрированные пользователи. Войдите на сайт Участвовать в обсуждении могут только зарегистрированные пользователи. Войдите на сайт Участвовать в обсуждении могут только зарегистрированные пользователи. Войдите на сайт Участвовать в обсуждении могут только зарегистрированные пользователи. Войдите на сайт Участвовать в обсуждении могут только зарегистрированные пользователи. Войдите на сайт Участвовать в обсуждении могут только зарегистрированные пользователи. Войдите на сайт Участвовать в обсуждении могут только зарегистрированные пользователи. Войдите на сайт Участвовать в обсуждении могут только зарегистрированные пользователи. Войдите на сайт Участвовать в обсуждении могут только зарегистрированные пользователи. Войдите на сайтСистемы регулирования фаз

Содержание статьи

Назначение систем регулирования фаз

Эффективность работы ДВС главным образом определяется организацией процесса газообмена, то есть качественным и своевременным наполнением и очисткой цилиндров. Эта задача возлагается на газораспределительный механизм и зависит от фаз газораспределения – моментов и продолжительности открытого состояния впускных и выпускных клапанов. Если клапаны открыты непродолжительное время, фазы называют «узкими». Чем дольше открыты клапаны – тем фазы «шире».

При низких оборотах коленвала объемы и скорость движения горючей смеси и отработанных газов невелики, поэтому фазы должны быть узкими, а перекрытие (время одновременного открытия впускных и выпускных клапанов – минимальным. В этом случае свежая смесь не вытесняется в выпускной коллектор через открытый выпускной клапан и, соответственно, отработанные газы не попадают во впускной. Если же «расширить» фазы на низких оборотах, отработанные газы смешаются с рабочей смесью, снизив тем самым ее качество и вызвав падение мощности и неустойчивую работу двигателя.

С ростом оборотов пропорционально увеличиваются объемы и скорость движения перекачиваемой смеси и отработанных газов в единицу времени, поэтому необходимы «широкие» фазы и большее время перекрытия для лучшей продувки цилиндров. Продувка – вытеснение выхлопных газов из цилиндра движущейся с большой скоростью топливовоздушной смесью.

Ширина фаз определяется формой кулачков распределительного вала. Чем больше высота кулачка – тем выше высота подъема клапана. Чем «тупее» его конец – тем больше время максимального подъема клапана. Таким образом, подбирая форму кулачков, конструкторы могут настроить двигатель на работу только в определенном диапазоне оборотов. При проектировании обычного дорожного автомобиля разрабатывается усредненный распредвал для компромиссного баланса между мощностью и экономичностью. При отклонении от этого диапазона, как в сторону уменьшения, так и в сторону увеличения, эффективность ДВС будет снижаться. Например, «узкофазный» мотор не позволит развить высокую мощность, а «широкофазный» будет неустойчиво работать на малых оборотах, что вынудит увеличивать частоту оборотов холостого хода. Следовательно, идеальным решением было бы изменять ширину фаз в зависимости от оборотов двигателя. Так появились системы регулирования фаз газораспределения.

Для технической реализации идеи регулирования фаз было создано множество конструкций. Для их описания потребуется не одна страница. Поэтому ознакомимся с устройством только нескольких – как простых, проверенных временем систем, так и самых современных.

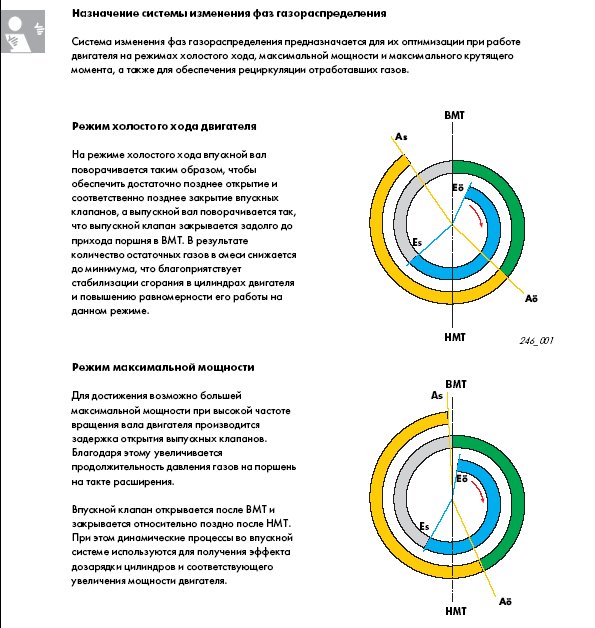

Поворот распредвала

Одним из способов регулирования фаз газораспределения является изменение положения распределительного вала относительно его первоначального положения в зависимости от режимов работы двигателя. Для примера рассмотрим систему Variable Valve Timing (VVT), применяемую на автомобилях Фольксваген. Она предназначается для оптимизации фаз при работе двигателя на режимах холостого хода, максимальной мощности и максимального крутящего момента.

В систему VVT входят следующие компоненты:

- Две гидроуправляемые муфты (другое название – фазовращатели), установленные на впускном и выпускном распределительных валах. Обе муфты подключены через корпус механизма газораспределения к системе смазки двигателя. Муфты состоят из встроенного в звездочку вала наружного корпуса и неподвижно соединенного с валом ротора. Корпус и ротор могут смещаться относительно друг друга

- Корпус механизма газораспределения, установленный на головке блока цилиндров двигателя. Внутри корпуса проходят каналы для подвода и отвода масла к обеим муфтам поворота распределительных валов.

- Два электрогидравлических распределителя. Эти распределители установлены на корпусе механизма газораспределения. Они служат для регулирования подвода масла из системы смазки двигателя к обоим фазовращателям.

Управление системой VVT осуществляется блоком управления двигателя. Получая данные с датчиков о частоте вращения коленвала, нагрузке двигателя, температуре охлаждающей жидкости, а также о мгновенном положении коленчатого и распределительных валов, ЭБУ выдает сигнал на электрогидравлические распределители. Распределители открывают соответствующие каналы подвода масла, расположенные в корпусе механизма газораспределения. Масло из системы смазки двигателя поступает в гидроуправляемые муфты, которые поворачивают распределительные валы.

На режиме холостого хода впускной вал поворачивается таким образом, чтобы обеспечить более позднее открытие и соответственно более позднее закрытие впускных клапанов, а выпускной вал поворачивается так, что выпускной клапан закрывается задолго до прихода поршня в ВМТ. В результате количество отработанных газов в смеси снижается до минимума, что благоприятствует стабилизации сгорания в цилиндрах двигателя и повышению равномерности его работы на данном режиме.

Для достижения максимальной мощности при высокой частоте вращения вала двигателя производится задержка открытия выпускных клапанов. Благодаря этому увеличивается продолжительность давления газов на поршень на такте рабочего хода. Впускной клапан открывается после ВМТ и закрывается относительно поздно после НМТ. При этом динамические процессы во впускной системе используются для получения эффекта дозарядки цилиндров и соответствующего увеличения мощности двигателя.

Для получения максимального крутящего момента необходимо обеспечить возможно больший коэффициент наполнения цилиндров. Для этого необходимо раньше открывать и соответственно закрывать впускные клапаны, чтобы не допустить обратный выброс смеси из цилиндров во впускной трубопровод. При этом выпускные клапаны закрываются с небольшим опережением до ВМТ. Более подробно с работой системы VVT можно ознакомиться здесь (формат PDF).

Подобные системы устанавливают в своих двигателях Renault (VCP), BMW (VANOS/Double VANOS), Toyota (VVT-i), Honda (VTC). Некоторые из них используют фазовращатели только на впускном распредвалу, некоторые, как и VVT – на обоих. Недостатком подобных систем является то, что они способны только сдвигать фазы в ту или другую сторону, но не могут «сужать» или «расширять» их.

Переключение фаз

Устройство системы VTECТакими возможностями обладает, например, Variable Valve Timing and Lift Electronic Control (VTEC), созданная инженерами Honda. Она способна расширять фазы на высоких оборотах путем изменения высоты подъема клапана. Со времени своего создания система претерпела несколько модернизаций. Здесь рассмотрим ее третью версию – систему DOHC i-VTEC. Она представляет собой симбиоз системы VTEC с системой VTC (Variable Timing Control). Именно наличие VTC добавило в обозначение системы букву «i».

Основой VTEC любого поколения является использование трех кулачков на каждую пару клапанов. Коромысел, соответственно, тоже три. Два крайних коромысла расположены непосредственно над клапанами, третье – между ними. Два крайних кулачка низкопрофильные и предназначены для обеспечения оптимальной работы на низких и средних оборотах. Усилие от среднего высокопрофильного кулачка передается на клапана только на высоких оборотах.

Работы системы VTECДля тех, кто не изучал английский:-)

At low engine speeds – При низких оборотах двигателя

At higher engine speeds – При высоких оборотах двигателя

Low valve lift – Низкий подъем клапанов

High valve lift – Высокий подъем клапанов

Disengaged – Отключено

Synchronizing pin – Синхронизирующий штифт

Как это происходит? Примерно до 5500 об/мин газораспределение обеспечивается крайними кулачками через свои коромысла. Среднее коромысло хоть и приводится в действие кулачком, но на клапана никакого воздействия не оказывает – система VTEC отключена. При дальнейшем увеличении частоты вращения включается система VTEC. Блок управления отдает команду и управляемый давлением масла штифт, сдвигаясь, замыкает между собой все три коромысла. Таким образом, они составляют единое среднее коромысло, на которое воздействует только средний кулачок. В результате высота подъема клапанов, а вместе с ней и ширина фаз возрастает, обеспечивая лучшее наполнение и очистку цилиндров. Система VTEC устанавливается и на впускной, и на выпускной распредвалы.

А что же система VTC? Она, в отличие от VTEC, работает во всем диапазоне оборотов, регулируя момент открытия впускных клапанов в зависимости от нагрузки на двигатель. Конструктивно она аналогична описанной выше системе VVT, то есть представляет собой фазовращатель, установленный на впускном распредвалу. VTC позволяет дополнительно увеличить мощность, крутящий момент, снизить расход топлива и вредные выхлопы, изменяя фазы газораспределения путем доворачивания распредвала в нужную сторону.

Системы, подобные VTEC, выпускаются и другими производителями, например Toyota (VVTL-i), Mitsubishi (MIVEC). Их недостатком является ступенчатое переключение фаз между узкими и широкими. А в идеале хотелось бы достичь плавного регулирования, позволяющего более точно подстроиться под режим работы двигателя.

Плавное (бесступенчатое) регулирование

И такие системы были созданы! Первой появилась Valvetronic от BMW, в которой фазы регулируются плавным изменением высоты подъема впускных клапанов. Благодаря этой системе впервые удалось создать бензиновый ДВС без дроссельной заслонки. Вскоре аналогичные технологии освоили Nissan (VVEL) и Toyota (Valvematic). Последнюю революционную разработку представил Фиат под названием MultiAir. Мотор 1,4 Turbo, оснащенный этой системой, завоевал престижное звание «Двигатель года» в 2010 году.

Состав системы MultiAirСистема MultiAirВозможности системы MultiAirВ системе MultiAir используется один распредвал, который приводит и впускные, и выпускные клапана. Но если выпускные клапана механически управляются кулачками, то на впускные воздействие от кулачков передается через специальную электрогидравлическую систему. Именно в ней и состоит новизна. Впускные кулачки нажимают на поршни, а те через электромагнитный клапан передают усилие на рабочие гидроцилиндры, которые уже воздействуют на впускные клапана. Главный узел – именно клапан, регулирующий давление в системе. Он имеет только два положения: открыт-закрыт. Если он открыт, давление в системе отсутствует, и усилие на клапан не передается. Поэтому, управляя моментом и длительностью открытия электромагнитного клапана за то время, пока кулачок воздействует на поршенек, можно добиться любого алгоритма открытия впускных клапанов. А значит, ширину фаз можно плавно регулировать от 0 до 100%. Максимальная ширина фазы определяется профилем впускного кулачка распредвала.

При движении с полной нагрузкой электромагнитный клапан закрыт, и впускные клапаны имеют жесткую связь с распредвалом – фазы максимальные. В режиме же частичных нагрузок, наполнив цилиндр необходимым объемом воздуха, электромагнитный клапан отключается, закрывая тем самым впускной клапан. Управление поступлением воздуха посредством впускных клапанов позволило отказаться от применения дроссельной заслонки – главного источника насосных потерь. А уменьшение потерь автоматически приводит к экономии топлива, повышению мощности, крутящего момента и снижению вредных выбросов.

Преимущества Multiair перед другими аналогичными системами состоят в простоте, надежности и низкой стоимости производства. В перспективе ожидается применение Multiair и для выпускных клапанов, что еще больше расширит ее возможности. Например, при малых нагрузках вспышки в цилиндрах можно производить через цикл, что даст ощутимую экономию. А если в каком-то цилиндре произойдет пропуск вспышки, то неиспользованная смесь не уйдет на выхлоп, так как клапан не откроется, а сгорит в следующем цикле. На очереди у конструкторов – ГРМ без распредвала.

| | ТЕХНИЧЕСКАЯ ШКОЛА АВТОЗИН Распредвал VVT Распредвал VVT самый простой и дешевый и наиболее часто используемый механизм на данный момент. Однако его прирост производительности также наименьший, действительно очень хороший.В основном, он изменяет фазы газораспределения, сдвигая фазовый угол распредвалы. Например, на высоких оборотах распредвал впускных клапанов будет вращаться. заранее на 30 ° для более раннего приема.Это движение контролируется системой управления двигателем в соответствии с потребностями и приводится в действие шестернями гидрораспределителей. Обратите внимание, что VVT с фазированием кулачка не может изменять продолжительность открытия клапана. Это просто позволяет раньше или позже открыть клапан. Ранее открытие приводит к раньше закрытие, конечно. Он также не может изменять высоту подъема клапана, в отличие от кулачковый VVT. Однако распредвал VVT — самый простой и дешевый. форма VVT, потому что каждому распределительному валу требуется только одна гидравлическая фаза привод, в отличие от других систем, которые используют индивидуальный механизм для каждый цилиндр. Непрерывный или дискретный Более простые системы VVT с фазированием кулачка предлагают только 2 или 3 фиксированных угла фазирования, например 0 ° или 30 °. Лучшие системы могут варьировать фазовый угол непрерывно. Очевидно, это обеспечивает наиболее подходящие фазы газораспределения. на любых оборотах, что значительно увеличивает гибкость двигателя. Более того, переход плавный и малозаметный, способствуя уточнение. Сегодня непрерывные системы превратили дискретные системы в вымирание. Впускной и выпускной Некоторые конструкции, такие как система BMW Double-Vanos, имеют VVT с фазированием кулачка на как впускной, так и выпускной распредвалы.Это дает возможность большего перекрытия, следовательно более высокая эффективность. Это объясняет, почему BMW M3 3.2 (100 л.с. / литр) больше эффективнее своего предшественника M3 3.0 (95 л.с. / литр) с VVT ограничены впускными клапанами. В E46 3-й серии Double-Vanos переключает впуск и выпуск распределительный вал в диапазоне 40 ° и 25 ° соответственно.