Балансировка роторов, неуровновешенность, дисбаланс в Москве КарданБаланс

ДИНАМИЧЕСКАЯ БАЛАНСИРОВКА РОТОРОВ НА СТАНКЕ С КАЧАЮЩЕЙСЯ РАМОЙ

Балансировка роторов – это процедура, необходимая, если вращающаяся часть машины не уравновешена. В этом случае, при вращении появляется сотрясение (вибрация) всей машины. В свою очередь, это может привести к разрушению подшипников, фундамента и, впоследствии, самой машины. Чтобы избежать этого, все вращающиеся части должны быть отбалансированы.

Сам по себе ротор — это вращающаяся деталь, удерживающаяся при вращении с помощью несущих поверхностей в опорах (цапфы и др.). Осью ротора является прямая, соединяющая центры тяжести контуров на поперечных сечениях центра несущих поверхностей. Различают детали нескольких видов:

• двухопорные;

• многоопорные;

• межопорные;

• консольные;

• двухконсольные.

Различают балансировку роторов статическую и динамическую.

Специалисты компании «КарданБаланс» предлагают услуги по качественной балансировке ротора. Наши центры оснащены современным оборудованием, гарантирующем точность балансировки. Этого добиться достаточно сложно, ведь она должна полностью совпадать с точностью изготовления ротора. Все работы осуществляются на стендах собственной разработки, которые дают точность балансировки, впятеро превышающую заводские требования!

В данном разделе вы сможете ознакомиться с основной технической информацией относительно способов динамической балансировки ротора (способ исключений, метод Б.В.Шитикова). Полезный практический материал, который даст основное представление о проблеме. Что такое гидравлическая балансировка, что из себя представляет станок для балансировки колес и другая информация понятно изложена на нашем ресурсе. Также Вы сможете воспользоваться нашими услугами, которые включают ремонт карданов, балансировку грузовых колес, коленчатого вала и пр.

Содержание

- Введение. Основные понятия.

- Неуравновешенность ротора и ее проявление

- Балансировка ротора способом исключений

- Балансировка ротора способом Б.В. Шитикова

- Заключение

- Список литературы

1. ВВЕДЕНИЕ. ОСНОВНЫЕ ПОНЯТИЯ

При вращении m (массы) вокруг точки (неподвижной) с w (угловая скорость) F (центробежная сила инерции) этой массы:

(1.1)

где аn – нормальное ускорение массы;

– расстояние от оси вращения до центра массы.

При перемещении массы F будет изменять направление и оказывать воздействие (вибрационное) на опоры и через них на конструкции, прикрепленные к стойке.

Величина измеряется в гр/мм.

Величина измеряется в гр/мм.Причем векторы «D» и «е» коллинеарные величины.

В векторном виде формула имеет следующий вид:

Пропорциональными друг другу оказываются векторы F и D.

2. НЕУРАВНОВЕШЕННОСТЬ РОТОРА И ЕЕ ПРОЯВЛЕНИЕ

По ГОСТ 19534-74, ротор – тело, при вращении удерживаемое в опорах своими несущими поверхностями. В автомобилях это может быть зубчатое колесо, шкив, ротор электродвигателя, барабан, коленчатый вал и т.д.Если массы распределены в роторе так, что во время вращения они вызывают нагрузки в опорах, то его называют неуравновешенным. Причем различают 3 типа неуравновешенности ротора:

- Статическую. При которой ось вращения и главная ось инерции параллельны. При этом переменные давления равны 0

- Динамическую. При которой главная ось и ось вращения перекрещиваются или пересекаются, но не в центре масс, из-за этого и возникает разбалансированность чаще всего.

- Моментную

Во всех случаях неуравновешенности ротора, силы инерции его масс создают динамические нагрузки. Устраняются они перераспределением масс (установкой противовесов).

Динамическая балансировка осуществляется с помощью специального станка, оснащенного качающейся рамой

3. Балансировка ротора способом исключений

Для того, чтобы определить параметры массы (корректирующей) в плоскости П, ротор устанавливают на станке и назначают эксцентриситет массы. В плоскости намечается окружность, причем ее центр должен совпадать с геометрической осью вращения. Радиус принимают равным выбранному эксцентриситету. Окружность делится на 4 части. Мастику (пластилин) прикрепляем так, чтобы центр кусочка совпал с точкой 1. Приведем ротор во вращение и измерим амплитуда колебаний. Показатель записываем возле точки 1.

Переносим мастику в точку 2, разгоняем ротор и опять фиксируем его амплитуду. Записываем ее. Фиксируем остальные 2 точки.

Записываем ее. Фиксируем остальные 2 точки.

Сравниваем амплитуды до тех пор, пока они не окажутся наименьшими. Точка К, найденная нами, определяет конечное положение массы корректирующей. Противоположная точка H – неуравновешенная масса.

Теперь начинаем менять массу мастики на точки K и измерять колебания ротора. Так мы найдем величину корректирующей массы.

4. БАЛАНСИРОВКА РОТОРА СПОСОБОМ Б.В. ШИТИКОВА

Установим ротор на раму и разгоним его. После это зафиксируем амплитуду A1.В точку П1 установим дополнительную массу mg с эксцентриситетом eg. При резонансе фиксируем амплитуду AS.

Переставляем массу в противоположную точку и фиксируем вторую амплитуду. Обозначаем точки на плоскости в соответствии с неравенством, при котором первая амплитуда больше второй.

По 3-м амплитудам строим параллелограмм и находим четвертую амплитуду и угол

1Используя формулу, определяем коэффициент пропорциональности массы

m = Аg /Dg=Аg/(mgeg),Определяем дисбаланс масс

Dк=D1

ек=D1/mк.

Осталось определить точки установки грузов и пробными пусками определить остаточную амплитуду, а также оценить качество уравновешивания в плоскости.

Doct=Aoct/m

В компании «КарданБаланс» вы можете купить карданный вал Шевроле Нива, карданный вал УАЗ, карданный вал Мерседес Вито, а также комплектующие для других автомобилей. Мы осуществляем не только продажу запчастей, но и их последующую установку.

Динамическая балансировка оборудования, балансировка ротора с выездом

Дисбаланс вращающихся деталей является причиной возникновения вибрации, которая, в свою очередь, приводит в снижению ресурса оборудования. Всем известно, к чему может привести вибрация. Это и снижение КПД привода, и повышенный износ подшипников из-за нарушения балансировки вращающихся механизмов (крыльчатки, ротора, маховика и других элементов) и увеличенный расход электроэнергии, а также множество других негативных факторов.

Существует несколько видов дисбаланса – статический, моментный и динамический. Последний является наиболее распространенным из всех. Он характеризуется смещением оси вращения относительно оси центров масс как по радиусу, так и по углу. Устранить его может только динамическая балансировка, которую следует доверить только профессионалам своего дела, имеющим необходимое оборудование.

Гарантия качества

Высокотехнологичный сервис LEMUS выполняет необходимые работы непосредственно на месте эксплуатации оборудования в Москве и ближайших областях. Услуга балансировки ротора в нашей компании не требует от вас предварительной разборки или демонтажа оборудования.

Обращаем ваше внимание на то, что балансировка в собственных опорах возможна при выполнении определенных требований. Нужно обеспечить доступ к ротору, осуществить более трех пусков на рабочей частоте и обеспечить доступ для установки датчиков вибрации на подшипниковых узлах

Если вас интересует цена на балансировку вентилятора и других промышленных механизмов, вы можете связаться с нами по телефону +7 495 128-19-55

Что мы предлагаем?

Балансировка оборудования с сервисом LEMUS возможна на самых различных механизмах:

- — Промышленные вентиляторы, дымососоы, котлов, сушилок и других агрегатов

- — Вентиляторы приточных и вытяжных вентиляционных установок.

- — Рубильные агрегаты, измельчители и дробилки.

- — Мульчеры на различных шасси – экскаватор трактор, бульдозер и т.д.

Как показывает практика, выездное устранение дисбаланса в Москве оказывается более выгодным, чем аналогичные действия на стенде и уж, тем более, покупка нового оборудования.

Динамическая балансировка в Москве и ближайших областях с помощью нашего сервиса – это минимальный простой вашего оборудования, ведь среднее время нашей работы составляет 1-3 часа. Для наших клиентов доступна услуга балансирования вентилятора и других механизмов, которые вы можете заказать на нашем сайте.

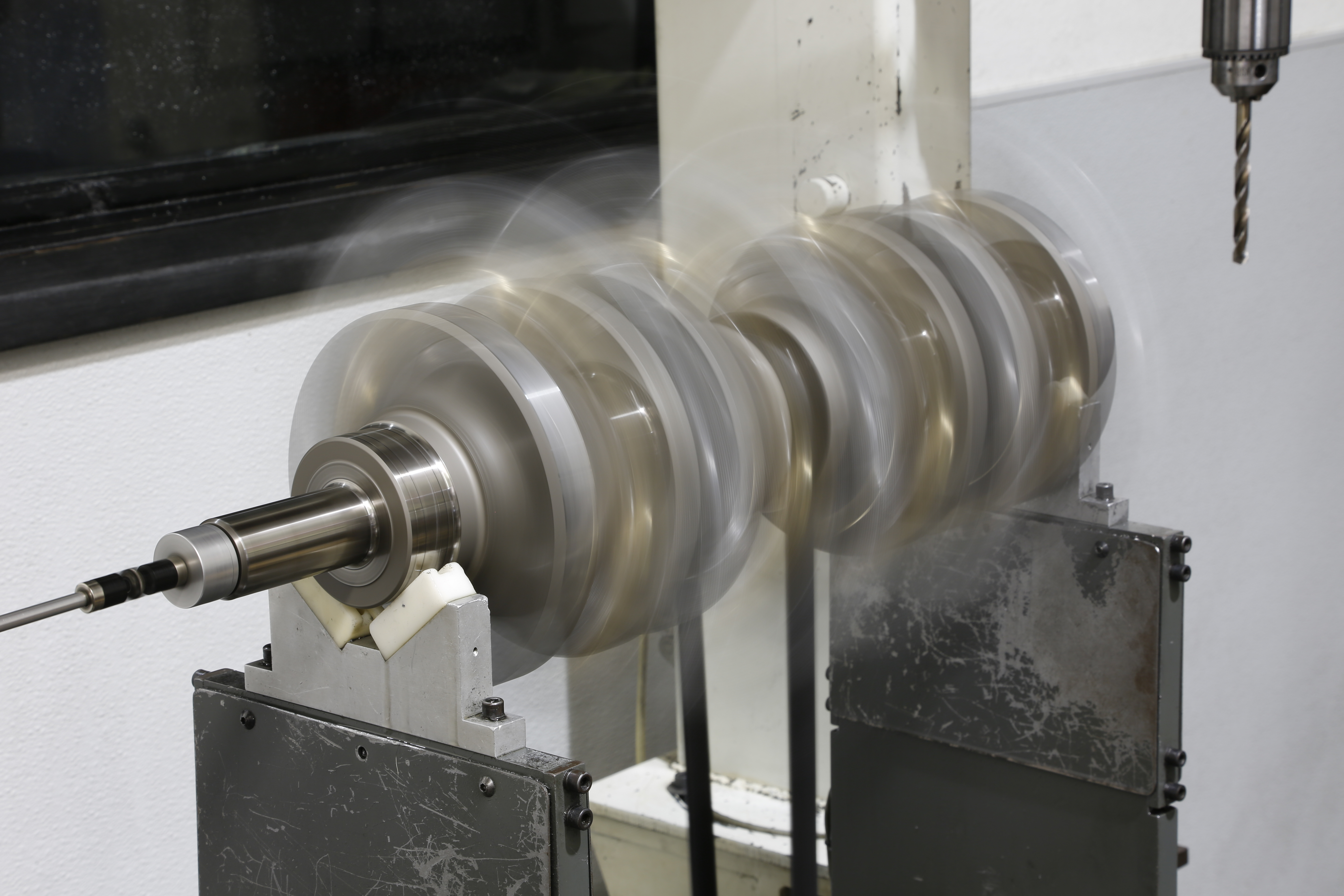

Балансировка вала шпинделя

На сегодняшний день, использование высокой скорости при обработке материалов является скорее правилом, нежели исключением. Высокоскоростное оборудование применяется повсеместно для достижения более высокого качества продукции и увеличения объемов производства. Но, высокопроизводительная и высокоскоростная обработка предъявляет дополнительные требования как, к инструменту, посредством которого она осуществляется, так и к оборудованию на котором непосредственно установлен этот инструмент.

Но, высокопроизводительная и высокоскоростная обработка предъявляет дополнительные требования как, к инструменту, посредством которого она осуществляется, так и к оборудованию на котором непосредственно установлен этот инструмент.

Основным элементом высокоскоростного оборудования, отвечающим за обработку поверхностей заготовки, является шпиндель. И именно его вибрация, лежит в основе ухудшения качества производимой продукции. Каким бы высоким качеством не обладал инструмент, вибрация (биение) шпинделя может свести «на нет» все преимущества его использования.

Основной причиной, вызывающей вибрацию, является дисбаланс вала (ротора) шпинделя, который, как правило, вызван неравномерным распределением массы вокруг оси его вращения и приводит к смещению главной оси инерции (центра масс). При хорошей балансировке эти оси совпадают.

Существует два основных типа балансировки: статическая и динамическая.

Статическая балансировка устраняет главный вектор дисбалансов, но, при этом, не устраняет главный момент дисбалансов.

В отличие от статической, динамическая балансировка предполагает определение главного вектора дисбаланса и главного момента дисбаланса и разбиение их на две плоскости коррекции. Только скорректировав дисбаланс в двух плоскостях можно получить полностью сбалансированный ротор (вал).

ООО «Дорн» оказывает услуги по динамической балансировке повышенной точности (в 1 и 2 класс):

— роторов (валов) электродвигателей двигателей;

— роторов (валов) электродвигателей специального назначения;

— приводов шлифовальных станков;

— шпинделей шлифовальных, токарных и сверлильных станков в сборе;

— роторов (валов) шпинделей фрезерных станков;

— роторов (валов) шпинделей деревообрабатывающих станков;

— шпинделей деревообрабатывающих станков в сборе.

Параметры изделий подлежащих балансировке:

| Расстоянием между серединами опор роторов: | 50 мм — 1000 мм (габарит детали, выходящий за шейки вращения, может быть до 1500 мм). | |

Максимальный диаметр изделия: | 700 мм. | |

| Максимальная масса: | ||

| Балансировка осуществляется посредством станка зарезонансного типа, оснащенного современной цифровой системой измерений, которая позволяет производить одноплоскостную и двухплоскостную динамическую балансировку повышенной точности методом добавления и уменьшения корректирующих масс. Вычислять установки корректирующих грузов по точкам, если конструктивно балансируемый ротор имеет деление на сегменты. | ||

Когда требуется отбалансировать ротор шпинделя во 2 класс точности при существенном начальном дисбалансе балансировка производится в несколько этапов.

| Начальный дисбаланс | Балансировка в более низкий класс, например в 4 (т. к. тарировка станка во 2 класс не может быть осуществлена) к. тарировка станка во 2 класс не может быть осуществлена) | Окончательная балансировка во 2 класс точности |

Для балансировки роторов (валов) в классы точности 1 или 2 необходимо осуществлять балансировку в собственных корпусах и подшипниках в условиях приближенных к условиям эксплуатации.

Все вышесказанное неактуально для новых шпинделей, которые априори сбалансированы. Но в процессе эксплуатации оборудования, по причине возникновения забоев и задиров на шпиндельных гайках, шкивах и шейках, возникает дисбаланс, который и устраняется восстановлением шпинделей и балансировкой, как роторов, так и самих шпинделей в сборе.

Немного подробнее о динамической балансировке.

Динамическая низкочастотная балансировка используется для устранения дисбаланса жестких и упругодеформируемых роторов (валов), причем для упругодеформируемых роторов устранение дисбаланса идет по определенным правилам с установкой грузов в нескольких плоскостях коррекции.

Динамическая низкочастотная балансировка может быть осуществлена на станках дорезонансного и зарезонансного типа.

Станки дорезонансного типа осуществляют балансировку на частотах вращение ниже собственной частоты резонанса дисбаланса. Определение дисбаланса идет по реакциям опор в двух плоскостях и определяется по методам статической балансировки, что устраняет главный момент дисбалансов не полностью.

Станок зарезонансного типа требует предварительной настройки, после которой амплитуда и фаза колебания упругих опор станка будет соответствовать главному вектору и главному моменту дисбаланса. Данная настройка позволяет производить балансировку жестких роторов с повышенной точностью.

Настройка станка производиться в несколько этапов: — определение класса точности ротора, который показывает допустимый остаточный дисбаланс в плоскостях коррекции; — определение плоскостей коррекции; — расчет контрольных масс; — тарировка станка на ротор; — измерение дисбаланса; — корректировка дисбаланса; — контроль соответствия отбалансированного ротора классу точности (остаточный дисбаланс меньше допустимого). |

Динамическая балансировка роторов в собственных опорах

Динамическая балансировка механизмов роторного типа на предприятиях горнометаллургического комплекса является необходимой и завершающей фазой ремонтных работ. Выполнение динамической балансировки связано с решением целого ряда задач, имеющих в большей степени прикладное значение. Однако анализ результатов уравновешивания может иметь и научное значение – как метод экспериментального исследования действующего оборудования.

Специалисты компании ПОЛИГОНАЛЬ в кратчайшие сроки выполнят динамическую балансировку роторов, валов, вентиляторов, барабанов, колес, измельчителей.Изготовление ротора на машиностроительном предприятии не всегда является гарантией качества уравновешивания ротора механизма. Во многих случаях предприятия ограничиваются статическим уравновешиванием. Уравновешивание на балансировочных станках, безусловно, является необходимой технологической операцией при изготовлении и после ремонта роторов. Однако, невозможно приблизить производственные условия эксплуатации (степень анизотропности опор, демпфирование, влияние технологических параметров, качество сборки и монтажа и ряд других факторов) к условиям балансировки на станках.

Практика показала, что тщательно уравновешенный ротор на станке необходимо дополнительно уравновешивать в собственных опорах, т.е. проводить динамическую балансировку ротора. Очевидно, что неудовлетворительное вибрационное состояние агрегатов при вводе их в эксплуатацию после монтажа или ремонта приводит к преждевременному износу оборудования и потере достигнутых качеств. С другой стороны транспортировка ротора к балансировочному станку за многие километры от промышленного предприятия не оправдано с точки зрения временных и финансовых затрат. Дополнительная разборка, риск повреждения ротора при транспортировании все это доказывает эффективность динамической балансировки роторов на месте эксплуатации в собственных опорах.

С другой стороны транспортировка ротора к балансировочному станку за многие километры от промышленного предприятия не оправдано с точки зрения временных и финансовых затрат. Дополнительная разборка, риск повреждения ротора при транспортировании все это доказывает эффективность динамической балансировки роторов на месте эксплуатации в собственных опорах.

Появление современной виброизмерительной аппаратуры обеспечивает возможность проведения динамической балансировки роторов, валов, вентиляторов, барабанов, колес, измельчителей на месте эксплуатации и снижения вибрационной нагруженности опор до допустимых пределов. Операции по проведению уравновешивания в собственных опорах включают три основных этапа: подготовительный, уравновешивание ротора и анализ результатов динамической балансировки ротора.

Подготовительный этап. Перед динамической балансировкой необходимо выявить и устранить все причины возникновения вибраций, кроме неуравновешенности ротора. Для этого вначале проводят внешний осмотр, исследование механизма — изучают «историю» вибрации. При исследовании, необходимо установить — появляются ли вибрации на холостом ходу или под нагрузкой, является вибрация постоянной или появляется периодически.

При исследовании, необходимо установить — появляются ли вибрации на холостом ходу или под нагрузкой, является вибрация постоянной или появляется периодически.

Основные причины возникновения вибраций механического характера: ослабление крепления отдельных узлов; неудовлетворительная соосность валов; повреждения в соединительных муфтах; повреждения подшипников; износ посадочных мест; неправильная смазка; искривление валов; совпадение частоты вращения с частотой собственных колебаний фундамента; появление овальности шеек вала. До начала динамической балансировки ротора необходимо выполнить следующие подготовительные операции: очистить рабочее колесо; выполнить затяжку резьбовых соединений; проверить центрирование валов; определить наличие незакрепленных деталей или соединений имеющих зазоры.

Динамическую балансировку ротора проводят на рабочей частоте вращения ротора. При регулируемом приводе выбирают наивысшую рабочую частоту вращения. Роторы, имеющие большой дисбаланс предварительно балансируют на низкой частоте вращения и далее на высшей частоте. Частота вращения при балансировке ротора не должна лежать ни в одном из диапазонов резонансов машины, необходимо обеспечить достижение одной и той же частоты вращения во время отдельных пусков. Установка машины должна обеспечить достижение воспроизводимых результатов измерений вибрации и угла сдвига фаз (отклонения не более 10…20 %).

Частота вращения при балансировке ротора не должна лежать ни в одном из диапазонов резонансов машины, необходимо обеспечить достижение одной и той же частоты вращения во время отдельных пусков. Установка машины должна обеспечить достижение воспроизводимых результатов измерений вибрации и угла сдвига фаз (отклонения не более 10…20 %).

Выбор направления измерения связан с фактическими свойствами – податливостью опор и определяется конструкцией механизма. Следует обозначить выбранные точки измерения и обеспечить измерения во время отдельных пусков, в одном направлении.

Уравновешивание роторов. Наиболее рациональным является расчет массы пробного груза mпр из условия, что центробежная сила при рабочей частоте вращения не превышает 20 % веса ротора, приходящегося на ближайший подшипник:

Балансировочную чувствительность подшипников устанавливают на основании предшествующих балансировок машин данного типа.

Установка дополнительных масс на роторе легче, чем удаление масс путём сверления или шлифования. Это относится как к пробному, так и к компенсационному грузу. Метод компенсации путём снятия материала используют только тогда, когда установка масс невозможна.

Рекомендуется анализ характера изменения параметров вибрации при запуске и остановке механизма. Это позволяет оценить не только режим работы роторного механизма, его стабильность, но и состояние фундамента.

Анализ результатов балансировки предполагает оценку эффективности проведенных работ. Показатели эффективности: снижение уровня вибрации, увеличение ресурса деталей, снижение объемов ремонтных работ. Увеличение вибрации выше допустимых норм, приводит к ускоренному износу валов, подшипников, соединительных муфт; разрушению фундамента; нарушению центровки, нормальной работы приборов и средств автоматики. Статистика показывает, что около 80 % поломок и аварий в машинах являются результатом недопустимых вибраций, вызывающих усталостные разрушения узлов и деталей.

Вибрационное обследование воздушных турбокомпрессоров электровоздуходувной станции ТВ-175 мартеновского цеха ЗАО «Донецксталь»- металлургический завод» показало, что основной причиной повышенной вибрации является динамическая неуравновешенность ротора. Принятое решение – провести динамическую балансировку ротора в собственных опорах позволило снизить общий уровень вибрации опор компрессоров 3…5 раз, до уровня 2,0…3,0 мм/с при работе под нагрузкой (см. рисунок).

Перед динамической балансировкой ротора необходимо выявить и устранить все причины возникновения вибраций, кроме неуравновешенности ротора. Вначале проводят внешний осмотр, исследование механизма, изучают «историю» вибрации. При исследовании, необходимо установить: появляются ли вибрации на холостом ходу вентилятора или только при работе под нагрузкой, является вибрация постоянной или появляется периодически.

Однако не все вибрации вызываются только неуравновешенными инерционными силами неравномерно распределённых масс вращающихся частей машин. Опыт показывает, что лишь 50% случаев вибрации вызываются этими причинами. Около 30% вибраций вызываются плохой центровкой сопрягаемых валов, примерно 17% — различными механическими дефектами и 3% — электрическими неисправностями. Это подтверждает, что борьба с вибрацией механизмов ведётся в основном при помощи балансировки, а при высокой частоте вращения превращается в первоочередную техническую проблему.

Одной из основных причин нестабильности динамических характеристик роторов является нестабильность дисбалансов. Причинами нестабильности дисбалансов могут служить: температурные деформации роторов; погрешности сборки роторов (различные посадки дисков, проскальзывание отдельных дисков относительно вала).

Причинами нестабильности дисбалансов могут служить: температурные деформации роторов; погрешности сборки роторов (различные посадки дисков, проскальзывание отдельных дисков относительно вала).

Часто после балансировки ротора уровень вибрации опор снижается в 10…12 раз. Увеличение срока службы подшипников возможно рассчитать исходя из снижения нагрузки на подшипниковые узлы по значению уравновешенной центробежной силы:

Определение расчетной долговечности подшипников турбокомпрессоров после балансировки, проведенные исходя из уменьшения центробежной силы, показало увеличение срока службы подшипника в 1,5 раза при компенсации дисбаланса грузом массой 30 г, установленном на радиусе 0,45 м, при частоте вращения ротора 2850 мин-1 и массе ротора 600 кг.

Балансировка роторов на месте эксплуатации

Содержание

Статьи о балансировке роторов на месте эксплуатации

Балансировка роторов агрегатов на месте их эксплуатации – одна из основных составляющих технологии виброналадки, использующая специализированные технические средства и программное обеспечение для балансировки на месте и требующая дополнительной подготовки специалистов по виброналадке.

Колебательные силы, действующие в агрегатах на частоте вращения ротора

У каждого вращающегося в подшипниках узла (вала, ротора) можно выделить три оси, от взаимного расположения которых зависят параметры вибрации агрегата, возбуждаемые его ротором. К ним относятся ось вращения, ось инерции и геометрическая ось. Минимальной вибрация оказывается в том случае, если все три оси совпадают, рис. 12.1.

Рис.12.1. Основные оси ротора в составе агрегата: а) оси совпадают — норма, б) ось инерции смещена — необходима балансировка ротора, в) геометрическая ось смещена – необходим ремонт агрегата.

При механической связи двух и более роторов в одном агрегате процесс формирования вибрации агрегата на частоте вращения определяется еще двумя факторами. Это точность совмещения осей вращения этих роторов с расчетными (обычно в линию или параллельно), и точность совмещения осей передачи крутящего момента. Дополнительных колебательных сил на частоте вращения каждого из роторов не возникает, если оси полностью совмещены.

Дополнительных колебательных сил на частоте вращения каждого из роторов не возникает, если оси полностью совмещены.

Смещение оси инерции относительно оси вращения приводит к появлению во вращающемся роторе центробежных сил с частотой вращения, действующих на ротор, которые уменьшают путем балансировки ротора с установкой (снятием) балансировочных масс в плоскости коррекции ротора. Результатом балансировки является снижение величины смещения этих осей друг относительно друга, которое в пределе стремится к нулю.

Смещение геометрической оси ротора относительно оси вращения приводит к дополнительному изменению сил взаимодействия ротора с другими подвижными или неподвижными элементами агрегата либо при механическом контакте (элементов механических передач или колес с дорогой), либо через рабочую среду (газ, жидкость, магнитное поле). Это динамическое взаимодействие приводит, как правило, к появлению двух радиальных сил, в том числе и с частотой вращения ротора, приложенных к ротору и другим частям агрегата встречно в радиальном к осям вращения направлении, и/или пульсирующих моментов, приложенных к ним по касательной. Для уменьшения указанных сил необходимо обнаруживать и устранять смещение геометрической оси ротора, преимущественно путем ремонта узлов агрегата. Кроме этого следует производить балансировку элементов механических передач и колес до их установки в агрегат.

Для уменьшения указанных сил необходимо обнаруживать и устранять смещение геометрической оси ротора, преимущественно путем ремонта узлов агрегата. Кроме этого следует производить балансировку элементов механических передач и колес до их установки в агрегат.

Смещение осей вращения двух (и более) механически связанных роторов в агрегате относительно единой линии вала (или относительно их расчетного положения) также приводит к появлению колебательных сил на частоте вращения ротора и ее гармониках. Для снижения этих сил производят центровку и выверку роторов (осей их вращения). Задачи технологии центровки и выверки рассматриваются в следующем разделе настоящего обзора.

Смещение оси передачи крутящего момента (при совпадении оси вращения и геометрической оси полумуфт) часто происходит из-за дефектов упругих элементов или их посадочных мест в муфте и приводит к появлению действующей на ротор радиальной силы с частотой его вращения, зависящей от величины передаваемого крутящего момента. Компенсировать эту силу можно в процессе балансировки ротора, но только на одной выбранной для балансировки нагрузке на агрегат.

Таким образом, в агрегате на частоте вращения ротора могут появляться как центробежные или нецентробежные вращающиеся силы, действующие на ротор, так и пары колебательных сил и пульсирующих моментов разной природы, действующие встречно на ротор и неподвижные узлы агрегата. В этих парах встречных колебательных сил и пульсирующих моментов на частоте вращения ротора при его балансировке на месте путем установки балансировочных масс в плоскости коррекции может быть снижена только одна из составляющих – радиально направленная к ротору и вращающаяся в том же направлении.

Особо следует выделить нецентробежные силы, действующие на частоте вращения коленчатого вала поршневой машины. Это, прежде всего, пульсирующие моменты, прикладываемые к коленчатому валу и корпусу, появляющиеся из-за разброса величины сил, действующих на разные поршни машины, и создающие встречные моментные колебания коленчатого вала и корпуса. Балансировать вращающиеся узлы поршневых машин, в том числе коленчатый вал, следует до сборки машины.

Основные положения балансировки роторов

Балансировка ротора на станке – это операции совмещения осей вращения и инерции ротора, определяемых и контролируемых при вращении ротора, установленного на балансировочный станок.

Балансировка ротора на месте эксплуатации агрегата (балансировка на месте) – это операции снижения вибрации агрегата на частоте вращения ротора путем установки балансировочных масс на вращающиеся части в доступные плоскости коррекции. Балансировка на месте может выполняться с целью обеспечения требуемой вибрации либо для одного (типового) режима работы агрегата (по частоте вращения, нагрузке и т.п.), либо для нескольких, предварительно определяемых режимов его работы.

В идеальном случае – при вращении неуравновешенного ротора на балансировочном станке – на него действуют только центробежные силы с частотой его вращения из-за смещения оси инерции относительно оси вращения. Характеризуется неуравновешенность ротора величинами эксцентриситета е или дисбаланса me, где m— масса ротора. Поскольку неуравновешенность ротора может представлять собой сумму статической и моментной составляющей, см. рис. 12.2. количественные характеристики неуравновешенности могут делить на две составляющие с привязкой к каждой плоскости коррекции или опоре вращения ротора.

Рис.12.2. Виды неуравновешенности ротора — статическая, моментная, динамическая. Тяжелые точки ротора затемнены, легкие точки ротора (места установки балансировочных масс) указаны кружками с цифрами.

Жесткость ротора (или его вала, или подшипников) конечна, и при вращении центробежная сила деформирует его, создавая дополнительный дисбаланс, который суммируется с начальным дисбалансом и растет с ростом частоты вращения ротора. Существует, однако, скорость вращения ротора, называемая критической, после которой направление дополнительного дисбаланса ротора меняется на противоположное. В этом случае суммарный дисбаланс ротора резко уменьшается, ротор начинает вращаться вокруг оси инерции, но геометрическая ось сохраняет деформацию, т.е. вал «бьет» в подшипниках на величину начального эксцентриситета. Этот эффект называется автобалансировкой ротора и используется при проектировании высокооборотных машин для снижения вибрации на рабочей частоте вращения. При этом необходимость балансировки гибкого ротора сохраняется, а ее задачей становится снижение боя вала в подшипниках Ротор таких машин называется гибким, причем ротор всегда относится к гибким, если его критическая частота вращения ниже, чем 1,25 от рабочей частоты его вращения.

Эффект автобалансировки ротора используется и в наиболее распространенных зарезонансных балансировочных станках в которых устанавливаются опоры вращения низкой жесткости. В таких станках задачей балансировки на закритических частотах вращения является снижение «боя» вала в каждой из опор. Однако при такой балансировке гибкого ротора, как жесткого, не решается ряд вопросов его балансировки на скоростях вращения, близких к критическим.

Если начальный дисбаланс статический, то и дополнительный из-за прогиба вала – также статический (рис 12.3.), и он начнет компенсироваться после первой критической скорости, при моментном дисбалансе автобалансировка начнется после второй критической скорости, которая выше первой приблизительно в 4 раза. Проектируют же роторы высокооборотных машин обычно так, чтобы первая критическая скорость была ниже частоты вращения ротора, а вторая – находилась посередине между первой и второй гармониками частоты вращения. Таким образом, соотношение между статическим и моментным дисбалансом начинает зависеть от частоты вращения ротора. Соответственно, даже на балансировочных станках при динамической балансировке таких роторов возникают трудности, которые при балансировке на месте достаточно просто преодолеваются только при использовании многоканальных виброизмерительных систем, специальных алгоритмов диагностики и программ балансировки роторов многорежимных механизмов.

Рис.12.3. Форма прогиба ротора на первой и второй критических скоростях вращения

Требования к проведению работ по балансировке роторов

Для балансировки роторов, как на балансировочном станке, так и в составе агрегата на месте его эксплуатации, кроме подготовленного специалиста по балансировке, необходимы:

- устройство, обеспечивающее вращение ротора – либо балансировочный станок, либо собственный или внешний привод балансируемого агрегата.

- доступные в процессе балансировки места крепления компенсирующих и пробных масс на роторе в выделенных плоскостях коррекции,

- средство измерения на частоте вращения ротора амплитуд и фаз либо центробежной силы, в каждой опоре вращения, либо вибрации вала в плоскости опор вращения, либо радиальной вибрации неподвижных частей опор вращения (можно в других контрольных точках) балансируемого агрегата.

- программное обеспечение для расчета величин и координат установки компенсирующих масс по результатам начальных измерений и измерений на пробных пусках (программа балансировки).

Это основные требования, без которых проводить балансировку невозможно. Но эти требования не учитывают того, что у каждого ротора кроме оси вращения и оси инерции есть геометрическая ось, а у связанных между собой роторов еще и общая ось вращения (линия вала), и ось передачи крутящего момента. Любое их смещение относительно оси вращения одного из роторов приводит к появлению дополнительных сил на частоте вращения, которые могут ограничить возможности балансировки. Поэтому необходимы еще и средства диагностики источников оборотной вибрации, и диагностическая подготовка специалиста по балансировке.

Операции балансировки роторов на месте эксплуатации

Простейшая балансировка жесткого ротора агрегата обычно проводится по вибрации неподвижных частей опор вращения ротора, измеряемой в радиальном к оси вращения направлении на выбранной оператором скорости вращения ротора. Как правило, она проводится на минимальной (но не менее 40-50 об/мин) из возможных скоростей вращения ротора, которую можно стабилизировать на время проведения измерений вибрации. Измеряться могут как параметры нормируемых виброперемещения или виброскорости, так и параметры виброускорения, величина которого обычно не нормируется. Но во всех случаях до начала балансировки ротора на месте эксплуатации и после ее окончания проводятся контрольные измерения величины виброскорости или виброперемещения в стандартных точках контроля вибрации агрегата в номинальном режиме (режимах) работы агрегате и в предписанной для измерений вибрации на этом режиме полосе частот.

Количество точек контроля вибрации при проведении операций балансировки теоретически может быть сведено к одной на каждой опоре вращения, но на практике, с использованием балансировочных программ, не ограничивающих количество точек контроля вибрации, их используется существенно больше. Обычно рекомендуется использовать две точки контроля радиальной к оси вращения вибрации на каждой опоре вращения, с направлениями, отличающимися в плоскости сечения ротора на угол, близкий к 90 угловым градусам. Чаще всего в машинах горизонтального исполнения вибрация измеряется в вертикальном и горизонтальном направлениях. Это позволяет вводить в программы алгоритмы поиска ошибок, совершаемых оператором при последовательном измерении вибрации в точках контроля, не прибегая к повторным пускам агрегата после их обнаружения.

Количество плоскостей коррекции, используемых для балансировки жестких роторов на месте, обычно не превышает количества опор вращения, но часть плоскостей коррекции может оказаться недоступной и их приходится заменять, используя в качестве такой плоскости, например, полумуфту. В этом случае плоскостей коррекции может быть и меньше, и больше количества опор вращения.

Первая операция – измерение начальной вибрации агрегата при выбранной для балансировки скорости вращения. В обязательном порядке измеряются амплитуды и фазы (относительно устанавливаемой на ротор метки) вибрации на частоте вращения ротора. Однако дополнительно рекомендуется измерить и спектр вибрации в каждой точке контроля, чтобы убедиться в том, что выполняемая работа может привести к снижению уровня вибрации до предъявляемых к ней требований. А такой результат возможен, если максимальный (по всем точкам контроля) уровень вибрации на частоте вращения агрегата (по виброскорости) больше уровня других составляющих вибрации в контролируемой полосе частот хотя бы в 2,5-3 раза, а уровни остальных составляющих ниже требований, как минимум в 1,5 раза.

Вторая операция – установка пробной массы в одну из плоскостей коррекции ротора агрегата. Выбирается одна из ближайших к точке контроля с максимальной величиной вибрации на частоте вращения плоскость коррекции. При этом учитывается и доступность этой плоскости коррекции для установки пробной массы, при существенных ограничениях по доступности ее заменяют на другую (ближайшую) плоскость. Пробная масса, если нет априорных данных о ее величине, выбирается такой, чтобы создаваемая ею центробежная сила (на максимальной рабочей частоте вращения) была близка к четверти силы тяжести ротора. Пробную массу желательно устанавливать поближе к легкой точке ротора, для поиска которой оператор должен иметь определенный опыт измерений вибрации или средства измерения диаграммы Боде (фазо-частотной характеристики ротора) на выбеге агрегата после каждого его пуска.

Третья операция – ввод данных начальных измерений вибрации и измерений после первого пуска в программу балансировки для расчета коэффициентов влияния пробной массы на вибрацию в каждой точке контроля. Обычно профессиональные программы балансировки по всем полученным коэффициентам влияния сразу определяют необходимые параметры балансировочных (компенсирующих) масс и ожидаемые уровни вибрации агрегата на частоте вращения ротора. Если ожидаемый результат удовлетворяет оператора, он может установить рассчитанные балансировочные массы в первую плоскость и переходить к контрольному измерению вибрации на следующем пуске. Если нет — выполняется четвертая операция, аналогичная второй – второй пробный пуск с установкой пробной массы во вторую плоскость, а затем и пятая операция, аналогичная третьей – расчет ожидаемой вибрации с установкой двух компенсирующих масс в двух плоскостях коррекции.

После четвертой и пятой операции, могут выполняться шестая и седьмая, также аналогичные второй и третьей операции – до тех пор, пока ожидаемый результат балансировки не удовлетворит оператора, или пока не закончатся все используемые для установки пробных масс плоскости коррекции.

В любой практической ситуации после выполнения контрольных измерений по результатам балансировки с использованием неполного комплекта плоскостей коррекции в случае неудовлетворительного результата балансировка с использованием современных программ может быть продолжена. Балансировочные массы будут рассчитываться по имеющимся коэффициентам влияния, т.е. без повторных пусков с установкой новых пробных масс в те плоскости коррекции, для которых пробные пуски уже были произведены.

Операции повышенной сложности могут использоваться для балансировки роторов на месте в следующих случаях:

- на первом пуске агрегата после ремонта вращающихся узлов, когда появляется опасность недопустимого роста вибрации в процессе увеличения скорости вращения ротора,

- при балансировке гибкого ротора.

- при действии на частоте вращения ротора нецентробежных сил либо из-за дефектов ротора, либо из-за смещения геометрической оси ротора (роторов) или оси передачи крутящего момента относительно оси вращения,

В первом случае типовыми решениями являются предварительная балансировка ротора на балансировочном станке или предварительная низкоскоростная балансировка ротора, которая часто имеет и технические, и экономические преимущества при использовании методов балансировки на нестабильных частотах вращения (на выбеге после частичного разгона ротора).

Для балансировки гибких роторов рекомендуется использовать многоканальные системы балансировки с онлайн анализом вибрации, а в агрегатах с установленными датчиками относительных перемещений вала (проксиметрами) – использование этих датчиков в операциях балансировки.

Для балансировки агрегатов со значительным вкладом в вибрацию на частоте вращения нецентробежных сил рекомендуется использовать методы и средства диагностики источников этих сил, см. следующий раздел. Такого рода диагностику рекомендуется проводить до решения о проведении балансировки эксплуатируемого агрегата, а для агрегатов после ремонта — в процессе виброналадки, начиная с первого пуска.

Подготовка специалистов по балансировке роторов на месте эксплуатации

Минимальный срок подготовки после освоения основ виброконтроля – 18 часов, 3 уровня подготовки с практическим освоением средств и программ балансировки роторов на месте эксплуатации, методов и средств диагностики источников вибрации, возбуждаемой ротором.

- начальный, с изучением особенностей измерения и анализа вибрации при проведении балансировки и освоением простейших технических средств и программ двухплоскостной однорежимной балансировки роторов,

- расширенный с освоением средств и программ балансировки многорежимных роторов, методов поиска источников вибрации на частоте вращения и кратных частотах, ограничивающих эффективность работ по балансировке,

- полный, с изучением особенностей балансировки на нестабильных частотах вращения ротора, экспертной диагностики и устранения причин ограничений на балансировку жестких и гибких роторов.

Программы обучения

Заявка на обучение

Индивидуальные консультации по методам, приборам и программам балансировки роторов, экспертной диагностики причин возникающих ограничений на достигаемую эффективность балансировки, подбор средств балансировки с возможностью виброконтроля и экспертной диагностики.

Диагностика ограничений на эффективность балансировки роторов

Причины возможных ограничений на эффективность балансировки ротора делятся на три основные группы:

- недостатки привода, который обеспечивает вращение ротора при выполнении операций балансировки, включая несоосность передаваемого на ротор крутящего момента,

- ошибки и погрешности измерения неуравновешенности ротора при балансировке на станке или амплитуд и фаз оборотной вибрации при балансировке на месте, в том числе из-за вибрационных помех от других работающих агрегатов,

- появление значительных нецентробежных сил на частоте вращения балансируемого агрегата при балансировке на месте, в том числе от несовпадения оси вращения и геометрической оси ротора, а также от локальных дефектов вращающихся и движущихся узлов (механических передач, рабочих колес, поршней и т.п.).

Недостатки привода, в основном, определяют качество балансировочных станков. Оценить его можно в том случае, если в станке есть возможность на ходу разомкнуть узел передачи крутящего момента и провести расчет коэффициентов влияния и балансировочных масс для двух режимов – принудительного вращения и выбега, но на близких (в пределах 5-10%) частотах вращения. Для этого необходима многоканальная система балансировки, обеспечивающая балансировку роторов в режиме выбега.

Ошибки измерений чаще всего возникают при балансировке роторов на месте в ходе перестановки и крепления датчиков вибрации в точках контроля при последовательном измерении амплитуд и фаз оборотной вибрации. Как правило, это одиночные ошибки, и их можно выявить в автоматическом режиме обработке данных в программе балансировки, если количество точек контроля превышает одну на каждую опру вращения. Типовые погрешности измерения амплитуд и фаз оборотной вибрации для используемых средств балансировки – около 5% для амплитуды и около 10 угловых градусов – для фазы. Абсолютные погрешности влияют на результат балансировки в меньшей степени, так как в расчетах балансировочных масс используются относительные измерения. Важна идентичность измерительных каналов в многоканальных системах балансировки а, при повторных балансировках по коэффициентам влияния, использование того же средства измерения, с которым выполнялась первая.

При балансировке агрегатов на месте эксплуатации влияние на результат измерения амплитуд и фаз оборотной вибрации может оказывать несинхронная вибрация других работающих рядом агрегатов, приводящая к нестабильности получаемых значений. В таком случае следует уменьшать ширину полосы синхронных фильтров в средствах измерения, а, при отсутствии такой возможности (или дополнительно), увеличивать время усреднения получаемых результатов.

Основные ограничения на эффективность балансировки на месте чаще всего определяются дефектами ротора и его связи с другими узлами агрегата.

На первом месте по степени влияния на нецентробежные силы и вибрацию с частотой вращения узла находится несоосность геометрической оси и оси вращения элементов механической передачи («бой» ротора, шестерни, колеса и т.д.). Если передача изменяет частоту вращения ведомого ротора (вала) относительно ведущего (зубчатая, ременная и другие передачи), основным признаком несоосности является амплитудная модуляция оборотной вибрации бездефектного вала частотой вращения дефектного вала, см. рис.12.4. Перед попыткой балансировать ротор на месте дефект следует обнаружить и устранить, так как даже балансировка такого ротора на станке ожидаемого снижения вибрации агрегата на частоте вращения не даст.

Рис. 12.4. В спектре вибрации зубчатой передачи есть признак модуляции оборотной вибрации высокооборотного вала частотой вращения низкооборотного вала. Это указывает на действие двух встречных сил кинематической природы, т.е. возможности балансировки высокооборотного вала составе данной передачи ограничены.

На втором месте по степени влияния на оборотную вибрацию агрегатов находится дефект элемента механической передачи, например, зуба шестерни. В этом случае на агрегат действует ударная сила с частотой вращения ротора (вала) с дефектным элементом передачи, и вибрация агрегата содержит большое число кратных гармоник, см. рис.12.5. Аналогичный результат будет и при дефекте муфты, связывающей два синхронно вращающихся ротора. Перед балансировкой агрегата на месте дефект необходимо обнаружить и устранить.

Рис.12.5. В спектрах вибрации (виброскорости и виброускорения) зубчатой передачи есть признак ударного взаимодействия – большое количество кратных гармоник. Вал (ротор), на который действует удар с частотой вращения, балансировке до устранения дефекта не подлежит

В агрегатах без механической передачи, изменяющей частоту или направления вращения ведомого вала, на первое место по источникам нецентробежных сил на частоте вращения балансируемого ротора выходит несоосность соединяемых муфтой роторов (валов) агрегата. Причиной может быть как несоосность опор вращения (статическая расцентровка валов), см. следующий раздел по центровке валов, так и дефект соединительной муфты со смещением осей вращения валов под нагрузкой (динамическая расцентровка). Перед балансировкой необходимо обнаруживать и устранять причины расцентровки валов. Основным признаком расцентровки роторов является появление импульсной нагрузки один раз за оборот, приводящей к росту вибрации на частотах, кратных частоте вращения ротора.

Следующее место по влиянию нецентробежных сил на оборотную вибрацию агрегата занимает несовпадение геометрической оси ротора с осью вращения в асинхронных электродвигателях. Такое несовпадение принято называть динамическим эксцентриситетом воздушного зазора, а его причиной чаще всего бывают износ подшипника и ошибки восстановления на роторе посадочных мест под подшипники во время ремонта ротора двигателя. В многополюсных синхронных электрических машинах причина повышенной вибрации на частоте вращения – другая, это проблемы с обмоткой возбуждения на роторе, а иногда, в явнополюсных синхронных машинах – перекос полюсных наконечников на роторе.

Основным признаком дефекта является амплитудная модуляция магнитной составляющей вибрации (на двойной частоте питания) частотой вращения ротора. Пример спектра вибрации электродвигателя с таким дефектом приведен на рис.12.6. . Обнаружить данный дефект можно и по появлению признаков модуляции зубовой вибрации электрической машины (см. раздел 15). При обнаружении дефекта перед балансировкой предпочтительным действием является ремонт двигателя с устранением дефекта.

Рис.12.6. В спектре вибрации асинхронного электродвигателя есть признак модуляции магнитной вибрации (на двойной частое питающего напряжения 100Гц) из-за динамического эксцентриситета воздушного зазора. Возможности балансировки ротора на месте ограничены.

В насосах появление сравнимых по величине с центробежными нецентробежных сил, имеющих ту же частоту, определяется взаимодействием потока с рабочим колесом. Основные причины — несовпадение геометрической оси рабочего колеса с его осью вращения (бой рабочего колеса) или локальный дефект одной из лопастей. Это взаимодействие приводит к появлению зависимости производительности насоса от угла поворота рабочего колеса. Большинство центробежных насосов меняет направление потока и потому имеет значительную осевую нагрузку. В таких насосах появление переменной нагрузки приводит к росту осевой вибрации насоса на частоте вращения, которая не может быть снижена путем балансировки рабочего колеса. Повышенная осевая вибрация насоса на частоте вращения, а также на ее гармониках являются признаком дефектов рабочего колеса центробежных насосов, которые устраняются при замене рабочего колеса на бездефектное.

В осевых насосах таких признаков боя рабочего колеса или дефекта одной из лопастей нет, но, как и в центробежных насосах, можно воспользоваться дополнительным признаком – модуляцией лопастной составляющей вибрации насоса частотой его вращения, как это показано на рис. 12.7.

Рис 12.7. В спектре вибрации центробежного насоса с рабочим колесом, одна из шести лопастей которого имеет дефект, есть признаки дефекта лопасти – повышенная вибрация на кратных гармониках частоты вращения kFвр и модуляция лопастной вибрации Fл частотой вращения рабочего колеса kFвр . Возможности балансировки насоса на месте ограничены.

Рабочие колеса при вращении в потоке воздуха (газа) также создают нецентробежные силы на частоте его вращения при бое рабочего колеса или при нарушении условий обтекания одной (или группы соседних) лопаток. Эти силы также ограничивают эффективность балансировки рабочего колеса, особенно многорежимных по производительности и/или скорости вращения агрегатов. Для обнаружения такого рода сил используется несколько способов, основным из которых является поиск зависимости величины оборотной вибрации от производительности агрегата, изменяемой скачком. Еще один эффективный способ, работающий в агрегатах преимущественно с одним рабочим колесом – анализ соотношения фаз колебаний на разных опорах вращения агрегата, так как дефектное рабочее колесо, в отличие от бездефектного, возбуждает значительные моментные колебания ротора. Наконец, в центробежных нагнетателях для оценки вклада нецентробежных сил, как и в насосах, можно контролировать осевую вибрацию опоры вращения, к которой приложена основная осевая нагрузка нагнетателя.

Простейшие средства и программы балансировки

Существующие средства и программы балансировки можно разделить на три основные группы:

- простейшие приборы для балансировки однорежимных агрегатов с жесткими роторами, до двух роторов в собственных опорах вращения,

- системы балансировки для многорежимной балансировки жестких роторов, в том числе многоканальные, с экспертной диагностикой дефектов, ограничивающих ее эффективность,

- многоканальные системы виброналадки с многорежимной балансировкой жестких и гибких роторов и экспертной диагностикой дефектов.

Простейший прибор для балансировки жестких роторов представлен на рис. 12.8.

Рис. 12.8. Прибор для балансировки роторов на базе сборщика данных — виброанализатора СД-12.

В состав такого прибора должны входить:

- датчик вибрации,

- датчик угла поворота ротора (датчик оборотов с одним импульсом на оборот),

- синхронный фильтр для измерения амплитуды вибрации на частоте вращения,

- фазометр для измерения разности фаз между выделенной фильтром гармоникой вибрации и меткой на роторе,

Кроме этого необходима программа расчета балансировочных масс по измеренным амплитудам и фазам оборотной вибрации, которая либо встраивается в прибор, либо устанавливается на компьютере.

Прибор в указанной комплектации рассчитан на балансировку «идеального» ротора, на который действуют только центробежные силы, не зависящие от внешних условий, таких как температура, нагрузка на агрегат и другие. Его невозможно использовать для анализа ограничений из-за действия нецентробежных сил на частоте вращения, в частности по приведенным ранее признакам, а, во многих случаях, при замене недоступной плоскости коррекции на доступную или для диагностики дефектов, которые могут появиться при частичной разборке агрегата в процессе установки пробных и корректирующих масс.

Указанные недостатки устраняются, если балансировочный прибор дополнительно может измерять узкополосные спектры вибрации в точках ее контроля, запоминать спектры вибрации одинаковых агрегатов и коэффициенты влияния пробных масс на выбранные точки контроля, а также сравнивать спектры вибрации и коэффициенты влияния нескольких однотипных агрегатов.

Реализовать многие из рассмотренных задач балансировки жестких роторов на месте эксплуатации агрегатов можно, используя виброанализатор серии СД со встроенной программой балансировки (см. рис 12.8), дополненный внешней программой Vibro-12.

Многоканальные системы многорежимной балансировки являются неотъемлемой частью систем виброналадки агрегатов с узлами вращения и рассматриваются в разделе «средства и программы виброналадки».

Для Вашего удобства все статьи нашего сайта по теме «Балансировка роторов на месте эксплуатации» мы собрали в одном месте.

Вы можете прочитать их в разделе Статьи о балансировке роторов на месте эксплуатации

Содержание

Балансировка роторов

Положение оси инерции ротора зависит от распределения его элементов по окружности. Если массы всех сборочных единиц и деталей равномерно распределены, ось инерции совпадает с осью вращения.

Такой ротор называется уравновешенным. В большинстве случаев массы распределяются неравномерно, ось инерции смещена относительно оси вращения, появляется дисбаланс, равный произведению неуравновешенной массы на ее эксцентриситет. Такой ротор называется неуравновешенным. В неуравновешенных роторах возникают центробежные силы, пропорциональные дисбалансу и квадрату частоты вращения.

Рис. 1. Виды неуравновешенностей:

а — статическая, б — динамическая, в — смешанная

Когда сила направлена вверх, давление на подшипник уменьшается, при повороте ротора на 180° сила действует вниз, увеличивая давление на подшипник.

Такое периодическое изменение давления на подшипник приводит к вибрации ротора, которая через подшипник передается на корпус и фундамент машины, ухудшает работу скользящего контакта и уменьшает долговечность подшипников.

Неуравновешенные роторы балансируют. Процесс балансировки заключается в совмещении оси инерции ротора с осью вращения снятием металла или установкой балансировочных грузиков в определенных местах по окружности ротора. Особенно тщательно балансируют роторы быстроходных машин.

Возможны три вида дебаланса ротора: статический, динамический и смешанный. При статическом дебалансе ось инерции А—А (рис. 1, а), которая проходит через центр тяжести С, смещена параллельно оси вращения ротора. В этом случае центробежная сила RCT от дебаланса вызывает на опорах одинаковые по величине и совпадающие по фазе вибрации. Динамический дебаланс характеризуется расположением оси инерции А—А под углом к оси вращения (рис. 1, б). При этом пара центробежных сил Ram вызывает на опорах одинаковые по величине и противоположные по фазе вибрации. Смешанный дебаланс (рис. 1, в) приводится к паре сил Rn„„ и силе RCT, вибрации опор в этом случае отличаются как по величине, так и по фазе. Наиболее распространенным является смешанный дебаланс.

Различают два способа балансировки: статический и динамический. Для тихоходных машин с коротким ротором ограничиваются обычно статической балансировкой. Для остальных машин после статической осуществляют динамическую балансировку.

При статической балансировке снятие металла или установку грузиков производят на одном торце ротора. При динамической балансировке каждую половину ротора балансируют отдельно.

Ротор 1 (рис. 2, а) при статической балансировке кладут концами вала на параллельные горизонтальные линейки — призмы 3, установленные по уровню. Отклонение от горизонтального уровня не должно превышать 0,02 мм на 1000 мм длины. Ширину рабочей поверхности призмы выбирают в зависимости от массы ротора.

| Масса ротора, кг | до 3 | от 3 до 30 | от 30 до 300 | от 300 до 2000 |

Ширина рабочей поверхности призмы, мм | 0,3 | 3 | 10 | 30 |

Если диаметры шеек вала неодинаковы, для выравнивания оси ротора на шейку с меньшим диаметром устанавливают кольцо 2, толщина которого равна разности радиусов шеек.

Рис. 2. Статическая балансировка:

а — на призмах, 6 — на вращающихся опорах

Более точные результаты дает статическая балансировка на вращающихся опорах (рис. 2, б) с подшипниками качения. Диаметр D и длину роликов 4 подбирают в зависимости от массы ротора 1.

Масса ротора, кг | до 250 | от 250 до 1500 | от 1500 до 10 000 |

Диаметр D, мм | 100 | 150 | 250 |

Длина ролика, мм | 40 | 70 | 250 |

Ротор при статической балансировке вращают на призмах или опорах, устанавливая в разных положениях. Если ось инерции расположена выше оси вала, ротор под действием неуравновешенной массы т (рис. 2, а) начинает вращаться и после нескольких колебаний в ту и другую сторону останавливается. Неуравновешенная масса при этом оказывается в нижнем положении. Балансировочный груз прикрепляют в верхней точке ротора. Затем снова устанавливают ротор в разных положениях, подбирая такую массу груза, при которой ротор перестает вращаться при любом его положении.

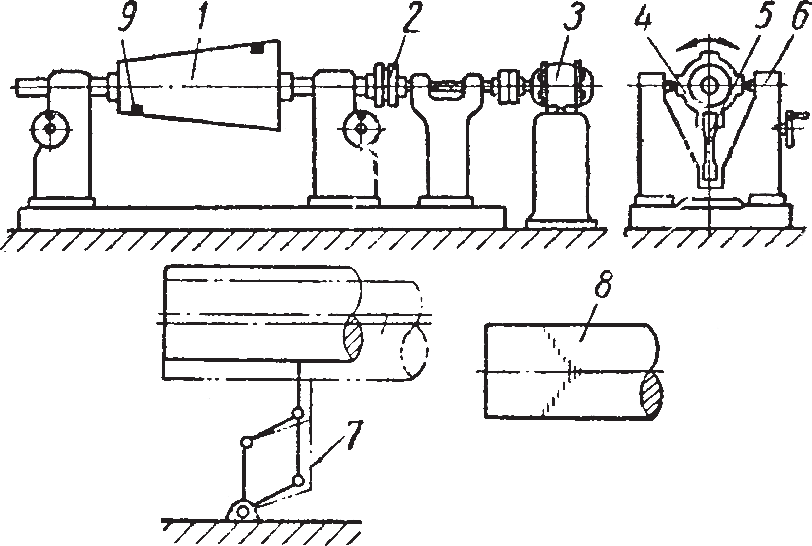

Динамическую балансировку роторов производят на специальных станках, позволяющих определить массу и положение уравновешивающих грузиков в двух плоскостях исправления* А и Б (рис. 3). Ротор 1 располагают в подпружиненных опорах 2 и 9 станка и приводят во вращение электродвигателем 7.

Вибрации опор, вызываемые неуравновешенностью ротора, передаются катушкам 3, которые перемещаются в магнитном поле между полюсами N и S. В катушках возникает ЭДС, пропорциональная амплитудам вибраций опор.

*Плоскостями исправления называют плоскости, перпендикулярные осн вращения, в которых удалением или добавлением масс компенсируют неуравновешенность ротора. В качестве плоскостей исправления могут быть использованы плоскости деталей — нажимные шайбы, вентиляторы, коллекторы или специальные детали — балансировочные кольца.

Напряжение с катушек через усилитель 4 подается к прибору б и в цепь стробоскопа 5. Вспышки лампы 8 стробоскопа освещают шкалу на шпинделе станка. Вспышки по времени совпадают с максимальным вибрационным смещением, т. е. с моментом, когда неуравновешенная масса находится в верхнем или нижнем положении.Рис. 3. Схема балансировочного станка

Стробоскоп дает одну мгновенную вспышку за каждый оборот ротора. благодаря чему вращающаяся шкала кажется остановившейся в определенном положении. Станок останавливают, ротор поворачивают в положение, которое было замечено по шкале при вращении, устанавливая тем самым место, в котором следует прикрепить контрольный груз: «легкое» и «тяжелое» места расположены в вертикальной плоскости. Дебаланс ротора определяют по стрелочному прибору 6. Снова включают станок. Если груз установлен правильно, показания прибора уменьшаются. Постепенно увеличивая груз, добиваются устранения неуравновешенности. Если показания прибора увеличиваются, груз необходимо перенести на 180°. Сначала производят балансировку в одной плоскости, например в плоскости А, подключая к усилителю левую катушку; затем с помощью переключателя подключают вторую катушку, балансируя вторую половину ротора. Роторы крупных машин балансируют в собственных подшипниках при вращении машины без нагрузки.

Вибрацию подшипников измеряют виброметрами или стрелочными индикаторами.

Для электрических машин предусмотрены три класса точности уравновешивания: нулевой, первый и второй. Второй класс точности установлен для машин с обычными требованиями по уровню вибрации, первый — для малошумных машин и машин с повышенной точностью вращения (для станков, бытовых приборов и пр.). Нулевой класс необходим для машин с особо высокими требованиями к уровню вибрации; в этих машинах применяют подшипники высоких классов точности, производят балансировку ротора в собранной машине, а в щитах предусматриваются окна для доступа к местам балансировки.

В чертеже ротора указывают плоскости исправления и методы устранения неуравновешенности, а также допустимую остаточную неуравновешенность, так как в процессе балансировки добиться полной уравновешенности ротора практически невозможно.

Балансировку роторов надо производить соблюдая следующие правила безопасности. При статической балансировке на призмах ротор следует размещать в средней части призм и вращать медленно, чтобы при перекатывании не произошло его падения. Длина призм должна быть такой, чтобы ротор мог сделать не менее одного оборота в каждую сторону. Перед установкой ротора на призмы надо убедиться, что длина вала больше расстояния между призмами. Вращающиеся опоры предварительно проверяют на отсутствие заеданий в подшипниках. При динамической балансировке не следует останавливать ротор руками. Балансировочные грузы должны быть тщательно закреплены. Рукава рабочей одежды должны иметь манжеты для предохранения их от захвата вращающимися частями.

Как динамическая балансировка способна увеличить ресурс работы двигателя

Одной из причин снижения ресурса работы двигателя является вибрации возникающие в результате дисбаланса его вращающихся деталей, а именно коленвала, маховика, корзины сцепления и т.д. Ни для кого не секрет чем грозят эти вибрации. Это и повышенный износ деталей, и крайне некомфортная эксплуатация мотора, и худшая динамика, и повышенный расход топлива, и проч., и проч. Все эти страсти уже не раз обсуждались и в печати и на просторах сети – не будем повторяться. Поговорим лучше об оборудовании для балансировки, но сначала давайте коротко разберем, что же такое этот дисбаланс, и каких видов он бывает, а потом рассмотрим как с ним бороться.

Для начала, давайте определимся, зачем вообще вводить понятие дисбаланса, ведь причиной вибраций являются силы инерции, возникающие при вращении и неравномерном поступательном движении деталей. Может быть лучше оперировать величинами этих сил? Перевел их в килограммы «для ясности» и вроде бы понятно куда, что и с каким усилием давит, сколько кило приходится на какую опору… Но дело-то в том, что величина силы инерции зависит от частоты вращения, точнее от квадрата частоты или ускорения при поступательном движении, а это в отличие от массы и радиуса вращения, величины переменные. Таким образом использовать силу инерции при балансировке просто неудобно, придется каждый раз пересчитывать эти самые килограммы в зависимости от квадрата частоты. Судите сами, для вращательного движения сила инерции:

где:

m – неуравновешенная масса;

r – радиус ее вращения;

w – угловая скорость вращения в рад/с;

n – частота вращения в об/мин.

Не высшая математика, конечно, но пересчитывать лишний раз не хочется. Вот поэтому и ввели понятие дисбаланса, как произведения неуравновешенной массы на расстояние до нее от оси вращения:

где:

D – дисбаланс в г мм;

m – неуравновешенная масса в граммах;

r – расстояние от оси вращения до этой массы в мм.

Измеряют эту величину в единицах массы умноженных на единицу длины, а именно в г мм (часто в г см). Я специально акцентирую внимание на единицах измерения, поскольку на просторах мировой сети, да и в печати, в многочисленных статьях посвященных балансировке, чего только не встретишь… Тут и граммы деленные на сантиметры, и определение дисбаланса в граммах (не умноженных ни на что, просто граммы и всё, что хочешь, то и думай), и аналогии с единицами измерения крутящего момента (похоже вроде – кг м, а тут г мм…, но физический смысл-то совершенно другой…). В общем, будем внимательны!

Итак, первый вид дисбаланса – статический или, еще говорят, статическая неуравновешенность. Такой дисбаланс возникнет, если на вал точно напротив его центра масс поместить какой-нибудь груз, и это будет равноценно параллельному смещению главной центральной оси инерции 1 относительно оси вращения вала. Нетрудно догадаться, что такая неуравновешенность характерна дискообразным роторам2, маховикам например, или шлифовальным кругам. Устранить этот дисбаланс можно на специальных приспособлениях – ножах или призмах. Тяжелая сторона3 под действием силы тяжести будет поворачивать ротор. Заметив это место, можно простым подбором на противоположную сторону установить такой груз, который приведет систему к равновесию. Однако процесс этот довольно длительный и кропотливый, поэтому устранять статический дисбаланс все-таки лучше на балансировочных станках – и быстрее и точнее, но об этом ниже.

Второй тип дисбаланса – моментный. Такую неуравновешенность можно вызвать, прилепив на края ротора пару одинаковых грузов под углом 180° друг к другу. Таким образом, центр масс хоть и останется на оси вращения, но главная центральная ось инерции отклонится на некоторый угол. Чем примечателен такой вид дисбаланса? Ведь на первый взгляд, в «природе» его можно встретить разве что по «счастливой» случайности… Коварство такой неуравновешенности заключается в том, что она проявляется только при вращении вала. Положите ротор с моментным дисбалансом на ножи, и он будет находиться в полном покое, сколько бы раз его не перекладывали. Однако стоит раскрутить его, так тут же появится сильнейшая вибрация. Устранить подобную неуравновешенность можно только на балансировочном станке.

И наконец, самый общий случай – динамическая неуравновешенность. Такой дисбаланс характеризуется смещением главной центральной оси инерции как по углу так и по месту относительно оси вращения ротора. То есть, центр масс смещается относительно оси вращения вала, а вместе с ним и главная центральная ось инерции. При этом она еще и отклоняется на некоторый угол так, что не пересекает ось вращения4. Именно такой вид дисбаланса встречается чаще всего, и именно его так привычно устраняют нам в шиномонтажах при смене резины. Но если в шиномонтаж мы все как один едем по весне и осени, то почему же оставляем без внимания детали двигателя?

Простой вопрос: после шлифовки коленвала в ремонтный размер или, того хуже, после его рихтовки, можно быть уверенным в том, что главная центральная ось инерции в точности совпадает с геометрической осью вращения коленвала? А второй раз разбирать-собирать мотор время и желание есть?

Итак, в том, что балансировать валы, маховики и проч. нужно, сомнений нет. Следующий вопрос – как балансировать?

Как уже упоминалось при статической балансировке можно обойтись ножами-призмами, если есть достаточное количество времени, терпения, и поля допусков на остаточный дисбаланс велики. Если Вы цените рабочее время, заботитесь о репутации своей компании или просто беспокоитесь о ресурсе деталей своего мотора, то единственный вариант балансировки – это специализированный станок.

И такой станок есть – машина для динамической балансировки модели «Liberator» производства фирмы «Hines» (США), прошу любить и жаловать!

Этот доресонансный станок предназначен для определения и устранения дисбаланса коленчатых валов, маховиков, корзин сцепления и проч.

Весь процесс устранения дисбаланса можно условно поделить на три части: подготовка станка к работе, измерение дисбаланса и устранение дисбаланса.

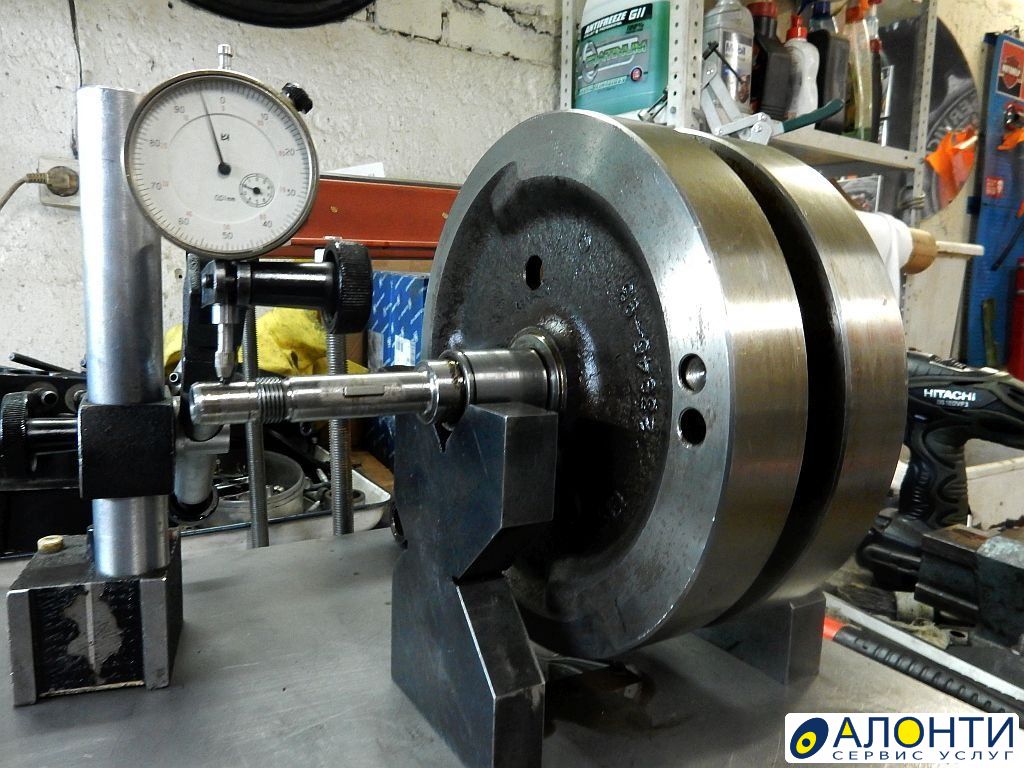

Экран настройки параметров станка и вала.На первом этапе необходимо установить вал на неподвижные опоры станка, присоединить к торцу вала датчик, который будет отслеживать положение и частоту вращения вала, накинуть приводной ремень, с помощью которого вал будет раскручиваться в процессе балансировки и ввести в компьютер размеры вала, координаты положения и радиусы поверхностей коррекции, выбрать единицы измерения дисбаланса и проч. Кстати, в следующий раз, заново, все это вводить не придется, поскольку есть возможность сохранить в памяти компьютера все введенные данные, ровно, как и есть возможность их в любой момент стереть, изменить, перезаписать, или изменить на время без сохранения. Короче говоря, поскольку компьютер станка работает под операционной системой Windows XP, то и все приемы работы с ним будут вполне привычными для обычного пользователя. Впрочем, и для неискушенного в компьютерных делах механика не будет чем-то уж очень сложным освоить несколько экранных меню программы балансировки, тем более, что сама программа очень наглядна и интуитивно понятна.

Экран программы балансировки.Сам процесс измерения дисбаланса происходит без участия оператора. Ему остается только нажать нужную кнопку и дождаться, когда вал начнет вращаться, а потом сам остановится. После этого на экране будет выведено все необходимое для устранения дисбаланса, а именно: величины и углы дисбалансов для обеих плоскостей коррекции, а также глубины и количество сверлений, которые необходимо сделать, чтобы этот дисбаланс устранить. Глубины отверстий выводятся, разумеется, исходя из введенного ранее диаметра сверла и материала вала. Кстати, эти данные выводятся для двух плоскостей коррекции, если была выбрана динамическая балансировка. При статической балансировке, естественно, будет выведено всё то же самое, только для одной плоскости.

Сверление отверстий в противовесе коленвала.Теперь остается только просверлить предложенные отверстия, не снимая вал с опор. Для этого позади расположен сверлильный станок, который может перемещаться на воздушной подушке вдоль всей станины. Глубину сверлений в зависимости от комплектации можно контролировать либо по цифровому индикатору перемещения шпинделя, либо по графическому отображению выводимому на монитор компьютера. Этот же станок можно использовать при сверлении или фрезеровании, например, шатунов при развесовке. Для этого нужно просто развернуть суппорт на 180°, чтобы он оказался над специальным столом. Стол этот может перемещаться в двух направлениях (стол поставляется как дополнительное оборудование).

Сверлильный станок развернутый на 180°.Здесь остается только добавить, что при расчете глубины сверления компьютер учитывает даже конус заточки сверла.

После устранения дисбаланса нужно снова повторить измерения, чтобы удостовериться, что остаточный дисбаланс в пределах допустимых значений.

Кстати, об остаточном дисбалансе или, как иногда говорят, допуске на балансировку. Практически каждый производитель моторов в инструкциях по ремонту деталей должен давать величины остаточного дисбаланса. Однако если эти данные не удалось найти, то можно воспользоваться общими рекомендациями. И отечественный ГОСТ и общемировой стандарт ISO предлагает, в общем-то, одно и то же.

Сначала нужно определиться к какому классу относится ваш ротор, а потом по таблице приведенной ниже узнать для него класс точности балансировки. Предположим, что мы балансируем коленчатый вал. Из таблицы следует, что «узел коленчатого вала двигателя с шестью и более цилиндрами со специальными требованиями» имеет 5 класс точности по ГОСТ 22061-76. Предположим, что наш вал имеет ну совсем специальные требования – усложним задачу и отнесем его к четвертому классу точности.

Далее, приняв максимальную частоту вращения нашего вала равной 6000 об/мин, по графику определяем, что величина eст. (удельный дисбаланс) находится в пределах заключенных между двумя прямыми, определяющими поле допуска для четвертого класса, и равна от 4 до 10 мкм.

Теперь по формуле:

где:

D ст.доп. – допустимый остаточный дисбаланс;

e ст. – табличное значение удельного дисбаланса;

m ротора – масса ротора;

стараясь не путаться в единицах измерения и приняв массу вала равной 10 кг, получим, что допустимый остаточный дисбаланс нашего коленчатого вала не должен превышать 40 – 100 г мм. Но это относится ко всему валу, а станок нам показывает дисбаланс в двух плоскостях. Значит, на каждой опоре, при условии, что центр масс вала находится точно посередине между корректирующими плоскостями, допустимый остаточный дисбаланс на каждой опоре не должен превышать 20 – 50 г мм.

Просто для сравнения: допустимый дисбаланс коленвала двигателя Д-240/243/245 при массе вала в 38 кг, по требованиям производителя не должен превышать 30 г см. Помните, я обращал внимание на единицы измерения? Этот дисбаланс указан в г см, а значит он равен 300 г мм, что в разы больше рассчитанного нами. Однако ничего удивительного – вал тяжелее того, что мы взяли для примера, да и вращается с меньшей частотой… Просчитайте в обратную сторону и увидите, что класс точности балансировки тот же, что и в нашем примере.

Здесь же следует отметить, что строго говоря, допустимый дисбаланс рассчитывается по формуле:

где:

D ст.т. – значение главного вектора технологических дисбалансов изделия, возникающих в результате сборки ротора, из-за монтажа деталей (шкивов, полумуфт, подшипников, вентиляторов и т.д.), которые имеют собственные дисбалансы, вследствие отклонения формы и расположения поверхностей и посадочных мест, радиальных зазоров и т.д.;

D ст.э. – значение главного вектора эксплуатационных дисбалансов изделия, возникающих из-за неравномерности износа, релаксации, выжигания, кавитации деталей ротора и т.п. за заданный технический ресурс или до ремонта, предусматривающего балансировку.

Звучит жутковато, но как показала практика в большинстве случаев, если выбирать значение удельного дисбаланса по нижней границе класса точности (при этом удельный дисбаланс в 2.5 раза меньше удельного дисбаланса, определенного для верхней границы класса), то главный вектор допустимого дисбаланса можно вычислять по формуле приведенной выше, по которой мы собственно и считали. Таким образом, в нашем примере все-таки лучше принять допустимый остаточный дисбаланс равным 20 г мм для каждой плоскости коррекции.

Тем более что предложенный станок, в отличие от древних отечественных аналоговых станков, чудом сохранившихся после всем известных печальных событий в нашей стране, такую точность запросто обеспечит.

Специальный стол для установки и крепления маховика вместе (или отдельно) с коленвалом при сверлении.Ну, хорошо, а что с маховиком и корзиной сцепления? Обычно, после того как отбалансировали коленвал, к нему присоединяют маховик, переводят станок в режим статической балансировки и устраняют дисбаланс только маховика, считая коленвал идеально сбалансированным. В этом методе есть один большой плюс: если маховик и корзину сцепления после балансировки не отсоединять от вала и не менять эти детали никогда, то сбалансированный таким образом узел будет иметь неуравновешенность меньшую, чем если бы балансировалась каждая деталь по отдельности. Если же хочется все-таки уравновесить маховик отдельно от вала, то для этого в комплектации станка существуют специальные, практически идеально уравновешенные, валы для балансировки маховиков.

У обоих методов, разумеется, есть свои плюсы и минусы. В первом случае, при замене любой из деталей участвующих ранее в балансировке в сборе, неизбежно появится дисбаланс. Но и с другой стороны, если уравновешивать все детали по отдельности, то и допуск на остаточный дисбаланс каждой детали придется серьезно ужесточить, что приведет к большим затратам времени на балансировку.

Вал для балансировки маховика отдельно от коленвала.Несмотря на то, что все описанные выше операции по измерению и устранению дисбаланса на данном станке реализованы очень удобно, позволяют сэкономить массу времени, страхуют от возможных ошибок, связанных с пресловутым «человеческим фактором» и проч., справедливости ради нужно заметить, что худо-бедно, но и многие другие станки смогут сделать то же самое. Тем более что рассмотренный пример ничего особенно сложного не представлял.

А если придется балансировать вал, скажем, от V8? Задача тоже, в общем-то, не самая сложная, но все-таки это не четверку рядную уравновешивать. Такой вал ведь просто так на станок не поставишь, на шатунные шейки нужно специальные балансировочные грузы вешать.А их масса зависит, во-первых, от массы поршневой группы, то есть массы деталей движущихся исключительно поступательно, во-вторых, от развесовки шатунов, то есть от того какая масса шатуна относится к вращающимся деталям, а какая к поступательно движущимся, ну и наконец, в-третьих, от массы деталей только вращающихся. Можно, конечно, последовательно взвесить все детали, записать данные на листок бумаги, посчитать разницу между массами, потом перепутать какая запись относится к какому поршню или шатуну, и проделать все это еще несколько раз.

А можно воспользоваться системой автоматизированного взвешивания «Compu-Match» предлагаемой в качестве опции. Суть системы проста: электронные весы связаны с компьютером станка, и при последовательном взвешивании деталей таблица данных заполняется автоматически (кстати, ее можно еще и распечатать). Также автоматически находится самая легкая деталь в группе, например, самый легкий поршень, и для каждой детали автоматически определяется масса, которую требуется удалить, чтобы выровнять веса. Никакой путаницы не возникнет и с определением массы верхней и нижней головок шатунов (кстати, все необходимое для развесовки поставляется в комплекте с весами). Компьютер направляет действия оператора, которому просто остается внимательно выполнять инструкции шаг за шагом. После чего компьютер рассчитает массу балансировочных грузов исходя из массы конкретной поршневой и развесовки шатунов. Остается только добавить, что при расчете масс этих грузов учитывается даже масса моторного масла, которое будет находиться в магистралях вала во время работы двигателя. Кстати, разные комплекты грузов можно заказать отдельно. Грузы, разумеется, наборные, то есть на шпильку навешиваются шайбы разной массы и фиксируются гайками.

Весы связаны с компьютером станка. Все результаты измерений автоматически заносятся в электронную таблицу.И еще несколько слов о взвешивании поршневой и развесовке шатунов. В самом начале этой статьи мы заметили, что «одной из причин возникновения вибраций двигателя является дисбаланс его вращающихся деталей…», «одной из…», но далеко не единственной! Конечно многие из них мы «побороть» никак не сможем. Например, неравномерность крутящего момента. Но кое-что все-таки сделать можно. В качестве примера возьмем обычный рядный четырехцилиндровый двигатель. Из курса динамики ДВС всем известно, что силы инерции первого порядка такого мотора полностью уравновешены. Замечательно! Но в расчетах принимается, что массы всех деталей по цилиндрам абсолютно одинаковы и шатуны развесованы безукоризненно. А на самом деле, во время кап. ремонта, кто-нибудь взвешивает поршни, кольца, пальцы, выравнивает массы нижних и верхних головок шатунов? Едва ли…

Набор балансировочных грузов.Конечно, разница в массах деталей вряд ли вызовет большие вибрации, но если есть возможность, хоть немного приблизиться к расчетной схеме, почему бы это не сделать? Особенно если это так просто…