Прокачка газовых амортизаторов своими руками

Редко какой начинающий автомобилист интересуется информацией о газовых амортизаторах. Эта тематика скорее для профессионалов или любителей. Тем нем менее, это важная часть автомобиля, которая, в свою очередь, очень сильно влияет на комфорт езды, безопасность и качество передвижения. В этой статье пойдет речь именно о таком подвиде амортизаторов, масляные варианты мы затрагивать не будем, хотя и они часто используются в машинах.

Содержание статьи

Как он работает?

Ясное дело, что основное действующее вещество этого приспособления – это газ. Газовый вариант предполагает, что сквозь небольшое отверстие, которое существует между двумя камерами, газу очень трудно перебираться, особенно быстро. Поэтому при замедленном движении, шток не может быстро совершать возврат или подъем, тем самым автомобиль двигается плавно. Газ в такую конструкцию будет закачиваться под очень высоким давлением, что обеспечивает замедленную работу штока.

Колебания кузова автомобиля все же будут существовать, но за счет таких приспособлений, как газовые амортизаторы – они будут незаметными. Когда используется газ – в автомобиле будет сохраняться жесткость, поскольку газ под очень высоким давлением. При таком варианте, сцепление колес с дорогой будет максимальным, но при появлении малейших неровностей и ям автомобиль будет очень твердым, что может создать дискомфорт для водителя и его пассажиров.

По этой причине, газовые амортизаторы ставятся на авто не часто, этот выбор осуществляется владельцем транспортного средства с учетом того, на каких дорогах предполагается езда. Если это – ровные поверхности, то газовые амортизаторы – идеальное решение, а если на дороге будут ямы, возвышения, горбы и прочее – то газовые амортизаторы лучше не ставить.

Нужно ли прокачивать перед установкой?

Перед установкой все газовые амортизаторы стоит прокачать. Это увеличит срок их службы и качество езды почти на 40%. Один из огромных минусов, которые имеет газовый амортизатор – это ремонт. Починка такого устройства при износе – невозможна, автовладелец лишь может обратиться на станцию технического обслуживания для замены детали. Можно это сделать и в домашних условиях, если вы обладаете достаточными знаниями и умениями.

Один из огромных минусов, которые имеет газовый амортизатор – это ремонт. Починка такого устройства при износе – невозможна, автовладелец лишь может обратиться на станцию технического обслуживания для замены детали. Можно это сделать и в домашних условиях, если вы обладаете достаточными знаниями и умениями.

Вот почему газовый амортизатор просто требует, чтобы его прокачали перед тем, как завершится установка. Ведь ни одному водителю не хочется преждевременно отправляться на ремонт автотранспортного средства. Хоть замена деталей не требует много времени, но это нежелательный процесс.

Прокачка, которую стоит выполнить, не требует много затрат и времени. Но здесь существуют жесткие правила, соблюдение которых позволит действительно удлинить полезный ресурс агрегатов.

Правда ли газовый вид считается спортивным?

Бытует мнение, согласно которому газовый амортизатор считается нужным исключительно для спорт-каров или машин спортивной направленности. Такая мысль может возникнуть у любого человека, который будет задаваться вопросом работы и функциональности амортизаторов. Поскольку он позволяет держать автомобиль очень устойчиво на дороге, даже при очень высоких скоростях – то такой вывод напрашивается автоматически.

Но тем не менее, такой вид устройств может быть установлен и для обычного городского или семейного автомобиля. Здесь вопрос заключается только в желании автовладельца. Если вы готовы терпеть кочки, ямы и изгибы дорожного покрытия на себе, то газовый амортизатор очень хорошо подойдет, а если такие ощущение не для вас – то лучше сделать выбор в сторону масляных или газо-масляных приборов.

Большой плюс устройства имеют в отношении спортивного авто еще и потому, что скорость их реакции – очень высокая. Стоит машине попасть в небольшую яму, амортизаторы сразу на это реагируют и удерживают машину, не позволяя пружинам, которые амортизировали – дальше раскачиваться. Таким образом удерживается и подвеска.

Инструкция прокачки

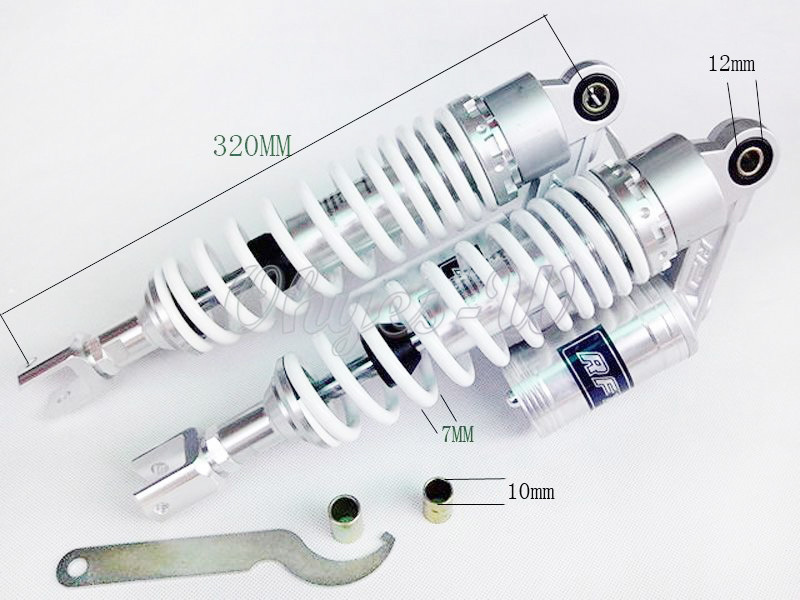

Первым делом стоит выбрать модель газового амортизатора, которая подходит автомобилю. Существуют не только амортизаторы для ходовой части, но и газовые амортизаторы капота, багажника. Одними из популярных брендов устройств считаются excel g, kayaba. Выбор можно остановить как на однотрубных вариантах, так и двухтрубных. Это зависит от типа авто и пожеланий владельца. Спросите реальный отзыв у бывалых водителей, они подскажут, какая торговая марка использована в их механизмах и какой вариант работает в их машинах.

Существуют не только амортизаторы для ходовой части, но и газовые амортизаторы капота, багажника. Одними из популярных брендов устройств считаются excel g, kayaba. Выбор можно остановить как на однотрубных вариантах, так и двухтрубных. Это зависит от типа авто и пожеланий владельца. Спросите реальный отзыв у бывалых водителей, они подскажут, какая торговая марка использована в их механизмах и какой вариант работает в их машинах.

Если выбор сделан и покупка осуществлена – то можно приступать к установке. Самым простым, но дорогим способом – будет обращение на станцию технического обслуживания. Там работают специалисты по такому делу и они в считанные минуты могут поставить выбранный газовый амортизатор на место и прокачать его. Но, что делать, если хочется эту задачу выполнить самостоятельно. Тогда делаем следующее:

- Берем устройство и устанавливаем его так, чтобы шток оказался внизу (такое положение механизма «вверх ногами» от реального будущего состояния в машине).

- Плавно, без резких надрывов, необходимо сжать до упора наш амортизатор и продержать его в таком состоянии порядка трех минут.

- Дальше, не разжимая и не открывая механизм, поворачиваем его снизу вверх в положение, которое будет уже на автомобиле, т. е. штоком вверх. Важно продержать так на протяжении 5-6 секунд.

- Без резких движений стоит опустить шток, чтобы он самостоятельно выпрямился до полного уровня.

- Дальше стоит перевернуть обратно наш амортизатор и повторить описанные выше действия. Их можно выполнять до 8 раз, главное чтобы это количество составило не меньше пяти распрямлений.

- Цель таких действий – полное свободное и плавное движение устройства. Таким способом мы заставляем этот механизм правильно работать.

После прокачки я рекомендую его сразу установить на машину. Если это невозможно, то хранить механизм можно только вертикально.

Каждому автолюбителю хочется посоветовать выбирать такие механизмы, которые подходят к их автомобилям, стилю езды и местности. Не думайте, что для любых машин подходит самый дорогой элемент. Это ложное мышление, важно намечать цели, которые будете реализовывать со своим авто. Успехов в езде и усовершенствовании вашей машины!

Не думайте, что для любых машин подходит самый дорогой элемент. Это ложное мышление, важно намечать цели, которые будете реализовывать со своим авто. Успехов в езде и усовершенствовании вашей машины!

Видео “Инструкция прокачки амортизатора”

На видео автолюбитель показывает, как можно самостоятельно в домашних условиях прокачать новый автомобильный амортизатор. Посмотрите эту запись, и вы с легкостью сможете повторить каждый шаг прокачки.

Стойки газовые как прокачать

Как прокачать газовые амортизаторы перед установкой на машину

Недавно мы обсудили вопрос лучших амортизаторов – газ или масло. Теперь коснёмся их обслуживания. Долговечность работы зависит от правильной подготовки к эксплуатации –прокачки, которую делают перед установкой на транспортное средство.

Методика прокачки газовых амортизаторов перед установкой.Как работает газовый гаситель колебаний

Основное действующее вещество здесь – газ. Из-за своих качеств и характеристик ему очень тяжело пробираться сквозь маленькое отверстие штока. А высокое давление вынуждает клапаны работать медленно, обеспечивая плавность движения транспортного средства. Колебания кузова присутствуют, но они не так ощутимы, как при эксплуатации гидравлики. Газовый амортизатор обеспечивает максимальное сцепление автомобиля с трассой. Он идеален для езды по относительно ровным дорогам. Но если шоссе сошло вместе со снегом с образованием горбов и глубоких выбоин, то эффективность снижается. То есть на 99% длинны отечественных дорог вы ощутите большинство выбоин по пути.

Он идеален для езды по относительно ровным дорогам. Но если шоссе сошло вместе со снегом с образованием горбов и глубоких выбоин, то эффективность снижается. То есть на 99% длинны отечественных дорог вы ощутите большинство выбоин по пути.

Нужна ли прокачка

Главный минус газовиков – их ремонт. Газовое оборудование традиционно сложное. Починка требует обращения на станцию техобслуживания автомобилей. Самостоятельный ремонт отнимет много времени и сил. Если установить газовый двухтрубный амортизатор сразу, то он сможет выдерживать небольшой вес. Малоэффективен агрегат и на серьезных перепадах высоты. Газ лишится способности замедлять работу поршня, что ведет к неизбежному краху и быстрому выходу со строя всей системы. Для решения вопроса необходима прокачка амортизатора. Так называют перевод устройства в рабочее положение. Процедуру необходимо выполнять, чтобы не допустить сбоев в работе. Одна из наиболее распространенных причин – возникновение посторонних шумов при работе из-за попадания внутрь пузырьков воздуха.

Развенчаем миф

Накануне пошаговой инструкции по прокачке необходимо развенчать один миф. Бытует уверенность, что газовый гаситель колебаний кузова подходит лишь спортивным автомобилям. Подчеркивает важность высокая эффективность газовиков при езде на большой скорости. Это всего лишь миф. Газонаполненный амортизатор подходит всем. Его ставят и на семейные авто, и на универсалы. Все зависит от желания автовладельца. Но это должно быть в разумных пределах. Будет очень смешно увидеть газовый амортизатор на отечественной малолитражке с пределом скорости 100 км/ч.

Прокачка пошагово

В первую очередь, прошерстите все форумы и мануалы по вашей модели транспортного средства. Бывалые водители и сами производители приводят перечень совместимых амортизаторов. Также необходимо составить перечень гасителей для покупки. У каждой части подвески он свой – различают амортизаторы капота, руля, переднего и заднего мостов. Спешащие водители после покупки едут на СТО, где им установят и прокачают смягчитель езды по всем правилам. Но многим хочется проделать все самостоятельно. От соблюдения последовательности работ зависит конечный результат и работоспособность!

Но многим хочется проделать все самостоятельно. От соблюдения последовательности работ зависит конечный результат и работоспособность!

- Взять амортизатор и установить его вверх ногами от его будущего положения в машине. Шток обычно располагается внизу.

- Плавно сжимать амортизатор на протяжении трех минут. Не допускаются излишняя сила и резкие движения. Амортизатор – не боксерская груша или старый сервиз, на котором вымещают злобу, а критичная деталь автомобиля.

- Сохраняя положение рук, медленно переводим его в штатное положение уже штоком вверх. Удерживайте его на протяжении 6 секунд, не более.

- Отпустить шток в самостоятельное выпрямление.

- Повторить пункты 1-4 до 8 раз. Количество выпрямлений не должно быть ниже 5.

Выводы

В результате прокачки амортизатор получает необходимый функционал. Он будет правильно работать, а ресурс эксплуатации возрастет на 40% по сравнению с непрокачанной версией. Пренебрегать прокачкой газонаполненного механизма не стоит, иначе апгрейд не оправдает возложенных ожиданий.

drivertip.ru

Как прокачать амортизаторы газовые и масляные перед установкой

Неправильная прокачка амортизаторов – одна из причин их быстрой поломки. Поэтому перед установкой на автомобиль, их необходимо прокачать. Из статьи вы узнаете, как устроены амортизаторы, что происходит во время прокачивания и как правильно прокачать их.

Как устроены амортизаторы

Любой амортизатор, вне зависимости от того, газовый он, газо-масляный или масляный, работает по одному принципу. В камере амортизатора движется поршень с очень маленькими отверстиями. При движении в любую сторону он создает там избыточное давление, скорость движения падает а сопротивление возрастает. Действующее вещество проникает во вторую часть камеры, где давление заметно ниже, благодаря чему давление в сжимаемом участке камеры снижается и поршень продолжает движение. При достижении конца камеры действующее вещество полностью переходит в другую сторону. Когда поршень движется в обратную сторону, процесс демпфирования происходит аналогично.

При достижении конца камеры действующее вещество полностью переходит в другую сторону. Когда поршень движется в обратную сторону, процесс демпфирования происходит аналогично.

Почему важно устанавливать амортизаторы только после прокачивания

Вне зависимости от типа амортизатора, прокачка позволяет равномерно распределить рабочее вещество по цилиндру и уровнять давления. Если этого не выполнить, возникнет критический перепад давлений, который приведет к повреждению резиновых элементов поршня. Это особенно важно для устройств, которые хранили в горизонтальном положении. Также прокачка позволяет проверить работу амортизатора и его исправность. Ведь шток исправного амортизатора, при невысоких нагрузках и малой скорости передвижения входит и выходит плавно, без больших усилий, стуков и провалов.

Как проверить амортизатор

Если вы собираетесь устанавливать разборный масляный амортизатор, сначала вскройте его и проверьте состояние деталей и уровень масла. При необходимости долейте веретенное масло или жидкость для АКПП и ГУР с низкой температурой замерзания. Возможно, вы сможете найти в автомагазине «жидкость для амортизаторов» типа АЖ-12Т или ей подобную. При полностью введенном штоке уровень масла доходит до верхней фиксирующей гайки. Извлеките цилиндр. Если у вас не цилиндр, а картридж, то долить масло или визуально оценить состояние деталей не получится.

Осмотрите поршень и клапан, нигде не должно быть перекосов. При обнаружении порванных резиновых деталей или лопнувших пружин, замените их. Проверьте масло – в нем не должно быть грязи, кусочков резины или металла, пузырей и запаха гари. Если масло грязное, слейте его и промойте корпус соляркой. Убедившись, что все нормально, вставьте цилиндр в корпус амортизатора и залейте/долейте масло, после чего закрутите фиксирующую гайку.

Как правильно прокачать амортизатор

Прокачка газового и масляного (включая газо-масляные) проводится по-разному. Причина – различные характеристики рабочих веществ и отличия в конструкции.

- Прокачка масляного и газо-масляного амортизатора

Для прокачки масляного амортизатора любых моделей сделайте следующее:

- Если амортизатор в коробке находится в сложенном состоянии, переверните его штоком вниз.

- Вытащите шток на ¾ длины. Если амортизатор поставляют в разложенном состоянии, переверните его штоком вниз и подержите так. Если невозможно вытащить шток, накрутите на него гайку и тащите за нее. Если и это не помогло, разберите амортизатор и проверьте наличие масла. Если масло на месте, необходимо заменить амортизатор.

- Поверните амортизатор в нормальное состояние.

- До упора вдавите шток.

- Вытащите шток на ¾ длины.

- Четыре раза выполните пункты 2 и 3, после чего проверьте работу амортизатора.

- Поставьте его на пол штоком вверх, и пытайтесь резкими надавливаниям ввести шток. Если шток движется плавно, амортизатор исправен и прокачан. Если проваливается рывками, неисправен поршень или резиновые детали. После прокачки установите амортизатор на автомобиль. Если по каким-то причинам вы будете делать это позже, храните его в вертикальном положении.

- Прокачка газового амортизатора

Для прокачки газового амортизатора сделайте следующее:

- Установите его штоком вниз, выждите необходимое время и вытягивайте его до упора. Если шток уже внизу, то подержите его в нужном положении.

- Введите шток до упора.

- Переверните амортизатор.

- Вытащите шток до упора.

- Вдавите шток до упора.

- Выполните четвертый и пятый пункты 4 раза. Шток полностью исправного и прокачанного амортизатора должен входить и выходить с маленькой скоростью при среднем усилии, без применения гайки.

Если не получается одной рукой вдавить или извлечь шток, накрутите гайку, возможно у вас устройство с повышенной жесткостью. Если и гайка не помогла, амортизатор неисправен.

Если не получается одной рукой вдавить или извлечь шток, накрутите гайку, возможно у вас устройство с повышенной жесткостью. Если и гайка не помогла, амортизатор неисправен. - Проверьте его работоспособность как описано в пункте 7 предыдущего списка. Прокачанный амортизатор установите на автомобиль или храните в вертикальном положении с вытащенным штоком.

Видео — Прокачка стойки (амортизатора) ВАЗ

Вывод

Прокачка перед установкой – обязательная процедура для любого вида и типа амортизатора. Она позволит вам обнаружить заводской брак и подготовить устройство к установке на автомобиль. Установка непрокачанного амортизатора в десятки раз сократит срок его службы и сделает управление автомобилем смертельно опасным.

vipwash.ru

Газовые амортизаторы – зависит ли от них комфорт?

Все существующие виды устройств, гасящих колебания, подразделяются на масляные и газовые амортизаторы. Эти колебания возникают от действия подвески во время движения автомобиля, и объект внимания нашей статьи призван компенсировать их. В противном случае автомобиль будет сильно раскачиваться во всех направлениях, даже при небольшой скорости. Нарушается равновесие машины, и становится невозможно передвигаться с большой скоростью.

Принцип работы газового амортизатора и значение его прокачки

Принцип работы газового амортизатора основан на использовании газа в качестве действующего вещества. Газ с трудом проходит через маленькое отверстие между камерами, и шток замедляет свое возвратно-поступательное движение. В отличие от масляного, устройство газового амортизатора включает в свою конструкцию газ, закачиваемый под высоким давлением. Именно с помощью газа, помещенного в цилиндр, компенсируются колебания кузова.

Преимуществом газового агрегата является более высокое давление газа по сравнению с маслом, что обеспечивает ему дополнительную жесткость. Таким образом, происходит обеспечение наиболее надежного и устойчивого сцепления с покрытием дороги при передвижении на высокой скорости. С целью значительного увеличения срока службы необходима прокачка газовых амортизаторов перед установкой.

Таким образом, происходит обеспечение наиболее надежного и устойчивого сцепления с покрытием дороги при передвижении на высокой скорости. С целью значительного увеличения срока службы необходима прокачка газовых амортизаторов перед установкой.

В результате прокачки ресурс этих агрегатов возрастает приблизительно на 40 %, они становятся способны выдерживать гораздо больший вес, чем масляные амортизаторы. Эта операция должна выполняться в строго вертикальном положении, при этом шток должен быть направлен вверх до того момента, пока он не будет установлен на свое место.

Следует обратить особое внимание, что амортизатор газовый двухтрубный, который не был прокачан, может привести к выходу из строя его поршневой системы. Причиной этому служит воздух, остающийся внутри гильзы.

Какие еще газовые амортизаторы могут быть в автомобиле?

Необходимо учитывать, что прокачка должна проводиться не менее двух или трех раз, некоторые виды амортизаторов требуют до 8 повторов. Таким образом, клапанный механизм предохраняется от заклинивания и других неисправностей. В настоящее время они используются не только в системе подвески автомобиля, но и в механизмах открывания различных частей кузова.

Например, амортизатор капота газовый не предназначен для больших нагрузок, поэтому его конструкция имеет отличия от обычных моделей. Он не должен быть слишком коротким, а в зимнее время следует избегать резких рывков. Теми же свойствами должен обладать газовый амортизатор крышки багажника. Здесь все зависит от того, какова интенсивность его эксплуатации. Данная конструкция как раз и предполагает частое использование багажного отделения. При условии его правильной эксплуатации это вполне долговечный механизм.

Как прокачать газовый амортизатор – полезные советы

Следует отметить и отрицательные свойства газовых амортизаторов, которые могут иметь решающее значение при выборе. Основным недостатком считается высокая цена, которая может превышать стоимость масляных вариантов в несколько раз. В случае выхода из строя газовая конструкция практически не подлежит ремонту и требует полной замены.

При движении по плохой и неровной дороге жесткость газового амортизатора может существенно повлиять на комфорт водителя и пассажиров. Кроме того, не все машины с мягкой подвеской, рассчитанные на масляный вариант, могут выдержать жесткие условия новой подвески, вплоть до получения серьезных повреждений.

Поэтому при выборе этих деталей следует, в первую очередь, учитывать реальные условия эксплуатации автомобиля. В противном случае вместо комфортной и безопасной езды может сложиться аварийная ситуация, с тяжелыми последствиями (как для машины, так и для водителя), которая повлечет за собой значительные материальные затраты. Несмотря на все это, если вы решились на это приобретение, описываем порядок действий, как прокачать газовый амортизатор.

- Амортизатор устанавливаем вертикально штоком вниз, то есть вверх ногами от его естественного будущего положения в автомобиле. Спокойно, без резких движений сжимаем его до упора и держим в таком положении 2-3 секунды.

- Не меняя состояния амортизатора, переворачиваем его теперь уже вверх штоком и держим еще 3-6 секунд. Плавно отпускаем шток до полного распрямления.

- Теперь амортизатор переворачиваем опять вниз головой, держим его 3 секунды и опять повторяем операции 1 и 2. Всего это следует сделать до 8 раз, но не менее 5. Добиться при этом нужно того, чтобы ход штока был плавным, без рывков и проскоков. После получения такого результата амортизатор лучше установить сразу в автомобиль либо хранить его исключительно вертикально до самой установки.

youtube.com/embed/Je1lGyaM4Pc?rel=0″ frameborder=»0″ allowfullscreen=»»/> Оцените статью: Поделитесь с друзьями!

carnovato.ru

особенности, отличия, преимущества и недостатки

Начнем с того, что амортизатор является важным элементом в устройстве автомобиля. Если просто, основная задача амортизатора сводится к гашению колебаний пружин, которые неизбежно возникают при езде, передаются на кузов автомобиля и другие детали подвески.

Без амортизаторов или в случае их неисправности кузов машины сильно раскачивается, значительно ухудшается управляемость и устойчивость авто и т.д. Также задачей амортизатора является «прижимание» колеса к дороге.

В свою очередь, амортизаторы можно разделить на три вида: масляные, газо-масляные и газовые. Кстати, именно третий тип часто называют «амортизаторы газ», однако это не совсем верно. При этом каждое решение имеет как преимущества, так и недостатки.

Далее мы рассмотрим, что такое газовый амортизатор, принцип работы таких амортизаторов, их особенности и отличия, а также как правильно прокачивать газовые амортизаторы перед установкой на машину.

Содержание статьи

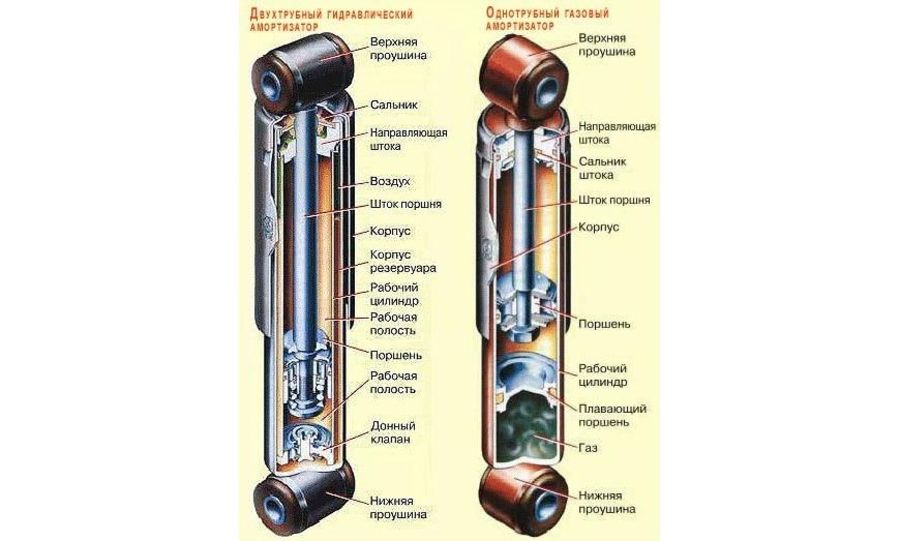

Амортизатор газовый: особенности

Прежде всего, чтобы лучше понимать, что такое газовый амортизатор, необходимо обратить внимание на общий принцип работы этого элемента в целом. Начнем с того, что амортизаторы бывают однотрубными и двухтрубными. Первым на автомобили стали устанавливать двухтрубный масляный амортизатор или амортизатор гидравлический.

Данное решение самое дешевое и простое в плане конструкции. Среди основных компонентов можно выделить:

- корпус в форме цилиндра;

- рабочий цилиндр;

- клапан сжатия, встроенный в рабочий цилиндр;

- поршень и клапан обратного хода, интегрированный в поршень;

- шток и кожух;

Если коротко, рабочий цилиндр находится в корпусе амортизатора, выступающим резервуаром. Резервуар заполнен маслом. В свою очередь, поршень присоединен к штоку и находится в рабочем цилиндре.

- Работает масляный амортизатор на сжатие таким образом, что поршень и шток смещаются вниз, вытесняя масло через клапан прямого хода из рабочего цилиндра. Далее масло попадает в корпус. В свою очередь воздух в верхней части резервуара незначительно сжимается. Если же рассматривать работу на отбой, поршень движется обратно работе на сжатие, пропуская через клапан обратного хода масло из корпуса обратно в рабочий цилиндр.

Казалось бы, решение простое и эффективное, однако на деле во время работы гидравлической стойки масло активно нагревается и плохо остывает. Результат — происходит вспенивание горячего масла, качество работы амортизатора ухудшается, сами такие стойки активно «потеют», масло постепенно вытекает.

- Чтобы частично решить проблему, был разработан двухтрубный газовый амортизатор. Так вот, на деле это не газовые амортизаторы, как многие ошибочно полагают, а газо-масляные (стойки газомаслянные). При этом в плане конструкции от гидравлической стойки отличий нет. Единственная особенность — в полости корпуса амортизатора закачан газ вместо воздуха. Обычно таким газом является азот.

Использование газа позволяет уменьшить интенсивность вспенивания масла, при этом газомасляные стойки все равно нагреваются, так как проблема нагрева масла никуда не делась. В свою очередь, шток газонаполненного амортизатора всегда немного «выталкивается» наружу, в отличие от масляного.

- Теперь перейдем непосредственно к однотрубному газовому амортизатору. На самом деле, именно они по праву могут называться теми самыми газовыми амортизаторами, однако, даже в данной конструкции все равно присутствует масло.

Конечно, масло не имеет контакта с газом, а сама конструкция такой стойки несколько иная. Устройство однотрубного газового амортизатора включает в себя следующие составные компоненты: корпус, шток и поршень, соединенный со штоком. Также поршень имеет два клапана (клапан прямого и обратного хода). Также имеется поплавок-поршень, который отделяет масло от газообразного наполнителя.

Если рассмотреть конструкцию, в таком амортизаторе нет рабочей камеры, вместо нее задачу выполняет сам корпус амортизатора. Фактически, однотрубный амортизатор разделен на две камеры посредством поплавка-поршня. Нижняя часть корпуса заполнена азотом под высоким давлением, тогда как в верхней части находится масло. В этом масле работает шток с поршнем. С учетом того, что рабочая камера отсутствует, клапан прямого хода находится прямо на поршне возле клапана отбоя.

Данная конструкция позволяет закачать в тело амортизатора достаточно много масла и газа, при этом сам размер корпуса не меняется. Такая конструкция позволяет избежать нагрева масла, разделение газа и масла исключает его вспенивание, амортизатор стабильно работает на разных режимах.

Если говорить о минусах, как передние амортизаторы, так и задний амортизатор однотрубный отличаются достаточно большой жесткостью изначально. Более того, газ все равно нагревается во время работы стоек, что дополнительно увеличивает жесткость. Также, если корпус будет замят, поршень заклинивает внутри однотрубного амортизатора и стойка перестанет работать.

Какие амортизаторы лучше

Как может показаться на первый взгляд, лучшим решением при выборе амортизаторов для автомобиля однозначно будет газовый амортизатор.

С одной стороны, такая стойка более надежна, не «потеет» и не течет, отличается большим сроком службы. Также газовый амортизатор лучше прижимает колеса к дороге и эффективнее гасит колебания, что позволяет сохранить управляемость и устойчивость в нагруженных режимах и на высоких скоростях.

Однако на практике указанные преимущества далеко не всегда способны перекрыть один существенный недостаток газового амортизатора — излишнюю жесткость. На деле, такая жесткость при езде по плохим дорогам может стать основной причиной заметного снижения уровня комфорта при езде.

Получается, если управляемость не стоит на первом месте, а также водитель по ряду причин предпочитает спокойную и размеренную езду по далеко не самым лучшим дорогам, не всегда следует обращать внимание на газовые стойки. Вместо них лучше установить мягкие масляные амортизаторы.

Вместо них лучше установить мягкие масляные амортизаторы.

Особенно это актуально в том случае, если машина бюджетная и схема подвески стандартная для такого класса — обычный МакФерсон спереди и балка сзади вместо мягкой и комфортной «многорычажки». На таком автомобиле газовые амортизаторы зачастую работают жестко и шумно, все мелкие удары и дефект дорожного полотна передаются на кузов. В свою очередь, масляные стойки, особенно в сочетании с правильно подобранным профилем шины, позволят в значительной степени повысить комфорт.

Если же необходим некий компромисс между комфортом и управляемостью, в этом случае на передней оси можно установить газо-масляные стойки или газовые, тогда как амортизатор задний остается масляным. Также возможна схема, когда сзади ставятся двухтрубные газо-масляные амортизаторы, а спереди однотрубные «газовые».

Полезные советы

Отметим, что любые амортизаторы, причем независимо от их типа, перед установкой на машину нужно прокачать. При этом газовые амортизаторы обязательно следует привести в рабочее состояние перед установкой на авто.

Причина — из внутреннего цилиндра в наружный цилиндр при перевозке стойки может перетечь рабочая жидкость, тогда как во внутренний цилиндр проникает газ подпора.

Если не выполнить прокачку, амортизатор после установки будет стучать, произойдет разрушение клапанов и стойка быстро выйдет из строя. Если коротко, для простой прокачки амортизаторов нужно поставить стойку вертикально штоком вверх, затем аккуратно нажать на шток до упора, после чего удерживать шток около 3 секунд.

Рекомендуем также прочитать статью о том, что такое скоростной индекс шины. Из этой статьи вы узнаете о данном параметре шин, а так же на какие нюансы следует обращать внимание при подборе шин для автомобиля по скоростному индексу.Далее, удерживая стойку вертикально, следует отпустить шток до полного его выхода. Процедуру прокачки повторяют 3-5 раз. Также для некоторых амортизаторов рекомендован способ, когда шток вдавливают, с вдавленным штоком переворачивают стойку вниз, затем возвращают в положение штоком вверх и отпускают шток. После повторяется обычный способ прокачки, рассмотренный выше.

После повторяется обычный способ прокачки, рассмотренный выше.

Главное, добиться того, чтобы ход штока был плавным, без рывков и провалов. В этом случае можно считать прокачку амортизаторов успешной. Прокачанные стойки следует поставить вертикально и не менять положения (не наклонять, не переворачивать) вплоть до самой установки на авто.

Еще добавим, что если из строя вышел только один амортизатор, замена все равно должна производиться парой, то есть менять нужно оба амортизатора на одной оси. Причина — новая стойка не будет работать точно так же, как и амортизатор с пробегом, при этом такая разница неизбежно скажется на устойчивости и управляемости автомобиля.

Подведем итоги

С учетом приведенной выше информации становится понятно, что газовые амортизаторы более надежны, чем аналоги, отличаются конструктивно, при этом имеют не только плюсы, но и минусы.

Как правило, такие стойки жесткие, а также стоят дороже (часто на 60-80% и выше), чем масляные амортизаторы. Если вопрос цены стоит не так остро, так как газовые амортизаторы в среднем служат на 50% дольше, вопрос комфорта остается достаточно актуальным.

По этой причине перед выбором амортизаторов следует отдельно принимать во внимание все рассмотренные выше тонкости и нюансы, а также не забывать про особенности газовых амортизаторов. Только грамотный подход при выборе стоек на машину позволит получить оптимальный результат с учетом концертных требований и задач.

krutimotor.ru

Как правильно прокачать газовый амортизатор перед установкой

Всем привет! Когда амортизаторы длительное время эксплуатируются на авто, они постепенно изнашиваются и нуждаются в замене. При этом смена узла включает в себя некоторые важные нюансы. Если вы решили взяться за работу своими руками, обязательно нужно знать, как прокачать амортизаторы перед установкой и сделать это правильно.

При этом смена узла включает в себя некоторые важные нюансы. Если вы решили взяться за работу своими руками, обязательно нужно знать, как прокачать амортизаторы перед установкой и сделать это правильно.

Прежде чем мы приступим, советую ознакомиться с нашей недавней статьей, где были рассмотрены передние стойки амортизаторов. Ссылку я оставлю здесь . Проходите, читайте, получайте новую полезную информацию.

Именно прокачка считается ключевым условием для правильной установки и дальнейшей эффективной работы узла. Если не сделать это, деталь выйдет из строя. Причем под условия гарантийного случая подобная неисправность не подпадает. Все придется исправлять за свой счет.

Зачем делается прокачка

Не все понимают, зачем делается прокачка и вообще нужно ли ее проводить. На этот счет следует внести некоторую ясность, чтобы окончательно понять смысл прокачки и острую необходимость в проведении подобной процедуры.

Рабочие механизмы амортизаторов включают в состав своей конструкции специальные гильзы. Если внутрь них проникнет воздух, тогда вернуться в первоначальное положение устройство не сможет. Причем перед монтажом воздух обязательно удаляется из новых и старых деталей, если вы вдруг купили подержанные амортизаторы, поскольку цена их оказалась ниже. Нельзя исключать, что в процессе ремонта подвески или при дефектовке внутрь механизма проник воздух.

В процессе хранения и транспортировки масло, входящее в состав амортизатора, проникает в наружный цилиндр конструкции, из-за чего газ в итоге оказывается внутри системы. Подобное явление приводит к тому, что после установки даже новой детали слышен стук.

За счет выполнения специальных действий из цилиндра удаляется лишний воздух. Делается это непосредственно перед установкой.

И все равно актуально спросить, зачем это делается. Все предельно просто. Для обеспечения правильной, эффективной и длительной работы новых устанавливаемых амортизаторов в состав зависимой или независимой подвески.

Важные нюансы правильной прокачки

В настоящее время продается внушительное количество различных автомобильных амортизаторов, в числе которых:

- Каяба;

- Монро;

- Фенокс;

- Демфи;

- Bosch;

- Sachs;

- SS20, устанавливаемые в основном на ВАЗ;

- Febi;

- Boge;

- ASM;

- Delphi;

- RTS и пр.

В действительности прокачать амортизаторы самостоятельно не так сложно. Нужно лишь знать о некоторых основных нюансах, общих рекомендациях, а также принимать во внимание тип детали. Для каждой разновидности существует своя специальная инструкция. Многое вы с легкостью подчеркнете из видео руководство по прокачке.

Зачастую даже специальный инструмент не потребуется. Главное иметь в распоряжении рукавицы, чтобы исключить повреждение рук, а также защититься от загрязнений.

Что же касается общих правил, то они примерно следующие:

- После прокачки и непосредственно до момента установки амортизатор следует сохранять строго в вертикальном положении;

- Если перевернуть элемент, внутрь снова проникнет воздух;

- На некоторых амортизаторах требуется сливать масло;

- Процедура прокачки во многом зависит от типа используемой детали;

- Слить масло можно за счет провала поршня в нижнюю часть конструкции, не дожимая около 30 мм;

- Альтернативным вариантом считается использование специальной канавки, предусмотренной производителем.

Помимо общих рекомендаций, обязательно отталкивайтесь от инструкции, актуальной для конкретного типа автомобильного амортизатора.

Прокачиваемые виды амортизаторов

Наверняка вы знаете, что амортизаторы делятся на масляные, газовые и газомасляные. Все они довольно активно используются в конструкции транспортных средств.

При этом прокачка требуется для всех категорий узлов подвески:

- передних амортизаторов;

- задних;

- новых деталей;

- подержанных;

- оригинальных;

- аналоговых;

- однотрубных;

- двухтрубных;

- разборных;

- неразборных.

Как видите, не имеет значения, о каких именно амортах идет речь. Все они подлежат предварительной прокачке перед установкой. Пусть у вас в распоряжении обычная старенькая Газель или новенькая Ауди. Хотя владельцы дорогих авто зачастую предпочитают обслуживаться в автосервисах. Но сейчас не об этом.

Хотя не принципиально важно, будут ли амортизаторы задние и новые, либо передние и подержанные, особое внимание стоит обратить на конкретный тип элемента. Для газовых, масляных и газомасляных амортов есть свои инструкции. Опираясь на них, вы сможете своими руками прокачать деталь, и стойка будет работать долго, качественно и эффективно.

Газовые амортизаторы

Начнем с прокачки именно этих амортов. В качестве газа чаще всего здесь используется азот. Прокачать их не сложно. Нужно лишь придерживаться определенной последовательности действий:

- Переверните узел так, чтобы шток был направлен вниз, в сторону пола;

- Теперь плавно начинайте сжимать амортизатор;

- После сжатия зафиксируйте его в таком положении на несколько секунд;

- Затем переверните запчасть наоборот;

- Подержите шток зажатым 4-5 секунд;

- До упора выдвините шток обратно;

- Переверните амортизатор;

- Оставляйте элемент в горизонтальном положении и устанавливайте на авто.

На этом прокачка считается завершенной. Как я и говорил, ничего сложного. Не спешите, но и старайтесь не передерживать амортизаторы газового типа в сжатом состоянии дольше 6 секунд.

Масляные амортизаторы

В случае с такими автомобильными амортами процедура несколько отличается. Тут крайне важно строго следовать заданному алгоритму. Чем точнее вы будете соблюдать инструкцию, тем выше вероятность все сделать максимально правильно.

- Разместите аморт штоком вниз, как и в случае с газовыми элементами;

- Плавно сжимайте до упора амортизатор;

- Завершив сжатие, не отпускайте деталь и удерживайте 2-3 секунды;

- Не отпуская шток, переверните аморт;

- Подержите в сжатом состоянии до 6 секунд;

- В это время воздух должен выйти;

- Затем до упора вытащите шток;

- Переверните аморт штоком вниз;

- Подождите около 3 секунд, и еще проведите аналогичные манипуляции минимум 3 раза.

Хотя считается, что оптимальное число подобных подходов для масляных автомобильных амортизаторов составляет 6.

Когда дойдете до третьей по счету прокачки, обязательно выполните так называемое контрольное действие. Заключается оно в следующем:

- поверните аморт так, чтобы шток был направлен вверх;

- сделайте несколько коротких, но резких сжатий штока.

При этом ход в правильно прокаченном амортизаторе обязан быть максимально плавным, никаких провалов и рывков. Если подобное наблюдается, нужно повторить процедуру прокачки.

Газомасляные

Если у вас не возникало никаких проблем с проверкой амортизаторов на работоспособность , то и с этой задачей вы легко справитесь своими руками.

Газомасляные элементы обязательно прокачиваются непосредственно перед установкой. Делать такую процедуру заранее фактически не имеет смысла.

- Переверните стойку так, чтобы цилиндр был направлен вверх;

- Сожмите аморт и удерживайте его в сжатом положении 3-4 секунды;

- Переверните элемент, не разжимая деталь;

- Медленно и постепенно начните вытягивать цилиндр до его начального положения;

- Повторите аналогичную процедуру минимум 3-4 раза;

- Между подходами делается перерыв буквально в несколько секунд;

- Не переворачивайте аморт после завершения прокачки.

Если вы случайно уроните или перевернете уже прокаченный газомасляный амортизатор, монтировать его на автомобиль нельзя. Сначала обязательно повторите проведенную ранее профилактику и подготовку.

Когда по каким-то причинам у вас не получается прокачать аморты, вы не уверены в собственных силах или чувствуете посторонние звуки, исходящие от работы подвески после замены деталей, лучше обратиться за помощью к квалифицированным специалистам.

Думаю, на этом можно заканчивать. Если у вас есть вопросы, обязательно задавайте их в комментариях. А также делитесь личным опытом по самостоятельной прокачке амортизаторов. Возможно, дадите какие-нибудь дельные советы.

Возможно, дадите какие-нибудь дельные советы.

Спасибо за внимание! Подписывайтесь, оставляйте отзывы, приглашайте к нам своих друзей и знакомых!

(3 оценок, среднее: 5,00 из 5)

Понравилась статья?

Подпишитесь на обновления и получайте статьи на почту!

Гарантируем: никакого спама, только новые статьи один раз в неделю!

Недавно мы обсудили вопрос лучших амортизаторов – газ или масло. Теперь коснёмся их обслуживания. Долговечность работы зависит от правильной подготовки к эксплуатации –прокачки, которую делают перед установкой на транспортное средство.

Как работает газовый гаситель колебаний

Основное действующее вещество здесь – газ. Из-за своих качеств и характеристик ему очень тяжело пробираться сквозь маленькое отверстие штока. А высокое давление вынуждает клапаны работать медленно, обеспечивая плавность движения транспортного средства. Колебания кузова присутствуют, но они не так ощутимы, как при эксплуатации гидравлики. Газовый амортизатор обеспечивает максимальное сцепление автомобиля с трассой. Он идеален для езды по относительно ровным дорогам. Но если шоссе сошло вместе со снегом с образованием горбов и глубоких выбоин, то эффективность снижается. То есть на 99% длинны отечественных дорог вы ощутите большинство выбоин по пути.

Нужна ли прокачка

Главный минус газовиков – их ремонт. Газовое оборудование традиционно сложное. Починка требует обращения на станцию техобслуживания автомобилей. Самостоятельный ремонт отнимет много времени и сил. Если установить газовый двухтрубный амортизатор сразу, то он сможет выдерживать небольшой вес. Малоэффективен агрегат и на серьезных перепадах высоты. Газ лишится способности замедлять работу поршня, что ведет к неизбежному краху и быстрому выходу со строя всей системы. Для решения вопроса необходима прокачка амортизатора. Так называют перевод устройства в рабочее положение. Процедуру необходимо выполнять, чтобы не допустить сбоев в работе. Одна из наиболее распространенных причин – возникновение посторонних шумов при работе из-за попадания внутрь пузырьков воздуха.

Процедуру необходимо выполнять, чтобы не допустить сбоев в работе. Одна из наиболее распространенных причин – возникновение посторонних шумов при работе из-за попадания внутрь пузырьков воздуха.

Развенчаем миф

Накануне пошаговой инструкции по прокачке необходимо развенчать один миф. Бытует уверенность, что газовый гаситель колебаний кузова подходит лишь спортивным автомобилям. Подчеркивает важность высокая эффективность газовиков при езде на большой скорости. Это всего лишь миф. Газонаполненный амортизатор подходит всем. Его ставят и на семейные авто, и на универсалы. Все зависит от желания автовладельца. Но это должно быть в разумных пределах. Будет очень смешно увидеть газовый амортизатор на отечественной малолитражке с пределом скорости 100 км/ч.

Прокачка пошагово

В первую очередь, прошерстите все форумы и мануалы по вашей модели транспортного средства. Бывалые водители и сами производители приводят перечень совместимых амортизаторов. Также необходимо составить перечень гасителей для покупки. У каждой части подвески он свой – различают амортизаторы капота, руля, переднего и заднего мостов. Спешащие водители после покупки едут на СТО, где им установят и прокачают смягчитель езды по всем правилам. Но многим хочется проделать все самостоятельно. От соблюдения последовательности работ зависит конечный результат и работоспособность!

- Взять амортизатор и установить его вверх ногами от его будущего положения в машине. Шток обычно располагается внизу.

- Плавно сжимать амортизатор на протяжении трех минут. Не допускаются излишняя сила и резкие движения. Амортизатор – не боксерская груша или старый сервиз, на котором вымещают злобу, а критичная деталь автомобиля.

- Сохраняя положение рук, медленно переводим его в штатное положение уже штоком вверх. Удерживайте его на протяжении 6 секунд, не более.

- Отпустить шток в самостоятельное выпрямление.

- Повторить пункты 1-4 до 8 раз. Количество выпрямлений не должно быть ниже 5.

Выводы

В результате прокачки амортизатор получает необходимый функционал. Он будет правильно работать, а ресурс эксплуатации возрастет на 40% по сравнению с непрокачанной версией. Пренебрегать прокачкой газонаполненного механизма не стоит, иначе апгрейд не оправдает возложенных ожиданий.

Лучшие цены и условия на покупку новых авто

Все существующие виды устройств, гасящих колебания, подразделяются на масляные и газовые амортизаторы. Эти колебания возникают от действия подвески во время движения автомобиля, и объект внимания нашей статьи призван компенсировать их. В противном случае автомобиль будет сильно раскачиваться во всех направлениях, даже при небольшой скорости. Нарушается равновесие машины, и становится невозможно передвигаться с большой скоростью.

Принцип работы газового амортизатора и значение его прокачки

Принцип работы газового амортизатора основан на использовании газа в качестве действующего вещества. Газ с трудом проходит через маленькое отверстие между камерами, и шток замедляет свое возвратно-поступательное движение. В отличие от масляного, устройство газового амортизатора включает в свою конструкцию газ, закачиваемый под высоким давлением. Именно с помощью газа, помещенного в цилиндр, компенсируются колебания кузова.

litezona.ru

Как правильно прокачать новый амортизатор перед установкой

Важным элементом подвески современного автомобиля является амортизатор. Также эта составляющая ходовой называется амортизационной стойкой. Она обеспечивает комфортную и безопасную езду на автомобиле. На неё возложена задача гашения колебаний кузова и смягчение ударов при движении по дороге.

Перед установкой нового амортизатора на авто его прокачивают. Неверная подготовка приводит к быстрому выходу из строя стойки. Прокачка поможет выявить заводской дефект и поменять стойку по гарантии. Эта статья поможет узнать, что из себя представляет амортизаторная стойка и как её правильно прокачать?

Эта статья поможет узнать, что из себя представляет амортизаторная стойка и как её правильно прокачать?

Разновидности

Если задать вопрос автолюбителю, какие амортизаторы ему известны, то в ответ получим примерно такой ответ: масляные, газо-масляные и газовые. Этот ответ частично верный. Правильнее разделить на два типа: масляные и газовые.

Такое разделение основано на использовании разного рабочего вещества. В газовых амортизаторах используется инертный газ, чаще всего азот, закачанный под высоким давлением. В масляных амортизационных стойках в рабочее пространство закачано гидравлическое масло и воздух или газ.

Конструктивно их делят на два вида: двухтрубные и однотрубные.

Первый тип амортизационных стоек наиболее распространённый из-за простоты и дешевизны изготовления. В качестве рабочего вещества используется масло или газ и масло. Главный недостаток масляных амортизаторов – это плохое охлаждение рабочего вещества. Масло сильно нагревается из-за небольшого рабочего объёма. Большая температура приводит к вспениванию масла, и амортизатор перестаёт работать правильно.

Амортизаторы конструктивно делаться на двухтрубные и однотрубные. В середину закачано масло и газЧастично такого недостатка лишены амортизационные стойки «газ-масло». В двухтрубный корпус закачано масло и воздух под давлением 2–3 атмосферы. Иногда вместо воздуха используют азот. Такое решение позволяет снизить вероятность аэрации – вспенивание масла.

Конструктивно в однотрубных амортизаторах нет рабочей камеры. Её заменяет корпус стойки. Трубка разделена на две секции. Верхняя часть заполнена маслом, а нижняя – газом под высоким давлением. Между секциями расположен клапан.

Газовые амортизаторы пользуются у водителей особым интересом. Это неспроста. Именно газовые стойки в первую очередь используются в автоспорте. Для спортивной езды чаще всего выбирают именно такой тип стоек. Работу газового амортизатора обеспечивает закачанный газ под высоким давлением. Такие стойки самые жёсткие и движение по городским дорогам сопровождается толчками и ударами. Назвать такую езду комфортной нельзя, а вот управление автомобилем будет чётким и контролируемым. Поэтому газовые амортизационные стойки используют главным образом на гоночных автомобилях.

Такие стойки самые жёсткие и движение по городским дорогам сопровождается толчками и ударами. Назвать такую езду комфортной нельзя, а вот управление автомобилем будет чётким и контролируемым. Поэтому газовые амортизационные стойки используют главным образом на гоночных автомобилях.

Особым видом амортизаторов являются так называемые «перевёртыши». Такое имя дали им не из-за того, что их можно ставить вверх ногами. В таких стойках использовано обратное расположение штока. В обычных амортизационных стойка шток направлен вверх. В перевёртышах шток направлен вниз и крепится к корпусу амортизационной стойки. Сверху находится псевдошток. Он выглядит намного толще. Работу амортизатора-перевёртыша обеспечивают несколько подшипников скольжения. Такая конструкция позволяет уменьшить вертикальную и боковую нагрузку на стойку.

Прокачка амортизаторов: правила и рекомендации

Прокачку масляных и газо-масляных стоек проводят по-разному. Некоторые производители, например Каяба (KYB), разработали свои рекомендации, обычно они вложены в упаковочную коробку и обязательно есть на официальном сайте изготовителя. Каких-либо существенных отличий нет. Но есть общие правила, которых необходимо придерживаться.

Общие детали

- Покачивание амортизаторов выполняется только в вертикальном положении.

- Прокачку выполняют плавно, не применяя силу. Не следует забивать шток молотком. Если он не двигается, то, возможно, стойка неисправна или существует другая причина – к примеру, отсутствие масла в стойке.

- После прокачки избегайте горизонтального положения амортизатора. До установки на автомобиль держите стойку штоком вверх.

- Избегайте проворачивание штока в корпусе амортизационной стойки. Его фиксируют специальным инструментом. Не используйте плоскогубцы и газовый ключ.

Прокачиваем масляный

Для прокачки масляного амортизатора выполните следующее:

Выполнять прокачку амортизаторов надо плавно, без рывков. Нельзя фиксировать шток плоскогубцами или газовым ключом

Нельзя фиксировать шток плоскогубцами или газовым ключом- Извлечь амортизатор из упаковки. Если стойка находится в сжатом состоянии, то выдвинуть шток на 3/4 длины и перевернуть её штоком вниз.

- Вдавить шток плавно и без рывков. До упора сжимать не надо. Достаточно оставить шток на высоте 5–7 сантиметров от корпуса стойки. Выждать 3–5 секунд.

- Перевернуть амортизатор. Подождать 3–5 секунд.

- Выдвинуть шток плавно на 3/4 длины. Выждать пару секунд.

- Перевернуть амортизатор и снова вдавить шток.

- Повторить пункты 2–5 от трёх до шести раз.

После третьего покачивания проводят проверку. При этом надо несколько раз резко нажать на шток – он должен двигаться плавно без рывков.

Подготавливаем к установке газо-масляный

- Достать амортизатор из упаковки. Перевернуть стойку штоком вниз и выждать 3–5 сек.

- Сжать амортизатор и подождать 3–5 секунд.

- Перевернуть стойку, удерживая шток, в вертикальное положение и подождать до 5 секунд.

- Дать выйти штоку, придерживая его рукой.

- Повторить п.п. 1–4 минимум 4 раза.

Видео прокачивания амортизационных стоек

Как правильно прокачать стойку, узнаете подробнее, просмотрев видеоролик:

Прокачка амортизационных стоек – обязательная процедура перед установкой на транспортное средство. Она поможет выявить заводской брак и подготовить амортизатор к правильной работе. Прокачанная стойка прослужит намного дольше, а управление автомобилем станет безопасным и удобным. Не забывайте про это!

autozam.ru

«Качать» стойки или не «качать»?_часть 2 — DRIVE2

МОРОЗЫ…

Обратите внимание на то, что основные агрегаты переднеприводных машин расположены близко к двигателю, подвеска – вся снаружи. Поэтому, при низких температурах от –25 градусов по Цельсию имейте в виду, что масляная система амортизаторов (какой бы они жидкостью не заправлены) тоже нуждаются в прогреве.

Представьте себе остывший до – 30 градусов стальной шток, который скользит по остывшему резиновому сальнику. А вы «с места и в карьер», разумеется, вероятность «потека» амортизаторов максимально увеличивается.

Помимо вышеизложенного хотелось бы напомнить, что температура замерзания амортизаторной жидкости минус 45 градусов. Именно замерзания! А уж как она густеет до замерзания! Конечно, жидкости класса LHM имеют температуру замерзания до минус 60 градусов и пользуются в этом случае несомненным преимуществом.

Основной ущерб, наносимый низкими температурами – это разрушение сальника и приведение в негодность клапанного механизма амортизатора.

К сожалению, в этом случае вам не поможет и дорогостоящее масло (жидкость).

Поэтому, выезжая из гаража, со стоянки, не забывайте «прогреть» стойки. Надо проехать на малых скоростях хотя бы километр – два.

Когда уже тепло в салоне – это еще не значит, что подвеска согрелась. Например: смазка ШРУС в «гранатах» вашего автомобиля при таких температурах превращается вообще в пластилин.

Не забывайте об этом.

Несколько слов о температуре, при которой работает амортизатор. Следует обратить внимание, что тепловые режимы работы передних и задних стоек различны. Что бы мы не говорили у «переда» и тормозная система, и двигатель рядом, и усилия стойки больше, а значит и выделения тепла больше. Не трудно посчитать тепло выделяемой стойкой:

A=Q=FS cos & ; где А — совершаемая работа, тоже что и выделяемое тепло Q; S-перемещение штока в метрах, cos & =1, F-сила на такте отбоя, при ходе штока в 0,1 метра и частоте одно движение в секунду(техусловие проверки стойки СААЗом).

А=1000 (Н) x 0,1 (м) x 1=100 Дж, отсюда максимальная мощность

N=A/t =100/1=100 Вт, где t=1 сек.Можно сказать, что внутри стойки постоянно горит лампочка в 100 Вт.

ЗИМА – ВЕСНА

В переходный период от зимы к весне многие автовладельцы замечают повышенную шумность автомобиля. Дороги оголились, ям добавилось, шины еще остались «зимние». Не спешите все недостатки в езде свалить на стойки. Посмотрите на подвеску автомобиля: помимо стоек есть еще очень много элементов, которые могут издавать шумы. И настройтесь на то, что из вашего автомобиля ВАЗ, вы не сделаете иномарку. По причине того, что есть конструктивные узлы, которые мы не в состоянии изменить: однорычажную подвеску нельзя превратить в двухрычажную, невозможно изменить базовые геометрические размеры автомобиля. В переходный период от зимы к весне изначально нужно попробовать привыкнуть к окружающим вас шумам, а не кидаться в первый же день появления асфальта ремонтировать подвеску, а вот осмотр не помешает.

Не спешите все недостатки в езде свалить на стойки. Посмотрите на подвеску автомобиля: помимо стоек есть еще очень много элементов, которые могут издавать шумы. И настройтесь на то, что из вашего автомобиля ВАЗ, вы не сделаете иномарку. По причине того, что есть конструктивные узлы, которые мы не в состоянии изменить: однорычажную подвеску нельзя превратить в двухрычажную, невозможно изменить базовые геометрические размеры автомобиля. В переходный период от зимы к весне изначально нужно попробовать привыкнуть к окружающим вас шумам, а не кидаться в первый же день появления асфальта ремонтировать подвеску, а вот осмотр не помешает.

ЧТО МОЖНО СДЕЛАТЬ ИЗ ВАШИХ СТОЕК

1. Можно отремонтировать и разборные, и неразборные.

2. Из тех и других можно делать:

— Стандарт;

— Комфорт;

— Спортивные;

— Тюнинговые;

— Полутюнинговые;

— газовые двухтрубники;

— «Адольфы», «Самураи».

— в перспективе будем делать регулируемые.

СТАНДАРТ – по своим характеристикам стойки будут соответствовать штатным, заводским настройкам. Усилия сжатия 15 кгс и такт отбоя для восьмой машины 61, 2 кгс и для десятых 75, 2 кгс.

КОМФОРТ – по своим характеристикам основное отличие состоит в том, что усиливается такт отбоя (такт сжатия не изменяем) до 130 кгс. Диапазон изготовления комфортных стоек довольно широк и пользуется основным спросом у автомобилиста.

СПОРТИВНЫЕ – обычно увеличивают усилия и на тактах сжатия и отбоя. Отбой обычно исполняется до 150 кгс и более. Следует предупредить, что такие стойки комфорта в езде не прибавляют.

ТЮНИНГОВЫЕ – это стойки по своим гидравлическим характеристикам могут по желанию клиента соответствовать и стандарту, и комфорту. Однако дополнительный механизм внутри стойки позволяет в дополнении к гидравлике создать еще дополнительное усилие отбоя, которое не зависит от скорости выхода штока, а зависит от его положения в стойке. Мы можем максимально «размягчить» гидравлический такт отбоя при этом не давать стойке вытащить шток вверх до упора.

ПОЛУТЮНИНГ – примерно то же самое, что и тюнинг, но дополнительный механизм оставляет только половину. Хорошо зарекомендовали себя на восьмых и девятых машинах.

ГАЗОВЫЕ ДВУХТРУБНИКИ – из всех вышеперечисленных названий можно сделать газовые (вернее газомасляные). Обычно, избыточное давление составляет до 5 атм. По характеристикам они могут полностью соответствовать продаваемым импортным картриджам. Преимущество газовых двухтрубников в том, что они у нас разборные.

РЕГУЛИРУЕМЫЕ – эти стойки пока существуют только на стадии производства и испытаний. Они позволят изменять характеристику стойки прямо из салона автомобиля.

«Адольфы» и «Самураи»- при их изготовлении используются импортные картриджи(шток и клапанный механизм), обычно усиливается такт отбоя, используется жидкость LHM и «газ», а можно и без газа.

« ГАЗОВЫЕ …» ?

Иностранные производители картриджей очень четко реагируют на изменение потребностей российского рынка. Они вовремя меняют газонаполненные на простые, простые на газонаполненные. А уж, что делаем мы, это смех и грех … Иногда даже приходится слышать, что зимой газонаполненные стойки замерзают, очень жесткие и т.д. Комментарии излишни (температура перехода кислорода из газообразного в жидкое состояние минус 183 С, азота минус 196 С).

Нередко даже в уважаемых изданиях можно прочитать, что кто-то выбирает «газовые» амортизаторы. Для автомобилей, которые мы рассматриваем, газовых амортизаторов для их подвесок не существует. При таком конструктивном исполнении амортизатор на газе работать не будет. Они все газомасляные.

А при чем же тут газ? Если вспомнить закон истечения жидкостей и газов, то он гласит, что при повышении скорости истечения жидкости – давление падает! Если давление падает, то температура кипения жидкости тоже снижается. Это легко понять из примера, что в горах вода может закипать и не при 100 С, а существенно низких температурах, все зависит от высоты подъема в горы…

При движении поршня внутри цилиндра стойки жидкость проходит через отверстие в поршне, при том происходит возрастание скорости истечения и как следствие падение давления, вскипание (или состояние близкое к вскипанию). Образование газовых пузырьков отнюдь не способствует устойчивой работе амортизатора. В данном случае этот роцесс мы можем рассматривать как кавитацию. Если создать избыточное давление газа

Образование газовых пузырьков отнюдь не способствует устойчивой работе амортизатора. В данном случае этот роцесс мы можем рассматривать как кавитацию. Если создать избыточное давление газа

(3-5 атм.), то склонность к пенообразованию мы существенно снизим.

При движении по «стиральной доске» создаются максимум условий для пенообразования. Поэтому использование газа в данном случае имеет только положительный эффект. Обычно используют азот. Пытаясь устранить кавитационный процесс, мы используем избыточное давление газа, косвенно мы получаем увеличение усилия на такте сжатия. Памятуя о российском менталитете к бесконечному увеличению чего-либо, в частности давления, должен сказать, что используемое давление составляет 3-5 атм. Далее сальник надежно не удерживает газ, да это и не нужно.

Усилия можно легко посчитать. Тот кто хочет поднять машину с помощью этого «газа» тот глубоко заблуждается. И так:

F=pS; где p-давление газа, S-площадь поперечного сечения штока

Таким образом, для передней стойки:

F=5×3.14×1.1×1.1=18.15 кг. Где давление равно пяти атм; 3,14х1.1х1.1 — это площадь поперечного сечения штока. Это усилие, направленное на «поднятие» автомобиля. Как вы догадываетесь это немного.

При движении штока вниз (при движении автомобиля) к этому усилию добавляется еще и гидравлическое, у передней стойки 15 кгс. Итого получается порядка 30 кгс. Стойка перестает «шипеть»?!

Чтобы понять, насколько поднимет машину «газ», нужно приложить усилие, к середине подкапотной распорки стоек, равное двойному «газу» (стойки то две) это примерно 36 кгс. Согласитесь, основное предназначение «газа» – гашение пенообразования, увеличение надежности работы амортизатора при экстремальных условиях. Машину, таким образом, не поднимешь. Не путайте с пневмоподушкой и др. подобными конструкциями.

Следует упомнить, что есть еще помимо рассмотренных двухтрубных конструкций – однотрубные. К счастью они представлены на наших автомобилях только «Плазой» (производитель С – Петербург) и рассматривать их работу не будем.

Хочется поделиться впечатлениями при сборке «газом» и без «газа». Все конечно субъективно. С «газом» стойка становится вязкой, «пластилиновой» и кажется, что переход от сжатия к отбою характеризуется большей плавностью. Дроссельный режим слабеет, т.е. легче вытащить шток рукой, хотя таких скоростей на автомобилях не существует. Нет звука при дросселировании жидкости.

Что лучше решать вам. Хорошие показатели для спортивных соревнований дает сочетание «Плазы» и опоры SS – 20.

ЧТО ДЕЛАЮТ СОСЕДИ И МАСТЕРА-САМОУЧКИ…

Самое простое, что делают местные умельцы – это, если стойка разборная, то зубилом откручивают верхнюю гайку, выливают из резервуара амортизаторную жидкость и заливают туда, в лучшем случае, моторное масло. Что получают? Рассматривать работу такой стойки не будем, потому что, в этом случае, предусмотренные в амортизаторе механизмы не могут работать.

Часто встречается, что клапанный механизм собирают без пружины, увеличивая площадь соприкосновения гайки с поршнем (через диски). В этом случае, гидравлические усилия имеют больше прогрессивную зависимость, нежели регрессивную. Они чаще «потеют» и «текут».

Ошибочно или по незнанию, ремонтируя стойки, у клапана сжатия переворачивают «пуговицу». Так нельзя. Обратите внимание, что такт сжатия передней стойки 15 кгс, а задней 25 кгс. Почему?

Диаметр штока передней стойки составляет 22 мм, то есть в каждый момент времени при сжатии из цилиндра мы должны удалять объем жидкости, равный по объему входящему штоку. При этом сопротивление клапана сжатия должно быть минимальным, оно нужно только для заполнения жидкостью надпоршневой полости. Диаметр штока задней стойки (14мм) существенно меньше переднего. Таким образом, у задней стойки нижний клапан должен создать большее сопротивление, чем нижний клапан переда.

Поэтому, усиливать такт сжатия помощью «гидравлики» по меньшей мере, неправильно. Возникают гидравлические силы, которые существенно сильнее «давят» на герметизирующий сальник. При быстром входе штока в цилиндр (наезд даже на малое препятствие при больших скоростях движения) гидравлические силы легко разбивают «пуговицу» нижнего клапана. Такт сжатия можно усилить с помощью «газа», избыточного давления (обычно это азот).

При быстром входе штока в цилиндр (наезд даже на малое препятствие при больших скоростях движения) гидравлические силы легко разбивают «пуговицу» нижнего клапана. Такт сжатия можно усилить с помощью «газа», избыточного давления (обычно это азот).

Особенно удивляют ремонтники, которые заливают большее количество жидкости, тем самым, думая, что это и есть «прокачка».

Убирают плунжер, увеличивая ход штока. У девятых машин с этим еще можно согласиться, но у десятых это не безопасно. Из–за касания рулевых тяг корпуса автомобиля.

При ремонте обязательно нужно менять сальники и желательно жидкость. При необходимости подлежат замене направляющая и шток, реже диски…

Ремонт стоек – это довольно сложный технологический процесс. И если даже он налажен, то могут быть, к сожалению, и неудачи.

ТЕМ, КОМУ ИНТЕРЕСНО, ТО ДАЛЕЕ…

С самого начала должен напомнить, что законы истечения жидкости и газов одинаковы, именно истечения.

Теперь о стойках. Основное их предназначение – это погасить энергию с аккумулированной пружины, то есть когда пружина сжалась, то на такте отбоя надо создать определенное усилие, чтобы не возникло автоколебаний (затухающих колебаний автомобиля).

Если мы будем пропускать жидкость через определенные отверстия в поршне, закрепленного на штоке, то возникающие усилия будут в основе своей зависеть от скорости движения штока. Имейте в виду, что возникшая сила сопротивления будет зависеть от квадрата скорости движения жидкости (штока). Не бойтесь этой формулы:

F = Cx —Sм

Где F- сила сопротивления, то есть сила, возникающая за счет сопротивления жидкости, которая проходит сечения определенного диаметра;

Сх — коэффициент сопротивления, который зависит от формы отверстий, взаимного их расположения, формы поршня и т. д. Для нашей стойки этот коэффициент является постоянной величиной;

— это плотность жидкости. Однако, в этом случае, не думайте что, увеличивая плотность жидкости, вы достигните нужной жесткости. Ошибочка! Конструктивное исполнение стойки не позволит вам это сделать. При густой жидкости вы выведете из строя клапанный механизм. То есть нельзя заливать моторное масло, трансмиссионное масло и т. д. Чем жиже, тем лучше. Лучше по многим причинам: жиже – значит, обычно дольше не замерзнет, жиже – значит, лучше будет обес

При густой жидкости вы выведете из строя клапанный механизм. То есть нельзя заливать моторное масло, трансмиссионное масло и т. д. Чем жиже, тем лучше. Лучше по многим причинам: жиже – значит, обычно дольше не замерзнет, жиже – значит, лучше будет обес

www.drive2.ru

Прокачка газомасляных амортизаторов перед установкой своими руками видео

При установке амортизатора на свой автомобиль, стоит не забывать о прокачке амортизаторов. Зачастую на технических станциях, прокачивая амортизаторы, механики хотят сэкономить время и прокачивают не качественно. Из-за такого отношения запчасть может сломаться раньше времени.

Что может случиться, если вы установите не прокачанный амортизатор?

Если вы читали об устройстве амортизатора автомобиля, то должны знать, зачем нужна прокачка.

Во время транспортировки, воздух или газ, который остался в амортизаторе – мешает правильно работать всему механизму, из-за этого могут появиться ненужные стуки и шумы во время работы подвески. В крайнем случае, могут наблюдаться провалы подвески или заклинивания. Также, процедура прокачки амортизатора хороша тем, что во время её исполнения можно найти некоторые поломки механизма, будь то заводские или другие. Процесс самой прокачки – довольно простая процедура и не требует много времени или особых умений, просто стоит соблюдать несколько важных пунктов:

Если вы хотите установить масляную стойку амортизатора, то прокачка будет состоять из следующих этапов:

- Установите вертикально новую стойку амортизатора, шток должен быть вверху;

- Нажмите на шток, чтобы он утопился в цилиндр, но на поверхности должно остаться 3 см. рабочей части;

- Удерживайте в таком состоянии несколько секунд;

- Высовывайте шток из цилиндра до конца;

- Данную операцию повторите 3-4 раза. Не стоит нажимать на амортизатор очень сильно, все должно происходить легко и плавно

Прокачка амортизаторов газомасляной конструкции:

- Переверните стойку так, чтобы цилиндр оказался сверху, и полностью сожмите амортизатор;

- Подержите его в сжатом состоянии несколько секунд;

- Потом переверните амортизатор другой стороной, но удерживайте в сжатом состоянии;

- Не очень быстро вытягивайте шток из цилиндра до полного возврата в первоначальный вид;

- Повторите такую операцию несколько раз (3-4), с небольшими перерывами (несколько секунд).

Как и в предыдущем случае – не прикладывайте большой силы при прокачке.

Как и в предыдущем случае – не прикладывайте большой силы при прокачке.

После выполнения всех этих процедур старайтесь не поворачивать и не класть амортизатор, а установите на автомобиль в таком положении как он был.

После того, как вы прокачали амортизатор – он должен работать идеально. Ничего не должно стучать, подтираться и так далее. При нажатии на кузов может быть слышно небольшое чавканье. Если у вас не получилось прокачать амортизатор с первого раза – не отчаивайтесь и попробуйте еще раз. Принимая к сведению, что вы в этом деле не специалист – это характерно. Повторяйте процедуру прокачки каждые 2-3 года, и ваш амортизатор даст вам максимум от себя. Если же вы не сумели самостоятельно прокачать амортизатор – отвезите его профессионалам, которые не раз уже стыкались с проблемами такого рода. У них должны присутствовать соответствующие инструменты, масло и всё необходимое для этого дела.

Мы показали только два примера прокачки амортизаторов, но существуют и другие варианты. Здесь продемонстрированы только самые распространенные. Если же вам не подошел ни один из наших – поищите где-либо в интернете. Желательно таки постараться, помучится, но сделать все самому. Опыт в таком деле не помешает ни одному владельцу автомобиля. Не вариант же всегда при любой поломке везти в сервис и платить деньги. А такие умения могут привести и к тому, что вы откроете собственный автосервис и сможете зарабатывать деньги на этом. Открывая бизнес – вы не только заработаете денег, но еще и сами научитесь устранять разного рода поломки.

: Рекомендации :: Автовектор Kayaba ::

Внимание!Чтобы предотвратить выход из строя поршневой системы амортизатора, двухтрубный амортизатор необходимо прокачать перед установкой. Устанавливая непрокачаный амортизатор, Вы нарушаете инструкцию производителя и создаете основания для отмены гарантийных обязательств! Воздух, который находится во внутренней гильзе непрокачаного амортизатора, создает шумы и стуки при работе амортизатора, и может служить причиной его поломки.

Чтобы избежать поломки и правильно установить двухтрубный амортизатор, перед этим его ОБЯЗАТЕЛЬНО следует привести в рабочее состояние. А именно — прокачать два-три раза. Эта процедура позволяет вновь правильно распределить рабочую жидкость и газ между внутренним и внешним цилиндром амортизатора, если такое распределение было нарушено при транспортировке, — например, рабочая жидкость перетекла из внутреннего во внешний цилиндр, а во внутреннем цилиндре собрался газ подпора или воздух. Прокачка амортизатора позволяет избежать стуков при работе подвески, разрушения дроссельных клапанов, выявить случаи заклинивания и другие неисправности клапанного механизма.

При этом необходимо знать, что случаи небольших провалов в сопротивлении клапанного механизма, также как и разница в скорости выхода штока в газо-масляных амортизаторах , не являются неисправностью и не влияют на работу амортизатора.

ВАЖНО! Определенные модели амортизаторов оснащены механизмами для слива масла. В одних моделях масло удаляется при провале штока внутрь амортизатора, в других для этого имеется специальная технологическая канавка в самом верху штока. По этой причине, при прокачке, амортизатор не следует сжимать полностью — шток должен оставаться несжатым на 2-3 см (то есть, рабочая поверхность штока не должна доходить до верхней части стакана стойки на 2-3 см), либо сжимать только до технологических канавок.

Краткая инструкция по прокачке амортизатора

Обязательно прокачивайте амортизатор при его замене!

Как правильно прокачать амортизатор:

1) Амортизатор извлекается из коробки и ставится в вертикальное положение, в котором он и будет далее устанавлен на автомобиль;

2) Перед установкой амортизатор прокачивается 3-4 раза — для этого нужно надавить на шток до упора и подождать, пока он сам вернется в начальное положение, повторив эту операцию 3-4 раза;

3) До момента окончательной установки на автомобиль, амортизатор должен находиться в вертикальном положении.

При сборке амортизатора ВАЖНО обратить внимание на:

1) состояние пыльников-отбойников — в случае износа их необходимо заменить на новые, так как они существенно влияют на качество работы амортизаторов. Они не идут в комплекте с амортизаторами, и их нужно приобретать отдельно;

2) состояние верхних опор амортизатора.

При замене амортизатора НЕОБХОДИМО соблюдать следующее условие:

Верхняя гайка, которая идет в комплекте с амортизатором, закручивается только ручным инструментом — вначале головка — ключ, затем — полная затяжка динамометрическим ключом.

При змене амортизатора ЗАПРЕЩЕНО использовать пассатижи и газовые ключи для удержания штока амортизатора. Также, запрещено использовать воздушные электрические инструменты для закручивания верхней гайки амортизатора.

При использовании этих инструментов происходит механическое повреждение штока амортизатора, что, в свою очередь, приводит в негодность сальник, от чего происходят течь и стук, и амортизатор выходит из строя.

Использование пассатижей или газового ключа для удержания штока амортизатора, а также воздушных электрических инструментов для закручивания верхней гайки амортизатора, ПРИВОДИТ К УТРАТЕ ГАРАНТИИ НА АМОРТИЗАТОР.

Амортизатор с пыльником-отбойником и верхней опорой

Амортизатор, пыльник, отбойник и опора по-отдельности

(Будьте внимательны! Пыльники-отбойники и опоры не идут в комплекте с амортизатором, они продаются отдельно!)

Инструменты для работы с амортизаторами

Последствия работы с неправильными инструментами

Прокачка масляных амортизаторов перед установкой видео – АвтоТоп

Перед установкой амортизаторы обязательно прокачиваются. Это необходимо делать в соответствии с правилами обслуживания и установки. Кроме того, прокачивать стойки нужно для того чтобы они полностью выполняли свою функцию и работали достаточно долго. Поэтому каждый водитель должен знать, как прокачать амортизаторы перед установкой. Даже если самостоятельно не выполнять эту работу, лучше контролировать процесс их установки на станции техобслуживания.

Кроме того, прокачивать стойки нужно для того чтобы они полностью выполняли свою функцию и работали достаточно долго. Поэтому каждый водитель должен знать, как прокачать амортизаторы перед установкой. Даже если самостоятельно не выполнять эту работу, лучше контролировать процесс их установки на станции техобслуживания.

Зачем прокачивать амортизаторы перед установкой

Не прокачанный перед установкой амортизатор не будет работать.

Конструкция амортизатора представляет собой трубку, внутри которой ходит шток с поршнем. Этот поршень сжимает жидкость или газ при увеличении нагрузки от ходовой части. Без такого амортизатора каждая неровность заканчивалась бы ударом по кузову или несущей части машины. В процессе транспортировки или хранения жидкость или газ, в зависимости от конструкции амортизатора, распределяются неравномерно внутри камеры. Если не прокачать амортизатор перед установкой, то амортизирующее вещество так и останется распределенным неравномерно. В результате амортизатор будет работать неправильно. Кроме того, амортизатор, установленный без прокачки, прослужит намного меньше. Прокачать стойки вполне можно своими руками, без как-либо сложных инструментов. Перед тем как прокачать стойки перед установкой нужно определить их тип. Газовые и масляные амортизаторы прокачиваются по-разному из-за отличий в конструкции.

Обычно на упаковке производитель указывает, как именно прокачать новый амортизатор данной фирмы перед установкой. Модель автомобиля, на который будет устанавливаться амортизатор, не имеет значения. Все подвески работают по одному принципу, и задача стойки в данном случае гасить колебания от неровностей дороги. Помимо описания к установке также здесь указывается обязательно ли прокачивать амортизаторы перед установкой. Но можно обойтись и без такой инструкции. Главное определить какой именно тип амортизатора – масляный, газомасляный или газовый.

Как прокачать масляные амортизаторы перед установкой

Прокачка масляного амортизатора

Прокачка амортизаторов может выполняться в обычном гараже. Главное не повредить их механически и выполнять все работы на чистой твердой поверхности. Для этого подойдет обычный пол в гараже.

Главное не повредить их механически и выполнять все работы на чистой твердой поверхности. Для этого подойдет обычный пол в гараже.

Если после прокачки шток двигается с рывками и провалами, то требуется дополнительная прокачка амортизатора.

- Амортизатор нужно достать из коробки и перевернуть штоком вниз.

- Шток нужно вытащить на 75% его длины. Если руками тяжело вытащить шток, и он соскальзывает, то можно накрутить на резьбу гайку и тянуть за нее. Так шток вытягивается намного легче. Затем амортизатор поворачивается в то положение, в котором он будет установлен.

- Шток вдавливается, а затем через пять секунд вытягивается на 75% его длины, затем снова нужно подождать 5 секунд. Эта операция повторяется 4 раза.

- Амортизатор ставится на пол штоком вверх. Теперь нужно попытаться вдавить шток. Если он движется плавно, то амортизатор прокачан и работает нормально. Если шток двигается с рывками и провалами, то можно попробовать его прокачать еще раз. Если же при надавливании штока есть провалы, и нет плавного хода, даже при повторной прокачке, то амортизатор является неисправным. Его ни в коем случае нельзя устанавливать на автомобиль.

- Амортизатор хранится все время в вертикальном положении до установки на автомобиль. Переворачивать его нельзя.