как работает, как верно определить неисправность, ремонтопригодность

Максимум полезной информации по тормозным суппортам

Тормозной суппорт – важнейший компонент тормозной системы автомобиля, один из ключевых элементов его безопасности.

Как это работает

Алгоритм простой. Вы давите на педаль тормоза, и машина замедляется или останавливается. Но на деле за простым движением ноги, вызывающим торможение, скрыта работа всей тормозной системы. Одним из ее ключевых элементов является тормозной суппорт.

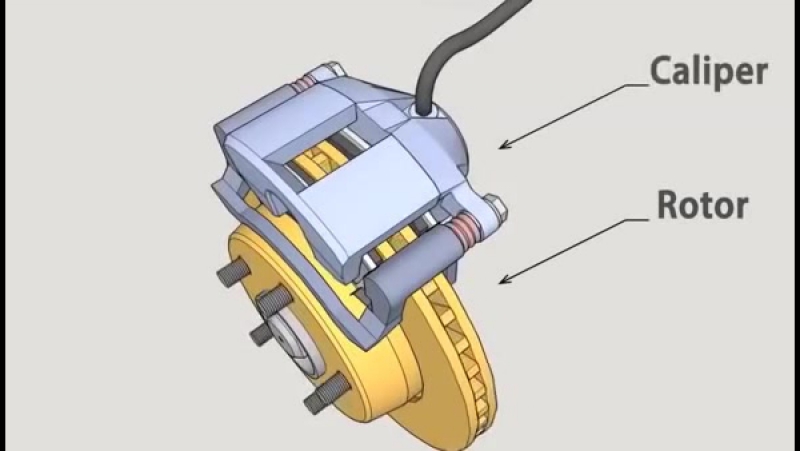

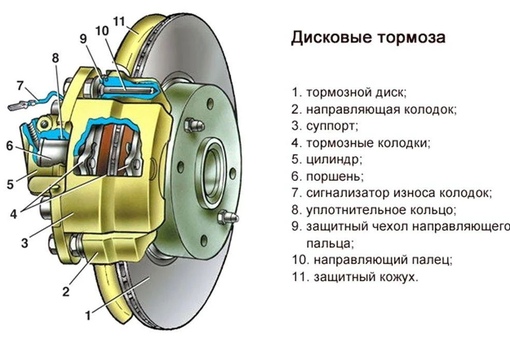

Тормозные диски расположены за колесами автомобиля. И рядом – как седло на боевом коне – установлены суппорты. Если представить тормозной диск как часы, то, как правило, суппорты на автомобилях ставят в диапазоне между «девятью» и «тремя» часами. Только на мотоциклах их устанавливают строго на «шесть» часов. Задача суппорта состоит в том, чтобы превратить нажатие педали тормоза в реальную задержку хода колес. Для этого суппорт прижимает, как плоскогубцами, закрепленные в нем тормозные колодки к тормозному диску.

Для этого суппорт прижимает, как плоскогубцами, закрепленные в нем тормозные колодки к тормозному диску.

Технология

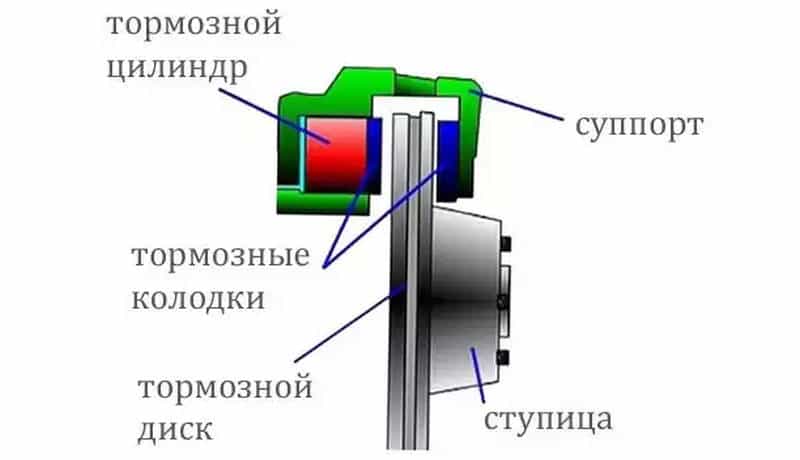

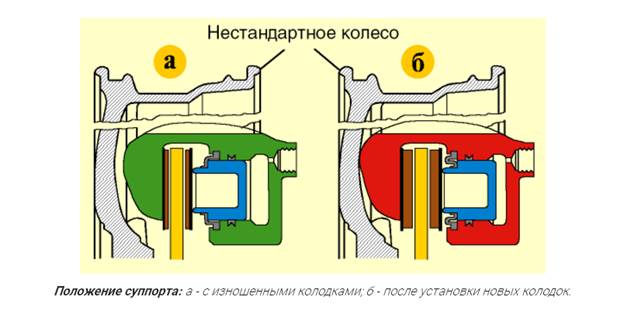

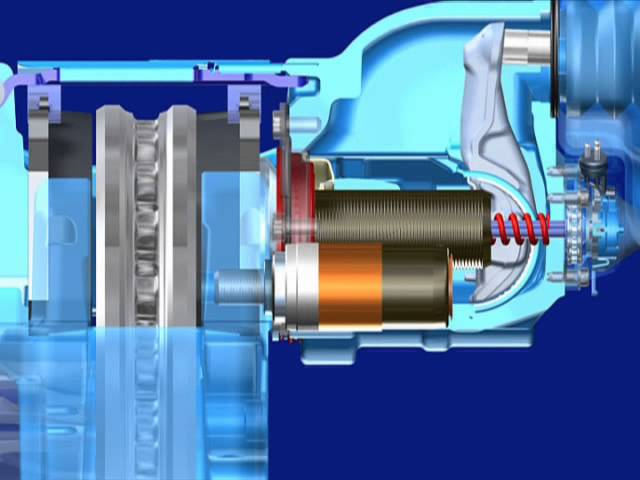

Нажимая на педаль тормоза, водитель выжимает тормозную жидкость в направлении суппорта и приводит поршень в движение. Это закрывает плоскогубцы, прижимая тормозные колодки к диску. При торможении поршень в суппорте перемещается на доли миллиметра, деформируя при этом его уплотнительное кольцо. Если водитель снимает ногу с тормоза, то это уплотнительное кольцо снова вытаскивает поршень, действие тормоза ослабляется. При этом минимальное боковое воздействие тормозного диска гарантирует, что тормозные колодки в своих направляющих отойдут от диска и больше не будут его касаться.

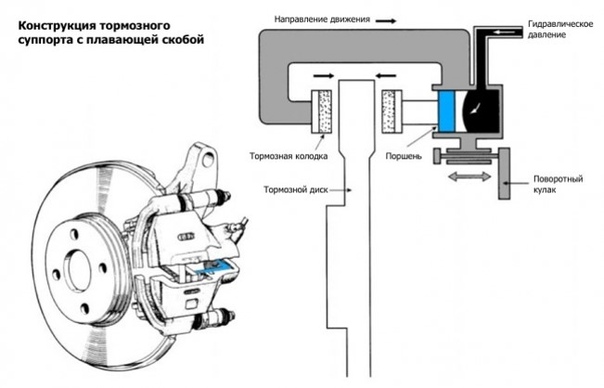

Фиксированные и плавающие суппорты

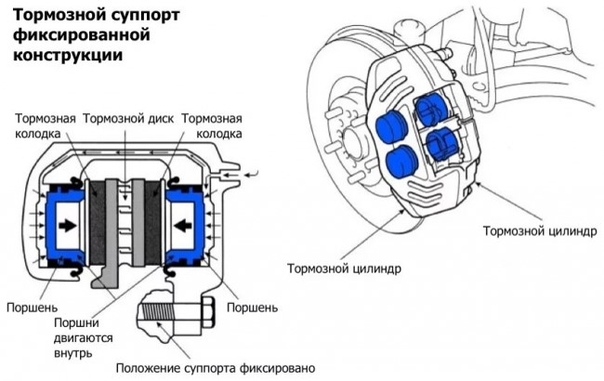

Различают два типа тормозных суппортов: фиксированные и плавающие. Неподвижные суппорты имеют не менее двух поршней, по одному с каждой стороны тормозного диска. Они действуют непосредственно на тормозные колодки – суппорт не двигается.

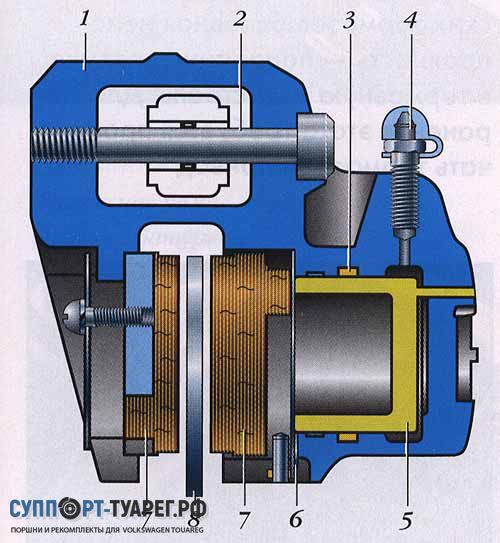

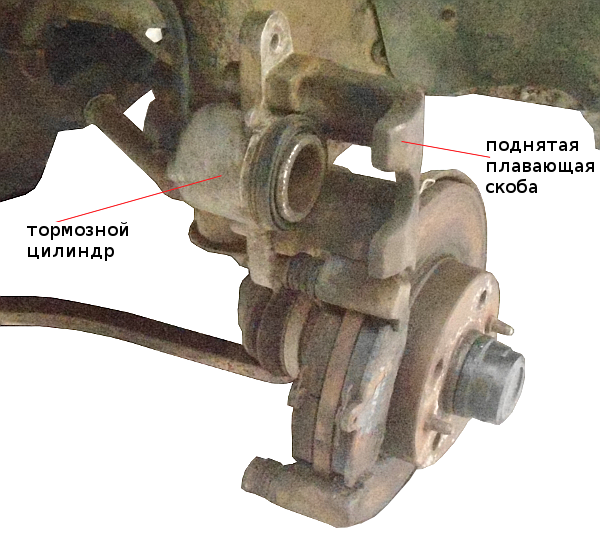

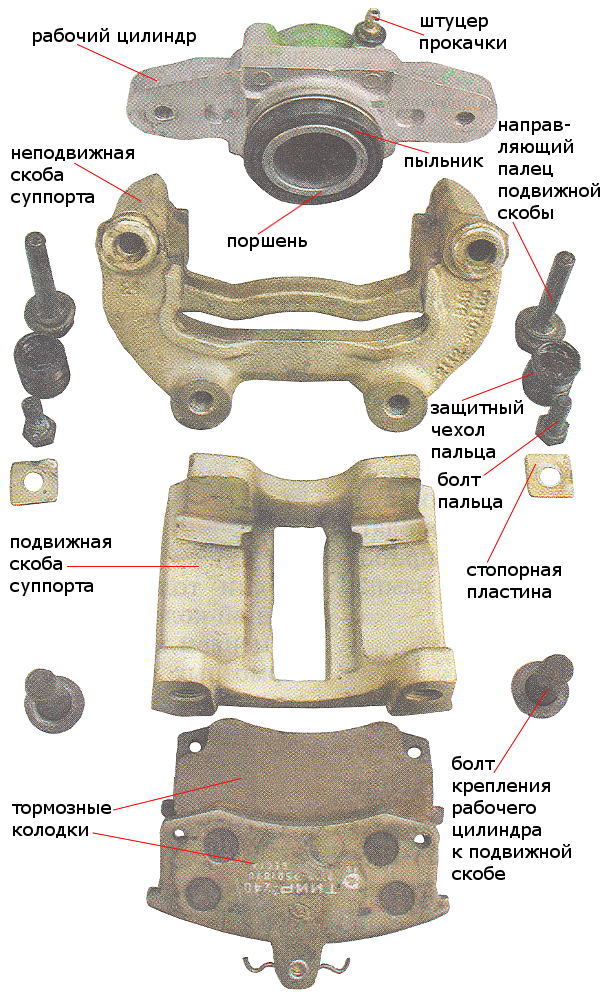

Плавающий суппорт означает наличие плавающей скобы. Во время нажатия на педаль тормоза поршень давит на расположенную перед ней внутреннюю колодку. Когда колодка соприкасается с диском, подвижная скоба двигается навстречу и прижимает наружную колодку. Плавающий однопоршневый суппорт активно используется в автоиндустрии в силу более экономичной цены, компактной конструкции и простоты в установке. Недостаток: боковая поверхность поршня и соответствующая сторона тормозного диска изнашиваются несколько быстрее. Это необходимо учитывать при регулярной проверке тормозных колодок.

Отчего выходят из строя тормозные суппорты? Какие признаки?

Причин несколько. Прежде всего коррозия. Это относится, в частности, к поверхности самих суппортов, которые из-за высоких температур и механического воздействия утрачивают краску и коррозируют. Также изнашиваются пыльники гидроцилиндров и «пальцы». Кроме того, выходу из строя подвержены сами гидроцилиндры, механика колодок у стояночного тормоза, а также гидравлическая запорная арматура.

Прежде всего коррозия. Это относится, в частности, к поверхности самих суппортов, которые из-за высоких температур и механического воздействия утрачивают краску и коррозируют. Также изнашиваются пыльники гидроцилиндров и «пальцы». Кроме того, выходу из строя подвержены сами гидроцилиндры, механика колодок у стояночного тормоза, а также гидравлическая запорная арматура.

Проблемы с суппортами могут случаться и по вине сервиса. Неоптимальный подбор, некорректная установка, грязь. Верный признак неблагополучия тормозных суппортов – писк, дребезжание, перегрев и заклинивание в работе тормозной системы. Здесь же неравномерное тормозное усилие, отсутствие полного растормаживания, проблемы с утечкой тормозной жидкости.

Простой и полезный совет. Сразу после поездки, если обошлось без резких оттормаживаний, проверьте температуру всех колес. Если какое-то значительно теплее, обратитесь в мастерскую.

Можно ли ездить со сломанным тормозным суппортом?

Можно, по направлению к СТО. Даже если нет таких очевидных симптомов, как запах или дым. Иногда тормозной диск настолько нагревается, что может лопнуть шина. Даже в случае неисправных направляющих автомобиль немедленно необходимо доставить в автомастерскую, поскольку существует опасность ослабления тормозного суппорта.

Даже если нет таких очевидных симптомов, как запах или дым. Иногда тормозной диск настолько нагревается, что может лопнуть шина. Даже в случае неисправных направляющих автомобиль немедленно необходимо доставить в автомастерскую, поскольку существует опасность ослабления тормозного суппорта.

Можно ли отремонтировать тормозной суппорт?

Да, можно, причем за вполне подъемные деньги. Не ведитесь на предложение заплатить N-ную сумму за новый. Многие профильные СТО знают свое дело и помогут вам. Главной сложностью ремонта является отсутствие или дефицит родных запчастей или проблемы с выбором аналогов. Опыт показывает, что практически для любого суппорта ищутся и находятся качественные «неоригиналы» манжетов или поршней. Возможно, извлечь окислившиеся поршни из своих колодцев сложно без специальных инструментов. Но для квалифицированного сервисмена на СТО с отличной оснасткой эта операция вполне доступна. Те же задиры в колодцах, вопреки устоявшейся точке зрения, вполне ремонтопригодны.

Особое внимание обращайте на целостность корпуса суппорта. Беда, если при установке/замене узла криворукий сервисер повредит корпус. Восстанавливать его не стоит.

Можно ли самостоятельно заменить неисправный тормозной суппорт?

Ответ положительный, только если у вас профильное инженерное образование или опыт авторемонтника. С тормозами шутки плохи. Если другие системы автомобиля могут простить ошибки недостаточно квалифицированного ремонта, то тормозная система – другое дело. Здесь вы доверяете не только свою, но и жизнь ваших спутников или попутчиков случайному и непроверенному опыту, взятому из Интернета или с автофорумов.

Не играйте в рулетку, обратитесь к профессионалам.

Суппорт тормозной передний — устройство, неисправности и ремонт

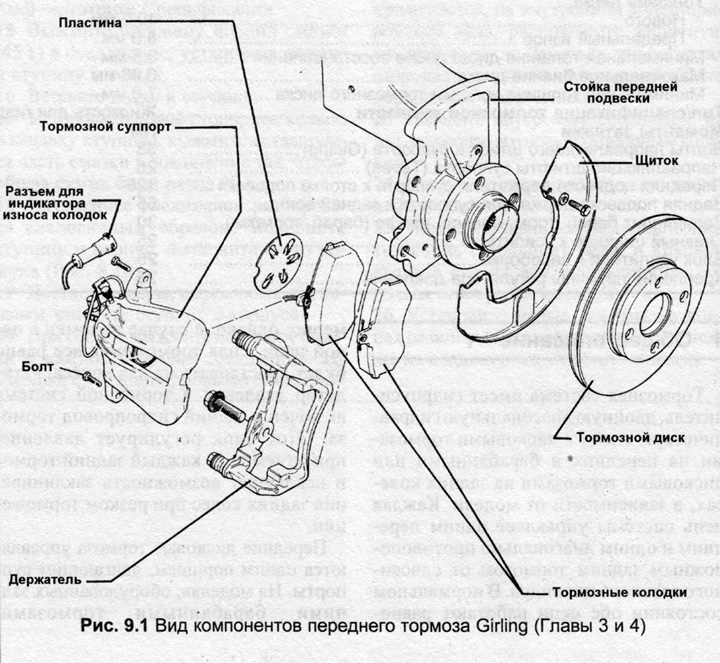

Суппорт тормозной передний представляет собой устройство, которое останавливает тормозной диск автомобиля. Техническое состояние суппорта должно быть всегда в отличном состоянии, так как это единственная подвижная часть тормозной системы, а значит, более ответственная. В этой статье мы раскроем принцип действия и устройство суппорта, а также расскажем, как провести его ремонт.

В этой статье мы раскроем принцип действия и устройство суппорта, а также расскажем, как провести его ремонт.

Принцип работы переднего тормозного суппорта

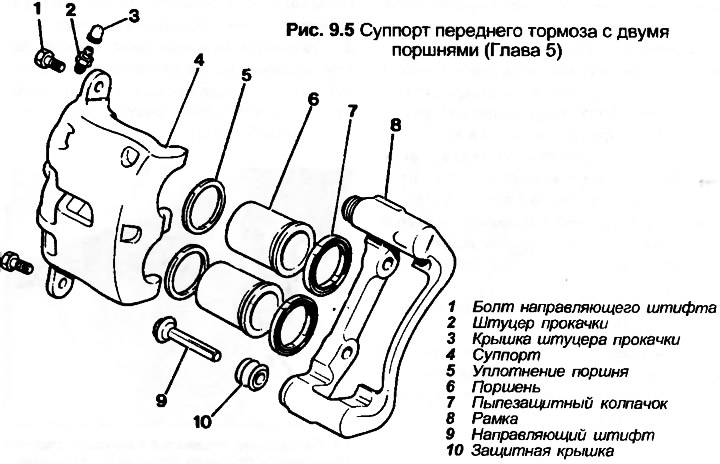

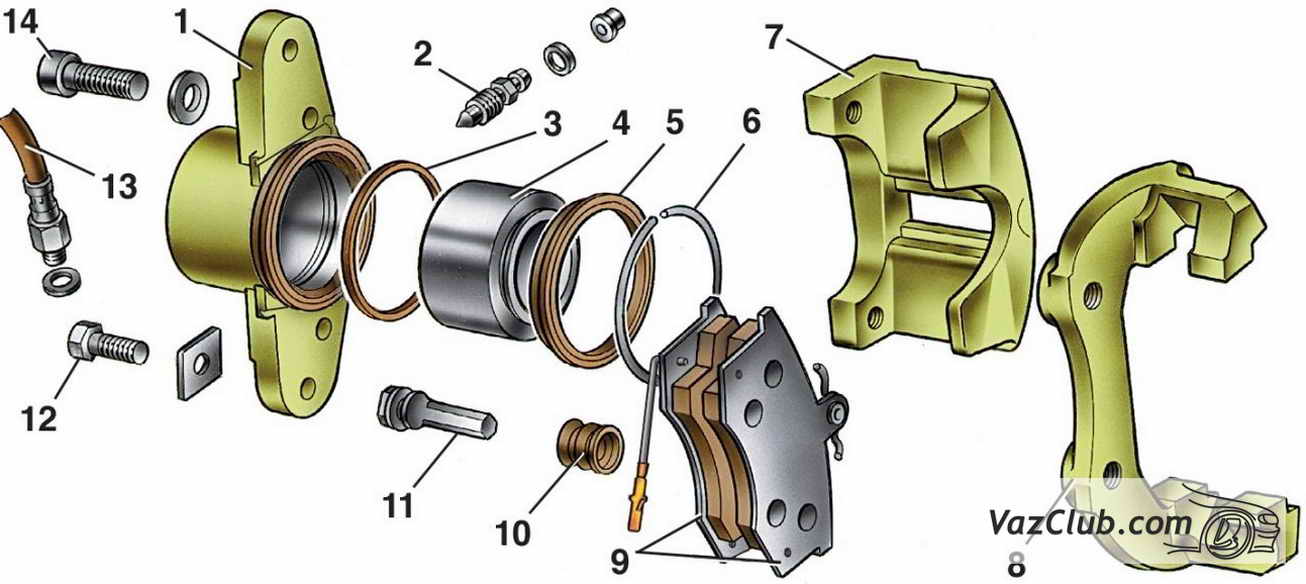

Конструктивно суппорт представляет собой два поршня, на концах которых располагаются тормозные колодки. При нажатии на педаль тормоза, в системе появляется давление, под действием которого тормозная жидкость начинает движение в сторону поршней. Поршни, в свою очередь, получив воздействие гидравлики, начинают движение на встречу друг другу и прижимают колодки к тормозному диску. Таким образом, происходит остановка колес автомобиля. Сила нажатия на педаль тормоза определяет прижимную силу поршней, так как этот показатель напрямую зависит от давления в тормозной системе.

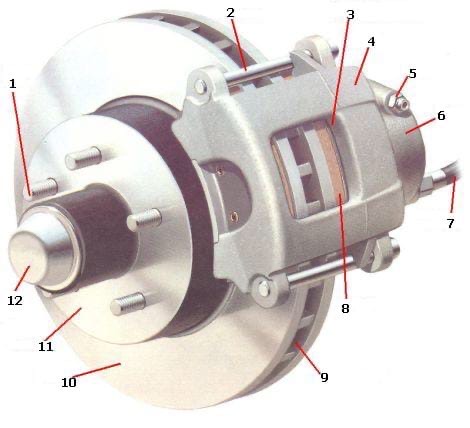

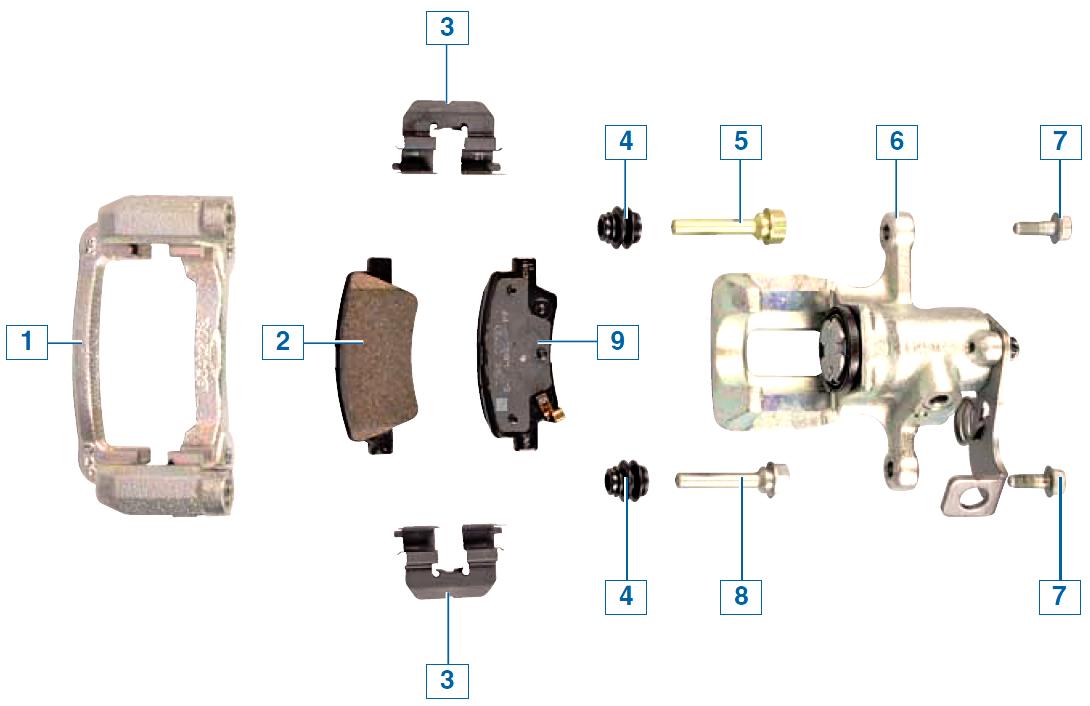

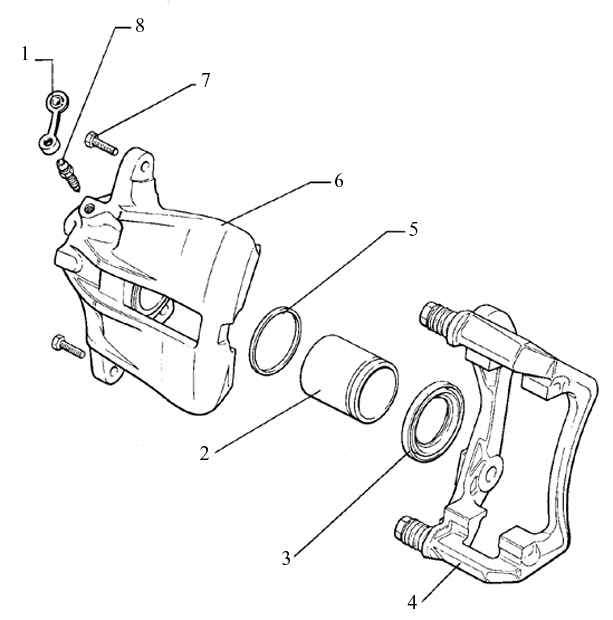

Устройство и крепление суппорта зависит от марки и модели автомобиля, это относится и к заднему тормозному суппорту. Наиболее распространенным является двойной крепление суппорта к ступицы колеса с двумя поршнями. Количество колодок обычно составляет пару, хотя бывает и больше.

Как определить неисправность суппорта?

Суппорт должен обладать большой механической устойчивостью, так как он работает в режиме постоянного напряжения. Кроме того, к нему предъявляются повышенные термические требования, так как в процессе торможения, колодки нагреваются и за счет теплоотдачи нагревают сам суппорт. Если суппорт перегреется, его форма может серьезно деформироваться, что приведет к заклиниванию механизма, а соответственно, к неисправности тормозной системы автомобиля.

Признаки, которые могут указывать на неисправность суппорта – различны. Во-первых, эффективность торможения заметно снижается, а во-вторых – появляются различные скрипы и вибрации в передней части автомобиля. Скрип может быть вызван слишком большим трением, которое возникает при неправильной установке тормозных колодок или явном деформировании суппорта. Обычно, это сопровождается появлением биения в районе руля при нажатии на педаль тормоза на больших скоростях.

Поводом для последующего ремонта может служить и дефекты пыльника поршня, через которые в цилиндр попадает пыль и влага. Все эти факторы приводят к неизбежному заклиниванию поршня и снижению эффективности тормозов.

Все эти факторы приводят к неизбежному заклиниванию поршня и снижению эффективности тормозов.

Видео — Тормозной суппорт — устройство и обслуживание

Ремонт тормозного суппорта переднего своими руками

Данная операция не требует от водителя особых умений, поэтому многие выполняют эту работу в домашних условиях при минимальных вложениях средств.

В первую очередь, колесо автомобиля вывешивают и снимают, затем откручивают крепления суппорта и отсоединяют его от тормозной системы. После этого узел разбирается и тщательно очищается от грязи и старой смазки. Затем, суппорт осматривают на предмет износа и деформации, если все в порядке, то можно продолжать выполнение ремонта.

Замене подлежат все резиновые уплотнители и прочие расходные детали. Помимо этого, обязательно замените тормозные колодки и проверьте правильность их посадки. Как только все работы будут завершены, можно приступать к сборке детали.

Установите суппорт на ступицу и закрепите. Тормозной шланг опустите в емкость с тормозной жидкостью и попросите напарника энергично понажимать на педаль тормоза. Как только из шланга перестанут идти пузыри, быстро установите его на тормозной суппорт и долейте тормозную жидкость в бачок. Таким образом, вы прокачаете тормозную систему и избавите себя от внезапного отказа тормозов.

Это все, что нужно знать о передних тормозных суппортах. Как видите его ремонт и замена не вызывают особых сложностей, поэтому вы справитесь с этой задачей самостоятельно.

что такое суппорт, принцип работы, неисправности и ремонт

Тормозной суппорт – это устройство, которое прижимает тормозные колодки к тормозному диску. С учетом того, что колодки являются пассивным элементом, именно суппорты в устройстве тормозной системы автомобиля являются подвижными. От их состояния и работоспособности напрямую зависит эффективность тормозов, а также общая функциональность тормозной системы.

От их состояния и работоспособности напрямую зависит эффективность тормозов, а также общая функциональность тормозной системы.

Как показывает практика, в процессе эксплуатации автомобиля сами суппорта, а также направляющие суппортов и некоторые другие элементы тормозной системы нуждаются в регулярной поверке, диагностике и обслуживании на каждом ТО.

Также важно обращать внимание на малейшие признаки неисправности суппортов. Далее мы рассмотрим, как устроены и работают суппорта тормозные, какие симптомы указывают на то, что суппорты неисправны, а также как выполняется ремонт суппортов.

Содержание статьи

Тормозной суппорт автомобиля: принцип работы и устройство

Как уже было сказано выше, суппорта – это элементы тормозной системы, прижимающие тормозные колодки к тормозному диску в момент торможения. В свою очередь, когда водитель отпускает педаль тормоза, колодки отводятся от диска и колесо свободно вращается. Если просто, при нажатии на педаль тормоза в тормозной магистрали увеличивается давления, которое воздействует на поршень суппорта.

В результате поршни суппортов сдвигаются и прижимают тормозные колодки к тормозному диску с двух сторон. Далее между колодкой и диском появляется трение, которое замедляет вращение колеса.

Если же водитель сильно жмет на педаль тормоза, колодки плотно прижимаются к диску, что приводит к полной блокировке колеса. Также добавим, что суппорта не только поджимают колодки, но и удерживают их в строго определенном положении по отношению к тормозному диску (параллельно).

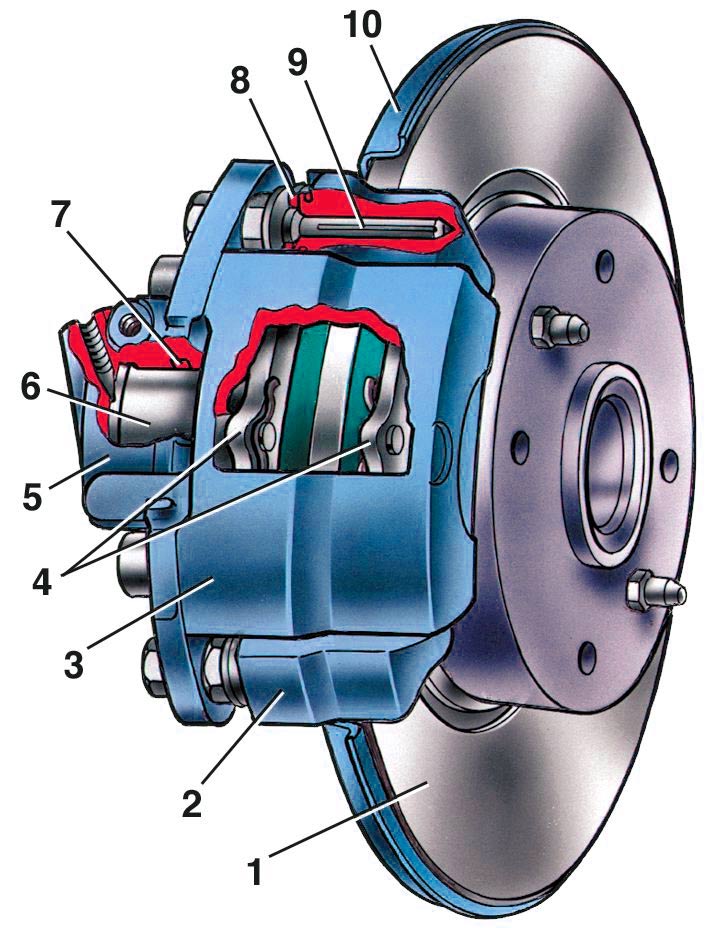

- Идем далее. Что касается устройства, конструкция не отличается сложностью. Более того, в большинстве моделей авто устройство суппорта и принцип его работы практически одинаковые. Итак, сам суппорт крепится к ступице. Если на автомобиле все тормоза дисковые, тогда на каждом колесе будут установлены тормозные суппорта. При этом выделяют суппорт тормозной передний и суппорт тормозной задний.

В любом случае, как передний тормозной суппорт, так и задний подключен к гидравлической тормозной системе.

Как правило, на подавляющем большинстве транспортных средств используется решение, когда устанавливаются две тормозные колодки на каждом колесе (внутренняя тормозная колодка и внешняя тормозная колодка), а сам суппорт имеет двухточечное крепление к ступице. При этом такая конструкция используется как на передней, так и на задней оси (суппорт передний или задний суппорт).

В целом, выделяют два типа суппортов:

- фиксированный суппорт;

- плавающая скоба;

Первый тип представляет собой конструкцию, которая включает в себя стальной корпус, а также расположенные с двух сторон тормозного диска рабочие цилиндры, установленные строго симметрично. В качестве примера рассмотрим передний суппорт.

Корпус такого фиксированного суппорта надежно крепится к поворотному кулаку. Колодки держатся в корпусе за счет особых пружин. В момент торможения поршни поджимают колодки, которые, в свою очередь, прижимаются к поверхности тормозного диска.

Колодки держатся в корпусе за счет особых пружин. В момент торможения поршни поджимают колодки, которые, в свою очередь, прижимаются к поверхности тормозного диска.

Чтобы такая конструкция эффективно работала, важно реализовать подачу тормозной жидкости во все цилиндры одновременно и под одинаковым давлением. Само собой, для реализации такой задачи используется большое количество трубок, шланг и патрубков.

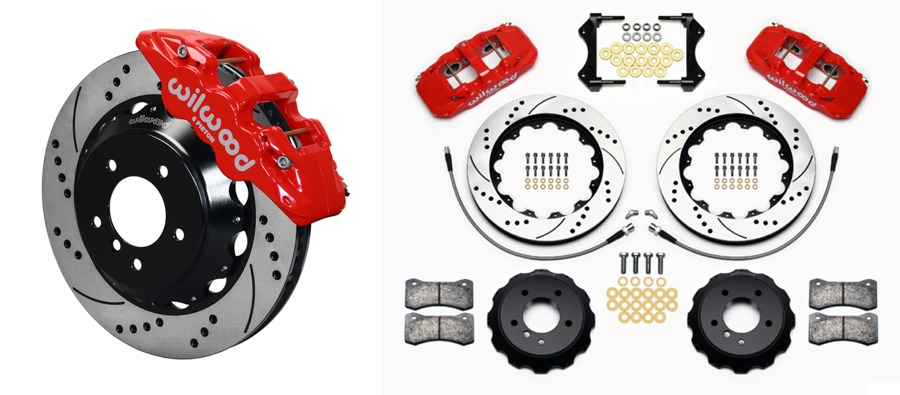

С одной стороны, сложная схема гидравлической системы является недостатком, однако с другой данный тип тормозов является самым эффективным. Именно такая система стоит на мощных авто, спорткарах, на моделях класса «люкс» и т.д. Также всемирно известные бренды (например, легендарная компания Brembo), в первую очередь, выпускают тормозные суппорты данного типа.

- Конструкция, где использована плавающая скоба, является массовым и относительно бюджетным решением для авто начального и среднего класса. Дело в том, что производить такие суппорты проще и дешевле.

Основным отличием от дорогого фиксированного суппорта является то, что в устройстве использован кронштейн и, как минимум, один цилиндр на внутренней стороне. В двух словах, одна колодка закреплена в определенном положении. Конструктивно такие тормоза бывают как однопоршневыми, так и двухпоршневыми.

В двух словах, одна колодка закреплена в определенном положении. Конструктивно такие тормоза бывают как однопоршневыми, так и двухпоршневыми.

Если просто, сначала поршень прижимает одну колодку к диску, после чего скоба плавающего типа начинает скользить по направляющим и сдвигаться в сторону поршня, тем самым поджимая вторую колодку.

Основные признаки неисправности суппортов, причины и ремонт

Сразу отметим, что суппорт должен быть выполнен из прочных и надежных материалов, также высокой надежностью должны отличаться его крепления и т.д. Повышенные требования к суппортам также выдвигаются и по причине того, что они испытывают сильные температурные нагрузки.

Причина — уже упомянутое выше трение, возникающее в результате контакта колодок и диска. Если просто, при торможении нагреваются диски, колодки, а также сами суппорта. Даже при легком торможении (с учетом особенностей работы тормозной системы и стандартной схемы распределения тормозных усилий) суппорта передние уже могут разогреваться до высоких температур.

Если же водитель резко тормозит или практикует экстренное и затяжное торможение, в этом случае активно используются и задние тормоза. В свою очередь, задние суппорта также будут нагреты. Важно, чтобы суппорта в таких условиях сохраняли прочность, быстро остывали, имели способность эффективно отводить тепло. Это позволяет избежать перегрева тормозов, заклинивания поршней и т.п.

- Так или иначе, но в процессе эксплуатации автомобиля неизбежно возникают определенные дефекты. При этом водитель должен знать и сразу обращать внимание на признаки, указывающие на возможные неисправности тормозного суппорта.

Например, во время проверки, при замене тормозных колодок или во время эксплуатации стало заметно, что тормозные колодки подклинивают в суппорте. Данную проблему можно выявить, сняв суппорт. Если колодки не перемещаются свободно, это может говорить о наличии ржавчины на неподвижных частях суппорта. Именно коррозия часто становится причиной, которая не позволяет нормально перемещаться колодкам.

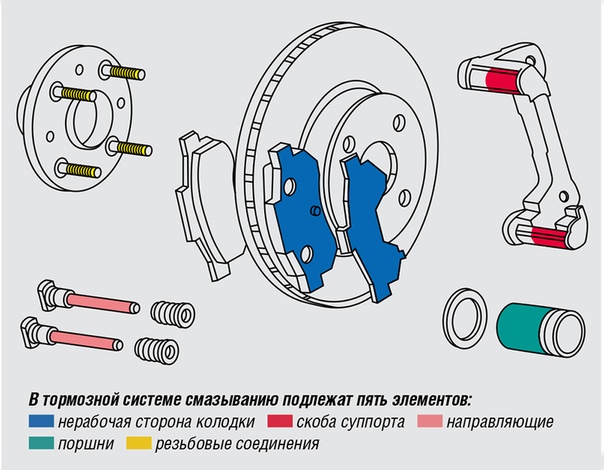

Чтобы решить проблему, потребуется использовать наждачную бумагу, щетку со стальной щетиной или мелкий напильник. После очистки поверхность необходимо смазать высокотемпературной смазкой для суппортов и направляющих.

При этом важно, чтобы на суппорте не оказалось сильной выработки, так как при условии наличия ямок колодка не будет плотно прижиматься к диску, потеряет возможность отодвигаться от поверхности тормозного диска с нужной скоростью и т.д. Если есть серьезные дефекты, следует сразу покупать новую неподвижную часть суппорта или весь суппорт в сборе (в зависимости от степени износа остальных деталей).

Что касается признаков, которые можно заметить при езде, на возможные проблемы с суппортами указывает возросшее усилие, которое нужно приложить для того, чтобы быстро остановить автомобиль. Также в списке основных симптомов выделяют:

- машину тянет в сторону при торможении;

- педаль «проваливается»;

- тормоза перегреваются;

- ощущаются посторонние вибрации на педали тормоза,

- заметно прихватывание тормозов;

- происходит блокировка задних колес при усилии и т.

д.

д.

Причины проблем с тормозами могут быть разными, при этом часто встречается коррозия поршня суппорта. Нередко к ее появлению приводит повреждение пыльника или длительные стоянки автомобиля. Чтобы решить проблему, суппорт нужно снимать и разбирать, после чего вынимается поршень.

Затем поршень шлифуют при помощи пасты или мелкой наждачки, промывают его посадочное место (для промывки подойдет WD-40). Параллельно ставятся новые манжеты.

Бывает и так, что начинают подклинивать направляющие суппорта. Важно, чтобы они перемещались свободно. Чтобы этого добиться, колодки снимаются, далее суппорт собирается, после чего его двигают по направляющим. Если движение затруднено, тогда следует осмотреть сами направляющие (не допускается изгибов, заломов). Если детали в норме, их нужно почистить и смазать (используется особая смазка для суппортов и направляющих).

Еще одной причиной является ситуация, когда поршень в суппорте клинит. Чтобы это проверить, следует отпустить штуцер прокачки уже после того, как заклинило колодки. Если имеет место неисправность, подклинивания не будет. Кстати, на снятом суппорте вдавить поршень обратно очень сложно.

Если имеет место неисправность, подклинивания не будет. Кстати, на снятом суппорте вдавить поршень обратно очень сложно.

Единственное, что можно сделать, это завести поршень до упора внутрь суппорта при помощи винта. Затем, педалью выталкивать обратно наружу, причем важно следить, чтобы поршень не выпал полностью.

Подведем итоги

С учетом вышесказанного становится понятно, что тормозные суппорты (как задний тормозной суппорт, так и передний) в плане конструкции просты и надежны. Однако в процессе эксплуатации указанные детали нуждаются в обслуживании, а также могут выходить из строя по определенным причинам.

Как правило, водитель может столкнуться с тем, что появился скрип тормозных суппортов, стучат суппорта и т.д. Данные симптомы не следует игнорировать, так как проблема будет прогрессировать. Необходимо прекратить эксплуатацию и начать проверку тормозной системы автомобиля.

Необходимо прекратить эксплуатацию и начать проверку тормозной системы автомобиля.

В одних случаях бывает достаточно провести ревизию, заменить колодки или устранить перекос тормозных колодок, а также смазать суппорта и направляющие. В других единственным выходом будет замена суппорта (особенно если выявлено, что разорван пыльник поршня, суппорт и его детали сильно повреждены коррозией и т.д.).

Рекомендуем также прочитать статью о том, почему педаль тормоза мягкая или твердая. Из этой статьи вы узнаете о причинах, по которым педаль тормоза стала мягкой или твердой, а также как найти и устранить неисправность.Напоследок отметим, что комплексный ремонт суппорта своими руками в ряде случаев также вполне возможен. Однако на практике сильно изношенные суппорта без острой необходимости лучше не пытаться восстанавливать.

Дело в том, что не всегда удается подобрать качественные запчасти, а также затраты на чистку суппортов, замену пыльников, уплотнителей, направляющих и других составных элементов конструкции могут составлять около 50% от стоимости нового суппорта хорошего качества.

Почему скрипят и клинят тормозные суппорта: причины, диагностика, ремонт

Ситуация, когда клинит тормозной суппорт, не просто неприятная, а опасная для водителя и пассажиров в автомобиле. Суппорт является важнейшим элементом тормозной системы современного автомобиля. Его задача – прижимать тормозные колодки к тормозному диску при нажатии водителем на педаль тормоза. Суппорт является сложным механизмом, и за его исправностью необходимо следить. Нельзя допускать не только заклинивания суппорта, но и появление скрипов, а также стуков в нем.

Оглавление: 1. Как работает тормозной суппорт 2. Почему скрипит и клинит тормозной суппорт 3. Что делать, если суппорт скрипит или клинит 4. Как избежать выхода суппорта из строя

Как работает тормозной суппорт

В идеальном состоянии тормозной суппорт должен работать по следующей схеме:

- Водитель в салоне автомобиля нажимает на педаль тормоза;

- В этот момент внутри тормозной магистрали нагнетается давление, и оно передается на поршневую группу всех суппортов;

- Суппорта под действием давления подводят тормозные колодки к диску, закрепленному непосредственно на вращающемся колесе;

- Из-за возникающей силы трения вращение диска, а вместе с тем и колеса, замедляется.

Важно: для грамотной работы тормозной системы колодки должны располагаться строго параллельно к тормозному диску.

Поскольку при торможении автомобиля возникает трение, вместе с тем образуется тепло, которое нагревает тормозные колодки, жидкость и суппорта. Соответственно, исправный тормозной суппорт должен состоять из материала, свойства которого не изменяются при нагреве. Также материал суппортов должен быть крепким, чтобы выдерживать большие нагрузки.

Почему скрипит и клинит тормозной суппорт

Сигналом о том, что с автомобильным суппортом имеются проблемы, является скрип. Он может обозначать, что суппорт износился и ему требуется замена или о необходимости провести диагностическое обслуживание детали. Звук скрипа при работе суппортов чаще всего возникает по одной из следующих причин:

- Неправильно установлены колодки. Если колодки находятся не параллельно тормозным дискам (или стоят не на своих местах, например, из-за ошибки во время ремонта), это можно приводить к скрипам;

- Изношенные тормозные диски, которые также непосредственно участвуют в процессе торможения;

- Отсутствует смазка или смазочный материал выбран неправильно.

Зачастую водители (и частные сервисы) экономят на смазке для суппортов, что категорически нельзя делать. Дело в том, что необходимо для суппорта подбирать не только смазку со способностями по охлаждению и препятствию трению. Также смазка суппорта обязательно должна быть устойчива к внешним воздействиям, особенно в зимний период времени, когда на дороге много грязи и солей.

Зачастую водители (и частные сервисы) экономят на смазке для суппортов, что категорически нельзя делать. Дело в том, что необходимо для суппорта подбирать не только смазку со способностями по охлаждению и препятствию трению. Также смазка суппорта обязательно должна быть устойчива к внешним воздействиям, особенно в зимний период времени, когда на дороге много грязи и солей.

Критической является ситуация, когда тормозной суппорт не просто скрипит, а клинит в процессе работы. Иначе говоря, водитель нажимает на педаль тормоза, а когда ее отпускает, суппорт не отводит колодки от тормозных дисков, что приводит к неконтролируемому торможению автомобиля, излишнему износу и перегреву деталей в тормозном механизме.

Что делать, если суппорт скрипит или клинит

Если скрипит или клинит тормозной суппорт, при этом деталь в хорошем состоянии, можно самостоятельно постараться устранить возникшие проблемы. Для этого рекомендуется выполнить следующий набор действий:

- Первым делом требуется выкрутить тормозной суппорт, для этого нужно поставить автомобиль на домкрат и снять колесо.

Стоит отметить, что в некоторых моделях автомобилей суппорт может откручиваться против часовой стрелки;

Стоит отметить, что в некоторых моделях автомобилей суппорт может откручиваться против часовой стрелки; - Сняв суппорт, выкрутите поршень при помощи ключа, далее его необходимо вытащить из цилиндра;

- Снятые детали требуется внимательно осмотреть на наличие сколов, ржавчин, коррозии и различных повреждений. Если ржавчина найдена, ее требуется хорошо зачистить. Когда суппорта сильно изношены, могут возникнуть проблемы с очисткой ржавчины подручными средствами, в такой ситуации потребуется отшлифовать деталь;

- Очистив суппорт от ржавчины, слейте из него жидкость, вытащите уплотнительное кольцо и тщательно все прочистите, особое внимание нужно уделить месту крепления кольца;

- Далее все детали требуется просушить, залить жидкость и собрать суппорт обратно.

Важно: При обратной сборке суппорта обратите особое внимание на пыльник, чтобы его случайно не повредить. Если на пыльнике имеются трещины, обязательно замените его.

Как избежать выхода суппорта из строя

Описанные выше процедуры по полной очистке суппорта весьма сложные и требуют большого количества времени. Чтобы их приходилось проводить как можно реже, обязательно каждые 6 месяцев смазывайте поверхность суппорта специальной смазкой или WD-40, чтобы избежать образования коррозии.

Чтобы их приходилось проводить как можно реже, обязательно каждые 6 месяцев смазывайте поверхность суппорта специальной смазкой или WD-40, чтобы избежать образования коррозии.

Также рекомендуется ежегодно осматривать суппорт на предмет наличия коррозии, повреждений, загрязнений и разрыва пыльника.

Рекомендуем прочитать: Стучат суппорта автомобиля: диагностика и устранение неисправностиЗагрузка…

что это такое и какова его роль в тормозной системе автомобиля?

Тормоза – это та конструкция, на которой нельзя экономить. Существует две разновидности тормозов: дисковые и барабанные. Тормозной суппорт требуется для остановки вращения диска. Как работают тормозные суппорта, следует рассмотреть подробно, так как это важнейший элемент, от которого зависит безопасность водителя и пассажиров.

Назначение

Суппорт – это деталь, нужная для равномерного прижимания фрикционной накладки посредством поршней к диску в момент выжимания педали тормоза. Так как суппорт в машине следует рассматривать в совокупности с колодками, можно сделать вывод, что больше 85% неисправностей передней тормозной системы связано с ними.

Так как суппорт в машине следует рассматривать в совокупности с колодками, можно сделать вывод, что больше 85% неисправностей передней тормозной системы связано с ними.

Где расположен

Узел монтируется на ступицу и закрепляется снизу и сверху. Держится на болтах. Он не вращается вместе с колесом.

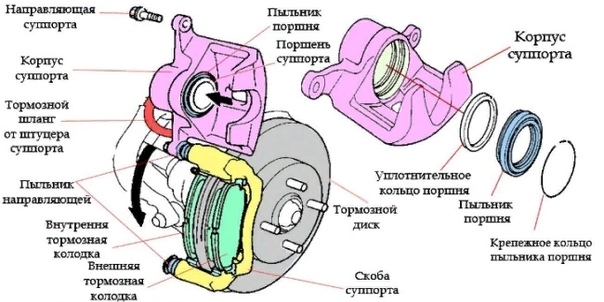

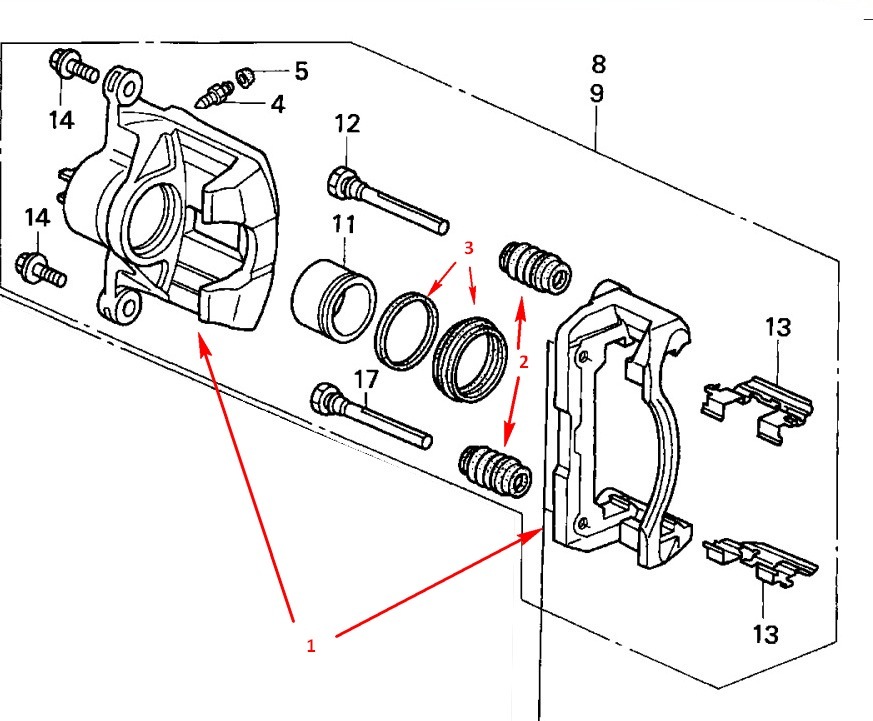

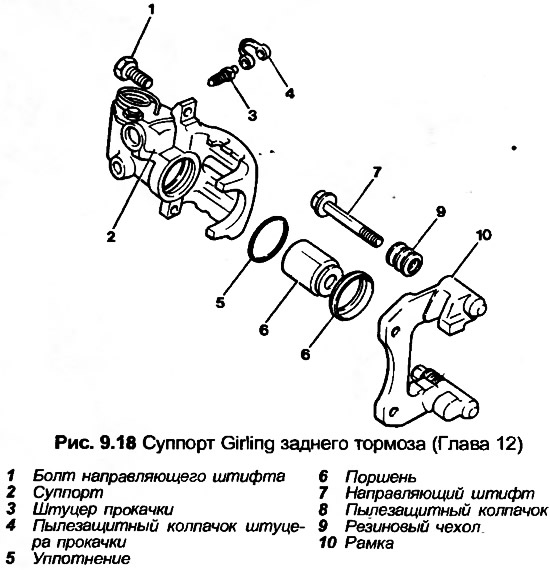

Вот из чего состоит суппорт:

корпус;

направляющие суппорта – должны быть покрыты смазкой;

пыльники пальцев, по которым ходит суппорт;

внутренняя и внешняя колодки;

скобы, в которых закреплены тормозящие элементы;

уплотнительное и крепежное кольца;

поршневой пыльник;

шланги, подводящие тормозную жидкость.

Основной элемент – поршень с цилиндром. Конструкцией предусмотрен клапан, отводящий воздух. Под воздействием давления температура воздуха возрастает, из-за чего есть риск, что жидкость закипит, а это негативно сказывается на торможении. Отверстие в заднем суппорте открывают при прокачке тормозов. Задний тормозной суппорт соединяется с тросиком, поэтому поршень может выжиматься механически, стояночным тормозом.

Задний тормозной суппорт соединяется с тросиком, поэтому поршень может выжиматься механически, стояночным тормозом.

Как работает

Принцип работы тормозного суппорта основан на гидравлическом давлении. Усилие вызывает хождение поршня в главном тормозном цилиндре. Свойство жидкости – она не сжимается под давлением, поэтому давление передается к тормозному узлу. Так как в суппорте тоже есть поршень, он под воздействием давления выдвигается наружу. Диск с двух сторон зажимается колодками, они трутся об него, и трением гасится скорость. Возвращение поршня на место происходит в результате воздействия упругих колец.

Так как при трении выделяется тепловая энергия, диски разогреваются до 500-600 градусов на любом типе автомобилей. Конструкцией предусмотрен постоянный обдув, поэтому он не нагревается более чем до 250 градусов.

Устройство бывает:

Фиксированная система закрепляется на поворотном кулаке, а поршни располагаются по обе стороны от диска, колодки обжимают диск. В неактивном положении поршни удерживаются с помощью пружин. Тормозная жидкость подается через разветвленные трубки к цилиндрам с разных сторон. Такая система работает эффективно и применяется для автомобилей, где нагрузка особенно высокая – грузовые машины.

В неактивном положении поршни удерживаются с помощью пружин. Тормозная жидкость подается через разветвленные трубки к цилиндрам с разных сторон. Такая система работает эффективно и применяется для автомобилей, где нагрузка особенно высокая – грузовые машины.

Плавающий – имеет такое название, потому что может перемещаться по направляющим. Колодки также располагаются с внутренней стороны и с внешней, но поршень (поршни) прижимает только внутреннюю колодку, прижим второй жестко закрепленной колодки обеспечивается за счет движения суппорта в направлении противоположном движению поршня. Этот тип устройств стоит дешевле, менее эффективен, однако, более популярен.

Увеличенный плавающий узел работает по тому же принципу, что и стандартный плавающий, но используется поршень большего размера и увеличенные по площади колодки, что наращивает эффективность торможения.

Немного о повышении работоспособности суппорта

Чтобы тормозная система служила долго и бесперебойно, следует придерживаться некоторых простых правил обслуживания такой системы, от которой напрямую зависит ее работоспособность.

Прежде всего:

периодически (раз в месяц) проводить визуальный осмотр тормозной системы на предмет обнаружения возможного протекания тормозной жидкости, а также обращать внимание на соединительные элементы (шланги) рабочего поршня цилиндра и элементов суппорта;

не реже, чем через каждые два года проводить полную замену тормозной жидкости. Нужно понимать, что эта жидкость обладает способностью впитывать имеющуюся в атмосфере влагу, теряя, тем самым, свои изначальные свойства. Вода в тормозной жидкости способствует образованию коррозии, а также снижением уровня сцепления;

следить за уровнем износа тормозных колодок. Практически все системы современных автомобилей обладают датчиками, извещающими владельца транспортного средства о состоянии тормозных колодок. В процессе замены целесообразно следить за степенью износа каждой колодки. Если она неравномерная – это сигнал для регулировки определенной части суппорта.

Суппорта сильно нагреваются и работают в агрессивных условиях, именно эти факторы влияют на детали разрушающим образом. Китайские аналоги вообще разрушаются от высокой температуры. Профессионалы рекомендуют устанавливать на автомобиль либо запчасти от известных брендов, либо оригиналы. На тормозах нельзя экономить.

Китайские аналоги вообще разрушаются от высокой температуры. Профессионалы рекомендуют устанавливать на автомобиль либо запчасти от известных брендов, либо оригиналы. На тормозах нельзя экономить.

Признаки неисправности:

скрип тормозов;

блокировка тормоза;

отклонение курса автомобиля при торможении;

изменение жесткости педали тормоза.

Нужно понимать, что игнорирование этих признаков может стать причиной потери управляемости транспортного средства, когда вы того меньше всего хотите, а еще хуже станет причиной аварии.

Мастера нашего автосервиса имеют большой опыт и всегда смогут вам помочь.

Мы находимся по адресу: г. Великие Луки, ул.Дружбы, дом 8.

Наш телефон: +7(911) 394-44-49

Предварительная запись приветствуется!

☰Всё о поломках тормозных суппортов

Передние суппорты ломаются чаще задних. Чем больше поршней в суппорте, тем чаще узел клинит. Суппорты со сложной конструкцией ломаются чаще простых узлов. Или нет?..

Чем больше поршней в суппорте, тем чаще узел клинит. Суппорты со сложной конструкцией ломаются чаще простых узлов. Или нет?..

Разбираемся в тонкостях мира суппортов в обеденный перерыв.

Виды суппортов

Суппорты классифицируют по четырем признакам:

- местоположение – узлы передней и задней осей;

- встроенному механизму ручника – без и с встроенным механизмом ручника;

- конструкции – фиксированной конструкции и с плавающей скобой;

- количеству поршней – одно-, двух-, четырех-, шести- и восьмипоршневые (последние два вида чаще всего встречаются на дорогих спортивных автомобилях и суперкарах).

У каждого вида суппортов есть характерные особенности и неисправности. Но для начала рассмотрим поломки, которые характерны для всех видов суппортов.

Общие неисправности суппортов всех типов

Все суппорты тормозных систем работают с тормозной жидкостью, которая давит на поршни узлов. А там где есть жидкость, есть и вероятность течи.

А там где есть жидкость, есть и вероятность течи.

Чаще всего текут уплотнения и защитные пыльники поршня. Элементы изнашиваются и теряют физические свойства под действием тормозной жидкости, высоких и низких температур, ржавчины. Через изношенный пыльник на поршень попадает влага и грязь, что приводит к коррозии.

Масляные пятна на суппорте – явный признак течи

Еще одна деталь тормозной системы, которая может потечь – резиновый шланг, соединяющий суппорт с гидравлической магистралью тормозной системы. Когда вы поворачиваете руль и колеса, суппорт тоже поворачивается, а тормозной шланг постоянно меняет положение и изгиб. Резина тормозного шланга со временем дубеет , трескается и ломается, что приводит к течи. Сильный мороз также могут повредить тормозной шланг и вызвать течь.

Каталог тормозных суппортов

ПерейтиШтуцер прокачки – элемент суппорта, с помощью которого промывают тормозную систему, а также удаляют воздух из тормозной жидкости. Неисправности штуцера прокачки обычно возникают по неосторожности мастера СТО или владельца автомобиля, который во время прокачки системы надломил штуцер. Последствия поломки – не получится заменить тормозную жидкость и прокачать систему, суппорт будет протекать.

Неисправности штуцера прокачки обычно возникают по неосторожности мастера СТО или владельца автомобиля, который во время прокачки системы надломил штуцер. Последствия поломки – не получится заменить тормозную жидкость и прокачать систему, суппорт будет протекать.

Признаки и последствия течи и завоздушивания системы:

- упадет давление в системе;

- педаль станет легче и будет проваливаться;

- тормоза с запозданием реагируют на нажатие педали;

- увеличится тормозной путь автомобиля, а вместе с ним и риск столкновения и аварии.

Суппорты и тормозная жидкость – зачем проверять и когда менять?

Чтобы вовремя предотвратить течь суппорта, регулярно проверяйте узел на предмет запотеваний и масляных пятен. Если обнаружили любой из признаков течи суппорта, обратитесь на диагностику в автосервис.

Вторая характерная “болезнь” всех типов суппортов – закисание поршня. Неисправность возникает из-за ржавчины, которая повреждает поршень и мешает элементу свободно двигаться в посадочном месте. Если закис поршень одного из суппортов, при торможении автомобиль будет вести в сторону, так как одно из колес не будет останавливаться. Закисание поршня может отразиться на чувствительности педали, которая станет туже. Также закисание поршня приводит к износу манжет главного тормозного цилиндра и неравномерному износу колодок и диска.

Критические последствия лопнувшего пыльника

Чтобы не допустить закисание поршней, следите за состоянием пыльников и наличием ржавчины.

Деформация и ржавление корпуса суппорта, а также износ креплений узла – три неисправности, которые характерны для всех видов суппортов, но возникают крайне редко. Обычно корпус суппорта отливают из чугуна, реже – из прочных сплавов алюминия и других металлов, поэтому водителю нужно очень сильно постараться, чтобы “убить” суппорт. Если корпус все же лопнул или заржавел, суппорт будет течь и педаль тормоза станет легче из-за воздуха в системе.

Если корпус все же лопнул или заржавел, суппорт будет течь и педаль тормоза станет легче из-за воздуха в системе.

Крепления могут с малой долей вероятности лопнуть от резкого удара или глубокой ржавчины. К слову, крепления суппортов с плавающей скобой изнашиваются чаще, чем болты узлов фиксированной конструкции. Читайте до конца, чтобы узнать причины такой “несправедливости”.

Не лишним будет периодически проверять состояние креплений, чтобы вовремя заметить ржавчину на деталях. Если суппорт начал стучать, люфтить и шуметь (например, как ваш сосед в 6 утра в воскресенье), не затягивайте с визитом на СТО – от этого зависит ваша безопасность.

Какие суппорты ломаются чаще – передние или задние?

По сути, все, что ломается в суппортах передней оси, может сломаться и в узлах задней оси. Те же проблемы с протеканием уплотнителей, защитных пыльников и шлангов, закисшими поршнями и ржавчиной на креплениях.

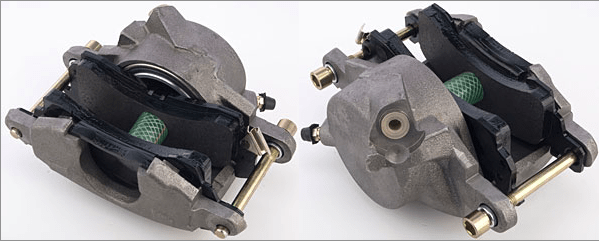

Тормозной суппорт передней оси (слева) и задней оси (справа)

Главное различие заключается в том, что в современных авто передние тормоза срабатывают быстрее и чаще задних, а значит и нагрузка на передние узлы выше. Почти на всех автомобилях стоит регулятор давления, который при резком торможении перекрывает доступ тормозной жидкости к задней оси, чтобы зад автомобиля не занесло. Поэтому чем чаще вы резко тормозите, тем быстрее изнашиваются именно передние суппорты. Если вы любите агрессивную езду, внимательно следите за состоянием передних суппортов, а лучше просто будьте спокойнее и рассудительнее на дороге.

Почти на всех автомобилях стоит регулятор давления, который при резком торможении перекрывает доступ тормозной жидкости к задней оси, чтобы зад автомобиля не занесло. Поэтому чем чаще вы резко тормозите, тем быстрее изнашиваются именно передние суппорты. Если вы любите агрессивную езду, внимательно следите за состоянием передних суппортов, а лучше просто будьте спокойнее и рассудительнее на дороге.

Но далеко не всегда задние тормозные суппорты изнашиваться медленнее передних. У половины моделей тормозных узлов задней оси есть одна особенность конструкции, которая увеличивает вероятность поломок и темпы износа суппортов, колодок и дисков. Эта особенность – механизм ручника, который находится в поршнях задних суппортов.

Неисправности суппортов, связанные с механизмом ручника

Механизм ручника усложняет конструкцию суппорта. А мы ведь знаем простую истину – чем сложнее конструкция, тем больше деталей, которые могут износиться и сломаться.

Механизм ручника состоит из штока, винтовой муфты, опорной пружины, запорных шариков, первичного вала с пазами для шариков и углового рычага, к которому крепиться тросик ручника. Износ любого из элементов отражается на работе механизма. Если износился угловой рычаг, шток, муфта, запорные шарики или ослабла пружина, механизм не будет прижимать колодку к диску с нужным усилием. Из-за ржавчины ручник закисает, колодки и диски изнашиваются неравномерно, колеса подтормаживают произвольно.

Износ любого из элементов отражается на работе механизма. Если износился угловой рычаг, шток, муфта, запорные шарики или ослабла пружина, механизм не будет прижимать колодку к диску с нужным усилием. Из-за ржавчины ручник закисает, колодки и диски изнашиваются неравномерно, колеса подтормаживают произвольно.

Неравномерный износ колодок заднего суппорта в результате неисправности ручника

Проблемы, которые часто возникают в работе тормозных суппортов по вине неисправного механизма ручника:

- колодки трутся о диск и неравномерно изнашиваются, появился посторонний шум или визг со стороны одного из задних колес. Если механизм ручника заржавел или износился и не возвращается в исходное положение, внутренняя колодка будет не до конца отходить от диска. Колесо с неисправным суппортом будет постоянно притормаживать, шуметь и даже визжать, а колодки и диск будут изнашиваться неравномерно;

- ручной тормоз плохо держит колеса и при остановке на склоне автомобиль может самопроизвольно покатиться.

Первая причина неисправности – износился трос ручного тормоза и колодки неплотно прилегают к диску. Другой вариант – водитель редко пользуется ручником, механизм заржавел и не прижимает колодки к диску.

Первая причина неисправности – износился трос ручного тормоза и колодки неплотно прилегают к диску. Другой вариант – водитель редко пользуется ручником, механизм заржавел и не прижимает колодки к диску.

Профилактика неисправностей ручного тормоза довольно простая – регулярно используйте механизм ручника, чтобы он не закисал и не ржавел от простоев. Если заметили неисправность ручного тормоза, обращайтесь на СТО.

Какая конструкция суппортов надежнее?

Конструкция суппорта влияет на принцип работы узла. В суппортах фиксированной конструкции поршни находятся по обе стороны диска и одновременно давят на колодки диска. Суппорт фиксированной конструкции крепится неподвижно и всю работу по остановке автомобиля выполняют поршни.

Суппорты с плавающей скобой крепятся на подвижных направляющих, на которых узлы ходят вперед-назад. Поршни находятся только с внутренней стороны диска. Когда водитель нажимает педаль тормоза, поршень прижимает внутреннюю колодку и сдвигает суппорт назад по скобе, прижимая внешнюю колодку. Чтобы колодки прижимались к диску одновременно и с одинаковой силой, направляющие суппорта должны быть в идеальном состоянии.

Чтобы колодки прижимались к диску одновременно и с одинаковой силой, направляющие суппорта должны быть в идеальном состоянии.

Так какой же тип суппортов надежнее – фиксированной конструкции или с плавающей скобой? Чтобы ответить на этот вопрос, рассмотрим характерные неисправности каждого из типов суппортов.

Суппорты фиксированной конструкции

Особенность суппортов этого типа – количество поршней минимум вдвое больше, чем в узлах с плавающей скобой. Напомним, что в фиксированных суппортах поршни находятся с двух сторон от диска и, чтобы остановить колесо, в узле должно быть минимум два поршня. По логике выходит, что чем больше поршней, тем больше уплотнителей и пыльников, и тем больше вероятность, что защитные элементы износятся и суппорт заклинит. Так ли это? Мы ответим на этот вопрос в последнем разделе нашей статьи, где речь пойдет о влиянии количества поршней на надежность суппорта.

Внешний вид (слева) и конструкция (справа) суппорта фиксированной конструкции

Чтобы сделать узлы надежнее, разработчики современных тормозных суппортов фиксированной конструкции ставят минимум 4 поршня. Таким образом, даже если один поршень перестанет двигаться и давить на колодку, соседние поршни выполнят поставленную задачу и остановят колеса.

Таким образом, даже если один поршень перестанет двигаться и давить на колодку, соседние поршни выполнят поставленную задачу и остановят колеса.

Также суппорты фиксированной конструкции дороже подвижных аналогов. На этом недостатки суппортов фиксированной конструкции заканчиваются и начинаются преимущества:

- суппорты фиксированной конструкции крепко прикреплены к поворотному кулаку или к ступице, поэтому крепления узлов не стучат, реже ржавеют, изнашиваются и разрушаются;

- крепления для тормозных колодок гораздо надежнее, чем у суппортов с плавающими скобами;

- суппорты этого типа эффективнее подвижных узлов останавливают автомобиль благодаря большей суммарной площади поршней, поэтому на всех дорогих легковых авто и внедорожниках, а также спорт- и суперкарах стоят суппорты фиксированной конструкции.

Суппорты с плавающей скобой

Главная слабость суппортов этого типа – направляющие пальцы, на которые крепится суппорт и по которым узел двигается вперед-назад. Чтобы защитить направляющие от влаги и ржавчины, на крепления надевают пыльники. Если пыльник лопнул или износился, направляющий палец ржавеет и закисает. В результате, суппорт двигается рывками или вовсе застревает на ржавой направляющей, поэтому колодки неплотно прижимаются к диску и колесо хуже тормозит, а внешняя колодка быстрее изнашивается.

Чтобы защитить направляющие от влаги и ржавчины, на крепления надевают пыльники. Если пыльник лопнул или износился, направляющий палец ржавеет и закисает. В результате, суппорт двигается рывками или вовсе застревает на ржавой направляющей, поэтому колодки неплотно прижимаются к диску и колесо хуже тормозит, а внешняя колодка быстрее изнашивается.

Внешний вид (слева) и конструкция (справа) суппорта с плавающей скобой

Направляющие тормозных суппортов с плавающими скобами хуже переносят циклические нагрузки на колесо (вибрации и удары), которые возникают при езде по неровной и ухабистой дороге. Механический износ направляющих сопровождается стуком и люфтом суппортов, неравномерным износом тормозных колодок и дисков.

Преимущества суппортов с плавающей скобой:

- дешевизна по сравнению с узлами-моноблоками. Разница в цене не всегда существенная, но она есть;

- простая конструкция. Несмотря на подвижные направляющие, конструкция суппорта с плавающей скобой гораздо проще моноблочных аналогов.

Компактный корпус, в несколько раз меньше силовых цилиндров, поршней и уплотнителей.

Компактный корпус, в несколько раз меньше силовых цилиндров, поршней и уплотнителей.

Независимо от конструкции, чтобы подольше сохранить суппорты в рабочем состоянии, достаточно следить за слабыми сторонами узлов и быть аккуратным на дороге. И не забывайте о плановых техобслуживаниях, ведь этой простой и удобный способ разом проверить все системы автомобиля.

Так какой тип конструкции суппортов надежнее? В равных условиях, если водитель соблюдает все правила эксплуатации, ездит аккуратно и спокойно, и регулярно проходит техобслуживание, то суппорт фиксированной конструкции прослужит больше, чем узел с плавающей скобой. Этот заключение мы сделали, исходя из нашего профессионального опыта по ремонту тормозных систем автомобилей.

А чтобы у вас не осталось вопросов, почему итог именно такой, мы разберем последнюю особенность суппортов – количество и влияние числа поршней на частоту поломок.

Чем больше поршней, тем чаще клинит суппорт?

Как мы уже сказали раньше, многие считают, что частота течи и клинов суппорта напрямую зависит от количества поршней. На самом деле это не так. Вероятность, что суппорт заклинит и потечет, не зависит от количество поршней – даже если их 8 штук.

На самом деле это не так. Вероятность, что суппорт заклинит и потечет, не зависит от количество поршней – даже если их 8 штук.

8-ми поршневые суппорты ставят только в дорогие спортивные авто и суперкары

Суппорт клинит и течет из-за:

- ржавчины на подвижных деталях узлов;

- износа уплотнителей тормозных шлангов;

- халатного отношения водителя, неаккуратной и агрессивной езды;

- несоблюдений правил эксплуатации узла и наплевательского отношения к графику плановых техобслуживаний.

Самое интересное – суппорты фиксированной конструкции клинят и текут реже узлов с плавающей скобой. Конструкция первого типа суппортов более закрытая и защищенная от влаги и грязи, поэтому поршни реже ржавеют, закисают и клинят. А количество поршней на самом деле влияет только на стоимость ремкомплекта.

Каталог тормозных суппортов

ПерейтиПо сути, это вся информация, которую должен знать владелец автомобиля о тормозных суппортах. Надеемся она будет для вас полезной и поможет предотвратить или вовремя заметить неисправность любого тормозного суппорта.

Надеемся она будет для вас полезной и поможет предотвратить или вовремя заметить неисправность любого тормозного суппорта.

Что такое тормозной суппорт? Особенности, принцип работы, неисправности и ремонт

Сегодня мы узнаем, что называется автомобильным тормозным суппортом, какими особенностями обладает элемент тормозной системы, а также, какой принцип работы данного механизма

ЧТО ТАКОЕ ТОРМОЗНОЙ СУППОРТ? ОСОБЕННОСТИ, ПРИНЦИП РАБОТЫ, НЕИСПРАВНОСТИ И РЕМОНТ

Добрый день, сегодня мы узнаем, что называется автомобильным тормозным суппортом, какими особенностями обладает элемент тормозной системы того или иного транспортного средства, а также, какой принцип работы данного механизма. Кроме того, расскажем про устройство, строение тормозных суппортов, чем они отличаются друг от друга, а также, как правильно нужно их эксплуатировать и обслуживать, чтобы весь механизм тормозной системы работал надежно. В заключении поговорим о том, какие существуют основные неисправности суппортов тормозной системы транспортного средства, а также можно ли ремонтировать и восстанавливать узел или лучше сразу менять его на новый.

В заключении поговорим о том, какие существуют основные неисправности суппортов тормозной системы транспортного средства, а также можно ли ремонтировать и восстанавливать узел или лучше сразу менять его на новый.

Сама по себе тормозная система того или иного автомобиля может быть с барабанным или дисковым механизмом. На сегодняшний день наиболее популярными тормозными механизмами считаются дисковые элементы системы, так как они обладают большим количеством преимуществ, чем барабанные. Почти каждый автовладелец знает, что из себя представляет тот или иной механизм, однако мало кто понимает, каков принцип работы процесса торможения автомобиля. Кроме дисков и колодок существует еще один не менее важный элемент системы, который называется тормозным суппортом. Этот механизм функционирует в совокупности с колодками и тормозными дисками. Дело в том, что суппорт, в какой то степени играет ключевую роль в процессе торможения, так как именно он за счет сжимания колодок останавливает диск.

ЧТО ТАКОЕ ТОРМОЗНОЙ ДИСК И КОГДА ЕГО МЕНЯТЬ

Однако, каким образом он это делает? Этот и другие вопросы мы разберем в нашей статье, чтобы получить исчерпывающее понятие от принципе работы суппорта и его роли в тормозной системе транспортного средства. Но перед тем, как переходить к рассмотрению принципа работы тормозного суппорта, мы разберем понятие этого механизма. Итак, что же называется автомобильным суппортом тормозной системы? Тормозным суппортом является специальный подвижной механизм, который прижимает тормозные колодки к диску во время нажатия водителем на педаль тормоза в процессе торможения. Справочно заметим, что суппорт является единственным подвижным элементом тормозной системы в автомобиле и устанавливается он только на дисковые тормоза. В свою очередь барабанная тормозная система функционирует иначе.

1. Особенности, строение и принцип работы тормозного суппорта

Особенности, строение и принцип работы тормозного суппорта

Сам по себе тормозной суппорт является довольно простым механизмом, где как таковой почти нечему ломаться. Суппорт имеет типовое строение с устройством и изменения между моделями механизмов минимальны. Даже технологии которые ежегодно подвергают изменениям многие автомобильные детали до сих пор практически не смогли внести свои коррективы в данный тормозной механизм и вот уже который год суппорт таким, каким мы его знаем устанавливается на разные марки автомобилей. Принцип работы суппорта основан на гидравлическом давлении, которое воздействует на поршень в главном цилиндре системы и выдавливает тормозную жидкость. Жидкость в свою очередь движется по трубкам, а затем попадает в шланги и направляется к суппорту, который сжимает колодки.

Как мы отметили ранее в любом суппорте имеется специальный поршень, который раздвигается и сжимается под воздействием давления. На одной стороне поршня устанавливается тормозная колодка, которая давит на внешнюю или внутреннюю поверхность диска, а с другой стороны располагается другая колодка, неподвижная.

При сжимании суппорта колодки начинают тереться о диск и в последствии его останавливают. Что касается тормозного диска, то он напрямую связан с колесом автомобиля и тем самым снижает их скорость движения. Справочно заметим, что в процессе контакта колодок с диском происходит выделение большого количество тепловой энергии, из-за чего зачастую не оригинальные (дешевые) колодки в процессе эксплуатации начинают скрипеть. Все дело в том, что они просто не способны противостоять возросшей температуре.

При сжимании суппорта колодки начинают тереться о диск и в последствии его останавливают. Что касается тормозного диска, то он напрямую связан с колесом автомобиля и тем самым снижает их скорость движения. Справочно заметим, что в процессе контакта колодок с диском происходит выделение большого количество тепловой энергии, из-за чего зачастую не оригинальные (дешевые) колодки в процессе эксплуатации начинают скрипеть. Все дело в том, что они просто не способны противостоять возросшей температуре.

Как мы сказали ранее почти все суппорты являются типовыми, однако они могут незначительно различаться по габаритам конструкции, то есть встречаются, как небольшого размера, так и довольно крупные механизмы. Крупные суппорты нужны для того, что вместить в себя длинные и широкие тормозные колодки, которые в большинстве случаев используются в спортивных автомобилях. Почти все суппорты на современных транспортных средствах устанавливаются на ступицы.

2. Основные неисправности тормозных суппортов

К сожалению в нашей жизни ничто не вечно, это также касается и суппортов, которые являются движущимся механизмом работающими в агрессивной среде, да еще и при при сильных перепадах температур. Стоит отметить, что перепад температур является основным врагом механизма, особенно это воздействие ощущают дешевые суппорты, которые могут просто разваливаться на части от перегрева. Таким образом, крайне важно грамотно подходить к выбору оптимальных по качеству элементов тормозной системы, а лучше покупать оригинальные запчасти. Справочно заметим, что на тормозах автомобиля экономить не в коем случае нельзя, потому что это та система, которая первой в автомобиле отвечает за безопасность.

Стоит отметить, что перепад температур является основным врагом механизма, особенно это воздействие ощущают дешевые суппорты, которые могут просто разваливаться на части от перегрева. Таким образом, крайне важно грамотно подходить к выбору оптимальных по качеству элементов тормозной системы, а лучше покупать оригинальные запчасти. Справочно заметим, что на тормозах автомобиля экономить не в коем случае нельзя, потому что это та система, которая первой в автомобиле отвечает за безопасность.

Как правило, все поломки, которые происходят с суппортами зачастую связаны с резиновыми пыльниками механизма. Почему же это происходит? Дело в том, что пыльник суппорта призван защищать зеркальную поверхность поршня и сальники, которые выполняют функции по герметизации внутренней рабочей полости механизма от внешних воздействий, то есть он не дает деталям ржаветь, не пуская во внутрь влагу с грязью. Справочно заметим, что если пыльник находится в отличном состоянии, то суппорт прослужит очень долго. В том случае, если резиновый пыльник все же рвется, то почти сразу на поверхности поршня начнет появляться ржавчина, а во внутрь суппорта будет проникать грязь. Таким образом, разгерметизация пыльника ведет к разбиению сальников, в следствие чего появится течь технической жидкости, которая будет не спеша выходить наружу из тормозной системы, а колодки при этом просто не смогут эффективно сжимать диск.

В том случае, если резиновый пыльник все же рвется, то почти сразу на поверхности поршня начнет появляться ржавчина, а во внутрь суппорта будет проникать грязь. Таким образом, разгерметизация пыльника ведет к разбиению сальников, в следствие чего появится течь технической жидкости, которая будет не спеша выходить наружу из тормозной системы, а колодки при этом просто не смогут эффективно сжимать диск.

Следующей проблемой после течи тормозной жидкости в следствии неисправного пыльника является закисание поршня механизма. Как правило, закисание происходит тогда, когда колодка имеет износ более 80 процентов и поршень тем самым выдвинут на максимальную длину по направлению вперед. Таким образом, происходит такая ситуация, что поршень, как бы и прижимает колодку, но уже не возвращается в обратном направлении, так как его поверхность сильно выдвинута вперед. В связи с чем происходит закисание кромки, которая мешает вернутся поршню назад.

Проблемы для тормозной системы, связанные с закисанием кромки поршня:

– Увеличенный износ тормозных колодок;

– Увеличенный износ тормозных дисков;

– Износ колодок будет неравномерным, то есть одна расходная деталь будет еще пригодной, а вторая изношена более, чем на 90 процентов;

– Появление скрипа, ухудшение торможения из-за перегрева дисков;

– Появление биения и вибрации в руле при торможении, так как поршень постоянно будет давить на диск, что особенно почувствуется на высоких скоростях.

Следующей проблемой по списку идет появление звука от тормозных суппортов на подобии грохота. Объясняется это тем, что определенные конструкции механизмов сделаны таким образом, что по прошествии значительного срока их эксплуатации появляется посторонний шум при езде. Данный симптом свидетельствует о появлении неисправности в направляющих или просто не грамотно сделана сама конструкция суппорта. Вот поэтому на оригинальные механизмы всегда устанавливаются специальные пружины, которые полностью оберегают узел от появления в нет грохота.

Кроме того, стоит учитывать еще тот момент, когда поршень закисает или ржавеет изнутри. Ржавчина изнутри появляется на той части, которая соприкасается с тормозной жидкостью. Однако, как это может происходить? Дело в том, что жидкость является гигроскопичной и в процессе эксплуатации она впитывает в себя влагу, которая поступает из окружающего воздуха. В среднем достаточно 3-4 лет, чтобы техническая жидкость превратилась в непонятно что. К чему это все ведет уже наверно всем понятно – к ржавчине, которая и создает закисание внутри суппорта. Вот поэтому не зря в технической документации к любому автомобилю четко прописано, что 1 раз в 3 года, необходимо производить замену тормозной жидкости.

К чему это все ведет уже наверно всем понятно – к ржавчине, которая и создает закисание внутри суппорта. Вот поэтому не зря в технической документации к любому автомобилю четко прописано, что 1 раз в 3 года, необходимо производить замену тормозной жидкости.

3. Как ремонтировать тормозные суппорта и что для этого нужно

Дело в том, что как и любые другие детали, суппорта склонны ломаться и выходить из строя. Довольно часто причиной выхода из строя суппорта является тот факт, что автовладелец просто просмотрел изношенный пыльник механизма или закисание поршня. В том случае, если поломка случилась, то уже ничего не поделаешь, так как узел нужно чинить или менять. Если покупать механизм в сборе, то по стоимости это удовольствие выйдет достаточно дорого. Поэтому очень часто многие автовладельцы прибегают к ремонту поломанного суппорта. Для решения этого вопроса просто покупается ремкомплект, то есть те же новые внутренние детали, которые требуется заменить.

Как правило, рабочие поршни не ремонтируют, так как в этом просто нет смысла, ведь ржавчина и окислы просто разъедают поверхность механизма, причем даже если мы воспользуемся специальным станком по зачистке, размеры деталей будут уже негодными. Поэтому существует определенный алгоритм действий, которого следует придерживаться при восстановлении тормозного суппорта.

Последовательность действий при ремонте тормозного механизма:

– Первоначально покупается необходимый ремонтный комплект для тормозного суппорта;

– Демонтируется старый суппорт и полностью разбирается на детали;

– Удаляются все старые резиновые элементы, при надобности очищается сам корпус суппорта;

– Устанавливаются новые детали вместо старых, на те же места;

– Устанавливается собранный суппорт на автомобиль и прокачивается тормозная жидкость по системе.

Кроме ранее перечисленных узлов суппорта, как правило, меняются еще направляющие элементы, которые выглядят в виде длинных болтов, по которым ходит подвижная часть механизма. В том случае, если данные детали изнашиваются, то есть у них рвется уплотнительная резинка, то функционирование суппорта может нарушиться, поэтому их желательно также менять на новые.

В том случае, если данные детали изнашиваются, то есть у них рвется уплотнительная резинка, то функционирование суппорта может нарушиться, поэтому их желательно также менять на новые.

Видео: “Что такое тормозной суппорт. Особенности, принцип работы, неисправности и ремонт”

В заключении отметим, что сам по себе суппорт является очень важным механизмом тормозной системы. Однако суппорт нужно рассматривать, как единое целое вместе с тормозными колодками, потому что именно они берут на себя основную нагрузку в процессе торможения автомобиля. Стоит заметить, что примерно в 90 процентах поломок передних тормозов автомобиля, причиной выступают именно суппорты и связанные с ними компоненты.

БОЛЬШОЕ СПАСИБО ЗА ВНИМАНИЕ. ОСТАВЛЯЙТЕ СВОИ КОММЕНТАРИИ, ДЕЛИТЕСЬ С ДРУЗЬЯМИ.

Почему скрипят и клинят тормозные суппорта: причины, диагностика, ремонт

Ситуация, когда клинит тормозной суппорт, не просто неприятная, а опасная для водителя и пассажиров в автомобиле. Суппорт является важнейшим элементом тормозной системы современного автомобиля. Его задача — прижимать тормозные колодки к тормозному диску при нажатии водителем на педаль тормоза. Суппорт является сложным механизмом. Нельзя допускать только заклинивания суппорта, но и появление скрипов, а также стуков в нем.

Оглавление: 1. Как работает тормозной суппорт 2. Почему скрипит и клинит тормозной суппорт 3. Что делать, если суппорт скрипит или клинит 4. Как избежать выхода суппорта из строя.

Как работает тормозной суппорт

В идеальном состоянии тормозной суппорт должен работать по следующей схеме:

- Водитель в салоне автомобиля нажимает на педаль тормоза;

- В этот момент внутри тормозной магистрали нагнетается давление, и оно передается на поршневую группу всех суппортов;

- Суппорта под давлением подводят тормозные колодки к диску, закрепленному непосредственно на вращающемся колесе;

- Из-за развивающей силы трения вращается диска, а вместе с тем и колеса, замедляется.

Важно: для грамотной работы тормозной колодки располагаться параллельно к тормозному диску.

9000 при возникновении торможения автомобиля при торможении автомобиля, вместе с тем образует тепло, нагревает тормозные колодки, жидкость и суппорта. Соответственно, исправный тормозной суппорт должен состоять из материала, свойства которого не изменяются при нагреве. Также материал суппортов должен быть крепким, чтобы выдерживать большие нагрузки.Почему скрипит и клинит тормозной суппорт

Сигналом о том, что с автомобильным суппортом имеются проблемы, является скрип. Он может обозначать, что суппорт износился и ему требуется замена или о необходимости провести диагностическое обслуживание деталей. Звук скрипа при работе суппортов чаще всего по одной из следующих причин:

- Неправильно установлены колодки. Если колодки параллельно идут тормозным дискам (или стоят не на своих местах, например, из-за ошибки во время ремонта), это можно приводить к скрипам;

- Изношенные тормозные диски, которые также непосредственно участвуют в процессе торможения;

- Отсутствует смазка или смазочный материал выбран неправильно.

За отчеты водители (и частные сервисы) экономят на смазке для суппортов, что категорически делать. Дело в том, что необходимо для суппорта подбирать не только смазку со средствами по охлаждению и препятствию трению. Также в зимний период времени, когда на дороге много грязи и солей, обязательно должна быть смазка устойчива к внешнему воздействию.

За отчеты водители (и частные сервисы) экономят на смазке для суппортов, что категорически делать. Дело в том, что необходимо для суппорта подбирать не только смазку со средствами по охлаждению и препятствию трению. Также в зимний период времени, когда на дороге много грязи и солей, обязательно должна быть смазка устойчива к внешнему воздействию.

Критическая ситуация, когда тормозной суппорт не просто скрипит, а клинит в процессе работы. Иначе говоря, водитель нажимает на педаль тормоза, а когда ее отпускает, суппорт не отводит колодки от тормозных дисков, что приводит к неконтролируемому торможению автомобиля, излишнему износу и перегреву деталей в тормозном механизме.

Что делать, если суппорт скрипит или клинит

Если скрипит или клинит тормозной суппорт, при этом деталь в хорошем состоянии, можно самостоятельно постараться устранить возникшие проблемы. Для этого рекомендуется выполнить следующий набор действий:

.- Первым делом требуется выкрутить тормозной суппорт, для этого нужно поставить автомобиль на домкрат и снять колесо.

Стоит отметить, что в некоторых моделях автомобилей суппорт может откручиваться против часовой стрелки;

Стоит отметить, что в некоторых моделях автомобилей суппорт может откручиваться против часовой стрелки; - Сняв суппорт, выкрутите поршень при помощи ключа, далее его необходимо вытащить из цилиндра;

- Снятые детали требуется внимательно осмотреть на наличие сколов, ржавчин, коррозии и различных повреждений.Если ржавчина найдена, ее требуется хорошо зачистить. Когда суппорта сильно изношены, могут возникнуть проблемы с очисткой ржавчины подручными средствами, в такой ситуации потребуется отшлиф деталь;

- Очистить суппорт от ржавчины, слейте из жидкости, вытащите уплотнительное кольцо и все прочистите, особое внимание нужно уделить месту крепления кольца;

- Далее все детали требуется просушить, залить жидкость и собрать суппорт обратно.

Важно: При обратной сборке суппорта обратите особое внимание на пыльник, чтобы его случайно не повредить.Если на пыльнике имеются трещины, обязательно замените его.

Как избежать выхода суппорта из строя

Описанные выше процедуры по полной очистке суппорта очень сложные и требуют большого количества времени. Чтобы их приходилось проводить как можно реже, каждые 6 месяцев смазывайте поверхность суппорта специальной смазкой или WD-40, чтобы избежать образования коррозии.

Чтобы их приходилось проводить как можно реже, каждые 6 месяцев смазывайте поверхность суппорта специальной смазкой или WD-40, чтобы избежать образования коррозии.

Также рекомендуется ежегодно осматривать суппорт на предмет наличия коррозии, повреждений, загрязнения и разрыва пыльника.

Рекомендуем прочитать: Стучат суппорта автомобиля: диагностика и устранение неисправностиЗагрузка …

что это такое и какова его роль в тормозной системе автомобиля?

Тормоза — это та конструкция, на которой нельзя экономить. Существуют две разновидности тормозов: дисковые и барабанные. Тормозной суппорт требуется для остановки вращения диска. Как работают тормозные суппорта, следует рассмотреть подробно, так как это важнейший элемент, от которого зависит безопасность водителя и пассажиров.

Назначение

Суппорт — это деталь, нужная для равномерного прижимания фрикционной накладки посредством поршней к диску в момент выжимания педали тормоза. Так суппорт в машине рассматривать в совокупности с колодками, можно сделать вывод, что больше 85% неисправностей передней тормозной системы с ними.

Так суппорт в машине рассматривать в совокупности с колодками, можно сделать вывод, что больше 85% неисправностей передней тормозной системы с ними.

Где расположен

Узел монтируется на ступицу и закрепляется снизу и сверху. Держится на болтах.Он не вращается вместе с колесом.

Вот из чего состоит суппорт:

корпус;

направляющие суппорта — должны быть покрыты смазкой;

пыльники пальцев, по которомуходит суппорт;

внутренняя и внешняя колодки;

скобы, в которых закреплены тормозящие элементы;

уплотнительное и крепежное кольца;

поршневой пыльник;

шланги, подводящие тормозную жидкость.

Основной элемент — поршень с цилиндром. Конструкцией предусмотрен клапан, отводящий воздух.Под воздействием давления температура воздуха возрастает, из-за чего есть риск, что закипит, это негативно сказывается на торможении. Отверстие в заднем суппорте открывают при прокачке тормозов. Задний тормозной суппорт соединяется с тросиком, поэтому поршень может выжиматься механически, стояночным тормозом.

Задний тормозной суппорт соединяется с тросиком, поэтому поршень может выжиматься механически, стояночным тормозом.

Как работает

Принцип работы тормозного суппорта основан на гидравлическом давлении. Усилие вызывает хождение поршня в главном тормозном цилиндре.Свойство жидкости — она не сжимается под давлением, поэтому давление передается к тормозному узлу. Так как в суппорте есть поршень, он под воздействием давления выдвигается. Диск с двух сторон зажимается колодками, они трутся об него, и трением гасится скорость. Возвращение поршня на место происходит в результате воздействия упругих колец.

Так как при трении выделяется тепловая энергия, диски разогреваются до 500-600 градусов на любом типе автомобилей. Конструкцией предусмотрен постоянный обдув, поэтому он не нагревается более чем до 250 градусов.

Устройство бывает:

Фиксированная система закрепляется на поворотном кулаке, поршни располагаются по обе стороны от диска, колодки обжимают диск. В неактивном положении поршни удерживаются с помощью пружин. Тормозная жидкость подается через разветвленные трубки к цилиндрам с разных сторонних. Такая система эффективно и широко применяется для автомобилей, где нагрузка высокая — грузовые машины.

В неактивном положении поршни удерживаются с помощью пружин. Тормозная жидкость подается через разветвленные трубки к цилиндрам с разных сторонних. Такая система эффективно и широко применяется для автомобилей, где нагрузка высокая — грузовые машины.

Плавающий — имеет такое название, потому что может перемещаться по направляющим.Колодки также располагаются с внутренней стороны и с внешней стороны, но поршень (поршни) прижимает только внутреннюю колодку, прижим второй жестко закрепленной колодки обеспечивается за счет движения суппорта в противоположном движении поршня. Этот тип устройств стоит дешевле, менее эффективен, однако, более популярен.

Увеличенный плавающий узел работает по тому же принципу, что и стандартный плавающий, но используется поршень большего размера и увеличенные по площади колодки, что увеличивает эффективность торможения.

Немного о повышении работоспособности суппорта

Чтобы тормозная система служила долго и бесперебойно, следует придерживаться некоторых простых правил обслуживания такой системы, от которой напрямую зависит ее работоспособность.

Прежде всего:

периодически (раз в месяц) проводить визуальный осмотр тормозной системы на предмет возможного протекания тормозной жидкости, а также обращать внимание на соединительные элементы (шланги) поршня цилиндра и элементов суппорта;

не реже, чем через каждые два года проводить полную замену тормозной жидкости.Нужно понимать, что эта жидкость обладает способностью впитывать имеющуюся в атмосфере влагу, теряя, тем самым свои внутренние свойства. Вода в тормозной жидкости возникновения коррозии, а также снижение уровня сцепления;

следить за уровнем износа тормозных колодок. Практически все системы современных автомобилей обладают датчиками, извещающими владельца транспортных средств о состоянии тормозных колодок. В процессе замены целесообразно каждой степени износа колодки.Если она неравномерная — это сигнал для определенной части суппорта.

Суппорта сильно нагреваются и работают в агрессивных условиях, именно эти факторы воздействуют на детали разрушающим образом. Китайские аналоги вообще разрушаются от высокой температуры. Профессионалы рекомендуют устанавливать на автомобиль либо запчасти от известных брендов, либо оригиналы. На тормозах нельзя экономить.

Китайские аналоги вообще разрушаются от высокой температуры. Профессионалы рекомендуют устанавливать на автомобиль либо запчасти от известных брендов, либо оригиналы. На тормозах нельзя экономить.

Признаки неисправности:

скрип тормозов;

блокировка тормоза;

отклонение курса автомобиля при торможении;

изменение жесткости педали тормоза.

Нужно понимать, что игнорирование этих признаков может стать причиной потери управляемости транспортных средств, когда вы меньше всего хотите, а еще хуже станет причиной аварии.

Мастера нашего автосервиса имеют большой опыт и всегда помогают вам помочь.

Мы находимся по адресу: г. Великие Луки, ул.Дружбы, дом 8.

Наш телефон: +7 (911) 394-44-49

Предварительная запись приветствуется!

Замена направляющих тормозного суппорта автомобиля в Санкт-Петербурге

Направляющие пальцы суппорта — это цилиндрическое устройство с резьбовой полостью и внешней гладкой поверхностью, смазанной консистентной смазкой. По ним перемещается (скользит) тормозной цилиндр в параллельной плоскости для прижимания и отпускания колодок от диска.

По ним перемещается (скользит) тормозной цилиндр в параллельной плоскости для прижимания и отпускания колодок от диска.

Как понять, что направляющие не работают?

Основными симптомами неисправных направляющих супорта являются:- при торможении автомобиль начинает уводить в сторону;

- торможение не эффективно — нагрузка на педаль идет прежняя, а тормозной путь увеличился;

- колодки стираются неравномерно. Истирание идет с перекосом или (например) стирается только внутренняя колодка.

Это явные признаки того, что направляющие суппорта не работают. То есть препятствует перемещению цилиндра.

Почему приходится менять направляющие суппорта?

- Если повреждена резьба внутри направляющей

- Если внешняя поверхность изъедена ржавчиной

- Если фиксирующая резинка повреждена

Что делать, чтобы направляющие служили долго и не требовали замены?

Не допускать повреждения гофрированного пыльника. Регулярный осмотр гофры поможет вовремя диагностировать этот дефект.

Регулярный осмотр гофры поможет вовремя диагностировать этот дефект.

Обслуживать (чистить и смазывать) направляющие при замене тормозных дисков и колодок. Если вы проводите эти работы самостоятельно, то не забывайте подобное подобное обслуживание. Если вы обратились в СТО, то эти процедуры вам должны сделать механики работающие с вашей машиной.

Как поменять направляющие самому?

Для этого понадобится обычный слесарный инструмент. Головка, трещоточный и рожковый ключи, специальные щипцы для установки гофрированного пыльника на суппорт.

Процесс не сложен:

- Открутить болты суппорта из направляющих суппорта.

- Снять тормозной цилиндр и подвесить его.

- Удалить старые направляющие.

- Почистить посадку направляющих.

- Смазать направляющие специально смазкой.

- Собрать все в обратном порядке.

Какую смазку можно применять для направляющих?

Обычный литол не пригоден для смазки направляющих, так как агрессивная среда и быстро выведут ее из строя. Наши специалисты рекомендуют специальные смазки, такие как:

Наши специалисты рекомендуют специальные смазки, такие как:

- Loctite №8060/8150/8151

- Смазочная паста HUSKEY 2000, HUSKEY 400 Anti-Seize

- Wurth AL 1100;

- ТЕКСТАР Cera Tec

- LIQUI MOLY Bremsen-Anti-Quietsch-Paste;

- Молибденовая паста HUSKEY

- Loctite №8012 / 8154/8155.

Как разжать заклинившие тормозные колодки — простой способ опытного механика

Как снять тормозной суппорт

Снятие тормозного суппорта автомобиля

Сделать ремонт суппорта своими руками вам вполне по силам.

- Срываем колесные болты (17, 19, 21 размеры под ключ).

- Ставим автомобиль на ручник, поднимаем и фиксируем другим специальным деревянным «козликом» либо чем-то.

- Выкручиваем колесные болты или шпильки (что там у вас).

- Снимаем колесо.

- Далее отверткой пытаемся отжать суппорт в направлении от себя. Если его заклинило, стараемся продвинуть хотя бы чуть-чуть.

- За суппортом находятся два болта (обычно на 14).Выкручиваем их.

- Снимаем суппорт. Подготовьте заранее подставку для него, либо повесьте его на пружину амортизатора. Суппорт ни в коем случае не должен висеть на тормозном шланге.

- Выньте тормозные колодки из крепления.

Принцип работы

Это достаточно простая система, ничего сложного в ней нет. Используется практически на всех легковых автомобилях, то есть конструкция похожая, изменения минимальны. Основана на гидравлическом давлении.

После того, как вы нажали на педаль тормоза, специальный поршень в главном тормозном цилиндре начинает давить тормозную жидкость.Она в свою очередь по трубкам и позже по шлангам начинает идти к тормозному суппорту.

В суппорте есть поршень, от давления, он начинает выходить вперед. С одной стороны, устанавливается одна тормозная колодка и давит на одну сторону диска, с другой стороны, она просто крепится на суппорт не подвижно. Таким образом, диск зажимается колодками, они трутся об него и останавливают. Диск же в свою очередь, жестко связан с колесом автомобиля, таким образом, «гасится» скорость всего авто.Нужно отметить, что при таком контакте выделяется достаточно много тепла, поэтому зачастую некачественные колодки, скрипят , они просто не могут противостоять повышению температуры.

Таким образом, диск зажимается колодками, они трутся об него и останавливают. Диск же в свою очередь, жестко связан с колесом автомобиля, таким образом, «гасится» скорость всего авто.Нужно отметить, что при таком контакте выделяется достаточно много тепла, поэтому зачастую некачественные колодки, скрипят , они просто не могут противостоять повышению температуры.