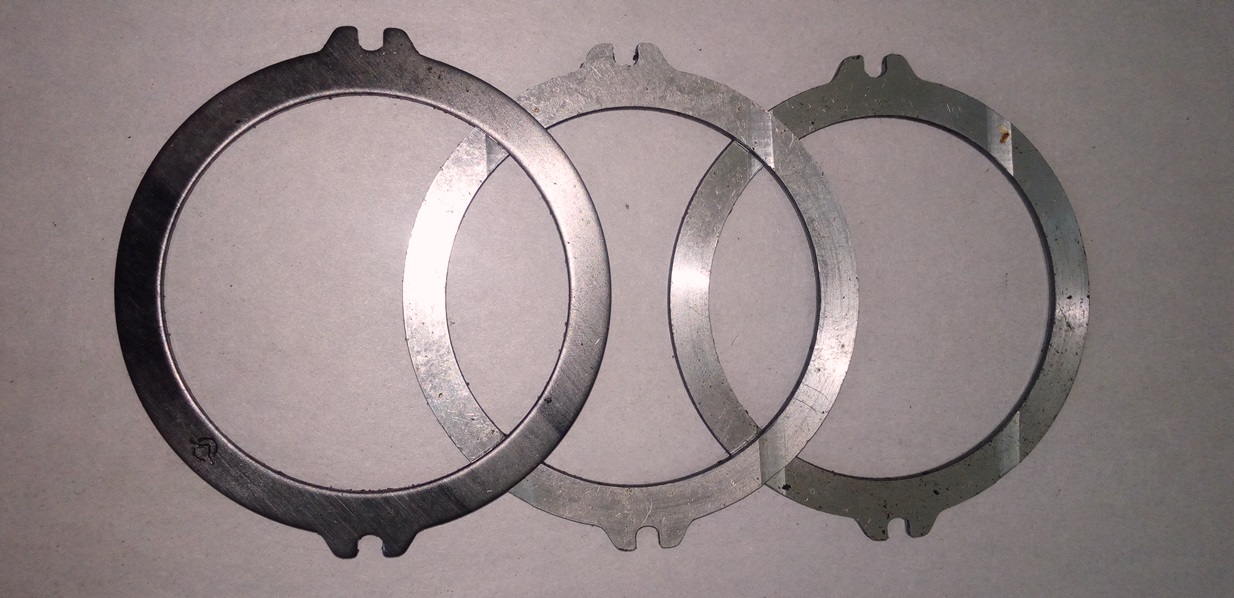

Кольца осевого смещения коленвала ЗМЗ 402 /Россия/

Моя учетная запись

Покупательский сервис

Кольца коленвала осевого смещения ГАЗ,УАЗ 417,421,4213,4216,Evotech

Выберите категорию:

Все Двигатель » Система охлаждения »» Бачки расширительные »» Вентиляторы »»» Вискомуфты »»» Крыльчатки »»» Опоры вентиляторов »»» Приводы вентиляторов »»» Электровентиляторы »»» Электромуфты вентиляторов »» Диффузоры »» Патрубки радиаторов »» Помпы »» Радиаторы охлаждения »» Термостаты » Система питания »» Турбокомпрессоры »» Топливная система »»» Адсорберы »»» Баки топливные »»»» Баки »»»» Горловины топливных баков »»»» Датчики уровня топлива »»»» Клапаны топливных баков »»»» Крепление топливных баков »»»» Крышки топливных баков »»»» Топливозаборники »»» Бензонасосы »»» Дроссельные заслонки »»» Карбюраторы »»» Педали газа »»» Топливные рампы »»» Топливные форсунки »»» Тросы газа »»» Фильтры топливные »»» Шланги и трубки топливные »» Фильтры воздушные »»» Патрубки воздушных фильтров »»» Фильтры воздушные в сборе »»» Фильтры воздушные (элементы) »» Коллекторы впускные » Выхлопная система »» Выхлопные трубы »» Глушители »»» Глушители на УАЗ »»» Глушители на Газель »»» Подушки глушителей »»» Хомуты глушителей »» Катализаторы »» Коллекторы выпускные »»» Коллекторы выпускные »»» Крепление выпускных коллекторов »»» Прокладки выпускных коллекторов »»» Экраны выпускных коллекторов »» Резонаторы »» Трубы приёмные »»» Кронштейны приёмных труб »»» Прокладки приёмных труб »»» Трубы приёмные » Детали двигателя »» Блок цилиндров »»» Поршневая группа »»»» Поршни »»»» Кольца поршневые »»»» Пальцы поршневые »»» Насосы масляные »»» Крышки двигателя »»» Картеры масляные »»»» Пробки сливные поддона »»» Щупы »»» Заглушки блока цилиндров »»» Краны блока сливные »» Болты »» Валы коленчатые »»» Валы коленчатые »»» Вкладыши »»» Втулки коленвала »»» Кольца коленвала »»» Подшипники коленвала »»» Сальники »»» Ступицы коленвала »»» Флажки коленвала »»» Шатуны »»» Шестерни коленвала »»» Шкивы »»» Шпонки коленвала »» Головки блоков »»» Валы распределительные »»»» Бугеля распредвала »»»» Звёздочки распредвала »»»» Распредвалы »»»» Фланцы распредвала »»»» Шпонки распредвала »»»» Шестерни распредвала »»» Втулки направляющие ГБЦ »»» Втулки распредвала »»» ГБЦ в сборе »»» Гидрокомпенсаторы »»» Клапаны »»»» Втулки направляющие клапанов »»»» Клапаны ГБЦ »»»» Коромысло клапана »»»» Колпачки маслосъёмные »»»» Сухари клапана »»»» Толкатели клапанов »»»» Штанги толкателей клапанов »»» Крышки ГБЦ »»» Крышки клапанные »»» Крышки маслозаливной горловины »»» Ось коромысел »»» Шпильки и боты ГБЦ »» ГРМ »»» Башмаки »»» Гидронатяжители »»» Звёзды ГРМ »»» Комплекты ГРМ »»» Ролики ГРМ »»» Успокоители цепи »»» Цепи ГРМ »»» Шестерни ГРМ »» Защита двигателя »» Крепление двигателя »»» Кронштейны »»» Опоры двигателя »»» Подушки двигателя »» Прокладки »» Радиаторы масляные »» Ремни »» Ролики »» Фильтры масляные »» Шланги и патрубки Кузовные детали » Бамперы »» Бамперы на Газель »» Бамперы на УАЗ » Брызговики » Вентиляция и отопление »» Краны отопителя »» Отопители »» Патрубки отопителя »» Радиаторы отопителя »» Фильтры салонные » Детали салона »» Дефростеры »» Козырьки »» Консоли »» Обивки »» Облицовки »» Пепельницы »» Ремни безопасности »» Ящики вещевые » Замки »» Замки дверные на Газель »» Замки дверные на УАЗ » Зеркала »» Зеркала на Газель »» Зеркала на УАЗ » Крепление кузова » Кронштейны » Кузовное железо »» Арки »» Двери »»» Двери на Газель »»»» Эмблемы на дверь »»» Двери на УАЗ »» Капоты »»» Капоты на Газель »»» Капоты на УАЗ »» Крылья »»» Крылья на Газель »»» Крылья на УАЗ »» Пороги »»» Пороги на Газель »»» Пороги на УАЗ »» Панели »» Подножки »» Ремонтные детали »» Усилители » Накладки » Петли » Подкрылки »» Подкрылки на Газель »» Подкрылки на УАЗ » Подножки » Решётки »» Решётки радиаторов на Газель »» Решётки радиаторов на УАЗ » Ручки »» Ручки на Газель »» Ручки на УАЗ » Стёкла »» Стёкла на Газель »» Стёкла на УАЗ » Стеклоочистители »» Стеклоочистители на Газель »» Стеклоочистители на УАЗ » Стеклоподъёмники »» Стеклоподъёмники электрические »» Стеклоподъёмники механические » Тенты » Уплотнители Подвеска и ходовая часть » Амортизаторы »» Амортизаторы на Газель »» Амортизаторы на УАЗ » Втулки » Колёса »» Гайки и шпильки колёс »» Диски колёсные »» Колпаки колёс »» Ступицы колёс »»» Ступицы колёс на Газель »»» Ступицы колёс на УАЗ »» Шины » Отбойники » Пружины » Рессоры »» Рессоры на Газель »» Рессоры на УАЗ » Рычаги поворотного кулака » Рычаги подвески » Сайлентблоки »» Сайлентблоки на Газель »» Сайлентблоки на Уаз » Стабилизаторы » Цапфы » Шаровые опоры » Шкворни » Шрусы » Штанги подвески Рулевое управление » Бачки ГУР » Валы рулевые » Кожухи » Колёса рулевые » Кронштейны » Механизмы рулевые » Накладки » Наконечники » Насосы ГУР » Радиаторы ГУР » Тяги рулевые » Шланги и трубки ГУР Тормозная система » Барабаны » Вакуумные усилители » Диски тормозные » Колодки » Регуляторы тормозов » Рычаги ручника » Суппорты тормозные » Тройники тормозные » Тросы ручного тормоза » Трубки тормозные » Цилиндры тормозные » Шланги тормозные » Щиты тормозные Трансмиссия » Валы карданные »» Валы карданные на Газель »» Валы карданные на УАЗ »» Крестовины »» Подвесные подшипники » Коробка передач »» Валы КПП »» Вилки КПП »» Картеры КПП »» Кольца стопорные КПП »» КПП Газель Некст 330 Нм »» КПП в сборе »» Крепление КПП »» Крышки КПП »» Муфты КПП »» Подшипники КПП »» Ремкомплекты КПП »» Рычаги КПП »» Шестерни КПП » Коробка раздаточная » Мосты »» Картеры моста »» Муфты включения моста »» Полуоси »» Прокладки моста »» Редукторы » Приводы спидометра » Сцепление »» Вилки сцепления »» Диски сцепления »» Картеры сцепления »» Корзины сцепления »» Маховики »» Подшипники выжимные »» Сцепление в сборе »» Цилиндры сцепления Аксесуары » Дефлекторы » Коврики » Утеплители » Чехлы Электрооборудование » Блоки управления » Выключатели » Генераторы » Датчики » Замки зажигания » Катушки зажигания » Комбинации приборов » Лампы » Модули управления » Моторы » Переключатели » Плафоны » Предохранители » Прикуриватели » Провода высоковольтные » Разъёмы » Распределители зажигания » Регуляторы напряжения » Резисторы » Реле » Свечи » Сигналы » Стартеры » Фары »» Фары на Газель »» Фары на УАЗ » Фонари »» Фонари на Газель »» Фонари на УАЗ » Электропроводка »» Провода АКБ »» Проводка ЭБУ »» Проводка датчика скорости »» Проводка задних фонарей Газель » Электроконтакты Инструменты Метизы Масла и жидкости » Масла моторные » Жидкости охлаждающие » Масла трансмиссионные » Спецжидкости » Автохимия » Смазки

Производитель:

ВсеПроизводительПроизводитель «AKL RADIATOR»Производитель «ASP»Производитель «BIG Filter»Производитель «Bosch»Производитель «Cargen»Производитель «Cartronic»Производитель «Continental»Производитель «CORTECO»Производитель «Cummins»Производитель «Elring»Производитель «Espra»Производитель «FENOX»Производитель «FILTRON»Производитель «FINNFROST»Производитель «Fleetguard» ОАО «ГАЗ»Производитель «FOTON»Производитель «FRAM»Производитель «Gold Wheel»Производитель «Herzog»Производитель «HOLSET»Производитель «INA»Производитель «KENO»Производитель «KRAFT»Производитель «LS-GROUP»Производитель «NARVA»Производитель «NGK»Производитель «NIPPON»Производитель «NORMA»Производитель «Optibelt»Производитель «PТИ»Производитель «Riginal»Производитель «Rubena»Производитель «SACHS»Производитель «SHELL»Производитель «SKF»Производитель «SM»Производитель «Starco»Производитель «Tanaki»Производитель «Tirsan»Производитель «Truckman»Производитель «TRW»Производитель «Valeo»Производитель «VICTOR REINZ»Производитель «ZF»Производитель «Авар»Производитель «Авто Сателлит»Производитель «Автоарматура»Производитель «Автоглушитель»Производитель «Автоком»Производитель «Автокомпонент»Производитель «Автомагнат»Производитель «Автоприбор»Производитель «АвтоПромАгрегат»Производитель «Автосвет»Производитель «АЗГ»Производитель «АО Автоэлектроника»Производитель «АШК» БарнаулПроизводитель «БАТЭ»Производитель «БОР»Производитель «Борисов»Производитель «Вати»Производитель «Волжский Стандарт»Производитель «Дайдо Металл Русь»Производитель «Евро Деталь»Производитель «Завод НН»Производитель «Кардан Сервис»Производитель «КЗАТЭ»Производитель «Красная Этна»Производитель «Лузар»Производитель «МОСТАТ»Производитель «МоторДеталь»Производитель «НИКОН»Производитель «НПК Автоприбор»Производитель «Олрайт»Производитель «ООО РОМБ»Производитель «Освар»Производитель «Пекар»Производитель «Прамо»Производитель «Прогресс»Производитель «Рекадо»Производитель «РСТ»Производитель «СОАТЭ»Производитель «СТК»Производитель «СТО22-БИЙСК»Производитель «ТАНДЕМ»Производитель «Термокам»Производитель «Технопласт»Производитель «Трид»Производитель «Формула Света»Производитель «ШААЗ»Производитель «Электром»Производитель «Элкар»Производитель «Ярти»Производитель 000 «ДМР»Производитель 11Производитель 12Производитель 13Производитель 14Производитель 15Производитель 16Производитель 17Производитель 18Производитель 19Производитель 2Производитель 20Производитель 21Производитель 22Производитель 23Производитель 24Производитель 25Производитель 26Производитель 27Производитель 28Производитель 29Производитель 3Производитель 30Производитель 31Производитель 32Производитель 33Производитель 34Производитель 35Производитель 36Производитель 37Производитель 38Производитель 39Производитель 4Производитель 40Производитель 5Производитель 6Производитель 7Производитель 8Производитель 9Производитель АО «УМЗ»Производитель ЗАО «Энергомаш»Производитель ОАО «АДС»Производитель ОАО «ЕПК Волжский»Производитель ОАО «ЗМЗ»Производитель ОАО «Полиуретан»Производитель ОАО «Рикор Электроникс»Производитель ОАО «Рикор»Производитель ОАО «УАЗ»Производитель ОАО «ЧАМЗ»Производитель ОАО »ГАЗ»Производитель ООО «Ромб»Производитель ООО «Триал»Производитель ООО «Цитрон»Производитель ООО АвтоКлючКомпонент»Производитель»Автокомпонент»

Металлические полукольца коленвала змз 406, 405, 409

Тема статьи – полукольца коленвала змз 406, 405, 409. На 406 двигателях никто никогда не слышал об этой проблеме, поскольку детали были из металла, но неземной разум заводских конструкторов велик и ужасен, поэтому на 409 двигателе, данные детали стали ставить на конвейере из пластика. Замена полуколец на “металлические” не является тюнингом, это просто приведение двигателя к более надежному состоянию.

На 406 двигателях никто никогда не слышал об этой проблеме, поскольку детали были из металла, но неземной разум заводских конструкторов велик и ужасен, поэтому на 409 двигателе, данные детали стали ставить на конвейере из пластика. Замена полуколец на “металлические” не является тюнингом, это просто приведение двигателя к более надежному состоянию.

Только факты

заводское убожествоДанные полукольца демонтированы из змз 409, стоящего на Патриоте. Пробег у автомобиля 30 тыс. Год выпуска 2015. Пластиковые полукольца стояли со стороны шкива, «металлические» – со стороны маховика. Логика понятна. Постоянно работаем сцеплением, значит с этой стороны, нужно поставить что-то покрепче. Непонятно другое. Что дает эта копеечная экономия в масштабах производства двигателей на заводе? Большие деньги? Вряд ли. А вот мысли о том, что с такими «конструкторами и манагерами» нам никаких «шпионов и врагов» не надо, меня иногда посещают. Пластиковые полукольца могут прослужить достаточно долго, а могут раскрошиться за минуту. Например, при замене передней манжеты в папуас-сервисе, когда шкив коленвала будут заколачивать молотком или кувалдой.

Например, при замене передней манжеты в папуас-сервисе, когда шкив коленвала будут заколачивать молотком или кувалдой.

Полукольца коленвала змз 406, методы борьбы

Изначально я пробовал искать какие-нибудь наборы верхних и нижних полуколец. Но качество было просто «караул». Или разная толщина, или разные непонятные материалы. Выручил завод «Дайдо Метал Русь», производящий вкладыши всех видов и размеров. С заводом я с давних пор работаю напрямую по вазовской тематике, поэтому по качеству у меня вопросов не было. Но все равно без «подводных камней» не обошлось. Нижние полукольца оказались сделанными на «стальной основе», а верхние – «алюминиевые». По моему опыту «алюминиевые» полукольца относительно недолговечны. Пробег составляет около 50 тысяч км, после чего они начинают деформироваться.

комплект полуколец на стальной основеСейчас алгоритм работы следующий. Берется 4 нижних полукольца. Очень аккуратно и нежно, от 2 штук отрезаются выступы, и таким образом они превращаются в верхние полукольца. Главный «плюс» данного действа состоит в том, что использую детали из одной партии мы гарантированно получаем одинаковую толщину. А значит и коленвал у нас будет теперь находиться по самому центру.

Главный «плюс» данного действа состоит в том, что использую детали из одной партии мы гарантированно получаем одинаковую толщину. А значит и коленвал у нас будет теперь находиться по самому центру.

Качество сборки

Когда производится замена полуколец, в обязательном порядке снимается центральный бугель коленвала. Когда я его демонтировал, то просто обалдел от увиденного. После прохождения фрезой пазов под выступы нижних полуколец, остались большие заусенцы, которые никто не захотел убирать. Ни фрезеровщик, ни сборщик двигателя. А это всего лишь, два раза махнуть напильником. Когда все это под действием вибраций отваливается, то попадает в масло. И хорошо если останется в масляном фильтре, а не попадет, например, под вкладыш коленвала или в канал давления на гидронатяжитель или гидрокомпенсаторы.

заусенцы на бугеле коленвалаРекомендация. Когда вы меняете полукольца коленвала змз 406, 405, 409, конечно снимается поддон двигателя. Перед нами полностью доступные бугеля коренных вкладышей.

Так как их качество с завода сильно хромает, мы можем взять комплект вкладышей и поменять по одному, нижние части. Напомню, что усилие затяжки болтов бугелей коленвала – 10 кг. Поддон на прокладку рекомендую не ставить, а посадить его на хороший герметик. Завод и сам в последнее время перешел на данную технологию. Полный список доработок данного двигателя, находится в ОСНОВНОЙ СТАТЬЕ САЙТА.

Двигатель ЗМЗ-24 (402)

Общие сведения о двигателе

Рисунок 1 — Двигатель ЗМЗ-24 (402)

1 — Маслоприемник. 2 — Крышка коренного подшипника коленчатого вала. 3 — Поршень. 4 — Блок цилиндров. 5 — Прокладка гильзы цилиндра. 6 — Гильза цилиндра. 7 — Задний сальник коленчатого вала. 8 — Краник для слива охлаждающей жидкости. 9 — Краник отопителя кузова. 10 — Заслонка подогрева смеси. 11 — Выпускной коллектор. 12 — Впускная труба. 13 — Тяга управления сливным краником. 14 — Датчик указателя температуры охлаждающей жидкости. 15 — Крышка коромысел. 16 — Коромысло. 17 — Распорная пружина коромысел 18 Выпускной клапан. 19 — Седла клапанов. 20 — Впускной клапан 21 — Пружина клапана. 22 — Сухарь клапана. 23 — Тарелка пружины клапана. 24 — Маслоотражательный колпачок. 25 — Опорная шайба пружины клапана. 26 — Крышка маслоналивной горловины. 27 — Стойка оси коромысел. 28 — Плоские шайбы оси коромысел, 29 — Пружинная шайба оси коромысел. 30 — Ось коромысел. 31 — Прокладка крышки коромысел. 32 — Выпускной патрубок охлаждающей рубашки. 33 — Термостат. 34 — Корпус насоса охлаждающей жидкости. 35 — Крыльчатка насоса охлаждающей жидкости. 36 — Ремни вентилятора. 37 — Вентилятор. 38 — Гайки крепления ступицы вентилятора. 39 — Толкатель клапана. 40 — Распределительный вал. 41 — Упорный фланец распределительного вала. 42 — Шестерня распределительного вала. 43 — Крышка распределительных шестерен. 44 — Передний сальник коленчатого вала. 45 — Шкив коленчатого вала. 46 — Зубчатая шайба храповика коленчатого вала. 47 — Храповик коленчатого вала.

15 — Крышка коромысел. 16 — Коромысло. 17 — Распорная пружина коромысел 18 Выпускной клапан. 19 — Седла клапанов. 20 — Впускной клапан 21 — Пружина клапана. 22 — Сухарь клапана. 23 — Тарелка пружины клапана. 24 — Маслоотражательный колпачок. 25 — Опорная шайба пружины клапана. 26 — Крышка маслоналивной горловины. 27 — Стойка оси коромысел. 28 — Плоские шайбы оси коромысел, 29 — Пружинная шайба оси коромысел. 30 — Ось коромысел. 31 — Прокладка крышки коромысел. 32 — Выпускной патрубок охлаждающей рубашки. 33 — Термостат. 34 — Корпус насоса охлаждающей жидкости. 35 — Крыльчатка насоса охлаждающей жидкости. 36 — Ремни вентилятора. 37 — Вентилятор. 38 — Гайки крепления ступицы вентилятора. 39 — Толкатель клапана. 40 — Распределительный вал. 41 — Упорный фланец распределительного вала. 42 — Шестерня распределительного вала. 43 — Крышка распределительных шестерен. 44 — Передний сальник коленчатого вала. 45 — Шкив коленчатого вала. 46 — Зубчатая шайба храповика коленчатого вала. 47 — Храповик коленчатого вала. 48 — Ступица шкива коленчатого вала. 49 — Отражатель крышки распределительных шестерен. 50 — Маслоотражатель коленчатого вала. 51 — Распределительная шестерня коленчатого вала. 52 — Упорная шайба коленчатого вала. 53 — Передняя шайба упорного подшипника коленчатого вала. 54 — Задняя шайба упорного подшипника коленчатого вала. 55 — Коленчатый вал.

48 — Ступица шкива коленчатого вала. 49 — Отражатель крышки распределительных шестерен. 50 — Маслоотражатель коленчатого вала. 51 — Распределительная шестерня коленчатого вала. 52 — Упорная шайба коленчатого вала. 53 — Передняя шайба упорного подшипника коленчатого вала. 54 — Задняя шайба упорного подшипника коленчатого вала. 55 — Коленчатый вал.

Двигатели 24Д и 24-01 выпускаются на Заволжском моторном заводе им. 50-летия СССР по чертежам, разработанным Горьковским автозаводом на базе двигателя автомобиля ГАЗ-21.

Двигатели — четырехтактные, карбюраторные, верхнеклапанные, четырехцилиндровые, с жидкостным охлаждением.

Ход поршня у этих двигателей равен диаметру цилиндра и составляет 92 мм. Сравнительно малый ход поршня обусловил его малую среднюю скорость, вследствие чего путь поршня на 1 км пробега автомобиля также мал. Это обеспечило малый износ цилиндро-поршневой группы и высокую долговечность узла.

Коленчатый вал — пятиопорный, с большой рабочей поверхностью как шатунных, так и коренных подшипников. Вследствие этого удельные нагрузки на подшипники сравнительно малы. Вкладыши коренных и шатунных подшипников изготовлены из стальной ленты, залитой алюминиевым сплавом. Такие вкладыши способны воспринимать большие нагрузки, сохраняя высокую работоспособность.

Вследствие этого удельные нагрузки на подшипники сравнительно малы. Вкладыши коренных и шатунных подшипников изготовлены из стальной ленты, залитой алюминиевым сплавом. Такие вкладыши способны воспринимать большие нагрузки, сохраняя высокую работоспособность.

Распределительный вал опирается на пять подшипников, выполненных из сталебаббитовой ленты.

Седла клапанов изготовлены из легированного чугуна высокой твердости, выдерживающего высокую температуру и ударные нагрузки. Направляющие втулки клапанов выполнены из металлокерамики с высокими износостойкими качествами. Клапаны изготовлены из жаропрочной стали:

фаска тарелки выпускных клапанов заправлена более жаропрочным сплавом.

Все ответственные поверхности, подвергающиеся истиранию (кулачки и шейки распределительного вала, наконечники штанг толкателей, толкатели, коромысла, регулировочные винты коромысел и т. д.), изготовлены из специального материала и подвергнуты термической обработке. В верхнюю часть цилиндра установлены вставки, выполненные из кислотоупорного износоустойчивого чугуна.

Все трущиеся поверхности смазываются под давлением. В системе смазки установлен полнопоточный фильтр тонкой очистки с бумажным фильтрующим элементом.

В результате указанных конструктивных и технологических мер ресурс двигателя — 200 тыс. км пробега автомобиля по дорогам 1 категории.

При данной конструкции газопровода с подогревом центральной части впускной трубы отработавшими газами, обеспечивающей равномерное распределение горючей смеси по цилиндрам, а также при выбранных оптимальных фазах открытия впускных и выпускных клапанов, двигатели развивают мощность 95 и 85 л. с. (при 4500 об/мин коленчатого вала; степень сжатия соответственно 8,2 и 6,7).

В конструкции двигателя учтено удобство обслуживания его в процессе эксплуатации. С левой стороны двигателя расположены бензиновый насос 11, стартер 13, распределитель зажигания 8, указатель давления масла и датчик 29 указателя давления масла, масляный фильтр 30, фильтр 32 тонкой очистки топлива, свечи 6 зажигания, с правой стороны — генератор 16, газопровод с сектором 14 регулирования подогрева смеси, сливной кран охлаждающей жидкости с тягой 17, кран отопителя кузова, датчик температуры воды и карбюратор 3. Смазка подшипников насоса охлаждающей жидкости осуществляется через пресс-масленку с правой стороны двигателя. Достаточность количества нагнетаемой смазки определяется визуально по выходу смазки из контрольного отверстия на корпусе насоса.

Смазка подшипников насоса охлаждающей жидкости осуществляется через пресс-масленку с правой стороны двигателя. Достаточность количества нагнетаемой смазки определяется визуально по выходу смазки из контрольного отверстия на корпусе насоса.

Регулирование зазора между коромыслами и клапанами производится при снятой крышке коромысел; доступ к ним очень удобен.

В конструкции двигателя также предусмотрена возможность легкого ремонта. Для этой цели цилиндры выполнены в виде отдельных деталей — «мокрых» гильз, легко вставляемых в блок цилиндра, а коренные и шатунные подшипники имеют тонкостенные сталеалюминевые вкладыши, которые можно заменить, не прибегая к услугам ремонтных заводов, а иногда даже не снимая двигателя с автомобиля.

Для изготовления деталей двигателя широко применены алюминиевые сплавы; кроме такой традиционной алюминиевой детали как поршень, из алюминиевого сплава изготовлены также основные корпусные детали: блок цилиндров, картер сцепления, головка цилиндров, крышка распределительных шестерен, крышка насоса охлаждающей жидкости, выпускной патрубок охлаждающей рубашки, корпус масляного насоса, корпус и крышка масляного фильтра, впускная труба.

В результате широкого применения алюминиевых сплавов двигатель в сборе с оборудованием, сцеплением и коробкой передач (но без воздушного фильтра и вентилятора) весит только 205 кгс.

Подробное описание конструктивных особенностей двигателя дано к соответствующим иллюстрациям.

Подвеска двигателя

Двигатель установлен на шасси на трех резиновых подушках: две расположены в передней части двигателя (по одной с каждой стороны), одна — сзади, под удлинителем коробки передач

Передние подушки расположены наклонно в поперечной плоскости двигателя. Сверху и снизу подушки имеют стальные пластины. В верхнюю пластину ввертывается болт, соединяющий подушку с кронштейном на двигателе. С кронштейном шасси подушка соединяется двумя болтами, заделанными в арматуру подушки. Кронштейны шасси привернуты (каждый двумя болтами) к поперечине передней подвески. Для усиления связи болтов с поперечиной в конусные отверстия поперечины установлены конические разрезные втулки, плотно охватывающие болт при его затяжке.

Задняя подушка имеет снизу и сверху стальные пластины, в которых закреплено по два болта. Подушка крепится к площадке удлинителя коробки передач и к поперечине. Между подушкой и удлинителем установлены Г-образные пластины- ограничители. Ограничители препятствуют чрезмерному перемещению двигателя в продольном направлении при торможении и разгоне автомобиля. Для правильной работы ограничителей необходимо, чтобы зазор между кромкой вертикальной поЖи и поверхностью подушки (у каждого ограничителя) был 3 мм. Зазор устанавливается перемещением поперечины на болтах, креплениях ее к кронштейнам рамы.

В процессе эксплуатации автомобиля следует периодически проверять состояние деталей подвески двигателя, подтягивать при необходимости болты и гайки, а также очищать подушки от грязи и попавшего на них масла.

Блок цилиндров (рис.1)

Блок цилиндров 4 составляет одно целое с верхней частью картера. Он отлит под давлением из высокопрочного алюминиевого сплава. Блок цилиндров разделен на две части горизонтальной перегородкой, в которой сделаны четыре отверстия для установки гильз цилиндров. Верхняя часть образует общую для всех цилиндров охлаждающую рубашку. По контуру рубашки имеется десять бобышек для шпилек крепления головки цилиндров. Нижняя (картерная) часть блока разделена на четыре отсека поперечными перегородками, в которые устанавливаются коренные подшипники коленчатого вала.

Верхняя часть образует общую для всех цилиндров охлаждающую рубашку. По контуру рубашки имеется десять бобышек для шпилек крепления головки цилиндров. Нижняя (картерная) часть блока разделена на четыре отсека поперечными перегородками, в которые устанавливаются коренные подшипники коленчатого вала.

Коленчатый вал 55 установлен на пяти коренных подшипниках. Крышки 2 подшипников изготовлены из ковкого чугуна; каждая крышка крепится к блоку двумя шпильками диаметром 12 мм. В первой крышке торцы обработаны совместно с блоком для установки шайб 53 и 54 упорного подшипника. Все крышки имеют шипы, плотно входящие в пазы блока. Такая конструкция крышек подшипников и изготовление их из чугуна (коэффициент линейного расширения алюминиевого сплава вдвое больше, чем у чугуна) обеспечивают малое изменение рабочих зазоров в подшипниках при нагревании и охлаждении двигателя. Крышки подшипников растачиваются в сборе с блоком pи поэтому при ремонте их надо устанавливать на свои места. Для облегчения установки на всех крышках, кроме первой и пятой, выбиты их порядковые номера. Гайки шпилек крепления крышек затягиваются динамометрическим ключом с усилением 11-12 кгс-м.

Гайки шпилек крепления крышек затягиваются динамометрическим ключом с усилением 11-12 кгс-м.

Гнезда для подшипников распределительного вала 40 расположены в верхней левой части поперечных перегородок блока. Третья и четвертая перегородки имеют снизу наклонные плоскости для крепления масляного насоса.

В средней горизонтальной перегородке (с левой стороны) просверлены восемь отверстий для толкателей 39 штанг клапанов: четыре отверстия, выполненные в отливке, соединяют полости клапанной камеры и камеры толкателей с масляным картером.

Камера толкателей закрыта штампованной из листовой стали крышкой. Крышка по контуру уплотняется пробковой прокладкой и крепится к блоку двумя шпильками, под гайки которых поставлены фибровые уплотняющие прокладки.

С левой стороны блока отлиты приливы для установки масляного фильтра, бензинового насоса, привода распределителя и бобышка для указателя уровня масла. С правой стороны (в верхней картерной части стенки блока) расположен прилив, через который проходит продольный масляный канал.

Бобышки для крепления кронштейнов двигателя расположены в передней части блока с правой и левой сторон. На правой стороне спереди предусмотрены две бобышки для крепления генератора. Нижний фланец блока снабжен шпильками диаметром 8 мм для крепления масляного картера.

К передней стенке блока на паронитовой прокладке крепится отлитая из алюминиевого сплава крышка 43 распределительных шестерен. В отверстие в крышке для выхода носка коленчатого вала запрессована обойма с самоподтягивающимся резиновым сальником 44.

К заднему торцу блока шестью болтами крепится отлитый также из алюминиевого сплава картер сцепления. Точное расположение картера сцепления, необходимое для правильной работы коробки передач, обеспечивается двумя установочными штифтами диаметром 13 мм. Задний торец картера сцепления и отверстие в нем для установки коробки передач для обеспечения соосности первичного вала коробки передач с коленчатым валом обрабатываются в сборе с блоком 4, и поэтому картеры сцепления не взаимозаменяемы.

Цилиндры двигателя выполнены в виде легкосъемных мокрых гильз 6, отлитых из серого чугуна. Для повышения износостойкости гильза в верхней части снабжена вставкой из коррозионностойкого чугуна. Длина вставки 50 мм, толщина ее стенки 2 мм.

Гильза вставляется в гнездо блока нижней частью, диаметр которой равен 100 мм. В плоскости нижнего стыка гильза уплотнена прокладкой 5 из мягкой меди толщиной 0,3 мм, а по верхнему торцу — прокладкой головки цилиндров. Для надлежащего уплотнения верхний торец гильзы выступает над плоскостью блока на 0,034-0,089 мм. При этом красномедная прокладка должна быть обжата. Для надежного уплотнения необходимо, чтобы разница в выступании гильз над плоскостью блока на одном двигателе была в пределах 0,025 мм. Это достигается (на заводе) сортировкой гильз цилиндров по высоте (от нижнего стыка до верхнего торца) и блоков по p pглубине проточки под гильзу (от его верхнего торца) на две группы. При смене гильз у цилиндров равномерность выступания можно обеспечить подбором красномедных прокладок соответствующей толщины.

Головка цилиндров (рис.1)

Головка, общая для всех цилиндров, отлита из алюминиевого сплава и подвергнута термообработке (закалке и старению). Впускные и выпускные каналы выполнены раздельно для каждого цилиндра и расположены с правой стороны головки. Гнезда для клапанов расположены в ряд по продольной оси двигателя. Седла 19 всех клапанов — вставные, изготовлены из жаропрочного чугуна высокой твердости. Благодаря большому натягу при посадке седла в гнездо головки (на заводе перед сборкой головка нагревается до +170 °С, а седла охлаждаются примерно до −70«С; при этом седло свободно вставляется в гнездо в головке), а также достаточно большому коэффициенту линейного расширения материала седла, обеспечивается надежная и прочная посадка седла в гнезде.

Втулки клапанов, изготовленные из металлокерамики прессованием смеси из железного, медного и графитового порошков с последующим спеканием, обладают высокими антифрикционными качествами. Втулки так же, как и седла клапанов собираются с головкой, предварительно нагретой (втулки — охлажденные). Фаски в седлах и отверстия во втулках обрабатываются в сборе с головкой.

Фаски в седлах и отверстия во втулках обрабатываются в сборе с головкой.

Головка цилиндров крепится к блоку десятью стальными шпильками диаметром 11 мм. Под гайки шпилек поставлены плоские стальные цианированные шайбы. Между головкой и блоком имеется прокладка из асбестового полотна, армированного металлическим каркасом и пропитанного графитом. Окна в прокладке под камеры сгорания и отверстие масляного канала окантованы жестью. Толщина прокладки в сжатом состоянии 1,5 мм.

Правильное положение головки на блоке обеспечивается двумя установленными штифтами-втулками, запрессованными в блок цилиндров (в бобышки шпилек крепления головки). Момент затяжки гаек крепления головки равен 7,3-7,8 кгс-м. Гайки затягиваются в последовательности, указанной на рисунке, т. е. от середины последовательно переходя к торцам (переднему и заднему). Затяжку и проверку затяжки следует делать на холодном двигателе. Если эту операцию выполнить на горячем двигателе, то после его остывания затяжка гаек окажется неполной вследствие большой разницы в коэффициентах линейного расширения алюминиевого сплава и стали. Для равномерного и плотного прилегания головки к блоку и избежания его деформации затяжку следует делать в два приема: предварительно—с малым усилием и окончательно — с заданным усилием.

Для равномерного и плотного прилегания головки к блоку и избежания его деформации затяжку следует делать в два приема: предварительно—с малым усилием и окончательно — с заданным усилием.

Следует иметь в виду, что затяжка гаек вызывает изменение зазоров в газораспределительном механизме. Поэтому после каждой такой операции необходимо проверять величину зазоров между носками коромысел и стержнями клапанов. При необходимости, зазоры надо отрегулировать.

Во время работы двигателя, особенно изношенного, кольца которого пропускают много масла, на стенках камеры сгорания . и днищах поршней отлагается слой нагара. Нагар ухудшает теплоотдачу через стенки в охлаждающую жидкость, в результате чего возникают местные перегревы, явления детонации и калильного зажигания; в результате мощность двигателя уменьшается, а расход топлива возрастает.

При появлении таких признаков следует снять головку и очистить камеру сгорания и днище поршня от нагара. Перед очисткой следует нагар смочить керосином. Это предотвращает распиливание нагара и предупреждает попадание ядовитой пыли в дыхательные пути.

Это предотвращает распиливание нагара и предупреждает попадание ядовитой пыли в дыхательные пути.

При снятии головки цилиндров рекомендуется притереть клапаны.

Перед установкой головки цилиндров на место прокладку необходимо с обеих сторон натереть графитовым порошком. Это предотвращает ее прилипание к блоку и головке.

Головки цилиндров двигателей 24Д и 24-01 различаются степенью сжатия. Увеличение степени сжатия двигателя 24Д получено за счет дополнительной фрезеровки нижней плоскости головки на 3,6 мм (высота головки двигателя 24Д составляет 94,4 мм, высота головки двигателя 24-01 равна 98 мм).

Поршни и шатуны

Поршни отлиты из высококремнистого сплава и термически обработаны. Головка поршня — цилиндрическая, с плоским днищем. На цилиндрической поверхности головки проточены три канавки: две верхние служат для размещения компрессионных колец, а нижняя — для маслосъемного. Проточка для маслосъемного кольца имеет отверстия, через которые лишнее масло, снимаемое маслосъемным кольцом со стенок цилиндра, отводится в картер двигателя.

Юбка поршня — овальная и конусная. Большая ось овала расположена в плоскости, перпендикулярной оси поршневого пальца. Диаметр верхнего основания юбки на 0,013-0038 мм меньше нижнего основания. В юбке поршня с левой стороны сделана Т-образная прорезь. Ось отверстия под поршневой палец смещена от средней плоскости на 1,5 мм в правую (по ходу автомобиля) сторону. Пружинящее свойство юбки, благодаря наличию прорези, и смещение поршневого пальца делают работу поршня более бесшумной.

Для улучшения приработки поверхность поршня покрыта (электролитическим способом) слоем олова толщиной 0,004-0,006 мм.

Чтобы поршни работали правильно, они должны быть установлены в цилиндры в строго определенном положении. Для этого на одной из бобышек поршень указанной стороной должен быть обращен к задней части двигателя.

Поршни подбираются к гильзам с зазором 0,024-0,048 мм. Для облегчения подбора поршни и гильзы разделены (по диаметру) на пять групп, обозначаемых соответствующей буквой, которая выбирается на днище поршня и на наружной поверхности нижней части гильзы.

| А Б В Г Д | 92,000-91,988 92,012-92,000 92,024-92,012 92,036-92,024 92,048-92,036 | 92,036-92,024 92,048-92,036 92,060-92,048 92,072-92 070 92,084-92,072 |

Правильность подбора проверяется протягиваем ленты-щупа, проложенного между поршнем и гильзой в плоскости, перпендикулярной оси поршневого пальца. Размеры ленты: толщина 0,05 м, ширина 13 мм и длина 250 мм. Усилие протягивания ленты (замеряется динамометром) должно равняться 1-2 кгс.

Компрессорные кольца отлиты из серого чугуна. Верхнее компрессионное кольцо работает в наиболее тяжелых условиях (при высоких температуре и давлении, а также при недостатке смазки). Для увеличения износостойкости его наружная поверхность, прилегающая к цилиндру, покрыта слоем хрома. Слой хрома значительно увеличивает срок службы верхнего кольца. Это способствует также увеличению срока службы нижнего кольца и зеркала цилиндра. Наружная цилиндрическая. поверхность нижнего компрессионного кольца покрыта слоем олова толщиной 0,005-0,010 мм. Это улучшает его приработку.

Это способствует также увеличению срока службы нижнего кольца и зеркала цилиндра. Наружная цилиндрическая. поверхность нижнего компрессионного кольца покрыта слоем олова толщиной 0,005-0,010 мм. Это улучшает его приработку.

На внутренней цилиндрической поверхности нижнего компрессионного кольца сделана выточка. На поршень кольцо должно быть установлено выточкой кверху. Нарушение этого условия вызывает резкое возрастание расхода масла и дымление двигателя. Верхнее кольцо выточки не имеет.

Маслосъемное кольцо сборное. Оно состоит из двух стальных кольцевых дисков и двух стальных расширителей: осевого и радиального. Рабочая цилиндрическая поверхность (прилегающая к цилиндру) кольцевых дисков покрыта слоем хрома толщиной 0,075-0,125 мм.

Замок колец прямой. Монтажный зазор в замке у компрессионных колец, установленных в цилиндр, равен 0,3-0,5 мм, а у кольцевых дисков маслосъемного кольца — 0,3-1,0 мм.

Высота компрессионных колец равна 2 мм, маслосъемного в сборе —4,9 мм. Торцовый монтажный зазор для верхнего компрессионного кольца равен 0,050-0,082 мм, для нижнего компрессионного — 0,035-0,067 мм и для маслосъемного — 0,135-0,173 мм.

Торцовый монтажный зазор для верхнего компрессионного кольца равен 0,050-0,082 мм, для нижнего компрессионного — 0,035-0,067 мм и для маслосъемного — 0,135-0,173 мм.

Примерно через 100 тыс. км пробега наступает необходимость в смене поршневых колец. К этому сроку они изнашиваются, в результате чего наблюдается дымление двигателя, падение мощности двигателя, увеличение расхода масла. Перед установкой колец канавки в поршне следует очистить от нагара. Эту операцию выполняют специальным инструментом или поломанным кольцом, остерегаясь соскабливания вместе с нагаром металла со стенок канавки.

Поршневые пальцы плавающего типа (они не закреплены ни в поршне, ни в шатуне), стальные, наружная поверхность их закалена. Наружный диаметр пальца равен 25 мм. Палец подбирается к шатуну с зазором от 0,0045 до 0,0095 мм. Так как линейное расширение материала поршня примерно в 2 раза больше, чем у пальца, то при комнатной температуре палец входит в отверстий бобышек поршня с минимальным зазором (от 0 до 0,005 мм). Перед сборкой поршня с пальцем поршень нагревают в горячей воде до температуры 60-70°С. Для удобства подбора пальцев к поршню и шатуну поршень, шатун и пальцы разделены на размерные группы, маркируемые краской.

Перед сборкой поршня с пальцем поршень нагревают в горячей воде до температуры 60-70°С. Для удобства подбора пальцев к поршню и шатуну поршень, шатун и пальцы разделены на размерные группы, маркируемые краской.

| 25,0000-24,9975 24,9975-24,9950 24,9950-24,9925 24,9925-24,9900 | 25,9925-25,0000 25,0000-24,9975 24,9975-24,9950 24,9950-24,9925 | 25,0070-25,0045 25,0045-25,0020 25,0020-24,9995 24,9995-24,9970 | Белый Зеленый Желтый Красный |

Шатуны стальные кованые. В поршневую головку шатуна запрессована тонкостенная втулка из оловянистой бронзы. Кривошипная головка шатуна разъемная. Крышка кривошипной головки крепится к шатуну двумя шлифованными, термически обработанными стальными болтами. Момент затяжки гаек болтов должен быть 6,8-7,5 кгс-м. Гайки контрятся штампованными из листовой стали шайбами. Момент их затяжки должен быть 0,3-0,5 кгс-м. Крышки шатунов обрабатываются в сборе с шатуном, и поэтому их нельзя переставлять с одного шатуна на другой. Для предотвращения возможной ошибки на шатуне и на крышке (на бобышке под болт) выбиты порядковые номера цилиндров. Они должны быть расположены с одной стороны. Кроме того, углубления в крышке и шатуне для фиксирующих выступов вкладышей также должны находиться с одной стороны.

Момент затяжки гаек болтов должен быть 6,8-7,5 кгс-м. Гайки контрятся штампованными из листовой стали шайбами. Момент их затяжки должен быть 0,3-0,5 кгс-м. Крышки шатунов обрабатываются в сборе с шатуном, и поэтому их нельзя переставлять с одного шатуна на другой. Для предотвращения возможной ошибки на шатуне и на крышке (на бобышке под болт) выбиты порядковые номера цилиндров. Они должны быть расположены с одной стороны. Кроме того, углубления в крышке и шатуне для фиксирующих выступов вкладышей также должны находиться с одной стороны.

В стержне шатуна у кривошипной головки имеется отверстие диаметром 1,5 мм, через которое производится смазка зеркала цилиндра. Это отверстие должно быть направлено в правую сторону двигателя, т. е. в сторону, противоположную распределительному валу. При правильной сборке номер детали, выштампованный на средней полке стержня шатуна, а также выступ на крышке шатуна, должны быть обращены к передней стороне двигателя.

Для обеспечения динамической уравновешенности двигателя суммарная масса поршня, поршневого пальца, колец и шатуна, устанавливаемых в двигатель, может иметь разницу по цилиндрам не более 8 г. Это обеспечивается подбором деталей соответствующей массы. По деталям разница в массе может быть: поршней — 8 г, шатуна — 8 г, причем разница в массе поршневых головок — 4 г и шатунных головок — 4 г, поршневого пальца — 2 г.

Это обеспечивается подбором деталей соответствующей массы. По деталям разница в массе может быть: поршней — 8 г, шатуна — 8 г, причем разница в массе поршневых головок — 4 г и шатунных головок — 4 г, поршневого пальца — 2 г.

Коленчатый вал. Коленчатый вал отлит из высоко-прочного чугуна. Он имеет пять опор. Коленчатый вал в сборе с маховиком и сцеплением динамически сбалансирован: допустимый дисбаланс не более 35 гс-см. Диаметр коренных шеек 64 мм, шатунных — 58 мм. Шатунные и коренные шейки полые. Полости в шатунных шейках закрыты пробками. Эти полости служат для удаления продуктов износа из масла, поступающего на шатунные шейки.

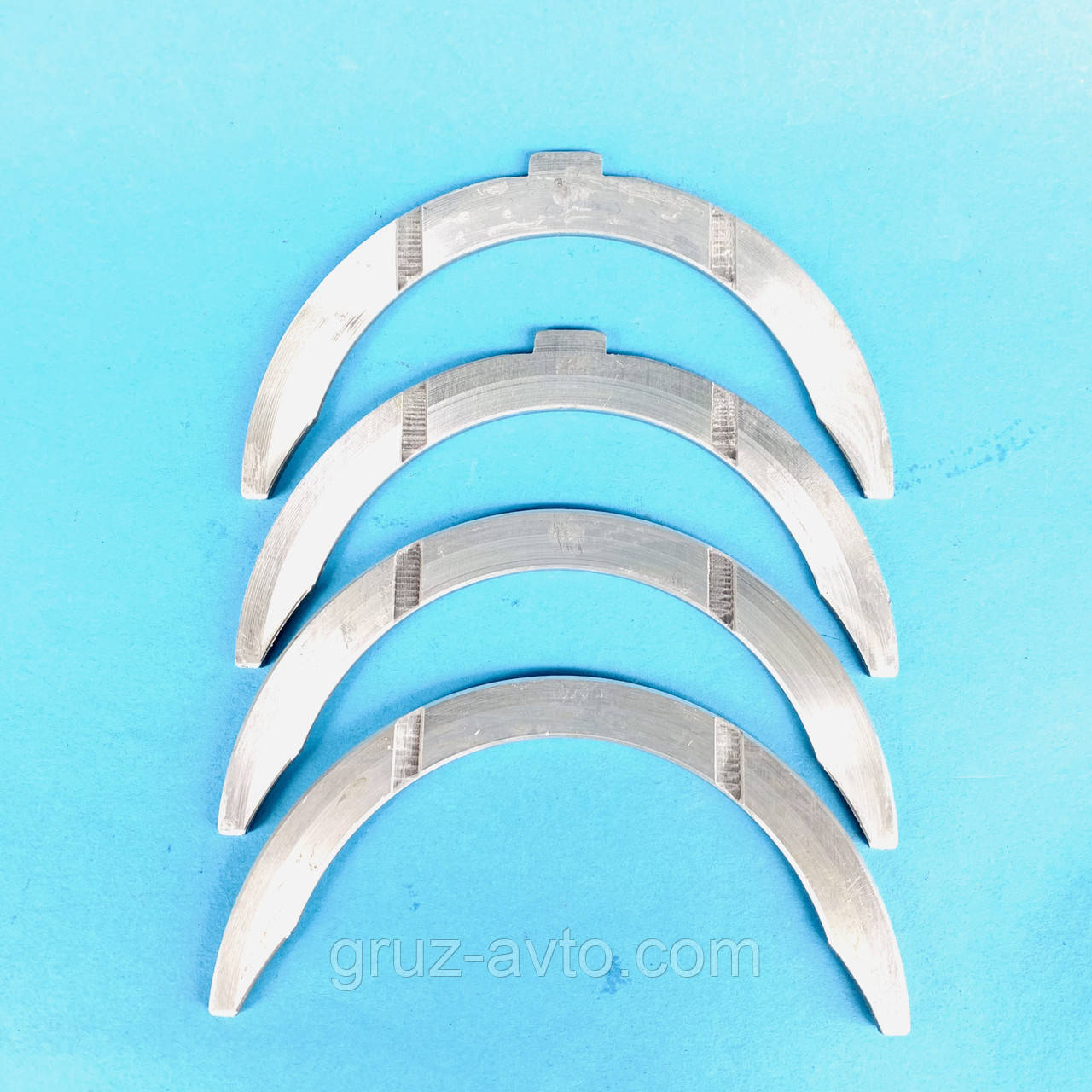

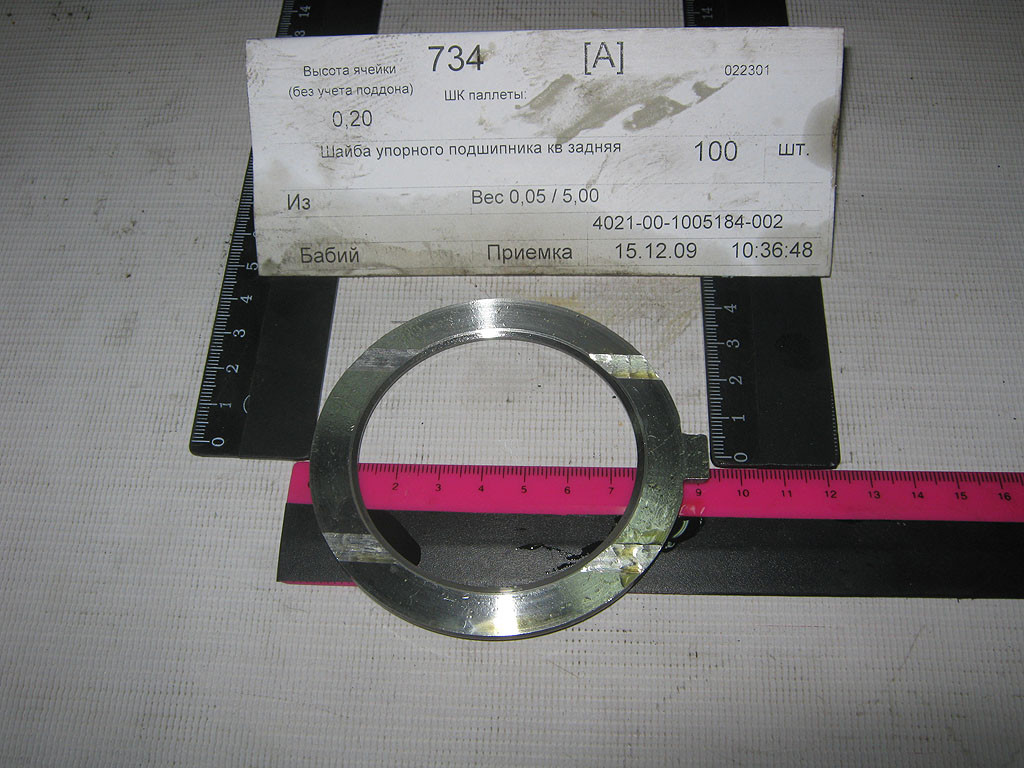

Осевое перемещение коленчатого вала ограничивается двумя сталебаббитовыми шайбами упорного подшипника, расположенными по обе стороны переднего коренного подшипника. Передняя шайба баббитовой стороной обращена к стальной упорной шайбе на коленчатом валу, задняя — у щеки коленчатого вала. Передняя шайба удерживается от вращения двумя штифтами, запрессованными в блок и крышку коренного подшипника. Выступающие концы штифтов входят в пазы шайбы. Задняя шайба удерживается от вращения своим выступом, входящим в паз на заднем торце крышки коренного подшипника. Величина осевого зазора составляет 0,075-0,175 мм. Достигается он подбором соответствующей толщины передней шайбы.

Выступающие концы штифтов входят в пазы шайбы. Задняя шайба удерживается от вращения своим выступом, входящим в паз на заднем торце крышки коренного подшипника. Величина осевого зазора составляет 0,075-0,175 мм. Достигается он подбором соответствующей толщины передней шайбы.

На переднем конце коленчатого вала на шпонках установлены стальная упорная шайба, шестерня привода распределительного вала, маслоотражатель и ступица шкива коленчатого вала. Все эти детали стянуты болтом-храповиком (для пуска двигателя от рукоятки). Болт-храповик ввертывается в резьбовое отверстие, имеющееся в переднем торце коленчатого вала.

Шкив привода насоса охлаждающей жидкости, вентилятора и генератора (крепится к ступице тремя болтами) имеет на ободе две метки (риски). По первой метке (по направлению вращения), при совмещении ее с установочным штифтом на крышке распределительных шестерен, устанавливают момент зажигания; при совмещении второй метки со штифтом поршни первого и четвертого цилиндров будут находиться в в. м.т.

м.т.

Передний конец коленчатого вала уплотнен самоподтягивающимся резиновым сальником, запрессованным в крышку распределительных шестерен. Для облегчения условий работы сальника перед ним на валу установлен маслоотражатель. Кроме того, корпус сальника имеет отбортовку, отводящую масло, стекающее по стенке крышки. Снаружи сальник защищен отражателями, препятствующими проникновению на него грязи. Надежная работа сальника после переработки обеспечивается хорошей центровкой его по коленчатому валу. Центрировать можно при помощи специальной оправки-втулки или замером величины щели между стенкой отверстия и шейкой коленчатого вала. Перемещая крышку 4 легкими ударами (болты крепления крышки при этом должны быть только слегка затянуты), надо добиваться, чтобы щель по всей окружности отличалась не более чем на 0,1 мм. После этого болты затянуть окончательно.

Задний конец коленчатого вала уплотнен набивкой из асбестового шнура, пропитанного антифрикционным составом и покрытого графитом. Набивка заложена в канавку в блоке цилиндра и в сальникодержателе, привернутом двумя болтами к блоку. На шейке коленчатого вала под сальником имеется микрошнек, а перед сальником — гребень. Стыки держателя сальника уплотнены резиновыми прокладками Г-образной формы. В заднем торце коленчатого вала расточено гнездо для установки шарикоподшипника первичного вала коробки передач.

Набивка заложена в канавку в блоке цилиндра и в сальникодержателе, привернутом двумя болтами к блоку. На шейке коленчатого вала под сальником имеется микрошнек, а перед сальником — гребень. Стыки держателя сальника уплотнены резиновыми прокладками Г-образной формы. В заднем торце коленчатого вала расточено гнездо для установки шарикоподшипника первичного вала коробки передач.

Маховик отлит из серого чугуна. Он крепится к фланцу на заднем конце коленчатого вала четырьмя шлифованными болтами. Момент затяжки гаек болтов 7,8-8,3 кгс-м. Гайки законтрены отгибной пластиной. На маховик напрессован зубчатый обод для пуска двигателя стартером. К заднему торцу маховика шестью болтами прикреплено сцепление. На фланце кожуха сцепления и маховике выбита метка «О». При сборке двигателя обе метки должны быть совмещены, чтобы не нарушить балансировку коленчатого вала.

Коренные и шатунные подшипники коленчатого вала снабжены тонкостенными взаимозаменяемыми вкладышами, которые изготовлены из малоуглеродистой стальной ленты, залитой тонким слоем антифрикционного высокооловянистого алюминиевого сплава. Толщина коренного вкладыша равна 2,232-2,226 мм, а шатунного — 1,737-1,731 мм. В каждом подшипнике установлены по два вкладыша. Осевому перемещению и проворачиванию вкладышей в постелях блока или шатуна препятствуют фиксирующие выступы на вкладышах, входящие в соответствующие пазы в постелях блока или в шатунах.

Толщина коренного вкладыша равна 2,232-2,226 мм, а шатунного — 1,737-1,731 мм. В каждом подшипнике установлены по два вкладыша. Осевому перемещению и проворачиванию вкладышей в постелях блока или шатуна препятствуют фиксирующие выступы на вкладышах, входящие в соответствующие пазы в постелях блока или в шатунах.

Все коренные вкладыши имеют кольцевую канавку для непрерывного питания маслом шатунных шеек коленчатого вала. Посередине коренных вкладышей имеется отверстие, через которое подается масло к подшипникам из канала в постели блока. Отверстия в шатунных вкладышах совпадают с отверстиями в шатунах. Для сохранения взаимозаменяемости и предупреждения ошибок при установке новых вкладышей на всех коренных и шатунных вкладышах сделаны отверстия. Диаметральный зазор между шейкой и вкладышами составляет 0,036-0,079 мм для коренных и 0,026-0,063 мм для шатунных подшипников.

Одновременно с заменой поршневых колец следует заменить и вкладыши, т. е. примерно через 100 тыс. км пробега автомобиля. При этой операции необходимо тщательно очистить полости в шатунных шейках. После очистки отверстия в шейках закрыть резьбовыми пробками, затянув их моментом 3,8-4,2 кгс-м. Пробки закернить для предохранения от самоотвертывания.

При этой операции необходимо тщательно очистить полости в шатунных шейках. После очистки отверстия в шейках закрыть резьбовыми пробками, затянув их моментом 3,8-4,2 кгс-м. Пробки закернить для предохранения от самоотвертывания.

Кривошипно-шатунный механизм двигателя ЗМЗ-4021, коленвал, поршни

Кривошипно-шатунный механизм четырехцилиндрового карбюраторного двигателя ЗМЗ-4021.10, который устанавливался на различные модели автомобилей УАЗ, включает в себя коленчатый вал с коренными и шатунными подшипниками, поршни с поршневыми кольцами и пальцами, шатуны и маховик.

Различия между двигателями ЗМЗ-402.10 и ЗМЗ-4021.10.

Двигатели ЗМЗ-402.10 и ЗМЗ-4021.10 с рабочим объемом 2.445 литра отличались между собой степенью сжатия и применяемой маркой бензина. В ЗМЗ-402 степень сжатия составляла — 8.2, и он был предназначен для работы на бензине марки АИ-93. В двигателе ЗМЗ-4021 степень сжатия — 6.7, и он работал на более дешевом бензине марки А-76.

Головки блока цилиндров двигателей ЗМЗ-402. 10 и ЗМЗ-4021.10 различаются между собой по объему камер сгорания. Увеличение степени сжатия двигателя ЗМЗ-402.10 получено за счет дополнительной фрезеровки нижней плоскости головки на 3.6 мм. Высота головки блока цилиндров двигателя ЗМЗ-402.10 составляет 94.4 мм, а высота головки блока цилиндров двигателя ЗМЗ-4021.10 равна 98 мм.

10 и ЗМЗ-4021.10 различаются между собой по объему камер сгорания. Увеличение степени сжатия двигателя ЗМЗ-402.10 получено за счет дополнительной фрезеровки нижней плоскости головки на 3.6 мм. Высота головки блока цилиндров двигателя ЗМЗ-402.10 составляет 94.4 мм, а высота головки блока цилиндров двигателя ЗМЗ-4021.10 равна 98 мм.

Объем камеры сгорания при поставленных на место клапанах и установленной свече зажигания равен 74-77 см3 для двигателя ЗМЗ-402.10 и 94-98 см3 для двигателя ЗМЗ-4021.10. Разница между объемами камер сгорания одной головки блока цилиндров не должна превышать 2 см3.

Кривошипно-шатунный механизм двигателя ЗМЗ-4021.

Поршни.

Поршни отлиты из высококремнистого алюминиевого сплава и термически обработаны. Головка поршня цилиндрическая с плоским днищем. На цилиндрической поверхности головки проточены три канавки : в двух верхних установлены компрессионные кольца, а в нижней — маслосъемное кольцо.

В канавке под маслосъемное кольцо с обеих сторон выполнены прорези для того, чтобы не перегревались трущиеся поверхности юбки поршня от тепла, идущего от днища поршня. По этим же прорезям отводится в картер двигателя масло, снимаемое маслосъемным кольцом. Под канавкой для маслосъемного кольца выполнена фаска и на ней по два отверстия с обеих сторон, которые тоже служат для отвода масла, скапливающегося под маслосъемным кольцом.

По этим же прорезям отводится в картер двигателя масло, снимаемое маслосъемным кольцом. Под канавкой для маслосъемного кольца выполнена фаска и на ней по два отверстия с обеих сторон, которые тоже служат для отвода масла, скапливающегося под маслосъемным кольцом.

Юбка поршня овальная в поперечном сечении и бочкообразная в продольном. Большая ось овала расположена в плоскости, перпендикулярной оси поршневого пальца. Величина овальности поршня составляет 0.39-0.43 мм. Наибольший диаметр юбки поршня располагается на 8 мм ниже оси поршневого пальца.

Диаметр юбки плавно уменьшается и в направлении к днищу, и в противоположном направлении, максимальное уменьшение диаметра на кромке фаски под нижней канавкой составляет 0.034-0.064 мм, на нижней кромке опорной части юбки 0.050-0.080 мм. Ось отверстия под поршневой палец смещена от средней плоскости на 1.5 мм в правую, по ходу автомобиля сторону, для уменьшения шума от перекладывания поршня от одной стенки гильзы к другой при изменении направления движения поршня.

Поршни устанавливаются в гильзы той же размерной группы с зазором 0.024-0.048 мм. Для обеспечения требуемого зазора поршни и гильзы разделены по диаметру на пять групп, обозначенных соответствующей буквой, которая выбивается на днище поршня и наносится на наружной поверхности нижней части гильзы.

Чтобы поршни работали правильно, они должны быть установлены в цилиндры в строго определенном положении. Для этого на одной из бобышек поршня имеется надпись «ПЕРЕД». В соответствии с этой надписью поршень указанной стороной должен быть обращен к передней части двигателя.

Поршневые кольца.

Компрессионные кольца отлиты из чугуна, верхнее — из высокопрочного чугуна, обладающего высокой упругостью, нижнее — из серого чугуна. Верхнее компрессионное кольцо работает в наиболее тяжелых условиях, при высоких температуре и давлении, а также при недостатке смазки. Для увеличения износостойкости его наружная поверхность, прилегающая к цилиндру, покрыта слоем хрома.

Наружная цилиндрическая поверхность нижнего компрессионного кольца покрыта слоем олова толщиной 0. 006-0.012 мм, что улучшает его приработку. На внутренней цилиндрической поверхности нижнего компрессионного кольца имеется выточка, благодаря которой новые кольца установленные на поршни несколько выворачиваются и соприкасаются с цилиндром только кромкой. Это ускоряет и улучшает приработку колец к зеркалу цилиндра.

006-0.012 мм, что улучшает его приработку. На внутренней цилиндрической поверхности нижнего компрессионного кольца имеется выточка, благодаря которой новые кольца установленные на поршни несколько выворачиваются и соприкасаются с цилиндром только кромкой. Это ускоряет и улучшает приработку колец к зеркалу цилиндра.

На поршень кольцо должно быть установлено выточкой кверху. Нарушение этого условия вызывает резкое возрастание расхода масла и дымление двигателя. Верхнее кольцо выточки не имеет.

Маслосъемное кольцо сборное. Оно состоит из двух стальных кольцевых дисков и двух стальных расширителей, осевого и радиального. Рабочая цилиндрическая поверхность, прилегающая к цилиндру, кольцевых дисков покрыта слоем хрома толщиной 0.080-0.130 мм. Высота компрессионных колец 2 мм, маслосъемного кольца в сборе — 4.9 мм. Замок колец прямой.

Поршневые пальцы.

Плавающего типа, они не закреплены ни в поршне, ни в шатуне. Изготовлены из низколегированной стали методом холодной высадки. Наружная поверхность пальца подвергнута углеродонасыщению на глубину 1-1.5 мм и закалена с нагревом ТВЧ до твердости 59-66 HRC. Наружный диаметр пальца 25 мм.

Наружная поверхность пальца подвергнута углеродонасыщению на глубину 1-1.5 мм и закалена с нагревом ТВЧ до твердости 59-66 HRC. Наружный диаметр пальца 25 мм.

Чтобы предупредить стук пальцев, их подбирают к поршням с минимальным зазором, допустимым по условиям смазки. Так как линейное расширение материала поршня примерно в 2 раза больше, чем у пальца, то при нормальной комнатной температуре палец входит в отверстия бобышек поршня с натягом.

К шатуну палец подбирается с зазором от 0.0045 мм до 0.0095 мм. Для удобства подбора пальцы, шатуны и поршни разделены на размерные группы. Точная величина массы пальца обеспечивается выдерживанием допусков на размеры при изготовлении. В поршне палец удерживается двумя стопорными кольцами, изготовленными из круглой пружинной проволоки диаметром 2 мм.

Шатуны.

Стальные кованые со стержнем двутаврового сечения. В поршневую головку шатуна запрессована тонкостенная втулка из оловянистой бронзы. Кривошипная головка шатуна разъемная. Крышка кривошипной головки крепится к шатуну двумя болтами со шлифованной посадочной частью. Болты крепления крышек и гайки шатунных болтов изготовлены из легированной стали и термически обработаны. Гайки шатунных болтов затягиваются определенным моментом и стопорятся герметиком.

Крышка кривошипной головки крепится к шатуну двумя болтами со шлифованной посадочной частью. Болты крепления крышек и гайки шатунных болтов изготовлены из легированной стали и термически обработаны. Гайки шатунных болтов затягиваются определенным моментом и стопорятся герметиком.

Крышки шатунов обрабатываются в сборе с шатуном и поэтому их нельзя переставлять с одного шатуна на другой. Для предотвращение возможной ошибки на шатуне и на крышке, на бобышке под болт, выбиты порядковые номера цилиндров. Они должны быть расположены с одной стороны. Кроме того, углубления в крышке и шатуне для фиксирующих выступов вкладышей также должны находиться с одной стороны.

В стержне шатуна у кривошипной головки имеется отверстие диаметром 1.5 мм, через которое производится смазка зеркала цилиндра. Это отверстие должно быть направлено в правую сторону двигателя, тоесть в сторону, противоположную распределительному валу. При правильной сборке цифра «24», выштампованная на средней полке стержня шатуна, а также выступ на крышке шатуна должны быть обращены к передней стороне двигателя.

Для обеспечения динамической уравновешенности двигателя суммарная масса поршня, поршневого пальца, колец и шатуна, устанавливаемых в двигатель, может иметь разницу по цилиндрам не более 12 грамм, что обеспечивается подбором деталей соответствующей массы.

По деталям разница в массе может быть следующей : поршни — 4 грамма, шатуны — 18 грамм, поршневые пальцы — 2 грамма. Для обеспечения вышеуказанной разницы в массах деталей в одном двигателе шатуны по массе разбиваются на четыре группы и должны подбираться для одного двигателя с разницей не более 5 грамм.

Коленчатый вал двигателя ЗМЗ-4021.

Отлит из высокопрочного чугуна, имеет пять опор, в сборе с маховиком и сцеплением динамически сбалансирован, допустимый дисбаланс не более 35 гсм. Диаметр коренных шеек 64 мм, шатунных — 58 мм. Шатунные шейки полые. Полости в шатунных шейках закрыты резьбовыми пробками и предназначены для дополнительной очистки масла, поступающего на шатунные шейки.

Масло к полостям шатунных шеек подводится по отверстиям в щеках вала из кольцевой канавки на вкладышах коренных шеек коленчатого вала. К коренным шейкам масло поступает по каналам в перегородках блока из масляной магистрали.

К коренным шейкам масло поступает по каналам в перегородках блока из масляной магистрали.

Осевое перемещение коленчатого вала ограничивается двумя упорными сталеалюминиевыми шайбами расположенными по обе стороны переднего коренного подшипника. Передняя шайба антифрикционным слоем обращена к стальной упорной шайбе на коленчатом валу, задняя шайба — к щеке коленчатого вала.

Передняя шайба удерживается от вращения двумя штифтами запрессованными в блок и крышку коренного подшипника. Выступающие концы штифтов входят в пазы шайбы. Задняя шайба удерживается от вращения своим выступом, входящим в паз на заднем торце крышки коренного подшипника. Величина осевого зазора составляет 0.125-0.325 мм.

На переднем конце коленчатого вала на шпонках установлены стальная упорная шайба, шестерня привода распределительного вала, маслоотражатель и ступица шкива коленчатого вала. Все эти детали стянуты болтом-храповиком, ввертываемым в передний торец коленчатого вала. Шпоночный паз в ступице шкива уплотняется резиновой пробкой. К ступице шестью болтами крепится шкив коленчатого вала, от которого двумя ремнями приводятся вспомогательные агрегаты : вентилятор, водяной насос и генератор.

К ступице шестью болтами крепится шкив коленчатого вала, от которого двумя ремнями приводятся вспомогательные агрегаты : вентилятор, водяной насос и генератор.

На шкиве смонтировано специальное устройство — демпфер, служащий для гашения крутильных колебаний коленчатого вала, благодаря чему, уменьшается шум и облегчаются условия работы шестерен привода распределительного вала. Демпфер состоит из чугунного диска, напрессованного через эластичную резиновую прокладку на цилиндрический выступ шкива коленчатого вала.

Передний конец коленчатого вала уплотнен резиновой манжетой с маслоотражателем, запрессованным в крышку распределительных шестерен. На маслоотражателе имеется отбортовка отводящая масло стекающее по стенке крышки. Для облегчения работы манжеты перед ней на коленчатом валу установлен еще один маслоотражатель. Надежная работа манжеты после переборки обеспечивается хорошей центровкой его по коленчатому валу.

Задний конец коленчатого вала уплотнен набивкой из асбестового шнура, пропитанного антифрикционным составом и покрытого графитом. Набивка заложена в канавку в блоке цилиндров и в специальном держателе, прикрепленном двумя шпильками к блоку. На шейке коленчатого вала под набивкой имеется микрошнек, а перед набивкой гребень, служащий для отбрасывания масла из зоны уплотнения. Стыки держателя уплотнены резиновыми прокладками Г-образной формы. В заднем торце коленчатого вала расточено гнездо для установки шарикоподшипника первичного вала коробки передач.

Набивка заложена в канавку в блоке цилиндров и в специальном держателе, прикрепленном двумя шпильками к блоку. На шейке коленчатого вала под набивкой имеется микрошнек, а перед набивкой гребень, служащий для отбрасывания масла из зоны уплотнения. Стыки держателя уплотнены резиновыми прокладками Г-образной формы. В заднем торце коленчатого вала расточено гнездо для установки шарикоподшипника первичного вала коробки передач.

Метки на шкиве коленчатого вала и диске демпфера ЗМЗ-4021.

На шкиве коленчатого вала нанесена одна метка, а на диске демпфера три метки, служащие для определения верхней мертвой точки и установки зажигания. Метка на шкиве и третья метка на диске демпфера должны находиться друг против друга. Взаимное смещение меток указывает на выход из строя демпфера. При совмещении с ребром-указателем на крышке распределительных шестерен третьей метки, по направлению вращения, на диске демпфера поршни первого и четвертого цилиндров находятся в верхней мертвой точке (ВМТ).

Вторая метка соответствует положению за 5 градусов до ВМТ и служит вместе с третьей меткой для установки зажигания на неработающем двигателе. Первая метка соответствует положению за 12 градусов до ВМТ и служит вместе со второй и третьей метками для контроля правильности установки зажигания на работающем двигателе.

Вкладыши.

Коренные и шатунные подшипники коленчатого вала состоят из тонкостенных взаимозаменяемых вкладышей, которые изготовлены из малоуглеродистой стальной ленты, залитой тонким слоем антифрикционного высокооловянистого алюминиевого сплава. Толщина коренного вкладыша 2.240-2.233 мм, а шатунного — 1.745-1.738 мм.

В каждом подшипнике установлено по два вкладыша. Осевому перемещению и проворачиванию вкладышей в постелях блока или в шатунах препятствуют фиксирующие выступы на вкладышах, входящие в соответствующие пазы в постелях блока или в шатунах.

Все коренные вкладыши имеют кольцевую канавку для непрерывного питания маслом шатунных шеек коленчатого вала. Посередине коренных вкладышей имеется отверстие, через которое подается масло к подшипникам из канала в постели блока. Отверстия в шатунных вкладышах совпадают с отверстиями в шатунах.

Посередине коренных вкладышей имеется отверстие, через которое подается масло к подшипникам из канала в постели блока. Отверстия в шатунных вкладышах совпадают с отверстиями в шатунах.

Для сохранения взаимозаменяемости и предупреждения ошибок при установке новых вкладышей на всех коренных и шатунных вкладышах сделаны отверстия. Ширина коренных вкладышей равна 25.5 мм, шатунных — 28.5 мм. Диаметральный зазор между шейкой и вкладышами составляет 0.020-0.073 мм для коренных и 0.010-0.063 мм для шатунных подшипников.

Маховик двигателя ЗМЗ-4021.

Отлит из серого чугуна и крепится к фланцу на заднем конце коленчатого вала четырьмя шлифованными болтами. Гайки болтов законтрены отгибной пластиной. На маховик напрессован зубчатый обод для запуска двигателя стартером. Перед сборкой с коленчатым валом маховик статически балансируют. К заднему торцу маховика шестью болтами прикреплено сцепление. На фланце кожуха сцепления и маховике выбита метка «О». При сборке двигателя обе метки должны быть совмещены, чтобы не нарушить балансировку коленчатого вала.

Похожие статьи:

| Наименование | Кол-во | Цена за ед. | Стоимость, ₽ |

|---|---|---|---|

|

Вал распределительный в сборе с постелью, для а/м ВАЗ 2101, кат. № 2101- 06008-00 ОКПД 34.30.11.190 Части для двигателей внутреннего сгорания с искровым зажиганием прочие, не включенные в другие группировки |

1 шт |

2 891,36 |

2 891,36 |

|

Венец маховика двигатель 406, кат. ОКПД 34.30.11.190 Части для двигателей внутреннего сгорания с искровым зажиганием прочие, не включенные в другие группировки |

1 шт |

1 959,72 |

1 959,72 |

|

Водяной насос для 406 двигателя ОКПД 34.30.11.190 Части для двигателей внутреннего сгорания с искровым зажиганием прочие, не включенные в другие группировки |

1 шт |

1 994,01 |

1 994,01 |

|

Втулка распределительного вала двигатель 402, в комплекте 5 штук , кат. ОКПД 34.30.11.190 Части для двигателей внутреннего сгорания с искровым зажиганием прочие, не включенные в другие группировки |

1 компл |

290,90 |

290,90 |

|

Механизм замка левой двери кабины нового ообразца, для а/м Газель , кат. № 3302-6105485-00 ОКПД 34.30.20.990 Части и принадлежности для автотранспортных средств прочие |

3 шт |

1 007,91 |

3 023,73 |

|

Набор прокладок двигатель 402 ОКПД

34. |

1 компл |

420,23 |

420,23 |

|

Рамка фары левой для а/м ГАЗ 3302, кат. № 3302-8401549 ОКПД 34.30.20.990 Части и принадлежности для автотранспортных средств прочие |

1 шт |

5 371,16 |

5 371,16 |

|

Втулка амортизатора для а/м ГАЗ 3302, кат. ОКПД 34.30.20.950 Устройства подвески, кроме амортизаторов |

40 шт |

31,29 |

1 251,60 |

|

Выключатель аварийной сигнализации для а/м ГАЗ 3302, кат. № 245.3710-04 ОКПД 34.30.11.190 Части для двигателей внутреннего сгорания с искровым зажиганием прочие, не включенные в другие группировки |

2 шт |

201,50 |

403,00 |

|

Клапан впускной / выпускной двигатель 406, кат. ОКПД 34.30.11.190 Части для двигателей внутреннего сгорания с искровым зажиганием прочие, не включенные в другие группировки |

1 компл |

2 654,48 |

2 654,48 |

|

Корзина сцепления лепестковая, в сборе с диском нажимным , двигатель 402, кат. № 1601090-04 ОКПД 34.30.20.650 Сцепления и их части |

1 компл |

7 749,56 |

7 749,56 |

|

Лист № 1 рессоры коренной усиленный, для а/м ГАЗ 3302, кат. ОКПД 34.30.20.950 Устройства подвески, кроме амортизаторов |

1 шт |

3 478,06 |

3 478,06 |

|

Мост диодный генератора 3 выхода, двигатель 406, кат. № БВО3-105-03 ОКПД 34.30.20.990 Части и принадлежности для автотранспортных средств прочие |

2 шт |

1 507,97 |

3 015,94 |

|

Муфта электромагнитная для а/м ГАЗ 3302 , ЕВРО 3 ОКПД 34.30.11.190 Части для двигателей внутреннего сгорания с искровым зажиганием прочие, не включенные в другие группировки |

1 шт |

5 421,50 |

5 421,50 |

|

Привод трамблера для двигатель 421 ОКПД 34.30.11.190 Части для двигателей внутреннего сгорания с искровым зажиганием прочие, не включенные в другие группировки |

1 шт |

1 599,41 |

1 599,41 |

|

Проводка моторного отсека моторного отсека для двигателя 4216 ОКПД 34.30.11.190 Части для двигателей внутреннего сгорания с искровым зажиганием прочие, не включенные в другие группировки |

1 компл |

7 288,63 |

7 288,63 |

|

Ремонтный комплект рабочего цилиндра сцепления в сборе с поршнем и пыльником, для а/м ГАЗ 3110 ОКПД 34.30.20.670 Колеса рулевые, колонки рулевые и коробки рулевых механизмов |

1 компл |

76,28 |

76,28 |

|

Сальники клапанов двигатель 402, в комплекте 8 штук, кат. № 1007036-00 24 ОКПД 34.30.11.190 Части для двигателей внутреннего сгорания с искровым зажиганием прочие, не включенные в другие группировки |

1 компл |

422,79 |

422,79 |

|

Толкатель клапана двигатель 402, в комплекте 8 штук кат. № 21.3906614 ОКПД 34.30.11.190 Части для двигателей внутреннего сгорания с искровым зажиганием прочие, не включенные в другие группировки |

1 компл |

1 552,31 |

1 552,31 |

|

Амортизатор для а/м ГАЗ 3302, кат. № 2905004-00 ОКПД 34.30.20.510 Амортизаторы подвески |

6 шт |

1 328,29 |

7 969,74 |

|

Брызговик задний, шириной 23 см, в комплекте 2 штук, для а/м ГАЗ 3302 кат. № 33020-8511188-00 ОКПД 34.30.20.990 Части и принадлежности для автотранспортных средств прочие |

2 шт |

256,18 |

512,36 |

|

Вилка сцепления для а/м ГАЗ 3302, кат. № 3302.1601201-00 ОКПД 34.30.20.650 Сцепления и их части |

2 шт |

432,79 |

865,58 |

|

Втулка рессоры для а/м Волга, кат. № 13-2912028-00 ОКПД 34.30.20.950 Устройства подвески, кроме амортизаторов |

4 шт |

51,05 |

204,20 |

|

Крыльчатка вентилятора не менее 10 лопастей, для а/м ГАЗ 3302, кат. № 3302-1308010 ОКПД 34.30.20.990 Части и принадлежности для автотранспортных средств прочие |

2 шт |

602,23 |

1 204,46 |

|

Поршень диаметр 100,5 мм, двигатель УАЗ, в комплекте 4 штуки, кат. № 421-004018 ОКПД 34.30.11.120 Шатуны, поршни и кольца для двигателей внутреннего сгорания с искровым зажиганием |

1 компл |

7 772,11 |

7 772,11 |

|

Кожух вентилятора охлаждения для а/м ГАЗ 3302 с 402 двигателем, кат. №33021-1309011 ОКПД 34.30.11.190 Части для двигателей внутреннего сгорания с искровым зажиганием прочие, не включенные в другие группировки |

1 шт |

313,32 |

313,32 |

|

Подшипник 203 ОКПД 34.30.20.990 Части и принадлежности для автотранспортных средств прочие |

1 шт |

87,76 |

87,76 |

|

Сальники коленчатого вала двигатель 406, задний кат. № 406-1005160 ОКПД 34.30.11.190 Части для двигателей внутреннего сгорания с искровым зажиганием прочие, не включенные в другие группировки |

1 шт |

702,61 |

702,61 |

|

Сальники коленчатого вала двигатель 406, передний кат. № 406-1005034 ОКПД 34.30.11.190 Части для двигателей внутреннего сгорания с искровым зажиганием прочие, не включенные в другие группировки |

1 шт |

54,71 |

54,71 |

|

Вал распределительный двигатель 402 , кат. № 402-1006015-20 ОКПД 34.30.11.190 Части для двигателей внутреннего сгорания с искровым зажиганием прочие, не включенные в другие группировки |

1 шт |

5 030,25 |

5 030,25 |

|

Вкладыши шатунные двигатель 402, ремонтный размер 0,75 мм, в комплекте 8 штук , кат. № 24 -1000104-ДР ОКПД 34.30.11.190 Части для двигателей внутреннего сгорания с искровым зажиганием прочие, не включенные в другие группировки |

1 компл |

498,72 |

498,72 |

|

Втулка амортизатора заднего, для а/м ВАЗ 2101, кат. № 2101-2906231 ОКПД 34.30.20.950 Устройства подвески, кроме амортизаторов |

1 компл |

99,56 |

99,56 |

|

Лонжерон пола передний левый для а/м ГАЗ 3302, кат. № 3302-5101023-10 ОКПД 34.30.20.990 Части и принадлежности для автотранспортных средств прочие |

1 шт |

9 754,12 |

9 754,12 |

|

Ролик механизма натяжения ремня ЕВРО 3, кат. №1308080 ОКПД 34.30.11.190 Части для двигателей внутреннего сгорания с искровым зажиганием прочие, не включенные в другие группировки |

3 шт |

377,59 |

1 132,77 |

|

Стеклоподьемник передний левый для а/м ГАЗ 3302 ОКПД 34.30.30.910 Части и принадлежности кузовов (включая кабины), не включенные в другие группировки |

1 шт |

666,27 |

666,27 |

|

Трос стояночного тормоза в комплекте: боковой трос 2 штуки, для а/м ГАЗ 3302, кат. № 3508800-00 3302 ОКПД 34.30.20.250 Тормоза и сервотормоза (системы тормозные с сервоусилителем) и их части (кроме накладок тормозных смонтированных) |

3 компл |

1 220,99 |

3 662,97 |

|

Уплотнитель двери сдвижной дла а/м ГАЗ 3302 кат. № 6107126-3302 ОКПД 34.30.20.990 Части и принадлежности для автотранспортных средств прочие |

3 шт |

704,41 |

2 113,23 |

|

Фильтр воздушный двигатель 406, ЕВРО 3, кат. № 3302-1109010-99 ОКПД 34.30.11.190 Части для двигателей внутреннего сгорания с искровым зажиганием прочие, не включенные в другие группировки |

2 шт |

579,39 |

1 158,78 |

|

Фильтр масляный двигатель 406, кат. № 406-1012005 ОКПД 34.30.11.190 Части для двигателей внутреннего сгорания с искровым зажиганием прочие, не включенные в другие группировки |

1 шт |

276,38 |

276,38 |

|

Шайба осевого смещения коленчатого вала заднее 1 ушко, двигатель 402, ОКПД 34.30.11.190 Части для двигателей внутреннего сгорания с искровым зажиганием прочие, не включенные в другие группировки |

2 шт |

160,06 |

320,12 |

|

Шаровая опора верхняя, для а/м Волга, кат. № 3110.290409201 ОКПД 34.30.20.950 Устройства подвески, кроме амортизаторов |

1 шт |

811,95 |

811,95 |

|

Шаровая опора нижняя, для а/м ВАЗ 2101, кат. № 2101-2904082 ОКПД 34.30.20.950 Устройства подвески, кроме амортизаторов |

4 шт |

434,33 |

1 737,32 |

|

Шатун двигателя двигатель 421, 100 л.с. ОКПД 34.30.11.190 Части для двигателей внутреннего сгорания с искровым зажиганием прочие, не включенные в другие группировки |

4 шт |

2 526,67 |

10 106,68 |

|

Шестерня распределительного вала текстолитовая, двигатель 4216, кат. № 004216-00-1006020-000 ОКПД 34.30.11.190 Части для двигателей внутреннего сгорания с искровым зажиганием прочие, не включенные в другие группировки |

1 шт |

886,21 |

886,21 |

|

Щеткодержатель генератора для а/м Газель с 406 двигателем, кат. №70.5205300 ОКПД 34.30.20.990 Части и принадлежности для автотранспортных средств прочие |

4 шт |

834,42 |

3 337,68 |

Переборка двигателя ГАЗ-24 ЗМЗ-24Д

Переборка двигателя ГАЗ-24 ЗМЗ-24Д

Переборка двигателя Волги ГАЗ-24 - достаточно трудоемкий и ответственный процесс, но нельзя сказать, что он до такой степени сложный, что любой технически грамотный человек не в состоянии его осуществить в гаражных условиях. Самостоятельная переборка двигателя возможна! Если у Вас есть место (гараж), время (дней пять), элементарные технические навыки, стандартный набор инструментов, включая хорошие торцевые ключи и, что самое главное, желание отремонтировать двигатель самому — смело приступайте к работе. Перед этим, разумеется стоит изучить устройство двигателя ЗМЗ-24Д.

Перед началом реморнта оцените, сколько материальных средств потребует самостоятельный ремонт двигателя. Итак, минимум что вам потребуется, это покупка поршневой группы (поршни, кольца, гильзы), покупка или шлифовка на заводе коленчатого вала, и покупка более мелких деталей - вкладышей, прокладок, сальников и так далее. Максимум, что Вам грозит — добавить к этому списку распредвал со втулками, восемь клапанов, шатуны с поршневыми пальцами, водяную помпу и маслонасос. В любом случае Вы уложетесь с большим запасом в минимальную сумму, которую с Вас бы взяли в сервисе за переборку двигателя.

Что бы ни было с Вашим двигателем, перед тем, как покупать к нему запчасти, разберите его, оцените его состояние и составьте список всего необходимого.

Перед тем, как начать переборку, необходимо снять двигатель с машины. Но перед тем, как это делать, постарайтесь убедиться, действительно ли неисправность двигателя потребует его полной разборки. Если проблема только с головкой или клапанами, можно обойтись без снятия и разборки двигателя.

Разборка двигателя (рис2)

Итак, двигатель снят, установлен на рабочее место. Желательно снять с него все навесные агрегаты, промыть их и осмотреть. Но если Вы хотите сократить время ремонта, снимайте только то, что Вам мешает. Без особых проблем с двигателя снимаются карбюратор, генератор, стартер, корпус масляного фильтра и его масляная трубка, бензонасос, распределитель зажигания и привод распределителя. Из всего перечисленного в обязательном порядке нужно снять распределитель с приводом и бензонасос.

Теперь нужно снять головку блока. Снятую головку осмотрите, счистите нагар с камер сгорания, снимите клапана и оцените их состояние. При необходимости нужно притереть клапана или заменить их. При замене клапанов на новые так же требуется притереть их к седлам. Замените маслосъемные колпачки и установите клапана на место. Теперь головку можно отложить до сборки двигателя и приступить к блоку цилиндров.

Посля снятия головки отвинчиваем два болта с левой стороны двигателя и снимаем крышку коробки толкателей. Нам открывается доступ к восми толкателям (13) (рис2). Вынимаем толкатели, так как при переворачивании двигателя они выпадут из своих гнезд.

Далее двигатель нужно будет перевернуть и установить на ровную поверхность шпильками вниз. Чтобы не попортить заход резьбы, на концы шпилек можно навернуть гайки.

Теперь снимаем масляный картер и крышку картера сцепления. Нам открывается доступ к коленчатому валу (26) (рис2). Наша задача его снять. Для этого надо снять все, что этому мешает.

Для снятия коленчатого вала с него необходимо снять шкив привода ремней генератора (28) (рис2). Сначала отвинчиваем гайку крепленяи шкива с храповиком для заводной рукоятки (29). Чтобы при этом коленвал не проворачивался, удерживаем маховик (16) монтировкой за его зубья. Теперь нам потребуется трехлапый съемник. Такого типа съемники можно без проблем купить на рынке или в магазине запчастей. Представляет из себя три лапы с захватами, а посередине упорный болт. Тип съемника роли не играет, лишь бы размеры лап позволяли ухватиться захватами за шкив. Надеваем захваты съемника на шкив, центральный болт упираем в центр оси коленвала, вращаем болт и снимаем шкив.

Теперь отвинчиваем болты крепления крышки коробки шестерен газораспределительного механизма (43) и снимаем крышку вместе с передним сальником (36) с коленвала.

Точно так же с помощью съемника спрессовывается с коленвала ведущая шестерня (27) газораспределительного механизма. Сделать это можно и позднее.

Далее снимаем привод распределителя зажигания и маслонасос.

Шестигранным ключем отвинчиваем крепление крышки заднего набивного сальника (22) и снимаем ее.

Отвинчиваем восемь гаек (59) крепления крышек шатунных вкладышей (58), снимаем крышки и отсоединяем шатуны от коленвала. При этом следует учесть, что крышки шатунов невзаимозаменяемы, их надо пометить, так как путать их нельзя.

Теперь отвинчиваем 10 болтов крепления крышек коренных подшипников и снимаем крышки. Крышки так же невзаимозаменяемы, путать их нельзя.

Наконец, коленвал можно снять с двигателя в сборе с маховиком и сцеплением. Теперь совсем несложно отвинтить корзину сцепления и маховик от коленчатого вала.

Далее вытаскиваем из цилиндров поршни (50) в сборе с шатунами (55).

Отворачиваем два болта крепления и вынимаем распредвал (14) в сборе с ведомой шестерней (9).

Теперь переворачиваем блок цилиндров и снимаем гильзы (63). Гильзы как правило снимаются без особых усилий. Достаточно слегка поддеть гильзу за буртик и она свободно выходит из своего гнезда в блоке.

Итак, двигатель разобран. Осталось осмотреть состояние его деталей и промыть бензином те из них, которые не планируется выбрасывать.

Оценка состояния и замена деталей двигателя (рис2),(рис4)

Первое, что следует осмотреть, это коленчатый вал. Как правило основной дефект, приводящий к переборке двигателя, это стук коленвала, или даже его заклинивание. При большом износе двигателя падает давление масла, подводимого к шейкам коленвала, которые вращаются в сталеаллюминиевых вкладышах (25) (рис2), а нагрузка на вкладыши, вследствие увеличенных зазоров и биения, возрастает. При этом на шейке и вкладышах образуются задиры, вкладыши начинают греться. При крайнем недостатке масла в подшипнике температура быстро повышается, а сила трения резко возрастает. В результате вкладыши могут провернуться в своем гнезде, или расплавиться и привести к заклиниванию двигателя.