Коррозия металлов и способы защиты от неё

Коррозия – разрушение поверхности сталей и сплавов под воздействием различных физико-химических факторов – наносит огромный ущерб деталям и металлоконструкциям. Ежегодно этот невидимый враг «съедает» около 13 млн. т металла. Для сравнения – металлургическая промышленность стран Евросоюза в прошлом, 2014 году произвела всего на 0,5 млн. тонн больше. И это только – прямые потери. А длительная эксплуатация стальных изделий без их эффективной защиты от коррозии вообще невозможна.

Что такое коррозия и её разновидности

Основной причиной интенсивного окисления поверхности металлов (что и является основной причиной коррозии) являются:

- Повышенная влажность окружающей среды.

- Наличие блуждающих токов.

- Неблагоприятный состав атмосферы.

Соответственно этому различают химическую, трибохимическую и электрохимическую природу коррозии.

Химическая коррозия

Такой вид коррозии обусловлен активным окислением поверхности металла во влажной среде. Безусловным лидером тут является сталь (исключая нержавеющую). Железо, являясь основным компонентом стали, при взаимодействии с кислородом образует три вида окислов: FeO, Fe2O3 и Fe3O4. Основная неприятность заключается в том, что определённому диапазону внешних температур соответствует свой окисел, поэтому практическая защита стали от коррозии наблюдается только при температурах выше 10000С, когда толстая плёнка высокотемпературного оксида FeO сама начинает предохранять металл от последующего образования ржавчины. Это процесс называется воронением, и активно применяется в технике для защиты поверхности стальных изделий. Но это – частный случай, и таким способом активно защищать металл от коррозии в большинстве случаев невозможно.

Химическая коррозия активизируется при повышенных температурах.Склонность металлов к химическому окислению определяется значением их кислородного потенциала – способности к участию в окислительно-восстановительных реакциях. Сталь – ещё не самый худший вариант: интенсивнее её окисляются, в частности, свинец, кобальт, никель.

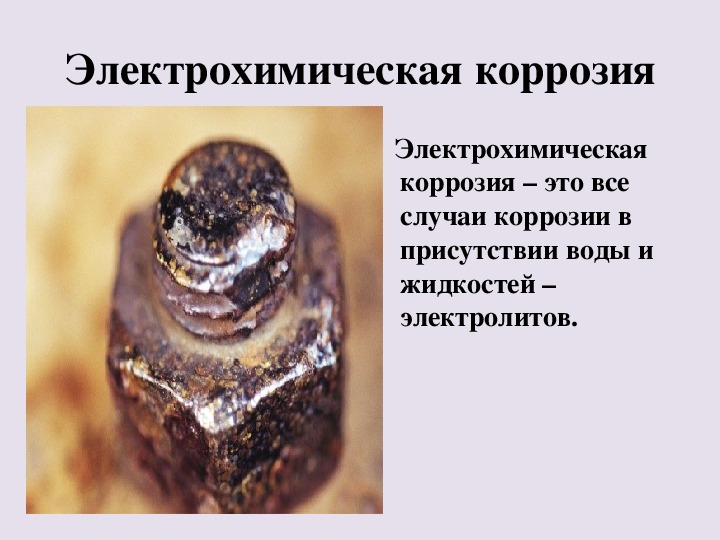

Электрохимическая коррозия

Эта разновидность коррозии более коварна: разрушение металла в данном случае происходит при совокупном влиянии воды и почвы на стальную поверхность (например, подземных трубопроводов). Влажный грунт, являясь слабощёлочной средой, способствует образованию и перемещению в почве блуждающих электрических токов. Они являются следствием ионизации частиц металла в кислородсодержащей среде, и инициирует перенос катионов металла с поверхности вовне. Борьба с такой коррозией усложняется труднодоступностью диагностирования состояния грунта в месте прокладки стальной коммуникации.

Электрохимическая коррозия возникает при окислении контактных устройств линий электропередач при увеличении зазоров между элементами электрической цепи. Помимо их разрушения, в данном случае резко увеличивается энергопотребление устройств.

Помимо их разрушения, в данном случае резко увеличивается энергопотребление устройств.

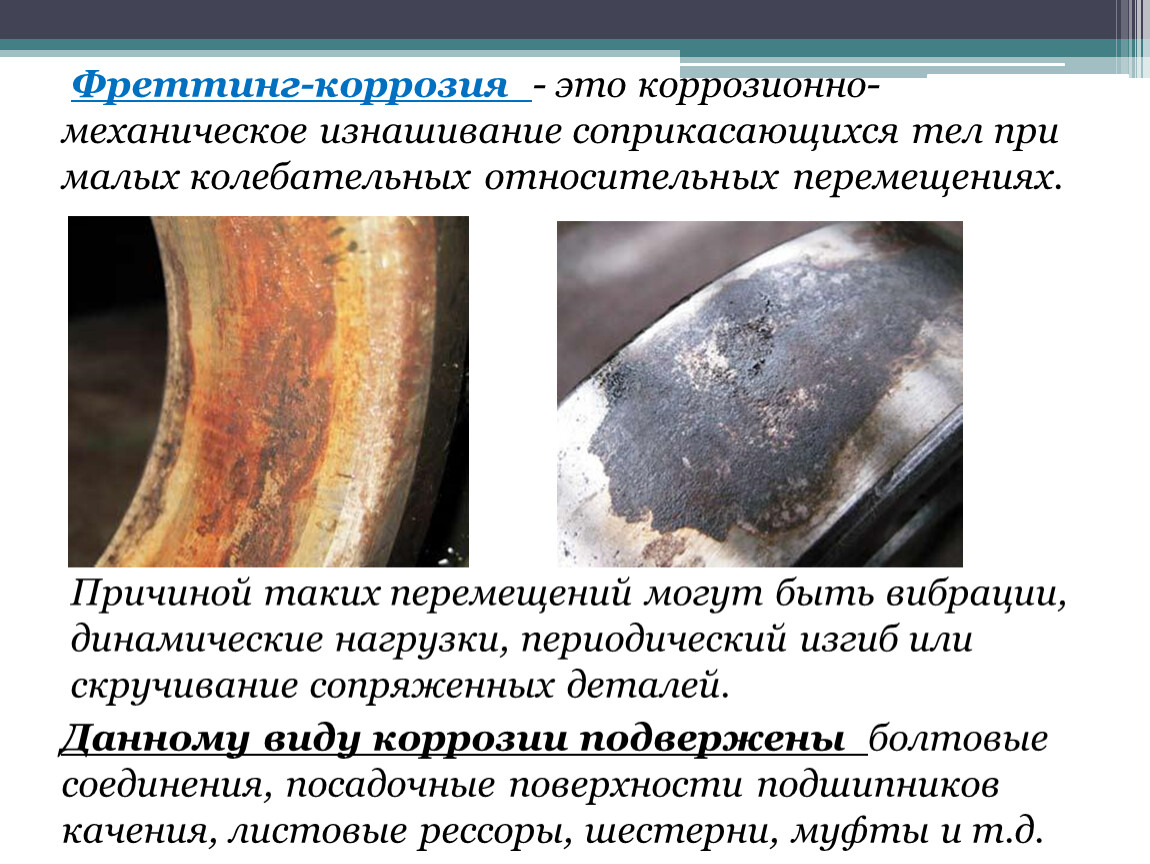

Трибохимическая коррозия

Данному виду подвержены металлообрабатывающие инструменты, которые работают в режимах повышенных температур и давлений. Антикоррозионное покрытие резцов, пуансонов, фильер и пр. невозможно, поскольку от детали требуется высокая поверхностная твёрдость. Между тем, при скоростном резании, холодном прессовании и других энергоёмких процессах обработки металлов начинают происходить механохимические реакции, интенсивность которых возрастает с увеличением температуры на контактной поверхности «инструмент-заготовка». Образующаяся при этом окись железа Fe2O3 отличается повышенной твёрдостью, и поэтому начинает интенсивно разрушать поверхность инструмента.

Методы борьбы с коррозией

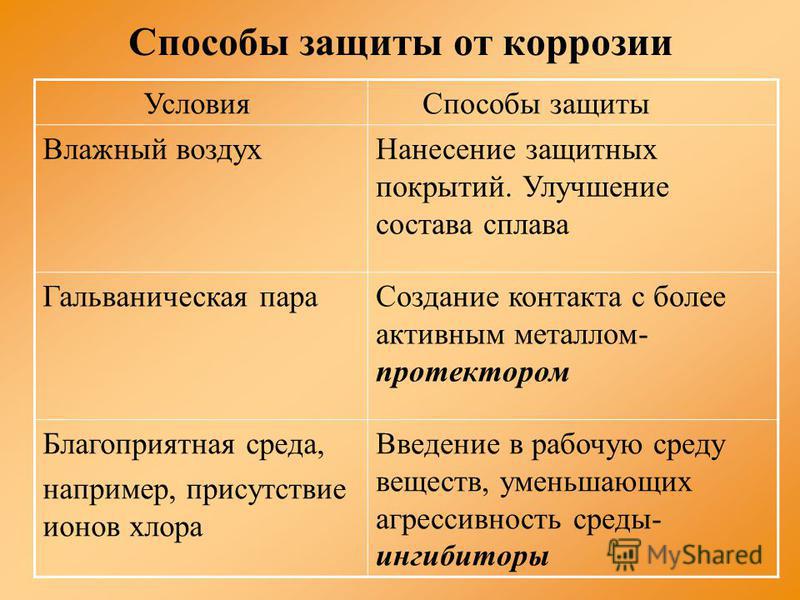

Выбор подходящего способа защиты поверхности от образования ржавчины определяется условиями, в которых работает данная деталь или конструкция. Наиболее эффективны следующие методы:

Наиболее эффективны следующие методы:

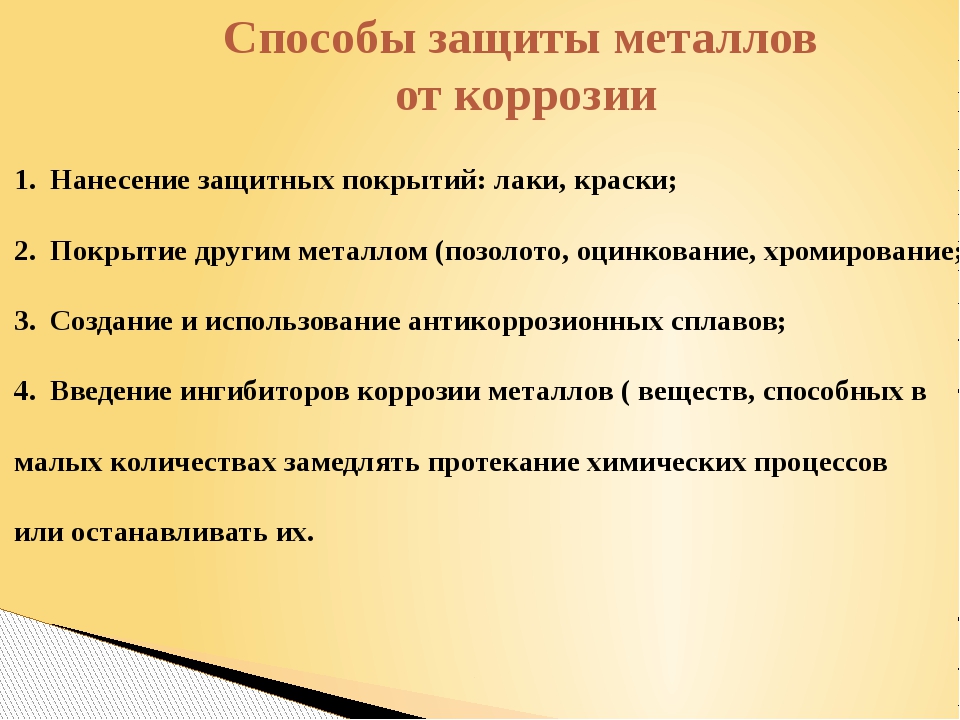

- Нанесение поверхностных атмосферостойких покрытий;

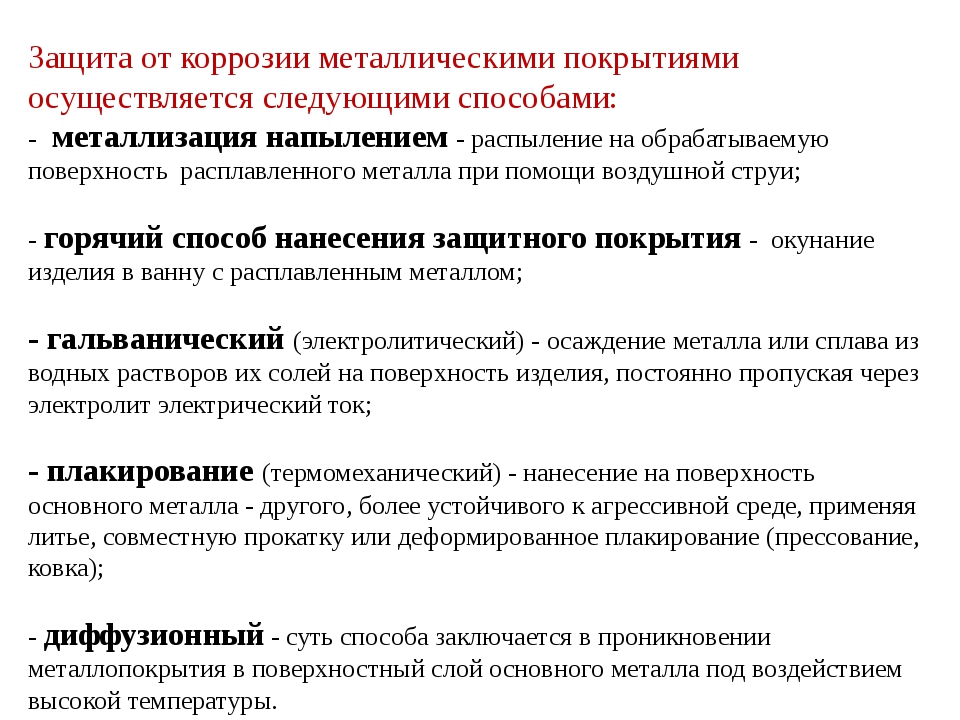

- Поверхностная металлизация;

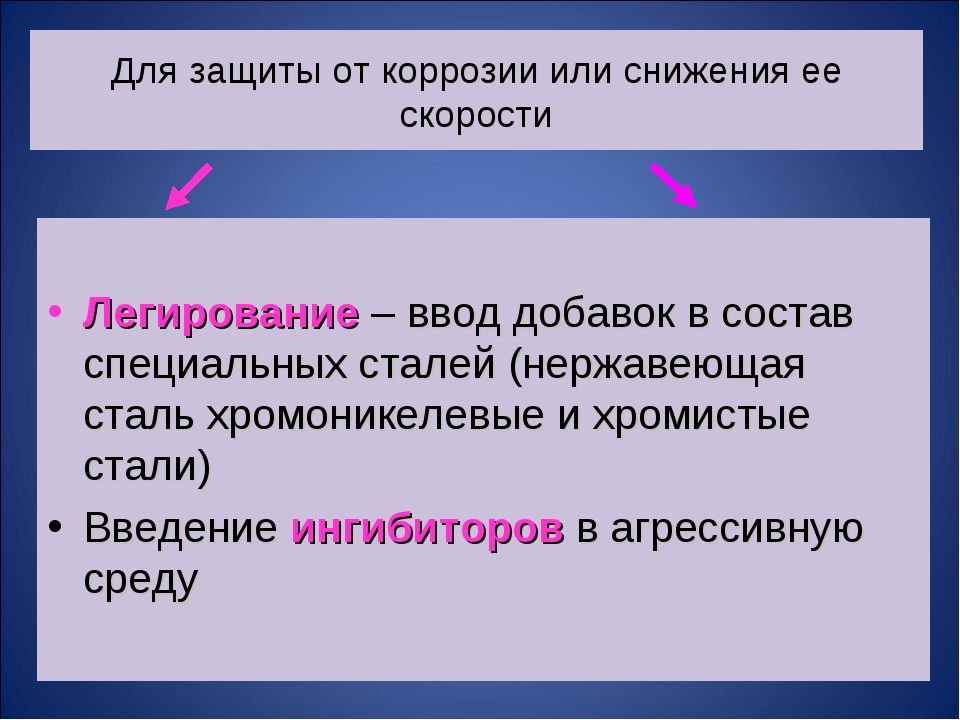

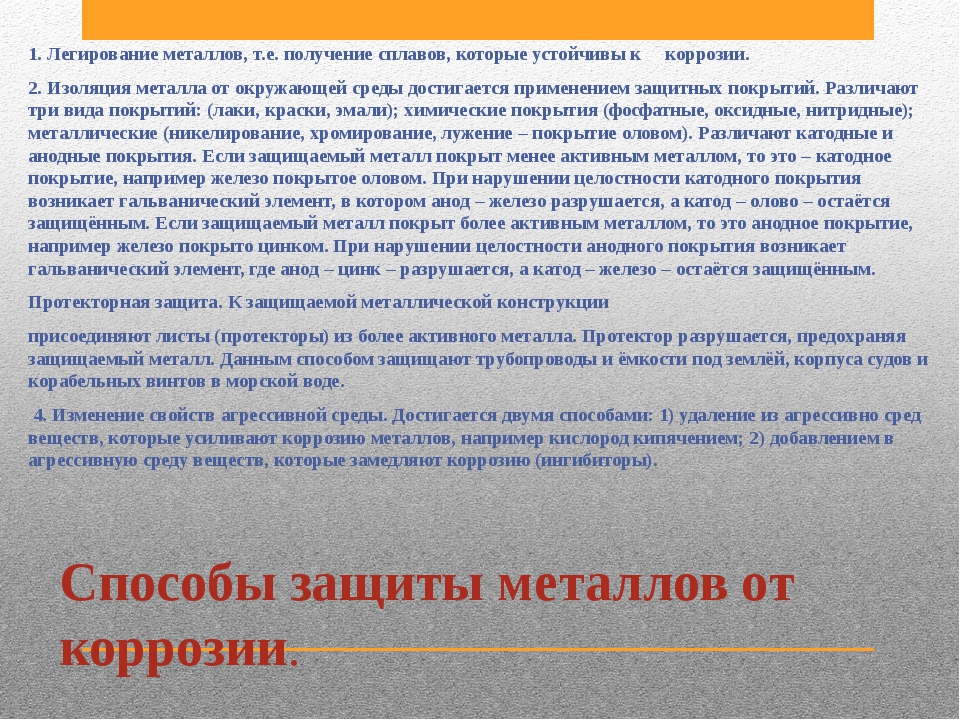

- Легирование металла элементами, обладающими большей стойкостью к участию в окислительно-восстановительных реакциях;

- Изменение химического состава окружающей среды.

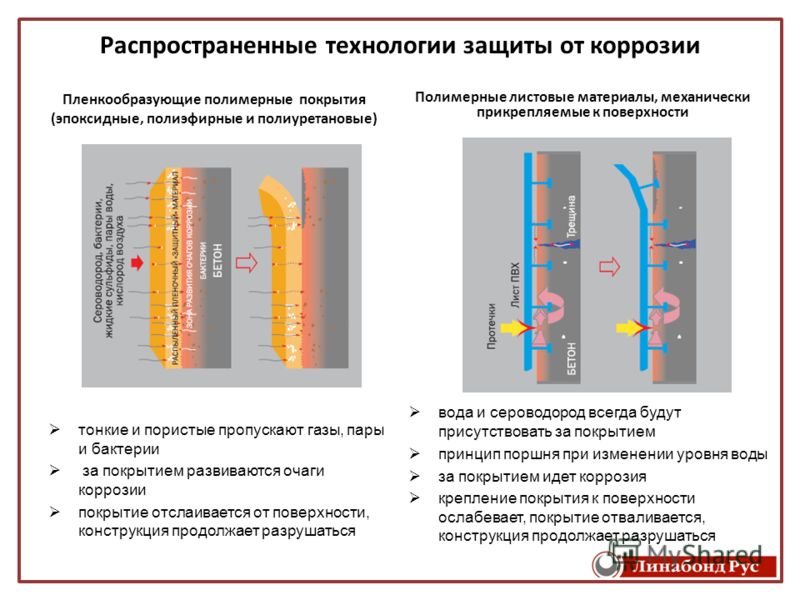

Механические поверхностные покрытия

Поверхностная защита металла может быть выполнена его окрашиванием либо нанесением поверхностных плёнок, по своему составу нейтральных к воздействию кислорода. В быту, а также при обработке сравнительно больших площадей (главным образом, подземных трубопроводов) применяется окраска. Среди наиболее стойких красок – эмали и краски, содержащие алюминий. В первом случае эффект достигается перекрытием доступа кислороду к стальной поверхности, а во втором – нанесением алюминия на поверхность, который, являясь химически инертным металлом, предохраняет сталь от коррозионного разрушения.

Положительными особенностями данного способа защиты являются лёгкость его реализации и сравнительно небольшие финансовые затраты, поскольку процесс достаточно просто механизируется. Вместе с тем долговечность такого способа защиты невелика, поскольку, не обладая большой степенью сродства с основным металлом, такие покрытия через некоторое время начинают механически разрушаться.

Химические поверхностные покрытия

Коррозионная защита в данном случае происходит вследствие образования на поверхности обрабатываемого металла химической плёнки, состоящей из компонентов, стойких к воздействию кислорода, давлений, температур и влажности. Например, углеродистые стали обрабатывают фосфатированием. Процесс может выполняться как в холодном, так и в горячем состоянии, и заключается в формировании на поверхности металла слоя из фосфатных солей марганца и цинка. Аналогом фосфатированию выступает оксалатирование – процесс обработки металла солями щавелевой кислоты. Применением именно таких технологий повышают стойкость металлов от трибохимической коррозии.

Применением именно таких технологий повышают стойкость металлов от трибохимической коррозии.

Недостатком данных методов является трудоёмкость и сложность их применения, требующая наличия специального оборудования. Кроме того, конечная поверхность изменяет свой цвет, что не всегда приемлемо по эстетическим соображениям.

Легирование и металлизация

В отличие от предыдущих способов, здесь конечным результатом является образование слоя металла, химически инертного к воздействию кислорода. К числу таких металлов относятся те, которые на линии кислородной активности находятся возможно дальше от водорода. По мере возрастания эффективности этот ряд выглядит так: хром→медь→цинк→серебро→алюминий→платина. Различие в технологиях получения таких антикоррозионных слоёв состоит в способе их нанесения. При металлизации на поверхность направляется ионизированный дуговой поток мелкодисперсного напыляемого металла, а легирование реализуется в процессе выплавки металла, как следствие протекания металлургических реакций между основным металлом и вводимыми легирующими добавками.

Изменение состава окружающей среды

В некоторых случаях существенного снижения коррозии удаётся добиться изменением состава атмосферы, в которой работает защищаемая металлоконструкция. Это может быть вакуумирование (для сравнительно небольших объектов), или работа в среде инертных газов (аргон, неон, ксенон). Данный метод весьма эффективен, однако требует дополнительного оборудования — защитных камер, костюмов для обслуживающего персонала и т.д. Используется он главным образом, в научно-исследовательских лабораториях и опытных производствах, где специально поддерживается необходимый микроклимат.

Кто нам мешает, тот нам поможет

В завершение укажем и на довольно необычный способ коррозионной защиты: с помощью самих окислов железа, точнее, одного из них — закиси-окиси Fe3O4. Данное вещество образуется при температурах 250…5000С и по своим механическим свойствам представляет собой высоковязкую технологическую смазку.

Основные методы борьбы с коррозией

Все методы противокоррозионной защиты можно условно разделить на три группы по принципу их влияния на изменение хода коррозионного процесса:

- Изменение свойств металла.

- Изменение свойств среды.

- Изменение характера взаимодействия металла и среды на границе раздела.

К первой группе относятся следующие методы:

- легирование металла,

- термообработка,

- поверхностная обработка (поверхностное легирование, ионная имплантация, аморфизация, и др.

).

).

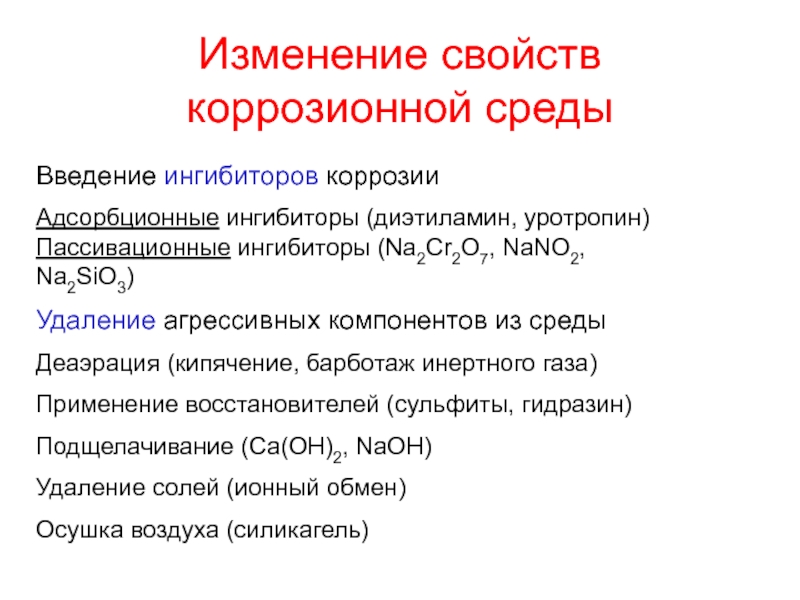

Ко второй группе относятся:

- ингибирование среды,

- обескислороживание водной среды,

- осушение воздуха,

- удаление агрессивных реагентов среды (соли, кислоты и т.п.).

К третьей группе относятся:

- нанесение защитных покрытий изолирующих металл от агрессивной среды (лакокрасочные, металлические, оксидные, фосфатные, масла, смазки и т.п.),

- катодная поляризация (катодная защита, нанесение анодных покрытий),

- устранение анодной поляризации (защита от контактной коррозии, электродренаж, устранение блуждающих токов и пр.),

- рациональное проектирование (устранение зазоров, правильный выбор металла для данной среды, устранение контактов разнородных металлов, устранение застойных зон и т.п.).

Основным средством защиты металлоконструкций от коррозии, а также основным средством декоративной отделки являются лакокрасочные покрытия.

Часто для эффективной защиты от коррозии используют комбинированные методы, сочетающие в себе несколько методов или способов защиты. Так-, для защиты подводной части судов целесообразно использовать лакокрасочные покрытия в сочетании с катод ной защитой. В этом случае повышается сохранность покрытия за счет исключения или уменьшения вспучивания пленки продуктами коррозии металла, и облегчается катодная поляризация корпуса вследствие увеличения поляризуемости окрашенного металла. Такие составы как холодное цинкование — так же объединяют в себе несколько типов защиты, которые увеличивают стойкость черных металлов к коррозии.

Так-, для защиты подводной части судов целесообразно использовать лакокрасочные покрытия в сочетании с катод ной защитой. В этом случае повышается сохранность покрытия за счет исключения или уменьшения вспучивания пленки продуктами коррозии металла, и облегчается катодная поляризация корпуса вследствие увеличения поляризуемости окрашенного металла. Такие составы как холодное цинкование — так же объединяют в себе несколько типов защиты, которые увеличивают стойкость черных металлов к коррозии.

В случае защиты таких конструкций, как направляющие насадки гребных винтов, используются, как правило, четыре способа защиты: катодная защита, лакокрасочные покрытия, коррозионно-стойкие стали в зоне вращения винта, электрическое разъединение разнородных материалов.

Типы и причины коррозии, способы ее предотвращения Блоги по решениям для ходовых и управляющих систем

Предотвращение коррозии — важнейшая задача во многих отраслях промышленности. В отсутствие защитных мер коррозия может оказать пагубное влияние на инфраструктуру, а также безопасность и эффективность бизнеса. Риску подвержен и бюджет компаний: по результатам исследования, проведенного организацией NACE International, ежегодные затраты на борьбу с коррозией составляют 2,5 триллиона долл. США.

В отсутствие защитных мер коррозия может оказать пагубное влияние на инфраструктуру, а также безопасность и эффективность бизнеса. Риску подвержен и бюджет компаний: по результатам исследования, проведенного организацией NACE International, ежегодные затраты на борьбу с коррозией составляют 2,5 триллиона долл. США.

С другой стороны, современным инженерам-конструкторам доступно значительно больше инструментов, чем прежде. Более глубокое понимание типов и причин коррозии, усовершенствованные материалы и передовые подходы — все это помогает техническим специалистам предотвращать разрушение металлов и снижать его интенсивность.

В этой публикации представлено краткое содержание новой брошюры Parker о борьбе с коррозией.

Определение коррозии

Коррозия — это процесс, при котором инфраструктура, продукция и детали разрушаются вследствие химической либо электрохимической реакции с окружающей средой.

Основные типы коррозии

Сегодня в разных отраслях промышленности распространены шесть типов коррозии.

• Электрохимическая коррозия, возникающая при контакте двух материалов с разными электрохимическими свойствами (например, сталь и латунь) в агрессивной среде и приводящая к разрушению менее устойчивого материала.

• Точечная коррозия, при которой в металле быстро возникают глубокие и узкие отверстия, в то время как остальная поверхность остается неповрежденной. Обычно это происходит с самопассивирующимися материалами, такими как нержавеющая сталь или сплавы алюминия.

• Равномерная коррозия, которая развивается постепенно на открытой для воздействия поверхности металла, оставляя равномерный слой отложений.

• Щелевая коррозия, охватывающая те участки, где в небольших углублениях (выемках или углах) скапливается жидкость.

• Межкристаллитная коррозия, которая возникает внутри зернистой структуры сплава или рядом с ней и вызывает локальные повреждения.

• Коррозионное растрескивание под напряжением, когда материал подвергается непрерывной или меняющейся нагрузке в агрессивной среде, что приводит к появлению трещин.

Что вызывает коррозию?

Коррозия — результат воздействия ряда различных факторов, характерных для каждой конкретной отрасли. Ниже перечислены распространенные примеры для отдельных отраслей.

• В сфере строительства коррозия часто возникает в ситуациях, когда металлы подвергаются воздействию природных факторов и экстремальных температур.

• Подземные разработки обычно проводят в средах с кислой водой (нередко содержащей хлориды и сульфаты) в сочетании с высокой влажностью и температурой.

• В лесной промышленности коррозия обычно появляется при работе на удаленных участках, когда оборудование паркуют прямо на траве или земле. За ночь там накапливается большое количество воды, которая может вызывать коррозию встроенных механических систем и компонентов.

Условия окружающей среды также влияют на скорость развития и распространение коррозии. При повышенной влажности металлы реагируют друг с другом и разрушаются гораздо быстрее, чем в сухих условиях.

В агрессивных средах обычно присутствуют следующие факторы (отдельно или в различных сочетаниях):

• влажность;

• экстремальные температуры;

• сырые поверхности;

• взвешенные в воздухе частицы;

• соль;

• промышленные смазочные материалы.

Предотвращение коррозии и защита

Инженерам доступен целый ряд методов, которые помогают снизить интенсивность коррозии или предотвратить ее возникновение. Ниже перечислены методы, более подробно описанные в брошюре о борьбе с коррозией.

• Выбор материалов. Ключевую роль играет выбор подходящих материалов с учетом задачи и условий ее выполнения. В агрессивной среде разрушению подвержены все металлы, однако сплавы могут резко отличаться друг от друга по своим показателям. Решающее значение в этом случае имеет баланс между пределом прочности на разрыв и стойкостью к нагреву, воздействию химических веществ и коррозии.

• Совместимость материалов. При разработке продуктов инженеры должны учитывать вероятность соприкосновения потенциально несовместимых материалов. Так, сочетания меди и нержавеющей стали или бронзы и стали могут стать причиной электрохимической коррозии. Для решения этой проблемы следует выбирать совместимые материалы и сплавы либо применять изоляцию, которая позволяет предотвратить образование электрической цепи.

Так, сочетания меди и нержавеющей стали или бронзы и стали могут стать причиной электрохимической коррозии. Для решения этой проблемы следует выбирать совместимые материалы и сплавы либо применять изоляцию, которая позволяет предотвратить образование электрической цепи.

• Защитные покрытия. На некоторые металлы, такие как сталь, железо и алюминий, можно нанести защитное покрытие, устойчивое к коррозии. Чтобы выбрать оптимальную комбинацию металла и покрытия, требуется тщательно проанализировать требования к прочности, надежности, трению, моменту затяжки и коррозионной стойкости.

• Коррозионные испытания. В ходе контролируемых испытаний можно смоделировать различные агрессивные атмосферы, включая распыленную соленую воду, солевой туман, сухость и влажность. Такие испытания обычно проводят с соблюдением очень точных параметров, например моделируют сезонные циклы, чтобы воссоздать реальные погодные условия.

• Системы защиты от коррозии. Эффективная система защиты помогает предприятиям успешно справляться с коррозией. Мониторинг состояния и анализ журналов для учета инцидентов улучшают понимание практических аспектов, связанных с коррозией, а обмен информацией между подразделениями позволяет выявить потенциальную зависимость между капиталовложениями, методами обслуживания и сроком службы активов.

Мониторинг состояния и анализ журналов для учета инцидентов улучшают понимание практических аспектов, связанных с коррозией, а обмен информацией между подразделениями позволяет выявить потенциальную зависимость между капиталовложениями, методами обслуживания и сроком службы активов.

Борьба с коррозией: брошюра

Скачать брошюру

Автор статьи — доктор Филипп Вагенер (Philipp Wagener)

Связанные статьи:

Пыль гораздо вреднее, чем кажется

Комплексный подход к выбору метода борьбы с коррозией на нефтяных месторождениях

Please use this identifier to cite or link to this item: http://earchive.tpu.ru/handle/11683/60503

| Title: | Комплексный подход к выбору метода борьбы с коррозией на нефтяных месторождениях |

| Authors: | Корнеев, Роман Витальевич |

metadata. dc.contributor.advisor: dc.contributor.advisor: | Никульчиков, Андрей Викторович |

| Keywords: | коррозия; скорость внутренней коррозии; методы борьбы с внутренней коррозией; антикоррозионная защита; карбонат кальция.; corrosion; internal corrosion rate; methods of dealing with internal corrosion; corrosion protection; calcium carbonate. |

| Issue Date: | 2020 |

| Citation: | Корнеев Р. В. Комплексный подход к выбору метода борьбы с коррозией на нефтяных месторождениях : бакалаврская работа / Р. В. Корнеев ; Национальный исследовательский Томский политехнический университет (ТПУ), Инженерная школа природных ресурсов (ИШПР), Отделение нефтегазового дела (ОНД) ; науч. рук. А. В. Никульчиков. — Томск, 2020. |

| Abstract: | На данный момент большинство месторождений работают в поздней стадии разработки, которая характеризуется падением объема добываемой продукции, высокой обводненностью, а также устаревшим оборудованием, которое требует постоянных ремонтов. В таких условиях становится актуальной задача повышения эффективности работы промыслового оборудования. Так как известно, что коррозия трубопроводов и погружного электродвигателя приводят к выходу из строя, остановке или аварии. Простои трубопровода снижают показатели производительности. Утечка грозит загрязнением земель, что влечет за собой огромных штрафов и затрат на охрану природы. Изучаемая тема сейчас актуальна как никогда, потому что в наше время идет ужесточение контроля за предприятиями топливно энергетического комплекса. В таких условиях становится актуальной задача повышения эффективности работы промыслового оборудования. Так как известно, что коррозия трубопроводов и погружного электродвигателя приводят к выходу из строя, остановке или аварии. Простои трубопровода снижают показатели производительности. Утечка грозит загрязнением земель, что влечет за собой огромных штрафов и затрат на охрану природы. Изучаемая тема сейчас актуальна как никогда, потому что в наше время идет ужесточение контроля за предприятиями топливно энергетического комплекса.At the moment, most fields are working in the late stage of development, which is characterized by a decrease in the volume of extracted products, high water cut, as well as obsolete equipment, which requires constant repairs. In such conditions, the task of improving the efficiency of field equipment becomes relevant. Since it is known that corrosion of pipelines and a submersible motor lead to failure, shutdown or accident. Pipeline downtime reduces performance.  Leakage threatens land pollution, which entails huge fines and environmental costs. The topic under study is now more relevant than ever, because in our time there is a tightening of control over the enterprises of the fuel and energy complex. Leakage threatens land pollution, which entails huge fines and environmental costs. The topic under study is now more relevant than ever, because in our time there is a tightening of control over the enterprises of the fuel and energy complex. |

| URI: | http://earchive.tpu.ru/handle/11683/60503 |

| Appears in Collections: | Выпускные квалификационные работы (ВКР) |

Items in DSpace are protected by copyright, with all rights reserved, unless otherwise indicated.

Методы борьбы с коррозией: советы профессионалов

Коррозия представляет процесс разрушения металлов и сплавов под воздействием агрессивной внешней среды.

Ржавчина образуется на поверхности железа в результате химических, электрохимических и физико-химических реакций.

Комплекс антикоррозийных мероприятий предполагает проведение анализа качества материалов, причин коррозии, глубины поражения металла. Только потом выбираются методы борьбы с коррозией.

Только потом выбираются методы борьбы с коррозией.

- Определение вида металла: черный или цветной, сплав металлов.

- Вид коррозии на поверхности металла: химический, электрохимический.

- Условия проведения антикоррозийной обработки металла (открытое, закрытое помещение, температурные условия, влажность и т.д.).

- Какому виду обработки подлежит металл.

- Выбор материалов для антикоррозийной обработки.

Рекомендуем

NITRON — Нейтральный преобразователь ржавчины.Преобразователь (удалитель) ржавчины Nitron предназначен для модификации коррозии на поверхностях черных металлов, строительных металлоконструкций, труб, арматурных сталей.

Подробнее

Антикоррозийные методы

- Покраска изделия ЛКМ. Один из самых доступных распространенных видов защиты металла от ржавчины.

Предполагает предварительное обезжиривание и очищение поверхности. Нанесение эмалей или лака на металл можно проводить с помощью кисточки, валика или распылителя.

Предполагает предварительное обезжиривание и очищение поверхности. Нанесение эмалей или лака на металл можно проводить с помощью кисточки, валика или распылителя. - Смазывание силиконовой смазкой. Использование силиконовых смазок дает возможность защитить края металлических изделий и всю поверхность от проникновения влаги. Таким образом, металл полностью защищен от контакта с влагой и не подвергается коррозии.

- Грунтовка. Все виды грунтовки, как предварительного слоя перед покраской, создают на металле невидимый слой, не пропускающий влаги. Грунтовка наносится после предварительного обезжиривания и очистки поверхности от ржавчины, жирных пятен и грязи. Грунтовка обеспечивает последующую адгезию ЛКМ с поверхностью изделия, защищает от проникновения влаги и кислорода, замедляет коррозию.

- Покрытие металлом. На поверхность черных металлов наносят легкий слой другого металла с антикоррозийной стойкостью разными способами.

- Гальванический метод борьбы с коррозией. Перед обработкой металлический предмет надо обезжирить и очистить от грязи. Метод гальваники предполагает химическую реакцию электролиза водного раствора солей металла, используемого для создания верхнего слоя. Накладывается антикоррозийный вид металла (хром, никель, свинец и т.д.).

- Метод оксидирования. Обезжиренный и очищенный металлический предмет опускают в ванную с электроподогревом и наполнителями. Поверхность постепенно покрывает оксидная пленка.

- Метод фосфатирования тоже проводится способом погружения металлического предмета в ванную. В подогретой воде растворяется фосфористая соль. В результате образуется прочная водонепроницаемая пленка.

- Легирование металлов улучшает антикоррозийные свойства. Процедура легирования предполагает введение в существующий состав разных примесей, как металлических, так и неметаллических.

Все методы борьбы с коррозией направлены на создание защитного барьера для металлов, продолжения периода их эксплуатации, экономии средств на замену деталей и проведение ремонта.

Рекомендуем

DOCKER ИФХАН-58ПР — Нейтральный преобразователь ржавчины.Предназначен для подготовки ржавых стальных изделий (арматуры) к бетонированию, нанесению мастик, а также к окраске.

Подробнее

Борьба с коррозией в нефтяных скважинах при добыче нефти | Антоненко

Патент на полезную модель № 93458 РФ, МПК Е 21 B 43/00. Устройство защиты погружной насосной установки от коррозии / А.В. Куршев, В.А. Тубаяков, А.Р. Эпштейн, Л.Р. Хасаншин (РФ). 2009146833; Заявлено 16.12.2009; Опубл. 27.04.2010. Бюл. 4.

Патент на полезную модель № 105354 РФ, МПК Е 21 B 41/02. Устройство защиты насосной установки от коррозии / А.И. Рахимкулов, А.И. Подъяпольский, А.Р. Эпштейн, Л.Р. Хасаншин (РФ). 2010151759; Заявлено 16.12.2010; Опубл. 10.06.2011. Бюл. 16.

Патент на полезную модель № 24222620 РФ, МПК Е 21 B 43/00, 41/00. Способ защиты электроцентробежного насоса от коррозии / А. В. Куршев, Р.Р. Ахметова, О.М. Юсупов, В.Г. Карамышев (РФ). 2010106949; Заявлено 24.02.2010; Опубл. 27.06.2011. Бюл. 18.

В. Куршев, Р.Р. Ахметова, О.М. Юсупов, В.Г. Карамышев (РФ). 2010106949; Заявлено 24.02.2010; Опубл. 27.06.2011. Бюл. 18.

Пат. 2217579 РФ, МПК Е 21 B 43/00. Установка погружного центробежного насоса / А.Г. Газаров, Т.С. Ахмеров, А.Р. Эпштейн, В.А. Кузнецов (РФ). 2002108810; Заявлено 05.04.2002; Опубл. 27.11.2003. Бюл. 32.

Подъяпольский А.И., Хужин М.Р., Костилевский В.А. Защита скважинного оборудования от электрохимической коррозии // Проблемы и методы обеспечения надежности и безопасности систем транспорта нефти, нефтепродуктов и газа. Матер. Междунар. научн.-практ. конф. 25 мая 2011 г. Уфа, 2011. С. 233-236.

Подъяпольский А.И., Хужин М.Р., Костилевский В.А. Устройство защиты насосной установки от коррозии // Проблемы и методы обеспечения надежности и безопасности систем транспорта нефти, нефтепродуктов и газа. Матер. Междунар. научн.-практ. конф. 25 мая 2011 г. Уфа, 2011. С. 237-239.

Хужин М.Р., Хасаншин Л. Р., Подъяпольский А.И. Защита глубинно-насосного оборудования от коррозии // НТЖ «Проблемы сбора, подготовки и транспорта нефти и нефтепродуктов» / ИПТЭР. Уфа, 2011. Вып. 3 (85). С. 102-106. URL: http://ntj-oil.ru/article/view/2310

Р., Подъяпольский А.И. Защита глубинно-насосного оборудования от коррозии // НТЖ «Проблемы сбора, подготовки и транспорта нефти и нефтепродуктов» / ИПТЭР. Уфа, 2011. Вып. 3 (85). С. 102-106. URL: http://ntj-oil.ru/article/view/2310

Патент на полезную модель № 92486 РФ, МПК F 04 B 47/00. Протектор скважинный / А.Р. Мавзютов, А.Р. Эпштейн (РФ). 2009139824; Заявлено 07.10.2008; Опубл. 20.03.2010. Бюл. 3.

Способы борьбы с коррозией

Борьба с коррозией: методы защиты металлических конструкций

Металл — это материал, который не имеет аналогов в мире по своим качествам, прочности, долговечности, и, что немаловажно, стоимости. Однако, у него есть один недостаток, который может свести на нет все выгоды от его использования. Беззащитный металл, подверженный воздействию природных осадков, химических реагентов, воды и других катаклизмов часто подвергается коррозии, или как говорят в простонародье, “ржавчине”. Все вы видели старые автомобили, за которыми не ухаживает хозяин — они прогнивают насквозь и иногда страшно подумать, что на этом транспорте еще передвигаются люди. Коррозия проедает металл насквозь, и, если не озаботиться заранее о том, чтобы защитить свое имущество от коррозии, то вы рискуете с ним расстаться намного раньше срока. В статье я расскажу, как защитить металл от ржавчины и продлить срок службы металлического изделия.

Коррозия проедает металл насквозь, и, если не озаботиться заранее о том, чтобы защитить свое имущество от коррозии, то вы рискуете с ним расстаться намного раньше срока. В статье я расскажу, как защитить металл от ржавчины и продлить срок службы металлического изделия.

Причины возникновения коррозии

Начну статью с пояснения причин возникновения коррозии. Коррозия металла – серьезная проблема, но знание причин поможет не допустить распространения заразы.

- Самой распространенной причиной возникновения коррозии металла является электрохимическая – ситуация, когда металл соприкасается с влажной средой. Электрохимическая коррозия зачастую вызвана неправильным хранением или неверной эксплуатацией.

- Вторая причина возникновения коррозии – химическая. Химическая коррозия возникает как правило при соприкосновении с сухими газовыми соединениям или солями. Например, когда дорогу посыпают солью зимой, в надежде защитить автомобили от скольжения.

В таком случае детали авто покрываются солями натрия и калия, которые в итоге разъедают металл. Она неприятна тем, что ей подвержены абсолютно все металлы.

В таком случае детали авто покрываются солями натрия и калия, которые в итоге разъедают металл. Она неприятна тем, что ей подвержены абсолютно все металлы. - Ну и последняя причина разрушения металлов – это биологическая. То есть металлы разрушаются под воздействием микроорганизмов, радиоактивных излучений. По-другому биологическая коррозия еще называется биокоррозией.

Как же избежать неприятных последствий коррозии металла? Существует множество способов борьбы с коррозией, но самыми эффективными считаются превентивные меры – когда вы заблаговременно покрываете металл специальными антикоррозийными растворами.

Органические покрытия против коррозии

Наиболее удачно решение по борьбе с коррозией – органические смеси для предотвращения ржавчины. Преимуществами органических покрытий можно назвать простоту нанесения, разнообразие дизайнов, легкость восстановления испорченного покрытия и приемлемая стоимость. Однако, недостатком органических растворов является их неустойчивость к нагреванию. Среди органических антикоррозийных растворов выделяют:

Среди органических антикоррозийных растворов выделяют:

- лаки;

- краски;

- эмали;

- пластификаторы;

- пленкообразователи.

Стоит отметить, что большую роль в успешной антикоррозийной защите играет качество смеси (то есть лака, краски или эмали), которой вы покрываете металл. От ее состава напрямую зависит, сколько прослужит металл. Правильное соотношение краски, смягчителя, катализаторов и других компонентов напрямую влияет на долговечность защиты.

Другими важными факторами являются:

- качество подготовки поверхности;

- метод нанесения;

- толщина покрытия.

Зачастую эффективнее и выгоднее воспользоваться услугами профессионалов, если необходимо защитить дорогостоящее металлическое оборудование. На производстве специалисты обладают возможностями, гарантирующими долгосрочную и качественную защиту металла от ржавчины:

- химическая обработка металлов;

- погружение в расплав;

- напыление;

- электролитическое осаждение;

- гуммирование;

- покрытие смазками и пастами;

- покрытие смолами и пластмассами.

Неорганические покрытия против коррозии

К неорганическим антикоррозийным покрытиям относятся следующие методы:

- Оксидирование металла. Этот процесс применяется в современном производстве для защиты металлов от атмосферных факторов. В процессе работы детали погружают в щелочные смеси.

- Анодирование металла. Применяется в основном для защиты алюминия и алюминий содержащих сплавов путем покрытия их антикоррозийной пленкой.

- Фосфатирование металла. Применяется для черных и цветных металлов, путем погружения в фосфорно-соляной раствор.

Применение неорганических методов борьбы с ржавчиной, в отличие от покрытия эмалями и лаками, используется в узких областях промышленности.

Подводя итоги, можно сделать определенный вывод. Для бытового использования больше подходит использование органических антикоррозийных покрытий, так как применение неорганических покрытий по большей части невозможно в домашних условиях. Кроме того, хорошее покрытие не может быть дешевым и при принятии решения самостоятельность заниматься мерами по предотвращению коррозии и гниения, стоит понимать, что в таком случае оно не будет таким долговечным, как если вы сделаете это в специально предназначенной мастерской.

Кроме того, хорошее покрытие не может быть дешевым и при принятии решения самостоятельность заниматься мерами по предотвращению коррозии и гниения, стоит понимать, что в таком случае оно не будет таким долговечным, как если вы сделаете это в специально предназначенной мастерской.

Коррозия металлов и способы защиты от неё

Коррозия – разрушение поверхности сталей и сплавов под воздействием различных физико-химических факторов – наносит огромный ущерб деталям и металлоконструкциям. Ежегодно этот невидимый враг «съедает» около 13 млн. т металла. Для сравнения – металлургическая промышленность стран Евросоюза в прошлом, 2014 году произвела всего на 0,5 млн. тонн больше. И это только – прямые потери. А длительная эксплуатация стальных изделий без их эффективной защиты от коррозии вообще невозможна.

Что такое коррозия и её разновидности

Основной причиной интенсивного окисления поверхности металлов (что и является основной причиной коррозии) являются:

- Повышенная влажность окружающей среды.

- Наличие блуждающих токов.

- Неблагоприятный состав атмосферы.

Соответственно этому различают химическую, трибохимическую и электрохимическую природу коррозии. Именно они в совокупности своего влияния и разрушают основную массу металла.

Химическая коррозия

Такой вид коррозии обусловлен активным окислением поверхности металла во влажной среде. Безусловным лидером тут является сталь (исключая нержавеющую). Железо, являясь основным компонентом стали, при взаимодействии с кислородом образует три вида окислов: FeO, Fe2O3 и Fe3O4. Основная неприятность заключается в том, что определённому диапазону внешних температур соответствует свой окисел, поэтому практическая защита стали от коррозии наблюдается только при температурах выше 10000С, когда толстая плёнка высокотемпературного оксида FeO сама начинает предохранять металл от последующего образования ржавчины. Это процесс называется воронением, и активно применяется в технике для защиты поверхности стальных изделий. Но это – частный случай, и таким способом активно защищать металл от коррозии в большинстве случаев невозможно.

Но это – частный случай, и таким способом активно защищать металл от коррозии в большинстве случаев невозможно.

Химическая коррозия активизируется при повышенных температурах. Склонность металлов к химическому окислению определяется значением их кислородного потенциала – способности к участию в окислительно-восстановительных реакциях. Сталь – ещё не самый худший вариант: интенсивнее её окисляются, в частности, свинец, кобальт, никель.

Электрохимическая коррозия

Эта разновидность коррозии более коварна: разрушение металла в данном случае происходит при совокупном влиянии воды и почвы на стальную поверхность (например, подземных трубопроводов). Влажный грунт, являясь слабощёлочной средой, способствует образованию и перемещению в почве блуждающих электрических токов. Они являются следствием ионизации частиц металла в кислородсодержащей среде, и инициирует перенос катионов металла с поверхности вовне. Борьба с такой коррозией усложняется труднодоступностью диагностирования состояния грунта в месте прокладки стальной коммуникации.

Борьба с такой коррозией усложняется труднодоступностью диагностирования состояния грунта в месте прокладки стальной коммуникации.

Электрохимическая коррозия возникает при окислении контактных устройств линий электропередач при увеличении зазоров между элементами электрической цепи. Помимо их разрушения, в данном случае резко увеличивается энергопотребление устройств.

Трибохимическая коррозия

Данному виду подвержены металлообрабатывающие инструменты, которые работают в режимах повышенных температур и давлений. Антикоррозионное покрытие резцов, пуансонов, фильер и пр. невозможно, поскольку от детали требуется высокая поверхностная твёрдость. Между тем, при скоростном резании, холодном прессовании и других энергоёмких процессах обработки металлов начинают происходить механохимические реакции, интенсивность которых возрастает с увеличением температуры на контактной поверхности «инструмент-заготовка». Образующаяся при этом окись железа Fe2O3 отличается повышенной твёрдостью, и поэтому начинает интенсивно разрушать поверхность инструмента.

Методы борьбы с коррозией

Выбор подходящего способа защиты поверхности от образования ржавчины определяется условиями, в которых работает данная деталь или конструкция. Наиболее эффективны следующие методы:

- Нанесение поверхностных атмосферостойких покрытий;

- Поверхностная металлизация;

- Легирование металла элементами, обладающими большей стойкостью к участию в окислительно-восстановительных реакциях;

- Изменение химического состава окружающей среды.

Механические поверхностные покрытия

Поверхностная защита металла может быть выполнена его окрашиванием либо нанесением поверхностных плёнок, по своему составу нейтральных к воздействию кислорода. В быту, а также при обработке сравнительно больших площадей (главным образом, подземных трубопроводов) применяется окраска. Среди наиболее стойких красок – эмали и краски, содержащие алюминий. В первом случае эффект достигается перекрытием доступа кислороду к стальной поверхности, а во втором – нанесением алюминия на поверхность, который, являясь химически инертным металлом, предохраняет сталь от коррозионного разрушения.

Положительными особенностями данного способа защиты являются лёгкость его реализации и сравнительно небольшие финансовые затраты, поскольку процесс достаточно просто механизируется. Вместе с тем долговечность такого способа защиты невелика, поскольку, не обладая большой степенью сродства с основным металлом, такие покрытия через некоторое время начинают механически разрушаться.

Химические поверхностные покрытия

Коррозионная защита в данном случае происходит вследствие образования на поверхности обрабатываемого металла химической плёнки, состоящей из компонентов, стойких к воздействию кислорода, давлений, температур и влажности. Например, углеродистые стали обрабатывают фосфатированием. Процесс может выполняться как в холодном, так и в горячем состоянии, и заключается в формировании на поверхности металла слоя из фосфатных солей марганца и цинка. Аналогом фосфатированию выступает оксалатирование – процесс обработки металла солями щавелевой кислоты. Применением именно таких технологий повышают стойкость металлов от трибохимической коррозии.

Применением именно таких технологий повышают стойкость металлов от трибохимической коррозии.

Недостатком данных методов является трудоёмкость и сложность их применения, требующая наличия специального оборудования. Кроме того, конечная поверхность изменяет свой цвет, что не всегда приемлемо по эстетическим соображениям.

Легирование и металлизация

В отличие от предыдущих способов, здесь конечным результатом является образование слоя металла, химически инертного к воздействию кислорода. К числу таких металлов относятся те, которые на линии кислородной активности находятся возможно дальше от водорода. По мере возрастания эффективности этот ряд выглядит так: хром→медь→цинк→серебро→алюминий→платина. Различие в технологиях получения таких антикоррозионных слоёв состоит в способе их нанесения. При металлизации на поверхность направляется ионизированный дуговой поток мелкодисперсного напыляемого металла, а легирование реализуется в процессе выплавки металла, как следствие протекания металлургических реакций между основным металлом и вводимыми легирующими добавками.

Изменение состава окружающей среды

В некоторых случаях существенного снижения коррозии удаётся добиться изменением состава атмосферы, в которой работает защищаемая металлоконструкция. Это может быть вакуумирование (для сравнительно небольших объектов), или работа в среде инертных газов (аргон, неон, ксенон). Данный метод весьма эффективен, однако требует дополнительного оборудования — защитных камер, костюмов для обслуживающего персонала и т.д. Используется он главным образом, в научно-исследовательских лабораториях и опытных производствах, где специально поддерживается необходимый микроклимат.

Кто нам мешает, тот нам поможет

В завершение укажем и на довольно необычный способ коррозионной защиты: с помощью самих окислов железа, точнее, одного из них — закиси-окиси Fe3O4. Данное вещество образуется при температурах 250…5000С и по своим механическим свойствам представляет собой высоковязкую технологическую смазку. Присутствуя на поверхности заготовки, Fe3O4 перекрывает доступ кислороду воздуха при полугорячей деформации металлов и сплавов, и тем самым блокирует процесс зарождения трибохимической коррозии. Это явление используется при скоростной высадке труднодеформируемых металлов и сплавов. Эффективность данного способа обусловлена тем, что при каждом технологическом цикле контактные поверхности обновляются, а потому стабильность процесса регулируется автоматически.

Присутствуя на поверхности заготовки, Fe3O4 перекрывает доступ кислороду воздуха при полугорячей деформации металлов и сплавов, и тем самым блокирует процесс зарождения трибохимической коррозии. Это явление используется при скоростной высадке труднодеформируемых металлов и сплавов. Эффективность данного способа обусловлена тем, что при каждом технологическом цикле контактные поверхности обновляются, а потому стабильность процесса регулируется автоматически.

Коррозия металла и способы ее устранения

Коррозия металла (ржавление, ржа) — самопроизвольное разрушение металлов и сплавов в следствии химического, электрохимического и/или физико-химического взаимодействия их с окружающей средой. Причиной коррозии служит термодинамическая неустойчивость конструкционных материалов к воздействию веществ, находящихся в контактирующей с ними среде.

Процессы коррозии металла отличаются широким распространением и разнообразием условий и сред, в которых они протекают. В связи с чем, в настоящее время не существует всеобъемлющей классификации коррозии.

В связи с чем, в настоящее время не существует всеобъемлющей классификации коррозии.

Между тем, коррозию часто классифицируют по типу агрессивных сред, в которых протекает процесс разрушения, по условиям протекания коррозионного процесса, по характеру разрушения, по механизму протекания процесса разрушения металла и т.д.

Поскольку коррозия металла влечет за собой убытки, то проблемы, связанные с ее ликвидацией, являются одними из первостепенных в производстве, промышленности, эксплуатации и т.д.

Устранение коррозии

Для борьбы с коррозией используется правильная подготовка поверхности для защиты от коррозии (обеспечивается 80% защита), многое зависит от используемых лакокрасочных материалов, а также способов их нанесения на металл (обеспечивается 20% защита). Самый производительный и эффективный метод подготовки поверхности перед дальнейшей защитой субстрата — абразивоструйная очистка.

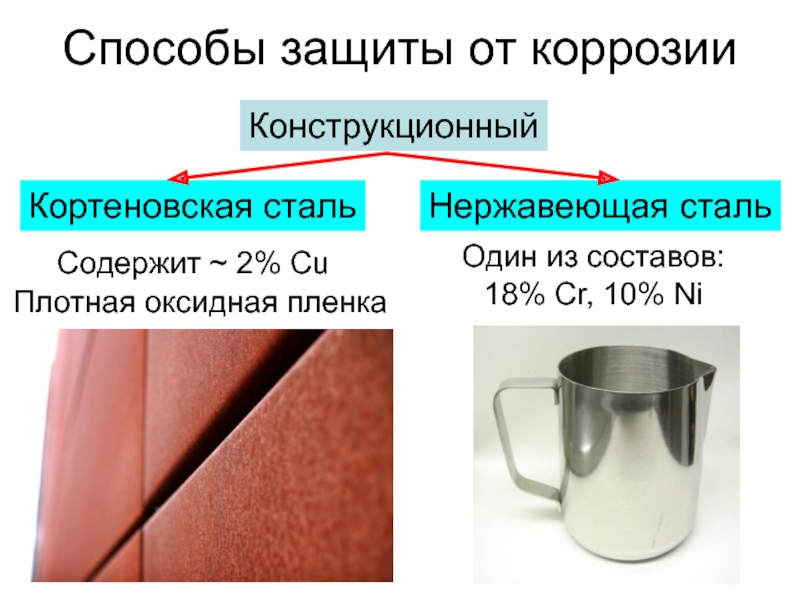

Существуют три основных метода защиты металла от коррозии: конструкционный, пассивный и активный.

При использовании конструкционных материалов применяют нержавеющие стали, кортеновские стали и цветные металлы. При проектировании металлических конструкций стараются максимально изолировать от попадания коррозионной среды, применяя клеи, герметики, резиновые прокладки.

Когда в качестве защиты от коррозии применяется нанесение какого-либо покрытия, которое препятствует образованию коррозионного элемента, то такой метод защиты от коррозии называют пассивным.

Активные методы борьбы с коррозией направлены на изменение структуры двойного электрического слоя: применяется наложение постоянного электрического поля с помощью источника постоянного тока. В других случая используется жертвенный анод, который разрушаясь, предохраняет защищаемое изделие от последующей коррозии.

Красочное покрытие, полимерное покрытие и эмалирование должны, прежде всего, предотвратить доступ кислорода и влаги. Часто также применяется покрытие, например, стали другими металлами (цинк, хром, олово, никель…). Используются для предотвращения коррозии такие методы и технологии как: газотермическое напыление, термодиффузионное цинковое покрытие, кадмирование, хромирование и т.д.

Часто также применяется покрытие, например, стали другими металлами (цинк, хром, олово, никель…). Используются для предотвращения коррозии такие методы и технологии как: газотермическое напыление, термодиффузионное цинковое покрытие, кадмирование, хромирование и т.д.

Примеры коррозии металла (фото)

По теме коррозии металла и способах борьбы с ней также читайте на HeatTreatment.ru:

Лазерная очистка металла

Технология очистки поверхностей металла сухим льдом

Материалы для очистки поверхностей металла

Несколько слов о коррозии металла и тионовых бактериях

Способы борьбы с коррозией — советы и рекомендации

Способы борьбы с коррозией — советы профессионаловПроцесс, при котором металлы разрушаются, воздействуя с внешней средой, называется коррозией.

Около десяти процентов новой стали ежегодно разрушается из-за коррозийного воздействия.

Также для стали, обычно, такой процесс называют «ржавлением».

Главный ущерб, который причиняет коррозия – это не потеря самого металла, а очень высокой стоимости изделий, которые разрушаются. Основные убытки определяются не только стоимостью конструкции и затратами по антикоррозийной защите, а еще простоем оборудования, пока происходит замена разрушенных деталей и нарушением технологического процесса.

Коррозийное воздействие приносит огромные потери, сильно подрывая бюджет предприятий, поэтому очень широко применяются различные способы борьбы с коррозией.

Какие бывают виды коррозии?

Существует химический и электрохимический коррозионный процесс.

Химическая коррозия разрушает металл в результате нахождения последнего в агрессивных средах. Например, процесс окисления железа.

Электрохимическая коррозия разрушает металлы, когда они растворяются в жидкой среде – электролите, а на их поверхности образуются микрогальванические элементы.

Борьба с коррозионными процессами

Существует три основных вида защиты:

- Активная защита

- Пассивная защита

- Конструкционная защита

Активные способы борьбы с коррозией действуют, изменяя структуру электрического поля. Постоянное электрическое поле накладывается источником постоянного тока, в результате электродный потенциал металла повышается. Еще один способ – использовать жертвенный анод, разрушающийся и защищая тем самым обработанную поверхность.

Пассивные методы борьбы включают в себя использование различных лакокрасочных материалов. Эмали и лаки изолируют металлы от воздуха, кислот, воды и внешней среды в целом. Оцинковка не только изолирует от окружающей среды, даже если слой повреждается, но и не позволяет коррозии развиваться.

Существуют различные способы нанесения защитного покрытия на металлы. Например, оцинковка может проводиться с помощью газотермического напыления, в горячем цеху или даже «на холодную». Окраска эмалями и лаками проводится с помощью кисти или валика, а также распылением.

Не стоит забывать, что поверхности металлов следует тщательно подготавливать перед применением защитных покрытий. Весь комплекс методов защиты от коррозийных повреждений зависит от того, как была очищена поверхность до нанесения.

Конструктивная защита обуславливается использованием резиновых прокладок, различных сплавов и так далее.

Компания Докер Кемикал ГмбХ Рус предлагает большой выбор средств для борьбы с коррозией.

Борьба с коррозией автомобиля своими руками

Борьба с коррозией авто зачастую доставляет массу проблем его владельцу. Для этого используют три основных метода — пассивный, активный и электрохимический, но каждый из них имеет свои преимущества и недостатки. Чаще всего коррозию удаляют с помощью специальных средств. А в целях профилактики на днище, пороги корпуса и другие скрытые места наклеивают защитную пленку или обрабатывают мастикой. Также существуют другие профилактические средства, о которых мы поговорим с вами далее.

Содержание

Причины возникновения коррозии

Для начала разберемся, почему же возникают коррозионные процессы. Дело в том, что коррозия металлических поверхностей бывает четырех типов — электрохимическая, химическая, водородная и кислородная. В контексте ржавления автомобильного корпуса имеют место лишь первые два типа.

Дело в том, что коррозия металлических поверхностей бывает четырех типов — электрохимическая, химическая, водородная и кислородная. В контексте ржавления автомобильного корпуса имеют место лишь первые два типа.

Электрохимическая коррозия возникает по причине того, что два материала с разными восстановительными свойствами взаимодействуют через электролит (любая недистиллированная вода является таковым). Поскольку железо обладает низкими восстановительными свойствами, то оно значительно подвержено ржавлению. Химическая коррозия происходит из-за взаимодействия поверхности металла и коррозионно-активной среды. В роли последней может выступать кислород при высоких температурах. Понимание сути возникающих процессов дает нам почву для поиска методов борьбы с коррозией.

Виды борьбы с коррозией

Существует два основных способа защиты кузова машины от коррозии. Первый — это барьерная защита. Она не допускает физическое взаимодействие поверхности уязвимых металлов с внешней средой. Это выражается в использовании лакокрасочного покрытия и различных механических средств и защит. Второй — протекторная защита. Ее примером служит оцинковка, ведь цинк имеет более отрицательный потенциал, чем железо. Соответственно, если соединить их, то в такой паре железо будет восстанавливаться, а цинк корродировать. Однако поскольку на поверхности цинка имеется оксидная пленка, то этот процесс происходит очень медленно.

Это выражается в использовании лакокрасочного покрытия и различных механических средств и защит. Второй — протекторная защита. Ее примером служит оцинковка, ведь цинк имеет более отрицательный потенциал, чем железо. Соответственно, если соединить их, то в такой паре железо будет восстанавливаться, а цинк корродировать. Однако поскольку на поверхности цинка имеется оксидная пленка, то этот процесс происходит очень медленно.

Как упоминалось ранее, существует три основных типа борьбы с коррозией на автомобиле:

Щетки для удаления коррозии

- Пассивный.

- Активный.

- Электрохимический.

Пассивный метод борьбы предполагает использование лакокрасочного покрытия корпуса. Задача автовладельца в данном случае заключается в поддержании целостности ЛКП. Нельзя допускать появления мелких сколов или царапин на его поверхности. К этому методу стоит отнести и периодическую мойку машины, а также использование дополнительных защитных средств — воска, жидкого стекла и так далее.

Под активным методом борьбы с коррозией авто подразумевают использование специальных антикоррозионных материалов и мастик. Они отличаются в зависимости от того, для каких участков кузова применяются. Например, днище автомобиля зачастую обрабатывается антигравийным покрытием. Как правило, эти составы созданы на основе мелкодисперсного порошка алюминия. Существуют также специальные антикоррозионные средства для арок колес.Чаще всего для этого используется так называемый жидкий локер (прочный эластичный материал). Отдельным классом являются антикоррозионные материалы для скрытых полостей. Они предназначены для обработки порогов, стоек, лонжеронов, усилителей пола и прочих поверхностей.

Электрохимический метод борьбы с коррозией металла на кузове автомобиля заключается в использовании специального электронного прибора, который имеет в своем составе электрод, предназначенный для того, чтобы взять коррозию на себя. Проще говоря, ржаветь будет не корпус машины, а упомянутый электрод. Этот метод очень эффективен, однако его существенным недостатком является высокая цена.

Этот метод очень эффективен, однако его существенным недостатком является высокая цена.

Как убрать коррозию с авто

Теперь перейдем непосредственно к методам и средствам по борьбе с коррозией на автомобиле своими руками. В первую очередь необходимо механически удалить ржавчину с поверхности. Причем делать это очень тщательно! Для этих целей используют наждачную бумагу, различные абразивные круги на дрель или болгарку, а также пескоструй. Именно последний инструмент наиболее эффективно очищает пораженную поверхность.

При работе с пескоструем пользуйтесь средствами индивидуальной защиты — респиратором, очками, головным убором, перчатками. А работы лучше производить либо в отдельном помещении с принудительной вентиляцией, либо на улице в удалении от поверхностей с ЛКП и стекол.

Работа пескоструя

Также для удаления коррозии используют специальные составы. Самым простым в данном случае является использование слабого раствора соляной кислоты с последующим ее удалением.

Однако наиболее надежный метод борьбы с коррозией заключается в использовании преобразователей или модификаторов ржавчины. Они преобразуют оксид железа в таннат железа. Как правило, в их состав входят полимеры, выступающие в роли грунтовки.

Преобразователи ржавчины для автомобиля превращают коррозию в слой фосфатов и хроматов железа и цинка. Также их иногда используют для обработки не подвергшегося коррозии металла перед нанесением грунта для предотвращения коррозии в будущем, и улучшения степени сцепления ЛКП с поверхностью металла.

Лучшим профилактическим средством для борьбы с коррозией автомобиля является его антикоррозионная обработка на СТО. Ее нужно периодически обновлять через каждые 2-3 года.

Самостоятельная борьба с коррозией автомобиля имеет такую последовательность:

- Обезжиривание поверхности. Для этого можно воспользоваться различными средствами, например, спиртом или уайт-спиритом.

Удаление ржавчины с корпуса

- Удаление ржавчины с пораженных участков на кузове машины.

Если ее пока немного, то для этих целей достаточно воспользоваться наждачной бумагой. В противном случае используйте щетку с металлическими зубьями или дрель с цилиндрической насадкой с наждачной поверхностью. Если механически удалить ржавчину тяжело, то воспользуйтесь специальными удалителями или раствором ортофосфорной или соляной кислоты. Они размягчают ржавчину и ее легче будет оттереть. Остатки преобразователя ржавчины необходимо устранить, иначе возникнет риск нового ее появления. Удалить их можно или водой или слабым раствором пищевой соды (одна столовая ложка на литр воды). Он нейтрализует кислоту.

Если ее пока немного, то для этих целей достаточно воспользоваться наждачной бумагой. В противном случае используйте щетку с металлическими зубьями или дрель с цилиндрической насадкой с наждачной поверхностью. Если механически удалить ржавчину тяжело, то воспользуйтесь специальными удалителями или раствором ортофосфорной или соляной кислоты. Они размягчают ржавчину и ее легче будет оттереть. Остатки преобразователя ржавчины необходимо устранить, иначе возникнет риск нового ее появления. Удалить их можно или водой или слабым раствором пищевой соды (одна столовая ложка на литр воды). Он нейтрализует кислоту.Одним из доступных и эффективных средств для размягчения и удаления ржавчины является Coca-Cola, поскольку в ее состав входит ортофосфорная кислота.

- На финальном этапе избавления от коррозии необходимо выполнить грунтовку поверхности. Причем лучше наносить сначала эпоксидный грунт, а сверху на него — акриловый грунт.

Помните, что все работы необходимо проводить тщательно, так как даже небольшое пятно ржавчины способно со временем значительно разрастись.

Виден ржавый шов

Всегда проверяйте состояние сварных швов на корпусе машины. Помните, что они являются самыми уязвимыми для воздействия коррозии. В частности, ее межкристаллитного вида, который особо опасен. Следствием ее появления становится незаметная потеря пластичности и прочности металла. Так, границы сварных зерен разрушаются хаотически, а области структурных преобразований превращаются в анод, который усиленно растворяется. Причем такое явление можно наблюдать не только на железных корпусах машин, но и на нержавейках, алюминиевых, хромоникелевых и хромистых сплавах. Коррозия в данном случае грозит выкрашиванием отдельных зерен металла, из-за чего шов и корпус в целом постепенно теряют свои механические свойства.

Самыми подверженными ржавлению участками корпуса автомобиля являются нижние части дверных панелей, пороги, передние крылья, коробчатые сечения нижней части кузова, внутренняя поверхность колесных арок. Из-за того, что доступ к перечисленным местам затруднен, всегда существует риск не заметить появление очагов ржавления. Проверяйте их состояние на смотровой яме или на подъемнике!

Проверяйте их состояние на смотровой яме или на подъемнике!

Популярные средства для удаления ржавчины

В настоящее время в автомагазинах есть десятки различных преобразователей ржавчины, причем их ассортимент может быть разным в различных регионах страны. Поэтому давать рекомендации по поводу покупки того или иного средства не имеет смысла. Но мы все же приведем в качестве примера несколько названий популярных составов, которые распространены среди автовладельцев. Итак:

Популярное средство «Цинкарь»

- «Цинкарь»;

- «Мовиль»;

- линейка преобразователей ржавчины Hi-Gear;

- «Кольчуга»;

- Sonax;

- «СФ-1»;

- Runway;

- Permatex;

- Bitumast;

- «Фосфомет».

Необходимо помнить, что с помощью любого преобразователя можно бороться со ржавчиной, слой которой не превышает 0,1 мм. Кроме этого, активные компоненты борются лишь с въевшейся ржавчиной. Ее рыхлую составляющую лучше удалить механически (с помощью наждачной бумаги, ножа, металлической щетки, пескоструя и так далее).

При работе с преобразователями соблюдайте правила техники безопасности. Желательно работать в резиновых перчатках и не допускать попадания жидкости на открытые участки кожи.

Выбор того или иного средства должен основываться на ассортименте, его составе, цене. Благо, стоят они недорого, поэтому в случае, если купленное средство окажется малоэффективным, вы всегда сможете приобрести другое.

Оцинковка кузова

Использование «Цинкор-Авто»

Оцинковка в домашних условиях

Отличным вариантом пассивной защиты кузова от вредного воздействия коррозии является его оцинковка в домашних условиях. Для этого вы можете купить средство «Цинкор-Авто» или аналогичное ему. В настоящее время многие производители выпускают такие продукты.

Остерегайтесь подделок! В связи с успешным использованием этого средства многие недобросовестные производители стали выпускать фальсификат. Покупайте продукт только в сертифицированных и проверенных магазинах.

«Цинкор-Авто» — это средство покрытия слоем цинка небольших по площади повреждений ЛКП, приведших к появлению ржавчины на корпусе. Принцип действия основан на гальваническом эффекте, благодаря которому частицы цинка покрывают пораженную область металлического корпуса. В состав комплекта входят рабочие электроды, соединительные провода, а также две бутылки с различными составами — преобразователем ржавчины и непосредственно раствором цинка. Алгоритм использования прибора следующий:

Принцип действия основан на гальваническом эффекте, благодаря которому частицы цинка покрывают пораженную область металлического корпуса. В состав комплекта входят рабочие электроды, соединительные провода, а также две бутылки с различными составами — преобразователем ржавчины и непосредственно раствором цинка. Алгоритм использования прибора следующий:

Средство для оцинковки «Цинкор-Авто»

- С помощью канцелярского ножа или других подручных средств необходимо тщательно удалить ржавчину с поверхности. Причем не только в местах, где ее видно, но и под краской, так как в дальнейшем она может распространиться дальше по площади.

- Поставить машину на ручной тормоз и запустить двигатель. Далее соединительный провод, входящий в комплект прибора, надо подсоединить к плюсовой клемме аккумулятора. Допускается проведение операции и на незапущенном двигателе, но все же лучше делать это с заведенным мотором, поскольку в этом режиме значение тока будет выше.

- Второй конец провода нужно подключить к красному электроду.

Проверьте, чтобы корпус машины был заземлен. От этого напрямую зависит наличие гальванического эффекта.

Проверьте, чтобы корпус машины был заземлен. От этого напрямую зависит наличие гальванического эффекта. - На конце электрода есть впитывающая влагу губка, которую нужно окунуть в бутылочку №1 (раствор для удаления ржавчины), а затем тщательно растереть состав по пораженной ржавчиной поверхности. Проводить процедуру до тех пор, пока ржавчина не будет удалена полностью.

- После удаления ржавчины с помощью воды смыть остатки раствора с поверхности.

- Далее нужно отсоединить красный электрод и подсоединить серый.

- Взять бутылочку №2 (раствор цинка), окунуть в нее губку второго электрода и повторить процедуру нанесения раствора.

- Проводить этот процесс до тех пор, пока вы не увидите достаточный слой цинка на поверхности металла.

Как показывает практика, нанесенный слой держится на поверхности корпуса годами, не давая появиться и распространиться ржавчине. Поэтому использование средства «Цинкор-Авто» и ему подобных является эффективным методом устранения появившейся ржавчины на сколах и других повреждениях ЛКП.

Резюме

Главное, что должен помнить каждый автовладелец, когда речь идет о ржавлении кузова машины, так это, что риск появления коррозии существует всегда. Соответственно, необходимо периодически проверять состояние поверхности корпуса, а также выполнять профилактические мероприятия по предотвращению появления коррозии. Лучшим решением в данном ключе будет проведение антикоррозионной обработки кузова на СТО.

В случае, если вы обнаружили очаг коррозии и хотите от него избавиться, то воспользуйтесь для этого специальными преобразователями, которые можно купить в любом автомагазине в отделе автокосметики. Главное, в случае обнаружения не затягивайте выполнение процедуры, а сделайте ее как можно быстрее. Делать ее нужно тщательно, чтобы не оставить на месте поражения ни малейшего участка со ржавчиной.

Спрашивайте в комментариях. Ответим обязательно!

Способы защиты от коррозии

Коррозия — это самопроизвольное разрушение металлов в результате химического или физико-химического взаимодействия с окружающей средой. В общем случае это разрушение любого материала, будь то металл или керамика, дерево или полимер.

В общем случае это разрушение любого материала, будь то металл или керамика, дерево или полимер.

Более всего подвержены коррозии чистые металлы. Сплавы, пластики и прочие материалы в этом отношении характеризуются термином «старение». Вместо термина «коррозия» также часто применяют термин «ржавление».

Виды коррозии

Коррозионный процесс портит жизнь людям многие века, поэтому он изучен достаточно широко. Существуют различные классификации коррозии в зависимости от типа окружающей среды, от условия использования коррозирующих материалов (находятся ли они под напряжением, если контактируют с другой средой, то постоянно или переменно и пр.) и от множества других факторов.

Электрохимическая коррозия

Коррозировать могут два различных металла, соединенных между собой, если на их стык попадет, например, конденсат из воздуха. У разных металлов различные окислительно-восстановительные потенциалы и на стыке металлов образуется фактически гальванический элемент. При этом металл с более низким потенциалом начинает растворяться, в данном случае, коррозировать. Это проявляется на сварочных швах, вокруг заклепок и болтов.

Для защиты от такого вида коррозии применяют, например, оцинковку. В паре металл-цинк коррозировать должен цинк, но при коррозии у цинка образуется оксидная пленка, которая сильно замедляет процесс коррозии.

Химическая коррозия

Если поверхность металла соприкасается с коррозионно-активной средой, и при этом нет электрохимических процессов, то имеет место т.н. химическая коррозия. Например, образование окалины при взаимодействии металлов с кислородом при высоких температурах.

Борьба с коррозией

Несмотря на то, что сгнивающие на дне моря корабли с сундуками не так уж и плохи для экологии, коррозия металлов ежегодно приносит огромные убытки людям. Поэтому неудивительно, что уже давно существуют различные методы защиты от коррозии металлов.

Различают три вида защиты от коррозии:

Конструкционный метод включает в себя использование сплавов металлов, резиновых прокладок и др.

Активные методы борьбы с коррозией направлены на изменение структуры двойного электрического слоя. Применяется наложение постоянного электрического поля с помощью источника постоянного тока, напряжение выбирается с целью повышения электродного потенциала защищаемого металла. Другой метод — использование жертвенного анода, более активного материала, который будет разрушаться, предохраняя защищаемое изделие.

Пассивная борьба с коррозией – это применение эмалей, лаков, оцинковки и т.п. Покрытие металлов эмалями и лаками направлено на изоляцию металлов от окружающей среды: воздуха, воды, кислот и пр. Оцинковка (как и другие виды напыления) кроме физической изоляции от внешней среды, даже в случае повреждения ее слоя, не даст развиваться коррозии металла, т.к. цинк коррозирует охотнее железа (см. «электрохимическая коррозия» выше по тексту).

Наносить защитные покрытия на металл можно различными способами. Оцинковку можно проводить в горячем цеху, «на холодную», газотермическим напылением. Окраску эмалями можно проводить распылением, валиком или кистью.

Большое внимание надо уделять подготовке поверхности к нанесению защитного покрытия. От того, насколько качественно будет очищена поверхность металла, во многом зависит успех всего комплекса мер по защите от коррозии.

Коррозия металлов. Способы борьбы с коррозией

Инфоурок › Химия ›Презентации›Коррозия металлов. Способы борьбы с коррозиейОписание презентации по отдельным слайдам:

1 слайд Описание слайда:Коррозия металлов.

2 слайд Описание слайда:Определение: Коррозией (от латинского corrodere — разъедать) называют самопроизвольное разрушение металлов и сплавов под влиянием окружающей среды.

3 слайд Описание слайда:Коррозия вызывает серьезные экологические последствия. Утечка газа, нефти и других опасных химических продуктов из разрушенных коррозией трубопроводов приводит к загрязнению окружающей среды.

4 слайд Описание слайда:Коррозию металлов и сплавов (их окисление) вызывают такие компоненты окружающей среды, как вода, кислород, оксиды углерода и серы, содержащиеся в воздухе, водные растворы солей.

5 слайд Описание слайда:Эти компоненты непосредственно окисляют металлы – происходит химическая коррозия. При электрохимической коррозии (наиболее частая форма коррозии) всегда требуется наличие электролита (Конденсат, дождевая вода и т. д.) как, например, при ржавлении железа во влажной атмосфере.

6 слайд Описание слайда:Чаще всего коррозии подвергаются изделия из железа. Особенно корродирует металл во влажном воздухе и воде. Химическое уравнение этого процесса: 4Fe + 3O2 + 6h4O → 4FeO(OH)•h4O

7 слайд Описание слайда:Химически чистое железо почти не корродирует, а техническое железо, которое содержит различные примеси, например в чугунах и сталях, ржавеет. Следовательно, одной из причин возникновения коррозии является неоднородность металла.

8 слайд Описание слайда:Способы борьбы с коррозией: 1. Нанесение защитных покрытий на поверхности предохраняемого от коррозии металла. Для этого используют масляные краски, эмали, лаки. Эти неметаллические покрытия недорогие, но обычно недолговечные.

9 слайд Описание слайда:Способы борьбы с коррозией: Предохраняемый металл можно покрыть слоем другого металла: золота, серебра, хрома, никеля, олова, цинка и др. Один из самых старых способов – лужение – это покрытие железного листа слоем олова. Такое железо называют белой жестью.

10 слайд Описание слайда:Способы борьбы с коррозией: На этой картинки мы видим предотвращение коррозии металла – мужчина наносит защитное покрытие на металл.

11 слайд Описание слайда:Способы борьбы с коррозией: 2. Использование нержавеющих сталей, содержащих специальные добавки. Например «нержавейка» из которой изготавливают столовые приборы, содержит до 12% хрома и до 10% никеля. Легкие нержавеющие сплавы включают в себя алюминий или титан.

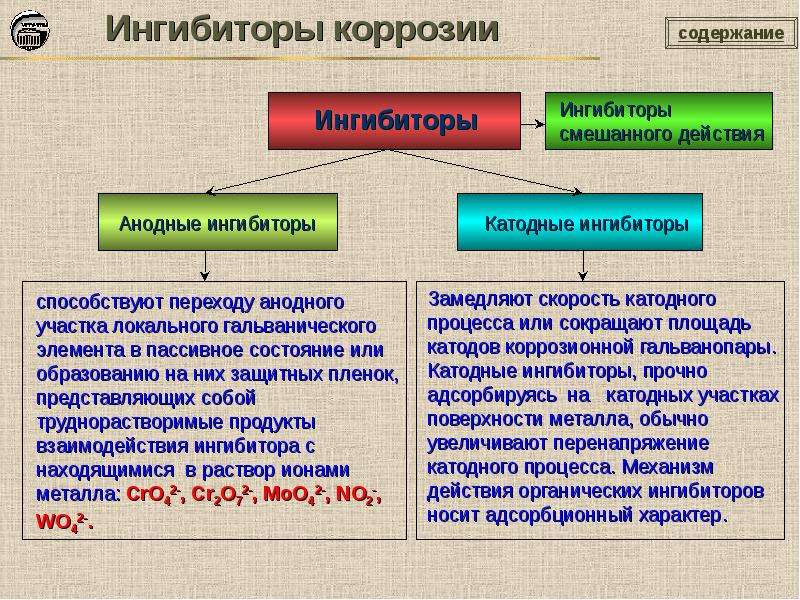

12 слайд Описание слайда:Способы борьбы с коррозией: 3. Введение в рабочую среду, где находятся металлические детали, веществ, которые в десятки и сотни раз уменьшают агрессивность среды. Такие вещества называют ингибиторами коррозии.

13 слайд Описание слайда:Способы борьбы с коррозией Ингибиторы коррозии вводят в замкнутые системы охлаждения, в нефтепродукты и даже впрыскивают в газопроводы для снижения коррозии труб изнутри. Для снижения коррозии железа в серной кислоте к ней добавляют в качестве ингибитора азотную кислоту.

14 слайд Описание слайда:Способы борьбы с коррозией: Создание контакта с более активным металлом – протектором. Например, для защиты стальных корпусов морских судов обычно используют цинк.

15 слайд Описание слайда:Холодное цинкование – защита металла от коррозии.

это? Виды и способы защиты от коррозии на металлических изделиях

Коррозия металла – это ржавчина, в первую очередь, которая образовалась на поверхности, чем больше ржавчины, тем глубже она проникает и разрушает материал элемента.

Любую коррозию возможно охарактеризовать тремя признаками:

- Во-первых, это восстановительно-окислительный процесс.

- Во-вторых, этот процесс является самопроизвольным, то есть возникает в любых условиях.

- В-третьих, процесс коррозии чаще всего возникает и распространяется на поверхности элемента, и иногда проникает вглубь.

Коррозия металла — это процесс, который проходит в химических или электрохимических средах, он приводит к повреждению верхних слоев материала.

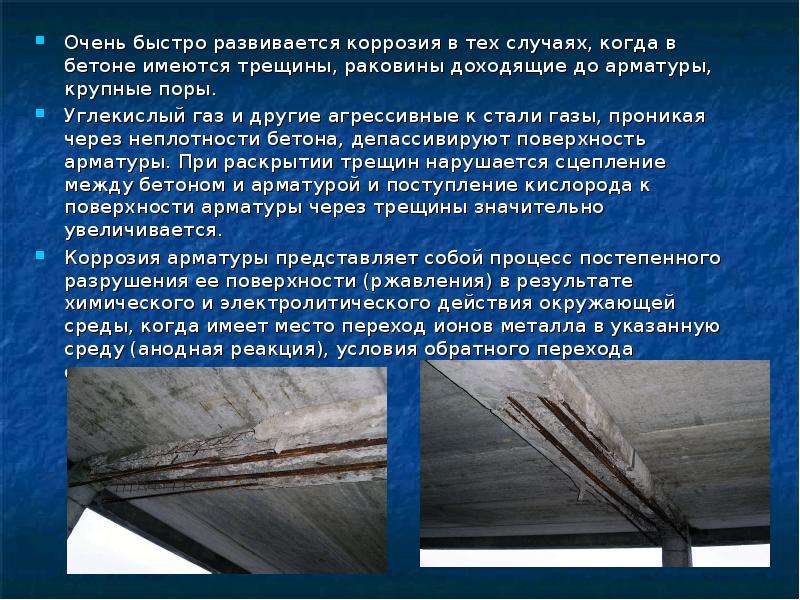

Коррозии поддаются не только металлические изделия, но и бетонные, а также керамические.

Виды коррозии по характеру разрушения

На материале может протекать коррозия двух видов:

- Сплошная – распространена на всей поверхности изделия. Такой вид также делится на несколько подвидов:

- Равномерная – ржавчина появляется в одинаковом количестве на всех участках изделия.

- Неравномерная – ржавчина появляется с разной скоростью на разных участках.

- Избирательная – разрушению подвергается определенный компонент металлического сплава.

- Местная – коррозия образуется на отдельных небольших по размеру участках на поверхности детали. Выражается в единичных углублениях, раковинах и коррозирующих точках.

Виды коррозии металлов по механизму протекания

Существует несколько причины возникновения коррозии металла, химия этих процессов на сегодняшний день достаточно изучена, что помогает эффективно бороться с разрушением материалов.

Химическая коррозия металлов – происходит между металлом и средой, протекает окислительно-восстановительная реакция. Данный вид коррозии характерен для такой среды, в который не может протекать электрический ток. Химическая коррозия по условию протекания может быть:

- При газовой коррозии ржавчина возникает в результате воздействия на металл газовой среды чаще всего при высоких температурах. Особенностью этого вида является то, что воздействие газовой среды на некоторые металлы приводит к их полному разрушению, но на некоторых металлах (цирконий, алюминий, хром) протекающая реакция оставляет лишь защитную пленку.

- Жидкостная поверхностная коррозия возникает при воздействии жидких агрессивных сред, также без возможности протекания электрического тока.

Электрохимическая коррозия – эта реакция имеет место быть только в средах, где возможно протекание электрического тока.

Электрохимическая коррозия имеет возможность протекать в самых разных средах, но все они делятся на два типа по условию протекания:

- Коррозия с участим электролитов в растворах– протекает в среде кислот, соли, воде, оснований.

- Коррозия в атмосферных условиях – является самой часто встречающейся коррозией.

Виды коррозии по условиям протекания

Как было отмечено выше, по условиям протекания коррозия может быть газовой, жидкостной, атмосферной или в растворах электролитов. Необходимо сделать этот список более полным, поэтому ниже раскрыты дополнительные типы коррозии:

- Коррозия металлов, протекающая в почвах и грунтах;

- Биокоррозия, возникающая вследствие жизнедеятельности микроорганизмов на поверхности материала;

- Структурная — возникает из-за неоднородной структуры металла;

- Контактная коррозия проявляется при долгом соприкосновении металлов с различными потенциалами в электролите;

- Трение материала в коррозийной среде;

- Коррозия, возникающая от трения материала в коррозийной среде;

- Фреттинг-коррозия проявляется во время возникновения колебаний в коррозийной среде;

- Кавитация появляется при воздействии существующей коррозийной среды и ударного воздействия извне.

Результат коррозии

Пластинчатая коррозия металла – вид на протекающий процесс

Основные типы атмосферной коррозии

Принято выделять три основных типа атмосферной коррозии: влажная, мокрая, сухая. Жидкая и мокрая, в силу способности проводить электрический ток, протекают по электрохимическим законам, а сухая по химическим.

- Влажная глубокая коррозия металла будет протекать там, где на металле можно наблюдать тонкую влажную пленку. В зависимости от происходящего в окружающей среде, на пленке может образовываться конденсат, после чего начинается процесс коррозийного разрушения.

- Мокрая коррозия начинается на поверхности хорошо увлажненной, при относительной влажности окружающей среды около 100%. Капли, образовавшиеся на поверхности, помогают коррозийному износу.

- Сухая атмосферная коррозия менее агрессивна, потому что процесс разрушения протекает при малой влажности воздуха. Образовавшаяся на изделии пленка замедляет образование ржавчины.

Закорродировавший корабль

Виды коррозии бетона

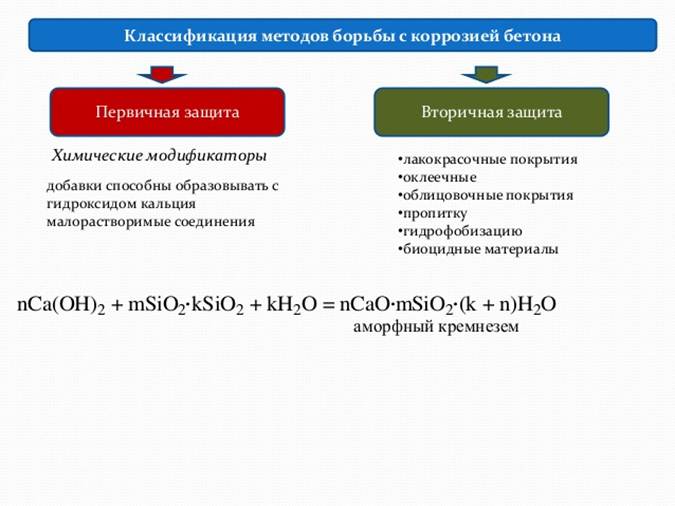

Бетон является крепким каменным строительным материалом, состоящим из цемента, наполнителя и связующих веществ. Так как этот материал эксплуатируется в условиях открытой окружающей среды, а также нередко в агрессивно-опасных средах, то он так же подвержен коррозийному износу.

Схема коррозии на бетоне

Существует несколько видов бетонной коррозии:

- В результате взаимодействия с окружающей средой, на поверхности бетона могут образовываться легкорастворимые соли, которые при взаимодействии с внутренними компонентами материала приводят к его разрушению.

- Часто встречающаяся проблема – это разъединение составных частей цементного камня водой или вымывание гидроксида кальция, который образовывается в процессе такой реакции или ранее.

- В условиях окружающей среды, в состав бетона проникают вещества, которые имеют достаточно большой объем, в сравнении с исходными продуктами реакции, что приводит к механическим и химическим повреждениям целостности материала, далее эти участки под воздействием окружающей среды начинают коррозировать про принципу 1 или 2.

При коррозии бетона, невозможно выявить только одну причину, зачастую образовавшаяся коррозия – продукты нескольких факторов в совокупности.

Коррозия железа и меди

Коррозия железа

Давно выявлено, что зачастую коррозия (ржавчина) на железных элементах возникает вследствие протекания реакций окисления воздухом или кислотами – окислительно-восстановительные реакции. Как и в любом металле, ржавчина захватывает верхние слои железного изделия и возникает химическая коррозия, электрохимическая или электрическая.

Если рассмотреть каждый этот процесс в отдельности то получится, что при химическом возникновении ржавчины происходит переход электронов на окислитель, в результате образовывается оксидная пленка, а реакция выглядит так:

3Fe + 2O2 = Fe3O4 (FeO•Fe2O3)

Образовавшаяся пленка не защищает материал от дальнейшего возникновения окислительно-восстановительных реакций, она свободно пропускает воздух, что способствует образованию новой ржавчины.

При электрохимической коррозии, которая чаще всего возникает с железом в грунте, протекает реакция с образованием свободного кислорода и воды, если они остаются на железном элементе, то это вызывает новые продукты коррозии.

Fe + O2 + h4O → Fe2O3 · xh4O

Электрическая коррозия железа является самой непредсказуемой, так как возникает из-за блуждающих токов, которые могут попадать к железному элементу от линий электропередач, трамвайных путей, крупногабаритного электрооборудования и другое. Блуждающий ток запускает процесс электролиза металла, а он способствует образованию ржавых пятен.

Коррозия меди

При эксплуатации медных элементов необходимо учитывать причины коррозии, зачастую они обусловлены средой, где находится элемент. Например, в таких средах как: атмосферная, морская вода, при контакте с галогеновыми веществами и в слабых растворах солей медь коррозирует стабильно медленно.

1)Cu+2h4SO4→CuSO4+SO2↑+2h4O

2)Cu+h4SO4→CuO+SO2↑+h4O

Также медь подвергается коррозии в обычных атмосферных условиях:

2Cu+h4O+CO2+O2→ CuCO3*Cu(OH)2

Методы и способы защиты металлов от коррозии

Вследствие того, что коррозийный процесс протекает на верхних слоях металла конструкции, то защита поверхности заключается в создании верхнего защитного слоя для изделия, который убирает следы коррозии на металле. Такими защитными покрытиями выступают вещества металлические и неметаллические.

Важно понимать, что защита от коррозии не избавляет от нее, а лишь замедляет уже происходящие процессы. Однако, если верно подобрать средство борьбы, то возможно замедлить процесс образования коррозии на несколько лет.

Исходя из названия, металлические покрытия – это вещества, в основе которых металл. Например, чтобы защитить конструкцию из железа от коррозии на ее поверхность наносят слои цинка, меди или никеля.

Очистка труб от коррозии

Неметаллические покрытия – специальные вещества, наиболее широкая группа защитных соединений. Они изготавливаются в виде красок, эмалей, смазок, грунтовок, составов на битумной и битумно-полимерной основе и т.д.

Большая популярность неметаллических соединений в устранении следов коррозии заключается в их широком выборе, большом ценовом диапазоне, легкости изготовления и хороших защитных свойствах.