Кольца поршневые насосное действие — Энциклопедия по машиностроению XXL

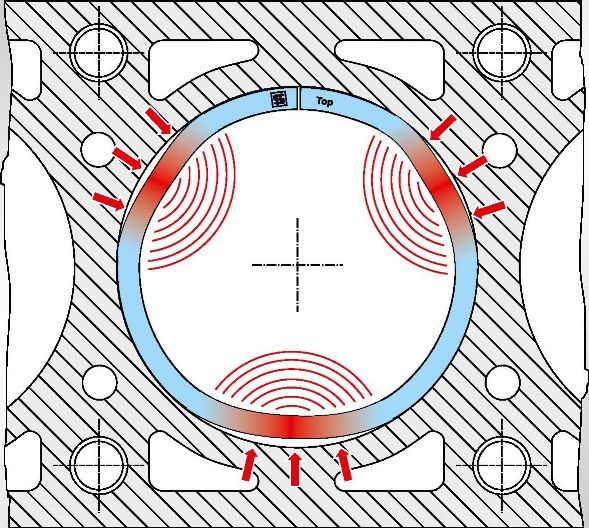

Оказывается, что главнейшей причиной проникновения смазки в цилиндр является насосное действие кольца, заключающееся в следующем (фиг. 33). При движении поршня вниз нижнее кольцо, очищая смазку с цилиндра и преодолевая тем самым силу сцепления смазки с цилиндром, вызывает нарастание под кольцом масляного давления, которое может доходить до 5—6 атм. Кроме того, под влиянием трения поршневое кольцо при движении поршня вниз прижимается к верхней кромке кольцевого паза, в результате чего под кольцом образуется зазор. Вследствие повышения давления в зазоре между поршнем и цилиндром, масло проникает под кольцо и за кольцо. При движении поршня вверх поршневое кольцо вследствие трения прижимается к нижней кромке кольцевого паза при ударе кольца о нижнюю кромку паза часть масла выдавливается обратно в зазор между поршнем и цилиндром, а часть масла выдавливается в зазор за кольцом и в образовавшийся зазор над кольцом.

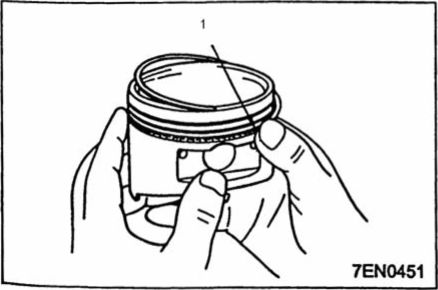

При установке поршня в цилиндр поршневое кольцо предварительно сжимают, в результате чего обеспечивается его плотное прилегание к зеркалу цилиндра при разжатии. На кольцах имеются фаски, за счет которых кольцо несколько перекашивается и быстрее притирается к зеркалу цилиндра, и уменьшается насосное действие колец. [c.19]

Насосное действие компрессионных колец показано на рис. 29, б. Во время движения поршня вниз кольца прижимаются к верхним торцам поршневых канавок, и масло со стенок цилиндра поступает в нижние торцовые зазоры. При обратном движении поршня кольца перемещаются в канавках и выдавливают масло через радиальный зазор в верхний торцовый зазор и далее в пространство над кольцами.

[c. 74]

74]

Материал поршневых колец должен обладать возможно меньшим коэффициентом трения, так как обычно потери на трение при работе поршней и поршневых колец составляют 50—60% всех механических потерь в двигателе. При плохих эксплуатационных условиях эти потери могут доходить до 70—80%. Поршневые кольца должны иметь высокий коэффициент теплопроводности, так как 75—80% тепла, полученного поршнем, отводится поршневыми кольцами. Кроме того, необходимо, чтобы кольца под влиянием высоких температур не теряли свою упругость. Наиболее эффективное уплотнение поршневыми кольцами достигается при минимальном зазоре между поршнем и втулкой цилиндра, правильной цилиндрической форме втулки и соответствующей чистоте ее зеркала. По мере износа втулки, поршней, поршневых колец, особенно маслосрезывающих, увеличивается расход масла за счет попадания его в камере сгорания, где оно частично сгорает, а частично коксуется, что приводит к пригоранию поршневых колец. Масло в камеру сгорания попадает вследствие насосного действия поршневых колец.

Очевидно, чем больше износ поршня, втулки и поршневого кольца по толщине и ширине, тем больше зазоры, и количество масла, подаваемого вверх, увеличивается. Насосное действие колец увеличивается так же при пониженной вязкости масла и при увеличении частоты вращения вала дизеля, так как в этом случае увеличивается скорость поршня, а отсюда и подача масла. Насосное действие колец становится особенно значительным при работе дизеля без нагрузки на повышенной частоте вращения.

Как для новых двигателей, так и при ремонте и постановке поршневых колец в изношенные цилиндры находят широкое применение стальные витые кольца (см. рис. 2.11, б). В комплекте они хорошо прирабатываются и приспосабливаются к изношенным и деформированным цилиндрам. Также эти кольца в осевом направлении обладают достаточной упругостью, исключающей насосные действия колец в изношенных канавках поршня. Это способствует снижению расхода картерного масла на угар. Однако такие кольца не обеспечивают необходимый отвод теплоты от поршня и их не используют в качестве первого, а в дизелях обычно и второго компрессионных колец.

По высоте кольца должны быть нес ько меньше ширины поршневых канавок и установлены в них с небольшим зазором, примерно 0,05—0,09 мм. Когда поршень 4 движется вверх или вниз, движение показано стрелками, компрессионные кольца соответственно прижимаются то к нижней, то к верхней кромкам канавок, создавая необходимое уплотнение, препятствующее прорыву газов в картер. Однако при этом кольца могут перекачивать масло, снимаемое со стенок цилиндра, в камеру сгорания. Схема такого насосного действия колец показана на рис. 4.8, д. Оно особенно заметно при увеличенном зазоре между кольцом и канавкой поршня.

[c.33]

Когда поршень 4 движется вверх или вниз, движение показано стрелками, компрессионные кольца соответственно прижимаются то к нижней, то к верхней кромкам канавок, создавая необходимое уплотнение, препятствующее прорыву газов в картер. Однако при этом кольца могут перекачивать масло, снимаемое со стенок цилиндра, в камеру сгорания. Схема такого насосного действия колец показана на рис. 4.8, д. Оно особенно заметно при увеличенном зазоре между кольцом и канавкой поршня.

[c.33]

Проникновение масла в камеру сгорания очень нежелательно, так как приводит к интенсивному нагарообразованию и ухудшению работы двигателя. Масло в камеру сгорания может попадать в результате разности давлений в картере и цилиндре при такте впуска и вследствие насосного действия поршневых колец. При движении поршня 6 (рис. 30, г) вниз кольца прижимаются к верхним кромкам канавок и масло заполняет зазор между нижними торцами колец и канавками. Когда поршень движется вверх, кольца прижимаются к нижним кромкам канавок и масло выдавливается вверх. [c.46]

[c.46]

| Фиг. 180. Схема насосного действия поршневого кольца. |

Поршневые кольца и пальцы

Уплотнительные кольца. Согласно ГОСТ 7133—67 поршневые кольца дизелей должны изготавливаться из серых легированных чугунов с пластинчатым графитом или из чугунов с шаровидным графитом (высокопрочные чугуны). Судовые двигатели имеют кольца, выполненные из чугунов марок СЧ18-36—СЧ28-48. Верхние кольца у некоторых форсированных дизелей (например, М401А) делают из стали.

Судовые двигатели имеют кольца, выполненные из чугунов марок СЧ18-36—СЧ28-48. Верхние кольца у некоторых форсированных дизелей (например, М401А) делают из стали.

В свободном состоянии поршневое кольцо имеет диаметр, превышающий диаметр цилиндра D. Часть кольца вырезается, и в этом месте образуется так называемый замок к. Уплотнительные кольца делают, как правило, с косым замком при правом или левом направлении разреза. Часто на один и тот же поршень ставят кольца с правым и левым направлениями разреза, чередуя их. Маслосъемные кольца выполняют обычно с прямым замком.

Рис. 1. Поршневое кольцо

Рис. 2. Формы сечений уплотнительных колец

Рис. 3. Насосное действие уплотнительных колец

Рис. 4. Типы маслосъемных колец и их работа

После заводки кольца вместе с поршнем в цилиндр в замке остается зазор с порядка 0,5—1,5 мм. Поскольку при заводке кольцо было сжато, оно прижимается к стенке цилиндра в силу своей упругости.

У большинства уплотнительных колец радиальная толщина больше высоты. Такие кольца жестче, быстрее прирабатываются к втулке цилиндра и меньше разбивают торцовую поверхность канавки. В то же время кольца с малой радиальной толщиной позволяют уменьшить толщину стенки головки. Трапецеидальная форма сечения применяется для верхних колец поршней с высокой тепловой напряженностью: такие кольца дороже, но менее склонны к пригоранию, лучше уплотняют поршень и способствуют удалению масла со стенок цилиндра.

При установке колец на поршне замки их ставят «вразбежку», т. е. со сдвигом одного относительно другого. Фиксации колец от поворота не делают, так как зафиксированные кольца быстрее пригорают.

Для повышения износостойкости поршневые кольца покрывают слоем пористого хрома. По ГОСТ 7133—67 такое покрытие обязательно для верхнего кольца четырехтактного дизеля с диаметром цилиндра до 250 мм. Верхние поршневые кольца остальных двигателёй согласно этому стандарту должны иметь приработочное покрытие или приработочные вставки. В качестве приработочного покрытия применяют лужение или омеднение рабочей поверхности кольца. Приработочная вставка делается, например, в виде пояска из меди.

Уменьшению износа колец способствует снятие фаски: острые кромки ухудшают распределение смазки по поверхности трения.

Маслосъемные кольца. Уплотнительные кольца обладают способностью перемещать масло со стенок цилиндра вверх («насосное действие» колец). При движении поршня вниз масло заполняет зазор под кольцом, а при движении вверх оно будет вытесняться в зазор над кольцом. При следующих движениях поршня масло подобным же образом поднимется еще выше и наконец будет перенесено в камеру сгорания. Это приведет к быстрому пригоранию колец, к загрязнению стенок камеры сгорания и к перерасходу масла.

При следующих движениях поршня масло подобным же образом поднимется еще выше и наконец будет перенесено в камеру сгорания. Это приведет к быстрому пригоранию колец, к загрязнению стенок камеры сгорания и к перерасходу масла.

Для предотвращения заноса масла в камеру сгорания служат масло-съемные кольца. Они могут быть с конической внешней поверхностью. В этом случае при движении поршня вверх образуется масляный клин, кольцо давлением масла сжимается и скользит по его слою. При движении вниз кольцо снимает масло со стенок втулки и оно стекает через отверстия внутрь поршня.

Часто применяют маслосъемные кольца с сечением по рис. 4, б. Они имеют кольцевую канавку, проточенную снаружи. Из канавки делают прорези внутрь кольца. Такие кольца, как видно из рисунка, снимают масло со стенок не только при движении поршня вниз, но и при движении его вверх. При установке этих колец на поршне наряду со сбрасывающими отверстиями ниже кольца должны быть отверстия сзади кольца. Конические кольца и кольца с проточкой часто встречаются на одном и том же поршне.

У некоторых двигателей в одну канавку ставят два маслосъемных кольца. Как видно из рис. 4, в, пара таких колец напоминает кольцо с проточкой, но при раздельном изготовлении кольцам может быть придана более удачная форма.

В целях предварительного снятия со стенок цилиндра части масла нижнюю кромку поршня иногда выполняют в виде скребка.

Поршневые пальцы. Технические требования к поршневым пальцам нормируются ГОСТ 8052—67. Этот стандарт предписывает изготовление пальцев из углеродистых или легированных цементируемых и азотируемых сталей, а также из высокоуглеродистых сталей с содержанием углерода до 0,65%, подвергаемых закалке ТВЧ. На флоте для этой цели применяют стали 20, 15Х, 20Х, 12ХНЗА и др. Как было сказано, внешнюю поверхность пальца цементируют и закаливают или азотируют. В целях облегчения пальцы делают пустотелыми.

Если поршневые пальцы не закрепляются в бобышках и после нагрева поршня при работе двигателя получают возможность вращаться, то такие пальцы называются плавающими. Они равномерно изнашиваются и при нагревании не распирают поршень. Однако зазор пальца в бобышках увеличивает суммарный зазор соединения поршня с шатуном, что приводит к ускоренному износу деталей. Поэтому в крупных двигателях применяют пальцы, закрепленные в бобышках. В двигателях речного флота такие пальцы не встречаются.

Они равномерно изнашиваются и при нагревании не распирают поршень. Однако зазор пальца в бобышках увеличивает суммарный зазор соединения поршня с шатуном, что приводит к ускоренному износу деталей. Поэтому в крупных двигателях применяют пальцы, закрепленные в бобышках. В двигателях речного флота такие пальцы не встречаются.

Плавающий палец должен быть зафиксирован от смещения вдоль своей оси. Существует несколько способов фиксации пальцев в осевом направлении.

Очень распространена фиксация пальца пружинящими кольцами (их называют также кольцевыми шпонками, кольцами Зегера), вставляемыми в проточку бобышки поршня. Они бывают прямоугольного и круглого сечений. Часто встречается фиксация пальца алюминиевыми заглушками, вставляемыми в расточку пальца или в расточку бобышки. При работе двигателя заглушки скользят вдоль стенки втулки цилиндра и не позволяют пальцу сместиться. Заглушки, вставленные в расточку пальца, имеют сферическую внешнюю поверхность и вставляются в бобышки поршня вместе с пальцем. Если же заглушка вставлена в расточку бобышки, то ее внешняя поверхность обрабатывается по диаметру цилиндра, а поворот предотвращается штифтом. Чтобы под заглушкой не скапливалось масло, сверлят отводящий канал. Нарезанное отверстие служит для ввертывания рыма при снятии заглушки.

Если же заглушка вставлена в расточку бобышки, то ее внешняя поверхность обрабатывается по диаметру цилиндра, а поворот предотвращается штифтом. Чтобы под заглушкой не скапливалось масло, сверлят отводящий канал. Нарезанное отверстие служит для ввертывания рыма при снятии заглушки.

Рис. 5. Способы фиксации поршневых пальцев

Палец смазывается в бобышках маслом, вытекающим вдоль пальца из верхней головки шатуна, и маслом, снимаемым со стенки цилиндра. В некоторых двигателях в пальце имеются каналы для принудительного подвода масла к трущейся поверхности бобышки из верхней головки шатуна. Поскольку в этом случае масло может попадать в большом количестве на стенку втулки цилиндра, палец фиксируется заглушкой с уплотняющей прокладкой под ней.

Заглушку крепят к поршню винтами.

Аналогичная герметизация заглушек, стягиваемых шпилькой и опирающихся на бурты поршня, встречается в двигателях ДР 30/50, однако цель герметизации здесь иная: предотвратить утечку продувочного воздуха через полость внутри пальца.

У алюминиевых поршней иногда для пальца в бобышки вставляют бронзовые втулки, более стойкие против износа. У составного поршня двигателя 10Д40 втулка изготовлена из стали и за-плавлена свинцовистой бронзой. В этом двигателе палец фиксируется от осевого смещения внутренним пояском тронка.

Рис. 6. Расчетная схема поршневого пальца

Рис. 7. Поршневые головки шатунов

Рис. 8. Кривошипные головки шатунов

Отъемные головки встречаются лишь в тихоходных двигателях: шатун в данном случае имеет увеличенную массу. В быстроходных и небольших двигателях применяют шатуны с неотъемной кривошипной головкой. При этом появляется технологическая необходимость во вкладышах, заплавляемых антифрикционным сплавом. Один из вкладышей может быть застопорен штифтом от проворачивания, но этого часто не делают: в целях уменьшения габаритов головки шатунные болты располагаются так близко к шейке, что во вкладышах вырезают для них карманы; в данном случае шатунные болты становятся фиксаторами вкладышей. От стопорения вкладышей штифтами отказываются еще и потому, что отверстия для штифтов вызывают концентрацию напряжений в шатуне или в крышке кривошипного подшипника.

От стопорения вкладышей штифтами отказываются еще и потому, что отверстия для штифтов вызывают концентрацию напряжений в шатуне или в крышке кривошипного подшипника.

Встречаются шатуны, в кривошипной головке которых имеется лишь один — верхний — вкладыш. Нижнюю половинку заплавля-ют антифрикционным сплавом без вкладыша.

Верхнюю половинку кривошипной головки центрируют с пяткой 8 шатуна с помощью выступа и шатунных болтов. Нижняя половинка (крышка кривошипного подшипника) направляется или шатунными болтами, или выступами на краях крышки, а иногда и тем и другим. Между половинками предусматривают наборы прокладок для регулирования масляного зазора. Однако в целях обеспечения большей жесткости подшипника от них часто отказываются даже в тихоходных дизелях.

Кривошипный подшипник смазывается маслом, поступающим под давлением из рамового подшипника по каналам коленчатого вала. Организация смазки кривошипного подшипника усложняется тем, что масло из него должно проходить постоянным потоком в трубку или в осевой канал для смазки головного подшипника. Постоянства потока можно достичь устройством кольцевой канавки с выходом масла к трубке через канал. Однако такая канавка, как известно, снижает несущую способность кривошипного подшипника. Чтобы не нарушать целостности масляного клина в наиболее нагруженной верхней части подшипника, часто ограничиваются одной или двумя канавками, прорезанными на протяжении примерно двух третей окружности в нижней части подшипника,, и отводят масло в осевой канал по наклонным каналам. В этом случае шейка коленчатого вала должна иметь выход масла в двух точках.

Постоянства потока можно достичь устройством кольцевой канавки с выходом масла к трубке через канал. Однако такая канавка, как известно, снижает несущую способность кривошипного подшипника. Чтобы не нарушать целостности масляного клина в наиболее нагруженной верхней части подшипника, часто ограничиваются одной или двумя канавками, прорезанными на протяжении примерно двух третей окружности в нижней части подшипника,, и отводят масло в осевой канал по наклонным каналам. В этом случае шейка коленчатого вала должна иметь выход масла в двух точках.

В небольших двигателях кривошипная головка часто выполняется с косым разъемом, крышка крепится шпильками, а направляется выступами шатуна и штифтами. Косой разъем делают для удобства обслуживания, а иногда — в технологических целях при унификации шатунов V-образных и однорядных двигателей.

В шатуне, показанном на рис. 8, в, применены тонкостенные вкладыши без регулировочных прокладок. Отказ от прокладок объясняется не только стремлением увеличить жесткость головки, но и тем, что при изменении толщины набора прокладок нарушается круглая форма сечения подшипника. При износе тонкостенный вкладыш заменяют новым.

При износе тонкостенный вкладыш заменяют новым.

Шатуны V-образных двигателей речного флота имеют общую для двух цилиндров кривошипную головку. Шатун одного из цилиндров является главным. В ушки его кривошипной головки вставляют палец прицепного шатуна соответствующего цилиндра второго ряда. Нижняя головка прицепного шатуна имеет бронзовую втулку и смазывается маслом, поступающим по каналам. Крышку кривошипного подшипника можно крепить не болтами, а двумя коническими штифтами, вставляемыми в соответствующие ушки.

Кривошипные подшипники заплавляют теми же антифрикционными сплавами, что и рамовые. Иногда верхнюю половинку заплавляют более качественным материалом, чем нижнюю.

Шатунные болты. Кривошипные головки большинства двигателей имеют по два шатунных болта: по одному с каждой стороны. В шатунах с косым разъемом головки встречается по три шпильки с каждой стороны. У шатунных болтов есть пояски, которыми они плотно входят в расточенные отверстия головки. Пояски делают, как правило, в плоскостях стыкования деталей: половинок и головки и верхней половинки с пяткой шатуна. Бывает и иное расположение поясков. Оба болта делают одинаковыми. Исключение составляет двигатель НФД48, имеющий разные болты: у одного направляющий поясок есть только в плоскости стыкования Головки с пяткой шатуна, у другого — только в плоскости стыкования половинок.

Бывает и иное расположение поясков. Оба болта делают одинаковыми. Исключение составляет двигатель НФД48, имеющий разные болты: у одного направляющий поясок есть только в плоскости стыкования Головки с пяткой шатуна, у другого — только в плоскости стыкования половинок.

Гайки щатунных болтов делают корончатыми, стопорящимися шплинтами. Чтобы болт не проворачивался, его головку фиксируют штифтом. Кроме того, часто предусматривают отверстия для монтажных болтов, удерживающих шатунные болты при сборке и разборке головки.

У небольших двигателей часто оказывается более удобным располагать гайку болта снизу и стопорить его от проворачивания срезом головки. У двигателей с косым разъемом головки приходится применять шпильки , ввертываемые в шатун и застопоренные штифтами.

Шатунные болты — весьма ответственная деталь. Обрыв их ведет, как правило, к крупной аварии: шатун, отделившись от вала, падает вместе с поршнем вниз, пробивая стенки картера, рамы. Заклинив вал, шатун может вывести его из строя.

Во время работы дизеля шатунные болты испытывают растяжение от силы инерции поршня и стержня шатуна, действующей в конце такта выпуска и в начале такта впуска. Эта сила — переменная, близкая к ударной. Болты могут испытывать ударные нагрузки и при заедании поршня. Поэтому ГОСТ 6907—67 предписывает, что шатунные болты четырехтактных дизелей должны изготовляться из легированной стали с механическими свойствами не ниже, чем у стали 40ХН. В двухтактном двигателе силе инерции всегда противодействует давление газа на поршень, вследствие чего шатунные болты могут быть выполнены из менее качественной стали, например марки 35.

Гайки шатунных болтов четырехтактных дизелей согласно ГОСТ 6906—67 должны быть изготовлены из стали 40Х, в обоснованных случаях — из стали 18Х2Н4ВА.

Чтобы избежать концентрации Напряжений, шатунные болты должны быть чисто обработаны, не иметь резких переходов от одного сечения к другому, рисок, царапин, забоев. Резьба делается мелкой и чистой, без заусенцев и задиров.

Никаких дополнительных напряжений среза, изгиба шатунные болты не должны испытывать. Поэтому равномерность прилегания головки и гаек проверяют по краске. Затяжка болтов должна быть достаточной для обеспечения жесткости соединения, но не чрезмерной: при перетяжке может быть превышен предел текучести материала и болт при работе двигателя порвется. Шатунные болты затягивают с определенной силой, указываемой в инструкции. Если имеется динамометрический ключ, допускающий затяжку гаек лишь моментом определенной величины, то следует пользоваться только им. Длина болта контролируется микрометрической скобой: появление остаточного удлинения является браковочным признаком болта. Гайки болтов должны надежно шплинтоваться, причем применение шплинта несоответствующего размера не допускается.

Поскольку болт испытывает переменные напряжения, он может порваться вследствие усталости металла. Поэтому в срок, указанный в инструкции по эксплуатации двигателя, шатунные болты необходимо заменять независимо от внешнего состояния. Пренебрежение сроками смены шатунных болтов весьма опасно, и на флоте, к сожалению, еще происходят аварии по данной причине.

Пренебрежение сроками смены шатунных болтов весьма опасно, и на флоте, к сожалению, еще происходят аварии по данной причине.

Поршневые кольца

Для обеспечения надежного уплотнения поршня в цилиндре на поршнях устанавливают уплотнительные кольца. Для регулирования подачи масла к трущимся поверхностям втулки цилиндра установлены маслосъемные (маслосрезывающие) кольца. Весь комплект колец (уплотнительных и маслосъемных) служит для уплотнения надпоршневого пространства и ограничения потерь масла «на угар». От конструктивно-технологических особенностей Поршневых колец, а также от состояния их в эксплуатации экономичность дизелей по расходу масла может меняться в 5-10 раз. Поэтому к качеству изготовления поршневых колец, материалу и качеству пригонки по канавкам (ручьям) поршней предъявляют высокие требования.

Кольца ставят в канавки поршней с определенным зазором. Постановка кольца с малым зазором может привести к заеданию кольца в канавке и ухудшению его уплотнительных свойств. Постановка кольца с увеличенным зазором повышает насосное действие колец, заключающееся в том, что кольцо, имея зазор по высоте, при работе поршня попеременно прижимается то к низу, то к верху канавки. При этом масло Периодически перекачивается от одной канавки к другой (рис. 71, а). С одной стороны, это насосное действие колец благоприятствует работе цилиндро-поршневой группы, так как обеспечивает подачу масла к верхнему поясу цилиндровой втулки, но, с другой, — приводит к увеличению расхода масла и иагарооб-разованию.

Постановка кольца с увеличенным зазором повышает насосное действие колец, заключающееся в том, что кольцо, имея зазор по высоте, при работе поршня попеременно прижимается то к низу, то к верху канавки. При этом масло Периодически перекачивается от одной канавки к другой (рис. 71, а). С одной стороны, это насосное действие колец благоприятствует работе цилиндро-поршневой группы, так как обеспечивает подачу масла к верхнему поясу цилиндровой втулки, но, с другой, — приводит к увеличению расхода масла и иагарооб-разованию.

Форма сечения поршневых колец для разных дизелей различна (рис. 72, а). Наиболее простейшую и часто встречающуюся форму уплотнительных колец — прямоугольную (рис. 72, а) имеют кольца поршней дизелей типа Д100 и некоторых других. Дизели типа Д49 имеют кольца трапециевидной формы (рис. 72, б), такую же форму имеют два верхних кольца поршней дизеля ПД1М. Трапециевидная форма канавок поршня усиливает перемычки между соседними канавками и уменьшает нагар в канавках за счет самоочистки. Форма второй пары уплотнительных колец поршней дизеля ПД1М прямоугольная с коническим скосом (рис. 72, в). Эти кольца обеспечивают повышенное давление за счет узкой цилиндрической поверхности и хороший контакт со стенками цилиндров.

Форма второй пары уплотнительных колец поршней дизеля ПД1М прямоугольная с коническим скосом (рис. 72, в). Эти кольца обеспечивают повышенное давление за счет узкой цилиндрической поверхности и хороший контакт со стенками цилиндров.

Рис. 71. Схемы иасосиого действия уплотиительных колец (а, б, в) и схема скребкового действия масло-съемиых (г) поршневых колец:

1 — цилиндр; 2 — поршень; 3 — уплот-нительное кольцо; 4 — маслосъемиое кольцо

Второе и четвертое кольца поршней дизеля 1 ОД 100 на наружной поверхности имеют с двух сторон скосы для лучшей приработки, а между скосами в средней части имеют выточку, в которую завальцовывается бронзовое кольцо (рис. 72, г). Бронзовое кольцо-вставка улучшает первоначальную приработку кольца к поверхности цилиндровой втулки. Бронзовая вставка изнашивается быстрее чугунного кольца, образуя на стенке цилиндра металлическую пленку, которая предохраняет стенку от задиров.

Маслосъемные кольца должны иметь узкую опорную поверхность и большую упругость для создания высокого давления на стенку. Их форма должна обеспечивать скребковое действие, чтобы регулировать количество масла, оставляемого на стенках цилиндра. Наиболее эффективны кольца коробчатого типа (рис. 72, д, е, ж). На поршнях дизелей типа Д100 применяют два типа коробчатых колец: с прорезями (см. рис. 72, д) и без прорезей (см. рис. 72, е). Коробчатые кольца с двойной скребковой поверхностью (см. рис. 72, ж) устанавливаются на поршнях дизелей типов Д49 и ПД1М. У этих колец по периметру канавки профрезерованы двенадцать радиальных сквозных пазов, Таким образом, кольцо состоит как бы из двух частей — верхней и нижней, соединенных узкими перегородками, которые остаются после фрезеровки сквозных отверстий. Как верхняя, так и нижняя часть кольца имеют конусный срез в одну сторону. Такая конструкция дает возможность маслосъемному кольцу при движении поршня вверх скользить по маслу, при движении вниз острыми кромками соскабливать масло со стенок цилиндров (см. рис. 72, г). Маслосъемиое коробчатое кольцо поршня дизеля 2А-5Д49 имеет экспандер (пружинное кольцо).

Их форма должна обеспечивать скребковое действие, чтобы регулировать количество масла, оставляемого на стенках цилиндра. Наиболее эффективны кольца коробчатого типа (рис. 72, д, е, ж). На поршнях дизелей типа Д100 применяют два типа коробчатых колец: с прорезями (см. рис. 72, д) и без прорезей (см. рис. 72, е). Коробчатые кольца с двойной скребковой поверхностью (см. рис. 72, ж) устанавливаются на поршнях дизелей типов Д49 и ПД1М. У этих колец по периметру канавки профрезерованы двенадцать радиальных сквозных пазов, Таким образом, кольцо состоит как бы из двух частей — верхней и нижней, соединенных узкими перегородками, которые остаются после фрезеровки сквозных отверстий. Как верхняя, так и нижняя часть кольца имеют конусный срез в одну сторону. Такая конструкция дает возможность маслосъемному кольцу при движении поршня вверх скользить по маслу, при движении вниз острыми кромками соскабливать масло со стенок цилиндров (см. рис. 72, г). Маслосъемиое коробчатое кольцо поршня дизеля 2А-5Д49 имеет экспандер (пружинное кольцо).

Материал поршневых колец должен обладать возможно меньшим коэффициентом трения, так как обычно потери на трение при работе поршней и поршневых колец составляют 50- 60% всех механических потерь в двигателе. Поршневые кольца должны иметь высокий коэффициент теплопроводности, так как 75-80% тепла, полученного поршнем, отводится порш-

Рис. 72. Формы сечений и замки поршневых колец:

а — прямоугольное; б — трапециевидное; в — коническое с узким опорным пояском; г — прямоугольное с медной вставкой; д — скребковое с прорезью; е — скребковое без прорези, ж — коробчатое с двойной скребковой поверхностью; з — кольцо с прямым замком; и — кольцо с косым замком; к — кольцо со ступенчатым замком невыми кольцами. Кроме того, необходимо, чтобы кольца под влиянием высоких температур не теряли свою упругость. Наиболее эффективное уплотнение поршневыми кольцами достигается при минимальном зазоре между поршнем и втулкой цилиндра, правильной цилиндрической форме втулки и соответствующей чистоте обработки ее поверхности (зеркала). По мере износа втулки, поршней, поршневых колец, особенно маслосъемных, увеличивается расход масла за счет попадания его в камеру сгорания, где оно частично сгорает, а частично коксуется, что приводит к пригоранию поршневых колец.

По мере износа втулки, поршней, поршневых колец, особенно маслосъемных, увеличивается расход масла за счет попадания его в камеру сгорания, где оно частично сгорает, а частично коксуется, что приводит к пригоранию поршневых колец.

Верхнее уплотнительное кольцо находится не только в тяжелых температурных условиях, но испытывает и наибольшую силовую нагрузку. Если принять максимальное давление в цилиндре за единицу, то 0,75 приходится на первое кольцо, 0,20 на второе и 0,05 на третье. Поэтому первое и второе кольца изготавливают из более прочного материала и хромируют.

У поршней дизеля 1 ОД 100 кольца изготавливают из высокопрочного чугуна. Кольца первой и третьей канавок хромированы, а на внешней части проточены маслоудерживающие канавки и нанесено приработочное мед-но-дисульфидмолибденовое покрытие. Остальные уплотнительные кольца выполнены с бронзовыми вставками.

Кольца поршней дизелей Д49 и ПД1М также изготовлены из высокопрочного легированного чугуна. Трапециевидные кольца поршней (поверхности трения о цилиндр) покрыты пористым хромом, что повышает срок службы колец в 3-4 раза и уменьшает износ цилиндровых втулок. Пара колец прямоугольного сечения с коническим скосом поршней дизеля ПД1М для улучшения приработки покрыта тонким слоем полуды.

Пара колец прямоугольного сечения с коническим скосом поршней дизеля ПД1М для улучшения приработки покрыта тонким слоем полуды.

Замки поршневых колец выполняют преимущественно косыми (рис. 72, и). У дизеля 1 ОД 100 первое и третье у нижнего и только одно верхнее у верхнего поршней кольца имеют прямые замки (рис. 72, з). Такие же замки имеют трапециевидные кольца, а также маслосъемные кольца поршней дизеля ПД1М. Маслосъемные кольца поршней дизеля 1 ОД 100, не имеющие сквозных прорезей, выполняют со ступенчатым замком (рис. 72, к).

⇐ | Поршни | | Тепловозы: Механическое оборудование: Устройство и ремонт | | Шатуны | ⇒

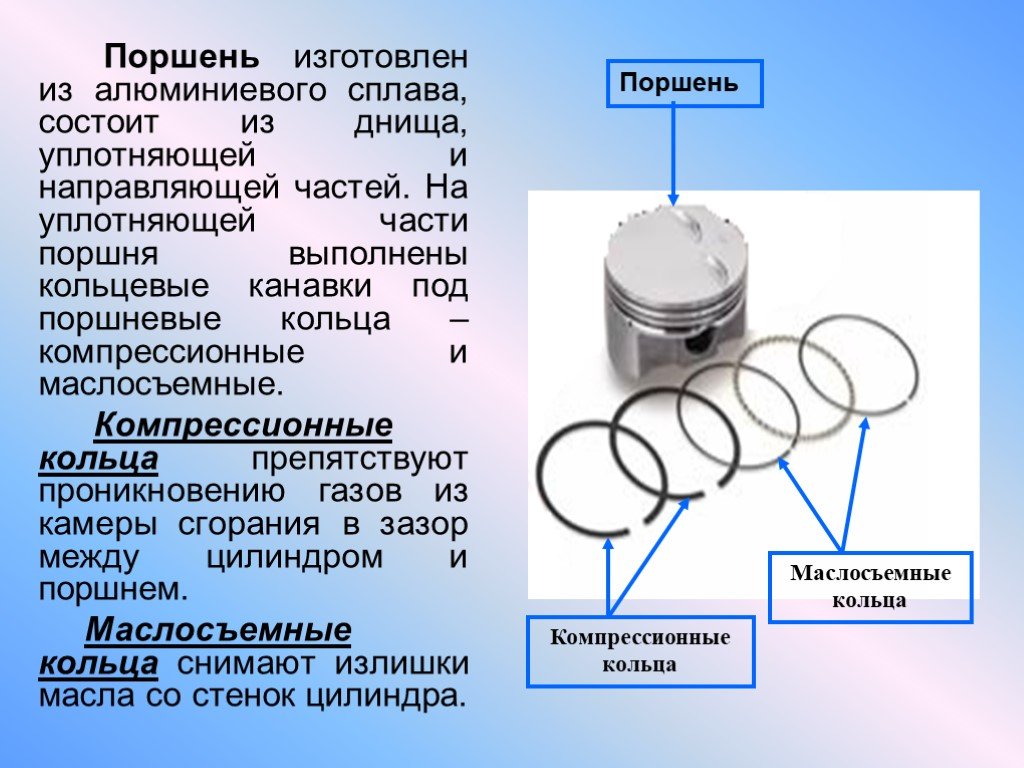

Основные разновидности поршневых колец

Поршневые кольца предназначены для обеспечения герметичности внутрицилиндрового пространства, т.е. для предотвращения прорыва газов из этого пространства в картер двигателя. Одновременно поршневые кольца отводят в стенки цилиндра большую часть воспринимаемого днищем поршня тепла и препятствуют проникновению масла из картера двигателя внутрь цилиндров. В современных быстроходных, отличающихся высокой степенью сжатия двигателях поршневые кольца применяют трех видов:

В современных быстроходных, отличающихся высокой степенью сжатия двигателях поршневые кольца применяют трех видов:

Компрессионные кольца

Компрессионные поршневые кольца работают в очень тяжелых условиях, они подвергаются воздействию высоких температур, работают в условиях полужидкостного трения с большой переменной скоростью скольжения, а так же испытывают воздействие значительных сил давления газов, внутренних сил упругости и сил трения. Компрессионные кольца должны предотвратить попадание отработавших газов из камеры сгорания в кривошипную камеру. Для обеспечения необходимой герметичности нужны минимальный зазор между поршнем и стенкой цилиндра, наличие в этом зазоре устойчивой масляной пленки и высококачественная обработка поверхности цилиндра и поршня. Компрессионные кольца уплотняют поршень при помощи создаваемого ими лабиринта и прижатия колец к поверхности цилиндра. Проходя через этот лабиринт, состоящий из торцевых и радиальных зазоров между кольцами и стенками кольцевых канавок, газы постепенно расширяются, вследствие чего их давление и скорость истечения снижаются.

Маслосъемные кольца

Целью их работы является максимальное уменьшение расхода масла, при постоянной и достаточной смазке деталей скольжения и одновременно минимальная газопроницаемость. Вследствие насосного действия компрессионных колец, а так же разряжения в цилиндре во время всасывания в камеру поступает масло, где оно частично сгорает. Маслосъемные кольца снимают лишнее масло со стенок цилиндров и предотвращают по мере возможности попадание смазочного масла в камеру сгорания.

Компрессионно-маслосъемные кольца (комбинированные)

Компрессионно-маслосъемные кольца совмещают в себе основную функцию компрессионных и маслосъемных колец, это означает, они в основном предотвращают попадание отработавших газов в кривошипную камеру и снимают лишнее масло со стенки цилиндра.

изображение колец | описание поршневых колец |

R-Цилиндрическое

компрессионное поршневое кольцо. | |

M-Коническое поршневое

компрессионное кольцо. | |

S-Маслосъемное поршневое коробчатое кольцо с прорезями. | |

G-Маслосъемное поршневое коробчатое кольцо с параллельными фасками. | |

D-Маслосъемное поршневое коробчатое кольцо со сходящимися фасками. | |

SSF-Коробчатое прорезное

маслосъемное поршневое кольцо. | |

GSF-Маслосъемное коробчатое поршневое кольцо с параллельными фасками с витым пружинным расширителем. | |

DSF-Маслосъемное коробчатое поршневое кольцо со сходящимися фасками и витым пружинным расширителем. | |

SLF-Маслосъемное поршневое кольцо со стальными пластинами. | |

UF-U-образное пружинное маслосъемное поршневое кольцо. | |

SEF-Маслосъемное поршневое коробчатое кольцо с прорезями и с расширителем. | |

FF-Фасонное эластичное маслосъемное поршневое кольцо. |

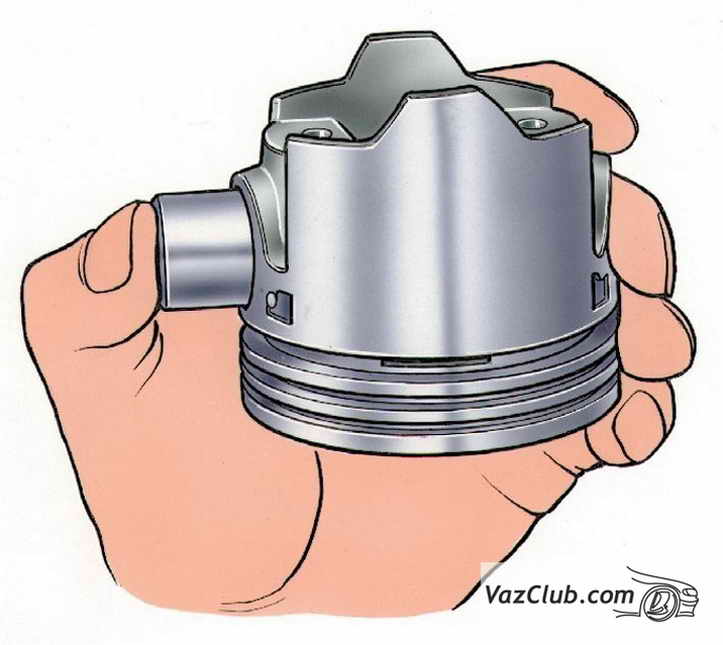

Поршневая группа

Поршневая группа состоит из поршня, поршневых колец, поршневого пальца, деталей для удержания пальца от осевого перемещения, крепежных деталей.

Поршень, относящийся к числу наиболее ответственных и напряженных деталей двигателя, выполняет следующие функции:

1. обеспечивает требуемую форму камеры сгорания и герметичность внутрицилиндрового пространства;

2. передает силу давления газов на шатун и стенку цилиндра;

3. управляет открытием и закрытием окон (выполняет функции распределительного устройства) в двухтактных двигателях со щелевой схемой газообмена.

На поршень действуют механические нагрузки от давления газов и сил инерции, а также высокие тепловые нагрузки в период непосредственного соприкосновения его с горячими газами при сгорании топлива и расширении продуктов сгорания. Дополнительно поршень нагревается от трения о стенки цилиндра. При перегреве поршня понижаются механические свойства его материала и возрастают термические напряжения в нем. Вместе с тем, в данном случае ухудшается наполнение цилиндра свежим зарядом, что ведет к уменьшению мощности двигателя, возможно заклинивание поршня в цилиндре, ухудшается работа кольцевого уплотнения, а также появляются преждевременные вспышки или детонационное сгорание в двигателях с внешним смесеобразованием. Поршни двигателей внутреннего сгорания наряду с достаточной прочностью и жесткостью должны иметь меньшую массу для уменьшения сил инерции, обладать высокой теплопроводностью и износостойкостью.

Поршни двигателей внутреннего сгорания наряду с достаточной прочностью и жесткостью должны иметь меньшую массу для уменьшения сил инерции, обладать высокой теплопроводностью и износостойкостью.

Основными элементами поршня являются днище и боковые стенки. Боковые стенки образуют уплотняющую (верхнюю) и направляющую (нижнюю) части. Днище вместе с уплотняющей частью образуют головку поршня, а направляющую (тронковую) часть называют юбкой поршня.

На рис. 1.10.а показана конструкция поршня дизельного двигателя. Поршень имеет форму стакана, форма днища которого определяет форму камеры сгорания. Днище воспринимает давление газов и в связи с этим должно быть весьма прочным. Форма днища должна соответствовать форме и расположению струй топлива, впрыскиваемого в камеру сгорания.

В двигателях с внешним смесеобразованием и относительно невысокой степенью сжатия наиболее распространен поршень с плоским днищем (рис. 1.10.б).

В двухтактных двигателях со щелевой схемой газообмена днищу придают форму, которая способствует созданию нужного направления движения продувочного воздуха.

На наружной поверхности в головке поршня имеются канавки для поршневых колец, служащих для уплотнения цилиндра от прорыва газов и попадания смазки из картера в камеру сгорания. На внутренней поверхности юбки поршня имеются бобышки с отверстиями для установки поршневого пальца.

Для изготовления поршней используют чугун, алюминиевые и магниевые сплавы, а также сталь. Большей частью поршни делают из чугуна и алюминиевых сплавов.

Чугунные поршни отличаются высокими прочностью и износостойкостью и малым коэффициентом линейного расширения, но имеют большую массу.

а б

Рис. 1.10. Поршни двигателей

Поршни из алюминиевых сплавов обладают меньшей прочностью и износостойкостью, но значительно легче чугунных и применяются в двигателях с высокой частотой вращения. Поршень, изготовленный из алюминиевого сплава, несмотря на большую толщину стенок, на 25–30% легче чугунного. Теплопроводность алюминиевых сплавов в 3–4 раза выше, чем у чугуна, в связи с этим температура днища поршней из алюминиевых сплавов ниже, чем температура днища чугунных поршней. В результате этого соответственно ниже температура заряда, лучше наполнение цилиндра и имеется возможность осуществить большую степень сжатия в двигателях с внешним смесеобразованием. Следует отметить также, что вследствие меньшего коэффициента трения алюминиевых сплавов понижается мощность, затрачиваемая на преодоление трения поршней в цилиндре.

В результате этого соответственно ниже температура заряда, лучше наполнение цилиндра и имеется возможность осуществить большую степень сжатия в двигателях с внешним смесеобразованием. Следует отметить также, что вследствие меньшего коэффициента трения алюминиевых сплавов понижается мощность, затрачиваемая на преодоление трения поршней в цилиндре.

Существенным недостатком алюминиевых сплавов является относительно высокий коэффициент линейного расширения (в 2–2,5 раза больше, чем у чугуна), в связи с этим поршни из этих сплавов нужно устанавливать в цилиндре с большим зазором. Значительные зазоры затрудняют пуск двигателя и вызывают стуки при работе непрогретого двигателя, а также при работе его на малых нагрузках.

Во время эксплуатации двигателя больше всего нагревается головка поршня. По этой причине диаметр ее делают обычно несколько меньше диаметра юбки. Для лучшей приработки стенки поршней из алюминиевых сплавов и чугунных поршней часто покрывают слоем олова толщиной около 0,01–0,1 мм.

Поршни двигателей с крейцкопфным кривошипно-шатунным механизмом, в отличие от поршней двигателей с тронковым кривошипно-шатунным механизмом, разгружены от нормальной силы. По этой причине юбка поршня должна быть небольшой длины. Крепление поршня со штоком жесткое, без поршневого пальца.

Охлаждение поршней осуществляется в большинстве случаев маслом. В двигателях с тронковым кривошипно-шатунным механизмом поршни охлаждаются струей масла из системы смазки, направленной на внутреннюю сторону днища через канал в шатуне и сопло, ĸᴏᴛᴏᴩᴏᴇ установлено в верхней головке шатуна.

Поршневые кольца по своему назначению делятся на компрессионные (уплотнительные) и маслосъемные (маслосбрасывающие).

Компрессионные кольца ставят для предупреждения прорыва газов в картер во время сжатия и расширения. Вместе с тем, они служат для отвода теплоты от поршня. Компрессионные кольца работают в тяжелых условиях, совершая возвратно-поступательное движение при высоких нагрузке, скорости скольжения и температуре. Кольца нагреваются от соприкосновения с горячими газами и нагретыми стенками поршня, а также вследствие трения о стенки цилиндра. Работа трения поршневых колец составляет приблизительно 40–50% механических потерь в двигателе.

Кольца нагреваются от соприкосновения с горячими газами и нагретыми стенками поршня, а также вследствие трения о стенки цилиндра. Работа трения поршневых колец составляет приблизительно 40–50% механических потерь в двигателе.

Кольцо должно плотно прижиматься к внутренней поверхности цилиндра. Для этого кольцо изготовляют разрезным, и его диаметр в свободном состоянии несколько больше диаметра цилиндра, причем радиус кривизны поршневого кольца в свободном состоянии должен быть переменным. Когда кольцо сжато и вставлено в цилиндр, оно принимает цилиндрическую форму и оказывает давление на стенки, равное 0.05–0.30 МПа и более. Во время работы давление кольца на стенки увеличивается, так как проникающие через зазоры между кольцом и поршнем газы прижимают кольцо к стенкам цилиндра. На поршне ставится несколько компрессионных колец. На рис. 1.11 показана схема их уплотняющего действия.

Рис. 1.11. Уплотняющее действие поршневых колец

Опытные данные, приведенные на рис. 1.11, показывают, что при наличии трех компрессионных колец на поршне давление после третьего кольца составляет всего лишь 7.6% от давления в цилиндре. В двигателях с внешним смесеобразованием, с относительно невысокими давлениями сжатия и расширения поршни имеют по два-четыре компрессионных кольца. В дизелях вследствие более высоких давлений в цилиндре число компрессионных колец составляет три-шесть. Необходимость в большем числе компрессионных колец в дизелях связана также с условиями пуска. При низкой частоте вращения вала во время пуска требуемую температуру легче обеспечить при большом числе компрессионных колец из-за меньшей утечки сжимаемого воздуха.

1.11, показывают, что при наличии трех компрессионных колец на поршне давление после третьего кольца составляет всего лишь 7.6% от давления в цилиндре. В двигателях с внешним смесеобразованием, с относительно невысокими давлениями сжатия и расширения поршни имеют по два-четыре компрессионных кольца. В дизелях вследствие более высоких давлений в цилиндре число компрессионных колец составляет три-шесть. Необходимость в большем числе компрессионных колец в дизелях связана также с условиями пуска. При низкой частоте вращения вала во время пуска требуемую температуру легче обеспечить при большом числе компрессионных колец из-за меньшей утечки сжимаемого воздуха.

Для изготовления компрессионных колец применяется серый чугун с повышенным содержанием фосфора и с присадками хрома, никеля или молибдена, придающими материалу кольца необходимую прочность, вязкость и хорошие антифрикционные свойства. Для лучшей прирабатываемости и повышения его износостойкости на кольцо наносят различные покрытия из олова или свинца, применяют пористое хромирование и т. п. Кольца чаще всего изготовляют прямоугольного сечения с различным отношением высоты кольца к радиальной толщине. Разрез кольца или так называемый замок должна быть прямым, косым или ступенчатым. При надевании колец на поршень замки у отдельных колец смещают один относительно другого на 120–900. В двухтактных двигателях со щелевой схемой газообмена во избежание поломки колец их положение на поршне обычно фиксируют стопорными штифтами.

п. Кольца чаще всего изготовляют прямоугольного сечения с различным отношением высоты кольца к радиальной толщине. Разрез кольца или так называемый замок должна быть прямым, косым или ступенчатым. При надевании колец на поршень замки у отдельных колец смещают один относительно другого на 120–900. В двухтактных двигателях со щелевой схемой газообмена во избежание поломки колец их положение на поршне обычно фиксируют стопорными штифтами.

Маслосъемные кольца служат для удаления излишка масла с рабочей поверхности гильзы и предупреждения возможности попадания его в камеру сгорания, особенно в двигателях с тронковым кривошипно-шатунным механизмом, вследствие разбрызгивания масла. Часть попавшего на стенку цилиндра масла в результате так называемого насосного действия компрессионных колец выжимается в камеру сгорания и вызывает не только излишний расход смазочного материала, но и повышенное нагарообразование, а также закоксовывание, особенно верхних колец. Насосное действие компрессионных колец показано на рис. 1.12.

Насосное действие компрессионных колец показано на рис. 1.12.

Во время движения поршня вниз кольца прижимаются к верхним торцам поршневых канавок, и масло со стенок цилиндра поступает в нижние торцовые зазоры. При обратном движении поршня кольца перемещаются в канавках и выдавливают масло через радиальный зазор в верхний торцовый зазор и далее в пространство над кольцами.

Рис. 1.12. Насосное действие поршневых колец

На поршне устанавливают одно-три маслосъемных кольца. Их располагают на конце направляющей части (юбки) поршня и на его головке ниже компрессионных колец. Важно заметить, что для сбрасывания масла с зеркала гильзы наружную поверхность кольца делают конической или с фаской, обращенной в сторону камеры сгорания. При движении вверх кольца “всплывают” на масляном слое, при движении вниз острая кромка соскабливает масло. Для удаления масла, собирающегося под кромкой, в стенке поршня просверливают радиальные отверстия. Часто в маслосъемных кольцах делают также канавки с отверстиями. Форма компрессионных и маслосъемных колец показана соответственно на рис. 1.13а,б.

Форма компрессионных и маслосъемных колец показана соответственно на рис. 1.13а,б.

а б

Рис. 1.13. Форма компрессионных (а) и маслосъемных колец (б)

Поршневой палец служит для шарнирного соединения поршня с шатуном в тронковом кривошипно-шатунном механизме. Сечение пальцев должна быть сплошным или кольцевой формы, что уменьшает массу пальца. Концами палец устанавливается в бобышках поршня, среднюю часть его охватывает подшипник верхней головки шатуна.

В двигателях старых конструкций для фиксации от осевого перемещения палец запрессовывался в гнезда и стопорился болтом. От проворачивания палец удерживался шпонкой. Существенным недостатком такой установки пальца было то, что нагрев пальца вызывал деформацию юбки, а это служило причиной заклинивания поршня.

По этой причине в современных двигателях широкое применение имеет так называемый плавающий палец, который может свободно поворачиваться какв верхней головке шатуна, так и в бобышках поршня. От осевого перемещения палец фиксируется пружинными стопорными кольцами. Вследствие наличия некоторой свободы перемещения и возможности поворачиваться вокруг своей оси во время работы плавающий палец изнашивается меньше и износ получается более равномерным по его поверхности.

От осевого перемещения палец фиксируется пружинными стопорными кольцами. Вследствие наличия некоторой свободы перемещения и возможности поворачиваться вокруг своей оси во время работы плавающий палец изнашивается меньше и износ получается более равномерным по его поверхности.

При работе на поршневой палец действуют большие силы, переменные по величине и направлению, в связи с этим для его изготовления используют высококачественную углеродистую или легированную сталь. Рабочую поверхность пальца обычно цементируют с последующей термической обработкой для придания ей большей твердости.

Поршневые кольца

Поршневые кольца

Компрессионные кольца, кроме основной функции, обеспечивают отвод значительной доли теплоты от поршня в стенки цилиндра. Конструкции наиболее распространенных в автотракторных двигателях компрессионных колец приведены на рис. 11.6.Кольца с прямоугольным поперечным сечением (рис. 11.6, а) просты в изготовлении, имеют большую площадь контакта по рабочей поверхности со стенкой цилиндра, что способствует хорошему теплоотводу от головки поршня в систему охлаждения. Однако их недостатком является трудность приработки рабочей поверхности к зеркалу цилиндра.

Однако их недостатком является трудность приработки рабочей поверхности к зеркалу цилиндра.

Кольца с конической рабочей поверхностью («минутные») имеют угол наклона рабочей поверхности к зеркалу цилиндра 15…30′ (рис. 11.6, б). Благодаря повышенному давлению на рабочей (нижней) кромке они быстро прирабатываются, после чего приобретают все качества колец с прямоугольным сечением. Однако производство таких колец более сложное.

Достоинства прямоугольного и конического сечений в значительной мере объединены в конструкции скручивающихся (торсионных) колец (рис. 11.6, г, д, к). В рабочем состоянии такое кольцо скручивается за счет большей его деформации в верхней зоне сечения, и его рабочая поверхность контактирует с зеркалом цилиндра под углом, работая как «минутное» кольцо. Это способствует быстрой его приработке. Однако такие кольца плохо контактируют со стенками канавки, что затрудняет теплообмен через них между головкой поршня и стенкой цилиндра.

Бочкообразная рабочая поверхность кольца (рис. 11.6, в) (симметричная или асимметричная) обеспечивает оптимальное распределение масла по ходу поршня, исключает кромочный контакт кольца с цилиндром и, следовательно, разрыв масляной пленки при перекладке поршня. Такое кольцо быстро и хорошо прирабатывается к зеркалу цилиндра.

11.6, в) (симметричная или асимметричная) обеспечивает оптимальное распределение масла по ходу поршня, исключает кромочный контакт кольца с цилиндром и, следовательно, разрыв масляной пленки при перекладке поршня. Такое кольцо быстро и хорошо прирабатывается к зеркалу цилиндра.

Кольца с поперечным сечением в виде односторонней или двусторонней трапеции (рис. 11.6, е, ж) и с прямоугольной или бочкообразной рабочей поверхностью хорошо противостоят приго-ранию даже при повышенных температурах в зоне канавки. Осевое и радиальное движения поршня при перекладке приводят к изменению зазора между торцовыми поверхностями кольца и канавки поршня, что вызывает разрушение нагара в нем. Кольца с односторонней трапецией из-за их несимметричности обладают всеми свойствами торсионных колец.

Конический скос в виде проточек нижней части рабочей поверхности у скребковых колец (рис. 11.6, з) приводит к уменьшению ее площади и, следовательно, к увеличению радиального давления кольца на зеркало цилиндра. Такое кольцо, оставаясь компрессионным, может частично выполнять функцию маслосъемного.

Такое кольцо, оставаясь компрессионным, может частично выполнять функцию маслосъемного.

Нижнее компрессионное кольцо иногда выполняют торсионным (рис. 11.6, к) с обратным закручиванием вследствие расположения ослабляющей проточки в нижней части сечения и одновременного наклона рабочей поверхности. При скручивании его в рабочем положении обеспечивается контакт с цилиндром по нижней кромке. По функциональным качествам оно близко к скребковому кольцу.

Лабиринтное уплотнение компрессионных колец обладает насосным действием, т. е. способствует перекачке масла из зазора в камеру сгорания.

Маслосъемные кольца регулируют режим смазывания. Их конструкция должна обеспечивать хороший съем со стенок излишков масла, а также распределение его по зеркалу цилиндра в виде пленки постоянной толщины.

Компрессионные поршневые кольца двигателя внутреннего сгорания

Компрессионные поршневые кольца работают в тяжёлых условиях (в особенности верхнее кольцо). Вследствие непосредственного контакта с горячими газами, а также из-за большой работы трения компрессионное кольцо подвергается сильному нагреву, что влечёт за собой значительные затруднения в формировании его надёжного смазывания, в особенности при положении поршня в верхней мёртвой точке (в.м.т.). В данной зоне пара первых колец работает практически в условиях полусухого трения, что приводит к их повышенному износу (вместе с соответствующим участком цилиндра).

Вследствие непосредственного контакта с горячими газами, а также из-за большой работы трения компрессионное кольцо подвергается сильному нагреву, что влечёт за собой значительные затруднения в формировании его надёжного смазывания, в особенности при положении поршня в верхней мёртвой точке (в.м.т.). В данной зоне пара первых колец работает практически в условиях полусухого трения, что приводит к их повышенному износу (вместе с соответствующим участком цилиндра).

Компрессионные кольца, устанавливаемые в верхнюю поршневую канавку, как правило, имеют прямоугольную либо трапециевидную форму [рис. 1, а)]. Прямоугольные кольца не только хорошо уплотняют надпоршневое пространство, но и просты конструктивно и в производстве. Воздействуя на кольцо, силы газов плотно закрывают газовый стык по нижнему торцу, а также по рабочей поверхности кольца, что способствует повышенной теплоотдаче от поршня к цилиндру и хорошему уплотнению [рис. 2, а)]. В прямоугольных кольцах, имеющих относительно большую высоту, с целью улучшения смазки на рабочей цилиндрической поверхности выполняется проточка одной либо нескольких канавок, чьи кромки имеют небольшую коничность либо скругления.

Рис. 1. Конструктивные схемы поршневых колец автомобильных двигателей.

а) – Компрессионное поршневое кольцо из чугуна:

1) – Прямоугольное компрессионное кольцо;

2) – Трапециевидное компрессионное кольцо;

3) – Торсионное компрессионное кольцо;

4) – Торсионное компрессионное кольцо;

5) – Коническое компрессионное кольцо;

6) – Коническое компрессионное кольцо;

7) – Скребковое компрессионное кольцо;

8) – Скребковое компрессионное кольцо;

б) – Маслосъёмное коробчатое кольцо из чугуна;

в) – Витое компрессионное кольцо из стали;

г) – Витое четырёхэлементное маслосъёмное кольцо из стали:

1) – Кольцевые элементы;

2) – Осевой расширитель;

3) – Радиальный расширитель;

д) – Витое трёхэлементное маслосъёмное кольцо из стали:

1) – Кольцевые элементы;

2) – Двухфункциональный расширитель.

Трапециевидные компрессионные кольца (применяются в двигателях А-41, СМД-60, А-01М, КамАЗ и ЯМЗ) меньше подвержены закоксовыванию, чем прямоугольные, из-за того, что при из радиальных перемещениях происходит резкое изменение объёма торцевого зазора между канавкой и кольцом, приводящее к увеличению прокачки масла через зазор и устранению условий для коксования масла в зазоре [рис. 2, е)]. Трапециевидные кольца вместе с поршнями с трапециевидными канавками имеют и минусы: сложность изготовления и высокую цену. Помимо этого, они имеют большую склонность к поломкам и износам не только самого кольца, но и канавки, в сравнении с прямоугольными компрессионными кольцами.

2, е)]. Трапециевидные кольца вместе с поршнями с трапециевидными канавками имеют и минусы: сложность изготовления и высокую цену. Помимо этого, они имеют большую склонность к поломкам и износам не только самого кольца, но и канавки, в сравнении с прямоугольными компрессионными кольцами.

Рис. 2. Схема работы компрессионных поршневых колец.

а) – Схема уплотняющего действия поршневого кольца:

1) – Гильза цилиндра;

2) – Головка цилиндра;

3) – Поршень;

б) – Замок поршневого кольца:

1) – Косой замок;

2) – Прямой замок;

3) – Прямой замок со стопорным винтом;

в) – Торсионное кольцо в свободном состоянии;

г) – Торсионное кольцо в рабочем состоянии;

д) – Компрессионное кольцо с конической наружной поверхностью;

е) – Компрессионное кольцо, имеющее в поперечном сечении форму односторонней трапеции.

Компрессионные конические кольца (применяются в двигателях Д-160, Д-240) хорошо прирабатываются, ввиду того, что вначале кольцо прилегает к цилиндру только нижней кромкой.%20%D0%9F%D0%BE%D1%80%D1%88%D0%BD%D0%B5%D0%B2%D0%BE%D0%B5%20%D0%BA%D0%BE%D0%BB%D1%8C%D1%86%D0%BE%20ROS%2060x2%20310%20GV34%20B2800%20B3800%20B6000.jpg) Из-за специфичности работы данных колец их, как правило, устанавливают во вторую и третью канавки поршня.

Из-за специфичности работы данных колец их, как правило, устанавливают во вторую и третью канавки поршня.

Компрессионные торсионные кольца (применяются в двигателях ЗИЛ-130, Д-50, ЗМЗ-53, СМД) имеют на своей внутренней поверхности (в верхней части) выточки либо фаски. Это даёт возможность кольцу приобретать хорошие маслосъёмные качества, а также быстро прирабатываться. Однако при перекосе и специфичном скручивании такого кольца происходит уменьшение осевого зазора в поршневой канавке, что влечёт за собой пригорание и поломку кольца. Торсионные кольца целесообразно использовать только в промежуточных канавках поршня.

Компрессионные кольца, которые предназначены для установки в процессе эксплуатации в изношенные цилиндры, изготавливаются с небольшой выточкой, расположенной на верхней кромке рабочей поверхности [рис. 1, а)]. Данная выточка исключает поломку верхнего кольца путём предотвращения набегания кромки кольца на уступ, формирующийся в верхней части цилиндра в процессе его износа. Посредством своевременной замены изношенных поршневых колец на специальный ремонтный комплект можно увеличить ресурс двигателя (на 30-50%) до капитального ремонта.

Посредством своевременной замены изношенных поршневых колец на специальный ремонтный комплект можно увеличить ресурс двигателя (на 30-50%) до капитального ремонта.

Компрессионные поршневые кольца изготавливаются из серого перлитного хромтитаномедистого чугуна, легированного ванадием, вольфрамом либо молибденом. Рабочая поверхность верхних компрессионных колец покрывается слоем хрома с целью повышения износостойкости. Чтобы облегчить приработку колец на поверхности хрома формируют специальный пористый слой малой толщины. В местах высокого удельного давления данный слой быстро истирается, при этом масло, скопившееся в порах, препятствует задиру и заеданию. Общая толщина наружного пористого слоя на компрессионном кольце составляет 0,03-0,06 мм, а слоя хрома – 0,12-0,14 мм.

Для компрессионных колец высокофорсированных дизельных двигателей хромовому покрытию посредством соответствующей механической обработки придаётся бочкообразная форма. Это позволяет достичь лучшей приработки, резко снизить износ и исключить возможность возникновения задира колец в цилиндре. На компрессионные кольца некоторых двигателей (на слой хрома либо непосредственно на основной материал кольца) наносится молибденовый слой, который за счёт высокой твёрдости, высокой температуры плавления и микропор (хорошо удерживают смазку) обладает повышенными противоизносными и высокими антизадирными свойствами.

На компрессионные кольца некоторых двигателей (на слой хрома либо непосредственно на основной материал кольца) наносится молибденовый слой, который за счёт высокой твёрдости, высокой температуры плавления и микропор (хорошо удерживают смазку) обладает повышенными противоизносными и высокими антизадирными свойствами.

Витые компрессионные поршневые кольца из стали применяются не только для новых двигателей, но и при ремонте и установке поршневых колец в изношенные цилиндры [рис. 1, в]. В комплекте они не только хорошо прирабатываются, но и приспосабливаются к деформированным и изношенным цилиндрам. Данные кольца в осевом направлении обладают требуемой упругостью, которая исключает насосные действия колец в изношенных поршневых канавках, что способствует снижению расхода (на угар) картерного масла. К недостаткам витых компрессионных колец можно отнести то, что они не обеспечивают заданный отвод теплоты от поршня и их не применяют в качестве первого, а в дизельных двигателях — второго компрессионных колец.

17*

Похожие материалы:

Поршневые кольца для насосов — Euroring BV

Поршневые кольца для насосов — Euroring BVПодробнее Перейти к продукту Подробнее Продукты class = «post-681 page type-page status-publish has-post-thumbnail hentry»

страница-заголовок-большой.php

Необходимость перекачивать жидкости и газы повсюду. Процесс откачки осуществляется посредством колебательного или вращательного движения. Наши поршневые кольца выполняют важную функцию для повышения эффективности этих насосов.В поршневом насосе поступательное движение обеспечивает необходимое сжатие, как показано ниже.Коленчатый вал вращается и «толкает» шатун с поршнем вперед-назад. Поршневые кольца герметизируют пространство для сжатия и обеспечивают сжатие.

Аксиально-поршневой насос

При уровнях давления от высокого до очень высокого, превышающего 1500 бар, высококачественная отделка поршневого кольца играет решающую роль. Euroring производит поршневые кольца в соответствии с вашими техническими характеристиками и / или мы помогаем разработать наилучшее возможное уплотнение в консультации с вами.

Euroring производит поршневые кольца в соответствии с вашими техническими характеристиками и / или мы помогаем разработать наилучшее возможное уплотнение в консультации с вами.

Применяемые материалы и последующая обработка:

— Различные типы чугуна

— Высококачественная сталь

— (самосмазывающиеся) Бронза

— Азотирование в ванне и газе

Типы замков:

— газонепроницаемые, тип E

— (дюйм) боковой разрез, тип G / H

— ступенчатый разрез, тип D

В диафрагменных насосах диафрагма перемещается за счет линейно-осевого перемещения поршня посредством поршневых колец.Затем происходит смещение среды посредством подавления.

Компрессионное поршневое кольцо с

Большим преимуществом этого типа насоса является то, что жидкости, воздух, газы и пары могут транспортироваться и сжиматься без ущерба, например, от смазочных материалов.

Насосы можно найти в:

— Химическая промышленность

— Бумажная промышленность

— Очистка питьевой воды

— Цементная промышленность

— Автомобильная промышленность

Возможные варианты колец:

— Круглый протектор, Тип E007

— Блокирующее кольцо, Тип E001

— Носовое кольцо, Тип E501

Что делает 2-е поршневое кольцо? Объяснение назначения и функции!

Пакеты поршневых колец спроектированы так же тщательно, как и любая высокопроизводительная деталь, но «средний ребенок» может быть самым неправильно понятым. Вот взгляд на науку, которая входит в дизайн второго кольца.

Вот взгляд на науку, которая входит в дизайн второго кольца.

С момента изобретения металлического поршневого кольца в начале промышленной революции (которое, как вы можете утверждать, в конечном итоге сделало паровую мощность непрактичной), постоянно совершенствовались и совершенствовались технологии уплотнения цилиндров для этих, казалось бы, простых деталей. Кольцевой пакет преследует три основные цели: удерживать давление в камере сгорания как при такте сжатия, так и во время рабочего хода, передавать тепло от поршня к стенкам цилиндра, откуда оно может быть удалено с помощью воздушного или жидкостного охлаждения, и контролировать смазку для ограничения расхода масла. и нежелательные выбросы.

Обычный автомобильный кольцевой затвор должен работать в гармонии, чтобы герметизировать давление сгорания, контролировать масло и передавать тепло в блок цилиндров. В то время как легко взглянуть на верхнее кольцо или масляное кольцо внизу и интуитивно понять их вклад в достижение этих целей, второе кольцо представляет собой большую загадку. Что он должен делать и зачем это нужно? Как используемые материалы и физические свойства второго кольца влияют на производительность? Чтобы ответить на эти вопросы, мы обратились к старшему техническому менеджеру по работе с клиентами Алану Стивенсону, ведущему источнику знаний о поршневых кольцах.

Что он должен делать и зачем это нужно? Как используемые материалы и физические свойства второго кольца влияют на производительность? Чтобы ответить на эти вопросы, мы обратились к старшему техническому менеджеру по работе с клиентами Алану Стивенсону, ведущему источнику знаний о поршневых кольцах.

Для нашего первого вопроса мы спросили Стивенсона, играет ли второе кольцо роль в сдерживании сжатых или горючих газов. «Было время, когда отверстия были настолько плохими с точки зрения обработки поверхности, округлости и так далее, а материалы колец были намного хуже, так что раньше поршни имели четыре кольца; два для компрессионного уплотнения, один для очистки масла и один для перекачки масла », — поясняет он.«Терминология не поспевает за технологиями. Называть современное второе кольцо компрессионным — неправильное название ».

Называть современное второе кольцо компрессионным — неправильное название ».

Так каков вклад современного второго кольца в уплотнение камеры сгорания? Пер Стивенсон, «Незначительно. Были опубликованы документы SAE, которые доказывают, как увеличенные зазоры второго кольца на самом деле увеличивают уплотнение и мощность верхнего кольца. Уплотнение горения — это 100% работа верхнего кольца ». В сочетании с другими характеристиками поршня роль второго кольца в этом отношении заключается в поддержании как можно более низкого давления в щели между ним и верхним кольцом, обеспечивая любой прорыв, который заставляет его пройти мимо верхнего компрессионного кольца, способ быстро побег в картер.

В то время как маслосъемные кольца выполняют основную часть работы по «откачке» масла от поверхности стенки цилиндра, второе кольцо играет жизненно важный валок, соскребая его с поверхности цилиндра.«Канавка аккумулятора работает вместе с большими зазорами 2-го кольца», — объясняет Стивенсон. «Короче говоря, всегда будет некоторая утечка давления сгорания за верхнее кольцо из-за движения вторичного поршня и поперечного люка цилиндра. Любое давление, которое проходит мимо верхнего кольца, имеет тенденцию попадать в ловушку между верхним и вторым кольцами, что затем оказывает давление на верхнее кольцо снизу, что приводит к дрожанию кольца (особенно на высоких оборотах).Канавка гидроаккумулятора создает дополнительный объем, который снижает давление. Здесь применяется закон Бойля; объем и давление имеют обратную зависимость, поэтому увеличение объема снижает давление. Соединение этого с более крупными зазорами второго кольца обеспечивает более плавный выход захваченного газа из этого пространства и снижает флаттер верхнего кольца ».

Поскольку второе кольцо специально не предназначено для использования в качестве уплотнения под давлением, оно часто имеет конструкцию, совершенно отличную от верхнего компрессионного кольца.Стивенсон говорит: «Многие верхние кольца имеют скосы внутреннего диаметра, которые заставляют их скручиваться противоположно силам, действующим на них, чтобы помочь удерживать их ровно в канавке для лучшего уплотнения. Вторые кольца имеют противоположный скос, поэтому они на самом деле скручиваются не в ту сторону, чтобы улучшить герметичность ».

Поскольку кольца продолжают уменьшаться в размерах для уменьшения трения, материалы и производство становятся все более критичными. Углеродистая сталь является предпочтительным материалом для большинства применений , особенно для более поздних моделей, и предлагает надежность и долговечность, намного превосходящую более ранние, более толстые кольца.Итак, установив, что второе кольцо определенно не предназначено для обеспечения уплотнения сжатия или сгорания, как насчет второй основной цели пакета колец — передачи тепла от поршня к стенкам цилиндра, где им можно управлять? системой охлаждения? Может показаться, что относительно небольшой контакт колец между поршнем и отверстием не может быть значительным путем для теплопроводности, но оказывается, что именно он является основным источником.Пер Стивенсон: «Здесь много переменных, но кольца передают около 70 процентов тепла сгорания от поршня в систему охлаждения».

Остальные 30 процентов уходят по другим каналам, таким как радиационное и конвекционное охлаждение нижней стороны поршня в воздух внутри картера, кондуктивное охлаждение за счет контакта между юбкой поршня и расточкой цилиндра, а также тепло, отводимое через брызги масла от коленчатого вала. парусность. Некоторые двигатели даже используют масляные распылители в нижней части отверстия каждого цилиндра, которые направляют брызги смазки на нижнюю часть поршней, специально для того, чтобы способствовать охлаждению.

Более тонкие поршневые кольца имеют гораздо большую вероятность повреждения при установке , чем более старые кольца. Использование компрессора с коническим кольцом абсолютно необходимо при создании двигателя последней модели.Несмотря на другие источники теплопередачи, кольцевой пакет принимает на себя большую часть нагрузки, когда речь идет о поддержании допустимой рабочей температуры поршня. Из ранее упомянутых 70 процентов общего тепла поршня: «Верхнее кольцо передает 45 процентов, второе кольцо — 20 процентов, а масляное кольцо — 5 процентов», — говорит Стивенсон.Хотя второе кольцо определенно играет свою роль в этой важной задаче, оно все же не является основной причиной присутствия кольца.

Как оказалось, второе кольцо имеет гораздо большее отношение к контролю смазки, чем «масляное кольцо» под ним. «Второе кольцо — это то, что очищает масло», — объясняет Стивенсон. «Масляное кольцо — это то, что собирает его и откачивает от стенок цилиндра через отверстия для возврата масла в канавке масляного кольца». Основная функция второго кольца заключается в непрерывном удалении излишков масла из отверстия — при вращении кривошипа масло, выходящее из находящихся под давлением подшипников на больших концах штока, постоянно выбрасывается за поршнем, покрывая стенки отверстия.

Когда поршень движется вниз по каналу цилиндра, второе кольцо «соскребает масло со стенок цилиндра, обеспечивая смазку и предотвращая попадание масла в зону сгорания двигателя».При ходе вниз второе кольцо и масляное кольцо работают совместно, очищая все, кроме небольшого количества масла, и возвращая его по отверстию в поддон. Стивенсон говорит: «Верхние кольца всегда будут получать скрытую смазку за счет масла, застрявшего в поперечном люке стенок цилиндра». Это та микроскопическая текстура на отверстии, которая удерживает достаточно масла, чтобы свести к минимуму трение между пакетом колец и стенкой цилиндра, в то время как второе кольцо предотвращает попадание слишком большого количества масла через верхнее кольцо в камеру сгорания.

Теперь, когда мы понимаем назначение каждого кольца в упаковке, мы можем понять, почему для верхнего и второго колец часто используются разные материалы и сечения колец. «Требования и предполагаемая функция верхнего и второго колец, безусловно, различаются, поэтому часто используются разные материалы», — продолжает Стивенсон. «В целом лучший материал верхнего кольца — сталь. Конечно, некоторые стали лучше, чем другие, но по мере того, как кольца становятся меньше и удельная производительность увеличивается, требования к верхнему кольцу (которое подвергается наибольшим злоупотреблениям) становятся самыми высокими.”

Переместите канавку на поршне вниз, и при выполнении другой работы требования к используемому материалу будут ниже. Пер Стивенсон: «Многие вторые кольца гоночных двигателей по-прежнему изготавливаются из чугуна или ковкого чугуна. Второе кольцо не находится под достаточным напряжением и температурой, чтобы требовать стали ». Форма кольцевого профиля также оказывает существенное влияние на то, насколько эффективно оно удаляет масло, а также на то, сколько трения оно создает, и внутренний и внешний диаметры играют роль.«Фаски находятся на внутреннем диаметре кольца и определяют направление вращения кольца, чтобы облегчить соскабливание», — говорит Стивенсон. Если смотреть в поперечном сечении, то скошенное кольцо имеет один край внутреннего диаметра, вырезанный под углом — как указывает Стивенсон, это побуждает кольцо динамически скручиваться в канавке, когда оно движется вниз по отверстию, и фокусирует дополнительное давление на внешнем углу. для более эффективного удаления излишков масла.

Газовые порты — это еще один способ, с помощью которого конструкторы поршней могут управлять работой колец.Позволяя давлению сгорания достигать задней стороны верхнего кольца, они увеличивают мощность кольцевого уплотнения, уменьшая трение при трех других тактах.«Конус, Нэпье и ступеньки — все это вариации формы внешнего диаметра», — продолжает он. Цель всех этих профилей состоит в том, чтобы сконцентрировать контакт в узкой полосе, чтобы повысить эффективность соскабливания. Как следует из названия, сужающийся внешний профиль вверху уже, чем внизу, в то время как ступенчатый кольцевой профиль имеет то, что выглядит как выемка в поперечном сечении, ориентированная по направлению движения при ходе вниз.Кольцо Napier, названное в честь известной британской инженерной фирмы D. Napier & Son, которая первоначально разработала профиль, на самом деле имеет поднутрение под углом или даже имеет форму крючка по внешнему диаметру, что еще больше уменьшает площадь контакта и обеспечивает пространство для очищенного масла. выход из отверстия цилиндра. «В общем, самый эффективный скребок — Napier, за ним следует ступенчатый, а затем конусный. Запустите Napier, если он подходит для вашего диаметра отверстия и подходит для канавки в поршнях », — заключает Стивенсон.

Какой тип комбинации вы используете, также повлияет на оптимальный выбор для вашего пакета колец, включая второе кольцо. Стивенсон советует: «Более тонкие вторые кольца более распространены в двигателях с сухим картером, вытягивающих большие объемы поддельного вакуума». Поскольку вакуум в картере помогает кольцевому уплотнению по всем направлениям, можно получить желаемые результаты, не работая так же сильно со вторым кольцом. «Естественный аспиратор без использования вакуума обычно должен быть 1,5 мм или больше, в то время как принудительная индукция должна давать более крупные кольца размером 1/16 дюйма», — добавляет он.

Установка правильного зазора между кольцами имеет первостепенное значение для достижения желаемых рабочих характеристик двигателя. . При любых эксплуатационных характеристиках зазор 2-го кольца должен быть больше, чем зазор верхнего кольца, чтобы обеспечить выход прорыва и предотвратить колебание кольца от нарушения уплотнения верхнего кольца.«Конечно, все зависит от диаметра отверстия; это почти можно представить как отношение размера кольца к размеру отверстия », — предупреждает Стивенсон. «Большой четырехцилиндровый двигатель с наддувом отлично контролирует масло с 1-м цилиндром.Кольцо диаметром 2 мм, в то время как для большого блока диаметром 4,600 дюйма лучше использовать кольцо диаметром 1/16 дюйма. Когда дело доходит до контроля масла, эффективность картера также зависит от существенных факторов. Современные двигатели с блоками с глубокими юбками, сегментированными масляными поддонами, ветровыми поддонами и очисткой / очисткой кривошипа — все это влияет на то, сколько масла подбрасывается в цилиндры. Чем больше масла присутствует, тем тяжелее работа второго кольца ».

Как видите, проектирование и проектирование второго кольца — сложная тема, но, к счастью, эксперты Wiseco обладают коллективным опытом во всех формах сборки высокопроизводительных двигателей, чтобы дать вам надежный совет для ваших конкретных потребностей.Хотя мы не можем охватить все в одной технической статье, мы надеемся, что то, что вы узнали здесь, поможет вам лучше понять « почему », стоящую за спецификациями кольцевого пакета, и в полной мере воспользоваться знаниями, полученными от сотрудников Wiseco, когда составляя свою собственную комбинацию.

Поршневой насос — обзор

Предпосылки

Нержавеющая сталь широко используется в авиационных двигателях и жидкостных системах. Типичные области применения включают топливные и гидравлические трубки, штифты, болты, гайки, зажимы, насосы, поршни, воздуховоды и клапаны для удаления воздуха.Сплавы включают аустенитные марки (например, 304, 316, 321, 347, 21-6-9 и Nitronic 60), мартенситные марки (например, 410, 431, 440C) и дисперсионно-твердеющие марки (например, PH 13-8. Пн, 17-4 PH, AM350).

Все аустенитные нержавеющие стали в той или иной степени подвержены SCC (Washko and Aggen, 1990). Восприимчивость зависит от нескольких факторов, включая окружающую среду, температуру, чувствительность к точечной и щелевой коррозии, а также металлургическое состояние (отожженный, холоднодеформированный, сварной).Инициированию SCC может способствовать плохой дизайн, например: острые углы и щели, а также остаточные напряжения от производства.

Особенно важной проблемой является «сенсибилизация» или «распад сварного шва». Многие аустенитные нержавеющие стали подвержены сенсибилизации, которая возникает, когда стали подвергаются воздействию определенных температурных диапазонов, например во время сварки. Карбиды хрома осаждаются на границах зерен и истощают прилегающую матрицу хрома, необходимого для поддержания коррозионной стойкости.Стали становятся восприимчивыми к межкристаллитной коррозии, которая в сочетании с растягивающими напряжениями может считаться разновидностью SCC.

Сенсибилизации аустенитных марок можно избежать, используя Ti-содержащие или (Nb + Ta) стабилизированные стали, такие как 321 и 347, или марки с низким содержанием C, такие как 304L и 316L, которые могут выдерживать кратковременные высокие температуры во время сварки ( Вашко и Агген, 1990; Вандер Воорт, 1990). Любую имеющуюся сенсибилизацию обычно можно обратить путем отжига после сварки.Однако, если это не будет сделано правильно, все же можно ожидать отказов SCC.

Также важно отметить, что сенсибилизация может происходить в мартенситных и дисперсионно-твердеющих нержавеющих сталях. Примеры приведены в следующих подразделах.

Поршневой насос — обзор

Поршневые насосы

Поршневой насос внешне похож на двигатель легкового автомобиля, и простая конструкция с одним цилиндром была показана ранее на Рисунке 2.2b. Однако такой простой насос, подающий единичный импульс жидкости за оборот, генерирует недопустимо большие импульсы давления в системе.Поэтому в практических поршневых насосах используется несколько цилиндров и поршней для сглаживания подачи жидкости, и много изобретательности вкладывается в разработку многоцилиндровых насосов, которые удивительно компактны.

Объем поршневого насоса можно легко вычислить:

Q = (количество поршней) × (площадь поршня) × (ход поршня) × (скорость привода)

На рисунке 2.12 показан один из видов радиально-поршневого насоса. Насос состоит из нескольких полых поршней внутри неподвижного блока цилиндров. Каждый поршень имеет подпружиненный впускной и выпускной клапаны.При вращении внутреннего кулачка жидкость относительно плавно передается от впускного порта к выпускному.

Рисунок 2.12. Радиально-поршневой насос

В насосе, показанном на Рисунке 2.13, используется тот же принцип, но с неподвижным кулачком и вращающимся блоком цилиндров. Такая конструкция не требует наличия нескольких впускных и выпускных клапанов и, следовательно, проще, надежнее и дешевле. Неудивительно, что большинство радиально-поршневых насосов имеют такую конструкцию. Подобно шестеренчатым и лопастным насосам, радиально-поршневые насосы могут обеспечивать увеличенный рабочий объем за счет использования нескольких узлов, приводимых в действие общим валом.