Расточка блоков цилиндров

Расточка цилиндров. От 1 210 руб за цилиндр.Сроки выполнения расточк в 2019 году — 1 день! В наличии на складе большое количество поршней разных ремонтных размеров! Полностью модернизирован и расширен станочный парк! Новые расточные и хонинговальные станки. Максимальное качество, минимальные сроки- адекватные цены!

Компанией Центр «МОТОР» выполняется расточка любых блоков цилиндров: расточка чугунных блоков, расточка алюминиевых блоков, расточка V-образных и W-образных блоков, расточка блоков цилиндров Subaru.

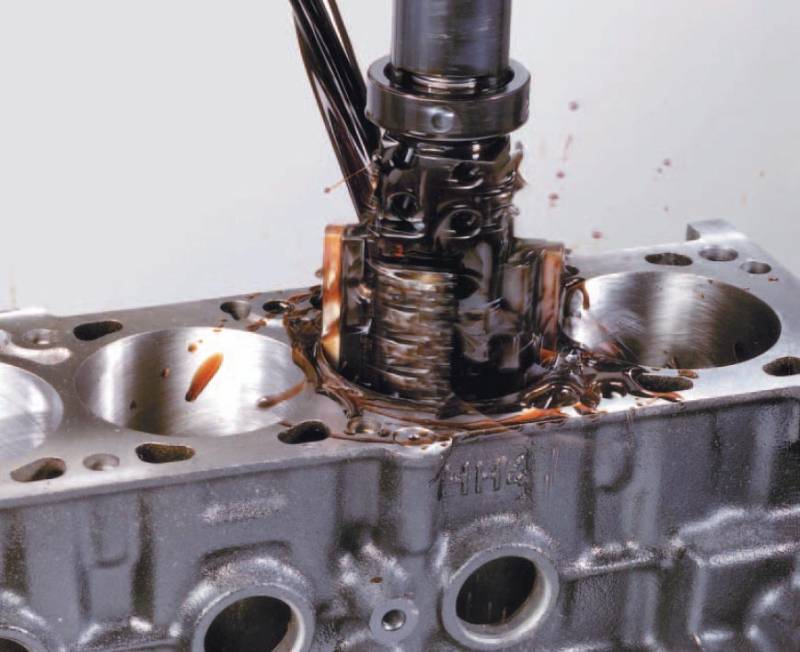

При расточке блока, цилиндры обрабатываются под ремонтные поршни увеличенного диаметра: сначала растачиваются, а потом хонингуются. Хонинговка – это обработка поверхности цилиндра специальными абразивными брусками: получается очень точное отверстие в цилиндре(отклонение не более 0,01 мм) и на поверхность наносятся риски, в которых задерживается масло – исключается сухое трение поршня и колец по цилиндру.

В случаях, когда расточить блок цилиндров нет возможности (глубокие повреждения либо отсутствие ремонтных запчастей) мы всегда можем предложить гильзовку блока либо гильзовку отдельных цилиндров.

Стоимость работ по расточке и хонингованию блока цилиндров:

| Отечественные автомобили | Цена за БЛОК |

| ВАЗ, ГАЗ | 3 388 |

| ВАЗ, ГАЗ через ремонт или с переходом на другой диаметр | 3 800 |

ГАЗ-421, УАЗ (диаметр 100 мм. ) )

|

4 000 |

| Иномарки | Цена за ЦИЛИНДР |

| Иномарка, в том числе через ремонт | 1 210 |

| «Субару» | 1 573 |

| Иномарка- алюсил | 2 420 |

| Двухтактного двигателя от | 1 000 |

| Подхонинговка (восстановление сетки хона) | 440 |

| Работа по одному цилиндру или съем более1 мм | +20% |

Rottler Manufacturing — H85AX

Станок для автоматического вертикального хонингования цилиндров двигателей ДВС с управлением ЧПУ и автоматическим перемещением инструмента по оси Х

Специальная серия станков, с возможностью автоматического перемещения инструмента по оси Х (влево — вправо), вдоль блока от цилиндра к цилиндру.

Система автоматической защиты хона в нижней части цилиндра. Многие блоки двигателей внутреннего сгорания имеют в нижней части отверстия, способные повредить хонинговальные камни и камнедержатели во время выполнения операций. Перед началом каждого цикла обработки станок Н85АХ проверяет каждый цилиндр на наличие таких препятствий, чтобы избежать потенциальных повреждений инструмента. Для всех цилиндров эти отверстия находятся на одном уровне, поэтому система управления станка определяет их местоположения и производит хонинговку с полной нагрузкой по всей длине цилиндра без риска повредить камни и камнедержатели.

Система автоматической защиты хона в нижней части цилиндра. Перед каждым стартом операции станок проверяет выход камней в нижней части цилиндра, что исключает возможность разрушения камней и камнедержателей.

Конус шпинделя оснащен системой быстрой смены инструмента, позволяющей в считанные секунды сменить хонинговальную головку без использования ключей.

Система автоматического втягивания камней в конце цикла — станок автоматически втягивает хонинговальные камни в конце каждоно цикла обработки так, что при выходе инструмента не остается ни царапин ни других следов на хонингованной поверхности.

Автоматизированная система установки углов перекрестной штриховки. Поддерживает нанесение штрихов под заданными в программе углами.

Автоматическая система определения нагрузки при черновой и чистовой обработках. Станок автоматически замедляет движение инструмента, или останавливает его, если чувствует зажатость инструмента.

Электронное ручное колесо управления перемещением хонинговальной головки вдоль цилиндра.

Система автоматической подачи хонинговальных камней. Как только головка позиционируется в цилиндре, станок автоматически начинает раздвигать камни при медленных оборотах, перед началом хонинговального цикла.

Программа финишной обработки Плато специальными щетками. Система автоматически выдвигает щетки Плато до уровня запрограммированной нагрузки и расчитывает количество проходов После чего втягивает щетки и отводит их в положение зазора.

Управление и программирование при помощи сенсорного экрана ЧПУ с диагональю 400 мм.

Высокоточный дисплей с разрешением 0,002 мм.

Промышленный компьютер с операционной системой Windows.

Порт USB для обмена данными.

Возможность удаленного управления, обслуживания и поддержки через сеть Интернет (требуется подключение станка к сети Интернет).

Работа как в дюймовой, так и в метрической системах измерения.

Горизонтальное перемещение (ось Х) влево и вправо — 965 мм — ручное перемещение по линейным направляющим.

Горизонтальное перемещение (ось Y) к оператору и от оператора — 75 мм — ручное перемещение по линейным направляющим.

Вертикальное перемещение (ось Z) вверх и вниз 483 мм.

Система вертикального перемещения инструмента — управляемый ЧПУ сервопривод с шарико-винтовой передачей.

Система управления скоростью вертикального перемещения инструмента плавно изменяет ее от 0 до 38 м/мин.

Система ускоренного вертикального хода инструмента — 6,35 м/с.

Система управления вращением шпинделя — ЧПУ и сервопривод с высоким крутящим моментом 60 Нм.

Плавно изменяемая скорость вращения шпинделя от 0 до 400 об/мин.

Лотки для камней (2) для наборов из шести камней каждый со встроенным держателем для нутромера.

Стеллаж для хранения до пяти хонинговальных головок.

Система охлаждения — бак большой вместимости (265 л) расположен под станком на колесиках и может выдвигаться для обслуживания в сторону задней стенки станка.

Магнитная система предварительной очистки охлаждающей жидкости встроены внутри емкости Магниты снимаются для удобства очистки емкости при ее перемещении из станка.

Сменные картриджи фильтров очистки — двойные градиентные от 50 до 5 мкм. Картриджи фильтров 514-2-42С.

Корпус станка имеет специальное покрытие из эмалевого порошка, обработанного термически. Это облегчает обслуживание и мойку станка.

Инструкция по управлению и программированию прилагается в цифровом формате.

Код цвета краски RAL9002 (бело-серая).

Требования к электросети 208/240В, 30А, 50/60Гц, 3 фазы.

Транспортный вес 1043 кг.

Транспортные размеры 1524х2210х2337 мм.

Цены на условиях FOB-EXW, Kent, Wasington, USA.

Программное обеспечение фирмы Роттлер разработано простым для понимания. Диалоговые программы позволяют оператору легко и быстро обучаться, создавать свои собственные программы. За несколько минут можно создать новую программу для хонинговки нового блока, записать ее в память и в последующем применять к подобным блокам.

Warning: Smarty error: ol_propimage: ‘image’ is empty (object id=1554) in /home/bftieu5/iCrozier/ver_1_1_1.1/smarty/Smarty.class.php on line 1095

Warning: Smarty error: ol_propimage: ‘image’ is empty (object id=1554) in /home/bftieu5/iCrozier/ver_1_1_1.1/smarty/Smarty.class.php on line 1095

Станки на изображениях могут содержать опциональное оснащение

Расточка блока цилиндров

Расточка блока цилиндров производится в два этапа, на двух станках.

Во первых нужно расточить цилиндр резцом, чтобы выровнять поверхность цилиндра и сделать ее идеально цилиндрической. Резец для расточки должен быть эльборовым (очень твердый и износостойкий материал для резцов, приближается по твердости к алмазу) и сам станок соответствующего класса точности.

Расточка блока цилиндров — замер параметров

Если например использовать резец из быстрорежущей стали то резец заходит в цилиндр, начинает растачивать и в процессе резания кромка резца притупляется, таким образом цилиндр к концу расточки от http://www.расточка-шлифовка.рф/rastochka.php становится чуть чуть конусным, что не есть хорошо, ведь зазор поршень- цилиндр даже на «наших» машинах составляет 0.03мм. Конусность цилиндра приводит ко многим отрицательным последствиям — например, к повышенному износу канавок поршневых колец что естественно влияет на ресурс.

Возможные дефекты расточки и хонингования

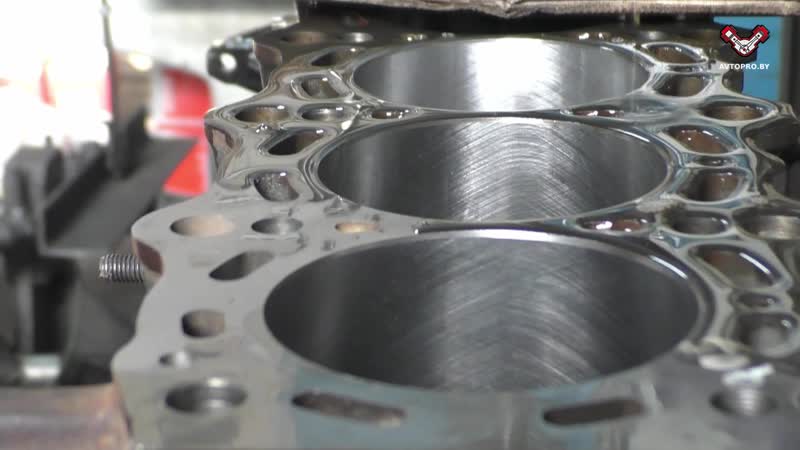

Вторым этапом расточки блока цилиндров является хонингование (шлифовка) внутренней поверхности цилиндра. Здесь важно добиться нужной шероховатости и не нарушить геометрию цилиндра после расточки. Для этого припуск на шлифовку должен быть минимальным и шлифовальные бруски должны быть достаточно твердыми.

Здесь важно добиться нужной шероховатости и не нарушить геометрию цилиндра после расточки. Для этого припуск на шлифовку должен быть минимальным и шлифовальные бруски должны быть достаточно твердыми.

Если например, используются бруски из мягких абразивных материалов, то в процессе шлифовки блока цилиндров возможно также отклонение от идеальной формы поверхности цилиндра.

Шлифовка гильзы двигателя

Толщина пленки масла при работе двигателя является очень маленькой, и поскольку цилиндры и поршневые кольца изготавливаются по современным технологиям, производители двигателей стараются добиться всё меньшего расхода масла.

Поэтому толщина пленки становится все меньше и меньше. В этой ситуации особое значение имеет качество обработки поверхности цилиндра и создания при изготовлении и ремонте такой микроструктуры, которая наиболее близка к цилиндру, уже приработавшемуся к поршневым кольцам.

Имеет ли поверхность цилиндра заводскую обработку, или цех ремонтировал эту поверхность, это может быть сделано только хонингованием.

Этот процесс должен быть двухстадийным.

На первой стадии на поверхности образуются впадины и выступы, и на второй удаляются некоторые из выступов, чтобы образовать ряд плоских плато, отделенных регулярными раздельными впадинами. Такая обработка называется плосковершинной и применяется сейчас практически всеми производителями двигателей .

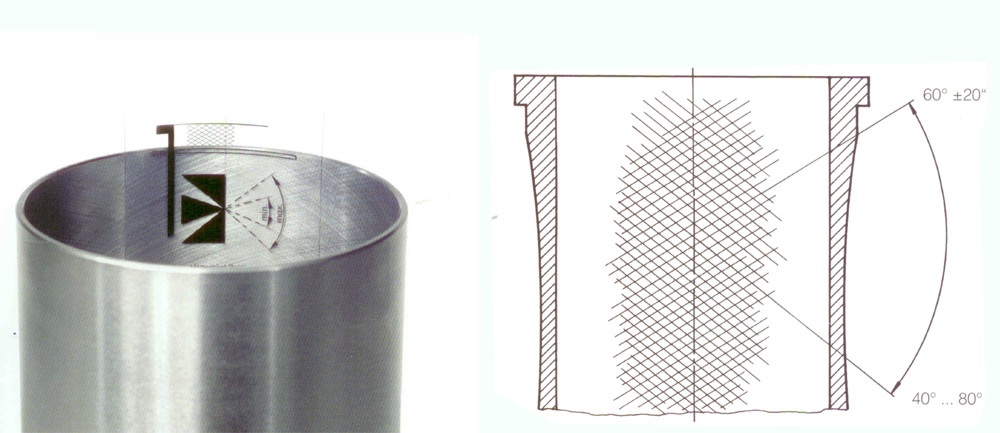

Обработанная поверхность

Хорошая плосковершинная обработка предполагает, что угол штриховки составляет приблизительно 60°, с одинаковыми рисками, нарезанными в обоих направлениях. Образец впадины должен быть чистым после резания, но без острых кромок, и должен быть свободным от рваного или деформированного материала. Глубина и ширина впадин должны быть однородными и регулярно раздельными, а плоская область плато должна составлять примерно половину от двух третей полной поверхностной области, свободной от внедренных частиц.

Мы например, используем при шлифовке только алмазные пластины двух классов зернистости.

Особую трудность представляет расточка и шлифовка V- образных блоков.

Здесь необходима специальная оснастка, позволяющая установить блок так, чтобы ось цилиндра была строго вертикальна, так как шпиндель станка двигается только вверх-вниз.

Автосервис «АвтоКап» Капитальный ремонт двигателей в Новосибирске

Автосервис «АвтоКап» производит полный капитальный ремонт двигателей

(капремонт) легковых автомобилей, качественный уровень выполняемых работ

принципиально отличается от популярного «гаражного» понятия «переборка». Полный

капитальный ремонт двигателя в Новосибирске — это выполнение всех

необходимых технологических операций, помимо общеизвестной расточки блока

и шлифовки (или как многие говорят расточки) коленвала капитальный

ремонт в «АвтоКапе» включает в себя обработку цилиндров по технологии «плато

(плосковершинное) хонингование» при которой на поверхности цилиндров создается

специальный микрорельеф (хон риска), который удерживает масляную пленку и

препятствует износу поршневых колец, прочистку масляных каналов и

высокотемпературную химическую мойку деталей после обработки, для исключения

попадания стружки и грязи при сборке двигателя, проверку и восстановление

геометрии шатунов, ремонт головок шатуна, капитальный ремонт головки блока

цилиндров с заменой направляющих клапанов, заменой или правкой седел, шлифовкой

клапанов и другие необходимые операции. Капитальный ремонт двигателя в

Новосибирске, в нашей компании является комплексным, потому, что работа

слесарей-мотористов, снабжение и комплектация запчастями и станочные операции

выполняются на одном предприятии и мы полностью несем ответственность за всю

проделанную работу. Квалифицированный подбор качественных запчастей является

необходимым условием обеспечения моторесурса и надежности двигателя.

Капитальный ремонт двигателя в

Новосибирске, в нашей компании является комплексным, потому, что работа

слесарей-мотористов, снабжение и комплектация запчастями и станочные операции

выполняются на одном предприятии и мы полностью несем ответственность за всю

проделанную работу. Квалифицированный подбор качественных запчастей является

необходимым условием обеспечения моторесурса и надежности двигателя.

Автосервис предлагает следующие варианты выполнения капитальных ремонтов

двигателей:

полный капитальный ремонт, включающий снятие и установку двигателя на автомобиль

капитальный ремонт уже снятого двигателя

капитальный ремонт разобраного блока цилиндров с полусборкой. Сборка низа мотора

«шорт блока»

капитальный ремонт головок блока со снятием и установкой на автомобиль;

капитальный ремонт уже снятой головоки блока с последующей сборкой и

регулировкой клапанов и механизма изменения фаз газораспределения.

Хонингование цилиндров, цилиндр обдирки инструментом и окончательной обработки

| MOQ: | 1 шт. |

|---|---|

| Условия Платежа: | T/T |

| Производительность: | 30 Sets Per Month |

| Упаковка: | Wooden Case |

Дополнительная Информация.

- Trademark: Zhengzhou Hongtuo

- Packing: Wooden Case

- Standard: ISO9001: 2000

- Origin: China

- HS Code: 84669390

- Production Capacity: 30 Sets Per Month

Описание Продукции

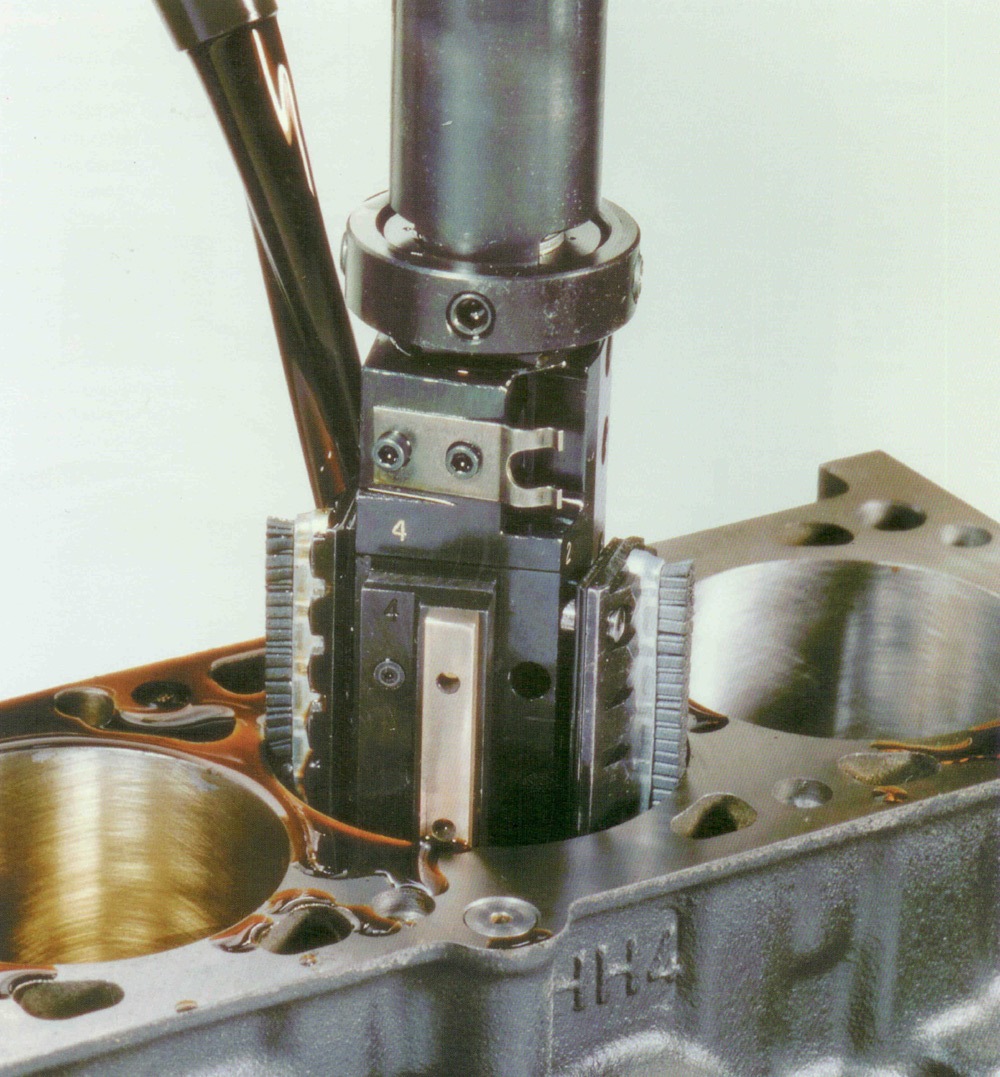

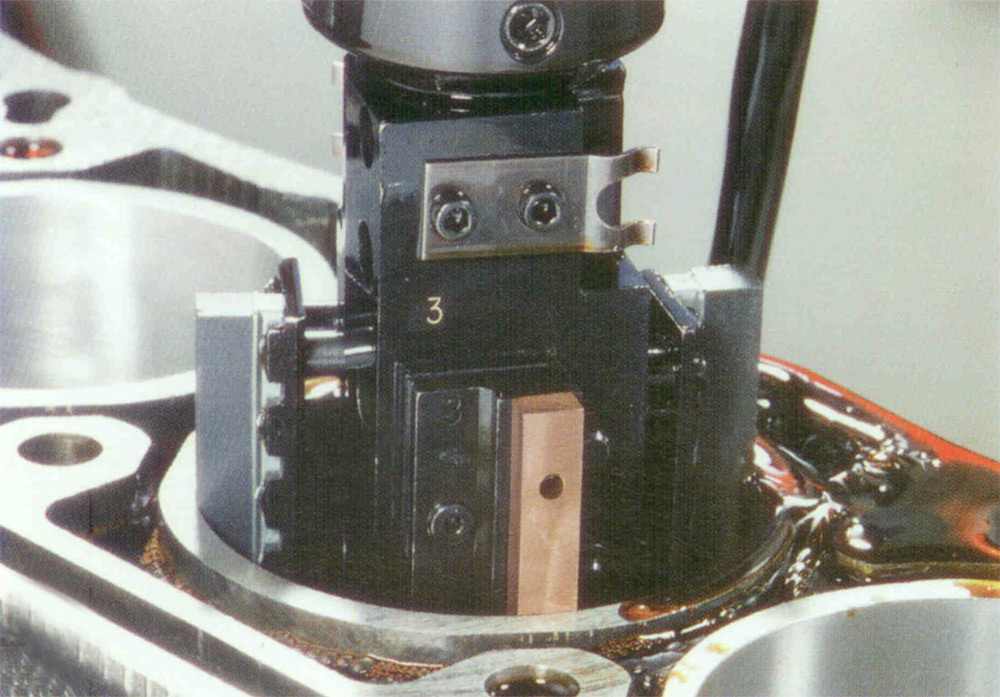

Multi камня для хонингования цилиндра обдирки инструментом и окончательной обработки

в связи с системой doublefeed Gehring / Нахель, двойных или абразивный хонинговальный брусок плато инструмент позволяет сокращение рабочих станций и получения наложения поверхностных структур.

Особенности:

несколькими камня инструмент для хонингования со встроенным карбида вольфрама руководящих и изменение размеров обуви. Два набора для хонингования камни, feeded независимо друг от друга.

Высокая

GeGeometry Efficicency разреза, высокая точность.

Область применения:

отверстия цилиндра, подшипники.

Примеры применения:

отверстия цилиндра двигателя в кварталах,

блоков цилиндров с воздушным охлаждением.

Тип Продуктов

Federal-Mogul. Кольца и гильзы Goetze. О производстве в подробностях

В одном из предыдущих номеров журнала autoExpert мы писали, как и какие поршни Nural производятся на заводе корпорации Federal-Mogul в турецком городе Арсланбей. В том же туре мы посетили и завод по производству поршневых колец и гильз GOETZE. Итак, о производстве этих высокотехнологичных деталей — в подробностях…

Итак, о производстве этих высокотехнологичных деталей — в подробностях…Federal-Mogul Sapanca

Завод в Сапанке был построен в 1976 году. В 1979 он подписал лицензионное соглашение с немецкой компанией Goetze (эта марка — «старейшина» в семействе автомобильных компонентов, ее родословная ведется с 1887 года, и первое в Европе хромированное поршневое кольцо было именно марки GOETZE). В 1982 на заводе в Сапанке запустили производство поршневых колец и гильз, а с 1987 началась череда приобретений и инвестиций. Сначала завод был приобретен компанией Goetze, позже были внутренние турецкие инвестиции, а в 1998 предприятие покупает трансконтинентальная корпорация Federal-Mogul, сохранив марку Goetze. В 2008 завод был подвергнут основательной реорганизации и модернизации, что помогло предприятию соответствовать требованиям, которые выдвигают ведущие производители автомобилей.

Это — ведущий завод корпорации Federal-Mogul по производству гильз для грузового транспорта, несмотря на то, что конструкторское бюро находится в Буршайде, Германия. Это самое высокотехнологичное в Европе производство поршневых колец и гильз цилиндров. Завод имеет все необходимые сертификаты качества и множество наград от производителей. Заказчиками продукции являются как самые именитые производители двигателей — Audi, BMW, Ford, Renault, Mercedes-Benz, Smart, Aston Martin, Volkswagen, Fiat, Alfa Romeo, Honda, Iveco, PSA (Peugeot-Citroen), Nissan, Isuzu, MTU, CNH, MAN, Volvo Truck, так и компании-конкуренты Federal-Mogul.

Это самое высокотехнологичное в Европе производство поршневых колец и гильз цилиндров. Завод имеет все необходимые сертификаты качества и множество наград от производителей. Заказчиками продукции являются как самые именитые производители двигателей — Audi, BMW, Ford, Renault, Mercedes-Benz, Smart, Aston Martin, Volkswagen, Fiat, Alfa Romeo, Honda, Iveco, PSA (Peugeot-Citroen), Nissan, Isuzu, MTU, CNH, MAN, Volvo Truck, так и компании-конкуренты Federal-Mogul.

С 1998 года маркой и ее производственными мощностями владеет компания Federal-Mogul, поставляя на первую комплектацию технически передовые компоненты, позволяющие значительно снизить расход топлива, масла и вредные выбросы в атмосферу. Компоненты для вторичного рынка полностью соответствуют характеристикам деталей OE: поршневые кольца, гильзы цилиндров, болты головки блока цилиндров и широкий ассортимент уплотнений, начиная от сальников клапанов и заканчивая полными комплектами прокладок и уплотнений для ремонта двигателя.

С 1998 года маркой и ее производственными мощностями владеет компания Federal-Mogul, поставляя на первую комплектацию технически передовые компоненты, позволяющие значительно снизить расход топлива, масла и вредные выбросы в атмосферу. Компоненты для вторичного рынка полностью соответствуют характеристикам деталей OE: поршневые кольца, гильзы цилиндров, болты головки блока цилиндров и широкий ассортимент уплотнений, начиная от сальников клапанов и заканчивая полными комплектами прокладок и уплотнений для ремонта двигателя.Производительность завода — 7 миллионов гильз цилиндров, 25 миллионов поршневых колец и 15 миллионов вставок в поршни для верхнего поршневого кольца.

Завод производит три типа гильз — два типа «сухих» и один «мокрый», и все виды поршневых колец с несколькими типами покрытия: хромированные, хром-молибденовые и хром-керамические. Предприятие — с полным циклом производства. Процесс изготовления и поршневых колец, и гильз начинается с литья.

Сколько заводов Federal-Mogul в Турции?

Есть еще четвертый завод Federal-Mogul в Турции — кроме этого и двух по производству поршней. На нем производят только гильзы одного типа по технологии S-cast для последующего производства блоков цилиндров. Он работает исключительно на конвейеры автопроизводителей.

На нем производят только гильзы одного типа по технологии S-cast для последующего производства блоков цилиндров. Он работает исключительно на конвейеры автопроизводителей.

Цех литья

Заготовки (трубы) для гильз отливаются в металлических формах по 2 метра длиной, у которых температура плавления выше, чем у расплавленного металла гильзы.

Заготовки для колец отливают методом стопочной заливки на карусельной машине, когда несколько литейных форм располагаются горизонтально одна над другой. Внутренняя поверхность форм — из специального песка с добавкой химических элементов, чтобы придать ему определенные свойства и не допустить разрушения, а также для облегчения отделения отливки от формы. Формы для гильз также используются только со специальным покрытием.

Далее готовые отливки (заготовки для гильз перемещаются с поста на пост тщательно защищенными от пыли «руками» роботов KUKA), очищаются, распиливаются и поступают в свои цеха для последующей механической обработки. Но заготовки для колец перед этим еще проходят термическую обработку в печах для увеличения или уменьшения твердости в зависимости от требований технологии.

Но заготовки для колец перед этим еще проходят термическую обработку в печах для увеличения или уменьшения твердости в зависимости от требований технологии.

Контроль качества материалов

Заложить в плавильную печь идеальное количество ингредиентов с идеальным качеством — не реально, ведь для каждой позиции сырья (металл, прочее…) есть минимум два одобренных поставщика, да и сырье имеет допуски. Поэтому в лаборатории при литейном цехе приходится проверять образцы, взятые из печи прямо во время «варки» сплава и корректировать его состав добавлением необходимых химических элементов, чтобы получить материал нужного качества. После того, как он готов, здесь проверяют его физические и химические свойства. Делается спектральный анализ, анализ на твердость, на прочность, на разрыв.

Весь процесс варки партии занимает часа три, а измерения образцов — минут пять. Все очень оперативно.

В нашем присутствии испытали металл для производства гильз на разрыв — при норме в 3200 кг разрыв произошел при усилии 3450 кг.

Отлитые заготовки после первичной механической обработки еще в литейном цеху разрезаются на несколько пока еще крупных частей, собираются в кассеты и поступают в цех, где им предстоит стать готовой продукцией после ряда токарных и других операций впечатляющей сложности.

Сначала делается обработка боковых сторон, а потом — внутренней и наружной стороны.

Самый первый этап — блок-упаковка из колец обрабатывается одновременно двумя резцами изнутри и снаружи. Наружный резец при этом придает наружной грани уже готовую рабочую конфигурацию. При этом вращение происходит эксцентрично. В итоге эта промежуточная заготовка получается не только овальной формы, а и с разной толщиной кольца, чтобы, когда кольцо разрежется, тангенциальные силы, которые распирают кольцо в цилиндре, были одинаковыми. А вырезав впоследствии небольшую часть кольца в нужном месте — получают кольцо, которое после сжатия до соприкосновения торцов будет иметь форму идеальной окружности, соответствующей форме гильзы. Вот так все сложно и просто одновременно!

Вот так все сложно и просто одновременно!

Пока не придана форма рабочей поверхности кольца — сечение у кольца прямоугольное.

Далее происходит обработка торцов кольца в месте разреза. Точностью обработки торцов задаются размеры теплового зазора колец.

Кольца. Дебри механообработки

Поршневые кольца работают в жесточайших условиях и агрессивной среде, давление на поршень достигает показателей порядка 100 кг/см2, температура горения топливовоздушной смеси достигает 1400 градусов, на кольцо действуют огромные нагрузки, хуже чего только то, что эти нагрузки знакопеременные в связи с характером движения поршня. И в этих условиях поршневые кольца должны не просто сохранять заданные им качества, но и не могут даже просто вибрировать, ведь такая вибрация ведет к прорыву газов в картер двигателя и может закончиться поломкой колец. Малый размер колец наряду со столь жестким перечнем требований к ним как раз и приводит к тому, что само по себе изготовление поршневых колец сродни искусству, а изготовление качественных колец в массовом порядке требует серьезной технической базы и квалифицированного персонала.

Далее необходимо нанести гальваническое покрытие на рабочую поверхность колец. Именно на рабочую поверхность, боковые поверхности остаются без покрытия. Чтобы выполнить такую операцию, кольца снова собирают в пакеты, нанизывая их на шест с резьбой, края закрывают шайбами, сжимают кольца до соприкосновения торцов и стягивают гайками всю эту конструкцию-тубус. При этом перед сжатием торцы кольца в разрезе покрываются специальным лаком, чтобы заполнить возможные микрорасстояния и получить гарантированно герметичную конструкцию. После зачистки от высохших подтеков лака эта герметичная упаковка погружается в гальваническую ванную для нанесения покрытия, которое таким образом образуется только на рабочей поверхности колец.

Далее следуют различные токарные операции по приданию кольцам нужного сечения, а в конце их снова собирают в кассеты, вставляют в специальные гильзы и подвергают то ли притирке, то ли шлифованию поверхности после хромирования — как хотите, так и называйте этот процесс, похожий на хонингование цилиндров.

В маслосъемных кольцах сверление маслоотводящих отверстий происходит одновременно 48 сверлами, при необходимости станок может быть перенастроен на 72 сверла! Кольца подаются в станок по-одному.

В целом, основные операции такие. Кольцо готово.

Среди потребителей бытует мнение, что большее кольцо более дорогое по цене, потому что в нем материалов больше. Нам объяснили, что в себестоимости кольца стоимость материалов 3-5%, все остальное — стоимость обработки и гальванического покрытия. Соответственно, кольцо дешевле доработать, если возможно, чем тратиться на гальванику для нового кольца.

О цветной маркировке колец

Специалисты на СТО часто говорят, что поскольку в оригинальной упаковке кольца с цветной маркировкой — то дайте нам такие же! Однако цветная маркировка ничего не имеет общего с качеством. Оказывается, она наносится исключительно по запросу ОЕ-производителей для нужд по отслеживанию продукции.

Еще кольца, устанавливаемые при первичной комплектации, не имеют фосфатирования, а в афтемаркете — имеют, потому что это покрытие защищает от коррозии, на случай, если на складах клиентов не будут соблюдены правила хранения.

В афтемаркете можно встретить кольца без фосфатирования — некоторые торговые марки-упаковщики с целью удешевления просят завод произвести кольца без фосфортирования.

Семь раз отмерь… и раз продай

Непосредственно в производственном цеху проводится четыре операции проверки: проверка закрытого замка, проверка правильного позиционирования (определяется правильная верхняя сторона кольца), проверка высоты кольца и проверка правильности лазерной маркировки кольца.

Интересно было увидеть, как решен вопрос сортировки колец при проверке. Машина напомнила сказку про Илью Муромца, у которого от камня вело три дороги: направо пойдешь — в утиль попадешь, налево — в доработку, прямо — в упаковку. Три пути указывают три сопла со сжатым воздухом с углами друг относительно друга в 45 градусов. В зависимости от результата проверки кольцо сдувается одним из сопел.

Мы поинтересовались, сколько обычно бывает бракованных колец. Нам ответили, что иногда ноль, иногда 10-20 на 1000 шт.

Финальный контроль качества продукции происходит в отдельном помещении, где за столами работают несколько десятков человек и визуально проверяют ВСЕ кольца. Сотрудники, выполняющие эту работу — только женщины. Почему женщины? Они более щепетильные и внимательные в такой монотонной работе. Процедура полного визуального контроля всего кольца подробно описана системой сертификации ISO. Процент брака на визуальном контроле — еще 2%. Согласитесь, такой процент испортил бы репутацию бренду.

В самом конце все кольца еще раз проверяются автоматическим устройством для дополнительного контроля правильной маркировки верхней поверхности кольца.

Кольца и вызовы автопрома

Материалы и технологии, применяемые при создании двигателей, таят немало резервов для повышения топливной экономичности автомобиля и снижения эмиссии отработавших газов, в частности, выбросов CO2. В Federal-Mogul заявляют, что знают, как использовать эти резервы.

Точнейшая геометрия для сопрягающей посадки поршня в цилиндр, стойкость к непрерывно растущим температурам, давлению, динамическим нагрузкам, минимизация трения и износа сопрягаемых пар — все это лежит на них, кольцах. А значит, они тоже требуют инновационных решений и прецизионных технологий.

А значит, они тоже требуют инновационных решений и прецизионных технологий.

Нормативы стремительно стареют и технологии просто обязаны опережать их. Всем известный пример: топливо, служившее естественным смазочным материалом, перестает быть таковым. Причина — в резком снижении содержания серы в угоду экологическим показателям. Значит, сегодняшние поршневые кольца обязаны работать при меньшем количестве смазки. И это при непрерывном росте мощности, снимаемой с единицы объема двигателя!

Эти и многие другие противоречия на предприятиях Federal-Mogul разрешают более 200 ученых, инженеров и других специалистов, занимающихся разработкой и испытанием поршневых колец. Работа ведется по нескольким направлениям. Магистральными являются два: совершенствование геометрии и разработка новых материалов для колец и для их покрытий.

Свойства, необходимые для материала кольца и его покрытия, могут существенно отличаться от двигателя к двигателю, поэтому эффективным методом является оптимизация каждого элемента в отдельности. Для поршневых колец компания Federal-Mogul разработала ряд уникальных материалов и вариантов покрытия, которые уменьшают трение и повышают долговечность.

Для поршневых колец компания Federal-Mogul разработала ряд уникальных материалов и вариантов покрытия, которые уменьшают трение и повышают долговечность.

Обычно для изготовления поршневых колец дизельных ДВС используется высокопрочный мартенситный серый чугун с шаровидным графитом. Он достаточно пластичен и имеет предел прочности (временное сопротивление) около 1200 МПа. Новый литейный стальной сплав GOE70, разработанный инженерами Federal-Mogul, имеет мартенситную основу с включениями карбида хрома и может похвастать пределом прочности не менее 1800 МПа. Подвергнутый азотированию, этот материал приобретает высокую износостойкость и твердость поверхности по Виккерсу 1300 HV.

Поршневые кольца. Функции и требованияОсновное назначение поршневых колец — уплотнение: обеспечить, чтобы высокая температура и давление, возникающие в процессе сгорания топлива, оставались в камере сгорания, а масло не попадало туда. Кроме того, кольцо должно отводить тепло от поршня и регулировать процесс смазки.

Обычно комплект состоит из трех колец:

1. Верхнее компрессионное кольцо часто изготавливается из стали, чугуна с шаровидным графитом и литейного чугуна, эти кольца удерживают топливовоздушную смесь в камере сгорания.

2. Второе компрессионное кольцо обычно изготавливается из чугуна с шаровидным графитом и литейного чугуна, эти кольца выполняют двойную функцию: они играют роль как компрессионного, так и маслосъемного кольца.

3. Маслосъемное кольцо может изготавливаться из чугуна с шаровидным графитом и литейного чугуна, однако для многоэлементных колец используется сталь. Эти кольца регулируют количество масла, необходимого для смазки верхнего и второго колец.

Тенденции в технологиях создания поршневых колец

• Уменьшение ширины кольца — из-за уменьшения размеров двигателей, облегчения поршней и снижения расстояния от днища поршня до оси поршневого пальца.

• Снижение веса колец — для повышения оборотов и устойчивости двигателя.

• Снижение напряжения в кольцах — из-за необходимости уменьшить потери на трение.

• Металлургические аспекты производства колец — существует тенденция к использованию высокопрочных сплавов, таких как чугун с шаровидным графитом и сталь. Это позволяет противостоять высоким температурам, возникающим при сгорании обедненного топлива, и из-за более высокого расположения колец на поршне для снижения выбросов в атмосферу.

Покрытие рабочих поверхностей

Хромирование, CR. Электроосажденное твердое хромовое покрытие сочетает в себе прекрасную износоустойчивость с высокой устойчивостью к задирам. Этим объясняется превосходство хромированных колец по сравнению с кольцами без покрытия и кольцами с обработанной поверхностью.

Молибденовое покрытие, MOL, MO. Чтобы не допустить задиров, края кольца покрывают молибденом. Такое решение продемонстрировало превосходные результаты. Молибден отличается очень высокой температурой плавления (2620°C) и хорошей теплопроводностью — эти показатели определяют его высокую устойчивость к задирам и износу.

Плазменное напыление, PS. Все большее распространение получает плазменное напыление, обладающее высокой прочностью, высокой устойчивостью к износу, задирам и разломам, и при этом вызывающее лишь незначительный износ цилиндра.

Фосфатирование, P. Этот процесс используется для ускорения и улучшения приработки колец. На поверхности кольца с помощью химической обработки создаются кристаллы фосфатов. Также фосфатирование используется для защиты от коррозии.

Азотирование, NT. Азотирование поверхности позволяет уменьшить износ стальных компрессионных колец и стальных кромок маслосъемных колец.

Хром-керамическое покрытие, CK. Покрытие CK выдерживает более высокие тепловые и механические нагрузки по сравнению с существующими хромовыми, молибденовыми и плазменными покрытиями, хотя эти проверенные и испытанные покрытия не теряют своей актуальности.

Хром-алмазное покрытие, CD. Алмазные нанокристаллы, обладающие специфическими комбинированными свойствами и размерами, внедряются в твердую рабочую поверхность из хрома. По сравнению с другими покрытиями такая рабочая поверхность кольца отличается пониженным износом и значительно более высокой устойчивостью к задирам.

По сравнению с другими покрытиями такая рабочая поверхность кольца отличается пониженным износом и значительно более высокой устойчивостью к задирам.

LKZ. Чудеса от геометрии

Говоря об оптимизации геометрии маслосъемного кольца, в первую очередь нужно сказать о разработке Goetze, названой LKZ. Это кольцо имеет особую ступенчатую конструкцию рабочей кромки, результатом чего стало уменьшение сопротивления при движении поршня во время такта сжатия, что снижает насосные потери. А вот в такте расширения масло со стенки цилиндра сбрасывается в картер гораздо эффективнее, чем при использовании стандартного кольца. В результате масла в камеру сгорания попадает гораздо меньше, нагар на свечах практически не образуется.

Маслосъемное кольцо Goetze LKZ

Кольца Goetze LKZ могут сократить расход масла до 50% и уменьшить трение до 15% по сравнению с лучшими двухкомпонентными кольцами традиционной конструкции.

Комплекты с маслосъемными кольцами Goetze LKZ могут выпускаться с компрессионными кольцами, имеющими различные покрытия рабочей поверхности: хром-керамическое покрытие CKS, алмазное покрытие GDC, покрытие методом конденсации из паровой фазы PVD, а также DLC (алмазоподобное углеродное покрытие).

Покрытия эффективно защищают поверхность кольца от царапин. При этом износ становится минимальным, и маслосъемное кольцо может правильно функционировать в течение всего срока службы двигателя

Изначально инновационное кольцо LKZ создавалось для требовательных дизельных ДВС, а сейчас используется и в бензиновых двигателях с непосредственным впрыском топлива. Эти кольца рекомендуется использовать для замены оригинальных комплектующих при ремонте для восстановления исходных характеристик работоспособности двигателя.

Кольцо Goetze LKZ стало обладателем престижной премии Autimotive News PASE 2011, став лучшим в своей категории. Премия получена за инновации в новых изделиях, деталях или системах, играющих важную роль на рынке и изменивших правила игры в автомобильной промышленности.

Покрытия от GOETZE

Напомним, что требования к свойствам основного материала кольца и его поверхностного слоя сильно отличаются. Основной материал обеспечивает прочность и термостойкость, а покрытие минимизирует трение и износ — как самого кольца, так и сопрягаемой пары.

Начнем с хром-керамического покрытия, по стандартам компании Federal-Mogul именуемого CKS. Оно было разработано специально для дизелей с целью повышения долговечности цилиндропоршневой группы. Результатом явилось снижение износов колец и стенок цилиндров, а также отсутствие задиров.

Хром-керамическое покрытие — очень специфическое композитное покрытие, состоящее из матричного слоя хрома и оксида алюминия. Этот материал был создан в результате долгих лет исследований и разработок инженерами компании Federal-Mogul. Эта глобально запатентованная технология покрытия может быть определена как твердые керамические частицы, внедренные в микротрещины хромового покрытия.

Благодаря превосходному качеству и долговечности, обусловленными специальными технологиями электролиза, CKS предпочтительны, в основном, в дизельных двигателях большой мощности и высокой производительности. Частицы оксида алюминия, внедренные в структуру полотна микротрещины, обеспечивают лучшую производительность и износостойкость даже при экстремальных температурах.

По сравнению с классическим покрытием из твердого хрома, сопротивление износу кольца с CKS удваивается. Температура плавления и твердость кольца с CKS очень высока. Именно поэтому CKS не только обеспечивают двигателю более длительный срок службы, но и за счет расширения возможностей проектирования позволяют улучшить сжигание, что снижает уровень выбросов.

Эта разработка — хром-керамическое покрытие — послужила отправной точкой для технологии хром-алмазного покрытия от GOETZE — Goetze Diamond Coating — сокращенно GDC, которая обеспечивает исключительно хорошую фиксацию внедренных твердых частиц для обеспечения еще более твердой поверхности. Характеристики износостойкости хром-алмазного покрытия в четыре раза выше, чем у обычных твердых хромовых покрытий, и в два раза лучше, чем у хром-керамических покрытий.

Это решение открыло новые перспективы для создания следующего поколения компактных, но мощных дизелей, и позволило увеличить интервалы между техническим обслуживанием.

При этой технологии гильза имеет больший, чем при других технологиях, износ за счет очень твердого покрытия колец. Казалось бы, зачем использовать такую технологию, если увеличивается износ? Смысл заключается в том, что, несмотря на повышенный износ гильзы, суммарный износ колец и гильзы намного меньше износа при применении других технологий — за счет этого значительно увеличивается срок службы двигателя. На приведенной диаграмме показан износ различных гальванических покрытий кольца и рабочей поверхности гильзы.

Дальнейшее развитие технологий CKS и GDC привело к структурированным хромовым покрытиям — SCKS и SGDC. Они наносятся на поверхность с помощью специального целенаправленного воздействия. В итоге эти структуры имеют запрограммированные углубления или канавки глубиной до 50 мкм и могут хранить смазку во время работы. Это снижает трение и, следовательно, еще больше уменьшает расход масла.

Эти технологии в значительной степени оправдали ожидания инженеров компании Federal-Mogul и в настоящее время тестируются несколькими производителями двигателей.

Позже у Goetze появилось покрытие третьего поколения, названное CarboGlide. Здесь уже сформировалась многослойная алмазная структура, модифицированная особым композитом, содержащим вольфрам и другие ингредиенты. CarboGlide позволил отыграть 18-20% потерь на трение, сэкономить до 1,5% топлива. Толщина покрытия увеличилась почти втрое — до 10 микрон, по сравнению c лучшим покрытием того времени.

Новейшая технология покрытия поршневых колец, разработанная Federal-Mogul — это DuroGlide. Она объединила два инновационных решения — по «архитектуре» слоя и методу его нанесения.

Здесь также используется многослойная структура с применением молибдена и «хитрых» композитов. В основе покрытия — комбинация алмазно-графитовых ингредиентов и некристаллического (аморфного) углерода.

Покрытие обладает, казалось бы, противоречивыми свойствами (все — благодаря аллотропным «зеркалам» углерода). С одной стороны, это высокая твердость и стойкость к износу. Кстати, в сравнении даже с лучшими покрытиями она увеличилась вдвое. Что, впрочем, неудивительно — ведь доля алмазной составляющей возросла на 50%.

Кстати, в сравнении даже с лучшими покрытиями она увеличилась вдвое. Что, впрочем, неудивительно — ведь доля алмазной составляющей возросла на 50%.

С другой стороны, этот слой улучшает смазываемость поверхностей и действует как физически и химически инертный барьер, предотвращающий непосредственный контакт сопряженных поверхностей в режиме граничной смазки.

Слой стал еще гораздо большей толщины — до 20 мкм. Для такого рода покрытий это необычайно много. Не будет ли отслоения? Не будет, уверяют разработчики. Дело в том, что нанесение покрытия производится комбинированным способом — оптимальным сочетанием конденсации из паровой фазы (PVD — physical vapour deposition) и плазменного осаждения.

В ходе испытаний кольца с покрытием DuroGlide продемонстрировали уникальную долговечность, обеспечив уменьшение расхода топлива на 1,5% — для легковых автомобилей это означает снижение выбросов CO2 на 3 г/км.

Вице-президент и главный инженер подразделения Federal-Mogul Powertrain Джиан Мария Оливетти считает DuroGlide настоящим техническим прорывом.

Гильзы цилиндров. Дорого — не значит маркетинг…

Как и при производстве поршневых колец, гильза проходит множество этапов обработки. Операций очень много, совокупная стоимость оборудования, участвующего в производстве одной гильзы, очень высокая, времени на производство одной гильзы также уходит гораздо больше, чем, например, при производстве кольца, поэтому высокая стоимость качественной гильзы для клиента — это не маркетинг, а суровая реальность…

Гильза может точиться как в горизонтальном, так и в вертикальном положении. Однако в вертикальном — точность обработки выше. Но станки для горизонтальной обработки — стоят в 1,5-2 раза дешевле.

Безрассудством на предприятии не страдают — оборудование покупается сообразно требуемой заказчиком точности обработки. Для клиентов, требующих высочайшие допуски, на заводе не экономят и покупают оборудование «с запасом» — четыре высокоточных станка для вертикальной обработки обошлись в 2,5 млн евро. Но если заказчику гильз (например, переупаковщик) высокие допуски не нужны, то можно купить оборудование и подешевле. Для линии, выпускающей такой тип гильз, четыре станка обошлись «всего» в миллион.

Для линии, выпускающей такой тип гильз, четыре станка обошлись «всего» в миллион.

При планировании любой линии, при каждом проекте на заводе скрупулезно оценивают, в какой компании купить станки — более дорогие немецкие, или японские — подешевле. Ведь срок окупаемости и выход в режим зарабатывания прибыли тоже важен.

Есть еще нюансы. Мурат Турут (Murat Turut), директор завода, раскрывает тонкости. К стоимости станков нужно добавлять стоимость эксплуатации: на более дорогие станки можно установить собственную систему, которая использует операционные базы Siemens. Но те, которые более дешевые, обслуживаются исключительно силами компании, в которой купили, что и стоит дорого, и по итогу может обойтись дороже. Да и доставка машин очень долгая — 4 месяца, что замораживает оборотные средства.

Мурат Турут (Murat Turut), директор завода, до занимаемой должности работал главным инженером по качеству, общий стаж работы на предприятии 9 лет: «Чтобы гарантировать соответствие всех произведенных гильз высочайшим стандартам в отрасли, в компании Federal-Mogul используется самое передовое высококачественное производственное и измерительное оборудование, позволяющее контролировать и соблюдение допусков, и процесс хонингования. Не менее тщательно проведенные замеры уже после производства позволяют подтвердить заказчику получение заданных размеров, формы и качество обработки поверхности. Но самое главное — мы гордимся тем, что наша компания может предложить требовательному клиенту полный комплект, включающий гильзу, поршень и поршневые кольца, идеально соответствующие друг другу, т.к. является разработчиком и экспертом во всех трех областях».

Не менее тщательно проведенные замеры уже после производства позволяют подтвердить заказчику получение заданных размеров, формы и качество обработки поверхности. Но самое главное — мы гордимся тем, что наша компания может предложить требовательному клиенту полный комплект, включающий гильзу, поршень и поршневые кольца, идеально соответствующие друг другу, т.к. является разработчиком и экспертом во всех трех областях».Все измерительные приборы и инструменты для линий производства гильз разрабатываются на этом заводе. Некоторые очень сложные измерительные системы разрабатываются совместно — производителем измерительной техники и командой завода. Завод обладает такой компетенцией, поэтому и считается ведущим производственным предприятием среди подобных у Federal-Mogul.

Для всей продукции, на всех производственных процессах проверяется 100% параметров. Каждый результат измерения записывается на электронный носитель, потом этими данными, при необходимости, можно обмениваться или изучать.

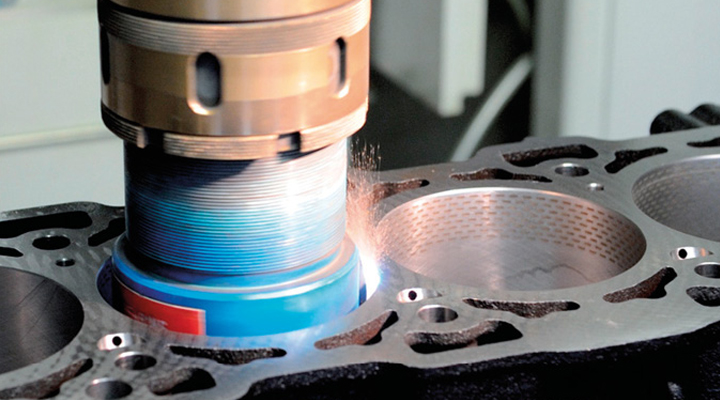

Перед этапом хонингования гильза проходит демагнитизацию. Нам показали работу самого нового современного станка для хонингования гильз для двигателей грузовых автомобилей. Каждый режущий инструмент на нем сам себя диагностирует и останавливает обработку при достижении требуемого результата. Первый процесс — предварительное хонингование, потом — финальное. И третий этап — кинематическая система контроля качества. За счет воздуха она проверяет правильность соответствия хонингования. Специальный прибор опускается в гильзу, и за счет измерения потока воздуха измеряется правильность размеров и правильность хонингования.

На основании измерения воздухом система сама дает себе необходимую команду: хонинговать больше или меньше — сама себя адаптирует. Цена этого станка более — 1,3 млн. евро.

Самая производительная и, соответственно, самая дорогая система на заводе при любой операции с гильзой выглядит следующим образом. На станке устанавливается не одна гильза, а две. Одна служит эталоном, которую станок измеряет, а обрабатывает — вторую гильзу. Поменял эталон — и система уже работает по нему. Очень удобно и быстро. При необходимости таким образом можно хоть каждый час вносить изменения в производственный процесс — не вносишь данные, а просто ставишь новый цилиндр. Образцы стоят на полках рядом.

В дальнейшем каждая гильза проверяется методом неразрушающего контроля посредством пропускания электрического тока через стенку гильзы с целью определения качества металла по показателям пористости и проверки на наличие микротрещин.

В финале — лазерная маркировка: номер детали, код детали, номер партии. Фото- и видеокамеры проверяют, правильно ли она нанесена. Система позволяет наносить лазерную гравировку уникального кода на каждую гильзу и отправлять эти данные клиенту через интернет (применяется только для конвейерных поставок).

Гильзы для aftermarket’а

Federal-Mogul — один из крупнейших в мире производителей гильз блока цилиндров — только типов гильз свыше 200. И очевидно, что весь ассортимент компания не поставляет на OE. Часть артикулов делается только для вторичного рынка на тех же линиях, что и продукция для автопроизводителей.

Гибридные гильзы цилиндров

В гонке за облегчением двигателей их разработчики в свое время пришли к созданию моторов с алюминиевым блоком цилиндров, у которых последняя деталь была единым целым с блоком: гильза цилиндров была также алюминиевой с износостойким покрытием. Однако время показало, что сплавы на основе этого металла не очень хорошо противостоят высоким нагрузкам. В ответ на это инженеры Federal-Mogul разработали технологию производства гибридных гильз цилиндров, которые сделаны из двух металлов: снаружи — сплав алюминия с названием AlSi12, изнутри — чугун.

| Гибридная гильза цилиндра разработки Federal-Mogul |

С 2014 года большой процент гильз цилиндров изготавливаются Federal-Mogul по гибридной технологии. Это особенно актуально для концепции downsizing, когда габариты двигателя уменьшаются, удельная мощность растет, а перегородки между цилиндрами становятся все более тонкими. Благодаря новой технологии производители двигателей могут выпускать блоки с перегородками толщиной всего 3 мм и не опасаться за разрушение двигателя.

Гильза цилиндра. Функции и требованияУсловия работы

• Температура газов в камере сгорания >2000°C

• Температура охлаждающей жидкости 110°C

• Давление в камере сгорания ~230 бар

• Скорость движения поршня 27 м/с

Требования, предъявляемые к гильзе цилиндра и ее внутренней поверхности:

1. Выдерживать давление газов сгорания, осевую нагрузку,

создаваемую ходом поршня, а также механическую и

тепловую нагрузку в ходе работы двигателя.

2. Сохранять размеры в любых условиях эксплуатации.

3. Стойкость к износу.

4. Отвод тепла в систему охлаждения.

Сочетание гильзы с блоком цилиндров

1. Сухая гильза — отсутствие непосредственного контакта с охлаждающей жидкостью.

Конструкцией большого количества двигателей предусмотрена заливка при изготовлении в блок картера гильз, изготовленных из износостойкого материала.

Самое широкое распространение «сухие» гильзы получили в сфере капитального ремонта двигателя. Не «загильзованный» блок цилиндров современного двигателя имеет несколько, предусмотренных технологией, расточек с последующей установкой в него ремонтных поршней. Установка «сухих» гильз позволяет не менять блок двигателя даже после износа цилиндра, расточенного в последний ремонтный размер.

Производители гильз выпускают заготовки гильз, то есть ремонтные гильзы, имеющие запас по длине и внешнему диаметру, которые после токарной обработки запрессовываются с натягом в блок цилиндров. Такие гильзы, как правило, не имеют обработки внутренней поверхности. Они растачиваются и хонингуются только после установки гильзы в блок цилиндров. Поверхность блока цилиндров под установку тоже подвергается тщательной обработке: расточке и в некоторых случаях — хонингованию. Гильза с упором устанавливается в блок под давлением, с натягом (в среднем 0,03-0,04 мм), для гильз, не имеющих упора, натяг больше. Наружная поверхность «сухих» ремонтных гильз, как правило, подвергается шлифовке для увеличения плотности прилегания к блоку цилиндров.

Гильзы могут фиксироваться при установке верхним буртом, нижним буртом или вообще могут устанавливаться без упора. Некоторые производители изготавливают двигатели с тонкостенными стальными гильзами, имеющими покрытие из пористого хром-железа. Такие гильзы не подвергаются механической обработке и устанавливаются в блок цилиндров без натяга, с небольшим усилием, и удерживаются в блоке за счет прижатия широкого бурта гильзы головкой блока.

2. Мокрая гильза — непосредственный контакт с охлаждающей жидкостью. «Мокрые гильзы» цилиндров обеспечивают лучший отвод тепла, но двигатель с такими гильзами обладает меньшей жесткостью. Большое распространение эти гильзы получили на высоконагруженных двигателях в силу своей высокой ремонтопригодности.

Для предотвращения прорыва газов в охлаждающую жидкость и просачивания этой жидкости в цилиндр и картер двигателя «мокрые» гильзы комплектуются уплотнительными прокладками. Внутренняя поверхность гильз тщательно обрабатывается (хонингуется) еще на заводе.

3. Влажная (гибридная) гильза — одна часть гильзы находится в контакте с охлаждающей жидкостью, а другая часть — с блоком цилиндров.

Плато-вершинное хонингование рабочей поверхности гильзы

Метод окончательной обработки рабочей поверхности — нанесение микрорельефа в виде чередования впадин (масляных карманов) и выступов (плато). Обеспечивает удержание необходимого количества масла в зоне контакта трущихся поверхностей.

Запрессовываемая гильза Spray Fit Liner

Как аналог дорогостоящей технологии непосредственного напыления железосодержащего материала на стенки алюминиевого блока цилиндров компания Federal-Mogul разработала и успешно внедрила в производство передовую, более простую и менее затратную технологию запрессовки тонкой гильзы.

Внутренняя поверхность гильзы — сплав железа или же коррозионно стойкий материал с требуемыми трибологическими свойствами, толщина 0,5 мм. Внешняя поверхность — алюминиевый сплав с идентичными термо-физическими свойствами с алюминиевым блоком, толщина 0,8 мм. Выпускается с диаметрами от 20 до 300 мм.

Гильза практически идентична по эффективности теплоотвода по сравнению с технологией напыления стенок алюминиевого блока цилиндров, но с более высокой эффективностью теплоотвода по сравнению с обычными запрессовываемыми гильзами.

Гильзы из ультрапрочного материала

Передовая технология литья деталей из чугуна, разработанная компанией Federal-Mogul, способствует снижению расхода масла и трения в цилиндрах, а также позволяет повысить давление в камере сгорания.

Компания Federal-Mogul первой запустила серийное производство гильз цилиндров, изготовленных из ультрапрочного чугуна. Гильзы, созданные из специального чугуна с вермикулярным графитом (GOE330), показали снижение деформации на 27% при максимальном боковом давлении поршней (по сравнению с используемым сейчас чугуном). Из этого материала производятся гильзы диаметром от 100 до 190 мм.

«Деформация под нагрузкой ухудшает уплотнение между гильзой и поршневыми кольцами, что приводит к повышенному расходу масла и износу, — объяснил Жан-Мария Оливетти (Gian Maria Olivetti), директор по технологиям Federal-Mogul Powertrain. — Если повысить растяжение поршневых колец для компенсации, то одновременно с этим повысится трение и расход топлива. Разрабатывая новые материалы для гильз цилиндров, отличающиеся повышенной прочностью и твердостью, мы даем возможность нашим клиентам — производителям тяжелой техники — повысить максимальное давление в цилиндрах и сделать двигатели более эффективными. Кроме того, появляется возможность закладывать в конструкцию более тонкие гильзы, что позволяет уменьшить размеры силовых агрегатов».

Модуль упругости (модуль Юнга) материала GOE330 более чем на 15% выше, чем у применяемого в настоящее время материала для гильз высокопрочного чугуна, а усталостная прочность выше примерно на треть.

Главная лабораторияЗаводская лаборатория имеет два департамента. Один отвечает за оперативный контроль параметров в процессе обработки изделий, второй, собственно, и есть основа лаборатории, где работают не только с геометрическими размерами, а и со свойствами материалов.

Всего на заводе — 2440 измерительных приборов различной сложности и конструкции.

Один из аппаратов, заслуживающий внимания — 3D-сканер для проверки геометрических размеров известной марки Carl Zeiss. Его точность — 0,1 микрона (1/10000 мм). Как рассказал директор завода Мурат Турут, его приобрели с целью упрощения коммуникации с клиентами — чтобы иметь возможность сопоставлять данные и разговаривать на одном языке с ними, поскольку у многих из них есть такое же оборудование. 3D-сканер позволяет делать замеры в нескольких тысячах точек и фиксировать измерения в памяти. При любой претензии со стороны клиента на основании этих измерений делается презентация, которая помогает убедить клиента, что изделие завода находится в правильных размерах.

Все специализированные измерительные приборы для колец произведены в Буршайде, Германия.

Есть прибор для проверки поступающего на завод сырья на радиацию. Если обнаружат превышение допустимого фона — не пропускают.

Согласно системе ISO, на каждом измерительном приборе есть наклейка, на которой указана дата следующей калибровки. Для этого есть специальное оборудование, которое калибрует и отправляет данные на общий компьютер для хранения.

Процесс калибровки происходит в отдельном помещении, в котором 24 часа в сутки поддерживается заданная температура и влажность. Главный калибровочный набор — коробка 60х20 см с калибрами точностью 0,05 микрона! (у 3D-сканера Carl Zeiss точность — 0,1 микрона). Стоимость «коробочки» — примерно 15 тыс. евро.

Главный калибровочный прибор — немецкой компании Mahr, калибры — японской компании Mitutoyo. Самые именитые и дорогие марки.

Фундамент помещения лаборатории разграничен от фундамента завода, чтобы не передавались вибрации.

Лаборатория проводит также финальный аудит продукции для клиентов ОЕ. Когда партия товара подходит к финальному контролю, она блокируется системой SАP (системой управления заводом). И только после надлежащей проверки лаборатория снимает блокировку.

Александр Кельм, Киев — Sapanca — Киев

Опубликовано в журнале autoExpert №5 2017. Использование материалов возможно только со ссылкой на источник.

Дистрибьюторы GOETZE в Украине — см. по ссылке.

Расточка цилиндров мотоциклов

Процесс расточки цилиндра мотоцикла в виде инструкции, советы по расточке в видео

Двигатель любого транспортного средства является его сердцем, которое заставляет крутиться колеса, тем самым приводя в движение транспорт, в том числе и мотоцикл. Таким образом, наибольшие нагрузки во время работы двигателя приходятся на его цилиндры и поршни. Это обусловлено тяжелыми условиями повышенного температурного режима и давления, в которых работает мотор.

Причины выхода из строя цилиндра

Поршни, опускаясь и поднимаясь внутри цилиндра, находятся в постоянном трении со стенками цилиндра, тем самым приводя к его износу. Стоит отметить, что изнашиваться цилиндр мотоцикла может совсем неравномерно, в связи с чем, цилиндр деформируется, теряя свою исходную форму. К сожалению, невооруженным глазом этот дефект становится заметным далеко не сразу. Однако, о том, что форма цилиндра подверглась изменениям, можно узнать при помощи специальных измерительных инструментов.

Следует помнить, что поршень осуществляет движения внутри цилиндра по правильной траектории только теоритически, на практике это происходит немного по-другому. Угол отклонения от траектории влияет на скорость изнашивания деталей. Таким образом, чем угол больше, тем быстрее изнашиваются мото цилиндры.

Движение поршней в цилиндрах по неправильной траектории обусловлено несколькими факторами, одним из которых выступает характер конструкции (отсутствие осности или перпендикулярности положения деталей, которые сопрягаются).

Кроме этого, также скорому износу поршней и цилиндров способствуют очень большие допуски в размерах, в связи с наличием которых поршень двигается не только параллельно оси цилиндра, но и с определенным отклонением от горизонтали.

Еще стоит учитывать и температурный режим, при котором все это происходит, а также продукты выработки. Все это разрушительно влияет на стенки цилиндра и поршневую поверхность. Таким образом, в результате можем иметь не круглый цилиндр, а эллипсовидный.

Замена поршня и расточка цилиндра

Если такая ситуация наступила, то замена одного только поршня не решает данную проблему. Ее нужно решать комплексно, т.е. замена поршня плюс расточка цилиндра мотоцикла.

Т.е. цилиндры должны растачиваться каждый раз, когда был зафиксирован факт их изношенности. Стоит также учитывать и то, что далеко не все цилиндры подвержены изнашиванию даже при довольно длительной эксплуатации в очень тяжелых условиях. Бывают и такие случаи, что транспортное средство доживает свой век, при этом ни разу не растачивая цилиндры.

Параметры определения износа цилиндров:

- если в верхней мертвой точке цилиндра его размеры изменились на 0,05 мм от первоначальных;

- если в том месте, где соприкасается юбка поршня и стенка цилиндра размер изменился на 0,03 мм.

Таким образом, два указанных параметра вполне могут дать ответ на вопрос – стоит или нет растачивать цилиндр. Если есть хотя бы одно из перечисленных выше изменений, то ответ очевиден – расточка необходима.

Существую также более худшие ситуации, когда в верхней части цилиндра появляется, так называемый, «ступенчатый» дефект. Образовавшаяся ступенька сокращает время износа цилиндра, поршневых колец, посадочных мест на поршне под кольца, в результате чего во время езды появляются очень ощутимые удары. Однако, данный дефект становится заметным без каких-либо замеров. При нем изменяется характер работы двигателя – он начинает сильно вибрировать.

Это прямое показание к незамедлительному ремонту, так как сопутствующая данному дефекту эллипсоидность приводит к тому, что поршневые кольца хуже прилегают к стенкам цилиндра. Это, в свою очередь, может привести к прорыву газов из цилиндра в картер, нарушению компрессии в двигателе, что также увеличивает расход масла и топлива.

Как видим, кроме того, что несвоевременные устранения дефектов приводят к расходу денежных средств, они также могут нанести непоправимые повреждения сердцу транспортного средства.

В таком случае, расточка цилиндров поможет восстановить необходимые параметры данной части мотора. Однако, под расточкой имеется ввиду не только восстановление геометрических параметров цилиндров мотоцикла, но восстановление нормального положения сопрягаемых деталей относительно друг друга. Другими словами, если исправить только геометрию цилиндра, этого не хватит для восстановления нормальной соосности и нормального расположения всех основных поверхностей.

Последствием этого является появление избыточного трения, влияющее на другие конструктивные составляющие поршневой группы. Другими словами, на все подвижные детали, которые участвуют в работе двигателя и входят в поршневую группу, будет ложиться дополнительная нагрузка на изгиб, сжатие и др. Это, в свою очередь, может стать причиной дальнейшего разбивания цилиндров по ходу работы двигателя.

Таким образом, если стал вопрос о расточке цилиндра, то, конечно же, лучше это делать в мастерской – более затратно, зато менее проблематично.

Однако, в настоящее время все еще есть мастера, которые желают самостоятельно осуществить этот процесс. Возможно, у кого-то не хватает средств, а кто-то просто любит проводить время в гараже, ковыряясь в своем мотоцикле. В любом случае, самостоятельно расточить цилиндр мотоцикла возможно. Стоит отметить сразу, что способ расточки также подойдет и для автомобильного блока цилиндров. Единственный нюанс состоит в том, что обращение к токарю неминуемо, поскольку именно токарь может сделать соответствующую оправку, которая подойдет для данного процесса.

Оправка должна иметь размеры в зависимости от размеров растачиваемого цилиндра. Например, если диаметр цилиндра составляет 76 мм, то диаметр оправки должен составлять 74 мм, а ее длина должна превышать длину цилиндра примерно на 150 мм, хотя можно и немного больше. После того, как оправка будет готова, в ней необходимо проделать отверстие, в которое будет вставляться вороток, и еще ножовкой пропилить вдоль паз, глубина которого должна составлять примерно 10 мм.

Процесс расточки цилиндра

Процесс расточки цилиндра относительно несложный. Однако, он займет очень много времени монотонной работы.

Кроме оправки также понадобится хорошая влагостойкая наждачная бумага крупной фракции, а также пару листов наждачной бумаги мелкого зерна для набивки зеркала. Когда все инструменты есть в наличие, то можно приступать непосредственно к процессу расточки цилиндра. Для этого необходимо вставить наждачную бумагу крупной фракции в паз, после чего обернуть ей оправку. Наждачную бумагу следует также хорошо пропитать маслом и можно вставлять в цилиндр.

Следует следить за тем, чтобы оправка с наждачкой правильно входили в цилиндр, иначе есть риск расточить его не под ремонтный размер. Для этого нужно осуществить проверку. После того, как оправка обмотана наждачной бумагой, следует ее поместить в цилиндр, если она слишком свободно входит, то под наждачку нужно подложить бумагу, и снова попробовать. Необходимо добиться того, чтобы оправка с наждачкой в цилиндр входили туговато, с помощью вращения. Когда все сделано, можно начинать вращать инструмент для растачивания внутри цилиндра.

При этом следует каждый раз наждачную бумагу смазывать маслом – это предотвратит ее частое забивание. Как только появилось чувство, что наждачка внутри цилиндра вращается легко, нужно снова под нее подложить бумагу и продолжить процесс. По ходу расточки цилиндра, следует периодически пробовать вставлять в него ремонтный поршень. Когда поршень будет входить в цилиндр туго, можно менять наждачную бумагу на более мелкую, и начинать набивать зеркало.

Следует следить за тем, чтобы во время расточки цилиндра мотоцикла поршень не болтался, но и его движение было не затруднено.

Ведь мотоциклы имеют воздушное охлаждение и цилиндр нагревается очень сильно, поэтому плотная его расточка может привести к тому, что поршень будет клинить при нагреве, и обкатка мотоцикла принесет одни мучения.

Прежде, чем начать растачивать цилиндр мотоцикла самостоятельно, следует помнить о том, что лучше всего это дело сделает специалист на специальном расточном станке.

В данном случае, цилиндр будет расточен идеально. А вот вручную идеальной расточки можно и не добиться, в результате чего просто потеряется драгоценное время на пустую работу, которую все равно придется переделывать. Поэтому, лучше всего, отдать цилиндр на расточку в мастерскую.

Расточка цилиндра на дому — МОПЕДИСТ.ру

Всем привет. Каждый владелец бензиновой техники сталкивался (или столкнется в будущем) с проблемой — это износ цилиндра. Тут поступают всячески — либо покупают новый цилиндр и поршень, либо покупают новый поршень, и идут к токарю. Платят ему бабки, а он тоссчит… Многие токаря любят синьку (алкоголь) и пряморукость некоторых оставляет желать лучшего… Я же, предлагаю самому растачивать цилиндр! Это довольно просто.

Общие положения и техника безопасности:

За травмы, несчастные случаи при повторении, за «косяки» и дефекты, полученные при попытке повтора содержимого этой статьи — автор ответственности не несет.

- Если вам менее 16 лет — работы следует проводить со взрослыми (желательно муж. пола помощником).

- Следует помнить, вы работаете с вращающимися деталями, не одевайте перчаток! Работать голыми руками. Никаких рукавов на рабочей одежде быть не должно. Если даже есть -то закатать рукава не менее локтя.

- То что находится на фотографиях — процесс работы автора.

- ЭТИМ способом можно точить любой цилиндр. Был взят первый попавшийся под руку.

- Ради написания статьи был взят цилиндр от двигателя Д-6.

- Для расточки понадобится дрель, мощностью не менее 350 ватт. В статье я использовал дрель на 1050 ватт.

- Чем меньше обороты — тем лучше. У меня 550 об/мин.

Следует помнить, что вы работаете с электро-приборами. Нельзя допускать оголения проводов, и прочих дефектов кабельной сети. Работы желательно проводить на улице. Если мастерская позволяет — то можно и в ней.

Надеюсь все проверили провода, состояние розеток , своего рабочего места, и готовы продолжать.

Принцип расточки: по всей длине цилиндра должен пройти направляющий — он же «фреза»(вал,цилиндрическое тело). Он должен быть идеальной цилиндрической формы. НО он должен быть меньше текущего поршня, стоявший на двигателе. «Подмоткой» наждачной бумаги на этот вал даст нам определенный «захват» стачивания металла. То есть чем длиннее полотно, тем больше у нас «съедает» цилиндр. То что нужно! Для крепления к валу бумаги нам потребуется сделать паз. И зафиксировать в нем нашу наждачное полотно.

Изготовление «фрезы»

В данной операции нам понадобятся: березовое полено, штангенциркуль, маркер, стамеска, пила, цилиндр(тот что собираемся точить), поршень (новый, и старый), рашпиль (можно напильник), дрель, длинный болт с гайкой или шпилька с двумя гайками, полотна наждачной бумаги «10» , «6» , «5» и «0»(на тканной основе — на бумажной не подойдут). Сразу несколько оговорок — шпилька или болт должна быть не менее 8мм в диаметре. Лучшим решением было бы 12мм. Наждачная бумага подбирается самостоятельно, от типа расточки. желательно пройти «черновую» и вывести «на чистую воду» , а не гнать черновой до посинения. Потом исправлять чистовой, и покупать-подбирать новый поршень…

Начнем — замерим штангенциркулем гильзу:

Возьмём припуск в 10мм, и отмерим его на уже отторцованном полене:

Отпилим получившееся:

Наметим примерно, где у нас имеется «больше мяса», и установим там нехитрую разметку и просверлим:

Тут же берем стамеску что побольше — и скалываем лишнее «мясо». Придаем форму цилиндра.

Но форма цилиндра не получится, получится что-то типа овала:

Следующим этапом станет затяжка получившегося цилиндра на шпильке/болте. Затягивать до скрипа в зубах. При вставке в дрель — затягивайте до скрипа в зубах — раскручиваться будет на ура. Посильнее затянешь — не убежит. Закрепите теперь дрель, сделайте упор для стамески, и раскрутите цилиндр, нажав «на газ» у дрели. Делайте чаще технологические перерывы. В перерывах — затягивайте все гайки. Если открутится — результаты могут оказаться плачевными…

Подставляя стамеску (плавно подставляя стамеску!) мы добиваемся того, что у нас выходит сначала овал:

Потом форма напомнит нам цилиндрообразный предмет:

Позже получится натуральный, идеальный цилиндр. Я думаю не нужно объяснять, что доводка велась уже не стамеской, а рашпилем, позже и совсем напильником.

Должен получиться длинный деревянный поршень для цилиндра . Только хорошенько прослабленный. Где-то на 0,3-0,6 мм.

Типа того:

Это как пример прослабления.

Далее, мы сделаем технологический пропил в деревянной заготовке:

И нужно изготовить для него «защелку», то есть фиксатор. Чтобы наждачка не убежала от нас куда-подальше. Тут честно признаюсь — ступил не туда куда нужно.

Я изготовил её деревянной:

И выглядело так:

Но когда я начал заправлять, то понял что она плохо держит. Ответ не заставил долго себя ждать — в роли фиксатора прекрасно подошел сварочный электрод 3мм.

Сделайте крепеж для дрели — она склонна убежать от вас!

Теперь посмотрим, как у нас будет рабочая зона:

И «зона релакса»:

Ну вот, мы сделали свое рабочее место. Можем и приступать к замерам.

Замеры

Покупаем новый поршень, на ремонтный размер выше(обычно на 1 единицу) и посмотрим как и куда он у нас залезет (если не залезает, значит все еще впереди ).

Пихаем разными сторонами, чтобы понять — где и что мешает. Если цилиндр работал в рисковых режимах — значит у него огромная выработка. Мой работал со слишком ранним зажиганием, немножко прибедненной смесью, что придавало довольно большие обороты.

Зеркало цилиндра — отличное, но вот выработка:

То что вы видите на гильзе цилиндра, это грязь . То есть смазка, когда-то бывшая. После снятия я его зачем-то законсервировал. Сам не знаю зачем…

Померив по поршню (он если у меня входит внутрь, но клинит прям посередине) я понял — что точит надо совсем немного. Если поршень совсем не лезет — тогда да, смотрим сколько нужно стачивать. Обычно в таких ситуациях точат 0,1-0,15 мм. Я же точил 0,01-0,07. Желательно подобрать в магазине такой поршень, чтобы еле-еле не входил. Тогда лучше получится расточка тем, что можно подобрать поршень еще больше и расточить еще раз. На картинках просто выработанный цилиндр, отслуживший вроде свой ресурс на данном ремонте.

Вы так долго этого ждали, приступим к процессу.

Процесс расточки

Заправляем в технологический паз наждачку, даем краткий «газ» на дрели. После этого у нас наждачка плотно окутывает нашу форму. Подбираем эффективную длину наждачки следующим образом : отмеряем большой лоскут полотна, полностью его накручиваем на форму. На заглушенную дрель надеваем наш цилиндр. Не лезет ? Значит отматываем немного, и безжалостным образом отрываем лишний лоскут от наждачки. Эффективная толщина — это чтобы цилиндр зашел с небольшим усилием, но не совсем сильно туго. Начинать нужно с «10» зерна.

Погоняли немного, видим то что у нас гильза понемногу увеличивается в размерах. Поршень потихоньку начинает залезать. Парочка советов:

- НЕ гоните. Быстро растачивать не нужно. Водите цилиндр медленно, как бы вальяжно. Немного вперед, немного назад.

- Используйте всю заготовку во время расточки. Не стойте не месте, и если не идет далее, значит нужно найти дефект/косяк во время заготовки формы.

- Не спешите менять наждачку на новую. Точите лучше старой. Пусть она уже забитая стружкой, очистите её , и дальше работать

- Не выставляйте огромных оборотов на дрели. Чем выше обороты — тем больше шанс выбросить на свалку цилиндр.

- Эффективно не более 550 оборотов в минуту.

- Не зажимайте изделие во время расточки. Не делайте резкого движения «вперед» только из-за того, что цилиндр не идет дальше (встал на одном месте). Может замотать руки.

При соблюдении всех правил, не спеша, можно получить вот такой результат:

Затем обязательно нужно цилиндр промыть в бензине. А после — смазать маслом (если устанавливаете его на тс), либо смазать солидолом/литолом (если консервируете до следующей поломки).

Теперь моя самая любимая фраза :

С первого раза, у молодого специалиста, может не получиться желаемый результат. Это связано с его невнимательностью, и пропуском мимо ушей моих советов. Если идти четко по этой статье — можно и у машины блок расточить. Только кому это нужно будет — я не знаю.

Процесс расточки цилиндра мотоцикла в виде инструкции, советы по расточке в видео

Двигатель любого транспортного средства является его сердцем, которое заставляет крутиться колеса, тем самым приводя в движение транспорт, в том числе и мотоцикл. Таким образом, наибольшие нагрузки во время работы двигателя приходятся на его цилиндры и поршни. Это обусловлено тяжелыми условиями повышенного температурного режима и давления, в которых работает мотор.

Причины выхода из строя цилиндра

Поршни, опускаясь и поднимаясь внутри цилиндра, находятся в постоянном трении со стенками цилиндра, тем самым приводя к его износу. Стоит отметить, что изнашиваться цилиндр мотоцикла может совсем неравномерно, в связи с чем, цилиндр деформируется, теряя свою исходную форму. К сожалению, невооруженным глазом этот дефект становится заметным далеко не сразу. Однако, о том, что форма цилиндра подверглась изменениям, можно узнать при помощи специальных измерительных инструментов.

Следует помнить, что поршень осуществляет движения внутри цилиндра по правильной траектории только теоритически, на практике это происходит немного по-другому. Угол отклонения от траектории влияет на скорость изнашивания деталей. Таким образом, чем угол больше, тем быстрее изнашиваются мото цилиндры.

Движение поршней в цилиндрах по неправильной траектории обусловлено несколькими факторами, одним из которых выступает характер конструкции (отсутствие осности или перпендикулярности положения деталей, которые сопрягаются).

Кроме этого, также скорому износу поршней и цилиндров способствуют очень большие допуски в размерах, в связи с наличием которых поршень двигается не только параллельно оси цилиндра, но и с определенным отклонением от горизонтали.

Еще стоит учитывать и температурный режим, при котором все это происходит, а также продукты выработки. Все это разрушительно влияет на стенки цилиндра и поршневую поверхность. Таким образом, в результате можем иметь не круглый цилиндр, а эллипсовидный.

Замена поршня и расточка цилиндра

Если такая ситуация наступила, то замена одного только поршня не решает данную проблему. Ее нужно решать комплексно, т.е. замена поршня плюс расточка цилиндра мотоцикла.

Т.е. цилиндры должны растачиваться каждый раз, когда был зафиксирован факт их изношенности. Стоит также учитывать и то, что далеко не все цилиндры подвержены изнашиванию даже при довольно длительной эксплуатации в очень тяжелых условиях. Бывают и такие случаи, что транспортное средство доживает свой век, при этом ни разу не растачивая цилиндры.

Параметры определения износа цилиндров:

- если в верхней мертвой точке цилиндра его размеры изменились на 0,05 мм от первоначальных;

- если в том месте, где соприкасается юбка поршня и стенка цилиндра размер изменился на 0,03 мм.

Таким образом, два указанных параметра вполне могут дать ответ на вопрос – стоит или нет растачивать цилиндр. Если есть хотя бы одно из перечисленных выше изменений, то ответ очевиден – расточка необходима.

Существую также более худшие ситуации, когда в верхней части цилиндра появляется, так называемый, «ступенчатый» дефект. Образовавшаяся ступенька сокращает время износа цилиндра, поршневых колец, посадочных мест на поршне под кольца, в результате чего во время езды появляются очень ощутимые удары. Однако, данный дефект становится заметным без каких-либо замеров. При нем изменяется характер работы двигателя – он начинает сильно вибрировать.

Это прямое показание к незамедлительному ремонту, так как сопутствующая данному дефекту эллипсоидность приводит к тому, что поршневые кольца хуже прилегают к стенкам цилиндра. Это, в свою очередь, может привести к прорыву газов из цилиндра в картер, нарушению компрессии в двигателе, что также увеличивает расход масла и топлива.

Как видим, кроме того, что несвоевременные устранения дефектов приводят к расходу денежных средств, они также могут нанести непоправимые повреждения сердцу транспортного средства.

В таком случае, расточка цилиндров поможет восстановить необходимые параметры данной части мотора. Однако, под расточкой имеется ввиду не только восстановление геометрических параметров цилиндров мотоцикла, но восстановление нормального положения сопрягаемых деталей относительно друг друга. Другими словами, если исправить только геометрию цилиндра, этого не хватит для восстановления нормальной соосности и нормального расположения всех основных поверхностей.

Последствием этого является появление избыточного трения, влияющее на другие конструктивные составляющие поршневой группы. Другими словами, на все подвижные детали, которые участвуют в работе двигателя и входят в поршневую группу, будет ложиться дополнительная нагрузка на изгиб, сжатие и др. Это, в свою очередь, может стать причиной дальнейшего разбивания цилиндров по ходу работы двигателя.

Таким образом, если стал вопрос о расточке цилиндра, то, конечно же, лучше это делать в мастерской – более затратно, зато менее проблематично.

Однако, в настоящее время все еще есть мастера, которые желают самостоятельно осуществить этот процесс. Возможно, у кого-то не хватает средств, а кто-то просто любит проводить время в гараже, ковыряясь в своем мотоцикле. В любом случае, самостоятельно расточить цилиндр мотоцикла возможно. Стоит отметить сразу, что способ расточки также подойдет и для автомобильного блока цилиндров. Единственный нюанс состоит в том, что обращение к токарю неминуемо, поскольку именно токарь может сделать соответствующую оправку, которая подойдет для данного процесса.

Оправка должна иметь размеры в зависимости от размеров растачиваемого цилиндра. Например, если диаметр цилиндра составляет 76 мм, то диаметр оправки должен составлять 74 мм, а ее длина должна превышать длину цилиндра примерно на 150 мм, хотя можно и немного больше. После того, как оправка будет готова, в ней необходимо проделать отверстие, в которое будет вставляться вороток, и еще ножовкой пропилить вдоль паз, глубина которого должна составлять примерно 10 мм.

Процесс расточки цилиндра

Процесс расточки цилиндра относительно несложный. Однако, он займет очень много времени монотонной работы.

Кроме оправки также понадобится хорошая влагостойкая наждачная бумага крупной фракции, а также пару листов наждачной бумаги мелкого зерна для набивки зеркала. Когда все инструменты есть в наличие, то можно приступать непосредственно к процессу расточки цилиндра. Для этого необходимо вставить наждачную бумагу крупной фракции в паз, после чего обернуть ей оправку. Наждачную бумагу следует также хорошо пропитать маслом и можно вставлять в цилиндр.