Распредвал: устройство и принцип работы

Распределительный вал входит в состав ГРМ двигателя. Бесперебойная и точная работа запчасти позволяет мотору правильно функционировать. Именно распредвал обеспечивает впуск-выпуск тактов работы мотора.

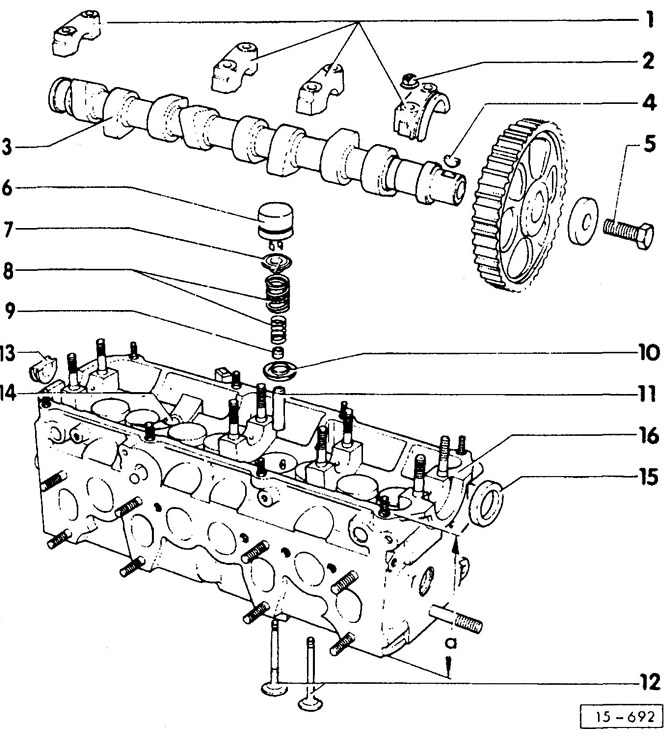

Газораспределительный механизм может иметь верхнее или нижнее расположение клапанов – это зависит от устройства двигателя. ГРМ с верхним расположением клапанов встречается чаще, потому что такое строение ускоряет и облегчает регулировку, ремонт и обслуживание распредвала.

Устройство

При помощи ремня или цепи распределительный вал конструктивно взаимосвязан с коленчатым валом. Ремень или цепь распредвала натягивается на звездочку коленвала или шкив распредвала (выглядит как разрезная шестерня – это более практичный вариант, зачастую применяют для тюнинга мотора, чтобы увеличить скорость).

Подшипники расположены на головке блока цилиндров. Внутри них вращаются опорные шейки распределительного вала.

Не допустить осевой люфт помогают фиксаторы, входящие в конструкцию детали. По оси вала проходит сквозное отверстие необходимое для смазки трущихся запчастей. С помощью заглушки отверстие закрывается сзади распредвала.

Важная составная часть детали – это кулачки. Их количество зависит от количества впускных-выпускных клапанов. Кулачки регулируют фазы газораспределения двигателя и порядок работы цилиндров – это является главной функцией распредвала.

Все клапана имеют кулачки. Кулачок заходит на толкатель и так открывает клапан. Как только кулачок возвращается в начальное положение, мощная возвратная пружина закрывает клапан.

Кулачки располагаются между опорными шейками. Газораспределительная фаза зависит от числа оборотов мотора и конструкции впускных-выпускных клапанов. Такие данные нужно искать для конкретной модели в диаграммах и таблицах составленные производителем.

Работа распредвала

Распредвал по конструкции находится в развале блока цилиндров. Цепная или зубчатая передача коленчатого вала заставляет работать распределительный вал.

Когда вращается распредвал, то в этот же момент кулачки воздействуют на работу клапанов. Правильный процесс полного цикла осуществляется, когда всё строго соответствует порядку работе цилиндров мотора и фазам газораспределения.

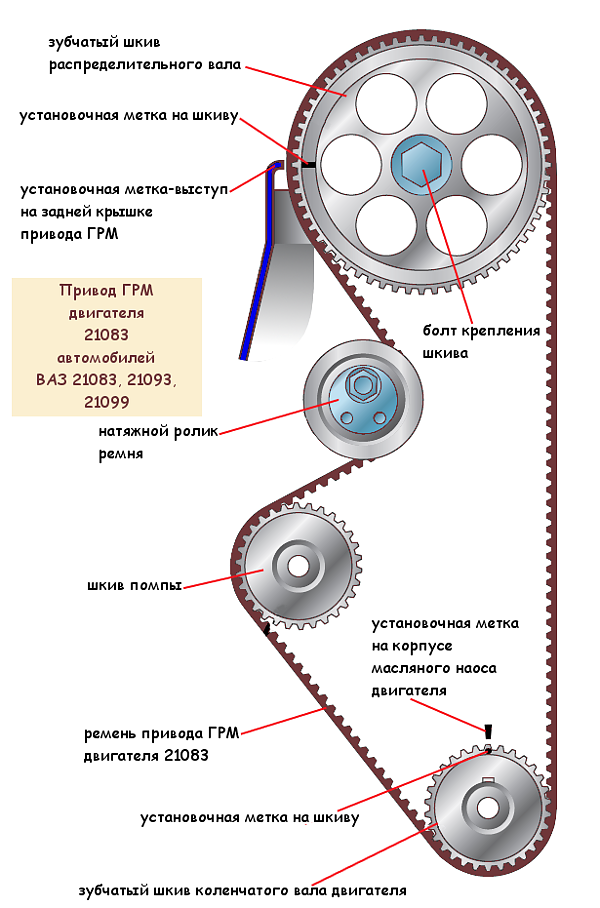

На распределительные шестерни или приводной шкив наносят установочные метки с целью определить соответствующие фазы газораспределения. Кулачки распредвала и кривошипы коленвала в этот момент должны находится в конкретном положении.

Если установка осуществляется по меткам, то, получается добиться правильной последовательности тактов, а именно порядка работы цилиндров мотора.

Количество распредвалов в моторе

Конфигурация мотора влияет на количество распределительных валов. Моторы с рядной конфигурацией имеющие одну пару клапанов на цилиндр оборудуются одним распредвалом. Если на каждый цилиндр идет по 4 клапана, тогда мотор оснащают двумя распредвалами.

Моторы с рядной конфигурацией имеющие одну пару клапанов на цилиндр оборудуются одним распредвалом. Если на каждый цилиндр идет по 4 клапана, тогда мотор оснащают двумя распредвалами.

Поршневые и V-образные двигатели имеют 1 распределительный вал в развале, а если 2 распредвала, то каждый располагается в головке блока. Исключения встречаются, но они чаще связанны с особенностями в конструкции двигателя.

Всё про распредвал двигателя

Устройство распределительного вала (или распредвала, как его чаще всего называют) меняется по форме, но остается неизменным по своей сути. Независимо от того, какие модификации с ним происходят, распредвал остается неизменной деталью двигателей внутреннего сгорания.

Функции распредвала

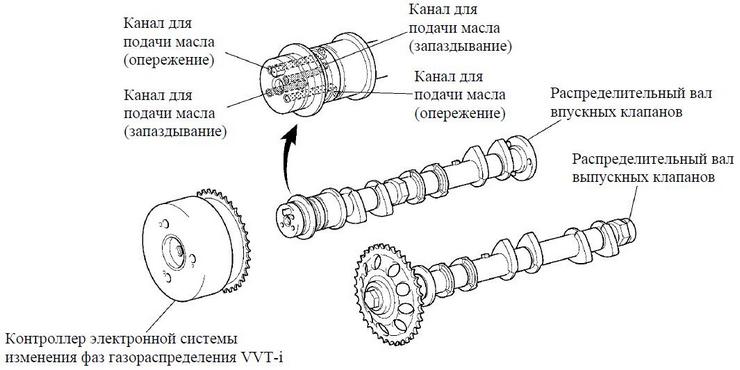

В ДВС распредвал отвечает за открытие и закрытие впускных и выпускных клапанов, то есть за газораспределение непосредственно в камере сгорания двигателя. От особенностей конструкции мотора и самого распредвала, а также корректной настройки ГРМ, зависит эффективность работы двигателя: мощность, динамика, КПД. Эволюция двигателей влечет за собой и некоторые изменения в форме и функциях распредвала: создаются системы, подстраивающие газораспределение под частоту оборотов, устанавливаются валы на впуск и выпуск по отдельности, и, конечно, меняются материалы и способы обработки металлов.

Эволюция двигателей влечет за собой и некоторые изменения в форме и функциях распредвала: создаются системы, подстраивающие газораспределение под частоту оборотов, устанавливаются валы на впуск и выпуск по отдельности, и, конечно, меняются материалы и способы обработки металлов.

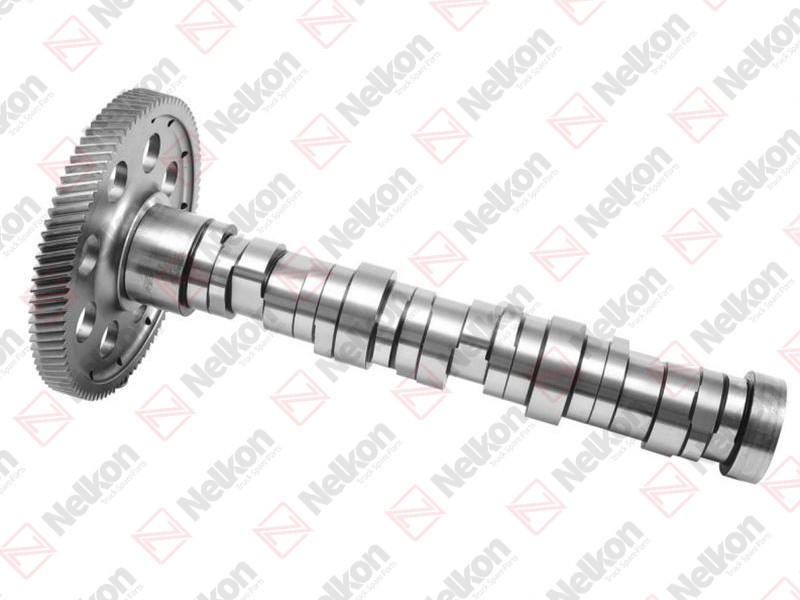

Конструкция распредвала

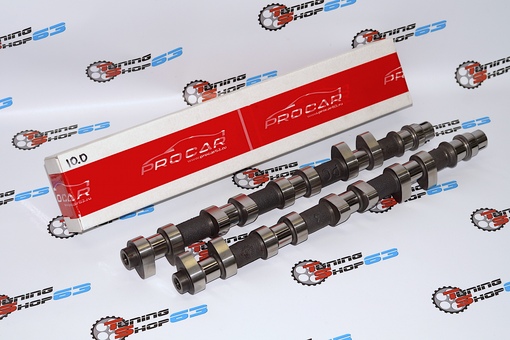

В большинстве случаев распредвал вытачивается из цельного металлического цилиндра, и только некоторые производители устанавливают накладки с кулачками на ось, делая не цельную, а сборную конструкцию (например, распредвал на Audi Valvelift System (AVS), на котором кулачки перемещаются на оси распредвала). Но пока в большинстве автомобилей используются цельнолитые конструкции распредвалов, изготовленные из чугуна или износостойких слоев стали. Дополнительную твердость готовые валы получают в результате закалки: азотирования, лазерной обработки, отбеливания и т.д.

Основными конструктивными элементами распредвала являются кулачки, которые открывают клапаны напрямую или через толкатели. Опорные элементы (шейки) устанавливаются в подшипники скольжения (вкладыши), на которых распредвал вращается благодаря эффекту масляного клина с минимальным трением.

Опорные элементы (шейки) устанавливаются в подшипники скольжения (вкладыши), на которых распредвал вращается благодаря эффекту масляного клина с минимальным трением.

При вращении вала кулачки в строгой очередности открывают клапаны (как правило, на один клапан – один кулачок, хоть есть и другие варианты конструкции), а закрытие их происходит за счет пружин.

Принцип работы распредвала

Особое внимание конструкторы уделяют форме и размерам кулачков, ведь именно от их параметров зависит, на какую высоту и на какое время откроются клапаны, а значит, насколько эффективно будет подаваться воздух и отводиться выхлопные газы.

Существует закономерность: чем дольше открыт клапан, тем больше воздуха поступает в камеру сгорания, а значит, можно подать больше топлива. С другой стороны, слишком длительное открытие клапана грозит «поцелуем» между ним и поршнем. Это противоречие и пытаются всеми силами решить инженеры.

Для спортивных двигателей разработаны особые распредвалы, с измененной геометрией кулачка, на более длительный срок открывающей клапан. Такая конструкция позволяет мотору развивать максимальную мощность, что и требуется для автогонок. Однако при этом на порядок вырастает потребление топлива даже на холостом ходу, что совершенно не подходит для повседневного вождения.

Такая конструкция позволяет мотору развивать максимальную мощность, что и требуется для автогонок. Однако при этом на порядок вырастает потребление топлива даже на холостом ходу, что совершенно не подходит для повседневного вождения.

Сравнение профиля кулачков обычного (слева)

и спортивного (справа) распредвалов

Скорость вращения распределительного вала в два раза меньше, чем у коленвала: за один полный такт двигателя коленвал делает два полных оборота, но каждый из клапанов должен открыться только один раз (на такте сжатия и рабочем такте оба клапана закрыты). Для синхронизации скорости вращения коленвала и ГРМ используется ременная или цепная передача (зубчатый ремень или цепь ГРМ), и самым совершенным на сегодняшний день вариантом является разрезная шестерня, зафиксированная на одном конце распредвала, на которую передается вращение от двигателя. Конструкция шестерни для ремня и цепи отличается.

Разрезная шестерня для цепного (слева)

и ременного (справа) привода

Тонкости конструкции

От высоты и профиля кулачков зависит глубина и продолжительность открывания клапана.

На рисунке видно, что кулачок С больше по высоте, чем остальные, D имеет более тонкую ось и за счет этого опускает клапан ниже, а Е дольше всех продержит клапан в открытом положении (только теоретически, на практике такой профиль кулачков не используется).

На распредвалах, независимо, установлен он один на впуск и выпуск, или на разные клапаны ставятся отдельные валы, предусмотрена так называемая фаза перекрытия: момент, когда выпускной клапан еще не закрылся, а впускной уже открывается. Конструкторы называют это продувкой: поток отработанных газов, выходя, создает дополнительное разрежение, облегчающее поступление воздуха в камеру сгорания. Чем меньше угол перекрытия (примерно от 15 градусов), тем экономичней мотор и лучше приемистость на низких оборотах. И наоборот, чем дольше оба клапана остаются открытыми одновременно, тем лучше приемистость мотора на высоких оборотах, но теряется экономия топлива и экологические нормы.

Схема построения фаз на распредвале

Типы размещения распредвала в двигателе

В конструкции двигателя может присутствовать один, два или четыре распредвала, в зависимости от компоновки цилиндров и количества клапанов.

При линейном расположении и 2-3 клапанами на цилиндр устанавливается один распредвал, управляющий и впуском, и выпуском (система SOHC).

При 4 клапанах на цилиндр ставится 1 или 2 распредвала (система DOHC – отдельные валы на впуск и выпуск).

Для V-образных или оппозитных двигателей распредвал устанавливается на каждый из блоков цилиндров отдельно (один общий на ряд или по два на ряд), либо один общий распредвал на все цилиндры (ставится по центру, в развале двигателя). Конструкторы предпочитают разделять впускные и выпускные валы, чтобы уменьшить нагрузку на них и сложность конструкции.

Как правило, впускной и выпускной распредвал почти не отличаются: одинаковая длина и диаметр вала, одинаковая высота и профиль кулачков. Разница может заключаться в конструкции крайних опорных шеек и приводных шкивов.

На один из распредвалов устанавливается датчик положения, для которого выделяется отдельное посадочное место.

Расположение распредвала относительно клапанов может различаться в разных конструкциях двигателей. В старых или маломощных моторах вал устанавливают сбоку от клапанов, соединяя их с кулачками через рокеры (Т-образные коромысла) и штанги. Такая система называется боковым или нижним расположением распредвала «Cam-in-Block». Их преимущество в более простой системе смазки (зачастую распредвал устанавливается прямо в картере), а недостаток – в сложной доступности для замены.

В старых или маломощных моторах вал устанавливают сбоку от клапанов, соединяя их с кулачками через рокеры (Т-образные коромысла) и штанги. Такая система называется боковым или нижним расположением распредвала «Cam-in-Block». Их преимущество в более простой системе смазки (зачастую распредвал устанавливается прямо в картере), а недостаток – в сложной доступности для замены.

Моторы более поздних конструкций делались в распредвалами непосредственно над клапанами, что облегчает обслуживание и ремонт. Такое расположение, когда кулачки вала давят непосредственно на толкатели, называют верхним или «Cam-in-Head». Смазывать верхний распредвал несколько сложней: система подачи масла должна работать бесперебойно, в том числе это касается масляных каналов и отверстий в самом распредвале.

Немного о моторном масле

Долгая и бесперебойная работа ГРМ, и в том числе распредвала, напрямую зависит от качества смазки. Подача масла на подшипники скольжения (постели и вкладыши распредвала), а также на поверхность кулачков, должна быть бесперебойной. Отверстия внутри распредвала, предназначенные для подачи смазки к парам трения, достаточно тонкие и рассчитаны на моторное масло определенной вязкости и качества. Несвоевременная замена или неправильный подбор масла приводят к засорению каналов, после чего трение распредвала происходит не по слою жидкости (гидродинамическое планирование), а по поверхности металл-металл. Итог этого процесса печален, но предсказуем: быстрый износ кулачков (иногда до состояния идеальной окружности) и толкателей, а также шеек и вкладышей приводит к сбоям в работе двигателя. От чрезмерного трения распредвал может сломаться, а это уже чревато не только его заменой, но и капремонтом двигателя. Особенность конструкции распредвала в том, что даже минимальная выработка приводит к его вибрации и окончательному выходу из строя. В большинстве случаев основной причиной ремонта распредвалов является именно некачественное масло, несвоевременная его замена или неподходящая вязкость. При нормальном ТО ресурс распредвала будет столь же долгим, как и ресурс самого двигателя.

Отверстия внутри распредвала, предназначенные для подачи смазки к парам трения, достаточно тонкие и рассчитаны на моторное масло определенной вязкости и качества. Несвоевременная замена или неправильный подбор масла приводят к засорению каналов, после чего трение распредвала происходит не по слою жидкости (гидродинамическое планирование), а по поверхности металл-металл. Итог этого процесса печален, но предсказуем: быстрый износ кулачков (иногда до состояния идеальной окружности) и толкателей, а также шеек и вкладышей приводит к сбоям в работе двигателя. От чрезмерного трения распредвал может сломаться, а это уже чревато не только его заменой, но и капремонтом двигателя. Особенность конструкции распредвала в том, что даже минимальная выработка приводит к его вибрации и окончательному выходу из строя. В большинстве случаев основной причиной ремонта распредвалов является именно некачественное масло, несвоевременная его замена или неподходящая вязкость. При нормальном ТО ресурс распредвала будет столь же долгим, как и ресурс самого двигателя.

Другие причины неисправности распредвала

Помимо масляного голодания, причинами поломок может стать перегрев, от которого металл «ведет», естественный износ (рано или поздно всё изнашивается, как ни старайся), поломки смежных деталей (шкив, цепь или ремень ГРМ), а также изначально низкое качество распредвала (плохой металл, неточное изготовление). Признаки можно определить визуально или даже на слух: характерным симптомом неисправности именно распредвала будет стук при запуске холодного двигателя (в начале проблемы стук пропадает, когда мотор прогреется, а с ухудшением ситуации двигатель будет стучать постоянно).

Выработка и задиры на шейках, подшипниках, сальниках или кулачках – однозначный сигнал к замене детали.

Некачественный распредвал может искривиться (деформация, как правило, определяется не визуально, а только на специальном оборудовании) из-за прогиба опорных шеек. Для легковых автомобилей допустимая степень искривления распредвала составляет 0,05 мм, если больше – усиливается вибрация, выходят из строя смежные узлы двигателя.

При неправильной установке вала, а также некорректной сборке двигателя (недотянуты крепежные болты ГБЦ, распредвала, шкивов и шестерен) появляется вибрация во время работы. Вал срывает крепеж, после чего двигатель в большинстве случаев отправляется на капремонт. На самом распредвале могут появиться трещины, а пазы под штифты разбиваются под нагрузкой.

Ремонт распредвала проводить нецелесообразно: никакая шлифовка или напыление не вернет его первоначальных свойств. В случае выхода из строя деталь просто заменяют на новую, попутно устанавливая новые крепежные болты и проверяя цепь или ремень ГРМ.

Что будет дальше? Эволюция ГРМ

Технологии не стоят на месте, и сегодня можно уже говорить о том, как изменится работа газораспределительного механизма и в частности распредвала. Основные направления работы конструкторов – повышение экономичности двигателей, уменьшение вредных выбросов и увеличение отдачи мощности как на высоких, так и на низких оборотах. Для этой цели разработано несколько концептов, в которых либо используется измененный распредвал, либо не используется вообще.

Для этой цели разработано несколько концептов, в которых либо используется измененный распредвал, либо не используется вообще.

Условно можно выделить несколько основных направлений работы:

- изменения в работе распредвала: установка дополнительных кулачков, проворот распредвала для увеличения угла перекрытия и т.д.;

- использование других систем управления открытием клапанов: электронное управление, магнитные или пневматические толкатели;

- двигатели без клапанного механизма.

Концерн Honda предложил несколько вариантов улучшения распредвала. Например, это система DOHC i-VTEC, в которой подъемом клапанов управляют кулачки с низким профилем (на малых оборотах) или с высоким профилем (на режиме 5800 об/мин).

Очень похожий принцип использован в моторах Mitsubishi Pajero IV – система газораспределения MIVEC, управляющая высотой и продолжительностью открытия клапанов.

Второй вариант управления впуском – система VTEC-E от Honda, при которой на малых оборотах открывается только один впускной клапан, а на больших – оба. Это удалось реализовать с помощью системы VTC, при которой распредвал проворачивается относительно своей нулевой точки под давлением масла.

Это удалось реализовать с помощью системы VTC, при которой распредвал проворачивается относительно своей нулевой точки под давлением масла.

Похожий способ управления впуском создал и концерн Volkswagen: блок с кулачками крепится на валу с помощью шлицевого соединения, и под действием управляющего механизма может смещаться относительно продольной оси. Таким образом, над клапанами располагаются кулачки либо с низким, либо с высоким профилем, в зависимости от режима работы двигателя.

Разработка Volkswagen открывает широкие возможности: с помощью такого подхода можно управлять системой газораспределения в большом диапазоне, в том числе подключать или отключать цилиндры при необходимости.

Другой вариант предложила шведская компания Koenigsegg: управлять работой клапанов с помощью пневматических механизмов, а не распредвала, что в теории может дать прибавку мощности до 30% и увеличение крутящего момента до 20 тыс. об/мин. В 2015 году компания представила и реализацию этого принципа: автомобиль Regera с гибридным двигателем мощностью 1500 л. с. Насколько успешной будет эта разработка, покажет только время.

с. Насколько успешной будет эта разработка, покажет только время.

Двигатели без клапанов – тоже возможно! Это доказали в компании EcoMotors, которую возглавляет Петер Хофбауэр, бывший моторист концерна Volkswagen. В компании разработан двухцилиндровый оппозитный двигатель, превосходящий по своей мощности и экономичности современные турбодизели. Экспериментальный образец двигателя развивает мощность 325 л.с., а крутящий момент при 2100 об/мин составляет 900 Нм. Легкий, компактный и мощный мотор пока не запущен в серийное производство и находится в стадии доработки.

Несмотря на постоянно появляющиеся идеи и новинки, самым распространенным механизмом газораспределения остается старый-добрый распредвал, который может меняться по форме, но остается неизменным по сути.

О том, как выбрать новый распредвал и на что обращать внимание при выборе, читайте наш «Гид покупателя».

Распредвалы (устройство, проверка) Мазда 3 / Mazda 3

Блок обнаружения или датчик положения распредвала (CMP), который объединен с распредвалом, расположен в распредвале впускных клапанов на двигателях моделей L8 и LF. |

| Блок обнаружения (триггер) датчика положения распредвала (CMP) расположен в распредвале привода впускных клапанов на двигателях модели L3 (с механизмом изменения фаз газораспределения). |

|

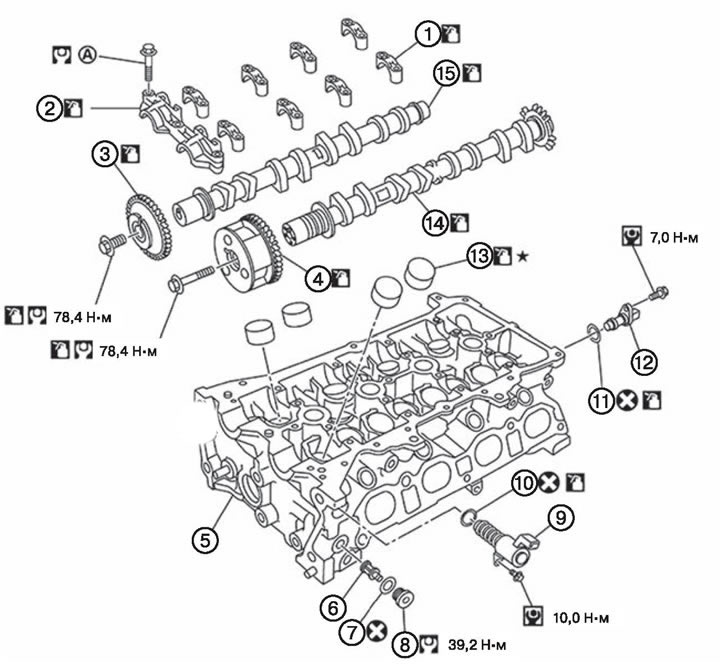

| Паз синхронизации ВМТ первого цилиндра расположен в задней части распредвалов привода впускных и выпускных клапанов (рис. 2.22). |

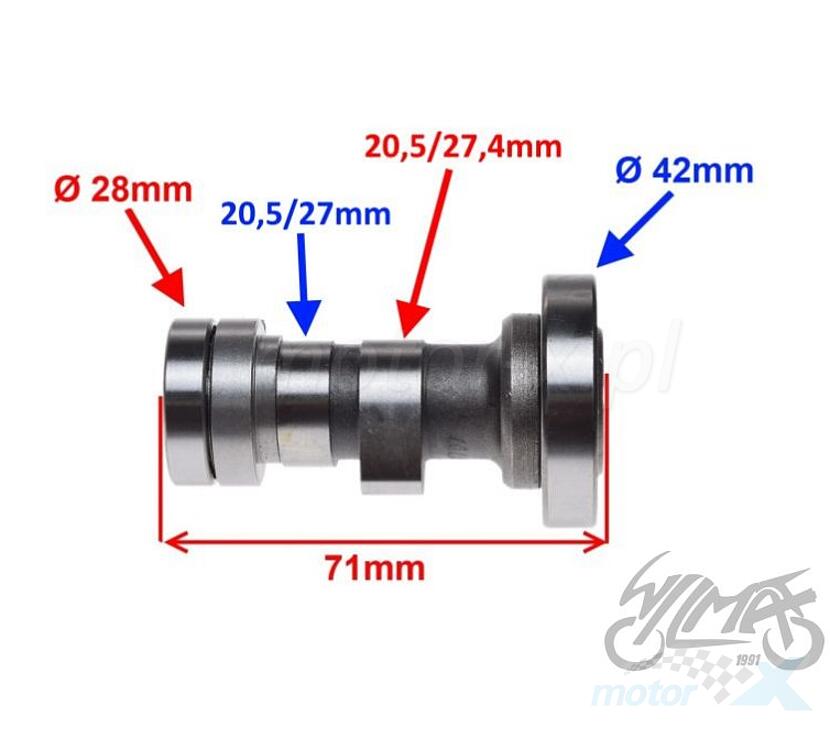

Характеристики распредвала

Элемент | L8 | LF | L3 | |||

впуск | выпуск | впуск | выпуск | впуск | выпуск | |

Подъем, мм | 7,5 | 7,7 | 8. | 7,7 | 9,1 | 7,8 |

Перекрытое ,град | 8 | 8 | 30 | |||

Звездочка распределительного вала

|

В конструкции используется звездочка распределительного вала из легированного сплава высокой жесткости, закаленная для повышения сопротивления истиранию в точке контакта с цепью привода механизма газораспределения. На двигателях моделей L3 звездочка распределительного вала впускных клапанов объединена с исполнительным механизмом системы изменения фаз газораспределения (рис. 2.23). 2.23). |

Проверки и измерения распредвала

| Установите шейки №1 и №5 распредвала на призмы. |

|

| Измерьте биение распредвала (рис. 2.152). |

| Если биение не соответствует норме, замените распредвал. |

| Максимальное биение: 0,03 мм. |

|

| Измерьте высоту контура кулачка в двух точках, как показано на рисунке 2.153. |

Если высота не соответствует норме, замените распредвал. |

| Стандартная высота распредвала L8: |

| — Впуск – 40,79 мм; |

| — Выпуск – 41,08 мм. |

| — Распредвал LF, L3: |

| — Впуск – 42,12 мм; |

| — Выпуск – 41,08 мм. |

| С механизмом изменения фаз газораспределения: |

| — Впуск – 42,44 мм; |

| — Выпуск – 41,18 мм. |

| Стандартная высота распредвала L8: |

| — Впуск – 40,692 мм; |

| — Выпуск – 40,982 мм. |

| Распредвал LF, L3: |

| — Впуск – 42,022 мм; |

| — Выпуск – 40,982 мм. |

| С механизмом изменения фаз газораспределения: |

| — Впуск – 42,342 мм; |

— Выпуск – 41,082 мм. |

Измерение диаметра шейки распредвала

|

| Измерьте диаметры шейки вала в направлениях X и Y в двух точках (A и B), как показано на рисунке 2.154. |

| Если значения не соответствуют норме, замените распредвал. |

| Стандартный диаметр: 24,96–24,98 мм. |

| Минимальный диаметр: 24,95 мм. |

Измерение радиального зазора шейки распредвала

| Снимите толкатель клапана. |

|

Поместите отрезки калиброванной пластмассовой проволоки сверху на шейки распредвала, расположив их вдоль оси (рис. 2.155). 2.155). |

| Установите крышку подшипников распредвала. (см. «Указания по сборке распредвала»). |

| Снимите крышку подшипников распредвала. (см. «Указания по разборке крышки подшипника распредвала»). |

| Измерьте радиальный зазор. |

| Если зазор не соответствует норме, замените головку блока цилиндров. |

| Нормальный зазор 0,04–0,08 мм. |

| Максимальный зазор: 0,09 мм. |

Измерение осевого зазора шейки распредвала

| Установите крышку подшипников распредвала. |

|

| Измерьте осевой зазор распределительного вала (рис. 2.156). |

| Если зазор не соответствует норме, замените головку блока цилиндров или распредвал. |

| Стандартный осевой зазор: 0,09–0,24 мм. |

| Максимальный осевой зазор: 0,25 мм. |

| Снова снимите крышку подшипников распредвала. |

Распредвал: устройство и поломки » Новости Волгограда: Все для Вас

Распредвал является важнейшим элементом газораспределительной системы авто. По своему принципу действия он схож с каленвалом.Место его размещения может быть различным, оно зависит от конструкции двигателя автомобиля. Рабочее пространство этого механизма может быть размещено как вверху, так и внизу. Наиболее удачным считается расположение вверху. Ведь это облегчает доступ к механизму и делает более простым его обслуживание и замену.Крепится распределительный вал за счет осевых подшипников. В конструкции некоторых современных машин может встречаться несколько распредвалов. Более бюджетные модели имеют всего один такой механизм. Дорогие авто могут включать в себя несколько распредвалов.

Поломки распредвала

В процессе использования авто могут возникнуть поломки распредвала. Они могут быть связаны с механическим воздействием или плохим качеством смазки. Вот наиболее часто встречающиеся поломки:

- Слишком большая выработка кулачков. Это ведет к появлению стука в данном приборе.

- Поломка подшипников.

- Поломка какого-либо элемента вала.

- Деформирование распределительного вала.

- Нарушение смазочного процесса из-за некачественной смазки или плохого горючего.

- Недостаточное количество смазки.

Если не обратить внимание на данные проблемы, то это может привести к поломки других механизмов авто. Ведь будет повышена нагрузка на двигатель и другие сопутствующие элементы. Ремонт распределительного вала выполняется в зависимости от сложности проблемы. В некоторых случаях может потребоваться замена какой-либо из комплектующих или всей детали целиком.

Если вас интересуют распредвалы ВАЗ, вы можете приобрести их здесь tuningprosto.ru. На этом сайте предлагается большой выбор различных комплектующих.

Причиной поломки распредвала может быть масляное голодание. Также в качестве причин можно выделить перегрев, естественный износ и другие. При неправильной установки этой системы также может появиться неисправность. Ремонт распредвала выполнять нецелесообразно. В большинстве случаев необходимо просто заменить на новую отработавшую деталь. Специалисты оценят повреждение и выполнят ремонт.

Для предотвращения поломки распредвала стоит использовать качественную смазку, проверять ее достаточное количество в двигателе. При возникновении признаков поломки рекомендуется сразу же обращаться в сервисный центр.

https://tuningprosto.ru/

Присоединяйтесь к нам в Одноклассниках, ВКонтакте, Telegram, Facebook, Twitter, YouTube и RSS, чтобы быть в курсе последних новостей Волгограда и Волгоградской области.

Что это — распредвал? Устройство, расположение, принцип работы

Двигатель автомобиля имеет сложное устройство. ДВС включает в себя множество различных систем, одна из которых – ГРМ. Этот механизм отвечает за своевременный впрыск смеси и выпуск ее газов после рабочего такта. Ключевой составляющей газораспределительного механизма является распредвал двигателя. Данный элемент может иметь разное расположение и разную конструкцию, однако функция его остается неизменной. Что такое распредвал, где он находится и как работает? Рассмотрим в нашей сегодняшней статье.

Описание

Итак, что такое распредвал? Это одна из составляющих ГРМ, которая выполняет функцию закрытия и открытия клапанов ДВС в определенный момент. Данный вал состоит из металлического стержня, на котором жестко закреплены «кулачки» – элементы, взаимодействующие с толкателями клапанов. Кулачки вращаются вместе с валом. Число их может быть разным. Однако оно всегда ограничено количеством клапанов двигателя. Вращается распредвал строго в соответствии со шкивом.

Однако это еще не все устройство вала. По бокам его можно найти опорные шейки. Они служат для удержания вала в подшипниках с обеих сторон. Кроме того, в стержне имеются масляные каналы. Именно по ним проходит смазка, которая далее распределяется на кулачках. Последние постоянно взаимодействуют с толкателями, а потому сильно нагружены. Масло разбрызгивается для того, чтобы уменьшить трение и износ. Также смазка попадает и на подшипники.

Особенности

Что такое распредвал и почему данный элемент настолько важен? Именно от него зависит момент открытия и закрытия клапанов, а соответственно правильность работы двигателя. Также рабочий цикл требует соблюдения точного момента перекрытия клапанов. Поэтому при малейшей неисправности распредвала двигатель начинает вести себя нестабильно.

Среди конструктивных особенностей стоит отметить численность зубьев шестерни этого элемента топливной системы. Их количество всегда вдвое больше, нежели у коленчатого. Почему так? Все просто: принцип работы ДВС таков, что за весь цикл работы коленчатый вал вращается два раза, а распределительный – один.

Численность, расположение

Сколько распределительных валов может быть в двигателе? Ранее автопроизводители практиковали установку лишь одного. Речь идет о классических четырехцилиндровых двигателях. Но в начале 2000-х годов многие компании стали использовать двигатели с двумя распредвалами. Число клапанов тоже возросло. Ранее их было восемь. Но с появлением двух распредвалов, количество клапанов увеличилось вдвое.

Теперь о расположении. Где находится распредвал? ВАЗ, а также многие европейские автопроизводители, практикуют установку двигателя с верхним расположением вала. Такая схема используется на 90 процентах современных авто. Но есть также моторы со средним положением распредвала. Как правило, это классические американские двигатели. Эта схема считается менее практичной, поскольку требует наличия длинных штанг, которые бы приводили в действие толкатели. С верхним расположением вала наличие штанг не требуется. К тому же выполнять ремонт или замену данного элемента намного проще. Достаточно открутить клапанную крышку, после чего будет обеспечен полнейший доступ к элементу ГРМ.

Принцип работы

Вращение такого элемента обеспечивается за счет шкива коленчатого вала, который зацеплен с шестерней распредвала между собой ремнем либо цепью. Последний вариант является устарелым, хотя он до сих пор применяется некоторыми производителями. Большинство же используют ременной привод, поскольку он более компактный и менее шумный. Распредвал устанавливается строго по меткам, поскольку важна точность открытия и закрытия клапанов ДВС. Также при неправильной установке клапана могут попросту повредиться.

А работает распредвал очень просто. Вращаясь, в действие приводятся и кулачки. Последние, в свою очередь, действуют на толкатели. За счет особой формы (схожей на каплю воды), кулачки при вращении двигают клапана на определенную высоту и таким же образом их закрывают. В это время смесь попадает в цилиндр, а далее после сгорания из камеры идут выхлопные газы.

Неисправности распредвала

Обычно данный механизм имеет такой же ресурс, что и сам двигатель. Однако случаются и исключения, особенно на старых двигателях (моторы классических «Жигулей» тому подтверждение). Кулачки изнашиваются, из-за чего образуется определенный зазор. Даже незначительный износ может спровоцировать неправильное газораспределение. Также можно услышать характерный стук распредвала. Все это говорит о том, что рабочая поверхность кулачков имеет износ. В таком случае механизм нужно заменить на новый либо восстановить и отрегулировать клапана по новым зазорам.

Заключение

Итак, мы выяснили, что такое распредвал. Данный элемент играет важную роль в газораспределительном механизме. Поэтому при первых признаках его износа следует обращаться за помощью к специалистам.

Газораспределительный механизм (ГРМ) — назначение и устройство

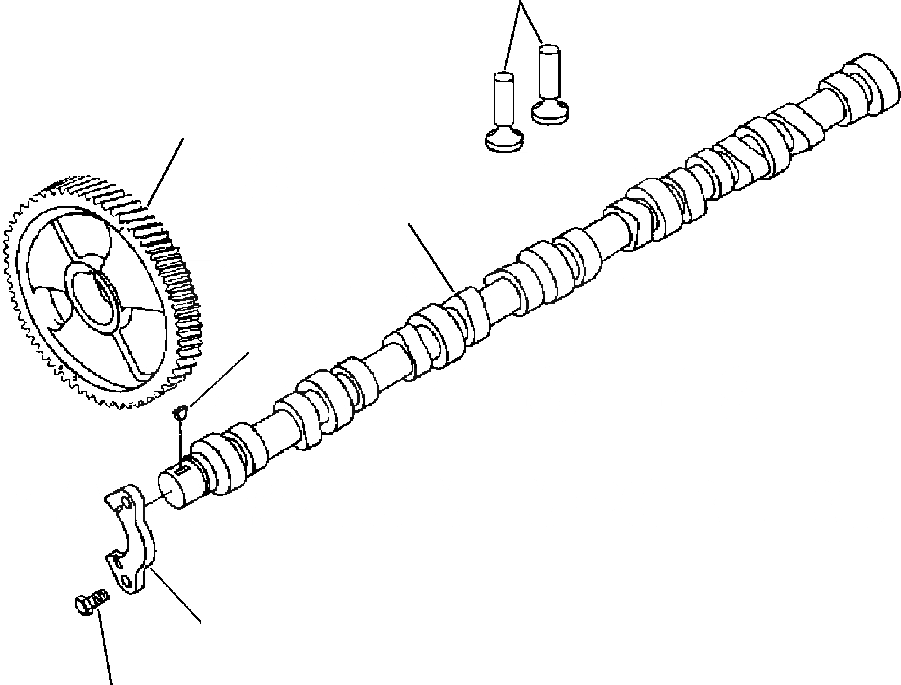

Газораспределительный механизм (ГРМ) обеспечивает своевременный впуск в цилиндры свежего заряда горючей смеси и выпуск отработавших газов.Он включает в себя элементы привода, распределительную шестерню, распределительный вал, детали привода клапанов, клапана с пружинами и направляющие втулки.

Распределительный вал служит для открытия клапанов в определенной последовательности в соответствии с порядком работы двигателя. Распредвалы отливают из специального чугуна или отковывают из стали. Трущиеся поверхности распределительных валов для уменьшения износа подвергнуты закалке при помощи нагрева токами высокой частоты.

Распредвал может располагаться в картере двигателя либо в головке блока цилиндров. Существуют двигатели с двумя распредвалами в головке цилиндров (в многоклапанных ДВС). Один используется для управления впускными клапанами, второй – выпускными. Такая конструкция называется DOHC (Double Overhead Camshaft). Если распредвал один, то такой ГРМ именуется SOHC (Single OverHead Camshaft). Распредвал вращается на цилиндрических шлифованных опорных шейках.

Привод клапанов осуществляется расположенными на распределительном валу кулачками. Количество кулачков зависит от числа клапанов. В разных конструкциях двигателей может быть от двух до пяти клапанов на цилиндр (3 клапана – два впускных, один выпускной; 4 клапана – два впускных, два выпускных; 5 клапанов – три впускных, два выпускных). Форма кулачков определяет моменты открытия и закрытия клапанов, а также высоту их подъема.

Привод распределительного вала от коленчатого вала может осуществляться одним из трех способов: ременной передачей, цепной передачей, а при нижнем расположении распредвала — зубчатыми шестернями. Цепной привод отличается надежностью, но его устройство сложнее и цена выше. Ременной привод существенно проще, но ресурс зубчатого ремня ограничен, а в случае его разрыва могут наступить тяжелые последствия.

В простых двухклапанных моторах, где, как правило, поршень конструктивно не достает до головки открытого клапана, ремонт ограничивается заменой ремня. В современных многоклапанных двигателях при обрыве ремня поршни ударяются о клапана, «зависшие» в открытом состоянии. В результате сгибаются стержни клапанов, а также могут разрушиться направляющие втулки клапанов. В редких случаях разрушается поршень.

Еще тяжелее при обрыве ремня приходится дизелям.

Так как камера сгорания у них находится в поршнях, то в ВМТ у клапанов остается очень мало места. Поэтому при зависании открытого клапана разрушаются толкатели, распредвал и его подшипники, велика вероятность деформирования шатунов. А если обрыв ремня произойдет на высоких оборотах, возможно даже повреждение блока цилиндров.

Рабочий цикл четырехтактного двигателя происходит за два оборота коленвала. За это время должны последовательно открыться впускные и выпускные клапаны каждого цилиндра. Поэтому распредвал должен вращаться в два раза медленнее коленвала, а, следовательно, шестерня распредвала всегда в два раза больше шестерни коленвала. Клапаны в цилиндрах должны открываться и закрываться в зависимости от направления движения и положения поршней в цилиндре. При такте впуска, когда поршень движется от в.м.т. к н.м.т., впускной клапан должен быть открыт, а при тактах сжатия, рабочего хода и выпуска – закрыт. Чтобы обеспечить такую зависимость, для правильной установки на шестернях ГРМ делают метки.

Привод клапанов может осуществляться разными способами. При нижнем расположении распредвала, в картере двигателя, усилие от кулачков передается через толкатели, штанги и коромысла. При верхнем расположении возможны три варианта: привод коромыслами, привод рычагами и привод толкателями.

Коромысла (другие названия – роликовый рычаг или рокер) изготавливают из стали.

Коромысло устанавливают на полую ось, закрепленную в стойках на головке цилиндров. Одной стороной коромысла упираются в кулачки распредвала, а другой воздействуют на торцевую часть стержня клапана.

В отверстие коромысла для уменьшения трения запрессовывают бронзовую втулку. От продольного перемещения коромысло удерживается при помощи цилиндрической пружины. Статья опубликована в сообществе Машины. Во время работы двигателя в связи с нагревом клапанов их стержни удлиняются, что может привести к неплотной посадке клапана в седло. Поэтому между стержнем клапана и носком коромысла должен быть определенный тепловой зазор.

Во втором варианте распредвал располагается над клапанами, и приводит их в действие посредством рычагов. Кулачки распределительного вала действуют на рычаги, которые, поворачиваясь на сферической головке регулировочного болта, другим концом нажимают на стержень клапана и открывают его. Регулировочный болт ввернут во втулку головки цилиндров и стопорится контргайкой. Существуют ГРМ, в которых между рычагом и клапаном устанавливается гидрокомпенсатор. Такие механизмы не требуют регулировки зазора.

И, наконец, при третьем варианте привода распределительный вал при вращении воздействует непосредственно на толкатель клапана. Существует три варианта исполнения толкателей – механические (жесткие), гидротолкатели (гидрокомпенсаторы) и роликовые толкатели. Первый тип в современных моторах практически не используется, в связи с большой шумностью работы и необходимостью частой регулировки зазора клапанов. Второй тип наиболее широко применяется, так как не требует настройки и регулировки теплового зазора, а работа отличается мягкостью и гораздо меньшим шумом.

Гидрокомпенсатор состоит из цилиндра, поршня с пружиной, обратного клапана и каналов для подвода масла. Работа гидрокомпенсатора основана на свойстве несжимаемости моторного масла, которое постоянно заполняет его внутреннюю полость и перемещает поршень при появлении зазора в приводе клапана.

Роликовые толкатели чаще всего применяются в спортивных и форсированных двигателях, так как позволяют улучшить динамические характеристики автомобиля за счет снижения трения. В месте контакта с кулачком распредвала у них находится ролик. Поэтому кулачок не трется, а катится по толкателю. Вследствие этого роликовые толкатели выдерживают более высокие нагрузки и обороты, а также позволяют обеспечить более высокий подъем клапанов. Недостатки – большая стоимость и вес, а, значит, и большие нагрузки на детали ГРМ.

Клапаны служат для периодического открытия и закрытия отверстий впускных и выпускных каналов. Клапан состоит из головки и стержня. Головка клапана имеет узкую, скошенную под определенным углом, фаску. Фаска клапана должна плотно прилегать к фаске седла. Для этой цели их взаимно притирают. Головки впускных и выпускных клапанов имеют неодинаковый диаметр. Для лучшего наполнения цилиндров свежей горючей смесью диаметр головки впускного клапана делают больше. Клапаны во время работы двигателя нагреваются неодинаково.

Выпускные клапаны, контактирующие с отработанными газами, нагреваются больше. Поэтому их изготавливают из жароупорной стали.

Стержень клапана цилиндрической формы в верхней части имеет выточку для деталей крепления клапанной пружины. Стержень выпускного клапана — полый, с натриевым наполнением для лучшего охлаждения. Стержни клапанов помещают в направляющих втулках, изготовленных из чугуна или металлокерамики. Втулки запрессовывают в головку цилиндров.

Клапан прижимается к седлу при помощи цилиндрической стальной пружины. Кроме того, пружина не дает возможности клапану отрываться от коромысла. Пружина имеет переменный шаг витков, что необходимо для устранения ее вибрации. Другой вариант борьбы с вибрацией — установка двух пружин меньшей жесткости, имеющих противоположную навивку. Пружина одной стороной упирается в шайбу, расположенную на головке цилиндров, а другой – в упорную тарелку. Упорная тарелка удерживается на стержне клапана при помощи двух конических сухарей, внутренний буртик которых входит в выточку стержня клапана.

Для уменьшения проникновения масла по стержням клапанов в камеру сгорания двигателя на стержни клапанов надеты маслоотражательные колпачки

Понравился материал? Поддержи «ВитебскАвтоСити», поделись с друзьями:

Распредвал — Словарь автомеханика

Распределительный вал, в сокращенном варианте распредвал – основная часть главного распределительного механизма или ГРМ, важный элемент автомобильного двигателя. Его задача заключается в синхронизации впускного и выпускного тактов работы ДВС.

Конструктивные особенности

Расположение данного механизма целиком зависит от конструкции ДВС, поскольку в некоторых моделях распредвал размещается внизу, в основании блока цилиндров, а в других – вверху, прямо в головке блока цилиндров. На данный момент оптимальным считается верхнее расположение распредвала, поскольку это существенно упрощает сервисный и ремонтный доступ к нему. Распредвал напрямую связан с коленвалом. Они соединяются между собой цепной или ременной передачей посредством обеспечения связи между шкивом на валу ГРМ и звездочкой на коленвале. Это необходимо потому, что приводится в движение распредвал именно коленвалом.

Устанавливается распределительный вал в подшипники, которые в свою очередь надежно закрепляются в блоке цилиндров. Осевой люфт детали не допускается за счет применения в конструкции фиксаторов. Ось любого распредвала имеет сквозной канал внутри, через который осуществляется смазка механизма. Сзади данное отверстие закрыто заглушкой.

Важными элементами являются кулачки распредвала. По количеству они соответствуют числу клапанов в цилиндрах. Именно эти детали выполняют основную функцию ГРМ – регулирование порядка работы цилиндров.

На каждый клапан приходится отдельный кулачок, открывающий его через нажим на толкатель. Освобождая толкатель, кулачок позволяет распрямиться пружине, возвращающей клапан в закрытое состояние. Устройство распределительного вала предполагает наличие двух кулачков для каждого цилиндра – по числу клапанов.

Устройство распределительного вала.

Следует отметить, что от распределительного вала также осуществляется привод топливного насоса и распределителя масляного насоса.

Принцип работы

Распределительный вал двигателя, располагаемый в блоке цилиндров, приводится в движение зубчатой или цепной передачей от коленвала.

Вращаясь, распредвал проворачивает располагающиеся на на нем кулачки, которые попеременно воздействуют на впускные и выпускные клапана цилиндров, обеспечивая их открывание-закрывание в определенном порядке, уникальном для каждой модели ДВС.

Рабочий цикл двигателя (поочередное движение каждого из клапанов цилиндров) осуществляется за 2 оборота коленвала. За это время распределительный вал должен выполнить только один оборот, поэтому его шестерня имеет вдвое больше зубьев.

В одном ДВС может быть больше одного распределительного вала. Их точное количество определяется конфигурацией двигателя. Наиболее распространенные бюджетные рядные моторы, имеющие по паре клапанов для каждого цилиндра, оборудуются только одним распредвалом. Для систем с двумя парами клапанов нужно использовать уже два распределительных вала. Например, силовые агрегаты с другим расположением цилиндров имеют или единственный распределительный вал, установленный в развале, или пару – для каждой головки блока отдельно.

Поломки распредвала

Существует довольно много причин, по которым в работу двигателя вплетается стук распредвала, что свидетельствует о появлении проблем с ним. Вот только наиболее типичные из них:

- износ кулачков, что ведет к появлению стука сразу только при запуске, а потом и все время работы двигателя;

- износ подшипников;

- механическая поломка одного из элементов вала;

- проблемы с регулировкой подачи топлива, из-за чего возникает асинхронность взаимодействия распредвала и клапанов цилиндров;

- деформация вала, ведущая к осевому биению;

- некачественное моторное масло, изобилующее примесями;

- отсутствие моторного масла.

Распределительный вал требует должного ухода: замену сальников, подшипников и периодичной дефектовке.

По утверждениям специалистов при возникновении легкого стука распредвала автомобиль может ездить еще не один месяц, но это ведет к усиленному износу цилиндров и других деталей. Поэтому при обнаружении проблемы следует заняться ее устранением. Распредвал – разборный механизм, поэтому ремонт чаще всего осуществляется методом замены его всего или только некоторых элементов, например, подшипников.

Связанные термины

Распредвал— обзор | Темы ScienceDirect

5.3.4 Композитные конструкции

Распределительные валы также можно выковывать из хромомолибденовой стали (таблица 5.3). Весь распределительный вал науглероживается и отпущен (см. (4), Таблица 5.2). В многоклапанном двигателе используется большее количество клапанов, и, следовательно, зазор между этими клапанами является узким, особенно в двигателе с малым диаметром отверстия. требующие коротких интервалов между кулачками. Холодную закалку нельзя использовать там, где зазор между кулачками узкий, из-за сложности использования охладителя, поэтому используются кованые распредвалы.

Распредвалы в сборе (см. (5), таблица 5.2) состоят из полого вала и частей кулачка. На рис. 5.17 приведен пример. Деталь кулачка, показанная на рис. 5.18, изготовлена из износостойкого спеченного материала (таблица 5.3) или закаленной высокоуглеродистой стали. Вал представляет собой стальную трубу.

5.17. Распредвал собран методом механической стыковки (гидроформовки).

5.18. Кулачок распредвала в сборе.

Рисунок 5.19 представляет собой схематическое изображение процесса порошковой металлургии, используемого для придания формы и упрочнения деталей кулачка для собранных распределительных валов.Готовят смесь порошков, из которых получится желаемый состав. Эта смесь вдавливается в матрицу, которая формирует материал в процессе, называемом холодным прессованием. Полученный формованный материал остается пористым и мягким. Процесс спекания в печи удаляет поры за счет диффузии атомов и увеличивает плотность детали. Обычно прессованный порошок нагревают до температуры значительно ниже точки плавления железа, обычно между 1100 ° C и 1250 ° C, в печах непрерывного действия с защитной атмосферой.Плотность от 90% до 95% от максимального теоретического значения вполне нормальна, оставляя пористость от 5% до 10%. Это оказывает некоторое влияние на свойства детали, но достижимые прочность и твердость варьируются от чугуна до закаленной и отпущенной инструментальной стали.

5.19. Процесс порошковой металлургии.

Спекание позволяет механически смешивать несколько разнородных порошков. Поскольку при спекании порошки не плавятся, они могут сосуществовать в спеченной детали, так что состав сплава может сильно отличаться от состава, полученного при обычном затвердевании.Таким образом, получается большое количество твердого карбида с мелкой дисперсией, что невозможно в обычном процессе литья, что обеспечивает хорошую износостойкость выступов кулачка.

Порошковая металлургия имеет потенциал для производства деталей почти чистой формы, что позволяет использовать широкий спектр систем сплавов и облегчает изготовление сложных или уникальных форм, которые были бы непрактичны или невозможны при использовании других процессов металлообработки. В деталях двигателя автомобиля седла клапанов, крышки коренных подшипников и шатуны (описанные в главе 9) изготавливаются с помощью этого процесса.

Химический состав и твердость кулачков можно регулировать в соответствии с индивидуальными требованиями. Сплавовая смесь для спекания содержит небольшое количество меди. Во время спекания Cu плавится и связывает частицы порошка сплава железа. Cu работает как припой, и этот процесс известен как жидкофазное спекание (в отличие от твердофазного спекания, при котором жидкая фаза не образуется).

По сравнению с охлажденным распределительным валом, стоимость собранного распределительного вала, как правило, ниже из-за более низких затрат на обработку, а контроль качества намного лучше.Было предложено несколько способов соединения распределительных валов в сборе. 9–11 Для соединения кулачков с валом можно использовать диффузионное соединение, сплавление или механическое соединение. Диффузионное соединение соединяет чистые металлические поверхности вместе за счет взаимной диффузии при нагревании. В Приложении I перечислены различные технологии соединения.

Соединение после бритья 9 — это тип механического соединения. Поверхность стальной трубы рифленая для получения шероховатой поверхности. Затем эту стальную трубку вставляют в отверстие кулачка (рис.5.18). Полученная шероховатая поверхность фиксирует выступ кулачка при установке. Совсем недавно на рынок поступил распределительный вал, собранный методом гидроформовки 10 (рис. 5.16). При этом очень высокое гидравлическое давление (около 100 МПа) раздувает трубку вала изнутри (рис. 5.20). Набухший вал создает остаточные напряжения в выступе кулачка, которых достаточно, чтобы удерживать его на месте. Гидроформование используется на некоторых автомобильных держателях подвески и опорах двигателей, поскольку с его помощью можно получить сложную скрученную форму из трубы при невысоких затратах.Также использовалась термоусадка части кулачка на стальную трубку. 11

5.20. Сборка распредвала методом гидроформовки. Стальная трубка помещается в матрицу там, где уже размещены вставки кулачка. Внутренняя вода под давлением расширяет стальную трубку, фиксируя выступ кулачка. Осевая подача подталкивает конец трубки, чтобы свести к минимуму истончение стенки.

Установка гоночного распредвала

Гоночный распределительный вал — это высокоточный продукт, установка которого требует нежной заботы.Наверное, любой, у кого есть какое-то естественное чувство механика, может установить гоночный распредвал, особенно если он будет осторожен и наблюдателен до и во время снятия штатного распредвала.

Перед снятием штатного распределительного вала медленно поверните коленчатый вал на несколько оборотов и обратите внимание на положение установочных меток на кулачках и звездочках кривошипа с поршнем цилиндра № 1 в положении T.D.C. (Верхняя мертвая точка). Убедитесь, что при установке нового распредвала вы совместили эти установочные метки в том же положении (см. рис.1 или обратитесь к руководству по эксплуатации двигателя). Если эти установочные метки не выровнены должным образом во время сборки, распределительный вал будет не совпадать по фазе с коленчатым валом, и клапаны могут быть повреждены, если они столкнутся с поршнями.

* Показана процедура совмещения меток синхронизации на 427-куб. Дюймах. Chevy; однако процедуры различаются от двигателя к двигателю.

Если вы не можете найти установочные метки, НЕ снимайте распределительный вал — обратитесь к руководству по эксплуатации двигателя.

После снятия цепи привода ГРМ и подъемников установите звездочку кулачка обратно на распределительный вал, проверните кулачок в блоке вручную и посмотрите, насколько свободно он вращается.Ваш гоночный кулачок также должен свободно поворачивать его в блоке, если он установлен правильно. Перед установкой нового распределительного вала необходимо проверить номера деталей компонентов распределительного вала и клапанного механизма, чтобы они совпадали с указанными в этом каталоге, чтобы избежать несоответствия оборудования в случае ошибки при транспортировке. Распределительный вал и все детали клапанного механизма следует промыть растворителем (за исключением гидравлических подъемников, которые могут быть загрязнены) и тщательно высушить. Нанесите на кулачки и подшипники кондиционер Isky Cam Lube Oil Conditioner, входящий в комплект поставки кулачка, и осторожно вращайте кулачок, вставляя его в блок, стараясь не задеть подшипники кулачка.

Соберите цепь привода ГРМ и звездочку кулачка, правильно совместив метки синхронизации, и затяните болт или болты звездочки кулачка с надлежащими характеристиками. Затем смажьте и установите подъемники , всегда используя новый набор подъемников для надлежащего контакта толкателя с кулачком (рис. 2) . Также проверьте каждый подъемник в своем отверстии на предмет свободного неограниченного движения. Если какой-либо из подъемников не вращается свободно в своих бобышках, рисунок контакта между кулачком и поверхностью подъемника не будет распределен должным образом, и это может привести к поломке кулачка и подъемника (рис.3) .

СБОРКА ПРУЖИН КЛАПАНА И ПРОВЕРКА ПОМЕХ

Следующим шагом является проверка на наличие помех в редукторе клапана, и его важность невозможно переоценить. Любое из следующих условий может вызвать серьезный износ кулачка и подъемника, а также повреждение других компонентов клапанного механизма. Помните, что здесь необходимы здравый смысл и здравый смысл, а в случае сомнений обратитесь к руководству по эксплуатации двигателя или к кому-нибудь более опытному, чем вы. Эти помехи:

- Пружина между держателем и направляющей клапана.

- Привязка витка пружины клапана (сплошная укладка).

- Натяг между коромыслом и шпилькой (на двигателях, оборудованных коромыслами с шаровой опорой).

- Поршень-клапан натяг (зазор V / P).

ПРОВЕРКА ПОМЕХИ УПРАВЛЯЮЩИМ УПРАВЛЯЮЩИМ

Это простая процедура, которую легко выполнить на верстаке. Однако, если двигатель находится в автомобиле, и вы хотите снять пружины, не снимая головки блока цилиндров, вы можете приобрести комплект для снятия пружины клапана Isky (рис.4) , содержащий фитинг свечи зажигания, который позволяет удерживать клапан на своем седле с помощью заводского давления воздуха, в то время как вы сжимаете и снимаете пружину клапана с помощью вспомогательного зажимного инструмента. После снятия базовой пружины установите новый фиксатор пружины и разъемные фиксаторы обратно на клапан и потяните фиксатор вверх, чтобы имитировать натяжение пружины клапана. Теперь измерьте величину свободного хода между верхней частью направляющей и нижней частью держателя. Этого измерения должно быть достаточно, чтобы покрыть полный подъем клапана вашего распределительного вала плюс дополнительный запас прочности от 1/16 до 1/8 дюйма (рис.5) . Затем проверьте установленную высоту (установленный размер), которую пружина клапана примет при установке на головку блока цилиндров (рис. 5A). Убедитесь, что размер в пределах 1/32 дюйма совпадает с размером, поставляемым с пружинами клапана. Если он длиннее, поставляемые пружинные прокладки исправят этот размер. Примечание: Все пружины клапанов Iskenderian Hydraulic и Hi-Rev устанавливаются как стандартные пружины и не требуют обработки головок цилиндров. Однако наши распредвалы Hardface Overlay и Roller оснащены усиленными внутренними пружинами и внешними пружинами большего диаметра, а на некоторых двигателях необходимо использовать фрезу для растачивания отверстий для повторной обработки посадочных мест пружин на головках цилиндров. за их принятие.

Теперь приступайте к сборке пружин на головках цилиндров, а также к установке толкателей и коромысел. Отрегулируйте зазор клапана в соответствии с надлежащими характеристиками, убедившись, что подъемник каждый раз находится на пятке выступа кулачка (Рис. 6) .

ИСКЕНДЕРОВСКИЙ МЕТОД ИЗМЕРЕНИЯ ТОЛКОВ

Правильный метод измерения длины толкателей должен включать теоретическую общую длину, однако это сложно для среднего человека, поскольку требуется специальное оборудование.В интересах точности и во избежание путаницы мы приняли вышеуказанный метод измерения. Это устраняет трудности, возникающие при проведении измерений в полевых условиях или при установке толкателей особой длины (изготавливаемых на заказ по специальному заказу для наших клиентов).

ПРОВЕРКА ПРУЖИНЫ КЛАПАНА ДЛЯ УСТАНОВКИ ТВЕРДЫХ (КАТУШКА)

Чтобы убедиться, что пружины клапанов не сложены в стопку (что приведет к повреждению клапанного механизма), медленно поверните двигатель до положения полного подъема впускных и выпускных клапанов и ищите воздушный зазор между катушками.Если вы не можете определить это на глаз, проверьте, вставив щуп толщиной 0,010 дюйма между катушками (рис. 7) . Зазор 0,010 между пятью катушками даст в общей сложности запас прочности 0,050 перед укладкой твердого тела. Если вы не можете провести щуп между витками, это означает, что пружина либо скручена, либо находится в опасной близости к этому состоянию, и вы, вероятно, чрезмерно залили пружину (установленный размер слишком мал). Удалите ненужные прокладки и еще раз проверьте размер посадки, а также состояние пружины, связанной с обмоткой.

ПРОВЕРКА ПОМЕХИ ROCKER-STUD

Если двигатели оснащены коромыслами с шаровой опорой, даже опытные механики затрудняются обнаружить это опасное состояние. Тем не менее, точное обнаружение может быть выполнено с помощью метода зонда Иски — зондирования области между концом паза коромысла и шпилькой с помощью надлежащим образом изогнутой канцелярской скрепки или проволочного припоя как в открытом, так и в закрытом положениях клапана (рис. 8) . Если здесь недостаточный зазор, это будет свидетельствовать о защемлении проволочного зонда или отсечении проволочного припоя, что указывает на то, что прорезь в коромыслах необходимо удлинить с соответствующей стороны или сторон путем шлифовки шлифовальной машиной и камень диаметром 3/8 дюйма.

КАК ПРОВЕРИТЬ ЗАЗОР МЕЖДУ КЛАПАНАМИ И ПОРШНЯМИ

Механики двигателя обязаны проверять зазор V / P при сборке двигателя. Эта информация должна быть предоставлена заказчику вместе с зазорами поршней, подшипниками, искровым выводом и т. Д. В «Форме данных двигателя». Даже «громкие» гонщики задавали нам вопросы относительно общего подъема клапанов на определенном распредвале, поэтому они могли надрезать или «выгибать» свои поршни соответственно. Это неуместный вопрос, поскольку «общий подъем клапана» не является критерием для зазора V / P… потому что, когда происходит полный подъем клапана, поршень опускается более чем наполовину вниз по цилиндру. Следовательно, правильная формулировка вопроса должна быть такой: «Как далеко открываются клапаны при T.D.C., когда кулачок находится в положении разделенного перекрытия?» Ведь только тогда, когда поршень находится в непосредственной близости от верхней мертвой точки, существует опасность столкновения V / P (клапаны ударяют поршни). Конечно, это происходит только при каждом втором обороте коленчатого вала в период перекрытия, когда и впускной, и выпускной клапаны частично открыты.

Раньше первый четырехтактный двигатель имел очень короткие фазы газораспределения по сегодняшним меркам. Таким образом, фазы газораспределения были следующими: впускной клапан открывается при T.D.C., и когда поршень опускается, он всасывает топливно-воздушную смесь; впускной клапан затем закрывается в точке (B.D.C.), следовательно, происходит такт впуска. Поршень поднимается, при этом оба клапана закрываются, чтобы сжать топливно-воздушную смесь -. . отсюда и ход сжатия. Свеча зажигания загорается и воспламеняет топливно-воздушную смесь, которая приводит поршень в положение B.D.C. (снова клапаны закрыты) отсюда и рабочий ход.Также выпускной клапан открывается на B.D.C. Сгоревшие газы из-за их высокого давления фактически выходят наружу, и поршень вытесняет последний из газов; выпускной клапан закрывается при T.D.C. . . . отсюда и такт выпуска. Эти ранние двигатели имели перекрытие 0 ° или вообще не перекрывались.

Экспериментируя, более прогрессивные инженеры кулачков 1910-х и 1920-х годов обнаружили, что мощность на средних и высоких скоростях может быть значительно улучшена за счет удлинения фаз газораспределения. Увеличение времени впускных клапанов позволило двигателю дышать глубже и потреблять большее количество воздуха и топлива, создавая тем самым более мощный взрыв в камере сгорания.

Важным преимуществом, полученным за счет удлинения фаз газораспределения выпускных клапанов, является то, что значительно расширенные дымовые газы удаляются более эффективно. Если эти сгоревшие газы не будут полностью удалены из камер сгорания, они останутся вытеснять и загрязнять поступающий свежий заряд топлива / воздуха.

Удлинение фаз газораспределения в бензиновом двигателе привело к перекрытию событий впускного и выпускного клапанов. (Впускные и выпускные клапаны слегка приоткрыты при T.D.C., и до 60 градусов по обе стороны от T.D.C. на коренном кулачке.)

Раньше любое непреднамеренное перекрытие считалось вредным. Но намного позже было обнаружено, что мягкий эффект наддува может быть получен из случая перекрытия, когда использовалась оптимальная выхлопная система. Таким образом, событие перекрытия создало новый «пятый цикл» в четырехтактном двигателе.

Будет и практично, и более экономично проверить зазор V / P на ранних этапах сборки двигателя.В противном случае может потребоваться демонтировать весь двигатель для обработки поршня, если проверка зазора V / P окажется неадекватной. Когда это произойдет, это может потребовать дорогостоящей перебалансировки вращающихся и совершающих возвратно-поступательное движение компонентов.

ПРОВЕРКА ЗАЗОРА V / P «МЕТОДОМ ГЛИНЫ»

Возьмите пластилин для лепки ребенка и обработайте его между ладонями до размера кусочка масла и толщины примерно 1/4 дюйма. Поместите эти глиняные подушечки в «брови» (обработанные рельефные карманы), где впускной и выпускной клапаны могут ударить по поршню (см. рис.9 ).

Головка блока цилиндров с прокладкой теперь установлена на место и удерживается двумя или тремя болтами. После регулировки зазора клапана двигатель теперь вращается по часовой стрелке, по крайней мере, на два оборота коленчатого вала, чтобы обеспечить цикл через одно событие перекрытия. Теперь снимите головку блока цилиндров и посмотрите на отпечаток, оставленный клапанами на глиняных подушках, как показано на Рис. 10 . Измеряя толщину сжатой глины с помощью шкалы машиниста или микрометра, вы можете определить зазор между клапаном и поршнем впускных и выпускных клапанов.

Важно обратить внимание на следующее — любой из этих «симптомов» вызовет проблемы: «брови», которые вывихнуты на головке поршня; разрезать под неправильным углом; или с выемкой для клапана меньшего диаметра, чем используемый сейчас размер клапана.

МЕТОД ПРОВЕРКИ V / P ПРОСМОТРА ISKY «LIGHT SPRING»

В этой процедуре Isky применяет две легкие пружины сжатия на впускных и выпускных клапанах цилиндра № 1. Эти пружины напоминают обычные гоночные пружины, за исключением того, что они довольно слабые по сравнению с ними, и на них приходится всего 10 фунтов нагрузки.Прокладка и ГБЦ устанавливаются двумя или тремя болтами. Затем для цилиндра № 1 устанавливаются толкатели, толкатели и коромысла, и регулируется зазор клапана. Коленчатый вал вращается и останавливается при T.D.C., при этом впускной и выпускной клапаны частично открыты в перекрывающемся положении.

ЧТО ТАКОЕ МАРЖА БЕЗОПАСНОСТИ V / P?

Следующая процедура заключается в определении невидимого запаса прочности (пространства), остающегося между этими частично открытыми клапанами и головкой поршня в его самом верхнем T.Положение постоянного тока. Если зазор недостаточен, это может привести к серьезным повреждениям во время работы на высоких оборотах, когда клапаны буквально задевают поршень. Поскольку мы установили легкие 10-фунтовые пружины вместо обычных 200-фунтовых клапанных пружин, зазор V / P можно проверить, просто приложив большой палец, как показано на Рис. 11 .

Поместив шкалу машиниста или установив циферблатный индикатор сбоку от держателя пружины, как показано на рис. 11 , мы теперь можем оказать давление большим пальцем на коромысло и почувствовать, как головка клапана соприкасается с поршнем. Корона.Теперь, наблюдая за перемещением клапана по шкале машиниста или считывая циферблатный индикатор, можно определить зазор V / P. Внимание: проверьте зазор между клапаном и поршнем от 5 до 10 градусов по обе стороны от T.D.C., потому что в некоторых случаях (из-за задержки поршня и скорости клапана) клапаны могут находиться ближе к поршню, когда они немного отклоняются от T.D.C. В случае подбрасывания клапана (плавающего положения) из-за превышения числа оборотов выпускной клапан всегда первым контактирует с поршнем. Поскольку он закрывается при подъеме поршня, любое несоответствие в следовании требованиям профиля кулачка может привести к контакту с поршнем.Хороший механик всегда будет следить за контактом выпускного клапана при разборке двигателя.

ЧТО СЧИТАЕТСЯ ДОСТАТОЧНЫМ ПРОИЗВОДСТВОМ V / P?

В идеале мы хотели бы зазор 0,250 или даже больше, но этого нельзя добиться в сегодняшних гоночных двигателях, за исключением двигателей с наддувом с низкой степенью сжатия (6: 1). В безнаддувных гоночных двигателях для получения максимальной мощности необходимо использовать степень сжатия от 10 до 12: 1. Следовательно, поршни с высоким куполом являются обязательными.Эти высокие купола вторгаются в область нашего ценного рабочего пространства клапана. И даже после обработки предохранительных клапанов (брови) мы вынуждены идти на компромисс с меньшим зазором V / P, чем желательно. Следовательно, в сегодняшних безнаддувных двигателях с высокой степенью сжатия мы устанавливаем зазор V / P 0,125 дюйма, а в сложных ситуациях обходимся всего лишь зазором 100 V / P. Если используются алюминиевые шатуны, производитель двигателя должен учесть дополнительные 0,020 из-за теплового расширения.

Мы рассмотрели четыре формы натяжения клапанного механизма и готовы запустить двигатель. Однако перед тем, как начать, соблюдайте следующие важные правила. Убедитесь, что:

- Уровень масла в поддоне до отметки.

- Система охлаждения заполнена.

- Нет препятствий (инструменты, детали и т. Д.) На пути вентилятора или коленчатого вала.

- Аккумулятор полностью заряжен.

- В карбюраторе есть топливо.

Шаги No.4 и 5 являются наиболее важными, потому что вам следует избегать чрезмерного проворачивания двигателя перед запуском. Если возможно, заправьте масляную систему, поворачивая вал масляного насоса с помощью скоростного гаечного ключа до тех пор, пока давление не будет отображаться на манометре.

Запустите двигатель и сразу же увеличьте обороты до 2500-3000 об / мин. Не запускайте двигатель на холостом ходу в течение первых 15 минут работы. Это необходимо для обеспечения полного давления масла в двигателе для смазки кулачка и подъемников в этот очень критический период стыковки.Помните, что работа двигателя на этих оборотах и использование Isky Cam Lube в течение этого критического периода стыковки гарантирует вам долгие годы безотказной работы.

И последнее: при использовании наших распредвалов серии Hydraulic или Hi-Rev всегда используйте качественное масло с моющим средством с четкой маркировкой MS-DG. Это особенно важно при использовании гидравлических подъемников, поскольку моющее масло предотвращает накопление лака, который может вызвать заедание гидравлических подъемников. Моющее масло используется во всех новых автомобилях, оборудованных гидравлическими подъемниками, и доступно на всех СТО.Для наших распредвалов Hardface Overlay и Roller более предпочтительным является не содержащее моющих присадок масло гоночного класса из-за его улучшенных смазывающих свойств при высоких оборотах двигателя.

РЕГУЛИРОВКА РАСПРЕДВАЛА

Поскольку кулачки Искендериан изготовлены с такой высокой точностью, вы можете установить их на метки синхронизации запаса без какой-либо дополнительной проверки; однако для тех, кто хочет научиться правильно проверять и проверять фазы газораспределения, мы рекомендуем следующую процедуру.

КАК НАЙТИ ВЕРХНИЙ МЕРТВОЙ ЦЕНТР

Обнаружение абсолютной верхней мертвой точки (T.D.C.) является наиболее важным шагом при синхронизации распредвала. И пытаться управлять двигателем без этого жизненно важного маркера — все равно что пытаться считать показания тахометра без индикаторной стрелки. T.D.C. Маркер — это важнейшая точка отсчета (настройки), на которой основывается все зажигание и фазы газораспределения. Довольно часто мы наблюдали гонщиков в Бонневилле, которые занимались драг-полосами и кольцевыми трассами, которые не позаботились о том, чтобы обзавестись T.Маркер постоянного тока. Все стандартные двигатели имеют стационарный указатель, прикрепленный к блоку, и индикатор T.D.C. маркер на гармоническом балансире коленчатого вала. Но эти гонщики потеряли первоначальный указатель, когда их заменили на алюминиевую крышку привода ГРМ. Или, в двигателях с наддувом, когда они были заменены на стальную ведущую ступицу коленчатого вала, они потеряли оригинальный T.D.C. маркер. Теперь вот их затруднительное положение: теперь у них нет возможности точно настроить ход зажигания или фазы газораспределения. Если бы этот двигатель был точно откалиброван для T.Округ Колумбия, используя «метод положительного стопа Иски», еще находясь на скамейке запасных, можно было бы избежать всех сомнений и разочарований. Таким образом, возможный победитель становился проигравшим.

Пропустить T.D.C. — обычная ошибка. на несколько градусов из-за того, что поршень находится в верхнем центре. Поскольку эта неточность существенно повлияет на последующее время, предлагается следующая процедура для исправления этой ошибки.

- Установить ступенчатое колесо на переднюю часть коленчатого вала. Теперь закрепите неподвижный указатель на блоке цилиндров (см. Иллюстрацию) .Стрелка может быть изготовлена из металлической полосы или стального стержня ¼ дюйма.

- Надежно закрепите циферблатный индикатор на блоке цилиндров. Теперь отрегулируйте циферблат так, чтобы при максимальном подъеме поршня стрелка индикаторной ручки прошла примерно 0,300 хода. Контактная точка циферблатного индикатора должна находиться в центре поршня.

- Теперь, чтобы повернуть коленчатый вал, используйте гаечный ключ с длинной рукояткой или рычаг, чтобы добиться равномерного, устойчивого движения, а не рывков.Коленчатый вал всегда следует вращать в нормальном направлении вращения.

- . Удерживая большой палец на поршне № 1 (чтобы полностью исключить зазор), медленно поднимитесь к T.D.C. пока вы не достигнете того, что, по вашему мнению, является серединой T.D.C. жить. Установите колесо градусов, чтобы читать T.D.C. против указателя.

- Теперь проверните коленчатый вал еще на один оборот и на этот раз на пути к T.D.C. остановитесь ровно на 0,200 (показание циферблатного индикатора) ниже максимального хода поршня. Теперь прочтите градусное колесо: если, например, оно показывает 40 градусов перед T.D.C., продолжайте медленно вращать до T.D.C., через выступ и вниз с другой стороны, удерживая большой палец на поршне. Внимательно посмотрите на циферблатный индикатор, и когда он покажет ровно 0,200 от T.D.C., остановитесь и обратите внимание на показания на колесе градуса. Если у вас идеально разделенное перекрытие, оно должно показывать 40 градусов после T.D.C. Если это не так, вы не нашли точного T.D.C., поэтому вам нужно попробовать еще раз.

ВНЕДРЕНИЕ ИСПРАВЛЕНИЙ

Разделите разницу (вашу ошибку в градусах), перемещая колесо градуса радиально на коленчатом валу.После того, как вы выполнили регулировку, вернитесь к коленчатому валу, как и раньше, остановив его на 0,200 ниже каждой стороны T.D.C. Когда вы получаете точно такие же показания в градусах, на 0,200 дюйма ниже каждой стороны T.D.C., вы обнаруживаете абсолютную мертвую точку. ПРИМЕЧАНИЕ: Точный ход на 0,100 дюйма ниже T.D.C. не важно. Любая контрольная точка между 0,100 и 0,500 даст хорошие результаты, если вы проверяете каждую сторону T.D.C. равноудаленно.

МЕТОД ПОЛОЖИТЕЛЬНОЙ ОСТАНОВКИ ПОИСКА T.D.C.

Самый практичный способ найти T.D.C. известен как метод положительной остановки. Для этой процедуры не требуется индикатор часового типа. Во-первых, давайте посмотрим, как это делается с помощью колеса градусов.

- Закрепите ступенчатое колесо на кривошипе. Затем возьмите жесткий стержень 1/4 дюйма или аналогичный материал и заострите один конец, чтобы получился указатель. Прикрепите этот указатель так, чтобы он располагался очень близко к амортизатору, чтобы исключить ошибку просмотра параллакса.

- Возьмите толстую стальную полосу длиной около семи дюймов и просверлите в ней три отверстия диаметром 1/2 дюйма (см. Рис.12 и 13 для расположения отверстий). Эта полоса помещается поперек центра отверстия цилиндра № 1 и привинчивается к каждому концу, чтобы прикрепить ее к блоку. Осторожно: убедитесь, что стальная полоса достаточно жесткая, чтобы она не прогибалась, когда поршень касается упора центрального болта. Между прочим, положительный упор должен быть отрегулирован так, чтобы остановить движение поршня вверх примерно на 0,200–0,800 ниже T.D.C.

- Проверните коленчатый вал в обычном направлении вращения (по часовой стрелке), пока головка поршня не коснется легкого упора.

- Теперь отрегулируйте в радиальном направлении и зафиксируйте ступенчатое колесо на коленчатом валу под углом 40 градусов перед T.D.C. по указателю.

- Теперь поверните коленчатый вал назад до упора. Если градусное колесо показывает 40 градусов от T.D.C., вы точно попали в мертвую точку, а нулевая отметка между двумя 40-градусными показаниями является абсолютной T.D.C.

- Однако, если ваши показания были несбалансированными, вам придется разделить разницу (ваши ошибки в градусах), перемещая градусное колесо радиально на коленчатом валу.Затем попробуйте еще раз, пока не получите точно такие же показания градуса относительно положительного упора по обе стороны от T.D.C. ПРИМЕЧАНИЕ: Чем ниже положительный упор расположен ниже T.D.C., тем больше будут показания в градусах. Но результаты всегда будут точными. T.D.C. всегда находится на равном расстоянии между двумя положительными показаниями остановки.

ПОИСК T.D.C. НА ВАШЕМ ГАРМОНИЧЕСКОМ ДЕМПФЕРЕ БЕЗ КОЛЕСА

Даже без градусного колеса калибровку T.Отметка постоянного тока на демпфере гармоник при сборке нового двигателя. Используя шаги № 3 и № 5, каждый раз, когда вы касаетесь положительного упора, вращаясь как вперед, так и назад, сделайте отметку на демпфере в соответствии с указателем. T.D.C. будет точно между двумя начерченными отметками остановки. Тщательно измерьте и разметьте постоянный T.D.C. маркер между этими двумя отметками остановки. Помните T.D.C. Маркер — это важная точка отсчета (настройки), на которой основывается все зажигание и фазы газораспределения.

ПРОВЕРКА РАСПРЕДВАЛА

Определив Т.D.C. и используя колесико для измерения углового положения и индикатор хода на 1/2 дюйма, теперь вы готовы приступить к регулировке угла поворота распределительного вала. Первое правило — всегда проверять распределительный вал на подъемнике, а не на клапане. Это важно, поскольку производственные допуски на штатных коромыслах могут спутать ваши показания на клапане, в то время как прямое движение подъемника на выступе кулачка будет одинаковым для каждого подъемника в блоке. Еще одна причина, по которой нельзя проверять клапан, заключается в том, что теоретическое соотношение коромысла обычно равно 1.5: 1, верно только при примерно среднем (1/2) подъеме клапана. Соотношение варьируется от немного большего до чуть менее 1,5: 1 в течение цикла подъема, потому что коромысло постоянно меняет точку контакта со штоком клапана.

Целью проверки распредвала в блоке является определение того, установлен ли распредвал в правильном соотношении (или фазировке) с коленчатым валом. Вообще говоря, большинство кулачков лучше всего работают при разделенном перекрытии, потому что они демонстрируют наилучшие универсальные характеристики в этом положении.Разделенное перекрытие означает, что впускной и выпускной клапаны одинаково открыты при T.D.C., хотя впускной клапан открывается, а выпускной клапан закрывается. Также это означает, что впускной клапан открывается на такое же количество градусов перед T.D.C., как выпускной клапан закрывается после T.D.C. Кулачок в выдвинутом положении будет открывать впускные клапаны дальше при T.D.C. чем выпускные клапаны, а также открываются на большее количество градусов перед T.D.C. чем закрываются выпускные клапаны после T.D.C. И наоборот, у кулачка в запаздывающем положении выпускные клапаны будут открываться дальше при T.D.C., чем впускные клапаны, а также закрытие на большее количество градусов после T.D.C. чем впускные клапаны открываются до T.D.C. Также помните, что кулачок вращается со скоростью 1/2 скорости кривошипа; следовательно, два градуса поворота кривошипа равны одному градусу поворота кулачка, а два градуса поворота кривошипа равны одному градусу поворота кулачка. Всегда используйте новую цепь привода ГРМ при установке или проверке синхронизации на новом распредвале. Чрезмерно растянутая цепь может замедлить синхронизацию кулачка на целых четыре градуса из-за провисания звеньев.Кроме того, несмотря на то, что большинство значений фаз газораспределения в этом каталоге указаны с частичным перекрытием, большинство наших распредвалов отшлифованы на один-два градуса вперед, чтобы учесть возможное растяжение цепи привода ГРМ. Следовательно, если при измерении времени вашего распредвала вы обнаружите, что он смещен на один-два градуса вперед на кулачке, его следует оставить в этом положении, потому что последующее растяжение цепи привода ГРМ немного замедлит синхронизацию, и это будет ближе к разделенному перекрытию.

Чтобы начать проверку распределительного вала, поверните коленчатый вал до отметки No.Впускной толкатель 1 цилиндра находится на основной окружности (пятке) кулачка. Смажьте толкатель легким маслом и убедитесь, что он имеет свободное и неограниченное движение в отверстии. Расположите шток индикатора часового типа параллельно подъемнику в обеих плоскостях и предварительно загрузите шток индикатора 0,050–0,100 на толкатель. В Iskenderian для облегчения проверки мы используем удлиненный толкатель, который приближает толкатель к поверхности прокладки головки и обеспечивает ровную поверхность для штока циферблатного индикатора (рис.14) . Несколько раз поверните коленчатый вал по часовой стрелке, чтобы определить биение или эксцентриситет основной окружности. Это значение не должно превышать 0,001 и должно быть одинаково центрировано по обе стороны от нуля на циферблатном индикаторе.

Метка синхронизации, которую вы получили вместе с распредвалом, показывает время, определенное инженерами Iskenderian на определенной контрольной высоте над базовой окружностью. Эта высота указана на бирке и обычно составляет от 0,017 до 0,023 в зависимости от того, какой у вас кулачок.Например, предположим, что фаза газораспределения следующая:

Для типичного кулачкового вала с продолжительностью 280 градусов:

|

Предполагая, что контрольная цифра равна.020, вращайте коленчатый вал по часовой стрелке до тех пор, пока не будет обнаружено движение циферблатного индикатора 0,020, и считайте градусное колесо напротив неподвижного указателя. Перед T.D.C. должно быть 30 градусов. (рис.15) . Запишите это показание и продолжайте вращать коленчатый вал, наблюдая, как подъемник достигает полного подъема и начинает опускаться, и останавливает движение коленчатого вала при показании индикатора 0,020 до нуля на закрывающей стороне выступа кулачка. Значение должно быть 70 градусов после B.D.C. (Нижняя мертвая точка хода поршня — рис.16 ).

Тогда общая продолжительность периода открытия до T.D.C. составляла 30 градусов. плюс 180 градусов к B.D.C. плюс 70 градусов после B.D.C., или 280 градусов коленвала. Используя ту же процедуру, проверьте выхлопной патрубок того же цилиндра и запишите свои показания. Если точки открытия и закрытия распредвала различаются, но общая продолжительность верна или находится в пределах двух градусов коленчатого вала, распределительный вал немного сдвинут по фазе с коленчатым валом (немного вперед или назад, как объяснялось ранее).Помимо растяжения цепи привода ГРМ и небольшого опережения кулачка, это состояние также может быть вызвано небольшими ошибками в положении шпоночной канавки коленчатого вала или звездочки кривошипа, или в отверстии для шпонки или установочного штифта звездочки кулачка. Эти небольшие ошибки могут либо накапливаться, либо нейтрализовать друг друга, но если они накапливаются, они могут изменять синхронизацию кулачка на два градуса коленчатого вала. Пример этого показан здесь.

* Показаны три разных значения времени.На каждой иллюстрации использовался один и тот же распределительный вал; тем не менее, A — продвинутое, B — разделенное перекрытие и C — запаздывающее. Вышеупомянутая процедура проверки даст довольно точные результаты, если все условия идеальны — отверстия толкателя не слишком изношены, циферблатный индикатор находится в абсолютно параллельной плоскости с подъемником, чтобы избежать косинусных ошибок, абсолютная T.D.C. определяется, и опытный оператор, выполняющий проверку.

Однако для действительно точного определения положения распредвала в двигателе рекомендуется использовать более широкий контрольный зазор, равный.050 от базовой окружности по следующим причинам:

- При отрыве 0,020 от базовой окружности подъемник все еще движется с очень медленной скоростью по отношению к движению коленчатого вала, а ошибка проверки высоты всего 0,001 может изменить показание колеса на целых пять градусов коленчатого вала.