обзор, плюсы и минусы, применение

В этом обзоре вы прочитаете о роборуках различных типов — по области применения, по внутреннему устройству и принципу работы, по характеристикам; узнаете о том, какую пользу они приносят и что могут; прочитаете о примерах применения.

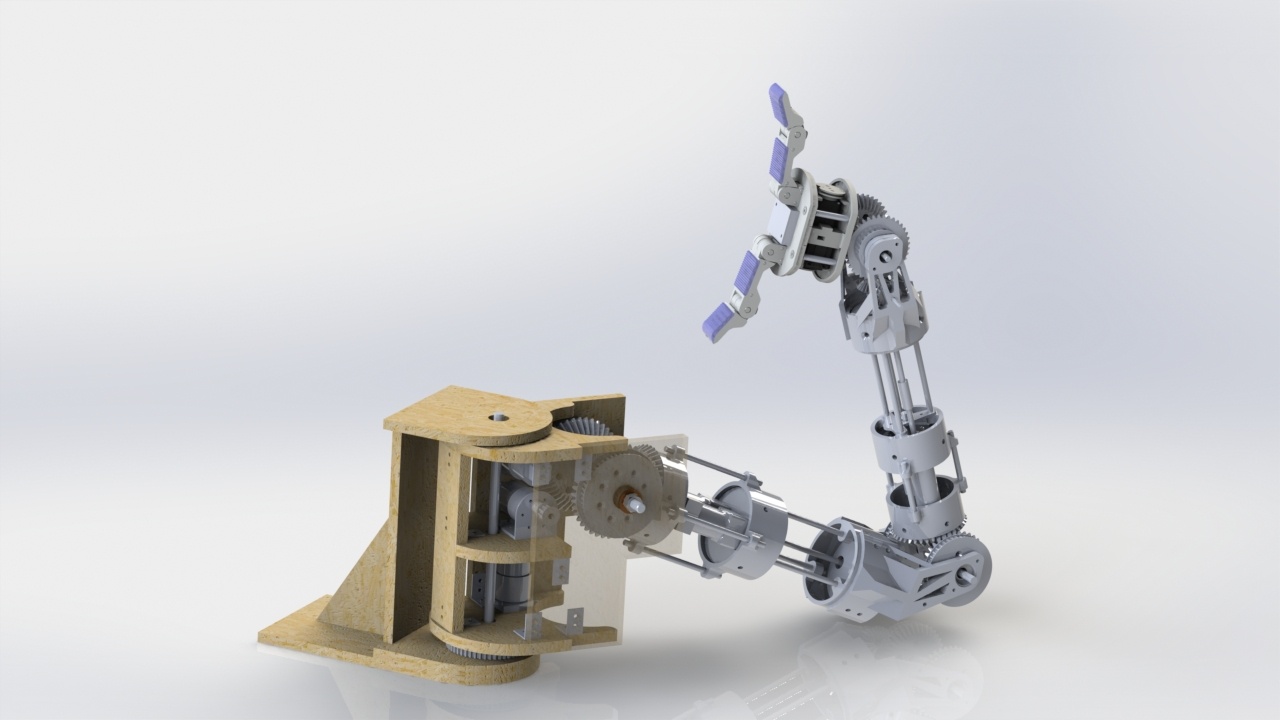

Что такое роботизированная рука

Источник: http://www.cncrobotics.co.uk/

Роботизированная рука — это тип механической руки, обычно программируемой, с функциями, аналогичными человеческой руке. Рука может быть как самостоятельным механизмом, так и частью более сложного робота. Сегменты манипулятора имеют соединения, позволяющие совершать вращательные или поступательные движения. Роботизированная рука заканчивается либо захватным механизмом, либо каким-то рабочим инструментом.

Классификация роботизированных рук

По принципиальному устройству

kuka.com/

kuka.com/Картезианские (декартовы, линейные) манипуляторы – самые простые из всех стационарных роботов. Типичные декартовы роботы имеют 3 линейные оси свободы, которые перпендикулярно ориентированы друг к другу, что обеспечивает рабочую область в форме прямоугольной коробки. Из-за их относительной простоты, по сравнению с другими типами роботов, декартовы роботы дешевле, чем их аналоги. Из-за своей жесткой конструкции этот тип роботов имеет хороший уровень точности и повторяемости. Например, трехосевой декартовый робот KUKA RL16 имеет повторяемость +/- 0,1 мм.

SCARA-манипуляторы обычно имеют несколько параллельно соединенных рычагов, главным образом цилиндрической конструкции, которые обеспечивают позиционирование в одной выбранной плоскости. Из-за возможной деформации при полном вылете рычага, как правило, не обладают высокой грузоподъемностью, но могут похвастать хорошей скоростью и точностью.

Источник: https://www.logismarket.es

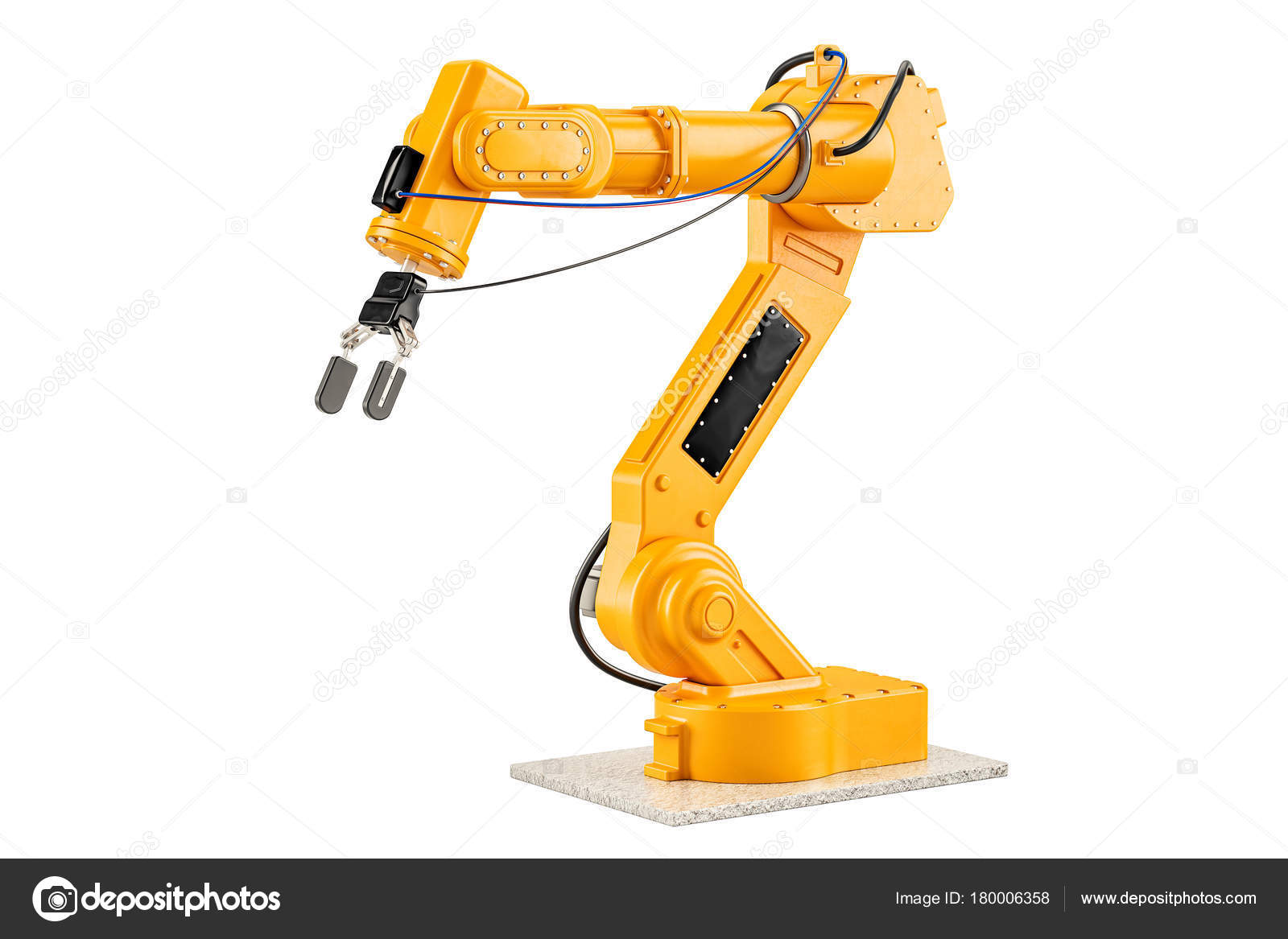

Роботизированные руки шарнирной конструкции имеют поворотные соединения, число которых может варьироваться от двух до 10 или более. Манипуляторы такого типа монтируются на вращающемся основании. Сегменты руки соединены поворотными шарнирами. Каждое соединение называется осью и обеспечивает дополнительную степень свободы. Промышленные роботы обычно имеют четыре или шесть осей. Несмотря на более сложную конструкцию, на сегодня это одни из самых универсальных, совершенных и распространенных роботизированных рук, имеющие грузоподъемность от нескольких килограмм до 1,3 тонны. В линейном ряде KUKA широко представлены шарнирные роботы — от высокоточного KUKA KR 3 AGILUS с пакетом ready2_fasten_micro до супертяжеловеса KR-1000 Titan.

Источник: https://www. wevolver.com

wevolver.com

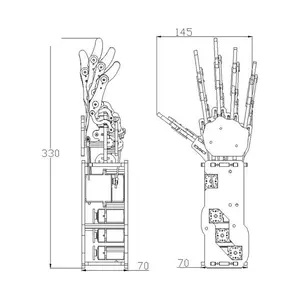

Антропоморфные роботизированные руки – разновидность шарнирных роботов, имеющих антропоморфные захваты.

Источник: https://roboticsandautomationnews.com

Коллаборативные роботизированные руки – разновидность шарнирных роботов, обладающих интеллектуальными технологиями управления и высокоточными датчиками, для облегчения взаимодействия с человеком и повышения уровня безопасности. KUKA предлагает клиентам коллаборативных роботов KUKA LBR iisy и KUKA LBR iiwa, которые могут быть быстро установлены в любом месте и для любой цели, соответствующей вашим производственным задачам.

Источник: https://phys.org

По полезной нагрузке

Источник: kuka. com

com

Роборуки условно разделяются по полезной нагрузке — по весу объектов, которыми они могут манипулировать. Во многих применениях компактные размеры важнее грузоподъемности, потому производители предлагают широкий выбор по этому критерию:

По области применения

Источник: https://www.kuka.com/en-us/products/production-systems/systems/karosseriebau

Роборуки разделяются по области применения, т.к. помимо универсальных роботизированных рук существуют узкоспециализированные, приспособленные к определенным манипуляциям:

- Автомобильная промышленность;

- Электротехника и электроника;

- Металлообработка, машиностроение;

- Химическая промышленность;

- Медицина и фармацевтика;

- Продовольствие и сельское хозяйство;

- Образование;

- Иные области.

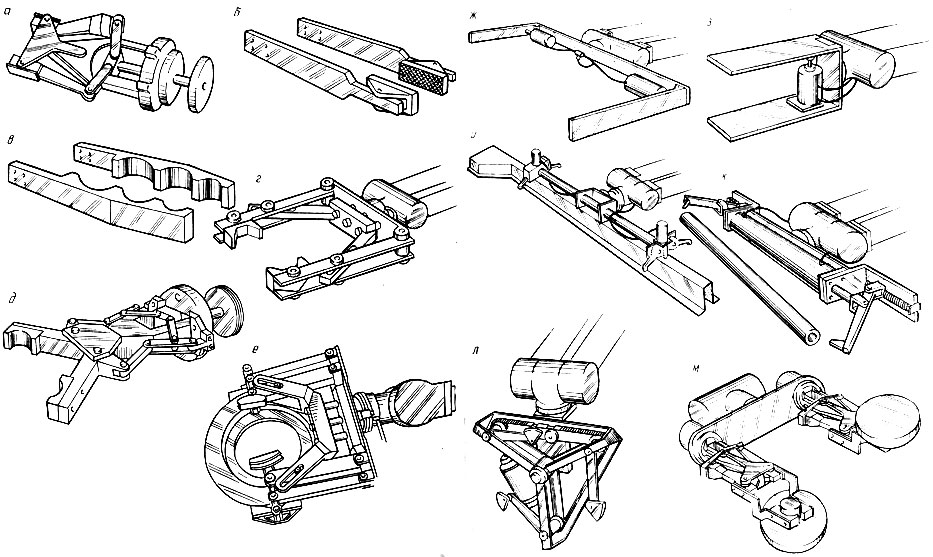

Захватные устройства и инструменты для роботизированных рук

Источник: https://www. goudsmitmagnets.com

goudsmitmagnets.com

Роботы-манипуляторы оснащаются различными оконечными устройствами, от простейших — пневматических или электромагнитных, удерживающих деталь вакуумом или магнитным полем, до сложных роборук с электромеханическим или гидравлическим приводом, а также всевозможных специальных инструментов — закручивающих, сварочных, режущих и т.д.

Инструменты роботов разделяются по разным принципам.

По принципу действия:

- механические;

- магнитные;

- вакуумные;

- с эластичными камерами, деформирующимися под действием нагнетаемого внутрь воздуха или жидкости.

По характеру базирования:

- центрирующие;

- базирующие;

- перебазирующие..

По характеру крепления:

- несменяемые;

- сменные;

- быстросменные;

- с автоматической сменой.

По виду управления:

- неуправляемые;

- командные;

- жестко программируемые;

- адаптивные.

По типу губок:

- жесткие;

- регулируемые;

- гибкие;

- пружинящие.

По типу привода:

- пружинные;

- пневматические;

- гидравлические;

- электромеханические.

Как выбрать роботизированную руку

Источник: https://asia.nikkei.com

При выборе робототехники необходимо точно понимать, какие задачи будет выполнять робот. Это основной критерий при выборе типа, размера и возможностей робота, которого вы хотите купить. В зависимости от этого можно определиться с прочими критериями.

Полезная нагрузка

Источник: https://www. sooyeerobot.com

sooyeerobot.com

Полезная нагрузка — это максимальная нагрузка, которую робот может перемещать в рабочем пространстве. Если вы хотите перенести деталь с одного станка на другой, вам необходимо включить вес детали и вес захвата робота в полезную нагрузку.

Количество осей

Количество осей у робота также называют степенями свободы. Если у вас простые задачи, такие как захват и перемещение детали с одного конвейера на другой, достаточно простого 4-осевого робота. Однако, если вашему роботу предстоит действовать в небольшом рабочем пространстве и его рука должна иметь большую подвижность, то робот с 6 или 7 осями будет лучшим вариантом. Стоит заметить, что наличие у робота большего, чем надо под конкретную задачу, количества степеней свободы — преимущество, позволяющее перепрофилировать его и использовать в большем количестве задач.

Источник: http://www.openrobots.org

Рабочий диапазон

Источник: https://www. sooyeerobot.com

sooyeerobot.com

При подборе обрудования необходимо учитывать — на какое максимальное расстояние должен дотягиваться робот для выполнения поставленных задач. Максимальный вертикальный вылет робота измеряется от самой низкой точки, которую робот может достичь, до максимальной высоты. Максимальный горизонтальный вылет — это расстояние от центра основания робота до самой дальней точки, которую манипулятор может достичь горизонтально. Обратите также внимание на рабочий угловой диапазон, выраженный в градусах.

Повторяемость и точность

Источник: https://www.youtube.com

Повторяемость и точность – способность робота достигать одинакового положения каждый раз, когда он выполняет одну и ту же процедуру. Например, если ваш робот необходим для создания электронной печатной платы, вам может понадобиться робот с высокой степенью повторяемости и точности. Если ваша задача довольно грубая, такая как укладка паллет, то нет смысла переплачивать за высокую точность.

Скорость

Как такового, единого параметра «скорости» применительно к роботам не существует. В зависимости от задачи, скорость может быть линейной, угловой, выраженной в единицах повторяемых действий за период времени и тому подобных величинах.

Масса

Источник: https://www.kuka.com

Масса робота является важным фактором при разработке роботизированной ячейки. Если промышленный робот должен сидеть на специальном основании или на рельсе, нужно знать его вес, чтобы спроектировать соответствующую опору. Если предполагается перемещение роботом тяжестей — надо прибавить к этой величине максимальный вес перемещаемого объекта.

Наличие тормозов

Источник: http://www.![]() robostav.cz

robostav.cz

В основном, каждый производитель роботов предоставляет информацию о тормозной системе своего робота. У некоторых роботов есть тормоза по всем осям, а у других нет. Чтобы иметь точное и повторяемое положение в рабочей области, вам нужно иметь достаточное количество тормозов.

Крутящий момент и инерционность

Для высокоточных применений производителем может быть указана инерционность определенных сегментов руки. Если ваш маневр требует определенного крутящего момента для правильного выполнения задания, вам необходимо проверить, является ли максимальный крутящий момент, применимый к оси, достаточным. Если предельный крутящий момент на оси будет превышен – робот выключится из-за перегрузки.

Защита

Источник: https://www.kuka.com

В зависимости от условий работы, оборудование должно отвечать определенным стандартам защиты от внешних воздействий по таким параметрам, как защищенность и безопасность. В описаниях и технической документации степень защищенности указывается кодом IP (International Protection Marking — международная защитная маркировка, стандарты защищенности корпусов от проникновения жидких и твердых веществ внутрь).

В описаниях и технической документации степень защищенности указывается кодом IP (International Protection Marking — международная защитная маркировка, стандарты защищенности корпусов от проникновения жидких и твердых веществ внутрь).

Маркировка имеет вид IP-XX, где первая X означает защиту от посторонних предметов (от частей тела человека до частиц пыли — от 1 до 6), вторая — защиту от проникновения воды при разной длительности воздействия и давлении (от 1 до 9).

Если робот работает с продуктами питания, лабораторными или медицинскими инструментами, в легко воспламеняющихся или агрессивных средах — вам потребуется устройство соответствующее специальным отраслевым стандартам.

Кейсы применения

Строительство из дерева, BEC и ICD

Источник: https://www.kuka.com/en-sg

Одним из направлений деятельности Института цифрового проектирования и строительства в Университете Штутгарта является роботизированное производство в архитектуре. В сотрудничестве с BEC GmbH, ICD разработал инновационный легкий деревянный павильон, который может быть построен только с помощью роботов.

В сотрудничестве с BEC GmbH, ICD разработал инновационный легкий деревянный павильон, который может быть построен только с помощью роботов.

Источник: https://www.kuka.com/

При сборке конструкции использовались: двухосный позиционер KUKA DKP-400 и два робота KUKA KR 500 FORTEC. Процесс сборки был следующим:

- Робот 1 устанавливает основание на двухосный позиционер KUKA DKP-400;

- Робот 2 наносит клей на деревянную панель;

- Робот 1 прикрепляет к ней несущую балку;

- Робот 2 прибивает балку на место деревянными гвоздями;

- Робот 1 приклеивает дополнительную панель к клею, нанесенному на балку роботом 2;

- Панель крышки также фиксируется гвоздями;

- Как только клей застынет, робот снова помещает собранную конструкцию на DKP-400;

- Робот 2 точно фрезерует угловые контуры и соединения;

- Робот 1 монтирует полученную часть конструкции.

Источник: https://www.kuka.com/

«Эта легкая конструкция не имеет аналогов в мире. Без роботизированного производства её создание было бы невозможно», — говорит Ханс Якоб Вагнер, научный сотрудник ICD.

«Робот склеивает деревянные панели быстро и точно. Еще одно преимущество: при фрезеровании робот делает допуск не более 0,3 мм.», — объясняет Матиас Бак, управляющий директор BEC GmbH.

Многоцелевые мобильные роботы, LMZ

Источник: https://www.kuka.com/

Компания Lenkering Montage und Zerspanungstechnik GmbH (LMZ) специализируется на производстве машин специального назначения, работающих по разным технологиям. В своей работе компания использует роботизированные комплексы на базе KR 6 R900 из серии KUKA AGILUS, установленные на мобильной платформе. Роботизированная рука KUKA AGILUS имеет максимальную повторяемость и высочайшую точность, обладает способностью эффективно работать в ограниченном пространстве. Во время работы, из соображений безопасности, вокруг робота устанавливается легкое защитное ограждение.

Роботизированная рука KUKA AGILUS имеет максимальную повторяемость и высочайшую точность, обладает способностью эффективно работать в ограниченном пространстве. Во время работы, из соображений безопасности, вокруг робота устанавливается легкое защитное ограждение.

«Мобильное использование роботов в различных задачах сокращает время простоя, что приводит к очень быстрому возврату инвестиций», — объясняет Деннис Ленкеринг, управляющий директор LMZ.

Источник: https://www.kuka.com/

Автоматизация сборочного производства, BMW

Источник: https://www.press.bmwgroup.com

Завод BMW в Дингольфинге. В прошлом работникам приходилось самостоятельно поднимать тяжелые конические шестерни для передних мостов, но теперь они работают рука об руку со своим чувствительным коллегой, роботом KUKA LBR iiwa. Робот настолько безопасен, что позволяет использовать его в ограниченном пространстве и совершенно без защитных ограждений.

Робот настолько безопасен, что позволяет использовать его в ограниченном пространстве и совершенно без защитных ограждений.

Кристиан Дункерн, руководитель департамента производства, планирования, инструментальной и заводской инженерии в BMW Group:

«Новые технологии открыли для BMW Group возможности для дальнейшего развития производственной системы на многих уровнях. Более, чем когда-либо прежде, люди формируют свои рабочие места и могут заниматься еще более сложными процессами в автомобильном производстве».

Blount Memorial Hospital, Maryville, Теннесси, “Artis zeego”

Источник: https://www.kuka.com

Современная роботизированная система ангиографии «Artis Zeego» от Siemens Healthcare, созданная на базе роботизированной руки KUKA, охватывает широкий спектр методов лечения путем сложных катетерных вмешательств, проводимых в гибридной операционной.

Источник: https://www.kuka.com

Наклон и высоту стола можно регулировать, чтобы поддерживать гемодинамику пациента и обеспечить лечащему врачу или хирургу оптимальный доступ в операционную зону. Это является особым преимуществом при длительных вмешательствах, в процессе которых хирург должен носить тяжелый свинцовый фартук.

Источник: https://www.kuka.com

“Если ты не видишь проблемы, то не можешь её вылечить.С новой роботизированной операционной мы можем вращать и двигать операционное поле во всех измерениях, чтобы быть полностью уверенными в точности своих действий”, — говорит доктор Даниэл Ким, сосудистый хирург.

Студия Babelsberg, KUKA KR QUANTEC

Источник: https://www.kuka.com

Фрезерный робот KUKA KR 210 R3100 QUANTEC вырезает скульптуры из твердой пены в Art Department Studio Babelsberg GmbH. Робот самостоятельно выполняет все необходимые действия. Это самый мощный и точный робот в серии KR QUANTEC. Помимо высокой точности, еще одним аргументом в пользу этой модели является дальность действия — более трех метров. Это необходимо, так как заготовки из твердого пенопласта имеет размеры три на три метра.

Робот самостоятельно выполняет все необходимые действия. Это самый мощный и точный робот в серии KR QUANTEC. Помимо высокой точности, еще одним аргументом в пользу этой модели является дальность действия — более трех метров. Это необходимо, так как заготовки из твердого пенопласта имеет размеры три на три метра.

Источник: https://www.kuka.com

“Благодаря высокой степени точности фрезерного робота KUKA, скульптура будет изготовлена в идеальном соответствии с цифровым чертежом”,

— говорит Себастьян Фойгт, руководитель 3D-лаборатории в художественном отделе Studio Babelsberg GmbH.

Рекомендуемое оборудование

Hanwha — коллаборативный робот

Источник: https://www. hycobot.com

hycobot.com

Коллаборативный робот, которого, благодаря модульной конструкции, сможет собрать даже школьник. Работать с ним так же просто, как использовать смартфон. При желании, оператор может вручную переместить робота в нужное положение и позволить ему запомнить новое движение. Такая функция прямого обучения позволяет даже неопытным операторам заставить робота выполнять задание. Один блок управления может управлять двумя роботами одновременно, что снижает первоначальные затраты. Модуль ввода-вывода и гнездо EtherCAT, расположенные на корпусе робота, позволяют легко подключать различные периферийные устройства, такие как захват, оптический датчик и другие.

KUKA KR 10 R900 SIXX (KR AGILUS)

Источник: https://youtu. be

be

Робот Kuka KR 10 R900 SIXX – многофункциональная модель, которая предназначена для измерения и тестирования, обработки поверхностей, сборки и скрепления, обслуживания других станков, а также для переноски различных предметов и паллетирования. Манипулятор оснащен системой распознавания нового поколения. Это компактный 6-ти осевой робот, который может быть закреплен практически на любой поверхности, в том числе на потолке или стене. Дальность действия робота — до 90 см (1101 мм для модели KUKA KR 10 R1100 FIVVE), а грузоподъемность до 10 кг, при собственном весе – 54 кг.

Особенности модели KR 10 R900 SIXX:

- компактные размеры, подходит для оснащения даже небольшого рабочего места;

- простота в установке и обслуживании;

- специализированное ПО, разработанное для этой серии манипуляторов — KR C4 compact;

- широкая область применения;

- простота в установке и обслуживании;

- специализированное ПО;

- высокая скорость работы;

- степень защиты IP 54.

KUKA KR 16-3s

Источник: https://top3dshop.ru

Робот Kuka KR 16-3 S – скоростная модель для измерения и тестирования, обработки поверхностей, сборки и скрепления, обслуживания других станков, а также для переноски различных предметов и паллетирования. Манипулятор оснащен системой распознавания нового поколения. Это 6-ти осевой робот, который может быть закреплен практически на любой поверхности, в том числе на потолке или полу. Дальность действия манипулятора – 1611 мм, грузоподъемность до 16 кг, при собственном весе 235 кг.

Особенности модели KR 16-3 S:

- большой радиус действия;

- широкая область применения;

- простота в установке и обслуживании;

- возможность интеграции в конвейерные ленты;

- специализированное ПО;

- высокая скорость работы.

KUKA KR 90 R3700 PRIME K (KR QUANTEC PRIME)

Источник: https://www.prweb.com

Робот KUKA KR 90 R3700 PRIME K (KR QUANTEC PRIME) отличается не только изяществом и легкостью, но и сверхточной и жесткой конструкцией. Имеет высокую энергоэффективность и точность траекторий. Несмотря на небольшой вес, продуктивность машины невероятно высока при максимальной динамике. Грузоподъемность робота составляет 90 кг, радиус действия — 3,7 м.

При выполнении сложных операций с большими грузами роботы KUKA сверхвысокой грузоподъемности обеспечат вашему предприятию дополнительные производительные преимущества. Они с блеском справляются с такими задачами, как перемещение и обработка тяжелых и крупноразмерных деталей, обслуживание оборудования и палетирование.

youtube.com/embed/TteyEMl6y5U»/>

Fanuc LR-mate 200ID/5L

Источник: https://www.robots.com

Fanuc lr mate 200id 5l — робот для производственных работ в различных промышленных сферах. Оснащенный подвижной рукой, этот агрегат способен выполнять большое количество операций с грузами небольшого веса и размера. Устройство Fanuc lr mate 200id 5l отличается большой скоростью совершения операций, а также максимальной точностью.

Применяется в условиях ограниченной площади: узкое основание и поворотный узел с широким радиусом работы дают возможность эксплуатировать устройство даже в самых неудобных положениях. Все модели оснащены системами датчиков и сенсоров.

Ознакомьтесь на сайте с большим ассортиментом роботов для любого производства.

Какие преимущества дает вам использование промышленных роботов

Источник: https://www. youtube.com

youtube.com

Эффективность

Промышленные роботы способны выполнять определенные задачи быстрее, точнее и лучше людей. Автоматизация процессов, которые раньше занимали значительно больше времени и ресурсов, приведет к большей эффективности производственной линии.

Пример: китайская компания Precision Technology Company заменила роботами более 90% сотрудников завода — там, где 650 человек собирали телефоны вручную, сейчас работает 60 роботов и 60 операторов, что увеличило производительность на 250% и уменьшило выход брака на 80%.

Качество

Благодаря высокому уровню точности и повторяемости, исправные роботы всегда будут производить только качественный продукт, соответствующий заданной программе, а также сократят необходимое для контроля качества время.

Безопасность

Промышленные роботы часто используются для выполнения задач, которые считаются опасными и/или вредными для человека, а также для выполнения трудоемких и повторяющихся задач. Используя промышленных роботов, вы улучшите условия труда и безопасность на своем предприятии. Роботы не устают и не совершают опасных ошибок, а также не страдают от болезней и травм.

Используя промышленных роботов, вы улучшите условия труда и безопасность на своем предприятии. Роботы не устают и не совершают опасных ошибок, а также не страдают от болезней и травм.

Источник: https://pixmafia.com

Рентабельность

Благодаря повышению производительности предприятия и качества продукции, а также сокращению ресурсозатрат, роботы позволяют увеличить рентабельность бизнеса.

Как оборудовать производство

Для оснащения предприятия робототехникой обращайтесь в Top 3D Shop — наши специалисты изучат ваши требования и задачи, условия размещения оборудования, учтут все тонкости и подготовят индивидуальный проект интеграции роботов, чтобы увеличить производительности и рентабельности предприятия.

Подписывайтесь на наш телеграм-канал с отборными кейсами Роботизации и Автоматизации со всех уголков мира:

https://tglink.ru/easy_robotics

Узнайте больше о возможностях усовершенствовать ваше производство интеграцией нового оборудования:

Автоматизированный завод. Промышленные роботы на производстве

Содержание:- Введение

- Автоматизированные линии производства

- Универсальные роботы-манипуляторы

- Роботы-сварщики

- Роботы-сборщики

- Роботы-резчики

- Роботы-маляры

- Гибочные роботы

- Роботы-грузчики

- Роботы-упаковщики

- Роботы-сортировщики

- Роботы для работы с опасными веществами

- Программное обеспечение для промышленной автоматики

- Заключение

Введение:

Экономика многих стран развивается в первую очередь за счет промышленности. Промышленные предприятия, такие как металлургические комбинаты, машиностроительные заводы, нефтеперерабатывающие концерны и фабрики легкой промышленности приносят ежегодно более 40 % прибыльности государств. И так как большинство индустриальных предприятий нашей страны приватизировано, речь идет об очень прибыльном бизнесе.

В промышленном бизнесе качество и производительность – это визитная карточка при работе с поставщиками и клиентами. Чем выше требования к качеству выпускаемой продукции, тем актуальнее становится внедрение современных технологий.

Предприятия внедряют роботизированные системы в производство в первую очередь для увеличения прибыли за счет сокращения рабочей силы. В Японии, Китае и США почти все промышленные заводы оснащены «по последнему слову техники». На них работает минимум работников, что обеспечивает низкую себестоимость выпускаемой продукции. В России и Украине применение роботизированных устройств пока ограничено. Устаревшее оборудование на предприятиях приводит к снижению эффективности и количества производства. И к тому же наносит вред окружающей среде. Для увеличения производства и качества продукции, компаниям необходимо позаботится об обновлении оборудования.

В наше время автоматизированные устройства для работы на заводах представлены в широком ассортименте. Роботы успешно используются в металлургии, машиностроении, легкой и пищевой промышленности. Они способны заменить человека в тяжелых и опасных условиях труда. Предоставляют скорость, точность, качество, а также высокую окупаемость. Это достижимо путем того, что роботам не нужно платить зарплату, оплачивать отпуск и обеспечивать соцпакетом.

Мы предлагаем вам узнать полезную информацию об автоматизированных системах и промышленных роботах, а также о выгодном применении этих устройств на промышленных предприятиях.

Автоматизированные линии производства:

Предприятия массового и мелкосерийного производства нуждаються в установлении автоматизированных линий производства. Эти механизмы представляют собой машины непрерывного режима работы в виде взаимосвязанных станков. Автоматические линии производятся во многих странах мира, в том числе в России и Украине и поставляются по цене от $10 000. Современные отечественные производственные линии заводов Днепропетровска, Донецка и Запорожья служат на комплексно-автоматизированных цехах по изготовлению различной продукции, включая функции обработки, контроля и сборки.

Механизмы управляються компьютером и позволяют осуществлять обработку деталей по динамичной технологии. В соответствии с требованием оптимальной загрузки станков частично изменяется порядок и маршрут обработки деталей. Компьютер планирует запуск и выпуск деталей, выполняет плановые, диспетчерские расчеты и рассчитывает режимы обработки в соответствии с избранным алгоритмом.

К производственным линиям относятся автоматические машины непрерывного литья заготовок (МНЛЗ). Современные машины непрерывного литья заготовок представляют собой целый комплекс сложного оборудования: механического, гидравлического, систем охлаждения и смазки, а также электроприводов с автоматизированной системой управления технологическим процессом. Установка данного устройства обеспечивает значительное сокращение потери металла, улучшение условий труда, постоянство условий производства и повышение производительности комбината.

Мартеновские печи и кислородные конвертеры уже давно не актуальные при производстве стали на металлургических комбинатах. Серьезные капитальные вложения на внедрение новейших технологий (печи-ковши, электропечи, электрометаллургические мини-заводы и непрерывное литье стали) на заводах Украины и России, будут гарантировать производительность в 1 млн. 320 тыс. тонн высококачественной стальной заготовки в год.

Универсальные роботы-манипуляторы:

Манипуляторы на заводах используются уже с середины 20-го века. Эти устройства представляют собой автоматизированный механизм, оборудованный специальным отличительным инструментом – так называемой «рукой» манипулятора. Эта «рука» и служит основным действующим органом в различных целях. Если это робот для сварки, рука-манипулятор выполняет сварочные операции, если робот-укладчик, рука служит для укладки и упаковки продукции. Естественно, принцип действия манипулятора зависит от его программирования и оснащения.

Разнообразие роботов-манипуляторов стремительно набирает обороты. На сегодняшний день существует 30 видов манипуляторов. Компании-производители промышленной робототехники представляют свои изобретения, начиная от универсальных манипуляторов до формовщиков готовой продукции. Эти устройства намного доступней, чем кажется, и сегодня даже среднестатистическое предприятие в год может позволить прибрести себе пару подобных механизмов по цене в среднем 2500 долларов за штуку.

Начните с универсальных роботов-манипуляторов. Универсальные промышленные роботы – это высокотехнологичные устройства, служащие для решения задач, связанных с автоматизацией производства. Применяются в основном в машиностроении и металлургии для сварки, резки, обслуживания станков, покраски, полировки, наплавки, механической обработки, распределения клея и наполнителей, плазменного напыления, перемещения грузов и паллетирования.

Компании ABB, Kawasaki и FANUC поставляют универсальных промышленных роботов по цене от 2000 до 4000 долларов в зависимости от функциональности устройства. Данные аппараты способны увеличить скорость и качество обработки деталей, но основными недостатками данных устройств являются неполноценное взаимодействие всех компонентов и невозможность проведения точнейших операций.

На современных машиностроительных и металлургических заводах широкого применения обретают «узкоспециальные» роботы-манипуляторы. Самыми распространенными являются роботы для сварки. Производства, изготавливающие ограниченное количество продукции, могут извлечь выгоду из внедрения автоматизации систем сварки. Этот процесс позволяет сократить количество квалифицированных сварщиков, так как робот работает в 8 раз эффективней человека.

Роботы-сварщики:

Сварочные манипуляторы представляют собой комплекс передовых технологий и комплектующих деталей, запрограммированных на выполнение дуговой и точечной сварки объектов. Манипуляторы служат для сварки ёмкостей, кранов, балок и цистерн. Устройства производят сварку стыковых и угловых швов, сварку прямолинейных и кольцевых швов и другие работы, требующие крайней точности. Преимущества автоматизированной сварки очевидны: манипуляторы обеспечивают высокое качество сварки и идентичность готовой продукции; снижают брак при обработке деталей; увеличивают скорость производства. Внедрение сварочных роботов в производство позволяет предприятиям сократить время изготовления продукции, включая сбор в сварочном кондукторе и процесс сварки с 30 до 7 минут.

При выборе поставщиков сварочного оборудования стоит принимать во внимание, какие компании производители могут дать гарантии качества своих устройств. Самыми квалифицированными специалистами в области автоматизированной сварки являются компании KUKA и Kawasaki. Они поставляют манипуляторы для сварки по цене в среднем $2300 и по отзывам промышленников, которые уже внедрили роботов данных компаний, устройства действительно надежны, эффективны и легки в эксплуатации.

Роботы-сборщики:

Далее рассмотрим манипуляторы для автоматической сборки деталей. Как показывают экономические исследования Московского государственного университета, до 25% всего производственного времени уходит на сборочные операции. Сборочные роботы-манипуляторы в основном представляют собой 6-ти осевые устройства с 6-тью степенями свободы, которые приводятся в действие за счет системы сервоприводов.

Сборочные роботы компаний iRobot и MOTOMAN являются одними из лучших механизмов для автоматизированной сборки. Они доступны на рынке промышленной автоматики по цене в среднем от 2000 долларов. Роботы предлагают высококачественную сборку продукции, поднимая производительность труда на 10-20% и снижая брак на 30-40%. Наибольший эффект от использования сборочных роботов достигается при полной автоматизации всей линии производства.

Роботы-резчики:

Предприятия металлургической промышленности также зачастую используют манипуляторы для резки металла — самостоятельные антропоморфные механизмы. Современные роботы для резки выпускаются с системой отслеживания текущего положения заготовки. По конструкции манипулятор для резки металла – один из самых сложных механизмов. Важным элементом робота является датчик контакта головки инструмента с металлической поверхностью. Бортовой компьютер обеспечивает точность позиционирования до 0,05 мм, чего достаточно для обработки даже небольших деталей, а так же заготовок, требующих особо точной резки. При выборе данных устройств, стоит учесть, что манипулятор должен обладать большой степенью подвижности, что обуславливает наличие большого количества осей и приводов. Такие машины могут предложить компании Daihen и Kawasaki стоимостью по ~ $1300 за шт. Наряду с невысокой стоимостью данные устройства обеспечивают стабильное и точное выполнение резки металла.

Роботы-маляры:

Важным элементом машиностроительных предприятий является окрасочное оборудование. Робототехника успела добиться существенных достижений в области данных устройств. Например, компании Adept и Triton поставляют роботов-манипуляторов для окраски по цене от 2500 долларов. Данные машины оснащены специальными пульверизаторами для окраски деталей и обладают повышенной гибкостью для защиты шлангов при подачи в рабочую зону красящего вещества от механических воздействий, скручивания и излома, загрязнения и запыления, что просто невозможно для выполнения людьми вручную.

Гибочные роботы:

Новаторством на предприятиях тяжелой промышленности является применение гибочных роботов. Робот для гибки – это простой автоматизированный станок, как правило, с гидравлическим или электрическим приводом. В качестве захватывающего приспособления устройства может использоваться как обычный манипулятор, так и пневматические присоски. Основным поставщиком гибочных манипуляторов является компания ROBOMAC, которая предоставляет современные устройства по цене $3165. Устройства способны осуществлять загрузку объекта в гибочную головку, подачу, поворот объекта и выгрузку после гибки. Как правило, результатом становится гибкая система, не требующая никаких дополнительных устройств для работы.

Роботы-грузчики:

В тяжелой и легкой промышленности не обойтись без грузоподъемных средств. Компании ABB, KUKA, FANUC и Epson предоставляют решения в области подъема тяжелых грузов весом больше тонны и транспортировку их от комбината до склада. Мощнейшие системы выполняют приёмку и отправку груза с невероятной скоростью и эффективностью. Стоимость данных «подъемников» зависит от количества и скорости подъема груза и колеблется между 1900 и 4000 долларов США.

Роботы-упаковщики:

Необходимость в сокращении времени внутрипроизводственной логистики, вредная для здоровья среда, тяжелый человеческий труд вызывает потребность в автоматизации процессов паллетирования. Скорость и точность работы роботов-паллетайзеров, несравнимы с человеческим трудом, а эффективность и универсальность значительно выше, чем у стандартной машины для паллетирования. Стоимость данных роботов достаточно высока. К примеру, арендовать на четыре месяца паллетайзер от OKURA стоит $80 000.

Предприятия легкой и пищевой промышленности заинтересованы в быстрой и качественной упаковке продукции с конвейера. Компании KOMATEC, Packmore и Epson предлагают выгодные решения для автоматизированной упаковки готовых изделий. Машины оснащены гибкой рукой-манипулятором, которая позволяет им с ловкостью и осторожностью упаковывать даже самые хрупкие предметы, не разбивая их в отличии от людей-упаковщиков. К примеру, робот-упаковщик от KOMATEC по цене $3700, действует таким образом: просматривает движение конвейера, определив изделие, получает сигнал на электронный блок управления, а тот, в свою очередь, подает команду механической руке взять изделие. Как видим, все движения робота совершаются по программе. Это способствует качественному и быстрому процессу упаковки объектов.

Роботы-сортировщики:

Далее рассмотрим подобных робоупаковщикам манипуляторов-сортировщиков. Эти устройства также оснащены рабочим инструментом и рядом датчиков определения продукции для точной её сортировки. К основным производителям «сортировщиков» относятся MOTOMAN и LEGO. Приобрести их устройства стало как никогда выгодно — от 2800 долларов.

Стоить отметить, что разнообразие манипуляторов не ограничивается вышеперечисленными устройствами. Компании-производители активно занимаются разработкой и внедрением роботизированных систем для наплавки, формовки, полировки и механической обработки продукции, которые с каждым днем становятся всё доступнее для промышленных предприятий.

Роботы для работы с опасными веществами:

Если вы являетесь владельцем химического завода или нефтеперерабатывающего предприятия, вам следует позаботиться о фильтрации рабочего помещения. Современные устройства фильтрации представляют собой различные газо- и пылеулавливатели, а также аппараты для работы с радиоактивными веществами. Газоулавливатели особенно хорошо представлены в ассортименте компании Блиц по цене 700 долларов.

Работа с радиоактивными веществами крайне опасна для человека, поэтому ученые активно работают над разработкой роботов для службы на химических предприятиях. Газо- и пылеулавливатели используются для утилизации опасных для здоровья человека веществ, газов и пыли и способствуют очищению воздуха. Установка одного такого устройства, например пылеулавливателя компании Torit, стоит около 3200 долларов. На крупном предприятии достаточно установить по одному пылеулавливателю в каждом цеху, и чистый воздух и безопасная среда труда гарантированы.

Нефтеперерабатывающие предприятия зачастую нуждаются в качественной проверке трубопроводов на коррозию. Эта проверка очень важна, так как из-за неисправности труб опасные ядовитые вещества могут попадать в окружающую среду и наносить пагубный на неё вред. Проверка трубопроводов изнутри людьми возможна, но лучше переложить этот процесс на роботов. Для проверки трубопроводов на коррозию служит «крошечный робопатруль». Лаборатории и компании робототехники, к примеру, SoCalGas, занимаются разработкой миниатюрных роботов, оснащенных камерами и датчиками, которые самостоятельно перемещаются по трубам и передают видеосъемку в режиме реального времени. На данный момент пока неизвестно, когда роботы будут доступны для продажи и по какой цене, но исследователи уверяют, что стоимость этих удивительных устройств не будет заоблачной.

Программное обеспечение для промышленной автоматики:

Программное обеспечение, как правило, для промышленных роботов пишется с ноля и разрабатывается отдельно для каждого робота. Принцип действия робота зависит от его запрограммированного интеллекта. Ведущие производители промышленной робототехники KUKA, FANUC, MOTOMAN и АВВ уделяют данному вопросу особое внимание и вкладывают приличные средства в разработку программного обеспечения для своих устройств.

Высокоинтеллектуальные роботы способны выполнять все свои движения в соответствии с требующейся манипуляционной операцией. При этом в память устройства управления записывается программа с необходимыми координатами и технологической информацией. Отличительными особенностями промышленных машин, наделенных высокими интеллектуальными способностями, являются:

- отсутствие электропривода

- высокая точность позиционирования детали за счет расположения органов управления

- самостоятельно обслуживаемые механизмы и детали.

На данный момент полностью автоматизированные, наделенные искусственным интеллектом машины – дорогостоящее удовольствие. К примеру, компания MOTOMAN сдает свои высокоинтеллектуальные манипуляторы в аренду на месяц за 280 000 долларов.

Заключение:

Таким образом, мы видим, как стремительно роботы развиваются в промышленной сфере. Передовые технологии всё больше освобождают человека от выполнения сложной и рутинной работы. Внедрение робототехники на заводах способно экономить энергоресурсы, снизить уровень загрязнения окружающей среды, уменьшить затраты на рабочую силу и увеличить эффективность производственного процесса. Использование роботизированных технологий предоставляет предприятиям уникальную возможность осуществить эволюционный скачок и оторваться от конкурентов. Ведь окупаемость затрат на роботов уже доказана на практике. Так что, позаботьтесь о своем будущем и о будущем своей страны уже сейчас.

Разбор конструкций, вариантов и опций КМУ – Основные средства

Выбор краноманипуляторной установки дело непростое. На рынке предлагается много моделей, вариантов и опций, из которых можно составить конфигурацию, оптимальную практически для любой конкретной работы. Впрочем, чтобы сделать правильный выбор, надо хорошо разбираться в этом многообразии. Так, например, принять это непростое решение помогут специалисты компании «Автобау» – дилера КАМАЗа, манипуляторов HIAB, FASSI, Palfinger, UNIC, DongYang, БАКМ, которая занимается изготовлением и продажей автотехники с кранами-манипуляторами: бортовых автомобилей, тягачей, самосвалов, автомобилей с фургонами и др. Большое разнообразие этой техники, недостаток информации по ее применению для разных технологических процессов ставят потребителя в тупик. Специалисты ЗАО «Автобау», опираясь на свой большой опыт в изготовлении разнообразной техники с кранами-манипуляторами, помогут определиться с выбором автомобилей с КМУ, необходимой для выполнения конкретных задач.

Конечно, лучше доверить подбор специалисту, но покупатель тоже должен понимать назначение различного краноманипуляторного оборудования. Мы постараемся познакомить читателей с основными понятиями в данной области. Прежде всего определимся с терминами.

В России существует деление грузоподъемных механизмов рассматриваемого нами типа на краны-манипуляторы и гидроманипуляторы. Гидроманипуляторы (ГМ) работают с гидравлическими орудиями, как правило, с грейферами (иногда с буровыми установками) и используются для перевалки, т. е. перегрузки бревен или металлолома. Это особый режим работы с высокой интенсивностью, примерно 1400 циклов в неделю. Отсюда к гидроманипуляторам предъявляют повышенные требования по надежности. Еще одно важное требование к ним – короткое время рабочего цикла. Груз практически все время одинаковый, т. е. операции и движения гидроманипулятора однообразные. Основное движение, которое позволяет быстро выполнять цикл, это маховые движения первой и второй секциями стрелы. Отсюда и особенности конструкции: первая секция длинная, вторая секция короткая с небольшой телескопической частью (чтобы при необходимости перенести груз дальше, чем обычно). Поэтому гидроманипуляторы не могут складываться за кабиной, так как они выходят за габариты кабины, в транспортном положении их просто укладывают на специальный кронштейн либо спереди, либо повернув назад.

В последние годы появились модели гидроманипуляторов иностранные и отечественные, которые способны складываться и умещаться в габариты автомобиля – так называемая обратная Z-образная схема складывания, когда последняя стрела расположена сверху, а грейфер оказывается наверху и потому может войти в габариты автомобиля. У таких гидроманипуляторов небольшой грузовой момент и ограниченная сфера применения.

Краноманипуляторные установки (КМУ) транспортируют грузы (чаще строительные) с помощью крюковой подвески, т. е. в классическом варианте не имеют гидравлического привода к рабочему органу. КМУ используются менее интенсивно (поместили груз на автомобиль и повезли на стройку), главной целью создателей КМУ было обеспечить максимальную грузоподъемность и точность позиционирования при минимальной массе самой установки. Для этого установка оснащена высокоточной медленно работающей гидравликой, которая максимально компенсирует динамические нагрузки, возникающие в процессе погрузочно-разгрузочных работ, и тем самым увеличивает ресурс КМУ. Поэтому КМУ отличаются от гидроманипуляторов более длительным временем рабочего цикла.

Расходы в гидросистеме этих манипуляторов значительно различаются: у гидроманипуляторов 70…90 л/мин, а у КМУ 10…45 л/ мин. Зато давление в гидросистеме КМУ значительно выше: у гидроманипуляторов до 20 МПа, у КМУ от 25 до 33 МПа. К тому же гидроманипуляторы даже конструктивно меньше приспособлены для операций, которые выполняют КМУ. По цене КМУ обычно дешевле гидроманипуляторов до 40%.

С очевидностью можно сказать, что гидроманипуляторы и краны-манипуляторы имеют принципиальные различия и по конструкции, и по функциям. В статье мы будем называть все установки рассматриваемого типа манипуляторами.

Надо заметить, что по российскому законодательству для лесных гидроманипуляторов не нужна регистрация в органах Ростехнадзора. Все остальные манипуляторы грузоподъемностью свыше 1 т и с грузовым моментом более 4 т.м подлежат регистрации.

В статье мы в основном будем говорить о выборе КМУ как наиболее распространенных манипуляторов.

Тип складывания КМУ

В Европе получили распространение КМУ шарнирно-сочлененной конструкции с Z-образной схемой складывания. В транспортном положении стрела располагается в поперечной плоскости автомобиля за кабиной. При установке Z-образной КМУ за кабиной грузовика вся масса крана приходится на переднюю ось (т. е. возможна ее перегрузка).

В Японии, Южной Корее и США большей популярностью пользуются L-образные КМУ с прямой телескопической стрелой и тросовой подвеской грузового крюка. Обычно их используют для погрузки-разгрузки базового автомобиля, а иногда прицепа. У КМУ L-образного типа стрела расположена над кузовом по ходу или против хода машины. Таким образом, она может помешать размещению в кузове высокого груза и не позволит насыпать груз «с шапкой». Зато при таком расположении масса КМУ частично перераспределяется на заднюю ось и не нагружает переднюю. У L-образного крана первая секция стрелы длинная, не может сложиться, но зато короткие телескопируемые секции. Такой кран работает на больших вылетах (6…8 м) быстрее Z-образного.

Иногда говорят, что у L-образных КМУ в отличие от Z-образных меньшее количество узлов и шарнирных соединений, поэтому их конструкция более проста и надежна. Это не совсем справедливое утверждение. У L-образных КМУ достаточно сложная конструкция механизма телескопирования, поэтому ремонт цилиндров выдвижения может быть трудоемким и затратным.

Прямая L-образная стрела не может обойти препятствие, например вертикальную стенку, которую легко преодолеет коленчатый Z-образный «коллега». Впрочем, существуют стрелы, совмещающие преимущества L- и Z-образных конструкций: у них первые две секции имеют шарнирное соединение, последующие секции телескопируются из второй. У такого крана больше степеней свободы, чем у классического L-образного.

Сложно сказать определенно, какая из конструкций тяжелее – L- или Z-образная. Из-за наличия «перекрывающихся» участков телескопическая стрела L-образной КМУ может быть тяжелее Z-образной. Однако у Z-образной стрелы высокой грузоподъемности мощные соединительные шарниры могут сильно утяжелять конструкцию, поэтому в каждом конкретном случае при выборе КМУ ее массу следует рассматривать отдельно.

Выбор между Z- и L-образным краном довольно тонкий вопрос, надо просчитывать цену того и другого, его возможности, возможности грузовика при установке той или другой КМУ и выбирать оптимальный по цене и возможностям вариант. Например, для тяжелой Z-образной КМУ требуется мощное (и дорогое) шасси, но можно использовать шасси полегче (и подешевле), поставив L-образный кран, однако он будет нависать над кузовом и т. д. L-образная КМУ для увеличения г/п должна постоянно увеличивать угол подъема стрелы, таким образом, для переноса габаритного груза потребуется очень длинная стрела. У Z-образных КМУ подъем груза осуществляется путем складывания-раскладывания секций. Для них сложно работать с тяжелыми грузами вблизи колонны, потому что после складывания стрелы ее сложно разложить. По этой причине в основании второй секции у Z-образных КМУ имеется крюковая подвеска, которую используют для подъема тяжелых грузов, причем работает только первая секция. Поэтому L-образная КМУ лучше справляется с тяжелыми, но компактными грузами, а с габаритными грузами лучше работают Z-образные КМУ.

В общем, L-образные КМУ более узкоспециализированные (например, если грузовик с L-образной КМУ с длинной стрелой используется при монтажных работах), чем Z-образные, а потому в России не пользуются особым спросом (новые). Распространены только недорогие японские и южнокорейские L-образные КМУ б/у, которые во множестве приобретены вместе с подержанными грузовиками. В городах наибольшим спросом пользуются Z-образные строительные КМУ и металловозные гидроманипуляторы.

Рабочие характеристики

Универсальным параметром манипулятора является грузовой момент, т. е. произведение массы груза на вылет стрелы. Грузовой момент традиционно измеряется в тоннах на метр (в системе СИ – в кН.м). Например, если вам надо поднимать груз 2 т на расстоянии 4 м от места установки КМУ, понадобится кран с грузовым моментом не менее 2.4 = 8 т.м.

Однако при подборе манипулятора нельзя ориентироваться только на грузовой момент. Придется проанализировать характер работы вашего манипулятора, какие грузы (по массе и размерам) и на каком вылете надо поднимать. Не следует думать, что, выбрав КМУ с грузовым моментом 16 т.м, вы обязательно сможете поднять 16 т при вылете стрелы 1 м: вряд ли найдется такой компактный 16-тонный груз, который расположился бы на расстоянии 1 м от КМУ.

Необходимо также учитывать возможности стрелы манипулятора: ее максимальный и минимальный вылет, грузоподъемность максимальную и минимальную (при максимальном вылете стрелы). Большое значение имеет высота подъема, которую может обеспечить манипулятор, а в некоторых случаях и глубина опускания ниже опорной поверхности, если груз надо будет опускать, например, в котлован. Иногда преимуществом L-образной КМУ называют способность опускать груз ниже уровня опорной поверхности. Следует заметить, что Z-образная КМУ также способна на такие операции, особенно если груз подвешен на стропах. Обычно приходится опускать груз не глубже 3…5 м. С такой обычной работой Z-образная КМУ справится не хуже L-образной. Чем длиннее стрела Z-образной КМУ, тем ниже она может опустить груз.

Иногда покупателю предоставляют схему стрелы манипулятора, на которой указываются только вылеты и грузоподъемность. Такой спецификацией может воспользоваться тот, кто хорошо разбирается в манипуляторах и примерно знает, что ему надо. Рекомендуем всегда пользоваться грузовысотной диаграммой, на которой можно точно увидеть возможности манипулятора, в том числе «амплитуду» (диапазон высот подъема крюка). У некоторых западных компаний существует электронная программа, позволяющая моделировать работу манипулятора с грузами. Это очень удобно: закладываются параметры груза и манипулятора и проверяются его возможности.

Вот некоторые общие правила.

• Выбирайте КМУ по характеристикам с некоторым запасом! Если КМУ будет работать не на пределе возможностей, она будет надежнее и прослужит дольше. Кроме того, возможны критические нештатные ситуации или ошибки в расчетах по массе и габаритам груза, при которых поможет запас по характеристикам. (Например, большинство манипуляторов, проданных компанией Palfinger за все время работы на рынке РФ, это мод. PK 15500 с максимальным грузовым моментом 14,6 т.м, в народе именуемые «6-тонники».)

• Обычно рекомендуют выбирать вылет стрелы таким, чтобы он превышал длину кузова хотя бы на 1…2 м. Но в каждом конкретном случае это должно решаться индивидуально, в зависимости от конкретных потребностей. Например, если у автомобиля удлиненный кузов, около 12 м, а грузить надо длинные швеллеры или трубы, достаточно будет вылета 6…7 м, чтобы стрела доставала до середины длины кузова. В России наиболее популярны (до 80…90% от общего числа) манипуляторы с вылетом 8…10 м, на седельные тягачи – 12 м.

• Обратите внимание на возможный угол поворота манипулятора, который обусловлен конструкцией поворотного устройства. Это либо рейка с гидроцилиндром, либо ОПУ – шестерня с гидромотором. Он может составлять 360° и более. Однако на практике угол поворота всегда ограничивают, потому что над кабиной обычно располагается зона неустойчивости (по диаграмме), и если манипулятор занесет туда тяжелый груз, машина может опрокинуться. Практически все производители поставляют манипуляторы без ограничения угла поворота. Лишь в инструкции по эксплуатации указывается сектор, где работа запрещена или ограничена. Поэтому при ручном управлении угол поворота манипулятора рекомендуется ограничивать либо механическим способом – вварить в механизм поворота металлические болванки, либо электрическим – установить концевые выключатели. Механические ограничители не позволяют изменить угол поворота, электрические обычно позволяют немного его менять. То же делают и при электронном управлении, чтобы застраховаться на случай, если программное обеспечение даст сбой (к сожалению в России электронное ограничение практически не применяется из-за дороговизны). Обычно оставляют угол поворота 220°, такого угла хватает для безопасной работы. Если же зона устойчивости распространяется на всю окружность, то вращение КМУ не ограничивают. Иногда угол поворота в 360° нужен, когда кран установлен на заднем свесе шасси.

Выбор стрелы

Не менее важна и форма поперечного сечения (профиль) стрелы: прямоугольник, пяти-, шести- или восьмигранник. Чем больше граней, тем лучше распределяются напряжения по профилю и, следовательно, прочнее, надежнее и легче стрела. Однако усложнение профиля влечет за собой удорожание стрелы, а потому для манипулятора небольшой грузоподъемности будет достаточно стрелы прямоугольного профиля. Стрелы прямоугольного сечения широко применяют на корейских манипуляторах.

Секции телескопической стрелы могут выдвигаться последовательно либо произвольно. При произвольном выдвижении первыми перемещаются те секции, где сопротивление в данный момент меньше. Системы с последовательным выдвижением секций стрелы более удобны, если манипулятор интенсивно используется для подъема грузов, так как последняя секция (с самым малым сечением) используется редко, и соответственно чем меньше она выдвигается, тем меньше изнашивается, а срок службы стрелы таким образом увеличивается. Однако такие стрелы сложнее и дороже.

Лебедка

При выборе КМУ L-образного типа обязательно уточняйте, установлена ли лебедка и от какого она производителя. Лебедка может быть установлена на колонне, на первом (не телескопируемом) звене стрелы или на оголовке последнего звена. В последнем случае грузоподъемность крана частично «съедается» за счет массы лебедки (как правило, незначительно, на 100…300 кг). Однако такая конструкция имеет и достоинства. Закрепленную на быстродействующих соединителях лебедку можно заменить другим видом сменного рабочего оборудования. Системы безопасности лебедки и манипулятора связаны, поэтому допустимая грузоподъемность КМУ при этом вылете стрелы не может быть превышена, но может ограничиваться и грузоподъемностью самой лебедки.

Длину троса следует выбирать в зависимости от предполагаемого характера работ: если грузы будут опускать в котлован, необходимо оснастить лебедку тросом достаточной длины, но лучше использовать трос минимальной необходимой длины. У некоторых производителей лебедок тросы имеют лишь стандартную длину.

Использование лебедки дает ряд преимуществ. Гидропривод лебедки обеспечивает низкую скорость опускания груза на место (посадочную скорость), что удобно при монтажных работах. Тросовая подвеска крюка позволяет поднимать-опускать груз из-за препятствия – стены, забора.

Иногда указывают как преимущество возможность манипуляций крюком (путем оттяжки троса), что дает возможность более точно позиционировать груз при опускании. Надо заметить, что такие действия не предусмотрены правилами и конструкцией манипулятора. При оттяжке тросов возникают нетипичные нагрузки на конструкцию манипулятора, на которые он не рассчитан. Еще некоторые владельцы применяют волочение груза за трос или раскачивание груза на крюке. Такое использование манипулятора не рекомендуется, так как может привести к выходу из строя шарниров, могут погнуться и штоки гидроцилиндров. В практике известны случаи изгибания штока первой секции стрелы. У L-образных манипуляторов с длинной тросовой подвеской оттягивать груз проще, но там не рекомендуется применять волочение (подтягивание) груза тросом, как это иногда делают на практике.

Выбор автомобильного шасси

Возможна установка манипуляторов на прицепы, тракторы, но чаще их устанавливают на бортовые автомобили и седельные тягачи.

Обычно в литературе рекомендуют, чтобы масса манипулятора составляла 20…25% полезной грузоподъемности шасси. Такое соотношение обеспечивает эффективное использование автомобиля по прямому назначению – для перевозки грузов. Однако все же следует исходить из конкретных задач, для которых приобретается манипулятор. Во-первых, следует учесть грузоподъемность передней оси, на которую приходится масса манипулятора. Перегруз не допускается! Учтите, что существуют недобросовестные установщики, которые могут поставить чрезмерно тяжелый манипулятор на шасси, перегрузив передний мост, и даже не предупредить об этом клиента, как и о том, что шасси снимут с гарантии, а мост может скоро выйти из строя.

Во-вторых, если нужен мощный манипулятор для подъема больших грузов на больших вылетах и не предполагается перевозить эти грузы на данном автомобиле (т. е. аналог автокрана), то масса манипулятора может «съедать» практически всю грузоподъемность шасси. Бывает и наоборот: на тяжелое мощное шасси устанавливают легкий манипулятор, если больше не нужно.

Российские производители шасси зачастую не указывают допустимую нагрузку на оси (в отличие от западных коллег, которые такую характеристику приводят), а вместо этого – допустимую полную массу на ось и распределение снаряженной массы по осям. Установщикам шасси приходится высчитывать допустимую нагрузку на ось, такие расчеты не дают точного результата, а значит, установщик манипулятора не знает точно, насколько он может нагрузить переднюю (или заднюю) ось.

Выберите место установки манипулятора. На задний свес его ставят, например, чтобы разгрузить переднюю ось, если ее грузоподъемность недостаточна или когда бортовой автомобиль эксплуатируется с прицепом. Но в этом случае потребуются дополнительные опоры, поскольку при таком расположении манипулятора ухудшается устойчивость автомобиля, а это дополнительные расходы.

По всей длине лонжеронов шасси европейских автомобилей имеется множество технологических отверстий, расположенных с определенным шагом. Они позволяют удобно располагать кронштейны манипуляторов и аутригеров, а также переносить другие агрегаты, если они мешают расположить компоненты манипулятора. На шасси российских производителей такие отверстия отсутствуют, раму сверлить запрещается. Поэтому для крепления манипуляторов на российских шасси применяются не очень удобные стремянки.

Компания «УралСпецТранс» серийно изготавливает спецтехнику с краноманипуляторными установками на шасси автомобилей «Урал» и КамАЗ, а также производит КМУ на базовые модели седельных тягачей, бортовые автомобили. На данный момент компания является официальным дилером ведущих производителей подъемного оборудования (КМУ). Всегда на складе компании «УралСпецТранс» большой выбор КМУ, а также автотехника с КМУ на шасси «Урал», КамАЗ. Компания специализируется на изготовлении эксклюзивных моделей, учитывая все пожелания и потребности заказчика.

Аутригеры

Аутригеры – важная часть крановой установки, от них напрямую зависят грузоподъемность и безопасность манипуляторов. Обычно аутригеры идут в комплекте с манипулятором.

По способу складывания в транспортном положении аутригеры бывают фиксированные (направлены вниз в транспортном положении) и поворотные (закидываемые вверх). Направленные вниз аутригеры при движении грузовика могут задеть за неровности грунта и повредиться, поэтому для России рекомендуются поворотные аутригеры, особенно если высота шасси небольшая. Почти все опоры, применяемые у нас, поворачиваются вручную. Но у тяжелых кранов закинуть опору достаточно трудно (масса около 100 кг), поэтому для тяжелых кранов применяют аутригеры, которые поворачиваются на 50° снизу, вдоль машины. Существуют «самоповорачивающиеся» опоры: при выдвижении-втягивании балки аутригера шестеренка прокручивается, и опора поворачивается на 180°. Переворачиваемые аутригеры с гидроприводом предлагают все производители, но эта опция непопулярна у российских покупателей из-за высокой цены (+2,5 тыс. евро).

Опоры могут быть короткими, средними и длинными. Выбор зависит от высоты шасси. Если высоты опоры не хватает, иногда наваривают на пятаки дополнительные пластины. Обычно в России заказывают средние или длинные опоры. Желательно иметь опоры такой длины, чтобы можно было вывесить подвеску, колеса шасси.

Аутригеры позволяют изменять угол наклона грузовика. При подъеме тяжелого груза сторону шасси, обращенную к грузу, несколько приподнимают с помощью аутригеров, это позволяет избежать опрокидывания. Если требуется завести стрелу в низкое окно, то соответствующую сторону шасси опускают, опуская аутригеры данной стороны и приподнимая аутригерами противоположную сторону. Благодаря этому стрела занимает наклонное положение.

Длину выдвижения балки можно выбрать из двух или трех вариантов. Выдвижение балок может быть ручным (с фиксацией в определенных положениях или произвольно), гидравлическим (с фиксацией в произвольном положении). Балки могут состоять из нескольких секций.

Опоры аутригеров бывают круглыми и квадратными в сечении. Квадратные обычно более массивные и мощные (южнокорейского производства). Однако стойки круглого сечения (обычно европейского производства), если они идут в комплекте к данной КМУ, гарантированно выдерживают все рабочие нагрузки. По массе стойки круглого сечения легче, чем квадратные, поэтому, если есть выбор, можно рекомендовать стойки именно круглого сечения.

Обязательно используйте подкладки под опоры. К КМУ иностранного производства можно заказать штатные опоры, однако из-за их дороговизны все используют отечественные или самодельные подкладки. Известно много случаев опрокидывания автомобилей с КМУ из-за проседания опор на мягком грунте.

Дополнительное оборудование, опции

Внимательно изучите дополнительное оборудование которое предлагается для КМУ, проконсультируйтесь со специалистами фирмы-поставщика. Возможно, будет полезно дооснастить вашу КМУ, например, охладителем масла, если предполагается интенсивная работа с мощным навесным оборудованием (буром) и возможен перегрев масла.

Для самых малых КМУ может как опция предлагаться автономная гидростанция (которая подключается к электросети автомобиля), т. е. КМУ будет работать не от КОМ. Однако следует учесть, что такая гидростанция не может иметь большие габариты, объем масла в ней невелик и возможны проблемы с перегревом масла.

Если владелец хочет увеличить вылет крана, то как самый дешевый вариант ему могут предложить удлинитель – секцию с ручным выдвижением. Например, у КМУ HIAB и у КМУ Palfinger можно устанавливать до трех механических секций. Дополнительную гидравлическую секцию тоже можно установить, но это будет довольно дорого.

Предлагаются и гуськи. Иногда это довольно сложные механизмы, с шарнирами, телескопическими секциями, требующие прокладки дополнительных гидролиний по стреле. Гуськи применяют, например, для работы под мостом – стрела опускается с моста, гусек заводят под мост и с рабочей платформы производят работы. Такие гуськи очень дорогие и предлагаются только на самых последних версиях КМУ со сложной и совершенной системой безопасности. В России такие гуськи почти не продаются – слишком дорого, они могут увеличить стоимость КМУ до 50%.

Еще одна интересная опция: отрицательный угол складывания между первой и второй секциями стрелы, который достигается путем введения в конструкцию траверс между секциями. У всех ведущих производителей есть такие конструкции. Гидроцилиндр подъема соединяется не со стрелой непосредственно, а с траверсами, которые изменяют угол приложения силы и кинематику движения стрелы. Благодаря этому меняется диаграмма грузоподъемности, амплитуда (движение крюка вверх) получается ближе к вертикали, потому что обычно при подъеме груз постепенно приближается к колонне манипулятора. При использовании траверс груз идет почти вертикально до определенной высоты и лишь потом начинает приближаться к колонне (это все видно по диаграмме). Таким образом, при использовании траверс меняется вылет, на котором манипулятор способен поднять определенный груз, т. е. изменяется не грузоподъемность, а диаграмма, но достигается эффект – как будто увеличилась грузоподъемность! В России, к сожалению, применение траверс не получило популярности: манипулятор с траверсами примерно на 10% дороже обычного.

Компания HIAB предлагает для некоторых моделей опции – траверсы, усиливающие стрелы, улучшающие кинематику и грузовысотную характеристику КМУ.

Также отличием нового модельного ряда КМУ Palfinger является новая «рычажная» схема (траверсы), увеличивающая грузоподъемность крана на разных вылетах стрелы. Данная система названа HPLS (High Power Lifting System).

Применение сменного рабочего оборудования может существенно расширить технологические возможности КМУ: предлагаются разнообразные ковши, бадья для бетона, а также вилочные захваты.

Органы управления, дистанционное управление

Ручное управление манипулятора рычагами с двух сторон (самый дешевый тип управления) может быть перекрестным или параллельным (второе менее удобное, так как в этом случае рычаги с противоположных сторон располагаются в обратном порядке). Бывает такое же ручное управление с платформы (чуть подороже) – сверху оператору хорошо виден кузов, это удобно. Управление с кресла, расположенного на колонне манипулятора, еще дороже. При дистанционном управлении (самое дорогое) в качестве резервного всегда имеется одностороннее ручное управление.

В России манипуляторы используют в основном для простых операций разгрузки-погрузки, поэтому у них простые и дешевые конструкция, системы управления и безопасности. Потребители предпочитают электрогидравлические системы безопасности – они менее чувствительны к перепадам температуры и напряжения в бортовой сети автомобиля, а также к квалификации обслуживающего персонала. Электронным управлением обычно оснащают сложные манипуляторы с длинной стрелой, гидравлическим гуськом, лебедкой и т. д.

Радиоуправление манипулятора с выносного пульта может предлагаться как опция. В некоторых случаях использование пульта очень удобно, например, если поднимаемый груз находится за забором.

Переоборудование готового манипулятора под радиоуправление теоретически возможно. Однако при управлении с радиопульта хуже ощущаются движения манипулятора, и у неопытного оператора будут получаться слишком резкие движения стрелы (если на манипуляторе стоит обычная гидросистема). Гидросистема должна быть специально оптимизирована под радиоуправление. Для полнофункционального радиоуправления необходимо устанавливать пропорциональные гидрораспределители (чем больше отклонение рычага, тем быстрее движения манипулятора) компенсационного типа, т. е. с компенсацией потоков, позволяющей гидросистеме работать плавно. Расход масла в такой гидросистеме больше, чем в обычной: 70…90 л/мин. Применяются гидронасосы с регулируемой подачей (на обычных – с фиксированной подачей). Применяются маслоохладители, потому что потоки огромные и масло интенсивно нагревается. Поэтому и цена растет, примерно на 30%, так как приходится заменять много компонентов и стоить они будут, как запчасти, т. е. на 50…70% больше заводской цены.

Некоторые производители предлагают как опцию «дешевое радиоуправление», похожее на пульт тельфера. Управляя таким пультом, невозможно выполнять одновременно две операции. «Дешевое радио» работает на обычных гидрораспределителях, без маслоохладителя, и удорожание составляет всего около 10%. Поэтому гораздо выгоднее и дешевле определяться сразу и покупать версию с дистанционным управлением. Радиопульт превращается в пульт кабельного управления простым присоединением кабеля.

Б/у или новая КМУ?

Полноценного рынка «трейд-ин» (прием старых КМУ в зачет стоимости новых) в России еще нет. Официальные представители основных западных производителей манипуляторов пока не занимаются продажей б/у кранов и «трейд-ин». В России существует очень большая потребность в недорогих подержанных манипуляторах. Однако в Европе цены на подержанные манипуляторы довольно высокие: манипулятор теряет половину стоимости только за 10…12 лет эксплуатации, поскольку в манипуляторах мало что изнашивается в процессе эксплуатации. Обычно сложно установить истинную наработку и состояние такого манипулятора, идентификационные таблички могут заменить, и весь риск дальнейшего использования ложится на самого владельца. Облегчает положение лишь то, что обслуживание КМУ несложно и владелец может его выполнить самостоятельно: достаточно регулярно менять масло и фильтр. Поэтому завоз подержанных КМУ в Россию популярности не приобрел. В России все эксплуатируют манипуляторы обычно до конца и не продают б/у. Если манипулятор б/у все же продают с российским шасси, то проблема, как правило, бывает в шасси, которое изнашивается сильнее, чем иностранный манипулятор. Поэтому рынок подержанных манипуляторов так и не сформировался.

Автор благодарит С. Литвиненко, менеджера по продажам ООО «Карготек Рус», и С. Малинина, специалиста фирмы PM Group S.p.A., за помощь в подготовке статьи

Краны-манипуляторы Ferrari установка и монтаж КМУ

В нашей компании вы можете купить кран манипулятор, как новый, так контрактный не эксплуатировавшися в России или установить манипулятор (КМУ), имеющийся у вас, на любое шасси по вашему желанию.

ГК Автоконструкция является дилером и Авторизованным монтажно-сервисным Центром ведущих брендов имеет сертификат Таможенного Союза на монтаж любых моделей манипуляторов с грузовым моментом до 50 тм., аккредитацию Ростехнадзора на установку, настройку и ремонт приборов безопасности.

Компании присвоен международный идентификационный код изготовителя транспортного средства (WMI) — FR4.

Продажа и монтаж Кранов-манипуляторов Ferrari

Монтаж кранов манипуляторов Ferrari

Компания F.lli Ferrari производит четыре различных серии кранов-манипуляторов: 300, 500, 700 и 900. Чтобы удовлетворить конкретные нужды различных рынков, новые модели имеют многосегментные гидравлические удлинители и гуськи. Кроме того, каждый кран-манипулятор является «сплавом» традиционных для компании F.lli Ferrari характеристик – например, все краны имеют литое стальное основание – и существует тенденция к увеличению практичности, обеспечению повышенного уровня технологии и выводу на рынок кранов, которые, кроме прочего, являются стильными и престижными.

Краны-манипуляторы Ferrari

Преимущества кранов манипуляторов (КМУ) Ferrari- Литое основание. Оно дает значительное преимущество благодаря возможности увеличить толщину стали или чугуна в местах максимальной нагрузки. Большинство КМУ Феррари имеет литые основания: средние/большие краны используют стальные основания, приваренные к структуре крана, а остальные краны снабжены чугунными основаниями.

- Большой модельный ряд. Грузовой момент кранов Феррари лежит в диапазоне от 0,93 до 74 т.м. Из 4-х серий мы всегда подберем Вам кран, наиболее подходящий для решения ваших конкретных задач.

- Срок службы Феррари КМУ – более 10 лет. Наши краны для долгой надежной работы.

- Легкая и прочная конструкция. Литое основание ferrari КМУ и шестигранное сечение стрелы дает возможность достичь легкости без потери прочности.

- Поворотные аутригеры идут в качестве стандартного оборудования, упрощая доступ к элементам базового шасси. Это очень удобно в транспортном положении КМУ Феррари

- Гидравлическая система безопасности максимально проста и надежна, без электроники. Она не откажет зимой, при низких температурах.

- Модульная конструкция позволяет легко адаптировать кран к вашей специфике в любой момент после пуска в эксплуатацию.

- Унификация компонентов конструкции. Многие запчасти унифицированы. Поэтому ассортимент запчастей на складе не так велик и многие запчасти подходят к кранам разных серий, что упрощает ремонт и поиск запасных частей для кранов Феррари.

- Простота в обслуживании и ремонте. Кран манипулятор легко обслуживать и просто ремонтировать. Для этого не требуется особое оборудование или спецключи. Простая конструкция дает легкий доступ ко всем узлам и запчастям.

- Большой выбор кранов с дистанционным управлением. Небольшая цена дистанционного решения позволяет работать с максимальным комфортом.

Все эти Особенности КМУ Феррари в совокупности подтверждают наш первоначальный тезис о том, что купить Феррари кран – это мудрое и осознанное решение.

Продажа, установка кранов манипуляторов Ferrari

Наши краны серии 500 могут быть оборудованы радиоуправлением. Почти каждая модель может использовать инновационное «одноручное» радиоуправление, связанное с управляющим клапаном Bosch Rexroth, давая пользователю возможность добавлять такое дополнительное оборудование для КМУ, как лебедка, ковш или ворот. Эта система RDC, маленькая и компактная, настроенная компанией Hetronic для F.lli Ferrari, является модулем управления по радио, позволяющим управлять каждым отдельным движением крана одной рукой, за исключением опорной ноги, которой в целях безопасности следует управлять двумя руками. Для максимально простой работы и экономичности радоуправление питается от двух стандартных батареек АА. Краны серии 500 (модели 515, 523, 530, 540, 541, 550, 551, 561, 571, 581) имеют максимальную нагрузочную способность от 1,4 до 7,9 тм и горизонтальную досягаемость от 4,55 до 13,75 м. Модели Ferrari 561, Ferrari 571 и Ferrari 581 также доступны в версиях с гуськом.

500 серия кранов манипуляторов Ferrari

Кран манипулятор Ferrari 561

Установка кранов манипуляторов Ferrari

Кран манипулятор Ferrari 561

Стандартное исполнение

- Высокопрочная специальная сталь

- Пескоструйная обработка поверхности

- Литое основание

- Шестигранное сечение стрелы

- Гидравлический вылет до 10,45 м (12,05 м с механическим удлинителем)

- Фланцевые клапана

- Двустороннее управление

- Самосмазывающиеся подшипники

- Фитинги SAEJIC 1514I

- Поворотный крюк

- Монтажный комплект

- Поворотные аутригеры

- Подушки скольжения в телескопических стрелах

Установка КМУ FERRARI

Дополнительные опции

- Механические удлинители стрелы

- Сверхширокие аутригеры (4500)

- Дополнительные задние аутригеры

- Дополнительные гидравлические функции на стреле

- Гидравлическая лебедка

- Радиоуправление

- Поворотные аутригеры

- Применение со специальным оборудованием

- Система контроля нагрузки крюка RLC

Монтаж КМУ FERRARI

Диаграмма грузоподъемности при максимальном вылете стрелы КМУ Ferrari 561

Цена КМУ может меняться в зависимости от комплектации

Система контроля ECM4

Система контроля ECM4 позволяет контролировать работу крана на всех стадиях его работы. Данное устройство обеспечивает безопасную работу крана, а так же позволяет контролировать работу таких дополнительных устройств, как: лебедка, гусек, ротаторы или грейфер. Дисплей помогает следить за уровнем цилиндров и рабочим статусом крана. Предупредительный сигнал сообщит о необходимом ТО или о возможных ошибках системы. В случае неполадок системы, на дисплее появится код ошибки для скорейшего ее устранения на сервисе.

Система ECM4 записывает все действия крана, а также ТО и прочие обновления, установленные в сервисе, что позволяет пользователю отследить все операции, проведенные с манипулятором.

Система «Single Hand» легкий пульт управления

- дистанционный контроль скорости

- радио контроль всех функций крана

- контроль работы стабилизаторов

- управление тросом (опц)

- работа на 2х аккумуляторных батарейках

Система Multifunctional Radio Control

При помощи радиоуправления у Вас есть возможность с максимальной точностью контролировать как загрузку, так и разгрузку. Данное устройство сокращает время работы, а так же обеспечивает дополнительную безопасность. Все пульты радиоуправления защищены от внешних радио-магнитных сигналов.

Система RED POWER

Система Red power позволяет работать с грузами на большой высоте, сохраняя при этом первоначальную мощность стрелы.

- быстрая и точная работа с громоздкими грузами вблизи от стрелы

- сохранение грузоподъемности при вертикальном поднятии стрелы

- сохранение эффективности работы на большой высоте

- четкость исполнения на всех версиях с гуськом

Система SDV

Система клапанов плавного опускания (Smooth Descent Valve) за счет использования специального уравновешивающего клапана уменьшает колебания стрелы и обеспечивает прекрасное управление движениями.

Система PB — Power Boost

Система Power Boost позволяет кранам марки Ferrari поднимать более тяжелые грузы на максимальных вылетах стрелы. Благодаря фиксированной системе впрыска масла, появляется возможность регулировать давление и мощность подъема крана. Система подключается автоматически и абсолютно не влияет на скорость работы крана.

Гидравлическая версия:

В обычных установках масло впрыскивается в регулирующий клапан, при включении системы Power boost часть масла возвращается в резервуар ,а остальная часть попадает в регулирующий клапан.

Электронная версия:

На установках, оборудованных системой радио контроля и Power boost впрыск масла регулируется пультом управления. Данная функция не влияет на скорость работы крана и обеспечивает максимально точное выполнение работы и абсолютную безопасность.

Система EQS

Система EQS обеспечивает безопасную работу крана благодаря уравновешивающему клапану, который обеспечивает быструю работу выдвижных секций. Специальный клапан гидропривода повторно пропускает масло через выдвижные секции ,что увеличивает скорость выдвижных секций на 50%.

Система OFP

Нашими техническими специалистами была разработана система безопасности оператора крана, благодаря которой поворот стрелы отграничен в зоне местонахождения оператора. Благодаря вмонтированным сенсорам контролируется участок работы между стрелой и основанием, работа стрелы и угол поворота.

Метки: Краны-манипуляторы Ferrari, Монтаж КМУ FERRARI, Установка КМУ FERRARI

ООО «Транс-ЕК»

О магазине

Компания «Трансбизнес ЕК» это официальный представитель марки Фотон в России, это одна из компаний, которой доверяют китайские автопроизводители и многие компании Урала. Промышленная китайская техника помимо своего качества обладает и еще одним преимуществом — это хорошо развитая дилерская сеть по всей стране.

Китайские малотоннажные автомобили Фотон (Foton) в наличии и под заказ.

В соотношении цена-качество китайские грузовые автомобили Фотон, Фав, Бав, Тата значительно выигрывают как у российских производителей, так и у европейских. С каждым годом все большее количество российских строительных компаний отдает предпочтение китайской строительной технике, не только из-за цены, но и благодаря минимальным габаритам, максимальной грузоподъемности, низкому расходу топлива, что в комплексе делает использование крайне эффективным и позволяет снизить себестоимость услуг и производства.