что такое момент затяжки болтов крепления ГБЦ, схема и последовательность

Головка блока цилиндров (ГБЦ) силовых агрегатов транспортных средств предназначена для обеспечения герметизации камеры сгорания. Чтобы выполнить это условие, необходимо правильно затянуть крепежные элементы, для этого следует знать, с каким усилием затягивать головку блока цилиндров. Операцию проводят после «обкатки», которая производится на двигателе нового автомобиля или по окончании восстановительных работ силового агрегата.

Содержание

Открытьполное содержание

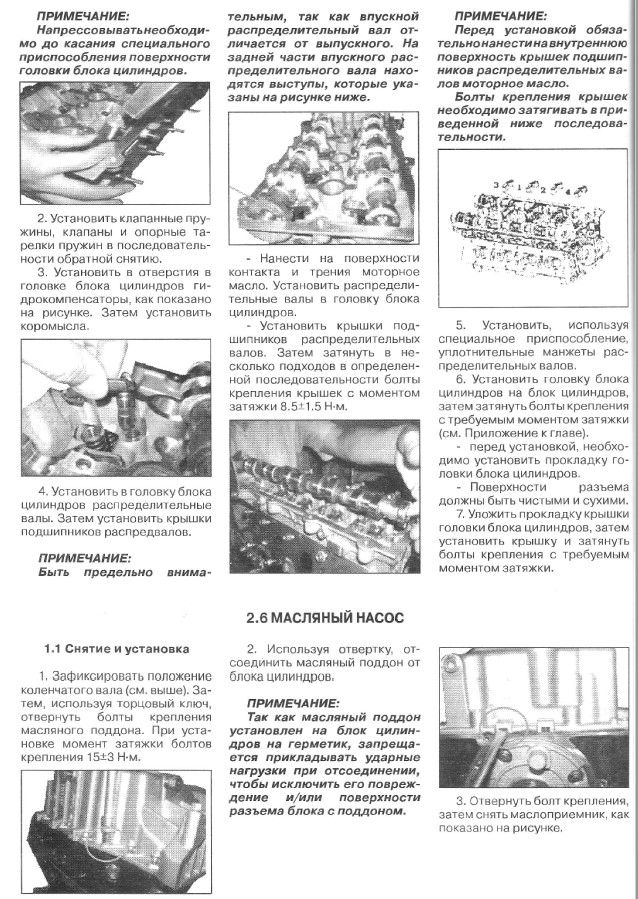

[ Скрыть]

Из чего состоит ГБЦ

Практически во всех двигателях конструкция ГБЦ одинакова.

Она в себя включает:

- Корпус изделия, который изготавливают методом точного литья. В нем предусмотрены каналы подачи охлаждающей жидкости и моторной смазки трущимся частям.

- Клапаны во впускном и выпускном каналах.

- Вал распределительный (в некоторых конструкциях их два).

Основным элементом ГБЦ является корпус. Он вместе с прокладкой обеспечивает герметизацию камеры сгорания. В корпусе запрессованы направляющие втулки клапанов, их количество зависит от конструктивных особенностей ГБЦ. Клапаны перемещаются во втулках, обеспечивая подачу топлива и вывод отработанных газов. Для изготовления корпуса головки используют алюминий, она крепится к блоку болтами, производимыми из высококачественной стали.

Головка блока цилиндров

Коэффициент температурного расширения у этих металлов разный, поэтому обеспечить высокую герметичность камеры сгорания возможно только в том случае, когда головка будет затягиваться равномерно по всей плоскости блока цилиндров. Если это условие не выполняется, силовой агрегат может выйти из строя.

О силах, действующих на ГБЦ во время работы мотора

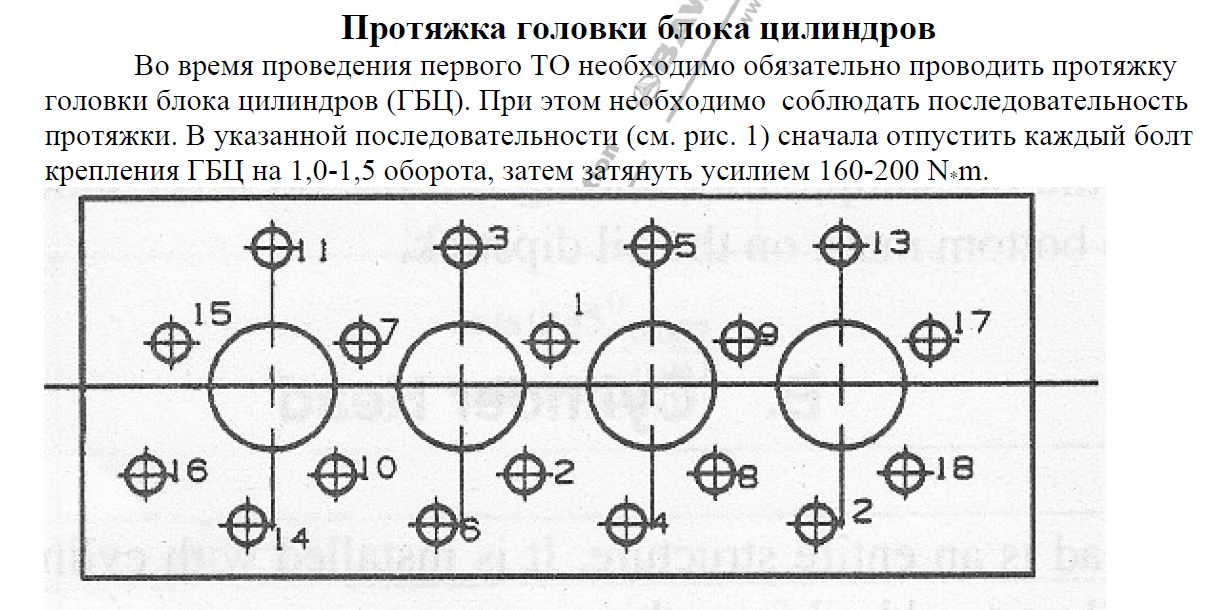

Обеспечить равномерность теплового воздействия на головку в работающем двигателе невозможно. Наиболее сильному нагреву подвергаются места в корпусе, располагающиеся над камерой сгорания, что вызывает напряжение металла на этих участках. Сила давления корпуса из алюминия на прокладку между ГБЦ и блоком цилиндров сильно увеличивается, что может вывести её из строя. Чтобы этого избежать, производится периодическая протяжка болтов крепления ГБЦ.

Сила давления корпуса из алюминия на прокладку между ГБЦ и блоком цилиндров сильно увеличивается, что может вывести её из строя. Чтобы этого избежать, производится периодическая протяжка болтов крепления ГБЦ.

Силы, действующие на ГБЦ во время завинчивания винтов

Обеспечить высокую герметичность камеры сгорания только установкой головки на блок цилиндров не получается, поэтому между ними стоит прокладка. Она имеет более низкую жесткость, при затяжке болтов прокладка сжимается, тем самым производится уплотнение зазоров. Если завинчивание крепежных винтов производится в произвольном порядке, а момент затяжки болтов ГБЦ на ключе не контролируется, можно получить деформацию корпуса головки или прогорание прокладки.

Следует напомнить, что такое момент затяжки болтов. Под этим подразумевается величина усилия на гаечном ключе, которое обеспечит герметичность соединения головки и блока цилиндров. Момент затяжки болтов и последовательность выполнения работы указываются в инструкции по ремонту и эксплуатации транспортного средства. Эти рекомендации следует выполнять неукоснительно.

Эти рекомендации следует выполнять неукоснительно.

В каких случаях необходима затяжка головки цилиндров

Конструкция движков постоянно совершенствуется, срок службы увеличивается, а объем работ по обслуживанию силовых агрегатов уменьшается. Моторы, выпущенные после 2010 года, уже не нуждаются в периодической протяжке болтов крепления головки. Для более ранних моторов проводить такую операцию рекомендуют при каждом очередном ТО. При длительной эксплуатации машины иногда появляются следы протечек моторного масла или охлаждающей жидкости. В таком случае необходимо немедленно подтянуть крепеж ГБЦ, иначе может потребоваться серьезный ремонт мотора. Причинами появления протечек может быть перегрев силового агрегата и несоблюдение порядка затягивания болтов.

Когда усилие затягивания крепежных винтов движка ниже рекомендованных, может произойти прогорание прокладки, которое повлечет за собой демонтаж головки с последующей заменой поврежденной детали. Отмечены случаи, когда ремонтники не соблюдают порядок и момент затяжки ГБЦ, поэтому водители со стажем проводят проверку состояния болтов при пробеге 1 тыс. км после ремонта мотора.

км после ремонта мотора.

Основные рекомендации

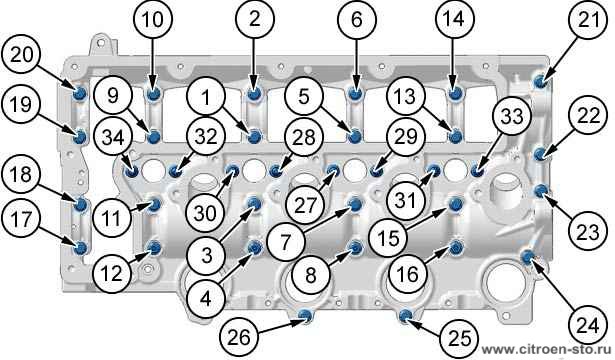

Прежде всего следует отметить, что такая процедура может проводиться после ремонта силового агрегата или с целью проверки величины момента затяжки болтов в процессе эксплуатации мотора. Если ГБЦ была демонтирована, следует внимательно осмотреть болты, а также отверстия в блоке цилиндров для их установки. Винты не должны иметь удлинения или деформации резьбовой части. Отверстия в блоке под болты очищают от остатков моторного масла, жидкости, других посторонних частиц. Если этого не сделать, можно повредить цилиндровый блок, при этом ГБЦ затянуть с требуемым усилием не получится.

Работу следует начинать только после ознакомления с рекомендациями изготовителей автомобиля по эксплуатации и ремонту. Там водитель найдет все необходимые сведения для выполнения работы, в том числе усилия и очередность затягивания болтов.

Важно! Для движков с болтами типа TTY существует запрет на повторное использование, так как они могут оборваться.

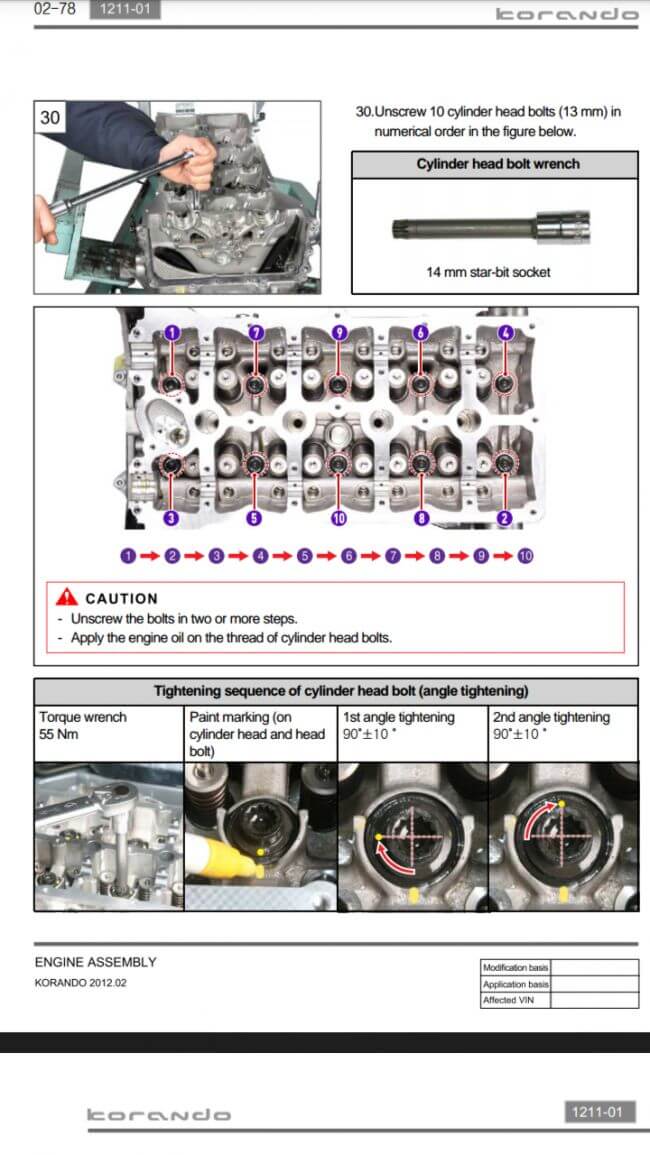

Еще одной особенностью использования таких болтов является установка их под определенным углом. Для этого потребуется специальный ключ с индикатором, который покажет градус наклона.

Пользователь Игорь Иванов показывает на видео установку и затяжку ГБЦ.

.Какие ошибки могут возникнуть

К сожалению, водители, самостоятельно выполняющие восстановление силового агрегата, допускают досадные ошибки, которые могут нанести вред блоку цилиндров и рабочему инструменту.

К ним можно отнести следующее:

- оставление моторной смазки или других посторонних частиц в местах установки крепежных изделий;

- завышение величины усилия затягивания болтов;

- применение инструмента, не предназначенного для этой операции;

- несоблюдение очерёдности затягивания ГБЦ;

- использование болтов несоответствующей длины.

Если момент подтягивания крепежных винтов моторе определять «на глазок», чаще всего происходит перетяжка, которая приводит к разрыву болтов. Изношенными гранями ключа можно повредить головку крепежного элемента, после чего завернуть или вывернуть его будет невозможно. Самостоятельно изменённый порядок установки болтов приведет к возникновению перенапряжений в корпусе головки, а это чревато появлением трещин. Они могут быть сквозными, что способствует появлению протечек смазки или охлаждающей жидкости. Появится прорыв газов во впускном или выпускном коллекторе. Начнутся перебои в работе мотора, потеряется его мощность.

Трещина ГБЦ

Если через трещины или прогары жидкость для охлаждения мотора попадёт в систему смазки, произойдет разжижение моторного масла. После этого давление смазки уменьшится, и поступление его к местам трения будет недостаточным, а вкладыши коленчатого вала могут провернуться. Многими документами допускается повторное применение крепежных элементов, но лучше использовать новые изделия. Крепиться ГБЦ к блоку цилиндров должна только качественными винтами.

Крепиться ГБЦ к блоку цилиндров должна только качественными винтами.

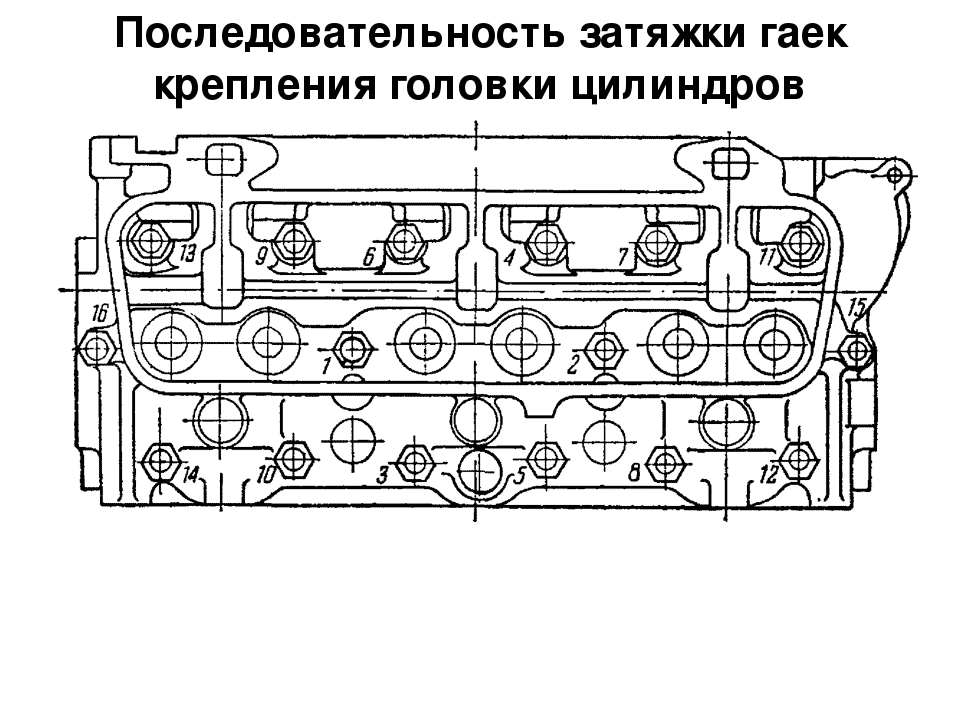

Порядок и контроль затяжки ГБЦ

При выполнении затяжки следует делать это равномерно, без лишних усилий и спешки.

Перед началом работы нужно приготовить следующие инструменты и расходные материалы:

- динамометрический ключ с насадкой, которая будет соответствовать головке болта;

- небольшое количество моторного или любого другого масла;

- ветошь.

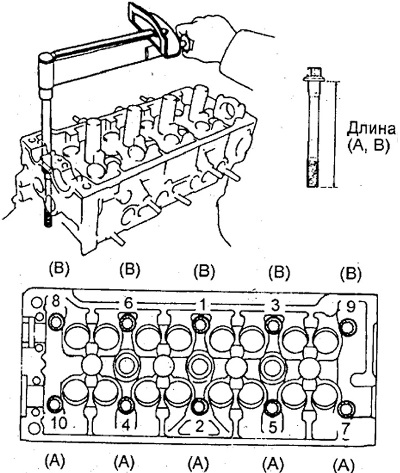

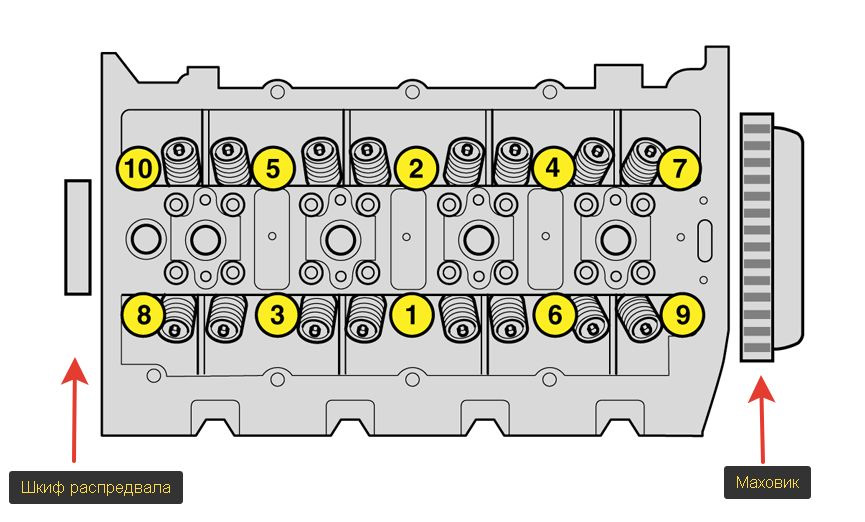

Независимо от конструкции силового агрегата, будь то 402, 406 двигатель или даже G4EE, 4B12, затягиваться ГБЦ будет всегда одинаково. Винты крепления будут расположены параллельно относительно камер сгорания. Инструкция по эксплуатации подскажет, с каким усилием затягивать головку блока цилиндров.

Порядок выполнения работы будет примерно таким:

- Крепежные болты смазывают небольшим количеством масла.

- Устанавливают их на своё место и заворачивают рукой, насколько получится.

- Далее понадобиться специальный динамометрический ключ.

С его помощью производят затяжку с усилием, равным примерно 1-2 кгс*м, согласно схеме для данного мотора.

С его помощью производят затяжку с усилием, равным примерно 1-2 кгс*м, согласно схеме для данного мотора. - На следующем этапе усилие доводят до 5-8 кгс*м (при этом следуют рекомендациям производителя автомобиля).

Через небольшой промежуток времени операцию повторяют 1-2 раза, поворачивая болты примерно на четверть оборота. После пробега около 500-1000 км проверяют степень затяжки, но не для всех типов силовых агрегатов. Если применяются пружинные болты, такая операция не потребуется.

Загрузка …Видео «Как пользоваться динамометрическим ключом»

Пользователь Александр Март показывает видео об использовании динамометрического ключа.

Затяжка болтов головки блока цилиндров динамометрическим ключом

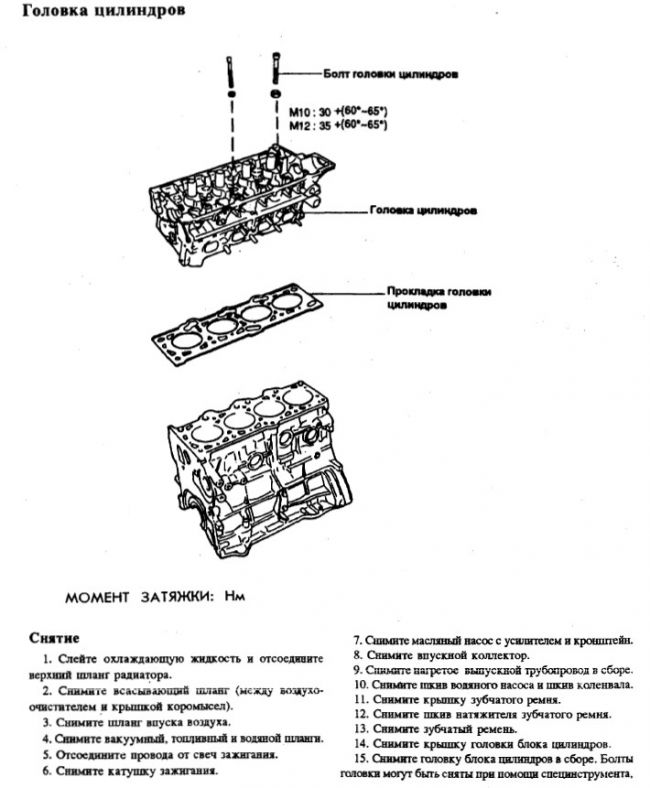

Затяжка головки блока цилиндров является важной и ответственной процедурой. Данную операцию производят во время обратной сборки двигателя после снятия ГБЦ. Правильная затяжка болтов головки блока цилиндров влияет на исправность и работоспособность силового агрегата, так как головка является частью камеры сгорания. Другими словами, после затяжки ГБЦ представляет собой единое целое с блоком цилиндров. Между блоком и головкой блока дополнительно устанавливается уплотнительная прокладка. В том случае, если головка затянута неправильно, высока вероятность повреждений самой ГБЦ, прокладки, болтов головки блока и отверстий под болты в БЦ.

Данную операцию производят во время обратной сборки двигателя после снятия ГБЦ. Правильная затяжка болтов головки блока цилиндров влияет на исправность и работоспособность силового агрегата, так как головка является частью камеры сгорания. Другими словами, после затяжки ГБЦ представляет собой единое целое с блоком цилиндров. Между блоком и головкой блока дополнительно устанавливается уплотнительная прокладка. В том случае, если головка затянута неправильно, высока вероятность повреждений самой ГБЦ, прокладки, болтов головки блока и отверстий под болты в БЦ.

В некоторых случаях в месте установки прокладки появляются течи. Также в случае неплотного прилегания головки блока во время работы ДВС может происходить прорыв отработавших газов в каналы системы смазки и охлаждения двигателя, а еще происходит попадание антифриза в масло и наоборот.

Содержание статьи

Затяжка головки блока цилиндров на дизеле и бензиновом моторе

Независимо от того, какой тип двигателя установлен на конкретном автомобиле (дизель или бензин), головка блока цилиндров современных авто имеет похожее устройство. Данный элемент ДВС состоит из корпуса, в котором установлен механизм газораспределения ГРМ (распределительные валы, впускные и выпускные клапаны). Еще одной особенностью ГБЦ является то, что в головке изготовлена часть камеры сгорания. В корпусе головки также выполнены специальные каналы, по которым циркулирует моторное масло и рабочая жидкость системы охлаждения.

Правильное прилегание головки к блоку цилиндров обеспечивает герметичность камеры сгорания, каналов систем охлаждения и смазки, в результате чего силовой агрегат отдает максимум мощности и крутящего момента, обеспечивает лучшую топливную экономичность и другие важнейшие эксплуатационные характеристики. В том случае, если ГБЦ затянута неправильно, в корпусе головки могут появиться трещины. Дело в том, что ГБЦ изготавливается из алюминиевых сплавов, в то время как болты для крепления головки являются стальными.

В том случае, если ГБЦ затянута неправильно, в корпусе головки могут появиться трещины. Дело в том, что ГБЦ изготавливается из алюминиевых сплавов, в то время как болты для крепления головки являются стальными.

С учетом того, что двигатели внутреннего сгорания подвержены существенному нагреву во время работы, детали ДВС испытывают температурное расширение. Что касается ГБЦ, алюминиевая головка и стальные болты расширяются по-разному. Получается, если головка затянута неправильно, тогда в ее корпусе возникает неравномерное напряжение. По этой причине крайне необходимо соблюдать момент затяжки болтов головки блока цилиндров, а также последовательность затяжки болтов крепления.

Как нужно затягивать головку блока цилиндров правильно

Начнем с того, что для затяжки ГБЦ необходимо иметь динамометрический ключ. Также следует подготовить подходящие головки-насадки для ключа и иметь немного чистого моторного масла. Перед затяжкой болтов крепления головки в обязательном порядке нужно изучить руководство по ремонту и эксплуатации конкретного ТС. Данная рекомендация особенно важна, так как усилие затяжки болтов на разных моторах отличается. Одни двигатели имеют блок цилиндров, который изготовлен из чугуна, в то время как другие ДВС получают облегченные блоки из сплавов алюминия.

Данная рекомендация особенно важна, так как усилие затяжки болтов на разных моторах отличается. Одни двигатели имеют блок цилиндров, который изготовлен из чугуна, в то время как другие ДВС получают облегченные блоки из сплавов алюминия.

Более того, даже на разных моторах одного производителя с алюминиевой головкой и чугунным блоком степень затяжки головки все равно будет отличаться. Также в мануале будет указан и порядок затяжки болтов крепления. Переходя к самому процессу обтяжки ГБЦ, следует помнить, что каждое действие совершается последовательно. Основная цель состоит в том, чтобы затяжка осуществлялась равномерно. Ниже рассмотрены основные рекомендации.

- Во время установки головки и дальнейшей затяжки не имеет значения, ставите ли вы собранную деталь или монтируете один корпус.

- На начальном этапе нужно смазать крепежные болты моторным маслом. Для этого понадобится нанести небольшое количество смазки на резьбу болта.

- Затем болты вставляются в отверстия, которые выполнены в корпусе головки и блоке цилиндров, после чего затягиваются от руки.

- Далее динамометрическим ключом следует протягивать болты в определенной последовательности и с указанным в мануале моментом затяжки. Обычно затяжка осуществляется в несколько подходов. Сначала болты затягиваются с небольшим усилием, после чего дополнительно протягиваются еще один или два раза.

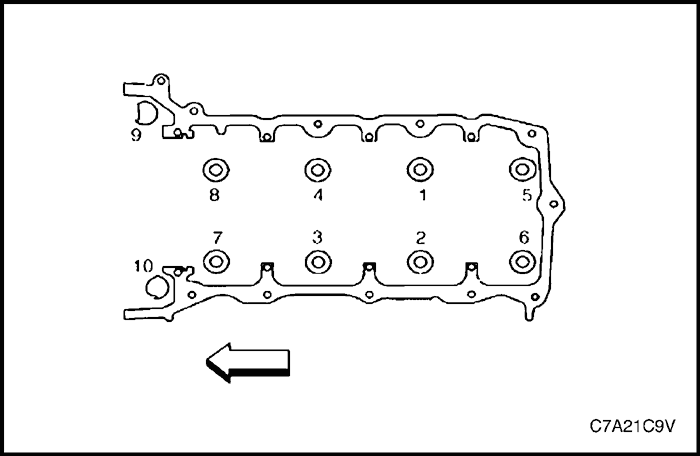

- Также помните, особенно важно соблюдать не только усилие, но и порядок затяжки болтов. Например, во время установки ГБЦ на рядный ДВС затяжка болтов крепления производится от центра к краям головки. Такой подход позволяет снизить риск повреждения как самой головки блока, так и прокладки между БЦ и ГБЦ.

- Стоит добавить, что после пробега около 1000 км на некоторых автомобилях болты необходимо дополнительно обтянуть. Это зависит от определенных конструктивных особенностей того или иного ДВС. Если же при затяжке использовались так называемые пружинные болты крепления, тогда дотяжка после установки ГБЦ не требуется.

Распространенные ошибки при затяжке головки

Отметим, что допущенные ошибки во время установки головки блока цилиндров могут привести к повреждениям самой головки и блока цилиндров. Также после начала эксплуатации ДВС возможно появление серьезных неисправностей, которые способны быстро вывести двигатель из строя. В ряде случаев силовой агрегат может пострадать так сильно, что потребует капитального ремонта или замены такого мотора на контрактный двигатель. В списке различных ошибок, которые приводят к нежелательным последствиям, стоит отдельно выделить: перетяжку болтов, попадание моторного масла в отверстия для установки болтов крепления, работу с неподходящими или изношенными насадками на динамометрический ключ, нарушение порядка затяжки болтов, использование болтов, которые не подходят по размеру.

Достаточно часто отверстие под болт крепления в блоке цилиндров оказывается забитым грязью, ржавчиной и т.п. Попытки очистить отверстие не всегда дают положительный результат. В результате закрутить болты с должным усилием может быть очень трудно. По этой причине резьбу болтов смазывают маслом. При этом запрещается заливать масло в само отверстие для улучшения смазки. Такие действия могут привести к тому, что колодец с резьбой попросту разрушится после закручивания болта. В такой ситуации блок цилиндров нужно будет ремонтировать или даже менять.

Также к возникновению проблем может привести и попытка затянуть ГБЦ без использования динамометрического ключа. В таком случае момент затяжки зачастую оказывается превышен. Последствия могут быть самыми разными, но зачастую болты крепления головки ломаются, после чего возникает необходимость повторной разборки двигателя для удаления обломков и ремонта блока цилиндров.

Болты для затяжки ГБЦ обычно имеют головку под шестигранную насадку, реже выполняются в виде квадрата.

Дело в том, что после затяжки болт становится немного длиннее, то есть вытягивается. По этой причине следует обращать внимание на максимально допустимую длину болта, которая должна быть прописана в руководстве по эксплуатации. Если новых болтов нет, тогда перед установкой необходимо промерить имеющиеся крепежные элементы. В том случае, когда болт оказывается немного длиннее по сравнению с максимально допустимым показателем, тогда происходит его упор в дно отверстия в блоке цилиндров.

Нарушение рекомендуемого в руководстве по ремонту конкретного двигателя порядка затяжки крепежных болтов вызывает излишнее перенапряжение в корпусе головки блока цилиндров. Алюминиевые сплавы, которые являются материалом изготовления ГБЦ, не приспособлены к таким нагрузкам. Итогом становится появление трещин в корпусе головки. Через трещины небольшого размера возникает утечка газов, то есть нарушается герметичность камеры сгорания. Двигатель в этом случае теряет мощность, наблюдается повышенный расход топлива. Если трещины затрагивают каналы системы смазки или охлаждения, тогда в камеру сгорания может попадать масло или антифриз, а также возможны наружные утечки.

Напоследок добавим, что не исключено и попадание рабочих жидкостей из одной системы в другую (например, тосол попадает в масляные каналы). Неисправности такого рода являются достаточно серьезными, так как нарушения нормальной работы системы смазки или охлаждения приводят к перегреву ДВС, ускоренному износу трущихся деталей, заклиниванию мотора и т.

Читайте также

С какой силой тянуть головку блока. Повторная протяжка гбц. Из чего состоит ГБЦ

Затяжка головки блока цилиндров является важной и ответственной процедурой. Данную операцию производят во время обратной сборки двигателя после снятия . Правильная затяжка болтов головки блока цилиндров влияет на исправность и работоспособность силового агрегата, так как головка является частью камеры сгорания. Другими словами, после затяжки ГБЦ представляет собой единое целое с блоком цилиндров. Между блоком и головкой блока дополнительно устанавливается уплотнительная прокладка. В том случае, если головка затянута неправильно, высока вероятность повреждений самой ГБЦ, болтов головки блока и отверстий под болты в .

В некоторых случаях в месте установки прокладки появляются течи. Также в случае неплотного прилегания головки блока во время работы может происходить прорыв отработавших газов в каналы и двигателя, а еще происходит попадание антифриза в масло и наоборот. В результате свойства смазочного материала и охлаждающей жидкости меняются, что может быстро вывести двигатель из строя. Далее мы поговорим о том, какой порядок затяжки болтов ГБЦ нужно соблюдать, как производится затяжка болтов головки блока цилиндров динамометрическим ключом, а также какой должна быть сила затяжки головки.

Также в случае неплотного прилегания головки блока во время работы может происходить прорыв отработавших газов в каналы и двигателя, а еще происходит попадание антифриза в масло и наоборот. В результате свойства смазочного материала и охлаждающей жидкости меняются, что может быстро вывести двигатель из строя. Далее мы поговорим о том, какой порядок затяжки болтов ГБЦ нужно соблюдать, как производится затяжка болтов головки блока цилиндров динамометрическим ключом, а также какой должна быть сила затяжки головки.

Читайте в этой статье

Затяжка головки блока цилиндров на дизеле и бензиновом моторе

Независимо от того, какой тип двигателя установлен на конкретном автомобиле ( или ), головка блока цилиндров современных авто имеет похожее устройство. Данный элемент ДВС состоит из корпуса, в котором установлен механизм газораспределения (распределительные валы, впускные и выпускные клапаны). Еще одной особенностью ГБЦ является то, что в головке изготовлена часть камеры сгорания. В корпусе головки также выполнены специальные каналы, по которым циркулирует моторное масло и рабочая жидкость системы охлаждения.

В корпусе головки также выполнены специальные каналы, по которым циркулирует моторное масло и рабочая жидкость системы охлаждения.

Правильное прилегание головки к блоку цилиндров обеспечивает герметичность камеры сгорания, каналов систем охлаждения и смазки, в результате чего силовой агрегат отдает максимум мощности и крутящего момента, обеспечивает лучшую топливную экономичность и другие важнейшие эксплуатационные характеристики. В том случае, если ГБЦ затянута неправильно, в корпусе головки могут появиться трещины. Дело в том, что ГБЦ изготавливается из алюминиевых сплавов, в то время как болты для крепления головки являются стальными.

С учетом того, что двигатели внутреннего сгорания подвержены существенному нагреву во время работы, детали ДВС испытывают температурное расширение. Что касается ГБЦ, алюминиевая головка и стальные болты расширяются по-разному. Получается, если головка затянута неправильно, тогда в ее корпусе возникает неравномерное напряжение. По этой причине крайне необходимо соблюдать момент затяжки болтов головки блока цилиндров, а также последовательность затяжки болтов крепления.

Как нужно затягивать головку блока цилиндров правильно

Начнем с того, что для затяжки ГБЦ необходимо иметь динамометрический ключ. Также следует подготовить подходящие головки-насадки для ключа и иметь немного чистого моторного масла. Перед затяжкой болтов крепления головки в обязательном порядке нужно изучить руководство по ремонту и эксплуатации конкретного ТС. Данная рекомендация особенно важна, так как усилие затяжки болтов на разных моторах отличается. Одни двигатели имеют блок цилиндров, который изготовлен из чугуна, в то время как другие ДВС получают облегченные блоки из сплавов алюминия.

Более того, даже на разных моторах одного производителя с алюминиевой головкой и чугунным блоком степень затяжки головки все равно будет отличаться. Также в мануале будет указан и порядок затяжки болтов крепления. Переходя к самому процессу обтяжки ГБЦ, следует помнить, что каждое действие совершается последовательно. Основная цель состоит в том, чтобы затяжка осуществлялась равномерно. Ниже рассмотрены основные рекомендации.

Ниже рассмотрены основные рекомендации.

- Во время установки головки и дальнейшей затяжки не имеет значения, ставите ли вы собранную деталь или монтируете один корпус.

- На начальном этапе нужно смазать крепежные болты моторным маслом. Для этого понадобится нанести небольшое количество смазки на резьбу болта.

- Затем болты вставляются в отверстия, которые выполнены в корпусе головки и блоке цилиндров, после чего затягиваются от руки.

- Далее динамометрическим ключом следует протягивать болты в определенной последовательности и с указанным в мануале моментом затяжки. Обычно затяжка осуществляется в несколько подходов. Сначала болты затягиваются с небольшим усилием, после чего дополнительно протягиваются еще один или два раза.

- Также помните, особенно важно соблюдать не только усилие, но и порядок затяжки болтов. Например, во время установки ГБЦ на рядный ДВС затяжка болтов крепления производится от центра к краям головки. Такой подход позволяет снизить риск повреждения как самой головки блока, так и прокладки между БЦ и ГБЦ.

- Стоит добавить, что после пробега около 1000 км на некоторых автомобилях болты необходимо дополнительно обтянуть. Это зависит от определенных конструктивных особенностей того или иного ДВС. Если же при затяжке использовались так называемые пружинные болты крепления, тогда дотяжка после установки ГБЦ не требуется.

Распространенные ошибки при затяжке головки

Отметим, что допущенные ошибки во время установки головки блока цилиндров могут привести к повреждениям самой головки и блока цилиндров. Также после начала эксплуатации ДВС возможно появление серьезных неисправностей, которые способны быстро вывести двигатель из строя. В ряде случаев силовой агрегат может пострадать так сильно, что потребует капитального ремонта или замены такого мотора на контрактный двигатель. В списке различных ошибок, которые приводят к нежелательным последствиям, стоит отдельно выделить: перетяжку болтов, попадание моторного масла в отверстия для установки болтов крепления, работу с неподходящими или изношенными насадками на динамометрический ключ, нарушение порядка затяжки болтов, использование болтов, которые не подходят по размеру.

Достаточно часто отверстие под болт крепления в блоке цилиндров оказывается забитым грязью, ржавчиной и т.п. Попытки очистить отверстие не всегда дают положительный результат. В результате закрутить болты с должным усилием может быть очень трудно. По этой причине резьбу болтов смазывают маслом. При этом запрещается заливать масло в само отверстие для улучшения смазки. Такие действия могут привести к тому, что колодец с резьбой попросту разрушится после закручивания болта. В такой ситуации блок цилиндров нужно будет ремонтировать или даже менять.

Также к возникновению проблем может привести и попытка затянуть ГБЦ без использования динамометрического ключа. В таком случае момент затяжки зачастую оказывается превышен. Последствия могут быть самыми разными, но зачастую болты крепления головки ломаются, после чего возникает необходимость повторной разборки двигателя для удаления обломков и ремонта блока цилиндров.

Болты для затяжки ГБЦ обычно имеют головку под шестигранную насадку, реже выполняются в виде квадрата. Если насадка окажется изношенной, тогда во время затяжки существует риск ее проворачивания. В результате «слизываются» грани головки болта. В подобной ситуации поврежденный крепежный элемент трудно закрутить или открутить для замены. Что касается подбора болтов, необходимо дополнительно учитывать некоторые особенности. Во многих руководствах по ремонту можно встретить информацию о том, что болты допускается использовать повторно. Как показывает практика, оптимально менять крепежные элементы на новые после каждого снятия ГБЦ.

Если насадка окажется изношенной, тогда во время затяжки существует риск ее проворачивания. В результате «слизываются» грани головки болта. В подобной ситуации поврежденный крепежный элемент трудно закрутить или открутить для замены. Что касается подбора болтов, необходимо дополнительно учитывать некоторые особенности. Во многих руководствах по ремонту можно встретить информацию о том, что болты допускается использовать повторно. Как показывает практика, оптимально менять крепежные элементы на новые после каждого снятия ГБЦ.

Дело в том, что после затяжки болт становится немного длиннее, то есть вытягивается. По этой причине следует обращать внимание на максимально допустимую длину болта, которая должна быть прописана в руководстве по эксплуатации. Если новых болтов нет, тогда перед установкой необходимо промерить имеющиеся крепежные элементы. В том случае, когда болт оказывается немного длиннее по сравнению с максимально допустимым показателем, тогда происходит его упор в дно отверстия в блоке цилиндров. Результатом становится или поломка болта, или раскол самого блока цилиндров.

Результатом становится или поломка болта, или раскол самого блока цилиндров.

Нарушение рекомендуемого в руководстве по ремонту конкретного двигателя порядка затяжки крепежных болтов вызывает излишнее перенапряжение в корпусе головки блока цилиндров. Алюминиевые сплавы, которые являются материалом изготовления ГБЦ, не приспособлены к таким нагрузкам. Итогом становится появление трещин в корпусе головки. Через трещины небольшого размера возникает утечка газов, то есть нарушается герметичность камеры сгорания. Двигатель в этом случае теряет мощность, наблюдается повышенный расход топлива. Если трещины затрагивают каналы системы смазки или охлаждения, тогда в камеру сгорания может попадать масло или антифриз, а также возможны наружные утечки.

Напоследок добавим, что не исключено и попадание рабочих жидкостей из одной системы в другую (например, тосол попадает в масляные каналы). Неисправности такого рода являются достаточно серьезными, так как нарушения нормальной работы системы смазки или охлаждения приводят к перегреву ДВС, ускоренному износу трущихся деталей, заклиниванию мотора и т. д.

д.

Читайте также

Как самостоятельно определить, что прокладка головки блока цилиндров прогорела. Рекомендации по протяжке ГБЦ после замены. Какую прокладку лучше выбрать.

Головка блока цилиндров (ГБЦ) обеспечивает герметизацию камеры сгорания, а также является основой для механизма газораспределения. Во время работы на ГБЦ воздействуют высокая температура, сильная вибрация и другие факторы. Если затяжка болтов головки блока цилиндров произведена неправильно, то возможна потеря герметичности камеры сгорания, прогорание прокладки или растрескивание корпуса этой детали.

Какие силы действуют на ГБЦ во время работы мотора

Любой режим работы мотора приводит к неравномерному нагреву головки. Участки, расположенные над камерами сгорания, нагреваются гораздо сильней остального корпуса, из-за чего возникает тепловое напряжение металла. Чем выше обороты двигателя или сильней нагрузка на него, тем больше разница в нагреве различных участков этой детали. На некоторых участках температурное расширение алюминия, из которого сделан корпус этой детали, оказывается настолько сильным, что увеличивает давление на прокладку между головкой и блоком цилиндров. Поэтому через определенный промежуток времени необходимо повторять момент затяжки винтов, в противном случае велика вероятность прогорания прокладки.

Чем выше обороты двигателя или сильней нагрузка на него, тем больше разница в нагреве различных участков этой детали. На некоторых участках температурное расширение алюминия, из которого сделан корпус этой детали, оказывается настолько сильным, что увеличивает давление на прокладку между головкой и блоком цилиндров. Поэтому через определенный промежуток времени необходимо повторять момент затяжки винтов, в противном случае велика вероятность прогорания прокладки.

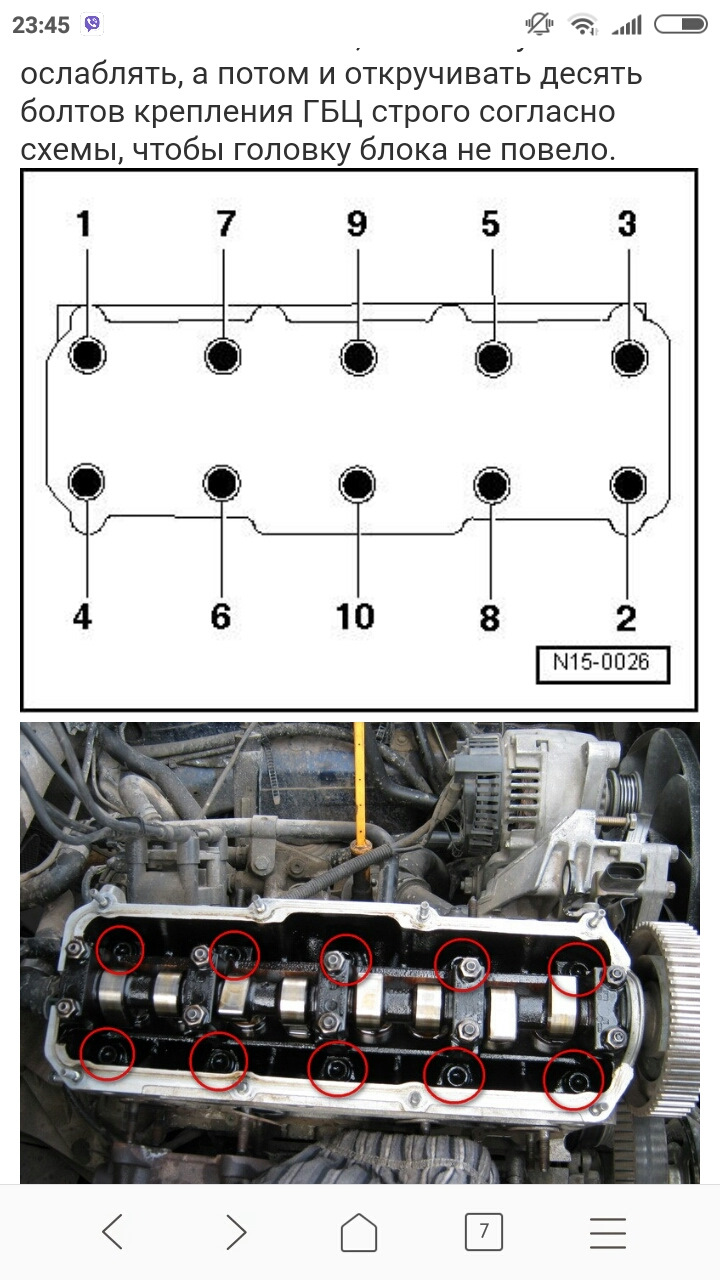

Какие силы действуют на ГБЦ во время закручивания винтов

Прокладка, которую устанавливают между блоком цилиндров и ГБЦ, обладает определенной толщиной, которая уменьшается во время затяжки. Несмотря на общую жесткость, алюминиевый корпус этой детали деформируется во время затяжки на тысячные доли миллиметра, поэтому необходимо проводить ее от центра к краям. В этом случае удается компенсировать изгибание ее поверхности (подошвы). Когда головка лежит на блоке цилиндров, то давление на каждый участок ее подошвы одинаково. По мере закручивания, давление в местах установки болтов (винтов) возрастает, что и приводит к V-образной деформации подошвы. Чтобы избежать этого, необходимо строго соблюдать последовательность действий. Если порядок затяжки нарушен или усилие (момент) не соответствует мотору, возрастает вероятность прогорания прокладки и ремонта двигателя.

По мере закручивания, давление в местах установки болтов (винтов) возрастает, что и приводит к V-образной деформации подошвы. Чтобы избежать этого, необходимо строго соблюдать последовательность действий. Если порядок затяжки нарушен или усилие (момент) не соответствует мотору, возрастает вероятность прогорания прокладки и ремонта двигателя.

Правильный порядок затяжки

Вне зависимости от типа двигателя порядок затяжки ГБЦ всегда одинаков. Любая головка затягивается с помощью двух рядов винтов, идущих параллельно камерам сгорания. Порядок отверстий – от первого к последнему цилиндру, по правому и левому, относительно первого цилиндра, ряду. Вот правильный порядок закручивания винтов:

Некоторые мастера предпочитают другой порядок. Сначала закручивают 2 центральных болта (момент такой же, как описано выше), затем винты слева и справа по одному ряду, после чего также по другому ряду. Потом продолжают в этом же порядке закручивать остальные болты. И тот и другой порядок затяжки головки одинаковы по эффективности, поэтому каждый выбирает то, что нравится лично ему. Главное обеспечить правильное усилие во время затягивания. Закрутив все болты ГБЦ, их начинают затягивать в том же порядке. Момент должен составлять 3–4 кгс.м. Затем, соблюдая тот же порядок, еще раз затягивают с усилием 7–8 кгс.м. Максимальный момент зависит от марки и модели автомобиля, поэтому перед началом работы необходимо внимательно прочитать инструкцию по ремонту вашего автомобиля. В противном случае велик риск повреждения головки или блока цилиндров.

Главное обеспечить правильное усилие во время затягивания. Закрутив все болты ГБЦ, их начинают затягивать в том же порядке. Момент должен составлять 3–4 кгс.м. Затем, соблюдая тот же порядок, еще раз затягивают с усилием 7–8 кгс.м. Максимальный момент зависит от марки и модели автомобиля, поэтому перед началом работы необходимо внимательно прочитать инструкцию по ремонту вашего автомобиля. В противном случае велик риск повреждения головки или блока цилиндров.

На некоторых автомобилях можно повторно использовать болты ГБЦ, убедившись, что их длина укладывается в рекомендованные значения. На остальных машинах желательно каждый раз использовать новые детали.

Для правильной затяжки используйте динамометрический ключ

Если длина винта больше, чем необходимо, то он упрется в дно колодца. Попытка его затянуть приведет к тому, что головка болта отломится или он сорвет резьбу в колодце. В любом случае, придется разбирать мотор, менять прокладку и скорее всего восстанавливать колодец. Это обойдется гораздо дороже нового комплекта винтов.

Это обойдется гораздо дороже нового комплекта винтов.

Через 300–700 километров (зависит от типа и модели двигателя) необходима протяжка ГБЦ. За время этого пробега, высокие температуры и вибрация привели к обжатию прокладки, поэтому необходимо снова затягивать болты. Обычно достаточно повернуть каждый болт 1–2 раза на 90 градусов, ориентируясь на показания динамометрического ключа, чтобы не превысить момент. Порядок затяжки такой же, как раньше.

Вывод

Теперь вы знаете, как производится затяжка головки блока цилиндров и какие ошибки допускают во время этой операции. Это поможет вам в самостоятельном ремонте и обслуживании своего автомобиля.

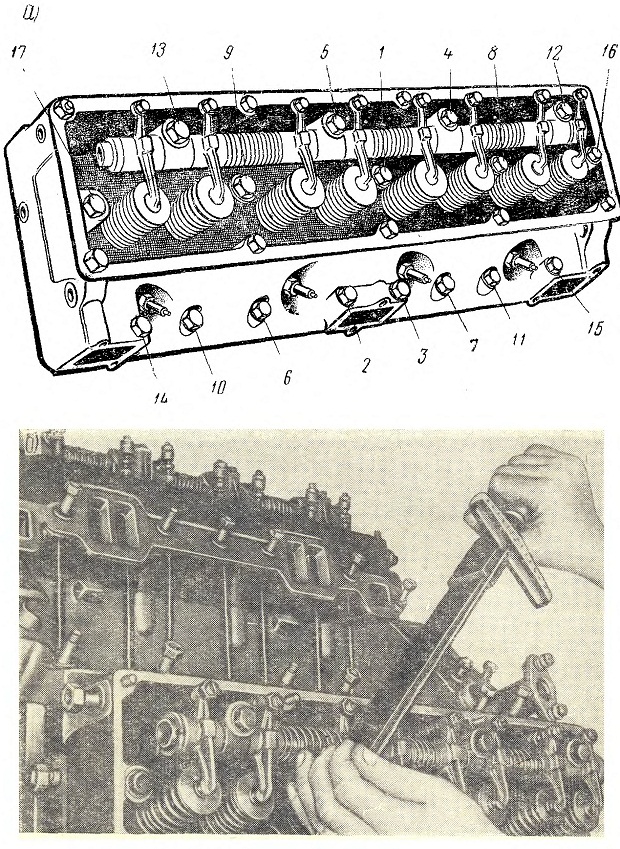

Головка блока цилиндров (ГБЦ) – один из самых важных узлов автомобильного двигателя. От того, как она установлена и отрегулирована, зависит работа мотора, его стабильность, надежность и экономичность.

В нашей статье мы расскажем, как быстро и без особых трат самостоятельно установить головку блока цилиндров на автомобили семейства ВАЗ.

Первое условие правильной и надежной установки ГБЦ – это чистота посадочного места. Тщательно очистите плоскость блока, на которую ставится ГБЦ. Очистка вначале осуществляется острым предметом, а потом специальными автомобильными чистящими средствами, которые помогут убрать остатки тосола, масла.

Обратите особое внимание на отверстия, в которые вкручиваются шпильки. В них попадает масло, вода, мусор. И потом, когда ГБЦ притягивается по шпилькам к блоку, они могут сделать микротрещины в блоке цилиндров из-за того, что при вкручивании шпилек образуется избыточное давление. При нагреве мотора через эти микротрещины продавит газы, газы пробьют прокладку между ГБЦ и блоком, и вода из охладительной системы пойдет в масло. Капитальный ремонт двигателя вам обеспечен! И это в лучшем случае. Поэтому рекомендуется тщательно проверить отверстия перед вкручиванием шпилек и обязательно промокнуть их, взяв чистую ветошь и воспользовавшись отверткой, чтобы добраться до самого дна.

Когда место под головку блока цилиндров очищено, приступайте к установке. Монтаж ГБЦ начинается с правильной установки прокладки, которая расположена между ГБЦ и блоком цилиндров.

Отверстия блока должны четко совпасть с отверстиями прокладки, только в этом случае ее установка считается правильной.

И головка блока цилиндров должна быть хорошо очищена от нагара, грязи, масла, тосола. Если есть подозрения, что ГБЦ подверглась перегреву или иному воздействию, которое привело к деформации, то она проверяется на специальном устройстве и потом, если нужно, шлифуется.

При установке ГБЦ на место бывает, что прокладка «съезжает», поэтому следите за ней.

ГБЦ считается установленным на место, когда она «устаканилась» на направляющих, и ей не мешают шланги, провода. После этого начинайте процедуру прикручивания. Чтобы не перепутать болты, их нужно заранее пометить. Внутренние болты измазаны маслом, так что их трудно перепутать с наружными, это и будет своеобразной меткой.

Если у вас нет пневмо- или электроинструмента, прикрутить болты ГБЦ можно старым, добрым коловоротом.

Коловоротом болты только наживляются, но не затягиваются окончательно, для этого существует специальный, динамометрический ключ. Только с его помощью проконтролируете правильный момент затяжки, который рекомендуется производителем.

Второй момент затяжки не должен превышать 8 кг. Порядок затяжки остается неизменным, от центра к краям, попарно. После того, как болты затянуты на 8 кг, проводим два доворота, оба по 90°. Сначала проходим болты первый раз, проворачивая динамометрический ключ на 90 °, потом второй раз.

После окончательной затяжки головка блока цилиндров считается механически установленной, но еще не рабочей. Чтобы она оказалась рабочей, необходимо подсоединить всю «перифирию», т.е. шланги, патрубки, и прочее. Рекомендуется сразу, чтобы потом к этому не возвращаться, подсоединить провод датчика температуры и выставить метку ГРМ.

После приступаем к установке стаканов клапанов. Перед установкой они обязательно очищаются от грязи и смазываются. Чистые и смазанные стаканы должны легко становиться на место.

Перед установкой они обязательно очищаются от грязи и смазываются. Чистые и смазанные стаканы должны легко становиться на место.

Чтобы не перепутать последовательность установки стаканов, извлекая, их располагают в определенном порядке. После установки стаканов обязательно смажьте «постель», на которую потом ляжет распредвал.

Ещё кое-что полезное для Вас:

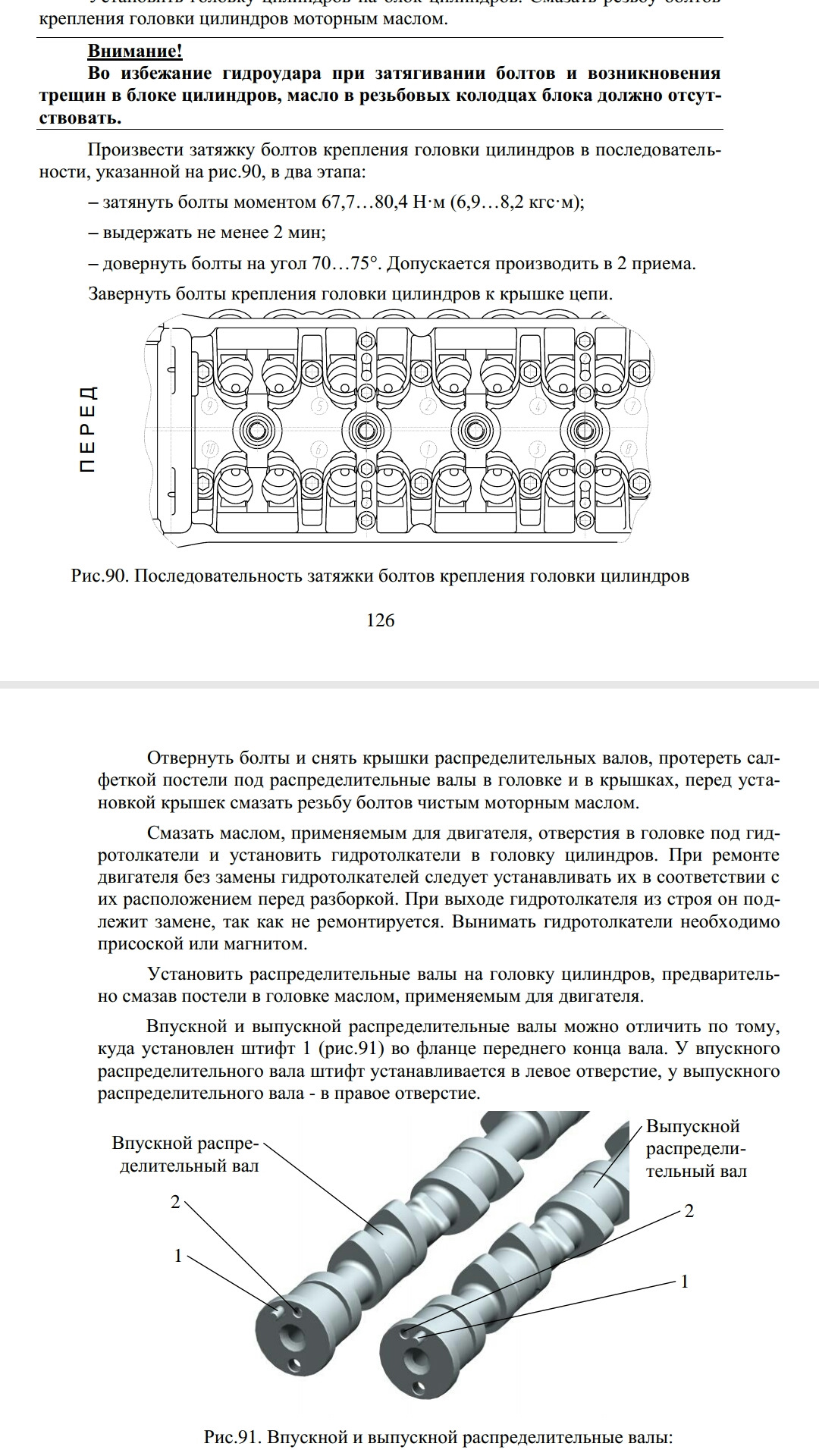

Смазанный и чистый распредвал ставится на место. Закреплять его можно сразу с сальником. Опытные слесари, для того чтобы упростить процесс выставления меток распредвала, до сих пор используют иногда дедовский метод. Во время установки распредвала первая и третья шейки распредвала должны смотреть на вас.

Затем мы устанавливаем на место крышку распредвала. Смажьте места, где будет лежать распредвал (постель), и не забудьте об одном нюансе. На торцах надо убрать старый герметик, и нанести новый, тогда он будет хорошо держать масло.

Устанавливая вторую часть крышки, процесс повторяем. Теперь наживляем гайки, и не забудьте о шайбах, которые должны быть под каждой гайкой.

Теперь наживляем гайки, и не забудьте о шайбах, которые должны быть под каждой гайкой.

Момент затяжки гаек крышки распредвала не должен превышать трех килограмм. Опытные ремонтники со временем могут производить процесс затяжки без динамометрического ключа. Затем ставится жестяная защитная крышка.

Затем надеваем шестеренку распредвала, но перед этим убедитесь, что вы не забыли поставить на распредвал шпонку, которая удерживает шестерню от прокручивания.

Болтом крепко фиксируем шестерню на своем месте. Обязательно следите за тем, чтобы метки на шестерне и ГБЦ совпали.

Потом накидываем ремень ГРМ, но предварительно рекомендуется поставить натяжной ролик. Перед роликом на шток установите специальную шайбу. Не стоит забывать, что ролик до «безумия» затягивать не стоит, он должен свободно проворачиваться на штоке.

При одевании ремня ГРМ не забывайте проверять совпадения меток на шестерне распредвала и на коленчатом валу. Когда ремень ГРМ одет, путем подкручивания натяжного ролика добиваемся нужной натяжки ремня.

После натяжения до нужного показателя (ремень проворачивается вокруг своей оси на 90°), затягиваем плавно контрольную гайку.

Следующим примеряется трамблер, который нужно правильно установить в пазы. Нужно, чтобы после установки трамблера в пазы соблюдалась соосность валов. Между трамблером и ГБЦ монтируем бензонасос, не забыв смазать его герметиком. Чтобы шток не уперся в распредвал, его нужно отжать отверткой. Затягивается корпус привода бензонасоса шестигранником.

Прижав несильно шестигранником корпус, наживляем гайки и равномерно притягиваем. Затем уже затягиваем «серьезно» шестигранник. Устанавливаем окончательно трамблер, который мы до этого только примерили. Не забываем о герметике, который исключит подтекания масла. Не забываем и о планке, на которой есть шкала опережения зажигания, потому что после пуска мотора возможно понадобиться регулировка трамблера. Еще раз проверяем подсоединение проводов и патрубков, что забыли, подсоединяем.

Последний штрих — установка клапанной крышки и кожуха ремня ГРМ. После окончания всех работ и проверок не забываем прикрутить на место тросик дроссельной заслонки. ГБЦ установлена и готова к работе.

После окончания всех работ и проверок не забываем прикрутить на место тросик дроссельной заслонки. ГБЦ установлена и готова к работе.

Видео: Установка ГБЦ ВАЗ. Пошаговая инструкция

Печать

Затяжка головки блока цилиндров необходима при сборке двигателя внутреннего сгорания, после того, как было произведено снятие ГБЦ. Если головка была затянута неправильно, может ухудшиться качество работы всего ДВС, поскольку головка входит в систему камеры сгорания. После того, как была произведена затяжка болтов ГБЦ, получается единая система с блоком цилиндров. При установке ГБЦ не следует забывать про уплотнительную прокладку, которая монтируется между головкой и самим блоком. Если протяжка ГБЦ сопровождалась ошибками, имеется большая вероятность повреждений уплотнительной прокладки, болтов ГБЦ, а также отверстий под них.

Иногда на месте уплотнительной прокладки возникают течи, помимо этого, если головка блока цилиндра была затянута не до конца, возможен прорыв газообразных смесей в систему охлаждения двигателя внутреннего сгорания. Также имеется вероятность проникновения охлаждающей жидкости в масло. В итоге свойства антифриза и масла теряются, что приводит к поломке двигателя внутреннего сгорания. По этой причине следует знать порядок протяжки ГБЦ при помощи динамометрического ключа, а также знать и уметь правильно рассчитывать силу в момент затяжки ГБЦ.

Также имеется вероятность проникновения охлаждающей жидкости в масло. В итоге свойства антифриза и масла теряются, что приводит к поломке двигателя внутреннего сгорания. По этой причине следует знать порядок протяжки ГБЦ при помощи динамометрического ключа, а также знать и уметь правильно рассчитывать силу в момент затяжки ГБЦ.

Как осуществляется затягивание ГБЦ в ДВС

Вне зависимости от того, какой двигатель внутреннего сгорания используется в транспортном средстве, дизельный или бензиновый, устройство головки блока цилиндра и порядок затяжки его одинаковый. В двигателе внутреннего сгорания монтирован механизм ГРМ, который состоит из клапанов и распределительных валов . Отличительной чертой головки блока цилиндра является тот факт, что в ней находится часть камеры сгорания. В корпусе ГБЦ монтированы специальные каналы, через которые проходит охладительная жидкость и моторное масло.

Если был соблюден порядок протяжки ГБЦ, то обеспечивается полная герметизация камеры сгорания и всех её каналов. В итоге двигатель внутреннего сгорания работает на полную мощность, тем самым экономится бензин. Если же разборка ГБЦ была произведена с неправильным усилием затяжки, имеется риск возникновения трещин на самой головке. Объясняется это тем, что головка болта изготавливается из сплавов алюминия, сами же болты создаются из стали.

В итоге двигатель внутреннего сгорания работает на полную мощность, тем самым экономится бензин. Если же разборка ГБЦ была произведена с неправильным усилием затяжки, имеется риск возникновения трещин на самой головке. Объясняется это тем, что головка болта изготавливается из сплавов алюминия, сами же болты создаются из стали.

Учитывая тот факт, что ДВС во время функционирования сильно разогревается, его детали под воздействием высоких температур увеличиваются в размерах. Не стоит забывать, что сталь и алюминий будут расширяться в разной степени. По этой причине, если порядок разборки был нарушен, во время работы двигателя внутреннего сгорания создаётся неравномерное напряжение. Этим и объясняется необходимость уметь правильно протягивать ГБЦ.

Как заменить головку блока цилиндра правильно

Чтобы снять ГБЦ, необходим динамометрический ключ. Помимо этого, в наличии должны иметься специальные насади для инструмента и небольшое количества моторного масла. Перед тем, как снять головку блока цилиндра, настоятельно рекомендуется ознакомиться с инструкцией по ремонты и использования конкретного транспортного средства. Объясняется такая необходимость тем, что степень усилия затяжки на разных моторах имеет разные значения. Некоторые блоки цилиндра изготавливаются из алюминия, в некоторых двигатели внутреннего сгорания полностью сделаны из чугуна.

Объясняется такая необходимость тем, что степень усилия затяжки на разных моторах имеет разные значения. Некоторые блоки цилиндра изготавливаются из алюминия, в некоторых двигатели внутреннего сгорания полностью сделаны из чугуна.

Степень усилия затяжки может отличаться даже на двигателях внутреннего сгорания от одного производителя. В мануле также содержится информация о порядке затяжки ГБЦ. Перед тем, как протянуть головку блока цилиндра, следует помнить о последовательности каждого шага.

Главное при затяжке ГБЦ – это помнить о том, что процесс должен осуществляться равномерно. Есть несколько рекомендаций, которые помогут осуществить сборку ГБЦ без ошибок.

- В процессе установке и последующей затяжки нет никакой разницы, участвует в установке корпус или одна деталь.

- Перед тем, как поменять ГБЦ, необходимо обработать болты в районе резьбы маслом.

- Затем болты поочередно вставляются и закручиваются в отверстия.

- Затем при помощи динамометрического ключа, согласно схеме затяжки ГБЦ, элементы крепления протягиваются.

Изначально они закручиваются с маленьким усилием, после этого они затягиваются ещё 1 раз.

Изначально они закручиваются с маленьким усилием, после этого они затягиваются ещё 1 раз. - Важным моментом является не только усилие, которые прилагается в момент затяжки. Большую роль играет и алгоритм установки. Во время затягивания болта крепления ГБЦ протяжка осуществляется, как правило от центра или креста на крест. Такой алгоритм действия уменьшает риск нанести повреждения ГБЦ и уплотнительной прокладке.

- У некоторых ДВС затянутые болты после 500 – 1500 километров пробега необходимо ещё раз потянуть.

Объясняется это особенностями в конструкции мотора. В тех ситуациях, когда во время протяжки эксплуатировались пружинные болты, в дополнительном протягивании нет необходимости.

Наиболее распространённые ошибки

Ошибки и просчёты, которые будут описаны ниже, приводят к серьёзным повреждениям уплотнительной прокладки и других элементов мотора. Также после затяжки могут возникнут проблемы с мотором, которые в будущем могут привести к выходу из строя ДВС. Однако такое возможно в исключительных случаях.

Однако такое возможно в исключительных случаях.

- Болты были затянуты слишком сильно.

- Во время затяжки масло проникло в отверстия для элементов крепления.

- Не использовались насадки для динамометрического ключа.

- Ошибочно была выбрана неправильная длина болтов.

- Порядок протяжки болтов был нарушен.

Нередко отверстие для крепления цилиндров может быть загрязнено или быть в ржавчине. Не всегда получается избавиться от нежелательных загрязнений, которые в дальнейшем могут помешать протяжки ГБЦ с необходимым усилием. Именно для этого рекомендуется обрабатывать резьбу маслом, однако не следует допускать проникновения масла в само отверстие. Этот процесс может привести к разрушению колодца после того, как болт будет вкручен. Из-за этого весь блок цилиндров придётся отдать в ремонт или даже заменить.

Принести дополнительные проблемы может попытка протянуть головку блока цилиндра без использования динамометрического ключа. Объясняется это тем, что без этого инструмента правильно рассчитать момент затяжки довольно трудно. Последствия бывают различные, но в большинстве случаев болты ГБЦ ломаются, в итоге приходится ещё раз снимать ГБЦ, чтобы удалить обломки и восстановить работу блока цилиндров.

Последствия бывают различные, но в большинстве случаев болты ГБЦ ломаются, в итоге приходится ещё раз снимать ГБЦ, чтобы удалить обломки и восстановить работу блока цилиндров.

Болты для протяжки ГБЦ, как правило, с головкой под шестигранник. Значительно реже они имеют головку квадратной формы. Если уплотнительная насадка износилась, при затяжке болтов она может провернуться. Тем самым грани болта будут «слизаны». В вышеописанной ситуации снимая болты обратно следует быть особенно аккуратным. Данный процесс может быть сильно осложнен «слизыванием». В мануале по ремонту ДВС говорится о том, что разрешается повторно эксплуатировать болты. Но практика показала обратное. Настоятельно рекомендуется менять элементы крепления при каждом снятии головки блока цилиндров.

Объясняется это тем, что после затяжки элементов крепления, они несколько вытягиваются и увеличиваются в длине. По этой причине необходимо проверить допустимую длину болта, информацию можно найти в мануале по эксплуатации ТС. Если норма была превышена, болт будет упираться в дно отверстия, тем самым произойдёт поломка либо самого элемента крепления, либо блока цилиндров.

Если норма была превышена, болт будет упираться в дно отверстия, тем самым произойдёт поломка либо самого элемента крепления, либо блока цилиндров.

Если рекомендуемый порядок затяжки элементов крепления не был соблюден, в системе создается перенапряжение, к которым не приспособлена алюминиевая головка блока цилиндров. Тем самым нарушается герметичность системы сгорания и ДВС теряет свою мощность, также увеличивается расход горючего. В той ситуации, когда повреждения касаются системы охлаждения или смазки, в камеру сгорания в ДВС может попасть рабочая жидкость, а это может привести к поломке мотора.

Не стоит исключать вероятность попадания масло в систему охлаждения или обратную ситуацию. Данная неисправность требует немедленного внимания, поскольку может привести к перегреву двигателя внутреннего сгорания, что ускорит износ запчастей и приведёт к заклиниванию мотора.

Соблюдать алгоритм протяжки ГБЦ следует для того, чтобы защитить блок цилиндров от мокроты, которая объясняется утечкой моторного масла.

Если у вас возникли вопросы — оставляйте их в комментариях под статьей. Мы или наши посетители с радостью ответим на них

Ремонт ГБЦ нельзя назвать простой процедурой, для которой необходимы определенные навыки и некоторый опыт. Для ремонта нужны специальные инструменты. Как правило, во время этих работ меняется прокладка и регулируется : ВАЗ 2109 в нашем случае. Чтобы регулировка была выполнена правильно, нужно неукоснительно следовать инструкции. При грамотном подходе, вы благополучно проведете регулировку, добившись желаемого результата.

Основная масса сегодняшних авто не нуждаются в подтяжке болтов головки, но на ВАЗ 2109, она требуется хотя бы для прохождения ТО.

Если начала скапливаться влага в тех местах, где соприкасается блок с цилиндрами, то это верный признак того, что требуется неотложная подтяжка болтов. Влага в вышеупомянутых местах это признак утечки смазки. Основные причины затяжки болтов это:

[ Скрыть ]

Регулировка момента затяжки болтов

Для того чтобы выполнить все правильно и избежать ошибок нужно строго придерживаться определенных правил и соблюдать порядок выполнения.

Подтяжку нужно проводить только специальным динамометрическим ключом, который позволяет осуществлять контроль за моментом подтяжки.

Сначала, при помощи динамометрического ключа, ставим держатель в нулевое положение. Это означает, что данные устройства, равны моменту исходной позиции. Затем, нужно посмотреть на показатель прибора при старте крепежа. Вращая держатель, следим за показателями. Если момент не изменился, то это означает, что крепеж может поддаваться растяжению и это нормально, так и должно быть. Если момент быстро возрос, необходимо достичь движения болта. Этот говорит о малом растяжении держателя. Значит, нужна стабилизация.

Во время работы автомобиля, болты, которыми закреплена цилиндров, все время испытывают различные воздействия. Постоянно происходит их нагрев и остывание, что со временем приводит к разрушению структуры крепежей.

Для всех силовых агрегатов имеются конкретные правила, которых необходимо придерживаться при работе:

Наиважнейшие данные касающиеся регулировки, есть в аннотации к каждому конкретному авто. Вследствие этого, надо внимательно изучить и придерживаться того, что в нем написано. Во время эксплуатации транспортного средства, нужно строго соблюдать все требования производителя и систематически диагностировать авто. Правильная и отлаженная работа силового агрегата ВАЗ 2109, предотвращает надобность в регулировании держателей головки блоков цилиндров.

Так как, головка непростой узел, то необходимо проводить ремонтные работы лишь при абсолютной уверенности в своих действиях. Строго соблюдая порядок выполнения работ. В случае обнаружения отклонения в работе мотора, немедленно проведите его диагностику. Это позволит избежать более дорогостоящих ремонтных работ.

Необходимые инструменты

- динамометрический ключ;

- штангенциркуль или линейка.

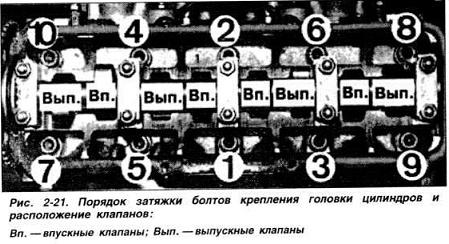

Схема затяжки

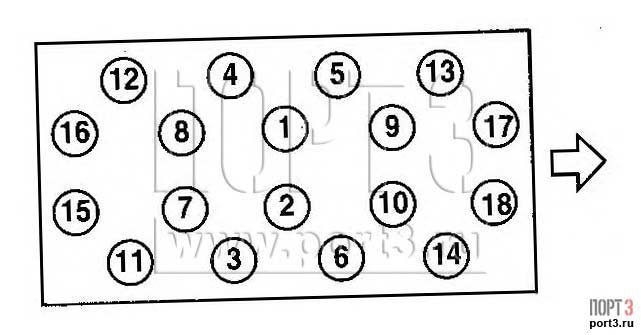

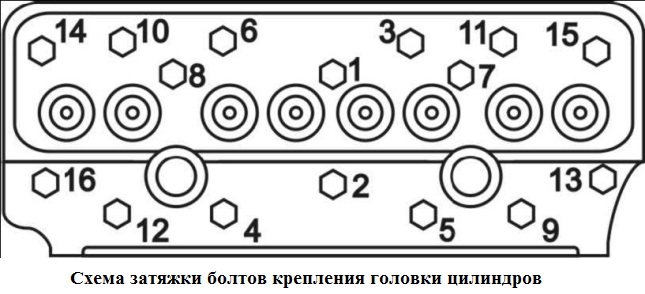

Схема затяжки ГБЦ такая же, как и на традиционных моделях и начинать нужно с центра. Проходит в четыре приёма.

- затяжка моментом 2,0 кгс/м

- затяжка моментом 7,5 — 8,5 кгс/м

- доворачиваем на 90 градусов.

- повторно доворачиваем на 90 градусов.

Чтобы было понятней опишем подробней этой процесс:

- С помощью динамометрического ключа затягиваем болты в указанной на рисунке последовательности до 2,0 кг/см.

- Потом проходимся по второму кругу и дотягиваем до 8 кгс*м.

- Далее докручиваем на 90 градусов.

- Проходим по второму кругу, докручивая еще на 90 градусов.

Внимание! На 16-ти кл силовых агрегатах болты можно использовать повторно, но если их длина не более 95 миллиметров.

В ином случае он меняется. Длина меряется вместе с шайбой. Не пытайтесь заменить динамометрический ключ иным приспособлением иначе, последствия могут быть непредсказуемыми.

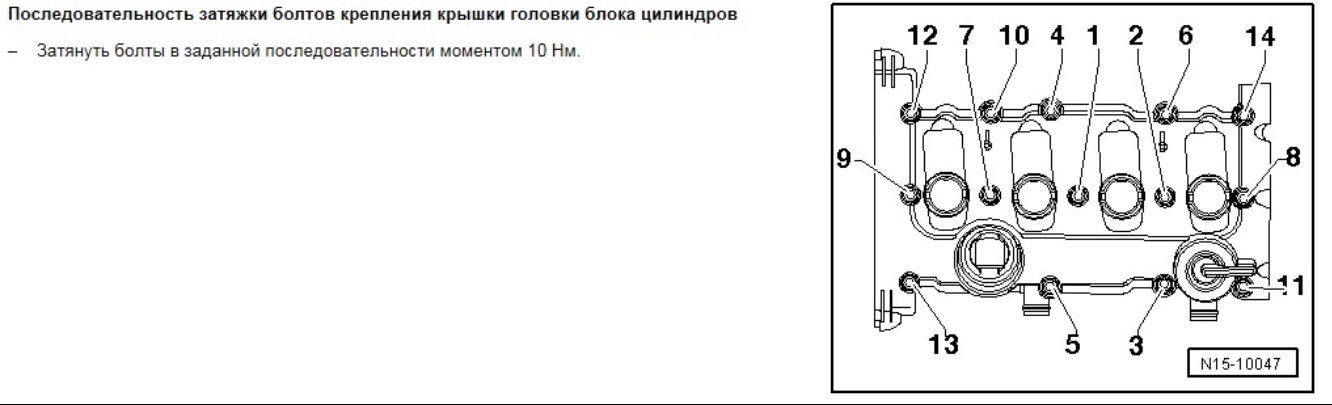

| Болты крепления крышки ГБЦ | 10 Нм |

| Болты постели ГБЦ 8мм | 20 Нм |

| Болты постели ГБЦ 6мм | 12 Нм |

| Гайки крышки шатуна | 32 Нм |

| Болт шкива распредвала | 37 Нм |

| Болт шкива коленвала | 182 Нм |

| Болты крышки постели коленвала D16 | 51 Нм |

| Болты крышки постели коленвала D14, D15 | 44 Нм |

| Болты и гайки крепления масляного заборника | 11 Нм |

| Болты крепления масляного насоса | 11 Нм |

| Болта крепления платы привода (AT) | 74 Нм |

| Болта крепления маховика (MT) | 118 Нм |

| Болты крепления масляного поддона | 12 Нм |

| Болты крышки заднего сальника коленвала | 11 Нм |

| Датчик крепления помпы ОЖ | 12 Нм |

| Болт крепления скобы генератора (от помпы к ген) | 44 Нм |

| болт ролика натяжителя ГРМ | 44 Нм |

| Болт датчика CKF | 12 Нм |

| Болты крепления пластиковых кожухов ГРМ | 10 Нм |

| Крепление датчика VTEC к ГБЦ | 12 Нм |

| Болт масляного поддона (широкая прокладка), пробка | 44 Нм |

Момент и сила затяжки головки блока цилиндров на ВАЗ 2114

Многие начинающие автомеханики без проблем разбирают двигатель и демонтируют систему ГБЦ, а вот со сборкой начинаются проблемы. Необходимо правильно отрегулировать затяжку болтов головки блока цилиндров.

Ниже вы найдете полезные инструкции, с которыми у вас не возникнет проблем.

Когда необходимо производить затяжку ГБЦ

Для начала стоит заметить, что далеко не на всех автомобилях необходима затяжка ГБЦ. Она нужна на старых отечественных автомобилях: ВАЗ 2006, НИВА, Москвич и т.д.

Ее стоит проводить, если:

- Протекает масло из под блока цилиндров. Симптом говорит о том, что уплотнитель износился, и нужна его замена, для чего и придется открутить болты ГБЦ.

- Был произведен ремонт. В этом случае необходима перезатяжка, причем в соответствии с заданным стандартом.

- Необходима профилактика. Рекомендуется каждые 5 тысяч километров проверять затяжку или править ее. Все же блок испытывает сильные вибрации, от которых головки болтов откручиваются.

Необходимый для работы набор инструментов

В общем, вам понадобится обычный набор: отвертки (желательно из автомобильного набора), герметик, вороток с головками.

Также вам понадобится динамометрический ключ и вот тут начинаются сложности.

Всего существует 3 вида: щелчковый, стрелочные и цифровые, на что стоит обратить внимание.

Щелчковый

Щелчковый ключ, он же предельный и пружинный, наиболее распространенный тип. Обладает весьма сложной механической конструкцией. На ручке есть вороток, на котором выставляется необходимый крутящий момент в Ньютонах.

Работать им очень просто:

- Выбираете необходимый крутящий момент;

- Поворачивайте вороток до «характерного щелчка»;

- Прекращаете вращение.

Обратите внимание, что щелчковидный ключ – очень капризный и тонкий инструмент.

Если его неправильно хранить (в подвешенном состоянии или без футляра), то он может начать «врать» на 10%+.

Стрелочный

Если момент затяжки головки блока цилиндров не требует точности, подойдет стрелочный (он же торсионный) ключ.

На ручке расположена стрелочная полукруглая шкала, показывающая момент в реальном времени.

Из плюсов:

- Низкая цена. Купить можно в любом автомобильном магазине.

- Нетребовательность. В отличие от щелчкового, хранить можно как угодно.

А из минусов – огромная погрешность: от 5 до 20%.

Цифровой

Если протяжка ГБЦ наоборот должна быть точной, то необходим цифровой ключ. На рукоятке расположен жидкокристаллический дисплей, на котором точно указывается крутящий момент.

Для самостоятельного ремонта его покупать не стоит (слишком дорого), а вот для сервисного центра, даже для гаражного СТО, он необходим.

Правильный порядок затяжки ГБЦ

Сила затяжки четко регламентируется производителем и нарушать их не стоит.

Порядок затяжки болтов головки блока цилиндров отличается, в зависимости от автомобиля, хотя для большинства отечественных машин указания схожие.

Нива

В ВАЗ 2123 порядок затяжки болтов головки блока цилиндров выглядит следующим образом.

Аналогично он будет выглядеть и на всех последующих автомобилях!

Протяжка головки блока цилиндров осуществляется в 4 этапа:

- Максимум 20 Н-М;

- До 85 Н-М;

- Прокрутите болты на 90 градусов;

- Повторите 3 пункт.

Аналогичный момент затяжки используется и в ГБЦ ВАЗ 2114 8 клапанов, Калина, Гранта, 2106 и 2107.

Нива 21214

В новой ревизии «Нивы», чей двигатель создавался по стандарту Евро 3, сила затяжки отличается. Вот схема затяжки болтов. Как вы можете заметить, здесь присутствует 11 болт, выведенный из основной батареи.

Инструкция аналогична предыдущей, но 11 болт ГБЦ закручивается с момент затяжки 39,1 Н-М в один подход.

Возможные последствия неправильной затяжки

Снятие ГБЦ – процесс легкий, а вот его настройка уже сложнее. Неточностей допускать нельзя, все же ГБЦ – это крышка блока цилиндров, что напрямую влияет на эффективность работы двигателя.

Если момент затяжки болтов головки блока цилиндров будет недостаточным, то компрессия будет слишком слабой.

Отсюда вытекает прогорание прокладки, выход газов и их попадание в отсек со смазкой и охлаждайкой.

Понятное дело, что это приведет к падению эффективности силового агрегата.

Почему бы тогда крутить болты посильнее? Этого делать также не стоит, ведь они сделаны из мягких металлов.

При перетяжке возможны трещины, срыв граней или даже разлом резьбы.

Вот почему важно знать, с каким усилием затягивать головку блока цилиндров.

Кстати, при перетяжке можно сорвать резьбу в самом блоке, от чего болт будет прокручиваться на одном месте.

Порядок и усилие затяжки головки блока цилиндров – АвтоТоп

Таблица моментов затяжки для Шевроле Нива 2123. Если книги нет, можно посмотреть здесь.

Моменты затяжки для ГБЦ, двигателя, коробки передач, раздатки, мостов и тормозной системы.

Для чего нужен широкий диапазон момента затяжки?

Для того, что все динамоключи имеют погрешность. Лучше брать момент посередине диапазона.

Минимально допустимый-максимальный момент затяжки. Например: 100-110 Н·м.

Напоминание:

В местах где много точек затяжки, например, впускной коллектор. Лучше несколько раз пройтись окончательным моментом. Точки по середине «проседают».

Список моментов затяжки (таблица):

— Болт крепления головки блока цилиндров (ГБЦ). М12×1,25.

Прочисти отверстия с резьбой от масла.

Обезжирь поверхности.

Если длина стержня болта превышает 117 мм, то его следует заменить новым. Между блоком и головкой устанавливается безусадочная металлоармированная прокладка.

Повторное использование прокладки не допускается.

Для обеспечения надежного уплотнения и исключения подтяжки болтов при техническом обслуживании автомобиля затягиваем их в четыре приема:

1-й прием — затягиваем болты 1–10 моментом 20 Н·м;

2-й прием — болты 1–10 затягиваем моментом 70–86 Н·м, а болт 11 — моментом 31–39 Н·м.

3-й прием — затем доворачиваем болты 1–10 на 90°;

4-й прием — и еще на 90°;

Желательно пользоваться доворотной шкалой.

— Гидроопора рычага клапана.(Гидрокомпенсатор) М24×1,5 15–20 Н·м

— Болт крепления звездочки распределительного вала. М10×1,25. 41–51 Н·м

— Гайка крепления корпуса подшипников распределительного вала. М8. 18–23 Н·м

Наносим тонкий слой моторного масла на кулачки и шейки распределительного вала, постели корпуса подшипников и рабочие поверхности рычагов привода клапанов. При монтаже корпуса подшипников убеждаемся, что установочные втулки (на крайних крепежных шпильках головки блока цилиндров с левой стороны) вошли в гнезда корпуса без перекоса.

— Болт крепления крышки коренного подшипника. М10×1,25. 68–84 Н·м

— Болт крепления масляного насоса. М8. 22–27 Н·м

— Болт крепления поддона картера. М6. 5–8 Н·м

— Шпилька крышки маслоотделителя. М8. 13–21 Н·м

— Гайка крепления крышки маслоотделителя. М8. 13–21 Н·м

— Болт крепления головки блока цилиндров. М8. 31–39 Н·м

— Гайка крепления впускной трубы и выпускного коллектора. М8. 21–26 Н·м

— Гайка болта крышки шатуна. М9×1 43–54 Н·м

— Болт крепления маховика. М10×1,25. 61–87 Н·м

— Болт крепления башмака натяжителя цепи. М10×1,25. 41–51 Н·м

— Гайка крепления крышки головки блока цилиндров. М6. 2–5 Н·м

— Болт крепления звездочки вала привода масляного насоса. М10×1,25. 41–51 Н·м

— Болт крепления насоса охлаждающей жидкости (помпы). М8. 22–27 Н·м

— Гайка шпильки крепления отводящего патрубка рубашки охлаждения. М8. 16–23 Н·м

— Гайка крепления шкива привода вспомогательных агрегатов. М20×1,5 101–126 Н·м

— Болт крепления кронштейна генератора. М8. 22–27 Н·м

— Болт крепления кронштейна масляного фильтра. М8. 22–27 Н·м

— Гайка болта крепления генератора к кронштейну. М8. 22–27 Н·м

— Гайка крепления кронштейна боковой опоры силового агрегата. М8. 18–23 Н·м

— Гайка крепления боковой опоры к кронштейну поперечины. М10×1,25. 27–34 Н·м

— Гайка крепления поперечины задней опоры силового агрегата к кузову. М8. 15–19 Н·м

— Гайка крепления задней опоры силового агрегата к коробке передач. М8. 28–29 Н·м

— Гайка болта крепления задней опоры силового агрегата к поперечине. М8. 18–23 Н·м

— Болт крепления кожуха сцепления к маховику. М8. 19–31 Н·м

— Гайка крепления главного цилиндра сцепления к кронштейну педального узла. М8. 10–16 Н·м

— Штуцер соединительной трубки гидропривода сцепления. М12×1,25. 25–31 Н·м

— Болт крепления рабочего цилиндра сцепления к картеру сцепления. М8. 15–19 Н·м

— Свеча зажигания. М14×1,25 31–39 Н·м (ГБЦ из алюминия, лучше 25-30 Н·м)

Коробка передач

— Выключатель фонаря света заднего хода. М14×1,5 28–45 Н·м

— Болт хомута крепления наконечника к тяге привода управления коробкой передач. М8. 23–27 Н·м

— Болт крепления картера сцепления к блоку цилиндров двигателя. М12×1,25. 54–87 Н·м

— Гайка крепления картера сцепления к коробке передач. М10×1,25. 32–51 Н·м

— Гайка крепления картера сцепления к коробке передач. М8. 16–26 Н·м

— Болт крепления крышки фиксаторов штоков. М8. 16–26 Н·м

— Гайка крепления задней крышки. М8. 16–26 Н·м

— Гайка крепления корпуса механизма выбора передач. М6. 12–19 Н·м

— Гайка крепления нижней крышки. М6. 12–19 Н·м

— Гайка крепления фланца эластичной муфты к вторичному валу. М20×1,0 67–82 Н·м

— Болт крепления зажимной шайбы переднего подшипника промежуточного вала. М12×1,25. 79–98 Н·м

— Болт крепления блока шестерен 5 передачи и передачи заднего хода к промежуточному валу. М10×1,25. 67–82 Н·м

— Болт крепления вилки к штоку переключения передач. М6. 12–19 Н·м

Промежуточный вал

— Гайка болта крепления эластичной муфты к фланцу. М12×1,25. 57,8–71,5 Н·м

— Гайка крепления корпуса шарнира к фланцу ведущего вала раздаточной коробки. М8. 27–34 Н·м

Раздаточная коробка

— Гайка крепления кронштейна подвески к раздаточной коробке. М10×1,25. 27–32 Н·м

— Гайка крепления кронштейна подвески к кузову. М8. 15–19 Н·м

— Гайка крепления поперечины задней опоры к кузову. М8. 15–19 Н·м

— Гайка крепления кронштейна задней опоры к раздаточной коробке. М8. 28–29 Н·м

— Гайка болта крепления задней опоры к поперечине. М8. 16–26 Н·м

— Гайки крепления крышки картера раздаточной коробки, картера привода переднего моста, корпуса привода датчика скорости, кронштейна рычага управления. М8. 15–25 Н·м

— Выключатель контрольной лампы блокировки дифференциала. М16×1,5 28–45 Н·м

— Болт крепления вилки к штоку включения передач. М6. 12–19 Н·м

— Болт крепления вилки к штоку блокировки дифференциала. М6. 12–19 Н·м

— Болт крепления ведомой шестерни. М10×1,25. 67–82 Н·м

— Гайки крепления заднего подшипника ведущего вала и заднего подшипника промежуточного вала. М18×1,5 96–118 Н·м

— Гайки крепления фланцев к ведущему валу и к валам привода переднего и заднего мостов. М16×1,5 96–118 Н·м

Валы привода ведущих Мостов

— Гайки болтов крепления фланцев карданного вала и шпилек ШРУСов вала привода к фланцам редуктора переднего (заднего) моста и раздаточной коробки. М8. 27–34 Н·м

Передний Мост

— Болт крепления редуктора переднего моста к поперечине передней подвески. М10×1,25. 41–51 Н·м

— Гайка крепления переднего моста к штанге стабилизатора. М8. 15,–19 Н·м

— Гайка крепления крышки подшипника корпуса внутреннего шарнира. М8. 20–26 Н·м

— Гайка крепления крышки подшипника дифференциала. М12×1,25. 63–75 Н·м

— Болт крепления стопорной пластины регулировочной гайки. М6. 4–6 Н·м

— Болт крепления ведомой шестерни. М10×1,25. 83–103 Н·м

Задний Мост

— Болт крепления картера редуктора к балке заднего моста. М8. 35–43 Н·м

— Болт крепления крышки подшипника дифференциала. М10×1,25. 43–54 Н·м

— Болт крепления ведомой шестерни. М10×1,25. 83–103 Н·м

— Гайка крепления фланца к ведущей шестерне. М16×1,5 118–255 Н·м (читать книгу)

— Гайка болта крепления упорной пластины подшипника полуоси. М10×1,25. 42–51 Н·м

Рулевое управление

— Гайка болта крепления картера рулевого механизма. М10×1,25. 33–41 Н·м

— Гайка болта крепления кронштейна маятникового рычага. М10×1,25. 33–41 Н·м

— Гайка шарового пальца тяг рулевого привода**. М14×1,5 42–53 Н·м

— Гайка стяжного болта наконечника карданного шарнира. М8. 23–27 Н·м

— Гайка крепления рулевого колеса. М16×1,5 31–51 Н·м

— Гайка крепления кронштейна вала рулевого управления к кузову. М8. 15–19 Н·м

— Гайка крепления сошки. М20×1,5 200–247 Н·м

— Гайка оси маятникового рычага. М14×1,5 64–103 Н·м

Тормозная система

— Штуцер соединительных трубок гидропривода тормозов

М10×1,25. 15–19 Н·м

М12×1. 15–19 Н·м

— Болт-штуцер соединителя цилиндров переднего тормозного механизма. М10×1,25. 20–24 Н·м

— Гайка крепления главного тормозного цилиндра к корпусу вакуумного усилителя. М8. 20–24 Н·м

— Гайка крепления корпуса вакуумного усилителя к кронштейну педалей. М8. 20–24 Н·м

— Болт крепления направляющей колодок к поворотному кулаку. М10×1,25. 42–51 Н·м

— Болт крепления заднего колесного цилиндра к тормозному щиту. М6. 12–19 Н·м

— Болт крепления держателя оболочки троса ручного тормоза к тормозному щиту. М5. 2–4 Н·м

— Болт крепления регулятора давления задних тормозов к кронштейну кузова. М8. 23–27 Н·м

Передняя подвеска

— Гайка болта нижнего крепления кронштейна к поперечине. М10×1,25. 50–62 Н·м

— Гайка болта верхнего крепления кронштейна к поперечине. М12×1,25 67–82 Н·м

— Гайка крепления кронштейнов поперечины к лонжеронам кузова. М12×1,25 67–82 Н·м

— Гайка болта крепления оси верхнего рычага. М12×12,5 67–82 Н·м

— Гайка оси верхнего рычага. М14×1,5. 64–103 Н·м

— Гайка крепления штока амортизатора. М10×1,25. 27–34 Н·м

— Гайка болта крепления нижнего конца амортизатора. М10×1,25. 50–62 Н·м

— Гайка подшипников ступицы переднего колеса. М18×1,5 (читать книгу, но я делаю так:

Поднять машину домкратом. Колесо остаётся на месте. Качаю колесо руками за верхнюю и нижнюю точку. Люфт ощущается руками. Подтягиваю гайку пока люфт совсем не исчезнет, и чуть-чуть откручиваю.

Проверяем зазор в подшипниках, он должен быть в пределах 0,02–0,08 мм. т.е. совсем маленький.)

— Гайка крепления штанги стабилизатора поперечной устойчивости. М8. 15–19 Н·м

— Гайка крепления пальца шаровой опоры к поворотному кулаку. М14×1,25. 83–103 Н·м

— Гайка болта крепления шаровой опоры к рычагу. М8. 21–26 Н·м

— Болт крепления растяжки к поперечине подвески. М12×1,25. 67–82 Н·м

— Гайка крепления растяжки к кузову. М16×1,5. 105–170 Н·м

— Гайка оси нижнего рычага. М16×1,5. 115–185 Н·м

— Гайка болта крепления опорной чашки пружины к нижнему рычагу. М10×1,25. 50–62 Н·м

— Гайка болта крепления поворотного рычага к кулаку. М12×1,25. 67–82 Н·м

— Гайка крепления колеса. М12×1,25. 62–77 Н·м

Задняя подвеска

— Гайка крепления колеса. М12×1,25. 62–77 Н·м

— Гайка болта крепления амортизатора. М12×1,25. 38–62 Н·м

— Болт крепления амортизатора. М12×1,25. 38–62 Н·м

— Гайка болта крепления поперечной (продольной) штанги. М12×1,25. 67–82 Н·м

Для остальных резьбовых соединений:

для М6 — 6–8 Н·м

для М8 — 14–18 Н·м

для М10 — 28–36 Н·м

для М12 — 50–62 Н·м

Напоминание:

После окончания работ приведи динамоключ в исходное состояние.

Для информации:

ВАЗ-2123 и «Шевроле-Нива» — это два разных автомобиля.

ВАЗ-2123 мелкосерийно производился в 1998-2002 гг. Заменён моделью Chevrolet Niva.

Данные взяты:

1) Chevrolet NIVA выпуска с 2009г. Устройство, эксплуатация, обслуживание, ремонт. ISBN 978-5-9698-0409-8

2) немного от себя

Запись больше для себя. Пишите свои замечания и предложения в комментариях.

Головка блока цилиндров (ГБЦ) в двигателе играет чрезвычайно важную роль. В ней размещён газораспределительный механизм, который отвечает за порядок впрыска топлива и отвода отработанных газов. ГБЦ находится под постоянным воздействием большого давления газов и высокой температуры. Крепится ГБЦ при помощи болтов, шпилек и гаек, к правильной затяжке которых предъявляются повышенные требования.

Важность правильной затяжки болтов или гаек ГБЦ

Головка блока цилиндров (ГБЦ) — один из важнейших узлов автомобиля. Она закрывает блок цилиндров. В ней расположены распределительные валы, клапанные крышки и другие детали газораспределительного механизма. На ГБЦ постоянно воздействуют огромные переменные силы давления и температуры. Поэтому к её резьбовому креплению предъявляются особые требования.

Головка блока постоянно должна испытывать силу сжатия, которая задаётся определённым моментом затяжки резьбового крепления. Для того чтобы сила сжатия была равномерно распределена по поверхностям стыка головки с блоком цилиндров предусмотрено большое количество стяжных болтов или шпилек с гайками. Равномерность прижатия ГБЦ к блоку цилиндров обеспечивается определённой схемой порядка затяжки резьбовых соединений. Для уплотнения стыка используется прокладка головки блока, сделанная из особого материала, устойчивого к высокой температуре. При затяжке крепления головки она даёт усадку в тысячные доли миллиметра, что обеспечивает надёжную герметизацию стыка.

Соблюдения правильного порядка затяжки болтов ГБК гарантирует правильность её прижатия к блоку цилиндров

Последствия от перетяжки болтов крепления ГБЦ

Если затяжка резьбовых соединений головки блока ведётся с превышением усилия от номинального, то сила растяжения, которая воздействует на болт или шпильку, начнёт разрушать резьбу в блоке или вытягивать тело крепёжного элемента. Наступает так называемый момент текучести, когда при дальнейшем увеличении силы затяжки сила прижатия начнёт уменьшаться. Итог: быстрое прогорание прокладки в месте наихудшего сжатия.

Если же резьба в отверстиях блока будет сильно повреждена, то она уже не сможет обеспечить необходимое прижатие головки при правильном моменте затяжки. Её потребуется восстанавливать, а это дополнительные затраты. Опытные ремонтники мотористы на практике чувствуют предельную силу затяжки, которую может выдержать резьбовое соединение. Они никогда не допустят дефектов от перетяжки болтов или гаек.

Работа динамометрическим ключом

Что будет, если недостаточно затягивать болты крепления ГБЦ

Если крепление головки выполняется с минимальным усилием, то это приведёт к слабому прижатию её к поверхности блока цилиндров. Между прокладкой и прилегающими к ней плоскостями блока и головки образуются микроскопические зазоры, которые обязательно приведут к прогоранию уплотняющего материала.

Проверка плосткости головки блока специальной линейкой

Недостаточная затяжка болтов крепления не обеспечивает нормального прилегания головки, что может вызвать коробление её стыковой поверхности.

Виды ключей для правильной затяжки резьбовых соединений

Затяжка резьбового соединения должна делаться с таким усилием, чтобы исключить:

- неплотное прилегание сопрягаемых поверхностей скрепляющихся деталей;

- срыв ниток резьбы;

- механическое разрушение тела болта;

- проворачивание граней у гайки или головки болта;

- разрушение гравёрных шайб.

Любой материал, из которого сделан блок (головка цилиндров, крепёжные болты), имеет свой предел прочности. Именно наименьший предел прочности самого слабого звена в узле крепления определяет наибольшее усилие затяжки. Самое слабое звено в креплении головки блока цилиндров — болты (шпильки) и резьба в отверстиях блока. Их слабость определяется не столько прочностью материала их изготовления, сколько несопоставимыми размерами (диаметром) с габаритами, массой блока и головки цилиндров. Понятно, что для разрушения солидного чугунного блока или массивной дюралевой головки нужно приложить гораздо больше усилий, чем для разрыва тонкого болта, сделанного из высокопрочной легированной стали.

Какое усилие нужно прикладывать

Пороговое или предельное значение прочности ответственных деталей обычно даётся в паспортных данных двигателя. Там же приводятся значения максимальных усилий затяжки болтов крепления ГБЦ. Для выполнения затяжки с требуемым усилием служат специальные динамометрические ключи.

По способу регулирования и индикации динамометрические ключи делятся на следующие категории:

- Нерегулируемые с постоянным моментом затяжки. Они применяются для затяжки ГБЦ на конвейерах при сборке двигателей. Их достоинства — высокая надёжность.

- Регулируемые на предельный момент затяжки. Это так называемые трещотки с возможностью установки определённого момента затяжки. При достижении этого усилия трещотка срабатывает, и дальнейшее закручивание становится невозможным. Трещоточная насадка часто оснащается реверсом. В этом случае ей можно не только закручивать болты и гайки, но и откручивать их. Трещоткой комплектуются многие наборы головок.

- Со шкалой и стрелкой. Таким ключом можно вести затяжку резьбовых соединений с разными усилиями. Главные условия: нужно много свободного места и возможность удобного наблюдения за шкалой. Входит в набор инструментов слесарей-мотористов.

- Цифровая индикация в компактном приборе, измеряющем приложенное усилие. Очень точный, надёжный, удобный в работе инструмент. С его помощью можно затягивать болты крепления головки блока с точностью до сотых долей Нм непосредственно на двигателе автомобиля.

- Комбинация выставляемого усилия затяжки с контролем по цифровой или стрелочной индикации. Такие ключи защищают резьбу от прикладывания чрезмерного усилия затяжки, одновременно позволяя контролировать величину момента с помощью прибора индикации.

Фотогалерея: виды динамометрических ключей

Общие правила затяжки креплений головки блока

У головок разных моделей двигателей параметры порядка и момента затяжки ГБЦ сильно отличаются друг от друга. Но есть общий набор универсальных правил, которые подойдут ко всем типам моторов:

- Затяжка головки блока ведётся согласно схеме, разработанной производителем двигателя.

- Момент затяжки болтов крепления или гаек также определён производителем и отражён в инструкции по эксплуатации этого легкового автомобиля.

- Затяжка ведётся исправным и калиброванным динамометрическим ключом.

- Болты крепления или шпильки с гайками используются в идеальном состоянии без повреждения резьбы и тела болта или шпильки. Резьба должна быть чистой, без зазубрин и заусенцев.