Доклад на тему Литье металлов 8 класс физика (описание для детей)

Литье металлов – это процесс заливки расплавленных металлов в специально подготовленные формы. С помощью литья в полые формы, можно получить заготовки очень сложной конфигурации, изготовление которых при ковке или штамповке невозможно – это корпуса автомобильных двигателей, водопроводные краны и задвижки, рабочие колеса турбин.

Для литейного производства используют железо-углеродистые сплавы, обладающие по своим физико-механическим свойствам низкой температурой плавления, высокой текучестью, устойчивостью к образованию трещин и раковин. Чем дольше горячий металлический сплав остается в жидком состоянии, тем быстрее он заполнит форму и преждевременно не затвердеет.

К таким легкоплавким и текучим материалам относятся:

- черные металлы – чугуны и литейные стали;

- цветные металлы — алюминий, магний, титан, бронза, латунь.

Для плавления металлов на производстве используют печи на твердом, жидком, газообразном топливе; электрические и индукционные печи.

Готовые отливки получают с помощью одно- и многоразовых форм, предназначенных для литья уникальных деталей или для серийного и массового производства:

- песчано-глинистые формы – это предварительно изготовленные деревянные конструкции, состоящие из двух половинок, которые устанавливаются на формовочную смесь и заливаются горячим металлом; применяются в единичном производстве;

- кокиль – это разъемные металлические формы, скрепленные между собой стержнями; используют для литья большого количества одинаковых деталей из чугуна;

- литье под давлением – применяют для изготовления стальных отливок, ускоряя течение стали по кокилю с помощью сжатого воздуха или поршня;

- формы из полистирола – используют для производства отливок сложных форм с большим количеством мелких деталей и отверстий.

После остывания и затвердения металла в формах, готовые отливки вынимают и очищают с помощью специальных инструментов.

Литейное производство – это сложный технологический процесс, в котором используются научные разработки в области физики, химии и материаловедения. Усовершенствование и улучшение свойств литейных сплавов оказывает непосредственное влияние на качество, точность и шероховатость получаемых отливок.

Усовершенствование и улучшение свойств литейных сплавов оказывает непосредственное влияние на качество, точность и шероховатость получаемых отливок.

Способы литья металлов

Литье в землю. Данный метод является самым старинным. В древности металл выливали в формы, сделанные из глины и песка или в землю. Вроде ничего сверхъестественного, но непосредственно перед выливанием происходит большая подготовительная работа.

Изначально подготавливается в цехе модель для отливки, деревянная или металлическая. Модель помещается в землю или формовочную смесь. После модель вынимается и получается форма. Теперь в формы подается жидкий металл. Когда он застынет, заготовку извлекут из формы и доработают на шлиф станках.

Отливка в кокиль. Но, сегодня используются более новые способы отливки металла. Заливка в кокиль более совершенна и имеет ряд превосходств перед отливкой в землю. Металл твердеет достаточно быстро и при помощи одного кокиля можно отлить не менее ста заготовок. Но, в кокиль можно отливать только жидкотекучие металлы. Те материалы, которые не обладают нужной текучестью, подают под давлением, но уже не в кокиль, а в пресс форму. Кокиль уже не выдержит давления, а форма изготавливается из прочной стали.

Но, в кокиль можно отливать только жидкотекучие металлы. Те материалы, которые не обладают нужной текучестью, подают под давлением, но уже не в кокиль, а в пресс форму. Кокиль уже не выдержит давления, а форма изготавливается из прочной стали.

Выплавляемые модели. Кроме моделей из металла или дерева, довольно давно смогли изготовить модель из парафина или другого легкоплавкого вещества. Такой вид модели для отливки металла покрывается специальной оболочкой и потом сформовывается в опоку. Сама модель при отливке расплавится, поэтому перед отливкой ничего извлекать не нужно, при этом точность и качество отливки данным способом очень высокое.

Литье металла в оболочку. Данный способ выгоден тогда, когда будущая заготовка не должна обладать строго точными размерами. Такие формы изготавливают из песка и смолы. Изначально предварительно изготавливают две половины модели и кладут их на плиту, которая разогрета до 250 градусов. На них насыпают смесь, которая и образует форму. Потом две готовые формы соединяют и заливают в них металл.

Потом две готовые формы соединяют и заливают в них металл.

Центробежный метод отливки. Этот способ подходит для отливки заготовок, которые имеют форму тел вращения. Например, обода, трубы, шестеренки и другие детали. Форма во время заливки в нее металла вращается, при этом металл хорошо обволакивает стенки формы. Данный способ может похвастаться хорошим качеством изделий.

Электрошлак. Данный способ является современным. Данный способ довольно хорош для тех случаев, когда сложность отливки не велика. Например, с помощью электрошлакового литья выливают коленчатые валы.

Картинка к сообщению Литье металлов

Популярные сегодня темы

- Техника кувырка вперед

Кувырок вперед является одним из наиболее простых акробатических элементов. Он используется для самых разных целей, от разминки в секциях борьбы до развития вестибулярного аппарата на уроках

Сергей Алексеевич Григорьев — советский, украинский художник-живописец, педагог.

Основным направлением творчества Григорьева стала портретная и жанровая живопись. В картинах художника нашли о

Основным направлением творчества Григорьева стала портретная и жанровая живопись. В картинах художника нашли о- Щелочные металлы

Щелочные металлы представляют собой группу неорганических веществ, которая состоит из 6 элементов – литий, натрий, калий, цезий, рубидий, которые встречаются в природе, и франций, искусственн

- Что такое деньги?

Деньги – общепринятый предмет обмена на товар или услугу. У каждой купюры есть свой номинал, который обозначает меру стоимости чего-либо. Кроме того, деньги участвуют в универсальном обмене

- Магнит

Тело, которое обладает собственным магнитным полем, называют магнитом. Первые магниты нашли в древнем городе малой Азии Магнесии. От названия города и пошло название магнита.

- Достопримечательности Китая

Китай – одна из необычнейших, удивительных и самобытных стран мира. И достопримечательности здесь соответствующие, загадочные и поражающие воображение.

Доклад на тему литье металлов

Литье металлов — это процесс получения металлических изделий способом заливки (литья) расплавленного горячего металла в специальную форму. Такая форма, из которой родится будущая «отливка» (так называют полученное при литье металлов металлическое изделие) , получила название «литейной формы» . Рабочая часть литейной формы представляет собой полость, в которой металл при литье, охлаждаясь, затвердевает и получает вид конечного изделия.

Такая форма, из которой родится будущая «отливка» (так называют полученное при литье металлов металлическое изделие) , получила название «литейной формы» . Рабочая часть литейной формы представляет собой полость, в которой металл при литье, охлаждаясь, затвердевает и получает вид конечного изделия.

Наиболее широкое применение получили следующие виды:

— литье в землю

— литье по выплавляемым моделям

— статическая заливка, литье в свободную металлическую форму (кокиль)

— литье металлов под давлением,

— литье с кристаллизацией под высоким давлением

— центробежное литье,

— вакуумная заливка.

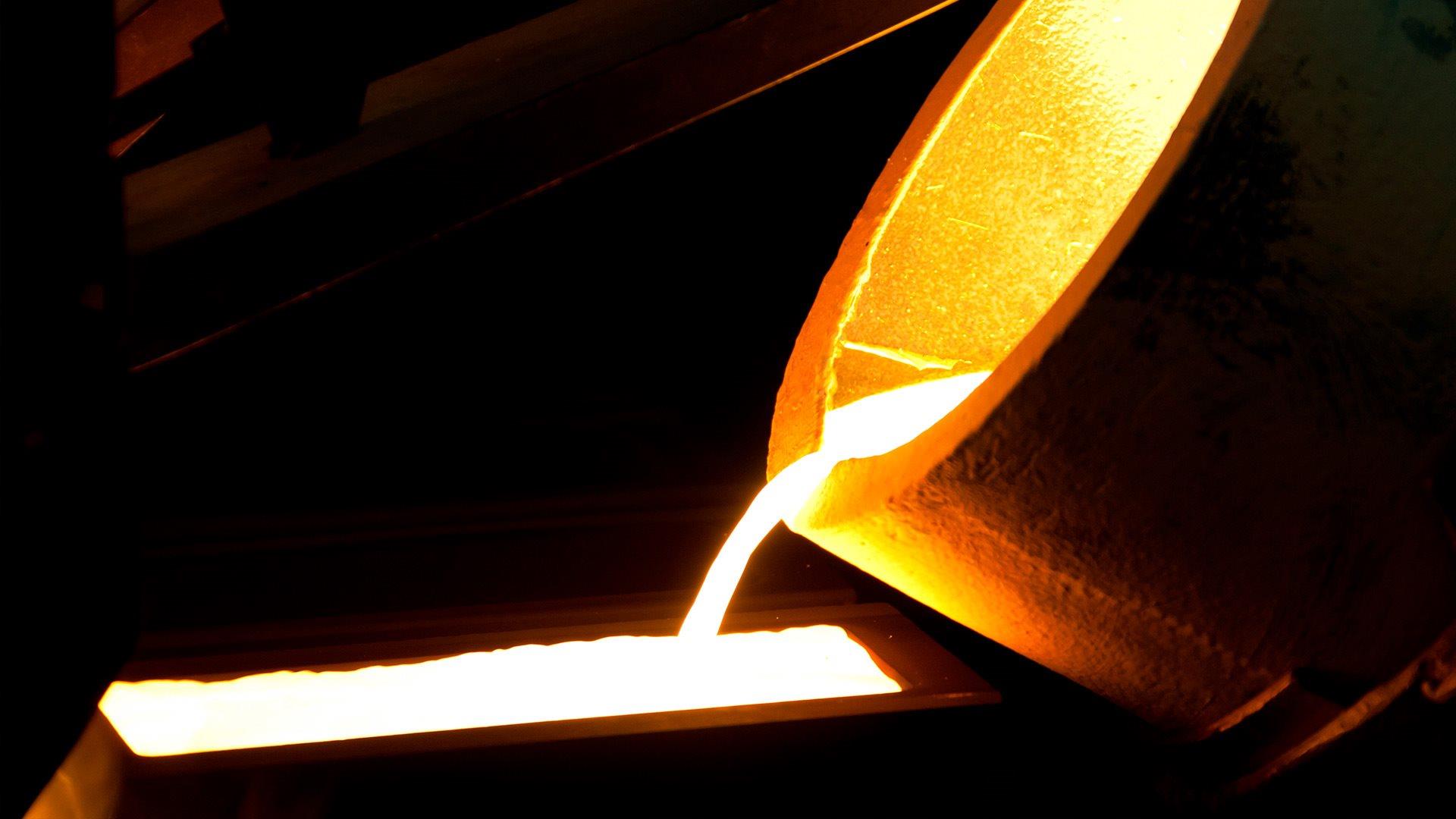

Чаще всего используется метод статической заливки, когда осуществляется заливка металла в неподвижную литейную форму.

Отливки металлические находят применение в промышленности при изготовлении деталей в станкостроении, автомобильной промышленности, а также встречаются и в повседневной жизни: отливки из драгоценных металлов широко используют в ювелирном деле и при лечении зубов (коронки металлические, пломбы) , в современной электронике. Применяю отливки металлов и при изготовлении бытовой техники (светильниках, стационарных телефонах, пылесосах, стиральных машинах) .

Литье металлов — доклад сообщение

Человек за всё время своего развития смог освоить огромное количество различных видов деятельности, которые, так или иначе, приносили пользу обществу. Каждый раз, поколение за поколением, в человечество приносился новый вид деятельности, который помогал человеку продвинуться ещё на одну ступень технологического развития вперёд, и, конечно же, самым важным навыком которому научился человек – обработка металла. Обработка металла – стала для человека настоящим отправным пунктом в тот мир, в котором он является главной ступенью эволюции, и никакой другой вид, даже несмотря на своё физическое превосходство, не мог бы сбить человека оттуда.

Каждый раз, поколение за поколением, в человечество приносился новый вид деятельности, который помогал человеку продвинуться ещё на одну ступень технологического развития вперёд, и, конечно же, самым важным навыком которому научился человек – обработка металла. Обработка металла – стала для человека настоящим отправным пунктом в тот мир, в котором он является главной ступенью эволюции, и никакой другой вид, даже несмотря на своё физическое превосходство, не мог бы сбить человека оттуда.

С помощью обработки металлов человечество открыло себе путь в мир действительно высоких технологий, ну или хотя бы задатков для высоких технологий. Освоив обработку металла, человечество смогло продвинуться настолько далеко вперёд, что теперь могло не опасаться нападений со стороны других видов, так как у них появилось достаточно мощное оружие, чтобы они могли защищаться. Таким образом, способность к обработке металлов стала для человека одним из самых важнейших навыков во время его развития как вида.

Литейное производство самый лучший способ обработки металла, так как именно при этом способе качество металла не страдает, и изначальный объём при этом не теряется. Литьё было создано человеком для создания сплавов металлов, однако позже его решили использовать и как основной способ обработки металла в виду его эффективности. После данный способ хоть и претерпевал множество различных изменений и модификаций, однако всё таки дошёл до наших дней в том неизменном виде, в котором он задумывался изначально. А изначально литье было предназначено для создания сплавов, и последующего их укрепления с помощью прессования. С помощью создания сплавов создавались металлы, которые были соответственно комбинацией из нескольких металлов, соединённых вместе.

Литье металлов

Интересные ответы

- Доклад на тему Суслик

Данное животное относится к млекопитающим, к беличьему семейству. Его название было создано от старого русского сусати, что на тот момент времени значило шипеть.

- Кто такой орнитолог и что изучает?

В мире существует масса интересных профессий и специальностей. Некоторые очень популярны и знакомы всем. Например, учитель, водитель, ветеринар.

- Металлы доклад по химии 9 класс сообщение

Металлы – химические элементы, которые имеют свойство высокой электропроводимости. Они широко распространены в морях, реках, горах, полях, в недрах земли и даже в телах живых организмов.

- Жизнь и творчество Астрид Линдгрен

Линдгрен Астрид Анна Эмилия (1907-2002 гг.) является известной шведской писательницей, творчество которой посвящается детской читательской аудитории.

- Хронологическая таблица Блока (жизнь и творчество)

Литье из цветных металлов

16 апреля 2013Литье из цветных металлов — это способ получения металлических фасонных деталей способом заливки расплавленного металла в форму. В качестве материала используют металлы с невысокой температурой плавления: алюминий, медь, латунь или бронза.

Литье из цветных металлов осуществляется следующими методами:

- центробежное литье;

- литье в кокиль;

- формовка песчано-глинистых форм.

Широко используемым и эффективным является способ центробежного литья из цветных металлов. Преимуществом этого метода считается получение минимально возможного количества отходов при изготовлении деталей.

Используя метод литья в кокиль, расплавленный металл заливается в форму под действием гравитации. На серийном производстве литейная форма может использоваться многократно. При завершении этого процесса отливное изделие подвергается обязательной механической обработке. Обработка необходима для того, чтобы придать детали окончательный вид и необходимые свойства.

Метод литья из цветных металлов стал применяться совсем недавно, его особенность в том, что он помогает получить необычные формы любой сложности. Поэтому все художественные задумки дизайнеров теперь легко воплотить в жизнь. Примером могут служить разнообразные кованые ворота, отлитые при помощи литья в кокиль.

Литье из алюминия

Один из самых распространенных способов литья из цветных металлов — литье из алюминиевых сплавов.

Этот процесс осуществляется тремя основными методами:

- литье в кокиль;

- литье под давлением;

- литье по выплавленным моделям.

Литье в кокиль. Эта технология является самой распространенной благодаря возможности многократного использования литейной формы, а также высокой степени кристаллизации алюминия. Металлические формы способствуют получению качественных изделий, исключая появление дефектов на готовой продукции.

Эта технология является самой распространенной благодаря возможности многократного использования литейной формы, а также высокой степени кристаллизации алюминия. Металлические формы способствуют получению качественных изделий, исключая появление дефектов на готовой продукции.

Литье под давлением. Отливки, изготовленные таким методом, максимально точно соответствуют размерам готовых деталей. Такой эффект достигается путем заливки металла в формы под действием пресса. Преимущество этого способа в том, что детали изготавливаются с идеально ровными поверхностями.

Литье по выплавляемым моделям. Этот метод литья из цветных металлов не является современным. Поэтому сегодня его используют для изготовления небольших деталей из сплавов, которые не подвержены механической обработке.

Способы литья металлов

Статьи

Способы литья металлов

Литье металлов представляет собой технологический процесс изготовления заготовок, или же готовых деталей, при котором литейную форму, полость которой имеет конфигурацию заготовки детали, заполняют расплавленным металлом.

Предприятие производит литье металлов на заказ по трем различным технологиям: литье в оболочковые формы, литье в ХТС и центробежное литье. Возможности нашего производства позволяют получить отливки весом до 700 кг.

Литье черных металлов

Литейный чугун.

К данному классу чугунов относится широкий диапазон сплавов железа с углеродом и кремнием, с массовой долей углерода от 2 до 4 процентов. Предел прочности составляет от 140 Мпа до 550 Мпа. Благодаря низкой себестоимости и легкой обработке применим практически во всех отраслях промышленности.

Ковкий чугун.

Подразделяется на два типа: обычного качества и перлитный. Идеален для станкостроения и других массовых производств за счет своих свойств, а именно: высокой жесткости и прочности, хорошей обрабатываемости.

Чугун с шаровидным графитом

Данный чугун обладает улучшенной пластичностью, что обеспечивается шаровидными включениями графита. Предел прочности на растяжение – до 850 Мпа, при пластичности от 20 до 1 процента. Единственным минусом является низкая ударная прочность.

Единственным минусом является низкая ударная прочность.

Для литья черных металлов в ОАО «Армалит-1» используется серый и высокопрочный чугун. Отливки из чугуна применяются в различных отраслях промышленности, что позволяет компании привлекать широкий круг заказчиков.

Литье цветных металлов

Бронза, медь.

Благодаря своим свойствам отливки из меди позволяют обеспечить высокую электро- и теплопроводность с пределом прочности до 300МПа. Бронзовые же отливки используются в случаях, когда требуется повышенная прочность готового изделия (до 850 МПа).

Литье цветных металлов является востребованным практически во всех отраслях тяжелого машиностроения. Из бронзы и латуни изготавливаются отливки любой сложности по чертежам заказчика. В ОАО «Армалит-1» отливают цветные сплавы на основе меди следующих марок: Бр08Ц4, Бр010Ф1, БрА9Ж4Н4Мц1, БрА9Ж3, БрА10Ж4, ЛЦ16К4.

Интересные факты из истории металлургии

За 3000 лет до н. э. В Египте широко использовались «Небесные кинжалы» — оружие, изготовленное из метеоритного железа.

э. В Египте широко использовались «Небесные кинжалы» — оружие, изготовленное из метеоритного железа.

Технология выплавки железа была изобретена мастерами Хеттского царства на территории современной Сербии в 1200 г. до н.э. Тогда же человечество вступило в «Железный» век.

Свое развитие в Европе литье металлов получило в середине XIV века с изобретением доменных печей, в России доменные печи стали появляться с 1630 года.

Литье металла под давлением — ООО ПКФ «ДИСТ» в Перми

10.02.2019

Литье деталей под давлением — распространенная разновидность технологического процесса на многих производствах. Специальное оборудование позволяет изготавливать металлические отливки разной формы и размера. Затем на материал в форме отливки подают высокое давление, в результате чего он принимает форму отливки. С помощью этой технологии можно быстро изготовить практически любую форму из металла.

Метод нашел распространение прежде всего в литье цветных металлов, сплавов на основе алюминия, олова, бронзы, свинца, меди, магния, латуни, цинка и т.д. Данные металлы имеют самую низкую температуру плавления, быстро меняют форму при термическом воздействии. Масса изделий может быть различной — до нескольких десятков килограммов.

Область применения метода и оборудование

Метод литья цветных металлов под давлением часто применяется при производстве автомобильных деталей (карбюраторов, алюминиевых блоков и т.д.), бытовой техники (утюгов, пылесосов, стиральных машин), компьютерной техники, сантехнических элементов.

Формы, используемые для заготовок, обычно стальные. Отдельные пресс-формы имеют подвижные сегменты и специальные выталкиватели (служат для создания полостей и отверстий). Отливка деталей в открытые формы проста и эффективна. Технологический процесс литья подразумевает использование машин с горячей или холодной камерой прессования.

Машины с холодной камерой прессования

Расплавленный металл заливается в камеру прессования. Затем под давлением он уже поступает в форму, состоящую из трех подвижных элементов. После застывания металла пресс-форму открывают, внутренний стержень извлекают, готовое изделие отделяют от пресса. При использовании холодной камеры прессования давление составляет 40–100 МПа.

Затем под давлением он уже поступает в форму, состоящую из трех подвижных элементов. После застывания металла пресс-форму открывают, внутренний стержень извлекают, готовое изделие отделяют от пресса. При использовании холодной камеры прессования давление составляет 40–100 МПа.

Машины с горячей камерой прессования

Этот вид оборудования отличается тем, что заливать расплавленный металл вручную не требуется, он заполняет пресс-форму самотеком. Затем на раскаленный сплав начинает воздействовать поршень, который под давлением проталкивает материал в полость по специальным каналам, где сплав принимает кристаллический вид. Этот процесс полностью автоматизирован: когда отливка готова, форма открывается и готовая деталь извлекается наружу.

Качество готовых отливок зависит от множества факторов: выбор сплава, стабильность температуры сплава, особенностей вентиляционной системы, конструкции отливки.

Преимущества метода

Метод литья под давлением позволяет получить изделие точных размеров, четкой конфигурации, с идеальным рельефом. Современные установки для литья цветных металлов отличаются высокой производительностью, обеспечивают температуру, превышающую температуру плавления металла. Литье под давлением можно использовать для изготовления деталей с толщиной стенки менее 1 мм.

Современные установки для литья цветных металлов отличаются высокой производительностью, обеспечивают температуру, превышающую температуру плавления металла. Литье под давлением можно использовать для изготовления деталей с толщиной стенки менее 1 мм.

Важная особенность — возможность повысить качество отливок, изготавливать изделия точных размеров с поверхностью низкой шероховатости. Готовые изделия почти не требуют обработки (резания), имеют высокие механические свойства. Еще один плюс технологии отливки под давлением: пресс-формы можно использовать многократно. Сборку формы и извлечение металла выполняет машина, а сам процесс получения отливки состоит из небольшого числа операций.

Литье металлов под давлением — один из наиболее производительных способов литья. Данный способ производства создает предпосылки для автоматизации производства, а значит, способствует снижению затрат. Дополнительные преимущества — улучшение санитарных условий труда рабочих литейного цеха, снижение уровня загрязнения окружающей среды.

Литье: технология :: Литье: прошлое, настоящее и будущее

Самая древняя технология

Литьё в песчаные формы начали применять, по свидетельству археологов, более 5000 лет назад. Не удивительно, что со временем люди достигли значительных успехов в этом процессе металлообработки. К примеру, еще в VIII веке н.э. в Японии этим способом была получена отливка статуи Будды массой свыше 250 тонн для храма Тодайдзи.

До 75-80% по массе получаемых в мире отливок производят с использованием этого вида литья. Прежде всего изготовляется литейная модель, копирующая будущую деталь. Раньше ее делали из дерева или металла, сейчас все чаще используются пластиковые модели, получаемые различными способами, в том числе набирающим популярность методом быстрого прототипирования. Модель засыпается песком или формовочной смесью из песка и связующего, заполняющей пространство между нею и двумя открытыми ящиками-опоками. Отверстия в детали образуют с помощью размещённых в форме литейных песчаных стержней, копирующих форму будущего отверстия. Насыпанная в опоки смесь уплотняется встряхиванием, прессованием или же затвердевает химическим твердением при введении в эту смесь материалов связующего и отвердителя. Образовавшиеся полости формы заливаются расплавом металла через литники. После остывания форму разбивают и извлекают отливку. После чего отделяют литниковую систему и подвергают отливку механической обработке.

Модель засыпается песком или формовочной смесью из песка и связующего, заполняющей пространство между нею и двумя открытыми ящиками-опоками. Отверстия в детали образуют с помощью размещённых в форме литейных песчаных стержней, копирующих форму будущего отверстия. Насыпанная в опоки смесь уплотняется встряхиванием, прессованием или же затвердевает химическим твердением при введении в эту смесь материалов связующего и отвердителя. Образовавшиеся полости формы заливаются расплавом металла через литники. После остывания форму разбивают и извлекают отливку. После чего отделяют литниковую систему и подвергают отливку механической обработке.

Еще один довольно старый, но нестареющий способ – литье в кокиль. Это более качественный способ. Изготавливается разборная форма, чаще всего металлическая, получившая название кокиль, в которую производится литьё. После отверждения кокиль раскрывается, и из него извлекается изделие, причем кокиль можно использовать для отливки такой же детали многократно. Как и при литье в песчаные формы, при литье в кокиль заполнение формы жидким сплавом и его затвердевание происходят только под действием силы тяжести. Основные операции этого способа литья – очистка кокиля от остатков разделительного слоя, прогрев его до 200—300°С, покрытие рабочей полости новым слоем, установка стержней, сборка частей кокиля, заливка металла, охлаждение и удаление полученной отливки. Процесс кристаллизации сплава при литье в кокиль происходит быстрее, что способствует получению качественных отливок с более плотным и мелкозернистым строением, имеющих высокие физико-механические свойства. Правда, например, отливки из чугуна из-за образующихся на поверхности карбидов требуют последующего отжига. При многократном использовании форма или кокиль теряет изначальные геометрические размеры, коробится, и полученные отливки становятся менее точными и поэтому требующими последующей механической доработки.

Как и при литье в песчаные формы, при литье в кокиль заполнение формы жидким сплавом и его затвердевание происходят только под действием силы тяжести. Основные операции этого способа литья – очистка кокиля от остатков разделительного слоя, прогрев его до 200—300°С, покрытие рабочей полости новым слоем, установка стержней, сборка частей кокиля, заливка металла, охлаждение и удаление полученной отливки. Процесс кристаллизации сплава при литье в кокиль происходит быстрее, что способствует получению качественных отливок с более плотным и мелкозернистым строением, имеющих высокие физико-механические свойства. Правда, например, отливки из чугуна из-за образующихся на поверхности карбидов требуют последующего отжига. При многократном использовании форма или кокиль теряет изначальные геометрические размеры, коробится, и полученные отливки становятся менее точными и поэтому требующими последующей механической доработки.

Две приведенных выше технологии литья являются самыми популярными, тем не менее они имеют серьезный недостаток –это трудоемкость подготовки литейных форм и недостаток точности получаемых отливок.

Современные альтернативы традиционным технологиям литья в машиностроении

Литье под давлением занимает одно из ведущих мест в литейном производстве цветных металлов, достаточно сказать, что производство отливок из алюминиевых сплавов в различных странах составляет по массе 30—50% общего выпуска продукции литейного производства. Кроме того, литье под давлением применяют для отливки из цинковых и магниевых сплавов. Этим способом изготавливают литые заготовки самой различной конфигурации массой от нескольких граммов до нескольких десятков килограммов.

Можно отметить следующие положительные стороны процесса литья:

- Высокая производительность и автоматизация производства, наряду с низкой трудоёмкостью на изготовление одной отливки, делает процесс ЛПД наиболее оптимальным в условиях массового и крупносерийного производств.

- Минимальные припуски на мехобработку или не требующие оной, минимальная шероховатость необрабатываемых поверхностей и точность размеров, позволяющая добиваться допусков до ±0,075 мм на сторону.

- Чёткость получаемого рельефа, позволяющая получать отливки с минимальной толщиной стенки до 0,6 мм, а также литые резьбовые профили.

- Чистота поверхности на необрабатываемых поверхностях позволяет придать отливке товарный эстетический вид.

Тем не менее современная промышленность требует новых способов получения металлических заготовок, которые бы сочетали в себе универсальность, точность и простоту, невысокую капиталоемкость литейного цеха и гибкость технологии как для разового, так и серийного литья. Литье по газифицируемым моделям, как вариант древнего, появившегося еще в 3 тысячелетии до нашей эры на Кавказе литья по выплавляемым моделям, является технологией, быстро набирающей популярность в машиностроении вследствие получаемого качества фасонных отливок, экономичности, экологичности и высокой культуры производства. Об этом свидетельствует мировая практика – в 2007 году производство превысило 1,5 млн т/год.

На вопросы редактора журнала «Оборудование Разработки Технологии» о современных способах производства металлических деталей согласился ответить старший научный сотрудник Физико-технологического института металлов и сплавов НАН Украины, кандидат технических наук Владимир Степанович Дорошенко (doro55v@gmail. com).

com).

Александр Горбунов, главный редактор журнала «Оборудование Разработки Технологии» (А.Г.): Владимир Степанович, с чем связан интерес к технологии литья по газифицируемым моделям (лГМ)?

Владимир Дорошенко (В.Д.): Низкие затраты на материалы (всего 4 вида, не применяются связующие для песка), экономит на тонне литья не менее 100 долл. США, а размещение отли- вок по всему объему контейнера дает выход годного до 70…85% и экономию по шихте металла до 250 кг, по электроэнергии 100…150 кВт.ч, по массе литья на 10…15% по сравнению с традиционной опочной формовкой. Особенно существенная экономия при литье сложных отливок из износостойких сталей (шнеки для машин производства кирпича, била, молотки и детали дробилок), т. к. резко снижаются затраты на механообработку. А также льют без ограничений колеса, звездочки, корпуса, радиаторы, сантехнику, головки и блоки цилиндров. Например, с помощью этой технологии отливают блоки автомобильных двигателей объемом 1,2 и 1,3 л, получаемый блок легче аналога, произведенного традиционным способом, на 5 кг. Большинство крупнейших авто- производителей Европы, Азии и Америки ежегодно используют в про- изводимых автомобилях несколько сотен тысяч тонн точных отливок, получае- мых в песчаных формах по разовым моделям из пенопласта по технологии, называемой литьем по газифицируемым моделям (ЛГМ). General Motors, Ford Motors, BMW, Fiat, VW, Renualt и ряд других фирм, по данным Рыбакова С. А., полностью перешли в 1980-90-х годах на изготовление способом ЛГМ отливок блоков цилиндров, головок блока, впускных и выпускных коллекторов, коленвалов для наиболее массовых типов двигателей.

Большинство крупнейших авто- производителей Европы, Азии и Америки ежегодно используют в про- изводимых автомобилях несколько сотен тысяч тонн точных отливок, получае- мых в песчаных формах по разовым моделям из пенопласта по технологии, называемой литьем по газифицируемым моделям (ЛГМ). General Motors, Ford Motors, BMW, Fiat, VW, Renualt и ряд других фирм, по данным Рыбакова С. А., полностью перешли в 1980-90-х годах на изготовление способом ЛГМ отливок блоков цилиндров, головок блока, впускных и выпускных коллекторов, коленвалов для наиболее массовых типов двигателей.

А.Г.: По мнению экспертов, технология литья по газифицируемым моделям является более «чистой» для окружающей среды, по сравнению с традиционными технологиями. Насколько это соответствует реальности?

Владимир Дорошенко (В.Д.): Экологической безопасности ЛГМ- процесса способствует исключение из песка связующих веществ и большого объема формовочных и стержневых песчаных смесей, а также их транспортировки и выбивки отливок. В России для традиционных форм со связующим до 5 т отработанной смеси идет в отвал на 1 т литья. Например, 1 куб. м пенопо- листирола модели весит 25 кг. Если он замещается 7 т жидкого чугуна, то при этом на 1 т литья расходуется 25/7=3,6 кг полимера. А в формах из смоляных холодно-твердеющих смесей при потреблении 3% связующего вещества на 3 т смеси, которая (минимум) требуется для 1 т литья, расход связующего полимера составляет не менее 0,03х3000=90 кг, что в 90/3,6=25 раз больше. При ЛГМ песчаные формы вакуумируют с остаточным давлением пол-атмосферы (50 кПа), своего рода местная вентиляция, заведенная в песчаную среду формы. Львиная доля получаемых при заливке газов уходит через систему очистки за пределы цеха, однако после отключения вакуума над остывающими формами, как при любом литье в песчаные формы, следует устанавливать местную вентиляцию. Сухой песок для форм используют многократно с обновлением свежим песком до 5% на оборот, линии охлаждения-очистки песка выносят за пределы цеха (сухой песок зимой не смерзается), где чаще всего в системе пневмотранспорта песок охлаждают, частично обеспыливают и самотеком из бункеров подают в цех на формовку.

В России для традиционных форм со связующим до 5 т отработанной смеси идет в отвал на 1 т литья. Например, 1 куб. м пенопо- листирола модели весит 25 кг. Если он замещается 7 т жидкого чугуна, то при этом на 1 т литья расходуется 25/7=3,6 кг полимера. А в формах из смоляных холодно-твердеющих смесей при потреблении 3% связующего вещества на 3 т смеси, которая (минимум) требуется для 1 т литья, расход связующего полимера составляет не менее 0,03х3000=90 кг, что в 90/3,6=25 раз больше. При ЛГМ песчаные формы вакуумируют с остаточным давлением пол-атмосферы (50 кПа), своего рода местная вентиляция, заведенная в песчаную среду формы. Львиная доля получаемых при заливке газов уходит через систему очистки за пределы цеха, однако после отключения вакуума над остывающими формами, как при любом литье в песчаные формы, следует устанавливать местную вентиляцию. Сухой песок для форм используют многократно с обновлением свежим песком до 5% на оборот, линии охлаждения-очистки песка выносят за пределы цеха (сухой песок зимой не смерзается), где чаще всего в системе пневмотранспорта песок охлаждают, частично обеспыливают и самотеком из бункеров подают в цех на формовку.

А.Г.: Бурное развитие высоких технологий предлагает неожиданные решения для казалось бы классических, незаменимых промышленных способов производства из- делий. Несколько лет назад показалось фантастическим само предположение, например, о возможности «напечатать изделие из металла». В прошлом году стало известно, что инженеры из техасской компании впервые в мире «напечатали» настоящий работоспособный металлический пистолет. Они сделали это для демонстрации возможностей современной промышленной технологии 3D-печати и хотя, по их словам, не ставят цель сделать технологию доступной в каждом доме, считают, что рано или поздно это неизбежно произойдёт. Владимир Степанович, что вы можете сказать об этом направлении?

Владимир Дорошенко (В.Д.): Для литья в песчаные формы сегодня ближе «фантастика» оптимизации отливок с помощью компьютерных программ для изготовления их способом ЛГМ или «печатания из металла». На рис. 1 показаны примеры компьютерной оптимизации конструкции отливок, взятые из открытых источников Интернета. На рис. 1а в верхней части фото – серийные отливки, ниже – варианты конструкций отливок, «предложенные» компьютером, большинство из них «работают» в подвижных конструкциях. На рис. 1б показаны варианты конструкции отливки и элементы технологии ее «печатания» как послойного наращивания. На рис. 1в – в каждой паре изображений слева – серийная отливка, рядом – конструкция отливки, оптимизированная компьютером, исходя из требований к ее использованию. Видно, как традиционные монолитные конструкции компьютером «превращаются» в изящные каркасно-ячеистые как наглядные примеры металлосбережения. Такие выставочные образцы ажурных конструкций сегодня и в ближайшие десятилетия будет дорого «печатать из металла», но несложно выполнить способом ЛГМ, применяя 3D-фрезеры, широко распространенные сегодня.

1 показаны примеры компьютерной оптимизации конструкции отливок, взятые из открытых источников Интернета. На рис. 1а в верхней части фото – серийные отливки, ниже – варианты конструкций отливок, «предложенные» компьютером, большинство из них «работают» в подвижных конструкциях. На рис. 1б показаны варианты конструкции отливки и элементы технологии ее «печатания» как послойного наращивания. На рис. 1в – в каждой паре изображений слева – серийная отливка, рядом – конструкция отливки, оптимизированная компьютером, исходя из требований к ее использованию. Видно, как традиционные монолитные конструкции компьютером «превращаются» в изящные каркасно-ячеистые как наглядные примеры металлосбережения. Такие выставочные образцы ажурных конструкций сегодня и в ближайшие десятилетия будет дорого «печатать из металла», но несложно выполнить способом ЛГМ, применяя 3D-фрезеры, широко распространенные сегодня.

А.Г.: Изделия, изготовленные с помощью порошковой металлургии, используются в автомобильной и аэрокосмической промышленности, эта технология применяется в производстве электроинструментов и бытовой техники. В промышленных 3D-принтерах для выращивания изделий из порошков для послойного лазерного спекания металлического порошка используется твердотельный или CO2-лазер. Владимир Степанович, какие преимущества и недостатки, по вашему мнению, отличают подобные технологии от литейных способов производства металлических изделий? Насколько они конкурентоспособны?

В промышленных 3D-принтерах для выращивания изделий из порошков для послойного лазерного спекания металлического порошка используется твердотельный или CO2-лазер. Владимир Степанович, какие преимущества и недостатки, по вашему мнению, отличают подобные технологии от литейных способов производства металлических изделий? Насколько они конкурентоспособны?

(В.Д.): Сегодня металлоизделия, полученные на 3D-принтерах, не менее чем на 2 порядка дороже традиционных отливок. Убедительнее увидеть, чем описывать такие изделия, показанные ниже уникальные экземпляры международных выставок, доступные в Интернете. Однако получать показанные на рис. 2 металлоизделия значительно дешевле (по традиционной цене отливок) способом ЛГМ, применяя не 3D-принтеры, а 3D-фрезеры для вырезания моделей из пенополистирола. На рис. 3 показаны такие модели из пенополистирола, полученные как в нашем институте, так и за рубежом. Пример крупногабаритных пенополистироловых моделей для художественного литья показан на рис. 4а, на заднем плане видны детали 3D-фрезера. По таким моделям отлит из алюминия коллаж «граффити» (рис. 4б) как многометровое архитектурное украшение многоквартирного дома в элитном квартале Нью-Йорка (проект Herzog & de Meuron, 2006). Сборный коллаж вдоль лицевой стороны дома состоит из десятков отливок (включая несколько ворот), спроектированных с помощью компьютерных технологий с выполнением толщин стенок, оптимальных для процесса литья.

4а, на заднем плане видны детали 3D-фрезера. По таким моделям отлит из алюминия коллаж «граффити» (рис. 4б) как многометровое архитектурное украшение многоквартирного дома в элитном квартале Нью-Йорка (проект Herzog & de Meuron, 2006). Сборный коллаж вдоль лицевой стороны дома состоит из десятков отливок (включая несколько ворот), спроектированных с помощью компьютерных технологий с выполнением толщин стенок, оптимальных для процесса литья.

А.Г.: Какое влияние, по вашему мнению, оказывают современные разработки в области высоких технологий, например нанотехнологии, на развитие серийного производства металлических изделий, в том числе и на технологии литья?

(В.Д.): Такими нанотехнологиями кристаллизации отливок, частично или полностью состоящих из аморфной структуры со свойствами, «скачкообразно» превышающими традиционные кристаллические сплавы, занимается одна из научных школ в нашем институте. Однако эти технологии касаются сплавов с добавками циркония и пока относятся к специальным производствам металлических изделий преимущественно из цветных металлов. Запатентована в России также наша технология получения сверхтонкостенной ленты, фольги или оболочковых отливок с изменениями структуры на наноразмерном уровне, в ряде отечественных и зарубежных журналов эта технология названа «литье вакуумным присасыванием» на вакуумируемых валках с песчаной облицовкой или литейной форме. Например, по этой технологии металл с химическим составом чугуна можно получать близким по свойствам низкоуглеродистых сталей и сворачивать из него ленту в рулон.

Запатентована в России также наша технология получения сверхтонкостенной ленты, фольги или оболочковых отливок с изменениями структуры на наноразмерном уровне, в ряде отечественных и зарубежных журналов эта технология названа «литье вакуумным присасыванием» на вакуумируемых валках с песчаной облицовкой или литейной форме. Например, по этой технологии металл с химическим составом чугуна можно получать близким по свойствам низкоуглеродистых сталей и сворачивать из него ленту в рулон.

А.Г.: Владимир Степанович, как вы оцениваете перспективы развития литейных процессов в машиностроении с учетом постоянно растущих промышленных требований относительно снижения энергопотребления при производстве продукции?

(В.Д.): Ресурсосбережение и конкуренция технологий в поставленных на рынок продукции и услугах – главный показатель соревнования экономик стран и предприятий. Философы говорят о начале эпохи конструктивизма, не сама наука, а сколько ее в твоей продукции, не то, о чем мечтаешь и знаешь, а мечты, воплощенные в конструкциях (в металле), дают потребительскую ценность производителю. Глобальное соревнование в конструировании и воплощении в жизнь новой продукции, услуг, миропонимания и миропреобразования. Если сегодня килограмм черного металла (в толстостенном прокате, чушке, ломе) стоит порядка $0,5, то килограмм изделий из металла в автомобиле, тракторе или танке стоит уже $50- 100, а в самолете — $1500…2000. Замена экспорта продукции металлургии на экспорт машин и механизмов — это один из шагов перевода сырьевой экономики в высокотехнологичную, в которой экономическая конкуренция все в большей степени определяется конкуренцией научно-технической. При этом использование технических инноваций служит решающим фактором экономического и социального развития, усиления роли в глобальном разделении труда и экономической безопасности.

Глобальное соревнование в конструировании и воплощении в жизнь новой продукции, услуг, миропонимания и миропреобразования. Если сегодня килограмм черного металла (в толстостенном прокате, чушке, ломе) стоит порядка $0,5, то килограмм изделий из металла в автомобиле, тракторе или танке стоит уже $50- 100, а в самолете — $1500…2000. Замена экспорта продукции металлургии на экспорт машин и механизмов — это один из шагов перевода сырьевой экономики в высокотехнологичную, в которой экономическая конкуренция все в большей степени определяется конкуренцией научно-технической. При этом использование технических инноваций служит решающим фактором экономического и социального развития, усиления роли в глобальном разделении труда и экономической безопасности.

А.Г.: Какими вы видите перспективы развития в области процессов литья?

(В.Д.): Современное литейное производство, прежде всего, ориентируется на снижение металлоемкости и повышение точности изделий по принципу «продавать минимум сырья – максимум добавленной стоимости». В частности, опережающими темпами развивается растущий сектор процессов литья по разовым моделям, среди которых литье по газифицируемым моделям (ЛГМ) относится к наиболее перспективным технологиям с моделями из пенополистирола как недорогого легкообрабатываемого материала. Экологическое направление в на- шем институте связано с совершенствованием литья в вакуумируемые песчаные формы и литьем по моделям изо льда как материала, саморазру- шающегося после выполнения своих функций. Ледяная модель «переносит» геометрию отливки – формирует полость песчаной формы, затем тает и фильтрующимися в песок продуктами таяния упрочняет песчаную форму. Идеальными будут модель как стеклянная елочная игрушка, а оболочковая литейная форма – как из яичной скорлупы. Известны запатентованные в США в 2000 г. 3D-принтеры для намораживания ледяных моделей.

В частности, опережающими темпами развивается растущий сектор процессов литья по разовым моделям, среди которых литье по газифицируемым моделям (ЛГМ) относится к наиболее перспективным технологиям с моделями из пенополистирола как недорогого легкообрабатываемого материала. Экологическое направление в на- шем институте связано с совершенствованием литья в вакуумируемые песчаные формы и литьем по моделям изо льда как материала, саморазру- шающегося после выполнения своих функций. Ледяная модель «переносит» геометрию отливки – формирует полость песчаной формы, затем тает и фильтрующимися в песок продуктами таяния упрочняет песчаную форму. Идеальными будут модель как стеклянная елочная игрушка, а оболочковая литейная форма – как из яичной скорлупы. Известны запатентованные в США в 2000 г. 3D-принтеры для намораживания ледяных моделей.

3D-технологии и компьютеризация процессов находят все большее применение. Когда я смотрю фильмы или рисунки с фантастическими трансформерами, роботами, космическими кораблями, дронами, оружием, сразу с восхищением тонкостенными элегантными конструкциями возникает мысль «а сколько ж на них литья!». Непочатый край работы литейщику! Например, в нашем институте запатентованы 3D-деформирование изделий из сыпучих материалов и 3D-способ послойной песчаной формовки.

Непочатый край работы литейщику! Например, в нашем институте запатентованы 3D-деформирование изделий из сыпучих материалов и 3D-способ послойной песчаной формовки.

Кроме того, быстро развиваются непрерывное литье, непрерывное циклирование и регенерация формовочных материалов, имеем патент России на непрерывную песчаную вакуумную формовку. Перспективно литье металлоизделий по аналогам конструкций живой и неживой природы, наследуя структуры от микромира до строения галактик. Отобранные эволюцией конструкции живого, строение вещества на уровне атомов и молекул часто связано с математическим их описанием, что сегодня подвластно современному компьютеру для перевода в чертежи отливок.

Это наиболее распространенные методы последующей обработки

Базовые знания Это наиболее распространенные методы последующей обработки

Редактор: Николь Карета

Отливки наиболее широко используются в автомобильной и авиакосмической промышленности, а также в машиностроении, машиностроении и медицине. Чтобы обеспечить соответствие свойств металла конкретному применению, не обойтись без дополнительной обработки отлитых деталей.

Чтобы обеспечить соответствие свойств металла конкретному применению, не обойтись без дополнительной обработки отлитых деталей.

Связанные компании

После отливки требуются дальнейшие этапы обработки, чтобы придать компонентам специфические свойства.Путем последующей обработки литых деталей можно получить различные механические и химические свойства материала, которые не проявляет необработанный металл. Процессы различаются между теми, которые просто влияют на структуру поверхности компонентов, и теми, которые оптимизируют их внутреннюю структуру. Например, в зависимости от отрасли и области применения конечного продукта особую роль могут играть электропроводность, твердость или оптика.Но каковы наиболее часто используемые методы последующей обработки отливок и как они работают?

Термическая обработка

При термообработке отливки подвергаются воздействию ряда экстремальных температур и колебаний (или их отсутствия), что может улучшить металлургические свойства, такие как пластичность, стойкость к истиранию и жесткость. В зависимости от желаемых свойств и состава металла используются разные методы с разной температурой. Одна из наиболее распространенных процедур:

В зависимости от желаемых свойств и состава металла используются разные методы с разной температурой. Одна из наиболее распространенных процедур:

- Закалка: Горячий материал очень быстро охлаждается нагнетаемым воздухом, водой или маслом.Таким образом, металл становится очень твердым и устойчивым к истиранию.

- Возрастное упрочнение: Способность молекулы свободно перемещаться блокируется путем нагревания до 20 часов при относительно низких температурах. Это увеличивает предел текучести и снижает пластичность.

- Отжиг: Для размягчения материала его нагревают почти до температуры плавления. Затем он охлаждается естественным путем, так что структура расслабляется и становится менее хрупкой.Это также улучшает формуемость и обрабатываемость, в то время как твердость сохраняется за счет предварительной закалки.

- Нормализация: Материал нагревается аналогично отжигу, но затем остывает быстрее.

Это снижает внутренние и внешние напряжения, но также улучшает структуру зерна.

Это снижает внутренние и внешние напряжения, но также улучшает структуру зерна.

- Термическая обработка раствора: Элементы переводятся в твердый раствор путем нагревания и затвердевают путем быстрого охлаждения. Это смягчает сплав и делает его пригодным для дальнейшего использования в производстве.

- Снятие напряжений: Нагрев при низких температурах и медленное охлаждение снижает напряжения в конструкции. Это сводит к минимуму риск отклонения размеров при дальнейшей обработке.

Поскольку термообработка является дорогостоящим процессом, Alcoa разработала новые сплавы NHT, которые могут конкурировать с обычными литейными сплавами с точки зрения удлинения, прочности на разрыв и предела текучести. Это делает их пригодными для отливки сложных и тонкостенных литых деталей кузовных конструкций как обычных ДВС, так и электромобилей.

Вакуумная пропитка

Из-за небольшого веса алюминий является популярным материалом для облегчения конструкции и, следовательно, важным материалом в автомобильной и авиационной промышленности. Однако алюминиевые компоненты могут иметь пористую внутреннюю структуру, которая ставит под угрозу их надлежащую функциональность. Пористость может привести к утечке жидкостей или газов из детали под давлением, поэтому деталь необходимо утилизировать, что увеличивает затраты и вызывает задержки в производстве. Эта проблема решается с помощью вакуумной пропитки, которая эффективно герметизирует пористость металла, не оказывая влияния на другие характеристики изготавливаемой детали.При этом деталь помещается в камеру пропитки. Там воздух удаляется из канала утечки с помощью глубокого вакуума. Вакуумный канал утечки затем заполняется герметиком под давлением. На следующем этапе остатки уплотнения удаляются из внутренних проходов, кранов, карманов и других элементов, где использование герметика нежелательно. Затем деталь должна затвердеть, в результате чего уплотнение полимеризуется в месте утечки горячей водой.

Однако алюминиевые компоненты могут иметь пористую внутреннюю структуру, которая ставит под угрозу их надлежащую функциональность. Пористость может привести к утечке жидкостей или газов из детали под давлением, поэтому деталь необходимо утилизировать, что увеличивает затраты и вызывает задержки в производстве. Эта проблема решается с помощью вакуумной пропитки, которая эффективно герметизирует пористость металла, не оказывая влияния на другие характеристики изготавливаемой детали.При этом деталь помещается в камеру пропитки. Там воздух удаляется из канала утечки с помощью глубокого вакуума. Вакуумный канал утечки затем заполняется герметиком под давлением. На следующем этапе остатки уплотнения удаляются из внутренних проходов, кранов, карманов и других элементов, где использование герметика нежелательно. Затем деталь должна затвердеть, в результате чего уплотнение полимеризуется в месте утечки горячей водой.

Практический пример показывает, что современные системы вакуумной пропитки могут повысить эффективность производственных компаний. Например, производитель пневматических тормозов и систем управления поездом добился положительных результатов с системой High Value Low Volume (HVLV) от Godfrey & Wing всего за один месяц. Система работает по методу сухого вакуума и давления (DVP) и привела к фактическому удалению лома из пористости с помощью HVLV, обеспечивающего показатель FTT более 99%. Кроме того, центрифуга системы сохраняет излишки герметика и предотвращает его попадание в стирку, снижая потребление воды на 40%.Благодаря интеграции системы с тестированием на герметичность, устранение неисправностей в деталях осуществляется после тестирования герметичности с помощью конвейерной ленты. Затем они направляются на следующий этап обработки через выходящую конвейерную ленту.

Например, производитель пневматических тормозов и систем управления поездом добился положительных результатов с системой High Value Low Volume (HVLV) от Godfrey & Wing всего за один месяц. Система работает по методу сухого вакуума и давления (DVP) и привела к фактическому удалению лома из пористости с помощью HVLV, обеспечивающего показатель FTT более 99%. Кроме того, центрифуга системы сохраняет излишки герметика и предотвращает его попадание в стирку, снижая потребление воды на 40%.Благодаря интеграции системы с тестированием на герметичность, устранение неисправностей в деталях осуществляется после тестирования герметичности с помощью конвейерной ленты. Затем они направляются на следующий этап обработки через выходящую конвейерную ленту.

Обработка поверхности

Что касается качества поверхности литых деталей, особой проблемой является устойчивость к внешним воздействиям, таким как коррозия и износ. В зависимости от типа металла можно использовать различные методы для улучшения механических свойств и улучшения внешнего вида поверхности. К ним относятся процессы удаления заусенцев, при которых удаляются острые кромки, потертости или осколки. Есть тенденция к использованию специальных щеток, которые оптимизируют процедуры. Например, производитель Kullen-Koti предлагает точеные внутренние щетки и альфа-хонинговальные щетки для удаления заусенцев, скругления и сглаживания труднодоступных участков при внутренней обработке деталей. Первый позволяет обрабатывать отверстия и внутреннюю резьбу, снимать заусенцы и сглаживать кромки канавок для уплотнительных колец, поперечных отверстий, а также очищать трубы от ржавчины и окалины.Второй вариант щетки также подходит для многих задач по удалению заусенцев и предлагает эластичный инструмент, абразивное заполнение которого мелющими шарами, залитыми синтетической смолой на концах щетины, может дать хорошие результаты.

К ним относятся процессы удаления заусенцев, при которых удаляются острые кромки, потертости или осколки. Есть тенденция к использованию специальных щеток, которые оптимизируют процедуры. Например, производитель Kullen-Koti предлагает точеные внутренние щетки и альфа-хонинговальные щетки для удаления заусенцев, скругления и сглаживания труднодоступных участков при внутренней обработке деталей. Первый позволяет обрабатывать отверстия и внутреннюю резьбу, снимать заусенцы и сглаживать кромки канавок для уплотнительных колец, поперечных отверстий, а также очищать трубы от ржавчины и окалины.Второй вариант щетки также подходит для многих задач по удалению заусенцев и предлагает эластичный инструмент, абразивное заполнение которого мелющими шарами, залитыми синтетической смолой на концах щетины, может дать хорошие результаты.

Для получения гладкой поверхности литых деталей часто используется процесс, называемый легким шлифованием. Детали встряхиваются в вибрационной емкости, заполненной абразивной шлифовальной стружкой. Таким образом детали шлифуют, снимают заусенцы и скругляют друг друга. Это обеспечивает высокое качество поверхности за короткое время.

Таким образом детали шлифуют, снимают заусенцы и скругляют друг друга. Это обеспечивает высокое качество поверхности за короткое время.

Другие методы, обеспечивающие оптимальную защиту от коррозии и создающие эффекты цвета и блеска, включают анодирование, гальваническое покрытие или порошковое покрытие металла. Подробнее о покрытиях и технологиях обработки поверхностей читайте здесь.

(ID: 46273966)

Что такое металлическое литье? | Типы литья металла

Отливка металла определяется как процесс, при котором расплавленный металл заливается в форму, содержащую полую полость желаемой геометрической формы, и ему дают остыть с образованием затвердевшей детали.Термин « отливка » также используется для описания детали, изготовленной в процессе литья, возраст которого составляет 6000 лет. Исторически он использовался для изготовления сложных и / или крупных деталей, которые было бы сложно или дорого производить с использованием других производственных процессов.

В первую очередь, отливка дает слитков и формы . Слиток представляет собой отливку простой формы, предназначенную для дальнейшей обработки, такой как экструзия металла, ковка и т. Д. Фигурное литье предназначено для отливок, близких к конечной или конечной, для получения сложных геометрических форм, которые ближе к конечной детали.

Металлическое литье можно разделить на две группы по основному характеру конструкции кристаллизатора. то есть одноразовая форма и постоянная отливка . В дальнейшем его можно разделить на группы в зависимости от материала выкройки.

- Расходная форма

- Постоянный узор

- Литье в песчаные формы

- Гипсовая лепнина

- Форма корпуса

- Керамическая форма

- Выкройка расходная

- Потеря пены

- Литье по выплавляемым моделям

- Постоянный узор

- Перманентная форма

- Литье самотеком

- Низкое давление / вакуум

- Литье под давлением

Перед выбором подходящей металлической отливки для данной конструкции инженерного изделия необходимо учесть следующие факторы.

- Форма и размер детали

- Необходимое количество

- Требуемый допуск

- Материал

Разливная форма для литья

Отливка в сменную форму, как следует из названия, использует временную форму одноразового использования для производства окончательной отливки, так как форма будет сломана, чтобы получить отливку. Эти формы обычно изготавливаются из таких материалов, как песок, керамика и гипс. Обычно их склеивают с помощью связующего, называемого связующим, для улучшения его свойств.Сложные конструкции сложной формы можно отливать с использованием одноразовых литейных форм.

Рисунок 2: алюминиевый сплав a356, рама копира, гипсовая форма, отливка из алюминия (credit_link)Отливка в постоянную форму

Иногда это называется отливкой в формы длительного пользования, для непрерывной отливки в формы используются постоянные формы, которые повторно используются после каждого производственного цикла. Хотя постоянное литье в форму позволяет получать повторяемые детали из-за повторного использования одной и той же формы, она позволяет производить только простые отливки, поскольку для удаления отливок необходимо открывать форму.

Отливка из композитной формы

Как следует из названия, для производства отливок используются как одноразовые, так и многоразовые литейные формы. Обычно к ним относятся такие материалы, как песок, дерево, графит и металл.

Рис. 4. Отливка из композитных материалов (кредитная информация — highwell-china)Ступени литья металла

- Изготовление выкройки — Копия отливаемой детали изготавливается из подходящего материала, такого как дерево, металлопластик или гипс.

- Изготовление пресс-форм — Изготовление пресс-форм — это многоступенчатый процесс, в котором шаблоны и стержни используются для создания пресс-формы. Тип и способ изготовления форм будут различаться в зависимости от типа отливки металла. Например, для литья в песчаные формы используется песок внутри опоки для создания форм, а для литья под давлением используются формы из закаленной инструментальной стали.

- Плавление и разливка металла — Затем жидкость плавится и выливается в полость формы под действием силы тяжести или высокого давления. Затем отливке дают затвердеть, прежде чем отливки будут извлечены из формы.Опять же, удаление литой детали будет зависеть от типа металлической отливки.

- Последующая обработка — На этом заключительном этапе отлитый металлический объект извлекается из формы, а затем зачищается. Во время зачистки предмет очищается от формовочного материала, удаляются неровности.

Элементы литниковой системы

Одним из наиболее распространенных способов литья металла является литье в песчаные формы, форма которого состоит из двух половин. Содержащаяся внутри коробки, называемой колбой, верхняя половина называется колпачком, а нижняя половина — сопротивлением.Как показано на изображении (Рисунок 5) ниже, колба также разделена на две половины. Линия, разделяющая две половинки, называется линией разделения.

Рис. 5 Система затворов отливки металла (источник: Groover (2010))Система затворов — это канал или путь, по которому расплавленный металл течет в полость. Как показано выше, литниковая система состоит из разливочного стакана и нижнего литника, через который металл попадает в желоб, ведущий в основную полость. Разливочная чашка сводит к минимуму разбрызгивание и турбулентность, когда металл течет через литник, который сужается для облегчения потока.Большая часть отливки страдает от усадки во время охлаждения, и для минимизации проблемы усадки используется стояк. Подъемник — это простой резервуар в форме, который подает расплавленный материал к участкам усадки для компенсации его затвердевания. Есть четыре различных типа стояков, а именно. верхний подступенок, боковой подступенок, жалюзи и открытый подступенок.

Пригодность материала

Хотя можно использовать почти все металлы, наиболее распространенными являются железо, сталь, алюминий, магний и сплавы на основе меди, такие как бронза.

Цинк, алюминий, магний и латунь широко используются при литье под давлением, тогда как алюминиевый сплав, латунный сплав, чугун и литая сталь являются очень популярными материалами для литья под давлением.

Типовое применение

Почти все технические изделия, которые мы используем, от стиральных машин до сверл для колонн, от автомобилей до велосипедов, производятся из металлических деталей, которые, скорее всего, будут изготавливаться с использованием одного из процессов литья металла. Этот старинный производственный процесс со временем повысил точность и допуски.

Как правило, отливки используются для изготовления блоков двигателей автомобилей, коленчатых валов, корпусов электроинструментов, таких как сверла для колонн, сантехнических деталей, лопаток турбин, металлических статуй, некоторых шестерен и корпусов коробок передач.

Как и в случае с любыми другими производственными процессами, базовое понимание процесса, лежащих в его основе научных знаний, его плюсов и минусов имеет важное значение для производства недорогой качественной инженерной продукции.

Преимущества литья металла

- Металлическое литье позволяет изготавливать изделия сложной формы

- Такие детали, как внутренние полости или полые секции, легко достигаются

- Могут изготавливаться крупногабаритные детали из цельного литья

- Материалы, которые сложно или дорого производить с использованием другого производственного процесса, можно отливать

- По сравнению с другими производственными процессами, литье для средних и крупных партий дешевле

- Почти все металлы можно отливать

- Форма, близкая к конечной, часто без постобработки или с очень незначительной постобработкой

По указанным выше причинам литье металла является одной из важных технологий изготовления формы сетки.Другие включают ковку чистой формы, штамповку листового металла, аддитивное производство и литье металла под давлением.

Недостатки металлического литья

- Относительно грубая обработка поверхности и, следовательно, более широкий допуск должен быть разрешен и не подходит для стыковки интерфейсов

- Металлическое литье, такое как отливка корпуса, имеет ограничения по размеру и рисунку

- Изготовление выкроек требует много времени и средств, хотя в последнее время для изготовления пресс-форм используются такие процессы аддитивного производства, как струйное распыление связующего.

- Литье под давлением может быть очень дорогим для малых и средних партий из-за высокой стоимости штампа

- Размер детали и выбор материала зависят от выбранного процесса литья.Например, для отливок в постоянные формы можно использовать только цветные металлы

- Били П. (2001). Литейная технология (второе издание). Оксфорд: Баттерворт Хайнеманн.

- Калпакчян, С., и Шмид, С. Р. (2009). Производство и технология (шестое издание). Лондон: Пирсон.

Различные типы процессов литья, используемые в производстве

Изображение предоставлено: Funtay / Shutterstock.com

Производство отливок — это процесс, при котором жидкий материал, такой как расплавленный металл, заливается в полость специально разработанной формы и дает ему затвердеть.После затвердевания заготовка вынимается из формы для различных отделочных обработок или для использования в качестве конечного продукта. Методы литья обычно используются для создания сложных твердых и полых форм, а литые изделия находят широкое применение, включая автомобильные компоненты, аэрокосмические детали и т. Д.

Различные виды литья и процесс литья

Хотя литье является одним из старейших известных методов производства, современные достижения в технологии литья привели к появлению широкого спектра специализированных методов литья.Каждый из процессов горячей штамповки, таких как литье под давлением, литье по выплавляемым моделям, гипсовое литье и литье в песчаные формы, дает свои уникальные производственные преимущества. Сравнение преимуществ и недостатков общих типов процессов литья может помочь в выборе метода, наиболее подходящего для данного производственного цикла.

Литье в песчаные формы

Для литья в песчаные формы обычно используются материалы на основе диоксида кремния, такие как синтетический или природный песок. Песок для литья обычно состоит из мелко измельченных сферических зерен, которые можно плотно упаковать в гладкую формовочную поверхность.Отливка спроектирована так, чтобы уменьшить вероятность разрыва, растрескивания или других дефектов, обеспечивая умеренную степень гибкости и усадки во время фазы охлаждения. Песок также можно укрепить, добавив глину, которая помогает частицам более плотно сцепляться. Автомобильные продукты, такие как блоки двигателей, производятся методом литья в песчаные формы.

Литье в песчаные формы включает несколько этапов, включая изготовление моделей, формование, плавление и разливку, а также очистку. Узор — это форма, вокруг которой набивается песок, обычно состоящий из двух частей: рифление и сопротивление.После того, как песок достаточно уплотнен, чтобы воспроизвести узор, колпачок удаляется и узор извлекается. Затем устанавливаются любые дополнительные вставки, называемые стержневыми ящиками, и заменяется колпачок. После заливки и затвердевания металла отливку снимают, очищают от стояков и ворот, которые использовались в процессе заливки, и очищают от прилипшего песка и окалины.

К основным преимуществам литья в песчаные формы относятся:

- Относительно низкие производственные затраты, особенно при малых тиражах.

- Возможность изготовления больших компонентов.

- Емкость для литья как черных, так и цветных металлов.

- Низкая стоимость оснастки после литья.

Несмотря на свои преимущества, литье в песчаные формы дает более низкую степень точности, чем альтернативные методы, и может быть сложно отливать в песчаные формы компоненты с заранее определенными размерами и массой. Кроме того, этот процесс имеет тенденцию давать продукты со сравнительно шероховатой поверхностью.

Вы можете использовать платформу Thomas Supplier Discovery Platform, чтобы найти компании по литью в песчаные формы для ваших нужд.

Литье по выплавляемым моделям

Литье по выплавляемым моделям или выплавляемым моделям использует одноразовый восковой шаблон для каждой литой детали. Воск впрыскивается непосредственно в форму, удаляется, затем покрывается огнеупорным материалом и связующим веществом, обычно в несколько этапов для создания толстой оболочки. На общие литники собираются несколько шаблонов. После того, как скорлупа затвердеет, узоры переворачивают и нагревают в печах для удаления воска.Затем расплавленный металл заливается в оставшиеся оболочки, где он затвердевает, принимая форму восковых узоров. Огнеупорная оболочка выламывается, чтобы обнажить законченную отливку. Литье по выплавляемым моделям часто используется для изготовления деталей для автомобильной, энергетической и аэрокосмической промышленности, таких как лопатки турбин. Некоторые из основных преимуществ и недостатков литья по выплавляемым моделям включают:

- Высокая точность и точные результаты размеров.

- Возможность создания тонкостенных деталей сложной геометрии.

- Емкость для литья как черных, так и цветных металлов.

- Относительно качественная обработка поверхности и детализация готовых компонентов.

Несмотря на высокую точность, литье по выплавляемым моделям обычно дороже, чем другие сопоставимые методы литья, и, как правило, рентабельно только тогда, когда нельзя использовать отливки из песка или гипса. Тем не менее, затраты иногда можно компенсировать за счет снижения затрат на обработку и оснастку благодаря качеству поверхности отливок по выплавляемым моделям.

Вы можете использовать платформу Thomas Supplier Discovery Platform для поиска инвестиционных литейных компаний для ваших нужд.

Отливка из гипса

Литье из гипса аналогично процессу литья в песчаные формы с использованием смеси гипса, упрочняющего состава и воды вместо песка. Штукатурный узор обычно покрывается антиадгезионным составом, чтобы предотвратить его прилипание к форме, а штукатурка способна заполнить любые зазоры вокруг формы. После того, как гипсовый материал был использован для отливки детали, он обычно трескается или образует дефекты, требующие замены на свежий материал.К преимуществам гипсового литья можно отнести:

- Очень гладкая поверхность.

- Возможность отливать сложные формы с тонкими стенками.

- Способность формировать большие детали с меньшими затратами, чем другие процессы, такие как литье по выплавляемым моделям.

- Более высокая точность размеров по сравнению с литьем в песчаные формы.

Этот процесс имеет тенденцию быть более дорогостоящим, чем большинство операций литья в песчаные формы, и может потребовать частой замены гипсового формовочного материала.Обычно это более эффективно и рентабельно, когда важным требованием является качество отделки поверхности. Его применение обычно ограничивается литьем алюминия и сплавов на основе меди.

Вы можете использовать платформу Thomas Supplier Discovery Platform, чтобы найти компании по литью гипса для ваших нужд.

Литье под давлением (процесс литья металла)

Литье под давлением — это метод формования материалов под высоким давлением, обычно с использованием цветных металлов и сплавов, таких как цинк, олово, медь и алюминий.Форма многоразового использования покрыта смазкой, которая помогает регулировать температуру штампа и способствует выталкиванию компонентов. Затем расплавленный металл под высоким давлением вводится в пресс-форму, которое остается непрерывным до тех пор, пока заготовка не затвердеет. Эта вставка под давлением выполняется быстро, предотвращая затвердевание любого сегмента материала перед заливкой. После завершения процесса компонент вынимается из фильеры и удаляются все отходы. Некоторые из основных преимуществ, обеспечиваемых литьем под давлением, включают:

- Строгие допуски по размерам и форме.

- Высокая стабильность размеров компонентов и унифицированный дизайн.

- Снижение потребности в обработке после литья.

Несмотря на свои преимущества, литье под давлением как процесс литья металла требует относительно высоких затрат на инструмент, что делает его более рентабельным при больших объемах производства. Также может быть сложно обеспечить механические свойства отлитого под давлением компонента, что означает, что эти изделия обычно не функционируют как конструктивные детали. Поскольку формы обычно состоят из двух частей, литье под давлением ограничивается продуктами, которые могут быть извлечены из формы без разрушения формы, как это делается в других процессах литья.

Для получения дополнительной информации о литье под давлением вы можете ознакомиться с нашим руководством по типам литья под давлением, в котором подробно рассматриваются различные типы, сплавы и соображения по выбору конкретной комбинации процесса / сплава.

Центробежное литье

Центробежное литье используется для производства длинных цилиндрических деталей, таких как чугунные трубы, за счет перегрузки, возникающей в прядильной форме. Расплавленный металл, введенный в форму, отбрасывается на внутреннюю поверхность формы, в результате чего получается отливка без пустот.Первоначально изобретенный как процесс де Лаво с использованием форм с водяным охлаждением, этот метод применяется к симметричным деталям, таким как грунтовая труба и большие стволы орудий, и имеет преимущество изготовления деталей с использованием минимального количества стояков. Для асимметричных деталей, которые нельзя вращать вокруг собственных осей, вариант центробежного литья, называемый литьем под давлением, размещает несколько деталей вокруг общего литника и вращает формы вокруг этой оси. Аналогичная идея применяется к отливке очень больших зубчатых колес и т. Д.В зависимости от отливаемого материала могут использоваться металлические или песчаные формы.

Отливка в постоянную форму

Литье в постоянные формы имеет сходство с литьем под давлением и центробежным литьем, особенно с использованием многоразовых форм. Они могут быть сделаны из стали, графита и т. Д. И обычно используются для литья таких материалов, как свинец, цинк, алюминиевые и магниевые сплавы, некоторые виды бронзы и чугун. Это процесс при низком давлении, когда заливка обычно выполняется вручную с использованием нескольких форм на поворотном столе.По мере того, как формы вращаются через различные станции, они последовательно покрываются, закрываются, наполняются, открываются и опорожняются. Один из таких методов известен как литье под давлением, при котором форма заполняется, но опорожняется до того, как металл полностью затвердеет. Расплавленный металл выгружается из отливки для получения полой литой оболочки. Похожая идея используется при лепке полых шоколадных изделий, например, пасхальных кроликов. Использование металлических форм способствует более быстрой передаче тепла через форму, позволяя оболочке затвердеть, в то время как ядро остается жидким.

Сводка

В этой статье представлено краткое обсуждение различных типов процессов литья. Для получения дополнительной информации о связанных продуктах или процессах обратитесь к другим нашим руководствам или посетите платформу Thomas Supplier Discovery Platform, чтобы найти потенциальные источники поставок или просмотреть подробную информацию о конкретных продуктах.

Прочие изделия для литья

Прочие «виды» статей

Больше от Custom Manufacturing & Изготовления

Методы литья металла: срок службы отливки

Изучите термины и процессы, связанные с извлечением сокровищ из огня печи

Что такое металлическое литье?

Литье металла — это процесс изготовления предметов путем заливки расплавленного металла в пустое пространство.Затем металл охлаждается и затвердевает, принимая форму, приданную ему этой формованной формой. Литье часто является менее дорогим способом изготовления детали по сравнению с механической обработкой детали из цельного металла. Есть много способов литья металла на выбор. Какой тип отливки наиболее эффективен, зависит от используемых металлов, размера партии и сложности отливки.

Перед запуском производственного цикла полезно узнать некоторые термины и методы в литейном цехе.

Справиться и перетащить или таран и качели — это слова, обозначающие движущиеся и неподвижные части зеленой песчаной плесени.Терминология литья

Форма для литья

Форма представляет собой полость в материале, которая принимает жидкий металл и производит охлаждаемый объект в форме этой полости. Формы могут быть простыми. Формы, используемые для создания металлических слитков, похожи на формы для выпечки хлеба: металл просто заливают внутрь и оставляют охлаждаться. Большинство форм предназначены для более сложных форм и основаны на узоре.Рисунок отпечатан на разрезной форме. Половина рисунка отпечатывается на одной стороне формы, а половина — на другой, а затем половинки зажимаются вместе перед заполнением формы. Сделав форму из двух частей, шаблон можно вынуть перед заполнением. Эти формы могут быть изготовлены с горизонтальным разрезом

Справиться и перетянуть

При горизонтальном формовании верхняя половина формы называется ригелем , а нижняя половина называется перетяжкой .

Поворотный цилиндр

При вертикальном формовании передняя половина формы называется качели , а задняя половина называется плунжер .

Формовочные стержни

Если предполагается, что пресс-форма имеет внутренние пространства или отверстия, часто делают стержень . Эти ядра имеют форму внутреннего пространства. Сердечники обычно удерживаются на месте, выступая за отливку и удерживаясь на месте посредством отпечатков сердцевины , которые подвешивают сердечник как мост между двумя банками. Пустые пространства вокруг сердечника заполнятся металлом, и ядро будет удалено из окончательной отливки, оставив отверстие на месте, где оно было раньше.Если ядро очень длинное, оно может поддерживаться chaplets , чтобы поддерживать его. Обычно они изготавливаются из того же металла, что и окончательная отливка, поскольку они находятся в пространстве, которое будет затоплено материалом и станет частью окончательной отливки.

Допуск на размер

Одним из важных факторов при выборе метода литья является допуск на размер . Допуск на размер — это допустимое отклонение размера конечного продукта. Металл дает усадку при охлаждении, и на сколько влияет тип отливки.Если продукт должен быть точным, клиенту может потребоваться метод литья, который дает отливку с почти сеткой . Это означает, что продукт очень близок к нужному размеру, когда его вытряхивают из формы.

Обработка поверхности

Еще одно соображение — это чистовая обработка поверхности . Насколько зернистой, неровной или шероховатой может быть поверхность отливки? То, что приемлемо для чугунной сковороды, неприемлемо для обручального кольца. Очень гладкие металлические поверхности обычно создаются с помощью механической обработки, которая требует дополнительных затрат: если желаемый результат является блестящим и гладким, выбор метода литья с более тонкой обработкой может снизить затраты на обработку.

Чистота поверхности означает, насколько мелкой или зернистой является поверхность отливки перед обработкой.Методы литья металлов

Металлическое литье подразделяется на две основные категории: процессы с использованием многоразовых форм и процессы с использованием одноразовых форм.

Многоразовые или постоянные формы создают множество предметов, тогда как одноразовые формы разрушаются в процессе литья. Хотя с точки зрения непрофессионала может показаться, что многоразовые формы должны быть более рентабельными для крупномасштабного производства, это не всегда так.Большинство изделий из чугуна и стали изготавливаются методом одноразового литья.

Низкотемпературные формовочные материалы (смолы, шоколад, воск и т. Д.) Почти всегда используют многоразовые формы. Что отличает металлургию, так это высокие температуры. Это создает большую нагрузку на форму. Поэтому неудивительно, что сплавы с более низкой температурой плавления, такие как цинк, алюминий, магний, олово или медь, чаще подходят для процессов многократного использования.

Однако в некоторых случаях даже черные металлы разливают в формы многократного использования.Сложность конструкции, выбор металла и требования к допускам на размеры и отделке поверхности — все это влияет на то, подходят ли многоразовые формы.

Постоянные формы могут быть простыми, как эта форма, или более сложными, состоящими из двух частей.Формы многоразовые

Формы постоянные