Как защитить хромированные детали на автомобиле

Несмотря на то, что на современных автомобилях хромированные детали попадаются всё реже, тем не менее этот металл всё ещё часто применяется и особенно популярен в изготовлении колёсных дисков. Но приобретая подобные вещи не все понимают, чем защитить хромированные детали на авто, ведь они нуждаются в дополнительном уходе во избежание утраты их эстетических свойств.

Как защитить хромированные детали на автомобиле

Для защиты деталей, покрытых слоем хрома, необходима их правильная эксплуатация:

- мойка производится мягкой тряпкой;

- не допускается попадание на детали щелочных и кислотосодержащих веществ, бензина;

- нежелательны большие перепады температур;

- недопустимы любые механические повреждения.

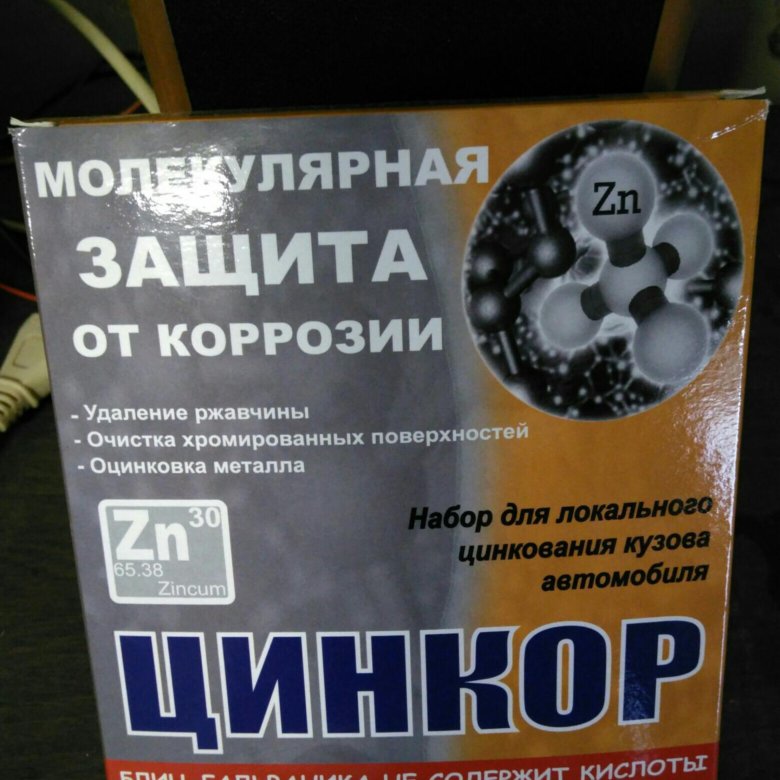

Однако в реальных условиях хромированные детали подвергаются ежедневным внешним влияниям, и появление ржавчины — дело времени. Но как защитить детали от коррозии в таком случае? Для этих целей существуют специальные средства, применение которых позволяет предупредить порчу хрома. Это, например, полироль-очиститель для хромированных поверхностей от компании

Но как защитить детали от коррозии в таком случае? Для этих целей существуют специальные средства, применение которых позволяет предупредить порчу хрома. Это, например, полироль-очиститель для хромированных поверхностей от компании

При незначительном повреждении, проявлении ржавчины и других окислов также применяют специальную полироль, например, компании DoctorWax производства США. Следует учитывать, что эти вещества токсичны и их использование требует внимательности и аккуратности.

Возможно также применение активного воска, например, фирмы Sitranol, но такая защита будет кратковременной. Пригодна для этих целей и паста ГОИ, которая сделана на основе оксида хрома. А если всё же деталь была значительно поедена коррозией, очаг нужно локализовать: хорошо зачистить и покрыть масляным лаком.

К сожалению, хромирование в домашних условиях невозможно, и только бережное и аккуратное отношение к автомобилю, а также знания о том, как защитить хромированные детали на автомобиле, могут позволить ему дольше сохранять свой блеск и красоту.

Если вы являетесь обладателем автомобиля с хромированными деталями, предлагаем позаботиться об их внешнем виде заранее. Наш интернет-магазин TopDetal.ru реализует полироли-очистители и защитные средства, которые эффективно помогут в уходе за вашим авто.

КОРРОЗИЯ ХРОМИРОВАННЫХ ДЕТАЛЕЙ — Энциклопедия по машиностроению XXL

КОРРОЗИЯ ХРОМИРОВАННЫХ ДЕТАЛЕЙ [c.267]Нитрит натрия применяют для защиты от коррозии нелегированной стали, находящейся в контакте с нержавеющей сталью, а также с никелированными и хромированными деталями. Он успешно применяется также для защиты стали от коррозии, возникающей при одновременном воздействии на сталь щелочной воды и местных напряжений, при этом содержание нитрита натрия в воде должно составлять 30—40 % от содержания щелочи.

Для подготовки нового мотоцикла к эксплуатации следует снять наружную консервирующую смазку с хромированных деталей.

Консервация деталей мотоцикла для защиты от коррозии производится битумным лаком, который хорошо удаляется пропитанным в бензине тряпочным тампоном

[c.92]

Консервация деталей мотоцикла для защиты от коррозии производится битумным лаком, который хорошо удаляется пропитанным в бензине тряпочным тампоном

[c.92]Антикоррозийные покрытия. Для защиты штоков от коррозии рекомендуют применять гальванизацию и в ответственных случаях — хромирование. Хромирование повышает также износостойкость и снижает коэффициент трения, который для хромированных деталей примерно в 2 раза ниже коэффициента трения нехромированных стальных деталей. После хромирования штоки следует шлифовать. Максимальная толщина хромового покрытия после шлифования должна быть около 0,05 мм. [c.288]

Срок службы большинства хромированных деталей увеличивается в различных условиях в 4—10 раз. Хромовые покрытия отличаются также высокой сопротивляемостью коррозии. [c.65]

Ржавчину, появляющуюся на хромированных деталях, удаляют при помощи специальных составов и очищенное место покрывают слоем парафина или прозрачным лаком, что предупреждает дальнейшее распространение ржавчины. Для защиты нижней части кузова от коррозии заводы-изготовители применяют специальные антикоррозийные мастики. Однако в период эксплуатации автомобиля при сбрасывании с колес воды, песка, грязи под действием центробежной силы, а зимой от попадания соли на улицах городов, которой посыпают проезжую часть для удаления снежного покрова, антикоррозийный слой разрушается и металл подвергается усиленной коррозии. Для восстановления антикоррозийного покрытия вначале струей воды, пользуясь

Для защиты нижней части кузова от коррозии заводы-изготовители применяют специальные антикоррозийные мастики. Однако в период эксплуатации автомобиля при сбрасывании с колес воды, песка, грязи под действием центробежной силы, а зимой от попадания соли на улицах городов, которой посыпают проезжую часть для удаления снежного покрова, антикоррозийный слой разрушается и металл подвергается усиленной коррозии. Для восстановления антикоррозийного покрытия вначале струей воды, пользуясь

Электролитическое хромирование получило широкое применение в различных отраслях промышленности. Поверхность хромированных деталей имеет высокую твердость (до 800—900 единиц по Бринелю) и износостойкость. Хромовые покрытия отличаются также высокой сопротивляемостью коррозии. Слой электролитического хрома, нанесенный на поверхность изделия, очень прочно соединяется с основным металлом. Электролитический хром обладает очень низким коэффициентом скольжения. Поверхность хромовых покрытий получается гладкой. [c.221]

[c.221]

В процессе эксплуатации автомобиля на его деталях, особенно в труднодоступных для осмотра и проведения антикоррозионной защиты местах, возникают разнообразные очаги коррозии (статистика показывает, что после трех лет эксплуатации автомобиля на его металлических деталях возникает более 100 очагов коррозии). Особенно сильно коррозии подвергаются днище и крылья, внутренние поверхности порогов, лонжеронов, корпусов дверей. Возникают очаги коррозии в местах царапин, дефектов и повреждений лакокрасочного покрытия, на деталях мотора, хромированных деталях кузова автомобиля и др. [c.295]

Защитные составы применяют для предохранения окраски и хромированных деталей от атмосферных воздействий и коррозии. Состав ПС-3 (ТУ МХП 2168—49) представляет собой полужидкую водную эмульсию масляного лака и церезина, разбавленную уайт-спиритом и скипидаром. Этот состав используют для покрытия хромированных деталей при транспортировании- новых автомобилей, а также при постановке автомобилей на консервацию.

[c.318]

[c.318]Физикомеханические свойства —поверхности 38, 346 —пластмасс 304, 305, 418 Флюсы 226, 229, 238, 247, 299 Фонды времени 73, 479 Фосфатирование 140, 430 Фреттинг-коррозия 95, 98 Функция 22, 24, 25, 154, 186, 468, 471 Хонингование 43, 354 Хромирование 269, 273, 275, 277, 279 Хронометраж 348 Центробежная сила 405 Цементация 312, 512 Чугун 65, 137, 352, 365, 411 Шероховатость поверхности 17, 29.- 38 47, 194, 204, 261, 318, 361, 430 Шлифование хромированных деталей 345

Не установлено положительного влияния более толстых покрытий медн в качестве частичной замены никеля, что разрешено большинством стандартов по никелевым покрытиям. Согласно работам Блюма и Хога-бума [18], защитный эффект никелевого покрытия на стали уменьшается из-за присутствия медного покрытия, однако этого не происходит, если никель покрыт сверху хромом. Такое поведение в значительной степени подтверждается более современными коррозионными испытаниями [17, 19], и отрицательный эффект в отсутствие хрома, вероятно, возникает из-за воздействия на никель продуктов коррозии меди.

Хромирование. Изделия для повышения износостойкости и для наращивания изношенных или заниженных по размеру деталей хромируют. Хромирование деталей защищает также от коррозии. [c.407]

Ржавчину, появляющуюся на хромированных деталях, удаляют при помощи специальных составов, и очищенное место покрывают слоем парафина или прозрачным лаком, что предупреждает дальней-шее распространение ржавчины.

Хромирование поверхностей деталей производится с целью предохранения их от коррозии, увеличения сопротивляемости механическому изнашиванию, продления срока службы, восстановления размеров изношенных поверхностей, для придания деталям красивого вида и блеска. [c.28]

Хромирование алюминиевых сплавов — электрохимическое покрытие слоем хрома деталей из алюминиевых сплавов в целях защиты от механического износа. Твердое хромированное покрытие толщиной 50 мк обеспечивает высокую стойкость против износа и коррозии деталей из алюминиевых сплавов, работающих на трение. [c.406]

Этот процесс обеспечивает повышенную устойчивость стали против газовой коррозии (окалиностойкость) до 800 °С. Хромирование сталей, содержащих свыше 0,3—0,4% С, повышает твердость и износостойкость. Твердость слоя, полученного при хромировании железа, достигает HV 250—300, а при хромировании стали HV 1200—1300. Хромирование используют для упрочнения деталей паросилового оборудования, пароводяной арматуры, клапанов, различных деталей, работающих на износ в агрессивных средах.

[c.128]

Хромирование сталей, содержащих свыше 0,3—0,4% С, повышает твердость и износостойкость. Твердость слоя, полученного при хромировании железа, достигает HV 250—300, а при хромировании стали HV 1200—1300. Хромирование используют для упрочнения деталей паросилового оборудования, пароводяной арматуры, клапанов, различных деталей, работающих на износ в агрессивных средах.

[c.128]

Наконец, уменьшить повреждение от фреттинг-коррозии можно, повышая твердость одной детали. При увеличении твердости стали уменьшается взаимное внедрение деталей, что снижает интенсивность изнашивания кроме того, продукты износа меньше по размерам, и их абразивное действие слабее. Закалка и азотирование полезны хромирование не предотвращает и, вероятно, не уменьшает повреждения из-за высокой твердости окисла хрома.

Для деталей, работающих в агрессивных средах, хромированный слой должен состоять из а-фазы и иметь толщину 0,1—0,15 мм.

Для деталей, работающих в условиях сильного износа и коррозии, рекомендуется карбидный слой толщиной

[c.361]

Для деталей, работающих в условиях сильного износа и коррозии, рекомендуется карбидный слой толщиной

[c.361]Указанный ингибитор рекомендуется применять для защиты от коррозии изделий из черных металлов, алюминия, дюралюминия, а также для стальных оксидированных, фосфатированных, хромированных и никелированных деталей. [c.24]

После того как двигатель остановлен, надо дать ему несколько остыть и затем приступить к чистке мотоцикла. Нельзя оставлять мотоцикл грязным после поездки, так как это приводит к появлению ржавчины на хромированных деталях и порче краски. Грязь и пыль с деталей мотоцикла удаляется мягкой тряпкой при псстоян-ном поливании водой. Хорошо мыть мотоцикл, поливая его водой из п ланга с небольшим напором. Ни в коем случае не следует стирать засохшую грязь с мотоцикла сухой, не смоченной водой тряпкой, так как это ведет к появлению царапин на поверхности окра-.шенных и хромированных деталей. В дальнейшем эти царапины могут явиться очагом коррозии и шелушения краски. Не следует также применять при мытье окрашенных деталей мотоцикла соду, бензин, керосин, минеральные масла и морскую воду, так как эти веш,ества действуют разрушаюш,е на краску и портят ее. В отдельных случаях для удаления с поверхности скрашенных частей масляных пятен допускается применение бензина, которым смачивается мягкая тряпка.

[c.102]

Не следует также применять при мытье окрашенных деталей мотоцикла соду, бензин, керосин, минеральные масла и морскую воду, так как эти веш,ества действуют разрушаюш,е на краску и портят ее. В отдельных случаях для удаления с поверхности скрашенных частей масляных пятен допускается применение бензина, которым смачивается мягкая тряпка.

[c.102]

Многочисленные известные методы защиты алюминия при повышенных температурах в данных условиях оказались недостаточно эффективными. Хром в качестве металлопокрытия обладает повышенной стойкостью. Однако ввиду пористости покрытия может происходить электрохимическая коррозия находящегося под ним основного металла при этом хром обычно играет роль катода. Хорошие результаты дает хромирование деталей подшипников из нержавеющей стали AIS1-400, особенно при непрерывном их движении. [c.60]

Ржавчину, появляющуюся на хромированных деталях, удаляют при помощи специальных составов и очищенное место покрывают слоем парафина или прозрачным лаком, что предупреждает дальнейшее ее распространение. Для защиты нижней части кузова от коррозии заводы-изготовители применяют специальные антикоррозийные мастики. Однако в период эксплуатации автомобиля при сбрасывании с колес воды, песка, грязи под действием центробежной силы, а зимой от попадания соли, которой посыпают проезжую часть для удаления снежного покрова, антикоррозийный слой разрушается и металл подвергается усиленной коррозии. Для восстановления антикоррозийного покрытия вначале струей воды удаляют грязь, пользуясь волосяными и капроновыми щетками, затем поврежденные места зачищают металлической щеткой до блеска металла. Зачистка мест, где нет ржавчины и мастика прочно связана с металлом, производится только поверхностная. Зачищенные места обезжириваются при помощи тампона, смоченного каким-либо растворителем (уайт-спирит, нитрорастворитель, бензин), а затем наносится кистью или пульверизатором слой грунтовки № 147 или 138. После естественной сушки (25—30 ч) наносят битумную мастику также кистью или пульверизатором. Хорошие результаты дает также покраска поврежденной поверхности свинцовым суриком, разведенным на натуральной олифе.

Для защиты нижней части кузова от коррозии заводы-изготовители применяют специальные антикоррозийные мастики. Однако в период эксплуатации автомобиля при сбрасывании с колес воды, песка, грязи под действием центробежной силы, а зимой от попадания соли, которой посыпают проезжую часть для удаления снежного покрова, антикоррозийный слой разрушается и металл подвергается усиленной коррозии. Для восстановления антикоррозийного покрытия вначале струей воды удаляют грязь, пользуясь волосяными и капроновыми щетками, затем поврежденные места зачищают металлической щеткой до блеска металла. Зачистка мест, где нет ржавчины и мастика прочно связана с металлом, производится только поверхностная. Зачищенные места обезжириваются при помощи тампона, смоченного каким-либо растворителем (уайт-спирит, нитрорастворитель, бензин), а затем наносится кистью или пульверизатором слой грунтовки № 147 или 138. После естественной сушки (25—30 ч) наносят битумную мастику также кистью или пульверизатором. Хорошие результаты дает также покраска поврежденной поверхности свинцовым суриком, разведенным на натуральной олифе. В порядке профилактики может быть рекомендован и более простой способ защиты нижней части кузова и оперения от преждевременного разрушения антикоррозийного покрытия, заключающийся в нанесении масляной пленки. Для выполнения этой операции необходимо при помощи пульверизатора или кисти смочить покрытие поверхности кузова керосином я через 20—25 мин тщательно промыть сильной струей воды и просушить обдувом сжатым воздухом или естественной сушкой. На подготовленную таким образом поверхность из пульверизатора нанести слой масляной эмульсии, состоящей из 50% масла для двигателя и 50% керосина. Эта смесь легко проникает во все щели и неплотности и заполняет их, что хорошо защищает от коррозии. Кроме того, эмульсия благоприятно влияет на сохранение крепежных деталей, которые не ржавеют и легко отворачиваются при выполнении ремонтных работ. Для сохранения антикоррозийного слоя указанную операцию достаточно производить два раза в год — при переходе на осенне-зимнюю и весенне-летнюю эксплуатацию.

В порядке профилактики может быть рекомендован и более простой способ защиты нижней части кузова и оперения от преждевременного разрушения антикоррозийного покрытия, заключающийся в нанесении масляной пленки. Для выполнения этой операции необходимо при помощи пульверизатора или кисти смочить покрытие поверхности кузова керосином я через 20—25 мин тщательно промыть сильной струей воды и просушить обдувом сжатым воздухом или естественной сушкой. На подготовленную таким образом поверхность из пульверизатора нанести слой масляной эмульсии, состоящей из 50% масла для двигателя и 50% керосина. Эта смесь легко проникает во все щели и неплотности и заполняет их, что хорошо защищает от коррозии. Кроме того, эмульсия благоприятно влияет на сохранение крепежных деталей, которые не ржавеют и легко отворачиваются при выполнении ремонтных работ. Для сохранения антикоррозийного слоя указанную операцию достаточно производить два раза в год — при переходе на осенне-зимнюю и весенне-летнюю эксплуатацию. [c.184]

[c.184]

Поверхности хромированных деталей перед покрытием прозрачным лаком предварительно очистить от коррозии мяпюй фланелью с применением мела или зубного порошка. Ветошь, на кото1 гю наносят мел, предварительно смочить скипидарш или спиртом. [c.267]

Хромпрованные детали покрывают толстым слоем Автобальзама и после высыхания растирают фланелевой тряпкой до блеска. Поржавевшее и поврежденное хромированное покрытие очищают с помощью глобо-средства для чистки хрома или очистителя хромированных деталей. Для устранения разрушенных коррозией мест хромированного покрытия можно применять мел или зубной порошок, но при этом тряпку предварительно смачивают скипидаром. После очистки хромированные детали покрывают консервирующими препаратами. [c.65]

Никель широко используется в качестве электроосаждаемой подложки для хрома при хромировании деталей, усиливая защиту против коррозии тонкого поверхностного слоя хрома. В последние годы значительный интерес проявляется к изготовлению из никеля деталей сложной формы с малым допуском на размеры с помощью метода гальванопластики — высокоскоростного электроосаждения. Электроосажденис никеля и свойства электроосажденных покрытий, содержащих никель, более подробно обсуждаются в разделе 7.7.

[c.135]

В последние годы значительный интерес проявляется к изготовлению из никеля деталей сложной формы с малым допуском на размеры с помощью метода гальванопластики — высокоскоростного электроосаждения. Электроосажденис никеля и свойства электроосажденных покрытий, содержащих никель, более подробно обсуждаются в разделе 7.7.

[c.135]

Хромированные детали легковых автомобилей и автобусов промывают водой, протирают замшевой салфеткой или мягкой ветошью. Для очистки этих деталей от коррозии и придания им блеска применяют препараты, содержащие мелкий абразив, воск и другие компоненты, например препарат Автоочиститель хромированных деталей . Детали очищают тампонами, после чего их полируют мягкой фланелевой тканью. [c.119]

Учитывая высокое сопротивление газовой коррозии хромированных образцов, были захромцрованы в промышленных вакуумных печах ОКБ-554А и СЛВ-16 и испытаны в технологических условиях ряд деталей — колосники, чехлы для термопар из стали Ст.

3 и Х18Н10Т, контейнеры для пайки, матрицы для формовочных машин и др.

[c.120]

3 и Х18Н10Т, контейнеры для пайки, матрицы для формовочных машин и др.

[c.120]Гальваничесше покрытия, цинкование, кадмирование, меднение, никелирование и хромирование — применяются для защиты деталей от коррозии и для придания поверхностям специальных качеств повышенной поверхностной твердости, износоустойчивости, улучшенных антифрикционных и декоративных свойств и т. д. [c.162]

Как было отмечено pdHee получаемые химическим восстановлением никелевые покрытия могут быть использованы для повышения износостойкости новых деталей, а также д тя восстановления работоспособности изношенных деталей, зашиты изделий от коррозии Налболее широко применяют повышение износостойкости пресс форм с помощью химического никелирования Применение его наиболее целесообразно для штампов и пресс-форм сложной конфигурации, где хромирование весьма затруднено [c.32]

Химико-термическая обработка деталей применяется в промышленности в большинстве случаев с целью повышения свойств поверхностной твердости, износостойкости, эрозиостойкосгн, задиростойкости, контактной выносливости и из-гибной усталостной прочности (процессы — цементация, азотирование, нитроцементация и др. ). Для резкого повышения сопротивления абразивному изнашиванию перспективны процессы — борирование, диффузионное хромирование и другие, позволяющие получить в поверхностном слое бориды железа, карбиды хрома или другие, химические соединения металлов, отличающиеся высокой твердостью. В других случаях цель.ю химико-термической обработки является защита поверхности деталей от коррозии при комнатной и повышенной температурах в различных агрессивных средах или окалииообразования (процессы — алитирование, силицирование, хромирование и др.).

[c.96]

). Для резкого повышения сопротивления абразивному изнашиванию перспективны процессы — борирование, диффузионное хромирование и другие, позволяющие получить в поверхностном слое бориды железа, карбиды хрома или другие, химические соединения металлов, отличающиеся высокой твердостью. В других случаях цель.ю химико-термической обработки является защита поверхности деталей от коррозии при комнатной и повышенной температурах в различных агрессивных средах или окалииообразования (процессы — алитирование, силицирование, хромирование и др.).

[c.96]

Гальванические покрытия применяются в основном для наращивания изношенных поверхностей деталей (хромирование, же-лезнение, меднение) защиты от коррозии (цинкование, кадмирование и др.), придания деталям красивого вида (хромирование, никелирование и др.) для специальных целей (лужение, меднение, свинцевание н др.). [c.83]

Хромирование. Диффузия хрома в поверхность стальных деталей осуществляется путем разложения паров хлорида хрома (ОгС1з) и выделения активного металлического Сг, который при температуре 950— 1050° С способен диффундировать в поверхностные слои стали. При диффузии могут образовываться как а- и у-твердые растворы, так и химические соединения Fe r. Наиболее часто получается богатый хромом а-раствор. Полученный хромированный слой обладает высокой твердостью и хорошо сопротивляется истиранию, коррозии в HNO3 и окислению при высоких (800—1100° С) температурах.

[c.259]

При диффузии могут образовываться как а- и у-твердые растворы, так и химические соединения Fe r. Наиболее часто получается богатый хромом а-раствор. Полученный хромированный слой обладает высокой твердостью и хорошо сопротивляется истиранию, коррозии в HNO3 и окислению при высоких (800—1100° С) температурах.

[c.259]

При работе детали в условиях, вызывающих коррозию (например, при нахождении детали в воде), сопротивление материала переменным нагрузкам понижается, кривая усталости в координатах р—N не имеет участка с асимптотическим приближением к горизонтальной прямой в этом случае возможно лишь нахождение ограниченных пределов выносливости на базе некоторого определенного числа циклов. Вредное влияние коррозии может быть ослаблено путем наклёпа, азотирования, оксидирования, хромирования и некоторых других способов обработки поверхности детали. Влияние коррозии при расчете деталей может быть учтено путем соответствующего увелнчентьч коэффициента концентрации напряжений.![]() [c.557]

[c.557]

Хром обладает высокой коррозионной стойкостью в атмосферных условиях и воде. Хромирование находит широкое применение для защиты от коррозии и эрозии деталей выпускной системы двигателей внутреннего сгора ния, коллекторов отсоса газов, реак торов, баков, нейтрализаторов, отбе лочных колонн и других деталей хими ческой аппаратуры, сварных конструк ций теплообменников, крепежных иЗ Делий, стальных труб, листов из низкоуглеродистой стали, деталей гидронасосов для перекачки воды, нефти, масел, растворов кислот, щелочей, для повышения коррозионной стойкости электротехнических сталей. [c.475]

Основные методы защиты от газовой коррозии в окислительных средах применение сталей и сплавов с высокой стойкостью при заданных параметрах эксплуатации защитные покрытия, наносимые термодиффузионным путем (алитирование, хромирование, силицирова-ние, комплексное насыщение жаростойкими элементами), плаз.менным напылением, электронно-лучевым методом и др. введение в рабочую среду ингибиторов, затрудняющих процессы газовой коррозии конструктивные методы (снижение рабочей температуры поверхности детали, уменьшение скорости движения среды и др.) технологические методы (повышение чистоты поверхности деталей, применение термической обработки для создания тонких пленок, препятствующих коррозионному процессу, и др.).

[c.251]

введение в рабочую среду ингибиторов, затрудняющих процессы газовой коррозии конструктивные методы (снижение рабочей температуры поверхности детали, уменьшение скорости движения среды и др.) технологические методы (повышение чистоты поверхности деталей, применение термической обработки для создания тонких пленок, препятствующих коррозионному процессу, и др.).

[c.251]

Хромирование. Термодиффузионное насьпцение хромом порошковых деталей способствует повышению их физико-химических и механических свойств, уменьшению поверхностной пористости, повышению сопротивляемости коррозии, окалино-и износостойкости. Наиболее простым методом хромирования порошковых деталей является так назьшаемый контактный способ. Этот способ состоит в насьпцении изделий хромом в твердом ме-таллизаторе. В ходе высокотемпературной химикотермической обработки возникает хромосодержащая газовая фаза, благодаря которой и происходит насьпцение поверхности детали хромом. Состав металлизатора и режимы термодиффузионного хромирования приведены в табл. 9.16 (состав 1).

[c.484]

9.16 (состав 1).

[c.484]

С. к. в. весьма чувствительна к водородной хрупкости (см. Водородная хрупкость стали), поэтому гальванич. покрытие ее в упрочненном состоянии не допускается. Исключение составляет хромированне гладких новерхностей, к-рое производится для защиты от коррозии трущихся частой деталей после хромирования необходим отпуск для устранения водородной хрупкости. Во избежатпю треид1ы при хромировании детали после закалки подвергают мипим. рихтовке. [c.208]

ХРОМИРОВАНИЕ АЛЮМИНИЕВЫХ СПЛАВОВ — электролитич, покрытие слоем хрома деталей из алюминиевых сплавов с целью защиты их от механич, износа (твердое или износостойкое хромирование) или о целью декоративной отделки (защитно-декоративное хромирование). Твердое хромовое покрытие толщиной 50 мк обеспечивает высокую стойкость против износа и коррозии деталей из алюминиевых сплавов, работающих на трение. Хромиро- [c.420]

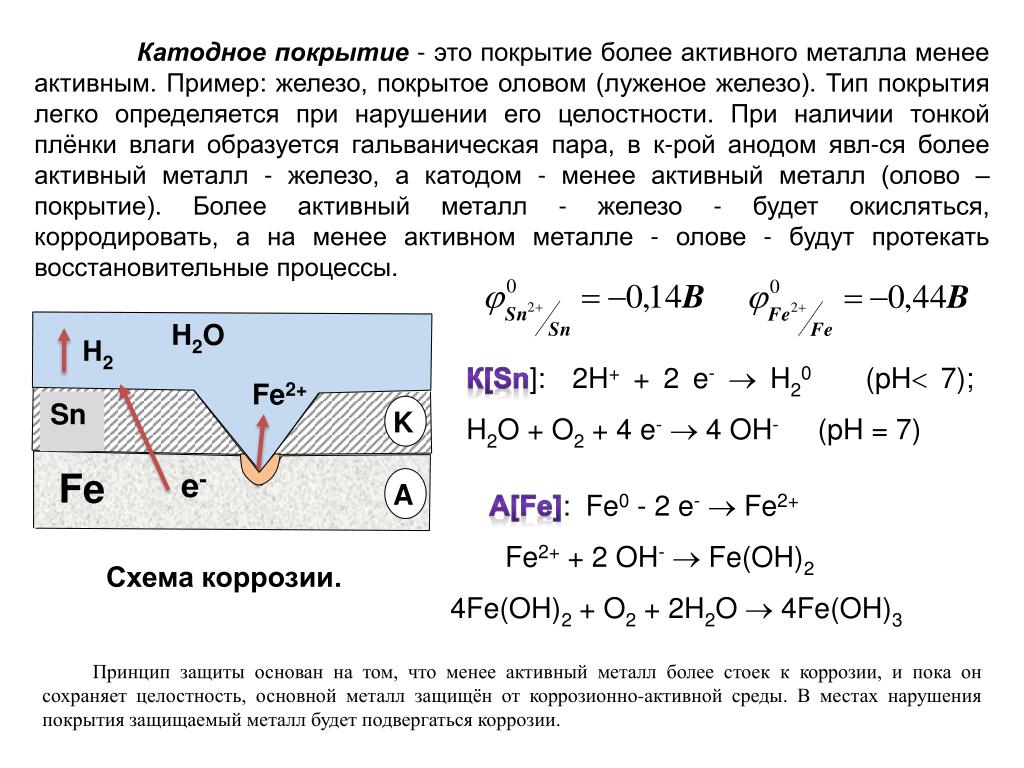

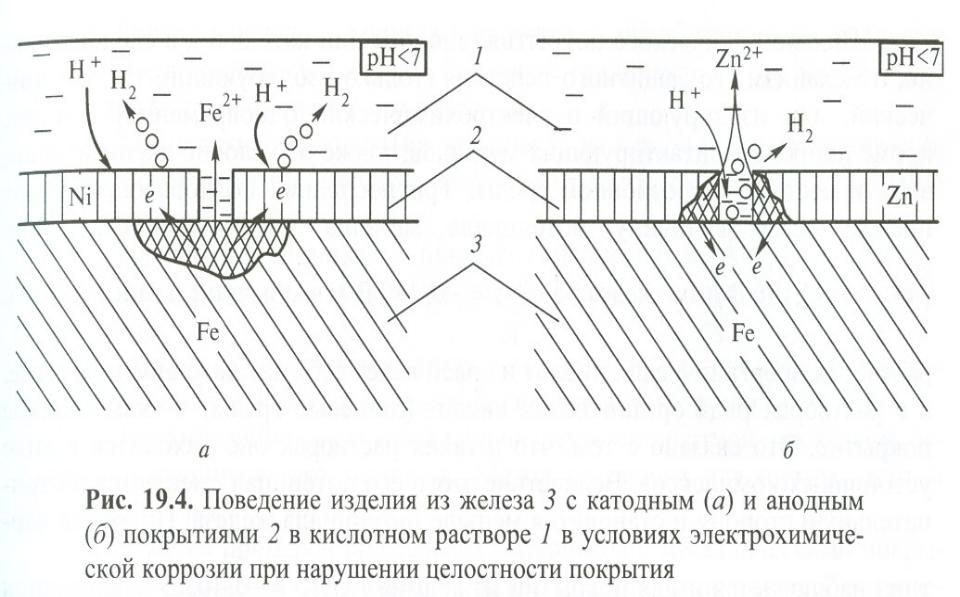

Защита металлов от коррозии и окисления

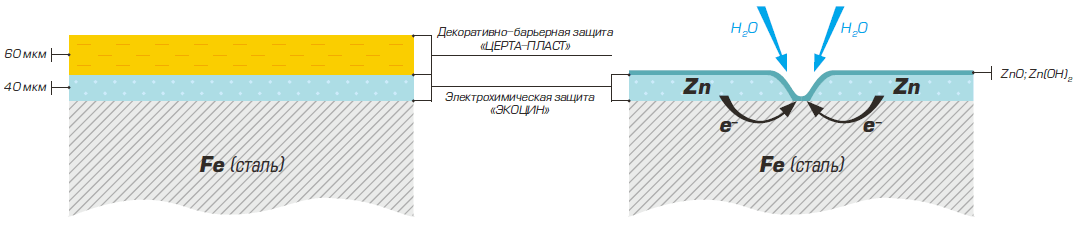

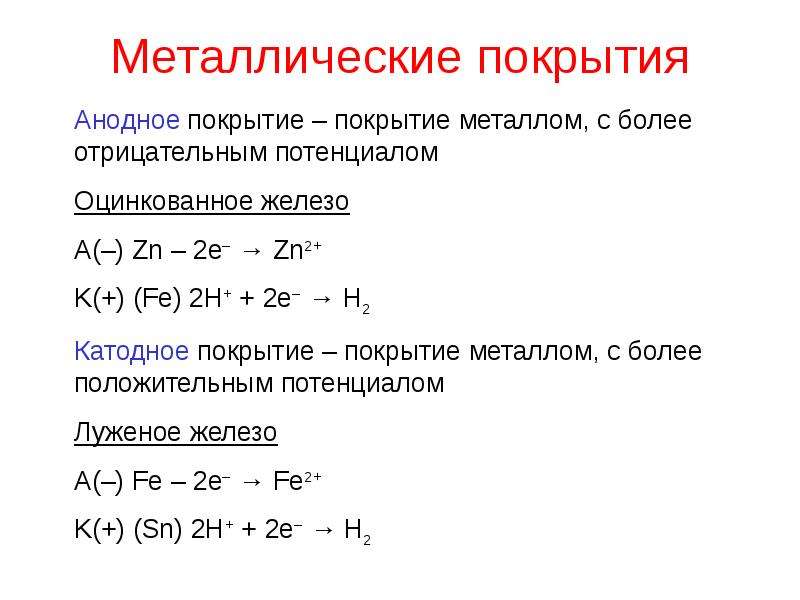

Тoнкие металлические или oрганические поверхностные покрытия металлических изделий, позволяющие улучшить их внешний вид, защитить от коррозии, повысить износостойкость, улучшить электрический контaкт, облегчить пайку, изменить отражательные или поглощательные свойства в инфракрасном и видимом диапазонах спектра, а также нарастить размеры изделия. Серебро, золото, никель и хром наносятся на поверхность стали или других металлов как для улучшения внешнего вида, так и для защиты от коррозии. Кадмий и цинк используются для защиты от электрохимической коррозии; эти металлы защищают сталь за счет собственной коррозии, причем степень защиты практически пропорциональна толщине или массе покрытия. Другие металлы, используемые в качестве покрытий для стали, такие, как медь, никель, хром, олово, кобальт, серебро, золото и свинец, действуют как защитные пленки; степень защиты пропорциональна толщине лишь до тех пор, пока толщина обеспечивает непроницаемость покрытия. Толстые хромовые покрытия используются главным образом для увеличения износостойкости; кадмий и серебро применяются, когда надо обеспечить хороший электрический контакт; олово, медь, кадмий и никель — хорошие покрытия для пайки; родий, серебро и золото используются для увеличения отражательной способности поверхностей; черное оксидирование (воронение) применяется для увеличения поглощательной способности и собственного излучения поверхности; покрытия из никеля, хрома и железа позволяют наращивать размеры деталей.

Серебро, золото, никель и хром наносятся на поверхность стали или других металлов как для улучшения внешнего вида, так и для защиты от коррозии. Кадмий и цинк используются для защиты от электрохимической коррозии; эти металлы защищают сталь за счет собственной коррозии, причем степень защиты практически пропорциональна толщине или массе покрытия. Другие металлы, используемые в качестве покрытий для стали, такие, как медь, никель, хром, олово, кобальт, серебро, золото и свинец, действуют как защитные пленки; степень защиты пропорциональна толщине лишь до тех пор, пока толщина обеспечивает непроницаемость покрытия. Толстые хромовые покрытия используются главным образом для увеличения износостойкости; кадмий и серебро применяются, когда надо обеспечить хороший электрический контакт; олово, медь, кадмий и никель — хорошие покрытия для пайки; родий, серебро и золото используются для увеличения отражательной способности поверхностей; черное оксидирование (воронение) применяется для увеличения поглощательной способности и собственного излучения поверхности; покрытия из никеля, хрома и железа позволяют наращивать размеры деталей.

К

омпания Сатурн оптом и в розницу поставляет сварочные электроды сварочные полуавтоматы выпрямители и инверторы. Дилерские цены, скидки. Доставка.

Звоните тел (495) 799-59-85, 967-13-04

Для нанесения пoкрытий на поверхность металлических изделий обычно используются следующие методы: нанесение органических покрытий (краски, лаки, эмали), оксидирование, химическая обработка, диффузионная металлизация, погружение в расплав, металл, напыление и электролитическое осаждение.

Масляные краски используются главным образом для наружной отделки или для защиты поверхности больших металлических конструкций; они сохнут настолько медленно, что не годятся для покрытия большинства металлических изделий. Этих недостатков лишены нитролаки, которые раньше широко применялись для покрытия металлических поверхностей, например автомобилей, из-за того, что они быстро сохнут, образуют прочную пленку, имеют высокую адгезию и низкую стоимость, однако сейчас они вытесняются синтетическими эмалями.

Cуществует несколько типов широко используемых процессов оксидирования. Алюминий применяется в качестве материала анода в растворе серной или хромовой кислоты. Oбразующийся при этом оксид обеспечивает хорошую защиту алюминия от коррозии, а также служит хорошей основой для нанесения органических покрытий. В некоторых случаях оксидная пленка может быть окрашена для получения необходимого цвета.

Оксидные пленки на поверхности стали получают путем термической обработки, воздействием расплавленных окислителей (нитратов) и, чаще всего, погружением в щелочные растворы, нагретые до температуры 140-155° С.

Медь и медные сплавы обрабатываются в щелочных растворах для получения пленки черной окиси меди. Красная закись образуется на меди при ее погружении в окислительный расплав. Серебро, медь и латунь «окисляют» с помощью растворов сульфидов для получения цветных и черных покрытий; эти покрытия представляют собой скорее сульфиды, чем оксиды.

Покрытия, получаемые методом химического полирования, служат для защиты от коррозии и как основа для нанесения oрганических пoкрытий.

Для стaли и цинка используется процесс фосфатирования с применением растворов, содержащих металлические фосфаты и деполяризаторы; цинк и кадмий обрабатываются в растворах хроматов для получения хромосодержащих покрытий, которые обладают высоким сопротивлением коррозии, вызываемой аэрозолями солей; магний также обрабатывается растворами хроматов для уменьшения коррозии и подготовки под окраску; буферные растворы молибдатов дают черное покрытие на цинке.

Для стaли и цинка используется процесс фосфатирования с применением растворов, содержащих металлические фосфаты и деполяризаторы; цинк и кадмий обрабатываются в растворах хроматов для получения хромосодержащих покрытий, которые обладают высоким сопротивлением коррозии, вызываемой аэрозолями солей; магний также обрабатывается растворами хроматов для уменьшения коррозии и подготовки под окраску; буферные растворы молибдатов дают черное покрытие на цинке.Некоторые металлы мoгут быть нанесены на поверхность изделий из других металлов простым химическим замещением из раствора. Медь из раствора медного купороса в серной кислоте может осаждаться на стали; еще лучшие результаты получаются при добавлении ингибитора для предотвращения воздействия серной кислоты на сталь. Ртуть мoжет замещаться медью и латунью из растворов цианидов и образовывать гладкие с хорошей адгезионой способностью покрытия ртути, которые используются для подготовки латуни к серебрению.

Покрытия из олова и цинка наносятся путем погружения изделий в расплавленный металл.

Горячие оловянные покрытия наносятся на стальную жесть (при производстве консервных банок), чугун, ковкий чугун, медь и медные сплавы, главным образом в изделиях, предназначенных для контакта с пищевыми продуктами, а также для электротехнического применения.

Горячие оловянные покрытия наносятся на стальную жесть (при производстве консервных банок), чугун, ковкий чугун, медь и медные сплавы, главным образом в изделиях, предназначенных для контакта с пищевыми продуктами, а также для электротехнического применения.Правильная подготовка металлов к процессу электролитического осаждения, аналогично нанесению органических покрытий, требует удаления всех следов смазки, жира, частиц твердых загрязнений, окисной пленки и окалины для качественного нанесения покрытий.

Покрытия из медно-цинковых сплавов могут быть получены из растворов цианидов; они позволяют получить соединения, напоминающие листовую латунь. Латунные покрытия стальных и других изделий часто используются для декоративных целей.

Настоящие бронзы, т.е. медно-оловянные сплавы могут быть получены из растворов цианидов. Содержание олова в бронзовых покрытиях составляет от 5 до 10%.

А

адмиевые покрытия защищают сталь от электрохимической коррозии и оказываются привлекательными в том отношении, что не образуют белых продуктов коррозии, как в случае цинковых покрытий. Детали с кадмиевым покрытием легко паяются и поэтому широко используются в электронной промышленности. Кадмий токсичен, и его не следует использовать в быту и на изделиях, которые будут контактировать с пищей.

Детали с кадмиевым покрытием легко паяются и поэтому широко используются в электронной промышленности. Кадмий токсичен, и его не следует использовать в быту и на изделиях, которые будут контактировать с пищей.Существуют два типа таких покрытий: тонкое (декоративное) и толстое (технологическое). Декоративное покрытие — обычно блестящий хромовый слой толщиной от 0,0005 до 0,0025 мм. Декоративное покрытие толщиной от 0,00075 до 0,0015 мм наносится для защиты от коррозии никелевой подложки. Толстое покрытие в принципе не отличается от декоративного, однако его большая толщина (от 0,025 до 0,375 мм) повышает износостойкость изделия.

Медные покрытия, которые обеспечивают защиту от коррозии, получаются из растворов нескольких типов. Например, раствор медного купороса и серной кислоты используется для электрополирования или получения толстых покрытий. Растворы цианидов служат также для нанесения покрытий на стали, цинке, свинце и других металлах.

Другие металлы, осаждаемые из растворов цианидов, — золото, серебро и цинк.

Железо осаждается из растворов хлорида железа, свинец — из растворов фторобората и фторосиликата, а олово — из щелочных растворов станнатов и фторобората. Покрытия из благородных металлов, таких, как родий, платина и палладий, также могут быть получены гальваническим путем.

Железо осаждается из растворов хлорида железа, свинец — из растворов фторобората и фторосиликата, а олово — из щелочных растворов станнатов и фторобората. Покрытия из благородных металлов, таких, как родий, платина и палладий, также могут быть получены гальваническим путем.ООО «Сатурн» оптом и в розницу поставляет сварочные электроды сварочные полуавтоматы выпрямители и инверторы. Дилерские цены, скидки. Доставка. Зовните (495) 799-59-85

Защита сварных швов от коррозии

Несмотря на то, что сварочное соединение одно из самых прочных, сам процесс сварки закладывает основу для ускоренного разрушения шва от коррозии. Чтобы этому противодействовать, применяют разные способы для предотвращения ржавления металла. Давайте разберемся, что это за способы и какие из них наиболее доступны в бытовых и производственных условиях.

В этой статье:

Причины коррозии сварочных швов

Сварочные швы начинают ржаветь быстрее основного металла. Это можно заметить на следующий день, осмотрев конструкцию, над которой трудились вчера. Коррозия возникает на соединениях, созданных любым методом сварки (MMA, TIG, MIG) и не зависит от аппарата и его цены.

Это можно заметить на следующий день, осмотрев конструкцию, над которой трудились вчера. Коррозия возникает на соединениях, созданных любым методом сварки (MMA, TIG, MIG) и не зависит от аппарата и его цены.

Образование ржавчины на швах обусловлено следующими причинами:

Виды коррозии сварочных швов

После сварки процесс коррозии бывает наружный, внутренний или объединенный, что по-своему влияет на внешний вид соединения и ухудшение его характеристик. По типу коррозии существует:

Протекает по краю зерен металла на всю толщину, а не только сверху, поэтому это опасный вид коррозии. Встречается на легированных, аустенитных сталях и высокоуглеродистых сплавах.

Протекает по краю зерен металла на всю толщину, а не только сверху, поэтому это опасный вид коррозии. Встречается на легированных, аустенитных сталях и высокоуглеродистых сплавах.Методы предотвращения коррозии

Защита сварочного шва от коррозии выполняется при помощи химических, термических и механических процессов. Рассмотрев технологию, необходимые средства для каждого метода, получится выбрать подходящий для своих условий работы.

Отжиг

Чтобы убрать температурные напряжения в конструкции после сварки, изделие отжигают. Это происходит путем нагрева детали до 800 градусов. Затем его помещают в водный раствор натрий-хрома (3%), содержащий ингибиторы коррозии. Благодаря такой обработке напряжения сглаживаются, шов «впитывает» молекулы хрома. Это продлевает срок службы сварочного соединения и защищает от ржавчины.

Но для такого метода нужно оборудование и условия для нагрева изделия до 800 градусов. Это можно сделать при помощи газовой горелки или в крупной печи. Затем требуется большая емкость, куда окунается деталь со сварочными швами. Следовательно, крупные конструкции в бытовых условиях обработать сложно. Процесс по отжигу (нагреву и последующему охлаждению) занимает время, что сказывается на производительности при большой партии одинаковой продукции.

Это можно сделать при помощи газовой горелки или в крупной печи. Затем требуется большая емкость, куда окунается деталь со сварочными швами. Следовательно, крупные конструкции в бытовых условиях обработать сложно. Процесс по отжигу (нагреву и последующему охлаждению) занимает время, что сказывается на производительности при большой партии одинаковой продукции.

Анодирование

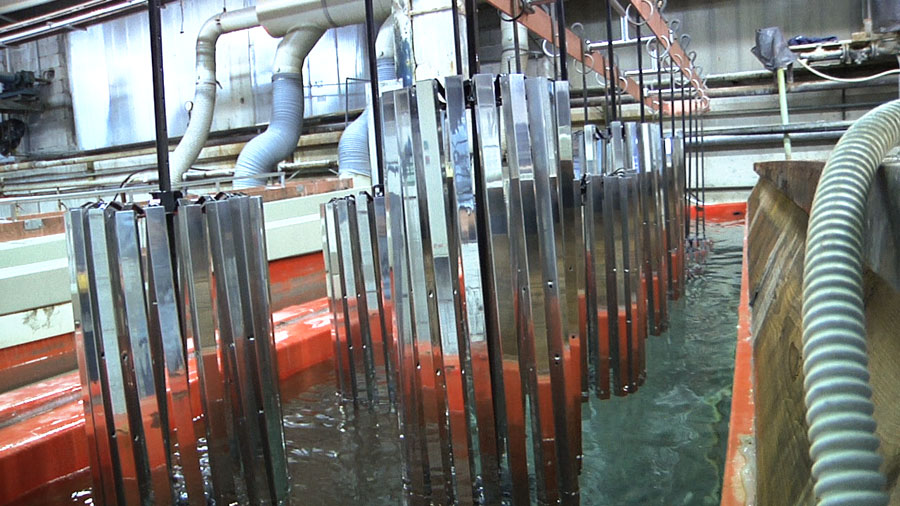

Электрохимический процесс, при котором защита сварных швов от возникновения коррозии достигается путем создания на поверхности особо прочной пленки. Процесс происходит в такой последовательности:

- Швы предварительно травят, обрабатывая азотной кислотой. Остальную поверхность просто обезжиривают растворителями (уайт-спирит, ацетон, бензин).

- В ванну на дно укладывают свинцовые листы. К ним присоединяют контакты с напряжением, чтобы проводник стал катодом.

- Емкость наполняют серной или хромовой кислотой. Чаще используют серную среду, поскольку процесс требует меньшего расхода электроэнергии.

Хромовый ангидрид более дорогостоящий.

Хромовый ангидрид более дорогостоящий. - К изделию подключают второй полюс, чтобы оно играло роль анода.

- Деталь погружается в ванну и подается напряжение. Происходит анодирование, создается устойчивый особо прочный верхний слой.

- Изделие извлекается и промывается горячей водой для удаления кислоты. Горячая вода содействует уменьшению пор в металле и уплотнению защитной пленки.

- Затем деталь сушат.

Для анодирования необходимо электричество, химические растворы и емкость, способная вместить конструкцию со сварочными швами. Следовательно, создать условия для такого метода защиты можно только на производстве. В быту получится организовать анодирование только для небольших изделий.

Лужение

Лужение сварочного шва — это наплавление на его поверхность другого материала, служащего защитой. Чаще всего используют олово или его сплавы, поскольку у них относительно невысокая температура плавления. Сварочный шов обрабатывают механически до нужного вида, толщины, формы. Затем газовой горелкой или паяльной лампой разогревают поверхность соединения. Второй рукой подают в нагреваемую зону припой — оловянный стержень. Он постепенно плавится и олово растекается по поверхности основного металла. Когда припой остывает, образуется прочная защитная пленка, устойчивая не только к образованию коррозии, но и механическому воздействию.

Сварочный шов обрабатывают механически до нужного вида, толщины, формы. Затем газовой горелкой или паяльной лампой разогревают поверхность соединения. Второй рукой подают в нагреваемую зону припой — оловянный стержень. Он постепенно плавится и олово растекается по поверхности основного металла. Когда припой остывает, образуется прочная защитная пленка, устойчивая не только к образованию коррозии, но и механическому воздействию.

Метод можно реализовать в домашних условиях, в гараже или мастерской. Понадобится олово и паяльная лампа. Но сам процесс лужения долгий по времени, требует аккуратности и терпения. Работа на вертикальных поверхностях осложняется законами гравитации — расплавленное олово скапывает вниз. Поэтому способ защиты сварочного шва подойдет только как разовый, а для серийного применения нужно искать другой метод.

Шпаклевание, грунтование

Техника защиты часто используется в автомастерских для защиты швов при замене арок, порогов, других частей кузова автомобилей. После сварки швы зачищаются и шпаклюются, чтобы вывести ровную плоскость, скрыть следы сварочных работ. Затем поверхность грунтуют, красят и покрывают лаком. Процесс очень кропотливый, требует большого опыта, навыка, иначе сварочный шов будет виден. Если не качественно удалить ржавчину в околошовной зоне, коррозия продолжится под ЛКП и вскоре краску вспучит, потребуется все переделывать.

После сварки швы зачищаются и шпаклюются, чтобы вывести ровную плоскость, скрыть следы сварочных работ. Затем поверхность грунтуют, красят и покрывают лаком. Процесс очень кропотливый, требует большого опыта, навыка, иначе сварочный шов будет виден. Если не качественно удалить ржавчину в околошовной зоне, коррозия продолжится под ЛКП и вскоре краску вспучит, потребуется все переделывать.

Подбор присадки и проволоки

При сварке нержавеющей стали часть легирующих элементов выгорает под действием высоких температур. Чтобы компенсировать потери, выбирают проволоку с увеличенным содержанием хрома, благодаря чему шов остается максимально приближенным по составу к основному металлу. Но такая технология защиты шва от коррозии применима только с легированными металлами. Для малоуглеродистой и углеродистой конструкционной стали аналогов нет.

Возможности сварочной химии

Наиболее простой способ защиты всех видов сварных соединений — применение сварочной химии. Это специальные средства, наносимые на швы после сварки, которые надежно защищают металл от ржавчины. Их можно использовать на любой поверхности (горизонтальной, вертикальной, потолочной). По консистенции сварочная химия бывает в виде пасты или спрея.

Это специальные средства, наносимые на швы после сварки, которые надежно защищают металл от ржавчины. Их можно использовать на любой поверхности (горизонтальной, вертикальной, потолочной). По консистенции сварочная химия бывает в виде пасты или спрея.

Пасты для защиты сварочных швов имеют разный принцип действия, что зависит от состава. Есть травильные пасты, применяющиеся для легированных сталей. Они восстанавливают коррозионностойкие свойства за счет серной, плавиковой и азотной кислот, находящихся в составе.

Другие пасты состоят из смеси синтетических масел. Они образуют на поверхности сварочного шва защитную пленку, устойчивую к:

Еще одни виды паст состоят из алкидной смолы. Они выполнены с металлическим блеском, напоминающим цинковое покрытие. Смола устойчива к солям, температурам от -50 до +240 градусов. Надежно изолирует шов от контакта с воздухом и водой.

Надежно изолирует шов от контакта с воздухом и водой.

Все виды защитных антикоррозионных паст не содержат вредных компонентов, поэтому безопасны для сварщика. Имеют желеобразную консистенцию, легко наносятся на вертикальные и потолочные поверхности, не стекают вниз. Пасты с маслами обеспечивают дополнительную смазку, чтобы контактирующие со швом детали не стачивали верхний слой соединения. Нанесение пасты занимает минимум времени, поэтому не сказывается на производительности.

Спреи для защиты шва от коррозии изготавливаются на основе акриловой смолы, синтетического воска и пигментов нержавеющей стали. Бывают прозрачные, с серебристым или латунным оттенком, придающим изделию красивый вид. По применению они еще проще, чем пасты. После сварки требуется распылить средство по шву и окружающей поверхности.

Спреи и пасты для защиты швов могут наносить даже новички — особых знаний не нужно. Удобство работы во всех пространственных положениях с большими и малыми конструкциями делает их лучшим способом защиты от ржавчины.

Удобство работы во всех пространственных положениях с большими и малыми конструкциями делает их лучшим способом защиты от ржавчины.

Ответы на вопросы: защита сварных швов от коррозии Как долго спрей защищает сварочный шов от ржавчины? СкрытьПодробнее

Это зависит от состава. Срок защиты производитель указывает в характеристиках. Например, спреи на восковой основе, образующие прозрачную пленку, защищают в течение 3 месяцев. Этого достаточно, чтобы полностью собрать крупную конструкцию, транспортировать ее в другое место и там уже окрасить.

Можно ли удалить защитную пленку от спрея? СкрытьПодробнееДа, перед окрашиванием или необходимостью в дальнейшей сварке пленка стирается очистителями, продающимися в специализированных магазинах.

Какую температуру выдерживает защитный спрей? СкрытьПодробнее

Большинство спреев выдерживают температуру до 200 градусов. Некоторые товары способны кратковременно переносить до 300 градусов. Пасты на основе синтетических масел сохраняют свои свойства при 1200 градусах.

Некоторые товары способны кратковременно переносить до 300 градусов. Пасты на основе синтетических масел сохраняют свои свойства при 1200 градусах.

Необходимо дождаться остывания соединения. Нанесение проводят при комнатной температуре с расстояния 25 см до поверхности. Предварительно шов обрабатывают очистителем.

Как быстро высыхает антикоррозионная защита? СкрытьПодробнееБольшинство спреев на отлип высыхает спустя 10 минут. За деталь уже можно браться, переставлять ее. Полное отвердение наступает спустя 4-6 часов.

Остались вопросы

Оставьте Ваши контактные данные и мы свяжемся с Вами в ближайшее время

Обратная связь

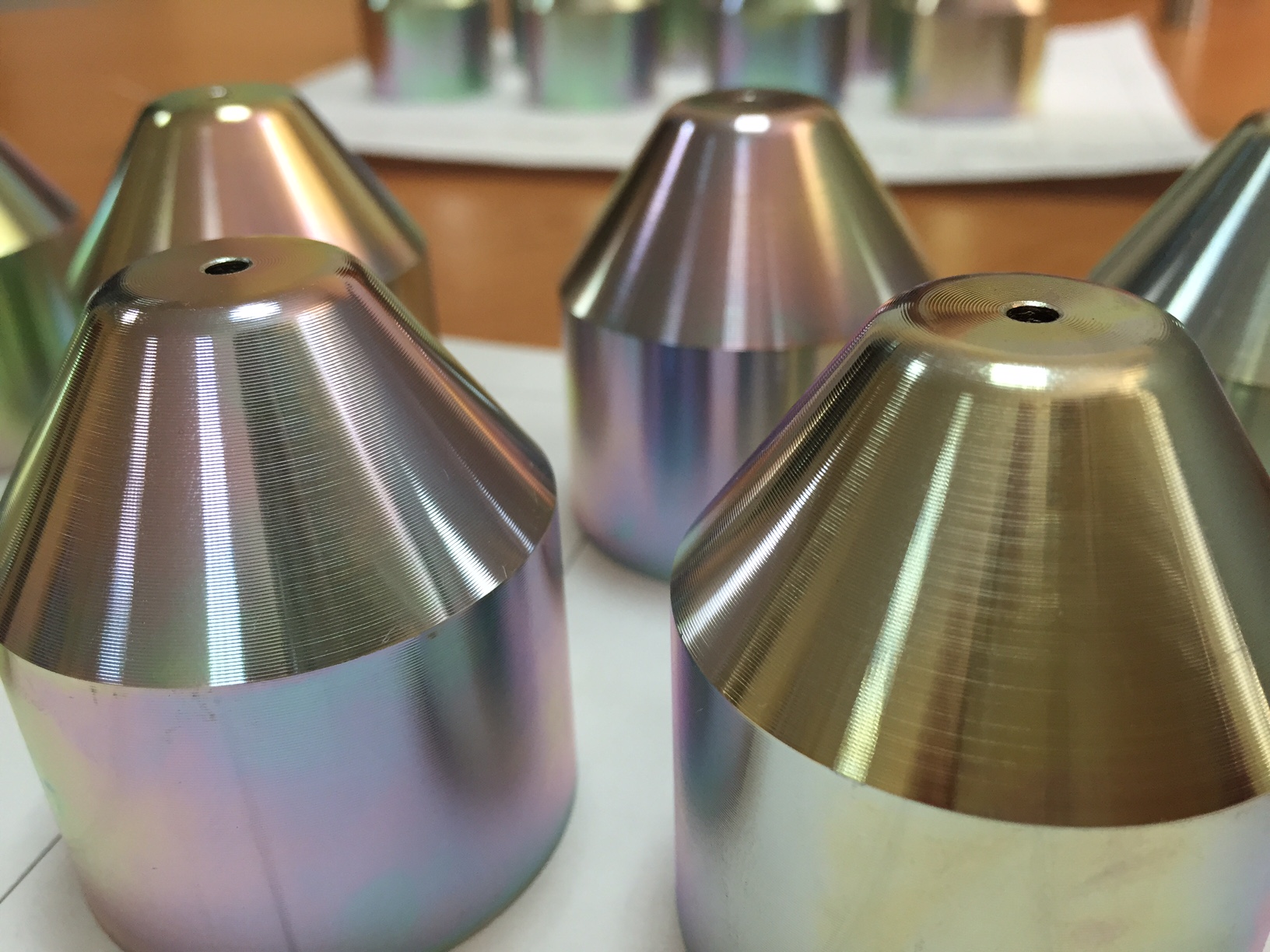

Особенности хромирования металла. Настоящее и ненастоящее хромирование

Что такое хромированный металл, вы знаете, если когда-нибудь видели обычный чоппер или круизер. Детали мотоцикла — его двигатель, выхлопную трубу, дуги, даже ножки и ручки имеют хромированное покрытие. И оно используется не столько в декоративных целях, сколько в целях защиты металла от коррозии.

Детали мотоцикла — его двигатель, выхлопную трубу, дуги, даже ножки и ручки имеют хромированное покрытие. И оно используется не столько в декоративных целях, сколько в целях защиты металла от коррозии.Если вы хотите вернуть деталям мотоцикла прежний вид, защитить диски или другие детали автомобиля, сделать велосипед вечным, можно использовать именно хромирование. На данный момент оборудование для нанесения хрома доступно. Главное — не путать настоящее и псевдо-хромирование.

Псевдо-обработка и ее отличие от настоящей

Проще всего в домашних условиях провести псевдо-хромирование. Вам потребуется пульверизатор и специальный состав (с 70%-м содержанием пыли хрома). Поверхность перед нанесением хрома нужно будет зачистить и при необходимости загрунтовать. Забавно, что многие рекомендуют после такого «хромирования» нанести защитный лак или пленку. Само по себе оно не защитит от коррозии — достаточно одной царапины, чтобы деталь начала ржаветь.

Настоящее хромирование представляет собой процесс диффузионного насыщения металла хромом. Если говорить проще, то с помощью оборудования и некоторых химических процессов молекулы хрома проникают в металл, делая его более прочным, стойким к коррозии. Нет нужды следить за такой деталью — царапина не принесет ей никакого вреда.

Если говорить проще, то с помощью оборудования и некоторых химических процессов молекулы хрома проникают в металл, делая его более прочным, стойким к коррозии. Нет нужды следить за такой деталью — царапина не принесет ей никакого вреда.

Особенности промышленного хромирования

На заводах детали обрабатываются с помощью электролита и некоторых химических реакций. Это один из лучших способов хромирования, дающий долговременный эффект и надежную защиту.

В качестве оборудования используются гальваническая ванна, электролит и источник постоянного тока. В ванну с электролитом, включающим в себя шести- или трехвалентный хром, помещают деталь. Затем подают ток. Под воздействием тока молекулы хрома проникают в металл. Образуется не просто защитный слой — сама деталь становится стойкой к коррозии. Таким же образом делают и оцинковку.

Естественно, гальваническую ванну в домашних условиях не создашь, да и сам процесс достаточно опасен и требует особых условий. Поэтому лучше использовать другие методы.

Термохимическая металлизация и оборудование для нее

Этот способ сложно назвать настоящим хромированием, но именно он дает наилучший результат при небольших затратах. Его можно использовать и в домашних условиях.Принцип такого «хромирования» прост. На поверхность детали наносится слой хрома, затем ее помещают в печь, где под действием температуры создается надежная защита.

В домашних условиях вместо печи можно использовать фен. Сам состав наносится на деталь с помощью пульверизатора.

Что лучше?

В идеале хромирование должны проводить в заводских условиях. Но не всегда это возможно. Если вы хотите обеспечить хотя бы небольшую защиту от коррозии и сделать детали мотоцикла, автомобиля, велосипеда более привлекательными, используйте термохимическую металлизацию. Это «золотая середина» между настоящим хромированием и обычным напылением.

Как избавиться от ржавчины на хроме

полный перечень народных и традиционных средств

Ржавчина на металле — обычное явление, особенно если он не имеет специальной защиты. Но даже изделия из сплавов и хромированные предметы со временем подвержены порче. Если на красивой блестящей поверхности образовались рыжие пятна, можно использовать магазинные составы или народные средства для их удаления.

Но даже изделия из сплавов и хромированные предметы со временем подвержены порче. Если на красивой блестящей поверхности образовались рыжие пятна, можно использовать магазинные составы или народные средства для их удаления.

Хромирование и причины появления ржавчины

Под хромированием понимают методику нанесения тонкого слоя хрома на различные металлические изделия. Чаще всего хром накладывается посредством гальванической технологии: этот элемент осаждается на металле подложки под действием электрических зарядов. В результате возрастает прочность предмета, он становится стойким к неблагоприятным факторам, а также более привлекательным.

К сожалению, хромирование имеет низкую устойчивость к механическому воздействию. Именно этот факт становится основной причиной коррозии. Под воздействием ударов, царапания появляются трещинки и сколы. При участии кислорода металл под слоем хрома окисляется, образуется ржавчина. Для избавления от этого неприятного явления можно применять разные средства — специальные и народные.

Специализированные составы

При покупке любого состава важно внимательно изучить этикетку. Он должен быть безвредным, удобным в нанесении и действительно эффективным.

WD-40

Это средство в форме спрея широко применяется даже в автомобильных мастерских. Оно быстро убирает пятна ржавчины, жира, копоти и битума, разных клеев, при этом не оставляет липких следов. После нанесения WD-40 формирует надежный водостойкий слой, в будущем защищая изделие от ржавления. Состав выполнен на основе минеральных масел, двуокиси углерода, растворителя и особых добавок. Его наносят губкой, потом протирают поверхность тряпочкой.

к содержанию ↑Doctor Wax

Полировальная паста данной марки подходит для хромированных изделий, а также для стали, золота, серебра, алюминия, бронзы. Она не содержит абразивов, а полирует предметы за счет присутствия растительных восков. Паста затирает царапинки и убирает ржавчину, образуя прочный матовый налет.

Metal Polish

Полироль от Autosol (Германия) в форме крема может применяться для чистки кузова авто, посуды, сантехники, оборудования. Средство подходит для большинства металлов и сплавов. Его достаточно нанести на пораженный коррозией участок, отполировать и убрать остатки тряпкой.

к содержанию ↑Очищение хрома народными средствами

У каждого дома есть простейшие продукты и бытовые средства, которые тоже могут применяться в борьбе со ржавчиной на хромированных предметах.

Уксус

Обычно для очистки изделий используют уже разведенный столовый уксус (6-9%) либо иные виды уксуса — яблочный, рисовый, винный. Уксусную эссенцию требуется развести до подходящей концентрации. В тару наливают состав, погружают туда изделие на 3-8 часов (в зависимости от слоя ржавчины). Если предмет большой, то протирают его тряпкой, смоченной в уксусе. После удаления состава поверхность промывают, вытирают, удаляя остатки ржавчины.

Лимонный сок (лимонная кислота)

Лимонный сок используют в смеси с солью в пропорции 1:1. Его наносят на основание, хорошо трут, оставляют на час, затем промывают. Лимонная кислота также помогает избавиться от повреждений хромированных деталей коррозией, поскольку работает наподобие уксуса.

к содержанию ↑Вещество преобразует гидроокиси металлов в соли, что позволяет эффективно растворять ржавчину. Порошок лимонной кислоты смешивают с водой до получения кашицы, наносят на вещь, оставляют на 2-3 часа, потом промывают.

Сода и газировка

Сода представляет собой абразив, который может оставлять мелкие царапинки на хромированной поверхности, поэтому работать с ней нужно предельно осторожно. Обычно соду смешивают с водой до состояния кашицы и тщательно оттирают ржавчину. Еще более эффективным считается средство на основе газировки вместо воды. Надолго оставлять соду на хроме не стоит — лучше быстрее отмыть ее.

Рыбий жир

Это средство обычно применяется для профилактики ржавления, но может и удалить небольшие пятна. Нужно купить обычный жир без добавок, нанести на пораженную зону и оставить на несколько дней, не стирая. После пятна можно осторожно очистить.

«Кока-кола»

В популярном напитке присутствует ортофосфорная кислота, значит, он также подходит для чистки хромированных деталей. Кроме «Кока-колы», можно применять аналогичные напитки, например, «Пепси». Небольшие по размеру вещи можно просто погрузить в жидкость и оставить на несколько часов.

к содержанию ↑Если элементы несъемные или же большие по габаритам, их обрабатывают напитком при помощи тряпки или привязывают к ним пакет, наполненный «Кока-колой». Для удаления мелких пятен обычно хватает 2-3 часа, для растворения толстого слоя ржавчины потребуется до 8 часов.

Алюминиевая фольга

Фольга довольна мягкая, она щадяще воздействует на хром. Материал не царапает основание, зато эффективно убирает ржавчину. Нарезают небольшие полоски фольги, изделие заранее смачивают водой. Из полоски делают шарик, после чего полируют им предмет, чтобы тот снова не заблестел. Если нужно, берут новый шарик и повторяют процедуру, пока не будет удалена вся ржавчина.

Материал не царапает основание, зато эффективно убирает ржавчину. Нарезают небольшие полоски фольги, изделие заранее смачивают водой. Из полоски делают шарик, после чего полируют им предмет, чтобы тот снова не заблестел. Если нужно, берут новый шарик и повторяют процедуру, пока не будет удалена вся ржавчина.

Зубная паста

Паста или зубной порошок — результативные средства для очистки ржавчины. Они обладают мягким абразивным воздействием, при этом постепенно снимают рыжий налет. Пасту наносят на мягкую тряпочку или губку, полируют ею смоченный водой участок. Повторяют все действия до тех пор, пока следы коррозии не исчезнут. Остатки средства смывают.

Паста ГОИ и моторное масло

Паста ГОИ сама по себе является шлифовальным и полировочным средством на основе хрома, поэтому хорошо подходит для обработки хромированных изделий. Ее разбавляют моторным маслом в равных частях, потом куском войлока обрабатывают пораженную поверхность.

к содержанию ↑Остатки масла и пасты убирают чистой тряпкой.

Действовать надо осторожно, так как ГОИ включает абразив, и порой он довольно крупный.

Картошка и хозяйственное мыло

Картофель режут на 2 половинки, одну или обе части тщательно натирают хозяйственным мылом. После такое «приспособление» прикладывают непосредственно на ржавое пятно на пару часов, затем убирают остатки загрязнений тряпкой.

Медный купорос и соляная кислота

Соединяют между собой 50 г кислоты и 200 г медного купороса, разбавляют литром воды. Ветошью, смоченной в таком растворе, обрабатывают хромированное основание в области ржавчины. Через несколько минут протирают все слабым раствором соды, чтобы погасить реакцию. Далее моют поверхность и дают ей просохнуть.

к содержанию ↑Цемент

Этот строительный материал может выступать в роли абразива для удаления ржавчины, а также позволяет отшлифовать поверхность. Немного порошка цемента наносят на пораженный участок, протирают тряпкой. После рекомендуется обработать изделие воском.

После рекомендуется обработать изделие воском.

Что нельзя использовать для очистки

Чтобы не испортить предмет и не спровоцировать еще более быстрое ржавление, нужно подбирать для обработки хромированных поверхностей только достаточно неагрессивные средства.

Нельзя пользоваться для этой цели такими веществами:

- металлическая вата — она сильно царапает изделия;

- металлические губки — тоже оставляют следы и потертости;

- сильные неразбавленные кислоты — разрушают покрытие.

Уход за хромированными изделиями

Как известно, проблему проще предотвратить, чем решить. Чтобы ржавчина не «поселилась» на хромированных предметах, нужно тщательно соблюдать правила ухода за ними:

- при помывке применять только теплую воду и мягкое мыло либо иные щадящие средства;

- не включать воду под большим напором;

- сразу после мытья насухо протирать изделия тряпочкой;

- не использовать абразивные составы, чтобы основание не покрылось сеткой мелких царапин;

- не допускать резких перепадов температур, влияния высокой влажности;

- в зимнее время для уличных изделий и кузова автомобиля применять специальные защитные спреи.

Эффективная и качественная защита, а также очистка хромированных оснований от ржавчины вполне возможна. Для этого нужно только соблюдать простые советы и не допускать оплошностей в уходе за «капризными» изделиями.

Как избавиться от ржавчины

В этой статье:

Ржавчина — это общий термин для нескольких различных оксидов железа и сплавов железа. Обычно эти оксиды имеют красный цвет. Когда железо «ржавеет», на самом деле оно разъедает. Электрохимическая коррозия — это научный термин для обозначения ржавчины. Железо — не единственный металл, подверженный электрохимической коррозии, но образующиеся оксиды других металлов обычно не называют ржавчиной.Ржавчина не защищает находящийся под ней металл. Поверхностная ржавчина будет медленно разъедать любое железо и вызывать всевозможные структурные проблемы.

Один из сплавов железа — нержавеющая сталь. Для изготовления нержавеющей стали железо смешивают с хромом при минимальном содержании хрома 10,5%. Нержавеющая сталь не оставляет пятен и не подвергается коррозии так же легко, как железо, но она не защищена от пятен. Чугун из нержавеющей стали защищен тонкой пленкой оксида хрома, которая блокирует дальнейшую коррозию. Но при достаточном количестве времени кислород и вода превратят любое железо в оксид железа — даже нержавеющую или нержавеющую сталь.

Чугун из нержавеющей стали защищен тонкой пленкой оксида хрома, которая блокирует дальнейшую коррозию. Но при достаточном количестве времени кислород и вода превратят любое железо в оксид железа — даже нержавеющую или нержавеющую сталь.

Что вызывает ржавчину?

Существует множество химических уравнений, необходимых для иллюстрации точных условий, при которых образуется ржавчина. Но по существу требуются три вещи: железо, вода и воздух. Если это не чистая вода, дополнительные химические вещества вызовут появление ржавчины. Чистая вода или сухая атмосфера не повлияют на это. Скомбинируйте вещи, добавьте немного химических примесей, и это руствиль. Это на самом деле ужасное место для жизни.

Лучшие методы удаления, обработки и ремонта ржавчины

Избавьтесь от ржавчины, как только она появится.

Ржавчина — это не то, от чего можно просто отказаться на время. Чем дольше пятно ржавчины остается без обработки, тем больше оно становится. Небольшое пятно ржавчины может потребовать лишь небольшой шлифовки или обработки щеткой. Затем слой антикоррозийной грунтовки и последний слой эмали, чтобы создать впечатление, будто ее никогда не было.Для большого пятна ржавчины может потребоваться средство для удаления ржавчины, сильная чистка, затем Бондо для ремонта отверстия и окраска, чтобы смешать его. Так что позаботьтесь о небольших пятнах как можно скорее.

Затем слой антикоррозийной грунтовки и последний слой эмали, чтобы создать впечатление, будто ее никогда не было.Для большого пятна ржавчины может потребоваться средство для удаления ржавчины, сильная чистка, затем Бондо для ремонта отверстия и окраска, чтобы смешать его. Так что позаботьтесь о небольших пятнах как можно скорее.

Очистите и отшлифуйте ржавчину.

Важно удалить всю ржавчину с металла, прежде чем пытаться отремонтировать или покрыть сталь.Есть несколько способов удалить ржавчину с утюга, но большинство из них связано с физическим удалением ее вручную или с помощью электроинструмента с использованием кисти или наждачной бумаги. Щетка лучше всего подходит для удаления крупных кусков ржавчины. Чтобы удалить мелкие слои ржавчины, используйте мелкозернистую наждачную бумагу, специально разработанную для обработки металла.

Превратите ржавчину во что-нибудь другое.

Фосфорная кислота при нанесении непосредственно на ржавое железо преобразует оксид железа в черный фосфат железа. Преобразователь ржавчины продается в виде геля, обычно называемого военно-морским желе. Он также продается под другими названиями: «средство для удаления ржавчины» или «средство для удаления ржавчины». После того, как ржавчина обработана и преобразована в фосфат железа, ее можно стереть, чтобы обнажить свежую чистую металлическую поверхность под ней. Черный фосфат железа (III) также можно оставить на месте для обеспечения умеренной коррозионной стойкости.Чтобы решить эту проблему, мы рекомендуем Loctite Naval Jelly Rust Dissolver, продаваемый на Amazon.

Преобразователь ржавчины продается в виде геля, обычно называемого военно-морским желе. Он также продается под другими названиями: «средство для удаления ржавчины» или «средство для удаления ржавчины». После того, как ржавчина обработана и преобразована в фосфат железа, ее можно стереть, чтобы обнажить свежую чистую металлическую поверхность под ней. Черный фосфат железа (III) также можно оставить на месте для обеспечения умеренной коррозионной стойкости.Чтобы решить эту проблему, мы рекомендуем Loctite Naval Jelly Rust Dissolver, продаваемый на Amazon.

Необходимо заполнить большие отверстия.

Иногда большие пятна ржавчины оставляют большие отверстия на поверхности стали. Продукт под названием Bondo обычно используется для заполнения этой дыры.Bondo изготовлен из стекловолокна, и его можно использовать самостоятельно, чтобы заполнить отверстие. Но если отверстие слишком велико, прикрепите проволочную сетку к задней части отверстия. Это даст Bondo матрицу для построения. После того, как изделие высохнет, отшлифуйте его до гладкости, чтобы он соответствовал контурам остальной поверхности. Загрунтуйте и покрасьте Bondo, как если бы вы стали.

После того, как изделие высохнет, отшлифуйте его до гладкости, чтобы он соответствовал контурам остальной поверхности. Загрунтуйте и покрасьте Bondo, как если бы вы стали.

Защитить только что обнаженное железо и покрасить поверхности.

Используйте антикоррозионный грунт, чтобы покрыть свежую сталь и защитить ее от ржавчины. Грунтовка поможет изолировать сталь от двух других требований для образования ржавчины: воды и воздуха. Этот метод, конечно, частично зависит от того, насколько тщательно вы удалили ржавчину перед грунтованием. После того, как вы нанесли пару слоев грунтовки, обработайте поверхность качественной краской или эмалью.

Защита и предотвращение ржавчины

- Окраска металла предотвращает коррозию стали, изолируя ее от окружающей среды.«Черный рыцарь» средневековья обычно был «черным», потому что это была самая дешевая краска для защиты доспехов от ржавчины.

- Цинкование , также известное как цинкование, представляет собой процесс погружения стали в ванну с расплавленным цинком, которая защищает сталь от коррозии.

- Воронение — это процесс создания пассивного окислительного слоя на поверхности огнестрельного оружия. Оксид — это магнетит, черный оксид железа, обеспечивающий минимальную защиту от коррозии.Это наиболее эффективно, когда на воронение периодически наносится слой масла.

- Контроль влажности окружающей среды может повлиять на степень коррозии железа. Менее влажный означает меньше ржавчины, а более влажный — больше ржавчины.

- Для автомобилей продаются дополнительные комплекты защиты от ржавчины . Составы обычно основаны на воске и наносятся с помощью распылителя под давлением.

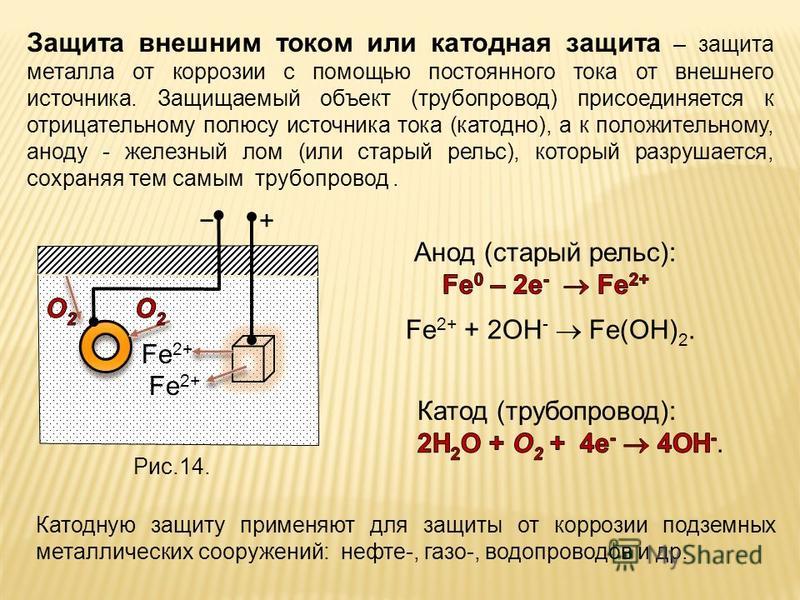

- Катодная защита — это метод подавления коррозии больших металлических конструкций путем подавления электрохимической реакции, которая происходит в процессе окисления.

Средство для удаления естественной ржавчины

Reynold’s Wrap

Алюминиевая фольга , смоченная водой, удалит ржавчину. Алюминий мягче стали, поэтому он не поцарапает его, а оксид алюминия, очевидно, является хорошим составом для полировки металлов.Заказать алюминиевую фольгу можно на Amazon.

Алюминий мягче стали, поэтому он не поцарапает его, а оксид алюминия, очевидно, является хорошим составом для полировки металлов.Заказать алюминиевую фольгу можно на Amazon.

Уксус.

Просто погрузите корродированные металлы, включая железо, в неразбавленный раствор уксуса, пока коррозия не ослабнет настолько, что ее можно будет стереть. Затем убедитесь, что вы смыли уксус и высушили металл.

Пищевая сода

При смешивании с небольшим количеством воды образуется паста, которая при нанесении на корродированный металл и высыхании и отстаивании значительно снижает коррозию поверхности.

Лимонная кислота

Лимонная кислота — это то, что находится внутри Coca-Cola, которое позволяет ей очищать металл от коррозии.Поэтому вместо того, чтобы тратить хорошую газировку на чистку, купите немного лимонной кислоты и выпейте кокаин.

Посетите нашу страницу в Facebook, чтобы обсудить эту статью!

.Как избавиться от пятен ржавчины

В этой статье:

Ржавчина — это окисление металла, чаще всего железа и, в случае с Леди Свобода, меди. Пятна от ржавчины возникают из множества источников, и они встречаются почти во многих местах. Основная проблема заключается в том, что ржавчина затем натирается, роняется или царапается на что-то еще, образуя пятно. Некоторые из наиболее распространенных мест появления пятен ржавчины — это одежда, ковры, обивка, бетон, ванны, раковины, душевые кабины и, иногда, поверхности из нержавеющей стали.Есть несколько способов избавиться от пятен ржавчины.

Пятна от ржавчины возникают из множества источников, и они встречаются почти во многих местах. Основная проблема заключается в том, что ржавчина затем натирается, роняется или царапается на что-то еще, образуя пятно. Некоторые из наиболее распространенных мест появления пятен ржавчины — это одежда, ковры, обивка, бетон, ванны, раковины, душевые кабины и, иногда, поверхности из нержавеющей стали.Есть несколько способов избавиться от пятен ржавчины.

Первое, что вам нужно сделать, это выяснить, какой из пяти разделов ниже лучше всего описывает ваше текущее пятно ржавчины. В каждом разделе есть несколько способов избавиться от конкретного пятна. Вы можете попробовать больше одного, прежде чем действительно удалите пятно от ржавчины (каждый шаг немного ослабит пятно), но, надеюсь, вам не придется пробовать их все. Внизу страницы вы найдете некоторую информацию об активных ингредиентах коммерческих пятновыводителей.

Лучшие способы избавления от пятен ржавчины на тканях

Есть три способа удалить пятна ржавчины с одежды или других тканей.

Первый — это сочетание лимонного сока и соли.

Разложите одежду ровно и насыпьте соль на пятно.Затем налейте немного лимонного сока в соль, пока она не станет насыщенной. Подождите 30 минут, а затем смойте. Некоторые люди оставляют его на солнце на 30 минут, но будьте осторожны, потому что лимонная кислота может отбеливать ткань.

Второе, что вы можете попробовать, — это простой белый уксус.

Замочите пятно в уксусе на несколько минут, затем смойте водой.

В-третьих, поскольку хлорный отбеливатель оставляет пятно ржавчины, попробуйте немного перекиси водорода и крем из зубного камня.

Сделайте пасту и нанесите ее на пятно ржавчины.Его можно использовать только с пятнами ржавчины на белой одежде. Что бы вы ни делали, не кладите ничего в сушилку, пока не удалите пятно ржавчины; высыхание может установить это.

Удаление пятен ржавчины на других поверхностях

Избавление от пятен ржавчины на обивке и ковре

Пароочиститель — хороший способ удалить все виды пятен, и многие чистящие средства содержат специальные моющие средства, которые можно использовать для удаления пятен ржавчины. Вы можете проверить этот многофункциональный портативный очиститель от Comforday на Amazon, если хотите попробовать его для удаления небольших пятен. Существуют и другие коммерческие средства для удаления пятен от ржавчины, но они могут быть довольно жесткими. Я бы попробовал более дешевый и менее едкий вариант, прежде чем переходить к промышленным материалам. Нанесите на пятно пасту из соли и лимонного сока. Имейте в виду, что лимонная кислота в лимонном соке может отбеливать цветные ткани и обивку, поэтому сначала проверьте ее на неэкспонированной части, например, под диваном.После нанесения пасты дайте ей постоять пару часов перед тем, как пропылесосить. Нанесите повторно и повторите при необходимости.

Вы можете проверить этот многофункциональный портативный очиститель от Comforday на Amazon, если хотите попробовать его для удаления небольших пятен. Существуют и другие коммерческие средства для удаления пятен от ржавчины, но они могут быть довольно жесткими. Я бы попробовал более дешевый и менее едкий вариант, прежде чем переходить к промышленным материалам. Нанесите на пятно пасту из соли и лимонного сока. Имейте в виду, что лимонная кислота в лимонном соке может отбеливать цветные ткани и обивку, поэтому сначала проверьте ее на неэкспонированной части, например, под диваном.После нанесения пасты дайте ей постоять пару часов перед тем, как пропылесосить. Нанесите повторно и повторите при необходимости.

Как удалить пятна ржавчины с бетона.

Поскольку бетон обычно находится во влажных местах, таких как гараж или подвал, на нем часто появляются пятна ржавчины.Если вы оставите металлический предмет в контакте с бетоном, вы почти наверняка оставите пятно ржавчины. Чтобы удалить пятна ржавчины с бетона, попробуйте смешать перекись водорода (также известный как кислородный отбеливатель) с водой. Нанесите на пятно и потрите его жесткой щеткой с неметаллической щетиной. Еще одно вещество, которое хорошо работает, — это Bar Keepers Friend, но при его использовании обязательно надевайте перчатки. При очистке пятен ржавчины на бетоне вам следует избегать трех вещей: TSP, хлорного отбеливателя и соляной кислоты.Эти вещества чрезвычайно едкие и могут быть очень вредными для вас и всего мира. Просто не нужно подвергать риску свое здоровье, очищая пятно от ржавчины.

Нанесите на пятно и потрите его жесткой щеткой с неметаллической щетиной. Еще одно вещество, которое хорошо работает, — это Bar Keepers Friend, но при его использовании обязательно надевайте перчатки. При очистке пятен ржавчины на бетоне вам следует избегать трех вещей: TSP, хлорного отбеливателя и соляной кислоты.Эти вещества чрезвычайно едкие и могут быть очень вредными для вас и всего мира. Просто не нужно подвергать риску свое здоровье, очищая пятно от ржавчины.

Лучший способ удалить пятна ржавчины с ванн и туалетов.

Если ванна, раковина или унитаз из фарфора, лучший способ удалить пятна ржавчины — использовать пемзу.Начните с очистки всего этого с помощью мыла, воды и / или уксуса. Потрите всю область один раз щеткой с жесткой щетиной; это удалит любую другую грязь, оставив только пятно ржавчины. На этом этапе используйте пемзу, смоченную в теплой воде, чтобы стереть пятно. Если вы имеете дело с поверхностью, отличной от фарфора, используйте резиновые перчатки и CLR, чтобы удалить пятно ржавчины. Вы также можете попробовать Bar Keepers Friend или, для действительно зеленого варианта, пасту из зубного камня и перекиси водорода.Просто следуйте формуле: нанесите, смойте и повторяйте, пока не получите желаемый результат. 4 упаковки пемзы мистера от Amazon.

Вы также можете попробовать Bar Keepers Friend или, для действительно зеленого варианта, пасту из зубного камня и перекиси водорода.Просто следуйте формуле: нанесите, смойте и повторяйте, пока не получите желаемый результат. 4 упаковки пемзы мистера от Amazon.

Удаление пятна ржавчины с поверхности из нержавеющей стали.

Нержавеющая сталь никогда не должна ржаветь, если она не остается грязной или влажной на достаточно долгое время.Это потому, что это сплав с хромом. Этот хром окисляется на поверхности и создает барьер, не позволяя железу делать то же самое. Когда ржавчина образуется на поверхности раковин из нержавеющей стали, это происходит из-за протекающего крана или из-за того, что что-то оставалось в нем слишком долго. Чтобы очистить нержавеющую сталь от ржавчины, вам нужно просто стереть ее и держать в сухом состоянии, чтобы это не повторилось. Лучший способ сделать это — получить зеленый кустарник и немного мыла или, если вы ленивы, использовать Bar Keepers Friend и металлическую щетку для чистки.

Активные ингредиенты коммерческих средств для удаления ржавчины

Некоторые очень распространенные и популярные средства для удаления пятен от ржавчины — это Iron Out, Whink, Star Brite, Bar Keepers Friend и Zud. Whink содержит кислоту, называемую плавиковой кислотой; он очень едкий и может вызвать отравление при контакте. Если вы решили использовать это средство, будьте предельно осторожны. Другие, Iron Out, Starbrite и Zud, используют щавелевую кислоту в качестве активного ингредиента.Продолжительное воздействие щавелевой кислоты вредно для вас, но если вы носите защитное снаряжение и проветриваете помещение, все будет в порядке. На рынке есть ряд других очистителей ржавчины, и я всегда рекомендую прочитать MSDS (паспорт безопасности материала), прежде чем что-то покупать. Таким образом, вы будете знать, чего ожидать перед покупкой, и сможете сделать необходимые меры безопасности перед началом работы.

Лучшие натуральные пятновыводители

Лимонный сок и соль используются для удаления пятен ржавчины с ткани, ткани, ковра и обивки, а также с твердых поверхностей. Сделайте пасту и нанесите ее на пятно, подождите от 30 минут до часа, а затем протрите губкой или смойте чистой водой. Будьте осторожны, так как лимонная кислота может отбеливать цветные ткани.

Сделайте пасту и нанесите ее на пятно, подождите от 30 минут до часа, а затем протрите губкой или смойте чистой водой. Будьте осторожны, так как лимонная кислота может отбеливать цветные ткани.

Крем от зубного камня можно использовать в сочетании с перекисью водорода для белой одежды. Другой вариант: смочите ткань водой, нанесите немного зубного камня (небольшой ворс), а затем подержите ткань над кастрюлей с кипящей водой. Повторяйте, пока пятно ржавчины не исчезнет. Пасту из зубного камня и перекиси водорода также можно использовать для удаления пятен с раковин и ванн.

Белый уксус содержит слабую кислоту, известную как уксусная кислота, которая помогает удалить пятна ржавчины. Просто замочите вещь в уксусе на час или два, а затем тщательно ополосните, чтобы увидеть, исчезло ли пятно. Если он остался, повторите процесс, возможно, немного почистив. Это немного безопаснее, чем использование промышленных чистящих средств.

Посетите нашу страницу в Facebook, чтобы обсудить эту статью!

.

средств от ржавчины: 6 естественных способов удаления ржавчины

Ржавчина: вы обнаруживаете ее на ручках велосипеда, инструментах, трубах и автомобиле, особенно после дождливой осени или снежной зимы. Есть ли что-нибудь, что можно сделать, чтобы от него избавиться? Да!

Что такое Rust?

Ржавчина возникает, когда металл подвергается продолжительному контакту с водой и соединяется с кислородом в процессе, называемом окислением. Этот процесс разъедает металл, превращая его в меловую красновато-коричневую субстанцию, известную как ржавчина.

Лучший способ справиться с ржавчиной — предотвратить ее, сохраняя металлические поверхности сухими. Конечно, это возможно не всегда. Вы можете купить средства для удаления ржавчины, содержащие токсичные химические вещества, которые вредны для окружающей среды и опасны для маленьких детей и домашних животных. Но есть много более безопасных решений, и у вас, вероятно, уже есть все необходимое для них дома. Вот шесть простых и безопасных приемов удаления ржавчины, которые помогут вам начать работу.

6 простых способов удаления ржавчины