Как оцинковать кузов и детали автомобиля своими руками? — Рамблер/новости

Оцинковку делают с целью защиты кузова автомобиля от коррозии и воздействия разных химических соединений дорожного покрытия. Использование именно цинка диктуется его дешевизной и выраженными химико-физическими свойствами. Сегодня мы поговорим об основных видах цинкования металла, о том, как оцинковать металл самостоятельно в домашних условиях, и что для этого вам понадобится.

Виды цинкования металлаГальваническое цинкованиеТермическое цинкованиеХолодное цинкованиеКак сделать оцинковку в гаражеКак подготовить раствор для оцинковкиПошаговое руководство оцинковки автомобиля

Знаете ли Вы? Audi 80 – первое серийное авто с оцинкованным кузовом, а с 1986 года уже все машины этой компании выпускались со слоем цинка 2-10 мкм на всех металлических поверхностях.

Виды цинкования металла

На сегодняшний день используются три основных вида цинкования: гальваническое, термическое и холодное.

Гальваническое цинкование

Гальваническое – выдержка уже готовой детали в ванне, в которой содержится цинковый электролит. Происходит воздействие тока на цинк, и он прилипает к поверхности металла кузова. Такой вид цинкования популярен среди европейских и японских производителей автомобилей.

Происходит воздействие тока на цинк, и он прилипает к поверхности металла кузова. Такой вид цинкования популярен среди европейских и японских производителей автомобилей.

Термическое цинкование

Термическое цинкование – готовый корпус погружается в цинковый расплав. Это весьма эффективный способ цинкования, который надежно защищает кузов автомобиля даже после его дальнейшей обработки. В домашних условиях его вряд ли удастся провести. Такой способ обработки проходят машины марок Volvo, Ford, Porsche и GM.Знаете ли вы? Компании Mercedes и BMW обрабатывают модели своих автомобилей при помощи гальванического цинкования.

Холодное цинкование

Это способ, при котором на поверхность корпуса автомобиля, после того как он очищается от ржавчины и грязи, наносится мелкодисперсный цинк в виде краски. Такой способ цинкования не такой надежный, как предыдущие, но он намного дешевле, и именно поэтому его используют для цинкования кузовов эконом-вариантов.

Знаете ли Вы? Компания Kia в производстве своих авто использует особый материал – цинкрометалл, который увеличивает степень стойкости к коррозии и срок эксплуатации.

Как сделать оцинковку в гараже

Термическое цинкование кузова легкового автомобиля провести в домашних условиях у вас не получится, а холодное и гальваническое – вполне реально. При гальванической оцинковке металла в домашних условиях купание кузова автомобиля в ванне с электролитом не проводится. С помощью данного способа своими руками можно выполнить цинкование лишь отдельной детали корпуса машины, после очистки ее поверхности от ржавчины и грязи.

Важно! Использовать уничтожители ржавчины либо ортофосфорную кислоту нельзя, но если без них все же не получилось обойтись, то деталь необходимо обработать водным раствором соды.

Что касается холодного цинкования, то его без проблем можно использовать в гаражных условиях, даже если вы никогда раньше этим не занимались. Раствор наносится либо валиком, либо кистью, либо краскопультом – любым удобным для вас способом, и весьма быстро сохнет. Такое цинкование возможно применять, когда требуется обработать труднодоступные детали.

Как подготовить раствор для оцинковки

Перед темкак оцинковать кузов вашего автомобилясвоими руками, нужно будет приготовить цинкосодержащий раствор. Вам понадобятся чистый цинк и серная кислота, которые можно купить на авторынке либо в магазинах радиолюбителей, емкость нужных размеров, устойчивая к воздействиям кислоты, а также какой-то источник питания (для этого вполне подходит обычный автомобильный аккумулятор или зарядное устройство). Чтобы, собственно, приготовить раствор, вам необходимо в подготовленную емкость положить кусок цинка и маленькими дозами влить туда кислоту (на 1 литр кислоты – 400 г металла).

Помните! Придерживайтесь правил техники безопасности. Обязательно защищайте органы дыхания, глаза и руки.

После того как цинк полностью растворится, убедитесь, что кислота до конца среагировала. Сделать это можно, добавив в полученный раствор еще кусок цинка: если вы не наблюдаете реакцию с выделением пузырьков, то раствор готов к использованию.

Пошаговое руководство оцинковки автомобиля

Чтобы выполнить цинкование металла дома своими руками, необходимо сделать следующее:

Взять приготовленный вами раствор. Отделить прозрачный раствор от жидкого осадка. К детали, которою нужно оцинковать, подключить минус источника тока. Плюс подключить к кусочку металлического цинка. На определенном расстоянии поместить цинк и деталь в полученный раствори подать напряжение. Вполне хватит обычных 12 В от автомобильного аккумулятора и зарядного устройства. Благодаря току растворенный цинк осядет на детали, а кусок металлического цинка будет растворяться и обогащать раствор.

Отделить прозрачный раствор от жидкого осадка. К детали, которою нужно оцинковать, подключить минус источника тока. Плюс подключить к кусочку металлического цинка. На определенном расстоянии поместить цинк и деталь в полученный раствори подать напряжение. Вполне хватит обычных 12 В от автомобильного аккумулятора и зарядного устройства. Благодаря току растворенный цинк осядет на детали, а кусок металлического цинка будет растворяться и обогащать раствор.

Если все протекает хорошо, то деталь покроется равномерным слоем серого цвета, но если процесс проходил очень быстро, то металл потемнеет или станет рыхлым. Поэтому ток должен быть не выше 1 А.Когда процесс оцинковки закончился, нужно промыть деталь в растворе соды, чтобы нейтрализовать остатки кислоты. Важно! Провод, подключенный к кусочку цинка, не должен контактировать с раствором, иначе произойдет реакция, и весь процесс оцинковки пойдет насмарку.

Если следовать инструкции оцинковки кузова автомобиля в гаражных условиях своими рукамии придерживаться правил техники безопасности, то вы вполне со всем справитесь.

Оцинковка кузова автомобиля своими

У моего «Гани» Имеются несколько сколов на заднем крыле до металла. Потеряв целостность оцинковки в этих местах обойтись шпаклевкой и покраской не хотелось бы. В разговоре со знакомым на эту тему всплыла как мне кажется довольно интересная тема…

Итак, дома вы можете выполнить оцинковку любой стальной детали следующим образом:

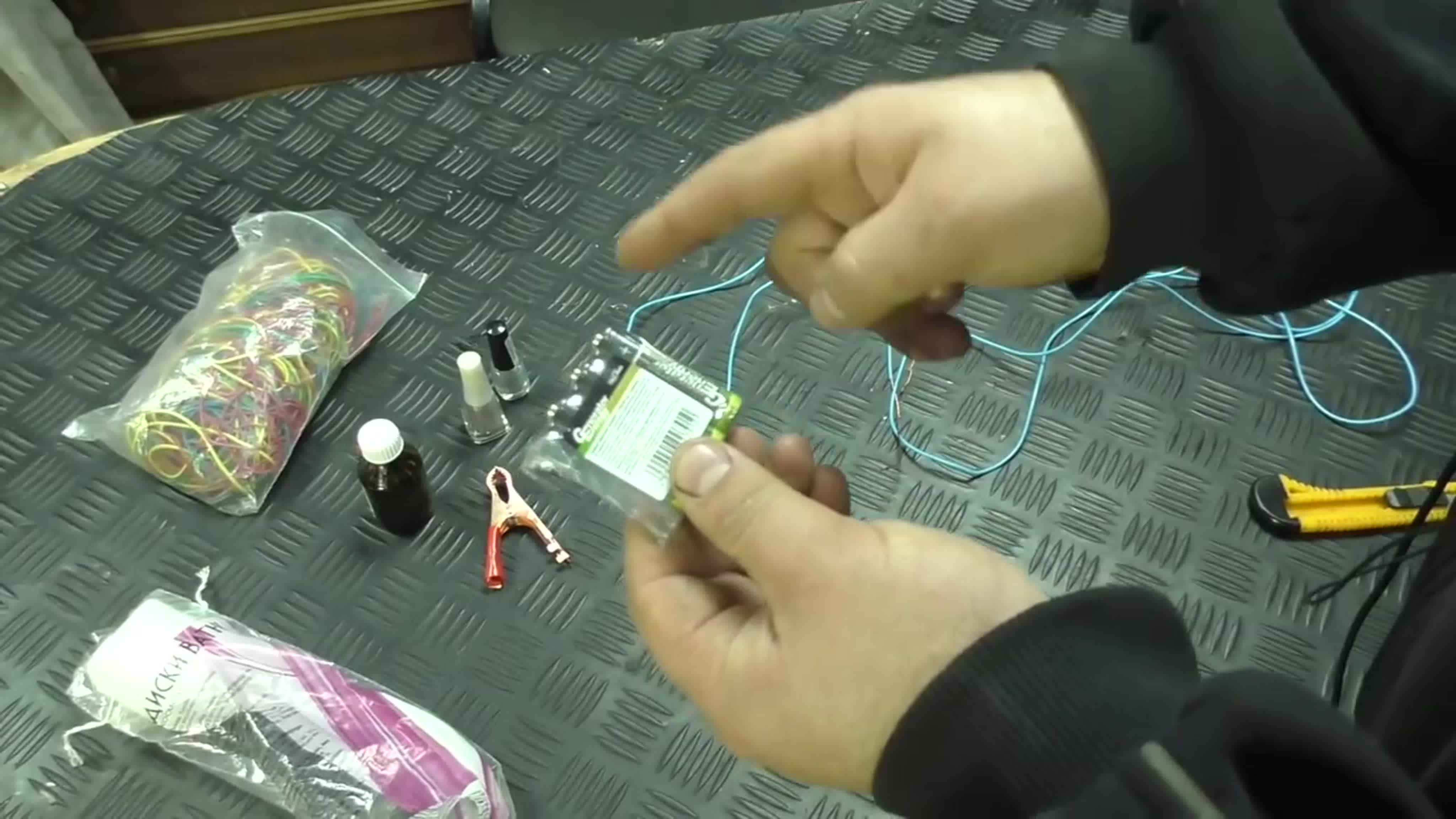

1) Возьмите раствор соли цинка, сульфат или хлорид цинка. Если такового в готовом виде вы не купили, тогда сделайте его самостоятельно, растворив этот металл в соляной или серной кислоте. Подобные наборы юного химика можно найти в магазинах радиодеталей. Здесь хлорид цинка продают как паяльную кислоту. Серная кислота найдётся в магазинах автозапчастей, так как нередко применяется в роли электролита для кислотных аккумуляторов.

2) Во время приготовления раствора сперва положите в кислостойкую ёмкость цинк, а затем уже подливайте туда аккуратно кислоту.

3) Убедиться, что кислота полностью выработалась, можно, положив в ёмкость ещё немного цинка после растворения предыдущей партии. Если пузырьки водорода не выделяются, значит, реакция отсутствует.

4) Отделите прозрачный раствор от жидкого осадка.

5) Возьмите деталь, которую необходимо цинковать, и подключите к ней минус источника тока.

6) Плюс подключите к кусочку металлического цинка.

7) Поместите их в полученный электролит на определённом расстоянии и подайте напряжение. Можно вполне обойтись 12 вольтами, которые выдаёт автомобильный аккумулятор и зарядное устройство. Благодаря току цинк осядет на детали из стали, металлический цинк будет растворяться и обогащать раствор. Очень важно, чтобы с раствором не контактировал провод, к которому подсоединён кусочек цинка.

В противном случае процесс оцинковки будет испорчен, так как в растворе начнёт растворяться и провод.

В противном случае процесс оцинковки будет испорчен, так как в растворе начнёт растворяться и провод.8) При правильном протекании процесса на детали появится серый равномерный слой. При слишком быстром протекании оцинковки стальная поверхность может стать рыхлой и тёмной. Достаточно использовать ток силой до 1 ампера.

9) После цинкования промойте деталь в растворе питьевой соды или в воде. Это позволит нейтрализовать оставшуюся кислоту.

Прочитав вышеизложенную инструкцию по оцинковке кузова, каждый опытный автолюбитель задумался о том, как он будет помещать габаритный корпус своей автомашины в раствор. Дело в том, что опускать его никуда не нужно. Для гальванического цинкования в гаражных условиях купание кузова в электролитной ванне не проводится. Вы с помощью этого метода можете выполнить оцинковку только отдельной детали корпуса авто. Для этого, очистите её поверхность от грязи и ржавчины, используя шкурку.

Не воздействует на ЛКП в месте обработки, так как не содержит кислот и щелочей, растворы без запаха не летучие, не горючие.

Оцинкованная поверхность в неокрашенном состоянии, не подвергается коррозии в течение 3 лет, в окрашенном состоянии 15-20 лет.

Срок службы и надежность автомобиля на 90% зависит от того, насколько качественен его кузов. Поэтому при покупке машины знающие люди сразу же оценивают именно эту характеристику. Когда покупается автомобили, бывшее в использовании, или эконом-вариант, может пригодиться жидкий цинк. И вполне можно выполнить цинкование кузова легкового автомобиля в домашних условиях. Все, что понадобится для придания кузову прочности — некоторые знания и инструменты.

Польза оцинковки корпуса автомобиля

Цинкование кузова своими руками осуществляется с целью защиты его от ржавчины и воздействия химических соединений, которых на дороге в избытке. Проще единожды осуществить эту операцию, чем все время латать корпус.

com/embed/QTmD72IjAM8″/>

Производители машин данную процедуру проводят, как правило, лишь с низом корпуса (чаще только днище), как с самым уязвимым местом. Наносится анодная защита — металл с меньшим электрохимическим потенциалом, в сравнении с главным металлом корпуса.

Цинк наиболее популярен благодаря своей дешевизне и хорошим химико-физическим свойствам.

Способы обработки поверхностей цинком

Сегодня есть 3 основных вида оцинковки:

- Термическое, при котором корпус опускается в расплав металла. Иногда на готовый металлический лист наносится тот же расплав и направляется на прокатку. Подобной обработке подвергаются автомобили Porsche, Ford, Volvo. Довольно эффективный способ.

- Холодное, когда на корпус наносится мелкодисперсный цинк. Более надежный, чем остальные методы. Часто применяется для обработки кузовов бюджетных авто.

- Гальваническое, при котором готовая деталь выдерживается в емкости, заполненной цинковым электролитом.

Под током цинк прилипает к металлу очень крепко. Технология распространена среди крупных японских и европейских производителей машин.

Под током цинк прилипает к металлу очень крепко. Технология распространена среди крупных японских и европейских производителей машин.

Первый вариант вряд ли подойдет для оцинковки в домашних условиях

.При холодной оцинковке кузов очищается от грязи и ржавчины и по нему распыляется мелкодисперсный металл. Процесс напоминает покраску баллончиком.

Гальваническая оцинковка кузова своими руками

Простой способ обработки отдельных деталей выглядит приблизительно так:

- Берется раствор цинка, сульфат или хлорид. Если этого нет, раствор можно приготовить самому, для чего металл растворяется в соляной или серной кислоте. Ингредиенты можно найти в магазинах, где продаются радиодетали. Хлорид цинка используется в качестве паяльной кислоты.

В магазинах автозапчастей продается серная кислота, часто применяющаяся в кислотных аккумуляторах в качестве электролита.

В магазинах автозапчастей продается серная кислота, часто применяющаяся в кислотных аккумуляторах в качестве электролита. - Понадобится кислостойкая емкость, в которую сначала помещается цинк, а потом аккуратно и без спешки все заливается кислотой. Приблизительное содержание цинка: 400 г на 1 л кислоты. Действие важно выполнять на открытом воздухе, вдалеке от очагов возгорания, ведь при реакции выделяется водород. Простой способ определения того, выработалась ли кислота, — бросить еще немного цинка. Если пузырьков водорода не будет, значит, реакция завершилась. Прозрачный раствор отделяется от жидкого осадка.

- На предназначенную для цинкования к детали подключается минусовой провод от источника тока. Плюс подключается к цинку.

- Деталь и цинк помещаются в раствор, и включается напряжение. Вполне хватит 12 вольт от аккумуляторной батареи и зарядного устройства. Под действием тока растворенный металл осядет на детали, а кусок металла обогатит раствор. Важно, чтобы провод, к которому подключен цинк, не контактировал с раствором! Из-за этого возможна реакция, и процесс пойдет не так.

- При правильном течении процесса на детали образуется равномерный серый слой. Главное, чтобы процесс протекал не очень быстро, так как металл может потемнеть или стать рыхлым. Во избежание этого подводится ток силой не больше 1 А.

- По завершении процесса деталь промывается в растворе пищевой или водой. Это делается для нейтрализации остатков кислоты.

Гальваническая оцинковка вовсе не предполагает «купания» кузова в электролите. Этим способом оцинковываются отдельные детали авто. Во время подготовки счищается грязь и ржавчина, причем нельзя использовать ортофосфорную кислоту или уничтожитель ржавчины.

Далее кусок цинка обертывается тканью, желательно несколько раз. Металл можно добыть, к примеру, из разобранной круглой батарейки — стаканчик как раз из необходимого металла. К стаканчику подключают «плюс» от аккумулятора, «минус» остается на массе машины. Провода идеально соединяются зажимами для прикуривания, главное, чтобы их не касалась ткань.

Обернутый бинтом стаканчик смачивается паяльной кислотой либо хлористым цинком, и им бережно водят по обрабатываемой детали. Металл потихоньку будет осаживаться на поверхности.

В завершении процедуры оцинкованное место промывается раствором пищевой соды или водой.

В среде автомобилистов понятие «оцинкованный кузов» имеет скорее не технический, а близкий к сакральному смысл, почти секрет вечной молодости. И действительно, машины, имеющие такое защитное покрытие, имеют шансы пережить своего владельца. Не каждый железный конь имеет его, но хотя бы частичная оцинковка кузова автомобиля своими руками – это вполне доступная операция для каждого, кто отличает бокорезы от пассатижей.

Почему и всегда ли цинк защищает

Не все знают причину того, почему оцинкованный металл не ржавеет. Скажем больше: цветной металл цинк (химический элемент Zn) имеет меньшую стойкость к окислению и коррозии, чем защищаемое им железо.

Этот эффект называется электрохимической коррозией, а заключается он в разрушении активного металла при контакте с менее активным, который получает дополнительные ионы и восстанавливается. Если на поверхности оцинкованного листа образуется повреждение до железа, то весь защитный слой может растаять, буквально как снег весной. Активный электрохимический процесс приводит к ускорению окисления обоих металлов.

Поэтому если у оцинкованного кузова есть серьезные механические повреждения, то сгниет он гораздо быстрее чем тот, что просто качественно покрашен.

Основные способы оцинковки

Защитное цинковое покрытие наносится двумя основными способами.

- Горячий. Это заводской метод, когда кузов автомобиля, после очистки кислотами и нанесения флюса, окунают в ванну с расплавленным цинком.

Он дорог и сложен, поэтому применяется далеко не всеми автопроизводителями, даже с мировым именем. Такое покрытие наиболее прочное и устойчивое к механическим воздействиям. Им обладают машины брендов Porsche, Volvo с 1975 года, Chevrolet Lachetti, некоторые модели Ford и Opel, а также ВАЗ 2110 (опционально).

Он дорог и сложен, поэтому применяется далеко не всеми автопроизводителями, даже с мировым именем. Такое покрытие наиболее прочное и устойчивое к механическим воздействиям. Им обладают машины брендов Porsche, Volvo с 1975 года, Chevrolet Lachetti, некоторые модели Ford и Opel, а также ВАЗ 2110 (опционально). - Холодный. В свою очередь, он делится на гальванический и механический. Гальваника – это тоже достаточно надежно, но полностью кузов этим способом цинкуется только на заводах, поскольку связан с применением больших объемов агрессивных веществ – щелочей, кислот, аммиака. Им пользуются производители марок Mercedes, Skoda, Volkswagen, Toyota, Reno Logan. На ограниченных площадях его можно применять и для самостоятельной оцинковки. Механические способы нанесения защитного покрытия (покраска составами, содержащими цинк) наименее надежны, но они просты и дешевы.

Оцинковка дома – это несложно

Оцинковать кузов своими руками можно только одним из холодных способов. Для нанесения покрытия гальваническим методом вам понадобится:

Для нанесения покрытия гальваническим методом вам понадобится:

- хлорид (ZnCl2) или сульфат (ZnSO4) цинка;

- источник постоянного тока;

- электрод из цинка.

Хлорид получают растворением цинка в соляной, а сульфат – в серной кислоте. Эти реактивы можно купить готовыми. Предпочтение стоит отдать хлориду, поскольку он лучше растворяется в воде. Для сульфата ее надо вскипятить.

Источником постоянного тока послужит аккумулятор или зарядное устройство. Цинковый электрод делают из оболочки круглой батарейки.

Поверхность тщательно очищается от краски, грязи, ржавчины и обезжиривается. Применять модификаторы с ортофорсфорной кислотой ни в коем случае нельзя!

Мелкие детали можно поместить в чистую обрезанную пластиковую канистру из-под масла и полностью залить их раствором хлорида цинка, который сыграет роль электролита. Цинковый электрод подключается к плюсовой клемме и опускается в канистру.

На вертикальных поверхностях надо принять меры для того, чтобы электролит не растекался. Машину можно повернуть нужным боком, используя кантователь. Днище цинкуется электродом, который обмотан пористым материалом, стойким к кислоте.

Чтобы не мучиться с подбором ингредиентов, купите готовый набор для домашнего гальванирования. Например, «Цинкор Авто».

Обрабатываемая деталь покрывается светло-серым налетом. Длительность процесса зависит от желаемой толщины наносимого покрытия.

Если сила тока будет слишком большой, то процесс ускоряется, но покрытие получается рыхлым и ненадежным. Поэтому лучше применять зарядное устройство с регулятором.

Оцинкованная поверхность обрабатывается раствором соды (нейтрализация кислоты).

Необработанные участки железа, соседствующие с цинковой пленкой, должны быть тщательно загрунтованы и закрашены во избежание начала процесса электрохимической коррозии.

Если в вашем инструментарии есть пескоструйный аппарат, то его можно использовать для нанесения цинкового порошка. На скорости сверхзвука он отлично впечатывается в поверхность защищаемой детали.

На скорости сверхзвука он отлично впечатывается в поверхность защищаемой детали.

Цинкование холодным способом можно провести нанесением состава, сходного по физическим свойствам с обычной краской. Они наносятся на чистые и обезжиренные поверхности.

Отечественный защитный состав «Гальванол» содержит до 96 процентов чистой цинковой пудры. Его можно наносить кистью, валиком, обмакивать деталь полностью или использовать как наполнитель краскопульта.

Зарубежные производители предлагают цинковые спреи в аэрозольных баллончиках. Это, например, составы Zinga, LIQUI MOLY Zink Spray.

Теперь вы знаете, как нанести заветный слой оцинковки на свой автомобиль. Если не будете торопиться, тщательно очистите все поверхности и защитите обработанное место слоем грунтовки и краски, то признаков коррозии не будет несколько лет.

| Модель автомобиля | Вид оцинковки |

| Audi 100 C3 1986, 1987, 1988 | Частичная горячая (односторонняя) |

| Audi 100 C4 1988-1994 (все модификации) | |

| Audi A1 8x 2010-2019 | Полная горячая (двухсторонняя) |

| Audi A5 8t 2007-2016 и 2 2016-2019 | |

| Audi Allroad C5 2000 | Частичная горячая (односторонняя) |

| Audi Allroad C5 2001-2005 | Полная горячая (двухсторонняя) |

| Audi Q3 8u 2011-2019 | |

| Audi R8 (все модификации) | |

| Audi Rs-6 (все модификации) | |

| Audi S2 | Частичная горячая (односторонняя) |

| Audi S6 C4 и C5 | |

| Audi S6 C6 и C7 | Полная горячая (двухсторонняя) |

| Audi Tt 8n | Частичная горячая (односторонняя) |

| Audi Tt 8j и 8s | Полная горячая (двухсторонняя) |

| Audi A2 8z 1999-2000 | Частичная горячая (односторонняя) |

| Audi A2 8z 2001-2005 | Полная горячая (двухсторонняя) |

| Audi A6 (все модификации) | |

| Audi Cabriolet B4 | Частичная горячая (односторонняя) |

| Audi Q5 | Полная горячая (двухсторонняя) |

| Audi Rs-3 | |

| Audi Rs-7 | |

| Audi S3 8l | Частичная горячая (односторонняя) |

| Audi S3 8v | Полная горячая (двухсторонняя) |

| Audi S7 | |

| Audi 80 B3 и B4 | Частичная горячая (односторонняя) |

| Audi A3 8l | |

| Audi A3 8p, 8pa, 8v | Полная горячая (двухсторонняя) |

| Audi A7 | |

| Audi Coupe 89 | Частичная горячая (односторонняя) |

| Audi Q7 | Полная горячая (двухсторонняя) |

| Audi Rs-4, Rs-5 | |

| Audi Rs-q3 | |

| Audi S4 C4 и B5 | Частичная горячая (односторонняя) |

| Audi S4 B6, B7 и B8 | Полная горячая (двухсторонняя) |

| Audi S8 D2 | Частичная горячая (односторонняя) |

| Audi S8 D3, D4 | Полная горячая (двухсторонняя) |

| Audi 90 | Частичная горячая (односторонняя) |

| Audi A4 | Полная горячая (двухсторонняя) |

| Audi A8 | |

| Audi Q8 | |

| Audi Quattro после 1986 | Частичная горячая (односторонняя) |

| Audi S1, S5, Sq5 | Полная горячая (двухсторонняя) |

| BMW 1, 2, 3 E90 и F30, 4, 5 E60 и G30, 6 после 2003 года, 7 после 1998 года, M3 после 2000 года, M4, M5 после 1998 года, M6 после 2004, X1, X3, X5, X6, Z3 после 1998 года, Z4, M2, X2, X4 | Полная гальваническая (двухсторонняя) |

| BMW 8, Z1, Z8 | Частичная гальваническая (двухсторонняя) |

| Chevrolet Astro после 1989, Cruze 1, Impala 7 и 8, Niva 2002-2008, Suburban Gmt400 и 800, Avalanche до рестайлинга | Частичная гальваническая (двухсторонняя) |

| Chevrolet Captiva, Cruze J300 и 3, Impala 9 и 10, Niva 2009-2019, Suburban Gmt900, Avalanche после рестайлинга | Полная гальваническая (двухсторонняя) |

| Chevrolet Aveo, Epica, Lacetti, Orlando, Blazer 5, Cobalt, Evanda, Lanos, Camaro 5 и 6, Spark, Trail-blazer | Полная гальваническая (двухсторонняя) |

| Chevrolet Blazer 4, Camaro 4 | |

| Chevrolet Corvette C4 и C5 | Частичная горячая (односторонняя) |

| Chevrolet Corvette C6 и C7 | Полная горячая (двухсторонняя) |

| Fiat 500, 600, Doblo, Ducato, Scudo, Siena после 2000 года, Stilo | Частичная гальваническая (двухсторонняя) |

| Fiat Brava и Bravo до 1999 года, Tipo 1995 года | Холодная оцинковка узловых соединений |

| Ford Explorer, Focus, Fiesta, Mustang, Transit после 2001 года, Fusion, Kuga | Полная горячая (двухсторонняя) |

| Ford Escort, Scorpio, Sierra | Частичная горячая (односторонняя) |

| Honda Accord, Civic, Cr-v, Fit, Stepwgn, Odyssey после 2005 года | Полная гальваническая (двухсторонняя) |

| Hyundai Accent, Elantra, Getz, Grandeur, Santa-fe, Solaris, Sonata, Terracan, Tucson после 2005 года | Частичная холодная |

| Hyundai Galloper | Холодная оцинковка узловых соединений |

| Infiniti Qx30, Q30, Q40 | Полная гальваническая (двухсторонняя) |

| Infiniti M-series до 2006 года | Частичная холодная |

| Jaguar F-type Coupe, Roadster | Полная горячая (двухсторонняя) |

| Jaguar S-type после 2007 года, Xe, E-pace | Полная гальваническая (двухсторонняя) |

| Land Rover Defender, Freelander, Range-rover после 2007 года | |

| Mazda 5, 6, Cx-7 после 2006 года, Cx-5, Cx-8 | |

| Mercedes-Benz A-class, C-class, E-class, Vito, микроавтобус Sprinter после 1998 года, B-class, M-class, X-class, Gls-class | |

| Mitsubishi Galant, L200, Lancer, Montero, Pajero с 2000 года, Asx, Outlander | |

| Nissan Almera с 2012 года, March, Navara, X-trail с 2007 года, Juke | |

| Opel Astra, Corsa, Vectra, Zafira с 2008 года | |

| Porsche 911 с 1999 года, Cayenne, 918, Carrera-gt | Полная горячая (двухсторонняя) |

| Porsche 959 | Частичная гальваническая (двухсторонняя) |

| Renault Megane, Scenic, Duster, Kangoo | Частичный цинкрометалл |

| Renault Logan | Полная гальваническая (двухсторонняя) |

| Seat Altea, Alhambra, Leon, Mii | |

| Skoda Octavia с 1999 года, Fabia, Yeti, Rapid | |

| Toyota Camry с 2001 года, Corolla с 1991 года, Hilux и Land-cruiser с 2000 года | |

| Volkswagen Amarok, Golf, Jetta, Tiguan, Polo, Touareg | |

| Volvo C30, V40, V60, V70, V90, S90, Xc60 | Полная горячая (двухсторонняя) |

| Lada Kalina, Priora, Ваз-2111, 2112, 2113, 2114, 2115 с 2009 года, Granta, Largus | Частичная холодная |

| Ваз-Ока, 2104, 2105, 2106, 2107, 2108, 2109, 2110 с 1999 года | Холодная оцинковка узловых соединений |

Оцинковка авто своими руками, жидкий цинк для авто.

06/11/2019

Защита металла авто от коррозии всегда актуальный вопрос для автовладельцев. Даже незначительный скол или царапина на авто может стать источником появления и развития ржавчины и эффективная защита металла авто от коррозии позволяет значительно увеличить срок службы автомобиля и сохранить его эстетически привлекательный вид.

Наиболее распространенный способ, который позволяет обеспечить защиту от коррозии – это холодное цинкование авто, т.е. покрытие металла специальной цинковой грунтовкой, известно так же как «жидкий цинк». Холодное цинкование – это нанесение на кузов или отдельные детали авто специального мелкодисперсного цинка в виде краски (цинк до 95%, смолы и растворитель).

Оцинковка авто своими руками может выполняться по разным технологиям, потому мы сделаем короткий обзор методов нанесения этого антикоррозийного покрытия.

Жидкий цинк для авто – антикоррозийное покрытие по металлу

Грунтовка цинковая протекторная доступна в различных формах выпуска: грунтовка в банках (требует последующего разбавления растворителем и иногда – добавления отвердителя), цинковая краска в баллончиках (готова к применению после встряхивания), цинковый грунт в автомаркерах для обработки незначительных зон в местах скола или царапины на авто.

Холодное цинкование авто производится всегда на очищенную и обезжиренную поверхность металла. Нанесение цинка на кузов или отдельные детали авто возможно проводить даже на уже пораженные ржавчиной поверхности.

В случае, если холодное цинкование производится на

- поверхность с ржавчиной, то необходимо механическим способом (наждачка, шлифкруги, щетка с металлическим ворсом) удалить рыхлую ржавчину, очистить поверхность и обезжирить ее растворителем;

- новую металлическую деталь – следует отмыть загрязнения моющим средством и обезжирить поверхность;

- ранее окрашенную деталь – удалить старую краску, обеспылить зону покраски, отмыть и обезжирить.

Нанесение цинка на кузов – подготовка

Цинкосодержащий грунт для авто выпускается в банках или как цинковая краска в баллончиках. В любом случае необходимо ознакомиться с инструкцией производителя. Жидкий цинк для авто в банке, как правило, готов к применению методами нанесения кистью, валиком или окунанием. Если же вы хотите осуществить оцинковку методом распыления цинковой краски из краскопульта, то ее следует разбавить растворителем (используйте тот растворитель, который рекомендует производитель купленной вами антикоррозийной грунтовки).

Цинковая краска в баллончиках – готова к использованию сразу после предварительного встряхивания баллончика (2-3 мин). Если проводится оцинковка авто своими руками, то именно на цинк в баллончиках отзывы подтверждают простоту и удобство их применения. Так, грунт цинковый Newton отзывы получает как доступный по цене цинк в спрее. Как более дорогостоящий и высококачественный цинк в спрее, автовладельцы отмечают цинк вюрт (Wurth).

Цинкосодержащий грунт для авто – способы нанесения

Как уже отмечалось, нанести антикоррозийное покрытие можно при помощи кисточки, валика, с использованием краскопульта или окунанием.

Нанесение грунтовки кистью

Кистью наносится грунтовка, которая расфасована в банки. Кисть необходимо выбрать с натуральной щетиной, она должна быть чистой, без пыли, масляных и других загрязнений. Нанесение грунтовки производится мазками, наносится 2-3 слоя с прослойной сушкой в 15-30 минут. Каждый следующий слой просыхает медленнее. Сушка последнего слоя -8-24 часа.

Нанесение цинкового грунта валиком

Использование валика для нанесения грунта удобно, когда окрашивается большая деталь авто, валик должен быть чистым и изготовленным из материала, который устойчив к органическим растворителям.

Нанесение распылением

Баночный антикоррозийный грунт, если его планируется наносить методом пневматического или безвоздушного распыления, как правило, требует разбавления растворителем. Норму ввода растворителя необходимо определить согласно с инструкциями применения цинкосодержащей грунтовки того или иного производителя. Краскопульт должен быть чистым, окрашиваемая поверхность подготовлена.

Нанесение грунтовки окунанием

Если на какую-то небольшую деталь предполагается провести холодное цинкование методом окунания, то, цинкосодержащий грунт, как правило, предварительно разбавляется (обычно в сочетании 15% по весу). Метод окунания позволяет обеспечить равномерную антикоррозийную обработку небольших, но сложных, гнутых, с изгибами и щелями деталей. Погружать и поднимать окрашиваемую деталь в состав для цинкования нужно равномерно. Процедура повторяется 2-3 раза с прослойной сушкой 15-30 мин. Каждый последующий слой сохнет несколько дольше, полное высыхание через 24 часа.

Жидкий цинк в аэрозоле

Жидкий цинк в аэрозоле очень удобен для самостоятельной грунтовки реставрируемой детали авто, во всяком случае, на цинк в баллончиках отзывы свидетельствуют о том, что такая антикоррозийная грунтовка пользуется большой популярностью.

На цинк в спрее производителями автокрасок предлагается очень широкий выбор: цинк Вюрт (Wurth), цинковый спрей Berner, цинкосодержащий грунт для авто ZINTEC®, грунт цинковый Newton отзывы имеют от владельцев самых разнообразных марок авто. На нашем сайте мы предлагаем ознакомиться с характеристиками Профессионального баллончика с цинком 520ml пр-ва Thunder Paint. А если реставрации подлежит совсем незначительное повреждение ЛКП (скол, царапина), то на сайте Аutocolor7.com можно выбрать реставрационный карандаш с цинком емкостью 15 или 30 мл.

Вернуться

Обработка кузова цинком

Наиболее уязвимыми местами в каждом автомобиле являются пороги, крылья, капот, днище и другие металлические изделия. И на это влияет много факторов, таких как погодные условия, реагенты и банально возраст автомобиля. И как результат дорогостоящий ремонт и покраска.

Оцинковка – это надежный способ защиты автомобиля от коррозии. Существует несколько видов оцинковки: гальванический, газо-термический, холодный и горячий. Горячий и газо-термический способы требуют особых условий и специального оборудования, поэтому обработать металл этими способами в домашних условиях невозможно. Хотя именно эти способы оцинковки считаются самыми надежными и долговечными.

Холодный способ – самый простой и доступный способ оцинковки металлических изделий, но и самый малоэффективный. Суть его в том, что изделие окрашивается при помощи краскопульта, кисточки или валика составом с высоким содержанием цинка. В домашних условиях такую оцинковку вполне можно выполнить самостоятельно. Достаточно тщательно очистить поверхность изделия от ржавчины, пыли и прочих загрязнений, обезжирить изделие и все – можно наносить специальный цинкосодержащий состав. Такой способ хорош для оцинковки изделий в труднодоступных местах. Единственное, этот способ экологически небезопасен, поэтому желательно использовать средства защиты, и наносить состав в хорошо проветриваемом помещении либо на свежем воздухе.

Гальванический способ — альтернатива другим способам, так как он считается достаточно надежным, и в то же время выполнить защиту изделия им можно и самостоятельно. Для начала необходимо очистить поверхность от ржавчины, только нельзя использовать ортофосфорную кислоту и средства для удаления ржавчины. После чего деталь обезжиривается. Далее понадобится аккумуляторный электролит, стеклянная емкость, цинк (стаканчик от цинковой батарейки вполне подойдет), для источника тока можно использовать автомобильный аккумулятор. К кусочку цинка подсоединяем минус, а плюс к аккумулятору. Цинк обматываем в несколько слоев тканью. Далее смачиваем электрод в кислоте и водим по подготовленной поверхности. Поверхность должна изменять цвет на светло-серый – это признак оседания цинка. По окончании процесса оцинковки поверхность промываем водой или раствором пищевой соды. Процесс оцинковки желательно проводить на свежем воздухе либо в хорошо проветриваемых помещениях. Ну и конечно не следует забывать про технику безопасности при работе с электричеством и средствах защиты при работе с химическими веществами.

Цинкование металла кузова автомобиля своими руками

Для защиты железа машины от ржавчины цинк используется изготовителями авто не слишком часто. Тем не менее, многие знают, что цинкование металла своими руками – очень эффективный способ защиты металла кузова автомобиля от коррозии. На сегодняшний день есть несколько способов, позволяющих своими руками оцинковать металл кузова автомобиля даже дома.

Особенности защиты цинкованием

Большая часть металлов, к примеру, таких как цинк, олово и алюминий, контактируя с воздухом, окисляются, от этого на их поверхности образуется плотная оксидная пленка. Она не позволяет проникать кислороду глубже поверхностного слоя металла, тем самым останавливает его окисление. Но в случае окисления железа такая пленка не образуется. Так как оксиды и гидроксиды железа – рыхлые и не защищают этот металл от дальнейшего окисления.

Покрытие металла кузова машины цинком защищает его от коррозии по двум причинам. Во-первых, потому что плотная пленка цинка, образующаяся на поверхности металла, не допускает взаимодействия последнего с атмосферным кислородом. Во-вторых, железо и цинк являются гальванической парой, в которой цинк – значительно более активный элемент. Значит, при нарушении целостности пленки оцинкованного железа первым в реакцию с кислородом, защищая железо машины, вступит цинк. Цинкование и лужение авто на первых порах защищают железо автомобиля от ржавчины одинаково. Различие обнаруживается при механическом повреждении покрытия кузова авто. Олово в отличие от цинка – менее активный, чем железо металл. Поэтому при повреждении защитного покрытия он не замедляет коррозию железа кузова авто, а ускоряет ее, оставаясь нетронутым сам.

Способы оцинковки

Для того чтобы оцинковать металл существует несколько способов:

- Гальваническое цинкование. Когда цинк осаждается на поверхность металла из раствора солей, содержащих цинк. Эта обработка отличается наименьшими затратами энергиии позволяет контролировать толщину наносимого слоя. В качестве электролита для этого способа чаще всего используют сернокислый цинк, растворенный в воде.

- Горячее цинкование. Происходит при погружении подготовленной детали машины в расплавленный цинк с температурой 470 oC. Подготовка поверхности металла заключается в ее обезжиривании и протравливании. Способ отличается результатом с наилучшими защитными свойствами, а также нестабильной толщиной покрытия. Применяется обычно для металлоконструкций, используемых в строительстве.

- Диффузионное цинкование. Бывает двух видов. Один – это термообработка стальной поверхности цинковым порошком, называемая шерардизация. Она происходит при температуре от 290 до 450 oC. Другой вид такого цинкования выполняется в парах цинка при температуре чуть менее тысячи градусов по Цельсию.

- Шоопирование. Оцинковка этим способом заключается в напылении расплавленного цинка на поверхность деталей кузова машины из специального распыляющего пистолета.

- Газодинамическая оцинковка. Это покрытие поверхности кузова машины цинком при помощи ультразвука. Отличается легкостью нанесения защитного слоя на поверхность деталей любой формы и очень хороший адгезией покрытия к стали. Но набор оборудования для этого сложно приобрести.

- Холодное цинкование. Когда на подготовленную поверхность кузова машины любым способом наносится полимерный грунт, в котором содержится порошок цинка. После высыхания нанесенный слой приобретает защитные свойства грунта и покрытия цинком. Такой состав называют цинкор. Этот способ больше других подходит для обработки автомобиля дома.

Тонкости электрохимического цинкования

Гальваническое цинкование можно делать при помощи как сложных, так и простых электролитов. К сложным относятся цинкатные, цианистые и аммонийные электролиты. К группе простых электролитов принадлежат, например, хлоридные, борфторидные и сульфатные. Различие между двумя этими группами электролитов в том, что поляризация простых электролитов меньше, поэтому кристаллы осаждаемого из них цинка крупнее. В связи с доступностью и хорошими результатами, для электрохимического цинкования часто используются сульфатные электролиты. Наиболее предпочтительная концентрация сульфата цинка в электролите для использования при 20 oC от 200 до 300 г на литр раствора. Для улучшения свойств электролита в него добавляют различные реактивы. Сернокислый натрий повышает электропроводность раствора. Добавки сульфата алюминия стабилизируют кислотность смеси. За счет того что этот реактив очень хороший загуститель, раствор становится немного гуще, а это благоприятно сказывается на финишной структуре покрытия. Добавление в электролит поверхностно-активных веществ (ПАВ) и коллоидов еще более улучшает качество осаждаемой пленки. Для гальванизации при комнатной температуре лучше подходят ПАВ катионного типа. Например, такие как диоктадецилдиметиламмоний хлорид, гидроталловдиметилбензиламмоний хлорид, или дидецилдиметиламмоний бромид. А из коллоидов – декстрин и столярный клей.

Гальванический метод

Гальваническое цинкование хорошо протекает не во всяких условиях. Ниже мы приводим оптимальный набор из условий и состава электролита.

Условия.

- Температура от 15 до 30 oC.

- Водородный показатель (pH) от 3,6 до 4,4.

- Плотность тока 1–4 А/дм2.

Состав электролита.

- Сульфат цинка 200–300 г/л.

- Сернокислый алюминий 20–30 г/л.

- Сульфат натрия 50–100 г/л.

- Декстрин 8–10 г/л.

- ДЦУ 0,5–1 г/л.

Подготовка поверхности.

Нанесение любого покрытия на кузов авто требует тщательной подготовки поверхности. Не обойтись без нее и перед оцинковкой. Прежде чем погрузить деталь авто в емкость с электролитом, ее поверхность нужно тщательно очистить от грязи и окислов. Обезжирить и протравить специальным составом. Если после цинкования планируется окраска поверхность детали кузова, ее следует фосфатировать. Для этого подойдет 30-секундная обработка раствором препарата Мажеф, который нужно разбавить до концентрации 30–40 г/л с добавлением 30–60 г/л нитрата цинка.

Конечно, сделать гальваническое цинкование всего кузова машины в домашних условиях вряд ли возможно. Поэтому дома для цинкования кузова машины своими руками больше подходит холодное цинкование.

Технологии холодного цинкования

Холодное цинкование выделяется из всех способов оцинковки простотой выполнения. Поэтому больше всех подходит для обработки автомобилей дома своими руками. Состав для холодного цинкования обычно представляет собой полимерный грунт с большим содержанием цинка.

Преимущества этого способа защиты.

- Простота техпроцесса, позволяющая обработать кузов автомобиля своими руками даже дома.

- Полное отсутствие ограничений обрабатываемых деталей авто по размерам и форме. Этим способом можно в домашних условиях оцинковать кузов автомобиля целиком.

- Широкий диапазон температур, в котором допустимо наносить цинксодержащий грунт. Обычно такой грунт можно наносить при температуре от -20 до +40 oC. Перед тем как начать наносить грунт, нужно убедиться, что поверхность хотя бы на три градуса теплее точки росы.

Слабой стороной этого способа защиты автомобилей от коррозии считается небольшая прочность защитной пленки. Однако на это можно не обращать внимания. Так как грунт на кузове машины сверху обычно защищается более прочными покрытиями, например, лакокрасочным и антигравийным.

Средства для холодного цинкования

Рынок предлагает много различных составов для холодного цинкования. Мы же упомянем только самые популярные.

- Гальванол. Самый известный российский грунт для холодного цинкования авто. Представляет собой однокомпонентный состав с добавками цинка для защиты авто.

- Цинотан. Немного менее известный отечественный грунт для холодного цинкования. Представляет собой однокомпонентный состав с порошком цинка для защиты авто.

- Цинконол. Полиуретановый грунт с цинком.

Все их легко использовать даже дома.

Локальная оцинковка кузова

Существует старый испробованный способ нанесения защитного покрытия из цинка на стальные детали в домашних условиях. Называется он гальваническое или электролитические нанесение цинкового покрытия. Суть его проста и известна из уроков химии. Берется раствор соли цинка, сульфата или хлорида цинка. Если нет готового раствора, его можно получить, растворив цинк в серной или соляной кислоте соответственно. Готовый хлорид цинка продается под названием «паяльная кислота» в магазинах радиодеталей. Серную кислоту можно купить в магазине автозапчастей, она являет собой электролит для кислотных аккумуляторов.

Если получилось найти только кислоту и цинк, то для приготовления раствора, необходимо его просто растворить в кислоте. По правилам нужно положить цинк в кислотостойкую емкость и осторожно подливать кислоту. Цинка нужно взять из расчета примерно 400-450 гр на литр кислоты. Конечно так много раствора готовить вовсе необязательно. При растворении цинка будет происходить химическая реакция с выделением водорода, который горюч и может привести к взрыву. Так что делать это лучше на открытом воздухе подальше от огня. Если цинк полностью растворился в кислоте, нужно подбросить его еще немножко, чтобы убедиться, что кислота выработалась полностью и реакция с выделением пузырьков водорода больше не идет. Полученный раствор должен отстояться до прозрачного состояния, потом его нужно слить с осадка.

Этот раствор будет электролитом. Теперь берется обрабатываемая деталь, к ней подключается «минус» источника тока. «Плюс» подключается к кусочку металлического цинка. Оба они помещаются в электролит, на некотором расстоянии друг от друга, и подается напряжение. 12 вольт от автомобильного аккумулятора или зарядного устройства для него будет достаточно. Под действием тока цинк будет осаждаться на стальной детали, а кусочек цинка будет растворяться и переходить в раствор.

Важно, чтобы в раствор был погружен только кусок цинка, но не провод, который к нему подсоединен. Иначе провод тоже будет растворяться и осаждаться на стали, и испортит все дело.

Ели все идет правильно, сталь покроется равномерным слоем серого цвета, если сила тока будет слишком высокой, процесс пойдет слишком быстро и получится темное рыхлое покрытие. Обычно хватает тока силой 0,5-1 А.

После обработки деталь нужно хорошо промыть водой, а лучше раствором питьевой соды, чтобы нейтрализовать остатки кислоты.

Приминительно к оцинковке кузова автомобиля возникает вопрос, а как же поместить его в этот наш раствор? Автомобиль в раствор помещать не будем, этим занимаются только на производстве.

Технология обработки небольших участков кузова такова:

Участок полностью очистить от ржавчины шкуркой. Ни в коем случае не ортофосфорной и не уничтожителем ржавчины.

При использовании имеющегося аккумулятора, подключаем к его плюсу провод, который идет к кусочку цинка. Очень удобно использовать зажимы для «прикуривания». Минус аккумулятора остается на массе, то есть он, как и положено, подключен к кузову.

Цинк нужно обернуть куском ткани несколько раз, чтобы получилось потолще. Ткань не должна касаться ни того, чем этот цинк держите, ни провода. Теперь просто нужно макнуть цинк обмотанный тканью в наш раствор и водить им по участку, который хотим оцинковать. Цинк будет осаждаться на материале кузова.

После обработки деталь нужно хорошо промыть водой, а лучше сначала раствором питьевой соды, чтобы нейтрализовать остатки кислоты.

Осталось только хорошенько просушить место обработки, после чего его можно грунтовать и красить.

Распыление оцинкованного металла «Знание« Сделай сам »

Недавно я совершил ошибку, пообещав своей будущей жене, что я могу легко и дешево покрасить распылителем оцинкованный стальной фонарь, который мы купили в IKEA. После трех баллончиков с краской и пары фонарей я понял, что ошибался. Я много знаю о металлах, но мне никогда не говорили, что оцинкованную сталь сложно красить. Итак, этот пост о гальванизированной стали и, в конечном счете, единственной аэрозольной краске, которая подойдет для нее.Для читателей, которым не важны подробности, прокрутите вниз до «**********» и продолжайте читать.

Оцинкованную сталь нельзя красить обычными красками на алкидной основе, на которых основаны почти все аэрозольные краски (проверьте ингредиенты на обратной стороне банки. Если есть «алкидные…», даже не думайте об их использовании). Rust-o-leum достаточно хорош, чтобы надеть заднюю часть их баллончиков с аэрозольной краской, чтобы не использовать аэрозольную краску на оцинкованной стали. Однако будьте осторожны, большинство производителей аэрозольной краски не включают это предупреждение.

Во-первых, что такое оцинкованная сталь? Это сталь с цинковым покрытием для повышения устойчивости стали к коррозии (ржавчине). Большая часть оцинкованной стали создается с помощью процесса, называемого горячим цинкованием, и общей характеристикой этих сталей является проявление блесток. Блесток — это просто причудливое слово для обозначения видимого большого размера кристаллического зерна. Небольшие количества свинца и других примесей увеличивают размер блесток и делают их более заметными. Ниже вы можете увидеть блестки на ограждении из оцинкованной стали.

Другие процессы гальванизации, используемые для нанесения цинковых покрытий, обычно не дают заметных блесток, а вместо этого имеют матово-серый цвет. Эти процессы кратко описаны ниже (с веб-сайта Grip-Rite fasteners):

Электрогальванизация — цинковое покрытие, нанесенное на сталь с помощью электрического заряда — обеспечивает ограниченную коррозионную стойкость — обычно наносится на кровельные гвозди

Механическое цинкование — цинк наносится путем перемешивания с порошкообразным цинком и стеклянные шарики — обеспечивают немного лучшую защиту от коррозии, чем сталь, оцинкованная гальваническим способом.

Горячее цинкование — цинк наносится путем термической обработки. Обеспечивает наилучшую защиту от коррозии за счет горячего цинкования.

Как работает цинковое покрытие? Цинковое покрытие обеспечивает защиту от коррозии, активно взаимодействуя с атмосферой, образуя тонкий, прочный, инертный слой карбоната цинка, предотвращающий ржавление стали. Цинковое покрытие также обеспечит катодную защиту, если нижележащая сталь когда-либо обнажится (например, в результате царапины). Хотя цинк всегда обеспечивает катодную защиту, для образования карбоната цинка требуется время, и он должен претерпеть три превращения.Во-первых, покрытие с высоким содержанием цинка вступает в реакцию с кислородом воздуха с образованием оксида цинка. Во-вторых, оксид цинка вступает в реакцию с кислородом и влагой с образованием гидроксидов цинка. В-третьих, гидроксиды цинка будут реагировать с кислородом, влагой и диоксидом углерода с образованием карбоната цинка.

В зависимости от атмосферных условий, которым подвергается оцинкованная сталь, время, необходимое для формирования каждого из этих слоев, будет варьироваться. Чистый цинк будет присутствовать от 0 до 48 часов после процесса гальванизации; Оксиды / гидроксиды цинка будут образовываться от 24 часов до 2 лет, а карбонат цинка — от 8 месяцев до 2+ лет.Оцинкованная сталь, подвергающаяся воздействию элементов, быстро образует карбонат цинка (в течение 8 месяцев), тогда как оцинкованная сталь, расположенная в помещении и не подверженная воздействию элементов, может занять более 2 лет, чтобы полностью сформировать слой карбоната цинка. По мере продвижения трансформации поверхность станет тусклее, но блестки на поверхности не исчезнут.

Это важно для подготовки поверхности, особенно если вы решили покрасить кистью и сталь подвергается воздействию элементов. Оксиды цинка и гидроксиды цинка плохо прилипают к поверхности и могут легко отколоться.Карбонат цинка хорошо связывается с нижележащим цинком и обеспечивает отличную окрашиваемую поверхность. Более подробные сведения о подготовке поверхности под покраску можно найти на веб-сайте Американской ассоциации гальванизаторов (AGA) (см. Ссылки в конце). Протереть гальванизированную поверхность влажной тканью без ворса — это, скорее всего, все, что требуется среднему мастеру. Масла могут присутствовать на поверхности в процессе производства, однако предметы для внутреннего / домашнего использования не должны содержать этих масел.Уайт-спирит, скипидар или уксус можно использовать особенно для удаления любых поверхностных масел, однако они оставят остатки. Обязательно тщательно промойте поверхность, чтобы удалить остатки, если вы решите использовать одну из них.

***********

Почему оцинкованную сталь нельзя окрашивать распылением? Аэрозольные краски на основе алкилдов вступают в реакцию с цинком на любой стадии гальванического покрытия в процессе, называемом омылением. Алкидная основа взаимодействует с цинком с образованием мыла на поверхности раздела.Это приведет к плохой адгезии краски и отслаиванию краски. Аэрозольные краски для холодного цинкования будут прилипать к оцинкованной стали из-за высокого содержания в них цинка, однако верхние слои обычных аэрозольных красок по-прежнему не прилипают, а цвета аэрозольных красок для холодного цинкования очень ограничены.

Существует множество кистевых красок для покрытия оцинкованной стали, но аэрозольных красок, похоже, не существует. После долгих исследований я наконец нашел решение. Акриловый латекс прикрепится к оцинкованной стали при минимальной подготовке поверхности.Поэтому решение — аэрозольная краска Krylon h3O Latex. Это акриловый латекс, который не вступает в химическую реакцию с оцинкованной поверхностью. [Krylon — одна из компаний, в которой нет предупреждения против использования обычных аэрозольных красок на оцинкованной стали. Не дайте себя обмануть. Все их аэрозольные краски на алкидной основе нельзя использовать для оцинкованной стали. И я не думаю, что они понимают, что у них есть единственная аэрозольная краска, которую можно наносить на оцинкованную сталь.] Стоимость аэрозольной краски примерно такая же, как и у любой другой аэрозольной краски, и, поскольку это латексная краска, она более экологична. .Трудно найти в магазинах. Я нашел его в Ace Hardware, но вы также можете найти его в интернет-магазинах. Эта аэрозольная краска менее вязкая (более водянистая или текучая), чем обычная аэрозольная краска, поэтому используйте несколько легких слоев, чтобы краска не растекалась и не собиралась на вашем проекте (я усвоил это на собственном горьком опыте). НЕ пытайтесь покрыть его одним слоем. Краска сохнет примерно за 15 минут, однако краска полностью не застынет в течение примерно 7 дней. Также не используйте латексную грунтовку Krylon h3O Latex. Она основана на алкидной основе (технически это не латексная аэрозольная краска) и не прилипает, как и любая другая аэрозольная краска.

Надеюсь, эта информация поможет любым будущим любителям домашнего хозяйства в их проектах. Для получения дополнительной информации и более подробных объяснений посетите веб-сайт Американской ассоциации гальванизаторов (AGA) http://www.galvanizeit.org/ и ознакомьтесь с их бесплатными публикациями по окраске оцинкованной стали.

Для общей окраски оцинкованной стали вот отличный список красок и их совместимость с оцинкованной сталью. Эта таблица взята из документа «Дуплексные системы: окраска горячеоцинкованной стали», который доступен на веб-сайте AGA.

Тип (лакокрасочная основа) … ..Совместимость… .. Комментарии

Акрил …… .Иногда …… Если pH краски высокий, могут возникнуть проблемы из-за реакции аммиака с цинком

Алифатические полиуретаны … .. Да … .. Если используется как верхнее покрытие для полиамидная эпоксидная грунтовка, считается превосходной дуплексной системой

Алкиды … ..Нет… .. Щелочная цинковая поверхность вызывает омыление алкидов, вызывая преждевременное отслаивание

Асфальты …..Нет… ..Нефтьевая основа обычно не рекомендуется для использования на оцинкованной стали

Битум … .. Да … .. Используется для деталей, которые должны быть закопаны в почву

Хлорированные каучуки … .. Да … .. Высокое содержание ЛОС сильно ограничило их доступность.

Эпоксидные смолы каменноугольной смолы … ..Иногда… .. Редко используются, только если детали должны быть закопаны в почву

Эпоксидные смолы … ..Иногда… ..Если краска специально изготовлен для использования с оцинкованной сталью

Эпоксидно-полиамидное отверждение ….. Да … ..Обладает превосходной адгезией к оцинкованной стали

Латексно-акриловые … .. Да … .. Имеет дополнительное преимущество — экологичность

Латекс-вода … Иногда… .. Проконсультируйтесь с производителем краски

Oil Base … .. Иногда… .. Проконсультируйтесь с производителем краски

Portland Cement in Oil … .. Да … .. Имеет превосходную адгезию к оцинкованной стали

Силиконы … ..Нет…. .Не использовать непосредственно поверх оцинкованной стали, может быть полезен в высокотемпературных системах с базовым покрытием

Винил ….. Да … .. Обычно требуется профилирование, наличие высоких летучих органических соединений сильно ограничивает их доступность

Порошковое покрытие … .. Да … .. Низкотемпературные порошковые покрытия исключительно хорошо работают на оцинкованной стали

Указанные работы

Американская ассоциация гальванизаторов. (нет данных). Дуплексные системы: окраска горячеоцинкованной стали. Получено из Американской ассоциации гальванизаторов: http://www.galvanizeit.org

Американская ассоциация гальванизаторов.(1999). Практическое руководство по подготовке горячеоцинкованной стали к грунтованию. Получено из Американской ассоциации гальванизаторов: http://www.galvanizeit.org

Аваллоне, Юджин А., Теодор Баумейстер III, ред. Стандартный справочник Марка для инженеров-механиков. 10-е изд. Нью-Йорк: Макгроу-Хилл. Стр. 6-93 и 6-110.

Grip-Rite. (2008, июнь). Каталог крепежа Grip-Rite . Получено с http://www.grip-rite.com/fasteners.asp

Мэлоун, Дж. Ф.(1992). Покраска горячеоцинкованной стали. Характеристики материалов , 31 (5), 39-42: http://www.galvanizeit.org

Пилинг — от оцинкованного металла . (нет данных). Получено от Шервина Уильямса: http://www.sherwin-williams.com/pro/problem/problems/peeling_galvanized/index.jsp

Покраска оцинкованной стали. http://www.galvanizingasia.com/pdfs/page65-69.pdf

Почему Rustoleum Rusty Metal Primer запрещает наносить грунтовку на оцинкованный металл? .(2008, 8 мая). Получено из Handy Man Club: http://www.handymanclub.com/Community/Forums.aspx?g=posts&t=38018

Нравится:

Нравится Загрузка …

СвязанныеЭта запись была опубликована 16 сентября 2009 г. в 23:03 и хранится в разделе «Проектирование». Вы можете следить за любыми ответами на эту запись через канал RSS 2.0. Вы можете оставить отзыв или откликнуться со своего сайта.

Как очистить оцинкованный металл и сделать его сияющим

Важно знать, как очистить оцинкованный металл, чтобы не повредить покрытие. Получите список чистящих средств, одобренных для очистки оцинкованной стали, а также советы по ее очистке. Узнайте, как чистить оцинкованные металлические трубы, крыши и многое другое.

Что такое оцинкованный металл?

Так что же такое оцинкованный металл? Что ж, оцинкованная сталь — это металл с защитным цинковым покрытием, препятствующим коррозии и окислению ржавчины.Это продлевает срок службы. Однако это означает, что при очистке оцинкованного металла важно использовать чистящие средства, которые не повреждают покрытие. Американская ассоциация гальванизаторов признала несколько очистителей, которые работали для очистки оцинкованного металла, такие как Comet, отбеливатель, Simple Green, Rust for Must и очиститель для нержавеющей стали. Также было отмечено, что уксус и нашатырный спирт повлияли на внешний вид покрытия.

Статьи по ТемеКак очистить оцинкованный металл

Один из лучших и наиболее эффективных способов очистки оцинкованного металла от органических веществ — это мыло и вода.

Чистящие средства

Мыло для посуды

Вода

Ведро

Щетка с мягкой щетиной

Ткань

Полироль для металла

Пошаговая инструкция для оцинкованного металла

В ведре смешайте 2 галлона воды и полстакана средства для мытья посуды.

Окуните щетинную щетку в смесь.

Круговыми движениями очистите поверхность.

Прополоскать и высушить тканью.

Нанесите на ткань немного полироли для металла.

Руб мелкими кружочками.

Протрите и наслаждайтесь сиянием.

Для стойких пятен можно добавить в смесь Comet или Simple Green. Тем не менее, необходимо следовать инструкциям на упаковке.

Как удалить ржавчину с оцинкованного металла

Когда дело доходит до оцинкованного металла, который заржавел, вам нужно удалить ржавчину и нанести на металл новое покрытие.Почему? Потому что оцинкованный металл не ржавеет. Покрытие защищает от коррозии.

Шаги по удалению ржавчины с оцинкованного металла

Очистите оцинкованный металл от грязи и мусора.

Окуните проволочную щетку в уксус и соскребите участки ржавчины твердыми движениями вперед и назад.

Мелкой наждачной бумагой отшлифуйте все оставшиеся участки ржавчины.

Используйте метлу, чтобы очистить место.

Смочите ткань и протрите все.

Дайте ему полностью высохнуть.

Нанесите два или три слоя краски с высоким содержанием железа, чтобы оцинковать металл.

Дать высохнуть и отполировать тканью до блеска.

Как очистить оцинкованную сталь перед покраской

Планируете ли вы покрасить оцинкованный металл? Что ж, тогда вам нужно сначала подготовить это правильно.

Как подготовить оцинкованную сталь к окраске

Возьмите чистящее средство и протрите оцинкованный металл тканью, чтобы удалить грязь, остатки, плесень и мусор.

Высушите область салфеткой из микрофибры или высушите на воздухе. Дайте металлу полностью высохнуть.

Круговыми движениями аккуратно удалите белую ржавчину или пленку.

Добавьте белый уксус в тряпку и покройте всю поверхность стали.Уксус протравливает покрытие, улучшая прилипание краски.

Оставьте на несколько часов.

Загрунтовать и покрасить сталь.

Как очистить оцинкованную металлическую крышу

Чтобы продлить срок службы кровли из оцинкованной стали, ее необходимо очистить. И это может сделать его великолепным!

Этапы очистки оцинкованной крыши

Используйте шланг для распыления грязи, пыли и мусора с крыши.

Смешайте 4 стакана отбеливателя, ⅓ стакана Dawn и три галлона теплой воды.

Окуните щетинную щетку в смесь и удалите все пятна, плесень или грибок.

Продолжайте обходить крышу.

Смойте все чистящее средство и наслаждайтесь!

Помните, крыши могут быть опасными. Поэтому, если вам неудобно чистить крышу, лучше обратиться к профессионалу.

Как очистить оцинкованную сталь

Очистить дом из оцинкованной стали не так сложно, как вы думаете. Однако, как и все остальное, может потребоваться немного смазки и изобретательности, чтобы очистить его.

© LoveToKnow, Corp., 2006-2021, если не указано иное. Все права защищены.

Ржавеет ли оцинкованная сталь? | Монниг Индастриз

Если ржавчина вызывает беспокойство, используйте металл, который не подвержен коррозии, или нанесите покрытие на металл, который не подвержен коррозии. Металлы, которые не ржавеют, — если смотреть на вас, нержавеющая сталь — влекут за собой снижение стоимости, а часто и снижение производительности.Покрытие позволяет использовать более дешевый металл, который зачастую легче обрабатывать. Краска — это первое покрытие, которое приходит на ум, когда нужно защитить низкоуглеродистую сталь, но ее стойкость недолго. Это приводит нас к гальванизации и к вопросу на миллион долларов: ржавеет ли оцинкованная сталь?

Короткий ответ: да, и тоже нет. Гальванизация — это цинковое покрытие, наносимое поверх стали. Он предотвращает ржавчину и коррозию намного дольше, чем краска, часто на 50 или более лет, но со временем эта коричневая гниль наступит.Хотите знать почему? Продолжайте читать, чтобы узнать.

Как цинкование предотвращает ржавчинуНачнем с некоторых определений. Коррозия — это то, как металл разрушается под воздействием кислорода на поверхность. Ржавчина — это особый вид коррозии железа. Кислород создает оксид железа, который отслаивается от тела металла, подвергая свежий металл воздействию кислорода.

Металлы, которые не ржавеют, например алюминий и нержавеющая сталь, образуют на поверхности оксидный слой. Это препятствует дальнейшей коррозии.Другой металл, который окисляется без ржавчины, — это цинк, и цинк интересен тем, что хорошо связывается со сталью.

Итак, если вы хотите, чтобы сталь держалась дольше, чем краска, покройте ее слоем цинка. И это гальванизация.

Цинк предотвращает попадание кислорода и воды на сталь под ним. Для этого сначала на поверхности образуется слой оксида цинка. Когда присутствует влага, она превращается в карбонат цинка. Это придает металлу тускло-серый налет, который не растворяется в воде, и предотвращает дальнейшие химические изменения.

Так почему же оцинкованная сталь не может служить вечно? Продолжай читать.

Факторы, влияющие на оцинкованную стальСказав, что карбонат цинка нерастворим, это не совсем так. При определенных условиях он будет медленно разрушаться. К ним относятся:

- Относительная влажность выше 60%. (Тропическая среда, теплицы, используемые для выращивания тропических растений)

- Натрия хлорид (соль) в воде или воздухе. (Морская или прибрежная среда.)

- Ситуации, когда покрытие часто намокает или намокает.(Например, автомойка.)

- Загрязнение атмосферы города диоксидом серы.

- Воздействие сероводорода из вулканов, горячих источников, природного газа и канализационного газа.

- Сильные щелочи, такие как гипс и цемент (особенно портландцемент), поскольку они содержат хлориды и сульфаты.

- Сток кислотных дождевых вод с крыш с деревянной черепицей

- Мох и лишайник, которые удерживают влагу и создают микроклимат с высокой влажностью.

Когда вы думаете об использовании оцинкованной стали, важно учитывать местные условия.В частности, подумайте о:

- Воздух. Высокая или низкая влажность, воздействие соли, кислот или промышленных загрязнителей. (Пустынный воздух: не проблема. Тропический город: потенциальная проблема.)

- Почва. Закапывание оцинкованной стали в почву (например, в качестве основания столба забора) подвергнет ее большему воздействию влаги. Однако степень воздействия во многом зависит от типа почвы и общих условий (илистая и влажная или песчаная и сухая).

- Температура. Сама по себе высокая температура не разрушит цинк, если температура его плавления ниже 787 ° F (420 ° C).Однако это фактор ускорения в сочетании с такими коррозионными факторами, как влажность и промышленное загрязнение. Низкие температуры никак не влияют на оцинкованное покрытие.

Так ржавеет ли оцинкованная сталь? Ответ — да, но очень медленно. На самом деле, достаточно медленно, поэтому обычно это не проблема. Вот почему оцинкованная сталь используется в течение последних 2000 лет, и поэтому она, вероятно, подойдет для вашего применения.

5 Часто задаваемых вопросов о оцинкованной стали | Монниг Индастриз

Мы получаем много часто задаваемых вопросов о нашем процессе горячего цинкования и многом другом. Итак, мы подумали, что возьмем 5 основных вопросов, которые нам задают, и ответим на них менее чем в 300 слов!

Q: Используете ли вы химические вещества в процессе гальванизации?A: Мы используем кислоты и щелочи для очистки материала перед цинкованием.Мы гордимся своими экологическими показателями и в максимально возможной степени перерабатываем все наши химические вещества и промывные воды.

В: Как оцинкованная сталь защищает от коррозии?A: Начнем с некоторых определений. Коррозия — это то, как металл разрушается под воздействием кислорода на поверхность. Ржавчина — это особый вид коррозии железа. Кислород создает оксид железа, который отслаивается от тела металла, подвергая свежий металл воздействию кислорода.

Металлы, которые не ржавеют, например алюминий и нержавеющая сталь, образуют на поверхности оксидный слой. Это препятствует дальнейшей коррозии. Другой металл, который окисляется без ржавчины, — это цинк, и цинк интересен тем, что хорошо связывается со сталью.

Итак, если вы хотите, чтобы сталь держалась дольше, чем краска, покройте ее слоем цинка. Вот как цинкование защищает сталь.

Q: Как долго прослужит оцинкованная сталь в проекте?A: В зависимости от факторов окружающей среды оцинкованная сталь может служить от 70 до 100 лет.

Q: Какого размера ваш чайник?A: Размер нашего большого чайника составляет 33 фута x 5,4 x 8 футов в глубину, а наши маленькие чайники — 25 футов x 5 футов x 8 футов в глубину.

Q: Какие у вас специальности?A: Мы являемся ведущим производителем горячего цинкования, а также предлагаем ряд других услуг по цинкованию, таких как:

- Центробежное цинкование

- Грузовой

- Упаковка и сборка на заказ

Важно задать вопросы о гальванизированной стали и процессе до того, как вы начнете свой проект.Станьте партнером того, кто сможет дать вам все необходимые ответы.

Что такое оцинкованная сталь? | Ржавеет ли оцинкованная сталь?

Если вы новичок в мире поставок металла и стали, возможно, вы слышали слово « гальваника » несколько раз. Но что значит оцинковка? Tampa Steel and Supply здесь, чтобы предоставить вам всю информацию, необходимую для понимания процесса цинкования, его использования и преимуществ.

Что означает оцинковка?

Цинкование — это процесс нанесения защитного покрытия на сталь или железо. Покрытие сделано из цинка и используется для предотвращения образования ржавчины. Гальванизация важна, поскольку она обеспечивает длительную защиту изделий из стали и чугуна.

Как гальваника защищает основной металл под ней?

1. Цинковое покрытие предотвращает попадание коррозионных веществ, таких как кислота (например, кислотный дождь), на металл под ней.

2. Оцинковка защищает от коррозии. Когда покрытие поцарапано, цинк по-прежнему «жертвует своим анодом» легче, чем основной металл, что защищает его от ржавчины.

Узнайте больше о том, как и почему ржавеют металлы, в нашем блоге: Какие металлы ржавеют?

3. Цинк защищает металл, корродируя быстрее, чем основной металл. Иногда в оцинкованный металл добавляют специальный ингредиент, называемый «хроматом», который заставляет его коррозировать еще быстрее.Может показаться, что это не то, что вы хотите, но помните, что коррозия цинка до металла — это то, что защищает металл под ним от ржавчины.

Нужен специальный металл или нестандартный размер для вашего проекта?

Позвоните в компанию Tampa Steel & Supply по телефону (813) 241-2801, чтобы обсудить ваш проект.

Вы можете определить, когда металл оцинкован, потому что цинк образует на нем характерный узор, называемый «блестками».

Откуда взялось слово «гальванизировать»?

Слово «гальванизация» произошло от имени итальянского ученого Луиджи Гальвани.Сегодня «гальванизация» в основном относится к процессу покрытия основных металлов цинком, но раньше это был термин, описывающий «поражение электрическим током».

Луиджи Гальвани изучал «биоэлектричество», то есть то, как нервы и ткани внутри нашего тела создают электрические схемы и реагируют на них. Он впервые обнаружил, что тела создают электричество, когда он ударил по ноге мертвой лягушки электрической искрой, и мышцы подергивались.

Что такое процесс гальванизации?

Существует несколько способов цинкования металла.Самый распространенный метод — это горячее цинкование. Этот метод гальванизации создает красивый толстый слой цинка поверх основного металла, что делает его особенно устойчивым к коррозии. По большей части процесс горячего погружения не приносит в жертву структурной целостности металла, но некоторые очень высокопрочные стали могут страдать от водородной хрупкости.

Сталь, используемая в кузовах автомобилей, также оцинкована, но, поскольку после этого необходимо наносить слои декоративной краски, используется другой процесс цинкования.Это связано с тем, что слой цинка, полученный методом горячего погружения, слишком толстый и вызывает проблемы с адгезией краски.

Вместо этого в автомобилях используется процесс электрогальванизации. Раствор соленой воды (физиологический раствор) и цинка помещается в емкость, и внутрь погружается сталь или основной металл. Электрический ток проходит через ванну, и цинк связывается с основным металлом!

Специальная форма цинкования, называемая шерардизацией, используется для создания цинкового покрытия на изделиях из железа или меди.Он был создан металлургом Шерардом Осборном Купер-Коулз и запатентован примерно в 1900 году.

Металлические детали, которые должны быть оцинкованы, помещаются внутрь закрытого вращающегося барабана вместе с цинковым порошком, а иногда и с наполнителем, например, песком. Затем барабан перегревается до 500 ° C. При температуре выше 300 ° C цинк превращается в пар — и этот пар проникает в металл, вращаясь внутри барабана.

Этот процесс также называют «сухим цинкованием», потому что не используются жидкости.

Вероятно, именно столько мелких деталей в вашем доме, например, шурупов, гаек и болтов, было оцинковано.В этом процессе не используется водород, поэтому во время этого метода цинкования не может произойти водородное охрупчивание.

5 Преимущества цинкования металла

Если вы хотите купить сталь для своего следующего проекта, подумайте о выборе оцинкованной стали. Оцинкованная сталь обладает многочисленными измеримыми преимуществами, включая следующие:

1. Экономичность: Выбор оцинкованной стали на начальном этапе может показаться более дорогостоящим, но в долгосрочной перспективе это отличное вложение. Более того, цинкование на самом деле дешевле, чем многие другие защитные покрытия для стали.

2. Низкие эксплуатационные расходы: Сталь без защитного покрытия требует большего ухода для поддержания внешнего вида и структурной безопасности продукта.

3. Долговечность: Покрытия из оцинкованной стали могут иметь ожидаемый срок службы до 50 лет и выдерживать воздействие городских и прибрежных зон.

4. Непревзойденная защита: Каждый дюйм оцинкованной стали защищен, включая острые края и труднодоступные щели.

5.Fast: Процесс цинкования быстрый и легкий. Фактически, полное защитное покрытие может быть нанесено всего за несколько минут.

Как можно использовать оцинкованный металл?

Оцинкованный металл используется везде!

Кузова автомобилей и многих велосипедов изготавливаются из оцинкованного металла. Некоторые трубы для питьевой воды по-прежнему изготавливаются из оцинкованной стали. Холоднокатаный листовой металл также часто оцинковывают.

Гайки, болты, инструменты и провода всех видов теперь оцинкованы, потому что это дешевый процесс, который определенно помогает продлить срок службы металла!

Оцинкованная сталь, в частности, часто используется в современных зданиях со стальным каркасом.Оцинкованная сталь также используется для создания таких конструкций, как балконы, веранды, лестницы, лестницы, проходы и т. Д.

Оцинкованный металл — отличный выбор, если после завершения ваш проект будет жить на улице. Заборы, крыши, пешеходные дорожки — отличный выбор для оцинкованного металла!

Свяжитесь с Tampa Steel & Supply для оцинкованной стали

При всех доступных вариантах выбор подходящего металла для вашего следующего строительного проекта или декоративного дизайна может быть трудным, но вы не ошибетесь, выбрав оцинкованную сталь! Оцинкованная сталь не только имеет стильную отделку, но и обеспечивает надежную защиту от износа и ржавчины.

Нужна помощь в выборе подходящей продукции? Tampa Steel & Supply может помочь! Узнайте больше о предлагаемых нами защитных покрытиях или свяжитесь с нами сегодня по всем вопросам, связанным с сталью!

Сделайте запрос онлайн

или позвоните в Tampa Steel & Supply по телефону (813) 241-2801

покраска — Как я могу покрасить оцинкованный металл?

покраска — Как покрасить оцинкованный металл? — Обмен стеками товаров для домаСеть обмена стеков

Сеть Stack Exchange состоит из 176 сообществ вопросов и ответов, включая Stack Overflow, крупнейшее и пользующееся наибольшим доверием онлайн-сообщество, где разработчики могут учиться, делиться своими знаниями и строить свою карьеру.

Посетить Stack Exchange- 0

- +0

- Авторизоваться Зарегистрироваться

Home Improvement Stack Exchange — это сайт вопросов и ответов для подрядчиков и серьезных домашних мастеров.Регистрация займет всего минуту.

Зарегистрируйтесь, чтобы присоединиться к этому сообществуКто угодно может задать вопрос

Кто угодно может ответить

Лучшие ответы голосуются и поднимаются наверх

Спросил

Просмотрено 10к раз

У меня часто бывают оцинкованные металлические ворота, которые требуются для окраски конечного продукта.

Как известно о оцинкованном металле, цинк начинает окисляться на воздухе и образует хлопьевидный порошок, который отталкивает краску, отслаивая ее.

Мне много рассказывали о цинковании и о том, как красить / готовить к покраске, и мне было интересно, есть ли здесь общепринятые передовые методы. Я слышал следующее:

- нужно подождать не менее месяца, чтобы оцинкованный слой окислился, затем покрасить

- , необходимо подготовить поверхность с помощью слабой кислоты для удаления масел (уксус или очиститель для гальванизированного металла)

- не используйте краски на масляной основе (грунтовку или краски), так как масло не прилипает к покрытию

- сначала покрасьте грунтовкой для протравливания, которая протравит и приклеится к поверхности, затем покрасьте

- забудьте о грунтовках и просто нанесите два слоя акриловой краски, которая хорошо сцепляется с поверхностью.

Думаю, как и при любом нанесении краски, подготовка поверхности является ключевым моментом, просто интересно узнать, что здесь делают профессионалы.

Тестер1011,955 33 золотых знака 33 серебряных знака 569569 бронзовых знаков

Создан 15 окт.

Хайтауэр3,1666 золотых знаков1616 серебряных знаков3333 бронзовых знака

Это вчера ответ в другой ветке вопросов:

Грунтовка и покраска Оцинкованный металл, уплотненный от KILZ.com, другие производители также выпускают специальные краски и грунтовки для оцинкованного металла.

Процесс цинкования, предназначенный для предотвращения ржавчины, оставляет масляную пленку, которая может препятствовать адгезии покрытия. Цинк в оцинкованном металле может образовывать молочную «белую ржавчину» (которая является обычным явлением при выветривании), которую необходимо удалить жесткой щеткой или абразивным диском перед нанесением покрытия. Необходимо удалить масляную пленку, которая может препятствовать прилипанию покрытия, с помощью очистителя / обезжиривателя на водной основе.

Загрунтовать поверхность грунтовкой на водной основе. Поскольку грунтовки на масляной основе могут взаимодействовать с цинком в оцинкованном металле, вызывая преждевременное отслаивание, всегда используйте грунтовку на водной основе при окраске оцинкованного металла. KILZ® 2 Primer — отличный выбор при грунтовании и окраске гальванизированного металла снаружи. Он будет сцепляться с металлической поверхностью и обеспечивать лучшее сцепление краски.

todayshomeowner.com/how-to-paint-a-galvanized-metal-door

Создан 15 окт.

Rjbergenrjbergen54822 серебряных знака 77 бронзовых знаков

Я видел, как использовался продукт, который окрашивал цинкование в черный цвет, но не могу вспомнить, как он назывался (обновлюсь, если я вспомню).

Кроме этого, грунтовка протравливается — предварительно тщательно обезжирив.

Другой вариант, который следует рассмотреть, — это порошковое покрытие ворот, а не их окраска.

Создан 15 окт.

Джон Джон2,1001010 серебряных знаков1616 бронзовых знаков

Не тот ответ, который вы ищете? Посмотрите другие вопросы с метками покраска металла или задайте свой вопрос.

Обмен стеклами товаров для дома лучше всего работает с включенным JavaScriptВаша конфиденциальность

Нажимая «Принять все файлы cookie», вы соглашаетесь с тем, что Stack Exchange может хранить файлы cookie на вашем устройстве и раскрывать информацию в соответствии с нашей Политикой в отношении файлов cookie.

Принимать все файлы cookie Настроить параметры

Рекомендации по проектированию горячего цинкования

Рекомендации по проектированию горячего цинкования

Защита от коррозии от штата Мэн до Нью-Йорка (или по всему северо-востоку) начинается с чертежной доски.Независимо от того, какая система защиты от коррозии используется, ее необходимо учитывать при разработке продукта.

После того, как было принято решение об использовании горячего цинкования для защиты стали от коррозии, инженер-конструктор должен убедиться, что детали могут быть изготовлены соответствующим образом для высококачественного цинкования.

При проектировании компонентов для цинкования необходимо соблюдать определенные правила. Эти правила легко применяются, и в большинстве случаев это просто те правила, которые требует надлежащая практика для обеспечения максимальной защиты от коррозии.Принятие следующих методов проектирования обеспечит безопасность персонала, занимающегося цинкованием, снизит стоимость покрытия и обеспечит оптимальное качество цинкования.

Помните, находитесь ли вы в Мэне, Нью-Гэмпшире, Вермонте, Массачусетсе, Коннектикуте, Род-Айленде, Нью-Йорке или Канаде, следующие правила помогут вам достичь ваших вдохновляющих целей. Если на этих страницах нет ответа на вашу конкретную проблему или вопрос, пожалуйста, не стесняйтесь обращаться к Дункану и поговорить с одним из наших сертифицированных AGA Master Galvanizers.

Вернуться к списку

Лиасон между инженером-проектировщиком, изготовителем и производителем цинкования