Пневматическая тормозная система

Пневматическая тормозная система — вид тормозной системы, где в качестве энергоносителя используется сжатый воздух. Это популярное решение на грузовом транспорте. В LCMS ELECTUDE модуль, посвящённый пневматической тормозной системе, теперь доступен и на русском языке.

Грузовые автомобили оснащены пневматическими тормозами.

Преимущества пневматических тормозов:

- Пневматические тормоза работают при более низком давлении по сравнению с гидравлическими тормозами.

- При использовании пневматических тормозов Вам не нужно заменять тормозную жидкость, т.к. они в ней не нуждаются.

Функции

Пневматическая тормозная система выполняет несколько функций:

- Замедление грузовика. Осуществляется при повороте.

- Остановка грузовика. Осуществляется, например, на светофоре.

- Удержание припаркованного грузовика на месте. Осуществляется для предотвращения скатывания грузовика со склона.

Устройство

Пневматическая тормозная система грузовика состоит из следующих компонентов:

- Основной (ножной) тормоз. Вы задействуете этот тормоз с помощью ножной педали в кабине.

- Стояночный тормоз. Вы управляете этим тормозом с помощью рычага на приборной панели.

- Аварийный тормоз. Этот тормоз приводится в действие тем же рычагом, что и стояночный тормоз.

Аварийный тормоз. Аварийный тормоз (англ. emergency brake) используется для быстрого торможения.

Чтобы задействовать аварийный тормоз, используется рычаг стояночного тормоза, который расположен на приборной панели. Рычаг стояночного тормоза используется как для стояночного тормоза, так и аварийного тормоза:

Для активации каждого из тормозов Вам следует поднять рычаг на определённую высоту:

- Промежуток от начального положения рычага до упора (положение, в котором рычаг останавливается) является аварийным тормозом.

Таким образом, Вы можете контролировать процесс торможения.

Таким образом, Вы можете контролировать процесс торможения. - Если Вы продолжите воздействовать на рычаг, опустив его максимально вниз, то рычаг будет выполнять функцию стояночного тормоза.

Стояночный тормоз. Стояночный тормоз (англ. parking brake) используется для удержания припаркованного грузовика на стоянке. Поэтому этот тормоз получил такое название. Эта тормозная система приводится в действие рычагом стояночного тормоза, который находится на приборной панели. Для активации стояночного тормоза следует потянуть вверх рычаг стояночного тормоза и опустить рычаг до упора.

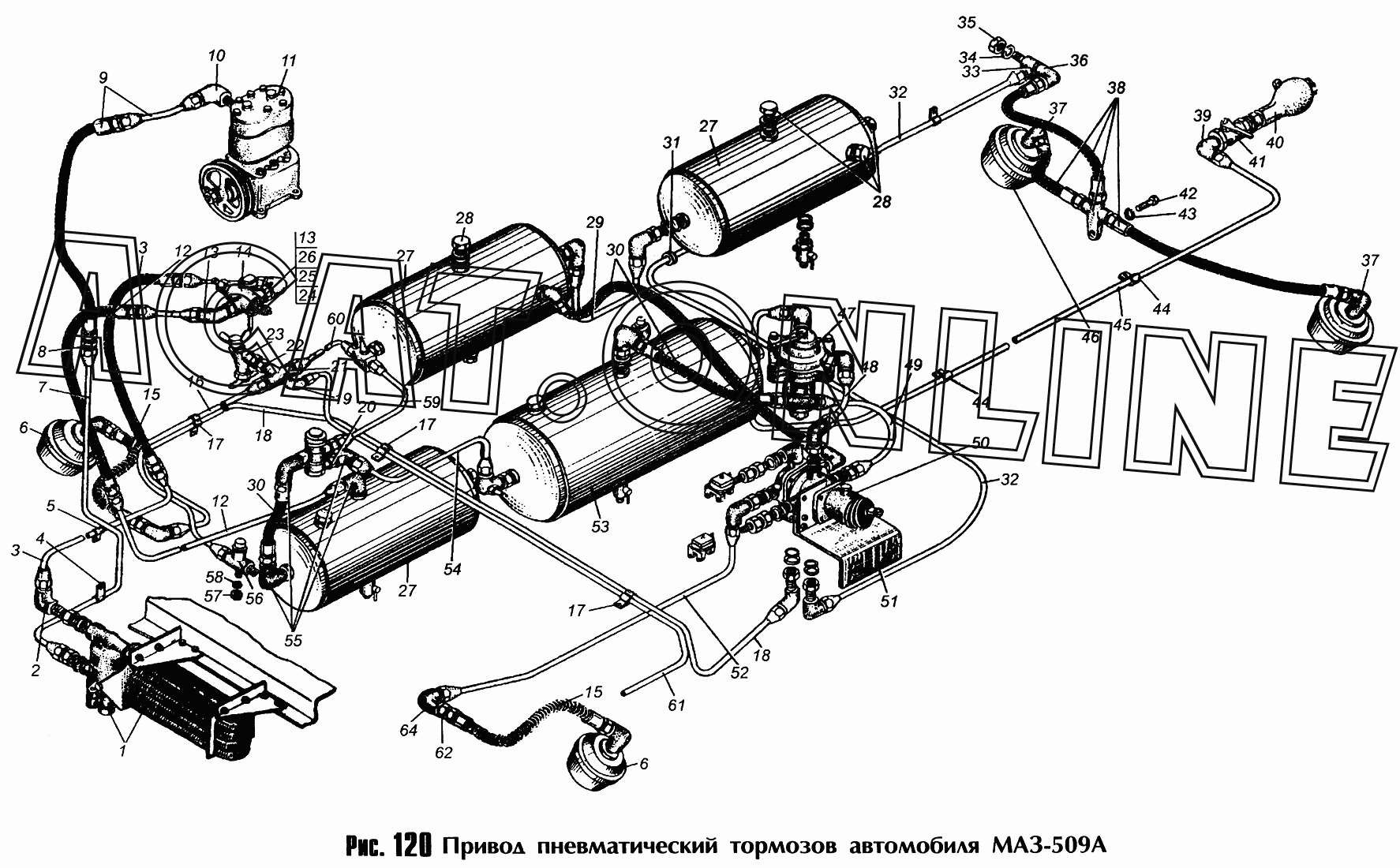

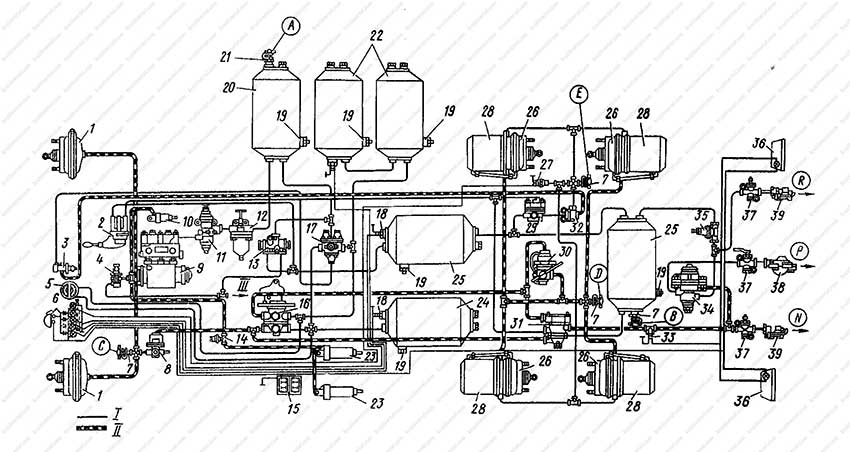

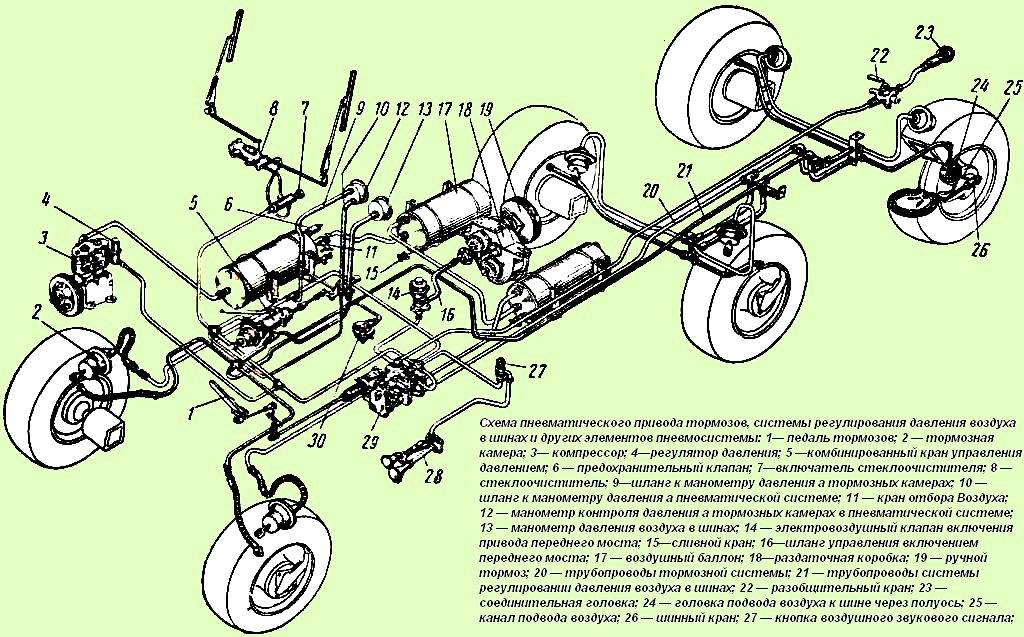

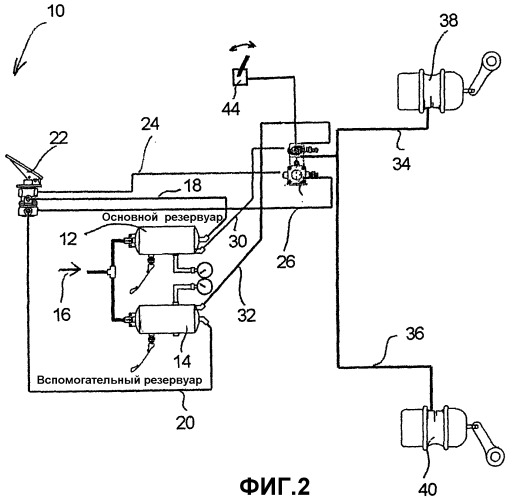

Устройство и принцип работы пневмосистемы европейских грузовиков

Запись на ремонт

Система подготовки воздуха для пневмосистемы

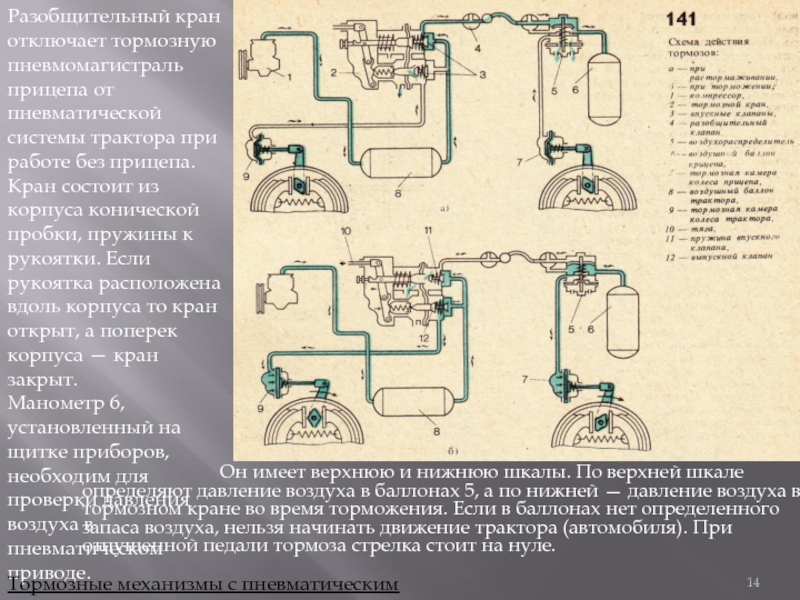

Компрессор 1 подает сжатый воздух через регулятор давления 2 в осушитель воздуха 3.

Назначением автоматического регулятора является поддержание давления воздуха в пневмосистеме в заданных пределах, к примеру (7.2 – 8.1 бар). Осушитель удаляет из воздуха содержащаяся в нем влагу, которая выводится из системы через вентиляционный канал. Подготовленный воздух подводится к 4-х контурному защитному пневмоклапану 4, который препятствует снижению рабочего давления в тормозной системе при отказе в одном или нескольких контурах системы тормозов. Ресиверы (6 и 7) обеспечивают работу контуров первой и второй тормозной системы через тормозной кран 15. В контур 3 воздух поступает от ресивера 5 через автоматическую соединительную головку 11, кран управления тормозом прицепа 17, 2-х позиционный клапан (2-х ходовой), обратный клапан 13, кран включения стояночной тормозной системы 16 и ускорительный клапан 20 в камеру пружинного энергоаккумулятора пневмоцилиндра 19.

Назначением автоматического регулятора является поддержание давления воздуха в пневмосистеме в заданных пределах, к примеру (7.2 – 8.1 бар). Осушитель удаляет из воздуха содержащаяся в нем влагу, которая выводится из системы через вентиляционный канал. Подготовленный воздух подводится к 4-х контурному защитному пневмоклапану 4, который препятствует снижению рабочего давления в тормозной системе при отказе в одном или нескольких контурах системы тормозов. Ресиверы (6 и 7) обеспечивают работу контуров первой и второй тормозной системы через тормозной кран 15. В контур 3 воздух поступает от ресивера 5 через автоматическую соединительную головку 11, кран управления тормозом прицепа 17, 2-х позиционный клапан (2-х ходовой), обратный клапан 13, кран включения стояночной тормозной системы 16 и ускорительный клапан 20 в камеру пружинного энергоаккумулятора пневмоцилиндра 19. Контур 4 предназначен для питания вспомогательных потребителей сжатого воздуха, например, моторного тормоза. В прицепную тормозную систему воздух подводится через соединительную головку 11 и шланг ресиверу. Затем, через магистральный воздушный фильтр 25 и тормозной кран прицепа 27 он поступает в ресивер 28 и далее к ускорительным клапанам ABS 38.

Контур 4 предназначен для питания вспомогательных потребителей сжатого воздуха, например, моторного тормоза. В прицепную тормозную систему воздух подводится через соединительную головку 11 и шланг ресиверу. Затем, через магистральный воздушный фильтр 25 и тормозной кран прицепа 27 он поступает в ресивер 28 и далее к ускорительным клапанам ABS 38.Рабочая тормозная пневмосистема

При открытии тормозного крана 15 через магнитный клапан АВ 5 39 воздух поступает в тормозную камеру 14 (передняя ось грузовика) и на автоматический регулятор тормозных усилий 18. Регулятор включается и направляет воздух в рабочую камеру пневмоцилиндров 19 через магнитный клапан 40. Давление в тормозных камерах, соответственно и усилие, необходимое для торможения, зависит от степени нажатия на педаль тормозного крана, а также от его загрузки автомобиля. При этом величина давления, регулируемая нагрузкой на грузовик, регулируется автоматическим регулятором тормозных усилий 18, который соединен с задней осью шарнирным соединением.

При этом величина давления, регулируемая нагрузкой на грузовик, регулируется автоматическим регулятором тормозных усилий 18, который соединен с задней осью шарнирным соединением.

При загрузке и разгрузке автомобиля изменяется расстояние между рамой и осью грузовика. Таким же образом осуществляется управление давлением в системе тормозного привода.

Кроме автоматического регулятора тормозных усилий через магистраль управления приводится в действие клапан нулевой-полной нагрузки в тормозном кране грузовика. Так же и давление тормозной системе привода колес передней оси корректируется в зависимости от загрузки грузовика.

Управление краном управления тормозами прицепа 17 осуществляется обоими рабочими контурами системы тормозов. При этом, сам кран осуществляет подачу воздуха через соединительную головку 12 и шланг на тормозной кран прицепа 27. При этом, начинается поступление сжатого воздуха от ресивера 28 через тормозной кран прицепа, кран растормаживания прицепа 32, пневмоклапан соотношения давлений 33 к автоматическому регулятору тормозных сил 34, а также к ускорительному клапану АВ 5 37. Регулятор же тормозных сил 34 управляет Ускорительным клапаном.

Регулятор же тормозных сил 34 управляет Ускорительным клапаном.

Сжатый воздух поступает в тормозные пневматические камеры 29 передней оси автомобиля, а через регулятор тормозных сил 35 и при срабатывании ускорительных клапанов АВ 5 38 – к тормозным камерам 31. Давление в тормозной системе прицепа согласуется с давлением тормозной системы грузового автомобиля при помощи автоматических пневморегуляторов 34 и 35 тормозных сил и устанавливается таким, какое требуется для данной степени загрузки прицепа. Пневмоклапан 33 уменьшает величину давления на тормозных колодках для избегания блокировки колес передней оси в режиме притормаживания.

Ускорительные клапаны АВ 5 в прицепе и магнитные клапаны АВ 5 в грузовом автомобиле управляют (создание, поддержание и сброс) величиной давления в тормозных камерах и включаются с помощью электронных блоков АВ 5 (36 или 41). Это управление осуществляется независимо от давления, создаваемого тормозными кранами грузового автомобиля или прицепа.

В нерабочем состоянии (магниты обесточены) краны выполняют функцию ускорительных клапанов и служат только для быстрой подачи и сброса давления в тормозных камерах.

Стояночная тормозная пневмосистема

При изменении положения рычага тормозного крана с ручным управлением 16 полностью сбрасывается рабочее давление сжатого воздуха в пружинном энергоаккумуляторе пневмоцилиндра 19. В таком состоянии усилие на колесные тормозные механизмы, прилагается за счет сил упругости пружин пневмоцилиндров. Одновременно сбрасывается давление воздуха в магистрали на участке от тормозного крана 16 с ручным управлением до крана управления тормозом прицепа 17. При стоянке автопоезда удержание прицепа осуществляется путем подачи давления в управляющую магистраль. Так как, Директивы Совета Европейского Экономического Сообщества (ККЕС) включают требование, чтобы грузовой автопоезд (грузовой автомобиль и прицеп) мог удерживаться на месте только за счет тормозной системы автомобиля, то в тормозной системе прицепа можно сбросить давление переводом рычага тормозного крана с ручным управлением в «Положение контроля». Это позволяет проверить, отвечает ли стояночная тормозная система автопоезда требованиям ККЕО.

Это позволяет проверить, отвечает ли стояночная тормозная система автопоезда требованиям ККЕО.

Вспомогательная тормозная система

При отказе рабочих тормозных контуров 1 и 2 автопоезда можно затормозить с помощью пружинных энергоаккумуляторов пневмоцилиндров 19. Усилие на торможение, необходимое для тормозных механизмов колес, создается, как уже указывалось в разделе «Стояночная тормозная система», за счет силы упругости предварительно сжатых пружин энергоаккумуляторов пневмоцилиндров 19. При этом, давление в пневмоцилиндрах сбрасывается не полностью, а только до уровня, необходимого для создания требуемого усилия торможения.

Торможение прицепа в автоматическом режиме (экстренное торможение)

В случае разрыва давление в магистрали мгновенно падает до атмосферного. В результате этого срабатывает тормозной кран 27 и начинается процесс экстренного торможения. При срабатывании рабочей тормозной системы встроенный в клапан управления тормозом прицепа 17, двухходовой двухпозиционный клапан перекрывает проходное сечение в направлении соединительной головки 11 магистрали снабжения сжатым воздухом. Таким образом, разрыв магистрали управления тормозной системы вызовет быстрое падение рабочего давления и в течение законодательно регламентированного времени (не более двух секунд) сработает тормозной кран прицепа 27. Начнется автоматическое торможение. При этом, обратный клапан 13 предотвращает случайное срабатывание стояночной тормозной системы при падении давления в магистрали подачи сжатого воздуха к тормозной системе прицепа.

Таким образом, разрыв магистрали управления тормозной системы вызовет быстрое падение рабочего давления и в течение законодательно регламентированного времени (не более двух секунд) сработает тормозной кран прицепа 27. Начнется автоматическое торможение. При этом, обратный клапан 13 предотвращает случайное срабатывание стояночной тормозной системы при падении давления в магистрали подачи сжатого воздуха к тормозной системе прицепа.

Компоненты блока АВ 5

Как правило, в оборудование европейского грузовика входит: три контрольными лампы текущего контроля системы, реле, инфомодуль и розетка АВ5 (24В). После включения зажигания загорается контрольная лампа желтого цвета, если автомобиль с прицепом без системы АВ 5 или питающий кабель разорван. Контрольная лампа красного цвета гаснет, если автомобиль набрал скорость более семи км\ч и блок АВ5 не обнаружил неисправности в системе.

Запись на ремонт

Особенности тормозной системы «УРАЛ» с пневматическими тормозами от компании «WABCO»

Качественная тормозная система — важнейшее средство безопасности во время движения транспортного средства. В 1996 году компания WABCO первой представила тормозную систему с электронным управлением (EBS), выпускаемую серийно в больших количествах. Как ведущий производитель в данной области, в данный момент компания WABCO продолжает снабжать системамиABS ведущих производителей грузовиков, прицепов, полуприцепов, а также автобусов.

В 1996 году компания WABCO первой представила тормозную систему с электронным управлением (EBS), выпускаемую серийно в больших количествах. Как ведущий производитель в данной области, в данный момент компания WABCO продолжает снабжать системамиABS ведущих производителей грузовиков, прицепов, полуприцепов, а также автобусов.

Электронное управление обеспечивает уменьшение времени реакции и порога чувствительности тормозного цилиндра. В тоже время применение электроники позволяет более точно дозировать тормозной момент. Результат: удобное торможение вне зависимости от загрузки транспортного средства и значительное уменьшение тормозного пути.

Функции, заложенные в систему EBS, обеспечивают устойчивость движения и сохранение управляемости транспортного средства во время торможения. Автоматическое перераспределение тормозных сил между передними и задними осями в зависимости от загрузки происходит благодаря системе «Контроль пробуксовки колес (DSC)». Контроль тяги осуществляется через встроенный противобуксовочный регулятор буксования. Помощь при трогании осуществляется через встроенною противобуксовочную функцию.

Помощь при трогании осуществляется через встроенною противобуксовочную функцию.

С 4го квартала 2012 года на отдельных модификациях автомобилей «УРАЛ» устанавливается новая тормозная система с пневматическим приводом, разработанная совместно с компанией WABCO. В тормозных механизмах вместо колесных гидравлических цилиндров установлены клиновые разжимные механизмы с пневмокамерами, изготавливаемыми на совместном предприятии с WABCO.

В новой тормозной системе применены следующие конструкторские решения, существенно повышающие эффективность торможения и надежность, снижающие трудоемкость обслуживания и номенклатуру запасных частей:

- в клиновом разжимном механизме встроена автоматическая регулировка зазора между тормозным барабаном и тормозными накладками, благодаря чему исключаются операции контроля и регулировки зазора при эксплуатации автомобиля;

- вместо применявшегося ранее барабанного трансмиссионного тормоза, смонтированного на раздаточной коробке, функцию стояночного торможения выполняют пружинные энергоаккумуляторы, не требующие регулировок;

- применение клинового разжимного механизма, в отличие от механизма с S-образным кулаком, позволило разместить пневматические камеры сверху над балкой моста, что исключает риск их повреждения даже в условиях экстремального бездорожья.

На автомобили Урал-4320 и их модификации капотной компоновки с двигателем ЯМЗ-6565 новая пневматическая тормозная система устанавливается в штатной комплектации, на автомобили «Урал» с двигателем ЯМЗ-536 и их модификации — опционно по требованию покупателя. Отличительным признаком наличия пневмотормозов является наличие букв «ПН» после кода вариантного исполнения, например, Урал-44202-0003511-80ПН.

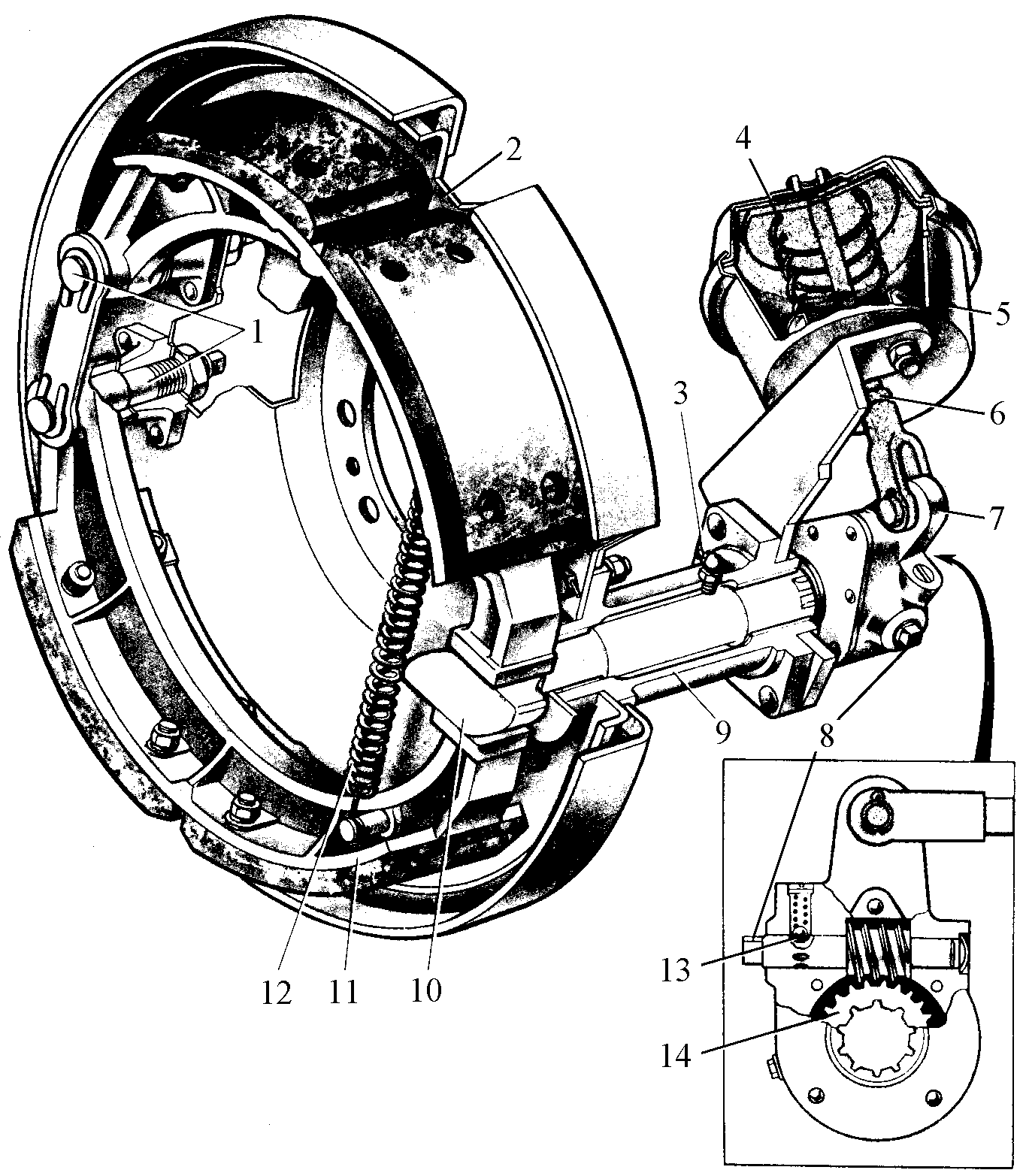

В новой пневматической тормозной системе изменяются конструкция и размеры следующих деталей тормозного механизма:

- суппорт;

- колодки;

- ось колодки;

- накладка оси и дополнительно устанавливаются тормозной цилиндр (механизм) с распорно-клиновым разжимом и тормозные камеры (см. рис.1).

1- клиновой механизм, 2- суппорт тормоза, 3- камера тормозная с энергоаккумулятором

Схема работы распорно-клинового механизма

Рис. 2 Суппорт тормоза с клиновым механизмом в сборе

Основным элементом, которому необходимо уделять внимание – это клиновой механизм (тормозной цилиндр). Необходимо своевременно производить его регулировку и смазку. В случае выхода из строя – заменить на новый.

Необходимо своевременно производить его регулировку и смазку. В случае выхода из строя – заменить на новый.

Регулировку расстояния S (см. рис. 3) выполнить следующим способом: закрутить регулировочные болты 15 с усилием до тех пор, пока не послышится щелчок при проскакивании зубцов соединения, после этого, болт 15 выкрутить на один оборот. При сборке клинового механизма все внутренние детали следует обработать смазкой. Перед установкой распорного клина в механизм заложить 22-25 см3 смазки, а также следует заполнить смазкой полость под защитными манжетами.

Рис. 3 Регулировка клинового механизмаЯвляясь официальным дилером АЗ «УРАЛ», наша компания предлагает оригинальные клиновые механизмы к тормозным системам WABCO для автомобилей «Урал».

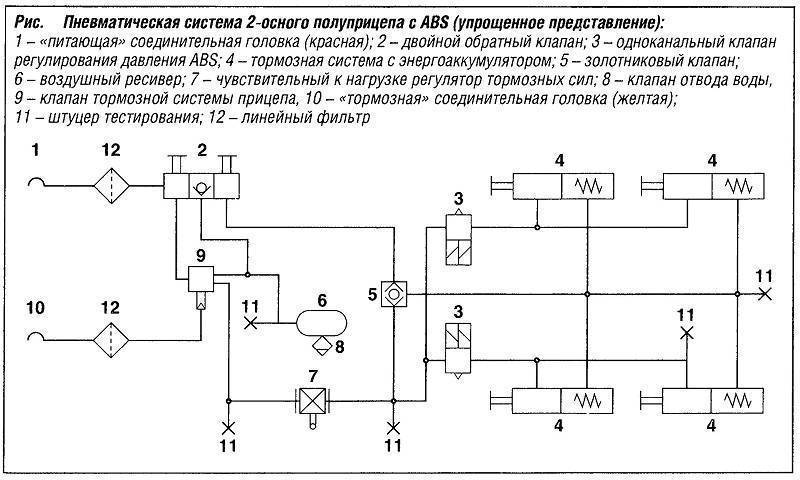

СОВРЕМЕННЫЕ ПНЕВМАТИЧЕСКИЕ ТОРМОЗНЫЕ СИСТЕМЫ — Журнал «АВТОТРАК»

Чем больше коэффициент сцепления, тем больше может быть тормозная сила. Так, на асфальтовой сухой дороге (к = 0,8) торможение более эффективно, чем на той же дороге после дождя (к = 0,5). Лучшее сцепление колеса с дорогой происходит при его качении. Когда колесо блокируется и скользит по дороге, коэффициент сцепления уменьшается на 20–30%. Этим объясняется то, что при торможении колесо надо удерживать на грани блокировки, не допуская юза. Здесь располагается зона ответственности антиблокировочной системы, штатно прижившейся практически на всех коммерческих автомобилях.

Лучшее сцепление колеса с дорогой происходит при его качении. Когда колесо блокируется и скользит по дороге, коэффициент сцепления уменьшается на 20–30%. Этим объясняется то, что при торможении колесо надо удерживать на грани блокировки, не допуская юза. Здесь располагается зона ответственности антиблокировочной системы, штатно прижившейся практически на всех коммерческих автомобилях.

Для получения максимального торможения следует делать все колеса тормозящими, т. е. использовать прижимную силу каждого колеса автомобиля. Эти прижимающие силы на передних и задних колесах автомобиля меняются вследствие загрузки машины, особенно у грузовых автомобилей, автопоездов и автобусов. Кроме того, по мере увеличения замедления вертикальная нагрузка на передних колесах возрастает, а на задних уменьшается. Для повышения эффективности торможения и тормозные силы должны меняться в соответствии с изменением этих нагрузок. Такие функции в обычной системе выполняются специальными устройствами, называемыми «регуляторами тормозных сил».

Важнейший параметр — время срабатывания тормозной системы. Оно определяется быстродействием собственно механизма и быстродействием привода. Время срабатывания механизма практически полностью определяется зазором между колодками и барабаном либо диском. В пневматическом приводе тормозов для сокращения времени его срабатывания (воздух в отличие от жидкости сжимается) конструкторы уменьшают длину пневматических магистралей, применяют ускорительные клапаны и усложняют приборы, вводя в них функции регулируемого опережения.

Растущая конкуренция в транспортной промышленности приводит к постоянному ужесточению требований, предъявляемых к тормозным системам. Почему бы не передать часть функций пневматики активно развивающейся автомобильной электронике? Ответом на этот вопрос стало появление электронно-пневматических тормозных систем (EBS). Они позволяют получать оптимальное соотношение между тормозными силами отдельных колес, а также их разделение между тягачом и прицепом./158.gif) Дополнительно повышается активная безопасность транспортных средств и безопасность движения за счет сокращения тормозного пути и лучшей устойчивости грузовика или автопоезда. Впервые EBS появилась в серийном оснащении Mercedes Actros, далее присоединились Iveco, Renault VI… Теперь ее используют практически все Европейские производители большегрузной техники.

Дополнительно повышается активная безопасность транспортных средств и безопасность движения за счет сокращения тормозного пути и лучшей устойчивости грузовика или автопоезда. Впервые EBS появилась в серийном оснащении Mercedes Actros, далее присоединились Iveco, Renault VI… Теперь ее используют практически все Европейские производители большегрузной техники.

Чем же отличается новое поколение пневматических тормозных систем? В первую очередь — наличием постоянных атрибутов автомобильной электроники: измерительных устройств, электронного блока управления, а также исполнительных механизмов. Измерительными устройствами служат датчики перемещения педали тормоза, расположенные в тормозном кране; датчики действительного давления, размещенные непосредственно в приборах тормозного привода; и датчики скорости вращения колес, расположенные в ступичном узле аналогично датчикам ABS. Электронный блок служит для управления системой. Исполнительными механизмами на тягаче являются: одноканальный модулятор с функцией ускорения срабатывания для передней оси, осевой двухканальный модулятор для задней оси, а также кран управления тормозами прицепа специальной конструкции.

Работа системы в штатном режиме происходит по специальному алгоритму. Сигналом для приведения в действие тормозной системы служит срабатывание датчика, расположенного в главном тормозном кране. Перемещение штока регистрируется в виде электрического сигнала. Этот сигнал, читающийся как необходимое замедление, вместе со скоростями вращения колес замеренными датчиками, являются входными сигналами для блока управления EBS. По полученным сигналам блок вычисляет необходимое давление для передней и задней осей, а также крана управления тормозами прицепа. Необходимое давление на передней оси сравнивается с полученным, и возникающая разница компенсируется передним модулятором. Аналогично происходит подача управляющего давления для прицепа. Дополнительно определяются скорости вращения колес, чтобы в случае их блокирования привести в действие ABS. Электронный блок EBS связан через шину обмена данных автомобиля с другими системами: управления двигателем, замедлителем и т. п.

п.

Давление в тормозных механизмах передней оси управляется при помощи двух одноканальных модуляторов. Поданный от электронного блока управления ток преобразуется в управляющее давление модуляторов и соответствующее давление на выходе.

Заднюю ось, или несколько осей, в системе EBS затормаживает двухканальный осевой модулятор. Управление давлением происходит через два независимых пневматических канала. Каждый канал имеет клапан подачи и сброса давления с отдельным датчиком. Такое разделение на два контура обеспечивает возможность независимого управления тормозными усилиями левого и правого борта. Эти механизмы могут использоваться в работе системы курсовой стабилизации и противобуксовочной системы. Дополнительно от двух датчиков регистрируются скорости вращения колес. При блокировании или проскальзывании поданное давление соответствующим образом изменяется.

Подачей воздуха на соединительные трубопроводы прицепа или полуприцепа руководит кран управления тормозами прицепа. В системе EBS он состоит из пропорционального магнитного клапана, ускорительного клапана, клапана безопасности при обрыве магистрали и датчика давления. Поданный от электронного блока управления ток управления преобразуется посредством пропорционального магнитного клапана в давление управления ускорительным клапаном Выходное давление крана управления тормозами прицепа пропорционально этому давлению. Все вроде бы хорошо но тут невольно возникает вопрос. Что произойдет если сгорит предохранитель или пропадет электрический контакт?

В системе EBS он состоит из пропорционального магнитного клапана, ускорительного клапана, клапана безопасности при обрыве магистрали и датчика давления. Поданный от электронного блока управления ток управления преобразуется посредством пропорционального магнитного клапана в давление управления ускорительным клапаном Выходное давление крана управления тормозами прицепа пропорционально этому давлению. Все вроде бы хорошо но тут невольно возникает вопрос. Что произойдет если сгорит предохранитель или пропадет электрический контакт?

Как элемент гарантированной надежности тормозная система не может себе позволить работать только с помощью электрических сигналов. Поэтому реальная EBS состоит из одной двухконтурной чисто пневматической и наложенной на нее одноконтурной электропневматической систем. Двухконтурная пневматическая система почти не отличается от обычной. Она является резервной и принимает на себя основные функции лишь при неисправности электропневматического контура. В таком варианте главный тормозной кран осуществляет подачу тормозных давлений в контур задней оси (вывод «21») и передней оси (вывод «22»). При этом давление в тормозном контуре передней оси появляется c запаздыванием, но имеется возможность автоматической регулировки пневматической характеристики этого контура через дополнительный вывод «4». При наличии такой связи, тормозная сила на передней оси будет зависеть от величины давления, поступающего в контур задней оси, прямо пропорционального нагрузке.

В таком варианте главный тормозной кран осуществляет подачу тормозных давлений в контур задней оси (вывод «21») и передней оси (вывод «22»). При этом давление в тормозном контуре передней оси появляется c запаздыванием, но имеется возможность автоматической регулировки пневматической характеристики этого контура через дополнительный вывод «4». При наличии такой связи, тормозная сила на передней оси будет зависеть от величины давления, поступающего в контур задней оси, прямо пропорционального нагрузке.

Одноканальные модуляторы, отвечающие за переднюю ось, осевой двухканальный модулятор, отвечающий за заднюю, а также кран управления тормозами прицепа имеют возможность пневматического управления посредством резервного контура. При этом в модуляторы передней оси давление от тормозного крана EBS поступает на вывод «4», осевой двухканальный модулятор связан с тормозным краном через вывод «13», а кран управления тормозами прицепа приводится в действие через выводы «42» и «43» (в последний вывод давление поступает от ручного тормозного крана). Время срабатывания резервной тормозной системы такое же, как у обычной пневматической.

Время срабатывания резервной тормозной системы такое же, как у обычной пневматической.

В стандартной схеме EBS, устанавливаемой на автомобили Mercedes Actros, присутствует еще один прибор, называемый разобщающим клапаном резервного контура. Клапан устанавливается перед осевым двухканальным модулятором и применяется для подачи или сброса давления в тормозных цилиндрах задней оси в случае выхода из строя электрического контура. При штатной работе электронной системы он запирает резервное давление, поступающее в осевой двухканальный модулятор, а при наличии неисправности в электронной системе берет на себя функции ускорительного клапана, уменьшая время срабатывания пневматической части первого контура.

Естественно, современные электронные тормозные системы со временем переместились от тягачей к прицепам. Сокращение времени срабатывания системы, а значит и тормозного пути, в сочетании с повышением устойчивости всего автопоезда за счет «электрической магистрали» управления тормозами прицепа стали основой для разработки электронно-пневматической тормозной системы для прицепов и полуприцепов.

Стандартная система EBS для трехосного прицепа состоит из двухконтурного модулятора прицепа с цифровым интерфейсом, комбинированного тормозного крана EBS прицепа с функцией воздухораспределителя, датчика загрузки и датчиков ABS. Для получения всех преимуществ системы сцепку необходимо произвести с тягачом, имеющим EBS и расширенную систему питания по стандарту ISO 7638 c CAN-интерфейсом. Автопоезд будет использовать все функции EBS, а сигнал о величине необходимого замедления будет передаваться через интерфейс, обеспечивая одновременную подачу давления на тормозные механизмы тягача и прицепа.

Электронная тормозная система на прицепе будет работать и в случае оснащения тягача обычной тормозной системой и системой питания ABS прицепа. В такой схеме питание электрической части схемы осуществляется от кабеля ABS, а задание величины необходимого замедления происходит с помощью встроенного в тормозной кран прицепа или полуприцепа датчика управляющего давления, что в любом случае уменьшает время срабатывания по сравнению с обычным пневматическим управлением. При выходе из строя электрической части системы, всегда имеется возможность затормозить автопоезд с использованием резервной пневмосистемы, но без регулирования в зависимости от загрузки и без функций ABS.

При выходе из строя электрической части системы, всегда имеется возможность затормозить автопоезд с использованием резервной пневмосистемы, но без регулирования в зависимости от загрузки и без функций ABS.

Состав: Действующая модель с пневмоаппаратами системы питания сжатым воздухом и привода тормозов, с точками контроля давления на всех входах и выходах пневмоаппаратов и тормозных камер, с возможностью введения неисправностей и снятия всех статических характеристик с отдельных пневмоаппаратов и участков пневмосистемы, учебно-методическое обеспечение, компрессор. Практические и лабораторные работы

Технические характеристики

Габаритные размеры, вес 1800х500х1220 мм, 80 кг. |

По пути технического совершенства — журнал «АБС-авто»

С точки зрения безопасности дорожного движения тормозная система является одной из важнейших. Непросто быстро остановить транспортное средство, идущее на высокой скорости, особенно если это тяжелый автопоезд или большой автобус. И здесь без электроники уже не обойтись, а раз уж она появилась, то на нее можно «нагрузить» выполнение и других функций.

Гидравлика или пневматика

Гидравлические тормозные системы, ныне широко применяемые на легковых автомобилях и легких коммерческих транспортных средствах, вполне отвечают современным требованиям. Они просты, надежны и недороги. В них давление жидкости в тормозных камерах создается усилием водителя, который давит ногой на педаль тормоза. Чем сильнее нажатие, тем выше давление, а значит, и более энергично замедляется автомобиль. Для облегчения труда водителя применяют вакуумные усилители, которые располагаются между педалью и главным тормозным цилиндром.

И все бы хорошо, однако у таких устройств имеются ограничения по полной массе транспортного средства.

С ее ростом для сохранения эффективности процесса торможения необходимо увеличивать силу прижатия тормозных колодок к дискам (или барабанам). Этого можно добиваться за счет усиления нажатия на педаль, увеличения ее хода, повышения эффективности усилителя. Но все три параметра имеют свой предел. Кардинальное решение проблемы состоит в переходе от гидравлики к пневматике.

Пневматическая тормозная система содержит как минимум три компонента: ресивер со сжатым воздухом (давление порядка 10 бар), тормозной кран, связанный с педалью, и саму тормозную камеру. Здесь водитель посредством тормозного крана лишь регулирует поступление воздуха из ресивера в камеру и тем самым – эффективность торможения. Реально применяемые системы гораздо сложнее – они разделены на контуры, дополнительно имеют компрессор для накачки ресиверов, регулятор тормозных сил (на задней оси), контролирующие приборы и ряд других компонентов. Автопоезда помимо пневматической тормозной системы тягача содержат таковую для прицепного подвижного состава.

Электронный блок управления ABS-D BASIC компании WABCOНаступление электронной эры в автомобилестроении привело к появлению в составе тормозных систем (как тягача, так и прицепа) электронных компонентов. Первенцем стал «антиблок». Это произошло в 1981 году. За ним последовала противобуксовочная система. Как видим, первые два этапа электронизации пневмотормозов совпадают с таковыми у гидравлики. Но в дальнейшем их пути разошлись. Для легковых автомобилей стали разрабатывать систему динамической стабилизации, а для грузовиков электропневматический привод.

На помощь пришла электроника

Пневматическая тормозная система по сравнению с гидравлической имеет один существенный и, к сожалению, неустранимый недостаток – меньшее быстродействие. Причина связана с пониженной скоростью распространения воздуха по трубопроводам. Особенно это заметно у автопоездов. Применение ускорительных клапанов позволяет сгладить проблему и получить приемлемое для практического применения запаздывание срабатывания тормозных механизмов задней оси длинных транспортных средств, но не более.

Выход из ситуации конструкторы нашли в применении электроники. Они установили на педаль тормоза датчик ее положения, сигнал с которого поступает на контроллер. В тормозных камерах разместили датчики давления, информацию с них также направили на блок управления. Воздух из ресиверов в тормозные камеры подается через модуляторы, управляющие команды для которых вырабатывает контроллер. Они формируются таким образом, чтобы давление воздуха в тормозных камерах соответствовало задаваемому водителем. Таким образом, появился электропневматиче-ский тормозной привод, его внедрение началось в середине 1990-х годов.

Электрический сигнал в пределах автопоезда распространяется практически мгновенно, следовательно, все его оси теперь затормаживаются одновременно. Более того, электропневматика позволяет вносить искусственное запаздывание, например, таким образом, чтобы торможение начиналось с задних осей – это будет препятствовать такому опасному явлению, как складывание автопоезда. А еще, дополнив тормозные механизмы датчиками износа, можно так распределять тормозные усилия, чтобы их износ происходил равномерно; тогда замена отслуживших свое тормозных компонентов производится разом за один заезд на станцию технического обслуживания.

Модуль АБС для прицепного состава KB4TA G2 компании Knorr-BremseКонтроллер электропневматической тормозной системы EBS 5.X компании Knorr-BremseМодуль электропневматической тормозной системы для прицепного состава TEBS G2.2 компании Knorr-BremseЭлектронные блоки управления компании Knorr-Bremse. Слева направо: ABS 6 «advanced», ABS 8.6 «compact» и ABS 8.2 «advanced»Внедрение быстродействующего электропневматического тормозного привода позволило взяться за решение задачи обеспечения курсовой устойчивости, т.е. создание системы динамической стабилизации для тяжелых грузовых автомобилей, автопоездов и автобусов. И такое устройство появилось. Это произошло в самом начале XXI века. Первоначально оно представляло собой отдельный блок, который соединялся с шиной «CAN» с помощью электропневматики, и на него заводились сигналы с трех датчиков: положения рулевого колеса, скорости вращения автомобиля вокруг вертикальной оси и поперечного ускорения автомобиля. Позднее произошла интеграция, и система динамической стабилизации стала одной из функций, выполняемых электропневмотормозами.

Классика не сдается

Несмотря на существенные преимущества электропневматического привода, он пока что не смог полностью вытеснить классическую пневматику. Во-первых, получается дороже, а во-вторых, его повышенное быстродействие для коротких транспортных средств, таких как самосвалы, не актуально. В то же время системы динамической стабилизации на дорогах доказали свою высокую эффективность в деле повышения безопасности движения и поэтому получают все более широкое распространение, как среди легковых, так и грузовых автомобилей и автобусов. На создавшуюся ситуацию поставщики тормозной аппаратуры ответили созданием классического пневматического привода, содержащего СДС.

Эволюция электронных систем управления процессом торможения компании Knorr-BremseПневматическая тормозная система ABS 8 с функцией динамической стабилизации: 1 — датчик скорости вращения колеса; 2 — модулятор давления; 3 — блок управления; 4 — электроклапан задней оси; 5 — двухмагистральный клапан задней оси; 6 — электроклапан передней оси; 7 — двухмагистральный клапан передней оси; 8 — датчик давления; 9 — блок датчиков перемещения; 10 — датчик положения рулевого колесаДва варианта пневматической тормозной системы ABS 8 с функцией ПБС: с традиционными модуляторами и с компактным модулем задней оси CRAMИнтегрированное в тормозную систему ABS 8 управление задней пневмоподвеской ELBПознакомимся подробнее с новейшей разработкой компании Knorr-Bremse. Она получила наименование ABS 8. Несмотря на то что в названии указана только АБС, на самом деле это семейство систем разного уровня, содержащее и простую антиблокировочную (базовая), и более сложную противобуксо-вочную, и топовую систему динамической стабилизации (Advanced). Конструктивно контроллеры выполняются двух видов – предназначенные для установки в кабине или на раме. По напряжению питания они разделяются на 12- и 24-вольтовые. В производственной программе фирмы новинка заменит семейство ABS 6.

Дальнейшее развитие ABS 8 предусматривает расширение выполняемых пневматической тормозной системой функций. Среди них управление пневматической подвеской (ELC), мониторинг давления в шинах (TPMS), управление компонентами подготовки воздуха (компрессором и клапанами). Еще одна интересная особенность новинки состоит в том, что регулирование давления в тормозных камерах задней оси может осуществляться либо традиционным способом через раздельные модуляторы, либо посредством компактного модуля задней оси (CRAM).

Не исключено, что появление столь совершенной классической пневматической тормозной системы замедлит процесс перехода на электропневматику, по крайней мере, у одиночных транспортных средств.

В заключение отметим, что ведущими разработчиками и производителями пневматических тормозных устройств с электронным управлением являются Knorr-Bremse и WABCO. Они конкурируют в жестких условиях рынка и практически одновременно создают аналогичные системы, начиная от АБС и заканчивая последними разработками.

В статье использованы иллюстрации компаний Knorr-Bremse и WABCO

- Геннадий Дунин

Личная страница Д.В.Фокина_Устройство_Учебники

Тормозные системы автопоездов

В тормозных системах автопоездов в основном получили распространение пневматические тормозные приводы. Соединение тормозных магистралей тягача и прицепа при составлении поезда осуществляется наиболее просто таким приводом. Из-за сложности соединения тормозных магистралей звеньев гидравлические тормозные приводы на автопоездах практически не применяют. На автомобильных поездах малой массы иногда применяют инерционные тормозные приводы прицепов. Принцип работы таких приводов заключается в том, что при накате прицепа на тягач специальным устройством включаются тормоза прицепа. При этом интенсивность торможения прицепа зависит от интенсивности его набегания на тягач. Основным достоинством такого привода является простота конструкции. Однако он обладает рядом недостатков. В процессе торможения толкающая сила от прицепа передается на тягач, что ухудшает устойчивость автопоезда. Так как прицеп тормозится только после уменьшения скорости тягача, неизбежно запаздывание начала торможения прицепа относительно начала торможения тягача, что приводит к увеличению тормозного пути. Недостатком инерционного привода является также то, что тормоза прицепа могут включаться при движении автопоезда по дороге с неровностями. Поэтому инерционная тормозная система используется только на прицепах и полуприцепах, имеющих полную массу не более 3,5 т, при условии, что она составляет не более 75 % полной массы автомобиля-тягача. В этом случае под массой полуприцепа понимается масса, нагрузка от которой передается на мосты полуприцепа. Масса, нагрузка от которой передается на седельное устройство, относится к массе автомобиля-тягача.

В последнее время проводятся интенсивные опытно-конструкторские работы, направленные на создание электропневматических тормозных приводов. Такие приводы включают две системы: управляющую электронную и исполнительную пневматическую. Благодаря этому представляется возможным значительно повысить быстродействие тормозных систем, а также обеспечить оптимальные законы и последовательность нарастания тормозных моментов на мостах автопоезда.

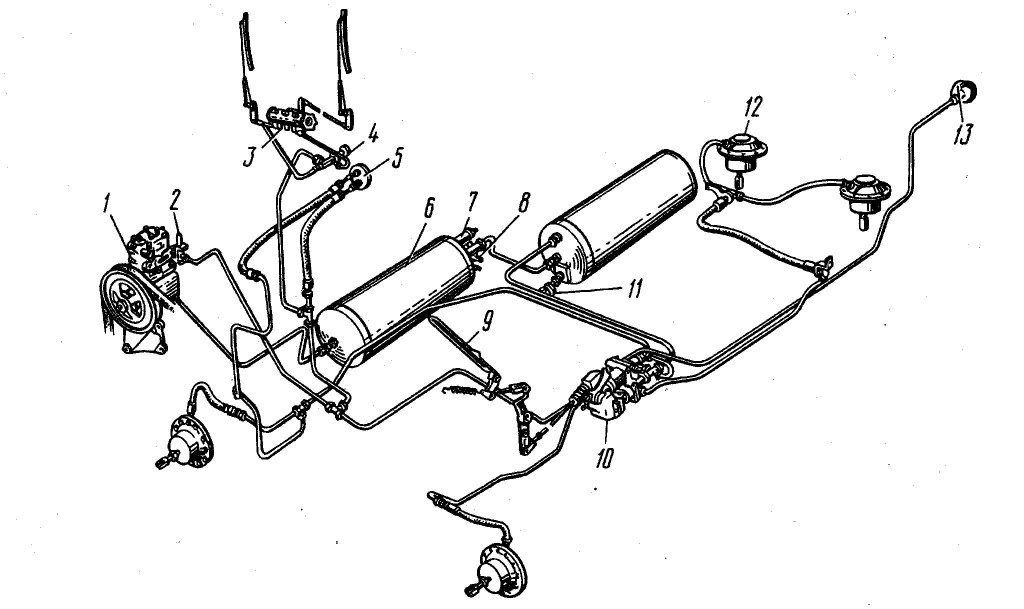

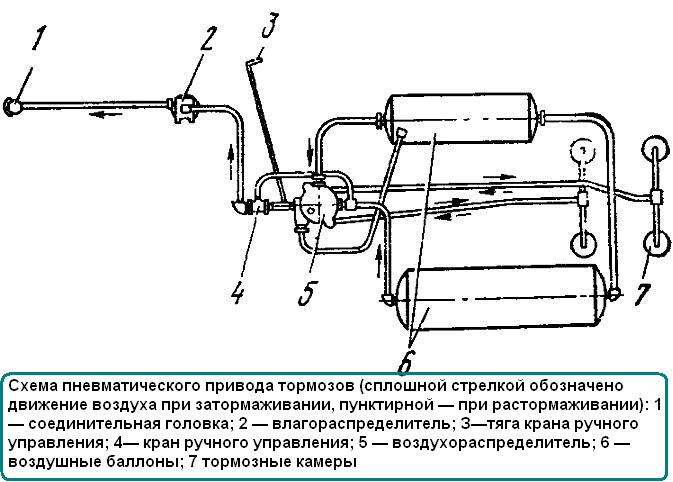

Первые пневматические тормозные приводы состояли из компрессора, регулятора давления, ресивера, тормозного крана и исполнительных механизмов — тормозных камер или тормозных цилиндров, а привод автопоезда дополнительно включал кран управления тормозами прицепа на тягаче и воздухораспределитель на прицепе. Объединение тормозных систем тягача и прицепа производилось соединительной магистралью. В последнее время тормозные системы автомобилей и автопоездов значительно усложнились, что связано с повышением требований к эффективности и надежности тормозных систем, а также с необходимостью использования сжатого воздуха для обеспечения работы других устройств.

В тормозной системе прицепа или полуприцепа имеется ресивер с запасом сжатого воздуха, используемого для торможения прицепа. Сжатый воздух поступает в ресивер прицепа из тормозной магистрали тягача. Управление подачей воздуха из ресивера в исполнительные механизмы тормозной системы прицепа производится воздухораспределителем. В зависимости от способа подачи воздуха в ресивер прицепа и управления процессом торможения тормозные приводы автопоездов делятся на однопроводные и двухпроводные.

При однопроводном приводе тягач и прицеп соединяются одной пневматической магистралью. Если торможение автопоезда не производится, по этой магистрали сжатый воздух из тормозной системы тягача поступает в ресивер прицепа. При торможении сжатый воздух выпускается из соединительной магистрали, срабатывает установленный на прицепе воздухораспределитель. Вследствие этого воздух из ресивера прицепа поступает к тормозным механизмам. При отрыве прицепа соединительная магистраль обрывается, давление воздуха в ней становится равным атмосферному, и прицеп затормаживается.

Если тормозной привод двухпроводный, тягач и прицеп соединяются двумя магистралями: по одной сжатый воздух подается в ресиверы прицепа, а вторая является управляющей. Если торможение не производится, давление в управляющей магистрали отсутствует. При торможении же давление в управляющей магистрали устанавливается равным давлению в тормозной магистрали тягача. Воздухораспределитель обеспечивает также подачу воздуха из ресивера прицепа к тормозным механизмам при обрыве питающей магистрали.

Однопроводный привод имеет меньшее количество приборов и меньшую длину трубопроводов, т. е. является более простым и дешевым по сравнению с двухпроводным. Он долгое время применялся в нашей стране и в некоторых странах Западной Европы. Однако ему присущи определенные недостатки. Во время торможения автопоезда прекращается подача воздуха в ресиверы прицепа. Поэтому при многократных торможениях, например длительных спусках, давление в ресиверах прицепа может значительно уменьшиться, что приведет к снижению эффективности торможения. Однопроводный привод по сравнению с двухпроводным имеет также большее время срабатывания.

При однопроводном приводе управление тормозной системой прицепа может производиться специальной секцией тормозного крана или клапаном, связанным с тормозной системой тягача. Если управление производится секцией тормозного крана, последний выполняется двухсекционным: одна секция служит для управления тормозами прицепа, а вторая — тормозами тягача. Секция тормозного крана или клапан управления тормозами прицепа обеспечивает поступление сжатого воздуха из тормозной магистрали тягача в тормозную магистраль прицепа при отпущенной тормозной педали и снижение давления в соединительной магистрали — при нажатой.

Принципиальная схема, иллюстрирующая работу однопроводного тормозного привода, показана на рис. 1.

Рисунок 1 – Принципиальная схема однопроводного тормозного привода:

а – клапан управления тормозами прицепа; б – воздухораспределитель

1 – корпус; 2 – шток; 3 – пружина; 4 – диафрагма; 5 – ступенчатый поршень; 6 – крышка; 7 – упор; 8 – выпускной клапан; 9 – впускной клапан; 10 – нижний поршень; 11 – пружина; 12 – шариковый клапан; 13 – поршень; 14 – пружина; 15 – поршень; 16 – шток; 17 — пластинчатый клапан; 18 – пружина; А, Б, В, Г, Д и Е — полости

К клапану управления тормозами прицепа к выводу I подводится управляющее давление от тормозной магистрали прицепа, к выводу II — от ресивера тягача, а вывод III соединен с выводом IV воздухораспределителя, установленного на прицепе. Если педаль тормоза отпущена, вывод I с помощью крана управления соединяется с атмосферой. Под действием пружины 3 шток 2 совместно с диафрагмой 4 находится в нижнем положении. Вывод II через открытый впускной клапан 9 соединен с входом III: по соединительной магистрали сжатый воздух передается к входу IV воздухораспределителя прицепа. Одновременно сжатый воздух поступает в полости Б и В. Давление в них одинаковое, однако вследствие того, что площадь поршня, на которую воздействует давление сжатого воздуха в полости В, больше, чем в полости Б, поршень перемещается вверх до упора в крышку 6. При достижении давления в соединительной магистрали около 0,5 МПа нижний поршень 10 перемещается вниз, сжимая пружину 11, перекрывает впускной канал и прекращает подачу воздуха в соединительную магистраль. При снижении давления воздуха в соединительной магистрали клапан 10 под действием пружины 11 поднимается и вновь открывает впускное окно. Таким образом поддерживается постоянное давление в соединительной магистрали (около 0,5 МПа). В этом случае шток 2 находится в нижнем положении.

В процессе торможения автомобиля сжатый воздух от тормозного крана подается к тормозным камерам тягача и к выводу I клапана управления тормозами прицепа. Это приводит к тому, что давление в полости А возрастает и диафрагма 4, сжимая пружину 3, перемещает шток 2 вверх. При перемещении штока вверх клапан 9 прижимается к седлу клапана 10 и перекрывается сообщение между вводами II и III.

Дальнейшее перемещение штока вверх приводит к тому, что его седло отрывается от клапана 8, и ввод III через отверстие в штоке соединяется с атмосферой. Давление в соединительной магистрали при этом уменьшается. Пропорциональная зависимость между нарастанием давления в полости А и снижением давления в соединительной магистрали (следящее действие) обеспечивается ступенчатым поршнем 5. С уменьшением давления в полости вывода III снижается давление в полости В. При этом поршень под действием давления в полостях А и Б перемещается вниз до упора 7 на штоке 2. В результате этого шток 2 займет положение, в котором обеспечивается равновесие сил, действующих на него снизу и сверху. Переместить поршень вниз стремятся усилия пружины 3, а также усилия, обусловленные давлением в полостях А и Б; вверх — усилия диафрагмы и давление в полости В. Из этого следует, что при увеличении давления в полости А состояние равновесия будет в том случае, если давление в полости В будет уменьшаться. Во время оттормаживания вывод I соединяется с атмосферой. Давление в полости А уменьшается, шток 2 под действием силовой пружины 3 и давления в полости Б перемещается вниз, клапан 8 закрывается. При дальнейшем перемещении штока вниз клапан 9 открывается, сообщая выводы II и III.

Когда выводы II и III клапана управления соединены, сжатый воздух через ввод IV распределительного крана прицепа, обратный клапан 12 поступает в ресивер прицепа. При этом клапан 17 пружиной 18 прижат к своему гнезду, а полость Д через отверстие в штоке 16 оказывается соединенной с полостью Е и атмосферой. Поскольку давление на обе стороны поршня 13, закрепленного на штоке 15, одинаково, он под действием пружины 14 занимает верхнее положение. При уменьшении давления в соединительной магистрали клапан 12 закрывается и давление в полости Г становится больше давления под поршнем 13. Вследствие этого шток 16 перемещается вниз, соприкасаясь с клапаном 17, отсоединяет полость Д от атмосферы. При дальнейшем перемещении шток открывает клапан 17. В результате этого сжатый воздух из ресивера прицепа начинает поступать в тормозные камеры. При этом на шток 16 действуют силы, обусловленные различием давлений в полости Д и соединительной магистрали, с одной стороны, и превышением давления в полости Г, с другой. Шток будет находиться в равновесии, если эти силы будут одинаковы. Поэтому уменьшение давления в соединительной магистрали будет приводить к увеличению давления, подводимого к тормозным камерам прицепа. При отпускании педали тормоза, как это было показано ранее, давление в соединительной магистрали тягача и прицепа возрастает. Это приводит к подъему штока 16, закрытию клапана 17 и соединению тормозных камер с атмосферой. Тормозные механизмы прицепа выключаются, а сжатый воздух из тормозной системы тягача по соединительной магистрали через обратный клапан 12 будет поступать в ресивер прицепа.

Развитие международных перевозок привело к необходимости стандартизировать виды, характеристики и размеры присоединительных устройств пневматических тормозных приводов. Стандартами ЕЭК ООН предусматривается применение на автопоездах только двухпроводного тормозного привода, как наиболее обеспечивающего надежность и эффективность торможения. Поскольку во многих странах длительное время использовался однопроводный привод, для того чтобы можно было комплектовать автопоезда из звеньев, оборудованных тормозными системами с однопроводным и двухпроводным тормозными приводами, стали изготовлять тягачи и прицепы с комбинированным приводом, объединяющим элементы двухпроводного и однопроводного тормозных приводов.

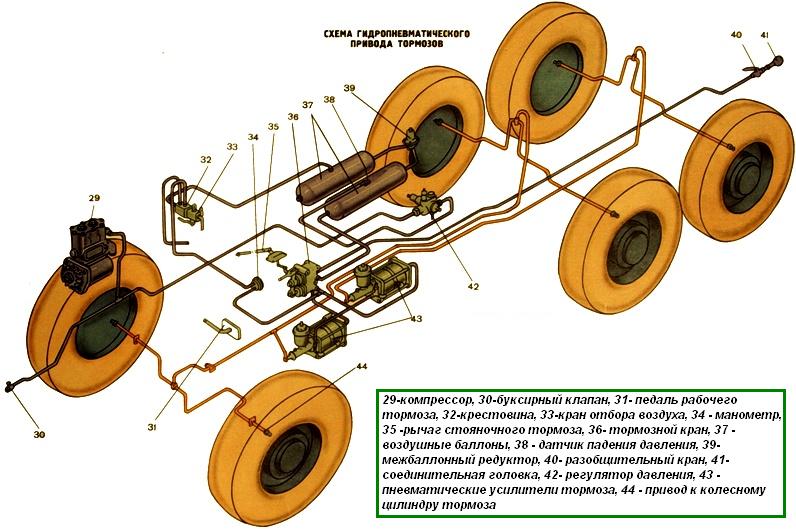

Схема современной двухпроводной тормозной системы прицепа показана на рис.2.

Рисунок 2 – Принципиальная схема двухпроводного тормозного привода:

1 — соединительная головка «Палм»; 2 — магистральные фильтры; 3 — кран оттормаживания прицепа; 4 — воздухораспределитель; 5— рессивер; 6 — клапан слива конденсата; 7 — электромагнитный клапан; 8—автоматический регулятор тормозных сил; 9— клапан контрольного вывода; 10— тормозные камеры

Сжатый воздух через соединительные головки 1 типа «Палм» и через магистральные фильтры 2 поступает в питающую магистраль. Далее сжатый воздух поступает к крану 3 оттормаживания; а затем в воздухораспределитель 4.

Тормозная (управляющая) магистраль двухпроводного привода присоединяется к выводу воздухораспределителя. При соединении автопоезда по двухпроводной схеме сжатый воздух из ресивера автомобиля-тягача по питающей магистрали постоянно подводится через воздухораспределитель 4 к ресиверу 5 прицепа (полуприцепа).

При торможении автомобиля-тягача рабочей, стояночной или запасной тормозной системой сжатый воздух из клапана управления двухпроводным приводом тормозных механизмов прицепа (полуприцепа) по тормозной магистрали поступает в воздухораспределитель прицепа, который подает сжатый воздух из ресивера 5 через регулятор 8 тормозных сил в тормозные камеры 10. При этом происходит синхронное торможение автопоезда.

При оттормаживании автомобиля-тягача сжатый воздух выходит в атмосферу: из тормозной магистрали прицепа через тормозной кран тягача; из тормозных камер прицепа через воздухораспределитель прицепа.

В случае разрыва соединительной магистрали давление в питающей магистрали падает, воздухораспределитель срабатывает и происходит аварийное самозатормаживание прицепа (полуприцепа). При этом в тормозной системе тягача падение давления воздуха предотвращается одинарным защитным клапаном.

При торможении автомобиля-тягача вспомогательной тормозной системой электропневматический выключатель, установленный на автомобиле-тягаче, замыкает цепь электромагнитного клапана, который открывается, и подает в тормозные камеры прицепа (полуприцепа) соответствующее количество сжатого воздуха из ресивера. Вследствие этого происходит синхронное притормаживание прицепа, которое обеспечивает растяжку автопоезда при торможении.

Для управления исполнительными механизмами рабочей тормозной системы прицепа с двухпроводным приводом служит комбинированный воздухораспределитель (рис. 3). К нему присоединен кран оттормаживания, который обеспечивает оттормаживание отцепленного от автомобиля прицепа или полуприцепа. Воздухораспределитель крепится к раме прицепа.

Рисунок 3 – Воздухораспределитель:

1 – направляющий колпачок; 2 – корпус клапанов; 3 – колпачок; 4 – малый поршень; 5 – большой поршень; 6 – уплотнитель; 7 – перегородка; 8 – шток; 9 – верхний поршень; 10 – магнитный держатель; 11 – пружина; 12 – упор; 13 – пружина; 14 – шарик; 15 – шток; 16 – сетчатый фильтр; 17 – выпускной клапан; 18 – впускной клапан; 19 – пружина; 20 — атмосферный клапан

Соединительная питающая магистраль от клапана управления тормозами прицепа (установленного на тяговом автомобиле) присоединяется к выводу II, а управляющая тормозная магистраль двухпроводного привода — к выводу III. Вывод IV соединен с исполнительными механизмами, а вывод I — с ресивером прицепа.

Между верхней и нижней частями корпуса воздухораспределителя, соединенных болтами, зажата перегородка 7 с резиновым уплотнением 6. Полость А нижней части корпуса и полость В верхней части корпуса соединены между собой каналом Б.

В перегородке 7 размещен шток 8, уплотненный резиновым кольцом. К штоку 8 сверху припаяно стальное основание верхнего поршня 9, на которое снизу опирается пружина И, удерживающая шток 8 в верхнем положении. Пружина 11 другим концом опирается на перегородку 7. К основанию поршня 9 прижата магнитным держателем 10 уплотнительная манжета. На нижнюю часть штока 8 напрессован малый поршень 4, который входит в большой поршень 5. Малый поршень 4 уплотнен в большом поршне 5 двумя резиновыми кольцами, а большой поршень уплотнен в нижней части корпуса одним резиновым кольцом.

В нижней части корпуса размещены пластмассовый корпус 2 клапанов и направляющий колпачок 1, который уплотнен резиновым кольцом и удерживается в нем упорным кольцом. Колпачок 1 одновременно служит опорой пружины 19.

На верхнюю часть корпуса 2 клапанов надето резиновое кольцо выпускного клапана 17, а на выступ в средней части — кольцо впускного клапана 18, опирающееся на латунное седло клапана, запрессованное в нижнюю часть корпуса воздухораспределителя. Корпус 2 клапанов удерживается в верхнем положении пружиной 19, опирающейся на кольцо впускного клапана 18 через колпачок 3. Корпус 2 клапанов уплотнен в направляющем колпачке 1 кольцом. К направляющему колпачку прикреплен заклепкой атмосферный клапан 20.

К верхнему корпусу воздухораспределителя присоединен винтами кран оттормаживания прицепа. Он состоит из алюминиевого корпуса, в котором размещен шток 15, уплотненный резиновыми кольцами. В верхней части корпуса крана находится упор 12 штока, удерживаемый кольцом. В отверстии упора 12 находится стопорное устройство, состоящее из двух шариков 14 и пружины 13. Вывод II закрыт сетчатым фильтром 16, изготовленным из бронзовой сетки с пластмассовым каркасом.

При подаче сжатого воздуха через питающую соединительную магистраль к выводу II воздух, отгибая края манжет верхнего поршня 9, проходит через канал Б в корпусе и вывод I в ресивер прицепа. При этом исполнительные механизмы соединены с атмосферой через открытый выпускной клапан 17, вывод IV и атмосферный вывод V.

При торможении сжатый воздух подводится через тормозную магистраль к выводу III и, пройдя через канал Е в полость над поршнем 5, перемещает его вниз. При этом выпускной клапан 17 закрывается, а впускной 18 открывается, и сжатый воздух из ресивера прицепа поступает к исполнительным механизмам, соединенным с выводом IV. Воздух к выводу IV поступает до тех пор, пока не уравновесится давление, действующее на большой поршень 5 сверху и снизу. Таким образом осуществляется следящее действие.

При движении автопоезда шток 15 крана оттормаживания прицепа, присоединенного к воздухораспределителю, находится в верхнем положении. Сжатый воздух из соединительной питающей магистрали через вывод II крана оттормаживания свободно проходит в полость Д воздухораспределителя.

При расцеплении тягача с прицепом или полуприцепом, т. е. при размыкании соединительных головок, сжатый воздух из соединительной питающей магистрали уходит в атмосферу и давление в выводе II и в полости Д падает до нуля. Происходит аварийное затормаживание прицепа (исполнительные тормозные механизмы остаются наполненными сжатым воздухом до тех пор, пока он имеется в ресивере прицепа).

Для оттормаживания прицепа необходимо вытянуть за рукоятку шток 15 крана оттормаживания. При перемещении в нижнее положение шток разъединяет вывод II крана и полость Д воздухораспределителя. Затем полость Г, соединенная с воздушным баллоном прицепа, сообщается с полостью Д. При этом сжатый воздух из ресивера через вывод I поступает в полость Г и далее в полость Д воздухораспределителя. Давления на поршень 9 сверху и снизу уравновешиваются, поршень 9 под действием пружины 11 поднимается, закрывается впускной клапан 18, а выпускной 17 открывается и сжатый воздух из исполнительных механизмов выходит через вывод IV в атмосферу.

Для затормаживания прицепа необходимо нажать на рукоятку крана. При этом шток 15 возвращается в верхнее положение и стопорится. Полости Г и Д воздухораспределителя разъединяются, а полость Д затем соединяется с выводом II крана оттормаживания. Сжатый воздух из-под поршня 9 уходит в атмосферу, вследствие чего происходит аварийное затормаживание прицепа.

В процессе соединения тягового автомобиля с прицепом шток 15 крана оттормаживания из нижнего положения автоматически перемещается в верхнее под действием сжатого воздуха, подведенного к выводу II.

В связи с этим происходит свободное заполнение сжатым воздухом тормозной системы прицепа (полуприцепа).

Включение рабочей тормозной системы прицепа (полуприцепа) при включенной вспомогательной тормозной системе автомобиля-тягача производится с помощью электромагнитного клапана. При этом обеспечивается одинаковая эффективность торможения звеньев автопоезда, что, в свою очередь, способствует устойчивости движения с включенной вспомогательной тормозной системой на скользкой дороге. Один контакт электромагнитного клапана соединен е рамой автомобиля, другой через розетку — с электропневматическим выключателем, который замыкает контакты при включении вспомогательной тормозной системы автомобиля-тягача.

Принципиальная схема электромагнитного клапана показана на рис.4.

Рисунок 4 – Принципиальная схема электромагнитного клапан:

1 – корпус; 2 – малый поршень; 3, 4, 11, 20 – пружина; 5 – корпус клапанов; 6 – впускной клапан; 7 – седло впускного клапана; 8 – выпускной клапан; 9 – седло выпускного клапана; 10 – большой поршень; 12 – регулировочный винт; 13 – диафрагма; 14 – контакты; 15 — пневмоэлектрический выключатель; 16 – электромагнит; 17 – клапан; 18 – седло; 19 – якорь электромагнита

В верхней части корпуса 1 клапана находится малый поршень 2. Пружиной 3, расположенной между корпусом и поршнем, поршень отжимается вниз. В малый поршень 2 вставлен корпус клапанов 5, на котором размещены впускной 6 и выпускной 8 клапаны. Седло 7 впускного клапана 6 смонтировано внутри малого поршня, а седло 9 выпускного клапана 8 — на большом поршне 10. Когда торможение не производится, малый поршень 2 под действием сжатого воздуха, поступающего из ресивера, сжимает пружину 3 и занимает крайнее верхнее положение. Большой поршень 10 пружиной 11 поднимается вверх до упора в ограничители, расположенные на корпусе электромагнитного клапана. Корпус клапанов 5 под действием пружины 4 занимает нижнее положение. При этом впускной клапан 6 является закрытым, а выпускной 8 — открытым.

К корпусу 1 крепится электромагнит 16. Якорь 19 электромагнита связан с клапаном 17, перекрывающим отверстие между полостями А и В. Корпус электромагнита отверстием с соединяется с атмосферой.

При включении вспомогательной тормозной системы тягача в пневмоэлектрическом выключателе замыкаются контакты электрической цепи и якорь 19 электромагнита 16 вместе с клапаном 17 отходит от седла 18 и одновременно перекрывает отверстие с.

Сжатый воздух из ресивера через клапан 17 по каналу а в корпусе 1 поступает в полость А. Под давлением сжатого воздуха поршень 2 перемещается вниз, закрывает выпускной клапан 8 и открывает впускной клапан 6.

Сжатый воздух из ресиверов полуприцепа поступает к исполнительным механизмам тормозов. Одновременно сжатый воздух через отверстие b в корпусе поступает в полость над большим поршнем 10. При увеличении давления в полости С, а соответственно и в тормозных камерах, выше заданного поршень 10, преодолевая усилие пружины 11, перемещается вниз до закрытия впускного клапана 6. Максимальное давление в тормозных камерах регулируется винтом 12.

Таким образом, при торможении вспомогательной тормозной системой к тормозным механизмам полуприцепа подается сжатый воздух с заданным давлением. Заданное давление устанавливается с помощью винта 12.

При выключении вспомогательной тормозной системы размыкается цепь обмотки электромагнита. Якорь 19 вместе с клапаном 17 под действием возвратной пружины 20 прижимается к седлу 18 и закрывает его отверстие. Одновременно открывается свободный проход воздуха из полости А в атмосферу через отверстия а и с. Поршень 2 под давлением воздуха возвращается в верхнее положение, отрывая выпускной клапан 8 от седла на поршне 10. При этом сжатый воздух из исполнительных механизмов выходит в атмосферу через открытый выпускной клапан 8 и атмосферный вывод воздухораспределителя. Происходит оттормаживание полуприцепа.

При торможении рабочей тормозной системой сжатый воздух от воздухораспределителя поступает к исполнительным механизмам тормозов полуприцепа через открытый выпускной клапан 8.

Одновременно сжатый воздух поступает под диафрагму 13 пневмоэлектрического выключателя 15 с нормально замкнутыми контактами 14. Под давлением воздуха диафрагма 13 прогибается и размыкает контакты. Это предотвращает срабатывание электропневматического клапана при торможении тягача рабочей и вспомогательными тормозными системами одновременно.

Что лучше всего подходит для моего приложения?

Когда вы пытаетесь решить, какой тип тормоза лучше всего подходит для вашего конкретного применения (например, механические, пневматические или гидравлические тормоза), важно понимать как причины торможения, так и различия в типах доступных дисковых тормозов суппорта. для промышленного оборудования, а также для торможения на дорогах и бездорожье.

Причины торможения

1. Динамическое торможение

Основная причина торможения — это, конечно же, чтобы что-то остановить — также известное как «динамическое торможение».«Диск движется, и ваша цель — заставить его полностью остановиться. Любой дорожный или внедорожный транспорт, автомобили для обслуживания самолетов, тележки для гольфа, строительная техника или даже ветряные турбины называют это «активным торможением».

2. Удерживающая позиция

Вторая причина связана с «удерживающим положением», обычным для промышленного оборудования с вращающимися частями. Лебедка — хороший пример торможения в удерживающем положении. Когда выплата или размотка завершены, удерживаемая позиция может иметь решающее значение.

3. Регулировка скорости

Наконец, существует «натяжение», которое находится между динамическим торможением и удержанием и используется для управления скоростью. Все, что идет в рулоне, например, газета, фольга или лента, производится системой обработки полотна и требует натяжения. Натяжные тормоза применяются часто, поэтому их колодки имеют высокую степень износа, но их легко заменить.

Однако решение о том, какой тип тормоза использовать, будет зависеть от того, что лучше всего подходит для вашего применения, поэтому давайте еще раз «остановим его»…

ЧАСЫ: Что такое дисковый тормоз суппорта и как он работает?

Понимание того, что приводит в действие тормоза

Существует столько же типов тормозов, сколько и бесчисленное множество применений, однако есть три основных категории тормозов, в зависимости от того, как они приводятся в действие: механические, пневматические и гидравлические тормоза.Вот несколько идеальных приложений для каждого.

1. Когда использовать механические тормоза

Как бы то ни было, механические тормоза приводятся в действие с помощью рычага, для которого не требуется электропитание. Механические тормоза лучше всего подходят для приложений, требующих статического торможения, которое можно применять вручную. Лучшим примером этого может быть стояночный тормоз.

Механические тормоза могут хорошо подойти, когда не требуется ничего более сложного. Вы тянете за рычаг, и система останавливается.Это распространенный способ остановки ветряных турбин класса 5–10 кВт, обеспечивающий безопасность при эксплуатации.

2. Когда использовать пневматические тормоза

В тормозах этого типа используется воздух, подаваемый в основном пневматическим насосом. Пневматические тормоза обычно работают при более низком давлении, чем гидравлические тормоза, около 70–120 фунтов на квадратный дюйм для большинства применений.

Пневматические тормоза обычно используются в промышленном оборудовании, требующем тормозов, поскольку на производственных предприятиях чаще всего имеется пневмокомпрессор.По этой причине мы обычно видим пневматические тормоза на заводах, где оборудование с вращающимися частями нуждается в тормозах.

3. Когда использовать гидравлические тормоза

Чаще всего эти тормоза приводятся в действие тормозной жидкостью, такой как гидравлическое масло для промышленного оборудования или автомобильная тормозная жидкость DOT 3/4 (полиэтиленгликоль). Под давлением жидкость создает силу в фунтах на квадратный дюйм. Гидравлические тормоза стремятся создать высокое давление, необходимое для правильной остановки, удержания или натяжения. Обязательно укажите тип жидкости, чтобы убедиться, что ваш тормоз оборудован уплотнениями, совместимыми с жидкостью.

ЧИТАТЬ: Как гидравлические пружинные тормоза помогают питомникам Abrahamson работать безопаснее

Гидравлические источники питания распространены в большинстве транспортных средств, таких как тормозная система коммерческого и внедорожного типа. Эти тормоза могут быть рабочими тормозами для остановки транспортного средства или использоваться для удержания положения на механизмах. Например, грузовой автомобиль может иметь катушку для троса, которой необходимо управлять, и иметь доступ к гидравлической энергии.

Пневматические и гидравлические тормоза

Мы часто видим, что гидравлические тормоза используются в приложениях, требующих торможения с более высоким крутящим моментом.По этой причине в нефтепромысловом и горнодобывающем оборудовании обычно используются гидравлические тормоза. Ветровые турбины мощностью 5–50 кВт часто имеют пневматические (или воздушные) тормоза. Ветровые турбины мощностью 50 кВт и выше чаще всего имеют гидравлические тормоза.

Еще одно решение

В вашем приложении может потребоваться один из двух типов тормозов: «Тормоза двойного действия» (с двумя сторонами под напряжением) или «Плавающие тормоза» (с одной стороной под напряжением).

1. Тормоза двойного действия

Тормоз двойного действия закреплен на нем с поршнями с каждой стороны, которые при срабатывании входят в зацепление с тормозным диском.Очень важно, чтобы тормоз был точно отцентрован по диску, с биением +/- 10 дюймов, в противном случае тормозная колодка с одной стороны изнашивается быстрее, чем с другой.

2. Плавающие тормоза

Плавающий тормоз с одной токоведущей стороной является наиболее распространенным типом. Этот тип тормоза имеет поршень (или поршни) на одной рабочей стороне, который давит на ротор (или диск) при включении. Плавающий тормоз устанавливается на штанги, втулки или болты с буртиком, которые имеют гладкую поверхность и позволяют тормозу двигаться при включении.Диск неподвижен, что позволяет тормозу перемещаться к центру, так что тормозные колодки токоведущей и мертвой сторон тормозятся с равным и противоположным усилием зажима.

Это основные моменты, которые следует учитывать при выборе лучшего тормоза для промышленного применения или внедорожной техники. ТУАЛЕТ. Branham предлагает широкий ассортимент тормозов, включая пневматические или гидравлические пружины, а также гидравлические / механические комбинации для многих различных типов применений.

Пневматическая или пневматическая тормозная система в автомобиле | Конструкция и работа пневматической тормозной системы

Пневматическая тормозная система или пневматическая тормозная система используются преимущественно в грузовых автомобилях средней и большой грузоподъемности из-за следующих преимуществ.

1. Давление предварительно сжатого воздуха позволяет развивать практически любое усилие, необходимое для торможения, с очень небольшим усилием, прилагаемым водителем к педали тормоза.

2. Сжатый воздух также можно использовать для накачивания шин, приведения в действие стеклоочистителя, приведения в действие усилителя рулевого механизма, открытия и закрытия дверей в автобусах и т. Д.

3. Пневматический тормоз — самое надежное и удобное устройство для торможение комплектных прицепов и полуприцепов.

Конструкция пневматической тормозной системы

Простейшая пневматическая тормозная система состоит из воздушного компрессора, тормозного клапана, ряда тормозных камер на колесах, разгрузочного клапана, манометра и предохранительного клапана, а также воздуха. резервуар.Все они связаны трубками.

Некоторые пневматические тормозные системы могут иметь дополнительные компоненты, такие как выключатель стоп-сигнала, индикатор низкого давления, клапан подачи воздуха для подачи воздуха для накачивания шин, быстрый выпуск воздуха из передних тормозных камер при отпускании педали тормоза, ограничительный клапан для ограничения максимального давления в передних тормозных камерах и релейный клапан для быстрого впуска и выпуска воздуха из задних тормозных камер.

Работа пневматической тормозной системыВоздушный компрессор, приводимый в действие двигателем, нагнетает воздух под давлением 9-10 тыс. Куб. М через водомаслоотделитель в воздушный резервуар.Давление воздуха в резервуаре отображается манометром. В резервуаре сжатого воздуха достаточно для нескольких операций торможения. Из резервуара воздух подается к тормозному крану. Пока педаль тормоза не нажата, тормозные клапаны прекращают прохождение воздуха в тормозные камеры, и эффект торможения отсутствует.

Когда педаль тормоза нажата, тормозные клапаны меняют свое положение, и сжатый воздух попадает в тормозные камеры колес. В камерах воздух воздействует на гибкие диафрагмы, перемещает их, выталкивает стержни, связанные с рычагами кулачков тормозных механизмов.Кулачки поворачиваются и разъединяют башмаки, тем самым тормозя колеса.

Когда педаль тормоза отпущена, подача сжатого воздуха прекращается из тормозных камер, и они соединяются с атмосферой. Давление в камерах падает, тормозные колодки возвращаются в исходное положение, а колеса вращаются свободно. Тормозной клапан оборудован сервомеханизмом, который обеспечивает пропорциональность тормозного усилия на колодках силе, приложенной к педали. Кроме того, клапан дает относительную реакцию на движение педали, так что водитель может почувствовать степень нажатия на тормоз.

Важные компоненты пневматической тормозной системы клапаныРазгрузочный клапан установлен в системе давления воздуха между компрессором и резервуаром для регулирования давления воздуха в резервуаре. Разгрузочный клапан освобождает компрессор от перекачиваемой нагрузки, когда достигается давление отключения разгрузочного устройства, и герметизирует резервуар, когда компрессор создает давление в зависимости от настройки регулировочного винта. Затем разгрузочное устройство подает воздух, подаваемый компрессором, в атмосферу, позволяя компрессору работать без нагрузки, в то время как резервуар содержит достаточный запас воздуха.

Воздушные фильтрыВоздушные фильтры используются в системе давления воздуха для предотвращения попадания частиц инородных тел в авиакомпании или оборудование операционной системы. Они устанавливаются на шасси и имеют сливную пробку, позволяющую легко удалять конденсат.

Воздушный резервуарФункция воздушного резервуара заключается в хранении сжатого воздуха, так что всегда будет достаточно его запаса для немедленного использования при работе тормоза.Он обеспечивает накопление сжатого воздуха, достаточного для того, чтобы позволить несколько нажатий на педаль тормоза даже после того, как двигатель остановился и только что перезапустился. Он также обеспечивает пространство, в котором воздух, нагретый во время сжатия, может охлаждаться, а пары масла и воды конденсироваться.

Электропневматический переключатель также включен в схему. Этот переключатель работает вместе с тормозным клапаном и стоп-сигналом, замыкая электрическую цепь стоп-сигнала при включении тормоза.

Моделирование пневматической тормозной системы для системного анализа

Образец цитирования: Acarman, T., Озгунер У., Хатипоглу К. и Игуски А., «Моделирование пневматической тормозной системы для системного анализа», Технический документ SAE 2000-01-3414, 2000, https://doi.org/10.4271/2000- 01-3414.Загрузить Citation

Автор (ы): Танкут Акарман, Умит Озгунер, Джем Хатипоглу, Анн-Мари Игуски

Филиал: Департамент электротехники, Государственный университет Огайо, Bendix Commercial Vehicle Systems, Honeywell International

Страницы: 9

Событие: Международная встреча и выставка грузовиков и автобусов

ISSN: 0148-7191

e-ISSN: 2688-3627

Также в: Журнал транзакций SAE 2000 для коммерческих автомобилей-V109-2

Европейские тормозные системы — История пневматического торможения

История пневматического торможенияПневматическая тормозная система была первоначально создана для железнодорожных транспортных средств, стремящихся улучшить свою тормозную реакцию и безопасность, а также избежать слишком частых аварий поездов.После ряда улучшений и усовершенствований оригинальной модели и после того, как их эффективность была доказана, системы воздушного торможения начали применяться и в дорожных транспортных средствах.

Тормоза раннего поезда

Тормоза первого поезда были очень простыми. Чтобы остановить поезд, вы подавали определенный сигнал свистком двигателя, и тормозники перепрыгивали с вагона на вагон, устанавливая ручные тормоза. Следующее поколение тормозов добавило компрессор к локомотиву и тормозную магистраль, проходящую по всей длине поезда, соединенную между вагонами с помощью гладких ручек, которые представляли собой симметричные « не гендерные » соединители, которые фиксировались вместе вручную и отделялись друг от друга, если бы потянул.Тормозная магистраль была соединена с воздушным цилиндром на каждой каретке, который тянул цепь ручного тормоза, когда тормозная магистраль находилась под давлением.

Другими словами, тормоза сработали, когда тормозная магистраль была заполнена воздухом. Это сработало намного лучше, чем тормозные механизмы, но все же потребовалось много времени, чтобы закачать весь этот воздух обратно в машины. И все, что потребовалось, — это разрыв шланга или другой отказ где-либо в тормозной системе, чтобы заставить систему полностью выйти из строя.

Изобретение Вестингауза

Железнодорожный воздушный тормоз был изобретен Джорджем Вестингаузом (основателем Westinghouse Air Brake Company — WABCO) в Нью-Йорке в 1869 году.Он был основан на тройном клапане, который вместе с резервуаром на каретке изменил поведение прямого воздушного тормоза: нагнетание воздуха в трубу заряжало систему и отпускало тормоза, а слив воздуха из тормозной трубы приводил в действие тормоза. Эта система была намного более отзывчивой и отказоустойчивой, и поэтому стала основой современного воздушного тормоза.

Тройной клапан, прикрепленный непосредственно к тормозной магистрали, затем имел соединение с резервуаром и тормозным цилиндром.Он получил название «тройной клапан» из-за трех режимов:

Зарядка

В состоянии покоя тормозная система Westinghouse не содержит воздуха. Так что сначала нужно зарядить воздушные тормоза в поезде. Когда локомотив закачивает воздух по тормозной магистрали, тройной клапан направляет его в резервуар вагона, где он удерживается для использования при последующем включении тормозов.

Применение

Когда инженер хочет задействовать тормоза, он устанавливает рукоятку тормоза так, чтобы воздух удалялся из тормозной магистрали.Когда тройной клапан видит падение давления в тормозной магистрали, он пропускает воздух из резервуара в тормозной цилиндр, и тормоза срабатывают.

Освобождение

После того, как тормоза были задействованы, повышение давления заставило тройной клапан отпустить тормоза. Когда он увеличивался, он выпускал цилиндр в атмосферу и начинал пополнять резервуар.

Тройной клапанWestinghouse улучшил время отклика, поскольку ему не нужно было перемещать весь воздух, необходимый для включения тормозов.Ему нужно было только подать достаточно воздуха, чтобы передать сигнал тройному клапану, приказывая ему сработать или отпустить. Тем не менее, сигнал все равно прошел через тормозную магистраль.

Улучшения: Emergency

Функция Emergency была ранним дополнением к технологии Westinghouse. Это добавило второй резервуар и усложнило регулирующий клапан, но также позволило усложнить использование тормозов. . И, благодаря функции распространения под названием «Быстрое действие», они также стали применяться очень быстро.«Emergency» добавляет к тормозной системе четвертый режим. Быстрое снижение тормозного давления дает сигнал клапану немедленно начать остановку поезда. Включая все содержимое второго резервуара большего размера, называемого «аварийным» резервуаром. (Первоначальный резервуар теперь называется «Вспомогательным» резервуаром. В большинстве грузовых вагонов используется дуплексный резервуар, который представляет собой две литые половины, разделенные стальной пластиной. Стальная пластина имеет форму купола внутри, что делает аварийную половину резервуара больше.Из этой стальной пластины торчит язычок, одна сторона которого помечена как «aux», а другая «внешняя», так что стороны могут быть идентифицированы.

При нормальной работе аварийный регулирующий клапан работает так же, как и оригинальный тройной клапан, за исключением, конечно, того, что он также заряжает аварийный резервуар. Но часть клапана предназначена для обнаружения быстрого падения давления, которое приводит к срабатыванию аварийного режима. Затем клапан сбрасывает все содержимое обоих резервуаров в цилиндр, и когда давление выравнивается, в цилиндре будет почти полное давление системы, 63 фунта или около того при давлении в тормозной магистрали 70 фунтов.Это настолько сложно, насколько могут работать тормоза, и часто на низких скоростях приводятся к блокировке осей, вызывая занос в колесах. Сила экстренного приложения может также повредить груз или даже сходить с рельсов поезд! Аварийная остановка теперь является действием по умолчанию почти в любое время при выходе из строя тормозов. Любой разрыв тормозной магистрали вызовет аварийное срабатывание, как и неисправный тормозной клапан, уничижительно называемый «кикером» или «динамитом» (что приводит к аварийной ситуации для всего поезда).

Регулирующий клапан AB Freight

Регулирующий клапан Westinghouse AB — это, по сути, современный тормоз.В нем есть все функции тормозов, о которых говорилось до сих пор. Несмотря на технологические обновления (от «ABD» до «ABDW» до «ABDX»), базовая упаковка стандартизирована, и о ней стоит поговорить.

Регулирующий клапан AB состоит из трубного кронштейна, к которому сделаны все соединения труб, и двух частей регулирующего клапана («Сервисная» и «Аварийная» части), которые крепятся к трубному кронштейну тремя болтами.