как устроены и как их ремонтировать — Ozon Клуб

Как устроены барабанные тормоза?

По примеру дисковых механизмов барабанные тормоза – это две колодки и поршень. Дополнительные детали устройства состоят из тормозного регулятора, пружин, фрикционных накладок, механизма ручного тормоза, стояночного тормоза с рычагами, тормозного щита.

Часто барабанные тормоза имеют функцию автоматического торможения. В такой системе колодки контактируют с устройством барабана, из-за чего происходит «заклинивающий эффект». В машинах устанавливают барабаны спереди, а диски – сзади. Именно такое сочетание считается бюджетным в производстве и обслуживании. Но барабанные системы конструктивно сложнее дисковых из-за большего количества деталей.

Барабанные тормоза выпускаются с одним и с двумя цилиндрами. Второй вариант более эффективен. Вместо опорной системы в нём устанавливается дополнительный тормозной цилиндр, который увеличивает площадь взаимодействия барабана и колодки.

Как работают барабанные тормоза?

- нажатие на педаль тормоза провоцирует сдавливание смазочной жидкости

- процесс давления распространяется на поршни рабочего тормозного цилиндра

- поршни взаимодействуют с колодками, сдавливая стяжные пружины

- колодки приближаются к конструкции барабана и с помощью силы трения замедляют скорость его поворотов

- конечный этап – торможение колеса.

Когда прекращается давление на педаль тормоза, пружины помогают колодкам вернуться в исходное положение. Процесс замедления скорости передается на накладки передней колодки. В свою очередь они придвигаются к поверхности барабана сильнее, чем задние. Это становится частой причиной изнашивания передних колодок.

Чем отличаются барабанные тормоза от дисковых?

Ошибочно считать, что эти две системы работают аналогично. Тормоза на дисках имеют более открытую систему по сравнению с барабанными. В основе тормозного процесса – вращение диска, которое уменьшается зажиманием тормозных колодок. Главный элемент таких тормозов – диск.

Тормоза на дисках имеют более открытую систему по сравнению с барабанными. В основе тормозного процесса – вращение диска, которое уменьшается зажиманием тормозных колодок. Главный элемент таких тормозов – диск.

Данная система отличается от барабанной лёгким способом очистки деталей от загрязнений. Также она быстро охлаждается, но в то же время колодки вырабатываются быстрее, чем в барабанных тормозах. Всё дело в устройстве: колодки сильно прижимаются к диску. К тому же в открытые детали набивается пыль и песок с дороги.

Барабанные тормоза с закрытой структурой. Процесс торможения происходит внутренним соприкосновением колодок с барабанным устройством. В дисковых тормозах колодки расширяются в процессе соприкосновения с диском. А в барабанных тормозах они становятся шире при торможении. Также в дисках вентиляция получше, поэтому минимизируется риск перегрева.

Что касается стоимости обслуживания, барабанная установка обходится дешевле. Колодки дисковых тормозов приходится часто менять. Одно из преимуществ барабанов в том, что система не боится попадания влаги. Если вода попадает на диск, он может попросту лопнуть. Барабанные установки хоть и не такие динамичные, как дисковые, но пользуются спросом из-за финансовой составляющей.

Колодки дисковых тормозов приходится часто менять. Одно из преимуществ барабанов в том, что система не боится попадания влаги. Если вода попадает на диск, он может попросту лопнуть. Барабанные установки хоть и не такие динамичные, как дисковые, но пользуются спросом из-за финансовой составляющей.

Автомобили с барабанными тормозами

Такой системой оборудованы авто класса «А». Это небольшие транспортные средства, где не требуется особо сильных тормозов: «Дэу Матиз», Citroen C1, Lifan Smile, «Смарт», «Шевроле Спарк», Peugeot 107, KIA Picanto. Также ими оборудованы некоторые авто класса «В». Например, барабаны встроены в «Лада Гранта», Hyundai Solaris, «Калина», «Веста», «Логан», Nissan Almera, «Шкода Фабия», «Фолксваген Поло», «Шевроле Авео», Opel Corsa. Встречаются такие тормоза и во внедорожниках «Лада Нива», Volkswagen Amarok.

Преимущества барабанных тормозов:

- высокая работоспособность: до 70-150 тысяч километров (достигается при помощи меньшего сцепления)

- закрытый механизм: защищает от дорожной пыли, грязи, влажности

- сильное тормозное усилие

Минусы «барабанов»

Может показаться, что недостатков больше, чем плюсов. Но если разобраться, преимущества данной модели тормозов выходят как раз из минусов. Поэтому будем считать, что это относительное очертание характеристик:

Но если разобраться, преимущества данной модели тормозов выходят как раз из минусов. Поэтому будем считать, что это относительное очертание характеристик:

- большая масса

- нестабильный контакт даже при использовании двух поршней

- слабое торможение

- довольно сильное давление в цилиндрах, что не продлевает срок эксплуатации барабана

- недостаточное сцепление, связанное с закрытой структурой барабана

- перегрев барабанного механизма

- неприятие «агрессивного» торможения: колодки могут либо прикипеть, либо примерзнуть к барабану

- в зимнее время на барабанном механизме может появляться наледь.

Основные неисправности барабанных тормозов:

1. Быстрая изнашиваемость колодок и барабана.

Бывают ситуации, когда колесо «блокируется». Это несомненный признак изношенности деталей. Если сами стенки барабана износились несильно, можно обточить выступающие бортики и отрегулировать натяжку колодок.

2. Перекошенность колодок.

Перекосы могут появиться из-за износа внутренних барабанных стенок. Когда стирание поверхности неровное, стоит посмотреть на крепление колодок.

3. Выход из строя пружин и распорных планок, отсоединение фрикционных накладок.

4. Повреждение цилиндров, возможная утечка жидкости.

Может произойти разгерметизация системы, в случае чего жидкость вытекает, а тормоза – отказывают.

5. Коррозия на пружинах – опасна из-за «зависания» пружин.

Как продлить работоспособность барабанного механизма:

- регулярно проверяйте колодки через каждые 20 тысяч км

- не игнорируйте проверки всех вспомогательных элементов: пружин, стоек, распорок, рычагов

- следите за уровнем тормозной смазки

- проверяйте, не подтекают ли цилиндры.

Данный тип тормозов довольно практичный в использовании. Он надежный, долговечный и эффективный для поездок по городским трассам или путешествий на небольшие расстояния.

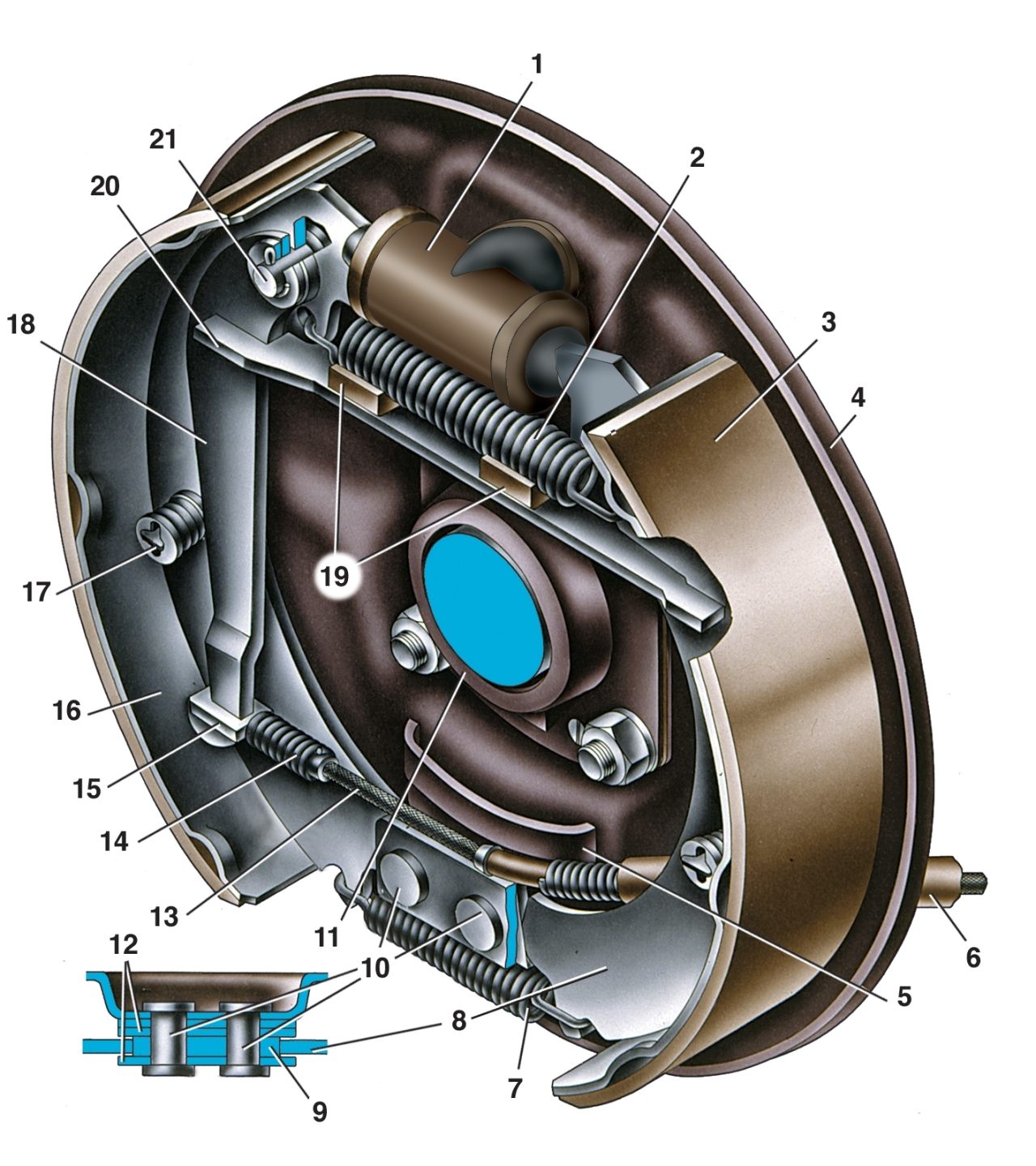

Барабанный тормозной механизм заднего колеса

Барабанный тормозной механизм заднего колесаБарабанный тормозной механизм заднего колеса

Снятие и установка тормозных барабанов

Примечание. Тормозные барабаны заменять одновременно с обеих сторон автомобиля.

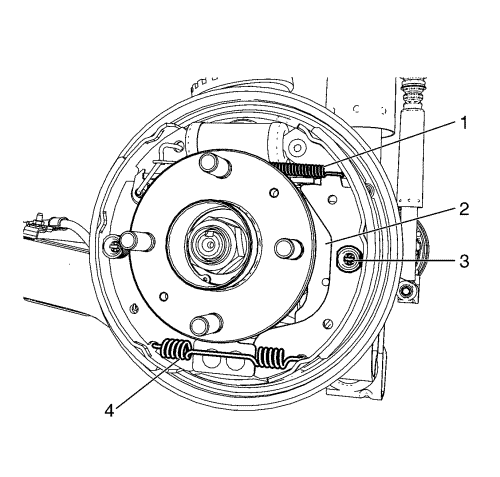

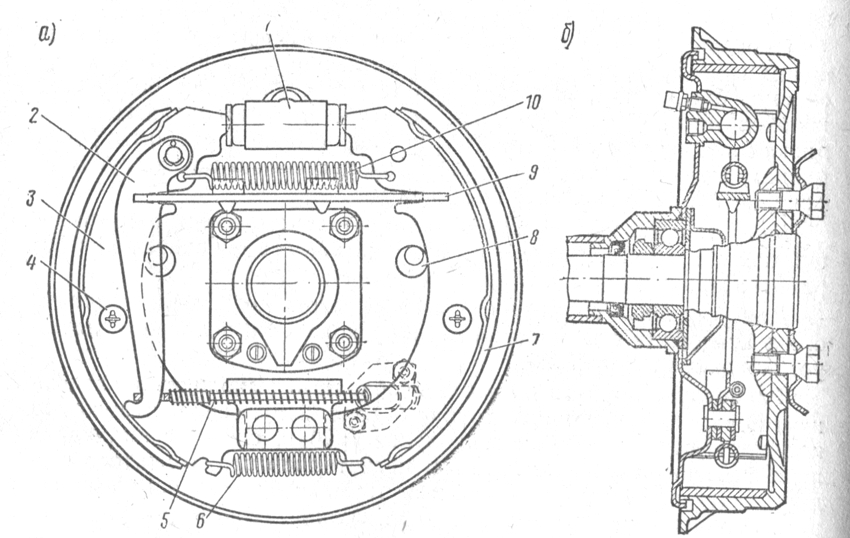

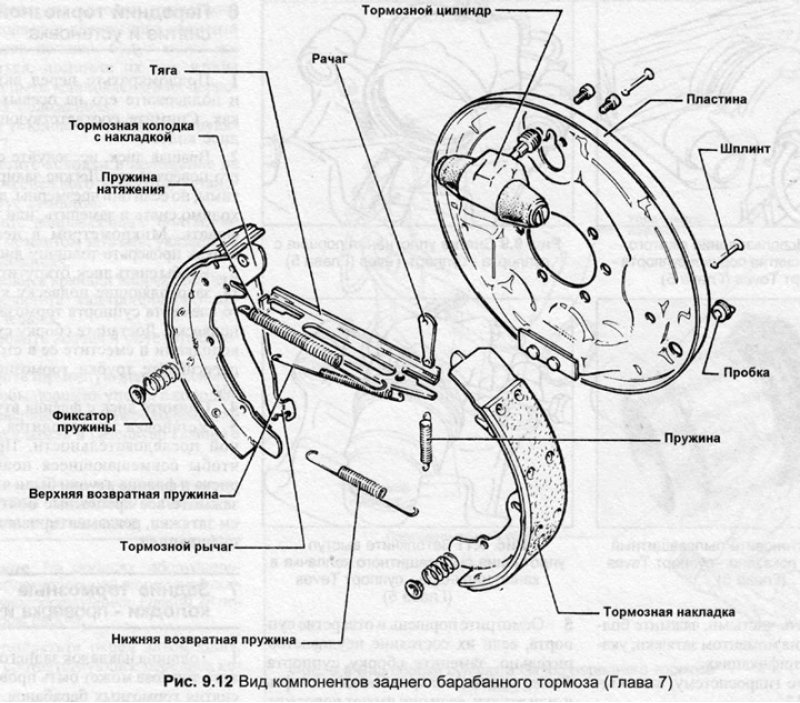

Барабанный тормозной механизм заднего колеса: 1 — -верхняя стяжная пружина колодок; 2 — отжимная колодка

3 — прижимная колодка; 4 — направляющая пружина, 5 — устройство автоматической

регулировки зазора между колодками и барабаном |

Детали барабанного тормозного механизма заднего колеса 1 — тормозные колодки; 2 — тормозной барабан; 3 — устройство

автоматической регулировки зазора между тормозными колодками и барабаном;

4 — защитный колпачок; 5 — пружина; 6 — колесный цилиндр; 7 — штуцер для

прокачки привода тормоза системы; 8 — щит тормозного механизма; 9 — ось

направляющей пружины колодок |

Отсоединение верхней стяжной пружины | Снятие направляющей пружины тормозных колодок |

Снятие

- Поднимите заднюю часть автомобиля, установите на подставки и снимите колеса.

- Отпустите рычаг стояночного тормоза и максимально ослабьте натяжение тросов привода стояночного тормоза.

- Снимите тормозной барабан, отвернув болты крепления.

Установка

- Очистите от пыли тормозной барабан и тормозные колодки.

- Установите на место тормозной барабан.

- Нажмите несколько раз на педаль тормоза для приведения в рабочее положение устройства автоматической регулировки зазора между колодками и барабаном.

- Отрегулируйте стояночную тормозную систему

- Установите колеса и опустите автомобиль.

Замена тормозных колодок

Примечание. Тормозные колодки заменять одновременно с обеих сторон автомобиля новыми рекомендуемых заводом марки и типа.

Снятие

- Поднимите заднюю часть автомобиля. установите на подставки и снимите колеса.

- Снимите тормозной барабан,

- Отсоедините верхнюю стяжную пружину колодок с помощью универсальных щипцов

для установки пружин.

- Снимите направляющие пружины колодок.

- Сдвиньте насколько возможно к оси ступицы зубчатый рычаг.

- Отодвиньте колодки от щита тормоза и установите щипцы на поршни колесного цилиндра.

- Потяните на себя планку устройства автоматической регулировки зазора между колодками и барабаном и выведите ее из передней тормозной колодки

- Отсоедините от разжимного рычага трос привода стояночного тормоза.

- Поверните храповик устройства автоматической регулировки заюра между колодками и барабаном в нерабочее положение.

- Поверните на 90′ переднюю тормозную колодку.

- Выведите тормозные колодки с нижних опорных пальцев и снимите колодки.

- Осмотрите тормозные барабаны проверьте состояние трубок подвода тормозной

жидкости и тщательно очистите детали тормозного механизма.

Установка

- Присоедините наконечник троса стояночного тормоза к разжимному рычагу.

- Установите колодки на щите тормоэа.

повернув при этом на 90′ переднюю тормозную

колодку.

повернув при этом на 90′ переднюю тормозную

колодку. - Сдвиньте насколько возможно к оси. ступицы зубчатый рычаг и соедините планку устройства автоматической регулировки зазора между колодками и барабаном с передней колодкой

- Установите направляющие пружины колодок.

- Присоедините к колодкам верхнюю стяжную пружину

- Снимите щипцы с колесного цилиндра.

- Установите тормозной барабан.

- Нажмите несколько раз на педаль тормоза для приведения в рабочее положение устройства автоматической регулировки зазора между колодками и барабаном

- Отрегулируйте стояночную тормозную систему.

- Установите колеса и опустите автомобиль.

Замена колесных цилиндров

Снятие

- Снимите тормозной барабан.

- Снимите тормозныe колодки.

- Отсоедините от колесного цилиндра трубку подвода тормозной жидкости, приняв

меры недопускающие утечку жидкости.

Установка

- Установка колесного цилиндра производится в порядке, обратном снятию, с

соблюдением моментов затяжки резьбовых соединений.

После установки прокачайте

систему гидропривода тормозов.

После установки прокачайте

систему гидропривода тормозов.

Снятие задних тормозных барабанов

Как снять тормозной барабан, если он прикипел

Несмотря на то, что сегодня большинство автомобилей оснащаются дисковой системой тормозов, тормозные системы барабанного типа не утрачивают своей актуальности. Они используются в автомобилях уже больше века и в их надежности сомнений никогда не возникало. Но как любой тормозные системы при постоянной работе подвержены износу. Что разумеется, сразу же отражается на безопасности движения. Изношенная деталь подлежит обязательной замене и в этой статье мы расскажем, как снять тормозной барабан. Мы приведем несколько различных способов, но для начала надо поговорить о конструкции данного элемента, его преимуществах и недостатках, а также возможных неисправностях и вариантах их устранения.

Устройство элемента

Задний тормозной барабан состоит из нескольких деталей:

- крутящийся барабан;

- тормозная колодка;

- пружина;

- тормозной цилиндр (один или несколько).

При торможении тормозная колодка трется по поверхности пустотелого барабана. Для обеспечения подвижности колодки в механизме предусмотрены пружины, которые, в зависимости от положения педали газа, будут сжиматься либо разжиматься. За корректную работу колодки и ее своевременное срабатывание отвечает специальный цилиндр, прижимающий ее к поверхности вращающегося барабана под давлением тормозной жидкости. Крепление всего механизма выполняется на щитке, сделанном методом штамповки.

Но задний тормозной барабан в некоторых случаях имеет иное устройство. Одним из ключевых элементов ленточной конструкции, как видно из названия, являются гибкие ленты, выполненные из металла. В процессе торможения ленты натягиваются и плотно обжимают барабан. Впрочем, такая конструкция тормозной системы уже давно не используется в автомобилях.

О преимуществах и недостатках

Плюсы барабанного тормоза

Одним из главных преимуществ данного механизма заключается в его надежной защите от воздействия внешних факторов. Подобная система тормозов идеальна для транспортных средств, эксплуатирующихся в сложных/экстремальных природных условиях. В тормозные колодки почти не проникает пыль, они постоянно находятся в условиях оптимальной влажности. А это заметно увеличивает рабочий ресурс всего механизма. Кроме того, при торможении в такой конструкции выделяется меньшее количество тепловой энергии, что позволяет применять недорогие жидкости, имеющие низкую температуру кипения.

Подобная система тормозов идеальна для транспортных средств, эксплуатирующихся в сложных/экстремальных природных условиях. В тормозные колодки почти не проникает пыль, они постоянно находятся в условиях оптимальной влажности. А это заметно увеличивает рабочий ресурс всего механизма. Кроме того, при торможении в такой конструкции выделяется меньшее количество тепловой энергии, что позволяет применять недорогие жидкости, имеющие низкую температуру кипения.

Другое преимущество конструкции барабанной тормозной системы состоит в повышении силы торможения за счет диаметра или ширины барабана. Это становится возможным благодаря увеличенному пятну контакта, пятно контакта поверхности барабана с колодкой. Именно это существенно улучшает характеристики торможения. При этом задний тормозной барабан, благодаря своим конструктивным особенностям, способен преумножать рабочую эффективность. При торможении вращающийся барабан стремится «увести» за собой тормозную колодку, проворачивая ее.

Недостатки барабанной тормозной системы

Но, несмотря на явные преимущества, данный тип тормозной системы имеет определенные недостатки:

- более низкая скорость включения в работу, по сравнению с дисковыми аналогами;

- некоторые трудности в настройке;

- невысокая стабильность;

- при нагревании заднего тормозного барабана происходит «залипание» колодок и значительное ухудшение тормозных характеристик.

Кроме того, специалисты не советуют пользоваться ручным тормозом при отрицательных температурах. Нередко происходят случаи примерзания колодок к барабанам. Во избежание подобных ситуаций на современных и дорогих автомобилях данный тип тормозной системы заменяется на дисковый вариант. В основном, тормозную систему с задними барабанами встречается на бюджетных машинах и малолитражках, в которых они ставятся на задние колеса. Еще данной тормозной системой оснащаются грузовые транспортные средства.

Снимаем тормозной барабанНеисправности: причины и симптомы

Поскольку участие в торможении задних колес намного меньше, чем передних, автомобилист не сразу замечает снижение эффективности их работы. При этом процесс снижения эффективности может длиться достаточно долго.

При этом процесс снижения эффективности может длиться достаточно долго.

Сбои в работе барабанных тормозов ощущаются при резком торможении — машина останавливается гораздо медленнее. На многих машинах выход из строя барабанной системы торможения особенно заметен при движении задним ходом. Передняя система тормозов, ставшая задней, не «желает» эффективно работать, останавливая авто.

Утечка рабочей жидкости нередко приводит к отключению одного/двух контуров системы торможения – это провоцирует снижение ее эффективности до 60%. Воздух в гидравлике создает ощущение мягкости нажатия на педаль. При этом тормоз может срабатывать лишь в конце хода.

При «перекосе» колодок, поломке пружины/стойки в барабане автомобилист может слышать звуки скрежета. Это приводит к заклиниванию и перегреву барабана. Кроме того, это приводит к снижению наката автомобиля и повышению расхода топлива. В числе сбоев нередко встречается и «овальность» барабана.

Виды поломок

В числе наиболее распространенных причин, которые предполагают снятие заднего тормозного барабана и его замену из-за потери эффективности, не только износ колодок, а высокая изношенность самого барабана. На его внутренней рабочей поверхности происходит увеличение окружности. Если сразу происходит износ колодок и рабочей поверхности, то появляются риски выдавливания поршней из цилиндра, заклинивания колес или утечки тормозной жидкости.

На его внутренней рабочей поверхности происходит увеличение окружности. Если сразу происходит износ колодок и рабочей поверхности, то появляются риски выдавливания поршней из цилиндра, заклинивания колес или утечки тормозной жидкости.

На машинах, имеющих большой пробег, из-за коррозии происходит «залипание», ослабление либо разрушение пружины. Сила нажимов может значительно понизиться из-за того, что ослаб тросик ручника. Не часто, но все-таки случается так, что фрикционные накладки отслаиваются от колодки, тогда необходимо заменить тормозные колодки на задних барабанах.

Способы устранения неисправности

Прежде чем говорить о способах снятия заднего тормозного барабана, если он прикипел, нужно назвать причины, по которым это может произойти:

- Нагревание тормозной колодки приводит к расширению металла, из которого выполнен барабан, поэтому крышка залипает на корпусе.

- Грязь, скопившаяся между крышкой и корпусом.

- Быстрый нагрев элемента при торможении, а затем резкое охлаждение (к примеру, в водяной луже).

Все это приводит к прилипанию тормозного барабана. Отметим, что его демонтаж – дело довольно трудное. А потому специалисты не рекомендуют прибегать к резкому торможению в дождливую погоду, который демонтировать при замене колодок достаточно тяжело. А теперь расскажем о наиболее приемлемых способах снятия прикипевшего барабана.

Если мастера автосервиса практически без усилий справляются с данной задачей, имея достаточный опыт и необходимый инструмент, то обычному автомобилисту, решившему самостоятельно выполнить такую работу необходимо запастись определенным инструментом. Причем для каждого конкретного случая этот инструмент может быть разным.

Но всегда вам потребуется средство WD40, используемое при ремонте различных транспортных средств.

Смазка тормозного барабанаКувалда вам в помощь

Использование данного метода предполагает надежную фиксацию авто. Лучше выполнять все действия на подъемнике (автомобильный домкрат не способен обеспечить максимальную устойчивость приподнятой машины). Кроме того, для этого может подойти металлический козел, предназначенный для опоры машины, либо обыкновенный пень от большого дерева. Перейдем непосредственно к последовательности действий при демонтаже тормозного барабана. Вам потребуется:

Кроме того, для этого может подойти металлический козел, предназначенный для опоры машины, либо обыкновенный пень от большого дерева. Перейдем непосредственно к последовательности действий при демонтаже тормозного барабана. Вам потребуется:

- Снять колесо.

- С помощью железной щетки почистить полость от скопления грязи.

- Обильно опрыскать поверхность составом WD40.

- С аккуратностью обстукать бурт барабана у днища, пока он не станет подвижным. Не нужно наносить удары чересчур сильно – это может привести к повреждению элементов авто.

Но целесообразно предупредить, что данный способ имеет один существенный недостаток – не у всех имеется кувалда и не все умет навыки обращения с ней. А потому целесообразно рассмотреть другие варианты решения данной задачи.

Тормозной барабан демонтированЭкстремальный способ

Данный способ предполагает абсолютную фиксацию машины. Перед началом работ следует все тщательно проверить, ведь при соскоке автомобиля угрозы получения серьезных травм возрастают практически на 100%. Выбрав данный вариант снятия прикипевшего барабана, потребуется выполнить следующие действия:

Выбрав данный вариант снятия прикипевшего барабана, потребуется выполнить следующие действия:

- Сесть за руль.

- Включить зажигание.

- Включить 2 (3) передачу и бросить сцепление.

- Раскрутить мотор до средних оборотов.

- Заглушить силовой агрегат и демонтировать барабан.

Смысл данного метода заключается в раскручивании подвижной части оси, а значит, и самого барабана посредством центробежной силы. В данном варианте барабан элементарно будет сорван накипи.

Демонтаж тормозного барабанаРадикальная мера

Если вдруг описанные выше методы не привели к требуемому результату, кроме того, заклинило цилиндр тормозной системы, то целесообразно применить радикальные меры. Для выполнения работы потребуется дрель со сверлом (размер диаметра 2-3мм), медицинский шприц, кувалда. А вот что нужно сделать, если ничего не помогло:

- В местах стыка полуоси и барабана сделать несколько скважин.

- Шприцем заливать в отверстия тормозной жидкости и одновременно аккуратно бить по барабану кувалдой.

Для упрощения выполнения действий используйте специальный съемный ключ (можно купить или сделать самостоятельно). После выполнения подобных действий залипший барабан должен сняться. Но, если и сейчас этого не удалось сделать, то нужно посетить автосервис. Здесь мастера наверняка справятся с демонтажем тормозного барабана. Разумеется, за услугу нужно будет заплатить, но это будет дешевле, чем покупка новой ступицы или поворотного кулака, в случае их поломки.

Как снять барабан на некоторых авто

Итак, мы выяснили, что барабанный элемент подлежит замене в случае износа, деформации и залипания. Был описан общий порядок выполнения действий при снятии данного элемента. А сейчас хотим рассказать, как снимается барабан на вазовских моделях.

Ключ для снятия тормозного барабанаВАЗ (2101-07)

Замена заднего барабанного элемента производится на вывешенном авто с отпущенным ручником. Для начала снимите колесо, на котором предстоит демонтировать элемент. Затем с помощью гаечного/накидного ключа отверните направляющий крепеж (штифты), который удерживает барабан и крепит колеса к ступице. После выполнения этих действий потяните корпус элемента. Он должен достаточно легко сняться.

После выполнения этих действий потяните корпус элемента. Он должен достаточно легко сняться.

Если этого не произойдет, что случается часто, тогда возьмите пару болтов (M8) и заверните их отверстия, в которые они легко завернуться. Вкручивать их надо ровно. В результате барабан поддастся.

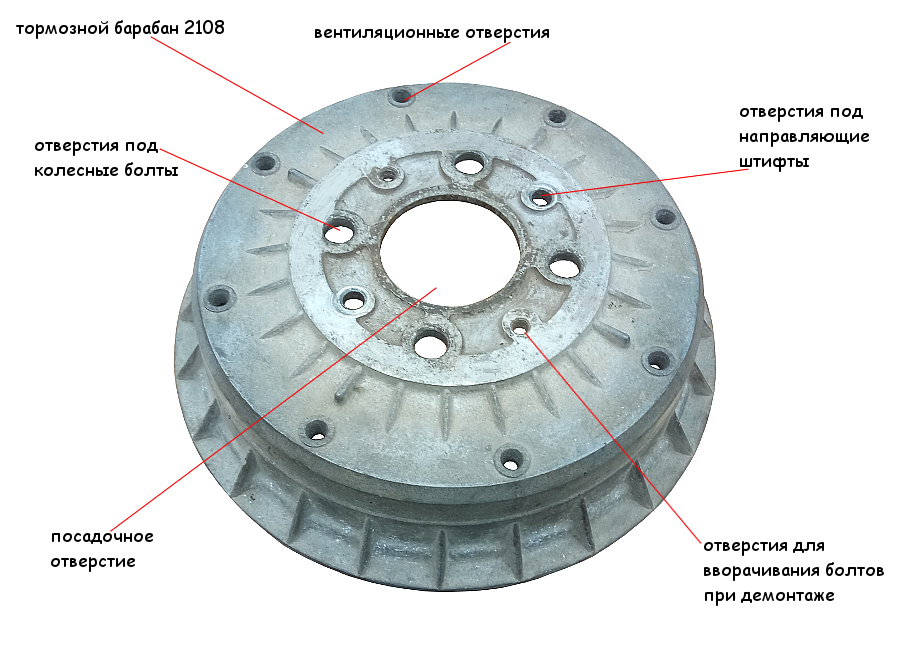

Lada (2108-21099)

Для снятия задних тормозных барабанных элементов на этих вазовских моделях включается первая передача и устанавливаются упоры под передние колеса автомобиля. Ручник должен быть отпущен. Потом снимаются колеса, а тормозные механизмы зачищают от грязи.

После этого выворачиваются монтажные штифты, на ступицу наносится WD40 и счищается следы грязи/коррозии. Нанося легкие удары резиновым/полимерным молоточком, со ступицы стягивается барабан. Если элемент не поддается, то барабаны спрессовываются с помощью крепежных деталей (штифты/болты M8).

Lada (2110)

Снятие тормозных барабанных элементов на данных моделях, нередко, доставляет автовладельцу некоторые проблемы. Элемент легко демонтировать на новой машине, а для снятия на старых авто потребуется добротный молоток, головка глубиной 7мм и трещотка. Для начала ослабляются болты, крепящие заднее колесо. Затем автомобиль поднимается с помощью домкрата, крепеж полностью выворачивается и снимается колесо.

Элемент легко демонтировать на новой машине, а для снятия на старых авто потребуется добротный молоток, головка глубиной 7мм и трещотка. Для начала ослабляются болты, крепящие заднее колесо. Затем автомобиль поднимается с помощью домкрата, крепеж полностью выворачивается и снимается колесо.

Далее с барабанного элемента выкручивают шпильки. Но сделать это лучше тогда, когда авто еще не сняты колеса. Затягивается ручной тормоз. Далее с обратной стороны молоточком со ступицы сбивается барабан. Если возникли затруднения, помогут шпильки – они вворачиваются в соответствующие скважины, а при их равном вкручивании барабан извлекается. Кстати, аналогично снимается барабан и на корейских авто. Но иногда потребуется применение силы, но обычно обработка WD40 места контакта барабана позволяет легко его снять. Как видно, выполнить демонтаж тормозных барабанов не всегда бывает просто, поэтому целесообразность регулярного техосмотра очевидна.

Системе тормозов диагностика требуется после 40 000 км. В этом случае проблем со снятием барабана не возникает.

В этом случае проблем со снятием барабана не возникает.

Важно учитывать, что если автовладелец берется за выполнение описанных выше действий самостоятельно, то на первом месте должна стоять на первом месте!

Как снять задние тормозные барабаны

Согласно регламенту проведения работ, осуществляемых в рамках сезонного технического обслуживания автомобилей, должна выполняться проверка состояния тормозных колодок. Если говорить про передние тормозные колодки, то доступ к ним сравнительно облегчен, поскольку оценить их износ можно визуально, не демонтируя суппорт, в котором они крепятся. Что же касается задних колодок, то их осмотр возможно провести лишь путем снятия тормозного барабана.

Из-за затруднительного доступа к тормозным колодкам, которые находятся в барабане, многие автовладельцы откладывают проведение данного вида работ. Однако этого не стоит делать, потому как снять задние тормозные барабаны не так уж и трудно, как кажется на первый взгляд.

Чтобы добраться до задних тормозных колодок для оценки их состояние или замены, совсем не обязательно отвозить машину в специализированный автомобильный сервис.

Подготовительный этап

Для демонтажа заднего тормозного барабана вам понадобится следующий набор инструментов:

- домкрат;

- ключ для колес;

- гаечный ключ.

Процесс снятия тормозного барабана

Инструкция и схема снятия

- Перед тем как приступить к демонтажу заднего тормозного барабана, требуется установить ваше транспортное средство на ровной поверхности. Воспользуйтесь домкратом, чтобы приподнять заднюю часть автомобиля. Не забудьте перед этим подложить под передние колеса брусья или иные предметы, чтобы быть уверенным в том, что машина никуда не покатится. Открутите болты и снимите заднее колесо.

- Затем необходимо открутить на тормозном барабане направляющий штифт, который предназначен для обеспечения более надежного крепления барабана.

- Сместившись от посадочного места, из которого был изъят штифт, вы увидите резьбовые отверстия, в которые требуется вкрутить болты типа М8.

Такая конструкция позволит без каких бы то ни было трудностей снять тормозной барабан.

Такая конструкция позволит без каких бы то ни было трудностей снять тормозной барабан. - Эти болты требуется вкручивать поочередно. Если вы почувствовали при этом увеличение нагрузки на один из болтов, необходимо переключиться на вворачивание другого. Как только болты будут полностью закручены, можете снимать барабан с полуоси.

Возможные неприятности

Как правило, за несколько десятков тысяч километров пробега тормозные барабаны успевают закиснуть, в связи с чем их снятие может быть затруднено. Однако и с этой проблемой можно легко справиться, воспользовавшись специальными средствами. В такой ситуации можно использовать WD40: обильно нанесите эту жидкость на барабан в тех местах, где он прикипел к задней крышке, и подождите не менее 10 минут, чтобы средство хорошо подействовало на заржавевший металл. После этого повторите попытку демонтажа заднего тормозного барабана.

Смазка

Чтобы такой ситуации не повторилось в будущем, перед установкой барабана на его прежнее место тщательно нанесите по его окружности специальную смазку. Это замедлит действие коррозии и предотвратит вероятность его повторного закисания. Если вам вновь потребуется разобрать данный механизм, то в следующий раз вы избежите таких же неприятностей и намного быстрее выполните разборку.

Это замедлит действие коррозии и предотвратит вероятность его повторного закисания. Если вам вновь потребуется разобрать данный механизм, то в следующий раз вы избежите таких же неприятностей и намного быстрее выполните разборку.

Чтобы не опасаться за свою безопасность во время передвижения на личном автомобиле, заблаговременно проводите осмотр его основных систем, диагностику деталей подвески, оценку состояния рулевого управления, проверку уровня всех рабочих жидкостей. Именно такой подход к обслуживанию транспортного средства обеспечит его безотказную работу.

Видео

В этом видео показано, как снять задние тормозные барабаны:

Фото

Машину надо поддомкратить

Закрутите направляющие штифты

Барабан снят

Задние тормозные барабаны: снятие и замена

Многие современные автомобили комплектуются дисковыми тормозами и спереди, и сзади. Но также еще производят машины, где используют задние тормозные барабаны. Этот механизм применяется в автомобилестроении более ста лет. Как и многие другие элементы, такая тормозная система может изнашиваться, и тогда необходимо демонтировать и заменить эти детали.

Этот механизм применяется в автомобилестроении более ста лет. Как и многие другие элементы, такая тормозная система может изнашиваться, и тогда необходимо демонтировать и заменить эти детали.

Конструкция

Барабан тормозной задний представляет собой несколько деталей. Это вращающийся барабан и тормозные колодки. В процессе торможения последние трутся об поверхность полого внутри барабана. Для того чтобы колодки могли двигаться, в конструкции имеются специальные пружины. Они сжимаются или разжимаются в зависимости от того, нажимает водитель на педаль тормоза или отпускает ее. За срабатывание колодок отвечает тормозной цилиндр – он под давлением рабочей жидкости прижимает колодку к поверхности барабана. Этих цилиндров может быть несколько. Весь механизм смонтирован на штампованном тормозном щите.

Барабан тормозной задний может иметь и другую конструкцию – ленточную. Здесь торможение осуществляется за счет гибкой металлической ленты, которая натягивается и обжимает барабан. От этой системы в автомобилестроении давно отказались.

От этой системы в автомобилестроении давно отказались.

Один из главных плюсов данных механизмов в том, что они надежно закрыты от любых воздействий окружающей среды. Такая тормозная система идеально подходит для эксплуатации в тяжелых или даже экстремальных условиях.

В колодки практически не попадает пыль и влага, что значительно повышает ресурс деталей. Также в процессе торможения такая система выделяет меньше тепла, это дает возможность использовать более дешевые жидкости начального уровня с низкой температурой кипения. Еще одно преимущество в том, что сила торможения может быть повышена не только за счет большего диаметра тормозного барабана, но и за счет его ширины. Так, пятно контакта колодки с поверхностью элемента становится больше, что позволяет значительно улучшить тормозящие свойства.

Задние тормозные барабаны за счет своей конструкции могут повышать эффективность работы. Барабан вращается и в процессе торможения постоянно хочет увести колодки за собой, как бы проворачивая их. В итоге уменьшается усилие на педали.

В итоге уменьшается усилие на педали.

Минусы конструкции

При всех своих достоинствах, такая тормозная система имеет низкую скорость срабатывания, в отличие от дисковых аналогов. Также есть определенные сложности в настройке, конструкция имеет низкую стабильность. Когда греется задний тормозной барабан, случается, что колодки «залипают», а тормозные характеристики значительно ухудшаются.

При слишком низкой температуре воздуха не рекомендуется использовать ручной тормоз. Случается немало ситуаций, когда колодки просто примерзают к барабану. Из-за этих неприятностей в большинстве современных дорогих авто от этого механизма предпочитают уйти.

Задние тормозные барабаны чаще можно увидеть на бюджетных моделях, на городских малолитражках, где они установлены сзади. Также данная система устанавливается на грузовой автотранспорт.

Неполадки: признаки и причины

Так как задние колеса участвуют в процессе торможения значительно меньше, чем передние, то автовладелец не сразу сможет понять, что эффективность их работы снизилась. Кроме того, снижение этой самой эффективности происходит постепенно и медленно.

Кроме того, снижение этой самой эффективности происходит постепенно и медленно.

Проблемы с барабанным тормозом можно ощутить при энергичных торможениях – автомобиль останавливается значительно медленнее, чем обычно. На большинстве машин поломка данной системы особенно заметна при необходимости двигаться задним ходом. Передняя тормозная система, которая стала задней, не хочет работать одна и останавливает автомобиль неэффективно. Утечки тормозной жидкости могут приводить к отключениям одного или двух контуров тормозной системы – это становится причиной снижения эффективности торможения на 30-60%. Воздух в гидравлическом приводе ведет к ощущению мягкости при нажатии на педаль. А тормоз срабатывает только в конце хода.

Если в барабане перекосились колодки, сломались пружины или стойки, водитель может услышать скребущие звуки. Это может стать причиной заклинивания и перегрева барабана. Также это может привести к уменьшению наката машины или высокому расходу топлива. Среди неполадок также встречается овальность барабана.

Разновидности неисправностей

Среди самых распространенных причин, по которым задние тормозные барабаны теряют эффективность, не снижение ресурса колодок, а повышенный износ самого барабана. Внутри, на его рабочей поверхности увеличивается окружность этой самой поверхности. Когда одновременно вырабатываются колодки и рабочая поверхность, то есть риск, что поршни выдавит из рабочего цилиндра, колеса заклинит или начнется утечка тормозной жидкости из контура.

На автомобилях с большими пробегами вследствие коррозии может случиться ослабление, “залипание” или разрушение пружин. Усилие нажима может заметно снизиться из-за ослабления троса ручного тормоза. Редко, но случается отслоение фрикционной накладки от колодки. В этом случае рекомендуется замена тормозных колодок задних барабанов.

Диагностика неисправностей

Если на поверхности рабочего цилиндра имеются следы жидкости, то это свидетельствует о попадании в систему воздуха. Для точной диагностики необходимо отправиться на СТО, где имеется специальный стенд, позволяющий вычислить эффективность каждого механизма. Чтобы барабанные тормоза работали исправно, необходимо их вовремя обслуживать, проверять их работу. Для этого достаточно резко остановиться со скорости 60-80 км/ч. Эти тесты нужно проводить насколько раз.

Чтобы барабанные тормоза работали исправно, необходимо их вовремя обслуживать, проверять их работу. Для этого достаточно резко остановиться со скорости 60-80 км/ч. Эти тесты нужно проводить насколько раз.

Снятие заднего тормозного барабана: когда это необходимо

Замене барабан подлежит, если он деформирован или же его поверхность имеет сквозные трещины и вмятины. Помимо деформации данного механизма, на его рабочей поверхности может быть выработка (увеличивается внутренний диаметр элемента). Задний тормозной барабан (ВАЗ 2101-2107) имеет диаметр 200 мм. Если размер превышает 201,5 мм, то деталь подлежит замене.

Замена барабана тормозной системы ВАЗ 2101-07

Процесс замены должен проводится на вывешенной машине, при этом ручной тормоз должен быть отпущен. Первым делом необходимо снять колесо со стороны, где будет демонтироваться барабан.

Далее при помощи гаечного или накидного ключа следует отвернуть направляющие штифты, что удерживают барабан и крепят к ступице колеса. Когда они будут отвернуты, следует потянуть за корпус барабана – он должен сняться. Если задний тормозной барабан (ВАЗ-2107 в том числе) не снимается, что очень часто бывает, тогда необходимо завернуть два болта М8 в отверстия, которые они вкрутятся. Заворачивать их нужно равномерно. В итоге деталь поддастся снятию.

Когда они будут отвернуты, следует потянуть за корпус барабана – он должен сняться. Если задний тормозной барабан (ВАЗ-2107 в том числе) не снимается, что очень часто бывает, тогда необходимо завернуть два болта М8 в отверстия, которые они вкрутятся. Заворачивать их нужно равномерно. В итоге деталь поддастся снятию.

ВАЗ 2108-099

Чтобы снять задние тормозные барабаны ВАЗ моделей 2108-099, нужно включить первую передачу, а также установить упорные бруски под два передних колеса машины. Важно, чтобы был отпущен рычаг ручного тормоза. Затем снимают колеса автомобиля, а тормозной механизм очищают от грязи.

После очистки нужно вывернуть два монтажных штифта, нанести на ступицу колеса немного WD-40 и очистить грязь и следы коррозии. При помощи резинового либо полимерного молотка легкими ударами стягивают барабан со ступицы. Если деталь не хочет поддаваться, тогда при помощи штифтов или болтов М8 можно спрессовать барабан.

ВАЗ-2110

Задний тормозной барабан ВАЗ-2110 может доставить владельцу проблемы в процессе замены или снятия. Деталь демонтируется достаточно просто при условии, что автомобиль новый. На старых авто процесс снятия влечет за собой проблемы. Для работы понадобится мощный молоток, глубокая головка на 7 мм, а также трещотка. Первым делом срываются болты, удерживающие заднее колесо. После того, как автомобиль будет поднят домкратом, их окончательно отворачивают и полностью снимают колесо. Теперь откручивают шпильки на барабане. Лучше всего это делать в момент, когда машина еще стоит на своих колесах. Также можно затянуть ручной тормоз. Затем с обратной стороны молотком сбивают барабан со ступицы колеса. Если не выходит, тогда шпильки в помощь – они вкручиваются от соответствующие отверстия и при их равномерном закручивании барабан демонтируется.

Деталь демонтируется достаточно просто при условии, что автомобиль новый. На старых авто процесс снятия влечет за собой проблемы. Для работы понадобится мощный молоток, глубокая головка на 7 мм, а также трещотка. Первым делом срываются болты, удерживающие заднее колесо. После того, как автомобиль будет поднят домкратом, их окончательно отворачивают и полностью снимают колесо. Теперь откручивают шпильки на барабане. Лучше всего это делать в момент, когда машина еще стоит на своих колесах. Также можно затянуть ручной тормоз. Затем с обратной стороны молотком сбивают барабан со ступицы колеса. Если не выходит, тогда шпильки в помощь – они вкручиваются от соответствующие отверстия и при их равномерном закручивании барабан демонтируется.

Таким же образом снимается на корейских автомобилях барабан тормозной задний («Нексия» не исключение). В некоторых случаях необходимо применить силу, но чаще всего после обработки WD-40 место контакта барабан отлично снимается.

«Рено Логан»

Если с автомобилями ВАЗ для демонтажа тормозных элементов применялась грубая сила, то в случае с «Логаном» используют другой метод. Первым делом на КПП включается первая передача. Затем укладываются противооткатные упоры под два передних колеса. Далее выполняется демонтаж декоративных колпаков, если они есть на колесах. Когда колпаки сняты, аккуратно выбивают из ступицы защитный колпачок и снимают его.

Первым делом на КПП включается первая передача. Затем укладываются противооткатные упоры под два передних колеса. Далее выполняется демонтаж декоративных колпаков, если они есть на колесах. Когда колпаки сняты, аккуратно выбивают из ступицы защитный колпачок и снимают его.

После ослабляют болты крепления колес и ступичную гайку. При этом машина должна стоять на земле. Дальше поднимают заднюю часть машины и снимают колесо. Теперь можно открутить ступичную гайку до конца – при установке нового барабана также следует приобрести и новую гайку.

С муфтовой цапфы снимают задний тормозной барабан («Логан Дачия» не исключение), а вместе с ним и подшипник. В этих автомобилях механизм представляет собой единое целое со ступицей. Таким же образом снимается и вторая деталь. Если будет устанавливаться старый барабан, необходимо сточить буртик на его рабочей поверхности. Также необходимо привести в рабочее положение механизм регулятора зазоров и свести тормозные колодки монтажными лопатками.

При установке задние тормозные барабаны «Рено Логана» должны закручиваться ступичной гайкой с усилием в 175 Нм. После установки необходимо выполнить регулировку зазоров, для этого несколько раз выжимают педаль тормоза. В процессе будут слышны щелчки – когда зазор будет отрегулирован, они прекратятся.

Таким образом выполняется демонтаж барабанного тормозного механизма для обслуживания или замены. Как видите, выполнить данный процесс можно и своими руками, сэкономив деньги на услугах СТО.

Несколько способов снятия тормозного барабана

Иногда при снятии тормозного барабана на автомобилях ВАЗ возникает проблема определенного рода, когда тормозной барабан ВАЗ не снимается. Причиной тому, как правило, является выработка внутренней рабочей поверхности тормозными колодками, таким образом, получается, что колодки находятся в углублении и держат сам барабан.

Как снять тормозной барабан (вариант №1)

И так имеем ситуацию, когда тормозной барабан свободно прокручивается, но снять его не получается. Для начала необходимо полностью отпустить рычаг ручного тормоза. Теперь с помощью деревянного бруска (ни в коем случаи не металлическим, иначе край барабана может отколоться) простукивая края барабана с внутренней стороны, одновременно проворачивая, пробуем понемногу снимать. Обратите внимание, что данную операцию необходимо проводить, когда автомобиль стоит на яме.

Для начала необходимо полностью отпустить рычаг ручного тормоза. Теперь с помощью деревянного бруска (ни в коем случаи не металлическим, иначе край барабана может отколоться) простукивая края барабана с внутренней стороны, одновременно проворачивая, пробуем понемногу снимать. Обратите внимание, что данную операцию необходимо проводить, когда автомобиль стоит на яме.

Как снять тормозной барабан (вариант №2)

Использовать данный способ снятия тормозного барабана следует в том случае, если он прикипел к полуоси

На домкрате вывешиваем колесо барабан которого необходимо снять, под остальные колеса кладем башмаки (противооткаты), снимаем колесо и направляющие шпильки, под мост подкладываем тюльку опускаем машину чтоб плотно села на тюльку. Заводим машину включаем 3 передачу и немного раскрутив (примерно 3000 — 4000 оборотов) вывешенное колесо и резко бьем по тормозам, итак барабан сорван с места. Снова на 3 передаче разгазовываем до упора секунд 10 — 20, глушим идем проверяем, снимаем барабан если же он не слез тогда идем и еще газуем.

Снова на 3 передаче разгазовываем до упора секунд 10 — 20, глушим идем проверяем, снимаем барабан если же он не слез тогда идем и еще газуем.

Как снять тормозной барабан (вариант №3)

Существует еще один способ снятия тормозного барабана в ситуации, если он прикипел к полуоси. Первым делом необходимо с помощью ножа или отвертки тщательно очистить от ржавчины и грязи кромку внутреннего отверстия барабана, после чего обильно смочить проникающей жидкостью, например VD-40. Спустя 30 минут можно приступать к демонтажу. На автомобилях ваз тормозной барабан имеет два отверстия для направляющих, которые не содержат резьбы, а два отверстия, технологические, в которые можно вкрутить винт подходящего размера и таким образом использовать их как съемник. Надеюсь, суть вам понятна. Для наглядного примера и все тонкости снятия тормозного барабана на автомобилях ВАЗ в представленном видео.

Как снять тормозной барабан ВАЗ.

Видео

Видео Ford Fusion Снятие и установка тормозного барабана

9.9.1. Снятие и установка тормозного барабана

Тормозной барабан снимают для его замены при повреждении или износе рабочей поверхности (максимально допустимый диаметр барабана 230,2 мм), а также для контроля состояния тормозных механизмов, замены тормозных колодок и рабочих цилиндров.

Полезный совет Работу выполняйте на автомобиле с вывешенными задними колесами (на подъемнике или автомобиле, установленном с помощью домкрата на опоры). Рычаг стояночного тормоза должен быть опущен до упора вниз (автомобиль расторможен). |

Вам потребуются: ключ для гаек колес, отвертка с плоским лезвием, молоток, зубило.

1. Включите I передачу и установите упорные бруски под передние колеса.

2. Вывесите заднее колесо и установите заднюю часть автомобиля со стороны снимаемого барабана на опору. Снимите заднее колесо (см. «Замена колеса»).

Снимите заднее колесо (см. «Замена колеса»).3. Ослабьте затяжку гайки ступицы. | 4. С помощью зубила спрессуйте… |

5. …и снимите защитный колпак подшипника ступицы. | 6. Отогните пластины стопорной шайбы гайки ступицы. |

7. Окончательно отверните гайку ступицы… | 8. …и снимите стопорную шайбу. |

Примечание При каждом отворачивании гайки ступицы заднего колеса ее необходимо заменять вместе со стопорной шайбой. |

9. Снимите тормозной барабан.

Примечание После длительной эксплуатации по наружному краю рабочей поверхности барабана в результате износа образуется буртик, затрудняющий снятие барабана. В этом случае ослабьте натяжение троса привода стояночного тормоза (см. «Регулировка привода стояночного тормоза»). |

Предупреждение Не нажимайте на педаль тормоза при снятом тормозном барабане, так как при этом из рабочего цилиндра могут полностью выйти поршни, а из гидросистемы вытечет тормозная жидкость. |

10. Измерьте штангенциркулем диаметр рабочей поверхности. Если диаметр превышает максимально допустимое значение, барабан подлежит замене.

Примечание На внутреннюю поверхность барабана в литье нанесен его максимально допустимый при износе диаметр (204,3 мм). |

11. Осмотрите рабочую поверхность барабана. Она должна быть ровной и гладкой, без кольцевых рисок и явно видимой овальности (овальность должна быть не более 0,5 мм, ее можно определить по неравномерно изношенной рабочей поверхности барабана). Если кольцевые риски очень глубокие или хорошо виден неравномерный износ рабочей поверхности, барабан придется заменить новым.

Предупреждение Тормозные барабаны заменяйте парами (левый и правый одновременно). |

12. Аналогично снимите и проверьте второй тормозной барабан.

13. При установке прежнего барабана снимите напильником буртик на рабочей поверхности барабана, образовавшийся в результате износа.

15. Установите барабан в порядке, обратном снятию.

16. Отрегулируйте зазор между тормозными колодками и барабаном, нажав несколько раз на педаль тормоза.

18. Проверьте легкость вращения колеса. Допускается легкое задевание барабана о колодки.

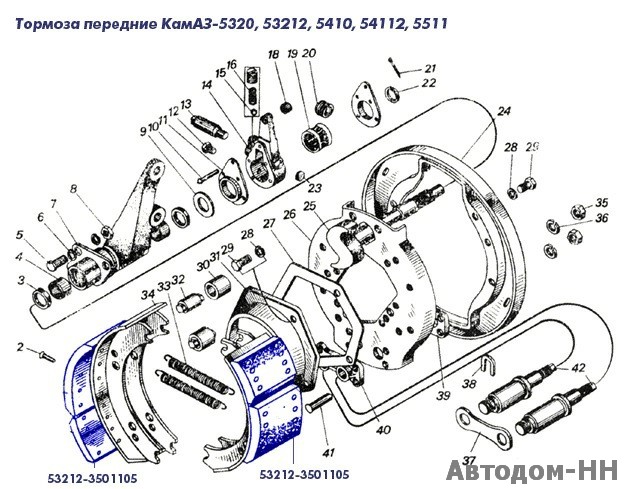

Замена тормозного барабана и колодок задних колес

Колодки задних колес заменяем в случае их повреждений, замасливания и износе накладок до толщины менее 1 мм. Барабан заменяем при его повреждении, трещинах, а также износе рабочей поверхности до диаметра более 283 мм.

Одновременно заменяем все четыре колодки задних колес.

Снимаем задние колеса.

Снимаем барабан.

В случае тугой посадки или «прикипания» барабана к ступице, можно спрессовать его, ввернув три болта М10 в специальные отверстия.

ВНИМАНИЕ

Тормозные барабаны протачиваются в сборе со ступицами, поэтому устанавливаем снятые барабаны только на свои прежние места. Новые барабаны перед установкой на автомобиль заводская инструкция рекомендует проточить в сборе со ступицей. Нельзя нажимать на педаль тормоза после снятия тормозного барабана.

Крючком или тонкими плоскогубцами вынимаем конец стяжной пружины из отверстия в задней тормозной колодке.

Удобнее использовать для этого специальное приспособление.

С внутренней стороны тормозного щита одной рукой нажимаем на шляпку стержня задней тормозной колодки, другой рукой на чашку, сжимая пружину. Поворачиваем чашку пружины на 90°. При этом прорезь на чашке совместится с наконечником оси. Снимаем чашки с пружиной.

Вынимаем из отверстия в тормозном щите стержень.

Повернув заднюю колодку, снимаем нижнюю стяжную пружину.

Выводим рычаг стояночного тормоза из наконечника троса.

Аналогично снимаем крепление передней тормозной колодки к тормозному щиту, и снимаем переднюю колодку.

Снимаем с колодки стяжную пружину и пружину с распорного стержня.

Ключом «на 17» отворачиваем гайку крепления стержня к колодке…

…и снимаем детали механизма регулировки стояночного тормоза.

Плоскогубцами расшплинтовываем гайку крепления рычага стояночного тормоза.

Придерживая ключом «на 17» болт крепления, таким же ключом отворачиваем гайку,…

…вынимаем болт и снимаем детали крепления рычага стояночного тормоза к колодке.

Переставляем снятые детали на новые колодки.

Устанавливаем новые тормозные колодки в обратной последовательности, после чего регулируем зазор между колодками и тормозным барабаном (см. Регулировка привода стояночного тормоза).

Устанавливаем барабан, смазав его посадочный поясок смазкой ШРУС-4 или графитной смазкой.

ВНИМАНИЕ

Тормозной барабан на ступицу устанавливается только в одном положении, так как отверстия под винты выполнены с переменным по окружности шагом.

Устанавливаем колеса и несколько раз нажимаем на педаль тормоза для самоустановки элементов тормозных механизмов.

Техническое обслуживание, устройство и ремонт автомобилей Уаз Патриот / Patriot

Ремонт УАЗ-Patriot / Патриот >> Тормозная система >> Тормозные механизмы задних колес >> Замена тормозного барабана

Тормозной барабан снимают для замены при его повреждении или износе рабочей поверхности (максимально допустимый диаметр рабочей поверхности барабана автомобиля 281 мм), а также для контроля состояния тормозных механизмов, замены тормозных колодок и рабочего цилиндра.

Предупреждение Тормозные барабаны заменяйте парами (левый и правый одновременно). |

Вам потребуется отвертка с плоским лезвием.

1. Снимите левое заднее колесо.

2. Выверните три винта крепления тормозного барабана…

Полезный совет

Для выворачивания винтов крепления тормозного барабана используйте ударную отвертку.

3. … и снимите тормозной барабан.

Полезный совет Если тормозной барабан не удается снять усилием рук… …обстучите его молотком… …вверните три болта М8 в резьбовые отверстия тормозного барабана и, равномерно затягивая болты, спрессуйте барабан со ступицы. |

4. Измерьте штангенциркулем диаметр рабочей поверхности. Если диаметр превышает максимально допустимое значение, барабан подлежит замене. | 5. Сжав тормозные колодки двумя монтажными лопатками, утопите поршни рабочего цилиндра. |

6. Установите детали в порядке, обратном снятию.

Полезный совет При установке прежнего барабана снимите напильником буртик на рабочей поверхности барабана, образовавшийся в результате износа. |

7. Аналогично снимите, проверьте и при необходимости замените правый тормозной барабан.

задние барабанные тормозные механизмы | Обслуживание и ремонт автомобилей VW / Audi. Статьи, советы, рекомендации

а так же замена барабанных колодок, тормозных цилиндров, ступичных подшипников, регулировка стояночного тормоза.

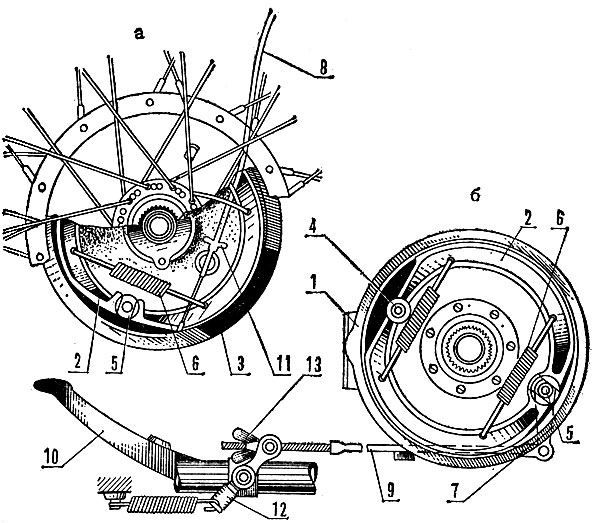

Допустим, вам необходимо по какой-то причине снять задние тормозные барабаны. Рассмотрим, что можем увидеть под ними, на что надо обращать внимание, и как оно всё должно выглядеть.

Для снятия барабана в первую очередь надо снять защитный колпачок, и сделать это надо аккуратно (только если вы не планируете менять подшипники).

Для этой цели можно приспособить старые «крокодилы», уже не способные фиксировать любой размер, кроме максимального.

На краях «губок» сделали пропилы, благодаря чему колпачок снимается легко, и без деформации. В крайнем случае можно использовать толстое тупое зубило, аккуратно, по немного, постукивать по периметру захода колпачка в ступицу. Сняли.

Разогнуть и вынуть шплинт(старый лучше выкинуть и поставить новый).

Снять фиксирующую шайбу. Открутить гайку ключом на 24.

Перед снятием барабана надо свести колодки. Для этого нужно бы иметь рентгеновское зрение.

Шутка. Для этого нужно выставить барабан так, что бы отверстия под колёсные болты составляли квадрат, параллельный земле. В верхнее переднее (по ходу движения) отверстие вставить плоскую отвёртку, нащупать нижнюю часть клинышка механизма саморазведения, и, используя отвёртку как рычаг, поднять его вверх.

Кстати, коротко об устройстве и работе механизма саморазведения. Он прост, как и всё гениальное. При раздвигании колодок усилием рабочего тормозного цилиндра, между колодкой и распорной планкой открывается дополнительная щель, куда и стремится провалиться клинышек, под воздействием пружинки. Вы отпускает педаль, а упавший клин не даст колодкам полностью сойтись

Теперь, взяв за края барабана, можно его потянуть на себя, при этом постараться предохранить от выпадения наружный подшипник.

Прежде чем отложить барабан в сторону, осмотрите его внутреннюю рабочую поверхность. В идеале она должна быть зеркальной, без канавок и повреждений. Буртик образуется практически всегда, не стоит обращать на него внимания. Однако надо помнить, что допустимый износ любого барабана – всего 1 мм на диаметр. То есть если на Гольф-2 диаметр нового барабана – 180 мм, то при 181,5 можно смело выбрасывать.

Так же во внутренней части барабана должно быть сухо, наличие жирных пятен свидетельствует о течи тормозного цилиндра, или о выдавливании смазки из под сальника внутреннего подшипника.

Теперь смотрим на открывающиеся взору внутренности. Чистота и сухость должна радовать глаз.

Если же есть следы подтекания тормозной жидкости, необходимо поменять рабочий тормозной цилиндр. Однако и на видимое благополучие не надо сразу покупаться. Аккуратно надавите на один поршенёк – он должен легко утапливаться, а противоположный при этом наоборот, вылезать. Поддеваем краешек пыльника на цилиндре, и заглядываем: а так ли там красиво, как снаружи?

Допустим, настал момент прощаться с этой деталью. Не надо грустить, новая вас будет лучше останавливать. Для замены цилиндра нужен ключ на 11 мм, и шестигранник на 5. Главное –качественно очистить внутренность болтиков, фиксирующих цилиндр, что бы как можно глубже вставить шестигранник. Не лишним будет слегка обстучать корпус цилиндра в районе резьбы. Открутили. Теперь страгиваем тормозную трубку на входе в цилиндр. Если штуцер стронулся, но пытается крутиться вместе с самой трубкой, есть два выхода: ломать и менять трубку, или скрутить со штуцера сам цилиндр, вытолкнув его из посадочного гнезда, и потом навинтить новый. Но лучше всё-таки поменять трубку. После установки нового цилиндра не требуется никаких священнодействий с педалью тормоза для удаления воздуха, достаточно открыть штуцер прокачки, и дать ТЖ немного протечь. Воздух выйдет сам.

Теперь внимательно смотрим на колодки. Степень износа можно оценить и визуально, но главное, на что надо обратить внимание – на равномерность износа. Разная толщина накладки в верхней и нижней частях колодки говорит о чрезмерном износе самого барабана, и обходиться просто заменой колодок уже не советую, выкинутые на ветер деньги.

Для снятия колодок можно использовать простые пассатижи, я в своих сделал два пропила для лучшего захвата. Удерживая солдатик с обратной стороны пальцем, верхнюю тарелку необходимо слегка утопить и провернуть на 90 градусов.

Затем теми же пассатижами вывести нижние части колодок из под фиксатора, и потянув вниз, снять с рабочего цилиндра. В идеале поршеньки сами вываливаться не должны, но лучше подстраховаться, и стянуть их хомутиком (можно использовать старое стопорное кольцо от переднего ступичного подшипника).

Когда освободите тросик ручника от зажима в колодке, обязательно проверьте лёгкость его хода, утопив и потянув на себя пару раз. Если ход тяжелый, лучше трос заменить, так как возвратная пружинка на нём слабая, и при интенсивном пользовании стояночным тормозом клинящих колёс мы не получим, но убыстренный износ колодок гарантирован.

Мелкая, но не маловажная составляющая тормозных механизмов — пружинки

Обязательная замена при установке новых колодок. И рекомендация от TRW: замена раз в два года.

И ещё одну деталь надо проверить, пользуясь случаем – цапфу. Как следует протрите её ветошью, и осмотрите посадочные поверхности подшипников. На них не должно быть видно следов от вращения внутренних обойм. В противном случае ступицу лучше поменять, что бы не разориться на регулярной замене подшипников.

Ещё одна мелочь, о которой лучше не забывать – упорные пятачки колодок. Многие жалуются на повышенный шум и скрип при работе тормозов. Так вот зачастую виной эти самые пятачки. Их надо почистить и нанести тонкий слой специальной смазки, на самый крайний случай что-нибудь типа «Литола».

на Golf III нет медных пятаков, и там часто кроется причина скрипа при нажатии и отпускании педали тормоза. Но есть альтернативный способ борьбы со скрипом ещё один немаловажный аспект: клин в механизме натяженияна гранях имеет насечки, которые, в помощь небольшой пружинке, призваны удерживать от выдавливания вверх, под усилием пружин, сводящих сами колодки.Если не знать, то рассмотреть эти шлицы на вынутом клинышке практически невозможно.Поэтому требуется дополнительная очистка жесткой карчёткой. Если же насечки уже съедены коррозией ли стёрлись, клинышек лучше всего поменять.

В противном случае ход педали тормоза будет больше, а эффективность торможения – ниже.

Ну и последняя, но не менее важная деталь: распорная планка. Со временем колодки стачивают те места, в которые упираются, из-за чего увеличивается расстояние до барабанов.

А это — лишний свободный ход педали тормоза, и опять же — ограничение работы механизма саморазведения.

При замене колодок постарайтесь не забыть, какая пружинка куда крепится. Иначе можно получить неработающую конструкцию. Обратная сборка начинается с фиксации тросика ручника. Я делаю это так: пассатижами хватаем за кончик троса, а кусачками отодвигаем пружинку на пару сантиметров, и фиксируем, аккуратно прикусив(главное – не перестаратьсяJ)

Затем заводим тросик в прорезь и отпускаем пружинку.

После снимаем фиксатор с поршеньков тормозного цилиндра, аккуратно (!) заводим на него верхнюю часть колодок, заводим нижние части за фиксатор, вставляем «солдатики».

Если есть необходимость в замене ступичных подшипников, делаем это так

Перед установкой барабана клинышек механизма само разведения необходимо полностью поднять вверх. И ещё раз убедитесь в чистоте поверхности оси ступицы.

Надели барабан, отрегулировали подшипник. Зашплинтовали, надели защитный колпачок. Кстати, делать это надо постукивая не по центру, а по ободу, желательно через специальную оправку (в противном случае есть риск, что он отвалится).

Далее производим регулировку стояночного тормоза

При наличии регулятора тормозных усилий на задний контур ложится лишь только часть нагрузки, так что особых предосторожностей для прикатки колодок не требуется.

Исследование устройства для проверки обкатки автомобильного тормозного барабана и тормозной силы

[1] JT3101-81, Технический стандарт ремонта автомобилей.

[2] GB 21861-2008, Элементы и методы спецификаций безопасности механических транспортных средств.

[3] GB7258-2012, Требования безопасности механических транспортных средств, эксплуатируемых на дорогах.

[4] GB18565-2001, Всеобъемлющие требования к рабочим характеристикам и методы испытаний для работающего транспортного средства.

[5] GB / T13564-2005, Консоль проверки тормозов для автомобилей барабанного типа.

[6] Xibang Fang.Испытательная технология автомобилестроения. Издательский дом науки и технологий Аньхой, 2000 г. (на китайском языке).

[7] Цзянь Цай. Обсуждение мощности системы обнаружения испытательного стенда барабанного тормоза реактивного типа.Стандартизация коммуникаций, 2004 г. (на китайском языке).

[8] Чжишэн Ю. Автомобильная теория. Пекин: China Machine Press, 2004 (на китайском языке).

[9] Xibang Fang. Технология автомобильных испытаний. Издательство Anhui Science & Technology, 2000 (на китайском языке).

Как на самом деле работают барабанные тормоза и почему они не так хороши, как диски?

Вы когда-нибудь задумывались, что на самом деле происходит внутри барабанного тормоза и почему дисковые тормоза обычно считаются лучшими? Разъясним

Большинство из нас, наверное, знает, как работают тормозные диски.После нажатия на педаль тормоза главный цилиндр направляет тормозную жидкость по трубопроводам к суппортам, где один или несколько поршней вдавливают одну или две колодки в диск. Затем радость трения замедлит вашу машину, гарантируя, что вы в конечном итоге не врежетесь в машину впереди или не отскочите в подлесок на первом увиденном вами повороте. Просто и эффективно.

А как насчет тормозных барабанов ? Работа этих более скромных элементов тормозной техники, возможно, менее известна, чему не способствует тот факт, что их использование с годами сократилось, и теперь их ставят на более дешевые автомобили с унылыми двигателями.

Изображение с YouTube / ChrisFixПроцесс начинается примерно так же, когда жидкость поступает к тормозам из главного цилиндра. Однако вместо того, чтобы попасть в суппорт, тормозная жидкость попадает в устройство, называемое колесным цилиндром, расположенное внутри самого чугунного тормозного барабана.Жидкость выталкивает два поршня в корпусе колесного цилиндра наружу, заставляя тормозные колодки входить во внутреннюю накладку тормозного барабана. Поскольку барабан прикреплен к ступице, возникающее трение замедляет вращение колеса.

Пружина, расположенная между двумя поршнями, а другая — между башмаками, гарантирует, что все возвращается в исходное положение после отпускания педали тормоза. Тем временем резьбовой регулятор будет постепенно раскручиваться по мере износа башмаков, а это означает, что расстояние, необходимое башмакам для соприкосновения с поверхностью барабана, со временем не увеличивается.

Барабанный тормоз этого Trabant имеет «дуплексную» конструкцию. Обратите внимание на два отдельных колесных цилиндра (Изображение предоставлено Konrad Aust / Wikimedia Commons)Поскольку пятно контакта проходит по всей окружности барабана, тормозная сила барабанного тормоза больше, чем у дискового тормоза того же размера.Таким образом, использование барабанных тормозов снижает вес и экономит деньги производителей, поскольку их производство дешевле. Есть причина, по которой, как отмечалось ранее, они, как правило, используются на автомобилях менее дорогого сегмента. Наконец, комплект тормозных колодок обычно служит намного дольше, чем комплект тормозных колодок.

Однако они более сложные, поэтому на обслуживание требуется больше времени.Барабаны не так хороши, когда дело доходит до управления теплом — со всеми компонентами, заключенными внутри барабана на опорной пластине, любое накопленное тепло некуда будет уходить. Повышение температуры означает уменьшение трения, что делает тормоза менее эффективными. Барабанные тормоза также гораздо более восприимчивы к захвату, когда колодки «прилипают» к барабану даже после отпускания педали, чем системы дисковых тормозов.

Таким образом, несложно понять, почему тормозные диски стали фактическим выбором производителей автомобилей и почему вы больше не видите высокопроизводительные автомобили с барабанами.Но скромный барабанный тормоз все еще находит применение в более медленных и дешевых автомобилях и коммерческих транспортных средствах, так что вряд ли в ближайшее время он никуда не денется.

Jp Jianping Тормозной барабан Керамические тормоза Автоматическая балансировочная машина тормозов Сделано в Китае — Jp Jianping Тормозной барабан Керамические тормоза Автоматическая балансировочная машина тормозов с CE, ISO, SGS, BV

Jp Jianping Тормозной барабан Керамические тормоза Автоматическая балансировочная машина тормозов

Basic Информация

Модель NO.: PHLD-16/42/65

Макс.емкость:> 1000 кН

Способ нагрузки: Электронная нагрузка

Дисплей: цифровой

Вес: 0-100 кг

Положение масляного цилиндра: ниже

Спецификация: ISO. CE. SGS

Код HS:

000

Тип: машина для испытаний на вибрацию

Класс точности: 0,5

Метод нагрузки: динамическая нагрузка

Управление: компьютерное управление

Мощность Источник: AC380V

Торговая марка: JP jianping

Происхождение: Шанхай, Китай

Описание продукта

Краткие сведения

Место происхождения: Шанхай, Китай (материк)

Фирменное наименование: JP

Номер модели: PHLD -16/42/65

Мощность: электронная

Применение: балансировочный станок

Выходная мощность: 1.5-2,2 кВт

Длина: 1200 мм

Ширина: 1200 мм

Высота: 1300 мм

Вес брутто: 530 кг

Кол-во в упаковке: 1 шт.

Срок поставки: в течение 25 дней

Источник питания: 380 В или нестандартный

Сайт: www.jp-balancer. com

Деталь: Автоматический балансировочный станок для тормозов

Упаковка и доставка

Детали упаковки: Упаковано в фумигированную деревянную коробку

Сведения о доставке: Мы отправим его в течение 25 дней после получения заказа!

Технические характеристики

Автоматическая балансировочная машина для тормозов

Одноплоскостная вертикальная конструкция.Переносная конструкция

Для одноплоскостной дисбаланса ротора.

Competitive pr

Jp Jianping Тормозной барабан Керамические тормоза Автоматическая балансировочная машина тормозов

Описание продукции

1. Специально разработанные твердые кронштейны могут эффективно передавать механическое усилие

2. Прочный и надежный датчик обладает высокой чувствительностью и хорошей линейностью

3 .Постоянная калибровка обеспечивает высокую точность

4. Специальный зажим обеспечивает более высокую точность и упрощает работу

5.Усовершенствованная электрическая измерительная система и удобный интерфейс человек-машина

6. По запросу клиента может быть оборудована система снижения веса.

Область применения

Балансировочная машина — это новое и широко используемое устройство, которое было доступно и разработано в последние годы. Он в основном применяется для балансировки всех видов дискообразных деталей, таких как лопасти вентилятора, тормозной диск, тормозной барабан. Лезвие пилы. Сцепление, ременной шкив, патрон, крыльчатка насоса, маховик, шлифовальный круг, вентилятор вытяжки, тормоз, гидротрансформатор, инструмент и т. Д.Преимущества этого балансировочного станка — высокая скорость и точность.

В соответствии с требованиями пользователя, на машине можно установить разгрузочное устройство

Послепродажное обслуживание

Профессиональные инженеры и специалисты по применению оперативно реагируют на ваши запросы

Онлайн через SKYPE MSN; Также по почте, голосовым телефонным сообщениям и факсу, если сеть недоступна для клиента

Проследите за случаем, запишите весь процесс. Решение будет предоставлено в течение 24 часов.

Между тем, жалоба на проблему будет передана в отдел контроля качества.

Отдел контроля качества обнаружит дефект, в каком отделе, который отвечает за определение ответственности.

Сбор и запись ответа клиента, предложения, требования

О нас

Shanghai Jianping Dynamic Balancing Machine Manufacturing Co., ООО является профессиональным производителем динамического балансировочного станка, который является высокотехнологичным предприятием оптико-электромеханической интеграции,

. Имеется десять серий и более 40 моделей балансировочных станков, в том числе балансировочный станок с ременным приводом, карданный шарнир. приводной балансировочный станок, вертикальный балансировочный станок, балансировочный станок с поперечным потоком вентилятора, балансировочный станок приводного вала, балансировочный станок с автоматическим приводом и балансировочный станок с автопозиционированием, двухплоскостной балансировочный станок осевого потока, интеллектуальный балансировщик, автоматический балансировочный станок, балансировка мягких подшипников станок, ручной фрезерный станок и т. д.

Компания выиграла АУДИТОРСКОГО ПОСТАВЩИКА SGS-CSTC и прошла аутентификацию TUV ISO9001: 2008, сертификат CE Ente Certificazione Macchine

Гарантийный срок

Пожизненная гарантия. Любая проблема, вызванная нашей партией, в течение одного года с даты отгрузки, мы бесплатно предоставим запчасти для ремонта. Через год мы можем предоставить запасные части, но пользователь должен оплатить соответствующую стоимость, включая стоимость запасных частей, стоимость доставки и т. Д.

Hot Tags: jp jianping тормозной барабан керамические тормоза автоматическая тормозная балансировочная машина с CE, ISO, SGS, BV, новая технология, качественная, для продажи, сделано в Китае, из Китая, для роторов, измерительные, новые, JP, из профессиональный поставщик

Обслуживание барабанных тормозов

Это скрежет, который следует за вами по городу — по крайней мере, он звучит так, как будто он следует, потому что звук идет из задней части вашего автомобиля.Вы слышите это, только когда нажимаете на тормоза. Вы берете фонарик, чтобы проверить толщину задних колодок, но потом понимаете, что у вас задние барабаны, а не диски. Что ж, пора решить проблему, потому что вы износили накладки на задних тормозных колодках, и этот скрежет означает, что колодки переходят металл в металл с внутренней стороны барабанов.

Почему некоторые производители автомобилей до сих пор используют барабанные тормоза вместо дисковых тормозов высшего качества? Барабаны легче и имеют меньшее трение, когда их не применяют — и то, и другое важно для увеличения пробега.И они используются на многих легких грузовиках и небольших передних автомобилях на задней оси, потому что эти автомобили имеют большой наклон вперед и не нуждаются в задних тормозах, которые столь же эффективны, как передние.

ТОРГОВЫЙ СПИСОК

Вам потребуется купить комплект тормозных колодок. Купите такую ось, чтобы вы могли работать с обоими задними колесами одновременно, независимо от того, насколько вы сломаны. Не покупайте дешевую и наименее дорогую обувь — выбирайте хотя бы середину линейки.Если вы водите машину или буксируете прицеп, попросите запчасти премиум-класса. Я люблю заменять оборудование одновременно, потому что оно может сильно заржаветь. Это особенно верно, если вы живете или регулярно ездите рядом с соленой водой, или если вы буксируете лодочный прицеп, и ваши задние колеса часто оказываются под водой. Вы должны найти комплект оборудования, который будет включать пружины, регуляторы, фиксирующие зажимы и штифты, а также другие важные детали.

Вы можете или не сможете обработать фрикционную поверхность барабанов, в зависимости от того, насколько сильно они изношены.Поэтому вам лучше проверить наличие запасных барабанов, прежде чем выводить автомобиль из эксплуатации.

Кроме того, если вы не работаете с барабанными тормозами на регулярной основе, вам понадобится руководство по обслуживанию, предназначенное для вашего автомобиля.

JACK IT UP

Начните с ослабления всех гаек на задних колесах. Заблокируйте оба передних колеса в обоих направлениях. Затем поставьте автомобиль на опоры безопасности — никогда не работайте с автомобилем, который стоит на домкрате. Снимаем колесо. Я предпочитаю класть снятое колесо под раму машины рядом с местом, где я работаю.Таким образом, если машина упадет, она сможет приземлиться на что-то толще моей головы. Большие куски дерева — тоже хороший вариант, но бетонные блоки — нет. Бетон может рассыпаться под действием падающего автомобиля. Пожалуйста, выключите стояночный тормоз. И если у вас есть только одно колесо в воздухе, переведите трансмиссию в нейтральное положение: вам нужно будет вращать ступицу во время этой процедуры, и если одно колесо находится на земле, а трансмиссия находится в парковке или на любой передаче, вы можете » т.

СЕЗАМ ОТКРЫТЫЙ

Снять барабан — часто легче сказать, чем сделать.Некоторые тормозные барабаны просто зажаты между ступицей и колесом и удерживаются на месте не чем иным, как зажимом, чтобы барабан не упал вам на ногу, когда колесо снято. У других может быть винт с крестообразным шлицем для достижения той же цели. Все тормозные барабаны имеют обработанное отверстие в центре, которое находится на площадке на ступице. Это необходимо для сохранения соосности барабана с осью. Слишком часто коррозия и дорожная грязь проникают туда на несколько тысячных дюйма, что затрудняет удаление барабана.Начните с нескольких ударов по барабану молотком с мягкой головкой в надежде, что удар размельчит коррозию и позволит барабану освободиться.

Конечно, это никогда не срабатывает сразу. Смочите область проникающим маслом и снова постучите. Не бейте так сильно, чтобы барабан не вмятился, не треснул или не погнулся. Если барабан по-прежнему не сдвигается с места, убедитесь, что стояночный тормоз действительно выключен, а трос, который его приводит в действие, не повис. Пришло время проверить руководство, чтобы узнать о том, как снять барабан.

В нашем примере автомобиля, Suzuki Grand Vitara, просверлены два 8-миллиметровых отверстия и врезаны в поверхность барабана. Мы ввернули в них пару 8-миллиметровых болтов, и они аккуратно оттолкнули барабан. Устойчивые барабаны могут потребовать нагрева и большого инструмента, называемого съемником барабана. Если вам нужен съемник барабана, магазин автозапчастей, в котором вы продали обувь, должен иметь возможность арендовать — или, если вы любезно спросите, одолжить — вам его.

После того, как барабан переместится на несколько миллиметров, убедитесь, что на внутренней поверхности барабана нет выступа, препятствующего его выходу.Возможно, вам придется отпустить регулятор через заднюю часть опорной пластины и втянуть башмаки настолько, чтобы позволить барабану очиститься.

Сначала снимите удерживающих винтов или зажимов, удерживающих барабан. Этот барабан снимается путем ввинчивания болтов в предусмотренные для этого отверстия.

Удалите ржавчину с контактной площадки ступицы, где центрируется барабан.

Отожмите пружины и поверните удерживающие зажимы, чтобы освободить башмаки от опорной пластины.

Используйте старую отвертку , чтобы снять пружины с башмаков, чтобы позволить двум башмакам разделиться и отойти от ступицы.

ГДЕ ЭТА ВЕСНА?

Теперь пора снять пружины, фиксаторы и башмаки.Если у вас нет хорошего руководства для магазина с внятной разнесенной схемой, вам нужно сделать снимки крупным планом или хотя бы нарисовать диаграммы того, что и где находится. В противном случае вам придется собрать гигантскую трехмерную головоломку, и я гарантирую, что вы не вспомните, как это сделать без некоторых наглядных пособий. Используйте отвертку и плоскогубцы, чтобы снять пружины. Нажмите фиксирующие зажимы и поверните фиксирующие штифты на 90 градусов, и весь беспорядок упадет на землю.

ПРОВЕРИТЬ

Барабан должен иметь блестящую поверхность, чтобы ногтем не зацепить ни одну из бороздок.Если у вас был контакт металл-металл, вам необходимо обработать или заменить барабаны — оба барабана необходимо повернуть на одинаковый диаметр, иначе автомобиль будет отклоняться от центра каждый раз, когда вы нажимаете на тормоз. Механический цех это знает. Максимально допустимый диаметр отливается в барабан. Проверьте глубину фрикционного материала на обуви. В инструкции по эксплуатации указывается минимально допустимая толщина. Если какая-либо из четырех ботинок изношена более чем наполовину, замените их.

Осторожно оттяните чехол на рабочем цилиндре тормоза и проверьте наличие жидкости.Небольшое количество влаги — это нормально, но если есть скопление жидкости, замените цилиндр и прокачайте систему.

Очистите опорную пластину от грязи, ржавчины или порошка тормозной пыли с помощью аэрозольного очистителя тормозов или профессионального пылесоса. Используйте проволочную щетку, чтобы очистить каждую сопрягаемую поверхность между барабаном и ступицей, чтобы удалить любые следы коррозии и грязи, которые могут привести к неправильной работе барабана. Покройте эти поверхности тонкой пленкой противозадирного состава на случай, если вам когда-нибудь понадобится снова снять барабан.Нанесите немного высокотемпературной тормозной смазки на шарниры регулировочных стоек и опорную пластину.

СНОВА ВМЕСТЕ

Очистите фрикционную поверхность барабана растворителем или очистителем для тормозов, чтобы на фрикционных поверхностях не оставались жирные отпечатки пальцев. Очистите все оборудование, если вы не заменяете его, и смажьте регулятор высокотемпературной смазкой. Полностью продвиньте регулятор, чтобы новые башмаки позже очистили барабан. Теперь соберите башмаки, регулятор, пружины и фиксаторы.Вам понадобятся эти фотографии или схемы. Поверьте мне. Возможно, вам придется вращать регулировочное звездообразное колесо, удерживая собачку второй отверткой и ослабив зазор между башмаком и барабаном. Теперь можно повесить барабан и переустановить колесо.

Саморегулирующийся механизм активируется по-разному на разных автомобилях. Некоторые используют ручной тормоз для включения автоматических регуляторов тормоза, в то время как другие просто требуют, чтобы вы задействовали тормоза при движении задним ходом. Если педаль постоянно опущена, возможно, вам придется вручную провернуть звездочку регулятора на несколько щелчков.

Отогните уплотнительную манжету обоих колесных цилиндров и проверьте влажность. Утечка тормозной жидкости означает, что цилиндр необходимо заменить, а затем удалить воздух из тормозной системы.

Вы можете измерить толщину фрикционного материала, чтобы убедиться, что обувь имеет приемлемый срок службы. В случае сомнений замените всю обувь.

Тормозные барабаны имеют маркировку с указанием максимально допустимого внутреннего диаметра и никогда не должны обрабатываться сверх установленного предела.

Этот контент создается и поддерживается третьей стороной и импортируется на эту страницу, чтобы помочь пользователям указать свои адреса электронной почты. Вы можете найти больше информации об этом и подобном контенте на сайте piano.io.

Патент США на метод окончательной балансировки тормозного барабана Патент (Патент № 5,586,625, выдан 24 декабря 1996 г.)

Уровень техникиНастоящее изобретение в целом относится к тормозным барабанам и, в частности, к усовершенствованному способу окончательной балансировки тормозного барабана, снабженного встроенной скребковой лентой.