Воздушный тормоз Вестингауза — Википедия

У этого термина существуют и другие значения, см. Тормоз. Воздушный тормоз Вестингауза

Воздушный тормоз ВестингаузаВоздушный тормоз Вестингауза — название для систем привода тормозов в железнодорожном транспорте, использующих для работы сжатый воздух.

Первая надёжная (автоматическая) система воздушных тормозов была запатентована Джорджем Вестингаузом 5 марта 1872 года. Изобретение Вестингауза стало поистине революционным для железных дорог, обеспечивая надёжное торможение, что, в свою очередь, расширило диапазон скоростей, с которыми могли двигаться составы тех лет. Вестингауз также предложил множество дополнений к своему изобретению, давшие возможность применять его в самых различных системах автоматического торможения. В 1893 году Конгресс США даже принял специальный «Закон об обеспечении безопасности на железнодорожном транспорте» (англ. Railroad Safety Appliance Act), делающий использование таких систем обязательным. Только в Соединённых Штатах к 1905 году более 2 млн грузовых, пассажирских, почтовых и багажных вагонов, а также около 89 тыс. локомотивов были оборудованы автоматическими тормозами Вестингауза.

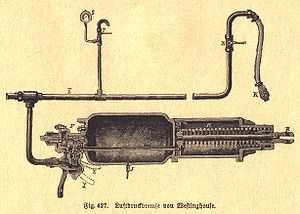

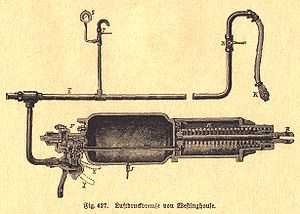

Часть тормозной системы производства Westinghouse Air brake Company

Часть тормозной системы производства Westinghouse Air brake CompanyВ самой простой системе воздушного тормоза, которая называется системой прямого действия (или прямодействующий тормоз), сжатый воздух давит на поршень в цилиндре. Поршень соединён с тормозной колодкой, которая трётся о колесо вагона или локомотива, заставляя его остановиться. Сжатый воздух подаётся компрессором локомотива от вагона к вагону через специальную тормозную магистраль (систему труб), проходящую через весь состав, и имеющую гибкие вставки между вагонами. Принципиальной проблемой такой системы является то, что в случае нарушения герметичности магистрали или её соединений давление в системе будет падать, и его может не хватить для надёжного торможения, что может привести к аварии. Системы прямого действия применяются только на локомотивах, имеют двухконтурную схему, когда на каждой тележке устанавливается свой независимый контур.

Для устранения указанного недостатка систем прямого действия Вестингауз предложил оборудовать каждый вагон воздушным резервуаром, а также специальным «тройным клапаном», также называемым управляющим клапаном.

Зачастую говорят, что «тройным» клапан назван потому, что он выполняет три функции. На самом деле это миф, потому что на самом деле функций у него всего две: он прикладывает усилие к тормозам и отпускает их. Конечно, параллельно он выполняет и другие сопутствующие операции, например, поддерживает усилие, или позволяет воздушному резервуару наполняться при отпускании. В своём основном патенте Вестингауз ссылается на «тройное клапанное устройство», потому что оно состоит из трёх компонентов: тарельчатого клапана, подающего воздух из резервуара к тормозным цилиндрам, клапана заполнения резервуара, а также клапана, освобождающего тормозные цилиндры.

Принцип работы системы следующий:

- если давление в воздушной магистрали поезда ниже, чем в резервуаре, то выпускной клапан тормозного цилиндра закрывается, и воздух из вагонного резервуара (запасный резервуар) подаётся в тормозной цилиндр, вызывая срабатывание тормозов;

- если давление в магистрали выше, чем в вагонном резервуаре, то тройной клапан соединяет магистраль с резервуаром, тем самым наполняя его. Параллельно он открывает выходное отверстие тормозного цилиндра, обеспечивая отпуск тормоза;

- в тот момент, когда давление в резервуаре сравнивается с давлением в магистрали, тройной клапан закрывается, а тормозной цилиндр остаётся в своём последнем положении.

В отличие от систем прямого действия, система Вестингауза использует понижение давления в линии для инициирования торможения. Когда машинисту необходимо снизить скорость, он открывает тормозной клапан, соединяющий воздушную линию поезда с атмосферой, давление в магистрали снижается, и срабатывают тормозные цилиндры вагонов. Если же клапан закрыть, давление в магистрали восстанавливается компрессором локомотива, давление повышается, тормозные цилиндры вагонов открываются в атмосферу, освобождая тормоза и перезаряжая резервуары.

Таким образом, система Вестингауза становится надёжной — ведь любое повреждение воздушной магистрали на любом её участке, включая такое серьёзное, как разрыв состава, вызовет немедленную остановку всего поезда. Поэтому тормоз Вестингауза называется автоматическим.

Современные воздушные тормозные системы состоят из двух частей:

- обычной, работающей в штатном режиме;

- аварийной (ускорителя), вызывающей ускоренное торможение в случае разрыва воздушной магистрали.

В обычном режиме машинист снижает давление в магистрали на определённую величину. Требуется несколько секунд, чтобы давление в магистрали снизилось, и ещё несколько секунд для срабатывания тормозов по всему составу. Но для экстренного торможения магистраль напрямую соединяется с атмосферой, что приводит к немедленному срабатыванию всех тормозных цилиндров. В таком же режиме система работает в случае нарушения целостности магистрали или другой аварии.

Постановка задачи аварийного применения системы добавляет в неё ещё один компонент. Тройной клапан разделяется на две части: штатную, используемую в обычном режиме, и аварийную, которая реагирует на резкое снижение давления в воздушной магистрали. Воздушный резервуар также при этом делится на две части — штатную и аварийную. Такой резервуар называется «двухотсечным». При обычной работе давление подаётся в тормозные цилиндры только из штатного отсека, в то время как при аварийном торможении включаются оба, и тормозное усилие возрастает на 20—30 %.

Аварийная часть тройного клапана срабатывает при экстремально быстром падении давления в магистрали. Так как поезда обычно имеют большую длину, а диаметр магистрали относительно мал, тормозное усилие будет заметно выше в голове состава (в случае аварийного торможения, инициированного машинистом) или в районе разрыва магистрали. Чтобы избежать неравномерного срабатывания тормозов по длине состава, ускоритель каждого вагона при срабатывании производит дополнительное снижение давления в магистрали.

Кран системы Вестингауза с контактами для управления ЭПТ

Кран системы Вестингауза с контактами для управления ЭПТЭлектропневматические тормоза (ЭПТ) — это новый тип воздушных тормозов, обеспечивающий срабатывание всех тормозных систем одновременно вдоль всего состава, в отличие от обычных тормозов, срабатывающих последовательно по мере прохождения тормозной или отпускной волны по магистрали. В настоящее время ЭПТ работают на пассажирских поездах стран бывшего СССР, пригородных поездах многих стран, испытываются в Северной Америке и Южной Африке на составах, перевозящих руду и уголь. Также есть сведения, что такие тормоза применялись в конце 1980-х годов на высокоскоростных поездах ICE в Германии.

Советские ЭПТ — неавтоматического типа, их электровоздухораспределитель (ЭВР) типа 305 собран в единый блок с воздухораспределителем типа 292 (модернизированным тройным клапаном Вестингауза), между ними установлен переключательный клапан, подключающий к тормозному цилиндру тот воздухораспределитель, который даёт большее давление. Это позволяет при отказе ЭПТ остановить поезд обычным автоматическим тормозом. Схема ЭПТ двухпроводная: первый провод основной, к нему подключены ЭВР 305, а второй — контрольный, он соединён с основным на последнем вагоне, и по нему на локомотив возвращается контрольный ток, подтверждающий целостность цепи ЭПТ. Второй вывод ЭВР-ов заземлён (подключен к корпусу), и рабочий тормозной ток возвращается на локомотив по рельсам.

За рубежом долгое время пассажирские поезда имели трёхпроводную версию электропневматических тормозов, что позволяло устанавливать тормозное усилие на один из семи уровней. В большинстве случаев такая система имеет недостаточную надёжность, так как для приложения тормозного усилия напряжение к проводам нужно прикладывать последовательно, однако в большинстве случаев при аварии такая система может работать и как обычный воздушный тормоз. В более поздних системах управление происходило по проводу, на котором для растормаживания постоянно поддерживалось постоянное напряжение.

В последнее время применяются электронно управляемые тормозные системы, в которых все вагоны соединены локальной вычислительной сетью, что позволяет компьютеру локомотива управлять каждым тормозом индивидуально, а также раздельно получать информацию о состоянии каждого компонента системы.

Воздушный тормоз может не сработать, если в одном из вагонов закрыт кран воздушной магистрали. Это приведет к тому, что тормоза вагонов, находящихся за закрытым краном, не смогут отреагировать на изменение давления в магистрали. Были случаи, когда это приводило к тяжёлым авариям (катастрофа на станции Каменская, железнодорожная катастрофа на Лионском вокзале, Крушение в Челябинской области 11 августа 2011 года).

Для предотвращения таких инцидентов принимаются специальные защитные меры. На всех железных дорогах установлены жёсткие правила, регулируемые специальным законодательством, по проверке поездов перед рейсом. Эти меры применяются на всех этапах — от соединения воздушных магистралей вагонов и зарядки резервуаров до проверки срабатывания, а затем и отпускания каждого тормоза вдоль всего состава. Особое внимание уделяется последнему вагону, проходимость магистрали от локомотива проверяется с помощью специального устройства или вручную — открытием концевого крана последнего вагона, при этом машинист должен подтвердить, что видит по манометру падение давления, а по составу слышен резкий звук срабатывания ускорителей и бывает даже видно, как выходящий из ускорителя воздух раздувает пыль под вагоном.

Если воздух проходит по всей длине состава, но тормоза отдельного вагона не работают — его тройной клапан неисправен. В зависимости от доступности ремонтных мастерских, а также от законодательства, регулирующего допустимое количество неработающих тормозов в составе, такой вагон может быть снят с рейса немедленно, либо отправлен в ремонт в ближайшем доступном пункте. Также целостность магистрали проверяют перед отправлением кратковременной постановкой ручки крана в положение сверхзарядки (первое), при этом по скорости нарастания давления в магистрали можно судить о её объёме — чем быстрее нарастает давление, тем короче магистраль. В длинносоставных грузовых поездах давление почти не нарастает, если же нарастание слишком быстрое (давление за несколько секунд возрастает до предельного), то тормозная магистраль короткая — короткосоставный поезд или перекрытие концевого крана в первой части состава.Другая возможная неисправность — неправильный подбор тормозных колодок, которые могут перегреться и перестать работать на длинном уклоне. Такой случай произошёл на 30-километровом спуске между городом Катумба и пригородом Сиднея Эму-Плайнс в Австралии. Поезд потерял управление, и крушение не произошло только по счастливой случайности.

Современный пневматический тормоз отличается от оригинального, благодаря различным изменениям в конструкции тройного клапана, которые не полностью совместимы между собой. Однако при этом, базовый принцип пневматических тормозов неизменен по всему миру.

ru.wikipedia.org

Аэродинамический тормоз — Википедия

Материал из Википедии — свободной энциклопедии

Текущая версия страницы пока не проверялась опытными участниками и может значительно отличаться от версии, проверенной 21 марта 2015; проверки требуют 7 правок. Текущая версия страницы пока не проверялась опытными участниками и может значительно отличаться от версии, проверенной 21 марта 2015; проверки требуют 7 правок. Аэродинамический тормоз пассажирского самолета BAe 146—300 У этого термина существуют и другие значения, см. Тормоз.Аэродинами́ческий то́рмоз, воздушный тормоз — управляемая поверхность летательного аппарата, предназначенная для гашения скорости полёта путём увеличения лобового сопротивления. Также используется в конструкциях скоростных поездов и автомобилей.

Эффективность аэродинамического торможения зависит от скорости набегающего воздушного потока, следовательно, затормозиться до полной остановки за счёт исключительно воздушного тормоза невозможно. Таким образом, необходимы другие средства торможения (обычно — колёсные тормоза и реверс тяги, если он есть).

В гражданской и спортивной авиации аэродинамические тормоза служат для увеличения угла наклона глиссады на посадке. Это позволяет садиться на аэродромы с плохими подходами, например расположенные в горной местности. На боевых самолётах воздушные тормоза используются для выдерживания строя и ограничения скорости пикирования.

Часто воздушными тормозами называют интерцепторы, так как при их выпуске одновременно растет аэродинамическое сопротивление. Однако, не всякий воздушный тормоз является интерцептором. Интерцептор — орган непосредственного управления подъёмной силой крыла, и применяется для поперечного управления или гашения подъёмной силы на пробеге с целью увеличения эффективности колесных тормозов. Например, боевой самолёт Ту-22М (М2, М3, МР) имеет в качестве органов поперечного управления только интерцепторы (без элеронов), в том числе работающие и как воздушные тормоза в полёте и на посадке.

ru.wikipedia.org

☰Принцип работы пневматической тормозной системы автомобиля

Пневматический тормозной привод — вид конструкции тормозной системы, которая использует в качестве энергоносителя сжатый воздух. Пневматические тормоза используют в разных видах транспорта:

- пассажирские автобусы;

- грузовые коммерческие автомобили;

- специализированная техника — грейдеры, бульдозеры, погрузчики, автокраны, другие крупно- и малогабаритные спецсредства;

- железнодорожный транспорт.

Тягач DAF XF105 — пример грузовика с пневматическими тормозами

Нас интересует именно автомобильный вариант пневматического тормозного привода. В статье мы расскажем о:

- видах пневматических тормозных систем;

- конструкции и принципе работы пневмопривода;

- основных преимуществах и недостатках пневматики в сравнении с гидравлическими тормозами;

- неисправностях, которые возникают в работе пневмотормозов, признаках и последствиях поломок, а также дадим полезные советы как продлить срок службы тормозной системы.

Классификация пневматических тормозных систем

Пневматический тормозной привод используют отдельно или в комплексе с другими системами (примеры — комбинированные тормозные системы электропневматического или пневмогидравлического типа).

Пневматические тормозные системы также классифицируют по количеству рабочих контуров-магистралей. Встречаются 3 вида систем:

- одноконтурные;

- двухконтурные;

- многоконтурные.

Одноконтурные системы. Особенность — магистрали на передние и задние колеса объединены в одну ветку, а интенсивность потока сжатого воздуха контролирует один тормозной кран. Одноконтурная модель пневматической тормозной системы — устаревший тип конструкции, который в большинстве случаев встречается только на старых моделях грузовых автомобилей и автобусов.

Двухконтурные системы. Отличия понятны из названия — магистрали тормозной системы автомобиля разделены на две ветки. Одна ветка передает сжатый воздух на передние колеса, вторая — на задние. Поток энергоносителя контролируют два тормозных крана — по одному на каждый контур магистралей. Двухконтурная конструкция надежнее, чем одноконтурная. Если вышла из строя ветка задней оси, передние тормозные узлы продолжают функционировать и наоборот.

Многоконтурные системы. Особенность — сложная, но эффективная и надежная конструкция. Многоконтурные пневматические системы встречаются в крупных грузовых автомобилях и состоят из трех и больше контуров. Многоконтурная тормозная пневмосистема увеличивает устойчивость, облегчает управление и остановку грузовика.

Конструкция пневматической тормозной системы

Конструкция пневматического тормозного привода примерно одинаковая для всех видов автомобилей. Отличаться могут отдельные узлы и элементы.

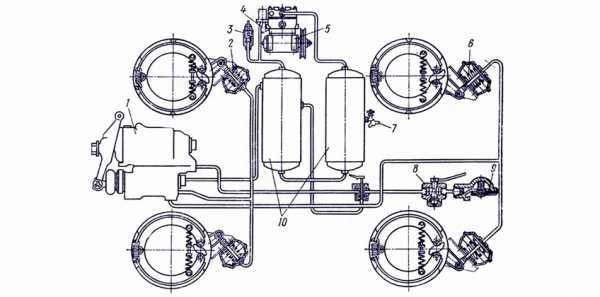

Общий вид пневматической тормозной системы: 1 — двухсекционный тормозной кран, 2, 6 — тормозные камеры (силовые цилиндры), 3 — предохранительный клапан, 4 — регулятор давления, 5 — компрессор, 7 — кран отбора воздуха, 8 и 9 — разобщительный кран с соединительной головкой, 10 — ресиверы (воздушные баллоны), 11, 12 — тормозные барабаны в сборе.

Компрессор. Нагнетает воздух в ресиверах (баллонах). Компрессор устанавливают в переднюю часть автомобиля возле блока двигателя. Агрегат работает от клиновидного ремня, который соединяет шкив компрессора и шкив радиаторного вентилятора.

Ресиверы или баллоны. В ресиверах хранится запас сжатого воздуха. Пневматические тормоза оборудованы двумя ресиверами. Первый баллон, который в народе называют “мокрым”, оборудован предохранительным клапаном и краном для слива конденсата. На втором ресивере есть только кран для слива конденсата. Предохранительный клапан, который контролирует давление во втором баллоне, установлен дальше по магистрали в тормозном кране.

Предохранительный клапан. Защищает систему от перегрузки и сбрасывает избыточное давление. Количество защитных клапанов зависит от типа конструкции и количество контуров магистралей.

Регулятор давления. Контролирует и поддерживает оптимальное давление в системе, а при необходимости впускает или выпускает воздух в устройство разгрузки компрессора.

Тормозной кран. Комбинированный поршневой узел, который распределяет потоки сжатого воздуха по системе, последовательно заполняет энергоносителем все контуры пневмосистемы и тормозные камеры. Тормозной кран — связующий узел между ресиверами и тормозными цилиндрами колес. Количество тормозных кранов в пневматической системе зависит от количество контуров.

Осушитель воздуха. Выделяет пары воды и другие примеси (например, пары масла) из всасываемого воздуха. В современных моделях автомобилей осушитель совмещен с регулятором давления, поэтому последний как отдельный узел отсутствует.

Тормозные узлы с силовыми цилиндрами (тормозными камерами). Установлены на колесах автомобиля, отвечают за остановку транспортного средства. Каждый узел оборудован тормозным цилиндром, в который по трубопроводу под давлением поступает воздух и который прижимает тормозные колодки к барабану.

Разобщительный кран. Элемент встречается только в тягачах с прицепами. Через кран пневматическую тормозную систему тягача соединяют с тормозной магистралью прицепа. Кран объединяет две системы, увеличивает устойчивость и управляемость автомобиля, уменьшает риск заноса прицепа при торможении.

Пневмоусилители. Агрегаты увеличивают показатели давления до необходимого уровня и уменьшают нагрузку на компрессор. Количество усилителей отличается в различных моделях автомобилей.

Трубопровод. Система труб и шлангов соединяет все узлы и элементы. Количество ответвлений трубопровода зависит от количества контуров пневматической тормозной системы.

Педаль тормоза. Элемент передает усилие на поршни тормозного крана и открывает каналы для сжатого воздуха от ресиверов на тормозные камеры колес.

Рычаг ручного тормоза.

Измерительные приборы и датчики. Контролирующие элементы, по которым водитель следит за состоянием и работоспособностью тормозной системы. К ним относятся датчики, которые находятся в ресиверах и тормозных камерах, и двухстрелочный манометр. Одна стрелка манометра показывает давление в баллонах, а вторая — в тормозных камерах. В старых моделях автомобилей манометров было два и каждый отвечал за свой узел.

Принцип работы и функционал пневматического тормозного привода

Главная и единственная функция любой тормозной системы — вовремя остановить автомобиль не зависимо от условий и внешних факторов. Неважно, нужно плавно остановить авто перед перекрестком или резко затормозить из-за неожиданно возникшей преграды — автомобиль должен остановится без ущерба для водителя, транспортного средства, других участников дорожного движения.

Рассмотрим основные этапы и процессы, которые происходят в пневматической тормозной системе.

Пневмокомпрессор для автомобилей МАЗ с двигателем OM 906 LA

Компрессор тормозной системы — приводной агрегат, который работает только когда запущен двигатель. Через воздушный фильтр в компрессор поступает воздух, который агрегат через регулятор давления закачивает в ресиверы.

Регулятор давления, который расположен либо как отдельный узел, либо встроен в осушитель, контролирует и оптимизирует давление воздуха, а когда ресиверы заполнены полностью, обеспечивает холостой ход компрессора. Если регулятор давления не работает, его подменяет предохранительный клапан.

Ресиверы системы соединены последовательно. В нижней части первого баллона находится спускной кран, через который из энергоносителя выводится конденсат и пары масла. Второй баллон соединен с краном, который оборудован регулятором давления и предохранительным клапаном. Последние сбрасывают лишний воздух и нормализуют давление в системе, если оно превышает допустимое.

Тормозной кран контролирует и перенаправляет поток сжатого воздуха в камеры силовых цилиндров, которые находятся в тормозных узлах колес. В одноконтурной системе за передние колеса автомобиля отвечает нижний цилиндр крана, а за задние колеса тягача и колеса прицепа (если есть) — верхний цилиндр. Пневматические тормоза прицепа присоединяют к автомобилю через разобщительный кран и соединительную головку.

Когда водитель нажимает педаль тормоза, тормозной кран открывает доступ для сжатого воздуха, который из ресиверов поступает в тормозные камеры колес. В цилиндрах увеличивается давление, разжимные кулаки прижимают колодки к тормозным барабанам колес и останавливают автомобиль. Когда водитель отпускает педаль, клапаны тормозных камер колес выводя воздух и колодки возвращаются в исходное положение.

Пневматический барабанный тормозной узел в сборе на автомобиле

Водитель может следить за состоянием пневматической тормозной системы по манометру, который показывают давление сжатого воздуха в ресиверах и тормозных камерах. Манометр соединен с датчиками давления, которые передают данные на приборную панель в кабину водителя.

Преимущества и недостатки пневматики

Пневматическая и гидравлические тормозные системы — это два аналоговых тормозных привода, каждый из которых обладает своими преимуществами и недостатками. Первый тип привода используют в основном в тяжелых автомобилях, а второй чаще встречается на транспортных средствах повседневного использования.

Чем пневматические тормоза лучше гидравлических:

- когда водитель отпускает педаль тормоза, сжатый воздух не возвращается обратно в систему, а выходит через клапаны сброса в атмосферу;

- пневматическая система экономичнее, так как использует сжатый воздух, который компрессор забирает из атмосферы;

- воздух меньше изнашивает систему, чем жидкостный наполнитель;

- сжатый воздух — нейтральная среда, поэтому вероятность того, что энергоноситель потеряет свойства, гораздо меньше. Гидравлические смеси для тормозных систем сильно отличаются друг от друга по составу, смешивать их нельзя, а вывести из строя систему может любая посторонняя примесь;

- пневматическая тормозная система легче переносит температурные перепады как окружающей среды, так и внутри системы. Гидравлический энергоноситель может закипеть или замерзнуть от резкого скачка температуры, в результате тормоза ломаются;

- пневматика меньше боится мелких утечек, так как компрессор работает все время и в случае утечки рабочего газа быстро восполнит недостачу.

Однако и у гидравлики есть свои преимущества:

- гидротормоз срабатывает быстрее за счет того, что энергоноситель обладает высокой плотностью и не сжимается, как воздух;

- у гидравлического привода конструкция значительно проще, чем у пневматической тормозной системы

- гидравлический привод функционирует как отдельная система в отличие от пневматического, в котором работа компрессора зависит от работы двигателя;

- несмотря на то, что пневматические тормоза срабатывают быстрее, КПД гидравлических тормозов выше за счет меньшей потери энергии при перемещении энергоносителя по трубопроводу.

Ну и самое главное отличие между гидравликой и пневматикой — цена на запчасти и агрегаты. Хотя тяжело сравнивать, например, стоимость тормозного суппорта легкового автомобиля и барабанный тормоз тяжелого тягача, как минимум из-за большой разницы в габаритах и конструкции.

Именно благодаря отличиям между двумя видами тормозных приводов каждый из типов занимает свою нишу и практически не конкурирует с аналогом.

Неисправности пневматической тормозной системы. Причины и признаки поломок. Как продлить срок службы тормозов

Основные неисправности пневматической тормозной системе:

- тормоза автомобиля не реагируют на нажим педали или реагируют с большим опозданием. Причины — сжатый воздух выходит через трещину в трубопроводе или ресивере, вышел из строя компрессор. Неисправности возникают в результате резкого удара, который повредил пневмосистему, постепенного износа привода, разрыва приводного ремня, который запускает компрессор. Выход — обратиться на диагностику на станции техобслуживания;

- увеличился тормозной путь автомобиля. Причины также могут быть разные. Например, разболталась педаль тормоза, износились тормозные колодки или барабаны, поврежден один из контуров магистрали. Неисправности возникают в результате естественного износа, резкого перепада давления или неправильной работы перепускных клапанов и тормозных кранов. Решение — посетите автосервис и пройдите диагностику пневмотормозов;

- занос прицепа во время торможения. Проблема говорит о неисправности разобщительного клапана, который соединяет пневмосистему тягача и тормозные камеры прицепа. В результате, когда водитель тормозит, воздух поступает только в тормозные камеры, а прицеп продолжает движение. Выходит, что прицеп и тягач начинают двигаться навстречу друг другу, в результате чего прицеп как более длинный и менее устойчивый объект ведет в сторону. Чтобы устранить поломку, достаточно заменить разобщительный кран;

- автомобиль ведет в сторону при торможении. Причина — тормоза работают несинхронно, колеса тормозят в разное время, и автомобиль может занести. Проблема возникает, когда неравномерно изнашиваются тормозные колодки и барабаны или одна из тормозных камер пропускает воздух.

Своевременный ремонт — залог безопасности и комфорта

Чтобы не допустить неисправности, достаточно регулярно проверять состояние тормозной системы автомобиля, следить за показатели манометров и датчиков, вовремя проходить ТО, использовать качественные и подходящие по допускам запчасти, комплектующие и сменные узлы. Именно от отношения водителя к автомобилю зависит срок службы транспортного средства. Это правило, которые должен знать и соблюдать каждый водитель независимо от того, на чем ездит человек — на легковушке или тягаче с прицепом.

steering.com.ua

Воздушный тормоз Вестингауза — Википедия

У этого термина существуют и другие значения, см. Тормоз. Воздушный тормоз Вестингауза

Воздушный тормоз ВестингаузаВоздушный тормоз Вестингауза — название для систем привода тормозов в железнодорожном транспорте, использующих для работы сжатый воздух.

Первая надёжная (автоматическая) система воздушных тормозов была запатентована Джорджем Вестингаузом 5 марта 1872 года. Изобретение Вестингауза стало поистине революционным для железных дорог, обеспечивая надёжное торможение, что, в свою очередь, расширило диапазон скоростей, с которыми могли двигаться составы тех лет. Вестингауз также предложил множество дополнений к своему изобретению, давшие возможность применять его в самых различных системах автоматического торможения. В 1893 году Конгресс США даже принял специальный «Закон об обеспечении безопасности на железнодорожном транспорте» (англ. Railroad Safety Appliance Act), делающий использование таких систем обязательным. Только в Соединённых Штатах к 1905 году более 2 млн грузовых, пассажирских, почтовых и багажных вагонов, а также около 89 тыс. локомотивов были оборудованы автоматическими тормозами Вестингауза.

Введение

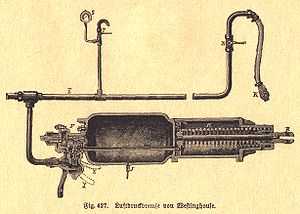

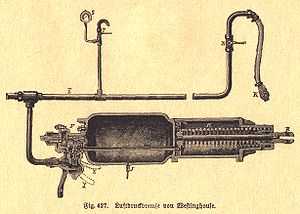

Часть тормозной системы производства Westinghouse Air brake Company

Часть тормозной системы производства Westinghouse Air brake CompanyВ самой простой системе воздушного тормоза, которая называется системой прямого действия (или прямодействующий тормоз), сжатый воздух давит на поршень в цилиндре. Поршень соединён с тормозной колодкой, которая трётся о колесо вагона или локомотива, заставляя его остановиться. Сжатый воздух подаётся компрессором локомотива от вагона к вагону через специальную тормозную магистраль (систему труб), проходящую через весь состав, и имеющую гибкие вставки между вагонами. Принципиальной проблемой такой системы является то, что в случае нарушения герметичности магистрали или её соединений, давление в системе будет падать, и его может не хватить для надежного торможения, что может привести к аварии. Системы прямого действия применяются только на локомотивах, имеют двухконтурную схему, когда на каждой тележке устанавливается свой независимый контур.

Для устранения указанного недостатка систем прямого действия Вестингауз предложил оборудовать каждый вагон воздушным резервуаром, а также специальным «тройным клапаном», также называемым управляющим клапаном.

Зачастую говорят, что «тройным» клапан назван потому, что он выполняет три функции. На самом деле это миф, потому что на самом деле функций у него всего две: он прикладывает усилие к тормозам и отпускает их. Конечно, параллельно он выполняет и другие сопутствующие операции, например, поддерживает усилие, или позволяет воздушному резервуару наполняться при отпускании. В своём основном патенте Вестингауз ссылается на «тройное клапанное устройство», потому что оно состоит из трех компонентов: тарельчатого клапана, подающего воздух из резервуара к тормозным цилиндрам, клапана заполнения резервуара, а также клапана, освобождающего тормозные цилиндры.

Принцип работы системы следующий:

- если давление в воздушной магистрали поезда ниже, чем в резервуаре, выпускной клапан тормозного цилиндра закрывается, и воздух из вагонного резервуара (запасный резервуар) подается в тормозной цилиндр, вызывая срабатывание тормозов;

- если давление в магистрали выше, чем в вагонном резервуаре, тройной клапан соединяет магистраль с резервуаром, тем самым наполняя его. Параллельно он открывает выходное отверстие тормозного цилиндра, обеспечивая отпуск тормоза.

- в тот момент, когда давление в резервуаре сравнивается с давлением в магистрали, тройной клапан закрывается, а тормозной цилиндр остается в своём последнем положении.

В отличие от систем прямого действия, система Вестингауза использует понижение давления в линии для инициирования торможения. Когда машинисту необходимо снизить скорость, он открывает тормозной клапан, соединяющий воздушную линию поезда с атмосферой, давление в магистрали снижается, и срабатывают тормозные цилиндры вагонов. Если же клапан закрыть, давление в магистрали восстанавливается компрессором локомотива, давление повышается, тормозные цилиндры вагонов открываются в атмосферу, освобождая тормоза и перезаряжая резервуары.

Таким образом, система Вестингауза становится надежной — ведь любое повреждение воздушной магистрали на любом её участке, включая такое серьёзное, как разрыв состава, вызовет немедленную остановку всего поезда. Поэтому тормоз Вестингауза называется автоматическим.

Усовершенствования

Современные воздушные тормозные системы состоят из двух частей:

- обычной, работающей в штатном режиме;

- аварийной (ускорителя), вызывающей ускоренное торможение в случае разрыва воздушной магистрали.

В обычном режиме машинист снижает давление в магистрали на определенную величину. Требуется несколько секунд, чтобы давление в магистрали снизилось, и еще несколько секунд для срабатывания тормозов по всему составу. Но для экстренного торможения магистраль напрямую соединяется с атмосферой, что приводит к немедленному срабатыванию всех тормозных цилиндров. В таком же режиме система работает в случае нарушения целостности магистрали или другой аварии.

Постановка задачи аварийного применения системы добавляет в неё ещё один компонент. Тройной клапан разделяется на две части: штатную, используемую в обычном режиме, и аварийную, которая реагирует на резкое снижение давления в воздушной магистрали. Воздушный резервуар также при этом делится на две части — штатную и аварийную. Такой резервуар называется «двухотсечным». При обычной работе давление подается в тормозные цилиндры только из штатного отсека, в то время как при аварийном торможении включаются оба, и тормозное усилие возрастает на 20—30 %.

Аварийная часть тройного клапана срабатывает при экстремально быстром падении давления в магистрали. Так как поезда обычно имеют большую длину, а диаметр магистрали относительно мал, тормозное усилие будет заметно выше в голове состава (в случае аварийного торможения, инициированного машинистом) или в районе разрыва магистрали. Чтобы избежать неравномерного срабатывания тормозов по длине состава, ускоритель каждого вагона при срабатывании производит дополнительное снижение давления в магистрали.

Кран системы Вестингауза с контактами для управления ЭПТ

Кран системы Вестингауза с контактами для управления ЭПТЭлектропневматические тормоза (ЭПТ) — это новый тип воздушных тормозов, обеспечивающий срабатывание всех тормозных систем одновременно вдоль всего состава, в отличие от обычных тормозов, срабатывающих последовательно по мере прохождения тормозной или отпускной волны по магистрали. В настоящее время ЭПТ работают на пассажирских поездах стран бывшего СССР, пригородных поездах многих стран, испытываются в Северной Америке и Южной Африке на составах, перевозящих руду и уголь. Также есть сведения, что такие тормоза применялись в конце 1980-х на высокоскоростных поездах ICE в Германии.

Советские ЭПТ неавтоматического типа, их электровоздухораспределитель (ЭВР) типа 305 собран в единый блок с воздухораспределителем типа 292 (модернизированным тройным клапаном Вестингауза), между ними установлен переключательный клапан, подключающий к тормозному цилиндру тот воздухораспределитель, который даёт большее давление. Это позволяет при отказе ЭПТ остановить поезд обычным автоматическим тормозом. Схема ЭПТ двухпроводная, первый провод основной, к нему подключены ЭВР 305, а второй контрольный, он соединён с основным на последнем вагоне и по нему на локомотив возвращается контрольный ток, подтверждающий целостность цепи ЭПТ. Второй вывод ЭВР-ов заземлён (подключен к корпусу) и рабочий тормозной ток возвращается на локомотив по рельсам.

За рубежом долгое время пассажирские поезда имели трёхпроводную версию электропневматических тормозов, что позволяло устанавливать тормозное усилие на один из семи уровней. В большинстве случаев такая система имеет недостаточную надёжность, так как для приложения тормозного усилия напряжение к проводам нужно прикладывать последовательно, однако в большинстве случаев при аварии такая система может работать и как обычный воздушный тормоз. В более поздних системах управление происходило по проводу, на котором для растормаживания постоянно поддерживалось постоянное напряжение.

В последнее время применяются электронно управляемые тормозные системы, в которых все вагоны соединены локальной вычислительной сетью, что позволяет компьютеру локомотива управлять каждым тормозом индивидуально, а также раздельно получать информацию о состоянии каждого компонента системы.

Возможные проблемы

Воздушный тормоз может не сработать, если в одном из вагонов закрыт кран воздушной магистрали. Это приведет к тому, что тормоза вагонов, находящихся за закрытым краном, не смогут отреагировать на изменение давления в магистрали. Были случаи, когда это приводило к тяжёлым авариям (катастрофа на станции Каменская, железнодорожная катастрофа на Лионском вокзале, Крушение в Челябинской области 11 августа 2011 года).

Для предотвращения таких инцидентов принимаются специальные защитные меры. На всех железных дорогах установлены жёсткие правила, регулируемые специальным законодательством, по проверке поездов перед рейсом. Эти меры применяются на всех этапах — от соединения воздушных магистралей вагонов и зарядки резервуаров до проверки срабатывания, а затем и отпускания каждого тормоза вдоль всего состава. Особое внимание уделяется последнему вагону, проходимость магистрали от локомотива проверяется с помощью специального устройства или вручную — открытием концевого крана последнего вагона, при этом машинист должен подтвердить, что видит по манометру падение давления, а по составу слышен резкий звук срабатывания ускорителей и бывает даже видно, как выходящий из ускорителя воздух раздувает пыль под вагоном.

Если воздух проходит по всей длине состава, но тормоза отдельного вагона не работают — его тройной клапан неисправен. В зависимости от доступности ремонтных мастерских, а также от законодательства, регулирующего допустимое количество неработающих тормозов в составе, такой вагон может быть снят с рейса немедленно, либо отправлен в ремонт в ближайшем доступном пункте. Также целостность магистрали проверяют перед отправлением кратковременной постановкой ручки крана в положение сверхзарядки (первое), при этом по скорости нарастания давления в магистрали можно судить по её объёму — чем быстрее нарастает давление, тем короче магистраль. В длинносоставных грузовых поездах давление почти не нарастает, если же нарастание слишком быстрое (давление за несколько секунд возрастает до предельного), то тормозная магистраль короткая — короткосоставный поезд или перекрытие концевого крана в первой части состава.

Другая возможная неисправность — неправильный подбор тормозных колодок, которые могут перегреться и перестать работать на длинном уклоне. Такой случай произошёл на 30-километровом спуске между городом Катумба и пригородом Сиднея Эму-Плайнс в Австралии. Поезд потерял управление, и крушение не произошло только по счастливой случайности.

Стандартизация

Современный пневматический тормоз совершеннее оригинального, благодаря различным изменениям в конструкции тройного клапана, которые модульные . Однако при этом, базовый принцип пневматических тормозов неизменен по всему миру.

Ссылки

wikipedia.green

Пневматический тормозной привод — Энциклопедия журнала «За рулем»

Пневматический тормозной привод для затормаживания автомобиля или прицепа использует сжатый воздух.

Преимущества и недостатки пневматического привода во многом противоположны гидравлическому приводу.

Так, к преимуществам относят неограниченные запасы и дешевизну рабочего тела (воздух), сохранение работоспособности при небольшой разгерметизации, т. к. возможная утечка компенсируется подачей воздуха от компрессора, возможность использования на автопоездах для непосредственного управления тормозами прицепа, использование в других устройствах, таких как пневматический звуковой сигнал, привод переключения многоступенчатых коробок передач, усилитель сцепления, привод дверей автобуса, подкачка шин и т. п.

Недостатками пневмопривода являются: большое время срабатывания вследствие медленного поступления сжатого воздуха к удаленным воздухонаполняемым объемам через трубопроводы с малым диаметром, сложность конструкции, большие масса и размеры агрегатов из-за относительно небольшого рабочего давления, возможность выхода из строя при замерзании конденсата в трубопроводах и аппаратах при отрицательных температурах.

Простейший пневматический тормозной привод автомобиля:

1 — ресивер;

2 — педаль;

3 — кран;

4 — тормозной цилиндр;

5 — пружина;

6 — шток тормозного механизма;

7 — тормозная колодка

Простейший пневматический тормозной привод автомобиля (а) состоит из ресивера, в который подается сжатый воздух из компрессора, крана, приводимого в действие от педали, и тормозной камеры, шток которой связан с разжимным кулаком тормозного механизма.

При торможении поворотная пробка крана соединяет внутреннюю полость тормозной камеры с ресивером и сжатый воздух, воздействующий на диафрагму, приводит в работу тормозной механизм (б).

Давление воздуха в тормозной камере устанавливается такое же, как в ресивере. При повороте пробки крана в другое положение

(а) сжатый воздух выходит из камеры в атмосферу. Разжимной кулак возвращается в первоначальное положение и происходит растормаживание.

Принципиальная схема пневматического привода тормозов грузового автомобиля и прицепа

Реальный пневматический привод современного автомобиля намного сложнее. Принципиальная схема пневматического привода тормозов грузового автомобиля и прицепа показана на рисунке. Привод тягача содержит аппараты подготовки воздуха, аппараты контуров рабочей, стояночной и запасной систем тягача, аппараты управления тормозами прицепа. Привод прицепа включает аппараты рабочей и стояночной систем.

Воздух от компрессора поступает через регулятор давления, влагоотделитель к четырехконтурному защитному клапану (все эти устройства составляют систему подготовки воздуха). Тормозная система выполнена многоконтурной. К контуру привода передних тормозных механизмов относятся: ресивер с запасом воздуха, одна из секций тормозного крана, модуляторы антиблокировочной системы (АБС) и тормозные камеры передних тормозных механизмов. К контуру задних тормозных механизмов принадлежит второй ресивер, вторая секция тормозного крана, регулятор тормозных сил, модуляторы АБС и две тормозные камеры с пружинными энергоаккумуляторами. На трехосных автомобилях тормозные камеры задних осей обычно входят в состав заднего контура. На многоосных автомобилях тормозные камеры группируются в контуры различными вариантами, например, 1–2 и 3–4 оси или 1–3 и 2–4 оси. Третий контур является контуром стояночной системы и состоит из ресивера, тормозного крана со следящим действием, которым управляет водитель, ускорительного клапана и энергоаккумуляторов. Контур вспомогательной системы содержит кран управления и два пневмоцилиндра. Для управления тормозами прицепа на автомобиле-тягаче также имеются одинарный защитный клапан, клапан управления тормозами прицепа и соединительные головки.

Привод полуприцепа или прицепа имеет две соединительные головки, два магистральных фильтра, воздухораспределительный клапан, ручной кран стояночной системы без следящего действия, ресивер, регулятор тормозных сил, модуляторы АБС, тормозные камеры с энергоаккумуляторами или без них. Соединение пневмопривода тягача и прицепа выполняют двумя трубопроводами, которые образуют питающую и управляющую магистрали.

Реальная схема конкретного автомобиля может отличаться от рассмотренной наличием или отсутствием дополнительных приборов.

Сжатие воздуха для пневматического тормозного привода осуществляется компрессором, приводящимся в действие непосредственно от двигателя автомобиля. Максимальное давление, создаваемое компрессором, может достигать 1,5 МПа. Максимальное рабочее избыточное давление воздуха в ресиверах привода составляет 0,65–0,8 МПа и автоматически ограничивается регулятором давления.

Атмосферный воздух имеет определенный процент влажности. При сжатии компрессором он нагревается, а при движении по трубопроводам и через аппараты привода — остывает. При этом из сжатого воздуха выделяется влага, которая ускоряет коррозию внутренних поверхностей системы, смывает смазку и, главное, может замерзнуть в трубопроводах и аппаратах при отрицательной температуре, что приведет к отказу тормозов. Для удаления влаги (очистки воздуха) в питающей части привода, до или после регулятора давления, устанавливают влагоотделители. Очистка сжатого воздуха от влаги в них осуществляется термодинамическим или адсорбционным способом. Третий способ защиты — перевод конденсата в состояние низкозамерзающей жидкости. Для этого в специальном аппарате — спиртонасытителе — при низких температурах окружающей среды в сжатый воздух вводят пары спирта, которые, смешиваясь с выделившейся влагой, образуют раствор (антифриз) с низкой температурой замерзания.

Четырехконтурный защитный клапан, разделяет привод на четыре, действующих независимо друг от друга, контура. Защитный клапан позволяет двигаться воздуху только в направлении к ресиверам, защищая запас воздуха в ресиверах при разгерметизации на участке аппаратов подготовки воздуха. Одновременно он защищает исправные контуры от неисправного в случае обрыва в одном из них, не позволяя выйти воздуху в атмосферу сразу из всех ресиверов привода. Одинарный защитный клапан отключает привод тягача в случае разрыва питающего трубопровода прицепа. На некоторых автомобилях вместо четырехконтурного применяют двойные или тройные защитные клапаны аналогичного назначения. Пройдя через четырехконтурный клапан, сжатый воздух заполняет ресиверы контуров.

Работой любого контура рабочей системы управляет одна секция тормозного крана. Тормозной кран — это следящий аппарат, через который воздух при торможении поступает из ресивера в рабочие аппараты. Он управляется тормозной педалью в кабине водителя. При растормаживании через тормозной кран воздух из привода выпускается в атмосферу. Регулятор тормозных сил и модулятор АБС корректируют давление воздуха в контурах при торможении.

Стояночной тормозной системой управляют с помощью ручного тормозного крана, установленного в кабине водителя. Исполнительным элементом контура являются энергоаккумуляторы. Между краном и энергоаккумулятором размещен ускорительный клапан. Тормозной кран уменьшает или увеличивает давление в полости ускорительного клапана, который в соответствии с этим либо пропускает из ресивера воздух в цилиндр энергоаккумулятора, а значит, повышает в нем давление, либо для снижения давления в цилиндре выпускает воздух из него в атмосферу. Чтобы обеспечить быстрый выпуск воздуха из энергоаккумуляторов при торможении ускорительный клапан располагают максимально близко от них. Два крайних, фиксированных, положения рукоятки соответствуют максимальному избыточному давлению воздуха в энергоаккумуляторах или атмосферному. При промежуточных положениях рукоятки давление также может принимать любое промежуточное значение, что позволяет использовать данный контур в качестве контура запасной тормозной системы и производить плавное торможение.

Контур вспомогательной системы позволяет включать в работу моторный тормоз — замедлитель. При нажатии кнопки крана воздух поступает в пневмоцилиндры контура, а при отпускании — выходит в атмосферу. Из-за малого расхода воздуха этот контур не имеет собственного ресивера.

Магистраль, питающая ресивер прицепа сжатым воздухом (питающая магистраль), начинается от одинарного защитного клапана, а управляющая процессом торможения прицепа — от клапана управления тормозами прицепа. Подача сжатого воздуха в ресивер прицепа производится постоянно, независимо от того, происходит торможение тягача или нет. Управляющая магистраль используется для подачи команды на прицеп о начале торможения и его интенсивности. Команда подается путем изменения давления воздуха в управляющем трубопроводе. Чем больше давление в трубопроводе, тем интенсивнее тормозится прицеп. Максимальной интенсивности торможения соответствует максимальное давление в магистрали, при расторможенном состоянии полуприцепа избыточное давление в магистрали отсутствует. Давление в управляющей магистрали изменяется с помощью клапана управления тормозами прицепа. Он соединен с обоими контурами рабочей системы через контур стояночной системы. При торможении рабочей системой тягача воздух от обоих контуров поступает в клапан, который срабатывает и увеличивает давление в управляющей магистрали. Если выходит из строя один из рабочих контуров, торможение прицепа осуществляется по команде от исправного контура. При торможении стояночной системой тягача уменьшение давления в ее контуре приводит к срабатыванию клапана, и также осуществляется торможение прицепа.

Помимо штатного режима торможения клапан обеспечивает аварийное управление тормозами прицепа при разрыве питающей магистрали. Для этого он снабжен специальным устройством обрыва, который уменьшает давление в питающей магистрали, если командное давление от контуров тягача на вход аппарата поступает, а давление на выходе аппарата не увеличивается.

Для управления торможением прицепа его воздухораспределитель соединен с управляющей и питающей магистралями, с ресивером и тормозными камерами. По своим функциям воздухораспределительный клапан прицепа аналогичен тормозному крану на тягаче, но управляется он не педалью, а командным давлением воздуха, поступающим от тягача. В расторможенном состоянии воздух по питающей магистрали через воздухораспределитель заполняет ресивер прицепа, при этом давление в управляющей магистрали отсутствует. Максимальное давление воздуха в ресивере прицепа равно максимальному давлению в ресиверах автомобиля.

При торможении тягача с помощью рабочей или стояночной тормозной системы давление в управляющей магистрали увеличивается, что приводит к срабатыванию воздухораспределителя, который подает воздух из ресивера прицепа в тормозные камеры. Когда давление в управляющей магистрали снижается, прицеп растормаживается. Кроме того, торможение прицепа происходит всегда при уменьшении давления воздуха в питающем трубопроводе ниже 0,48 МПа, что может происходить при обычной расцепке тягача от прицепа на стоянке

или при срабатывании клапана обрыва на тягаче. Такое затормаживание остановит прицеп при его полном отрыве от тягача во время движения. Растормаживание осуществляется или автоматически при последующем увеличении давления свыше 0,48 МПа, или вручную —

специальной кнопкой на воздухораспределителе. Регулятор тормозных сил и модулятор АБС предназначены для корректирования давления воздуха, поступающего от воздухораспределителя к тормозным камерам.

Торможение прицепа стояночной системой производится краном, который выпускает воздух из энергоаккумуляторов тормозов прицепа. Некоторые прицепы могут снабжаться электромагнитным клапаном, который служит для включения тормозной системы прицепа при торможении автомобиля вспомогательной тормозной системой (моторным тормозом-замедлителем). При подаче электросигнала электромагнитному клапану от тягача он обеспечивает поступление сжатого воздуха из ресивера к тормозным камерам.

wiki.zr.ru

Воздушный тормоз Вестингауза — Википедия

У этого термина существуют и другие значения, см. Тормоз. Воздушный тормоз Вестингауза

Воздушный тормоз ВестингаузаВоздушный тормоз Вестингауза — название для систем привода тормозов в железнодорожном транспорте, использующих для работы сжатый воздух.

Первая надёжная (автоматическая) система воздушных тормозов была запатентована Джорджем Вестингаузом 5 марта 1872 года. Изобретение Вестингауза стало поистине революционным для железных дорог, обеспечивая надёжное торможение, что, в свою очередь, расширило диапазон скоростей, с которыми могли двигаться составы тех лет. Вестингауз также предложил множество дополнений к своему изобретению, давшие возможность применять его в самых различных системах автоматического торможения. В 1893 году Конгресс США даже принял специальный «Закон об обеспечении безопасности на железнодорожном транспорте» (англ. Railroad Safety Appliance Act), делающий использование таких систем обязательным. Только в Соединённых Штатах к 1905 году более 2 млн грузовых, пассажирских, почтовых и багажных вагонов, а также около 89 тыс. локомотивов были оборудованы автоматическими тормозами Вестингауза.

Введение

Часть тормозной системы производства Westinghouse Air brake Company

Часть тормозной системы производства Westinghouse Air brake CompanyВ самой простой системе воздушного тормоза, которая называется системой прямого действия (или прямодействующий тормоз), сжатый воздух давит на поршень в цилиндре. Поршень соединён с тормозной колодкой, которая трётся о колесо вагона или локомотива, заставляя его остановиться. Сжатый воздух подаётся компрессором локомотива от вагона к вагону через специальную тормозную магистраль (систему труб), проходящую через весь состав, и имеющую гибкие вставки между вагонами. Принципиальной проблемой такой системы является то, что в случае нарушения герметичности магистрали или её соединений, давление в системе будет падать, и его может не хватить для надежного торможения, что может привести к аварии. Системы прямого действия применяются только на локомотивах, имеют двухконтурную схему, когда на каждой тележке устанавливается свой независимый контур.

Для устранения указанного недостатка систем прямого действия Вестингауз предложил оборудовать каждый вагон воздушным резервуаром, а также специальным «тройным клапаном», также называемым управляющим клапаном.

Зачастую говорят, что «тройным» клапан назван потому, что он выполняет три функции. На самом деле это миф, потому что на самом деле функций у него всего две: он прикладывает усилие к тормозам и отпускает их. Конечно, параллельно он выполняет и другие сопутствующие операции, например, поддерживает усилие, или позволяет воздушному резервуару наполняться при отпускании. В своём основном патенте Вестингауз ссылается на «тройное клапанное устройство», потому что оно состоит из трех компонентов: тарельчатого клапана, подающего воздух из резервуара к тормозным цилиндрам, клапана заполнения резервуара, а также клапана, освобождающего тормозные цилиндры.

Принцип работы системы следующий:

- если давление в воздушной магистрали поезда ниже, чем в резервуаре, выпускной клапан тормозного цилиндра закрывается, и воздух из вагонного резервуара (запасный резервуар) подается в тормозной цилиндр, вызывая срабатывание тормозов;

- если давление в магистрали выше, чем в вагонном резервуаре, тройной клапан соединяет магистраль с резервуаром, тем самым наполняя его. Параллельно он открывает выходное отверстие тормозного цилиндра, обеспечивая отпуск тормоза.

- в тот момент, когда давление в резервуаре сравнивается с давлением в магистрали, тройной клапан закрывается, а тормозной цилиндр остается в своём последнем положении.

В отличие от систем прямого действия, система Вестингауза использует понижение давления в линии для инициирования торможения. Когда машинисту необходимо снизить скорость, он открывает тормозной клапан, соединяющий воздушную линию поезда с атмосферой, давление в магистрали снижается, и срабатывают тормозные цилиндры вагонов. Если же клапан закрыть, давление в магистрали восстанавливается компрессором локомотива, давление повышается, тормозные цилиндры вагонов открываются в атмосферу, освобождая тормоза и перезаряжая резервуары.

Таким образом, система Вестингауза становится надежной — ведь любое повреждение воздушной магистрали на любом её участке, включая такое серьёзное, как разрыв состава, вызовет немедленную остановку всего поезда. Поэтому тормоз Вестингауза называется автоматическим.

Видео по теме

Усовершенствования

Современные воздушные тормозные системы состоят из двух частей:

- обычной, работающей в штатном режиме;

- аварийной (ускорителя), вызывающей ускоренное торможение в случае разрыва воздушной магистрали.

В обычном режиме машинист снижает давление в магистрали на определенную величину. Требуется несколько секунд, чтобы давление в магистрали снизилось, и еще несколько секунд для срабатывания тормозов по всему составу. Но для экстренного торможения магистраль напрямую соединяется с атмосферой, что приводит к немедленному срабатыванию всех тормозных цилиндров. В таком же режиме система работает в случае нарушения целостности магистрали или другой аварии.

Постановка задачи аварийного применения системы добавляет в неё ещё один компонент. Тройной клапан разделяется на две части: штатную, используемую в обычном режиме, и аварийную, которая реагирует на резкое снижение давления в воздушной магистрали. Воздушный резервуар также при этом делится на две части — штатную и аварийную. Такой резервуар называется «двухотсечным». При обычной работе давление подается в тормозные цилиндры только из штатного отсека, в то время как при аварийном торможении включаются оба, и тормозное усилие возрастает на 20—30 %.

Аварийная часть тройного клапана срабатывает при экстремально быстром падении давления в магистрали. Так как поезда обычно имеют большую длину, а диаметр магистрали относительно мал, тормозное усилие будет заметно выше в голове состава (в случае аварийного торможения, инициированного машинистом) или в районе разрыва магистрали. Чтобы избежать неравномерного срабатывания тормозов по длине состава, ускоритель каждого вагона при срабатывании производит дополнительное снижение давления в магистрали.

Кран системы Вестингауза с контактами для управления ЭПТ

Кран системы Вестингауза с контактами для управления ЭПТЭлектропневматические тормоза (ЭПТ) — это новый тип воздушных тормозов, обеспечивающий срабатывание всех тормозных систем одновременно вдоль всего состава, в отличие от обычных тормозов, срабатывающих последовательно по мере прохождения тормозной или отпускной волны по магистрали. В настоящее время ЭПТ работают на пассажирских поездах стран бывшего СССР, пригородных поездах многих стран, испытываются в Северной Америке и Южной Африке на составах, перевозящих руду и уголь. Также есть сведения, что такие тормоза применялись в конце 1980-х на высокоскоростных поездах ICE в Германии.

Советские ЭПТ неавтоматического типа, их электровоздухораспределитель (ЭВР) типа 305 собран в единый блок с воздухораспределителем типа 292 (модернизированным тройным клапаном Вестингауза), между ними установлен переключательный клапан, подключающий к тормозному цилиндру тот воздухораспределитель, который даёт большее давление. Это позволяет при отказе ЭПТ остановить поезд обычным автоматическим тормозом. Схема ЭПТ двухпроводная, первый провод основной, к нему подключены ЭВР 305, а второй контрольный, он соединён с основным на последнем вагоне и по нему на локомотив возвращается контрольный ток, подтверждающий целостность цепи ЭПТ. Второй вывод ЭВР-ов заземлён (подключен к корпусу) и рабочий тормозной ток возвращается на локомотив по рельсам.

За рубежом долгое время пассажирские поезда имели трёхпроводную версию электропневматических тормозов, что позволяло устанавливать тормозное усилие на один из семи уровней. В большинстве случаев такая система имеет недостаточную надёжность, так как для приложения тормозного усилия напряжение к проводам нужно прикладывать последовательно, однако в большинстве случаев при аварии такая система может работать и как обычный воздушный тормоз. В более поздних системах управление происходило по проводу, на котором для растормаживания постоянно поддерживалось постоянное напряжение.

В последнее время применяются электронно управляемые тормозные системы, в которых все вагоны соединены локальной вычислительной сетью, что позволяет компьютеру локомотива управлять каждым тормозом индивидуально, а также раздельно получать информацию о состоянии каждого компонента системы.

Возможные проблемы

Воздушный тормоз может не сработать, если в одном из вагонов закрыт кран воздушной магистрали. Это приведет к тому, что тормоза вагонов, находящихся за закрытым краном, не смогут отреагировать на изменение давления в магистрали. Были случаи, когда это приводило к тяжёлым авариям (катастрофа на станции Каменская, железнодорожная катастрофа на Лионском вокзале, Крушение в Челябинской области 11 августа 2011 года).

Для предотвращения таких инцидентов принимаются специальные защитные меры. На всех железных дорогах установлены жёсткие правила, регулируемые специальным законодательством, по проверке поездов перед рейсом. Эти меры применяются на всех этапах — от соединения воздушных магистралей вагонов и зарядки резервуаров до проверки срабатывания, а затем и отпускания каждого тормоза вдоль всего состава. Особое внимание уделяется последнему вагону, проходимость магистрали от локомотива проверяется с помощью специального устройства или вручную — открытием концевого крана последнего вагона, при этом машинист должен подтвердить, что видит по манометру падение давления, а по составу слышен резкий звук срабатывания ускорителей и бывает даже видно, как выходящий из ускорителя воздух раздувает пыль под вагоном.

Если воздух проходит по всей длине состава, но тормоза отдельного вагона не работают — его тройной клапан неисправен. В зависимости от доступности ремонтных мастерских, а также от законодательства, регулирующего допустимое количество неработающих тормозов в составе, такой вагон может быть снят с рейса немедленно, либо отправлен в ремонт в ближайшем доступном пункте. Также целостность магистрали проверяют перед отправлением кратковременной постановкой ручки крана в положение сверхзарядки (первое), при этом по скорости нарастания давления в магистрали можно судить по её объёму — чем быстрее нарастает давление, тем короче магистраль. В длинносоставных грузовых поездах давление почти не нарастает, если же нарастание слишком быстрое (давление за несколько секунд возрастает до предельного), то тормозная магистраль короткая — короткосоставный поезд или перекрытие концевого крана в первой части состава.

Другая возможная неисправность — неправильный подбор тормозных колодок, которые могут перегреться и перестать работать на длинном уклоне. Такой случай произошёл на 30-километровом спуске между городом Катумба и пригородом Сиднея Эму-Плайнс в Австралии. Поезд потерял управление, и крушение не произошло только по счастливой случайности.

Стандартизация

Современный пневматический тормоз совершеннее оригинального, благодаря различным изменениям в конструкции тройного клапана, которые модульные . Однако при этом, базовый принцип пневматических тормозов неизменен по всему миру.

Ссылки

wiki2.red

Воздушный тормоз Вестингауза — это… Что такое Воздушный тормоз Вестингауза?

Воздушный тормоз Вестингауза

Воздушный тормоз ВестингаузаВоздушный тормоз Вестингауза — название для систем привода тормозов в железнодорожном транспорте, использующих для работы сжатый воздух.

Первая надёжная (автоматическая) система воздушных тормозов была запатентована Джорджем Вестингаузом 5 марта 1872 года. Изобретение Вестингауза стало поистине революционным для железных дорог, обеспечивая надёжное торможение, что, в свою очередь, расширило диапазон скоростей, с которыми могли двигаться составы тех лет. Вестингауз также предложил множество дополнений к своему изобретению, давшие возможность применять его в самых различных системах автоматического торможения. В 1893 году Конгресс США даже принял специальный «Закон об обеспечении безопасности на железнодорожном транспорте» (англ. Railroad Safety Appliance Act), делающий использование таких систем обязательным. Только в Соединённых Штатах к 1905 году более 2 млн грузовых, пассажирских, почтовых и багажных вагонов, а также около 89 тыс. локомотивов были оборудованы автоматическими тормозами Вестингауза.

Введение

Часть тормозной системы производства Westinghouse Air brake Company

Часть тормозной системы производства Westinghouse Air brake CompanyВ самой простой системе воздушного тормоза, которая называется системой прямого действия (или прямодействующий тормоз), сжатый воздух давит на поршень в цилиндре. Поршень соединён с тормозной колодкой, которая трётся о колесо вагона или локомотива, заставляя его остановиться. Сжатый воздух подаётся компрессором локомотива от вагона к вагону через специальную тормозную магистраль (систему труб), проходящую через весь состав, и имеющую гибкие вставки между вагонами. Принципиальной проблемой такой системы является то, что в случае нарушения герметичности магистрали или её соединений, давление в системе будет падать, и его может не хватить для надежного торможения, что может привести к аварии. Системы прямого действия применяются только на локомотивах, имеют двухконтурную схему, когда на каждой тележке устанавливается свой независимый контур.

Для устранения указанного недостатка систем прямого действия Вестингауз предложил оборудовать каждый вагон воздушным резервуаром, а также специальным «тройным клапаном», также называемым управляющим клапаном.

Зачастую говорят, что «тройным» клапан назван потому, что он выполняет три функции. На самом деле это миф, потому что на самом деле функций у него всего две: он прикладывает усилие к тормозам и отпускает их. Конечно, параллельно он выполняет и другие сопутствующие операции, например, поддерживает усилие, или позволяет воздушному резервуару наполняться при отпускании. В своём основном патенте Вестингауз ссылается на «тройное клапанное устройство», потому что оно состоит из трех компонентов: тарельчатого клапана, подающего воздух из резервуара к тормозным цилиндрам, клапана заполнения резервуара, а также клапана, освобождающего тормозные цилиндры.

Принцип работы системы следующий:

- если давление в воздушной магистрали поезда ниже, чем в резервуаре, выпускной клапан тормозного цилиндра закрывается, и воздух из вагонного резервуара (запасный резервуар) подается в тормозной цилиндр, вызывая срабатывание тормозов;

- если давление в магистрали выше, чем в вагонном резервуаре, тройной клапан соединяет магистраль с резервуаром, тем самым наполняя его. Параллельно он открывает выходное отверстие тормозного цилиндра, обеспечивая отпуск тормоза.

- в тот момент, когда давление в резервуаре сравнивается с давлением в магистрали, тройной клапан закрывается, а тормозной цилиндр остается в своём последнем положении.

В отличие от систем прямого действия, система Вестингауза использует понижение давления в линии для инициирования торможения. Когда машинисту необходимо снизить скорость, он открывает тормозной клапан, соединяющий воздушную линию поезда с атмосферой, давление в магистрали снижается, и срабатывают тормозные цилиндры вагонов. Если же клапан закрыть, давление в магистрали восстанавливается компрессором локомотива, давление повышается, тормозные цилиндры вагонов открываются в атмосферу, освобождая тормоза и перезаряжая резервуары.

Таким образом, система Вестингауза становится надежной — ведь любое повреждение воздушной магистрали на любом её участке, включая такое серьёзное, как разрыв состава, вызовет немедленную остановку всего поезда. Поэтому тормоз Вестингауза называется автоматическим.

Усовершенствования

Современные воздушные тормозные системы состоят из двух частей:

- обычной, работающей в штатном режиме;

- аварийной (ускорителя), вызывающей ускоренное торможение в случае разрыва воздушной магистрали.

В обычном режиме машинист снижает давление в магистрали на определенную величину. Требуется несколько секунд, чтобы давление в магистрали снизилось, и еще несколько секунд для срабатывания тормозов по всему составу. Но для экстренного торможения магистраль напрямую соединяется с атмосферой, что приводит к немедленному срабатыванию всех тормозных цилиндров. В таком же режиме система работает в случае нарушения целостности магистрали или другой аварии.

Постановка задачи аварийного применения системы добавляет в нее ещё один компонент. Тройной клапан разделяется на две части: штатную, используемую в обычном режиме, и аварийную, которая реагирует на резкое снижение давления в воздушной магистрали. Воздушный резервуар также при этом делится на две части — штатную и аварийную. Такой резервуар называется «двухотсечным». При обычной работе давление подается в тормозные цилиндры только из штатного отсека, в то время как при аварийном торможении включаются оба, и тормозное усилие возрастает на 20—30 %.

Аварийная часть тройного клапана срабатывает при экстремально быстром падении давления в магистрали. Так как поезда обычно имеют большую длину, а диаметр магистрали относительно мал, тормозное усилие будет заметно выше в голове состава (в случае аварийного торможения, инициированного машинистом) или в районе разрыва магистрали. Чтобы избежать неравномерного срабатывания тормозов по длине состава, ускоритель каждого вагона при срабатывании производит дополнительное снижение давления в магистрали.

Кран системы Вестингауза с контактами для управления ЭПТ

Кран системы Вестингауза с контактами для управления ЭПТЭлектропневматические тормоза (ЭПТ) — это новый тип воздушных тормозов, обеспечивающий срабатывание всех тормозных систем одновременно вдоль всего состава, в отличие от обычных тормозов, срабатывающих последовательно по мере прохождения тормозной или отпускной волны по магистрали. В настоящее время ЭПТ работают на пассажирских поездах стран бывшего СССР, пригородных поездах многих стран, испытываются в Северной Америке и Южной Африке на составах, перевозящих руду и уголь. Также есть сведения, что такие тормоза применялись в конце 1980-х на высокоскоростных поездах ICE в Германии.

Советские ЭПТ неавтоматического типа, их электровоздухораспределитель (ЭВР) типа 305 собран в единый блок с воздухораспределителем типа 292 (модернизированным тройным клапаном Вестингауза), между ними установлен переключательный клапан, подключающий к тормозному цилиндру тот воздухораспределитель, который даёт большее давление. Это позволяет при отказе ЭПТ остановить поезд обычным автоматическим тормозом. Схема ЭПТ двухпроводная, первый провод основной, к нему подключены ЭВР 305, а второй контрольный, он соединён с основным на последнем вагоне и по нему на локомотив возвращается контрольный ток, подтверждающий целостность цепи ЭПТ. Второй вывод ЭВР-ов заземлён (подключен к корпусу) и рабочий тормозной ток возвращается на локомотив по рельсам.

За рубежом долгое время пассажирские поезда имели трёхпроводную версию электропневматических тормозов, что позволяло устанавливать тормозное усилие на один из семи уровней. В большинстве случаев такая система имеет недостаточную надёжность, так как для приложения тормозного усилия напряжение к проводам нужно прикладывать последовательно, однако в большинстве случаев при аварии такая система может работать и как обычный воздушный тормоз. В более поздних системах управление происходило по проводу, на котором для растормаживания постоянно поддерживалось постоянное напряжение.

В последнее время применяются электронно управляемые тормозные системы, в которых все вагоны соединены локальной вычислительной сетью, что позволяет компьютеру локомотива управлять каждым тормозом индивидуально, а также раздельно получать информацию о состоянии каждого компонента системы.

Возможные проблемы

Воздушный тормоз может не сработать, если в одном из вагонов закрыт кран воздушной магистрали. Это приведет к тому, что тормоза вагонов, находящихся за закрытым краном, не смогут отреагировать на изменение давления в магистрали. Были случаи, когда это приводило к тяжёлым авариям (катастрофа на станции Каменская, железнодорожная катастрофа на Лионском вокзале, Крушение в Челябинской области 11 августа 2011 года).

Для предотвращения таких инцидентов принимаются специальные защитные меры. На всех железных дорогах установлены жёсткие правила, регулируемые специальным законодательством, по проверке поездов перед рейсом. Эти меры применяются на всех этапах — от соединения воздушных магистралей вагонов и зарядки резервуаров до проверки срабатывания, а затем и отпускания каждого тормоза вдоль всего состава. Особое внимание уделяется последнему вагону, проходимость магистрали от локомотива проверяется с помощью специального устройства или вручную — открытием концевого крана последнего вагона, при этом машинист должен подтвердить, что видит по манометру падение давления, а по составу слышен резкий звук срабатывания ускорителей и бывает даже видно, как выходящий из ускорителя воздух раздувает пыль под вагоном.

Если воздух проходит по всей длине состава, но тормоза отдельного вагона не работают — его тройной клапан неисправен. В зависимости от доступности ремонтных мастерских, а также от законодательства, регулирующего допустимое количество неработающих тормозов в составе, такой вагон может быть снят с рейса немедленно, либо отправлен в ремонт в ближайшем доступном пункте. Также целостность магистрали проверяют перед отправлением кратковременной постановкой ручки крана в положение сверхзарядки (первое), при этом по скорости нарастания давления в магистрали можно судить по её объёму — чем быстрее нарастает давление, тем короче магистраль. В длинносоставных грузовых поездах давление почти не нарастает, если же нарастание слишком быстрое (давление за несколько секунд возрастает до предельного), то тормозная магистраль короткая — короткосоставный поезд или перекрытие концевого крана в первой части состава.

Другая возможная неисправность — неправильный подбор тормозных колодок, которые могут перегреться и перестать работать на длинном уклоне. Такой случай произошёл на 30-километровом спуске между городом Катумба и пригородом Сиднея Эму-Плайнс в Австралии. Поезд потерял управление, и крушение не произошло только по счастливой случайности.

Стандартизация

Современный пневматический тормоз отличается от оригинального, благодаря различным изменениям в конструкции тройного клапана, которые не полностью совместимы между собой. Однако при этом, базовый принцип пневматических тормозов неизменен по всему миру.

Ссылки

dic.academic.ru