как и зачем проводится, требования к мотору, гильзовка двигателя

Расточка блока цилиндров – задача, с которой могут столкнуться владельцы автомобилей, как при желании увеличить мощность двигателя, так и при восстановлении мотора. Сам по себе процесс расточки блока цилиндров довольно простой, и он представляет собой физическую сточку стенок цилиндров двигателя с целью увеличения их объема и восстановления идеальной формы. Несмотря на то, что звучит это достаточно просто, на деле расточка двигателя – это крайне сложный процесс, имеющий массу нюансов. На них мы и обратим внимание в рамках данной статьи, подробно рассмотрев вопрос.

Оглавление: 1. Зачем нужно растачивать блок цилиндров 2. Все ли моторы подаются расточке 3. Как выполняется расточка блока цилиндров 4. Что такое гильзовка блока цилиндров

Зачем нужно растачивать блок цилиндров

В настоящее время расточка блока цилиндров делается чаще из желания увеличить мощность двигателя, тогда как раньше к подобным работам приступали чаще с целью ремонта силового агрегата.

Как известно, в процессе работы все элементы мотора испытывают серьезные нагрузки. Особенно это касается цилиндров и поршней. В процессе работы поршень постоянно трется о стенки цилиндра с огромной скоростью. Несмотря на то, что стенки цилиндров выполнены из прочной стали, она все равно стирается в процессе работы поршней, а сам цилиндр деформируется, переставая быть идеальной округлой формы. Из-за изменения формы цилиндров в сторону овала, ухудшается прилегание поршневых колец, вследствие чего при детонации топливовоздушной смеси отработавшие газы попадают в картер, как и сама горючая смесь. Отсюда сразу начинает снижаться общая мощность двигателя, а мотор начинает активно потреблять масло.

Важно: Основным симптомом, указывающим на «овализацию» цилиндров и попадание отработавших газов в картер, является сизый дым из выхлопной трубы в процессе работы двигателя. Также данный симптом характерен при залегании компрессионных колец.

Причиной того, что раньше более часто к расточке блока цилиндров прибегали при необходимости ремонта, а сейчас из-за тюнинга, кроется в шагнувших вперед технологиях. Дело в том, что до конца 1990-х годов сложно было найти в продаже хорошее масло или охлаждающую жидкость. Вернее, они были хороши для тех времен, тогда как сейчас они значительно лучше и сложнее. Каждое моторное масло – это настоящий «склад химии», равно как и охлаждающая жидкость. Различные присадки позволяют значительно продлить жизнь мотора до капитального ремонта. Если раньше капитальный ремонт двигателя, в том числе и расточка блоков цилиндров по причине их «овализации», мог потребоваться уже через 50-60 тысяч пробега, то сейчас современные моторы при правильном уходе за ними достигают подобного износа к 200-250 тысячам километров пробега.

Дело в том, что до конца 1990-х годов сложно было найти в продаже хорошее масло или охлаждающую жидкость. Вернее, они были хороши для тех времен, тогда как сейчас они значительно лучше и сложнее. Каждое моторное масло – это настоящий «склад химии», равно как и охлаждающая жидкость. Различные присадки позволяют значительно продлить жизнь мотора до капитального ремонта. Если раньше капитальный ремонт двигателя, в том числе и расточка блоков цилиндров по причине их «овализации», мог потребоваться уже через 50-60 тысяч пробега, то сейчас современные моторы при правильном уходе за ними достигают подобного износа к 200-250 тысячам километров пробега.

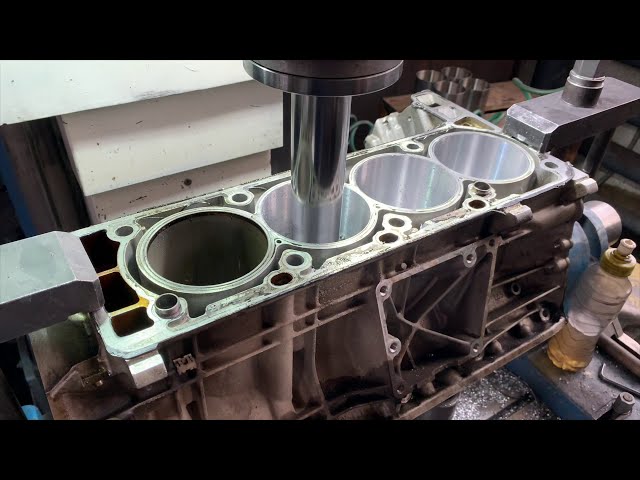

Если проводится расточка блока цилиндров с целью реанимации двигателя, здесь все довольно просто. На специальных станках избавляются от овальной формы цилиндров, стачивая «лишнее». Далее устанавливаются новые поршни большего размера, и после этого можно проехать на автомобиле еще десятки тысяч километров.

Если же проводится расточка блока цилиндров с целью тюнинга автомобиля, все проходит точно также, но изначально цилиндры имеют правильную форму, соответственно, можно выбрать степень, до которой они будут растачиваться, поскольку здесь нет необходимости избавляться от «овализации». Расточив цилиндры и установив поршни большего размера, можно добиться увеличение мощности. Это происходит, поскольку, чем больше поршень, тем больше топливовоздушной смеси удастся засосать, а чем больше сгорит топлива в процессе работы, тем больше давление при воспламенении на поршень и отсюда возникает увеличение мощности.

Расточив цилиндры и установив поршни большего размера, можно добиться увеличение мощности. Это происходит, поскольку, чем больше поршень, тем больше топливовоздушной смеси удастся засосать, а чем больше сгорит топлива в процессе работы, тем больше давление при воспламенении на поршень и отсюда возникает увеличение мощности.

Все ли моторы подаются расточке

Расточка блока цилиндров – это стрессовая ситуация для двигателя, и выдержать ее может далеко не каждый мотор. Решающим фактором в вопросе «Можно ли растачивать блок цилиндров?» является материал, из которого он изготовлен.

Чугун. Идеальный материал для расточки. Он недорогой и крайне прочный, что важно при расточке. Мастерам достаточно будет выточить цилиндры до требуемого размера, после этого установить поршни подходящего размера, и на этом можно считать тюнинг или ремонт завершенным. Но нельзя забывать и о минусах чугуна – он очень тяжелый, плохо отводит тепло и велик риск возникновения коррозии.

Алюминий. В отличие от чугуна, алюминий гораздо легче и менее подвержен коррозии. Его часто применяют в качестве материала для блока цилиндров. При этом мастера называют такие блоки «одноразовыми». Иначе говоря, из-за мягкости алюминия мало кто решается взяться за его расточку. Дело в том, что когда на заводе отливается блок цилиндров из алюминия, внутри цилиндры покрываются специальным налетом, призванным защитить их от излишнего износа. Соответственно, если растачивать алюминиевый блок цилиндров, потребуется также покрыть внутри цилиндры этим самым налетом, что дорогостояще. Но здесь есть выход – установка специальных гильз, что тоже имеет массу нюансов, и мы поговорим подробнее об этом чуть ниже.

Как выполняется расточка блока цилиндров

Определившись с базовыми принципами расточки и некоторыми нюансами двигателей, которые могут быть подвергнуты процедуре, перейдет непосредственно к рассмотрению того, как выполняется расточка блока цилиндров. Можно выделить несколько шагов данной процедуры:

- Необходимо полностью разобрать двигатель и достать блок цилиндров;

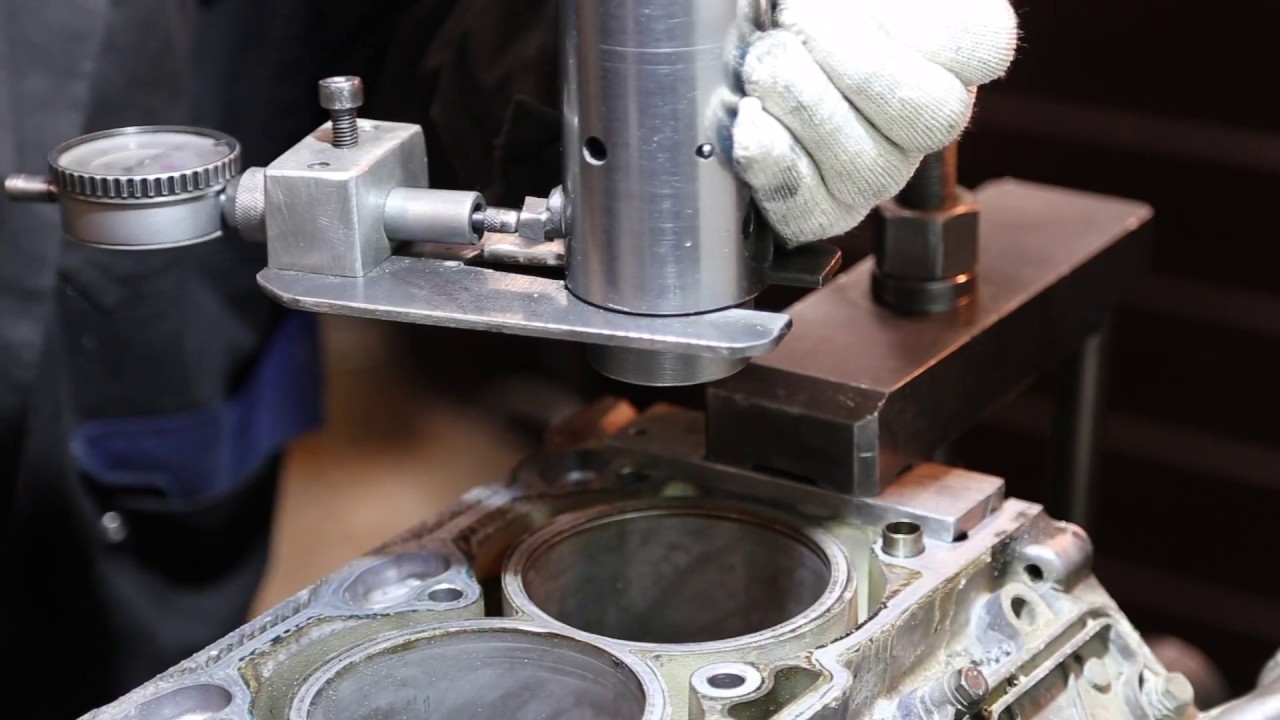

- Далее блок цилиндров крепится на станину специального станка, при этом очень важно закрепить его по уровню;

- В ситуации, когда к расточке блока цилиндров пришлось прибегнуть из-за «овализации» цилиндров, потребуется сперва выполнить все необходимые измерения с помощью микрометрических приборов, чтобы определить, насколько много металла с какой стороны придется снимать;

- Далее на станке начинаются работы.

Здесь очень важно, чтобы работы проводил квалифицированный мастер с хорошим оборудованием. Если станок не может держать требуемый размер, результаты для блока цилиндров могут быть плачевными;

Здесь очень важно, чтобы работы проводил квалифицированный мастер с хорошим оборудованием. Если станок не может держать требуемый размер, результаты для блока цилиндров могут быть плачевными; - Заключительным этапом является хонингование внутренних стенок цилиндра или «нанесение зеркала». Оба способа приемлемы, и каждый мастер выбирает более удобный для него вариант.

- После этого двигатель собирается и устанавливается на автомобиль.

Как можно видеть, процесс довольно простой. Но в описанной выше процедуре не затронут вариант с гильзовкой блока цилиндров. С ним все становится несколько сложнее.

Что такое гильзовка блока цилиндров

Во время гильзовки блока цилиндров специальная гильза запрессовывается внутрь под температурой, чтобы она держалась максимально крепко. Во время работы гильза берет весь удар на себя, в чем и состоит смысл ее использования. Соответственно, когда ее ресурс работы подойдет к концу, гильзу можно будет просто достать и на ее место поставить новую. Правда, скорее всего, к этому моменту потребуется заменить и поршни с кольцами.

Стоит отметить: Чаще всего подобные гильзы выполняются из легированного серого чугуна, даже если сам блок цилиндров алюминиевый. Но бывают исключения. В некоторых ситуациях специалисты не рекомендуют устанавливать чугунные гильзы в алюминиевый блок цилиндров.

Загрузка…Расточка двигателя: процесс, методы, характеристика

Расточка двигателя — сложный технологический процесс, который направлен на ремонт или доработку силового агрегата. Зачастую, говоря народным языком, расточка необходима при проведении капитального ремонта или проведению тюнинга.

Для чего нужна расточка мотора

Расточку мотора широко применяют при проведении капитальных работ по двигателю. Так, для установки ремонтного комплекта поршневой группы понадобиться расточить внутренние поверхности цилиндров. Что же касается тюнинга, то этот процесс выполняется — для все того же увеличения диаметра цилиндров, чтобы установить необходимые поршни.

Процесс расточки двигателей, а точнее блоков цилиндров выполняется на специальном оборудовании. Существует несколько видов проточки мотора, которые по принципу мало чем отличаются друг от друга, но имеют разные технологические процессы. Также, в операцию расточки входит хонинговка цилиндров. Эти два понятия не стоит разделять между собой.

Само технологическое назначение расточки достаточно простое. Вследствие эксплуатации мотор подвергается износу, а цилиндры блока подвержены постоянным тяжелым нагрузкам, особенно температурным. Так, в процессе эксплуатации появляется много изъянов, таких как царапины, раковины и прочие повреждения. Именно при процессе расточки можно убрать все эти недочеты и восстановить поверхность до рабочего состояния.

Именно при процессе расточки можно убрать все эти недочеты и восстановить поверхность до рабочего состояния.

При помощи чего проводится расточка

Расточка и хонинговка проводятся при помощи разных станков. Для каждого такого спецоборудования требуется свой специалист, который научен, проводить расточку моторов. Итак, рассмотрим несколько вариантов расточных механизмов для автомобильных блоков цилиндров.

Пожалуй, самые распространенными являются вертикально-расточные станки для расточки блока цилиндров. Популярными они сталь, за счет того, что простые в работе и обслуживании, а также стоимость относительно других довольно низкая. Для примера приведем станок 2Е78П и его конструкцию.

- Шпиндель 0,48 мм — 2Е78П.71.000

- Шпиндель 0,78 мм — 2Е78П.72.000

- Шпиндель 0,120 мм — 2Е78П.73.000

- Шпиндель универсальный — 2Е78П.74.000

- Шпиндель специальный — 2Е78П.75.000

- Пульт управления — 2Е78П.83.000

- Электроаппаратура панели — 2Е78П.

81.000

81.000 - Колонна — 2Е78П.30.000

- Стол — 2Е78П.40.000

- Основание 2Е78П.10.000

- Отсчетное устройство — 2Е78П.40.020

- Коробка скоростей и подач — 2Е78П.50.000

- Шпиндельная бабка — 2Е78П.23.000

- Электрооборудование сценка — 2Е78П.80.000

- Панель пульта — 2Е78П.82.000

- Пульт управления — 2Е78ПН.83.000

- Электроаппаратура панели — 2Е78ПН.81.000

- Основание — 2Е78ПН.10.000

- Электрооборудование станка — 2Е78ПН.80.000

- Панель пульта — 2Е78ПН.82.000

Следующим вариантом является — координатно-расточные станки. Эти стенды считаются точным оборудованием, что позволяет достаточно точно провести операции по растачиванию главного силового агрегата автомобиля.

Для наглядного примера возьмем стенд 2Л450АФ4.

- I — станина

- II — стойка

- III — блок направляющих

- IV — шпиндельная коробка

- V — шпиндель

- VI — пульт управления

- VII — стол и салазки

- VIII — механизм предварительного набора координат

- IX — привод перемещения стола

- X — привод перемещения салазок

- XI — коробка скоростей

Последняя группа станков для расточки блока цилиндров — горизонтально-расточные. Это самый дорогой вариант, который представляет собой возможность растачивать двигатель не только горизонтально, но и вертикально. Так, В этом случае можно даже проводить процесс шлифовки поверхности блока. Ярким представителем данной категории является — AMC-SCHOU L 2500.

Это самый дорогой вариант, который представляет собой возможность растачивать двигатель не только горизонтально, но и вертикально. Так, В этом случае можно даже проводить процесс шлифовки поверхности блока. Ярким представителем данной категории является — AMC-SCHOU L 2500.

| ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ | Станок L 2500 V | |

| Максимальная длина блока | мм | 2540 |

| Максимальное расстояние от встроенных параллелей до борштанги | мм | 850 |

| Шпиндельные скорости | об/мин | 750 |

| Быстрая подача в обе стороны | мм/мин | 1000 |

| Переменная подача в обе стороны | мм/мин | 1000 |

| Скоростная подача в обе стороны | мм/мин | 1000 |

| Максимальный ход борштанги | мм | 680 |

| Двигатели станка | ||

| Шпиндельный двигатель | кВт | 1. 5 5 |

| Двигатель подачи шпинделя | кВт | 0.37 |

| Размеры | ||

| Высота | мм | 2200 |

| Полная длина | мм | 5100 |

| Полная ширина | мм | 800 |

| Требуемое рабочее место | мм | 7600×800 |

| Вес NETTO приблизительно. | кг | 2700 |

| Вес с упаковкой приблизительно (деревянная паллета) | кг | 3140 |

| Объем упаковки | куб.м | 12.82 |

Технологический процесс расточки

Как расточить двигатель? Этот вопрос задавали себе многие автолюбители. Технологический процесс расточки достаточной простой, но требует внимательности и понимания. Расточка внутренний части мотора, а точнее цилиндров, задача точная, поэтому такую работу желательно доверить профессионалам, которые разбираются. Рассмотрим основные позиции проведения расточки ДВС на аналоговом и цифровом оборудовании.

Аналоговая расточка требует постоянного вмешательства специалиста, поскольку именно он определяет, какой будет размер цилиндров после окончания проведения работ. Рассмотрим, последовательность действий:

- Блок цилиндров устанавливается на станину так, чтобы шпиндель размещался по центру цилиндра.

- В шпиндель устанавливается резец, которым собственно и будет проводиться расточка.

- Включается станок и шпиндель начинает опускаться, при этом режущим резцом растачивает цилиндр.

- Таким самым способом проводится расточка остальных цилиндров.

- После проведения процесса расточки, расточенной мотор, нужно будет хонинговать, а именно доведение поверхности до зеркального состояния.

Стоит учитывать, что при неправильно проведенном процессе, описанном в пункте 1, цилиндр расточиться не правильно и двигатель можно будет, попросту, выкинуть. Поэтому растачивать блоки стоит доверять профессионалам.

Цифровая расточка — это расточка при помощи электроники, а именно ЧПУ. Так, специалисту необходимо ровно установить на станину, чтобы цилиндры стоили в один ряд, а первый был посредине станины. Далее задается необходимая программа, и стенд все делает самостоятельно, под четким руководством специалиста.

Так, специалисту необходимо ровно установить на станину, чтобы цилиндры стоили в один ряд, а первый был посредине станины. Далее задается необходимая программа, и стенд все делает самостоятельно, под четким руководством специалиста.

В современных развитых странах можно найти стенды с умной электроникой, которые имеют в своем арсенале сканер. Именно он позволяется точно и четко попасть в цилиндр, а также провести расточку с точностью до микрона. К сожалению, такие стенды на территории СНГ недоступны, так как стоимость данных агрегатов начинается от 100 000 евро, и автосервисы не могут себе позволить такой станок.

Показания и противопоказания к расточке

К показаниям к проведению расточки являются:

- Износ внутренней части цилиндров, наличие раковин и царапин.

- Возможность восстановления.

- Отсутствие трещин и других похожих повреждений.

- Возможность установки ремонтного комплекта поршневой группы.

- Проведение точных операций по расточке.

А вот к противопоказаниям можно отнести:

- Невозможность восстановить поверхность цилиндров.

- Отсутствие возможности расточки под ремонтный размер (случаи с гильзовкой блока).

- Другие факторы, в которых растачивать блок не целесообразно.

Вывод

Расточить двигатель, а точнее блок цилиндров, в большинстве случаев возможно, но автомобилисту рекомендуется обращаться к профессионалам, которые обладают достаточными знаниями и умениями, чтобы сделать все верно. Процесс расточки достаточно простой, но может выполняться как на аналоговом, так и цифровом оборудовании.

Поэтому, не стоит придумывать велосипед, и для проведения процесса рекомендуется обратиться к специалистам, а в противном случае, можно лишиться одного из главных узлов двигателя внутреннего сгорания.

Расточка блока цилиндров

Блок цилиндров считается одной из самых важных частей двигателя автомобиля. От качества работы блока цилиндров будет зависеть эффективность работы всего ДВС. Однако, по мере износа двигателя Вашего автомобиля, внутренняя поверхность цилиндров может терять правильную цилиндрическую форму, что приводит к проблемам в работе ДВС и потере его мощности. Чаще всего эти проблемы связаны с деформацией и выводом из строя силовых агрегатов двигателя, вызванных чрезмерным внутренним напряжением. Нередко нарушения внутренней поверхности блока возникают при неравномерном износе цилиндра, например когда ось цилиндра не перпендикулярна оси коленвала. Это приводит к неравномерному движению поршня в блоке, в результате чего происходит повышенный износ двигателя. Как бы то ни было, единственным способом исправить такой дефект является расточка блока цилиндров.

От качества работы блока цилиндров будет зависеть эффективность работы всего ДВС. Однако, по мере износа двигателя Вашего автомобиля, внутренняя поверхность цилиндров может терять правильную цилиндрическую форму, что приводит к проблемам в работе ДВС и потере его мощности. Чаще всего эти проблемы связаны с деформацией и выводом из строя силовых агрегатов двигателя, вызванных чрезмерным внутренним напряжением. Нередко нарушения внутренней поверхности блока возникают при неравномерном износе цилиндра, например когда ось цилиндра не перпендикулярна оси коленвала. Это приводит к неравномерному движению поршня в блоке, в результате чего происходит повышенный износ двигателя. Как бы то ни было, единственным способом исправить такой дефект является расточка блока цилиндров.

В чём же заключается суть такой процедуры? Расточкой блока цилиндров называют устранение неровностей и дефектов (нередко заводских) путём снятия слоёв метала в тех местах блока, где имеется дефект, зазубрина, неровность или слишком узкий диаметр просвета. Также расточка позволяет выровнять оси цилиндров, и выправить нарушенную геометрию блока. Иногда расточку блока цилиндров проводят исключительно для того чтобы увеличить мощность двигателя автомобиля (под больший диаметр цилиндра). На первый взгляд процедура кажется до банальности простой. Но это не так. Здесь очень важна геометрическая точность работы, так как ошибка мастера может привести двигатель к поломке. В нашем автосервисе проводят работу по расточке блока цилиндров, состоящую из трёх основополагающих этапов – это дефектовка, собственно расточка и хонингование (шлифовка) блока.

Также расточка позволяет выровнять оси цилиндров, и выправить нарушенную геометрию блока. Иногда расточку блока цилиндров проводят исключительно для того чтобы увеличить мощность двигателя автомобиля (под больший диаметр цилиндра). На первый взгляд процедура кажется до банальности простой. Но это не так. Здесь очень важна геометрическая точность работы, так как ошибка мастера может привести двигатель к поломке. В нашем автосервисе проводят работу по расточке блока цилиндров, состоящую из трёх основополагающих этапов – это дефектовка, собственно расточка и хонингование (шлифовка) блока.

Перед началом работ по расточке, квалифицированные специалисты проводят дефектовку блока цилиндров. Дефектовка позволяет определить ремонтопригодность цилиндра, а также причины и величину неисправности, способы её устранения. Дефектовка блока цилиндров проводится при помощи визуального осмотра двигателя и при помощи особых измерительных приборов, которые позволяют определить степень износа маховика, коленвала, блока цилиндров, а также выявить геометрические отклонения и дефекты блока и т. д. Без проведения дефектовки дальнейшая работа по ремонту бессмысленна. После проведения всех диагностических процедур и выявления деформаций и нарушений работы блока цилиндра, приступают к самой расточке.

д. Без проведения дефектовки дальнейшая работа по ремонту бессмысленна. После проведения всех диагностических процедур и выявления деформаций и нарушений работы блока цилиндра, приступают к самой расточке.

Расточка блока цилиндров – очень точная и тонкая процедура, требующая от специалиста особых навыков и умений. Говоря простым языком, расточкой называют поэтапное снятие металла со стенок блока, при помощи специальных резцов. Во время проведения работы, двигатель фиксируется на столе расточного станка таким образом, чтобы его верхняя и нижняя части были параллельны друг другу. Это позволяет добиться постепенного выравнивания поверхности и равномерности диаметра цилиндра. После этого каждый отдельно поршневой отсек растачивается при помощи специальных резцов. Качественно выполнить подобную процедуру могут лишь специалисты автосервиса, на профессиональном оборудовании. Все попытки дилетантов произвести расточку в домашних условиях, как правило, приводят к поломке или последующей некачественной работе двигателя.

Заключительным этапом расточки является хонингование, или шлифовка блока цилиндров. Хонингование часто называют чистовой работой по расточке блока цилиндров, поскольку она позволяет добиться идеальной точности и гладкости обрабатываемой поверхности. Шлифование поверхности цилиндров проводится при помощи мелкозернистых абразивных блоков, которые возвратно-поступательными движениями опускаются в каждый из цилиндров. Во время проведения хонингования применяют смазку на керосине или керосиновой смеси веретённого масла. Некоторые дилетанты, считают этот этап работы необязательным, не имеющим особого значения. Наши специалисты с ними не согласны. Мы знаем, что от качества хонингования во многом зависит долговечность работы двигателя.

Как Расточить Блок Цилиндров Своими Руками

О самостоятельной расточке блока цилиндров задумываются экономичные автолюбители, либо те, кто привык все ремонтные манипуляции выполнять своими руками. По этому поводу у большинства водителей сразу возникает вопрос: насколько целесообразно проводить подобную процедуру, которую никак нельзя назвать легкой, в условиях гаражного бокса? Ведь выполнять шлифовку блока, не имея специального оборудования и определенных навыков довольно проблематично. Помимо этого, невозможно до конца быть уверенным в точности проведения этой процедуры, но все же многие автовладельцы берутся за расточку блока цилиндров в домашних условиях.

Помимо этого, невозможно до конца быть уверенным в точности проведения этой процедуры, но все же многие автовладельцы берутся за расточку блока цилиндров в домашних условиях.

Заметим, что опытные мотористы не одобряют проведение подобной процедуры. Хотя она может быть использована как крайняя мера для восстановления работоспособности мотоциклетных либо мопедных двигателей. Расточить блок цилиндров автомобильного силового агрегата можно несколькими способами, каждый из которых требует определенных усилий и затрат. Все же лучше всего выполнить эту процедуру на специальном расточном станке, поскольку в этом случае риск повредить блок сведен к минимуму. На станке можно получить идеальную расточку цилиндра (в случае если она будет сделана профессионалом), а вот при ручном исполнении таких результатов вряд ли удастся достичь.

Для чего это нужно?

Само понятие «расточка блока» подразумевает процесс восстановления геометрии цилиндров силового агрегата при помощи специальных станков. Главной предпосылкой к расточке блока является проведение капитального ремонта двигателя, однако сейчас процедура в основном проводится для увеличения его мощности.

Растачивать цилиндры при капитальном ремонте необходимо по той причине, что находящиеся в них поршни под воздействием высокого температурного режима, давления и прочих постоянных нагрузок, являются причиной нарушения геометрической формы цилиндров. Говоря проще от постоянного трения и высоких нагрузок цилиндр вместо идеально круглой формы, приобретает форму эллипса. Из-за этого поршень уже не может полностью прилегать к его стенкам, в результате чего образовывается значительный зазор, через который отработанные газы либо топливо проникают в картер, а моторное масло – в камеру сгорания.

Естественно, из-за всего этого силовой агрегат значительно теряет свою мощность, увеличивается потребление топлива и масла. Одним из верных признаков, свидетельствующих о необходимости проведения расточки двигателя, является увеличенный расход моторного масла. Помимо этого, следует обратить внимание на цвет отработанных газов. Если из выхлопной трубы начинает появляться сизовато-синий дым, не за горами капитальный ремонт силового агрегата.

Буквально несколько десятков лет назад невозможно было найти моторное масло либо охлаждающую жидкость хорошего качества, из-за этого возникали частые перегревы моторов. Доходило даже до того, что приходилось выполнять капремонт двигателя нового автомобиля спустя 30-50 тыс. км пробега. А агрегаты на грузовой и специальной технике приходилось восстанавливать намного чаще.

Сегодня ситуация изменилась кардинально. Современные смазывающие и охлаждающие жидкости позволяют значительно увеличить ресурс автомобильного двигателя. Сейчас средняя величина пробега до проведения капитального ремонта составляет примерно 200-250 тыс. км, причем, за год далеко не каждый автомобилист проезжает даже 12-15 тыс. км. Выходит, что этого ресурса силового агрегата должно хватить на более чем 15 лет эксплуатации. Далеко не каждое транспортное средство может выдержать столько.

Расточка блока в последнее время крайне редко применяется в качестве необходимой ремонтной меры. В основном эта процедура используется при тюнинге для увеличения объема и мощности двигателя. Но, во втором случае расточка проводиться лишь тогда, когда состояние стенок цилиндров позволяет ее выполнить. В этом случае необходима установка поршней с большим диаметром. Также для обеспечения корректности работы силового агрегата потребуется большее количество топливной смеси, поскольку его объем увеличится, соответственно, возрастет мощность.

Какие моторы можно точить, а какие нельзя?

Как известно, блок цилиндров может быть изготовлен из чугуна либо алюминия. Первый вариант, несмотря на некоторые минусы, к которым относятся высокая масса и низкий теплоотвод, обладает хорошей прочностью и идеально поддается проточке. Алюминиевый блок, наоборот, намного легче и эффективнее отводит тепло.

Однако стенки его цилиндров покрывают специальным износостойким составом, из-за чего протачивать их не рекомендуется. Эта процедура попросту удалит покрытие со стенок, в результате чего цилиндры потеряют свою прочность и прослужат недолго.

Плюсы и минусы расточки

Среди плюсов можно выделить следующее:

- Прибавка мощности

- Увеличение эксплуатационного ресурса

- Снижение потребления масла

- Увеличение компрессии

- Улучшение динамики работы агрегата

К минусам можно отнести:

- Снижение КПД двигателя

- Уменьшение размера стенок цилиндра, из-за чего мотор быстрее нагревается

- Нарушение заводских характеристик силового агрегата, которое может негативно отразится на прохождении ТО

Способы самостоятельной расточки блока

Выполнить эту процедуру в домашних условиях можно двумя способами, которые практически ничем не отличаются друг от друга. Заранее предупреждаем, что процесс самостоятельной расточки довольно трудоемкий, и после его проведения нельзя гарантировать идеальный результат.

Для выполнения первого способа расточки потребуется высокооборотистая электродрель, старый поршень и набор наждачной бумаги различной зернистости на влагостойкой, тканевой основе. Сам процесс можно описать так:

- в верхней центральной части поршня необходимо высверлить отверстие под шпильку, далее вставить и крепко затянуть ее;

- ножовкой по металлу необходимо сделать пропил в боковой части поршня, вставить в него край крупнозернистой наждачной бумаги, обернуть ей поршень и зафиксировать в том же пропиле;

- расточку следует начинать на минимальных оборотах, постепенно добавляя их. Во время расточки дрель нужно перемещать вверх и вниз плавными движениями;

- когда поршень, которым выполняется расточка, будет свободно проникать в цилиндр на 2/3, меняем наждачную бумагу на более мелкую и дотачиваем уже ей;

- после всех манипуляций следует «нулевкой» выполнить окончательную шлифовку;

Еще один способ при помощи деревянной заготовки, которая будет имитировать поршень. Для этого необходимо изготовить соответствующую оправку. Причем в диаметре она должна быть на 2-3 мм меньше поршня, и на 100-200 мм длиннее гильзы цилиндра. В заготовке также необходимо сделать боковой пропил для фиксации наждачной бумаги, а в верхней части по центру высверлить отверстие для воротка. Процесс выполняется по аналогии с первым способом. Единственное, что он более трудоемкий, поскольку выполняется вручную. В процессе проточки нужно периодически смазывать обрабатываемую поверхность цилиндра.

Равномерность расточки контролируется визуально, либо по заранее изготовленному шаблону, например, из того же дерева.

В качестве вывода стоит сказать, что это в принципе неплохой способ повышения мощности двигателя, пользоваться им или нет исключительно ваш выбор. Желательно для проведения данной процедуры обратиться к профессионалам, что все было значительно качественнее.

Расточка блока цилиндров — что это такое?

Покупая новый, или еще «лучше» подержанный автомобиль, Вы не только обретаете средство передвижения, но еще и дополнительные хлопоты, связанные с его ремонтом. Избежать подобных вмешательств скорее всего не получится (разве что делом будут заниматься специалисты), а значит, уважающий себя автовладелец должен знать хотя бы теорию того или иного ремонтного процесса. Сегодня мы расскажем про расточку блоков цилиндров и если кто-то скажет, что может сделать это полностью самостоятельно, без необходимого инструмента, то, скорее всего, слукавит. Рядовой автовладелец может только снять головку блока цилиндров и после расточки установить ее на место, но сам процесс проводится в специальном сервисном центре, специалисты которого имеют для этого все необходимое оборудование и, в первую очередь, соответствующий станок.

1. Когда и для чего нужно проводить расточку блока цилиндров?

Головка блока, да и сам блок цилиндров двигателя ламаються очень редко. Водителю придется приложить немало усилий, что бы в ходе использования автомобиля, вывести их из строя (особенно блок цилиндров) раньше срока указанного производителем.

Ремонт этих деталей, как правило, носит плановый характер (капитальный ремонт мотора), а к услугам специалистов мастерской, прибегают в самых редких случаях. Именно таким случаем есть расточка блока цилиндров силового агрегата, которая, иногда, требуется при текущем ремонте. Второй, более известной причиной вмешательства в конструкцию мотора, является расточка блока цилиндров и его головки с целью усовершенствования двигателя (тюнинга, форсирования). Выполнение данной задачи, требует от автовладельца четкого понимания причины таких действий — для чего ему это надо.

Если, к примеру, процедуру хонингования мотора (абразивная обработка материалов) в пределах нормы, Вы в состоянии провести самостоятельно, то расточка блока несколько сложнее, ведь что бы выполнить хонингование распредвала, достаточно иметь в наличии электрическую дрель и ручную хонинговальную головку, а вот для расточки надо еще найти специальный станок. Давайте изучим теорию этого вопроса.

Представьте себе блок цилиндров, вместе со всеми поршнями, шатунами и коленчатым валом в придачу. Когда коленвал вращается, поршни цилиндров, соответственно, совершают возвратно-поступательное движение. Припустим, что оси постели подшипников коленчатого вала не перпендикулярны оси цилиндров, что тогда? Здесь происходит сразу несколько крайне неприятных явлений. Оси обоих деталей перестанут совпадать, а поршню в цилиндре, придется двигаться в перекошенном состоянии. Разумеется, в результате таких действий появляется дополнительная сила, которая изгибает шатун, что в конечном итоге приводит к перекосу шатунного подшипника. Кроме того, поршневые кольца, также, не станут нормально выполнять свои функции в «кривом» блоке, а значит высокое давление картерных газов и чрезмерный расход масла двигателю обеспечены.

Данная ситуация практически аналогичная той, которая возникает при искривлении шатуна (оси верхней и нижней головки не параллельны) и, конечно, учитывая наличие дефектов, говорить о каком-либо ресурсе двигателя, так же как и об эффективности выполняемой работы, просто не имеет смысла.

Влияющая на ресурс мотора, величина неперпендикулярности оси коленвала к осям цилиндров, по мнению некоторых специалистов, довольно маленькая и составляет примерно 0,02-0,04 мм по длине цилиндра. Превысить указанные значения очень просто, а факторы влияющие на это могут быть самыми разными. Например, если в ходе установки блока цилиндров на нижнюю плоскость, Вы забыли перед расточкой удалить остатки старой прокладки, то один из углов блока окажется приподнятым. Возможно, 0,15-0,2 мм – высота незначительная, но в данном случае результат будет виден сразу. Или, представьте другую ситуацию: хонинговальный станок, прямым действием «загнал» цилиндр сразу в последний размер (+1,0 мм), хоть перекос цилиндра еще и не прогнозируется, но он точно выйдет за указанные пределы.

Таким образом, выходит, что перекос цилиндров вдоль оси коленвала (продольное направление) практически недопустим, особенно если речь идет о качественном ремонте блока. Такой результат обеспечивается лишь когда, при расточке блока, за основу берут постель коленчатого вала, но и этого для его точной установки недостаточно. Дело в том, что постель имеет круглую форму, а значит при поперечном размещении, блок необходимо будет дополнительно привязать к какой-нибудь базовой поверхности. Таким местом вполне может стать верхняя блоковая плоскость: с ее помощью можно так выставить блок на стенке, что при расточке оси цилиндров будут перпендикулярны именно ей. Однако, слишком серьезной точности здесь не нужно, поперечный наклон цилиндра влияет лишь на минимальный припуск при выполнении расточки, который обеспечивает покрытие всей поверхности цилиндра.

2. Процесс расточки – что он из себя представляет?

Расточка блока цилиндров двигателя, является процессом обработки внутренней поверхности цилиндров, с целью обеспечения идеальной цилиндрической формы, которая, в ходе эксплуатации мотора и износа его отдельных деталей, существенно нарушается. Процесс расточки, предусматривает снятие определенного слоя металла там, где были выявлены зазубрены, задиры и прочие неровности. По сути, это первичная процедура, следом за которой выполняют хонингование (хонинговку) блока.

Хонинговка (англ. «honing» — точить) – это процедура отделочной обработки внутрецилиндрических поверхностей деталей, с помощью применения мелкозернистого, абразивного инструмента (представлен в виде смонтированных на хонинговальной головке брусков). Головка такого приспособления, закреплена в шпинделе хонинговочного станка и в ходе его вращения совершает движения разного рода (вращательные или возвратно-поступательные). Абразивные бруски плотно прилегают к обрабатываемой поверхности, а благодаря вращению головки, оказывают на нее максимальное воздействие.

Хоненгование – заключительный процесс, осуществляемый сразу после растачивания, протягивания и шлифования. В результате, он позволяет получить высокую точность обработки (вплоть до первого класса) и шероховатость поверхности до тринадцатого класса. Конечно, проделать все это самому, без определенных знаний, умений и соответствующего оборудования просто нереально, поэтому, скорее всего, придется обращаться за помощью к специалистам. Однако, владеть информацией о технологии процедуры расточки никогда не помешает.

Если, вдруг, Вам нужно увеличить объем гнезда под ремкомплект (процесс гильзовки), то обязательно скажите мастеру какого размера имеющиеся в наличии ремонтные гильзы, только так он сможет качественно произвести расточку блока цилиндров. Измерить цилиндры, вполне можно самостоятельно и в домашних условиях, использовав для этих целей специальный измерительный прибор — нутромер.

Расточку цилиндров выполняют на спец.станках, а так как главным моментом в этом деле выступает соблюдение точности размеров (до 0,01 мм), геометрии цилиндра и качества обрабатываемой поверхности, то весь процесс проходит на минимальной скорости.

Совершая обработку на станке для расточки блоков, мастер должен добиться одновременного соблюдения параллельности цилиндров относительно базы, как по длине, так и по перпендикулярности. Обычно, параллельность «связывают» с постелями распределительного вала, но никак не с корпусом блока. В процессе расточки блока цилиндров, специалисты придерживаются определенного припуска. Это значит, что малая часть верхнего дефектного слоя (примерно 0,1-0,15 мм) остается нетронутым. Такая мера необходима, чтобы не допустить перекоса оси цилиндра в ходе проведения хонингования – обязательной процедуры, после расточки блока. Его используют для снятия верхнего слоя цилиндра (гнезда).

Заключительный этап данного процесса имеет определенную технологию проведения. После окончания хонинговки, можно смело продолжать задуманный ремонт или тюнинг мотора. Обратите внимание! Когда будете проводить обратную сборку блока цилиндров, обязательно учитывайте необходимость установки рекомендованных производителем параметров и, в первую очередь, не стоит забывать об установке головки блока цилиндров.

К большому огорчению, ничего полностью идеального в этом мире не существует. Вот и плоскости отдельно взятого блока цилиндров, далеко не всегда бывают параллельны друг другу и пастели коленчатого вала, а перпендикулярность цилиндров их осям – далеко не установленный факт, то есть пока считается только теорией (гипотезой). Но строить всю процедуру растачивания лишь на гипотезах, конечно нельзя, ведь любая случайность с легкостью может испортить дело, тем более, что каждое правило имеет свое исключение, а гипотеза и подавно. В общем, получается парадоксальная ситуация: вроде есть блок, есть необходимое для расточки оборудование, а правильно провести процедуру, под силу далеко не каждому мастеру. Если доверить дело сомнительному «профессионалу», то предугадать конечный результат вряд ли получится (он может не только не улучшить, но и наоборот – окончательно испортить геометрию блока цилиндров мотора). В этом случае, даже «прямое» хонингование (без расточки) покажется для блока благодатью, так как если оно и ухудшит исходные геометрические параметры, то сделает это не сильно, в пределах разумного.

Подписывайтесь на наши ленты в таких социальных сетях как, Facebook, Вконтакте, Instagram, Pinterest, Yandex Zen, Twitter и Telegram: все самые интересные автомобильные события собранные в одном месте.

расточка блока цилиндров

Расточка блока цилиндров двигателя является ремонтной операцией по восстановлению правильной геометрии изношенных цилиндров и нужного рабочего зазора между поршнями и стенками цилиндров (или гильз цилиндров). И вроде бы это не такая уж и сложная операция, при наличии некоторых знаний и нужного расточного оборудования, однако имеется ряд важных нюансов, о которых не знают, или просто не учитывают некоторые ремонтники и все эти нюансы и тонкости я постараюсь описать в этой статье.

Перед тем как начать писать эту статью и всё, что связано с расточкой блока цилиндров я замечу, что эта статья будет полезна не только автомобилистам, но и конечно же владельцам мотоциклов — ведь цилиндры и ремонтные операции по их восстановлению у автомобилей и мотоциклов практически одинаковы.

После определённого пробега двигателя, каким бы качественным не было бы моторное масло и материал стенок блока цилиндров, они постепенно изнашиваются, их правильная геометрия теряется, зазоры между поршнями и стенками цилиндров увеличиваются и в итоге двигатель теряет былую компрессию и соответственно резвость (мощность ).

Кстати замер компрессии и выявление её низкого значения и является главным критерием того, что мотор пора разбирать а блок растачивать, если конечно с клапанным механизмом всё в порядке (как узнать от чего плохая компрессия я уже писал, например в статье про компрессию — ссылка чуть выше).

К тому же, кроме потери мощности, мотор уже хуже заводится и возрастает расход моторного масла и после каждой поездки приходится восстанавливать его уровень, что добавляет некоторые неудобства водителю и он начинает задумываться о ремонте. А вот как произвести такой ремонт правильно и будет описано в этой статье.

И если даже кто-то и не будет делать его самостоятельно (ведь не у каждого в гараже стоит расточной станок), зато после прочтения этой статьи у автовладельцев уже появится возможность грамотно проконтролировать работников автосервиса, которые выполняли расточку цилиндров и в любой момент водитель сможет произвести соответствующие проверочные замеры и оценить качество работы, а это важно знать, перед тем как начинать сборку двигателя.

К тому же ещё перед тем, как блок цилиндров начали растачивать, водитель по подготовительным действиям работников автосервиса (какие они должны быть я опишу ниже) сможет понять, доверять им расточку, или может быть лучше сменить мастерскую пока не поздно. Ведь не секрет, что после расточки цилиндров в некоторых мастерских, многие двигатели уже не проходят тот же ресурс, какой был у нового мотора.

А всё дело в правильных подготовительных операциях перед расточкой блока, так как правильная подготовка блока и оборудования очень важна (не менее чем сама расточка) и напрямую влияет на дальнейший ресурс отремонтированного двигателя. Все эти нюансы я опишу чуть ниже и надеюсь они помогут правильно выбрать ремонтную мастерскую и конечно же помогут существенно увеличить ресурс вашего мотора после его ремонта.

Расточка блока цилиндров — Важное — подготовка к работе и нужные приспособления.

И так, перед расточкой блока цилиндров очень важно сделать то, чем многие ремонтники пренебрегают, или просто не знают.

ПЕРВЫЙ ВАЖНЫЙ НЮАНС.

Как правило многие ремонтные мастерские, которые занимаются расточкой и хонинговкой блоков, при расточке цилиндров, главной-базовой плоскостью считают нижнюю плоскость блока мотора, к которой крепится поддон для масла. Говоря проще, станочники перед расточкой берут и ставят блок цилиндров двигателя на крепёжный стол своего станка, затем выверяют и совмещают ось расточной головки с осью растачиваемого цилиндра, далее зажимают блок цилиндров и начинают расточные операции.

Но ведь никто из большинства ремонтников-расточников никогда и не задумывается (ну может быть только когда растачивал блок своего двигателя), а точно ли параллельна нижняя плоскость блока цилиндров мотора оси распределительного и коленчатого вала ??? А точно ли перпендикулярна нижняя плоскость растачиваемого блока осям всех цилиндров этого блока ???

И если даже при серийном производстве на наших автозаводах и выполнили это важное условие (что мне с трудом верится), то от каждодневных нагрузок от перевыполнения плана, постоянной нехватки времени и в процессе интенсивной эксплуатации оборудования, это условие со временем нарушилось. И может быть даже всего на чуть чуть — примерно на доли градуса, а может и больше, а кто это знает и кто вообще это проверяет, особенно сейчас ? Да всего лишь какие то единицы действительно грамотных мотористов, которых ещё нужно постараться найти.

К тому же на многих автозаводах (особенно отечественных) не учитывается процесс изменения формы блока, через некоторое время, в процессе старения блока цилиндров и их сразу же растачивают и отправляют на конвейр для сборки мотора (о процессе старения я ещё напишу ниже).

Не перпендикулярность оси цилиндра и оси коленчатого вала приведёт к быстрому износу деталей двигателя.

И конечно же в итоге, оси коленчатого вала (да и распределительного тоже) оказываются не строго перпендикулярны стенкам цилиндра (осям гильз цилиндров). Чудес не бывает и значит получается, что на шатуны и вкладыши двигателя постоянно будет давить пусть небольшая, но всё таки изгибающая сила.

А значит от этого кольца, поршни, да и стенки гильз цилиндров будут в процессе работы двигателя изнашиваться неравномерно (с одной стороны больше, с другой меньше). Добавим к этому ещё и то, что же между поршнями и стенками цилиндров, будет образовываться не правильная (неравномерная) плёнка моторного масла, то есть менее устойчивая клинообразная плёнка масла, которая будет постоянно выдавливаться из под клина трущейся пары (поршень-цилиндр).

Следует отметить, что неравномерный слой моторного масла в виде клина, будет образовываться и между шейками и вкладышами коленчатого вала (см. рисунок 3). В результате всего этого при эксплуатации двигателя будет происходить ускоренный износ деталей и разумеется ресурс такого двигателя будет совсем небольшим.

Прочитав то, что написано выше, не сложно сделать естественный вывод, что прежде чем расточнику начинать расточку цилиндров блока двигателя, следует обязательно проверить постели коренных вкладышей коленчатого вала (да и распредвала тоже и вообще любых постелей) на их точную соосность и цилиндричность.

А главное следует обязательно проверить точную перпендикулярность отверстий (осей) постелей относительно осям всех цилиндров двигателя. И уже исходя от этого, правильно закреплять блок в станке и обрабатывать поверхность цилиндров. Проверку можно произвести например с помощью специально сделанных приспособлений, на основе индикатора часового типа, да и вообще любой расточник, ну или фрезеровщик, знает как и с помощью чего произвести такую проверку, но самое печальное, что делают её лишь единицы.

И ещё один нюанс — если нижняя плоскость блока двигателя (которую считают базовой) не перпендикулярна осям всех цилиндров мотора, то лучше не подкладывать под нижнюю плоскость блока металлические пластинки, которые немного приподнимут блок с нужной стороны и компенсируют не перпендикулярность, а следует шлифануть нижнюю плоскость блока на шлифовальном станке (ну или хотя бы на фрезерном), чтобы исправить дефект несоответствия.

И только после этого можно буде уже спокойно ложить блок мотора на стол расточного станка, закреплять его и растачивать, ну и затем хонинговать цилиндры (опять же правильным — безабразивным хоном, которые не будет шаржировать поверхности стенок цилиндров). И именно так делают настоящие грамотные и профессиональные мотористы расточники (к сожалению их больше за рубежом).

И если даже многие авто или мото-владельцы не смогут самостоятельно произвести грамотную подготовку к расточке и саму расточку (ведь не у каждого есть дорогой расточной станок в гаражной мастерской), но зато Вы, уважаемые читатели моего сайта, прочитав эту статью, надеюсь уже сможете адекватно контролировать расточников в каком то автосервисе, которым вы доверите ремонт своего двигателя, а не тупо кивать с открытым ртом на всё, что они Вам говорят и просто безразлично смотреть на их действия, мол якобы они профессионалы и сами всё знают.

ВТОРОЙ ВАЖНЫЙ НЮАНС.

И ещё один очень важный момент, касающийся подготовке к расточке блока цилиндров или их хонинговке. Многие водители и даже ремонтники-расточники не ведают, что при сборке мотора и установки головки цилиндров на блок двигателя и затяжки всех крепёжных болтов головки, геометрическая форма цилиндров немного меняется, так как металл есть металл (любой сплав имеет некоторую пластичность и упругость).

И в реальности получается, что после обжатия всех крепёжных болтов головки динамометрическим ключом, с положенным моментом, сам цилиндр (или цилиндры) уже перестают быть строго цилиндрическим (после обжатия цилиндры принимают вид той же бочки), даже если их изготовили очень точно и до обжатия они были строго цилиндрическим.

Правильная хонинговка цилиндра. 1 — блок цилиндров, 2 — алюминиевая плита с отверстиями, вместо головки, 3 — хон с безабразивными брусочками.

Из выше описанного следует сделать вполне обоснованный и правильный вывод, что и растачивать любой цилиндр, следует обязательно ОБЖАТЫМ с таким же моментом, с каким он будет обжат вместе с головкой после сборки мотора. А для этого следует изготовить из толстой плиты (можно даже из старой головки) плиту, показанную на рисунке 2 слева.

Плита изготавливается с отверстиями под расточной резец или хон (отверстия чуть больше диаметра цилиндров) и с отверстиями под крепёжные болты, с помощью которых плита прижмётся к цилиндрам так же как и головка на двигателе (с таким же положенным моментом).

И только после такой подготовительной операции можно смело начинать расточку блока цилиндров.

После расточки всех цилиндров и откручивания крепёжных болтов (ну и снятия плиты с блока цилиндров), геометрическая форма расточенных и отхонингованных цилиндров, тут же немного нарушится (форма станет примерно такой, как у песочных часов, в середине уже, а сверху и снизу шире).

Но нам теперь остаётся только установить на отремонтированный таким способом блок штатную головку двигателя и затем обжать весь бутерброд динамометрическим ключом с положенным моментом (с таким же как была обжата плита перед расточкой цилиндров), и геометрия расточенных цилиндров Вашего двигателя станет идеальной ! И конечно же цилиндры отремонтированного таким способом Вашего двигателя, станут лучше новых заводских!

Ведь при заводском серийном производстве большинства двигателей на заводах (по крайней мере отечественных), вышеописанную правильную технологию расточки и хонинговки вряд ли применяют (а если и применяют, то только на зарубежных автозаводах выпускающих престижные автомобили).

Ну и конечно же в большинстве ремонтных расточных мастерских, так грамотно и правильно двигатели тоже не обрабатывают и не ремонтируют, а если кто то из некоторых редких ремонтников и делает это, то только для своего двигателя и таких знающих мотористов ещё придётся поискать, чего я Вам очень советую, если конечно же вы желаете долго и без проблем и ремонта ездить на своём автомобиле (или мотоцикле) и не хотите в ближайшее время избавиться от своего любимого коня.

И ещё — учитывать и проверять первый из двух важных нюансов, которые я выделил выше оранжевым цветом, особенно очень важно перед расточкой блоков наших отечественных двигателей, которые собирают на заводе не выдерживая блоки некоторое время на полке, пока происходит процесс старения блока, при котором он меняет форму и происходит потеря геометрической формы всех ранее расточенных отверстий (отверстий цилиндров, постелей валов и т.п.).

И в итоге отечественные блоки со временем как бы «разъезжаются» то есть у них постепенно перекашиваются отверстия всех четырёх цилиндров , относительно постелей подшипников скольжения коленчатого вала и распредвала.

А всё, что необходимо сделать перед расточкой блока цилиндров — это:

- проверить и выполнить два основных нюанса, которые я выделил оранжевым цветом и подробно описал выше.

- доработать блок, если оси постелей коленвала и распредвала не перпендикулярны осям цилиндров.

- доработать блок (шлифануть плоскость) если нижняя плоскость блока не перпендикулярна осям цилиндров.

- затем установить и закрепить блок в поперечной плоскости станка правильно, согласно оси расточной головки.

- перепроверить и откорректировать положение блока цилиндров (с помощью индикатора часового типа) относительно оси расточной головки.

- затем следует обкатать поверхность стенок цилиндров носиком индикатора-нутромера, чтобы найти центра цилиндров (у фирменных расточных станков индикатор вмонтирован в станке — это видно на видео ниже и входит в комплектацию станка).

- ну и остаётся установить расточную головку под нужный диаметр расточки, с припуском на хонингование, которые я опишу ниже.

- произвести расточку блока цилиндров.

Ну а теперь переходим к цифрам, так сказать какие должны быть зазоры, замеры и прочие нюансы, которые будут полезны новичкам и не только.

Цилиндр двигателя — его износ, замеры и правильная геометрия нового цилиндра, или после расточки цилиндров.

Для начала рассмотрим немного, какой получается форма цилиндров после большого пробега двигателя и какой должна быть правильная геометрия нового цилиндра (цилиндров) двигателя, или после расточки, так как эти знания помогут произвести нужные замеры и вообще контролировать геометрию расточенных цилиндров.

Естественно любому понятно, что форма цилиндров двигателя должна быть по форме идеально ровного цилиндра, который имеет абсолютно одинаковые диаметры в любом месте по высоте, а так же при замерах в диаметрально противоположных направлениях (крест-накрест).

Но многие водители, да и практически все ремонтники знают, что изнашивается поршневая группа (цилиндр (гильза) и поршни) неравномерно, так как поршень испытывает наибольшее трение о цилиндр в его середине, и меньшее трение в низу и в верху. От этого форма выработки стенок цилиндров блока образуется в виде бочки (в середине износ больше, а сверху и снизу цилиндра меньше).

индикаторный нутромер

Так же следует учесть, что трение поршня о цилиндр больше спереди и сзади цилиндра, а с боков трение меньше. Это происходит от того, что шатун ходит и создаёт давление взад и вперёд, а не вправо-влево. И разумеется от этого и выработка получается неравномерной, то есть спереди и сзади она больше, а с боков меньше и в итоге цилиндр постепенно превращается в овал.

Такая же неравномерная выработка происходит конечно же и на поршне (поршнях), но поршень нам не важен, так как после расточки при сборке мотора будет заменяться новым, а вот знать как и где вырабатывается цилиндр (гильза) новичкам будет очень полезно.

Замер цилиндра мотоцикла индикаторным нутромером.

И из этих знаний и исходит то, как правильно замерять цилиндр, чтобы увидеть его износ и на сколько придётся растачивать. И значит замерять цилиндр с помощью нутромера следует в нескольких местах. Как пользоваться нутромером в интернете информации море, да и я уже об этом написал вот тут и мне нет смысла повторяться.

Места замера цилиндра нутромером.

Кто не знает как пользоваться индикаторным нутромером и кому нужно узнать, то могут кликнуть на ссылку чуть выше и почитать статью в отдельной вкладке. А вот в каких местах производить замеры изношенного цилиндра смотрим на рисунке слева.

Там видно, что точный диаметр цилиндра (как изношенного, так и расточенного для проверки качества) измеряется нутромером в четырёх поясах, но замеры этих поясов производим как в продольном, так и в поперечном направлении (крест-накрест), чтобы узнать не только износ в виде бочки, но и в виде овала.

А вообще проверка цилиндров на износ (и вообще пора ли их растачивать или они ещё поработают) заключается в том, не превышает ли их износ максимально допустимый — 0,15 мм (это для четырёхцилиндровых моторов с объёмом 1,5 — 2.0 литра, а для большекубатурных моторов зазоры могут быть чуть больше, а для малокубатурных зазоры могут быть чуть меньше и максимально допустимые значения можно узнать в мануале конкретного двигателя).

Перед замерами сначала следует настроить индикаторный нутромер на ноль и для настройки нутромера в раскрученных мастерских используется специальный калибр (кольцо из набора), но он не у всех есть, особенно у гаражных мастеров. Но не беда, ведь индикаторный нутромер вполне возможно выставить по диаметру цилиндра в той части, где он не изнашивается ( ведь в самом верху цилиндра любого мотора образуется ступенька, куда поршень не доходит при работе мотора).

Поэтому, по разнице замеров ( размеров) в не изношенном в самом верху месте и в остальных поясах можно судить о степени износа цилиндров.

Также, нутромер можно настроить и по микрометру, а размер на микрометре выставляется по мануалу вашего автомобиля, в котором указывается диаметр нового цилиндра, или по номеру очередного ремонта). Замерив цилиндр в четырёх поясах и в диаметрально противоположных направлениях записываем показания.

И если максимальная степень износа в середине цилиндра (в районе выработанных в середине стенок в виде бочки) превышает 0,15 мм., то это значит, что необходимо произвести расточку блока цилиндров до ближайшего ремонтного размера, оставив припуск в 0,03 мм., под дальнейшее хонингование с помощью хона, который подробно описан вот тут (припуск может быть и около 0,1-0,15 мм на диаметр, у двигателей с бóльшими рабочими объёмами, или с хонинговкой с абразивными брусками).

После расточки хонингуем цилиндры блока только с помощью безобразивных брусков, и только они позволят не шаржироваться стенкам цилиндров вашего двигателя абразивной пылью и таким образом ваши кольца и поршни проработают положенный им ресурс — это важно и подробно я об этом уже писал в отдельной очень полезной статье о правильном капитальном ремонте вот здесь.

Там же описаны и правильные подготовительные операции перед расточкой блока цилиндров, которые так же позволят сделать ресурс отремонтированного мотора не хуже и даже лучше, чем у нового. Но о правильных подготовительных операциях я написал и здесь, чуть выше, в отдельном разделе — подготовка к расточке.

При хонинговке следует выдержать такой диаметр цилиндра (цилиндров), чтобы при установке выбранного ремонтного поршня зазор между ним и цилиндром был в пределах 0,025 — 0,045 мм. Как правило, по наружному диаметру новые поршни разбиты на пять классов А, В, С, D. E, через каждые 0,01 мм. Также следует напомнить, что наружная поверхность качественного поршня от любой авторитетной фирмы имеет сложную форму.

То есть по высоте форма поршня немного коническая (это можно проверить с помощью микрометра), а в поперечном сечении овальная, поэтому измерять диаметр нового поршня необходимо в плоскости, перпендикулярной поршневому пальцу и в районе пояса поршневого пальца.

Так же поршни по диаметру отверстия под поршневой палец делятся как правило на три класса 1 , 2, и 3 через каждые 0,004 мм., но у разных производителей могут быть и другие классы и размеры. Классы диаметров поршня и отверстия под поршневой палец обычно выбиваются на днище поршня.

Ещё следует учесть, что поршни делятся ещё на три группы по весу (массе) и разумеется на двигателе все поршни должны быть одинаковой группы по массе. А вообще я советую всегда и поршни, и шатуны (особенно от неизвестных производителей) взвешивать перед установкой на цифровых весах, и если есть даже небольшая разница в весе, то следует сточить в не ответственном месте лишний материал.

Ну и поршни ремонтных размеров для отечественных и некоторых импортных автомобилей и мотоциклов обычно изготавливаются с увеличенным на 0,4 и 0,8 мм наружным диаметром (может быть и больше). Стрелка на поршне показывает, что при установке в цилиндр она должна быть направленна в сторону распредвала.

Выше было описано то, что нужно знать новичкам, ну а что касаемо самого процесса расточки блока цилиндров, то описывать его нет смысла, лучше посмотреть видеоролики на эту тему, которые я опубликовал ниже. Но следует всё же написать основное, говоря простым языком, а именно:

Расточка блока цилиндров необходима для восстановления правильной геометрии изношенных цилиндров (то есть чтобы удалить бочку и овал), а также чтобы восстановить требуемый зазор между цилиндром и поршнем. Восстановить требуемый зазор между родными изношенными поршнями и расточенными цилиндрами конечно же не получится, ведь диаметр расточенных цилиндров станет немного больше.

И разумеется зазор восстанавливают между новым ремонтным поршнем, который чуть больше по диаметру, и цилиндром. Для этого следует увеличить диаметр цилиндра с помощью расточки и хонинговки, в соответствии с наружным диаметром нового ремонтного поршня, плюс рабочий зазор. Ну и конечно же расточка уберёт и «бочку» и «овал» и как было сказано выше, восстановит правильную геометрию идеально ровного цилиндра.

Как было описано мной выше, среднее значение необходимого рабочего зазора у большинства серийных двигателей в пределах 0,04-0,05 мм. То есть говоря проще для новичков — это та величина рабочего зазора, на которую диаметр цилиндра должен быть больше наибольшего диаметра ремонтного поршня (как я уже говорил, измеряем наибольший диаметр на юбке поршня в месте перпендикулярном оси отверстия поршневого пальца), и рабочий зазор необходим чтобы поршень не заклинило в цилиндре от теплового расширения.

Зазор может быть и другим (например на большекубатурных моторах), в зависимости от диаметра цилиндров и поршней, а так же тепловой зазор зависит от материала поршня и разумеется, чем больше тепловое расширение материала поршня, тем больше должен быть рабочий зазор между поршнем и цилиндром двигателя. Раньше, когда поршни делали из такого же материала как и гильзы цилиндров, то есть из чугуна, рабочий зазор был очень мал, ведь тепловое расширение у гильзы и у поршня было практически одинаковым.

Кстати и сейчас, у самых современных двигателей, у которых блок цилиндров изготовлен из лёгкого сплава и имеет почти такое же тепловое расширение как и поршни, то есть блок цилиндров не имеет гильз, а имеет никасилевое покрытие, или ещё более современное покрытие керонайтом, рабочие зазоры соответственно меньше, чем у более старых чугунных блоков, или алюминиевых блоков с чугунными гильзами.

Конечно же любой грамотный расточник знает (или уточняет перед расточкой), какие должны быть рабочие зазоры между поршнем и цилиндром, в зависимости от материала цилиндров и их теплового расширения.

Но получить после расточки требуемый рабочий зазор между новым ремонтным поршнем и стенками цилиндров — это ещё не всё. Также обязательно следует добиться того, чтобы конусность и элипсность каждого цилиндра в блоке не превышали допустимые 0,01 мм.

Иначе в цилиндрах вашего двигателя не получится нужного рабочего зазора по всей поверхности стенок цилиндров и конечно же нормального прилегания поршневых колец к стенкам цилиндров по всей их поверхности. Ну и конечно же следует добиться того, чтобы все цилиндры были абсолютно параллельны относительно друг друга ( в пределах точности до 0,01 мм., по всей длине цилиндров). Иначе шатуны и поршни (а значит и вкладыши) будут работать с некоторым перекосом и будут изнашиваться неравномерно.

И ещё следует напомнить, что сама по себе качественная расточка цилиндров блока далеко не быстрая операция, ведь кроме учёта всех выше описанных мной важных нюансов и выверки положения блока цилиндров, относительно оси расточной головки станка, следует производить процесс растачивания стенок цилиндров с малой подачей, которая позволяет добиться нормального качества поверхности стенок цилиндров, а работа с малыми подачами требует определённого времени.

Но только учитывая все вышеописанные нюансы, можно гарантировать высокое качество расточки блока и всего ремонта вашего двигателя.

Совместить ось растачиваемого цилиндра с осью расточной головки совсем несложно с помощью подходящего по диаметру конуса, закрепляемого в шпинделе станка и опускаемого в цилиндр, и затем перепроверить соосность с помощью индикатора часового типа, так же закреплённого на шпинделе станка. И только после этого стоит закреплять блок к поверхности стола станка для дальнейшей расточки. Это показано в видеоролике чуть ниже. А вот другие проверочные операции (например добиться чтобы конусность и элипсность каждого цилиндра не превышали 0,01 мм.) сделать несколько сложнее.

Оборудование для расточки блока цилиндров.

Ну и напоследок следует написать несколько слов о том, с помощью чего производят сам процесс расточки цилиндров двигателей.

Как известно многим, расточные станки (особенно от авторитетных фирм), которые используют для расточки и хонинговки блоков цилиндров, имеют не малую цену и недоступны большинству гаражных мастерских и даже многим СТО широкого профиля.

И такое оборудование могут позволить себе лишь раскрученные специализированные СТО и технические центры. А чтобы окупить дорогой станок достаточно быстро, потребуется постоянная загрузка станка. И выдержать напряжённый режим работы разумеется сможет только качественное оборудование от авторитетных фирм.

К тому же качественное современное оборудование позволяет ускорить операции по настройке, расточке и хонинговке блоков в несколько раз, по сравнению с древним отечественным оборудованием. Чтобы понять на сколько быстрее, то следует отметить, что многие станки от европейских или американских производителей позволяют расточить четырёхцилиндровый блок цилиндров в течение 20-30 минут, при съеме слоя металла со стенок цилиндров до 0,5 мм (на диаметр).

До сих пор самым распространённым и надёжным были и остаются станки фирмы «Sunnen» американских производителей (например станок CV616). Их станки имеют целый ряд преимуществ перед отечественным оборудованием — высокая надёжность и производительность, описанная чуть выше, ну и разумеется достаточно высокая точность и простота настроек управления, а на современных станках наличие автоматики позволяет почти полностью автоматизировать процесс (например с помощью автоматической подачи хона на разжим брусков) при наличии заказов с одинаковыми параметрами.

К тому же некоторые станки, (например тот же CV616) позволяют без предварительной расточки сразу хонинговать стенки цилиндров под нужный окончательный диаметр цилиндров. Это существенно экономит время на обработку и электроэнергию.

Единственная задержка, и то в конце работы, нужна для быстрой смены брусков с более мелким зерном для финишного прохода (точнее для смены на специальные безабразивные щётки, которые не позволяют шаржироваться поверхности стенок цилиндров, как это происходит с обычными абразивными брусками, и в итоге поршневые кольца и сами поршни прослужат существенно дольше) .

Ну и естественно точность станков этой фирмы достаточно высока и позволяет добиться не только поверхности нужного класса шероховатости, но и конусности, а так же элипности цилиндров блока в пределах современных допусков, то есть не более 0,01 мм.

Ну и напоследок хочется отметить, что как правило вместе с расточкой блока в капремонт изрядно пробежавшего двигателя входит и шлифовка коленчатого вала с заменой вкладышей и подробно об этой операции желающие могут почитать вот здесь. Если же ваш двигатель имеет значительный пробег, то также не помешает произвести и ремонт постелей распределительного вала о котором я подробно описал в этой статье.

Вот вроде бы и всё, надеюсь эта статья о расточке блока цилиндров будет полезна, особенно новичкам, успехов всем.

Когда необходима расточка блока цилиндров

Во время работы двигателя самые большие нагрузки от трения испытывают цилиндры и поршни двигателей. Это связано с тем, что этим деталям приходится работать в тяжелых условиях повышенных температур и повышенного давления.

Элементы поршней трутся о стенки цилиндров, вызывая тем самым постоянный износ. Причем этот износ может происходить неравномерно, и постепенно цилиндр начинает терять свою первоначальную форму. Но это вовсе не означает, что это изменение формы становится видно глазу.

Возможно Вас заинтересуют следующие услуги

Ремонт шатунов Ремонт коленвала Реставрация постелей распредвала

Наши контактные данные: 8(343)200-88-83, 8(950)657-77-11, e-mail: [email protected]

Для чего нужна расточка блока цилиндров?

Изменение формы можно определить, только используя специальные измерительные инструменты. Нужно понимать, что это только в теории поршень двигается в цилиндре по идеальной траектории. На самом деле это далеко не так. И чем больше отклонение от идеальной траектории, тем быстрее происходит изнашивание и цилиндров и поршней.

Неправильность траектории движения поршня связана со многими факторами, прежде всего, конструкционного характера. Например, это может быть несоосность и неперпендикулярность положения сопрягаемых деталей. Помимо этого на преждевременный износ влияют слишком большие допуски в размерах, которые дают возможность поршню двигаться не только параллельно оси цилиндра, но и с определенным отклонением по горизонтали.

И все это приводит к тому, что цилиндр постепенно теряет свою форму, причем это может происходить неравномерно. И со временем профиль цилиндра становится не идеально круглым, а эллипсовидным.

Помимо этого на стенки цилиндра действует высокая температура, и воздействуют продукты сгорания, которые постепенно разрушают стенки цилиндра и одновременно поверхность поршня. И, казалось бы, можно просто заменить поршень, и все станет нормально. Но этого не произойдет. Если геометрия нового поршня идеальная, то геометрия цилиндра уже нарушена, и никакая замена поршня без расточки блока цилиндров в этой ситуации не спасет.

Цилиндры должны подвергаться растачиванию, если они изношены. Но следует понимать, что не все цилиндры изнашиваются, несмотря на длительную эксплуатацию. Некоторые двигатели нормально доживают свой век без всякой расточки и ремонта.

Для того чтобы определить степень износа цилиндра используют систему оценки двух размерных параметров цилиндров:

- Первый параметр – это изменение первоначальных размеров на 0,05 мм в верхней мертвой точке. Но не самого поршня, а верхнего кольца поршня.

- Второй параметр – изменение размера на 0,03 мм в месте соприкосновения юбки поршня со стенкой цилиндра.

Т.е при изменении параметров на такие величины уже требуется ремонт. Но ситуация может быть еще хуже, когда в верхней части цилиндра возникает дефект в виде ступеньки. Именно эта ступенька ускоряет разбивание не только поршневых колец, но и посадочных мест на поршне под кольца. Возникают удары, причем, весьма ощутимые.

Двигатель начинает работать с сильными вибрациями. Помимо этого из-за возникшей эллипсности нарушается прилегание поршневых колец к стенкам цилиндра. А это чревато прорыву газов из цилиндра в картер, нарушается компрессия в двигателе, начинается существенный перерасход масла и топлива.

В конце концов, может сложиться так, что кольца просто разваливаются от постоянных ударных нагрузок. При этом стенки цилиндра повреждаются так, что никакая расточка не может устранить полученный дефект.

Расточка блока цилиндров нужна для того, чтобы восстановить геометрические параметры этой части двигателя. Но восстановление блока цилиндров касается не только самих геометрических параметров цилиндра, но и еще восстановления нормального положения сопрягаемых деталей относительно друг друга.

Т.е. если добиться только нормальной геометрии самого цилиндра, этого не будет хватать, чтобы восстановить нормальную соосность и нормальное расположение всех базовых поверхностей. А если базовые поверхности не будут располагаться соосно и параллельно, то цилиндры и дальше будут разбиваться по мере работы двигателя. И не только цилиндры.

Напряжение и избыточное трение, которое возникает при неправильной соосности, будет влиять и на другие узлы поршневой группы. Т.е. все подвижные детали, участвующие в процессе работы двигателя, входящие в поршневую группу, будут испытывать дополнительные нагрузки на изгиб, сжатие и т.д.

Как выполняется расточка блока цилиндров?

Операция по восстановлению нужного зазора между стенками цилиндра и поршнями не такая уж и сложная. Достаточно проточить на расточном станке цилиндр до нужного размера, и зазор получается сам собой. Потом останется лишь установить новый поршень.

Обычно для этих операций используют вертикально-расточной станок для расточки блока цилиндров. И правильность расточки зависит от состояния оборудования и квалификации станочника. Однако, это не сложная технологическая операция.

А вот для того, чтобы убрать эффект эллипса, придется повозиться. Восстановление формы цилиндра – вот самая сложная часть процесса. Причина в том, что выработка внутренних поверхностей цилиндра может быть самой разной в различных местах цилиндра. Поэтому перед тем как приступать к расточке, проводят несколько измерений при помощи микрометрических стрелочных приборов. И только после этого выносится решение, как именно нужно протачивать цилиндр, чтобы добиться нужной геометрии поверхности.

Помимо устранения эллипсности расточка блока цилиндров преследует цель убрать и конусность цилиндра. И этот параметр должен быть не более 0,01 мм. На всей длине цилиндра. Подобные операции с такой минимальной погрешность можно делать только на расточных станках, у которых точность проточки еще ниже, чем 0,01 мм.

Помимо этого при растачивании цилиндра должны выдерживаться высокие требования к получаемой чистоте обрабатываемых поверхностей. Чем чище будет обработана поверхность при расточке, тем меньше времени понадобится на притирку новых деталей.

Если чистота обработки будет недостаточной, возникнут проблемы с преждевременным износом колец поршня, с перерасходом масла, перерасходом топлива. Плюс ко всему увеличивается трение, особенно в процессе обкатки, это всегда связано с лишним количеством металлической пыли в масле.

Скважины для утилизации автомобильных отходов

На этой странице:

Если вы владеете или эксплуатируете колодец для утилизации автомобильных отходов, который принимает или принимал жидкости в результате ремонта или технического обслуживания транспортных средств, вам следует прочитать этот раздел. Некоторые из этих скважин могут быть запрещены или должны соответствовать новым требованиям.

Скважины для утилизации автомобильных отходов используются следующими видами бизнеса:

- Автозаправочные станции

- Продавцы новых и подержанных автомобилей

- Автомастерские

- Мастерские по ремонту глушителей

- Остановки для грузовиков

- Лодочные верфи

- Автосервис, домашний бизнес

- Мастерские по ремонту коробок передач

- Агентства по аренде легковых и грузовых автомобилей

- Ремонтно-техническая база легких самолетов

- Продавцы сельхозтехники

- Железнодорожные хозяйства

Что такое колодец для утилизации автомобильных отходов?

Колодец для утилизации автомобильных отходов — это неглубокая система захоронения, куда поступают жидкости от ремонта или технического обслуживания автомобилей в магазинах перечисленных выше типов.Скважины для захоронения автомобильных отходов относятся к нагнетательным скважинам класса V.

Типичные колодцы для утилизации автомобильных отходов — это сливы в полу или сливы в служебных отсеках, которые подключаются к септической системе или сухому колодцу. Однако любая подземная система, принимающая автомобильные отходы, считается колодцем для утилизации автомобильных отходов. Например, выгребные ямы, водосборные бассейны и сливные ямы считаются колодцами для утилизации автомобильных отходов, если они принимают автомобильные отходы.

Что такое автомобильные отходы и почему эти колодцы регулируются?

При обычном ремонте и техническом обслуживании автомобиля такие жидкости, как моторное масло или растворители, могут капать или проливаться в канализацию в полу или в раковины в зонах обслуживания.Отходы автотранспортных средств включают:

- Моторное масло

- Трансмиссионное масло

- Жидкость для гидроусилителя руля

- Тормозная жидкость

- Антифриз

- Растворители

- Обезжириватели

Если вы выбрасываете эти жидкости через колодец для утилизации автомобильных отходов, они могут загрязнить грунтовые воды. Поэтому EPA регулирует эти колодцы, чтобы предотвратить загрязнение грунтовых вод в определенных областях.

Как узнать, есть ли у меня колодец для утилизации автомобильных отходов?

| Вопросы: | Если ваш ответ «Да» … | Если ваш ответ отрицательный … |

|---|---|---|

| 1. Обслуживает ли ваш объект автотранспортные средства? Примеры: автомобили, грузовики, автобусы, мотоциклы, моторные лодки, вездеходы, снегоходы, сельскохозяйственные тракторы, строительная техника, поезда, вертолеты, самолеты, водные мотоциклы и другие моторизованные транспортных средств. | Перейти к вопросу 2. | Правило не влияет на вас. Остановитесь здесь. |

| 2. Есть ли на вашем предприятии слив или раковины в зонах обслуживания транспортных средств? | Перейти к вопросу 3. | Правило не влияет на вас. Остановитесь здесь. |

| 3. Все ли стоки и раковины в полу подключены к городской канализации? (см. примечание ниже) | Правило не влияет на вас. Остановитесь здесь. | Перейти к вопросу 4. |

| 4.Все ли сливы и раковины в вашем полу подключены к сборному резервуару, и удаляются ли отходы из сборного резервуара за пределами площадки? (см. Примечание ниже) | Правило не влияет на вас. Остановитесь здесь. (Однако к вам могут применяться другие государственные или федеральные требования по утилизации.) | Перейти к вопросу 5. |

| 5. Вы сбрасываете все хозяйственные сточные воды вашего автотранспортного средства непосредственно в поверхностные воды или на сушу? (см. примечание ниже) | Правило не влияет на вас. Остановитесь здесь. (Однако к вам могут применяться другие государственные или федеральные требования по утилизации.) | Вы можете сбрасывать автомобильные сточные воды в неглубокую систему утилизации, такую как септическая система или сухой колодец, и, таким образом, иметь колодец для утилизации автомобильных отходов. |

Примечание : Любые планы вашего здания, показывающие поток сточных вод, могут не обязательно отражать фактическую конструкцию вашей системы сточных вод. Они также могут не включать ремонт, произведенный после постройки вашего магазина.Ваш местный отдел здравоохранения или водопроводчик, проводящий тесты на окрашивание или дым, могут помочь вам определить, куда идет ваш водосток.

Каковы требования к колодцам для утилизации автомобильных отходов?

Колодцы для утилизации автомобильных отходов запрещены в следующих случаях:

- По всей стране, если колодец был построен после 5 апреля 2000 г.

- Находятся в охраняемых грунтовых водах. Районы охраны грунтовых вод — это территории вблизи систем водоснабжения, которые обеспечивают грунтовую воду для питья

- Они находятся в других чувствительных участках грунтовых вод.Другими уязвимыми участками грунтовых вод являются участки за пределами охраняемых участков грунтовых вод, которые нуждаются в защите от колодцев для утилизации автомобильных отходов

- Во всех штатах, которые приняли решение полностью запретить использование колодцев для утилизации автомобильных отходов