Регулировка двигателя

Ремонт двигателя различной степени сложности выполняется согласно рекомендациям производителя. При ремонте двигателей используются технологические карты и электронные каталоги ремонта согласно которым выполняется последовательность мероприятий, обеспечивающая надлежащее качество работ.

Регулировка зазоров в механизме привода клапанов

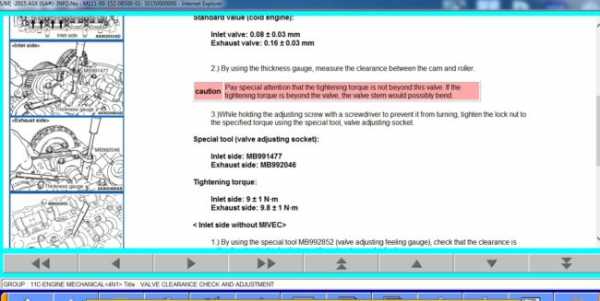

- Зазор между кулачками распределительного вала и регулировочными шайбами на холодном двигателе должен быть 0,20 ±0,05 мм для впускных клапанов и 0,35 ± 0,05 мм для выпускных. Зазор на иномарках регулируется подбором толщины регулировочных шайб. В запасные части поставляются регулировочные шайбы толщиной от 3 до 4,25 мм с интервалом через каждые 0,05 мм. Толщина шайбы маркируется на её поверхности.

- Зазор регулировать в следующем порядке. Снять крышку головки цилиндров и переднюю защитную крышку зубчатого ремня. Выкрутить свечи зажигания и удалите масло из масляных ванн в головке цилиндров. Осмотреть поверхность кулачков распределительного вала: на них не должно быть задиров, раковин, износа и глубоких рисок. Установить на шпильки крепления крышки головки цилиндров приспособление для утапливания толкателей клапанов. Вместо приспособления можно пользоваться оправкой.

- Проверить коленчатый вал до совмещения установочных меток на шкиве и задней крышке зубчатого ремня, а затем доверните его еще на 40-50° (2,5-3 зуба на шкиве распределительного вала). При этом, в 1-м (от шкива) цилиндре будет фаза сгорания. Поворачивать коленчатый следует только по часовой стрелке, либо за болт крепления шкива привода генератора, либо приспособлением для проворачивания шкива распределительного вала за шкив распределительного вала. Не допускается проворачивание коленчатого вал за болт крепления шкива распределительного вала, так как можно повредить болт.

- Проверить набором щупов зазоры у 1-го и 3-го кулачков распределительного вала. Если зазор отличается от нормы, то приспособлением для утапливания толкателей клапанов или оправкой утапливайте толкатель клапана и фиксировать его в нижнем положении, установив между краем толкателя и распределительным валом фиксатор.

- Приспособлением для замены регулировочной шайбы толкателей клапанов (стальная пластина с плоским магнитом) или щипцами с узкими губками удалить регулировочную шайбу и микрометром измерьте её тол щину. Затем определить толщину новой шайбы по формуле Н=В+(А-С), где Н — толщина новой шайбы; А — замеренный зазор; В — толщина снятой шайбы; С — номинальный зазор.

- Установить в толкатель клапана новую регулировочную шайбу, уберите фиксатор для толкателей клапанов и ещё раз проверьте зазор. Если он отрегулирован верно, то щуп толщиной 0,2 или 0,35 мм должен входить с легким защемлением. Последовательно проворачивая коленчатый вал на пол-оборота, что соответствует повороту метки на шкиве распределительного вала на 90°, регулировать зазоры у остальных клапанов, соблюдая очередность работы цилиндров. После регулировки заливайте масло в масляные ванны головки цилиндров так, чтобы точки контакта кулачков с регулировочными шайбами оказались в масле. Установите крышку головки цилиндров и переднюю крышку зубчатого ремня.

Регулировка натяжения ремня привода распределительного вала

- Для натяжения ремня снять переднюю защитную крышку зубчатого ремня и повернуть коленчатый вал за болт крепления шкива привода генератора по часовой стрелке на два оборота. Проварачивать коленчатый вал следует только в сторону затягивания болта (по часовой стрелке). При натяжении ремня не допускается проворачивать коленчатый вал вращением за шкив распределительного вала или за болт его крепления.

- Проверить натяжение ремня. Оно считается нормальным, если в средней части ветви между шкивами распределительного и коленчатого валов ремень закручивается вдоль на 90 ° усилием большого и указательного пальцев. Если усилие ниже нормы, ослабить гайку крепления натяжного ролика, проверните его ось за шестигранную головку на 10-15° против часовой стрелки и затянуть гайку крепления оси.

- Снова провернуть коленчатый вал по часовой стрелке на два оборота и проверить натяжение ремня. Если натяжение недостаточно, то повторить операцию. Если натяжение нормальное, то затяните гайку крепления оси натяжного ролика моментом 4 кгс • м и установить переднюю защитную крышку зубчатого ремня.

- При регулировке не следует допускать излишнего натяжения ремня, так как это значительно снижает срок его службы.

Регулировка натяжения ремня привода генератора

- Нормальный прогиб А ремня должен быть в пределах 8-10 мм при усилии 10 кгс. Для регулировки натяжения ремня 4 отпустить гайку крепления генератора к натяжной планке. Сместить генератор в сторону от двигателя (для увеличения натяжения) или к двигателю (для уменьшения натяжения) и затянуть гайку. Провернуть коленчатый вал на два оборота по часовой стрелке и проверьте натяжение ремня.

- Не следует допускать чрезмерного натяжения ремня, чтобы не вызвать повышения нагрузок на подшипники генератора.

Установка момента зажигания

- Угол опережения зажигания до верхней мёртвой точки (в.м.т.) при частоте вращения коленчатого вала 750-800 об/мин должен быть (1+1)°.

- Для проверки на автомобиле момента зажигания имеется шкала 1 в люке картера сцепления и метка 2 на маховике (рис.1). Одно деление шкалы соответствует Г поворота коленчатого вала. При совмещении метки на маховике со средним (длинным) делением шкалы поршни 1-го и 4-го цилиндров находятся в в.м.т. При обкатке двигателя на стенде устанавливать момент зажигания можно с помощью меток на шкиве коленчатого вала и на передней крышке зубчатого ремня. Метка 1 соответствует опережению зажигания на 5°, а метка 2 положению в.м.т. поршней 1-го и 4-го цилиндров.

Метка на маховике и шкала на картере для установки момента зажигания

- Проверить и установить момент зажигания с помощью стробоскопа, действуя в следующем порядке. Соединить зажим «плюс» стробоскопа с |клеммой плюс, зажим массы с клеммой минус аккумуляторной батареи, а зажим датчика стробоскопа присоединить к проводу высокого напряжения 1-го цилиндра. Отключить вакуумное опережение зажигания. Запустить [двигатель]] и направить мигающий поток света стробоскопа в люк картера сцепления. Если момент зажигания установлен правильно, то на холостом ходу двигателя метка на маховике должна на одно деление не доходить до среднего деления шкалы.

- Для регулировки момента зажигания остановить двигатель, ослабить гайки крепления датчика-распределителя зажигания и повернуть его на необходимый угол. Для увеличения угла опережения зажигания корпус датчика — распределителя следует повернуть по часовой стрелке, а для уменьшения — против (если смотреть со стороны крышки датчика-распределителя зажигания). Затянуть гайки крепления и снова проверить установку момента зажигания.

- Для удобства регулировки момента зажигания на фланце датчика — распределителя имеются деления и знаки «+» и «-», а на корпусе вспомогательных агрегатов — установочный выступ. Одно деление на фланце соответствует примерно пяти градусам поворота коленчатого вала.

Регулировка карбюратора. Установка уровня топлива в поплавковой камере

- Необходимый для нормальной работы карбюратора уровень топлива обеспечивается правильной установкой исправных элементов запорного устройства.

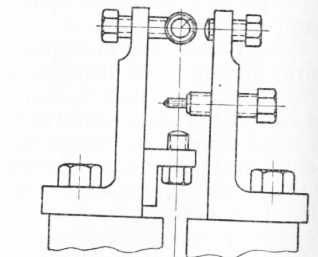

- Правильность установки поплавка проверяется калибром. Размеры калибра приведены на рис.2. Калибр установить перпендикулярно крышке с прокладкой (рис.2.) Крышку необходимо держать горизонтально поплавками 1 вверх. Между калибром 4 по контуру и поплавками должен быть зазор не более 1 мм. При необходимости его регулируют подгибанием язычка и рычагов поплавка 5. Опорная поверхность язычка должна быть перпендикулярна оси игольчатого клапана и не должна иметь вмятин и забоин.

Установка уровня топлива в поплавковой камере карбюратора

Регулировка пускового устройства

Схема пускового устройства приведена на рис. 3.

- При повороте рычага 4 (см. схему пускового устройства карбюратора) управления воздушной заслонкой 5 до отказа против часовой стрелки воздушная заслонка должна быть полностью закрыта под действием пружины 7. Если заслонка не закрыта, устраните причину заедания.

- При полностью закрытой воздушной заслонке нажмите вручную на шток 3 пускового устройства до упора. При этом воздушная заслонка должна открываться на 3+0,2 мм (пусковой зазор В). При необходимости регулируйте зазор винтом 2.

- Дроссельная заслонка 10 первой камеры при полностью закрытой воздушной заслонке должна быть приоткрыта на 0,88 мм (пусковой зазор Д). Регулировать этот зазор винтом 9.

Схема пускового устройства карбюратора

Регулировка холостого хода двигателя

- Элементы регулировки холостого хода включают регулировочный винт качества (состава) смеси и регулировочный винт количества смеси. Регулировочный винт качества с уплотнительным кольцом закрыт заглушкой. Для доступа к винту необходимо сломать заглушку. В некоторых иномарках рекомендуют ввинтить в заглушку шуруп и за этот шуруп клещами вытащить заглушку.

- По окончании регулировки резко нажать на акселератор и отпустить его;

- двигатель при этом должен без перебоев увеличить частоту вращения коленчатого вала, а приуменьшении её — не заглохнуть. В случае остановки двигателя винтом количества увеличивайте частоту вращения коленчатого вала в пределах 750-800 об/мин.

- После регулировки установить в отверстие для регулировочного винта новую пластмассовую заглушку.

Добавить комментарий

tachki.md

Регулировка двигателя

Ремонт двигателя различной степени сложности выполняется согласно рекомендациям производителя. При ремонте двигателей используются технологические карты и электронные каталоги ремонта согласно которым выполняется последовательность мероприятий, обеспечивающая надлежащее качество работ.

Регулировка зазоров в механизме привода клапанов

- Зазор между кулачками распределительного вала и регулировочными шайбами на холодном двигателе должен быть 0,20 ±0,05 мм для впускных клапанов и 0,35 ± 0,05 мм для выпускных. Зазор на иномарках регулируется подбором толщины регулировочных шайб. В запасные части поставляются регулировочные шайбы толщиной от 3 до 4,25 мм с интервалом через каждые 0,05 мм. Толщина шайбы маркируется на её поверхности.

- Зазор регулировать в следующем порядке. Снять крышку головки цилиндров и переднюю защитную крышку зубчатого ремня. Выкрутить свечи зажигания и удалите масло из масляных ванн в головке цилиндров. Осмотреть поверхность кулачков распределительного вала: на них не должно быть задиров, раковин, износа и глубоких рисок. Установить на шпильки крепления крышки головки цилиндров приспособление для утапливания толкателей клапанов. Вместо приспособления можно пользоваться оправкой.

- Проверить коленчатый вал до совмещения установочных меток на шкиве и задней крышке зубчатого ремня, а затем доверните его еще на 40-50° (2,5-3 зуба на шкиве распределительного вала). При этом, в 1-м (от шкива) цилиндре будет фаза сгорания. Поворачивать коленчатый следует только по часовой стрелке, либо за болт крепления шкива привода генератора, либо приспособлением для проворачивания шкива распределительного вала за шкив распределительного вала. Не допускается проворачивание коленчатого вал за болт крепления шкива распределительного вала, так как можно повредить болт.

- Проверить набором щупов зазоры у 1-го и 3-го кулачков распределительного вала. Если зазор отличается от нормы, то приспособлением для утапливания толкателей клапанов или оправкой утапливайте толкатель клапана и фиксировать его в нижнем положении, установив между краем толкателя и распределительным валом фиксатор.

- Приспособлением для замены регулировочной шайбы толкателей клапанов (стальная пластина с плоским магнитом) или щипцами с узкими губками удалить регулировочную шайбу и микрометром измерьте её тол щину. Затем определить толщину новой шайбы по формуле Н=В+(А-С), где Н — толщина новой шайбы; А — замеренный зазор; В — толщина снятой шайбы; С — номинальный зазор.

- Установить в толкатель клапана новую регулировочную шайбу, уберите фиксатор для толкателей клапанов и ещё раз проверьте зазор. Если он отрегулирован верно, то щуп толщиной 0,2 или 0,35 мм должен входить с легким защемлением. Последовательно проворачивая коленчатый вал на пол-оборота, что соответствует повороту метки на шкиве распределительного вала на 90°, регулировать зазоры у остальных клапанов, соблюдая очередность работы цилиндров. После регулировки заливайте масло в масляные ванны головки цилиндров так, чтобы точки контакта кулачков с регулировочными шайбами оказались в масле. Установите крышку головки цилиндров и переднюю крышку зубчатого ремня.

Регулировка натяжения ремня привода распределительного вала

- Для натяжения ремня снять переднюю защитную крышку зубчатого ремня и повернуть коленчатый вал за болт крепления шкива привода генератора по часовой стрелке на два оборота. Проварачивать коленчатый вал следует только в сторону затягивания болта (по часовой стрелке). При натяжении ремня не допускается проворачивать коленчатый вал вращением за шкив распределительного вала или за болт его крепления.

- Проверить натяжение ремня. Оно считается нормальным, если в средней части ветви между шкивами распределительного и коленчатого валов ремень закручивается вдоль на 90 ° усилием большого и указательного пальцев. Если усилие ниже нормы, ослабить гайку крепления натяжного ролика, проверните его ось за шестигранную головку на 10-15° против часовой стрелки и затянуть гайку крепления оси.

- Снова провернуть коленчатый вал по часовой стрелке на два оборота и проверить натяжение ремня. Если натяжение недостаточно, то повторить операцию. Если натяжение нормальное, то затяните гайку крепления оси натяжного ролика моментом 4 кгс • м и установить переднюю защитную крышку зубчатого ремня.

- При регулировке не следует допускать излишнего натяжения ремня, так как это значительно снижает срок его службы.

Регулировка натяжения ремня привода генератора

- Нормальный прогиб А ремня должен быть в пределах 8-10 мм при усилии 10 кгс. Для регулировки натяжения ремня 4 отпустить гайку крепления генератора к натяжной планке. Сместить генератор в сторону от двигателя (для увеличения натяжения) или к двигателю (для уменьшения натяжения) и затянуть гайку. Провернуть коленчатый вал на два оборота по часовой стрелке и проверьте натяжение ремня.

- Не следует допускать чрезмерного натяжения ремня, чтобы не вызвать повышения нагрузок на подшипники генератора.

Установка момента зажигания

- Угол опережения зажигания до верхней мёртвой точки (в.м.т.) при частоте вращения коленчатого вала 750-800 об/мин должен быть (1+1)°.

- Для проверки на автомобиле момента зажигания имеется шкала 1 в люке картера сцепления и метка 2 на маховике (рис.1). Одно деление шкалы соответствует Г поворота коленчатого вала. При совмещении метки на маховике со средним (длинным) делением шкалы поршни 1-го и 4-го цилиндров находятся в в.м.т. При обкатке двигателя на стенде устанавливать момент зажигания можно с помощью меток на шкиве коленчатого вала и на передней крышке зубчатого ремня. Метка 1 соответствует опережению зажигания на 5°, а метка 2 положению в.м.т. поршней 1-го и 4-го цилиндров.

Метка на маховике и шкала на картере для установки момента зажигания

- Проверить и установить момент зажигания с помощью стробоскопа, действуя в следующем порядке. Соединить зажим «плюс» стробоскопа с |клеммой плюс, зажим массы с клеммой минус аккумуляторной батареи, а зажим датчика стробоскопа присоединить к проводу высокого напряжения 1-го цилиндра. Отключить вакуумное опережение зажигания. Запустить [двигатель]] и направить мигающий поток света стробоскопа в люк картера сцепления. Если момент зажигания установлен правильно, то на холостом ходу двигателя метка на маховике должна на одно деление не доходить до среднего деления шкалы.

- Для регулировки момента зажигания остановить двигатель, ослабить гайки крепления датчика-распределителя зажигания и повернуть его на необходимый угол. Для увеличения угла опережения зажигания корпус датчика — распределителя следует повернуть по часовой стрелке, а для уменьшения — против (если смотреть со стороны крышки датчика-распределителя зажигания). Затянуть гайки крепления и снова проверить установку момента зажигания.

- Для удобства регулировки момента зажигания на фланце датчика — распределителя имеются деления и знаки «+» и «-», а на корпусе вспомогательных агрегатов — установочный выступ. Одно деление на фланце соответствует примерно пяти градусам поворота коленчатого вала.

Регулировка карбюратора. Установка уровня топлива в поплавковой камере

- Необходимый для нормальной работы карбюратора уровень топлива обеспечивается правильной установкой исправных элементов запорного устройства.

- Правильность установки поплавка проверяется калибром. Размеры калибра приведены на рис.2. Калибр установить перпендикулярно крышке с прокладкой (рис.2.) Крышку необходимо держать горизонтально поплавками 1 вверх. Между калибром 4 по контуру и поплавками должен быть зазор не более 1 мм. При необходимости его регулируют подгибанием язычка и рычагов поплавка 5. Опорная поверхность язычка должна быть перпендикулярна оси игольчатого клапана и не должна иметь вмятин и забоин.

Установка уровня топлива в поплавковой камере карбюратора

Регулировка пускового устройства

Схема пускового устройства приведена на рис. 3.

- При повороте рычага 4 (см. схему пускового устройства карбюратора) управления воздушной заслонкой 5 до отказа против часовой стрелки воздушная заслонка должна быть полностью закрыта под действием пружины 7. Если заслонка не закрыта, устраните причину заедания.

- При полностью закрытой воздушной заслонке нажмите вручную на шток 3 пускового устройства до упора. При этом воздушная заслонка должна открываться на 3+0,2 мм (пусковой зазор В). При необходимости регулируйте зазор винтом 2.

- Дроссельная заслонка 10 первой камеры при полностью закрытой воздушной заслонке должна быть приоткрыта на 0,88 мм (пусковой зазор Д). Регулировать этот зазор винтом 9.

Схема пускового устройства карбюратора

Регулировка холостого хода двигателя

- Элементы регулировки холостого хода включают регулировочный винт качества (состава) смеси и регулировочный винт количества смеси. Регулировочный винт качества с уплотнительным кольцом закрыт заглушкой. Для доступа к винту необходимо сломать заглушку. В некоторых иномарках рекомендуют ввинтить в заглушку шуруп и за этот шуруп клещами вытащить заглушку.

- Регулировку холостого хода необходимо выполнять на прогретом двигателе (температура охлаждающей жидкости должна быть 90-95°С) с отрегулированными зазорами в газораспределительном механизме, с правильно установленным углом опережения зажигания и при полностью открытой воздушной заслонке. Регулировочным винтом количества установить по тахометру стенда частоту вращения коленчатого вала двигателя в пределах 750-800 об/мин. Затем регулировочным винтом качества (состава) смеси добейтесь концентрации окиси углерода (СО)+ в отработавших газах в пределах 0,5-1,2% при данном положении винта количества (концентрация СО приводится к 20 °С и 760 мм рт. ст.). Винтом количества установить частоту вращения коленчатого вала до 750-800 об/мин, при необходимости регулировочным винтом качества опять подрегулируйте концентрацию СО до 0,5-1,2%.

- По окончании регулировки резко нажать на акселератор и отпустить его;

- двигатель при этом должен без перебоев увеличить частоту вращения коленчатого вала, а приуменьшении её — не заглохнуть. В случае остановки двигателя винтом количества увеличивайте частоту вращения коленчатого вала в пределах 750-800 об/мин.

- После регулировки установить в отверстие для регулировочного винта новую пластмассовую заглушку.

Добавить комментарий

www.tachki.md

Особенности регулировки двигателя, механизмов и систем автогрейдера

Строительные машины и оборудование, справочник

Категория:

Ремонт автогрейдеров

Публикация:

Особенности регулировки двигателя, механизмов и систем автогрейдера

Читать далее:

Особенности регулировки двигателя, механизмов и систем автогрейдера

Помимо общего ухода за двигателем, механизмами и системами автогрейдеров, проверки уровней и устранения течи масла, топлива, охлаждающей жидкости, подтягивания резьбовых крепежных соединений и пр., большое внимание уделяется их регулировке по результатам технического диагностирования.

Двигатель. У двигателей возникает необходимость в регулировке газораспределительного и декомпрессион- ного механизмов, системы питания и системы охлаждения.

В газораспределительном и декомпрессионном механизмах двигателя регулируют зазоры между коромыслом и клапаном и между коромыслом и штангой декомпрес- сора, а также в некоторых случаях — усилие сжатия клапанных пружин. Все эти регулировочные работы проводят при ТО-2.

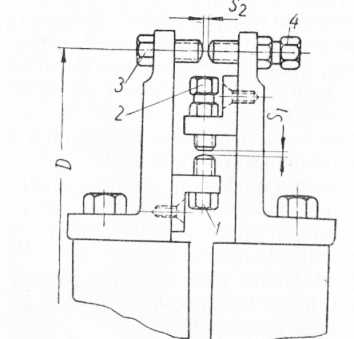

Регулировку зазоров в клапанах начинают вести с первого цилиндра (сразу в двух клапанах). Для этого (рис. 14.8) при выключенном декомпрессионном механизме поршень выставляют (при повороте коленчатого вала) в положение, соответствующее такту сжатия в этом цилиндре. После этого, удерживая отверткой 2 регулировочный винт 3, ключом 1 отпускают контрольную гайку и устанавливают требуемый зазор путем вращения отверткой регулировочного винта, затем вновь затягивают контргайку. После этого подобным образом регулируют зазоры в следующих (по порядку работы двигателя) цилиндрах. После регулировки зазоров в клапанах, если требуется, регулируют зазоры в декомпрессионном механизме, используя регулировочное устройство этого механизма.

Регулировка усилия сжатия клапанных пружин производится в тех случаях, когда величина усилия сжатия пружин при положении поршня в конце такта сжатия ВМТ будет ниже значений порядка 300…350 Н.

Рис. 14.8. Регулирование зазоров в клапанах

В системе питания двигателя регулируют давление впрыска форсунок и момент начала подачи топлива насосом.

Рис. 14.9. Проверка прогиба ремня при регулировке его натяжения

Давление впрыска форсунки регулируется тремя способами: с помощью эталонной форсунки и максиметра непосредственно на автогрейдере и с помощью прибора КИ-562 (см. рис. 14.5, б) в условиях мастерских. Для этого эталонную форсунку или максиметр (с требуемым давлением впрыска) устанавливают одновременно с форсункой с помощью тройника на топливопровод, идущий к форсунке. Путем вращения отверткой регулировочного винта на торце форсунки (при ослабленной контргайке) добиваются одновременности впрыска топлива через эталонную форсунку (или максиметр) и регулируемую форсунку, после чего контргайку затягивают. При регулировке форсунки на приборе КИ-562 (с помощью ее регулировочного винта) добиваются, качая рычаг прибора (см. рис. 14.5,6), давления впрыска форсунки (по манометру прибора), соответствуюшего норме (15…21 МПа).

Момент начала подачи топлива определяется с помощью моментоскопа, установленного на штуцер первой секции насоса (вместо трубопровода), по длине дуги, замеряемой по меткам на шкиве вентилятора или маховике, за время от начала подъема топлива в стеклянной трубке прибора и до выхода поршня первого цилиндра в ВМТ. Эта длина характеризует угол опережения подачи топлива в цилиндр и должна быть в установленных пределах. Регулировка опережения подачи топлива на двигателях ведется путем изменения положения приводных элементов топливного насоса.

В системе охлаждения двигателя регулируют величину натяжения ремня привода вентилятора. О величине натяжения судят по величине прогиба ремня под действием определенных усилий с помощью устройства КИ-8920 (рис. 14.9), подвижные сегменты 1 которого устанавливают на ремень, и после нажатия рукой на ручку 2 устройства с заданной силой (по указателю 3) снимают на шкале 4 показания величины прогиба ремня. Прогиб ремня не должен превышать 10…20 мм при усилии нажатия 50…70 Н. С целью регулировки натяжения ремня используется перемещение натяжных устройств, предусмотренных в ременных передачах.

Трансмиссия. В трансмиссии регулируют муфту сцепления, механизм включения коробки передач, механизм блокировки мультипликатора, зазоры в зацеплении главной передачи.

В муфте сцепления с сервомеханизмом устанавливают Равномерный зазор между отжимной муфтой и рычагами в пределах 0,5…0,8 мм, поместив предварительно между выжимной муфтой и тормозном прокладку толщиной 21 мм, а с помощью шаровой гайки, установленной на тяге вилки включения муфты, устанавливают зазор между золотником и поршнем сервомеханизма 4…5 мм.

В механизме переключения коробки передач имеется механизм блокировки, предупреждающий возможность переключения передач при включенном сцеплении. В некоторых механизмах требуется регулировка, если наблюдается самовыключение и самовключение передач при включенной муфте сцепления. Регулировка механизма переключения сводится к регулировке длины тяги, соединяющей рычаг на валике блокировочного механизма привода мультипликатора и рычаг валика фиксаторов.

В механизме блокировки мультипликатора регулировка сводится к изменению длины тяги, соединяющей педаль муфты сцепления и рычаг валика механизма блокировки.

В главной передаче регулируют осевой и боковой зазоры в зацеплении конической пары, возникающие в результате износов конических подшипников качения и зубьев зубчатых колес, преднатяг подшипников. Регулировку зацепления конической пары осуществляют путем изменения толщины пакетов регулировочных прокладок в опорах валов. Боковой зазор в зацеплении конической пары должен быть в пределах 0,2…0,5 мм, правильность зацепления проверяется по пятну контакта «на краску». Пятно контакта не должно превышать размеры 25 мм по длине и 8 мм по высоте и отстоять от края зуба на 5…7 мм. С помощью регулировочных прокладок достигается и необходимый преднатяг конических подшипников качения. Их осевой зазор не должен превышать 0,25 мм.

Ходовое оборудование. В ходовом оборудовании регулируют затяжку конических подшипников ступиц колес, углы схождения и наклона колес, зазоры в шаровых шарнирах тяг крепления мостов.

Конические подшипники в ступицах колес регулируют при вывешенных колесах после снятия фланцевой крышки со ступицы. При этом расконтривается регулировочная гайка и с ее помощью устраняется люфт в подшипниках. После того как вращение ступицы начинает притормаживаться (за счет подтяжки подшипников), регулировочную гайку чуть отпускают (примерно на ‘Д оборота до свободного вращения ступицы), устанавливают шайбу и затягивают контргайку.

Угол схождения передних колес регулируется после вывешивания передней оси. Для этого навинчиванием или свинчиванием изменяется длина поперечной тяги в рулевой трапеции. После регулировки расстояние между внутренними выступами шин (у ободьев) у колес спереди должно быть меньше такого же расстояния у колес сзади на 2…5 мм.

Угол наклона передних колес регулируется изменением длины штока гидроцилиндра наклона колес путем навинчивания или свинчивания его концевой части. При этом добиваются одинакового наклона колес от среднего их положения.

Шаровые шарниры тяг крепления мостов требуют регулировки из-за износов сухарей и шаровых пальцев и появления нежелательных зазоров. Регулируются путем затягивания сухарей с помощью регулировочной пробки до предела и последующего отпускания до возможности поставить шплинт.

Рабочее оборудование. В рабочем оборудовании в основном регулируют положения поворотного круга на тяговой раме и осевой люфт червяка в редукторе поворотного отвала.

Положение поворотного круга определяется вертикальными и горизонтальными зазорами между ним и специальными накладками, а также нижним листом тяговой рамы. Зазор между регулировочными накладками и поворотным кругом должен быть равен 1…2 мм. Для достижения этого ослабляют болты крепления накладок и с помощью специальных регулировочных болтов и в некоторых случаях прокладок (под плоскостью накладок) зазор доводят до нужной величины, после чего накладки затягивают, а регулировочные болты Контрят.

Люфт червяка регулируется при люфте на наружном диаметре цепочного (зубчатого) колеса более 3 мм. Регулировка осуществляется при снятом гидромоторе изменением числа регулировочных прокладок в опорах червяка и червячного колеса.

Рулевое управление. В рулевом управлении регулируют люфт рулевого колеса, шаровые шарниры рулевых тяг.

Люфт рулевого колеса регулируется путем комплексного регулирования осевого зазора на червяке, зацепления зубчатого сектора или пальцев кривошипа с червяком, люфта в рулевых тягах и рулевой трапеции.

Осевой зазор червяка регулируется поджатием упорных подшипников, зацепление зубчатого сектора — подбором упорной шайбы между ним и крышкой корпуса, положение пальцев кривошипа — подтягиванием конических подшипников их крепления.

Шаровые шарниры рулевых тяг и рулевой трапеции требуют регулировки из-за износов шаровых пальцев и сухарей. Регулировку проводят подобно регулировке шаровых шарниров тяг крепления моста (см. выше).

Тормоза. Колесные тормоза с гидравлическим управлением обслуживаются и регулируются подобно автомобильным. В них регулируется зазор между колодками и тормозным барабаном, свободный ход педали и натяжение возвратной пружины.

Зазор между колодками и барабаном обеспечивает нормальные условия торможения и не должен превышать 0,2…0,5 мм в расторможенном состоянии. Регулировать необходимо холодные тормоза с правильной затяжкой подшипников качения в ступицах.

Частичная регулировка с помощью эксцентрика производится при небольших износах накладок. Для этого колесо вывешивают домкратом и при его вращении (монтировкой) вперед сначала затягивают эксцентриком переднюю колодку, а затем отпускают до начала свободного вращения колеса. Так же регулируется, но при обратном вращении, задняя колодка.

Полная регулировка тормозов производится после замены колодок или фрикционных накладок. Для этого при вывешенных колесах и нажатой тормозной педали вращением нижней регулировочной гайки (через смотровой люк в диске) устанавливается зазор сначала между колодками и барабаном в нижней части 0,15…0,2 мм, а затем с помощью эксцентрика зазоры 0,2…0,5 мм в остальных частях барабана (с помощью щупа через окна в барабане).

В колесной тормозной системе с пневматическим приводом регулируют элементы пневмосистемы.

Регулировка свободного хода тормозной педали производится в крайнем верхнем ее положении вращением регулировочной головки штока с целью изменения его длины для достижения требуемого зазора между ‘ торцом штока и поршнем главного тормозного цилиндра в 1,5.. 2 мм.

Натяжение возвратной пружины тормозной педали регулируется перемещением места крепления пружины на раме машины путем вращения гайки.

Ручной стояночный тормоз в зависимости от конструкции регулируется различными приемами.

В тормозе ленточного типа регулируют зазор между тормозной лентой и барабаном и установку рычага управления. Требуемый зазор между тормозной лентой и барабаном в 0,7… 1 мм достигается вращением болта, на который насажена пружина болта, крепящего к опорной раме нижнюю часть ленты, а также болта, ограничивающего отход средней части ленты. Положение рычага управления регулируется изменением длины тяг (путем перемещения резьбовых вилок).

В тормозе дискового типа регулируется зазор между пятой нажимного диска и нажимным винтом, который должен быть 0,2…0,3 мм. Регулировка осуществляется за счет изменения длины регулировочной тяги в приводе тормоза.

Гидравлическая и пневматическая системы. В той и другой системе регулируют в основном клапаны (предохранительные, перепускные, редукторные). Регулировка клапанов производится изменением усилия сжатия пружин, удерживающих клапан на седле, путем навинчивания или свинчивания элементов, воздействующих на пружины.

Электрооборудование. В электрооборудовании проверяется величина усилия прижатия щеток к коллекторам генератора и стартера, а в магнето регулируется зазор контактов прерывателя.

В генераторе и стартере после удаления нагара и масла смоченной в бензине ветошью, зачистки их шкуркой (№ 100) и продувки сжатым воздухом проверяется величина усилия прижатия щеток путем подкладывания под них полоски бумаги и отрыва щетки от поверхности с помощью динамометра. В тот момент, когда бумага может быть выдернута из-под щетки, замеряемое динамометром усилие покажет усилие действия пружины. Нормальное усилие должно быть в пределах 7… 10 Н. Слабые пружины или изношенные щетки заменяют.

В магнето должен быть отрегулирован зазор в прерывателе до величины 0,23…0,35 мм взаимным перемещением контактов.

Реклама:

Читать далее: Дефектация деталей автогрейдера

Категория: — Ремонт автогрейдеров

Главная → Справочник → Статьи → Форум

stroy-technics.ru

Настройки и регулировки двигателя и его систем обеспечения

Настройки и регулировки двигателя и его систем обеспечения| Настройки и регулировки двигателя и его систем обеспечения Автор ГАС |

Я думаю, вы знаете, что автомобилю требуются плановые технические обслуживания. Тем, кто об этом не знает, рекомендую заглянуть в сервисную книжку автомобиля, там указано, что и с какой периодичностью делается. Есть, конечно, и такие, которые считают: катайся до тех пор , пока что-нибудь не сломается. Эти люди являются смертельной угрозой для себя и окружающих. Ладно, если их автомобиль тихо «умер» где-то в одиночестве на пустой лесной дороге. А представьте, отваливается или заклинивается колесо в интенсивном скоростном потоке или внезапно глохнет двигатель на «рисковом» обгоне?

Значит делаем вывод — техническое обслуживание делается не только, для прохождения тех.осмотра в ГАИ, но и для обеспечения безопасности себя и окружающих.

Теперь о том, что касается двигателя и его систем обеспечения. Всегда, везде и во всём имеются определённые допуски в изготовлении деталей и регулировках. Так вот, умные люди подсчитали, что автомобили, сходящие с конвейера, могут отличаться друг от друга по различным характеристикам на 16% !! Т. е. самый «неудачный» автомобиль может иметь мощность на 16% меньше и расходовать бензина на 16% больше в отличие от «удачного».

Вот он, имеющийся у нас резерв, которым мы можем воспользоваться для того, чтобы сделать наш автомобиль более резвым и менее прожорливым. Для этого нужно произвести правильные и грамотные настройки и регулировки.

Самые доступные в наших условиях регулировки касаются зажигания, карбюратора и клапанов.

Регулировка системы зажигания

Первое и главное — для того, чтобы грамотно разобраться с «зажиганием», необходим прибор, в народе называемый — «стробоскоп». Что он делает — освещает в импульсном режиме метку положения коленчатого вала в момент искрообразования… Сложно ? Давайте проще. Когда на работающем двигателе мы направляем луч этого прибора на метку, служащую для регулировки опережения зажигания, нам эта метка видна как неподвижная, хотя находится на вращающемся маховике или шкиве (зависит от модели автомобиля). Получается так за счёт стробоскопического эффекта, отсюда и название — «стробоскоп».

«Стробоскопов» сейчас выпускается множество, главное отличие в осветителе, это или импульсная лампа или светодиод. Плюс светодиодного — компактность, легче добраться в глубины моторного отсека. Плюс «лампового» — яркость освещения, легче разглядеть заржавевшую, загрязнённую метку. Инструкции к приборам по подключению и, куда на каких машинах «светить», вы изучите самостоятельно, поэтому останавливаться на этом не буду.

Итак, если главный инструмент для работы с зажиганием у нас имеется, приступим к проверке и регулировке.

Любой распределитель зажигания («трамблёр») имеет две системы коррекции — центробежный корректор и вакуумный. В процессе работы двигателя угол опережения зажигания постоянно изменяется в зависимости от количества оборотов и нагрузки, это нужно для оптимизации процесса сгорания топливной смеси, а оптимально, это значит экономично и мощно…

Проверить работоспособность систем коррекции нам и поможет наш «стробоскоп». Начнём…

1. Двигатель прогрет, «подсос» убран, холостые обороты отрегулированы по норме или чуть ниже, вакуумная трубка, идущая от карбюратора к «вакуумнику» трамблёра, снята. На таком режиме проверяем и регулируем установку начального угла опережения зажигания ( «классика» — от 2-х до 7-ми градусов, в зависимости от рабочего объёма двигателя; 08 — 010 — 1100 см3 — 6 град., 1300 см3 — 1 град., 1500 см3 — 4 град. Подробнее в описании автомобиля.

2. При увеличении оборотов двигателя, примерно до 2-х тыс. угол опережения должен увеличиваться на 5 — 7 град., если этого не происходит, значит центробежный регулятор у нас не работает. Основная причина — заклинивание центробежного механизма из-за окисления. Ремонт — разборка, чистка, смазка. Помимо этого, частенько ломаются и пружины механизма.

3. Проверка работы вакуумного регулятора опережения зажигания немного посложнее, т. к. его работа связана с работой карбюратора. Главное условие нормальной работы вакуумного корректора — при работе двигателя на холостых оборотах, разрежения в трубке, идущей от карбюратора к «вакуумнику», быть не должно. Разрежение должно появляться только при увеличении оборотов двигателя. Своевременность появления разрежения в трубке можно проверить, приложив к ней кончик языка (к тому концу трубки, который мы сняли в начале проведения процедуры с «вакуумника» трамблёра). Если карбюратор не обеспечивает своевременного появления разрежения в трубке, то нормальная работа вакуумного корректора невозможна, даже при полностью исправном механизме трамблёра.

При наличии своевременного разрежения, т. е. при правильной работе карбюратора, приступаем к проверке работоспособности самого вакуумного регулятора. Подсоединяем вакуумную трубку обратно к трамблёру и снова «светим стробоскопом» на метку. При увеличении оборотов метка должна «уходить» ещё выше, раза в два, чем она «уходила» с отсоединённой трубкой. Суммарный угол опережения складывается из трёх величин — начальный угол опережения зажигания плюс дополнительное опережение, создаваемое центробежным регулятором плюс доп.опережение от «вакуумника». Суммарный угол может достигать 30 градусов, в зависимости от режима работы двигателя, его модели и характеристик трамблёра.

Распределители зажигания имеют определённые, заданные характеристики работы, точные их параметры и их соответствие стандарту можно определить только на специальных стендах. В нашем случае мы можем только определить, работает та или иная система, вообще, или не работает. Опытный мастер, конечно, может и «на глаз» достаточно точно определить правильность характеристик работы трамблёра и откорректировать их, но для этого нужны долгие годы практической работы.

И последнее, если одна из систем коррекции опережения зажигания или обе не работают, то заметно теряется динамика разгона автомобиля, могут появиться «провалы», увеличивается расход бензина.

P. S. Вышеизложенное относится к «Жигулям» и др. отечественным автомобилям. В некоторых «иномарках» работа «вакуумника» может очень сильно отличаться от «Жигулёвского» принципа.

!!! Карбюратор !!!

Вот так, пострашней, напишем это слово. На самом деле карбюратор не виноват и в половине тех грехов, которые ему приписывают. Всё дело в том, что немногие автомобилисты, да и «специалисты» на «крутых» СТО, могут правильно поставить диагноз возникшей неисправности и винят во всём карбюратор.

Потерял автомобиль былую «резвость», стал расходовать много топлива, начал подёргиваться и ещё кучу всяких симптомов можно привести — и сразу подозрения у большинства автомобилистов падают на карбюратор. И полезли в него, в карбюратор, умелые и неумелые ручки, ломать самую сложную и нежную деталь автомобиля… Хотя, вышеперечисленные симптомы, с таким же успехом могут возникнуть и по вине системы зажигания, и трансмиссии, и двигателя, и т. д.

Поэтому запомните главное правило, прежде чем куда-либо «лезть», необходимо провести диагностику, некоторые «исследовательские» работы и логические рассуждения, вспомнить какие работы и когда проводились с автомобилем. Всё в автомобиле тесно взаимосвязано и, ремонтируя или меняя один узел, можно, того не желая, повредить другой или нарушить регулировки и т. д. и т. п. А для правильных рассуждений и сопоставлений нужны ещё и определённые знания и опыт. Для этого и создаётся этот сайт.

Но вернёмся к теме этой страницы, к карбюратору. По сложности конструкции, по количеству взаимосвязанных систем и точности изготовления деталей карбюратор самый сложный узел автомобиля, включая двигатель, несмотря на небольшие размеры… Вот так. А поэтому вникать в тонкости и детали карбюратора, в принципы работы его систем мы не будем. Никакие книги не помогут освоить в совершенстве этот механизм без постоянной практической работы со множеством автомобилей. Поэтому я расскажу только о самых главных параметрах, которые реально проконтролировать и откорректировать рядовому автомобилисту. А ещё я рекомендую вам обзавестись приличным печатным руководством по эксплуатации конкретно вашей модели автомобиля. Такая книга должна быть у каждого уважающего себя автомобилиста, тем более у того, кто занимается обслуживанием своего авто самостоятельно. В такой книге вы почерпнёте много необходимой информации по ремонту, конструкции и регулировке узлов вашего автомобиля. Ну и познакомитесь, в какой то мере с карбюратором, хотя бы будете знать название и расположение его деталей. Я не буду повторять содержание многочисленных описаний, принципы работы и устройства карбюратора, прочтёте в литературе — может частично что и поймёте, а остановлюсь на практических аспектах этого вопроса и на вещах, о которых нигде и ничего не написано.

Во-первых о безопасности

Всегда помните о том, что бензин и его пары, взрывоопасные, легко воспламеняющиеся и токсичные вещества. Все работы, особенно проводимые на работающем двигателе, должны проводится в хорошо вентилируемом, оборудованном вытяжкой помещении или на открытом воздухе. Огнетушитель (не дай бог) должен быть под рукой.

При работе с карбюратором, особенно, берегите глаза от попадания бензина.

При работах на заведённом двигателе и снятом корпусе воздушного фильтра не держите лицо прямо над карбюратором, при «выстреле» в карбюратор можете лишиться глаз.

Крепление корпуса воздушного фильтра к карбюратору осуществляется только специальными самоконтрящимися гайками. Простая гайка, открутившаяся от вибрации и улетевшая через карбюратор в двигатель может привести к внеочередному капитальному ремонту. Остерегайтесь случайного попадания в двигатель каких- либо предметов через карбюратор или через впускной коллектор, при снятом карбюраторе.

Будьте внимательны, вдумчивы и аккуратны, берегитесь травм, ну это относится и вообще ко всем работам, связанным с автомобилем.

Необходимый инструмент

Для работы с карбюратором необходимо иметь набор «хороших» отвёрток разного размера, разной длины и под разные шлицы. Плюс к отвёрткам пинцет, утконосы, пассатижи и одноразовый шприц мл. на 20. Это минимальный набор, но в процессе работы могут понадобиться и другие слесарные инструменты, которые, надеюсь имеются в вашем распоряжении. Для качественной чистки карбюратора необходим ещё и компрессор на 3 — 5 атм. и продувочный пистолет. Ну а самое главное, это умелые руки. Если слесарных навыков у вас нет, то «листайте» страницы дальше или «гуляйте» в Интернете в других местах.

Начинаем работать

Выключаем зажигание, а в целях безопасности, ещё желательно снять и клемму с аккумулятора. Снимаем корпус воздушного фильтра и отсоединяем бензошланг (на «Солексах» два бензошланга, подающий и сливной). Отсоединяем привод воздушной заслонки («подсоса»). На «классике» не забудьте про телескопическую тягу. Откручиваем 5 шт. винтов крепления верхней крышки карбюратора и снимаем её, поднимая строго вертикально, стараясь не порвать прокладку и не повредить поплавок. После чего аккуратно кладём крышку вверх поплавками, не потеряв вывалившиеся из неё винты крепления.

Дальше разделяемся на две группы. Владельцы «классики» идут к «Озону», а остальные к «Солексу». Владельцы «классики», на некоторых ваших автомобилях, тоже может стоять «Солекс».

«Солекс»

В первую очередь заглядываем под диффузоры главных дозирующих систем, не лежат ли на дроссельных заслонках посторонние предметы. Упавшая в карбюратор гайка, попадает в цилиндр и может привести к внеочередному капитальному ремонту двигателя.

Затем возвращаемся к снятой крышке. Выворачиваем электромагнитный клапан, снимаем с него жиклёр холостого хода, прочищаем его и проверяем работоспособность клапана. Чистим крышку, проверяем зазор холодного пуска и целостность диафрагмы холодного пуска. Особое внимание поплавку — его геометрии. Поплавок не должен задевать за стенки поплавковой камеры — тут нам помогут ориентироваться её отпечатки на картонной прокладке. Регулировки уровня и свободного хода осуществляются подгибанием соответствующих язычков. Проверку герметичности запорного клапана проверяем с помощью собственного языка.

Есть у «Солекса» характерная неисправность — залипание игольчатого клапана. Устранить её или предупредить можно установкой возвратной скобы, аналогично «классическим» карбюраторам. Скобочку можно взять со старой «классической» иглы или согнуть самодельную из пружинки шариковой ручки, например. Проточка на игле под скобу имеется.

Заворачивая на место электромагнитный клапан стараемся не попортить резьбу в крышке. Резиновое уплотнительное кольцо на нём обязательно мажем маслом, чтобы точнее почувствовать момент касания жиклёром холостого хода своего седла в крышке.

Дальше возвращаемся к автомобилю, к корпусу карбюратора. Проверяем затяжку гаек крепления к впускному коллектору. Проверяем работу привода педали газа — при полностью нажатой педали газа обе дроссельные заслонки должны встать вертикально, т. е. открыться. Регулируется это гайками крепления троса газа и в некоторых случаях подгибанием самой педали газа в салоне. При этих регулировках не забудьте оставить небольшой свободный ход привода.

Заливаем во вторую камеру (это та, которая открывается второй, дальняя от руля) 2 -3 мл. бензина и ждём секунд 30, если бензин за это время никуда не ушёл, то всё в порядке, если же вылился, то смотрим регулировочный (стопорный) винт второй камеры. Назначение этого винта, предотвратить заклинивание дроссельной заслонки в диффузоре, обеспечивая тем самым плавность её открытия, и одновременно создать минимальный зазор, что мы и проверяем заливкой бензина.

Проверяем работу насоса — ускорителя. Струйки бензина из распылителей должны появляться уже в первый момент начала открытия дроссельной заслонки. Если это происходит с запаздыванием, то будет ощущаться «провал» в начале разгона автомобиля. Для устранения дефекта смотрите рычаг и эксцентрик привода ускорителя и его диафрагму. Часто засоряется и сам распылитель.

Выкручиваем воздушные жиклёры в сборе с эмульсионными трубками и расположенные под ними топливные жиклёры. Топливные жиклёры достаём из колодцев с помощью деревянной зубочистки или чего то похожего. Не забудьте их расположение для дальнейшей правильной сборки.

Откручиваем крышку экономайзера мощностных режимов, не потеряв пружинку, находящуюся внутри, для проверки целостности диафрагмы и чистоты жиклёра. Симптомы повреждённой диафрагмы таковы — перерасход горючего, двигатель не глохнет при полностью завёрнутом винте регулировки качества, работает неустойчиво из-за сажи на свечах, появляется самовоспламенение при выключении зажигания.

Дальше прочищаем карбюратор и собираем в обратном порядке. Вся чистка производится воздухом, в крайнем случае мягкой медной проволокой. Процесс продувки, кроме очистительной функции несёт ещё много диагностической информации опытному карбюраторщику, но описывать, куда и как дуть и откуда чего должно выходить, не буду, слишком сложно объяснять. Продувайте всё подряд, стараясь, выдувать возможные засорения наружу, а не загонять их с поверхности внутрь. До установки верхней крышки ещё раз проверяем работу насоса — ускорителя и механизма открытия дроссельных заслонок. При подсоединении троса подсоса, проверьте и отрегулируйте его действие. При задвинутой ручке подсоса в салоне, воздушная заслонка карбюратора обязательно должна вставать вертикально, т. е. полностью открываться. Настоятельно рекомендую смазать и трущиеся поверхности снаружи карбюратора, особенно после наружной его мойки.

Снимать карбюратор с автомобиля и тем более полностью разбирать не рекомендую, последствия будут непредсказуемы и скорее всего отрицательны. Снимают карбюратор с коллектора только в случае замены прокладок и проставки под ним или при невозможности прочистки воздухом канала подачи разрежения к вакуумнику трамблёра.

Перед регулировками карбюратора убеждаемся в правильности работы системы зажигания. Предварительная установка регулировочного винта качества — 5 — 6 оборотов выкручен от крайнего «закрученного» положения. Правда этот параметр сильно зависит от размера жиклёра холостого хода (в электромагнитном клапане). Поэтому при замене эл. маг. клапана, жиклёр не забывайте оставлять старый, «родной», заводской. И последнее, разрежение в трубке, идущей к трамблёру, появляется только при нажатии на газ. При работе на холостых оборотах, разрежения там быть не должно.

Более подробные описания работы карбюратора и с карбюратором, кому это требуется, можете найти в литературе. Здесь же я постарался сделать акцент на практический подход к вопросу, и на моменты, которые редко где освещаются.

От Ведущего FAQ: на сайт выложена книга А.С.Тюфякова Карбюраторы семейства «Солекс».

Карбюратор»Озон»

В первую очередь заглядываем под диффузоры главных дозирующих систем, не лежат ли на дроссельных заслонках посторонние предметы. Затем возвращаемся к снятой крышке. Чистим крышку, проверяем зазор холодного пуска и целостность диафрагмы холодного пуска. Особое внимание поплавку — его геометрии. Поплавок не должен задевать за стенки поплавковой камеры — тут нам помогут ориентироваться её отпечатки на картонной прокладке. Регулировки уровня и свободного хода осуществляются подгибанием соответствующих язычков. Проверку герметичности запорного клапана проверяем с помощью собственного языка. Смотрим, не остался ли эмульсионный жиклёр эконостата в средней части карбюратора. В крышке карбюратора, со стороны поплавка, должны быть запрессованы две, рядом расположенные, латунные втулочки диаметром около 3 мм. Так вот одна из них, которая ближе к диффузору второй камеры, частенько вываливается и остаётся в средней части карбюратора. Если такое случилось, то возвращаем эту деталь на место.

Дальше возвращаемся к машине и проверяем затяжку гаек крепления карбюратора к коллектору. Проверяем работу привода педали газа — при полностью нажатой педали газа обе дроссельные заслонки должны встать вертикально, т. е. открыться. Но тут есть один нюанс. Заслонка второй камеры открывается пневмоприводом, который работает только на заведённом моторе. Поэтому в данном случае вторую заслонку мы открываем вручную. Большим пальцем левой руки нажимаем до упора на тягу привода газа (при этом открывается заслонка первой камеры), а указательным поднимаем вверх шток пневмопривода, должна открыться заслонка и второй камеры. Но бывает, что она и не открывается, «прикипела». Эта неисправность относится к разряду «штатных», для карбюраторов «Озон». Причины «залипания» — неисправность пневматики (диафрагма, подсос воздуха, засорение каналов разрежения), долгая стоянка, очень спокойная езда, когда педаль газа больше чем на половину своего хода не нажимается ). «Расшевелить» прикипевшую заслонку, бывает очень непросто.

Берём шприц и заливаем в смесительные камеры по 2 — 3 мл. бензина, это делается для проверки правильной установки дроссельных заслонок. Бензин не должен быстро протечь через заслонки, а должен продержаться не менее 10 сек. Одновременно с этим, заслонки не должны и заклиниваться т. е. открываться рывком. Если что-то не так, то придётся добираться до стопорных винтов.

Проверяем работу насоса — ускорителя. Струйка бензина из распылителя должна появляться уже в первый момент начала открытия дроссельной заслонки. Если это происходит с запаздыванием, то будет ощущаться «провал» в начале разгона автомобиля. Для устранения дефекта смотрите рычаг и эксцентрик привода ускорителя и его диафрагму. Часто засоряется сам распылитель, бывает перестаёт работать обратный клапан насоса ускорителя.

Далее делаем частичную разборку карбюратора, достаточную, для его прочистки. Выкручиваем воздушные жиклёры и вынимаем из колодцев эмульсионные трубки, выкручиваем топливные жиклёры из поплавковой камеры, жиклёр переходной системы и топливный жиклёр холостого хода. Если карбюратор имеет электромагнитный клапан, то он же является и держателем этого жиклёра. Желательно выкрутить и винт регулировки качества. Выкручиваем и разбираем элементы насоса — ускорителя, распылитель с винтом — клапаном и регулировочный винт перепускного устройства (хоть он и называется регулировочным, ничего регулировать им не нужно, при сборке закручиваете до упора и всё). Не забудьте расположение выкрученных деталей. Не лишним будет проверить их маркировку в соответствии с таблицей в вашем руководстве по эксплуатации. Может быть до вас там уже всё перепутали?

Вся чистка производится воздухом, в крайнем случае мягкой медной проволокой. Процесс продувки, кроме очистительной функции несёт ещё много диагностической информации опытному карбюраторщику, но описывать, куда и как дуть и откуда чего должно выходить, не буду, слишком сложно объяснять. Продувайте всё подряд, стараясь, выдувать возможные засорения наружу, а не загонять их с поверхности внутрь. Но об одном диагностическом моменте с использованием воздуха, я всё таки скажу. Направив струю воздуха во вторую камеру, при полностью повёрнутом рычаге привода дроссельных заслонок, мы сможем проверить действие пневмопривода заслонки второй камеры.

Дальше всё собираем в обратной последовательности, не забыв мазнуть маслом уплотнительные кольца эл. маг. клапана и регулировочных винтов, чтобы не порвать их. Настоятельно рекомендую смазать и трущиеся поверхности снаружи карбюратора, особенно после наружной его мойки. До установки верхней крышки ещё раз проверяем работу насоса — ускорителя и механизма открытия дроссельных заслонок.

Снимать карбюратор с автомобиля и тем более полностью разбирать его не рекомендую, последствия будут непредсказуемы и скорее всего отрицательны. Снимают карбюратор с коллектора только в случае возникновения проблем с нижней частью его, с блоком дроссельных заслонок или для замены пробитых прокладок и проставки между нижней и средней частью, что случается редко.

Перед регулировками карбюратора убеждаемся в правильности работы системы зажигания. Предварительная установка регулировочного винта качества — 2 — 3 оборота выкручен от крайнего «закрученного» положения.

Более подробные описания работы карбюратора и с карбюратором, кому это требуется, можете найти в литературе. Здесь же я постарался сделать акцент на практический подход к вопросу, и на моменты, которые редко где освещаются.

P. S. Если кто-то вспомнил или слышал про карбюратор модели «ВЕБЕР», то сразу и забудьте. Дело в том, что этот карбюратор устанавливался на «Жигули» до 78 года, а значит им всем уже под 30 лет. Никакой алюминиевый сплав без специальной защиты не выдержит столько времени и не окислится. Поэтому реставрация «Вебера» до приличного состояния в принципе невозможна, если только он не хранился всё это время в музейной кладовой с пониженной влажностью воздуха и при постоянной температуре. И вообще он не подходит ни под какие стандарты по токсичности выхлопных газов и по расходу горючего.

Регулировка клапанов

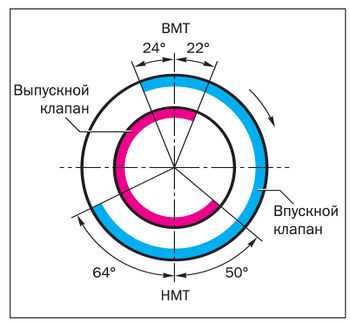

Фазы газораспределения — слышали такое словосочетание? Если нет, просто и быстро объясняю. Эти самые фазы рассчитываются при конструировании двигателя и корректируются при испытаниях и «доводке». Руководит всем этим хозяйством на двигателе газораспределительный механизм, находящийся в головке блока цилиндров. От правильности работы газораспределительного механизма, т. е. от своевременности открытия и закрытия клапанов, зависит вообще нормальная работа двигателя, его мощность и к.п.д. А правильность работы газораспределительного механизма зависит от его изношенности и правильности регулировок. Регулируются в этом механизме тепловые зазоры, в народе называется эта процедура регулировкой клапанов.

Поэтому не забывайте проводить эту операцию с определённой периодичностью (для «классики» — 10 — 15 тыс. км. пробега, для 08 — 010 — 20 — 30 тыс.) не дожидаясь появления металлического перезвона из-под капота. Но самое «интересное» и опасное, к сожалению, подкрадывается к нам, не предупреждая появлением металлических стуков, говорящих об увеличении зазоров. В некоторых случаях зазоры могут не только увеличиться, но и уменьшиться… и через некоторое время мы «получаем» прогоревший клапан. «Горят», как правило, выпускные клапана, работающие в более напряженном тепловом режиме, чем впускные. Замена клапана, сложная и дорогая процедура, не для новичков.

Помните о периодичности регулировки клапанов, тишина под капотом обманчива !!!

И парочка ценных советов для тех, кто собрался регулировать клапана самостоятельно или активно участвовать в процессе.

Для «классики» — регулировку обязательно делать с помощью «рейки», так называют в народе приспособление с микрометрической головкой. Никаких щупов доисторических времён, наука и техника после изобретения автомобиля шагнула очень далеко… Первое — точность регулировки с «рейкой» на порядок выше чем щупами. Второе — и самое главное, трущиеся между собой поверхности кулачков распределительного вала и коромысел («рокеров»), после пробега автомобилем более 20 — 30 тыс. км имеют волнистую поверхность. Вершины волн одной детали сопрягаются с ответными впадинами другой детали и, когда между этими деталями мы вставляем регулировочный щуп, то он соприкасается только с вершинами волн, что занижает нам показания свободного хода т .е. теплового зазора. Поэтому не удивляйтесь, если на стареньком движке после тщательнейшей регулировки щупами, звуки в клапанном механизме не затихли, а стали ещё громче. Регулировка щупами допустима только на новом двигателе или после установки новых «рокеров» и распред. вала.

Для семейства 08-х моторов — перед регулировкой обзаведитесь новой прокладкой клапанной крышки, времена «дефицитов» давно прошли (правда времена «качества» тоже…). Будете благодарить меня, когда ваша старая силиконовая прокладка, разбухшая от масла, выскочит из паза крышки и вставить её обратно будет уже невозможно. Ну и другие случаи бывали, когда мазали старую прокладку силиконовым герметиком, а он попадал не туда куда надо и двигателю становилось «худо». Без специального приспособления для замены регулировочных шайб там тоже делать нечего. Ну и магазин, с большим выбором размеров регулировочных шайб, надо иметь под рукой. У «нормального» мастера, который занимается регулировкой клапанов, всё это есть, и регулировочных шайб набор тоже.

Технологии процесса регулировок и размеры зазоров описаны в руководствах по эксплуатации автомобилей. У тех, кто занимается своим автомобилем самостоятельно, такое руководство должно лежать в «бардачке».

От Ведущего FAQ: регулировка клапанов с помощью рейки описана здесь.

Статья скопирована с сайта http://www.as066.narod.ru/ с разрешения автора.

24.07.06.

www.niva-faq.msk.ru

Регулирование двигателей

Строительные машины и оборудование, справочник

Категория:

Дизельные двигатели

Публикация:

Регулирование двигателей

Читать далее:

Регулирование двигателей

Регулирование двигателей должно обеспечивать равномерное распределение нагрузки по всем рабочим цилиндрам, нормальную температуру выпускных газов, максимальное давление цикла, бездымное сгорание топлива при номинальной мощности двигателя. Регулирование двигателей выполняется при установившемся режиме работы и постоянной нагрузке.

Основными операциями по регулированию двигателей являются:

1. Регулирование зазоров в клапанах.

2. Проверка и регулирование фаз газораспределения.

3. Регулирование угла опережения подачи топлива.

4. Проверка и регулирование топливной аппаратуры.

5. Проверка распределения нагрузки по цилиндрам.

6. Проверка «нулевого» положения топливных насосов.

При нарушении газораспределения, особенно в четырехтактных двигателях, резко снижаются их эксплуатационные показатели. Это может быть причиной дымного выхлопа и снижения мощности.

Разрегулирование зазоров в клапанном механизме вызывается износом деталей газораспределительного механизма или изменением их установочных данных. Регулировкой газораспределительного механизма обеспечивается приведение всех его фаз в соответствие с диаграммой газораспределения.

Регулирование зазоров в клапанах должно проводиться перед проверкой фаз распределения и только на холодном двигателе. Температурный зазор проверяют щупом между цилиндрической поверхностью кулачной шайбы и роликом толкателя или между клапанным рычагом и тарелкой клапана в зависимости от конструкции двигателя и удобства при работе. Одну из пластинок щупа (толщиной, равной величине зазора, предусмотренного паспортом) вводят между деталями. Если щуп входит с небольшим усилием, то зазор считают нормальным.

Проверка и регулирование фаз газораспределения. Проверку обычно начинают с первого цилиндра. Для этого коленчатый вал двигателя проворачивают валоповоротным устройством по ходу при открытых индикаторных кранах. Его проворачивают до тех пор, пока ролик клапана впуска не подойдет к выступу кулачковой шайбы. В момент начала набегания ролика на кулак ролик рукой проворачивать трудно. В этот момент проворачивание коленчатого вала двигателя прекращают и измеряют длину дуги по ободу маховика от метки в. м. т. до стрелки-указателя. Разделив длину этой дуги в миллиметрах на полученное ранее число миллиметров, приходящихся на 1° угла поворота коленчатого вала, определяют угол поворота коленчатого вала, определяют угол поворота кривошипа до в. м. т. в момент открытия впускного клапана (угол опережения открытия впускного клапана).

Определив угол отклонения кривошипа в момент открытия клапана, проворачивают коленчатый вал двигателя дальше по ходу, пока кулак пройдет ролик привода. Если ролик рукой проворачивается с некоторым усилием, коленчатый вал двигателя прекращают проворачивать. Затем проверяют открытие выпускного клапана относительно н. м. т., измеряя угол опережения открытия клапана. После этого определяют момент закрытия выпускного клапана относительно в. м. т. кривошипа (угол запаздывания закрытия выпускного клапана) тем же способом, что и для впускного клапана. Моменты открытия и закрытия клапанов остальных цилиндров проверяют описанным выше методом.

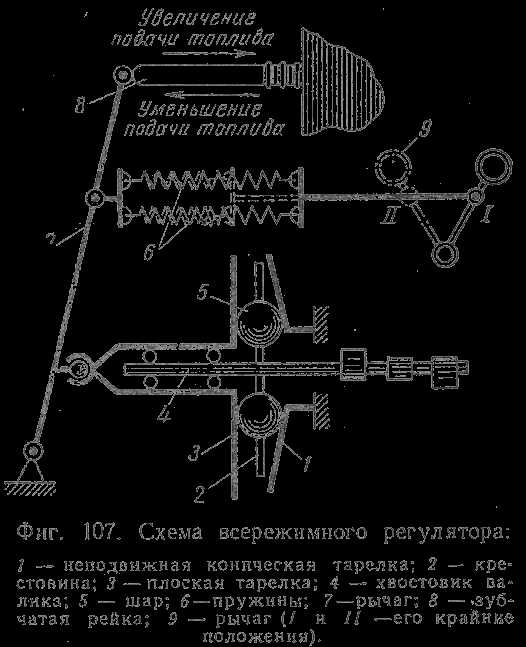

Регулирование угла опережения подачи топлива. Изменение угла опережения подачи топлива можно обнаружить по изменению максимального давления цикла и температуры отработавших газов. Проверку или установку угла опережения или момента начала подачи топлива лучше всего производить с помощью менископа (рис. 1), который дает наиболее точное показание. Для этого отвертывают гайку нагнетательной трубки форсунки и на ее место устанавливают менископ.

Медленно поворачивая маховик, замечают момент страгивания поверхности топлива (мениска) в трубке. Положение маховика отмечают, оно будет соответствовать моменту начала подачи топлива насосом, а расстояние между отмеченной точкой и в. м. т. будет являться углом опережения подачи топлива:

Рис. 1. Менископ: 1 — резиновая трубка; 2 — стеклянная трубка

Для большей точности угол проверяют несколько раз.

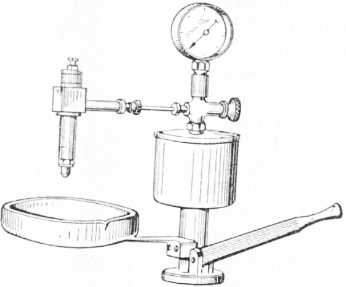

Проверка и регулирование топливной аппаратуры. Регулирование и испытание форсунок (рис. 2) заключается в определении герметичности прецизионной пары игла — сопло форсунки, качества распыления топлива, наличия подтеканий, угла распыления топлива и давления открытия форсунки.

При проверке форсунки на герметичность заглушается выходной штуцер и давление в установке доводится до 250 кГ/см2. Герметичность форсунки считается допустимой, если за 10 мин давление уменьшится менее чем на 50 кГ/см2. При проверке форсунки необходимо быть уверенным в герметичности пресса и системы.

Тонкость и равномерность распыления и отсутствия подтекания проверяют путем подкачивания топлива с отключенным манометром. Хорошим считается такое распыление, при котором струи топлива имеют однородные туманообразные конуса без заметных на глаз отдельных струек и капелек и с равномерно распределенными углами по поперечному сечению факела. При медленном подкачивании топлива форсунка должна издавать характерный звук, иметь четкую отсечку без подтекания (дробящий впрыск). Отдельные капли, сплошные струи и местные сгущения не допускаются.

Качество распыла проверяют с помощью чистого листа бумаги, который располагают на расстоянии 10—20 см перед соплом форсунки. Частица топлива образует на бумаге отпечаток, по которому судят о качестве распыления и числе засоренных сопловых отверстий.

При проверке отсечки необходимо подкачивать топливо, медленно поднимая давление. За один ход плунжера насоса форсунка должна несколько раз открыться и закрыться, так как топливо впрыскивается отдельными небольшими дозами. Такая дробящая работа форсунки служит показателем хорошей отсечки и отсутствия подтекания.

Для проверки подтекания форсунки необходимо сильным нажатием на рукоятку поднять давление до давления открытия иглы, не допуская, однако, впрыскивания. Игла форсунки должна плотно сидеть на седле и на сопле корпуса распылителя не должно быть образования капли топлива.

Рис. 2. Установка для проверки форсунок на распыл и регулирования давления открытия иглы

При испытании и регулировании давления открытия форсунки, т. е. давления, при котором поднимается игла и начинается впрыск топлива в рабочий цилиндр, следует учитывать, что оно должно соответствовать паспортным данным и быть одинаковым для всех форсунок данного двигателя. Величина отклонения давления открытия форсунки допускается в пределах ±2—5 кГ/см2.

Давление открытия иглы форсунки регулируют путем изменения затяжки пружины при помощи регулировочного болта. Давление открытия замечается по отклонению стрелки манометра в момент начала впрыскивания. Для уменьшения колебания стрелки во время впрыскивания можно несколько прикрыть вентиль манометра.

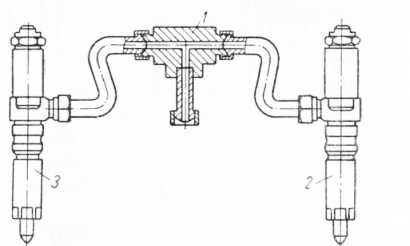

Регулирование форсунок можно производить также с помощью эталонной форсунки, отрегулированной на заданное давление (рис. 3). Для этого такую эталонную форсунку включают параллельно с испытуемой и изменением затяжки пружины добиваются одновременного впрыска с новой форсункой.

Струя топлива, распыляемая форсункой, по выходе из сопла обладает большой силой. Попадая на пальцы рук или другие части тела, частицы топлива могут проникнуть под кожу, затем в кровеносные сосуды и вызвать заражение крови. Поэтому при выполнении работ по проверке качества распыления топлива и регулировке давления открытия форсунки следует руки держать дальше от струи распыляемого топлива и быть всегда внимательным во время работы с топливной аппаратурой.

Проверка и регулирование топливных насосов заключаются в установлении и устранении дефектов, которые в большинстве случаев являются следствием неплотности клапанов и плунжерных пар. Основным методом проверки плотности деталей и соединений, подвергающихся действию высокого давления, является гидравлическое испытание. Насосы подвергаются также регулированию равномерности подачи необходимого количества топлива, проверке максимальной подачи топлива, нулевого положения насоса и положения плунжера во втулке.

Для проверки плотности нагнетательного клапана от насоса отсоединяют трубку форсунки и устанавливают трубку, имеющую на конце манометр.

Рис. 3. Проверка форсунки при помощи эталонной форсунки: 1 — тройник; 2 — эталонная форсунка; 3 — проверяемая форсунка

Проверка плунжерных пар на герметичность имеет целью подобрать насосные пары в один насос таким образом, чтобы двигатель при малых нагрузках работал достаточно равномерно. Для проверки плотности плунжерной пары на испытываемом насосе снимают нагнетательный клапан. Нагнетательный штуцер испытываемого насоса соединяют с нагнетательной трубкой соседнего насоса или пресс-насоса стенда. К трубке с помощью тройника присоединяют манометр. Соседним насосом создают давление в полости испытываемого насоса, плунжер которого стопорится в верхнем положении.

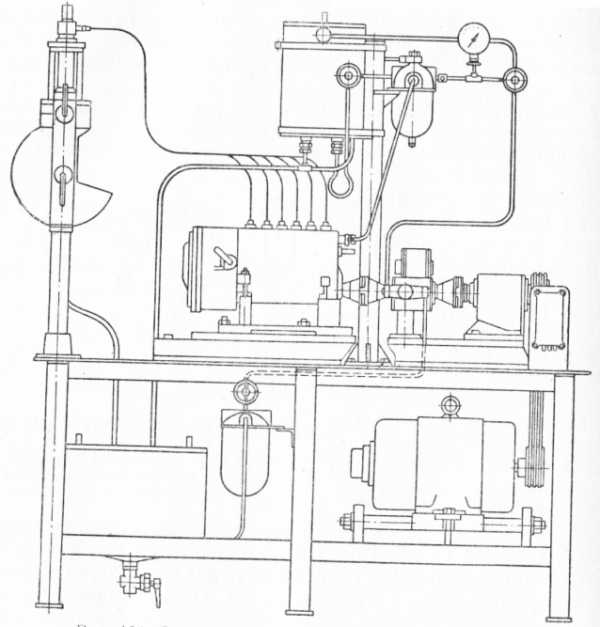

Рис. 4. Стенд для испытания топливного насоса

Качество пригонки плунжера можно проверить вталкиванием последнего во втулки атмосферным давлением. Зажимая всасывающее отверстие во втулке и основное отверстие с торца, отводят плунжер. Тогда над плунжером создается разряжение, и из-за разности давлений над плунжером и давлением окружающей атмосферы (воздухом) плунжер возвращается в первоначальное положение без всяких следов заедания.

Проверку можно выполнять и другим путем. Втулка плунжера должна медленно (не падая) спускаться по плунжеру под действием собственного веса.

Регулировка и проверка топливных насосов на равномерность подачи по цилиндрам производится на специальных стендах (рис. 4). Измеряется количество топлива (весовое или объемное), подаваемое насосом за один ход плунжера. Для этого проверяемые насосы соединяют через нагнетательные трубки с форсунками. Под каждой форсункой устанавливают точно взвешенные колбы емкостью 100— 200 см3.

Вал привода насоса, приводимый в действие от электромотора, при основном режиме работы двигателя вращается со скоростью, равной скорости вращения распределительного вала. При этом топливный насос через форсунки за определенный период времени заполняет колбы примерно равным объемом по 50—100 г топлива. Собранное в колбы топливо взвешивается с большой точностью. Неравномерность подачи топлива по цилиндрам не должна выходить за пределы 5%. При большей неравномерности производится повторная регулировка насосов.

Окончательное регулирование подачи топлива на крупных дизелях с индивидуальными топливными насосами производится при проверке равномерности распределения нагрузок по цилиндрам.

Регулирование максимальной подачи топлива выполняется одновременно с регулированием подачи топлива. При этом необходимо учитывать, что по ГОСТ10150—62 дизели всех назначений должны развивать в течение одного часа максимальную мощность, составляющую 110% от номинальной.

Проверка «нулевого» положения топливных насосов производится с целью обеспечения одновременного выключения всех насосов во время остановки двигателя. При установке привода ручной отсечки в положение «Стоп» все насосы должны одновременно прекращать подачу топлива; такое же положение должно наблюдаться при полностью разведенных грузах регулятора.

Способ регулировки топливных насосов зависит от их конструкции и производится в соответствии с заводской инструкцией. Проверка топливных насосов производится одновременно с проверкой и регулировкой равномерности подачи топлива по цилиндрам.

Температура отработавших газов является показателем степени нагрузки данного цилиндра при нормальной работе топливной аппаратуры и правильной установки угла опережения подачи топлива. Температура газов может быть определена при помощи ртутных термометров или термопар. Многоцилиндровые двигатели средней мощности, как правило, снабжаются постоянно установленными на выпускных патрубках каждого цилиндра термометрами или термопарами. На многоцилиндровых двигателях устанавливают так называемый термоэлектрический комплект, состоящий из термопар (по числу цилиндров и одной общей для выпускной трубы) и одного гальванометра с переключателем. Шкала гальванометра градуируется в градусах Цельсия. При переключении рукоятки стрелка гальванометра показывает температуру отработавших газов включенного цилиндра.

Температура отработавших газов в цилиндрах не должна отличаться от средней температуры более чем на ±5% (при номинальной мощности двигателя).

Определение эксплуатационных зазоров в подшипниках коленчатого вала. Эксплуатационные зазоры в подшипниках коленчатого вала рекомендуется измерять проволокой из свинца марки СО (ГОСТ 3778—65). Проволока с большим содержанием примесей может образовать вмятины на поверхности баббита. Недопустимо применение свинца с содержанием сурьмы более 2% .

Для установления эксплуатационных зазоров необходимо в каждом подшипнике:

а) расшплинтовать и снять гайки крепления подшипника, фиксируя положение гаек рисками;

б) разобрать подшипник и на местах наилучшей приработки шейки уложить два-три куска свинцовой проволоки длиной не менее 100—150 мм. Диаметр проволоки рекомендуется выбирать равным примерно полуторной величине предполагаемого зазора;

в) собрать подшипник, затянуть гайки в соответствии с намеченными рисками; прокрутить вручную коленчатый вал на один оборот;

г) разобрать подшипник и замерить микрометром свинцовые выжимки;

д) на основании полученных данных произвести замену прокладок, необходимых для установления эксплуатационного зазора. При этом, кроме прокладок из фольги, допускается установка прокладок из пергаментной кальки в количестве не более двух на каждом стыке вкладыша;

е) на те же места уложить два-три куска свинцовой- проволоки диаметром 0,15—0,20 мм, собрать подшипник и затянуть гайки крепления до отказа, отметив их положение рисками; вручную прокрутить коленчатый вал на один оборот;

ж) разобрать подшипник и замерить свинцовые выжимки.

Зазор следует считать установленным правильно, если толщина свинцовой выжимки соответствует величине эксплуатационного зазора (с допуском ±0,01 мм) и сами выжимки не вдавлены в заливку подшипника. В противном случае необходимо подбором прокладок снова установить нужный зазор и проверить его по свинцовым выжимкам.

В случае отсутствия свинцовой проволоки диаметром 0,15— 0,20 мм после определения величины имеющегося зазора необходимо:

а) заменить прокладки исходя из подсчета их толщины так, чтобы зазор в подшипнике был порядка 0,02—0,03 мм. При этом в наборе прокладок на каждом стыке должно быть по две-три штуки толщиной 0,03—0,05 мм;

б) собрать подшипник, затянуть гайки до отказа и нанести на них контрольные риски;

в) прокрутить коленчатый вал на один оборот;

г) если вал проворачивается с трудом, то необходимо разобрать подшипник, положить на каждом стыке по прокладке толщиной, равной эксплуатационному зазору, и вторично проверить вращение вала.

В случае отсутствия свинцовой проволоки первоначальный зазор замеряется, если это возможно, щупом, а эксплуатационный зазор устанавливают описанным выше способом. Если щупом произвести замер невозможно, то первоначальный зазор не определяют, а вынув некоторое количество прокладок, проверяют вращение вала.

Операции необходимо производить в следующей последовательности:

а) при свободном проворачивании вала разобрать подшипник и снять с одного стыка прокладку толщиной 0,03—0,05 мм;

б) собрать подшипник, затянуть гайки и вновь проверить вращение вала. Если вал и в этом случае проворачивается свободно, то необходимо снять одну прокладку толщиной 0,03—0,05 мм с противоположного стыка и снова проверить вращение вала;

в) эти операции следует повторять до тех пор, пока проворачивание вала станет затруднительным, после чего произвести установку эксплуатационного зазора согласно пункту «г».

Эксплуатационные зазоры в подшипниках, не имеющих прокладок, можно устанавливать путем спиливания или сострагивания плоскостей стыка половинок вкладышей с последующей пришабровкой. Неплотное прилегание плоскостей стыка при опиловке не допускается. После установки эксплуатационного зазора пластинка щупа толщиной 0,04 мм должна туго проходить между вкладышем и шейкой, а коленчатый вал — свободно проворачиваться. Шейку вала смазывают и окончательно собирают подшипник, затянув гайки до совпадения рисо’к и зашплинтовав их.

Проверка центровки линии валов. Важнейшим условием монтажа дизеля на судне является совмещение оси его коленчатого вала с осью линии валов гребного винта. Проверка на смещение валов относительно друг друга и на излом общей осевой линии сопрягаемых валов производится в четырех направлениях: вверх, вниз и в направлениях правого и левого бортов.

Смещением одного вала относительно другого называется несовпадение оси центруемого вала с осью линии валов (при сохранении параллельности осей).

Рис. 5. Схематическое изображение смещения и излома осей валов

Рис. 6. Схема измерения смещения осей валов

Рис. 7. Измерение смещения и излома осей валов стрелками: 1, 2, 3, 4 — регулировочные болты

Рис. 8. Измерение смещения и излома осей валов индикаторами

Изломом называется отклонение на какой-либо угол оси центруемого вала от направления, совпадающего с осью линии валов или параллельного ей. В случае отсутствия смещения и при наличии излома оси валов образуют ломаную линию ABF (рис. 5).

Из всех практикуемых способов измерения смещения и излома линии сопрягаемых валов рекомендуются два: измерение по плоскостям фланцев сопрягаемых валов при помощи щупа и линейки (рис. 6), прикладываемой к выступающему фланцу, и более точное измерение с помощью пары стрелок.

На рис. 7 представлена схема установки стрелок, а на рис. 8 — индикаторов для измерения смещения и излома валов; стрелка, например, на упорном валу — внешняя, а другая, укрепленная на фланце коленчатого вала,— внутренняя. Для обеспечения точности замеров стрелки должны быть достаточно жесткими и прочными. Концы стрелок делаются овальными, что уменьшает влияние излома и смещения валов на точность измерений. Перед центровкой валы должны быть раздвинуты настолько, чтобы центрирующий выступ и выточка фланцев не касались друг друга и не препятствовали свободному вращению валов.

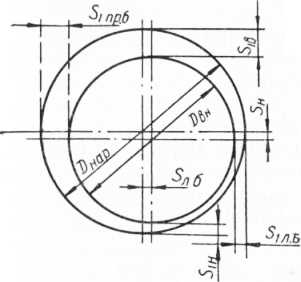

Рис. 9. Графическое изображение равенства сумм противоположных зазоров при измерении смещения и излома осей валов: DHaр — диаметр окружности, очерчиваемой концом наружной стрелки при вращении вала

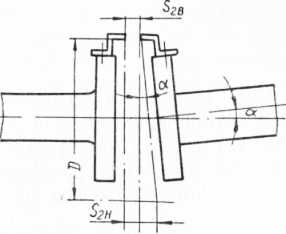

Рис. 10. Схема измерения излома осей валов: S2b — зазор между стрелками в верхнем положении; S2h — зазор между стрелками в нижнем голожении; D—расстояние между болтами

Реклама:

Читать далее: Разборка и сборка двигателей

Категория: — Дизельные двигатели

Главная → Справочник → Статьи → Форум

stroy-technics.ru

Регулировка клапанов двигателя современного автомобиля

Бесперебойная работа двигателя внутреннего сгорания предполагает периодическое проведение регулировки его клапанов. Они находятся в головке блока цилиндров и относятся к газораспределительному механизму. Мы расскажем, как отрегулировать клапаны самостоятельно.

Содержание статьи

Подготовка к регулировке клапанов двигателя