Вытягивание кузова автомобиля

Здравствуйте дорогие читатели блога kuzov.info!

Эта статья будет интересна новичкам в кузовном ремонте, интересующимся процессом вытягивания кузова автомобиля после аварии.

Мы рассмотрим некоторые моменты, известные для профессионалов, но непонятные для новичков.

Итак, перед ремонтом повреждённого кузова автомобиля, важно внимательно осмотреть и понять логику повреждений. Что и куда сместилось, что можно отремонтировать, а что нужно менять. Нужно определить, изменены ли геометрические параметры кузова. При ударе в переднюю или в заднюю часть автомобиля, могут быть повреждены соответственно передние или задние лонжероны. При боковых ударах может сместиться боковая стойка кузова, а также порог и пол. Полная картина будет видна, после разбора кузова, снятия повреждённых панелей, радиаторов, фар и пр.

Ремонт начинается с постановки «на место» всех силовых элементов, влияющих на геометрические параметры кузова. Даже если какие-то из силовых элементов требуют замены, их, всё равно, нужно вытянуть и, насколько возможно, вернуть «геометрию» кузова до нужных размеров. Это вернёт точки креплений элементов, требующих замены на свои места.

Измерение «геометрии» кузова

Для понимания того, куда и насколько сместились силовые элементы кузова, для измерения геометрических параметров применяются различные измерительные системы.

Чаще всего, в условиях гаражных мастерских и небольших автосервисах применяют линейки для измерения геометрии кузова, а также простые рулетки.

Рулеткой не всегда удобно пользоваться, так как на пути двух точек, между которыми нужно измерить расстояние, могут быть различные преграды (особенно в моторном отсеке). Измерительная линейка позволяет сделать замеры достаточно легко (см. статью о измерении геометрии кузова).

Важно проверить диагонали чашек амортизаторов и мест крепления подвески к кузову. Эти параметры влияют на выставление развала-схождения колёс.

Стапель для вытягивания кузова автомобиля

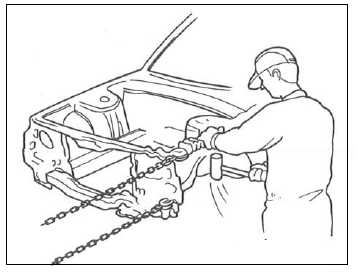

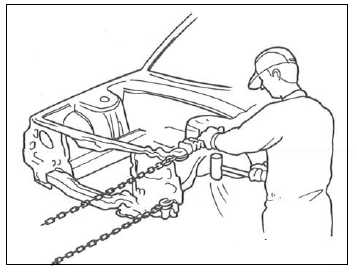

Для того чтобы вытягивать силовые элементы кузова, а также, в целом, производить вытягивающие операции, кузовщики применяют стапель. Стапель предназначен для жёсткого крепления кузова и последующего вытягивания его повреждённых элементов. Крепление обычно производится за отбортовки порогов. Это нужно, чтобы автомобиль не двигался вместе с вытягиваемым элементом.

Многие гаражные мастера кузовного ремонта обходятся без применения стапеля. Для этого в гаражах используют забетонированные петли, которые располагаются по периметру гаражного пола. Они служат как для вытягивания кузова (к ним цепляется лебёдка или гидравлическая стяжка), так и для фиксации автомобиля цепями с обратной стороны вытягивающего усилия. Если вытягивается перед, то привязывается цепями к петлям зад автомобиля, если вытягивается зад, то привязывается, соответственно, передняя часть. Также, используют упоры, при применении бокового вытягивающего усилия.

Чаще, всё же, применяется стапель. Гаражные мастера кузовного ремонта приобретают стапели, пригодные для применения в небольших мастерских, а также копируют и изготавливают конструкции заводских стапелей, а также собирают самодельные стапели, придуманные самостоятельно. В крупных автосервисах применяются стапели платформенного типа.

Правила вытягивания кузова автомобиля

- Принцип вытягивания повреждённого элемента в том, чтобы приложить усилие в направлении, противоположном силе удара при аварии.

- В процессе вытягивания необходимо простукивать складки на металле, образованные при деформации. Реализуется это следующим образом: вытягивающее усилие выравнивает элемент и потом процесс как бы приостанавливается, после простукивания, вытягивание возобновляется, и складка металла разравнивается.

- Существует такое понятие, как «перетяжка». Смысл в том, чтобы перетянуть повреждённый элемент немного больше, чем нужно, так как он всё равно немного вернётся.

- Отштампованный металл, можно сказать, имеет «память». То есть, все деформированные детали кузова находятся в напряжении. Задача кузовщика снимать эти напряжения, выравнивая повреждённые элементы и «помогать» металлу вернуться в исходное состояние.

- Иногда, при вытягивании силовых элементов кузова, применяют нагрев . Это помогает вытянуть неподатливые участки. Не рекомендуется делать на высокопрочной стали силовых элементов, так как это значительно её ослабляет.

- Также, иногда, приходится делать надрезы, чтобы ослабить неподатливые складка.

Также можете прочитать статью о выравнивании кузова автомобиля, где подробно рассматриваются технологии ремонта кузова.

Гидравлическая растяжка

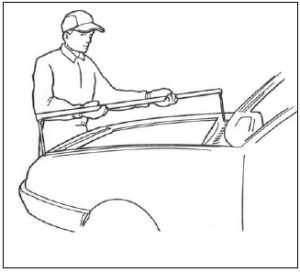

Гидравлическая растяжка применяется в кузовном ремонте для вытягивания методом выдавливания. Существуют различные гидравлические растяжки, дающие различное усилие от 4‑х тонн и выше. Примером применения этого приспособления можно назвать вытягивание боковых стоек кузова, выдавливанием изнутри салона. Можно выправлять смещённые в сторону лонжероны. А также, выправление деформированных дверных проёмов и проёмов лобового и заднего стёкол. Обычно мастера-кузовщики приобретают набор, включающий в себя несколько видов удлинителей разной длины, насадки, саму растяжку и гидравлический насос, но можно купить каждый элемент отдельно.

Гидравлическая стяжка

Гидравлическая стяжка действует как предыдущий девайс, но наоборот, стягивает. Может применяться для вытягивания, как альтернатива лебёдки.

Кузовные захваты

Для непосредственного крепления цепи от вытягивающего устройства (лебёдки или стяжки) к повреждённому элементу применяются различные кузовные захваты.

Иногда приваривают металлические петли и пластины с петлями в местах, где невозможно применить кузовной захват, либо при отсутствии специальных захватов.

Некоторые современные кузовные захваты имеют самозажимную конструкцию. При добавлении вытягивающего усилия, захват сжимается сильнее, что предотвращает его выскальзывание.

Вытягивание чашек амортизаторов

Как было сказано выше, при измерении «геометрии» кузова важно проверить расположение чашек амортизаторов. Измеряются диагонали отрезков от центров верхних болтов крепления стоек к болтам крепления кронштейнов капота к кузову. Также, проверяются диагонали расстояний между центрами болтов обеих чашек кузова.

При смещении чашек амортизаторов применяется специальное приспособление. Оно позволяет вытягивать чашку в любом направлении.

Зазоры

После вытягивания всех силовых элементов и замены повреждённых деталей кузова, не подлежащих восстановлению, примеряются лицевые панели кузова. Если все силовые элементы вытянуты правильно и все места креплений встали на свои места, то все зазоры лицевых панелей кузова должны быть ровными и одинаковыми с обеих сторон автомобиля.

Все двери, капот и крышка багажника должны закрываться без значительных усилий и не задевать за соседние панели кузова. О том как отрегулировать зазоры на автомобиле можете прочитать здесь.

Неравномерность зазоров может показать, что и куда недотянуто или перетянуто. Зазоры, таким образом, дают информацию о том, правильно ли вытянут кузов.

Подводя итог можно сказать, что при наличии необходимых, не самых дорогостоящих инструментов и устройств, а также знаний и опыта можно вытягивать сложные повреждения кузова автомобиля даже в условиях гаражной мастерской. Опыт, конечно же, имеет немаловажное значение. При недостаточном опыте лучше начинать вытягивать аварийные кузова, имеющие небольшие смещения силовых элементов.

Не менее высокого мастерства требует рихтование повреждённых панелей кузова. Овладев базовыми приёмами рихтования, можно выправлять достаточно сложные повреждения. О способе рихтования вмятин при помощи рихтовочного молотка, поддержки и кузовной гладилки читайте в другой статье.

Печатать статью

Ещё интересные статьи:

kuzov.info

Ремонт дефектов (деформированных поверхностей) кузова

В зависимости от степени повреждения или коррозионного разрушения кузовной детали предусматриваются следующие виды ремонта при снятых узлах и деталях, препятствующих проведению рихтовочных, сварочных и окрасочных работ:

- ремонт 0 – устранение повреждений на лицевых поверхностях кузова без повреждения окраски

- ремонт 1 – устранение повреждений в легкодоступных местах (до 20 % поверхности детали)

- ремонт 2 – устранение повреждений со сваркой, или ремонт № 1 на поверхности детали, деформированной до 50 %

- ремонт 3 – устранение повреждений со вскрытием и сваркой, частичной реставрацией детали до 30 %

- ремонт 4 – устранение повреждений с частичной реставрацией детали на поверхности свыше 30 %

- частичная замена – замена поврежденной части детали кузова ремонтной вставкой (из номенклатуры запасных частей или изготовленной из последних)

- замена – замена поврежденной детали кузова деталью из запасных частей

- крупноблочный ремонт – замена поврежденных частей кузова блоками деталей от выбракованных кузовов с разметкой, отрезкой, подгонкой, вытяжкой, рихтовкой, сваркой последних

Повреждения кузова могут быть самыми различными, поэтому правила ремонта должны быть индивидуальными. Почти во всех случаях необходимо снимать некоторые детали, чтобы обнаружить повреждения, выправить и выверить каркас кузова. При серьезных повреждениях убирают внутреннюю обивку, чтобы облегчить измерение, контроль и установку гидравлических или винтовых домкратов для устранения перекосов и прогибов.

Правка кузова механическим воздействием предусматривает работы по растяжке, выдавливанию и рихтовке деформированных частей кузова для придания им первоначальных форм и конфигураций.

Правку детали кузова выполняют в горячем и холодном состоянии. Для правки и рихтовки кузова применяют комплект инструментов и приспособлений, в который входят ручные инструменты, гидравлические цилиндры с насосом и приспособления для вытяжки поврежденных мест.

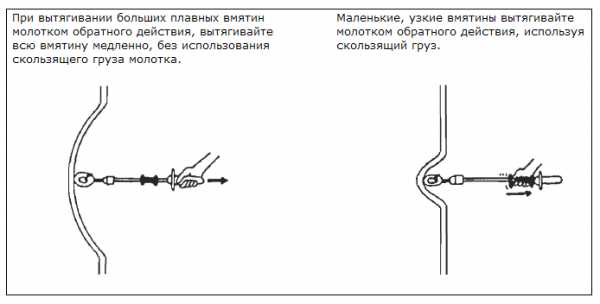

Рис. Комплект инструментов и приспособлений для ремонта кузова:

а – молотки; б – киянки; в – специальные оправки; г – поддержки

Рис. Комплект приспособлений для правки кузова:

1 – оправка для вытягивания вогнутых деталей; 2, 3 – самозакрепляющие гидравлические зажимы; 4 – оправка с зубцами для захвата; 5 – гидравлическая струбцина; 6 – двойной захват; 7 – устройство для правки кузова; 8 – гидравлический насос; 9 – натяжной цилиндр с захватами; 10 – натяжной цилиндр с вытягивающим устройством

Рис. Устранение выпучин в панелях кузова без нагрева:

а – участок панели с выпучиной; б – схема направления удара молотком;

1 – выпучина; 2 – панель; 3 – участки панели, подлежащие растягиванию рихтовкой с помощью молотка; 4 – кривизна панели после правки выпучины

Устранение выпучин в холодном состоянии основано на растяжении металла по концентрическим окружностям или по радиусам от выпучины к неповрежденной части металла. При правке образуется плавный переход от наиболее высокой части выпучины к окружающей ее поверхности панели.

Для этого в направлении от металла, окружающего выпучину, к выгнутой части поверхности наносят молотком серию последовательных ударов по кругу. По мере приближения молотка к границе выпучины силу удара уменьшают. Чем больше число окружностей на панели при рихтовке, тем плавнее получится переход от выпучины к неповрежденной части металла.

Правку деформированных поверхностей выполняют с помощью киянки и фасонных плит или наковален специального профиля.

Рис. Восстановление формы деталей с помощью рихтовочного инструмента

Правку в нагретом состоянии производят двумя способами:

- нагревом с последующим охлаждением

- нагревом с осаждением металла ударным воздействием

Нагрев и быстрое охлаждение выпуклости основаны на использовании процессов расширения и усадки металла. Нагрев металла осуществляют угольным электродом сварочного аппарата или пламенем газовой горелки. При нагреве небольшой круг металла быстро разогревается докрасна, пластичность металла при этом возрастает. Так как расширению нагретого металла препятствует менее нагретый окружающий металл, увеличение объема нагретого металла происходит за счет его утолщения. При охлаждении металл сжимается, его объем уменьшается, но удерживается расположенным вокруг холодным металлом. Так как металл имеет температуру, не соответствующую максимальной пластичности, то, сжимаясь, он поглощает небольшую часть окружающего металла. Ускорения процесса осадки металла добиваются уменьшением скорости распространения тепла создавая вокруг нагретой части металла кольцо из мокрой ткани, выстукиванием границ точки металла, нагретого докрасна, а затем и самой нагретой точки киянкой или рихтовочным молотком.

Резкое охлаждение нагретого участка кузова производят смоченным водой тампоном из асбеста или ветоши. Охлаждение металла приводит к нужной осадке и принятию поверхностью кузова требуемого профиля. При устранении выпуклости данным методом поверхность охлаждают в последовательности, указанной на рисунке:

Рис. Последовательность охлаждения нагретой поверхности кузова с выпуклостью

Нагрев выпуклости (вмятины) и осадку металла производят в такой последовательности. Металл разогревают докрасна (диаметр круга при разогреве не более 10 мм при толщине металла 0,6…0,8 мм). Под нагретый участок устанавливают ручную наковальню. Киянкой при устранении выпуклости или молотком-гладилкой при устранении вмятины выстукивают не покрасневший металл вокруг нагретой точки, а затем нагретую точку.

Последовательность предварительного нагрева и нанесения ударов при устранении обширных выпуклостей (вмятин) зависит от формы выпуклости. Если выпуклость круглая, то точки ударов 1…4 располагают по спирали в направлении от периферии к центру, если выпуклость длинная и узкая, точки ударов 1…16 располагают узкими рядами.

Рис. Последовательность нагрева и охлаждения металла при устранении выпуклостей

Устранение вмятин в труднодоступных местах производят с помощью рычагов, опорных плит и специального приспособления ударного типа. На рисунке приведены схемы правки и примеры исправления элементов кузова с использованием рычагов.

Рис. Устранение вмятин в труднодоступных местах рычагами:

а – исправление деформированного участка с помощью рычага-прижима; б – исправление вмятин с помощью молотка и рычага-прижима; в – ввод рычага-прижима ударом молотка между деформированной частью панели и короба; г – примеры исправления вмятин под усилителями капота, каркасом двери и в скрытой полости переднего крыла

Вмятины, расположенные под усилителями, устраняют плоскими рычагами. Выштамповки и ребра жесткости на открытых участках восстанавливают с помощью опорных плит и специального зубила. Заломы и вмятины панелей дверей, а также крыльев выправляют рычагами, используя в качестве опоры внутренние элементы панелей капота, дверей, щитка брызговика и т. д.

Неровности на панелях можно выравнивать с помощью полиэфирных шпатлевок, термопластика, эпоксидных мастик холодного отверждения, припоя. Полиэфирные шпатлевки образуют надежные соединения с панелями, зачищенными до металла. Это двухкомпонентные материалы, содержащие ненасыщенную полиэфирную смолу и отвердитель, который является катализатором для быстрого отверждения смеси независимо от толщины слоя шпатлевки. Время сушки при температуре 20 ‘С составляет 15-20 мин. При этом нет необходимости наносить несколько слоев шпатлевки, что сокращает продолжительность ее нанесения.

Термопластик выпускается в виде порошка. Эластичные свойства, необходимые для его нанесения на металлическую поверхность панели, он приобретает при температуре 150-160 ‘С. Поверхность, подлежащую заполнению, тщательно очищают от ржавчины, окалины, старой краски и других загрязнений. Для лучшей адгезии рекомендуется на поверхности металла создать шероховатости с помощью абразивного инструмента. Для нанесения термопластика участок, подлежащий выравниванию, нагревают до температуры 170-180 ‘С и наносят первый тонкий слой порошка, который укатывают металлическим катком, затем наносят второй слой и так до заполнения неровности. Каждый слой укатывают до получения монолитный пластичной массы. После отверждения слой зачищают и выравнивают шлифовальной машинкой.

Пораженные коррозией участки панелей кузова можно ремонтировать эпоксидными мастиками холодного отверждения, которые обладают высокой адгезией, достаточной прочностью и легко наносятся на поврежденные участки.

Припои ПОССу-18, ПОССу-20 применяют для выравнивания участков, наращивания кромок деталей и устранения зазора. Для предотвращения коррозии металла лучше применять бескислотный способ нанесения припоя.

Для устранения перекоса кузовов средней, повышенной или особой сложности используют передвижные силовые устройства и универсальные стенды.

Правку кузовов на стендах или передвижных устройствах следует осуществлять с учетом ряда рекомендаций.

Перед растяжкой производят крепление силового устройства, располагая его на центральной оси перпендикулярно к деформированному участку.

Цепь крепят в центре деформированного участка с помощью зажимов; если лист панели, подвергаемой правке, ослаблен, то к нему приваривают усилительную пластину. Цепь прикрепляют перпендикулярно к вертикальному рычагу устройства, точно соблюдая ось правки и принимая во внимание то, что наибольшее усилие развивается на головке силового цилиндра.

Рис. Установка устройства для правки кузова на автомобиле

По мере увеличения высоты закрепления цепи на рычаге усилие на штоке гидроцилиндра плавно уменьшается. Минимальное усилие растяжения создается на верхнем конце вертикального рычага. Растяжку начинают при минимальном ходе штока гидроцилиндра. Угол, образуемый вертикальным рычагом с горизонтальной балкой устройства, должен быть острым, что позволяет производить растяжку, не укорачивая цепь.

Устранение деформаций кузовов производят в следующем порядке:

- определяют места приложения усилия для устранения перекоса и подбирают необходимые захваты и упоры из комплекта приспособлений

- определив место приложения и направление усилия для устранения перекоса, закрепляют в этом направлении устройство для правки кузова

- устанавливают и закрепляют в проеме винтовые растяжки или гидроцилиндр с необходимыми удлинителями, захватами и упорами

- устанавливают и закрепляют цепь силового органа одним концом за закрепленный захват или зажим, а другим за силовой рычаг; при этом цепь должна быть предварительно натянута и иметь угол наклона, определяемый необходимым направлением растягивающего усилия

- с помощью силового органа производят вытяжку (выдавливание) поврежденной детали или узла; выдавливание поврежденных деталей производят изнутри кузова с помощью силовых растяжек или гидравлических устройств

- после снятия нагрузки силовых приспособлений проверяют геометрические параметры кузова

Рис. Правка проема задней двери

ustroistvo-avtomobilya.ru

Выравнивание кузова автомобиля

Приветствую Вас на блоге kuzov.info!

В этой статье рассмотрим некоторые аспекты выравнивания аварийного кузова автомобиля.

При объяснении принципа выравнивания кузова после деформации можно часто услышать, что для выпрямления повреждённого кузова нужно приложить такую же силу, которая подействовала на кузов при аварии, только в противоположном направлении. Это утверждение истинно, но имеет некоторые тонкости.

Сложно точно определить количество силы и направление её приложения. Даже если это возможно, момент силы воздействия на кузов при аварии и более медленное вытягивающее усилие не одинаковы. Также, повреждённые элементы кузова имеют другие характеристики металла, в сравнении с целой, не повреждённой деталью. Они уже будут реагировать на приложение усилия по-другому.

Сила, полученная машиной в аварии – это мгновенная сила. Таким образом, даже если машина не закреплена, она не начнёт двигаться, а деформируется. В контраст этому, сила при ремонте прилагается медленно. Эта сила имеет более широкий эффект, чем сила, приложенная при аварии.

Измерение

При смещениях структурных элементов изменяются зазоры между панелями кузова. По зазорам можно понять в какую сторону произошло смещение. Чтобы узнать точнее, необходимо делать замеры.

Кузов автомобиля имеет множество симметричных точек. Делая диагональные измерения, можно понять, где и насколько произошло отклонение. Нужно также измерять и учитывать изменение несущих элементов кузова по высоте. Более подробно об измерениях можно прочитать в другой статье.

Закрепление автомобиля перед вытягиванием

Поврежденный кузов нужно закрепить, чтобы он оставался на месте во время вытягивания повреждения. Закрепление должно быть достаточно надёжным, чтобы выдержать вытягивающее усилие. Для этого используют постановку на стапель или закрепляют кузов цепями за петли или другие стационарные элементы в мастерской оборудованной ими заранее, способные выдержать необходимую нагрузку.

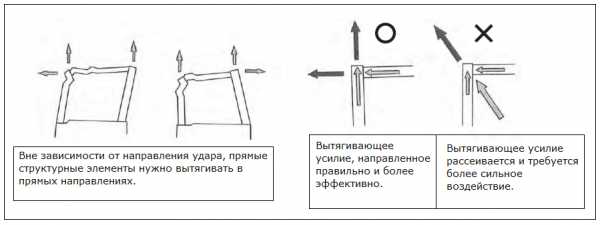

Как определить направление вытягивания

Давайте рассмотрим пример повреждения передней левой части, по диагонали. Левая часть переда кузова вдавлена назад, в то время как остальная часть ушла вправо.

Так как удар был нанесён с переда, слева, по диагонали, то можно подумать, что вытягивающее усилие нужно прилагать также с переда, слева, по диагонали и так как деформированную часть немного подняло, то направление вытягивание должно быть направлено немного вниз. Однако, такой порядок вытягивания будет неправильным. Даже если такое повреждение тянуть с переда по диагонали, тянущая сила будет рассеиваться в направлении согнутой правой боковой части, а также из-за сопротивления всех прилегающих деталей. Если прилагать большее усилие, то можно получить дополнительную деформацию в месте вытягивания. Таким образом, в данном случае, диагональное направление вытягивания (противоположное направлению силы удара) неэффективно.

Этот пример показывает, что иногда, вне зависимости от направления деформации, направление вытягивания должно быть прямым в отношении структуры кузова. Тогда тянущая сила будет действовать наиболее эффективно. Это не исключает диагонального направления вытягивания. Нужно всегда стараться понять структуру повреждения и определить какое направление вытягивания наиболее эффективно.

Тянущие зажимы нужно устанавливать так, чтобы направление вытягивания и плоскость поверхности, на которой стоит зажим совпадали.

Возвращение металла назад после ослабления усилия

Когда прилагается тянущее усилие, деформированная часть кузова, которая должна выправляться, пружинит назад. Это происходит из-за эластичности листового металла и по причине уплотнения металла в месте деформации.

Дополнительная перетяжка

Учитывая тот факт, что металл значительно возвращается назад после ослабления усилия, нужно при вытягивании делать дополнительную перетяжку. То есть, даже если при вытягивании достигнуты нужные параметры размеров, нужно продолжать вытягивать ещё на несколько сантиметров. После ослабления эти сантиметры возвратятся обратно, и Вы получите нужные размеры или параметры расположения кузовных деталей.

Простукивание при вытягивании

Деформированная область, металл которой получил пластическую деформацию, становится очень жёсткой и не выправляется, даже если Вы растягиваете деталь со значительным усилием. Для выправления деформированного металла, нужно простукивать молотком область деформации во время вытягивания детали.

Не вытягивайте всё за один раз

Вытягивающее усилие не только выправляет деформированную область, но также воздействует на нормальный металл. Кроме того, при единичном большом усилии, неэластичный металл в зоне деформации может треснуть. Резкое вытягивающее воздействие создаст разрыв в металле, не вытянув его.

Нагрев при вытягивании

Если нагревать до определённой температуры место с пластической деформацией, излишняя жёсткость уменьшится и металл станет снова эластичным. Этот процесс называется отпуском металла. Нагретый металл становится более мягким и более податливым. Так ему легче возвратить первоначальную форму.

Однако, нагрев изменяет внутреннюю структуру металла, уменьшая его прочность.

Ремонт панелей кузова

Перед ремонтом необходимо помыть машину. Лучше отмыть весь автомобиль и особенно тщательно повреждённые панели. Из-за грязи и пыли сложно понять и определить структуру повреждения. Глянец на чистой детали, также, помогает лучше понять характер повреждения, в том числе второстепенные деформации, о которых было написано выше.

Простое правило ручной мойки машины – начать с крыши и закончить колёсами.

Определение повреждений кузова

- Визуальная проверка. Если лакокрасочное покрытие не повреждено, то можно визуально внимательно осмотреть кузовную панель при хорошем освещении. Лучше это делать на некотором расстоянии и под углом (глядя сбоку). Можно также менять угол обзора и следить за отражением лакокрасочного покрытия. При плохом освещении или недостаточном глянце можно намочить поверхность, что тоже поможет увидеть вмятины и выпуклости. Для сравнения можно сверяться с такой же панелью, расположенной с противоположной стороны.

- Проверка рукой. Когда деформация небольшая, то бывает достаточно сложно определить её. Имея опыт, можно почувствовать небольшие вмятины, проведя ладонью руки по поверхности. Использование перчатки или ткани поможет лучше ощутить неровности поверхности, чем голая рука. Ладонь нужно держать прямо и скользить по поверхности. Нужно двигать рукой поочерёдно в двух направлениях и сконцентрироваться на её ощущениях. Таким методом можно пользоваться для определения неровностей до и в течение ремонта.

- Выявление неровностей шлифованием. Если использовать орбитальную шлифовальную машинку, чтобы слегка отшлифовать место повреждения, то краска останется нетронутой в ямках и полностью отшлифуется в выпуклостях. Даже после полного удаления краски, шлифование будет оставлять на металле следы, помогая определить, где осталась ямка, а где выпуклость. Такую процедуру лучше делать, равномерно двигая шлифовальной машинкой по ремонтной области, не задерживаясь на одном месте и сильно не надавливая на кузовную панель. Можно, также, использовать шлифовальный брусок со среднезернистой шлифовальной бумагой.

- Проявочное покрытие используется для определения неровностей в процессе ремонта. Принцип тот же, что и в предыдущем пункте, только проявочное покрытие позволяет сделать неровности более контрастными и более заметными. Проявочное покрытие может использоваться и в процессе выравнивания шпаклёвки. При рихтовании лучше применять такое покрытие, наносимое из аэрозольного баллончика, а при выравнивании шпаклёвки можно применять и порошок.

- Можно определять наличие вмятины, прислоняя к поверхности линейку.

Типы деформации панелей кузова

В целом повреждение можно разделить на прямое (или главное) и второстепенное. Главное повреждение содержит точку контакта удара. Обычно это самое глубокое место повреждения. Главное повреждение обычно не такое большое, как второстепенное, которое имеет более широкую область. Деформация может включать серию вмятин, изгибы, распределённые по поверхности, складки, которые делают металл более жёстким и удерживают структуру деформации. Перед началом ремонта важно определить направление силы удары, чтобы при ремонте приложить вытягивающее усилие в противоположном направлении.

Непрямое (второстепенное) повреждение возникает из-за того, что металл утягивается вместе с главным повреждением. Размер второстепенного повреждения зависит от силы удара.

Металл на границах второстепенного повреждения может выступать над общим уровнем плоскости панели. Если край второстепенной деформации жёсткий и не выправляется при несильном нажатии, значит в этом месте произошла пластическая деформация, о которой будет написано ниже. В этом случае, выправление вмятины нужно начинать с второстепенного повреждения, постепенно переходя к главному. В примере, приведённом на фотографиях выше при ударе задет край панели, который должен выправляться одним из первых при рихтовании. Таким образом, можно выправить край и перейти к второстепенному повреждению, а главная вмятина, в этом случае, выправляется в последнюю очередь.

Отличие упругой от пластической деформации

Когда панель получает удар, то образуется либо упругая, либо пластическая деформация. Упругая деформация исчезает после снятия нагрузки. Металл возвращается в своё первоначальное положение. Однако, пластическая деформация останавливает металл от восстановления первоначальной формы.

Таким образом, правильный ремонт должен выправлять зоны пластической деформации, а упругая деформация уйдёт после устранения пластической. Это элементарно, но очень важно знать и уметь отличать один вид деформации от другого. Если же во второстепенном повреждении произошла пластическая деформация, то выправление нужно начинать именно с этого второстепенного повреждения (как в примере выше).

Края упругой деформации не чёткие и визуально не заметны. Это обычно плавные неровности. Если такую вмятину нажать с обратной стороны, то она меняет свою форму. В противоположность этому, при пластической деформации Вы, вероятнее всего, найдёте острые углы и повреждение краски. При нажатии такого повреждения с обратной стороны, деформированная часть останется неизменной, в то время как прилегающие области панели будут двигаться от воздействия.

Пластическую деформацию листовой металл приобретает на заводе при штамповании, а также в результате аварии.

Вмятины на выпуклых панелях

Вмятины на выпуклых панелях бывает достаточно легко выправить. Выпуклые панели имеют «память» и металл будет стараться вернуться в первоначальное состояние. Это «память», полученная при штамповании детали кузова. Нужно только помочь ей.

На выпуклых панелях удар создаёт небольшую напряжённую область вокруг вмятины, выражающуюся выступом над поверхностью, которую нужно простукивать при выправлении вмятины.

Методы выправления для разных повреждений

- Для вытягивания силовых элементов кузова применяют специальные зажимы, которые применяются с цепями и гидравлическим оборудованием или лебёдкой.

- При необходимости применения значительного усилия применяется гидравлическая растяжка. Она, в основном, используется для выправления силовых элементов кузова. Внешние панели, в большинстве случаев, ремонтируются ручными инструментами.

- При доступе с обеих сторон повреждённой панели применяются молотки, гладилки, поддержки (контропоры), рычаги.

- Для выправления деформаций с ограниченным доступом к обратной стороне применяются молоток обратного действия и всевозможные пуллеры вместе со споттером, которым привариваются различные тянущие элементы к месту ремонта. Споттер хорошо применять для длинных узких повреждений, которые имеют ограниченный или не имеет вовсе доступ к обратной стороне панели; для множества мелких повреждений; для выправления рёбер жёсткости, в особенности на панелях, имеющих ограниченный доступ к обратной стороне панели.

- Специальная надувная подушка (air bladder) может быть установлена внутри дверей и труднодоступных мест задних крыльев для выдавливания больших вмятин.

- Современные клеевые системы также позволяют выправлять вмятины без доступа к обратной стороне повреждённой детали и могут использоваться как для безпокрасочного ремонта, так и для предварительного вытягивания повреждений, требующих дальнейшего окрашивания.

- Для вытягивания вмятин без повреждения краски также применяются специальные вакуумные присоски. Такие присоски хорошо вытягивают «плавные» вмятины с небольшой пластической деформацией.

- Маленькие вмятины можно выправить, разглаживая их специальным инструментом для беспокрасочного ремонта вмятин (PDR). Для этого достаточно небольшого зазора, чтобы получить доступ инструмента к обратной стороне вмятины. Более подробно о принципах и приёмах PDR технологии можете прочитать здесь.

Рихтование повреждённых панелей при помощи молотка, гладилки и поддержки

- Сначала нужно выправить края и рёбра жёсткости панели, так как они влияют на общую структуру и форму панели. Повреждённые рёбра жёсткости и края будут искажать смежные с ними области.

- Перед применением молотка и других рихтовочных инструментов деформированное место нужно попытаться выдавить или не сильно ударить в самую глубокую точку деформации с обратной стороны при помощи поддержки (контропоры). При обширном повреждении может понадобиться выдавить несколько областей. В некоторых случаях можно выдавить или выбить деформацию рукой с обратной стороны, практически без дополнительного рихтования. Для первоначальной постановки формы повреждённой панели, можно также применять различные обрезиненные или деревянные киянки. Также, иногда удобно простучать повреждение молотком через деревянный брусок нужной длины.

- Перед рихтованием нужно, по возможности, убрать все детали, препятствующие удобному доступу.

- Последовательность рихтовки может отличаться, в зависимости от структуры повреждения.

- Молоток с поддержкой применяются при наличии доступа с двух сторон панели. Поддержка и молоток должны соответствовать контуру панели или быть максимально похожими. Применяются основные две техники – «поддержка под молотком» и «поддержка вне молотка». Более подробно об этом написано здесь. Работая молотком, нужно бить по ровной траектории, без смещений вправо-влево, чтобы боёк на поверхность попадал ровно. Нужную силу удара молотка нужно определить экспериментальным путём. Это зависит от толщины металла и степени повреждения. Начать нужно с лёгких ударов и, при необходимости, увеличить силу удара. Некоторые поддержки имеют специальную форму для более удобного размещения в узких местах. Поддержку нужно держать легко, сильно не зажимая. В некоторых случаях можно её наносить несильные удары с обратной стороны панели.

- Различные приёмы рихтовки и техники использования подложки и других рихтовочных инструментов чаще всего применяются в комбинации. При рихтовке повреждения нужно воздействовать периодически на все области повреждения, а не зацикливаться на одном месте. Так, деформация будет выправляться постепенно и равномерно, не растягивая металл. Ошибкой при рихтовании является попытка с одного удара молотком вернуть вмятину в первоначальное состояние. Лучше нанести множество лёгких ударов, чем несколько сильных. Нужно набраться терпения. Рихтование должно происходить постепенно, с обдумыванием каждого действия.

- Количество силы, прилагаемой при выправлении повреждения, зависит от структуры этого повреждения. При рихтовке молотком, его вес имеет значение. Даже не сильные удары тяжёлым молотком могут растянуть металл, что потребует его дальнейшее осаживание. Начинать надо с лёгких ударов и, по мере необходимости, увеличивать силу воздействия до определённых пределов. Рихтуя молотком, нужно наносить множество быстрых скользящих движений с надавливающим действием. Не нужно ускорять работу, слишком увеличивая силу удара.

- Способность контролировать силу удара рихтовочным молотком приходит с опытом. Важно научиться базовым принципам и много практиковаться. Нужно работать молотком, используя только движение запястьем. Движение предплечья, при этом, не задействуется.

- Если повреждение значительное, то вместо прямого удара в центр, нужно делать множество лёгких ударов от периферии к центру по спирали. Таким образом, при приближении к центру вмятины, деформация ослабнет. Такая методика рихтовки соответствует логики возвращения повреждения в порядке, противоположном его возникновению. Последними при повреждении возникли именно второстепенные повреждения, с них и нужно начинать рихтовку. Если сразу пытаться выправить главную деформацию, тогда выправленный металл вокруг останется неровным.

- Большое преимущество гладилки заключается в том, что она при ударе воздействует на большую площадь одномоментно и сила удара распределяется более равномерно, в отличие от молотка. Гладилку и подходящую поддержку удобно использовать при финишном разравнивании панели, так как она способна разравнивать даже небольшие неровности и не растягивает металл.

- Мелкие вмятины можно выбивать острым концом молотка, без поддержки.

Регулировка зазоров

При регулировке зазоров кузова не должно быть никаких перекосов, за счёт, к примеру, домкрата, установленного с одной стороны машины. Лучше, чтобы автомобиль стоял на колёсах.

Зазоры лучше отрегулировать до покрасочных работ, чтобы потом случайно не поцарапать свежеокрашенную поверхность. Даже если панели кузова будут окрашиваться не на машине, лучше сначала всё выставить и где-то подогнуть, если требуется. Потом, с уверенностью, что всё нормально встаёт на свои места, можно красить.

При регулировке всех зазоров кузова, начните с дверей. Отрегулируйте и сделайте ровными и одинаковыми зазоры между задними крыльями и передней и задней дверью. Передние двери лучше регулировать со снятыми передними крыльями, для лучшего доступа к шарнирам. Далее капот с передними крыльями. Иногда, при трудности расположения панели в одной плоскости с прилегающей панелью, бывает необходимо воздействовать на крепление шарнира. Для этого можно подложить деревянный брусок нужного размера и прикрыть панель, прижав брусок. В таких случаях нужно быть очень осторожным, чтобы не переборщить и не повредить кузовную деталь. Этот приём иногда помогает выставить в нужной плоскости крышку багажника и капот.

При установке новой панели, иногда её требуется немного подогнуть, чтобы все её части были в одной плоскости с прилегающими панелями. Панель «перегибается» с нужного края. Это не вызывает деформации детали и осуществляется даже на заводе, при регулировке посадки панелей.

[adsp-pro‑4]

Печатать статью

Ещё интересные статьи:

kuzov.info

Механическая правка деталей кузова автомобиля давлением, наклеп

Одним из распространенных способов силового воздействия на металл при устранении остаточных деформаций деталей автомобиля является механическая правка, которая может выполняться двумя способами: давлением и наклепом.

Механическая правка деталей автомобиля давлением, наклепом, чеканкой, устранение значительных повреждений кузова автомобиля на специальном правочном стенде.

Механическая правка деталей автомобиля давлением может производиться в холодном состоянии или с нагревом. Для валов диаметром до 200 мм механическая правка в холодном состоянии выполняется в том случае, когда величина прогиба не превышает 1 мм на 1 метр длины вала. Размер стрелы прогиба равен половине величины биения вала, показываемого индикатором.

При выполнении операции правки вал устанавливается на призмы-опоры винтового или гидравлического пресса выпуклой стороной вверх и перегибается нажимом штока пресса через прокладку из цветного сплава так, чтобы обратная величина прогиба, была в 10—15 раз больше прогиба вала до правки. Исходя из величины усилия правки выбирается пресс.

Холодная механическая правка вала, монтажная и расчетная схемы.

Холодная механическая правка имеет существенный недостаток — опасность обратного действия, вызванного неуравновешенными внутренними напряжениями, которые с течением времени, уравновешиваясь, приводят к объемной деформации детали. Кроме того, при холодной правке снижается усталостная прочность (до 15-40 %) и несущая способность детали за счет образования в ее поверхностных слоях мест с растягивающими напряжениями.

С целью повышения качества холодной правки деталь выдерживается под прессом в течение длительного времени. Иногда используется метод двойной правки, заключающийся в первоначальном перегибе детали с последующей правкой в обратную сторону.

Стабилизации правки детали можно достичь последующей термообработкой, но в этом случае имеется опасность нарушения первичной термической обработки. Этот способ дает лучшие результаты, чем два предыдущих, но он несколько дороже.

Механическая правка деталей наклепом (чеканкой).

Механическая правка наклепом (чеканкой) не имеет недостатков присущих правке давлением. Она проста и не трудоемка. Позволяет достичь высокого качества правки детали, которое определяется стабильностью процесса во времени. Правильная чеканка обеспечивает высокую точность обработки (до 0,02 мм) и исключает снижение усталостной прочности

детали. Имеется возможность правки за счет ненагруженных участков детали.

Инструментом для наклепа (чеканки) служат пневматические и ручные молотки. От наносимых ударов в поверхностном слое детали возникают местные напряжения сжатия, которые вызывают устойчивую деформацию детали. Продолжительность правки наклепом зависит от энергии удара, конструкции ударного бойка и материала детали.

Механическая правка коленчатого вала наклепом (чеканкой), схема.

Работы по вытягиванию, выравниванию и выколачиванию деформированных участков кузова автомобиля.

Способы силового воздействия на металл особенно широко используются при разных видах кузовного ремонта. Механическая правка панелей кузова с аварийными повреждениями предусматривает работы по вытягиванию, выравниванию и выколачиванию деформированных участков кузова для придания им первоначальной формы и размеров.

Главным условием качественного выполнения этих операций является создание такой схемы нагружения всей конструкции, при которой растягивающее усилие будет приложено под тем же углом, под которым была приложена сила, вызвавшая деформацию.

Чтобы растяжение было управляемым, напротив точки приложения растягивающей силы должна быть приложена противодействующая сила. В процессе правки силовым воздействием необходим постоянный контроль направления и величины растяжения панели кузова. А также наблюдение за возможными попутными деформациями кузова, вызванными растягивающим усилием.

Аварийные повреждения кузова легкового автомобиля приводят, как правило, к появлению различных перекосов, которые выражаются в нарушении сверх допустимого предела геометрических параметров его элементов:

— Проемов дверей.

— Капота.

— Крышки багажника.

— Каркаса салона.

— Лонжеронов.

Перекосы кузова устраняются правкой, вытяжкой, усадкой и рихтовкой до придания поврежденным элементам первоначальных геометрических параметров. Для этого используются передвижные силовые устройства, универсальные стенды и специальные комплексы.

Варианты устранения перекосов в проемах капота и крышки багажника с помощью гидравлических растяжек.

Для правки поврежденного проема необходимо создать усилие винтовой парой растяжки или гидроцилиндром. После снятия растяжки и оснастки контролируется качество правки. Если не удалось полностью устранить повреждения, то операция повторяется.

После окончания вытяжки силовым устройством все внутренние напряжения снимаются рихтовкой всего участка, подвергшегося правке, с помощью рихтовочного молотка и подкладки. Чтобы не произошло обратных перемещений, обусловленных остаточными напряжениями, производится рихтовка выправленной поверхности через деревянную подкладку в направлении удара.

Рихтовочные работы целесообразно выполнять в последовательности от более жестких узлов к менее жестким. Сначала восстанавливается пассажирский салон. Затем производится растяжка по участкам. Причем выправленные участки фиксируются, чтобы их положение не могло измениться.

Устранение сложных деформаций кузова вследствие бокового удара, вызвавшего деформацию основания и уменьшение длины кузова с поврежденной стороны, осуществляется одновременным растяжением в двух направлениях: боковом и продольном. Работа выполняется на специальном стенде с использованием комплекта приспособлений, состоящего из:

— Самозакрепляющихся зажимов.

— Цепей.

— Двойного захвата.

— Натяжных гидроцилиндров.

— Насоса.

— Оправки с зубцами для захвата выпрямляемой панели.

— Некоторых других приспособлений.

Устранение значительных повреждений кузова автомобиля на специальном правочном стенде.

Вариант растяжения в продольном направлении определяется характером деформации основания. Например, в случае сосредоточения деформации в нижней части кузова производится механическая правка самого основания с закреплением зажимов за отбортовку порогов.

Растяжка устанавливается между двумя зажимами и силовое воздействие прикладывается вдоль кузова. Одновременно осуществляется боковая механическая правка. При восстановлении линейности панелей кузова рекомендуется процесс растяжения сопровождать выстукиванием складок.

По материалам книги «Технологические процессы ремонта автомобилей».

Виноградов В. М.

Похожие статьи:

- Ручная газовая сварка и наплавка, способы ручной газовой сварки, виды и область применения пламени при ручной газовой сварке.

- Применение резьбовых спиральных вставок для восстановления резьбовых поверхностей, технологические рекомендации по установке резьбовых спиральных вставок.

- Использование фигурных вставок для заделки трещин в головках и блоках цилиндров двигателей, картерах коробок передач, задних мостах и других деталях.

- Обработка поверхностей без снятия стружки, калибрование, дорнование, обкатывание, раскатывание, алмазное выглаживание, центробежно-ударный наклеп поверхностей без снятия стружки.

- Улучшение эффективности головных фар, ремонт и замена элементов оптики, полировка фар, установка оригинальной и не оригинальной оптики, альтернативных источников света.

- Ремонт деталей автомобиля пайкой, легкоплавкие и тугоплавкие припои, флюсы, технологический процесс ремонта деталей автомобиля пайкой.

auto.kombat.com.ua

Секреты Гаражного Ремонта Авто — Автомобили

Я как то тянул кузов на своем мини вене после удара грузовика в бок и протащил по дороге около двух метров на перекрестке. Так после того как мне озвучили в несколько мастерских цену по ремонту которые могли сделать эту работу, многие говорили что мы не можем у нас Российский стапель он слабый, не вытянет , так как на твоей машине металл толстый.А может просто мне культурно отказывали, но не суть. Нужно было вытянуть две стойки, порог, боковое крыло высотой 1200 мм. на 700 мм. заменить дверь, и переднее крыло. Я решил сделать это сам. Взял П образный профиль шириной примерно 250 на 80 толщина 5 мм отрезал длинною от арки переднего колеса до арки заднего. Приварил из этого же профиля полтора метровые боковые упоры то есть они лежали от машины в сторону. С двух сторон на углу возле арок просверлил три отверстия на каждой, и установил тиски слесарные, далее подсунул всю эту конструкцию под порог машины, и тисками притянул порог, тем самым закрепив машину, далее сделал двигающейся гусак Г образный на котором собственно закрепил гидравлическую стяжку через цепи. Далее спотером приваривав скобки и тянул. Всю эту конструкцию я делал примерно 8 часов один, больше всего ушло времени на сверление отверстий ручной дрелью, в профиле для крепежа тисков. После получении выплаты от страховой через 15 дней я уже ездил на отремонтированной машине полностью. Спотер брал у друзей со всеми прибамбасами, а гидравлику у еще одного друга. Красил не сам отогнал мне ее покрасили с наложением в некоторых местах шпаклевке не более 1.5 мм. Вот так собственно я чинил в гараже свою машину.

Да и еще мое ноу хау)))) есть такая куханная магнитная приспасоба для примагничевания кухонных ножей на стену, чем длиньше тем лучьше было пользоваться мне, все зависит от длины детали которую рихтуеш, так вот ей очень удобно пользоваться при выравнивании кузова, прилепил к кузову и смотриш где неровности, где уперлось, а где наоборот яма. А главное руки свободны, которые можно занять рихтовкой кузова)))).

Изменено пользователем www_vwww.chipmaker.ru

Инструмент для правки кузовов

Оборудование, оснастка и инструменты для правки кузовов в зависимости от характера воздействия на поврежденное место делят на следующие виды:

ручные инструменты, предназначенные для формообразования (рихтовки) листового металла и выравнивания поверхности, а также обеспечения высоких механических свойств обработанной поверхности ударным воздействием; оборудование для правки деформированных участков кузова силовым воздействием.

Ручной инструмент. К ручному инструменту для рихтовочных работ относят: молотки, фасонные плиты, оправки, наковальни, рычаги и прижимы.

Молотки предназначены для формообразования листового металла и выравнивания поверхности кузова, а также обеспечения высоких механических свойств обработанной поверхности ударным воздействием. В зависимости от вида выполняемых работ молотки делят на следующие типы: многоцелевые молотки с плоскими бойками, применяемые для от-бортовки, клепки, работы с зубилом, кернером; молотки чеканочные и вытяжные для придания необходимой формы поверхности при правке; отделочные молотки в виде гладилок различных форм.

Фасонные плиты, оправки и наковальни предназначены для поддержания листа в процессе его формообразования ударным воздействием. Большая масса наковальни позволяет поглощать энергию удара. Различные типы плит, оправок и наковален применяют в зависимости от возможности их размещения рукой во внутренних полостях восстанавливаемой детали.

Рычаги и прижимы применяют для правки небольших деталей в труднодоступых местах, а также для поддержания стеклоткани при устранении сквозных повреждений полимерными материалами. Инструмент используют в качестве рычага только для выполнения тонких правильных работ.

Форму, массу и материал инструментов выбирают в зависимости от вида работ, которые будут выполняться инструментом.

Оборудование для правки. К оборудованию для правки деформированных участков кузовов силовым воздействием относят винтовые и гидравлические устройства, а также универсальные стенды и устройства для правки и контроля.

Винтовые и гидравлические устройства обеспечивают восстановление геометрических параметров кузовов по проемам.

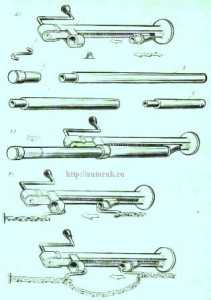

Винтовое приспособление (рис. а) для правки различных деформаций в кузовах на базе домкрата состоит из силового устройства 1, переработанного так, что усилие правки передается на подвижной упор через коническую пару. Неподвижная втулка является направляющей, через которую насадки 4 — 6 передают усилия правки на деформированный участок. Концевая упорная насадка 3 имеет форму, позволяющую быстро и надежно устанавливать силовое устройство в деформированном месте кузова. Набор насадок позволяет собрать силовое устройство необходимой длины и обеспечивающее рабочий ход до 290 мм. Двусторонний крюк и набор цепных захватов создают усилия растяжения — сжатия до 10 кН .

Комплект винтовых растяжек предназначен для устранения перекосов проемов кузова и правки различных деформаций. В комплект входят: винтовая растяжка 1, являющаяся силовым устройством, шарнирные упоры 2, набор удлинителей 3, цилиндрический упор 4, переходник 5, сферический упор 6, опорная пята 7, струбцина 8, проставка 9 и угловые переходники 10.

Набор удлинителей и проставок различной длины позволяет собрать силовое устройство необходимого размера. Вращая винт, имеющий рабочий ход до 140 мм, выполняют правку поврежденных элементов кузова. Максимальное усилие, развиваемое винтом, составляет 15 кН.

Оснастка для правки поврежденных участков кузова состоит из гидравлического устройства и набора приспособлений. Гидравлическое устройство включает в себя ручной плунжерный насос, силовой цилиндр и шланг высокого давления.

При выполнении работ силовой цилиндр соединяют с инструментом, соответствующим характеру и расположению устраняемого повреждения, и устанавливают в распор между поврежденными элементами кузова и местом опоры. Усилие на штоке гидроцилиндра обеспечивается до 70 кН при максимальном давлении рабочей жидкости 60 000 кПа и наибольшем усилии на рукоятке гидронасоса 0,4 кН. Масло «Индустриальное-12», используемое в качестве рабочей жидкости, обеспечивает рабочий ход штока гидроцилиндра 120 мм.

Универсальные стенды и устройства для правки и контроля обеспечивают устранение перекосов, скручиваний и изгибов методами силовой правки, а также контроль основных геометрических параметров кузовов.

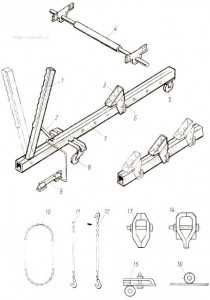

Устройство для правки состоит из основной балки 7 прямоугольного сечения, на одном из концов которой шарнирно закреплен качающийся рычаг.

Устройство имеет длину 3000 мм, ширину 635 мм, высоту 1500 мм и массу 185 кг. Легкость перемещения устройства и установки под аварийный автомобиль обеспечивают колеса 5 и 8 (одно неповоротное диаметром 170 мм и два поворотных диаметром 190 мм), закрепленные на основной балке на кронштейнах.

Устройство работает по векторному принципу приложения сил. Для правки кузова необходимо: выставить аварийный кузов на козлы-подставки; закрепить силовую поперечину 4 в нужном месте за ребра жесткости порогов кузова; установить устройство под кузов автомобиля в направлении полученного удара; опереть упором 3 в силовую поперечину 4; править деформированные элементы кузова с использованием цепных строп 10 — 12 и зажимных приспособлений 13 — 16.

В зависимости от характера работ упор 3, закрепленный на кронштейне 6, можно устанавливать на основной балке на различной длине. На рис. показаны варианты закрепления устройства на автомобиле, приемы фиксации зажимных и расчалочных приспособлений, приемы правки деформированных участков кузова.

Устройство имеет следующие достоинства: универсальность применения для правки кузовов различных марок легковых автомобилей; возможность приложения ратягивающей силы в сторону, противоположную силе, вызвавшей повреждение в любом из направлений в пределах 360°; небольшие габаритные размеры и отсутствие необходимости закрепления за специальным рабочим местом; возможность выполнения процесса по транспортировке устройства, его крепления к автомобилю, переналадке и правке деформированных элементов кузова одним рабочим. Конструктивная простота и применение металлопроката позволяет изготовить устройство в условиях небольших мастерских.

autoruk.ru

что это такое, правка кузова автомобиля своими руками

При дорожно-транспортном происшествии страдают кузовные элементы машины. Однако если повреждения незначительны, то их устраняют без замены детали, пострадавшей в дорожно-транспортном происшествии. Для этого проводят рихтовку – процесс восстановления поврежденного участка кузова автомобиля.

Что такое рихтовка

Рихтовка кузова – восстановление металлических кузовных элементов. Для выполнения работы, рихтовщик кузовов использует набор специальных инструментов. Чаще всего, восстановлению подлежат:

- Крышка багажника и капот.

- Двери.

- Крылья автомобиля.

- Пороги.

- Крыша.

- Металлические бампера.

Восстановление деформированных частей кузова нецелесообразно, если поврежденная деталь стоит дешево и ее просто заменить. В таком случае, рихтовка отнимет много времени и сил. Кроме того, операции по реставрации кузовных элементов не проводят при наличии чрезмерно сильных повреждений – тут без замены детали не обойтись.

Виды

Ремонт кузовных деталей делят на три вида:

- Корректировка вмятин. Наиболее часто проводимый вид кузовной рихтовки. Вмятины выправляют с помощью вакуумного метода.

- Устранение выпуклостей. Молотками и специальными наковальнями убирают выпуклости, образовавшиеся на поверхности авто в результате удара при столкновении.

- Локальная рихтовка. Подразумевает устранение точечных дефектов. Включает в себя меры по исправлению геометрии кузовных панелей. Вытяжку элементов проводят с помощью специальных ложек, крючков и домкрата.

Технология

В зависимости от вида повреждения, используют разные способы восстановительных работ. Перед выбором способа устранения дефектов, необходимо обязательно провести осмотр рабочей поверхности и правильно подготовить кузов автомобиля к проведению ремонтных работ:

- Поверхность тщательно моют и сушат.

- Место, подлежащее восстановлению, обезжиривают.

- Неповрежденные части демонтируют или закрывают их малярным скотчем.

Технологии рихтовки кузова автомобиля:

- Обычная рихтовка.

- Беспокрасочное вакуумное восстановление. Выполняется по технологии Paintless Dent Repair.

- Усадка на горячую.

- Восстановление алюминия.

Обычная рихтовка

Рихтовка и покраска выполняется своими руками. Выпуклость выстукивается специальными молотками, вмятины сложной формы устраняют с помощью специальных крючков. Небольшие повреждения выстукивают от центра к краю дефекта, крупные – наоборот. Это делается для того, чтобы избежать разрыва металла в самом тонком месте.

Небольшие выпуклости и вмятины можно устранить холодным способом без последующей покраски восстановленной детали.

Восстановление без покраски

Рихтовка кузова, выполняемая по данной технологии, производится без покраски восстановленного элемента. К вмятине прикладывают специальную вакуумную присоску, металл выравнивается под давлением воздуха. Однако, если на поверхности есть трещины, данный способ устранения дефектов противопоказан.

Усадка на горячую

В тяжелых случаях, когда традиционными методами не удается выполнить правку металла, поверхность нагревают с помощью газовой горелки или строительного фена. Далее, движениями по спирали, придают металлу первоначальную форму.

Восстановление алюминиевых деталей

Рихтование алюминиевых деталей выполняют из центра повреждения к его краям. Дефект выстукивают молотками или выдавливают ложками. Рихтовка металла не выполняется споттером, правку проводят с внутренней стороны кузовного элемента. В случае, если «холодный способ» неэффективен, металл разогревают до температуры 150-200 градусов.

Инструмент

Рихтовка кузова автомобиля своими руками выполняется с помощью специальных инструментов. К их списку относят:

- Рихтовочные молотки и киянки. Применяются для устранения вмятин разных форм и сложности. Ударный боек молотка хорошо отполирован и имеет скругленную поверхность. Инструмент выполнен из сплавов цветных металлов, пластика или резины. Вес ударного приспособления не превышает 200 грамм. Повреждения кузова устраняют с помощью частых несильных ударов, в зависимости от глубины вмятины и типа восстанавливаемого металла дефект выстукивают или от края к центру, или наоборот.

- Поддержки, наковальни, штампы. Основное предназначение данного набора инструментов – фиксация поврежденного участка кузова. При выборе конкретного инструмента, ориентируются на форму и размер вмятины. В зависимости от этого выбирают подложку.

- Подкладные штампы, поддержки и наковальни. Фиксируют поврежденный участок кузова. Важно учитывать, что форма поддержки должна совпадать с формой поврежденного участка.

- Ударные полотна и ложки. Помимо вытягивания вмятин, эти приспособления используют в качестве ударных штампов, для исправления повреждений серьезных форм. При сжатии металлических листов используют ложки. Ими разъединяют дефектные участки.

- Рычаги и крюки. Приспособления, предназначенные для вытягивания дефекта изнутри. Ребра жесткости кузова используются в качестве опоры для рычага. В зависимости от форм и размера вмятин, используют крючки соответствующих размеров и форм.

- Напильники и шлифовальная машинка. Выравнивают восстановленную поверхность перед покраской, и полировкой окрашенного участка.

- Споттер. Аппарат, предназначенный для выполнения точечной сварки. Используется для устранения разрывов и заломов металла.

При наличии определенных навыков, умений и необходимого набора инструментов, восстановить поврежденные участки кузова можно самостоятельно. Однако при отсутствии условий для выполнения рихтовки, рекомендуют обратиться к специалистам, так как результат самостоятельного ремонта может оказаться хуже ожидаемого.

infokuzov.ru