Замена ремня ГРМ 2L-TE, 2L-THE, Двигатель тойота дизель 2,4 литра, метки грм

1. Установите шкив коленчатого вала.а) Поставьте шпонку шкива в шпоночную канавку коленчатого вала.

б) Используя молоток, легкими ударами насадите шкив фланцем внутрь.

2. Установите промежуточный шкив.

а) Установите распорную втулку и промежуточный шкив, затянув болт.

Момент затяжки…………………..33 Н м

б) Проверьте плавность вращения промежуточного шкива.

3. Установите приводной шкив ТНВД.

а) Поставите шпонку в шпоночную канавку приводного вала.

б) Насадите приводной шкив таким образом, чтобы метка ВМТ была обращена наружу.

в) Используя специнструмент установите болт и затяните его.

Момент затяжки…………………..64 Н-м

Внимание: не затягивайте гайку ударным инструментом.

4. Установите шкив распределительного вала.

а) Поместите шпонку в шпоночную канавку распределительного вала.

б) Совместите установочную шпонку со шпоночной канавкой шкива.

в) Насадите шкив таким образом, чтобы метка ВМТ была обращена наружу.

г) Используя специнструмент, установите болт и затяните его.

Момент затяжки 98 Н-м

5. Временно установите натяжной лик и натяжную пружину.

Длина болта:

А -76.5 мм,

В — 42,9 мм, цвет — желтый;

С — 41,3 мм, цвет — серебристый.

а) Установите натяжной ролик с тремя болтами. Затяните два болта (В и С) до момента затяжки 19 Н-м.

б) Установите натяжную пружину.

в) С помощью рычага передвиньте кронштейн натяжного ролика насколько возможно влево, затяните болт (А).

г) Проверьте плавность перемещения натяжного ролика.

6. Установите поршень первого цилиндра в ВМТ.

Установите в соответствующие положения шкивы.

Предупреждение: двигатель должен быть холодным. При вращении коленчатого или распределительного вала тарелки клапанов могут ударять по днищу поршня, поэтому не следует проворачивать валы больше, чем на требуемый угол.

7. Установите ремень привода ГРМ. Примечание: если ремень используется повторно, то совместите метки, отмеченные при снятии; установите ремень в соответствии со стрелкой, указывающей направление вращения двигателя.

а) Удалите с каждого шкива воду или масло (если они имеются) и проследите за чистотой шкивов.

б) Установите ремень на шкив коленчатого вала и натяжной ролик.

в) Используя специнструмент.

слегка поверните приводной шкив ТНВД по часовой стрелке. Навесьте ремень на приводной шкив ТНВД и совместите метки, расположенные на приводном шкиве и на кожухе ремня.

г) Проверьте отсутствие слабины ремня между шкивом коленчатого вала и приводным шкивом ТНВД.

д) Используя специнструмент, слегка поверните шкив распределительного вала по часовой стрелке. Навесьте ремень на шкив и совместите метки ВМТ, расположенные на шкиве и на кожухе ремня.

е) Проверьте отсутствие слабины ремня между приводным шкивом ТНВД и шкивом распределительного вала.

ж) Навесьте ремень на промежуточный шкив.

8. Проверьте совпадение меток,

а) Освободите болт (А) натяжного ролика; натяните ремень привода ГРМ.

б) Поверните шкив коленчатого вала на четыре полных оборота. Примечание: всегда проворачивайте коленчатый вал по часовой стрелке.

в) Проверьте совмещение меток каждого шкива со своим репером, как показано на рисунке. Если метки не совмещены, то снимите ремень и вновь установите его.

г) Затяните болт (А) натяжного ролика.

Момент затяжки…………………..44 Н-м

9. Установите направляющую ремня таким образом, чтобы ее чашка была обращена наружу. 10. Установите переднюю крышку ремня привода ГРМ.

а) Установите две прокладки и проставку на крышку ремня.

б) Установите крышку ремня и затяните одиннадцать болтов.

11. Установите шкив коленчатого вала.

а) Совместите шпонку со шпоночной канавкой шкива.

б) Легким постукиванием насадите шкив.

в) Используя специнструмент, установите болт и затяните его.

Момент затяжки.

167 Н м

12. Установите свечи накаливания,

а) Используя торцевой ключ, установите четыре свечи накаливания и затяните их моментом 13 Н-м.

б) (Только для двигателей оборудованных системой предварительного подогрева с фиксированной задержкой) Установите

шину свечей накаливания, затяните четыре гайки.

в) Установите нижний теплоизолирующий элемент на впускной коллектор.

д) Установите верхний теплоизолирующий элемент с пружинной шайбой и гайкой.

е) Установите четыре гайки крепления провода к свечам накаливания.

ж) Установите четыре изолирующие втулки.

13. Установите шкив насоса охлаждающей жидкости

14. Установите и отрегулируйте натяжение приводных ремней навесного оборудования.

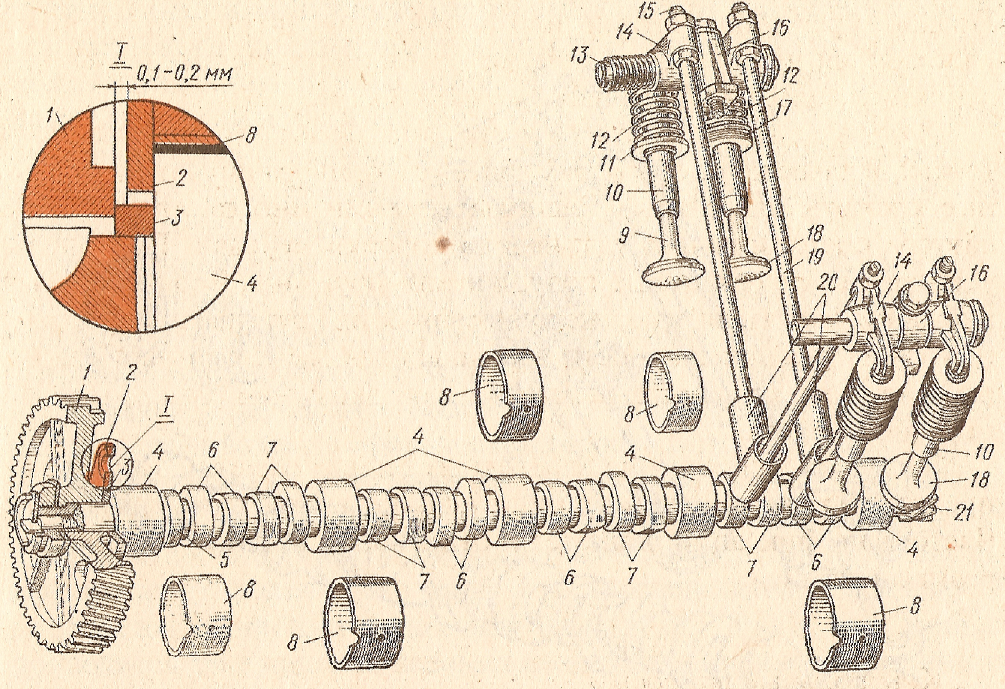

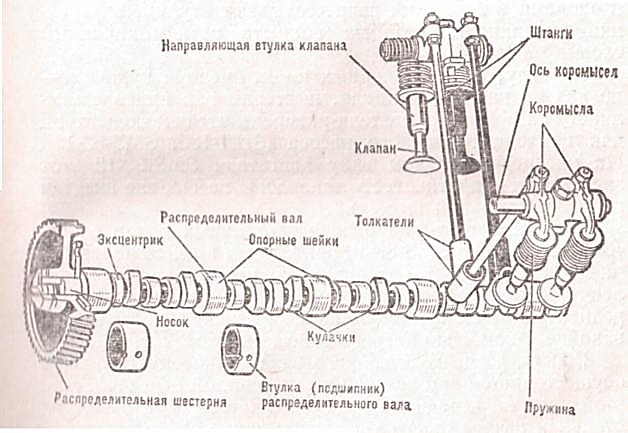

Детали для снятия и установки головки блока цилиндров 2L-TE, 2L-THE.

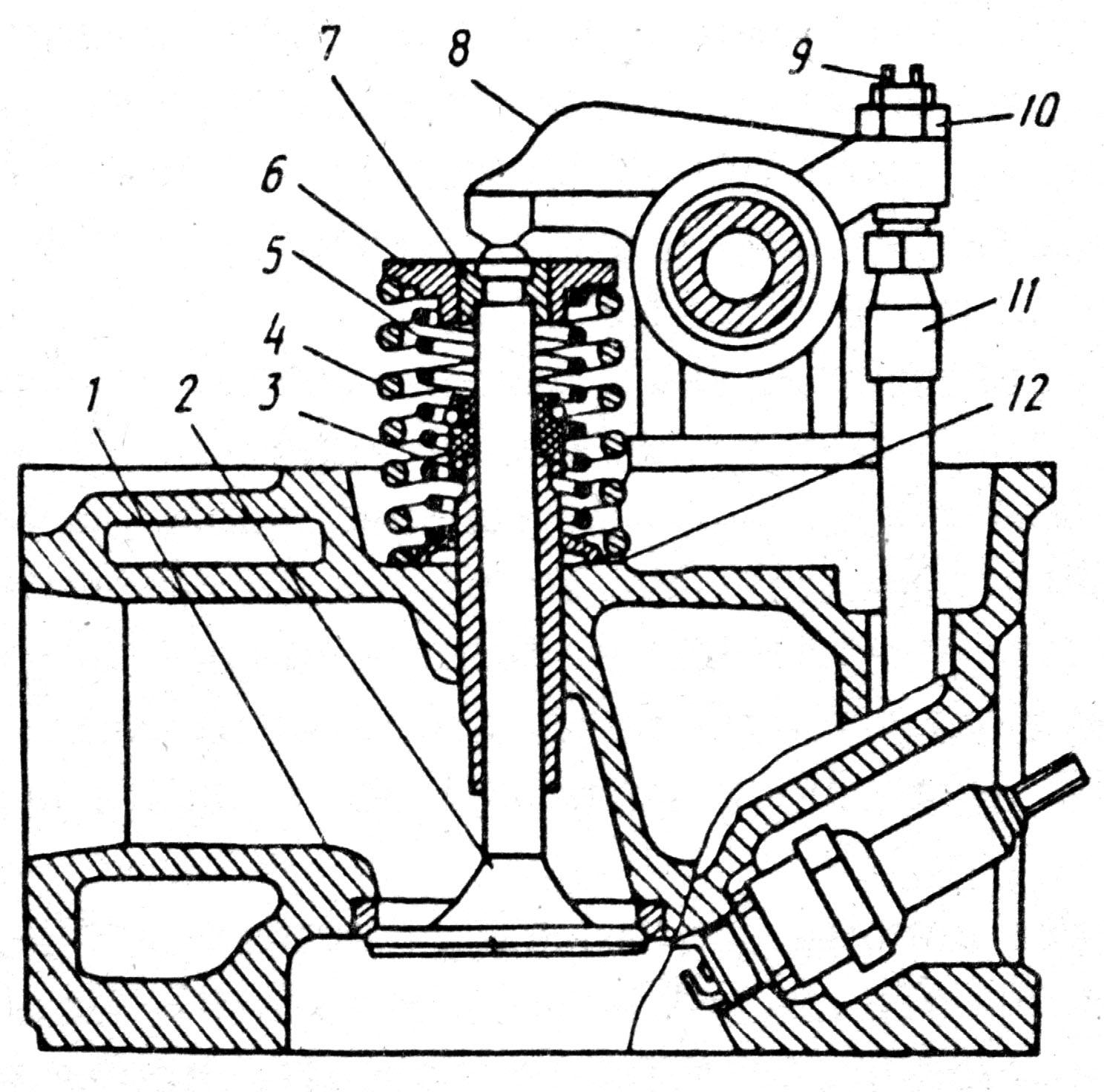

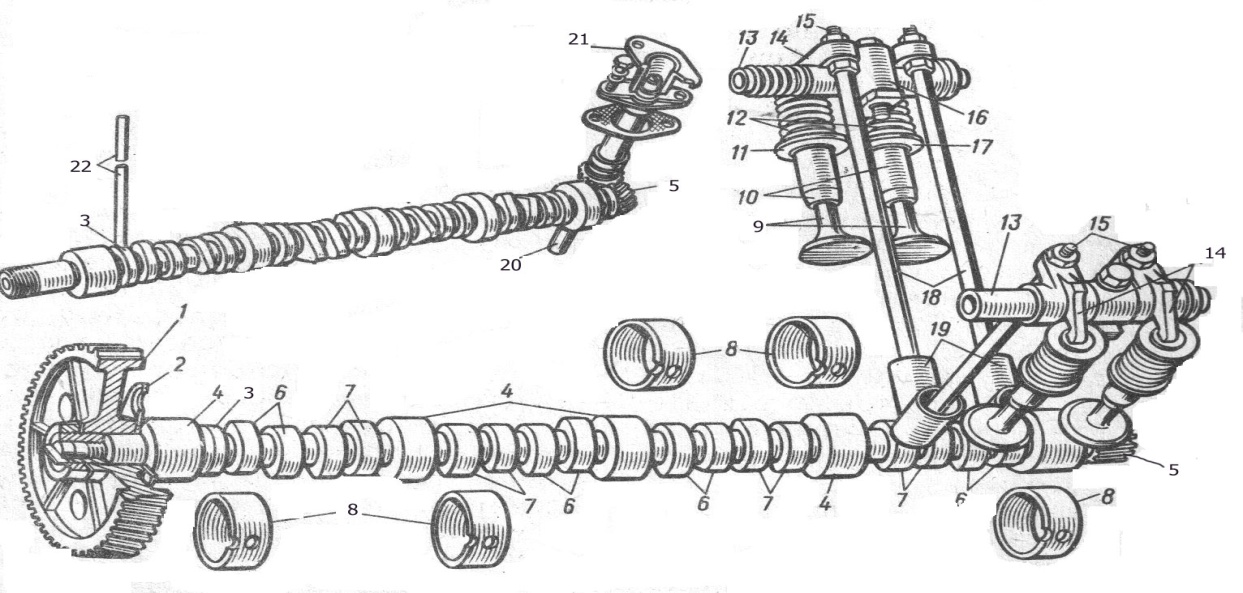

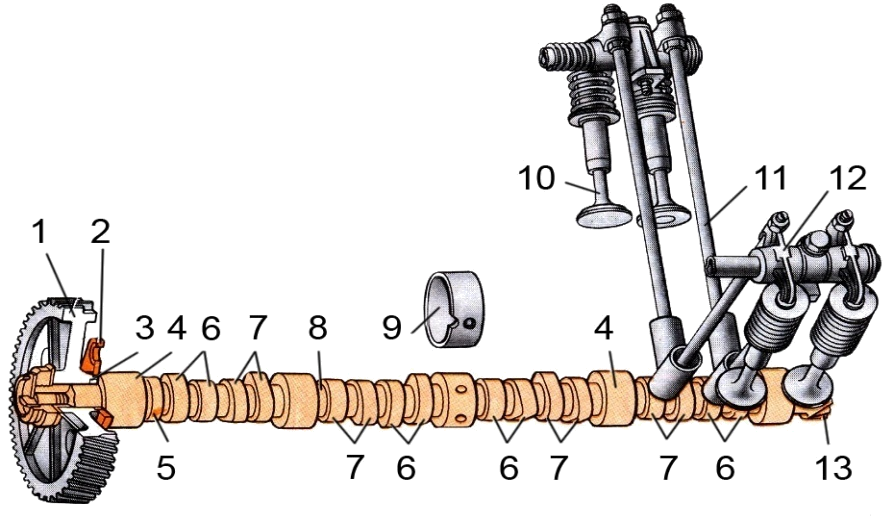

1 — задняя крышка ремня ГРМ, 2 — держатель сальника распределительного вала, 3 — сальник, 4, 11, 13, 30, 33, 35, 37, 41, 44 — прокладка, 5 — теплозащитный экран №1, 6 — теплозащитный экран №2, 7- выпускной коллектор, 8 — прокладка выпускного коллектора, 9 > правый подвесной кронштейн, 10 — крышка маслозаливной горловины, 12 — крышка головки блока цилиндров, 14 — крышка подшипника распределительного вала, 15 — подшипник распределительного вала, 16 — распределительный вал, 17 — сегментная заглушка, 18 — головка блока цилиндров, 19 — регулировочная шайба, 20 — толкатель клапана, 21 — сухари, 22 — тарелка пружины, 23 — пружина клапана, 24 — седло пружины, 25 — маслосъемные колпачки, 26 — направляющая втулка клапана, 27 — клапан, 28 — регулировочная прокладка, 29 — вставка камеры сгорания, 31 — клапан с трубкой системы рециркуляции ОГ, 32 — клапан управления системой рециркуляции ОГ в сборе, 34 — патрубок системы рециркуляции ОГ, 36 — прокладка головки блока, 38 — прокладка впускного коллектора, 39 — впускной коллектор, 40 — левый подвесной кронштейн, 42 — патрубок системы охлаждения, 43 — дросселирующий узел, 44 — прокладка, 45 — трубки.

1 — задняя крышка ремня ГРМ, 2 — держатель сальника распределительного вала, 3 — сальник, 4, 11, 13, 30, 33, 35, 37, 41, 44 — прокладка, 5 — теплозащитный экран №1, 6 — теплозащитный экран №2, 7- выпускной коллектор, 8 — прокладка выпускного коллектора, 9 > правый подвесной кронштейн, 10 — крышка маслозаливной горловины, 12 — крышка головки блока цилиндров, 14 — крышка подшипника распределительного вала, 15 — подшипник распределительного вала, 16 — распределительный вал, 17 — сегментная заглушка, 18 — головка блока цилиндров, 19 — регулировочная шайба, 20 — толкатель клапана, 21 — сухари, 22 — тарелка пружины, 23 — пружина клапана, 24 — седло пружины, 25 — маслосъемные колпачки, 26 — направляющая втулка клапана, 27 — клапан, 28 — регулировочная прокладка, 29 — вставка камеры сгорания, 31 — клапан с трубкой системы рециркуляции ОГ, 32 — клапан управления системой рециркуляции ОГ в сборе, 34 — патрубок системы рециркуляции ОГ, 36 — прокладка головки блока, 38 — прокладка впускного коллектора, 39 — впускной коллектор, 40 — левый подвесной кронштейн, 42 — патрубок системы охлаждения, 43 — дросселирующий узел, 44 — прокладка, 45 — трубки.

Как выставить метки грм

Как правильно выставить метки ГРМ коленвала и распредвала

Газораспределительный механизм – это один из важнейших узлов автомобиля. Средний промежуток замены ремня составляет 50-60 тысяч километров. При его замене необходимо правильно произвести установку меток ГРМ. Все нюансы и особенности процесса описаны в этой статье. И помните: неправильно выставленные метки приведут к сбою в работе Вашей машины и дорогостоящему ремонту.

Для чего необходимо правильно выставить метки

Для правильной работы газораспределительного механизма автомобиля необходимо, чтобы закрытие и открытие клапанов происходило в строго определённой последовательности. Малейшая неточность работы распредвала и коленвала приводит к тому, что процесс газообмена в цилиндрах нарушается, и двигатель перестаёт работать в правильном режиме.

Ремень ГРМ – это резинотехническая деталь, которая в процессе эксплуатации может изнашиваться, растрескиваться, рваться и т. д. Поэтому необходимо производить своевременную замену элемента.

д. Поэтому необходимо производить своевременную замену элемента.

В процессе установки нового следует правильно выставить метки. Это необходимо для того, чтобы с первых секунд запуска двигатель работал корректно. При неправильной установке могут возникнуть серьёзные проблемы, вплоть до поломки двигателя.

Инструменты, которые необходимы для работы

Установка меток – непростой процесс и при неправильном подходе Вы рискуете потратить много времени на установку детали. И это не самое страшное. Бывают случаи, когда нерадивые водители ломали двигатель и другие механизмы авто.

Прежде всего, запаситесь необходимым инструментом:

- Торцевая головка.

- Домкрат, чтобы приподнять автомобиль.

- Ключи № 17 или 19 – зависит от того какой у вас автомобиль.

Совет: лучше чтобы у вас были все диаметры ключей начиная с №10.

Большая отвёртка с плоским наконечником.

Выставление меток

До начала работ необходимо понимать, что важно, чтобы во время процесса по замене ремня ГРМ заранее выставленные риски не сбились.

В процессе установки ГРМ ремня важно выставить поршни таким образом, чтобы в первом цилиндре поршень находился в самой верхней точке первого цилиндра. В этом положении поршень находится в максимальном удалении от коленчатого вала. Именно в таком положении находится двигатель при правильно выставленных метках. В этом положении и надо менять ремень ГРМ.

Количество меток, а также их расположение может отличаться в зависимости от Вашего типа двигателя.

Можно выделить следующие метки:

- Метка на маховике.

- Метка на шкиве.

- Метка распредвала (две на 16 клапанном двигателе).

Все они должны совпадать перед заменой ремня грм. Для того чтобы выставить правильное положение проверните коленчатый вал за болт крепления к нему шкива. Обращаем внимание: прокручивать за шкив распредвала запрещено.

После того как Вы выставили ВМТ замените ремень, затяните натяжитель.

В конце работ по установке ремня прокрутите коленвал несколько оборотов, проверьте не сбились ли риски. При необходимости повторите регулировку.

Замена ремня ГРМ без меток

В некоторых случаях необходимо произвести установку ремня при отсутствии меток.

Для этого потребуются:

Первым делом снимите защитную крышку ремня, выкрутите свечи.

Рассмотрим подробно процесс замены ремня без меток на 8-ми клапанном двигателе.

- Необходимо выставить распределительный вал в перекрытие, например, удобно выбрать второй цилиндр. Для этого вам потребуется штангенциркуль и отвёртка. Медленно крутите по часовой стрелке распредвал и смотрите положение перекрытия. Для этого воспользуйтесь штангеном. Поставьте его на компенсаторы и вращайте распредвал до той точки, когда компенсаторы будут на одинаковой высоте. То есть положение у штангена должно быть прямое, а не скошенное.

- После определения перекрытия необходимо выставить ВМТ (верхнюю мёртвую точку) второго цилиндра.

Вставляем отвёртку в свечной канал. Медленно вращаем двигатель, только по ходу движения двигателя, чтобы поршень поднимался вверх. В определённый момент вы почувствуете, что маховик стал легко вращаться. После этого необходимо рукой почувствовать нижнюю и верхнюю точку и выставить верхнюю.

Вставляем отвёртку в свечной канал. Медленно вращаем двигатель, только по ходу движения двигателя, чтобы поршень поднимался вверх. В определённый момент вы почувствуете, что маховик стал легко вращаться. После этого необходимо рукой почувствовать нижнюю и верхнюю точку и выставить верхнюю. - После настроек оденьте новый ремень, чтобы он совпал возможно потребуется немного провернуть его. А также натяните его.

- Следущая стадия — проверка установки ремня. Вращайте маховик, ищите на нём риску. Устанавливайте её в верхнее положение и проверяйте метки на распредвале. В случае если настройка произведена неточно, риски будут уезжать.

На 16-клапанном моторе (2 распредвала) установка выполняется по тому уже принципу.

Последствия неправильного выставления меток

Если метки ГРМ были выставлены неправильно, могут возникнуть тяжёлые последствия для автомобиля.

Наиболее распространённые случаи:

- Из-за сбитых фаз ГРМ клапаны могут деформироваться при работе двигателя, причём повреждения будут накапливаться.

- Произойдёт деформация клапанов – загиб. Хотя в 8-клапанном двигателе такого не произойдёт.

- Из-за деформации клапанов, головка цилиндра может быть повреждена. И как следствие выйдут из строя направляющие втулки, и на главных силовых элементах возможно появление трещин.

- Поршневой механизм может перегореть из-за неправильного расположения меток ГРМ.

- На свечах появится масляной остаток. Плюс ухудшается зажигательный момент топливной смеси.

- А также возникают другие неприятные последствия.

Как понять, что метки сбиты, симптомы

После замены ремня может возникнуть ситуация, что установка меток произошла неправильно. Как это определить рассказано ниже.

- Пропадает тяга, приёмистость.

- Автомобиль начинает медленнее разгоняться.

- Двигатель перегревается.

В завершении статьи хотим отметить, что правильно выставить меткам ГРМ сможет не каждый автовладелец. Необходимо владеть информацией о работе двигателя и его конструктивных особенностях. Если вы не хотите потратить ни один час на наладку работы механизмов, рекомендуем обратиться к специалистам.

Если вы не хотите потратить ни один час на наладку работы механизмов, рекомендуем обратиться к специалистам.

Как правильно устанавливать метки ГРМ

Ищем двух авторов для нашего сайта, которые ОЧЕНЬ хорошо разбираются в устройстве современных автомобилей.Обращаться на почту [email protected]

Большинство автомобилистов знают, что газораспределительный механизм бензиновых и дизельных моторов представляет собой довольно-таки важный узел автомобиля. В силу специфики работы ГРМ имеет ряд типичных поломок, основной из которых по праву считается замена привода, соединяющего коленвал и распредвал. На многих машинах он выполнен ремнём из качественной резины, менять который необходимо каждые 50-60 000 километров, но и цепной привод также имеет место быть и иногда требует освежения. Особых сложностей процедура замены не имеет, однако выставление установочных меток ГРМ нередко вызывает у автомобилистов некоторые проблемы. Дабы подобных не возникло у читателей нашего ресурса, в сегодняшней статье обратим внимание на порядок выставления меток ГРМ, особенности этого процесса и его сущность. Готовы? Тогда внимательно читайте представленный ниже материал.

Дабы подобных не возникло у читателей нашего ресурса, в сегодняшней статье обратим внимание на порядок выставления меток ГРМ, особенности этого процесса и его сущность. Готовы? Тогда внимательно читайте представленный ниже материал.

Процедура выставления меток

Прежде чем рассматривать установку меток ГРМ, крайне важно понять одну простую вещь – зачем требуется данная процедура. Для этого нужно обратиться к устройству механизма и принципам его работы. В первую очередь, отметим, что двигатель практически всех автомобилей работает в 4 такта, из которых есть два интересных именно для нас. Если говорить точнее, то речь идёт о впуске топлива в цилиндры и выпуске отработавших газов, совместно называемые газораспределением.

Суть газораспределения крайне проста – исключать одновременный впуск горючей смеси в цилиндры и выпуск из таковых газов. Любое нарушение в работе газораспределительного механизма не просто нарушает процесс распределения, но и провоцирует совместную работу совершенно несовместимых элементов двигателя. Так, обыкновенный обрыв цепи ГРМ или ременного привода способен столкнуть открытые клапана и поршни, что вызовет неизбежную порчу первых.

Для того чтобы в момент первого запуска после установки или ремонта ГРМ устройство работало чётко и с правильным газораспределением, валы мотора должны стартовать из правильных положений. Именно для регулировки такового и нужны специальные метки, выставлению которых посвящена сегодняшняя статья. Важно понимать, что неправильная установка меток может как спровоцировать нерабочее состояние двигателя, так и вывести его из строя. Учитывая эти нюансы работы ГРМ, крайне важно знать, когда нужно выставление валов, и как осуществить его грамотно.

Когда требуется установка меток ГРМ

Исходя из вышесказанного, не констатировать важность выверенного выставления меток ГРМ просто невозможно. Проведение данной процедуры – повторимся, процедура несложная, но требующая некоторых знаний. Особенно важно понимать то, в каких ситуациях установка меток ГРМ будет реально требоваться мотору, а при каких обстоятельствах она будет бессмысленна.

Говоря в общих чертах, можно выделить две основные причины, провоцирующие необходимость выставления меток:

- Первая – полная замена ГРМ. Установив новый механизм в конструкцию мотора, естественно, выставить валы в нужное положение придётся, ибо в ином случае двигатель работать не сможет;

- Вторая – ремонт газораспределительного механизма, связанный с его полным или частичным разбором. Как правило, устанавливаются метки при замене ремня ГРМ, но и ремонт механизма иного характера также обусловит подобную необходимость.

Помимо этого, положение валов мотора желательно проверять с определенной периодичностью. В силу некоторых причин их расположение относительно иных элементов ГРМ может меняться. Подобные обстоятельства также требуют от хозяина транспортного средства грамотной регулировки механизма.

Примечание! Мнение о том, что схема меток ГРМ на цепных узлах, и ременных различна – неверное. Расположение валов совершенно не зависит от типа используемых газораспределителей.

Процедура выставления меток

Допустим, особенности вашего случая предполагают необходимость выставления меток ГРМ. Что потребуется делать? В первую очередь, подготовить некоторый инструмент. Если быть точнее, то речь идёт о следующем инструментарии:

- гаечный ключ 10-ой размерности;

- плоская отвёртка;

- домкрат.

Отметим, что представленные выше инструменты необходимы только для регулировки положения валов мотора, а соответственно – выставления меток. Для разбора газораспределительного механизма и проведения его ремонта инструментарий определяется исходя из специфики конструкции ремонтируемого автомобиля и имеющейся поломки.

Выставляются же метки ремня ГРМ следующим образом:

- Первочерёдно отключаем АКБ и организовываем доступ к механизму;

- Затем при помощи домкрата слегка отрываем правое переднее колесо от земли;

- После этого находим распредвал и коленвал. Говоря проще, это самые большие шестерни, соединяемые цепью ГРМ или ремнем;

- Валы найдены? Самое время задаться вопросом о том, как выставить метки ГРМ. Для этого нам необходимо:

- Найти на шкиве вала риску;

- Найти метку на блоке двигателя;

- Путём вращения переднего колеса совместить оба указателя;

- Снять заглушку маховика коленвала и проверить, совпала ли его метка с меткой на корпусе блока двигателя;

- Если нет – то крутим колеса до тех пор, пока риски шкива и блока двигателя снова не совпадут. В ином случае никаких действий не предпринимаем.

Более точно визуализируют данный процесс следующие изображения;

- Завершив выставление валов, собираем конструкцию автомобиля в первоначальный вид. Перед этим не забудьте лишний раз проверить метки на правильность расположения, чтобы потом не потребовалось заново всё разбирать.

Важно! Представленный выше способ проводится исключительно при натянутом ремне ГРМ. Если после длительного кручения валов, метки так и не совпали, необходимо снять ремень и по аналогии с описанным выше способом выставить метки отдельно на коленвале и отдельно на распредвале.

Что делать при отсутствии меток

Анализируя вопросы пользователей сети относительно регулировки газораспределительного механизма, наш ресурс выявил, что часть из них интересует это – «Как выставить ГРМ без меток?». Удивительно, но в данный момент встречаются и такие модели автомобилей, мотор которых соответствующих рисок не имеет.

В такой ситуации паниковать не стоит, так как поставить валы в нужное положение получиться и без меток. Для этого необходимо:

- Первочередно подготовить тот же инструментарий, что описан выше, дополнив его ровной жёсткой проволокой длиной в 40-50 см;

- Затем поддомкратить правое переднее колесо;

- После этого открутить одну из свечей зажигания и провести выставление ГРМ, а именно сделать следующее:

- Тщательно прочистите проволоку;

- Аккуратно вставьте её в свечное отверстие;

- Нащупать поршень, уперевшись в его «головку»;

- Вращайте правое переднее колесо до тех пор, пока не получится определить то, в каком месте поршень принимает своё верхнее положение;

- В итоге, оставьте поршень именно в этом положении.

- Проведя описанные выше манипуляции и найдя, так называемую, верхнюю мёртвую точку поршня, можно собрать автомобиль в первоначальное состояние и не беспокоиться о неправильной работе ГРМ.

В целом, особых сложностей в понимании того, как правильно выставить и проверить метки ГРМ современного автомобиля, нет. Надеемся, сегодняшняя статья помогла ответить на все ваши вопросы. Удачи в эксплуатации и обслуживании авто!

Если у вас возникли вопросы — оставляйте их в комментариях под статьей. Мы или наши посетители с радостью ответим на них Не забудьте поделиться этой страницей с друзьямиИ подписаться на нашу группуКак выставить метки ГРМ: подробная инструкция

Ремень ГРМ – наиболее простой и эффективный способ синхронизации работы коленчатого и распределительного вала. Этот чрезвычайно важный элемент нуждается в периодической замене, и, несмотря на свою простоту, не может похвастаться легким монтажом. Всё дело в том, что установка нового механизма должна происходить с учетом специальных меток, которые имеют свойство сбиваться. Большинство начинающих водителей не знают, как выставить метки ГРМ на свои позиции, поэтому замена ремня часто сопровождается лишней тратой нервов. Дальше в полной мере осветим насущный вопрос.

Для чего нужен ремень ГРМ?

ГРМ достаточно сложный в конструктивном плане узел. В его основе заложен распределительный вал, находящийся в ГБЦ. С его помощью происходит толкание впускных и выпускных клапанов. Клапана в свою очередь обеспечивают подачу горючей смеси в цилиндры мотора, а также способствуют удалению газов из системы автомобиля. Работа распредвала возможна благодаря наличию в системе коленвала. Таким образом, механическое усилие от второго к первому передается с помощью приводного ремня.

Сбой в работе привода распределительного вала приведет к нарушению процесса газообмена в цилиндрах. Двигатель не сможет нормально функционировать, а это чревато серьёзными последствиями для главного силового агрегата

Ремень подвержен температурным и механическим воздействиям, вполне логично, что рано или поздно он износится. Он растягивается, на его поверхности образуются трещины, что негативно сказывается на работе всей системы. Его проскальзывание скажется на функционировании клапанов: они перестанут открываться в момент, соответствующий тактам работы мотора. Но куда опасней обрыв резинотехнического изделия. Во время обрыва бездейственным остается газораспределительный механизм, следовательно, клапана не закрываются до момента подъёма поршня, происходит удар, после которого гнутся сами клапана, образовываются дефекты на поршне.

Когда необходимо заменять ремень ГРМ и выставлять метки?

Изношенный ремень ГРМ без преувеличения можно назвать «бомбой замедленного действия». Важность этого элемента в системе автомобиля сложно переоценить. Обычно его выполняют из качественной резины, ресурс которой рассчитан на 50-60 тысяч км пробега. Но, если транспортное средство эксплуатируется в неблагоприятных условиях, интервал замены будет уже другим.

Замена ремня и помпы – процесс затратный в трудовом и финансовом плане. Но вся работа обойдется намного дешевле, чем ремонт вышедшего из строя двигателя по причине обрыва зубчатого механизма. Ни в коем случае не нужно экономить денежные средства и откладывать «на потом» плановое обслуживание автомобиля

В большинстве случае, интервал замены указан заводом-изготовителем в документации к транспортному средству. Помимо заложенного в ремень ресурса, стоит учитывать и следующие факторы, сокращающие срок эксплуатации резинотехнического элемента:

- Попадание моторного масла на поверхность ремня ГРМ

- Образование течи переднего сальника коленчатого вала

- Неисправность натяжного ролика

- Заклинивание помпы

Как видим, в системе авто может быть достаточное количество поломок, которые прямо воздействуют на срок эксплуатации ремня. Если наступил срок плановой замены, либо его ресурс был преждевременно исчерпан, недостаточно просто заменить старый механизм новым – необходимо также позаботиться о корректности монтажа. Чтобы успешно проделать всю работу, достаточно вооружиться необходимым инструментом, и знать, как выставить ремень по меткам.

Самостоятельно выставляем ремень ГРМ

Процесс самостоятельного выставления меток не так уж и сложен, но требует некоторых углубленных познаний. Кроме всего прочего, периодически необходимо проверять положение валов, так как они имеют свойство менять свое расположение относительно других элементов ГРМ по различным причинам. В следующих двух ситуациях выставлять метки приходится практически каждый раз:

- Во время полной замены ремня ГРМ: валы необходимо будет установить в нужное положение, в противном случае работа двигателя будет невозможна

- Во время ремонта газораспределительного механизма также требуется корректировка их положения

Также следует учитывать, что на автомобилях со спортивным распределительным валом принцип выставления приводного ремня может быть совершенно иным. Чтобы точно знать, каким образом проделывать всю работу на спортивных или тюнингованых авто, лучше всего ознакомиться с подробной информацией, которая приводится в инструкции к конкретному силовому агрегату.

Имея на руках весь необходимый инструмент, можно переходить непосредственно к проведению основной работы. Вся работа сводится к следующим действиям:

- Снимаем аккумулятор

- Поддамкрачиваем правое переднее колесо

- После чего находим распредвал и коленвал

- Затем на шкиве вала нужно обнаружить риску

- Находим метку на блоке двигателя

- Совмещаем две отметки путем проворачивания колеса

- Вращаем колесо до полного совпадения двух меток

После чего в обратной последовательности собираем всё то, что было изначально снято. Этот способ подойдет в том случае, если ремень ГРМ полностью натянут. Если же совпадение рисок не происходит, придется снимать ремень и выставлять метки отдельно на коленвале и распредвале.

Как выставить метки ГРМ на коленвале и распредвале

На многих отечественных автомобилях, в частности на ВАЗ, данная процедура предопределяет следующие действия:

- Снимаем старый ремень и устанавливаем новый натяжной ролик

- Проворачиваем шкив распредвала до совпадения его метки с меткой на блоке цилиндров

- Проворачиваем коленвал до уровня, когда метка на шкиве установится строго по вертикали

- В корректности установки можно убедиться через специальное окно с заглушкой в картере сцепления

- Вытащите заглушку, и посмотрите, риска на маховике расположена напротив планки блока цилиндров или нет? Если да, значит, работу можно считать завершенной

Если все было выполнено правильно, сначала надеваем ремень ГРМ на шкив коленчатого, а после на шкив распределительного вала. Также стоит сказать о том, что расположение валов не зависит от разновидности газораспределителя. Поэтому порядок замены цепи ГРМ во многом идентичен.

Как натянуть ремень ГРМ?

Если требуется натяжение резинотехнического элемента, то для этого просто вставьте специальный ключ или отвертку в натяжной ролик. Если на самом длинном участке ключ проворачивается на 90 градусов, значит натяжение нормальное. Неспособность ключа проворачиваться станет свидетельством того, что натяжение слишком сильное, а значит, необходимо немного ослабить. В натяжном ролике ослабляется гайка, после чего вновь проверяется уровень натяжения. Свидетельством слабого уровня натяжения станет возможность проворачивания ключа вхолостую.

Что будет, если неправильно выставить метки?

Последствия неправильно выполненной работы могут быть как незначительными, так и весьма ощутимыми. Именно по этой причине важно подойти к выполнению всей работы ответственно. Если нет должного настроя или уверенности в собственных силах – доверьте работу профессиональному автомеханику. В зависимости от марки автомобиля, могут возникнут следующие неприятности в ходе эксплуатации автомобиля:

- Сбитые фазы часто становятся причиной прогара клапанов

- Гнутся клапана на некоторых автомобилях семейства ВАЗ

- Возможно деформирование ГБЦ, выход из строя направляющих втулок, образование трещин внутри элементов

- Остаток масла на свечах зажигания

Вышеназванные последствия неправильной установки меток наблюдаются в большинстве случаев. Но, например, на 8-клапанном двигателе ВАЗ-2114 клапана не гнутся и не загибаются даже в самых тяжелых случаях. А вот 16-клапанный силовой агрегат «четырнадцатой» таких преимуществ не имеет, поэтому может потребоваться капитальный ремонт двигателя.

Каков итог?

На приборной панели многих современных авто в случае неправильно выставленных меток в момент запуска двигателя высветится «чек». Это еще один знак того, что работа была проведена неправильно, и дальнейшая эксплуатация автомобиля нежелательна. Проскакивание ремня на один «зуб» может обернуться неприятными последствиями. Выставить правильно метки сможет даже начинающий водитель, но необходимо запастись достаточным количеством свободного времени и терпения.

Замена ремня ГРМ. Типовые ошибки автослесарей и владельцев авто — DRIVE2

картинка из Autodata

Типовые ошибки автослесарейМастерами и инженерами мне их назвать сложно, да и сам я не позиционирую себя как автомеханик, скорее, как автоэлектрик.1. Установка ремня на прежнее место

есть плюс — хуже не будет. Но минусов больше. По истечению времени ремень растягивается и новый нерастянутый будет сложно поставить на старое место. Между шкивами распредвалов зуб в зуб точно подойдёт, а до шкива коленвала обычно растягивается ровно на ползуба. и в какую тогда сторону будем вращать коленвал ? угадывать ?И кто вообще вам гарантирует, что до вас ремень был установлен правильно ? а вы его на прежнее место!

Данный способ очень распространён практически на всех частных СТО, когда за минимальное время нужно выполнить максимум работы, никто не заморачивается и не читает руководящую литературу.

2 ориентировка только на метки на распредвалах и шкиве коленвала. Метки распредвалов (если они есть, а бывает что и нету по заводу ) действительно ОБЫЧНО являются основанием для корректной установки валов в положение для замены ГРМ.И то, при наличии доворота распредвала (системы VTEC VANUS VVTi) есть свои тонкости.

Вторая моя машина Fiat Coupe 20VT — классика жанра — нету там меток. Ставь их там хоть 50 штук, всёравно ошибёшься

Метки шкива коленвала — ни разу не основание. Сколько менял ремней, столько раз убеждался, что совпадение меток шкива коленвала скорее совпадение нежели правило.ЕДИНСТВЕННОЙ правильной меткой коленвала является метка на маховике.

Попытайтесь вспомнить место установки датчика положения коленвала! Обычно где то возле маховика, но точно не на зубья шкива коленвала.

3. Установка поршня первого цилиндра в ВМТ (верхнюю мёртвую точку)Отсчёт обычно принято считать от шкивов валов.Считается, что ВМТ является признаком установки коленвала в необходимое положение. Конечно это так, но…

Ошибка заключается в используемых инструментах.

Однозначно ДА, когда вы используете микромер в цилиндреОднозначно нет, если вы тупо опускаете туда линейку.

При повороте колена на ползуба, когда поршень примерно достиг ВМТ, ход поршня составляет даже не миллиметр. Ошибится на линейка просто на раз два!

4 Отсутствие, либо некорректная интерпритация руководящей документации.Как минимум докуметация даёт представление о необходивых инструментах в каждом конкретном двигателе и если вы считаете что в состоянии обойтись, скажем без СПЕЦ фиксаторов Распредвалов (допустим это оверстия на 8мм и вы туда поставите обчные болты на 8), то и ради Бога, главное — отдавайте себе отчёт, что будете использовать вместо специнструмета. Сейчас существуют универсальные инструменты фиксации и инструменты по взводу и натяжению роликов. Зачастую ими можно вполне себе обойтись.

Документация даёт полное понимание всех этапов демонтажа, последовательности, усилия зажатия и направление резьбы в конце концов.

Для себя я вынес железное правило: если я чем то не могу заменить специнструмент, то даже не берусь за эту работу. Приведу опять свой Fiat Coupe 20VT в пример. можно заменить любой инструмент, кроме фиксаторов распредвалов (правки, копиры валов). об этом отдельная статья.

Для Пежо 406 купе можно самому изготовить специнструмент, главное понимать что делаешь и для чего он нужен.

Типовые ошибки владельцев авто

1. ДОПИСЫВАЕТСЯ2.

3.

Ситроен дизельный двигатель 9HZ (DV6TED4). Замена ремня ГРМ и цепи в головке блока цилиндров

Замена ремня ГРМ

Интервалы замены

Нормальные условия эксплуатации ремень привода ГРМ — Замена 240000 Километры / 120 Месяцы RPO № -11786-, |-14.02.2009|

Неблагоприятные условия эксплуатации емень привода ГРМ — Замена 180000 Километры / 120 Месяцы RPO № 11787-, |15.02.2009-|

Общая информация

Проверка двигателя на отсутствие повреждений. Внимание: На этом двигателе при обрыве ремня привода ГРМ высока вероятность удара поршня о клапаны. Перед снятием головки блока цилиндров должна быть проведена проверка давления конца такта сжатия в каждом цилиндре.

Специальный инструмент

- C4: Съемник дополнительного приводного ремня -Citroen №(-).0194/3-D.

- C5/Berlingo: Фиксатор ролика натяжителя дополнительного приводного ремня -Citroen № (-).0194.F.

- C5/Berlingo без электроусилителя рулевого управления (EPS): Регулировочное приспособление ролика натяжителя дополнительного приводного ремня -Citroen №(-).0188.Z.

- Berlingo с электроусилителем рулевого управления (EPS): Регулировочное приспособление ролика натяжителя дополнительного приводного ремня -Citroen №(-).0194.E3.

- Фиксатор звездочки распределительного вала -Citroen № (-).0194.B.

- Установочное приспособление коленчатого вала -Citroen № (-).0194.A.

- Фиксатор маховика -Citroen № (-).0194.C.

- Фиксатор звездочки ТНВД -Citroen № (-).0194.A.

- Набор заглушек -Citroen №(-).0194.T.

Специальные указания

- Отсоедините провод от «-» клеммы аккумуляторной батареи.

- Не проворачивайте коленчатый или распределительный валы при снятом ремне привода ГРМ.

- Снимите свечи накаливания для облегчения вращения коленчатого вала.

- Прокручивайте коленчатый вал только в нормальном направлении вращения (если не указано противоположное вращение).

- НЕ ВРАЩАЙТЕ коленчатый вал посредством вращения звездочки распределительного вала или других звездочек.

- Соблюдайте все моменты затяжки.

Снятие

Поддомкратьте переднюю часть автомобиля и установите опорные стойки.

Снимите верхнюю крышку двигателя.

Отсоедините и заглушите топливные трубки. Используйте специнструмент №(-).0194.T.

Снимите:

- Шланги промежуточного охладителя с корпуса дроссельной заслонки.

- Правое переднее колесо. Накладку колесной арки переднего правого колеса.

- C4: Дополнительный приводной ремень. Специнструмент №(-).0194/3-D.

- C5/Berlingo: Дополнительный приводной ремень. Специнструмент №(-).0194.F/0188.Z или 0194.E3.

- Berlingo без электроусилителя рулевого управления (EPS): Бачок ГУР. НЕ ОТСОЕДИНЯЙТЕ трубки.

- Гибкую трубку системы выпуска.

Установите фиксатор маховика [1] . Специнструмент №(-).0194.C. Убедитесь, что маховик зафиксирован специнструментом. Если нет: Медленно проверните коленчатый вал по часовой стрелке. Отсоедините жгут проводов от верхней крышки ремня привода ГРМ.

Снимите:

- Верхнюю крышку ремня привода ГРМ [2] .

- Болт шкива коленчатого вала [3] .

- Шкив коленчатого вала [4] .

- Нижнюю крышку ремня привода ГРМ [5] .

Установите болт шкива коленчатого вала [3] .

Снимите:

- Фиксатор маховика [1] .

- Датчик положения коленчатого вала. Убедитесь, что ротор датчика не поврежден [6] .

- Направляющую ремня привода ГРМ [7] .

Медленно поворачивайте коленчатый вал по часовой стрелке, пока метка на звездочке распределительного вала не переместится в положение «10 часов» [8] .

Вставьте:

- Фиксатор звездочки распределительного вала [9] . Специнструмент №(-).0194.B.

- Фиксатор звездочки ТНВД [10] . Специнструмент №(-).0194.A.

- Установочное приспособление коленчатого вала [11] . Специнструмент №(-).0194.A.

Вывесите двигатель.

Снимите:

- Правую опору двигателя.

- Кронштейн правой опоры двигателя.

Ослабьте болт ролика натяжителя [12] . Поверните ролик натяжителя по часовой стрелке для ослабления натяжения ремня. Используйте ключ-шестигранник [13] . Снимите ремень привода ГРМ, начиная со звездочки насоса охлаждающей жидкости.

Установка

Проверьте плавность работы ролика натяжителя, направляющего ролика и звездочки насоса охлаждающей жидкости. Убедитесь, что фиксатор звездочки распределительного вала установлен правильно [9] . Убедитесь, что фиксатор звездочки ТНВД установлен правильно [10] . Убедитесь, что установочное приспособление коленчатого вала установлено правильно [11] . Наденьте ремень привода ГРМ на звездочку коленчатого вала.

Установите: Убедитесь, что ротор датчика не поврежден [6] .

- Направляющую ремня привода ГРМ [7] .

- Датчик положения коленчатого вала.

Наденьте ремень привода ГРМ в следующем порядке:

- Направляющий ролик.

- Звездочка распределительного вала.

- Звездочка ТНВД.

- Звездочка насоса охлаждающей жидкости.

- Ролик натяжителя.

Поворачивайте ролик натяжителя против часовой стрелки до тех пор, пока указатель не будет совмещен с проемом [14] . Используйте ключ-шестигранник. Затяните болт ролика натяжителя [12] . Момент затяжки: 23±2 Нм. Убедитесь, что указатель ролика натяжителя совмещен с проемом [14] .

Снимите:

- Установочное приспособление коленчатого вала [11] .

- Фиксатор звездочки распределительного вала [9] .

- Фиксатор звездочки ТНВД [10] .

Установите:

- Кронштейн правой опоры двигателя.

- Правую опору двигателя.

Медленно проверните коленчатый вал на шесть оборотов по часовой стрелке. НЕ ДОПУСКАЙТЕ проворота коленчатого вала против часовой стрелки. Вставьте установочное приспособление коленчатого вала [11] . Убедитесь, что указатель ролика натяжителя совмещен с проемом [14] . Если нет: Повторите процедуру натяжения. Убедитесь, что фиксатор звездочки распределительного вала можно установить [9] . Если фиксатор установить не удается: Визуально убедитесь, что отверстие звездочки распределительного вала [8] совмещено с отверстием в головке блока цилиндров. Если отверстия не совмещены, расхождение должно быть не более 1 мм. Если расхождение отверстий более 1 мм, повторите процедуру установки. Вставьте фиксатор звездочки ТНВД [10] .

Снимите:

- Установочное приспособление коленчатого вала [11] .

- Фиксатор звездочки распределительного вала [9] .

- Фиксатор звездочки ТНВД [10] .

Установите фиксатор маховика [1] .

Отверните болт шкива коленчатого вала [3] .

Установите:

- Нижнюю крышку ремня привода ГРМ [5] .

- Шкив коленчатого вала [4] .

- Болт шкива коленчатого вала [3] . Момент затяжки: 35±4 Нм + 190±5°. Используйте новый болт.

- Верхнюю крышку ремня привода ГРМ [2] .

Убедитесь, что момент затяжки болта шкива коленчатого вала составляет 80-160 Нм. Снимите фиксатор маховика [1] . Установите детали в порядке, обратном снятию.

Замена цепи ГРМ в головке блока цилиндров

Специальные инструменты

- Держатель звездочки распределительного вала -№ (-).0191.M.

- Фиксатор звездочки распределительного вала -№ (-).0194.B.

- Установочное приспособление коленчатого вала -№ (-).0194.A.

- Фиксатор маховика -№ (-).0194.C или C0194.C.

Специальные указания

- Отсоедините провод от отрицательной клеммы аккумуляторной батареи.

- Снимите свечи накаливания для облегчения вращения коленчатого вала.

- Прокручивайте коленчатый вал только в нормальном направлении вращения (если не указано противоположное вращение).

- Соблюдайте моменты затяжек.

- Если есть: Перед снятием нанесите установочные метки датчика положения коленчатого вала.

- НЕ ВРАЩАЙТЕ коленчатый вал посредством вращения звездочки распределительного вала или других звездочек.

- НЕ вращайте коленчатый или распределительный валы при снятой цепи привода ГРМ.

Процедуры установки фаз газораспределения

- Для снятия/установки цепи привода ГРМ потребуется:

- Снятие ремня привода ГРМ.

- Снятие корпуса распределительных валов [1] .

- Выставите положение звездочки распределительного вала:

- Тип А: [2] .

- Тип В: [3] .

- Совместите окрашенные звенья цепи с установочными метками каждой звездочки:

- Тип А: [4] и [5] .

- Тип В: [6] и [7] .

- Натяжитель цепи привода ГРМ должен быть установлен до установки распределительных валов [8] .

- Убедитесь, что шпоночная канавка распределительного вала расположена, как показано на рисунке [9] .

Замена ремня ГРМ

СМЕНА ЗУБЧАТОГО РЕМНЯ

Большинство современных японских двигателей имеют в своей конструкции резиновый зубчатый ремень, который служит для привода и синхронизации вращения распределительного вала (или валов), насоса ТНВД (у дизельных двигателей) и балансировочных валов (у двигателей фирмы «Mitsubishi»). Этот ремень (или ремни, т.к. их может быть два) называется также ремнем газораспределения, синхронизирующим ремнем, ремнем привода ТНВД (балансировочных валов, распредвала) и ремнем времени.

Со временем резиновый зубчатый ремень стареет и изнашивается, что приводит к его ослаблению и, в конце концов, к разрыву, после чего двигатель останавливается. Почти все автолюбители считают, что зубчатый ремень должен «выхаживать» 100 000 км, но мы не встречали ни одного ремня, действительно выдержавшего этот пробег. Это связано с тем, что ремень изнашивается не только от пробега, но и просто стареет от времени, становится хрупким, на нем появляются трещины, в результате чего «срезаются» зубья. Если двигатель не заводился, например, пять лет, то ремень на нем уже требует замены, хотя пробега-то у него никакого. С другой стороны, цифру 100 000 вообще можно считать взятой «с потолка», т.к. пятьдесят раз съездить из Владивостока в Хабаровск по трассе — это одно, а изо дня в день дергаться на первой передаче в городских пробках — это совсем другое. Во втором случае накрутить 100 000 км невозможно, пожалуй, за весь срок службы автомобиля. А двигатель и в первом, и во втором случае крутится примерно с одной и той же частотой вращения, т.е. ремень изнашивается на одну и ту же величину при совершенно разном пробеге.

Есть еще одна деталь. Ремень может иметь 88 зубьев, а может (у другого двигателя, конечно) и 164. При равном количестве оборотов у обоих двигателей, у первого ремня каждый зуб примерно в два раза чаще передает какое-то усилие на распредвал, чем у второго (теоретически, если увеличить количество зубьев на ремне, допустим, до миллиардов, то вообще за весь срок службы двигателя каждый зуб только один раз передал бы нагрузку на распредвал), а замена ремня — все равно через 100 000 км?

Кроме того, резко сокращает эти 100 000 км пробега зубчатого ремня низкое качество моторного масла. Сортов «фирменного» масла на рынке много, но поручиться, что оно действительно фирменное, не возьмется никто. Теоретически, за рубежом ремень газораспределения может «пробежать» 100 000 км, как указано на бирке, которая иногда приклеивается на защитный кожух ремня, тем более, что дороги там позволяют почти все время двигаться на повышенных передачах. Но за это время автомобиль там несколько раз побывает на станции техобслуживания, где автомеханик уже решит, менять ремень или нет, в зависимости от особенностей эксплуатации автомобиля.

Исходя из вышесказанного и основываясь на собственном опыте, можно утверждать, что ремень газораспределения следует проверять как минимум два раза в год, а если пробег автомобиля после последней смены ремня составляет 50 000 км и более, то еще чаще.

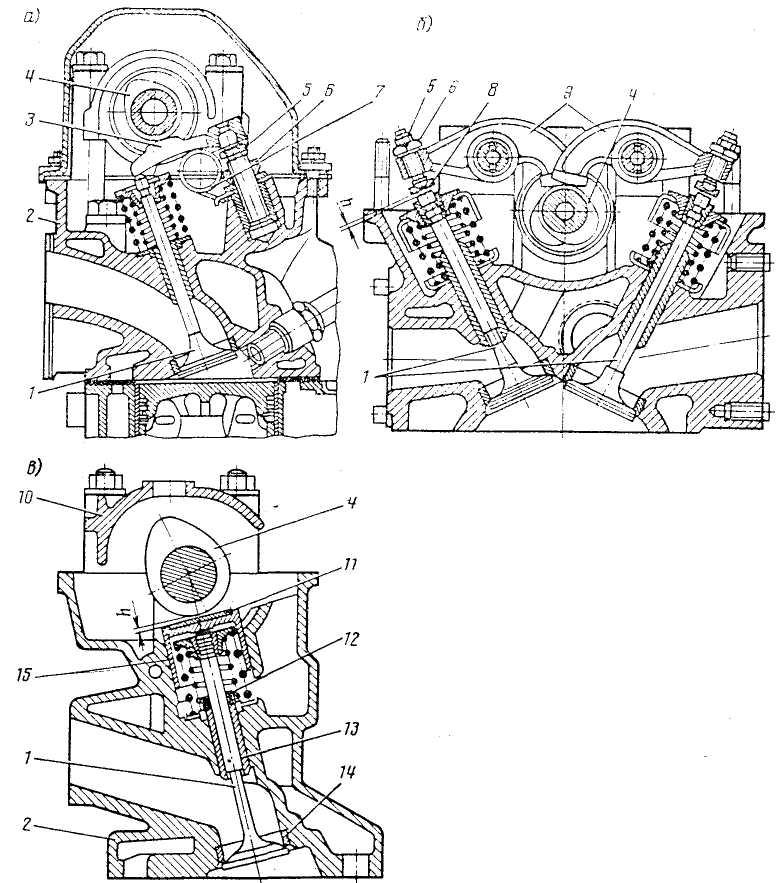

При установке ремня все метки балансирных валов должны устанавливаться в положении ВМТ первого цилиндра и при совпадении меток на колесе распредвала и колесе ТНВД со своими ответами. После проворачивания двигателя на один или два оборота метки ремня газораспределения и ремня балансирных валов разбегутся. Вновь совпадут эти метки только через несколько оборотов двигателя. Метки имеют треугольную форму, а на колесах могут выглядеть как треугольные вырезы на ограничивающих кромках.

Заниматься зубчатым ремнем приходится также при снятии головки блока цилиндров, блока распредвала (для чистки гидрокомпенсаторов у двигателя IG-EU и др.), при снятии водяного насоса (у двигателя IS и др.)> при снятии масляного насоса, если он расположен на лобовине, при замене сальников лобовины и т.д.

Засечка на ободе блока шкивов совпадает со значком «Т», означающим положение ВМТ. Метки на колесе распредвала и колесе ТНВД имеют форму треугольников, и ответами им служат отлитые треугольные стоечки на лобовине. Метка ТНВД часто выполнена в виде треугольного выреза в ограничительной шайбе зубчатого колеса, которую закрепить на колесе можно только в одном положении.

Причин, по которым приходится снимать зубчатый ремень, а потом разбираться с метками для его установки, достаточно много. Но все-таки главная причина замены зубчатого ремня — это его разрушение. Это может быть проскакивание ремня на несколько зубьев или его разрыв. Причем в любом случае, разрушение ремня — это ветхость и изношенность ремня плюс подклинивание какого-нибудь подшипника, распредвала и (или) просто грязь (замасливание) внутри кожуха, который закрывает ремень. В качестве примера приведем такой случай. Во время очередного наводнения новенький «Pajero» (с левым рулем!) оказался затопленным. Вода спала, автомобиль просушили, заменили в нем масло во всех картерах и завели двигатель. Через несколько месяцев дизельный двигатель этого автомобиля на ходу заглох: проскочил ремень газораспределения. Естественно, коромысла, клапаны — все погнуло, поломало. Оказалось, при наводнении в кожух ремня газораспределения намыло ил. Его не вымыли, а при заводке автомобиля быстренько порвался ремень балансировочных валов, которые после этого перестали крутиться. Бог с ними, по городу бегает достаточно много автомобилей фирмы «Mitsubishi» с неподвижными балансировочными валами, но остались обрывки ремня, и вот, уже зимой, ил потихоньку вытряхивался из-под кожуха (внизу в кожухе есть отверстие), и случилось так, что обрывок коротенького ремня от балансировочных валов попал под основной ремень, которому к тому времени сухой ил тоже прочности не добавил. Этого попадания основной ремень уже не выдержал и поскольку был достаточно крепкий, то проскочил на несколько зубьев. А для сложного ремонта головки у дизельных двигателей достаточно и трех зубьев. Наверняка, задолго до аварии подшипники обводного и натяжного роликов «верещали», т.к. смазку в них вымыло еще при затоплении, и работали они в очень тяжелых условиях.

При замене зубчатого ремня у всех двигателей операции, необходимые для этого, практически одни и те же, если эти двигатели одинаково установлены (продольно или поперечно). Для этой работы желательно иметь стандартный большой набор головок и набор маленьких головок производства, например, Тайваня. Если у вас двигатель фирмы «Nissan» или «Mazda», то, скорее всего, вам понадобятся ключи-шестигранники х5 и х6. Наборы этих Г-образных шестигранников есть в продаже. Набор шестигранников черного цвета чуть лучше, т.е. чуть прочнее набора блестящих шестигранников, но и те, и другие ни в какое сравнение не идут с аналогичными русскими ключами: наши гораздо прочнее. Впрочем, и головки отечественного производства также прочнее импортных (по крайней мере, тех, с которыми нам приходилось работать). Г-образный шестигранник желательно распилить, тогда вы сможете на него надеть какую-нибудь головку, большую или маленькую, соответствующего размера и пользоваться воротками, удлинителями и трещотками.

Для проверки состояния ремня на многих двигателях (IS, IG, ЗА, СА18 и других) достаточно снять только верхнюю часть крышки или, если это невозможно, отвинтив болты крепления, отогнуть кожух так, чтобы увидеть ремень хотя бы одним глазом. Если на гладкой поверхности зубчатого ремня нет ни одной микротрещины и маркировка в отличном состоянии, то можно успокоиться и закрыть крышку обратно. Если маркировки не видно, то немного проверните стартером Двигатель, до тех пор, пока она не появится.

Когда поршень первого цилиндра находится в ВМТ, поршень четвертого (или шестого, у редких шестицилиндровых двигателей) также находится в ВМТ. Но если положение кулачков (впускного и выпускного) первого цилиндра лишь приблизительно указывает на положение ВМТ, то по положению кулачков четвертого (шестого) цилиндра можно довольно точно определить ВМТ. В обоих кулачках четвертого цилиндра не будет теплового зазора (оба клапана открыты) или будет, но одинаковый. При малейшем повороте распредвала какой-то из клапанов (впускной или выпускной) начнет открываться и зазор уйдет. Используя это явление, можно установить распредвал без меток. Причем точность такой установки у дизельных двигателей будет абсолютной, у бензиновых двигателей — плюс-минус один-два зуба.

Маркировка представляет собой нанесенные белой краской название фирмы — изготовителя ремня, каталожный номер, ширину ремня и, иногда, количество зубьев. Кроме того, на ремне могут быть нанесены стрелки направления его вращения и белые или желтые полоски установки этого ремня. Если вы эту маркировку не сможете обнаружить, то наиболее вероятно, что она стерлась о какой-нибудь ролик из-за его подклинивания. В этом случае поверхность ремня блестящая, но тем не менее на ней имеются

борозды и задиры, и если это так, то требуется более тщательно заняться ремнем и его роликами, так же, как и в случае, когда вы обнаружите трещины на гладкой поверхности ремня. Если неровным оказался какой-нибудь край ремня, то наиболее вероятной причиной этого является разрушение натяжного или обводного роликов. Сам ролик в этом случае перекашивается, и ремень, который норовит сползти с этого ролика, трется об ограничительную шайбу на каком-нибудь зубчатом колесе или ролике. Если двигатель дизельный, то почти наверняка износилась бронзовая втулка валика привода ТНВД. В этом случае можно обнаружить значительный (несколько миллиметров) люфт зубчатого колеса привода ТНВД. При этом иногда течет сальник ТНВД, и снизу, под кожухом, постоянно висит капля дизельного топлива. Сам ремень в этом случае обычно также весь в солярке. Придется снимать ТНВД (а предварительно и зубчатый ремень), полностью его разбирать и, выбив старую, устанавливать новую втулку.

При этом надо очень тщательно отнестись к выбору материала, из которого будет изготовлена новая втулка. Удовлетворительные результаты нам удавалось получить только при использовании подшипниковой оловянистой бронзы, другой материал быстро разрушался (порой уже через неделю — было у нас и такое).

Итак, если какой-нибудь край ремня неровный, кожух этого ремня надо полностью снимать. Немедленно менять ремень надо и в том случае, если вы обнаружите трещинки у основания зуба.

Несколько слов о том, какие проблемы у вас могут возникнуть, если двигатель расположен продольно. Надо снять все приводные ремни. Но прежде необходимо слить охлаждающую жидкость из радиатора, так как обычно приходится демонтировать верхний резиновый патрубок от радиатора к головке блока, потому что он мешает. По той же причине нужно снять диффузор. Все диффузоры снимаются без снятия вентилятора, для этого диффузоры многих двигателей разборные, у них отстегивается или отвинчивается нижняя часть. Иногда, если возникают проблемы, приходится снимать радиатор. Бывает, это даже проще сделать, чем снимать диффузор, при этом и места для последующей работы будет больше. Но если у вас установлена автоматическая коробка передач, надо заранее приготовить две заглушки диаметром 8 мм; дело в том, что в этом случае в радиатор входят две трубки, по которым циркулирует «Dexron» для терморегуляции (в основном, для охлаждения) коробки передач, и для того чтобы из них не капало, надо их закрыть. Когда диффузор или радиатор будут сняты, надо отдать болты (или гайки) крепления ступицы вентилятора.

Ремень установлен правильно, если канавка на кромке шкива коленчатого вала совпадает с «О», а через отверстие в спице зубчатого колеса распредвала видно сверление или риска.

Пока ремень натянут (а если на него надавить рукой, он натянется еще сильнее), эти болты (гайки) легко подорвутся и уже после этого можно ослабить ремень. На двигателе IG и некоторых других, если шкив насоса гидроусилителя не имеет отверстий, через которые можно вынуть длинный болт крепления этого насоса, имеет смысл сразу, пока еще натянут приводной ремень, подорвать этим же способом гайку крепления шкива, так как после снятия ремня сделать это, не повредив шкива, очень сложно. Если на двигателях (IG, 1С и др.) кожух состоит из двух половинок, между которыми имеется металлическая перемычка, то эту перемычку тоже надо снять; на двигателе. «Toyota IG» отдавать насос кондиционера при этом совсем не обязательно, вставку можно добыть и так, а перед установкой ее обратно мы обычно выбрасываем центровочные втулки («коксики»), и тогда вставка очень легко становится на место. Когда все приводные ремни, верхняя часть кожуха и вставка (если все это есть) будут сняты, наступит, наконец, очередь нижней части кожуха. Напомним, что у некоторых двигателей ( например, у всех дизельных двигателей фирмы «Toyota» серии 2L, 3L) кожух сплошной, и, чтобы его снять, надо сдернуть блок шкивов коленвала. Большинство этих блоков шкивов у японских двигателей крепится одним центральным болтом с обычной правой резьбой. Но встречаются двигатели, где для снятия шкивов не надо отвинчивать центральный болт. Это некоторые двигатели фирм «Nissan», «Mazda», «Mitsubishi», у которых центральный болт есть, но крепит он зубчатое колесо коленвала для привода зубчатого ремня, которое, в нашем случае, снимать не надо. А блок шкивов коленвала уже маленькими болтиками крепится к этому зубчатому колесу. Поэтому прежде чем браться за центральную головку болта, выкрутите все маленькие болтики, если они есть. При этом освобождаются и отверстия для крепления съемника.

Как откручивать центральный болт и снимать блок шкивов, описано в предыдущих главах. После снятия шкивов коленвала снятие нижней части кожуха проблем не представляет. Теперь можно вплотную заняться зубчатым ремнем.

Если у вас поперечно расположенный двигатель, то для снятия кожуха ремня вам понадобятся два домкрата, так как один домкрат нужен для снятия переднего колеса, а второй — для поддомкрачивания двигателя. Впрочем, можно в первом случае домкрат заменить какими-нибудь подставками для вывешивания переднего колеса (со стороны лобовины двигателя) и использовать его для поддержки передней части двигателя.

В этом случае домкрат подсовывается под картер двигателя, подкладывается небольшая дощечка, и домкрат набивается так, чтобы снять нагрузку с передней опоры двигателя. После этого опора должна быть полностью демонтирована. На некоторых двигателях, например «Toyota IS», для отсоединения опоры от двигателя снизу надо отвинтить две гайки х14, используя головку на 14 и два длинных стандартных удлинителя из большого набора головок. Обычно глубины стандартной головки не хватает для захватывания граней гайки, но можно головку снять с фиксатора (шарика) на конце удлинителя и чуть надеть ее обратно, не фиксируя. В таком положении (квадрат удлинителя все-таки чуть-чуть зашел в зацепление с квадратом головки) удлинитель с головкой осторожно снизу надевается на болт и с проворачиванием подается вверх до тех пор, пока головка не сядет на гайку. Теперь, постоянно поджимая удлинитель вверх, можно откручивать гайку. Через 3-4 витка головка сама уже зафиксируется шариком на конце удлинителя. Всю эту операцию выполняют лежа на спине под машиной.

У автомобилей с поперечно расположенным двигателем надо, как уже говорилось, снять колесо, а также брызговик. Здесь могут возникнуть трудности в отвинчивании маленьких болтиков под крестовую отвертку (не у всех машин, но у большинства они встречаются), так как этот болт пластмассовый и на нем срывается резьба. Лучше всего сразу забыть, что этот болт с резьбой, и просто выковыривать его плоской отверткой, как заклепку. Когда шляпка болта чуть приподнимется, то его можно легко выдернуть, используя пинцет. После этого так же легко вынимается фиксатор, в который был вкручен этот пластмассовый болт. Все эти детали можно смело использовать повторно и не один раз. Когда брызговик и опора двигателя сняты, двигатель с помощью домкрата можно легко перекашивать вверх-вниз, что позволяет без особых сложностей снять все остальное: приводные ремни, какие-нибудь шкивы и сам кожух, — используя при этом маленькие головки и, может быть, накидные ключи.

Обратите внимание, что шпонка на коленвале в этом положении «смотрит» куда-то вниз.

Когда кожух весь снят (это относится ко всем двигателям), можно блок шкивов надеть обратно на коленвал, закрепить его и завести двигатель. Несколько минут он может поработать и без охлаждения, но зато вы с помощью фонендоскопа сможете прослушать работу всех роликов. Фонендоскоп для этой цели несложно изготовить и самому, а можно купить в медтехнике и потом немного переделать его. Возможно, что в процессе работы вам придется несколько раз снимать и надевать обратно блок шкивов, поэтому уберите с его поверхностей с помощью мелкой наждачной шкурки следы ржавчины и смажьте эти поверхности, например, «Литолом».

Для снятия шестерен существуют специальные съемники, но можно попробовать обойтись без них, необходимо выполнить только два условия: во-первых, шестерню не перекашивать, во-вторых, подмонтажки (отвертки) подложить что-нибудь мягкое. Кроме того, обращаем ваше внимание на то, что в ходе этой операции «автогубители» часто обламывают тонкую направляющую кромку шестерни, которая обычно изготовлена из хрупкого металла (чугуна). На практике, если шестерня прикипела, мы сверлим в ней два отверстия, как на блоке шкивов, нарезаем в них резьбу и используем обычный съемник.

Если окажется, что все детали и механизмы, находящиеся под кожухом, в масле, то надо все отмыть каким-нибудь растворителем, а затем с помощью зеркальца осмотреть нижнюю рабочую кромку каждого сальника. Запомните, как выглядят эти кромки, установите блок шкивов обратно на вал и запустите двигатель. Через 3-4 минуты заглушите двигатель и снова осмотрите кромки сальников. Если ни на одной кромке вы не увидите блестящую пленку просачивающегося масла, то придется восстановить систему охлаждения, если она была демонтирована, надеть ремень на водяной насос, залить охлаждающую жидкость и погонять мотор с полчаса. Все это нужно для того, чтобы определить дефектный сальник и тут же заменить его, пока все снято.

Теперь попытайтесь найти заводские метки установки зубчатого ремня. У каждого двигателя они свои, но общие правила все же существуют. Прежде всего надо выставить коленчатый вал двигателя в положение верхней мертвой точки (ВМТ) первого цилиндра. У абсолютного большинства японских двигателей при этом шпонка на коленвале смотрит вверх. Но не у всех, у двигателя 4D-56 фирмы «Mitsubishi» шпонка может смотреть в сторону. К тому же нельзя поручиться, что это так у какого-нибудь нового двигателя. Кроме того, двигатели разных лет выпуска могут быть разными, хотя называются при этом одинаково; например, двигатель фирмы «Nissan» СА-18 (S) совершенно другой по сравнению с двигателем СА-18 (DE).

То же с «Toyota» IG-EU и IG-FE.

Серия V-образных двигателей «VZ» состоит из нескольких типов двигателей с разным объемом (1VZ, 2VZ и т.д.), но метки у всех одинаковые.

Разве что сальники и диаметр шеек коленвалов одинаковые, все остальное, даже блоки, — разное и без доработки не взаимозаменяемое. Да и с требуемой точностью этим способом коленвал не выставишь. Поэтому наденьте обратно нижнюю часть защитного кожуха (не прикручивая ее) и блок шкивов и после этого попытайтесь найти метки. Но бывают случаи, когда меток на кожухе нет или их не видно на блоке шкивов (они есть всегда, но часто при эксплуатации * автомобиля стираются, забиваются, т.е. уничтожаются). Тогда надо найти метку на зубчатом колесе коленвала, который, собственно, и вращает зубчатый ремень, и на лобовине. Если на блоке шкивов метка наносится краской или представляет собой небольшое углубление на ребре шкива, то на лобовине это какой-нибудь штырь или прилив, а на зубчатом колесе — сверление напротив зуба или треугольное углубление. Надо при этом иметь в виду следующее: метка положения ВМТ первого цилиндра нужна только для правильной установки ремня газораспределения. При установке любого поршня в положение ВМТ у большинства двигателей нельзя провернуть распредвал, так как клапаны упрутся в головки поршней. Это практически у всех современных двигателей. Распредвал можно провернуть только на +2 или на -2 зуба, а то и менее, — у дизельных двигателей и на +/- 5 зубов — у бензиновых (например, СА-18 DE). Если вы решите проверить это утверждение на практике, то, скорее всего, с дизельным двигателем ничего страшного не случится, т.к. клапаны встречаются с поршнем вертикально, и вы, уперев поршень в тарелку клапана, ничего не погнете. У бензиновых же двигателей, даже слегка уткнув поршнем в клапан, можно этот клапан погнуть. Ибо у этих двигателей клапаны встречаются с поршнем под углом, а штоки клапанов очень тонкие (6-7 мм). Японцы могут вообще не делать метку ВМТ, а наносить только метку для установки ремня, которая отстоит от положения ВМТ на несколько десятков градусов. На двигателе ЕА-82 фирмы «Subaru», например, есть метки ВМТ и метки установки ремня. В случае, если на кожухе нет никаких меток напротив блока шкивов, нет никакого штыря или метки снизу или сбоку от блока шкивов, надо, как уже говорилось, внимательно осмотреть зубчатое колесо. Если метки все равно нет, переходим к коробке передач. На ней, в том месте, под которым находится сцепление или гидромуфта (если КПП автоматическая), можно обнаружить лючок, который закрыт пластмассовой или резиновой заглушкой. Под этой заглушкой должен быть виден маховик коленвала (или гидромуфта) с нанесенными на нем метками. Такой способ нанесения меток используется на двигателях фирмы «Subaru» и «Honda», но нельзя поручиться, что он не использован на вашем двигателе производства других фирм — технический прогресс…

Но если на «Хондах» все сравнительно просто — метка ВМТ, градусы опережения зажигания и метка на распредвале — никаких проблем не возникает, то фирма «Subaru» на своих двигателях ЕА-82 и EJ-20 намудрила. Как найти метки на ЕА-82?

На шкивах кроме меток есть и стрелки. При нахождении шкивов в положении «1» (верхний рисунок) метка на блоке шкивов совпадет с «О» на кожухе, т.е. поршень первого цилиндра находится в положении ВМГГ. Чтобы не погнуть нечаянно, клапаны, ремень нужно устанавливать в положении «2», при этом следует пользоваться маленьким зеркалом.

На маховике есть метка «Т» и вокруг нее метки опережения зажигания: 10°, 20° и т.д. Но, выставив поршни в положение ВМТ первого цилиндра (метка «Т»), вы не получите совпадения меток распредвалов. Надо, найдя метку «Т», продолжать вращать коленчатый вал до тех пор, пока в окошке не появится метка «III» (примерно через 45° от ВМТ). Подведите маховик так, чтобы флажок на корпусе указывал только на среднюю риску метки «III».

Тогда вы увидите, что метки коленвалов одной половины двигателя совпали, а другой — нет. Когда провернете коленчатый вал точно на один оборот, увидите, что совпали метки распредвалов второй половины двигателя. Ремни так и устанавливаются: ловится метка «III» и устанавливается первый ремень газораспределения при совпадении меток одной головки (прорези на пластмассовом кожухе и метки на зубчатых колесах).

Ремень натягивается, после чего двигатель проворачивается на один оборот. Опять ловится метка «III» и устанавливается второй зубчатый ремень (при разбегании меток на кожухе и зубчатых колесах распредвалов второй половины двигателя). После этого натягивается второй ремень.

Все двигатели «Toyota» 1С, 2С, ЗС и т.д. в нижней части лобовины имеют иголку, которая в положении ВМТ первого цилиндра совпадает с вырезом (засечкой) на ободе блока шкивов. В этом же положении совпадают и все метки на зубчатых колесах (коленвала, ТНВД, распредвала). Ответом метки на зубчатом колесе распредвала служит левый верхний срез головки блока цилиндров.

У двигателя EJ-20 меток на всех зубчатых колесах столько, что трудно описать словами, но надеемся, вы все поймете из рисунка.

Ну а если все же никаких меток не видно, придется «ловить» ВМТ первого цилиндра с помощью индикаторной головки, щуп которой можно ввести через свечное отверстие (не забывайте, что ВМТ первого цилиндра у классических .рядных двигателей совпадает с ВМТ четвертого или шестого цилиндров). Если двигатель дизельный, то проще провернуть распредвал так, чтобы какой-нибудь клапан первого цилиндра был нажат. В этом случае при проворачивании коленвала вблизи ВМТ поршень упрется в клапан, и это легко почувствовать и, слегка проворачивая распредвал и коленвал туда-сюда, определить положение ВМТ первого цилиндра. На практике этого делать не приходится, т.к. если ремень целый, то можно свои метки поставить и дело с концом. Если ремень порван, то на дизельном двигателе придется снимать головку блока цилиндров, тогда, без головки, «поймать» ВМТ довольно просто. Сняв головку, нужно проверить все клапаны, не погнуты ли они, заново их притереть, выправить или заменить. Проверить нужно обязательно, хотя они могут при порыве ремня и не погнуться. Редко, но бывает, что коромысла, рычаги, распредвал — все разлетится, а клапаны вроде бы целые, но притирать их все равно надо.

Метка положения распредвала обычно находится легко, но на некоторые тонкости хотелось бы обратить внимание. Во-первых, если метки на лобовине не находятся, то вполне вероятно, что ответной меткой для зубчатого колеса является срез клапанной крышки. Это встречается на двигателях 1С, 2С, на старых двигателях серии «L» фирмы «Toyota» и некоторых других. Если на зубчатом колесе в спице есть дырка, то скорее всего — это метка, а ответом служит маленькое сверление напротив дырки в лобовине. Такие метки используются фирмой «Toyota». Если сверлений на лобовине три, то меткой обычно является среднее сверление в верхней части лобовины головки. Вместо сверления могут быть выдавлены стрелки или риски.

На некоторых двигателях меток (сверлений или треугольных стрелок) на ободе зубчатого колеса может быть несколько. У фирмы «Nissan» на двигателе Z18, например, на ободе три метки с обозначением 1, 2, 3. Само же колесо фиксируется на распредвале с помощью штифта (чтобы увидеть это, нужно открутить гайку) через отверстие в ступице зубчатого колеса. Этих отверстий у Z18 тоже три и обозначены они так же: 1, 2, 3, но штифт стоит только в одном, например, в отверстии 2. Значит, и метка с обозначением 2 на ободе колеса служит для установки распредвала. Когда отверстие для штифта в ступице будет разбито, штифт во время ремонта переместят в другое отверстие, например, 3, тогда при установке распредвала надо будет руководствоваться меткой с обозначением 3.

У некоторых фирм обозначений меток (1, 2, 3) нет, но на ободе стоят, например, две метки, а напротив них, в ступице, два отверстия. Штифт находится только в одном из них, следовательно, установочной меткой является метка напротив заштифтованного отверстия. Если у вас два распредвала и два зубчатых колеса, то обычно для каждого зубчатого колеса есть метка на лобовине. Хотя встречаются двигатели, у которых две метки на зубчатых колесах просто совмещаются, вернее, устанавливаются друг против друга. Но если вы не нашли метки для распредвала, ставьте свои до снятия старого ремня. Если же. ремень уже снят, своих меток вы почему-то не поставили, а родные метки не находятся, то следует поступить следующим образом. Если двигатель дизельный, то все просто: ставите распредвал так, как показано на рисунке (стр. 164), подводите поршень первого цилиндра в ВМТ и потихоньку проворачиваете вал туда-сюда. Обычно у него свободный ход около пяти зубьев. На середине этого свободного хода и будет находиться правильное положение распредвала, соответствующее ВМТ поршня первого цилиндра (клапаны упираются, ограничивая ход распредвала только пятью зубьями, в поршень четвертого цилиндра, который тоже находится в ВМТ). Точность установки распредвала этим способом такая же, как по меткам, это не раз проверено, небольшая ошибка в четверть или в половину зуба убирается при натяжке ремня, так как шаг его зубьев фиксированный. Более того, однажды пришел в ремонт дизельный двигатель, которому перед этим заменили зубчатый ремень. И владелец автомобиля попросил проверить, правильно ли это сделали, потому что тяга упала. Мы посмотрели и видим, что метка на распредвале на ползуба не совпадает. Туда перекинешь ремень — ползуба, сюда — снова ползуба. А правильно-то как будет? Вывели поршни первого и четвертого цилиндров в ВМТ и сняли ремень. После этого поставили мелом точку на одном зубе, т.е. пометили его (штатные метки в это время расходились на ползуба) и повернули колесо распредвала вправо до упора клапанов в поршень. В этом положении, точно напротив помеченного зуба, поставили мелом точку на лобовине. И, повернув колесо влево до упора, поставили на лобовине еще одну точку, напротив помеченного зуба. Таким образом, получили две точки на лобовине. Осталось только установить помеченный мелом зуб посередине, между этими двумя точками. Это и было правильное положение распредвала, что и подтвердилось после сборки: автомобиль поехал как надо. А штатная метка по-прежнему не совпадала на ползуба, но уже в другую сторону.

Если двигатель бензиновый, то описанным способом точно вал не установишь, у бензиновых двигателей существуют разные углы открытия-закрытия клапанов и свободный ход распредвала до упора клапанов в поршни довольно большой. Но если трамблер не снимался (а зачем его снимать при смене зубчатого ремня?), то найти правильное положение распредвала можно по искре.

На рисунке представлены метки модернизированного двигателя «Toyota 2L-T». У старых двигателей ответом на метки на шестерне распредвала служит левый ( а на рисунке -правый) срез головки блока. И вообще, у старых двигателей L, 2L, 3L все метки аналогичны меткам двигателя «Toyota» 1С, 2С и т.д.

Вал сначала установить приблизительно, потом вывернуть свечу первого цилиндра, включить зажигание, заземлить свечу и вращать вал. Щелкнет искра — вот вам и правильное положение. Наденьте ремень при этом положении распредвала и запустите двигатель. Если он запустится так же хорошо, как и до ремонта, и будет устойчиво работать, значит, зажигание, а следовательно и распредвал, выставлены правильно. При этом болты, которые крепят трамблер, расположены в своих прорезях симметрично. Если двигатель не запускается, отдайте болты крепления трамблера и проверните его в ту и Другую сторону. Если этот двигатель в каком-нибудь положении трамблера норовить запуститься, то значит, надо ремень на зубчатом колесе распредвала перекинуть на один зуб в ту сторону, так, чтобы двигатель норовил запуститься при среднем положении трамблера. Мы в своей практике вешаем на высоковольтный провод первого цилиндра датчик стробоскопа и, вращая двигатель стартером, смотрим, куда убежала метка на блоке шкивов. Прикидываем, сколько это будет градусов, далее считаем количество зубцов на зубчатом колесе распредвала, вычисляем, «сколько стоит» ошибка в один зуб, и устанавливаем ремень правильно.

Метки на ТНВД обычно всегда находятся, по крайней мере, до сих пор находились. Но возможна следующая ошибка. Однажды, при снятии ремня, автомеханик отвинтил с зубчатого колеса привода ТНВД ограничительную шайбу, (она была диаметром чуть больше зубчатого колеса и служила для того, чтобы ремень не соскакивал с этого зубчатого колеса). Снял для того, чтобы ремень легче было снимать и надевать. Шайба эта обычно крепится четырьмя болтиками и снять ее несложно, тем более, что без нее действительно ремень менять проще. Снял механик ремень и стал искать метки (нет, чтобы свои метки заранее поставить!). Все метки нашел, а метку на зубчатом колесе привода ТНВД, необходимую для того, чтобы этот ТНВД правильно выставить, найти не может. В конце концов, выставил ТНВД по методике, в этой же книге описанной, стал крепить на место снятую шайбу, и тут выяснилось, что злополучная метка находится на ней. И шайбу на место прикрутить можно было только одним образом. Между прочим, при неправильной установке методе на ТНВД исправный дизель, конечно, заведется, и машина даже поедет, но будет дымить и совершенно потеряет мощность, если получится поздний впрыск; если же получится ранний впрыск, то двигатель будет работать очень жестко, с лязгом. Дизельный двигатель «Toyota L», например, неплохо заводится даже при ошибке 180° (ему в свое время трубки перепутали). Но работает он так, словно компрессии у него совсем нет. При ошибке в 90° (это проверено на двигателе 2L), двигатель работает, в общем-то, даже прилично, но резвости у автомобиля нет никакой.

Перед снятием ремня надо ослабить крепления натяжного ролика, отжать этот ролик монтажкой и снова затянуть. У двигателей «Nissan» здесь могут встретиться головки болтов на 13, а отжать монтажкой ролик не удастся, так как он «сидит» на эксцентрике с внутренней пружиной.

Почти все двигатели этой фирмы имеют натяжитель, который легко можно снять (два болта М8), и который представляет собой маленький амортизатор со встроенной пружиной. Перед установкой натяжитель надо медленно сжать в тисках и вставить проволочку (диаметром 1,2-1,4 мм) в совпавшие отверстия на штоке и корпусе.

У этих двигателей надо ослабить крепление (ключом на 13) и шестигранником на 5 провернуть эксцентрик так, чтобы ролик как можно дальше отодвинулся от ремня, после чего снова затянуть гайку (болт). У некоторых двигателей фирмы «Mitsubishi» натяжной ролик может ослабляться изнутри лобовины, из-под впускного коллектора, что очень неудобно, нужно работать вдвоем: один откручивает гайку с помощью длинного удлинителя и кардана, а второй человек направляет головку.

На многих современных двигателях (VG-30, GG-73, 4G-63 и т.д.) перед снятием ремня надо снять амортизатор натяжного ролика. После этого ролик будет свободно болтаться. Если вы планируете устанавливать зубчатый ремень обратно (он, например, оказался еще в хорошем состоянии, а новый найти некогда), то запомните, как он стоит, чтобы потом не перевернуть его. Проверните двигатель и найдите маркировку. Она будет читаться или правильно, или вверх ногами, что в общем-то не важно. Важно, чтобы после обратной установки ремня она читалась точно так же.

Снятый зубчатый ремень, если его планируется еще использовать (а снимали его, например, для замены сальников лобовины) надо отмыть от масла и высушить. После этого мы его выворачиваем и перегибаем. Японские инструкции запрещают это делать, но только при этом варварском способе можно обнаружить трещины у основания зуба. Со свежим ремнем ничего не случится, если сильно его не перегибать (мы обычно перегибаем ремень радиусом от половины до одной трети радиуса самого маленького ролика или зубчатого колеса у данного двигателя), а старый сразу же лопнет у основания зуба, вернее, лопнет наружный тканевой корд, а это говорит о том, что ремень очень ненадежный и буквально в течение 2-3 месяцев у него срежутся зубья.

Когда ремень снят, надо обязательно проверить легкость вращения всех роликов. Осторожно, очень медленно прокрутите проверяемый ролик на один оборот. Если вы почувствуете, как внутри перекатываются шарики, ролик надо снять и набить в него свежей смазки (не более половины внутреннего объема подшипника). Если обнаружите хотя бы одно заедание или подклинивание, хорошо бы подшипник заменить. Теперь надо покачать каждый ролик. Люфта не должно ощущаться; если он есть, то подшипник надо заменить. Обрыв ремня и поломки в двигателе из-за какого-то подшипника? Гораздо дешевле его заменить. Если на поверхности любого ролика видны следы резины (такие пятна из грязи и резиновой пыли), которые легко счищаются с помощью плоской отвертки, значит, подшипник этого ролика подклинивал. Может быть, от «обилия» смазки внутри, а может быть уже пошел его износ: надо ролик разобрать, отмыть, осмотреть и, если не видно следов разрушения беговых дорожек подшипника, а сепаратор целый, без трещин, набить новую смазку и вновь собрать ролик, проверив затем, не заедает ли он. Примерно половина автомобилей японского производства пяти и более лет давности ходят с шумящими подшипниками, поэтому, как следует из опыта, при любом снятии зубчатого ремня в подшипниках всех роликов надо, по крайней мере, менять смазку. Быстрее всех (не считая натяжных подшипников приводных ремней и подшипников генератора, бесшумная работа которых в подержанных японских автомобилях скорее исключение) выходят из строя и начинают шуметь подшипники обводных роликов ремня газораспределения. Когда какой-нибудь наш клиент заказывает резиновый зубчатый ремень в Японии, ему обычно присылают ремень вместе с обводным и натяжными роликами.

Фирма «Nissan» для своего двигателя VG-30 рекомендует проверять натяжку ремня с помощью щупа. Натяжка считается нормальной, если щуп с трудом можно провести между натяжным роликом и тыльной частью резинового зубчатого ремня.