| 2.0 MT | 2.0 AT | 2.5 AT | |

| Кузов | |||

| Колея задних колёс, мм | 1575 | 1575 | 1575 |

| Колея передних колёс, мм | 1585 | 1585 | 1585 |

| Количество мест для сидения | 5 | 5 | 5 |

| Минимальный объём багажника, л | 489 | 489 | 489 |

| Грузоподъёмность, кг | 585 | 645 | 600 |

| Диаметр разворота, м | 12 | 12 | 12 |

| Снаряженная масса, кг | 1350 | 1330 | 1400 |

| Колёсная база, мм | 2830 | 2830 | 2830 |

| Усилитель руля | Электроусилитель | Электроусилитель | Электроусилитель |

| Длина, мм | 4870 | 4870 | 4870 |

| Ширина, мм | 1840 | 1840 | 1840 |

| Высота, мм | 1450 | 1450 | 1450 |

| Дорожный просвет, мм | 165 | 165 | 165 |

| Количество дверей | 4 | 4 | 4 |

| Объем бензобака, л | 62 | 62 | 62 |

| Допустимая полная масса, кг | 1935 | 1975 | 2000 |

|

Двигатель |

|||

| Тип двигателя | Бензиновый | Бензиновый | Бензиновый |

| Объем двигателя в литрах, л | 2 | 2 |

2. 5 5

|

| Рабочий объем, см3 | 1998 | 1998 | 2488 |

| Конфигурация | Рядный | Рядный | Рядный |

| Количество цилиндров | 4 | 4 | 4 |

| Количество клапанов на цилиндр | 4 | 4 | 4 |

| Диаметр цилиндра, мм | 83.5 | 83.5 | 89 |

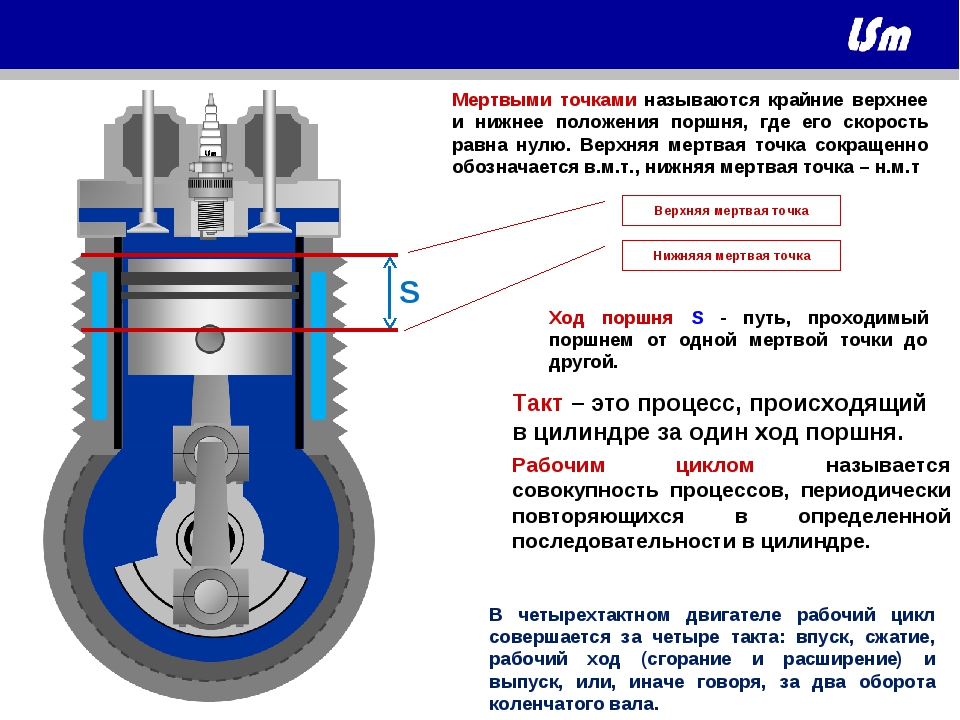

| Длина хода поршня, мм | 91.2 | 91.2 | 100 |

| Тип впуска | Непосредственный впрыск | Непосредственный впрыск | Непосредственный впрыск |

Максимальная мощность, л. с. с.

|

150 | 150 | 192 |

| Обороты максимальной мощности, мин., об./мин. | 6000 | 6000 | 5700 |

| Максимальный крутящий момент | 210 | 210 | 256 |

| Обороты макс. крут. момента, мин., об./мин. | 4000 | 4000 | 3250 |

| Рекомендуемое топливо | АИ-95 | АИ-95 | АИ-95 |

| Трансмиссия | |||

| Коробка передач | Механика | Автомат | Автомат |

| Количество передач | 6 | 6 | 6 |

| Привод | Передний | Передний | Передний |

| Ходовая часть | |||

| Передняя подвеска | Независимая, пружинная McPherson, со стабилизатором | Независимая, пружинная McPherson, со стабилизатором | Независимая, пружинная McPherson, со стабилизатором |

| Задняя подвеска | Независимая, пружинная, многорычажная, со стабилизатором | Независимая, пружинная, многорычажная, со стабилизатором | Независимая, пружинная, многорычажная, со стабилизатором |

| Диаметр переднего обода, дюймы | 17 | 17 | 17 |

| Ширина переднего обода, « | 7 | 7 | 7 |

| Ширина профиля передней шины, мм | 225 | 225 | 225 |

| Высота профиля передней шины, мм | 55 | 55 | 55 |

| Диаметр передней шины, дюймы | 17 | 17 | 17 |

| Диаметр расположения отверстий в диске (PCD), мм |

114. 3 3

|

114.3 | 114.3 |

| Количество передних крепёжных отверстий | 5 | 5 | 5 |

| Диаметр заднего обода, дюймы | 17 | 17 | 17 |

| Ширина заднего обода, « | 7 | 7 | 7 |

| Ширина профиля задней шины, мм | 225 | 225 | 225 |

| Высота профиля задней шины, мм | 55 | 55 | 55 |

| Диаметр задней шины, дюймы | 17 | 17 | 17 |

| Диаметр расположения отверстий в диске (PCD), мм |

114. 3 3

|

114.3 | 114.3 |

| Количество задних крепёжных отверстий | 5 | 5 | 5 |

| Тормозная система | |||

| Передние тормоза | Дисковые вентилируемые | Дисковые вентилируемые | Дисковые вентилируемые |

| Задние тормоза | Дисковые | Дисковые | Дисковые |

| Динамические характеристики и расход топлива | |||

| Максимальная скорость, км/ч | 208 | 209 | 223 |

| Время разгона до 100 км/ч, с |

9. 5 5

|

10.1 | 7.8 |

| Расход топлива в городе, л/100 км | 7.4 | 7.7 | 8.7 |

| Расход топлива на шоссе, л/100 км | 4.7 | 5 | 5.2 |

| Расход топлива в смешанном цикле, л/100 км | 5.7 | 6 | 6.5 |

| Объем бензобака, л | 62 | 62 | 62 |

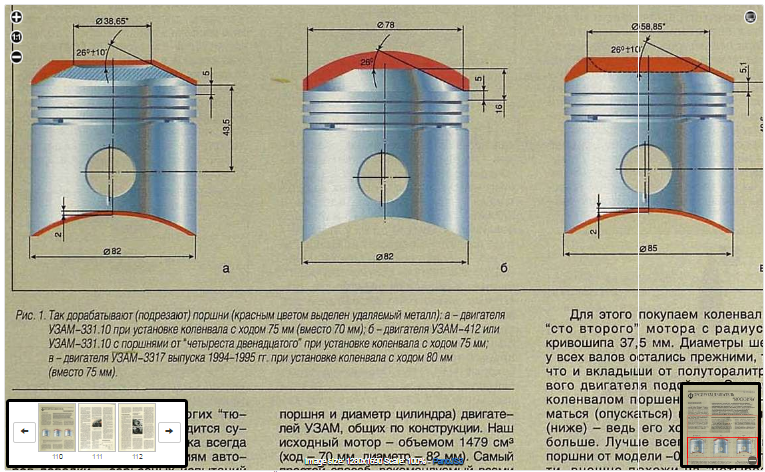

Короткий ход поршня

Рудольф Дизель родился 18 марта 1858 года в семье Теодора Дизеля и Элис Штробель — эмигрантов из Германии, осевших во Франции и владевших небольшой переплетной мастерской в Париже. С самого раннего детства у Рудольфа проявился интерес к разным машинам и механизмам: излюбленным времяпровождением умного, послушного, аккуратного и трудолюбивого мальчика было посещение парижского Музея искусств и ремесел.

С самого раннего детства у Рудольфа проявился интерес к разным машинам и механизмам: излюбленным времяпровождением умного, послушного, аккуратного и трудолюбивого мальчика было посещение парижского Музея искусств и ремесел.

В 1870 году началась Франко-прусская война, и из-за роста антинемецких настроений Дизелям пришлось перебраться в Англию, где вскоре они оказались в нищете. На семейном совете было принято решение отправить Рудольфа в Германию, в семью брата, любезно согласившуюся принять племянника. Дядя Дизеля был профессором и преподавал математику в Королевском земском училище, куда в 1871 году пристроил и Рудольфа, заметив у того склонность к технике, а уже в 1873-м юноша его успешно закончил, опередив по успеваемости всех остальных учеников.

Уже в 12 лет Рудольф испытывал склонность к технике

Иллюстрация: mandieselturbo.com

Затем Рудольф отправляется в Аугсбург, в Техническую школу, а через два года досрочно поступает в престижный Королевский баварский политехнический институт в Мюнхене. Во время учебы произошла судьбоносная для Дизеля встреча — его заметил один из преподавателей, профессор Карл фон Линде, помимо научной работы занимавшийся коммерцией, а именно созданием холодильного оборудования. В 1880 году, когда Дизель окончил институт, Линде пригласил его на работу в свою компанию на должность директора парижского филиала. В наше время Linde — одна из крупнейших и авторитетнейших в мире химических компаний, инжиниринговое подразделение которой занимается строительством «под ключ» крупнотоннажных химических производств, в том числе заводов по сжижению природного газа.

Во время учебы произошла судьбоносная для Дизеля встреча — его заметил один из преподавателей, профессор Карл фон Линде, помимо научной работы занимавшийся коммерцией, а именно созданием холодильного оборудования. В 1880 году, когда Дизель окончил институт, Линде пригласил его на работу в свою компанию на должность директора парижского филиала. В наше время Linde — одна из крупнейших и авторитетнейших в мире химических компаний, инжиниринговое подразделение которой занимается строительством «под ключ» крупнотоннажных химических производств, в том числе заводов по сжижению природного газа.

«Инженер все может»

Так ответил студент Рудольф Дизель на вопрос директора Высшей технической школы в Мюнхене профессора Бауэрфайнда о возможности создать двигатель внутреннего сгорания, способный заменить паровой. Теперь амбициозному молодому человеку предстояло доказать это на практике.

К концу XIX века в мире существовало множество поршневых двигателей, однако их КПД не превышал 10–12%, поскольку воспламенение горючей смеси в них производилось либо при помощи электричества, либо за счет тепла, идущего от стенок камеры сгорания. Однако уже в 1824 году французский инженер Сати Карнопредложил более перспективную схему работы двигателя. По его мнению, следовало «сперва сжать воздух насосом, затем пропустить его через вполне замкнутую топку, вводя туда маленькими порциями топливо при помощи приспособления, легко осуществимого; затем заставить воздух выполнять работу в цилиндре с поршнем или в любом другом расширяющемся сосуде и, наконец, выбросить его в атмосферу…». Эта схема, получившая наименование «цикла Карно», стала эталоном цикла теплового двигателя. Ее и попытался на практике реализовать Рудольф Дизель.

Однако уже в 1824 году французский инженер Сати Карнопредложил более перспективную схему работы двигателя. По его мнению, следовало «сперва сжать воздух насосом, затем пропустить его через вполне замкнутую топку, вводя туда маленькими порциями топливо при помощи приспособления, легко осуществимого; затем заставить воздух выполнять работу в цилиндре с поршнем или в любом другом расширяющемся сосуде и, наконец, выбросить его в атмосферу…». Эта схема, получившая наименование «цикла Карно», стала эталоном цикла теплового двигателя. Ее и попытался на практике реализовать Рудольф Дизель.

Забегая вперед, надо сказать, что у него это получилось не в полной мере: в дизелевском варианте в цилиндре сжималась не топливная смесь, а воздух, причем до запредельных для того времени значений.

Двенадцать лет проб и ошибок

А пока в течение десяти лет, с 1880-го по 1892-й, работая на фирме Линде, он постоянно занимался этим проектом, пытаясь найти такое рабочее тело, которое при соединении с топливом, создавало бы необходимую для воспламенения температуру. В его качестве последовательно использовались аммиак, уголь и бензин, но все было безрезультатно.

В его качестве последовательно использовались аммиак, уголь и бензин, но все было безрезультатно.

Помогла случайность. Использование воздуха в пневматической зажигалке для прикуривания сигар натолкнуло Рудольфа на мысль, что таким рабочим телом может стать сжатый воздух. «Не могу сказать, — писал позже изобретатель, — когда именно возникла у меня эта мысль. В неустанной погоне за целью, в итоге бесконечных расчетов родилась наконец идея, наполнившая меня огромной радостью: нужно вместо аммиака взять сжатый горячий воздух, впрыснуть в него распыленное топливо и одновременно со сгоранием расширить его так, чтобы возможно больше тепла использовать для полезной работы».

Основываясь на этом, Дизель разработал новую схему двигателя, в котором воздух должен был быть сжат с такой силой, чтобы при его соединении с топливом возникшая смесь воспламенилась до температуры 600–650 °С и в цилиндр начало поступать уже готовое для работы двигателя топливо.

Есть прототип!

В 1892 году Рудольф покидает компанию Линде и организовывает собственное предприятие, на котором в течение четырех лет изготавливает несколько опытных образцов. В том же году он получает свой первый патент № 67207 «Рабочий процесс и способ конструирования двигателя внутреннего сгорания для машин», которым закрепил за собой право собственности на «рациональный тепловой двигатель», и издает книгу, в которой дает теоретическое обоснование созданной им конструкции такого двигателя. «Моя идея, — писал он семье в Мюнхен, — настолько опережает все, что создано в данной области до сих пор, что можно смело сказать: я первый в этом новом и наиважнейшем разделе техники на нашем маленьком земном шарике! Я иду впереди лучших умов человечества по обе стороны океана!»

В том же году он получает свой первый патент № 67207 «Рабочий процесс и способ конструирования двигателя внутреннего сгорания для машин», которым закрепил за собой право собственности на «рациональный тепловой двигатель», и издает книгу, в которой дает теоретическое обоснование созданной им конструкции такого двигателя. «Моя идея, — писал он семье в Мюнхен, — настолько опережает все, что создано в данной области до сих пор, что можно смело сказать: я первый в этом новом и наиважнейшем разделе техники на нашем маленьком земном шарике! Я иду впереди лучших умов человечества по обе стороны океана!»

В 1897 году с третьей попытки ему наконец удалось построить готовый к практическому использованию прототип. Современники вспоминали, что это «был двигатель высотой три метра, который развивал 172 об/мин имел диаметр единственного цилиндра 250 мм, ход поршня 400 мм и мощность от 17,8 до 19,8 л. с., расходуя при этом 258 г нефти на 1 л. с. в час. Термический КПД был у него 26,2%, намного выше, чем имели паровые машины». Кроме того, двигатель Дизеля работал на дешевых видах топлива вроде керосина и не имел системы зажигания.

Кроме того, двигатель Дизеля работал на дешевых видах топлива вроде керосина и не имел системы зажигания.

Как удалось достичь такого очень высокого для того времени КПД? Главным образом за счет многократного увеличения давления сжатия с помощью специального компрессора — в двигателе англичанина Герберта Акройда-Стюарта, наиболее похожего по конструкции на дизелевский, оно равнялось шести атмосферам, а в устройстве Рудольфа достигало 36 атмосфер.

#image-kit_1496

В связи с этим неоднократно вставал вопрос: кто первый изобрел ДВС, Стюарт или Дизель? Известно, что основные признаки современного дизельного двигателя — непосредственный впрыск топлива (без применения сжатого воздуха) и компрессионное зажигание. В 1890 году Стюарт получил патент № 7146 «Усовершенствование в работе двигателей при помощи взрыва воспламеняемых паров или смеси газа с воздухом». Но этот патент был дан только на компрессионное зажигание, о применении сжатого воздуха для воспламенения смеси там речи не шло.

Спустя некоторое время Стюарт построил экспериментальный образец устройства, функционировавшего на бензине и проработавшего всего несколько часов. Дизель же патент на компрессионное зажигание получил только в 1892 году, но в отличие от Стюарта в его патент уже была включена идея о сжатом воздухе, которую позже, в 1897 году, он и воплотил. Так что если вести отсчет от идеи, то первенство в изобретении ДВС принадлежит, безусловно, Дизелю. А поскольку идею придумал он и он же построил реально работающий образец, то и сам двигатель стали называть по его фамилии. Топливо такого двигателя, состоит из керосиново-газойлевых фракций переработанной нефти и имеет высокую — 200–350 °С — температуру кипения, в дизельном двигателе оно самовоспламеняется при сильном сжатии. В бензиновом двигателе горючую смесь образуют бензин и воздух, она воспламеняется от искры зажигания.

Развитие изделия

Это был успех. На Всемирной выставке в Париже в 1900 году изделие Дизеля произвело фурор, началась массовая скупка лицензий на производство его двигателей. Однако в начале промышленного изготовления дизелевских двигателей возникли серьезные трудности: первые партии оказывались бракованными, часто ломались и выходили из строя, на многих заводах не было необходимого оборудования и рабочей силы нужной квалификации.

Однако в начале промышленного изготовления дизелевских двигателей возникли серьезные трудности: первые партии оказывались бракованными, часто ломались и выходили из строя, на многих заводах не было необходимого оборудования и рабочей силы нужной квалификации.

Постепенно болезни роста были преодолены, и двигатель Дизеля стал постепенно использоваться во многих сферах жизнедеятельности, связанных с техникой. А его изобретатель стал миллионером. Дизеля стали приглашать повсюду — во Францию, Швейцарию, Австрию, Бельгию, Россию, Америку… Особый интерес к нему был проявлен в России. Уже в 1898 году Людвиг Нобель, купив у Дизеля лицензию на двигатель, организовал его производство на своем заводе в Санкт-Петербурге (сейчас это известное на всю страну предприятие «Русский дизель»).

Устройство быстро завоевало популярность и стало использоваться всюду — на электростанциях, водонапорном оборудовании, с его помощью освещались крупные магазины и центральные улицы Санкт-Петербурга и других известных городов Российской империи.

Велись работы по его модификации. Известный русский инженер Вадим Аршаулов создал так называемый русский дизель, который, в отличие от своего прототипа, работал на нефти, а не на керосине, и имел топливный насос высокого давления, работавший от сжатого в цилиндре воздуха. На Путиловском заводе инженер Густав Тринклер построил «Тринклер-мотор», который отличался от дизелевского варианта тем, что не имел воздушного компрессора для накачки воздуха, его роль играла гидравлическая система для нагнетания и впрыска топлива.

Дизеля наконец-таки признали и на родине: сам кайзер Вильгельм II вручил ему диплом о присвоении почетного звания доктора-инженера и пригласил в оборонные проекты. Занялся Дизель и совершенствованием конструкции реверсивного судового четырехтактного мотора и созданием двигателя для грузовых автомобилей.

Закат

Дизель жил на широкую ногу. Построил в Мюнхене дворец стоимостью 900 тысяч марок, покупал нефтяные участки в Баварии, где, как выяснялось потом, не было нефти, широко и необдуманно спекулировал акциями, вкладывал деньги в католические лотереи. В итоге финансовые дела стали настолько плохи, что, как пишут его биографы, «пришлось рассчитать почти всю прислугу и заложить дом».

В итоге финансовые дела стали настолько плохи, что, как пишут его биографы, «пришлось рассчитать почти всю прислугу и заложить дом».

Нервы Дизеля были издерганы постоянными нападками недоброжелателей и конкурентов, среди которых были как малоизвестные инженеры, так и могущественные люди вроде угольных и нефтяных магнатов, постоянно таскавшие его по судам по обвинениям в плагиате и других неблаговидных поступках.

Характерный пример — намерение его ярого противника профессора Людерса издать книгу под названием «Миф Дизеля», пытаясь доказать, что ничего нового в его изобретении нет, поскольку основа работы его двигателя была известна и раньше, а сам Дизель присвоил себе чужие заслуги.

Третьи вспоминали «нобелевскую» историю: незадолго до своей смерти, изобретатель обратился с письмом к председателю Нобелевского комитета Эммануилу Нобелю, в котором намекал на возможность получения Нобелевской премии за свое изобретение, рассчитывая, таким образом, поправить свои финансовые дела и заодно напомнив всем о себе. Но тот отказал. И это ввергло Дизеля в пучину черной депрессии.

Но тот отказал. И это ввергло Дизеля в пучину черной депрессии.

К лету 1913 года Дизель стал полным банкротом и, по всей видимости, не видя другого выхода, решился на самоубийство. На это указывает его странное поведение: сначала он вместе с женой объехал всю Европу, как будто прощаясь с ней. Когда он погиб, его жена вспомнила странную фразу, которую он как-то обронил: «Мы можем попрощаться с этими местами. Больше мы их никогда не увидим». Затем он поехал в Баварские Альпы, где участвовал в опасных горных путешествиях и рискованных мероприятиях.

29 сентября 1913 года, в Антверпене 55-летний Рудольф Дизель и еще двое его друзей сели на паром «Дрезден», идущий в Англию, где он собирался работать инженером-консультантом на одном из двигателестроительных заводов. И ночью пропал. А через десять дней в Северном море рыбаки выловили труп. В одежде были найдены некоторые личные вещи, и сын Дизеля подтвердил, что они принадлежали его отцу.

Особенности работы двигателя нового Chevrolet Tahoe, система отключения половины двигателя

Chevrolet Tahoe остается сегодня одним из немногих «настоящих» американских автомобилей, верным традициям рамной конструкции кузова и двигателю большого объема. Такой двигатель в любой момент и на любой скорости готов к ускорению и безопасному маневрированию. Благодаря огромному крутящему моменту, старт с места и дополнительный разгон на скоростях выше 100 км/час происходят моментально, с захватывающей дух динамикой.

Такой двигатель в любой момент и на любой скорости готов к ускорению и безопасному маневрированию. Благодаря огромному крутящему моменту, старт с места и дополнительный разгон на скоростях выше 100 км/час происходят моментально, с захватывающей дух динамикой.

Оборотной стороной универсальности и запаса мощности является расход топлива. И здесь Шевроле Тахо (2015 год выпуска) предлагает великолепное инженерное решение, позволяющее его владельцам иметь под капотом практически два двигателя разного объема — 6.2 или 3.1 литра.

Отключение половины двигателя по технологии AFM

Не случайно технология, которая сегодня называется Active Fuel Management, первоначально была разработана под как «Displacement on Demand» — «рабочий объем двигателя по требованию». Эта технология является эксклюзивной разработкой General Motors. Идея ее заключается в том, что отключается половина двигателя (цилиндры 1, 4, 6 и 7 для V8) и 6-литровый двигатель превращается в 3-литровый, позволяя экономить до 15% топлива.

Обратное включение происходит также мгновенно, чтобы не было никаких неудобств при маневрировании или перестроениях. Таким образом, вместо того, чтобы делать двигатели маленького рабочего объема с высокими оборотами и «выжимать» из них повышенные мощностные характеристики, Tahoe пошел по пути революционного совершенствования проверенной конструкции. В результате не только понижен расход топлива и уменьшены выбросы вредных веществ в атмосферу, но и увеличивается ресурс двигателя и его неприхотливость к качеству бензина.

Технология «Displacement on Demand» родилась первоначально как ответ на запрос о безопасности. В отдаленных районах пустынь Техаса и других южных штатов Америки есть дороги, проходящие сотни километров без населенных пунктов. В таких местах потеря охлаждающей жидкости двигателя (в результате поломки или ДТП) опасна в прямом смысле этого слова. Большой же двигатель, с использованием Active Fuel Management позволял включить специальный экономичный режим, при этом отключенные цилиндры работали на дополнительное охлаждение силового агрегата.

Сегодня технология Active Fuel Management является основой великолепных показателей топливной экономичности Chevrolet Tahoe без каких-либо компромиссов по мощности или динамике. Широкое распространение на автомобилях GM она получила только в последние годы благодаря развитию прецизионных технических решений элементов двигателя и появлению быстродействующих компьютеров.

Какие обороты двигателя убьют его быстрее всего — Российская газета

Вопрос о том, какие обороты двигателя предпочтительнее поддерживать для увеличения его ресурса — один из достаточно часто обсуждаемых и соответственно — спорных. Водители подчас высказывают диаметрально противоположные мнения, а истина, как водится, находится где-то посередине.

Разберем сначала вопрос о регулярной езде на высоких оборотах, когда стрелку тахометра то и дело загоняют к его красной зоне.

Сторонники такого подхода аргументируют данную манеру езды тем, что дают таким образом мотору «прочихаться». В результате, если есть проблема «плавающих» оборотов на холостом ходу, то она может уйти, свечи очищаются от нагара, становится проще запускать двигатель в мороз и даже снижается расход топлива.

В результате, если есть проблема «плавающих» оборотов на холостом ходу, то она может уйти, свечи очищаются от нагара, становится проще запускать двигатель в мороз и даже снижается расход топлива.

Многое из сказанного действительно верно. Мы добавим к этим аргументам еще и то, что длительная, около часа, езда на высоких оборотах помогает избавиться от конденсированной влаги в картере двигателя, которая, как известно, смешивается с моторным маслом и ухудшает смазочные свойства последнего. После часовой «прожарки» — езде на высоких оборотах — влага выпаривается из лубриканта и смазочные процессы заметно улучшаются.

Теперь вопрос — в каких режимах следует гонять мотор на высоких оборотах, чтобы не спровоцировать технические проблемы. Во-первых, точно не следует делать это на запаркованной машине и во время остановок. Как минимум «лечебного» эффекта не произойдет, поскольку нагрузка на элементы мотора и трансмиссии по факту будет не велика. Вместо этого нужно дождаться теплой и сухой погоды, выехать на шоссе, разогнать автомобиль примерно до 100 км/ч, включить пониженную передачу (например, третью) и поддерживать обороты чуть выше 5000 в минуту от получаса до часа.

Как часто следует производить такую прожарку? Эксперты рекомендуют делать это примерно каждые 5 тыс. километров пробега, особенно если автомобиль и его расходники (прежде всего свечи) уже не новые и пробег составил больше 30 000 км.

А вот выполнять «прожарку» на регулярной основе (например, каждую неделю) не рекомендуется. Дело в том, при постоянной езде на высоких оборотах серьезно возрастают нагрузки на двигатель, коробку передач, шасси и прочие элементы автомобиля. В частности, у мотора почти наверняка увеличится расход масла на угар. А если в радиатор залит не новый или не очень качественный антифриз, а соты радиатора забиты, то двигатель может и вовсе закипеть. Более того, увеличение температурного режима из-за работы на высоких оборотах в ряде случаев (например, когда имеются неполадки в системе охлаждения) может даже спровоцировать пожар.

В то же время существуют и такие водители, которые ездят исключительно на низких оборотах, считая, что таким образом они берегут мотор и добиваются максимальной экономии топлива. Речь идет о манере езды «внатяг», когда автомобиль двигается на более высокой передаче, чем требует дорожная ситуация.

Речь идет о манере езды «внатяг», когда автомобиль двигается на более высокой передаче, чем требует дорожная ситуация.

К сожалению, такая практика не менее вредна для силового агрегата, чем его постоянная раскрута до отсечки. В таком случае в двигателе нередко возникают ощутимые вибрации — следствие детонации, которая разрушает подшипники и валы двигателя, элементы коробки передач и сцепления. Повышенному износу подвергаются также поршни, вкладыши коленвала, растягивается цепь ГРМ, а в камерах сгорания стремительно образуется нагар.

Кроме того, у двигателя, работающего на малых оборотах, существенно снижается давление в системе смазки, что грозит протиранием антифрикционного слоя на вкладышах коленвала и на поршнях. Если вовремя не остановиться в своей «экономии», поршни со временем начнут буквально болтаться в цилиндрах, что приблизит капитальный ремонт двигателя.

Кроме того, практикуя езду на пониженных оборотах, вы тем самым способствуете недозарядке аккумулятора. Страдает также и механическая коробка передач, где смазка шестерен происходит разбрызгиванием. В трансмиссии наступает масляное голодание, что ведет к повреждениям подшипники валов. И, наконец, регулярная езда на низких оборотах приводит к тому, что двигатель закоксовывается — забивается отложениями и в итоге теряет в тяге.

В трансмиссии наступает масляное голодание, что ведет к повреждениям подшипники валов. И, наконец, регулярная езда на низких оборотах приводит к тому, что двигатель закоксовывается — забивается отложениями и в итоге теряет в тяге.

Отсюда вывод: выбирайте «золотую середину» и старайтесь поддерживать средние обороты двигателя, что для большинства автомобилей — в районе 2,5 — 4 тыс. оборотов в минуту и при этом время от времени практикуйте «прожарку»: выжигайте нагар в камерах сгорания, катализаторе и на свечах, выезжая на трассу и повышая обороты как минимум на полчаса-час примерно до 5 тыс. Такая практика продлит жизнь силовому агрегату, системе выпуска и трансмиссии.

Как выходец из СССР Николай Школьник изобрел самый мощный в мире двигатель

«Газета.Ru» пообщалась с создателями самого мощного в мире двигателя внутреннего сгорания. Как увеличить в разы КПД мотора, в чем отличие нового агрегата от известных роторных двигателей и в чем преимущество советского образования перед американским — в материале отдела науки.

Выходец из СССР, живущий в США, вместе с сыном изобрел, запатентовал и испытал самый мощный и эффективный в мире двигатель внутреннего сгорания. Новый мотор будет в разы превосходить существующие по КПД и уступать по массе.

В 1975 году вскоре после окончания Киевского политехнического института молодой физик Николай Школьник уехал в США, где получил научную степень и стал физиком-теоретиком — его интересовали приложения, связанные с общей и специальной теорией относительности. Поработав в области ядерной физики, молодой ученый открыл в США две компании: одну — занимающуюся программным обеспечением, вторую – разрабатывающую шагающие роботы. Позже он на десять лет занялся консультированием проблемных компаний, занимающихся техническими инновациями.

Однако как инженера Школьника постоянно волновал один вопрос — почему современные автомобильные моторы такие неэкономичные?

И действительно, несмотря на то что поршневой двигатель внутреннего сгорания человечество совершенствует уже полтора века,

КПД бензиновых моторов сегодня не превышает 25%, дизельных — порядка 40%.

Между тем сын Школьника Александр поступил в MIT и получил степень доктора в области компьютерных наук, стал специалистом в области оптимизации систем. Думая над увеличением КПД двигателя, Николай Школьник разработал собственный термодинамический цикл работы двигателя HEHC (High-efficiency hybrid cycle), который стал ключевым этапом в реализации его мечты.

«Последний раз такое происходило в 1892 году, когда Рудольф Дизель предложил новый цикл и создал свой двигатель», — пояснил в интервью «Газете.Ru» Школьник-младший.

Изобретатели остановились на роторном двигателе, принцип которого был предложен в середине XX века немецким изобретателем Феликсом Ванкелем. Идея роторного двигателя проста. В отличие от обычных поршневых моторов, в которых много вращающихся и движущихся частей, снижающих КПД, роторный двигатель Ванкеля имеет овальную камеру и вращающийся внутри нее треугольный ротор, который своим движением образует в камере различные участки, где происходит впуск, сжатие, сгорание и выпуск топлива.

close

100%

Плюсы двигателя — мощность, компактность, отсутствие вибраций. Однако, несмотря на более высокий КПД и высокие динамические характеристики, роторные двигатели за полвека не нашли широкого применения в технике. Одним из немногих примеров серийной установки стало их использование на автомобилях Mazda RX.

Одним из немногих примеров серийной установки стало их использование на автомобилях Mazda RX.

Слабыми местами таких моторов являлись ненадежность, связанная с низкой износостойкостью уплотнителей, благодаря которым ротор плотно примыкает к стенкам камеры, и низкая экологичность.

Уже работая в фирме LiquidPiston, основателями которой они стали, Школьники создали свою, абсолютно новую реинкарнацию идеи роторных моторов. Принципиальным в ней было то, что в двигателе Школьников не камера,

а ротор напоминает по форме орех, который вращается в треугольной камере.

Это позволило решить ряд непреодолимых проблем двигателя Ванкеля. Например, пресловутые уплотнители теперь можно делать из железа и крепить их неподвижно к стенкам камеры. При этом масло подводится прямо к ним, в то время как раньше оно добавлялось в сам воздух и, сгорая, создавало грязный выхлоп, а смазывало плохо.

Кроме того, при работе двигателя Школьников происходит так называемое изохорное горение топлива, то есть горение при постоянном объеме, что увеличивает КПД мотора.

Изобретатели создали один за другим пять моделей принципиально нового мотора, последняя из которых в июне была впервые протестирована — ее поставили на спортивный карт. Испытания оправдали все ожидания.

Миниатюрный двигатель размером со смартфон, массой менее 2 кг имеет мощность всего 3 л.с. Двигатель высокооборотистый, работает на частоте 10 тыс. об./мин., но может достигать и 14 тыс. КПД мотора составляет 20%. Это много, учитывая, что обычный поршневой мотор такого же объема в 23 «кубика» имел бы КПД лишь 12%, а поршневой мотор такой же массы дал бы всего 1 л.с.

Но главное, КПД таких моторов резко растет при увеличении их объемов.

Так, следующий двигатель Школьников будет дизельным мотором мощностью 40 л. с., при этом его КПД составит уже 45%, а это выше, чем эффективность лучших дизелей современных грузовиков.

с., при этом его КПД составит уже 45%, а это выше, чем эффективность лучших дизелей современных грузовиков.

Весить он будет всего 13 кг, притом что его поршневые аналоги такой же мощности сегодня весят под 200 кг.

Этот мотор уже планируется ставить на генератор, который будет вращать колеса дизель-электрического автомобиля. «Если же мы построим еще больший двигатель, мы можем достичь КПД в 60%», — поясняет Школьник.

В перспективе компактные, оборотистые и мощные моторы Школьников планируется использовать там, где эти свойства особенно важны — при конструировании легких дронов, ручных бензопил, газонокосилок и электрогенераторов.

Пока мотор гоняли 15 часов, однако по нормативам, чтобы пойти в производство, он должен отработать непрерывно 50 часов. При этом для автомобильной промышленности требуется надежность мотора на 100 тыс. миль пробега, что пока остается мечтой, признают конструкторы.

«Это самый экономичный, мощный двигатель не только среди роторных, но и всех двигателей внутреннего сгорания.

Это показывают наши измерения, а то, что мы получим на более крупных моторах, мы уже смоделировали на компьютерах», — радуется Школьник-младший.

То, что озвученные цифры — не фантазии изобретателей, подтверждает серьезность намерений инвесторов. Сегодня в стартап уже вложено $18 млн венчурных инвестиций, $1 млн которых дало американское агентство передовых разработок DARPA.

Интерес военных тут понятен. Дело в том, что военными США в авиации применяется в основном топливо JP-8. И военные хотят, чтобы вообще вся армейская техника работала на этом виде топлива, на котором, кстати, могут работать и дизельные моторы.

Но современные дизельные двигатели громоздки, поэтому DARPA так активно присматривается к разработке Школьников.

Александр считает, что создать столь революционный двигатель помогло отчасти образование, которое получил его отец еще в СССР. «Он думает по-другому, не так, как обычный инженер в США. Его фантазия ограничена только физикой. Если физика говорит — что-то возможно, то он верит, что это так, и лишь думает, как это можно сделать», — добавил Александр.

«Он думает по-другому, не так, как обычный инженер в США. Его фантазия ограничена только физикой. Если физика говорит — что-то возможно, то он верит, что это так, и лишь думает, как это можно сделать», — добавил Александр.

Сам Николай Школьник по-своему рассказывает об истории своего успеха и преимуществах советского образования.

«В США я переживал, что, имея специальность «машиностроение», я не буду иметь достаточного бэкграунда по физике и, особенно, математике.

Эти опасения оказались напрасными благодаря превосходной подготовке, которую я получил в советской школе.

Эта солидная образовательная подготовка до сих пор помогает мне здесь в нашей работе с новым роторным двигателем. С моей точки зрения, есть два больших отличия между американскими инженерами и получившими образование в России. Во-первых, американские инженеры невероятно эффективны в том, что они делают. Обычно требуется два-три русских инженера, чтобы заменить одного американского. Однако русские имеют более широкий взгляд на вещи (связанный с образованием, по крайней мере в мое время) и способность достигать целей с минимумом ресурсов, что называется, на коленке», — поделился размышлениями Николай Школьник.

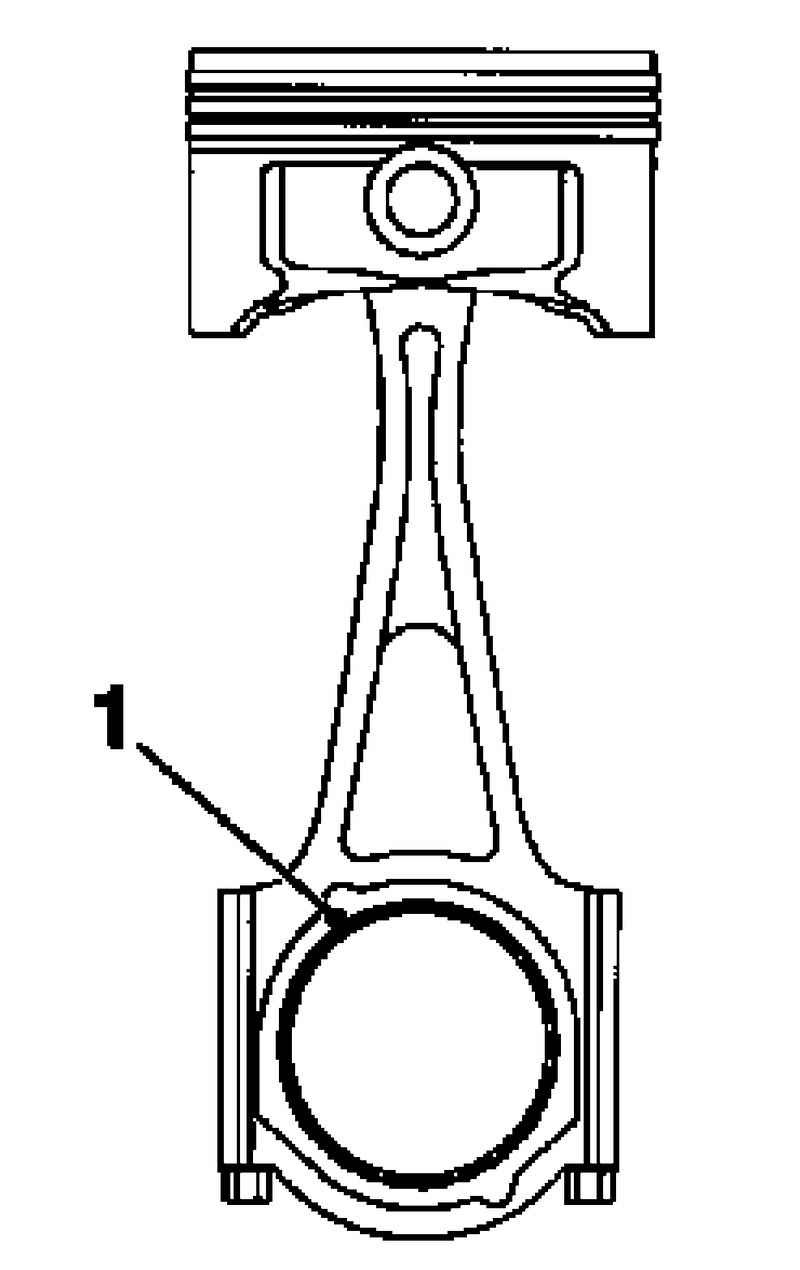

ПОРШНЕВОЕ КОЛЬЦО | Yenmak Engine Parts

ПОРШНЕВОЕ КОЛЬЦО

Кольца являются основными элементами, обеспечивающими герметичность, в то время как между картером и камерой сгорания происходят процессы вакуума, сжатия, взрыва и зачистки. Кроме того, они выполняют задачу передачи высокой температуры, вызванной сгоранием, в цилиндр и охлаждающую жидкость. Верхнее компресионное кольцо находится под воздействием температуры 315° C и самого высокого давления газа и выполняет самую высокую функцию герметизации. Кольцо среднего канала подвергается более низким давлениям. С другой стороны, маслосъемные кольца соскабливают со стенок цилиндра в картер избыточное масло.Таким образом, предотвращается чрезмерное попадание масла и сжигание масла в камере сгорания.

Количество колец, установленных на поршне, может варьироваться в зависимости от типа, оборотов и мощности двигателя. Использование 3, 4 и 5-кольцевых поршней двигателей является распространенным явлением. Используемые кольца могут иметь различные особенности формы. Кроме того, могут отличаться покрытия колец как и характеристики их формы. Свойства покрытия колец имеют большое значение с точки зрения износа и теплопередачи и, следовательно, срока службы. Обычно используются хромовые, хромокерамические, фосфатные и молибденовые покрытия.

Используемые кольца могут иметь различные особенности формы. Кроме того, могут отличаться покрытия колец как и характеристики их формы. Свойства покрытия колец имеют большое значение с точки зрения износа и теплопередачи и, следовательно, срока службы. Обычно используются хромовые, хромокерамические, фосфатные и молибденовые покрытия.

Для выполнения своих функций поршневые кольца могут быть изготовлены из разных материалов. Эти материалы обобщены как чугун и сталь. Поршни, изготовленные из чугуна, используются с 1900-х годов, а использование стальных колецначалось с 1980-х годов. Кольцаполучают обработкой либо чугунного материала, либо стальных пластин, изготовленных с точными размерами.

При сравнении с чугунными материалами, стальные материалы с точки зрения растягивающего напряжения и модуля упругостиимеют лучшие структурные свойства. Кроме того, высокая усталостная прочность и термическое сопротивление сталей являются важным преимуществом. Покрытие играет важную роль в повышении износостойкости стальных колец, и для этой цели используются нитридные, плазменные и хромовые покрытия.

самый совершенный V6 в истории INFINITI

Гонконг – Infiniti представляет легкий и компактный битурбированный двигатель V6 объемом 3,0 л. Это самый технологичный и современный V6 за всю историю компании: приемистый, экономичный и мощный.

3,0-литровый битурбированный V6 входит в совершенно новое семейство эксклюзивных двигателей VR Infiniti. Эта серия моторов является свидетельством технического совершенства Infiniti в производстве моторов. Уровень выходной мощности и крутящего момента нового мотора превосходит показатели всех предшествующих силовых агрегатов Infiniti такого типа.

Двигатель будет представлен на рынках в двух вариантах мощности – 300 л.с. или 400 л.с., причем европейским и российским покупателям будет доступна только самая мощная версия.

Самый технологичный двигатель V6 в истории Infiniti

Отличительными чертами нового мотора семейства VR является захватывающее сочетание приемистости, экономичности и динамики. Двигатели VR предназначены для использования в новейших моделях Infiniti, которые были созданы с учетом потребностей клиентов на всех мировых рынках. Это в очередной раз подчеркивает глобальный подход бренда.

Двигатели VR предназначены для использования в новейших моделях Infiniti, которые были созданы с учетом потребностей клиентов на всех мировых рынках. Это в очередной раз подчеркивает глобальный подход бренда.

Создавая новейший битурбированный V6, компания смогла опереться на богатый опыт разработки шестицилиндровых силовых агрегатов. Двигатели V6 из предыдущего семейства VQ устанавливались на автомобили Infiniti с 1994 года и были отмечены множеством наград.

На протяжении 14 лет, с 1995 по 2008 год, двигатели VQ входили в топ-10 лучших двигателей по версии журнала Ward Auto.

Новые технологии – залог лучшей в классе выходной мощности и экономичности

Более мощная версия развивает 400 л.с. (298 кВт) при 6400 об/мин и 475 Н·м при 1600-5200 об/мин. Менее мощная — достигает максимальной мощности в 300 л.с. при 6400 об/мин, а крутящий момент 400 Н·м доступен в диапазоне от 1600 до 5200 об/мин.

Ряд современных технологий позволил инженерам Infiniti добиться впечатляющих показателей. Одно из инновационных решений – улучшенная система управления газораспределением (Advanced timing control), которая повышает скорость отклика двигателя, позволяя автомобилю быстрее реагировать на действия водителя.

Одно из инновационных решений – улучшенная система управления газораспределением (Advanced timing control), которая повышает скорость отклика двигателя, позволяя автомобилю быстрее реагировать на действия водителя.

Что такое поршень и для чего он нужен

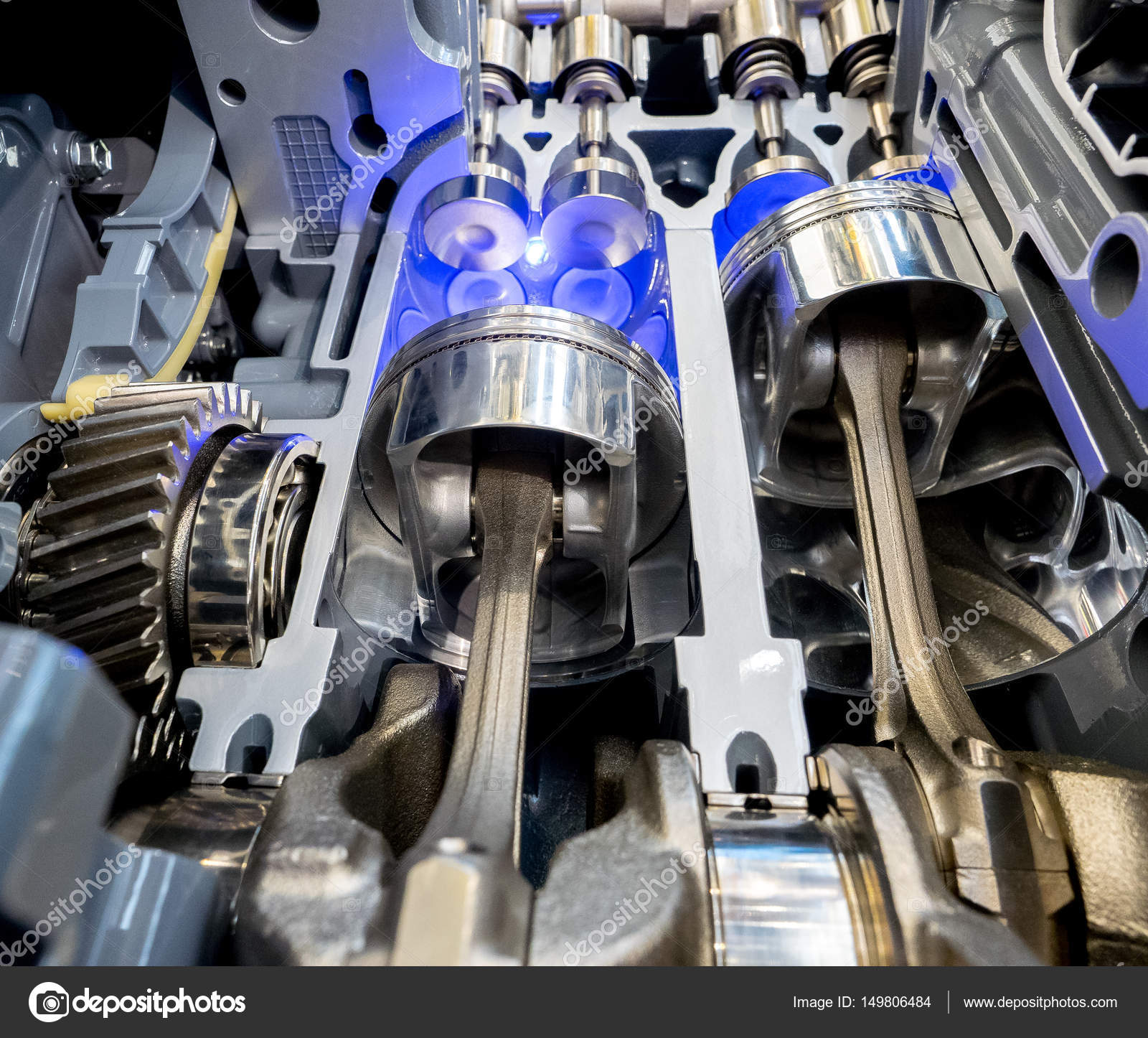

Поршень лежит в основе поршневого двигателя. Он состоит из движущейся круглой металлической части с поршневыми кольцами для обеспечения герметичного уплотнения после установки внутри цилиндра двигателя. Поршень прикреплен через поршневой / поршневой палец к шатуну, который, в свою очередь, соединен с коленчатым валом.

В четырехтактных (бензиновых и дизельных) двигателях автомобилей процесс впуска, сжатия, сгорания и выпуска происходит над поршнем в головке блока цилиндров, что заставляет поршень двигаться вверх и вниз (или внутрь и наружу в плоском двигателе. ) внутри цилиндра, что приводит к проворачиванию коленчатого вала.

Из чего сделан поршень?

Компоненты двигателя должны быть износостойкими для долговечности и легкими для повышения эффективности.

В результате поршни обычно изготавливаются из алюминиевого сплава, но поршневые кольца (обычно состоящие сверху вниз, компрессионное кольцо, грязесъемное кольцо и масляное кольцо) изготавливаются из чугуна или стали.

Масляное кольцо вытирает масло со стенок цилиндра при движении поршня, но со временем оно и другие кольца могут изнашиваться, позволяя маслу из картера попасть в камеру сгорания.

Чрезмерный расход масла и белый дым из выхлопных труб указывают на износ поршневых колец.

Двигатели внутреннего сгорания могут работать с одним цилиндром и, следовательно, с одним поршнем (мотоциклы и бензиновые газонокосилки) или с 12 двигателями, но у большинства автомобилей их четыре или шесть.

Радиальные двигатели, обычно используемые в винтовых самолетах, имеют нечетное количество цилиндров и поршней для более плавной работы.

Поршни также используются в двигателях внешнего сгорания, также известных как паровые двигатели, где вода нагревается в котле, а образующийся пар используется для приведения в движение пары поршней (обычно) во внешних цилиндрах, которые затем приводят в движение колеса. Роторные двигатели не имеют цилиндров или поршней.

Роторные двигатели не имеют цилиндров или поршней.

Основы работы поршневого двигателя

Многие люди всю свою жизнь водят машину, даже не понимая, как работают машины. У этих знаний есть много преимуществ. Курсы обучения водителей отлично подходят для обучения людей правилам дорожного движения, но многие из них даже не охватывают основы механики.

Большинство автомобилей на дорогах сегодня имеют двигатели внутреннего сгорания.Это тип поршневого двигателя, в котором поршни используются для преобразования давления в движение. Хотя это может показаться сложным, самый простой способ понять ваш двигатель — это изучить различные части и то, что они делают во время этих циклов.

Преимущества понимания вашего двигателя Есть много причин иметь фундаментальное представление о том, как работает двигатель вашего автомобиля. Во-первых, это даст вам преимущество при покупке автомобиля, потому что вы сможете сравнивать разные автомобили в зависимости от того, что находится под капотом. Когда у вас есть собственный автомобиль, знание двигателя поможет облегчить обслуживание автомобиля и устранение механических неисправностей.

Когда у вас есть собственный автомобиль, знание двигателя поможет облегчить обслуживание автомобиля и устранение механических неисправностей.

Точно так же, если вам когда-нибудь понадобится сдать автомобиль в ремонт, знакомство с двигателем поможет вам понять, какие работы необходимо выполнить и почему. Вы также можете определить, действительно ли в некоторых предлагаемых ремонтах нет необходимости.

Основные компоненты двигателя внутреннего сгорания В основе двигателя автомобиля лежат цилиндры.У большинства машин их четыре, шесть или восемь штук. Внутри каждого цилиндра находится поршень, который скользит вверх и вниз и при этом вращает коленчатый вал, прикрепленный к коробке передач, которая, в свою очередь, приводит в движение колеса автомобиля. Цилиндры также оснащены клапанами, которые впускают воздух и топливо и позволяют выходить выхлопным газам. Топливо внутри двигателя воспламеняется свечами зажигания, и это сгорание приводит в движение поршни.

Двигатели внутреннего сгорания, которыми оснащены многие современные легковые и грузовые автомобили, обычно работают по четырехтактному циклу, и эти четыре стадии — это впуск, сжатие, сгорание и выпуск.Поскольку в автомобилях обычно есть по крайней мере четыре цилиндра, которые запускаются последовательно, цилиндры всегда проходят разные стадии цикла, а это означает, что всегда есть поршень, приводящий в движение коленчатый вал.

- Цикл впуска : Во время цикла впуска впускной клапан цилиндра открывается, когда поршень движется вниз по цилиндру, и вакуум, создаваемый движениями поршня вниз, всасывает воздух и топливо в камеру сгорания цилиндра.

- Цикл сжатия : Как только поршень достигает дна цилиндра, впускной клапан закрывается и сжимает воздух и топливо внутри камеры сгорания.

- Цикл сгорания : Поршни всегда движутся вверх и вниз, поскольку поршень движется вверх, он сжимает воздух и топливо в камере сгорания.

Как только это происходит, свеча зажигания используется для воспламенения топлива и воздуха, и в результате взрыв толкает поршень обратно вниз.

Как только это происходит, свеча зажигания используется для воспламенения топлива и воздуха, и в результате взрыв толкает поршень обратно вниз. - Выпускной цикл : Во время последней стадии цикла выпускной клапан открывается, когда поршень достигает дна цилиндра, и оставшееся топливо и воздух выпускаются из камеры сгорания.

Знание основ работы двигателя транспортного средства полезно при покупке и обслуживании автомобиля, и это может даже помочь вам диагностировать проблемы, когда что-то идет не так. Изучение двигателя вашего автомобиля — лишь один из компонентов комплексного обучения водителей, но во многих случаях эти знания могут помочь вам выбраться из затора.

Чтобы узнать больше о своей машине и получить навыки вождения, которые помогут вам и другим в безопасности на дороге, запишитесь на занятия в Western Slope Driving School в Литтлтоне.Мы являемся лучшим в регионе институтом вождения как для начинающих, так и для опытных водителей.

№ 2671: Сколько цилиндров?

Сколько сегодня цилиндров? Инженерный колледж Хьюстонского университета

представляет эту серию о машинах, которые делают нашу цивилизацию

бегут, и люди, чья изобретательность создала их.

Итак, сколько цилиндров должно быть в двигателе автомобиля? Большинство наших автомобилей имеют либо четыре цилиндра подряд, либо цилиндры в одном ряду. V-образное расположение — по два или по три с каждой стороны.Итак, к чему все это воображение? Почему не один большой цилиндр?

Что ж, представьте себе поршень, который движется вперед и назад в цилиндре, делая коленчатый вал проворачивается. Он кратковременно приводит вал в движение каждые два оборота. Наши автомобильные двигатели работают четырехтактные циклы. Возгорание происходит, и поршень толкает вниз. Затем он очищает выхлоп, когда он возвращается вверх. Далее это втягивает новую смесь воздуха и бензина по пути вниз.Наконец, это поднимается, сжимая эту смесь. Затем еще одно зажигание, и цикл повторяется.

Одноцилиндровый двигатель набирает обороты на первом такте; затем он замедляется во время

оставшиеся два оборота четырехтактного цикла. Это вызвало бы такой

двигатель трясти и трясет.

Итак, нам нужен большой маховик, чтобы он двигался между зажиганиями. С более цилиндров и поршней, мы можем прикрепить шатун каждого поршня к разному угловое расположение на коленчатом валу — тогда рассчитываем взрывы так, чтобы каждый один запускает вращение во время двух оборотов.И маховик может быть намного меньше.

Карл Бенц использовал одноцилиндровый двигатель в своем первом автомобиле 1885 года. Первый Двигатель модели Т имел четыре цилиндра в ряд. Некоторые роскошные автомобили 1920-х годов имел рядные двигатели с восемью цилиндрами. Двигатели с Было использовано 12 или более цилиндров подряд, но в основном в больших морских и стационарные двигатели.

Конечно, плавный ход — это только одна цель.Чем больше цилиндров, тем меньше маховик

вес, но они также означают более высокие затраты на производство и содержание. Тогда есть

компактность. Прямая восьмерка Duesenberg была фаворитом

богатых кинозвезд 20-х годов. Но у него была 12-футовая колесная база. Представлять себе

параллельная парковка этого зверя.

Представлять себе

параллельная парковка этого зверя.

Ответом был двигатель V-8 — два ряда по четыре, образующие V. Эвен Карл Бенц экспериментировал с двигателем V-2 после того, как построил свой одноцилиндровый двигатель.V-образное расположение может даже позволить двум цилиндрам приводить в движение общий шатун кривошипа, толкая это в разных угловых положениях. И здесь усложнение увеличивается: Инженеры создали всевозможные умные конструкции коленчатого вала для использования с цилиндрами в всевозможные позиции — V-4, V-6, Flat-4, Flat-6.

Самолеты накладывали разные конструктивные ограничения. Встроенный движок предлагает мало лобовое сопротивление. Братья Райт использовали рядный четырехцилиндровый двигатель, но с хорошими характеристиками. тяжелый маховик.Тогда первые строители перешли к двигателям с девятью цилиндрами, излучающими от центрального узла. Поршни вращались вокруг вала и не нуждались в маховике. ни системы охлаждения.

Многие новые технологии сводятся к одной лучшей форме. Но некоторые находят более одного

хороший вариант, тогда продолжайте жульничать среди конкурентов. Просто подумайте о ПК vs.

Mac’s, классическая и кантри-музыка — только подумайте о цилиндрах в их, казалось бы, звучании.

бесконечные договоренности.

Но некоторые находят более одного

хороший вариант, тогда продолжайте жульничать среди конкурентов. Просто подумайте о ПК vs.

Mac’s, классическая и кантри-музыка — только подумайте о цилиндрах в их, казалось бы, звучании.

бесконечные договоренности.

Я Джон Линхард из Хьюстонского университета, где нас интересуют изобретательные умы Работа.

(Музыкальная тема)Смотрите записи в Википедии по всем соответствующим темам. Искать такие слова, как автомобильные двигатели, рядные 4, плоские 6, 8-цилиндровые, 4-тактные двигатели и т. д. Google будет также отправлю вас на множество простых и понятных сайтов, как этот.

Все фото Й. Линхард. Двигатели Toyota любезно предоставлены Майком Калвертом Toyota, Хьюстон, Техас.

Поршни двигателя внутреннего сгорания — x-engineer.org

Поршень является составной частью двигателя внутреннего сгорания. Основная функция поршня — преобразовывать давление, создаваемое горящей топливовоздушной смесью, в силу, действующую на коленчатый вал. Легковые автомобили имеют поршни из алюминиевого сплава, в то время как грузовые автомобили также могут иметь поршни из стали и чугуна.

Основная функция поршня — преобразовывать давление, создаваемое горящей топливовоздушной смесью, в силу, действующую на коленчатый вал. Легковые автомобили имеют поршни из алюминиевого сплава, в то время как грузовые автомобили также могут иметь поршни из стали и чугуна.

Поршень является частью коленчатого вала (также называемого кривошипно-шатунным механизмом ), который состоит из следующих компонентов:

- поршень

- поршневые кольца

- шатун

- коленчатый вал

Изображение: Привод коленчатого вала двигателя (кривошипно-шатунный механизм) Кредит: Rheinmetall

Поршень также выполняет второстепенные функции двигателя. утечки газа из него и проникновение масла в камеру сгорания Изображение: поршни Kolbenschmidt Форма поршня в основном зависит от типа двигателя внутреннего сгорания. Изображение: оси поршневого пальца и юбки Изображение: Главные детали поршня где: Поршень соединен с шатуном через поршневой палец (7). После днища поршня доходит до кольцевого ремня (также называемого кольцевой зоной) (3). Большинство поршней имеют три кольцевые канавки, в которые устанавливаются поршневые кольца. Верхнее кольцо называется компрессионным кольцом , среднее на нем — скребковое кольцо , а нижнее кольцо — маслоуправляющее кольцо . Компрессионное кольцо должно герметизировать камеру сгорания, чтобы предотвратить утечку внутренних газов в блок двигателя.Маслоуправляющее кольцо соскабливает масло со стенок цилиндра, когда поршень находится на рабочем или выпускном такте. Среднее кольцо выполняет комбинированную функцию обеспечения сжатия в цилиндре и удаления излишков масла со стенок цилиндра. Юбка поршня (8) удерживает поршень в равновесии внутри цилиндра. Обычно он покрывается материалом с низким коэффициентом трения, чтобы уменьшить потери на трение.

Кредит: Kolbenschmidt Поршни бензиновых двигателей обычно легче и короче по сравнению с поршнями дизельных двигателей. Геометрия поршня имеет множество тонкостей из-за сложности его рабочей среды, но основными частями поршня являются:

Поршни бензиновых двигателей обычно легче и короче по сравнению с поршнями дизельных двигателей. Геометрия поршня имеет множество тонкостей из-за сложности его рабочей среды, но основными частями поршня являются:

Кредит: [3] Штифт позволяет поршню вращаться вокруг оси штифта. Штифт удерживается в поршне с помощью фиксатора пальца (5).

Штифт позволяет поршню вращаться вокруг оси штифта. Штифт удерживается в поршне с помощью фиксатора пальца (5). В отверстии

В отверстии

Геометрические характеристики поршня

Поршни должны правильно работать в широком диапазоне температур, от -30 ° C до 300-400 ° C. В то же время он должен быть достаточно легким, чтобы иметь низкую инерцию и обеспечивать высокие обороты двигателя. Ниже представлена пара геометрических характеристик поршня.

Овальность поршня

Из-за процесса сгорания температура внутри цилиндров двигателя достигает сотен градусов Цельсия.Поршень является одним из основных компонентов, который поглощает часть выделяемого тепла и отводит его в моторное масло. Поскольку ось поршневого пальца содержит больше материала, чем ось юбки, тепловое расширение вдоль оси пальца немного выше, чем тепловое расширение вдоль оси юбки. По этой причине поршень имеет овальную форму, диаметр по оси пальца на 0,3-0,8% меньше диаметра по оси юбки [6].

Изображение: Овальность поршня

Коническая форма поршня

Форма поршня не идеальна для цилиндра. При низкой температуре зазор между поршнем и цилиндром двигателя больше по сравнению с высокими температурами. Кроме того, зазор не является постоянным по длине поршня, он меньше вокруг верхней части поршня по сравнению с областью юбки поршня. Это необходимо для большего теплового расширения головки поршня, поскольку она содержит больший объем металла.

При низкой температуре зазор между поршнем и цилиндром двигателя больше по сравнению с высокими температурами. Кроме того, зазор не является постоянным по длине поршня, он меньше вокруг верхней части поршня по сравнению с областью юбки поршня. Это необходимо для большего теплового расширения головки поршня, поскольку она содержит больший объем металла.

Изображение: Зазор поршня (коническая форма) | Изображение: Тепловое расширение поршня (если цилиндрическая форма) |

Смещение поршневого пальца

Движение поршня внутри цилиндра свободы, 1 первичный и 2 вторичных:

- по вертикальной оси цилиндра, между верхней мертвой точкой (ВМТ) и нижней мертвой точкой (НМТ) (основная, ось Y)

- вокруг ось пальца (вторичная, угол α)

- вдоль оси юбки (вторичная, ось x)

Первичное движение создает крутящий момент на коленчатом валу, это желательно с механической точки зрения. Вторичные движения происходят из-за комбинации нескольких факторов: двунаправленного движения шатуна и зазора между поршнем и цилиндром. Оба вторичных движения вызывают трение о стенки цилиндра, а также шум, вибрацию (удар поршня).

Вторичные движения происходят из-за комбинации нескольких факторов: двунаправленного движения шатуна и зазора между поршнем и цилиндром. Оба вторичных движения вызывают трение о стенки цилиндра, а также шум, вибрацию (удар поршня).

Изображение: Осевое усилие поршня и смещение пальца

Когда коленчатый вал вращается по часовой стрелке, левая сторона цилиндра называется осевой стороной (TS) , а противоположная сторона известна как противодействующая осевая сторона (ATS). .Удары поршня могут происходить с обеих сторон цилиндра. Удар поршня возбуждает блок двигателя и проявляется в виде поверхностных колебаний, которые в конечном итоге излучаются в виде шума в непосредственной близости от двигателя [9]. Еще одно неудобство заключается в том, что при движении поршня через ВМТ и ВТК на коленчатый вал создается повышенная нагрузка, поскольку поршень совмещен с центром вращения коленчатого вала.

Смещение поршневого пальца — это несоосность между центром отверстия поршневого пальца и центром коленчатого вала. За счет этого в конструкции улучшаются шумовые характеристики двигателя из-за ударов поршня в ВМТ. Это основная проблема NVH (шумовая вибрация и резкость) для инженеров-технологов, которые хотят устранить тревожные шумы везде, где они могут. Вторая причина — повышение мощности двигателя за счет уменьшения внутреннего трения в TS и ATS.

За счет этого в конструкции улучшаются шумовые характеристики двигателя из-за ударов поршня в ВМТ. Это основная проблема NVH (шумовая вибрация и резкость) для инженеров-технологов, которые хотят устранить тревожные шумы везде, где они могут. Вторая причина — повышение мощности двигателя за счет уменьшения внутреннего трения в TS и ATS.

Смещение пальца снижает механическое напряжение, возникающее в соединительной штанге, когда она достигает ВМТ или НМТ, потому что шатун не должен толкать поршень в противоположном направлении в конце хода.Это смещение заставляет стержень перемещаться по дуге в ВМТ и НМТ.

Механические нагрузки на поршень

Поршень является элементом двигателя внутреннего сгорания (ДВС) , который должен выдерживать наибольшие механические и термические нагрузки. Из-за поршня мощность ДВС ограничена. В случае очень высокой термической или механической нагрузки поршень выходит из строя в первую очередь (по сравнению с блоком цилиндров, клапанами, головкой блока цилиндров). Это связано с тем, что поршень должен быть компромиссом между массой и устойчивостью к механическим и термическим нагрузкам.

Это связано с тем, что поршень должен быть компромиссом между массой и устойчивостью к механическим и термическим нагрузкам.

Циклическое нагружение поршня из-за [6]:

- сила газа от давления в цилиндре

- сила инерции от колебательного движения поршня и

- поперечная сила от опоры силы газа наклонным шатуном, а сила инерции колеблющегося шатуна ,

определяет механическую нагрузку .

Вертикальные силы, действующие на поршень, состоят из: сил давления, , создаваемых расширяющимися газами, и сил инерции, , создаваемых собственной массой поршня [10].

\ [F_ {p} = F_ {gas} + F_ {ineria} \]Силы инерции намного меньше сил давления и имеют наибольшую интенсивность, когда поршень меняет направление, в ВМТ и НМТ.

Изображение: Напряжение поршня по Мизесу и механическая деформация | Изображение: Вертикальные силы поршня в зависимости от угла поворота коленчатого вала |

Вышеуказанные силы поршня рассчитываются с использованием передовых методов анализа методом конечных элементов для алюминиевого поршня, используемого в легковых автомобилях с дизельным двигателем [7].

Процесс сгорания имеет разные характеристики для дизельного и бензинового ДВС. В дизельном двигателе пиковое давление газа при сгорании может достигать 150 — 160 бар. В бензиновом двигателе максимальное давление ниже 100 бар. Из-за более высокого давления поршни дизельного двигателя должны выдерживать более высокие механические нагрузки.

Чтобы работать без сбоев в таких суровых условиях, поршни дизельных двигателей конструируются более тяжелыми, прочными и имеют большую массу.Недостатком является более высокая инерция, более высокие динамические силы, поэтому максимальная частота вращения двигателя ниже. Одна из причин, по которой дизельные двигатели имеют более низкую максимальную скорость (около 4500 об / мин) по сравнению с бензиновыми двигателями (около 6500 об / мин), — это более тяжелые механические компоненты (поршни, шатуны, коленчатый вал и т. Д.).

Тепловые нагрузки на поршень

Головка поршня находится в прямом контакте с горящими газами внутри камеры сгорания, поэтому она подвергается высоким тепловым и механическим нагрузкам . В зависимости от типа двигателя (дизельный или бензиновый) и типа впрыска топлива (прямой или непрямой) головка поршня может быть плоской или содержать чашу .

В зависимости от типа двигателя (дизельный или бензиновый) и типа впрыска топлива (прямой или непрямой) головка поршня может быть плоской или содержать чашу .

Тепловая нагрузка от температуры газа в процессе сгорания также является циклической нагрузкой на поршень. Он действует в основном во время такта расширения на поршне со стороны камеры сгорания. В других тактах, в зависимости от принципа действия, тепловая нагрузка на поршень снижается, прерывается или даже оказывает охлаждающий эффект во время газообмена.Как правило, передача тепла от горячих дымовых газов к поршню происходит в основном за счет конвекции, и лишь небольшая часть является результатом излучения.

Изображение: Рабочие температуры поршня

Кредиты: [3]

Это происходит потому, что накопленное тепло не успевает рассеяться между двумя последовательными циклами сгорания. В то же время более высокая нагрузка на двигатель означает более высокую температуру поршня, потому что при этом сгорает больше воздушно-топливной смеси, которая выделяет больше тепла.

Это происходит потому, что накопленное тепло не успевает рассеяться между двумя последовательными циклами сгорания. В то же время более высокая нагрузка на двигатель означает более высокую температуру поршня, потому что при этом сгорает больше воздушно-топливной смеси, которая выделяет больше тепла. Изображение: Распределение температуры в поршне бензинового двигателя | Изображение: Распределение температуры в поршне дизельного двигателя с каналом охлаждения |

Изображение: Тепловая нагрузка поршня | |

Что касается хода расширения, продолжительность действия тепловой нагрузки от сгорания очень мала.Следовательно, только очень небольшая часть составляющей массы поршня, вблизи поверхности на стороне сгорания, следует за циклическими колебаниями температуры. Таким образом, почти вся масса поршня достигает квазистатической температуры, которая, однако, может иметь значительные локальные изменения.

Охлаждение поршня

По мере увеличения удельной мощности в современных двигателях внутреннего сгорания поршни подвергаются возрастающим тепловым нагрузкам. Поэтому эффективное охлаждение поршня требуется чаще, чтобы обеспечить безопасность эксплуатации.

Изображение: 2009 Ecotec 2.0L I-4 VVT DI Turbo (LNF) Головка поршня и масляная форсунка

Кредит: GM

Температуру поршня можно снизить за счет циркуляции масла через среднюю область поршня. Это может быть достигнуто с помощью маслоструйных устройств, установленных на блоке цилиндров, которые впрыскивают моторное масло через отверстие, когда поршень находится близко к нижней мертвой точке (НМТ).

Компания Tenneco Powertrain разработала новый стальной поршень для дизельных двигателей с «герметичной на весь срок службы» охлаждающей камерой в головной части, что позволяет поршням безопасно работать при температурах в головке более чем на 100 ° C выше действующих ограничений.

Изображение: технология охлаждения поршня EnviroKool

Кредит: Tenneco

Для формирования коронки EnviroKool внутри поршня с помощью сварки трением создается цельный охлаждающий канал, который затем заполняется высокотемпературным маслом и инертным газом. Эта камера постоянно закрыта приварной заглушкой. Согласно Tenneco Powertrain, технология EnviroKool позволяет преодолеть температурные ограничения обычных открытых галерей, в которых в качестве теплоносителя используется смазочное масло.

Эта камера постоянно закрыта приварной заглушкой. Согласно Tenneco Powertrain, технология EnviroKool позволяет преодолеть температурные ограничения обычных открытых галерей, в которых в качестве теплоносителя используется смазочное масло.

Типы поршней

Геометрия поршня ограничена из-за кубатуры ДВС. Поэтому основной способ повышения механического и термического сопротивления поршня — увеличение его массы. Это не рекомендуется, потому что поршень с большой массой имеет большую инерцию, которая преобразуется в высокие динамические силы, особенно при высоких оборотах двигателя. Сопротивление поршня можно улучшить за счет оптимизации геометрии, но всегда будет компромисс между массой, механическим и термическим сопротивлением.

На первый взгляд поршень кажется простым компонентом, но его геометрия довольно сложна:

Изображение: Техническое описание дизельного поршня | Изображение: Техническое описание бензинового поршня |

Условные обозначения:

- Диаметр чаши

- днище поршня

- камера сгорания (чаша)

- кромка днища поршня

- верхняя шайба поршня

- канавка под компрессионное кольцо

- посадочная площадка кольца

- основание канавки

- углубление под кольцо

- стороны канавки

- канавка маслосъемного кольца

- отверстие возврата масла

- выступ поршневого пальца

- расстояние до канавки

- канавка для стопорного кольца

- расстояние до ступицы поршня

- расстояние до ступицы поршня

- ступенчатая кромка

- Диаметр поршня 90 ° C относительно отверстия 90 под поршневой палец 060

- отверстие поршневого пальца

- глубина чаши

- юбка

- зона кольца

- высота сжатия поршня

- длина поршня

- канал маслоохладителя

- держатель кольца

- втулка болта

- окно измерения диаметра

- выпуклость короны

Как видите, между дизельными и бензиновыми поршнями есть существенные различия.

Поршни дизельного двигателя должны выдерживать более высокие давления и температуры, поэтому они больше, крупнее и тяжелее. Они могут быть изготовлены из алюминиевых сплавов, стали или их комбинации. Поршень дизеля содержит часть камеры сгорания в головке поршня. Из-за формы поперечного сечения головки поршня поршень дизельного двигателя также называют поршнем с головкой омега.

Поршни бензиновых двигателей легче, предназначены для более высоких оборотов двигателя.Они изготавливаются из алюминиевых сплавов и обычно имеют плоскую головку. Бензиновые двигатели с непосредственным впрыском (DI) имеют специальные головки, позволяющие направлять поток топлива качающимся движением.

Ниже вы можете увидеть несколько изображений дизельных и бензиновых (бензиновых) двигателей в высоком разрешении.

Изображение: LS9 6.2L V-8 SC поршень (алюминий, бензин / бензиновый двигатель с непрямым впрыском) | Изображение: Ecotec 2. |

Изображение: Поршень дизельного двигателя автомобиля с кольцами (алюминий, дизель) | Изображение: Поршень из моностали (сталь, дизель) ) |

Материалы поршней

Большинство поршней для автомобильной промышленности изготавливаются из алюминиевых сплавов .Это потому, что алюминий легкий, обладает достаточной механической прочностью и хорошей теплопроводностью. Есть тяжелые применения, коммерческие автомобили, в которых используются поршни из стали , которые более устойчивы к более высоким давлениям и температурам в камере сгорания.

Алюминиевые поршни производятся из литых или кованых жаропрочных алюминиево-кремниевых сплавов. Есть три основных типа алюминиевых поршневых сплавов. Стандартный поршневой сплав представляет собой эвтектический сплав Al-12% Si, содержащий дополнительно ок. По 1% каждого из Cu, Ni и Mg [3].

По 1% каждого из Cu, Ni и Mg [3].

Основными алюминиевыми сплавами для поршней являются [3]:

- эвтектический сплав (AlSi12CuMgNi): литой или кованый

- заэвтектический сплав (AlSi18CuMgNi): литой или кованый

- специальный эвтектический сплав (AlSi12Cu4Ni2Mg только

, потому что только

В некоторых случаях прочность и износостойкость поршней из алюминиевого сплава недостаточны для удовлетворения требований по нагрузке, поэтому используются черные материалы (например, чугун, сталь). Существует несколько методов использования черных металлов в производстве поршней:

Существует несколько методов использования черных металлов в производстве поршней:

- в качестве местного армирования, вставок из черных металлов (т.е.g., опоры колец)

- в виде удлиненных частей композитных поршней (например, днища поршня, болтов)

- поршни, полностью изготовленные из чугуна или кованой стали

Изображение: композитный поршень для тяжелого двигателя — поперечное сечение | Изображение: Поршень композитной конструкции для судовых дизельных двигателей |

В поршнях и поршнях используются два типа черных металлов компоненты [6]:

- чугун :

- аустенитный чугун для держателей колец

- чугун с шаровидным графитом для поршней и юбок поршней

- сталь

- хромомолибденовый сплав (42CrMo4)

- Хром-молибден-никелевый сплав (34CrNiMo6)

- Молибден-ванадиевый сплав (38MnVS6)

Чугун обычно имеют содержание углерода> 2%. Поршни высоконагруженных дизельных двигателей и другие высоконагруженные компоненты двигателей и конструкции машин преимущественно изготавливаются из сферолитического чугуна M-S70. Этот материал используется, например, для изготовления цельных поршней и юбок поршней в композитных поршнях [6].

Поршни высоконагруженных дизельных двигателей и другие высоконагруженные компоненты двигателей и конструкции машин преимущественно изготавливаются из сферолитического чугуна M-S70. Этот материал используется, например, для изготовления цельных поршней и юбок поршней в композитных поршнях [6].

Сплавы железа, обозначенные как стали, обычно имеют содержание углерода менее 2%. При нагревании они полностью превращаются в ковкий (пригодный для ковки) аустенит. Поэтому сплавы железа отлично подходят для горячей штамповки, такой как прокатка или ковка.

Поршневые технологии

Существует несколько передовых поршневых технологий, каждая из которых имеет целью увеличить механическое и / или термическое сопротивление, снизить коэффициент трения или общую массу (сохраняя в то же время механические и термические свойства).

Ниже вы можете найти примеры современных поршней, производимых на заводе Kolbenschmidt , каждый из которых отличается уникальными технологиями.

Изображение: Поршень дизеля с охлаждающим каналом, втулкой болта и держателем кольца | Изображение: Шарнирно-сочлененный поршень дизеля с кованой верхней стальной частью и алюминиевой юбкой | Изображение: Поршень бензинового двигателя в облегченной конструкции LiteKS® с держателем кольца Изображение: Литые держатели колец из чугуна многократно увеличивают долговечность первой кольцевой канавки дизельных поршней.Kolbenschmidt является лидером в разработке соединения Alfin с держателем кольца |

Изображение: Канавки под кольцо с твердым анодированием предотвращают износ и микросварку поршней для бензиновых двигателей | Поршни KS Kolbenschmidt имеют специальное покрытие LofriKS®, NanofriKS® или графит на юбке поршня. Они уменьшают трение внутри двигателя и обеспечивают хорошие характеристики при аварийной работе. Покрытия LofriKS® также используются по акустическим причинам.Их использование сводит к минимуму шумы от хлопка поршня. NanofriKS® является дальнейшим развитием испытанного и испытанного покрытия LofriKS® и дополнительно содержит наночастицы оксида титана для повышения износостойкости и долговечности покрытия. ®) гарантируют надежную работу при использовании в алюминиево-кремниевых поверхностях цилиндров (Alusil®) Они уменьшают трение внутри двигателя и обеспечивают хорошие характеристики при аварийной работе. Покрытия LofriKS® также используются по акустическим причинам.Их использование сводит к минимуму шумы от хлопка поршня. NanofriKS® является дальнейшим развитием испытанного и испытанного покрытия LofriKS® и дополнительно содержит наночастицы оксида титана для повышения износостойкости и долговечности покрытия. ®) гарантируют надежную работу при использовании в алюминиево-кремниевых поверхностях цилиндров (Alusil®) Кредит: Kolbenschmidt | Изображение: Отверстия поршневого пальца специальной формы (Hi-SpeKS®) повышают динамическую нагрузочную способность станины поршневого пальца, тем самым увеличивая долговечность поршня |

Ниже вы можете найти примеры современных поршней, производимых компанией Tenneco Powertrain (ранее Federal Mogul) , каждый из которых отличается уникальными технологиями.

Изображение: Поршень Elastothermic® (алюминиевый поршень для бензиновых / бензиновых легких транспортных средств) Характеристики: поршень Кредит: Tenneco Powertrain (Federal Mogul) | Изображение: Алюминиевые дизельные поршни Характеристики: Кредит: Tenneco Powertrain (Federal Mogul) |

Изображение: Поршни для дизельных двигателей из моностали (стальные поршни для дизельных автомобилей большой грузоподъемности или промышленного применения) Поршень Monosteel® обеспечивает прочность и охлаждающую способность, чтобы удовлетворить самые жесткие требования к двигателям на рынках тяжелых и промышленных двигателей, включая новое поколение давлений срабатывания двигателя, необходимых для дорожных правил Евро VI и выше. Прочная конструкция, состоящая из сварных с помощью инерционной сварки кованых стальных секций, образующих большие охлаждающие галереи, позволяет поршням Monosteel выдерживать возрастающие механические нагрузки. Эволюция Monosteel включает в себя последние разработки для промышленных двигателей с большим диаметром цилиндра, а также использование тонкостенных легких поковок и отливок для дизельных двигателей легковых автомобилей. Основные характеристики продукта: Кредит: Tenneco Powertrain (Federal Mogul) | Изображение: Поршни с покрытием EcoTough® (алюминиевый поршень для бензиновых легких или тяжелых автомобилей) Поршень с покрытием EcoTough® обеспечивает важные преимущества, которые помогают удовлетворить потребности клиентов в более эффективные конструкции двигателей, в том числе сниженный расход топлива и выбросы CO 2 . Он сочетает в себе низкий износ и низкое трение в одном применении и снижает расход топлива на 0,8% по сравнению с обычными покрытиями поршней. Ключевые преимущества: Кредит: Tenneco Powertrain (Federal Mogul) |

Изображение: Поршень DuraBowl® (алюминиевый поршень для дизельных легких или тяжелых автомобилей) Усиление поршня DuraBowl® Особенности частичного переплавления кромки чаши : Кредит: Tenneco Powertrain (Federal Mogul) | Изображение: Elastoval II сверхлегкие поршни (алюминиевый поршень для бензиновых / бензиновых легких транспортных средств) Технология бензиновых поршней Avanced Elastoval® II основана на: Характеристики и преимущества включают: Кредит: Tenneco Powertrain (Federal Mogul) |

Часто задаваемые вопросы о поршнях

Для чего используются поршни?

Поршни используются в двигателях внутреннего сгорания для передачи усилия на шатун и коленчатый вал, создавая крутящий момент двигателя.Поршни преобразуют давление газа из камеры сгорания в механическую силу.

Что такое поршень и как он работает?

Поршень — это компонент двигателя внутреннего сгорания, сделанный из алюминия или стали, используемый для преобразования давления газа из камеры сгорания в механическую силу, передаваемую на шатун и коленчатый вал.

Из чего сделан поршень?

Поршень может быть изготовлен из цветного материала, алюминия (Al) или черных металлов, например, чугун или сталь .

Какие бывают два типа поршневых колец?

Два типа поршневых колец: компрессионные кольца и масляные кольца.

Какие два основных типа поршневых двигателей?

Двумя основными типами поршневых двигателей являются: дизельный, поршневой двигатель и бензиновый (бензиновый) двигатель, поршень. Функция материала, два основных типа поршня: алюминиевый поршень и стальной поршень .

Каков срок службы поршней?

Поршень должен служить в течение всего срока службы автомобиля, если условия эксплуатации являются номинальными (нормальная смазка, регулярное обслуживание двигателя, отсутствие чрезмерной нагрузки, отсутствие чрезмерной температуры). В нормальных условиях эксплуатации поршень должен прослужить не менее 300000 км до 500000 км и более.

Что вызывает отверстия в поршнях?

Обычно из-за аномально высоких температур поршни плавятся, а детонация двигателя может вызвать трещины в поршнях.Неисправные форсунки могут подавать чрезмерное количество топлива в цилиндры, что может вызвать аномально высокую температуру сгорания и частичное оплавление поршней.

Как узнать, повреждены ли поршни?

Если поршень поврежден, наиболее вероятными симптомами являются: потеря мощности из-за потери сжатия, чрезмерный дым в выхлопе или необычный шум двигателя.

Можно ли починить сломанный поршень?

Сломанный поршень не подлежит ремонту, его необходимо заменить.Поршень имеет очень жесткие геометрические допуски, которые, скорее всего, не будут соблюдены после ремонта. Кроме того, их механические и термические свойства будут изменены после ремонта, что приведет к дальнейшим повреждениям. Сломанный поршень может вызвать серьезные повреждения блока цилиндров, шатуна, клапанов и т. Д. И должен быть немедленно заменен.

Можно ли водить машину с неисправным поршнем?

Вы можете ездить с плохим поршнем, но это не рекомендуется. Повреждение поршня может привести к значительному выходу из строя блока цилиндров, коленчатого вала, шатунов, клапанов и т. Д.Если не заменить поврежденный поршень, это может привести к полному отказу двигателя.

Повредит ли мой двигатель удар поршня?

Удар поршня повредит двигатель. Оставить без присмотра. Удар поршня в течение длительного времени приведет к повреждению гильзы цилиндра и самого поршня.

Уходит ли поршень при нагревании?

Поршень частично уходит, когда двигатель прогрет. Удар поршня вызван чрезмерным износом гильзы цилиндра или самого поршня.Когда двигатель нагревается, поршень имеет тепловое расширение, и зазор между поршнем и цилиндром уменьшается, что приводит к уменьшению ударов поршня.

Могу ли я ехать с хлопком поршня?

Можно ездить с хлопком поршня, но долго водить не рекомендуется. Удар поршня вызовет износ самого поршня и гильзы цилиндра. Удар поршня также может вызвать трещины в поршне, что может привести к полному отказу двигателя, если его оставить без присмотра.

Что вызывает износ юбки поршня?

Износ юбки поршня вызван недостаточной смазкой гильзы цилиндра маслом.В нормальном рабочем состоянии система смазки разбрызгивает масло на цилиндры, чтобы избежать прямого контакта между юбкой поршня и цилиндром. При неисправности системы смазки или недостаточном уровне масла на стенках цилиндра будет недостаточно масла, и юбка поршня будет значительно изнашиваться.

Ссылки

[1] Клаус Молленхауэр, Хельмут Чоеке, Справочник по дизельным двигателям, Springer, 2010 г.

[2] Хироши Ямагата, Наука и технология материалов в автомобильных двигателях, Woodhead Publishing in Materials, Кембридж, Англия, 2005 г. .

[3] The Aluminium Automotive Manual, European Aluminium Association, 2011.

[4] Heisler, Heinz, Vehicle and Engine Technology, Society of Automotive Engineers, 1999.

[5] QinZhaoju et al., Поршневая термомеханическая муфта дизельного двигателя моделирование и многодисциплинарная оптимизация проектирования, Примеры в теплотехнике, Том 15, ноябрь 2019 г.

[6] Испытания поршней и двигателей, Mahle GmbH, Штутгарт, 2012 г.