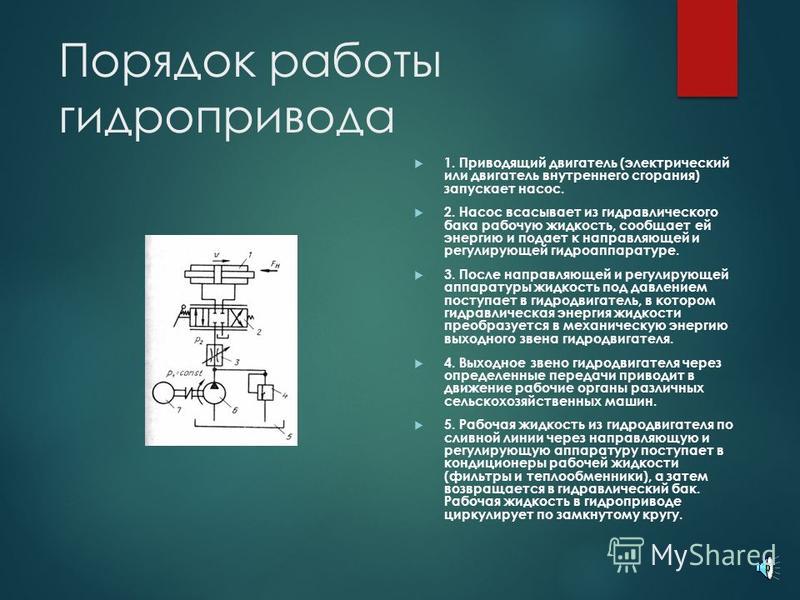

Гидропривод. Общие сведения

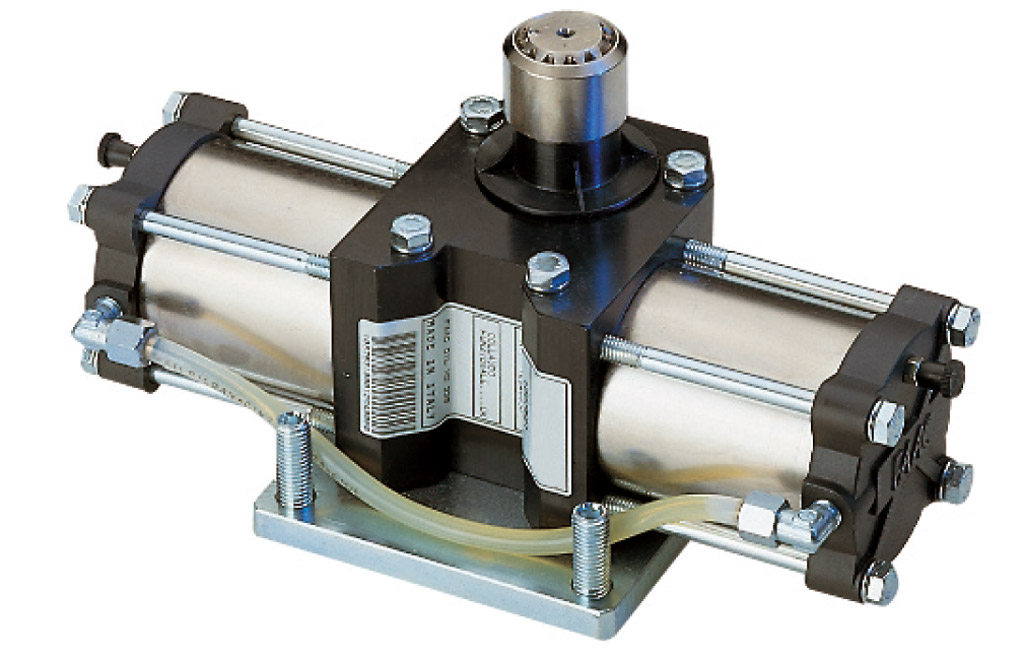

Гидравлическим приводом (гидроприводом) принято называть устройство, приводящее в движение машины и механизмы посредством системы гидроуправления, гидропередачи и прочих вспомогательных устройств. Гидропередача подразумевает устройство, служащее для передачи механической энергии с помощью гидростатического напора жидкости. Составные части гидропередачи – это обычно гидродвигатель и насос, которые соединяются гидролиниями. Гидродвигатель служит для преобразования энергии движения жидкости в механическую энергию вала ведомого. Насос предназначен для тока жидкости в ходе преобразования механической энергии, приложенной к его валу, в гидравлическую энергию движения жидкости.

Гидропередача может быть вращательного или поступательного характера – в зависимости от движения выходного звена. В первом случае применяется гидродвигатель гидроматор, во втором в качестве гидродвигателя выступает гидравлический цилиндр. Беря в пример экскаватор, мы видим, что гидропередачи приводов передвижения и вращения платформы имеют вращательный характер, а повороты рукояти, стрелы и ковша – поступательный характер.

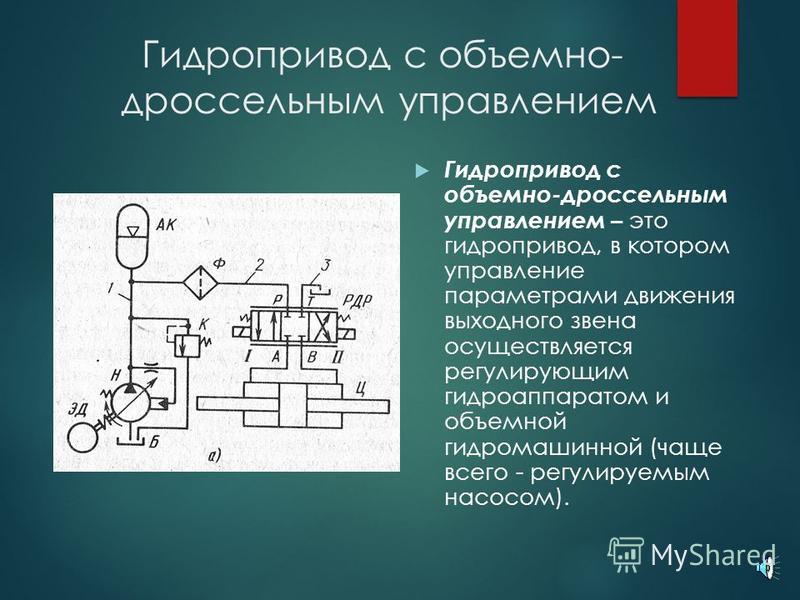

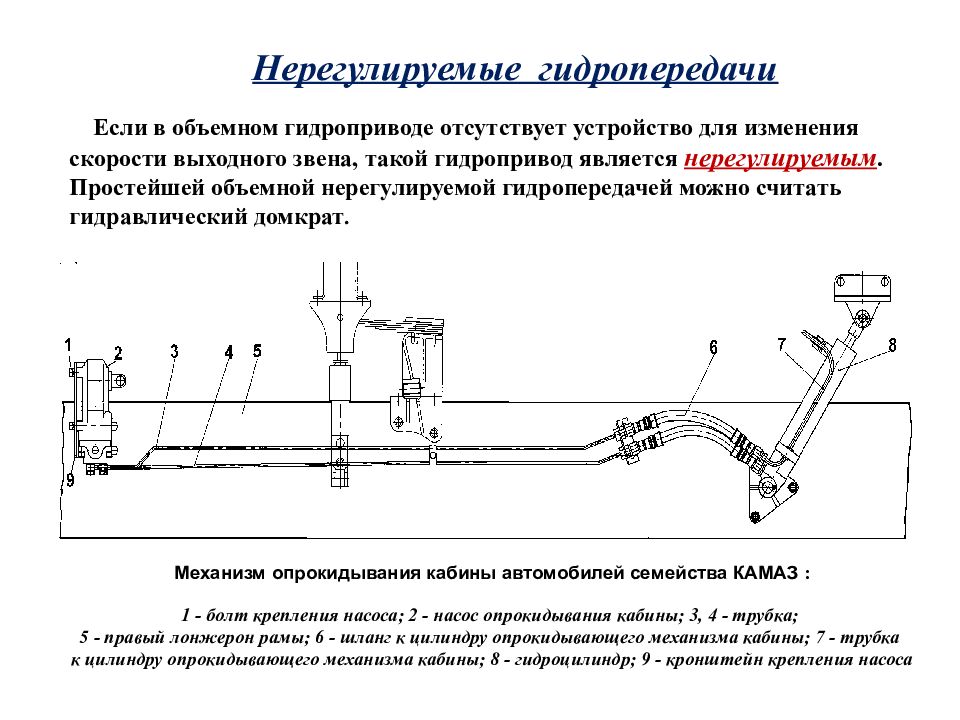

Гидропередача может быть регулируемой – в случае возможности изменения скорости ведомого и ведущего звеньев, и нерегулируемой – если изменение скорости этих составных не предусмотрено. Все определяющие характеристики гидропередачи в условиях рассмотрения всего гидропривода можно перенести и на свойства гидропривода. Помимо этого, по способу управления регулирующим органом, гидропривод может быть электрическим, гидравлическим, ручным и др.

В России утверждены государственные стандарты на определения и термины, применяемые в гидроприводе. Ниже приведены некоторые из таких терминов и определений гидропривода, в частности применимые в гидроприводе экскаватора.

· Гидропривод – это привод, составной частью которого является гидравлический механизм, работающий под давлением, и имеющий один или несколько объемных гидродвигателей. К стандартным устройствам гидропривода относятся гидроаппараты, гидромашины, гидролинии, гидроемкость и кондиционеры рабочей среды.

· Объемный насос – это насос, рабочая жидкость в котором перемещается посредством периодического изменения объема занимаемой этой жидкостью камеры, сообщающейся с входом и выходом насоса попеременно.

· Объемный гидродвигатель – это объемная машина, используемая для получения энергии выходного звена преобразованной из энергии потока рабочей жидкости.

· Всасывающая гидролиния – это гидролиния, по которой движется рабочая жидкость, как правило, от гидробака к насосу.

· Напорная гидролиния – это гидролиния, по которой рабочая жидкость движется под давлением, как правило, от насоса к гидроаппаратам.

· Исполнительная гидролиния – это гидролиния, рабочая жидкость по которой движется между направляющим гидроаппаратом и объемным гидродвигателем, поочередно.

· Гидролиния управления – это гидролиния, рабочая жидкость по которой движется к гидроприводным устройствам для их управления.

Имеются следующие основные параметры гидропривода:

· Номинальным расходом считаю расход жидкости с определенной вязкостью через устройство при условии установленной потери давления.

· Номинальное давление – наибольший показатель давления, при котором гидрооборудование работает в течение установленного ресурса в условиях сохранения параметров в рамках установленных норм.

· Максимальное давление – наибольший показатель давления, которое допустимо в работе гидрооборудования (ограничивается настройкой предохранительного устройства).

Работа гидропривода основана на принципе высокого модуля упругости жидкости, имеющей ничтожную сжимаемость, а так же на законе Паскаля, согласно которому любое изменение давления в любой точке покоящейся жидкости и не нарушающее ее равновесия, передается без изменения в другие точки.

Для определения основных силовых и кинематических зависимостей гидропривода, ознакомимся с основой гидропривода – расчетной схемой гидропередачи. Мы имеем соединенные между собой герметичной гидролинией два цилиндра гидропередачи: объемный гидродвигатель и объемный насос. Высокий модуль упругости рабочей жидкости, которая находится в объемном двигателе, объемном насосе, а так же в соединяющей их гидролинии, обеспечивает жесткую связь между гидродвигателем и насосом. Гидродвигатель здесь выступает в качестве преобразователя энергии давления жидкости в механическую энергию, а насос превращает механическую энергию в энергию давления жидкости. Рабочая жидкость устанавливает между объемными машинами геометрическую связь.

Мы имеем соединенные между собой герметичной гидролинией два цилиндра гидропередачи: объемный гидродвигатель и объемный насос. Высокий модуль упругости рабочей жидкости, которая находится в объемном двигателе, объемном насосе, а так же в соединяющей их гидролинии, обеспечивает жесткую связь между гидродвигателем и насосом. Гидродвигатель здесь выступает в качестве преобразователя энергии давления жидкости в механическую энергию, а насос превращает механическую энергию в энергию давления жидкости. Рабочая жидкость устанавливает между объемными машинами геометрическую связь.

Любая потеря мощности в гидроприводе преобразуется в тепловую энергию, которая естественным путем отводится через стенки агрегатов и труб, либо при помощи специальных маслоохладителей. Данная система является обратимой, то есть она справедлива и для варианта, когда вместо насоса будет расположен гидродвигатель и наоборот. Эта обратимость имеет высокое значение для гидропередач с движением вращательного характера, в которых в роли двигателя и насоса применимы агрегаты с одинаковой конструкцией.

Система гидроуправления представляет собой гидравлическую систему, которая обеспечивает управление гидропередачей. Состоит она из функциональных золотниково-клапанных устройств, колонок управления и насосно-аккумуляторной части.

Система гидроуправления необходима для обеспечения:

· снижения усилий на ручках управления

· ввода автоматических связей работы гидропередачи

· легкого подвода управляющего сигнала к агрегату, расположенному в любом месте.

Вспомогательные устройства – это, как правило, агрегаты охлаждения, очистки и емкости рабочей жидкости.

Гидравлический привод

7. История развития гидропривода.

(The history of the development of the hydraulic drive) Гидравлические технические устройства известны с древних времен. например, насосы для тушения пожаров существовали еще в Древней Греции.

Однако, как целостная система, включающая насос и гидродвигатель, и устройства распределения жидкости, гидропривод была разработана в прошлом 200 — 250 лет.

Одним из первых устройств, ставших прообразом гидропривода, является гидравлический пресс. В 1795 году патент на такое устройство получил Джозеф Брама английский. Joseph Bramah (Джозеф Брама), которому помогал Генри Модсли, и в 1797 году первый в истории гидравлический пресс был построен.

В конце XVIII века появились первые грузоподъемные устройства с гидравлическим приводом, в которых рабочей жидкостью была вода. первый подъемный кран с гидравлическим приводом был введен в эксплуатацию в Англии в 1846 — 1847 и вторая половина XIX века, гидравлический привод широко используется в грузо-подъемных машинах.

Создание первых гидродинамических передач связано с развитием в конце XIX судостроение века. В то время на флоте стали применять быстроходные паровые двигатели. однако, из-за кавитации, повысить число оборотов ветроколеса не может.

В СССР первая гидравлическая муфта была создана в 1929 году.

В 1882 году компания Армстронг Witworth представила экскаватор, в котором впервые ковш имел гидравлический привод. одним из первых гидравлических экскаваторов был произведен французской компанией Poclain (Поклен) в 1951 году. однако, эта машина не могла поворачивать башню на 360 градусов. первый полноповоротная экскаваторно-гидравлическим управлением были представлены в той же фирме в 1960-м год. В начале 1970-х лет, гидравлические экскаваторы, обладающие большей производительностью и простотой управления, в основном вытеснили с рынка своих предшественников — экскаваторы на канатной тяге.

одним из первых гидравлических экскаваторов был произведен французской компанией Poclain (Поклен) в 1951 году. однако, эта машина не могла поворачивать башню на 360 градусов. первый полноповоротная экскаваторно-гидравлическим управлением были представлены в той же фирме в 1960-м год. В начале 1970-х лет, гидравлические экскаваторы, обладающие большей производительностью и простотой управления, в основном вытеснили с рынка своих предшественников — экскаваторы на канатной тяге.

Первый патент, связанный с гидравлическим усилением, был получен Фредериком Ланчестером в Великобритании в 1902 году. его изобретение было «механизм усиления обусловлен гидравлической энергии. В 1926 году отдел инженер компании грузовики Пирс Эрроу на английском. Pierce Arrow (Пирс Эрроу) продемонстрировала компания «Дженерал моторс» усилитель руля с хорошими характеристиками, но автомобилестроитель чувствовал, что эти устройства будут слишком дорогими, чтобы выпускать их на рынок. первая предназначена для коммерческого использования гидравлический усилитель руля был разработан компанией Chrysler в 1951 году, и сейчас большинство новых автомобилей снабжены такими устройствами.

Фирма Хонда после представления гидростатической трансмиссии в 2001 году для вашей модели квадроцикла FourTrax Rubicon (FourTrax Рубикон), объявил в 2005-м год мотоцикла Honda DN-01 (Хонда дн-01) с гидростатической трансмиссией, включающей насос и гидромотор. модель начала продаваться на рынке в 2008 году. это была первая модель транспортного средства для автодорог, в котором использовалась гидростатическая трансмиссия.

Назначение и устройство гидравлической системы. Что такое гидравлический привод

д.

д.Что такое гидравлический привод

Привод — это преобразователь мощности за счет движения разогретой жидкости под давлением. Устройство гидравлических систем состоит из движущихся (например, насос) и неподвижных частей (цилиндр), в которых преобразовывается энергия. Элементы объединены в так называемые линии для циклического преобразования энергии. Принцип работы заключается в превращении вращательного движения в поступательное.

Как работает гидропривод

Покажем устройство гидравлического оборудования на схеме. Работает привод по принципу рычага под давлением, то есть прикладывая малое усилие, получают большое.

В схеме давление на второй поршень определяется по формуле:

Усилие на рычаг зависит от размера площади давления. Чем больше площадь второго поршня по сравнению с площадью первого, тем сильнее возрастет его сила, обозначенная маркерами F1 и F2. Но выигрывая по силе давления га рычаг, приходится жертвовать свободой перемещения. Данное упущение в конструкции ликвидировали другим изобретением – обратным клапаном.

Под этим термином подразумевают агрегат, который запирает поток масла, двигающийся в одном направлении, для свободного пропуска потока с обратного направления. Схема с этим элементом гидравлического оборудования выглядит так:

Начнем цикл. Приложим усилие к первому поршню, заставим его переместиться на расстояние, скажем, I1. Соответственно, второй поршень сдвинется со своего положения на определенное расстояние. Когда мы вернем первый поршень назад, то поток жидкости не будет вытекать вслед за ним из-за действия обратного клапана, и второй поршень будет неподвижным. Повторим цикл, добавив жидкость из бака в камеру с первым поршнем и приложив к нему усилие. Хотя поршень 1 переместится снова на то же самое расстояние I1, теперь поршень 2 пройдет удвоенный промежуток по отношению к начальному расположению.

Итак, увеличивая количество циклов, можно получать все большую силу второго поршня, заставляя его двигаться на все дальнее расстояние от первоначальной позиции.

Именно за такое устройство гидравлическое оборудование опережает механический привод. Там, где механика пасует, гидравлические системы способны выдавать значительное давление с меньшими затратами энергии.

Важные термины

Определимся в некоторых понятиях и элементах, входящих в состав гидравлической системы.

- Узел, обозначенный на схеме, как поршень 1 + камера + обратный клапан, называется насосом.

- Поршень 2 в гидравлике обозначается, как двигатель или гидроцилиндр.

Эти элементы будут описаны подробнее в следующем разделе.

Главный вывод по разделу: устройство и работа гидравлической системы подчинены циклическому процессу создания усилия, отката и следующего цикла, за счет чего привод способен создавать титаническое давление.

Устройство элементов гидравлической системы

Несмотря на сложность, схема гидросистем является стандартизированной, что удобно при заменах-ремонтах элементов. Устройство гидравлического оборудования включает в себя следующие элементы:

Рабочий цилиндр, гидромотор, гидродроссель

Здесь происходит основной процесс преобразования энергии. Масло поступает по одному или двум направлениям, от чего цилиндр различается по способу действия (одностороннему и двухстороннему).

Масло поступает по одному или двум направлениям, от чего цилиндр различается по способу действия (одностороннему и двухстороннему).

Бывает:

- с поршневым действием;

- телескопическим действием;

- плунжерным.

Сложные машины иногда имеют вместо цилиндра гидромотор. Благодаря ему масло сначала поступает из насоса, затем возвратно идет по трубопроводам, а остатки сливаются в накопительный бак.

В устройстве гидравлического оборудования гидродросселю отведена роль регулятора скорости подачи жидкости. Тем самым регулируется скорость движения цилиндра, двигателя. Устройство этого элемента отражено на схеме внизу.

Дроссели чувствительны к марке, сорту применяемых масел, а также температуре окружающей среды. При температуре 30 С+ используют масла малой вязкости. При этом отверстия жиклера находятся в диапазоне 2-2,5 мм. Для зимних условий ставят жиклеры с отверстиями не менее 3,5 мм.

Гидрораспределители

Используются для управления потоками жидкости от насоса к полости гидроцилиндра, а затем отвода излишка жидкости в бак. Бывают двух-трехпозиционными, одно-двух-трехзолотниковыми. Двухпозиционный носит такое название из-за того, что для включения цилиндра рычаг смещается в одно положение (позицию).

Бывают двух-трехпозиционными, одно-двух-трехзолотниковыми. Двухпозиционный носит такое название из-за того, что для включения цилиндра рычаг смещается в одно положение (позицию).

Гидрораспределители золотникового типа получили распространение, как неприхотливые, надежные, простые при работе, малогабаритные.

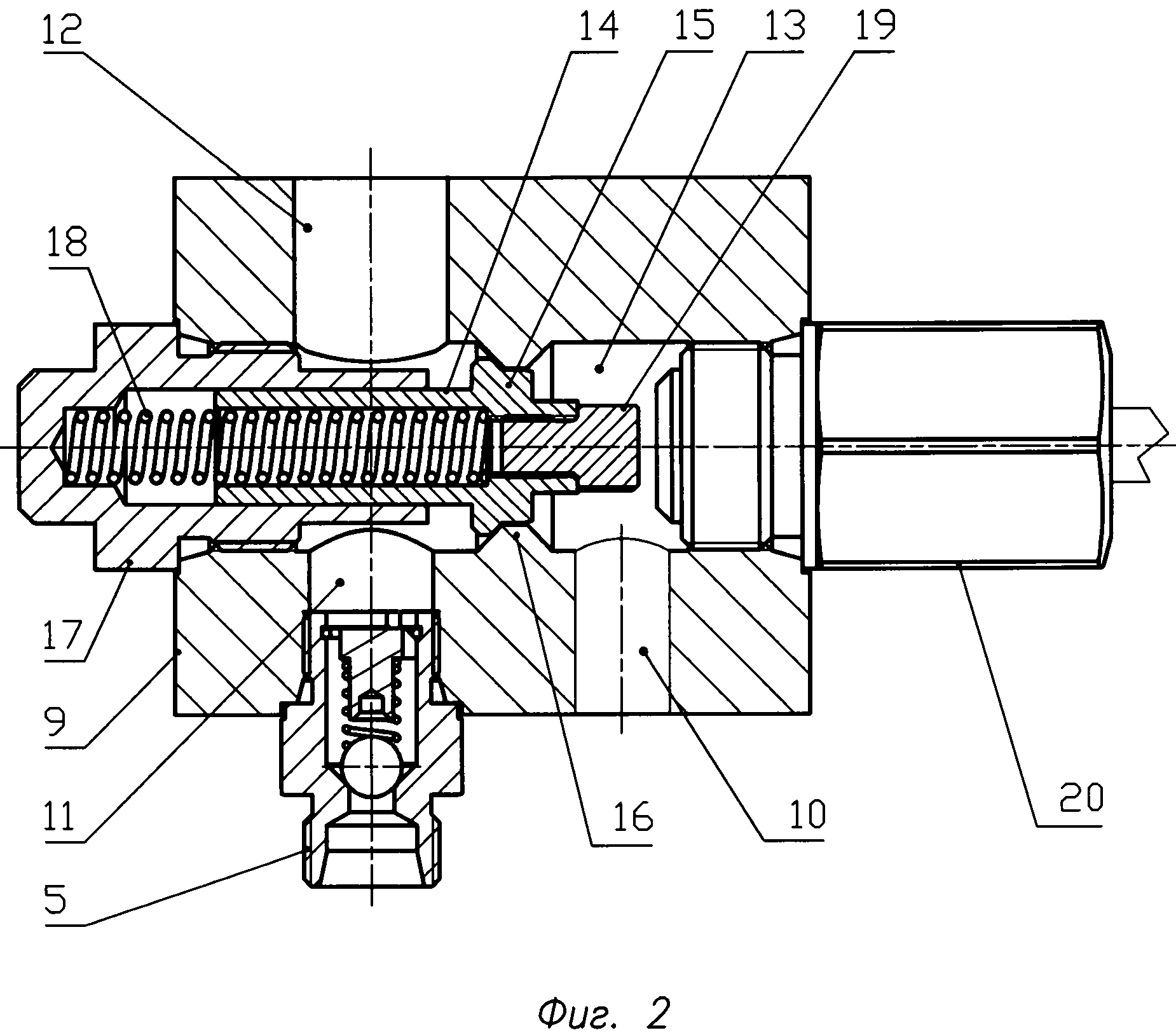

Клапаны

Агрегаты, регулирующие различные характеристики потока: пуска-остановки, интенсивности. Подразделяются на пропорциональные, сервоприводные. Для уравновешивания давления жидкости в цилиндрах применяют предохранительный клапан. Он бывает прямого и дифференциального действия. Смысл его работы – уравновесить давление за счет сжатия-расширения пружины. Ход пружины регулируется винтом.

Стрелкой указан предохранительный клапан прямого действия, рядом с ним – дифференциального. Принцип работы основан на двух ступенях давления, за счет которых уменьшается частота срабатывания золотника.

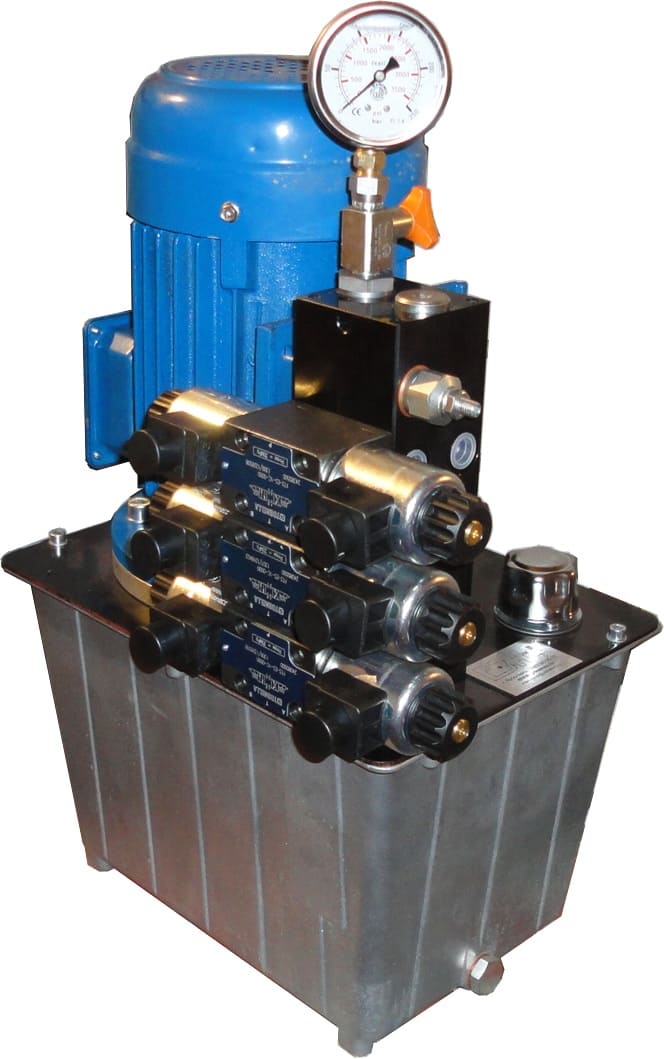

Насосы

Благодаря этому элементу механическая энергия преобразовывается в давление жидкости. На рынке много разновидностей этой группы элементов, приспособленных для конкретных условий эксплуатации. Например, для суровых условий эксплуатации сложных машин, механизмов предназначены динамические насосы, а также с пониженным уровнем шума.

На рынке много разновидностей этой группы элементов, приспособленных для конкретных условий эксплуатации. Например, для суровых условий эксплуатации сложных машин, механизмов предназначены динамические насосы, а также с пониженным уровнем шума.

Дополнительные элементы

Могут присутствовать такие запчасти, как фильтры, накидные гайки, зарядные устройства, крепеж, манометры, маслоохладитель и др.

Преимущества, недостатки гидравлического оборудования

Плюсы:

- возможность регулировать скорость вращения бесступенчатым способом;

- независимое расположение узлов;

- для работы нужно меньше деталей, чем механическому приводу. Достаточно исполнительного устройства, насоса с гидромотором для слаженной работы;

- защита от перегрузок;

- стандартные элементы схемы гидропривода упрощают процесс замены, ремонта.

При этом есть недостатки:

- эффективность работы зависит от уровня температуры;

- на трение жидкости тратится часть рабочего давления;

- присутствует риск утечек жидкости;

- из жидкости может выделяться воздух, влияющий на силу давления.

Гидравлическое оборудование требует регулярного обслуживания не менее 1 раза за 2 года.

Основные, дополнительные элементы, комплектующие

Даже сверхнадежные по устройству гидравлические системы нуждаются в регулярном осмотре, ремонте и замене износившихся элементов. Часто эти компоненты приходится искать у различных поставщиков, ожидать прибытия заказа, при этом машины простаивают.

Наша компания продумала этот момент, готова предложить такие основные и дополнительные элементы гидравлического оборудования, как:

- приводной вал с манжетой;

- пружины регулятора мощности;

- золотниковые пары;

- распределители;

- прокладки, подшипники и др.

Мы поставляем только брендовую аутентичную продукцию, поэтому даем гарантию на комплектующие. С ассортиментом этого и другого товара можно ознакомиться на сайте компании https://ctois.ru/gidravlicheska. Открыты представительства в Москве, Калуге.

Если у Вас остались вопросы, заполните форму:

Ваше сообщение было успешно отправлено!

Наши специалисты скоро свяжутся с Вами!

Гидравлический привод

Категория:

Подъемно-транспортные машины

Публикация:

Гидравлический привод

Читать далее:

Гидравлический привод

В настоящее время гидравлический привод механизмов грузоподъемных машин находит все более широкое применение благодаря наличию ряда преимуществ этого типа привода, к которым относятся:

1) большая перегрузочная способность по мощности и по моменту; возможность передавать большие моменты и мощности при малых размерах и весах гидропередачи;

2) возможность бесступенчатого регулирования скоростей в широких пределах;

3) возможность плавного реверсирования и частых быстрых переключений скорости движения;

4) легко осуществимое автоматическое предохранение машины и гидропередачи от перегрузок;

5) возможность дистанционного управления работой машины, регулирование и автоматизация рабочего процесса, достигаемая простыми средствами;

6) малый момент инерции вращающихся масс с большими ускорениями и замедлениями;

7) возможность одновременного подвода энергии к нескольким рабочим механизмам;

8) устойчивая работа при любых скоростных режимах;

9) высокая износоустойчивость элементов гидропривода.

В настоящее время с гидравлическим приводом выпускаются стреловые самоходные краны на безрельсовом и железнодорожном ходу, а в отдельных случаях плавучие, портальные и мостовые краны. Применение гидравлических приводов механизмов подъема, поворота и изменения вылета портальных кранов позволило существенно увеличить производительность крана, так как скорость поворота и подъема может автоматически регулироваться в зависимости от величины транспортируемого груза, предельная величина которого также устанавливается автоматически в зависимости от вылета стрелы. Так как гидрофицированные механизмы кранов могут работать при постоянном включении и постоянной скорости вращения электродвигателей, то это дает возможность применять наиболее надежные и дешевые электродвигатели с короткозамкнутым ротором.

Гидравлический привод грузоподъемных машин имеет приводной Двигатель, насос, подающий рабочую жидкость, используемую как средство преобразования и передачи энергии в рабочий цилиндр или гидродвигатель, исполнительный механизм и систему трубопроводов и клапанов управления.

Рекламные предложения на основе ваших интересов:

Давление жидкости в приводах современных грузоподъемных машин достигает 250 am. Увеличение давления способствует уменьшению габаритов передачи и потерь на трение, но одновременно увеличивает объемные потери и требует повышения надежности уплотнений.

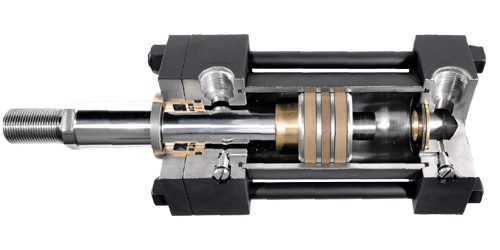

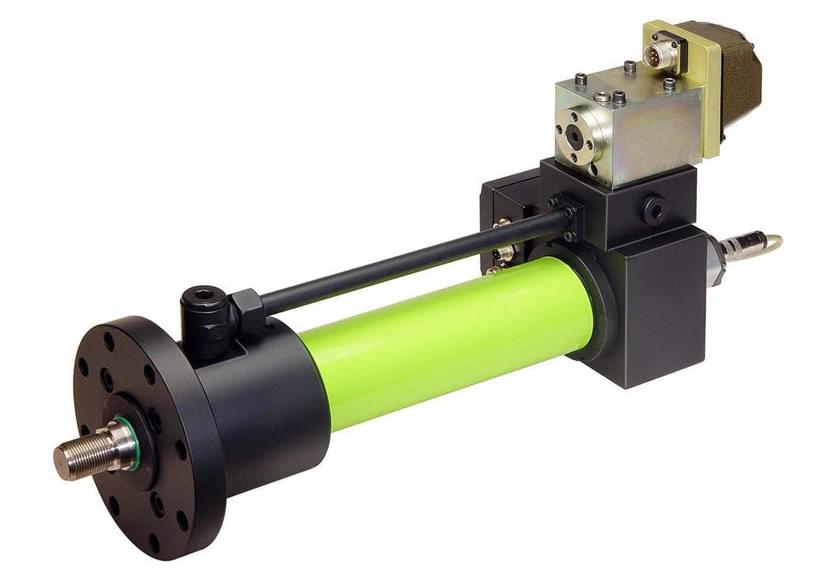

Гидродвигатели, преобразующие энергию потока жидкости в механическую энергию, так же как и насосы, подразделяются на роторные и неротационные. К числу неротационных гидродвигателей относятся силовые цилиндры, которые значительно проще конструктивно, дешевле и более надежны в работе, чем роторные гидродвигатели. Поэтому они получили широкое применение в различных подъемно-транспортных машинах. В этих приводах жидкость, нагнетаемая насосом в силовой цилиндр, перемещает в нужном направлении поршень со штоком и части машины, соединенные со штоком. При этом наиболее просто осуществляется прямолинейное возвратно-поступательное движение, но движение штока может быть использовано и для получения вращательного движения. В случае необходимости совершения работы на большом пути перемещения, когда применение силовых цилиндров становится нецелесообразным, в качестве гидродвигателя используют роторные двигатели с вращательным выходным движением, подразделяемые на гидродвигатели малого момента и гидродвигатели высокого момента.

В случае необходимости совершения работы на большом пути перемещения, когда применение силовых цилиндров становится нецелесообразным, в качестве гидродвигателя используют роторные двигатели с вращательным выходным движением, подразделяемые на гидродвигатели малого момента и гидродвигатели высокого момента.

Применение в гидроприводах грузоподъемных машин высокомоментных гидродвигателей, позволяющих приводить механизмы в движение непосредственно от вала гидродвигателя без использования редукторов, является весьма перспективным. Однако низкомоментные гидродвигатели имеют меньшие колебания угловой скорости выходных валов и в несколько раз большую глубину регулирования, чем высокомоментные гидродвигатели. Плавное, бесступенчатое регулирование числа оборотов вала гидродвигателя достигается или изменением расхода жидкости (использование насосов регулируемой производительности), или путем изменения рабочего объема двигателя, или дросселированием (изменением величины потока рабочей жидкости, подводимой к гидродвигателю).

Каждый механизм грузоподъемной машины с гидравлическим при- , водом может выполняться как с индивидуальным приводом, так и с групповым приводом при питании нескольких гидродвигателей от одного насоса. Групповой привод находит применение в машинах малой грузоподъемности, а также в тех случаях, когда приводы нескольких механизмов вместе с гидродвигателями перемещаются относительно других приводов. При групповом приводе возможна как поочередная работа механизмов, так и одновременная работа механизмов, в зависимости от выбранной производительности насоса и мощности привода.

Существенным отличием гидравлического привода от механического является отсутствие жесткой связи между приводным двигателем и рабочим органом механизма. Это свойство гидропривода обеспечивает предохранение привода и рабочего органа от перегрузок, но в то же время неизбежное наличие утечек уменьшает скорость вращения вала гидродвигателя или скорость перемещения поршня гидроцилиндра и приводит к тому, что невозможно остановить вал гидродвигателя затормаживанием приводного электродвигателя, если на вал гидродвигателя действует статическая нагрузка.

Так как для большинства механизмов грузоподъемных машин перемещение рабочего органа при выключенном приводе является нежелательным, то основным критерием пригодности гидропривода для механизмов грузоподъемных машин является возможность работы со статической нагрузкой и величина допускаемого перемещения от нее При остановленном приводе.

В двигателях вращения поршневого типа утечки составляют 2—3%, а в лопастных двигателях могут даже превысить 10%. Поэтому если опускание максимального груза со скоростью от 2 до 10% от номинальной скорости является недопустимым, то для удержания поднятого груза в неподвижном состоянии следует установить тормоз на валу барабана.

В механизмах передвижения и поворота, где нет постоянной статической нагрузки, нет необходимости в установке тормоза и полную остановку механизма можно производить путем затормаживания ведущего вала. В механизмах подъема применение гидропривода обеспечивает плавное регулирование скоростей подъема и спуска в весьма широком диапазоне. Так, при применении гидромашин лопастного типа диапазон регулирования можно получить порядка от 8 до 15, для гидромашин поршневого типа — от 20 до 25. Минимальная величина скорости опускания груза ограничивается величиной утечек в гидродвигателе и при малых нагрузках существенно снижается.

Так, при применении гидромашин лопастного типа диапазон регулирования можно получить порядка от 8 до 15, для гидромашин поршневого типа — от 20 до 25. Минимальная величина скорости опускания груза ограничивается величиной утечек в гидродвигателе и при малых нагрузках существенно снижается.

В механизмах изменения Еылета передвижных кранов и кранов экскаваторов обычно применяется гидропривод поступательного движения как в случае качающейся, так и в случае телескопической выдвижной стрелы. Эта система обеспечивает существенное упрощение конструкции механизма. Очень часто совмещают качание стрелы с телескопическим выдвижением части ее, что повышает маневренность крана и позволяет совместить большой вылет с малыми габаритами механизм!.

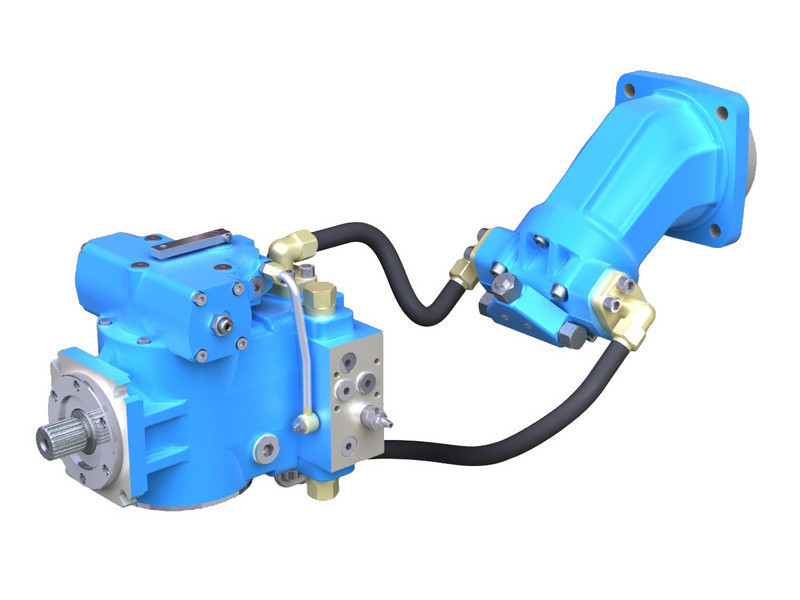

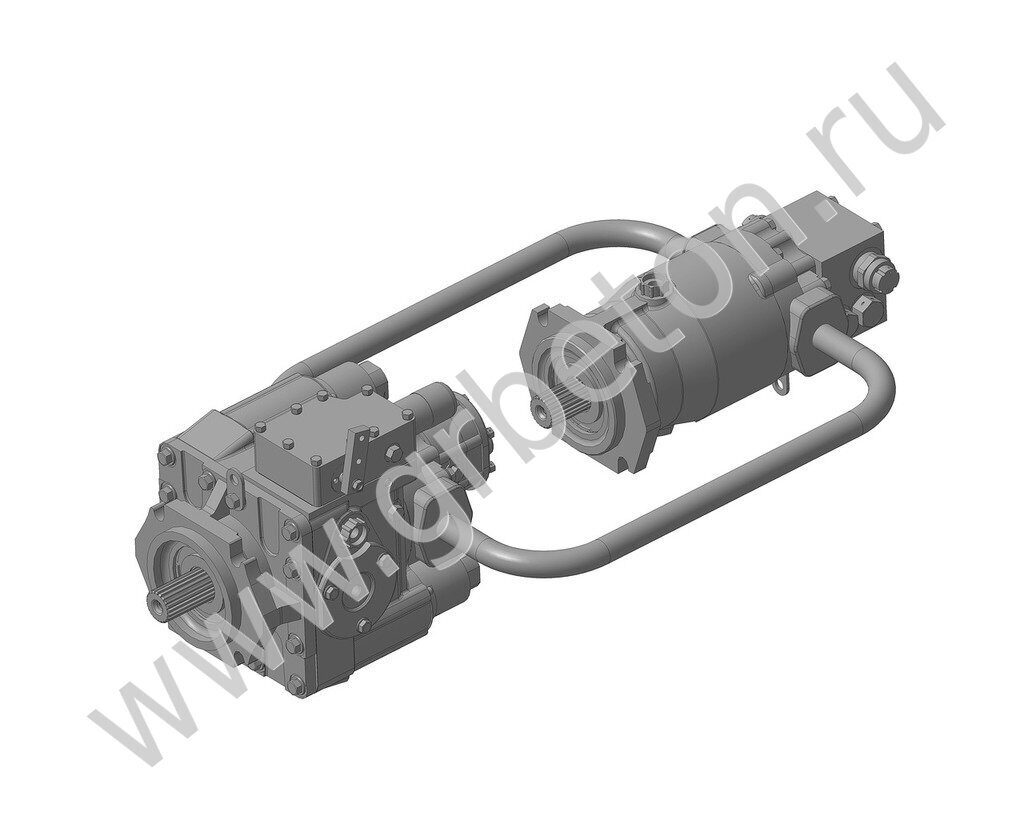

В мостовых кранах гидропривод находит также все большее применение. Так, для механизмов передвижения мостовых кранов создан гидропривод с использованием высокомоментных гидродвигателей. Механизм выполнен по схеме раздельного привода с системой синхронизации движения концевых балок. Приводы размещены непосредственно около концевых балок. Каждый гидропривод состоит из радиально-поршневого регулируемого насоса 5 типа НДП, приводимого в движение от асинхронного короткозамкнутого двигателя и высокомоментного гидродвигателя типа ВГД-400, соединенного валом-вставкой с ходовым колесом.

Приводы размещены непосредственно около концевых балок. Каждый гидропривод состоит из радиально-поршневого регулируемого насоса 5 типа НДП, приводимого в движение от асинхронного короткозамкнутого двигателя и высокомоментного гидродвигателя типа ВГД-400, соединенного валом-вставкой с ходовым колесом.

Кроме того, в состав привода входит узел управления, монтируемый в кабине крановщика, и система трубопроводов. Насос при увеличении объема рабочей камеры создает вакуум, вследствие чего под Действием атмосферного давления рабочая жидкость засасывается из. бака и затем нагнетается через реверсивный золотник в высокомоментным гидродвигатель, вращающий ходовое колесо. Из сливного канала гидродвигателя жидкость через реверсивный золотник поступает к всасывающей полости насоса. Реверсивное устройство золотникового типа с электрогидравлическим управлением предназначено для реверсирования вращения гидродвигателя и перекрытия трубопроводов. Крайние положения золотника используются для получения реверса, а средние — для перекрытия потоков жидкости и торможения механизма. При торможении крана или при аварийном выключении тока золотник перемещается в среднее положение и перекрывает потоки жидкости. Мостовой кран, двигаясь по инерции, вращает ротор гидродвигателя и жидкость перемещается из одной ветви трубопровода в другую и действует на один из клапанов тормозного устройства. Меняя степень сжатия пружины клапана, можно получить различные тормозные характеристики. Пиковые нагрузки при пуске и торможении ограничиваются предохранительным клапаном, расположенным в насосе, дроссельным устройством и тормозными клапанами гидродвигателя. Дроссели служат также для автоматической синхронизации движения концевых балок моста крана при различных сопротивлениях движению каждой из них.

При торможении крана или при аварийном выключении тока золотник перемещается в среднее положение и перекрывает потоки жидкости. Мостовой кран, двигаясь по инерции, вращает ротор гидродвигателя и жидкость перемещается из одной ветви трубопровода в другую и действует на один из клапанов тормозного устройства. Меняя степень сжатия пружины клапана, можно получить различные тормозные характеристики. Пиковые нагрузки при пуске и торможении ограничиваются предохранительным клапаном, расположенным в насосе, дроссельным устройством и тормозными клапанами гидродвигателя. Дроссели служат также для автоматической синхронизации движения концевых балок моста крана при различных сопротивлениях движению каждой из них.

Рис. 1. Гидравлическая схема механизма передвижения мостового крана с высокомоментным гидродвигателем

Принцип действия дросселя основан на отводе определенного количества жидкости, пропорционального разности нагрузок, от нагнетающей полости насоса. Пружина дросселя настраивается на преодоление давления жидкости, соответствующего 125% номинального момента гидродвигателя. При дальнейшем увеличении давления поршень дросселя перемещается, сжимая пружину и открывая отверстие соответствующего размера, и определенное количество жидкости отводится в бак от насоса забежавшей стороны.

При дальнейшем увеличении давления поршень дросселя перемещается, сжимая пружину и открывая отверстие соответствующего размера, и определенное количество жидкости отводится в бак от насоса забежавшей стороны.

Регулирование скорости вращения вала гидродвигателя осуществляется посредством изменения производительности регулируемого гидронасоса.

Производительность насоса, регулируемая величиной эксцентриситета насоса, зависит от давления на выходе редукционного клапана. Узел управления с редукционным клапаном монтируется в кабине крановщика и для удобства выполнен педального типа.

Проведенные исследования показали, что гидропривод с высоко-моментным гидродвигателем в механизмах передвижения мостовых кранов имеет следующие преимущества перед электромеханическим приводом:

1. Значительно упрощается механическая часть и электрическая схема: отсутствуют редукторы, муфты, трансмиссия, тормоза, нет необходимости в применении регулируемых электродвигателей и сложной электрической аппаратуры, что приводит к снижению на 20% веса и стоимости механизма.

2. Обеспечивается бесступенчатое и плавное регулирование скорости при постоянном моменте на валу гидродвигателя, плавный пуск и торможение.

Процесс пуска и торможения происходит без колебательных нагрузок в упругих звеньях механизма, что благоприятно влияет на Работу крана, подкрановых путей и зданий цехов.

По сравнению с реостатным регулированием электродвигателей, наиболее распространенным в краностроении, общий к. п. д. гидропривода почти на всем диапазоне регулирования значительно выше.

Рис. 2. Гидропривод механизма передвижения мостового крана с низкомоментным гидродвигателем

Имеются схемы механизмов передвижения мостовых кранов и с низкомоментным гидродвигателем. При этом необходимая скорость рабочих движений достигается благодаря применению редуктора. Такая конструкция приведена на рис. 2. Опыт ее использования показал, что глубина регулирования скорости вращения выходного вала низкомоментного (высокооборотного) гидродвигателя в несколько раз выше, чем у высокомоментного гидродвигателя. Необходимая скорость передвижения крана достигается установкой редуктора. Гидропривод в этой конструкции работает по замкнутой системе с номинальным давлением 100 am. Давление, развиваемое насосом, передается по трубопроводу в гидродвигатель, где энергия жидкости преобразуется во вращательное движение, передающееся через упругую муфту редуктору и далее через вал на ходовое колесо. Установки тормоза в данной конструкции не требуется, так как регулирование скорости и затормаживание крана осуществляются путем регулирования объема насосом.

Необходимая скорость передвижения крана достигается установкой редуктора. Гидропривод в этой конструкции работает по замкнутой системе с номинальным давлением 100 am. Давление, развиваемое насосом, передается по трубопроводу в гидродвигатель, где энергия жидкости преобразуется во вращательное движение, передающееся через упругую муфту редуктору и далее через вал на ходовое колесо. Установки тормоза в данной конструкции не требуется, так как регулирование скорости и затормаживание крана осуществляются путем регулирования объема насосом.

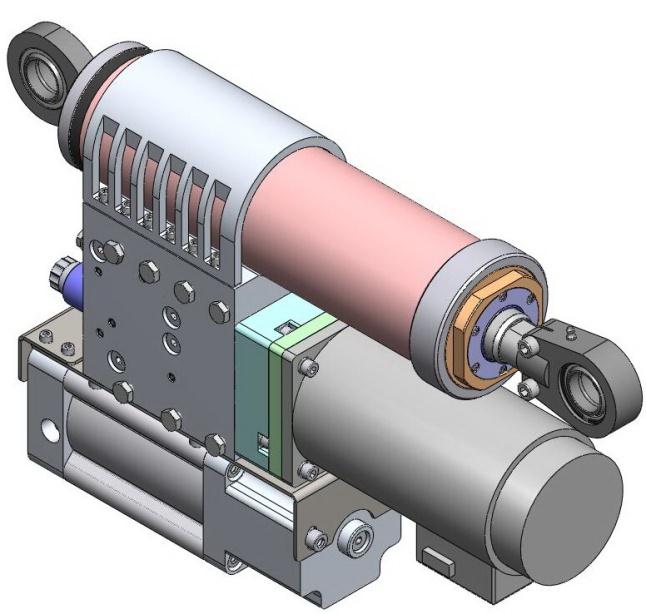

Рис. 3. Электрогидравлический привод механизма подъема монтажного крана

Механизмы подъема монтажных кранов, в которых необходимо создание весьма малых посадочных скоростей и плавного пуска при подъеме тяжелых блоков, также снабжаются гидроприводом. Приводной двигатель через упругую муфту передает вращение приводному валу регулируемого гидронасоса типа ПД, давление от которого передается высокомоментному гидродвигателю типа МР-Т4/10 со встроенным дисковым тормозом. Этот тормоз выполнен так, что торможение гидродвигателя осуществляется механическим путем — сжатием фрикционных дисков пружинами, а растормаживание — гидравлическим способом, подведением давления под плунжеры, которые сжимают пружины и снимают усилие давления с дисков. При прекращении подачи жидкости или при обрыве трубопровода груз надежно удерживается тормозом. Вращение от выходного вала гидродвигателя через редуктор передается на барабан. В отличие от ранее применяемой схемы с электроприводом здесь удалось снять один редуктор и получить глубину регулирования до 1 : 1500, которая недостижима при использовании других типов передач. В данном механизме применена замкнутая гидравлическая схема с номинальным давлением жидкости 100 am.

Этот тормоз выполнен так, что торможение гидродвигателя осуществляется механическим путем — сжатием фрикционных дисков пружинами, а растормаживание — гидравлическим способом, подведением давления под плунжеры, которые сжимают пружины и снимают усилие давления с дисков. При прекращении подачи жидкости или при обрыве трубопровода груз надежно удерживается тормозом. Вращение от выходного вала гидродвигателя через редуктор передается на барабан. В отличие от ранее применяемой схемы с электроприводом здесь удалось снять один редуктор и получить глубину регулирования до 1 : 1500, которая недостижима при использовании других типов передач. В данном механизме применена замкнутая гидравлическая схема с номинальным давлением жидкости 100 am.

Так как приводной электродвигатель запускается при нулевой производительности насоса, то создаются благоприятные условия пуска и торможения, что позволяет применять более дешевые электродвигатели общего назначения типа А, АО и др.

Рекламные предложения:

Читать далее: Схемы механизмов подъема

Категория: — Подъемно-транспортные машины

Главная → Справочник → Статьи → Форум

Принцип работы гидропривода

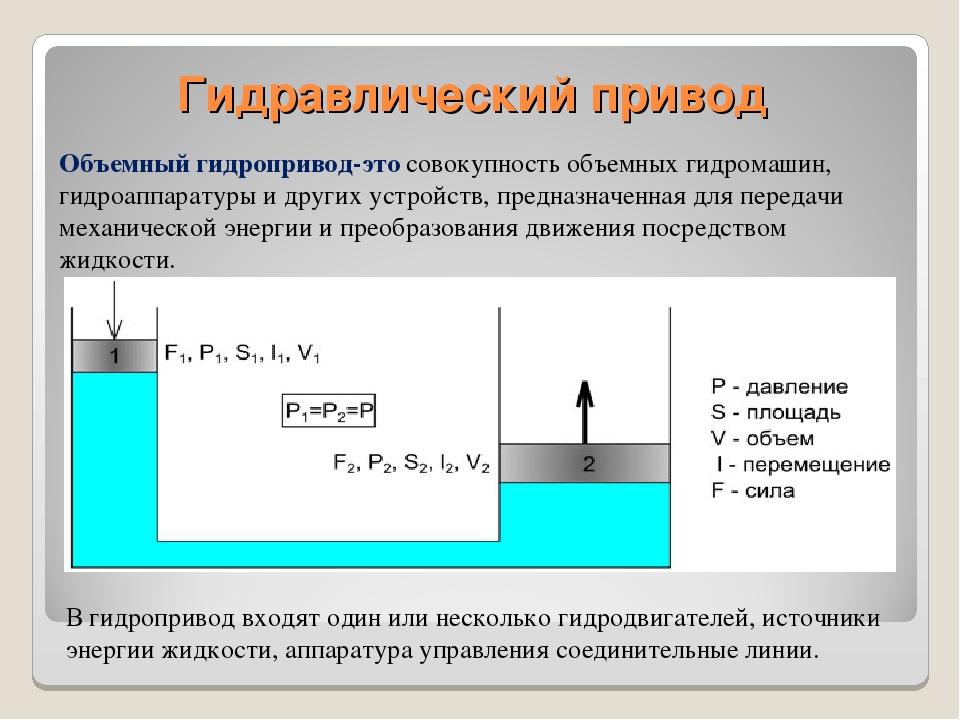

Гидравлический привод (объемный гидропривод) это совокупность объемных гидромашин, гидроаппаратуры и других устройств, предназначенная для передачи механической энергии и преобразования движения посредством жидкости. (Т.М Башта Гидравлика, гидромашины и гидроприводы).

(Т.М Башта Гидравлика, гидромашины и гидроприводы).

В гидропривод входят один или несколько гидродвигателей, источники энергии жидкости, аппаратура управления соединительные линии.

Работа гидравлического привода основана на принципе гидравлического рычага

В данной системе усилие создаваемое на поршне 2 можно определить по зависимости:

Получается, что усилие зависит от отношения площадей, чем больше будет площадь второго поршня, и чем меньше площадь первого, тем значительнее будет разница между силами F1 и F2. Благодаря принципу гидравлического рычага можно получить большое усилие, приложив малое.

Выигрывая в усилии на гидравлическом рычаге, придется пожертвовать перемещением, переместив малый поршень на величину l1, получим перемещение поршня 2 на величину l2:

Учитывая, что площадь поршня S2 больше площади S1, получим что перемещение l2 меньше чем l1.

Гидравлический привод не был бы так полезен, если бы потерю в перемещении не удалось скомпенсировать, а сделать это удалось благодаря особым гидравлическим устройствам — обратным клапанам.

Обратный клапан — это устройство для запирания потока движущегося в одном направлении, и свободного пропускания обратного потока.

Если в рассмотренном примере, на выход камеры с поршнем 1 установить обратный клапан, так чтобы жидкость могла выйти из камеры, а обратно перетечь не могла. Второй клапан нужно установить на между камерой с поршнем 1 и дополнительным баком с жидкостью, таким образом чтобы, жидкость могла попасть в камеру с поршнем, а из этой камеры обратно в бак перетечь не могла.

Новая система будет выглядеть следующим образом.

Приложив к поршню усилие F1 и переместив его на расстояние l1, получим перемещение поршня с усилием F2 на расстояние l2. Затем отведем поршень 1 в начальное расстояния, из камеры с поршнем 2 жидкость перетечь обратно не сможет — не позволит обратный клапан — поршень 2 останется на месте. В камеру с поршнем один поступит жидкость из бака. Затем, нужно вновь приложить усилие F1 к поршню 1 и переместить его на расстояние l1, в результате поршень 2 вновь переместится на расстояние l2 с усилием F2. А по отношению к начальному положению, за два цикла поршень 2 переместится на расстояние 2*l2. Увеличивая число циклов, можно получить большую величину перемещения поршня 2.

А по отношению к начальному положению, за два цикла поршень 2 переместится на расстояние 2*l2. Увеличивая число циклов, можно получить большую величину перемещения поршня 2.

Именно возможность увеличивать перемещение наращивая число циклов, позволила гидравлическому рычагу опередить механический с точки зрения возможного развиваемого усилия.

Приводы, где требуется развивать огромные усилия, как правило, гидравлические.

Узел с камерой и поршнем 1, а также с обратными клапанами в гидравлике называют насосом. Поршень 2 с камерой — гидравлическим двигателем, в данном случае — гидроцилиндром.

Распределитель в гидроприводе

Что делать, если в рассматриваемой системе нужно, вернуть поршень 2 в начальное положение? В текущей комплектации системы — это невозможно. Жидкость из под поршня 2 не может перетечь обратно — не позволит обратный клапан, значит необходимо устройство, позволяющее отправить жидкость в бак. Можно воспользоваться простым краном.

Но в гидравлике есть специальное устройство для направления потоков — распределитель, позволяющий направлять потоки жидкости по нужной схеме.

Полученную систему можно считать простейшим гидравлическим приводом.

Устройства в гидравлических приводах

Современные гидроприводы представляют собой сложные системы, состоящие из множества элементов. Конструкция которых не отличается простотой. В представленном примере такие устройства отсутствуют, т.к. они предназначены, как правило, для достижения нужных характеристик привода.

Наиболее распространенные гидравлические аппараты

- Предохранительные клапаны

- Редукционные клапаны

- Регуляторы расхода

- Дроссели

Устройство и принцип работы гидропривода

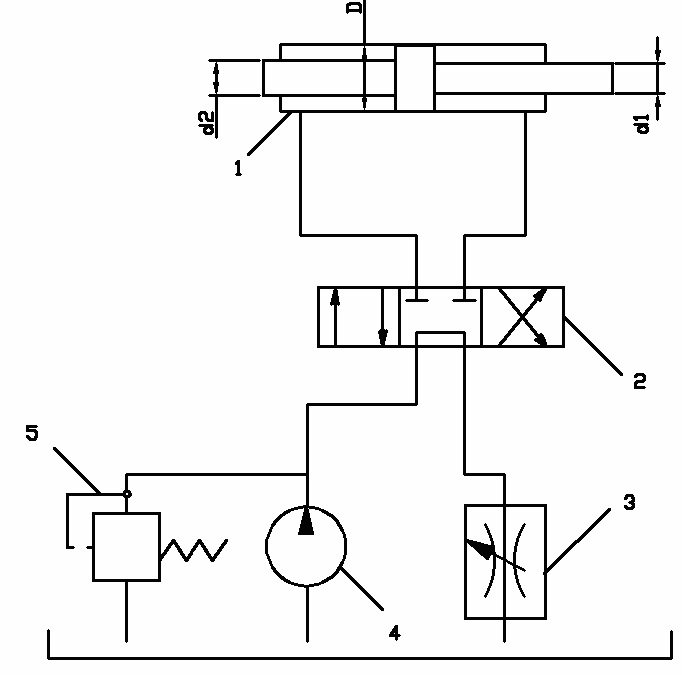

Структурно гидропривод состоит из насоса (-ов), контрольно-регулирующей и распределительной аппаратуры, гидродвигателя (-лей), рабочей жидкости, емкости (бака) для ее содержания и средств (фильтров и охладителей), сохраняющих ее качества, а также соединительной и герметизирующей арматуры.

На рис. 2.1. изображена схема изучаемого объемного гидропривода состоящего из насоса 1, предохранительного клапана 2, распределителей 3 и 4, гидравлических двигателей – гидромотора 5 и гидроцилиндра 6, замедлительного устройства 7 опускания груза 8, бака и установленного в сливную гидролинию фильтра 9 сблокированного клапаном 10.

Рис. 2.1 Схема изучаемого гидропривода.

Насос 1 предназначен для преобразования механического энергетического потока, поступающего от первичного энергетического источника 11 (электрического или топливного двигателя) в гидравлический энергетический поток, т.е. в поток рабочей жидкости под давлением, который в зависимости от положений (позиций) затворов распределителей 3, 4 может направляться непосредственно (холостой режим) или через один или оба вместе гидравлические двигатели 5, 6 (рабочий режим) в бак. При этом величина давления на выходе из насоса зависит от совокупности сопротивлений, встречаемых потоком рабочей жидкости на пути от насоса до бака. В тех случаях, когда распределители 3, 4 находятся в позициях «А» (см. рис. 2.1), поток рабочей жидкости от насоса 1 проходит в бак через упомянутые распределители, гидролинии и фильтр 9 (холостой режим). Величина давления на выходе из насоса составляет:

В тех случаях, когда распределители 3, 4 находятся в позициях «А» (см. рис. 2.1), поток рабочей жидкости от насоса 1 проходит в бак через упомянутые распределители, гидролинии и фильтр 9 (холостой режим). Величина давления на выходе из насоса составляет:

,

где – величины давлений необходимых для преодоления потоком рабочей жидкости сопротивлений, соответственно, участков гиролиний, распределителей и фильтра.

В тех случаях, когда по команде извне один или оба распределители 3, 4 переводятся в любое положение «Б» или «В», в работу включается (-ются), соответственно, один или оба гидродвигатели. Направление движения гидродвигателей зависит от положения «Б» и «В» их распределителей. Когда в работу включен только один гидродвигатель, например гидромотор 5, рабочее давление на выходе из насоса составит:

,

где – потери давления на преодоление сопротивления распределителя 3, 4

– потери давления на привод гидромотора 5, зависящие от преодолеваемой нагрузки на его валу.

В том случае, когда в работу одновременно включены гидромотор 5 и гидроцилиндр 6, то их совместная работа возможна только при одинаковых потребных давлениях. Если у одного из них потребное давление ниже, чем у другого, то их совместная работа невозможна, так как поток жидкости в основном будет уходить в сторону меньшего сопротивления и нарушать нормальную работу гидропривода в целом.

Если в гидроприводе потребное давление превышает допустимое, срабатывает предохранительный клапан 2 и отводит через себя поток рабочей жидкости от насоса 1 в бак (режим перегрузки), обеспечивающий этим ограничение давления в гидроприводе и защиту его элементов от разрушения.

Для обеспечения плавности опускаемых грузов (рабочих органов) в гидроприводах используются замедлительные устройства (см. рис. 2.1, поз 7), обычно состоящие из обратного клапана и дросселя. При подъеме груза (рабочего органа) рабочая жидкость в цилиндр поступает через обратный клапан и дроссель. При опускании груза жидкость из полости цилиндра уходит в бак только через дроссель, который оказывает ей сопротивление, величина которого зависит от величины ее потока и этим обеспечивает плавность его опускания. При этом противоположная полость гидроцилиндра заполняется жидкостью подаваемой насосом. В случае избыточного количества подаваемой насосом жидкости ее часть будет отводиться на слив через предохранительный клапан 2.

При этом противоположная полость гидроцилиндра заполняется жидкостью подаваемой насосом. В случае избыточного количества подаваемой насосом жидкости ее часть будет отводиться на слив через предохранительный клапан 2.

Для визуального контроля давления в гидроприводе предназначен манометр 12. Для обеспечения очистки рабочей жидкости от твердых загрязнителей (абразивов, продуктов изнашивания), в гидроприводах используют различного конструктивного исполнения фильтры.

Что такое гидравлический насос, какие бывают типы и принцип работы

Инструменты и технические аппараты, работа которых связана с использованием энергии жидкостей, называют гидравлическими механизмами. В машиностроении их популярность основана на возможности передавать с потоком, через гибкие шланги и тонкие трубопроводы, огромные объемы энергии.

Что это, назначение и принцип работы устройства

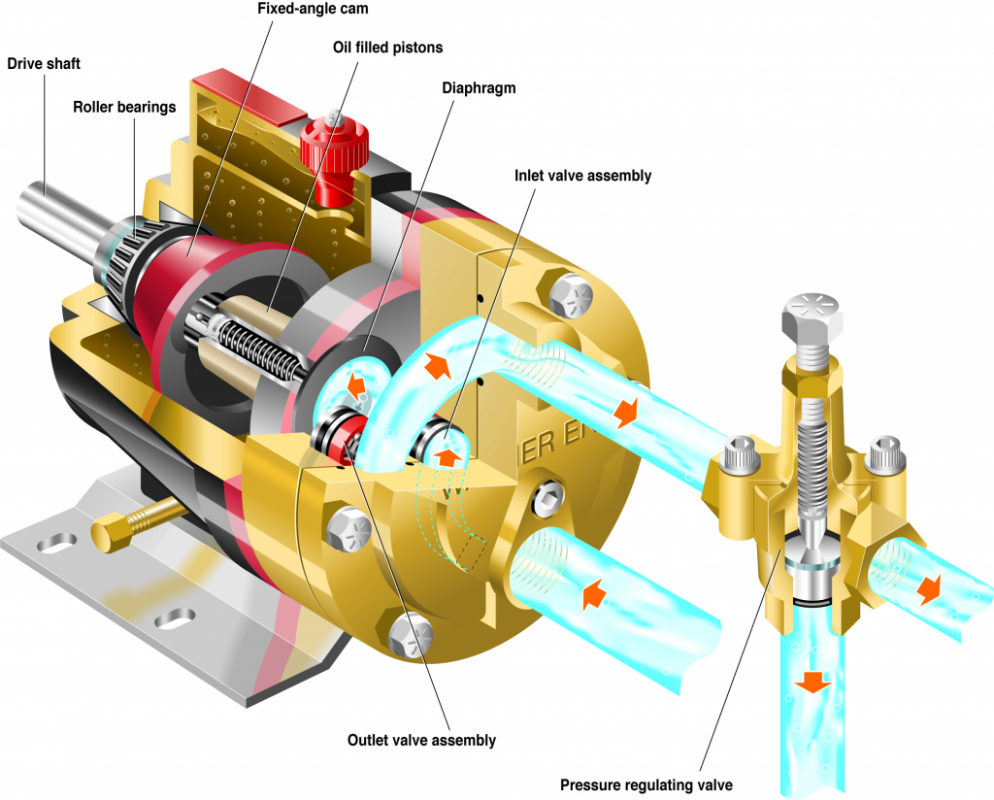

Один из классов машин – гидравлический насос – является оборудованием по преобразованию механической энергии (вращения и крутящего момента приводного электрического двигателя; перемещения поршня при нажиме и поднятия рычага в ручной конструкции) в гидравлическую энергию жидкости (образование давления; подача или ход рабочего органа, например, штока гидроцилиндра).

Классификация и деление насосов на виды не влияет на общий принцип действия механизмов – вытеснение рабочей среды.

Работающий аппарат перемещает жидкость из полости всасывания (входной) в полость нагнетания (выходную) через изолированные камеры.

Выходящая из корпуса механизма жидкость имеет повышенное давление, обусловливающее ее перемещение по трубопроводу. Так как полости не соединены напрямую, устройства имеют идеальную адаптацию для работы в системах гидравлики с высоким давлением. Жидкость на выходе передает энергию поршню, перемещая его, или циркулирует в замкнутом контуре.

Гидравлические насосы высокого давления – обязательные элементы гидравлического привода, поэтому востребованы повсеместно. Основные области применения:

- Машиностроение, нефтепереработка, транспорт, сельское хозяйство, другие производственные и перерабатывающие отрасли.

- Оснащение мобильных моек, мастерских, предприятий коммунального хозяйства, строительных площадок.

- Системы чистки автомобилей, пожаротушения, подавления пыли, очистки труб, мытья улиц.

- Помпа – инженерная, погружная.

Технические характеристики и параметры выбора

Основными техническими характеристиками гидронасоса являются:

- Частота вращения, об/мин.

- Рабочий объем, вытесняемый за оборот вала, см3/об.

- Рабочее давление.

Выбор насоса для конкретной гидросистемы производится с учетом следующих критериев:

- Вид элемента, вытесняющего жидкость – поршень, шестерня, пластина.

- Требуется ручной или гидронасос с электроприводом.

- Пределы рабочего давления.

- Со средой какой вязкости сможет работать механизм.

- Рабочий объем.

- Частотный интервал работы.

- Легкость обслуживания.

- Габариты.

- Цена.

Виды

Ручные

Конструкция ручных стандартных помп представляет цилиндрическую полость с поршнем, который жестко соединен со штоком. Шток, в свою очередь, через шарнир соединяется с приводным рычагом. В поршне находится промежуточный клапан, он связывает полости – поршневую и штоковую. Поршневую полость от резервуара с маслом отделяет впускной клапан, перед которым стоит фильтр. Штоковая полость отделена от выходного порта изделия выпускным клапаном.

Шток, в свою очередь, через шарнир соединяется с приводным рычагом. В поршне находится промежуточный клапан, он связывает полости – поршневую и штоковую. Поршневую полость от резервуара с маслом отделяет впускной клапан, перед которым стоит фильтр. Штоковая полость отделена от выходного порта изделия выпускным клапаном.

Рычаг ручного (мускульного) аппарата высокого давления легко перемещается рукой или ногой (через педаль с возвращающей пружиной). При подъеме рычага поршень штоком поднимается, открывается впускной клапан и поршневая полость заполняется жидкостью. В это время закрытый промежуточный затвор не допускает ее переток из штоковой полости в поршневую. Во время движения рычага вниз давление жидкости закрывает впускной и поднимает промежуточный клапан. Жидкость попадает в штоковую полость, открывает выпускной затвор и вливается в гидросистему. С каждым циклом подъема-опускания рычага насос вытесняет в систему порцию воды или масла. Таков принцип работы механизма одностороннего действия.

В ручных механизмах двустороннего действия к верху и низу цилиндрической полости подведены параллельные линии всасывания жидкости из бака и ее нагнетания в трубопровод. При любом ходе поршня – вверх или вниз – один из пары впускных и выпускных клапанов открывается. В результате обеспечивается более производительная работа насоса с непрерывной и равномерной подачей рабочей жидкости.

Простое устройство гидроаппарата, требующего приложения мускульной силы, объясняет его широкое применение в производстве, индивидуальном хозяйстве, автосервисе, строительстве. Модели данного типа становятся составной частью различных механизмов:

- испытательных стендов;

- лабораторного оборудования;

- грузоподъемных кранов и платформ;

- статических гидроинструментов;

- водяных бытовых опрыскивателей;

- домкратов;

- прессового оборудования.

Главный минус – низкая производительность. К достоинствам можно отнести: надежность; простоту конструкции; низкую стоимость; работу без электропривода, следовательно, независимость от наличия источников электропитания; автономность; малый размер и вес; возможность быстро выполнить необходимый ремонт своими руками.

К достоинствам можно отнести: надежность; простоту конструкции; низкую стоимость; работу без электропривода, следовательно, независимость от наличия источников электропитания; автономность; малый размер и вес; возможность быстро выполнить необходимый ремонт своими руками.

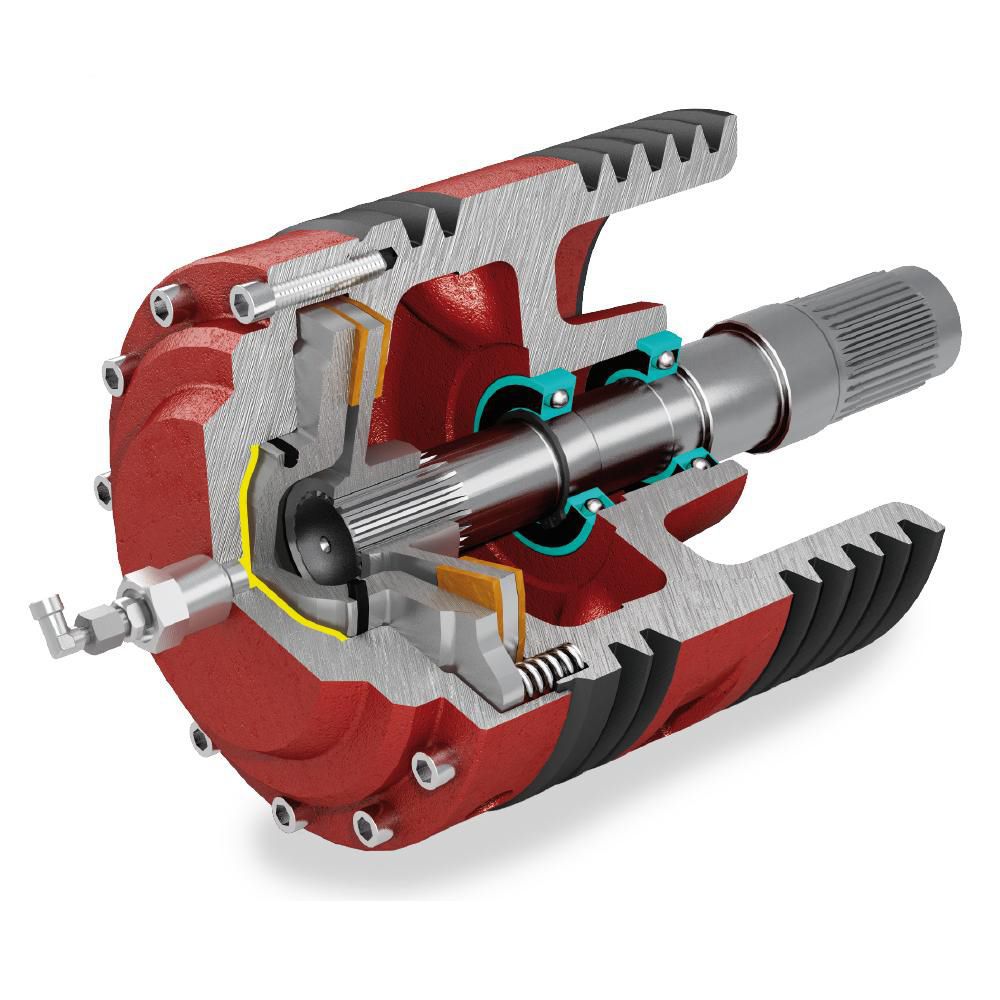

Радиально-поршневые

Основное применение устройств данного типа – подъемное и прессовое оборудование, протяжные станки.

Типы поршневых гидравлических насосов с радиальным расположением цилиндров:

- Конструкции с ротором, смещенным относительно оси статора. Радиальные цилиндрические расточки ротора являются цилиндрами. В них располагаются поршни, при вращении ротора прижимаемые к стенкам обоймы неподвижного корпуса. Поршни вращающегося ротора приходят в возвратно-поступательное движение с ходом, равным удвоенному смещению (эксцентриситету). Внутри расположена неподвижная распределительная ось, выполняющая роль золотника. Проточки оси соединены с входной и напорной линией привода.

Поворот ротора на 180° приводит поршень в поступательное движение к максимально выдвинутому положению. В это время камера цилиндра увеличивает объем и всасывает масло через проточку распределительной оси. Совершая следующие пол-оборота, поршень возвращается в тело ротора и вытесняет масло уже в напорную полость распределителя. Изменяя величину эксцентриситета, регулируют производительность механизма. Меняя эксцентриситет по знаку, то есть, перемещая ротор к противоположной стенке корпуса, добиваются изменения потока жидкости – реверса.

Поворот ротора на 180° приводит поршень в поступательное движение к максимально выдвинутому положению. В это время камера цилиндра увеличивает объем и всасывает масло через проточку распределительной оси. Совершая следующие пол-оборота, поршень возвращается в тело ротора и вытесняет масло уже в напорную полость распределителя. Изменяя величину эксцентриситета, регулируют производительность механизма. Меняя эксцентриситет по знаку, то есть, перемещая ротор к противоположной стенке корпуса, добиваются изменения потока жидкости – реверса.

- С соосным расположением статора и ротора. Но группа поршней уже имеет радиальное расположение в статоре, а на роторе присутствует эксцентричный кулачок. В каждом поршне конструктивно заложены два клапана – всасывания и нагнетания. Вращение эксцентричного кулачка приводит к последовательной работе клапанов, обеспечивая переток рабочей жидкости. Конструкции этого типа чаще применяются в гидромоторах.

Преимущества конструкции:

- Надежность.

- В регулируемых вариантах конструкции легко настроить нужную производительность.

- Показаны к применению в реверсивных системах с изменяемым направлением потока жидкости.

- Пониженная шумность работы.

- Небольшой осевой габарит.

- Простота механизма.

Недостатки:

- Низкочастотность (до 2000 об/мин.) вращения ротора.

- Инерционность вращающегося ротора.

- Присутствие пульсации. Эффект значительно сглаживается при нечетном количестве поршней.

- Большой вес.

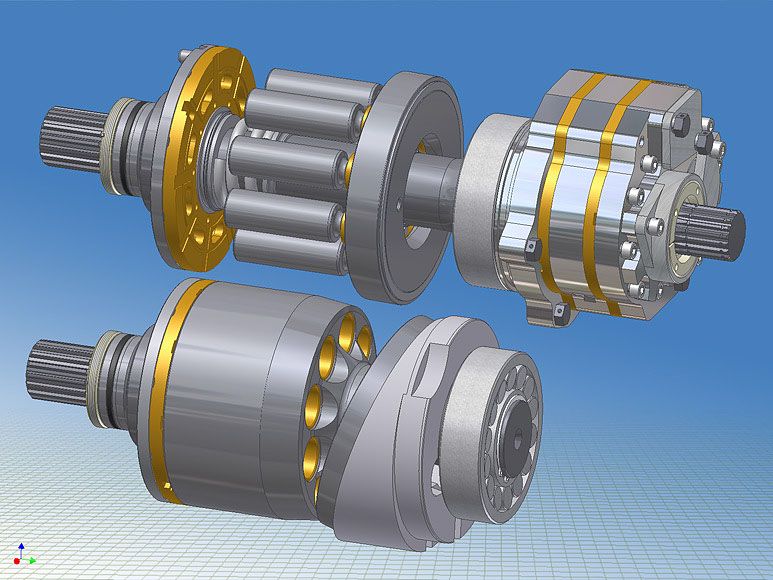

Аксиально-поршневые

Самые распространенные механизмы гидроприводов. Вытеснителем жидкости из цилиндра выступает плунжер или поршень. Все цилиндры находятся в едином блоке и они параллельны с осями блока. Возвратно-поступательный ход поршней обеспечивается наклоном блока цилиндров к диску ведущего вала или конструктивным наклонным исполнением самого диска. Работа группы цилиндров сходна с радиально-поршневым устройством.

Запомните! Утечки цилиндров отводятся по дренажному сливу. Если его заглушить, можно спровоцировать повышение внутреннего давления с последующим повреждением корпуса и разгерметизацией гидронасоса.

Достоинства:

• Большая мощность и скорость вращения при компактности и небольшом весе агрегатов.

• Вариативность конструктивных исполнений.

• Небольшие рабочие органы имеют малый инерционный момент.

Недостатки:

• Цена механизмов высокая.

• Подача и расход жидкости сопровождаются существенной пульсацией.

• Конструктивная сложность. Следовательно, чувствительность к неправильной эксплуатации, продолжительный ремонт.

Шестеренные

Роторные гидромашины этого вида нашли применение в системах смазки, дорожной и сельскохозяйственной спецтехнике, мобильных гидравлических конструкциях. К их плюсам относят:

- простоту конструктивного исполнения;

- работу на частотах до 5000 об/мин.

;

; - небольшой вес;

- компактность.

Заметные минусы:

- рабочее давление до 20 МПа;

- низкий КПД;

- небольшой ресурс;

- проблемы пульсации.

Рабочими вытесняющими элементами конструкции являются две шестерни. Они различаются по виду зацепления:

- Внешнее. Со стороны входа шестерни вращаются в разные стороны, захватывают жидкость впадинами зубьев и перемещают ее вдоль стенок корпуса к выходу из насоса. Когда зубья входят в зацепление, рабочая жидкость выталкивается из впадин к выходу из корпуса.

- Внутреннее. Принцип работы не меняется. Жидкость переносится в область нагнетания во впадинах между зубьями шестерни вдоль поверхности вспомогательного серпообразного разделителя. Пульсация давления и уровень шума в таких агрегатах снижаются.

Разновидностью рассматриваемой системы зацепления являются героторные (без разделителя, шестерни постоянно контактируют благодаря особому профилю зубьев) и винтовые конструкции.

Пластинчатые

В этих гидромашинах пластины, размещенные на роторе, выполняют основную работу. Специальные пружины усиливают их прижим к неподвижному корпусу. Соседние элементы становятся ограничителями объемной камеры, в ней рабочая среда при вращении ротора попадает из полости подачи к полости нагнетания. Присутствие двух и более областей всасывания и стольких же зон входа в систему свойственно конструкциям двукратного или многократного действия.

Достоинства пластинчатых насосов:

- Пониженная пульсация.

- Снижение рабочего шума.

- Пониженные требования к засоренности перемещаемой среды.

- Регулируемый рабочий объем.

Минусы:

- Подшипники ротора сильно нагружены.

- Низкое давление.

- Сложность при уплотнении пластин на торцах.

- Низкая ремонтопригодность.

Проголосовавших: 4 чел.

Средний рейтинг: 5 из 5.

Гидропривод и средства гидроавтоматики

Гидропривод и средства гидроавтоматики

Объемный гидропривод сегодня широко применяется в машиностроении и стал неотъемлемой составной частью современных мобильных машин и промышленного оборудования. В технически развитых странах машину без гидропривода встретить почти невозможно. В России ситуация иная – здесь редкость отечественное оборудование с современным гидроприводом.

За что же так ценят в современном мире гидропривод? Прежде всего это наиболее простое преобразование крутящего момента первичного источника механической энергии (двигателя внутреннего сгорания – ДВС или электродвигателя) и передача гидравлической мощности гидродвигателям. Гидродвигатели преобразуют энергию потока рабочей жидкости (РЖ) в энергию выходного звена и передают ее исполнительным механизмам. Исполнительными механизмами в передаче энергии являются гидроцилиндры и гидромоторы. Первые служат для создания силы при возвратно-поступательном движении штоков, вторые – для создания крутящего момента на валу при вращательном движении.

Гидропривод дает возможность бесступенчато регулировать скорость движения и частоту вращения приводного ДВС, максимально использовать его мощность, повышать коэффициент использования, улучшать эксплуатационные качества машины. Небольшая инерционность обеспечивает хорошие динамические свойства привода, позволяет сократить время рабочего цикла и повысить производительность машины. В гидроприводе с высокомоментными гидромоторами передаточное число достигает 1000 и более, т. е. имеется возможность реализации больших передаточных чисел.

Легкость и удобство управления рабочими органами, которые характеризуются небольшими усилиями на рукоятках управления, создают комфортные условия труда машиниста. Применение направляющих распределителей с пропорциональным электрогидравлическим управлением исполнительными механизмами и регулирующих гидроаппаратов, управляющих давлением и расходом с пропорциональными электромагнитами, позволяет автоматизировать технологические процессы, выполняемые машинами. При установке микропроцессоров и подключении их к компонентам с пропорциональными электромагнитами можно автоматизировать рабочий цикл или весь технологический процесс, выполняемый машиной. Перед переходом на автоматическое управление оператор нажимает кнопку «памяти» и выполняет необходимую технологическую операцию вручную. Затем он включает кнопку «автоматический режим», и процессор по заданному алгоритму будет повторять этот режим работы. Машина в таких случаях работает с максимальной производительностью, а роль оператора ограничивается наблюдением.

При установке микропроцессоров и подключении их к компонентам с пропорциональными электромагнитами можно автоматизировать рабочий цикл или весь технологический процесс, выполняемый машиной. Перед переходом на автоматическое управление оператор нажимает кнопку «памяти» и выполняет необходимую технологическую операцию вручную. Затем он включает кнопку «автоматический режим», и процессор по заданному алгоритму будет повторять этот режим работы. Машина в таких случаях работает с максимальной производительностью, а роль оператора ограничивается наблюдением.

Независимое расположение сборочных единиц гидропривода позволяет оптимально разместить их в машине. Надежно предохраняют от перегрузок приводного двигателя, гидросистемы, металлоконструкций и рабочих органов клапаны предохранительные, переливные, разгрузочные, разности давлений, тормозные и др., а также блоки клапанов. Пожалуй, это наиболее важное свойство объемного гидропривода. Компоненты гидропривода компактны, у них небольшая масса благодаря отсутствию в машине с гидроприводом таких традиционно применяемых деталей и механических узлов, как шестеренные и цепные редукторы, муфты, тормоза, барабаны лебедок, полиспастные блоки, канаты и другие быстро изнашивающиеся детали, требующие регулярного техобслуживания. У объемного гидропривода есть и недостатки, например его работоспособность и безотказность зависят от температуры окружающей среды, точнее – от вязкости и других свойств рабочей жидкости.

У объемного гидропривода есть и недостатки, например его работоспособность и безотказность зависят от температуры окружающей среды, точнее – от вязкости и других свойств рабочей жидкости.

По характеру движения выходного звена различают объемные гидроприводы вращательного, поступательного и поворотного движения, приводимые гидромотором, гидроцилиндром или поворотным гидродвигателем. По возможности регулирования различают гидроприводы регулируемые и нерегулируемые, по способу регулирования – с ручным и автоматическим управлением. В регулируемом гидроприводе скорость выходного вала может меняться.

Принцип действия гидропривода основан на законе Паскаля, согласно которому внешнее давление Р, возникающее в результате воздействия на свободную поверхность жидкости, находящейся в замкнутом объеме, передается равномерно во все стороны. Значение давления зависит от величины силы F, направленной перпендикулярно поверхности поршня S, на которую действует сила:

P = F/S. (1)

(1)

Если к сосуду с замкнутым объемом жидкости присоединить второй сосуд посредством трубы, то в соответствии с этим законом давление Р будет передаваться во второй сосуд и создавать усилие F на его стенки. Таким образом, в гидроприводе происходит передача усилия по трубопроводу на расстояние. В качестве примера на рис. 1 изображены два сосуда, закрытых поршнями 1 и 2 и соединенных трубопроводом 3. Сила

F1, действующая на поршень 1 площадью S1, создает в системе давление

Р = F1/S1. (2)

Чтобы уравновесить это давление, во втором сосуде к поршню 2 надо приложить усилие F2 = PS2. Приравняв значения давления в уравнениях (1) и (2), получаем:

F1/F2 = S1/S2. (3)

Из уравнения (3) следует, что усилия на поршнях прямо пропорциональны их площадям, а перемещения l1 и l2 обоих поршней обратно пропорциональны их площадям, т. е. соблюдается «закон рычага» – выигрывая в силе, в таком же отношении проигрываем в расстоянии, но можно получить значительный выигрыш в силе. Это поясняет одно из важнейших преимуществ гидропривода – способность передавать большую мощность при небольших размерах привода. Однако, перемещая поршень 1 на расстояние l1, вытесняем из него объем жидкости

Это поясняет одно из важнейших преимуществ гидропривода – способность передавать большую мощность при небольших размерах привода. Однако, перемещая поршень 1 на расстояние l1, вытесняем из него объем жидкости

V=S1l1. (4)

Этот же объем жидкости (если считать, что рабочая жидкость практически несжимаема) поступает во второй сосуд и перемещает поршень 2 на расстояние

l2 = V/S2. (5)

Из уравнений (4) и (5) получаем:

l1/l2 = S2/S1.

Подставив это отношение в уравнение (3), получаем:

F1l1 = F2l2. (6)

Уравнение (6) аналогично уравнению рычага 1-го рода. Это наглядно показано на схеме рис. 1, б. C помощью гидравлического рычага можно получить передаточные отношения больше в 10…50 и более раз, чем при помощи механического рычага.

Примером простейшей гидравлической системы является гидродомкрат. Для того чтобы поднять груз F2, в системе нужно создать давление Р = F2/S2 при усилии F1 на поршне 2 в соответствии с уравнением (3). Поскольку поршни круглого сечения, то

Поскольку поршни круглого сечения, то

F1 = F2(d2l/d2·2),

где d1 и d2 – диаметры соответствующих поршней.

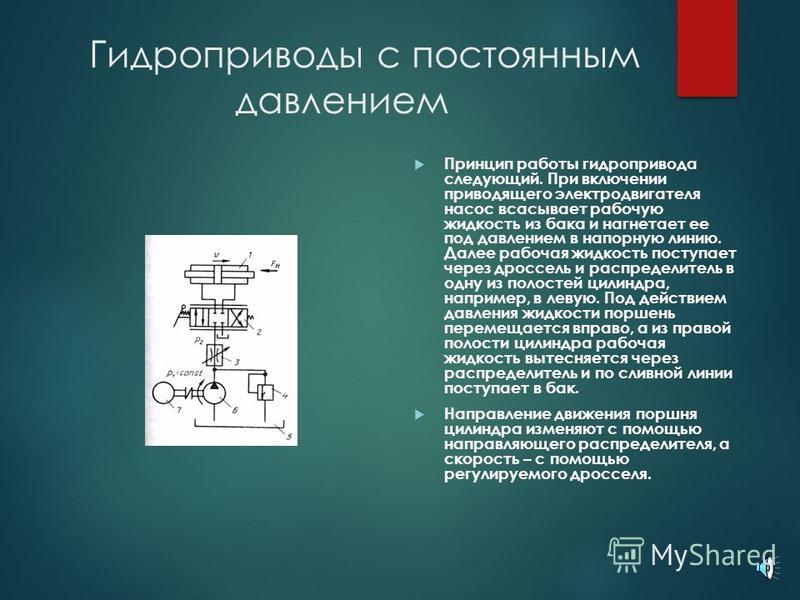

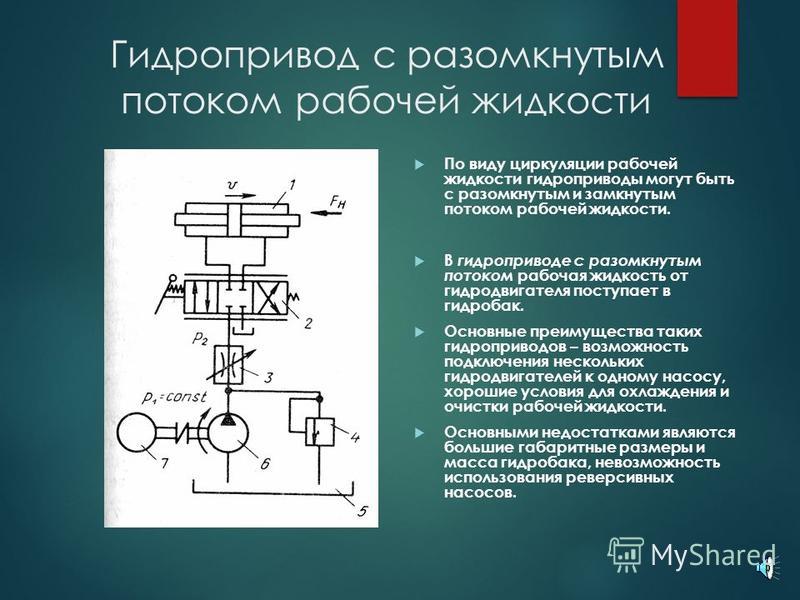

В современном гидроприводе источником энергии, создающим движение РЖ, являются насосы, приводимые от ДВС (преимущественно в мобильных машинах) или от электродвигателя (в стационарных промышленных установках). В зависимости от циркуляции РЖ гидравлические схемы подразделяются на разомкнутые и замкнутые. На рис. 2 приведены примеры наиболее часто применяемых принципиальных гидравлических схем с разомкнутым (рис. 2, а) и замкнутым (рис. 2, б) потоками. В разомкнутой (открытой) схеме гидропривода в рабочей позиции трехпозиционного распределителя 4 насос 2 всасывает РЖ из бака 1 гидросистемы и под давлением нагнетает ее в регулируемый гидромотор 5. Совершив полезную работу, РЖ возвращается в бак.

При перемещении золотника распределителя в обратную рабочую позицию меняется направление потока РЖ и соответственно направление движения штока цилиндра или направление вращения выходного вала гидромотора. В средней (нейтральной позиции) распределитель 4 с ручным управлением соединяет насос с баком гидросистемы, обеспечивая разгрузку насоса от давления. В нерегулируемых гидромашинах скорость перемещения штока гидроцилиндра или частота вращения вала гидромотора регулируется дросселированием потока РЖ в распределителе или с помощью регуляторов потока.

В средней (нейтральной позиции) распределитель 4 с ручным управлением соединяет насос с баком гидросистемы, обеспечивая разгрузку насоса от давления. В нерегулируемых гидромашинах скорость перемещения штока гидроцилиндра или частота вращения вала гидромотора регулируется дросселированием потока РЖ в распределителе или с помощью регуляторов потока.

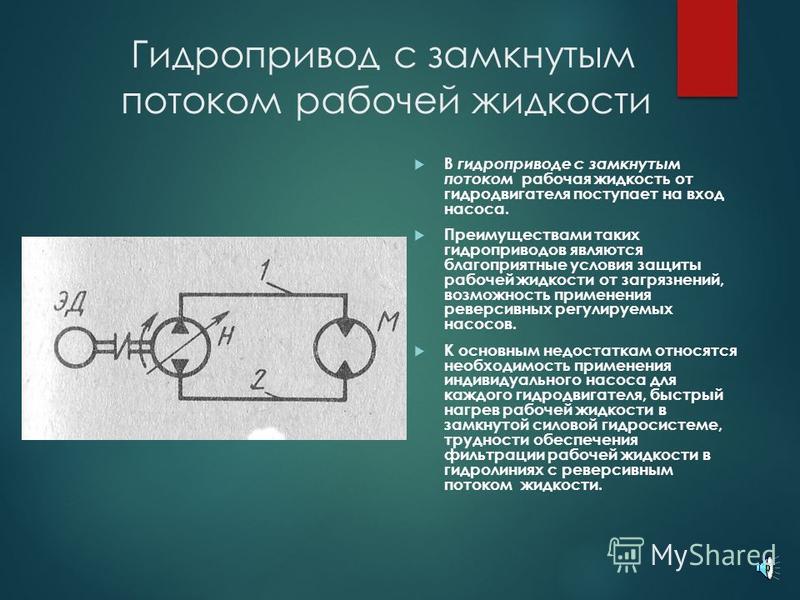

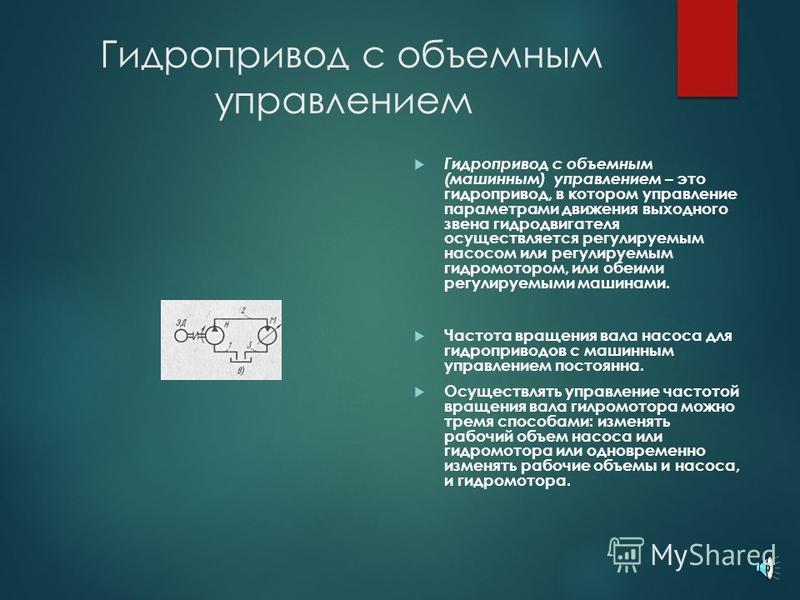

В замкнутой (закрытой) схеме гидропривода РЖ нагнетается насосом в гидродвигатель, а оттуда возвращается непосредственно во всасывающую полость насоса, минуя бак. В гидроприводе с регулируемыми насосом и гидромотором направление и скорость вращения исполнительного механизма регулируются изменением рабочих объемов насоса или гидромотора или одновременно того и другого. В связи с объемными потерями в насосе и в гидромоторе во всасывающую гидролинию насоса РЖ поступает меньше на величину утечек, отводимых в бак по дренажной гидролинии. Для компенсации утечек РЖ в гидропередаче с замкнутым потоком устанавливают насос подпитки 7, который под давлением 0,7. ..1,5 МПа нагнетает РЖ в гидролинию низкого давления. Давление в гидролинии подпитки определяется настройкой переливного клапана 10.

..1,5 МПа нагнетает РЖ в гидролинию низкого давления. Давление в гидролинии подпитки определяется настройкой переливного клапана 10.

Под действием разности давлений в рабочих гидролиниях насоса 2 распределительный золотник 9 с гидравлическим управлением перемещается в положение, при котором гидролиния низкого давления соединяется с переливным клапаном. Таким образом, осуществляется постоянный обмен РЖ в замкнутом контуре и ее охлаждение. Предохранительные клапаны 3 позволяют перепускать рабочую жидкость из гидролинии высокого давления в гидролинию низкого давления и снижать динамические нагрузки при разгоне и торможении рабочего органа или ходового механизма машины. РЖ от насоса подпитки 7 поступает через фильтр 6 и один из обратных клапанов 8 в гидролинию низкого давления насоса 2, а ее избыток поступает на слив через распределительный золотник 9 и переливной клапан 10 в бак.

Преимущества гидропривода с замкнутым потоком

• Значительно меньше объем РЖ, так как потребность в ней определяется рабочими объемами гидромоторов, а размеры бака выбирают исходя из подачи насоса системы подпитки, компенсирующей объемные потери насоса и гидромотора.

• Избыточное давление на входе в насос обеспечивает его работу при максимальной частоте вращения, что позволяет применить насос меньшего рабочего объема (т. е. меньших типоразмера, массы и стоимости) и использовать объемный гидропривод в условиях холодного климата на масле МГ-15В. Кроме того, избыточное давление на входе в основной насос позволяет запускать в работу машину при температуре масла МГ-15В ниже –40 °С без разогрева РЖ.

• Отсутствует контакт РЖ с окружающей средой, что исключает загрязнение гидросистемы, увеличивает ресурс гидропривода и периодичность замены РЖ.

• Регулируемые реверсивные аксиально-поршневые насосы гидроприводов с замкнутым потоком позволяют менять направление вращения вала гидромотора без золотниковых распределителей, обычно используемых для этой цели в гидроприводах с разомкнутым потоком, и за счет этого повысить КПД гидропривода.

Гидроприводы с замкнутым потоком все больше применяют для исполнительных механизмов вращательного движения, например смесительного барабана автобетоносмесителя, привода лебедок автокранов, в буровых и колтюбинговых установках для кислотной промывки нефтяных скважин, в агрегатах для ремонта и освоения скважин, в трубоукладчиках, для привода подъемников, в самоходных катках и др. Особенно эффективно применение гидроприводов с замкнутым потоком в пневмоколесных машинах, в том числе с шарнирно-сочлененной рамой, для привода ходовых механизмов с двумя или четырьмя активными колесами в условиях бездорожья.

Особенно эффективно применение гидроприводов с замкнутым потоком в пневмоколесных машинах, в том числе с шарнирно-сочлененной рамой, для привода ходовых механизмов с двумя или четырьмя активными колесами в условиях бездорожья.

Современные гидроприводы пневмоколесных машин оснащают электронной системой синхронизации, включающей функцию «гидравлического дифференциала». Максимальный крутящий момент, передаваемый от насоса на ведущие колеса, определяется степенью сцепления колес с грунтом. В случае слабого сцепления происходит потеря управляемости, а значит, преждевременно изнашиваются шины, расходуется лишнее топливо, повреждается верхний слой почвы. Электронная система синхронизации гидропривода отслеживает сцепление колеса с грунтом и перераспределяет крутящий момент между ведущими колесами. Синхронизацию гидропривода осуществляют бортовой компьютер 1, сдвоенный регулирующий клапан 2, датчик 3 положения руля (установлен в корпусе колонки рулевого управления) и датчики 4 частоты вращения приводных колес. Частота вращения каждого приводного колеса непрерывно измеряется цифровыми датчиками, установленными в задних крышках гидромоторов.

Частота вращения каждого приводного колеса непрерывно измеряется цифровыми датчиками, установленными в задних крышках гидромоторов.

Бортовой компьютер сравнивает полученные значения и ограничивает при необходимости через регулирующий клапан подачу РЖ в «проскользнувшее» колесо, которое начинает вращаться с большей скоростью. При стандартной электронной системе синхронизации на два приводных колеса в подводящем трубопроводе устанавливают один сдвоенный регулирующий клапан, который уменьшает расход РЖ и одновременно повышает давление насоса и в гидромоторе. Это обеспечивает устойчивое передвижение машины и предотвращает пробуксовку колеса. Как только частота вращения всех колес станет одинаковой, двойной регулирующий клапан снова полностью откроется, но он вновь закроется, если возникнет разность в частоте вращения колес. Этот процесс происходит непрерывно, чтобы обеспечить параметры, предусмотренные конструкцией машины.

Применение гидропривода с замкнутым потоком в мобильной машине исключает необходимость в традиционных узлах и агрегатах – муфтах сцепления, коробках передач, карданных валах, тормозах (кроме стояночных), так как гидропривод выполняет функции тормозов и «гидравлического дифференциала».

Чтобы обеспечить надежную эксплуатацию оборудования с гидроприводом в климатических условиях России, для объемных гидроприводов созданы специальные гидравлические масла, основными производителями которых являются Ново-Уфимский и Волгоградский нефтеперерабатывающие заводы, а также ПО «Омскнефтеоргсинтез». Согласно ГОСТу в гидроприводах используют два типа масел: МГ-15В и МГЕ-46В. МГ-15В (аналог ВМГЗ) для северных регионов страны рекомендуется как всесезонное, а для средней полосы России – как зимнее. Оно вырабатывается на загущенной основе с композицией присадок, обеспечивающих необходимые вязкостные, низкотемпературные и антипенные свойства. Это масло позволяет работать с гидроприводами без предварительного разогрева и круглогодично эксплуатировать гидроприводные машины без сезонной смены масла в интервале температур –53…+53 °С. Гидравлическое масло МГЕ-46В (аналог МГ-30) предназначено в качестве летнего для эксплуатации гидроприводов мобильных машин и промышленного оборудования на открытом воздухе в районах с умеренным климатом и как всесезонное для районов с теплым климатом. Его используют в интервале температур –20…+75 °С, а вырабатывают из нефти селективной очисткой с добавлением антиокислительной, антипенной присадок и депрессатора, понижающего температуру застывания. МГЕ-46В отличается хорошей смазывающей способностью, стойкостью против окисления и отложения смолистых осадков, а также против вспенивания.

Его используют в интервале температур –20…+75 °С, а вырабатывают из нефти селективной очисткой с добавлением антиокислительной, антипенной присадок и депрессатора, понижающего температуру застывания. МГЕ-46В отличается хорошей смазывающей способностью, стойкостью против окисления и отложения смолистых осадков, а также против вспенивания.

Недостатки гидропривода с замкнутым потоком

• Ограниченность применения (в основном в механизмах вращательного движения и в редких случаях в механизмах возвратно-поступательного движения с гидроцилиндрами с двусторонним штоком). У гидроприводов с разомкнутым потоком таких ограничений нет.

• Необходимость применения воздушно-масляных теплообменников (при подтверждении тепловым расчетом) в связи с ограниченным теплоотводом между гидропередачей и окружающей средой.

Периодичность замены основных сортов гидравлических масел – 3500…4000 ч, но не реже 1 раза в 2 года. При отсутствии основных сортов гидравлических масел допускается их сезонная замена: зимой МГ-22А, летом И-30А.

Надежная и длительная эксплуатация насосов, гидромоторов и других компонентов гидропривода возможна только при условии обеспечения эффективной фильтрации рабочей жидкости от механических примесей и влаги. Очистка РЖ должна соответствовать 19/15 классу по нормам ISO 4406 или эквивалентна 13…15-му классу чистоты по ГОСТ 17216–2001. При этом абсолютная тонкость фильтрации 25 мкм. Для гидроприводов с повышенными требованиями к надежности и долговечности необходима фильтрация РЖ до 16/13 класса по нормам ISO 4406 или эквивалентная 11-му классу чистоты по ГОСТ 17216–2001. Абсолютная тонкость фильтрации 10 мкм.

Сегодня на российский рынок из-за рубежа поставляется широкая номенклатура современных компонентов гидропривода. Отдельные детали или агрегаты можно использовать не только для восстановления изношенных узлов и агрегатов, но и самостоятельно собирать гидравлические устройства достаточно хорошего качества. Небольшой сборочный цех из нескольких человек позволяет решить немало внутрихозяйственных проблем.

|

В. Васильченко, канд. техн. наук «Основные Средства» №6/2005,Устройство и эксплуатация |

Конструкция и принцип действия гидравлического привода

Страница 23 из 42

Глава седьмая

ГИДРАВЛИЧЕСКИЕ ПРИВОДЫ

1. КОНСТРУКЦИЯ И ПРИНЦИП ДЕЙСТВИЯ

а) Общие сведения.

В настоящее время созданы сверхмощные выключатели на напряжение 500 кВ и мощность отключения до 20 тыс. МВА. Для включения таких выключателей в течение долей секунд и обеспечения АПВ требуются такие приводы, которые могут совершать весьма большую работу (свыше 1 000 кГ-м). Для развития такой работы в течение короткого промежутка времени целесообразно применять гидравлические приводы, которые построены на принципе использования жидкости в качестве средства преобразования и передачи запасенной энергии от силового органа привода к механизму и от механизма к валу выключателя. Гидравлические приводы для управления выключателями высокого напряжения в Советском Союзе пока не изготовляются, они изготовляются иностранными фирмами. Завод «Уралэлектроаппарат» разработал конструкцию гидравлического привода, опытный образец которого проходит лабораторные испытания.

Завод «Уралэлектроаппарат» разработал конструкцию гидравлического привода, опытный образец которого проходит лабораторные испытания.

Гидравлический привод состоит из двигательной (силовой) части, расположенной в нижней части привода, и механизма привода, посредством которого передается движение от силовой части к выключателю. Механизм привода более целесообразно взять от уже существующих приводов, проверенных в работе и зарекомендовавших себя с положительной стороны. Такие механизмы могут быть использованы от электромагнитных или пневматических приводов, возможно с незначительным изменением, и установлены с гидравлическими приводами соответственно к тем выключателям, с которыми работал данный механизм.

Гидравлическая система привода вследствие несжимаемости жидкости обладает такими свойствами, которые дают возможность более точно и почти мгновенно управлять выключателем Вследствие того, что механизм взят от существующего привода, сохраняются все особенности механического и электрического свободного расцепления, чем в значительной степени упрощается управление.

Для безотказной работы гидравлического привода при команде на включение выключателя на приводе установлен гидропневматическим аккумулятор, который накопляет достаточное количество энергии для нескольких включений выключателя. Расход аккумулированной энергии производится только на включение выключателя, в других случаях энергия не расходуется. Это позволяет предусмотреть такой запас аккумулированной энергии, которого достаточно на заданный период работы выключателя.

При падении давления в аккумуляторе ниже предельной величины с помощью блокировочных устройств автоматически включается насос. В некоторых случаях можно произвести подкачку с помощью ручного насоса. Применение ручного насоса целесообразно в тех случаях, когда электрическая энергия отключена и электродвигатель насоса не работает, а запас энергии в аккумуляторе не обеспечивает включение выключателя. При полном рабочем давлении в аккумуляторе всегда можно иметь достаточный запас энергии для производства включения выключателя до 10 и более раз.

Аккумулятор энергии и клапанные устройства должны быть изготовлены так, чтобы утечка масла была самой незначительной, так как при больших утечках масла потребуется частое включение насоса для поддержания нужного давления. Испытания на давление должны быть проведены тщательно на заводе-изготовителе. В случае просачивания масла можно легко обнаружить и устранить этот дефект. Объем аккумулятора, необходимый для работы мощного выключателя при 10 включениях, можно определить по необходимой работе включения выключателя. При выборе поршня привода малого диаметра потребуется большое давление, в таком случае сила F, необходимая для включения выключателя, определяется:

где р — давление масла под поршнем, кГ/см2;

р0 — атмосферное давление, кГ /см2·,

S — площадь поршня, см2;

Fпр — сила пружин, возвращающая поршень, кГ;

F — сила трения поршня и механизма, кГ.

Из этой формулы можно определить необходимое минимальное давление жидкости под поршнем привода для включения выключателя. Если это давление будет больше минимального, включение выключателя всегда будет обеспечено. Однако чрезмерное давление может привести к разрушению системы. Поэтому на приводе предусмотрено автоматическое регулирование давления, о чем будет сказано ниже.

б) Аккумуляторы.

В гидравлических приводах применение аккумуляторов обусловлено тем, что работа привода протекает кратковременно и энергия расходуется в небольшом количестве только на включение выключателя. Наличие аккумуляторов позволяет устанавливать насосы небольшой мощности и производить подкачку жидкости только в тех случаях, когда давление падает до нижнего рабочего предела.

Запас энергии, накопленной в аккумуляторе, может совершить большую работу в любое время и притом за весьма короткий промежуток времени. Применение аккумуляторов позволяет производить однократное и двукратное АПВ.

Для надежной работы аккумулятора необходимо иметь упругий элемент, который осуществляет давление на жидкость, находящуюся в аккумуляторе. В качестве упругих элементов в аккумуляторах Гидроприводов могут быть использованы пружины для небольших давлений, порядка 10—12 ати, или сжатый воздух, или другой газ. Сжатый газ обычно отделяется от жидкости мембраной или поплавком. Для гидроприводов большего давления, применяемых для выключателей высокого напряжения, в качестве газа может быть применен азот.