Балансировка коленвала с маховиком в Москве по выгодной цене

Коленчатый вал является важной составляющей любого двигателя и малейший просчет приведет к некорректному функционированию узлов ДВС, поэтому доверять ремонт коленвала следует только опытным специалистам. В Техцентре «Пит-Стоп Сервис» специалисты токарно-фрезерного цеха выполнят профессиональную балансировку коленвала у рядных и V-образных двигателей для отечественных и зарубежных автомобилей. Мы гарантируем предоставление высокого качества услуг по оптимальным ценам в Москве.

Мы работаем со следующими видами транспортных средств:

- легковые;

- грузовые до 2-х т;

- грузовые свыше 2-х т.

Как выполняется балансировка коленвала с маховиком

При неисправности коленчатого вала, у двигателя появляются посторонние шумы и повышенное потребление моторного масла. При несвоевременном ремонте владелец рискует столкнуться с выходом мотора из рабочего состояния.

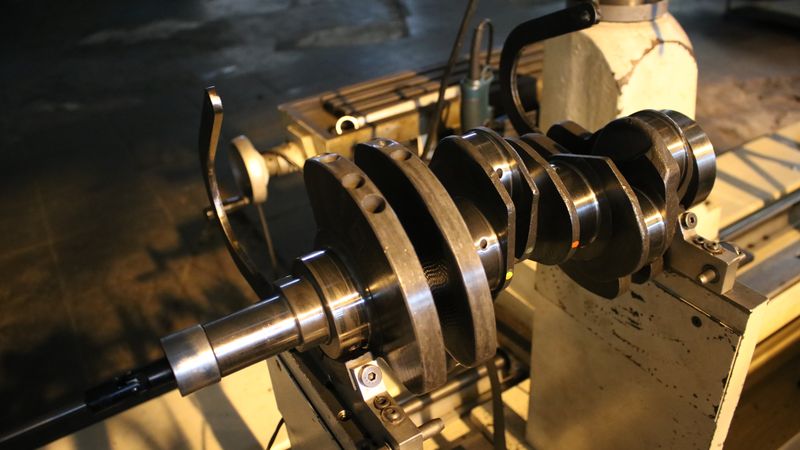

Динамическая балансировка коленвала является весьма сложным процессом, которая требует высочайшей точности и профессионализма механика. Сам процесс заключается в:

- установка детали на станочное оборудование и закрепление балансировочных грузов;

- раскручивание и настройка частоты вращения вала;

- коррекция дисбаланса и последующее контрольное измерение.

Балансировка маховика выполняется аналогичным способом, только на другом станке.

Работа выполняется опытными сотрудниками Техцентра «Пит-Стоп Сервис» с использованием современного оборудования и оригинальных запчастей. На все виды токарно-фрезерных работ мы предоставляем гарантию от 1 (одного) до 6 (шести) месяцев.

УСЛУГА «срочный ремонт» — ДОПЛАТА ВСЕГО 20%

Если вам необходимо в кратчайшие сроки выполнить механический ремонт деталей ДВС, воспользуйтесь нашей услугой «срочный ремонт». Ваш заказ будет выполнен нашими специалистами вне очереди с доплатой всего лишь 20%.

Ваш заказ будет выполнен нашими специалистами вне очереди с доплатой всего лишь 20%.Самостоятельная балансировка коленвала: тонкости процесса

Иногда автомобилисты могут изъявить желание самостоятельно выполнить балансировку коленвала. В домашних условиях такая процедура может особенно понадобиться тем, кто желает самостоятельно узнать свой автомобиль или не доверяет его ремонт и обслуживание специалистам сервисных центров. По сути, балансировка коленчатых валов представляет собой механическую операцию в результате которой должны снизиться вибрация и прочие виды нагрузок на элементы силового агрегата. За счет балансировки можно повысить надежность, работоспособность и даже производительность двигателя.

Ситуация 1. Коленвал «лопнул».

Как правило, данная ситуация возможна в случае наличия дефектов в сопрягаемых деталях, а также возможных дефектов изготовления. Если исследовать статистику, то выход из строя коленчатого вала по причине дефектов сопрягаемых деталей является достаточно частым явлением. Такая поломка в процентном соотношении составляет 90-95%. При возникновении данной ситуации в первую очередь необходимо осмотреть сопрягаемые детали: блок, шатуны. К остальным причинам того, что коленчатый вал «лопнул» можно отнести следующее: накопление напряжения, отсутствие балансировки двигателя, заводские дефекты изготовления. Данные причины поломки не являются достаточно частыми, тем не менее, их необходимо учитывать.

Такая поломка в процентном соотношении составляет 90-95%. При возникновении данной ситуации в первую очередь необходимо осмотреть сопрягаемые детали: блок, шатуны. К остальным причинам того, что коленчатый вал «лопнул» можно отнести следующее: накопление напряжения, отсутствие балансировки двигателя, заводские дефекты изготовления. Данные причины поломки не являются достаточно частыми, тем не менее, их необходимо учитывать.

Как отбалансировать коленчатый вал: варианты

Существует два способа балансировки коленчатого вала. Первый из них носит название статического. Для него используются специальные ножницы, которые необходимо установить на деталь. Статический метод балансировки коленвала считается менее точным. Дисбаланс в нем определяется по положению детали во время вращения. Когда верхняя часть коленвала ниже, на нее крепятся грузики. После чего производятся замеры и выполняется догрузка до получения равновесия. второй способ — динамическая балансировка коленчатого вала. Для ее выполнения необходимо специальное оборудование. В этом случае коленвал устанавливается в плавающие постели и раскручивается до нужных оборотов. Тогда световой луч находит и выполняет сканирование наиболее тяжелой точки, которая и выступает провокатором тряски. Информацию об этом выводят на экран. Что касается устранения дисбаланса, то здесь дело остается за малым просто удалить лишний вес.

Для ее выполнения необходимо специальное оборудование. В этом случае коленвал устанавливается в плавающие постели и раскручивается до нужных оборотов. Тогда световой луч находит и выполняет сканирование наиболее тяжелой точки, которая и выступает провокатором тряски. Информацию об этом выводят на экран. Что касается устранения дисбаланса, то здесь дело остается за малым просто удалить лишний вес.

О том, как выполнить балансировку коленвала в домашних условиях более подробно пойдет речь в этом видеоматериале:

Опубликовано: 05 сентября 2020

Способы устранения

В зависимости от вида неисправности проводят следующие действия.

- Что касается устранения износов и задиров, то здесь необходимо отшлифовать шейки до полной их работоспособности. Стоит отметить, на большинстве автомобилей коленчатый вал расточить можно 4 раза, ремонтный размер вкладышей увеличивается на 0,25мм, первая расточка коленвала будет под вкладыши 0,25, вторая расточка будет под вкладыши 0,50, третья расточка под вкладыши 0,75, и последняя под вкладыши 1,00.

- В случае износа вкладышей, их нужно заменить, и опять же расточить сам коленчатый вал, поскольку если просто заменить старые вкладыши и не шлифовать, то эффекта никакого не будет. Коленвал обязательно нужно растачивать под новые вкладыши.

- При износе сальников необходима установка нового сальника коленвала. Чтобы сменить сальник, необходимо отсоединить провод от минусовой клеммы аккумулятора, установить поршень в первом цилиндре в ВМТ сжатия такта, затем снять приводной ремень на газораспределительном механизме. Далее снять зубчатый шкив (нужно знать, в какую сторону откручивается болт шкива коленвала – в большинстве автомобилей по правильной резьбе, т.е. против часовой стрелки), за ним – дистанционное кольцо и гнездо масляного насоса. В конце необходимо извлечь сальник с помощью отвертки. После установки нового сальника необходимо отрегулировать приводные ремни, кондиционерный компрессор и насос на гидроусилителе рулевого управления.

- Отдельно стоит отметить датчик коленвала.

Это то, что обеспечивает синхронность работы топливных форсунок и системы зажигания. Датчик коленчатого вала чаще всего становится причиной неисправности работы двигателя. Датчик дает информацию ЭБУ о положении и работе коленчатого вала. В результате поломки этого датчика нарушается практически вся система работы двигателя. ЭБУ не может установить нужное количество топлива, факт его впрыска, зажигания, угла поворота распредвала и многое другое. При неисправности датчика коленвала автомобиль может просто не завестись, именно поэтому важно уметь определить поломку и в случае необходимости заменить датчик.

Это то, что обеспечивает синхронность работы топливных форсунок и системы зажигания. Датчик коленчатого вала чаще всего становится причиной неисправности работы двигателя. Датчик дает информацию ЭБУ о положении и работе коленчатого вала. В результате поломки этого датчика нарушается практически вся система работы двигателя. ЭБУ не может установить нужное количество топлива, факт его впрыска, зажигания, угла поворота распредвала и многое другое. При неисправности датчика коленвала автомобиль может просто не завестись, именно поэтому важно уметь определить поломку и в случае необходимости заменить датчик. - По завершении всех ремонтных работ, связанных с коленчатым валом, необходимо произвести его балансировку. Для этого лучше обратиться к специалистам станций технического обслуживания.

Статья в тему: Как правильно сделать подтяжку ремня генератора?

Методы диагностики датчика

Независимо от способа проверки прибора вам придется его снимать полностью. Для этого нужно сделать метки на картере, чтобы впоследствии новый датчик установить правильно. Выкручивается прибор при помощи ключа на «10». Обязательно при установке нужно соблюдать зазор между активной частью датчика и синхродиском – он должен быть от 0,6 до 1,5 мм.

Для этого нужно сделать метки на картере, чтобы впоследствии новый датчик установить правильно. Выкручивается прибор при помощи ключа на «10». Обязательно при установке нужно соблюдать зазор между активной частью датчика и синхродиском – он должен быть от 0,6 до 1,5 мм.

Сначала производите визуальный осмотр прибора – если на нем имеются механические повреждения, царапины, вмятины, то рекомендуется произвести замену. Но если внешние признаки поломок отсутствуют, придется проводить диагностику омметром или вольтметром. Конечно, если имеется в наличии диагностический сканер, он покажет вам на ошибку датчика положения коленвала. Но только ошибка может проявиться и при обрыве проводки.

Для чего нужен коленвал?

Устройство коленвала

Принцип работы каждого мотора заключается в следующем: поступающая в цилиндр топливно-воздушная смесь воспламеняется и расширяется, в результате чего поршень выталкивается из цилиндра за счет давления. Тип движения в данном случае поступательный, именно его и нужно преобразовать во вращательное для того, чтобы оно пошло в коробку передач, а затем на карданный вал или полуоси. Этим и занимается коленвал. Он обеспечивает работу системы двигателя.

Этим и занимается коленвал. Он обеспечивает работу системы двигателя.

Поломка коленвала Maxus — теория

Именно в этом многие и видят причину поломок коленвала, дескать без этих валов нагрузки таковы, что вал не выдерживает и лопается. Начнём с теории. Любому изучавшему теорию и практику работы ДВС (двигатель внутреннего сгорания) известно что для любого мотора существуют определённые «опасные» обороты работая на которых велика вероятность войти в дисбаланс, который разорвёт коленвал.

Это можно сравнить с человеком-если сунуть 2 пальца в розетку то скорее всего ничего, кроме неприятных ощущений, не получишь, но если с упорством идиота совать в неё пальцы до бесконечного долго, то рано или поздно можно умудриться попасть в ту частоту при которой частота сердца и тока совпадут и сердце остановится вызвав смерть. На практике же, в современном машиностроении этот риск сведён к такому минимуму, что можно его во внимание и не принимать.

Не хочу никого обижать, ведь выводы которые делают люди во многом исходят из теории. Увидев разницу в конструкции двух, по сути, одинаковых моторов сразу напрашивается вывод, что причина поломки лежит просто таки на поверхности. Ещё раз повторю, что никого не хочу обидеть, но у меня есть возможность наблюдать эти поломки не в единичном варианте, а как на конвейере и могу сказать абсолютно точно, проблема не в отсутствии балансирных валов.

Увидев разницу в конструкции двух, по сути, одинаковых моторов сразу напрашивается вывод, что причина поломки лежит просто таки на поверхности. Ещё раз повторю, что никого не хочу обидеть, но у меня есть возможность наблюдать эти поломки не в единичном варианте, а как на конвейере и могу сказать абсолютно точно, проблема не в отсутствии балансирных валов.

Что такое коленвал в автомобиле?

Коленвал, или коленчатый вал представляет собой преобразователь механического движения. Изготавливается он из дорогостоящих материалов, которые обеспечивают ему высокую прочность. Именно поэтому ремонт или замена данной части довольно недешев. Расположен коленвал в нижней части мотора, прикрытый картером, который залит маслом. Коленчатый вал крепится в подшипниках, полностью удерживающих его на месте и не дающих двигаться в другие стороны. Кроме того, для полного фиксирования коленчатого вала часто используются дополнительные опоры. В основном, коленвал является цельным элементом, не поддающимся разборке.

Однако есть исключения, разборные коленвалы часто установлены на мелкой технике: мотоциклах, квадроциклах и т.п. Что касается автомобилей, то здесь работают только неразборные. В случае возникновения пробоин, трещин или сколов, они могут быть только заменены, не подлежат ремонту.

Зачем нужна шлифовка коленвала

Необходимость шлифовки шеек коленвала возникает от постепенного их износа, от которого коренные и шатунные шейки становятся овальными и их диаметр становится немного меньше, и вкладышей тоже. От этого зазоры в подшипниках скольжения увеличиваются и давление масла падает ниже необходимой нормы. Также давление масла падает и от износа распределительного вала и его постелей. Следует учесть, что падение давления масла может быть и от износа масляного насоса, или от износа сопряжения редукционного клапана и это следует учитывать и сначала устранить неисправности в них, перед тем как разбирать двигатель и вынимать коленчатый вал для шлифовки. Кроме падения давления масла, ещё от износа шеек и вкладышей возникают стуки и ударные нагрузки при работе двигателя, так как зазоры между изношенными шейками и вкладышами увеличены больше нормы (нормы зазоров будут описаны ниже). Обычно стук шатунных подшипников резче стука коренных и он прослушивается на холостых оборотах мотора при резкой подаче газа. А подшипник какого шатуна стучит, легко определить, если поочерёдно отключать свечи зажигания (или форсунки на дизельном двигателе). Стук коренных подшипников коленвала обычно глухого тона, металлический. Тоже обнаруживается при резкой подаче газа на холостом ходу. Частота стука увеличивается с повышением оборотов коленвала. Чрезмерный осевой зазор коленвала вызывает более резкий стук с неравномерными промежутками, которые особо заметны при плавном увеличении (или уменьшении) оборотов двигателя. Разумеется ездить с изношенным (застучавшим) коленвалом нельзя и при появлении стуков или при падении давления масла (ну или при проведении планового капитального ремонта двигателя) следует ремонтировать коленчатый вал с помощью шлифовки и подбора новых вкладышей, что и будет описано ниже.

Обычно стук шатунных подшипников резче стука коренных и он прослушивается на холостых оборотах мотора при резкой подаче газа. А подшипник какого шатуна стучит, легко определить, если поочерёдно отключать свечи зажигания (или форсунки на дизельном двигателе). Стук коренных подшипников коленвала обычно глухого тона, металлический. Тоже обнаруживается при резкой подаче газа на холостом ходу. Частота стука увеличивается с повышением оборотов коленвала. Чрезмерный осевой зазор коленвала вызывает более резкий стук с неравномерными промежутками, которые особо заметны при плавном увеличении (или уменьшении) оборотов двигателя. Разумеется ездить с изношенным (застучавшим) коленвалом нельзя и при появлении стуков или при падении давления масла (ну или при проведении планового капитального ремонта двигателя) следует ремонтировать коленчатый вал с помощью шлифовки и подбора новых вкладышей, что и будет описано ниже.

Задиры шеек коленвала

Как правило, на появление задиров на поверхности шеек коленчатого вала влияет плохое состояние смазочной системы двигателя. Тут появляется большое количество различных факторов: моторное масло низкого качества, нарушение сроков его замены, зашлаковывание масляного фильтра, слабое давление в системе. Задиры также образовываются из-за проблем с охлаждением силового агрегата или нарушением его температурного режима, ведь слишком высокие температуры способствуют разжижению масла. Изношенные поршневые кольца пропускают частички топлива или продукты сгорания в масло, что также меняет его структуру. В таком случае необходимо отшлифовать коленчатый вал и заменить вкладыши. Следует проверить и систему смазки, и охладительную систему, и систему питания мотора, заменить фильтры, провести проверку масляных каналов и поменять кольца поршней по необходимости. В таком случае наиболее финансово выгодно будет провести полный капитальный ремонт силового агрегата вместо выполнения большого перечня работ.

Тут появляется большое количество различных факторов: моторное масло низкого качества, нарушение сроков его замены, зашлаковывание масляного фильтра, слабое давление в системе. Задиры также образовываются из-за проблем с охлаждением силового агрегата или нарушением его температурного режима, ведь слишком высокие температуры способствуют разжижению масла. Изношенные поршневые кольца пропускают частички топлива или продукты сгорания в масло, что также меняет его структуру. В таком случае необходимо отшлифовать коленчатый вал и заменить вкладыши. Следует проверить и систему смазки, и охладительную систему, и систему питания мотора, заменить фильтры, провести проверку масляных каналов и поменять кольца поршней по необходимости. В таком случае наиболее финансово выгодно будет провести полный капитальный ремонт силового агрегата вместо выполнения большого перечня работ.

Ремонт криво-шатунного механизма

Введение

Ремонт головки блока

Ремонт блока двигателя

Ремонт криво-шатунного механизма

Ремонт ГРМ

Коленчатый вал (коленвал)

Зазор в коренных шейках (опорах). Увеличенный зазор в коренных опорах как правило сопровождается ухудшением давления масла в магистрали двигателя .

Увеличенный зазор в коренных опорах как правило сопровождается ухудшением давления масла в магистрали двигателя .

Есть два варианта измерений . 1) С помощью специальной полосы . 2) Инструментом (микрометр и нутромера)

Первый способ хоть и простой но довольно точный . Принцип такой : На шейку укладывается полоска определенного диаметра мягкого материала (у разных производителей разный размер и материал ) . После этого прикручивается крышка шейки с вкладышем усилием описанным в книге по ремонту т.е. как при сборке двигателя . После этого крышка откручивается и снимается . На шейке коленвала остается расплющенная полоска , замером ширины которой можно высчитать зазор . Для упрощения подсчетов как правило в комплекте с полосками поставляется мерная линейка .

Второй способ . Ну тут вроде все просто . Выявления зазора происходит путем вычисления из двух независимых замеров разными приборами разных деталей .

Расчет диаметра шейки (см.фото выше). Размер (A)+ размер(B)/2 = среднее значение.

Расчет диаметра в коренном подшипнике (см. фото выше). Формула для расчета: I + II + III / 3

Формула для расчета зазора . Среднее значение диаметра коренного подшипника минус среднее значение диаметра шейки = зазор .

Если на шейках большие задиры , то выявление ремонтного размера происходит после проточки коленвала .

Замеры зазоров на шейках шатунов производятся аналогично замерам зазоров коренных шеек .

Допустимые зазоры смотрим в тех. документации .

Проверка осевого зазора коленчатого вала

Допустимый осевой зазор коленчатого вала: 0,100 – 0,202 мм

Проверка радиального биения коленчатого вала

Максимально допустимое радиальное биение: 0,03 мм

Так же необходимо обратить внимание на масленый насос , зазоры в нем . Насос — это практически «сердце» мотора , которое гоняет необходимое кол-во масла по каналам двигателя. Износ насоса неизбежно приводит к масленому голоданию и неизбежной поломки всего двигателя ! Можно конечно просто поменять насос , но это дорого и не всегда необходимо . Немного о зазорах в насосе .

Немного о зазорах в насосе .

Один тип насоса

Второй тип насоса

Перед тем как покупать новый насос , дайте профессионалам померить старый .Если зазоры в пределах нормы , то и менять его лишнее !

Так же существуют ремонтные комплекты насосов . Они помогут восстановить Ваш насос .

Вверх

Комментарии

Комментариев пока нет, оставьте первый.

Нужна ли балансировка коленчатого вала?

Насколько важна балансировка коленчатого вала? Чтобы ответить на этот вопрос, можно вспомнить о том, что балансировка деталей удлиняет срок службы автомобиля, повышает полезную мощность. Если отсутствует балансировка, то может быть повышенный расход топлива, падение мощности, снижение ресурса работы двигателя и иных агрегатов машины.

Из-за чего возникает дисбаланс деталей?

Из-за неточного изготовления детали, неоднородности материала, увеличения зазоров в сопряжении деталей и узлов и подобное.

При балансировке нового отечественного коленвала иногда может возникнуть проблема, потому что иногда для перебалансировке новых валов требуется сверлить отверстия в маховике рядом с заводскими. Если не заменяется маховик, то после откорректировки масс, он устанавливается на старый вал и дает ещё большую вибрацию.

Если не заменяется маховик, то после откорректировки масс, он устанавливается на старый вал и дает ещё большую вибрацию.

Поэтому нельзя сказать однозначно, какой может стать вибрация после балансировки. Поэтому лучше производить балансировку всего узла коленвала методом модульных сборок. Балансировка нессиметричных коленвалов, в том числе валы рядных двигателей с непарным количеством цилиндров требует особого внимания.

На балансировочном станке такой коленвал сразу же сорвется с опор. Это произойдет оттого, что в нестандартных коленвалах масса противовесов неразрывно связана с массой шатунно-поршневых групп двигателя. Поэтому требуются компенсирующие втулки строго рассчитанной массы. Рассчитывается она по такой схеме: 100% вращательной массы и процент возвратно-поступательной составляющей от 0 до 100 %.

Грамотно рассчитать достаточно сложно и специалистов по этому профилю не очень много. Желательно не вмешиваться в конструктивные особенности узлов, к примеру тюнинг.

Виды балансировки коленчатого вала

Отличительные плюсы балансировки это увеличение мощности двигателя на 10-15%, снижение расхода топлива на 5%, отсутствие вибрации, а также перестанет подтекать набивка заднего сальника.

Различают два вида балансировки: статическую и динамическую. Динамический – более сложный способ при более сложных ситуациях, применяем при специальных станках, для каждого вида динамической балансировки есть специальный станок.

Коленчатые валы массой около десяти килограмм имеют после остаточный дисбаланс не более 20 г. При механических повреждениях, шлифовке после деформации и каком-либо ином влиянии на узлы требуется балансировка коленвала. Коленвалы модульной сборки требуют особенного подхода, потому как иногда после балансировки при установке нового маховика на коленвал возникают большие вибрации или вообще непредсказуемые действия, поэтому желательно провести балансировку всего коленвала с помощью метода модульных сборок.

Балансировка коленчатого вала с маховиком. Эффективна ли балансировка коленвала в домашних условиях? Признаки и причины разбалансировки

Для экономии затрат, идущих на техническое обслуживание в автосервисе, можно выполнять балансирование коленчатого вала в условиях гаража.

В статье описываются варианты, как можно проводить балансировку коленвала своими руками.

[ Скрыть ]

Зачем нужна балансировка коленчатых валов?

При дисбалансе коленчатого вала неравномерно распределяется масса вдоль и поперек оси, то есть нарушается баланс: один край легче другого. В основном причиной поперечного дисбаланса является износ деталей вала при продолжительной эксплуатации.

Балансировка коленвала проводится, чтобы снизить нагрузку и вибрации на узлы силового агрегата. Эта операция дает возможность поднять производительность двигателя, продлить срок эксплуатации. В основном балансировка необходима для изношенных элементов двигателя, но встречаются случаи, когда в балансировке нуждается новый автомобиль.

Определить, нужна ли балансировка коленвала, можно по поведению ручки переключения передач: она начинает болтаться при передвижении на холостом ходу. То же самое касается двигателя: если на холостом ходу мотор работает с рывками.

Причины появления неполадок могут быть разные:

- некачественное изготовление сопряженных деталей;

- неоднородность материала, который использован для коленчатого вала;

- люфты, возникшие в результате нарушения зазоров между сопряженными элементами;

- некачественная сборка;

- неточное центрирование;

- естественный износ.

После замены маховика или его зубчатого венца, корзины сцепления необходимо отбалансировать коленвал. Если не выполнить эту процедуру, то даже при небольших скоростях мотор начнет вибрировать из-за нарушения баланса.

Где отбалансировать коленвал – варианты ремонта

Отбалансировать коленчатый вал можно двумя способами:

Процедура балансировки своими руками

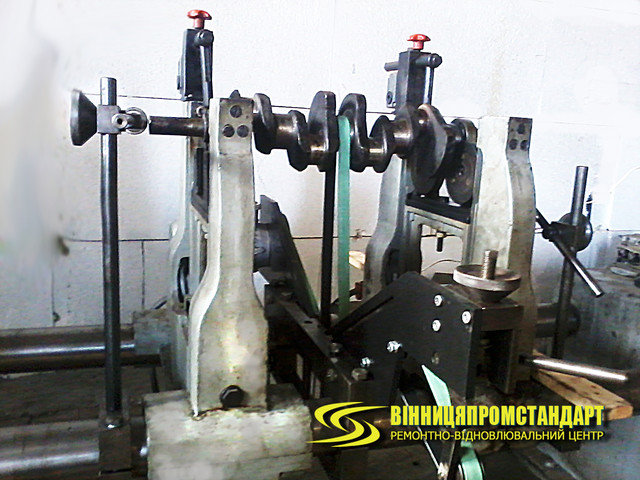

Балансировку можно выполнить в автосервисе, где, естественно, процедура будет проведена более точно, либо в собственном гараже. Для проведения процедуры в домашних условиях нужно изготовить специальное приспособление – станок, на который будет устанавливаться маховик. Сложного ничего нет. Сделать такой станок своими руками сможет даже человек, неимеющий слесарного опыта.

Приспособление

В первую очередь нужно сварить рамку, которая служить будет основой станка. Размеры рамки и приспособления зависят от длины коленчатого вала. Для изготовления нужна профильная труба и уголок. После изготовления рамки и затирки швов, в двух уголках рамки и в середине противоположной трубы, нужно просверлить отверстия для трех шпилек. К отверстиям приваривают гайки с диаметром внутренней резьбы равным диаметру шпилек, которые изготавливаются из железных прутов.

После изготовления рамки и затирки швов, в двух уголках рамки и в середине противоположной трубы, нужно просверлить отверстия для трех шпилек. К отверстиям приваривают гайки с диаметром внутренней резьбы равным диаметру шпилек, которые изготавливаются из железных прутов.

Перед балансировкой рамку нужно выставить с помощью уровня строго горизонтально. Это легче сделать, если она будет стоять на трех штырях, чем на четырех. После регулировки на приваренные гайки сверху следует накрутить контргайки. Далее нужно сделать недалеко от каждого угла рамки отверстия для 4 прутов диаметром 14-16 мм, которые будут исполнять роль стоек. Длина прутов должна быть одинаковой – примерно 250 мм.

Теперь нужно взять 4 уголка шириной 2-4 см и длиной около 30 см и просверлить в них отверстия диаметром, соответствующим диаметру стоек. На каждую пару стоек надевается уголок ребрами вверх. Уголки нужно приварить. Получается приспособление напоминающее турник с брусьями: напротив друг друга устанавливаются стойки в виде буквы «П». На эти стойки будет устанавливаться коленчатый вал. Таким образом, станок для балансировки коленвала готов.

На эти стойки будет устанавливаться коленчатый вал. Таким образом, станок для балансировки коленвала готов.

Последовательность действий

Балансировка коленчатого вала с помощью устройства, сделанного своими руками, состоит из следующих шагов:

- В первую очередь нужно выставить станок строго горизонтально. Для этого уровень укладывается сначала на одну перекладину-уголок. Затем следует подкручивать шпильки-стойки, пока уголок не будет расположен строго горизонтально. Далее уровень поворачиваем перпендикулярно, кладем его на два уголка-перекладины одновременно и крутим шпильку, высверленную посередине трубы. Добиваемся полной горизонтальности всей конструкции.

- Когда станок выставлен, на него можно устанавливать коленчатый вал в сборе с комплектующими. Если присутствует дисбаланс, вал начнет проворачиваться по уголку, пока самая тяжелая точка не окажется в нижней точке. Этот дисбаланс (перевес) нужно ликвидировать.

- Для устранения перевеса нужно убрать лишнюю часть металла в нижней (тяжелой) точке маховика.

Определить точный вес металла, который нужно высверлить, можно с помощью небольших магнитиков. Их нужно цеплять на противоположной – легкой стороне маховика. Цеплять магнитики следует до тех пор, пока коленвал в сборе с деталями не будет переворачиваться, а будет лежать неподвижно.

Определить точный вес металла, который нужно высверлить, можно с помощью небольших магнитиков. Их нужно цеплять на противоположной – легкой стороне маховика. Цеплять магнитики следует до тех пор, пока коленвал в сборе с деталями не будет переворачиваться, а будет лежать неподвижно. - Добившись неподвижного положения коленчатого вала, нужно снять магнитики и взвесить их на весах. Это и будет тот вес, который нужно убрать, чтобы устранить дисбаланс.

- Теперь с маховика снимается столько стружки, чтобы ее вес был равен весу магнитов, которые мы перед этим взвешивали. Под приспособлением нужно постелить ветошь, чтобы собрать и взвесить стружку. Высверливать приходится порой несколько отверстий, так как одного диаметром 7-8 мм обычно не достаточно. Главное, не высверлить больше, чем нужно, иначе придется сверлить маховик с противоположной стороны.

- Если тяжелая точка приходится на какую-то деталь маховика, которая менялась, например, шкив. То высверливать нужно эту деталь.

Если менялась корзина сцепления, то в ней удаляется лишний металл около отверстий ее крепления.

Если менялась корзина сцепления, то в ней удаляется лишний металл около отверстий ее крепления.

С данным приспособлением, изготовленным своими руками, можно легко отбалансировать коленчатый вал. Конечно, без специального оборудования достичь точности трудно, зато можно сэкономить на посещении автосервиса.

Видео «Балансировка коленчатого вала»

В этом видео демонстрируется, как правильно отбалансировать коленвал.

У электродвигателя с идеальной балансировкой ось инерции ротора должна совпадать с осью вращения. Но довольно часто во время эксплуатации агрегата возникает дисбаланс, появляются посторонние шумы и повышенная вибрация. Эти признаки говорят о необходимости проведения процедуры балансировки электродвигателя.

Ротор двигателя является сложной конструкцией состоящей из нескольких элементов. Каждый из них наделен своей плотностью, вероятными микродефектами и различными отклонения. Все это может стать причиной дисбаланса, значение которого может достичь критических показателей. Тогда выполнение балансировки электродвигателя становится единственным условием для продления срока эксплуатации агрегата.

Тогда выполнение балансировки электродвигателя становится единственным условием для продления срока эксплуатации агрегата.

Ротор или якорь двигателя можно балансировать двумя способами:

· в динамическом режиме;

· в статическом режиме.

Возникающие во время вращения ротора инерционные силы и инерционные моменты сил, вызванные дисбалансом, зависят от угловой скорости. Исходя из этого, для электродвигателей с тихим ходом применяют балансировку в статическом режиме, а быстроходные агрегаты балансируют в динамическом режиме.

Статическая балансировка имеет несколько минусов, среди которых: длительность процедуры, большое количество измерений и вычислений. Но главным недостатком балансировки электродвигателя в статическом режиме является недостаточно точное снижение показателя дисбаланса.

Но профессионалы знают, как выполнить балансировку с максимальной точностью, поэтому, если возникает необходимость в такой процедуре, то рекомендуется обращаться к опытным специалистам своего дела.

Наша компания выполняет качественную балансировку любых видов электродвигателей. Услуги мы предоставляем по приемлемым ценам и в самые короткие сроки. Звоните по нашему телефону, указанному на сайте, мы будем рады Вам помочь!.

Наши возможности

Динамическая балансировка вертикальных и горизонтальных роторов и валов

Балансировка в собственных опорах на предприятии Заказчика

Балансировка на станках

Диагностирование причин препятствующих балансировке

Выявление причин неисправности оборудования

Результат балансировки оборудования

Уменьшение вибрации и повышенных нагрузок

Увеличение срока службы подшипников, муфт и уплотнений

Снижения вероятности аварийного выхода оборудования из строя

Сокращение потребления электроэнергии

После проведения балансировки, все результаты оформляются в виде протокола балансировки, отражающий название оборудования, класс точности, геометрические параметры, поле допуска, а также начальный и конечный уровень дисбаланса.

Этапы балансировки

Замер исходной вибрации

Установка пробного груза с известной массой

Повторный замер вибрации

Расчет корректирующего груза и угла к установке Установка груза на ротор (либо удаление металла)

Новый замер вибрации до достижения результата

Наши видео Балансировки:

При эксплуатации электрических двигателей, вращающиеся детали, в частности вал, может получить различные дефекты и повреждения. Это может быть дефект шейки вала или его искривление, вал может «просесть», если чрезмерно затянуты роторные пластины и некоторые другие повреждения.

После проведения любого ремонта на электрических машинах, в обязательном порядке выполняется балансировка валов. Эта процедура может быть проведена в статическом или динамическом режиме. Для тихоходных машин обычно выполняют статическую балансировку, а на агрегатах с высоким показателем хода – динамическую балансировку.

Для балансировки используют специальные станки, в которые помещается вал двигателя. Работа довольно трудоемкая и ответственная, поэтому выполнить ее самостоятельно качественно вряд ли получится. Выполнение данной задачи лучше доверить профессионалам, имеющим достаточный опыт и навык в проведении процедуры.

Для статической балансировки используют специальный станок с призмами, установленными на опорной конструкции. Вал укладывается на рабочие поверхности призм, далее определяют место установки груза на одном конце детали для уравновешивания. Тем самым устраняется статический дисбаланс. После этого выполняется балансировка вала по установленным правилам.

Во время динамической балансировки уравновешивающие грузы устанавливаются на двух торцах вала. Быстроходные валы имеют на каждом конце свое биение, которое вызывается дисбалансом. Далее мастер выполняет балансировку до максимального снижение показателей дисбаланса.

Наша компания выполняет услуги по балансировке валов электродвигателей любых типов. Работу мы производим качественно, быстро и недорого! Позвоните нашим специалистам, если Вам необходимо выполнить балансировку, они с радостью ответят на все Ваши вопросы!

Балансировка вентиляции электродвигателей

Динамическая балансировка системы вентиляции электродвигателя является одной из многих операций, выполняемых для дальнейшей бесперебойной работы вращающегося механизма. Такую балансировку выполняют либо на специальных станках для балансировки, либо на собственных опорах двигателя.

Для чего делается балансировка вентиляции

Балансировке подлежат все вращающиеся механизмы, а также их элементы по отдельности. В случае некачественной балансировки, двигатель может начать вибрировать, шуметь, терять мощность, увеличивать расход электроэнергии или топлива. Это приводит к выходу из строя отдельных частей электродвигателя или его целиком.

При возникновении во вращающейся системе несимметричности (смещение оси вращения) или иначе говоря — дисбаланса, тут же возникают неприятности, обусловленные увеличением вибрации. Чем выше скорость вращения, тем более явными становятся проявления дисбаланса.

Услугу — «балансировка системы вентиляции», предоставляет наша компания! В нашем штате только высококвалифицированные специалисты, способные выполнить данную задачу быстро и качественно.

Если Вы желаете как можно реже и платить за ремонт электродвигателей, то необходимо соблюдать эксплуатационные правила для данных устройств:

* Балансировка вентиляции электродвигателя должна выполняться своевременно;

* Постоянно следите за исправностью оборудования;

* Электродвигатель должен эксплуатироваться с параметрами, соответствующими техническому паспорту агрегата;

* Повышенные вибрационные явления приводят к дополнительным нагрузкам на весь двигатель или отдельные его детали.

Если Вам необходима балансировка системы вентиляции электродвигателя, то наберите номер телефона, указанный на нашем сайте. Мы выполним данную работу качественно и в срок, а двигатель после балансировки вентиляции будет работать исправно долгие годы!

Балансировка вращающих деталей

Наша организация занимается динамической балансировкой систем вентиляции, якорей электродвигателей, шкивов, валов, крыльчаток и других вращающихся деталей как на своих опорах так и на балансировочных станках.

Для чего нужна балансировка

Балансировка — родное слово как для автомобиля, так и любого другого оборудования с вращающимися деталями. Этой операции подвергаются все вращающиеся детали. Маховик, коленвал, сцепление, карданные валы, колеса, шкивы, вентиляторы и т.д. Всё и не перечислить. И стоит тут схалтурничать, как дисбаланс немедленно заявит о себе выматывающими душу тряской, вибрациями, шумами, быстрым износом подшипников потерей мощности, повышенным потреблением электроэнергии или расходом топлива и т.д.. Что приводит к преждевременному износу и поломке других деталей, а в некоторых случаях и всего оборудования.

Дисбаланс возникает, если вращающаяся система хоть немного несимметрична. Стоит чуть сместить ось вращения от центра детали или сделать эту деталь хоть на доли миллиметра некруглым (или просто неоднородным по плотности) — дисбаланс со своими спутниками тряской, вибрациями и износом тут как тут. Проявляется он, правда, с ростом скорости вращения. Для примера: при скорости 100 км/ч и наличии дисбаланса в 15-20 г на колесе размером 14 дюймов нагрузка на диск будет подобной ударам по нему трехкилограммовым молотком с периодичностью 800 раз в минуту.

И так вывод!

1. Хотите меньше и реже платить за ремонт, соблюдайте правила эксплуатации промышленного оборудования. Делайте балансировку вовремя.

2. Оборудование должно быть исправно, а параметры его работы — соответствовать техническим паспортам. Вращающиеся узлы машин (валы, шкивы, вентиляторы и т.д.) должны быть отбалансированны как в виде отдельных деталей, так и в сборе.

3. Вибрация деталей вызывает дополнительные нагрузки на саму деталь и на сопряженные с ней детали.

ГОСТ 12.2.003-91 ССБТ. Оборудование производственное. Общие требования безопасности

1.1. Производственное оборудование должно обеспечивать безопасность работающих при монтаже (демонтаже), вводе в эксплуатацию и эксплуатации как в случае автономного использования, так и в составе технологических комплексов при соблюдении требований (условий, правил), предусмотренных эксплуатационной документацией.

Примечание. Эксплуатация включает в себя в общем случае использование по назначению, техническое обслуживание и ремонт, транспортирование и хранение.

2.1.2. Конструкция производственного оборудования должна исключать на всех предусмотренных режимах работы нагрузки на детали и сборочные единицы, способные вызвать разрушения, представляющие опасность для работающих.

2.1.11. Конструкция производственного оборудования, приводимого в действие электрической энергией, должна включать устройства (средства) для обеспечения электробезопасности.

2.1.13. Производственное оборудование, являющееся источником шума, ультразвука и вибрации, должно быть выполнено так, чтобы шум, ультразвук и вибрация в предусмотренных условиях и режимах эксплуатации не превышали установленные стандартами допустимые уровни.

Коленчатый вал, являясь одним из важнейших конструктивных элементов силового агрегата любого автомобиля, производится с применением достаточно сложных технологий. Неизбежность присутствия в данном процессе технологических допусков и погрешностей, а также неоднородность используемых при этом материалов в совокупности с зазорами в сопряжениях деталей и узлов нарушают (пусть и незначительно) одно из его главных эксплуатационных условий – сбалансированность.

Как определить потребность коленчатого вала в балансировке. Главными симптомами, помогающими с большой долей уверенности установить наличие «болезни», являются значительные колебания силового агрегата и рычага переключения передач при движении автомобиля в режиме «холостого хода».

И тогда приходится прибегать к выполнению такого действия, каковым является балансировка коленчатого вала. Она (балансировка) заключается в подборе дополнительных масс, или уравновешивающих грузов, а также съеме металла в плоскостях расположения этих грузов со стороны, диаметрально противоположной. Эти мероприятия производятся в специальных зонах коленчатого вала, называемых балансировочными участками.

Виды балансировки коленавала

В настоящее время применяют два основных вида балансировки:

Динамическую , обеспечивающую высокую точность и требующую применения специальных станков.

Статическую . Этот вид балансировки используют для деталей, выполненных в форме диска и имеющих следующее соотношение диаметра (D) и длины (L): D>L.

Балансировка коленчатого вала, имеющего несимметричное (например,V-образное) исполнение или нечетное количество цилиндров, отличается определенными особенностями, поскольку моментальная составляющая таких валов достаточно высока и способна сорвать его с опор крепления.

Избежать этого поможет установка втулок-компенсаторов, обладающих выверенной до одного грамма массой, на шатунные шейки. В случае отсутствия данных параметров в специальных разделах технико-эксплуатационной документации силового агрегата, они рассчитываются дискретно. Для этого существуют индивидуальные методики.

Следующим моментом, требующим достаточно ясного понимания, является определение случаев, вызывающих необходимость балансировки коленвала:

Установка нештатных или выполнение облегчающих мероприятий на штатных шатунно-поршневых группах.

Проведение работ по правке деформированных коленчатых валов.

Замена маховика. Здесь следует оговориться, что в данном случае динамическая балансировка не всегда обязательна. В некоторых случаях достаточно выполнения лишь балансировки статического типа.

Итак, считаем установленным, что балансировка незеркальносимметричных коленчатых валов, частным случаем которых является и V-образный коленвал, требует использования компенсирующих втулок (нередко изготовленных по специальному заказу), создающих имитацию динамического воздействия аналогичного воздействию шатунно-поршневых групп.

Насколько важна своевременная балансировка коленчатого вала

Подавляющее большинство специалистов в качестве ответа на этот вопрос приводят следующие доводы:

Балансировка коленчатого вала, если она выполняется в условиях гаража, может потребоваться тем, кто желает максимально изучить свой автомобиль и недоверчиво относится к специалистам автосервиса. Далее мы рассмотрим некоторые нюансы, с которыми вы можете столкнуться, занимаясь данным вопросом.

Зачем нужна балансировка коленвала?

Как одна из основных деталей двигателя внутреннего сгорания оказывает значительное влияние на другие элементы системы, поэтому, чтобы снизить вибрации и прочие механические нагрузки, выполняется механическая операция под названием балансировка. Вследствие этого повышается надёжность, производительность и работоспособность коленчатого вала. Естественно, в проведении данной операции нуждаются уже достаточно проработавшие механизмы, но, как показывает практика, случается и так, что дисбаланс наблюдается в автомобилях, которые только приобретены в салоне.

Как же понять, что вам предстоит балансировать коленчатый вал, и стоит ли уже закатывать рукава? Для этого есть следующие признаки. Во-первых, обратите внимание на селектор переключения передач в момент работы двигателя на холостых оборотах, он начинает дёргаться. Так же себя ведёт и двигатель, так что загляните под капот своего автомобиля, чтобы убедиться в этом.

Касательно причин подобного поведения, их может быть несколько. Не исключён, на самом деле, и такой банальный вариант как допущенные погрешности во время изготовления на заводе сопряжённых деталей. Не лучшим образом влияет неоднородный состав материалов, из которых произведены элементы коленчатого вала. В сопряжённых узлах могут увеличиваться зазоры, что приводит к появлению люфта. Несоосность размещения деталей, некачественный монтаж и недостаточное центрирование – также причины разбалансировки коленвала. Но не стоит обходить стороной и естественный износ коленчатого вала, который ещё никогда положительно не сказывался на жизненном цикле детали.

Где отбалансировать коленвал?

Существует два способа балансировки коленчатого вала.

1. Статический метод – менее точный. В данном случае применяются специальные ножи, на которые и укладывается деталь. Коленвал начинают вращать, и по его положению в этот момент определяется степень дисбаланса. Если верхняя часть детали по массе меньше нижней, то на неё прикрепляют грузики и производят замеры, догружая по мере достижения равновесия. И только после этого на противоположной стороне просверливают отверстия для противовеса.

2. Метод динамической балансировки коленчатого вала. Чтобы осуществить её, нужно воспользоваться специальным оборудованием. Коленчатый вал крепится на плавающие постели и раскручивается до необходимых оборотов. Световой луч, направленный на коленвал, сканирует его и находит самую тяжёлую точку, провоцирующую тряску. Далее она выводится на экран. Чтобы достичь баланса, нужно сделать немного – избавиться от лишнего веса в данной точке.

Балансировка коленвала в домашних условиях

Зачастую балансировка коленчатого вала в домашних условиях выполняется с маховиком. Нужно также определить наиболее тяжёлую точку. Сделать это можно следующим образом: установите две пластины в форме буквы «Т», выставите по уровню и сверху положите на них деталь. При дисбалансе коленвал начнёт скатываться до тех пор, пока его наиболее тяжёлая точка не окажется снизу. Таким образом, и определяется та область, в которой находится место, с которого нужно снять немного металла, и повторять так нужно до тех пор, пока не будет достигнута полная балансировка.

Если говорить об автомобилях, которые ещё находятся на гарантии, то лучше прибегать к методу модульной сборки. В таком случае все элементы коленчатого вала балансируются по отдельности, а не в сборе. Такую процедуру лучше доверить хорошим специалистам, ведь гарантия – это то, что даётся только один раз, и этим не нужно пренебрегать. Помните, что не столь важно место проведения балансировки коленчатого вала; главное, что эта процедура значительно увеличивает ресурс и мощность силового агрегата и в целом автомобиля.

К сожалению, вопросы балансировки коленчатого вала (маховика, корзины сцепления, демпфера) в доступной литературе практически не раскрыты, а если что и можно найти, то это ГОСТы и научная литература. Однако осмысление и понимание того, что там написано, требует определенной подготовки и наличия самого балансировочного станка. Это, естественно, отбивает у автомехаников все желание разобраться с этими вопросами с точки зрения ремонта ДВС. В этой короткой статье мы попытаемся раскрыть вопросы балансировки с позиции автомеханика, не вдаваясь в сложные математические расчеты и больше акцентируя внимание на практическом опыте.

Итак, наиболее частый вопрос возникающий при ремонте двигателя: нужно ли проводить балансировку после шлифовки коленчатого вала?

Для этого мы покажем все этапы балансировки коленчатого вала, которые выполняются в нашей фирме при ремонте коленчатого вала. В качестве примера возьмем коленчатый вал двигателя МВ 603.973. Это рядный 6 цилиндровый дизельный двигатель. Допустимый дисбаланс завода изготовителя на данный вал 100 гмм. Много это или мало? Что будет если дисбаланс будет меньше или больше данной цифры? Эти вопросы мы не будем рассматривать в этой статье, а опишем их позже. Но можно с уверенностью говорить, что завод изготовитель берет эти цифры не с потолка, а проводит достаточное количество экспериментов для того, чтобы найти компромисс между допустимым значением дисбаланса для нормальной эксплуатации двигателя и себестоимостью производства для обеспечения данного допуска. Просто для сравнения, допустимый дисбаланс завода изготовителя на коленчатый вал двигателя ЗМЗ 406 360 гмм. Чтобы легче представить и понять эти цифры, вспомним простую формулу из курса физики. Для вращательного движения сила инерции равна:

m – неуравновешенная масса, кг;

r – радиус ее вращения, м;

w – угловая скорость вращения, рад/с;

n – частота вращения, об/мин.

Итак, подставляем цифры в формулу и принимаем частоту вращения от 1000 до 10 000 об/мин, получаем следующее:

F1000 = 0.1х 0,001х(3,14х1000/30)2= 1,1 Н

F2000 = 0.1х 0,001х(3,14х2000/30)2= 4,4 Н

F3000 = 0.1х 0,001х(3,14х3000/30)2= 9,9 Н

F4000 = 0.1х 0,001х(3,14х4000/30)2= 17,55 Н

F5000 = 0.1х 0,001х(3,14х5000/30)2= 27,4 Н

F6000 = 0.1х 0,001х(3,14х6000/30)2= 39,5 Н

F7000 = 0.1х 0,001х(3,14х7000/30)2= 53,8 Н

F8000 = 0.1х 0,001х(3,14х8000/30)2= 70,2 Н

F9000 = 0.1х 0,001х(3,14х9000/30)2= 88,9 Н

F10000 = 0.1х 0,001х(3,14х10000/30)2= 109,7 Н

Все конечно понимают, что этот мотор никогда не выйдет на частоту вращения 10 000 об/мин, но этот простенький расчет сделан для того, что бы «почувствовать» цифры и понять как важна балансировка при увеличении частоты вращения. Какие можно сделать предварительные выводы? Во первых, вы «почувствовали», что такое дисбаланс 100 гмм, ну и, во вторых, убедились, что это действительно достаточно жесткий допуск для данного двигателя, и нет никакой необходимости делать этот допуск жестче.

Теперь давайте покончим с цифрами и наконец-то вернемся к этому валу. Данный вал был предварительно отшлифован и после попал к нам на балансировку. И вот какие результаты мы получили при измерении дисбаланса.

Что обозначают эти цифры? На данном рисунке мы видим, что дисбаланс на левой плоскости равен 378 гмм, и дисбаланс на правой плоскости равен 301 гмм. То есть условно можно принять, что общий дисбаланс на вал получается 679 гмм, что почти в 7 раз превышает допуск, заложенный заводом изготовителем.

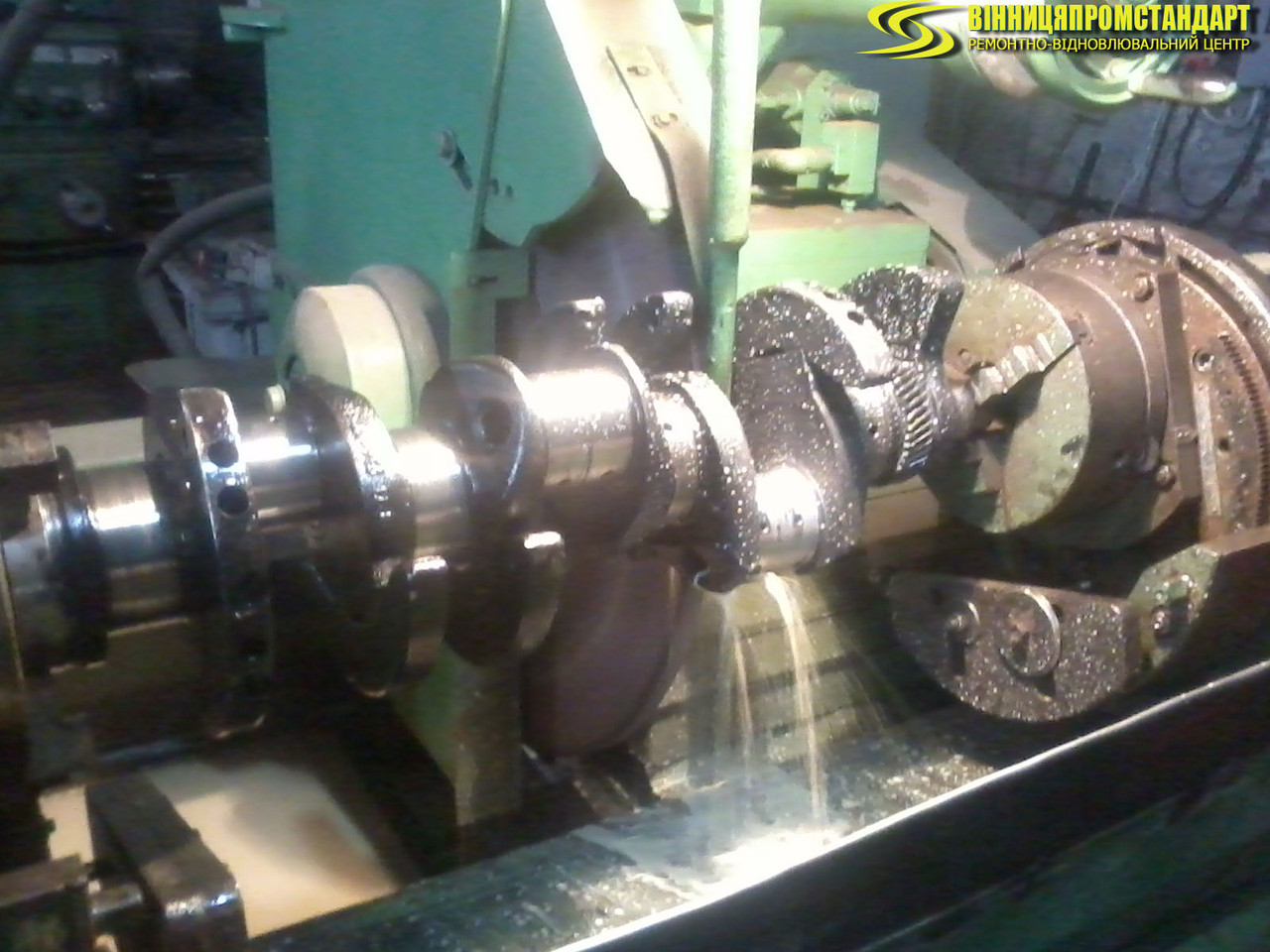

Вот фото этого вала на станке:

Сейчас конечно Вы начнете во всем обвинять «криворукого» шлифовщика или плохой станок. Но давайте вернемся опять к простеньким расчетам и попробуем понять, почему так получается. Для простоты расчета примем вес вала 20 кг (этот вес очень близок к истине для 6 цилиндрового коленчатого вала). Вал имеет остаточный дисбаланс допустим 0 гмм (что является полной утопией).

И так теперь шлифовщик этот вал прошлифовал в ремонтный размер. Но при установке вала он сместил ось вращения от оси инерции всего на 0,01 мм (чтобы проще понять — у шлифовщика не совпала старая и новая ось вращения всего на 0,01 мм), и мы получили сразу же дисбаланс в 200 гмм. А если учесть, что у заводского вала всегда присутствует дисбаланс, то картина будет еще хуже. Поэтому те цифры, что мы получили, не являются из ряда вон выходящими, а являются нормой после шлифовки вала.

А если учесть, что не всегда завод изготовитель выдерживает свои же допуска, то обвинения в адрес шлифовщика или станка просто отпадают. Только не надо теперь стоять над шлифовщиком и требовать, что бы он выставлял вал с микронной точностью, все равно это не принесет желаемого результата. Единственным правильным выходом из данной ситуации является обязательная балансировка коленчатого вала после его шлифовки. Традиционно балансировку коленчатого вала выполняют высверливанием противовеса (иногда правда приходится утяжелять противовесы, но это достаточно редкий случай).

Остаточный дисбаланс по левой плоскости 7 гмм и 4 гмм по правой плоскости. То есть общий дисбаланс на вал 11 гмм. Такая точность делалась специально, чтобы показать возможности данного станка и, как вы поняли теперь, необходимости выполнять такие требования при балансировке после шлифовки вала нет. Требований завода изготовителя вполне достаточно. Итак, с валом мы закончили, и, естественно, возникает вопрос, а нужно ли балансировать передний демпфер (шкив), маховик, корзину сцепления. Обратимся опять к ремонтной литературе. Что рекомендует тот же ЗМЗ, например, на допустимый дисбаланс этих деталей? На шкив передний с демпфером 100 гмм, на маховик 150 гмм, на корзину сцепления 100 гмм. Но есть очень важное примечание.

Все эти детали балансируются отдельно от вала (то есть на оправках), и коленчатый вал в сборе на современных моторостроительных заводах в серию не балансируется. То есть Вы понимаете, что при установке вышеперечисленных деталей на коленчатый вал остаточный дисбаланс естественно изменится, так как совпадение осей вращения практически невозможно. Ниже представлены фото балансировки данных деталей.

Опять же, как показала практика, эти детали вносят ощутимый вклад в дисбаланс коленчатого вала, и, как показал наш опыт, дисбаланс каждой из этой детали существенно перекрывает допуски на остаточный дисбаланс. Так, цифра 150-300 гмм является «нормой» для переднего шкива (демпфера), для маховика 200-500 гмм, и 200-700 гмм для корзины сцепления. И это относится не только к российскому автопрому. Как показал наш опыт, примерно эти же цифры получаются и у зарубежного автопрома.

И есть обязательно еще один очень важный момент: после балансировки деталей по отдельности надо провести балансировку в сборе, но она должна делаться на последнем этапе. Предварительная балансировка по отдельности является также обязательной. Это надо для того, чтобы в случае, если выйдет из строя маховик или сцепление, Вам не пришлось снимать колено для повторной перебалансировки.

Итак, вот, что мы получаем окончательно при балансировке в сборе.

Итоговый дисбаланс коленчатого вала в сборе 37 гмм.

При этом следует учесть, что вес вала в сборе был около 43 кг.

Но, выполнив балансировку коленчатого вала в сборе, не стоит забывать о развесовке поршней и шатунов. Причем развесовку шатунов надо делать не просто по весу, а развесовку по центру масс, так как разница в весе этих деталей также вносит свой вклад в дисбаланс двигателя и строго регламентируется заводом изготовителем.

И вот, что хотелось бы отметить в заключении: очень многие автомеханики, прочитав эту статью, скажут, что это все ерунда. Что они собрали не один десяток моторов, и что все они без балансировки прекрасно работают, и они будут правы- действительно работают. Но давайте вспомним, сколько приходилось видеть моторов, которые работали …. при поломанных направляющих, со стертыми кулачками распредвала, с фрезерованными по плоскости ГБЦ выше нормы в 2-3 раза, с изношенными цилиндрами в 0,3 мм, с неправильно установленными поршнями- этот список можно продолжать до бесконечности.

У каждого, наверно, найдется парочка своих примеров, когда двигатель работал вопреки всем законам. Зачем хонинговать цилиндры, ведь раньше только точили и все работало? или: Зачем пользоваться хон-брусками, когда можно обычной шкуркой нанести сетку? Зачем «ловить» эти сотки, ведь это и так работает? Так почему, следуя одним требованиям завода изготовителя, пренебрегают другими? Только не надо думать, что, выполнив балансировку коленчатого вала в сборе и развесовку поршней и шатунов, Вы получите «чудо», что у Вас штатный мотор от Ваза по характеристикам станет, как мотор от болида Формулы 1. Этого у Вас не произойдет то же. Ведь балансировка — это один из кирпичиков, который вместе с выполнением остальных требований по ремонту дает Вам уверенность в том, что отремонтированный Вами двигатель отработает как минимум ресурс нового двигателя. И чем больше мотористов будут следовать требованиям автопроизводителей при ремонте двигателя, тем меньше будет автолюбителей, которые считают, что двигатель после капитального ремонта больше 50-70 тыс. км не работает.

Заказать услугу балансировка вала на ДЛМЗ

Владельцам автомобилей не понаслышке знакома такая проблема, как разбалансировка валов. О том, с чем связано ее возникновение и какие существуют методы устранения, мы и поговорим в этой статье.

Балансировка валов: что собой представляет и в каких случаях нужна

В зависимости от конкретной детали, нуждающейся в «лечении», различают балансировку коленчатого вала и балансировку карданного вала.

Балансировка коленчатого вала

Прежде чем рассматривать понятие балансировки коленчатых валов, начнем с особенностей устройства двигателя внутреннего сгорания. Одна из его основных деталей — коленчатый вал (коленвал), который отличается индивидуальностью для каждой модели технического средства. Коленвал воздействует на остальные элементы системы своей вибрацией и прочими механическими нагрузками. Для их снижения и выполняется такая механическая операция, как балансировка коленчатого вала. В результате ее проведения улучшаются сразу три характеристики коленвала:

- надежность;

- производительность;

- работоспособность.

Балансировка коленвалов чаще всего выполняется в отношении долго эксплуатируемых механизмов. Но иногда в профессиональном обслуживании нуждается и недавно приобретенная техника.

Какие признаки указывают на то, что важной детали силового агрегата пора отправляться на станок балансировки валов? В том случае, если вы заметили, что селектор переключения передач и двигатель на холостых оборотах начинают дергаться. К числу возможных причин относятся следующие:

- Погрешности при изготовлении сопряженных деталей на заводе.

- Неоднородный состав материалов, из которых выполнены элементы коленвала.

- Несоосно размещенные детали.

- Некачественный монтаж коленчатого вала.

- Недостаточное центрирование детали.

- Естественный износ коленвала.

Балансировка карданного вала

Дисбаланс карданных валов выявляют по характерным неестественным вибрациям. Среди возможных причин могут быть:

- производственный брак тех или иных деталей;

- неаккуратный ремонт;

- деформация валов.

Чтобы выяснить точные причины возникновения дисбаланса, специалисты используют станок для балансировки карданных валов.

Способы балансировки коленчатого вала

Для балансировки коленвала используют несколько методов:

- Балансировка валов статическим методом. Предполагает использование специальных ножей, на которые укладывают и начинают вращать коленвал. Степень дисбаланса определяют по положению детали: если верхняя часть весит меньше нижней, на нее крепят грузы и выполняют замеры, постепенно делая догрузку на пути к достижению равновесия. Добившись этого состояния, высверливают отверстие для противовеса на противоположной стороне коленвала.

- Балансировка валов динамическим методом. В этом случае коленвал закрепляют на так называемых «плавающих постелях» и раскручивают до определенного числа оборотов. В это время направленный на коленвал луч света сканирует его и выводит на экран самую тяжелую точку, которая вызывает тряску. В целях достижения баланса в найденной точке избавляются от лишнего веса.

- Балансировка вала своими руками. При выполнении балансировки коленчатого вала в домашних условиях определяют самую тяжелую точку таким образом:

— устанавливают две пластины в форме буквы «Т», выставляют по уровню и сверху кладут на них деталь;

— в случае дисбаланса коленвал начинает скатывается;

— когда самая тяжелая оказывается снизу, это указывает на то место, где есть лишний металл;

— металл постепенно снимают, пока не будет достигнут баланс.

Обратите внимание, что ремонт и балансировка карданных валов в домашних условиях невозможна. Заказать специализированную услугу можно на предприятии «Днепропетровский литейно-машиностроительный завод». Здесь балансировку различных видов валов проводят качественно и с гарантией. На заводе есть все необходимое современное оборудование для балансировки валов и опытные специалисты, под контролем которых осуществляется технологический процесс. После процедуры под названием «балансировка валов», цена которой доступна для всех заказчиков, увеличивается мощность самого двигателя и оборудования в целом.

наши клиенты

ОАО «Волга», г. Балахна

ПАО «Киевский КБК», г. Обухов

ОАО «Луцкий картонно — рубероидный комбинат» г. Луцк

ООО «Житомирский картонный комбинат», г. Житомир

ООО «Папир-Мал», г. Малин

ПАО «Измаильский ЦКК», г. Измаил

ОАО «Днепропетровский стрелочный завод», г. Днепр

ПАО «Подольский Цемент», г. Каменец-Подольский

ОАО «Кондопога» Республика Карелия, г. Кондопога

ЗАО «Народное предприятие Набережночелнинский картонно-бумажный комбинат им. С.П.Титова»

ПАО «Малинская бумажная фабрика Вайдманн», Г. Малин член международной группы WICOR (Швейцария)

ОАО «СКБЗ «Альбертин», г. Слоним

ЗАО «Ярославская бумага», г. Ярославль

ОАО «Вельгийская БФ»

ОАО «Кондровская бумажная фабрика», г. Кондрово

ОАО «Бумажная фабрика «Коммунар», г. Коммунар

ООО «Змиевская бумажная фабрика», г. Змиев

ОАО «Полиграфкартон», г. Балахна

ОАО «Рубежанский картонно-тарный комбинат», г. Рубежное

ООО «Сухонский целлюлозно-бумажный комбинат»,г. Сокол

ООО «Алатырская БФ» г. Алатырь

ООО «КБК», г. Туймазы

ООО «АСС-Коростышевская БФ», г. Коростышев

ОАО «Каменская БКФ», г. Кувшиново

ПАО «Роганская картонная фабрика», г. Рогань

ОАО «Маяк», г.Пенза

ООО «Понинковская КБФ», г. Понинки

ОАО «Кохавинская БФ», пгт. Гниздичев

ООО «СоюзПромИнжиниринг», г. Белгород

«Николаевский глиноземный завод», г. Николаев

ПАО «Подольский Цемент», г. Каменец-Подольский

ОАО «Полотняно-Заводская Бумажная Фабрика» пос. Полотняный Завод, Калужская обл.

«Кременчугский сталелитейный завод», г. Кременчуг

ООО «Л-Пак», г. Липецк

ЗАО «МПК «КРЗ», г. Рязань

Балансировка коленчатого вала. Балансировка валов. Технологичный метод ремонта

У электродвигателя с идеальной балансировкой ось инерции ротора должна совпадать с осью вращения. Но довольно часто во время эксплуатации агрегата возникает дисбаланс, появляются посторонние шумы и повышенная вибрация. Эти признаки говорят о необходимости проведения процедуры балансировки электродвигателя.

Ротор двигателя является сложной конструкцией состоящей из нескольких элементов. Каждый из них наделен своей плотностью, вероятными микродефектами и различными отклонения. Все это может стать причиной дисбаланса, значение которого может достичь критических показателей. Тогда выполнение балансировки электродвигателя становится единственным условием для продления срока эксплуатации агрегата.

Ротор или якорь двигателя можно балансировать двумя способами:

· в динамическом режиме;

· в статическом режиме.

Возникающие во время вращения ротора инерционные силы и инерционные моменты сил, вызванные дисбалансом, зависят от угловой скорости. Исходя из этого, для электродвигателей с тихим ходом применяют балансировку в статическом режиме, а быстроходные агрегаты балансируют в динамическом режиме.

Статическая балансировка имеет несколько минусов, среди которых: длительность процедуры, большое количество измерений и вычислений. Но главным недостатком балансировки электродвигателя в статическом режиме является недостаточно точное снижение показателя дисбаланса.

Но профессионалы знают, как выполнить балансировку с максимальной точностью, поэтому, если возникает необходимость в такой процедуре, то рекомендуется обращаться к опытным специалистам своего дела.

Наша компания выполняет качественную балансировку любых видов электродвигателей. Услуги мы предоставляем по приемлемым ценам и в самые короткие сроки. Звоните по нашему телефону, указанному на сайте, мы будем рады Вам помочь!.

Наши возможности

Динамическая балансировка вертикальных и горизонтальных роторов и валов

Балансировка в собственных опорах на предприятии Заказчика

Балансировка на станках

Диагностирование причин препятствующих балансировке

Выявление причин неисправности оборудования

Результат балансировки оборудования

Уменьшение вибрации и повышенных нагрузок

Увеличение срока службы подшипников, муфт и уплотнений

Снижения вероятности аварийного выхода оборудования из строя

Сокращение потребления электроэнергии

После проведения балансировки, все результаты оформляются в виде протокола балансировки, отражающий название оборудования, класс точности, геометрические параметры, поле допуска, а также начальный и конечный уровень дисбаланса.

Этапы балансировки

Замер исходной вибрации

Установка пробного груза с известной массой

Повторный замер вибрации

Расчет корректирующего груза и угла к установке Установка груза на ротор (либо удаление металла)

Новый замер вибрации до достижения результата

Наши видео Балансировки:

При эксплуатации электрических двигателей, вращающиеся детали, в частности вал, может получить различные дефекты и повреждения. Это может быть дефект шейки вала или его искривление, вал может «просесть», если чрезмерно затянуты роторные пластины и некоторые другие повреждения.

После проведения любого ремонта на электрических машинах, в обязательном порядке выполняется балансировка валов. Эта процедура может быть проведена в статическом или динамическом режиме. Для тихоходных машин обычно выполняют статическую балансировку, а на агрегатах с высоким показателем хода – динамическую балансировку.

Для балансировки используют специальные станки, в которые помещается вал двигателя. Работа довольно трудоемкая и ответственная, поэтому выполнить ее самостоятельно качественно вряд ли получится. Выполнение данной задачи лучше доверить профессионалам, имеющим достаточный опыт и навык в проведении процедуры.

Для статической балансировки используют специальный станок с призмами, установленными на опорной конструкции. Вал укладывается на рабочие поверхности призм, далее определяют место установки груза на одном конце детали для уравновешивания. Тем самым устраняется статический дисбаланс. После этого выполняется балансировка вала по установленным правилам.

Во время динамической балансировки уравновешивающие грузы устанавливаются на двух торцах вала. Быстроходные валы имеют на каждом конце свое биение, которое вызывается дисбалансом. Далее мастер выполняет балансировку до максимального снижение показателей дисбаланса.

Наша компания выполняет услуги по балансировке валов электродвигателей любых типов. Работу мы производим качественно, быстро и недорого! Позвоните нашим специалистам, если Вам необходимо выполнить балансировку, они с радостью ответят на все Ваши вопросы!

Балансировка вентиляции электродвигателей

Динамическая балансировка системы вентиляции электродвигателя является одной из многих операций, выполняемых для дальнейшей бесперебойной работы вращающегося механизма. Такую балансировку выполняют либо на специальных станках для балансировки, либо на собственных опорах двигателя.

Для чего делается балансировка вентиляции

Балансировке подлежат все вращающиеся механизмы, а также их элементы по отдельности. В случае некачественной балансировки, двигатель может начать вибрировать, шуметь, терять мощность, увеличивать расход электроэнергии или топлива. Это приводит к выходу из строя отдельных частей электродвигателя или его целиком.

При возникновении во вращающейся системе несимметричности (смещение оси вращения) или иначе говоря — дисбаланса, тут же возникают неприятности, обусловленные увеличением вибрации. Чем выше скорость вращения, тем более явными становятся проявления дисбаланса.

Услугу — «балансировка системы вентиляции», предоставляет наша компания! В нашем штате только высококвалифицированные специалисты, способные выполнить данную задачу быстро и качественно.

Если Вы желаете как можно реже и платить за ремонт электродвигателей, то необходимо соблюдать эксплуатационные правила для данных устройств:

* Балансировка вентиляции электродвигателя должна выполняться своевременно;

* Постоянно следите за исправностью оборудования;

* Электродвигатель должен эксплуатироваться с параметрами, соответствующими техническому паспорту агрегата;

* Повышенные вибрационные явления приводят к дополнительным нагрузкам на весь двигатель или отдельные его детали.

Если Вам необходима балансировка системы вентиляции электродвигателя, то наберите номер телефона, указанный на нашем сайте. Мы выполним данную работу качественно и в срок, а двигатель после балансировки вентиляции будет работать исправно долгие годы!

Балансировка вращающих деталей

Наша организация занимается динамической балансировкой систем вентиляции, якорей электродвигателей, шкивов, валов, крыльчаток и других вращающихся деталей как на своих опорах так и на балансировочных станках.

Для чего нужна балансировка

Балансировка — родное слово как для автомобиля, так и любого другого оборудования с вращающимися деталями. Этой операции подвергаются все вращающиеся детали. Маховик, коленвал, сцепление, карданные валы, колеса, шкивы, вентиляторы и т.д. Всё и не перечислить. И стоит тут схалтурничать, как дисбаланс немедленно заявит о себе выматывающими душу тряской, вибрациями, шумами, быстрым износом подшипников потерей мощности, повышенным потреблением электроэнергии или расходом топлива и т.д.. Что приводит к преждевременному износу и поломке других деталей, а в некоторых случаях и всего оборудования.

Дисбаланс возникает, если вращающаяся система хоть немного несимметрична. Стоит чуть сместить ось вращения от центра детали или сделать эту деталь хоть на доли миллиметра некруглым (или просто неоднородным по плотности) — дисбаланс со своими спутниками тряской, вибрациями и износом тут как тут. Проявляется он, правда, с ростом скорости вращения. Для примера: при скорости 100 км/ч и наличии дисбаланса в 15-20 г на колесе размером 14 дюймов нагрузка на диск будет подобной ударам по нему трехкилограммовым молотком с периодичностью 800 раз в минуту.

И так вывод!

1. Хотите меньше и реже платить за ремонт, соблюдайте правила эксплуатации промышленного оборудования. Делайте балансировку вовремя.

2. Оборудование должно быть исправно, а параметры его работы — соответствовать техническим паспортам. Вращающиеся узлы машин (валы, шкивы, вентиляторы и т.д.) должны быть отбалансированны как в виде отдельных деталей, так и в сборе.

3. Вибрация деталей вызывает дополнительные нагрузки на саму деталь и на сопряженные с ней детали.

ГОСТ 12.2.003-91 ССБТ. Оборудование производственное. Общие требования безопасности

1.1. Производственное оборудование должно обеспечивать безопасность работающих при монтаже (демонтаже), вводе в эксплуатацию и эксплуатации как в случае автономного использования, так и в составе технологических комплексов при соблюдении требований (условий, правил), предусмотренных эксплуатационной документацией.

Примечание. Эксплуатация включает в себя в общем случае использование по назначению, техническое обслуживание и ремонт, транспортирование и хранение.

2.1.2. Конструкция производственного оборудования должна исключать на всех предусмотренных режимах работы нагрузки на детали и сборочные единицы, способные вызвать разрушения, представляющие опасность для работающих.

2.1.11. Конструкция производственного оборудования, приводимого в действие электрической энергией, должна включать устройства (средства) для обеспечения электробезопасности.

2.1.13. Производственное оборудование, являющееся источником шума, ультразвука и вибрации, должно быть выполнено так, чтобы шум, ультразвук и вибрация в предусмотренных условиях и режимах эксплуатации не превышали установленные стандартами допустимые уровни.

Единственным способом дополнительного уменьшения вибрации ДВС является балансировка агрегата. Рядный четырехцилиндровый мотор получает неуравновешенные силы, которые возникают при движении масс с учетом той или иной частоты вращения коленвала. Величина инерции зависит от объема ДВС, с ростом объема силовой установки инерция увеличивается.

Балансировочный вал устанавливается на рядных четырехцилиндровых моторах с рабочим объемом выше двух литров. Стоит отметить, что установка таких валов приводит к заметному удорожанию конструкции и не особенно активно применяется на автомобилях даже среднего ценового сегмента.

Балансирные валы ставятся парами. Их зачастую располагают симметрично по обеим сторонам коленвала. Местом установки балансирных валов чаще всего становится картер двигателя, чтобы валы оказались ниже коленчатого вала ДВС. Получается, что указанные валы находятся под коленвалом, а местом их установки становится масляный поддон.

Балансирные валы имеют прямой привод от коленвала. Привод реализует вращение уравновешивающих валов в разные стороны.

Угловая скорость вращения балансиров удвоена. Привод может быть выполнен как отдельно посредством зубчатого редуктора или цепной передачи, так и представлять собой совокупность решений. Крутильные колебания от вращения самих валов гасятся пружинным гасителем колебаний, который размещен в приводной звездочке привода уравновешивающего вала.

В процессе работы и благодаря особенностям конструкции привода балансирные валы подвержены серьезным нагрузкам. Наиболее перегружены подшипники, которые расположены в противоположной от привода стороне. Имеет место их быстрый износ, который проявляется дополнительными шумами и появлением усиленных вибраций. В худших случаях может произойти обрыв приводной цепи. Дополнительным недостатком становится отбор мощности ДВС, которая расходуется на привод балансирных валов.

Читайте также

Почему двигатель может вибрировать на холостых оборотах. Причины неисправности, диагностика. Советы и рекомендации по снижению уровня вибраций мотора.

Бывает, что на двигателе нужно заменить маховик, его зубчатый венец или корзину сцепления и после замены перечисленных деталей, и даже после замены (после промывки масляных каналов), его нужно обязательно отбалансировать. Если пренебречь этой операцией, то ваш двигатель, даже при повышении скорости машины всего лишь до 70 км/ч, начнёт сильно вибрировать из за дисбаланса. Естественно такое допускать нельзя, и коленчатый вал, перед установкой его на двигатель, нужно отбалансировать. Как сделать простое устройство для балансировки всего за пару часов, и что для этого потребуется мы и рассмотрим в этой статье.

Большинство автомобильных или мотоциклетных заводов балансируют свои коленчатые валы в сборе с маховиком и корзиной сцепления, а некоторые, например коленвал мотоцикла Днепр или автомобиля Запорожец, балансируют ещё и в сборе с центрифугой. Это надо учитывать и перед балансировкой одевать все детали на коленвал, и даже шкив или шестерню на переднюю часть вала, если конечно они существуют в конструкции именно вашего двигателя.

Ну и естественно все шатуны в сборе с поршнями, кольцами и пальцами, нужно будет взвесить и добиться их абсолютно одинакового веса. Многие заводы (как правило отечественные) пренебрегают этим, поэтому советую ещё при первом ремонте двигателя, обязательно взвесить выше перечисленные детали и если есть разница в весе, устранить её (снятием лишнего металла).

Кстати, при форсировке двигателя, многие механики облегчают маховик его протачиванием, и после облегчения маховика, тоже обязательно нужно сделать балансировку коленвла, в сборе с облегчённым маховиком.

Приспособление для балансировки коленвала.

Устройство для балансировки, которое будет описано в этой статье (см. фото), очень простое и изготовить его сможет любой, даже не опытный в слесарных делах водитель. Для работы вам потребуется немного профильной трубы, или уголка, стальной пруток диаметром 12 — 16 мм, (можно строительный), болгарка и .

Сначала нужно будет изготовить основу — рамку, размером примерно 400 х 400 или 500 х 500 мм, которая сваривается из уголка или профильной трубы (ширина уголка или трубы 45 — 60 мм). А вообще габариты рамки и самого устройства зависят от длины вашего коленвала, ведь если вам нужно будет отбалансировать коленвал от грузовика, то естественно это приспособление нужно будет изготавливать бóльших размеров.

После того, как вы сварите рамку и зачистите сварные швы, в двух углах рамки (цифры 1 и 2 на фото) и в середине противоположной трубы (цифра 3 на фото) нужно будет просверлить отверстия (диаметр их зависит от толщины прутка, из которого делаются шпильки). К отверстиям сверху привариваются гайки, диаметр внутренней резьбы которых зависит от диаметра трёх шпилек, которые вы купите или изготовите из прутка.

Почему всего три шпильки, а не четыре в каждом углу рамки? Потому что, чтобы выставить рамку перед балансировкой строго горизонтально (с помощью уровня), достаточно покрутить всего лишь три шпильки, а четвёртая только усложняет регулировку. На каждую шпильку нужно будет накрутить ещё и контргайки, которые после регулировки рамки контрятся. В верху каждой шпильки, полезно подточить болгаркой по две лыски для гаечного ключа, чтобы потом было легко их крутить, при регулировке уровня.

Теперь нужно будет ближе к каждому углу рамки просверлить четыре отверстия, диаметром 14 — 16 мм. В эти отверстия вставляются и зажимаются гайками 4 шпильки (стойки), сделанные из прутка, толщиной примерно 14 — 16 мм, и диной примерно 250 мм (длина всех четырёх шпилек абсолютно одинаковая) .

Теперь на верхнюю часть каждой пары шпилек — стоек, нужно надеть два уголка (20 — 40 мм шириной и примерно 300 мм длиной) уголка, (перед этим в уголках сверлим отверстия). Уголки одеваем и прихватываем сваркой так, чтобы их острая кромка оказалась вверху, на эту кромку будет укладываться коленвал. Получатся напротив друг-друга расположенные две П-образные стойки (как два турника). Вот и всё — устройство для балансировки коленвала в гаражных или даже домашних условиях готово!

Балансировка коленвала.

Перед балансировкой сначала нужно выставить приспособление строго горизонтально, относительно силы притяжения Земли. Для этого сначала укладываем уровень на уголок(20 мм) П-образной стойки, расположенной около цифр 1 и 2 и крутим шпильки 1 и 2, пока не добьёмся абсолютно горизонтального его расположения и соответственно уголка, на котором он лежит.

Затем разворачиваем уровень перпендикулярно и укладываем уровень поперёк, то есть сразу на два уголка обоих П-образных стоек, и добиваемся с помощью вращения шпильки 3, абсолютно горизонтального положения всего приспособления в целом.

Выставив приспособление точно горизонтально, можно укладывать на него коленчатый вал в сборе с деталями как на фото. Если имеется дисбаланс, то коленвал сразу же начнёт проворачиваться, то есть катиться по кромке уголков, пока центр тяжести деталей не окажется в самой нижней точке (притяжение Земли нам помогает). Естественно этот дисбаланс (перевес) нужно устранять.

Чтобы устранить перевес, нужно в самой тяжёлой (нижней — на фото указано стрелкой) части маховика высверлить лишний металл, чтобы убрать лишний вес. Но как узнать точно этот вес. Для этого, к самой лёгкой противоположной стороне маховика (вверху) нужно приклеить магнитики разного веса или кусочки большого магнита (можно разбить на кусочки магнит от динамика).