Как проверить герметичность клапанов?

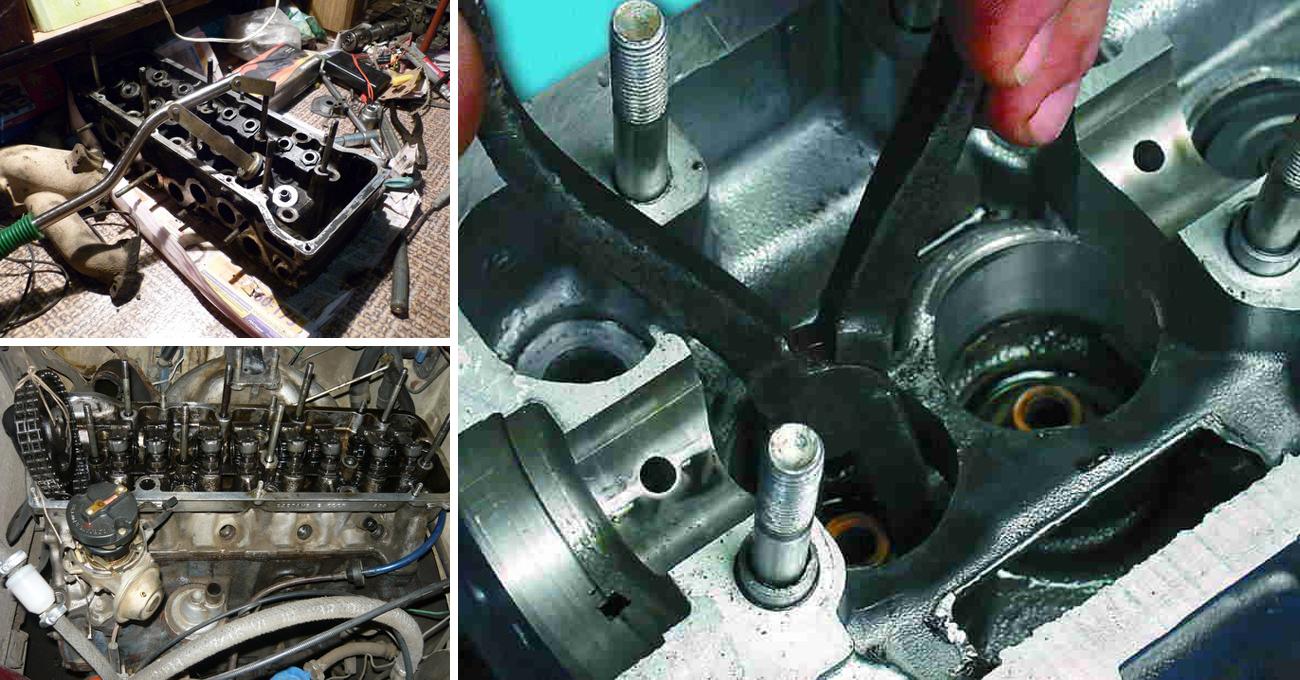

Правильное функционирование газораспределительного механизма ТС оказывает воздействие на комфортные условия его эксплуатации. Одной из основных ролей этого процесса являются впускные и выпускные клапана, которые должны плотно располагаться на седлах головки блока с цилиндрами, чтобы внутри камеры сгорания происходило создание соответствующего давления.

Способы проверки герметичности клапанов

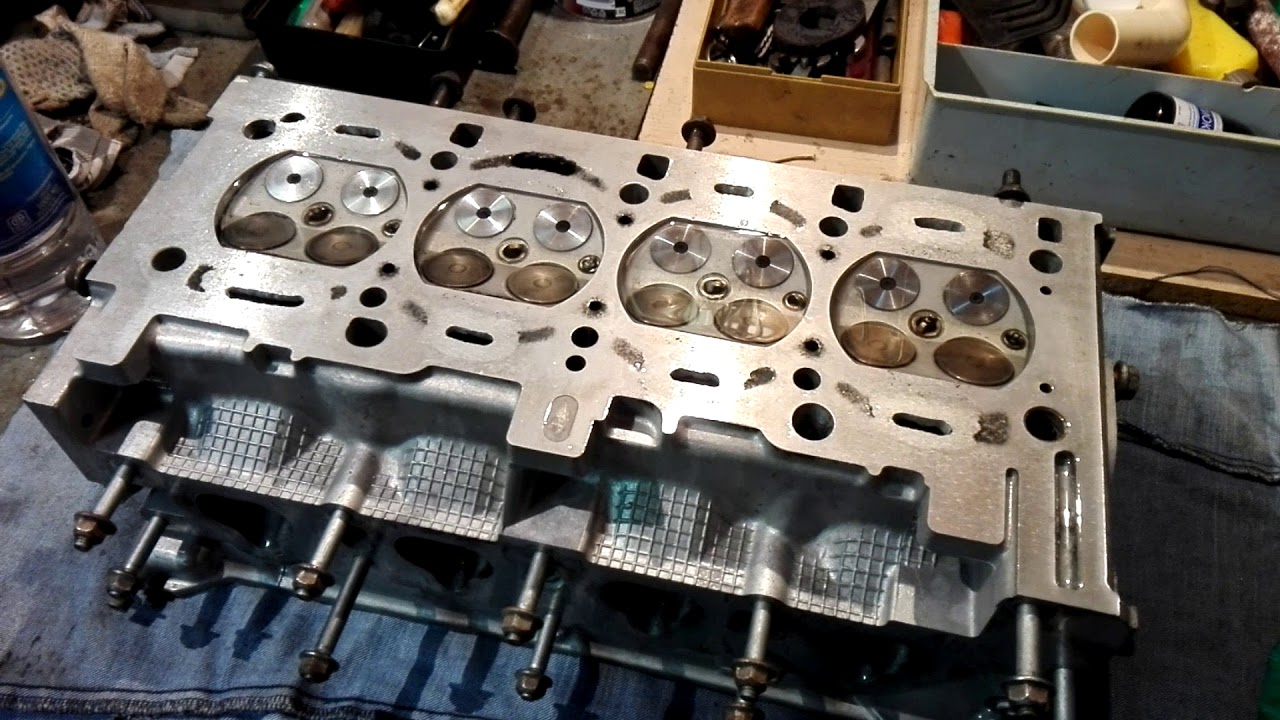

Выполните проверку герметичности сопряжения клапана, а также его седла на ГБЦ (головка блока с цилиндрами). После этого ее нужно снять. Выполните очистку ГБЦ и подшипникового корпуса от следов грязи, нагара, копоти, отмойте от отложений масла, выполните удаление отложений, на стенках камеры используя металлическую щетку.

Произведите осмотр головки блока с цилиндрами и подшипникового корпуса, которые должны быть целые и без трещин. Произведите осмотр поверхностей опор распредвала, подшипников, а также стенок посадочных отверстий для гидротолкателей, на которых не допускаются задиры.

Выполните проверку плоскостности ГБЦ используя специальный шаблон. Если он отсутствует, можно пользоваться широкой слесарной линейкой. Приложите ее по диагонали ребром на нижнюю привалочную плоскость, относящуюся к головке блока. Вам нужно убедиться, что отсутствуют зазоры между линейкой и ним. Выполните замер зазора с обеих диагоналей с помощью плоских щупов. Максимально допустимое значение равно 0,1 мм.

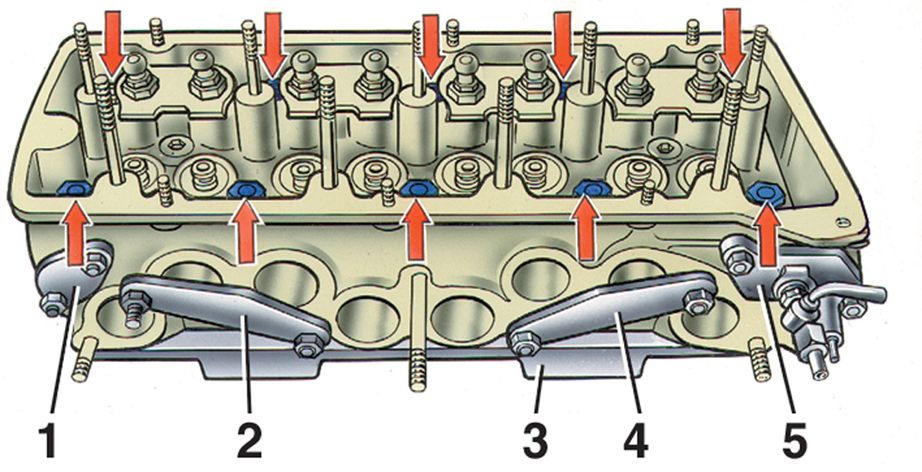

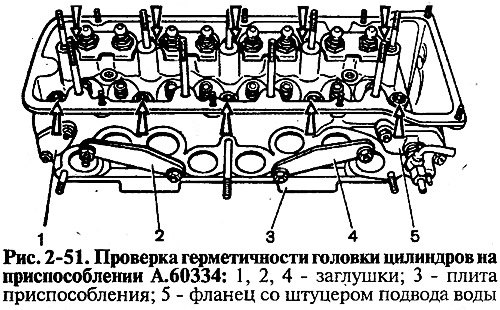

Выполните проверку герметичности головки блока с цилиндрами. С этой целью установите заглушку с торцевой поверхности окна, из которого на термостат подается охлаждающая жидкость. Головку нужно перевернуть, затем наполнить керосином внутреннюю рубашку охлаждения.

После этого вы должны удостовериться в отсутствии утечек керосина из ГБЦ. При их обнаружении, и при наличии на привалочной поверхности раковин, вы можете выполнить ремонт головки блока, используя холодную сварку или выполнить ее замену.

Далее нужно проверить насколько герметичными являются клапаны головки блока с цилиндрами. Для этого необходимо ее разместить на горизонтальную поверхность вверх привалочной плоскостью. Затем нужно осуществить заполнение камер сгорания головки блока с цилиндрами керосином и подождать 2-3 минуты. При понижении уровня можно судить о негерметичности одного или двух клапанов.

- < Назад

- Вперёд >

Как проверить герметичность клапанов после притирки. Как проверить герметичность клапанов? Устраняем негерметичность клапанов своими руками

Проверка герметичности клапанов — важное мероприятие, поскольку от плотности прилегания впускных и выпускных клапанов к седлам во многом зависит . Сегодня вы узнаете как проверить герметичность клапанов, а также как притереть клапана в домашних условиях

Без правильной и слаженной работы ГРМ (газораспределительный механизм) – невозможна бесперебойная работа двигателя, это необходимо понимать и своевременно выявлять все имеющиеся проблемы в работе этой системы. Ключевую роль в ГРМ играют клапана впускные и выпускные, как уже понятно из названия, одни выпускают, а другие — впускают… Плотность прилегания клапанов — важный момент, от которого, как уже говорилось выше, очень много зависит в противном случае в камере сгорания не будет создаваться необходимое давление и работа ДВС будет неэффективной, а возможно и вовсе невозможной.

Ключевую роль в ГРМ играют клапана впускные и выпускные, как уже понятно из названия, одни выпускают, а другие — впускают… Плотность прилегания клапанов — важный момент, от которого, как уже говорилось выше, очень много зависит в противном случае в камере сгорания не будет создаваться необходимое давление и работа ДВС будет неэффективной, а возможно и вовсе невозможной.

Для того чтобы выполнить проверку герметичности клапанов необходимо иметь:

- Широкую слесарную линейку или специальный шаблон;

- Притирочную пасту;

- Керосин;

- Специальную «приспособу» для притирки клапанов.

Как проверить герметичность клапанов?

Проверка герметичности клапана и седла выполняется следующим образом:

1. Снимается головка блока цилиндров (ГБЦ).

2. Выполняется очистка ГБЦ и корпуса подшипников от грязи, нагара и прочих масляных отложений.

4. После осматриваем рабочие поверхности корпуса подшипников, опор распредвала, а также стенок посадочных отверстий гидротолкателей, на них не должно быть никаких следов наплыва металла или задиров.

5. Направляющие клапанов и седла должны плотно сидеть и прилегать к «телу» ГБЦ. На седлах и клапанах не должно быть трещин или следов прогорания.

6. Используя шаблон, выполните проверку плоскостности ГБЦ, в случае отсутствия такового это можно сделать при помощи широкой слесарной линейки. Приложите линейку ребром к нижней привалочной плоскости головки по диагонали, проверьте нет ли зазора между ГБЦ и ребром линейки. Как правило, его можно заметить в центральной части или по краям. Измерьте зазор с обеих сторон, используя плоские щупы, максимально допустимый зазор – 0,1 мм. В случае если у вас вышло больше — потребуется фрезеровка привалочной плоскости или полная ее замена.

7. Дальше необходимо проверить герметичность ГБЦ . Чтобы выполнить такую проверку необходимо заглушить на торцевой поверхности головки блока окно подачи к термостату. Дальше переверните головку и налейте керосин в ее рубашку охлаждения. Убедитесь в том, что нигде нет никаких подтечек, в случае обнаружения таковой следует произвести ремонт головки блока цилиндра или полностью ее заменить.

8. Теперь пришла очередь клапанов. Чтобы проверить герметичность клапанов ГБЦ положите ее на ровный стол привалочной плоскостью к верху, затем налейте в камеры сгорания головки керосин и подождите пару минут. Эту процедуру еще называют «проливкой». Если вы заметили, что уровень керосина в камере сгорания начал снижаться, или на столе появилась лужа, это значит, что в этой камере один из клапанов или оба клапана имеют негерметичность, а значит необходима притирка клапанов.

Как устранить негерметичность клапанов? Притирка клапанов

1. Устранение негерметичности клапанов выполняется путем их притирки к седлам, в случае отсутствия трещин или повреждений на тарелке и клапане его можно восстановить путем притирания. Для выполнения этой процедуры необходимо:

2. Снять с клапана маслосъемный колпачок.

3. Достать клапан, который плохо прилегает из направляющей втулки.

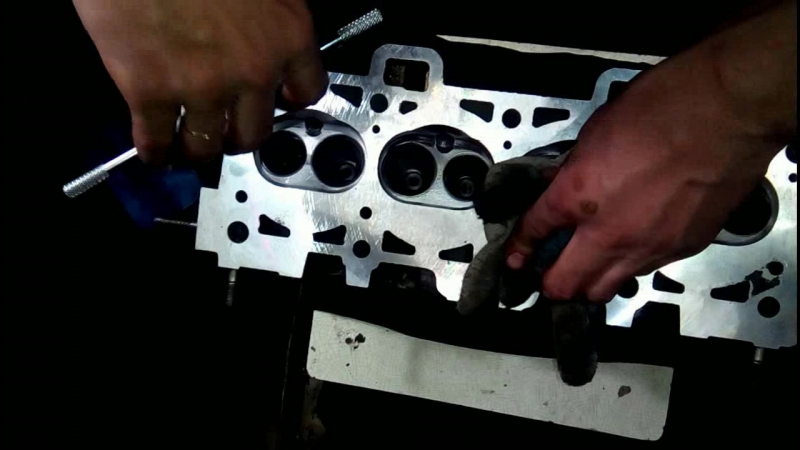

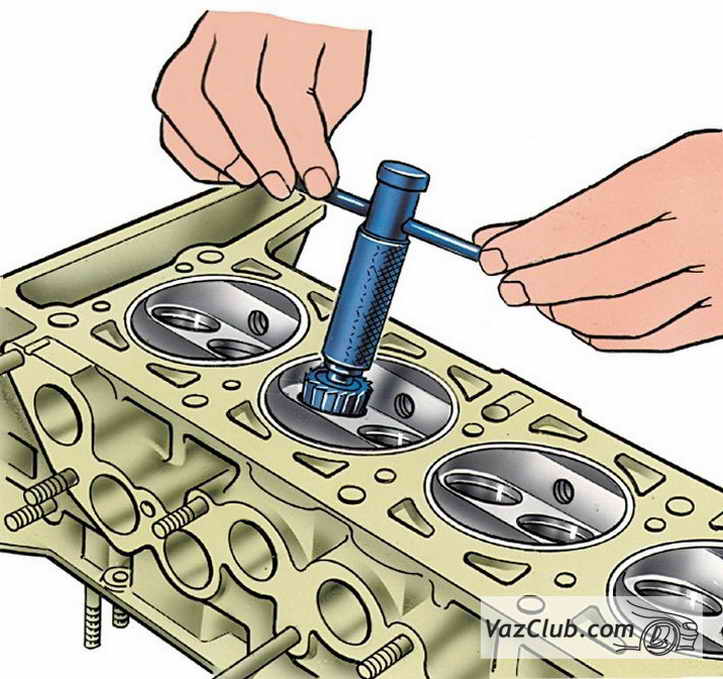

5. Клапан устанавливается в головке блока цилиндров, а к его стержню крепится «приспособа» для притирки клапанов .

6. Прижимая клапан к седлу, выполняется притирка путем вращения клапана из стороны в сторону, сделав 10-15 таких движений поверните его на 90° и снова продолжите притирку. Выполнять притирку следует до тех пор, пока на тарелке и седле не образуется равномерная ровная поверхность, а сами детали не станут идеально прилегать друг к другу.

7. По завершению остатки притирочной пасты удаляются, а клапан с новыми маслосъемными колпачками устанавливается на место.

На этом у меня все, желаю удачи в работе! Спасибо, что читаете нас, до новых встреч на !

Как проверить клапана ?

Если подвергать температурному воздействию металлические детали, то это обязательно приведет к их расширению. Воздействию температурного фактора постоянно подвергаются детали механизма газораспределения в двигателях внутреннего сгорания. Чтобы компенсировать подобное воздействие, конструкторами автомобильных двигателей предусмотрен тепловой зазор между кулачками распределительного вала и клапанами. Как проверить клапана на выставление теплового зазора и как их можно проверить на герметичность? Об этом вы узнаете из нашей статьи.

Как проверить клапана на выставление теплового зазора и как их можно проверить на герметичность? Об этом вы узнаете из нашей статьи.

Как проверяется правильность теплового зазора

Читайте так же

Для проведения такой работы вам понадобятся два щупа (0,2 мм и 0,35 мм) и

- Если зазор между клапанами и распределительным валом выставлен правильно, то двигатель работает в устойчивом режиме, так как этот процесс ничем не затруднен. В тех случаях, когда во время работы двигателя на холостых оборотах, появляются посторонние шумы, которые исчезают, если увеличить частоту вращения коленвала, значит пришло время для проверки зазоров между стержнями клапанов и кулачками распредвала.

- Проверка необходимых параметров проводят только на остывшем двигателе.

- Перед тем, как проверить клапана на холодном двигателе, необходимо будет снять клапанную крышку, которая находится на головке блока цилиндров.

- После этого коленчатый вал должен быть установлен в верхней мертвой точке первого цилиндра.

Ориентиром в этом случае служит «бегунок» прерывателя-распределителя. Он должен будет показывать направление в сторону контактной клеммы первого цилиндра.

Ориентиром в этом случае служит «бегунок» прерывателя-распределителя. Он должен будет показывать направление в сторону контактной клеммы первого цилиндра. - Если все выставлено правильно, тогда оба клапана первого цилиндра должны быть полностью закрыты. Зазор впускного клапана проверяете щупом на 0,2 мм, а зазор выпускного проверяете щупом на 0,35 мм.

- Большой зазор выпускного клапана, по сравнению с впускным, вовсе не случаен. Дело в том, что отработанные газы, выходящие через выпускной клапан, имеют высокую температуру, которая данную деталь разогревает сильнее. А это, способствует большему расширению клапана.

- Как проверить клапана второго цилиндра? Для этого коленчатый вал необходимо повернуть на 180 градусов. После этого, точно таким же способом, проверяются зазоры впускного и выпускного клапанов у второго цилиндра.

- Аналогичным образом происходит проверка клапанов у третьего и у четвертого цилиндра.

- Если вы обнаружили несоответствующие зазоры между кулачком распределительного вала и клапанами, то производится их регулировка.

Прогорел клапан? 3 способа как это проверить.

Бытует мнение, что если вдуть компрессором в отверстие для свечи, то по шуму можно понять неисправность.

Читайте так же

Американский способ (диагностика) проверки прогоревших клапанов на двигателе

Простой способ для любого водителя.

Как проверить герметичность клапанов

Нормальная эксплуатация автомобиля во многом зависит от правильной работы газораспределительной системы. Ключевая роль в этом отводится выпускным и впускным клапанам. Они должны иметь плотное прилегание на головке блока цилиндров к своим седлам. Только в, в камере сгорания будет создаваться необходимое давление.

- Перед тем как проверить герметичность клапанов с их седлами, необходимо снять головку блока цилиндров (ГБЦ). Очистите ее и корпус подшипников от грязи и нагара, удалите со стенок камер сгорания отложения металлической щеткой, отмойте на ней масляные отложения.

- Внимательно осмотрите корпус подшипников и головку блока цилиндров .

- Плоскостность ГБЦ проверить специальным шаблоном. При его отсутствии это можно сделать при помощи слесарной широкой линейки. Она прикладывается по диагонали ребром к привалочной нижней плоскости головки блока. Необходимо убедиться, что зазора между ребром линейки и плоскостью не существует. Он может быть как в средней части плоскости, так и по ее краям. По обеим диагоналям зазор замеряется плоскими щупами. 0,1 мм – это максимально допустимое значение для зазора. При больших значениях зазора привалочная плоскость фрезеруется или заменяется.

- Проверяется герметичность головки блока цилиндров. Для этого заглушается окно подачи на термостат, расположенное на ее торцевой поверхности. После этого следует перевернуть головку для заполнения керосином ее внутренней рубашки охлаждения.

- Следует убедиться в том, что нет утечек керосина из головки блока цилиндров. Если вы ее обнаружили, тогда головка блока, либо ремонтируется при помощи холодной сварки, либо заменяется на новую.

- Как проверить герметичность клапанов ГБЦ? Для этого головку блока нужно положить на горизонтальную поверхность, чтобы привалочная плоскость оказалась вверху. Далее камеры сгорания ГБЦ заполняются керосином. После чего необходимо выждать 10 минут. Если уровень жидкости снизился, то это означает, что один или оба клапана негерметичны.

- Негерметичность клапанов устраняется при помощи их притирки к седлу. Но это в том случае, если на тарелке клапана и на самом клапане нет механических повреждений и трещин. Для проведения этой работы с клапана снимается маслосъемный колпачок.

Из направляющей втулки вытаскивается клапан. На рабочую поверхность клапана наносится притирочная паста. Чаще всего применяют «Алмазную». Клапан устанавливается в головке блока, а на его стержне закрепляется притирочное приспособление.

Из направляющей втулки вытаскивается клапан. На рабочую поверхность клапана наносится притирочная паста. Чаще всего применяют «Алмазную». Клапан устанавливается в головке блока, а на его стержне закрепляется притирочное приспособление. - Клапан прижимается к седлу и поворачивается из стороны в сторону. После 12-15 поворотов его поворачивают на 90 градусов и процесс продолжается. Притирка проводится до тех пор, пока на тарелке клапана и седле не образуется равномерная поверхность, а на рабочей поверхности должен получиться ровный слой пасты, имеющий характерный цвет. Остатки притирочной пасты необходимо будет удалять с обоих элементов. Клапан устанавливается на место в обратном порядке, а маслосъемные колпачки заменяются.

Имейте в виду, что притирка необходима больше для контроля качества самого сопряжения, чем для обработки. Если вытереть насухо притертые поверхности, а после этого провернуть клапан несколько раз в обе стороны и одновременно прижимать его к седлу, тогда на фасках деталей должна появиться блестящая линия. Если она получилась замкнутой, то есть проходит по всей окружности – это будет означать, что прилегание у деталей хорошее, и вы все сделали правильно.

Если она получилась замкнутой, то есть проходит по всей окружности – это будет означать, что прилегание у деталей хорошее, и вы все сделали правильно.

Если подвергать температурному воздействию металлические детали, то это обязательно приведет к их расширению. Воздействию температурного фактора постоянно подвергаются детали механизма газораспределения в двигателях внутреннего сгорания. Чтобы компенсировать подобное воздействие, конструкторами автомобильных двигателей предусмотрен тепловой зазор между кулачками распределительного вала и клапанами. Как проверить клапана на выставление теплового зазора и как их можно проверить на герметичность? Об этом вы узнаете из нашей статьи.

Как проверяется правильность теплового зазора

Для проведения такой работы вам понадобятся два щупа (0,2 мм и 0,35 мм) и гаечные ключи.

- Если зазор между клапанами и распределительным валом выставлен правильно, то двигатель работает в устойчивом режиме, так как этот процесс ничем не затруднен.

В тех случаях, когда во время работы двигателя на холостых оборотах, появляются посторонние шумы, которые исчезают, если увеличить частоту вращения коленвала, значит пришло время для проверки зазоров между стержнями клапанов и кулачками распредвала.

В тех случаях, когда во время работы двигателя на холостых оборотах, появляются посторонние шумы, которые исчезают, если увеличить частоту вращения коленвала, значит пришло время для проверки зазоров между стержнями клапанов и кулачками распредвала. - Проверка необходимых параметров проводят только на остывшем двигателе.

- Перед тем, как проверить клапана на холодном двигателе, необходимо будет снять клапанную крышку, которая находится на головке блока цилиндров.

- После этого коленчатый вал должен быть установлен в верхней мертвой точке первого цилиндра. Ориентиром в этом случае служит «бегунок» прерывателя-распределителя. Он должен будет показывать направление в сторону контактной клеммы первого цилиндра.

- Если все выставлено правильно, тогда оба клапана первого цилиндра должны быть полностью закрыты. Зазор впускного клапана проверяете щупом на 0,2 мм, а зазор выпускного проверяете щупом на 0,35 мм.

- Большой зазор выпускного клапана, по сравнению с впускным, вовсе не случаен.

Дело в том, что отработанные газы, выходящие через выпускной клапан, имеют высокую температуру, которая данную деталь разогревает сильнее. А это, способствует большему расширению клапана.

Дело в том, что отработанные газы, выходящие через выпускной клапан, имеют высокую температуру, которая данную деталь разогревает сильнее. А это, способствует большему расширению клапана. - Как проверить клапана второго цилиндра? Для этого коленчатый вал необходимо повернуть на 180 градусов. После этого, точно таким же способом, проверяются зазоры впускного и выпускного клапанов у второго цилиндра.

- Аналогичным образом происходит проверка клапанов у третьего и у четвертого цилиндра.

- Если вы обнаружили несоответствующие зазоры между кулачком распределительного вала и клапанами, то производится их регулировка.

Как проверить герметичность клапанов

Нормальная эксплуатация автомобиля во многом зависит от правильной работы газораспределительной системы. Ключевая роль в этом отводится выпускным и впускным клапанам. Они должны иметь плотное прилегание на головке блока цилиндров к своим седлам. Только в этом случае, в камере сгорания будет создаваться необходимое давление.

- Перед тем как проверить герметичность клапанов с их седлами, необходимо снять головку блока цилиндров (ГБЦ). Очистите ее и корпус подшипников от грязи и нагара, удалите со стенок камер сгорания отложения металлической щеткой, отмойте на ней масляные отложения.

- Внимательно осмотрите корпус подшипников и головку блока цилиндров. Они не должны иметь трещин и быть целыми. Следует осмотреть рабочие поверхности корпуса подшипников, опор распределительного вала и стенки у посадочных отверстий гидротолкателей. На них не должно быть следов наволакивания металла и задиров. Направляющие клапанов и седла должны плотно сидеть в головке блока цилиндров. Не допускается их смещения во время работы газораспределительного механизма. У клапанов и седел не должно быть трещин и следов прогорания.

- Плоскостность ГБЦ проверить специальным шаблоном. При его отсутствии это можно сделать при помощи слесарной широкой линейки. Она прикладывается по диагонали ребром к привалочной нижней плоскости головки блока.

Необходимо убедиться, что зазора между ребром линейки и плоскостью не существует. Он может быть как в средней части плоскости, так и по ее краям. По обеим диагоналям зазор замеряется плоскими щупами. 0,1 мм – это максимально допустимое значение для зазора. При больших значениях зазора привалочная плоскость фрезеруется или заменяется.

Необходимо убедиться, что зазора между ребром линейки и плоскостью не существует. Он может быть как в средней части плоскости, так и по ее краям. По обеим диагоналям зазор замеряется плоскими щупами. 0,1 мм – это максимально допустимое значение для зазора. При больших значениях зазора привалочная плоскость фрезеруется или заменяется. - Проверяется герметичность головки блока цилиндров. Для этого заглушается окно подачи охлаждающей жидкости на термостат, расположенное на ее торцевой поверхности. После этого следует перевернуть головку для заполнения керосином ее внутренней рубашки охлаждения.

- Следует убедиться в том, что нет утечек керосина из головки блока цилиндров. Если вы ее обнаружили, тогда головка блока, либо ремонтируется при помощи холодной сварки, либо заменяется на новую.

- Как проверить герметичность клапанов ГБЦ? Для этого головку блока нужно положить на горизонтальную поверхность, чтобы привалочная плоскость оказалась вверху. Далее камеры сгорания ГБЦ заполняются керосином.

После чего необходимо выждать 10 минут. Если уровень жидкости снизился, то это означает, что один или оба клапана негерметичны.

После чего необходимо выждать 10 минут. Если уровень жидкости снизился, то это означает, что один или оба клапана негерметичны. - Негерметичность клапанов устраняется при помощи их притирки к седлу. Но это в том случае, если на тарелке клапана и на самом клапане нет механических повреждений и трещин. Для проведения этой работы с клапана снимается маслосъемный колпачок. Из направляющей втулки вытаскивается клапан. На рабочую поверхность клапана наносится притирочная паста. Чаще всего применяют «Алмазную». Клапан устанавливается в головке блока, а на его стержне закрепляется притирочное приспособление.

- Клапан прижимается к седлу и поворачивается из стороны в сторону. После 12-15 поворотов его поворачивают на 90 градусов и процесс продолжается. Притирка проводится до тех пор, пока на тарелке клапана и седле не образуется равномерная поверхность, а на рабочей поверхности должен получиться ровный слой пасты, имеющий характерный цвет. Остатки притирочной пасты необходимо будет удалять с обоих элементов.

Клапан устанавливается на место в обратном порядке, а маслосъемные колпачки заменяются.

Клапан устанавливается на место в обратном порядке, а маслосъемные колпачки заменяются.

Имейте в виду, что притирка необходима больше для контроля качества самого сопряжения, чем для обработки. Если вытереть насухо притертые поверхности, а после этого провернуть клапан несколько раз в обе стороны и одновременно прижимать его к седлу, тогда на фасках деталей должна появиться блестящая линия. Если она получилась замкнутой, то есть проходит по всей окружности – это будет означать, что прилегание у деталей хорошее, и вы все сделали правильно.

Если силовой агрегат вдруг начинает греться и перестает тянуть, это может быть связанно с износом поршневой системы, нарушениями функций газового распределительного механизма, а также системы зажигания, а именно нарушением герметичности одного из клапанов или сразу нескольких. Как проверить герметичность клапанов мы сейчас объясним.

Вначале, вам следует удостовериться, что причиной этих бед на самом деле является газораспределительный механизм. С этой целью вам следует снять клапаны с ГБЦ. До снятия вам следует их промаркировать, чтобы после проведения ремонта, и осмотра каждый из них был установлен на своем месте.

С этой целью вам следует снять клапаны с ГБЦ. До снятия вам следует их промаркировать, чтобы после проведения ремонта, и осмотра каждый из них был установлен на своем месте.

Вы должны произвести тщательную промывку седла клапана, головки и рабочей области клапана. Вам надо внимательно осмотреть все очищенные поверхности. Если обнаружиться хотя бы одно из перечисленных далее неисправностей, то вы не сможет восстановить эти детали, и вам придется их заменить:

1. Наличие, выколов и трещин на седле.

2. Дефекты и прогары на рабочей области клапана.

3. Износ деталей больше чем допускается нормами.

Заменив все бракованные детали, начните притирать клапаны и седла для проведения проверки их герметичности в дальнейшем (при закрытом клапане не должно быть прохождения отработанных газов).

Должен использоваться следующий порядок притирки: под клапаном произведите установку мягкой пружины с расчетом, чтобы тарелка и седло имели зазор между собой. Во время нажатия по тарелке клапана до прикосновения к седлу он должен будет с легкостью убраться.

Полировочную пасту нанесите тонким слоем на седло, затем начните поворот клапана влево/вправо на угол равный 180 градусов. Когда завершается поворот, происходит поднятие клапана благодаря пружине, и для его возвращения и прижатия к седлу требуется «шлепок».

Так притираются рабочие поверхности. Чтобы осуществить эту операцию лучше использовать коловорот, на который следует надеть резиновую присоску.

Вам следует визуально контролировать весь процесс притирки. После образования на рабочей области клапана матового ободка шириной более 1,5 мм, шлифовка может считаться завершенной.

Как проверить герметичность клапанов — установите клапан на обратное место. Чтобы проверить качество произведенной работы воспользуйтесь старинным испытанным способом. Залейте керосин под клапан и примерно 5 минут смотрите, есть ли его утечки по клапану.

Если протечки отсутствуют, работа была осуществлена качественно и для ее выполнения не понадобятся дополнительные усилия. Если керосин все-таки протекает, операция с притиркой клапанов должна повториться снова.

Чтобы при притирке не изнашивалась направляющая втулка, вам следует ее смазать моторным маслом.

Как проверить герметичность клапанов мы рассказали, простая процедура.

Понравилась статья? Поделись с друзьями в соц.сетях!От правильной работы газораспределительного механизма автомобиля зависит его комфортность эксплуатации. Одна из ключевых роль в этом процессе отводится впускным и выпускным клапанам. Они должны плотно прилегать к своим седлам на головке блока цилиндров, чтобы в камере сгорания создавалось соответствующее давление.

Чтоб проверить герметичность клапанов нужно:

— набор плоских щупов;

— керосин;

— специальный шаблон или широкая слесарная линейка;

— притирочная паста;

— приспособление для притирки клапанов.

Проверьте герметичность сопряжения клапана и его седла на головке блока цилиндров (ГБЦ). Для этого снимите ее. Очистите ГБЦ и корпус подшипников от нагара и грязи и нагара, отмойте ее от масляных отложений, удалите металлической щеткой со стенок камер сгорания отложения.

Осмотрите внимательно головку блока цилиндров и корпус подшипников. Они должны быть целыми, без трещин. Осмотрите рабочие поверхности опор распределительного вала, корпуса подшипников и стенки посадочных отверстий гидротолкателей, задиры и следы наволакивания металла не допускаются. Седла и направляющие клапанов должны плотно сидеть в теле ГБЦ. Их смещение при работе ГРМ не допустимо. Седла и клапана не должны иметь следов прогорания и трещин.

Проверьте плоскостность ГБЦ специальным шаблоном. Если его нет, то можно проверить ее с помощью широкой слесарной линейки. Для этого приложите ее ребром по диагонали к нижней привалочной плоскости головки блока. Убедитесь в отсутствии зазора между ней и ребром линейки. Он может наблюдаться как по краям, так и в средней части плоскости. Замерьте зазор по обеим диагоналям плоскими щупами. Максимально допустимое значение — 0,1 мм. Если размер больше допустимого, то следует профрезеровать привалочную плоскость или замените ее.

Проверьте герметичность головки блока цилиндров. Для этого заглушите на ее торцевой поверхности окно подачи охлаждающей жидкости к термостату. Переверните головку и заполните керосином ее внутреннюю рубашку охлаждения керосином.

Для этого заглушите на ее торцевой поверхности окно подачи охлаждающей жидкости к термостату. Переверните головку и заполните керосином ее внутреннюю рубашку охлаждения керосином.

Убедитесь в отсутствии утечки керосина из ГБЦ. Если она обнаружена, а также когда на привалочной поверхности имеются раковины, то можно либо отремонтировать головку блока, воспользовавшись холодной сваркой, либо заменить ее.

Проверьте герметичность клапанов головки блока цилиндров. Для этого положите ее на горизонтальную поверхность привалочной плоскостью вверх. Заполните камеры сгорания головки блока цилиндров керосином и подождите несколько минут. Понижение уровня будет означать негерметичность одного или обоих клапанов.

Устраните негерметичность клапанов их притиркой к седлу, если на нем и тарелке клапана нет трещин и механических повреждений. Для этого снимите маслосъемный колпачок с клапана. Вытащите клапан из направляющей втулки. Нанесите на рабочую его часть притирочную пасту, обычно применяют «Алмазную». Установите клапан в ГБЦ и закрепите на его стержне приспособление для притирки.

Установите клапан в ГБЦ и закрепите на его стержне приспособление для притирки.

Прижмите клапан к седлу, поверните его из стороны в сторону. Примерно после 10-15 движений разверните его на 90° и продолжите процесс. Притирку проводите до образования равномерной поверхности на седле и тарелке клапана. Удалите остатки притирочной пасты с обоих элементов. Установите клапан на место в обратном порядке. Замените маслосъемные колпачки.

Как поставить машину на учет без прописки

Как проверить плотность прилегания клапанов. Как проверить герметичность клапанов? Устраняем негерметичность клапанов своими руками

Двигатель начинает перегреваться и»не тянет». Причина такого явления может заключаться в износе поршней, нарушении в работе газораспределительного механизма или системы зажигания. В частности это происходит при потере герметичности клапанами.

Сначала, вам необходимо удостовериться является ли причиной этой неисправности газораспределительный механизм. Вам надо снять клапаны, установленные на головке цилиндров. Перед тем как их снять маркируйте их, т.к. после их ремонта и осмотра надо будет установить каждый на своем прежнем месте.

Вам надо снять клапаны, установленные на головке цилиндров. Перед тем как их снять маркируйте их, т.к. после их ремонта и осмотра надо будет установить каждый на своем прежнем месте.

Произведите тщательную очистку седла клапана, а также поверхности головки вокруг него, и рабочей поверхности клапана. Все очищенные поверхности надо внимательно осмотреть. Если вами будет обнаружена, хоть одна из перечисленных, ниже неисправностей, тогда восстановление деталей невозможно, и вам придется заменить их:

1. Трещины, сколы в седле.

2. Дефекты рабочей поверхности клапана и прогары.

3. Износ деталей выше допустимых норм.

Произведя замену бракованных деталей, вам необходимо притереть клапаны и седла с их последующей проверкой на герметичность. Если клапан закрыт, не должно быть выхода отработанных газов.

Процедура притирки включает в себя следующие шаги. Под клапаном необходимо установить мягкую пружину рассчитывая, чтобы между тарелкой и седлом был зазор. Когда вы нажимаете на тарелку клапана чтобы он соприкоснулся с седлом, надо чтобы он убирался без затруднений.

Нанесите полировочную пасту тонким слоем на седле и начните поворачивать клапан вправо/влево на угол 180 градусов. В конце поворота подъем клапана должен происходить благодаря пружине, а его возвращение должно сопровождаться»шлепком», с прижатием к седлу,облегченный клапан не исключение. Так осуществляется притирка рабочих поверхностей. Дома для этого лучше всего пользоваться коловоротом, на краю которого надевается резиновая присоска.

Процесс притирки надо контролировать визуально. После получения клапана матового ободка на рабочей поверхности, имеющего ширину больше 1,5 мм, можно считать, что шлифовка завершена.

Произведите установку клапана на свое место. Для проверки качества работы используйте старый испытанный способ: залейте керосин под клапан и смотрите на протяжении пяти минут, проходит ли он сквозь клапан.

Если вы не заметите протечки, значит, работа проделана качественно и значит, вам не потребуется дополнительных усилий. Если происходит протечка керосина, тогда операцию по притирке клапана надо повторить. Чтобы в ходе притирки не происходил износ направляющей втулки, ее надо смазать при помощи моторного масла.

Чтобы в ходе притирки не происходил износ направляющей втулки, ее надо смазать при помощи моторного масла.

- Мы в сети

- Популярное

- Рубрикатор

От правильной работы газораспределительного механизма автомобиля зависит его комфортность эксплуатации. Одна из ключевых роль в этом процессе отводится впускным и выпускным клапанам. Они должны плотно прилегать к своим седлам на головке блока цилиндров, чтобы в камере сгорания создавалось соответствующее давление.

Чтоб проверить герметичность клапанов нужно:

— набор плоских щупов;

— керосин;

— специальный шаблон или широкая слесарная линейка;

— притирочная паста;

— приспособление для притирки клапанов.

Проверьте герметичность сопряжения клапана и его седла на головке блока цилиндров (ГБЦ). Для этого снимите ее. Очистите ГБЦ и корпус подшипников от нагара и грязи и нагара, отмойте ее от масляных отложений, удалите металлической щеткой со стенок камер сгорания отложения.

Осмотрите внимательно головку блока цилиндров и корпус подшипников. Они должны быть целыми, без трещин. Осмотрите рабочие поверхности опор распределительного вала, корпуса подшипников и стенки посадочных отверстий гидротолкателей, задиры и следы наволакивания металла не допускаются. Седла и направляющие клапанов должны плотно сидеть в теле ГБЦ. Их смещение при работе ГРМ не допустимо. Седла и клапана не должны иметь следов прогорания и трещин.

Проверьте плоскостность ГБЦ специальным шаблоном. Если его нет, то можно проверить ее с помощью широкой слесарной линейки. Для этого приложите ее ребром по диагонали к нижней привалочной плоскости головки блока. Убедитесь в отсутствии зазора между ней и ребром линейки. Он может наблюдаться как по краям, так и в средней части плоскости. Замерьте зазор по обеим диагоналям плоскими щупами. Максимально допустимое значение — 0,1 мм. Если размер больше допустимого, то следует профрезеровать привалочную плоскость или замените ее.

Проверьте герметичность головки блока цилиндров. Для этого заглушите на ее торцевой поверхности окно подачи охлаждающей жидкости к термостату. Переверните головку и заполните керосином ее внутреннюю рубашку охлаждения керосином.

Для этого заглушите на ее торцевой поверхности окно подачи охлаждающей жидкости к термостату. Переверните головку и заполните керосином ее внутреннюю рубашку охлаждения керосином.

Убедитесь в отсутствии утечки керосина из ГБЦ. Если она обнаружена, а также когда на привалочной поверхности имеются раковины, то можно либо отремонтировать головку блока, воспользовавшись холодной сваркой, либо заменить ее.

Проверьте герметичность клапанов головки блока цилиндров. Для этого положите ее на горизонтальную поверхность привалочной плоскостью вверх. Заполните камеры сгорания головки блока цилиндров керосином и подождите несколько минут. Понижение уровня будет означать негерметичность одного или обоих клапанов.

Устраните негерметичность клапанов их притиркой к седлу, если на нем и тарелке клапана нет трещин и механических повреждений. Для этого снимите маслосъемный колпачок с клапана. Вытащите клапан из направляющей втулки. Нанесите на рабочую его часть притирочную пасту, обычно применяют «Алмазную». Установите клапан в ГБЦ и закрепите на его стержне приспособление для притирки.

Установите клапан в ГБЦ и закрепите на его стержне приспособление для притирки.

Прижмите клапан к седлу, поверните его из стороны в сторону. Примерно после 10-15 движений разверните его на 90° и продолжите процесс. Притирку проводите до образования равномерной поверхности на седле и тарелке клапана. Удалите остатки притирочной пасты с обоих элементов. Установите клапан на место в обратном порядке. Замените маслосъемные колпачки.

Как поставить машину на учет без прописки

— Сан Саныч, давай червонец! Керосин покупать буду, а то вакуум-тестер совсем старый…

Шутка Канэшна

Клиент принес головку обратно, которую совсем недавно забрал. Я даже не успел толком забыть его лицо, а тут такой сюрприз — как говориться «Слава богу ты пришёл». Головка от двигателя ЗМЗ-406. Для тех кто не в курсе — это алюминиевая головка, скомпонована по схеме DOHC. В каждом цилиндре по два впускных и по два выпускных клапана. Впускной и выпускной каналы объединяют по два клапана в каждом из цилиндров. Это важно учитывать при проведении вакуум-теста.

Это важно учитывать при проведении вакуум-теста.

Немного пообщавшись с человеком стало понятно, что он не доволен не только проведёнными нами работами, но и мной, как представителем фирмы и специалистом. Это пусть останется его личным мнением. Основным приведённым доводом ненадлежащего качества работ было то, что керосин посте полутора часов нахождения в камере сгорания вытекает из впускных и выпускных каналов. И виноват в этом именно Я.

Я возразил клиенту, что его метод оценки качества выполненных работ не корректен, и так давно никто не делает, и есть более передовые и прогрессивные методы. Рассказал и провел при нём вакуум-тест — все в порядке, волноваться не о чем. Клиент не понимает и смотрит на меня с прибором как на лохотронщика в «Лужниках». Объяснял про то, что клапана керосин не должны удерживать, а должны удерживать рабочую смесь, говорил о скоротечности рабочего процесса двигателя (что к стати нельзя было сказать про наше общение, которое уже затянулось более чем на пол часа и накалило обе стороны конфликта интересов) приводил ему примеры с зажигалкой и огнивом — тщетно, я уперся в стену непонимания.

Это кошмар! — кричал недовольный посетитель, ты только бабло можешь брать, а работать не умеешь, ты ничего руками не можешь сделать!

В окончании общения он назвал меня приемочной крысой и пообещав вернуться, ко всеобщему облегчению, удалился.

Нависла немая пауза… Все находящиеся на приёмке, даже другие клиенты, выдохнули, и продолжили свои дела. Приёмка монотонно загудела, подобно пчелиному рою, пошел обычный процесс…

Господи! Доколе керосиновые ходоки будут обивать стены нашей обители? Изо дня в день, иногда и не один раз за день (за последние 10 лет) объясняем клиентам про методику проверки…

Уж должно не остаться таких клиентов, которые проверяют на керосин, ан нет.

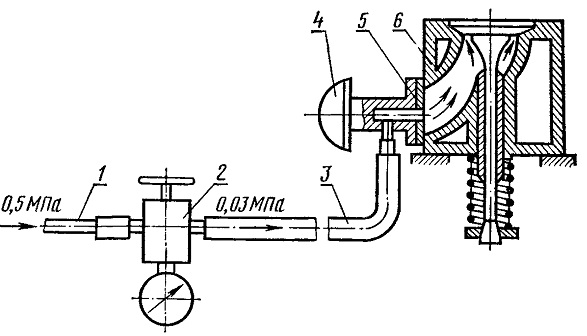

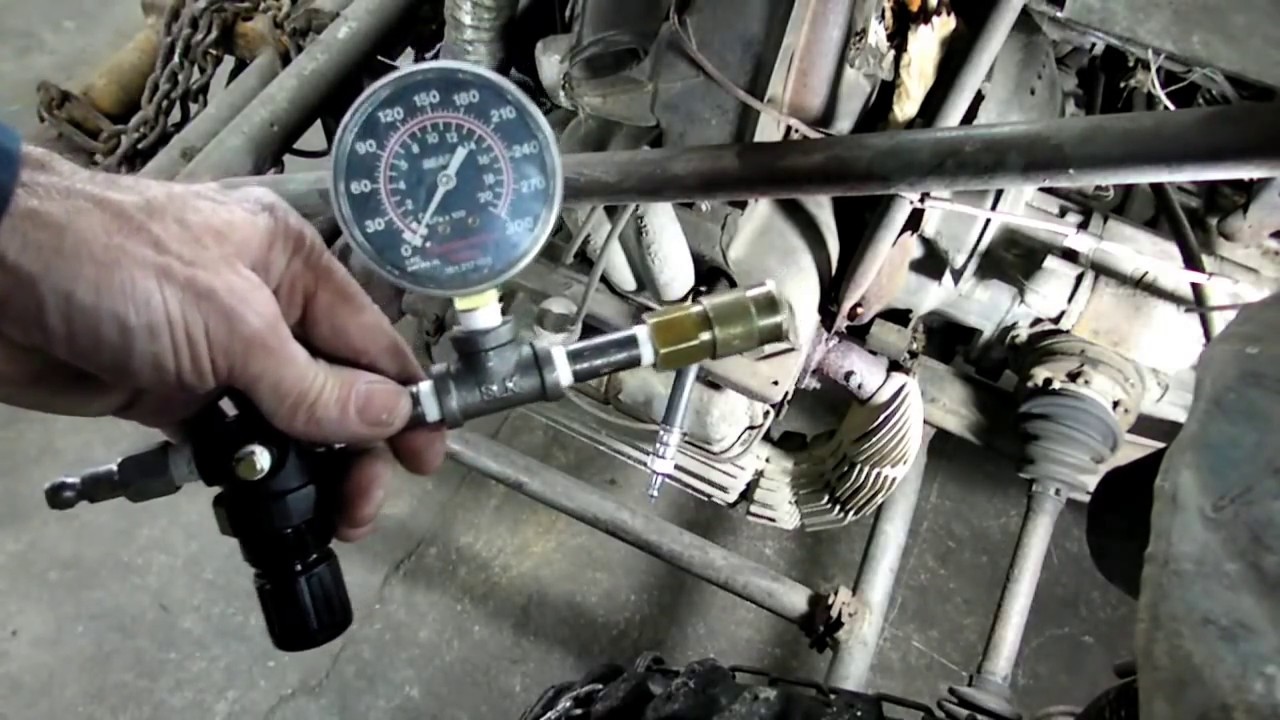

Вернёмся к вакуум-тесту. Вакуум-тестер — это прибор который создаёт и замеряет вакуум в заклапанном пространстве головок блоков цилиндра. Величине этого параметра (разряжения в заклапанном пространстве) оценивает суммарные утечки вакуума через сопряжения клапана с седлом и втулкой. Ясно как день, что в случае одновременной оценки сразу двух клапанов следует вносить поправку на то, что прибор оценивает двойные утечки (так как один канал объединяет два клапана). В случае оценки трех клапанов поправка ещё больше.

Ясно как день, что в случае одновременной оценки сразу двух клапанов следует вносить поправку на то, что прибор оценивает двойные утечки (так как один канал объединяет два клапана). В случае оценки трех клапанов поправка ещё больше.

Кто они, производители лохотронов?

Для развода (читай убеждения) вот таких посетителей, отечественная и зарубежная промышленность (неужели у НИХ там тоже «такие» встречаются) производит вакуум-тестеры в различных исполнениях.

Наши соотечественники ГОСНИТИ производят универсальный вакуум-тестер. На их сайте коротко и ёмко описан принцип работы и назначение их прибора:

…Принцип действия прибора при проверке герметичности клапанов: вакуум-генератор создает разрежение, и из впускного/выпускного канала высасывается воздух через систему шлангов, которые соединены с ГБЦ через адаптированную насадку с вакуум — генератором. Интенсивность нарастания/затухания разрежения, а также ее максимальный уровень являются показателями герметичности сопряжения седло-клапан и играют важную диагностическую роль. Метод проверки основан на определении относительных потерь вакуума через зазоры…

Метод проверки основан на определении относительных потерь вакуума через зазоры…

Наши шведские коллеги не отстают от нас в данном вопросе. Вот их вакуум-тестер:

О жидких невесомых аргументах (о керосине)

Керосин используют в качестве топлива ракет, осветительных и бытовых приборов, как лекарство и много где ещё… Керосином проверяют сварные швы трубопроводов работающих под давлением. Под большим и что важно ПОСТОЯННЫМ давлением. Испытание керосином заключается в следующем. Сторону сварного соединения, доступную для осмотра, окрашивают водной суспензией мела или каолина. Для быстрого высыхания суспензию рекомендуется наносить на не остывший после сварки шов, когда температура его снизится примерно до 50-70°С. После высыхания суспензии противоположную сторону соединения два-три раза тщательно смачивают керосином. Способность керосина проникать через мельчайшие неплотности швов объясняется его неполярностью, высокой смачивающей способностью, малой вязкостью, а также способностью растворять масляные пленки и пробки, могущие закупорить неплотности. При взаимодействии неполярных жидкостей (керосина и других углеводородов) со стенками неплотности вязкость пристенных и центральных слоев жидкости одинакова. Поэтому, несмотря на то что вязкость воды в два раза меньше вязкости керосина, последний вследствие своей неполярности лучше проникает в микронеплотности. С помощью керосина можно обнаружить неплотности диаметром до нескольких десятитысячных долей миллиметра. Желающие могут ознакомится со статьёй «Испытания на свариваемость «.

При взаимодействии неполярных жидкостей (керосина и других углеводородов) со стенками неплотности вязкость пристенных и центральных слоев жидкости одинакова. Поэтому, несмотря на то что вязкость воды в два раза меньше вязкости керосина, последний вследствие своей неполярности лучше проникает в микронеплотности. С помощью керосина можно обнаружить неплотности диаметром до нескольких десятитысячных долей миллиметра. Желающие могут ознакомится со статьёй «Испытания на свариваемость «.

Для труб керосин годится, почему для клапанов его не использовать? Резонный вопрос. Дело вот в чём, в трубопроводе давление постоянное, и через микропоры шва содержимое из тубы будет выливаться, испаряться итд. В двигателе другое дело.

Рассмотрим режим холостого хода. Допустим холостые обороты 900 в минуту. Это значит что в одном цилиндре за минуту проходит 450 рабочих ходов. 450 ходов за 60 секунд это 7,5 рабочих хода в секунду. 1 рабочий ход протекает в среднем за 0,133 секунды. При оборотах 3000 в минуту рабочий ход проходит примерно за 0,04 секунды. При такой частоте совершения событий, клапан просто должен быть в седле, и естественно рабочие поверхности седла и клапана должны быть соосны. Скорость нарастания давления настолько высока, что необходимая герметичность соединения достигается прижимом клапана к седлу за счёт газовых сил сама собой, просто от протекания процесса.

При такой частоте совершения событий, клапан просто должен быть в седле, и естественно рабочие поверхности седла и клапана должны быть соосны. Скорость нарастания давления настолько высока, что необходимая герметичность соединения достигается прижимом клапана к седлу за счёт газовых сил сама собой, просто от протекания процесса.

Это конечно экзотика, но в двигателях с десмодромным замыканием кинематической цепи привода клапанов никакой речи о применении керосина нет,

там попросту нет клапанных пружин. Удержание клапана в закрытом состоянии на стадии пуска происходит за счёт сил инерции самого клапана,

а при работе к ним присоединяются и газовые силы. Но это уже тема отдельного разговора.

Причиной нарушений в работе двигателя или его поломки нередко является или нарушение герметичности. Время от времени полезно делать профилактическую проверку на герметичность двигателя и других систем . Также данную процедуру проводят при поиске неисправностей или причин, которые вызывали поломку силового агрегата.

Читайте в этой статье

В каких системах автомобиля требуется герметичность

Полная герметичность для нормальной и безопасной работы автомобиля требуется в следующих системах:

- Тормозной системе. Главный и самый опасный признак – проваливание педали тормоза. То есть, водитель жмет на нее, но желаемого результата нет, а педаль просто легко уходит вниз.

Также о нарушении герметичности может свидетельствовать увеличение тормозного пути, появление потеков тормозной жидкости, уменьшение уровня жидкости в бачке. Вряд ли стоит напоминать, чем опасно отсутствие или плохая работа тормозов. Кроме того, при таких неисправностях эксплуатация автомобиля запрещена!

- . Если происходит попадание воздуха, то мотор будет работать с перебоями, уменьшается его мощность, так как ухудшается качество топливно-воздушной смеси. Кроме того, возрастает расход топлива и повышается опасность возникновения пожара;

- . В этом случае мотор не будет должным образом охлаждаться, что может привести к его перегреву с последующим заклиниванием или повреждением блока цилиндров;

- и .

Как и в предыдущем случае, за счет утечки масла будет происходить перегрев и повысится износ силовой установки. Не считая повышенного расхода смазки. А нарушение герметичности в ГБЦ негативно скажется на работе газораспределительного механизма, может возникать прорыв газов из камеры сгорания и т.д.

Как и в предыдущем случае, за счет утечки масла будет происходить перегрев и повысится износ силовой установки. Не считая повышенного расхода смазки. А нарушение герметичности в ГБЦ негативно скажется на работе газораспределительного механизма, может возникать прорыв газов из камеры сгорания и т.д.

Проверки на герметичность обычно проводятся после ремонтных работ, а также в случае возникновения неполадок в работе автомобиля (при первичной диагностике). При этом важно знать, как проверить двигатель на герметичность, а также каким образом выполняется аналогичная проверка тех или иных систем силового агрегата.

Проверка герметичности систем и двигателя

Первичная проверка системы охлаждения двигателя на герметичность может проводиться при помощи визуального осмотра. Во-первых, нужно обратить внимание на уровень охлаждающей жидкости в .

Эта процедура должна входить в ежедневный осмотр автомобиля каждым водителем перед выездом из гаража или со стоянки. Во-вторых, следует внимательно осматривать двигатель снаружи для выявления потеков жидкости и масла через микроскопические трещины. Ну и соединения всех трубопроводов системы также нужно осматривать регулярно.

Во-вторых, следует внимательно осматривать двигатель снаружи для выявления потеков жидкости и масла через микроскопические трещины. Ну и соединения всех трубопроводов системы также нужно осматривать регулярно.

Более тщательный способ заключается в следующем. В систему охлаждения наливают максимально возможный объем воды. После этого поршень первого цилиндра нужно установить в верхнюю мертвую точку на такте сжатия. Далее, через отверстие вывернутой форсунки подается сжатый воздух (давление 0.5 МПа) и наблюдают за изменением уровня воды в расширительном бачке радиатора.

- Проверка топливной системы на герметичность. Проверка герметичности топливной системы начинается с осмотра всех топливопроводов, мест их соединений, внешнего осмотра топливного бака, карбюратора (если он есть), топливного насоса – одни словом, всех узлов системы. После этого можно приступить к более тщательной проверке. Ее необходимо выполнять после каждого ремонта системы, замены фильтров.

Один из самых эффективных способов проверки заключается в использовании специального топливного манометра. Из-за стоимости прибора он редко используется в гараже, чаще в автосервисах. Чаще всего прибор подсоединяется (при помощи переходников) своим выходом к топливной рампе, а на входе соединяется с топливным шлангом. Далее включается зажигание. При этом на манометре устанавливается определенное давление, которое не должно опускаться.

Из-за стоимости прибора он редко используется в гараже, чаще в автосервисах. Чаще всего прибор подсоединяется (при помощи переходников) своим выходом к топливной рампе, а на входе соединяется с топливным шлангом. Далее включается зажигание. При этом на манометре устанавливается определенное давление, которое не должно опускаться.

Следующий этап – замерить давление при работающем двигателе. Оно должно быть постоянным и сохраниться после выключения мотора. Величина рабочего давления для разных двигателей может быть разной. Если давление падает, то нужно искать места утечек. Их поиск, как и проверка герметичности двигателя, может проводиться дымогенератором.

Проверка герметичности блока и головки блока цилиндров

Перед проверкой блок необходимо очистить от грязи, а еще лучше вымыть. Первый и самый простой этап заключается в визуальном осмотре, как и с другими системами, о чем было написано выше. Более тщательно блок и головка блока проверяются по раздельности. То есть, головку требуется снять.

То есть, головку требуется снять.

Герметичность самой головки проверяется так. Головка переворачивается и устанавливается на ровную поверхность. В рубашку охлаждения заливается керосин. Если с герметичностью все в порядке, то никаких протечек быть не должно.

Блок цилиндров на наличие трещин в корпусе проверяется примерно так же. Заглушаются отверстия рубашки охлаждения и она заполняется водой под давление 3 кг на квадратный см. Вода не должна уходить в течение хотя бы нескольких минут. Однако не все трещины могут быть выявлены этим способом. Целостность стенок масляных каналов лучше проверить сжатым воздухом.

Проверка герметичности блока и головки сжатым воздухом может производиться и без разборки мотора. Для этого прибор, именуемый пневмотестром, подсоединяется поочередно к каждому цилиндру через отверстие для свечи. При этом поршень цилиндра необходимо выставить в верхнюю мертвую точку. Утечка воздуха через или в картер двигателя будет определяться не только по показаниям манометра, но также по звуку.

Еще в рамках данной статьи добавим, что проверять нужно также герметичность тормозной системы. Первый и самый доступный способ проверки – визуальный осмотр. При малейших неполадках в тормозах (о них упоминалось выше), водитель обязан проверить бачок с тормозной жидкостью, осмотреть колеса со стороны днища машины – нет ли на них потеков тормозной жидкости.

Также герметичность всех мест соединения трубопроводов этой системы можно проверить при помощи мыльного раствора. Устранить неисправности можно самостоятельно либо обратившись в автосервис.

Что в итоге

Как видно, проверка герметичности двигателя или других систем автомобиля может проводиться как своими силами, так и при помощи специального оборудования в автосервисах. Эту процедуру необходимо проводить после каждого ремонта, связанного с разбором агрегата, а также в целях профилактики.

Данный подход позволит избавиться от случайных утечек технических жидкостей, завоздушивания, а также возможны серьезных последствий для ДВС в отдельных случаях ( системы охлаждения, утечки ОЖ в цилиндры, или тосол и т. д.).

д.).

Читайте также

Как самостоятельно определить, что прокладка головки блока цилиндров прогорела. Рекомендации по протяжке ГБЦ после замены. Какую прокладку лучше выбрать.

Проверка герметичности клапанов — важное мероприятие, поскольку от плотности прилегания впускных и выпускных клапанов к седлам во многом зависит . Сегодня вы узнаете как проверить герметичность клапанов, а также как притереть клапана в домашних условиях при помощи специальных щупов и набора вспомогательных приспособлений.

Без правильной и слаженной работы ГРМ (газораспределительный механизм) – невозможна бесперебойная работа двигателя, это необходимо понимать и своевременно выявлять все имеющиеся проблемы в работе этой системы. Ключевую роль в ГРМ играют клапана впускные и выпускные, как уже понятно из названия, одни выпускают, а другие — впускают. .. Плотность прилегания клапанов — важный момент, от которого, как уже говорилось выше, очень много зависит в противном случае в камере сгорания не будет создаваться необходимое давление и работа ДВС будет неэффективной, а возможно и вовсе невозможной.

.. Плотность прилегания клапанов — важный момент, от которого, как уже говорилось выше, очень много зависит в противном случае в камере сгорания не будет создаваться необходимое давление и работа ДВС будет неэффективной, а возможно и вовсе невозможной.

Для того чтобы выполнить проверку герметичности клапанов необходимо иметь:

- Широкую слесарную линейку или специальный шаблон;

- Притирочную пасту;

- Керосин;

- Специальную «приспособу» для притирки клапанов.

Как проверить герметичность клапанов?

Проверка герметичности клапана и седла выполняется следующим образом:

1. Снимается головка блока цилиндров (ГБЦ).

2. Выполняется очистка ГБЦ и корпуса подшипников от грязи, нагара и прочих масляных отложений.

4. После осматриваем рабочие поверхности корпуса подшипников, опор распредвала, а также стенок посадочных отверстий гидротолкателей, на них не должно быть никаких следов наплыва металла или задиров.

5. Направляющие клапанов и седла должны плотно сидеть и прилегать к «телу» ГБЦ. На седлах и клапанах не должно быть трещин или следов прогорания.

На седлах и клапанах не должно быть трещин или следов прогорания.

6. Используя шаблон, выполните проверку плоскостности ГБЦ, в случае отсутствия такового это можно сделать при помощи широкой слесарной линейки. Приложите линейку ребром к нижней привалочной плоскости головки по диагонали, проверьте нет ли зазора между ГБЦ и ребром линейки. Как правило, его можно заметить в центральной части или по краям. Измерьте зазор с обеих сторон, используя плоские щупы, максимально допустимый зазор – 0,1 мм. В случае если у вас вышло больше — потребуется фрезеровка привалочной плоскости или полная ее замена.

7. Дальше необходимо проверить герметичность ГБЦ . Чтобы выполнить такую проверку необходимо заглушить на торцевой поверхности головки блока окно подачи к термостату. Дальше переверните головку и налейте керосин в ее рубашку охлаждения. Убедитесь в том, что нигде нет никаких подтечек, в случае обнаружения таковой следует произвести ремонт головки блока цилиндра или полностью ее заменить.

8. Теперь пришла очередь клапанов. Чтобы проверить герметичность клапанов ГБЦ положите ее на ровный стол привалочной плоскостью к верху, затем налейте в камеры сгорания головки керосин и подождите пару минут. Эту процедуру еще называют «проливкой». Если вы заметили, что уровень керосина в камере сгорания начал снижаться, или на столе появилась лужа, это значит, что в этой камере один из клапанов или оба клапана имеют негерметичность, а значит необходима притирка клапанов.

Как устранить негерметичность клапанов? Притирка клапанов

1. Устранение негерметичности клапанов выполняется путем их притирки к седлам, в случае отсутствия трещин или повреждений на тарелке и клапане его можно восстановить путем притирания. Для выполнения этой процедуры необходимо:

2. Снять с клапана маслосъемный колпачок.

3. Достать клапан, который плохо прилегает из направляющей втулки.

5. Клапан устанавливается в головке блока цилиндров, а к его стержню крепится «приспособа» для притирки клапанов .

6. Прижимая клапан к седлу, выполняется притирка путем вращения клапана из стороны в сторону, сделав 10-15 таких движений поверните его на 90° и снова продолжите притирку. Выполнять притирку следует до тех пор, пока на тарелке и седле не образуется равномерная ровная поверхность, а сами детали не станут идеально прилегать друг к другу.

7. По завершению остатки притирочной пасты удаляются, а клапан с новыми маслосъемными колпачками устанавливается на место.

На этом у меня все, желаю удачи в работе! Спасибо, что читаете нас, до новых встреч на !

вакуум-тестер или керосин» на сайте инженерной-технологической компании Механика

— Сан Саныч, давай червонец! Керосин покупать буду, а то вакуум-тестер совсем старый…

Шутка Канэшна

Клиент принес головку обратно, которую совсем недавно забрал. Я даже не успел толком забыть его лицо, а тут такой сюрприз — как говориться «Слава богу ты пришёл». Головка от двигателя ЗМЗ-406. Для тех кто не в курсе — это алюминиевая головка, скомпонована по схеме DOHC. В каждом цилиндре по два впускных и по два выпускных клапана. Впускной и выпускной каналы объединяют по два клапана в каждом из цилиндров. Это важно учитывать при проведении вакуум-теста.

Для тех кто не в курсе — это алюминиевая головка, скомпонована по схеме DOHC. В каждом цилиндре по два впускных и по два выпускных клапана. Впускной и выпускной каналы объединяют по два клапана в каждом из цилиндров. Это важно учитывать при проведении вакуум-теста.

Немного пообщавшись с человеком стало понятно, что он не доволен не только проведёнными нами работами, но и мной, как представителем фирмы и специалистом. Это пусть останется его личным мнением. Основным приведённым доводом ненадлежащего качества работ было то, что керосин посте полутора часов нахождения в камере сгорания вытекает из впускных и выпускных каналов. И виноват в этом именно Я.

Я возразил клиенту, что его метод оценки качества выполненных работ не корректен, и так давно никто не делает, и есть более передовые и прогрессивные методы. Рассказал и провел при нём вакуум-тест — все в порядке, волноваться не о чем. Клиент не понимает и смотрит на меня с прибором как на лохотронщика в «Лужниках». Объяснял про то, что клапана керосин не должны удерживать, а должны удерживать рабочую смесь, говорил о скоротечности рабочего процесса двигателя (что к стати нельзя было сказать про наше общение, которое уже затянулось более чем на пол часа и накалило обе стороны конфликта интересов) приводил ему примеры с зажигалкой и огнивом — тщетно, я уперся в стену непонимания.

Объяснял про то, что клапана керосин не должны удерживать, а должны удерживать рабочую смесь, говорил о скоротечности рабочего процесса двигателя (что к стати нельзя было сказать про наше общение, которое уже затянулось более чем на пол часа и накалило обе стороны конфликта интересов) приводил ему примеры с зажигалкой и огнивом — тщетно, я уперся в стену непонимания.

— Это кошмар! — кричал недовольный посетитель, ты только бабло можешь брать, а работать не умеешь, ты ничего руками не можешь сделать!

В окончании общения он назвал меня приемочной крысой и пообещав вернуться, ко всеобщему облегчению, удалился.

Нависла немая пауза… Все находящиеся на приёмке, даже другие клиенты, выдохнули , и продолжили свои дела. Приёмка монотонно загудела, подобно пчелиному рою, пошел обычный процесс…

Господи! Доколе керосиновые ходоки будут обивать стены нашей обители? Изо дня в день, иногда и не один раз за день (за последние 10 лет) объясняем клиентам про методику проверки. ..

..

Вернёмся к вакуум-тесту. Вакуум-тестер — это прибор который создаёт и замеряет вакуум в заклапанном пространстве головок блоков цилиндра. Величине этого параметра (разряжения в заклапанном пространстве) оценивает суммарные утечки вакуума через сопряжения клапана с седлом и втулкой. Ясно как день, что в случае одновременной оценки сразу двух клапанов следует вносить поправку на то, что прибор оценивает двойные утечки (так как один канал объединяет два клапана). В случае оценки трех клапанов поправка ещё больше.

Кто они, производители лохотронов?

Для развода (читай убеждения) вот таких посетителей, отечественная и зарубежная промышленность (неужели у НИХ там тоже «такие» встречаются) производит вакуум-тестеры в различных исполнениях.

Наши соотечественники ГОСНИТИ производят универсальный вакуум-тестер. На их сайте коротко и ёмко описан принцип работы и назначение их прибора:

. ..Принцип действия прибора при проверке герметичности клапанов: вакуум-генератор создает разрежение, и из впускного/выпускного канала высасывается воздух через систему шлангов, которые соединены с ГБЦ через адаптированную насадку с вакуум — генератором. Интенсивность нарастания/затухания разрежения, а также ее максимальный уровень являются показателями герметичности сопряжения седло-клапан и играют важную диагностическую роль. Метод проверки основан на определении относительных потерь вакуума через зазоры …

..Принцип действия прибора при проверке герметичности клапанов: вакуум-генератор создает разрежение, и из впускного/выпускного канала высасывается воздух через систему шлангов, которые соединены с ГБЦ через адаптированную насадку с вакуум — генератором. Интенсивность нарастания/затухания разрежения, а также ее максимальный уровень являются показателями герметичности сопряжения седло-клапан и играют важную диагностическую роль. Метод проверки основан на определении относительных потерь вакуума через зазоры …

Наши шведские коллеги не отстают от нас в данном вопросе. Вот их вакуум-тестер:

О жидких невесомых аргументах (о керосине)

Керосин используют в качестве топлива ракет, осветительных и бытовых приборов, как лекарство и много где ещё… Керосином проверяют сварные швы трубопроводов работающих под давлением. Под большим и что важно ПОСТОЯННЫМ давлением. Испытание керосином заключается в следующем. Сторону сварного соединения, доступную для осмотра, окрашивают водной суспензией мела или каолина. Для быстрого высыхания суспензию рекомендуется наносить на не остывший после сварки шов, когда температура его снизится примерно до 50-70°С. После высыхания суспензии противоположную сторону соединения два-три раза тщательно смачивают керосином. Способность керосина проникать через мельчайшие неплотности швов объясняется его неполярностью, высокой смачивающей способностью, малой вязкостью, а также способностью растворять масляные пленки и пробки, могущие закупорить неплотности. При взаимодействии неполярных жидкостей (керосина и других углеводородов) со стенками неплотности вязкость пристенных и центральных слоев жидкости одинакова. Поэтому, несмотря на то что вязкость воды в два раза меньше вязкости керосина, последний вследствие своей неполярности лучше проникает в микронеплотности. С помощью керосина можно обнаружить неплотности диаметром до нескольких десятитысячных долей миллиметра. Желающие могут ознакомится со статьёй «Испытания на свариваемость».

Сторону сварного соединения, доступную для осмотра, окрашивают водной суспензией мела или каолина. Для быстрого высыхания суспензию рекомендуется наносить на не остывший после сварки шов, когда температура его снизится примерно до 50-70°С. После высыхания суспензии противоположную сторону соединения два-три раза тщательно смачивают керосином. Способность керосина проникать через мельчайшие неплотности швов объясняется его неполярностью, высокой смачивающей способностью, малой вязкостью, а также способностью растворять масляные пленки и пробки, могущие закупорить неплотности. При взаимодействии неполярных жидкостей (керосина и других углеводородов) со стенками неплотности вязкость пристенных и центральных слоев жидкости одинакова. Поэтому, несмотря на то что вязкость воды в два раза меньше вязкости керосина, последний вследствие своей неполярности лучше проникает в микронеплотности. С помощью керосина можно обнаружить неплотности диаметром до нескольких десятитысячных долей миллиметра. Желающие могут ознакомится со статьёй «Испытания на свариваемость».

Для труб керосин годится, почему для клапанов его не использовать? Резонный вопрос. Дело вот в чём, в трубопроводе давление постоянное, и через микропоры шва содержимое из тубы будет выливаться, испаряться итд. В двигателе другое дело.

Рассмотрим режим холостого хода. Допустим холостые обороты 900 в минуту. Это значит что в одном цилиндре за минуту проходит 450 рабочих ходов. 450 ходов за 60 секунд это 7,5 рабочих хода в секунду. 1 рабочий ход протекает в среднем за 0,133 секунды. При оборотах 3000 в минуту рабочий ход проходит примерно за 0,04 секунды. При такой частоте совершения событий, клапан просто должен быть в седле, и естественно рабочие поверхности седла и клапана должны быть соосны. Скорость нарастания давления настолько высока, что необходимая герметичность соединения достигается прижимом клапана к седлу за счёт газовых сил сама собой, просто от протекания процесса.

Это конечно экзотика, но в двигателях с десмодромным замыканием кинематической цепи привода клапанов никакой речи о применении керосина нет,

там попросту нет клапанных пружин. Удержание клапана в закрытом состоянии на стадии пуска происходит за счёт сил инерции самого клапана,

Удержание клапана в закрытом состоянии на стадии пуска происходит за счёт сил инерции самого клапана,

а при работе к ним присоединяются и газовые силы. Но это уже тема отдельного разговора.

Проверка герметичности нагнетательного клапана и седла.

Автор admin На чтение 2 мин. Просмотров 351 Опубликовано

Проверку герметичности нагнетательного клапана и седла можно проверить приспособлением К.И-4802, состоящим из трубки высокого давления, манометра и предохранительного клапана, который отрегулирован на давление 40 МПа (400 кгс1см2). В этом случае прокручивают топливный насос через основной двигатель пусковым устройством, при достижении давления 15 МПа (150 кгс1см2) включают секундомер; выключают его, когда давление достигает 10 МПа (100 кгс1см2). Время падения давления должно быть не менее 10 с.

Время падения давления должно быть не менее 10 с.

Плотность плунжерных пар можно проверить, если есть максиметр или приспособление КИ-4802. Эти приборы подсоединяют, как при проверке на герметичность нагнетательного клапана и седла, между секцией и форсункой, устанавливают на максимальную подачу: для двигателей СМД-14К и его модификаций—25 МПа (250 кгс1см2), а для двигателей СМД-64—30 МПа (300 кгс1см2). Если давление окажется ниже, следовательно, насос требует ремонта.

Проверить насос можно и по производительности — с форсунками и без них, т. е. с открытыми топливопроводами. Допускается разница в производительности не более 25%.

Проверку и регулировку насоса можно произвести непосредственно на двигателе, как исключение — при наличии переносного прибора, состоящего из эталонных форсунок, которые устанавливаются на штативе со стаканчиками-мензурками. К.форсункам подводят топливопроводы высокого давления. Впрыск топлива производится в мензурки через эталонные форсунки. При проверке на количество и равномерность подачи топлива отдельными секциями проворачивают коленчатый вал пусковым устройством, включают, а через некоторое время выключают максимальную подачу, замеряют количество топлива в каждой мензурке. После этого проверяют цикловую подачу, которую дает каждая секция за каждый ход плунжера, сверяют с данными

После этого проверяют цикловую подачу, которую дает каждая секция за каждый ход плунжера, сверяют с данными

таблицы 37. Если показания не соответствуют табличным, производится регулировка.

Производительность секций насоса и неравномерность их подачи непосредственно на двигателе можно также проверить прибором КИ-4818, который состоит из контрольных форсунок, топливопроводов, переключателей и тахометра. Запускают двигатель, прогревают его, а затем на максимальной частоте отключают две секции и замеряют производительность их. Таким же образом замеряют производительность остальных секций и сравнивают с данными таблицы 37.

Как проверить герметичность клапанов — проверка герметичности клапанов

Появление трещин в ГБЦ

Трещины в головке блока цилиндров могут появиться из-за использования некачественного топлива, коррозии, нарушения правил эксплуатации двигателя и рекомендаций завода-изготовителя. В некоторых случаях трещины можно определить визуально, но существует риск появления микротрещин, которые «на глаз» выявить невозможно.

Первый этап диагностики – осмотр ГБЦ, при котором обращают внимание на износ деталей ГРМ, наличие повреждений корпуса головки, ее деформацию. Появление трещин несет в себе высокую угрозу, так как прочность узла при этом значительно уменьшается. Также нарушение герметичности каналов смазки или охлаждения приведет к утечке охлаждающей жидкости и попаданию ее в картер.

Процесс проверки

Первоначально обращаем внимание на то, насколько герметичны клапаны и их сёдла на ГБЦ — головке блока цилиндров. Для того чтобы это сделать, потребуется её снять. Заодно стоит прочистить ГБЦ, подшипники и прочие детали от грязи, копоти и нагара. В этом случае пригодится хорошая металлическая щётка.

Все нуждается в очистке

Головка блока цилиндров, подшипники и прочие детали должны быть без каких-либо трещин. Целостность в данном случае – один ключевых факторов герметичности. Также не должно быть никаких следов наволакивания металла и задиров на корпусе подшипников, стенках отверстий для гидротолкателей, опорах распределительного вала и т. д.

д.

Обратите внимание на то, как сидят направляющие клапаны – не должно быть никакого болтания и смещения в теле ГБЦ.

Погнутые клапана

Если первичный осмотр позволил удостовериться, что всё в порядке, можно переходить к следующей стадии проверки, которая позволит выявить возможные проблемы и неисправности.

Когда необходима проверка на герметичность

При появлении пара в выхлопной трубе, снижении объема охлаждающей жидкости, ее попадании в масло, необходимо срочно обратиться в наш центр для проверки ГБЦ. Рекомендуется выполнять проверку на герметичность при проведении капремонта двигателя, замене деталей ГРМ. Также эта процедура обязательна:

- при перегреве двигателя, который привел к поломке;

- при установке на автомобиль б/у головки;

- при появлении симптомов того, что герметичность внутренних каналов головки нарушена;

- после проведения ремонтных работ (сварки) легкосплавной головки;

- при ремонте дизельных двигателей с чугунной головкой блока цилиндров.

Проверка проводится высококвалифицированными, опытными специалистами. Для этого используется специальное оборудование, которое позволяет оперативно и максимально точно определит наличие микротрещин.

Способы проверки герметичности клапанов

Выполните проверку герметичности сопряжения клапана, а также его седла на ГБЦ (). После этого ее нужно снять. Выполните очистку ГБЦ и подшипникового корпуса от следов грязи, нагара, копоти, отмойте от отложений масла, выполните удаление отложений, на стенках камеры используя металлическую щетку.

Произведите осмотр головки блока с цилиндрами и подшипникового корпуса, которые должны быть целые и без трещин. Произведите осмотр поверхностей опор распредвала, подшипников, а также стенок посадочных отверстий для гидротолкателей, на которых не допускаются задиры. Направляющие, а также седла клапанов должны быть плотно расположены внутри ГБЦ. Не допускается смещение при работе ГРМ. Седла и клапана не должны быть со следами прогаров и трещинами.

Выполните проверку плоскостности ГБЦ используя специальный шаблон. Если он отсутствует, можно пользоваться широкой слесарной линейкой. Приложите ее по диагонали ребром на нижнюю привалочную плоскость, относящуюся к головке блока. Вам нужно убедиться, что отсутствуют зазоры между линейкой и ним. Выполните замер зазора с обеих диагоналей с помощью плоских щупов. Максимально допустимое значение равно 0,1 мм.

Выполните проверку герметичности головки блока с цилиндрами. С этой целью установите заглушку с торцевой поверхности окна, из которого на подается охлаждающая жидкость. Головку нужно перевернуть, затем наполнить керосином внутреннюю рубашку охлаждения.

После этого вы должны удостовериться в отсутствии утечек керосина из ГБЦ. При их обнаружении, и при наличии на привалочной поверхности раковин, вы можете выполнить ремонт головки блока, используя холодную сварку или выполнить ее замену.

Далее нужно проверить насколько герметичными являются клапаны головки блока с цилиндрами. Для этого необходимо ее разместить на горизонтальную поверхность вверх привалочной плоскостью. Затем нужно осуществить заполнение камер сгорания головки блока с цилиндрами керосином и подождать 2-3 минуты. При понижении уровня можно судить о негерметичности одного или двух клапанов.

Для этого необходимо ее разместить на горизонтальную поверхность вверх привалочной плоскостью. Затем нужно осуществить заполнение камер сгорания головки блока с цилиндрами керосином и подождать 2-3 минуты. При понижении уровня можно судить о негерметичности одного или двух клапанов.

Причиной нарушений в работе двигателя или его поломки нередко является или нарушение герметичности. Время от времени полезно делать профилактическую проверку на герметичность двигателя и других систем . Также данную процедуру проводят при поиске неисправностей или причин, которые вызывали поломку силового агрегата.

Читайте в этой статье

Как проводится процедура

Оборудование для проверки герметичности ГБЦ работает по принципу опрессовки сжатым воздухом внутренних поверхностей узла. Для этого все полости головки заглушаются с помощью специальных резиновых прокладок. Также герметизируется привалочная плоскость. Заглушки устанавливаются на отверстия каналов системы охлаждения, которые выходят сбоку головки блока. Один канал оставляют свободным – через него будет подаваться сжатый воздуха под давлением порядка 4-6 бар.

Один канал оставляют свободным – через него будет подаваться сжатый воздуха под давлением порядка 4-6 бар.

После этого головка блока цилиндров погружается термоизолированную ванну с водой. Температура в ванной поддерживается на уровне – около 70°С. Благодаря этому ГБЦ прогревается до рабочей температуры. При этом происходит расширение металла, открываются все скрытые трещины, которые при обычной температуре выявить не удается. Если из плоскости головки выходят пузырьки, это свидетельствует о ее не герметичности. Этот метод позволяет выявить и характер трещин (небольшие, сквозные и т.д.).

Стоимость проверки ГБЦ на герметичность варьируется, она зависит от объема работ, используемого оборудования и других факторов. Но важно помнить, что эта процедура позволит сэкономить большие деньги, которые придется потратить на покупку новой головки в случае ее выхода из строя и ремонт двигателя.

проводит профессиональную диагностику ГБЦ и ремонт любой степени сложности. Наш центр оснащен современным оборудованием, что позволяет гарантировать оперативность и качественный результат. Сотрудничаем с физическими и юридическими лицами. На оказанные услуги предоставляем гарантию, для клиентов действует гибкая система скидок.

Сотрудничаем с физическими и юридическими лицами. На оказанные услуги предоставляем гарантию, для клиентов действует гибкая система скидок.

Микротрещина в ГБЦ: в чем причины и как определить

Определить микротрещину в ГБЦ непросто. Прежде чем диагностировать появление проблем, рекомендуем разобраться в причинах, по которым головка блока цилиндров может треснуть.

Превышение допустимой разности температур

Зачастую трещинки и дефекты в ГБЦ появляются в результате нарушения процесса сгорания топливовоздушной смеси в камере. Это может произойти из-за некорректной работы топливной составляющей или неверно установленного зажигания. Такие проблемы приведут к увеличению температуры в двигателе на 200 и более градусов по сравнению со штатной. В итоге на самых тонких стенках головки блока появятся микротрещины. Речь идет об отверстиях для распылителей, стаканов форсунок и т. д.

«Рукотворное» механическое воздействие

К примеру, произойдет разрыв посадочного отверстия для седла клапана в месте рядом с гнездом форсунки. Это происходит в результате перетяжки самой форсунки. В этом месте толщина металла головки составляет не более 2 мм. Определить такие микротрещины можно, но их ремонт обычно нецелесообразен.

Это происходит в результате перетяжки самой форсунки. В этом месте толщина металла головки составляет не более 2 мм. Определить такие микротрещины можно, но их ремонт обычно нецелесообразен.

Проблем такого плана можно избежать, учитывая следующие нюансы:

1. Перед установкой новые шайбы следует нагревать на плите либо над газом. Детали нагреваются до посинения, после чего опускаются в холодную воду и охлаждаются. Эти действия обеспечивают мягкость шайб.

2. Под форсунки нельзя ставить медные шайбы и прочие типы уплотнений, использовавшиеся ранее.

3. Прежде чем произвести монтаж новых шайб, их состояние следует проверить с помощью магнита. Есть вероятность покупки обмедненных деталей.

4. После учета этих моментов допускается затяжка форсунки, при этом важно соблюдать регламент, установленный автомобильным производителем. Если эти действия не помогли добиться герметичности, рекомендуется обратиться к специалистам.

Появление микротрещин в ГБЦ часто обусловлено монтажом направляющих втулок в тонкостенные головки. При установке необходимо внимательно проверять габариты внешнего диаметра втулки, а также размеры отверстия для ее фиксации. Технологию монтажа нарушать нельзя — в разогретую головку блока запрессовывают охлажденные в жидком азоте втулки. Если это правило не будет соблюдаться, это приведет к появлению радиальных дефектов от внешнего диаметра направляющей втулки.

При установке необходимо внимательно проверять габариты внешнего диаметра втулки, а также размеры отверстия для ее фиксации. Технологию монтажа нарушать нельзя — в разогретую головку блока запрессовывают охлажденные в жидком азоте втулки. Если это правило не будет соблюдаться, это приведет к появлению радиальных дефектов от внешнего диаметра направляющей втулки.

Необходимость определить повреждения в головке блока возникает из-за дефектов, допущенных при производстве. Сама ГБЦ имеет сложную конфигурацию, а стенки в ней характеризуются разной толщиной. При изготовлении могут быть допущены ошибки, которые приведут к непродавливанию металла в определенных местах и нарушению его структуры. В итоге это приводит к появлению небольших пустот и увеличенной скорости образования ржавчины в них. При последующей эксплуатации поверхность водяной рубашки и камеры сгорания будут соединены, либо возникнут трещины из-за серьезного ослабления в тонких местах.

При нарушении структуры металла сильно ослабятся межмолекулярные связи ГБЦ. Из-за этого материал станет более хрупким, что приведет к появлению дефектов. На практике неисправности такого плана обычно встречаются в перемычках между отверстиями для седел и форсунок. Трещины появляются в каналах, расположенных за клапанами.

Из-за этого материал станет более хрупким, что приведет к появлению дефектов. На практике неисправности такого плана обычно встречаются в перемычках между отверстиями для седел и форсунок. Трещины появляются в каналах, расположенных за клапанами.

Как проверить герметичность клапанов? Устраняем негерметичность клапанов своими руками!

Проверка герметичности клапанов — важное мероприятие, поскольку от плотности прилегания впускных и выпускных клапанов к седлам во многом зависит правильная работа силового агрегата. Сегодня вы узнаете как проверить герметичность клапанов, а также как притереть клапана в домашних условиях при помощи специальных щупов и набора вспомогательных приспособлений.

Без правильной и слаженной работы ГРМ (газораспределительный механизм) – невозможна бесперебойная работа двигателя, это необходимо понимать и своевременно выявлять все имеющиеся проблемы в работе этой системы. Ключевую роль в ГРМ играют клапана впускные и выпускные, как уже понятно из названия, одни выпускают, а другие — впускают. Плотность прилегания клапанов — важный момент, от которого, как уже говорилось выше, очень много зависит в противном случае в камере сгорания не будет создаваться необходимое давление и работа ДВС будет неэффективной, а возможно и вовсе невозможной.

Плотность прилегания клапанов — важный момент, от которого, как уже говорилось выше, очень много зависит в противном случае в камере сгорания не будет создаваться необходимое давление и работа ДВС будет неэффективной, а возможно и вовсе невозможной.

Как проверить герметичность клапанов?

Проверка герметичности клапана и седла выполняется следующим образом:

1. Снимается головка блока цилиндров (ГБЦ).

2. Выполняется очистка ГБЦ и корпуса подшипников от грязи, нагара и прочих масляных отложений.