Как сделать сальник своими руками

В качестве эксперимента, решил попробовать сделать уплотнительные колечки для этого излива смесителя, так как покупные сальники в последнее время всё больше разочаровывают. Думал вообще заменить заводские сальники на обычные кольца подходящего диаметра, но что-то не получилось найти их в ближайшем магазине автозапчастей. Можно конечно в теле смесителя увеличить диаметр посадочного места под сальник, чтобы заводской сальник плотнее садился на своё место и прилегал к изливу. Но для начала решил испробовать кольца собственного производства, уж если не прокатит, то тогда уже заняться самим смесителем или изливом.

Саму идею позаимствовал в инэте, где человек протачивал форму для колечек в куске оргстекла. Я же решил использовать для этого обычный парафин, чтобы в случае ошибки, перезалить его и начать точить заново. Так как кольца мне нужны не особо толстые, то заливать парафин решил в обычную крышку для консервирования. Отмечаем на ней центр, для этого я просто прилепил её с помощью магнита на губки шуруповёрта.

Накерниваем шилом центр в крышке, после чего сверлим отверстие под подходящий винт. Так как жестянка крышки тонковата, то лучше подложить шайбы под гайку и болт. Затягиваем всё это покрепче.

Зажимаем резьбу винта или болта в шуруповёрт и проверяем на возможные биения. Особая точность нам не требуется так как точить будем на малых оборотах. Главное чтобы плоскость крышки была строго перпендикулярна оси вращения шуруповёрта. По этой причине лучше использовать что-то толстостенное или подкладывать шайбы под гайку и болт.

Если всё в пределах нормы, то ставим крышку на огонь и растапливаем в ней парафин. Следует учитывать что парафин при остывании значительно осаживается. Поэтому толщину заливки парафина надо делать чуть ли не в два раза толще нужного нам силиконового кольца.

После того как наполнили крышку парафином, оставляем его остывать.

Зажимаем крышку в дрель и делаем пробное включение. Большие обороты не ставим, так как парафин легко и быстро обрабатывается на малых оборотах, к тому же меньше шансов допустить ошибку. При необходимости, ножом или каким либо скребком выравниваем плоскость для будущей разметки. Если есть биения плоскости, то при выравнивании вы их почувствуете, так как нож в начале выравнивания будет снимать только одну сторону плоскости.

Мне нужно получить практически такое же колечко как и заводское, разве что чуть толще. Поэтому я решил проточить канавку такого размера, чтобы заводское кольцо просто погрузилось в неё заподлицо. Кладём старое колечко на парафин, центрируем его, периодически включая шуруповёрт.

Сдвинув его чуть в сторону, ставим под ним метку на парафине.

Затем, включив шуруповёрт, отбиваем круг по этой метке.

После чего переносим размеры нужного нам кольца на парафин, отталкиваясь в размерах от той окружности, которую мы отбили ранее.

После того как сделали всю разметку, переходим к токарным работам.

Отвёрткой или каким либо скребком, протачиваем канавку на нужную глубину, периодически проверяя её размеры.

Пять-десять минут работы и канавка готова. Что хорошо в парафине, так это то, что он легко обрабатывается, чуть ли не ногтем можно точить. Но это и его минус, нужно делать всё очень аккуратно, так как можно легко всё запороть одним неловким движением.

Вынимаем форму из дрели, после чего аккуратно наполняем канавку силиконом, стараясь сгладить силикон заподлицо с парафином. Всё это лучше проделывать кусочком ровного пластика или картона, но относительно мягким, чтобы не повредить парафиновую форму. При наполнение силиконом, стараемся избегать образования воздушных пузырей.

Сушим неделю, после чего извлекаем колечко.

От кислотного силикона, на форме остаётся какая то скользкая субстанция. Которая легко смывается в чуть тёплой проточной воде с мылом. Даже прикасаться к форме не нужно, просто льём мыльную воду с руки на форму до тех пор пока этот жир не перестанет блестеть на парафине.

После чего снова заполняем форму силиконом и сушим.

Срезаем лишнюю плёнку и прокладки готовы.

В общем сейчас эти кольца ждут своей очереди на установку в смеситель, так как заводские (которые недавно установил) ещё не износились. К тому же, есть время посмотреть что с ними будет через пару месяцев, так как некоторые силиконы имеют свойство усыхать в размерах. Думал что парафин мало с чем растворяется, но всё же заметил что он слегка белеет от контакта с силиконом, возможно происходит какая то реакция. Но это вроде никак не сказалось на форме колечек, второе кольцо было таким же как и первое, ничего не разъело и не растворилось. Вроде как бывают нейтральные силиконы, с ними парафину скорее всего вообще ничего не будет. Но если вам нужно много прокладок, то наверное лучше проточить форму в каком нибудь пластике (оргстекло и тд), тогда такая форма будет более долговечной и крепкой.

Написать сообщение автору

Автор: Nikolay Golovin – – – – – – – –

11. 08.2014

08.2014

| Автор | Сообщение |

| killo-w |

На этой неделе перебирал свои тормаза так как старый сальник умер, экспериментировал с сальниками делал из разных резинок,

и наконец то, нашел, то что стало идеально работать. А именно резиновая прокладка из водяного крана у мну было несколько нашел там из подходящей резины прокладку достаточно прочную и гнущуюся.

Далее взял дрель зажал в тиски, в дрель зажал стержень, на который надел прокладку, включил дрель и острым ножом стал обрабатывать резинку чтоб была похожа на стандартную, потом зашлифовал края поршня нулевкой и готово.

все собрал работало хорошо, НО по чучуть протекало! Поэтому я разобрал, снял поршень и еще раз его обточил, а именно обточил край поршня из нутри до более тоненького,

собрал прокачал и все отлично работает со дня написания статьи и до сих пор, отлично блокирует колесо на любой скорости )) стоп кран в общем, течь и не думает.

Теперь особенности изготовления

0. Резина должна быть масло-стойкая, не масло-стойкая от дота заметно размякнет, а со временем и вообще развалиться

2. Края поршня должны быть ровными и гладкими для наилучшего соприкосновения

3. Стенки поршня на самом верху должны быть сточены из нутри до острого угла, а с наружи должна расширяться с низу в верх как на стандартном поршне

4. Отверстие в центре должно плотно налазить, на алюминиевый поршень, а сальник должен зажиматься пластиковой крышкой с пружинкой чтоб небыло протечек

5. Идеальная работа это когда ручка ходит легко и не протекает поршень должен собираться довольно легко без усилия, если на сухую поршень застревает в ручке попробуйте собрать и прокачать при смазке дотом поршень будет ходить легче, если есть силиконовая смазка, то желательно малость смазать поршень

6.

Если ход тугой, но не течет и вам это подходит то оставьте все как есть но лучше еще поковыряться и доработать поршень, но если протекает то поршень либо порвало при сборке либо он кривой и не годиться для использования, и если поршень влезает на свое место очень туго не спешите собирать так можно порвать поршень даже стандартный, лучше посмотреть что не так исправить и попробовать сново

Если ход тугой, но не течет и вам это подходит то оставьте все как есть но лучше еще поковыряться и доработать поршень, но если протекает то поршень либо порвало при сборке либо он кривой и не годиться для использования, и если поршень влезает на свое место очень туго не спешите собирать так можно порвать поршень даже стандартный, лучше посмотреть что не так исправить и попробовать сново P.s. по такому принципу можно сделать сальник для любой гидравлики или поршень в вилку главное иметь прямые руки

Воздушный поршень для вилки

Преимущества резинового поршня для вилки является его настраивающийся диаметр при большем затягивании болта поршень расплющивается и увеличивает свой диаметр, таким способом он легко настраивается под размер ноги для идеальной работы (скольжение/удержание воздуха) на всякий случай можно капнуть масла будет еще лучше, а его изготовление займет не больше 10 минут, и ненужно ходить ни к каким токарям и по магазинам в поисках прокладок как делают некоторые

Другие интересные статьи можете найти в теме Статьи о железе

04. 10.2015 22:21 – дата обновления страницы

10.2015 22:21 – дата обновления страницы

Наши дополнительные сервисы и сайты:

e-mail:

tender@matrixplusru

icq:

skype:

г С аратов

Liveinternet

Yandex, Rambler

Владельцам катеров и яхт

Концевой опорой гребного вала чаще всего служит резинометаллический подшипник, называемый также подшипником Гудрича. Несложный по конструкции, он до вольно хорошо соответствует своему назначению. Смазкой, уменьшающей трение, является забортная вода Однако в продаже такой подшипник найти практически невозможно, его выпускают только для двигателей СМ-557Л.

Выточите из латуни, бронзы или стали втулку 3 (рис. 163). Внутри заполните и заварите ее резиной. Чтобы резина прочнее закрепилась на металле, нужно просверлить во втулке десяток отверстий диаметром примерно 4 мм. Работу упростит несложное приспособление, которое состоит из втулки 2, донышка 4 и поршня – плунжера /. Сырую резину, обычно применяемую для ремонта автомобильных шин, нужно нарезать мелкими кусочками и плотно «горой» набить во втулку подшипника. Необходимо выдержать приспособление под прессом при постепенном увеличении давления, чтобы резина заполнила все пустоты, а затем поместить примерно на 2,5 ч в варочную плиту, которую можно найти в любой автомастерской.

В резине, заполнившей втулку, сверлится отверстие (сверлом диаметром на 2 мм меньше диаметра гребного вала), вдоль которого прорезаются четыре канавки треугольного сечения для подтока смачивающей воды.

Рис. 163. Самодельный подшипник Гудрича

Коррозия обжимной пружины сальника № 2.215-000 вала ведущей шестерни – одна из наиболее частых причин нарушения герметичности корпуса редуктора мотора «Вихрь». Чтобы сделать сальник водостойким, на него надевают вместо пружинок резиновые колечки, отрезанные от шланга соответствующего диаметра. Колпачком для картерного сальника отлично служит резиновое уплотнительное кольцо № 2.211.004 (от стакана подшипника на валу винта).

Дезинфицирующие средства

Моющие средства

ЕСЛИ ПОТЕК САЛЬНИК | МОДЕЛИСТ-КОНСТРУКТОР

У активатора стиральной машины, безотказно проработавшей более десяти лет, потек сальник. Попытка найти новый в ремонтных мастерских успеха, увы, не имела. И я решил изготовить этот попавший вдруг в разряд дефицитных узел своими руками. А так как ни токарного, ни фрезерного станков в моей домашней мастерской нет вообще, пришлось разработать конструкцию сальника, ориентированную на максимальное использование возможностей деталей, оставшихся после ремонта… сантехники.

Попытка найти новый в ремонтных мастерских успеха, увы, не имела. И я решил изготовить этот попавший вдруг в разряд дефицитных узел своими руками. А так как ни токарного, ни фрезерного станков в моей домашней мастерской нет вообще, пришлось разработать конструкцию сальника, ориентированную на максимальное использование возможностей деталей, оставшихся после ремонта… сантехники.

В основе здесь (см. рис.) — отрезок стальной водогазопроводной трубы подходящих размеров со сгоном или ниппель. Ведь это, по сути, готовый корпус сальника для установки в него фторопластового вкладыша, который будет служить подшипником скольжения. Из отрезка стальной трубопроводной муфты с запрессованным в нем ограничителем хода выполняется накидная гайка. А контргайка берется уже готовой — от сантехники.

Особенности изготовления и сборки самодельного сальника для активатора стиральной машины (размеры — в зависимости от типа ремонтируемой СМ): 1 — корпус гайки накидной (из отрезка стальной трубопроводной муфты), 2 — ограничитель хода гайки запрессованный (из листа Ст3), 3 — штифт (из проволоки ОВС, 4 шт. ), 4 — прокладка герметизирующая (из резины), 5 — шайба стальная (2 шт.), 6 — вкладыш подшипника скольжения (из фторопластовой трубки), 7 — корпус сальника (из ниппеля или сгона стального водогазопроводного), 8 — втулка-ограничитель (из листа Ст3), 9 — контргайка стальная трубопроводная.

), 4 — прокладка герметизирующая (из резины), 5 — шайба стальная (2 шт.), 6 — вкладыш подшипника скольжения (из фторопластовой трубки), 7 — корпус сальника (из ниппеля или сгона стального водогазопроводного), 8 — втулка-ограничитель (из листа Ст3), 9 — контргайка стальная трубопроводная.Конструкцию сальника можно несколько упростить, окажись в распоряжении у вас стандартный трубопроводный колпак (ГОСТ 8962-75). Его легко превратить в столь необходимую нам накидную гайку с уже имеющимся «ограничителем хода», если сделать по центру сквозное отверстие для пропуска вала активатора.

Конкретных размеров не указываю — они зависят от типа ремонтируемой стиральной машины, диаметра используемого в ней вала активатора и прочих конструкционных особенностей. Главное, думается, здесь — сама идея выполнения сальника из «трубопроводной мелочевки».

В. ТЕРЕХОВ

Рекомендуем почитать

- БОЧКА-СЖИГАЛКА

Сжигать мусор, ветки и траву на дачном или приусадебном участке можно, конечно, и на костре. Но гораздо удобнее, а главное — безопаснее делать это в специальной печке-«сжигалке»….

Но гораздо удобнее, а главное — безопаснее делать это в специальной печке-«сжигалке»…. - ВОДА — ПО ТРЕБОВАНИЮ

Стиральные машины прочно вошли в наш быт. И если в городах подключение современной стиральной машины к водопроводной сети не вызовет проблем, то в сельской местности, где нет…

Сальник рулевой рейки: как сделать замену

Сальником называют одну из основных частей устройства рулевой рейки. Она представляет собой механизм, который приводит в движение колеса и задает их направление при поворотах. Ее неисправность грозит безопасности самого владельца транспортного средства и других людей. Потеря управления машиной — одна из наиболее распространенных причин возникновения аварий.

Протекание смазочной жидкости снизу машины является одним из «сигналов», указывающих на образование неисправности. Часто жидкость вытекает как раз из рулевой рейки. В такой ситуации требуется выполнить оперативную замену верхнего сальника, который чаще других элементов быстро изнашивается. Причиной того является низкое качество дорог и повышенные нагрузки на подшипники.

Причиной того является низкое качество дорог и повышенные нагрузки на подшипники.

Чтобы правильно подобрать размеры сальников рулевой рейки нужно точно знать:

- марку автомобиля;

- модель;

- год выпуска.

Если вы полностью уверены в причине поломки и хотите самостоятельно выполнить замену сальника, придерживайтесь следующего алгоритма действий.

- Извлеките стопорное кольцо при помощи отвертки с плоским наконечником, и удалите нижний сальник.

- Молотком аккуратно удалите штифт. Как раз под ним скрывается нужный нам элемент.

- Определите место положения сальника (оно должно быть на кардане рулевой системы).

- Удалите его путем выбивания ключом, также удалите подшипник.

-

Оцените состояние нижнего сальника, при необходимости выполните его замену.

- Закрепите в корпусе рейку.

- Наденьте сверху пластиковую втулку.

- Закрепите место заменяемого элемента легким прижатием по краям отверткой.

- Наденьте заглушку сверху с помощью стопорного кольца.

- Установите нижний уплотнитель сверху зубчатого вала.

- Рулевой механизм установите так, чтобы он располагался строго по центру.

- Закрутите втулку, обеспечив надежную фиксацию.

- Верните оставшиеся детали на прежние места в порядке, обратном первоначальному демонтажу.

Выполнить самостоятельное восстановление рулевой рейки или заменить отдельные ее части часто по силам только профессионалам. Наличие современного оборудования и большого опыта высококвалифицированных автомонтажников обеспечат быстрое устранение неисправности и гарантию безопасности на дороге.

Предлагаем вам обратиться за помощью в компанию «Вольтаж-Ремонт реек» в Москве. Преимуществами сервисами являются: доступные цены на все виды услуг, возможность покупки новых качественных механизмов от ведущих производителей по выгодной стоимости, бесплатные консультации профессионалов.

Для записи позвоните по контактным телефонам, узнайте, сколько стоит ремонт, и выберите удобное для вас время визита.

Заявка на ремонтКак сделать замену сальника вала ведущей звезды

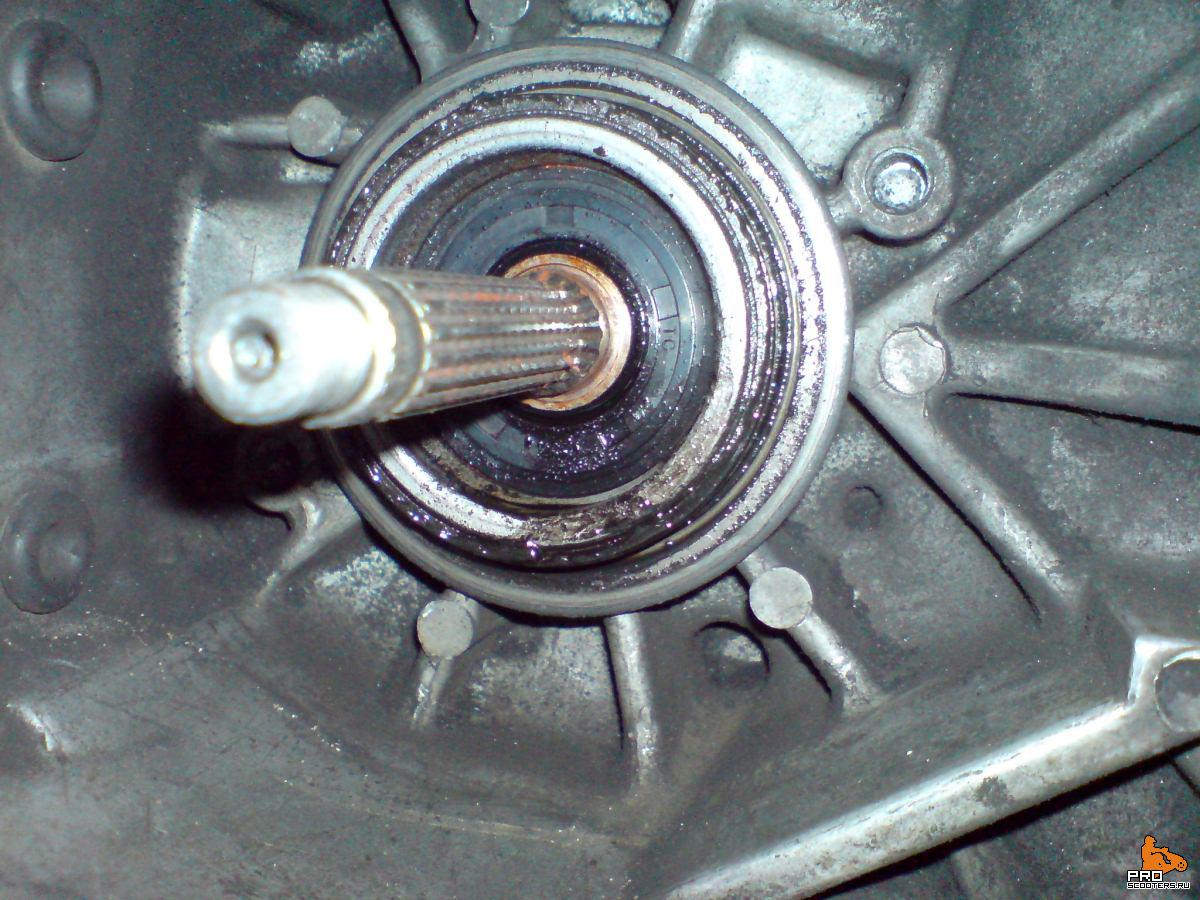

Заключительной статьей из цикла замены сальников станет описание замены сальника ведущей звезды. Он, кстати, в свою очередь страдает чаще всего так же, как и сальники вилки, ведь именно они выполняют наиболее частую работу, а отсюда, соответственно, и износ.

Но износ-то именно у этого сальника вполне себе прогнозируем и не считается чем-то из ряда вон выходящим, обычный рабочий момент.

Ну, а почему он изнашивается многим понятно.

Во-первых, вал ведущей звезды постоянно вращается, и не нужно быть гением, чтобы понять, что сила трения рабочей кромки сальника о вал рано или поздно сделает свое грязное дело, и сальник начнет пропускать масло.

Второе – это, конечно, качество родных сальников: сейчас оно было не очень и продолжает быть таким.

Ну, и третья, самая убийственная причина ускоренного износа, – это постоянная грязь, которая набивается под ведущую звезду! Это вообще мега экстрим условия для сальника, когда под звезду набивается смесь из травы, глины, песка и грязи. Самое страшное, что она никуда не улетает, а лишь прессуется, прессуется, и в итоге под действием центробежной силы все это месиво просачивается в сальник. Естественно, песок, который начинает тереть то по валу, то по сальнику, сжирает рабочую кромку, и сальник начинает течь. Если при всем этом у вас еще и стоит закрытая крышка звезды, которая не оставляет ни единого шанса хоть какому-то количеству грязи вылететь, то все: у вас путь один – в магазин за новым сальником.

Так что, если вы не по асфальту катаетесь и не по сухим дорожкам дачного поселка, то приобретите или доработайте сами крышку генератора! Нужно сделать ее максимально открытой.

Теперь по замене.

Берем новый сальник и мажем внешнюю и внутреннюю кромку сальника маслом. Никакого спец масла тут не надо: обычное моторное, трансмиссионное или вилочное… без разницы.

Мажем обильно. Делаем это для того, чтобы сальник сел в посадочное место без усилий, каких-то задиров и зацепов, ну и, конечно же, чтобы не повредить сальник, иначе зачем все это вообще нужно.

Естественно, сам вал также необходимо помазать, тем более он не представляет из себя ровный цилиндр, как например цапфа коленвала, а имеет кучу протечек: первая для фиксирующей шайбы, ну и, естественно, продольные проточки, являющиеся посадочными шлицами для ведущей звезды.

Все эти проточки дают дополнительный повод для аккуратности. Проточка для фиксирующей шайбы может вызвать проблемы в виде подворачивания внутренней рабочей кромки сальника. Кроме того, может соскочить обжимное кольцо этой кромки, чего вы можете просто не заметить, и, как результат, сальник потечет так же, как и старый.

А вот продольные, если их не помазать и надевать сальник с дури, могут острыми гранями оставить порезы на рабочей кромке, соответственно, сальник вновь будет пропускать масло.

Ну и, конечно же, необходимо погреть посадочное место до температуры 150-200 градусов, чтобы металл расширился и сальник встал без усилий! Без молотка и оправок! Только руками!

Если вы бьете молотком, то, во-первых, велик шанс погнуть металлизированную основу сальника, а во-вторых, он может пойти немного криво, и если при посадке руками вы это почувствуете и поправите, то с молотка вы можете только выгнуть сальник, и на этом все закончится: потребуется новый сальник, а старый от ударов превратится из круга в эллипс.

Ну и, опять же, при посадке не надо сильно давить на сальник, если он не идет! Спокойно, не спеша вращайте сальник то влево, то вправо, и он сам налезет без грубой силы.

Итог: прислушивайтесь к советам, и новые сальники после грамотной замены прослужат вам долго и счастливо, а ваш сезон не будет прерываться простоями из-за нелепой резинки.

Как выбрать сальники для автомобиля [советы и нюансы]

Сальник в автомобиле является важной, хоть и не дорогой деталью двигателя. Ведь по причине его неисправности начинает подтекать масло. Это происходит потому, что со временем изнашивается его рабочая поверхность или резина утрачивает эластичность.

Для многих авто процедура замены проста. Проблема в том, что необходимого сальника может не оказаться в продаже. В этом случае его можно заменить нестандартным, а похожим по размерам. Но наружный и внутренний диаметры должны быть одинаковыми.

Советы по выбору

Если новый сальник для авто отличается шириной от исходного, то при меньшей ширине не возникнет проблем. А более широкий, чем штатный — не подойдет.

При отсутствии пыльника или нарезки на рабочей поверхности нового сальника, в отличие от стандартного, он не протянет более 20 – 30 тыс. км. Т.к. пыльник не дает грязи и пыли попасть на рабочую кромку. Это важно в условиях грязных дорог. Нарезка играет роль насоса, который сбрасывает масло назад. Поэтому при идеальной поверхности вала она не нужна. Но при появлении дефектов, сальник, не имеющий нарезку, потечет.

Нарезка играет роль насоса, который сбрасывает масло назад. Поэтому при идеальной поверхности вала она не нужна. Но при появлении дефектов, сальник, не имеющий нарезку, потечет.

У большинства двигателей авто поверхность сальников прорезинена. Поэтому, при установке сальника со стальной поверхностью, следует позаботиться о его возможной негерметичности (перед установкой нанести слой герметика).

Если размеры сальника близки, но не совпадают с размерами штатного, то можно установить в отверстие корпуса тонкое кольцо, и напрессовать втулку на вал под размер вашего сальника.

Видео — подбор по каталогу

Не стоит использовать отечественные сальники для двигателей иномарок. Ведь по причине низкого качества резины они не продержатся больше 10 тыс. км. Но в настоящее время, качество резинотехники отечественных производителей улучшилось и они не уступают импортным по качеству.

Замена сальника на мотопомпе

На мотопомпах СКАТ установлены прочные керамические сальники, а на грязевых и супергрязевых – стоят сальники из карбида кремния. Так что проблема дешевых мотопомп – когда сальник стирается – не про СКАТ, если только помпа не работает в интенсивном режиме.

Также повредить сальник можно, если не наполнить насосную часть водой перед запуском или не установить фильтр на заборный рукав, тогда в помпу попадает крупный мусор, который выбивает сальник.

Как понять, что сальник поврежден?

Вы поймете это по ослабевшему напору воды, так как помпа «заглатывает» воздух, а вода может протекать из корпуса насоса. В случае любой поломки рекомендуем обращаться в фирменные сервисные центры. Но если ближайший центр далеко? В таком случае давайте установим сальник самостоятельно.

Устройство насосной части мотопомпы

Разбираем насосную часть и меняем сальник на примере МПБ-1600:

- Открутите болты крепления всасывающего фланца заднего корпуса помпы.

- Снимите всасывающий фланец и уплотнительную прокладку с обратным клапаном.

- Открутите болты крепления напорного фланца заднего корпуса помпы.

- Снимите напорный фланец и уплотнительную прокладку.

- Открутите болты крепления корпуса заднего помпы.

- Снимите задний корпус помпы.

- Снимите уплотнительное кольцо улитки.

- Открутите болты крепления улитки.

- Снимите улитку.

- Открутите крыльчатку помпы с коленвала двигателя.

- Снимите с крыльчатки керамическую часть сальника помпы.

- Вытащите сальник помпы из корпуса переднего помпы.

- Установите новую керамическую часть сальника помпы в крыльчатку.

- Установите новый сальник помпы в корпус передний помпы.

- Соберите насосную часть.

Для других моделей мотопомп порядок замены сальника может отличаться.

Остались вопросы?

- Проконсультируйтесь с инженером СКАТ по номеру 8 (800) 555-36-75

- Напишите в сервисную службу СКАТ service@skatpower.

ru

ru - Обратитесь в авторизованный сервисный центр

Возврат к списку

Рецепт сальников из печени с фото

Печень говяжья — 1кг,Гречка — 1стакан,

Репчатый лук — 2-3шт

Фарш свиной — 200гр или свиное сало — 50-100гр (по желанию)

1 жировая сетка (диафрагма свиная), нужна большая (не менее 1 кг)

Молоко – для вымачивания печени

Соль, перец- по вкусу

1 жировая сетка (диафрагма свиная), большая (не менее 1 кг)

молоко – для вымачивания печени

Предварительно подготовим жировую сетку! Для этого нужно вымочить ее несколько часов в холодной воде с добавлением соли и немного уксуса.

Для фарша: — я обычно пассерую отдельно репчатый лук и потом пропускаю его вместе с печенью через мясорубку, затем добавляю в эту массу предварительно запаренную гречку! Некоторые добавляют еще немного свиного сала, я вместо сала кладу грамм 200 свиного хорошего фарша (так делала моя бабушка)

Далее готовим сальники!

Аккуратно разложить жировую сетку на столе и нарезать кусочками размером примерно 15х15 см.

И в эти кусочки заворачиваем фарш, как голубцы, образуя аккуратный «батончик» — сальник.

Важно — не порвать «сетку» — иначе фарш вылезет.

Затем сальники нужно быстро обжарить в собственном «соку» до румяного цвета. Сразу же переложить в сотейник, добавить подсоленный кипяток, перец, лавровый лист и тушить на медленном огне 20-30 мин. Подавать горячими со сметанкой, овощами! Я подавала с грибным соусом!

Грибной соус:

Шампиньоны или другие любые грибочки (можно замороженные, если нет свежих) помыть, нарезать пластинками и потушить, добавить репчатый лук и еще потушить до готовности, при необходимости добавить сливочное масло, посолить поперчить! Добавить сливки или сметану и взбить все блендером! Такой соус также подойдет просто к отварной картошечке!

Забыла написать! У меня в этот раз было мало жировой сетки и соответственно осталась половина фарша, я приготовила не менее вкусную запеканку! Выложила в стеклянную огнеупорную форму, посыпала сыром и запекла в духовке! А вот и фото!

Приятного аппетита!!! Руководство по установке сальника

| Глобальное уплотнительное кольцо и уплотнение

Перед установкой сальника

Сальник следует тщательно осмотреть, чтобы убедиться в отсутствии дефектов или деформаций. Очень небольшая царапина на наружном диаметре может вызвать утечку через уплотнение. Осмотрите отверстие, чтобы убедиться, что на нем нет потертостей или остатков. Уплотнение и вал следует смазать, чтобы обеспечить защиту кромки при первом запуске.

Очень небольшая царапина на наружном диаметре может вызвать утечку через уплотнение. Осмотрите отверстие, чтобы убедиться, что на нем нет потертостей или остатков. Уплотнение и вал следует смазать, чтобы обеспечить защиту кромки при первом запуске.

Способы установки

Инструменты для установки масляного уплотнения рекомендуется использовать при установке вращающихся уплотнений вала, чтобы облегчить правильное зацепление и снизить вероятность взведения уплотнения.При использовании инструмента для запрессовки (предпочтительно пневматического или гидравлического пресса) убедитесь, что внешний диаметр инструмента на 0,01 дюйма (0,25 мм) меньше размера отверстия.

Взведение уплотнения:

Взвод уплотнения — это когда одна сторона кромки уплотнения имеет больший натяг вала, что может отрицательно повлиять на работу масляного уплотнения. Это вызывает повышенное тепловыделение и приводит к затвердеванию и растрескиванию кромки уплотнения. В худшем случае это может привести к смещению пружины с уплотнительной кромки.

Пружина назад:

При использовании внешнего диаметра с резиновым покрытием уплотнение может вернуться назад после установки.Резиновый наружный диаметр уплотнения и отверстия создают трение и могут привести к выходу уплотнения из точки установки после вдавливания.

Соответствующие способы установки

Установка упора на поверхность корпуса:

- Нижняя часть установочного инструмента встречается с обработанной поверхностью корпуса.

Установка упора корпуса:

- Нижняя часть уплотнения находится заподлицо с внутренним буртиком отверстия.

Установка упора на поверхность:

- Нижняя часть установочного инструмента соответствует обработанной поверхности корпуса.

Установка уплотнения на шлицы:

- Монтажный инструмент смазан, что предотвращает повреждение кромки уплотнения шлицами, шпоночными пазами и валами без фаски.

Установка запорной планки:

- Действуйте осторожно, чтобы обеспечить правильное совмещение уплотнения и отверстия во время установки уплотнения.

Установка ограничителя вала:

- Нижняя часть установочного инструмента встречается с лицевой стороной вала.

Несоответствующие способы установки

Ниже описаны неправильные способы установки сальника.Эти ошибки наблюдаются довольно часто, однако не всегда понимаются или осуждаются в отрасли. Неправильно установленные сальники могут иметь вмятины и деформации, что ухудшает их работу. Неправильная установка, он будет взведен в канале ствола и выйдет из строя.

Неправильное вождение:

При установке уплотнения используйте подходящее приводное кольцо. Использование неподходящего ведущего кольца может вызвать деформацию и перекос уплотнения.

Монтажный инструмент меньшего размера:

Если диаметр привода установочного инструмента слишком мал, это может привести к деформации уплотнения во время установки.

Ненадлежащим образом сконструированный установочный инструмент:

Если установочный инструмент не подходит для уплотнения, это может вызвать деформацию.

Ошибки несоосности:

Если инструмент и отверстие не соприкасаются равномерно, уплотнение может деформироваться и / или взвиться в отверстии. Таким образом, создается путь утечки для герметизируемого материала.

Какой материал лучше всего подходит для сальника? — SSP Manufacturing, Inc.

Какой материал лучше всего подходит для вашего сальника?

03 мая 2017 г. Сальник — это в основном простое устройство, которое используется для предотвращения попадания грязи, пыли, воды и других загрязняющих веществ в оборудование вала.Он также известен под другими названиями, такими как эластомерное манжетное уплотнение, манжетное уплотнение, уплотнение вала или вращающееся уплотнение вала. Уплотнение, выполняя свою работу, помогает удерживать смазку оборудования вращающегося вала. Эти уплотнения в основном используются для защиты подшипников вращающегося вала.

Эти уплотнения в основном используются для защиты подшипников вращающегося вала.

Материалы, используемые для изготовления сальников:

Манжеты могут быть изготовлены из самых разных материалов в зависимости от области применения. Некоторые распространенные материалы, используемые для изготовления сальников, включают:

- Силикон: Самый широкий диапазон рабочих температур обеспечивают силиконовые компаунды.Они предлагают удивительный диапазон температур от -90 ° F до 340 ° F. Тем не менее, в условиях сухого хода эти компаунды не работают хорошо. Всегда рекомендуется избегать использования силиконовых компаундов с окисленными маслами и противозадирными составами.

- Viton®: Составы Viton®, как утверждается, предлагают самый широкий диапазон рабочих температур от 40 ° F до 400 ° F. Они считаются первоклассными материалами для манжетных уплотнений. В дополнение к этому, эти составы обладают высокой устойчивостью к химическим веществам и истиранию.

Эти качества помогают Viton® обеспечивать более высокие эксплуатационные характеристики. В отличие от силиконовых компаундов, Viton® хорошо работает всухую.

Эти качества помогают Viton® обеспечивать более высокие эксплуатационные характеристики. В отличие от силиконовых компаундов, Viton® хорошо работает всухую. - Nitrile Buna-N: Большинство компаний считают, что твердомер Nitrile Buna-N 70 является идеальным материалом для сальников. Компаунд имеет несколько преимуществ, что делает его лучшим материалом для широкого спектра применений. Масляные уплотнения, изготовленные из этого материала, имеют широкий диапазон рабочих температур от -65 ° F до 250 ° F.В дополнение к этому, этот материал совместим с водой, а также с обычными минеральными маслами и консистентными смазками.

Выше указаны некоторые материалы, из которых изготовлены сальники. У каждого материала есть свои плюсы и минусы. Поэтому подбор материалов следует производить исходя из заявки. На выбор есть самые разные материалы. Если вам сложно выбрать подходящий материал для сальников, вы всегда можете обратиться к специалисту. SSP Manufacturing, Inc. является одним из таких экспертов в производстве сальников в США. Пожалуйста, свяжитесь с нами по телефону: + 1-888-238-7325 или по электронной почте [email protected] с любыми вопросами.

является одним из таких экспертов в производстве сальников в США. Пожалуйста, свяжитесь с нами по телефону: + 1-888-238-7325 или по электронной почте [email protected] с любыми вопросами.

Связанное сообщение

как конструируются уплотнительные кольца, уплотнения.

Мост из вас уже будут понимать эти основы того, как сальник разработан, но мы хотели дать этот совет тем, кто плохо знаком с поле.

В

среда сальника есть вал, который вращается внутри

корпус или канал ствола.Из-за трения должен быть некоторый зазор

между валом и отверстием. Функция масляного уплотнения:

чтобы жидкость, находящаяся внутри, не вытекла из зазора

между валом и корпусом. Уплотнение также можно использовать для предотвращения

посторонние материалы, такие как грязь, не попадут внутрь через зазор.

«динамический уплотнение »- это взаимосвязь между вращающимся валом и уплотнение и обрабатывается уплотнительным элементом.Подвязка пружина может использоваться в масляном уплотнении для увеличения радиального натяжения между кромку уплотнения и точку контакта на валу. Чтобы достичь это вмешательство, внутренний диаметр сальника должен быть немного меньше чем диаметр вала.

«Статический уплотнение »- это взаимосвязь между корпусом и тюлень. Чтобы добиться этого натяга, наружный диаметр масляного уплотнения должен быть немного больше диаметра корпуса или отверстия.

An

масляное уплотнение обычно состоит из трех основных компонентов: уплотнения

элемент, металлический корпус и пружина. Цель пломбирования

элемент должен предотвратить утечку жидкости между валом и

Корпус. Металлический корпус придаст жесткости и прочности конструкции.

уплотнение, удерживая его в отверстии или углубленной канавке. В

пружина поможет сделать уплотнительный элемент более эффективным.Все

материалы необходимо выбирать в зависимости от среды, в которой

сальник будет работать.

Металлический корпус придаст жесткости и прочности конструкции.

уплотнение, удерживая его в отверстии или углубленной канавке. В

пружина поможет сделать уплотнительный элемент более эффективным.Все

материалы необходимо выбирать в зависимости от среды, в которой

сальник будет работать.

Способ изготовления сальника

ПРЕДПОСЫЛКИ ИЗОБРЕТЕНИЯ

Настоящее изобретение относится к способу изготовления масляного уплотнения, в котором поверхность скольжения вращающегося вала состоит из различных эластомерных материалов, имеющих разные модули упругости или твердости, так что гидродинамическое перекачивающее действие обеспечивается за счет выполнения использование прогиба уплотнительной поверхности, вызванного вращением вращающегося вала.

РИС. 1 показан пример обычного масляного уплотнения такого типа, как раскрыто в патенте США No. № 4300777. В этой ссылке на предшествующий уровень техники масляное уплотнение, обычно обозначенное цифрой 100, имеет металлическое кольцо 100a, имеющее в основном L-образное сечение, а уплотнительная кромка 101, которая изготовлена из эластомерного материала, интегрально соединена с радиальным внутренним краем металлического кольца. 100а и продолжается до герметичной стороны жидкости (то есть в правую сторону, если смотреть на фиг. 1). Уплотняющая кромка 101 имеет концевую часть 102 кромки, а боковая поверхность, которая находится на стороне герметичной жидкости концевой части 102 кромки, снабжена слоем 103 другого материала, изготовленного из эластомерного материала, который отличается от материала уплотнения. губа 101.Таким образом, поверхность 105 скольжения, которая находится в уплотнительном контакте с валом 104, образована первой и второй поверхностями 106 и 107 скольжения, которые изготовлены из различных резиноподобных материалов. Более конкретно, первая поверхность 106 скольжения изготовлена из эластомерного материала, имеющего более низкий модуль упругости, чем у другого эластомерного материала, используемого для второй поверхности 107 скольжения.

В этой ссылке на предшествующий уровень техники масляное уплотнение, обычно обозначенное цифрой 100, имеет металлическое кольцо 100a, имеющее в основном L-образное сечение, а уплотнительная кромка 101, которая изготовлена из эластомерного материала, интегрально соединена с радиальным внутренним краем металлического кольца. 100а и продолжается до герметичной стороны жидкости (то есть в правую сторону, если смотреть на фиг. 1). Уплотняющая кромка 101 имеет концевую часть 102 кромки, а боковая поверхность, которая находится на стороне герметичной жидкости концевой части 102 кромки, снабжена слоем 103 другого материала, изготовленного из эластомерного материала, который отличается от материала уплотнения. губа 101.Таким образом, поверхность 105 скольжения, которая находится в уплотнительном контакте с валом 104, образована первой и второй поверхностями 106 и 107 скольжения, которые изготовлены из различных резиноподобных материалов. Более конкретно, первая поверхность 106 скольжения изготовлена из эластомерного материала, имеющего более низкий модуль упругости, чем у другого эластомерного материала, используемого для второй поверхности 107 скольжения. Следовательно, когда вал 104 вращается, поверхность 105 скольжения втягивается внутрь. направление вращения вала, при этом каждая из первой и второй поверхностей 106 и 107 скольжения отклоняется от осевого направления до винтового угла 0, как показано на фиг.2, из-за разницы в модулях упругости. Это отклонение придает определенный наклон мелким выступам на поверхности поверхностей 106 и 107 скольжения для обеспечения гидродинамического нагнетательного действия.

Следовательно, когда вал 104 вращается, поверхность 105 скольжения втягивается внутрь. направление вращения вала, при этом каждая из первой и второй поверхностей 106 и 107 скольжения отклоняется от осевого направления до винтового угла 0, как показано на фиг.2, из-за разницы в модулях упругости. Это отклонение придает определенный наклон мелким выступам на поверхности поверхностей 106 и 107 скольжения для обеспечения гидродинамического нагнетательного действия.

Что касается способов изготовления масляного уплотнения такого типа, можно принять способ, включающий формование уплотнительной кромки 101 известным способом с последующим нанесением слоя 103 из другого материала на герметизированную жидкостную поверхность наконечника кромки. часть 102, например, склеиванием.Однако этот метод может привести к увеличению количества процессов. Чтобы сократить количество процессов, можно использовать другой способ, включающий вулканизационное формование уплотнительной кромки 101 и другого эластомерного материала внутри формы для образования единой конструкции. Примером этого метода вулканизационного формования различных материалов внутри формы для образования единой конструкции является способ, раскрытый в японской патентной публикации № 23681/1971, которая показана на фиг.3 и 4. Этот предшествующий уровень техники раскрывает способ формования слоя фторсодержащей смолы на скользящей поверхности уплотнительной кромки с образованием цельной конструкции, который включает этапы размещения эластомерного материала 111 и фторсодержащего материала. — смола 112 внутри формы 110 в наложенном состоянии, формование под давлением материала 111 и смолы 112 с образованием цельной структуры, в которой слой 112а фторсодержащей смолы обеспечен на поверхности со стороны атмосферного воздуха концевой части 102 кромки, и после того, как уплотненная конструкция была извлечена из формы, резка по линии C-C, показанной на фиг.4, избыточная часть 113, которая простирается до герметичной жидкой стороны части 102 кромки кромки.

Примером этого метода вулканизационного формования различных материалов внутри формы для образования единой конструкции является способ, раскрытый в японской патентной публикации № 23681/1971, которая показана на фиг.3 и 4. Этот предшествующий уровень техники раскрывает способ формования слоя фторсодержащей смолы на скользящей поверхности уплотнительной кромки с образованием цельной конструкции, который включает этапы размещения эластомерного материала 111 и фторсодержащего материала. — смола 112 внутри формы 110 в наложенном состоянии, формование под давлением материала 111 и смолы 112 с образованием цельной структуры, в которой слой 112а фторсодержащей смолы обеспечен на поверхности со стороны атмосферного воздуха концевой части 102 кромки, и после того, как уплотненная конструкция была извлечена из формы, резка по линии C-C, показанной на фиг.4, избыточная часть 113, которая простирается до герметичной жидкой стороны части 102 кромки кромки.

Хотя этот традиционный метод позволяет формовать различные материалы с образованием единой конструкции, этот способ означает, что поверхность 105 ‘скольжения, которая является образованный путем разрезания избыточной части 113 после вулканизационного формования, образован исключительно слоем 103 ‘второго материала, то есть смолы, как показано на фиг. 5, что не позволяет получить поверхность 105 ‘скольжения, образованную из двух разных материалов.Чтобы компенсировать этот недостаток, часть 102 кромки может быть разрезана в осевом направлении по линии D-D, показанной на фиг. 5 с помощью ножа или скальпеля, так что поверхность 105 ‘скольжения будет образована из двух разных материалов. Эта операция, однако, требует очень точного управления количеством, которое нужно отрезать от части 102 кромки, чтобы предотвратить любое изменение соответствующих ширины W1 и W2 скользящих поверхностей 106 ‘и 107’, в частности изменение ширины ширина W1 скользящей поверхности 106 ‘на герметичной стороне жидкости, поскольку такое изменение может вызвать изменение величины отклонения скользящей поверхности во время вращения вала при использовании масляного уплотнения и, соответственно, изменение гидродинамического действия насоса .В этом отношении трудно правильно сформировать скользящие поверхности.

5, что не позволяет получить поверхность 105 ‘скольжения, образованную из двух разных материалов.Чтобы компенсировать этот недостаток, часть 102 кромки может быть разрезана в осевом направлении по линии D-D, показанной на фиг. 5 с помощью ножа или скальпеля, так что поверхность 105 ‘скольжения будет образована из двух разных материалов. Эта операция, однако, требует очень точного управления количеством, которое нужно отрезать от части 102 кромки, чтобы предотвратить любое изменение соответствующих ширины W1 и W2 скользящих поверхностей 106 ‘и 107’, в частности изменение ширины ширина W1 скользящей поверхности 106 ‘на герметичной стороне жидкости, поскольку такое изменение может вызвать изменение величины отклонения скользящей поверхности во время вращения вала при использовании масляного уплотнения и, соответственно, изменение гидродинамического действия насоса .В этом отношении трудно правильно сформировать скользящие поверхности.

Даже если скользящая поверхность 106 ‘на герметичной стороне жидкости сформирована так, чтобы иметь заданное значение ширины W1, эта ширина W1 может увеличиваться после длительного периода использования по мере износа поверхности. Это увеличение ширины W1 поверхности на герметичной стороне жидкости вызывает повышенное отклонение во время вращения вала, что приводит к увеличению степени всасывания, которому внешняя жидкость подвергается гидродинамическим насосным действием и, соответственно, недостаточной. смазка скользящей поверхности 105 ‘, что приводит к различным проблемам, включая заедание.

Это увеличение ширины W1 поверхности на герметичной стороне жидкости вызывает повышенное отклонение во время вращения вала, что приводит к увеличению степени всасывания, которому внешняя жидкость подвергается гидродинамическим насосным действием и, соответственно, недостаточной. смазка скользящей поверхности 105 ‘, что приводит к различным проблемам, включая заедание.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Целью настоящего изобретения является создание способа изготовления масляного уплотнения, который позволяет простым способом формировать поверхность скольжения, состоящую из различных материалов, с заданной шириной, чтобы получить оптимальное изменения характеристик уплотнения масляного уплотнения, изготовленного данным способом, тем самым решая проблемы предшествующего уровня техники.

Другой целью настоящего изобретения является создание способа изготовления масляного уплотнения, который адаптирован для формирования боковой поверхности на стороне герметизированной жидкости концевой части уплотняющей кромки масляного уплотнения путем вулканизационного формования концевой части уплотняющей кромки с использованием различные эластомерные материалы, соответственно, на стороне герметичной жидкости и на стороне атмосферы части кромки уплотнения, чтобы сформировать цельную структуру, позволяющую избыточной части оставаться на стороне атмосферы, и формировать поверхность части кромки уплотнения на стороне атмосферы путем разрезания от избыточной части на стороне атмосферы после вулканизационного формования.

Еще одной целью настоящего изобретения является создание масляного уплотнения, изготовленного указанным выше способом изготовления.

Вышеупомянутые цели и другие задачи настоящего изобретения достигаются с помощью способа изготовления масляного уплотнения, включающего этапы подготовки пресс-формы для вулканизационного формования масляного уплотнения, размещения различных эластомерных материалов для формирования соответственно герметичной жидкой стороны наконечника. часть уплотнительной кромки масляного уплотнения и ее атмосферная сторона в наложенном состоянии внутри формы, формируя герметичную поверхность уплотнительной кромки со стороны жидкости путем зажима формы и вулканизации, формируя эластомерные материалы в единую структуру, оставляя при этом излишки часть, чтобы оставаться со стороны атмосферного воздуха, и формирование боковой поверхности части уплотняющей кромки на стороне атмосферы путем отрезания лишней части после сжатия при вулканизации и извлечения масляного уплотнения из формы.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

РИС. 1 — продольный разрез основных частей обычного масляного уплотнения;

РИС. 2 — схематический пояснительный вид поверхности скольжения на конце кромки обычного масляного уплотнения, показанного на фиг. 1, показывающий состояние поверхности во время скольжения вала по поверхности;

РИС. 3 и 4 — виды в продольном разрезе, показывающие обычный способ формования различных материалов в единую конструкцию внутри пресс-формы;

РИС.5 — продольный разрез концевой части уплотнительной кромки, отформованной обычным способом;

РИС. 6 — продольный разрез основных частей масляного уплотнения, изготовленного способом изготовления масляного уплотнения в соответствии с настоящим изобретением;

РИС. 7 — увеличенный вид в продольном разрезе основных частей кромочной части масляного уплотнения, показанного на фиг. 6;

РИС. 8 — продольный разрез основных частей пресс-формы, в которую помещены эластомерные материалы;

РИС.9 — вид в перспективе с частичным вырывом одного из эластомерных материалов, показанных на фиг. 8;

РИС. 10 — продольный разрез формы, показанной на фиг. 8, показывающий промежуточный этап во время зажима формы;

РИС. 11 — продольный разрез формы, показанной на фиг. 8, показывающий состояние зажима формы;

РИС. 12 — вид в продольном разрезе уплотненной конструкции масляного уплотнения в форме после вулканизационного формования и непосредственно перед тем, как лишняя часть будет отрезана от конструкции; и

ФИГ.13 — вид в продольном разрезе в увеличенном масштабе концевой части выступа после отрезания лишней части.

ПОДРОБНОЕ ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНОГО ВАРИАНТА ОСУЩЕСТВЛЕНИЯ

Настоящее изобретение теперь будет описано со ссылкой на прилагаемые чертежи.

РИС. 6 показано масляное уплотнение, изготовленное способом изготовления масляного уплотнения в соответствии с настоящим изобретением. Обычно обозначенный цифрой 1, представляет собой масляное уплотнение того типа, который снабжен на своей внешней периферии куском резины, а также снабжен пружиной.Масляное уплотнение 1 содержит металлическое кольцо 3, которое установлено в корпусе 2 и имеет обычно L-образное сечение, и уплотнительную кромку 4, которая изготовлена из эластомерного материала и проходит от внутреннего края металлического кольца 3 до сторона герметизированной жидкости L. Металлическое кольцо 3 содержит цилиндрическую часть 3a и фланцевую часть 3b, проходящую радиально внутрь от конца цилиндрической части 3a со стороны атмосферного воздуха. Наружная периферия цилиндрической части 3а снабжена резиновым участком 5 внешней периферии, который соединен с ней и выполнен за одно целое для обеспечения уплотнения между корпусом 2 и установленным в нем кольцом 3.Атмосферная боковая поверхность фланцевой части 3b также снабжена резиновым участком 6, который покрывает часть этой поверхности.

Уплотняющая кромка 4 имеет концевую часть 7 кромки, которая находится в уплотнительном контакте с вращающимся валом 8 и образует уплотняющую часть S. Центральная часть кромочной части 7 выступает радиально внутрь в основном треугольной формы и, как показанный в увеличенном масштабе на фиг. 7, этот выступ 71 находится в скользящем контакте с вращающимся валом 8, образуя поверхность 9 скольжения.Слой 10 другого материала, который изготовлен из эластомерного материала, который отличается от материала уплотнительной кромки, сформирован на герметичной поверхности со стороны жидкости концевой части 7 кромки с образованием единой конструкции с уплотнительной кромкой. Более конкретно, этот слой 10 другого материала предусмотрен на герметичной поверхности со стороны жидкости концевой части 7 кромки таким образом, чтобы доходить до кончика выступа 71 концевой части 7 кромки. Кроме того, поверхность 9 скольжения Концевой части 7 кромки, которая приспособлена для того, чтобы позволить вращающемуся валу 8 скользить по ней, состоит из первой и второй поверхностей 91 и 92 скольжения, которые сформированы из различных эластомерных материалов.Пружина, входящая в углубление 12 для пружины, образованное на внешней периферии концевой части 7 кромки, обозначена позицией 11.

Фиг. 8-13 показаны иллюстрации, поясняющие этапы изготовления масляного уплотнения в соответствии с вариантом осуществления настоящего изобретения. Фиг. 8-11 показан процесс вулканизационного формования описанной выше уплотнительной кромки 4. Форма 20, используемая при вулканизационном формовании, обычно содержит нижнюю половину 21 формы и верхнюю половину 22 формы. Верхняя поверхность нижней половины 21 формы имеет выступ кольцевую выемку 23 для образования полости 24 во взаимодействии с нижней поверхностью верхней половины 22 формы.Нижняя половина 21 формы разделена на три секции и содержит кольцевую главную секцию 211 нижней половины формы, имеющую выступ 25, на котором размещается металлическое кольцо 3, когда кольцо вставляется в полость 24, кольцевую разрезную секцию 212 нижнюю половину пресс-формы, которая используется для формования резиновой части 5 внешней периферии, и сердечниковую часть 213, которая установлена на внутренней периферии основной части 211 и имеет определяющие положение нижние половины 22 и 21 пресс-формы друг с другом путем вставки при совмещении верха и выступа 213a с отверстием 22a для определения положения верхней половины 22 формы.Секция 213 сердцевины имеет кольцевую часть 213b с плоской поверхностью, которая образована вокруг ступенчатого выступа 213a и на которую должен быть помещен эластомерный материал 30, описанный ниже. Кольцевая канавка 213d сформирована вокруг внутреннего края части 213b с плоской поверхностью, чтобы ее можно было использовать при определении положения эластомерного материала 30. С другой стороны, часть 213c конической наклонной поверхности образована вокруг и продолжена с внешней стороны. край плоской части 213b поверхности, чтобы ее можно было использовать при формовании герметичной поверхности со стороны жидкости концевой части 7 кромки.Внутренняя периферийная поверхность выступа 25 основной секции 211 имеет выступающую часть 25a, которая имеет полукруглое сечение и выступает радиально внутрь, чтобы использовать ее при формовании углубления 12 для пружины в части 7 кромки кромки.

С В описанной выше форме 20 вулканизационное формование уплотнительной кромки выполняется следующим образом. Металлическое кольцо 3 сначала вставляется в выемку 23 нижней части 21 формы с фланцевой частью 3b, обращенной вверх. Цилиндрическая часть 3а металлического кольца 3 приводится в контакт с радиально внешней периферией выступа 25 основной секции 211 нижней части формы для центрирования.Два разных эластомерных материала 30 и 31 размещены на участке 213b с плоской поверхностью, сформированном на верхней поверхности стержневой секции 213 нижней половины 21 пресс-формы, в наложенном состоянии. Более конкретно, эти эластомерные материалы имеют разные модули упругости, и в проиллюстрированном примере материал, который должен формировать герметичную поверхность со стороны жидкости кончика 7 кромки, расположен ниже, в то время как другой материал, который должен формировать поверхность со стороны атмосферы. части 7 кончика губ размещается выше.Другими словами, хотя желательно, чтобы эластомерный материал, образующий герметичную жидкостную сторону участка уплотнительной кромки масляного уплотнения, имел модуль упругости или твердость ниже, чем у эластомерного материала, образующего атмосферную сторону, настоящее изобретение не является ограничивается этими отношениями. Эластомерный материал 30, который должен образовывать герметичную боковую поверхность для жидкости и помещенный ниже в суперпозиции, предварительно формируется в форме с сечением, подобным усеченному конусу, чтобы иметь возможность формировать герметичную боковую поверхность выступа для жидкости. наконечник 7.Более конкретно, как показано на фиг. 9, материал 30 имеет часть 30a боковой поверхности с заданной толщиной, которая сделана однородной по всей окружности, и часть 30a сформирована в соответствии с частью 213c наклонной поверхности стержневой секции 213 пресс-формы 20. Вершина участок 30b поверхности материала 30 имеет отверстие 30c, в которое вставляется определяющий положение ступенчатый выступ 213a, сформированный на верхней поверхности секции 213 сердечника, так что материал 30 может быть помещен на участок 213b с плоской поверхностью на верхнем поверхность секции 213 сердечника, вставив ступенчатый выступ 213a в отверстие 30c.Кроме того, материал 30 имеет кольцевой выступ 30d (выступающий вниз на фиг.9), сформированный вокруг края отверстия 30c в верхней части 30b поверхности, так что центрирование материала может быть выполнено путем установки кольцевого выступа 30d в кольцевая канавка 213d, сформированная вокруг основания ступенчатого выступа 213a на верхней поверхности секции 213 сердечника. С другой стороны, другой эластомерный материал 31, который должен образовывать атмосферную сторону части 7 вершины кромки, сформирован в виде кольцевого формы и находится в невулканизированном состоянии.Этот материал 31 может быть псевдоожижен при нагревании и сжатии, а затем может быть отвержден путем вулканизации.

Как показано на фиг. 10 и 11, форма 20 зажата так, чтобы нагревать и сжимать эластомерные материалы 30 и 31, которые были размещены на нижней половине 21 формы. Затем эластомерный материал 31 псевдоожижается и заполняет всю полость 24. В этом варианте осуществления В соответствии с настоящим изобретением эластомерный материал 31, который должен образовывать атмосферную боковую поверхность концевой части 7 кромки, отформован таким образом, что он не только образует концевую часть 7 кромки, но также покрывает металлическое кольцо 3, протекая к фланцу. части 3b и образующей внешнюю периферийную резиновую часть 5 уплотнительной кромки 4.

Во время этого сжатия нижняя поверхность 22b верхней части 22 формы приводится в тесный контакт с участком 30b верхней поверхности эластомерного материала 30, который был помещен на участок 213b плоской поверхности сердечника 213, и одновременно , часть эластомерного материала 31, которая заполняет зазор между нижней поверхностью 22b верхней части формы, эта поверхность частично определяет полость 24, и частью 213c наклонной поверхности центральной части 213 образует избыточную часть 32 на атмосферном сторона кончика губ 7.

После того, как эластомерный материал 31 внутри формы 20 затвердел, форму открывают и уплотненную структуру вынимают из формы 20. Затем процесс переходит к образованию атмосферной боковой поверхности концевой части 7 кромки посредством отрезание лишней части 32 уплотненной конструкции 40 с помощью ножа 41, как показано на фиг. 12. Это отрезание лишней части 32 выполняется, например, с помощью токарного станка и отрезания лишней части 32 ножом или скальпелем 41, наклоненным под заданным углом относительно оси вращения, в то время как уплотненная конструкция 40 подвергается обработке. вращается с зажатой внешней периферией.На атомосферной стороне уплотнительной кромки 4 имеется рельефная выемка 42, которая служит для предотвращения контакта кончика ножа 41 с перемычкой уплотнительной кромки 4 во время операции резки.

В части 7 кромки кромки, которая была подвергнута операции резания таким образом и показана в увеличенном масштабе на фиг. 13, поверхность, образованная путем прорезания части 30а боковой поверхности эластомерного материала 30, открыта на атмосферной стороне части 7 наконечника губ.Следовательно, поверхность 9 скольжения на концевой части 7 кромки сформирована с площадью, имеющей ширину W, показанную на фиг. 13, и состоит из первой поверхности скольжения 91 на стороне герметичной жидкости L, которая образована более мягким эластомерным материалом с более низким модулем упругости, и второй поверхности скольжения 92 на стороне атмосферного давления, которая образована эластомерным материалом. с более высоким модулем упругости. Поскольку эластомерный материал 30, расположенный на стороне герметизированной жидкости, ранее был сформирован с заданной толщиной, ширина W1 первой поверхности 91 скольжения на стороне герметизированной жидкости всегда может быть сформирована с постоянным значением.Кроме того, поскольку эластомерный материал 30 сформирован так, чтобы иметь однородную толщину, можно поддерживать ширину W1 первой поверхности 91 скольжения на стороне герметизированной жидкости на постоянном значении, даже когда поверхность 9 скольжения изнашивается после длительного период использования, тем самым поддерживая постоянную гидродинамическую перекачивающую способность и, таким образом, обеспечивая хорошую герметичность в течение длительного периода времени, устраняя при этом любые проблемы, такие как недостаточная смазка поверхности скольжения.

Настоящее изобретение имеет конструкцию и действие, описанные выше.В соответствии с настоящим изобретением кончик кромки уплотнительной кромки отформован вулканизацией с образованием цельной конструкции с использованием различных эластомерных материалов, соответственно, на стороне герметизированной жидкости и на стороне атмосферного воздуха концевой части кромки, в то же время позволяя избыточной части оставаться на атмосферная сторона, и, после этого, атмосферная боковая поверхность формируется путем отсечения избыточной части на атмосферной стороне. Следовательно, в отличие от предшествующего уровня техники, в котором было необходимо разрезать в осевом направлении часть кончика кромки после того, как была вырезана излишняя часть, проходящая на сторону герметизированной жидкости, чтобы сделать поверхность скольжения на части кромки кромки, образованную двумя разными материалов, настоящее изобретение позволяет исключить такое двойное резание, тем самым сокращая количество процессов.Кроме того, способ настоящего изобретения позволяет формировать ширину поверхности скольжения на герметичной стороне жидкости с заданным значением при вулканизационном формовании, в отличие от предшествующего уровня техники, в котором поверхность скольжения формируется посредством резки, которое выполняется после формования, что означает, что ширина скользящей поверхности может изменяться путем резки. За счет исключения любого изменения ширины скользящей поверхности на герметичной стороне жидкости способ настоящего изобретения позволяет изготавливать масляное уплотнение, которое может демонстрировать постоянную герметизирующую способность.

Кроме того, способ настоящего изобретения позволяет формовать эластомерный материал на герметичной стороне жидкости до постоянной толщины, таким образом обеспечивая постоянную ширину скользящей поверхности на герметичной стороне жидкости, даже если скользящая поверхность изнашивается, тем самым обеспечение хорошей смазки и достижение длительного срока службы масляного уплотнения.

Seal-Stocks — Oil-Seal-Stocks Интернет-магазин масляных уплотнений

Наши стандартные сальники изготовлены из маслостойкой резины NBR, также называемой пербунаном.Материалы обладают хорошими эксплуатационными качествами и высокой износостойкостью. У нас есть большой ассортимент других резиновых материалов для более высоких скоростей вращения вала и больших радиальных допусков. Наши манжеты обладают хорошей химической стойкостью. Другие материалы не являются обязательными по запросу.

CFW, NAK, NOK, Stefa типа BA — SL — ASL — B1 — B2 — B1SL — BABSL — B1U — B2SL — B2USL — BSL — CSL — WA — WAS — WAO — WAD — WCS — WB — WBS — WAY — RZV — AS — AO — AD — B — ZV -RGZV — R — RG — RST — RGST — RV — REX — RX — R-DUO — SA — SB — SC — TB- TC — TCV — TCN — TCK — HTC — HTB — CSK — TC6Y — SDY — VSB — SCJY — XKD — SVY — DKB — DKH — TCV- TC4 -TB4 — TCJ — SA1J -VAJ — KA3J — DC — DB — OC — TA — TGL — VB — VC — VC1 — K — KA- KAS — KB- KBS — KC — SG — SM — SBB — SB — MG — W — WT — WTT — OKC3 — MO- DG — DGS — DF — DFS — SFK — DFK — DFSK — 827 — 822 — 824 — A — AB — AC — A-SF — B-SF — BC — DOA — DOB — BSB — MSB — SOA — OOA — OOB — OBC — MSC — MAC — OAB — OAC — N — S — CB — C — CS — CC — BB — BS — BC — DB — DC — CFW — R21 — R23 — R4 — R6 — R1 — DG — DGS — DGF — DFK — DFKS — 35-32-48-47-45-41-53-64 — 92 — 94 — 71 — 91 — 76 — 68 — IE — IEL — EE — EEL — EEP — CR — CRW1 — CRWA1 — CRWh2 — CRWHA1 — PS — SMK — ATS —

Freudenberg CFW, NAK, NOK, KOK, SOG, Тайвань, Parker Pdf, Trelleborg Busak Shamban Luyken, Simrit, Sikkufit, Merkel, Eriks, Kaco, Ebele, Gaco IND, Hunger, Evco, Hecker, CFW, CR, James Walker, Kimman, Victor Reinz, Akron, Dichtomatik, Stefa, Forsheda, JM Clipper, Goetze, Corteco, National, Garlock, Elring, Hirschmann, Domsel, VR, KTT, масляное уплотнение, keerring, oliekeerring, кипение.Oliekeerringen Inch of Metrisch komen for: grondverzetmachines, graafmachine, hijskraan, heftruck, palletwagen, Volvo, Terex, Takeuchi, New Holland, Komatsu, Kobelco, Hyster, Hitachi, Grove, Case, Hiabas, JCB, Neuson, Atlas , Fiat, Fuchs, Hanomag, Demag, Caterpillar, Faun, TVH, Komatsu, Liebherr, P&H. PPM, Sennebogen, Clark, Atlet, Crown, Still, Yale, Van Gent, Toyota, Indapp, Jungheinrich, Mitsubishi keerring oliekeerring. Дополнительная информация о: Сальник Inch — Metrisch, масляные уплотнения, Simmerring, Simmerringe, Oliekeerring, Rotationsdichtung, радиальные уплотнения вала, шарниры для гидротрансформаторов, juntas de eje y juntas rotativas, forgó tengely tömítés termékcsoporttian, tömítés termékcsoportti, gumentian? ? ním pro otá? ivé a kyvné pohyby, масляное уплотнение, вращающееся уплотнение вала, шарнир rotatoire d’axe, guarnizione rotativa del pozzo, sello rotatorio del eje, περιστροφικ? σφραγ? δα? ξονων, Roterende Tætninger, Tätningar для вращения, Rotationsdichtungen, wellendichtung, Rota? ní pohyby, Uszczelnienia ruchu obrotowego.

Общие типы материалов сальников — оранжевое уплотнение

Что такое сальник?

Уплотнения необходимы для защиты подшипников любого вращающегося вала в сборе — они предотвращают загрязнение, такое как грязь, пыль и вода, а также сохраняют смазку системы.

Выбор правильного сальника

Сальники бывают разных типов и из материалов, в зависимости от их применения. Выбор материала жизненно важен для обеспечения максимальной производительности вашего оборудования.Например, вашему оборудованию может потребоваться работать при более высоких температурах, например, уплотнение двигателя для реактивного двигателя, вам может потребоваться выбрать определенный материал для правильной работы масляных уплотнений. В этой статье мы рассмотрим самые популярные и используемые материалы в отрасли, а также коснемся некоторых из наиболее уникальных вариантов.

Материалы сальников

Нитрил

Первый материал, который мы рассмотрим, это Nitrile Buna-N 70 или сокращенно NBR.

NBR рекомендуется для большинства стандартных применений и является наиболее часто используемым каучуковым (эластомерным) материалом. Это связано с совместимостью нитрила с большинством сред, а также с его относительно низкой стоимостью. Обычно нитрил используется для изготовления одноразовых перчаток из нелатекса, обуви, автомобильных приводных ремней, синтетической кожи, шлангов, уплотнительных колец, прокладок, сальников и т. Д.

Температурный диапазон нитрила составляет от -35 ° до 120 ° C (от -30 ° до 250 ° F). Благодаря такому широкому ассортименту уплотнения из NBR могут использоваться для газойля, силиконового масла, животных / растительных масел и жиров, гидравлической жидкости, а также для горячей и холодной воды.Кроме того, NBR является маслостойким и имеет отличную стойкость к истиранию, поэтому для любого применения, где требуются амортизаторы, NBR является идеальным выбором.

Некоторыми недостатками NBR являются плохая устойчивость к озону, солнечному свету и погодным условиям, а также ограниченная стойкость к высоким температурам и пламени. Для более высокой термостойкости гораздо лучшим материалом для использования является силикон .

Силикон

Силиконовые компаунды или «VMQ» предлагают широкий диапазон традиционных рабочих температур, начиная от -60 ° C до 200 ° C (от -140 ° F до 392 ° F).

Помимо превосходной термостойкости, он также устойчив к озону, свету и погодным условиям. Силикон обычно используется в пищевой и медицинской промышленности, а также в гидравлике и пневматике. Часто это предпочтительный материал для уплотнительных колец, формованных деталей и плоских уплотнений, но также обычно используется для электрических изоляторов из-за прозрачности и гибкости материала.

Хотя силикон очень гибкий, он все же имеет некоторые недостатки. Многие силиконовые компаунды имеют низкую прочность на разрыв, сопротивление разрыву и истиранию.Если вы ищете материал с более высокой прочностью на разрыв, но при этом сохраняющий высокую термостойкость, обратите внимание на Viton ® .

Витон ®

Viton®, торговая марка Chemours Company, представляет собой особую марку синтетического каучука, обычно используемого в уплотнительных кольцах, сальниках, прокладках, химически стойких перчатках и других формованных изделиях.

Благодаря более высокой плотности Viton имеет самый широкий температурный диапазон от -40 ° F до более 400 ° F (от -40 ° C до более 240 ° C), что делает его идеальным выбором для более высоких температур.Viton® также имеет самый широкий диапазон химической стойкости, то есть он устойчив к силиконовому маслу и жирам, минеральным / растительным маслам и жирам, алифатическим, ароматическим и хлорированным углеводородам, негорючим гидравлическим топливам, а также метанольным топливам и многому другому.

Несмотря на то, что он обладает более высоким пределом прочности на разрыв и более длительным временем износа, чем другие материалы, его рекомендуется использовать в приложениях с сухим ходом в умеренных количествах или с перерывами.

Хотя Viton предлагает более широкий диапазон температур и химикатов, чем другие материалы, он также может быть более дорогим, чем другие.Давайте рассмотрим альтернативу, более простую для кошелька, — полиакрилат .

Полиакрилат — отличный компромисс между стоимостью и качеством. Он имеет высокие рабочие температуры и химический диапазон, но не до такой степени, как витон. Диапазон температур от 31 ° C до 148 ° C (от -25 ° F до 300 ° F). Полиакрилат в основном используется в автомобильных трансмиссиях и шлангах, но также встречается в уплотнениях валов, прокладках и уплотнительных кольцах, поскольку он обладает высокой стойкостью к горячему маслу и окислению.Хотя полиакрилат является отличной альтернативой другим более дорогостоящим материалам, устойчивым к высоким температурам, у него плохая совместимость с водой и низкая гибкость. Лучшая ситуация для полиакрилата — это среда, в которой устойчивость к жаре и маслу является главной проблемой. И хотя эти 4 различных материала охватывают широкий спектр применений, существует еще больше материалов, предназначенных для очень специфических ниш.

Сводка

Если вам нужны сальники с максимальной термостойкостью, перфтоэластомер может нагреться до 600 ° F.Если вас больше беспокоит низкая температура, хлоропрен может опуститься до 40 ° F, поэтому его чаще всего используют для охлаждения. И если вас больше всего беспокоит применение FDA или медицинские устройства, то лучшим выбором будет бутил, полностью нефтяное соединение. Как видите, при выборе подходящего материала для работы необходимо проанализировать несколько других ключевых компонентов, чтобы выбрать подходящий.

Надеюсь, после прочтения этой статьи вы лучше поймете, почему так важен выбор правильных материалов для сальников.Помните: если у вас есть какие-либо вопросы о промышленных масляных уплотнениях и расходных материалах, свяжитесь с нами, и мы будем более чем рады помочь.

Манжетные уплотнения— Практическое руководство

Любой специалист по техническому обслуживанию, который ремонтировал насос или коробку передач, знает, что один компонент, который всегда, кажется, заменяется во время ремонта, — это манжетное уплотнение. Обычно он повреждается при извлечении или во время разборки. Возможно, именно из-за манжетного уплотнения оборудование было выведено из эксплуатации из-за утечки.Тем не менее, факт остается фактом: манжетные уплотнения являются жизненно важными компонентами машины. Они удерживают масло или жир и помогают предотвратить попадание загрязняющих веществ. Кажется, что манжетные уплотнения есть почти на каждом заводском оборудовании, так почему бы не потратить время на то, чтобы научиться правильно их выбирать и устанавливать.

| 70% | профессионалов в области смазки говорят, что на их заводах используются манжетные уплотнения для контроля проникновения загрязнений, согласно недавнему исследованию, проведенному MachineryLubrication.com |

Назначение манжетного уплотнения

Основная цель манжетного уплотнения — исключить загрязнение при сохранении смазки. По своей природе манжетные уплотнения работают, поддерживая трение. Их можно использовать в самых разных областях, от тихоходного оборудования до высокоскоростного вращения, а также при температурах от минусовой до более 500 градусов F.

Чтобы быть эффективным, манжетное уплотнение должно поддерживать надлежащий контакт со своей вращающейся частью.На это повлияет правильный выбор, установка и уход за уплотнением после его установки. Я часто видел, как новое манжетное уплотнение начинало протекать, как только оно было введено в эксплуатацию. Обычно это происходит из-за неправильной установки. Другие уплотнения сначала будут протекать, но затем перестанут протекать, как только материал уплотнения сядет на вал.

Выбор манжетного уплотнения

Техническое обслуживание манжетных уплотнений начинается с процесса выбора. При выборе материала вы должны учитывать рабочую температуру, применяемую смазку и область применения.Самый распространенный материал манжетного уплотнения — нитрил (Buna-N). Этот материал хорошо работает при температурах от минус 40 градусов по Фаренгейту до 275 градусов по Фаренгейту. Нитриловые манжетные уплотнения охватывают большинство областей применения в промышленности, от нового оборудования до сменных уплотнений. Они обладают отличной стойкостью к нефтяным маслам, воде и гидравлическим маслам, но что действительно отличает эти уплотнения, так это их низкая стоимость.

Еще один доступный вариант — Витон. Диапазон его температур составляет от минус 40 до 400 градусов по Фаренгейту, в зависимости от конкретного соединения.Уплотнения из витона обеспечивают хорошую стойкость к нефтяным маслам и могут использоваться с бензином и трансмиссионной жидкостью.

Другие уплотнительные материалы, которые можно использовать с нефтяными маслами, включают Aflas, Simiriz, карбоксилатный нитрил, фторсиликон, высоконасыщенный нитрил (HSN), полиуретан, полиакрилат, FEP и силикон. Все эти материалы имеют определенные области применения и точные диапазоны температур. Обязательно примите во внимание процесс и окружающую среду, прежде чем выбирать материал уплотнения или производить переключение, поскольку правильный материал может предотвратить дорогостоящий отказ.

Конструкция манжеты

После выбора материала уплотнения следующим шагом будет рассмотрение конструкции уплотнения. В прошлом простое манжетное уплотнение состояло из кожаного ремешка на оси колеса. Современные манжетные уплотнения состоят из нескольких частей, которые влияют на его работу. Существуют различные формы контакта, а также беспружинные и подпружиненные уплотнения. Непружинное уплотнение, как правило, будет дешевле и сможет удерживать вязкие материалы, такие как смазка, при низких скоростях вала.Типичные области применения включают конвейеры, колеса транспортных средств и смазанные компоненты. Подпружиненные уплотнения обычно используются с маслами и могут быть найдены на широком спектре оборудования.

Установка

После выбора материала и конструкции уплотнения необходимо правильно установить манжетное уплотнение, чтобы оно работало. На рынке есть ряд продуктов, предназначенных для этой единственной задачи. Большинство из них выглядят как набор розеток, которые помещают уплотнение прямо в его отверстие.Эти инструменты могут хорошо работать, если их тщательно выбирать, но большинство стандартных версий не так эффективны, особенно когда вал уже установлен.

В этих случаях я предпочитаю использовать трубу, которая достаточно велика, чтобы скользить по валу и иметь хороший контакт с внешней оболочкой манжетного уплотнения. Если вы найдете что-то, что цепляется за внешний кожух, вы можете предотвратить повреждение внутреннего металлического кольца, которое крепится к материалу манжетного уплотнения. Просто убедитесь, что уплотнение установлено ровно и на правильную глубину.Неправильная установка уплотнения перпендикулярно валу может вызвать немедленную утечку.

Если у вас использованный вал, скорее всего, на нем образовалось компенсационное кольцо на месте старого манжетного уплотнения. Никогда не устанавливайте пятно контакта на предыдущую точку контакта. Если это неизбежно, есть продукты, которые можно надеть на вал, чтобы помочь с поврежденными поверхностями. Обычно это быстрее и дешевле, чем замена вала. Имейте в виду, что размер манжетного уплотнения необходимо будет изменить для дополнительной втулки.

При установке манжетных уплотнений убедитесь, что работа выполнена правильно. Я видел, как парни устанавливали уплотнения с помощью пробойника, чтобы им не пришлось тратить дополнительное время на поиск нужного инструмента. Один неправильный удар молотка может привести к разрыву уплотнительного материала, проколу корпуса уплотнения или проталкиванию уплотнения через корпус.

Всегда уделяйте время установке манжетных уплотнений и должным образом смажьте вал и уплотнение, чтобы предотвратить разрыв или заедание. Также убедитесь, что манжетное уплотнение имеет правильный размер.В отверстии и на валу должна быть посадка с натягом. Несоответствие размера может привести к вращению уплотнения на валу или его смещению с оборудования.

Обслуживание манжетных уплотнений

Чтобы ваши губные уплотнения оставались максимально здоровыми, вы должны держать масло чистым, прохладным и сухим. Любые загрязнения в масле попадут в пятно контакта и повредят вал и эластомер. Аналогичным образом, чем горячее становится масло, тем сильнее изнашивается уплотнение.Манжетные манжеты также должны быть как можно более чистыми. Окраска уплотнения или скопление грязи вокруг него может привести к чрезмерному нагреву и быстрому разрушению эластомера.

Причины отказа

Если вы когда-нибудь вытаскивали манжетное уплотнение и видели канавку на валу, вероятно, это связано с загрязнением частицами. Без хороших сапунов вся пыль и грязь, попадающие в ваше оборудование, могут разрушить не только подшипники и шестерни, но также валы и манжетные уплотнения.Конечно, всегда лучше исключить загрязнения, чем пытаться их удалить. Слишком плотная посадка между манжетным уплотнением и валом также может создать канавку.

Избыточная температура — основная причина выхода из строя уплотнений. При повышении температуры смазочная пленка становится тоньше, что приводит к работе всухую. Повышенные температуры также могут привести к растрескиванию эластомера или образованию пузырей. Срок службы нитрилового уплотнения уменьшается в два раза при повышении температуры на 57 градусов по Фаренгейту.

Уровень масла может быть еще одним фактором в сроке службы манжетного уплотнения, если он слишком низкий. В этой ситуации уплотнение со временем станет твердым и не сможет следовать за валом, что приведет к утечке.

Низкие температуры могут вызвать охрупчивание уплотнения. Выбор подходящей смазки и материала уплотнения может помочь в этих более холодных условиях.

Уплотнения также могут выйти из строя из-за биения вала. Это может быть вызвано перекосом, дисбалансом вала и производственными неточностями, и это лишь некоторые из них.Различные эластомеры допускают разное биение. Добавление пружины для подвязки поможет при любом измерении биения.

Избыточное давление — еще одна потенциальная причина выхода из строя манжетного уплотнения. Если вы когда-либо проходили мимо насоса или коробки передач и замечали, как масло вытекает из уплотнения, значит, в поддоне каким-то образом возникло избыточное давление и протекание стало минимальным. Это может быть связано с забитыми сапунами или непроветриваемыми отстойниками. В приложениях с более высоким давлением должна использоваться специальная конструкция уплотнения.

Как проверить манжетное уплотнение