Тест к уроку 7 по теме «Газораспределительный механизм»

Тест к уроку 7 по теме: «Газораспределительный механизм»

1 Вариант

1. Какие типы ГРМ получили наибольшее распространение на автомобильных ДВС?

а) золотниковые б) клапанные в) оба типа механизмов

2. ГРМ в зависимости от места установки клапана разделяются на механизмы с нижним и верхним расположением клапанов. Какой механизм имеет меньшее количество деталей?

а) с нижним расположением клапанов

б) с верхним расположением клапанов

в) имеют одинаковое количество деталей.

3. Каким способом осуществляется привод ГРМ?

а) зубчатыми колесами

б) цепным или зубчатым ремнем

в) в зависимости от типа и модели ДВС способом, указанным в пункте а или б.

4.Для чего предназначен толкатель ГРМ?

а) для передачи усилия от распределительного вала

б) для передачи усилия от поршня

в) для поворота клапана вокруг своей оси.

5. В каком ответе перечислены только детали ГРМ?

а) распределительный вал, штанга толкателя, коромысло, поршневой палец, клапан выпускной

б) толкатель, седло клапана, сухари, тарелка пружины клапана, направляющая толкателя

в) направляющая втулка клапана, ось коромысел, головка цилиндров, пружина клапана.

2 вариант

1. Как крепится тарелка пружины клапана к стержню клапана?

а) установочным штифтом б) при помощи резьбы

в) контактной сваркой г) сухариками.

2. При работе ДВС у некоторых моделей клапан вращается вокруг своей оси для равномерного износа направляющей, стержня клапана, седла и тарелки клапана. За счет чего это достигается?

За счет чего это достигается?

а) за счет специального устройства б) за счет вибрации пружин клапана

в) за счет выпуклой формы коромысла. г) за счет давления газов

3. Как отличить впускной клапан от выпускного одного двигателя?

а) по длине стержня клапана б) по диаметру тарелки клапана в) по маркировке.

4. Какой клапан при работе ДВС нагревается до более высокой температуры?

а) впускной б) выпускной

в) клапана одного цилиндра нагреваются до одинаковой температуры.

5. Какие детали ГРМ заставляют клапана открываться и закрываться?

а) открывает и закрывает распредвал

б) открывает кулачек распредвала, закрывает пружина

в) открывает пружина, закрывает кулачек распредвала.

3 вариант

1. Штанга передает усилие от толкателя к коромыслу. Может ли конструкция ГРМ обходиться без штанг?

Штанга передает усилие от толкателя к коромыслу. Может ли конструкция ГРМ обходиться без штанг?

а) не могут, так как такой механизм не сможет работать

б) может, в ГРМ с нижним расположением клапанов

в) могут в ГРМ с верхним расположением клапанов и распределительного вала.

2. Какие детали входят в клапанный узел ГРМ?

а) впускной клапан, седло клапана, пружина клапана,

направляющая втулка клапана, компрессионное кольцо

б) впускной клапан, тарелка пружины клапана, маслосъемное кольцо,сухари, механизм вращения клапана

в) впускные и выпускные клапана, опорная шайба пружины клапана,

седло клапана, сухари.

3. ГРМ служит для своевременного открытия и закрытия впускных и выпускных клапанов ДВС, обеспечивая качественное наполнение цилиндра свежим зарядом, его очистку от отработавших газов и герметизацию цилиндра при сжатии и рабочем ходе. Все ли эти функции выполняет ГРМ?

Все ли эти функции выполняет ГРМ?

а) закрытие и открытие клапанов выполняет КШМ

б) наполнение цилиндров свежим зарядом выполняет система очистки

в) все перечисленные функции выполняет ГРМ.

4. Каким термином называют моменты открытия и закрытия клапанов относительно мертвых точек, выражая в градусах поворота коленчатого вала?

а) перекрытием клапанов б) фазами газораспределения

в) порядком работы цилиндров. г) угол опережения зажигания

5. Какие клапана выполняют полыми и полость заполняют металлическим натрием?

а) только впускные клапаны

б) только выпускные клапаны

в) впускные и выпускные клапана.

4 вариант

1. Сколько опорных шеек имеет распределительный вал ДВС?

а) в 2 раза меньше коренных шеек коленчатого вала

б) в 2 раза меньше шатунных шеек коленчатого вала

в) такое же количество, как и шатунных шеек коленчатого вала

г) такое же количество, как и коренных шеек коленчатого вала.

а) распредвал, толкатель, штанга толкателя, регулировочный винт, коромысло, клапан

б) распредвал, толкатель, регулировочный винт, штанга толкателя, коромысло, клапан

в) распредвал, толкатель, штанга толкателя, клапан, коромысло, регулировочный винт.

3. Укажите место проверки теплового зазора в ГРМ?

а) между штангой толкателя и регулировочным винтом

б) между толкателем и кулачком распредвала

в) между носком коромысла и торцом стержня клапана.

4. Что обеспечивает герметичность сопряжений клапан-седло клапана?

а) их шлифовка и притирка по месту пастами

б) подгонка по месту с применением уплотнителей

в) установка самоподжимных манжет.

Когда происходит максимальное открытие клапана?

Когда происходит максимальное открытие клапана?а) когда толкатель находится на противоположной стороне от вершины кулачка

б) когда толкатель находится на вершине кулачка

в) когда пружина имеет максимальную длину.

5 вариант

1. Для чего предусмотрены тепловые зазоры в ГРМ?

а) для предотвращения разрушения коромысел и толкателей

б) для исключения неплотного закрытия клапанов

в) для уменьшения износа направляющих клапанов и толкателей.

2. В какую часть коромысла вворачивают регулировочный винт?

а) в конец коромысла, обращенный к штанге

б) в конец коромысла, обращенный к стержню клапана

в) в отверстие оси коромысла.

3. Какое количество сухарей необходимо для крепления тарелки пружины со стержнем клапана?

а) один б) два в) три г) четыре.

4. Как влияет наличие нагара на фасках клапанов на их охлаждение?

а) не отражается б) улучшает охлаждение в) ухудшает охлаждение.

5. В приводе распределительного вала зубчатыми колесами их изготавливают из разных материалов. Каких?

а) колесо распредвала стальное, коленвала чугунное

б) колесо распредвала чугунное, коленвала стальное

в) колесо распредвала текстолитовое со стальной втулкой, коленвала стальное.

г) варианты, указанные в ответах, а, б

ответы

1 вариант

б) клапанные

а) с нижним расположением клапанов

в) в зависимости от типа и модели ДВС способом, указанным в пункте, а или б.

а) для передачи усилия от распределительного вала

а) распределительный вал, штанга толкателя, коромысло, поршневой палец, клапан выпускной

2 вариант

г) сухариками

а) за счет специального устройства

б) по диаметру тарелки клапана (впускной больше)

б) выпускные до 650 С

открывает кулачек распредвала, закрывает пружина

3 вариант

б) может, в ГРМ с нижним расположением клапанов

в) впускные и выпускные клапана, опорная шайба, пружина клапана, седло клапана, сухари

а) закрытие и открытие клапанов выполняет КШМ

б) фазами газораспределения

б) только выпускные клапана

4 вариант

а) в 2 раза меньше коренных шеек коленчатого вала

а) распределительный вал, толкатель, штанга толкателя, регулировочный винт, коромысло, клапан

в) между носком коромысла и торцом стержня клапана.

а) их шлифовка и притирка по месту пастами

б) когда толкатель находится на вершине кулачка

5 вариант

а) для предотвращения разрушения коромысел и толкателей

а) в конец коромысла, обращенный к штанге

б) два

в) ухудшает охлаждение

б) колесо распредвала чугунное, коленвала стальное

Рефлексия

Что нового узнали?

С чем познакомились на уроке?

Что понравилось?

Что не понравилось?

Домашнее задание учебник параграф и ответы на вопросы после текста

учебник

Родичев В. А. Грузовые автомобили: учебник для начального профессионального образования/В. А. Родичев., — 10-е изд., стер. – М.: Издательский центр «Академия», 2013.-240 с.

А. Родичев., — 10-е изд., стер. – М.: Издательский центр «Академия», 2013.-240 с.

параграф № 3 стр. 30 – 39

ответы на вопросы после параграфа

ГАЗОРАСПРЕДЕЛИТЕЛЬНЫЙ МЕХАНИЗМ (ГРМ)

Все о газораспределительном механизме — ГРМ — устройство, функции, ремонт

ГАЗОРАСПРЕДЕЛИТЕЛЬНЫЙ МЕХАНИЗМГазораспределительный механизм обеспечивает наполнение цилиндров двигателя горючей смесью и выпуск отработавших газов в соответствии с принятым для двигателя порядком работы цилиндров и фазами газораспределения. К деталям механизма относятся: распределительный вал, клапаны и направляющие втулки, пружины с деталями крепления, рычаги привода клапанов. Газораспределительный механизм состоит из:

• распределительного вала,

• рычагов,

• впускных и выпускных клапанов с пружинами,

• впускных и выпускных каналов.

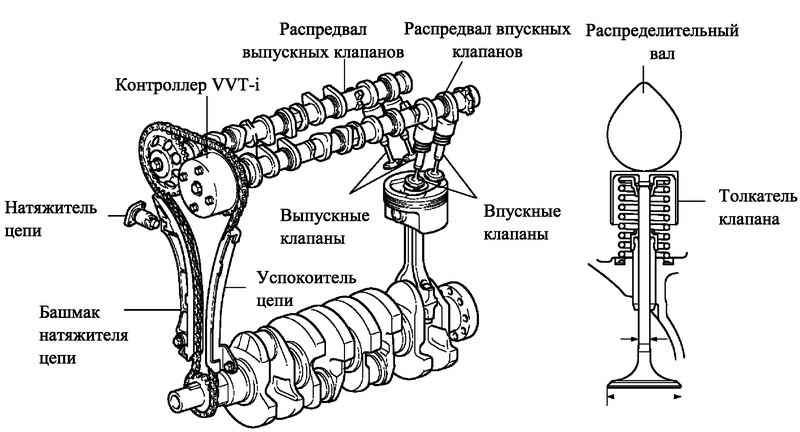

Распределительный вал располагается в большинстве случаев в верхней части головки блока цилиндров. Существуют двигателя с различным расположением распределительного вала и с двумя распределительными валами. Составной частью вала являются его кулачки, количество которых соответствует количеству впускных и выпускных клапанов двигателя. Иными словами, над каждым клапаном расположен свой кулачок. Именно эти кулачки, при вращении распределительного вала, обеспечивают своевременное, согласованное с движением поршней в цилиндрах, открытие и закрытие клапанов.

Существуют двигателя с различным расположением распределительного вала и с двумя распределительными валами. Составной частью вала являются его кулачки, количество которых соответствует количеству впускных и выпускных клапанов двигателя. Иными словами, над каждым клапаном расположен свой кулачок. Именно эти кулачки, при вращении распределительного вала, обеспечивают своевременное, согласованное с движением поршней в цилиндрах, открытие и закрытие клапанов.

Распределительный вал приводится во вращение от коленчатого вала двигателя с помощью цепной передачи или зубчатого ремня. Натяжение цепи привода регулируется специальным натяжителем, а ремня — натяжным роликом.

Как же устроен и работает газораспределительный механизм?

Клапанный механизм- состоящий из клапана, направляющей втулки клапана, впрессованной в тело головки блока цилиндров, седла клапана, маслоотражательного колпачка, надетого на шток клапана и предназначенного для предотвращения попадания масла в цилиндр двигателя, две клапанные пружины, опирающиеся на верхнюю и нижнюю тарельчатые шайбы. В верхней шайбе установлены сухари, конической формы. Сухари входят в зацепление с канавками , имеющимися в верхней части штока клапана и удерживают клапан от самопроизвольного выпадения.

В верхней шайбе установлены сухари, конической формы. Сухари входят в зацепление с канавками , имеющимися в верхней части штока клапана и удерживают клапан от самопроизвольного выпадения.

Пружины принудительно удерживают клапан в закрытом состоянии, в целях равномерного распределения нагрузки витки пружин направлены в разные стороны. В случае поломки одной из пружин клапанный механизм продолжает функционировать, хотя и с меньшей эффективностью.

На пружины надет свободно перемещающийся стакан с регулировочной шайбой, обеспечивающей необходимый тепловой зазор в механизме.

Для чего нужен тепловой зазор? Тепловой зазор между кулачком распредвала и штоком клапана необходим для правильной работы газораспределительного механизма. Как известно при нагревании предметы расширяются. Это происходит и с деталями газораспределительного механизма двигателя. Если между штоком клапана и кулачком распредвала не будет зазора, то при нагреве деталей кулачок всё больше и больше будет нажимать на шток клапана и клапан будет открываться, а это значит, что в цилиндре двигателя не будет создаваться необходимое давление (компрессия) и двигатель будет работать с перебоями, и на определённом этапе совсем перестанет работать. Кроме этого отсутствие теплового зазора в клапанном механизме приводит к сгоранию самого клапана. При слишком большом тепловом зазоре в клапанном механизме наблюдается стук ,падение мощности двигателя. Большой тепловой зазор препятствует своевременному и полному открытию клапана, что приводит к плохому наполнению цилиндра горючей смесью и плохой вентиляции цилиндра во время такта выпуска отработанных газов. Тепловые зазоры для различных типов двигателей рассчитываются с учётом коэффициента расширения материалов, используемых в двигателе.

Кроме этого отсутствие теплового зазора в клапанном механизме приводит к сгоранию самого клапана. При слишком большом тепловом зазоре в клапанном механизме наблюдается стук ,падение мощности двигателя. Большой тепловой зазор препятствует своевременному и полному открытию клапана, что приводит к плохому наполнению цилиндра горючей смесью и плохой вентиляции цилиндра во время такта выпуска отработанных газов. Тепловые зазоры для различных типов двигателей рассчитываются с учётом коэффициента расширения материалов, используемых в двигателе.

Величины тепловых зазоров клапанного механизма для двигателя вашего автомобиля указаны в руководстве по его эксплуатации.

Основные неисправности газораспределительного механизма двигателя.

Стуки в газораспределительном механизме появляются по причине увеличенных зазоров в клапанном механизм, износе подшипников или кулачков распределительного вала, рычагов, а также из-за поломки пружин клапанов.

Для устранения стуков необходимо отрегулировать тепловой зазор, а изношенные детали и узлы следует заменить.

Повышенный шум цепи привода распределительного вала появляется вследствие износа шарнирных соединений звеньев цепи и ее удлинения, а также поломки деталей натяжителя цепи.

Следует отрегулировать натяжение цепи, а при чрезмерном ее износе — заменить на новую.

Потеря мощности двигателя и повышенная дымность выхлопных газов происходят при нарушении теплового зазора в клапанном механизме, неплотном закрытии клапанов, износе маслоотражательных колпачков.

Зазор следует отрегулировать, изношенные колпачки поменять, а клапаны »притереть» к седлам.

Как это сделать?

1 Можно поехать на станцию техобслуживания, откуда вы вернётесь без денег

2 Можно и нужно научиться делать это самостоятельно!

1 Поиск неисправностей

Прежде, чем устранять надо найти.

Если двигатель работает неустойчиво, глохнет на малых оборотах, не тянет, перегревается, дымит из выхлопной трубы- одной из причин может быть поломка в газораспределительном механизме (ГРМ)

Начнём с самой простой причины и постепенно будем переходить к более сложным в устранении с технической точки зрения.

Самое простое- нет теплового зазора в клапанном механизме

Сложнее- механическая поломка деталей ГРМ

Как устранить? Необходимо отрегулировать зазор. Попутно будем осматривать детали ГРМ

Для того, чтобы это сделать вам понадобятся : набор гаечных ключей, отвёртки ,набор торцевых ключей, плоский щуп, свечной ключ. Если у вас есть возможность приобрести специнструмент для регулировки клапанов на вашу модель авто- покупайте. Дешевле обойдётся.

Зазор регулируется НА ХОЛОДНОМ двигателе. Порядок работы:

Отключите аккумулятор, снимите воздушный фильтр, отсоедините тросики дроссельной и воздушной заслонок от карбюратора, отсоедините топливопровод от карбюратора и закройте его пробкой чтобы топливо не вытекало, снимите клапанную крышку. Соблюдайте осторожность- не уроните мелкие детали в карбюратор- обычно туда падают гайки и потом их тяжело доставать.

Теперь мы видим распредвал и часть клапаннного механизма, а также нам видна цепь привода и звёздочка распредвала. Осмотрите все видимые детали на предмет явных механических повреждений, проверьте натяжение цепи-цепь не должна болтаться ,но и не должна быть натянута как струна. Под нажимом рукой цепь должна немного прогнуться. На звёздочке не должно быть отколотых зубьев, сама звёздочка не должна болтаться. Распредвал должен иметь равномерный износ по всей поверхности кулачков, не допускаются сколы и трещины на рабочих поверхностях вала. Посмотрите нет ли кусочков металла ,стружки, поступает ли к распредвалу смазка- распредвал не должен быть сухим.

Осмотрите все видимые детали на предмет явных механических повреждений, проверьте натяжение цепи-цепь не должна болтаться ,но и не должна быть натянута как струна. Под нажимом рукой цепь должна немного прогнуться. На звёздочке не должно быть отколотых зубьев, сама звёздочка не должна болтаться. Распредвал должен иметь равномерный износ по всей поверхности кулачков, не допускаются сколы и трещины на рабочих поверхностях вала. Посмотрите нет ли кусочков металла ,стружки, поступает ли к распредвалу смазка- распредвал не должен быть сухим.

Регулировка клапанов

Прежде, чем приступить к регулировке клапанов необходимо установить такое положение распредвала, когда оба клапана регулируемого цилиндра закрыты.Это достигается путём проворачивания заводной рукояткой коленвала двигателя до необходимой точки. Обычно на всех двигателях имеются установочные метки. Используйте метку на звёздочке распредвала- обычно это насечка или сверление ,хорошо различимые на корпусе звёздочки. На головке блока цилиндров или на корпусе распредвала должна быть метка в виде выступа или прилива . Совместите эти метки. Если метки совмещены правильно клапана первого цилиндра будут закрыты.Нумерация цилиндров двигателя всегда начинается от его передней части(там где ремень генератора и вентилятора)

На головке блока цилиндров или на корпусе распредвала должна быть метка в виде выступа или прилива . Совместите эти метки. Если метки совмещены правильно клапана первого цилиндра будут закрыты.Нумерация цилиндров двигателя всегда начинается от его передней части(там где ремень генератора и вентилятора)

Что делать если нет или не нашёл меток, или не уверен, что это те метки ?

Выкрутите свечу первого цилиндра, возьмите тонкую отвёртку и вставьте её в свечное отверстие, понемногу проворачивайте коленвал двигателя и поймайте момент, когда поршень будет находиться в верхней мёртвой точке, возьмите высоковольтный провод, который был подключен к свече этого цилиндра и пройдите по нему до крышки распределителя зажигания, запомните в какое гнездо вставлен провод, осторожно снимите крышку и посмотрите положение бегунка- если он смотрит контактом на нужное гнездо ,значит сейчас вы установили клапана первого цилиндра в положение для регулировки, если бегунок смотрит в противоположную сторону проверните коленвал на один полный оборот. Проворачивайте по часовой стрелке. Если нет заводной рукоятки двигатель можно провернуть при помощи гаечного ключа, надетого на болт крепления звёздочки распредвала или рукой за шкив генератора или вентилятор(чтобы было легче крутить выньте свечи). Не перепутайте провода!

Проворачивайте по часовой стрелке. Если нет заводной рукоятки двигатель можно провернуть при помощи гаечного ключа, надетого на болт крепления звёздочки распредвала или рукой за шкив генератора или вентилятор(чтобы было легче крутить выньте свечи). Не перепутайте провода!

Регулировка

Вставьте плоский щуп в зазор между кулачком распредвала и регулировочной шайбой или коромыслом (в зависимости от устройства ГРМ) и проверьте зазор. Если зазор регулируется при помощи регулировочной шайбы, то подберите шайбу нужной толщины. Если зазор регулируется при помощи регулировочного болта, то ослабьте контргайку и вращением болта установите необходимый зазор и затяните контргайку .

Повторите процедуру со всеми цилиндрами двигателя, проворачивая коленвал перед регулировкой следующего цилиндра на 90 градусов. Цилиндры регулируются по порядку их работы. На большинстве двигателей порядок работы 1-3-4-2. На некоторых 1-2-4-3. Порядок работы двигателя можно увидеть по надписи в виле прилива на головке блока цилиндров или проследить по высоковольтным проводам, зная провод первого цилиндра и направление вращения бегунка распределителя зажигания. Направление указано стрелкой на крышке распределителя или на его корпусе.

Направление указано стрелкой на крышке распределителя или на его корпусе.

После регулировки установите снятые детали на место, заведите двигатель, проверьте не подтекает ли масло из под клапанной крышки, послушайте как работает двигатель , нет ли стука в его верхней части. Глухой стук в районе распредвала говорит об износе опорных подшипников распредвала, щёлкающий- большой зазор в клапанном механизме, дребезжащий в передней части двигателя- слабая цепь, повреждение натяжителя цепи.

_______________________________________

Без газообмена, при котором в цилиндры поступает горючая смесь, а продукты сгорания удаляются, работа двигателя невозможна в принципе. Это аксиома. Далеко не последнюю роль в газообмене играют клапаны — впускной и выпускной.

________________________________________

Время и сечение. В теории газораспределения эти два параметра идут, что называется, рука об руку. Именно характеристика «время-сечение» служит для оценки пропускной способности клапана. Чем больше значение «время-сечение», тем эффективнее работает газораспределительный механизм.

Чем больше значение «время-сечение», тем эффективнее работает газораспределительный механизм.

Однако существует несколько основополагающих причин, по которым самые простые способы увеличения пропускной способности клапана не могут быть реализованы. Мощность, отдаваемая двигателем, напрямую зависит от числа рабочих тактов, совершенных за единицу времени. Следовательно, чтобы повысить отдачу мотора, необходимо увеличивать частоту вращения коленчатого вала. Поэтому время, отводимое на впуск свежего заряда и выпуск отработанных газов, сокращается. Расширить этот промежуток, открывая клапаны раньше и закрывая позднее, можно, но при этом наверняка станет больше период перекрытия, когда впускной и выпускной клапаны открыты одновременно. В результате часть горючей смеси, не дождавшись воспламенения, вслед за отработанными газами покинет цилиндр. Какая уж тут эффективность?

Остается увеличивать геометрическое сечение впускного и выпускного отверстий. Но тогда клапан становится массивнее, а это силы инерции, обуздать которые при высоких оборотах двигателя совсем непросто. Примечательно, что как раз поломки клапанных пружин, не выдерживающих инерционные нагрузки от тяжелых клапанов, натолкнули инженеров на светлую мысль поставить вместо одного клапана два — меньших размеров. Попутно, поскольку суммарное сечение пары клапанов оказалось больше, был решен коренной вопрос газообмена в отношении лучшего наполнения цилиндров горючей смесью и своевременного удаления выхлопных газов.

Примечательно, что как раз поломки клапанных пружин, не выдерживающих инерционные нагрузки от тяжелых клапанов, натолкнули инженеров на светлую мысль поставить вместо одного клапана два — меньших размеров. Попутно, поскольку суммарное сечение пары клапанов оказалось больше, был решен коренной вопрос газообмена в отношении лучшего наполнения цилиндров горючей смесью и своевременного удаления выхлопных газов.

Что дает многоклапанное газораспределение, можно судить из представленной таблицы. Данные приведены для автомобилей 1995 года выпуска, потому что 10 лет назад двигатели DOHC (или Twin Cam) еще можно было рассматривать как разновидность обычных моторов с двумя клапанами на цилиндр. Сейчас положение изменилось: каждый из указанных типов силовых агрегатов занимает собственную нишу, в большей или меньшей степени отягощен технологиями, напрямую не связанными с количеством клапанов, поэтому их сравнение теперь не вполне корректно.

Как видим, при очевидном преимуществе многоклапанных двигателей в мощности и крутящем моменте они практически не уступают моторам с двумя клапанами на цилиндр и по потреблению горючего. Однако тут надо заметить, что долгое время потенциал «многоклапанников» оставался невостребованным. Характеристики двигателей улучшались, но другими методами. Почему?

Однако тут надо заметить, что долгое время потенциал «многоклапанников» оставался невостребованным. Характеристики двигателей улучшались, но другими методами. Почему?

Как известно, бесплатным бывает только сыр в мышеловке да ветер в камышах. За все надо платить. В многоклапанных моторах платить приходилось за дополнительные клапаны и еще один распредвал с деталями, предназначенными для его привода, сложную конструкцию головки цилиндров, что вкупе значительно увеличивало стоимость производства. Опять же, усложнилось обслуживание и затраты на него, ухудшилась надежность (не ломается только та деталь, которой нет, а тут их в два раза больше). Пришлось ждать, когда плюсы перевесят минусы. Час «многоклапанников» пробил во второй половине 1980-х, когда более простые способы улучшения двигателей были уже исчерпаны, а электроника представлялась еще экономически нецелесообразной.

И пошло-поехало. Появились схемы с пятью клапанами. Maserati этого показалось мало, и она разработала двигатель, в котором каждый цилиндр обслуживался шестью клапанами. Известная выдумщица разных технических хитростей Honda и вовсе представила «аппарат» с восемью клапанами и овальными поршнями в придачу. На счастье механиков всего мира, этот двигатель оказался только концептуальным. И, как обычно бывает, маятник, качнувшись в одну сторону, начал поступательное движение назад.

Выяснилось, что увеличение числа клапанов свыше четырех не дает существенных результатов, так как компенсируется увеличением потерь на трение в клапанном механизме. Более того, даже наличие двух выпускных клапанов не всегда хорошо. Чтобы снизить эмиссию токсичных веществ, полезно оставлять в цилиндрах некоторое количество отработанных газов. Два выпускных канала имеют большую площадь, через которую из-за теплообмена выхлопные газы теряют температуру и энергию. А они могли бы пригодиться для разогрева катализатора или более эффективной работы турбонаддува. И наконец, из-за обилия клапанов просто не осталось места, чтобы в головке разместить другие детали, не имеющие к газораспределению отношения.

В итоге многие производители отказались от двух выпускных клапанов в пользу одного и остановились на компромиссном трехклапанном варианте, не лишенном некоторых недостатков, но сочетающем достоинства первых двух схем. Тем самым вопрос, сколько же клапанов надо двигателю, остается открытым.

Грм принцип работы и устройство

Газораспределительный механизм (ГРМ): устройство, принцип работы и назначении, основные неисправности, способы диагностики и ремонта

Ищем двух авторов для нашего сайта, которые ОЧЕНЬ хорошо разбираются в устройстве современных автомобилей.Обращаться на почту [email protected]

Основой любых силовых агрегатов и главной составляющей двигателей внутреннего сгорания является сложный газораспределительный механизм (ГРМ). Назначение газораспределительного механизма состоит в управлении впускными и выпускными клапанами двигателя. На такте впуска он открывает впускной клапан, смесь, состоящая из воздуха и топлива или воздуха (для дизельных двигателей), попадает в камеру сгорания. На такте выпуска — открытием выпускного клапана из камеры сгорания ГРМ удаляет отработанные газы.

Устройство газораспределительного механизма

Газораспределительный механизм состоит из следующих элементов:

- Распределительный вал — изготовляется из чугуна или стали — в задачу которого входит открывание/закрывание клапанов газораспределительного механизма при работе цилиндров. Он монтируется в картере, который перекрывает крышка газораспределительного механизма, или в головке блока цилиндра. При вращении вала на цилиндрических шейках происходит воздействие на клапан. На него воздействуют кулачки, расположенные на распределительном валу. На каждый клапан воздействует свой кулачек.

- Толкатели, изготовленные также из чугуна или стали. В их задачу входит передача усилия от кулачков на клапаны.

- Клапаны впускные и выпускные. В их задачу входит подача топливно-воздушное смеси в камеру сгорания и удаления отработочных газов. Клапан представляет из себя стержень с плоской головкой. Основным отличием впускных и выпускных клапанов является диаметр головки. Впускной состоит из стали с хромированным покрытием, а выпускной — из жаропрочной стали. Клапанный стержень изготавливается в виде цилиндра с канавкой, необходимой для фиксирования пружины. Клапана двигаются только по направлению ко втулкам. Чтоб масло не попадало в камеру сгорания цилиндра, производят установку уплотнительного колпачка. Его изготавливают из маслостойкой резины. На каждый клапан крепятся внутренняя и наружная пружина, для крепления используют шайбы, тарелки.

- Штанги. Они необходимы для передачи усилия от толкателей к коромыслу.

- Привод газораспределительного механизма. Он передает вращение коленвала на распредвал и тем самым приводит его в движения, причем движется он со скоростью в 2 раза меньше, чем скорость коленвала. На 2 вращения коленвала распредвал делает 1 вращение — это и называется рабочим циклом, при котором происходит 1 открытие клапанов.

Таково устройство ГРМ и общая схема газораспределительного механизма. Теперь следует разобраться, каков принцип работы газораспределительного механизма.

Работа газораспределительного механизма

Работа системы газораспределения поделена на четыре фазы:

- Впрыск топлива в камеру сгорания цилиндра.

- Сжатие.

- Рабочий ход.

- Удаления газов из камеры сгорания цилиндра.

Рассмотрим подробнее принцип действия газораспределительного механизма.

- Подача топлива в камеру сгорания цилиндра происходит за счет движения коленвала, который передает свое усилие на поршень и он начинает движения из так называемой ВМТ (это точка, выше которой поршень не поднимается) в НМТ (это точка, соответственно, ниже которой поршень не опускается). При этом движении поршня одновременно открывается впускной клапан и топливно-воздушная смесь заполняет камеру сгорания цилиндра. Впрыснув положенное количество топливно-воздушной смеси клапан закрывается. При этом коленвал поворачивается на 180 градусов от своего начального положения.

- Сжатие. Дойдя до НМТ поршень продолжает свое движение. Меняя свое направление в ВМТ, в этот момент в цилиндре и происходит сжатие топливно-воздушной смеси. При подходе поршня к высшей точке фаза сжатия заканчивается. Коленчатый вал продолжает свое движения и поворачивается на 360 градусов. И на этом фаза сжатия закончена.

- Рабочий ход. Воздушно-топливная смесь воспламеняется свечей зажигания, когда поршень находится в высшей точке цилиндра. При этом достигается максимальный момент сжатия. Затем поршень начинает двигаться к нижней точке цилиндра, так как на поршень оказывают огромное давление газы, образовавшиеся при горении воздушно-топливной смеси. Это движение и есть рабочий ход. При опускании поршня до НМТ фаза рабочего хода считается завершенной.

- Удаления газов из камеры сгорания цилиндра. Поршень движется к высшей точке цилиндра, все это происходит при усилии, которое оказывает коленчатый вал газораспределительного механизма двигателя. При этом открывается выпускной клапан и поршень начинает избавлять камеру сгорания цилиндра от газов, которые образовались после сгорания топливно-воздушной смеси в камере сгорания цилиндра. После достижения высшей точки и освобождения ее от газов. Поршень начинает свое движение в низ. Когда поршень доходит да НМТ, то рабочая фаза удаления газов из камеры сгорания цилиндра считается законченной, а коленчатый вал совершает оборот на 720 градусов от своего начального положения.

Для точной работы клапанов газораспределительной системы происходит синхронизация с работой коленчатого вала двигателя.

Неисправности ГРМ

Основные неисправности газораспределительного механизма:

- Уменьшение компрессии и хлопки в трубопроводах. Как правило, происходит после появления нагара, раковин на поверхности клапана, их прогорания, причиной чего является не плотное прилегания впускных и выпускных клапанов к седлам. Также оказывают влияние такие факторы, как деформации ГБЦ, поломка или износ пружин, заедание клапанного стержня во втулке, полное отсутствие промежутка между коромыслом и клапанами.

- Уменьшение мощности, троение мотора, а также металлические стуки. Появляются эти признаки, потому что впускные и выпускные клапана не полностью открываются, и часть воздушно-топливной смеси не попадает в камеру сгорания цилиндра. Следствием этого является большой тепловой зазор или поломка гидрокомпенсатора, что и становится причиной неполадки и не штатной работы клапанов.

- Механический износ деталей, таких как: направляющих втулок коленвала, шестерни распредвала, а также смещение распредвала. Механический износ деталей, как правило, происходи при достаточном сроке работы мотора и работы двигателя в критических пределах.

- Так же происходит выход из строя двигателя по причине износа зубчатого ремня, который имеет свой гарантийный срок службы, цепи, которая при длительном сроке работы и постоянном на нее воздействии становится менее работоспособной, успокоителя цепи и натяжителя зубчатого ремня.

В данных случаях не редко заменяют газораспределительный механизм, однако возможен и ремонт поврежденной детали газораспределительного механизма.

Диагностика ГРМ

Газораспределительный механизм имеет 2 свойственные неполадки — неплотное примыкание клапанов к гнездам и невозможность полностью открыть клапаны.

Неплотное примыкание клапанов к гнездам обнаруживается по таким показателям: хлопки, возникающие иногда во впускной либо выпускной трубе, уменьшение мощности мотора. Факторами неплотного закрытия клапанов могут быть:

- возникновение нагара на поверхности клапанов и гнезд;

- формирование раковин на рабочих фасках и искривление головки клапана;

- неисправность пружин клапанов.

Неполное открытие клапанов сопровождается стуком в троящем моторе и уменьшением его мощности. Данная поломка возникает в следствии значительного промежутка меж стержнем клапана и носком коромысла. К характерным поломкам для ГРМ нужно причислить кроме того изнашивание шестерен распредвала, толкателей, направляющих клапана, смещение распредвала и изнашивание втулок и осей коромысел.

Практика демонстрирует, что на газораспределительный механизм приходится примерно четвертая часть всех отказов мотора, а уже на предотвращение этих отказов и восстановление ГРМ уходит 50% трудоёмкости обслуживания и ремонтных работ. Для диагностирования поломок применяют следующие параметры:

- определяют фазы газораспределительного механизма автомобиля;

- измеряют тепловой зазор между клапаном и коромыслом;

- измеряют промежуток между клапаном и седлом.

Измерение фаз газораспределения

Подобное диагностирование ГРМ двигателя выполняется на заглушенном моторе с помощью особого набора устройств, среди которых имеются указатель, моментоскоп, малка-угломер и прочие дополнительные приборы. Для того, чтобы фиксировать период раскрытия впускного клапана на 1-ом цилиндре, необходимо покачивать вокруг своей оси коромысло, а далее направить коленвал мотора до момента появления зазора меж клапаном и коромыслом. Малка-угломер для замера разыскиваемого зазора ставится прямо на шкив коленвала.

Измерение теплового промежутка между клапаном и коромыслом

Тепловой зазор измеряют при помощи набора щупов либо иного особого устройства. Это набор из металлических пластинок длиной в 100мм, толщина которых обязана быть не больше 0,5мм. Коленвал мотора поворачивают вплоть до верхней предельной точки, в период такта сжатия подобранного для контроля цилиндра. Непосредственно благодаря щупам разной толщины, поочередно вставляемым в сформировавшееся отверстие, и измеряется зазор.

Данный метод не может дать результата при диагностировании ГРМ, когда неравномерен износ торца штока и бойка коромысла, а трудоемкость этого метода весьма значительная. Увеличить точность замеров позволяет особое устройство, которое состоит из корпуса и индикатора по типу часов. Подпружиненная подвижная рама содержит персональное соединение с ножкой этого индикатора. Раму фиксируют между коромыслом и клапанной пружиной. Когда открывается клапан, в период поворота коленвала, на индикаторе ставят 0. Распознает тепловой зазор последующее показание прибора, снимаемое в период поворота коленвала.

Определение промежутка между клапаном и седлом

Его можно оценить по объему воздуха, который будет выходить через уплотнитель перекрытых клапанов. Эта процедура прекрасно объединяется с чисткой форсунок. Когда они уже сняты, убирают валики коромысел и прикрывают все клапаны. Затем в камеру сгорания под большим давлением происходит подача сжатого воздуха. Поочередно на любом из контролируемых клапанов ставят устройство, которое позволяет измерить расход воздуха. Если потеря воздуха превысит разрешенную, выполняется ремонт газораспределительного механизма.

Процесс ремонта ГРМ

Частенько необходимо производить техническое обслуживание газораспределительного механизма. Основной проблемой являются износ шеек, кулачков вала и увеличение зазоров в подшипниках. Для того, чтобы устранить зазор в подшипниках коленчатого вала, производят его ремонт путем шлифовки опорных шеек и углубления канавок для подачи масла. Шейки нужно отшлифовать под ремонтный размер. После завершения ремонтных работ по восстановлению коленвала, нужно произвести проверку высоты кулачков.

На опорных поверхностях под шейки коленвала не должно быть никаких даже самых незначительных повреждений, а корпуса подшипников обязаны быть без трещин. После чистки и промывки распредвала обязательно нужно проверить зазор между его шейками и отверстием опоры головки цилиндра.

Для определения точного зазора требуется знать диаметр шейки распредвала, это позволит произвести установку соответствующего ей подшипника. Установив его на корпус, замерьте внутренний диаметр подшипника, затем отнимите его от диаметра шейки и таким образом найдете величину зазора. Он не может превышать 0,2мм.

Цепь не должна иметь никаких механических повреждений, быть растянутой более чем на 4мм. Цепь газораспределительного механизма можно регулировать: отверните стопорный болт на пол оборота, поверните коленвал на 2 оборота, затем стопорный болт нужно повернуть до упора.

Если у вас возникли вопросы — оставляйте их в комментариях под статьей. Мы или наши посетители с радостью ответим на них Не забудьте поделиться этой страницей с друзьямиИ подписаться на нашу группуНазначение и принцип работы ГРМ

ГРМ — это один из наиболее ответственных и сложных узлов в автомобиле. Газораспределительный механизм управляет впускными и выпускными клапанами двигателя внутреннего сгорания. На такте впуска ГРМ выполняет открытие впускного клапана, благодаря чему воздух и бензин попадают в камеру сгорания. На такте выпуска открывается выпускной клапан и удаляются отработанные газы. Давайте подробно рассмотрим устройство, принцип действия, типичные поломки и многое другое.

Основные узлы ГРМ

Основным элементом газораспределительного механизма является распредвал. Их может быть несколько или же один в зависимости от конструктивных особенностей ДВС. Распределительный вал выполняет своевременное открытие и закрытие клапанов. Изготавливается из стали или чугуна, а устанавливается в блоке цилиндров или картере.

Отсюда можно сделать вывод, что есть несколько конструкций двигателей — с верхним и нижним расположением распределительного вала. На валу имеются кулачки, которые при вращении распредвала оказывают действие через толкатели на клапан. Для каждого клапана предусмотрен свой толкатель и кулачок.

Впускные и выпускные клапаны необходимы для подачи топливно-воздушной смеси в камеру сгорания и удаления отработанных газов. Впускные клапаны выполняют из стали с хромированным покрытием, а выпускные — из жаропрочной стали. Клапан имеет стержень, на котором крепится тарелка. Обычно впускные и выпускные клапаны отличаются между собой диаметром тарелки. Также к ГРМ стоит отнести штанги и привод.

Устройство газораспределительного механизма

Стоит еще несколько слов сказать об устройстве впускных и выпускных клапанов. Стержень клапана имеет цилиндрическую форму и канавку для установки пружины. Движение клапанов возможно только в одном направлении — к втулкам. Для того чтобы моторное масло не попадало в камеру сгорания, ставят уплотнительные колпачки из маслостойкой резины.

Есть еще такой узел, как привод ГРМ. Это передача вращения с коленчатого на распределительный вал. Примечательно то, что на два оборота коленвала приходится один распределительного. Собственно, это является рабочим циклом, при котором происходит открытие клапанов. Стоит заметить, что мотор с двумя распределительными валами более мощный и имеет выше КПД.

Особенно это заметно на высоких оборотах. К примеру, когда ДВС оснащается одним распредвалом, то маркировка выглядит так: 1,6 литра и 8 клапанов. А вот два вала — это уже всегда в два раза большее количество клапанов, то есть 16. Ну а сейчас пойдем дальше.

Принцип работы газораспределительного механизма

Принцип действия на всех моторах, если речь идет о таких типах, как ДВС, практически одинаков. Всю работу можно условно разделить на 4 этапа:

- впрыск топлива;

- сжатие;

- рабочий цикл;

- удаление отработанных газов.

Подача горючего в камеру сгорания осуществляется за счет движения коленчатого вала из верхней мертвой точки (ВМТ) в нижнюю мертвую точку (НМТ). При начале движения поршня открываются впускные клапаны, и топливно-воздушная смесь подается в камеру сгорания. После этого клапан закрывается, коленвал за это время проворачивается на 180 градусов от исходного положения.

После того как поршень доходит до НМТ, он поднимается вверх. Следовательно, начинается фаза сжатия. Когда достигается ВМТ, фаза считается законченной. Коленвал в это время проворачивается на 360 градусов от своего начального положения.

Рабочий ход и удаление газов

Когда поршень достигает ВМТ, происходит воспламенение рабочей смеси от свечей зажигания. В это время достигается максимальный момент сжатия и оказывается высокое давление на поршень, который начинает движение к нижней мертвой точке. Когда поршень опустится, то рабочий ход можно считать законченным.

Заключительная фаза — удаление отработанных газов из камеры сгорания. Когда поршень достиг НМТ и начинает свое движение к ВМТ, происходит открытие выпускного клапана и избавление камеры сгорания от газов, которые образовались в результате горения топливно-воздушной смеси.

При достижении поршня НМТ фазу удаления газов принято считать законченной. При этом коленчатый вал от своего начального положения проворачивается на 720 градусов. Для достижения максимальной точности необходима синхронизация газораспределительного механизма двигателя с коленчатым валом.

Основные неисправности ГРМ

От того, насколько своевременно и качественно будет проводиться техническое обслуживание мотора, зависит его техническое состояние. В процессе эксплуатации все элементы подвергаются износу. Это касается и ГРМ. Основные неисправности механизма выглядят следующим образом:

- Низкая компрессия и хлопки в выпускной системе. В процессе эксплуатации двигателя внутреннего сгорания образуется нагар, который становится причиной неплотного прилегания клапана к седлу. На клапанах появляются раковины, а иногда и сквозные отверстия (прогар). Также компрессия падает из-за деформации головки блока цилиндров и прохудившейся прокладки.

- Заметное падение мощности и тяги, посторонние металлические стуки и троение. Основная причина — неполное открытие впускных клапанов в результате большого теплового зазора. Часть воздушно-топливной смеси не попадает в камеру сгорания. Это происходит из-за выхода из строя гидрокомпенсаторов.

- Механический износ деталей. Происходит в процессе эксплуатации двигателя и считается нормальным явлением. В зависимости от периодичности и качества обслуживания ДВС признаки критического износа на одном типе силового агрегата могут проявляться при различном пробеге.

- Износ цепи или ремня ГРМ. Цепь растягивается и может перескочить или вовсе порваться. Это касается и ремня, срок службы которого ограничен не только пробегом, но и временем.

Как выполняется диагностика ГРМ?

Газораспределительный механизм ВАЗ или любой другой машины работает по одному принципу. Следовательно, способы диагностики и основные неисправности, как правило, одни и те же. Основные поломки — неполное открытие клапанов и неплотное прилегание к гнездам.

Если клапан не закрывается, то появляются хлопки во впускном и выпускном коллекторах, а также снижается тяга и мощность мотора. Происходит это из-за нагара на гнездах и клапанах, а также по причине потери упругости пружин.

Диагностика проводится довольно просто. Первым делом проверяют фазы газораспределения. Дальше замеряют тепловые зазоры между коромыслом и клапаном. Помимо этого проверяется зазор между седлом и клапаном. Если говорить о механическом износе деталей, то больше всего поломок связано с критическим износом шестеренок, в результате чего ремень или цепь неплотно прилегают к зубу и возможно проскальзывание.

Фазы ГРМ и тепловой зазор

Самостоятельно продиагностировать состояние фаз газораспределительного механизма довольно сложно. Для этого необходим набор таких инструментов, как малка-угломер, моментоскоп, указатель и др. Процедура выполняется на заглушенном двигателе.

Малка-угломер устанавливается на шкив коленчатого вала. Проверяется период открытия клапана всегда в 1-м цилиндре. Для этого вручную проворачивают коленчатый вал до появления зазора между клапаном и коромыслом. С помощью малки-угломера на шкиве определяют зазор и делают выводы.

Самый простой, но наименее точный метод замера теплового зазора выполняется с помощью набора пластин длиной 100 мм и максимальной толщиной 0,5 мм. Выбирается один из цилиндров, на котором будут проводиться замеры. Его необходимо довести до ВМТ с помощью ручного поворота коленчатого вала.

В сформировавшийся зазор вставляются пластины. Метод не дает 100%-й точности и результата. Ведь допустимая погрешность зачастую слишком велика. Кроме того, если имеется неравномерный износ бойка коромысла и штока, то полученные данные вообще можно во внимание не брать.

Обслуживание ГРМ

Как показывает практика, большая часть поломок газораспределительного механизма связана с несвоевременным ТО. К примеру, производитель рекомендует менять ремень каждые 120 тысяч километров. Владелец же не берет во внимание эти данные и использует ремень по 200 тысяч. В результате последний рвется, сбиваются метки ГРМ, клапаны сталкиваются с поршнями и требуется капитальный ремонт.

Это же касается и такого элемента механизма, как водяной насос. Он создает необходимое давление охлаждающей жидкости для ее циркуляции по системе. Разрушение крыльчатки или выход из строя уплотнительной прокладки приводят к серьезным проблемам с двигателем. Ролики и натяжитель тоже подлежат замене. Любой подшипник рано или поздно выходит из строя.

Если своевременно менять ролики и сам натяжитель, то шанс столкнуться с такой проблемой минимален. Заклинивание ролика очень часто приводит к обрыву ремня. Именно поэтому необходимо выполнять своевременное техническое обслуживание газораспределительного механизма.

О ремонте ГРМ

В большинстве случаев при обрыве ГРМ на средних и высоких оборотах требуется капитальный ремонт двигателя. Практически всегда замене подлежит цилиндро-поршневая группа. Но даже при нормальной эксплуатации детали подвергаются износу.

Первым делом страдают шейки, кулачки, а также существенно увеличиваются зазоры в подшипниках коленвала. Выполняются все работы только специалистами при помощи высокоточного оборудования.

Все проточки делаются под ремонтные размеры, которые закладываются заводом-изготовителем. Обычно предусмотрено 2 капитальных ремонта, после чего двигатель необходимо менять на аналогичный.

Немного информации о метках

Как уже было отмечено выше, ГРМ — узел сложный и крайне ответственный. Если привод газораспределительного механизма не синхронизирован, то завести автомобиль не выйдет. Основная причина рассинхронизации — сбитые метки. Ремень или цепь могут ослабиться из-за выхода из строя натяжителя или естественного износа.

Метки выставляются относительно коленчатого вала. Для этого снимается шкив, что позволит нам увидеть шестеренку, на ней есть метка, которая должна совпадать с отметкой на масляном насосе или блоке. Соответствующие метки имеются и на распределительных валах.

Используя инструкцию по эксплуатации, выставляют метки ГРМ. Очень важно понимать, что от правильности выполнения работ зависит результат. Перепрыгнувший на один зуб ремень — это не страшно, мотор будет работать, но с отклонениями. Если же метка уйдет на несколько делений, то завести авто будет невозможно.

Качественные запасные части

Мы разобрались с тем, каково назначение газораспределительного механизма. Вы уже знаете, что это очень ответственный узел, который должен регулярно обслуживаться. Но важно учитывать еще и качество запасных частей. Ведь именно от них зачастую зависит срок службы ГРМ.

Квалифицированная установка оригинальных комплектующих системы газораспределительного механизма практически полностью гарантирует бесперебойную работу узла в течение срока до планового обслуживания. Что касается сторонних производителей, то тут нет никаких гарантий, особенно если речь идет о комплектующих из Китая посредственного качества.

Подведем итоги

Чтобы узел работал исправно, его необходимо вовремя обслуживать. Стоит понимать, что чем сложнее мотор, тем дороже обойдется комплект ГРМ. Но экономить однозначно не стоит. Ведь скупой платит дважды. Поэтому лучше один раз купить дорогие запасные части и спать спокойно.

Замену водяной помпы при ее неисправности можно приравнять к полной замене механизма. Далеко не любая конструкция двигателя позволяет допускать такие ошибки, ведь это будет стоить приличных денег. На некоторых силовых агрегатах обрыв ремня не приводит к капиталке, но на это рассчитывать не стоит.

Смотрите также:Газораспределительный механизм. Назначение и устройство ГРМ

| _____________________________________________________________________________________________________________________ |

Газораспределительный механизм (ГРМ) предназначен для впрыска топлива и выпуска отработанных газов в двигателях внутреннего сгорания. Сам механизм газораспределения делится на нижнеклапанный, когда распределительный вал находится в блоке цилиндров, и верхнеклапанный. Верхнеклапанный механизм подразумевает нахождение распредвала в головке блока цилиндров (ГБЦ). Существуют и альтернативные механизмы газораспределения, такие как гильзовая система ГРМ, десмодромная система и механизм с изменяемыми фазами.

Для двухтактных двигателей механизм газораспределения осуществляется при помощи впускных и выпускных окон в цилиндре. Для четырехтактных двигателей самая распространенная система верхнеклапанная, о ней и пойдет речь ниже.

Устройство ГРМ

В верхней части блока цилиндров находится ГБЦ (головка блока цилиндров) с расположенными на ней распределительным валом, клапанами, толкателями или коромыслами. Шкив привода распредвала вынесен за пределы головки блока цилиндров. Для исключения протекания моторного масла из-под клапанной крышки, на шейку распредвала устанавливается сальник. Сама клапанная крышка устанавливается на масло- бензо- стойкую прокладку. Ремень ГРМ или цепь одевается на шкив распредвала и приводится в действие шестерней коленчатого вала. Для натяжения ремня используются натяжные ролики, для цепи натяжные «башмаки». Обычно ремнем ГРМ приводится в действие помпа водяной системы охлаждения, промежуточный вал для системы зажигания и привод насоса высокого давления ТНВД (для дизельных вариантов).

С противоположной стороны распределительного вала посредством прямой передачи или при помощи ремня, могут приводиться в действие вакуумный усилитель, гидроусилитель руля или автомобильный генератор.

Распредвал представляет собой ось с проточенными на ней кулачками. Кулачки расположены по валу так, что в процессе вращения, соприкасаясь с толкателями клапанов, нажимают на них точно в соответствии с рабочими тактами двигателя.

Существуют двигатели и с двумя распредвалами (DOHC) и большим числом клапанов. Как и в первом случае, шкивы приводятся в действие одним ремнем ГРМ и цепью. Каждый распредвал закрывает один тип клапанов впускных или выпускных.

Клапан нажимается коромыслом (ранние версии двигателей) или толкателем. Различают два вида толкателей. Первый – толкатели, где зазор регулируется калибровочными шайбами, второй – гидротолкатели. Гидротолкатель смягчает удар по клапану благодаря маслу, которое находится в нем. Регулировка зазора между кулачком и верхней частью толкателя не требуется.

Принцип работы ГРМ

Весь процесс газораспределения сводится к синхронному вращению коленчатого вала и распределительного вала. А так же открыванию впускных и выпускных клапанов в определенном месте положения поршней.

Для точного расположения распредвала относительно коленвала используются установочные метки. Перед надеванием ремня газораспределительного механизма совмещаются и фиксируются метки. Затем надевается ремень, «освобождаются» шкивы, после чего ремень натягивается натяжным(и) роликами.

При открывании клапана коромыслом происходит следующее: распредвал кулачком «наезжает» на коромысло, которое нажимает на клапан, после прохождения кулачка, клапан под действием пружины закрывается. Клапаны в этом случае располагаются v-образно.

Если в двигателе применены толкатели, то распредвал находится непосредственно над толкателями, при вращении, нажимая своими кулачками на них. Преимущество такого ГРМ малые шумы, небольшая цена, ремонтопригодность.

В цепном двигателе весь процесс газораспределения тот же, только при сборке механизма, цепь надевается на вал совместно со шкивом.

РЕКОМЕНДУЕМ ТАКЖЕ ПРОЧИТАТЬ: _____________________________________________________________________________________________________________________ |

Газораспределительный механизм (ГРМ)

Назначение и характеристика

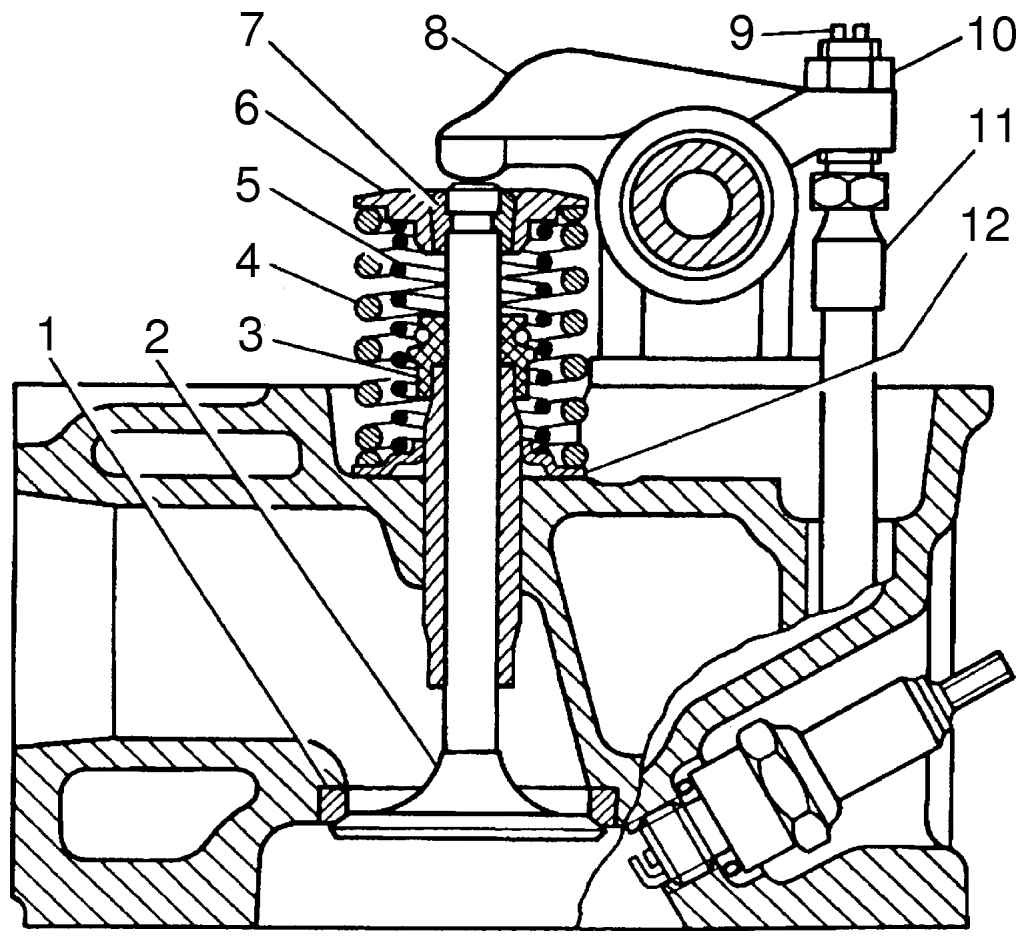

Газораспределительным называется механизм, осуществляющий открытие и закрытие впускных и выпускных клапанов двигателя.Газораспределительный механизм (ГРМ) служит для своевременного впуска горючей смеси или воздуха в цилиндры двигателя и выпуска из цилиндров отработавших газов. В двигателях автомобилей применяются газораспределительные механизмы с верхним расположением клапанов. Верхнее расположение клапанов позволяет увеличить степень сжатия двигателя, улучшить наполнение цилиндров горючей смесью или воздухом и упростить техническое обслуживание двигателя в эксплуатации. Двигатели автомобилей могут иметь газораспределительные механизмы различных типов (рисунок 1), что зависит от компоновки двигателя и, главным образом, от взаимного расположения коленчатого вала, распределительного вала и впускных и выпускных клапанов. Число распределительных валов зависит от типа двигателя.

Рисунок 1 – Типы газораспределительных механизмов, классифицированных по различным признакам

При верхнем расположении распределительный вал устанавливается в головке цилиндров, где размещены клапаны. Открытие и закрытие клапанов производится непосредственно от распределительного вала через толкатели или рычаги привода клапанов. Привод распределительного вала осуществляется от коленчатого вала с помощью роликовой цепи или зубчатого ремня.

Верхнее расположение распределительного вала упрощает конструкцию двигателя, уменьшает массу и инерционные силы возвратно-поступательно движущихся деталей механизма и обеспечивает высокую надежность и бесшумность его работы про большой частоте вращения коленчатого вала двигателя.

Цепной и ременный приводы распределительного вала также обеспечивают бесшумную работу газораспределительного механизма.

При нижнем расположении распределительный вал устанавливается в блоке цилиндров рядом с коленчатым валом. Открытие и закрытие клапанов производится от распределительного вала через толкатели штанги и коромысла. Привод распределительного вала осуществляется с помощью шестерен от коленчатого вала. При нижнем расположении распределительного вала усложняется конструкция газораспределительного механизма и двигателя. При этом возрастают инерционные силы возвратно-поступательно движущихся деталей газораспределительного механизма. Число распределительных валов в газораспределительном механизме и число клапанов на один цилиндр зависят от типа двигателя. Так, при большем числе впускных и выпускных клапанов обеспечивается лучшие наполнение цилиндров горючей смесью и их очистка от отработавших газов. В результате двигатель может развивать большие мощность и крутящий момент. При нечетном числе клапанов на цилиндр число впускных клапанов на один клапан больше, чем выпускных.

Конструкция и работа газораспределительного механизма

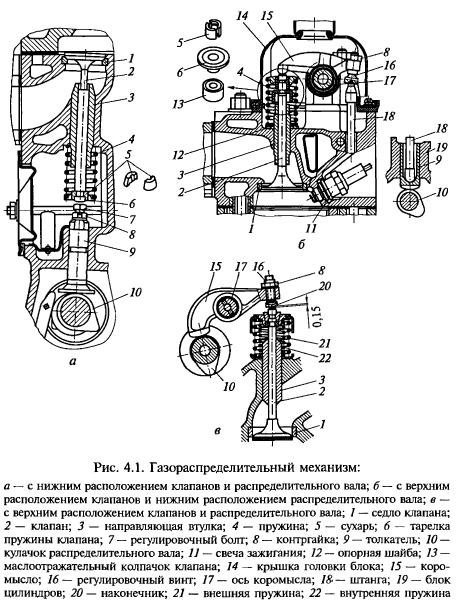

Газораспределительные механизмы независимо от расположения распределительных валов в двигателе включают в себя клапанную группу, передаточные детали и распределительные валы с приводом.В клапанную группу входят впускные и выпускные клапаны, направляющие втулки клапанов и пружины клапанов с деталями крепления.

Передаточными деталями являются толкатели, направляющие втулки толкателей, штанги толкателей, коромысла, ось коромысел, рычаги привода клапанов, регулировочные шайбы и регулировочные болты. Однако при верхнем расположении распределительного вала толкатели, направляющие втулки и штанги толкателей, коромысла и ось коромысел обычно отсутствуют.

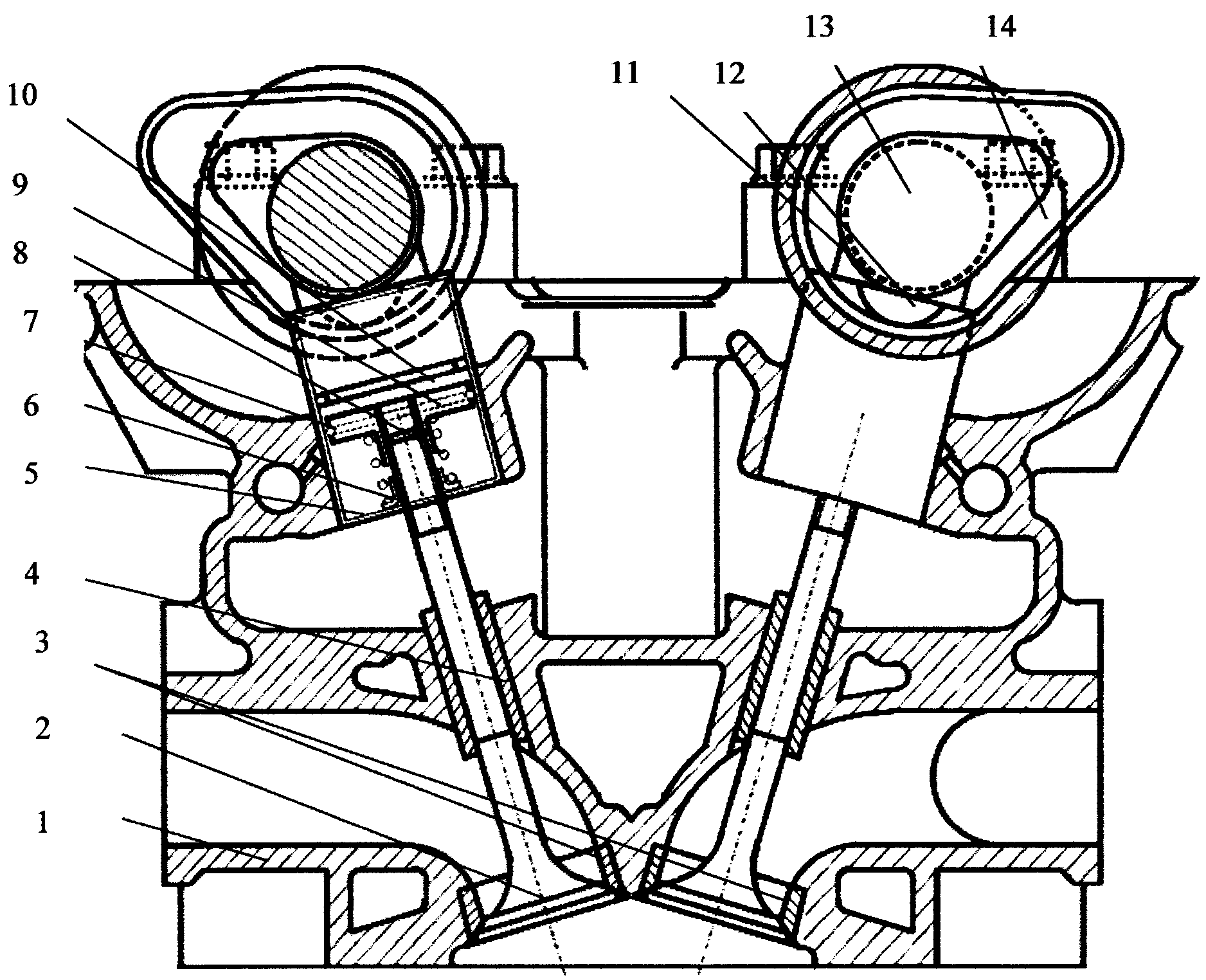

На рисунке 2 представлен газораспределительный механизм двигателя с верхним расположением клапанов, с верхним расположением распределительного вала с цепным приводом и с двумя клапанами на цилиндр. Он состоит из распределительного вала 14 с корпусом 13 подшипников, привода распределительного вала, рычагов 11 привода клапанов, опорных регулировочных болтов 18 клапанов 1 и 22, направляющих втулок 4, пружин 7 и 8 клапанов с деталями крепления.

Рисунок 2 – Газораспределительный механизм легкового автомобиля с цепным приводом

1, 22 – клапаны; 2 – головка; 3 – стержень; 4, 20 – втулки; 5 – колпачок; 6 – шайбы; 7, 8, 17 – пружины; 9 – тарелка; 10 – сухарь; 11 – рычаг; 12 – фланец; 13 – корпус; 14 – распределительный вал; 15 – шейка; 16 – кулачок; 18 – болт; 19 – гайка; 21 – пластина; 23 – кольцо; 24, 27, 28 – звездочки; 25 – цепь; 26 – успокоитель; 29 – палец; 30 – башмак; 31 – натяжное устройство

Распределительный вал обеспечивает своевременное открытие и закрытие клапанов. Распределительный вал – пятиопорный, отлит из чугуна. Он имеет опорные шейки 15 и кулачки 16 (впускные и выпускные). Внутри вала проходит канал, через который подводится масло от средней опорной шейки к другим шейкам и кулачкам. К переднему торцу вала крепится ведомая звездочка 24 цепного привода. Вал устанавливается в специальном корпусе 13 подшипников, отлитом из алюминиевого сплава, который закреплен на верхней плоскости головки блока цилиндров. От осевых перемещений распределительный вал фиксируется упорным фланцем 12, который входит в канавку передней опорной шейки вала и прикрепляется к торцу корпуса подшипников.

Привод распределительного вала осуществляется через установленную на нем ведомую звездочку 24 двухрядной роликовой цепью 25 от ведущей звездочки 28 коленчатого вала. Этой цепью также вращается звездочка 27 вала привода масляного насоса. Привод распределительного вала имеет полуавтоматический натяжной механизм, состоящий из башмака и натяжного устройства. Цепь натягивается башмаком 30, на который воздействуют пружины натяжного устройства 31. Для гашения колебаний ведущей ветви цепи служит успокоитель 26. Башмак и успокоитель имеют стальной каркас с привулканизированным слоем резины. Ограничительный палец 29 предотвращает спадание цепи при снятии на автомобиле ведомой звездочки распределительного вала.

Клапаны открывают и закрывают впускные и выпускные каналы. Клапаны установлены в головке блока цилиндров в один ряд под углом к вертикальной оси цилиндров двигателя. Впускной клапан 1 для лучшего наполнения цилиндров горючей смесью имеет головку большего диаметра, чем выпускной клапан. Он изготовлен из специальной хромистой стали, обладающей высокой износостойкостью и теплопроводностью. Выпускной клапан 22 работает в более тяжелых температурных условиях, чем впускной. Он выполнен составным. Его головку делают из жаропрочной хромистой стали, а стержень – из специальной хромистой стали.

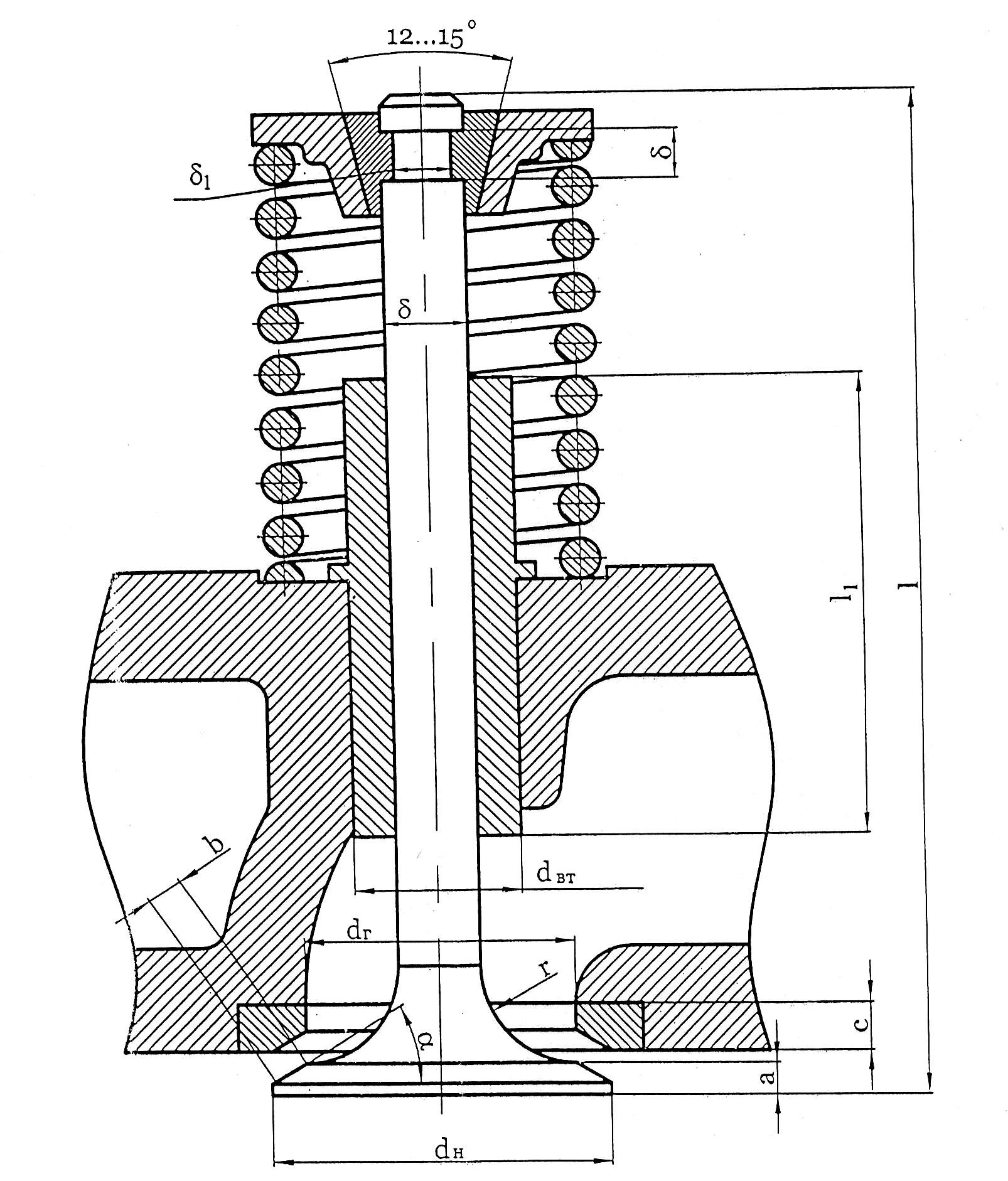

Каждый клапан состоит из головки 2 и стержня 3. Головка имеет конусную поверхность (фаску), которой клапан при закрытии плотно прилегает к седлу из специального чугуна, установленному в головке блока цилиндров и имеющему также конусную поверхность.

Стержень клапана перемещается в чугунной направляющей втулке 4, запрессованной и фиксируемой стопорным кольцом 23 в головке блока цилиндров, обеспечивающей точную посадку клапана. На втулку надевается маслоотражательный колпачок 5 из маслостойкой резины. Клапан имеет две цилиндрические пружины: наружную 8 и внутреннюю 7. Пружины крепятся на стержне клапана с помощью шайб 6, тарелки 9 и разрезного сухаря 10. Клапан приводится в действие от кулачка распределительного вала стальным кованным рычагом 11, который опирается одним концом на регулировочный болт 18, а другим – на стержень клапана. Регулировочный болт имеет сферическую головку. Он ввертывается в резьбовую втулку 20, закрепленную в головке блока цилиндров и застопоренную пластиной 21, и фиксируется гайкой 19. Регулировочным болтом устанавливается необходимый зазор между кулачком распределительного вала и рычагом привода клапана, равный 0,15 мм на холодном двигателе и 0,2 мм на горячем двигателе (прогретом до 75…85 °C). Пружина 17 создает постоянный контакт между концом рычага привода и стержнем клапана.

Принцип работы

Газораспределительный механизм (ГРМ) работает следующим образом. При вращении распределительного вала его кулачки в соответствии с порядком работы цилиндров двигателя поочередно набегают на рычаги 11. Рычаги, поворачиваясь одним концом на сферических головках регулировочных болтов 18, другим концом воздействуют на стержни клапанов, преодолевают сопротивление пружин 7, 8 и открывают клапаны. При дальнейшем повороте распределительного вала кулачки сходят с рычагов, которые возвращаются в исходное положение под действием пружин 17, а клапаны закрываются под действием пружин 7 и 8.При работе двигателя распределительный вал вращается в два раза медленнее, чем коленчатый вал. Это связано с тем, что за период рабочего цикла двигателя, протекающего за два оборота коленчатого вала, впускной и выпускной клапаны каждого цилиндра должны открываться по одному разу.

Нормальная работа газораспределительного механизма (ГРМ) во многом зависит от теплового зазора между кулачками распределительного вала и рычагами привода клапанов. Этот зазор обеспечивает плотное закрытие клапанов при их удлинении в результате нагрева во время работы. При недостаточном тепловом зазоре или его отсутствии происходит неполное закрытие клапанов, что приводит к утечке газов, быстрому обгоранию фасок головок клапанов и снижению мощности двигателя.

Привод распределительного вала

Особенностью привода распределительного вала (рисунок 3) является применение ременной передачи. Привод распределительного вала осуществляется через установленный на нем зубчатый шкив 4 ремнем 5 от зубчатого шкива 1 коленчатого вала. С помощью этого ремня также вращается зубчатый шкив 8 вала привода масляного насоса.Рисунок 3 – Ременный привод распределительного вала

1, 4, 8 – шкивы; 2 – болты; 3 – ролик; 5 – ремень; 6 – кронштейн; 7 – пружина

Ремень – зубчатый, изготовлен из резины, армированной стекловолокном. Зубья ремня имеют трапециевидную форму. Ремень натягивается с помощью натяжного ролика 3, закрепленного на кронштейне 6. Натяжение ремня регулируют пружиной 7 на неработающем двигателе при ослабленных болтах 2 крепления кронштейна натяжного ролика. Привод распределительного вала работает без смазки и снаружи закрыт тремя пластмассовыми крышками.

Газораспределительный механизм двигателя, представленный на рисунке 4, состоит из распределительного вала 2 с двумя корпусами 1 подшипников, привода распределительного вала, толкателей 4, регулировочных шайб 3, направляющих втулок 6, клапанов 7, пружин 5 клапанов с деталями крепления.

Рисунок 4 – Газораспределительный механизм (а) с верхним расположением распределительного вала и его привод (б):

1 – корпус; 2 – распределительный вал; 3 – шайба; 4 – толкатель; 5 – пружина; 6 – втулка; 7 – клапан; 8, 9, 11 – шкивы; 10 – ролик; 12 – ремень; 13 – ось

Распределительный вал чугунный, литой, пятиопорный. В задней части вала 2 находится эксцентрик для привода топливного насоса. Корпуса 1 подшипников распределительного вала отлиты из алюминиевого сплава. В них находятся верхние половины опор под шейки распределительного вала: две в переднем корпусе и три в заднем. Толкатели 4 клапанов – стальные, цилиндрические, передают усилия от кулачков распределительного вала на клапаны. В верхней части толкателей имеется гнездо для установки регулировочной шайбы. Регулировочные шайбы 3 – плоские, стальные, толщиной 3,00…4,25 мм с интервалом через каждые 0,05 мм. Подбором толщины этих шайб регулируется тепловой зазор между шайбой и кулачком распределительного вала. Клапаны 7 (впускной, выпускной) отличаются по конструкции и изготовлены из разных сталей. Впускной клапан имеет головку большего диаметра, чем выпускной. Он выполнен из хромоникельмолибденовой стали. Выпускной клапан – составной, сварен из двух частей. Головка клапана изготавливается из жаропрочной хромоникельмарганцовистой стали, а стержень – из хромоникельмолибденовой стали. Направляющие втулки 6 клапанов – чугунные, запрессовываются и фиксируются стопорными кольцами в головке блока цилиндров.

Пружины 5 (наружная, внутренняя) прижимают клапан к седлу и не дают ему отрываться от толкателя. Они также исключают возникновение резонансных колебаний деталей.

Привод распределительного вала производится через установленный на нем зубчатый шкив 11 ремнем 12 от зубчатого шкива 8 коленчатого вала. Этим же ремнем вращается зубчатый шкив 9 насоса охлаждающей жидкости. Ремень – зубчатый, резиновый, армирован стекловолокном. Зубья ремня имеют полукруглую форму. Ремень натягивается роликом 10, который вращается на эксцентриковой оси 13, установленной на шпильке, закрепленной в головке блока цилиндров. При повороте эксцентриковой оси относительно шпильки изменяется натяжение ремня. Привод распределительного вала работает без смазочного материала. Он закрыт двумя крышками – передней пластмассовой и задней стальной.

При вращении распределительного вала его кулачок набегает на шайбу 3 и толкатель 4. Толкатель действует на стержень клапана 7, преодолевает сопротивление пружин 5 и открывает клапан. При дальнейшем повороте кулачок сходит с толкателя, который возвращается в исходное положение под действием пружин 5, закрывающих клапан.

Газораспределительный механизм с нижним расположением распределительного вала

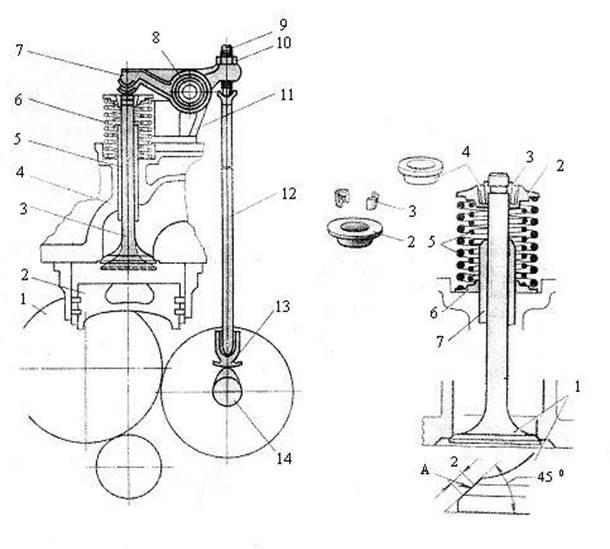

На рисунке 5 показан газораспределительный механизм двигателя с нижним расположением распределительного вала. Газораспределительный механизм верхнеклапанный, с шестеренным приводом и двумя клапанами на цилиндр.Рисунок 5 – Газораспределительный механизм с нижним расположением распределительного вала

1 – распределительный вал; 2 – клапан; 3, 20 – втулки; 4 – пружина; 5 – коромысло; 6 – ось; 7 – винт; 8 – штанга; 9 – толкатель; 10, 11, 12 – шестерни; 13 – шейка; 14 – эксцентрик; 15 – кулачок; 16 – сухарь; 17, 19 – шайбы; 18 – колпачок

Механизм включает в себя распределительный вал 1, привод распределительного вала, толкатели 9, штанги 8 толкателей, регулировочные винты 7, ось 6 коромысел, коромысла 5, клапаны 2, направляющие втулки 3 клапанов и пружины 4 с деталями крепления.

Распределительный вал – стальной, кованый, имеет пять опорных шеек 13, кулачки 15 (впускные и выпускные), шестерню 12 привода масляного насоса и распределители зажигания, а также эксцентрик 14 привода топливного насоса. Вал установлен в блоке цилиндров двигателя на запрессованных биметаллических втулках, изготовленных из стали и покрытых изнутри слоем свинцовистого баббита.

Привод распределительного вала осуществляется через прикрепленную к его переднему концу ведомую шестерню 10, изготовленную из текстолита. Она находится в зацеплении с ведущей стальной шестерней 11, установленной на коленчатом валу. Обе шестерни выполнены косозубыми для уменьшения шума и обеспечения плавной работы. Передаточное отношение шестеренного привода – отношение числа зубьев ведущей шестерни к числу зубьев ведомой шестерни – равно 1:2, т.е. ведомая шестерня 10 имеет в два раза больше зубьев, чем ведущая шестерня 11. Это необходимо для того, чтобы за два оборота коленчатого вала распределительный вал совершал один оборот, обеспечивая за полный цикл двигателя открытие впускного и выпускного клапанов каждого цилиндра по одному разу.

Толкатели 9 служат для передачи усилия от кулачков распределительного вала к штангам 8. Они изготовлены из стали, и их торцы, соприкасающиеся с кулачками, выполнены сферическими и наплавлены отбеленным чугуном для уменьшения изнашивания. Внутри толкатели имеют сферические углубления для установки штанг. Толкатели перемещаются в направляющих отверстиях блока цилиндров.

Штанги 8 передают усилие от толкателей к коромыслам 5. Они изготовлены из алюминиевого сплава, и на их концы напрессованы стальные наконечники.

Коромысла 5 предназначены для передачи усилия от штанг к клапанам. Коромысла стальные, имеют неравные плечи для уменьшения высоты подъема толкателей и штанг, в их короткие плечи ввернуты винты 7 для регулирования теплового зазора. Коромысла установлены на втулках на полой оси 6, закрепленной в головке цилиндров.

Клапаны 2 изготовлены из легированных жаропрочных сталей. Для лучшего наполнения цилиндров двигателя горючей смесью диаметр головки у впускного клапана больше, чем у выпускного.

Пружины 4 изготовлены из рессорно-пружинной стали. Деталями их крепления являются шайбы 17 и 19, сухари 16 и втулки 20. Резиновые маслоотражательные колпачки 18, установленные на впускных клапанах, исключают проникновение масла через зазоры между направляющими втулками и стержнями впускных клапанов.

Работа механизма

Газораспределительный механизм (ГРМ) работает следующим образом. При вращении распределительного вала его кулачки поочередно набегают на толкатели 9 в соответствии с порядком работы цилиндров двигателя. Усилие от толкателей 9 через штанги 8 передается к коромыслам 5, которые, поворачиваясь на оси 6, воздействуют на стержни клапанов 2, преодолевают сопротивление пружин 4 и открывают клапаны. При дальнейшем повороте распределительного вала кулачки сходят с толкателей, которые вместе со штангами и коромыслами возвращаются в исходное положение под действием пружин, закрывающих также клапаны.Ссылки

Неисправности и техническое обслуживание ГРМ1. Газораспределительный механизм

Билет №6

Газораспределительный механизм служит для своевременного впуска в цилиндр горючей смеси или воздуха и выпуска из цилиндра отработавших газов.

Газораспределительные механизмы могут быть клапанные, бесклапанные (золотниковые) и комбинированные. Клапанные механизмы подразделяются на механизмы с верхним (подвесным) и нижним (боковым) расположением клапанов.

Все отечественные четырехтактные двигатели имеют клапанные механизмы газораспределения. Бесклапанные механизмы, ввиду сложной конструкции, дороговизны и большого веса, встречаются очень редко.

Газораспределительный механизм должен обеспечить определенный момент начала и конца впуска и выпуска, наибольшее наполнение цилиндров горючей смесью или воздухом, качественную очистку цилиндров от отработавших газов и герметичность цилиндров при сжатии и расширении.

Газораспределительный механизм с нижним расположением клапанов (рис. 45, а) состоит из распределительных шестерен 1 и 2, распределительного (кулачкового) вала 11, толкателей 3, клапанов 9, направляющих втулок клапанов 8, пружин клапанов 7 с деталями крепления нижнего конца пружины на клапане (опорных тарелок 5 и конических сухарей 6) и гнезд клапанов 10, к которым подходят впускные и выпускные каналы.

В газораспределительный механизм с верхним расположением клапанов (рис. 45,б), кроме деталей, составляющих механизм с нижним расположением клапанов, входят штанги 16, коромысла 13, ось коромысел 14, стойки 15 крепления оси и распорные пружины коромысел. Большинство деталей механизма расположено в головке блока.

В двигателе автомобиля «Москвич-412» толкатель и штанга отсутствуют, а установленный в головке блока кулачковый вал II (рис. 45,в) непосредственно управляет коромыслами. Вращение распределительного вала осуществляется цепной передачей, которая состоит из ведущей звездочки 18, закрепленной на коленчатом вале, ведомой звездочки 20, закрепленной на распределительном вале, роликовой цепи 17 и натяжного ролика 19.

Верхнее расположение распределительного вала выгодно применять в высокооборотных двигателях (максимальная скорость вращения коленчатого вала двигателя «Москвич-412» составляет 5800 об/мин), потому что при больших оборотах коленчатого вала штанга и толкатели значительно деформируются под влиянием сил инерции и нормальная работа механизма нарушается.

Верхнее расположение клапанов позволяет применить наиболее совершенную форму камеры сгорания (клиновую, полусферическую). Такие камеры обеспечивают хорошее наполнение цилиндров горючей смесью или воздухом, уменьшают потери тепла в охлаждающую среду и позволяют повысить степень сжатия. Все это приводит к увеличению мощности и экономичности двигателя. Кроме того, при верхнем расположении клапанов создается удобный доступ для их регулировки, обслуживания и ремонта. Конструкция верхнеклапанных механизмов более прогрессивна, и они применяются во всех современных двигателях.

Газораспределительными механизмами с нижним расположением клапанов оборудованы двигатели ГАЗ-51, ЗИЛ-164 и ГАЗ-69.

Недостатки механизма с верхними клапанами и нижним распределительным валом: сложность конструкции, большое количество деталей, передающих усилие от распределительного вала на клапаны, инерция и деформация которых вредно влияют на работу механизма. Эти недостатки отсутствуют в верхнеклапанном двигателе с верхним распределительным валом, однако его уязвимым местом является цепной привод. Двигатели с верхним расположением клапанов имеют большую высоту.

6 признаков, которые указывают на скорую замену

Замена ремня ГРМ – одна из ключевых процедур ТО автомобиля. Процесс занимает всего 30 минут, а его выполнение служит гарантом бесперебойной работы двигателя.

Главное – своевременно проверять состояние этого рабочего узла, иначе могут возникнуть серьезные неполадки.

Ремень ГРМ, натяжной ролик

Для чего проверять ремень ГРМ

Время работы ремня ГРМ в современных автомобилях составляет от 50 000 до 100 000 км пробега. Когда эта отметка преодолена, приходится устанавливать новый ремень, а также натяжные ролики, помпу и шкивы.

Сроки замены точно регламентированы в инструкции к ТС каждым производителем. Но не следует всецело полагаться на официальные предписания, поскольку в действительности деталь может износиться раньше положенного периода. Автомеханики рекомендуют проверять деталь через каждые 40 000-45 000 км пробега.

Ремень газораспределительного механизма – элемент, благодаря которому синхронизируется работа поршней и системой зажигания. Он натянут на шкивах 2 валов – распределительного и коленчатого. При этом попутно приводит в действие водяной насос. С помощью специального ролика зубчатому ремню из резины и нейлона придается необходимое натяжение.

Если заблаговременно не проследить за техническим состоянием ремня, он оборвется. Это приведет к тому, что впускные и выпускные клапаны будут сталкиваться с поршнями. Это поломка, после которой понадобится дорогой ремонт.

Трещины на изношенном ремне ГРМ

Как проверить ремень ГРМ. Этапы самостоятельной проверки

Доступ к узлу затруднен – ремень прячется за разными кожухами. Для ревизии нередко нужно частично разобрать двигатель. Далее, помимо самого ремня, важно проверить ролики. Если их заклинит, то ремень порвется снова.

Пошагово процесс проверки ремня ГРМ выглядит так:

- удаление защиты мотора и пластикового экрана для доступа к коленвалу, распредвалу, ремню, роликам, помпе;

- отвинчивание болтов с защиты и ее снятие;

- осмотр элемента – необходимо проверить ремень ГРМ с обеих сторон на наличие трещин и других повреждений;

- проверка натяжения ремня – коленвал надо прокрутить на 1-2 оборота в разные стороны, затем перевернуть ремень между распредвалом и коленвалом зубцами к себе, признак нормального натяжения – угол поворота 90 градусов.

Натяжение легко отрегулировать, изменив положение натяжного ролика. Если обнаружены потертости, царапины или трещины, следует заменить ремень во избежание серьезных поломок.

Проверка натяжения ремня ГРМ

Какие признаки указывают на замену ремня ГРМ: 6 признаков

Визуально различимые трещины и надрывы – не единственные признаки возможной поломки. Существует ряд других симптомов:

- Возраст. Срок службы детали определяется пробегом ТС. Но возраст детали также имеет значение. Если машина долго простояла без движения, не набрала пробег, ремень все равно утрачивает первоначальные свойства прочности и эластичности. В среднем по истечении 5 лет деталь покрывается трещинами независимо от количества пройденных километров.

- Падение мощности или неуверенный запуск ДВС. Износившийся либо слабо натянутый ремень привода ГРМ способен перескакивать на шкиве через несколько зубцов. В таком случае нарушается функция системы зажигания – топливная смесь воспламеняется раньше либо позже положенного времени. При этом водитель чувствует, что в тяге появились провалы, ДВС запускается неуверенно, возникают вибрации.

- Черный дым. При неисправном ремне ГРМ смесь в двигателе сгорает не до конца, что ведет к разрушению или оплавлению катализатора. При этом доля невыработанного топлива проникает в выпускную систему, в результате чего превышается допустимая температура. Очевидный симптом подобного положения – выхлоп сопровождается хлопками, цвет дыма из трубы – черный.

- Посторонние звуки в моторе. Если ремень ГРМ потрескался или разлохматился, слышно характерное тиканье, щелчки и прочие призвуки из-под кожуха агрегата. Обычно периодичность звуков возрастает с увеличением числа оборотов двигателя.

- Протечки в приводе. Если протекает масло либо охлаждающая жидкость, очевидно, налицо неприятности с газораспределительным механизмом. Когда изнашивается сальник коленвала, на ремень попадает часть смазочной жидкости. Если стыки потеряли герметичность – ремень покрывается антифризом. В итоге узел быстрее портится и перескакивает по зубцам шкивов.