Принцип работы дизельных форсунок common rail

Использование насос-форсунок для организации подачи топлива в дизельном двигателе позволяет увеличить его мощность, понизить расход топлива, количество вредных выбросов и уровень шума.

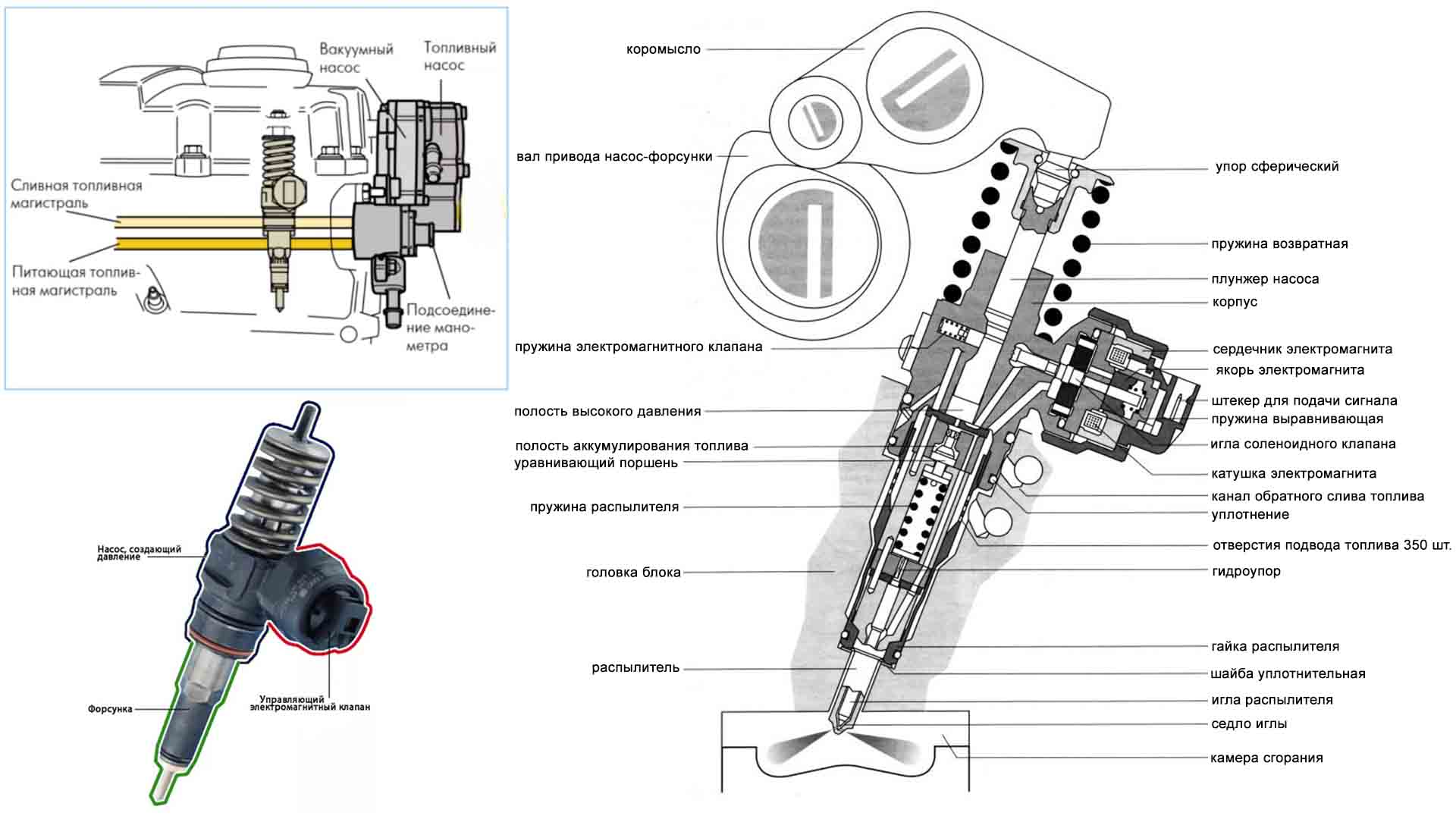

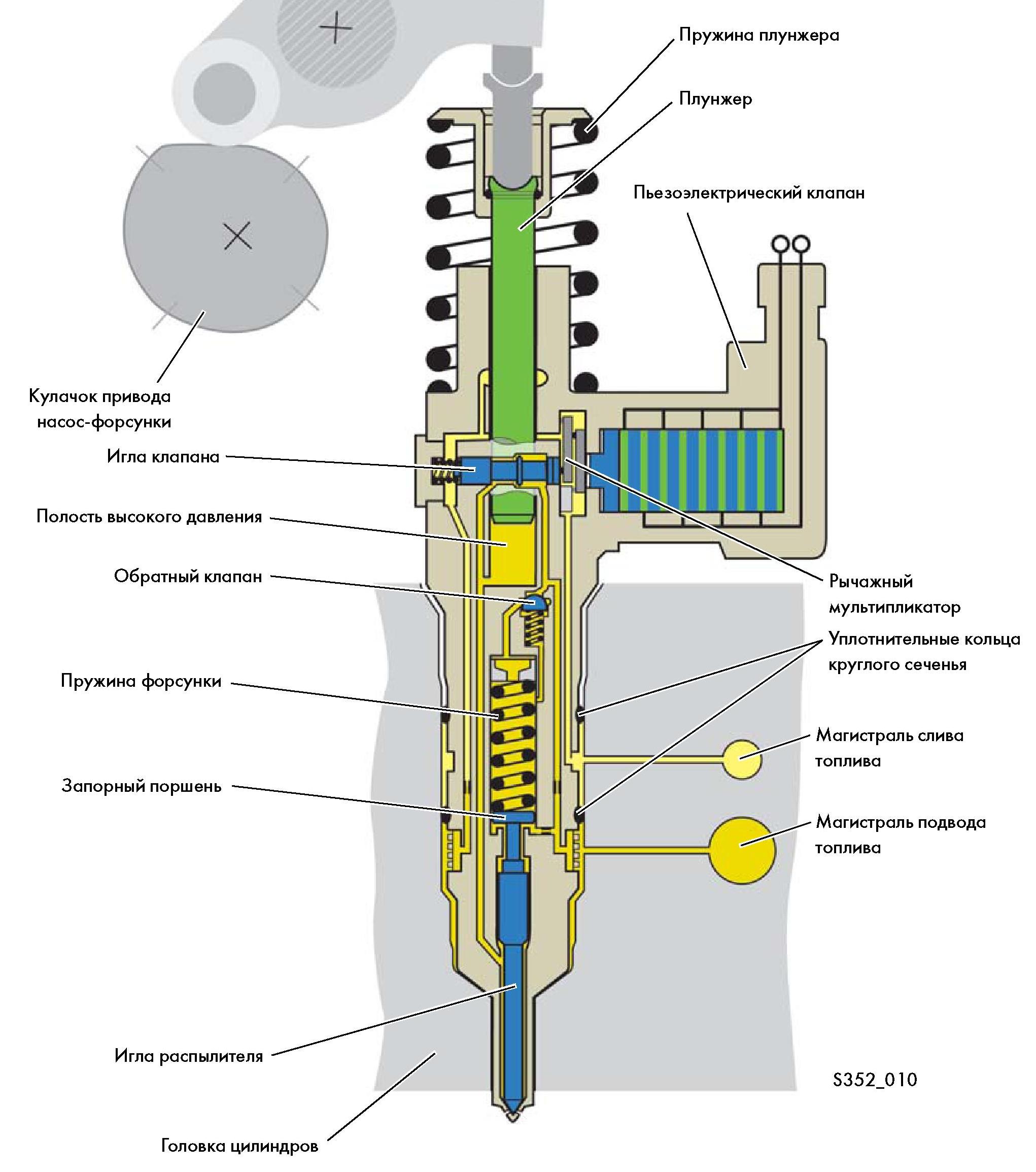

В топливной системе такого типа каждому цилиндру двигателя соответствует отдельная форсунка. Запуск насос-форсунки производится следующим образом: распределительный вал передает усилие специальным кулачкам, которые в свою очередь через коромысло прикладывают его к самой форсунке.

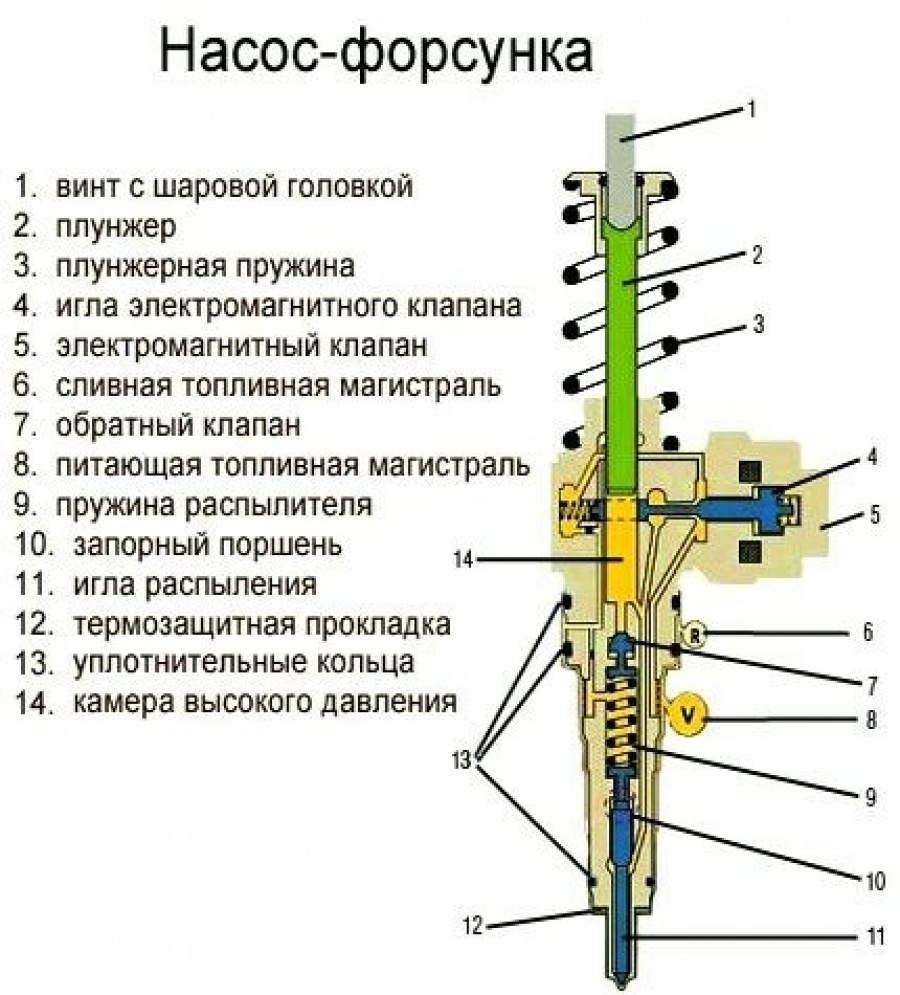

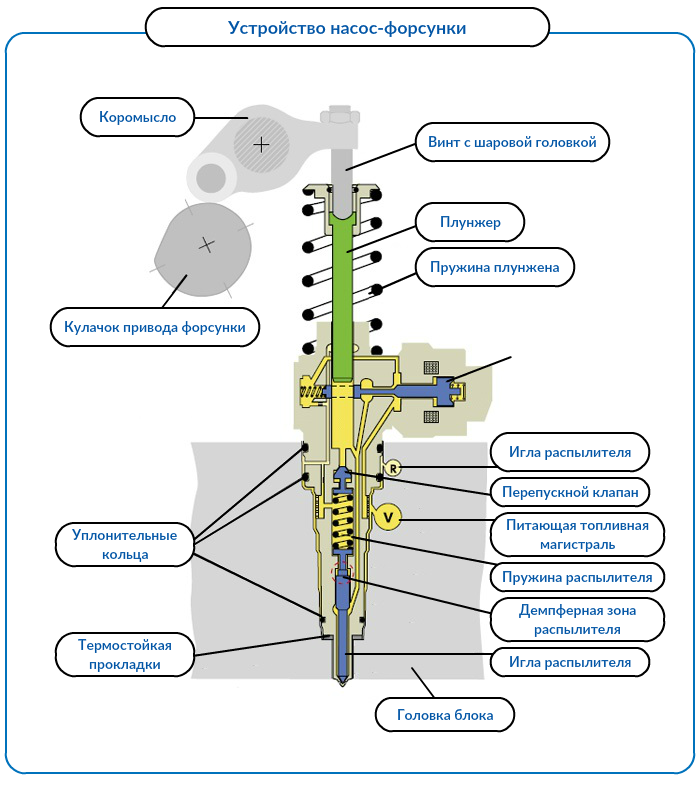

В устройство насос-форсунки входят следующие элементы:

плунжер;

клапан управляющий;

поршень запорный;

клапан обратный;

игла распылителя.

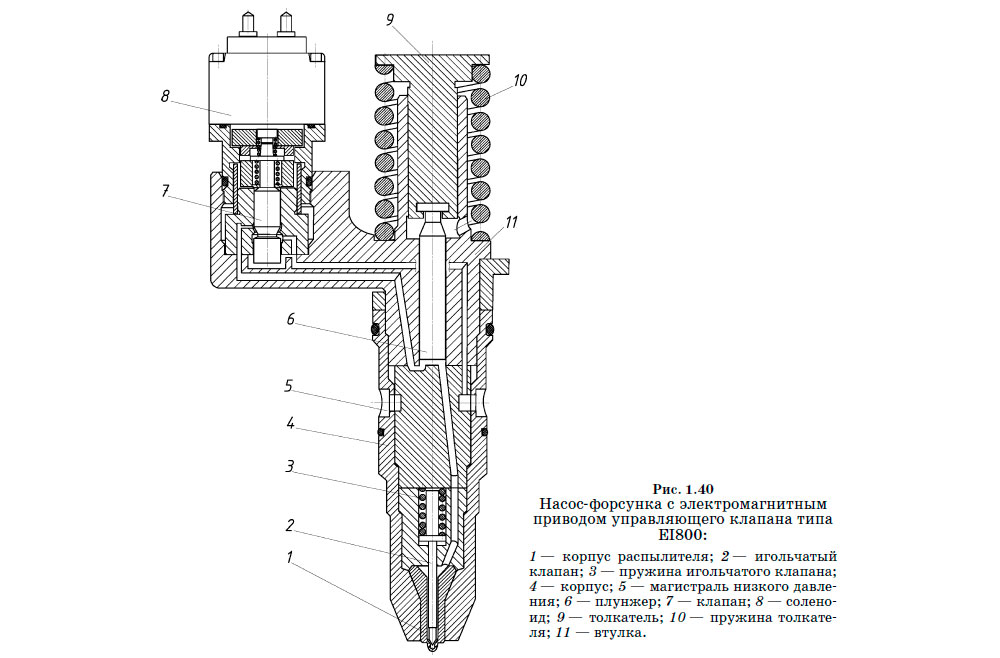

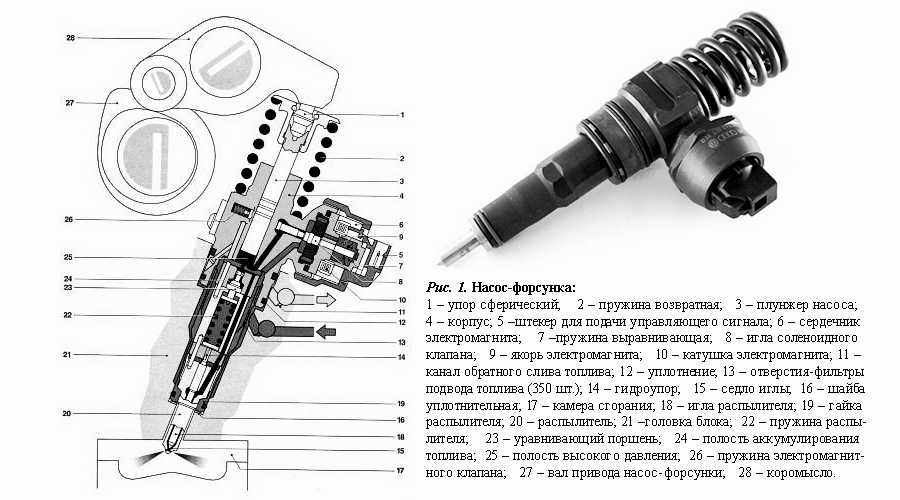

На схеме показана конструкция насос-форсунки с клапаном электромагнитного типа. Цифрами отмечены следующие элементы:

1 — винт с шаровой головкой;

2 — плунжер;

3 — пружина плунжерная;

4 — игла электромагнитного клапана;

6 — сливная топливная магистраль;

7 — клапан обратный;

8 — питающая топливная магистраль;

9 — пружина распылителя;

10 — поршень запорный;

11 — игла распылителя;

12 — головка блока цилиндров;

13 — прокладка термоизоляционная;

14 — кольца уплотнительные;

15 — камера высокого давления;

16 — кулачок приводной;

17 — коромысло.

Давление топлива в форсунке создает плунжер, поступательное движение которого обеспечивается вращением кулачков распредвала, а возвратное – плунжерной пружиной.

Управляющий клапан отвечает за впрыск топлива. По типу привода клапан бывает пьезоэлектический или электромагнитный. Клапан на пьезоэлементе был создан для замены электромагнитного и, по сравнению с последним, является более быстродействующим. Главный элемент конструкции клапана – это игла клапана.

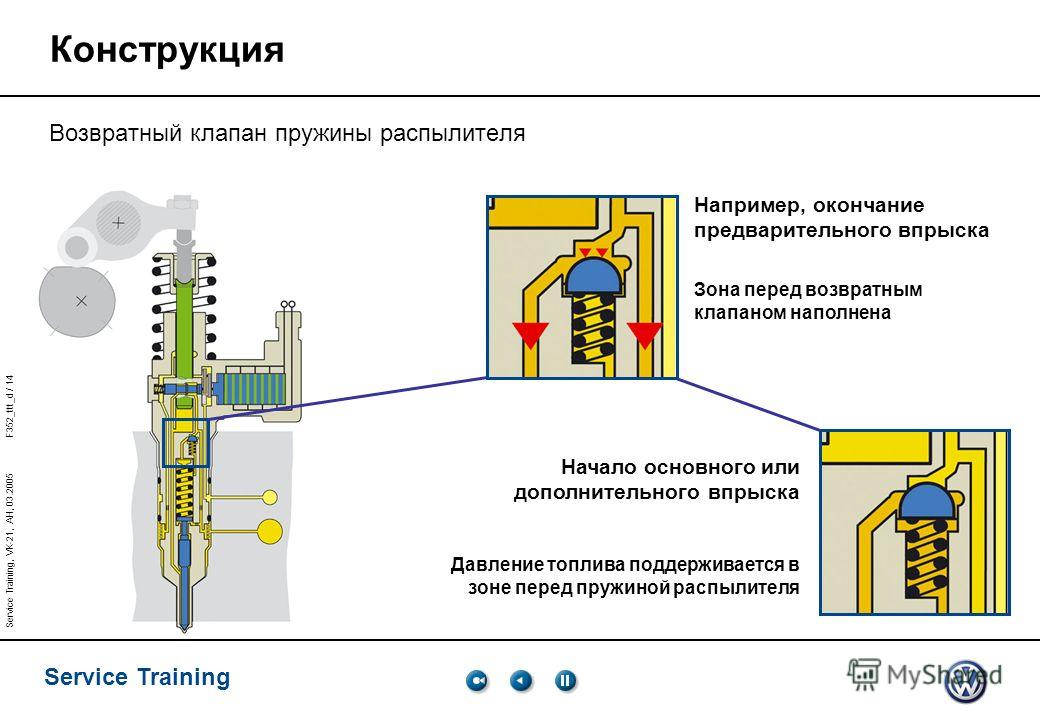

Пружина форсунки служит для посадки иглы распыления на седло. Усилие пружины может поддерживаться давлением топлива с помощью обратного клапана и запорного поршня.

Игла распылителя обеспечивает прямой впрыск топливной смеси в камеру сгорания.

Работа всех насос-форсунками регулируется блоком управления двигателя, который, анализируя сигналы различных датчиков, посылает управляющие сигналы на клапаны насос-форсунок.

Принцип работы насос-форсунки

Процесс впрыска горючего в насос-форсунке для обеспечения эффективного и оптимального формирования топливно-воздушной смеси разделен на три фазы: предварительного, основного и дополнительного впрыска.

Предварительный впрыск используется для обеспечения непрерывности сгорания смеси во время основного впрыска, который, в свою очередь, должен обеспечивать подачу качественной вмеси в любом режиме работы мотора. Дополнительный впрыск применяется для восстановления сажевого фильтра, то есть его очистки от накопившихся продуктов сгорания.

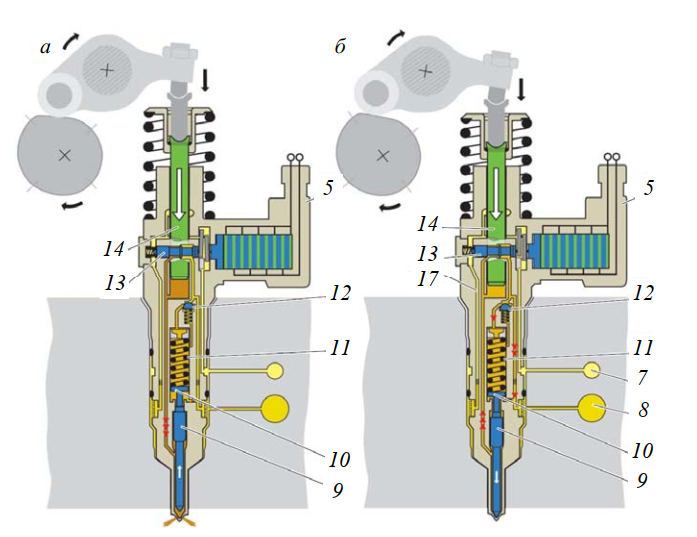

Описать принцип работы насос-форсунки можно следующим образом. Усилие, передаваемое через коромысло кулачком распределительного вала на плунжер, толкает его вниз. Топливо начинает поступать по питающим каналам форсунки. Закрываясь, клапан отсекает подачу топлива. Давление в системе возрастает и при достижении значения 13 МПа, достаточного для преодоления иглой распылителя усилия пружины, она поднимается и производится предварительный впрыск.

Фаза предварительного впрыска завершается с открытием клапана. Топливная смесь перетекает в питающую магистраль и давление горючего снижается. Обычно производится один или два, в зависимости от выбранного режима работы мотора, предварительных впрыска.

Дальнейшее опускание плунжера открывает фазу основного впрыска. При этом клапан вновь закрывается, и давление топлива возрастает. По достижении отметки 30 МПа игла снова поднимается, преодолевая давление топлива и усилие пружины, и производится основной впрыск.

С повышением давления сжимается большее количество топлива, а значит, в камеру сгорания мотора впрыскивается больше питающей смеси. Наибольший объем впрыска достигается при давлении 220 МПа, что соответствует максимальной отдаче мощности двигателя.

Последующее открытие клапана завершает фазу основного впрыска. Давление топливной смеси снижается, и игла распылителя опускается. Дополнительный впрыск осуществляется при дальнейшем опускании плунжера и протекает по процедуре, аналогичной основному впрыску.

Насос-форсунка принцип работы

Насос-форсунка представляет систему впрыска, предназначение которой – обеспечение поступления в двигатели, функционирующих на дизеле, топливной смеси. При помощи системы, становится доступным увеличение мощности мотора, кроме этого уменьшается шумовой эффект, показатели токсичности и средства, затрачиваемые на функционирование всей системы.

Насос-форсунка отвечает за процесс подачи топлива и на его распределение. Распредвал, заставляющий систему действовать, оснащается специализированными кулачками, воздействующие посредством коромысла на насос — форсунку, способствуя его должному функционированию.

Принципы устройства

Для обеспечения, требуемого уровня давления, имеется плунжер. Обеспечение возвратного движения достигается благодаря наличию пружины. При этом кулачки распредвала способствуют выполнению движения плунжера поступательного типа.

Управление процессом впрыска, и как его еще называют– впрыск топлива, представляет собой одну из главных задач, выполняемых клапаном.

- Электромагнитный.

- Пьезоэлектрический;

Благодаря высокому уровню быстродействия пьезоэлектрический клапан более совершенен. В качестве первостепенного компонента конструкции выступает игла.

В дополнение к пружинному действию выполняется усилие, обеспечиваемое в результате давления топлива. Выполняемые процессы осуществляются посредством запорного поршня, который размещается с одной стороны пружины относительно обратного клапана, располагающимся напротив пружины.

Выполнение процесса непрерывного впрыска топлива в предназначенную камеру сгорания двигателя обеспечивается иглой распылителя.

Для реализации функции контроля насоса-форсунки существует блок по управлению. Также, соответственно сведениям, предоставленным датчиком, двигателем контролируется порядок функционирования клапана.

Порядок функционирования

Функционирование насос-форсунки определяет процессы приема и последующего распределения ТВС включая следующую последовательность этапов:

- Первоначальный предварительный;

- Непосредственно основный;

- Заключительный дополнительный

Особенности предварительного этапа

Главным назначением предварительного впрыска является активизация процессов плавного сгорания ТВС, способствуя должному функционированию основного впрыска. Помимо этого, обеспечивается бесперебойный режим поступления смеси топлива во время функционирования ДВС.

Помимо этого, обеспечивается бесперебойный режим поступления смеси топлива во время функционирования ДВС.

Этап осуществляется таким образом, что усилие коромысла, обеспечиваемое кулачком распредвала, способствует опусканию плунжера к низу.

Имеющиеся в корпусе форсунок каналы организуют поступление топлива. Далее клапан закрывается, тем самым временно прекращая поступление топлива. В результате достигается высокий уровень давления ТС, который может достигать 13 Мпа. Показатель давления способствует тому, что иглой преодолевается усилие, оказываемое пружиной, что в дальнейшем обеспечивает предварительную подачу смеси.

Завершает процесс раскрытие входного клапана. Таким образом обеспечивается предварительное поступление топлива. Одновременно с тем, как топливо направляется в магистрал, происходит снижение рабочего давления. Осуществление как одного, так и двух впрысков ТС зависит от того, в каком режиме функционирует дизель.

Выполнение основного впрыска

Началом этапа служит опускание плунжера. После того, как закрывается клапан, уровень давления ТС повышается до тех пор, пока его показатель не будет равен 30 Мпа. Именно такое значение способствует поднятию иглы, способствуя таким образом поступлению топлива.

После того, как закрывается клапан, уровень давления ТС повышается до тех пор, пока его показатель не будет равен 30 Мпа. Именно такое значение способствует поднятию иглы, способствуя таким образом поступлению топлива.

Благодаря тому, что обеспечивается высокий уровень давления, становится доступной возможность значительного сжатия топлива, вызываемое поступление топлива больших объемов в камеру сгорания. Наиболее высокий показатель – 220 Мпа способствует подаче наибольшего объёма смеси. Кроме этого, достигается такой уровень мощности двигателя, какой только возможен.

Этот этап прекращается подобно первому этапу работы системы, когда открывается входной клапан. Процесс сопровождает падение уровня давления топлива и последующее опускание распылительной иглы.

Выполнение этапа дополнительного впрыска

На данном этапе определяется окончание функционирования насос-форсунка. Основное его назначение – удаление сажи, копоти, а также других возможных загрязнений, вызванных работой системы из сажевого фильтра. Подобно процессу основного впрыска, выполняется добавочное поступление топлива посредством опускания плунжера в соответствии со схемой. Этап обычно предполагает выполнение двух впрысков топлива.

Подобно процессу основного впрыска, выполняется добавочное поступление топлива посредством опускания плунжера в соответствии со схемой. Этап обычно предполагает выполнение двух впрысков топлива.

Насос-форсунки способствует тому, что повышается мощность моторов и их использование становится более экономичным. Высокий уровень отказоустойчивости защищает двигатель от остановки даже в том случае, если в работе насос-форсунок появились проблемы.

Ремонт насос-форсунок и ТНВД

Ремонт насос-форсунок и индивидуальных насосных секций

Все повышающиеся требования к ДВС привели к разработке множества различных систем подачи топлива в дизелях, соответствующих специальным нормам. Эти требования диктуют современным дизелям не только необходимость обеспечения малошумной работы, низкой токсичности ОГ и высокой топливной экономичности, но и большой мощности высокого крутящего момента.

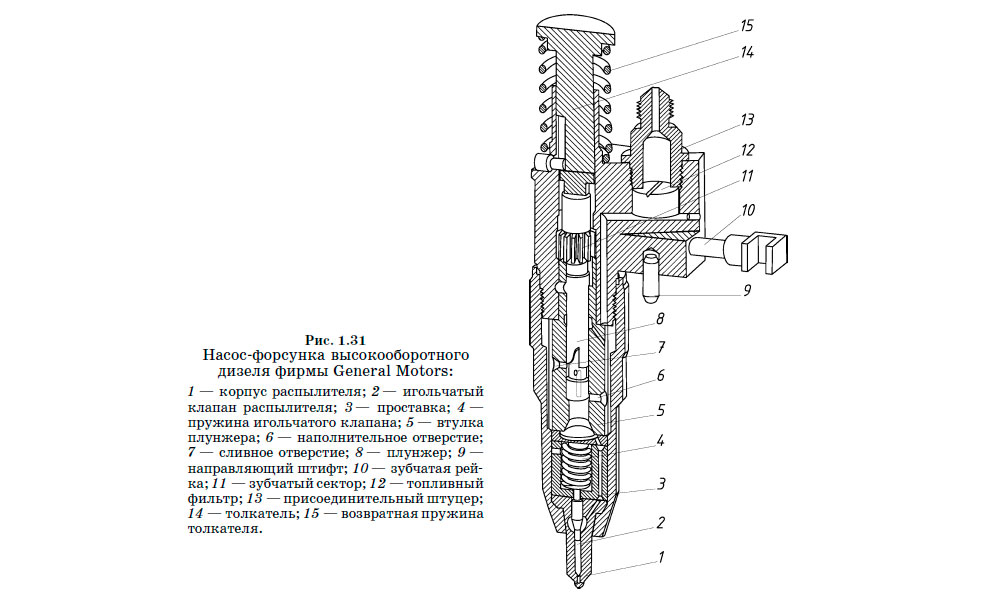

Самые высокие давления впрыска топлива в настоящее время достигнуты в топливных системах с насос-форсунками и с индивидуальными ТНВД.

Система впрыска насос-форсунками является современной системой впрыска топлива дизельных двигателей. В данной системе функции создания высокого давления и впрыска топлива объединены в одном устройстве – насос-форсунке. Назначение и принцип работы индивидуального ТНВД соответствуют работе насос-форсунки. Отличие заключается в том, что функции создания высокого давления и собственно впрыска разделены, а ТНВД и форсунка соединены коротким трубопроводом высокого давления.

Применение насос-форсунок и индивидуальных ТНВД позволяет повысить мощность двигателя, снизить расход топлива, выбросы вредных веществ, а также уровень шума.

В системе на каждый цилиндр двигателя приходится своя насос-форсунка или индивидуальный ТНВД, а привод осуществляется от распределительного вала, на котором имеются соответствующие кулачки, через коромысло.

Насос-форсунка является одним из важнейших функциональных узлов дизельного двигателя и от качества проведенных работ и правильности её выполнения зависит работоспособность двигателя автомобиля.

Исходя из этого наш «Дизель-сервис» много внимания уделяет вопросу технологии восстановления насос-форсунок.

Насос-форсунка функционально разделяется на следующие элементы:

Система создания высокого давления. Основными конструктивными элементами для создания высокого давления являются гильза насос-форсунки, выполненная в корпусе, с плунжером и возвратной пружиной.

Электромагнитный клапан высокого давления. Этот клапан регулирует момент начала и продолжительность впрыскивания. Он состоит из следующих основных деталей – катушки, иглы клапана, якоря, сердечника и пружины электромагнитного клапана.

Распылитель. Распылитель дозирует топливо и распыляет его по всему объему камеры сгорания, чем в конечном итоге определяется протекание процесса впрыскивания. Распылитель соединен с корпусом насос-форсунки гайкой.

Распылитель соединен с корпусом насос-форсунки гайкой.

Надежный ремонт дизельных насос-форсунок в нашем «ДИЗЕЛЬ-СЕРВИСЕ»!

Ремонт топливного насоса высокого давления (ТНВД)

Основная часть неисправностей, которые возникают на дизельных автомобилях, приходятся на систему подачи топлива. Один из самых дорогих ремонтов, который может быть в автомобиле – это ремонт топливного насоса высокого давления.Следует сразу объяснить, что если ваши знания ограничиваются заменой свечек и аккумулятора на машине, т.е вы не обладаете достаточными знаниями, то про ремонт ТНВД своими руками забудьте, и лучше отвезите свою машину на специализированную станцию технического обслуживания для диагностики и регулирования ТНВД.

Почему страдает ТНВД?

Основная причина выхода из строя ТНВД – наличие воды и грязи в дизельном топливе. При огромном давлении в несколько сотен бар и высокой температуре даже микроскопические частицы пыли и капельки воды приводят к необратимым последствиям.

При огромном давлении в несколько сотен бар и высокой температуре даже микроскопические частицы пыли и капельки воды приводят к необратимым последствиям.

Что делать?

Наш«Дизель — сервис» оказывает широкий спектр услуг по ремонту и обслуживанию компонентов дизельных систем импортного производства, ремонту ТНВД и дизельных двигателей в целом для легкового и грузового/коммерческого транспорта. Все ремонтные работы проводятся высококвалифицированным персоналом, прошедшим обучение у инженеров Bosch, на самом современном фирменном оборудовании с использованием оригинальных запчастей, неуклонно следующим техническому регламенту по ремонту дизельных двигателей и систем ТНВД, разработанному компаниями производителями.

Одновременно с ремонтом ТНВД мы устраняем все вероятные причины появления неисправности — промываем топливный бак, заменяем топливные фильтры, проводим диагностику насос-форсунок, осуществляем другие необходимые мероприятия. Только так можно гарантировать, что ремонт проведен качественно и причина неисправности устранена полностью.

Только так можно гарантировать, что ремонт проведен качественно и причина неисправности устранена полностью.

Надежный ремонт ТНВД в нашем «ДИЗЕЛЬ-СЕРВИСЕ»!

Подачи топлива с насос-форсунками и индивидуальными ТНВД

Все повышающиеся требования к ДВС привели к разработке множества различных систем подачи топлива в дизелях, соответствующих специальным нормам.

Эти требования диктуют современным дизелям не только необходимость обеспечения малошумной работы, низкой токсичности ОГ и высокой топливной экономичности, но и большой мощности и высокого крутящего момента. Самые высокие давления впрыска топлива в настоящее время достигнуты в топливных системах с насос-форсунками и с индивидуальными ТНВД. Тот факт, что эти топливные системы позволяют обеспечить точное соответствие параметров впрыска топлива эксплуатационным условиям двигателя, означает их востребованность. Эти современные топливные системы требуют, чтобы множество различных их компонентов могли тесно координировать друг с другом.

Области применения

Топливные системы с насос-форсунками и индивидуальными топливными насосами включают в себя одноплунжерные ТНВД с электронным управлением и используются в дизелях с непосредственным впрыском топлива. По сравнению с обычными топливными системами (с отсечными отверстиями) новые системы обеспечивают значительно большую гибкость в адаптации к конкретным двигателям. Преимуществами указанных топливных систем являются: широкая область применения — в дизелях легковых и коммерческих автомобилей с цилиндровой мощностью до 30 кВт/цилиндр и в дизелях тяжелых грузовиков с цилиндровой мощностью до 80 кВт/цилиндр. Одноплунжерные ТНВД используются также в тепловозных и судовых двигателях с цилиндровой мощностью до 500 кВт/цилиндр

— высокие, до 2050 бар, давления впрыска;

— регулирование угла опережения впрыска;

— возможность применения предварительного впрыска топлива.

Устройство и конструкция

Топливные системы с насос-форсунками и индивидуальными топливными насосами включают в себя следующие элементы:

— ступень подачи топлива низкого давления;

— ступень подачи топлива высокого давления;

— система электронного управления дизеля, включающая в себя следующие системные

блоки: датчики, электронный блок управления (ЭБУ), исполнительные устройства;

— периферийное оборудование (турбокомпрессор и система рециркуляции ОГ).

На рис. 1 представлена блок-схема, на которой показано взаимодействие между различными элементами (ступенями) рассматриваемых топливных систем. На рис. 2 и 3 представлены схемы дизелей легковых и коммерческих автомобилей с рассматриваемыми топливными системами и полным оснащением оборудования. Некоторые индивидуальные компоненты, в зависимости от

типа автомобиля и характера работы, опущены.

Устройство и конструкция топливных систем с насос-форсунками и индивидуальными ТНВД для легковых и коммерческих автомобилей подобны и отличаются только конструкцией ступеней высокого давления. Ступени низкого давления подачи топлива и электронные системы.

Принцип работы

В топливных системах с насос-форсунками и индивидуальными топливными насосами используется принцип дозирования топлива с помощью встроенных электромагнитных клапанов управления подачей. Момент подачи пускового сигнала на электромагнитный клапан, то есть момент его закрытия, означает начало подачи топлива. Продолжительность периода времени подачи пускового сигнала определяет величину цикловой подачи. Момент и продолжительность пускового сигнала определяются ЭБУ в соответствии с программируемыми матрицами характеристик, учитывающие режим работы двигателя и условия окружающей среды. Среди прочих параметров, регистрируются следующие данные:

Продолжительность периода времени подачи пускового сигнала определяет величину цикловой подачи. Момент и продолжительность пускового сигнала определяются ЭБУ в соответствии с программируемыми матрицами характеристик, учитывающие режим работы двигателя и условия окружающей среды. Среди прочих параметров, регистрируются следующие данные:

— частота вращения коленчатого вала;

— частота вращения распределительного вала;

— положение педали акселератора;

— давление воздуха на впуске;

— температура воздуха на впуске, охлаждающей жидкости и топлива;

— скорость движения автомобиля и др.

Эти данные регистрируются датчиками и обрабатываются в ЭБУ. Используя получен ную информацию, ЭБУ применяет управление без обратной или с обратной связью автомобилем и, в частности, двигателем, как это необходимо для достижения оптимальных характеристик работы транспортного средства.

Основные функции

Основные функции топливных систем заключаются в управлении процессом впрыска топлива для обеспечения требуемой цикловой подачи в требуемый момент времени и при максимальном давлении впрыска. Выполнение этих условий обеспечивает высокую топливную экономичность дизеля, бесшумную работу и низкую токсичность вредных выбросов с ОГ.

Выполнение этих условий обеспечивает высокую топливную экономичность дизеля, бесшумную работу и низкую токсичность вредных выбросов с ОГ.

Дополнительные функции

В систему управления может быть включен широкий ряд дополнительных управляющих функций, как без обратной связи, так и с обратной связью. Они служат для снижения эмиссии вредных веществ с ОГ и расхода топлива, а также для повышения безопасности, комфорта и удобства управления. Примерами таких дополнительных функций являются:

— рециркуляция ОГ;

— регулирование давления наддува;

— отключение цилиндров;

— круиз-контроль;

— электронный иммобилайзер и др.

Как правило, в дизелях коммерческих автомобилей, работающих на режиме полной нагрузки, нет перепада давлений между сечением выпускного коллектора перед турбиной и впускным коллектором за компрессором. Это означает, что управляемая циркуляция ОГ делает необходимым применение дополнительного оборудования, такого, как турбокомпрессор с переменной геометрией турбины или труба Вентури. Хотя множество различных систем находятся в настоящее время в состоянии разработки, ни одна из них еще не достигла состояния готовности для использования.

Хотя множество различных систем находятся в настоящее время в состоянии разработки, ни одна из них еще не достигла состояния готовности для использования.

Обмен данными с другими электронными системами автомобиля, например, ABS или управление трансмиссией, осуществляется сетевым контроллером с системой шин передачи данных (CAN — Controller Area Network).

Во время сервисных работ сохраняемые системные данные и коды неисправностей могут быть извлечены из памяти и оценены через диагностический интерфейс.

форсунки | Обслуживание и ремонт автомобилей VW / Audi. Статьи, советы, рекомендации

как обычно, необходимость данной статьи навеяно участившимися обращения по данному поводу

дизельные моторы с насос-форсунками отличаются от прочих тем, что не имеют насоса высокого давления, оно создаётся в самой форсунке при нажатии кулачка распредвала.

В такой конструкции есть и плюсы и минусы, и о последних можно судить по статистике обращения в ремонт. К сожалению, за счёт достаточно высокой надёжности ВАГ-овских конструкций, и особенности системы управления таким двигателем, о неисправностях владелец узнаёт, когда стоимость восстановительного ремонта превысит все разумные пределы.

Не погружаясь в высокие материи, рассмотрим «на пальцах», что чаще всего происходит.

Слабым местом можно смело назвать гидрокомпенсаторы. Из-за высокой нагрузки они достаточно быстро перестают выполнять свою роль, но успеть отсечь этот момент в дизельном двигателе весьма сложно

А потом они разбивают посадочное место в головке, перестают вращаться и банально протираются

и иногда до такого состояния

если вовремя не заменить неисправный гидрокомпенсатор, он начинает болтаться в посадочном месте, разбиваясь ещё больше

а так же может повредить головку блока

следующим страдает распредвал. С его поверхности стирается прочный слой

а потом кулачок моментально стачивается, буквально за пару тысяч километров.

Как следствие — перестают открываться клапана, мотор теряет мощность и перестаёт заводиться.

Лечится только заменой распредвала и гидротолкателей. Нужно отметить, что нельзя ставить лишь бы что, большое внимание нужно уделять производителям, если нет возможности купить оригинал. А так же всегда менять крепёжные болты и постелей распредвала, и оси коромысел и самих форсунок.

А так же всегда менять крепёжные болты и постелей распредвала, и оси коромысел и самих форсунок.

Даже если форсунки вынимаются только для диагностики, предварительно запаситесь ремкомплектами, все уплотнения и регулировочные болты меняются обязательно

Если пробег превышает 100 000 км, при любых работах в головке проверьте состояние вкладышей распредвала.

В отличии от бензиновых версий, при проблемах с давлением или качеством масла, их замена позволяет существенно удешевить ремонт.

Но и это ещё не весь список. Как я уже писал, кулачок распредвала толкает коромысло, а то через шарнирное соединение давит на форсунку.

Как в любом подвижном сочленении тут присутствует и трение, и потери от него

изменение зазоров приводит к повышению нагрузки на форсунки,а они не вечны

на 8-ми клапанных моторах форсунка крепится одним болтом. И при увеличении ударных нагрузок, она начинает прогрызать головку блока

по следам неравномерного износа можно представить, как форсунку перекашивает в головке

и всё это опять может привести к необходимости замены головки блока

Как этого избежать? VAG не регламентирует каких-либо профилактических работ, но на основании статистики, которая накоплена за годы работы с этими моторами, могу рекомендовать следующее: при компьютерной диагностике автомобиля следует уделять внимание параметрам работы форсунок. По отклонениям от допуска можно делать косвенные выводы о состоянии привода.

По отклонениям от допуска можно делать косвенные выводы о состоянии привода.

Куда и как смотреть? Если на пальцах, то эта система работает так: при запуске двигателя в каждый цилиндр впрыскивается одинаковое количество времени, и засекается время, за которое поршень проходит от ВМТ до НМТ. Чем старше мотор, тем больше будет разница. ЭБУ корректирует количество впрыскиваемого топлива, что бы уровнять времена. Куда-то побольше, куда-то поменьше. И вот по 13-ой группе можно увидеть эту коррекцию. Чем больше отклонение от «0», тем больше износ. Это может быть и естественный износ цилиндро-поршневой группы, и проблема с приводом (распредвал, толкатели), или с самими форсунками. Точно только по результатам компьютерной диагностики не сказать. Но если цифры в окнах больше «1»/»-1″, то уже есть повод снять клапанную крышку.

Так же можно рекомендовать хотя бы раз в 100 000 км проводить регулировку привода форсунок, с заменой толкателей и ответной части. А при обнаружении больших зазоров не лишним была бы переустановка форсунок. То есть нужно их вынуть, поменять уплотнения, «поправить» рабочую поверхность (восстановить геометрию) специальными развёртками

То есть нужно их вынуть, поменять уплотнения, «поправить» рабочую поверхность (восстановить геометрию) специальными развёртками

ну и не забываем, что основа долговечности мотора — это своевременная замена масла, и использование только допуска VAG для агрегатов с насос-форсунками

Система впрыска насос-форсунками дизельных двигателей

Насос-форсунка дизельных двигателей

Форсунку очень часто называют инжектором, предназначение которого состоит в подаче и дозировке горючего в камеры сгорания. Для систем подачи топлива автомобилей новых моделей использование форсунок является основой в их конструкции.

В наше время дизельные двигатели становятся все мощнее, экономичнее и их выбросы все более чистые. Чтобы держать эти показатели в норме, нужно чтобы в цилиндрах автомобиля образовывалась хорошая горючая смесь. Именно поэтому системы впрыска топлива должны иметь высокую эффективность.

Топливо должно быть точно дозировано, распылено до мельчайшей фракции и подано в рабочие цилиндры в определенное время. Насос-форсунка дизельных двигателей в состоянии удовлетворить такие большие требования. Даже Р. Дизелю в свое время хотелось в одном механизме соединить и насос для топлива, и форсунку.

Насос-форсунка дизельных двигателей в состоянии удовлетворить такие большие требования. Даже Р. Дизелю в свое время хотелось в одном механизме соединить и насос для топлива, и форсунку.

Благодаря такому воссоединению можно было бы отказаться от использования топливопровода высокого давления. После этого давление впрыска значительно бы повысилось.

История развития

Применение технологии прямого впрыска впервые началось с авиационной индустрии в 3-ем десятилетии прошлого века. Где-то через 20 лет эти системы начали применяться в моторах спортивных машин. В 1954-м немецкий концерн Mercedes-Benz запустил серийный выпуск автомобилей, с механизированной системой прямого впрыска горючего. Создана она была другим немецким производителем электроники Bosch.

Приблизительно в то же время изобретатели из Америки опробовали систему прямой подачи топлива на некоторых автомобилях Pontiac, а также Chevrolet. Разработкой занималась Rochester в 1957 году. Попытка принесла не совсем удовлетворительные результаты. Система оказалась нестабильной и очень непростой. Через десяток лет получилось создать систему, управляемую электроникой.

Система оказалась нестабильной и очень непростой. Через десяток лет получилось создать систему, управляемую электроникой.

На форсунки горючее подавалось с помощью электронасоса. Этот насос создавал стабильное давление спустя одинаковые временные интервалы. Год 1973-й был отмечен созданием системы прямой подачи горючего, в конструкцию которой входили электронасос и регулятор-распределитель. Тогда же получилось создать систему впрыска, контролируемой «умной» электроникой.

В начале второй половины XIX века угроза экологической катастрофы нарастала. В эти времена двигатели были большими и мощными. Об экономии задумывались мало. Для достижения большей резвости мотора очень часто аппаратура настраивалась на очень обогащенные смеси.

Это приводило к увеличению расхода топлива и выбросу в атмосферу очень вредных отработанных газов. Со временем, все чаще и все больше ученых и разработчиков начали обращать внимание на вопросы экологии и экономии. Одним из решений данных задач стало изобретение инжектора и целой системы подачи горючего в камеры сгорания.

Уже спустя десятилетие инжектор начал активно устанавливаться в системах подачи горючего. В эти годы начинался этап топливного дефицита. В 80-е продолжалось активное внедрение и эксплуатация инжекторов в связи с заострением экологической ситуации. К вопросу сохранности матушки природы подключались волонтеры и государственные программы.

Устройство форсунки и принцип действия

Принцип работы форсунки в дизелях состоит в топливоподаче и распылении его посредством высокого давления. Составляющие дизельной форсунки: управляющий клапан, запорный поршень, обратный клапан, плунжер, игла-распылитель. Топливное давление в форсунках дизельного двигателя создается благодаря плунжеру. Клапаны форсунок бывают:

- пьезоэлектрические;

- электромагнитные.

Главным компонентом клапана является игла. Пьезоэлектрический отличается от электромагнитного улучшенным быстродействием.

В строении инжектора пружина способствует четкому размещению иглы в седле. Запорный поршень, а также возвратный клапан способствуют регулировке давления горючего. В распылителе ответственность за впрыск горючего в рабочие камеры лежит на игле. Контроль функционирования форсунок происходит благодаря управляющей системе автомобиля.

Запорный поршень, а также возвратный клапан способствуют регулировке давления горючего. В распылителе ответственность за впрыск горючего в рабочие камеры лежит на игле. Контроль функционирования форсунок происходит благодаря управляющей системе автомобиля.

Насос-форсунка — это управляемый насос, производящий впрыск, распыление топлива. Система подачи топлива вместе с насос-форсунками создают высокое давление и производят впрыск необходимого количества горючего в нужный момент. При каждом цилиндре работает по одной такой форсунке, поэтому отпадает потребность в топливопроводах большого давления.

Насос-форсунки размещаются в головке блока двигателя. Кулачки распределительного вала приводят в действие плунжер форсунки с помощью коромысел. Форма кулачка выполнена таким образом, что достигается резкое опускание плунжера и его медленный подъем. Впрыск топлива возможен из-за подачи управляющего тока электронного блока управления.

Устройство форсунок дизельных двигателей в основном похожее для разных типов и видов форсунок. Незначительные отличия в конструкции лишь определяют их подвид, класс или специфическое использование.

Незначительные отличия в конструкции лишь определяют их подвид, класс или специфическое использование.

На картинке ниже представлена схема устройства форсунки.

Хорошая смесь — залог полного и эффективного выгорания топлива. Если же будут отклонения в количестве топлива, давления и времени подачи, то в выхлопных газах увеличится содержание вредных элементов, шумность двигателя и перерасход топлива. Перед впрыском топлива производится предварительная подача небольшого количества горючего под невысоким давлением.

При этом предупреждающем сгорании в цилиндре поднимается температура и давление. Высокий уровень давления способствует мелкому распылению топлива и появлению хорошей горючей смеси. В работе форсунки дизельного двигателя может также быть дополнительный впрыск топлива для регенерации сажевого фильтра.

Для форсунок дизельных двигателей одним из весомых показателей в процессе работы двигателя есть время сдерживания самовоспламенения смеси.

Это время от впрыска до момента воспламенения. Если в этот временной отрезок идет подача большой дозы топлива, происходит резкое повышение давления и увеличивается шумность горения.

Если в этот временной отрезок идет подача большой дозы топлива, происходит резкое повышение давления и увеличивается шумность горения.

Наличие задержки между впрысками влияет на плавность повышения давления в цилиндрах. При окончании впрыска необходимо резкое падение давления и возвращение иглы распылителя обратно. Таким образом, в камеру не попадает топливо, плохо распыленное и с невысоким давлением. При этом наблюдается неполное сгорание смеси, и токсичность выхлопных газов повышается.

Виды форсунок

Электрогидравлическая дизельная форсунка имеет камеру управления, два дросселя (впускной и сливной) и электромагнитный клапан. Основой работы такой форсунки есть стабильное давление топлива при подаче и при завершении подачи горючего. В начале цикла работы электрический ток не подается на клапан, и он закрыт. Игла впрыска плотно прижата к седлу, поэтому впрыска не происходит.

При подаче электричества клапан срабатывает, подавая топливо. Дроссель для слива открывается, и топливо из камеры управления направляется в сливной трубопровод через сам дроссель. Дроссель впуска производит контроль над уравнением давления в камере и сливной магистрали. Давление форсунок понижается, и игла поднимается, производя впрыск топлива.

Дроссель впуска производит контроль над уравнением давления в камере и сливной магистрали. Давление форсунок понижается, и игла поднимается, производя впрыск топлива.

Пьезоэлектрическая форсунка

Сегодня такой тип форсунок считается наиболее эффективным механизмом впрыска топлива. В ее конструкцию входят: толкатель, клапан, пьезоэлемент и игла. В основе работы устройства лежит гидравлическое давление. Вначале высокое давление прижимает иглу плотно к седлу. При подаче электричества, пьезоэлемент растягивается, воздействуя на поршень.

Происходит открытие клапана, который направляет горючее на слив. Давление, которое действует на иглу, снижается и разница давлений на двух противоположных концах иглы поднимает ее, открывая отверстие и впрыскивая горючее.

Достоинства дизельных форсунок:

- Подача точной дозы горючего способствует экономии топлива;

- Количество вредных выхлопов в воздух значительно ниже за счет лучшего сгорания;

- Повышается мощность двигателя;

- Нечувствительность к плохой погоде при запуске мотора.

Недостатки дизельных форсунок:

- Достаточно сложная и хрупкая конструкция самих форсунок;

- Использование только качественного топлива;

- Недешевый ремонт.

Как проверить форсунки дизельного двигателя

В сегодняшнее время проверка форсунок дизельного двигателя — это не только желательный процесс, но и необходимый, учитывая, что качество отечественного топлива на заправках может быть невысокого качества. Симптомы, которые указывают на то, что форсунки забиты следующие:

- Увеличение расхода горючего;

- Мощность автомобиля снизилась;

- Трудности при запуске мотора.

Проверку форсунок можно проделать самому, но лучше довериться профессионалам, у которых есть соответствующее оборудование.

Форсунки дизельного двигателя

Дизельные форсунки: особенности конструкции

Дизельная форсунка представляет собой один из главных элементов системы питания дизельного двигателя. Форсунка (инжектор) обеспечивает прямую подачу солярки в камеру сгорания дизеля, а также дозирование подаваемого топлива с высокой частотой (более 2 тыс. импульсов в минуту). Инжектор осуществляет эффективный распыл горючего в пространстве над поршнем. Топливо в результате такого распыла получает форму факела. Форсунки отличных друг от друга систем топливоподачи имеют конструктивные особенности, различаются по способу управления. Инжекторы делят на две группы:

Форсунка (инжектор) обеспечивает прямую подачу солярки в камеру сгорания дизеля, а также дозирование подаваемого топлива с высокой частотой (более 2 тыс. импульсов в минуту). Инжектор осуществляет эффективный распыл горючего в пространстве над поршнем. Топливо в результате такого распыла получает форму факела. Форсунки отличных друг от друга систем топливоподачи имеют конструктивные особенности, различаются по способу управления. Инжекторы делят на две группы:

- механические;

- электромеханические;

Принцип работы механической форсунки

Принцип работы системы питания дизеля с механическим управлением форсунки состоит в следующем. К топливному насосу высокого давления (ТНВД) подается горючее из топливного бака. За подачу отвечает подкачивающий насос, который создает низкое давление, необходимое для прокачки солярки по топливопроводам.

Далее ТНВД в нужной последовательности осуществляет распределение и нагнетание горючего под высоким давлением в магистрали, ведущие к механической форсунке. Каждая форсунка данного типа открывается для очередного впрыска порции солярки в цилиндры под воздействием высокого давления топлива. Снижение давления приводит к закрытию дизельной топливной форсунки.

Каждая форсунка данного типа открывается для очередного впрыска порции солярки в цилиндры под воздействием высокого давления топлива. Снижение давления приводит к закрытию дизельной топливной форсунки.

Простой механический инжектор имеет корпус, распылитель, иглу и одну пружину. В устройстве запорная игла свободно движется по направляющему каналу распылителя. Сопло форсунки плотно перекрывается в тот момент, когда нет нужного давления от ТНВД. Внизу игла опирается на уплотнение распылителя, имеющее коническую форму. Прижим иглы реализован посредством закрепленной сверху пружины.

Распылитель является одной из важнейших составных деталей среди других элементов в устройстве инжекторной форсунки. Распылители могут иметь разное количество распылительных отверстий, отличаться способом регулировки подачи топлива.Простые дизельные моторы, которые имеют разделенную камеру сгорания, зачастую получают распылитель с одним отверстием и иглой. Дизельные моторы, которые устроены на основе непосредственного впрыска топлива, оборудованы форсунками с несколькими распылительными отверстиями. Число отверстий в таком распылителе колеблется от двух до шести.

Число отверстий в таком распылителе колеблется от двух до шести.

Подача топлива регулируется зависимо от конструкции распылителя, так как существуют два основных типа подобных решений:

- распылитель с возможностью перекрытия каналов;

- распылитель с перекрываемым объемом;

В первом случае игла форсунки перекрывает подачу горючего путем перекрытия каждого отверстия. Второй тип форсунок означает, что игла перекрывает своеобразную камеру в нижней части распылителя.

Давление топлива, нагнетаемого ТНВД, заставляет иглу подниматься благодаря наличию на поверхности такой иглы специальной ступеньки. Солярка проникает в корпус под указанной ступенькой. В момент, когда давление горючего сильнее усилия, которое создает прижимная пружина, игла движется вверх. Таким образом открывается канал распылителя. Дизтопливо под давлением проходит через распылитель и происходит его распыл в форме факела. Так реализован впрыск топлива.

Далее определенное количество горючего, которое подается насосом высокого давления, пройдет через распылитель и попадет в камеру сгорания. После этого давление на ступеньке иглы начинает снижаться, в результате чего игла от усилия пружины возвращается в исходное положение и плотно перекрывает канал. Тогда подача солярки в распылитель полностью прекращается.

После этого давление на ступеньке иглы начинает снижаться, в результате чего игла от усилия пружины возвращается в исходное положение и плотно перекрывает канал. Тогда подача солярки в распылитель полностью прекращается.

Инжектор с двумя пружинами

На эффективность топливоподачи и последующего сгорания топлива в цилиндрах дизеля можно влиять, изменяя различные характеристики форсунки, такие как структура и количество каналов распылителя, усилие пружины и т.п. Одним из конструкторских решений стало внедрение в устройство форсунок специального датчика подъема иглы. Данный подъем учитывается специальными электронными блоками управления, которые взаимодействуют с ТНВД.

Еще одним витком развития стали дизельные форсунки с двумя пружинами. Устройство таких форсунок сложнее, но результатом становится большая гибкость в процессе подачи топлива. Сгорание рабочей смеси становится более мягким, дизель тише работает.Особенностью работы указанных инжекторов является двухступенчатый подъем иглы. Получается, нагнетаемое ТНВД топливо сначала превышает по силе давления силу сопротивления одной пружины, а затем другой. В режиме холостого хода и при небольших нагрузках на мотор впрыск осуществляется только посредством первой ступени, подавая в двигатель незначительное количество солярки. Когда мотор выходит на режим нагрузки, давление нагнетаемого ТНВД топлива растет, горючее подается уже двумя дозированными порциями. Первый впрыск небольшого объема (1/5 от общего количества), а далее основной (около 80% солярки). Разница давлений впрыска для открытия первой и второй ступени не особенно большая, что обеспечивает плавность топливоподачи.

Получается, нагнетаемое ТНВД топливо сначала превышает по силе давления силу сопротивления одной пружины, а затем другой. В режиме холостого хода и при небольших нагрузках на мотор впрыск осуществляется только посредством первой ступени, подавая в двигатель незначительное количество солярки. Когда мотор выходит на режим нагрузки, давление нагнетаемого ТНВД топлива растет, горючее подается уже двумя дозированными порциями. Первый впрыск небольшого объема (1/5 от общего количества), а далее основной (около 80% солярки). Разница давлений впрыска для открытия первой и второй ступени не особенно большая, что обеспечивает плавность топливоподачи.

Такой подход позволил повысить равномерность, эффективность и полноценность сгорания смеси. Дизельный двигатель стал расходовать меньше горючего, снизилось количество токсичных примесей в выхлопных газах. Дизельные форсунки с двумя пружинами активно использовались на агрегатах с непосредственным впрыском топлива до момента появления систем питания под названием Commоn Rail.

Электромеханическая дизельная форсунка

Дальнейшее развитие систем топливоподачи дизельного ДВС привело к появлению форсунок, в которых солярка подается в цилиндры посредством электромеханических форсунок. В таких инжекторах игла форсунки открывает и закрывает доступ к распылителю не под воздействием давления топлива и противодействия силе пружины, а при помощи специального управляемого электромагнитного клапана. Клапан контролируется ЭБУ двигателя, без соответствующего сигнала которого горючее не попадет в распылитель.

Блок управления отвечает за момент начала топливного впрыска и длительность подачи топлива. Получается, ЭБУ дозирует солярку для дизеля путем подачи на клапан форсунки определенного количества импульсов. Параметры импульсов напрямую зависят от того, с какой частотой вращается коленчатый вал двигателя, в каком режиме работает дизельный мотор, какая температура ДВС и т.д.

В системе питания Common Rail электромеханическая форсунка может за один цикл реализовать подачу топлива посредством нескольких раздельных импульсов (впрысков). Топливный впрыск за цикл осуществляется до 7 раз. Давление впрыска также значительно повысилось сравнительно с предыдущими системами.Благодаря дозированной высокоточной подаче давление газов на поршень в результате сгорания смеси растет плавно, сама топливно-воздушная смесь равномернее распределяется по цилиндрам дизеля, лучше распыляется и полноценно сгорает.

Дальнейшее видео наглядно иллюстрирует принцип работы электромеханической форсунки на примере бензинового двигателя. Главное отличие заключается в том, что давление топлива в дизельной форсунке значительно выше.

Указанный подход позволил окончательно переложить задачу по управлению впрыском с форсунок и ТНВД на электронный блок. Электронный впрыск работает намного точнее, дизель с подобными решениями стал еще более мощным, экономичным и экологичным. Разработчикам удалось значительно снизить вибрации и шумы в процессе работы дизельного агрегата, повысить общий ресурс ДВС.

Насос-форсунка

Одной из разновидностей систем питания дизеля являются конструкции, в которых полностью отсутствует ТНВД. За создание высокого давления впрыска отвечают так называемые дизельные насос-форсунки. Принцип работы системы состоит в том, что насос низкого давления сначала подает солярку напрямую к инжектору, в котором уже имеется собственная плунжерная пара для создания высокого давления впрыска. Плунжерная пара форсунки работает от прямого воздействия на нее кулачков распредвала. Данная система позволяет добиться лучшего качества распыла дизтоплива благодаря способности создать очень высокое давление впрыска.

Исключение из системы подачи топлива ТНВД позволяет сделать размещение дизельного ДВС под капотом более компактным, избавиться от привода топливного насоса и отбора мощности на его постоянное вращение. Также стало возможным удалить из системы питания решения, которые распределяют топливо от ТНВД по цилиндрам. Инжекторы в системе с насос-форсунками имеют электрический клапан, что позволяет подавать топливо за два импульса.

Принцип похож на работу механической форсунки с двумя пружинами. Решение позволяет реализовать сначала подвпрыск, а уже затем произвести подачу в цилиндр основной порции горючего. Насос-форсунки реализуют подачу топлива в максимально точно заданный момент начала впрыска, лучше дозируют солярку. Дизельный мотор с такой системой экономичен, работает мягко и тихо, содержание вредных веществ в отработавших газах сведено к минимуму.

Главным минусом решения можно считать то, что давление впрыска насос-форсунки напрямую зависит от частоты вращения коленвала двигателя. В списке недостатков также отмечены: сложность исполнения, высокая требовательность к моторному маслу, чистоте и качеству топлива. В процессе эксплуатации выделяют трудности в процессе ремонта и обслуживания, а также общую дороговизну сравнительно с системами, которые оборудованы привычным ТНВД.

Как отремонтировать дизельные форсунки: виды и принципы

Двигатели внутреннего сгорания, построенные по схеме впрыска топлива в камеру сгорания с помощью форсунок, наиболее массово представлены на вторичном рынке автомобильной техники, а тенденция развития современного автопрома, вообще, придерживается концепции по комплектации систем топливоподачи всех новых автомобильных двигателей исключительно форсунками.

Технически сложное устройство называемое форсункой является одними из важнейших функциональных элементов систем подачи топлива непосредственно в камеру сгорания двигателя, делая это под большим давлением. А также форсунки отвечают за своевременное образование топливной смеси и за строгое дозирование порции топлива.

При этом они постоянно работают в интенсивном режиме с большими перегрузками и из-за этого со временем теряют часть своих технических характеристик, что как следствие приводит к сбоям в работе двигателя. Поэтому ремонт форсунок дизельных двигателей является одним из наиболее востребованных видов обслуживания автомобилей.

Причины ремонта форсунок дизельных двигателей

Основная проблема заключается в том, что любой мотор автомобиля осуществляет свою каждодневную работу в условиях далеких от идеальных. Поэтому можно определить ряд основных факторов, приводящих к отказу в работе форсунок систем топливоподачи дизельных двигателей, а именно:

- возможное низкое качество дизтоплива на автозаправках, то есть отступление от заявленных отраслевых стандартов, которое будет способствовать неправильному образованию воздушно-топливной смеси в камере сгорания двигателя, что приедет к очень ранней или поздней фазе её воспламенения и как следствие это приведет к прогоранию деталей форсунки;

- наличие присадок или красителей в дизельном топливе, которое будет способствовать загрязнению внутренних каналов форсунок при постоянной работе в режиме больших давлений и высоких температур;

- присутствие в автомобильном топливе тяжелых фракций углеводородов, которые будут постоянно откладываться и постепенно накапливаться на корпусе форсунок при каждом запуске и останове двигателя, так как тяжёлые углеводороды неспособны полностью сгорать, или испаряться. При этом они образуют плохо смываемые смолистые отложения или частицы твердой сажи, таким образом, образовавшийся нарост в канале всего в 5 микрометров снижает пропускную возможность форсунку как минимум на 15%;

- присутствие мелких фракций различных посторонних веществ, таких как металлические частицы, оторвавшиеся при работе от трущихся деталей топливных насосов, а также ржавчины, отделившейся от стенок топливных баков. Это во время прохождения под высоким давлением с большой скоростью через клапаны и сопла будут приводить к износу деталей и эрозии поверхности узлов топливных форсунок.

Признаки неисправности форсунок дизельного двигателя

В независимости от негативных факторов или различных причин, приводящих к неисправностям, в работе топливных форсунок необходимо четко знать и понимать к каким последствиям это может привести. Так, отказ в работе инжектора будет проявляться следующими внешними признаками при работе автомобиля:

- хорошо ощутимое ослабление мощности, при нагретом двигателе;

- различные трудности во время запуска мотора;

- неравномерная работа двигателя на холостом ходу;

- рывки при ускорении;

- заметное увеличение расхода топлива,

- наличие постоянной вибрации в районе двигателя,

- возникновение своеобразных цокающих звуков;

- появление дыма (черного или сизого) из выхлопной трубы,

- медленное достижение высоких оборотов двигателя;

- превышение допустимого уровня моторного масла в поддоне двигателя;

- загорается значок «check engine» на панели приборов.

При появлении подобных симптомов необходимо незамедлительно сделать техническую диагностику в специализированной автомастерской для того, чтобы разобраться и выявить точные причины, которые привели к отказу в работе двигателя.

Неисправности форсунок дизельного двигателя

К основным неисправностям, возникающим при работе форсунок дизельного двигателя можно отнести:

- деформация со временем уплотнительных колец;

- наличие остатков продуктов сгорания на деталях распылителя;

- существенный износ распылителя;

- оплавление кончика распылителя;

- наличие механических царапин на поверхности сопла;

- значительное сужение диаметра сопла инжектора;

- различные механические повреждения деталей форсунки;

- односторонний механический износ иголки распылителя;

- износ поверхности поршня по периферии клапана;

- уменьшение хода поршня клапана или стержня распылителя;

- наличие ржавчины в фильтре тонкой очистки;

- наличие гранул ржавчины на игле и стержне распылителя;

- эрозия уплотнителя высокого давления;

- синее пятно на штифте распылителя из-за перегрева;

- перегорание электрической катушки магнита.

Наличие одной или нескольких неисправностей в работе инжектора вовсе не обязательно потребует его дорогостоящей полной замены, так как даже устранение самой серьезной поломки будет стоить не более трети от цены новой форсунки.

Технология ремонта форсунок дизельных двигателей

Стоит знать, что если автомобилист самостоятельно не ремонтировал форсунки, то лучше обратиться в специализированный автосервис, а вот переоценка собственных сил, как правило, приводит в лучшем случае к потере времени и покупке новой форсунки. В худшем случае — это может стать следствием более серьезного повреждения двигателя.

В зависимости от рода и степени неисправности дизельного двигателя технология ремонта современных топливных систем осуществляется в следующей последовательности:

- Вначале работу двигателя проверяют на общем стенде диагностики автомобиля, что позволяет локализовать существующую неисправность и отбросить все ложные симптомы срабатывания на отказ, к примеру, из-за сбоев в работе бортовой электроники.

- При подтверждении того, что неисправность в работе возникла в контуре топливоподачи дизельного двигателя, автомобиль подключают к специализированному диагностическому стенду для топливных систем, где и происходит определение основных причин и выявление дефектов в работе инжектора.

- Если причины отказа в работе форсунки возникли из-за их несильного засорения, то тогда просто производят химическую промывку топливной системы двигателя без демонтажа и прямо на автомобиле при помощи специальных фирменных растворов. Хотя эта методика не даёт 100% результата при более сложном засорении, но она рекомендуется при проведении планового технического обслуживания автомобиля через каждые 30 000 км пробега в целях профилактики. При этом химическая промывка является самым недорогим способом обслуживания топливных систем дизельных двигателей.

- Наличие серьезных неисправностей требуют более основательного ремонта форсунок, чтобы устранить все причины, связанные с плохим впрыском дизельных двигателей. Для этого их полностью демонтируют с агрегата и при необходимости очищают от мазута и налетов грязи.

- Далее, форсунки полностью разбирают и при этом тщательно осматривают все детали, выявляя возможные механические повреждения и различные дефекты, которые могли стать причиной отказа.

- Для очистки от несмываемых налетов или различного вида нагаров детали инжектора помещают в специальную ванну, где производят полную очистку с помощью ультразвука. Время пребывания деталей и узлов в ультразвуковой ванне напрямую зависит от степени загрязнения и должно быть достаточно, чтобы полностью убрать налет смолистых отложений с узлов и корпуса форсунки.

- Перед сборкой производят замену всех деталей и узлов инжектора, у которых при осмотре были выявлены механические повреждения или другие дефекты.

- После проведения всех ремонтных работ, соблюдая технологическую последовательность, топливные форсунки аккуратно собирают, при этом обязательно комплектуют новыми резинотехническими уплотнителями.

- Перед установкой на двигатель, форсунки проверяют на работоспособность с помощью испытательных стендов, при необходимости производят регулировку и записывают выходные параметры для пьезоэлектрических типов форсунок.

- Отремонтированные форсунки устанавливают непосредственно на двигатель, при этом рекомендуется обязательно произвести замену на новые, уплотнительных медных шайб и болтов крепления. В заключение производят при необходимости наладку блоков управления двигателя.

Как правило, ремонт комплекта топливных форсунок дизельных двигателей на специализированом авторемонтном центре занимает не более двух дней, а общая стоимость ремонтных работ составит в районе 30% от цены нового комплекта инжектора.

Оборудование для ремонта форсунок дизельных двигателей

Существующее сегодня на рынке оборудование для ремонта форсунок дизельных двигателей можно разделить по технологической сложности и функциональным возможностям на несколько категорий, а именно:

- профессиональные станции для проверки и диагностики всех видов неисправностей топливных систем, как правило, его могут позволить себе крупные сервисные центры;

- специализированные стенды для испытания форсунок, которые вполне доступны по цене даже для небольших автосервисов;

- индивидуальные тестеры для диагностики форсунок как минимум должны присутствовать в каждой автомастерской, специализирующейся на ремонте дизельных двигателей;

- электронные приборы и измерительные инструменты для выполнения регулировок форсунок;

- инструменты для разборки и сервиса форсунок

- ультразвуковые ванны для очистки форсунок.

Только наличие в автосервисе оборудования для диагностики и специализированного инструмента будет, является необходимым условием для проведения качественных работ по ремонту форсунок дизельных двигателей.

Источник

Игорь созерцатель- Активность: 63k

- Пол: Мужчина

Устройство автомобилей

Форсунка служит для подачи топлива в цилиндр двигателя, распыления и распределения топлива по камерам сгорания.

Условия работы форсунок очень тяжелые – они подвержены воздействию колоссальных давлений и тепловых нагрузок. Впрыск начинается при температуре в камере сгорания 700…900 ˚С и давлении 3…6 МПа, а заканчивается при температуре до 2000 ˚С и давлении 10…11 МПа.

К форсункам предъявляются следующие очень жесткие требования:

- оптимальная дисперсность, т. е. высокая степень дробления капель топлива, так как чем меньше капли, тем больше их суммарная поверхность, быстрее происходит нагрев и сгорание топлива, но при этом уменьшается длина факела;

- обеспечение такой скорости струи топлива, чтобы оно достигало краев камеры сгорания, поэтому капли не должны быть слишком мелкими – средний размер капель (с учетом требования по первому пункту) – 30…50 мкм;

- распределение впрыскиваемого топлива по всему объему камеры сгорания;

- резкое начало впрыска и его прекращение.

Форсунки бывают открытые и закрытые. Открытые форсунки обеспечивают постоянную подачу топлива. В современных дизелях такие форсунки не применяются.

В дизельных двигателях применяют закрытые форсунки, которые открываются только в момент подачи топлива в камеру сгорания.

Закрытые форсунки могут быть двух типов – одно- и многодырчатые. Первые устанавливают на двигателях с вихревыми камерами сгорания, вторые с неразделенными камерами сгорания.

Различают, также, механические форсунки и форсунки, управляемые электроникой. Современные системы питания дизельных двигателей используют впрыск, управляемый компьютером (электронным блоком управления). На основании информации, поступающей от многочисленных датчиков, такие системы учитывают многие процессы и текущие параметры работы двигателя. Форсунки в таких системах управляются специальными электромагнитными или пьезоэлектрическими устройствами, что открывает широкие возможности повышения эффективности работы двигателя, а также его экологичности.

К отдельной категории устройств для впрыска топлива в цилиндры относятся насос-форсунки, представляющие собой своеобразный гибрид между ТНВД и форсункой в одном узле.

***

История изобретения форсунки

Как известно, Рудольф Дизель изначально планировал работу своего знаменитого детища на угольной пыли. Его система питания содержала специальный насос, вдувавший угольную пыль в цилиндр двигателя сжатым воздухом. Однако, уголь оказался низкокалорийным топливом, не способным дать высокой температуры сгорания, и Дизелю пришлось обратить свой гениальный взор к жидким топливам. Ведь разница температур в цикле работы двигателя – прямой путь к повышению КПД, как установил француз Николя Сади Карно.

Сначала Дизель попробовал впрыскивать в цилиндр своего двигателя бензин, но при первом же испытании двигателя произошел взрыв, едва не стоивший жизни самого Дизеля и его помощников, и изобретателю пришлось применить менее взрывоопасное топливо – керосин. В июне 1894 года Дизель построил двигатель, использующий в качестве топлива керосин, который впрыскивался в цилиндры специальной форсункой. Для впрыскивания керосина применялся пневматический компрессор, развивавший давление, превышающее давление в цилиндре двигателя. За такими двигателями закрепилось название «компрессорные дизели».

Идея гидравлического впрыска топлива в дизельных двигателях принадлежит, как утверждает история, французскому инженеру Сабатэ, который, к тому же, предложил многократный впрыск, т. е. впрыск, осуществляемый в несколько этапов (эта идея используется в современных системах питания — Common Rail и насос-форсунка).

В 1899 году русский инженер Аршаулов впервые построил и внедрил топливный насос высокого давления оригинальной конструкции — с приводом от сжимаемого в цилиндре воздуха, работавший с бескомпрессорной форсункой. Эти форсунки устанавливались на дизелях, выпускавшихся Механическим заводом «Людвиг Нобель» в Петербурге в начале прошлого века («русские дизели»).

В 20-е годы XX века немецкий инженер Роберт Бош усовершенствовал встроенный топливный насос высокого давления, а также создал удачную модификацию бескомпрессорной форсунки. Эти устройства с различными усовершенствованиями используются в системах питания дизельных двигателей и в наши дни.

Дизельные двигатели, использующие в системе питания повышение давления топлива перед впрыском, называют «бескомпрессорными дизелями». В настоящее время классические компрессорные дизели не имеют практического применения. В современных двигателях впрыск осуществляется бескомпрессорными способами.

Однако, наука и техника не стоят на месте, и, благодаря широкой компьютеризации всех систем автомобиля, в настоящее время механические форсунки постепенно вытесняются более совершенными устройствами, управляемыми электроникой.

***

Принцип действия многодырчатой форсунки

В многодырчатой форсунке основной частью является распылитель. Он состоит из корпуса 1 (рис. 1, а) и иглы 2. Распылитель притянут к корпусу 7 форсунки накидной гайкой 3. Сверху на иглу давит пружина 12 (рис. 1, б). Топливо в полость Б форсунки подается по каналу В. Когда нет подачи топлива насосом (рис. 1. I), давление в полости Б составляет 2…4 МПа. Топливо давит на нагрузочный поясок Г иглы, но эта сила меньше силы пружины, которая прижимает иглу к распылителю. Игла запорным конусом Д перекрывает выходные отверстия – сопло А.

При подаче топлива насосом сила давления топлива на поясок Г становится больше силы пружины, игла поднимается, и через сопло А с большой скоростью топливо впрыскивается в камеру сгорания. После окончания подачи топлива давление падает, пружина возвращает иглу на место, запирая выходные отверстия распылителя, и впрыск прекращается.

Подъем иглы ограничен упором ее верхних заплечиков в корпус 5 форсунки и составляет 0,2…0,25 мм.

Качество дробления топлива зависит от скорости его движения через сопла, которая, в свою очередь, зависит от давления впрыска. При нормальном режиме скорость струи топлива составляет 200…400 м/с. Для этого необходимо создать перепад давлений в форсунке и камере сгорания 5…10 МПа. Поскольку давление в цилиндре в момент впрыска достигает 3…5 МПа, давление топлива в форсунке должно быть более 10…20 МПа. Чтобы обеспечить работу форсунки при таком давлении, корпус распылителя и игла выполнены очень точно и притерты друг к другу. Они являются третьей прецизионной парой в магистрали высокого давления. Игла и корпус распылителя не подлежат разукомплектованию и подлежат замене только в комплекте.

На двигателях с неразделенными камерами сгорания устанавливают, как правило, многодырчатые форсунки. Так, на двигателях КамАЗ-740 устанавливается форсунки серии 33, на двигателях ЗИЛ-645 и ЯМЗ-240 – форсунки Б-2СБ, на двигателях ЯМЗ-238 – форсунки модели 80 (см. рисунок 2 внизу страницы).

К корпусу 7 форсунки накидной гайкой 3 притянут распылитель с иглой 2. Распылитель имеет четыре сопловых отверстия диаметром 0,3 мм. На иглу через штангу 13 давит пружина 12. Топливо от насоса подается в полость форсунки через штуцер 9, в котором установлен фильтр 10. Верхнее отверстие в корпусе служит для отвода в бак топлива, просочившегося через зазоры между иглой и распылителем. Штифты 4 и 6 определяют точное положение распылителя относительно корпуса и топливных каналов. Прокладками 11 регулируют натяжение пружины, которое определяет давление начала впрыска.

Форсунки устанавливают в специальные гнезда головки цилиндра и закрепляют скобами. Между корпусом форсунки и головкой блока размещается уплотнительная медная шайба (кольцо), которая надевается на корпус распылителя и вместе с форсункой аккуратно вставляется в гнездо головки. Такая шайба служит не только уплотнителем между форсункой и головкой, но и обеспечивает хороший теплоотвод от распылителя к головке цилиндров.

Уплотнительное кольцо 8 предохраняет полость клапанной крышки от попадания в нее пыли и влаги.

***

Устройство однодырчатой штифтовой форсунки

Однодырчатые форсунки иногда называют штифтовыми, поскольку конец ее иглы выполняется в виде штифта. Такие форсунки устанавливают, как правило, в дизелях с разделенными камерами сгорания. Конструкция распылителя таких форсунок обеспечивает объемно-пленочное смесеобразование, поскольку распыливание топлива более направленное, чем в многодырочных форсунках, и значительная часть топлива достигает стенок камер сгорания, образуя быстро испаряющуюся пленку.

Дизели с вихревыми (раздельными) камерами сгорания менее чувствительны к составу топлива и устойчивее работают в широком диапазоне частот вращения. Применяемые с ними форсунки рассчитаны на меньшее давление, следовательно, не требуют столь высокой точности изготовления, как форсунки для неразделенными камерами сгорания, а потому дешевле.

На рис. 1,в показан распылитель штифтовой однодырчатой форсунки. Такая форсунка устанавливается в вихревых камерах сгорания и имеет одно сопло. Конец иглы 2 выполнен в виде штифта 13 конусной формы, выступающего за пределы корпуса распылителя. Штифт служит для формирования факела топлива в виде конуса. Принцип работы однодырчатых форсунок не отличается от принципа работы многодырчатых форсунок.

Устройство некоторых типов форсунок, применяемых на автотракторных дизельных двигателях отечественного производства приведено на рисунке 2.

***

Трубопроводы высокого давления дизеля

Главная страница

Специальности

Учебные дисциплины

Олимпиады и тесты

Какие бывают топливные дизельные форсунки

06 июля 2018 Категория: Полезная информация.

Топливные форсунки — один из главных элементов системы питания дизельного двигателя. С течением времени, конструкция и принцип работы форсунок неоднократно менялись, у каждого нового поколения появлялись свои особенности. Рассмотрим основные типы форсунок, которые встречаются в топливной системе дизельных ДВС.

Зачем вообще нужны форсунки

Форсунки обеспечивают прямую подачу топлива в камеры сгорания и его равномерное распределение по стенкам. Распыление топлива происходит через специальные сопла (распылитель форсунки). Сопла формируют строго заданный топливный факел, в результате чего топливо и воздух смешиваются эффективнее, а смесь сгорает лучше.

Основное отличие форсунок для бензиновых и дизельных систем заключается в рабочем давлении топливной магистрали. Так, если бензонасос создает давление в 1-2 атмосферы в бензиновых двигателях, то топливный насос высокого давления (ТНВД) нагнетает дизтопливо до отметки в несколько сотен атмосфер.

Выделяют несколько типов дизельных форсунок, в зависимости от принципа их работы и особенностей конструкции:

- механические

- электромагнитные

- пьезоэлектрические

- насос-форсунки

Механические форсунки

Имеют самую простую и надежную конструкцию и длительный стаж применения в автомобилестроении (несколько десятилетий). Принцип работы механической форсунки: клапан ее открывается, как только достигнуто необходимое давление.

Корпус форсунки оканчивается соплом и подпружинной иглой. В опущенном состоянии игла закрывает доступ топлива к соплу. Как только давление поднимается благодаря работе ТНВД, игла приподнимается, топливо поступает на распылитель для последующего впрыска. С падением давления, игла снова опускается, перекрывая доступ топлива к распылителю форсунки.

Такое простое конструктивное решение: корпус, распылитель, игла плюс пружина — позволяет применять механические форсунки на самых простых моделях дизельных ДВС.

Но вследствие ужесточающихся с каждым годом требований к экономичности и экологичности дизелей, производители были вынуждены искать новые решения, ведь механические форсунки не обеспечивают достаточно контроля над смешиванием топливной смеси.

Электромагнитные форсунки

Речь идет о форсунке, в которой солярка подается в цилиндры посредством опускания и поднимания иглы, но управляется она не пружиной, а с помощью специального элекромагнитного клапана, который регулируется электронным блоком управления двигателя. Следовательно, без соответствующего сигнала топливо не попадет в распылитель.

То есть дозирование топлива, начало его впрыска и длительность подачи определяется ЭБУ двигателя. Необходимые параметры определяются частотой вращения коленвала, режимом работы мотора, температурой ДВС и другими важными параметрами.

При этом в системе Common Rail за один цикл электромеханическая форсунка способна подавать топливо посредством нескольких впрысков (до 7 раз). Такая дозированная и точная подача горючего в цилиндр способствует его лучшему распределению по стенкам камеры сгорания и более полноценной переработке.

Таким образом, за счет управления процессом впрыска под контролем ЭБУ, конструкторам удалось существенно увеличить мощность дизельного двигателя, сделать его более экономичным и экологичным. С появлением электромагнитных форсунок связана и более культурная (не такая шумная, как раньше) работа дизеля, и даже повышение его общего ресурса.

Пьезоэлектрические форсунки

Самое современное изобретение в категории современных дизельных моторов с системой прямого впрыска топлива в цилиндры. Принцип работы пьезоэлектрических форсунок фактически дублирует электромагнитные форсунки, но вместо электрического магнита клапан, регулирующий впрыск горючего, приводит пьезоэлектрический кристалл.

Дело в том, что отдельные кристаллы способны менять свою форму под действием электрического заряда. При конструировании пьезоэлектрических форсунок был учтен этот принцип. В результате появилось устройство, где кристалл удлинялся под действием электричества, что и приводит в действие запорные механизмы форсунки.

Основное преимущества пьезоэлектрических форсунок — скорость срабатывания клапана. Это позволило совершать многократный впрыск за один цикл подачи горючего в цилиндр (до девяти раз!). В результате качество смеси дизтоплива и воздуха улучшается, мощность и эффективность работы дизельного ДВС увеличиваются.

К основному недостатку относят высокую стоимость пьезоэлектрических форсунок. Они крайне чувствительны к качеству топлива, не поддаются ремонту и восстановлению, а их замена обходится владельцу в круглую сумму.

Насос — форсунки

Насос-форсунка это не отдельный вид форсунки, а целая отдельная система подачи топлива в дизельном ДВС. Особенность такой системы — отсутствие ТНВД. Высокое давление впрыска обеспечивают сами дизельные насос-форсунки.

Принцип их работы заключается в следующем: насос низкого давления подает горючее на форсунку, а затем собственная плунжерная пара форсунки от прямого воздействия кулачков распредвала нагнетает необходимое для впрыска давление. В итоге качество распыления топлива в камере улучшается.

Электрический клапан в устройстве насос-форсунки обеспечивает возможность дозированного впрыска, топливо можно подавать в цилиндр за два впрыска.

К другим преимуществам насос-форсунок можно отнести исключение из системы питания дизеля такого узла, как ТНВД, что облегчает конструкцию и уменьшает габариты самого двигателя. Мотор с насос-форсунками работает мягче и экономичнее, а содержание выхлопа максимально экологично.

Главным недостаткам системы насос-форсунок считается прямая зависимость давления впрыска от частоты вращения коленвала. Кроме того, насос-форсунки очень требовательны к качеству топлива и моторного масла. Ремонтировать и заменять их обходится очень дорого, поэтому на сегодняшний день многие автопроизводители отказываются от насос-форсунок в пользу классической схемы «ТНВД + форсунки».

- Особенности и виды форсунок Bosch, Delphie, Denso мы рассматривали здесь.

Если вы в поиске качественных запчастей для своего дизельного двигателя, проверьте наш каталог

ПЕРЕЙТИ В КАТАЛОГ

Принцип работы топливного насоса высокого давления в дизельном двигателе

В обычных дизельных двигателях есть два типа топливных насосов: линейный насос и распределительный насос.Мы обсудили разницу между двумя типами насосов в предыдущей статье, вы можете получить доступ к этим 3 типам топливных насосов в дизельных двигателях.

В этой статье мы подробно поговорим о встроенном ТНВД.

Как это работает? какие компоненты? мы все это обсудим.

Определение линейного нагнетательного насоса

Встроенный впрыскивающий насос — это насос высокого давления на дизельном двигателе, который используется для индивидуального повышения давления дизельного топлива до 18 000 фунтов на квадратный дюйм.

То есть каждый инжектор будет обслуживаться плунжерным узлом.

Можно сказать, что в 4-цилиндровом дизельном двигателе 4 форсунки и 4 плунжера.

Основная характеристика встроенного ТНВД заключается в конфигурации каждого плунжера. Каждый плунжер расположен на одной линии над насосом распределительного вала.

Отсюда и произошло название «встроенный насос». Помимо того, что этот тип называется встроенным насосом, этот тип также известен как индивидуальный насос, потому что, как объяснялось выше, в этом типе используется один плунжер для каждого цилиндра.

Главный компонент линейного ТНВД

В линейном ТНВД 5 основных компонентов,

- Насос распределительного вала

- Плунжер

- Бочка топливная

- Подача топлива

- Шестерня

Насос распределительного вала используется для приведения в действие плунжера для сжатия топлива.В топливной бочке находится место для хранения топлива, которое будет прижиматься к форсунке.

Это конфигурация, плунжер расположен над распределительным валом, а топливный цилиндр расположен над плунжером.

Рейка и шестерня — это механизм для регулирования количества топлива в топливной бочке. Этот механизм будет регулировать обороты дизельного двигателя.

Подача топлива представляет собой дверь входа-выхода топлива, имеется три входа подачи топлива

входной канал, используемый как вход топлива из бака к выходному каналу насоса

, используемый как выход топлива в форсунку в условиях высокого давления

возвратный канал, используется для слива оставшегося топлива, которое не вдавливается в форсунку

А как это работает?

1.Внешний механизм ТНВД

Как правило, это мини-насос, который используется для перекачки топлива из бака в ТНВД. Этот насос работает механически, то есть приводится в действие коленчатым валом двигателя.

Итак, чтобы запустить поток топлива, нам нужно провернуть двигатель.

Когда коленчатый вал вращается, мини-насос подает дизельное топливо из бака в топливный насос через впускной канал. Из входного патрубка топливо напрямую заполняет топливную бочку, и она готова к прессованию.

2. Механизм ТНВД

Распределительный вал насоса соединен с коленчатым валом двигателя, поэтому при автоматическом проворачивании двигателя распредвал насоса вращается.

Это вращение перемещает плунжер, так что плунжер прижимается вверх, и в результате топливо, которое уже находится в топливной бочке, сжимается под высоким давлением и поступает в инжектор.

Когда кулачок закончил нажимать на плунжер, плунжер возвращается в нижнее положение. Это снова откроет камеру топливной бочки, так что топливо из впускного отверстия заполнит топливную бочку напрямую.

3. Механизм установки оборотов двигателя

Регулировка оборотов двигателя на обычном дизельном топливе осуществляется путем регулировки количества топлива, впрыскиваемого форсункой.

В этом случае регулятор находится в топливной бочке. Количество топлива в топливной бочке при нажатии влияет на частоту вращения двигателя.

это задача рейки и шестерни. Эти два компонента будут регулировать количество топлива в топливной бочке, регулируя удаление топлива через возвратную подачу.

Количество топлива меньше (низкие обороты)

Количество топлива больше (высокие обороты)

Таким образом, от топливной бочки имеется промежуточный топливный тракт, ведущий к обратной подаче.Этот путь сделан с определенным уклоном, так что, когда угол поворота плунжера, это повлияет на количество топлива, содержащегося в топливной бочке

Для большей ясности вы можете увидеть изображение (если смотреть сбоку)

а. при низких оборотах

Количество сжатого топлива меньше, поэтому угол плунжера можно увидеть на картинке.

2. при высоких оборотах

Количество запрессованного топлива больше, поэтому угол плунжера можно увидеть на картинке.

Линейный топливный насос высокого давления (Дизель)

Насосы прямого впрыска топлива Bosch были впервые представлены в 1927 году. С момента своего появления они поддерживали в рабочем состоянии бесчисленное количество дизельных двигателей. Прямые насосы по-прежнему широко используются в большом количестве дизельных двигателей, в основном из-за их долговечности и простоты обслуживания.Требования:

Топливный насос высокого давления используется для подачи топлива в двигатель под определенным давлением.Насос создает давление и подает топливо в нужном количестве в нужное время. Топливо под давлением подается в форсунку по магистрали высокого давления. Форсунка впрыскивает топливо внутрь камеры сгорания. Рядный насос должен соответствовать различным требованиям, например:

- Время и продолжительность впрыска топлива

- Общий объем впрыскиваемого топлива

- Величина создаваемого давления

КОНСТРУКЦИЯ:

Линейная система впрыска топлива состоит из следующих компонентов:

- Топливный бак

- Подающий насос для подачи топлива из топливного бака в насос высокого давления через фильтр

- Прямоточный насос высокого давления для нагнетания топлива

- Форсунки для впрыска топлива в камеру сгорания

- Регулятор для изменения количества топлива при различных скоростях (обычно регулятор RSV)

могут иметь комплект от 2 до 12 цилиндров.Он используется в различных коммерческих транспортных средствах, сельскохозяйственной и строительной технике. Максимальное давление впрыска может варьироваться от 400 до 1350 бар в зависимости от конструкции насоса.

Конструкция рядного насоса:

Это алюминиевый корпус с внутренним распределительным валом. Распределительный вал приводится в действие через синхронизатор или напрямую от двигателя. Распределительный вал с рядным насосом вращается с той же скоростью, что и распредвал двигателя (т.е. частота вращения распределительного вала составляет половину скорости коленчатого вала.

Роликовые толкатели сидят на кулачках. Количество роликовых толкателей равно количеству цилиндров. Над каждым роликовым толкателем расположены возвратные пружины плунжера, чтобы помочь плунжерам возвращаться в нижнюю мертвую точку (НМТ) после каждого хода. Плунжер направляется внутрь цилиндра, где топливо находится под давлением. Плунжер имеет вертикальную канавку и спиральную канавку, которые помогают изменять количество топлива. Плунжер и цилиндр вместе называются плунжерно-цилиндрическим узлом.