Назначение, устройство и работа ГРМ с нижним расположением распредвала.

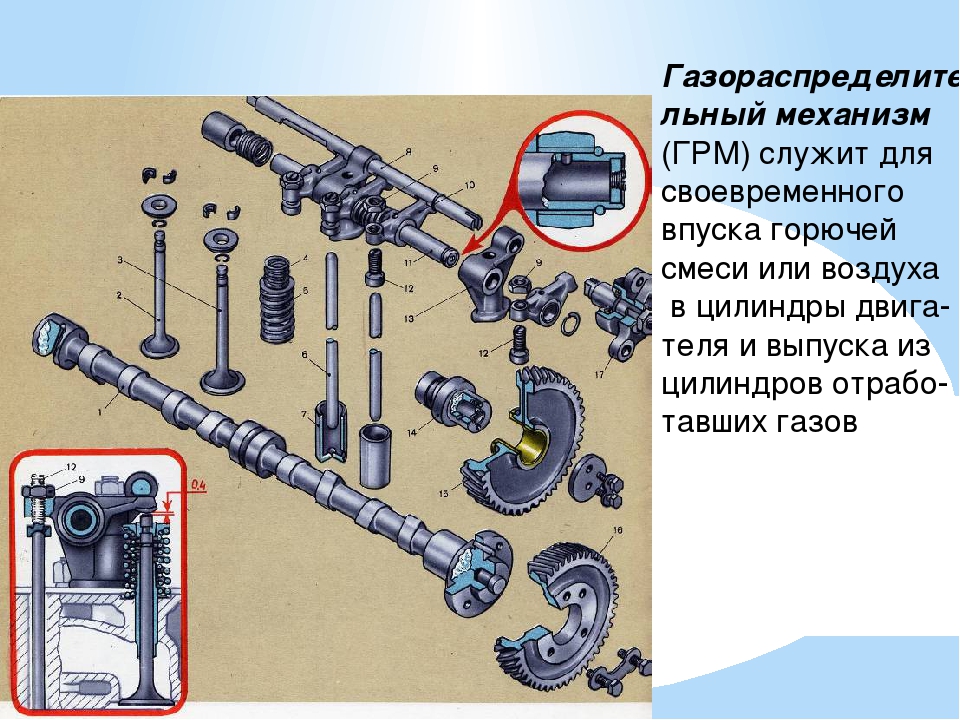

Назначение. Газораспределительный механизм (ГРМ) предназначен для своевременного открытия и закрытия клапанов. Он обеспечивает наполнение цилиндров двигателя горючей смесью или воздухом, выпуск отработавших газов и герметичность камер сгорания.

Классификация ГРМ. Газораспределительные механизмы классифицируются по следующим основным признакам:

— по расположению клапанов — с верхним (рис. 96, в) и с нижним (рис. 9а) расположением;

— по расположению распределительного вала с верхним (рис. 9в) и с нижним (рис, 9а, б) расположением;

— по количеству клапанов на один цилиндр 2-, 3-, 4-, 5-клапанные.

Устройство ГРМ (табл. 4). Механизм газораспределения с верхним расположением клапанов и с нижним расположением распределительного вала состоит из следующих элементов (рис. 10): шестерня привода распредвала; втулки опорных шеек распредвала; толкатели; коромысла; регулировочные винты; впускные и выпускные клапаны; тарелки клапанных пружин; седла клапанов; стопорные полукольца клапанов (сухари): распределительный вал; упорный фланец; штанги толкателей; оси коромысел; распорные пружины; клапанные пружины; направляющие втулки; маслосъемные колпачки.

Конструкция ГРМ, имеющего верхнее расположение распределительного вала, отличается от рассмотренного отсутствием толкателей и штанг. Привод распределительного вала осуществляется через цепную передач, поэтому конструкция ГРМ этого типа включает в себя цепь привода, а также натяжное устройство и успокоитель цепи (рис. 11).

В конструкции ГРМ с нижним расположением клапанов отсутствуют коромысла, оси коромысел и распорные пружины (рис. 9а).

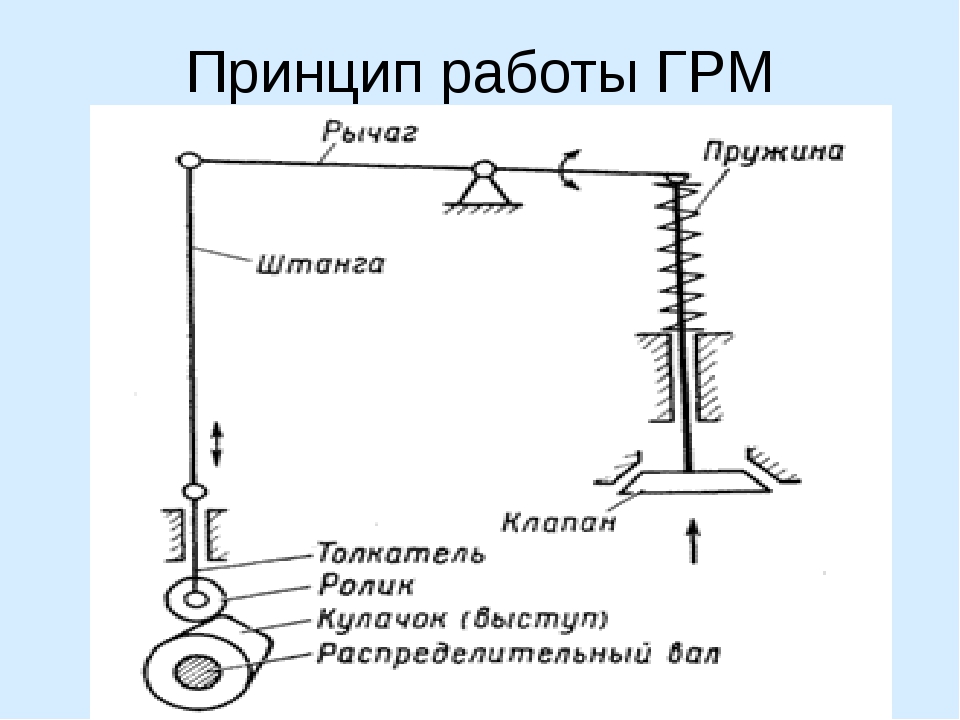

Принцип действия ГРМ (рис. 96). Распределительный вал приводится во вращение от коленчатого вала через блок шестерен, зубчатоременную или цепную передачи. Передача обеспечивает частоту вращения распределительного вала в два раза меньшую, чем частота вращения коленчатого вала. При вращении распределительного вала кулачок 10, воздействует на толкатель 9 и поднимает его; толкатель передает воздействие через штангу 18 на короткое плечо коромысла 15; это плечо коромысла поднимается, а противоположное опускается (так как коромысло поворачивается на оси) и давит на клапан 2.

Фазы газораспределения. Под фазами газораспределения понимают момента начала открытия и конца закрытия клапанов, выраженные в градусах угла поворота коленчатого вала относительно мертвых точек. Для лучшей очистки цилиндров от отработавших газов выпускной клапан должен открываться до достижения поршнем НМТ, а закрываться после прохождения ВМТ. С целью лучшего наполнения цилиндров смесью впускной клапан должен открываться до достижения поршнем ВМТ, а закрываться после прохождения НМТ. Период, в течение которого одновременно открыты оба клапана (впускной и выпускной), называют фазой перекрытия клапанов. Фазы газораспределения конкретных двигателей изображают в виде круговой диаграммы (рис.

Детали ГРМ:

| Деталь | Назначение | Устройство | Материал |

| Распределительный вал (рис. 10) | Обеспечивает своевременное открытие и закрытие клапанов | Опорные шейки, кулачки, фланец для установки шестерни привода, эксцентрик привода топливного насоса, шестерня привода масляного насоса | Легированная сталь или чугун |

| Привод распределительного вала (рис. 11) | Передает вращение от коленчатого вала на распределительный вал | I. Блок шестерен. II. Ведущая и ведомая звездочки, цепь. III. Ведущий и ведомый шкивы, зубчатый ремень | |

| Толкатели 9 (рис. 9) | Передает усилие от кулачка распредвала к штанге | Втулка, рычаг, пята, ролик, ось ролика | Сталь или чугун |

Штанга толкателя 19 (рис. 10) 10)

| Передает усилие от толкателя на коромысло | Полый цилиндр со сферообразными наконечниками | Сталь или дюралюминий |

| Коромысло 15 (рис.9) | Передает усилие от штанги или распредвала к клапану | Неравноплечий рычаг со ступицей | Чугун |

| Ось коромысел 13 (рис 10), 17 (рис. 9) | Поддерживает коромысла | Полый стержень с заглушками на торцах и сверлениями для прохода масла к коромыслам | Сталь |

| Клапаны 2 (рис. 9) | Открывает и закрывает впускные и выпускные каналы | Стержень, тарельчатая головка | Жаропрочная сталь |

| Подвеска и уплотнение клапанов (рис. 9) | Обеспечивает подвижную установку клапанов в головке блока и предотвращает попадание масла по стержням клапанов в камеры сгорания | Направляющие втулки в головке блока, клапанные пружины, опорные и упорные шайбы, маслосьемные колпачки или кольца, сухари Дата добавления: 2018-02-15; просмотров: 4201; Мы поможем в написании ваших работ! | |

Назначение, устройство грм

Газораспределительный

механизм предназначен для своевременного

впуска в цилиндры горючей смеси

(карбюраторных двигателей) или очищенного

воздуха (дизели) и выпуска отработавших

газов. На поршневых четырехтактных

карбюраторных двигателях впуск горючей

смеси и выпуск отработавших газов

осуществляется клапанами, которые могут

иметь верхнее или нижнее расположение.

У двигателей автомобиля ГАЗ 24-10 «Волга»

клапана находятся в верхнем расположении

— в головке цилиндров. При нижнем

расположении клапанов (в блоке цилиндров)

усилие от кулачка 10 распределительного

вала передается толкателю 9, а затем

через регулировочный болт 7 с контрогайкой

8 клапану 2, головка которого отходит от

седла 1 (рис 31 а).

На поршневых четырехтактных

карбюраторных двигателях впуск горючей

смеси и выпуск отработавших газов

осуществляется клапанами, которые могут

иметь верхнее или нижнее расположение.

У двигателей автомобиля ГАЗ 24-10 «Волга»

клапана находятся в верхнем расположении

— в головке цилиндров. При нижнем

расположении клапанов (в блоке цилиндров)

усилие от кулачка 10 распределительного

вала передается толкателю 9, а затем

через регулировочный болт 7 с контрогайкой

8 клапану 2, головка которого отходит от

седла 1 (рис 31 а).

При работе газораспределительного механизма стержень клапана движется возвратно — поступательно в направляющей втулке 3. На нижнем конце втулки свободно устанавливается пружина 4, верхний торец которой упирается в блок, а нижний в тарелку 6, закрепленную на конце стержня клапана сухариками 5. Закрытие клапана происходит под действием пружины по мере того, как выступ кулачка 10 выходит из под толкателя.

Современные

двигатели обычно имеют газораспределительные

механизмы с верхним расположением

клапанов, так как в этом случае камера

сгорания получается компактной,

улучшается наполнения цилиндров,

упрощается регулировка клапанов и

значительно улучшаются потери тепла с

охлаждающей жидкостью.

В двигателях

автомобилей ВАЗ (с приводом на задние

колеса (рис 3,2 а) распределительный вал

расположен в отдельном картере на

головке 2 блока цилиндров и вращается

в подшипниках скольжения. Привод к

клапанам 1, размещенным в один ряд

осуществляется непосредственно от

кулачков 4 распределительного вала,

через одноплечие рычаги 3. Одним концом

одноплечий рычаг опирается на стержень

клапана, другим на сферическую головку

болта 5 и удерживается на ней при помощи

шпилечной пружины 7. В двигателях

автомобилей семейства «Москвич» (рис

3,2 б) клапаны 1 расположены в два рада и

приводятся в действие коромыслами 9 от

кулачков 4 распределительного вала. Для

регулировки теплового зазора в клапанах

служит регулировочный болт 5 с контрогайкой

6, который связан со сферическим

наконечником 8.

Работа грм двигателя зил 130

Устройство, техническое обслуживание и ремонт газораспределительного механизма автомобиля: ЗИЛ 130

Назначение, устройство, принцип работы газораспределительного механизма ЗИЛ 130. Техническое обслуживание и ремонт газораспределительного механизма. Основные неисправности механизма и способы их устранения. Охрана труда и техника безопасности при ремонте.

| Рубрика | Транспорт |

| Вид | дипломная работа |

| Язык | русский |

| Дата добавления | 08.09.2014 |

| Размер файла | 2,2 M |

Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

Размещено на http://www.allbest.ru/

МИНИСТЕРСТВО ПРОФЕССИОНАЛЬНОГО ОБРАЗОВАНИЯ,

ПОДГОТОВКИ И РАССТАНОВКИ КАДРОВ РЕСПУБЛИКИ САХА ЯКУТИИ

ГОСУДАРСТВЕННОЕ БЮДЖЕТНО ОБРАЗОВАТЕЛЬНОЕ

УЧРЕЖДЕНИЕ РЕСПУБЛИКИ САХА (ЯКУТИЯ)

«ПРОФЕССИОНАЛЬНОЕ УЧИЛИЩЕ № 30»

Специальность: «Слесарь по ремонту автомобилей»

ВЫПУСКНАЯ ПИСЬМЕННАЯ КВАЛИФИКАЦИОННАЯ РАБОТА

на тему: «Устройство, техническое обслуживание и ремонт газораспределительного механизма автомобиля: ЗИЛ 130»

Выполнил учащийся группы АC 3/3

Маслов Артур Викторович

Пикулин Сергей Николаевич

1. Назначение, устройство и принцип работы газораспределительного механизма ЗИЛ 130

Назначение, устройство и принцип работы газораспределительного механизма ЗИЛ 130

1.2 Устройство газораспределительного механизма

2 Принцип работы газораспределительного механизма

3 Техническое обслуживание и ремонт газораспределительного механизма

3.1 Техническое обслуживание

3.2 Ремонт газораспределительного механизма

4 Основные неисправности механизма и способы их устранения

5 Охрана труда и техника безопасности

Изобретенный более ста лет назад автомобиль прочно занял ведущее место в жизни человека. По мере развития техники он совершенствуется, становясь более сложной энергетической установкой мощностью от нескольких десятков до 1000 и более лошадиных сил.

Представить современную жизнь без автомобилей невозможно, они окружают нас повсюду — в производстве и быту. По объёму перевозимых грузов автомобильный транспорт занимает ведущее место в нашей стране и в мире. газораспределительный механизм ремонт неисправность

На сегодняшний день автомобилестроение испытывает колоссальное развитие. Для производства автомобилей используются высокие технологии и современное оборудование.

Для производства автомобилей используются высокие технологии и современное оборудование.

На долю автомобильного транспорта в народном хозяйстве России приходится свыше двух третей перевозимых грузов. Такое массовое использование автомобилей объясняется тем, что они могут доставлять пассажиров и грузы от места отправления до места назначения без пересадки и перегрузки.

Цель: исследование устройства, технического обслуживания и ремонта газораспределительного механизма автомобиля «ЗИЛ-130»

Для достижения поставленной цели я определил основные задачи, которые необходимо решить:

· Рассмотреть назначение, устройство и принцип работы газораспределительного механизма

· Проанализировать техническое обслуживание и ремонта газораспределительного механизма

· Раскрыть основные неисправности газораспределительного механизма и способы их устранения.

1. Назначение, устройство и принцип работы газораспределительного механизма ЗИЛ 130

Механизм газораспределения предназначен для своевременного впуска в цилиндры горючей смеси и выпуска из них отработавших газов.

Газораспределительный механизм двигателя внутреннего сгорания обеспечивает распределение топливно-воздушной смеси по цилиндрам и выпуск отработавших газов.

1.2 Устройство газораспределительного механизма

Газораспределительный механизм состоит из распределительных шестерен, распределительного вала, толкателей, штанг, коромысел с деталями крепления, клапанов, пружин головок с деталями крепления и направляющих втулок клапанов (рис. 1).

Рис. 1: Детали механизма газораспределения (1 — распределительный вал; 2 — толкатель; 3 — направляющая толкателей;4 — штанга; 5 — регулировочный винт; 6 — коромысло; 7 — контргайка; 8 — втулка; 9 — тарелка; 10 — пружина внутренняя; 11 — пружина наружная; 12 — шайба; 13 — сухарь; 14 — впускной клапан; 15 — выпускной клапан; 16 — фланец; 17 — шестерня)

Распределительный вал отковывают из углеродистой стали. Устанавливают его в отверстия стенок и ребрах картера. Для этой цели на валу имеются цилиндрические шлифованные опорные шейки. Для уменьшения трения между шейками вала и опорами в отверстия запрессовывают втулки, внутренняя поверхность которых покрыта антифрикционным слоем.

Для уменьшения трения между шейками вала и опорами в отверстия запрессовывают втулки, внутренняя поверхность которых покрыта антифрикционным слоем.

В двигателе привод распределительного вала осуществляется от шестерни коленчатого вала через промежуточные шестерни, расположенные на заднем торце блока двигателя (рис. 2). От осевого перемещения вал фиксируется корпусом подшипника задней опоры, который крепится к блоку тремя болтами.

Рис. 2: Совмещение меток распределительных шестерен: (1- шестерня коленчатого вала; 2- шестерня распределительного вала;3- установочные метки)

Распределительный вал имеет кулачки — выступы определенного профиля, задающие порядок и время открытия и закрытия клапанов. Он расположен в головке и приводится во вращение от коленчатого вала.

При эксплуатации двигателя происходит износ деталей газораспределительного механизма, приводящий к увеличению теплового зазора. Поэтому периодически возникает необходимость в его регулировке, операции довольно трудоёмкой и ответственной. Неправильно установленный тепловой зазор приводит к неплотному закрыванию клапанов или характерному металлическому стуку, вызывающему повышенный износ деталей газораспределительного механизма.

Неправильно установленный тепловой зазор приводит к неплотному закрыванию клапанов или характерному металлическому стуку, вызывающему повышенный износ деталей газораспределительного механизма.

Гидравлические компенсаторы зазоров в газораспределительном механизме обеспечивают его безударную работу и полное закрытие клапанов.

Клапаны открывают и закрывают впускные и выпускные каналы. Клапан состоит из тарельчатой плоской головки и стержня (рис. 3). Диаметр головки впускного клапана больше, чем выпускного. Впускные клапаны изготовляют из хромистой стали; выпускные клапаны (или их головки) — из жаростойкой стали. В двигателе ЗиЛ-130 впускные и выпускные клапана выполнены в головках цилиндров и заканчиваются вставными гнездами из жаропрочного чугуна.

Рис. 3: Клапаны:(1 — выпускной клапан ; 2 — натриевое наполнение ; 3 — впускной клапан)

Рабочая поверхность головки клапана (фаска) обычно имеет угол 30°. Фаску головки клапана тщательно обрабатывают и притирают к седлу.

Стержень клапана имеет выточку, в которую вставляют сухарики для крепления упорной шайбы пружины клапана. Стержни клапанов перемещаются в направляющих втулках чугунных или металлокерамических.

Клапан прижимается к седлу одной или двумя пружинами. При двух пружинах направление их витков должно быть различным, чтобы при поломке одной из них ее витки не могли попасть между витками другой.

Выпускные клапаны двигателей принудительно поворачиваются при работе, что предотвращает их заедание и обгорание. Механизм поворота состоит из неподвижного корпуса 1 (рис. 4. а — г), пяти шариков 2 с возвратными пружинами 9, дисковой пружины 8 и опорной шайбы 3 с замочным кольцом 4. Корпус 1 установлен на направляющей втулке 10 клапана в углублении головки цилиндров и имеет секторные пазы для шариков 2. Опорная шайба 3 и дисковая пружина 8 с зазором надеты на выступ корпуса. При закрытом клапане (рис. 4, б), когда усилие его пружины 5 невелико, дисковая пружина 8 выгнута наружной кромкой кверху, а внутренней кромкой опирается на заплечик корпуса 1. При открытии клапана усилие его пружины 5 увеличивается, дисковая пружина 8 распрямляется и ложится на шарики 2 (рис. 4, в). Усилие пружины 8 передается на шарики 2, и они, перекатываясь по секторным пазам корпуса, поворачивают дисковую пружину и опорную шайбу, а следовательно, пружину клапана и клапан.

При открытии клапана усилие его пружины 5 увеличивается, дисковая пружина 8 распрямляется и ложится на шарики 2 (рис. 4, в). Усилие пружины 8 передается на шарики 2, и они, перекатываясь по секторным пазам корпуса, поворачивают дисковую пружину и опорную шайбу, а следовательно, пружину клапана и клапан.

При закрытии клапана усилие его пружины уменьшается, дисковая пружина 8 прогибается и упирается в заплечик корпуса, освобождая шарики 2, которые под действием пружины 9 возвращаются в исходное положение.

Рис. 4: Выпускной клапан: а — выпускной клапан, б — клапан закрыт, в — клапан открыт, г — детали механизма (1 — корпус механизма поворота; 2 — шарики; 3 — опорная шайба; 4 — замочное кольцо; 5 — пружина клапана; 6 — упорная шайба пружины; 7 — сухарики; 8 — дисковая пружина; 9 — возвратная пружина; 10 — направляющая втулка; 11 — металлический натрий)

Для предотвращения попадания масла в цилиндр по зазору между стержнем клапана и направляющей втулкой 2 на ней или стержне клапана устанавливают резиновое уплотнение в виде колпачка 1 или сальника 3 (рис. 5).

5).

Рис. 5: Уплотнения клапанов: а), б):(1 — колпачок; 2 — направляющая втулка; 3 — сальник; 4 — лабиринтное уплотнение)

Толкатели изготовляют из стали, пустотелые (рис. 7). Толкатели имеют наплавленную чугунную пятку, соприкасающуюся с кулачком. Толкатели бывают цилиндрическими, грибовидными или роликовыми. Толкатели имеют углубления, в которые входят нижние концы штанг. Перемещаются толкатели в направляющих, выполненных в блоке цилиндров, или в привёрнутых к нему корпусах направляющих.

Штанги изготовляют полыми из стали со стальными сферообразными наконечниками (рис. 7), которыми штанга упирается с одной стороны в толкатель, а с другой — в сферическую поверхность регулировочного винта.

Коромысла передают усилие от штанги к клапану (рис. 7). Изготовляют их из стали в виде двуплечего рычага, посажен на ось. В отверстие коромысла для уменьшения трения запрессовывают бронзовую втулку. Полая ось закреплена в стойках на головке цилиндров. От продольно перемещения коромысло удерживается сферической пружиной. На двигателях ЗИЛ 130 коромысло неравноплечие. В короткое плечо завернут регулировочный винт с контргайкой, упирающийся в сферическую поверхность наконечника штанги

Рис. 6: Детали клапанного механизма:(1 — коромысло клапана; 2 — контргайка; 3 — регулировочный винт коромысла; 4 — штанга толкателя; 5 — толкатель; 6 — зона закалки)

2. Принцип работы газораспределительного механизма

Механизм газораспределения двигателя ЗИЛ-130 приведен на (рис. 3) . Усилие от кулачков 6 и 7 распределительного вала через толкатели 20, штанги 19 и коромысла 14 передается клапанам, которые открываются, сжимая пружины 12. Закрытие клапанов происходит под действием сжатых пружин. На общем для обоих рядов цилиндров распределительном вале имеются также шестерни 21 привода масляного насоса и прерывателя-распределителя, а также эксцентрик 5 привода топливоподкачивающего насоса. Распределительный вал расположен в блоке цилиндров и шестерней 1 приводится от коленчатого вала; частота вращения распределительного вала должна быть в 2 раза меньше частоты вращения коленчатого вала.

Рис. 7: Механизм газораспределения: (1 — шестерня распределительного вала; 2 — упорный фланец; 3 — распорное кольцо; 4 — опорные шейки; 5 — эксцентрик привода топливного насос; 6 — кулачки выпускных клапанов; 7 — кулачки впускных клапанов; 8 — втулки; 9 — впускной клапан; 10 — направляющая втулка; 11 — упорная шайба; 12 — пружина; 13 — ось коромысел; 14 — коромысло; 15 — регулировочный винт; 16 — стойка оси коромысел; 17 — механизм поворота выпускного клапана;18 — выпускной клапан; 19 — штанга; 20 — толкатели; 21 — шестерня привода масляного насоса и прерывателя-распределителя)

Для ограничения осевых перемещений распределительного вала между шестерней 1 и передней опорной шейкой 4 установлено распорное кольцо 3, которое обеспечивает зазор (0,08 — 0,208 мм) между упорным фланцем 2 и шестерней 1.

Газораспределительный механизм с верхним расположением клапанов дает возможность улучшить форму камеры сгорания, наполнение цилиндров и условия сгорания рабочей смеси. Лучшая форма камеры сгорания позволяет повысить также степень сжатия, мощности и экономичность двигателя.

Для лучшей очистки цилиндров от отработавших газов выпускной клапан должен открываться до достижения поршнем нижней мёртвой точки, а закрываться после верхней мёртвой точки. С целью лучшего наполнения цилиндров смесью впускной клапан должен открываться до достижения поршнем верхней мёртвой точки, а закрываться после прохождения нижней мёртвой точки. Период, в течение которого одновременно открыты оба клапана (впускной и выпускной), называют перекрытием клапанов.

Фазы газораспределения — это моменты начала открытия и конца закрытия клапанов, выраженные в градусах угла поворота коленчатого вала относительно мертвых точек.

Фазы газораспределения подбирают на заводах опытным путём в зависимости от быстроходности двигателя и конструкции его впускной и выпускной систем (рис. 8). При этом стремятся использовать колебательное движение газов во впускной и выпускной системах таким образом, чтобы к концу закрытия впускного клапана перед ним оказалась бы волна давления, а к концу закрытия выпускного клапана за ним была бы волна разрежения. При таком подборе фаз газораспределения удаётся одновременно улучшить заполнение цилиндров свежей смесью, и их очистку от отработавших газов.

Рис. 8: Диаграмма фаз газораспределения: (1 — впуск; 2 — выпуск )

Правильность установки механизма верхней мёртвой точки газораспределения определяется зацеплением распределительных шестерен с имеющимися на них метками. Отклонение при установке фаз газораспределения хотя бы на 2 зуба шестерни или звёздочки распределительного вала приводит к удару клапана о поршень, потери компрессии, выходу из строя клапана или двигателя.

Постоянство фаз газораспределения сохраняется только при соблюдении теплового зазора в клапанном механизме. Увеличение этого зазора приводит к уменьшению продолжительности открытия клапана, и наоборот.

3. Техническое обслуживание и ремонт газораспределительного механизма

3.1 Техническое обслуживание

Проверка и регулировка зазоров в клапанах двигателя необходимы при появлении стуков в клапанах. Перед регулировкой зазоров необходимо снять провода высокого напряжения, отъединив их от свечей зажигания, отвернуть гайки крепления крышек головок цилиндров и снять крышки с прокладками. Зазоры между клапанами и коромыслами регулируют на холодном двигателе регулировочным винтом с контргайкой, установленным на коротком плече коромысла.

Регулировку зазоров первым способом производят в следующем порядке. Установить поршень первого цилиндра в в. м. т. (такт сжатия) при помощи установочного зубчатого указателя (рис 9). Для этого следует повернуть коленчатый вал до совмещения метки на шкиве вала с меткой ВМТ на указателе.

Рис 9: Установка поршня первого цилиндра в в.м.т при помощи зубчатого указателя:(1 — метки на шкиве; 2 — зубчатый указатель (цифры показывают угол поворота коленчатого вала в градусах)

В этом случае оба клапана, впускной и выпускной, первого цилиндра будут закрыты, а между стержнем клапана и нажимным концом коромысла образуется самый наибольший зазор, который измеряют щупом и, если нужно, регулируют.

Для регулировки зазора надо, придерживая отверткой регулировочный винт (рис 10, а), ослабить ключом контргайку, после чего вложить щуп между стержнем клапана и нажимным концом коромысла и вращать отверткой регулировочный винт (рис 10, б) устанавливая необходимый зазор. Затем, оставив щуп в зазоре, закрепить регулировочный винт контргайкой при помощи ключа и отвертки (рис 10, в). После регулировки зазор должен быть равен 0,25—0,30 мм для впускного и выпускного клапанов, при этом щуп 0,25 мм должен проходить свободно через зазор, а щуп 0,30 мм не должен проходить.

Рис 10: Регулировка клапанов:(а — ослабление контргайки; б — регулировка и проверка зазора щупом; в -крепление контргайки и регулировочного винта; г — порядок нумерации цилиндров; стрелки показывают порядок работы цилиндров)

Для регулировки зазора в клапанах остальных семи цилиндров надо коленчатый вал повертывать рукояткой на одну четверть оборота (на 90°) и проводить регулировку по указанному методу, причем регулировку зазоров вести последовательно, согласно порядку работы цилиндров 1—5—4—2—6— 3—7—8, который изображен пунктирными линиями со стрелками на (рис 9, г) Чтобы точно провертывать коленчатый вал на одну четверть оборота, надо нанести мелом метки на шкиве коленчатого вала, разметив их под углом 90° при положении поршня первого цилиндра в в. м. т. (такт сжатия).

При втором способе регулируют клапаны одновременно для нескольких цилиндров. Регулировка проводится в следующей последовательности. Установить поршень первого цилиндра в в. м. т. (такт сжатия) по методу, указанному ранее, и отрегулировать зазоры: впускного и выпускного клапанов первого цилиндра, выпускного клапана второго цилиндра, впускного клапана третьего цилиндра, выпускного клапана четвертого цилиндра, выпускного клапана пятого цилиндра, впускного клапана седьмого цилиндра, впускного клапана восьмого цилиндра. Зазоры у остальных клапанов следует регулировать после поворота коленчатого вала на 360° (полный оборот). После окончания регулировки зазоров в клапанах надо поставить крышки клапанов с прокладкой на место и закрепить их ганками с плоскими шайбами. Пустить двигатель и прослушать его работу. Прогретый двигатель должен работать без стуков клапанов, «чиханий» в карбюраторе и «выстрелов» в глушителе.

Для предотвращения перетирания пружин шариков необходимо при любой разборке двигателя, прошедшего 70 000 км пробега, разбирать механизм вращения выпускного клапана и перевертывать дисковые пружины шариков выработанной стороной вниз.

3.2 Ремонт газораспределительного механизма

Ремонт распределительного вала. Основными дефектами распределительного вала являются: изгиб, износ опорных шеек и шейки под распределительную шестерню, износ кулачков.

Биение промежуточных опорных шеек проверяют при установке вала в призмы на крайние опорные шейки. Допустимая величина биения устанавливается техническими условиями. Если биение превышает допустимую величину, то вал правят под прессом. Изношенные шейки шлифуют на меньший диаметр до одного из ремонтных размеров. После шлифования шейки полируют абразивной лентой или пастой’ ГОИ. При этом осуществляют замену изношенных опорных втулок на новые. Внутренние диаметры новых запрессованных втулок обрабатывают разверткой или расточкой резцом под размер перешлифованных шеек распределительного вала. Опорные шейки вала, вышедшие из ремонтных размеров, можно восстанавливать хромированием или осталиванием под номинальный или ремонтный размеры. Небольшой износ кулачков устраняют шлифованием на копировально-шлифовальном станке. При значительном износе вершину кулачка можно восстановить наплавкой сормайтом № 1 с последующим предварительным шлифованием на электрошлифовальной установке и окончательной обработкой на копировально-шлифовальном станке.

Ремонт клапанов, толкателей, коромысел. Наиболее часто встречающимися дефектами клапанов являются: износ и обгорание рабочей фаски, деформации тарелки (головки), износ и изгиб стержня. Клапаны с небольшим износом рабочей фаски восстанавливают притиркой к седлу. При значительных износах или наличии глубоких раковин и рисок осуществляют шлифование и притирку. После шлифования фаски высота цилиндрической части головки клапана должна быть не менее величины, установленной техническими условиями.

Все клапаны притирают одновременно на специальном станке. Герметичность пары клапана. Седло контролируют прибором, при помощи которого нагнетается под избыточным давлением (0,6—0,7 кгс/см2) воздух. Давление в течение 1 мин не должно резко уменьшаться.

Изгиб стержня и биение рабочей фаски головки относительно стержня проверяют на специальном приспособлении. Контроль осуществляют индикаторами 10 и 11. Допускаемое биение стержня клапана — 0,015 мм на длине 100 мм, а биение рабочей фаски — 0,03. При большем биении стержень клапана правят.

Изношенный стержень клапана можно восстановить хромированием или осталиванием с последующим шлифованием до номинального размера. Изношенный торец стержня клапана шлифуют до получения гладкой поверхности.

У толкателей клапанов изнашиваются сферическая и цилиндрическая поверхности. Стержень восстанавливают шлифованием до ремонтного размера или хромированием. При этом отверстие у направляющих толкателей обрабатывают разверткой под размер устанавливаемых стержней или для запрессовки втулки. Втулки изготавливают из серого чугуна и запрессовывают с натягом 0,02—0,03 мм. После запрессовки внутренний . диаметр втулок обрабатывают разверткой, обеспечивая необходимый зазор в соединении. Износ сферической поверхности стержня устраняют шлифованием по шаблону, выдерживая установленную техническими условиями высоту.

В коромысле клапанов изнашиваются втулки, которые заменяют на новые и растачивают отверстие в них до номинального или ремонтного размера. В новой втулке сверлят масляные отверстия. Изношенную сферическую поверхность носка коромысла обрабатывают шлифованием.

4. Основные неисправности механизма и способы их устранения

· Двигатель недостаточно приемист и не может развить полную мощность.

1. Нарушены зазоры между кулачками распределительного вала и толкателями;

2. Впускные и выпускные клапана плохо прилегают к седлам;

1. Отрегулировать зазоры в приводе клапанов;

2. Заменить поврежденные клапана;

3. Отшлифовать седла.

· Двигатель работает не устойчиво или глохнет на холостом ходу.

1. Нарушены зазоры между кулачками распределительного вала и толкателями;

2. Клапаны обгорели или деформировались.

1. Отрегулировать зазоры в приводе клапанов;

2. Заменить поврежденные клапана;

· Повышенный расход масла.

1. Изношены или повреждены прокладки стержней клапанов;

2. Сильно изношены клапаны;

3. Сильно изношены направляющие втулки клапанов.

1. Заменить прокладки стержней клапанов;

2. Заменить клапаны;

3. Заменить изношенные направляющие втулки.

1. Увеличен зазор между рычагами привода клапанов и кулачками распределительного вала;

2. Сломана клапанная пружина;

3увеличен зазор между направляющим клапаном и стержнем;

4. Изношены кулачки распределительного вала;

5. Ослаблены контргайки регулировочного болта.

1. Отрегулировать зазор между рычагами привода клапанов и кулачками распределительного вала;

2. Заменить клапанную пружину;

3. Заменить изношенные детали и отремонтировать головку блока цилиндров;

4. Заменить распределительный вал и регулировочные шайбы.

! Если после регулировки зазоров стук клапанов не исчезает, то это значит, что клапаны деформированы из-за ударов о днище поршней. Это происходит обычно при превышении предельно допустимых частот вращения коленчатого вала (примерно 7000 об/мин). Клапаны в таком случае не подлежат восстановлению и их необходимо заменить.

· Повышенный шум распределительного вала.

1. Износ рычагов и кулачков распределительного вала;

2. Износ опорных поверхностей на корпусе подшипников распределительного вала.

1. Заменить распределительный вал и рычаги

2. Заменить корпус подшипников.

· Низкая компрессия в цилиндрах двигателя.

1. Обгорание рабочей поверхности клапанов;

2. Впускные и выпускные клапана плохо прилегают к седлам.

1. Заменить клапаны;

2. Отшлифовать клапаны и седла.

Неисправности газораспределительного механизма достаточно сложно диагностировать. Одни и те же признаки могут являться следствием сразу нескольких поломок или дефектов. Зачастую для того чтобы выявить неисправность приходиться перебирать всю головку блока двигателя. Делать это в гаражных условиях трудно, и поэтому при отсутствии необходимых навыков и инструмента проверку и ремонт ГРМ рекомендуется доверять только квалифицированным специалистам на станциях технического обслуживания.

5. Охрана труда и техника безопасности

Техника безопасности при проведении ремонтных работ Гараж или бокс, где проводятся ремонтные работы, должен хорошо проветриваться, дверь — легко открываться как изнутри, так и снаружи. Проход к двери всегда держите свободным. При работе двигателя (особенно на пусковых режимах) выделяется оксид углерода (угарный газ) — ядовитый газ без цвета и запаха. Опасная для жизни концентрация оксида углерода может образоваться даже в открытом гараже, поэтому перед запуском двигателя обеспечьте принудительный отсос отработавших газов за пределы гаража. При отсутствии принудительной вытяжки можно запускать двигатель на короткое время, надев на выпускную трубу отрезок шланга и вынув его наружу. При этом система выпуска и ее соединение со шлангом должны быть герметичны.

При работе под автомобилем не полагайтесь только на домкрат. Всегда используйте дополнительные средства поддержки, например, опоры.

Не прилагайте больших усилий при отворачивании или затяжке гаек или болтов (например, гайки ступицы колеса), если автомобиль стоит только на домкрате.

Не запускайте двигатель, не убедившись в том, что рычаг переключения передач находится в нейтральном положении, а стояночный тормоз включен.

Во избежание получения ожогов не сливайте масло до тех пор, пока не остынет двигатель. По этой же причине не дотрагивайтесь до любой из частей двигателя, пока она достаточно не остынет.

Не вдыхайте пыль от износа тормозных накладок — она опасна для здоровья.

Не оставляйте на полу масляных и других пятен. Вытирайте их немедленно.

Не используйте неисправные или неподходящие гаечные ключи и другие инструменты: они могут соскользнуть и причинить вам травму.

Не пытайтесь самостоятельно поднимать тяжелые детали: позовите помощника.

Не спешите скорее закончить работу.

Не допускайте присутствия детей или животных внутри или около оставленного без присмотра автомобиля.

Надевайте защитные очки при работе с такими инструментами, как дрель, пескоструйный аппарат и т.п., а также при работе под автомобилем.

Используйте защитный крем для рук перед выполнением грязных работ — это предохранит вашу кожу от инфекции, а также облегчит удаление грязи. При этом руки не должны быть скользкими.

Следите за тем, чтобы предметы одежды и длинные волосы не попали в движущиеся механические части.

Снимайте кольца, часы и т.п. перед выполнением любых работ с автомобилем, особенно с его электрооборудованием.

Проверяйте соответствие массы поднимаемых грузов возможностям подъемного механизма.

Содержите свое рабочее место в чистоте и порядке.

Выполняйте работу в логической последовательности, следите за правильностью сборки.

В случае получения травмы немедленно обращайтесь за медицинской помощью.

Газораспределительный механизм предназначен для своевременного впуска в цилиндры двигателя горючей смеси и выпуска отработавших газов.

Газораспределительный механизм состоит из:

впускных и выпускных клапанов с пружинами,

впускных и выпускных каналов.

Распределительный вал располагается в верхней части головки блока цилиндров. Составной частью вала являются его кулачки, количество которых соответствует количеству впускных и выпускных клапанов двигателя. Иными словами, над каждым клапаном расположен свой персональный кулачок. Именно эти кулачки, при вращении распределительного вала, обеспечивают своевременное, согласованное с движением поршней в цилиндрах, открытие и закрытие клапанов. Распределительный вал приводится во вращение от коленчатого вала двигателя с помощью цепной передачи.

При вращении распределительного вала, кулачок набегает на рычаг, который, в свою очередь, нажимает на стержень соответствующего клапана (впускного или выпускного) и открывает его . Продолжая вращаться, кулачок сбегает с рычага, и под воздействием сильной пружины клапан закрывается. Ну, а дальше вы знаете — поршень, через открытый впускной или выпускной клапан, соответственно засасывает горючую смесь или выталкивает отработавшие газы. Когда же оба клапана в одном цилиндре закрыты — происходит такт сжатия или рабочий ход поршня.

Основные неисправности газораспределительного механизма двигателя.

Стуки в газораспределительном механизме появляются по причине увеличенных зазоров в клапанном механизм, износе подшипников или кулачков распределительного вала, рычагов, а также из-за поломки пружин клапанов. Для устранения стуков необходимо отрегулировать тепловой зазор, а изношенные детали и узлы следует заменить. Потеря мощности двигателя и повышенная дымность выхлопных газов происходят при нарушении теплового зазора в клапанном механизме, неплотном закрытии клапанов, износе маслоотражательных колпачков. Зазор следует отрегулировать, изношенные колпачки поменять, а клапаны «притереть» к седлам.

Эксплуатация газораспределительного механизма двигателя.

Обратите внимание на тепловой зазор между рычагом и кулачком распределительного вала. Немного знаний физики и можно понять, что этот зазор должен быть строго определенного размера. Ведь при нагревании все детали двигателя расширяются, в том числе и детали газораспределительного механизма. Если тепловой зазор меньше нормального, то клапан будет открываться больше, чем ему положено и не будет успевать вовремя закрываться. А это нарушит рабочий цикл двигателя и, плюс ко всему, в скором времени придется менять «подгоревшие» клапаны.

Если же зазор между рычагом и кулачком распределительного вала будет очень большим, то клапан не сможет открываться полностью, что естественно не лучшим образом отразится на процессе заполнения цилиндров горючей смесью или выпуска отработавших газов. При неправильной установке теплового зазора, наблюдается целый шлейф неприятностей. Двигатель начинает работать неустойчиво, глохнуть и преподносить прочие «сюрпризы», описанные в неисправностях газораспределительного механизма. Используя инструкцию по эксплуатации своего личного автомобиля, следует периодически контролировать правильность «зазора в клапанах».Если у вас есть соответствующие инструменты и решимость «залезть в двигатель», то после нескольких попыток можно научиться «регулировать клапана». Если же вы не собирались осваивать профессию автомеханика, то при подозрениях на «разрегулированные клапана», следует обратиться к специалистам.

1. Анохин В.А. Отечественные автомобили М: Машиностроение,1977.

2. Михайловский Е.В. Серебряков К.Б. Тур Е.Я. Устройство автомобиля М: Машиностроение,1990.

3. Молоков В.А., Зеленин С.Ф., Учебник по устройству автомобиля, М. 1987

4. Тур Е.Я. Серебряков К.Б. Устройство автомобиля М: Машиностроение 1990.

5. Инструкция по охране труда для слесарей по ремонту автомобилей, двигателей и топливной аппаратуры на автоцентрах и станциях объединений «АвтоВАЗтехобслуживание» №.37.101.7072-85 взамен 37.101.7072-78.

6. Чумаченко Ю. Т., Герасименко А. И., Рассанов Б. Б. АВТОСЛЕСАРЬ. Устройство, техническое обслуживание и ремонт автомобилей, 2006 г. — 544 c

7. РЕМОНТ ОБСЛУЖИВАНИЕ ЭКСПЛУАТАЦИЯ ЗИЛ-130 (http://zil130-131.ru/)

Размещено на Allbest.ru

Подобные документы

Назначение и устройство газораспределительного механизма Д-240. Возможные неисправности механизма, причины их возникновения. Диагностика, техническое обслуживание и ремонт Д-240. Проверка и регулировка зазоров. Охрана труда и техника безопасности.

контрольная работа [1,1 M], добавлен 14.01.2016

Газораспределительные механизмы и их назначение, устройство и принцип работы. Неисправности и способы определения и устранения. Стук рычагов привода клапанов. Замена ремня привода газораспределительного механизма. Фиксирование толкателей клапанов.

дипломная работа [1,6 M], добавлен 28.06.2009

Газораспределительный механизм автомобиля ВАЗ-2108, его назначение и устройство. Основные размеры головки блока цилиндров и деталей механизма привода клапанов. Техническое обслуживание и ремонт механизма, замена ремня привода. Охрана труда при работе.

презентация [3,1 M], добавлен 16.01.2012

Назначение, устройство и работа газораспределительного механизма автомобиля. Основные неисправности ГРМ. Периодичность, перечень и трудоемкость выполнения работ. Виды технического обслуживания и последовательность ремонта двигателя внутреннего сгорания.

курсовая работа [553,8 K], добавлен 17.08.2016

Назначение газораспределительного механизма в автомобиле. Устройство впускной трубы и выпускного коллектора. Привод распределительного вала в Волге ГАЗ-31029. Характерные неисправности и способы их устранения. Техническое обслуживание и ремонт Волги.

дипломная работа [691,9 K], добавлен 24.06.2012

Назначение и устройство механизма газораспределения двигателя ВАЗ-2108. Схема технологического процесса ремонта данного механизма. Определение технического состояния деталей. Технологический процесс разборки и сборки газораспределительного механизма.

курсовая работа [2,6 M], добавлен 01.11.2012

Краткая техническая характеристика грузового автомобиля ЗИЛ-130. Устройство, принцип работы и техническое обслуживание газораспределительного механизма. Краткая характеристика неисправностей, их устранение. Охрана труда и техника безопасности при ремонте.

курсовая работа [1,8 M], добавлен 14.11.2014

Ремонт и техническое обслуживание автомобилей. Назначение, устройство, принцип работы кривошипно-шатунного механизма; основные признаки неисправности, диагностика, способы восстановления. Назначение инструмента и приспособлений, применяемых при ремонте.

курсовая работа [10,1 M], добавлен 05.01.2011

Техническое обслуживание кривошипно–шатунного механизма. Возможные его неисправности и способы их устранения. Общие требования безопасности труда при техническом обслуживании и ремонте автомобилей. Проверка технического состояния деталей механизма.

курсовая работа [1,0 M], добавлен 15.05.2014

Характеристика автомобиля ВАЗ 2106, назначение и устройство механизма газораспределения. Маршрутная карта разборки автомобиля. Основные неисправности и методы их устранения. Способы контроля качества. Технологический процесс ремонта и обслуживания.

курсовая работа [6,3 M], добавлен 15.07.2012

Работы в архивах красиво оформлены согласно требованиям ВУЗов и содержат рисунки, диаграммы, формулы и т.д.

PPT, PPTX и PDF-файлы представлены только в архивах.

Рекомендуем скачать работу.

Источник

Газораспределительный механизм двигателя — устройство и назначение, ремень газораспределительного механизма

Назначение и устройство газораспределительного механизма двигателя

Назначение газораспределительного механизма состоит в том, чтобы управлять работой клапанов, а именно — открывать и закрывать впускные и выпускные клапаны в определенной последовательности в соответствии с тактами рабочего цикла.

Главная деталь в устройстве газораспределительного механизма двигателя — распределительный вал. Кулачки, выполненные на распределительном вале, в процессе его вращения периодически нажимают на клапаны через рычаги или специальные шайбы. В результате клапаны открываются и закрываются.

Ремень газораспределительного механизма

Для привода распределительного вала используется цепь или зубчатый ремень газораспределительного механизма. В одной головке цилиндров могут быть установлены два распределительных вала. Один из них управляет работой впускных, а другой — выпускных клапанов. Такая схема ГРМ называется двухвальной.

Ремень газораспределительного механизма передаёт вращение от коленчатого вала распределительному валу. В процессе работы двигатель нагревается. Нагрев стержня клапана приводит к его удлинению. Для компенсации этого явления в конструкции привода клапана требуется тепловой зазор. Если зазора не будет, клапан не сможет плотно закрываться, а это приведет к значительному падению компрессии, и как следствие, уменьшению мощности двигателя. В процессе эксплуатации зазор необходимо проверять и при необходимости регулировать. Периодичность и алгоритм выполнения этой операции зависят от конструкции привода клапанов и могут значительно отличаться для двигателей разных моделей.

Многие современные двигатели оснащены гидрокомпенсаторами. Гидрокомпенсатор устроен таким образом, что его высота может изменяться под действием давления масла из системы смазки. Величина изменения равна тепловому зазору в приводе. Что бы ни случилось, в любой ситуации наши специалисты по выездной тех помощи на дорогах москвы приедут и окажут необходимую помощь.

Применение гидрокомпенсаторов исключает необходимость регулировки тепловых зазоров. Из следующей главы можно будет узнать описание работы системы охлаждения двигателя, а именно современного двигателя внутреннего сгорания.

Устройство газораспределительного механизма в многоцилиндровом двигателе принципиально не отличается от случая одноцилиндрового двигателя. Однако, в многоцилиндровом двигателе необходима синхронная работа цилиндров. Поэтому, прежде чем перейти к рассмотрению устройства многоцилиндровых двигателей, необходимо познакомиться с несколькими важными понятиями, характеризующими конструкцию и работу одноцилиндрового мотора. А в одной из следующих глав можно будет узнать назначение, устройство и принцип работы системы смазки современного двигателя внутреннего сгорания.

Верхняя мертвая точка (ВМТ) — крайнее верхнее положение поршня, при котором колено коленчатого вала устремлено вертикально вверх и образует одну линию с шатуном. Таким образом, поршень находится на максимальном удалении от оси вращения коленчатого вала.

Нижняя мертвая точка (НМТ) — крайнее нижнее положение поршня, колено коленчатого вала устремлено вертикально вниз и образует одну линию с шатуном. Таким образом, поршень находится на минимальном удалении от оси вращения коленчатого вала.

Расстояние между ВМТ и HMT называется ходом поршня.

Объем над поршнем, расположенным в ВМТ, называется объемом камеры сгорания, обозначается Vc.

Объем над поршнем, расположенным в НМТ, называется полным объемом цилиндра, обозначается Vn.

Если из полного объема вычесть объем камеры сгорания, получим рабочий объем цилиндра (Vp):

Vn — Vc = Vp

Рабочий объем цилиндра — очень важный параметр, от которого зависят многие характеристики двигателя.

Еще одним важным параметром является степень сжатия. Степень сжатия определяется отношением полного объема Vn к объему камеры сгорания Vc.

Степень сжатия современных бензиновых моторов лежит в пределах 9-14, а дизельных — 14-24. Чем выше степень сжатия, тем мощнее и экономичнее двигатель при прочих равных условиях.

Одноцилиндровые двигатели с успехом применяются в мототехнике, а также в средствах малой механизации (газонокосилки, бензопилы и т. д.), но в автомобилях не используются. В серийных современных автомобилях можно встретить моторы с количеством цилиндров от 2 до 12.

Рабочий объем многоцилиндрового двигателя равен сумме рабочих объемов цилиндров.

Расположение цилиндров бывает также разным. В зависимости от этого двигатели бывают рядные, V-образные, VR-образные, W-образные и оппозитные.

Наибольшее распространение получили рядные четырехцилиндровые двигатели. Это не означает, что они являются лучшими, их популярность вызвана относительной простотой и соответственно доступной ценой.

Следует отметить, что в многоцилиндровом двигателе рабочие процессы в разных цилиндрах равномерно распределены.

Для примера рассмотрим очередность тактов по цилиндрам в четырехцилиндровом двигателе.

Как видно из таблицы за два оборота коленчатого вала во всех четырех цилиндрах происходит рабочий процесс, а сдвиг между ними составляет пол оборота.

Теперь давайте с самого начала посмотрим, как работает многоцилиндровый двигатель на примере четырехцилиндрового бензинового двигателя.

Когда водитель поворачивает ключ в замке зажигания в положение «старт», включается электродвигатель стартера и начинает вращать коленчатый вал двигателя за маховик. Поршни начнут двигаться вверх-вниз.

В одном из цилиндров (например, в третьем) поршень окажется в ВМТ такта впуска раньше других.

Кулачки распределительного вала расположены таким образом, что в этот момент в третьем цилиндре откроется впускной клапан, и камера сгорания начнет наполняться топливовоздушной смесью.

В момент, когда поршень третьего цилиндра подойдет к HMT (пол оборота коленчатого вала), к ВМТ такта впуска подойдет поршень четвертого цилиндра.

В третьем цилиндре начинается такт сжатия, а в четвертом — начинается такт впуска. В третьем цилиндре оба клапана закрыты, а в четвертом — открывается впускной.

При достижении поршнем третьего цилиндра очередного ВМТ, в этом цилиндре срабатывает система зажигания, происходит воспламенение смеси с последующим рабочим ходом. В четвертом цилиндре в это время происходит сжатие.

Еще через пол оборота в третьем цилиндре откроется выпускной клапан и начнется выпуск отработавших газов. В четвертом цилиндре в это время будет рабочий ход.

Во втором и первом цилиндрах происходит все то же самое, но с опозданием (относительно третьего цилиндра) на полтора и один оборот соответственно.

ГРМ двигателя автомобиля

Механизм газораспределения служит для осуществления своевременного впуска в цилиндр горючей смеси (например, бензина и воздуха) и выпуска отработавших газов. В головке блока цилиндров помещаются минимум два клапана – впускной и выпускной. Клапаны приводятся в движение деталями механизма газораспределения. Через впускной клапан в цилиндр поступает горючая смесь или воздух; через выпускной клапан выходят отработавшие газы в атмосферный воздух через систему выпуска.

Устройство и принцип действия механизма газораспределения

В бензиновых и дизельных двигателях применяется механизм газораспределения клапанного типа, сейчас уже, в основном, с верхним расположением клапанов. Это значит, что клапаны находятся сверху, в головке блока цилиндров, как показано на рисунке 4.8.

Так, при верхнем расположении клапаны с пружинами и деталями их крепления установлены в направляющих втулках в головке блока цилиндров, в которой также отлиты впускные и выпускные каналы.

Рисунок 4.8 Головка блока цилиндров с газораспределительным механизмом.

Усилие от кулачков распределительного вала, расположенного здесь же – в головке блока, к клапанам передается с помощью толкателей и/или коромысел. Коромысла установлены шарнирно на оси, закрепленной на головке блока. Клапаны на головке закрыты крышкой.

О тепловом зазоре

Между стержнем клапана, толкателем или концом коромысла газораспределительного механизма должен быть зазор (так называемый тепловой зазор), который необходим для компенсации удлинения стержня клапана при его нагревании без нарушения плотности посадки клапана в гнезде. Другими словами, если бы не было зазора, грубо говоря, между кулачком распредвала и клапаном, то от нагрева до высокой температуры, клапан увеличился бы в длину и перестал бы плотно прилегать к седлу в головке блока цилиндров.

Величина зазора для двигателей разных марок устанавливается для впускных клапанов в холодном состоянии в пределах 0,15—0,30 мм, а для выпускных клапанов, подвергающихся большему нагреву, — в пределах 0,20—0,40 мм. Однако же, у некоторых производителей зазор может быть таков, что не попадет в указанные диапазоны.

Для регулировки величины этого зазора в механизме предусмотрены регулировочные устройства. Хотя слово «устройство» слишком громкое для регулировочного болта и стопорной гайки (Рисунок 4.9) или шайб различной толщины (Рисунок 4.10).

Рисунок 4.9 Регулировка теплового зазора с помощью болта.

Рисунок 4.10 Регулировка теплового зазора с помощью шайб

(А – головка блока цилиндров без распределительного вала;

Б – головка блока цилиндров с распределительным валом).

Сейчас очень распространена конструкция с гидравлическими компенсаторами, которые под давлением масла подводят коромысло или толкатель к кулачку распределительного вала, убирая тем самым негативное последствие теплового зазора, а именно — удар кулачка о толкатель во время работы. Но стоит упомянуть, что установка гидрокомпенсаторов удорожает конструкцию головки блока цилиндров и повышает свои требования к качеству используемого моторного масла и к частоте его замены, поскольку масляные каналы компенсатора могут забиваться продуктами износа.

Примечание

Более подробно о гидрокомпенсаторах приведено ниже.

Предварительно о распределительном вале

Примечание

Почему предварительно? Потому что для целостности восприятия данного раздела о распределительном вале необходимо сказать несколько слов, а более подробное описание данной детали будет дано ниже.

Правильность чередования различных тактов в цилиндрах двигателя достигается соответствующим расположением кулачков на распределительном валу, а также правильностью установки зацепления распределительных шестерен/шкивов с приводной шестерней/шкивом коленчатого вала.

В четырехтактном двигателе рабочий цикл во всех цилиндрах завершается за два оборота коленчатого вала. За это время в каждом цилиндре должны по одному разу открыться и закрыться впускной и выпускной клапаны, что происходит за каждый оборот распределительного вала. Таким образом, распределительный вал должен вращаться в два раза медленнее коленчатого вала. Для этого шестерня распределительного вала имеет вдвое большее число зубьев, чем шестерня коленчатого вала, либо же шкив по диаметру должен быть в два раза больше шкива коленчатого вала.

Фазы газораспределения четырехтактного двигателя

Для лучшего наполнения цилиндров свежим зарядом и наиболее полной очистки их от отработавших газов моменты открытия и закрытия клапанов в четырехтактных двигателях не совпадают с положениями поршней в ВМТ и НМТ, а происходят с определенным опережением или запаздыванием. Иначе говоря, впускной клапан может закрываться после того, как поршень пройдет НМТ, а выпускной — закрываться после ВМТ.

Моменты открытия и закрытия клапанов, выраженные в градусах, соответствующих величинам углов поворотов кривошипа коленчатого вала относительно мертвых точек, называются фазами газораспределения. Фазы газораспределения могут быть нанесены на круговую диаграмму, называемую диаграммой газораспределения, как показано на рисунке 4.11.

Пожалуй, будет проще показать это на примере. Так, если говорят, что клапан открывается за 5 градусов до ВМТ, значит клапан начал открываться в то время, когда кривошип коленчатого вала, к которому присоединен шатун поршня, находился за 5 градусов до верхней мертвой точки.

Рисунок 4.11 Диаграмма газораспределения четырехтактного двигателя.

Впускной клапан начинает открываться немного раньше, чем поршень придет в ВМТ. При этом к началу хода поршня вниз при такте впуска клапан уже немного откроется. Опережение открытия впускного клапана для двигателей разных моделей колеблется в разных диапазонах. Зачастую закрытие впускного клапана происходит с определенным запаздыванием, когда поршень перейдет НМТ и начнет двигаться вверх. При этом некоторое время после перехода НМТ, несмотря на начавшееся незначительное движение поршня вверх, заполнение цилиндра зарядом будет продолжаться вследствие некоторого разрежения, еще имеющегося в цилиндре, а также вследствие инерции заряда, движущегося во впускном трубопроводе.

Примечание

Однако стоит отметить, что существует как минимум два цикла, именуемых циклами Миллера и Аткинсона, при которых впускной клапан закрывается не так, как на обычных ДВС.

Таким образом, время открытия впускного клапана больше времени, в течение которого происходит полуоборот вала; продолжительность впуска при этом увеличивается, и цилиндр более полно заполняется свежим зарядом.

Выпускной клапан открывается раньше прихода поршня в НМТ.

При этом газы, находясь в цилиндре под большим давлением, быстро начинают выходить наружу, несмотря на то, что поршень еще движется вниз. Затем поршень, пройдя НМТ и двигаясь к ВМТ, будет выталкивать оставшиеся в цилиндре газы. Выпускной клапан закрывается тогда, когда поршень перейдет ВМТ. Несмотря на то, что поршень начнет уже немного опускаться вниз, газы будут продолжать выходить из цилиндра по инерции и вследствие отсасывающего действия потока газов, движущихся в выпускном трубопроводе. Таким образом, время открытия выпускного клапана больше времени, в течение которого происходит полуоборот вала, и цилиндр лучше очищается от отработавших газов.

Примечание

Угол поворота кривошипа, соответствующий положению, при котором впускной и выпускной клапаны одновременно открыты, называется углом перекрытия клапанов. Вследствие незначительности этого угла и ничтожной величины зазора между клапанами и гнездами, возможность утечки горючей смеси исключена. Перекрытие клапанов необходимо для дополнительной продувки цилиндра с целью лучшей наполняемости свежим зарядом.

Некоторое уменьшение давления газов на поршень, происходящее при рабочем ходе вследствие раннего открытия выпускного клапана, и потеря части работы газов при этом восполняются тем, что поршень, движущийся при такте выпуска вверх, не испытывает большого сопротивления от газов, оставшихся в небольшом количестве в цилиндре.

Изменение фаз газораспределения

С развитием технологий перед конструкторами и инженерами открылись серьезные перспективы в повышении эффективности работы двигателя – увеличение мощности с одновременным снижением расхода топлива стало новым трендом в автомобильной промышленности. Для того, чтобы оптимизировать работу двигателя внутреннего сгорания, необходимо подстраивать фазы газораспределения под все режимы нагрузки – от холостого хода до полной нагрузки.

Примечание

Обороты холостого хода — это минимальные обороты, при которых двигатель может работать устойчиво без нагрузки. Вы запустили двигатель, при этом никакого движения и воздействия на педаль газа не происходит.

А как изменять фазы газораспределения? — Проворачивать распределительный вал относительно коленчатого вала, изменяя тем самым моменты открытия клапанов. Прибавим к этому управление опережением зажигания* и это даст возможность управлять началом и концом тактов двигателя и позволило настолько оптимизировать работу ДВС, что показатели мощности и расхода топлива улучшились многократно.

Примечание

* Опережение зажигания. Для того чтобы топливовоздушная смесь успела сгореть, пока поршень движется от верхней мертвой точки к нижней, ее необходимо поджигать немного раньше. Основным показателем является угол опережения зажигания, который говорит нам о том, за сколько градусов до ВМТ на такте сжатия возникнет пробой между электродами свечи. В зависимости от частоты вращения коленчатого вала и нагрузки на двигатель угол опережения зажигания должен изменяться, что реализуется с помощью распределителя зажигания или электронного блока управления двигателя (подробнее об этом рассмотрено в главе 10 «Электрооборудование и электросистемы», раздел 10.4 «Система зажигания»).

Суть системы проста. На распределительный вал (или валы) устанавливается специальный механизм, на внешней части которого есть звездочка для приводной цепи от коленчатого вала. Механизм этот устанавливается так, что может проворачивать распределительный вал в сторону опережения или запаздывания, в зависимости от режима работы двигателя.

Если говорить более подробно, то работа механизма изменения фаз газораспределения (фазовращателя) происходит, как описано ниже.

Коленчатый вал через приводную цепь вращает фазовращатель, который установлен на распределительном валу. В момент, когда необходимо сместить время открытия клапанов в сторону запаздывания или опережения, фазовращатель проворачивает распредвал в соответствующую сторону.

Рисунок 4.12 Внешний вид фазовращателя.

Фазовращатели, в основном, устанавливают на впускной распределительный вал (вал, который открывает только впускные клапаны), но сейчас все чаще данные механизмы монтируют на оба распредвала – впускной и выпускной.

Изменяемая высота клапана

В современных бензиновых двигателях количество топливной смеси регулируется с помощью дроссельной заслонки – заслонка открывается, поступает больше воздуха, в соответствии с этим впрыскивается больше топлива. Воздух, необходимый для приготовления топливовоздушной смеси, пока доберется до цилиндра, преодолеет несколько весьма неприятных препятствий: воздушный фильтр, дроссельную заслонку, клапаны, а это все потери, которые напрямую влияют на мощность ДВС. Попробуйте сами подышать в противогазе не с угольным а с бумажным фильтром… Вот так и двигателю «тяжело дышать». Одно из препятствий на пути воздуха, от которого мечтали избавиться конструкторы, это дроссельная заслонка. Однако как регулировать количество впускаемого воздуха? Решение снова было связано с клапанами. Пришли к тому, что необходимо регулировать высоту клапана. Были системы со ступенчатым регулированием высоты клапана, а именно: клапан открывался только на три разные высоты. Затем придумали систему бесступенчатого открытия клапанов с диапазоном открытия от 1 мм до 10 мм. Это позволило избавиться от дроссельной заслонки – двигателю стало легче «дышать». Однако избавление от дроссельной заслонки изменением высоты открытия клапанов не является самоцелью. Контроль над работой клапанов позволяет еще больше отточить работу четырехтактного двигателя внутреннего сгорания.

Детали клапанной группы

К клапанной группе относятся клапан, направляющая втулка клапана, клапанная пружина с опорной шайбой и деталями крепления (они же — «сухари»). Все описанное приведено на рисунке 4.13.

Клапан служит для закрытия и открытия впускных или выпускных каналов в головке блока цилиндров. Основными элементами клапана являются тарелка и стержень.

Тарелка клапана имеет шлифованную конусную рабочую поверхность — фаску (обычно под углом 45°), которой клапан плотно притерт к седлу.

Стержень клапана отшлифован и проходит через направляющую втулку. На конце стержня клапана имеется канавка или отверстие для крепления опорной шайбы пружины. Разноименные клапаны имеют тарелки различных диаметров (зачастую, больший — у впускного клапана) или отличаются специальными метками.

Рисунок 4.13 Клапанный механизм.

Седло клапана (на рисунке 4.13) представляет собой металлическое кольцо цилиндрической формы с обработанной под углом 45 градусов рабочей поверхностью (той самой, к которой прилегает тарелка клапана). Седла клапанов запрессованы в головку блока цилиндров. Существуют конструкции с заменяемыми седлами и с седлами, запрессованными наглухо.

Направляющая втулка, в которой клапан устанавливается стержнем, обеспечивает точную посадку клапана в седло. Втулки запрессовывают в головку цилиндров.

Рисунок 4.14 Клапан.

Клапанная пружина удерживает клапан в закрытом положении, обеспечивая плотную его посадку в гнезде, а также создает постоянное прижатие толкателя к поверхности кулачка распределительного вала. Пружину надевают на выходящий из втулки конец стержня клапана и закрепляют на нем в сжатом состоянии с помощью опорной шайбы с коническими разрезными сухарями, которые входят в выточку на стержне клапана. Иногда на клапан устанавливают две пружины: пружину меньшего диаметра — внутрь пружины большего диаметра. Это делается для того, чтобы избежать резонанса пружины на определенных частотах работы двигателя, а также для подстраховки на случай поломки пружины. Часто применяются пружины с переменным шагом витков. Это исключает вероятность возникновения вибрации пружины и ее поломки при большом числе оборотов коленчатого вала двигателя. При установке двух пружин их подбирают таким образом, чтобы направление навивки их витков было выполнено в разные стороны, что также устраняет опасность возникновения резонансных колебаний пружин.

Для ограничения количества масла, поступающего в направляющую втулку, и устранения подсоса масла в цилиндр через зазоры во втулке на верхних впускных клапанах под опорной шайбой ставят маслосъемные колпачки.

Толкатель служит для передачи осевого усилия от кулачка распределительного вала на стержень клапана или на штангу. Дело в том, что передавать усилие от кулачка распредвала лучше именное через промежуточное звено – толкатель. Поскольку при длительной работе элементы клапанного механизма изнашиваются и, когда приходит время замены чрезмерно износившихся деталей, проще заменять небольшой толкатель, нежели целый распредвал или клапаны.

Рисунок 4.15 Головка блока цилиндров с элементами газораспределительного механизма.

Как было отмечено выше, сейчас получили широкое распространение так называемые гидрокомпенсаторы. «Гидро», потому что работают за счет давления моторного масла, а «компенсаторы», так как компенсируют или, проще говоря, сводят на нет зазор между кулачком распределительного вала и толкателем во время работы.

Толкатели в большинстве двигателей устанавливают без втулок непосредственно в отверстия приливов головки блока цилиндров. В некоторых двигателях для толкателей имеются направляющие втулки, отлитые секцией на несколько цилиндров.

Коромысло. Изменяет направление передаваемого движения. Устанавливают зачастую, когда распределительный вал один, а клапанов на цилиндр два или четыре, но расположены они особым образом (смотрите рисунок 4.16). Коромысла устанавливают на бронзовых втулках или без втулок на осях, которые при помощи стоек закреплены на головке блока. Одно плечо коромысла располагается над стержнем клапана, а другое — под или над кулачком распределительного вала. Для регулировки зазора между стержнем клапана и коромыслом в конец коромысла вкручен регулировочный винт с контргайкой.

Рисунок 4.16 Привод клапанов через коромысло.

Распределительный вал и его привод

Распределительный вал обеспечивает своевременное открытие и закрытие клапанов. Вал имеет впускные и выпускные кулачки (смотрите рисунок 4.17) и опорные шейки*.

Рисунок 4.17 Газораспределительный механизм в сборе.

Примечание

* На рисунке 4.17 опорные шейки не показаны, так как изображение схематическое и приведено для предварительного ознакомления. Получить представление о внешнем виде распределительных валов можно из рисунка 4.18.

Кулачки изготавливают как одно целое с валом. Однако существуют сборные конструкции, когда кулачки напрессовывают на вал.

Для каждого цилиндра у четырехтактных двигателей в зависимости от количества клапанов имеются два и более кулачков: впускных и выпускных. Форма кулачка обеспечивает плавный подъем и опускание клапана и соответствующую продолжительность его открытия. Одноименные кулачки для каждого цилиндра (например, впускные) располагают в четырехцилиндровых двигателях под углом 90°, в шестицилиндровых — под углом 60° и в восьмицилиндровых — под углом 45°. Разноименные кулачки (впускные и выпускные) устанавливают под углом, величина которого зависит от фаз газораспределения. Вершины кулачков располагаются в принятом для двигателя порядке работы с учетом направления вращения вала.

Рисунок 4.18 Головка блока цилиндров с распределительными валами.

Как распредвал приводится во вращение?

Распределительный вал приводится во вращение от коленчатого вала разными способами. Самыми распространенными являются: цепной и ременной привод, реже используется шестеренный.

Цепной привод. На конце коленчатого и распределительного валов устанавливают звездочки (как на велосипеде) и надевают приводную цепь. Для того чтобы исключить биение цепи, дополнительно устанавливают успокоитель, который представляет собой длинную планку, по которой перемещается цепь. Обычно с другой стороны устанавливают направляющую натяжителя цепи. Цепной привод можно изучить так же на рисунках 4.19 и 4.20.

Рисунок 4.19 Схема цепного привода газораспределительного механизма.

Рисунок 4.20 Пример цепного привода газораспределительного механизма.

Ременной привод. На коленчатый и распределительный валы устанавливаются зубчатые шкивы, чем-то напоминающие звездочки, однако намного шире их. На эти зубчатые шкивы надевается зубчатый ремень. Для удобства снятия и установки приводного ремня устанавливают натяжитель ремня (часто автоматический). Пример привода распределительного вала (или валов) с помощью зубчатого ремня приведен на рисунках 4.21 и 4.22.

Рисунок 4.21 Схема ременного привода газораспределительного механизма.

Рисунок 4.22 Пример ременного привода газораспределительного механизма.

Шестеренный привод. Привод распределительного вала осуществляется от шестерни на коленчатом валу через ряд промежуточных шестерен или напрямую, как показано на рисунке 4.23.

Рисунок 4.23 Шестеренный привод газораспределительного механизма.

Отключаемые клапаны

В погоне за экономичностью конструкторы решали одну из беспокоящих их проблем: что делать, когда двигатель, работая, использует всего 15–20 % своей мощности. Такое бывает, когда мы стоим, например, в пробке или едем по трассе на крейсерской скорости.

Примечание

Крейсерская скорость – скорость, при которой достигаются оптимальные показатели топливной экономичности. Термин, конечно, более подходящий для авиационной промышленности, однако, если мы едем по магистрали на пятой, а то и шестой передаче, то он вполне применим и в этой отрасли.

А если мощность используется не вся, то зачем работать всем цилиндрам двигателя? Что, если взять и отключить, например, на стоящем в пробке автомобиле, два из четырех цилиндров.

Ведь пары цилиндров вполне хватит для того, чтобы двигатель работал на холостых оборотах. В оставшиеся два цилиндра перестают подавать топливо и, чтобы они попросту не перекачивали воздух по впускному и выпускному коллектору, закрывают впускные и выпускные клапаны. Для выполнения такой незамысловатой операции придумали относительно простое решение: на распределительном вале рядом с обычными кулачками расположили кулачки с «нулевой высотой», то есть они никак не воздействуют на толкатель клапана.

Так при нормальной работе распределительный вал вращается и все клапаны выполняют свое назначение, а когда возникает необходимость в отключении клапанов, открывается специальный клапан, через который моторное масло под давлением, воздействуя на распределительный вал, смещает его в направлении продольной оси; кулачки с обычным профилем как открывали, так и открывают клапаны, а там где кулачки имеют «нулевую высоту», они просто-напросто не достают до клапанов, и те, в свою очередь, стоят неподвижно.

Примечание

Различные фирмы в разные времена предложили несколько схем реализации описанной выше операции по отключению части клапанов. Выше приведен лишь один из способов.

Механизм газораспределения

_____________________________________________________________________________

_____________________________________________________________________________

____________________________________________________________________________________________

Назначение и схемы действия ГРМ

Механизм газораспределения (ГРМ) открывает и закрывает в определенные моменты впускные и выпускные клапаны для впуска в цилиндры свежего воздуха и выпуска из них отработавших газов.

В зависимости от расположения клапанов механизмы различают:

— с нижним (боковым) расположением клапанов в блоке цилиндров;

используется только у карбюраторных двигателей;

— с верхним подвесным расположением клапанов — в головке цилиндров.

Техобслуживание и ремонт тракторов

При расположении клапанов в головке цилиндров обеспечиваются компактность камеры сгорания, высокая степень сжатия, лучшее наполнение цилиндров воздухом, меньшие потери тепла через стенки вследствие компактности камеры. Механизм газораспределения с верхним расположением клапанов может быть однорядным и двухрядным. Двухрядное расположение клапанов используется на V-образных двигателях.

Механизм газораспределения включает следующие части. Распределительный

вал, преобразующий вращательное движение вала в поступательное движение

толкателей. Механизм привода распределительного вала, включающий набор

распределительных шестерен, передающих движение от

коленчатого вала на распредвал.

Клапанный механизм, открывающий и закрывающий впускные и выпускные клапаны в строго определенный момент и с заданным порядком последовательности. Клапанный механизм включает впускные и выпускные клапаны, направляющие втулки, возвратные пружины и детали крепления клапанов.

Передающий механизм, осуществляющий передачу возвратно-поступательного движения от распределительного вала на клапаны. Сюда входят толкатели, штанги, коромысла с регулировочными винтами, оси и стойки коромысел. У механизма с боковым расположением клапанов штанги и коромысла с осями и стойками отсутствуют.

Работа ГРМ

Вращение от коленвала передается через зубчатую или цепочную передачу на

распредвал. При повороте распредвала его кулачок своим выступом

поднимает толкатель и штангу, которая упирается нижним концом в

толкатель, а верхним — в регулировочный винт коромысла.

При подъеме штанга давит на регулировочный винт и коромысло,

поворачиваясь вокруг оси, своим вторым плечом нажимает на стержень

клапана и,

преодолевая силу пружины, открывает клапан.

При дальнейшем повороте распредвала выступ кулачка выходит из под толкателя и толкатель, штанга и коромысло возвращаются в исходное положение, а клапан под действием пружины закрывается.

Во время работы клапаны нагреваются, а стержень клапана удлиняется, что может привести к открытию клапана и нарушению работы двигателя. Чтобы дать возможность стержню клапана удлиниться, и чтобы клапан в то же время был закрыт, между торцами клапана и бойком коромысла оставляют зазор, называемый тепловым.

У двигателей с боковым расположением клапанов этот зазор делается между клапаном и регулировочным винтом толкателя. Зазор должен быть в пределах: для двигателей СМД-60 в холодном состоянии — 0,48-0,50; АМ-41, Д-21А, ЯМЗ-240Б — 0,25-0,30; Д-65Н, Д-240 — 0,25 мм (на прогретом двигателе).

Фазы газораспределения

Начало подачи топлива насосом по мениску д.м.т не точно в мертвых точках, а с некоторым опережением при открытии и запаздыванием при закрытии. Периоды от момента открытия клапанов до момента закрытия, выраженные в градусах поворота коленчатого вала, называются фазами газораспределения. Диаграмма фаз газораспределения: начало открытия впускного клапана; начало закрытия впускного клапана; начало открытия выпускного клапана; конец закрытия выпускного клапана.

Фазы газораспределения, выраженные в виде круговой диаграммы, называют

диаграммой газораспределения. На рис. представлена диаграмма

газораспределения дизельного двигателя Д-240. Впускной клапан

открывается с некоторым опережением (16°) до прихода поршня в верхнюю

мертвую

точку, а закрывается с запаздыванием (в 46°) после того, как поршень уже

пройдет нижнюю мертвую точку и пойдет вверх.

Это позволяет увеличить продолжительность впуска до 242° и улучшить наполнение цилиндра свежим воздухом, вначале за счет уменьшения сопротивления проходу воздуха и ускорения поступления свежего заряда воздуха (опережение открытия), а затем за счет инерции поступающего в цилиндр воздуха (запаздывание закрытия клапанов).

После сжатия и рабочего хода начинается выпуск отработавших газов. Опережение открытия выпускного клапана (56°) позволяет газам выходить из цилиндра под собственным давлением, что уменьшает затраты мощности на выталкивание газов при движении поршня вверх. Закрываются выпускные клапаны с запаздыванием, что улучшает очистку цилиндра от отработавших газов.

У всех двигателей есть периоды, когда одновременно впускной и выпускной клапаны открыты. Такое положение называют перекрытием клапанов. Чтобы правильно установить фазы газораспределения двигателя при сборке, необходимо совместить метки на шестернях газораспределения.

В течение одного рабочего цикла у четырехтактного двигателя впускной и выпускной клапаны должны открываться по одному разу. Поэтому распределительный вал вращается в 2 раза медленнее коленчатого вала и делает за цикл один оборот, а коленчатый вал — два.

Устройство ГРМ

Принцип действия механизма газораспределения изучаемых двигателей и взаимное расположение деталей одинаковые, однако устройство отдельных деталей, их размеры и крепления различны.

В конструкции распределительного вала различают опорные шейки, в которых вал вращается в блоке, и кулачки (по два на каждый цилиндр). Распределительный вал штампуют из стали, а его опорные шейки и рабочие поверхности кулачков закалены токами высокой частоты. Вращается вал в бронзовых или чугунных втулках, запрессованных в гнезда блок-картера.

Осевые перемещения распредвала во втулках ограничиваются различными способами. На двигателе СМД-14 осевое перемещение устраняется упорным регулировочным винтом. Винт заворачивают до отказа, затем отворачивают и затягивают контргайкой.

У двигателя СМД-60 осевое перемещение распределительного вала ограничивает упорная шайба, а необходимый зазор между упорной шайбой и торцом опорной шейки в пределах 0,16-0,28 мм обеспечивается при сборке двигателя. Упорная шайба ограничивает осевое перемещение распределительного вала и у дизелей АМ-41 и А-01М.

От продольного перемещения распределительный вал двигателей Д-240 и Д-65Н удерживается опорным кольцом, привернутым к блоку двумя винтами. Клапанный механизм включает впускной и выпускной клапаны, направляющие втулки, клапанные пружины, опорные шайбы (тарелки) и сухарики. Клапаны подвергаются воздействию высоких давлений и температур, поэтому они изготовляются из особо прочных сталей: впускной — из хромоникелевой, выпускной — из жаростойкой стали.

В клапанах различают тарелку клапана и стержень. В верхней части стержня имеется выточка под выступы сухариков; на некоторых двигателях делаются выточки под стопорное кольцо, которое удерживает клапан от падения в цилиндр при поломке пружины или выпадении сухариков.

Боковые поверхности тарелки (фаски) и гнезда клапанов в головке выполнены под углом 45°. Чтобы эти поверхности плотно прилегали, их шлифуют и притирают. Передающий механизм включает толкатели, штанги, коромысла с регулировочными винтами, валики коромысел, стойки коромысел и распорные пружины коромысел.

Толкатель передает движение от кулачков распредвала штангам. Толкатели могут быть выполнены в виде стакана (СМД-14, СМД-60, Д-65Н) или грибовидной формы (Д-240, Д-37). На двигателях АМ-41, А-01М, ЯМЗ-240Б применяют качающие роликовые толкатели. На этом рисунке представлен механизм газораспределения двс ЯМЗ-240 Б.

Роликовый толкатель качается относительно оси. При набегании кулачка распределительного вала на ролик толкателя толкатель поворачивается вокруг оси и поднимает штангу. Штанги передают возвратно-поступательное движение от толкателя к коромыслу. Они могут быть изготовлены из стального прутка или пустотелой трубки.