Порядок затяжки ГБЦ ЗИЛ-130 opex.ru

Array

(

[DATE_ACTIVE_FROM] => 29.01.2021 04:38:00

[~DATE_ACTIVE_FROM] => 29.01.2021 04:38:00

[ID] => 511400389

[~ID] => 511400389

[NAME] => Порядок затяжки ГБЦ ЗИЛ-130

[~NAME] => Порядок затяжки ГБЦ ЗИЛ-130

[IBLOCK_ID] => 33

[~IBLOCK_ID] => 33

[IBLOCK_SECTION_ID] =>

[~IBLOCK_SECTION_ID] =>

[DETAIL_TEXT] =>

Указанный в инструкции по эксплуатации порядок затяжки ГБЦ ЗИЛ-130 — не пустая прихоть разработчиков. Пренебрежение требованиями технического регламента становится причиной возникновения серьезных, подчас неустранимых неисправностей. Зная это, квалифицированные специалисты, занимающиеся обслуживанием двигателей внутреннего сгорания, используют в процессе ремонта только информацию, взятую из достоверных источников.

Конструктивные особенности ДВС

Силовой агрегат, устанавливаемый на грузовые автомобили ЗИЛ-130 разных модификаций, надежен и неприхотлив.

Особенностями традиционной для шестидесятых годов двадцатого века компоновки являются:

- Архитектура V8 с углом развала цилиндров 90°, обеспечивающее удобство компоновки мотора в подкапотном пространстве.

- Блок цилиндров, отлитый из серого ковкого чугуна.

- Нижнее расположение распределительного вала, соединенного с коленвалом передачей из двух косозубых шестерен.

- Раздельные головки блоков цилиндров, отлитые из алюминиевого сплава АЛ4 и упрочненные до максимальной твердости HB 70 с помощью технологий закалки и старения.

- Верхнее расположение клапанов. Усилие открытия передается на них посредством толкателей и установленных на валах коромысел.

- Жидкостная система охлаждения, способная быстро отводить излишки тепла и поддерживать оптимальную для работы ДВС температуру даже при высоких нагрузках.

Порядок и момент затяжки ГБЦ ЗИЛ-130 определены при выполнении расчетов и подтверждены в ходе натурных испытаний.

Перечисленные технические решения хорошо зарекомендовали себя на практике. Разработчикам завода имени Лихачева удалось создать надежный и неприхотливый силовой агрегат, пробег которого, до капитального ремонта, составляет 500 тыс. км и более. Но это не означает, что выпускавшийся с 1962 по 2010 год движок стерпит откровенно варварское обращение. Порядок затяжки ГБЦ ЗИЛ-130 необходимо соблюдать для сохранения ресурса двигателя и достижения расчетных характеристик.

Вероятные поломки

При нагреве до рабочей температуры алюминиевый сплав, из которого изготавливаются головки блока цилиндров V-образного восьмицилиндрового мотора, используемого на грузовиках популярной модели, расширяется. Если порядок и момент затяжки ГБЦ ЗИЛ-130 не соблюден, это может стать причиной прогорания прокладки головки блока, образования трещин в стенках цилиндров, каналов смазки, рубашки охлаждения. Как следствие, возникают предпосылки для утечки охлаждающей жидкости и ее попадания внутрь:

- Цилиндров.

В небольших количествах вода или содержащиеся в антифризе спирты, присутствующие в составе топливной смеси, не способны причинить двигателю вред. Но увеличение их концентрации становится причиной сильной детонации, приводящей к прогоранию клапанов и компонентов цилиндропоршневой группы.

В небольших количествах вода или содержащиеся в антифризе спирты, присутствующие в составе топливной смеси, не способны причинить двигателю вред. Но увеличение их концентрации становится причиной сильной детонации, приводящей к прогоранию клапанов и компонентов цилиндропоршневой группы. - Системы смазки. При смешивании лубриканта и охлаждающей жидкости образуется эмульсия цвета кофе с молоком, не обладающая необходимой для работы ДВС консистенцией. Давление масла падает, что становится причиной разрушения сопрягаемых деталей, требующих постоянной подачи смазочных материалов.

Возможно и обратное. В отдельных случаях отработавшие газы или моторное масло попадают в систему охлаждения, ухудшая отвод тепла, и двигатель перегревается. Чтобы этого не происходило, необходимо соблюдать порядок затяжки головки ЗИЛ-130, закручивая болты с усилием, оговоренным в технической спецификации.

Последовательность действий и необходимые инструменты

Прежде чем приступать к работе, следует убедиться, что на сопрягаемых поверхностях отсутствуют загрязнения. Если детали ранее находились в эксплуатации, их следует очистить, используя специальный инструмент, растворители и моющие средства. Головку обязательно проверяют на плоскость и, если есть необходимость, шлифуют. После этого:

Если детали ранее находились в эксплуатации, их следует очистить, используя специальный инструмент, растворители и моющие средства. Головку обязательно проверяют на плоскость и, если есть необходимость, шлифуют. После этого:

- Проверяют целостность резьбы в отверстиях блока.

- Укладывают прокладку головки блока.

- Устанавливают узел на штатное место.

- Ставят вал коромысел и шайбы.

- Наживляют крепеж.

Чтобы развить необходимое усилие не повредив ответственные детали, рекомендуется использовать:

- Динамометрический ключ с длинным, не менее 1 метра, воротком. Как вариант – вороток, оснащенный динамометрической насадкой.

- Шестигранную торцевую головку соответствующего размера, изготовленную из хромованадиевой стали. Применяя многогранные ключи из стали, упрочненной методом наклепа, вы рискуете слизать грани на болтах и повредить руки.

Тяните плавно, обеспечивая равномерный момент затяжки двигателя ЗИЛ-130. Рывки и ударные нагрузки недопустимы! Целесообразно выполнять все операции, закрепив мотор на специальном стенде. Но можно, если другого выхода нет, производить ремонт без снятия силового агрегата с автомобиля. Для удобства имеет смысл демонтировать крышку капота.

Порядок затяжки головки ЗИЛ-130

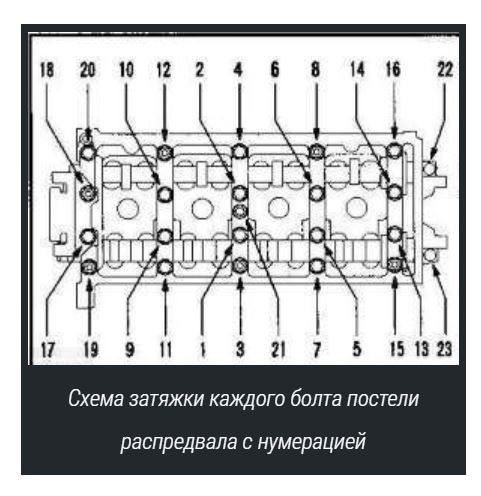

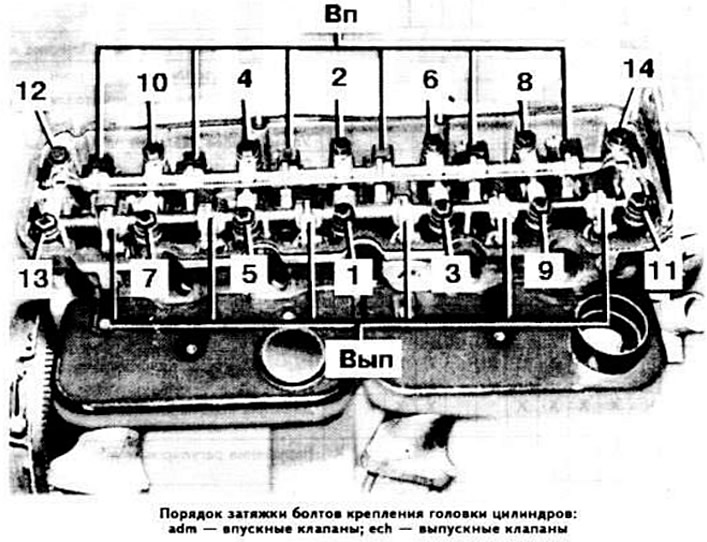

Если смотреть сверху, заворачивать болты начинают от центра, двигаясь против часовой стрелки по расходящейся спирали. Для наглядности порядок затяжки ГБЦ ЗИЛ-130 показан на рисунке ниже.

Подобная последовательность позволяет обеспечить плотное прилегание сопрягаемых поверхностей и снизить риск возникновения остаточных напряжений в конструкции. В том же порядке рекомендуется ослаблять болты при демонтаже узла.

Порядок и момент затяжки ГБЦ ЗИЛ-130 одинаков для обеих головок блока, зеркально расположенных на V-образном моторе. Лишь после того, как все указанные операции завершены, приступают к установке впускного коллектора, так называемого паука, и дополнительного оборудования.

Автомобилистам на заметку

В заключение несколько дельных советов, полезных и для начинающих автослесарей, и для опытных специалистов по ремонту техники:

- Не пытайтесь выучить порядок затяжки головки блока ЗИЛ-130 наизусть. Ошибки случаются со всеми, даже с теми, у кого хорошая память. Лучше держать необходимую информацию под рукой и проверить данные перед началом работ.

- Не используйте при ремонте двигателя пневматические или электрические гайковерты. При работе такого оборудования создаются значительные ударные нагрузки.

- Не превышайте указанный в инструкции момент затяжки головки ЗИЛ-130. Вы можете повредить деталь или сорвать резьбу в блоке.

Если в вашем распоряжении нет необходимых инструментов, воспользуйтесь услугами специально оборудованных мастерских.

[~DETAIL_TEXT] =>Указанный в инструкции по эксплуатации порядок затяжки ГБЦ ЗИЛ-130 — не пустая прихоть разработчиков. Пренебрежение требованиями технического регламента становится причиной возникновения серьезных, подчас неустранимых неисправностей. Зная это, квалифицированные специалисты, занимающиеся обслуживанием двигателей внутреннего сгорания, используют в процессе ремонта только информацию, взятую из достоверных источников.

Пренебрежение требованиями технического регламента становится причиной возникновения серьезных, подчас неустранимых неисправностей. Зная это, квалифицированные специалисты, занимающиеся обслуживанием двигателей внутреннего сгорания, используют в процессе ремонта только информацию, взятую из достоверных источников.

Конструктивные особенности ДВС

Силовой агрегат, устанавливаемый на грузовые автомобили ЗИЛ-130 разных модификаций, надежен и неприхотлив. Особенностями традиционной для шестидесятых годов двадцатого века компоновки являются:

- Архитектура V8 с углом развала цилиндров 90°, обеспечивающее удобство компоновки мотора в подкапотном пространстве.

- Блок цилиндров, отлитый из серого ковкого чугуна.

- Нижнее расположение распределительного вала, соединенного с коленвалом передачей из двух косозубых шестерен.

- Раздельные головки блоков цилиндров, отлитые из алюминиевого сплава АЛ4 и упрочненные до максимальной твердости HB 70 с помощью технологий закалки и старения.

- Верхнее расположение клапанов. Усилие открытия передается на них посредством толкателей и установленных на валах коромысел.

- Жидкостная система охлаждения, способная быстро отводить излишки тепла и поддерживать оптимальную для работы ДВС температуру даже при высоких нагрузках.

Порядок и момент затяжки ГБЦ ЗИЛ-130 определены при выполнении расчетов и подтверждены в ходе натурных испытаний.

Перечисленные технические решения хорошо зарекомендовали себя на практике. Разработчикам завода имени Лихачева удалось создать надежный и неприхотливый силовой агрегат, пробег которого, до капитального ремонта, составляет 500 тыс. км и более. Но это не означает, что выпускавшийся с 1962 по 2010 год движок стерпит откровенно варварское обращение. Порядок затяжки ГБЦ ЗИЛ-130 необходимо соблюдать для сохранения ресурса двигателя и достижения расчетных характеристик.

Вероятные поломки

При нагреве до рабочей температуры алюминиевый сплав, из которого изготавливаются головки блока цилиндров V-образного восьмицилиндрового мотора, используемого на грузовиках популярной модели, расширяется.

- Цилиндров. В небольших количествах вода или содержащиеся в антифризе спирты, присутствующие в составе топливной смеси, не способны причинить двигателю вред. Но увеличение их концентрации становится причиной сильной детонации, приводящей к прогоранию клапанов и компонентов цилиндропоршневой группы.

- Системы смазки. При смешивании лубриканта и охлаждающей жидкости образуется эмульсия цвета кофе с молоком, не обладающая необходимой для работы ДВС консистенцией. Давление масла падает, что становится причиной разрушения сопрягаемых деталей, требующих постоянной подачи смазочных материалов.

Возможно и обратное. В отдельных случаях отработавшие газы или моторное масло попадают в систему охлаждения, ухудшая отвод тепла, и двигатель перегревается. Чтобы этого не происходило, необходимо соблюдать порядок затяжки головки ЗИЛ-130, закручивая болты с усилием, оговоренным в технической спецификации.

Чтобы этого не происходило, необходимо соблюдать порядок затяжки головки ЗИЛ-130, закручивая болты с усилием, оговоренным в технической спецификации.

Последовательность действий и необходимые инструменты

Прежде чем приступать к работе, следует убедиться, что на сопрягаемых поверхностях отсутствуют загрязнения. Если детали ранее находились в эксплуатации, их следует очистить, используя специальный инструмент, растворители и моющие средства. Головку обязательно проверяют на плоскость и, если есть необходимость, шлифуют. После этого:

- Проверяют целостность резьбы в отверстиях блока.

- Укладывают прокладку головки блока.

- Устанавливают узел на штатное место.

- Ставят вал коромысел и шайбы.

- Наживляют крепеж.

- Соблюдая порядок затяжки ГБЦ ЗИЛ-130, закручивают болты с моментом 90 – 110 Нм.

Чтобы развить необходимое усилие не повредив ответственные детали, рекомендуется использовать:

- Динамометрический ключ с длинным, не менее 1 метра, воротком.

Как вариант – вороток, оснащенный динамометрической насадкой.

Как вариант – вороток, оснащенный динамометрической насадкой. - Шестигранную торцевую головку соответствующего размера, изготовленную из хромованадиевой стали. Применяя многогранные ключи из стали, упрочненной методом наклепа, вы рискуете слизать грани на болтах и повредить руки.

Тяните плавно, обеспечивая равномерный момент затяжки двигателя ЗИЛ-130. Рывки и ударные нагрузки недопустимы! Целесообразно выполнять все операции, закрепив мотор на специальном стенде. Но можно, если другого выхода нет, производить ремонт без снятия силового агрегата с автомобиля. Для удобства имеет смысл демонтировать крышку капота.

Порядок затяжки головки ЗИЛ-130

Если смотреть сверху, заворачивать болты начинают от центра, двигаясь против часовой стрелки по расходящейся спирали. Для наглядности порядок затяжки ГБЦ ЗИЛ-130 показан на рисунке ниже.

Подобная последовательность позволяет обеспечить плотное прилегание сопрягаемых поверхностей и снизить риск возникновения остаточных напряжений в конструкции. В том же порядке рекомендуется ослаблять болты при демонтаже узла.

В том же порядке рекомендуется ослаблять болты при демонтаже узла.

Порядок и момент затяжки ГБЦ ЗИЛ-130 одинаков для обеих головок блока, зеркально расположенных на V-образном моторе. Лишь после того, как все указанные операции завершены, приступают к установке впускного коллектора, так называемого паука, и дополнительного оборудования.

Автомобилистам на заметку

В заключение несколько дельных советов, полезных и для начинающих автослесарей, и для опытных специалистов по ремонту техники:

- Не пытайтесь выучить порядок затяжки головки блока ЗИЛ-130 наизусть. Ошибки случаются со всеми, даже с теми, у кого хорошая память. Лучше держать необходимую информацию под рукой и проверить данные перед началом работ.

- Не используйте при ремонте двигателя пневматические или электрические гайковерты. При работе такого оборудования создаются значительные ударные нагрузки.

- Не превышайте указанный в инструкции момент затяжки головки ЗИЛ-130.

Вы можете повредить деталь или сорвать резьбу в блоке.

Вы можете повредить деталь или сорвать резьбу в блоке.

Если в вашем распоряжении нет необходимых инструментов, воспользуйтесь услугами специально оборудованных мастерских.

[DETAIL_TEXT_TYPE] => html [~DETAIL_TEXT_TYPE] => html [PREVIEW_TEXT] =>Указанный в инструкции по эксплуатации порядок затяжки ГБЦ ЗИЛ-130 — не пустая прихоть разработчиков. Пренебрежение требованиями технического регламента становится причиной возникновения серьезных, подчас неустранимых неисправностей. Зная это, квалифицированные специалисты, занимающиеся обслуживанием двигателей внутреннего сгорания, используют в процессе ремонта только информацию, взятую из достоверных источников.

[~PREVIEW_TEXT] =>Указанный в инструкции по эксплуатации порядок затяжки ГБЦ ЗИЛ-130 — не пустая прихоть разработчиков. Пренебрежение требованиями технического регламента становится причиной возникновения серьезных, подчас неустранимых неисправностей. Зная это, квалифицированные специалисты, занимающиеся обслуживанием двигателей внутреннего сгорания, используют в процессе ремонта только информацию, взятую из достоверных источников.

01.2021

[IPROPERTY_VALUES] => Array

(

[SECTION_META_TITLE] => Порядок затяжки ГБЦ ЗИЛ-130

[SECTION_META_KEYWORDS] => Порядок затяжки ГБЦ ЗИЛ-130

[SECTION_META_DESCRIPTION] => Порядок затяжки ГБЦ ЗИЛ-130

[SECTION_PAGE_TITLE] => Порядок затяжки ГБЦ ЗИЛ-130

[ELEMENT_META_KEYWORDS] => Порядок затяжки ГБЦ ЗИЛ-130

[ELEMENT_PAGE_TITLE] => Порядок затяжки ГБЦ ЗИЛ-130

[SECTION_PICTURE_FILE_ALT] => Порядок затяжки ГБЦ ЗИЛ-130

[SECTION_PICTURE_FILE_TITLE] => Порядок затяжки ГБЦ ЗИЛ-130

[SECTION_DETAIL_PICTURE_FILE_ALT] => Порядок затяжки ГБЦ ЗИЛ-130

[SECTION_DETAIL_PICTURE_FILE_TITLE] => Порядок затяжки ГБЦ ЗИЛ-130

[ELEMENT_PREVIEW_PICTURE_FILE_ALT] => Порядок затяжки ГБЦ ЗИЛ-130

[ELEMENT_PREVIEW_PICTURE_FILE_TITLE] => Порядок затяжки ГБЦ ЗИЛ-130

[ELEMENT_DETAIL_PICTURE_FILE_ALT] => Порядок затяжки ГБЦ ЗИЛ-130

[ELEMENT_DETAIL_PICTURE_FILE_TITLE] => Порядок затяжки ГБЦ ЗИЛ-130

[ELEMENT_META_TITLE] => Момент затяжки гбц ЗИЛ-130 | порядок затяжки головки ЗИЛ-130 | Opex.

01.2021

[IPROPERTY_VALUES] => Array

(

[SECTION_META_TITLE] => Порядок затяжки ГБЦ ЗИЛ-130

[SECTION_META_KEYWORDS] => Порядок затяжки ГБЦ ЗИЛ-130

[SECTION_META_DESCRIPTION] => Порядок затяжки ГБЦ ЗИЛ-130

[SECTION_PAGE_TITLE] => Порядок затяжки ГБЦ ЗИЛ-130

[ELEMENT_META_KEYWORDS] => Порядок затяжки ГБЦ ЗИЛ-130

[ELEMENT_PAGE_TITLE] => Порядок затяжки ГБЦ ЗИЛ-130

[SECTION_PICTURE_FILE_ALT] => Порядок затяжки ГБЦ ЗИЛ-130

[SECTION_PICTURE_FILE_TITLE] => Порядок затяжки ГБЦ ЗИЛ-130

[SECTION_DETAIL_PICTURE_FILE_ALT] => Порядок затяжки ГБЦ ЗИЛ-130

[SECTION_DETAIL_PICTURE_FILE_TITLE] => Порядок затяжки ГБЦ ЗИЛ-130

[ELEMENT_PREVIEW_PICTURE_FILE_ALT] => Порядок затяжки ГБЦ ЗИЛ-130

[ELEMENT_PREVIEW_PICTURE_FILE_TITLE] => Порядок затяжки ГБЦ ЗИЛ-130

[ELEMENT_DETAIL_PICTURE_FILE_ALT] => Порядок затяжки ГБЦ ЗИЛ-130

[ELEMENT_DETAIL_PICTURE_FILE_TITLE] => Порядок затяжки ГБЦ ЗИЛ-130

[ELEMENT_META_TITLE] => Момент затяжки гбц ЗИЛ-130 | порядок затяжки головки ЗИЛ-130 | Opex. ru

[ELEMENT_META_DESCRIPTION] => Момент затяжки ЗИЛ-130 двигатель — консультации специалистов по ремонту и выбору запчастей. Широкий ассортимент запчастей для грузовых автомобилей любых марок, тракторной и спецтехники. Осуществляем доставку по Москве, области и в регионы.

) [FIELDS] => Array

(

[DATE_ACTIVE_FROM] => 29.01.2021 04:38:00

) [DISPLAY_PROPERTIES] => Array

(

) [IBLOCK] => Array

(

[ID] => 33

[~ID] => 33

[TIMESTAMP_X] => 29.04.2021 14:36:58

[~TIMESTAMP_X] => 29.04.2021 14:36:58

[IBLOCK_TYPE_ID] => content

[~IBLOCK_TYPE_ID] => content

[LID] => s1

[~LID] => s1

[CODE] => articles

[~CODE] => articles

[API_CODE] =>

[~API_CODE] =>

[NAME] => Статьи

[~NAME] => Статьи

[ACTIVE] => Y

[~ACTIVE] => Y

[SORT] => 500

[~SORT] => 500

[LIST_PAGE_URL] => /press/articles/

[~LIST_PAGE_URL] => /press/articles/

[DETAIL_PAGE_URL] => #SITE_DIR#press/articles/#ELEMENT_CODE#/

[~DETAIL_PAGE_URL] => #SITE_DIR#press/articles/#ELEMENT_CODE#/

[SECTION_PAGE_URL] =>

[~SECTION_PAGE_URL] =>

[CANONICAL_PAGE_URL] =>

[~CANONICAL_PAGE_URL] =>

[PICTURE] =>

[~PICTURE] =>

[DESCRIPTION] =>

[~DESCRIPTION] =>

[DESCRIPTION_TYPE] => text

[~DESCRIPTION_TYPE] => text

[RSS_TTL] => 24

[~RSS_TTL] => 24

[RSS_ACTIVE] => N

[~RSS_ACTIVE] => N

[RSS_FILE_ACTIVE] => N

[~RSS_FILE_ACTIVE] => N

[RSS_FILE_LIMIT] => 10

[~RSS_FILE_LIMIT] => 10

[RSS_FILE_DAYS] => 7

[~RSS_FILE_DAYS] => 7

[RSS_YANDEX_ACTIVE] => N

[~RSS_YANDEX_ACTIVE] => N

[XML_ID] =>

[~XML_ID] =>

[TMP_ID] => bb54a993677d00c7337704f59ed12453

[~TMP_ID] => bb54a993677d00c7337704f59ed12453

[INDEX_ELEMENT] => Y

[~INDEX_ELEMENT] => Y

[INDEX_SECTION] => Y

[~INDEX_SECTION] => Y

[WORKFLOW] => N

[~WORKFLOW] => N

[BIZPROC] => N

[~BIZPROC] => N

[SECTION_CHOOSER] => L

[~SECTION_CHOOSER] => L

[LIST_MODE] =>

[~LIST_MODE] =>

[RIGHTS_MODE] => S

[~RIGHTS_MODE] => S

[SECTION_PROPERTY] => N

[~SECTION_PROPERTY] => N

[PROPERTY_INDEX] => N

[~PROPERTY_INDEX] => N

[VERSION] => 2

[~VERSION] => 2

[LAST_CONV_ELEMENT] => 0

[~LAST_CONV_ELEMENT] => 0

[SOCNET_GROUP_ID] =>

[~SOCNET_GROUP_ID] =>

[EDIT_FILE_BEFORE] =>

[~EDIT_FILE_BEFORE] =>

[EDIT_FILE_AFTER] =>

[~EDIT_FILE_AFTER] =>

[SECTIONS_NAME] => Разделы

[~SECTIONS_NAME] => Разделы

[SECTION_NAME] => Раздел

[~SECTION_NAME] => Раздел

[ELEMENTS_NAME] => Элементы

[~ELEMENTS_NAME] => Элементы

[ELEMENT_NAME] => Элемент

[~ELEMENT_NAME] => Элемент

[REST_ON] => N

[~REST_ON] => N

[EXTERNAL_ID] =>

[~EXTERNAL_ID] =>

[LANG_DIR] => /

[~LANG_DIR] => /

[SERVER_NAME] => www.

ru

[ELEMENT_META_DESCRIPTION] => Момент затяжки ЗИЛ-130 двигатель — консультации специалистов по ремонту и выбору запчастей. Широкий ассортимент запчастей для грузовых автомобилей любых марок, тракторной и спецтехники. Осуществляем доставку по Москве, области и в регионы.

) [FIELDS] => Array

(

[DATE_ACTIVE_FROM] => 29.01.2021 04:38:00

) [DISPLAY_PROPERTIES] => Array

(

) [IBLOCK] => Array

(

[ID] => 33

[~ID] => 33

[TIMESTAMP_X] => 29.04.2021 14:36:58

[~TIMESTAMP_X] => 29.04.2021 14:36:58

[IBLOCK_TYPE_ID] => content

[~IBLOCK_TYPE_ID] => content

[LID] => s1

[~LID] => s1

[CODE] => articles

[~CODE] => articles

[API_CODE] =>

[~API_CODE] =>

[NAME] => Статьи

[~NAME] => Статьи

[ACTIVE] => Y

[~ACTIVE] => Y

[SORT] => 500

[~SORT] => 500

[LIST_PAGE_URL] => /press/articles/

[~LIST_PAGE_URL] => /press/articles/

[DETAIL_PAGE_URL] => #SITE_DIR#press/articles/#ELEMENT_CODE#/

[~DETAIL_PAGE_URL] => #SITE_DIR#press/articles/#ELEMENT_CODE#/

[SECTION_PAGE_URL] =>

[~SECTION_PAGE_URL] =>

[CANONICAL_PAGE_URL] =>

[~CANONICAL_PAGE_URL] =>

[PICTURE] =>

[~PICTURE] =>

[DESCRIPTION] =>

[~DESCRIPTION] =>

[DESCRIPTION_TYPE] => text

[~DESCRIPTION_TYPE] => text

[RSS_TTL] => 24

[~RSS_TTL] => 24

[RSS_ACTIVE] => N

[~RSS_ACTIVE] => N

[RSS_FILE_ACTIVE] => N

[~RSS_FILE_ACTIVE] => N

[RSS_FILE_LIMIT] => 10

[~RSS_FILE_LIMIT] => 10

[RSS_FILE_DAYS] => 7

[~RSS_FILE_DAYS] => 7

[RSS_YANDEX_ACTIVE] => N

[~RSS_YANDEX_ACTIVE] => N

[XML_ID] =>

[~XML_ID] =>

[TMP_ID] => bb54a993677d00c7337704f59ed12453

[~TMP_ID] => bb54a993677d00c7337704f59ed12453

[INDEX_ELEMENT] => Y

[~INDEX_ELEMENT] => Y

[INDEX_SECTION] => Y

[~INDEX_SECTION] => Y

[WORKFLOW] => N

[~WORKFLOW] => N

[BIZPROC] => N

[~BIZPROC] => N

[SECTION_CHOOSER] => L

[~SECTION_CHOOSER] => L

[LIST_MODE] =>

[~LIST_MODE] =>

[RIGHTS_MODE] => S

[~RIGHTS_MODE] => S

[SECTION_PROPERTY] => N

[~SECTION_PROPERTY] => N

[PROPERTY_INDEX] => N

[~PROPERTY_INDEX] => N

[VERSION] => 2

[~VERSION] => 2

[LAST_CONV_ELEMENT] => 0

[~LAST_CONV_ELEMENT] => 0

[SOCNET_GROUP_ID] =>

[~SOCNET_GROUP_ID] =>

[EDIT_FILE_BEFORE] =>

[~EDIT_FILE_BEFORE] =>

[EDIT_FILE_AFTER] =>

[~EDIT_FILE_AFTER] =>

[SECTIONS_NAME] => Разделы

[~SECTIONS_NAME] => Разделы

[SECTION_NAME] => Раздел

[~SECTION_NAME] => Раздел

[ELEMENTS_NAME] => Элементы

[~ELEMENTS_NAME] => Элементы

[ELEMENT_NAME] => Элемент

[~ELEMENT_NAME] => Элемент

[REST_ON] => N

[~REST_ON] => N

[EXTERNAL_ID] =>

[~EXTERNAL_ID] =>

[LANG_DIR] => /

[~LANG_DIR] => /

[SERVER_NAME] => www. opex.ru

[~SERVER_NAME] => www.opex.ru

) [SECTION] => Array

(

[PATH] => Array

(

) ) [SECTION_URL] =>

[META_TAGS] => Array

(

[TITLE] => Порядок затяжки ГБЦ ЗИЛ-130

[ELEMENT_CHAIN] => Порядок затяжки ГБЦ ЗИЛ-130

[BROWSER_TITLE] => Момент затяжки гбц ЗИЛ-130 | порядок затяжки головки ЗИЛ-130 | Opex.ru

[KEYWORDS] => Порядок затяжки ГБЦ ЗИЛ-130

[DESCRIPTION] => Момент затяжки ЗИЛ-130 двигатель — консультации специалистов по ремонту и выбору запчастей. Широкий ассортимент запчастей для грузовых автомобилей любых марок, тракторной и спецтехники. Осуществляем доставку по Москве, области и в регионы.

) [IMAGES] => Array

(

) [FILES] => Array

(

) [VIDEO] => Array

(

) [LINKS] => Array

(

) [BUTTON] => Array

(

[SHOW_BUTTON] =>

[BUTTON_ACTION] =>

[BUTTON_LINK] =>

[BUTTON_TARGET] =>

[BUTTON_JS_CLASS] =>

[BUTTON_TITLE] =>

) )

opex.ru

[~SERVER_NAME] => www.opex.ru

) [SECTION] => Array

(

[PATH] => Array

(

) ) [SECTION_URL] =>

[META_TAGS] => Array

(

[TITLE] => Порядок затяжки ГБЦ ЗИЛ-130

[ELEMENT_CHAIN] => Порядок затяжки ГБЦ ЗИЛ-130

[BROWSER_TITLE] => Момент затяжки гбц ЗИЛ-130 | порядок затяжки головки ЗИЛ-130 | Opex.ru

[KEYWORDS] => Порядок затяжки ГБЦ ЗИЛ-130

[DESCRIPTION] => Момент затяжки ЗИЛ-130 двигатель — консультации специалистов по ремонту и выбору запчастей. Широкий ассортимент запчастей для грузовых автомобилей любых марок, тракторной и спецтехники. Осуществляем доставку по Москве, области и в регионы.

) [IMAGES] => Array

(

) [FILES] => Array

(

) [VIDEO] => Array

(

) [LINKS] => Array

(

) [BUTTON] => Array

(

[SHOW_BUTTON] =>

[BUTTON_ACTION] =>

[BUTTON_LINK] =>

[BUTTON_TARGET] =>

[BUTTON_JS_CLASS] =>

[BUTTON_TITLE] =>

) )Указанный в инструкции по эксплуатации порядок затяжки ГБЦ ЗИЛ-130 — не пустая прихоть разработчиков. Пренебрежение требованиями технического регламента становится причиной возникновения серьезных, подчас неустранимых неисправностей. Зная это, квалифицированные специалисты, занимающиеся обслуживанием двигателей внутреннего сгорания, используют в процессе ремонта только информацию, взятую из достоверных источников.

Пренебрежение требованиями технического регламента становится причиной возникновения серьезных, подчас неустранимых неисправностей. Зная это, квалифицированные специалисты, занимающиеся обслуживанием двигателей внутреннего сгорания, используют в процессе ремонта только информацию, взятую из достоверных источников.

Силовой агрегат, устанавливаемый на грузовые автомобили ЗИЛ-130 разных модификаций, надежен и неприхотлив. Особенностями традиционной для шестидесятых годов двадцатого века компоновки являются:

Порядок и момент затяжки ГБЦ ЗИЛ-130 определены при выполнении расчетов и подтверждены в ходе натурных испытаний.

Перечисленные технические решения хорошо зарекомендовали себя на практике. Разработчикам завода имени Лихачева удалось создать надежный и неприхотливый силовой агрегат, пробег которого, до капитального ремонта, составляет 500 тыс. км и более. Но это не означает, что выпускавшийся с 1962 по 2010 год движок стерпит откровенно варварское обращение. Порядок затяжки ГБЦ ЗИЛ-130 необходимо соблюдать для сохранения ресурса двигателя и достижения расчетных характеристик.

При нагреве до рабочей температуры алюминиевый сплав, из которого изготавливаются головки блока цилиндров V-образного восьмицилиндрового мотора, используемого на грузовиках популярной модели, расширяется. Если порядок и момент затяжки ГБЦ ЗИЛ-130 не соблюден, это может стать причиной прогорания прокладки головки блока, образования трещин в стенках цилиндров, каналов смазки, рубашки охлаждения. Как следствие, возникают предпосылки для утечки охлаждающей жидкости и ее попадания внутрь:

Возможно и обратное. В отдельных случаях отработавшие газы или моторное масло попадают в систему охлаждения, ухудшая отвод тепла, и двигатель перегревается. Чтобы этого не происходило, необходимо соблюдать порядок затяжки головки ЗИЛ-130, закручивая болты с усилием, оговоренным в технической спецификации.

Прежде чем приступать к работе, следует убедиться, что на сопрягаемых поверхностях отсутствуют загрязнения. Если детали ранее находились в эксплуатации, их следует очистить, используя специальный инструмент, растворители и моющие средства. Головку обязательно проверяют на плоскость и, если есть необходимость, шлифуют. После этого:

Головку обязательно проверяют на плоскость и, если есть необходимость, шлифуют. После этого:

Чтобы развить необходимое усилие не повредив ответственные детали, рекомендуется использовать:

Тяните плавно, обеспечивая равномерный момент затяжки двигателя ЗИЛ-130. Рывки и ударные нагрузки недопустимы! Целесообразно выполнять все операции, закрепив мотор на специальном стенде. Но можно, если другого выхода нет, производить ремонт без снятия силового агрегата с автомобиля. Для удобства имеет смысл демонтировать крышку капота.

Если смотреть сверху, заворачивать болты начинают от центра, двигаясь против часовой стрелки по расходящейся спирали. Для наглядности порядок затяжки ГБЦ ЗИЛ-130 показан на рисунке ниже.

Подобная последовательность позволяет обеспечить плотное прилегание сопрягаемых поверхностей и снизить риск возникновения остаточных напряжений в конструкции. В том же порядке рекомендуется ослаблять болты при демонтаже узла.

Порядок и момент затяжки ГБЦ ЗИЛ-130 одинаков для обеих головок блока, зеркально расположенных на V-образном моторе. Лишь после того, как все указанные операции завершены, приступают к установке впускного коллектора, так называемого паука, и дополнительного оборудования.

В заключение несколько дельных советов, полезных и для начинающих автослесарей, и для опытных специалистов по ремонту техники:

Если в вашем распоряжении нет необходимых инструментов, воспользуйтесь услугами специально оборудованных мастерских.

Honda Civic Моменты затяжки при ремонте двигателя

Случайная статья узнай что то новое

Моменты затяжки резьбовых соединений

Без динамометрического ключа в ремонте двигателя делать нечего! Моменты затяжки при ремонте Honda Civic, очень важны. Инженеры Honda вычислили для каждого болта и гайки в автомобиле свой момент. Затягивать от руки до характерного хруста не нужно. Во первых вы можете сломать какой нибудь болт, и доставать его будет крайне сложно. Во вторых перекошенная ГБЦ явно будет пропускать масло и охлаждающую жидкость. В Honda Civic, как и любой другой машине, используются разные моменты затяжки, от 10 Нм до 182нм и даже больше, болт шкива коленвала. Советую приобрести мощный динамометрический ключ, мощный и хороший, с щелчком по достижению момента, не берите стрелочный. И последние, все соединения которые находятся в составе одного элемента (диск, ГБЦ, крышки) затягиваются в несколько этапов от центра наружу и зигзагом. Итак по порядку, все описываю в Нм (Nm). Не забудьте немного смазать резьбу маслом или медной смазкой.

Пример динамометрического ключа, цена 50-100$

Данные моменты подходят для всей D Серии D14,D15,D16. Не проверял D17 и D15 7 поколения.

| Болты крепления крышки ГБЦ | 10 Нм |

| Болты постели ГБЦ 8мм | 20 Нм |

| Болты постели ГБЦ 6мм | 12 Нм |

| Гайки крышки шатуна | 32 Нм |

| Болт шкива распредвала | 37 Нм |

| Болт шкива коленвала | 182 Нм |

| Болты крышки постели коленвала D16 | 51 Нм |

| Болты крышки постели коленвала D14, D15 | 44 Нм |

| Болты и гайки крепления масляного заборника | 11 Нм |

| Болты крепления масляного насоса | 11 Нм |

| Болта крепления платы привода (AT) | 74 Нм |

| Болта крепления маховика (MT) | 118 Нм |

| Болты крепления масляного поддона | 12 Нм |

| Болты крышки заднего сальника коленвала | 11 Нм |

| Датчик крепления помпы ОЖ | 12 Нм |

| Болт крепления скобы генератора (от помпы к ген) | 44 Нм |

| болт ролика натяжителя ГРМ | 44 Нм |

| Болт датчика CKF | 12 Нм |

| Болты крепления пластиковых кожухов ГРМ | 10 Нм |

| Крепление датчика VTEC к ГБЦ | 12 Нм |

| Болт масляного поддона (широкая прокладка), пробка | 44 Нм |

Моменты затяжки болтов ГБЦ

На более ранних версиях, было всего два этапа, позже уже 4. Важно Желательно, протягивать болты да и вообще работать с резьбовыми соединениями при температуре не ниже 20 градусов тепла. Не забывайте что нужно вычищать от любой жидкости и грязи резьбовые соединения.Так-же, желательно после каждого этапа подождать 20 минут для снятия «напряжения» металла.

P.S. В разных источниках даются разные цифры, например 64, 65, 66 НМ. Даже в оригинальном справочники для разных регионов, пишу сюда средние или максимально знакомые.

Порядок затяжки болтов ГБЦ, постели коленвала, постели распредвала

- D14A3, D14A4, D14Z1, D14Z2, D14A7 — 20 Нм, 49 Нм, 67 Нм. Контрольный 67

- D15Z1 — 30 Нм, 76 Нм Контрольный 76

- D15Z4, D15Z5, D15Z6, D15Z7, D15B (3Stage) — 20 Нм, 49 Нм, 67 Нм. Контрольный 67

- D16Y7, D16y5, D16Y8, D16B6 — 20 Нм, 49 Нм, 67 Нм. Контрольный 67

- D16Z6 — 30 Нм, 76 Нм Контрольный 76

- Контргайка настройки зазоров клапанов d16y5, d16y8 — 20

- Контргайка настройки зазоров клапанов D16y7 — 18

- Банджо болт топливного шланга d16y5, d16y8 — 33

- Банджо болт топливного шланга D16y7 — 37

Другие моменты затяжки

- Гайки на дисках 4х100 — 104 Нм

- Свечи зажигания 25

- Ступичная гайка — 181 Нм

Случайная статья узнай что то новое

Данная статья актуальна для автомобилей Honda выпуска 1992-2000 годов, таких как Civic EJ9, Civic EK3, CIVIC EK2, CIVIC EK4 и CIVIC FERIO (частично). Информация будет актуальна для владельцев Honda Integra в кузовах DB6, DC1, с моторами ZC, D15B, D16A.

Моменты затяжки ГБЦ ВАЗ 2107

Собирая головку блока цилиндров после замены прокладки или ремонта ГБЦ важно затянуть болты с усилием, рекомендованным автопроизводителем. Но в разных инструкциях предлагается использовать две разных схемы затяжки ГБЦ ВАЗ-2107 динамометрическим ключом. Разбираемся, в чем их отличие, и как все таки производится затяжка головки блока на ВАЗ 2107, и с какой силой.

Содержание:

В таблице ниже представлены оба варианта схемы моментов затяжки ГБЦ на “классике” ВАЗ, в зависимости от типа болта. Потому что для классических болтов нужно всего два прохода, а вот современные торсионные, из-за своих свойств, потребуют четырех проходов. В статье рассмотрим все более детально.

| Тип болтов | Схема и моменты затяжки болтов головки блока цилиндров ВАЗ-2107 |

|---|---|

| Классические болты | Во время первого прохода затяжка болтов составляет 4,0 кгс/м. При втором проходе затягиваем болты с моментом 11,5 кгс/м. Болт №11 размером М8х45 затягиваем с моментом 3,8 кгс/м. |

| Торсионные болты с упругой деформацией | На первом проходе затягиваем болты с моментом 2,0 кгс/м. При втором проходе затягивать необходимо с усилием 8 кгс/м. Во время третьего прохода докручиваем все болты на угол 90 градусов. За четвертым еще раз нужно докрутить все болты на 90 градусов. Болт №11 размером М8х45 затягиваем с моментом 3,8 кгс/м. |

Почему важна правильная затяжка ГБЦ ВАЗ-2107?

Если Вы провели замену прокладки головки блока цилиндров, а кроме капремонта, это практически единственная причина разбирать ГБЦ, то точная последовательность и момент затяжки ГБЦ ВАЗ-2107 критично важны для корректной работы двигателя. Потому что любые несоответствия в посадке клапанной крышки приводят к проблемам в процессах мотора.

Если головку блока цилиндров ваз-2107 не дотянуть, то части мотора будут недостаточно прижиматься друг к другу, даже несмотря на наличие прокладки. Как результат — падение компрессии и прогорание прокладки. Также рабочие газы из цилиндров могут попасть в каналы системы смазки или охлаждения и привести к попаданию этих технических жидкостей в камеру сгорания. А это уже очень плохо — антифриз в масле приведет к недостаточному смазыванию деталей двигателя со всеми вытекающими последствиями.

Антифриз в моторном масле ВАЗ 2107

Следы прогорания прокладки ГБЦ на блоке цилиндров ВАЗ 2107

Перетянуть крышку ГБЦ тоже нельзя — так можно ее повредить. В ней или сразу появятся трещины, или возникнет напряжение, которое приведет к этому в будущем. Также распространенное явление – разрыв болтов и срыв резьбы.

Если в одном месте перетянуть болты, а в другом недотянуть, то ГБЦ автомобиля ВАЗ-2107 или ее крышку может покоробить. Это приведет к зазорам, которые не компенсирует прокладка. Результат — такой же, как при недотянутых болтах.

Моменты затяжки головки блока ВАЗ-2107 на карбюраторном и инжекторном двигателях

В большинстве своем “семерка” оснащалась карбюраторными моторами разных модификаций. Причем самой распространенной версией был мотор 1,5 литра на 77 л.с. Хотя выпускались и модификации 1.3, 1.4 и 1.6 литра. Принципиальной разницы момент затяжки гбц ваз 2107 инжектор и карбюратор не имеет.

Порядок затяжки болтов ГБЦ на моторе ВАЗ 2107

Головка блока цилиндров инжекторного двигателя конструктивно отличается только увеличенными “окнами” каналов впускного коллектора, потому что инжектору нужно чуть больше воздуха, чем карбюратору. Но усилие затяжки ГБЦ ВАЗ-2107 для таких моторов будет таким же.

В руководстве по эксплуатации автомобиля ВАЗ “семерки” указаны четкие данные. Во-первых, важен порядок затяжки (см. картинку). Во-вторых, сначала вы наживляете болты вручную, а потом дотягиваете в два этапа болты №1-10 с силой, указанной в таблице (в ньютоне и килограмм на метр). Болт №11 дотягивается последним, за один подход, с усилием 3,8 кгс/м.

| Этап затягивания | Номинальный момент, Н·м (кгс/м) | Минимальный, Н·м (кгс/м) | Максимальный, Н·м (кгс/м) |

|---|---|---|---|

| Предварительный | 39,2 (4,0) | 33,3 (3,4) | 41,16 (4,2) |

| Окончательный | 112,7 (11,5) | 95,94 (9,79) | 118,38 (12,08) |

Внимание! Затяжка ГБЦ ВАЗ-2107 производится только динамометрическим ключом. Лишь так можно четко соблюсти определенное усилие. Да, Вы без труда найдете отзывы “обхожусь без динамометрического ключа, кручу всегда обычным”, но закручивание по ощущениям никогда не даст вам нужной точности. О последствиях недостаточно затянутой или перетянутой крышки ГБЦ мы написали выше.

Затяжка головки блока цилиндров ВАЗ 2107 — второй вариант

На некоторых более новых “семерках” для прикручивания ГБЦ использовались не обычные болты М12х120х1.25, а торсионные — М12х115х1.25. Поэтому кроме первого варианта последовательности и степени затягивания есть и еще один вариант с данными силы затяжки ГБЦ ВАЗ-2107. Сам процесс выглядит следующим образом:

- Этап 1. Затяжка болтов моментом 2,0 кгс/м.

- Этап 2. Вторая затяжка с моментом 7,5-8,5 кгс/м.

- Этап 3. Доворот каждого болта на 90 градусов.

- Этап 4. Еще один доворот всех болтов на 90°.

- Этап 5. Закручиваем болт №11 с усилием 3,8 кгс/м.

Разные болты и степень затяжки ГБЦ ВАЗ-2107. В чем отличие

На “классике” изначально с завода стояли обычные болты М12х120х1.25 под головку на 19. Их первоначальный каталожный номер 2101-1003271 или 21213-1003271. Второй номер подсказывает, что такие болты также использовались на ВАЗ-21213 “Нива”, поэтому их еще называют “нивовскими болтами”. Еще одно разговорное название — “копеечные”. Но чаще всего их просто идентифицируют как “болты ГБЦ на классику старого образца”.

На автомобилях ВАЗ-2108 и ВАЗ-2109 стали использоваться торсионные болты нового образца, которые подходят и для “классики” — М12х115х1.25. Откручивались и закручивались они шестигранником на 12. Примечательно, что каталожный номер у АвтоВАЗа остался тот же, 21213-1003271. И в оригинальной упаковке продаются именно болты нового образца. Их отличие в том, что они “растягиваются” — а если правильно, то подвергаются упругой деформации. Собственно, для этого и нужно двойное доворачивание на 90 градусов.

Болт ГБЦ старого образца

Торсионный болт ГБЦ нового образца

Обратите внимание на длину этих болтов, зашифрованную в маркировке. Разница в 5 мм с обычными болтами. Именно на эти 5 миллиметров болт и деформируется, полностью заполняя внутреннюю резьбу.

В чем разница между этими болтами, кроме того, что первые не продаются в оригинальной упаковке и для разных болтов нужны разные схемы затяжки? Классические болты можно использовать много раз, если их состояние это позволяет. Но с другой стороны Вам нужно не забывать делать профилактическую протяжку болтов ГБЦ. Где-то раз в году, или чаще придется проверять момент затяжки всех болтов головки блока вашей ВАЗ-2107 и докручивать при необходимости.

Болты нового образца такой процедуры не требуют, потому что благодаря упругой деформации они обеспечивают постоянный прижим крышки ГБЦ. Но зато такие болты одноразовые. При разборке ГБЦ вам придется покупать комплект новых. Да и выкручивания таких болтов может быть осложнено тем, что перетянутые без динамометрического ключа болты могут сломаться.

Судя по отзывам автовладельцев, очень часто выкрутить их удается только наварив гайки на 19. Поэтому многие стараются найти именно болты старого образца, с которыми меньше неприятностей.

Советы по затяжке и распространенные ошибки

- Нельзя тянуть болты ГБЦ рывками. Затягивание должно проводиться плавно.

- Устанавливая болты ГБЦ (особенно старые) внимательно изучите их состояние — никаких повреждений резьбы быть не должно. Точно так же как и внутри места установки.

- При необходимости деталь нужно очистить от загрязнений.

- Резьбу лучше смазать маслом, но заливать в крепежные отверстия не рекомендуется. Если колодцы глухие, то наносить смазку нужно очень аккуратно. Жидкости не сжимаются и избыток смазки не даст вам закрутить болт до конца.

- Отказ от использования динамометрического ключа чреват неточными моментами затяжки и некорректной работой прокладки или повреждением ГБЦ.

Спрашивайте в комментариях. Ответим обязательно!

Порядок и момент затяжки ГБЦ на Кия Соренто — 2 ответа

Добрый день!

Подскажите порядок и момент затяжки ГБЦ на Кия Соренто, 2.5, дизель, 2007 г. А так же как установить ВМТ по коленвалу.

Заранее благодарен.

С уважением Владимир

akvatek20131

Последння редакция:

Порядок затяжки ГБЦ ЯМЗ 236

Порядок затяжки гбц ямз 236 и усилие производится с помощью динамометрического ключа. Помимо прижатия прокладок. Необходимо учитывать просадку гильз. При неравномерной затяжке. Большая вероятность того что на гильзы будет оказываться неравномерная нагрузка. Одна гильза прижмется сильнее. Другая слабее. В результате одна из гильз просядет.

Содержание статьи:

Cнятие головки ямз 236

Cнятие головки начинается с откручивания водяного коллектора. Впускного коллектора. Топливные трубки. При их снятии необходимо фиксировать удлинители топливных форсунок. Они откручиваются от форсунок. И теряют герметичность. При последующей установке. Возможно просачивание топлива в картер двигателя. Осторожно необходимо откручивать трубку обратки топлива.

Возможна утечка как из под гайки трубки . Так и из под штуцера. Который вворачивается в блок. Особенно необходимо быть острожным при откручивании трубки обратки с форсунок. Трубка лопается в основании штуцера. Если резко провернуть ключ. После того как удалены все трубки. Откручиваются и вынимаются форсунки. Кронштейны коромысел прикручены болтами.

Снятие штанг толкателей может привести к неприятному моменту. Если неосторожно вытаскивать штангу . И она выскочит из рук. То провалиться в картер двигателя . Достать её будет очень тяжело. Многие оставляют штангу там. Она особенно не помешает работе двигателя. Если займет нейтральное положение. Поэтому выниматься штанга должна аккуратно.

Гайки крепления головки желательно откручивать с одним усилием. При помощи динамометрического ключа. Головка массивная. Ослабление одних гаек приведет к увеличению нагрузки на другие. Это может вызвать как просадку гильз. Так коробление самой головки. Лучше открутить её в два приема. Установив на ключе нагрузку в 140 Н*м.

Проверка посадки гильз и плоскости головки

Головка снята. Её необходимо отчистить от нагара. Промыть. Тоже самое необходимо сделать с плоскостью гильз и блока. Важно отчистить поверхности тщательно. Что бы произвести проверку плоскости головки на возможный изгиб. И проверить блок на просадку гильз. Для двигателей ЯМЗ это очень актуальная тема. Гильзы проседают в свои посадочных местах. И проседают на только друг относительно друга. Они садятся на один бок . это практически не видно на глаз.

Линейка хорошо позволяет увидеть, как сидят гильзы. Лечат эту проблему по разному. Все зависит от того на сколько сильно произошла просадка. Иногда помогает установка дополнительного кольца по верхнюю кромку гильзы. Которая упирается в блок двигателя. У кого то получается выровнять гильзу у кого то нет. Лучше это сделать на ремзаводе при помощи расточного станка. Есть специальные приспособления по выравниванию посадочных мест не снимая и не разбирая двигатель до конца.

Посадка гильз в первую очередь влияет на прорыв газов из камеры сгорания. Газы попадают в водяную рубашку. И через расширительный бачок наружу. Или скапливаются в верхней точке водяного коллектора. Образуют воздушную пробку. Первое что происходит. Перестаёт нагреваться радиатор печки. Так пробки газов не позволяют циркулировать жидкости. При э том мотор хорошо работает и не выбрасывает охлаждающую жидкость из расширительного бачка. Это как бы первый звонок. снова придётся снимать головку блока цилиндров. Поэтому лучше сразу проверить перепады и наклон гильз. Для этого можно воспользоваться специальной линейкой. Что бы потом не делать двойную работу.

Установка прокладки

Если с плоскостями всё нормально головки после ремонта можно ставить на место. Предварительно устанавливается прокладка головки блока. На турбированных двигателях помимо основной прокладки предусмотрены фторопластовые кольца. Но их можно установить и на обычные двигателя. Эти кольца помогают выровнять возможные небольшие неровности при посадке гильз. И неровности головки блока. Кольца эти ставятся внутри прокладки . Для этого в кольцах предусмотрен паз по наружной стороне. Его необходимо расширить. Сделать это можно с помощью отвертки. Кольцо вставляется в прокладку.

И затем прокладка со всеми кольцами устанавливается на блок двигателя. При установке прокладки необходимо проверить правильность её установки. Если головка стоит правильно. Отверстия под масляные каналы совпадают с каналами. Луче лишний раз в этом убедиться.

Затяжка головки

Порядок затяжки ГБЦ ЯМЗ 236 предусматривает схема затяжки. То есть затяжка происходит по порядку предусмотренной в схеме. Согласно номерам

Этапы протягивания ГБЦ

Первый раз болты необходимо затягивать от руки. Чтобы головка равномерно выровнялась по плоскости. Усилие прилагать практически не надо. Главное чтобы гайки до крутились до плоскости головки и прижались к ней. При каждом этапе необходимо соблюдать порядок затяжки головки ЯМЗ 236.

Следующий этап необходимо производить уже с динамометрическим ключом. На необходимо выставить незначительное усилие. Скажем в 50 Н*м. Это позволит максимально выровнять плоскость головки. Относительно гильз и блока. Это усилие как бы подстраховывает. В том что головка стоит ровно. И её уже можно начинать притягивать уже с большим усилием.

140 Н*м это промежуточное усилие с которым необходимо протянуть гайки головки блока. Оно даст предварительную просадку гильз. Обтянется прокладка головки блока

240-260 Н*м окончательное усилие протяжки. Очень важно не делать резких усилии на ключ. А плавно проворачивать его до характерного щелчка. Лучше воспользоваться динамометрическим ключом с большим диапазоном усилий. Ключ имеет больший рычаг и им проще работать. Это усилие окончательное. Можно дать головке отстояться некоторое время и ещё раз. Проверить усилие 240-260 Н*м на гайках. До характерного щелчка. Бывает что неровно садиться шайба. Потому что на них появляются проточки от гаек.

Предосторожность при сборке

Головка протянута. Теперь можно устанавливать все на свои места. Как при снятии штанг толкателей. Так и при установке. Необходимо быть очень осторожным. Обязательно нащупать штангой её посадочное место. Оно представляет собой чашку. И в неё очень легко промахнуться. Штанга сама если её вставлять, не придерживая. в чашку не попадет. А провалится в картер двигателя. После того штанги встали на свои места. Прикручиваются кронштейны коромысел вместе с коромыслами. Форсунки крепятся кронштейнами.

Топливные трубки на слив обратки. Необходимо прикручивать аккуратно. Желательно поставить новые уплотнительные шайбы. С новыми шайбами трубки не будут прокручивать при затяжке штуцера. Даже небольшой проворот на форсунке грозит тому что трубка лопнет. При затягивание штуцера трубки в саму головку необходимо убедиться, что затянут штуцер. И при затягивании гайки трубки. Его необходимо придерживать. Чтобы не повредить резьбу. Это соединение очень часто приносит проблему. С подтеканием топлива. Которое попадет в поддон. После чего увеличивается уровень масла в двигателе.После установки всех коллекторов необходимо провести регулировку клапанов.

Проверка герметичности топливных трубок

Перед тем как закрыть клапанную крышку. Следует завести двигатель. Для того чтобы проверить утечку топлива. Смотреть необходимо на все места соединения трубки обратного топлива. Так же смотреть необходимо на все места соединения трубки обратного топлива. Так же необходимо проверить соединения между форсункой и удлинителем. При не правильной затяжке трубок высокого давлении. Проворачивается удлинитель в корпусе форсунки. В результате корпус лопается. Трещина очень мелкая её трудно увидеть. Но топливо через неё будет просачиваться. Это заметить можно.

При работающем двигателе полость головки быстро наполняется маслом. Если не хватило времени все внимательно осмотреть двигатель лучше заглушить . Дождаться пока масло стечет. И снова завести мотор. Процедура не очень приятная. Но после сборки может поднимать уровень масла. Это от того что в него попадает топливо. И попадает оно туда как раз из этих мест. Поэтому лучше сразу лишний раз убедиться.

Если все нормально можно закрывать крышку. При затяжке крышки усилие большое прилагать ненужно. Так как можно выдавить прокладку. Перед установкой обязательно нужно убедиться что прокладки сидит в пазах правильно. Чтобы избежать лишних проблем с подтеканием масла. Установка ГБЦ ЯМЗ на этом закончена . Осталось завести мотор и проверить возможные подтекания . Охлаждающей жидкости. Масла из под прокладки крышки. Порядок затяжки ГБЦ ЯМЗ 236 и усилие с которой она протягивается влияют на дальнейшую работу двигателя. Поэтому важно сделать всё правильно.

16. Порядок затяжки болтов (гаек) крепления головки блоков цилиндров

Крепление головки блоков цилиндров, картеров и крышек распределительных шестерен, многоболтовых фланцев производят в определенной последовательности — от середины к краям и крест-на-крест, с многократным постепенным затягиванием крепежных деталей ( фиг. Такой способ крепления обеспечивает равномерное прилегание деталей друг к другу без перекосов и местных перенапряжений и обеспечивает равномерное и надежное уплотнение прокладок.

Болты и гайки крепления головки блока цилиндров затягивают динамометрическим ключом

17. Технология то и тр кривошипно-шатунного механизма

Детали кривошипно-шатунного механизма во время работы сильно нагреваются и воспринимают переменные нагрузки большой величины, поэтому для обеспечения длительной работы двигателя в исправном состоянии необходимо выполнять следующие рекомендации:

применять моторные масла только рекомендованные в соответствии с климатическими и температурными условиями;

новый или отремонтированный двигатель необходимо подвергать обкатке;

пуск двигателя при температуре окружающей среды ниже -5°С следует производить при помощи предпускового подогревателя или только после предварительного прогрева водой;

не давать двигателю полной нагрузки, пока он не прогреется;

не перегружать двигатель длительное время и не допускать во время работы ненормальных стуков и дымления;

поддерживать температуру охлаждающей жидкости в пределах 82 — 85°С;

не допускать длительной работы на холостом ходу.

Основными внешними признаками неисправности кривошипно-шатунного механизма являются: повышенный расход масла, дымный выхлоп отработавших газов и ненормальные стуки. Все это происходит в результате износа деталей и увеличения зазоров в сопряжениях, что вызывает падение давления масла в магистрали. Прежде чем проверять зазор в подшипниках, следует убедиться в правильности показаний манометра, проверить загрязненность фильтров и состояние других элементов системы смазки. Предварительная оценка состояния подшипников коленчатого вала по давлению масла в масляной магистрали производится приспособлением КИ-4940: номинальное давление прогретого двигателя до нормального теплового состояния при номинальной частоте вращения должно быть 250 — 350 кПа (2,5 — 3,5 кгс/см2), а предельно допустимое 100 кПа (1,0 кгс/см2). Падение давления масла в магистрали ниже предельно допустимого является одной из причин износа шеек коленчатого вала и подшипников. Допустимый зазор в шатунных и коренных подшипниках коленчатого вала должен быть 0,3 мм.

Зазоры в подшипниках можно проверить следующим способом. После слива масла и снятия поддона необходимо ослабить гайки крепления крышек коренных и шатунных подшипников, и снять крышку проверяемого подшипника вместе с нижним вкладышем. Затем положить на него вдоль оси коленчатого вала прокладку из латуни размером 25x13x0,3 мм, т.е. толщиной, равной максимально допустимому зазору, поставить крышку на место и затянуть гайки. Затяжку производят при помощи динамометрического ключа. Гайки шатунных болтов следует стопорить новыми шплинтами. Момент затяжки гаек коренных подшипников составляет 200 — 220 Н м (20 — 22 кгс-м), а шатунных 150 — 180 Н м (15 — 18 кгс-м).

Затем проверяют возможность вращения коленчатого вала, предварительно включив декомпрессионный механизм. Если вал будет вращаться свободно, то зазор в подшипнике превышает допустимое значение.

Увеличение зазора между деталями цилиндро-поршневой группы приводит к падению мощности двигателя, повышенному угару масла и выделению газов из сапуна. Чтобы оценить состояние цилиндропоршневой группы, можно воспользоваться различными способами, но наиболее простыми являются такие, которые позволяют определить техническое состояние деталей без разборки двигателя. К этим способам относятся: определение компрессии в цилиндрах двигателя при помощи компрессиметра КИ-861 или технического состояния цилиндропоршневой группы по утечке газов в картер двигателя при помощи индикатора расхода газов КИ-4887-1.

Окончательное решение о техническом состоянии цилиндропоршневой группы можно принять только после частичной разборки двигателя с замером зазоров между отдельными сопряженными деталями. Например, предельные зазоры между основными деталями цилиндропоршневой группы, по которым оценивают техническое состояние двигателя А-ОЗМЛ, равны:

зазор между юбкой поршня и гильзой цилиндра в верхнем рабочем пояске — 0,60 мм;

зазор между канавкой поршня и верхним компрессионным кольцом — 0,50 мм;

зазор между остальными кольцами — 0,40 мм; зазор в стыке компрессионного кольца — 6,00 мм; зазор в стыке маслосъемного кольца — 3,00 мм; зазор между бобышками поршня и пальцем — 0,10 мм; зазор между верхней головкой шатуна и пальцем — 0,30 мм; выступание гильзы цилиндра относительно плоскости блока — 0,165 мм.

Для установки поршневых пальцев поршни перед сборкой нагревают в масле до температуры 80 — 100°С. Поршневые кольца подбирают по гильзе, а затем по канавкам в поршне. Для проверки зазора в замке кольца его устанавливают в гильзу при помощи Поршня на глубину 25 мм от верхнего торца. Подгонка зазора в замке осуществляется при помощи личного напильника, а под гонка кольца по канавкам в поршне по высоте осуществляется притиркой на чугунной плите.

Гильзы цилиндров меняют на новые, если их износ в верхней зоне первого компрессионного кольца превышает 0,60 мм. Поршни заменяют, если зазор между канавкой и новым компрессионным кольцом по высоте превышает 0,50 мм. Затяжку гаек на шпильках при креплении головки цилиндров двигателя производят в определенной последовательности, момент составляет 200 — 220 Н м (20 — 22 кгс-м)

Порядок затяжки гбц рено логан

Эксплуатация, обслуживание и ремонт автомобилей Renault Kangoo с двигателем (1.2i D4F и D7F, 1.4i K7J и E7J, 1.6i K4M и K7M, 1.5 DCI K9K, 1.9F8Q, 1.9 TDI F9Q).

(1) Средние значения для продаваемых во Франции автомобилей. (2) Автомобили повышенной проходимости.

(1) Автомобили повышенной проходимости.

Двигатель D7F Предварительная усадка уплотнительной прокладки. Затяжка всех болтов с моментом 20 Нм, затем доворачивание на 90° в порядке, указанном на рис. 2.1.

Выдержка 3 минуты. Затяжка болтов крепления головки блока цилиндров: • открутите болты 1 и 2 до их свободного вращения; • затяните болты 1 и 2 с моментом 20 Нм, затем доверните их на 200°; • открутите болты 3, 4, 5, 6 до их свободного вращения; • затяните болты 3, 4, 5, 6 с моментом 20 Нм, затем доверните их на 200°, • открутите болты 7, 8, 9, 10 до их свободного вращения; • затяните болты 7, 8, 9, 10 с моментом 20 Нм, затем доверните их на 200°.

Двигатель E7J Предварительная усадка уплотнительной прокладки. Затяжка с моментом 20 Нм, затем доверните на 100°±6° в порядке, указанном на рис. 2.1: • затяжка болтов 1, 2; • затяжка болтов 3, 4, 5, 6; · затяжка болтов 7, 8, 9, 10. Усадка уплотнительной прокладки. Выдержка 3 минуты. Затяжка: открутите болты 1, 2. Повторная затяжка болтов 1, 2 с моментом 20 Нм, затем доверните их на 100°±6°; открутите болты 3, 4, 5, 6. Повторная затяжка болтов 3, 4, 5, 6 с моментом 20 Нм, затем доверните их на100°±6°; открутите болты 7, 8, 9, 10. Повторная затяжка болтов 7, 8, 9, 10 с моментом 20 Нм, затем доверните их на 100°± 6°. Подтяжка резьбовых соединений головки блока цилиндров не производится.

Двигатель F8Q Предварительная усадка уплотнительной прокладки. Затяжка с моментом 30 Нм, затем доверните на 100°±4°. Выдержка 3 минуты. Затяжка: выполняется поэтапно, последовательность затяжки, указанной на рис. 2.1: сначала болты 1, 2, затем 3, 4, 5, 6, 7, 8 и, наконец, 9, 10. Отверните поочередно болты до их свободного вращения, затем выполните: 1-ю повторную затяжку с моментом 25 Нм, 2-ю повторную затяжку на 213°±7°. Количество заливаемого масла и его минимальное давление приведены в таблице 1.7.

(1) У автомобилей с катализатором величина СО при 2500 об/мин не должна превышать 0.3.

Зазор между электродами: 0.85-0.95 мм.

(1) Первичная тормозная колодка. (2) Вторичная тормозная колодка. (3) Вариант с повышенной грузоподъемностью.

Болтовое крепление фланца — момент затяжки, предварительный натяг, процедуры затяжки, последовательность затяжки, динамометрические ключи, подготовка, затяжка фланца

Чтобы получить герметичное фланцевое соединение, необходима правильная установка прокладки, болты должны быть рассчитаны на правильное натяжение болта, а общая прочность болта должна быть равномерно распределена по всей поверхности фланца.

При затяжке с моментом (приложение предварительного натяга к крепежу путем поворота гайки крепежа) может быть реализовано правильное натяжение болта.

Правильная затяжка болта означает максимальное использование упругих свойств болта. Для хорошей работы болт должен вести себя как пружина. В процессе затяжки болт подвергается осевому предварительному натяжению. Эта растягивающая нагрузка, конечно, равна и противоположна силе сжатия, прилагаемой к собранным компонентам. Ее можно назвать «натягивающей нагрузкой» или «растягивающей нагрузкой»

.www.enerpac.com

Динамометрический ключ

Динамометрический ключ — это общее название ручного инструмента для завинчивания, который используется для точной настройки усилия затяжки, например гайки или болта.Он позволяет оператору измерить вращающую силу (крутящий момент), приложенную к болту, чтобы его можно было согласовать со спецификациями.

Ручной и гидравлический ключ

Для выбора правильной техники затяжки фланцевых болтов требуется опыт. Успешное применение любой техники также требует квалификации как инструментов, которые будут использоваться, так и бригады, которая будет выполнять работу. Ниже приведены наиболее часто используемые методы затяжки фланцевых болтов.

- Ключ ручной

- Гайковерт ударный

- Ключ молотковый

- Гидравлический динамометрический ключ

- Ручной балочный и динамометрический ключ с редуктором

- Гидравлическое устройство для натяжения болтов

Потеря крутящего момента

Потеря крутящего момента присуща любому болтовому соединению.Комбинированные эффекты ослабления болта (примерно 10% в течение первых 24 часов после установки), ползучесть прокладки, вибрация в системе, тепловое расширение и упругое взаимодействие во время затяжки болта способствуют потере крутящего момента. Когда потеря крутящего момента достигает предела, внутреннее давление превышает сжимающую силу, удерживающую прокладку на месте, и происходит утечка или выброс.

Ключом к снижению этих эффектов является правильная установка прокладки. За счет медленного и параллельного соединения фланцев при установке прокладки и выполнения минимум четырех проходов затяжки болтов с соблюдением правильной последовательности затяжки болтов окупается снижение затрат на техническое обслуживание и повышение безопасности.

Также важна правильная толщина прокладки. Чем толще прокладка, тем выше ее ползучесть, что, в свою очередь, может привести к потере крутящего момента. На стандартных фланцах с выступом ASME обычно рекомендуется прокладка толщиной 1,6 мм. Более тонкие прокладочные материалы могут выдерживать более высокую нагрузку на прокладку и, следовательно, более высокое внутреннее давление.

Смазка снижает трение

Смазка снижает трение во время затяжки, уменьшает выход из строя болта во время установки и увеличивает срок службы болта.Изменение коэффициентов трения влияет на величину предварительной нагрузки, достигаемой при определенном крутящем моменте. Более высокое трение приводит к меньшему преобразованию крутящего момента в предварительную нагрузку. Значение коэффициента трения, предоставленное производителем смазочного материала, должно быть известно, чтобы точно установить требуемый крутящий момент.

Смазку или противозадирные составы следует наносить как на опорную поверхность гайки, так и на наружную резьбу.

Последовательность затяжки

На первом проходе слегка затяните первый болт, затем переместите прямо поперек или на 180 градусов для второго болта, затем поверните на 1/4 оборота по окружности или на 90 градусов для третьего болта и прямо поперек для четвертого.Продолжайте эту последовательность, пока все болты не будут затянуты.

При затяжке фланца с четырьмя болтами используйте крест-накрест.

Последовательность затяжки

Болтовое соединение подготовительного фланца

Во фланцевом соединении все компоненты должны быть правильными, чтобы обеспечить герметичность. Самая частая причина негерметичных соединений с прокладками — неправильный монтаж.

Перед тем, как начать процесс крепления, выполните следующие предварительные шаги, чтобы избежать проблем в будущем:

- Очистите поверхности фланца и проверьте на наличие рубцов; поверхности должны быть чистыми и без дефектов (заусенцев, ямок, вмятин и т. д.).

- Осмотрите все болты и гайки на предмет повреждений или коррозии резьбы. При необходимости замените или отремонтируйте болты или гайки.

- Удалите заусенцы со всех резьб.

- Смажьте резьбу болта или шпильки и поверхность торца гайки, прилегающую к фланцу или шайбе. В большинстве случаев рекомендуется использовать закаленные шайбы.

- Установите новую прокладку и убедитесь, что прокладка правильно отцентрирована. НЕ ИСПОЛЬЗУЙТЕ старую прокладку повторно и НЕ используйте НЕСКОЛЬКО прокладок.

- Проверить центровку фланца ASME B31.3 Технологический трубопровод:

… поверхности фланцев должны быть параллельны в пределах 1/16 дюйма на фут диаметра, а отверстия для болтов фланца должны быть совмещены с максимальным смещением в пределах 1/8 дюйма. - Отрегулируйте положение гаек, чтобы убедиться, что 2-3 витка резьбы видны над верхней частью гайки.

Независимо от того, какой метод затяжки используется, всегда должны выполняться указанные выше проверки и приготовления.

Замечания автора …

Мой собственный опыт использования … Динамометрических ключей

- В прошлом я собрал сотни герметичных фланцевых соединений от NPS 1/2 до NPS 24 и больше.Поэтому я редко использовал динамометрический ключ.

На практике «обычные» фланцевые соединения труб почти никогда не собираются с помощью динамометрического ключа. Самыми сложными соединениями для меня всегда были «маленькие», а затем особенно тип с выпуклым лицом выше класса 300 (высота RF = примерно 6,4 мм).

Взаимозависимость поверхности фланца фланца NPS 1/2 меньше, чем, например, фланца NPS 6, и вероятность перекоса, на мой взгляд, намного больше.

На практике я регулярно сталкиваюсь с фланцевыми соединениями, где центровка выходит за пределы допуска.Если просто следовать порядку процедуры затяжки, механик будет не очень занят. Возможно, нужно начинать с шестого болта вместо первого. При сборке фланца смотрите внимательно, это очень важно и очень вероятно способствует герметичности соединения

Неправильное фланцевое соединение — слишком короткие болты!

Что ты умеешь?

- На рисунке показан фланец, неправильно закрепленный болтами, потому что два болта слишком короткие, и гайки не полностью прилегают к болтам.Это означает, что соединение может быть не таким прочным, как должно быть. Фланцы сконструированы таким образом, что вся комбинация гайка-болт выдерживает усилия, действующие на фланец. Если гайка навинчена на болт только частично, соединение может быть недостаточно прочным.

- Если ваша работа включает сборку оборудования, сборку фланцевых труб, привинчивание крышек люков или других болтовых соединений к оборудованию или сборку другого оборудования, помните, что работа не будет завершена, пока все болты не будут правильно установлены и затянуты.

- Некоторое оборудование требует специальных процедур затяжки болтов. Например, вам может потребоваться динамометрический ключ, чтобы правильно затянуть болты в соответствии со спецификацией, или затянуть болты в особом порядке. Убедитесь, что вы следуете правильной процедуре, используете правильные инструменты и что вы должным образом обучены процедуре сборки оборудования.

- Проверяйте трубы и оборудование на предмет правильно закрепленных болтов фланцев в рамках проверок безопасности вашего предприятия. В качестве простого руководства, болты, которые не выходят за пределы гаек, должны быть проверены мастером или инженером по трубопроводам.

- Если вы заметите на своем заводе неправильно закрепленные фланцы, сообщите о них, чтобы их можно было отремонтировать, и убедитесь, что требуемый ремонт завершен.

- Перед запуском осмотрите новое оборудование или оборудование, которое было повторно собрано после технического обслуживания, чтобы убедиться, что оно правильно собрано и правильно закреплено болтами.

Какова правильная длина шпильки?

Как правило, вы можете использовать: Свободная резьба болта над верхней частью гайки равна 1/3 диаметра болта.

Последовательность затяжки для соединения, состоящего из нескольких болтов

Затяжка ПоследовательностиНадлежащая последовательность затяжки соединения

Потому что в подавляющем большинстве болтов все болты не затянуты одновременно эффект затяжки одного болта в группе как влияние на предварительную нагрузку в других ранее затянутых болтах в группе.Такие эффекты называются упругими взаимодействиями или иногда болт перекрестные помехи. Механизм, вызывающий это: показано на схеме ниже.

Два наружных болта затянуты.

сжатие стыка под болты. Средний болт

затем затягивается, сжимая соединение непосредственно под

болт, но также слегка сжимая соединение под

два других болта, что приводит к потере предварительного натяга в этих болтах.Ниже представлены два примера последовательностей затяжки, которые

показали, что в результате минимизируются вариации предварительного натяга болта

из-за упругих взаимодействий, что минимизирует предварительную нагрузку

разбросать в суставе. Если сустав критичен, он

разумно рассмотреть возможность использования многопроходной затяжки

последовательность. При такой последовательности каждый болт затягивается сильнее

более одного раза, чтобы уменьшить снижение предварительной нагрузки, вызванное

затяжка остальных болтов в соединении.

Испытания показали, что эластичный

взаимодействие между болтами в соединении может иметь существенное

влияние на предварительную нагрузку (снижение на 35%). Если прокладка

между стыковочными поверхностями эффект может быть даже

более выраженный.

Рекомендации и ограничения по последовательности затяжки болтов

Не все последовательности затяжки болтов одинаковы.

Сборщики фланцевых соединений с болтовым соединением используют схему «звезда» с тех пор, как Taylor Forge начала стандартизацию фланцев в 1938 году.

Последовательность использовалась для фланцев труб на фланцах ASME B16.5 и ASME B16.47 (NPS 26 дюймов и выше), теплообменниках и других приложениях, таких как дроссельные заслонки.

Вы увидите, что звездообразный узор применяется ко всем типам материалов прокладок и типам фланцев, в том числе с выступом (RF), соединением кольцевого типа (RTJ), двойным кожухом, спирально-навитыми прокладками и даже к новым типам прокладок, таким как прокладка Kammprofile. .

Хотя схема «звездочка» является наиболее распространенной, это, конечно, не единственная — и обязательно лучшая — схема крепления болтов, применяемая при затяжке фланцевого узла с болтовым соединением.

На самом деле, не существует «серебряной пули» последовательности затяжки болтов, идеально подходящей для затяжки каждого типа фланца или прокладки . Тип прокладки и расположение фланцевого соединения имеют решающее значение для выбора последовательности затяжки, которую может использовать сборщик.

В этой статье, предназначенной для руководителей, инженеров или всех, кто курирует сборку или техническое обслуживание фланцев с болтовыми соединениями, будут обсуждаться различные последовательности затяжки.Попутно мы предложим рекомендации о том, какие методы лучше всего подходят для достижения желаемых конечных значений крутящего момента с минимальным разбросом болтов и обеспечения того, чтобы ваша прокладка не была повреждена в процессе.

Чтобы сохранить разумный объем этой статьи, мы не будем рассматривать другие важные элементы процедур затяжки болтов, такие как выравнивание фланцев, установка прокладок, значения крутящего момента, таблицы крутящих моментов, а также изменение крутящего момента болта для различных материалов (например, болтов из нержавеющей стали). , и так далее. Эти темы подробно рассматриваются в уроках, включенных в наше бесплатное онлайн-обучение.

Какие последовательности затяжки болтов описаны в ASME PCC-1?

ASME PCC-1, вероятно, является ведущим в мире руководством по сборке болтовых фланцевых соединений.

В выпуске публикации 2010 года ASME PCC-1 опубликовал полное приложение (Приложение F), посвященное последовательностям затяжки болтов, включая шаблон «звезда» (который он назвал «устаревшим шаблоном», потому что этот метод существует уже очень давно) и несколько других варианты, которые были классифицированы как «Альтернативные» схемы крепления.

Эти альтернативные последовательности болтовых соединений были включены, чтобы продемонстрировать более эффективные способы сборки фланцевых соединений. Как и в случае со звездочкой, альтернативные подходы могут использоваться практически с любым методом затяжки — от гидравлического крутящего момента до пневматического крутящего момента до ручного затягивания с помощью щелевого ключа.

Наследие (также известное как «Звезда») Схема крепления

Как мы упоминали ранее, это наиболее распространенная из всех последовательностей затяжки болтов, используемых на фланцевых соединениях. Этот шаблон хорошо известен во всем мире, и его использование выдержало испытание временем.

Как выполнять узор звезды

Первое, что вы делаете, — это затягиваете каждый фланцевый болт на 20–30% от целевого футо-фунта по схеме «звезда». Сама схема применима к болтам № 1-4 ниже (по порядку):

… затем перейти к болтам 5-8, снова прикладывая момент затяжки в следующем порядке:

… и для завершения этого первого шага примените к болтам 9-12:

Теперь у вас примерно 20-30% на все 12 болтов в этом примере фланца.Возможны отклонения из-за упругого взаимодействия, но это примерно средний показатель.

Шаг № 2 — следовать той же схеме звезды, применяя от 50% до 70% целевых фут-фунтов.

Затем третья часть этой последовательности затяжки — установить гаечный ключ на 100% требуемого крутящего момента (фут-фунт) и применить его ко всем болтам, снова следуя той же схеме звездочки.

Последний шаг — применение вращательных или «круговых» проходов.

Обычно вы обойдете фланец дважды с ключом, настроенным на ваше окончательное значение крутящего момента, но цель состоит в том, чтобы пройти, пока гайки не перестанут вращаться.

Обычно для спирально-навитых прокладок или прокладок Kammprofile это занимает около двух круговых проходов, но с прокладками RTJ вам потребуется выполнить дополнительные проходы по кольцу.

Ограничения: Нет. Схема крепления в виде звезды подходит для всех фланцев ASME B16.5, B16.47 и теплообменников. Это также справедливо для всех типов фланцевых поверхностей и прокладок, включая прокладки RTJ.

Рекомендации: Недостаток паттерна «Звезда» — время. Эта схема крепления не так эффективна, как альтернативные варианты, и может занять очень много времени, когда вы работаете с фланцами с 20 или более болтами.Но если большинство фланцев на вашем объекте представляют собой фланцы ASME B16.5 размером 12 дюймов или меньше, вы можете придерживаться схемы «звезда» и не применять другие схемы крепления болтов, чтобы избежать путаницы с сборщиками.

Модифицированная схема расположения звездообразных болтов

PCC-1 обозначает модифицированную звезду как «Альтернативный образец сборки № 1», и эта последовательность затяжки болтов соответствует той же схеме затяжки, что и звездочка. Отличие заключается в том, что при таком подходе уровни предварительной нагрузки на крепежи увеличиваются быстрее.

Если вы посмотрите на схемы ниже, вы увидите, как сборщик затягивает фланцевые болты в том же порядке, но увеличивает нагрузку на болты только после первых четырех болтов.

Фактически, вы можете разбить этот первый проход на три части:

- Проход 1A — Затяните первые четыре шпильки с усилием от 20% до 30% от целевого футо-фунта.

- Проход 1B — Затяните следующие четыре болта в звездообразном шаблоне с моментом от 50% до 70% целевого фунта на фут.

- Пройдено 1С — Затяните остальные болты по схеме «звезда» до 100% конечного момента затяжки.

- Шаг 2 — ASME PCC-1 утверждает, что мягкие прокладки (определения жестких и мягких прокладок см. В приложении B ASME PCC-1), такие как спирально-навитые прокладки и прокладки с двойной оболочкой, должны иметь завершенный звездообразный узор. Однако прокладки Kammprofile не нуждаются в Pass 2.

- Проход 3+ — Последняя серия проходов представляет собой вращательные проходы, при которых вы оборачиваете фланец по кругу с помощью гаечного ключа, установленного на конечное значение крутящего момента.Еще раз, вы будете идти, пока гайки не перестанут двигаться. Обычно для спирально-навитых прокладок и прокладок Kammprofile мы видим, что это занимает около двух круговых проходов. Прокладки RTJ требуют дополнительных заключительных проходов.

Модифицированный звездообразный подход означает, что вы можете выполнять меньшее количество последовательностей затяжки, что, в свою очередь, означает меньше времени и усилий, поскольку в целом меньше общего количества касаний болтов.

Ограничения : Нет. Как и образец звезды, модифицированная звезда подходит для всех ASME B16.5, B16.47 и фланцы теплообменника, и будет охватывать все поверхности фланцев и все типы прокладок.

Рекомендации: Модифицированная звездообразная конфигурация болтов намного эффективнее по времени, чем звездчатая, особенно когда вы работаете с фланцами с 20 или более болтами. Модифицированная звезда может быть полезна на некоторых фланцах с 16 болтами, особенно если они включают шпильки большего размера (диаметром 1 дюйм или больше). Вы не сэкономите много времени с помощью Modified Star на фланцах с 12 болтами или меньше.

Существует кривая обучения для модифицированной схемы крепления в виде звезды, но большинству сборщиков ее довольно легко преодолеть, поскольку единственное изменение — это постепенное увеличение значений крутящего момента во время первого прохода.

Квадрантный узор

Образец квадранта или «Альтернативный образец сборки №3» более эффективен, чем как образец звезды, так и модифицированный образец звезды. При использовании квадрантной схемы уровни предварительной нагрузки крепежа быстро увеличиваются в течение первой последовательности затяжки.

Вам также не нужно так сильно перекрещивать фланец, что экономит еще больше времени. Дополнительным бонусом является то, что опытным сборщикам не нужно нумеровать фланец, когда они применяют этот шаблон, если они хорошо обучены.

На схеме ниже показано, как динамометрический ключ перемещает только один болт после того, как вы выполнили первую «звездообразную последовательность».

Вы также увеличите настройки нагрузки на болт после затяжки первых четырех болтов. На схемах ниже показано, как вы…

- Проход 1A — Затяните первые четыре шпильки с усилием от 20% до 30% от целевого футо-фунта.

- Пройдите 1B — Затяните следующие четыре болта, помещая каждый справа от уже затянутых болтов, с усилием от 50% до 70% целевого фунта на фут.

- Пройдено 1С — Затяните остальные болты в шаблоне до 100% конечного момента затяжки. Вы будете продолжать прикладывать крутящий момент к болту сразу справа от ранее затянутого болта, следуя схеме, работая вокруг фланца.

- Pass 2 — Для любой прокладки, кроме Kammprofile, вам нужно будет повторить этот шаблон во второй раз.Прокладки Kammprofile не требуют Pass 2.

- Проход 3+ — последние проходы являются вращательными (т. Е. «Круговыми» или «звонкими»), когда вы устанавливаете гаечный ключ на конечное значение крутящего момента и обходите фланец, пока гайки не перестанут вращаться. Обычно для спирально-навитых прокладок и прокладок Kammprofile мы видим, что это занимает около двух круговых проходов, но для прокладок RTJ потребуются дополнительные заключительные проходы.

Ограничения : Нет. Эта схема крепления подходит для всех ASME B16.5 и B16.47 и фланцы теплообменника. Он также будет охватывать все типы фланцевых поверхностей и прокладок, включая прокладки RTJ.

Рекомендации : Эта схема крепления гораздо более эффективна по времени, чем схема «звезда и модифицированная звезда», когда у вас есть фланцы с 20 или более болтами. Кривая обучения для этой схемы крепления довольно низка, однако, если ваш технический персонал не собирает много фланцев, вы можете придерживаться последовательности Modified Star.

Круглый узор