Ременная Недостатки — Энциклопедия по машиностроению XXL

Кинематические и силовые расчеты планетарных и волновых передач приведены в гл. 9 и 10 настоящего пособия. Расчеты ременных и цепных передач из-за недостатка места здесь не даны. Их следует выполнять по учебнику Детали машин [6]. [c.30]Обычно в 2…3 раза большей окружной силы F[c.319]

Недостатками ременной передачи являются 1) скольжение, вследствие чего передаточное число непостоянно 2) сложность ухода 3) сравнительно большие габаритные размеры 4) вытягивание ремня, вследствие чего требуется частая перешивка или установка натяжного приспособления. [c.348]

В связи с развитием электропривода в конце прошлого и в начале текущего столетия начала широко применяться ременная передача с натяжным роликом, нормально работающая при малом расстоянии между шкивами (рис.

Основными недостатками ременной передачи являются невозможность выполнения малогабаритных передач (для одинаковых условий диаметры шкивов примерно в 5 раз больше диаметра зубчатых колес) некоторое непостоянство передаточного отношения, вызванное зависимостью скольжения ремня от нагрузки повышенная нагрузка на валы и их опоры, связанная с большим предварительным натяжением ремня (увеличение нагрузки на валы в 2—3 раза по сравнению с зубчатой передачей) низкая долговечность ремней (в пределах от 1000 до 3000 ч). [c.416]

Достоинства ременных передач простота конструкции и эксплуатации плавность и бесшумность работы, обусловленные значительной податливостью приводного ремня возможность передачи вращения валам, удаленным на большие расстояния (до 15 м и более) невысокая стоимость.

Вышеуказанные достоинства и недостатки делают целесообразным применение ременной передачи на быстроходных ступенях сложных передач наиболее характерной является установка ведущего шкива на валу электродвигателя. Мощность современных ременных передач редко превышает 50 кВт, так как при больших мощностях они получаются слишком громоздкими. [c.75]

Поликлиновые ременные передачи не имеют большинства недостатков, присущих клиноременным, но сохраняют достоинства последних. Поликлиновые ремни имеют гибкость, сравнимую с гибкостью резинотканевых плоских ремней, поэтому они работают более плавно, минимальный диаметр малого шкива передачи можно брать меньшим, передаточные числа увеличить до и

Направление силы принимают по линии центров передачи. Обычно сила F в 2…Зраза больше окружающей силы F что является существенным недостатком ременных передач.

[c.134]

Обычно сила F в 2…Зраза больше окружающей силы F что является существенным недостатком ременных передач.

[c.134]

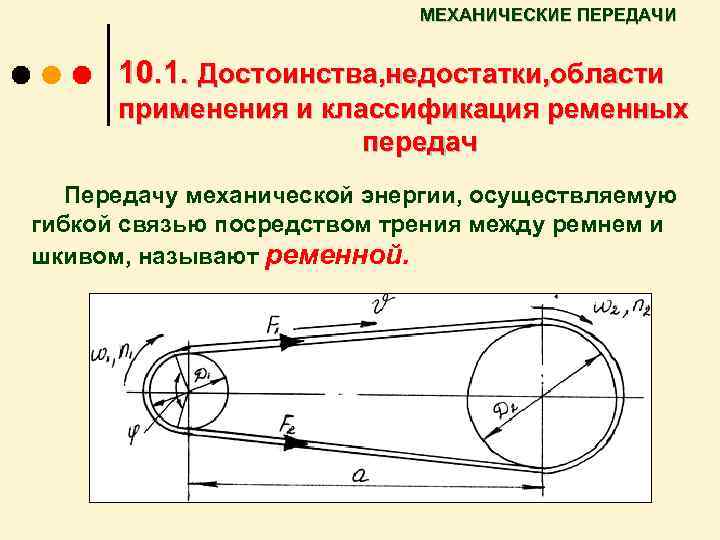

Рассмотрим достоинства, недостатки и применение ременных передач. [c.241]

Направление силы / принимают по линии центров передачи. Обычно Рп в 2…3 раза больше окружной силы Р(, что является крупным недостатком ременных передач. [c.245]

Какими достоинствами и недостатками обладают ременные передачи по сравнению с другими видами передач [c.253]

Какой принцип работы зубчато-ременной передачи Ее достоинства, недостатки и область применения [c.277]

Каковы достоинства и недостатки цепных передач по сравнению с ременными Где они применяются [c.290]

Недостатки ременных передач переменность передаточного [c.357]

Существенным недостатком такого привода была невозможность регулирования скорости машин-орудий. Исключение представляли некоторые металлообрабатывающие станки, скорость которых регулировалась в ограниченном диапазоне посредством механических устройств, а еще реже—электрическими средствами. Групповой привод не удовлетворял новейшим формам организации производства с применением конвейерных и поточных систем. Тем не менее он продолжал использоваться как в нашей, так и в зарубежной практике, поскольку замена старых трансмиссий одиночным приводом была сопряжена с большими капитальными затратами. Поэтому к началу реконструктивного периода одиночный привод применялся на немногочисленных предприятиях, оборудованных в большинстве иностранными машинами. Установка электродвигателя к каждо-мз исполнительному механизму даже при сохранении ременных или зубчатых передач означала сближение этих двух элементов, упрощала кинематику машин-орудий (рис. 34),

Исключение представляли некоторые металлообрабатывающие станки, скорость которых регулировалась в ограниченном диапазоне посредством механических устройств, а еще реже—электрическими средствами. Групповой привод не удовлетворял новейшим формам организации производства с применением конвейерных и поточных систем. Тем не менее он продолжал использоваться как в нашей, так и в зарубежной практике, поскольку замена старых трансмиссий одиночным приводом была сопряжена с большими капитальными затратами. Поэтому к началу реконструктивного периода одиночный привод применялся на немногочисленных предприятиях, оборудованных в большинстве иностранными машинами. Установка электродвигателя к каждо-мз исполнительному механизму даже при сохранении ременных или зубчатых передач означала сближение этих двух элементов, упрощала кинематику машин-орудий (рис. 34),

Но в то же время ременная передача обладает серьезными недостатками, которые необходимо учитывать при создании машины. Прежде всего, в ременной передаче, вследствие проскальзывания ремня по шкиву, передаточное число не

[c.46]

Прежде всего, в ременной передаче, вследствие проскальзывания ремня по шкиву, передаточное число не

[c.46]

Ременные передачи работают плавно и бесшумно, первоначальная их стоимость весьма невысока, они просты в изготовлении и в эксплуатации, смягчают колебания нагрузок. Они могут применяться при значительных межцентровых расстояниях. Если нагрузка на передачу значительно превышает расчетную, то ремень либо проскальзывает, либо сходит со шкива (в плоскоременных передачах), благодаря чему механизмы предохраняются от перегрузок. Наряду с указанными достоинствами при выборе типа передачи следует учитывать и недостатки ременных передач, к которым относятся некоторое непостоянство передаточного числа вследствие упругого проскальзывания сравнительно большое давление на валы и опоры электризация ремня необходимость предохранения ремней от смазки, растворителей и других разрушающих ремни веществ большие габаритные размеры по сравнению с другими передачами, например зубчатыми.

Ременная передача не может обеспечивать точных передаточных отношений, что является ее недостатком. [c.69]

Каковы преимущества и недостатки ременной передачи [c.124]

Достоинствами ременных передач являются простота конструкции, возможность передачи движения на большие расстояния, способность предохранять механизмы от перегрузок за счет проскальзывания ремня по шкивам. К недостаткам относятся большие габариты, недостаточная долговечность ремней, частичная или полная неспособность работать при попадании на ремень и шкивы смазки (кроме передач с зубчатыми ремнями).

По сравнению с ременными передачами, в составе которых также имеется гибкая связь, цепные передачи более компактны, их валы оказываются менее нагруженными вследствие незначительного натяжения приводных цепей, имеют сравнительно высокий КПД (т1 = 0,96. .. 0,98). К их недостаткам относятся вытягивание цепей вследствие износа шарниров, чувствительность к перекосам валов, непостоянство (пульсация) передаточного отношения, особенно при малых числах зубьев звездочек. Цепные передачи широко применяют в приводах машин мощностью до 100 кВт. При больших передаваемых мощностях резко возрастает стоимость передачи.

[c.52]

Цепные передачи широко применяют в приводах машин мощностью до 100 кВт. При больших передаваемых мощностях резко возрастает стоимость передачи.

[c.52]

Опишите устройство и принцип работы ременной передачи. Что такое угол обхвата Какой функциональной зависимостью связаны между собой усилия в набегающей и сбегающей ветвях ременной передачи Как определяют передаточное отношение ременной передачи Чем отличается упругое скольжение от буксования Какие виды ремней применяют в ременных передачах Каковы области их применения Какими преимуществами и недостатками обладают клиновые ремни (в т. ч. многорядные) по сравнению с плоскими Каково оптимальное значение межосевого расстояния для плоскоременной передачи Каковы минимальное и максимальное значения межосевого расстояния для клиноременной передачи Для чего и какими способами осуществляют натяжение ременной передачи Что такое приведенный коэффициент трения в клиноременной передаче Какими преимуществами и недостатками обладают ременные передачи

74]

74]

Обычно Fr в 2…3 раза больше окружной силы F, (см. пример расчета), и это, как указывалось выше, относится к недостаткам ременной передачи (в зубчатой передаче F,inF,). [c.282]

Преимущества и недостатки ременных передач, области их применения. [c.292]

Передачи с натяжным роликом (рис. 22) получили распространение после появления индивидуального привода с электродвигателем. Эти передачи имеют ряд преимуществ и недостатков по сравнению с обычной ременной передачей. [c.221]

Способы натяжения рем ней. Выше показано, что значение натяжения fo ремня оказывает существенное влияние на долговечность, тяговую способность II к. п. д. передачи. Наиболее экономичными и долговечными являются передачи с малым запасом трепня (с малым запасом F ). На практике большинство передач работает с переменным режимом нагрузки, а расчет передачи выполняют по максимальной из-возможных нагрузок.

Обычно Fr в два-три раза больше окружной силы (см. пример расчета) н это, как указывалось выше, относится к недостаткам ременной передачи (в зубчато11 передаче Fr Ff). [c.232]

[c.232]

Недостатки непостоянство передаточного числа, за исключением зубчатоременных передач, большие нагрузки на валы, малая долговечность ремней, особенно в быстроходных передачах, невысокий КПД (0,92…0,96), необходимость предохранения от попадания масла на ремень, электризация ремня, а поэтому недопустимость работы во взрывоопасных помещениях, необходимость в натяжных устройствах. [c.140]

Недостатки ременных передач I) значительные габариты — обычно в несколько раз большие, чем у зубчатых 2) ней )-бежность некоторого упругого скольжения ремня Л) повышенные силы на валы и опоры, так как для передачи сил тре-пия иужн1.1 1начительные силы прижатия и их приходится назначать но максимальной нагрузке 4) необходимость, ia редкими исключениями, устройств для натяжения ремня 5) необходимость предохранения ремня от попадания масла G) малая долговечность ремней в быстроходных передачах. [c.278]

Достоинства, возможность передачи мощности на большие расстояния (до 8 м) по сравнению с ременными передачами могут передавать большие мощности меньшая нагрузка на валы, так как предварительное натяжерше цепи невелико более компактны, высокий к. и. д. (до 0,98) возможность передачи движения одной ведущей звездочки нескольким ведомым с разным направлением вращения. Недостатки сравнительно быстрый износ шарниров и, как следствие, удлинение цепи, что требует натяжных устройств необходимость тщательного монтажа и ухода повышенный шум вследствие удара звена цепи при входе в зацепление, особенно при малых числах зубьев звездочек, большом шаге и высокой скорости цепи (см. 3.55).

[c.392]

и. д. (до 0,98) возможность передачи движения одной ведущей звездочки нескольким ведомым с разным направлением вращения. Недостатки сравнительно быстрый износ шарниров и, как следствие, удлинение цепи, что требует натяжных устройств необходимость тщательного монтажа и ухода повышенный шум вследствие удара звена цепи при входе в зацепление, особенно при малых числах зубьев звездочек, большом шаге и высокой скорости цепи (см. 3.55).

[c.392]

Преимущества этой передачи автоматичность натяжения и меньшая сила натяжения ведущей ветви при неполной нагрузке лучшая тяговая способность меньшие силы, действующие на валы и опоры постоянство межосевого расстояния. Недостатки большая сложность и стоимость передачи нереверсивность повышенные требования к качеству соединения концов ремня (ремень на ролике работает обратной стороной). [c.505]

Ременные передачи дешевы в изготовлении, нечувствительны к неточностям сборки, защищают трансмиссию от случайных перегрузок пробуксовыванием ремня, работают бесшумно. Основными их недостатками по сравнению с передачами зацеплением являются большие габариты, необходимость периодической замены изношенных ремней, а также большие давления на опоры. К. п. д. ременных передач ниже, чем зубчатых, и лежит в пределах 0,92—0,95. В связи с этим их применяют лишь при небольших передаваемых мощностях (10—15 кВт). Передаточное отношение плоскоременных передач обычрго не превышает 4, клиноременных — 6. Существуют передачи с ремнями, армированными стальной проволокой, с капроновыми ремнями повышенной прочности, а также передачи с зубчатым ремнем, занимающие промежуточное положение между обычной ременной и цепной передачами.

[c.317]

Основными их недостатками по сравнению с передачами зацеплением являются большие габариты, необходимость периодической замены изношенных ремней, а также большие давления на опоры. К. п. д. ременных передач ниже, чем зубчатых, и лежит в пределах 0,92—0,95. В связи с этим их применяют лишь при небольших передаваемых мощностях (10—15 кВт). Передаточное отношение плоскоременных передач обычрго не превышает 4, клиноременных — 6. Существуют передачи с ремнями, армированными стальной проволокой, с капроновыми ремнями повышенной прочности, а также передачи с зубчатым ремнем, занимающие промежуточное положение между обычной ременной и цепной передачами.

[c.317]

Натяжение ремня — необходимое условие работы ременных передач. Оно осуществляется 1) вследствие упругости ремня — укорочением его при сшивке, передвижением одного вала (рис. 251, а) или с помощью нажимного ролика 2) под действием силы тяжести качающейся системы или силы пружины 3) автоматически, в результате реактивного момента, возникающего на статоре двигателя (рис. 251,6). Так как. на практике большинство передач работает с переменным режимом нагрузки, то ремни с постоянным предварительным натяжением в период недогрузок оказываются излишне натянутыми, что ведет к резкому снижению долговечнорти. С этих позиций целесообразнее применять третий способ, при котором натяжение меняется в зависимости от нагрузки и срок службы ремня наибольший. Однако автоматическое натяжение в реверсивных передачах с непараллельными осями валов применить нельзя. Для оценки ременной передачи сравним ее с зубчатой передачей как наиболее распространенной. При этом можно отметить следующие основные преимущества ременной передачи 1) плавность и бесшумность работы, обусловленные эластичностью ремня и позволяющие работать при высоких скоростях 2) предохранение механизмов от резких колебаний нагрузки вследствие упругости ремня 3) предохранение механизмов от перегрузки за счет возможного проскальзывания ремня 4) возможность передачи движения на значительное расстояние (более 15 м) при малых диаметрах шкивов 5) простота конструкции и эксплуатации.

251,6). Так как. на практике большинство передач работает с переменным режимом нагрузки, то ремни с постоянным предварительным натяжением в период недогрузок оказываются излишне натянутыми, что ведет к резкому снижению долговечнорти. С этих позиций целесообразнее применять третий способ, при котором натяжение меняется в зависимости от нагрузки и срок службы ремня наибольший. Однако автоматическое натяжение в реверсивных передачах с непараллельными осями валов применить нельзя. Для оценки ременной передачи сравним ее с зубчатой передачей как наиболее распространенной. При этом можно отметить следующие основные преимущества ременной передачи 1) плавность и бесшумность работы, обусловленные эластичностью ремня и позволяющие работать при высоких скоростях 2) предохранение механизмов от резких колебаний нагрузки вследствие упругости ремня 3) предохранение механизмов от перегрузки за счет возможного проскальзывания ремня 4) возможность передачи движения на значительное расстояние (более 15 м) при малых диаметрах шкивов 5) простота конструкции и эксплуатации. Основными недостатками ременной передачи являются 1) повышенная нагрузка на валы и их опоры, связанная с большим предварительным натяжением ремня 2) некоторое непостоянство передаточного отношения из-за наличия упругого скольжения 3) низкая долговечность ремня (в пределах от 1000 до 5000 ч) 4) невозможность выполнения малогабаритных передач. Ременные передачи применяют

[c.278]

Основными недостатками ременной передачи являются 1) повышенная нагрузка на валы и их опоры, связанная с большим предварительным натяжением ремня 2) некоторое непостоянство передаточного отношения из-за наличия упругого скольжения 3) низкая долговечность ремня (в пределах от 1000 до 5000 ч) 4) невозможность выполнения малогабаритных передач. Ременные передачи применяют

[c.278]

При теплоснабжении от индивидуальных котельных эти недостатки обычно не сказывались слишком резко и температурный режим отапливаемых помещений, оборудованных такими системами, был удовлетворительно равномерен. Причина такого благополучия лежит в значительном повышении расхода циркулирующей воды по отопительной системе при одновременном снижении температуры воды на котлах. Это достигается форсировкой работы циркуляционного насоса чаще всего за счет изменения шкивов ременной передачи. Увеличение расхода воды, во-первых, 1ведет к снижению перепада температур в системе, т.

е. вместо расчетного перепада температур, например, в 25 град (95—70 град) фактический перепад составляет 10—15 град. Отсюда заметное снижение величин гравитационного давления.

[c.27]

е. вместо расчетного перепада температур, например, в 25 град (95—70 град) фактический перепад составляет 10—15 град. Отсюда заметное снижение величин гравитационного давления.

[c.27]Прежде синхронная связь между валами турбины и маятника осуществлялась ременным приводом, имеющим ряд недостатков биение, опасности спадания и разрыва. Теперь все чаще осуществляется привод электрический, для чего маятник сажается на вал синхронного или асинхронного электродвигателя. Двйгатель питается или от шин главного генератора, или от специального генератора, посаженного на вал турбины. Маятник берет на себя до 0,3 кет, но асинхронный двигатель берется В 1- 1,5 кет, чтобы он не имел скольжения. [c.191]

Достоинствами зубчатоременных передач являются отсутствие про-скальзьшания ремня по шкивам и постоянство передаточного числа малые габаритные размеры плавность и бесшумность работы демпфирование динамических нагрузок вследствие упругости ремня возможность повышения передаточного числа до иременными передачами нагрузки на валы и подшипники. К недостаткам относятся относительно большая стоимость зубчатых ремней высокая зависимость долговечности ремней от силы их начального натяжения и отклонения от параллельности осей шкивов.

[c.13]

К недостаткам относятся относительно большая стоимость зубчатых ремней высокая зависимость долговечности ремней от силы их начального натяжения и отклонения от параллельности осей шкивов.

[c.13]

Передача с натяжным роликом (рис. 12.16, е) применяется при малых межосевых расстояниях и больших передаточных отношениях. Она автоматически обеспечивает постоянное натяжение ремня. В этой передаче угол обхвата а, а следовательно, и тяговая способ-ность ремня становятся независимыми от межосевого расстояния и передаточного отношения. При любых практически вьшолнимых значениях а и г можно получить а> 180°. Натяжной ролик рекомендуют устанавливать на ведомой ветви ремня. При этом уменьшается потребная сила нажатия ролика на ремень, а дополнительный перегиб ремня на ролике меньше влияет на долговечность ремня, так как ведомая ветвь слабее нагружена. Основным недостатком такой передачи является понижение долговечности ремня вследствие дополнительного перегиба обратного знака. Применение передачи с натяжным роликом сократилось после изобретения клиноременной передачи, которая также позволила уменьшить а и увеличить I.

[c.283]

Применение передачи с натяжным роликом сократилось после изобретения клиноременной передачи, которая также позволила уменьшить а и увеличить I.

[c.283]

Преимущества. Передача может перекры-Преимущества и вать значительные расстояния, способна проти-недостатки ременных востоять перегрузке, обеспечивает эластичность [c.198]

Цепные передачи – описание, виды, плюсы и минусы — Статьи

Широкое применение цепных передач в самых различных машинах и механизмах обусловлено набором предоставляемых ими характеристик. Главными достоинствами подобного способа передачи энергии выступает универсальность, простота и экономичность.

Под цепной передачей понимается передача вращательного движения, которая осуществляется между расположенными параллельно друг к другу валами при помощи бесконечной цепи, соединяющей размещенные на них звездочки. Как ременная, цепная передача относится к передачам с гибкой связью. Однако, она способна изгибаться исключительно в одной плоскости, поэтому может быть эффективно использована только для расположенных параллельно валов.

Особенности цепной передачи и ее отличия от ременной

Первое серьезное отличие двух самых широко распространенных видов передач – цепной и ременной – было указано выше. Оно заключается в возможности изгиба цепи только в одной плоскости и, как следствие, использование исключительно для валов, расположенных параллельно друг другу.

Другим немаловажным отличием выступает отсутствие в цепной передаче ключевого значения такого важного параметра, как угол обхвата цепью звездочки. В отличие от ременной передачи он не играет настолько серьезной роли в обеспечиваемых при передаче энергии характеристиках.

В качестве существенного фактора, являющегося плюсом цепной передачи, можно назвать отсутствие необходимости предварительно натягивать цепь, так как действие механизма обеспечивается зацеплением звеньев цепи с зубьями звездочек.

Важной особенностью цепной передачи выступает возможность эффективного использования практически для любых межосевых расстояний – как для малых, так и для больших. Она дополняется способностью передачи мощности от одного вала сразу нескольким. Кроме того, цепная передача может быть как понижающей, так и повышающей, что также является характерной отличительной чертой этого способа передачи энергии.

Классификация цепных передач

При классификации цепных передач применяется несколько признаков. Например, по функциональному назначению и способу использования в машиностроении и других отраслях промышленности различают три вида цепей:

-

грузовые. Основной целью использования этого типа выступает подвеска и перемещение различных грузов. В подобной ситуации механизм, как правило, является частью какого-либо грузоподъемного оборудования или устройства, а скорость перемещения, главным образом, по вертикали составляет не более 0,5 м/с;

-

тяговые. В этом случае цепь также используется для перемещения грузов, но с более высокой скоростью, достигающей 2-4 м/с. Это объясняется тем, что движение осуществляется в значительной степени по горизонтали с применением таких механизмов, как элеваторы, транспортеры, эскалаторы и т.д.;

-

приводные. Наиболее распространенный вариант цепей, обычно используемый с малым шагом, что позволяет снизить нагрузки и увеличить срок службы изделия. Целью его использования выступает передача энергии в крайне обширном интервале скоростей, причем показатель передаточного отношения является величиной постоянной.

Именно последний вид цепей применяется в цепных передачах. Более того, слово приводные при их описании часто опускается, а в большей части технической и справочной литературы понятия «приводная цепь» и «цепь в цепной передаче» в значительной степени тождественны.

Другими классифицирующим параметрами цепных передач выступают:

-

тип цепи – роликовые, зубчатые или втулочные;

-

число рядов – одно- и многорядные;

-

количество ведомых валов/звездочек – двух- и многозвенные;

-

расположение звездочек – горизонтальные, вертикальные или наклонные;

-

вариант регулировки степени провисания цепи – с натяжной звездочкой или специальным натяжным устройством;

-

конструкция – открытые и закрытые;

-

влияние на частоту вращения валов – повышающие и понижающие.

Достоинства цепной передачи

Большая часть преимуществ цепной передачи обычно рассматривается по сравнению с ременной. Это вполне логично, так именно эти два способа передачи вращательной энергии используются наиболее широко. Некоторые достоинства цепной передачи наглядно проявляются по отношению к зубчатой, которая также применяется на практике достаточно часто.

Основными плюсами использования цепной передачи выступают такие:

-

высокий уровень прочностных характеристик, который допускает намного более серьезные нагрузки. В результате при компактных размерах обеспечивается большая эффективность;

-

возможность использования в одном механизме сразу нескольких ведомых звездочек;

-

возможность передачи энергии на крайне серьезные расстояния, доходящие до 8 м;

-

относительно небольшой (по сравнению с ременной передачей – меньше в 2 раза) уровень радиальной нагрузки на валы;

-

высокая эффективность. КПД цепной передачи находится на уровне 90%-98%;

-

серьезная мощность передаваемой энергии, параметры которой достигают нескольких тысяч кВт;

-

впечатляющие показатели скорости движения цепи и значения передаточного числа, составляющие, соответственно, до 35 м/с и 10;

-

компактность механизма;

-

отсутствие такого негативного фактора, характерного для ременной передачи, как скольжение;

-

простая и удобная замена цепи, которая дополняется отсутствием необходимости серьезного начального натяжения.

Недостатки цепной передачи

Количество очевидных минусов рассматриваемого способа передачи энергии существенно меньше числа достоинств, перечисленных выше. Тем не менее, недостатки присутствуют и к их числу относятся:

-

достаточно высокая цена изготовления механизма и главной его расходной части – самой цепи;

-

отсутствие возможности применять передачу при реверсировании без ее полной остановки;

-

использование цепной передачи предусматривает практически обязательное применение картеров;

-

далеко не всегда конструкция механизма позволяет обеспечить удобную подачу смазки к шарнирам и звеньям цепи;

-

при небольшом количестве зубьев наблюдается непостоянство скорости движения цепи, что становится причиной колебания такого важного параметра как передаточное отношение;

-

высокий уровень шума, сопровождающего эксплуатацию устройства;

-

серьезные требования к правильному расположению валов;

-

необходимость в постоянном контроле над работой механизма и его обслуживании, отсутствие которых могут привести к быстрому износу.

Сравнение недостатков и достоинств показывает, что при грамотном использовании цепная передача позволяет добиться высокого КПД при разумном уровне затрат. Главное при этом – грамотно воспользоваться очевидными преимуществами этого механизма, минимизировав его минусы.

Ременная передача как привод редуктора

Ремённые передачи. Применение в машиностроении.

По цене ремни самая дешёвая часть оборудования, для передачи крутящего момента между валами двигателя и редуктора, у которых может наблюдаться погрешность в осевом смещении. Работа их отличается малым уровнем шума, плавным ходом при изменении нагрузки, без увеличения давления на подшипники механизма и на двигатель в целом.

Ременной привод прост в эксплуатации (не нуждается в больших затратах) и не требует точной осевой центровки валов. Это предохраняет двигатель от перегрузок, а редуктор от поломки. Уменьшает шум и вибрацию. Колебания самого ремня поглощаются штоком. Приводные ремни не нуждаются в смазке и не требуют обслуживания, тем самым экономя время и затраты при эксплуатации. Производительность ременного привода от 90 до 98%, среднее значение 95%. Не критичность к расстоянию между валами и их соосности. Немаловажно низкие цены.

Приводные ремни представляют собой замкнутую окружность, которая связывает валы через систему шкивов для передачи крутящего момента. Передача при помощи ремней, до сих пор широко используется. Но с развитием новых технологий и увеличением мощностей, появились новые материалы и возможности использования, для подобного типа оборудования.

Приводные ремни в машиностроении в основном применяются: в прессах, в промышленных вентиляторах, для передачи вращения на ведущие ролики конвейеров, в текстильных станках там, где требуется плавная передача высокого крутящего момента с понижающим коэффициентом. Они устанавливаются практически на все редукторы типа РМ — это РМ-500, РМ-750 и РМ-850. Нередко ременную передачу можно встретить и на приводе редуктора РЦД-400, а на редукторе ТСН-02.020 и его модификации ТСН-02.102, ременная передача агрегатирована в конструкцию редуктора. В сравнении с цепной передачей, приводные ремни имеют свои преимущества и недостатки. Прежде чем выбрать способ передачи для своего оборудования, вы должны определить конкретно, для каких целей будет использоваться система передачи, взвесить все за и против.

Преимущества ременной передачи.

Преимущества системы приводных ремней:

- плавная, без скачков, эффективная передача по всей системе. Требуют минимального обслуживания. Удобство и простота при замене;

- не требуют смазки. В этом случае приводные ремни дают существенную экономию ваших ресурсов по сравнению с цепной передачей, которой требуется периодическая смазка;

- низкий уровень шума. Приводные ремни производят при работе мало шума, что влияет на комфортность условий эксплуатации;

- малый износ. При надлежащем техническом обслуживании срок эксплуатации довольно длительный. Что повышает рентабельность оборудования. Кроме того, система приводных ремней оказывает минимальное влияние на абразивный износ шкивов;

- этот тип системы передачи, более эффективен и надёжен в управлении и обеспечивает работу при более высоких скоростях, при сохранении высокого КПД.

Таким образом, с системой приводных ремней, вы сможете сэкономить на деньгах и ресурсах.

Приобретая приводные ременные системы, следует удостовериться в качестве товара, что он сделан из высококачественных материалов (пластмассы или резины). Качество ремней влияет на эксплуатационные показатели, технология изготовления должна соответствовать предназначению.

Конструкция должна обеспечивать безопасную эксплуатацию и защиту от несчастных случаев. Ремни изготовляются из материалов с малым коэффициентом растяжения, так как при установке требуется натяжка ремней. Предпочтение отдаётся, использованию стекловолокна для придания прочности материалу.

Существует много типов приводных ремней в зависимости от материала, используемого для изготовления ремней передачи. От материала и технологии изготовления зависят сроки эксплуатации и сфера использования приводных ремней. Для каждого вида промышленного использования системы ременной передачи, существует своя технология изготовления и конструкция ремней.

1

80. Клиноременная и плоскоременная передачи, сравнение, достоинства и недостатки ременных передач. Конструкция клиновых ремней. Материалы. Геометрические параметры ременных передач.

Передача плоским ремнем обладает повышенными работоспособностью и долговечностью (в связи с меньшими напряжениями изгиба в плоских ремнях). Ее рекомендуют применять при больших межосевых расстояниях (до 15 м) или высоких скоростях ремня.

За счет клинового эффекта в передачах клиновым ремнем можно реализовать большие силы трения и уменьшить габариты передачи.

Конструкции клиновых ремней:

1 – несущий слой – корда на основе материи;

2 – резина;

3 – оберточная ткань.

Wр – расчетная ширина.

Достоинства клиновых передач по сравнению с плоскоременными:

Клиновая передача может передавать большую мощность, допускает меньший угол обхвата на малом шкиве, а следовательно и меньшее межосевое расстояние допускающее бесступенчатую регулировку скорости.

Недостатки: большие напряжения изгиба.

81) Типы приводных цепей. Конструкция и расчет передачи с роликовой цепью. Оценка работоспособности и причины выхода из строя. Достоинства и недостатки цепных передач. Основные параметры цепных передач и их влияние на работу цепной передачи.

Цепная передача – это механизм, состоящий и ведущей 1 и ведомой 2 звездочек и охватывающей их цепи.

Достоинства:

1) возможность применения в значительном диапазоне межосевых расстояний;

2) габариты меньше, чем у ременных передач;

3) отсутствие проскальзывания;

4) высокий КПД;

5) возможность легкой замены цепи.

Недостатки:

1) значительный шум;

2) сравнительно быстрое изнашивание шариков цепи;

3) необходимость смазывания и регулировки.

Типы цепей по назначению:

1) грузовые – для закрепления грузов;

2) тяговые – для перемещения грузов в машинах непрерывного действия;

3) приводные – для передачи движения.

Основной геометрической характеристикой цепи является шаг P – расстояние между осями соседних шарниров.

Приводные цепи:

1) приводная роликовая однорядная;

2) роликовая двухрядная;

3) роликовая с изогнутыми пластинами;

4) втулочная;

5) зубчатая с внутренними направляющими пластинами;

6) зубчатая с боковыми направляющими пластинами;

7) фасоннозвенная крючковая;

8) фасоннозвенная втулочно-штыревая.

Расчет передачи с роликовой цепью:

Для расчетов по критерию износа используют зависимости: Pm*S=const, где показатель m=3 при нормальной эксплуатации, P – давление в шарнире, S – путь трения.

Нагрузочная способность цепи определяется: где Ft – окружная сила, передаваемая цепью, А – площадь проекции опорной поверхности шарнира, Кэ – коэффициент эксплуатации.

КД – коэффициент динамической нагрузки;

Ка – коэффициент учитывающий влияние длины цепи;

Кн – коэффициент наклона передачи к горизонту;

Крег – коэффициент способа регулировки натяжения цепи;

Ксм – коэффициент способа смазывания;

Креж – коэффициент режима работы;

Кт – коэффициент учитывающий температуру окружающей среды.

Формула для предварительного определения шага роликовой цепи:

P>=((КэТ1)/(υz1[p]))1/3, υ – коэффициент числа рядов.

Критерии работоспособности:

1) износ шарниров;

2) усталостное разрушение пластин;

3) проворачивание валиков и втулок в пластинах;

4) усталостное выкрашивание и разрушение роликов;

5) износ зубьев звездочек;

6) недопустимое провисание ведомой ветви цепи.

Основные параметры цепных передач:

Средняя скорость цепи: z1 – число зубьев малой звездочки; n1 – частота ее вращения, P – шаг.

Передаточное отношение:

Числа зубьев звездочек: малой звездочки , большой звездочки .

Делительные диаметры звездочек:

Межосевое расстояние: .

Характеристика ременных передач разных типов и рекомендации по их конструированию.

Характеристика ременных передач разных типов

Плоскоременные передачи

Плоскоременные передачи применяют при скорости от 5 до 100 м/сек для передачи мощности до 50 кВт и передаточном числе i <6.

Как правило, применяются следующие типы ремней:

1. Тканевые прорезиненные (ОСТ 38.05.98.76) шириной 20…1200 мм и толщиной 3…13,5 мм при скорости до 30 м/с (см. рис. 1а) .

Данный тип ремней выпускается конечной длины и поставляется в рулонах, из которых отрезают ремень необходимой длины (с запасом на сшивку). Изготовляются из нескольких (от 2 до 9) слоев технических тканей БКНЛ-65, БКНЛ-65-2 или бельтингов Б-800, Б-820, соединенных резиной, с последующей вулканизацией. Такие передачи передают любые нагрузки.

2. Синтетические (капроновые) бесконечные (по ТУ 17-21-307-79) из ткани нескольких типов, пропитанные полиамидным раствором, шириной 10…100 мм, длиной 250…3350 мм и толщиной 0,5…1,0 мм; допустимая скорость до 75 м/сек, передаваемые нагрузки — малые и средние (см. рис. 1б).

3. Кожаные (ГОСТ 18697-73) шириной 10…560 мм, толщиной 3…6 (одинарные) и 7,5…10 мм (двойные склеенные). Применяются для малых и средних нагрузок при скорости до 40 м/сек.

4. Хлопчатобумажные цельнотканые (ГОСТ 6982-75), пропитанные сплавом СП-1 и озокеритовой композицией (см. рис. 1в).

Применяются при малых и средних нагрузках и скорости до 25 м/сек.

Изготовляются четырех-, шести- и восьмислойные толщиной соответственно 4,5; 6,5 и 8,5 мм и шириной 30…100, 50…150 и 100…250 мм для шкивов минимальным диаметром 140, 200 и 300 мм.

Хлопчатобумажные бесконечные длиной до 10 мм для высокоскоростных передач.

Выпускаются двух типов:

прошивные прорезиненные четырех-, шести- и восьмислойные шириной от 20 до 135 мм;

тканые полульняные двухслойные толщиной 1,75 мм и шириной 15…55 мм.

Способы соединения концов ремней конечной длины:

1. Склеивание прорезиненных ремней. Концы ремня расслаивают и срезают ступеньками длиной около 0,6 ширины ремня каждая и склеивают резиновым клеем с последующим прикатыванием роликом и вулканизацией.

2. Склеивание кожаных ремней. Концы ремня срезают под острым углом по ходу ремня на длине от 100 мм (при малой ширине) до 175 мм (при ширине свыше 150 мм).

Клей для кожи должен оставаться эластичным после высыхания. Соединяемые концы прикатывают роликом, зажимают между двух пластин и просушивают.

3. Сшивка сыромятными ремешками или жильной струной. Ведется внахлестку, с накладкой (при скорости меньше 10 м/сек) или встык (при скоростях менее 20 м/сек). Отверстия в ремне пробивают пробойником, а в тканых ремнях прокалывают шилом в шахматном порядке в два или более ряда. Концы ремня в месте стыка для предохранения от растрескивания прошивают тонкой жилой.

4. Соединение металлическими соединителями двух типов:

- жесткими при скорости <10-15 м/сек и значительных диаметрах шкивов с помощью скрепок, скобок, заклепок, накладок с винтами и др.;

- шарнирными при скорости <15-25 м/сек с помощью проволочных крючков, соединяемых металлическими или жильными стержнями, и спиралей.

Шкивы для плоскоременных передач изготавливают литыми, кованными, штампованными, сварными цельными или сборными. Наибольшее распространение получили литые шкивы из чугуна марки СЧ15, которые применяют при скоростях не более 30 м/сек.

Стальные литые или сварные шкивы допускают скорости до 60 м/сек.

Для снижения центробежных сил при высоких скоростях применяют шкивы из алюминиевых сплавов и пластмасс (текстолит, волокнит).

Для предотвращения сползания ремня поверхность ведомого шкива делают выпуклой, а ведущего — цилиндрической (рис. 1г, д). При скоростях более 25 м/сек оба шкива делают выпуклыми. Значение выпуклости зависит от диаметра шкива и принимается по справочным таблицам.

***

Клиноременная передача

Клиновые ремни имеют трапециевидное поперечное сечение (рис. 2а, б). Ремни работают на шкивах с канавками соответствующего ремню профиля.

Профили ремней и канавок шкивов имеют контакт только по боковым (рабочим) поверхностям ремней и боковым граням канавок шкивов. Между внутренней поверхностью ремня и дном канавки шкива должен быть зазор.

В передаче часто применяют несколько клиновых ремней (комплект).

Клиновые ремни выполняются бесконечными прорезиненными, трапецеидальной формы с несущим слоем в виде нескольких слоев корда, ткани или шнура. В зависимости от соотношения ширины и высоты ремни изготовляют трех типов: нормального, узкого и широкого, применяемого в бесступенчатых передачах (вариаторах) по ГОСТ 24848.1-81 и ГОСТ 24848.3-81.

Стандартизированы следующие расчетные (по нейтральной линии) длины ремней: 400, 450, 500, 560, 630, 710, 800, 900, 1000, 1120, 1250, 1400, 1600, 1800, 2000,. 2240, 2500, 2800, 3150, 3550, 4000, 4500, 5000, 5600, 6300, 7100, 8000, 9000, 10 000, 11200, 12 500, 14 000, 16 000, 18 000.

Шкивы имеют в ободе канавки под клиновой ремень. Угол канавок варьируется в диапазоне от 34° до 40° и зависит от диаметра шкива.

Чаще всего шкивы для клиноременных и поликлиноременных передач изготавливают точеными или литыми (шкивы большого диаметра). Материал шкивов — чугун, сталь, алюминиевые сплавы. Для уменьшения износа ремня боковые (рабочие) поверхности канавок шкива полируют.

Диаметр d цилиндра, на котором расположен нейтральный слой надетого на шкив ремня, называют расчетным диаметром шкива (см. рис. 3а).

Достоинством клиноременных передач по сравнению с передачами плоским ремнем является то, что благодаря повышенному (до трех раз) сцеплению ремня со шкивами, обусловленному эффектом клина, они могут передавать большую мощность, допускают меньший угол обхвата на малом шкиве, а следовательно, допускают меньшее межосевое расстояние а.

Клиноременная передача со шкивами специальной конструкции допускает бесступенчатое регулирование скорости (ременные вариаторы).

Недостатками являются большие напряжения изгиба вследствие значительной высоты ремня, большие потери на внешнее и внутреннее трение, большая стоимость изготовления шкивов и неодинаковая работа ремней в комплекте вследствие отклонений в их длине.

Передачи клиновыми ремнями рекомендуют применять при малых межосевых расстояниях, больших передаточных числах, вертикальном расположении осей валов. Их можно встретить в приводах станков, промышленных установок, вентиляторов, в транспортных, дорожно-строительных и сельскохозяйственных машинах.

Клиновые передачи применяют для мощностей до 200 кВт.

***

Поликлиноременная передача

Поликлиновые ремни — бесконечные плоские ремни с продольными ребрами – клиньями, входящими в кольцевые клиновые канавки на шкивах (рис. 2в). В поликлиновых ремнях корд из высокопрочного полиэфирного шнура расположен в тонкой плоской части.

Резина над кордом и по ребрам ремня защищена оберткой.

Выпускают также ремни без обертки, обеспечивающие коэффициент трения в 2 раза выше, чем при наличии обертки, что увеличивает тяговую способность, позволяет снижать предварительное натяжение.

Изготовляют поликлиновые ремни трех сечений (в порядке увеличения высоты H ремня, высоты h ребра, шага р): К, Л и М.

Размер δ определяет положение нейтрального слоя.

Шкивы для поликлиновых ремней изготавливают аналогично шкивам для клиноременных передач (см. рис. 3б).

Достоинства и недостатки поликлиновых ремней

Поликлиновые ремни сочетают достоинства ремней плоских (гибкость) и клиновых (высокая тяговая способность). Благодаря высокой гибкости допускают применение шкивов малых диаметров.

Поликлиновые ремни могут работать при скоростях до 65 м/сек.

Рабочая поверхность расположена по всей ширине ремня, что обусловливает высокую нагрузочную способность: при одинаковой передаваемой мощности ширина b поликлинового ремня существенно меньше ширины комплекта клиновых ремней нормальных сечений.

Поликлиновую передачу применяют при мощностях до 1000кВт.

Малая масса ремня способствует снижению уровня его колебаний.

К недостаткам поликлиноременных передач относится высокая чувствительность к относительному осевому смещению шкивов и отклонению от параллельности осей валов.

***

Зубчатоременная передача

Зубчатые ремни выполняют плоскими с поперечными зубьями на внутренней поверхности (рис. 3). При работе передачи зубья ремня входят во впадины соответствующего профиля на шкивах.

Передача зубчатым ремнем работает по принципу зацепления.

Зубчатое зацепление ремня со шкивом устраняет скольжение и необходимость в большом предварительном натяжении, уменьшает влияние угла обхвата (межосевого расстояния) на тяговую способность, что позволяет уменьшить габариты передачи и реализовать большие передаточные числа.

В соответствии с ОСТ 38 05246-81 ремни изготовляются замкнутой длины из неопрена или полиуретана и армируются металлическим тросом.

Зубья ремней имеют трапецеидальную или полукруглую форму.

Во избежание схода ремня шкивы имеют по одному ограничительному диску с разных сторон либо малый шкив имеет два диска с обеих сторон.

Достоинства передач зубчатым ремнем

- Постоянное передаточное число.

- Малое межосевое расстояние.

- Небольшие нагрузки на валы и подшипники.

- Большое передаточное число (i <12).

- Низкий уровень шума и отсутствие динамических нагрузок вследствие эластичности ремня и упругости зубьев.

Недостатки передач зубчатым ремнем

- Сравнительно высокая стоимость.

- Чувствительность к отклонению от параллельности осей валов.

Передачу зубчатым ремнем применяют как в высоконагруженных передачах (например, кузнечно-прессовое оборудование), используя ее высокую тяговую способность, так и в передачах точных перемещений (в связи с постоянством передаточного числа): приводы печатающих устройств ЭВМ, киносъемочная аппаратура, робототехника и др.

Мощность, передаваемая зубчатым ремнем, до 100кВт; скорость ремня — до 60м/сек; КПД передачи η = 0,94…0,98.

В зависимости от способа изготовления зубчатые ремни выпускают двух видов: сборочные и литьевые.

***

Круглоременная передача

Круглоременная передача применяется для передачи малых мощностей. В таком типе передач применяют кожаные, хлопчатобумажные, текстильные или прорезиненные ремни диаметром 4…8 мм.

Шкив имеет канавку полукруглой или клиновидной формы с углом 40°.

***

Рекомендации по конструированию ременных передач

1. Для удобства надевания и замены ремней шкивы передач должны быть установлены консольно – на концы валов и как можно ближе к опоре (для уменьшения момента, изгибающего вал).

2. Для создания предварительного натяжения ремня и компенсации его удлинения при эксплуатации в конструкции ременной передачи должно быть предусмотрено устройство для натяжения ремня. Обычно это устройство используют и для установки нового ремня в передаче.

3. Рекомендуется ведомую ветвь передачи располагать сверху для увеличения угла обхвата α1 при провисании ремня. При установке натяжного ролика его следует располагать на ведомой ветви внутри контура передачи.

4. На поверхности обода шкивов плоскоременных передач, работающих со скоростью более 40 м/сек, необходимо протачивать кольцевые канавки для выхода из-под ремня воздуха, вовлекаемого в зазор между набегающей ветвью и шкивом и снижающего их сцепление.

5. Во избежание повышенного изнашивания ремней шероховатость рабочей поверхности шкива не должна быть больше Rа 2,5 мкм.

6. Клиновые ремни не должны выступать за пределы наружного диаметра шкивов, в противном случае кромки канавок быстро разрушат ремень.

***

Статьи по теме:

Цепные передачи

Главная страница

Дистанционное образование

Специальности

Учебные дисциплины

Олимпиады и тесты

Цепная передача достоинства и недостатки. О цепные передачи Цепные передачи по типу цепей бывают

При этом сама цепь включает в себя многочисленные подвижные звенья. Они соединяются между собой в виде замкнутой окружности.

Обычно количество зубцов на звездочке и количество звеньевых элементов в цепях определяется взаимно простым числом. Благодаря этому, обеспечивается максимально равномерное изнашивание механизма в целом.

Преимущества и недостатки цепной передачи

Кроме цепных, существуют еще и ременные передачи. Однако в большинстве случаев прибегают именно к цепным, так как они обладают рядом немаловажных достоинств:

- Отсутствие проскальзывания, как это при определенных условиях бывает в ременных передачах.

- Можно обеспечить высокую степень компактности механизма.

- Средний показатель передаточного отношения находится на постоянном уровне.

- Благодаря отсутствию такого явления, как предварительное натяжение, отсутствуют второстепенные нагрузки на ключевые узлы механизма.

- Даже если скорость падает, показатели мощности остаются довольно высокими.

- Цепные передачи практически не чувствительны к влажностным и температурным перепадам.

- Можно быстро адаптировать такую передачу практически под любые механизмы, если прибавить или удалить цепное звено.

- При необходимости можно передать вращательный момент сразу нескольким звездочкам посредством всего одной цепи.

- Можно организовывать передачу вращательного момента на довольно большие расстояния – до 7 метров.

- Цепная передача отличается большим коэффициентом полезного действия – порядка 98 процентов.

- При необходимости вышедшие из строя звенья, саму цепь или звездочки можно быстро заменить.

Однако имеются у цепных передач и определенные недостатки:

- При длительной интенсивной эксплуатации шарниры в звеньях цепей изнашиваются, что приводит к растяжению пластин и увеличению общей длины цепи.

- Передачу можно применять без необходимости останавливать движение во время реверсированного хода.

- Цепь в некоторых видах механизмов достаточно сложно смазывать.

- Можно наблюдать неравномерность передаточного отношения и, как следствие, неравномерность скорости. Особенно данный эффект заметен в случае, если звездочка не обладает большим числом зубцов.

Все перечисленное следует непременно учитывать, делая выбор между цепными и ременными разновидностями передач.

Какими характеристиками обладают цепные передачи

Среди важнейших характеристик практически любых цепных передач следует назвать:

- Показатель шага цепи – данный параметр влияет на плавность и точность хода. При уменьшении данного параметра увеличиваются показатели точности и плавности хода.

- Количество зубьев на ведущих и ведомых звездочках.

- Радиусы вписанной и описанной окружностей звездочек.

- Соотношение радиусов ведущей и ведомой звездочек. Соответственно, чем больше диаметр ведущей звездочки по отношению к ведомой, тем легче будет передавать движение.

- Расстояние между центрами окружностей звездочек – от этого будет зависеть, например, длина цепи.

Все эти моменты также необходимо принимать во внимание.

Из чего состоит цепная передача

Цепные передачи – достаточно простые в конструктивном плане механизмы. Тем не менее, не будет лишним знать, из каких элементов они состоят.

Звездочка. Обычно в цепных передачах конструктивно предусмотрены лишь две звездочки (хотя есть варианты). Одна из них выступает в роли ведущей, а вторая – в качестве ведомой. Стабильность и эффективность функционирования цепных видов передач в немалой степени будет зависеть именно от их качества и точности производства: соблюдению размеров (вплоть до миллиметра), используемого при изготовлении материала.

Стоит отметить, что размеры и формы звездочек будут определяться количественными характеристиками цепей (а не наоборот, как думают некоторые), числом передаточного отношения, количеством зубьев на наименьшей ведущей звездочке в механизме. Параметрические и иные характеристики звездочек определяются ГОСТом 13576 — 81. Характеристики звездочек для цепей роликовых и втулочных разновидностей определяются ГОСТом 591 — 69.

Звездочки должны быть изготовлены из достаточно крепких и износостойких материалов, которые смогут длительное время эксплуатироваться под существенными механическими нагрузками, в том числе, и ударного характера. Согласно ГОСТу, в качестве такого материала может выступать сталь марок 40, 45, 40Х и иных видов со степенью закалки HRC 50 – 60. Звездочки, не предназначенные для высокоскоростных механизмов, могут быть изготовлены из модифицированных видов чугуна марок СЧ 15, СЧ 20.

Сегодня можно встретить звездочки с наконечниками зубцов, изготовленными из различных видов пластика. Такие изделия отличаются пониженной степенью износа и бесшумностью работы.

Другой составляющей цепных передач является, разумеется, цепь. Цепи производятся на промышленных производственных линиях. Их параметры строго регламентируются соответствующими стандартами. Сегодня промышленность может предложить такие разновидности цепей, как:

- Грузовые – предназначаются для поднятия и опускания грузов и для их подвешивания. Используются такие цепи, как правило, на разного рода грузоподъемниках.

- Тяговые – они служат для передвижения грузов и используются в транспортирующих устройствах.

- Приводные – служат для передачи механической энергии от одной звездочки к другой. Ярким примером использования такой передачи может служить самый обычный велосипед и иные виды транспортных средств.

Основные элементы стандартной цепи приведены на рисунке ниже.

Классификация цепей

Поскольку именно приводные цепи являются наиболее распространенной разновидностью, имеет смысл рассмотреть подробнее, какие ее разновидности существуют.

Роликовые цепи (позиция III на рисунке) включают в себя внутренние и наружные звенья. Те, чередуясь между собой, формируют подвижные относительно друг друга последовательные соединения. Каждое звено включает в себя по две пластинки, напрессованные на осевые или на втулочные опоры. Втулки надеваются на оси звена, образуя шарнирное соединение. Во избежание увеличения степени износа звездочек на втулку обычно надевают ролик, который должен заменить трение скольжения трением качения.

Концы цепи могут соединяться между собой:

- Посредством соединительных звеньев – при нечетном количестве звеньев.

- Через переходное звено – при четном количестве звеньев.

Если передача должна работать в интенсивном режиме в течение продолжительного времени, то используют многорядную роликовую цепь. Это позволяет уменьшить размер каждой звездочки и ее шаг.

Роликовые цепи могут быть выполнены и с изогнутыми пластинами на каждом звене (позиция IV на рисунке). Такая разновидность применяется, если предполагается эксплуатация соединения в условиях высоких ударных нагрузок. Благодаря особой форме пластины, сила удара существенно гасится.

Втулочные цепи (позиция V) конструктивно не имеют отличий от роликовых, однако роликами не обладают. Благодаря этому, удешевляется производство таких цепей и уменьшается их масса. Но это одновременно способствует и более быстрому износу зубцов.

Бесшумные зубчатые цепи (на рисунке позиция VI) включают в себя специальные пластинки, оснащенные зубцами. Сами пластины имеют шарнирное соединение. Благодаря такой конструкции, можно обеспечивать низкий уровень шума механизма, а также плавность хода. При этом зубья располагаются под углом в 60 градусов. Используются такие разновидности цепей в механизмах с высокой скоростью работы. Поэтому пластину следует изготавливать из закаленной стали по твердости Н RC 40 — 45. Недостатком таких цепей можно считать их относительную дороговизну, а также необходимость в особом уходе.

Крючковые цепи (позиция VII). В свой состав они включают звенья особой формы безо всяких дополнительных элементов.

Втулочно-штыревые цепи (позиция VIII на рисунке) – в них звенья соединяются при помощи штырей. Такая разновидность цепей используется в самых разных сферах сельского хозяйства и машиностроения.

Поскольку в процессе интенсивной работы любая цепь будет со временем вытягиваться, следует периодически осуществлять регулировку ее натяжения. Это достигается путем перемещения одной звездочки или сразу двух, в зависимости от конструктивных особенностей регулировочного механизма. Он позволяет, как правило, проводить регулировку, если цепь растянулась всего на одно-два звена. Если же степень растяжения больше, то цепь просто заменяют на новую.

Не стоит забывать и про своевременную смазку любой цепи. От этого будет напрямую зависеть срок ее работы. Если скорость передвижения цепи не слишком большая – до 4 метров в секунду, то допускается смазка при помощи обычной ручной масленки. При скоростях до 10 метров в секунду используется масленка-капельница.

Для более глубокой смазки цепь погружают в емкость, наполненную маслом. Степень погружения цепи не должна превышать ширину каждой пластины.

Если приходится иметь дело с мощными высокоскоростными механизмами, то применяется циркуляционная струйная смазка с помощью насосов.

Выбирая тот или иной метод смазки, необходимо опираться на конструктивные особенности каждого конкретного вида механизмов, а также на характер потерь энергии при трении. Потери при трении возникают из-за трения шарнирных соединений, пластин друг с другом, между зубьями и элементами цепи, а также в опорных элементах конструкции. Кроме того, существуют потери при разбрызгивании смазочного материала. Правда, они являются существенными лишь в случае, если смазку проводят с помощью погружения цепей в смазочные материалы и при работе на скоростях, близких к предельно допустимым.

Области использования цепной передачи

Примечательно, что данный вид передачи известен человечеству довольно давно. По крайней мере, в теории. Изучение работ известного изобретателя и художника Леонардо да Винчи показало, что он задумывался над различными вариантами использования цепных передач во всевозможных механизмах. На рисунках можно увидеть прообразы современных велосипедов и многих других известных сегодня механизмов. Правда, доподлинно не известно, смог ли великий Леонардо воплотить на практике свои идеи. Промышленность того времени не позволяла изготавливать механизмы с необходимой степенью точности.

Впервые же на практике удалось использовать данный вид передач лишь в 1832 году. Стоит отметить, что на внешний облик современного велосипеда, а также на его технико-эксплуатационные характеристики в немалой степени повлияло именно то, что в 1876 году изобретателю Лоусону пришло в голову использовать именно цепную передачу. До того момента колеса в движение приводились либо напрямую через педали, либо ездок должен был отталкиваться ногами от земли.

Данная разновидность передач во всевозможных модификациях сегодня используются крайне обширно в различных сферах машинного строения. Транспорт, производственное станковое оборудование, сельскохозяйственные агрегаты – перечислить все без исключения механизмы, в которых находят свое использование разновидности цепной передачи, не представляется возможным.

К ней прибегают и тогда, когда межосевые расстояния достаточно велики. В этих случаях применение передачи ременного типа нецелесообразно, а зубчатые применить невозможно из-за значительного усложнения конструкции и увеличения массы механизма. Не стоит забывать и про силу трения, которая увеличивается прямо пропорционально количеству зубчатых колес в механизме. В случае с цепными передачами, как уже отмечалось, есть сила трения качения, которая в разы меньше силы трения скольжения.

Можно также встретить данный вид передач в технике, которая использует цепь в качестве непосредственного рабочего элемента, а не в роли приводного. К таковым, например, относятся снегоуборочные агрегаты, элеваторные и скребковые механизмы, а также им аналогичные.

Как правило, прибегают к цепным передачам открытого типа, которые при необходимости смазываются вручную. В таких конструкциях либо вовсе не осуществляется влаго-пылевой защиты, либо она присутствует на минимальном уровне, как в случае с велосипедом.

Обычно те или иные виды цепных передач используются, если необходимо осуществить передачу мощностей до 120 киловатт при наружных скоростях не более 15 метров в секунду.

Немного о звездочках

Эффективность и продолжительность работы всего цепного механизма будет в немалой степени зависеть от того, как были изготовлены звездочки в механизме. Это касается как соблюдения всех точных размеров, так и материалов изготовления.

Количество зубцов – одна из важнейших характеристик любой звездочки.

Натяжная звездочка используется там, где нужно предотвратить эффект провисания цепи. Обычно ее устанавливают на ведомых частях механизмов.

Главные параметрические характеристики звездочек описаны в соответствующих пунктах ГОСТа 13576-81.

Цепные виды передач – это действительно высокоэффективный и притом экономичный вид механизмов. Их используют во многих областях транспорта и машинного строения.

Разновидности цепной передачи

Сегодня можно столкнуться с самыми разными классификациями данного вида передачи. Все зависит от того, по какому именно признаку проводить классификацию:

- По своему предназначению передачи бывают тяговыми, приводными, а также грузовыми.

- Сложными или простыми – если проводить классификацию по общему числу звездочек в механизме. К сложным принято относить те механизмы, в состав которых входит более двух звездочек.

- Также передачи могут быть ведущими и ведомыми.

- Если классифицировать передачи на основании направления вращения, то они могут быть прямыми и реверсивными.

- Согласно принципу расположения, они бывают замкнутыми, горизонтально или вертикально расположенными.

- Также звездочки могут быть по-разному отцентрованы. В этом случае принято различать горизонтально расположенные и вертикально расположенные передачи, а также под определенным углом.

- Пониженные и повышенные передачи – согласно частоте оборотов.

- Открытого и закрытого типа передачи – в зависимости от того, помещены они в пылезащитные кожухи или нет. Передачи закрытого типа также могут помещаться внутрь механизма, корпус которого и защищает их от проникновения пыли и влаги.

- Наконец, по способу внесения смазочного материала передачи могут быть ручными, масляными и циркуляционными. Об их специфике уже немного было упомянуто выше.

Каждый из этих видов применяется в тех или иных областях техники.

Лекция 10 ЦЕПНЫЕ ПЕРЕДАЧИ

П л а н л е к ц и и

1. Общие сведения.

2. Приводные цепи.

3. Особенности работы цепных передач.

4. Звездочки.

5. Силы в ветвях цепи.

6. Характер и причины отказов цепных передач.

7. Расчет передачи роликовой (втулочной) цепью.

1. Общие сведения

Цепную передачу (рис. 10.1) относят к передачам зацеплением с гибкой связью. Движение передает шарнирная цепь 1 , охватывающая ведущую2 и ведомую3 звездочки и зацепляющаяся за их зубья.

Цепные передачи выполняют как понижающими, так и повышающими.

Достоинства цепных передач:

по сравнению с зубчатыми передачами цепные передачи могут передавать движение между валами при значительных межосевых расстояниях

по сравнению с ременными передачами цепные более компактные, передают бόльшие мощности, имеют возможность применения в значительном диапазоне межосевых расстояний, требуют значительно меньшей силы предварительного натяжения, обеспечивают постоянство передаточного числа (отсутствует скольжение и буксование), обладают высоким КПД;

могут передавать движение одной цепью нескольким ведомым звездочкам.

Недостатки цепных передач:

значительный шум при работе вследствие удара звена цепи о зуб звездочки при входе в зацепление, особенно при малых числах зубьев и большом шаге, что ограничивает применение цепных передач при больших скоростях;

сравнительно быстрое изнашивание шарниров цепи (увеличение шага цепи), необходимость применения системы смазывания и установки в закрытых корпусах;

удлинение цепи из-за износа шарниров и сход ее со звездочек, что требует применения натяжных устройств;

неравномерность вращения звездочек; необходимость в большой точности сборки передачи.

Цепные передачи применяют в станках, мотоциклах, велосипедах, промышленных роботах, буровом оборудовании, строительно-дорожных, сельско-хозяйственных, полиграфических и других машинах для передачи движения между параллельными валами на значительные расстояния, когда применение зубчатых передач нецелесообразно, а использование ременных передач невозможно. Наибольшее применение получили цепные передачи мощ-ностью до 120 кВт при окружных скоростях до 15 м/с.

2. Приводные цепи

Главный элемент цепной передачи – приводная цепь состоит из соединенных шарнирами отдельных звеньев. Приводные цепи служат для передачи механической энергии от одного вала к другому.

Основные типы стандартизованных приводных цепей: роликовые, втулочные и зубчатые.

Роликовые приводные цепи. Стандартом предусмотрены следующие типы роликовых цепей: приводные роликовые (ПР, рис. 10.2), легкой серии (ПРЛ), длиннозвенные (ПРД), двух-, трех- и четырехрядные (2ПР, 3ПР, 4ПР).

Звенья роликовых цепей (рис. 10.3) состоят из двух рядов наружных 1 и внутренних2 пластин. В наружные пластины запрессованы оси3 , пропущенные через втулки4 , запрессованные, в свою очередь, во внутренние пластины. На втулки предварительно надеты свободно вращающиеся закаленные ролики5 . Концы осей после сборки расклепывают с образованием головок, препятствующих спаданию пластин. При относительном повороте звеньев ось проворачивается во втулке, образуя шарнир скольжения. Зацепление цепи со звездочкой происходит через ролик, который, поворачиваясь на втулке, перекатывается по зубу звездочки. Такая конструкция позволяет выравнять давление зуба на втулку и уменьшить изнашивание как втулки, так и зуба.

Пластины очерчены контуром, напоминающим цифру 8 и обеспечивающим равную прочность пластины во всех сечениях.

Шаг Р цепи является основным параметром цепной передачи. Чем больше шаг, тем выше нагрузочная способность цепи.

Делительная окружность звездочек проходит через центры шарниров

d = P /,

где Z – число зубьев звездочки.

Шаг P у звездочек измеряют по хорде делительной окружности.

Роликовые цепи имеют широкое распространение. Их применяют при скоростях 15–30 м/с.

Втулочные приводные цепи (рис. 10.4) по конструкции подобны роликовым, но не имеют роликов, что удешевляет изготовление цепи, уменьшает ее массу, но существенно увеличивает износ втулок цепи и зубьев звездочек. Втулочные цепи применяют в неответственных передачах при скоростях 15–35 м/с.

Втулочные и роликовые цепи изготовляют однорядными и многорядными с числом рядов 2–4 и более. Многорядная цепь с меньшим шагомP позволяет заменить однорядную с большим шагом и тем самым уменьшить диаметры звездочек, снизить динамические нагрузки в передаче. Многорядные цепи могут работать при существенно больших скоростях движения цепи. Нагрузочная способность цепи возрастает почти прямо пропорционально числу рядов.

Соединение концов цепи при четном числе ее звеньев производят соединительным звеном, при нечетном – переходным звеном, которое менее прочное, чем основные. Поэтому применяют цепи с четным числом звеньев.

Зубчатые приводные цепи (рис. 10.5) состоят из звеньев, составленных из набора пластин, шарнирно соединенных между собой. Каждая пластина имеет по два зуба и впадину между ними для размещения зуба звездочки.

Число пластин определяет ширину цепи, которая, в свою очередь, зависит от передаваемой мощности. Рабочими гранями являются плоскости пластин, расположенные под углом 60º. Этими гранями каждое звено цепи вклинивается между двумя зубьями звездочки, имеющими трапециевидный профиль. Благодаря этому зубчатые цепи работают плавно, с малым шумом, лучше воспринимают ударную нагрузку и допускают скорости 25–40 м/с.

Для устранения бокового спадания цепи со звездочек применяют направляющие пластины, расположенные по середине или по бокам цепи. Делительный диаметр звездочки для зубчатых цепей больше ее наружного диаметра.

Относительный поворот звеньев обеспечивают шарниры скольжения или качения.

Шарнир качения ((рис. 10.5)) состоит из двух призм1 и2 с цилиндрическими рабочими поверхностями и длиной, равной ширине цепи. Призмы опирают на лыски. Призма1 закреплена в фигурном пазе пластиныВ , призма2 – в пластинеА . Призмы при повороте звеньев обкатываются одна по другой, обеспечивая чистое качение. Цепи с шарнирами качения более дорогие, но имеют малые потери на трение.

Шарнир скольжения состоит из оси, двух вкладышей, закрепленных в фигурных пазах пластинА иВ . При повороте пластин вкладыш скользит по оси, поворачиваясь в пазу пластины. Вкладыши позволяют увеличить площадь контакта в 1,5 раза. Шарнир допускает поворот пластины на угол

max . Обычноmax = 30°.

По сравнению с другими, зубчатые цепи тяжелее, сложнее в изготовлении и дороже.

Преимущественное применение в настоящее время имеют передачи роликовыми и втулочными цепями.

Материал цепей. Цепи должны быть износостойкими и прочными. Пластины цепей изготовляют из сталей марок 50, 40Х и других с закалкой до твердости 40–50 HRC, оси, втулки, ролики и призмы – из цементуемых сталей марок 20, 15Х и других с закалкой до твердости 52–65 HRC. Повышением твердости деталей можно повысить износостойкость цепей.

Оптимальное межосевое расстояние передачи принимают из условия долговечности цепи (рис. 10.6):

a = (30–50)P ,

где P – шаг цепи.

При наклоне оси цепной передачи, с делительными окружностями d 1 иd 2 , к горизонту под углом α, ведомая ветвь провисает на величинуf .

3. Особенности работы цепных передач

Переменность мгновенного значения передаточного отношения.

Скорость v цепи, угловая скорость2 ведомой звездочки и передаточное отношениеi =1 /2 переменны при постоянной угловой скорости1 ведущей звездочки.

Движение шарнира звена, вошедшего последним в зацепление с ведущей звездочкой, определяет движение цепи в работающей передаче. Каждое звено ведет цепь при повороте звездочки на один угловой шаг, а потом уступает место следующему звену.

Рассмотрим цепную передачу с горизонтальным расположением ведущей ветви. Ведущий шарнир на малой звездочке в некоторый момент времени повернут относительно вертикальной оси на угол 1 . Окружная скорость на зубе ведущей звездочкиv 1 = 1 R 1 , гдеR 1 = d 1 /2 – радиус расположения шарниров цепи. Скорость движения цепиv =v 1 соs1 , где1 – угол обхвата ведущей звездочки относительно перпендикуляра к ведущей ветви. Так как при повороте звездочки угол1 изменяется по абсолютной величине в пределах (/Z 1 – 0 – /Z 1 ), то скоростьv цепи при повороте на один

угловой шаг колеблется в пределах (v min –v max –v min ), гдеv min =1 R 1 соs (/Z 1 ) иv min =1 R 1 . Мгновенная угловая скорость ведомой звездочки

2 = v /(R 2 соs2 ),

где угол 2 на ведомой звездочке меняется в пределах (/Z 2 – 0 – /Z 2 ).

М г н о в е н н о е п е р е д а т о ч н о е о т н о ш е н и е (с учетом v = 1 R 1 соs1 )

Передаточное отношение цепной передачи переменно в пределах поворота звездочки на один зуб. Непостоянство i вызывает неравномерность хода передачи, динамическое нагружение вследствие ускорения масс, соединяемых передачей, и поперечные колебания цепи. Равномерность движения тем выше, чем больше числа зубьев звездочек (меньше пределы изменения углов1 ,2 ).

С р е д н е е п е р е д а т о ч н о е о т н о ш е н и е. Цепь за один оборот звездочки проходит путь S =PZ . Время, c, одного оборота звездочки:t = 2 /1 = 60/n . Следовательно, скоростьv , м/с, цепи

v = S /t = РZ 1 10–3 /(60/n 1 ) = PZ 2 10–3 /(60/n 2 ),

где P – шаг цепи, мм;Z 1 ,n 1 иZ 2 ,n 2 – соответственно числа зубьев и частоты вращения ведущей и ведомой звездочек, об/мин.

Из равенства скоростей цепи на звездочках следует

i = n1 / n2 = Z2 / Z1 = R2 / R1 .

Среднее передаточное отношение i за оборот постоянно. Максимально допустимое значение передаточного отношения цепной передачи ограничено дугой обхвата цепью малой звездочки и числом шарниров, находящихся на этой дуге. Рекомендуют угол обхвата принимать не менее 120°, а число шарниров на дуге обхвата – не менее пяти. Это условие может быть выполнено при любых межосевых расстояниях, еслиi 7 межосевое расстояние выходит за пределы оптимальных значений. Поэтому обычноi 6.

Удары звеньев цепи о зубья звездочек при входе в зацепление.

Окружная скорость зуба звездочки в момент, предшествующий входу шарнира цепи в зацепление, – v 1 , а вертикальная проекция этого вектора –v» . Поскольку ведущим пока является предыдущий шарнир, то вся цепь, в том числе и шарнир, входящий в зацепление, перемещается со скоростьюv 1 . Вертикальная проекция вектора скоростиv 1 , входящего в зацепление

звездочки.

Поворот звеньев под нагрузкой. При повороте звездочки на один угловой шаг звенья, соединяемые ведущим шарниром, поворачиваются на

угол. Поворот в шарнире происходит при передаче окружной силы и вызывает изнашивание. Угол поворота, определяющий путь трения (изнашивание), тем меньше, чем больше число зубьев звездочки.

4. Звездочки

Звездочки (рис. 10.7) цепных передач в соответствии со стандартом выполняют с износоустойчивым профилем зубьев. Для увеличения долговечности цепной передачи принимают по возможности большее число зубьев меньшей звездочки. Число Z 1 зубьев малой звездочки для роликовых и втулочных цепей, при условииZ 1 min 13,

Z 1 = 29 – 2i ,

где i – передаточное отношение.

Минимально допустимое число зубьев малой звездочки принимают:

при высоких частотах вращения Z 1 min = 19–23; при средних –Z 1 min = 17–19; при низких –Z 1 min = 13–15.

При износе шарниров и увеличении в связи с этим шага цепь стремится подняться по профилю зубьев, причем тем выше, чем больше число зубьев звездочки. При большом числе зубьев даже у мало изношенной цепи в результате радиального сползания по профилю зубьев цепь соскакивает с ведомой звездочки. Поэтому максимальное число зубьев большой звездочки ограничивают: Z 2 90 для втулочной цепи;Z 2 120 для роликовой. Предпочтительно принимать нечетные числа зубьев звездочек, что в сочетании с четным числом звеньев цепи способствует ее более равномерному изнашиванию.

Материал звездочек должен быть износостойким и хорошо сопротивляться действию ударных нагрузок. Звездочки изготовляют из стали

марок 45, 40Х и других с закалкой до твердости 45–55 HRC или из цементуемой стали марок 15, 20Х с закалкой до твердости 55–60 HRC. С целью снижения уровня шума и динамических нагрузок в передачах с легкими условиями работы изготовляют зубчатый венец звездочек из полимерных материалов: стеклопластиков и полиамидов.

5. Силы в ветвях цепи

Ведущая ветвь цепи при работе передачи нагружена силой F 1 , состоящей из полезной (окружной) силыF t и силыF 2 натяжения ведомой ветви цепи:

F1 = Ft + F2 .

Окружная сила F t Н, передаваемая цепью:

F t = 2 103 T /d ,

где d – делительный диаметр звездочки, мм.

Силу F 2 натяжения ведомой ветви цепи составляют силаF 0 натяжения от собственной силы тяжести и силаF ц натяжения от действия центробежных сил:

F2 = F0 + Fц .

Натяжение F 0 , Н от силы тяжести при горизонтальном или близком к нему положении линии, соединяющей оси звездочек:

F0 = qga2 / 8 f =1,2 qa2 / f,

где q – масса 1 м цепи, кг/м;g = 9,81 м/с2 – ускорение свободного падения;а – межосевое расстояние, м;f – стрела провисания ведомой ветви, м (рис. 10.6).

При вертикальном или близком к нему положении линии центров звездочек

F0 = qga.

Натяжение цепи от центробежных сил, Н,

Fц = qv2 ,

где v – скорость движения цепи, м/с.

Сила F ц действует на звенья цепи по всему ее контуру и вызывает дополнительно изнашивание шарниров. Цепные передачи проверяют на прочность по значениям разрушающей силы, приводимой в стандарте, и силы натяжения ведущей ветви, которую при этом вычисляют с учетом дополнительного динамического нагружения от неравномерного движения цепи, ведомой звездочки и приведенных к ней масс. Натяжение ведомой ветви цепиF 2 равно большему из натяженийF 0 илиF ц .

Центробежная сила валы и опоры не нагружает. Расчетная нагрузкаF в на валы цепной передачи несколько больше полезной окружной силы вследствие натяжения цепи от собственной силы тяжести. Условно принимаютFв = Kв Ft ,

где K в – коэффициент нагрузки вала; для горизонтальных передач,K в = 1,15, для вертикальныхK в = 1,05. Направление силыF в – по линии центров звездочек.

6. Характер и причины отказов цепных передач

Для приводных цепей характерны следующие основные виды предельных состояний :

изнашивание деталей шарниров вследствие их взаимного поворота под нагрузкой. Приводит к увеличению шага цепи. По мере изнашивания шарниры располагаются все ближе к вершинам зубьев и возникает опасность соскакивания цепи со звездочек;

изнашивание зубьев звездочек вследствие относительного скольжения и схватывания в сопряжении ролик – зуб звездочки. Приводит к увеличению шага звездочки;

усталостное разрушение пластин цепей вследствие циклического нагружения. Наблюдают в быстроходных тяжело нагруженных передачах, работающих в закрытых корпусах с хорошим смазыванием;

ударно-усталостное разрушение тонкостенных деталей – роликов и втулок. Эти отказы обусловлены ударами шарниров о зубья звездочек при входе

в зацепление.

В правильно спроектированной и эксплуатируемой цепной передаче увеличение шага цепи по мере износа шарниров опережает увеличение шага звездочки. С этим связаны нарушение зацепления, недопустимое провисание холостой ветви цепи, соскакивание со звездочки, задевание за стенки кожуха или картера, а также увеличение вибраций, шума. В результате цепь заменяют, как правило, до наступления усталостных разрушений. Таким образом, основным видом отказа цепных передач является изнашивание шарниров.

7. Расчет передачи роликовой (втулочной) цепью

Износостойкость шарниров является основным критерием работоспособности и расчета цепных передач. Изнашивание зависит от давления р в шарнире и величины пути тренияS , количественную оценку

Идея цепной передачи была впервые предложена гениальным изобретателем и художником Леонардо да Винчи в XVI веке. Но несовершенство тогдашних технологий позволило начать внедрение такого привода лишь в начале XIX века. Сегодня применяется большое число разнообразных цепных приводов. Они используются в транспорте, сельскохозяйственных и дорожных машинах, в различных технологических установках и в системах управления. Для расчетов параметров таких передач в помощь конструкторам выведены приближенные формулы и созданы справочные таблицы.

Устройство и принцип работы

Устройство цепной передачи очень похоже на конструкцию зубчатого привода. Но зубья ведущей и ведомой шестеренок не входят в непосредственное зацепление, а крутящий момент передается с одной на другую с помощью закольцованной непрерывной цепи, чьи отверстия надеваются поочередно на зубья вращающихся колес.

Цепная передача способна передавать вращение на параллельный ведущему вал, отстоящий от него до 7 метров. Она обладает рядом достоинств и недостатков по сравнению со своим прообразом.

Общие сведения о цепных передачах

Среди разнообразных приводов цепной считают относящимся к передачам с гибкой связью. Зацепление в ней осуществляется с помощью натяжения сочлененных звеньев бесконечной цепи. Она же передает и мощность от ведущего вала к ведомому. Из общих сведений о цепных передачах следует упомянуть следующее:

- КПД цепной передачи доходит до 90-98 %;

- цепной передачи достигает 1:6;

- мощность на валу ограничена 120 кВт.

Для цепной передачи рассчитывается по тем же формулам, что и для зубчатой. Изготавливаются цепные приводы из высокопрочных сортов стали, шестерни иногда делают текстолитовые или из полиамидных пластиков.

Классификация

Основная классификация цепных передач проводится по признаку использованной цепи. Выделяют: