Обучение LIQUI MOLY

Несмотря на наступление третьего тысячелетия, борьба автомобилистов с коррозией не прекращается. Окружающая среда, особенно в крупных городах, становится все более агрессивной не только по отношению к человеку, но и к современной технике, в частности, к автомобилям. Сами автомобили становятся лучше, степень защиты от коррозии все возрастает, однако даже сверхсовременные технологии заводской обработки не гарантируют полной сохранности автомобиля от коррозии. Только что сошедший с конвейера автомобиль уже нуждается в дополнительной антикоррозионной защите так же, как и машина, поцарапанная в городской толчее. Даже полностью оцинкованные кузова имеют свои слабые места, что хорошо известно специалистам. Кузова с деталями из алюминия тоже не панацея, в местах повреждения лакокрасочного покрытия они корродируют значительно быстрее обычной стали.

Непревзойденными свойствами по защите обладает воск, на его основе и делается большинство препаратов для обработки скрытых полостей (так называемых ML-препаратов).

Предпродажная подготовка автомобиля и любой кузовной ремонт не обходятся без препаратов для защиты скрытых полостей автомобиля. Ими же обрабатываются случайные царапины до металла, сколы краски и сварочные швы кузова.

ПРОФЕССИОНАЛЬНАЯ ТЕХНОЛОГИЯ НАНЕСЕНИЯ АНТИКОРРОЗИОННЫХ МАТЕРИАЛОВ ИЗ БОЧКОВОЙ ФАСОВКИ

Существует два метода распыления антикоров. Применение того или иного метода зависит от сферы использования материала. Как правило, воздушный метод применяется для обработки внутренних полостей силовых элементов кузова, а безвоздушный внешних поверхностей с применением густых мастик.

Применение того или иного метода зависит от сферы использования материала. Как правило, воздушный метод применяется для обработки внутренних полостей силовых элементов кузова, а безвоздушный внешних поверхностей с применением густых мастик.

Воздушный метод

Насос, имеющий пневматический привод, захватывает материал из емкости и подает его под давлением к одному из штуцеров распылителя. У распылительного пистолета, в свою очередь, имеется два входных штуцера. К одному из них, как уже говорилось, подводится антикор, к другому сжатый воздух. В данном случае пистолет работает как смеситель получается, что подведенный под давлением антикор подхватывается воздухом и разбивается на мелкие капли. Далее, на выходе, формируется своеобразный туманообразный факел. При обработке скрытых полостей такой подход просто необходим.

Здесь применяются легкие жидкие антикоры, мелкие частицы которых, подхваченные воздушным потоком, могут попадать в самые труднодоступные «закоулки» скрытых полостей.

Безвоздушный метод

Обеспечивает более качественное распыление густых битумных или каучуковых мастик. В данном случае распыление происходит посредством подачи антикора к соплу пистолета под очень высоким давлением, которое может достигать нескольких десятков атмосфер. Следует отметить такую закономерность чем выше давление, тем тоньше распыление. Распылитель на выходе формирует своеобразный веер, которым мастер действует как кистью. В состав такого комплекта входит компрессор, насос высокого давления, специальный армированный шланг для подвода антикора от насоса к пистолету. Задача насоса высокого давления в том, чтобы увеличить давление стандартной пневмосети в несколько раз. Сам насос состоит из двух основных частей корпуса и заборной трубы, которая опускается в бочку с антикором.

Такого рода насосы имеют свои специфические обозначения, например, цифры 1:30 означают, что насосная установка увеличивает давление, поданное на вход, в тридцать раз. Отметим, что безвоздушный метод нанесения позволяет наиболее качественно и экономно проводить антикоррозионную обработку днища, колесных арок и порогов тяжелыми густыми мастиками.

Антикор для пустот кузова воск (светло-коричневый) Hohlraum-Versiegelung hellbraun

Очень мелко распыляется, образуя туман из капель, вытесняя воду из очень тонких зазоров, отлично пропитывает и пассивирует пластовую и поверхностную ржавчину. За счет распыления препарат проникает туда, куда не в состоянии достать зонд распылителя. После высыхания образуется очень тягучая и остающаяся мягкой водоотталкивающая пленка. Стойкость пленки в солевом тумане, определяемая по методу ASTM B 117, более 1000 часов. Такая защита позволяет забыть о гнилых порогах при самых жестких условиях эксплуатации автомобиля.

После высыхания образуется очень тягучая и остающаяся мягкой водоотталкивающая пленка. Стойкость пленки в солевом тумане, определяемая по методу ASTM B 117, более 1000 часов. Такая защита позволяет забыть о гнилых порогах при самых жестких условиях эксплуатации автомобиля.

Антикор воск/смола (коричневый/бесцветный) Wachs-Korrosions-Schutz braun/transparent

Для первичной или эксплуатационной защиты днищ автомобилей, скрытых полостей и для специальной завершающей обработки всех защитных покрытий на основе ПВХ, ПВХ и воска, битума и каучука, каучука и смол. Средство может применяться также для обработки мест ходовой части, осей, подвески колес, пружин. Эти конструктивные части получают в результате обработки оптимальную антикоррозионную защиту. После высыхания средства остается тонкая эластичная восковая пленка с эффектом “самозалечивания”, то есть мелкие повреждения состав заполняет самостоятельно.

Антикор для днища кузова битум/смола (черный) UnterbodenSchutz Bitumen Schwarz

Аэрозоль для восстановления заводского защитного покрытия и дополнительной защиты днища автомобилей от коррозии и ударов камней. Наносится толстым эластичным слоем, при нанесении образует текстурированную поверхность. После полного высыхания покрытие приобретает заявленные свойства, состав содержит битумные смолы, ингибиторы коррозии и растворитель. Наносится аэрозолем, высокая тиксотропность состава позволяет создавать толстое покрытие за 1-2 прохода. Чем более толщина слоя, тем лучше защитные свойства покрытия. Покрытие не трескается при высыхании и в эксплуатации, что способствует лучшим защитным свойствам.

Наносится толстым эластичным слоем, при нанесении образует текстурированную поверхность. После полного высыхания покрытие приобретает заявленные свойства, состав содержит битумные смолы, ингибиторы коррозии и растворитель. Наносится аэрозолем, высокая тиксотропность состава позволяет создавать толстое покрытие за 1-2 прохода. Чем более толщина слоя, тем лучше защитные свойства покрытия. Покрытие не трескается при высыхании и в эксплуатации, что способствует лучшим защитным свойствам.

Свойства препарата позволяют наносить толстый слой за одно распыление, капли не стекают даже с вертикальных поверхностей. Поверхность после высыхания не подлежит окраске.

Укрывистость: 1-2 м2/л Толщина при нанесении

по сырому: 400 500 мкм Время предварительной сушки: 2 часа

Полное высыхание: 12 часов.

Антигравий серый и черный SteinschlagSchutz grau & schwarz

Особой любовью автовладельцев пользуются препараты для антигравийной обработки кузовных деталей. Беспощадные камешки и песок могут за сезон полностью уничтожить краску на отбортовках крыльев, порогах и передней юбке автомобиля. Такая «пескоструйка» не просто портит внешний вид, но и провоцирует многочисленные очаги точечной коррозии. Владельцы дорогих автомобилей могут позволить себе роскошь регулярно перекрашивать поврежденные детали, но бережливые хозяева обработают антигравийными составами проблемные места заранее, не дожидаясь развития абразивной коррозии. Антигравийные препараты Liqui Moly можно не просто окрасить автомобильной эмалью сверху, но ввести в состав до 30% краски основного тона автомобиля, это проще и дешевле последующей окраски. В ассортименте компании присутствуют аэрозольные препараты, то есть составы для индивидуального применения, а также килограммовые евробаллоны для воздушного распыления и бочки для использования на сервисе. Антигравийный состав серого цвета на основе полиуретановых смол. После высыхания защищает от истирания, ударов, воздействия низких температур от -25 до 120 градусов и растрескивания.

Беспощадные камешки и песок могут за сезон полностью уничтожить краску на отбортовках крыльев, порогах и передней юбке автомобиля. Такая «пескоструйка» не просто портит внешний вид, но и провоцирует многочисленные очаги точечной коррозии. Владельцы дорогих автомобилей могут позволить себе роскошь регулярно перекрашивать поврежденные детали, но бережливые хозяева обработают антигравийными составами проблемные места заранее, не дожидаясь развития абразивной коррозии. Антигравийные препараты Liqui Moly можно не просто окрасить автомобильной эмалью сверху, но ввести в состав до 30% краски основного тона автомобиля, это проще и дешевле последующей окраски. В ассортименте компании присутствуют аэрозольные препараты, то есть составы для индивидуального применения, а также килограммовые евробаллоны для воздушного распыления и бочки для использования на сервисе. Антигравийный состав серого цвета на основе полиуретановых смол. После высыхания защищает от истирания, ударов, воздействия низких температур от -25 до 120 градусов и растрескивания.

Спрей для консервации агрегатов трансмиссии Wax-Coating

Пропитывает ржавчину, обеспечивает долговременную защиту от окисления и коррозии элементов подвески, трансмиссионных подвижных деталей. Использовать там, где имеется относительное перемещение обработанных деталей. Стойкая к воде, влаге и антигололедным реагентам. Существенно повышает надежность работы трансмиссионных агрегатов с электрическими разъемами на корпусе (АКПП, раздаточные коробки передач и т. п.).

п.).

Канатная смазка Seilfett

Синтетическая смазка с высоким содержанием ингибиторов коррозии. При нанесении и после высыхания растворителя образует эластичную, смазывающую и защитную полимерную пленку зеленовато- коричневого цвета на обработанных деталях. Температурный интервал использования от -40 до 85 °С. Отлично проникает в тонкие зазоры, пропитывает ржавчину, образует эластичную пленку, блокирующую доступ влаги к поверхности. Рекомендуется для пропитки металлических тросов и канатов с гальваническим покрытием и без него. Для фуникулеров, лифтов, лебедок и тросовых подъемников. Для эффективной защиты и консервации скрытых полостей автомобиля как ML-препарат. Очень эффективна при защите кузова при наличии глубоких царапин на поверхности.

Цинковая грунтовка Zink Spray

Служит для защиты сварочных швов, особенно подверженных воздействию высокой температуры. Допускает контактную сварку непосредственно через цинковое (электропроводящее) покрытие. Может использоваться для ремонта заводского цинкового покрытия кузова, а также деталей выхлопной системы. После распыления и высыхания образуется цинковое электропроводящее покрытие, обеспечивающее надежную гальваническую (протекторную) защиту от коррозии. Температурный диапазон применения до +450°С. Протекторная защита реализуется в случае нанесения более электрохимически активного металла на менее активный. При этом при увлажнении поверхности покрытия электролитом, начинается коррозия более активного металла (цинка), сохраняется менее активный (железо, алюминий).

Допускает контактную сварку непосредственно через цинковое (электропроводящее) покрытие. Может использоваться для ремонта заводского цинкового покрытия кузова, а также деталей выхлопной системы. После распыления и высыхания образуется цинковое электропроводящее покрытие, обеспечивающее надежную гальваническую (протекторную) защиту от коррозии. Температурный диапазон применения до +450°С. Протекторная защита реализуется в случае нанесения более электрохимически активного металла на менее активный. При этом при увлажнении поверхности покрытия электролитом, начинается коррозия более активного металла (цинка), сохраняется менее активный (железо, алюминий).

Антикоррозийная обработка кузова автомобиля | Выбрать антикор для авто

Коллапс на валютном рынке показал, что в ближайшее время российские автолюбители будут массово отучаться от привычки менять автомобиль каждые 3 года. Очевидно, что многим из них станут интересны продукты, позволяющие существенно продлить срок жизни старого автомобиля. Поэтому некоторые автосервисы сегодня включают в свои услуги антикоррозийную обработку. Однако далеко не всегда этот вид работ выполняется правильно. Журнал «КУЗОВ» совместно со специалистами сети независимых СТО «Tuning-S» протестировали линейку защитных препаратов Dinitrol.

Поэтому некоторые автосервисы сегодня включают в свои услуги антикоррозийную обработку. Однако далеко не всегда этот вид работ выполняется правильно. Журнал «КУЗОВ» совместно со специалистами сети независимых СТО «Tuning-S» протестировали линейку защитных препаратов Dinitrol.

На протяжении двух десятилетий автопроизводители твердят, что современные автомобили не нуждаются в дополнительной антикоррозийной обработке. Одни концерны делают упор на оцинковку, другие используют гальванику и катафорез. Специалисты компании Dinitrol, ведущего производителя антикоррозийных защитных покрытий, путем лабораторных испытаний доказали, что соляной раствор при перепадах температур в кратчайшие сроки разъедает любой металл. Именно поэтому продукция компании востребована в авиастроении и даже используется при обработке железнодорожных составов.

Недостаточно постаринке «вымазать» днище машины гудроном. Современный автомобиль имеет огромное количество скрытых труднодоступных полостей, найти которые может только квалифицированный специалист при наличии технической карты автопроизводителя. Кроме того, для проведения качественной антикоррозийной обработки требуется специализированное оборудование, высококачественные составы и неукоснительное соблюдение предписаний поставщика химии.

Кроме того, для проведения качественной антикоррозийной обработки требуется специализированное оборудование, высококачественные составы и неукоснительное соблюдение предписаний поставщика химии.

Компания «ЮВК» не только реализует продукцию Dinitrol, но также оказывает консультативную и техническую поддержки своим клиентам. На тренингах специалисты независимых СТО получают наиболее полную информацию по необходимым инструментам и нормам использования расходных материалов бренда. Немецкое представительство компании-производителя DinolGmbh внимательно следит за появлением новых моделей автомобилей и в кратчайшие сроки предоставляет своим партнерам обновленные технологические карты, что гарантирует правильность и качество выполнения работ. Все продукты производятся на предприятиях в Германии и Швеции.

На примере автомобиля Mitsubishi L200 мы подробно рассмотрим весь процесс антикоррозийной обработки кузова автомобиля. В самом начале необходимо правильно подготовить поверхность. Машина загоняется на подъемник, где специалист снимает подкрылки и промывает днище мощным напором воды.

Машина загоняется на подъемник, где специалист снимает подкрылки и промывает днище мощным напором воды.

Влага высушивается тепловыми пушками, механически зачищаются очаги коррозии, и поверхность обезжиривается очистителем Dinitrol 7225 или 582.

Если автомобиль совсем новый, то обойтись можно лишь обезжириванием.

Теперь стоит определиться с видом антикора. Если клиента интересует дополнительная шумоизоляция, то ему подойдут «жидкие подкрылки» Dinitrol 479.

Наносится материал специальным пистолетом Dinitrol в два слоя (толщиной 1,5 мм каждый) с выдержкой в 15 минут при рабочем давлении от 6 до 10 атмосфер.

Высохшая поверхность покрывается шагренью, которая гасит потоки воздуха, поглощая шум от колес. В основе материала – синтетическая резина, которая позволяет надежно защитить поверхность от воздействия песка, камней и гравия.

Материал имеет 80% сухого остатка, поэтому при работе в прохладном помещении следует учесть, что емкости с продуктами предварительно нужно поставить на донный нагреватель и установить нагрев на уровне не выше 40 градусов.

На днище мы нанесли полуторамиллиметровый слой состава Dinitrol 4941 на восково-битумной основе, который противостоит коррозии и обеспечивает эффективную защиту от абразивных повреждений. Средний расход на автомобиль D класса – 4-5 литров.

Вышеупомянутые продукты можно заменить более прогрессивным, усиленным дисперсией алюминия восковым составом Dinitrol Metalliс, отличающимся высокой тиксотропией, лучшими антикоррозийными свойствами и хорошим шумопоглощающим эффектом. Материал также распространяется в 1, 5, 20, 60 и 208-литровых упаковках, покрывая потребности любого сервиса.

В каждом автомобиле сотни сварных швов и точек. Несмотря на оцинковку или гальванику, со временем металл в этих местах ослабевает, и кузов теряет прежнюю жесткость, что сказывается на безопасности. Предотвратить появление коррозии в скрытых полостях поможет Dinitrol 3641-А80. Но если «болезнь» уже запущена, то скрытые полости проливают Dinitrol Penetrant или Dinitrol ML. Эти влаговытесняющие составы, благодаря ингибиторам коррозии, обладают способностью проникать в ржавчину и консервировать химический процесс.

Эти влаговытесняющие составы, благодаря ингибиторам коррозии, обладают способностью проникать в ржавчину и консервировать химический процесс.

Следующим этапом работы является нанесение защитного антикоррозийного воска Dinitrol Korrotec 485 в местах, которые могут соприкасаться с кожей человека или одеждой. Обрабатываются крепления дверей и амортизаторов, водостоки, желоба и прочие стыки, а также соединения под капотом и в багажнике.

Обрабатываются крепления дверей и амортизаторов, водостоки, желоба и прочие стыки, а также соединения под капотом и в багажнике.

Некоторые клиенты предпочитают, чтобы на машине был виден антикор. В этом случае для обработки видимых частей порогов и бамперов подойдет Dinitrol 3641 бежевого оттенка.

В финальной части нашего мастер-класса специалист должен защитить двигатель и картер автомобиля составом Dinitrol Сorroheat 4010 или спреем Dinitrol Corrosion Prevention. «Этот состав специально разработан для использования на поверхностях, подверженных воздействию как высоких, так и низких температур. Наносится на предварительно помытый и высушенный двигатель, окружающий пластик, резинки, датчики и даже проводку. Состав обладает высокими теплопроводными функциями и очень тонкую поверхностную пленку, поэтому теплоудара можно не опасаться», – уверен Сергей Федоров, менеджер по продажам СТО «Trade-c». Консервант не только защищает агрегаты моторного отсека от коррозии, но также предотвращает их загрязнение и облегчает последующую мойку. Мы продемонстрировали максимальный комплекс услуг по консервации кузова. Как видно из статьи, оборудование зоны под антикоррозийную обработку не требует больших затрат. Вне зависимости от слесарной или кузовной специфики сервиса услуга позволяет существенно повысить стоимость среднего чека в кризисный год.

Мы продемонстрировали максимальный комплекс услуг по консервации кузова. Как видно из статьи, оборудование зоны под антикоррозийную обработку не требует больших затрат. Вне зависимости от слесарной или кузовной специфики сервиса услуга позволяет существенно повысить стоимость среднего чека в кризисный год. Антикоррозийная обработка автомобиля в Нижнем Новгороде

Антикоррозийная обработка автомобиля в Нижнем Новгороде.

Перепады температур, влажность, наличие снега — эти факторы приводят к коррозии кузова автомобиля. Разрушают металл и химические реагенты, применяемые на дорогах в зимнее время. Именно поэтому антикоррозийная обработка необходима автомобилю — она помогает продлить срок службы и спасти от возможных негативных последствий.

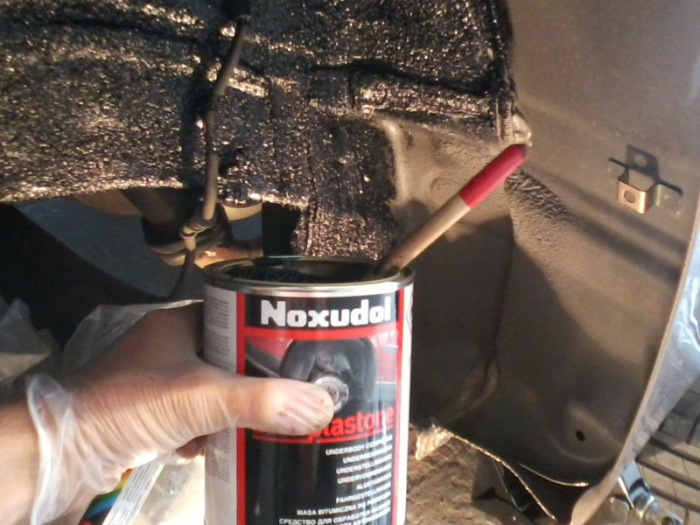

Какие составы применяются для антикоррозийной обработки автомобиля?Мы при антикоррозийной обработке автомобиля применяем следующие составы: Dinitrol 479, Noxudol, Mercasol, Prim Антишум.

Антикоррозийная обработка составом Dinitrol 479.

Наиболее популярный состав для обработки новых автомобилей. Нанесение антикоррозийного состава Dinitrol 479 заменяет использование пластиковой защиты арок.

Антикоррозийная обработка составом Noxudol.

Применяется преимущественно для антикоррозийной обработки арок и днища автомобиля. В итоге покрытие даёт не только защиту от коррозии, но и дополнительную шумоизоляцию колёсных арок.

Антикоррозийная обработка составами Mercasol или Prim Антишум

Предназначены для надежной защиты от коррозии и дополнительной шумоизоляции автомобиля.

Работа по антикоррозийной обработке арок и днища автомобиля.Работы по антикор обработке днища, колёсных арок и скрытых полостей автомобиля любым химическим составом занимают порядка 4-6 часов. При этом образуется 2-3 миллиметровый слой, который по свойствам не уступает пластиковым подкрылкам.

- Мойка днища автомобиля на подъёмнике

- Снятие колёс, подкрылков и других элементов, которые могут помешать

- Продувка и тепловая сушка днища, арок и прочих элементов автомобиля

- Нанесение антикоррозийного состава на днище, колесные арки и скрытые полости

- Высыхание антикоррозийного состава и установка снятых элементов

Антикоррозийная обработка автомобиля в Волгограде

Место оказания услуги

СТО 1

г. Волгоград, Советский район, ул. Электролесовская, д. 15тел: +7 (8442) 98-12-77

Показать на карте

Транспортное средство

любые автомобили (кроме грузовых)

Время оказания услуги

с 9.00 до 18.00

Стоимость услуги

уточняйте у менеджера

Запчасти и комплектующие

всегда в наличии

Описание

Бытует мнение, что антикор, можно назвать по другому – обработка автомобиля антикором, нужен либо только очень старым автомобилям либо автомобилям типа Жигули. Это заблуждение, по поводу антикоррозийной обработки, сформировалось в начале девяностых годов, когда в страну, где основной легковой автопарк – ржавеющие Жигули, хлынула масса старых иномарок, антикоррозийная обработка которым не проводилась, но несмотря на это кузова Мерседесов, Тойот, Ауди и других иномарок были чистыми от коррозии.

Это заблуждение, по поводу антикоррозийной обработки, сформировалось в начале девяностых годов, когда в страну, где основной легковой автопарк – ржавеющие Жигули, хлынула масса старых иномарок, антикоррозийная обработка которым не проводилась, но несмотря на это кузова Мерседесов, Тойот, Ауди и других иномарок были чистыми от коррозии.

И это не смотря на почтенный возраст автомобиля и на то, что антикор не делался. Начали ходить легенды про «вечные кузова», «лужение», «супер оцинковку», «тридцатилетнюю гарантию» и другие невероятные чудеса, из за которых антикоррозийная обработка автомобиля не нужна.

Действительно, кузова многих автомобилей того периода, особенно немецких и японских автомобилей, имели невероятную стойкость к коррозии и защита от коррозии автомобиля им была не нужна.

Но прошло время, и таких «чудесных» кузовов больше нет. В условиях жесточайшей конкуренции вкладывать огромные деньги в защитные антикоррозийные технологии перестало иметь смысл.

Автомобиль стал иметь ограниченный «срок годности». И, по прошествии небольшого срока, ну допустим четыре или шесть лет на той же престижной иномарке уже можно увидеть коррозию. То есть антикоррозионная обработка стала опять нужна.

А на непрестижных автомобилях коррозия появляется значительно раньше, антикоррозионное покрытие таким автомобилям желательно. И эта услуга – антикоррозийная обработка, должна быть востребована.

Не зря, ведь, в той же Европе или в Америке в огромных количествах производят антикоррозионные материалы. И эти антикоррозионные материалы продаются и и применяются не только и не столько на производстве автомобилей, на конвейере, но на антикоррозийных станциях, где делают антикор обработку как на новых автомобилях, так и на подержанных.

Так же популярна антикоррозийная обработка автомобиля своими руками, антикор автомобиля своими руками. Для этого продается все – составы для противокоррозийной обработки, оборудование.

Технологические карты по антикоррозийной обработке кузова, последовательность антикор обработки, все это можно получить в интернете, в том числе и на сайтах производителей антикоррозионных материалов.

Антикор в Волгограде можно сделать как при покупке нового автомобиля в автосалоне, так и в любом специализированном автосервисе, в перечне услуг которого есть антикоррозионная обработка автомобиля.

Сейчас в автосалонах активно предлагают услугу антикор с эффектом шумоизоляции, или в просторечие — антишум. Услуга — в одном флаконе и антишум и антикор в Волгограде представлена во многих автосалонах.

Нужно сказать, что антикор с антишумом, это не дань моде, реальное снижение шума, действительно есть. И этот эффект шумоизоляции, поглощения звука, заметен и просто на слух, даже без применения шумомеров.

Если применить прибор для измерения шума – шумомер, для получения более достоверных результатов, то можно будет увидеть снижение уровня шума более, чем в два раза.

Казалось бы, что современному автомобилю шумоизоляция не нужна. Но на самом деле это, как и с антикором, не так. Разница слышна сразу — до нанесения антикора антишум и после нанесения слоя автоантикора антишум.

Можно услышать такое название — жидкие подкрылки или по другому — жидкие локеры. И жидкие подкрылки и жидкие локеры, это не что иное, как специально разработанный антикор – антишум, для замены пластиковых подкрылков колесных арок автомобиля. Вернее, не для замены, а для того, чтобы избежать установки пластиковых подкрылков и, соответственно, сверления отбортовки крыла автомобильного кузова.

Каждый антикорный состав имеет запах, который остается на автомобиле после обработки автомобиля антикором. Чем дороже антикор, тем меньше запах, и соответственно, чем дешевле, тем сильнее и непрятнее запах.

Запах со временем выветрится, естественно, чем дороже антикор, тем быстрее выветрится и исчезнет запах после обработки. Как правило, у импортных антикоррозийных составов запах слабее и он не такой неприятный.

Обусловлено это тем, в нем, при производстве, был использован высокоочищенный импортный растворитель, импортный уайт-спирит. В дешевых антикор составах применяется отечественный уайт-спирит, нефраз, ксилол или что то подобное.

Все эти составы имеют резкий, устойчивый запах. Естественно, что после обработки антикором, этот запах останется и на автомобиле. Очень важное требование к растворителям используемым для производства противокоррозийнных составов – нейтральность к лакокрасочному покрытию автомобиля, то есть антикор с растворителем в своем составе, не должен оказывать разъедающего или разрушающего воздействия на краску автомобиля.

Импортные растворители покупаются за валюту, соответственно, при росте валюты, растет и цена на антикоррозийные составы и материалы. Таким образом, антикор цена которого очень низкая, не может быть изготовлен на импортном растворителе.

Даже если он изготовлен в России, компоненты покупаются за рубежом. Соответственно и антикоррозийная обработка цена которой невысока будет произведена отечественными антикор составами на дешевом растворителе.

Значит ли это, что все отечественные антикоры имеют в своем составе дешевые растворители и другие дешевые некачественные компоненты? Конечно нет, отечественные антикоррозионные составы, по качеству, могут и не уступать импортному антикору.

Но при этом и цена должна быть сопоставима, по другому быть не может. При нанесении противокоррозийных составов необходимо обратить внимание на подготовку поверхности днища и колесных арок.

Если обработка антикором делается при покупке автомобиля, на новом, чистом автомобиле, который не выезжал на дорогу, то подготовка не нужна. Но если автомобиль успел поездить по дорогам какое то время, то подготовка поверхности необходима. Подготовка поверхности включает в себя, в основном, тщательную мойку днища кузова и колесных арок и сушку.

Если на днище присутствуют отслоения старого покрытия, рыхлая ржавчина, то такие поверхности должны быть зачищены, и только после этого допускается нанесения антикора или антишума или жидкие подкрылки или жидкие локеры или антигравий.

Антикоррозийная обработка автомобиля в Санкт-Петербурге

АНТИКОРРОЗИЙНАЯ ОБРАБОТКА АВТОМОБИЛЕЙ

Качественно защищаем ваш автомобиль от коррозии

Обрабатываем антикором днище легковых автомобилей, микроавтобусов и внедорожников.

Наносим защитные и шумоизолирующие антикоррозийные составы на подкрылки автомобилей.

Предотвращаем коррозию внутренних полостей.

Применяем только проверенные марки антикоров

Стоимость антикоррозийной обработки

Как правило цена антикора зависит от марки применяемого состава и площади обрабатываемой поверхности, т.е. от марки и модели автомобиля.

Так же нужно учитывать тот фактор, что обработка антикоррозийными средствами может проводиться как комплексно, так и поэлементно. Например обрабатываюся только пороги или днище авто, а возможно только арки или рама.

Мы не просто делаем антикоррозийную обработку, но и обслуживаем наших клиентов, производя плановый осмотр повреждения защитного слоя и при необходимости устраняем их.

Сводная ориентировочная таблица стоимости полной антикоррозийной обработки

Марки составов

Марка автомобиля

DIMET

MERCASOL

DINITROL

Daewoo Matiz, Nissan Micra

и тд.

ВАЗ, Гольф класс

Chevrolet Cruze, Hyundai Sonata

Мерседес 140, Audi А8, BMW 7

Toyota Rav4 (3дв), Suzuki Jimny

Toyota Rav4 (5дв), Suzuki Vitara

УАЗ Патриот, Nissan Patrol, Toyota Land Cruiser

Toyota Tundra, Chevrolet Tahoe

VW T4, Ford Transit, Fiat Ducato

Газель бортовая

Газель пассажирская, Соболь, Баргузин

Контакты и адрес нашей мастерской

Наша антикор мастерская находиться в Красногвардейском районе на границе с Невским районом. В гаражном кооперативе «ЭНЕВСМА».

Чтобы записаться или проконсультироваться с мастером, вы можете позвонить по следующему телефону:

Приезжайте к нам на бесплатный осмотр днища и консультацию.

Мы с радостью сделаем всё возможное, чтобы ваш автомобиль служил вам долгие годы без следов коррозии.

Санкт-Петербург, пр. Передовиков д.1 корпус 3

антикор авто 2017

Антикоррозийная обработка

“Best-сервис” — антикоррозионная обработка автомобилей, защитные покрытия, начиная от простых битумных антикоров и до технологически сложных высококачественных полиуретановых покрытий высокой прочности.

Антикоррозионные материалы, шумопоглощающие составы, оборудование и технологии нанесения материалов Dinitrol (Динитрол), Tectyl (Тектил), Noxudol (Ноксудол), Rust Check (Раст Чек), Prim (Прим). Эти торговые марки включают антикоррозионные материалы для защиты наружных и внутренних поверхностей, скрытых полостей (ML-метод) кузова автомобиля, антигравийные материалы, усиленные армированные составы для колесных арок, жидкие подкрылки, цинковые грунты. Автомобиль ржавеет? Мы знаем что делать!

Чтобы соответствовать высокому уровню качества материалов, в нашем центре мы стремимся обеспечить высокий уровень качества, культуры производства и обслуживания!

Основные услуги, предлагаемые нашей компанией:

- антикор обработка автомобилей.

- защита лакокрасочного покрытия.

- мойка днища автомобилей.

- установка подкрылков, защит.

- жидкие подкрылки.

- антигравий, защитные покрытия

- защита выхлопной системы

- высокопрочные полиуретановые покрытия

- шумоизоляция, виброизоляция

- продажа материалов, обучение

Подготовка (разборка, мойка, осмотр, сушка, зачистка, маскировка). Обработка скрытых полостей нижней части — основания кузова (лонжероны, пороги, усилители пола, швы, полые кронштейны подвески, поперечные балки). Обработка днища, колесных арок (покрытие днища, колесных арок, антигравий, «жидкие подкрылки»). Обработка скрытых полостей верхней части кузова (двери, стойки, усилители капота, багажника, швы, уплотнители, молдинги). Сборка, мойка (контроль покрытия, снятие маскировки, установка снятых деталей, удаление попавших на ЛКП антикоррозионных материалов, финальная мойка кузова, протирка стекол).

Выхлопная система автомобиля состоит, в большинстве случаев из нескольких деталей: приемная труба, каталитический нейтрализатор, гибкий сильфон, резонатор, глушитель, соединительные трубы. Все эти элементы чаще всего изготовлены из стали. Обычно для этого применяется высококачественная сталь, стойкая к температурным нагрузкам, но тем не менее, со временем детали корродируют, прогорают и выходят из строя, требуя хлопотной и дорогостоящей замены. Для предотвращения этого, и продления жизни деталям выпускной системы применяется защита выхлопной системы, глушителя. Используются специальные покрытия, так называемые термолаки.

Для нанесения термолака, соединительные трубы, глушитель, резонатор отмываются, чистятся от отслоений, обезжириваются. Бумажным скотчем маскируются кислородные датчики (лямбда-сенсоры) и аэрозольным распылом наносится термолак.

Жидкие подкрылки

При проведении антикоррозионной обработки, на днище, колесные арки наносятся защитные покрытия, но в арках и некоторых других участках с повышенным механическим воздействием (абразив от колес) просто нанесение антикоров для днища, недостаточно, они быстро изнашиваются.

В этих случаях предпринимают дополнительные меры защиты. Устанавливают пластиковые подкрылки или наносят противоизносные пасты, типа «жидкие подкрылки», это не подкрылок как таковой, это покрытие, на поверхности арки формируется резино-подобный слой до 2-4 мм толщиной, чаще всего это резино-битумная композиция. Эти материалы имеют высокую адгезию, очень долговечны, большой температурный диапазон, они сохраняют эластичность при температурах до минус 40 град., и не размягчаются при плюс 40.

Плотный эластичный слой материала жидкие подкрылки, нанесенный толщиной до 2-4 мм на поверхность колесных арок и на панели днища кузова, помимо защитных свойств дает прекрасный шумоизоляционный эффект. Пропадает эффект «консервной банки», когда летящие камешки, песок барабанят по кузову, издавая неприятный звук.

Защита лако- красочного покрытия по методике “Best-сервис”

Кузов современного автомобиля покрыт снаружи Лако Красочным Покрытием (ЛКП), выполняющим защитные и декоративные функции. Современные окрасочные системы чаще всего включают в себя подложку (грунт), основной слой (базу) и лак (высокопрочное прозрачное покрытие). Со временем, по мере эксплуатации автомобиля, покрытие стареет, изнашивается, покрывается царапинами, сколами и т. д., и хуже выполняет свои функции, как защитную, так и декоративную. Для предотвращения преждевременного старения применяют дополнительные защитные покрытия. В настоящее время в качестве защитных покрытий применяются различные виды полировальных паст, возможно несколько видов. На силиконовой основе, восковой, тефлоновой или полимерной основах. Наиболее прочные покрытия на полимерных основах, иногда такие покрытия называют жидкое стекло.

Антикор автомобиля в Москве, недорогая обработка антикоррозийным покрытием автомобиля Авторемонтный завод №5

Антикоррозионное покрытие автомобиля является эффективным способом предотвратить ржавчину и повреждения, которое она может вызвать, на ходовой части (днища, порогов) транспортных средств. Ржавчина всегда была большой проблемой для владельцев автомобилей. С ней встречаются не только старые модели. Новые авто имеют заводскую защиту от коррозии, однако, и она через некоторое время перестает выполнять свою функцию.

Антикоррозийное покрытие автомобиля – дополнительная защита, о которой лучше позаботиться заранее. Воспользоваться такой услугой можно еще до того, как у Вас возникнет проблема. Но если Вы уже увидели первые проявления ржавчины, не стоит затягивать с обработкой днища и порогов автомобиля антикором. Наиболее важным в данном случае является подходящее антикоррозионное покрытием, которое сможет остановить дальнейшее развитие ржавчины.

Виды антикоррозийного покрытия автомобиля

Состав, который наносится на поверхность автомобиля и препятствует развитию или возникновению ржавчины, называют антикоррозийным покрытием. Стоит выделить два профессиональных антикора автомобиля, которые пользуются популярностью:

- битумный;

- восковый;

Не зависимо от типа антикора, в каждый состав входят вещества, которые отталкивают влагу. Прежде чем выбрать средство против коррозии, следует учитывать тип ржавчины (химическая или электрохимическая).

Выбрать качественный антикор автомобиля в Москве можно по следующим характеристикам:

- высокие адгезивные свойства;

- отсутствие резких запахов;

- однородная структура;

- способность к вытеснению влаги;

- защита поверхности от электролитов;

- устойчивость к повреждениям.

Мы предоставляем услуги по полному антикору автомобиля, так и локального – днища, порогов, дверей, арок, салона и других элементов авто.

Антикоррозийная обработка – наилучшая защита автомобильного кузова. Чтобы такая обработка защищала машину на протяжении многих лет, не стоит проводить ее самостоятельно. Сэкономить Ваше время и силы поможет наш автосервис.

Команда профессионалов Автотехцентра АРЗ-5 гарантирует Вам прозрачное ценообразование, удобный график работы и оперативный ремонт.

Профессиональные услуги по антикору автомобиля в Москве СВАО, мы расположены по адресу 8-й проезд Марьиной рощи дом 30.

Прайс-лист с ценами на антикоррозийную обработку автомобиля*

| Тип тс | Комплексная защита от коррозии материалом TECTYL | Комплексная защита от коррозии материалом TECTYL-Zinc | Комплексная защита от коррозии материалом TECTYL NT-Zinc | «Жидкие подкрылки» | Антигравийная обработка порогов /капота материалами 190 Black, Grey |

| малый | 5500 | 6200 | 6900 | 2500 | 1800/700 |

| средний | 6500 | 6800 | 7500 | 2900 | 2000/750 |

| представительский | 8000 | 9300 | 9800 | 3500 | 3000/1000 |

| Джипы и микроавтобусы | 9500 | 11100 | 12000 | 4500 | 3500/1000 |

*В цену входит мойка, сушка автомобиля, покрытие антикоррозийным материалом.

Записаться можно по телефону +7 (499) 322-11-52 или заполнив форму ниже:

Лучший спрей для предотвращения ржавчины для автомобилей (обзоры и руководство по покупке) в 2021 году

Большинство царапин, мелких вмятин, отслаивания или отслаивания лакокрасочного покрытия — это мелкие дефекты, которые можно исправить без использования множества инструментов. Однако нет ничего более утомительного, чем удаление с вашего автомобиля толстой чешуйчатой ржавчины. Возможно, вам придется использовать комбинацию мощных шлифовальных инструментов и средств для удаления ржавчины, чтобы восстановить внешний вид вашего автомобиля, если ржавчина не нанесла столько повреждений, что вам необходимо заменить деталь.Лучший способ обойти это — не откладывать это, пока не станет слишком поздно. Еще до того, как вы заметите признаки ржавчины, обработайте свой автомобиль формулой для защиты от ржавчины. Вы можете легко сделать это с помощью спрея для предотвращения ржавчины, где всего несколькими брызгами вы создадите герметичное покрытие, которое блокирует влагу и предотвращает окисление. Более того, большинство этих составов также действуют как средства для удаления или преобразования ржавчины. Поэтому, если вы хотите поддерживать свой автомобиль в идеальном состоянии, это руководство станет отличной отправной точкой.

Преимущества спрея для предотвращения ржавчины

- Экономит деньги. Ржавчина может вызвать серьезные проблемы с вашим автомобилем, а обработка скопившейся ржавчины — дорогостоящее мероприятие. Антикоррозийный спрей для автомобилей гарантирует, что вы решите проблему до того, как она превратится в серьезную финансовую утечку.

- Сохраняет стоимость при перепродаже. Ржавчина повреждает вашу машину, снижая ее стоимость. Если вы защитите свой автомобиль от ржавчины, вы можете получить лучшее предложение, потому что он хорошо выглядит и плавно работает.

- Повышает долговечность. Автомобили со временем изнашиваются. Избавление от ржавчины — это один из способов обеспечить вам отличный сервис в течение долгого времени.

- Снижает вероятность несчастных случаев. Антикоррозийный спрей для автомобилей гарантирует, что все части вашего автомобиля находятся в хорошем состоянии и функционируют должным образом. Если каждый компонент работает должным образом, вероятность механического отказа и несчастных случаев сводится к минимуму.

Типы спреев для предотвращения ржавчины

Ингибиторы

Ингибиторы специально разработаны для предотвращения ржавчины на поверхностях.Они замедляют процесс окисления, что приводит к образованию ржавчины. Их следует использовать до появления ржавчины, а лучшие ингибиторы ржавчины для автомобилей — отличная профилактическая мера, особенно во влажных помещениях.

Removers

Removers считаются одними из лучших спреев для защиты от ржавчины для автомобилей. Это потому, что, в отличие от ингибиторов, их можно распылять непосредственно на ржавчину. Они склеиваются с ржавчиной, а образовавшееся вещество можно смыть водой с мылом. В качестве ингибиторов можно также использовать ремуверы.

Грунтовки

Грунтовки образуют основу, которая представляет собой обработанную поверхность, которую можно окрашивать. Их обычно комбинируют со средствами для удаления ржавчины, чтобы создать мощные спреи для предотвращения ржавчины. Грунтовки — это связующие вещества, которые создают связь между поверхностью под ними и краской, нанесенной сверху. Их основная задача — сделать так, чтобы краска хорошо прилипала к поверхности.

Ведущие бренды

3M

3M была основана в 1902 году как Minnesota Mining and Manufacturing Company. Открытие низкосортного минерала превратило компанию в глобального новатора с брендами и продуктами более чем в 10 ключевых отраслях.Сегодня это чрезвычайно успешная компания, известная такими продуктами, как Professional-Grade Rubberized Undercoating

Rust-Oleum

Основанная Робертом Фергюссоном в 1921 году, Rust-Oleum имеет опыт производства одних из лучших защитных красок и покрытий для бытовое, автомобильное и промышленное использование. Это дочерняя компания RPM International Inc., штаб-квартира которой находится в Вернон-Хиллз, штат Иллинойс. Одним из самых продаваемых спреев для нейтрализации ржавчины и предотвращения ржавчины является спрей Rust Reformer Spray.

VHT Paints

VHT Paints — это подразделение компании Dupli-Color, производящей средства по уходу за автомобилем с 1938 года. VHT означает «очень высокая температура», что отражает то, для чего предназначена ее продукция. Это производитель автомобильных красок, средств для обработки ржавчины и систем покрытий, которые могут выдерживать высокие температуры.

Permatex

С 1909 года Permatex находится в авангарде автомобильной промышленности.Он производит автомобильную продукцию как для домашнего, так и для коммерческого использования. Это надежный бренд, представленный более чем в 80 странах. Один из самых продаваемых продуктов — гель для растворения ржавчины.

Цены на спрей для предотвращения ржавчины

- 5–10 долларов США: Если у вас ограниченный бюджет, это отличное место для начала. Спрей в этом ценовом диапазоне работает как нейтрализатор ржавчины на любой металлической поверхности.

- 11–20 долларов США: В этом ценовом диапазоне есть другие варианты. Спреи поставляются в банках объемом от 12 до 16 унций и оставляют чистый послевкусие.

- 20 долларов и выше: Некоторые из лучших средств защиты ходовой части от ржавчины входят в эту ценовую категорию. Большинство антикоррозионных средств стоимостью более 20 долларов можно перекрашивать. Некоторые производители продают по два или три распылителя в упаковке, так что вы получите отличное соотношение цены и качества.

Основные характеристики

Коррозионная стойкость

Спрей для защиты от ржавчины должен содержать ингибиторы коррозии, чтобы защитить ваш автомобиль от эффекта ежедневного износа, возникающего при жизни во влажной среде.В идеале он должен оставлять прочную защитную пленку, которая не пропускает влагу и предотвращает окисление, чтобы сохранить качество металла.

Время высыхания

Время высыхания отделяет лучшие пробки от ржавчины для автомобилей от худших. Вам нужно средство, которое займет всего несколько часов, чтобы они осели и высохли. Это важно, если вы планируете закрасить область. Если спрей сохнет слишком долго, возможно, вам придется подождать несколько часов — или дней — перед покраской автомобиля.

Прочие соображения

- Количество. Вы должны учитывать, насколько велика поверхность, чтобы вы могли решить, достаточно ли одной бутылки. Например, для обработки больших поверхностей, таких как капот автомобиля или двери, вам может потребоваться более одной бутылки.

- Цвет. Некоторые составы могут оставлять после высыхания черный матовый оттенок, в то время как другие могут оставлять прозрачную пленку. Первые могут помочь вам легко определить участки, которые не были обработаны. Однако, если вы собираетесь закрасить поверхность, отдавайте предпочтение аэрозолям, которые оставляют прозрачный слой.

- Тип поверхности. Вы должны учитывать тип поверхности, для которой разработан состав, чтобы не вызвать коррозию. Например, некоторые составы подходят только для металла и могут разъедать стекловолокно, винил или пластик. Однако вы можете найти многоцелевые составы, которые можно использовать для обработки ржавчины на любой поверхности.

Обзоры и рекомендации лучших спреев для предотвращения ржавчины 2021

Советы

- При использовании ингибиторов ржавчины важно знать, какие из них требуют предварительной подготовки ржавых частей.Не все спреи можно использовать непосредственно для удаления ржавчины. Некоторые работают как превенторы, а другие — как лечебные.

- Обязательно проверьте, можно ли использовать ваш спрей для защиты от ржавчины с краской. Хотя спреи оставляют чистую отделку, последующая закрашивание поверхности может оказаться неэффективным. Также проверьте, безопасно ли это для кузовных работ.

- Всегда надевайте правую передачу. Предохранители от ржавчины для автомобилей могут иметь сильный запах, который может вызвать у вас неприятный запах. Пара перчаток и накидка для носа могут быть очень полезны.

- Убедитесь, что у вас есть лишние банки. Это гарантирует, что вы охватите каждую часть, и вы сможете сохранить любые дополнительные продукты для будущих приложений.

- Если вы не уверены в эффекте, сначала проверьте спрей на небольшом участке.

- В зависимости от автомобильной детали вы можете выбрать наиболее эффективный метод нанесения. Распыление — лучшая техника, так как формула проникает во все укромные уголки. Однако бывают ситуации, когда вам может потребоваться нанести формулу с помощью ткани.

Часто задаваемые вопросы

В: Какой продукт для защиты от ржавчины является лучшим?

Несмотря на то, что все спреи для предотвращения ржавчины, представленные в нашем обзоре, являются одними из лучших на рынке, мы высоко оцениваем ингибитор ржавчины и коррозии BOESHIELD T-9 за его высококачественные антикоррозионные, антикоррозионные и смазывающие свойства.

Q: Можно ли использовать эти средства для удаления ржавчины с бытовыми товарами?

Антикоррозийные спреи для автомобилей содержат агрессивные химикаты, которые могут не подходить для пищевых продуктов.Вы можете использовать такие продукты, как Evapo-Rust Super Safe Rust Remover, для чистки предметов домашнего обихода. Домашние средства для удаления ржавчины, такие как уксус, пищевая сода и уксусная кислота, также работают хорошо.

В: В чем разница между антикоррозийной защитой и грунтовкой?

Антикоррозионная защита включает нанесение ингибитора ржавчины на любую поверхность автомобиля, которая может быть подвержена ржавчине. Напротив, грунтовка включает нанесение герметика на ходовую часть вашего автомобиля, чтобы защитить его от ржавчины, коррозии или мелких царапин.

В: Что такое ингибитор ржавчины?

Ингибитор ржавчины или пробка для ржавчины — это химическое вещество, замедляющее процесс окисления, вызывающий ржавчину. Он герметизирует поверхность стойким покрытием, блокирующим влагу и кислород, которые необходимы для образования ржавчины.

Q: Можно ли применять ингибиторы ржавчины на горячих участках, например на выхлопных трубах?

Если не указано иное, производители не рекомендуют наносить эти спреи на участки, температура которых превышает 200 градусов по Фаренгейту (93 градуса по Цельсию).

Последние мысли

Мы обнаружили, что ингибитор ржавчины и коррозии BOESHIELD T-9 является лучшим спреем для предотвращения ржавчины для большинства автомобилей. В нем используются антикоррозийные и гидроизоляционные технологии, обеспечивающие эффективную защиту от ржавчины. Если вам нужен только недорогой очиститель ржавчины, чтобы удалить небольшие следы ржавчины на кузове вашего автомобиля, вы можете использовать спрей Rust-Oleum Rust Reformer Spray.

Anti-Corrosion — обзор | Темы ScienceDirect

Фенольные смолы в покрытиях

[2] [4] [25]Очень хорошие свойства и характеристики, которые делают фенольные смолы хорошими клеями и формовочными смесями, а также делают их очень хорошими защитными, Экологическое, высокотемпературное и антикоррозионное покрытие для различных материалов, таких как алюминий, бронза, железо и магний.

Фенольные смолы для покрытий обладают хорошими смачивающими и адгезионными свойствами, а также очень хорошей химической стойкостью и стойкостью к истиранию. Стадия обжига при производстве покрытия включает процесс сшивания. Сшивание делает покрытие нерастворимым, прочным и устойчивым к воздействию химикатов, растворителей (кроме щелочей) и горячей воды. Это также делает фенольные смолы для покрытий безвкусными и без запаха.

Фенольные смолы для покрытий являются хорошими электрическими изоляторами. Диэлектрическая прочность фенольных смол для покрытий составляет около 500 В / мм; коэффициент рассеяния и водопоглощение очень низкие.

Фенольные смолы для покрытий обладают хорошей термостойкостью при температуре непрерывного использования 145 ° C и могут выдерживать высокие температуры до 350 ° C в течение коротких периодов времени.

Фенольные смолы для покрытия демонстрируют гибкость и совместимость с другими смолами, такими как полиуретаны, эпоксидные смолы, алкиды и поливинилбутирил, и их можно легко модифицировать для соответствия различным областям применения. Кроме того, фенольные смолы можно стерилизовать и использовать в пищевых продуктах, где стерилизация является требованием Управления по санитарному надзору за качеством пищевых продуктов и медикаментов.

Основные области применения угля: защитные покрытия, грунтовки и грунтовки для автомобилей; металлические емкости и трубы; и промышленное оборудование. Примерами конкретных применений фенольных смол, таких как покрытия, являются теплообменники, трубопроводы, котельные трубы, реакционные сосуды, резервуары для хранения, резервуары для рассола, контейнеры для растворителей, контейнеры для пищевых продуктов, железнодорожные вагоны, резервуары для пива и вина, пивные банки, ведра и футеровка барабана, канистры для воды, роторы, нагнетательные вентиляторы и воздуховоды в системах отопления и кондиционирования воздуха, лодках, кораблях, отделке деревом и бумаге.

Из-за своей универсальности фенольные смолы для покрытия могут применяться с помощью большинства доступных технологий нанесения покрытий, таких как нанесение покрытия погружением и распылением (пневматическим и электростатическим) в растворах, с высоким содержанием твердых частиц и порошковых формах. Georgia Pacific Resins, Inc. и другие компании по производству пластмасс предлагают различные сорта смол для покрытий. Конкретное применение угля может иметь более одного типа смолы, например, железнодорожный вагон может иметь эпоксидную грунтовку, модифицированную фенольную грунтовку и полиуретановую отделку.

На главную — ValuGardValuGard | Automotive International, Inc.

Защита от коррозии для вашего автомобиля:

Четыре шага для защиты вашего автомобиля от ржавчины

Несмотря на последние достижения в области материалов и производства транспортных средств, коррозия все еще существует. Вы вряд ли сможете пропустить эффект ржавчины по дороге на работу и с работы. Вид легковых и грузовых автомобилей с ржавыми крыльями, дверями и рамами сегодня так же обычен, как и несколько десятилетий назад.Фактически, потребность в защите от коррозии стала как никогда актуальной.

Почему это? Многие эксперты по транспорту винят новое поколение химикатов для борьбы с обледенением дорог, особенно хлорид магния. Это соединение образует кристаллическую пленку на кузове и окнах автомобилей, которую трудно смыть. «MagChlor» вытягивает влагу из воздуха, и остатки на транспортном средстве становятся агрессивными при влажности ниже 25 процентов. Угрозу усугубляет тот факт, что многие государственные учреждения используют хлорид магния для борьбы с пылью на грунтовых и гравийных дорогах.Для многих транспортных средств, находящихся в различных условиях вождения, хлорид магния может быть круглогодичной проблемой, а не только сезонной.

К счастью, защита от ржавчины / коррозии все еще возможна. Следуя регулярной программе антикоррозионного покрытия, антикоррозийного спрея и другого технического обслуживания, вы можете поддерживать свой автомобиль в отличном состоянии. Вот как это сделать:

1. Начните изнутри. Механизм коррозии требует, чтобы электролит, обычно вода, контактировал со сталью.Поэтому все, что вы можете сделать, чтобы предотвратить это взаимодействие, имеет решающее значение для обеспечения защиты от коррозии. Нанесение антикоррозионного аэрозольного воска помогает предотвратить появление ржавчины наизнанку. Воск вводится в отдельные полости автомобиля, расположенные в дверях, капоте, раме багажника, крыльях, боковых панелях и порогах. Затем он образует барьер, который предотвращает контакт электролита с металлом.

2. Защитите нижнюю часть кузова. Нижняя часть автомобиля ежедневно подвергается ударам окружающей среды, что может привести к образованию ржавчины на половицах и тормозных магистралях.Качественное антикоррозионное покрытие на основе асфальта, разработанное, чтобы противостоять ударам дорожного мусора, может защитить днище кузова и предотвратить образование ржавчины. Ключевым преимуществом продуктов на основе асфальта является то, что, в отличие от прорезиненных покрытий, они не отслаиваются и не отслаиваются.

3. Поддерживайте эту краску. Краска автомобиля также играет решающую роль в предотвращении коррозии автомобиля. Любые сколы или царапины следует немедленно обработать соответствующей краской для ретуши, которую можно приобрести в вашем автосалоне.Если возникнет необходимость в профессиональных кузовных работах, не откладывайте. Точно так же не забудьте заменить антикоррозионные барьерные покрытия после завершения любого ремонта.

4. Помойте машину! Один из очень простых способов защиты автомобилей от коррозии — частая мойка. С особой осторожностью удалите все химические вещества с кузова и тщательно промойте колесные арки и днище. Никогда не мойте автомобиль с помощью посудомоечной машины или моющего средства для одежды! Такие продукты могут потускнеть или даже поцарапать краску.Рекомендуется использовать раствор для мытья автомобилей с нейтральным pH. В крайнем случае, детский шампунь сделает свое дело!

Выполняя каждый из этих четырех шагов по защите от коррозии, вы можете защитить свой автомобиль от ржавчины, получить больше удовольствия от него и повысить его коммерческую ценность.

Узнайте, что говорят наши клиенты

Сравнение 5 коррозионно-стойких металлических покрытий

Легкие металлы стали популярным выбором во многих отраслях промышленности. Такие металлы, как алюминий, титан и теперь даже магний, стали жизненно важными для автомобильной, аэрокосмической и многих других областей применения.Сочетание их обилия, исключительного отношения прочности к весу и универсальности означает, что они являются предпочтительным выбором для инженеров по всему миру.

Некоторые легкие сплавы обладают превосходной коррозионной стойкостью даже в необработанном виде, но неизбежно потребуется обработка поверхности готового продукта для обеспечения рабочих характеристик, долговечности и качества. Магний известен своей плохой коррозионной стойкостью, но менее известно то, что некоторые алюминиевые сплавы, такие как 2xxx, 7xxx и другие высокопрочные семейства, содержащие медь или другие переходные металлы, также подвержены такой же чувствительности.

Выбор правильного метода защиты от коррозии важен для успешного проектирования и производства компонентов. Каждый метод имеет уникальный набор преимуществ и потенциальных проблем. Мы собрали это сравнение различных методов лечения, чтобы помочь вам найти наиболее подходящее решение для ваших нужд.

1. Анодирование

Анодирование — самый популярный метод улучшения коррозионной стойкости алюминия. Вообще говоря, он включает в себя четырехэтапный процесс для достижения защиты.

Первый этап включает погружение материала в ванну с проводящим раствором — обычно кислотную ванну с низким pH — и подключение сплава к аноду электрической цепи. При подаче электрического тока на поверхности металла происходит реакция окисления:

2Al (S) + 6OH — (водный) — 6e — Al 2 O 3 (s) + 3H 2 O (l)

Это вызывает утолщение естественного оксида на поверхности металла, создавая защитный внешний слой оксида алюминия.Толщина покрытия может быть изменена за счет увеличения времени нанесения покрытия, что обеспечивает широкий спектр применения:

- При легком нанесении может обеспечить хорошую предварительную обработку под краску или

последующих покрытий - Особые цветовые эффекты достигаются при окраске

- При нанесении тонким слоем (обычно <20 мкм) он является полупрозрачным, что

сохраняет металлический эстетический вид, при желании

Выбор толщины покрытия играет ключевую роль в определении коррозионной стойкости.В наружных условиях или при интенсивном внутреннем стрессе (например, при постоянном контакте с жидкостью) рекомендуется минимум 20 мкм. Если для слоев требуется толщина 10 мкм, более высокое напряжение может повредить материал, растрескивая защитный оксидный слой и становясь пористым.

Кроме того, механизм роста и столбчатая микроструктура вызывают растрескивание по всей толщине в углах, что ограничивает защиту кромок, обеспечиваемую слоями анодирования. Уплотнения с горячей водой могут использоваться для обеспечения более надежной защиты, но более эффективные уплотнения могут быть достигнуты за счет использования опасных химических растворов, таких как ацетат никеля или бихромат натрия.

В конечном счете, для материалов, требующих определенных эстетических качеств, при сохранении высокой устойчивости к коррозии при контакте с жидкостями, анодирование — не лучший метод повышения коррозионной стойкости.

2. ПЭО

Плазменное электролитическое окисление (ПЭО) включает использование плазменных разрядов для преобразования металлической поверхности легких металлов. Он образует твердый и плотный адгезионный оксидный слой.

Компоненты погружаются в ванну, и электрический ток используется для «выращивания» однородного слоя оксида на поверхности.ПЭО состоит из трех этапов:

- Окисление подложки (как происходит в процессе анодирования)

- Соосаждение элементов из электролита в покрытие

- Модификация полученного слоя плазменным разрядом

Хотите узнать больше о методологии PEO Keronite? Щелкните ниже, чтобы загрузить бесплатный информационный документ.

PEO образует твердые, плотные и износостойкие покрытия для легких металлов, таких как алюминий, титан и магний.По сравнению непосредственно с анодированными покрытиями, PEO образует покрытия с более высокой твердостью, химической пассивностью и выгодной нерегулярной структурой пор, которая обеспечивает высокую устойчивость к деформации и более прочную адгезию.

Помимо превосходных физических и химических характеристик, процесс ПЭО может быть проведен экологически безопасным методом благодаря доброкачественным электролитам, доступным для использования, и нетоксичным побочным продуктам процесса окисления. Электролиты не содержат кислот, аммиака, тяжелых металлов и хрома, а используемые щелочные растворы с низкой концентрацией не представляют опасности и легко утилизируются.

Это означает более экологичное решение, чем альтернативы, а также ряд других преимуществ.

3. Хроматное конверсионное покрытие

Усиление контроля над производственными процессами со стороны государственных органов и регулирующих органов привело к постепенному отказу от использования хроматных конверсионных покрытий как метода защиты от коррозии, хотя это один из наиболее эффективных методов.

Химические составы конверсии хромата сильно различаются, но многие из них включают применение растворов хромовой кислоты, натрия, хромата или дихромата калия для очистки металлических поверхностей вместе с другими добавками.Использование таких добавок вызывает окислительно-восстановительные реакции на поверхности, оставляя на металле подложки пассивную пленку, содержащую оксид хрома (IV) и гидратированные соединения. Это обеспечивает высокую коррозионную стойкость и хорошо сохраняет последующие покрытия.

Высокая защита от коррозии обусловлена способностью соединений хрома (VI) восстанавливать защитную оксидную пленку на поврежденном участке покрытия, подверженном воздействию атмосферного кислорода. Это называется самовосстановлением. Аналогичный механизм используется для создания нержавеющей стали: хром, добавленный к сплаву, естественным образом образует на поверхности очень тонкий пассивный слой оксида хрома, предотвращая окисление железа.Это быстро восстанавливается, если поверхность повреждена, а подповерхностный хром подвергается воздействию атмосферы. Хромат также можно использовать в качестве добавки к краскам или в качестве герметика при анодировании, повышая их защиту от коррозии.

Однако в настоящее время известно, что соединения шестивалентного хрома, используемые при обработке с конверсией хромата, обладают повреждающими и канцерогенными свойствами. Побочные продукты хроматных конверсионных покрытий очень опасны, и поэтому неудивительно, что материалы, использующие этот процесс, занимают жесткую позицию.

Сегодня его использование запрещено во многих отраслях промышленности и строго регулируется. Он по-прежнему широко используется в аэрокосмической отрасли, не склонной к риску, но требует все большего изменения. К сожалению, он остается лучшим методом химической пассивации алюминия благодаря своим самовосстанавливающимся свойствам. Интенсивные исследования начались в 1980-х годах, чтобы найти альтернативы самовосстановлению без хрома, но они еще не соответствуют его общему уровню защиты. Инженеры ищут альтернативы, такие как анодирование или обработка на основе ПЭО, для повышения производительности в суровых условиях.

4. Краски

Растворы для поверхностных покрытий, такие как краски, грунтовки и другие полимерные системы, кажутся безграничными как по наличию, так и по разнообразию. Самым привлекательным преимуществом работы с красками является то, что их можно раскрашивать, обрабатывать или наносить разными способами.

Полимерные финишные покрытия также доступны в таком разнообразии и способах нанесения. Могут быть внесены альтернативные химические составы и добавки, которые обеспечивают такие свойства, как блеск, дополнительную твердость, смазывающую способность, определенные текстуры, температурную стабильность и химическую стойкость, и это лишь некоторые из них.

Краскипредставляют собой относительно недорогой метод повышения коррозионной стойкости. Однако задействованные процессы крайне неэффективны; Во время нанесения до 50% покрытия может испариться, а при отверждении в печи образуются вредные побочные продукты, которые опасны и дороги в утилизации в больших объемах.

Обладая превосходной химической и особенно коррозионной стойкостью, как и другие полимерные углеводороды, краски мягкие (их твердость оценивается сравнением грифеля карандаша), что означает, что они легко царапаются и истираются.

5. Порошковые покрытия

Порошковые покрытия, как и краски, представляют собой еще один относительно недорогой вариант. Хотя преимущества порошковых покрытий во многом такие же, как и у красок, но более толстые защитные слои можно наносить более эффективно и быстрее.

Покрытия толстые, что добавляет объемные слои (обычно вверх до 80 мкм), которые существенно повышают коррозионную стойкость материала. Стоимость этой дополнительной защиты заключается в увеличении толщины, а также в том, что эстетические эффекты не столь привлекательны и неодинаковы для разных материалов.

Заключение

В этой статье мы попытались дать краткий обзор покрытий из легких материалов для улучшения коррозионной стойкости легких сплавов. На самом деле существуют сотни различных методов и процессов, доступных от разных поставщиков, каждый с небольшими вариациями в способах достижения результатов.

Выбор правильного покрытия жизненно важен, но непрост. Примите целостный взгляд на процесс нанесения покрытия, начиная с ранних этапов проектирования компонентов. Геометрия компонентов, обеспечение подходящего дренажа, предотвращение несовместимых комбинаций материалов и выбор сплава — все это решающие факторы.

Для достижения наилучших результатов выберите предварительную обработку, обеспечивающую хорошую адгезию к основанию и любой последующей обработке. Верхние покрытия следует выбирать с учетом их совместимости с предварительной обработкой и требуемых конечных / функциональных / эстетических свойств.

Понимание коррозии и способы защиты от нее

Ежегодно корродированные машины, здания и оборудование обходятся американской промышленности примерно в 7 миллиардов долларов. Коррозия — дорогостоящая проблема. Но, понимая его коренные причины, можно предпринять эффективные шаги для предотвращения и борьбы с ним.

Существует несколько видов затрат на коррозию, которые необходимо учитывать рабочим завода:

• Прямая потеря или повреждение металлических конструкций из-за коррозии. Примером может служить резервуар для горячей воды, который подвергся коррозии и должен быть утилизирован.

• Затраты на техническое обслуживание, связанные с коррозией. Любая металлическая поверхность, которую необходимо красить каждые несколько лет для предотвращения коррозии, попадает в эту область.

• Косвенные потери в результате коррозии. Эти потери могут возникнуть в результате утечки и пожара. Взрывы, связанные с утечками, отключениями электроэнергии, остановкой оборудования и потерями рабочей силы, также косвенно являются результатом коррозии.

Первый шаг к контролю этих затрат требует понимания того, что такое коррозия и что ее вызывает.

Что такое ржавчина?

При коррозии железа или стали образуется оксид железа или то, что мы называем ржавчиной. Сталь в основном состоит из железной руды. В естественном состоянии железная руда очень похожа на ржавчину: темно-красная, мелкозернистая, со способностью удерживать влагу.

Железная руда является стабильным веществом до тех пор, пока не превратится в железо или сталь, естественно более слабые элементы.Когда сталь подвергается воздействию влаги и кислорода, она сразу же начинает возвращаться в свое естественное состояние. Несмотря на то, что были приняты защитные меры, большая часть стали, произведенной в этом столетии, уже превратилась в оксид в своем естественном состоянии.

Для существования коррозии необходимы три элемента: защищенный металл, корродированный металл и токопроводящая среда между ними. Когда два разнородных металла соприкасаются, один становится защищаемым металлом, а другой — корродированным.Операторы установки могут распознать экологические ситуации, способствующие коррозии.

Например:

• Если на стальных трубах используются оцинкованные фитинги, оцинкованные (цинковые) фитинги подвергаются коррозии, а сталь остается защищенной.

• Сталь или другие металлы, находящиеся под напряжением, подвергаются коррозии, в то время как ненапряженная сталь защищена от коррозии. Это причина того, что на стали появляются язвы ржавчины.

• Свежесрезанная сталь быстрее подвергается коррозии.Резьба, нарезанная на трубе, всегда сначала ржавеет.

Даже если кусок стали не соприкасается с другим металлом, не находится под напряжением и не только что разрезан, он будет ржаветь под воздействием погодных условий. Это связано с тем, что сталь не совсем однородна по составу — небольшие изменения плотности и состава будут происходить внутри одного куска стали, что приводит к коррозии.

Третий ингредиент, необходимый для коррозии стали, — это электролит. Обычно это жидкое или водосодержащее вещество, которое проводит ток коррозии от защищаемого металла к корродированному металлу.Самым распространенным токопроводящим веществом является вода. Дождь, роса, влажность в воздухе и т. Д. Служат эффективными проводниками электричества. Сталь очень медленно разъедает в пустынном климате, где влажность низкая, а дожди редки. В местах с высокой влажностью и частым дождем защита стали имеет решающее значение. Операторы установки узнают некоторые из следующих сред, в которых используются электрические токи для ускорения процесса коррозии:

• Добавление соли в воду значительно увеличивает ее токопроводящую способность.Таким образом, сталь, подвергающаяся воздействию морской воды или солевого тумана, будет корродировать быстрее, чем сталь в пресной воде. Атмосферная коррозия сильнее в районах около океанов из-за воздействия соленого воздуха. Концентрированные солевые растворы, например, используемые в пищевой промышленности, вызывают сильную коррозию.

• Промышленный дым и пары содержат кислоты, щелочи и другие химические вещества, которые служат проводниками тока. Следовательно, атмосферная коррозия в промышленных зонах более серьезна, чем в сельской местности.

• Почва, глина и земляные материалы также являются хорошими проводниками электричества. Трубопроводы и другая сталь, закопанная в землю, будут подвержены коррозии, если не будут защищены. Подобно тому, как почва значительно различается по составу, она также различается по своей электропроводности: одни почвы вызывают более сильную коррозию, чем другие.

Контроль коррозии

Чтобы сделать использование стали и других металлов практичным в строительстве и производстве, необходимо применять некоторые методы защиты от коррозии.В противном случае срок службы стали и других металлов будет ограничен, что снизит эффективность и увеличит стоимость обслуживания. Есть несколько эффективных способов остановить коррозию:

1. Подаваемый ток. Используя подходящее генерирующее ток оборудование и средства управления, можно воспроизвести ток, равный по силе корродирующему току, но текущий в противоположном направлении. Этот тип защиты обычно ограничивается трубопроводами, заглубленными резервуарами и т. Д. И требует тщательного проектирования и компоновки.При неправильном использовании приложенный ток может вызвать коррозию.

2. Жертвенные металлы. Сталь может быть защищена путем размещения рядом с другим металлом. Например, если цинк или магний находятся в непосредственном контакте со сталью, они защищают сталь от коррозии. Здесь цинк и магний служат жертвенными металлами, которые не только защищают область непосредственного контакта, но и защищают за пределами металла во всех направлениях. Защита от ржавчины с помощью жертвенных металлов обычно используется в нескольких формах:

• Цинковые или магниевые блоки часто используются для защиты корпусов судов, внутренних поверхностей резервуаров для воды и других погруженных поверхностей.

• Часто выполняется полное покрытие стали жертвенным металлом. Например, оцинкованная сталь — это сталь, покрытая цинком. Цинк жертвенный и защитит стальную основу.

• Покрытия с высоким содержанием цинка могут наноситься на стальную поверхность для обеспечения катодной защиты. Покрытия с высоким содержанием цинка содержат от 85% до 95% металлического цинка в подходящем связующем. Частицы цинка, нанесенные при окраске, защищают сталь.

3. Грунтовки. Грунтовки и готовые покрытия защищают металлические поверхности, создавая барьер между сталью и корродирующими элементами.Они также предотвращают попадание влаги на поверхность стали. Пленка покрытия защищает нижележащие металлические подложки тремя способами:

• Покрытия могут замедлять скорость диффузии воды и кислорода из окружающей среды к металлической поверхности. Это замедляет процесс коррозии.

• Пленка краски может замедлить скорость диффузии продуктов коррозии с металлической поверхности через пленку краски. Это также замедляет процесс коррозии.

• Антикоррозионные пигменты, содержащиеся в качественных грунтовках, изменяют поверхностные свойства основного металла.В результате металл приобретает высокое электрическое сопротивление. Разные пигменты по-разному осуществляют эту реакцию. Грунтовки поглощают и связывают влагу, поэтому она не вступает в реакцию со сталью.

Как выбрать антикоррозийное покрытие

Рассмотрение следующих критериев может выявить наиболее эффективный тип антикоррозионного покрытия, необходимый для конкретного проекта.

Качество покрытия / нанесения — Какой уровень антикоррозийной краски требуется? Насколько важно, чтобы краска была устойчива к выцветанию и / или истиранию? Как часто вы планируете перекрашивать? Есть ли предпочтения по нанесению: кисть / валик или распылитель?

Эстетика — Какие материалы будут покрыты? Насколько важно, чтобы лакокрасочный слой выглядел привлекательно? Важно ли сохранять цвет?

Цена — Как правило, более качественная краска увеличивает цену.Учитываются ли заявки на подкрашивание при оценке затрат на техническое обслуживание? Какова стоимость выбранной краски? Как часто нужно будет перекрашивать?

Экологические нормы — Каковы местные экологические нормы для красок и покрытий? Соответствует ли краска этим стандартам? Как процесс покраски повлияет на близлежащее окружение? С июня 2002 года правительство США примет постановление о снижении количества загрязняющих веществ в краске для повышения защиты окружающей среды.Новые пределы содержания летучих органических соединений (ЛОС) упадут до 450 г / л краски. Более жесткие ограничения будут введены в Калифорнии, Аризоне, Нью-Йорке и Нью-Джерси, сведя к минимуму твердые объемы до уровня всего 340 г / л.

Покрытия

Существует три основных типа покрытий, используемых при ремонтной окраске. Исходя из требований к качеству, цене, применению и эстетике, операторы установки могут выбрать подходящее покрытие из следующего:

• Алкидные эмали — Алкидные эмали предназначены для внутренних и наружных поверхностей в умеренных и тяжелых условиях.Это покрытие обеспечивает надежную коррозионную стойкость на срок до 3-5 лет. Алкидные эмали обеспечивают глянцевый цвет, устойчивы к выцветанию и могут наноситься валиком или распылителем. • Эпоксидные покрытия — Эпоксидные покрытия используются для внутренних и наружных поверхностей в промышленных условиях, где сохранение цвета и блеск не важны. Качество покрытия будет лучше, чем у алкидной эмали, поскольку она выдерживает суровые промышленные условия. Эпоксидные покрытия лучше всего наносить распылением, но также можно использовать кисти и валики.

• Полиуретановые покрытия — Полиуретановое покрытие — это краска наилучшего качества из всех трех вариантов. Он выдерживает самые суровые условия окружающей среды и может прослужить до 10 лет. Он обеспечивает сильное сохранение цвета и блеска и устойчив к истиранию. Полиуретановые покрытия наносятся методом напыления.

Заключение

Краски работают, потому что они замедляют коррозию, уменьшая скорость протекания тока в процессе электрохимической коррозии. Понимая, что такое коррозия, операторы установок могут предсказать, где может возникнуть ржавчина, и распознать факторы окружающей среды на своем предприятии, которые способствуют коррозии.Хорошая новость в том, что, хотя коррозия может быть дорогостоящей, это не обязательно. Краски — это экономичное средство защиты от коррозии. Регулярное техническое обслуживание операторами установки может минимизировать появление и последствия коррозии.

Антикоррозионные покрытия — Антикоррозийные покрытия

Crossroads Coatings широко известна в отрасли благодаря нашему обширному перечню рецептур коррозионно-стойких покрытий. Эти покрытия защищают металлические компоненты от разрушения из-за влаги, солевого тумана, окисления и воздействия УФ-лучей и различных экологических или промышленных химикатов.Наши антикоррозионные покрытия весьма разнообразны по своему применению, но мы обычно продаем их клиентам в нефтяной, автомобильной и горной промышленности. Также к покрытию металлических дверей, декоративного железа и другого металлического оборудования.

МЫ ЯВЛЯЕМСЯ ФОРМУЛЯТОРОМ ТАМОЖЕННЫХ ПОКРЫТИЙ

Мы разрабатываем и формулируем высококачественные коррозионно-стойкие покрытия для применения во всех отраслях промышленности. Запросите расценки на поставку покрытий по индивидуальному заказу сегодня!

Типы антикоррозионных защитных покрытий

Высококачественные антикоррозионные покрытия, производимые Crossroads, позволяют защитить металлические поверхности, выступая в качестве барьера от окисления.У нас уже есть широкий выбор антикоррозионных покрытий, и их можно настроить для любого применения. Мы поставляем:

- Фтористый полимер — смеси смолы и смазки, обеспечивающие отличную защиту от коррозии

- Эпоксидная смола, воздушная сушка — экономичное антикоррозийное покрытие

- Эпоксидная смола термического отверждения — отличная ударопрочность, а также устойчивость к коррозии и истиранию

- Phenolic — идеально подходит для сред с низким pH и высокой температурой

- Фосфат — покрытие из черных металлов для защиты от истирания и незначительной коррозии

- Полиуретан — глянцевое верхнее покрытие для эпоксидной смолы и неорганического цинка

- Цинк неорганический — защита от коррозии и атмосферных воздействий для стали

- PTFE — оригинальное антипригарное покрытие, выдерживающее высокие температуры

- FEP — ПТФЭ с улучшенной стойкостью к истиранию

Многие из этих антикоррозионных защитных покрытий также обеспечивают стойкость к истиранию, антипригарные свойства и химическую защиту.

Применение антикоррозионных покрытий

Мы создаем индивидуальные покрытия для различных областей применения в различных отраслях:

С помощью нашего современного испытательного оборудования каждая партия наших антикоррозионных покрытий проверяется на качество и подтверждает их соответствие установленным стандартам. Свяжитесь с нами сегодня, и мы будем рады помочь вам правильно начать свой проект по нанесению покрытий, предоставив покрытие, идеально соответствующее вашим требованиям.

Нажмите здесь, чтобы запросить ценовое предложение, или позвоните нам по телефону 1.833.724.6816Коррозионно-стойкие покрытия для различных типов коррозии

Изображение предоставлено: GaViAl / Shutterstock.com