Как варить кузов автомобиля инвертором – подробная инструкция

Сварка кузова автомобиля инвертором

Ремонт кузова может понадобится как владельцу нового автомобиля, так и обладателю ретро-авто. С помощью сварочных работ восстанавливают кузов, поврежденный во время аварии, коррозией, гниением или под влиянием времени. Самостоятельный ремонт позволит сэкономить на оплате услуг автомехаников. Своевременное устранение коррозийных повреждений, замена сгнивших деталей, позволит продлить срок службы автомобиля.

Инвертор – это современный сварочный прибор, отличающийся небольшими размерами и компактностью. Ток, подаваемый от сети, поступает на выпрямитель и преобразуется устройством в высокочастотный переменный ток. После напряжение понижается, а сила тока увеличивается до 200 А, необходимых для проведения сварочных работ.

Как выбрать установку

При выборе сварочного аппарата важно обратить внимание на несколько факторов.

- Защита от скачков напряжения, данная функция защищает прибор от перепадов напряжения.

- Диапазон рабочих температур. Оптимальный диапазон для российских широт от -40°C до +40°C. Данный параметр позволит проводить сварочные работы как зимой, так и летом. Но использование прибора в крайних точках диапазона нежелательно.

- Мощность. Устройство должно подходить для работы с электродом №2, №4, тогда можно будет варить как тонкую сталь кузова, так и металлы с большей толщиной.

- Класс безопасности прибора.

- Защита от коротких замыканий, перегрева. Устройство должно автоматически отключаться при возникновении аварийных ситуаций или перегреве.

- Защита от влаги и пыли. Для использования в гараже, лучше выбирать установку с автоматическим удалением пыли.

Выбирая прибор, не обращайте внимания на дополнительные функции вроде горячего старта или защиты от прилипания электрода. Аппарат устроен так, что у любой модели данные функции присутствуют по умолчанию.

Где хранить прибор

Хранить устройство нужно в сухом помещении с постоянной температурой. Микросхемы прибора не должны подвергаться повышенной влажности и перепаду температур. Поэтому хранить инвертор лучше дома.

Особенности инверторной сварки

Инвертор отличается от обычного сварочного аппарата принципом подачи напряжения на электрод, который обеспечивает меньшее разбрызгивание. Устройство позволяет сваривать металл в труднодоступных местах кузова. Чаще всего ремонта требуют самые загрязняемые части: область под крыльями, дверьми, место хранения запасного колеса. При своих небольших размерах, прибор позволяет получить качественные швы без обращений к специалистам. Но при сварке с помощью электродов, получаются не самые аккуратные швы. Поэтому такой вид ремонта лучше использовать для области багажника, крыльев машины.

При работе необходимо соблюдать технику безопасности:

- не проводить ремонт во время дождя, в замкнутом или плохо освещенном помещении;

- не использовать прибор на морозе, в пыли;

- делать перерывы, чтобы аппарат остывал;

- требуется использовать перчатки, защитную куртку и маску.

Как подключить сварочную установку

Кабель установки можно подключать к обычной электросети, но перед подключением следует убедиться, что проводка соответствует стандартам и рассчитана на работу устройств с рабочим током в 16 А. Также аппарат может быть подключен к АКБ автомобиля.

- Инвертор присоединяется к АКБ с помощью зажимов. Зажим черного цвета соединяется с минусовой клеммой, красного – с плюсовой.

- Также подключаются другие необходимые устройства.

- Выполняется пробный запуск и сварка.

Важно: установку, рассчитанную на 12 В нельзя присоединять к сети на 24 В! Нельзя одновременно подключать больше одного инвертора.

Сварка кузова инвертором: пошаговая инструкция

Инвертор подходит для работы с металлом толщиной от 0,8 до 6 мм. Используется для:

- укрепление лонжерона;

- заплатки на отдельных частях кузов, разрушенных или поврежденных коррозией;

- выпрямление вмятин, оставшихся от аварий, столкновений.

Для сварки инвертором понадобится расходный материал – электроды.

В первую очередь, нужно оценить фронт работ, выявить места кузова, нуждающиеся в ремонте. Обеспечить соблюдение техники, приготовить воду или огнетушитель на случай возгорания. Те части автомобиля, что не будут подвергаться ремонту, нужно накрыть пленкой или тканью. При коррозийных повреждениях, ржавые детали удаляют, сгнивший металл вырезают. Края срезов грунтуют, а на места коррозий наваривают новые детали или материалы.

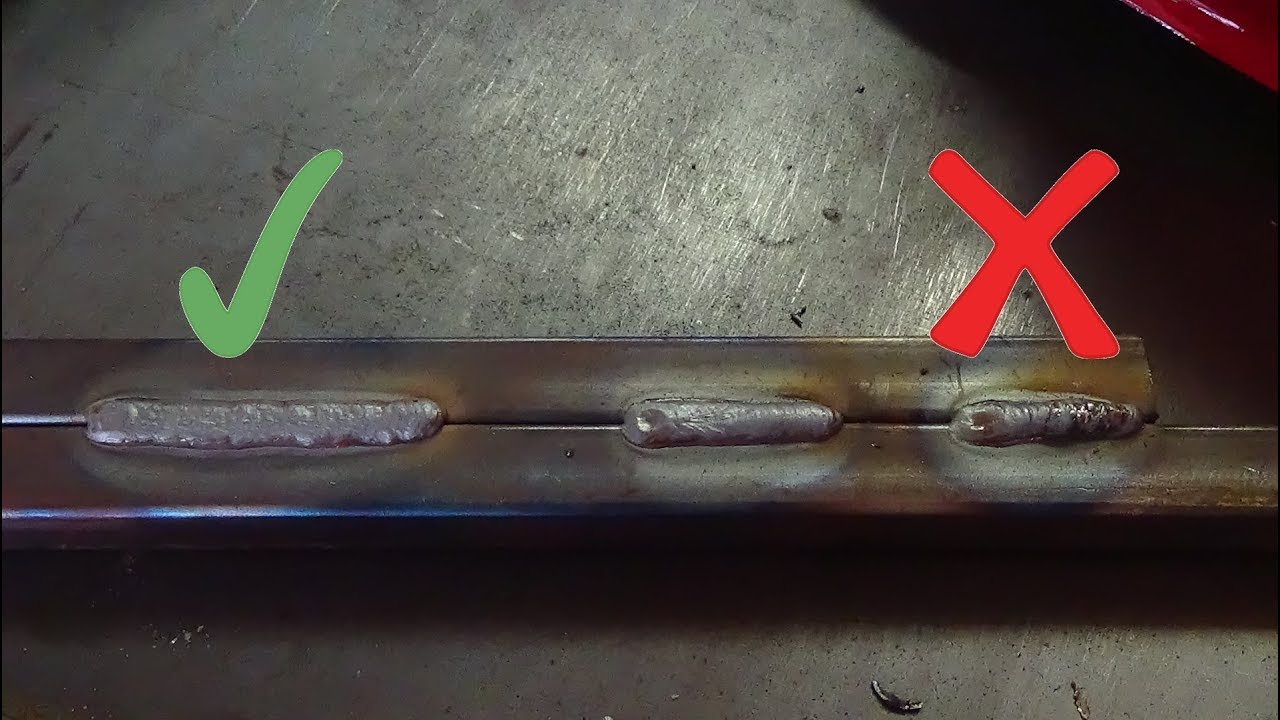

Для приваривания новых деталей оптимально использовать пошаговую сварку: сначала приваривают деталь швами по 2 см с шагом 4-6 см, затем обрабатывают оставшиеся пространство. Так шов получается жестким , прочным. После швы обрабатывают болгаркой, шлифуют. При необходимости, покрывают краской.

Сварка длинного шва

Если требуется сварить длинный шов, то сначала обрабатываются его края, затем поэтапно сваривают основную линию. После каждого из этапов нужно дать металлу остыть.

Коррозийные повреждения

Для борьбы с коррозийными повреждениями, разрушениями, необходимо сначала удалить ржавчину. Иначе результат продержится недолго. Только после очистки металла, можно приступать к сварке. Коррозийное повреждение необходимо «латать» с двух сторон: лицевой и внутренней. Когда лучше обратиться к специалисту

Если вы не уверены в собственных силах, не имеет подходящего помещения, то лучше обратиться к специалистам. Также не рекомендуем самостоятельно ремонтировать труднодоступные части автомобиля.

Чтобы избежать необходимости в ремонте, следите за состоянием кузова: его чистотой, отсутствие влажности, грязи, пыли. При покупке машины с рук, обратите особое внимание на состояние металла и грунтовки: лучше переплатить, чем купить ржавое или сгнившее авто.

Электроды для Сварки порогов Автомобиля

Здесь все самое полезное и нужное, что бы подобрать электроды для порогов авто. Все кто сталкивался знают что толщина металла варьируется от 0,7 до 1,5 мм в зависимости от марки автомобиля. Сама сталь для производства кузова малоуглеродистая, хорошо поддается штамповке. Вот от этого и будем отталкиваться.

Сама сталь для производства кузова малоуглеродистая, хорошо поддается штамповке. Вот от этого и будем отталкиваться.

Что нужно знать о качестве сварных швов. На них большая нагрузка которая идет от кузова машины во время езды. Не секрет что сплошным не варят а лишь прихватывают с шагом определенным. В различных местах по разному. Вот это само прихваченное место должно быть пластично на излом и не хрупким. Даже в сильные морозы. По этому что касается самого процесса сварки тут надо уделить внимание на толщину свариваемых деталей. Конечно сварку авто производят полуавтоматом или полностью автоматом, но так как у нас возникла необходимость сварки электродами будем находить выход. Подбирайте ток к электроду на экспериментальных кусках той же толщины которую будете варить. Иначе рискуете наделать дырок. Возможно нам подойдет электроды марки ОК.

К примеру разберем марку OK 48.00 фирмы ESAB.

Как видим холостой ход не велик всего от 24 вольт. А сила тока и вовсе от 30 ампер. Род тока как переменный так и постоянный, но нам нужно делать с обратной полярностью. Это дает преимущество для хорошего горения электрода, а сам свариваемый металл меньше подвергнут нагреву. Зачатую от перегрева деталь деформируется, что влечет за собой напряжение на узел сварки. Обратим внимание на показатели этой марки, ударная вязкость при минусе 40 градусов дает результат 70 Дж/см2. Еще один плюс дает низкое содержание водорода в металле шва, именно поэтому поддается ковке. Маленький недостаток можно отнести короткую дугу. Выдерживать расстояние довольно сложно.

Род тока как переменный так и постоянный, но нам нужно делать с обратной полярностью. Это дает преимущество для хорошего горения электрода, а сам свариваемый металл меньше подвергнут нагреву. Зачатую от перегрева деталь деформируется, что влечет за собой напряжение на узел сварки. Обратим внимание на показатели этой марки, ударная вязкость при минусе 40 градусов дает результат 70 Дж/см2. Еще один плюс дает низкое содержание водорода в металле шва, именно поэтому поддается ковке. Маленький недостаток можно отнести короткую дугу. Выдерживать расстояние довольно сложно.

Если же брать марку ОК 46.00 ESAB то максимум минус 20градусов эксплуатации. В отличие от старшего брата ОК 48.00 ESAB вероятность что швы лопнут. Так как ударная вязкость при допустимой низкой температуре равна 34 Дж/см2 и относительное удлинение 28%. А что будет если еще холоднее. Лично я не рисковал. Что можно выбрать из плюсов, это зажигаются легко. Контролировать легче, если в этом деле новечок.

А если брать самое доступное у нас в России то электроды МР-3А.

На этих примерах я постарался вам объяснить какие факторы влияют при выборе электродов. Как мы видим на этих примерах чем выше требования тем качество шва выше на порядок и выборе чем варить решать вам. Ели кто мало имеет представление с чего начать просмотрите видео о сварке.

Чем варить тонкий металл автомобиля. Как варить кузов автомобиля инвертором – подробная инструкция

При возникновении необходимости в кузовном ремонте, прежде всего, всатет вопрос о вспомогательных средствах, которые помогли бы исправить имеющееся положение вещей (повреждение кузова).

Конктретно в этой статье, мы хотели рассказать лишь об одном из этапов кузовного ремонта. То есть лишь об одном виде оборудования. Данная статья будет посвящена сварочному оборудованию для выполнения кузовных работ на автомобиле своими руками. Мы поговорим о выборе сварочного аппарата, о технике безопасности, принципах работы сварочного аппарата, материалах используемых для сварки кузова и о технологии сварки.

Сварочный аппарат переменного тока с электродами для сварки кузова автомобиля (ручная сварка)

Для самых неискушенных может показаться, что можно обойтись рядовым сварочным аппаратом для ремонта кузова автомобиля, а аменно сварочником переменного тока с электродами и возможностью выставлять ток под них. Хотелось сразу сказать откровенно, что если вы хотите достичь прочного качественного эстетичного шва на кузове автомобиля, то с таким сварочным аппаратом вам это не реализовать.

Какой сварочный аппарат нужен для сварки деталей кузова автомобиля?

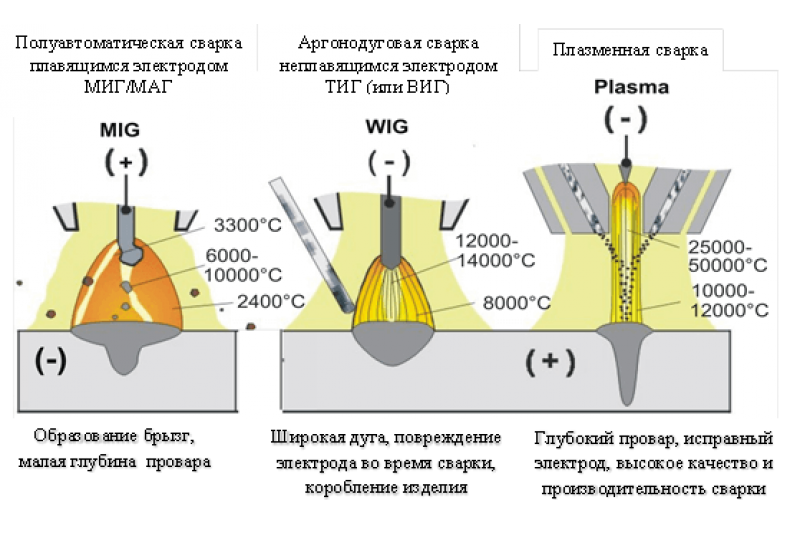

При необходимости варить тонкий кузовной металл, толщиной порядка 0,8 -1 мм, а не жечь в нём дырки, сварочный аппарат должен быть углекислотным полуавтоматом. Если подробнее то углекислотный полуавтомат, это сварочник который варит проволокой, автоматически подаваемой в зону сварки, или аппарат, предназначенный для сварки неплавящимся (вольфрамовым) электродом в среде защитного газа. На западе такие автоматы имеют абревиатуру MAG и TIG, о том что это значит чуть далее. Причём, углекислотный полуавтомат можно назвать основным видом сварочных аппаратов для гаражников, и сервисов выполняющих кузовной ремонт. Углекислотный аппарат наиболее универсальный и доступный среди всех сварочников, которыми можно выполнить качественно кузовной ремонт. Он может варить стальной лист толщиной от 0,8 мм и вплоть до 5-6 мм. То есть углекислотный автомат вполне заменит сварочный аппарат на электродах, а вот наоборот уже не получится. При этом стоит отметить, что качество сварки (провар и исключение напряжения металла в околошовной зоне) даже для грубого железа здесь получится на порядок выше.

На западе такие автоматы имеют абревиатуру MAG и TIG, о том что это значит чуть далее. Причём, углекислотный полуавтомат можно назвать основным видом сварочных аппаратов для гаражников, и сервисов выполняющих кузовной ремонт. Углекислотный аппарат наиболее универсальный и доступный среди всех сварочников, которыми можно выполнить качественно кузовной ремонт. Он может варить стальной лист толщиной от 0,8 мм и вплоть до 5-6 мм. То есть углекислотный автомат вполне заменит сварочный аппарат на электродах, а вот наоборот уже не получится. При этом стоит отметить, что качество сварки (провар и исключение напряжения металла в околошовной зоне) даже для грубого железа здесь получится на порядок выше.

Надо заметить и следующее, если научиться варить электродом – долгий и не простой процесс, то научиться варить углекислотным полуавтоматом значительно быстрее и проще, так как от вас не требуется умение зажигать и поддерживать дугу во время сварки. То есть, квалификация сварщика на полуавтомате может быть ниже, но качество при этом шва будет выше.

Суммируя всё вышесказанное, можно убедительно заявить, что гаражная сварка кузова автомобиля – это прежде всего электрическая сварка в среде защитного газа выполняемая полуавтоматом.

Что может полуавтомат в качестве сварки кузова автомбиля и не только…

Еще раз повторимся про полуавтомат более конкретно, вернее про его возможности. Сварка полуавтоматом – основа кузовного ремонта автомобиля. Только благодаря тому, что у вас есть надёжный углекислотный полуавтомат, ремонт любого автомобиля не будет казаться авантюрой. Будь то старая, дырявая и убитая «копейка», у которой вместо порогов осталась лишь ржавая бахрома, а водитель и пассажиры ежесекундно рискуют выпасть из салона через огромные дыры в полу, или пафосная иномарка, расплющенная невнимательной блондинкой в роковом ДТП. С помощью углекислотного полуавтомата вы восстановите любой кузов – приварите любые заплаты на любые дыры, вварите новые кузовные детали – крылья, пороги, лонжероны, ремонтные вставки, выправите вмятины, к которым нет доступа изнутри, и тем самым подарите автомобилю новую жизнь.

Помимо ремонта автомобильных кузовов, углекислотный полуавтомат позволит вам решить множество других важных проблем:

1. Ремонтировать сваркой садовый и домашний инвентарь

2. Сваривать водопроводные трубы.

3. Изготавливать специнструмент для ремонта автомобиля – например, мощный торцовый ключ для отворачивания ступичных гаек

4. Изготавливать любые металлоконструкции для вашего гаража, например, стеллажи из стального профиля.

Технические термины абревиатуры используемые в сварочных работах

MIG — металл – инертный газ (например, аргон). Сварка происходит в среде инертного газа, не взаимодействующего с расплавленным металлом.

MAG — металл – активный газ (углекислый газ). Сварка происходит в среде защитного газа, взаимодействующего с расплавленным металлом сварного шва. Некоторые пояснения: если вы варите углекислотным полуавтоматом, то значит, это MAG сварка. Если вам надоело варить с углекислым газом, и вы подключили тот же полуавтомат к баллону с аргоном, то это уже MIG сварка.

TIG — сварка неплавящимся вольфрамовым электродом в среде инертного газа (как правило, аргона).

Какие газы используют для полуавтоматической сварки кузова автомобиля

Основной газ применяемый для полуавтоматической сварки это СО2 (двуокись углерода), также именуется как диоксид углерода, угольный ангидрид.

Двуокись углерода подается в зону сварки под давлением, при этом вытесняет обычную воздушную среду, что предотвращает металл от излишнего окисления. Если быть до конца честным, то кислород и в этом случае выделяется из двуокиси углерода, но в гораздо меньшем количестве, чем, если бы сварка проводилась без него.

Предотвращение окисления позволяет сохранить больший объем металла, которые не перешел в оксиды (FeO). В итоге металл не сгорает, а только плавится, выделяется меньше шлака (оксидов).

Как правило, двуокись углерода получают из углекислоты (ГОСТ 8050 — 76), фактически это сжиженный газ. Углекислота хранится в специальных баллонах объемом по 40 кг, при этом углекислоты заправляют в баллон лишь 25кг. При испарении 1 кг жидкой углекислоты при 0°С и 760 мм рт. ст. образуется 506,8 л газа, то есть 25 кг углекислоты составят 12,67 м3 газа. А вот какие должны быть баллоны, для хранения углекислоты мы поговорим далее. Углекислота бывает технической или пищевой. В принципе подойдёт любая, но в технической меньше содержание водяных паров, которые совсем ни к чему в зоне свариваемых деталей.

При испарении 1 кг жидкой углекислоты при 0°С и 760 мм рт. ст. образуется 506,8 л газа, то есть 25 кг углекислоты составят 12,67 м3 газа. А вот какие должны быть баллоны, для хранения углекислоты мы поговорим далее. Углекислота бывает технической или пищевой. В принципе подойдёт любая, но в технической меньше содержание водяных паров, которые совсем ни к чему в зоне свариваемых деталей.

Если вместо двуокиси углерода в качестве защитного применить аргон, то сваривать можно и цветные металлы – нержавейку, алюминий, латунь и другие сплавы и металлы. При одном обязательном условии, что вы будете применять соответствующую сварочную проволоку – т.е. из нержавейки или алюминия. Что касается сварки неплавящимся электродом (TIG сварка), то этот вид сварки требует большей сноровки, и менее удобен для сварки кузовного металла. Хотя, качество сварки этим способом – вне конкуренции.

Здесь возможны варианты. Можно купить малогабаритный импортный баллон с углекислотой, но это дороговато. Более ходовой слчай, это стандартный отечественный баллон объёмом 40 или 25 литров. Углекислый газ, вернее углекислота в баллонах находится в жидком состоянии и занимает чуть больше половины их объёма. В остальной половине находится газ в своей естественной фазе — газообразной.

Углекислый газ, вернее углекислота в баллонах находится в жидком состоянии и занимает чуть больше половины их объёма. В остальной половине находится газ в своей естественной фазе — газообразной.

Если для вас сварка – не случайный эпизод, а дело жизни – покупайте не большой баллон, литров на 20 литров. Такого баллона хватит надолго – на год, а то и больше, при этом перетаскивать его можно в одиночку. И ещё. Такой баллон легко умещается на заднем сидении практически любой легковушки.

Что касается 45 литрового баллона, то он, конечно, работает ещё дольше. Но он тяжеловат для оперативного перемещения. Перетаскивать в одиночку такой баллон, особенно заправленный, очень тяжело – можно надсадиться. Остаётся потихоньку перекатывать…

Можно ли для полуавтоматической сварки применять обычный газовый баллон

Некоторые наверное очень хотели бы сэкономить, применив обычный газовый баллон, при проведении сварочных работ полуавтоматической сваркой. И если по объему у обычного газового баллона все в порядке, то насчет его давления и присоединительной резьбы, такого не скажешь.

Во-первых рабочее давление у баллона для углекислоты порядка 14,7 МПа (150 атмосфер). В обычном газовом баллоне рабочее давление составляет всего лишь 1,6 МПа (16 атмосфер).

Во-вторых, присоединительная резьба на обычном газовом баллоне не обеспечит соединения редуктора высокого давления с баллоном без применения переходника.

То есть, обычный газовый баллон использовать для хранения углекислоты и применения в полуавтоматической сварке нельзя.

Редуктор для полуавтомата для проведения сварочных работ

Редуктор для отечественных баллонов можно купить в сварочных отделах инструментальных магазинов. Корпус редуктора выкрашен в чёрный цвет (как и сам баллон под углекислоту), и имеет регулятор давления газа на выходе и манометр.

Манометр имеет две шкалы и показывает как давление газа на выходе, так и его расход в литрах в минуту.

Редуктор крепится к баллону накидной гайкой на 32. Не забудьте установить паронитовую прокладку, иначе соединение будет «течь»

Годится и кислородный редуктор. У такого редуктора два манометра – один показывает давление непосредственно в баллоне, а другой на выходе редуктора. Давление газа на выходе регулируется точно так же, как и у углекислотного редуктора. Основное различие в том, что корпус кислородного редуктора окрашен в голубой цвет.

У такого редуктора два манометра – один показывает давление непосредственно в баллоне, а другой на выходе редуктора. Давление газа на выходе регулируется точно так же, как и у углекислотного редуктора. Основное различие в том, что корпус кислородного редуктора окрашен в голубой цвет.

Сварочная проволока для полуавтомата

Проволока должна быть омеднённой, нашей, или импортной. Наша проволока может называться СВ08Г2С, или СВ08Г2 (диаметр 0,8 мм). Сварка будет успешной с любой проволокой, лишь бы она была омеднённой и без грязи и ржавчины.

В некоторых случаях сварка может вестись так называемой “флюсовой”, или “самозащитной” проволокой. Она сделана по технологиям порошковой металлургии и содержит защитный флюс, и, следовательно, не требует применения защитного газа.

Но такая проволока значительно дороже обычной, да и сварные швы выглядят не так красиво, как при сварке обычной проволокой в среде углекислого газа.

Наиболее распространённый диаметр сварочной проволоки – 0,8 мм. Её можно купить практически в любом сварочном отделе любого инструментального и даже хозяйственного магазина. Этой проволокой можно варить как тонкий (0,7 – 0,8 мм), так и достаточно толстый металл – 4 мм и толще.

Её можно купить практически в любом сварочном отделе любого инструментального и даже хозяйственного магазина. Этой проволокой можно варить как тонкий (0,7 – 0,8 мм), так и достаточно толстый металл – 4 мм и толще.

Если вы специализируетесь на сварке тонкого (от 0,6 мм) металла, то удобнее использовать проволоку диаметром 0,6 мм. Этой же проволокой вы можете варить и толстый металл – от 4 мм и толще.

Кстати, проволока диаметром 0,6 мм бывает только импортная. Во всяком случае, лично мне отечественная проволока такого диаметра не попадалась.

Можно ли в полуавтомате применять обычную проволоку

Как мы рассказали выше, основной задачей двуокиси углерода является предотвращение окисления. Дело в том, что частично в этом процессе участвует также и сварочная проволока. Когда металл окисляется, то первыми компонентами, которые участвуют в окислении металла, являются марганец и кремний. Для того, чтобы полезный объем кремния и марганца сохранялся в металле конструкции, в сварочную проволоку также добавляют эти элементы. При этом, кремний и марганец из проволоки окисляются в первую очередь, заменяя собой элементы из металла конструкции, которую мы свариваем. Тем самым сохраняя объем металла в свариваемых деталях.

При этом, кремний и марганец из проволоки окисляются в первую очередь, заменяя собой элементы из металла конструкции, которую мы свариваем. Тем самым сохраняя объем металла в свариваемых деталях.

То есть, использование обычной проволоки не даст желаемых результатов.

Углекислотный сварочный полуавтомат – примеры полуавтоматов и основные органы управления для сварки кузова.

Далее в статье, мы более подробно затронем принцип использования управляющих органов сварочного полуавтомата для кузовного ремонта автомобиля, в случае сварки кузова автомобиля своими руками, а также наглядно продемонстрируем все подключения, необходимые для начала сварочных работ.

(на фото полуавтомат — Блю Велд 4.135)

Первоначально взгляните на переднюю панель полуавтомата. Как правило здесь есть выключатель, регулятор тока сварки, регулировка скорости подачи проволоки.

Теперь перейдем к подключения баллона высокого давления.

Баллон и редуктор без которого качественные сварочные работы кузова невозможны

Подающий механизм и бобина с проволокой полуавтомата для сварки кузова Пантер 132

Второй возможный вариант «заправки» проволоки в полуавтомат

Подающий механизм и бобина полуавтомата для сварки кузова Блю Велд 4. 135.

135.

Подготовка полуавтомата к работе для сварки кузовных деталей автомобиля.

Что нужно сделать перед подключением сварочного полуавтомата.

Прежде, чем пускаться в рассуждения по поводу того, как правильно подключить полуавтомат, вы должны провести тест – тест гаражной сети на нагрузочную способность.

Говоря русским языком, вы должны выяснить, потянет ли гаражная сеть такую нагрузку,ток, какой потребляет сварочный полуавтомат.

Суть этого теста заключается в следующем: вы должны измерить тестером напряжение в гаражной сети, к которой подключена нагрузка мощностью 2,5-3 кВт. Это может быть электроплитка, утюг или их комбинация.

Если напряжение под нагрузкой меньше 205 – 210 Вольт, то работа обычного полуавтомата становится проблематичной.

Если у вас – инверторный полуавтомат, то он несколько лучше переносит пониженное напряжение.

Но если в гаражной сети под нагрузкой всего 170 – 180 вольт, то нормальная сварка невозможна.

Это значит, что вы сначала должны решить вопрос с сетью, вернее с током, а затем уже думать о дальнейшем

О том, как готовить полуавтомат к работе, написано в мануале к нему. Но, у вас может быть б/у аппарат, купленный с рук, или просто могут возникнуть те или иные вопросы поэтому о подготовке к сварке кузова автомобиля далее:

Но, у вас может быть б/у аппарат, купленный с рук, или просто могут возникнуть те или иные вопросы поэтому о подготовке к сварке кузова автомобиля далее:

1. На первом этапе “заряжаем” полуавтомат сварочной проволокой. Для этого придётся:

а) Снять (или отвинтить) газовое сопло сварочной горелки.

б) Отвинтить медный наконечник сварочной горелки. Это делают ключом или пассатижами.

в) Отвести прижимной ролик подающего механизма.

г) Установить евробобину с проволокой.

д) Устанавливаем нужную полярность сварочного тока, а именно: при сварке флюсовой проволокой – плюс на зажиме, минус – на горелке. В этом случае максимум тепловыделения будет на проволоке, что необходимо для активации содержащегося в ней флюса. Такая полярность называется прямой.

Если вы варите с углекислым газом обычной проволокой, то полярность будет обратной – плюс на горелке, минус на зажиме. В этом случае максимум тепловыделения будет на свариваемом металле.

Переключение полярности производится перестановкой клемм (см. фото).

фото).

е) Завести руками конец проволоки в подающий канал на 10 – 20 сантиметров. Делайте это аккуратно, чтобы проволока не «осыпалась» с бобины. Проволока должна быть абсолютно ровной, безо всяких резких изгибов. Если изгибы есть, то острыми кусачками откусите дефектный конец, и только потом продолжайте работу.

ж) Удерживая проволоку от «осыпания», подведите прижимной ролик. Проследите за тем, чтобы проволока попала в канавку на ведущем ролике.

Кстати, канавок может быть две – одна для проволоки диаметром 0,6мм, другая – для 0,8мм. Это значит, что подающий ролик нужно установить так, чтобы проволока попала в «правильную» канавку.

Если канавка на ролике одна – значит, ролик универсальный и париться не о чем.

и) Подключаем полуавтомат к сети, и нажимаем на клавишу на рукояти сварочной горелки. Проволока приходит в движение, и через некоторое время появляется на выходе сварочной горелки. Для ускорения процесса протяжки проволоки можно выставить максимальную скорость подачи проволоки. Обычно, для этого достаточно повернуть плавный регулятор величины сварочного тока до упора вправо. Подающее устройство начинает громко визжать, и проволока очень скоро вылетает из подающего канала.

Обычно, для этого достаточно повернуть плавный регулятор величины сварочного тока до упора вправо. Подающее устройство начинает громко визжать, и проволока очень скоро вылетает из подающего канала.

Кстати, о клавише: когда вы нажимаете на неё, сначала открывается подача газа, и только в следующий момент включается подача проволоки и сварочного тока. Подача газа открывается газовым клапаном, расположенным, как правило (но не всегда), в горелке.

к) Надеваем на проволоку нужный медный наконечник, и завинчиваем его ключом или пассатижами. Кстати, у наконечника должен быть соответствующий диаметр отверстия – или под проволоку 0,6мм, или под 0,8мм, или под другую. Обычно на фирменном наконечнике есть клеймо с диаметром проволоки.

м) Устанавливаем газовое сопло.

Горелка СО-2 сварочного полуавтомата

2. На втором этапе подключаем углекислый газ.

Для этого придётся:

а) Установить редуктор на баллон с углекислотой.

б) Соединяете шлангом редуктор и полуавтомат. Здесь тоже возможны варианты – либо на вашем аппарате имеется штуцер для подключения шланга, либо из полуавтомата выходит тонкая длинная полипропиленовая трубка.

Здесь тоже возможны варианты – либо на вашем аппарате имеется штуцер для подключения шланга, либо из полуавтомата выходит тонкая длинная полипропиленовая трубка.

В первом случае всё просто – соединяете оба штуцера – и на редукторе, и на аппарате резиновым, лучше кислородным, шлангом (внутренним диаметром 6мм) нужной длины. Штуцер на редукторе должен иметь соответствующий шлангу диаметр (штуцера бывают на 6, 8 или 12 мм)

Крепление шланга на штуцерах – с помощью червячных хомутов.

В случае полипропиленовой трубки подключение происходит несколько по-другому: в комплект таких полуавтоматов входит переходник, с помощью которого полипропиленовую трубку можно подключить к резиновому шлангу. А шланг подключают к редуктору уже известным способом.

Регулировка сварочного полуавтомата при проведении сварки кузова

Перед тем, как начать работать, вы должны провести ряд регулировочных работ:

а) Отрегулировать натяжение сварочной проволоки. Это делается с помощью пластиковой гайки, установленной на оси бобины. Закручивая гайку, вы увеличиваете трение между бобиной и опорой, на которой она находится. В результате в процессе протяжки проволока автоматически натягивается пропорционально установленной вами силе трения.

Закручивая гайку, вы увеличиваете трение между бобиной и опорой, на которой она находится. В результате в процессе протяжки проволока автоматически натягивается пропорционально установленной вами силе трения.

Или другим способом, определяемым типом вашего полуавтомата. Так или иначе, натяжение проволоки должно быть таким, чтобы проволока не «осыпалась» с бобины, но и не особенно затрудняло протяжку.

б) Отрегулировать силу прижима прижимного ролика в подающем механизме. Сила прижима должна быть такой, чтобы проволока уверенно, без проскальзывания между роликами, подавалась в канал при любых изгибах подводящего шланга.

Но, с другой стороны, проволока не должна ломаться на входе в подающий канал, если по – какой либо причине застряла в нём.

Например, проволока приварилась к медному наконечнику и «встала». Если ролик прижат чрезмерно сильно, то проволока сломается в промежутке между роликом и входом в подводящий канал, а если прижим нормальный – то начнёт проскальзывать.

в) Отрегулировать расход газа. Для этого медленно открываем вентиль на 1-2 оборота на газовом баллоне. Регулятором давления на редукторе предварительно выставляем давление на выходе порядка 2 Кг/см.

Для этого медленно открываем вентиль на 1-2 оборота на газовом баллоне. Регулятором давления на редукторе предварительно выставляем давление на выходе порядка 2 Кг/см.

Далее…

Нажимаем на клавишу, расположенную на рукояти сварочной горелки. Нажимаем так, чтобы проволока осталась «стоять», а газовый клапан открылся. Вы услышите лёгкое шипение газа, выходящего из сопла газовой горелки (можете его понюхать – пахнет кислятиной). Хотя нюхать конечно не стоит, так как это все таки двуокись углерода, то есть возможно кислородное голодание.

В это время расход газа (его величину смотрите на манометре по шкале расхода) должен составлять 8-10 литров в минуту.

Если расход сильно отличается от рекомендованного, корректируете его.

Учтите, что искомый параметр – расход газа, а не его давление.

Расход газа зависит от величины сварочного тока. Простое правило: чем больше ток, тем больше расход. Величина расхода 8-10 литров оптимальна при сварке металла толщиной 0,8мм. Поэтому, окончательно корректируете величину расхода газа исходя из конкретной задачи.

г) Последняя и важная регулировка – это регулировка сварочного тока. Но её лучше делать в непосредственно в процессе сварки.

Конечно стоит заметить, что для качественного проведения сварочных работ нужна практика, с которой в последствии придет опыт и профессионализм проведения сварочных кузовных работ.

Необходимое оборудование для обеспечения защиты жизни и здоровья при проведении сварочных работ

Если у вас есть сварочный аппарат, то обязательно должна быть и маска. Она позволит вам спокойно смотреть на ярчайшую электрическую дугу и расплавленный металл и контролировать процесс сварки, а так же защитит ваши лицо и глаза от жесткого ультрафиолета (его излучает электрическая дуга), едкого дыма и брызг расплавленного металла. Лучше всего, если это будет маска типа “Хамелеон”. Эти маски имеют защитный светофильтр электрооптического типа с управлением от фотодиодов. То есть, прозрачный в обычных условиях светофильтр в момент вспышки дуги моментально затемняется, и ваши глаза не успевают нахвататься “зайцев”. После того, как дуга погасла, светофильтр опять становится прозрачным. В процессе сварки можно менять величину затемнения светофильтра, что позволяет подбирать комфортные условия работы.

После того, как дуга погасла, светофильтр опять становится прозрачным. В процессе сварки можно менять величину затемнения светофильтра, что позволяет подбирать комфортные условия работы.

Защитная маска сварщика – простая или «Хамелеон»

Защитная одежда – специальная роба, или хотя бы краги для защиты рук от ожогов.

После проведения кузовных операций по ремонту кузова с использованием сварочного аппарата, в последующем необходима будет шпатлевка, грунтовка и покраска. Дополнительную информацию по данной теме можно найти в статье «

Кузов транспортного средства – один из главных его элементов, который несет на себе все остальные агрегаты и устройства. В связи с этим, ему необходим тщательнейший уход, а также диагностика повреждений и процедуры восстановления. Одним из действенных методов ремонт кузова автомобиля, является сварка. Данная процедура вполне может быть выполнена самостоятельно, но для этого нужно подготовить специальное оборудование.

Какой сварочный агрегат нужен для ремонтных работ по кузову машины?

Большинство владельцев транспортных средств, которые ранее никогда не занимались ремонтом кузова своего транспортного средства, могут подумать, что для подобных работ отлично подойдет стандартный сварочный аппарат, который питается от сети переменного тока. Спешим вас разочаровать, данный аппарат непригоден для кузовных работ, так как он предназначен для работ с металлом, толщина которого более шести миллиметров. Как следствие, на кузове автомобиля, после работы с такой сварочной установкой остаются не аккуратные швы, плюс к некоторым элементам кузова, подобраться электродом такого сварочного аппарата практически невозможно.

Спешим вас разочаровать, данный аппарат непригоден для кузовных работ, так как он предназначен для работ с металлом, толщина которого более шести миллиметров. Как следствие, на кузове автомобиля, после работы с такой сварочной установкой остаются не аккуратные швы, плюс к некоторым элементам кузова, подобраться электродом такого сварочного аппарата практически невозможно.

Чтобы варить металл кузова транспортного средства, толщина которого, в большинстве случаев меньше одного миллиметра, вам потребуется углекислотный сварочный автомат. Стоит отметить, что данное сварочное устройство намного проще в освоении, нежели сварочная установка переменного тока. Суть технологии сварочных работ при помощи углекислотного сварочного автомата, сводится к тому, что специальная проволока в автоматическом режиме подается в место, глее необходимо проварить металл. Отметим, что в некоторых случаях, вместо проволоки используется особый электрод из вольфрама, это связано с том, что он более долговечен, так как не плавится в условиях защитного газа.

Хотелось бы также заметить, что углекислый сварочный автомат используется не только в условиях гаража, когда ремонтные работы по кузову выполняются самостоятельно, но и в профессиональных автомобильных мастерских. Все дело в том, что более аккуратного и ровного шва на тонком автомобильном металле получить ни одним другим сварочным аппаратом не получится.

Видео. Работа сварочного аппарата

Еще, стоит отметить тот факт, что если в такой сварочной установке, произвести замену углекислого газа на аргон, то варить можно будет не только железо, но и цветные металлы, которые все чаще используются в кузовном производстве.

Напомним, что в предыдущей статье мы рассказывали своими руками. Выполнить ремонт можно в гаражных условиях, главное придерживаться наших рекомендаций.

Как подготовить металл кузова транспортного средства?

Как и любой другой процесс, связанный с кузовом транспортного средства, варка кузова требует обязательной подготовки поверхности. Для этого, вам нужно все места кузова, которые будут вариться, очистить от грязи, масел, ржавчины и любых других загрязнений, так как они могут повлиять на качество сварки.

Для этого, вам нужно все места кузова, которые будут вариться, очистить от грязи, масел, ржавчины и любых других загрязнений, так как они могут повлиять на качество сварки.

Главным достоинством полуавтоматической сварочной технологии можно назвать подачу проволоки, которая является основным элементом процесса сварки, в автоматическом режиме. Отметим, что эта проволока является чуть не лучшим вариантом сварки тонкого листового металла, так как работа происходит на очень большой скорости, что не дает прогореть металлу насквозь. После сварки, получаемый шов имеет отличные эстетические свойства, а также высокие механические характеристики. При сварке углекислым газом, расход материалов очень низок, да и сам металл практически не деформируется.

Выполнять сварку кузова можно как прерывистым швом, так и сплошным. Выбор типа шва должен производиться на основе того, насколько доступны элементы кузова, а также какова их толщина.

Видео. Кузовной ремонт при помощи сварки

Еще, хотелось бы заметить, что подача тепла на лист металла, а также электрический ток и проволоку, нужно подавать с периодичностью, а не держать на поверхности постоянно. Выбор длины периодов, напрямую зависит от того, насколько толстый металл, а также на основе того, насколько большой зазор между элементами, которые нужно сварить между собой.

Выбор длины периодов, напрямую зависит от того, насколько толстый металл, а также на основе того, насколько большой зазор между элементами, которые нужно сварить между собой.

Первым делом, вы должны сверить характеристики электрической цепи в вашем гараже, а также требования к ней у углекислой сварочной установки, если все соответствует, то можете переходить к процессу сварки.

Теперь, вам необходимо завести проволоку на десять-двадцать сантиметров в подающий канал, и установить в стандартной положение прижимной ролик. В итоге, проволока должна оказаться в ложбинке, который расположен на ведущем ролике.

Затем вам необходимо поставить на место наконечник из меди и газовое сопло, после чего можно подключать углекислую сварочную установку к сети и начинать варить. Далее все зависит от вашей аккуратности.

Корпус авто является важной частью транспортного средства, как и прочие узлы или детали. Корпус находится в зоне риска, являясь буфером при соприкосновении с внешней средой — неизбежное механическое воздействие окружающих предметов, других транспортных средств и объектов при дорожно-транспортных происшествиях гарантированно приводит к поломкам и нарушению формы элементов деталей и потере внешнего привлекательного вида. Не стоит забывать и об агрессивном воздействии окружающей среды — влага, грязь и соль становятся причиной появления пятен коррозии и трещин. Во всех перечисленных случаях требуется кузовной ремонт автомобиля.

Не стоит забывать и об агрессивном воздействии окружающей среды — влага, грязь и соль становятся причиной появления пятен коррозии и трещин. Во всех перечисленных случаях требуется кузовной ремонт автомобиля.

Сварка кузова авто — трудоемкий процесс, будь то дуговая, или другой . Она в любом случае требует наличия качественного сварочного аппарата для кузовных автомобильных работ и высокой квалификации сварщика — только это сочетание гарантирует удовлетворительный результат. Отсутствие должного опыта и хорошего сварочного аппарата не позволяет добиться точного и тонкого шва. Сварочные кузовные работы следует проводить в специально оборудованном помещении, где имеется точка подключения к сети с соответствующими параметрами частоты, напряжения и силы тока, источник газа и т.п. Сварка кузова автомобиля своими руками возможна только в несложных случаях и для ремонта кузова в тех местах, где эстетичность шва не так уж и важна.

Профессиональный подход к обработке кузова в оборудованном СТО позволяет получить сварочный шов с нужными критериями:

- выбирается в зависимости локализации повреждения;.

- учитывая характеристику металла выбирается тип сварки;

- метод сварочного ремонта — , лазерный -выбирается в каждом случае индивидуально.

Действительно, универсального варианта не существует, элементы автомобиля после ремонта подвергаются разному по силе воздействию, да и выполнены из разных материалов. Точечная сварка применяется в подавляющем большинстве случаев для ремонта крыльев, порогов, тогда как соединение внахлест будет оптимальным для элементов под высокой нагрузкой. Если необходимо частично заменить какую-либо деталь, то разумно применить соединение встык, к примеру, при латании дыр на днище авто.

Своевременная диагностика авто позволяет выявлять повреждения на ранней стадии, что дает возможность решить задачу без серьезных финансовых затрат.

Какой сваркой варить кузов?

Как указано выше, выбором, какая сварка и какие материалы подойдут для сварки кузова автомобиля, должны заниматься профессионалы, как и тем, какой аппарат выбрать для реализации процесса. Корпус автомобиля изготовлен из низколегированных сталей с небольшим содержанием титана или углеродистых сталей с содержанием углерода в пределах 0,08 – 0,14 %, и такая сталь толщиной в среднем порядка 0,8 мм отлично штампуется, устойчива при сильном растяжении. Что касается видов сварочного ремонта, то специалист выбирает из следующего ассортимента:

Корпус автомобиля изготовлен из низколегированных сталей с небольшим содержанием титана или углеродистых сталей с содержанием углерода в пределах 0,08 – 0,14 %, и такая сталь толщиной в среднем порядка 0,8 мм отлично штампуется, устойчива при сильном растяжении. Что касается видов сварочного ремонта, то специалист выбирает из следующего ассортимента:

- с помощью многопостового сварочного выпрямителя типа «ВДМ 1202» или его аналога с электродами диаметром 1,6мм марки УОНИ 13/45, положение шва – нижнее;

- корпуса авто выполняется газовой горелкой с ацетилено-кислородным пламенем и присадочной проволокой диаметром 0.8 мм марки Св-08Г2С;

- сварка кузова авто также весьма востребована – она потребует баллон с углекислым газом и проволоку диаметром 0.8 мм марки Св-08Г2С. Впрочем, можно сваривать полуавтоматом и без газа, использую порошковую проволоку или проволоку с флюсом.

Можно ли варить кузов автомобиля сварочным инвертором?

Для кузовных работ с высокочастотным электротоком используется для сварки бампера, дополнительных рам, задних и передних лебедок, бычьих планок и даже противотуманных фар, если заказчику захотелось разместить их на крыше транспорта. Базовое преимущество сварки кузова автомобиля инвертором составляет высокая скорость — работы будут завершены в кратчайшие сроки. Инвертор в процессе создания сварных швов на транспортном средстве активно использовался еще с советских времен, правда, только на местах корпуса, не предъявляющих претензий к эстетичному виду. Получающиеся швы надежные и прочные, но только на металле толщиной свыше 3 мм. Для получения качественного шва инвертором важно проводить процедуру в чистом помещении — попадание влаги и пыли в корпус неизбежно скажется на качестве шва.

Базовое преимущество сварки кузова автомобиля инвертором составляет высокая скорость — работы будут завершены в кратчайшие сроки. Инвертор в процессе создания сварных швов на транспортном средстве активно использовался еще с советских времен, правда, только на местах корпуса, не предъявляющих претензий к эстетичному виду. Получающиеся швы надежные и прочные, но только на металле толщиной свыше 3 мм. Для получения качественного шва инвертором важно проводить процедуру в чистом помещении — попадание влаги и пыли в корпус неизбежно скажется на качестве шва.

Сварка кузова полуавтоматом

Какой аппарат выбрать для ремонта днища? Сварочный полуавтомат для кузовных работ оптимален для выполнения заплаток на пораженных ржавчиной областях корпуса. Сварка кузова выполняется с помощью специальной проволоки и заслуженно получила звание наиболее универсального средства кузовного ремонта на сегодня. Данный способ позволяет соединять листы металла толщиной 0,8-6 мм. Что касается видов работ, выполняемых с помощью полуавтомата, важно отметить следующее:

- надежные соединения на лонжеронах;

- заплатки на месте корродирующего металла;

- восстановление сварочным аппаратом формы на месте обычных вмятин.

Помимо соединения деталей в ходе сваривания частей место контакта избавляется от кислорода, а корпус авто постепенно плавится, но поскольку сварка полуавтоматом кузова авто проходит под контролем оператора, то железо не сгорает.

Какой сварочный аппарат лучше выбрать для создания ? Конечно же, это сварочный полуавтомат. Действительно, если для сварочного процесса применять не стандартный углекислый газ, а аргон, то возможно сваривать и цветные металлы вроде алюминия и нержавейки.

Особенности сварки кузова автомобиля электродом

позволяет сварить , но для получения аккуратного шва требуется не только сварочный аппарат для кузовных работ, но и опыт. При отсутствии опыта самостоятельно со сварочным аппаратом можно только залатать проржавевшие насквозь участки коррозии на днище — для выполнения таких операций можно брать любые материалы, главное, чтобы они удовлетворяли требованиям к толщине и надежности. Остальное стоит доверить профессионалам. Данный вариант соединения металлических деталей является самым старым и надежным и при этом наиболее универсальным. Более того, такой вариант можно использовать для любого пространственного расположения сварного шва даже в местах с ограниченным доступом. А широкий выбор выпускаемых марок электродов дает возможность сваривать самые различные стали — как углеродистые обычного качества, так и качественные стали с различным содержанием легирующих элементов. В этом случае качество шва напрямую зависит от квалификации сварщика, и в целом производительность по сравнению с другими сварочными технологиями ниже, но актуальность ручного сварочного аппарата с электродами не снижается благодаря простоте и транспортабельности такого оборудования.

Более того, такой вариант можно использовать для любого пространственного расположения сварного шва даже в местах с ограниченным доступом. А широкий выбор выпускаемых марок электродов дает возможность сваривать самые различные стали — как углеродистые обычного качества, так и качественные стали с различным содержанием легирующих элементов. В этом случае качество шва напрямую зависит от квалификации сварщика, и в целом производительность по сравнению с другими сварочными технологиями ниже, но актуальность ручного сварочного аппарата с электродами не снижается благодаря простоте и транспортабельности такого оборудования.

По понятным причинам сварка кузова автомобиля своими руками дешевле, но не качественнее, тем более, если полуавтомат сварочный для кузовных работ оставляет желать лучшего. Решив выбрать аппарат для ремонта кузова, квалифицированный специалист учтет химсостав, толщину металла, место расположения свариваемых деталей, так что состояние порогов после сварки будет радовать автовладельца не один год. Действительно, если иметь в наличии высокопроизводительный сварочный аппарат для кузовных работ и грамотных специалистов в оборудованном помещении, то для ремонта кузова не потребуется много времени. Так что не стоит экономить на своем автомобиле и собственной безопасности — доверьте свое транспортное средство профессионалам, у которых есть все необходимое для кузовных автомобильных работ.

Действительно, если иметь в наличии высокопроизводительный сварочный аппарат для кузовных работ и грамотных специалистов в оборудованном помещении, то для ремонта кузова не потребуется много времени. Так что не стоит экономить на своем автомобиле и собственной безопасности — доверьте свое транспортное средство профессионалам, у которых есть все необходимое для кузовных автомобильных работ.

Когда вы покупаете автомобиль с пробегом, будьте особенно осторожны, чтобы избежать неприятностей в дальнейшем. Обратите внимание на все мелочи. Подавляющее большинство покупателей в первую очередь обращают внимание на то, как работает двигатель, коробка и другие детали, приводящие машину в движение. И очень немногие сколько-нибудь серьёзное внимание уделяют состоянию кузова авто, а ведь это тоже важно.

Бывалые автолюбители и специалисты знают, что кузов у машины, произведённой в странах СНГ, сохраняется на протяжении 10 лет. Дальше его ждут кузовной ремонт, сварка, заплатки на кузов — в общем, всё то, что поможет сберечь целостность машины. У машин, выпущенных в Европе, США или Японии, этот срок растянут до 15 лет: всё зависит от металла, из которого сделан кузов.

У машин, выпущенных в Европе, США или Японии, этот срок растянут до 15 лет: всё зависит от металла, из которого сделан кузов.

Когда срок в 10 или 15 лет проходит, машину нужно ремонтировать. Ремонт кузова машины — это альтернатива полной замене кузова, ведь не у всех на это есть деньги. Сварочно кузовные работы помогут вам в отсутствии денежных средств на полную замену кузова. Вы можете выполнить их в тех местах, где коррозия скорее всего портит корпус машины. Всем известно, что наибольшему риску подвержена нижняя часть автомобиля.

Несмотря на тот факт, что все хозяева ухаживают за своими машинами по-разному, коррозия появляется у всех примерно в одно и то же время. В местах, где вода задерживается дольше всего, можно заметить следы коррозии в той или иной степени. Назовём такие места:

- крылья и пороги;

- передняя часть машины;

- багажник.

Пороги и крылья наиболее подвержены воздействию

окружающей среды, потому что при езде по влажной дороге именно там скапливается грязь. В передней части пол становится непрочным из-за коррозии под ногами водителя и переднего пассажира. Что касается багажника, в нём обычно коррозии подвержено место под запаской: часто после замены колеса водитель не вытирает шину, поэтому вода, попавшая в багажник, начинает медленно делать своё дело.

В передней части пол становится непрочным из-за коррозии под ногами водителя и переднего пассажира. Что касается багажника, в нём обычно коррозии подвержено место под запаской: часто после замены колеса водитель не вытирает шину, поэтому вода, попавшая в багажник, начинает медленно делать своё дело.

Итак, если ваша машина уже подверглась атаке ржавчины, вам нужно заварить части кузова автомобиля, в которых это произошло. Вы можете отдать автомобиль на станцию ТО, однако дешевле и быстрее сделать ремонт своими руками.

Как лучше производить сварку

Традиционно сварка происходит при помощи электродов. Это самый быстрый и простой способ сварки. Однако в случае ремонта кузова автомобиля его нежелательно применять. Это обусловлено тем, что при электродной сварке получается очень грубый шов, который делает внешний вид автомобиля совершенно неэстетичным.

Кроме того, устройства, необходимые для сварки электродами, занимают довольно много места. Это затруднит сварку в малодоступных местах. Важно помнить и о том, что сварка должна отвечать нормам безопасности. Поэтому электродная сварка применяется редко, например, в случаях, когда надо сварить раму кузова, лопнувшую от нагрузки.

Важно помнить и о том, что сварка должна отвечать нормам безопасности. Поэтому электродная сварка применяется редко, например, в случаях, когда надо сварить раму кузова, лопнувшую от нагрузки.

Таким образом, современные сварщики используют чаще инвертор или полуавтомат для кузовных работ.

И тот, и другой способ сварки имеет свои плюсы и минусы. Если вы хотите провести сварку самостоятельно, у вас должны быть специальные навыки работы, обязательно также соблюдать технику безопасности. Задумайтесь о том, насколько хорошо оснащено ваше рабочее место.

Наверняка вы будете работать в своём гараже, поэтому правильно организуйте пространство, купите все нужные инструменты, чтобы не отвлекаться во время работы. Немаловажно и то, насколько качественно освещено помещение. Для этой работы вам лучше привлечь помощника, потому что варить кузов в одиночку довольно непросто.

Плюсы сварки углекислотным полуавтоматом

Если окинуть взором отечественный автопром, можно отметить ужасное качество корпуса автомобилей ВАЗ 2101, 2106, 2107, 2108 и 2109. В группу наибольшего риска попадают машины, выпущенные перед 1994 годом. Дело в том, что до этого года грунт в принципе не наносили, а просто красили металл.

В группу наибольшего риска попадают машины, выпущенные перед 1994 годом. Дело в том, что до этого года грунт в принципе не наносили, а просто красили металл.

Сейчас это кажется дикостью, но тогда, наверное, был дефицит грунта. Теперь, конечно, все такие модели уже перекрашены и загрунтованы. Если вам попался такой кузов, то используйте углекислотный полуавтомат, чтобы произвести ремонт кузова автомобиля.

Сварочные работы в таком случае производят с помощью проволоки. Это доступная и довольно универсальная сварка. Если толщина металла колеблется в промежутке от 6 до 0,8 мм, аппарат с ним справится. С помощью полуавтомата обычно производят такие работы:

- Сварка порогов и лонжеронов;

- Укрепление заплат;

- Выправление вмятин.

Аппарат работает по принципу подачи под давлением двуокиси углерода. При этом воздух выбивается из зоны сварки, и металл не окисляется. Это позволяет металлу не сгореть от температуры, а расплавиться, таким образом крепко схватывая детали.

Агрегат универсален, его можно использовать с разными сплавами металлов. Если вы поменяете двуокись углерода на аргон, то сможете производить сварочные работы и с цветными металлами, например, с алюминием или с нержавейкой.

Мастера сварки советуют работать так: наносите небольшие стежки — до 2 сантиметров через каждые 5 сантиметров шва. После этого сварочные швы нужно обработать грунтовкой. Не пожалейте грунтовки в области поддона, в задней части автомобиля и в местах прикрепления стоек.

Сварка инвертором

Вот уже несколько десятилетий у граждан бывшего Советского Союза большой популярностью пользуется модель автомобиля УАЗ 469. Он отлично подходит для бездорожья и экстремальных условий эксплуатации.

В отличие от многих советских автомобилей, 469-й отличается весьма крепким кузовом. Однако и такой мастодонт со временем подвергается воздействию коррозии. В мастерских часто можно увидеть уазики, у которых меняют кузовную часть или усиливают её рамами.

Самостоятельный кузовной ремонт такого автомобиля можно произвести при помощи инвертора. Суть функционирования этого агрегата в том, что он использует ток повышенной частоты.

Основные его достоинства — это небольшие размеры и очень быстрая сварка. У инвертора, кроме того, есть множество режимов работы. Несмотря на это, освоить работу с ним может даже новичок. Тем не менее, не обошлось и без недостатков:

- большая цена;

- отсутствие возможности сварки металла толще 3 мм;

- часто выходит из строя из-за пыли.

Важно не поскупиться и купить не самый дешевый прибор. Недорогой инвертор быстрее выйдет из строя.

Сварочные работы по кузову своими руками

Самостоятельно проводить сварку кузова нелегко для новичков, к тому же требуется мастерски обращаться с аппаратами для сварки, нужно умело локализовать проблемные места, которые требуется скорректировать в ходе сварки. При этом ремонт корпуса можно условно поделить на локальный и капитальный ремонт.

Полный характеризуется заменой значительной части корпуса автомобиля, а локальный, в свою очередь, обходится лишь обработкой очагов ржавчины на кузове. Если человек несколько раз занимался локальным ремонтом, со временем провести капиталку для него не составит проблемы.

В случае, если процесс коррозии корпуса происходит в месте, незаметным для беглого обзора, например, на кузове, то можно в качестве заплаты ставить любой металл, лишь бы он соответствовал по миллиметражу и качеству. Ну а если коррозия расположилась снаружи, то обязательно используйте тот вид металла, из которого изготовлена кузовная часть.

Старайтесь при этом делать как можно менее заметный шов. Отрихтуйте его при необходимости.

Если вы заметили, что коррозия затронула небольшой участок, есть возможность обойтись и без сварки корпуса. Вам понадобятся, тем не менее, особенные смеси на основе эпоксидки и стеклоткани. Их накладывают на место повреждения, предварительно зачищенное, и корпус снова выглядит как новый, не потеряв в прочности. Чтобы повысить надёжность такой заплаты, укрепите края изнутри трещины.

Чтобы повысить надёжность такой заплаты, укрепите края изнутри трещины.

Поэтому чтобы защитить кузов от коррозии, наблюдайте за его состоянием очень пристально. Каждый раз после мытья машины начисто и насухо вытирайте её сухой тканью. Обязательно удаляйте с порогов и днища грязь, особенно это важно весной и осенью, когда холодно. Чем лучше вы заботитесь о состоянии кузова, тем дольше вам автомобиль прослужит.

Этапы сварки

Последнее, что мы рассмотрим — это сами этапы сварки с полуавтоматом:

- Зарядите устройство проволокой;

- Настройте необходимую полярность тока. Если у вас проволока с флюсом, поставьте минус на горелке, а плюс — на зажиме. Если это обычная проволока, то порядок обратный;

- Подключите шланг подачи углекислорода, соединив баллон с инвертором посредством редуктора;

- Подключите полуавтомат к питанию и зажмите рычаг на горелке. Проследите, как пойдёт газ, далее включится подача электричества и проволоки;

- Проденьте проволоку через медный наконечник и установите газовую дюзу;

- Начинайте сварку, как мы рекомендовали выше.

Правила кузовного ремонта для сварки аргоновой дугой аналогичны, отличие только в сжигаемом газе.

Если вам необходимо произвести сварку на днище авто, знайте, что кроме необходимости обеспечить ровные сварные швы вы должны также обеспечить нужный режим температуры. Заплатка на днище обычно должна быть не толще двух миллиметров.

Расположите металл на отверстии равномерно. Для точности расположения воспользуйтесь помощью. Когда вы заварите заплату, обточите её края и нанесите грунт. В случае, если днище при этом изогнулось, обработайте его киянкой. Помните, что у отечественных машин днище -самое слабое место, и его состояние нужно постоянно проверять в яме.

Прочитав эту статью, вы узнали кое-что о сварке. Воспользуйтесь нашими советами, и вы хорошо заварите корпус своего авто. Не забывайте, что вы должны пользоваться защитными средствами, если не хотите, чтобы сварка закончилась плохо.

Механические повреждения кузовных элементов автомобиля часто приводят к появлению трещин и разрывов. При игнорировании этого дефекта проблема будет усугубляться – повысится уровень шума и вероятность окончательного выхода из строя компонента. Для восстановления целостности необходимо правильно выбрать, какой сваркой лучше всего варить кузов автомобиля.

При игнорировании этого дефекта проблема будет усугубляться – повысится уровень шума и вероятность окончательного выхода из строя компонента. Для восстановления целостности необходимо правильно выбрать, какой сваркой лучше всего варить кузов автомобиля.

Особенности сварки кузовных элементов

Большинство навесных защитных элементов машины имеют относительно небольшую толщину – 0,8-1 мм. Исключение составляют силовые части, пороги, лонжероны, поперечная балка – до 2 мм. Эта разница объясняет трудность применения одного и того же типа сварки для восстановления целостности кузова авто. Поэтому нужно сделать анализ повреждений и определить оптимальные характеристики будущего шва.

Также нужно учитывать следующие моменты:

- Характер повреждения – точечное, в виде трещины или разрыва. Определит размеры сварного шва.

- Местоположение дефекта. Влияет на удобство проведения работ и соответственно – выбор метода сварки.

- Необходимость использовать «заплатку».

Актуально при глобальном повреждении кузова.

Актуально при глобальном повреждении кузова.

Определив степень повреждения, учитывая вышеописанные факторы, можно приступать к выбору сварочного аппарата. Если доступная модель не удовлетворяет минимальным технологическим требованиям к проведению работ – рекомендуется обратиться в профессиональный автосервис.

Углекислотный полуавтомат

Оптимальный вариант для восстановления целостности кузова. Принцип работы углекислотного полуавтомата – формирование шва происходит с помощью специальной проволоки, разогретой газовым соплом. Подача присадки — в полуавтоматическом или автоматическом режиме. Наличие газа в области обработки исключает негативное влияние воздушной среды.

Для выполнения работы нужно соблюдать такие рекомендации:

- Предварительная настойка полуавтомата. Режим зависит от толщины металла, его вида (сплава), марки проволоки, ширины и глубины шва.

- Если опыт сварки небольшой – нужно сделать несколько пробных швов на листах с характеристиками аналогичными кузовным компонентам.

- Соблюдение скорости движения. Раскаленная проволока должна наполнить шов равномерно.

- После проведения работ удаляем окалину и проверяем целостность конструкции.

Подобная методика актуальна для формирования герметичных швов. С помощью углекислотного полуавтомата можно сделать как точечное, так и шовное соединение. При смене газовой смеси на аргон, и применяя другой тип проволоки, появляется возможность сваривать цветные металлы.

Как сварить кузов с помощью инвертора

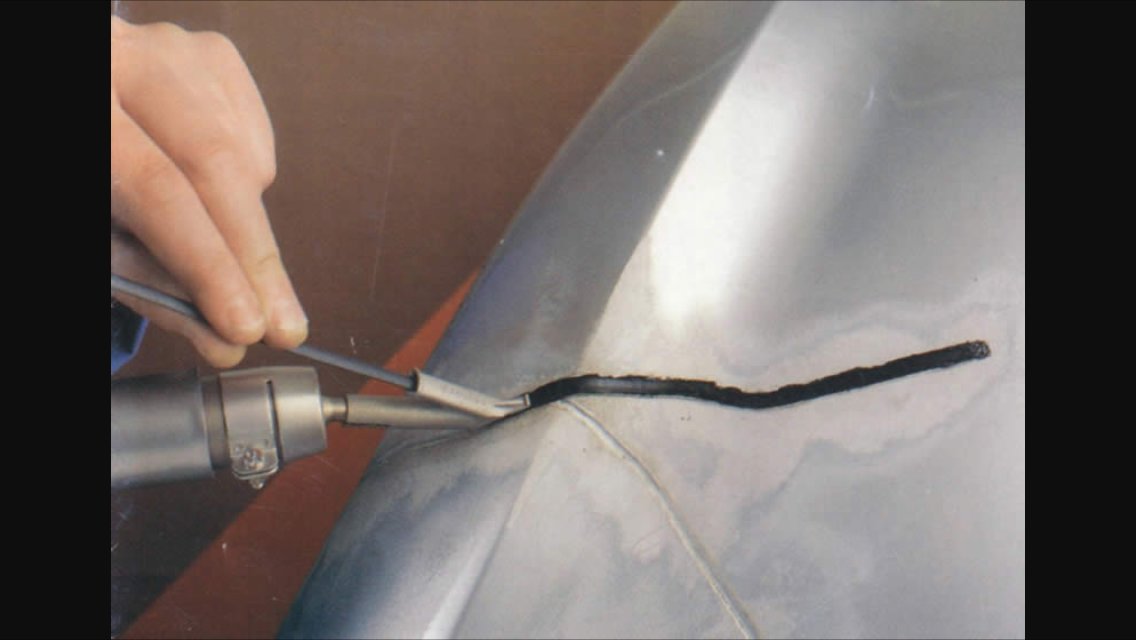

Использование инверторного сварочного аппарата для восстановления целостности кузовных элементов не рекомендуется. Но в некоторых случаях это единственный способ ремонта. Недостаток этого метода – высокая вероятность сквозного прожигания металла, разбрызгивание присадки, что может привести к повреждению лакокрасочного слоя.

Особенности сварки кузова инвертором:

- Работа на минимальных значениях сварочного тока. Ошибка – появление сквозных отверстий в металле.

- Для уменьшения нагрева стального листа рекомендуется поменять полярность. К металлу подключается клемма с отрицательным зарядом, к электроду – положительная.

- Использование струбцины, если на кузов устанавливаются «заплатки». Она обеспечит плотный прижим.

- Выбор направления сварки – расплавленный металл должен равномерно заполнять шов, что затруднительно при вертикальном или потолочном положении.

Для работы необходимо обеспечить стабильное напряжение в сети. Это делается с помощью специальных устройств. Альтернатива – эта функция есть в инверторе. О .

Аппарат для точечной сварки

Если герметичность шва не является главной задачей – можно использовать аппараты для точечной сварки. Но из-за специфики применения они не сильно распространены, как вышеописанные модели. Электроды располагаются по обе стороны листа, после подачи тока происходит расплавление материала и сварка.

- невозможно проводить работы в труднодоступных местах;

- не целесообразно приобретать точечный сварочный аппарат для домашнего использования;

- требуется ток большой силы.

Это вариант актуален, если повреждения кузова находятся с краю и в наличии есть сварочный аппарат.

Независимо от выбранного метода устранения дефекта необходимо обеспечить безопасность проведения работ. Обязательно используется маска сварщица, перчатки.

Видео ремонт авто сварка

Статьи

Главная › Новости

Опубликовано: 26.11.2015

сварка кузова электродомВ настоящее время ремонтная сварка авто, известна каждому водителю. Такой вид сварки не составляет особого труда, если вы хоть как то смыслите в оборудовании своего автомобиля — будь он легковым или грузовым. Для успешного ремонта авто, достаточно лишь владеть небольшими навыками сварки и пользования соответствующей аппаратурой. Подробнее смотрите здесь изготовление скотча с логотипом plenka48.ru/katalog/51-skotch-s-logotipom.html

com/embed/Xnrk1HOkGTo» frameborder=»0″ allowfullscreen=»»/>Сварка деталей автомобиля

Территория сварки — сварка кузовщины электродом

Сварка арки выгибанием кромки на ремвставке . Кузовной ремонт. BODY REPAIR

Ремонт авто #1. Удаление ржавчины, сварка, шпаклевка. Подготовительные работы

Сварка деталей автомобиля

сварка кузова электродом

Территория сварки — сварка кузовщины электродом

Ремонт авто #2. Покраска, обработка мовилем, сварка днища

Сгнила арка,как заварить+правило 100 урок №186

Ремонт автомобиля (плазменная сварка)

Ремонт кузова Нива. Часть 2. Сварка крыла, шпаклевка. Body repair.

Ремонтируем авто сами ( такого я ещё не делал ) сварка трещин рамы

Электро дуговая сварка тонкий метал нива 21213

СВАРКА ЛОНЖЕРОНА. ремонт трещины лонжерона

НИВА.СВАРКА.Замена и усиление порога часть 2

5 Залатаный.

Сварка автомобиля электродами. ВАЗ11113

Сварка автомобиля электродами. ВАЗ11113Правильная сварка заднего крыла

ваз 2107 точечная сварка. часть 2

Территория сварки — сварка кузова полуавтоматом

Ремонт авто в Ромнах покраска рыхтовка сварка ремонт бамперов

Сварка кузова автомобиля своими руками

Ремонт жигулей, сварка днища, пороги. 1 часть

Переварка днища ВАЗ 2106 Часть 4. Сварка днища кузова передней левой стороны

автомобили покраска ремонт антикор ржавчина коррозия сварка замываем зачищаем окраска база

🚘 Авто ☞ Журнал №5 Лопнула перегородка. Ремонт Усиление швов сварка #ГАЗ_2217 #Баргузин #Соболь 🚘

volkswagen passat b3 ремонт кузова, покраска, сварка.

АРГОНОВАЯ СВАРКА — Ремонт поддона картера.

Сварка точечная качественная 2 , 3-х металлов

Кузовной ремонт, точечная сварка — Telwin Digital Car Spotter 5500 Plus

Кузовной ремонт. Сварка сгнившего крыла Hyundai Elantra III

Ремонт кузова автомобиля VW Polo 2. Сварка кузова.

Кузовной ремонт Skyline R34 coupe. #10/10 Сварка заднего крыла

Ремонт бампера .

Пайка сварка Электрод. Фен. ОКА.

Пайка сварка Электрод. Фен. ОКА.ваз 2106 Ремонт кузова.сварка.покраска

Ремонт поддона Опель Сварка в аргоновой среде

Кузовной ремонт: подготовка и сварка задних крыльев

Ремонт «Оки», ч. 28 Сварка внутренней и наружной боковин автомобиля «Ока» Ваз — 11113

Урок № 1 » Латаем арку крыла, сварка » ( жестянка )

НИВА.СВАРКА. Замена и усиление порога ВАЗ 21213.часть1

часть 1 учусь ремонт авто покраска сварка грунтовка

Самый дешёвый ремонт гнилых дверей. Часть 1 : Сварка

Качественная сварка стаканов авто.

ремонт бампера.Сварка пластмассы.welding plastmassy.Remont bumper.

Профессиональная сварка литых дисков.

Газель ремонт, сварка, покраска своими руками в домашних условиях

Ремонт(сварка) глушителя Лада 09-ваз.

Tiguan. сварка. финиш.

Ремонт проблемных мест Таврия Сварка Ржавчина

OPEL Vectra. Кузовной ремонт. Сварка.

Сварка глушителя: имеет ли смысл?

Сварка чугунных тисков (ремонт тисков)

автомобили покраска ремонт антикор ржавчина коррозия сварка замываем зачищаем окраска база

Сварка кузова автомобиля разными аппартами

Ремонтируя кузов автомобиля, автолюбители много времени тратят на сварочные работы. Конечно, подходить спустя рукава к данному вопросу совсем неприемлемо, ведь от качества этой работы зависит ремонт авто в дальнейшем.

Конечно, подходить спустя рукава к данному вопросу совсем неприемлемо, ведь от качества этой работы зависит ремонт авто в дальнейшем.

Но каким сварочным аппаратом лучше пользоваться, когда выполняется сварка кузова автомобиля?

Рассмотрим особенности некоторых их них.

1. Аппарат переменного тока

Здесь все кажется легко выполнимым – берем электрод, выставляем силу тока и начинаем работать. Но, нужно помнить, что такой аппарат не подходит для выполнения так называемых «ювелирных» работ по сварке кузова. Первая причина кроется в том, что сварочный электрод не позволяет добраться в трудные места. Он подходит только для грубых сварочных работ. Например, им легко удастся приварить оторванный фаркоп. Вторая причина заключается в невозможности применения такого аппарата для сварки мест толщиной в 1 мм. В этом случае вместо приваривания будут появляться прожженные дыры в металле.

2. Углекислотный сварочный полуавтомат

Прекрасное устройство для сварки кузова автомобиля. Оно широко применяется для основных сварочных работ даже в автосервисах, которые профессионально занимаются ремонтом кузовов авто. Он способен варить даже тонкую сталь, толщина которой не достигает и 1 мм. С таким же успехом он может варить и толстый металл, толщиной до 6 миллиметров. Этим устройством можно заменить аппарат переменного тока для сварки с электродами, а вот наоборот заменить их никак не получится.

Как же работает этот аппарат? Он совершает сварку с помощью проволоки, которая подается автоматически к зоне сварки. Данный агрегат предназначен также для сваривания электродом из вольфрама в областях, защищенных газом. Это наиболее универсальный среди всех аппаратов, которые доступны для простого использования.

Ведь с его помощью легко и качественно можно выполнить ремонт кузова на высоком уровне. Отметим, что качество сварки получится на порядок выше, чем при использовании аппарата переменного тока. Если же говорить о сварке неплавящимся электродом из вольфрама, то такой вид потребует достаточной сноровки. Он менее удобен для проведения работ по сварке, но сварка кузова автомобиля таким способом намного качественнее.

Главным преимуществом углекислотного сварочного аппарата является легкость и быстрота его освоения, ведь в этом случае не нужно поддерживать электрическую дугу все время. А если углекислоту заменить на аргон, то можно варить цветные металлы (алюминий, нержавейку, латунь и пр.). Таким образом, углекислотный сварочный агрегат имеет больше преимуществ, чем обычный электродный. Но решать, какой из описанных сварочных аппаратов приобретать, безусловно, вам.

Cварка кузова автомобиля полуавтоматом студия Promiks

Серьезный ремонт кузова автомобиля редко обходится без сварки. При этом, к разряду простых отнести такие работы ну никак нельзя. Сварка кузова своими руками, конечно, возможна, но добиться при этом ровного шва, который бы не портил внешний вид автомобиля, практически невозможно.

Дело в том, что стандартный сварочный аппарат переменного тока с электродами совершенно не подходит для сварки металла кузова авто, который имеет толщину около 1мм.

Сервисный центр PROMIX оснащен профессиональным оборудованием, которое позволяет выполнять сварочный ремонт кузова именно тем способом, который необходим в каждом конкретном случае. А таких разновидностей не так уж и мало.

Техцентр PROMIKS осуществляет все виды сварочных работ по кузову. Цены доступные -качество высокое.

Сварка кузова автомобиля полуавтоматом

Сварочный полуавтомат – это устройство, которое варит проволокой, автоматически подаваемой в зону сварки. Зона сварки при этом насыщается газом, вытесняющим из нее атмосферный воздух, а проволока служит в качестве электрода. В зависимости от применяемого газа различают следующие виды сварки.

1. MAG(металл-активный газ) – сварка в активной среде. В этом случае сварка кузова авто происходит с помощью углекислого газа. Замещая собой воздух, он предотвращает окисление металла при нагревании. Металл не горит, а плавится без образования оксидов. Поэтому, качество шва будет намного выше даже для грубых деталей, где возможно применение стандартного сварочного аппарата. Небольшое количество кислорода все-таки выделяется из углекислого газа, который взаимодействует с расплавленным металлом – отсюда и название метода.

2. MIG (металл-инертный газ) – сварка в инертной среде. Обычно, в качестве такого газа используется аргон. Заменив углекислый газ аргоном, можно сваривать цветные металлы и разнообразные сплавы: латунь, алюминий, и т.д. Главное, взять сварочную проволоку из соответствующего материала.Прекрасно подходит и для всех марок стали, поэтому сварка кузова автомобиля может производиться и этим методом.

3. TIG (тугоплавкий электрод-инертный газ) – сварка неплавящимся вольфрамовым электродом в инертной среде. Здесь проволока уже не является электродом. Требует большого опыта и умения. Основное достоинство – сверхаккуратный шов. Сварка кузова этим способом достаточно редка, хотя и встречается.

Сварка кузова полуавтоматом, пожалуй, самый распространенный и универсальный способ, позволяющий провести ремонт любой сложности.

Сварка кузова автомобиля инвертором

А вот это не разновидность сварки, а способ питания сварочного аппарата. Сварка же производится стандартным электродуговым методом (кстати, его аббревиатура ММА – ручная дуговая сварка). Отличие в том, что инвертор работает не на переменном, а на постоянном токе.

Схема его достаточно проста. На входе стоит выпрямитель, который преобразует сетевой ток в постоянный. Затем, этот постоянный ток проходит через инверторный преобразователь и становится снова переменным током, но уже высокой частоты.

Высокочастотный трансформатор снижает его напряжение до необходимого, а стоящий на выходе силовой выпрямитель дает нам постоянный ток высокой мощности.

Так как работа инверторного преобразователя управляется микропроцессором, то на выходе можно получить ток с минимальными отклонениями от заданных параметров.

Именно из-за возможности точной подстройки характеристик электрической дуги, инвертор подходит для сваривания тонких листов металла, то есть становится возможной сварка кузова инвертором.&

Применение же высокочастотных трансформаторов увеличивает КПД устройства в целом, а также снижает его вес и размеры. В принципе, инверторное питание может применяться (и применяется) в полуавтоматах, описанных выше, но в быту инвертором называют именно аппарат для ручной сварки.

Оборудование для кузовного ремонта

Поговорим о проблемах с кузовом автомобиля, возникающих из-за коррозии. Каждый понимает, что если с ней не бороться, начнется процесс разрушения в местах образования очагов.

Существуют различные способы борьбы, такие как антикоррозионная обработка, но если кузов уже де-факто проржавел, прогнил и уже грозится развалиться, поможет только капитальный ремонт, либо частичный – замена прохудившихся частей.

Ремонт можно выполнить самостоятельно в гараже при наличии необходимого оборудования.

Сварка рамы

Читайте статью: Сварка рамы грузового автомобиля

Новички в деле восстановления кузова автомобиля считают, что такой ремонт можно выполнить ручной дуговой сваркой. То есть берешь штучный электрод с обмазкой и варишь. Это далеко не так.

Штучный электрод неэффективен при сварке тонкостенных стальных листов. Толщина кузова колеблется в пределах 0,8 … 1 мм. Ясно, что получить качественный сварной шов без включений шлака и прожогов затруднительно на таких толщинах. Тем более, что часто приходится варить такой листовой материал встык.

Оказывается, что наиболее качественная и эффективная сварка доступна только с углекислотным полуавтоматом – именно его чаще всего используют СТО для кузовного ремонта. Задайте ток – автомат оптимизирует скорость подачи проволоки. Задайте скорость – и сила тока будет скорректирована до оптимальной величины. Или просто выберите толщину листа. Вероятность сквозных прожогов и оплавления металла минимизируется. Берете горелку двумя руками – и получаете качественный и прочный шов.

Углекислотный полуавтомат подходит только для черных металлов, сварку нержавеющей стали и цветных металлов и сплавов проводят в среде аргона.

Нужно отметить, что в последнее время для ремонтно-восстановительных работ кузова автомобиля применяют контактную точечную сварку. Некоторые аппараты специально «заточены» под такой ремонт – имеют удобный интерфейс и перечень настроек для эффективной работы с кузовом. Плюс в сумме со специальными приспособлениями – такой аппарат в результате дает быстрый и качественный ремонт, который ничем не уступает ремонту полуавтоматом. Если кузов на заводе изначально был собран контактной точечной сваркой, то ее же и рекомендуется применять во время проведения работ по восстановлению кузова.

Сварка полуавтоматом

Вводный инструктаж для новичков, которые хотят переварить свой автомобиль, но не знают с чего начать.

Итак, подробно об минимуме инструмента, который Вам понадобится для начала:

- Сварочник

- Болгарка

- Дрель

- Проволока

- Баллон с углекислотой

- Шланг, соединяющий баллон

- Редуктор (будет регулировать подачу кислоты).

Приобретите миллиметровый лист стали размером 2х1,2м для организации латок . С него вы сможете вырезать кусок и вварить его в «прогнившее» место (после его предварительного удаления). Но прежде чем приступить к ремонту кузова автомобиля, потренируйтесь. В стальном листе вырежьте 2 образца размером 100Х100мм. Выполните в одном из них 10-15 отверстий не менее Ø5 мм дрелью или дыроколом. Сложите его со вторым образцом и начинайте варить. Подберите такую подачу проволоки и величину напряжения, при которой у вас будет получаться шов. На слабом токе вы будете недоплавлять металл, на сильном – проплавлять его. Нормальная сварка — это когда проволока из полуавтомата расплавляется и полностью заливает отверстие.

Настройка полуавтомата

Горелку уприте в металл, к которому прикреплена клемма массы, и отрегулируйте подачу проволоки на панели управления аппарата путем установки скорости на минимум. Нажмите на курок горелки: если подача проволоки медленная – вы это поймете – она начнет «стрелять». Увеличивайте скорость подачи, пока инвертор не начнет нормально варить. Если скорость слишком большая, проволока будет «отбрасывать» горелку назад из-за того, что она не успевает плавиться. Скорость подачи достаточно подобрать один раз и при дальнейших работах не менять.

Сила тока подбирается в зависимости от толщины металла. Ставьте минимальный ток, если нужно будет его добавить, это вы почувствуете интуитивно по характеру образования сварочной ванны. Излишки остывшего металла зачищаются болгаркой.

После того, как Вы отточите свое мастерство на образцах, переходите к сварке автомобиля. Варить начинайте с ровных поверхностей. Берите горизонтальные швы, когда электрод находится сверху (нижняя позиция). Потолочные и боковые швы, когда металл под силой тяжести вытекает с ванны, освоите позже. Здесь нужно учитывать гравитацию и требуется определенная сноровка.