устройство и 4 вида оборудования

Содержание статьи

Что такое стапель и как устроен

Как известно, кузов автомобиля – это очень сложная конструкция, которая состоит из множества различных деталей и элементов, поэтому чтобы восстановить его геометрию, необходимо иметь в распоряжении специальное рихтовочное оборудование, основное место среди которого занимают стенды (стапели) для правки. Рихтовочный стенд, как правило, оснащён гидравлическим силовым устройством, которое позволяет достаточно эффективно и быстро восстанавливать геометрию кузова даже очень сильно повреждённых автомобилей.

Рихтовочное автосервисное оборудование предназначено для ремонта и восстановления геометрии кузова автотранспортных средств. Включает в себя широкий спектр разнообразных приспособлений и инструментов, предназначенных для правки кузова: стапели платформенные, захваты, измерительные системы, стапели (стенды) рихтовочные, споттеры и различные аксессуары. Этот вид автосервисного оборудования по праву считается универсальным, так как не привязан к определённой марке или модели транспортного средства.

Напольный стапель для кузовного ремонта применяется и во время проведения серьёзных ремонтных работ, и для небольшой коррекции вмятин.

Принцип работы стапеля

Основная сфера применения стапеля для автомобилей — это коррекция кузова после серьёзных или мелких ДТП, получения вмятин и т. д. Рассмотрим принцип работы данного оборудования.

Прежде, чем приступить к коррекции и ремонту кузова, специалисты в первую очередь определяют степень повреждения и виды необходимых работ. После проведения предварительной диагностики автомобиль заезжает на специальную площадку, где фиксируется на раме.

С помощью множества различных цепей, захватов и приборов для измерения, мастера фиксируют повреждённый участок кузова. Далее применяется усилие для растягивания или сжимания в разнообразных направлениях с целью откорректировать повреждённый металл. Благодаря наличию измерительных приборов и возможности смоделировать удар в обратном порядке, удаётся отремонтировать кузов, не повреждая структуру металла.

В зависимости от вида стапеля, принцип работы может немного отличаться, но основная задача подобного вида оборудования — это вытянуть впадины или, наоборот, втянуть выпуклые части для того, чтобы восстановить первоначальный вид металла и не повредить иным деталям. В некоторых случаях проведение ремонтных работ может производиться исключительно с помощью стапеля.

При правильном проведении ремонтных и восстановительных работ с помощью кузовного стапеля результат будет идеальным. Внешне отремонтированная часть кузова ничем не будет отличаться от остальных деталей, а все искривления и вмятины не будут нуждаться в дальнейшей обработке.

Главное — обратиться к профессионалам и не экономить на подобных работах.

Виды стапелей

Стапели для правки кузовов бывают разными и классифицируются в зависимости от конструктивных особенностей на рамные, подкатные и платформенные. Рассмотрим основные различия и краткие описания каждого вида стапеля для осуществления ремонта кузова.

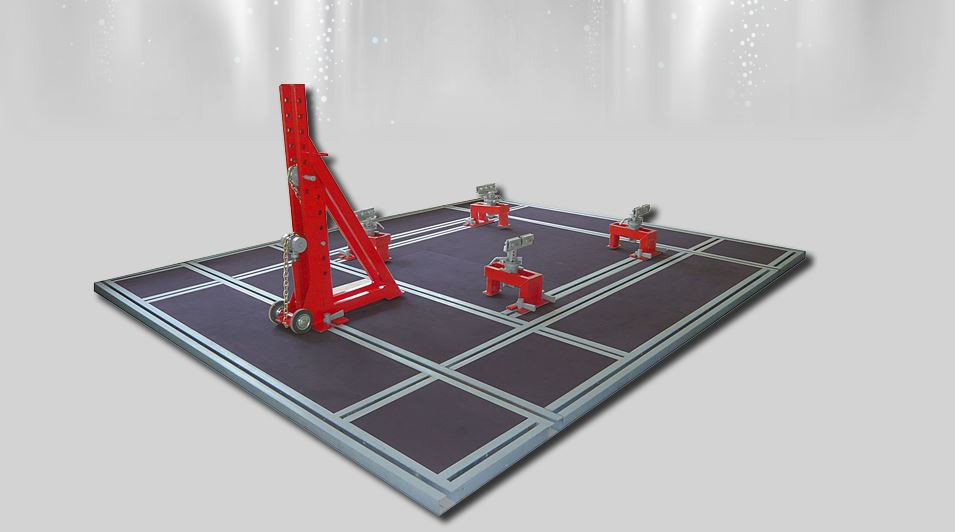

Платформенный стапель

Основным элементом является платформа, на которую при помощи специальных зажимов крепят транспортное средство и устанавливают несколько силовых стоек с целью создания требуемого по величине и направлению усилия. Основное преимущество платформенного стенда заключается в простой установке и возможности переустановки в любой момент, чего нельзя сказать о напольных стапелях, которые строго привязаны к фундаменту.

Платформенный стапель помимо основных компонентов имеет лебёдку и передвижной блок для автомобилей. Данный вид стапеля производится в двух форматах: с одной или двумя опорными башнями, которые в свою очередь оснащены гидравлическим мотором для повышения надёжности работы и облегчения процесса. Башни можно передвигать по всему кругу платформы для того, чтобы максимально чётко и легко осуществлять крепление автомобиля вне зависимости от формы и места повреждения.

Ещё одной особенностью подобного стапеля является возможность с лёгкостью передвигать автомобили весом более двадцати тонн. Также платформенный стапель оснащается телескопической шкалой для осуществления более точных измерений. Подобное профессионального оборудование активно используется в официальных и частных автомобильных сервисах, площадь которых позволяет выделить достаточное место для оборудования стапеля.

Также платформенный стапель оснащается телескопической шкалой для осуществления более точных измерений. Подобное профессионального оборудование активно используется в официальных и частных автомобильных сервисах, площадь которых позволяет выделить достаточное место для оборудования стапеля.

Подкатной стапель

Подкатной стапель для кузовного ремонта относится к стационарному виду оборудования и монтируются прямо в пол. Имеют достаточно надёжную конструкцию, что позволяет обслуживать тяжёлые транспортные средства.

Одним из главных преимуществ является то, что можно легко отремонтировать любую модель автомобиля, а на некоторых есть специально предназначенные для подкатного стапеля крепления. Данный вид стапеля занимает минимальное количество места и позволяет проводить восстановительные работы даже в небольших гаражах.

Данный вид стапеля занимает минимальное количество места и позволяет проводить восстановительные работы даже в небольших гаражах.

Если к подкатному стапелю добавить также определённые аксессуары, которые продаются в профессиональных магазинах, то его функции становятся практически безграничными. Особенно актуально подобное профессиональное оборудование для проведения тонких работ на дорогостоящих машинах, в которых крайне важно не нарушить структуру металла кузова и не испортить внешний вид.

Рамный стапель

Рамные стенды имеют более сложную конструкцию, но при этом очень удобны в работе. Занимают мало места и, как правило, устанавливаются на ножничном автоподъёмнике, что позволяет поднять машину и тянуть кузов на строго установленной высоте.

Рамный стапель представляет собой намного более сложную конструкцию, чем платформенный вариант. При выборе такого вида стапеля предпочтительней выбирать модели с автоподъёмником: это значительно снизит время на ремонт, а также позволит сэкономить место.

Мини-стапель

Наиболее доступный для личных нужд вариант оборудования. Крепится с помощью специальных рам к полу. Отличительной особенностью является низкая стоимость конструкции и эффективность для небольших ремонтов. Мини-стапель не подходит для серьёзных масштабных работ, так как при подъёме затрудняется процесс измерения и данные иногда могут отличаться от фактических показателей. Наиболее часть применяется в качестве оборудования для исправления небольших искривлений, вмятин и т. д.

Огромным преимуществом напольного стапеля является то, что если его используют для частных нужд, соответственно бывает он необходим далеко не каждый день, то в остальное время рельсы могут как применяться по иным нуждам, так и полностью сравниваться с уровнем пола.

Вывод

Одной из главных особенностей стапеля является сохранение геометрии кузова. Для чего это необходимо? В первую очередь из-за значительного смещения передней или задней колеи, колёсной базы и т. д. Может произойти внезапная поломка, которая, в свою очередь, приводит к опасным последствиям. Во время длительной эксплуатации любого автомобиля незначительное смещение всё равно происходит, однако это не сравнить с изменениями геометрии кузова после ДТП или иного крупного механического повреждения.

Обычно такой вид ремонта проделывают перед тем, как продать машину, дабы придать ей товарный вид или же если того хочет сам хозяин. Оптимальным вариантом здесь будет доверить ремонт профессионалам, однако это потребует серьёзных денежных вложений, так как эта процедура – самый дорогостоящий элемент приведения автомашины в товарный вид.

Оптимальным вариантом здесь будет доверить ремонт профессионалам, однако это потребует серьёзных денежных вложений, так как эта процедура – самый дорогостоящий элемент приведения автомашины в товарный вид.

Пожалуйста, оцените этот материал!

Загрузка…Если Вам понравилась статья, поделитесь ею с друзьями!

Рихтовочные стапели

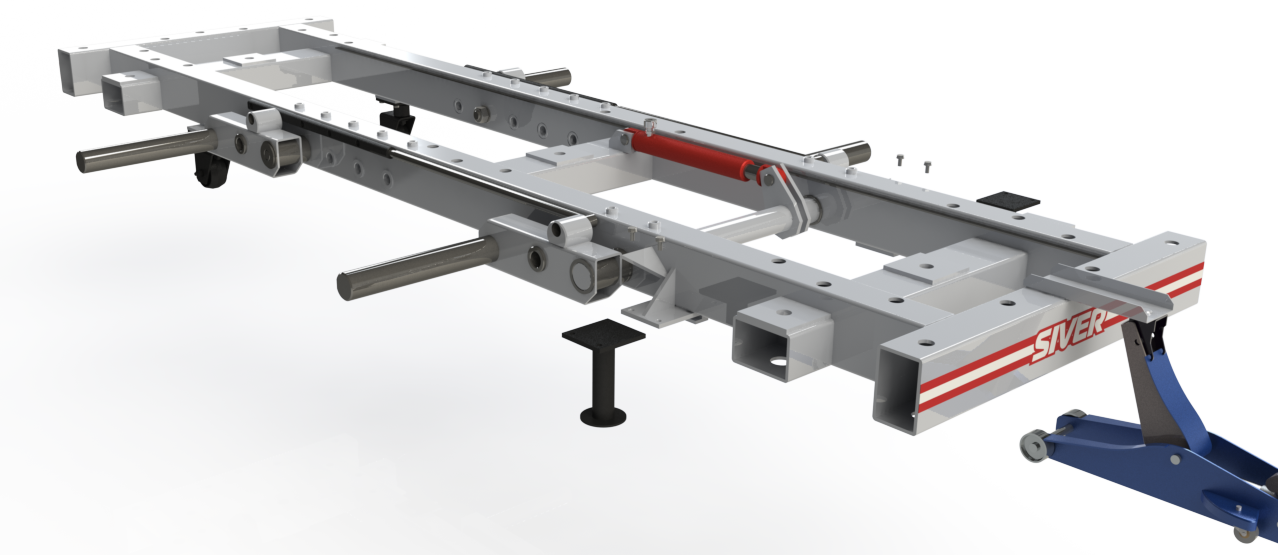

К-210 SIVER Стапель для кузовного ремонта, платформенный, из высокопрочного стального профиля, грузоподъёмность 3,5 т. Два силовых устройства башенного типа, расположенны непосредственно на платформе, max усилие 10 т. Фиксация силовых устройств болтами через отверстия в платформе. Стрела колонны силового устройства (для вытяжки крыши), блок для направления усилия вытяжки вниз, фиксатор цепи платформенный в комплекте.

Автостапель предназначен для работы с легковыми автомобилями и внедорожниками, имеющими отбортовку порогов. Для закрепления кузовов автомобилей на стенде, не имеющих отбортовки порогов, необходимо использовать специальные адаптеры поставляющиеся отдельно

Достоинства:

- широкая платформа 5,1 х 2,1 м позволяет закреплять широкий ряд автомобилей от малолитражек до внедорожников и легких грузовиков весом до 3000 кг.

- платформа стапеля изготовлена из высокопрочного стального профиля. Толщина платформы 100 мм.

- автостапель оснащен гидравлическим механизмом наклона платформы для быстрой и легкой установки автомобиля.

- крепление автомобилей не имеющих отбортовки порогов происходит с помощью дополнительных адаптеров.

- рабочая высота платформы 72 см обеспечивает легкий доступ к любой части автомобиля.

- силовые устройства оснащены прочными роликами и легко передвигаются по платформе вдоль периметра стенда по рельсовым направляющим и фиксируются в любой точке, создавая рабочую зону в 360°.

- фиксация башен производится в любом выбранном месте с помощью болтов сквозь отверстия в раме.

- в комплект поставки включена стрела для направления усилия вытяжки вверх.

Технические характеристики:

Длина платформы, мм 5138

Длина платформы с силовыми устройствами, max, мм 6288

Ширина платформы, мм 2112

Ширина платформы с силовыми устройствами, max, мм3262

Габаритная высота, max, мм 2828

Масса в сборке, кг 1950

Грузоподъёмность, кг 3500

Рабочая высота платформы, мм 720

Количество силовых устройств, шт. 2

2

Максимальное усилие на крюке силового устройства, т 10/10

Привод подъёмного и силового устройства гидравлический

Ход штока, мм 226

Давление воздуха атм. (бар) 7

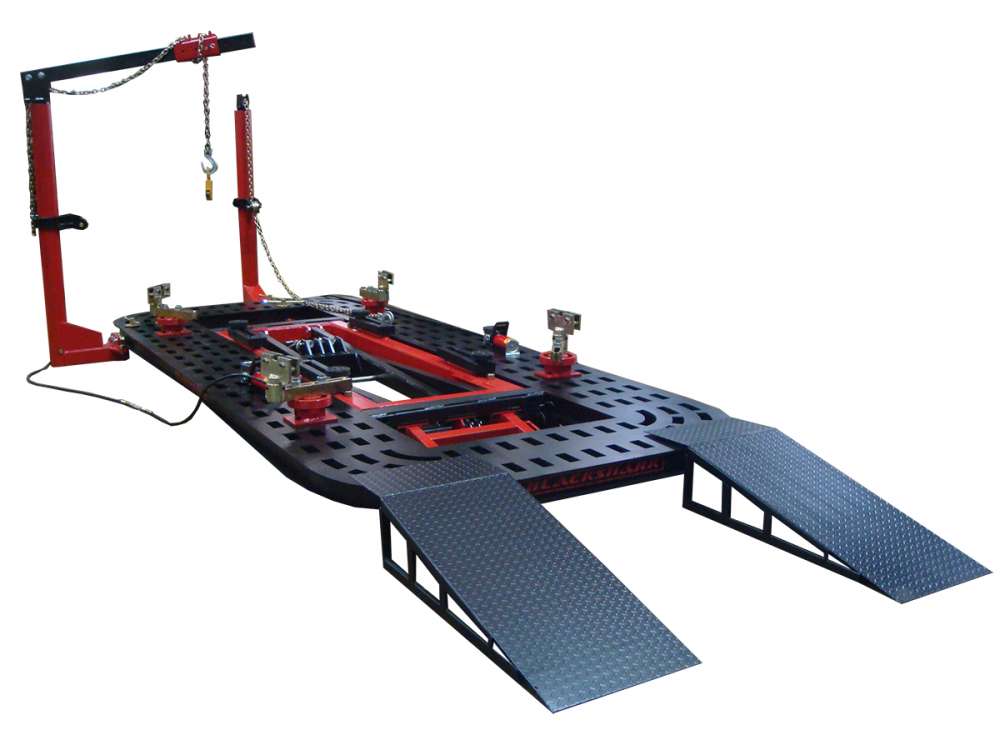

AS-3 Стапель подкатное устройство

AS-3 Стапель подкатное устройство

Описание:

Устройство предназначено для быстрого ремонта лёгких фронтальных и боковых ударов кузовных и рамных автомобилей. Данное устройство является прототипом самого старого и простого в использовании лёгкого стапеля и позволяет вытягивать лонжероны, дверные стойки и другие части кузова без крепления автомобиля к полу. В ряду своих рамных и платформенных собратьев, эта модель подкатного устройства конечно же не обеспечивает необходимую жёсткость крепления кузова и маневренность выбора направления тяги при выполнении работ, но за долгие годы своей эксплуатации снискала репутацию заслуженного и главное востребованного работяги, что послужило мотивацией создания нами подкатных устройств повышенной функциональности (AS-5, AS-5 lux, AS-7).

Ремонтируемый автомобиль поднимается домкратом, вывешивается на тумбах соединяющихся трубой и крепиться с помощью установленных на трубе тисков за отбортовку порогов. Под закреплённый таким образом автомобиль подводится подкатное устройство и фиксируется к трубе с помощью специального зажима

.

Вес нетто, кг | 205 |

Вес брутто, кг | 240 |

Габариты в упаковке ДxШxВ, мм | 3500x460x320 |

Габариты ДxШxВ, мм | 2940x1830x1600 |

Развиваемое усилие, т | 10 |

Наклон башни, град | ±45

|

виды и чертежи, как сделать своими руками

Для ремонта кузова часто необходимы дорогостоящие материалы.

Для чего предназначен и принцип работы

Стапель – оборудование, необходимое для исправления погнувшегося кузова легкового автомобиля. Но, в зависимости от вида устройства, ремонтируются и крупногабаритные машины. Его цель – выпрямление и исправление.

Принцип работы в воздействии силы на надежно зафиксированную машину. Для этого используются цепи или другие устройства, которые позволяют вернуть необходимую геометрию кузова.

Виды стапелей и их основные отличия

Всего существует 4 вида конструкции:

- Напольные.

Стандартная конструкция на рельсах.

Стандартная конструкция на рельсах. - Подкатные. Небольшие по размеру. Подобные конструкции хранят в гараже или мастерской.

- Рамные. Конструкции на цепях, предназначенные для полноценного ремонта и подъема машины на высоту.

- Платформенные. Предназначены для профессионального ремонта. Подходят для крупногабаритных машин.

Напольные конструкции

Напольный стапель еще называют стационарным. Его отличие в наличии на полу рельс, которые позволяют передвигать механизмы. С их помощью легко осуществить кузовные работы.

Стационарный стапель удобен благодаря выдвижным механизмам.

У напольных конструкций есть 3 преимущества:

- Занимают мало места.

- Стоят дешевле, чем другие стапели.

- Быстрый монтаж транспорта.

Недостаток в сложности монтажа конструкции.

Подкатной

Отличие в том, что подкатной стапель небольшой по размеру – не обязательно подкатывать машину к нему. Можно принести подкатной стапель к машине.

Отличие в том, что подкатной стапель небольшой по размеру – не обязательно подкатывать машину к нему. Можно принести подкатной стапель к машине.У этой конструкции есть преимущества:

- Она настраивается под разные виды машин.

- Возможность оснащения устройства гидравликой.

- У конструкции крепления зажимов нет аналогов.

- Возможность использования с большинством видов машин.

- Компактный размер.

Недостаток в том, что невозможно осуществлять сложные работы, связанные с большими перекосами.

Рамные

Отличительная черта рамных конструкций в использовании рамы в качестве основы. Автомобиль фиксируют цепями. Чаще всего эту конструкцию используют для незначительного ремонта. Но, в то же время, структура рамных стапелей сложнее, чем других. В них монтированы захваты, которые позволяют фиксировать кузов машины в необходимом положении или даже поднимать его на определенную высоту.

Платформенные модели

Платформенная модель очень похожа на эстакадную конструкцию. Она позволяет тянуть кузов машины в любую сторону. На платформе стапеля можно установить много различного оборудования. Делать вытягивание на платформе очень удобно, а функциональности достаточно, чтобы сделать профессиональный ремонт непосредственно в гараже.

Она позволяет тянуть кузов машины в любую сторону. На платформе стапеля можно установить много различного оборудования. Делать вытягивание на платформе очень удобно, а функциональности достаточно, чтобы сделать профессиональный ремонт непосредственно в гараже.

Инструменты и материалы для создания конструкции

Нам понадобятся следующие материалы и инструменты:

- Металлические профили.

- Удлиненные профили (нужны для стоек).

- Металлические уголки.

- Сварочный аппарат.

- Болты и гайки.

- Крепежные механизмы.

- Краска и грунтовка.

- Цепи и крюки.

- Гидравлическое оборудование.

- Краскопульт.

- Силовая стойка.

Пошаговая инструкция построения

Постройка любых самодельных конструкций начинается с этапа проектирования. Нужно сделать такой стапель, который удобно использовать. Важно, чтобы он не занимал слишком много места, блокируя свободное перемещение.

Вторым пунктом всегда идет создание каркаса конструкции. Последний пункт – установка креплений и устройств для стягивания своими руками.

Чертежи и размеры

Сначала нужно сделать подходящие чертежи. Уже готовые варианты можно найти ниже. Разметка делается согласно размерам транспортного средства. После начинается этап приготовления и подбора инструментов и материалов. Также нам понадобится сделать достаточно большую крепежную систему, которая бы подходила для нашего транспорта. Хорошо будет приготовить ее с возможностью смены высоты.

- Как только все чертежи будут готовы, а материалы подобраны, можно приступать к работе. Сначала придется удалить влагу с материалов и покрыть их грунтовкой. Можно покрасить их сразу, а можно оставить этот шаг напоследок.

- Теперь приварить к профилю-основе уголки из металла.

- Приварить профиль (это будет стойкой). Он закрепляется болтами.

- Теперь привариваются цепи, крюки и выдвижные приспособления.

Изготовление рамы

Рама отвечает за фиксацию автомобиля. Поэтому нужно быть внимательным при ее создании.

- Перед созданием рамы необходимо создать наружный каркас. Именно к нему будет монтироваться рама.

- В качестве материала подойдет металлический профиль. На нем крепится стойка и захваты (они нужны для фиксации порога автомобиля).

- Теперь делаются пороги. Они создаются из металлических уголков.

- Пороги устанавливаются на балки, закрепляются болтами.

- После монтажа придется закрепить все элементы сваркой.

Крепление кузова к стапелю

Для крепления нужны зажимные струбцины. Если их невозможно купить, сделайте самостоятельно. Понадобятся железнодорожные площадки (то, чем рельсы крепят к шпалам). Каждая из площадок разрезается пополам, а на внутреннюю часть наваривается металл. Его нарезают на ромбики, используя болгарку.

С наружной частью не нужно ничего делать. Также к внутренней части приваривается пластина – 4 миллиметра в толщину. Она важна, чтобы зажимное устройство фиксировало порог и не сгибалось в процессе использования.

Она важна, чтобы зажимное устройство фиксировало порог и не сгибалось в процессе использования.

Установка стойки и тянущих устройств

Для стоек и устройств подойдут заводские гидравлические приспособления. Если их невозможно купить, подойдет самодельный механизм. Мощность устройства должна быть от 1 до 2 тонн. Чтобы прикрепить тянущие устройства, нужна накладка. Ее делают из швеллера и устанавливают в каркас стапеля. Чтобы поставить механизм стягивания и цепи в любое место, необходимо проделать отверстия в раме по всему стапелю.

Если стойка сделана самостоятельно, рекомендуется применить башенное устройство. Оно тяжелое, но восстановление машины будет равномерным.

Сделать стапель не так трудно. Если у вас есть базовые знания в строительстве, вы сможете без труда сделать все своими руками. Главное – выбрать правильный материал и сделать правильные чертежи.

разновидности оборудования, советы как сделать напольный или подкатной стапель для кузовного ремонта

Стапель является одним из основных приспособлений для сложного ремонта кузова авто. Он используется для восстановления его геометрии после ДТП и прочих повреждений. Сделать простой стапель для кузовного ремонта своими руками не так уж сложно.

Он используется для восстановления его геометрии после ДТП и прочих повреждений. Сделать простой стапель для кузовного ремонта своими руками не так уж сложно.

Сложность починки кузова зависит от тяжести полученных авто «травм». Чтобы она была качественной, нужно применять наиболее подходящий для конкретной ситуации тип стапеля. В целом, существуют три основных вида данных приспособлений:

- рамный;

- напольный;

- платформенный.

Рамные устройства

Эта разновидность приспособления представляет собой металлическую раму. На ней при помощи специальных зажимов и фиксируется авто. К деформированному месту кузова крепится цепь, которая связывается с силовым элементом.

На конструкцию осуществляет давление особое гидравлическое устройство. С его помощью поврежденный участок машины вытягивают и придают ему первоначальную форму.

Для рамного стапеля необходим подъемник, обычно ножничный, чтобы выставить авто на нужную высоту.С помощью рамного устройства можно проводить много видов кузовного ремонта.

Справка! Но он не годится для сложных работ, потому что не обладает достаточно надежной системой креплений.

Платформенные устройства

Подобные приспособления, как правило, используются для сложного ремонта. Это металлическая платформа с расположенной на ней надежной системой зажимов и креплений. Такие стапели могут иметь несколько силовых башен. Зачастую к ним прикрепляется ножничный подъемник.

Мнение эксперта

Илья Вячеславович

Консультант сайта krasymavto.ru по кузовному ремонту

Задать вопросПлатформенные устройства более универсальны, чем рамные аналоги. Но по принципу действия они похожи: основной их частью является гидравлическое устройство.

Такие стапели подходят для разных типов кузовного ремонта.Особенно ценно, что деформированный фрагмент на них можно вытягивать во всех направлениях. Кроме того, надежная система креплений расширяет спектр ремонтных работ.

Информация! Минусом подобных устройств является их большой размер.

Напольный тип

Стапель напольный для кузовного ремонта используется профессионалами. Он перемещается по проложенным в полу рельсам. В комплектацию устройства входят стальные стойки, пневматический выпрямитель, система зажимов и т. д.

Полезное! Подобные стапели подходят для ремонта кузовов как легковых, так и грузовых автомобилей, имеющих любую степень деформации. Такую универсальность можно объяснить их надежной конструкцией, а также большим числом комплектующих.

Еще одно достоинство платформенного устройства – он не занимает много места. С помощью пневматического выпрямителя, действующего во всех направлениях, деформации кузова сглаживаются. Такой принцип работы оборудования обеспечивает наилучший результат.

Все типы стапелей могут развивать тяговое усилие от 1.5 до 10 тонн. Благодаря этому устройства можно использовать для ремонта кузовов всех типов и моделей легковых автомашин.

Самостоятельное изготовление стенда для кузовного ремонта

Мнение эксперта

Илья Вячеславович

Консультант сайта krasymavto.ru по кузовному ремонту

Задать вопросЕсли нет возможности купить стапель, можно изготовить его аналог своими руками.

Для этого вам не понадобится много денег и времени.Следуйте инструкции по изготовлению рамы устройства, которая отвечает за фиксацию автомашины.

- Первым делом начертите либо скачайте в Интернете чертежи устройства.

- Для поперечной балки возьмите металлический профиль. На нем будет фиксироваться стойка с захватами для порогов авто. Для их создания к поперечной балке нужно будет приварить уголки с просверленными под болты отверстиями.

- Отверстия делайте, учитывая конкретную модель автомашины. Чтобы изменить размеры под другое авто, нужно просто просверлить в балке новые отверстия.

- Профиль должен иметь сечение 40×80 мм и длину 150 см. Таких размеров вполне достаточно почти для всех видов кузовов легковых автомашин.

- Для стоек возьмите стальной продольный профиль с сечением 20×40 мм. Усильте их косынками из того же профиля. Высота стоек должна равняться 25 cм.

- Вверху стоек приварите уголки – для захвата автомобильных порогов. Для лучшей сцепки предварительно наварите гайки либо нанесите насечки. В качестве креплений используйте имеющие мелкую резьбу болты и гайки.

- Теперь нужно создать защитное покрытие устройства. Очистите предварительно все его элементы. Затем покройте их поверхность антикоррозийной грунтовкой, лучше всего – эпоксидной. Она обеспечит надежную защиту от ржавчины, ведь стапель будет расположен в месте, имеющем повышенную влажность.

- Поверх грунтовки нанесите пульверизатором краску способом «мокрое по мокрому».

- На балке стойки фиксируйте болтами, имеющими длину 10 см (М10).

Они вполне подойдут для работ с гидравлическими устройствами, развивающими тяговое усилие до 4 тонн.

Они вполне подойдут для работ с гидравлическими устройствами, развивающими тяговое усилие до 4 тонн. - Установите сделанный стапель на его рабочее место.

- Теперь вам осталось смонтировать цепи и захваты для фиксации автомашины, стяжку либо таль, создающие усилие около 1,5-2 тонн.

Вы можете сделать еще одно точно такое же устройство и скрепить обе конструкции балками. Так вы получите подкатной вариант конструкции. Ему не нужно жесткое крепление к полу, но придется установить его на поворотную колонну.

Полезное видео

Посмотрите как можно своими руками сделать стапель для рихтовки кузова автомобиля в домашних условиях:

ПредыдущаяОборудованиеВосстанавливаем блеск кузова используя правильные круги для полировки автомобиля

СледующаяОборудованиеИнструкция как самому сделать споттер в домашних условиях

Стапель для кузовного ремонта.

Виды стапелей.

Виды стапелей.Стапели для кузовного ремонта: виды, особенности конструкций, описание

Современное дорожное движение очень трудно представить без ДТП. Каждый день на российских дорогах находятся тысячи автомобилей, которые иногда сталкиваются, врезаются в столбы и знаки. После этого требуется кузовной ремонт разной сложности.

Стапели кузовного ремонта авто

Если автомобиль деформирован, то исправить ситуацию можно с использованием специального приспособления. Это стапели для кузовного ремонта. Такое оборудование можно найти на специализированной станции технического обслуживания. Сейчас многие устанавливают стапели у себя в гаражах. Рассмотрим, что это за устройства, какими они бывают, на какие виды подразделяются.

Что это такое?

Стапели для кузовного ремонта автомобилей – это конструкция, которая позволяет восстановить изначальный вид кузова и вернуть его размеры за счет прочной фиксации на раме и воздействия равнонаправленного давления. При помощи многогранных усилий в растягивающем и сжимающем направлениях появляется возможность менять форму и размеры кузовных деталей. Структура металла при этом не изменяется.

Структура металла при этом не изменяется.

Если говорить более кратко, то в процессе стапельных работ мастер выполняет моделирование удара, но в обратную сторону. Результаты таких восстановительных действий часто превосходят ожидания автовладельцев. Машины, которые, казалось бы, не подлежат ремонту, получают вторую жизнь и свой первозданный вид.

Виды стапелей

У всех существующих видов стапелей одинаковый принцип действия. Кузов фиксируется; к одной либо же нескольким точкам, которые требуют выправления и рихтовки, прикладывается усилие при помощи вытяжного устройства. Простые стапели для кузовного ремонта предполагают только одно вытяжное устройство. Более сложные системы оснащены двумя, тремя и более элементами.

Существует четыре вида таких приспособлений. Так, различают напольные и подкатные конструкции, системы типа «рамный стенд», платформенное оборудование. Каждый из них имеет свои особенности, о которых следует знать.

Подкатной

Подкатной стапель для кузовного ремонта имеет достаточно большой список преимуществ и возможностей, зачастую применяется для выполнения сравнительно простых ремонтных работ. Такие приспособления могут использоваться для работы с различными типами автомобилей.

Такие приспособления могут использоваться для работы с различными типами автомобилей.

Модели оснащены специальными системами для крепежа машин без отбортовки порогов. Имеется возможность применять подкатной стапель в режиме ограниченного пространства. Это актуально, если работы ведутся в гаражных условиях. Можно достаточно точно настроить оборудование под любые типы кузовов. Подкатные системы оснащены уникальными по конструкции зажимами за отбортовку порогов автомобилей.

Но какими бы преимуществами ни обладали эти конструкции, на самом деле возможности их не так уж и безграничны. Например, подкатная техника не подойдет для регулирования сложных случаев, когда нужно исправлять перекосы и серьезные геометрические нарушения.

В то же время, если разобраться в особенностях подкатных стапелей и выяснить, для каких целей они предназначены, можно прийти к выводу, что это оборудование чрезвычайно полезно в ремонтах панелей, лонжеронов, стоек и других жестких кузовных элементов.

Напольные модели

Наряду с подкатными существуют и стационарные решения. Например, это напольный стапель для кузовного ремонта. Такая система представляет собой рельсы, анкеры и крепления для фиксации автомобиля и оснащена специальными стойками, вмонтированными в пол.

Среди главных плюсов напольных моделей нужно выделить низкую цену, простоту монтажа в гараже или мастерской, легкость установки машины. Прежде чем приобретать напольную модель, необходимо учитывать особенность размещения такого стапеля и компактность его размеров. С этой техникой можно сэкономить пространство в мастерской. Если стапель стал не нужен, то рельсы, вмонтированные в пол, можно применить для других задач.

Недостатком такого приспособления считается возможное возникновение небольших сложностей в выполнении замеров.

Рамные

Такие стапели для кузовного ремонта, считающиеся среди профессионалов самыми эффективными в использовании, представляют собой более сложную конструкцию по сравнению с остальными. С помощью рамных моделей фиксация автомобиля характеризуется особенной прочностью, а незначительные кузовные деформации отлично вытягиваются, причем тянуть можно в любых направлениях.

С помощью рамных моделей фиксация автомобиля характеризуется особенной прочностью, а незначительные кузовные деформации отлично вытягиваются, причем тянуть можно в любых направлениях.

Специалисты советуют приобретать лишь те конструкции, которые оснащены подъемником для автомобиля. Это поможет сэкономить место в помещении сервиса, в гараже или мастерской.

Платформенные конструкции

Все вышеперечисленные виды стапелей для кузовного ремонта по возможностям не смогут сравниться с платформенным оборудованием. Но эти приспособления также самые дорогие. Их применяют для правки повреждений на кузове любых автомобилей и даже рамных внедорожников.

Комплекс обычно состоит из рельсов, а также въездного моста-основы, на которую поврежденный автомобиль затягивается либо заезжает самостоятельно. На платформе, позволяющей устанавливать самые разные устройства и имеющей множество точек, машина крепко и надежно фиксируется при помощи специальных крепежных механизмов. Это значительно облегчает процесс восстановления кузова.

Платформенные стапели для кузовного ремонта оснащены лебедкой, подвижными блоками для автомобилей, которые после ДТП не могут эксплуатироваться. Опорные стойки оборудованы гидравлическими механизмами, гарантирующими надежность и долгий срок эксплуатации установки. Такие стойки можно свободно перемещать вокруг платформы, что позволяет осуществлять процесс вытягивания в любой точке.

Балки приспособления способствуют перемещению в любых направлениях даже очень тяжелых конструкций. Более того, такие модели за счет телескопической шкалы позволяют делать точные расчеты и измерения. Значительно облегчается процесс определения погрешностей.

Производитель может включать в комплектацию различные дополнительные аксессуары, за счет которых возможности стапеля существенно расширяются. Зачастую такое оборудование, установка которого требует наличия большого пространства, можно встретить на больших СТО. Крупные размеры стапеля для кузовного ремонта (более 5 метров) – это единственный минус.

Самодельное оборудование

Специалисты не рекомендуют использовать для кузовного ремонта самодельное оборудование, однако не всем по карману покупка дорогих стапелей. А если дорого, значит нужно делать конструкцию своими руками. Первым делом необходимо отыскать походящие чертежи.

На подготовительном этапе осуществляется подбор необходимых инструментов, а также материла. Для гаражного стапеля следует приобрести швеллер для изготовления основания, продольные профили для стоек, уголки в качестве усилителя. Дополнительно понадобятся гайки и болты, специальный крепеж, мощные крюки и цепи.

Размеры – это очень важный фактор. Так, если самодельный стапель для кузовного ремонта имеет раму 180×80 см, то она устанавливается между колес по всей длине машины. Но она вряд ли поможет восстановить значительные деформации. Если нужно ремонтировать пороги, стойки или что-то подобное, то такая модель вполне подойдет. Можно взять схемы и размеры от готовых заводских изделий. Некоторые конструкции идеальны для гаражного использования.

Что такое стапель для кузовного ремонта

Стапель – это специализированное оборудование, имеющее предназначение для полного восстановления основной рамы автомобиля, а также геометрии всего кузова. Он дает возможность выправлять неровности кузова и восстанавливать нормальные параметры с помощью приложения разных усилий во многих направлениях. Во множестве случаев дорожно-транспортные происшествия приводят к деформации кузова автомобиля или же к деформации его рамы. В таких случаях именно стапель становится самым важным инструментом кузовного ремонта и основная задача, а именно выправление изогнутого кузова, в полной мере становится его задачей.

Настройка стапеляДля чего нужно сохранять базовую геометрию основания кузова

Достаточно часто бываю ситуации когда водители автомобиля обращаются в автосервисные центры для того чтобы исправить деформации основания кузова разного вида и типа сложности, появившиеся после:

- наезда на разные препятствия;

- столкновения с другими автомобилями;

- после того как автомобиль перевернулся.

Искажение базовой геометрии кузова возможно выявить, проведя замеры кузова по основным контрольным точкам геометрии кузова, точные координаты которых указаны в специально приложенной документации по техническим характеристикам автомобиля. После проведения измерений, определяется несоответствие нормальным значениям, указанным в документах, величин, заключается вывод о том, что кузов перекошен и требует рихтовки.

Для того чтобы исправить появившиеся деформации кузова, необходимо применить определенно направленное усилие к самому металлу. Именно для этих целей стапель оборудован специальными гидравлическими приводами, а также разнообразными приспособами для закрепления одной части кузова и дополнительного закрепления остальных частей. Делая вывод из того что, каждый автомобиль деформируется в разной степени, стоит считать каждый вид деформации уникальным по-своему, требующий кузовного ремонта разнообразного уровня сложности. Именно для этих целей существует достаточно большое количество разновидностей стапельных устройств, способных помочь выполнять ремонтные работы, а также правки дефектов кузова с разными уровнями сложности.

Виды стапелей

В основном стапели делятся на три основных вида:

- Напольный стапель. Сама конструкция данного вида стапеля заключается во вмонтированных в основание пола рельс, стоек, анкеров, а также креплений. В преимуществах подобного стапеля можно определить: низкую, сравнимо с остальными, стоимость, достаточно быструю установку самого автомобиля на конструкцию, а также отличную экономию пространства автомастерской. В моменты, когда такое устройство не нужно в использовании, простаивает по причине отсутствия необходимости вытягивания кузова автомобиля, то пространство, на котором обычно выполняется операция кузовного ремонта, возможно, использовать для абсолютно других видов работ, так как сами рельсы вмонтированы непосредственно вровень с основанием пола. Однако при применении подобного, универсального подъемного устройства для кузовного ремонта, становится гораздо труднее выполнить все необходимые замеры;

youtube.com/embed/FpV79L_gcso»/>

- Платформенный стапель. Подобного типа стапель имеет внешний вид схожий с эстакадной конструкцией, с выезжающим трапом, имеющим рельсовые опоры. Специально для машин, у которых заблокированы колеса, возможно, применить специальную перевозную тележку или же оборудованную лебедку. На подобном устройстве, нет необходимости центрирования автомобиля, что позволяет экономить время, а также более комфортно организовать место проведения работ кузовного ремонта. Оборудовано устройство двумя башнями с очень надежной гидравлической системой и достаточно мощными креплениями, позволяющие вытягивать кузов в абсолютно любых необходимых направлениях и под разнообразными углами, с применением усилия от 20 тонн и более. Также стапель оборудован телескопической шкалой, которая позволяет зафиксировать любые изменения всех линейных кузовных размеров;

- Рамный стапель. По своей конструкции рамный стапель является немного сложнее, чем платформенный.

Особенно незаменим он является для вытягивания достаточно незначительных по своим показателям деформаций. Обустройство рихтовочного стенда подобного типа дает возможность крепко и надежно зафиксировать автомобиль и начинать растягивать кузов во всех возможных направлениях. Принципиальное применение именно рамного стапеля применяющего в своей комплектации автоподъемник, сэкономит уйму пространства в помещении автосервиса.

Особенно незаменим он является для вытягивания достаточно незначительных по своим показателям деформаций. Обустройство рихтовочного стенда подобного типа дает возможность крепко и надежно зафиксировать автомобиль и начинать растягивать кузов во всех возможных направлениях. Принципиальное применение именно рамного стапеля применяющего в своей комплектации автоподъемник, сэкономит уйму пространства в помещении автосервиса.

Для «вытягивания» кузова автомобиля можно применить и самодельный стапель, однако не стоит забывать, что нет гарантии на то, что выполненная им работа будет достаточно качественная, или же не приведет к еще большему ущербу.

Поэтому многие мастера, настоятельно советуют, не прибегать к самостоятельному устранению проблемы, а обращаться в автосервисы, в которых вам гарантируют быструю и качественную рихтовку.

От А до Я — все о стапелях для ремонта кузова автомобиля

При сильных ДТП автомобиль получает деформацию кузова. Неисправный корпус влияет на расход топлива и управляемость. Кузов с нарушенной геометрией не сможет защитить пассажиров в случае повторного ДТП. Стапель для кузовного ремонта это необходимый инструмент для ремонта машины.

Кузов с нарушенной геометрией не сможет защитить пассажиров в случае повторного ДТП. Стапель для кузовного ремонта это необходимый инструмент для ремонта машины.

Что такое стапель

Стапель для правки кузова – это приспособление для проведения кузовного ремонта. Стенд предназначен для выправки серьезных повреждений авто, и оснащается креплениями, позволяющими вытягивать кузов, а также менять форму и размер некоторых элементов. Стапелем устраняют серьезные повреждения автомобильного корпуса.

Виды стапелей

Все виды стапелей имеют идентичный принцип действия. Для устранения деформации кузова, его фиксируют к одному или нескольким участкам, которые нуждаются в выправлении и рихтовке. Далее, мастер, используя вытяжное устройство, прикладывает усилие, и выправляет поврежденные части корпуса.

Простые стапели, предназначенные для ремонта кузова, оснащены одним вытяжным устройством. Сложные приспособления имеют несколько вытяжных механизмов.

Существует 4 вида устройств: напольные, подкатные, рамные и платформенные.

Подкатные

Подкатной стапель используют для кузовного ремонта автомобилей разного типа. Он оснащен приспособлениями, которые позволяют закрепить автомобиль без выполнения отбортовки порогов. Подкатные стапели удобно применять в условиях ограниченного пространства. Благодаря этому, приспособление используют в гаражных условиях.

Подкатное оборудование нельзя применять при возникновении перекосов и изменении кузовной геометрии.

Напольные

Напольный стапель для кузовного ремонта своими руками – компактное и эффективное оборудование для восстановления корпуса авто в гараже или мастерской. Если нет нужды в использовании вытяжного механизма, тогда рельсы используют для других целей.

Рамные

Рамный стапель относится к профессиональной разновидности вытяжных механизмов. Основное отличие от остальных видов, заключается в том, что рамные приспособления имеют сложную конструкцию.

Механизм вытяжки позволяет ремонтировать разные модели автомобилей. Машина фиксируется на раме, которая отличается высокой прочностью. С помощью направленного в разные стороны усилия, вытягивают кузовные деформации легкой и средней степени тяжести.

С помощью направленного в разные стороны усилия, вытягивают кузовные деформации легкой и средней степени тяжести.

Чтобы сэкономить место в мастерской или гараже, а также облегчить процесс восстановления корпуса автомобиля, приобретают стенды для кузовного ремонта, оснащенные подъемником.

Платформенные

Платформенный стапель для кузовного ремонта является полноценным профессиональным оборудованием. Приспособления данного вида используют для выправки повреждений корпуса любых автомобилей, в том числе и рамных внедорожников.

Конструкция механизма для вытягивания, состоит из специальных рельс и въездного моста-основы. На нее машина заезжает самостоятельно, либо его туда втягивают, если автомобиль не на ходу. Платформа оснащена разными устройствами и крепежными механизмами, которые надежно закрепляют транспортное средство на стапеле.

Платформенные приспособления имеют гидравлические металлические стойки, лебедку, силовые и выдвижные блоки. Балки приспособления позволяют без усилий, перемещать тяжелые конструкции в любых направлениях. Платформенный рихтовочный стенд имеет телескопическую шкалу, с помощью которой проводят точные расчеты и измерения.

Платформенный рихтовочный стенд имеет телескопическую шкалу, с помощью которой проводят точные расчеты и измерения.

К недостаткам платформенного вытяжного механизма относят большие габариты и высокую стоимость оборудования. Оно используется в крупных сервисах технического обслуживания автомобилей.

Самодельное оборудование

Создание самодельного стапеля для правки кузова позволит сэкономить деньги, так как они дорогие. При конструировании следует учесть размеры будущего приспособления для ремонта автомобиля и создать чертеж устройства. Его можно заказать у специалистов, или отыскать готовый в интернете. В зависимости от типа вытяжного механизма отличается набор инструментов и материалов, которые понадобятся.

Изготовление передвижного стапеля

Чтобы самому сделать передвижное приспособление для правки кузова потребуется:

- Из профиля, толщиной более 4 мм, нужно создать раму, с размерами в два раза больше габаритов машины.

- Конструкция усиливается поперечинами и угловыми элементами.

С помощью поперечин будет фиксироваться автомобиль. Также на них закрепляют вытяжные механизмы.

С помощью поперечин будет фиксироваться автомобиль. Также на них закрепляют вытяжные механизмы. - Чтобы конструкция стала передвижной, к нижней части прикрепляют четыре колеса.

- Для получения возможности поднимания авто на раму, конструируют сходни. С одной стороны они будут иметь специальную заглушку, а с другой съемный участок, необходимый для выполнения подъема транспортного средства.

- Конструкцию оснащают слесарными тисками либо специальными зажимами. Они нужны для осуществления надежной фиксации машины.

Чтобы конструкция прослужила долго, ее покрывают слоем грунтовки и красят.

Изготовление стационарного стапеля

При конструировании рихтовочного стенда своими руками, швеллер бетонируют, а также усиливают поперечинами жесткой конструкции. Оптимальным материалом для создания «стационара» является металлический профиль с сечением 40 на 80 мм. Длина определяется в зависимости от габаритов автомобиля.

Далее по периметру рамы устанавливают четыре крепления, которые предназначены для тисков, зажимающих машину. Они двигаются перпендикулярно швеллеру, благодаря чему могут ремонтироваться повреждения любых размеров. Авто устанавливают на стенд для кузовного ремонта с помощью домкрата: сначала поднимают переднюю часть автомобиля, потом заднюю. В гараже или автомастерской потребуется вмонтировать специальные проушины, необходимые для крепления цепи.

Они двигаются перпендикулярно швеллеру, благодаря чему могут ремонтироваться повреждения любых размеров. Авто устанавливают на стенд для кузовного ремонта с помощью домкрата: сначала поднимают переднюю часть автомобиля, потом заднюю. В гараже или автомастерской потребуется вмонтировать специальные проушины, необходимые для крепления цепи.

Чтобы облегчить процесс поднятия автомобиля, используют самодельный подъемник. Он делается с помощью лебедки и специальной платформы.

Стапель – необходимое оборудование для кузовного ремонта своими руками. Приспособлением устраняют повреждения корпуса авто. При самостоятельном восстановлении корпуса машины, вытяжной механизм также необходим.

Стапель для кузовного ремонта: 4 вида конструкций

Мелкий ремонт кузова представляет собой устранение небольших царапин, замазывание мелких повреждений эмали, прикрепление на штатные места молдингов и других деталей. Кузовной ремонт не требует больших усилий, разве что кое-какой сноровки. Рассмотрим, что представляет собой стапель для кузовного ремонта, каким образом он применяется в данной сфере.

Что такое стапель и как устроен

Как известно, кузов автомобиля – это очень сложная конструкция, которая состоит из множества различных деталей и элементов, поэтому чтобы восстановить его геометрию, необходимо иметь в распоряжении специальное рихтовочное оборудование, основное место среди которого занимают стенды (стапели) для правки. Рихтовочный стенд, как правило, оснащён гидравлическим силовым устройством, которое позволяет достаточно эффективно и быстро восстанавливать геометрию кузова даже очень сильно повреждённых автомобилей.

Рихтовочное автосервисное оборудование предназначено для ремонта и восстановления геометрии кузова автотранспортных средств. Включает в себя широкий спектр разнообразных приспособлений и инструментов, предназначенных для правки кузова: стапели платформенные, захваты, измерительные системы, стапели (стенды) рихтовочные, споттеры и различные аксессуары. Этот вид автосервисного оборудования по праву считается универсальным, так как не привязан к определённой марке или модели транспортного средства.

Напольный стапель для кузовного ремонта применяется и во время проведения серьёзных ремонтных работ, и для небольшой коррекции вмятин.

Дополнительно рекомендуем прочитать статью нашего специалиста, в которой подробно рассказывается о ремонте кузова автомобиля.

Также советуем прочитать статью нашего эксперта, в которой он рассказывает об изготовлении стапеля для кузовных работ своими руками.

Принцип работы стапеля

Основная сфера применения стапеля для автомобилей — это коррекция кузова после серьёзных или мелких ДТП, получения вмятин и т. д. Рассмотрим принцип работы данного оборудования.

Прежде, чем приступить к коррекции и ремонту кузова, специалисты в первую очередь определяют степень повреждения и виды необходимых работ. После проведения предварительной диагностики автомобиль заезжает на специальную площадку, где фиксируется на раме.

С помощью множества различных цепей, захватов и приборов для измерения, мастера фиксируют повреждённый участок кузова. Далее применяется усилие для растягивания или сжимания в разнообразных направлениях с целью откорректировать повреждённый металл. Благодаря наличию измерительных приборов и возможности смоделировать удар в обратном порядке, удаётся отремонтировать кузов, не повреждая структуру металла.

Далее применяется усилие для растягивания или сжимания в разнообразных направлениях с целью откорректировать повреждённый металл. Благодаря наличию измерительных приборов и возможности смоделировать удар в обратном порядке, удаётся отремонтировать кузов, не повреждая структуру металла.

В зависимости от вида стапеля, принцип работы может немного отличаться, но основная задача подобного вида оборудования — это вытянуть впадины или, наоборот, втянуть выпуклые части для того, чтобы восстановить первоначальный вид металла и не повредить иным деталям. В некоторых случаях проведение ремонтных работ может производиться исключительно с помощью стапеля.

При правильном проведении ремонтных и восстановительных работ с помощью кузовного стапеля результат будет идеальным. Внешне отремонтированная часть кузова ничем не будет отличаться от остальных деталей, а все искривления и вмятины не будут нуждаться в дальнейшей обработке.

Виды стапелей

Стапели для правки кузовов бывают разными и классифицируются в зависимости от конструктивных особенностей на рамные, подкатные и платформенные. Рассмотрим основные различия и краткие описания каждого вида стапеля для осуществления ремонта кузова.

Рассмотрим основные различия и краткие описания каждого вида стапеля для осуществления ремонта кузова.

Платформенный стапель

Основным элементом является платформа, на которую при помощи специальных зажимов крепят транспортное средство и устанавливают несколько силовых стоек с целью создания требуемого по величине и направлению усилия. Основное преимущество платформенного стенда заключается в простой установке и возможности переустановки в любой момент, чего нельзя сказать о напольных стапелях, которые строго привязаны к фундаменту.

Платформенный стапель помимо основных компонентов имеет лебёдку и передвижной блок для автомобилей. Данный вид стапеля производится в двух форматах: с одной или двумя опорными башнями, которые в свою очередь оснащены гидравлическим мотором для повышения надёжности работы и облегчения процесса. Башни можно передвигать по всему кругу платформы для того, чтобы максимально чётко и легко осуществлять крепление автомобиля вне зависимости от формы и места повреждения.

Ещё одной особенностью подобного стапеля является возможность с лёгкостью передвигать автомобили весом более двадцати тонн. Также платформенный стапель оснащается телескопической шкалой для осуществления более точных измерений. Подобное профессионального оборудование активно используется в официальных и частных автомобильных сервисах, площадь которых позволяет выделить достаточное место для оборудования стапеля.

Подкатной стапель

Подкатной стапель для кузовного ремонта относится к стационарному виду оборудования и монтируются прямо в пол. Имеют достаточно надёжную конструкцию, что позволяет обслуживать тяжёлые транспортные средства.

Одним из главных преимуществ является то, что можно легко отремонтировать любую модель автомобиля, а на некоторых есть специально предназначенные для подкатного стапеля крепления. Данный вид стапеля занимает минимальное количество места и позволяет проводить восстановительные работы даже в небольших гаражах.

Если к подкатному стапелю добавить также определённые аксессуары, которые продаются в профессиональных магазинах, то его функции становятся практически безграничными. Особенно актуально подобное профессиональное оборудование для проведения тонких работ на дорогостоящих машинах, в которых крайне важно не нарушить структуру металла кузова и не испортить внешний вид.

Рамный стапель

Рамные стенды имеют более сложную конструкцию, но при этом очень удобны в работе. Занимают мало места и, как правило, устанавливаются на ножничном автоподъёмнике, что позволяет поднять машину и тянуть кузов на строго установленной высоте.

Рамный стапель представляет собой намного более сложную конструкцию, чем платформенный вариант. При выборе такого вида стапеля предпочтительней выбирать модели с автоподъёмником: это значительно снизит время на ремонт, а также позволит сэкономить место.

Мини-стапель

Наиболее доступный для личных нужд вариант оборудования. Крепится с помощью специальных рам к полу. Отличительной особенностью является низкая стоимость конструкции и эффективность для небольших ремонтов. Мини-стапель не подходит для серьёзных масштабных работ, так как при подъёме затрудняется процесс измерения и данные иногда могут отличаться от фактических показателей. Наиболее часть применяется в качестве оборудования для исправления небольших искривлений, вмятин и т. д.

Огромным преимуществом напольного стапеля является то, что если его используют для частных нужд, соответственно бывает он необходим далеко не каждый день, то в остальное время рельсы могут как применяться по иным нуждам, так и полностью сравниваться с уровнем пола.

Вывод

Одной из главных особенностей стапеля является сохранение геометрии кузова. Для чего это необходимо? В первую очередь из-за значительного смещения передней или задней колеи, колёсной базы и т. д. Может произойти внезапная поломка, которая, в свою очередь, приводит к опасным последствиям. Во время длительной эксплуатации любого автомобиля незначительное смещение всё равно происходит, однако это не сравнить с изменениями геометрии кузова после ДТП или иного крупного механического повреждения.

Обычно такой вид ремонта проделывают перед тем, как продать машину, дабы придать ей товарный вид или же если того хочет сам хозяин. Оптимальным вариантом здесь будет доверить ремонт профессионалам, однако это потребует серьёзных денежных вложений, так как эта процедура – самый дорогостоящий элемент приведения автомашины в товарный вид.

0 0 голос

Рейтинг статьи

Оборудование для кузовного ремонта SIVER

АО «Сивер» разрабатывает, производит и продает оборудование для автосервиса. Любое оборудование, носящее торговую марку SIVER, имеет высокие потребительские свойства, высокое качество и разумную стоимость.

Стапель является неотъемлемой частью любого участка кузовного ремонта автомобилей. Стапели SIVER сегодня широко известны и успешно используются в России и странах ближнего зарубежья с 1989 года. С 2009 года оборудование SIVER экспортируется в такие страны как: Германия, Румыния, Эквадор, Болгария, Египет, Тайланд, Бахрейн

SIVER постоянно расширяет линейку производимого оборудования.

Оборудование, производимое на заводе в г. Калуга:

- Стапели и стенды восстановления геометрии кузова производятся с 1990 года

- Пути ямные для сход-развала с 2008 года

- Электронная измерительная система с 2009 года

- Круги поворотные для сход-развала с 2012 года

- Станки для правки дисков, гидравлические прессы, пневматические домкраты с 2018 года

Вы можете выбрать необходимое вам оборудование, исходя из ваших потребностей:

Перекатной рихтовочный стапель, который может быть перемещен в любое свободное для работы место. А в случае отсутствия стапельных работ, выполнит функцию тележки для автомобиля со снятым шасси. Благодаря низкой цене, подойдет для небольшой автомастерской или в качестве дополнительного рабочего места в кузовной участок с большой пропускной способностью. Подробнее…

Данная модель рихтовочного стапеля (ранее «Эксперт 2000»), получила широкое распространение благодаря оригинальной конструкции. Стенд оснащен подъемником, который упрощает установку автомобиля на захваты. Два колеса, позволяют перемещать стапель внутри цеха с использованием обычного подкатного домкрата. Лучший выбор для кузовного участка с низкой или средней пропускной способностью. Подробнее…

Рихтовочный стенд для исправления геометрии кузова для ценителей свободного пространства: занимает минимум места, позволяет выполнять ремонт любой сложности. Установка нескольких стендов в ряд, обеспечит высокую пропускную способность цеха, а в случае отсутствия необходимости правки кузова, можете выполнять любую другую работу на месте установки стапеля. Рекомендуется для использования в кузовном участке любого уровня. Подробнее…

Простота конструкции и при этом высокая функциональность этого стапеля делают его наилучшим вариантом для цеха регулярно выполняющего сложный кузовной ремонт. Подробнее…

Оптимальное соотношение стоимости и функциональности. Большая жесткая платформа, мощные силовые устройсва и оптимизированный набор оснастки помогут выполнить ремонт любой сложности. Подробнее…

Флагман модельного ряда. Стапель для кузовного ремонта SIVER E поможет выполнить работы любой сложности. Два мощных силовых устройства обеспечат необходимый вектор и силу тяги. Удобство, простота и легкость использования делают модель незаменимой для кузовных цехов с высокой пропускной способностью. Подробнее…

АО «Сивер» дополнило стапель SIVER E еще одним неоспоримым преимуществом — ножничный подъемник. Приобретя данную модель, вы не только сможете выполнять сложный ремонт кузова, но и будете работать с удовольствием. Вы сможете работать в удобном для вас положении, выполнять операции по подготовке низкорасположенных поверхностей (пороги, арки колес). В случае установки в приямок, сохранит драгоценное место. Подробнее…

Незаменимый инструмент для кузовного ремонта — электронная измерительная система

- Ускоряет процесс ремонта

- Быстрая и точная диагностика повреждений кузова

- Обмер деталей автомобиля и любых других объектов

- Удешевляет процесс ремонта

- Значительно снижает количество ошибок

- Увеличение проходимости кузовного участка

- Быстрая окупаемость

- База данных SIVER DATA содержит огромное число кузовов*

- Печать отчетов — открывает возможность работы со страховыми компаниями.

- Использование для диагностики б/у автомобилей перед продажей/покупкой.

Использование стенда Сивер Т для восстановления поврежденных рам грузовых автомобилей позволяет снизить время ремонта и повысить рентабельность кузовных работ. Подробнее…

Стапель SIVER TC позволит в сжатые сроки восстановить поврежденную кабину грузового автомобиля любой марки. Подробнее…

Стапели Сивер – для удобного ремонта малолитражек и тяжеловесов-внедорожников

Автомобильный стапель или авто стапель – непременный атрибут каждой современной автомастерской. Все, кто занимается ремонтом автомобилей профессионально, не допуская огрехов в работе, вызванных доморощенным непрофильным оборудованием, уделяют достаточно немало внимания качеству как легкого ручного инструмента, так и серьезных тяжелых станков, позволяющих работать не только комфортно, но и на самом высоком качественном уровне.

Совершенно очевидно, что качественное оборудование для кузовного ремонта невозможно заменить даже самыми умелыми и трудолюбивыми руками специалистов. Восстановление кузова автомобиля после аварии – это, конечно, искусство, требующее не только мастерства, но и таланта от исполнителя. Но сложно поспорить с тем, что одновременно – это еще и наука, где необходима точность измерений и спокойное, поэтапное проведение работ. Только качественное кузовное оборудование может обеспечить качественную реализацию задуманного. А современный высокотехнологичный автостапель является, в прямом смысле слова, основой для ремонта кузова.

Стапели Сивер представляют собой стенды для правки кузовов, на которых машина закрепляется и приподнимается, позволяя проводить ремонт на любом поврежденном участке. Выпускается много модификаций, каждая из которых отвечает задачам, связанным со спецификой работы над ремонтом определенных марок автомобилей, степенью их повреждения, а также просто вкусовым предпочтением мастеров.

Стапели Сивер называются профессионалами одними из самых надежных и наиболее приспособленных к выполнению самых различных работ по восстановлению кузова – от незначительных повреждений до исправления серьезной деформации кузовной рамы. Стапели Сивер уже более 20 лет выпускаются в России, но с этого года все оборудование для кузовного ремонта Сивер собирается только из иностранных комплектующих. Однако, по многим параметрам и стапели, и стенды Сивер превосходят зарубежные аналоги.

Как работает стапель для кузовного ремонта?

Деформация кузова автомобиля вследствие перенесенной аварии – один из наиболее часто встречающихся случаев, которые заставляет владельцев обращаться в ремонтные мастерские. Для того, чтобы качественно произвести ремонт, нужно организовать наиболее удобный доступ к любой точке кузова. Именно в этом вопросе и помогает стационарное опорное рихтовочное оборудование или стапель рихтовочный.

Фактически он представляет собой платформу, на которую в зависимости от вида оборудования крепится автомобиль – либо с четырех сторон, если это платформенный стапель, либо только с одной стороны, если это рамный стапель. Комплект так же содержит несколько силовых стоек, которые разнонаправленным многотонным усилием могут восстановить не только правильный поверхностный объем кузова, но и геометрию кузовной рамы.

Платформенный стапель для кузовного ремонта считается наиболее удобным для работы и позволяет устранять дефекты самой высокой степени тяжести благодаря тому, что машина удерживается жестким креплением с четырех сторон. Кроме того, он крайне удобен для установки автомобиля, позволяя справляться с работой совсем небольшим коллективам.

Рамный автостапель можно использовать только для мелкого ремонта, с масштабными задачами он не справится из-за невысокой степени жесткости креплений. Зато он позволяет проводить работы под днищем машины.

Как правильно выбрать стационарное оборудование для кузовного ремонта?

Для того чтобы правильно выбрать стапель для автосервиса, недостаточно хорошо представлять себе объем и виды работ, с которыми вам придется столкнуться, не менее важно учитывать те условия, где вам предстоит его использовать. Нужно отметить, что чем более полно и серьезно он оборудован, чем большим количеством дополнительных функций он обладает. И, конечно, тем меньше количество работников, которое требуются для установки автомобиля и непосредственно проведения ремонтных работ за максимально короткий срок.

С другой стороны необходимо учитывать и пространственные параметры. Например, стапель эксперт или стапель Сивер В предназначен для маленьких автомастерских. Он выполнен на очень высоком техническом уровне, крайне удобен и для работы, и для хранения, немаловажную роль играет и привлекательная цена. Однако его недостаток заключается в том, что подобный стапель применим только для ремонта автомобилей малого и среднего класса. С точки зрения экономии пространства одним из самых привлекательных является стапель кузовной Сивер Н.

Благодаря техническому решению своего строения и крайне высокой функциональности стапели широко применяются в мастерских непосредственно при гаражах. Для работы с тяжелыми машинами подойдет стапель для правки кузова. Удобство его использования в автомастерских заключается в том, что рельсы, составляющие несущую часть, не выступают из пола и в месте его расположения можно легко проводить любые другие работы. Недостаток – излишняя стационарность, которая не даст возможности использовать такое оборудование в случае переезда.

Дополнительное кузовное оборудование

Разумеется, что для организации работы автосервиса на действительно высоком современном уровне только стационарного оборудования для кузовного ремонта заводской сборки не достаточно. Большое значение имеет возможность последующей докомплектации модели стендов и стапелей, позволяющая расширять впоследствии их назначение.

Выбирая крупное кузовное оборудование, многие владельцы сервисов и ремонтных мастерских считают определяющим параметром их начальную стоимость без дополнительного оборудования, которое приобретается с течением времени. С учетом этого большой популярностью пользуется Стенд Эксперт — 2000, который сделан на самом высоком уровне и очень легко модифицируется. В своей базовой комплектации этот рихтовочный стенд имеет значительные ограничения в работе, но отличается низкой стоимостью. К нему существуют целые комплекты дополнительного оборудования, которые позволяют в итоге получить практически универсальный стапель для кузовных работ.

Нужно отметить, что практически все модели Сивер адаптированы под универсальную докомплектацию и замену деталей благодаря гибкой взаимозаменяемости разных узлов у различных моделей.

Интересные статьи

Современное оборудование для кузовного ремонта

Профессиональное оборудование для автосервиса позволяет качественно осуществлять все виды ремонта автотранспорта. Следовательно, чтобы завоевать доверие клиентов, необходимо в том числе и современное оборудование для кузовного ремонта, малярных работ или диагностики двигателя…

Стапель кузовной для восстановления кузова автомобиля

Стапель кузовной представляет собой техническое устройство, основное предназначение которого заключено в полной диагностике кузовных повреждений и дальнейшем восстановлении кузова авто после аварии.

Современное рихтовочное оборудование

Современное рихтовочное оборудование способно максимально восстановить внешний вид вашего авто без особых материальных затрат.

Стапель для кузовного ремонта и восстановление геометрии

В хорошо оборудованном автосервисе или техцентре обязательно имеется стапель для кузовного ремонта…

Стапель для автосервиса

Для устранения повреждений при производстве ремонтных работ необходим стапель для автосервиса.

Стапель сивер — оборудование для автосервисов

Ни один по-настоящему качественный автосервис не обходится без такого оборудования, как стапель сивер…

Рихтовочный стенд – идеальное оборудование для кузовного ремонта

Рихтовочные стенды просты в применении, занимают немного места и могут использоваться индивидуальным мастером, имеющим свою мастерскую, или крупным автосервисом…

Кузовное оборудование: рихтовочные стенды

Кузовное оборудование требует от мастера высокой квалификации и опыта работы с аналогичными системами.

Автомобильный стапель – незаменимое оборудование автосервиса

Любой крупный сервис, приобретая автомобильный стапель, подходит к данному вопросу максимально ответственно…

Стенды для правки кузовов Siver

Выбирая стенды для правки кузовов Siver, вы выбираете качество и гарантированный успех вашего бизнеса…

Техническое обслуживание уровней 4 и 5

Существует два типа технического обслуживания подвижного состава — легкое и тяжелое, также известное как уровень 4 и 5 соответственно. Третий тип — тяжелое внеплановое обслуживание является реактивным и может варьироваться от незначительных аварийных повреждений до ремонта при столкновении.

Команда Meridian Generic Rail обладает более чем 15-летним опытом в предоставлении отраслевых услуг по техническому обслуживанию уровней 4 и 5.

График уровней 4 и 5 отсутствует.

В большинстве случаев мы можем подготовить документацию VMI для любого подвижного состава, для которого в настоящее время не установлен график технического обслуживания. Мы пересматриваем руководящие принципы OEM, чтобы установить новаторские графики уровня 4 и / или 5. Мы настраиваем график в зависимости от рабочих циклов задействованного оборудования. Мы также обновляем или выпускаем документацию VMI для любых поставляемых нами инновационных модификаций.

График уровней 4 и 5 в наличии / нуждается в доработке.

Мы можем пересмотреть текущие обязательства по техническому обслуживанию уровней 4 и / или 5, оптимизировать и сбалансировать эти графики для достижения максимальной эффективности.В большинстве случаев это включает в себя редактирование и переиздание новой документации VMI. Мы также проверяем управление цепочкой поставок и плавающие уровни всех запасных частей и расходных материалов, которые относятся к этому конкретному VMI STAR-CHART

Преимущества обслуживания уровней 4 и 5.

Здоровый подход к плановому техобслуживанию уровня 4 и / или 5 снижает зависимость от профилактического и дефектного обслуживания, которые мы также обеспечиваем с помощью наших технических специалистов. Анализ ваших требований к техническому обслуживанию уровня 4 и / или 5 является ожидаемой частью процесса при работе над повышением надежности.Мы будем рады обсудить предоставление ресурсов для выполнения ваших требований по техническому обслуживанию, как легких, так и тяжелых, на складе по вашему выбору.

Ремонт аварийных повреждений и столкновений.

Команда Meridian Generic Rail уже более 20 лет сотрудничает с аккредитованными консультантами, работая над проектами, в которых произошел крупный инцидент. Как правило, поврежденный подвижной состав передается в ремонтные мастерские, такие как Crewe and Wolverton.

Мы работаем, обеспечивая техническое, логистическое и проектное управление, а также управление необходимым ремонтом и повторным вводом в эксплуатацию и вводом в эксплуатацию складских запасов.Мы тесно сотрудничаем с специалистами по урегулированию убытков, страховыми компаниями, аккредитованными техническими консультантами, владельцами поездов и ROSCO

. Если вы участвуете в проекте столкновения, не стесняйтесь обращаться к нам за советом.

Подвижной состав — обзор

1.2.3 Железнодорожный подвижной состав и сеть

В системе железных дорог дальнего следования подвижной состав включает все транспортные средства, которые движутся по железной дороге, включая механические и автономные транспортные средства, такие как локомотивы и пассажирские вагоны .В сетях общественного транспорта расстояния между станциями короткие, что приводит к коротким циклам торможения и разгона и повышенному механическому износу компонентов. Отказ действующего подвижного состава из-за ненадлежащей практики технического обслуживания приводит к задержкам и потере доходов оператора.

Затраты на содержание подвижного состава составляют 30% от общих затрат жизненного цикла актива; 60% этих затрат связано с персоналом, а оставшиеся 10% — с запасными частями (Higgins et al., 1999).

Вот некоторые типичные виды работ по техническому обслуживанию подвижного состава:

- •

Проверка смазки: доступные соединения и движущиеся части смазаны маслом.

- •

Осмотры / проверки: регулярно проводятся проверки безопасности и износа для проверки состояния актива.

- •

Мелкий ремонт: внутренняя и внешняя очистка.

- •

Капитальный ремонт: ремонт тележек, дизельных и электрических тяговых двигателей, шлифование кругов.

Система опор для подвижного состава усложняется из-за больших различий в возрасте транспортных средств и различных конфигураций вагонов.Таким образом, требуется большая координация, чтобы обеспечить наличие необходимого оборудования для обслуживания, запасных частей и квалифицированного персонала в нужных местах в нужное время.

Система опор подвижного состава имеет три уровня обслуживания: оперативное, легкое и тяжелое. Техническое обслуживание подвижного состава на оперативном уровне может включать смазку и проверку компонентов во время заправки топливом или замену лампочек или других расходных материалов в удобное время. Запасные части и расходные материалы будут храниться на станциях для использования.Легкие работы по техническому обслуживанию будут проводиться в депо легкого технического обслуживания (LMD) в те временные интервалы, когда движение поездов не требуется (например, в ночное время), и будут включать в себя краткосрочные мелкие капитальные ремонты, которые не выводят подвижной состав из эксплуатации. Депо тяжелого техобслуживания (HMD) будет проводить капитальный ремонт, в результате чего подвижной состав будет недоступен для эксплуатации в течение длительного периода времени.

Тормоза и колеса подвижного состава изнашиваются из-за постоянных резких ускорений и остановок на пути следования поезда.Эта проблема хуже для поездов в более плотных внутрирельсовых сетях (где больше старт-стоп) по сравнению с менее плотными внешними железнодорожными сетями. Для приведения подвижного состава в рабочее состояние необходимо произвести шлифовку круга и / или замену тормозов. Эти работы требуют серьезного технического обслуживания, что делает подвижной состав недоступным в течение длительного периода времени и означает, что до тех пор, пока эта работа не будет выполнена, необходимо использовать резервный поезд.

Вместе с подвижным составом железнодорожная сеть представляет собой объект фиксированной инфраструктуры, который включает следующие основные объекты:

- •

Путь и полотно пути.

- •

Безопасность, сигнальное и телекоммуникационное оборудование.

- •

Мосты, туннели и водопропускные трубы.

- •

Железнодорожные переезды.

- •

Установки для преобразования и передачи электроэнергии.

Системы безопасности и сигнализации обычно представляют собой комбинацию старых механических систем и новых электронных систем, которые требуют разнообразного набора деталей и навыков обучения для обслуживания.Система сигнализации поездов предназначена для безопасной эксплуатации железной дороги и обеспечивает отказоустойчивую систему блокировки для блокировки поездов.

В связи с фиксированным характером железнодорожной инфраструктуры большая часть услуг предоставляется на месте . Вот некоторые из работ по техническому обслуживанию рельсов:

- •

Шлифование рельсов, которое проводится для исправления гофрирования рельсов, усталости и текучести металла, а также для изменения профиля рельса.

- •

Замена рельсов из-за дефектов, износа или схода с рельсов.

- •

Подбивка, которая проводится для исправления продольного профиля, поперечного уровня и выравнивания пути.

- •

Стабилизация гусеницы, которая восстанавливает боковое сопротивление рельса до исходного уровня.

- •

Выдувание камня, которое добавляет камни в основание балласта для корректировки продольного профиля рельса.

- •

Замена шпал, заменяющая дефектные шпалы.

Эти действия представляют собой сочетание запланированных и корректирующих действий, которые должна выполнять система поддержки. В отличие от ветряных турбин, профилактическое обслуживание железнодорожной инфраструктуры напрямую связано с вопросами безопасности. Нельзя допустить возникновения отказов из-за катастрофических последствий для объекта и людей, в то время как корректирующее обслуживание больше связано с комфортом пассажиров. При оптимизации доступности железнодорожной инфраструктуры работы по техническому обслуживанию (плановые и внеплановые) должны проводиться, когда поезда не используют железную дорогу в эксплуатации.Такое планирование требует тщательной координации между оператором инфраструктуры и оператором поезда, чтобы исключить дублирование, которое приведет к задержке технического обслуживания и увеличению времени простоя.

Задачи обслуживания являются приоритетными. Шлифовка, трамбовка, профилирование балласта и сортировка рельсов выполняются специализированными машинами, которые позволяют персоналу перемещаться по железнодорожной сети на высоких скоростях. Оборудование более универсального назначения используется для других общераспространенных ремонтных работ. Ежедневные патрули и проверки инфраструктуры на предмет наличия проблем проводятся особенно после сильных дождей, которые могут поставить под угрозу целостность железнодорожной сети и системы сигнализации.

На доступность железных дорог и их стоимость также влияет ограниченное количество помещений для обслуживающего персонала в отдаленных районах из-за высокого спроса со стороны горнодобывающей промышленности. Во многих случаях персоналу приходится преодолевать большие расстояния для работы, что увеличивает их утомляемость и сокращает время, затрачиваемое на выполнение фактических работ по техническому обслуживанию.

% PDF-1.5 % 5741 0 объект> эндобдж xref 5741 76 0000000016 00000 н. 0000003000 00000 н. 0000001816 00000 н. 0000003302 00000 н. 0000003330 00000 н. 0000003376 00000 н. 0000003513 00000 н. 0000003644 00000 п. 0000004219 00000 н. 0000004257 00000 н. 0000004426 00000 н. 0000004492 00000 н. 0000004840 00000 н. 0000005530 00000 н. 0000005705 00000 н. 0000008376 00000 п. 0000008450 00000 н. 0000008621 00000 н. 0000008786 00000 н. 0000008916 00000 н. 0000009042 00000 н. 0000009200 00000 п. 0000009249 00000 н. 0000009357 00000 н. 0000009459 00000 н. 0000009635 00000 н. 0000009684 00000 п. 0000009796 00000 н. 0000009894 00000 н. 0000010077 00000 п. 0000010126 00000 п. 0000010214 00000 п. 0000010357 00000 п. 0000010544 00000 п. 0000010593 00000 п. 0000010710 00000 п. 0000010823 00000 п. 0000010871 00000 п. 0000010979 00000 п. 0000011028 00000 п. 0000011151 00000 п. 0000011200 00000 п. 0000011248 00000 п. 0000011296 00000 п. 0000011410 00000 п. 0000011459 00000 п. 0000011608 00000 п. 0000011657 00000 п. 0000011795 00000 п. j`ZhD6BfOGFcs8 {.Lt8, ja «BF]) cBuYssUw ‘݊ $! /’ Fw3ylqJd *} Ȫ1EnGaVE> _-

Механик подвижного состава в Вуд-Ривер-Диллингем, AK