Зил 130 — Ремонт деталей коробки передач

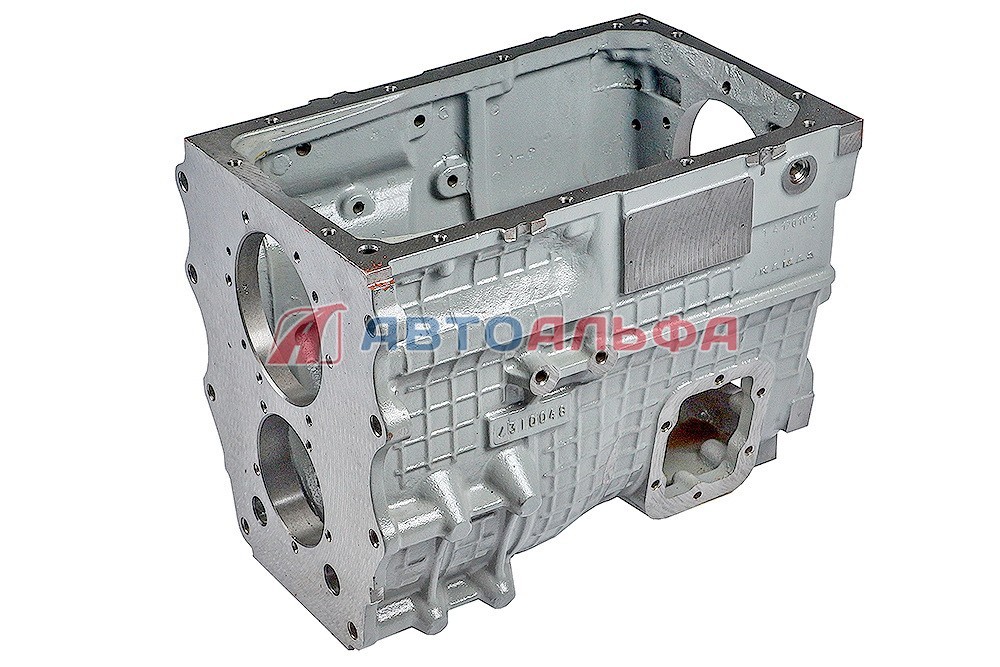

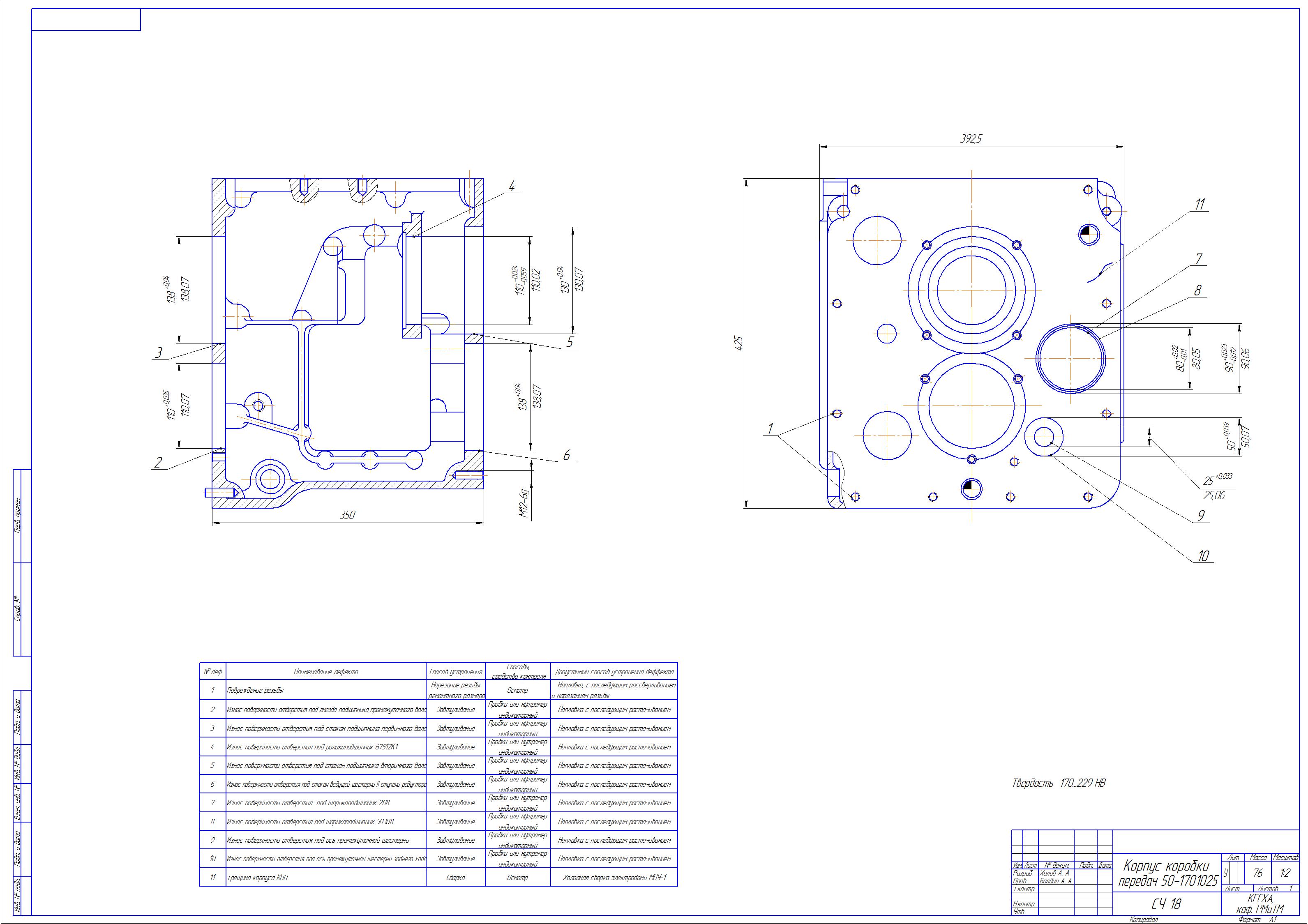

Картер коробки передач. Картер коробки передач изготовлен из серого чугуна СЧ18-36 твердостью НВ 179—229. Основные дефекты, а также величины допустимых без ремонта размеров картера приведены в табл. 36.

При срыве резьбы в резьбовых отверстиях до двух ниток резьбу прогоняют метчиком. Дефектом картера коробки передач является излом болтов в резьбовых отверстиях при разборочно-сборочных работах. Для удаления сломанного болта картер закрепляют на столе сверлильного станка и, предварительно накернив центр, сверлят отверстие. В просверленное отверстие забивают квадрат и вывертывают сломанную часть болта. Затем необходимо в резьбовом отверстии метчиком прогнать резьбу.

При износе или срыве резьбы более двух ниток в резьбовые отверстия картера вставляют футорки. Для этого в картере коробки передач рассверливают изношенные резьбовые отверстия для резьбы М10 до 0 14,3 мм и резьбы М12 до 0 16,2 мм. В рассверленных отверстиях нарезают резьбу М16 X 1,5 и М18 X 1,5.

тывают футорки, отрезают их заподлицо с основным металлом, рас-кернивают в трех равнорасположенных местах по окружности, зачищают плоскости и нарезают резьбу номинального размера.

При наличии трещин длиной до 50 мм картер устанавливают на стол сверлильного станка и сверлом 0 6 мм просверливают отверстия по концам трещин. Затем расфасовывают трещину по всей длине с обеих сторон под углом 90° и фаской 3×3 мм и заваривают подготовленную для сварки трещину на поверхности корпуса прерывистым сплошным швом с припуском 0,5 мм на зачистку. Для этого применяют мед-но-железные электроды ОЗЧ— 1 0 4 мм. Электрод имеет покрытие марки УОНИ-13/55 с добавлением железного порошка в количестве 18— 20% от веса меди. Также можно использовать электроды из обычной малоуглеродистой стальной проволоки с обмазкой, состоящей из 74% мела, 6 канифоли и 20% жидкого стекла или 80% мела и 20% жидкого стекла. Высокое качество заварки можно получить только при тщательной подготовке места заварки и определенной последовательности наложения сварных швов с соблюдением соответствующего теплового режима.

Место заварки должно быть очищено от грязи, ржавчины и краски. Картер обезжиривают в 1%-ном растворе каустической соды, нагретой до температуры 75—80° С, и промывают в горячей воде при температуре 75—80° С. Сварку ведут постоянным током с силой 150—160 а. Трещину заваривают прерывистыми участками длиной 15—25 мм. При этом место заварки постоянно и равномерно нагревают для уменьшения внутренних напряжений. Сначала заваривают концы трещин в два прохода. На первый валик, не отрывая дуги, наплавляют второй валик так, чтобы он не касался поверхности детали. Затем в таком же порядке наплавляют трещину по всей длине в указанной последовательности с правой и левой сторон. После наплавки валикам дают остыть для выравнивания температуры в месте сварки с температурой поверхности картера, а затем наплавляют соединительный валик, закрывающий трещину. Наплавку соединительного валика также ведут по участкам с перерывами для охлаждения и выравнивания температуры.

После заварки трещины картер устанавливают на подставку и зачищают абразивным кругом электрошлифовальной машинки сварной шов заподлицо с основным металлом.

При сколах лапок крепления картера, бобышек резьбовых отверстий крепления крышек люков, а также износах резьбовых отверстий и отверстий крепления коробки передач картер устанавливают на стол сверлильного станка, рассверливают изношенные резьбовые отверстия до 016 мм и разделывают края обломанных лапок крепления картера при помощи зубила и абразивного круга электрошлифовальной машинки. Подготовленный для сварки картер коробки передач устанавливают в электропечь и предварительно нагревают до температуры 200—¦ 250°С в течение 20—25 мин. После этого картер нагревают до температуры 600—650° С и выдерживают его в печи в течение 15—20 мин. Нагретый картер устанавливают на сварочный стол и накрывают теплоизоляционным кожухом, открывая места, подлежащие сварке.

Места, подлежащие сварке, зачищают металлической щеткой, а затем наплавляют лапки крепления картера, заплавляют отверстия лапок, наплавляют бобышки, заплавляют отверстия бобышек и рассверленные резьбовые отверстия, оставляя в местах сварки припуск 0,5 мм на механическую обработку. Во время сварки температура картера не должна быть ниже 400° С. Сварку проводят науглероживающим аце-тилено-кислородным пламенем, используя наконечник № 3—4 и в качестве присадочного материала чугунный пруток диаметром 6 мм, который должен содержать кремния не менее 2,5%. Заваренный картер повторно нагревают в печи до температуры 600—650° С и охлаждают вместе с печью. В заваренных картерах не допускаются трещины и раковины на сварных швах.

Во время сварки температура картера не должна быть ниже 400° С. Сварку проводят науглероживающим аце-тилено-кислородным пламенем, используя наконечник № 3—4 и в качестве присадочного материала чугунный пруток диаметром 6 мм, который должен содержать кремния не менее 2,5%. Заваренный картер повторно нагревают в печи до температуры 600—650° С и охлаждают вместе с печью. В заваренных картерах не допускаются трещины и раковины на сварных швах.

Установив картер на слесарную подставку, абразивным кругом электрошлифовальной машинки зачищают наплывы металла заподлицо с основным металлом и напильником обрабатывают контуры бобышек. Закрепив картер коробки передач на столе сверлильного станка по кондукторам, сверлят заваренные отверстия под резьбу номинального размера.

Трещины на перемычке отверстий под подшипники ведомого и промежуточного валов, а также трещины на поверхности картера длиной более 50 мм заваривают горячим способом. Предварительно картер коробки передач закрепляют на столе сверлильного станка и сверлят отверстие 0 6 мм напроход по всей длине трещины между подшипниками, оставляя перемычки между отверстиями не более 0,5 мм. Затем легкими ударами молотка по зубилу разрубают перемычки между отверстиями. Концы трещин на поверхности картера перед сваркой за-сверливают напроход сверлом 0 5 мм. При этом отверстие должно полностью перекрывать трещину.

Затем легкими ударами молотка по зубилу разрубают перемычки между отверстиями. Концы трещин на поверхности картера перед сваркой за-сверливают напроход сверлом 0 5 мм. При этом отверстие должно полностью перекрывать трещину.

Отверстия под ось блока шестерен заднего хода, изношенные более допустимых размеров, развертывают в линию на вертикально-сверлильном станке; под задний конец оси до диаметра 32,2+0’039 мм, под передний

конец до диаметра ЗО,2+0,02-0,013 мм и 30,4+0,02-0,013 мм, что соответствует первому и второму ремонтным размерам. При износе отверстий под ось блока шестерен заднего хода более ремонтных размеров картер гильзуют. Для этого картер коробки передач устанавливают в приспособление расточного станка и выверяют совмещение осей шпинделя и отверстий. Закрепив деталь в приспособлении, переднее отверстие зенкуют до диаметра 33,5 мм и заднее до диаметра 35,5 мм, а затем их растачивают в линию соответственно до размеров 34А мм и 36А мм. Затем под переднее отверстие растачивают буртик до диаметра 38 мм, а под заднее отверстие до диаметра 40 мм на глубину 2,5 мм и запрессовывают в каждое отверстие втулки до упора.

Основными дефектами картера является износ отверстий под подшипники ведущего и ведомого валов. Этот дефект устраняют постановкой гильз или вневанным осталиванием с предварительной и после -

Рис. 115. Установка картера коробки передач на горизонтально-расточном станке

дующей расточкой отверстий на горизонтально-расточном станке.

Рекомендуемая схема установки картера коробки передач на горизонтально-расточном станке показана на рис. 115. Установка плиты 6 приспособления на столе станка производится по эталонному картеру 1 (двум технологическим отверстиям в плоскости Т2). Для этого на шпиндель 5 станка надевают оправку 4 с индикатором 7, который устанавливают до соприкосновения с плоскостью Т1. При помощи индикатора 7 ось шпинделя станка устанавливают перпендикулярно переднему торцу картера.

Перемещая стол станка и индикатор 8, установленный на оправку 4 вместо индикатора 7, совмещают ось оправки 4 с вертикальной осью растачиваемого отверстия под подшипник ведущего вала.

На этом операция установки плиты приспособления на столе станка по эталонному картеру заканчивается.

На плиту 6 по двум технологическим отверстиям в верхней плоскости картера устанавливают и закрепляют ремонтируемый (растачиваемый) картер. Для выдерживания межосевого расстояния ведомого и промежуточного валов (размер А) в переднее отверстие под подшипник промежуточного вала вставляют оправку 2, на которую надевают индикаторное приспособление 3. Затем, поднимая или опуская шпиндель 5 станка, добиваются, чтобы индикатор этого приспособления при соприкосновении с оправкой 4 показывал ноль. После этого приступают к растачиванию двух отверстий катера.

При восстановлении методом вневанного осталивания изношенные отверстия предварительно растачивают перед началом процесса и окончательно растачивают осталенные отверстия для получения номинальных размеров и соосности отверстий. Перед началом осталивания посадочные места под подшипники, подлежащие остали-ранию, зачищают наждачной бумагой, обезжиривают гашеным карби-

Перед началом осталивания посадочные места под подшипники, подлежащие остали-ранию, зачищают наждачной бумагой, обезжиривают гашеным карби-

дом кальция и промывают гнезда сначала горячей, а затем холодной водой. После подготовки поверхности отверстий под подшипники картер коробки передач устанавливают на стол стенда для вневанного осталивания отверстия под подшипник картера коробки передач ( рис. 116), закрепляют при помощи пневматических зажимов 1 и резиновой прокладки 2, укрепленной на столе под электролит, и герметизируют отверстия.

Рис. 116. Стенд для вневанного осталивания отверстия под подшипник в картере коробки передач

Герметизированное резиновой прокладкой 2 отверстие под подшипник картера коробки передач служит местной ванной под электролит. Для приготовления электролита используют мелкую без следов побежалости и масла стружку из сталей 10, 15 или 20. Измельченную стружку закладывают в сосуд, изготовленный из кислотоупорного материала, в который заливают разбавленную дистиллированной водой (две части кислоты на одну часть воды) соляную

кислоту. В результате химической реакции стружка полностью растворяется в течение 4—5 дней. Полученный электролит хлористого железа профильтровывают через войлочный фильтр. Электролит должен иметь светло-зеленый цвет и плотность 1,29—1,30 при температуре 15° С. Вновь приготовленный раствор электролита можно использовать 2—3 раза. Отработанный электролит перед повторным применением фильтруют через войлочный фильтр.

В результате химической реакции стружка полностью растворяется в течение 4—5 дней. Полученный электролит хлористого железа профильтровывают через войлочный фильтр. Электролит должен иметь светло-зеленый цвет и плотность 1,29—1,30 при температуре 15° С. Вновь приготовленный раствор электролита можно использовать 2—3 раза. Отработанный электролит перед повторным применением фильтруют через войлочный фильтр.

Сменный анод 0 40 мм устанавливают по центру местной ванны и, включив перекидной рубильник так, чтобы деталь была анодом, а оправка катодом, ведут анодную обработку в течение 3—5 мин до достижения температуры электролита, равной 30—40° С. Переключив рубильник и тем самым переменив полюса оправки и детали, выполняют осталивание, продолжительность которого зависит от величины износа гнезда подшипника. За одну минуту на поверхности изношенного гнезда подшипника оседает 0,01 мм металла. Рекомендуемый режим осталивания следующий:

Напряжение, в — 12—14

Сила тока, а — 15—20

Плотность тока, а/дм2 — 10—15

Поверхность осталенного гнезда промывают струей холодной воды, нейтрализуют отработанным карбидом кальция или 10%-ным раствором едкого натра и повторно промывают ее холодной водой. Остален-ная поверхность гнезда должна быть гладкой, без пор, отслоений на-рощенного металла и дендритов.

Остален-ная поверхность гнезда должна быть гладкой, без пор, отслоений на-рощенного металла и дендритов.

Ведущий вал коробки передач. Ведущий вал изготовлен из стали 25ХГМ и цементирован на глубину 0,5—0,7 мм. После термической обработки получается твердость поверхностного слоя НRС 60—65 и твердость сердцевины НRС 35—45.

Ведущий вал бракуют, если он имеет трещины любого характера и расположения, сколы зубьев шестерни и шлиц.

В табл. 37 приведены дефекты ведущего вала коробки передач.

При проверке на биение шеек подшипников ведущий вал устанавливают в центра, предварительно зачистив центровые фаски трехгранным шабером. Индикатором проверяют величину биения шеек подшипников. При биении шеек более 0,03 мм вал правят на прессе. Забоины на зубьях и шлицах устраняют зачисткой шлифовальным кругом, укрепленным на электрошлифовальной машинке. При забитости резьбы 4М56 X 1,5 ее прогоняют плашкой.

При износе шейки под подшипник коленчатого вала более допустимого ведущий вал устанавливают в центрах круглошлифовального станка./53.gif) Изношенную шейку шлифуют шлифовальным кругом ЭК36-60 СМ1 до диаметра 24,7+0,05 мм. Предварительно изолировав места, не подлежащие хромированию, ведущий вал закрепляют на подвеске и опускают в ванну для хромирования. Шейку вала под подшипник коленчатого вала хромируют до диаметра 25,15-0,05 мм. После хромирования шейку вала шлифуют на круглошлифовальном станке шлифовальным кругом 36—60 СМ1 до диаметра 25-0,02-0,04 мм. Аналогичным образом восстанавливают шейку под шариковый подшипник и поверхность маслосгонной канавки. При шлифовании шейки под шариковый подшипник перед хромированием выдерживают диаметр 59,78-0,05 мм, слой хрома наращивают до размера 06О,18_о,о5 мм и окончательно шлифу-

Изношенную шейку шлифуют шлифовальным кругом ЭК36-60 СМ1 до диаметра 24,7+0,05 мм. Предварительно изолировав места, не подлежащие хромированию, ведущий вал закрепляют на подвеске и опускают в ванну для хромирования. Шейку вала под подшипник коленчатого вала хромируют до диаметра 25,15-0,05 мм. После хромирования шейку вала шлифуют на круглошлифовальном станке шлифовальным кругом 36—60 СМ1 до диаметра 25-0,02-0,04 мм. Аналогичным образом восстанавливают шейку под шариковый подшипник и поверхность маслосгонной канавки. При шлифовании шейки под шариковый подшипник перед хромированием выдерживают диаметр 59,78-0,05 мм, слой хрома наращивают до размера 06О,18_о,о5 мм и окончательно шлифу-

ют шейку до диаметра 60+0,003+0,023 мм.

При шлифовании поверхности маслосгонной канавки перед хромированием выдерживают диаметр 37,55-0,05 мм, слой хрома наращивают до диаметра 38,2-0,05 мм и окончательно шлифуют поверхность до

диаметра 38-0,05 ММ.

При износе резьбы М56 X 1,5 или срыве более двух ниток ведущий вал устанавливают на токарный станок и проходным резцом с пластиной Т15К6 обтачивают изношенную резьбу до основного металла.

Затем вал устанавливают в центре токарного станка, оборудованного наплавочной головкой ГМВК-1. Резьбовую шейку наплавляют

до 0 60+0,5 мм электродной проволокой II класса ГОСТ 9389—60 диаметром 1,6 мм. Режим наплавки следующий:

Сила тока, а — 150

Напряжение, в — 12—14

Скорость вращения вала, об/мин . . 3,5—4,0

» подачи проволоки, м/мин 1,2

Резьбовую шейку наплавляют без применения охлаждающей эмульсии.

После наплавки проверяют биение шеек вала, которое должно быть не более 0,03 мм, и при необходимости правят на прессе. Наплавленный резьбовой конец вала с торца подрезают на токарном станке «как чисто», протачивают шейку до диаметра 56-0,1 мм и нарезают резьбу М56 X 1,5. Шлифовальным кругом, закрепленным на электрошлифовальной машинке, зачищают наплывы и брызги металла, образовавшиеся во время наплавки на ведущем валу. Окончательной операцией по восстановлению изношенной резьбы является фрезерование паза на резьбовой шейке. Для этого ведущий вал закрепляют в тисках на столе фрезерного станка и фрезеруют дисковой фрезой 0 50 х 6 мм паз на глубину 4 мм шириной 6 мм на длине 7 мм под углом 45° к оси вала с последующей прогонкой резьбы.

Для этого ведущий вал закрепляют в тисках на столе фрезерного станка и фрезеруют дисковой фрезой 0 50 х 6 мм паз на глубину 4 мм шириной 6 мм на длине 7 мм под углом 45° к оси вала с последующей прогонкой резьбы.

Изношенный более допустимого размера шлицевой конец ведущего вала ремонтируют постановкой дополнительной ремонтной детали. Для этого шлицевой конец устанавливают в индуктор установки т. в. ч. и отжигают на длине 51 мм. Твердость после отжига характеризуется отпечатком 3,9—4,5 мм. Перед механической обработкой вал устанавливают в центрах и проверяют индикатором биение шлицевого наконечника. При биении шлицевого наконечника более 0,05 мм вал правят под прессом. Установив и закрепив ведущий вал на токарном станке, проходным резцом с пластинкой из сплава Т15К6 делают на расстоянии 110,5 мм от торца зубьев шестерни углубление до 0 24 мм на длине 20 мм и протачивают конус под углом 60° до 0 24 мм со стороны шестерни. Наконечник 0 24 мм протачивают до диаметра 12+0,075+0,040 мм на длине 20 мм и подрезают край по шаблону 11О_о,25 мм от торца шестерни.

Затем отрезают шлицевой конец уступа Б ( рис. 117) на длину 16-0,1 мм

и снимают фаску 1 X 45°.

Установив ведущий вал на стол пресса уступом вверх и совместив отверстие предварительно изготовленного шлицевого конца с высту-

пом вала, напрессовывают его до упора. В приспособлении с центрами шлицевой наконечник обваривают сплошным швом. После сварки проверяют биение по шейке

Рис. 117. Подготовка ведущего вала для напрессовывания дополнительной ремонтной детали

диаметром 60+0,003+0,023 мм, которое должно быть не более 0,03 мм, а затем ведущий вал устанавливают в центра токарного станка и протачивают наваренный слой металла до диаметра 35+0,1 мм.

Установив в индуктор установки т. в. ч. шлицевой конец на длину 70 мм, а затем шейку ведущего вала 0 25 мм на длину 20 мм, закаливают их на глубину цементированного слоя и отпускают. После термической обработки твердость закаленного слоя должна быть НКС 60—65.

После проверки биения, которое должно быть 0,03 мм, ведущий вал устанавливают в центра круглошлифовального станка и шлифуют

шлицы и шейку соответственно до диаметра 37,8-0,17 17 мм и диаметром 25-0,02-0,04 мм.

При износе отверстия под роликовый подшипник более допустимого размера ведущий вал устанавливают в патрон с незакаленными кулачками внутришлифовального станка и, принимая за базовую поверхность шейку под подшипник, выверяют по конусной части величину биения, которое должно быть не более 0,03 мм; затем деталь закрепляют.

Отверстие под роликовый подшипник шлифуют под первый ремонтный размер до диаметра 44,18+0,027 мм или под второй до диаметра 44,38+°’027 мм.

Промежуточный вал. Промежуточный вал изготовлен из стали 25ХГМ и цементирован на глубину 0,8—1,1 мм. После термической обработки твердость поверхностного слоя промежуточного вала равна HRC 57—60, а твердость сердцевины — НRС 35—45.

Промежуточный вал бракуют при трещинах и сколах любого характера и расположения. Основные дефекты, а также величины допустимых без ремонта размеров промежуточного вала приведены в табл. 38.

При износе шеек под подшипники и шестерни промежуточный вал предварительно проверяют на биение. 0,05 мм, под шестерню заднего хода до диаметра 55,15±0,05 мм, под шестерню третьей передачи до диаметра 54, 65±0,05 мм, под шестерни постоянного зацепления и четвертой передачи до диаметра 54,15 ±0,05 мм.

0,05 мм, под шестерню заднего хода до диаметра 55,15±0,05 мм, под шестерню третьей передачи до диаметра 54, 65±0,05 мм, под шестерни постоянного зацепления и четвертой передачи до диаметра 54,15 ±0,05 мм.

Шейки, восстановленные слоем хрома, окончательно шлифуют до номинальных размеров.

При износе резьбы М36 X 1,5 резьбовой конец обтачивают до диаметра 34-0,5 мм на всю длину. Затем заплавляют стопорный паз и вибро-

дуговым способом наплавляют резьбовой наконечник до диаметра 38+2,0 мм на длине 14 мм. Наплавленную часть обтачивают до диаметра 35,92-0,17 мм на длину 14,5 мм, нарезают резьбу М36 X 1,5 и снимают фаску 1 X X 45°. Затем фрезеруют стопорный паз радиусом 30 мм на длине 7 мм и глубиной 6 мм.

Крышка заднего подшипника промежуточного вала. Крышка изготовлена из серого чугуна СЧ 15-42 (ГОСТ 1412—54). Основные дефекты, а также величины допустимых без ремонта размеров крышки заднего подшипника приведены в табл. 39.

Забоины на торцовой поверхности под кольцо подшипника зачищают плоским напильником. При износе торцовой поверхности более допустимого размера крышку устанавливают и закрепляют в трехку-лачковом патроне токарного станка и расточным резцом с пластиной ВК8 подрезают торец до номинального размера. При подрезании выдерживают размер 5,45+0,08 мм между торцом и углублением в крышке и радиус 2,0 мм между сопряженными поверхностями.

При износе торцовой поверхности более допустимого размера крышку устанавливают и закрепляют в трехку-лачковом патроне токарного станка и расточным резцом с пластиной ВК8 подрезают торец до номинального размера. При подрезании выдерживают размер 5,45+0,08 мм между торцом и углублением в крышке и радиус 2,0 мм между сопряженными поверхностями.

При сколах ушков, захватывающих отверстие, крышку заднего подшипника устанавливают на сварочный стол, заплавляют отверстие и наплавляют отколотую часть ушка с припуском 0,5 мм на

механическую обработку. Затем, закрепив деталь в слесарных тисках, зачищают абразивным кругом электрошлифовальной машинки с двух сторон наплывы металла и зачищают контур наплавленного ушка. Разметив заплавленные отверстия по шаблону и накернив центры, сверлят отверстия 0 10,7 мм.

Ведомый вал. Ведомый вал изготовлен из стали 25ХГМ и цементирован на глубину 0,8—1,1 мм. В результате термической обработки получается твердость поверхностного слоя НRС 60—65 и твердость сердцевины НRС 35—40. Шестерни первой, второй, третьей и четвертой передач вторичного вала изготовлены из стали 25ХГМ, цементированы и термически обработаны так же, как и ведомый вал. Фланец ведомого вала изготовлен из стали 40Х (ГОСТ 4543—57) и закален т. в. ч. на глубину 1—2,5 мм. Твердость после термической обработки равна НRС 56—62.

Шестерни первой, второй, третьей и четвертой передач вторичного вала изготовлены из стали 25ХГМ, цементированы и термически обработаны так же, как и ведомый вал. Фланец ведомого вала изготовлен из стали 40Х (ГОСТ 4543—57) и закален т. в. ч. на глубину 1—2,5 мм. Твердость после термической обработки равна НRС 56—62.

Ведомый вал бракуют, если он имеет трещины или сколы любого характера и расположения.

В табл. 40 приведены дефекты и допустимые без ремонта размеры ведомого вала.

Для проверки биения шеек подшипников и прогиба ведомый вал устанавливают в центрах, предварительно зачистив центровые фаски, и индикатором проверяют величину биения. При величине биения более 0,03 мм ведомый вал правят под прессом.

Забоины на обработанных поверхностях вала и сколы на шлицах зачищают абразивным кругом.

При срыве не более двух ниток или забитости резьбу МЗЗ X 1,5 прогоняют плашкой.

При износе более допустимого размера шейки под игольчатый подшипник ведомый вал, предварительно проверенный на биение шеек, устанавливают в центра круглошлифовального станка и шлифуют шейку до размера 27,6-0,05 мм. Предварительно изолировав места, не подлежащие хромированию, ведомый вал на подвеске опускают в ванну с раствором электролита. Шейку под роликовый подшипник хромируют до 0 28,1_о,о5 мм. Канавку и фаску вала не хромируют. Хромированную шейку шлифуют до 0 27,95-0,021 мм.

Аналогичным образом ремонтируют шейки под втулку шестерни четвертой передачи, шариковый подшипник, червяк привода спидометра, шестерни второй и третьей передач.

Перед хромированием шейку под втулку шестерни четвертой передачи шлифуют до 0 46,9-0,05 мм, хромируют до 0 47,2-0,05 мм и окончательно шлифуют до 0 47±0,009 мм.

Перед хромированием шейку под шестерню четвертой передачи и червяк привода спидометра шлифуют соответственно до диаметра 49,85-0,05 мм и диаметра 45,85 мм, хромируют до диаметра 50,10-0,05 мм и диаметра 46,10-0,05 мм и окончательно шлифуют до диаметра 50+0,02+0,05 мм и диаметра 46-0,025 мм.

Шейки под шестерни второй и третьей передач перед хромированием шлифуют соответственно до диаметра 60,85 мм и диаметра 51,85 мм, хромируют до диаметра 62,10-0,05 мм и диаметра 52,10-0,05 мм и окончательно шлифуют до диаметра 61-0,06-0,08 мм и диаметра 52-0,06-0,08 мм.

При срыве более двух ниток или износе резьбу МЗЗ х 1,5 ведомого вала восстанавливают так же, как и резьбу М56 X 1,5 ведущего вала. Для этого резьбу протачивают до диаметра 30 мм на всю длину нарезки и наплавляют до О 35+1,0 мм, оставляя незаплавленным торец шлица на расстоянии 1,0 мм. Наплавленную шейку обтачивают до диаметра 32,92-0,17 мм, снимают фаску под углом 45° и нарезают резьбу МЗЗ X 1,5 на длине не менее 21,0 мм.

Стопорный паз на резьбе размером 6 X 5,5 мм фрезеруют на вертикально-фрезерном станке. Резьбовой конец закаливают на установке т. в. ч. и отпускают до твердости НRС 25—40.

Фланец ведомого вала. Изготовлен из стали 40Х ГОСТ 4543—47 и закален т. в. ч. на глубину 1—2,5 мм. После термической обработки твердость металла фланца составляет НRС 56—62.

При трещинах и обломах любого характера и расположения фланец выбраковывают. Основные дефекты, а также величины допустимых без ремонта размеров фланца приведены в табл. 41.

При наличии рисок на шейке под сальник или же на торце фланец закрепляют в слесарных тисках и напильником устраняют следы механических повреждений.

При погнутости отражатель устанавливают на подставку и правят его. Если отражатель имеет износ более допустимого размера или погнутость, которую невозможно выправить, его спрессовывают, а места, где он приварен, зачищают напильником. Затем напрессовывают новый отражатель и приваривают его в четырех равнорасположен-ных точках к корпусу фланца. Высота валка металла при сварке должна быть не более 2 мм.

При короблении более 0,07 мм фланец устанавливают на оправку и закрепляют на токарном станке. Затем подрезным резцом с пластинкой из сплава Т15К6 подрезают фланец и торец буртика до диаметра 95-0,07 мм. При выполнении этих операций необходимо выдерживать высоту фланца не ниже 10 мм, а буртика 3 мм.

Окончательной операцией является снятие фаски размером 0,5 X X 45° на поверхности диаметром 95-0,07 мм.

При износе поверхности шейки под сальник ее наплавляют до диаметром 60+1,0 мм на длине 31 мм от фаски. При наплавке применяют 4— 6%-ный раствор кальцинированной соды для охлаждения места сварки, который подается к охлаждаемой поверхности со скоростью 0,5 л/мин. После наплавки фланец устанавливают на стол пресса и, вставив в шлицевое отверстие прошивку, прошивают шлицы. Затем наплавленную шейку под сальник предварительно шлифуют до диаметра 58,5-0,1 мм и окончательно до диаметра 58-0,12 мм. При биении торца фланца более допустимой величины после наплавки его обрабатывают способом, описанным выше.

Если износилась канавка под стопорное кольцо, фланец устанавливают на сварочную плиту и заваривают канавку, оставляя припуск на механическую обработку, равный 1—1,5 мм. Установив фланец на оправку и закрепив его на токарном станке, обтачивают наваренную поверхность до диаметра 102-0,46 мм и протачивают канавку шириной 3,7 мм до диаметра 96,8 мм, выдерживая размер 10,8 мм от торца фланца.

Крышка коробки передач. Крышка коробки передач изготовлена из серого чугуна СЧ 15-32 ГОСТ 1412—54. Крышку бракуют при трещинах или сколах, захватывающих более половины отверстия под болт или проходящих через отверстия под штоки переключения передач. Основные дефекты, а также величины допустимых без ремонта размеров крышки коробки передач приведены в табл. 42.

При наличии забоин и заусенцев на обработанных поверхностях, а также в отверстиях штоков переключения передач крышку коробки передач закрепляют в слесарных тисках или в приспособлении, а потом напильником и шабером зачищают поврежденные поверхности. Разверткой зачищают забоины и заусенцы в отверстиях под штоки переключения передач.

Если сломан болт в резьбовом отверстии крышки коробки передач, в нем сверлят глухое отверстие 0 6 мм и при помощи квадрата его вывертывают. Затем калибруют резьбу М10 X 1,5.

Отколонные части крышки приваривают, обеспечивая провар на всю толщину детали.

Если отломанная часть утеряна, подгоняют кусок из выбракованной такой же детали. Абразивным кругом электрошлифовальной машинки запиливают по контуру и высоте приваренный кусок заподлицо с основным металлом крышки. Доводку выполняют плоским напильником. По окончании операции щуп 0,15 мм не должен проходить меж-

ду привалочной плоскостью крышки и контрольной плитой. Отверстия диаметром 10,7 мм на приваренной части фланца сверлят по кондуктору.

Трещины на фланце крепления крышки коробки передач разделывают под углом 60°, а концы ее засверливают сверлом 0 5 мм. Подготовленный для сварки трещины фланец крышки заваривают сплошным швом на 1—2 мм выше основного металла. При прохождении трещины через отверстие заваривают отверстие вместе с трещиной. Последующие операции выполняют аналогично вышеописанным.

При срыве или износе резьбы М10 х 1,5 под болты крепления картера рычага крышку закрепляют на столе сверлильного станка и рассверливают отверстия до диаметра 16,3 мм под футорку. Затем в рассверленных отверстиях нарезают резьбу М18 X 1,5, ввертывают футорку заподлицо с основанием крышки, раскернивают в трех симметрично расположенных местах и калибруют резьбу М10 X 1,5.

При износе отверстия под болты крепления крышки к картеру отверстие рассверливают до диаметра 12 мм и заплавляют его электродом до уровня основного металла. Электрошлифовальной машинкой зачищают наплавленные места до уровня основного металла, напильником припиливают плоскость прилегания к картеру коробки передач так, чтобы щуп 0,15 мм не проходил между обработанной плоскостью и плитой. Затем на сверлильном станке по кондуктору на заплавленной части фланца крышки сверлят отверстие диаметром 10,7 мм. Изношенное отверстие под стержни переключения передач гильзуют. Для этого на стол сверлильного станка устанавливают кондуктор и крышку закрепляют в приспособление. Затем отверстия зенкуют в линию поочередно в трех осевых направлениях, выдерживая 021,9 мм, и развертывают до 022 мм. В отверстия запрессовывают гильзы и прихватывают их металлическим электродом в трех точках, расположенных под углом 120°. Затем гильзованные отверстия зенкуют и развертывают до диаметра 19 мм. Аналогично гильзуют и рассверливают до диаментра 10,5 мм и 11,2 мм изношенные отверстия блокирующего механизма.

При износе гнезд под заглушки отверстий стержней и фиксаторов их цекуют соответственно до 026,8 мм и 12,8 мм и устанавливают заглушки ремонтного размера.

Вилка переключения первой передачи и заднего хода. Вилка изготовлена из стали 20 (ГОСТ 1050—57) и цементирована на глубину 0,3— 0,5 мм. Вилки переключения второй — третьей, четвертой — пятой предач изготовлены из стали 25ЛК-1 и цементированы на глубину 0,3—0,5 мм. Твердость поверхностного слоя вилок после термической обработки равна НRС 56—62. Вилки бракуют при трещинах любого характера и расположения. Основные дефекты, а также величины допустимых без ремонта размеров вилок приведены в табл. 43.

Забоины и заусенцы на рабочей поверхности зачищают напильником. Резьбу М10 X 1,5 прогоняют метчиком, если сорвано не более двух ниток.

Если в теле вилки сломан болт, в нем сверлят глухое отверстие 6 мм и при помощи квадрата его вывертывают. Затем резьбу калибруют.

При износе или срыве более двух ниток резьбы М10 X 1 отверстие под резьбу заплавляют до уровня основного металла и, закрепив деталь в слесарных тисках, шлифовальным кругом электрошлифовальной машинки и напильником зачищают наплывы металла до уровня поверхности вилки. Закрепив вилку в кондукторе и установив деталь на стол сверлильного станка, сверлом 08,9 мм сверлят отверстие под резьбу и снимают фаски 1 X 60°. Затем, закрепив деталь в слесарных тисках, нарезают резьбу М10 X 1.

Изношенные торцы лапок вилки более допустимого размера восстанавливают наплавкой. Предварительно лапки вилки проверяют на изгиб в приспособлении. Плоскостность лапок вилки должна быть не более 0,1 мм. При большей величине изгиба вилку правят под прессом. Торцы лапок наплавляют газовой сваркой, используя в качестве присадочного материала сормайт № 1.

Торцы лапок должны быть наплавлены с двух сторон до толщины не менее 10 мм. Брызги металла на поверхности вилки, образовавшиеся во время наплавки, зачищают плоским драчевым напильником. Механическую обработку детали после наплавки выполняют на плоскошлифовальном станке. Для этого вилку закрепляют в приспособлении

и шлифуют торцы лапок с двух сторон, выдерживая размер 9-0,2-0,3 мм.

Аналогичным образом ремонтируют вилки переключения второй — третьей, четвертой — пятой передач.

Шток переключения передач. Шток изготовлен из стали 45 и закален в индукторе установки т. в. ч. на глубину 1—3 мм.

При наличии трещин и отколов любого характера и расположения, а также при выкрашивании закаленного слоя металла штоки бракуют. Основные дефекты, а также величины допустимых без ремонта размеров штоков приведены в табл. 44.

При забоинах и заусенцах на поверхности шток закрепляют в слесарных тисках с мягкими губками и зачищают личным трехгранным напильником поврежденные поверхности.

Изгиб штока проверяют по контрольной втулке. Шток должен свободно входить в отверстие втулки. При заедании шток правят на плите медным молотком.

При износе выемок под фиксатор шток отжигают на установке т. в. ч., штоки переключения первой передачи и заднего хода отжигают на длине 140 мм, а второй •— третьей, четвертой — пятой — на длине 60 мм от торца. После отжига штоки зачищают от окалины напильником и наждачной бумагой и проверяют прямолинейность по втулке. Затем, закрепив шток в приспособлении вертикально-фрезерного станка, фрезеруют лыску: для штоков первой передачи и заднего хода на длине 140 мм; для штоков второй — третьей, четвертой — пятой передач на длине 60 мм. Затем тремя наборами фрез фрезеруют выемки радиусом 5,65+0,1 мм, выдерживая размеры: для штока первой передачи и заднего хода 16,1±0,2 мм, 27±0,1 мм, 30±0,1 мм и 70±0,1 мм и для штоков второй — третьей, четвертой — пятой передач 12±0,1 мм от торца. После механической обработки шток закаливают нагревом т. в. ч., очищают окалину с поверхности и проверяют прямолинейность по контрольной втулке.

Задать вопрос на форуме

Ремонт картера коробки передач и картера сцепления | Сервисное Руководство по ремонту механических коробок передач Школа OCTAVIA II 2004

Страница 2 из 4

4-5 Ремонт картера коробки передач и картера сцепленияНеобходимые специальные инструменты, контрольно-измерительные приборы, вспомогательные средства

♦ Дорн -МР 3-403-

♦ Приставка (адаптер) -МР 3-403/1-

♦ Нажимной диск -МР 3-455-

♦ Нажимной диск -МР 3-460-

♦ Трубчатая деталь-МР 3-450-

♦ Нажимная деталь -МР 3-411-

♦ Монтажный инструмент -МР 3-434- (ходовой винт монтажного инструмента)

♦ Нажимная деталь -МР 3-420-

1 — Картер коробки передач

□ в случае замены: отрегулировать ведущий вал => раздел 35-1 и дифференциал => раздел 39-3

2 — Игольчатый подшипник

□ ведомого вала

□ выбивание => Рис. 1 в 34-5 страница 3

□ заколачивание => Рис. 2 в 34-5 страница 3

3 — Резьбовая пробка маслоналивного отверстия, 25 Нм

□ без магнита

4 — Наружное кольцо (обойма) конического роликоподшипника

□ ведомого вала

□ извлечение и установка => раздел 35-2

□ в случае замены: отрегулировать ведомый вал => раздел 35-2

5 — Регулировочная прокладка

□ ведомого вала

□ перечень действий по регулированию => раздел 39-2

6 — Регулировочная прокладка

□ для ведущего вала

□ перечень действий по регулированию => раздел 39-2

7 — Наружное кольцо (обойма) конического роликоподшипника

□ для ведущего вала

□ извлечение и установка => раздел 35-1

□ в случае замены: отрегулировать ведущий вал => раздел 35-1

8 — Наружное кольцо (обойма) конического роликоподшипника

□ для ведущего вала

□ извлечение и установка => раздел 35-1

□ в случае замены: отрегулировать ведущий вал => раздел 35-1

9 — Игольчатый подшипник без внутреннего кольца (корпус игольчатого подшипника)

□ извлечение и установка => раздел 35-3

10 — Центрирующая втулка

□ (2 шт.)

11 — Картер сцепления

□ в случае замены: перечень действий по регулированию => раздел 39-2

12 — Направляющая гильза с уплотнительным кольцом круглого сечения

□ с уплотнительным кольцом ведущего вала

□ уплотнительное кольцо круглого сечения закреплено на направляющей гильзе В случае повреждения уплотнительного кольца круглого сечения заменить направляющую гильзу.

□ выбивание уплотнительного кольца => Рис. 3 в 34-5 страница 3

□ заколачивание уплотнительного кольца => Рис. 4 в 34-5 страница 4

□ чтобы заменить уплотнительное кольцо, нужно удалить направляющую гильзу

13 — 18 Нм

□ самоконтрящийся

□ всегда заменить

14 — Уплотнительное кольцо

□ для правого вала с фланцем

□ заменить => раздел 39-1

15 — Втулка

□ уплотнительного кольца => поз. 14

□ извлечение рычажным действием => Рис. 5 в 34-5 страница 4

□ запрессовывание => Рис. 6 в 34-5 страница 4

16 — Резьбовая пробка маслосливного отверстия, 25 Нм

□ без магнита

17 — Наружное кольцо (обойма) конического роликоподшипника

□ для дифференциала

□ выпрессовывание и запрессовывание => раздел 39-3

□ в случае замены: отрегулировать дифференциал => раздел 39-3

18 — Магнит

□ удерживается плоскостью разъема картера

19 — Трубка маслопровода

□ встроить трубку маслопровода в картер коробки передач => Рис. 7 в 34-5 страница 5

20 — Наружное кольцо (обойма) конического роликоподшипника

□ для дифференциала

□ выпрессовывание и запрессовывание => раздел 39-3

□ в случае замены: отрегулировать дифференциал => раздел 39-3

21 — Регулировочная прокладка

□ для дифференциала

□ перечень действий по регулированию => раздел 39-2

22 — Уплотнительное кольцо

□ для левого вала с фланцем

□ заменить => раздел 39-1

Рис. 1: Выпрессовывание игольчатого ПО’ дшипника

Рис. 2: Заколачивание игольчатого подшипника до упора

— Застопорить игольчатый подшипник дорном в картере коробки передач в трех, взаимно смещенных на 120° местах.

Рис. 3: Выбивание уплотнительного кольца из направляющей гильзы

Рис. 4: Заколачивание уплотнительного кольца до упора в направляющую гильзу

Рис. 5: Извлечение втулки рычажными движениями отвертки -стрелка-

Рис. 6: Запрессовывание втулки

— Ввинтить ходовой винт -А- из состава монтажного инструмента -МР 3-434- в проставку дифференциала.

— Поворачивая гайку-В-, запрессовать втулку-С-до упора с применением нажимной детали

-МР 3-420-.

Важная информация о МКПП Шкода

У разобранной коробки передач запрессовать втулку с применением нажимной детали -МР 3-420 — до упора.

Рис. 7: Встраивание трубки маслопровода -А- в картер коробки передач

— Вставить трубку маслопровода одновременно в отверстие -стрелка 1- и в канавку -стрелка 2-.

6 Ремонт механизма переключения передач

Необходимые специальные инструменты, контрольно-измерительные приборы, вспомогательные средства

♦ Трубчатая деталь -Т10203-

♦ Трубчатая деталь -МР 3-479-

♦ Гаечный ключ с тарированным моментом затяжки

1 — Вал управления переключением передач с крышкой привода переключения передач

□ нельзя отделять друг от друга

2 — Выключатель для фар заднего хода “F4“

□ затянуть с приложением 20 Нм

□ слегка смазать выступ консистентной смазкой MoS2

3 — Стопорный болт

□ для регулирования механизма переключения передач

□ извлечение => Рис. 1 в 34-6 страница 2

□ запрессовывание=> Рис. 2 в 34-6 страница 2

4- Направляющий рычаг преселектора

□ положение дла сборки => раздел 34-1

5 — Втулка подшипника

6 — Уплотнительное кольцо

□ удалить, действуя отверткой наподобие рычага

□ запрессовывание => Рис. 3 в 34-6 страница 3

7- 23 Нм

□ самоконтрящаяся

□ всегда заменить

8 — Рычаг переключения передач (рычаг управления коробкой передач)

□ установить таким образом, чтобы место с перерывом зубьев вошло в вал управления переключением передач

□ возможно заменить при встроенном механизме переключения передач

□ положение дла сборки => раздел 34-1

9 — Колпачок

□ для удаления воздуха из коробки передач

10- Стопорное кольцо

11 — Пробка

12 — Пружина

□ установлена не у всех коробок передач

□ в случае наличия установить

Рис. 1: Извлечение стопорного болта -А- из крышки привода переключения передач

Рис. 2: Запрессовывание стопорного болта -А- в крышку привода переключения передач

— Устранить внешнюю часть стопорного болта.

— Затем удалить осторожно стопорный болт рычажными движениями отвертки.

Положение для сборки:

Отметка -стрелка- направлена к верхней части вала управления переключением передач.

Рис. 3: Запрессовывание уплотнительного кольца до упора

7 Разборка и сборка вилок переключения передач

Необходимые специальные инструменты, контрольно-измерительные приборы, вспомогательные средства

♦ Нажимной диск -МР 3-407-

♦ Нажимная деталь -Т30100/1-

♦ Монтажный инструмент -МР 5-402-

♦ Нажимная деталь -МР 3-453-

♦ Распорная втулка -МР 3-458-

♦ Загоночное устройство -МР 1-304-

♦ Рычаг-МР 8-602/1-

Важная информация о МКПП Шкода

Вилки переключения передач => поз. 7 в 34-7 страница 1 не нужно разбирать для целей извлечения и установки сегментов, прижимных шайб и шарикоподшипников.

1 — Сегмент переключения передач для включения 5-ой передачи

□ маркировка => Рис. 1 в 34-7 страница 2

□ нужно, чтобы после установки прижимной шайбы можно было еще свободно поворачивать сегмент переключения передач

2 — Прижимная шайба

□ всегда заменить

□ извлечение => Рис. 2 в 34-7 страница 2

□ установка => Рис. 3 в 34-7 страница 3

3 — Вилка включения 5-ой передачи

□ отрегулировать

4- 25 Нм

5 — Фиксатор механизма переключения передач для

5-ой передачи

6 — Шарикоподшипник

□ 4 шт.

□ выпрессовывание => Рис. 4 в 34-7 страница 3

□ запрессовывание => Рис. 5 в 34-7 страница 3

7 — Вилки переключения передач со штоками вилок переключения передач

8 — Сегмент переключения передач для 1-ой/2-ой передач

□ маркировка => Рис. 1 в 34-7 страница 2

□ нужно, чтобы после установки прижимной шайбы можно было еще свободно поворачивать сегмент переключения передач

9 — Сегмент переключения передач для З-ей/4-ой передач

□ маркировка => Рис. 1 в 34-7 страница 2

□ нужно, чтобы после установки прижимной шайбы можно было еще свободно поворачивать сегмент переключения передач

10 — Ползун

11 — Пружина

12 — Вилка переключения передач для включения передачи заднего хода

13 — Опора для вилки переключения передач для включения передачи заднего хода

14 — Стопорное кольцо

Рис. 1: Маркировка сегментов переключения передач

Размер -а-

1 — Сегменты для 1-ой/2-ой передач = 11,4 мм

2 — Сегменты для З-ей/4-ой передач = 7,7 мм

3 — Сегменты для 5-ой передачи = 12,1 мм

Рис. 2: Извлечение прижимной шайбы

— Зажать вилку переключения передач в тиски с защитными губками -В-.

— Удалить зажим -А- рычажным движением по направлению стрелки.

Рис. 3: Установка прижимной шайбы

— Вдавить прижимную шайбу в шлиц сегмента с применением торцового гаечного ключа с рукояткой.

$ Важно

Нужно, чтобы после установки прижимной шайбы можно было еще свободно поворачивать сегмент.

А — торцовый ключ с рукояткой, размер 10 мм В — защитные губки

Рис. 4: Выпрессовывание шарикоподшипника

Важно

При извлечении и установке шарикоподшипника не повредить вилки переключения передач.

Рис. 5: Запрессовывание шарикоподшипника до упора в вилку переключения передач

Штампованное углубление в нажимной детали -Т30100/1- направлено в сторону подшипника.

Рис. 6: Вилка переключения передач с установленными сегментами переключения передач

|

Размер -а- (мм) |

|

|

Вилка переключения передач для включения 1-ой/2-ой передач |

87,2 … 87,4 |

|

Вилка переключения передач для включения 3-ей/4-ой передач |

93,6 … 93,8 |

Правильный подбор сегментов переключения передач => Рис. 1 в 34-7 страница 2

Колеса, валы

1 Ведущий вал

Разборка и сборка ведущего вала

Необходимые специальные инструменты, контрольно-измерительные приборы, вспомогательные средства

♦ Подбойник -МР 3-423-

♦ Нажимной диск -МР 3-455-

♦ Подбойник -МР 3-408-

♦ Трубчатая деталь -МР 3-451 —

♦ Нажимной диск -МР 3-406-

♦ Нажимной диск -МР 3-407-

♦ Подбойник -МР 3-448-

♦ Трубчатая деталь-МР 3-4013-

♦ Нажимная деталь -МР 3-411-

♦ Нажимной диск-МР 3-413-

♦ Нажимной диск -МР 3-456-

♦ Втулка-Т30034-

♦ Съемник-Kukko 17/1-

Важная информация о МКПП Шкода

♦ При установке новых шестерен или ведущего вала руководствоваться техническими данными => раздел 00-1 и => Каталогом запчастей.

♦ Если при замене деталей меняется положение конических роликоподшипников, то нужно снова отрегулировать ведущий вал. Перечень действий по регулированию => 35-1 страница 8.

1 — Картер сцепления

2 — Наружное кольцо (обойма) конического роликоподшипника

□ выпрессовывание => Рис. 1 в 35-1 страница 3

□ запрессовывание => Рис. 2 в 35-1 страница 3

3 — Внутреннее кольцо конического роликоподшипника

□ выпрессовывание => Рис. 3 в 35-1 страница 4

□ запрессовывание => Рис. 4 в 35-1 страница 4

4 — Ведущий вал

□ регулирование => 35-1 страница 8

5 — Шестерня для 3-ей передачи

□ положение для сборки: буртик направлен в сторону 4-ой передачи

□ выпрессовывание => Рис. 6 в 35-1 страница 5

□ запрессовывание => Рис. 7 в 35-1 страница 5

6 — Стопорное кольцо

□ всегда заменить

7 — Шестерня для 4-ой передачи

□ выпрессовывать вместе с внутренним кольцом конического роликоподшипника и с втулкой => Рис. 5 в 35-1 страница 4

□ запрессовывание => Рис. 8 в 35-1 страница 5

□ буртик направлен в сторону 3-ей передачи

8 — Внутреннее кольцо конического роликоподшипника

□ выпрессовывать вместе с шестерней для 4-ой передачи и с втулкой => Рис. 5 в 35-1 страница 4

□ запрессовывание => Рис. 9 в 35-1 страница 6

9 — Фрикционное кольцо

10 — Наружное кольцо (обойма) конического роликоподшипника

□ выпрессовывание => Рис. 11 в 35-1 страница 6

□ запрессовывание => Рис. 12 в 35-1 страница 7

11 — Регулировочная прокладка

□ определить толщину => 35-1 страница 8

12 — Картер коробки передач

13 — Втулка

□ для игольчатого подшипника

□ выпрессовывать вместе с шестерней для 4-ой передачи и внутренним кольцом конического роликоподшипника => Рис. 5 в 35-1 страница 4

□ запрессовывание => Рис. 10 в 35-1 страница 6

□ прежде, чем начать сборку, надеть фрикционное кольцо => поз. 9

14 — Игольчатый подшипник

15 — Шестерня для 5-ой передачи

□ снять вместе с кареткой синхронизатора 5-ой передачи => раздел 34-4

16 — Блокирующее кольцо синхронизатора 5-ой передачи

□ с приливами сухарей => раздел 34-4

□ проверить на износ => раздел 34-4

17 — Пружина

□ положение для сборки => Рис. 14 в 35-1 страница 7 и => 35-1 страница 8

18 — Фиксаторы синхронизатора (3 штуки)

□ положение для сборки => Рис. 13 в 35-1 страница 7

19 — Каретка синхронизатора 5-ой передачи

□ извлечение и установка => раздел 34-4

20 — Скользящая муфта для 5-ой передачи

□ извлечение и установка => раздел 34-4

21 — Тарельчатая пружина

□ положение дла сборки => раздел 34-4

22 — 80 Нм

□ всегда заменить

□ придерживает тарельчатую пружину => раздел 34-4

Рис. 1: Выпрессовывание наружной обоймы конического роликоподшипника

Рис. 2: Запрессовывание наружной обоймы конического роликоподшипника

Рис. 3: Выпрессовывание внутреннего кольца конического роликоподшипника

А- съемник-Kukko 17/1-

Рис. 4: Запрессовывание внутреннего кольца конического роликоподшипника

Рис. 5: Выпрессовывание шестерни для 4-ой передачи с коническим роликоподшипником и втулкой

Рис. 6: Выпрессовывание шестерни для 3-ей передачи

Рис. 7: Запрессовывание шестерни для 3-ей передачи

Рис. 8: Запрессовывание шестерни для 4-ой передачи

Буртик направлен в сторону 3-ей передачи.

Рис. 9: Запрессовывание внутреннего кольца конического роликоподшипника

Рис. 10: Запрессовывание втулки игольчатого подшипника

Рис. 11: Выпрессовывание наружной обоймы конического роликоподшипника

Рис. 12: Запрессовывание наружной обоймы конического роликоподшипника

— После регулировки ведущего вала установить с регулировочной прокладкой.

Рис. 13: Устройство синхронизатора 5-ой передачи

1 — пружины фиксаторов синхронизатора

2 — скользящая муфта с тремя канавками -стрелки

А- под фиксаторы синхронизатора -4-

3 — каретка синхронизатора

4 — фиксаторы синхронизатора (Положение для сборки: заплечик-стрелка В- направлен в сторону заостренных зубьев скользящей муфты -2-)

Рис. 14: Сборка скользящей муфты и каретки синхронизатора 5-ой передачи

— Перекинуть скользящую муфту через каретку синхронизатора.

Заостренные зубья -А- и заплечик -В- каретки синхронизатора находятся на той же стороне.

Канавки под фиксаторы синхронизатора в скользящей муфте и в каретке синхронизатора должны находиться в противолежащем положении => Рис. 13 в 35-1 страница 7.

— Установить фиксаторы синхронизатора (Положение для сборки: => Рис. 13 в 35-1 страница 7).

— Смонтировать пружины, взаимно смещенные на 120°, под уступами -С-. Пружины должны находиться загнутым концом перед фиксаторами синхронизатора -стрелки-.

Ломанные пружины -А- для устройства синхронизатора 5-ой передачи

Эти пружины устанавливаются по обеим сторонам.

— У до сих пор имеющихся коробок передач можно устанавливать эти пружины только с фиксаторами, которые внутри полые.

— Установить фиксаторы синхронизатора (Положение для сборки: => Рис. 13 в 35-1 страница 7

Положение для сборки пружин:

— Смонтировать пружины, взаимно смещенные на 120°.

— Пружина должна войти скошенным концом -А- в полый фиксатор синхронизатора и в то же время она должна находиться под уступом -В-фиксаторов.

Ломанный конец всегда направлен от каретки синхронизатора наружу -стрелка-.

Регулирование ведущего вала

(Определение толщины регулировочных прокладок)

Необходимые специальные инструменты, контрольно-измерительные приборы, вспомогательные средства

♦ Универсальный держатель индикатора отклонений -МР 3-447-

♦ Мерительная плитка -МР 3-405/17-

♦ Нажимной диск-МР 3-413-

♦ Нажимной диск -МР 3-456-

♦ Подбойник -МР 3-423-

♦ Гаечный ключ с тарированным моментом затяжки

♦ Индикатор отклонений

Регулировка ведущего вала необходима в том случае, если заменялись следующие детали:

♦ картер коробки передач

♦ картер сцепления

♦ ведущий вал

♦ шестерня для 4-ой передачи или

♦ конические роликоподшипники

Перечень действий по регулированию => раздел 39-2

— Запрессовать наружное кольцо (обойму) конического роликоподшипника без регулировочной прокладки в картер сцепления до упора.

— Вложив ведущий вал в картер сцепления, установить картер коробки передач. Затянув винты с приложением 25 Нм, повернуть дополнительно на 90°.

— Закрепить держатель индикатора отклонений вместе с индикатором отклонений в картере сцепления (большой конический роликоподшипник-в картере коробки передач).

— Прежде, чем начать измерение, повернуть несколько раз ведущий вал, чтобы роликоподшипники осели. Установив индикатор отклонений с предварительным натяжением 1 мм, отрегулировать циферблат на „0“.

Важная информация о МКПП Шкода

Эту методику нужно повторить перед любым последующим измерением, так как индикатор отклонений не возвращается в свое исходное положение на „0“.

— Нажать на вал по направлению к индикатору отклонений (по направлению стрелки).

— Отсчитать с индикатора отклонений значение зазора (пример: 1,21) и пометить его.

— Определить толщину регулировочной прокладки по данным таблицы => 35-1 страница 10 (пример: 1,175).

— Удалив ведущий вал, выпрессовать из картера коробки передач наружное кольцо (обойму) конического роликоподшипника с применением нажимной шайбы -МР 3-456-.

— Запрессовать наружное кольцо (обойму) конического роликоподшипника вместе с регулировочной прокладкой 1,175 с применением нажимной шайбы -МР 3-413- в картер коробки передач.

— Установить на свое место картер коробки передач и, затянув винты с приложением 25 Нм, повернуть их дополнительно на 90°.

Таблица регулировочных прокладок

Важная информация о МКПП Шкода

Подбор регулировочных прокладок => Каталог запчастей.

|

Зазор в подшипнике измеренное значение (мм) |

Регулировочная прокладка толщина (мм) |

|

|

0,671 |

.. 0,699 |

0,650 |

|

0,700 |

.. 0,724 |

0,675 |

|

0,725 |

.. 0,749 |

0,700 |

|

0,750 |

.. 0,744 |

0,725 |

|

0,775 |

.. 0,799 |

0,750 |

|

0,800 |

.. 0,824 |

0,775 |

|

0,825 |

.. 0,849 |

0,800 |

|

0,850 |

.. 0,874 |

0,825 |

|

0,875 |

.. 0,899 |

0,850 |

|

0,900 |

.. 0,924 |

0,875 |

|

0,925 |

.. 0,949 |

0,900 |

|

0,950 |

.. 0,974 |

0,925 |

|

0,975 |

.. 0,999 |

0,950 |

|

1,000 |

.. 1,024 |

0,975 |

|

1,025 |

.. 1,049 |

1,000 |

|

1,050 |

.. 1,074 |

1,025 |

|

1,075 |

.. 1,099 |

1,050 |

|

1,100 |

.. 1,124 |

1,075 |

|

измеренное значение (мм) |

толщина (мм) |

|

|

1,125 |

.. 1,149 |

1,100 |

|

1,150 |

.. 1,174 |

1,125 |

|

1,175 |

.. 1,199 |

1,150 |

|

1,200 |

.. 1,224 |

1,175 |

|

1,225 |

.. 1,249 |

1,200 |

|

1,250 |

.. 1,274, |

1,225 |

|

1,275 |

.. 1,229 |

1,250 |

|

1,300 |

.. 1,324 |

1,275 |

|

1,325 |

.. 1,349 |

1,300 |

|

1,350 |

.. 1,374 |

1,325 |

|

1,375 |

.. 1,399 |

1,350 |

|

1,400 |

.. 1,424 |

1,375 |

|

1,425 |

.. 1,449 |

1,400 |

|

1,450 |

.. 1,474 |

1,425 |

|

1,475 |

.. 1,499 |

1,450 |

|

1,500 |

.. 1,524 |

1,475 |

|

Зазор в подшипнике |

Регулировочная прокладка |

|

|

измеренное значение (мм) |

толщина (мм) |

|

|

1,525 . |

. 1,549 |

1,500 |

|

1,550 . |

. 1,574 |

1,525 |

|

1,575 . |

. 1,599 |

1,550 |

|

1,600 . |

. 1,624 |

1,575 |

|

1,625 . |

. 1,649 |

1,600 |

|

1,650 . |

. 1,674 |

1,625 |

|

1,675 . |

. 1,699 |

1,650 |

|

1,700 . |

. 1,724 |

1,675 |

|

1,725 . |

. 1,749 |

1,700 |

|

1,750 . |

. 1,774 |

1,725 |

|

1,775 . |

. 1,791 |

1,750 |

Осуществление контрольного измерения

— Закрепить держатель индикатора отклонений вместе с индикатором отклонений.

— Повернуть несколько раз ведущий вал, чтобы конические роликоподшипники осели.

— Нажать ведущий вал по направлению стрелки.

— Зазор подшипника должен укладываться в пределы допуска 0,01 …… 0,09 мм.

| < Предыдущая | Следующая > |

|---|

Капитальный ремонт коробок передач КАмаЗа

Категория:

Ремонт автомобилей КАмаЗ

Публикация:

Капитальный ремонт коробок передач КАмаЗа

Читать далее:

Капитальный ремонт коробок передач КАмаЗа

Разборка коробок передач. При разборке коробок передач необходимо обеспечить предохранение деталей и узлов от повреждений. Для этого применяют съемники и приспособления. Использовать стальные выколотки и применять ударные нагрузки при снятии подшипников запрещается.

Разборочный процесс включает в себя следующие виды работ: моечно-очистные, собственно разборочные работы, подъемно-транспортные по перемещению деталей, узлов и контрольно-сортировочные. Для наружной мойки коробок передач применяют «Лабомид-203» концентрацией 5—10 г/л, а для очистки деталей 25—30 г/л.

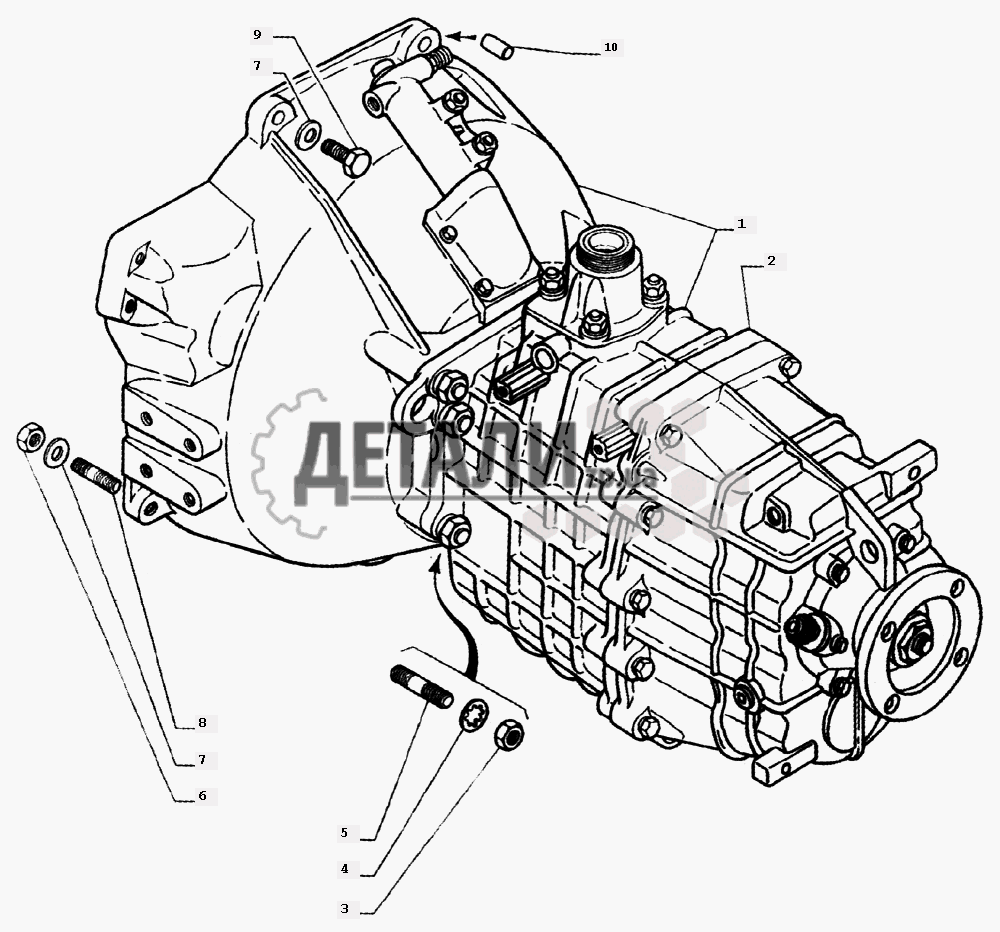

Разборку коробок передач производят на стендах в следующей последовательности. Снимают и разбирают механизм переключения передач, кран управления делителем, опоры рычага переключения передач и редукционный клапан пневмосистемы. После снятия фланцев карданного вала и крышек подшипников первичного, вторичного, промежуточного валов извлекают подшипники, выпрессовывают ось блока шестерен с помощью съемников и приспособления, как показано на рис. 60.

Рекламные предложения на основе ваших интересов:

Задний и передний подшипники вторичного вала и внутреннее кольцо переднего подшипника промежуточного вала извлекают из картера коробки передач захватами Й-801.30.100, И-801.30.200 и И-800.30.300 с помощью съемника И-801.30.000. Стакан заднего подшипника вместе с подшипником промежуточного вала снимают и устанавливают приспособлением И-801.31.000. Ось блока шестерен извлекают из картера коробки передач съемником И-801.32.000. Отдельно разбирают вторичный вал коробки передач, синхронизаторы, делитель передач.

Дефекты картера коробки передач и способы их устранения. Картер коробки передач отливают из серого чугуна СЧ 21, твердость материала НВ 170- 217. Картер коробки передач может иметь следующие дефекты: трещины, износ внутренних поверхностей посадочных мест под подшипники и оси шестерен заднего хода, ослабление посадки штифта и износ или повреждение резьб.

Возможные места расположения дефектов в картере коробки передач показаны на рис. 1.

Трещины в картере восстанавливают сваркой. Трудность сварки стенок картера, изготовленного из серого чугуна, состоит в том, что в результате быстрого нагрева и охлаждения наплавленного металла и большой усадки чугуна при охлаждении из расплавленного состояния в деталях возникают значительные внутренние напряжения, что может привести к образованию трещин.

Рис. 1. Места расположения возможных дефектов на картере коробки передач:

1 — трещины на стенке картера; 2, 3.4,5 — износ отверстий под подшипники первичного, вторичного и промежуточного валов коробки передач; 6 — износ отверстия под ось блока шестерен

При восстановлении картеров применяют два способа сварки: горячая с подогревом картера и холодная без его подогрева.

При горячем способе сварки картер подогревается в специальных печах до температуры 600…650 °С. Сварку ведут в ацетиле-но-кислородной среде.

Горячий способ сварки чугуна обеспечивает высокое качество сварки. Однако технология этого способа очень сложна, и поэтому он применяется сравнительно редко.

Холодный способ сварки чугуна в технологическом отношении проще, и поэтому в авторемонтном производстве он нашел широкое применение. Наиболее часто при этом применяют ручную и полуавтоматическую электродуговую сварку стальными электродами и электродами из цветных металлов и сплавов.

Наилучшие результаты дает сварка электродами МНЧ-1. Сварочный шов при этом состоит из железоникелевого сплава и обладает высокой прочностью и пластичностью.

При диаметре электрода 1,2— 1,6 мм режим сварки следующий: сила тока — 110—220 А; напряжение дуги — 18—22 В; скорость сварки — 10—15 см/мин.

Восстановление внутренних поверхностей под подшипники валов коробки передач возможно проводить железнением (оста-ливанием) или размерным калиброванием после нанесения клеевой композиции. Осталивание производится безванновым способом. На некоторых авторемонтных предприятиях применяют способ восстановления электронатиранием на установках Р144.

Способ восстановления внутренних посадочных поверхностей под подшипники размерным калиброванием полимерными материалами наиболее простой и экономичный.

Результаты стендовых испытаний отремонтированных коробок передач показали возможность применения быстротвердеющей композиции для восстановления посадочных отверстий под подшипники.

Дефекты валов, шестерен, синхронизаторов и способы их устранения. Ведущий вал делителя передач может иметь следующие дефекты: трещины или обломы, выкрашивание цементированного слоя на шлицах.

Дефекты вторичного вала коробки передач могут быть следующие: трещины или обломы, износ поверхности шеек под втулки и подшипники (под передний роликоподшипник, втулку шестерни 4-й передачи, роликоподшипник шестерни 3-й передачи, втулку шестерни заднего хода, задний шарикоподшипник), износ шлицевой части вала (под фланец карданного вала, муфту включения 1-й передачи и заднего хода, ступицу синхронизатора 4-й и 5-й передач), срыв или износ резьбы под гайку крепления фланца карданного вала.

Основной дефект шестерен — износ зубьев.

Указанные дефекты валов и шестерен устраняют наплавкой.

Синхронизаторы 2 и 3, 4 и 5-й передач и синхронизатор делителя передач могут иметь следующие дефекты:

— трещины или обломы на каретке синхронизатора;

— износ или облом зубьев каретки с торца ее включения;

— износ шлицев и зубьев каретки по толщине;

— износ внутренней поверхности конусного кольца;

— наволакивание металла на поверхностях конусного кольца.

Неисправные синхронизаторы заменяют новыми, так как восстановлению они не подлежат.

Сборка коробок передач. Сборку коробок передач производят тупиковым или поточным методом. Коробки передач собирают после восстановления и замены деталей. Наиболее прогрессивный метод сборки поточный, выполняемый на конвейре.

Каждая коробка передач должна быть собрана в соответствии с чертежами и испытана в соответствии с требованиями технических условий.

Маршрутная схема технологического процесса сборки коробки передач показана на рис. 2.

Детали коробки передач, поступающие на сборку, следует тщательно промыть, узлы проверить на соответствие требованиям сборочных чертежей.

При сборке коробки передач необходимо обеспечить предохранение деталей и узлов от повреждений. Использовать стальные выколотки запрещается. При установке подшипников применение ударной нагрузки недопустимо.

Все трущиеся поверхности нужно смазать тонким слоем масла М-10Г2К или М-10В.

Гайки подшипников и фланца карданного вала затягиваются с моментом силы 200—240 Н-м.

При установке крышек подшипников первичного и вторичного валов коробки передач и делителя минимальный люфт валов должен быть ±0,05 мм.

Рабочие поверхности золотников, крана переключения, воздухораспределителя, клапана включения передач делителя смазываются тонким слоем смазки № 158.

Гайки шпилек крепления картера делителя передач или картера сцепления к картеру коробки передач затягивают моментом силы 140—200 Н-м.

Приработка и испытание коробок передач. Испытание коробок передач производят с целью проверки правильности сборки узлов, механизмов и коробок передач в сборе и проверки герметичности уплотнений воздухопроводов пневмосистемы управления делителем передач. Испытание коробок передач производят на обкаточных стендах без нагрузки и под нагрузкой.

Правильность сборки коробки передач перед установкой ее на стенд проверяют вращением валов и включением передач.

Валы коробки передач должны свободно без заедания вращаться при любой включенной передаче в основной коробке и делителе передач при вращении первичного вала от усилия руки.

Фиксаторы штоков всех передач при включении передач рычагом должны четко фиксировать их в нейтральном положений и в рабочих положениях. Включение 1-й передачи и передачи заднего хода должно производиться только при отжатом предохранителе заднего хода, установленном в верхней крышке.

Соединения воздухопроводов и пневмосистемы управления делителем, который установлен на коробке передач 15-й модели, должны быть проверены на герметичность сжатым воздухом под давлением 0,6 МПа. Из ресивера воздух под давлением подводится к редукционному клапану пневмосистемы. Падение давления в ресивере допускается не более 0,15 МПа в течение 40 с.

Зацепление зубчатых муфт синхронизатора делителя регулируют с помощью упорных болтов механизма переключения передач. Регулировку производят следующим образом:

— включают делитель передач в работу, при этом воздух под давлением из ресивера поступит в полость клапана и переместит-его в крайнее положение до упора в рычаг;

— вывертывают оба упорных болта и снимают крышку смотрового люка механизма переключения передач делителя;

— перемещают золотник крана управления делителем в положение «низшая передача» и вворачивают задний упорный болт до упора в рычаг; после этого упорный болт довертывают еще на 4 оборота и фиксируют контргайкой; при этом положении первичный вал должен проворачиваться от руки очень легко;

— перемещают золотник крана управления делителем в положение «высшая передача» и передним упорным болтом регулируют зацепление аналогично вышеуказанному пункту.

После проверки правильности сборки коробку передач подвергают обкатке (приработке и испытанию). Приработку производят при подготовке коробки передач к эксплуатации.

Приработку и испытание коробок передач производят на маслах пониженной вязкости. Такие масла позволяют лучше удалять механические примеси при сливе их после обкатки из картера коробки передач через сливные отверстия.

Для обкатки в качестве смазки деталей коробки передач применяют дизельное масло М-10Г2К. В качестве заменителя разрешается применять масло М-10В. Масло в картер коробки передач заливают после подогрева его до температуры 50…60 °С.

Для обкатки коробок передач в их картер заливают масло в следующем количестве: в картер коробки передач моделей 14-й и 141-й — (8,5±0,5) л; моделей 15-й и 152-й — (12,5±0,5) л.

После заливки масла коробки передач обкатывают в двух режимах: без нагрузки и под нагрузкой. Режимы обкатки коробок передач моделей 14-й и 15-й определены техническими условиями и приведены в табл. 44 и 45.

После окончания приработки и испытания коробки передач масло из картера немедленно сливается горячим. Магниты сливных пробок очищаются от металлических отложений.

Стенд для обкатки коробок передач. Для обкатки коробок передач применяют стенд с порошковым тормозом, показанный на рис. 3.

Рис. 3. Стенд для приработки и испытания коробок передач:

1 — рама стенда; 2— электромотор; 3 — сцепление автомобиля КамАЗ, входящее в конструкцию стенда; 4 — цилиндр пневмоприжима испытуемой коробки передач; 5 — прижим; 6 — тележка; 7 — соединительная муфта испытуемой коробки передач с порошковым тормозом; 8 — металлический защитный чехол; 9 — нагрузочный порошковый тормоз; 10 — амперметр; 11— термометр; 12 — направляющая плита; 13 — подвижная плита; 14 — корпус реечного механизма; 15 — рычаг перемещения тормоза; 16 — вентиль крана подвода охлаждающей жидкости; 17 — рычаг выключения сцепления; 18 — пульт управления

Коробку передач устанавливают на стенд привалочной поверхностью так, чтобы проушины картера вошли в стыки вертикальной опорной площади стенда. После этого коробку передач прижимают двумя прижимами, которые приводятся в действие от двух пневматических цилиндров. Соединение вала двигателя с первичным валом делителя передач осуществляют фрикционной муфтой. Для соединения первичного вала коробки передач с валом электромотора и отсоединения валов при переключении передач на стенде установлено постоянно включенное сцепление автомобиля КамАЗ-5320. Включение и выключение сцепления коробки передач производят рычагом.

Рекламные предложения:

Читать далее: Ремонт карданной передачи КАмаЗа

Категория: — Ремонт автомобилей КАмаЗ

Главная → Справочник → Статьи → Форум

Картер коробки передач

Картер — коробка — передача

Картер — коробка — передача

Cтраница 1

Картер коробки передач отлит из серого чугуна и служит для обеспечения монтажа всех валов и подшипников. В переднем и заднем торцах попарно расточены в линию два верхних и два нижних отверстия для установки заднего подшипника первичного вала и заднего подшипника вторичного вала, переднего подшипника и стакана заднего подшипника 34 промежуточного вала. Верхний обработанный торец картера закрыт крышкой, являющейся одновременно корпусом механизма переключения передач. [1]

Картер коробки передач имеет крышку со стороны ведущей звездочки привода главной передачи ( слева по ходу коляски), что позволяет, сняв эту крышку, производить нужный ремонт и регулировку коробки передач без разборки картера двигателя. Сборка картера упрощается тем, что роликоподшипник коренного пальца установлен в левой половине. [2]

Картер коробки передач и картер редуктора имеют закрываемые пробками отдельные отверстия для заполнения и слива масла. [3]

Картер коробки передач отлит из чугуна и имеет верхнюю и боковую крыши, гнезда для крепления валов и осей. В нижней и боковой стенках сделаны отверстия для слива отработавшего масла и заполнения коробки свежим. [4]

Картеры коробки передач имеют основные дефекты ( рис. 172): обломы и трещины 1; износ отверстий 2 — 5 под подшипники и 6 и 8 под шейки оси блока зубчатых колес заднего хода, внутренней торцовой поверхности 7 бобышек под блок зубчатых колес заднего хода. [5]

Картеры коробок передач изготовляются из отливки серого чугуна, твердостью 179 — 220 по Бринелю. Неисправностями картеров могут быть различного рода трещины, срыв резьбы в резьбовых отверстиях, износы посадочных поверхностей в гнездах под подшипники качения и отломы резьбовых приливов. [6]

Картер коробки передач может иметь трещину длиной до 50 мм, не проходящую через отверстия для посадки подшипников и валиков и через резьбовые отверстия. Допускаются обломы бобышек, не захватывающие тела картера. [7]

Картеры коробки передач изготовляют из серого чугуна, шестерни и валы — из высокопрочных сталей. Зубья упрочняют наклепом стальной дробью. Валы, шестерни и блок шестерни изготовляют из стали, конусные кольца синхронизатор ов — из латуни. [8]

Картер коробки передач состоит из собственно картера и крышек: верхней, передних, задних и боковых. Верхняя крышка часто объединяется с картером механизма управления коробкой передач ( см. фиг. [9]

Картера коробки передач заднего моста и рулевого управления автомобилей Жигули в замене смазки на зимнюю не нуждаются. [10]

Сверху картер коробки передач закрыт крышкой 6, в которой находится механизм переключения передач. [11]

Базирование картера коробки передач при механической обработке осуществляется по плоскости разъема с верхней крышкой. После мойки, дефек-товочного контроля геометрических размеров блока цилиндров необходимо проверить на герметичность водяную рубашку под давлением не менее 4 кгс / см2, выявить концы трещины. [13]

Осмотр картера коробки передач, крепление крышек и люков, крепление вала спидометра, сектора и диска центрального тормоза. [14]

Расчет картера коробки передач на прочность не производят. Габаритные размеры картера получают в результате составления схемы механизма и определения размеров всех шестерен, валов и подшипников. Стенки картера снабжают ребрами, увеличивающими прочность и жесткость. Эти ребра расп

Коробка передач — Студопедия

Коробка передач предназначена для изменения по величине и направлению крутящего момента и передачи его от двигателя к ведущим колесам. Также она обеспечивает длительное разобщение двигателя и ведущих колес, причем на неограниченный срок и без усилий со стороны водителя (по сравнению со сцеплением).

| Рис. 34 Схема работы коробки передач. 1 — первичный вал; 2 — рычаг переключения передач; 3 — механизм переключения передач; 4 — вторичный вал; 5 — сливная пробка; 6 — промежуточный вал; 7 — картер коробки передач |

Коробка передач состоит из (рис. 34):

- картера,

- первичного, вторичного и промежуточного валов с шестернями,

- дополнительного вала и шестерни заднего хода

- синхронизаторов,

- механизма переключения передач с замковым и блокировочным устройствами

- рычага переключения.

Картер содержит в себе все основные узлы и детали коробки передач. Он крепится к картеру сцепления, который, в свою очередь, закреплен на двигателе. Так как при работе, шестерни коробки передач испытывают большие нагрузки, то они должны хорошо смазываться. Поэтому картер наполовину своего объема залит трансмиссионным маслом (в некоторых моделях автомобилей применяется моторное масло).

Валы коробки передач вращаются в подшипниках, установленных в картере, и имеют наборы шестерен с различным числом зубьев.

Синхронизаторы необходимы для плавного, бесшумного и безударного включения передач, путем уравнивания угловых скоростей вращающихся шестерен (наши руки на поручне вагона поезда в примере с работой сцепления).

Механизм переключения передач служит для смены передач в коробке и управляется водителем с помощью рычага из салона автомобиля. При этом замковое устройство не позволяет включаться одновременно двум передачам, а блокировочное устройство удерживает передачи от самопроизвольного выключения.

Как же происходит изменение величины крутящего момента (числа оборотов) на различных передачах? Давайте с этим разберемся на примере. (рис. 35а)

| Рис. 35 Передаточное отношение а) одной пары шестерен |

Возьмем две шестерни, не поленимся и сосчитаем число их зубьев. Первая шестеренка имеет 20 зубьев, а вторая 40. Значит при двух оборотах первой шестерни, вторая сделает только один оборот (передаточное число равно 2).

| Рис. 35 Передаточное отношение б) двух шестерен |

На рисунке 35 б у первой шестерни («А») 20 зубьев, у второй («Б») 40, у третьей («В») снова 20, у четвертой («Г») опять 40.

А дальше очень простая арифметика. Первичный вал коробки передач и шестерня «А» вращаются со скоростью, допустим 2000 об/мин. Шестерня «Б» вращается в 2 раза медленнее, то есть она имеет 1000 об/мин, а так как шестерни «Б» и «В» закреплены на одном валу, то и третья шестеренка делает 1000 об/мин. Тогда шестерня «Г» будет вращаться еще в 2 раза медленнее — 500 об/мин.

От двигателя на первичный вал коробки передач приходит — 2000 об/мин, а выходит — 500 об/мин. На промежуточном валу коробки передач в это время — 1000 об/мин.

В данном примере передаточное число первой пары шестерен равно двум, второй пары шестерен тоже — двум. Общее передаточное число этой схемы 2х2=4. То есть в 4 раза уменьшается число оборотов на вторичном валу коробки перемены передач, по сравнению с первичным. Обратите внимание на то, что если мы выведем из зацепления шестерни «В» и «Г», то вторичный вал коробки вращаться не будет. При этом прекращается передача крутящего момента и на ведущие колеса автомобиля, что и соответствует нейтральной передаче в коробке.

Задняя передача, то есть вращение вторичного вала коробки передач в другую сторону, обеспечивается дополнительным, четвертым валом с шестерней заднего хода. Дополнительный вал необходим для того, чтобы получилось нечетное число пар шестерен, тогда крутящий момент меняет свое направление (рис. 36).

| Рис. 36 Схема передачи крутящего момента при включении задней передачи 1 — первичный вал; 2 — шестерня первичного вала; 3 — промежуточный вал; 4 — шестерня и вал передачи заднего хода; 5 — вторичный вал |

Поскольку в коробке передач реального автомобиля имеется большой набор шестерен, то, вводя в зацепление различные их пары, мы имеем возможность менять и общее передаточное отношение коробки.

Давайте посмотрим на передаточные числа двух коробок передач (табл. 1).

| Передачи | ВАЗ 2105 | ВАЗ 2109 |

| I | 3,67 | 3,636 |

| II | 2,10 | 1,95 |

| III | 1,36 | 1,357 |

| IV | 1,00 | 0,941 |

| V | 0,82 | 0,784 |

| R(Задний ход) | 3,53 | 3,53 |

Такие неудобные числа получаются, в результате деления количества зубьев одной шестерни на неудобно делимое число зубьев второй и далее по цепочке.

Если передаточное число равно единице (1,00), то это означает, что вторичный вал вращается с такой же угловой скоростью, что и первичный. Передачу, на которой скорость вращения валов уравнена, обычно называют –прямой и, как правило, это — четвертая передача.

Давайте снова вернемся к нашему старому знакомому – велосипеду. На современных велосипедах тоже есть передачи. Надеюсь, владельцы такого транспорта обратили внимание на то, что когда сзади включена звездочка с большим числом зубьев, то крутить педали легко, но скорость велосипеда получается небольшая. Если же переключиться на меньшую звездочку (с меньшим числом зубьев), то скорость движения возрастает, но усилие на педалях увеличивается.

Меняя звездочки (переключая передачи) на велосипеде, вы находите оптимальный режим движения с учетом своих сил и дорожных условий.

Тот же принцип используется и в автомобиле. В зависимости от дорожных условий и с учетом возможностей двигателя, необходимо переключать передачи в коробке передач.

Первая передача и передача заднего хода — самые «сильные» и двигателю не трудно крутить колеса, но машина в этом случае движется медленно. А, например, при движении в гору на «шустрых» пятой и четвертой передачах двигателю не хватает сил (как и велосипедисту), и приходится переключаться на более низкие, но «сильные» передачи.

Первая передача необходима для начала движения автомобиля, для того чтобы двигатель смог сдвинуть с места тяжелое железное «чудовище». Далее, увеличив скорость движения и сделав некоторый запас инерции, вы можете переключиться на вторую передачу, более «слабую», но более «быструю», затем на третью, четвертую и пятую передачи. Все ступеньки переключения передач вверх — с первой по пятую, следует проходить последовательно. Переключение передач в нисходящем порядке можно производить «прыгая через ступеньку» и даже через несколько — две, три и так далее. Обычный режим движения автомобиля – на четвертой или пятой передачах, потому что они самые скоростные и экономичные.

Подготовка к постройке ресурсной КПП: картер … — DRIVE2