Ремонт коленчатого вала — шкиф, вкладыши

Коленчатый вал представляет собой одну из самых важных и дорогостоящих деталей силового агрегата внутреннего сгорания. Конструктивно он представляет собой деталь, состоящую из коренных и шатунных шеек, которые соединяются щеками. Выполнить ремонт коленвала своими руками практически невозможно. Исключением могут быть случаи, когда вы обладаете соответствующей квалификацией, и в вашем гараже имеется специальное профессиональное оборудование высокой точности. Основная часть операций предполагает использование специализированных станков. В данной статье мы рассмотрим список ремонтных работ коленчатого вала, опишем основные проблемы и методы их решения.

Виды ремонта коленвала

Перед тем как приступить к выполнению непосредственного ремонта, нужно уделить внимание диагностике и проверке всех сопутствующих узлов и агрегатов двигателя. Ремонт коленчатого вала включает следующие операции:

шлифовка,

рихтовка,

полировка,

ремонт шкива,

чистка каналов,

замена подшипников,

балансировка.

Шлифовка

Шлифовка коленвала может выполняться только квалифицированным специалистом на профессиональном высокоточном токарном оборудовании. При выполнении операции допускаются погрешности в пределах 0,015 мм от заданных параметров. Перекос осей шеек для максимально эффективной работы шатунных подшипников не должен превышать диапазон 0,03-0,05 мм. Допустимые погрешности при калибровке формы по устранению овальности и конусности шеек коленвала соответствуют величинам в пределах 0.005 мм. Чтобы сберечь вышеописанную точность, нужно выполнять обработку только на специальном оборудовании, которое доступно в авторемонтных мастерских.

Шлифовка поверхности под сальником позволяет значительно продлить его ресурс работы. Для данной операции также требуется специальное высокоточное оборудование. Допустимое биение поверхности как под задний, так и передний сальник не должно превышать значение в 0,01 мм. Уровень шероховатости не должен превышать значение Ra равное 0,16 мкм.

Рихтовка

Как правило, рихтовка коленвала производится при наличии значительных дефектов на поверхности детали. Если деформация поверхности превышает 0,07 мм, необходимо выполнить обработку на специальном прессовочном оборудовании. Чаще всего данные проблемы появляются вследствие неоднократного перегрева подшипников. При максимальных нагрузках их значение может превышать величину в 0,2 мм, а иногда оно может быть около 1.0 мм. В результате чрезмерного нагрева происходит деформация оси коленвала, вследствие чего также искажаются все поверхности. Рихтовка позволяет уменьшить дефекты до 0,05-0,08 мм. Последующая операция шлифовки сводит их к минимуму.

Ремонт шкива коленвала, как правило, предполагает тщательную очистку детали. При поломке или возникновении каких-либо дефектов, выполняется замена шкива.

Чистка каналов

Чистка масляных каналов и замена заглушек является обязательной процедурой. Эти сегменты демонтируются и подвергаются тщательной очистке. Наиболее эффективным способом считается продувка под большим давлением сжатым воздухом. Такая процедура позволяет достичь максимальной чистоты каналов подачи масла, тем самым повысить надёжность системы. В завершение устанавливаются новые заглушки.

Замена подшипника

Замена подшипника даёт возможность повысить надёжность работы КПП. Он представляет собой опорный элемент для первичного вала КПП. В изношенном состоянии эта деталь издаёт шумы при работе, что вызывает дополнительный дискомфорт.

Полировка

Обработка поверхности для упорных полуколец. Износ данной поверхности является неизбежным дефектом, который возникает в процессе длительной эксплуатации автомобиля. Такая деформация вызывает увеличенное осевое смещение вала, из-за чего значительно возрастает нагрузка на ШПГ (шатунно-поршневую группу). В процессе каждого выжима сцепления система получает разную нагрузку. В итоге происходит преждевременный износ ремня или цепи ГРМ. Это в конечном результате сказывается на ресурсе силового агрегата. После этой процедуры необходимо установить новые полукольца в соответствии с изменёнными размерами.

Полирование шеек является немаловажной операцией, которая позволяет достичь высокой чистоты поверхности. Тем самым обеспечивается максимальная работоспособность системы и отсутствие малейших сбоёв. Полировка также позволяет значительно снизить износ вкладышей. При этом ремонтные вкладыши коленвала заменяются при соответствующем износе.

В процессе эксплуатации коленвала происходит постепенное изнашивание масляной накатки. Исправить данный дефект можно только полным её восстановлением. Для достижения максимального результата процедуру рекомендуется выполнять на специальном станке.

Балансировка

Балансировка коленчатого вала проводится после исправления значительных деформаций или при обнаружении существенного биения посадочной поверхности под маховик по отношению к коренным шейкам. Есть ряд силовых агрегатов, в которых данная процедура является обязательной. Это могут быть моторы, для которых балансировка коленвала производится вместе с маховиком и корзиной.

Вышеописанная информация представляет собой ряд советов и рекомендаций, после прочтения которой, вы будете иметь общее представление об этапах и объёмах ремонта коленчатого вала.

vipwash.ru

5 Методы ремонта коленчатых валов

1) Основной операцией ремонта коленчатых валов является шлифование коренных и шатунных шеек на ремонтные размеры. Обычно для коленчатых валов многих автотракторных двигателей принято 3…4 ремонтных размера шеек (с интервалом 0,25 … 0,5 мм), на которые имеются соответствующего размера стандартные ремонтные вкладыши. Шейки коленчатых валов шлифуют на круглошлифовальных станках типа 3423 или 3420, оснащенных необходимым набором приспособлений. После шлифования шейки, с целью уменьшения шероховатости и повышения усталостной прочности подвергаются полированию или суперфинишированию.

2) Валы, изношенные более последнего ремонтного размера, восстанавливаются нанесением металла на изношенные поверхности наплавкой, напеканием порошков, приваркой ленты, напылением и другими методами.

3) Восстановление размеров шеек под распределительную шестерню и шкивы производится теми же методами с последующей обработкой на номинальный размер.

4) Изношенные стенки шпоночных канавок восстанавливают обработкой на увеличенный размер.

5) При износе отверстии во фланце коленчатого вала под болты крепления маховика их рассверливают на увеличенный ремонтный размер по кондуктору или совместно с маховиком и нарезают в отверстиях резьбу большего размера.

6) Изгиб валов дизельных двигателей величиной не более 0,2 мм, двигателей с искровым зажиганием грузовых автомобилей не более 0,1 мм и легковых автомобилей — 0,05 мм самоустраняется при перешлифовке шеек на ремонтный размер. При более высоких значениях изгиба производят правку коленчатого вала под прессом или наклепом щек при помощи пневматических молотков.

7) После восстановления коленчатые валы проверяют на наличие трещин с помощью магнитных или ультразвуковых дефектоскопов и подвергают динамической балансировке на специальных машинах (типа БМУ-4). Допускаемая величина дисбаланса для коленчатых валов тракторных двигателей 100 … 160 гсм, двигателей грузовых автомобилей — 70 … 120 гсм, легковых автомобилей — 10 … 50 гсм. Неуравновешенность устраняют высверливанием отверстий в противовесах вала.

Необходимо помнить: после ремонта коленчатый вал должен быть тщательно промыт и продут сжатым воздухом для удаления загрязнений, абразивных частиц, стружки и следов СОЖ.

6 Порядок выполнения работы

1 Дефектация коленчатого вала.

1.1 Установить коленчатый вал в призмах на поверочной плите.

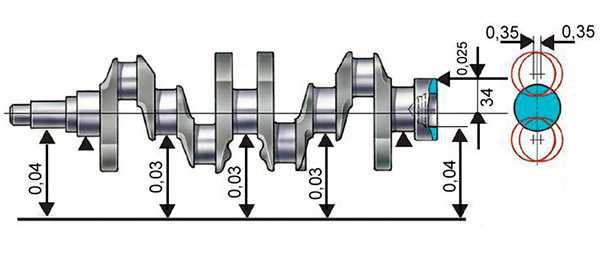

Рисунок 1 Измерение изгиба коленвала. | Рисунок 2 Схема замеров шеек коленвала. |

1.2 Провести измерение диаметра шеек коленчатого вала, согласно схеме замеров (см. рисунок 2). Результаты занести в микрометражную карту (таблица 2).

1.3 Измерить радиус кривошипа вала (рисунок 3), его изгиб (рисунок 1), радиус галтелей и биение цилиндрических поверхностей. Результаты занести в таблицу 3.

Рисунок 3 Измерение радиуса кривошипа

1.4 По результатам дефектации определить степень износа ремонтопригодность вала. Установить место максимального износа шеек и определить ремонтные размеры для перешлифовки коренных и шатунных шеек коленчатого вала.

2 Подготовка станка к работе

2.1 Проверить состояние шлифовального круга и при необходимости произвести его правку. Правка производится по периферии, торцам и по радиусу закругления круга алмазным карандашом при помощи специального приспособления к станку ЗА423. Алмазным карандашом при вращении круга и при обильной смазочно-охлаждающей жидкости производят съем материала круга. При этом удаляются «засаленные» слои, обнажаются новые режущие зерна и круг приобретает необходимую форму. Радиус закругления проверяется профильными радиусными щупами на просвет. Подача алмаза при правке составляет 0,02 … 0,05 мм на один двойной ход. а продольная подача 0.03 … 0,10 мм на один оборот круга.

2.2 Произвести настройку станка, установить принятую частоту вращения круга и изделия, при шлифовании шатунных шеек установить центросместители на радиус кривошипа шлифуемого коленчатого вала, подобрать и закрепить в планшайбах противовесы.

3 Шлифование шеек коленчатого вала.

3.1 Установить коленчатый вал в патронах: фланцем в передней бабке и шейкой под шкив в задней бабке.

3.2 Установить индикаторное приспособление и проверить биение шлифуемой шейки вала, которое должно быть не более 0.05 мм без учета овальности шейки. При большем биении производят выверку (центровку) вала при помощи центросместителей (в вертикальной плоскости) и поворотом вала в патронах (в горизонтальной плоскости).

3.3 Включить станок и прошлифовать шейку на необходимый размер.

Шлифование шеек коленчатых валов производится при следующих режимах: окружная скорость круга 25 …30 м/с, частота вращения коленчатого вала при предварительном шлифовании — 28 … 32 мин-1и подача по глубине 0,010 … 0,015 мм/об. При чистовом шлифовании частота вращения вала 8… 15 мин-1, подача 0,003 …0,005 мм /об.

Для шлифования применяют специальные круги из электрокорунда или карбида кремния (Э, ЭВ, КЗ) зернистостью 40 …50 на керамической связке (твердость С 1 С М2, средняя структура).

Во избежание появления прожогов и микротрещин на шлифуемую поверхность

обильно подается СОЖ обычно 3…4% раствор кальцинированной соды или эмульсия (10 г эмульсола на 1 л воды).

4 Проверка отремонтированного коленчатого вала на соответствие техническим условиям.

4.1 Установить отремонтированный коленчатый вал в призмах на поверочной плите.

4.2 Проверить все параметры вала в соответствии с техническими требованиями на выдачу коленчатых валов из ремонта (см. таблицу 4). Результаты измерений занести в таблицу 3.

studfile.net

Коленвал: разновидности, диагностика и ремонт неисправностей

Коленчатый вал — ключевой узел кривошипно-шатунного механизма двигателя внутреннего сгорания. Благодаря коленвалу возвратно-поступательные движения поршней преобразуются в механическое вращение. Суть коленвала — это кривошип, который совершает вращательные движения вокруг одной неподвижной оси. Удвоенный радиус кривошипа равен длине хода поршня. Шатунные шейки расположены под такими углами, что цилиндры работают попарно, но немного опережают друг друга. По такому принципу устроен коленчатый вал.

Кривошипно-шатунный механизм

Изготавливают коленвалы из высокопрочных сталей или чугуна методом литья, ковки, механической обработки. По причине высокой степени сжатия к коленвалу дизельного двигателя предъявляют более высокие требования по прочности. В остальном коленвал дизеля по строению не отличается от вала бензинового двигателя. Коленчатый вал из стали, особенно выточенный на станке, имеет высокую стоимость, поэтому чугунные коленвалы получили более широкое распространение.

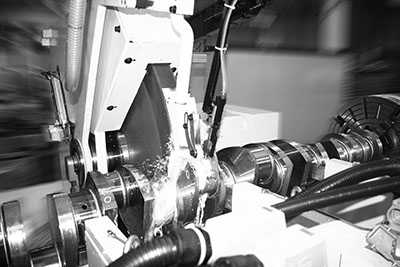

Изготовление коленвала из стали на токарно-фрейзерном станке

Устройство коленвала

Коленчатый вал состоит из плоских проточенных пластин с противовесами (так называемых «щек»), которые соединены между собой «шейками». Противовесы необходимы, чтобы гасить возвратно-поступательные движения поршней и стабилизировать вращение вала.

На некоторых современных двигателях для дополнительной стабилизации применяются балансирные валы со смещенным центром тяжести и приводом от коленчатого вала. Они вращаются в разные стороны, помогая уравновешивать движения поршней.

Кривошипно-шатунный механизм с дополнительным блоком балансиров

В V-образных и W-образных двигателях шатуны из противоположных цилиндров давят на соединенные между собой шейки. Это позволяет обеспечить более равномерную работу двигателя, уменьшить его габариты. В рядных двигателях каждый шатун закреплен на отдельной шейке с балансирами.

Кривошипно-шатунный механизм рядного четырехцилиндрового двигателя со стандартными шейками и балансирами

Коленчатый вал двигателя V6 c раздвоенной смежной шатунной шейкой

Шейки коленвала имеют цилиндрическую форму с шлифованной поверхностью. По оси вала располагаются коренные шейки, по оси шатунов — «шатунные шейки». Трущиеся пары коленвала, как правило, устанавливаются на подшипниках скольжения. Для предотвращения продольных смещений вала предусмотрены опорные подшипники, их также называют полукольца коленвала.

Коленчатый вал расположен в блоке цилиндров в ответных посадочных местах «постели коленвала». На коленчатом валу расположен хвостовик для крепежа звездочки привода ГРМ, шкива генератора и водяной помпы. На обратной части вала закреплен фланец для крепежа маховика. Во фланце устанавливается подшипник качения, в него заходит первичный вал КПП. Внутри коленчатых валов расположены каналы для принудительной смазки вкладышей шеек, шатунов и цилиндропоршневой группы. Конструктивное исполнение коленчатых валов зависит от компоновки цилиндров, их количества. На коленвал могут устанавливаться ведущие шестерни для различного оборудования, например, маслонасоса.

Устройство коленвала

Неисправности коленчатых валов

Рассмотрим типичные неисправности коленчатых валов:

- течи сальников коленчатого вала;

- «масляное голодание» рабочих поверхностей;

- механические повреждения коленчатых валов;

- естественный физический износ;

- ненормальный повышенный физический износ.

Как правило, первое, с чем сталкиваются автомобилисты, — это течь масла из-под резиновых уплотнений (сальников коленвала). Это широко распространенная проблема на двигателях с пробегом. Подтекающий сальник требует замены. В некоторых случаях замена масла на более вязкое поможет остановить течь на какое-то время.

Сальник коленвала требующий замены

Для коленчатых валов, как и для других деталей двигателя, наиболее опасно «масляное голодание». Причиной может быть поломка маслонасоса, забитый канал подачи масла, низкий уровень масла в двигателе. Это приводит к повышенному трению подшипников, нагреванию элементов. Дальнейшая эксплуатация двигателя в таком режиме приведет к его перегреву, полному заклиниванию и к капитальному ремонту. «Клин» на ходу может привести к критическим повреждениям вала или других узлов двигателя.

Вода и топливо попадая в масло меняют его хим. состав и степень вязкости. Причиной может быть значительный износ цилиндропоршневой группы, нарушенная структура прокладок, микротрещины в блоке двигателя или ГБЦ.

Повреждения шейки шатуна по причине отсутствия смазки

Со временем шейки и подшипники подвергаются износу, увеличивается допустимый зазор, появляется люфт коленвала, это приводит к возрастанию вибраций, двигатель начинает «стучать». Характерный стук двигателя — критичный сигнал. При его появлении необходимо прекратить движение и срочно обратиться в автосервис. Если коленчатый вал разбалансирован или смонтирован неправильно, может возникнуть повышенный ненормальный износ контактных поверхностей.

Ремонт коленвала

Ремонт или замена коленчатого вала — процесс трудоемкий. Как правило, он требует практически полной разборки двигателя, осмотра и дефектовки всех его узлов и механизмов. Коленчатый вал снимают и измеряют осевые биения. В случае допустимой выработки поверхности шеек и шатунов коленчатого вала пришлифовывают под ремонтные размеры подшипников. Постель с выработкой тоже подлежит механической обработке с «одной установкой» на специальном станке. Расточка коленвала позволяет установить вкладыш следующего ремонтного размера.

Проточка постели коленчатого вала

Шлифовка коленчатого вала

Размеры шеек имеют ремонтные допуски. Простая шлифовка коленвала не поможет в случае, если износ или повреждения слишком сильные. Коленчатый вал — деталь недешевая, а если речь идет, например, о крупногабаритной сельхозтехнике, сумма будет внушительной. Даже сильно изношенные поверхности трения можно восстановить. Толщина выработки компенсируется с помощью наплавки электросваркой под флюсом, плазменного напыления твердых сплавов, газотермичекого напыления и др. Затем коленвал шлифуется, «доводится» до необходимых ремонтных размеров. Это технологически сложный процесс, его лучше доверить специалистам.

Автоматизированное газо-термическое напыление шеек и балансиров коленчатого вала

Качественно выполненное восстановление и шлифовка коленвала может обеспечить 100% ресурса его работы. Следует учитывать, что с увеличением ремонтного размера коленчатый вал может сместиться со своего заводского посадочного места. Потребуется точная установка коленвала с подборкой вкладышей. Коленвал с критическими повреждениями или осевым искривлением придется поменять.

Как проверить коленвал? Опытные автомобилисты могут определить характерный стук коленчатого вала на слух, используя медицинский стетоскоп. При плановых ТО можно снять поддон, визуально осмотреть коленчатый вал на предмет трещин и сколов и с помощью щупа выполнить контроль зазоров между полукольцами.

Замер осевых смещений коленвала с помощью щупа

Комплект измерительных стальных пластин щупов

Повышенное содержание металлической стружки в фильтре и поддоне указывает на износ пар трения. В таких случаях нужно срочно найти причину образования такой стружки.

Диаметр шеек коленвала можно измерить обычным микрометром. Параметры разбалансировки, биений и осевых люфтов коленчатых валов определяют с помощью специальных индикаторов. Для этого нужно либо разместить вал на специальный стенд или станок, либо установить индикатор с магнитным штативом на блок двигателя. Замер выполняется при вращении.

Стенд с установленным индикатором часового типа для замера биений коленчатого вала

Индикатор часового типа, установленный на блок двигателя

Для определения зазора между шейками коленчатого вала и подшипниками применяют калиброванную пластиковую проволоку и бумажный шаблон со специальной шкалой. Способ довольно прост и доступен. Кусочек проволоки устанавливают на обезжиренную поверхность шейки коленчатого вала. Для ее фиксации можно применить небольшое количество густой смазки. Затем шейка накрывается подшипником и крышкой. Крышки обтягиваются, проволока внутри раздавливается на плоскости шейки (резьбовые соединения нужно затягивать динамометрическим ключом). Болты раскручивают и снимают крышку. Далее остается измерить ширину расплющенной полоски шаблоном. Значение будет соответствовать достаточно точному значению зазора.

Измерение зазоров между шейкой и подшипником с помощью калиброванной проволоки и шаблона

Замена коленвала

Итак, как снять коленвал? Для этого потребуется полная разборка двигателя.

Для замены необходимо:

- стандартный набор инструментов;

- динамометрический ключ;

- фиксатор коленвала MR 1-233.

Снятие коленвала возможно выполнить после демонтажа двигателя и установки его на ремонтный стенд, узлов ГРМ, оборудования двигателя, ГБЦ, шатунов и поршней.

Схема сборки и установки в блок двигателя коленчатого вала Skoda OCTAVIA TDI 1996-2002 г.в 1,9,1315,17 — болты крепежные, 3 — фланец, передний прижимной, 4 — вкладыш подшипника, 5 — звездочка цепной передачи, 6 — коленчатый вал, 7 — вкладыш подшипника, 8 — полукольца коленвала, 10 — крышка подшипника, 11 — установочный штифт, 12 — колесо датчика, 2 — уплотнительное кольцо (сальник), 14 — маховик и ведущий диск, 16 — промежуточная пластина, 18 — уплотнительная прокладка (с сальником).

Последовательность работ по замене коленчатого вала

1. На «венец» маховика установить фиксатор коленвала MP 1-223 (он будет препятствовать вращению коленвала). Положение А для затяжки, В — для ослабления.

2. Открутить болты крепления маховика 15, демонтировать маховик.

3. Открутить болты 13 и, вытащив установочный штифт, демонтировать колесо датчика коленвала.

4. Открутив по периметру болты 1 и 17, демонтировать прижимной передний фланец 3, передний сальник 2, промежуточную пластину 16, уплотнительную прокладку 18.

5. Раскрутить болты 10, демонтировать крышки коренных шеек, верхние половинки подшипников 7 и полукольца 8.

6. Выполнить выемку вала 6 из блока двигателя, убрать нижние части подшипников 4 и полуколец.

7. Произвести дефектовку, шлифовку, балансировку коленчатого вала. Выполнить очистку постелей коленвала и блока двигателя.

8. Установку коленчатого вала выполнить в последовательности, обратной разборке. При монтаже колеса положения коленвала выполнить контроль размера превышения установочного штифта 11 согласно со схемой проверки.

Схема проверки установочного штифта 1-колесо положения коленвала, 2-болты крепежа,3- установочный штифт а = 2,5…3,0 мм

9. После монтажа коленчатого вала в блок двигателя произвести контроль биений.

Существует целый ряд концепций двигателей внутреннего сгорания, в которых коленчатый вал и шатуны заменены на другие узлы. На сегодняшний день коленчатый вал со стандартной компоновкой оптимально подходит для крупносерийного производства, а «безшатунные» двигатели — единичные экспериментальные экземпляры.

Если у вас возникли вопросы — оставляйте их в комментариях под статьей. Мы или наши посетители с радостью ответим на них

swapmotor.ru

Технология восстановления коленчатого вала двигателя внутреннего сгорания

Автомобиль давно перестал быть источником поклонения. Транспортное средство имеется почти в каждой второй семье. Некоторые владеют двумя и большим количеством автотранспорта. Иногда возникает необходимость восстановить работоспособность всего авто или его отдельных частей. Сердцем автотранспорта является его двигатель. При необходимости ремонта иногда может возникнуть восстановить коленчатый вал ДВС.

Дорогостоящий ремонт проводится разными способами. Предприятия автосервиса чаще предлагают приобрести мотор с разборки, так как капитальный ремонт требует полно разборки двигателя и замены запасных частей. Но никто не даст гарантии, что подобная замена окажется лучшим выходом из ситуации. Достаточно примеров от автомобилистов, которые утверждают, что установленные ДВС с автомобилей с пробегом, служат значительно меньше ожидаемого срока. Поэтому капитальное восстановление родного двигателя позволит эксплуатировать своего «железного коня» в течение всего расчетного срока жизни.

Особенности производства ДВС

Для ремонта двигателей внутреннего сгорания предусмотрены десятки разных способов, способных вернуть их к жизни. Современные моторы производят на заводах, специализирующихся на выпуск только этой продукции.

Используя несколько базовых изделий энергосиловой установки, разные производители автомобилей выпускают различные модели со своим брендом. Внешне авто могут заметно отличаться друг от друга, а силовой агрегат внутри этих транспортных средств будет один и тот же.

- Мотористы выпускают не один тип мотора, у них предусмотрена линейка ДВС, отличающихся системой впуска, количеством клапанов, наличием или отсутствием турбонаддува, присутствием тех или иных опций. Чаще всего блок и ряд корпусных элементов практически не отличаются.

- Из литейного цеха на последующую доработку на территории механических цехов приходят корпуса и крышки. На металлорежущих станках из заготовок изготавливают детали.

- Сборочные участки собирают узлы и агрегаты. Комплектуются будущие изделия.

- Главный конвейер производит окончательную сборку.

- Потом готовые изделия поступают на участок обкатки. Здесь двигатель устанавливается на обкаточный стенд.

- В течение первых двух часов запуск мотора не производится. Выполняется холодное обкатывание. В результате происходит притирка сопрягающихся деталей. Проверяют наличие дисбаланса у коленчатого вала и других механизмов.

- Потом подается топливо. Двигатель запускается. Ему позволяют поработать на разных режимах в течение часа.

- Отработанное моторное масло сливается, заменяется и фильтр очистки.

- Ставится новый фильтр, заливается свежее масло в картер двигателя. Его упаковывают для реализации на автомобилестроительный завод.

Ремонт моторов

Эксплуатационный ремонт сводится только к регулировкам отдельных узлов. Выполняется техническое обслуживание, при котором заменяют фильтрующие элементы и расходные материалы.

Проверяют работоспособность систем питания, искрообразования, охлаждения, смазки. Современные ДВС оборудованы датчиками, которые регистрируют имеющиеся отклонения от номинальных значений. Используя соответствующие диагностические приборы, проводят экспресс-анализ всех систем ДВС. По возможности восстанавливают регулировки, отлаживают режимы работы.

Двигатели при регулярном выполнении технического обслуживания могут гарантированно работать в течение десятка лет и более. Для проведения капитального ремонта производители предусматривают мероприятия по восстановлению работоспособности.

Наибольшему износу подвержены:

- Цилиндры ДВС. Внутри них происходит процесс горения. Температура горючих газов достигает до 2200…2500 ⁰С. Часть металла может выгорать. На внутренней поверхности образуются задиры, повреждается зеркало цилиндра.

- Изнашиваются поршни, они совершают миллионы возвратно-поступательных движений. В результате происходит износ по наружной поверхности. Уплотнение достигается использованием компрессионных и маслосъемных колец, изготавливаемых из ковкого чугуна. Канавки, в которые устанавливают кольца, изнашиваются.

- Нагрузку от поршней получают шатуны. Они опираются на поршневые пальцы и шатунные шейки. В зоне контакта происходит износ. Увеличивается зазор в пальцах и шатунных шейках.

- Коленчатый вал устанавливается на опоры, после совершения нескольких десятков миллионов оборотов изнашиваются коренные шейки. Зазоры увеличиваются. Моторное масло перестает поступать к шатунам и вытекает через неплотности снова в картер.

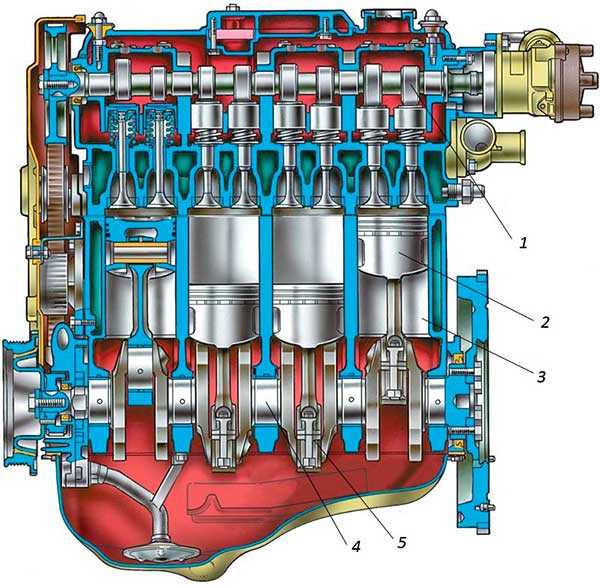

Двигатель в разрезе:

1 – распределительный вал; 2 – поршень; 3 – цилиндр; 4 – коренная шейка коленчатого вала; 5 – шатунная шейка коленчатого вала.

Многие детали заменяются довольно легко. Производители ДВС, кроме базовых деталей, производят еще дополнительную партию комплектующих, изготовленных с ремонтными размерами:

- На место изношенных поршней устанавливают новые.

- На хонинговальных станках выполняется полировка внутренней поверхности цилиндров, восстанавливается форма. Внимание! Некоторые производители поступают проще, они комплектуют моторы новыми съемными цилиндрами. Остается только приобрести рем-комплект, и заменить поршневую группу.

- Заменяют поршневые пальцы, предварительно растачивают посадочные отверстия в головке шатунов.

- Шлифуют шатунные и коренные шейки коленчатого вала. У большинства производителей предусмотрены по 3…4 ремонтных размера вкладышей. Поэтому реальный моторесурс может быть продлен в 3…4 раза по сравнению с базовым.

После проведения всех операций собирают двигатель. Ставят его на родной автомобиль.

Схема диагностики коленвала:

Теоретически все выглядит довольно прекрасно. При правильной эксплуатации сердце автомобиля способно работать десятилетиями. Но реальность часто доказывает, что после сравнительно небольшого пробега могут возникнуть проблемы, которые устранить простыми способами затруднительно. Требуется восстанавливать самый сложный узел – коленчатый вал. Это самая дорогая деталь в двигателе. Она нагружается сильнее всех. Поэтому необходим сложный дорогостоящий ремонт.

Как отремонтировать коленчатый вал двигателя?

Коленчатый вал устанавливается на станок. С помощью индикаторных головок выполняют диагностику. Проводят анализ биения поверхностей и величину износа:

Большинство производителей предусматривает возможность шлифовки шеек вала на ремонтные размеры. Обычно они отличаются от номинального значения по 0,25…0,50 мм. После переточки под новое значение устанавливают новые вкладыши. Именно они компенсируют изменение параметра на новое. Для шлифовки используют комбинации станков: токарный и центрово-шлифовальный.

На поверхности видны следы износа:

- На токарный станок в центрах устанавливают коленчатый вал. Возможны две установки: в главном центре вала или центрование по шатунам.

- Потом производится проверка биения. Здесь используют индикаторные головки.

- После уточнения реальных размеров производится уточнение возможных размеров после шлифования.

- Включается станок, подается смазывающая охлаждающая жидкость (СОЖ). Выполняется процесс. Все однотипные шейки шлифуют на свой размер.

- После выполнения работы проверяют значения. Если получен ожидаемый результат, заказ отдается заказчику.

Коленчатый вал после проведения шлифовки поверхностей:

Поверхность отполирована:

Возможный вариант полировки поверхностей шеек коленвала:

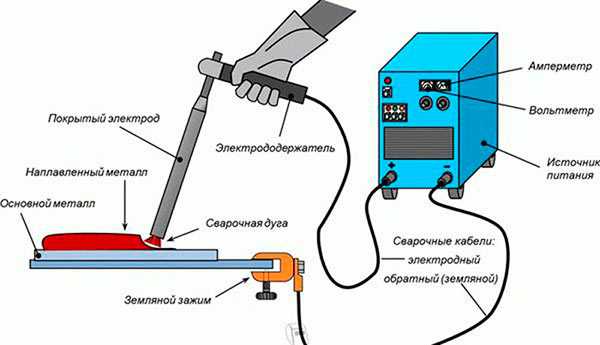

Наплавка электрической дугой

Когда износ выходит за допустимые значения, то восстановить одной шлифовкой невозможно. Нужно восстановить изначальный диаметр, а только потом приступать к проточкам и шлифовальным работам.

Самый простой способ заключается в наплавке. Используют специальные электроды, изготовленные из легированных сталей. После наплавки получают наплавленный слой высокой твердости.

Наплавляемые швы:

При выполнении этой операции стремятся выполнить несколько основных требований.

- Нужно отрегулировать процесс так, чтобы основной металл, расположенный на шейках, проплавлялся минимально. Здесь возможны варианты изменения наклона электрода. Его позиционируют в разных направлениях.

- При наплавлении поверхностный слой должен минимально перемешиваться с телом детали. Тогда не произойдет перегрев, который может привести к деформации коленвала и нарушению его геометрии.

- При проведении наплавки сразу после завершения наплавления слоя на определенной шейке нужно оперативно охладить деталь. Поэтому производственный цикл может иметь высокую продолжительность, требуется частое охлаждение изделия.

- Выполняя наплавку, необходимо минимизировать толщину наплавляемого слоя. Последующая обработка механическими приспособлениями обязана быть минимальной. Поэтому сварочное оборудование наносит слой, измеряемый долями миллиметра.

Технология наплавки на поверхность детали:

Несколько ремонтных предприятий, разбросанных по стране, производят восстановление коленчатых валов и других деталей методом наплавки. Особенно актуальна подобная работа для импортных автомобилей, у которых возникают трудности с приобретением ремонтных комплектов запасных частей (у некоторых подобные опции не предусмотрены вообще, изготовитель предусматривает полную замену ДВС).

Внимание! Некоторые предприниматели организуют подобные ремонтные подразделения в своих пунктах технического обслуживания автомобилей. Как показывает практика, такие небольшие производства востребованы. Они дают существенную прибыль для основного производства.

Наплавка в среде флюса

Наплавку проводят под защитой флюса. Это порошкообразная среда, которая ограничивает попадание воздуха в зону образования дуги. Флюс расплавляется и образует плотную корку. После наплавки и остывания металла эту корку сбивают и приступают к шлифовальным и полировальным работам.

Схема процесса наплавки под слоем флюса:

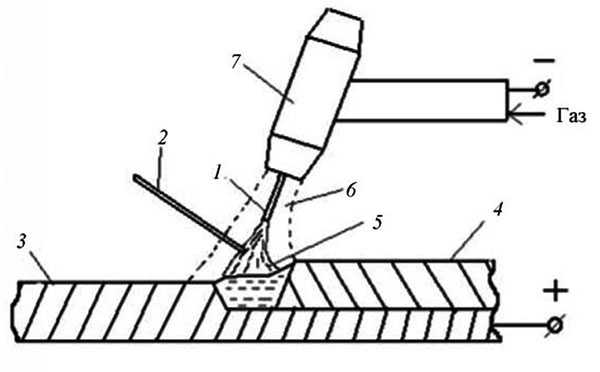

Наплавка в среде защитного газа

При использовании электродов защита зоны сварки происходит за счет расплавления обмазки. Покрытие образует слой, который затем нужно сбивать.

Схема процесса дуговой сварки в среде инертных газов:

1 – электрод; 2 – присадочная проволока; 3 – изделие; 4 – сварной шов; 5 – дуга; 6 – поток защитного газа; 7 – горелка.

Получение наплавленного шва более высокого качества достигается наплавлением проволоки в среде защитного газа. Для удаления кислорода из зоны сварки используют углекислый газ, аргон или газовую смесь, в которой аргон составляет 80 %, а остальную представляет углекислота.

При наплавлении стараются перемещать наплавляемый слой по спирали. Специальные приспособления на станке организуют подачу проволоки в автоматическом режиме. Для этого применяют ходовой винт, он согласует перемещение подающей головки в соответствии с вращением вала на станке.

Наплавка напылением

Перспективным способом восстановления коленчатых валов является напыление на поверхность шеек окислов титана. Напыление выполняется порошком, имеющим размер гранул, измеряемый микронами.

Создается разность потенциалов, в результате которой формируется стабильный процесс притяжения между частицами порошка и телом восстанавливаемой детали. Чтобы увеличить интенсивность процесса создается струя, в которой разность потенциалов достигает десятки тысяч Вольт. Попутно происходит разогрев струи, температура повышается до 4000…6000 ⁰С. Длительность процесса составляет всего несколько долей секунды. Поток порошка направляется на поверхность. Между частицами и телом детали возникает диффузия. Частичка припаивается к поверхности.

Газопламенное напыление окиси титана:

Внимание! Твердость окислов титана достигает до HRC 65…75. Такая твердость у стали и ее сплавов недостижима. Поэтому износ порошкового напыления на коленвалах может достигать миллионных пробегов автомобиля. Восстановленная деталь «ходит» в несколько раз дольше, чем планируемый ресурс у нового коленчатого вала.

Электроискровое напыление порошка

При плазменном напылении происходит заметный нагрев детали. Чтобы не перегревать весь коленвал, предусматривают иной способ организации припайки частиц. Подаваемый порошок прикатывается роликом.

Между роликом и деталью создается разность потенциалов. Она небольшая, здесь важна сила тока. Она достигает десятков Ампер. В результате в зоне контакта температура увеличивается до 1900…2200 ⁰С. При таких значениях между частицами и порошком образуется прочная диффузионная связь. Теперь покрытие будет удерживаться довольно прочно.

На практике проверено, что получаемая поверхность не представляет идеальное зеркало. При рассмотрении под микроскопом видны небольшие точки. Оказывается, свободное пространство заполняется смазкой. В результате происходит влажный контакт между сопрягаемыми поверхностями.

Установка для электроискрового напыления:

Внимание! Установлено, что обычный двигатель ВАЗ 2106 (1600 см³) совершил пробег более 1200000 км. Его устанавливали в три кузова автомобилей. Те проработали до полного износа, а сам мотор после разборки показал, что износ коренных и шатунных шеек не превысил 0,01…0,02 мм. При таких параметрах не требуется перетачивание до следующего ремонтного размера.

Детонационное напыление

Самым перспективным способом восстановления параметров коленвала считается детонационное напыление. В этом процессе разгон потока порошка из бункера накопителя до поверхности происходит за счет энергии взрыва, произведенного внутри газового потока.

Используется детонационная пушка. У нее присутствует с одного конца охлаждаемый водой ствол. Его заполняет газовая смесь, которая при достижении нужной концентрации может взорваться.

В результате взрыва в ограниченном пространстве возникает струя, скорость которой 1000…1200 м/с. При соударении с твердой поверхностью в результате удара в зоне контакта температура повышается до 2000…2200 ⁰С. Происходит мгновенное разогревание зоны контакта, частица образует с телом жесткую связь. Ее крайне трудно разрушить механическим путем. Микросварка соединяет разнородные порошок и стальную поверхность.

Детонационное напыление твердых порошков:

После «выстрела» производится продувка ствола негорючим газом. Поток попадает не только на ствол, он направляется в зону сварки, охлаждает ее до 20…30 ⁰С. Затем возобновляется процесс. Происходит очередной выстрел. Еще определенное количество порошка подается на наплавку.

Этот способ наплавки (напыления) превосходит по своим параметрам любой другой вариант.

Внимание! Детонационное напыление может осуществляться не только на металлы. Поток порошка приваривается на пластики, керамику, стекло и другие тугоплавкие материалы.

В настоящее время по заказу заинтересованных предприятий может быть спроектировано и изготовлено индивидуальное высокотехнологичное оборудование. Конечно, цена на него может быть достаточно высокой. Высокое качество восстанавливаемых деталей позволит окупить капиталовложения.

Видео: восстановление коленвала.

Заключение

- Восстановление деталей методом наплавления позволяет восстановить первоначальные размеры деталей.

- Электроискровое и детонационное напыление создают поверхностный слой, покрытый порошком, состоящим из окислов титана. Такое покрытие служит в десятки раз дольше, чем оригинальные детали, изготовленные на заводе-изготовителе.

metmastanki.ru

Ремонт коленчатого вала | ТО и ТР автомобиля

Основными дефектами коленчатого вала являются:

- прогиб;

- эллипсность и конусность коренных и шатунных шеек;

- царапины и выбоины на шейках;

- разработка отверстий под болты крепления маховика.

Рис. Проверка прогиба коленчатого вала.

Прогиб вала определяют индикатором в призмах, установленных на контрольной плите, или в центрах токарного станка. При этом штифт индикатора должен находиться не на середине шейки, а на ее конце, иначе эллипсность шейки даст искаженное представление о величине прогиба вала. Вал правят в холодном состоянии под прессом путем нажима на среднюю шейку через медную или латунную прокладку. Правка считается законченной, когда биение вала равно не более 0,03—0,05 мм.

Чтобы определить величину эллипсности и конусности, каждую шейку измеряют микрометром в трех местах: у галтелей и посредине в двух взаимно перпендикулярных плоскостях — по оси кривошипов и перпендикулярно им.

Размер, под который нужно шлифовать шейку, определяется наименьшим диаметром, полученным в результате измерения, с учетом установленных ремонтных размеров для данного вала. Для всех шатунных шеек, как и для всех коренных, устанавливается один ремонтный размер.

Шейки шлифуют на специальном круглошлифовальном станке. При отсутствии специального станка шлифование можно производить на токарном станке при помощи супортно-шлифовального приспособления. При шлифовании коренных шеек на токарном станке вал устанавливают в центрах станка.

Рис. Установка вала в центросместителе:

1 — планшайба; 2 — противовесы; 3 и 4 — центросместители.

Для шлифования шатунных шеек коленчатый вал помещают в центросместителе, установленном на станке. При этом ось вращения будет проходить по оси крайних шатунных шеек. После обработки крайних шеек вал устанавливают в центросместителе таким образом, чтобы ось вращения проходила по оси средних шатунных шеек, и так попарно обрабатывают все шейки.

Рис. Жимки для полирования шеек коленчатого вала.

В процессе шлифования следует применять охлаждающую жидкость, состоящую из 500 г кальцинированнной соды и 12 л воды. Струю жидкости необходимо направлять в место соприкосновения камня с валом. После обработки шейки снова измеряют; допустимая эллипсность и конусность шеек 0,01—0,02 мм. После шлифования кромки отверстий масляных каналов на шейках вала затупляются и шейки полируют жимками, применяя абразивные пасты ГОИ. Пасту наносят на суконную или кожаную обшивку жимок, между которыми зажимается шейка вала. Вал при этом должен делать 40—50 об/мин.

ustroistvo-avtomobilya.ru

РЕМОНТ КОЛЕНЧАТЫХ ВАЛОВ | Мотортехнология

Ремонт коленчатых валов

Коленчатые валы большинства двигателей изготовлены штамповкой из стали 45, 40Х, 50Т. У некоторых двигателей валы изготовлены литьем из высокопрочного магниевого чугуна.

Основными дефектами коленчатых валов являются износ коренных и шатунных шеек и изгиб вала. Реже встречаются повреждения резьбы, трещины, износы шпоночных канавок, отверстий под болты крепления маховика, посадочных мест под шестерню и шкив, маслосгонной резьбы.

Восстановление коленчатого вала

Коленчатый вал выбраковывают при наличии трещин, за исключением небольших продольных трещин на коренных и шатунных шейках длиной до 3 мм.

При износе коренных и шатунных шеек, выходящем за пределы последнего ремонтного размера, коленчатые валы дизелей также выбраковывают.

Необходимость восстановления коленчатого вала и замены подшипников определяют по превышению допустимых зазоров в подшипниках.

Перед ремонтом коленчатый вал промывают в моечной машине. Особенно тщательно промывают полости для центробежной очистки масла и масляные каналы.

С помощью магнитного дефектоскопа проверяют наличие трещин на шейках вала.

Изгиб вала устраняют специальной правкой местным наклепом.

Изношенные посадочные места под шестерню или шкив восстанавливают наплавкой в среде углекислого газа проволокой Св-18ХГСА с последующей обработкой под номинальный размер.

Изношенные шпоночные канавки и отверстия под штифты для установки маховика заваривают полуавтоматом в среде углекислого газа проволокой Св-08Г2С.

Шпоночную канавку фрезеруют на том же месте, чтобы не нарушить установку распределительных шестерен. Заваренные отверстия после зачистки торцовой поверхности на токарном станке просверливают, зенкуют и развертывают на сверлильном станке.

Наиболее распространенным способом восстановления коренных и шатунных шеек коленчатых валов является шлифование их под ремонтные размеры, установленные для каждой марки двигателя. Перед шлифованием шеек должны быть устранены все другие дефекты вала. Измеряют шейки в двух сечениях на расстоянии 10 мм от щек и в двух плоскостях: в плоскости кривошипа и перпендикулярно ей.

Для шлифования шеек коленчатых валов применяют универсальный шлифовальный станок, на котором можно шлифовать как коренные, так и шатунные шейки, или специализированные станки. Все шейки шлифуют под один ремонтный размер.

Сначала шлифуют коренные шейки, а затем шатунные. За установочные базы при шлифовании коренных шеек принимают фаску отверстия под храповик и фаску или отверстие в торце вала под подшипник. Предварительно эти базы проверяют и при необходимости исправляют.

Для проверки коленчатый вал устанавливают в центрах и измеряют его биение по неизношенным поверхностям. Радиальное биение шейки под шестерню и фланца маховика не должно превышать соответственно 0,03 и 0,05 мм.

При шлифовании шатунных шеек за установочные базы принимают шейку под шестерню и наружную цилиндрическую поверхность фланца маховика или прошлифованные крайние коренные шейки.

Перед шлифованием отверстия масляных каналов зенкуют на сверлильном станке или электродрелью со специально заправленным абразивным инструментом или сверлом диаметром 14-16 мм с твердосплавными пластинками.

При шлифовании шатунных шеек коленчатый вал устанавливают в трехкулачковых патронах центросместителей передней и задней бабок. С помощью центросместителей ось коренных шеек смещают относительно оси пинолей передней и задней бабок на величину радиуса кривошипа. Угловая ориентация вала осуществляется индикаторным приспособлением по шлифуемой шейке. Для восприятия усилия, создаваемого при врезании в шейку абразивного круга, и предугреждения прогиба вала применяют люнет.

Шейки коленчатого вала шлифуют электрокорундовыми кругами на керамической связке зернистостью 16-60, твердостью СМ2, CI, СТ1 и СТ2. Режим шлифования: окружная скорость шлифовального круга — 25-35 м/с; окружная скорость вала — 18-25 м/мин (при шлифовании коренных шеек) и 7-12 м/мин (при шлифовании шатунных шеек), поперечная подача круга — 0,003-0,006 мм/об, продольная подача – 7-11 мм/об. С целью предотвращения образования микротрещин при шлифовании применяют обильное охлаждение.

Для получения шероховатости поверхности Ra 0,16-0,32 мкм после шлифования шейки полируют пастой ГОИ № 20-30.

Шейки коленчатых валов автомобильных двигателей, вышедшие по размерам за пределы ремонтных, наплавляют автоматической наплавкой под слоем флюса и обрабатывают до номинальных размеров.

Восстановленные коленчатые валы подвергают динамической балансировке.

После шлифования и полирования шеек коленчатые валы и масляные каналы тщательно промывают и продувают сжатым воздухом.

При контроле восстановленных валов проверяют размеры, определяют конусообразность, овальность, бочко- и седлообразность всех шеек с помощью скобы, настроенной по концевым мерам. Взаимное расположение коренных и шатунных шеек, биение средних коренных шеек, поверхности фланца под маховик, биение поверхностей под шкив и шестерню, смещение осей шатунных шеек относительно общей плоскости, проходящей через первую коренную и первую шатунную шейки, а также радиус кривошипа определяют контрольными приспособлениями. Шероховатость поверхности определяют по образцам шероховатости.

* Обращаем ваше внимание на то, что данный Интернет сайт носит исключительно информационный характер и ни при каких условиях не является публичной офертой, определяемой положениями Статьи 437 Гражданского кодекса Российской Федерации. Для получения подробной информации о стоимости услуг, пожалуйста, обращайтесь к менеджерам.

www.motor-rem.ru

Ремонт коленчатого вала двигателя — профессионально в СПб!

Коленчатый вал представляет собой деталь сложной формы, имеющую несколько шеек, на которые крепятся шатуны. Коленвал получает от шатунов усилие и затем преобразовывает его в крутящий момент. Является составной частью кривошипно-шатунного механизма. Ремонт коленчатого вала заключается в перешлифовке его шеек, коренных и шатунных, под ремонтный размер.

Содержание статьи:

Устройство коленвала автомобиля, устройство коленчатого вала

Коленчатый вал состоит из следующих основных элементов:

- Коренные шейки – опоры вала, лежащие в коренных подшипниках, расположенных в картере двигателя;

- Шатунные шейки – опоры, с помощью которых вал соединяется с шатунами;

- Щёки (цапфы) коленвала – соединяют коренные и шатунные шейки;

- Выходная часть коленвала – часть коленчатого вала, на которой устанавливается шестерня или шкив отбора мощности для привода ГРМ (газораспределительного механизма) и других вспомогательных агрегатов, узлов и систем;

- Противовесы – разгружают коренные подшипники от центробежных инерционных сил первого порядка, вызванных неуравновешенными массами кривошипа и нижней части шатуна.

Коленчатые валы бывают разборные и неразборные. В автомобилях применяются неразборные коленчатые валы.

Проверка геометрии коленчатого вала

Перед тем, как отправить коленчатый вал на шлифовку, нужно проверить геометрию вала и, уже исходя из результатов проверки, выбирать соответствующую технологию ремонта.

Перед началом проверки вал устанавливают крайними коренными шейками на призмы и с помощью индикаторной стойки измеряют биение средних шеек. Затем проверяют биение поверхностей сальников и хвостовика, с максимальной тщательностью измеряют диаметры коренных и шатунных шеек. Особое внимание обращают на износ средней и крайних коренных шеек, и на эллипсность шатунных шеек. Эллипсность замеряют в нескольких плоскостях для получения более точных измерений.

Исходя из полученных результатов, выбирают способ ремонта. Если величина биения средних коренных шеек вала относительно крайних не превышает 0,1 мм, то выл можно отшлифовать. В случае превышения этого показателя вал необходимо править.

Перед тем, как приступить к ремонту, нужно проконтролировать несколько важных моментов.

Если вал шлифовали ранее, нужно проверить соосность хвостовика и поверхностей сальников коренным шейкам и уточнить наличие вкладышей нужного ремонтного размера. Особенно необходимо такое уточнение при ремонте валов двигателей многих иномарок, так как нередки ситуации, когда вкладышей нужного ремонтного размера нет в продаже, они существуют только в каталогах.

Если вал имеет шейки, сильно перегретые после разрушения подшипников, его следует проверить магнитным дефектоскопом на отсутствие трещин. Трещины, уходящие глубоко в тело вала или явно заметные невооруженным взглядом являются основанием для его выбраковки.

Коленчатый вал также выбраковывается в случае, когда износ шеек превышает максимальный ремонтный размер. В крайнем случае, изношенные шейки вала можно попытаться восстановить методами наварки или наплавки.

Завершает подготовку к ремонту коленчатого вала операция по удалению заглушек и промывке внутренних каналов. Это процедура носит обязательный характер, так как во внутренних каналах скапливается большое количество грязи, которая способна испортить самый качественный ремонт коленчатого вала.

Шлифовка коленчатого вала

Коленчатые валы шлифуют на специализированных шлифовальных станках, имеющих приспособления, которые позволяют смещать ось коренных шеек относительно оси вращения вала в станке. Это нужно для шлифования шатунных шеек. Кроме того, результат ремонта во многом зависит от состояния шлифовального станка и точности его наладки.

До начала шлифовки необходимо провести еще одну проверку. Вал устанавливают в центрах и замеряют биение хвостовика и поверхности заднего сальника, которое не должно превышать 0,01-0,02 мм. Если биение превышает допуск, то будет невозможно шлифовать коренные шейки вала, в этом случае необходима правка центровых фасок вала. Фаски правятся несколькими способами: протачиванием, притиркой и шабрением.

Шлифовать коленчатый вал начинают с шатунных шеек. Это связано с тем, что после обработки шатунных шеек могут резко изменить значение внутренние напряжения в их поверхностном слое, что может быть причиной деформации всего вала. И если сначала были зашлифованы коренные шейки, то их ось изогнется, а шейки получат взаимное, иногда совсем не малое, биение. То есть, вся работа пойдет насмарку.

Таким деформациям особенно подвержены валы, шатунные шейки которых имеют малый диаметр и не имеющие полноценных противовесов. Такие валы стоят на некоторых двигателях Mercedes, Volvo, Chrysler, Lincoln и на многих «японцах».

Иногда перед началом шлифования шатунных шеек необходимо предварительно обработать поверхности вала, которые зажимаются кулачками. Это происходит в случаях, когда такие поверхности являются некондиционными (например, восстановлены наваркой металла). Это нужно для того, чтобы не «потерять» базу для обработки шатунных шеек.

И это опять еще далеко не все. Установив вал в патроны станка необходимо устранить дисбаланс, вызванный смещение вала. Для этого на планшайбах против патронов станка закрепляются специальные балансировочные грузы, масса и расположение которых подбирается исходя из массы самого вала и радиуса кривошипа. Затем нужно добиться совпадения оси вращения вала с осью шейки, подвергаемой обработке. А еще лучше, если получится добиться совпадения с осью «парных» шеек. Это позволит достигнуть наивысшего качества шлифовки. И лишь только после этого можно начинать шлифовать шатунные шейки вала.

Следующий этап ремонта заключается в обработке коренных шеек. Для их обработки коленчатый вал устанавливают в центрах, Задний центр при этом неподвижно фиксируется стопором, чтобы избежать проскальзывания вала в центровой фаске. Также важно, чтобы центра зажимали вал с минимальным усилием, иначе вал в станке деформируется.

Остается только проверить и отрегулировать величину биения различных поверхностей и можно начинать обработку коренных шеек.

Шатунные и коренные шейки начинают шлифовать с тех, которые имеют максимальный износ, чтобы определить в какой они выйдут ремонтный размер.

При грамотном выполнении всех операций по шлифованию коленчатого вала можно добиться того, что конусность, эллипсность и взаимное биение шеек будут иметь лучшие значения, чем у новых валов.

После обработки коленчатого вала на шлифовальном станке обязательно необходимо удалить микронеровности и сгладить острые кромки смазочных отверстий. Такая операция называется доводкой.

Осуществляют доводку двумя способами: суперфинишной обработкой и полировкой.

В первом случае достигается более высокий результат, но процесс довольно сложный, требует применения специального оборудования и применяется в основном в массовом производстве.

Процесс полировки проще и гораздо доступнее. Отшлифованные шейки вала вручную полируют сначала мелкозернистой наждачной бумагой, вставленной в специальные захваты, а затем абразивной пастой.

Конечный результат – надежная и долговечная работа коленчатого вала – во многом зависит профессионализма механика-моториста, характеристик и точности шлифовального оборудования и, конечно, от мастерства специалиста-шлифовщика.

Правка коленвала профессионально!

Править коленчатый вал следует в том случае, когда, как было написано выше, биение средних шеек коленвала превышает 0,1 мм относительно крайних.

Специалистам известно несколько способов правки коленчатого вала, но большинство из них имеют различные недостатки, которые были учтены при разработке уникального способа, получившего название «метод поэлементной холодной правки» или метод Буравцева.

Данный метод позволяет править коленчатые валы, имевшие изначальное биение шеек более 1 мм с конечным результатом всего 0,01 мм! Такой результат не давал ни один из ранее известных способов правки коленчатых валов. Более того, качественная правка способна заменить шлифовку, особенно это касается новых «заводских» коленчатых валов, которые часто имеют недопустимо большое биение (от 0,05 мм и более).

Достижение высокого качества ремонта коленчатого вала возможно только при правильном выполнении всех технологических приемов во время шлифования и доводки рабочих поверхностей шеек и гаптелей коленвала.

Специалисты Автопрайд качественно выполнят необходимые работы по ремонту, шлифовке коленчатых валов двигателей любых автомобилей иностранного производства не старше 2000 года выпуска. Капитальный ремонт двигателя требует серьезного подхода.

www.autopride.ru