Восстановление распредвала — Volkswagen Transporter, 1.9 л., 1984 года на DRIVE2

Мой распредвал находился в том состоянии, когда даже самые смелые эксперименты не могут навредить. Но прежде чем затевать подобный ремонт рекомендую подготовить запасной вариант. Я воспользовался учебной литературой сварщика и прочитав главу по сварке чугуна полуавтоматом, приступил к наварке кулачков. Одна проблема, правильно обработать кулачки «на коленке» для меня слишком сомнительно, хотя в остальном я считаю эксперимент удачным.

На самом деле не хочу никого вводить в заблуждение (давно хотел дополнить, но количество проявленного интереса к этому эксперименту не торопило).

Выкладываю наиболее полный ответ на самый частый вопрос по опыту эксплуатации такого распредвала.

Но это реально можно сделать.

И это реально повторять стоит только хорошо подумав (мои расходы превысили бы мою покупку Б/У мотора с исправным р.валом).

И в заключение темы только факты: увода от прямолинейности не произошло (проверяли по всем правилам, до и после сварки), обрабатывался очень трудно (жаль что нечем проверить, кроме как личным опытом, тем более на тот момент не особо большим), всегда есть как минимум другой выход. www.drive2.ru

Skoda Superb 1.8T › Бортжурнал › Окончательный ремонт ГБЦ (+восстановление постелей распредвала)

Проблема была описана постом ранее. Всем спасибо за советы! Действительно, оказались, что маслосъемные колпачки на впускных клапанах фирмы erling были либо подделкой, либо просто некачественные. Образовался нагар на впускных клапанах, который и мешал им закрываться. А также, думаю, что это стало причиной моего небольшого масложора, который, как я предполагал изначально, был из-за ВКГ.

А теперь к сути. Клапана было решено заменить, втулки развернуть, т. к. некоторые клапана чуть подклинивало в них, седла расшорошить, притереть. Развертку купили в магазине на 7мм, если не ошибаюсь, а вот с шарошками уже сложнее. Нашли, где взять в пользование набор на ваз 2110. Угол одной из шарошек там соответствует углу моей ГБЦ, а вот штырь уже меньше по диаметру на 1мм. Пришлось искать токоря, которые сделал нам этот штырь.

Дальше идет процесс обработки самих седел. Сначала шарошим. У самих как-то неидеально получились некоторые седла, так что нашли человека, кто помог и подсказал. В целом с задачей справились.

Долго и упорно притираем.

Все собираем, заводим. Работает нормально. Пробуем дать газу, что-то происходит в моторе, появляется громкий стук. Опять разбирать…

Снимаем крышку и видим, что выскочил гидрокомпенсатор, попал под распредвал, а тот в свою очередь расплавил постель распредвала… Картина — жуть. Непонятно, почему рокер так выскочил, либо просто масла насос не накочал, а распредвал сам первым делом зачесал постель. Факт на лицо — испорчена головка, крышка клапанная. Стоит это не дешево. Хотел восстановить головку в «Механике», но они отказались, что все равно ничего работать хорошо уже не будет. Нашел другую компанию ООО «МоторИнтех», в которой взяли мою ГБЦ в работу. Распредвал немного поврежден, но некритично, биения нет, так что решил оставить старый (новый стоит минимум 30тыс.) Вот что подпортилось на валу:

Хотел бы выразить благодарность сотрудникам ООО «МоторИнтех» за качественную работу, в частности Мастеру-приемщику Юрию за уважительное отношение к клиентам. За неделю они выполнили всю работу по восстановлению постелей, как и обещали. Вышло мне все это в 13тыс, а рабочая б/у ГБЦ стоит около 50 тысяч.

www.drive2.ru

Ремонт распредвала – Капремонт – Про МАЗ

Распределительный вал изготовлен из стали 45. Опорные шейки, кулачки и торцовая поверхность передней шейки подвергнуты закалке нагревом ТВЧ на глубину 2,5-3,5 мм до твердости HRC 52-56.

У распределительного вала могут быть следующие дефекты: износ опорных шеек и кулачков по высоте, износ шейки под распределительную шестерню, износ шпоночной канавки по ширине, изгиб вала и повреждение резьбы под гайку крепления шестерни.

Все валы перед ремонтом проверяют на изгиб и при необходимости правят на гидравлическом прессе, а также устраняют забоины в заднем центровом отверстии.

Для исправления заднего центрового отверстия вал устанавливают шейкой под распределительную шестерню в трехкулачковый патрон токарно-винторезного станка, а задней опорной шейкой — в люнет. Центр исправляют расточкой отверстия до удаления забоин, сохранив рабочий конус на глубине не менее 4 мм под углом 120°.

Для проверки вала на изгиб крайними опорными шейками устанавливают на призмы и по средним шейкам определяют величину изгиба индикатором часового типа. Допускается изгиб не более 0,05 мм.

Изношенные опорные шейки шлифуют под один из уменьшенных ремонтных размеров (табл. 43) или наплавляют.Шейки шлифуют на кругло-шлифовальном станке. Вал, подлежащий шлифовке, передним концом устанавливают в трехкулачковый патрон, задний конец поджимают центром. Биение вала выверяют по шейке под распределительную шестерню с точностью до 0,02 мм. Каждую опорную шейку шлифуют с упором в люнет шлифовальным кругом.

После шлифовки шейки вала при помощи жимков полируют пастой ГОИ № 10 до получения зеркальной поверхности. Овальность и конусность всех шеек должна быть не более 0,01 мм, шероховатость поверхности 0,32 мкм. Диаметры шлифования опорных шеек должны соответствовать одному ремонтному размеру.

Опорные шейки, изношенные меньше ремонтных размеров, подвергают вибродуговой наплавке или наплавке под слоем флюса. Перед наплавкой опорные шейки шлифуют “как чисто”. Наплавку производят проволокой ОВС или Г диаметром 1,6 мм по всей длине шейки до диаметра 56,0 мм и при этом первый и последний витки наплавляют без подачи.

Наплавку под слоем флюса производят на следующих режимах:

| Сила тока, А | 180-200 |

| Напряжение тока, В | 30-35 |

| Скорость подачи проволоки, м/ч | 71 |

| Частота вращения детали, об/мин | 1,0 |

| Подача суппорта, мм/об | 6,0 |

| Скорость наплавки, м/ч | 9,5 |

| Смещение электрода с зенита, мм | 2-3 |

Наплавленный слой должен быть плотным, трещины любого характера и расположения не допускаются. Твердость наплавленного слоя должна быть HRC 52-56.

После наплавки опорные шейки шлифуют начерно до диаметра 55-0.12 мм после чего проверяют биение промежуточных опорных шеек и цилиндрической части кулачков по отношению к крайним опорным шейкам. Допустимое биение не более 0,05 мм. При биении промежуточных шеек или цилиндрической части кулачков более 0,05 мм вал правят, а кулачки шлифуют.

После правки шейки вала окончательно шлифуют под один из ремонтных размеров, а затем полируют.

Изношенную шейку под распределительную шестерню менее 36,02 мм восстанавливают путем наплавки. Наплавку производят проволокой Св-08 (не заплавляя шпоночную канавку) до диаметра 40 мм. Затем наплавленную шейку обтачивают на токарно-винторезном станке до диаметра 36,5 мм.

Шейку под шестерню окончательно шлифуют на круглошлифовальном станке. Шлифуют с упором в люнет до диаметра 66 +0,035 +0,052 мм. Овальность и конусность шейки после шлифовки должна быть не более 0,02 мм, шероховатость поверхности 1,25 мкм.

Изношенную по ширине более 6,03 мм шпоночную канавку под распределительную шестерню фрезеруют до ремонтного размера 3,5 -0,055 -0,010 мм на глубину и ширину 6,7+0,2 мм на горизонтально-фрезерном станке шпоночной фрезой из стали Р9. Вал на станке закрепляют в специальном приспособлении, обеспечивающем смещение канавки относительно плоскости симметрии поверхности шейки под шестерню не более 0,1 мм.

Износ впускных и выпускных кулачков по высоте до размера не менее 42,2 мм устраняют путем шлифовки профиля кулачка на копировально-шлифовальном станке. Шлифуют “как чисто” по копиру с упором в люнет, выдержав размер цилиндрической части кулачков не менее 33,4 мм. Цилиндрическая часть кулачков должна выступать над телом вала не менее, чем на 0,15 мм. Кулачки обрабатывают шлифовальным кругом при обильной подаче охлаждающей жидкости.

После шлифовки первого кулачка необходимо изменить установку копира и повторить операцию для остальных кулачков. Окончательная обработка кулачков заключается в их полировке до шероховатости поверхности 0,32 мкм. Полировку производят жимками с применением пасты ГОИ на специальном станке. Поверхность кулачков после шлифовки необходимо проверить на твердость, которая должна быть не менее HRC 50 на уголках вершин кулачков на расстоянии 3 мм от края.

При износе кулачков по высоте до размера менее 42,2 мм разрешается наплавка изношенной поверхности кулачка с последующей обработкой под номинальный размер профиля.

Изношенную или поврежденную резьбу под гайку крепления шестерни распределительного вала восстанавливают наплавкой. Перед наплавкой резьбу тщательно очищают от масла и грязи. Затем протачивают на токарно-винторезном станке до диаметра 27 -0,14-0,28 мм и нарезают резьбу М27х2.

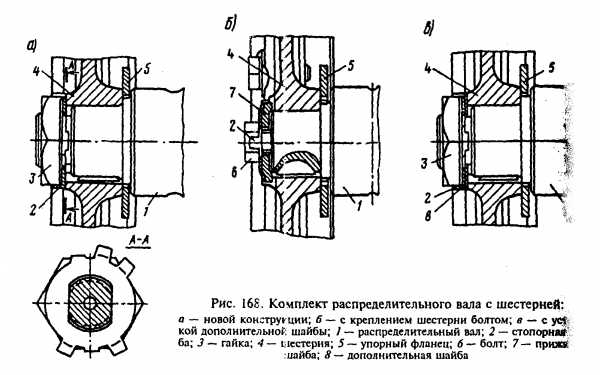

Повышение надежности работы двигателя вызвало необходимость изменения соединения распределительного вала с шестерней, упорным фланцем и стопорной шайбой. Для замены изношенных деталей выпускаются комплекты 236-1000136-Б2 и 238-1000136-Б2 (рис. 168, а).

Распределительные валы старой конструкции можно использовать в комплектах:

- Вал с резьбовым отверстием в переднем конце с шестерней 4, имеющей паз на торце ступицы, прижимной шайбой 7, стопорной шайбой 2 и болтом 6 (рис. 168, б).

- Вал с диаметром под шестерню 30 +0,028 +0,042 мм и резьбой М27х 2 с шестерней, имеющей отверстие в ступице диаметром 30+0,027 мм, и ступицу шириной 30 мм, стопорной шайбой с фиксацией в шпоночный паз, фланцем с отверстием диаметром 42 мм и гайкой М27х2 (см. рис.168, а).

- Вал с диаметром шейки под шестерню 36 +0,035 +0,052 мм, диаметром буртика под фланец 44 мм и резьбой M27х2 и шестернями, имеющими отверстие в ступице диаметром 36+0,027 мм, шириной ступиц 30 или 31 мм, стопорной шайбой с фиксацией в шпоночный паз, фланцем с отверстием диаметром 46 мм и гайкой 27х2.

Шестерню распределительного вала с отверстием в ступице диаметром 36 +0,035 +0,052 мм и шириной ступицы 30 мм можно использовать в комплектах 236-1000136-Б2, 238-1000136-Б2 при установке дополнительной бы 8 (рис. 168, в) наружным диаметром 50 мм, внутренним диаметром 28 мм и толщиной 1 мм.

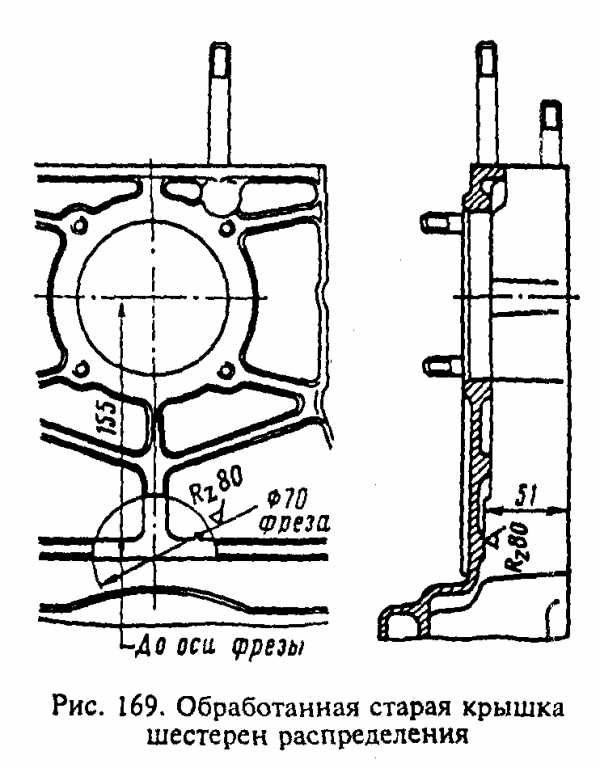

Если на старый двигатель с крышкой шестерен 236-1002260-Б устанавливается распределительный вал с креплением шестерни гайкой (а не болтом), для обеспечения собираемости крышку шестерни нужно обработать фрезой диаметром 70 мм, как показано на рис.169.

Ремонт распредвала МАЗ

maz-auto.info

Дефектовка распределительного вала

Среди деталей двигателя именно распределительный вал Имеет кулачки, которые при вращении вала взаимодействуют с толкателями и обеспечивают выполнение машиной (двигателем) операций (процессов) по заданному циклу. является своеобразным «диспетчером» – он отвечает за порядок и продолжительность открывания клапанов. Если распредвал окажется сильно изношенным, двигатель не будет развивать полную мощность. А выход распредвала из строя, как правило, приводит к дорогому ремонту, вплоть до замены головки блока, клапанов и даже ремонта блока цилиндров. Грамотная дефектовка распределительного вала сбережёт немало времени и сил при ремонте.

Дефект 1. Сильный износ, задиры и царапины на поверхностях опорных шеек распределительного вала.

Причины:

- Работа двигателя с недостаточным давлением в системе смазки.

- Работа двигателя с недостаточным уровнем масла в картере.

- Работа двигателя на некачественном масле.

- Сильный перегрев, приводящий к разжижению масла.

- Попадание в масло топлива (бензина или дизтоплива), приводящее к разжижению масла.

- Работа двигателя с засоренным масляным фильтром.

- Работа двигателя на грязном масле.

- Большой пробег двигателя.

Действия:

- Капитальный ремонт двигателя. Замена распределительного вала. В некоторых случаях — шлифовка шеек распределительного вала в ремонтный размер и установка утолщённых (ремонтного размера) вкладышей или втулок. Проверка посадочных мест под распределительный вал в головке блока цилиндров или в блоке цилиндров. В некоторых случаях — ремонт посадочных мест под распредвал. Проверка системы смазки, масляного насоса и при необходимости ремонт или замена масляного насоса. Чистка, промывка и продувка масляных каналов блока цилиндров и головки блока. Применение моторного масла надлежащего качества и регулярная, в предписанные производителем сроки, замена моторного масла и фильтра. Проверка системы охлаждения и при необходимости её ремонт. Проверка и при необходимости ремонт системы питания.

Дефект 2. Сильный износ и задиры на рабочих поверхностях кулачков распределительного вала.

Причины:

- Работа двигателя с недостаточным давлением в системе смазки.

- Работа двигателя с недостаточным уровнем масла в картере.

- Работа двигателя на некачественном масле.

- Сильный перегрев, приводящий к разжижению масла.

- Попадание в масло топлива (бензина или дизтоплива), приводящее к разжижению масла.

- Работа двигателя с засорённым масляным фильтром.

- Работа двигателя на грязном масле.

- Большой пробег двигателя.

- Неотрегулированный зазор в клапанном механизме.

- Дефекты гидрокомпенсаторов.

- Дефекты и повреждения деталей привода клапанов (толкателей, штанг, коромысел).

- Неверно установленные фазы газораспределения.

Действия:

- Замена распределительного вала. Проверка, регулировка и при необходимости ремонт клапанного механизма. Замена гидрокомпенсаторов. Проверка системы смазки, масляного насоса и при необходимости ремонт или замена масляного насоса. Чистка, промывка и продувка масляных каналов блока цилиндров и головки блока. Применение моторного масла надлежащего качества и регулярная, в предписанные производителем сроки, замена моторного масла и фильтра. Проверка системы охлаждения и при необходимости её ремонт. Проверка и при необходимости ремонт системы питания.

Дефект 3. Прогиб распределительного вала.

Во всех вышеизложенных случаях обязательно проверяйте изгиб распределительного вала. Распределительный вал укладывается на призмы, установленные на металлической плите. С помощью стрелочного индикатора, установленного на стойке, проверяем прогиб опорных шеек, вращая распред вал рукой. Изгиб не должен превышать: для легковых моторов 0,05 мм; для грузовых моторов 0,1 мм. При большем прогибе распредвал подлежит замене!

Дефект 4. Трещины распредвала.

Причины:

- Попадание в цилиндр посторонних предметов.

- Разрушение ремня или цепи привода газораспределительного механизма.

- Неверно установленные фазы газораспределения.

Действия:

- При наличии трещин распределительный вал ремонту не подлежит! Замена распредвала.

Примечание: Как правило, в результате описанных причин происходит соударение поршней и клапанов. Через детали привода клапанов энергия ударов передается распредвалу, что может привести к образованию трещин. В большинстве случаев трещины приводят к поломке распредвала прямо во время работы двигателя.

Дефект 5. Выработка и царапины на поверхности под сальники распределительного вала.

Причины:

- Длительная работа двигателя.

- Попадание посторонних частиц в моторное масло.

- Неаккуратное обращение с распредвалом при замене сальников на двигателе.

Действия:

- При наличии незначительных царапин возможна шлифовка поверхностей под сальники. При наличии незначительной выработки устанавливаются новые сальники с небольшим осевым смещением. В противном случае — замена распредвала.

Дефект 6. Разрушение шпоночных пазов и посадочных мест под установочные штифты, а также под шкивы или шестерни привода распредвала.

Причины:

- Неправильная затяжка болтов, крепящих шкивы или шестерни.

- Биение шкивов или шестерён.

- Последствия аварии, при которой произошла деформация моторного отсека.

Действия:

- Замена распредвала.

Дефект 7. Разрушение резьбы в крепёжных отверстиях.

Причины:

- Неправильная затяжка крепёжных болтов.

Действия:

- Замена распредвала.

kovsh.com

ремонт постели распредвала

Ремонт постели распредвала или замена распределительного вала одна из ответственных операций, которая требует специального инструмента и для многих гаражных умельцев или просто водителей, может оказаться невыполнимой из-за отсутствия такого инструмента. Но всё же в этой статье будет описан такой ремонт, чтобы водители как автомобилей, так и мотоциклов имели представление о нём и благодаря этому имели возможность выбрать правильную мастерскую. Так же мной будет описано, как самостоятельно можно проверить, нужен ли вашему двигателю ремонт постелей распредвала.

Необходимость ремонта постелей распределительного вала может потребоваться после определённого пробега двигателя (от естественного износа, а какой это износ будет написано ниже), либо в случае несвоевременной замены масла и масляного фильтра, проблем с давлением масла (пары трения работали на сухую — масляное голодание), либо попадания продуктов износа в пары трения и от этого появления задиров и царапин на поверхностях постелей.

От появления задиров, царапин, или просто повышения рабочего зазора между поверхностями постелей и шеек распределительного вала, нормального давления масла уже не будет (подробнее о причинах уменьшения давления масла советую почитать вот тут) и такой мотор долго не протянет.

К тому же повышенные зазоры в постелях распредвала будут способствовать плохой работе двигателя (с шумом и стуком), а зазоры клапанов будут постоянно «уплывать», сальник распредвала будет быстро изнашиваться, а на многих двигателях ещё и проблемы с зажиганием будут, так как на внешнем выступе распредвала располагаются лепестки, проходящие через прорезь датчика Хола. В любом случае следует либо покупать новую головку блока (а стоит она не дёшево), либо ремонтировать постели распредвала, что и будет описано далее.

Как точно проверить нужен ли ремонт постелей распредвала.

Для начала следует убедиться в том, нужен ли вашему двигателю ремонт постелей и следует ли заменить распредвал или он ещё походит. Для этого следует сначала снять ремень ГРМ и снять распредвал (как это сделать пошагово можно почитать в статье «Замена распредвала» кликнув на неё).

Сняв крышки постелей и распредвал, сначала следует осмотреть поверхности опорных шеек распредвала, кулачков и эксцентрика, и поверхность трения с сальником. Эти поверхности должны быть отполированы и не иметь задиров (следов заедания), глубоких рисок, и если они есть, вал следует заменить, или отремонтировать, как будет описано ниже.

Так же очень желательно установить распределительный вал крайними шейками на две призмы, расположенные на поверочной плите (см. фото слева), и замерить индикатором часового типа радиальное биение остальных шеек — оно не должно превышать 0,02 мм. Если с биением всё в порядке (в пределах указанной нормы 0,02 мм) то можно восстановить распредвал, ведь в некоторых городах имеются сервисы по напылению и восстановлению распредвалов, но если не найдёте такой сервис у себя в регионе, то вал следует заменить новым.

Так же очень желательно установить распределительный вал крайними шейками на две призмы, расположенные на поверочной плите (см. фото слева), и замерить индикатором часового типа радиальное биение остальных шеек — оно не должно превышать 0,02 мм. Если с биением всё в порядке (в пределах указанной нормы 0,02 мм) то можно восстановить распредвал, ведь в некоторых городах имеются сервисы по напылению и восстановлению распредвалов, но если не найдёте такой сервис у себя в регионе, то вал следует заменить новым.

Тоже самое касается и постелей распредвала — корпуса подшипников скольжения распредвала не должны иметь трещин. Если на поверхностях постелей и их крышек имеются задиры, и глубокие царапины, то и замерять зазор нет смысла, следует ремонтировать постели по любому, чтобы избавиться от дефектов на поверхности (восстанавливать их поверхность, что и будет описано ниже). Если на поверхностях постелей и крышек нет задиров и царапин, то тогда следует проверить зазор между постелями и шейками распредвала.

Зазор определяется расчётом после промера шеек и отверстий в опорах (собранная постель с крышкой). Отверстия в опорах (корпусах подшипников скольжения) замеряются с помощью индикаторного нутромера, а диаметр шеек измеряется с помощью микрометра. Этот способ более точный, так как здесь можно и даже нужно замерить диаметры как шеек так и отверстий в корпусах подшипников в двух местах, развернув мерительный инструмент на 90°.

Это позволит убедиться, что шейки распредвала и отверстия подшипников не изношены овалом. Если овал обнаруживается (а это в 99 случаях из 100, но об этом подробнее ниже), то следует восстанавливать правильную (круглую) геометрию отверстия с помощью специальной борштанги или развёртки, об этом далее.

Распредвал с овальными шейками либо (протачивается) шлифуется на круглошлифовальном станке до нормальной геометрии, либо восстанавливается его размер напылением, а потом шлифуется. Всё зависит от степени износа шеек, а так же от степени износа постелей и от того, насколько они будут расточены.

Но для определения зазора (правда не так точно, но позволит понять требуется ремонт постелей или нет) так же можно воспользоваться калиброванной пластмассовой проволокой (можно использовать капроновую рыболовную леску). Для начала следует тщательно очистить шейки распредвала и опорные поверхности головки цилиндров и корпусов (крышек) подшипников скольжения, а так же следует удалить толкатели клапанов из головки цилиндров.

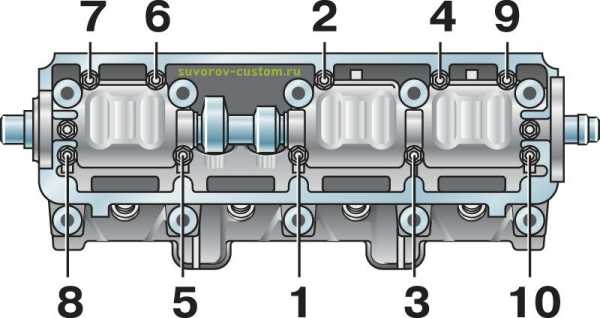

Далее уложите распредвал в опоры головки цилиндров и уложите на шейки кусочки пластмассовой проволоки. Теперь аккуратно установите крышки (корпуса) подшипников на свои места и затяните динамометрическим ключом их гайки (болты) в два приёма, в последовательности, как показано на рисунке слева и с моментом 21,6 Н•м (это равно 2,2 кгс•м).

Далее уложите распредвал в опоры головки цилиндров и уложите на шейки кусочки пластмассовой проволоки. Теперь аккуратно установите крышки (корпуса) подшипников на свои места и затяните динамометрическим ключом их гайки (болты) в два приёма, в последовательности, как показано на рисунке слева и с моментом 21,6 Н•м (это равно 2,2 кгс•м).

Остается раскрутить крепёж крышек постелей, снять их и вынув пластмассовую проволоку замерить её толщину микрометром в месте сплющивания — это и будет зазор между шейками распредвала и их постелями. Расчётный требуемый зазор для новых деталей должен быть 0,069 — 0,11 мм, а максимально допустимый зазор при износе деталей должен быть не более 0,2 мм. Если зазор более 0,2 мм, то требуется восстановление постелей распредвала или замена.

На некоторых автомобилях постели можно отделить от головки и заменить, но на большинстве моторов это цельная деталь (постели одно целое с головкой). А новая головка стоит не малых денег, так что есть смысл восстанавливать постели.

Восстановление постелей распредвала.

При работе любого двигателя, даже если на нем вовремя меняется масло и масляный фильтр, и с давлением масла всё в порядке, а пары трения не работают на сухую, и на поверхности не образуется задиров и царапин, всё равно постели (подшипники скольжения) постепенно изнашиваются.

И чем больше пробег автомобиля или мотоцикла, тем больше износ и отклонения от допуска, указанного выше. Причём изнашиваются отверстия постелей неравномерно, так как давящие на них шейки распредвала давят на низ постелей больше, чем на боковые стенки и отверстия получаются овальными. Поэтому основные цели ремонта всего две: избавиться от овала, сделав отверстия для шеек распредвала идеально круглыми, и добиться требуемого зазора (описанного выше) между восстановленными поверхностями постелей и шейками распредвала.

В гаражных условиях добиться этих целей нет возможности, так как потребуется станок для расточки и шлифовки отверстий постелей за одну установку, а так же потребуется оборудование для напыления шеек распредвала.

Ведь отверстия постелей будут расточены и диаметр их увеличится, а значит нужно будет увеличить напылением диаметр шеек распредвала, а затем шлифануть их, чтобы в итоге добиться требуемого зазора между шейками и поверхностями постелей. Ведь ремонтные распредвалы с увеличенным диаметром шеек найти в продаже не так просто (к тому же новый распредвал имеет не малую цену), некоторые фирмы их делают, но только лишь для некоторых моделей двигателей.

Для расточки и шлифовки применяется специальный горизонтально- расточной станок, показанный на фото слева. Станок состоит из прочной станины и закреплённых на ней двух жёстких кронштейнов с закреплёнными в них люнетами, а в люнетах крепятся базовые втулки, в которые устанавливается борштанга. На борштанге крепится режущий инструмент, работающий в режиме полужидкого трения, а вращение штанги приводится от электродвигателя, обороты которого регулируются с помощью частотного преобразователя. Станок универсален и позволяет легко менять борштанги для точной обработки отверстий разных диаметров.

Для расточки и шлифовки применяется специальный горизонтально- расточной станок, показанный на фото слева. Станок состоит из прочной станины и закреплённых на ней двух жёстких кронштейнов с закреплёнными в них люнетами, а в люнетах крепятся базовые втулки, в которые устанавливается борштанга. На борштанге крепится режущий инструмент, работающий в режиме полужидкого трения, а вращение штанги приводится от электродвигателя, обороты которого регулируются с помощью частотного преобразователя. Станок универсален и позволяет легко менять борштанги для точной обработки отверстий разных диаметров.

Некоторые мастера обходятся без станка, и восстанавливают отверстия вручную, с помощью специальной развёртки — это показано в видеоролике под статьёй. Но всё таки станок позволяет добиться более качественного и быстрого ремонта.

Ведь в станке очень точно выставлена борштанга относительно поверхности плоскости головки (обеспечивает точную параллельность штанги и нижней поверхности головки, а это важно). А так же обеспечивается точный вылет резцов из борштанги, а вибрация при обработке сведена к нулю.

Ведь в станке очень точно выставлена борштанга относительно поверхности плоскости головки (обеспечивает точную параллельность штанги и нижней поверхности головки, а это важно). А так же обеспечивается точный вылет резцов из борштанги, а вибрация при обработке сведена к нулю.

Сначала производится расточка отверстий постелей с припуском на окончательную обработку, а окончательная обработка — это алмазная шлифовка (алмазное развёртывание) поверхностей постелей, чтобы достичь отличной шероховатости поверхностей постелей.

После растачивания отверстий постелей (как на фото слева), они уже имеют идеально круглую геометрию и избавляются от различных дефектов типа рисок, царапин или задиров.

Далее отверстия шлифуются и их диаметры замеряются, а далее, исходя из этих диаметров можно теперь сделать вывод, на сколько увеличить с помощью напыления диаметры шеек распредвала, а затем шлифануть их.

При напылении, специальное оборудование позволяет напылять шейки не нагревая их и сам распредвал выше 100 градусов, а это очень важно, так как если перегреть распредвал, то его непременно поведёт и деталь будет испорчена (кривой вал).

Напыление разумеется производят на чуть больший диаметр, то есть с припуском на дальнейшую шлифовку шеек. После напыления, твёрдость напыленного слоя получается вполне приличной, в пределах 45- 50 НRC, то есть не меньше чем у шеек заводского вала. Кроме того, после шлифовки шейки распредвала не только подгоняются под требуемый диаметр, но ещё становятся идеально круглыми (ведь шейки тоже могут износиться в виде овала).

В итоге, после шлифовки, как на фото слева, диаметр шеек распредвала должен получиться на 0,069 — 0,11 мм меньше расточенных и шлифованных отверстий постелей распредвала. Ремонт по восстановлению распредвала и его постелей можно считать законченным. Остаётся все восстановленные детали тщательно продуть и промыть от продуктов обработки и можно собирать головку и устанавливать её на двигатель.

В итоге, после шлифовки, как на фото слева, диаметр шеек распредвала должен получиться на 0,069 — 0,11 мм меньше расточенных и шлифованных отверстий постелей распредвала. Ремонт по восстановлению распредвала и его постелей можно считать законченным. Остаётся все восстановленные детали тщательно продуть и промыть от продуктов обработки и можно собирать головку и устанавливать её на двигатель.

Кому интересно, как отремонтировать треснутую или перегретую головку двигателя, советую почитать вот эту статью, а как увеличить ресурс распределительного вала с помощью его несложной доработки, можно почитать вот тут.

Вот вроде бы и всё. Надеюсь данная статья будет полезна начинающим ремонтникам. И хотя описанный здесь ремонт в обычном гараже не сделаешь, ведь нужно соответствующее оборудование и инструмент, но зато теперь многие смогут проконтролировать ремонтников в сервисе, а так же смогут выбрать грамотную мастерскую по ремонту постелей распредвала, успехов всем.

suvorov-castom.ru