Как сделать пневмоцилиндр своими руками?

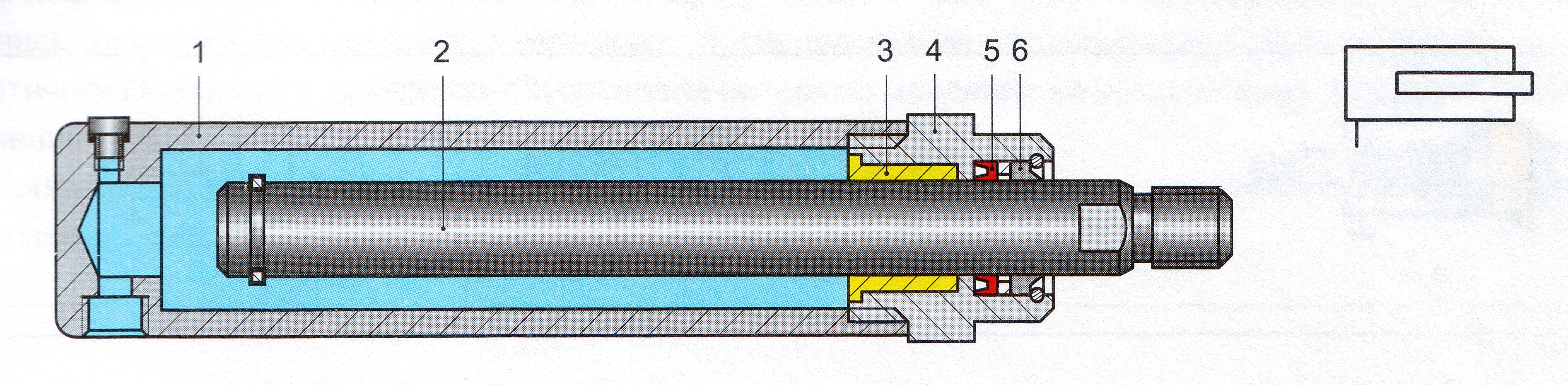

Применение пневматических приводов можно встретить во многих отраслях, начиная тяжелой промышленностью и заканчивая самодельными агрегатами, собранными из металлолома. Современный промышленный рынок позволяет купить пневмоцилиндры по приемлемой цене и доставить их на место производства. Рациональность этого варианта очевидна большинству, однако куда интереснее собрать что-то своими руками.

Материалы

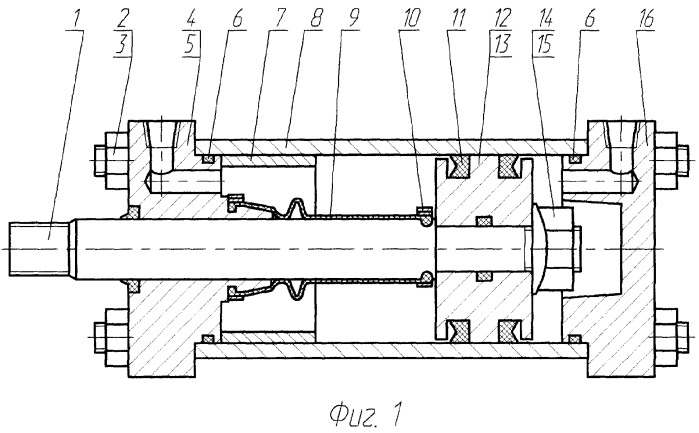

Чтобы самостоятельно собрать пневматический цилиндр, нужно составить подробный чертеж, опираясь на конструкцию аналогичных механизмов от какого-нибудь производителя, а также запастись следующими материалами:

- шток от автомобильного амортизатора диаметром 16 мм;

- капролоновый стержень диаметром 70 мм;

- труба из алюминия АД31 с толщиной стенки 2 мм и диаметром 70 мм;

- поршень от двигателя автомобиля Урал 375;

- сальник коробки передач автомобиля ВАЗ размерами 30х16х7 мм;

- пруты из алюминия Д16 диаметрами 15 и 60 мм;

- пластиковая канистра;

- масляный фильтр от автомобиля ВАЗ;

Процесс изготовления и сборки:

- Отрезается кусок трубы.

Его края следует выровнять.

Его края следует выровнять. - Из поршня вытачиваются передняя и задняя крышки цилиндра, в них сверлятся отверстия под болты, фитинги и поршень, роль которого играет шток амортизатора.

- Сальник от КПП устанавливается на место манжета поршня на предварительно подготовленное посадочное место.

- Из алюминиевых прутьев вытачиваются фитинги и вкручиваются в просверленные в крышках отверстия. Для этого нужно нарезать в них резьбу с помощью метчиков.

- Из пластиковой канистры вырезаются демпферы и устанавливаются в крышки.

- От масляного фильтра понадобятся уплотнители, которые встанут между корпусом цилиндра и крышками.

- Из тех же алюминиевых прутьев делаются шпильки и вставляются в подготовленные посадочные места на крышках, соединяя их между собой. Для этого на концах шпилек нарезается резьба.

- Шток следует вставить в верхнюю крышку. Затем на внутренний конец штока крепится эластомер из капролона, и вся конструкция вставляется в корпус цилиндра.

После этого следует закрепить шпильки на обеих крышках с помощью болтов.

После этого следует закрепить шпильки на обеих крышках с помощью болтов.

Что лучше

Если сравнить самодельные цилиндры и, например, продукцию Camozzi, представленную в интернет-магазине Pneumax, то отличие будет заключаться только в стоимости, ведь самодельный цилиндр можно собрать из хлама.

Однако не следует забывать, что изготовленные промышленным путем цилиндры, по определению более надежны.

Огненный поршень

В этой статье будет рассмотрено устройство, с помощью которого можно зажечь трут, вату пропитанную спиртом или ткань, обожженную особым образом. Затем от зажженной ткани можно разжечь полноценный костер. Посмотрим видео.

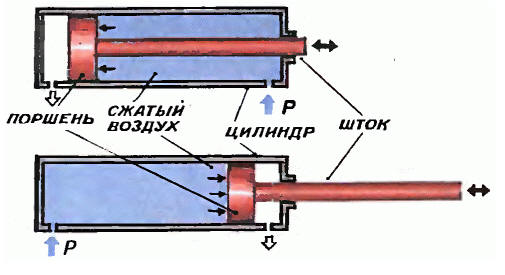

Теперь рассмотрим, как работает такое устройство.

При быстром сжатии газа, а в данном случае воздуха, температура в цилиндре повышается до 260 °C . Происходит это потому, что не успевают происходить теплообменные процессы. Если в цилиндре в этот момент находиться вещество, которое имеет температуру вспышки ниже 260 °C происходит воспламенение. После вспышки необходимо сразу же вытащить поршень т.к. из-за недостатка кислорода трут затухнет. Теперь рассмотрим, как автор изготовил огненный поршень и какие материалы для этого понадобились. Инструменты и материалы:

При быстром сжатии газа, а в данном случае воздуха, температура в цилиндре повышается до 260 °C . Происходит это потому, что не успевают происходить теплообменные процессы. Если в цилиндре в этот момент находиться вещество, которое имеет температуру вспышки ниже 260 °C происходит воспламенение. После вспышки необходимо сразу же вытащить поршень т.к. из-за недостатка кислорода трут затухнет. Теперь рассмотрим, как автор изготовил огненный поршень и какие материалы для этого понадобились. Инструменты и материалы:— 9.5 мм деревянный дюбель;

-15 мм медная трубка;

-2 х 15 мм латунных колпачка;

-15 мм муфта с наружной резьбой;

-15 мм заглушка с внутренней резьбой;

-Манжета;

-Крючок из латуни;

-Металлическая коробка;

-Хлопковая ткань;

-Дремель;

-Горелка;

-Паяльные принадлежности;

-Пила;

-Дрель;

-Тиски;

-Эпоксидный клей;

-Масло;

Шаг 1: Изготовление цилиндра

Отрезает 15 см медной трубки. Зачищает края. На один конец надевает колпачок и припаивает его.

Следующее действие, по утверждению автора, не является обязательным. Одевает на трубку с колпачком муфту и припаивает её. В заглушке, по центру, сверлит отверстие. Устанавливает в отверстие латунный крючок и припаивает его. Накручивает заглушку на муфту.

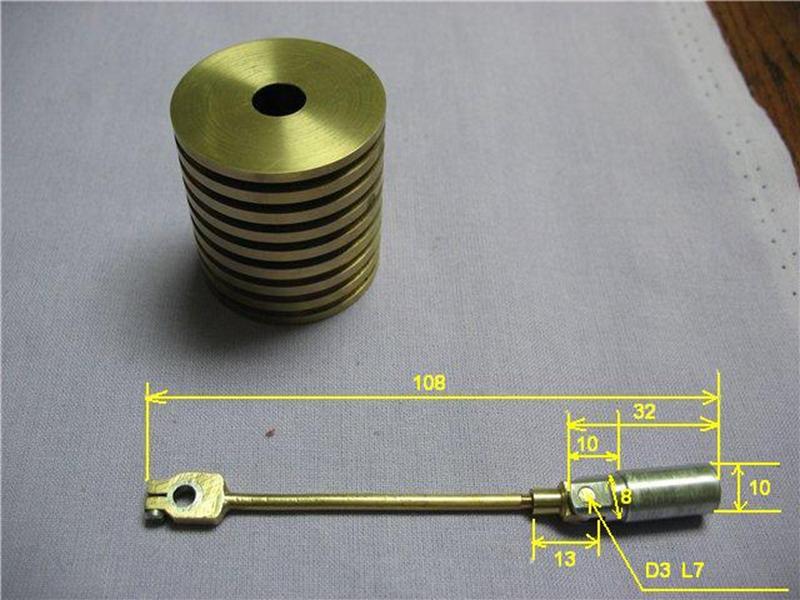

Шаг 2: Изготовление поршня

Поршень автор изготовил из деревянного дюбеля. Отрезал нужную длину дюбеля (длиннее цилиндра на 1-2 см). Закрепил дюбель в дрель, а дрель в тиски. Включил дрель и, отступив от края, проточил посадочное место под манжету. Смазав манжету маслом, вставил поршень в цилиндр и проверил его работу.

Сверлит с торца поршня отверстие. Глубина 10 мм. В это углубление будет установлен трут. На другой конец поршня приклеивает колпачок. В другой версии поршня, вместо колпачка, накручивает гайку.

Шаг 3: Изготовление ткани

В качестве воспламеняющегося вещества автор использовал ткань, которую изготовил путем пиролиза. В металлическую коробку положил хлопковую ткань. В крышке коробки пробил, гвоздем отверстие.

Накрыл коробку и поставил на огонь. Сначала из отверстия в крышке должен пойти дым, а затем пламя. Как только пламя погасло, автор закрыл отверстие гвоздем. Сделанная таким образом ткань загорается от одной искры.

Накрыл коробку и поставил на огонь. Сначала из отверстия в крышке должен пойти дым, а затем пламя. Как только пламя погасло, автор закрыл отверстие гвоздем. Сделанная таким образом ткань загорается от одной искры.Шаг 4: Испытания

В углубление в поршне вставляет кусочек обугленной ткани. Смазывает уплотнительное кольцо маслом и вставляет конец поршня с манжетой в цилиндр. Резким толчком утапливает поршень. Сразу же вытаскивает поршень. Если ткань тлеет, то можно раздувать огонь. Если не тлеет, то процесс повторяет снова.

Для хранения огненного поршня, ткани, а так же запасных частей автор использует металлическую коробочку.

Источник (Source) Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст. Подробнее здесь.

Как вдавить поршень суппорта

Во время ремонта суппортов или при замене тормозных колодок автомобиля, чтобы установить суппорт на место, необходимо вдавить в него поршень.

Большинство автолюбителей вдавливают поршень всевозможными способами: кто слесарными тисками, кто газовым ключом, в общем, чем придётся. Но немногие знают, что можно своими руками быстро сделать инструмент, с помощью которого поршень вдавливается в суппорт за несколько секунд. Делается этот инструмент просто, из подручного материала, единственное условие — понадобится электросварка.

Происходит это так. Нам понадобится произвольная металлическая пластина, шириной 3 см, длиной 10 см, толщиной 3 мм, чтобы она не согнулась под нагрузкой.

Сначала при помощи электросварки приварим гайку к увеличенной шайбе. Сделать это надо аккуратно, чтобы не испортить резьбу. С другими гайкой и шайбой сделаем тоже самое.

Затем одну гайку с шайбой привариваем к пластине таким образом, чтобы отверстия на пластине и на гайке совпали между собой. В нашем случае мы нашли пластину с просверленным отверстием. Так как диаметр этого отверстия был больше диаметра гайки, то мы использовали увеличенную шайбу, чтобы приварить гайку к пластине. Если самим просверлить отверстие в пластине, то вторая шайба не потребуется.

Теперь берём болт, накручиваем на него конструкцию с пластиной до середины, а на окончание болта накручиваем гайку с шайбой, чтобы шайба оказалась последней. Инструмент для вдавливания поршня суппорта готова.

Инструмент для вдавливания поршня суппорта готова.

Работает он так: устанавливаем устройство таким образом, чтобы его увеличенная шайба упиралась в поршень, а пластина – в корпус суппорта. Подтягиваем ключом болт, он вкручивается в гайку с пластиной, она упирается в корпус суппорта, шайба в поршень — и вдавливает его. Нужно только следить за тем, чтобы не порвать пыльник. Таким нехитрым способом можно быстро установить поршень суппорта на место. Если статья понравилась, поделитесь ей в соцсетях.

ВИДЕО

Поршень Фиат Дукато

Поршни для Фиат Дукато

Поршни по выгодной цене Вы можете приобрести в нашем магазине.

Справка:

Поршень — одна из важнейших деталей двигателя внутреннего сгорания. Он передает энергию сгорания топлива через палец и шатун коленчатому валу. Он вместе с кольцами уплотняет цилиндр от попадания продуктов сгорания в картер. Во время работы на поршень действуют высокие механические и тепловые нагрузки.

Он передает энергию сгорания топлива через палец и шатун коленчатому валу. Он вместе с кольцами уплотняет цилиндр от попадания продуктов сгорания в картер. Во время работы на поршень действуют высокие механические и тепловые нагрузки.

Максимальное давление в цилиндре, возникающее при сгорании топливно-воздушной смеси, может достигать 65-80 бар в бензиновом двигателе и 80-160 бар в дизеле. Это эквивалентно силе в несколько тонн, действующей на поршень двигателя легкового автомобиля и в десятки тонн — на поршень тяжелого дизеля.

Во время работы поршень совершает возвратно-поступательное движение, периодически ускоряясь до скорости более 100 км/час, а затем замедляясь до нуля. Такой цикл происходит с удвоенной частотой вращения коленвала, т.е. при 6000 об/мин цикл ускорение-замедление происходит с частотой 200 Гц.

Максимальная величина ускорений, приходящаяся на верхнюю и нижнюю мертвые точки, может достигать 15000-20000 м/с2, что соответствует перегрузке 1500-2000g. Космонавт при выводе ракеты в космос кратковременно испытывает перегрузки в 150 раз меньше. От действия ускорений возникают инерционные силы по величине соизмеримые с теми, что действуют от давления при сгорании.

Космонавт при выводе ракеты в космос кратковременно испытывает перегрузки в 150 раз меньше. От действия ускорений возникают инерционные силы по величине соизмеримые с теми, что действуют от давления при сгорании.

Сгорание топливовоздушной смеси происходит при температуре 1800-2600°С. Эта температура значительно превышает температуру плавления поршневого сплава на основе алюминия (~700°С). Чтобы не расплавиться, поршень должен эффективно охлаждаться, передавая тепло от камеры сгорания через кольца, юбку, стенки цилиндра, палец и внутреннюю поверхность охлаждающей жидкости и маслу. При нагревании поршня происходит снижение предела прочности материала, возникают термонапряжения от перепадов температуры по его телу, которые накладываются на напряжения от сил давления газов и инерционных сил. Таким образом, условия работы поршня можно определить как очень сложные.

Чтобы поршень противостоял этим воздействиям, он должен быть легким, прочным, износостойким, хорошо проводить тепло. Все перечисленные условия должны быть учтены при проектировании. Форма внутренних поверхностей и конструктивных элементов поршня должна обеспечивать заданную прочность и работоспособность за счет рационального распределения и использования материала.

Все перечисленные условия должны быть учтены при проектировании. Форма внутренних поверхностей и конструктивных элементов поршня должна обеспечивать заданную прочность и работоспособность за счет рационального распределения и использования материала.

Почему ломается газлифт, и как его починить: ремонт своими силами

Почему поломался газлифт кресла – главные причины

Задача любого газлифта – обеспечить мягкость посадки пользователя, снизить жесткость сиденья и обеспечить необходимую высоту кресла. Если сиденье опускается под весом человека, или наоборот – не опускается, внезапно подпрыгивает, это говорит о его неисправности.

В 85% случаев, поломка такой детали обусловлена неправильной эксплуатацией со стороны пользователя мебели:

- резкие скачки, прыжки;

- использование кресла неравномерно и нецелесообразно: к примеру, на перилах сидят дети, прыгают, периодически садятся на него с резкими скачками;

- смазывание газлифта дополнительным количеством солидола или масла провоцирует его поломку;

- применение кресла в неотапливаемом помещении также способствует тому, что оно ломается;

- вес пользователя выше указанного производителем.

Так, дешевое кресло, как правило, снабжено таким же дешевым газлифтом. К примеру, китайские изделия в лучшем случае оснащены газлифтом 2-го поколения. Удельная нагрузка на такие кресла – не больше 120 кг. Если же речь идет о детских (как правило, в понимании родителя – временного и самого простого кресла) моделях, то максимальная нагрузка – 80 кг. Говорить о качестве продукта не стоит;

Так, дешевое кресло, как правило, снабжено таким же дешевым газлифтом. К примеру, китайские изделия в лучшем случае оснащены газлифтом 2-го поколения. Удельная нагрузка на такие кресла – не больше 120 кг. Если же речь идет о детских (как правило, в понимании родителя – временного и самого простого кресла) моделях, то максимальная нагрузка – 80 кг. Говорить о качестве продукта не стоит; - качание в кресле с зафиксированным положением механизма. К примеру, если сесть в кресло и зафиксировать его в одном положении без возможности качания, и при этом отталкиваться ногами от пола, раскачивая изделие, то нагрузка на газлифт окажется неравномерной – газлифт ломается, если это пластиковый механизм – то и трескается.

Газлифт ломается чаще всего по причине неправильной эксплуатации.

Можно ли починить газлифт своими руками?

Ремонт такой части конструкции любого кресла не оправдан за счет высокой стоимости ремонтных трудозатрат – проще заменить на новый, нежели отремонтировать старый. Но, если нет желания тратить время на новый механизм, можно попробовать устранить неисправность самостоятельно. Для этого не нужны специальные навыки и знания – достаточно следовать инструкции.

Но, если нет желания тратить время на новый механизм, можно попробовать устранить неисправность самостоятельно. Для этого не нужны специальные навыки и знания – достаточно следовать инструкции.

Украинский производитель Барски предоставляет всем своим покупателям гарантию на механизмы – 5 лет и на обивочные материалы – 2 года. Аналогичных предложений на рынке нет. К тому же, главное заблуждение потребителя – гарантию невозможно «выбить», это суждение не касается производителя Барски – все поломки по причине вины производителя после обращения потребителя устраняются.

Как починить кресло, если оно не поднимается и опускается под весом?

Если кресло вообще перестало реагировать на процесс регулировки, и под весом человека то и дело опускается вниз – поломался газовый пневмопатрон. Механические и гидравлические составляющие кресел и являются главным отличием данной мебели от простого стула. Тем не менее, это его и главная проблема – если не рассчитать вес нагрузки верно, и купить более дешевое, но не практичное изделие, то со временем пневмапатрон выпустит весь газ под высоким давлением.

Чтобы легче снять газлифт, нужно обработать его основание «ведешкой».

Перед проведением ремонтных работ нужно осознавать, что полностью восстановить поршень не удастся, но зафиксировать на одном уровне – вполне возможно. Для этого проводится ряд следующих действий:

- Переворачивается кресло, откручиваются болты с нижней части сиденья.

- На самом низу газлифта есть специальная металлическая чека, которая изымается.

- Снимается крестовина из газлифта. Сделать это часто трудно или даже невозможно, поскольку пневмопатрон плотно «сел» внутри отверстия крестовины, и это нормально. Для того чтобы вытянуть газлифт из отверстия, нужно немного простучать по нему, и прилагая усилия, вытащить деталь. Поломать или переломить пневмопатрон невозможно, поэтому переживать не стоит.

- После снятия газлифта данная деталь получается состоит из двух составляющих – внутренней (шток, подшипник и опора) и наружной (держатель шпинделя).

Как правило, внутренняя часть остается в руках, а наружная – кожух может остаться внутри крестовины, его можно не трогать – он не потребуется.

Как правило, внутренняя часть остается в руках, а наружная – кожух может остаться внутри крестовины, его можно не трогать – он не потребуется. - Подготовленную трубу (металлопластиковая, ее подобрать по диаметру внутреннего стержня газлифта так, чтобы он плотно сел на шток поршня) одеть на стержень таким образом, чтобы с одной стороны свободного пространства осталось примерно пятая часть металлической трубы.

- Собираем обратно всю конструкцию – ремонт сделан.

Такой ремонт считается наиболее простым, но после этого нельзя регулировать высоту подъема кресла поскольку внутри нет нужного количества газа, а труба, одетая на стержень просто не дает опускаться стульчику.

Что делать, если газлифт не проворачивается – замена нового газ-патрона

Перед проведением работ нужно помнить о том, что газлифт должен быть комнатной температуры – от перепада с холодного в горячее он может лопнуть при разборке. Пошаговые действия:

- С помощью фигурной отвертки открутить сиденье от механизма.

- Отметить переднюю сторону механизма.

- Открутить 4 болта, отделив остов от сиденья.

- Взять молоток и несильно ударить по механизму качания у основания патрона от крестовины.

- Если сбить не получилось — тисками сдавить основание газлифта, прокручивая механизм качания.

- Отделить от крестовины патрон: металлической выколоткой выкрутить его, предварительно сбрызнув с нижней и с верхней стороны WD40.

- Развернуть крестовину кверху и выбить патрон из конусной основы.

- Поменять пришедший в негодность газлифт на новый – вставить его, приложив усилие, в крестовину.

- Убедитесь, что газлифт подходит по диаметру к крестовине.

- Прикрепить механизм качания обратно.

Важно проследить за соответствием расположения сторон механизма. После замены на новый газлифт, присесть на сиденье, чтобы новый механизм плотно зафиксировался внутри отверстия крестовины под вашим весом.

Нужно ли ремонтировать газлифт или проще купить новый?

Цена такой детали не большая, основная ее ценность – маневренность и регулирование высоты. Однако если такой механизм поломался, стал плохо прокручиваться или проседать – проще всего купить новый и просто заменить его на вашем любимом кресле. Производитель Барски предоставляет достаточно большую гарантию на используемые в креслах механизмы, а потому если при соблюдении правил эксплуатации газлифт пришел в непригодность – его просто заменят в течении нескольких часов.

Однако если такой механизм поломался, стал плохо прокручиваться или проседать – проще всего купить новый и просто заменить его на вашем любимом кресле. Производитель Барски предоставляет достаточно большую гарантию на используемые в креслах механизмы, а потому если при соблюдении правил эксплуатации газлифт пришел в непригодность – его просто заменят в течении нескольких часов.

Поделится в соцсетях

Приспособления для установки поршневых колец и поршней.

О важности поршневых колец и поршней я уже писал, а так же о том как они постепено усовершенствовались со временем, и благодаря этому ресурс современных поршневых колец вырос до миллиона километров без замены. Подробно об этом советую почитать вот в этой статье. В этой статье мы тоже немного затронем тему важности поршневых колец и поршней и рассмотрим несложные приспособления, которые помогут не испортить эти детали при сборке двигателя, да к тому же позволят намного ускорить и облегчить сборку двигателя.

Прежде чем поговорить о приспособлениях для монтажа колец и поршней, напомню то, что полезно знать каждому водителю, и ремонтнику. Кому это будет не интересно, или кто это знает, то можно пропустить несколько обзатцев и читать только о инструменте (приспособлениях).

Кому это будет не интересно, или кто это знает, то можно пропустить несколько обзатцев и читать только о инструменте (приспособлениях).

Давно подсчитано, что в нормальном двигателе при его работе, довольно значительная часть трения, примерно 60 процентов приходится на поршневые кольца. И поршневые кольца — это одна из главных деталей, для совершенствования любого двигателя. Многие водители знают или догадываются, в каких жёстких условиях работают поршни и кольца, но позволю себе напомнить, что при работе любого мотора, температура его поршней в районе кольцевых канавок, достигает примерно 220 градусов (а на донышке поршня ещё выше). И такая температура почти предельная, при которой масло способно смазывать и немного охлаждать эти детали, не теряя своих свойств.

К тому же, при сгорании рабочей смеси в камере сгорания над донышком поршня, давление раскалённых продуктов горения у современных ДВС обычно достигает 90 килограмм на квадратный сантиметр. Это у бензиновых моторов, а у современных турбодизельных двигателей может достигать до 150 кг. на см². Это всего лишь на квадратный сантиметр металлической поверхности поршня.

на см². Это всего лишь на квадратный сантиметр металлической поверхности поршня.

Нетрудно умножить эти величины на общую площадь донышка поршня среднего по объёму двигателя, к примеру возьмём поршень диаметром 82 миллиметра. Получится примерно 4 тонны и 750 кг! Почти пять тонн!!! давят на поршень, причём с переменной нагрузкой на больших оборотах, как у пневмомолотка или вибростенда! Да ещё и с сумасшедшей скоростью, а какой? Всё зависит от хода поршня и чем короче его ход (ход кривошипа), тем выше максимальные обороты двигателя и выше скорость перемещения поршней.

К примеру, при ходе поршня в 80 миллиметров и числе довольно скромных оборотов в минуту — 5600, от НМТ до ВМТ поршень проходит этот отрезок со скоростью 14130 метров в секунду!

И как я уже говорил выше, при работе двигателя поршень испытывает высокий нагрев, так как на его донышко давят раскалённые продукты сгорания. И не выдержал бы ни поршень ни кольца этой температуры, если бы это тепло не передавалось бы через кольца к стенкам цилиндра , от которых тепло забирает жидкость системы охлаждения (или воздух на моторах воздушного охлаждения). Значит, если не обеспечить хороший контакт колец и поршней (например если между ними слой нагара), то перегрев поршня обеспечен.

Значит, если не обеспечить хороший контакт колец и поршней (например если между ними слой нагара), то перегрев поршня обеспечен.

Если же нагара нет (кольца не залипли (залегли) в своих канавках) и канавки для колец на поршне в порядке, то поршневые компрессионные кольца прижимаются к гильзам (стенкам цилиндров) не только за счёт своей упругости, но ещё и от подпирания кольца изнутри давлением газов. Если же кольца пригорели в своих канавках (залегли), то как я уже говорил, во первых теплоотвод от поршня через кольца к цилиндрам нарушается, а во вторых — давления колец на стенки цилиндров нет или оно слабое, и газы прорываются между кольцами (уже с наружной стороны) и стенками цилиндров, и компрессия резко уменьшается.

Ещё один важный момент, это по какой поверхности трутся поршневые кольца. Многие водители не знают, что слово ЗЕРКАЛО цилиндра, нельзя понимать в буквальном смысле, так как поверхность стенок цилиндров не должна быть идеально гладкой, то есть зеркальной. И на цилиндрах наносится специальным инструментом (хоном) сетка из рисок, благодаря которой поверхность цилиндров имеет при увеличении довольно неприглядный вид.

Это наглядно можно увидеть на рисунке, изображённом вот в этой полезной статье, в которой кстати я написал каким должен быть правильный хон для нанесения этой самой сетки из рисок, и каким должен быть ремонт двигателя, позволяющий ощутимо превысить ресурс любого нового заводского двигателя.

Так для чего нужна эта сетка микроцарапин? Назначение её очень полезное, она позволяет хорошо удерживать моторное масло на стенках цилиндра. К тому же, при хорошем удержании масла, сама сетка изнашивается очень медленно (естественно и сами цилиндры), да и кольца тоже, и благодаря этому, ресурс двигателя ощутимо увеличивается.

Был проведён интересный эксперимент: если взять и после расточки цилиндров не проводить хонингование, то есть не наносить сетку из рисок, а наоборот тщательно отполировать поверхность цилиндров, доведя её буквально до зеркального состояния, то к радости многих, по началу компрессия достигнет 15 килограмм на см². Но всего после пробега десять тысяч км, это зеркало настолько изнашивалось, что компрессия упала в три раза (всего 5 кг).

Наоборот, если сделать всё по правилам и отхонинговать цилиндры после расточки (нанести сетку из рисок), то поначалу компрессия многих может не впечатлить и будет составлять примерно 10 кг на квадратный см. Зато после обкатки двигателя, компрессия увеличивается до 12 — 13 килограмм и уже в течении довольно продолжительного пробега будет оставаться такой же.

Выше мы рассмотрели так называемую микрогеометрию поршневой группы. Но кроме этого, ещё очень важна и установочная геометрия деталей цилиндропоршневой группы. То есть при сборке любого двигателя и установке деталей, очень важно обеспечить правильные зазоры между этими деталями (которые рекомендует завод изготовитель двигателя).

И как я уже говорил, если отсутствует правильный зазор между поршневым кольцом и его канавкой (кстати не только от нагара, а ещё от неправильной установки более толстого или наоборот тонкого кольца), то газы не смогут подпирать это кольцо изнутри, создавая давление и нормальную компрессию.

Повышенный зазор между кольцами и канавками, кроме недостаточной компрессии (см выше) будет способствовать постоянному ударению колец о кромки (и стенки) канавок и от этого стенки канавок будут быстро заминаться (расплющиваться), да и сами кольца тоже. В итоге, зазор между кольцами и стенками канавок ещё быстрее увеличивается, ухудшая ситуацию и возникает опасная вибрация поршневых колец, от которой кольца часто ломаются.

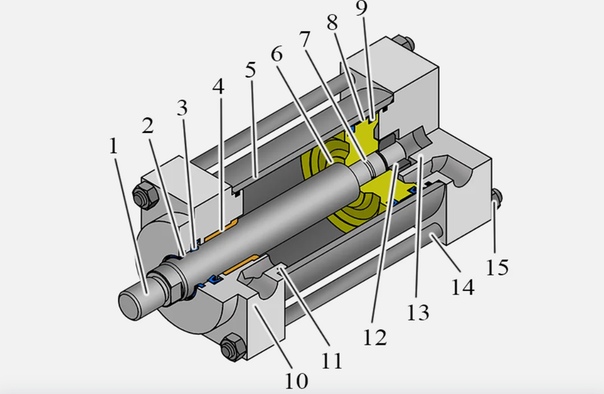

Установка поршневых колец.

Теперь наконец об правильной установке колец на поршень. Многие новички часто ломают поршневые кольца при их установке, а если на кольце появляется трещина, то многие даже не замечают её, а это опасно для двигателя. И многие считают, что одеть кольцо на поршень сможет любой, чего тут сложного — развёл кончики кольца, надел на поршень, подведя к канавке — отпустил. И если кольцо и не сломалось, то многие и не догадываются, что при разведении концов кольца, на нём можно создать опасные напряжения, которые никогда не бывают даже при работе мотора.

Напряжения на кольцо, когда оно разводится не с помощью специального приспособления, а при помощи пальцев, можно наглядно посмотреть на рисунке 1 . И эти напряжения, в месте расположенном напротив замка, аж в шестьдесят раз! могут превышать напряжения кольца, при работе двигателя.

На рисунке 2 показан способ надевания поршневых колец при помощи трёх пластинок из жести, который описан во многих (ещё советских) руководствах по ремонту двигателей. Этот способ конечно же лучше первого способа, при помощи пальцев, так как напряжения в опасном месте (напротив замка) уменьшаются примерно в 1,5 раза.

Приспособления для правильной установки поршневых колец.

Но самый правильный способ установки поршневых колец на поршень, это с помощью специального приспособления, а именно специальных клещей (см. рисунок 4).

При использовании этих клещей, кольцо почти не напрягается, так как клещи позволяют так развести поршневое кольцо, чтобы наиболее благоприятно распределить напряжения материала (см. рисунок 3 ниже ).

рисунок 3 ниже ).

В опасном месте напряжения снижаются в два и более раза.

Эти клещи были придуманы уже достаточно давно, но в наших магазинах они начали появляться только совсем недавно, и стоят они примерно 30 — 40 $.

Если же в вашем регионе (или в глубинке) вы не найдёте такой инструмент, то советую для безопасного монтажа поршневых колец, сделать своими руками простые оправки (см. фото слева).

Но при ремонте разных двигателей, или при растачивании цилиндров под ремонтные размеры, придётся делать несколько оправок разных диаметров, но лучше конечно изготовить и пользоваться регулируемыми под разный диаметр оправками, такими как на рисунках 4 а и 4 б.

Приспособление на рисунке 4 а показана нерегулируемая оправка, которая предназначена только для одного диаметра.

А на рисунке 4 б показана регулируемая оправка, которая подойдёт для нескольких диаметров поршней. Эти оправки тоже отлично работают, но всё же я считаю, что клещи, показанные на рисунке 4, в этом плане намного удобнее и эффективнее.

Эти оправки тоже отлично работают, но всё же я считаю, что клещи, показанные на рисунке 4, в этом плане намного удобнее и эффективнее.

Кстати, некоторые фирмы поставляют в магазины уже собранные комплекты, то есть поршни с надетыми на них кольцами. И если вы решите отремонтировать двигатель своими силами и не хотите тратить время на изготовление или покупку приспособлений, описанных в этой статье, то тогда вам следует поискать именно такие комплекты.

Приспособления для установки поршня с кольцами в цилиндр двигателя.

Не менее ответственная операция при сборке двигателя, (о ремонте японского мотора можно почитать здесь) это установка поршней, с надетыми на них кольцами в цилиндры мотора. При этой операции, часто страдают наиболее хрупкие маслосъёмные поршневые кольца, так как их конструкция довольно нежная (ажурная).

Чтобы легко и безопасно установить поршни с надетыми на них кольцами в цилиндры, советую воспользоваться специальной втулкой, показанной на рисунке 5. Её следует заказать токарю именно под размер вашего поршня.

Её следует заказать токарю именно под размер вашего поршня.

Но можно воспользоваться куда более универсальным приспособлением, которое позволит работать с множеством поршней, начиная от самых малых мопедовских размеров — 50 мм, и вплоть до поршней диаметром в 150 мм. для двигателей больших кубатур. Короче, как говорится на все случаи жизни.

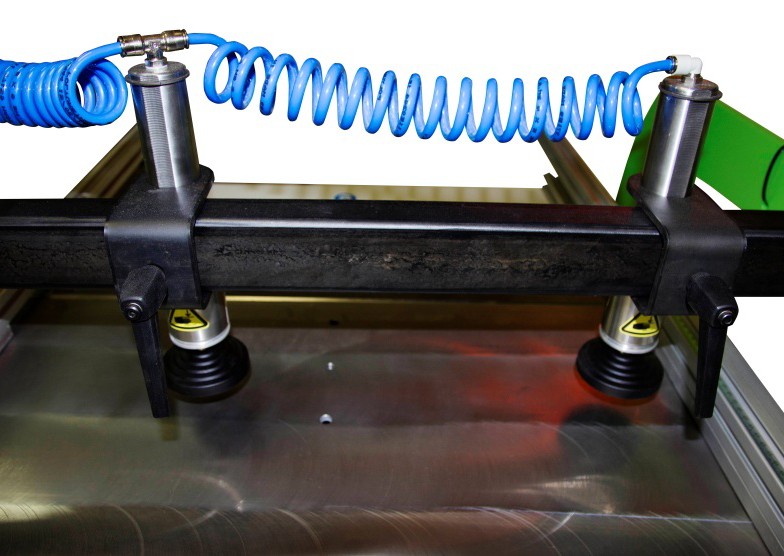

Приспособление показано на фото слева, и его сейчас уже можно найти в продаже. Оно представляет собой хомут, который позволит плавно и равномерно охватить кольца со всех сторон и утопить их в канавках поршня.

После того, как все кольца будут установлены в канавки поршня и их замки будут разведены под разными углами (как Мерседесовская трёхлучевая звезда), приспособление с зажатым поршнем (кольцами, пальцем и шатуном) приставляют к нужному цилиндру, и лёгкими ударами пластикового или резинового молотка по донышку поршня, вводят его в смазанный маслом цилиндр.

Вот вроде бы и все тонкости, которые я хотел описать в этой статье. Надеюсь она будет полезной, особенно для новичков, ведь многие мастера и «сами с усами» и в советах не нуждаются. И я надеюсь, что с помощью описанных здесь приспособлений для установки поршневых колец и поршней, сборка двигателя покажется не такой сложной и пройдёт быстро, легко, а самое главное без порчи новых деталей; успехов всем.

Надеюсь она будет полезной, особенно для новичков, ведь многие мастера и «сами с усами» и в советах не нуждаются. И я надеюсь, что с помощью описанных здесь приспособлений для установки поршневых колец и поршней, сборка двигателя покажется не такой сложной и пройдёт быстро, легко, а самое главное без порчи новых деталей; успехов всем.

Огненный поршень — САМОДЕЛКИН ДРУГ

Уважаемые посетители сайта «SAMODELKINDRUG» Из представленного материала вы узнаете, как самостоятельно сделать «огненный поршень» используя материалы из строительного магазина. Данный механизм добычи огня отличается тем, что для его использования не потребуются: кремень, газ или бензин.

Принцип действия подобный «дизельному двигателю» где воспламенение происходит за счет сжатия смеси в камере сгорания, только здесь используется вата смоченная спиртом, либо трут.

Материалы и инструменты для изготовления поршня доступны в любом магазине, а с изготовлением справится любой желающий

И так давайте рассмотрим все этапы создания поршня, а так же разберем, что для этого понадобится автору?

Материалы

1. медная трубка с внешним d=12 мм и внутренним d=10 мм

медная трубка с внешним d=12 мм и внутренним d=10 мм

2. медная заглушка d=12 мм

3. вата

4. трут

5. уплотнительное (резиновое) кольцо d=10 мм

6. шток (из твердой породы дерева)

7. ручка штока

8. смазка

Инструменты

1. ножовка по металлу

2. напильник

3. нож

4. дрель (шуруповерт)

5. наждачная бумага

6. супер-клей

Процесс изготовления огненного поршня своими руками

И так, для начала следует сказать что данный вид механизма для добычи огня известен человечеству довольно таки давно им прекрасно пользовались Индейцы и используют по сей день, вот (фото) женщины с огненным поршнем.Принцип работы механизма заключается в том, что при сжатии пространства внутри камеры, воздух нагревается как минимум до 200-250 градусов, от чего происходит воспламенение заложенной «ваты или трута» ниже представлена образная схема действия поршня.Данный вид добычи огня довольно популярен среди туристов, охотников и рыбаков, потому разнообразные образцы продаются в специализированных магазинах «Охота-рыбалка«Давайте для начала разберемся как работает поршень из магазина. В начале вынимается шток, и в его торцевую часть закладывается вата (смоченная спиртом) она хранится в герметичной банке.Заправленный воспламеняющимся материалом шток, заправляется в трубку и делается резкий удар по концу штока, дабы создать внутри камеры такое давление и температуру, чтоб трут воспламенился. Здесь довольно важный момент, шток тоже нужно резко вытащить из трубки, потому как в камере очень мало кислорода и если замешкаться, то огонь скушает весь воздух и трут погаснет. Все действия нужно делать предельно быстро. С первого раза конечно мало что получится, но после небольшой тренировки, все придет в норму. Так же заранее нужно подготовить растопку (береста, сухая трава, трут) Теперь давайте рассмотрим, как делал свой поршень автор? Для начала была отпилена медная трубка внешний d=12 а внутренний d=10.Края полученной трубки необходимо тщательно зашлифовать при помощи наждачной бумаги.Обратите внимание! В одном из торцов трубки, в который будет вставляться шток, необходимо проточить фаску под конус-это необходимо для того, что бы поршень с уплотнительным кольцом хорошо вставлялся.

В начале вынимается шток, и в его торцевую часть закладывается вата (смоченная спиртом) она хранится в герметичной банке.Заправленный воспламеняющимся материалом шток, заправляется в трубку и делается резкий удар по концу штока, дабы создать внутри камеры такое давление и температуру, чтоб трут воспламенился. Здесь довольно важный момент, шток тоже нужно резко вытащить из трубки, потому как в камере очень мало кислорода и если замешкаться, то огонь скушает весь воздух и трут погаснет. Все действия нужно делать предельно быстро. С первого раза конечно мало что получится, но после небольшой тренировки, все придет в норму. Так же заранее нужно подготовить растопку (береста, сухая трава, трут) Теперь давайте рассмотрим, как делал свой поршень автор? Для начала была отпилена медная трубка внешний d=12 а внутренний d=10.Края полученной трубки необходимо тщательно зашлифовать при помощи наждачной бумаги.Обратите внимание! В одном из торцов трубки, в который будет вставляться шток, необходимо проточить фаску под конус-это необходимо для того, что бы поршень с уплотнительным кольцом хорошо вставлялся. Проточить данный конус можно при помощи дрели и шарошки.Заглушку автор сажает на супер-клей, желательно конечно запаятьЗатем мастер переходит к изготовлению штока, для чего лучше использовать твердую породу дерева (дуб, клен) Необходима цилиндрическая форма деревянной палочки, требуемый диаметр 10 мм, а высота должна быть не менее 2 см над уровнем трубки.В штоке требуется проточить канавку под установку уплотнительного кольца, для чего автор вставляет палочку в зажимной патрон шуруповерта и при помощи ножа и напильника протачивает канавку под уплотнительное (резиновое кольцо)Вот что получается в итоге.Заправляется в проточенную канавку. В торцевой части штока, который будет помещаться непосредственно внутрь, следует просверлить отверстие d=7 мм и глубиной 2-3 мм для закладки ваты или трута.В качестве рукояти штока мастер использует деревянный шар, где сверлит отверстие d=10 мм.Уплотнительное кольцо необходимо немного смазать маслом, для лучшего скольжения внутри камеры.Затем мастер делает первый пробный запал, размещает заготовленный воспламеняющийся материал в просверленной торцевой полости штока.

Проточить данный конус можно при помощи дрели и шарошки.Заглушку автор сажает на супер-клей, желательно конечно запаятьЗатем мастер переходит к изготовлению штока, для чего лучше использовать твердую породу дерева (дуб, клен) Необходима цилиндрическая форма деревянной палочки, требуемый диаметр 10 мм, а высота должна быть не менее 2 см над уровнем трубки.В штоке требуется проточить канавку под установку уплотнительного кольца, для чего автор вставляет палочку в зажимной патрон шуруповерта и при помощи ножа и напильника протачивает канавку под уплотнительное (резиновое кольцо)Вот что получается в итоге.Заправляется в проточенную канавку. В торцевой части штока, который будет помещаться непосредственно внутрь, следует просверлить отверстие d=7 мм и глубиной 2-3 мм для закладки ваты или трута.В качестве рукояти штока мастер использует деревянный шар, где сверлит отверстие d=10 мм.Уплотнительное кольцо необходимо немного смазать маслом, для лучшего скольжения внутри камеры.Затем мастер делает первый пробный запал, размещает заготовленный воспламеняющийся материал в просверленной торцевой полости штока. Ставит поршень на ровную поверхность, заправляет шток и резким ударом ладони по рукояти в виде шара воспламеняет закладку, потом резко вынимает шток из трубки и вот каков результатДанный поршень очень хорош в условиях похода, потому как имеет преимущество перед разного рода спичками и огнивами. Спички могут отсыреть, промокнуть, да и вообще закончится) Поршню в отличии от зажигалок не страшна влага, главное его не потерять)Так же вот еще одно интересное (фото) где поршень изготовлен из прозрачного материала и наглядно видно как происходит возгорание за счет резкого сжатия.Наверняка материал будет полезен для туриста, охотника и рыбака. Как видите процесс изготовления довольно простой и справится любой желающий.

Ставит поршень на ровную поверхность, заправляет шток и резким ударом ладони по рукояти в виде шара воспламеняет закладку, потом резко вынимает шток из трубки и вот каков результатДанный поршень очень хорош в условиях похода, потому как имеет преимущество перед разного рода спичками и огнивами. Спички могут отсыреть, промокнуть, да и вообще закончится) Поршню в отличии от зажигалок не страшна влага, главное его не потерять)Так же вот еще одно интересное (фото) где поршень изготовлен из прозрачного материала и наглядно видно как происходит возгорание за счет резкого сжатия.Наверняка материал будет полезен для туриста, охотника и рыбака. Как видите процесс изготовления довольно простой и справится любой желающий.

Когда в следующий раз у вас промокнут спички, то вы обязательно вспомните прочитанный материал ) Приглашаем к нам в группу ВКонтакте у нас много полезных и интересных идей. Ждем Вас и ваших друзей!

На этом заканчиваю статью. Спасибо за внимание!

Заходите в гости почаще, не пропускайте новинки в мире самоделок!

Статья представлена в ознакомительных целях!

Постройте пневматический цилиндр: 11 шагов

Я все еще играю с различными способами уплотнения внутреннего и внешнего цилиндров. Это, безусловно, самая сложная часть этой сборки.

Это, безусловно, самая сложная часть этой сборки.

Вот краткий список того, что не сработало (и почему):

Установка уплотнительного кольца между внешним цилиндром и редуктором:

Просто не получилось хорошего уплотнения, и он замедляется вниз движение довольно много. Добавьте к этому, что всякий раз, когда внутренний цилиндр случайно полностью выходит из внешнего, невозможно вернуть уплотнительное кольцо обратно, не разобрав цилиндр.В общем, не лучшее решение (но я изначально думал, что оно сработает).

Никакого уплотнительного кольца:

Цилиндр работал нормально без уплотнительного кольца, но оказалось трудно правильно настроить выдвижение и втягивание из-за стравливания воздуха вокруг уплотнения. Кроме того, вероятно, это действительно отнимало у цилиндра много мощности.

Уплотнительное кольцо на внутреннем цилиндре, снаружи редуктора:

Уплотнительное кольцо обеспечивает хорошее уплотнение при установке на внутренний цилиндр за пределами внешнего цилиндра. Он сводит утечку к минимуму и по-прежнему обеспечивает довольно свободное движение. Однако он работает только один раз, затем уплотнительное кольцо перемещается вверх вместе с внутренним цилиндром, и уплотнение теряется.

Он сводит утечку к минимуму и по-прежнему обеспечивает довольно свободное движение. Однако он работает только один раз, затем уплотнительное кольцо перемещается вверх вместе с внутренним цилиндром, и уплотнение теряется.

Изолента в качестве пыльника:

Я обернул изолентой конец редуктора, сильно натянув его, чтобы закрыть зазор. Он не прилипал к внутреннему цилиндру из-за большого количества смазки. На самом деле это было довольно эффективно, но длилось недолго. В конце концов лента скатывалась сама на себя или собиралась в небольшом зазоре между внутренним и внешним цилиндрами, что приводило к небольшим утечкам.

Кусок велосипедной камеры в качестве чехла:

Он был слишком тугим, чтобы свободно скользить по цилиндру. Кроме того, он продолжал соскальзывать и не позволял цилиндру втягиваться.

Мое последнее решение заключалось в установке уплотнительного кольца между двумя слоями изоленты. Я обернул одним слоем конец редуктора, слегка наложив его на смазанный внутренний цилиндр. Ленту необходимо достаточно туго натянуть, чтобы уплотнение получилось гладким. Затем я свернул уплотнительное кольцо поверх этой ленты, чтобы удерживать его на месте, и обернул уплотнительное кольцо и ленту еще одним слоем ленты.

Ленту необходимо достаточно туго натянуть, чтобы уплотнение получилось гладким. Затем я свернул уплотнительное кольцо поверх этой ленты, чтобы удерживать его на месте, и обернул уплотнительное кольцо и ленту еще одним слоем ленты.

Пока что эта пломба исправна. Он задерживает воздух, обеспечивает плавное движение, а уплотнительное кольцо остается на месте. Он даже удаляет пыль, которая накапливается на расширенном внутреннем цилиндре при втягивании устройства. Если я не смогу придумать что-нибудь получше, я, вероятно, оставлю это так.

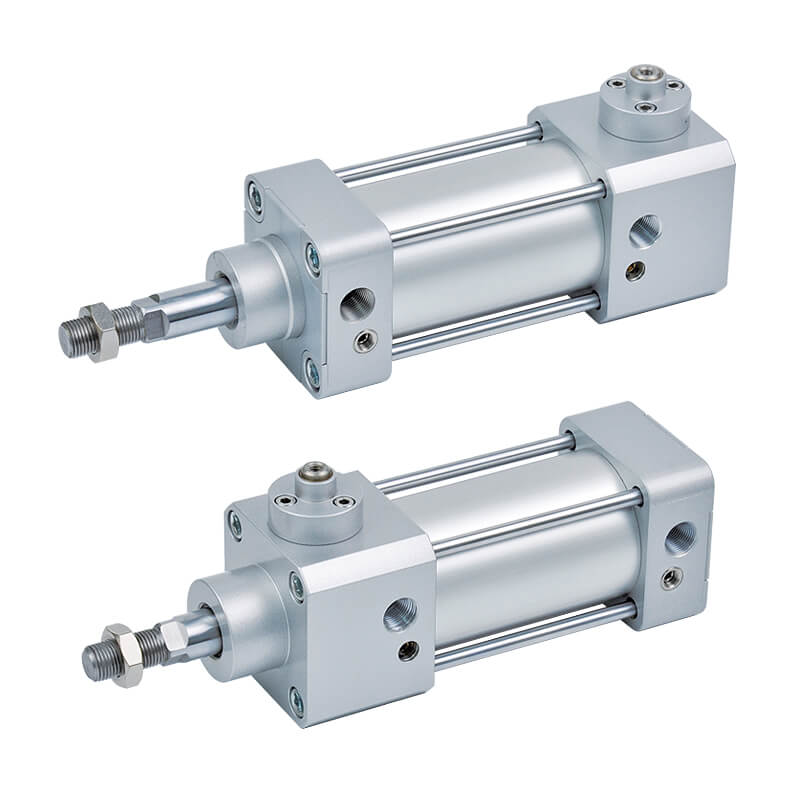

Десять ключей к работе с пневмоцилиндрами

Воздушные цилиндры предлагаются в различных формах, размерах и типах, не говоря уже о множестве доступных стандартных опций.На первый взгляд, количество перестановок может показаться огромным. Хорошая новость заключается в том, что каждый тип и конфигурация привода находят свое место в сегодняшней среде автоматизации, ориентированной на движение.

Пневматические приводы выбираются по их способности выполнять работу, и правильный выбор привода имеет жизненно важное значение. Чтобы обеспечить максимальную производительность, срок службы привода часто определяется задолго до того, как компонент будет применен.

Мы обратились к производителям пневмоцилиндров за их предложениями о том, как лучше всего выбрать и применить пневмоцилиндры.Ниже приведены 10 основных методов выбора баллона, которые следует учитывать при выборе воздушного баллона для вашего следующего проекта.

1. Начните с правильного дизайна

Чтобы удовлетворить потребности вашего приложения, вы должны немного знать о деталях и опциях, доступных для пневмоцилиндров. Вот некоторые особенности дизайна, о которых следует помнить.

Подшипники штока — Обычно первым компонентом, требующим обслуживания, является подшипник штока, где как мусор, так и износ в результате использования требуют замены уплотнения.Выберите цилиндр, который обеспечивает простую замену уплотнения или подшипника без необходимости полной разборки цилиндра. Многие производители цилиндров теперь предлагают подшипники с фрикционным покрытием и в нежестком плавающем исполнении для продления срока службы и предотвращения заедания.

Многие производители цилиндров теперь предлагают подшипники с фрикционным покрытием и в нежестком плавающем исполнении для продления срока службы и предотвращения заедания.

Амортизаторы — Амортизаторы в конце хода снижают шум от ударов в конце хода, задерживая воздух, который замедляет поршень, прежде чем он ударится о торцевую крышку. Они могут быть регулируемыми или фиксированными, что является менее затратным вариантом.

Поршневые подшипники — Обычно поршневые подшипники оборачиваются вокруг поршня полосой с низким коэффициентом трения, которые помогают уменьшить износ между поршнем и внутренним диаметром трубки.Они особенно эффективны в тяжелых условиях эксплуатации, когда на шток поршня может воздействовать боковая нагрузка.

Покрытия по сравнению с нержавеющей сталью или латунью — Эпоксидные или химические покрытия на цилиндрах являются недорогой альтернативой цилиндрам из нержавеющей стали или латуни. Многие производители цилиндров также предлагают возможность добавления к алюминиевому цилиндру штока поршня, подшипника, рулевых тяг и т. Д. Из нержавеющей стали. Для некоторых применений, таких как пищевая, может потребоваться химическая промывка, для которой потребуется цилиндр из нержавеющей стали.

Д. Из нержавеющей стали. Для некоторых применений, таких как пищевая, может потребоваться химическая промывка, для которой потребуется цилиндр из нержавеющей стали.

Specials — Не в каждом приложении можно использовать стандартный цилиндр NFPA. Производители цилиндров часто предоставляют изделия, специально разработанные для решения конкретных задач клиентов. Нестандартные монтажные кронштейны, удлинители стержней или резьбы, а также специальные уплотнения являются примерами вариантов, которые могут предложить производители. Не стесняйтесь спрашивать продукт, разработанный специально для вашего оборудования, вместо того, чтобы проектировать ваше оборудование на основе стандартного воздушного баллона.

2. Правильный размер штока поршня

Правильно сконструированные и хорошо сконструированные цилиндры в стандартной комплектации имеют поршневые штоки нескольких диаметров.Вы должны определить правильный размер диаметра штока поршня для конкретного применения, чтобы предотвратить коробление штока цилиндра или поломку штока цилиндра. Это легко сделать, предоставив производителю баллона информацию о применении. Или выполните расчеты самостоятельно, используя справочные материалы, предоставленные производителем баллона.

Это легко сделать, предоставив производителю баллона информацию о применении. Или выполните расчеты самостоятельно, используя справочные материалы, предоставленные производителем баллона.

3. Более высокое давление не обязательно

Пытаясь увеличить скорость машины с пневматическими цилиндрами, оператор может увеличить давление воздуха в машине, тем самым увеличивая давление и нагрузку на цилиндры, но не обязательно увеличивая скорость цикла.

Лучшим способом увеличения скорости цикла является установка клапанов быстрого выхлопа на портах цилиндра. Это позволяет воздуху, выходящему из цилиндра, попадать прямо в атмосферу в месте расположения цилиндра, а не через выпускное отверстие клапана, которое может быть расположено далеко от самого привода. Чем быстрее воздух выходит из цилиндра, тем быстрее цилиндр реагирует, тем самым увеличивая скорость цилиндра. Если клапаны быстрого выхлопа нецелесообразны в применении, другой способ увеличить время срабатывания цилиндра — расположить регулирующий клапан как можно ближе к цилиндру. Уменьшение длины трубок между цилиндром и клапаном обычно увеличивает время цикла цилиндра.

Уменьшение длины трубок между цилиндром и клапаном обычно увеличивает время цикла цилиндра.

Plus, снижение давления может снизить затраты. Многие люди используют пневмоцилиндры с одинаковым давлением для выдвижения и втягивания. Обычно цилиндр выполняет работу только в одном направлении. Это направление, где требуется максимальная сила. При возврате цилиндра в обратном направлении прилагается максимальное усилие, но оно не требуется. При работе цилиндра машины с установкой двух давлений используется высокое давление для рабочего хода и более низкое давление для обратного хода.Это уменьшает количество сжатого воздуха, используемого для обратного хода, и снижает нагрузку на воздушный компрессор. Это также снижает затраты на эксплуатацию компрессора, снижает эксплуатационные расходы и продлевает срок службы компрессора.

4. Выберите правильную монтажную конфигурацию

Обязательно учитывайте любые смещенные от центра нагрузки, которые могут быть приложены во время работы цилиндра. Как только вы определите, перемещается ли груз по вертикали, горизонтали или по дуге, это будет способствовать выбору правильного стиля монтажа.

Как только вы определите, перемещается ли груз по вертикали, горизонтали или по дуге, это будет способствовать выбору правильного стиля монтажа.

Разработайте приложение с учетом правильного стиля установки баллона, чтобы обеспечить правильную работу и ожидаемый срок службы воздушного баллона. Цилиндры, монтируемые на лапах или фланцах, легко проектировать и устанавливать. Подумайте, есть ли вероятность нецентрированной нагрузки на шток поршня. В этом случае установка задней вилки или цапфы может придать цилиндру гибкость центровки, которая необходима для предотвращения напряжения боковой нагрузки на шток цилиндра, уменьшая износ и увеличивая срок службы цилиндра.

5.Знай свои грузы

Если груз не поднимается вертикально, может быть довольно сложно определить фактическую нагрузку, о которой идет речь. Расчет потери силы из-за трения скольжения также может быть сложной задачей. Если вы подбираете размеры для существующего приложения, обязательно измерьте необходимое усилие. Если вы подбираете размеры для совершенно нового приложения, проведите как можно больше физических экспериментов, чтобы проверить правильность расчетов.

Если вы подбираете размеры для совершенно нового приложения, проведите как можно больше физических экспериментов, чтобы проверить правильность расчетов.

Конструкции обычно должны минимизировать моментные нагрузки, которые могут вызвать преждевременный выход из строя цилиндра.Некоторые типы цилиндров могут выдерживать более высокие моментные нагрузки, чем другие. Тем, кому требуются большие возможности, может потребоваться установка стопорной трубки, чтобы продлить срок службы цилиндра.

6. Уменьшите нагрузку

Все цилиндры могут ускорять нагрузку, однако не все могут эффективно замедлять нагрузку. Нагрузку можно остановить ударом поршня по торцевой крышке или замедлить с помощью воздушных подушек, демпфирующих уплотнений и внешних ударов.

Как упоминалось выше, встроенные воздушные подушки цилиндра эффективно снижают скорость поршня в конце хода цилиндра и уменьшают разрушающее воздействие на механизмы.Подбирайте подушки с учетом скоростной нагрузки, скорости движения и ориентации.

7. Не забывай воздух

Чистый, сухой и иногда смазанный сжатый воздух необходим для оптимальной работы цилиндра и его срока службы. Но в отличие от гидравлических жидкостей, воздух менее предсказуем при динамическом движении цилиндров, поэтому размер с учетом запаса. В растворе должна быть предусмотрена соответствующая дополнительная сила, чтобы учесть эту менее предсказуемую среду.

8. Вы в безопасности?

В некоторых случаях требуется, чтобы воздушный цилиндр перемещался в безопасное положение при потере давления воздуха.Вместо остановки в середине хода при потере давления воздуха в некоторых ситуациях требуется, чтобы цилиндр переместился в полностью выдвинутое или полностью втянутое положение при потере давления воздуха в системе.

Этого легко добиться с помощью пневмоцилиндра с пружинным выдвижением или втягиванием пружиной. Разработанный для нормальной работы как пневматический цилиндр двойного действия, пружинный цилиндр перемещается в полностью выдвинутое или полностью втянутое положение, если давление воздуха пропадает. Особое внимание следует уделить преодолению противодействующих сил при потере давления и сжатии пружины во время нормальной работы.Квалифицированный производитель цилиндров может помочь вам определить лучший дизайн для конкретного применения.

Особое внимание следует уделить преодолению противодействующих сил при потере давления и сжатии пружины во время нормальной работы.Квалифицированный производитель цилиндров может помочь вам определить лучший дизайн для конкретного применения.

Цилиндры со встроенными фиксаторами штока поршня могут предотвратить перемещение груза под действием силы тяжести или высвобождения накопленной энергии в системе. При отсутствии давления воздуха шток поршня зажимается и удерживается в нужном положении, что снижает вероятность травм персонала.

9. Получить (пропорциональное) управление

Большинство пневмоцилиндров используются только в двух положениях: полностью выдвинутом или полностью втянутом.В этих ситуациях, чтобы изменить пройденное расстояние, сам цилиндр должен быть заменен на цилиндр с другим ходом или с регулируемыми ограничителями жесткости, которые устанавливаются вручную.

Многие конструкторы не знают, что датчик непрерывной обратной связи по положению и контроллер клапана с обратной связью могут превратить базовый цилиндр в систему переменного позиционирования. Эти системы обеспечивают функцию линейных электроприводов, но с преимуществами пневматики. Это добавляет большую гибкость, например:

Эти системы обеспечивают функцию линейных электроприводов, но с преимуществами пневматики. Это добавляет большую гибкость, например:

- цилиндру можно дать команду следовать профилю движения или указателю к нескольким электронно регулируемым местоположениям,

- единая конструкция может использоваться для множества различных конфигураций или приложений Точки запуска и остановки цилиндра

- могут быть обновлены с помощью компьютера во время быстрого переключения (позволяет избежать усилий и ошибок обслуживающей бригады), а

- , задавая точки начала и остановки движения меньше полного хода цилиндра, срок службы цилиндра может быть значительно увеличен.

Существует множество способов добавить обратную связь по положению, включая покупку цилиндра с уже встроенным датчиком или дооснащение существующего цилиндра внешним датчиком. Хотя в этих системах используются датчики и другая электроника, изначально более высокая стоимость часто перевешивается очень привлекательными дополнительными функциями, гибкостью и более низкой совокупной стоимостью владения.

10. Проверьте это!

Непроведение испытаний при попытке определить размер воздушного цилиндра для конкретного применения может быть большой ошибкой.Как только прикладное оборудование установлено, адаптация к пневмоцилиндру большего диаметра может оказаться чрезвычайно дорогостоящей. Часто все приложение должно быть полностью переработано. Если вы не против жестких ограничений по времени или не хотите переделывать свое приложение, всегда полезно немного увеличить размер цилиндра.

При написании этой статьи участвовали следующие компании: Cylinders & Couplers Inc., Enfield Technologies, Numatics, Hydra-Dynamics Inc., Parker Hannifin Corp.’Industrial Cylinder Div., Norgren, Clippard Instrument Laboratory и Lehigh Fluid Power Inc.

Прил. E: Как сделать самодельный поршневой насос

Приложение. E: Как сделать самодельный поршневой насос — Навыки выживания в ядерной войне

| ||||||

| Прил.E: Как сделать самодельный поршневой насос |

Как сделать и использовать самодельный поршневой насос двойного действия из фанеры

НЕОБХОДИМ с высоким сопротивлением воздушному потоку — используются для подачи наружного воздуха через большинство убежищ с высоким коэффициентом защиты от радиоактивных осадков и почти через все постоянные укрытия от взрыва. Вентиляционные устройства низкого давления, включая обычные лопастные вентиляторы и самодельные воздушные насосы, такие как KAP и направленные вентиляторы, не могут нагнетать достаточное количество воздуха через обычную систему подачи воздуха постоянного убежища, состоящую из труб или труб с воздушным клапаном, фильтром и клапаны, необходимые для поддержания положительного давления в убежище.

Центробежные нагнетатели с ручным приводом или нагнетатели, которые могут приводиться в действие электродвигателем или приводиться в действие вручную, являются предпочтительными средствами вентиляции постоянных укрытий от Швейцарии до Китая. Основными недостатками эффективных центробежных нагнетателей являются:

1. Они довольно дороги. Например, в 1985 году хороший американский вентилятор с ручным приводом, который перекачивает только около 50 кубических футов в минуту (50 кубических футов в минуту) через трубы убежища, продувочный клапан и фильтр, продавался в розницу примерно по 250 долларов.Отличный иностранный нагнетатель, который позволяет одному человеку перекачивать несколько большие объемы, продается примерно в два раза дороже.

2. Центробежные воздуходувки не могут быть произведены достаточно быстро, чтобы оборудовать все убежища, которые могут быть построены во время признанного кризиса, угрожающего ядерной атакой, и продолжающегося от недель до нескольких месяцев.

Следовательно, существует потребность в эффективном недорогом вентиляционном насосе с ручным управлением, который:

3. Может перекачивать достаточные объемы наружного воздуха через системы вентиляции укрытий, которые имеют довольно высокое сопротивление — до нескольких дюймов водяного столба. перепад давления.

4. Можно будет использовать по крайней мере через несколько недель непрерывного использования.

5. Многие американцы могут построить недорогие домашние мастерские, используя только материалы, доступные в большинстве городов.

6. Может производиться миллионами в тысячах магазинов по всей США для массового производства во время признанного длительного кризиса с использованием только фанеры и других широко доступных материалов.

Чтобы изготовить такой насос для вентиляции укрытия, в течение последних 20 лет я работал с перерывами, проектируя и создавая несколько типов самодельных воздушных насосов.Однако до тех пор, пока в октябре 1982 года я не приехал в Китай в качестве официального гостя и не увидел, что используется деревянный поршневой насос двойного действия, я не придумал и не наткнулся на конструкцию, которую я смог бы развить в вентиляционный насос для убежища, отвечающий требованиям. все требования, изложенные выше. Теперь я сделал и протестировал простой самодельный поршневой насос двойного действия из фанеры, описанный ниже, который удовлетворяет этим требованиям. Три других человека использовали последовательно улучшенные версии этих инструкций для создания этой модели, а несколько других внесли улучшения.

КАК РАБОТАЕТ ДВОЙНОЙ ПОРШНЕВОЙ НАСОС ФАНЕРА

На рис. 1 изображена коробчатая тестовая модель, описанная в этой инструкции.

Рис. 1. Фанерный поршневой насос двойного действия с манометром для испытаний.

На рис. 2 показан вертикальный разрез слегка улучшенной модели, а также показана модель 12×12 дюймов. фанерный поршень толкается справа налево, в результате чего воздух снаружи «засасывается» вниз по открытому воздуховоду в верхней части насоса, а затем вниз вправо через открытый клапан в герметичной раме (которая находится выше и около правого конца ПЕРЕГОРОДКИ), а затем вниз, в зону пониженного давления за двигающимся влево поршнем.

Поскольку давление воздуха справа от движущегося влево поршня ниже, чем давление воздуха в убежище, выпускные клапаны на переднем конце (конце ручки) насоса остаются закрытыми.

Во время этой половины цикла откачки воздух с более высоким давлением в части квадратного «цилиндра» насоса слева от движущегося влево поршня открывает выпускные воздуховыпускные клапаны в задней части насоса и свежий воздух вытесняется в убежище. Воздух с более высоким давлением слева от клапана в герметичной раме (то есть над левым концом ПЕРЕГОРОДКИ) удерживает этот клапан закрытым, в то время как воздух с более низким давлением справа от этот клапан помогает держать его закрытым.

Когда поршень перемещается вправо, все показанные закрытые клапаны быстро открываются, а все показанные открытые быстро закрываются. Затем свежий воздух нагнетается в укрытие через открытые выпускные клапаны в передней части насоса.

Рис. 2. Вертикальное сечение поршневого насоса двойного действия, показывающее, что квадратный поршень смещен влево.

Книжная страница: 262

ЭКСПЛУАТАЦИОННЫЕ ИСПЫТАНИЯ

Приведенные ниже объемные испытания и испытания на долговечность доказывают, что этот самодельный фанерный поршневой насос двойного действия лучше большинства центробежных нагнетателей с ручным приводом для подачи наружного воздуха в укрытие. типовые воздухозаборные и вытяжные трубы, особенно если система вентиляции содержит фильтр и / или продувочные клапаны.Фильтры, обеспечивающие лучшую защиту, химические, биологические, радиологические (CBR) фильтры, обладают довольно высоким сопротивлением воздушному потоку, как и промышленные воздушные клапаны, которые закрываются достаточно быстро, чтобы защитить фильтры.

1. Объемные испытания.

Поскольку быстро пульсирующие потоки воздуха в поршневой насос и из него очень трудно точно измерить с помощью измерителя скорости воздуха, я сделал надувной цилиндрический мешок из полиэтиленовой пленки толщиной 2 мил (0,002 дюйма); полностью надутый объем этого мешка составлял 256 кубических футов.Сумка подвешивалась на горизонтальном прочном шнурке, проходящем по всей ее длине. Короткая трубка в окружности 62 дюйма соединяла задний конец насоса (противоположный стороне оператора) с подвешенным мешком. Сумка и насос находились в подземном убежище, в котором обычно практически неподвижен воздух. См. Рис. 1.

Так как этот тип насоса откачивает равные объемы воздуха с каждого из двух своих концов, общее количество кубических футов в минуту (куб. заканчивается.См. Рис. 1, на котором показан насос, прикрепленный с помощью зажимов «C» к небольшому стальному столу и используемый для нагнетания воздуха в подвесной мешок объемом 256 кубических футов.

Я измерил перепад давления, при котором работал насос. В убежище эти различия обычно вызваны сопротивлением потоку воздуха в трубах, клапанах и фильтре. Я измерил перепад давления в дюймах водяного манометра (1 дюйм вод. Ст. 0,036 фунта на квадратный дюйм) с помощью манометра с маленькой трубкой, прикрепленного к боковой стороне насоса. Чтобы получить различные перепады давления для нескольких тестов, я прибил кусок фанеры поверх воздухозаборника, чтобы получить отверстия разного размера: в большинстве тестов я помещал разные слои фильтрующих материалов в фильтровальную коробку, которая была установлена герметичность по сравнению с размером 6 x 6 дюймов.канал подачи воздуха в верхней части насоса. См. Рис. 3. (Этот фильтр с низким сопротивлением удаляет практически все выпадающие частицы, вызывающие озабоченность военного времени, а также большинство инфекционных аэрозолей, которые могут использоваться в биологической войне. См. «Изготовление и использование самодельных коробок и фильтров», автор Cresson H. Kearny, October 1985.

Рис. 3. Насос с самодельным фильтром (внутренние размеры 20 x 20 x 8 дюймов), герметично подсоединенным к верхней части воздухозаборника насоса 6 x 6 дюймов.

Лучшее центробежные нагнетатели, которые я видел или слышал, производятся финской компанией Temet Oy.(Я включил воздуходувку Temet Oy в израильском убежище, используемом для тестирования вентиляционного оборудования: финский центробежный вентилятор был лучше, чем швейцарские, немецкие и трофейные российские воздуходувки также проходили испытания.) Поэтому в Таблице 1 приведены несколько объемных тестов моих лучших Модель Поршневой насос двойного действия из фанеры (приводимый в действие одним и двумя людьми) сравнивается с данными о производительности, предоставленными Temet Oy для его центробежного нагнетателя, когда его запускают два человека. Я преобразовал метрические единицы Temet Oy в общеамериканские единицы.

В таблице 1 перепад давления в 4,3 дюйма водяного манометра представляет собой сопротивление воздушному потоку, которое Temet Oy реально дает как типичное для хорошо спроектированной системы вентиляции укрытия, состоящей из труб, клапанов и нагнетателя, а также химико-биологического радиологического (CBR) фильтра. Temet Oy дает 2,0 дюйма водяного столба, что типично для той же системы вентиляции, но только с пылевым фильтром низкого сопротивления. Гораздо больший объем, перекачиваемый поршневым насосом двойного действия при использовании фильтра CBR (по сравнению с куб. М в минуту, перекачиваемым этим очень хорошим центробежным нагнетателем), типичен для снижения эффективности даже лучших центробежных нагнетателей при больших перепадах давления.

В районах, пострадавших от ядерного взрыва, типичные очень запыленные условия могут привести к тому, что фильтры вскоре станут грязными и имеют более высокое сопротивление потоку воздуха. Тогда большая эффективность поршневого насоса для вентиляции укрытия с системой подачи воздуха с высоким сопротивлением будет даже важнее, чем при чистом фильтре.

Таблица 1. Сравнение фанерного поршневого насоса двойного действия с центробежным вентилятором Temet Oy.

ТИП НАСОС | ДАВ. DIFF (дюйм вод. | |||||||||||||||||||

один человек | 4,9 | 134 | ? | |||||||||||||||||

двое мужчин | 4.3 | 182 | ? | |||||||||||||||||

Temet Oy | ||||||||||||||||||||

двое мужчин | 4,3 | 90 | 00 | Поршневой насос | ||||||||||||||||

один человек | 2.3 | 172 | ? | |||||||||||||||||

двое мужчин | 2,3 | 208 | ? | |||||||||||||||||

Temet Oy | ||||||||||||||||||||

двое мужчин | 2 | 300 | 03030303требования моего насоса еще не измерены.Однако, исходя из расчетного давления воздуха для модели 12 x 12 дюймов. поршень 22,3 фунта. когда перепад давления составлял 4,3 дюйма вод. ст. (0,155 фунт / кв. Дюйм), когда два насоса совершали 52 хода (цикла) в минуту при перекачке 182 кубических футов в минуту, выдаваемая мощность составляла около 0,14 л.с. без учета трения и потерь мощности из-за реверсирования направлений движения поршня. По моим оценкам, реальная мощность, выдаваемая двумя насосами (я, 69-летний мальчик с жесткой спинкой в 1983 году, и 15-летний мальчик) была несколько меньше нуля.2 л.с. Человек в хорошем состоянии может часами работать, выдавая 0,1 л. При сравнении машин, приводимых в движение человеческими мышцами, то, какие мышцы используются и как они используются, часто так же важны, как и требования к мощности. Мышцы ног более эффективны и намного сильнее мышц рук. Мышцы рук используются гораздо больше для запуска воздуходувки, чем для толкания и вытягивания поршня правильно сконструированного поршневого насоса возвратно-поступательного движения вперед и назад по горизонтали. См. Рис. 3. Если этот поршневой насос двойного действия расположен на высоте над полом так, чтобы его ручка находилась примерно на высоте локтей стоящего оператора, то оператор может выполнять большую часть работы с помощью ног.См. Рис. 3. Он эффективно двигает своим телом вперед и назад на расстояние более одной ступни, одновременно перемещая руки и предплечья в горизонтальном направлении на расстояние чуть меньше одного фута относительно своего тела. Чтобы добиться той же мощности с помощью вентилятора, задействуются менее эффективные мышцы неэффективно, и это намного более утомительно. Как показано в таблице 2, объемный КПД моей лучшей модели хорош для вентиляционного насоса убежища. Объемный КПД поршневого насоса (поршневого насоса прямого вытеснения) определяется путем деления фактически прокачиваемого куб. Фут в минуту на теоретический максимальный куб. Фут в минуту при той же скорости откачки и той же разнице давлений, при условии, что все ходы поршня имеют полную длину, что все клапаны открыты и закройте мгновенно, и что нет утечки.Таблица 2 показывает, что чем больше перепад давления, тем ниже эффективность, как и следовало ожидать, из-за повышенной утечки.