Колхозим впускной коллектор своими руками:)) Honda+АЗЛК 🙂 | Сделай Сам

Всем здоровья. Я извиняюсь, но я снова про машины)

Есть такая машина Honda Prelude III gen 1988-1991. И с завода она была с 2-мя типами моторов, DualCarb и PGM-FI. Вот у меня как раз дуал карб, а точнее досталась она мне с дуал-солекс… жесть ещё та…

В данный момент прель переносит очередную капиталку…, решили с мотористом заменить 2 солекса на один, т.к. они 100% не повторят родные карбы а 2 солекса это зло…Нужно сказать, что восстанавливать родные дуалы не представляется реальным, ввиду того что спецов по вакуумному карбомозгу нема в нашем селе… а без вакуумной системы нет смысла …

Короче совокупляем москвич и хонду…Вот наше горе… в том виде в котором нам досталось…

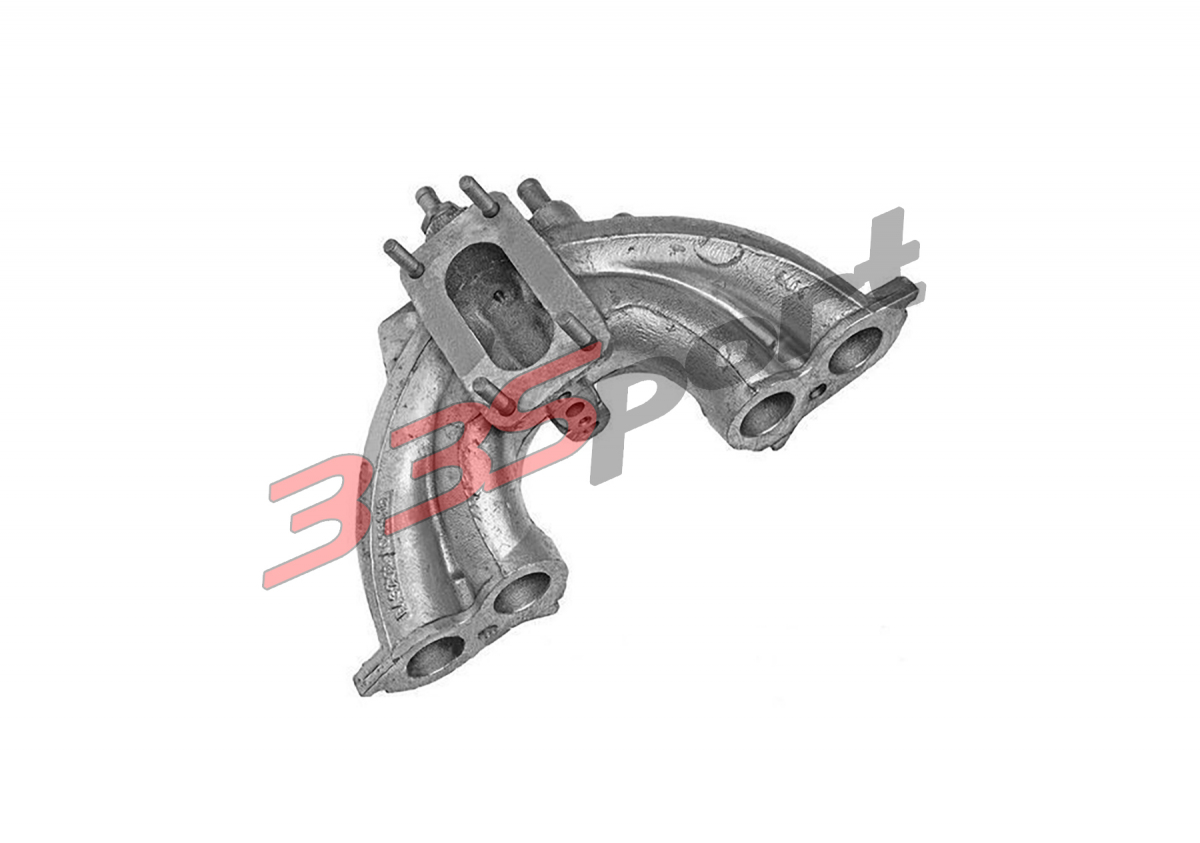

Полазив по нету нашёл самый подходящий для этого дела коллектор, жестокий, толстый навороченый с мощными ранерами- YES это москвич 412 ! за дурные деньги 4$ вместе с пересылкой) в идеале !

Кстати когда сняли коллектор и думали что к чему, увидел возможную причину колхоза изначального бывших хозяев… видимо Люда была в ДТП и снесло часть родных карбов с коллектором… решили не делать видимо в оригинале а колхозить… Удар был справа спереди…

Начинаю срезать всё из любопытства что да как там)) Канал подогрева раннеров.

Москвичёвский резать не страшно, а вот родной я хер найду))

И начинаю тулить один к другому))

Просто на глазок не выйдет, пришлось рисовать в кореле и крутить кусочки…

Красным — перпендикуляры к раннеру, а чёрным места реза — углы должны быть равными. По другому не совпадут плоскости раннеров, будут разные овалы стыка. Геморой ещё было вырезать среднюю часть подогрева москвичёвского, пришлось ножовкой ручками… болгаркой не подлезть.

Т.е. рисуем по фоте кусочки раннеров и начинаем их крутит до совпадения со входом прелевского, размеры в кореле меряем и переносим на натуру)

Москвичёвские раннеры толсостенные то что нужно для олдскула )

Пока тулил всё клеил на китайский пистолет клеевой ) чтобы держалось, за что выгреб потом от сварщика, который говорит, что прилип он намертво)

Как-то так… а потом долго и мучительно болгарка, напильник, болгарка, напильник, точильный круг…

Эта эротика пилилась дня 4 … с длинными перекурами.

После этого началось самое весёлое — поиск сварщика… цена прыгала в нашем селе от 500 грн (20$) до 3800грн (146$). Ведь там не много не мало 110 см шва) Нашёл как обычно за Киевом за 20$, зажрался у нас народ…

Но при сварке уехала плоскость плиты, да и у посадочного места под карб этой плоскости отродясь не было. Несём токарю, прогиб в центре миллиметр был.

Ну вот собственно и всё, чухаем, чутка шлифуем неровности.

Грунтуем кислотным, знаменитым Body 960.

Красим в серебро. Не плохая, кстати, краска Bosny в баллончиках.

Солекс от Нивы 1,7 дошаманим до 2 литров )

Мало того что Люда эксклюзив почти, коллектор ваще один такой на село ! Может кому сгодится такая технология)

Всем бобра.

Запись пользователя Rebe-L из сообщества Сделай Сам на DRIVE2

Впускной колектор, закручивание потока смеси и прочее — Двигатель и навесное — Москвич 2141 и модификации — Статьи

Неравномерное распределение смеси по цилиндрам связано в первую очередь с конструктивными ошибками при проектировании коллекторов. Разная длина впускного тракта приводит к неоднородному наполнению цилиндров, причем баланс мощности по цилиндрам меняется в зависимости от того, какая заслонка карбюратора открыта. Достаточно примитивно (для впускного коллектора заднеприводного ВАЗа) Это выглядит так: при дросселировании на1-й камере, а так же при работе карбюратора в режиме холостого хода — 1 и 4 цилиндры работают на более богатой смеси чем 2 и 3. При дросселировании на 2-й камере (режим max нагрузок) более обогащенная смесь поступает во 2 — 3 цилиндры; а 1 и 4 испытывают топливо-воздушный «голод». Причина такой пульсации смеси по цилиндрам – неудачное расположение заслонок карбюратора над впускным коллектором.

Разная длина впускного тракта приводит к неоднородному наполнению цилиндров, причем баланс мощности по цилиндрам меняется в зависимости от того, какая заслонка карбюратора открыта. Достаточно примитивно (для впускного коллектора заднеприводного ВАЗа) Это выглядит так: при дросселировании на1-й камере, а так же при работе карбюратора в режиме холостого хода — 1 и 4 цилиндры работают на более богатой смеси чем 2 и 3. При дросселировании на 2-й камере (режим max нагрузок) более обогащенная смесь поступает во 2 — 3 цилиндры; а 1 и 4 испытывают топливо-воздушный «голод». Причина такой пульсации смеси по цилиндрам – неудачное расположение заслонок карбюратора над впускным коллектором.Убрав часть перегородок между соседними каналами убиваем 2-х зайцев:

1. Выравниваем длину каналов.

2. Под карбюратором появляется полость, в которой смесь перед попаданием во впускные каналы перемешивается, независимо от того на какой камере происходит дросселирование.

Блеск и Нищета впускного коллектора. ..

..

Огромное значение также имеет совпадение окон карбюратора и впускного коллектора; впускного коллектора и головки. Смесь движется в каналах с высокой скоростью и ступеньки в местах стыка образуют мощные вихревые потоки, увеличивающие аэродинамические потери и препятствующие поступлению смеси в цилиндры. Убрав ступеньки в местах сопряжений карбюратора и впускного коллектора; впускного коллектора и головки, а так же отполировав коллектор и внутренние полости головки до зеркального блеска — расширяем диапазон крутящего момента и max мощности, причем чем выше обороты, тем результат более выражен. Ступенька между текстолитовой прокладкой и впускным коллектором, характерная для большинства заводских коллекторов, создает дополнительное сопротивление потоку во впускном тракте.

Еще один способ оптимизации смесеобразования на штатном коллекторе – закрутить топливовоздушную смесь в больших диффузорах карбюратора, а затем продолжить эту подкрутку в каналах впускного коллектора. На рынок периодически попадают различные примитивные устройства, например гомогенизаторы (на жаргоне «турбинки»), которые монтируются под карбюратором и якобы улучшают процесс смесеобразования. Смесь действительно слегка подкручивается, но сам гомогенизатор перекрывает сечение впускного канала и является существенной помехой потоку. Так что от такой подкрутки больше вреда.

Смесь действительно слегка подкручивается, но сам гомогенизатор перекрывает сечение впускного канала и является существенной помехой потоку. Так что от такой подкрутки больше вреда.Закрутить смесь не перекрывая, а в отдельных случаях даже увеличив сечение впускных каналов, технически гораздо сложнее, но это реально осуществимо.

Вот например малые диффузоры с активными углами атаки, создающие вихревое движение воздушного потока в цилиндрах больших диффузоров. На спортивных автомобилях, пока на них прочно не обосновался впрыск, использовалась другая схема — установка нескольких карбюраторов. Она дает существенное увеличение крутящего момента и растягивает его по всему диапазону — от низких до max оборотов, атак же увеличивает max мощность. Но общие законы работы с коллекторами, изложенные выше, работают и здесь. И при комплексном применении всех приемов – результаты блестящие.

Как это сделать своими руками?!

Сразу скажу о «полировке впускного коллектора» — то, что предлагают сделать за очень неплохие деньги — в общем-то, надувательство. Хуже не будет, но и лучше особенно не с чего.

Хуже не будет, но и лучше особенно не с чего.

То, что предлагаю я — довольно трудоемкая работа, требующая достаточно прямых рук и наличия головы на плечах. Делать ее можно только если «ну очень хочется» или «заодно» при разборке двигателя, поскольку приходится снимать головку.

Итак, поехали. Запасаемся инструментом и материалами. Понадобится (кроме инструмента для разборки-сборки двигателя) следующее:

Небольшая высокооборотная электродрель (хотя, конечно, лучше специальная бормашинка — да где же ее взять)

Ручные фрезы (шарошки). Лучше не из быстрорежущей стали, а твердосплавные. Я использую две-три разных: в форме капли (диаметром примерно 15 мм, ножка со стороны толстой части), шарик (диаметр примерно 15 мм) и закругленный на конце цилиндр (тоже 15 мм). Удобнее, если зубы будут не прямыми, а винтовыми. Еще понадобится цилиндрическая шарошка такого же размера из абразивного материала.

Стержень (или трубка) для шлифовки — диаметр 5.

..6 мм, длина 150…180 мм, с одной стороны нужно сделать продольную прорезь ножовочным полотном на длину 20…25 мм.

..6 мм, длина 150…180 мм, с одной стороны нужно сделать продольную прорезь ножовочным полотном на длину 20…25 мм.Круглый напильник (довольно крупный, но с мелкой насечкой)

Чертилка

Шкурка мелкая (но не нулевка), лучше на тканевой основе.

Если не собираетесь пускать это дело на поток — то специальный шаблон с отверстиями каналов вам делать нецелесообразно (делается из 2…3 мм дюрали). Достаточно стандартных прокладок между головкой и коллекторами. Если кому все-таки нужен чертеж — пишите, кину мылом (укажите, в каком формате — векторном или растровом).

Снимаем головку с двигателя, отсоединяем коллектора, снимаем клапана (и вообще все, что на ней есть). Часто при взгляде на несовпадение каналов головки и коллекторов закрадывается подозрение, что детали левые 🙂 Часто встречаются «ступеньки» до 3…4 мм!

Берем шаблон (или прокладку коллектора) и с помощью чертилки размечаем на привалочных поверхностях головки и коллекторов границы сечения каналов.

Закрепляем головку с помощью струбцин (или помощника 🙂 на верстаке (очень желателен хороший местный свет!), зажимаем в патрон дрели шарошку (в форме капли) и начинаем доводить форму каналов.

Начинать надо от края, постепенно выводя форму вглубь канала. Движения шарошкой — по дуге, ласково! Останавливаться и пилить на одном месте нельзя — накопаете ям! Неплохо сначала потренироваться на чем-нибудь.

Правильность формы канала проверяется пальцем — не должно быть перегибов, горбов, иных дефектов поверхности. Помните: лучше недопилить, чем перепилить! Поэтому снимать надо понемногу, почаще контролируя визуально и на ощупь. Правильно выполненый канал в головке является продолжением канала в коллекторе (никаких глубоких фасок и «завалов» на сопряжении. Когда закончите со всеми восемью каналами со стороны коллекторов, поворачивайте головку камерами сгорания к себе.

Если седла клапанов имеют ступеньки на сопряжении с каналами — очень аккуратно выводим их с помощью абразивной шарошки.

Форма и размер одноименных (впускных и выпускных) каналов должны быть одинаковыми. Когда и здесь все закончено — вставляете в дрель заготовленный стержень, в его разрез закладываете край полоски шкурки и 5…6 раз оборачиваете ее вокруг стержня (я долго соображал — как будет правильно написать — «в направлении, противоположном вращению патрона» или наоборот? короче, если смотреть с конца стержня, шкурка должна быть намотана по часовой стрелке).

Шлифуете каналы. Когда остановиться — подскажет здравый смысл.

Все то же самое проделываете и с коллекторами, единственное отличие — шлифовать выпускной коллектор необязательно, зато нужно, разметив с помощью прокладки «штанов», дополнительно поправить каналы на выходе к приемной трубе (это так правильно называются «штаны»).

Теперь, вооружившись круглым напильником, нужно удалить (опять же, контролируя прокладкой) излишки сварки с внутренней поверхности приемной трубы (в месте приварки фланца). Там бывает такое!!! До пяти миллиметров сварки на сторону по всему периметру! Не бойтесь, фланец не отвалится. Пилить, не снимая приемную трубу с автомобиля хоть и неудобно, но вполне реально. Главное — почаще менять позу.

Заодно нелишним будет притереть клапана.

Очень важный момент — по окончании работ нужно очень тщательно удалить весь абразив с поверхностей головки и коллекторов. Для начала можно продуть сжатым воздухом, промыть бензином, а потом — горячей водой с добавлением стирального порошка (воспользовавшись отсутствием дома жены, это можно сделать в ванне, просушить и немедленно смазать стальные детали головки моторным маслом (особенно седла и втулки клапанов).

При сборке головки с коллекторами, во избежание смещения прокладок (и наползания их на столь любовно доведенные каналы), полезно слегка приклеить их к головке (напр. , Моментом).

, Моментом).

запчасти портер

Делаем «cold air intake» (холодный впуск) или работа со стекловолокном своими руками: Внешний тюнинг / Мастерская / Лаборатория автотюнинга

«Cold air intake» на простом языке — система холодного впуска. Это довольно простая система, обеспечивающая быструю подачу холодного воздуха на впускной коллектор вашего авто. Для лучшей отдачи двигателя при нажатии на педаль акселератора воздух, поступающий во впускной трубопровод, должен быть по возможности максимально холодным. Для этого либо используют готовые «киты» для необходимой модели автомобиля, либо самостоятельно изготавливают из подручных средств устройства, обеспечивающие подачу холодного воздуха на коллектор. Забирать воздух из подкапотного пространства – дело, не дающее достойного эффекта. Уже через примерно 5 минут работы двигателя под капотом настолько горячо, что в холодную погоду можно греть руки, или разогревать пищу. Поэтому все системы основаны на заборе воздуха из места, где температура наиболее низкая (самый простой способ — улица).

Чуть дальше по цепи после размещения воздухозаборника в автомобиле идет система трубопровода до впускного воздушного фильтра. Трубопровод должен быть сделан из жаропрочного материала, так как воздух, идущий по трубопроводу, должен быть охлажденным, иначе система будет неэффективна. Сам же фильтрующий воздух элемент должен быть, как говориться «нулевого сопротивления», что обеспечит более быстрый впуск, практически без задержек.

Со всей системой мы разобрались, теперь давайте перейдем непосредственно к изготовлению.

Сделать трубопровод можно из специальных универсальных труб, либо взять алюминиевый бытовой трубопровод, согнув его на определенных участках, и после все соединить металлическими хомутами. Также необходимо сделать воздухозаборник, который будет размещен на улице. Проще всего сделать конструкцию, выведя алюминиевый трубопровод напрямую от впускного коллектора на улицу, но с эстетической точки зрения это не очень красиво, поэтому мы сделаем красивый воздухозаборник из стекловолокна.

Также необходимо сделать воздухозаборник, который будет размещен на улице. Проще всего сделать конструкцию, выведя алюминиевый трубопровод напрямую от впускного коллектора на улицу, но с эстетической точки зрения это не очень красиво, поэтому мы сделаем красивый воздухозаборник из стекловолокна.

Что нам для этого необходимо?

1. Стеклоткань (можно использовать ремонтный комплект стеклоткань + эпоксидная смола фирмы «тротон»)

2. Эпоксидная смола + отвердитель

3. Монтажная пена, например фирмы «момент»

4. Картонные листы, обычный прессованный картон

5. Малярный скотч

6. Острый и длинный нож

7. Наждачная бумага, зернистость: 80;150;180;220;250;320;400;500

8. Специальный брусок для наждачной бумаги

9. Небольшая кисть, лучше несколько

10. Проветриваемое помещение

11. Аэрозольный баллон с автомобильным грунтом

12. Аэрозольный баллон с автомобильной краской

13. Мягкая желтая шпатлевка

14. Финишная серая шпатлевка

Приступим к изготовлению:

1: Берем малярный скотч и заклеиваем место на бампере автомобиля, где будет расположен будущий воздухозаборник. Нужно оставлять чуть больше места с запасом, дабы не повредить бампер при переделке.

Нужно оставлять чуть больше места с запасом, дабы не повредить бампер при переделке.

2: Нарезаем картон и приклеиваем его к внутренней части бампера при помощи малярного скотча. Не жалейте картон и малярный скотч, необходимо все качественно проклеить, не оставив ни одной щели.

3: Заливаем монтажной пеной конструкцию из картона и малярного скотча. Пена будет являться основой для будущей детали.

4: С помощью картона приминаем свежую монтажную пену и фиксируем малярным скотчем, придавая тем самым пене необходимую форму.

5: Даем время пене полностью застыть. Отрываем картон, как с лицевой, так и с внутренней поверхности.

6: Если пены мало для создания необходимой формы, то подливаем пену повторно, затем также фиксируем ее картоном, чтобы она не расползалась по сторонам.

7: Когда пена застынет, срезаем излишки при помощи длинного острого ножа. После придаем пене форму при помощи бруска с наждачной бумагой, зернистостью 80.

8: Размечаем воздухозаборник с помощью острого ножа или же маркера. Далее острым ножом срезаем лишнюю пену и вырезаем отверстие для будущего трубопровода.

Далее острым ножом срезаем лишнюю пену и вырезаем отверстие для будущего трубопровода.

9: Как видим, отверстия в пене оказались достаточно крупными, и не в самом подходящем месте. Поэтому из картона нарезаем заглушку и фиксируем ее при помощи обычных булавок.

10: Форма готова, примерно так будет выглядеть будущий воздухозаборник. Теперь самое время взяться за стеклоткань и эпоксидную смолу, мы использовали «ремонтный комплект» фирмы «Troton». В комплект входит стеклоткань и эпоксидная смола с отвердителем, что очень удобно.

Разматываем стеклоткань, ее должно хватить на всю поверхность воздухозаборника.

11: Мешаем эпоксидную смолу с отвердителем и смачиваем этим раствором нашу форму из пены и картона.

12: На полностью пропитанную эпоксидной смолой форму из пены и картона прикладываем стеклоткань, прикатываем ее с помощью кисточки, потом наносим на стеклоткань еще слой эпоксидной смолы.

13: Пропитываем эпоксидной смолой каждый миллиметр. Будьте осторожны, нельзя класть сразу много слоев стеклоткани, много эпоксидной смолы также может повредить вид будущей детали, деформировав форму при высыхании. Эпоксидная смола застывает обычно в течение суток, иногда за два дня, в зависимости от количества отвердителя. Когда первый слой стеклоткани и эпоксидной смолы застынет, необходимо положить еще один слой стеклоткани и эпоксидной смолы для увеличения прочности детали.

Эпоксидная смола застывает обычно в течение суток, иногда за два дня, в зависимости от количества отвердителя. Когда первый слой стеклоткани и эпоксидной смолы застынет, необходимо положить еще один слой стеклоткани и эпоксидной смолы для увеличения прочности детали.

14: Когда 2 слоя стеклоткани полностью просохнут, полученный полуфабрикат можно отделять от основной детали (бампера), здесь нам и помогает малярный скотч, играющий роль разделителя. Сначала мы срезаем лишнюю пену на внутренней стороне бампера, после аккуратно с помощью ножа срезаем воздухазаборник с бампера.

15: Снятый воздухозаборник обрабатываем с помощью бруска с наждачной бумагой и обрезаем излишки ножницами.

16: Обработанную наждачной бумагой деталь шпатлюем мягкой желтой шпатлевкой, после высыхания шпатлевки обрабатываем деталь с помощью все того же бруска с наждачной бумагой, меняя зернистость 80/150/220/250.

17: Шпатлюем финишной шпатлевкой всю поверхность воздухозаборника и доводим до гладкого состояния с помощью наждачной бумаги зернистостью 150/220/250/320/400.

18: Грунтуем поверхность с помощью белого грунта.

19: После застывания грунта устраняем все неровности, которые повторно шпатлюются финишной шпатлевкой.

20: После всего деталь вновь обрабатываем той же наждачной бумагой. Повторно грунтуем, обрабатываем наждачной бумагой зернистостью 400 и 500, наносим краску.

21: Финальный вид воздухозаборника.

22: Вот так выглядит воздухозаборник на автомобиле.

Полировка и сопряжение отверстий впускного и выпускного коллектора своими руками.

Самое главное — это сопрячь коллектор (относится как к впускному, так и выпускному) с головкой блока циллиндров. Для этого необходимо покрасить небыстро сохнущей краской (кузбаслаком например) плоскость сопряжения головки и прислонить к ней коллектор.

Данная работа выполняется для уменьшения числа оборотов, при которых достигается максимальный крутящий момент и увеличения мощности на высоких оборотах.

Самое главное для параметров процесса впуска — это сопрячь Выпускной коллектор своими руками» href=»http://bebetutu. ru/tyuning/157″ _fcksavedurl=»http://bebetutu.ru/tyuning/157″>выпускной коллектор своими руками (относится как к впускному, так и выпускному) с головкой блока циллиндров. Для этого необходимо покрасить небыстро сохнущей краской (кузбаслаком например) плоскость сопряжения головки и прислонить к ней коллектор. Далее круглым напильником выбрать все светлые места вокруг воздушных каналов на коллекторе. Потом смыть краску с головки и коллектора и повторить процедуру наооборот (красить коллектор, точить головку). Можно ограничиться одним таким циклом, но можно и повторить еще раз для точности. Проверку точности можно выполнить, если покрасить и коллектор и головку и зажать между ними кальку. По отпечатку на просвет можно увидеть все неточности.

ru/tyuning/157″ _fcksavedurl=»http://bebetutu.ru/tyuning/157″>выпускной коллектор своими руками (относится как к впускному, так и выпускному) с головкой блока циллиндров. Для этого необходимо покрасить небыстро сохнущей краской (кузбаслаком например) плоскость сопряжения головки и прислонить к ней коллектор. Далее круглым напильником выбрать все светлые места вокруг воздушных каналов на коллекторе. Потом смыть краску с головки и коллектора и повторить процедуру наооборот (красить коллектор, точить головку). Можно ограничиться одним таким циклом, но можно и повторить еще раз для точности. Проверку точности можно выполнить, если покрасить и коллектор и головку и зажать между ними кальку. По отпечатку на просвет можно увидеть все неточности.

С прокладкой американских авто бороться сложнее. Напильником ее не доработаешь. Следует воспользоваться бормашинкой или круглым напильником, зажатым в дрели. Прокладка дорабатывается по месту. Металлические вставки в прокладку вокруг выпускных каналов трогать не стоит.

Далее — полировка. Ее имеет смысл делать при переборке двигателя. Для этого с демонтированной головки снимаются клапана, ось коромысел, сами коромысла, распредвал. После чего снимают коллектора, вынимают прокладку и снова их прикручивают.

Теперь два варианта:

Первый — берется тросик толщиной 2 — 3 мм и на него наносится слой грубой абразивной пасты (типа ГОИ) и производят поступательно-вращательные движения внутри одного из каналов (это очень долго, тяжело и скучно). Затем, визуально проверив качество грубой обработки, на тросик плотно наматывается брезент и смазывается пастой ГОИ. Процедура повторяется. Данный метод не гарантирует максимальное качествой по всей внутренней поверхности канала, но гарантирует, что самые критичные части булут обработаны.

Второй метод, мной не опробованный, но очень перспективный — это пескоструйная машина. Здесь все тоже, что и в первом методе, но вместо тросика используется струя сжатого воздуха с абразивными частицами

youtube.com/embed/UzzMn7DFZHE?modestbranding=0&html5=1&rel=1&autoplay=0&wmode=opaque&loop=0&controls=1&autohide=0&showinfo=0&theme=dark&color=red&enablejsapi=0″ frameborder=»0″ allowfullscreen=»true»/>

Вакуумный коллектор для отопления. Вакуумный солнечный коллектор сделать самому своими руками

Использовать солнечную энергию для собственных нужд человек научился довольно давно. Сегодня люди применяют данные знания в том числе и для изготовления солнечных коллекторов, с помощью которых энергия солнца превращается в тепловую. Подобное устройство нельзя назвать достаточно сложным, поэтому изготовить его можно самостоятельно.

Вакуумный коллектор

Вакуумный коллектор представляет собой оборудование, которое больше остальных уменьшает потери тепла. Это становится возможным за счет условий, которые поддерживаются между оболочкой агрегата и нагревателем. Система имеет в составе стеклянные трубки, которые лишены воздуха. Черная трубка, располагаемая внутри, нагревается, благодаря этому конструкция способна поднять температуру воды до 300 градусов. Несмотря на высокий коэффициент полезного действия, система не имеет возможности самоочищения от инея и снега.

Черная трубка, располагаемая внутри, нагревается, благодаря этому конструкция способна поднять температуру воды до 300 градусов. Несмотря на высокий коэффициент полезного действия, система не имеет возможности самоочищения от инея и снега.

Плоский коллектор

Плоский коллектор отличается от вышеописанного тем, что теплопотери у него гораздо выше. Такие конструкции способны очищаться без помощи человека от незначительных заносов снега. Устройство имеет вид прозрачной панели, внутри которой находится трубки. Задняя стенка обладает теплоизоляционным слоем. Вода при этом способна нагреваться до 200 градусов. При воздействии сильного ветра на крепление может осуществляться внушительная нагрузка, чему способствуют еще и необтекаемые формы.

Воздушный коллектор

Воздушный коллектор — это плоская установка, в качестве теплоносителя в которой используется воздух. Такое оборудование достаточно просто изготовить самостоятельно, однако стоит учесть, что агрегат обладает низким коэффициентом полезного действия, и его нельзя использовать для нагрева воды. Трубчатый коллектор состоит из четырех трубок, наполненных теплоносителем. Циркуляция становится возможной за счет разницы температур нижней зоны накопителя и коллектора. Подобная система отличается от плоской более внушительной площадью поверхности, которая призвана поглощать свет. Подвижные системы — это установки, которые поворачиваются за движением солнца. Для проведения работ можно выбрать конструкцию, которая разворачивается полностью, или устройство, которое оснащено зеркалом, а также нагревательным элементом. Мастер должен знать и о принципе работы коллектора, который состоит в том, что солнечное излучение в процессе работы нагревает трубку с теплоносителем, а после тепло переходит в аккумулятор. Самостоятельно можно изготовить вакуумные коллекторы для отопления из подручных средств, однако для начала важно ознакомиться с технологией проведения работ.

Трубчатый коллектор состоит из четырех трубок, наполненных теплоносителем. Циркуляция становится возможной за счет разницы температур нижней зоны накопителя и коллектора. Подобная система отличается от плоской более внушительной площадью поверхности, которая призвана поглощать свет. Подвижные системы — это установки, которые поворачиваются за движением солнца. Для проведения работ можно выбрать конструкцию, которая разворачивается полностью, или устройство, которое оснащено зеркалом, а также нагревательным элементом. Мастер должен знать и о принципе работы коллектора, который состоит в том, что солнечное излучение в процессе работы нагревает трубку с теплоносителем, а после тепло переходит в аккумулятор. Самостоятельно можно изготовить вакуумные коллекторы для отопления из подручных средств, однако для начала важно ознакомиться с технологией проведения работ.

Изготовление простого солнечного коллектора

Если будет изготавливаться вакуумный солнечный коллектор своими руками, то следует подготовить оцинкованную тару, предназначенную для воды. Ее объем может составить от 100 до 200 литров. Емкость предстоит расположить на крыше. 100 литров жидкости способны нагреться до отметки в +60 градусов, если бочка будет установлена на южной стороне кровли. Последнюю предстоит покрыть металлическим блестящим листом. Коэффициент полезного действия в этом случае окажется гораздо выше, так как площадь теплообмена с воздухом является минимальной. Использовать такой простой солнечный коллектор рекомендуется в районах, где экология поддерживается на необходимом уровне, лучше всего эксплуатировать такую систему вдали от загазованных участков. Стоит учесть, что в зимнее время такой агрегат способен выработать меньшее количество тепла.

Ее объем может составить от 100 до 200 литров. Емкость предстоит расположить на крыше. 100 литров жидкости способны нагреться до отметки в +60 градусов, если бочка будет установлена на южной стороне кровли. Последнюю предстоит покрыть металлическим блестящим листом. Коэффициент полезного действия в этом случае окажется гораздо выше, так как площадь теплообмена с воздухом является минимальной. Использовать такой простой солнечный коллектор рекомендуется в районах, где экология поддерживается на необходимом уровне, лучше всего эксплуатировать такую систему вдали от загазованных участков. Стоит учесть, что в зимнее время такой агрегат способен выработать меньшее количество тепла.

Изготовление коллектора из радиатора и металлопластиковых труб

Если будет изготавливаться вакуумный коллектор, то можно использовать более сложную технологию. Для проведения работ могут применяться довольно дешевые материалы, но воду можно будет нагреть очень простым способом. Для манипуляции понадобятся стальные коробки, фитинги, металлопластиковые трубы, стекло, а также радиаторы, выполненные из стали, в количестве двух штук.

Технология проведения работ

Для того чтобы изготовить вакуумный коллектор, радиаторы следует расположить в металлических коробках на поверхности крыши. Они накрываются стеклом, а их предназначением является уменьшение периода нагрева воды. При их установке необходимо помнить о том, чтобы верх оказался ниже накопительного бака. Это позволит в воде подниматься естественным образом в бак. Изготавливая вакуумный коллектор, вы должны помнить о том, что циркуляция должна производиться обычным способом. Трубки провода воды следует проложить с некоторым уклоном вниз, обратив элементы в сторону радиаторов. Пластиковая емкость, объем которой составляет 160 литров, должна быть установлена на чердаке дома. Она соединяется с радиаторами с помощью металлопластиковых труб, которые сопрягаются фитингами.

Вода с наиболее высокой температурой должна располагаться в верхней части бака. Для этого трубку с теплой водой нужно подключить к емкости выше центральной части. В нижней части радиатора устанавливаются дренажные краны для слива воды в зимний период.

Изготовление коллектора на основе деревянной рамы

Если вы решили изготовить вакуумный солнечный коллектор своими руками, то можно использовать представленную ниже технологию. Для этого следует подготовить изоляционный материал, металлическую черную сетку, дефлектор, вентиляторы в количестве двух штук, лист поликарбоната и деревянную раму, которая обладает дном из фанеры.

Нюансы проведения работ

В днище рамы необходимо проделать два отверстия в форме окружности для того, чтобы была возможность производить забор воздуха. В верхней части необходимо сделать 2 отверстия, которые будут обладать прямоугольной формой. Они необходимы для отвода из конструкции горячего воздуха. На дно нужно застелить изоляционный материал. Накапливание тепла происходит с помощью металлической черной сетки. Два вентилятора следует установить в отверстие круглой формы. Опорные планки дефлектора устанавливаются в конструкцию, а после фиксируется и сам дефлектор. Он требуется для формирования воздушного потока. Если вы решили изготовить такой вакуумно-трубчатый коллектор, на заключительном этапе устройство фиксируется к стене здания. Как показывает практика, эффективность данного оборудования составляет 50%. Его можно применять для обогрева помещений.

Если вы решили изготовить такой вакуумно-трубчатый коллектор, на заключительном этапе устройство фиксируется к стене здания. Как показывает практика, эффективность данного оборудования составляет 50%. Его можно применять для обогрева помещений.

Особенности установки коллектора

Вакуумный солнечный коллектор для отопления изготовить самостоятельно хоть и можно, однако работы отличаются некоторой степенью сложности. Важно правильно определить место установки, для того чтобы коэффициент полезного действия удалось поднять как можно выше. Установку нужно ориентировать на юг. Отклонение составляет 25 градусов в обе стороны. Важно исключить все затеняющие факторы. Движение теплоносителя должно быть обращено снизу вверх. Оборудование не должно достигать точки перегрева до самой установки и после нее. В одном ряду не должно находиться больше 3 коллекторов. Если изготавливается вакуумный коллектор своими руками, а после планируется его установка в большем количестве, чем было указано выше, то нужно встроить компенсатор и обеспечить линейное тепловое расширение.

Изготовление коллектора из змеевика холодильника

Если вы планируете самостоятельно изготовить описанную в статье конструкцию, то важно будет узнать, каково устройство вакуумного коллектора. Это вы сможете понять из ниже представленной методики, которая предполагает использование змеевика холодильника. Помимо прочего, понадобится фольга и рейки, которые лягут в основу каркаса. Подготовьте резиновый коврик, бак для воды или емкость. Важно запастись стеклом, а также запорной арматурой по типу труб и вентилей. Первоначально необходимо промыть змеевик от фреона. Далее сбивается реечный каркас. Его точные габариты зависят от того, каковы размеры рабочего узла. Коврик нужно подогнать под имеющиеся рейки, среди которых важно свободно расположить змеевик. На резиновый коврик, который выступит дном каркаса, нужно уложить слой теплоизоляции. После змеевик укрепляется с помощью винтовых хомутов. В стенках мастер должен проделать отверстия, сквозь которые будут проходить вакуумные трубки. Солнечный коллектор по такой технологии получится высокоэффективным. Если есть потребность в повышении продуктивности, то можно загерметизировать полученные стыки герметиком. Сверху фиксируется стекло посредством скотча. Для того чтобы не волноваться за прочность, рекомендуется подготовить алюминиевые пластинки, изготовив из них специальные прижимы.

Солнечный коллектор по такой технологии получится высокоэффективным. Если есть потребность в повышении продуктивности, то можно загерметизировать полученные стыки герметиком. Сверху фиксируется стекло посредством скотча. Для того чтобы не волноваться за прочность, рекомендуется подготовить алюминиевые пластинки, изготовив из них специальные прижимы.

Альтернативное решение для вакуумного коллектора

Важно не только правильно подобрать вакуумные трубки для коллектора, но и соорудить остальные элементы, которые лягут в основу системы. Для короба, в который будет устанавливаться радиатор, подойдут деревянные 120-миллиметровые доски, что составляет их ширину; толщина заготовок должна составить 30 см. Для дна можно использовать текстолит, который дополняется ребрами жесткости. Днище нужно теплоизолировать пенопластом или минеральной ватой, которая сверху накрывается оцинковкой. Далее подготавливаются две трубы, диаметр которых должен составлять 1 дюйм. Понадобятся 15 тонкостенных труб с диаметром в пределах 0,5 дюйма. В более толстых элементах следует просверлить отверстия, чтобы перпендикулярно установить более тонкие составляющие. Конструкция сваривается в единое устройство. Теплообменник устанавливается на оцинкованный лист, укрепляется с использованием стальных хомутов. Для того чтобы увеличить образование тепла, можно окрасить поверхность в черный цвет, внешние элементы окрашиваются в белый цвет для снижения тепловых потерь. На заключительном этапе следует установить стекло к стенам короба, осуществив качественную герметизацию. Шаг между трубами и стеклом должен составить 12 миллиметров. Эти параметры чрезвычайно важно учесть, только тогда удастся добиться ожидаемого положительного результата, при котором коэффициент полезного действия установки будет на высоте.

В более толстых элементах следует просверлить отверстия, чтобы перпендикулярно установить более тонкие составляющие. Конструкция сваривается в единое устройство. Теплообменник устанавливается на оцинкованный лист, укрепляется с использованием стальных хомутов. Для того чтобы увеличить образование тепла, можно окрасить поверхность в черный цвет, внешние элементы окрашиваются в белый цвет для снижения тепловых потерь. На заключительном этапе следует установить стекло к стенам короба, осуществив качественную герметизацию. Шаг между трубами и стеклом должен составить 12 миллиметров. Эти параметры чрезвычайно важно учесть, только тогда удастся добиться ожидаемого положительного результата, при котором коэффициент полезного действия установки будет на высоте.

Подача топлива с впрыском во впускной коллектор.

Подача топлива с впрыском во впускной коллектор.

- Подробности

С приходом и ужесточением норм на выбросы отработавших газов в атмосферу на смену карбюраторным двигателям пришли инжекторные, которые от двигателей предыдущего поколения отличались повышенной мощностью, экономичностью и самое главное производили меньше выбросов продуктов сгорания.

В инжекторных двигателях, как и в карбюраторных приготовление топливной смеси происходит за пределами цилиндра, отличие состоит в том, что на данной системе подачи топлива его удается точно дозировать перед подачей в камеру сгорания.

Последним этапом в развитии системы впрыска во впускной коллектор можно считать распределительный впрыск с электронным управлением. В такой системе топливо подается для каждого цилиндра индивидуально.

Электрический топливный насос под давлением подает топливо из бака к электромагнитным форсункам. Перед форсункой давление топлива поддерживается на заданном уровне, которое контролируется обратным клапаном (регулятором давления).

Если система с распределительным впрыском, то на каждый цилиндр приходится по одной форсунке, которая устанавливается таким образом, что впрыскивание происходит прямо на впускной клапан (в зависимости от типа и марки двигателя, может устанавливаться один или больше впускных клапанов на один цилиндр).

Попадая во впускной коллектор, основная часть распыленного форсункой топлива испаряется и перемешивается с воздухом, образуя топливную смесь, какая то часть топлива оседает на стенках возле впускного клапана. Толщина осевшей топливной пленки зависит от давления во впускном коллекторе и от режима работы двигателя. Чем меньше топливная пленка, тем выше динамические характеристики двигателя. Данного эффекта удается добиться благодаря соответствующей форме впускного коллектора и геометрии струи распыла форсунок. Так как в системах с распределительным впрыском форсунки устанавливаются перед впускными клапанами, то эффект от данной пленки гораздо меньше чем на карбюраторных двигателях или на двигателях с центральным впрыском топлива.

Для точности приготовления топливной смеси необходимо точно измерить количество поступившего воздуха во впускной коллектор. Для измерения массы воздуха могут использоваться два способа:

- Перед дроссельной заслонкой устанавливается расходомер, который измеряет массу воздуха и сообщает данные блоку управления двигателем.

- Данный метод расчета количество массы поступившего воздуха основан на использование следующих датчиков:

- датчик давления во впускном коллекторе;

- датчик температуры поступившего в коллектор воздуха;

Полученные данные от датчиков передаются в блок управления, который в свою очередь, основываясь на результатах полученных от датчиков, вычисляет массу поступающего воздуха.

Время, рассчитанное для впрыскивания топлива форсункой называется продолжительностью впрыскивания. Количество впрыскивания топлива форсункой зависит от разности давлений во впускном коллекторе и топливной системе, а также от поперечного сечения открытия форсунки.

Очистка впускного тракта дизельного двигателя: почему необходима данная процедура

Ни для кого не секрет, что дизельный двигатель за последние годы среди растущего числа автолюбителей рассматривается как намного более предпочтительный тип ДВС по сравнению с привычными бензиновыми агрегатами.

Как правило, такие тенденции проявляются в случае приобретения нового автомобиля, причем не коммерческого, где дизельный мотор уже и так давно и прочно обосновался, а именно легкового. Вполне очевидно, что на фоне топливного и экономического кризиса, а также благодаря развитию технологий двигателестроения, плюсы дизеля вышли на первый план.

Низкий расход топлива, КПД и высокие показатели крутящего момента на «низах» сегодня больше привлекают потребителя, чем высокие обороты, мощность и чуть большая максимальная скорость авто с бензиновым аналогом.Естественно, меньшая стоимость дизтоплива одновременно с его низким расходом не может не радовать. Однако не стоит забывать и о том, что при всей своей надежности дизель все равно требует повышенного внимания. Если точнее, речь идет о системе питания воздухом и топливом.

В этой статье мы намерены поговорить о том, когда и почему нужна очистка впускного коллектора (впускного тракта дизельного двигателя), какие признаки указывают на то, что впускной тракт двигателя нуждается в очистке, как проводится данная процедура и что необходимо, чтобы качественно очистить впуск дизельного мотора.

Содержание статьи

Почему нужна очистка впуска: дизель и частые проблемы из-за сажи

Владельцы авто с дизельным двигателем хорошо знают, что любые сбои и отклонения в работе данного типа ДВС требуют немедленной диагностики и устранения. Дело в том, что даже непродолжительная эксплуатация дизеля, который начал троить, дымить и т.д., может в скором времени привести к намного более серьезным последствиям.

С учетом того, что ремонтировать дизельный мотор сложнее бензинового, а многие запчасти стоят ощутимо дороже, становится понятно, что в процессе эксплуатации следует регулярно проверять ТНВД и форсунки, а также проводить профилактическую диагностику других дорогостоящих элементов (например, турбокомпрессор).Однако даже если вдруг стали заметны определенные сбои (пропала тяга, появились скачки оборотов, при перегазовках идет черный густой дым и т.д.), такие признаки не всегда указывают на то, что обязательно необходим сложный и дорогой ремонт. Другими словами, владельцу не стоит сразу расстраиваться, так как решение проблемы может оказаться весьма простым.

Дело в том, что во многих случаях виновником сбоев в работе дизельного двигателя является банальная грязь и отложения, которые скапливаются во впускном тракте. При этом дизельный двигатель ведет себя так, как будто наступил критический износ агрегата.

- Что касается самих причин загрязнения впуска, их существует достаточно много. На территории СНГ обычно виновником можно считать низкое качество дизельного топлива, пониженное цетановое число, наличие дополнительных примесей. В результате создаются все условия для усиленного нагарообразования и коксования.

- Также не стоит забывать о том, что для снижения токсичности выхлопа все современные дизели имеют систему EGR, то есть во впускном коллекторе стоит специальный клапан EGR, который позволяет реализовать рециркуляцию отработанных газов.

Если коротко, когда двигатель работает под небольшой нагрузкой, через этот клапан часть выхлопа поступает во впуск и смешивается с воздухом, который подается в цилиндры. В процентном соотношении около 15% отработавших газов составляют долю в общей массе топливно-воздушного заряда.

В процентном соотношении около 15% отработавших газов составляют долю в общей массе топливно-воздушного заряда.

Благодаря тому, что в добавленном таким образом выхлопе нет кислорода, замедляется скорость горения топливно-воздушной смеси, в результате чего понижается и температура горения. Это приводит к снижению оксидов азота (NOx) в составе выхлопных газов.

Кроме экологических задач система рециркуляции также позволяет снизить риск возникновения детонации в тех режимах, когда дизель работает на максимально обедненных смесях. Отключение системы ЕГР (клапан для подачи выхлопа во впуск закрыт) происходит тогда, когда двигатель находится под высокими или постоянными нагрузками, то есть нужна исключительно «богатая» мощностная смесь.

На практике в таких режимах мотор работает не часто, особенно в городском цикле. Получается, постоянная подача выхлопа во впуск происходит очень часто и приводит к тому, что во впускном коллекторе оседает много сажи, которая скапливается на стенках. Таким образом, загрязнение впускного тракта в дизельном моторе неизбежно и владельцу нужно быть к этому готовым.

Таким образом, загрязнение впускного тракта в дизельном моторе неизбежно и владельцу нужно быть к этому готовым.

- Еще добавим, что к дополнительному загрязнению впускного коллектора причастен и сапун системы вентиляции картера, который также сбрасывает избытки картерных газов во впуск. Как известно, в картере присутствует масляный туман, при этом маслоуловители до конца не способны задержать все частицы смазки.

Получается, во впуске накапливается не просто сажа, а маслянистая грязь, которая активно загрязняет все поверхности и сам клапан системы рециркуляции отработавших газов EGR.

При этом важно понимать, что если клапан начнет «подвисать» или заклинит, отработавшие газы могут постоянно подаваться во впускной коллектор, то есть это будет происходить на всех режимах. Естественно, в подобной ситуации не следует ожидать от мотора тяги, а от дизельного автомобиля разгонной динамики.

- Идем далее. Выделив среди частых причин загрязнения впускного тракта дизельного двигателя систему ЕГР и вентиляцию картера, к этому также стоит добавить неисправные свечи накала.

Дело в том, что если свечи работают некорректно, тогда запуск холодного дизельного ДВС сильно осложняется. Во впускной коллектор начинает попадать дизельное топливо, которое еще больше загрязняет впуск.

Дело в том, что если свечи работают некорректно, тогда запуск холодного дизельного ДВС сильно осложняется. Во впускной коллектор начинает попадать дизельное топливо, которое еще больше загрязняет впуск.

С учетом вышесказанного становится вполне очевидно, что впускной коллектор со временем покрывается плотным маслянистым слоем грязи, в результате чего дизельный мотор начинает работать неустойчиво, теряет мощность, появляется дымный выхлоп и т.д.

Способы решения проблемы скопления грязи во впуске дизеля: как избавиться от сажи в коллекторе

Начнем с того, что среди дизелистов часто можно услышать об отключении клапана EGR, так как по мнению многих именно он и является причиной всех бед. Более того, сами водители и некоторые автомеханики считают эту деталь и вовсе лишней, при этом ссылаясь на то, что контроль за токсичностью выхлопа в СНГ фактически отсутствует.

Сразу отметим, на самом деле это неправильный «гаражный» подход. Действительно, система рециркуляции загрязняет впуск, однако опытные мотористы при этом крайне не рекомендуют глушить клапан EGR. И дело тут даже не в экологии, а в самом двигателе и его ресурсе.

И дело тут даже не в экологии, а в самом двигателе и его ресурсе.

Другими словами, даже гибкая работа ЭБУ или внесение изменений в прошивку блока все равно не может быть 100% гарантией того, что контроллеру удастся на всех без исключения режимах эффективно защитить мотор с заглушенным ранее клапаном EGR от разрушительной детонации.

Кстати, глушение клапана системы рециркуляции закономерно приведет к увеличению NOx в выхлопных газах. Первое, дышать таким выхлопом станет вреднее, так что водитель сам себе оказывает, скажем так, медвежью услугу.

Второе, в процессе мотора отработавшие газы в любом случае попадают в картер. Так вот, если в газах будет отмечено высокое содержание оксидов азота, такой выхлоп оказывает негативное влияние на моторное масло. Смазка в результате такого воздействия активно окисляется, быстро «срабатываются» моющие щелочные добавки и т.д. Другими словами, срок службы масла в дизеле заметно сокращается.

Смазка в результате такого воздействия активно окисляется, быстро «срабатываются» моющие щелочные добавки и т.д. Другими словами, срок службы масла в дизеле заметно сокращается.

Итак, если учесть, что на дизеле изнашивается топливная аппаратура (форсунки, ТНВД, фильтры), параллельно могут возникать проблемы с турбиной на турбодизелях, то загрязнение впускного тракта может и вовсе «добить» мотор. Чтобы противодействовать загрязнениям впуска, на рынке активно продвигаются всевозможные присадки в дизтопливо.

Добавки обещают очистить форсунки, удалить влагу из солярки и увеличить цетановое число, защитить топливную аппаратуру, обеспечить улучшение процессов сгорания, снизить дымность и т.д. Однако на практике эффект от использования таких составов не позволяет говорить о том, что присадки максимально эффективно борются с сажеобразованием и коксованием мотора.

Очистка впускного тракта дизельного двигателя

Как видно, избавиться от всех факторов и причин, которые приводят к загрязнению впуска, практически невозможно. Получается, для решения проблемы наилучшим способом считается комплексная очистка впускного коллектора и других элементов впуска.

Получается, для решения проблемы наилучшим способом считается комплексная очистка впускного коллектора и других элементов впуска.

Пойти можно двумя путями:

- разобрать впуск и физически удалить грязь и сажу;

- воспользоваться способами очистки без разборки ДВС;

Естественно, большинство водителей остановятся именно на втором способе. Так вот, чтобы добиться необходимого результата, используется очиститель впускного тракта для дизельных двигателей, который является специально разработанным средством для борьбы с маслянистыми отложениями грязи и сажи.

Средство подается во впуск под давлением при помощи особой установки с компрессором. Это позволяет выполнять все работы по очистке без необходимости разбирать мотор и снимать детали. При этом удается очистить впускной коллектор, убрать отложения, удалить сажу и нагар с впускных клапанов и т.д.

Если просто, аппарат подсоединяется к впускной системе, затем двигатель заводят и дают мотору поработать около 120 минут. По окончании процедуры очистки дизель начинает работать более стабильно, снижается расход топлива, силовой агрегат перестает дымить, возвращается мощность, появляется приемистость.

По окончании процедуры очистки дизель начинает работать более стабильно, снижается расход топлива, силовой агрегат перестает дымить, возвращается мощность, появляется приемистость.

Советы и рекомендации

Если учесть, что образование сажи и скопление грязи во впуске неизбежно, желательно проводить очистку впускного тракта в целях профилактики, а не тогда, когда проблемы уже дают о себе знать.

В случаях, когда дизельный двигатель постоянно эксплуатируется в режиме езды по городу, обработку нужно проводить каждые 6 месяцев. Такой подход позволяет двигателю сохранить свою работоспособность и избежать более серьезных проблем. Если же автомобиль постоянно ездит по трассе, то есть условия эксплуатации более щадящие, чистить впуск дизельного двигателя рекомендуется не реже 1 раза в год.

Соблюдение этих правил позволяет при помощи регулярной обработки двигателя активным химическим очистителем избежать острой необходимости разбирать дизель для его механической очистки. Параллельно снижается риск выхода из строя дорогостоящих элементов и систем технологичного турбодизельного мотора.

Напоследок хотелось бы отметить, что доверять работу по очистке двигателя и его впускного тракта нужно только квалифицированным специалистам, а также использовать для очистки исключительно проверенные оригинальные составы известных производителей. То же самое можно сказать и касательно оборудования.

Важно понимать, что если все сделано правильно, тогда регулярная профилактическая очистка впуска позволяет решать имеющиеся проблемы и предотвращать появление новых неполадок. Отметим, что стоимость очистки впускного тракта дизельного мотора вполне приемлема, особенно на фоне затратного ремонта, который предполагает разборку ДВС и замену вышедших из строя элементов.

Читайте также

Как установить впускной коллектор

Знание того, как установить впускной коллектор, может сэкономить вам много денег. Однако работа непростая, и необходимо учитывать несколько важных деталей. Впускной коллектор отвечает за распределение топливовоздушной смеси по цилиндрам. Если смесь топлива и воздуха неправильная, это может вызвать проблемы в цилиндрах. Обычно эту работу выполняет автомобильная мастерская, однако с помощью подходящих инструментов и данного руководства вы сможете установить впускной коллектор самостоятельно.

Шаг 1 — Permatex Sealer Не используйте силиконовый RTV для впускных каналов, потому что они в конечном итоге растворятся и попадут во впускные отверстия, вызывая закупорку, затрудняющую поток. Вместо этого используйте герметик Permatex Aircraft. Это то, что используют профессионалы, и не растворяется в бензине.

Это то, что используют профессионалы, и не растворяется в бензине.

Начните с очистки поверхности; используйте шпатель, чтобы соскрести старую прокладку.Будьте осторожны, чтобы не выдолбить поверхность. Используйте растворитель для прокладок, чтобы полностью очистить поверхность. Очистители тормозов или спирт — хорошие чистящие средства. Очистите поверхность от масла. Если масло останется на поверхности, герметик не будет плотно прилегать.

Шаг 3 — Нанесите силиконНанесите пальцем силикон вокруг отверстий для воды на головке, не забывая использовать силикон экономно. Нанесите полоску силикона на торцевое уплотнение блока. Затем нанесите достаточное количество герметика Permatex Aircraft вокруг впускного отверстия.Когда вы закончите, поместите прокладку впускного коллектора правой стороной вверх — там должна быть отметка «Этой стороной вверх».

Шаг 4 — Другие прокладки

Выполните ту же процедуру для других прокладок, убедитесь, что вы нанесли достаточное количество герметика Permatex Aircraft на порт и прокладки перед их установкой.

Нанесите еще один слой герметика Permatex Aircraft на порты впускного коллектора; Нанесите силикон на оба конца и протрите им углы торцевого уплотнения.

Шаг 5 — Установите коллекторОсторожно установите коллектор на прокладки; убедитесь, что он правильно установлен. Используйте динамометрический ключ и затяните болты. Убедитесь, что вы проверили правильность момента затяжки и последовательность затяжки в руководстве по ремонту, соответственно затяните болты.

Дайте коллектору застыть, для полного схватывания герметика должно пройти не менее шести часов. Как только герметик затвердеет, еще раз проверьте момент затяжки, чтобы убедиться, что он работает правильно.

Сделай сам Отверстие впускного коллектора

Бензиновые двигатели работают на смеси топлива и воздуха.Для создания лошадиных сил ваш двигатель должен поддерживать хорошее количество и скорость воздушного / топливного заряда в камере сгорания. Думайте о двигателе как о воздушном насосе. Чем эффективнее ваш двигатель может нагнетать воздух в выхлопную трубу и так же быстро выводить его через выхлопную трубу, тем больше мощности может быть создано. Для этого компоненты вторичного рынка, такие как качественные головки цилиндров и выхлопные трубы с высокой пропускной способностью, способствуют лучшему дыханию и улучшенным характеристикам.

Думайте о двигателе как о воздушном насосе. Чем эффективнее ваш двигатель может нагнетать воздух в выхлопную трубу и так же быстро выводить его через выхлопную трубу, тем больше мощности может быть создано. Для этого компоненты вторичного рынка, такие как качественные головки цилиндров и выхлопные трубы с высокой пропускной способностью, способствуют лучшему дыханию и улучшенным характеристикам.

Перфорирование и полировка впускного коллектора двигателя — важный шаг в оптимизации его характеристик, особенно если он модифицируется.Спросите любого уважаемого главного носильщика и / или производителя двигателей о ключевом ингредиенте портирования, и есть вероятность, что 9 из 10 скажут вам, что портирование меньше предложений больше. Для любителей самостоятельного портирования мы рекомендуем согласование портов. Это означает, что только отверстия на концах направляющих на впускном коллекторе не совпадают с отверстиями портов на головке цилиндров. Возникающее в результате несоответствие вызывает скопление воздушно-топливной смеси, когда она движется к впускному клапану, что снижает скорость воздушного потока.

Основное внимание уделяется тому, чтобы порт не был похож на воздушный шар.Выпуклость замедляет воздушный поток (поперечное сечение становится больше), и это заставляет воздушный поток «накапливаться» позади замедленного потока и вызывать турбулентность, которая вредна для хорошего потока. При небольшом планировании, подходящих инструментах и некотором терпении рядовой домашний мастер может устранить эту затор, сопоставив отверстия (подгонку прокладки) впускного коллектора, чтобы вашему двигателю стало легче дышать!

Основными инструментами для переноса на дом являются либо пневматическая шлифовальная машина, либо электрическая шлифовальная машина, твердосплавные насадки, длинный хвостовик, абразивные материалы, шлифовальные / картриджные валки и лепестковые круги, которые вы можете приобрести в местном магазине промышленного оборудования.

1. Наденьте защитные очки и дыхательную маску; летящая металлическая стружка может легко попасть в глаза или попасть в легкие.

Наденьте защитные очки и дыхательную маску; летящая металлическая стружка может легко попасть в глаза или попасть в легкие.

2. При снятом впускном коллекторе используйте прокладку коллектора, чтобы определить, где и сколько отверстий в коллекторе. Поместите прокладку на поверхность, которая соприкасается с двигателем. Материал между краем отверстий на прокладке и краем отверстий на коллекторе — это то, что необходимо удалить.

Отметьте область, которую необходимо удалить, используя прокладку в качестве направляющей, чтобы исключить вероятность перегиба. Всегда возвращайтесь к использованию впускной прокладки для определения размеров; выполните горизонтальные и вертикальные измерения с помощью штангенциркуля, чтобы убедиться, что все порты безупречны.

3. Установив на вашем воздушном измельчителе давление 40 фунтов на квадратный дюйм, удалите излишки материала и откройте порты. Последовательно перемещайте бит из карбида алюминия по краю порта, стараясь не удалить материал, покрытый самой прокладкой.

Последовательно перемещайте бит из карбида алюминия по краю порта, стараясь не удалить материал, покрытый самой прокладкой.

4. Зачистите края порта после удаления материала шлифовальными валками с зернистостью 80. Сгладьте края отверстия в коллекторе, чтобы воздух проходил плавно и постепенно. Осмотрите впускные каналы изнутри на предмет следов литья и неровностей.

5. Удалите следы отливки и сгладьте изгибы, где коллектор меняет направление, прежде чем использовать колеса заслонки.

6. Отполируйте внутреннюю часть впускного коллектора с помощью все более тонких полировальных конусов. Завершите полировку шлифовальным кругом с зернистостью от 120 до 180. Обратите внимание на преимущества использования более длинного хвостовика для более глубокого проникновения в коллектор. Периодически снимайте перчатку и проводите пальцем по направляющей, чтобы убедиться, что на поверхности стен нет волн. Как и в случае с любой модификацией двигателя, мы рекомендуем опытного механика или машиниста для правильной установки ваших деталей.

Периодически снимайте перчатку и проводите пальцем по направляющей, чтобы убедиться, что на поверхности стен нет волн. Как и в случае с любой модификацией двигателя, мы рекомендуем опытного механика или машиниста для правильной установки ваших деталей.

Как изготовить индивидуальный впускной коллектор

Впускной канал моего гусеничного автомобиля BMW E30, как и все остальное на нем, постепенно развивался с учетом проектных идей и моей способности реализовывать их (обычно мои идеи хотя бы на шаг опережали мои возможности).Впускной коллектор изначально был пластиковой деталью от M50 (6-цилиндровый двигатель, использовавшийся в E36 1992-95). Это прочная конструкция с большими полозьями и удивительно хорошая текучесть.

Вскоре после замены S52 (чугунный блок североамериканского двигателя E36 M3) я начал искать варианты большей мощности и остановился на турбонаддуве. У меня до сих пор сохранился этот пост от r3vlimited, потому что в ретроспективе он абсолютно восхитителен. [примечание редактора: «восхитительно», потому что Е30 Дмитрия теперь оснащен полностью собранным двигателем мощностью более 1000 л.с.]

[примечание редактора: «восхитительно», потому что Е30 Дмитрия теперь оснащен полностью собранным двигателем мощностью более 1000 л.с.]

При подготовке к этому я хотел преобразовать двигатель в автономное управление, используя стратегию скорости и плотности (скорость двигателя в зависимости от давления / температуры воздуха в коллекторе = количество топлива).Это означало добавление датчика MAP во впускное отверстие. Когда я начал турбо-проект, это означало добавить больше вакуумных эталонов. Я мог бы использовать вакуумный блок, но для резерва я добавил дополнительные ниппели к впускному отверстию.

Это было сделано с использованием латунных фитингов NPT, вставленных в пластик.

Я понимаю, что это кажется очень схематичным, и мне тоже. При давлении в коллекторе несколько атмосфер, кажется, что эти штуцеры, ввинченные в тонкий пластик, вылетят, как пуля, когда двигатель впервые увидит наддув.Но чужой опыт убедил меня, что этого, скорее всего, не произойдет. И, отдавая должное, коллектор BMW, которому уже более 25 лет, никогда не подводил. Я наблюдал, как он расширялся на динамометрическом стенде, когда мы достигли 30 фунтов на квадратный дюйм, и он никогда не отказывался от своих сосков.

И, отдавая должное, коллектор BMW, которому уже более 25 лет, никогда не подводил. Я наблюдал, как он расширялся на динамометрическом стенде, когда мы достигли 30 фунтов на квадратный дюйм, и он никогда не отказывался от своих сосков.

Это не перестало меня беспокоить. Помимо схематичных деталей, конструкция коллектора действительно не очень хороша для форсированного двигателя. Вентиляционная камера не имеет перегородок, поэтому только два средних бегунка имеют четкий выстрел в корпус дроссельной заслонки, а чтобы добраться до остальных, воздух должен сделать тяжелый 90-й градус.Это не имеет большого значения, когда двигатель втягивает воздух, но не так много, когда воздух набирается с высоким давлением и скоростью. По крайней мере, я так чувствовал. Опять же, на практике казалось, что он действительно работает нормально, вероятно, потому, что во впускном отверстии быстро повышалось давление, поэтому задержка заполнения внешних направляющих была незначительной.

Далее был размер корпуса дроссельной заслонки. Стандартный BMW TB имеет диаметр 2,5 дюйма, при этом значительная часть площади занята бабочкой, не оставляя много места для прохождения воздуха.Сам TB небольшой, поэтому даже самый большой вариант послепродажного обслуживания, который я видел, был около 2,7 ”.

Стандартный BMW TB имеет диаметр 2,5 дюйма, при этом значительная часть площади занята бабочкой, не оставляя много места для прохождения воздуха.Сам TB небольшой, поэтому даже самый большой вариант послепродажного обслуживания, который я видел, был около 2,7 ”.

Общая геометрия коллектора также не идеальна для высокопроизводительного применения, так как камера статического давления небольшая, а полозья очень длинные, и то, и другое способствует низкому крутящему моменту, но не очень хорошо подходит для заклинивания при высоких оборотах.

Эта страница из книги «Научный дизайн впускных и выпускных систем» Филипа Х. Смита и Джона С. Моррисона дает представление о том, насколько сильно длина рабочего колеса влияет на величину и время пикового крутящего момента.

Я видел несколько вариантов вторичного рынка алюминия с широким диапазоном цен. От специальных предложений eBay за 350 долларов до коллектора Driven Innovations за 2500 долларов. На мой взгляд, все они имели недостатки. Я не инженер по автоспорту и не специалист по гидродинамике, так что это было основано на моих ощущениях, но в конечном итоге, поскольку я стремлюсь не выигрывать профессиональные гоночные трофеи, а быть довольным своей машиной, это самое главное. Например, модель Driven Innovations предназначалась для OEM-комплектации, поэтому она была ограничена в размерах сверх того, что я хотел.

Я не инженер по автоспорту и не специалист по гидродинамике, так что это было основано на моих ощущениях, но в конечном итоге, поскольку я стремлюсь не выигрывать профессиональные гоночные трофеи, а быть довольным своей машиной, это самое главное. Например, модель Driven Innovations предназначалась для OEM-комплектации, поэтому она была ограничена в размерах сверх того, что я хотел.

За последние несколько лет я занялся сваркой TIG и приобрел большой опыт, в том числе в сварке алюминия. Однажды, обсуждая кулачки Pure Performance Factory с другом и путешествуя по их веб-сайту, я наткнулся на их раздел компонентов для изготовления, и они сделали фланец головки с ЧПУ и трубы. Было страшно подумать, но в этот момент я знал, что это должно было произойти.

Детали прибыли из Швеции быстрее, чем UPS может доставить из Калифорнии. Может, они идут неправильным путем и летают над Россией из Лос-Анджелеса? Я отвлекся.

Фланец головки — совершенство. Одна из вещей, которая меня беспокоила, — это расположение инжектора, так как это очень критично. Фланец PPF прибивает его.

Фланец PPF прибивает его.

Следующим вопросом был корпус дроссельной заслонки. Как и все владельцы BMW, не участвующие в ITB, я страдал от сильной зависти от туберкулеза, поэтому я хотел стать большим. Я слышал о том, что K-Tuned делает несколько хороших дроссельных заслонок, и зашел на их сайт. Они делают корпус дроссельной заслонки 90 мм с приспособлением для Мустанга (как фланцевым, так и ТПС). Его также делают здесь, в городе (Торонто), и по отличной цене, поэтому я зашел в офис K-Tuned, чтобы забрать его.Это настоящий экспонат! K-Tuned теперь продает для него приварной фланец, что упрощает установку их TB на модифицированный или изготовленный коллектор, но в то время у них не было этого в наличии, поэтому вместо этого я использовал фланец Freed Engineering.

Я начал склеивать. Прикрепил шаблон фланца к большому куску алюминия и приварил трубы PPF внутри. С другой стороны, это был мой первый проект с использованием 4943. Теперь это мой самый любимый алюминиевый присадочный стержень. Он почти такой же прочный, как 5356, без каких-либо проблем и с большинством желаемых свойств 4043.

Он почти такой же прочный, как 5356, без каких-либо проблем и с большинством желаемых свойств 4043.

Теперь надо было разобраться с бегунами. Трубы, которые я получил от PPF, были изогнуты на оправке под правильным углом, но это обычные круглые трубы. Я спросил PPF, и они сказали, что им повезло, и они осторожно зажали один конец в тисках. Я знал, что это приведет к серьезному повреждению поверхности, поэтому я сделал небольшой зажим, вырезав секции из 6-дюймовой алюминиевой трубы и приварив их к полосам.Оно работало завораживающе!

Основной коллектор был готов.

Теперь пришлось разбираться с пленумом. Корпус дроссельной заслонки диктовал ее высоту. Мне понравился внешний вид коллектора DI, который имитировал стандартный, но с более глубоким коллектором и сужающейся передней частью. Но после создания модели с этим корпусом дроссельной заслонки это означало, что камера статического давления или направляющие были бы слишком маленькими.

Итак, я вернулся к типичному размещению TB спереди. Это меня настораживало, так как мне лично никогда не нравились впускные коллекторы с закругленными бревнами, которые вы обычно видите на автомобилях JDM с форсированными двигателями, особенно на тех, которые изготовлены вручную, где вы просто используете половину трубы для этого и пластину, чтобы заполнить ее.Я решил сохранить форму камеры статического давления, которую планировал, но в основном просто разместил дроссельную заслонку с одной стороны.

Материал для пленума был чем-то тривиальным, поскольку любой металл должен быть лучше тонкого пластика. Но Андреас из PPF предупредил меня, что по его опыту, если вы используете алюминий толщиной менее 4 мм, камера статического давления в конечном итоге треснет — пластик может быть слабее, но он не устает, как металл. Я выбрал стену толщиной 3/16 дюйма, что составляет почти 5 мм.

Самая распространенная марка алюминиевого металла, которую продают поставщики, — это 6061, обычно в состоянии T6. На это есть веская причина — это отличный конструкционный материал, недалеко от низкоуглеродистых сталей по прочности на разрыв. Но это болезненная форма, и в термообработанной форме она довольно хрупкая. Я читал об отжиге, при котором металл нагревается до определенной точки, и он теряет устойчивость, что значительно упрощает его формование. Я собирался сделать новый расширительный бачок охлаждающей жидкости, поэтому решил попробовать отжиг с ним. Я вырезал форму из 6061 листа. Я читал, что если натереть мылом другую сторону нагреваемого, как только мыло станет черным, металл будет отожжен.Я обнаружил, что этого недостаточно, нужно еще немного нагреть. Но потом это сработало, и я согнул пластину в тисках, используя большой угол и твердый стержень.

На это есть веская причина — это отличный конструкционный материал, недалеко от низкоуглеродистых сталей по прочности на разрыв. Но это болезненная форма, и в термообработанной форме она довольно хрупкая. Я читал об отжиге, при котором металл нагревается до определенной точки, и он теряет устойчивость, что значительно упрощает его формование. Я собирался сделать новый расширительный бачок охлаждающей жидкости, поэтому решил попробовать отжиг с ним. Я вырезал форму из 6061 листа. Я читал, что если натереть мылом другую сторону нагреваемого, как только мыло станет черным, металл будет отожжен.Я обнаружил, что этого недостаточно, нужно еще немного нагреть. Но потом это сработало, и я согнул пластину в тисках, используя большой угол и твердый стержень.

• Muscle Car DIY

Впускной коллектор обеспечивает путь для заряда всасываемого воздуха. На двигателе с карбюратором или двигателем с впрыском в корпус дроссельной заслонки через коллектор подается воздух и топливная смесь к головке блока цилиндров. В двигателе с прямым многоточечным впрыском топлива работа впускного коллектора в первую очередь отвечает за отвод заряда всасываемого воздуха. Конструкция впускного коллектора может иметь огромное влияние на производительность двигателя, влияя на форму и объем рабочего колеса, порта.

В двигателе с прямым многоточечным впрыском топлива работа впускного коллектора в первую очередь отвечает за отвод заряда всасываемого воздуха. Конструкция впускного коллектора может иметь огромное влияние на производительность двигателя, влияя на форму и объем рабочего колеса, порта.

Этот технический совет взят из полной книги СОВРЕМЕННЫЕ МЕТОДЫ ПЕЧАТИ ДВИГАТЕЛЯ: ПРАКТИЧЕСКОЕ РУКОВОДСТВО ПО ПРЕЦИЗИОННОМУ ДВИГАТЕЛЮ. Подробное руководство по этой теме вы можете найти по этой ссылке:

УЗНАТЬ БОЛЬШЕ ОБ ЭТОЙ КНИГЕ

ПОДЕЛИТЬСЯ СТАТЬЕЙ: Пожалуйста, не стесняйтесь делиться этой статьей на Facebook, на форумах или в любых клубах, в которых вы участвуете.Вы можете скопировать и вставить эту ссылку, чтобы поделиться: https://musclecardiy.com/performance/how-to-blueprint-engines-intake-manifolds-guide/

Конструкция впускного коллектора влияет на пиковую мощность и диапазон оборотов, при котором двигатель развивает максимальный крутящий момент и мощность.

После гидрографической обработки на этот приемный патрубок наносится высокопроизводительное прозрачное покрытие. Даже после целого дня, проведенного на динамометрическом стенде двигателя и после разлива топлива во время замены карбюратора, уретановый лак держался без единого изъяна.

Одноплоскостные

Одноплоскостной коллектор (в зависимости от общей высоты) может изготавливаться с более длинными направляющими и возможностью улучшения выравнивания крыш впускных отверстий головки цилиндров. Большая площадь камеры статического давления с большей площадью поперечного сечения обеспечивает более прямой удар по цилиндрам, что способствует более высокому диапазону оборотов. Более «прямые» бегуны имеют тенденцию замедлять движение смеси, что помогает уменьшить отделение топлива (капли топлива).

Предлагаются одноплоскостные коллекторы различной длины и общей высоты.Как правило, чем длиннее бегуны, тем больше подходит двигатель для максимальной мощности.

Если коллектор имеет разделительную пластину, вы можете обрезать ее, чтобы увеличить объем статического давления для лучшей производительности. Вместо того, чтобы возиться с разделенной пластиной, попробуйте установить проставку карбюратора (поэкспериментируйте с толщиной).

Одноплоскостные впускные коллекторы обычно предназначены для обеспечения оптимального воздушного потока при более высоких оборотах двигателя. Одноплоскостные коллекторы имеют большую площадь камеры статического давления, а бегуны текут более непосредственно к впускным отверстиям головки блока цилиндров.

Двухплоскостной

Двухплоскостной коллектор имеет раздельную камеру статического давления с верхним резервуаром статической камеры, направляющим заряд к четырем отборным цилиндрам. Нижний нагнетательный карман направляет заряд к оставшимся четырем цилиндрам (подает воздух / топливо к цилиндрам, разнесенным на 180 градусов).

Рабочие колеса обычно длиннее (лучше для низкого крутящего момента двигателя) и имеют меньшую площадь поперечного сечения (что увеличивает скорость).

Двухплоскостной впускной коллектор обычно является лучшим выбором для уличной езды, потому что его конструкция ориентирована на холостой ход, низкий крутящий момент и низкую реакцию дроссельной заслонки.

Некоторые впускные коллекторы с туннельным гидроцилиндром, такие как этот от Pro-Filer, имеют модульную верхнюю камеру статического давления. Это не только дает вам выбор между использованием одиночной или двойной настройки карбюратора, но и открытый доступ позволяет очень легко проверить соответствие порта головкам цилиндров.

Верхняя часть статической камеры крепится с помощью ряда болтов и уплотняется неразъемной прокладкой.

Двухплоскостной коллектор с перегородкой. Каждая половина камеры статического давления направляет поток топлива / воздуха к половине цилиндров.Обратите внимание на сетку на литом полу камеры статического давления. Это сделано для того, чтобы смесь лучше распылялась.

Производители воздухозаборников посвятили годы развитию и всегда ищут способы улучшить воздушный поток и максимизировать производительность двигателя в определенных диапазонах оборотов двигателя. Одним из примеров является двухплоскостной коллектор Performer RPM AirGap от Edelbrock (разработанный на основе Performer RPM). Полозья более изолированы от тепла двигателя, а высота была увеличена для дополнительного объема камеры.Это улучшает компромисс между двухплоскостным и одноплоскостным, сохраняя низкую производительность двухплоскостной, увеличивая при этом максимальную мощность.

Одним из примеров является двухплоскостной коллектор Performer RPM AirGap от Edelbrock (разработанный на основе Performer RPM). Полозья более изолированы от тепла двигателя, а высота была увеличена для дополнительного объема камеры.Это улучшает компромисс между двухплоскостным и одноплоскостным, сохраняя низкую производительность двухплоскостной, увеличивая при этом максимальную мощность.

В то время как рынок запчастей предлагает двухплоскостные машины, ориентированные на низкое качество холостого хода, одноплоскостные машины ориентированы на высшие качества. Любой из них немного изменен, чтобы расширить их диапазон, и поэтому имеется множество вариантов для выбора. Хотелось бы, чтобы у меня было место, чтобы посвятить здесь эту тему более подробно, но достаточно сказать, что помимо проблем с зазором капота, двухплоскостной, вероятно, лучший выбор для уличных круизов, а одинарный, вероятно, лучший выбор для производительность на высоких оборотах.

Туннельные переходы

Впускной коллектор с туннельным подъемником — это просто более крупная, длинная и высокая версия одноплоскостного коллектора. Хотя система туннельного гидроцилиндра действительно не лучший выбор для обычного уличного вождения, все думают, что туннельный гидроцилиндр с двумя карбюраторами просто выглядит круче, и убеждают себя, что не могут жить без этой установки.

Хотя система туннельного гидроцилиндра действительно не лучший выбор для обычного уличного вождения, все думают, что туннельный гидроцилиндр с двумя карбюраторами просто выглядит круче, и убеждают себя, что не могут жить без этой установки.

Туннельный гидроцилиндр может быть подходящим при тщательной настройке и выборе компонентов. Пара карбюраторов на 650 куб. Футов в минуту — обычный выбор, но туннельный поршневой коллектор должен быть. отклик дроссельной заслонки.

Увеличенный поток требовался на этом большом блоке Dart с 632 ячейками. Туннельный гидроцилиндр Pro-Filer и карбюратор Holley Pro Dominator на 1150 кубических футов в минуту помогли этому плохому парню развить 1115 л.с. на динамометрическом стенде (все двигатели без наддува закиси азота).

Впускной коллектор с поперечным цилиндром — это еще один тип одноплоскостной конструкции, но с еще более длинными направляющими, чем у туннельного цилиндра.

Мокрый и сухой коллекторы

Одно из основных различий между впускным коллектором с карбюратором и коллектором, используемым для впрыска топлива, связано с характером потока. Впускной коллектор с карбюратором называется мокрым коллектором, потому что смесь воздуха и топлива подается через коллектор на пути к головке блока цилиндров. Коллектор для впрыска топлива называется сухим коллектором, поскольку через коллектор проходит только воздух (при этом форсунки вводят брызги топлива в зону выхода бегунов коллектора).

Впускной коллектор с карбюратором называется мокрым коллектором, потому что смесь воздуха и топлива подается через коллектор на пути к головке блока цилиндров. Коллектор для впрыска топлива называется сухим коллектором, поскольку через коллектор проходит только воздух (при этом форсунки вводят брызги топлива в зону выхода бегунов коллектора).

Если коллектор предназначен для вторичного блока с высокой декой, на передних и задних направляющих коллектора может быть зазор.В этом случае доступен комплект проставок направляющей коллектора, чтобы заполнить этот зазор.

Из-за этого принципиального различия требования к чистоте поверхности и форме направляющих впускного коллектора могут отличаться. Хотя многие переменные играют важную роль в конкретной конструкции, обработка поверхности может быть более важной для влажного коллектора. Это связано с тем, что вы имеете дело с потоком, переворачиванием и скоростью влажной смеси (воздуха и топлива) (при этом обработка поверхности играет роль в том, как капли топлива могут цепляться или распыляться во время потока). При использовании впрыскиваемого коллектора чистота поверхности, вероятно, менее критична из-за отсутствия обращения с топливом.

При использовании впрыскиваемого коллектора чистота поверхности, вероятно, менее критична из-за отсутствия обращения с топливом.