3.2. Правила проверки и регулировки тормозного оборудования

3.2. Правила проверки и регулировки тормозного оборудования 3.2. Правила проверки и регулировки тормозного оборудования3.2.1. Уровень масла в картерах компрессоров Э-500 должен быть не ниже 15 мм от верхней кромки заливочного отверстия, а в компрессорах КТ6, КТ7, КТ8, 1КТ, ПК-35, ПК-5,25, ВУ-3,5/9, , К-1, К-2, К-3 — между верхней и нижней рисками маслоуказателя.

Уровень масла в картерах компрессоров, выходящий за пределы контрольных рисок маслоуказателя, не допускается.

Для компрессоров электровозов применять компрессорное масло марки К-12 в зимний период и К-19 или КМ-19 — в летний; для компрессоров тепловозов — компрессорное масло К-19 или КС-19 круглогодично.

Масло марки КЗ-10н применять для

смазывания компрессоров электровозов

серий ЧС круглогодично до температуры

атмосферного воздуха минус 30 °С, а для

компрессоров электровозов остальных серий

— в зимний период до температуры

атмосферного воздуха минус 30 °С.

Масло марки КЗ-20 применять для смазывания компрессоров тепловозов всех серий круглогодично, а для компрессоров электровозов (кроме серий ЧС) — в качестве летнего и в переходный межсезонный период до температуры атмосферного воздуха минус 15 °С.

Масленки парвоздушных насосов должны быть заправлены полностью. Перед пуском компаунд-насоса рукоятку пресс-масленки следует прокрутить вручную до появления масла в контрольных штуцерах маслопроводов.

Для смазывания паровой части паровоздушных насосов необходимо использовать цилиндровое масло 24, воздушной части — компрессорное масло марки К-12.

Запрещается применять другие виды масел для смазывания компрессоров и паровоздушных насосов.

При выпуске локомотива из депо после

технического обслуживнаия (кроме ТО-1) и

ремонта должна быть проверена

производительность его компрессоров по

времени наполнения главных резурвуаров с 7,0

до 8,0 кгс/см2 (приложение 1).

3.2.2. Плотность тормозной и питательной сети проверять при поездном положении ручек крана № 254 и крана машиниста, перекрытом комбинированном кране и неработающих компрессорах. Снижение давления, наблюдаемое по манометрам, должно быть: в тормозной магистрали с нормального зарядного давления на величину не более чем 0,2 кгс/см2 в течение 1 мин или 0,5 кгс/см2 в течение 2,5 мин; в питательной сети с 8,0 кгс/см2 на величину не более чем 0,2 кгс/см2

3.2.3. Произвести проверку:

— плотности

уравнительного резервуара у кранов

машиниста № 222, 222М, 328, 394 и 395, для чего

зарядить тормозную сеть локомотива до

нормального зарядного давления, ручку

крана машиниста перевести в IV

положение. Плотность считается достаточной,

если падение давления в уравнительном

резервуаре не превышает 0,1 кгс/см2 в

течение 3 мин. Завышение давления в

уравнительном резервуаре при этом не

допускается;

Плотность считается достаточной,

если падение давления в уравнительном

резервуаре не превышает 0,1 кгс/см2 в

течение 3 мин. Завышение давления в

уравнительном резервуаре при этом не

допускается;

— на

чувствительность воздухораспределителей к

торможению. Воздухораспределители

грузового типа проверить на равнинном

режиме, а на локомотивах, у которых отпуск

автоматического тормоза обеспечивается

выпуском сжатого воздуха из рабочей камеры

воздухораспределителей, — на горном режиме.

Проверку производить снижением давления в

уравнительном резервуаре краном машиниста

в один прием на 0,5 — 0,5 кгс/см 2, а при

воздухораспределителе, действующем через

кран №254, — на 0,7—0,8 кгс/см2. При этом

воздухораспределители должны сработать и

не давать самопроизвольного отпуска в

течение 5 мин. При срабатывании

воздухораспределителей должна загореться,

а после наполнения тормозных цилиндров

погаснуть сигнальная лампа «ТМ»

сигнализатора разрыва тормозной

магистрали поезда. После торможения

убедиться в том, что штоки поршней вышли из

тормозных цилиндров и тормозные колодки

прижаты к колесам;

После торможения

убедиться в том, что штоки поршней вышли из

тормозных цилиндров и тормозные колодки

прижаты к колесам;

— на чувствительность воздухораспределителей к отпуску постановкой ручки крана машиниста в поездное положение, при котором тормоз должен отпустить, а колодки должны отойти от колес;

— темпа ликвидации сверхзарядки. Для этого после отпуска тормоза при кране машиниста со стабилизатором ручку крана перевести в I положение, выдержать ее в этом положении до давления в уравнительном резервуаре 6,5 — 6,8 кгс/см2 с последующим переводом в поездное положение. Снижение давления в уравнительном резервуаре с 6,0 до 5,8 ксг/см2 происходить за 80—120 с; на локомотиве, оборудованном сигнализатором разрыва тормозной магистрали с датчиком № 418, сигнализатор в процессе перехода с повышенного давления на нормальное срабатывать не должен;

— вспомогательного тормоза на

максимальное давление в тормозных

цилиндрах.

— отсутствия

недопустимого снижения давления в

тормозных цилиндрах. Для этого произвести

экстренное торможение и после полной

разрядки тормозной магистрали ручку крана

№ 254 перевести в последнее тормозное

положение, установив в тормозных цилиндрах

полное давление. После этого на локомотивах,

не оборудованных блокировочным

устройством № 367, или при наличии

блокировки тормоза № 267 перекрыть

разобщительный кран на воздухопроводе от

крана № 254 к тормозным цилиндрам, а на

локомотивах, оборудованных блокировочным

устройством № 367, перевести ключ

блокировочного устройства из нижнего

положения в верхнее.

Плотность уравнительного резервуара

и время ликвидации сверхзарядного давления

при выпуске локомотива из депо после

ремонта и технического обслуживания (кроме

ТО-1) должны быть проверены при утечке из

тормозной магистрали локомотива через

отверстие диаметром 5 мм. С указанной

утечкой проверить также работу крана

машиниста при нахождении ручки в III

положении. При этом давление в тормозной

магистрали и уравнительном резервуаре

должно непрерывно снижаться.

3.2.4. При выпуске локомотивов из депо выходы штоков тормозных цилиндров должны находиться в пределах нормы, указанной в табл. 3.1, при давлении в тормозных цилиндрах 3,8—4,0 кгс/см2.

| Таблица 3.1. Выход штока тормозного

цилиндра на локомотивах и моторвагонном

подвижном составе при полном служебном

торможении |

||

|

Вид подвижного состава |

Выход штока тормозного цилиндра, мм | |

| Нормы нижнего и верхнего пределов | Максимально допустимый в эксплуатации | |

|

1 |

2 | 3 |

| Электровозы, тепловозы (кроме ТЭП60), грузовые, паровозы серий ТЭ и ТО, пассажирские паровозы | 75-100 | 125 |

| Тепловозы серии ТЭП60, грузовые паровозы (кроме ТЭ, ТО) | 50-75 | 100 |

| Тендеры паровозов всех серий | 125-140 | 170 |

| Вагоны электропоездов ЭР2, ЭР9, ЭР9П: | ||

| моторные | 50-75 | 100 |

| головные и прицепные (в том числе ЭР22) | 75-100 | 125 |

| моторные вагоны ЭР22 | 40-50 | 60 |

| Головные, прицепные и моторные вагоны электропоездов ЭР2Т, ЭР2Р, ЭР29, ЭТ2, ЭД2Т, ЭД9Т, ЭД4, ЭД4М | 50-75 | 100 |

| Вагоны электропоездов остальных серий: | ||

| моторные | 75-100 | 130 |

| головные и прицепные | 100-125 | 150 |

| Моторные и прицепные вагоны дизель-поездов: | ||

| с дисковыми тормозами | 5-8 | 25* |

| с колодочными тормозами | 125-140 | 150 |

* В зимний период 12 мм.

Примечания. 1. Выход штока тормозных цилиндров электропоездов при ступени торможения принимать менее указанного на 30 % при расположении тормозных цилиндров на кузове вагона и на 20 % при расположении тормозных цилиндров на тележке. 2. При наличии норм выходов штоков, установленных заводскими инструкциями и согласованных МПС, руководствоваться этими нормами. Максимальный допускаемый в эксплуатации выход штока устанавливать на 25 % больше, чем верхний предел. 3. При выпуске локомотивов и моторвагонных поездов после ремонта и технического обслуживания (кроме ТО-1) рычажная передача должна быть отрегулирована с обеспечением минимально допускаемой нормы выхода штока. |

||

3. 2.5. Толщина

чугунных тормозных колодок в эксплуатации

допускается не менее: безгребневых на

тендерах — 12 мм, гребневых и секционных на

локомотивах (в том числе и тендерах) — 15 мм,

на маневровых и вывозных локомотивах — 10 мм.

Выход тормозных колодок за наружную грань

поверхности катания бандажа (обода колеса)

в эксплуатации допускается не более 10 мм.

2.5. Толщина

чугунных тормозных колодок в эксплуатации

допускается не менее: безгребневых на

тендерах — 12 мм, гребневых и секционных на

локомотивах (в том числе и тендерах) — 15 мм,

на маневровых и вывозных локомотивах — 10 мм.

Выход тормозных колодок за наружную грань

поверхности катания бандажа (обода колеса)

в эксплуатации допускается не более 10 мм.

Колодки заменять при достижении предельной толщины, наличии по всей ширине колодки трещин, распространяющихся до стального каркаса, при клиновидном износе, если наименьшая допускаемая толщина находится от тонкого торца колодки на расстоянии 50 мм и более.

3.2.6. Зарядное давление в тормозной магистрали ведущего локомотива и моторвагонного поезда при поездном положении ручки крана машиниста должно соответствовать нормам, указанным в табл. 3.2.

Таблица 3. 2. Зарядное давление в

тормозной магистрали 2. Зарядное давление в

тормозной магистрали

|

|

|

Характеристика поезда

|

Зарядное давление в тормозной магистрали ведущего локомотива, моторвагонного поезда, кгс/см2

|

|

1 |

2 |

| 1 . Электропоезда; поезд с составом из недействующих вагонов электропоездов; грузовой, в составе которого имеются порожние тендеры с включенными автотормозами |

4,5-4,8 |

| 2. Грузовой с составом из порожних вагонов; пассажирский, в составе которого имеются вагоны с включенными автотормозами КЕ, Эрликон, ДАКО; грузовой, в составе которого имеются вагоны моторвагонного подвижного состава; маневровый состав | 4,8-5,0* |

3. Пассажирский; грузо-пассажирский;

грузовой, в составе которого имеются

груженые вагоны с воздухораспределителями,

включенными на средний режим; сплотка с

составом из недействующих локомотивов;

грузовой, в составе которого имеются

пассажирские локомотивы и вагоны с

включенными автотормозами;

моторвагонный Пассажирский; грузо-пассажирский;

грузовой, в составе которого имеются

груженые вагоны с воздухораспределителями,

включенными на средний режим; сплотка с

составом из недействующих локомотивов;

грузовой, в составе которого имеются

пассажирские локомотивы и вагоны с

включенными автотормозами;

моторвагонный |

5,0-5,2 |

| 4. Грузовой, в составе которого имеются груженые вагоны с воздухораспределителями, включенными на груженый режим; грузовой с составом из порожних вагонов на затяжных спусках крутизной 0,018 и более; дизель-поезда ДР1; ДР1П | 5,3-5,5 |

| 5. Дизель-поезда ДР1А | 5,5-5,6 |

| 6. Грузовой, в составе которого имеются груженые вагоны, на затяжных спусках крутизной 0,018 и более; грузовой, в составе которого имеются вагоны с воздухораспределителями № 388 жесткого типа | 5,6-5,8 |

| * При наличии вагонов моторвагонного подвижного состава в грузовом поезде норма зарядною давлении 4,8 кгс/см2 | |

На затяжных спусках крутизной менее 0,018 по местным условиям, исходя из опытных поездок, приказом начальника железной дороги может устанавливаться зарядное давление:

— 5,6—5,8 кгс/см2 для грузового поезда с составом из груженых вагонов, воздухораспределители которых включены на груженый режим;

— 5,3—5,5 кгс/см2 для

грузового поезда с составом из груженых

вагонов, воздухораспределители которых

включены на средний режим.

3.2.7. Режимы включения воздухораспределителей. При ведении грузовых поездов со скоростью не более 90 км/ч воздухораспределители грузового типа на локомотивах включатьна порожний режим, а при предстоящем следовании грузового поезда со скоростью более 90 км/ч воздухораспределитель на локомотиве включать на груженый режим. На затяжных спусках крутизной до 0,018 воздухораспределители грузового типа включать на равнинный режим, крутизной 0,018 и более — на горный. Воздухораспределители № 292 независимо от крутизны затяжного спуска и скорости включать на длинносоставный режим. На горный режим включать независимо от крутизны спуска воздухораспределители локомотивов, у которых отпуск автоматического тормоза обеспечивается выпуском сжатого воздуха из рабочей камеры воздухораспределителя.

При ведении пассажирских и грузо-пассажирских

поездов воздухораспределители

локомотивов включать: № 270, 483 — на груженый

равнинный режим, № 292 в пассажирских

поездах с составом до 20 вагонов

включительно — на режим «К»

короткосоставного поезда и поезда

нормальной длины, а в пассажирских с

составами более 20 вагонов и грузо-пассажирских

поездах — на режим «Д» поезда

повышенной длины. Включение

воздухораспределителей № 292 на

короткосоставный режим «К» в

пассажирских поездах с составами более 20 до

25 вагонов разрешается специальным указанием

МПС.

Включение

воздухораспределителей № 292 на

короткосоставный режим «К» в

пассажирских поездах с составами более 20 до

25 вагонов разрешается специальным указанием

МПС.

При выполнении маневровых работ и передвижений воздухораспределители грузового типа включать на груженный режим на всех маневровых локомотивах и на поездных локомотивах при обслуживании последних одним машинистом.

При одиночном следовании грузового локомотива воздухораспределитель включать на груженый режим, а пассажирского или грузо-пассажирского воздухораспределитель № 292 включать на режим «К».

Если при соединении локомотивов по системе многих единиц действие крана вспомогательного тормоза первого локомотива не распространяется на последующие локомотивы, то воздухораспределители на последующих локомотивах включать на средний режим.

Примечание. У двухсекционных

локомотивов, обе секции которых оборудованы

воздухораспределителями, действующими

через кран № 254, включать оба

поздухораспределителя, импульсная

магистраль между секциями заглушается.

У двухсекционных

локомотивов, обе секции которых оборудованы

воздухораспределителями, действующими

через кран № 254, включать оба

поздухораспределителя, импульсная

магистраль между секциями заглушается.

3.2.8. При выпуске локомотива из депо проверить

проходимость воздуха через

блокировочное устройство №367 и через кран

машиниста. Перед проверкой следует

выпустить конденсат из главных и

вспомогательных резервуаров. Проверка

производится при начальном давлении в

главных резервуарах не менее 8 кгс/см и

выключенных компрессорах в диапазоне

снижения давленияв главных резервуарах объемом 1000 л с

6 до 5 кгс/см2. Проходимость

блокировки считается нормальной, если при

нахожденииручки крана машиниста в I

положении и открытом концевом кране

магистрали со стороны проверяемого прибора

снижение давления происходит за время не

более 12 с, Проходимость крана машиниста

считается нормальной, если при нахождении

ручки крана во II

положении и открытом концевом кране

снижение давления в указанных пределах

происходит за время не более 20 с. При большем

объеме главных резервуаров локомотива

время должно быть пропорционально

увеличено.

При большем

объеме главных резервуаров локомотива

время должно быть пропорционально

увеличено.

3.2.9, Действие аппаратуры электропневматического тормоза на локомотивах проверять из обеих кабин управления следующим порядком:

— для проверки напряжения источников питания электропневматических тормозов установить ручку крана машиниста в рабочей кабине в поездное положение, снять соединительный концевой рукав с изолированной подвески со стороны нерабочей кабины и выключить тумблер дублированного питания. Включить источник питания электропневматического тормоза и при нахождении ручки крана машиниста в V положении проверить по вольтметру величину постоянного напряжения между проводом № 1 и рельсом, которое должно быть не ниже 50 В, а при нагрузке током 5 А — не ниже 45 В;

— для проверки действия

электропневматического тормоза произвести

ступенчатое торможение до полного, а затем

выполнить ступенчатый отпуск. При

нахождении ручки крана машиниста в I

и II

положениях должна гореть лампа с буквенным

обозначением «О», в положениях III

и IV

— лампы «П» и «О», в положениях V,

VЭ,

VI

— лампы «Т» и «О» При нахождении

ручки крана машиниста в положении VЭ

разрядка уравнительного резервуара и

тормозной магистрали через этот кран

происходить не должна, а должен действовать

электропневматический тормоз;

При

нахождении ручки крана машиниста в I

и II

положениях должна гореть лампа с буквенным

обозначением «О», в положениях III

и IV

— лампы «П» и «О», в положениях V,

VЭ,

VI

— лампы «Т» и «О» При нахождении

ручки крана машиниста в положении VЭ

разрядка уравнительного резервуара и

тормозной магистрали через этот кран

происходить не должна, а должен действовать

электропневматический тормоз;

— для проверки дублированного питания проводов № 1 и 2 подвесить соединительные концевые рукава на изолированные подвески со стороны обеих кабин управления, включить тумблер дублированного питания. При II положении ручки крана машиниста должна гореть лампа с буквенным обозначением «О», а при выключении тумблера лампа должна погаснуть.

Если кран машиниста имеет положение VА

(медленного темпа разрядки уравнительного

резервуара) совпадающее с положением VЭ,

но допускается снижение давления в

уравнительном резервуаре не более 0,5 кгс/см2

от первоначального зарядного давления при

полном давлении в тормозных цилиндрах.![]()

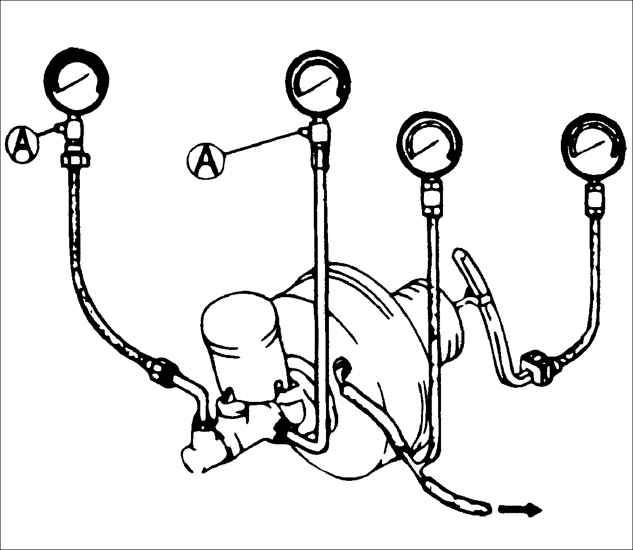

Давление в тормозных цилиндрах локомотива. Резервуарах локомотива при проверке плотности тормозной сети

Производительность компрессора проверяется по времени наполнения Г.Р. локомотива с 7,0 до 8,0 кгс/см², при перекрытом комбинированном кране:

ВЛ11 – 30 сек. ВЛ11м – 40 сек

1,5ВЛ11 – 45 сек. 1,5ВЛ11м – 60 сек.

Время наполнения Г.Р. указано для одного компрессора!

Плотность тормозной и питательной сети локомотива проверять при поездном положении ручек крана усл. №254 и крана машиниста усл. №395, перекрытом комбинированном кране и неработающих компрессорах. Снижение давления, наблюдаемое по манометрам, должно быть:

в Т.М. с нормального зарядного давления на величину не более чем на 0,2 кгс/см² в течение 1 мин. или на 0,5 кгс/см² в течение 2,5 мин.

или на 0,5 кгс/см² в течение 2,5 мин.

Недостаточная плотность ТМ локомотива может привести к срабатыванию датчика обрыва тормозной магистрали усл. N 418 и снятию тяги в обрывоопасном месте.

в П.М. с 8,0 кгс/см² на величину не более чем на 0,2 кгс/см² в течение 2,5 минут или не более 0,5 кгс/см² в течение 6,5 минут.

Перед указанной проверкой локомотив должен быть закреплён от ухода!

Произвести проверку:

плотности уравнительного резервуара крана машиниста №394, для чего зарядить тормозную сеть локомотива до нормального зарядного давления, ручку крана машиниста перевести в IV положение. Плотность считается достаточной, если падение давления в уравнительном резервуаре не превышает 0,1 кгс/см² в течение 3 минут. Завышение давления в У.Р. при этом не допускается.

Недостаточная плотность УР и манжеты уравнительного поршня может привести к повышенной утечке в УР и соответственно в ТМ в положении перекрыши с питанием тормозной магистрали, увеличению глубины разрядки, усилению тормозного эффекта и более длительному отпуску тормозов;

На чувствительность уравнительного поршня (при снижении в УР на 0,2 кгс/кв. см — на такую же величину должно происходить снижение давления в ТМ). Плохая чувствительность уравнительного поршня приводит к тому, что при ступени торможения, в начальный момент, УП не чувствует изменение давления и не перемещается, а затем происходит его резкое перемещение с глубокой разрядкой ТМ и последующим отпуском тормозов головной части поезда, что может явиться причиной разрыва;

см — на такую же величину должно происходить снижение давления в ТМ). Плохая чувствительность уравнительного поршня приводит к тому, что при ступени торможения, в начальный момент, УП не чувствует изменение давления и не перемещается, а затем происходит его резкое перемещение с глубокой разрядкой ТМ и последующим отпуском тормозов головной части поезда, что может явиться причиной разрыва;

На чувствительность В.Р. к торможению. В.Р. грузового типа проверить на равнинном режиме, а на локомотивах, у которых отпуск автоматического тормоза обеспечивается выпуском сжатого воздуха из рабочей камеры В.Р. – на горном режиме. Проверку производить снижением давления в У.Р. краном машиниста в один прием на 0,5-0,6 кгс/см², а при В.Р., действующем через кран усл. №254 на 0,7-0,8 кгс/см². При этом В.Р. должны сработать на торможение и не давать самопроизвольного отпуска в течение 5 минут. При срабатывании В.Р. должна загореться, а после наполнения тормозных цилиндров погаснуть сигнальная лампа «ТМ» сигнализатора разрыва тормозной магистрали поезда. После торможения убедиться в том, что штоки поршней вышли из тормозных цилиндров, и тормозные колодки прижаты к колёсам;

После торможения убедиться в том, что штоки поршней вышли из тормозных цилиндров, и тормозные колодки прижаты к колёсам;

На чувствительность В.Р. к отпуску постановкой ручки крана машиниста в поездное положение, при котором тормоз должен отпустить, а колодки должны отойти от колес;

Темпа ликвидации сверхзарядного давления. Для этого, после отпуска автоматического тормоза и восстановления давления в Т.М. до нормального зарядного, ручку крана машиниста перевести в I положение, выдержать ее в этом положении до давления в У.Р. 6,5 – 6,8 кгс/см² с последующим переводом в поездное положение. Снижение давления в У.Р. с 6,0 до 5,8 кгс/см² должно происходить за 80 – 120 сек.; на локомотиве, оборудованном сигнализатором разрыва тормозной магистрали с датчиком усл. №418, сигнализатор в процессе перехода с повышенного давления на нормальное, срабатывать не должен. Ликвидация сверхзарядного давления менее 0,2 кгс/см 2 за 60 с вызывает срабатывание воздухораспределителя на дополнительную разрядку, снятие тяги и является вероятной причиной разрыва поезда в обрывоопасном месте;

Отсутствия недопустимого снижения давления в тормозных цилиндрах. Для этого произвести экстренное торможение и после полной разрядки Т.М. ручку крана усл. № 254 перевести в последнее тормозное положение, наполнив тормозные цилиндры до полного давления. После этого перевести ключ блокировочного устройства усл. №367 из нижнего положения в верхнее. Снижение давления в тормозных цилиндрах допускается темпом не более 0,2 кгс/см² в течение 1 мин.;

Для этого произвести экстренное торможение и после полной разрядки Т.М. ручку крана усл. № 254 перевести в последнее тормозное положение, наполнив тормозные цилиндры до полного давления. После этого перевести ключ блокировочного устройства усл. №367 из нижнего положения в верхнее. Снижение давления в тормозных цилиндрах допускается темпом не более 0,2 кгс/см² в течение 1 мин.;

Темпа служебной разрядки тормозной магистрали. После зарядки У.Р. и Т.М. ручку крана машиниста поставить в V положение и заметить время снижения давления в У.Р. с 5,0 до 4,0 кгс/см², которое должно быть 4 – 6 сек.;

Темпа экстренной разрядки тормозной магистрали. После зарядки У.Р. и Т.М. ручку крана машиниста поставить в VI положение и заметить время снижения давления в У.Р. с 5,0 до 1,0 кгс/см², которое должно быть 2,5 – 3 сек.

При выпуске локомотива из депо проверить проходимость воздуха через блокировочное устройство усл. №367 и через кран машиниста усл. №395. Проверка производится при начальном давлении в главных резервуарах не менее 8 кгс/см² и выключенных компрессорах в диапазоне снижения давления в Г. Р. объёмом 1000 л. с 6 до 5 кгс/см². Проходимость блокировки считается нормальной, если при нахождении ручки крана машиниста в I положении и открытом концевом кране магистрали со стороны проверяемого прибора снижение давления происходит за время не более 12 сек. Проходимость крана машиниста считается нормальной, если при нахождении ручки крана во II положении и открытом концевом кране снижение давления в указанных пределах происходит за время, не более 20 сек. При большем объеме Г.Р. локомотива время должно быть пропорционально увеличено. Плохая проходимость блокировки тормоза (более 12 с на 1000 л объема главных резервуаров) приводит к замедленному отпуску тормозов хвостовой части поезда.

Р. объёмом 1000 л. с 6 до 5 кгс/см². Проходимость блокировки считается нормальной, если при нахождении ручки крана машиниста в I положении и открытом концевом кране магистрали со стороны проверяемого прибора снижение давления происходит за время не более 12 сек. Проходимость крана машиниста считается нормальной, если при нахождении ручки крана во II положении и открытом концевом кране снижение давления в указанных пределах происходит за время, не более 20 сек. При большем объеме Г.Р. локомотива время должно быть пропорционально увеличено. Плохая проходимость блокировки тормоза (более 12 с на 1000 л объема главных резервуаров) приводит к замедленному отпуску тормозов хвостовой части поезда.

Примечание: Иногда при смене кабины управления не отпускают тормоза локомотива. Причина: Пропуск клапанов блокировки в задней кабине и воздух из ГР попадает в ТЦ. Выход: Ручку крана вспомогательного тормоза установить в поездное положение;

Работу схемы замещения электрического торможения (с контролем наполнения ТЦ локомотива до величины давления 2,0-2,5 кгс/см 2). Недостаточная величина наполнения тормозных цилиндров при срыве схемы электрического торможения приводит к быстрому переходу поезда из сжатого состояния в растянутое и ускорение головной части поезда;

Недостаточная величина наполнения тормозных цилиндров при срыве схемы электрического торможения приводит к быстрому переходу поезда из сжатого состояния в растянутое и ускорение головной части поезда;

Вышеперечисленные неисправности тормозного оборудования локомотива, не выявленные при его приемке, могут привести к созданию в поезде недопустимых продольно-динамических усилий и явиться возможной причиной обрыва автосцепных устройств.

ОБСЛУЖИВАНИЕ ТОРМОЗНОГО ОБОРУДОВАНИЯ.

ТЕХНИЧЕСКОЕ

Перед выездом из депо или после отстоя локомотива без бригады локомотивная бригада обязана произвести осмотр тормозного оборудования и проверку его действия.

При осмотре механическое части тормоза обращают внимание на надежность крепления и исправность деталей рычажной передачи, предохранительных устройств, подвесок, тяг и балок, наличие шайб, шплинтов и чек. Выходы штоков тормозных цилиндров проверяют при давлении в них 3,8 – 4,0 кгс/см 2 .

Тормозные колодки подлежат замене при достижении предельной толщины, а также, если обнаружены трещины, отколы кусков металла или клиновидный износ. При клиновидном износе толщину колодки измеряют на расстоянии 50 мм от тонкого края колодки. Если на этом расстоянии толщина колодки будет меньше предельной, то колодку бракуют. Смещение тормозных колодок за наружную грань поверхности катания бандажа не допускается (в эксплуатации допускается смещение не более 10 мм для локомотивов, обращающихся со скоростями до 120 км/ч). При отпущенном тормозе колодки должны равномерно отходить от поверхности катания колеса на расстояние 5 — 15мм и плотно прилегать к тормозным башмакам.

При клиновидном износе толщину колодки измеряют на расстоянии 50 мм от тонкого края колодки. Если на этом расстоянии толщина колодки будет меньше предельной, то колодку бракуют. Смещение тормозных колодок за наружную грань поверхности катания бандажа не допускается (в эксплуатации допускается смещение не более 10 мм для локомотивов, обращающихся со скоростями до 120 км/ч). При отпущенном тормозе колодки должны равномерно отходить от поверхности катания колеса на расстояние 5 — 15мм и плотно прилегать к тормозным башмакам.

Проверяют работу ручного тормоза, который должен легко приводиться в действие.

Одновременно с проверкой состояния рычажной передачи производят смазку ее шарнирных соединений. Затем проверяют крепление воздухопроводной системы. Особое внимание обращают на плотность насадки соединительных рукавов и крепление их хомутиками.

В обеих кабинах управления проверяют правильность положения ручек разобщительных кранов, наличие пломб на предохранительных клапанах, фиксаторах разобщительных кранов к электропневматическим клапанам автостопа, на разобщительных кранах питательного воздухопровода и воздухопроводе от воздухораспределителя к крану № 254 , на разобщительных кранах питательного воздухопровода к реле давления тормозных цилиндров, на разобщительном кране воздухопровода от тормозной магистрали к скоростемеру, на манометрах.

Локомотивная бригада должна убедиться, что срок проверки манометров и предохранительных клапанов не истек.

Перед пуском компрессоров помощник машиниста проверяет уровень масла в картере и наличие ремня вентилятора у каждого компрессора. После пуска компрессоров проверяют пределы изменения давления в главных резервуарах, одновременно наблюдают за тем, чтобы не было ненормального стука или других дефектов. Давление масла в системе смазки компрессора должно быть не менее 1,5 кгс/см 2 при 440 об/мин.

Затем поочередно открывают спускные краны на главных резервуарах и влагомаслоотделителях. Проходимость воздуха через соединительные рукава тормозной и питательной магистрали проверяют трехкратным открытием концевого крана.

После технического обслуживания (кроме ТО-1 ) или ремонта локомотива должна быть проверена производительность компрессоров по времени наполнения главных резервуаров. Если происходит одновременное включение обоих компрессоров, то норма времени должна быть уменьшена в два раза.

Кран машиниста регулируют на зарядное давление по манометру уравнительного резервуара и заряжают тормозную магистраль в течении не менее 4 мин. Такое время необходимо для полной зарядки всей сети до зарядного давления, чтобы при проверке плотности магистрали получить действительную величину утечки. Разность показаний манометров уравнительного резервуара и тормозной магистрали не должна превышать 0,2 кгс/см 2 .

Плотность тормозной и питательной сети локомотива проверяют после отключения компрессоров путем перекрытия комбинированного крана на тормозной магистрали. Проверка выполняется при поездном положении ручек крана машиниста и крана вспомогательного тормоза. Снижение давления, наблюдаемое по манометрам, должно быть: в тормозной магистрали с нормального зарядного давления не более чем на 0,2 кгс/см 2 в течение 1 мин или на 0,5 кгс/см 2 в течение 2,5 мин; в главных резервуарах с 8,0 кгс/см 2 не более чем на 0,2 кгс/см 2 в течение 2,5 мин или на 0,5 кгс/см 2 в течение 6,5 мин. Перед этой проверкой локомотив необходимо закрепить от ухода.

Перед этой проверкой локомотив необходимо закрепить от ухода.

Затем проверяют плотность уравнительного резервуара и темп ликвидации сверхзарядного давления стабилизатором поездного крана машиниста. Сигнализатор разрыва тормозной магистрали с датчиком № 418 во время проверки не должен срабатывать. Для проверки датчика № 418 предварительно затормаживают локомотив краном № 254 с максимальным давлением в тормозных цилиндрах, а затем снижают давление в тормозной магистрали на 0,2 — 0,3 кгс/см 2 и, после загорания лампы ТМ , набирают позиции контроллера. Схема режима тяги не должна собираться.

Работу крана вспомогательного локомотивного тормоза проверяют по максимальному давлению, устанавливающемуся в тормозных цилиндрах, которое должно быть 3,8 — 4,0 кгс/см 2 , а проходимость блокировки № 367 и крана № 395 по времени снижения давления в главных резервуарах при открытом концевом кране со стороны проверяемой кабины.

При смене кабины управления локомотива машинист должен убедиться в отсутствии недопустимого снижения давления в тормозных цилиндрах, а затем во второй кабине проверить работу поездного крана машиниста № 395 и воздухораспределителя, крана вспомогательного локомотивного тормоза № 254 , сигнализатора разрыва тормозной магистрали с датчиком № 418 , ЭПТ , проходимость блокировочного устройства № 367 и крана машиниста.

На следующем этапе выполняют проверку взаимодействия крана машиниста и воздухораспределителя. Для этого выполняют ступень торможения 0,5 — 0,6 кгс/см 2 , а при действии воздухораспределителя через кран № 254 на — 0,7 — 0,8 кгс/см 2 . После срабатывания воздухораспределителя должна загореться, а после наполнения тормозных цилиндров погаснуть сигнальная лампа «ТМ» сигнализатора разрыва тормозной магистрали поезда. Помощник машиниста убеждается в выходе штоков тормозных цилиндров и прижатии тормозных колодок к колесам. Автотормоза локомотива не должны давать самопроизвольного отпуска в течение 5 мин. Затем устанавливают ручку крана машиниста в поездное положение, при котором тормоза должны отпустить, а колодки — отойти от колес.

Автотормоза локомотива не должны давать самопроизвольного отпуска в течение 5 мин. Затем устанавливают ручку крана машиниста в поездное положение, при котором тормоза должны отпустить, а колодки — отойти от колес.

При наличии электропневматического тормоза проверяют величину постоянного напряжения между проводом № 1 и рельсом при V положении ручки крана машиниста, которое должно быть не ниже 50В (110В), затем ступенями повышают давление в тормозных цилиндрах до максимального, после чего производят ступенчатый отпуск, контролируя работу ЭПТ по сигнальным лампам «О» , «Л» и «Т» .

======================================================

3.2.1. Уровень масла в картерах компрессоров Э-500 должен быть не ниже 15 мм от верхней кромки заливочного отверстия, а в компрессорах КТ6, КТ7, КТ8, 1КТ, ПК-35, ПК-5,25, ВУ-3,5/9, ВП(3-4)/9, K-1, К-2, К-3 — между верхней и нижней рисками маслоуказателя.

Уровень масла в картерах компрессоров, выходящий за пределы контрольных рисок маслоуказателя, не допускается.

Для компрессоров электровозов применять компрессорное масло К-12 в зимний период и К-19 или КС-19 — в летний; для компрессоров тепловозов — компрессорное масло марки К-19 или КС-19 круглогодично.

Масло марки К3-10н применять для смазывания компрессоров электровозов серий ЧС круглогодично до температуры атмосферного воздуха минус 30°С, а для компрессоров электровозов остальных серий в зимний период до температуры атмосферного воздуха минус 30°С.

Масло марки КЗ-20 применять для смазывания компрессоров тепловозов всех серий круглогодично, а для компрессоров электровозов (кроме серий ЧС) — в качестве летнего и в переходный межсезонный период до температуры атмосферного воздуха минус 15 °С.

Масленки паровоздушных насосов должны быть заправлены полностью. Перед пуском компаунд-насоса рукоятку пресс-масленки следует прокрутить вручную до появления масла в контрольных штуцерах маслопроводов.

Для смазывания паровой части паровоздушных насосов необходимо использовать цилиндровое масло 24, воздушной части — компрессорное масло марки К-12.

Запрещается применять другие виды масел для смазывания компрессоров и паровоздушных насосов.

При выпуске локомотива из депо после технического обслуживания (кроме ТО-1) и ремонта должна быть проверена производительность его компрессоров по времени наполнения главных резервуаров с 7,0 до 8,0 кгс/см 2 (приложение 1).

3.2.2. Плотность тормозной и питательной сети проверять при поездном положении ручек крана №254 и крана машиниста, перекрытом комбинированном кране и неработающих компрессорах. Снижение давления, наблюдаемое по манометрам, должно быть: в тормозной магистрали с нормального зарядного давления на величину не более чем на 0,2 кгс/см 2 в течение 1 мин или на 0,5 кгс/см 2 в течение 2,5 мин; в питательной сети с 8,0 кгс/см 2 на величину не более чем на 0,2 кгс/см 2 в течение 2,5 мин или не более 0,5 кгс/см 2 в течение 6,5 мин. Перед указанной проверкой локомотив должен быть закреплён от ухода.

3.2.3. Произвести проверку:

Плотности уравнительного резервуара у кранов машиниста № 222, 222М, 328, 394, 395, для чего зарядить тормозную сеть локомотива до нормального зарядного давления, ручку крана машиниста перевести в 4 положение. Плотность считается достаточной, если падение давления в уравнительном резервуаре не превышает 0,1 кгс/см 2 в течение 3 мин. Завышение давления в уравнительном резервуаре при этом не допускается;

Плотность считается достаточной, если падение давления в уравнительном резервуаре не превышает 0,1 кгс/см 2 в течение 3 мин. Завышение давления в уравнительном резервуаре при этом не допускается;

На чувствительность воздухораспределителей к торможению. Воздухораспределители грузового типа проверить на равнинном режиме, а на локомотивах, у которых отпуск автоматического тормоза обеспечивается выпуском сжатого воздуха из рабочей камеры воздухораспределителей, — на горном режиме. Проверку производить снижением давления в уравнительном резервуаре краном машиниста в один приём на 0,5 –0,6 кгс/см 2 , а при воздухораспределителе, действующем через кран № 254, — на 0,7-0,8 кгс/см 2 . При этом воздухораспределители должны сработать и не давать самопроизвольного отпуска в течение 5 мин. При срабатывании воздухораспределителей должна загореться, а после наполнения тормозных цилиндров погаснуть сигнальная лампа «ТМ» сигнализатора разрыва тормозной магистрали поезда. После торможения убедиться в том, что штоки поршней вышли из тормозных цилиндров и тормозные колодки прижаты к колёсам;

На чувствительность воздухораспределителей к отпуску постановкой ручки крана машиниста в поездное положение, при котором тормоз должен отпустить, а колодки должны отойти от колёс;

Темпа ликвидации сверхзарядки. Для этого после отпуска тормоза при кране машиниста со стабилизатором ручку крана перевести в 1 положение, выдержать ее в этом положении до давления в уравнительном резервуаре 6,5-6,8 кгс/см 2 с последующим переводом в поездное положение. Снижение давления в уравнительном резервуаре с 6,0 до 5,8 кгс/см 2 должно происходить за 80-120 с; на локомотиве, оборудованном сигнализатором разрыва тормозной магистрали с датчиком № 418, сигнализатор в процессе перехода с повышенного давления на нормальное срабатывать не должен;

Для этого после отпуска тормоза при кране машиниста со стабилизатором ручку крана перевести в 1 положение, выдержать ее в этом положении до давления в уравнительном резервуаре 6,5-6,8 кгс/см 2 с последующим переводом в поездное положение. Снижение давления в уравнительном резервуаре с 6,0 до 5,8 кгс/см 2 должно происходить за 80-120 с; на локомотиве, оборудованном сигнализатором разрыва тормозной магистрали с датчиком № 418, сигнализатор в процессе перехода с повышенного давления на нормальное срабатывать не должен;

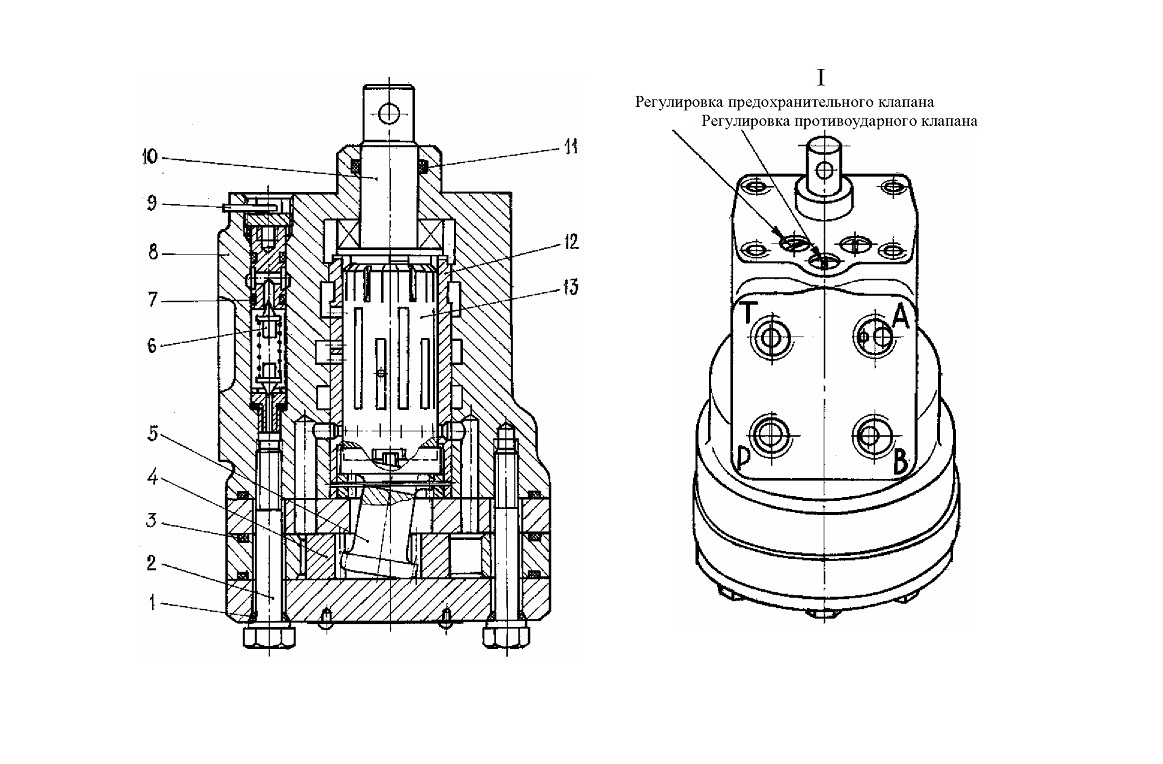

Вспомогательного тормоза на максимальное давление в тормозных цилиндрах. Это давление должно быть 3,8-4,0 кгс/см 2 , а на тепловозах ТЭ7 и 2ТЭП10Л при передаточном числе рычажной передачи тормоза 10,77 и на паровозах серий П36, ФД п, C y — в пределах 5,0-5,2 кгс/см 2 . После приведения в действие вспомогательного тормоза максимальным давлением в тормозных цилиндрах на локомотиве, оборудованном сигнализатором разрыва тормозной магистрали, снизить давление в уравнительном резервуаре на 0,2-0,3 кгс/см 2 и после загорания лампы «ТМ» набрать позиции контроллером.![]() Схема режима тяги не должна собираться;

Схема режима тяги не должна собираться;

Отсутствия недопустимого снижения давления в тормозных цилиндрах. Для этого произвести экстренное торможение и после полной разрядки тормозной магистрали ручку крана № 254 перевести в последнее тормозное положение, наполнив тормозные цилиндры до полного давления. После этого на локомотивах, не оборудованных блокировочным устройством № 367, или при наличии блокировки тормоза № 267 перекрыть разобщительный кран на воздухопроводе от крана № 254 к тормозным цилиндрам, а на локомотивах, оборудованных блокировочным устройством № 367, перевести ключ блокировочного устройства из нижнего положения в верхнее. Снижение давления в тормозных цилиндрах допускается темпом не более 0,2 кгс/см 2 в 1 мин. На электровозах, серии ЧС эту проверку производить после полной разрядки тормозной магистрали экстренным торможением, наполнения тормозных цилиндров до полного давления при 2 (поездном) положении ручки крана № 254 и открытом положении разобщительного крана на воздухопроводе от крана № 254 к тормозным цилиндрам.

Плотность уравнительного резервуара и время ликвидации сверх зарядного давления при выпуске локомотива из депо после ремонта и технического обслуживания (кроме ТО-1) должны быть проверены при утечке из тормозной магистрали локомотива через отверстие диаметром 5 мм. С указанной утечкой проверить также работу крана машиниста при нахождении ручки в III положении. При этом давление в тормозной магистрали и уравнительном резервуаре должно непрерывно снижаться.

3.2.4. При выпуске локомотивов из депо выходы штоков тормозных цилиндров должны находиться в пределах нормы, указанной в таблице 3.1, при давлении в тормозных цилиндрах 3,8-4,0 кгс/см 2 .

3.2.5. Толщина чугунных тормозных колодок в эксплуатации допускается не менее: безгребневых на тендерах – 12 мм, гребневых и секционных на локомотивах (в том числе и тендерах) – 15 мм, на маневровых и вывозных локомотивах – 10 мм. Выход тормозных колодок за наружную грань поверхности катания бандажа (обода колеса) в эксплуатации допускается не более 10 мм. Колодки заменять при достижении предельной толщины, наличии по всей ширине колодки трещин, распространяющихся до стального каркаса, при клиновидном износе, если наименьшая допускаемая толщина находится от тонкого торца колодки на расстоянии 50 мм и более.

Колодки заменять при достижении предельной толщины, наличии по всей ширине колодки трещин, распространяющихся до стального каркаса, при клиновидном износе, если наименьшая допускаемая толщина находится от тонкого торца колодки на расстоянии 50 мм и более.

3.2.6. Зарядное давление в тормозной магистрали при поездном положении ручки крана машиниста должно соответствовать величинам, указанным в табл. 3.2.

На затяжных спусках крутизной менее 0,018 по местным условиям, исходя из опытных поездок, приказом начальника железной дороги может устанавливаться зарядное давление:

5,6-5,8 кгс/см 2 для грузового поезда с составом из груженых вагонов, воздухораспределители которых включены на груженый режим;

5,3-5,5 кгс/см 2 для грузового поезда с составом из груженых вагонов, воздухораспределители которых включены на средний режим.

3.2.7. Режимы включения воздухораспределителей.

При ведении грузовых поездов со скоростью не более 90 км/ч и выполнении маневровых работ воздухораспределители грузового типа на локомотивах включать на порожний режим, а при предстоящем следовании грузового поезда со скоростью более 90 км/ч воздухораспределитель на локомотиве включать на груженый режим.

Таблица 3.1.

Выход штока тормозного цилиндра на локомотивах и моторвагонном подвижном составе при полном служебном торможении

10.1. Осмотр и проверка тормозного оборудования при приемке локомотива в депо. Перед выездом из депо или после отстоя локомотива без бригады локомотивная бригада обязана произвести осмотр тормозного оборудования и проверку его действия.

При осмотре механическое части тормоза обращают внимание на надежность крепления и исправность деталей рычажной передачи, предохранительных устройств, подвесок, тяг и балок, наличие шайб, шплинтов и чек. Выходы штоков тормозных цилиндров проверяют при давлении в них 3,8 – 4,0 кгс/см 2 .

Тормозные колодки подлежат замене при достижении предельной толщины, а также, если обнаружены трещины, отколы кусков металла или клиновидный износ. При клиновидном износе толщину колодки измеряют на расстоянии 50 мм от тонкого края колодки. Если на этом расстоянии толщина колодки будет меньше предельной, то колодку бракуют. Смещение тормозных колодок за наружную грань поверхности катания бандажа не допускается (в эксплуатации допускается смещение не более 10 мм для локомотивов, обращающихся со скоростями до 120 км/ч). При отпущенном тормозе колодки должны равномерно отходить от поверхности катания колеса на расстояние 5 — 15 мм и плотно прилегать к тормозным башмакам.

Смещение тормозных колодок за наружную грань поверхности катания бандажа не допускается (в эксплуатации допускается смещение не более 10 мм для локомотивов, обращающихся со скоростями до 120 км/ч). При отпущенном тормозе колодки должны равномерно отходить от поверхности катания колеса на расстояние 5 — 15 мм и плотно прилегать к тормозным башмакам.

Проверяют работу ручного тормоза, который должен легко приводиться в действие.

Одновременно с проверкой состояния рычажной передачи производят смазку ее шарнирных соединений. Затем проверяют крепление воздухопроводной системы. Особое внимание обращают на плотность насадки соединительных рукавов и крепление их хомутиками.

В обеих кабинах управления проверяют правильность положения ручек разобщительных кранов, наличие пломб на предохранительных клапанах, фиксаторах разобщительных кранов к электропневматическим клапанам автостопа, на разобщительных кранах питательного воздухопровода и воздухопроводе от воздухораспределителя к крану № 254 , на разобщительных кранах питательного воздухопровода к реле давления тормозных цилиндров, на разобщительном кране воздухопровода от тормозной магистрали к скоростемеру, на манометрах.

Локомотивная бригада должна убедиться, что срок проверки манометров и предохранительных клапанов не истек.

Перед пуском компрессоров помощник машиниста проверяет уровень масла в картере и наличие ремня вентилятора у каждого компрессора. После пуска компрессоров проверяют пределы изменения давления в главных резервуарах, одновременно наблюдают за тем, чтобы не было ненормального стука или других дефектов. Давление масла в системе смазки компрессора должно быть не менее 1,5 кгс/см 2 при 440 об/мин.

Затем поочередно открывают спускные краны на главных резервуарах и влагомаслоотделителях. Проходимость воздуха через соединительные рукава тормозной и питательной магистрали проверяют трехкратным открытием концевого крана.

После технического обслуживания (кроме ТО-1 ) или ремонта локомотива должна быть проверена производительность компрессоров по времени наполнения главных резервуаров. Если происходит одновременное включение обоих компрессоров, то норма времени должна быть уменьшена в два раза.

Кран машиниста регулируют на зарядное давление по манометру уравнительного резервуара и заряжают тормозную магистраль в течении не менее 4 мин. Такое время необходимо для полной зарядки всей сети до зарядного давления, чтобы при проверке плотности магистрали получить действительную величину утечки. Разность показаний манометров уравнительного резервуара и тормозной магистрали не должна превышать 0,2 кгс/см 2 .

Плотность тормозной и питательной сети локомотива проверяют после отключения компрессоров путем перекрытия комбинированного крана на тормозной магистрали. Проверка выполняется при поездном положении ручек крана машиниста и крана вспомогательного тормоза. Снижение давления, наблюдаемое по манометрам, должно быть: в тормозной магистрали с нормального зарядного давления не более чем на 0,2 кгс/см 2 в течение 1 мин или на 0,5 кгс/см 2 в течение 2,5 мин; в главных резервуарах с 8,0 кгс/см 2 не более чем на 0,2 кгс/см 2 в течение 2,5 мин или на 0,5 кгс/см 2 в течение 6,5 мин. Перед этой проверкой локомотив необходимо закрепить от ухода.

Перед этой проверкой локомотив необходимо закрепить от ухода.

Затем проверяют плотность уравнительного резервуара и темп ликвидации сверхзарядного давления стабилизатором поездного крана машиниста. Сигнализатор разрыва тормозной магистрали с датчиком № 418 во время проверки не должен срабатывать. Для проверки датчика № 418 предварительно затормаживают локомотив краном № 254 с максимальным давлением в тормозных цилиндрах, а затем снижают давление в тормозной магистрали на 0,2 — 0,3 кгс/см 2 и, после загорания лампы ТМ , набирают позиции контроллера. Схема режима тяги не должна собираться.

Работу крана вспомогательного локомотивного тормоза проверяют по максимальному давлению, устанавливающемуся в тормозных цилиндрах, которое должно быть 3,8 — 4,0 кгс/см 2 , а проходимость блокировки № 367 и крана № 395 по времени снижения давления в главных резервуарах при открытом концевом кране со стороны проверяемой кабины.

При смене кабины управления локомотива машинист должен убедиться в отсутствии недопустимого снижения давления в тормозных цилиндрах, а затем во второй кабине проверить работу поездного крана машиниста № 395 и воздухораспределителя, крана вспомогательного локомотивного тормоза № 254 , сигнализатора разрыва тормозной магистрали с датчиком № 418 , ЭПТ , проходимость блокировочного устройства № 367 и крана машиниста.

На следующем этапе выполняют проверку взаимодействия крана машиниста и воздухораспределителя. Для этого выполняют ступень торможения 0,5 — 0,6 кгс/см 2 , а при действии воздухораспределителя через кран № 254 на — 0,7 — 0,8 кгс/см 2 . После срабатывания воздухораспределителя должна загореться, а после наполнения тормозных цилиндров погаснуть сигнальная лампа «ТМ» сигнализатора разрыва тормозной магистрали поезда. Помощник машиниста убеждается в выходе штоков тормозных цилиндров и прижатии тормозных колодок к колесам. Автотормоза локомотива не должны давать самопроизвольного отпуска в течение 5 мин. Затем устанавливают ручку крана машиниста в поездное положение, при котором тормоза должны отпустить, а колодки — отойти от колес.

Автотормоза локомотива не должны давать самопроизвольного отпуска в течение 5 мин. Затем устанавливают ручку крана машиниста в поездное положение, при котором тормоза должны отпустить, а колодки — отойти от колес.

При наличии электропневматического тормоза проверяют величину постоянного напряжения между проводом № 1 и рельсом при V положении ручки крана машиниста, которое должно быть не ниже 50В (110В), затем ступенями повышают давление в тормозных цилиндрах до максимального, после чего производят ступенчатый отпуск, контролируя работу ЭПТ по сигнальным лампам «О» , «Л» и «Т» .

10.2 Проверка тормозного оборудования при смене бригад без отцепки локомотива от состава.

Перед сменой локомотивных бригад без отцепки локомотива от состава пассажирского поезда сменяющийся машинист обязан после остановки довести торможение до полного служебного или при торможении ЭПТ повысить давление в тормозных цилиндрах до 3,8 — 4,0 кгс/см 2 для стягивания рычажной передачи вагонов авторегуляторами № 574Б .

Принимающая бригада проверяет:

состояние механической части тормоза;

правильность установки режимов воздухораспределителей локомотива;

выходы штоков тормозных цилиндров;

наличие масла в компрессорах;

зарядное давление в тормозной магистрали;

темп ликвидации сверхзарядного зарядного давления из тормозной магистрали проверяют только в грузовых поездах;

максимальное давление в тормозных цилиндрах при VI положении ручки крана № 254;

положение ручек поездных кранов машиниста в обеих кабинах;

напряжение источника питания ЭПТ;

соединение рукавов локомотива и первого вагона, открытие концевых кранов.

Бригада продувает главные резервуары, масловлагоотделители, проверяет плотность тормозной сети в грузовом поезде, производит опробование тормозов.

Cтраница 1

Плотность тормозной сети в поезде проверяется по манометру, показывающему давление в главных резервуарах при поездном положении ручки крана машиниста. Для этого после полной зарядки тормозной сети и отключения компрессоров после повышения давления в главных резервуарах до максимального и последующего снижения давления в главных резервуарах от предельного на 0 04 — 0 05 МПа необходимо замерить время дальнейшего падения давления в главных резервуарах на 0 05 МПа. Оно должно быть не меньше допустимого, определяемого по таблицам в зависимости от числа осей в поезде, типа локомотива.

Для этого после полной зарядки тормозной сети и отключения компрессоров после повышения давления в главных резервуарах до максимального и последующего снижения давления в главных резервуарах от предельного на 0 04 — 0 05 МПа необходимо замерить время дальнейшего падения давления в главных резервуарах на 0 05 МПа. Оно должно быть не меньше допустимого, определяемого по таблицам в зависимости от числа осей в поезде, типа локомотива.

Плотность тормозной сети определяется как время снижения давления в главных резервуарах на 0 05 МПа в секундах.

Плотность тормозной сети в поезде проверяется по манометру, показывающему давление в главных резервуарах при поездном положении ручки крана машиниста. Оно должно быть не меньше допустимого, определяемого по таблицам в зависимости от числа осей в поезде и типа локомотива.

Чтобы плотность тормозной сети оставалась стабильной в процессе эксплуатации, необходимо правильно и надежно монтировать воздухопроводы и арматуру, прочно крепить трубы к раме вагона, следить за плотностью фланцевых соединений, применять при возможности сварные соединения труб вместо резьбовых.

На плотность тормозной сети в составах также должно быть обращено серьезное внимание, так как увеличение утечки воздуха приводит к перегреву компрессоров (насосов) и нагнетанию нагретого воздуха в тормозную сеть, который, охлаждаясь в ней до окружающей температуры наружного воздуха, будет выделять влагу. Последняя при минусовой температуре замерзает, образует ледяные покровы на поверхности деталей пневматических приборов и ледяные пробки в узких сечениях воздухопроводов, отчего нарушается нормальная работа тормозов. При отпуске же время отпуска и зарядки автотормозов увеличивается, чем затягивается готовность их к следующему торможению, а при применении повторных торможений без достаточной подзарядки приводит к пониженной эффективности торможения и истощению автотормозов.

Как проверяют плотность тормозной сети состава на ПТО.

Для проверки плотности тормозной сети необходимо ее зарядить при поездном положении ручки крана машиниста давлением 0 53 — 0 55 МПа (5 3 — 5 5 кгс / см2) на грузовых локомотивах и 0 50 — 0 52 МПа (5 — 5 2 кгс / см2) на пассажирских. При этом дать выдержку 4 — 5 мин для выравнивания давления в сети и запасных резервуарах.

При этом дать выдержку 4 — 5 мин для выравнивания давления в сети и запасных резервуарах.

Для проверки плотности тормозной сети в грузовых поездах необходимо ее и главные резервуары на локомотиве зарядить установленными давлениями. Когда произойдет отключение компрессоров (паро-воздушных насосов на паровозе, причем в этот момент нужно закрыть паровыпускной вентиль к насосу) и давление в главных резервуарах снизится от максимального на 0 4 — 0 5 кГ / см2, заметить время дальнейшего падения давления в главных резервуарах на 0 5 кГ / см2 при поездном положении ручки крана машиниста.

На станции проверяют плотность тормозной сети поезда, правильность включения груженого режима в соответствии с загрузкой вагона, горного и равнинного режимов в соответствии с профилем пути и при прицепке грузовых вагонов к пассажирскому поезду, а также длинносоставного и короткого режимов в соответствии с количеством вагонов в пассажирском поезде и при пересылке пассажирских вагонов в грузовом поезде. Кроме того, на вагонах проверяют действие авторежимов и регуляторов выхода штока тормозных цилиндров, правильность установки на вагон композиционных и чугунных колодок в соответствии с положением валиков и затяжки горизонтальных рычагов (см. рис. 14), правильность регулировки рычажной передачи, положение ручных тормозов. На локомотиве проверяют работу крана машиниста, стабильность поддержания давления в тормозной магистрали при поездном положении ручки крана и перекрыше после ступени торможения, пределы регулировки давления в главных резервуарах, действие автотормоза, проходимость воздуха через блокировочное устройство тормозов усл. Проходимость считается нормальной, если при I положении ручки крана машиниста и открытии концевого крана со стороны проверяемой блокировки падение давления с 6 до 5 кГ / см2 в главных резервуарах происходит за время, указанное на стр.

Кроме того, на вагонах проверяют действие авторежимов и регуляторов выхода штока тормозных цилиндров, правильность установки на вагон композиционных и чугунных колодок в соответствии с положением валиков и затяжки горизонтальных рычагов (см. рис. 14), правильность регулировки рычажной передачи, положение ручных тормозов. На локомотиве проверяют работу крана машиниста, стабильность поддержания давления в тормозной магистрали при поездном положении ручки крана и перекрыше после ступени торможения, пределы регулировки давления в главных резервуарах, действие автотормоза, проходимость воздуха через блокировочное устройство тормозов усл. Проходимость считается нормальной, если при I положении ручки крана машиниста и открытии концевого крана со стороны проверяемой блокировки падение давления с 6 до 5 кГ / см2 в главных резервуарах происходит за время, указанное на стр.

Данные о проверке плотности тормозной сети грузовых поездов с локомотивами в составе или хвосте поезда с объединенной тормозной магистралью осмотрщик вагонов записывает в общую справку формы ВУ-45 с внесением номера и данных о массе поезда и количестве осей в нем и выдает ее машинисту головного локомотива. Тормозное нажатие в таких поездах принимают по наименьшему значению из объединенных составов.

Тормозное нажатие в таких поездах принимают по наименьшему значению из объединенных составов.

В составах пассажирских поездов плотность тормозной сети проверяют путем отсоединения ее от питательной станционной сети перекрытием комбинированного (разобщительного) крана и замером величины падения давления в течение 1 мин определяют фактическую плотность сети. Эта величина не должна быть более 0 2 кГ / см2 за мин. К таким воздухораспределителям относятся: скоро-действующие тройные клапаны и воздухораспределители усл. Что же касается воздухораспределителей усл. Поэтому проверять плотность тормозной магистрали, так же как это делается в составе пассажирского поезда, и принимать за норму утечки абсолютную ее величину 0 2 кГ / см2 в 1 мин нельзя. В связи с этим в грузовых поездах или в отдельном его составе плотность тормозной магистрали проверяют с подключением к объему магистрали состава объем главных резервуаров локомотива или резервуар ПТО и устанавливают норму плотности, эквивалентную величине 0 2 кГ / см2 в 1 мин в зависимости от подключенного объема резервуара и длины состава. Этот метод проверки заключается в следующем. К тормозной магистрали проверяемого состава подключают резервуар объемом 1000 л через кран машиниста, ручка которого находится в поездном положении.

Этот метод проверки заключается в следующем. К тормозной магистрали проверяемого состава подключают резервуар объемом 1000 л через кран машиниста, ручка которого находится в поездном положении.

При полном опробовании обязательно проверяют плотность тормозной сети поезда.

При полном опробовании TOpMO30iB проверяют плотность тормозной сети поезда, работу тормоза у каждого вагона и подсчитывают в поезде величину нажатия тормозных колодок, которую вносят затем в справку формы ВУ-45 об обеспеченности поезда тормозами и исправном их действии. При сокращенном опробовании тормозов проверяют работу тормозов по действию тормоза хвостового вагона, чем и подтверждается свободная проходимость сжатого воздуха по всей тормозной магистрали.

ГАЗ 3110 | Тормозная система

Общие сведения

Главный тормозной цилиндр

Главный тормозной цилиндр предназначен для использования в тормозной системе с диагональным разделением контуров. В главном тормозном цилиндре имеются два поршня, по одному на каждый контур, и он оборудован датчиком низкого уровня тормозной жидкости и регулятором давления.

В главном тормозном цилиндре имеются два поршня, по одному на каждый контур, и он оборудован датчиком низкого уровня тормозной жидкости и регулятором давления.

Принцип действия дисковых тормозов

При нажатии на педаль тормоза давление жидкости распределяется равномерно между поршнем и дном тормозного цилиндра. Давление, приложенное к поршню, передается к цилиндру суппорта и прижимает тормозную колодку к внутренней поверхности тормозного диска. Давление, прилагаемое к дну тормозного цилиндра суппорта, заставляет суппорт скользить и перемещаться на направляющих пальцах. Поскольку суппорт передвигается как единое целое, внешняя часть суппорта начинает давить на внешнюю тормозную колодку, прижимая ее к внешней поверхности тормозного диска. По мере увеличения давления сила, с которой колодки прижимают тормозные накладки к тормозному диску, увеличивается, что приводит к остановке автомобиля. После освобождения педали тормоза давление в тормозном трубопроводе уменьшается, и за счет упругости уплотнительного кольца, находящегося в канавке, поршень немного отходит назад, что приводит к уменьшению тормозного усилия, прикладываемого к тормозному диску. Износ накладок тормозных колодок автоматически компенсируется перемещением суппорта.

Износ накладок тормозных колодок автоматически компенсируется перемещением суппорта.

Барабанные тормоза

Тормозной механизм задних колес барабанного типа с ведущей и ведомой тормозными колодками. При такой конструкции тормозов верхняя стяжная пружина прижимает обе тормозные колодки к рабочему тормозному цилиндру, а нижняя стяжная пружина прижимает их к неподвижному упору. При нажатии на педаль тормоза поршень рабочего тормозного цилиндра прижимает обе тормозные колодки к внутренней поверхности тормозного барабана. Сила трения создает крутящий момент, который при движении автомобиля вперед, еще сильнее прижимает ведущую колодку к тормозному барабану.

При движении автомобиля назад аналогичный эффект происходит с ведомой тормозной колодкой. При такой конструкции тормоза происходит автоматическая регулировка зазора после отпускания педали тормоза. Кроме того, при такой конструкции тормозные накладки ведущей колодки обычно изнашиваются быстрее, чем у ведомой колодки. Если тормоза эксплуатировались, то менять колодки местами недопустимо, так как при этом эффект автоматического увеличения тормозного усилия может нарушиться, что приведет к увеличенному ходу педали тормоза.

Если тормоза эксплуатировались, то менять колодки местами недопустимо, так как при этом эффект автоматического увеличения тормозного усилия может нарушиться, что приведет к увеличенному ходу педали тормоза.

Регулятор давления

Клапаны регулятора давления ограничивают давление, передаваемое на рабочие цилиндры тормозов задних колес после того, как давление на главном тормозном цилиндре достигнет определенной величины. Они необходимы для регулирования давления в цилиндрах задних тормозов относительно нагрузки на заднюю ось. Такие регуляторы обычно используются в тормозной системе, использующей комбинацию дискового и барабанного тормозов.

Датчик аварийного уровня тормозной жидкости

Главный тормозной цилиндр снабжен датчиком аварийного уровня тормозной жидкости. При понижении уровня тормозной жидкости этот датчик включает контрольную лампу в комбинации приборов. После устранения причины лампа гаснет.

Проверка и определение неисправностей

Проверка тормозной системы

Работоспособность тормозной системы проверяют на сухом, чистом и относительно гладком и ровном участке дороги. Проверку действительной эффективности работы тормозов невозможно провести при мокром, грязном, скользком состоянии дорожного покрытия, когда шины имеют неодинаковое сцепление с дорожным полотном. Проверка тормозов даст неправильные результаты также и в том случае, если имеется уклон дороги, так как вес автомобиля неравномерно распределен между колесами, или при неровной поверхности, когда колеса прыгают по поверхности. Проверьте эффективность торможения при различных скоростях движения автомобиля, при легком и сильном нажатии на педаль тормоза, однако, избегайте заклинивания тормозов и скольжения шин. Заклинивание тормозов и скольжение шин не являются признаком хорошей эффективности торможения, т.к. при вращении колес тормозной путь будет короче, чем когда колеса заблокированы. Сила трения между шинами и дорожным покрытием больше, если они вращаются, но сильно заторможены. Конструкция тормозной системы предотвращает заклинивание тормозов, за исключением очень резкого торможения.

Проверку действительной эффективности работы тормозов невозможно провести при мокром, грязном, скользком состоянии дорожного покрытия, когда шины имеют неодинаковое сцепление с дорожным полотном. Проверка тормозов даст неправильные результаты также и в том случае, если имеется уклон дороги, так как вес автомобиля неравномерно распределен между колесами, или при неровной поверхности, когда колеса прыгают по поверхности. Проверьте эффективность торможения при различных скоростях движения автомобиля, при легком и сильном нажатии на педаль тормоза, однако, избегайте заклинивания тормозов и скольжения шин. Заклинивание тормозов и скольжение шин не являются признаком хорошей эффективности торможения, т.к. при вращении колес тормозной путь будет короче, чем когда колеса заблокированы. Сила трения между шинами и дорожным покрытием больше, если они вращаются, но сильно заторможены. Конструкция тормозной системы предотвращает заклинивание тормозов, за исключением очень резкого торможения.

Это сделано потому, что наименьший тормозной путь и лучшая управляемость автомобиля достигается тогда, когда не происходит блокирования тормозов. При резком торможении автомобиля возможно ощущение больших усилий, прикладываемых к тормозной педали.

Факторы, влияющие на работу тормозов

1. Шины.

Неодинаковая поверхность контакта и сила сцепления шин с дорожным покрытием приводят к неравномерному торможению, а рисунки протектора на левой и правой шинах должны быть примерно одинаково изношены.

2. Загрузка автомобиля.

При неравномерной загрузке автомобиля для торможения колес с большей нагрузкой требуется большее усилие. Тяжело груженый автомобиль требует приложения большего усилия к тормозам.

3. Регулировка колес.

Плохая регулировка колес, в особенности излишний развал или схождение, приводят к неравномерному торможению.

Контрольная лампа тормозной системы

Тормозная система автомобиля оборудована контрольной лампой, расположенной в комбинации приборов. Если ключ зажигания находится в положении Start, контрольная лампа тормозной системы должна гореть. При возврате ключа зажигания в положение Run лампа должна погаснуть. Следующие причины приводят к загоранию контрольной лампы Brake тормозной системы.

1. Включенный стояночный тормоз. Если стояночный тормоз включен, и ключ зажигания находится в положении On, контрольная лампа должна гореть.

2. Низкий уровень тормозной жидкости. Низкий уровень жидкости в бачке главного тормозного цилиндра приводит к загоранию контрольной лампы Brake.

Утечки в тормозной системе

При двигателе, работающем на частоте вращения холостого хода, и рычаге переключения передач, находящемся в нейтральном положении, нажмите и удерживайте с постоянным усилием педаль тормоза в нажатом состоянии. Если педаль начинает проваливаться, это говорит о возможной утечке в тормозной системе. Для подтверждения этого предположения осмотрите тормозную систему. Проверьте уровень жидкости в бачке главного тормозного цилиндра. Небольшое понижение уровня жидкости в бачке главного тормозного цилиндра может быть результатом большого износа тормозных колодок, резкое понижение уровня тормозной жидкости свидетельствует о наличии утечек в тормозной системе. Негерметичности в тормозной системе могут быть как внешние, так и внутренние. При проверке тормозной системы небольшие утечки могут быть не обнаружены. Если уровень жидкости в бачке главного тормозного цилиндра нормальный, проверьте длину штока вакуумного усилителя. Если длина не отрегулирована, отрегулируйте или замените шток. Проверьте регулировки гидравлического и стояночного тормозов.

Проверка главного тормозного цилиндра

Эта проверка не гарантирует обнаружение всех неисправностей главного тормозного цилиндра.

1. Проверьте наличие трещин в корпусе главного тормозного цилиндра и следов утечки жидкости вокруг цилиндра. Об утечках свидетельствует только наличие жидкости в количестве не менее капли. Влажное состояние поверхности цилиндра не является ненормальным.

2. Проверьте отсутствие заедания хода толкателя педали тормоза и правильность регулировки длины штока. Если состояние этих элементов удовлетворительное, разберите главный тормозной цилиндр и проверьте состояние уплотнительных колец поршней. Они не должны быть набухшими или вытянутыми. Набухшие или вытянутые уплотнительные кольца свидетельствуют о плохой или загрязненной тормозной жидкости. Если в тормозную жидкость попала грязь, все компоненты тормозной системы должны быть разобраны и очищены от грязи. Все резиновые детали должны быть заменены, а все трубопроводы промыты.

Загрязненная тормозная жидкость или жидкость плохого качества

Тормозная жидкость несоответствующей марки, наличие в тормозной жидкости минеральных масел или воды могут привести к закипанию тормозной жидкости или повреждению резиновых деталей гидравлического привода тормозной системы.

Набухание уплотнительного кольца свидетельствует о неудовлетворительном состоянии резиновых деталей тормозной системы. Об этом могут также свидетельствовать разбухшие уплотнительные кольца поршней рабочего тормозного цилиндра барабанного тормоза. Если очевидно, что резиновые детали находятся в неудовлетворительном состоянии, разберите систему гидравлического привода тормозов и промойте детали спиртом. Перед сборкой просушите все детали сухим сжатым воздухом для того, чтобы спирт не попал в гидравлическую систему тормозов. Замените все резиновые детали гидравлического привода, включая тормозные шланги. При работе с тормозами проверьте наличие тормозной жидкости на накладках тормозных колодок. Если накладки сильно загрязнены тормозной жидкостью, замените их.

Если уплотнения поршней главного тормозного цилиндра находятся в удовлетворительном состоянии, проверьте на наличие утечек тормозной жидкости или излишний нагрев главного тормозного цилиндра. Если эти симптомы присутствуют, слейте жидкость из тормозной системы, промойте гидравлический привод свежей тормозной жидкостью, заполните тормозной жидкостью и прокачайте гидравлический привод тормозной системы.

Обслуживание тормозной системы на автомобиле

Датчик стоп-сигнала

При замене датчика стоп-сигнала не увеличивайте длину толкателя для регулировки датчика. Длина толкателя регулируется в соответствии с другими требованиями. См. главу «Вакуумный усилитель тормозов».

ПРЕДУПРЕЖДЕНИЕ

Если для регулировки работы датчика стоп-сигнала использовать регулировку длины толкателя педали тормоза, то толкатель может выпасть, что приведет к полному отказу гидравлического привода тормозной системы.

Для регулировки датчика стоп-сигнала конструкцией датчика предусмотрена собственная пошаговая регулировка. Регулировка датчика должна быть произведена во время его установки.

Снятие

1. Отсоедините провод от отрицательной клеммы аккумуляторной батареи.

2. Снимите декоративную панель.

3. Отсоедините разъем от датчика стоп-сигнала.

4. Снимите датчик стоп-сигнала. Проверните датчик на 90° и извлеките из кронштейна.

Установка

1. Установите датчик стоп-сигнала в кронштейн, поверните на 90° для фиксации.

2. Подсоедините разъем датчика стоп-сигнала.

ПРЕДУПРЕЖДЕНИЕ

Не регулируйте работу датчика стоп-сигнала с помощью регулировки длины толкателя.

Регулировка

Нажмите педаль тормоза и вытяните толкатель датчика на максимальную длину. Отпустите педаль тормоза. Датчик стоп-сигнала теперь отрегулирован.

3. Установите декоративную панель.

4. Подсоедините провод к отрицательной клемме аккумуляторной батареи.

Проверка

Проверьте правильность работы датчика стоп-сигнала. При необходимости повторите регулировку.

ПРИМЕЧАНИЕ

Не используйте жидкости, содержащие нефтепродукты. Не используйте для хранения тормозной жидкости емкости, в которых хранились жидкости на основе нефтепродуктов, или емкости, содержащие остатки воды. Жидкости на основе нефтепродуктов приводят к набуханию и нарушению формы резиновых деталей гидравлического привода тормозной системы. Попадание воды в тормозную жидкость приводит к понижению температуры ее кипения, держите все емкости с тормозной жидкостью закрытыми для предотвращения ее загрязнения.

Заполнение бачка главного тормозного цилиндра

Для предотвращения попадания влаги и воздуха в гидравлический привод тормозной системы и наличия достаточного резерва тормозной жидкости необходимо следить за уровнем жидкости в бачке главного тормозного цилиндра. Однако во избежание переполнения бачка в результате расширения жидкости при нагревании от тормозных цилиндров и двигателя не наливайте в бачок слишком много жидкости. Бачок главного тормозного цилиндра расположен на самом цилиндре в левой передней стороне моторного отсека автомобиля. Перед снятием бачка тщательно очистите его от грязи во избежание попадания грязи внутрь бачка. Снимите крышку. Долейте жидкость до уровня метки на внешней стороне бачка. Используйте тормозную жидкость для гидравлического привода тормозов (Hydraulic Brake Fluid) или аналогичную. Качество жидкости должно соответствовать DOT 3.

Удаление воздуха из гидравлического привода тормозной системы

При попадании воздуха в гидравлический привод тормозной системы его необходимо удалить, прокачав тормоза. Если воздух попал в гидравлический привод из-за низкого уровня жидкости в бачке главного тормозного цилиндра или при отсоединении трубопроводов от главного тормозного цилиндра, то может потребоваться прокачка всех четырех тормозных цилиндров. Если трубопровод отсоединялся только от одного тормозного цилиндра, то прокачать необходимо только этот цилиндр. Если трубопровод был разъединен в любом месте между главным тормозным цилиндром и рабочим тормозным цилиндром, то прокачать нужно те тормозные цилиндры, которые обслуживаются отсоединенной частью тормозного трубопровода.

Ручная прокачка

Если тормозная система оборудована вакуумным усилителем, несколькими нажатиями на педаль тормоза при выключенном двигателе выровняйте давление в вакуумной камере.

1. Наполните бачок главного тормозного цилиндра тормозной жидкостью и поддерживайте его, по крайней мере, наполовину заполненным в течение всей операции по прокачке тормозов.

2. Если имеется подозрение о наличии воздуха в главном тормозном цилиндре, то его нужно прокачать до прокачки тормозных цилиндров колес или суппорта, следуя приводимой ниже инструкции.

а) Отсоедините передние тормозные трубопроводы от главного тормозного цилиндра.

б) Дайте тормозной жидкости заполнить главный цилиндр до тех пор, пока она не начнет выливаться из переднего отверстия, для подключения тормозного трубопровода.

в) Подсоедините тормозной трубопровод к переднему отверстию главного тормозного цилиндра и затяните соединительную гайку.

г) Медленно нажимайте педаль тормоза и удерживайте ее в нажатом положении. Ослабьте крепление переднего тормозного трубопровода к главному тормозному цилиндру для удаления воздуха из цилиндра. Затяните крепление трубопровода к цилиндру. Медленно отпустите педаль тормоза и подождите 15 с. Повторяйте эту последовательность действий, включая 15-секундные паузы, до тех пор, пока весь воздух не будет удален из полости главного тормозного цилиндра. Необходимо следить за тем, чтобы тормозная жидкость не попадала на окрашенные поверхности.

д) После удаления воздуха через переднее подсоединение тормозного трубопровода повторите действия, приведенные в пункте г), для удаления воздуха из заднего отверстия для подключения трубопровода к тормозному цилиндру.

е) Если известно, что в суппортах и тормозных цилиндрах колес воздуха нет, то прокачивать их нет необходимости.

3. Прокачка каждого суппорта и рабочего тормозного цилиндра колеса проводится только после того, как будет удален воздух из главного тормозного цилиндра.

|

Рис. 12.1. Прокачка тормозов: А – сосуд с тормозной жидкостью; В – трубка, погруженная в тормозную жидкость; С – ключ |

а) Установите накидной ключ соответствующего размера на штуцер прокачки. Оденьте на штуцер прозрачную трубку, второй конец которой свободно опустите в прозрачный сосуд с тормозной жидкостью (рис. 12.1).

б) Медленно нажимайте на педаль тормоза и удерживайте ее в нажатом положении.

Отверните немного штуцер для удаления воздуха из цилиндра. Затяните снова и медленно отпустите педаль. Подождите 15 с. Повторяйте действия в этой последовательности, включая 15-секундные паузы, до тех пор, пока воздух не будет полностью удален. Возможно, что до полного удаления воздуха придется повторить эту операцию 10 и более раз. При резком нажатии на педаль тормоза происходит также продвижение вторичного поршня в главном цилиндре, при котором удаление воздуха из тормозной системы затрудняется.

4. Последовательность прокачки:

– правое заднее колесо;

– левое переднее колесо;

– левое заднее колесо;

– правое переднее колесо.

5. Проверьте, не пружинит ли педаль тормоза. Если педаль упругая, повторите весь цикл прокачки тормозов.

Прокачка под давлением

Оборудование для прокачки тормозов под давлением должно быть диафрагменного типа. Для предотвращения попадания воздуха, влаги, минеральных масел и других загрязняющих тормозную жидкость веществ в гидравлический привод тормозной системы необходимо наличие в оборудовании резиновой диафрагмы, разделяющей тормозную жидкость и источник давления воздуха.

1. Подсоедините адаптер устройства удаления воздуха к главному тормозному цилиндру.

2. Накачайте камеру устройства прокачки до давления 137–172 кПа.

3. Подключите линию к адаптеру и откройте кран.

4. Поднимите автомобиль на удобную высоту и закрепите его на опорах.

5. Оденьте шланг для снятия давления на штуцер и опустите его противоположный конец в чистый сосуд, частично заполненный тормозной жидкостью.