Как прокачать тормоза на Дэу Нексия: порядок и схема прокачки

Тормозная система автомобиля Дэу Нексия мало чем отличается от подобных систем автомобилей малого класса. Тем не менее существуют некоторые нюансы, которые следует учитывать при обслуживании и ремонте тормозов Нексии. Сегодня мы разберёмся как прокачать тормоза на Нексии и выясним все тонкости этого вопроса.

Когда прокачивают тормоза на Дэу Нексии

Естественно, первым сигналом о неисправностях в тормозной системе будет неадекватная реакция автомобиля на нажатие педали тормоза.

Перед прокачкой тормозов стоит вспомнить, когда последний раз менялась тормозная жидкость.

Педаль может быть ватной, может утапливаться практически в пол, при этом эффективного замедления не будет. Также стоит посматривать на контрольную лампу уровня тормозной жидкости в бачке. Горящая лампа будет говорить о том, что в систему, скорее всего, уже проник воздух.

После любого ремонта тормозных цилиндров, главного или колёсных, также будет необходима прокачка тормозов. Конечная цель операции — полное удаление воздуха из системы или полная замена тормозной жидкости. При утечке жидкости через неплотности тормозной магистрали и изношенные манжеты тормозных цилиндров также может попадать воздух. Словом, технология прокачки пригодится не раз.

Необходимый инструмент

Накидные ключи на 10 и на 12 с вырезом.

Прозрачная трубка.

Новая тормозная жидкость.

Для работы нам пригодится штуцерный ключ (накидной с вырезанным сегментом), прозрачная трубка длиной около 50-70 см, прозрачная ёмкость для слива отработанной жидкости, новая тормозная жидкость.

Схема прокачки

При прокачке системы мы будем удалять воздух из каждого контура и из каждого рабочего цилиндра в порядке строгой очерёдности:

- Правое заднее колесо.

- Левое заднее колесо.

- Правое переднее колесо.

- Левый передний суппорт.

В том случае, если мы ремонтировали только один суппорт или один рабочий цилиндр, скорее всего, нет необходимости прокачивать всю систему полностью.

Достаточно будет удалить воздух только из ремонтируемого цилиндра. Перед началом работы не забываем открутить крышку бачка и долить жидкость до максимальной отметки. Кроме того, в процессе прокачки мы будем следить за уровнем жидкости в бачке и не будем допускать его опустошения больше чем наполовину.

Перед прокачкой доливаем тормозную жидкость в расширительный бачок шприцом или грушей.

Технология прокачки

Если автомобиль оборудован системой ABS, то прокачка начинается с включения зажигания и пятикратного нажатия на педаль тормоза. После этого в бачок при необходимости доливается свежая жидкость. При удалении воздуха из задних цилиндров зажигание должно быть включено. Это нужно для того, чтобы активировался гидронасос системы ABS и создал давление в контуре.

В остальном технология прокачки не отличается:

- Просим помощника медленно нажимать и отпускать педаль до тех пор, пока она не станет упругой с максимальным сопротивлением нажатию, педаль удерживается в таком положении.

- Снимаем защитный колпачок со штуцера заднего правого цилиндра, надеваем на него трубку и опускаем её в ёмкость, до половины заполненную жидкостью.

Очищаем задний штуцер от грязи и надеваем на него трубку.

- Откручиваем штуцер на 1/2 оборота, в это время педаль падает. Помощник удерживает её в таком положении до тех пор, пока мы не закрутим штуцер.

- Прокачку цилиндра повторяем до тех пор, пока из трубки не перестанут выходить пузырьки воздуха.

Прокачиваем тормозной цилиндр пока не выйдет весь воздух.

- Помощник удерживает педаль в нижнем положении, мы в это время затягиваем штуцер с усилием около 10 Нм и надеваем защитный колпачок.

- По такой же технологии прокачиваем остальные цилиндры в указанном порядке. При этом не забываем следить за уровнем жидкости в бачке.

Прокачиваем остальные цилиндры согласно очередности.

После прокачки

После прокачки доливаем новую тормозную жидкость до максимального уровня и закрываем бачок крышкой.

Контролируем уровень тормозной жидкости в расширительном бачке.

Есть несколько нюансов — на педаль при прокачке нужно нажимать медленно и плавно. Плавное нажатие педали исключает образование эмульсии (мелких пузырьков воздуха). Эмульсию в виде пены практически невозможно вытеснить из системы обычным способом. Именно поэтому плавное и медленное нажатие на педаль имеет большое значение.

Важные нюансы

И ещё одна важная деталь — между циклами прокачек необходимо делать паузу в 20-25 секунд.

Время нужно для того, чтобы пузырьки воздуха успели подняться в верхнюю точку рабочего цилиндра (к штуцеру) и были вытеснены свежей жидкостью. Следуя этой инструкции, можно эффективно удалить воздух из тормозной системы или полностью заменить жидкость. Удачной всем работы и крепких тормозов!

Видео о том, почему нужно вовремя менять тормозную жидкость

carfrance.ru

схема и видео прокачки тормозов

Из этой статьи вы узнаете как правильно прокачать тормоза на Дэу Нексии. В низу статьи будет схема и видео прокачивания тормозной системы.

Прокачка тормозов обязательная процедура, если вы меняете тормозную жидкость, если уровень тормозной жидкости у вас ушел. (Обычно, когда падает уровень тормозной жидкости об этом сигнализирует лампочка на приборной панели. Она загорается в виде восклицательного знака красного цвета)

Также прокачка потребуется, если производились работы по замене элементов тормозной системы, например, тормозные шланги, тормозные цилиндры, суппорта, тормозные трубки.

Прокачка тормозов необходима для того чтобы убрать воздух из тормозной системы автомобиля. Если педаль тормоза вялая или приходится сильно давить на педаль, чтобы сработали тормоза, а также тормоза схватывают плохо и поздно. Это значит одно – ваша тормозная система завоздушена, в ней присутствует воздух.

Прокачка тормозов на Нексии – последовательность действий

Работы по прокачке тормозов лучше всего производить на эстакаде или смотровой яме, но реально и прокачать тормоза с помощью домкрата. Так будет дольше, но если нет другого выхода, а прокачать тормоза необходимо – то это не худший вариант.

1. Снимите первое колесо для удобства (в принципе можно не снимать, если удобно), прокачивать необходимо по схеме Заднее Правое – Переднее Левое; Заднее Левое – Переднее Правое; Прокачка по диагонали необходима из за особенности тормозной системы. Такая же схема прокачки как на жигулях и автомобилей ваз.

2. Далее снимите защитный колпачек от штуцера на тормозном цилиндре и если есть возможность, наденьте прозрачный шланг ( подойдет от капельницы) и вставьте один конец трубки в банку с тормозной жидкостью.. Эта процедура поможет вам увидеть количество воздуха в системе и сократит потери тормозухи при вытекании.

3. Далее пусть напарник нажмет 3-4 раза на педаль тормоза и оставит её нажатой в пол.

4. Тем временем, вы открутите штуцер тормозного цилиндра на колесе на три четверти оборота. Польется немного жидкости и воздуха, педаль уйдет в пол.

5. Теперь закрутите штуцер обратно, и напарник должен повторить процедуру – нажав на педаль 3-4 раза с интервалом 5 секунд. То есть нажал – подержал до 5 секунд и отпустил, и так 3 раза.

6. Процедуру повторить с остальными колесами.

Схема прокачки тормозов на Нексии

Прокачка тормозов видео

Прокачка тормозов видео

Бонусом видео – как прокачать тормоза в одиночку, может кому пригодится

Данная статья подойдет как для 8 так и 16 клапанных дэу нексий, также подойдет ко многим автомобилям по типу опеля вектра, ваз и так далее.

xn--e1agfkw9f.xn--p1ai

Прокачка тормозов

Прокачка тормозов необходима при замене тормозной жидкости, а также для удаления воздуха, попавшего в гидропривод при ремонте или замене отдельных узлов тормозной системы. Работу выполняем с помощником на смотровой канаве или эстакаде. Воздух удаляем сначала из одного тормозного контура, затем из другого, начиная с колесных цилиндров задних тормозов. При необходимости доливаем жидкость в бачок главного тормозного цилиндра.

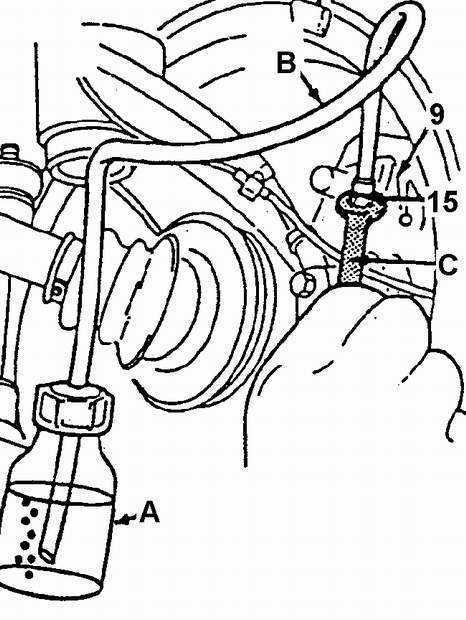

Снимаем защитный колпачок со штуцера прокачки колесного цилиндра правого заднего колеса…

…и надеваем на штуцер прозрачный шланг, опустив его свободный конец в сосуд, частично заполненный тормозной жидкостью.

Помощник нажимает на педаль тормоза три-четыре раза с интервалом 1-2 с и удерживает педаль нажатой.

Ключом «на 9» отворачиваем штуцер прокачки на 1/2 — 3/4 оборота.

При этом воздух и часть тормозной жидкости вытесняются в сосуд, а педаль опускается до пола. Пузырьки воздуха хорошо видны в сосуде с жидкостью или в прозрачном шланге. Заворачиваем штуцер и повторяем операцию прокачки до тех пор, пока выход пузырьков воздуха из шланга не прекратится.

Операции по прокачке переднего колесного цилиндра аналогичны операциям по прокачке заднего цилиндра.

Снимаем защитный колпачок со штуцера прокачки колесного цилиндра левого переднего колеса.

Ключом «на 10» отворачиваем штуцер прокачки.

Аналогично прокачиваем контур «левый задний — правый передний тормоз».

При удалении воздуха из системы нужно следить за уровнем жидкости в бачке главного тормозного цилиндра и при необходимости пополнять его.

При отсутствии воздуха в системе тормозная педаль должна быть «жесткой», т.е. при нажатии проходить не более половины расстояния до пола.

При демонтаже элементов одного из контуров прокачке подлежит только этот контур. При снятии или замене главного тормозного цилиндра, регуляторов давления задних тормозов или падении уровня тормозной жидкости, повлекшем за собой попадание в гидропривод воздуха, необходима полная прокачка тормозной системы, т.е. обоих контуров.

При прокачке всей системы соблюдаем последовательность:

1) правый задний — левый передний тормоз;

2) левый задний — правый передний тормоз.

daewoo.biz

Удаление воздуха из тормозной системы Daewoo Nexia

- Руководства по ремонту

- Руководство по ремонту Дэу Нексия 94+ г.в.

- Удаление воздуха из тормозной системы

17.5. Удаление воздуха из тормозной системы

Операция по удалению воздуха из тормозной системы проводится во всех случаях попадания воздуха в гидропривод. При падении уровня тормозной жидкости в бачке и попадании воздуха в систему через главный цилиндр или при отсоединении трубопроводов от главного цилиндра воздух удаляют из всех контуров и трубопроводов гидропривода. Если была отсоединена только одна скоба или колесный цилиндр, то удаление воздуха требуется произвести только из этих полостей и соответствующих трубопроводов. При демонтаже любого трубопровода и последующей сборке надо удалить воздух из контура и цилиндра, которые обслужива ются данным трубопроводом.

УДАЛЕНИЕ ВОЗДУХА ИЗ ТОРМОЗНОЙ СИСТЕМЫ ВРУЧНУЮ

| А. ЕМКОСТЬ В. ТРУБКА С. ГАЕЧНЫЙ КЛЮЧ 9. СУППОРТ |

| ПОРЯДОК ВЫПОЛНЕНИЯ | |||||||||||||

|

МЕХАНИЗИРОВАННОЕ УДАЛЕНИЕ ВОЗДУХА ИЗ ТОРМОЗНОЙ СИСТЕМЫ

Необходимые приспособления:

– устройство для удаления воздуха из гидропривода;

– переходник.

Разрешается использовать устройства для удаления воздуха только диафрагменного типа, которые имеют диафрагму, разделяющую воздух и тормозную жидкость и исключающую попадание воды, грязи, масла и т. д. в тормозной гидропривод.

Установить или присоединить

| ПОРЯДОК ВЫПОЛНЕНИЯ | ||||||||

|

↓ Комментарии ↓

1. Панель приборов и органы управления

1.0 Панель приборов и органы управления

1.1. Переключатели и включатели

1.2 Оборудование салона и кузова

1.3 Вентиляция, отопление и кондиционирование салона

1.4. Техническое обслуживание автомобиля

1.5. Комбинация приборов

2. Техническое обслуживание

2.0 Техническое обслуживание

2.1 Общие инструкции по ремонту

2.2 Идентификационный номер автомобиля

2.3 Подъем автомобиля

2.4 Техническое обслуживание автомобиля

2.5. Контрольные осмотры и техобслуживание, проводимые владельцем

2.6 Моменты затяжки резьбовых соединений

2.7 Характеристики автомобиля с системой многоточечного впрыска топлива

2.8 Характеристики автомобилей (2 верхних распределительных вала двигателя)

2.9 Размеры и масса автомобилей

3. Двигатель (один верхний распределительный вал)

3.0 Двигатель (один верхний распределительный вал)

3.1 Технические характеристики

3.2 Система смазки

3.3 Техническое обслуживание и ремонт двигателя

3.4 Проверка компрессии

3.5 Демонтаж и монтаж двигателя в сборе

3.6 Опоры двигателя

3.7 Впускной коллектор и прокладка

3.8 Выпускной коллектор и прокладка

3.9 Крышка корпуса распредвала

3.10 Шкив коленчатого вала

3.11 Передняя крышка зубчатого ремня

3.12 Зубчатое колесо распределительного вала

3.13 Зубчатое колесо коленчатого вала

3.14 Задняя крышка зубчатого ремня

3.15 Регулировка натяжения зубчатого ремня

3.16 Проверка углового положения распределительного вала

3.17 Переднее уплотнение коленчатого вала

3.18 Распределительный вал. Рычаги. Гидрокомпенсаторы зазоров

3.19 Клапанные пружины. Уплотнения стержней клапанов

3.20 Головка цилиндров. Корпус распределительного вала

3.21 Ремонт головки блока цилиндров

3.22 Демонтаж клапанов

3.23 Направляющие втулки клапанов

3.24 Развертывание отверстий втулок

3.25 Клапаны

3.26 Клапанные пружины

3.27 Седла клапанов

3.28 Уплотнения клапанов

3.29 Высота стержня клапана относительно головки блока цилиндров

3.30. Толкатели клапанов с гидрокомпенсаторами зазоров

3.31 Масляный поддон

3.32 Приемный патрубок с масляным фильтром

3.33 Масляный насос

3.34 Ремонт масляного насоса

3.35 Поршни и шатуны

3.36 Маховик. Заднее уплотнение коленчатого вала

3.37 Коленчатый вал

3.38 Шатуны и коренные подшипники

3.39 Замена вкладышей

3.40 Поршневая группа и шатуны

3.41 Поршневые пальцы и кольца

3.42 Блок цилиндров

3.43 Монтаж поршней

3.44 Балансировка диска с зубчатым венцом

3.45 Ремонт резьбовых отверстий

3.46. Диагностика неисправностей двигателя

4. Двигатель (два верхних распределительных вала)

4.0 Двигатель (два верхних распределительных вала)

4.2 Общее описание

4.3 Работа гидравлических компенсаторов зазоров

4.4 Система смазки

4.5 Техническое обслуживание и ремонт

4.6 Проверка компрессии

4.7 Демонтаж и монтаж двигателя в сборе

4.8 Клиновой ремень

4.9 Опоры двигателя

4.10 Впускной коллектор и прокладка

4.11 Выпускной коллектор и прокладка

4.12 Крышка клапанного механизма и прокладка

4.13 Шкив коленчатого вала

4.14 Передняя крышка зубчатого ремня

4.15 Зубчатый ремень

4.16 Натяжитель зубчатого ремня

4.17 Зубчатое колесо распределительного вала

4.18 Зубчатое колесо коленчатого вала

4.19 Задняя крышка зубчатого ремня

4.20 Переднее уплотнение коленчатого вала

4.21 Распределительный вал. Гидрокомпенсаторы зазоров клапанов

4.22 Головка блока цилиндров

4.23 Ремонт головки блока цилиндров

4.24 Клапанные пружины. Уплотнения стержней клапанов

4.25 Демонтаж клапанов

4.26 Направляющие втулки клапанов

4.27 Развертывание отверстий втулок

4.28 Клапаны

4.29 Клапанные пружины

4.30 Седла клапанов

4.31 Масляный поддон

4.32 Приемный патрубок с масляным фильтром

4.33 Масляный насос

4.34 Ремонт масляного насоса

4.35 Поршни и шатуны

4.36 Маховик. Заднее уплотнение коленчатого вала

4.37 Коленчатый вал

4.38 Шатуны и коренные подшипники

4.39 Замена вкладышей

4.40 Поршневые пальцы и кольца

4.41 Блок цилиндров

4.42 Монтаж поршней

4.43 Балансировка диска с зубчатым венцом

4.44 Ремонт резьбовых отверстий

4.45 Диагностика неисправностей

5. Система охлаждения

5.0 Система охлаждения

5.2 Общее описание

5.3 Уход за системой охлаждения

5.4 Проверка термостата

5.5 Проверка герметичности системы охлаждения

5.6 Слив и заполнение системы охлаждающей жидкостью

5.7 Термостат

5.8 Водяной насос

5.9 Электрический вентилятор

5.10 Расширительный бачок

5.11 Датчик сигнализатора перегрева двигателя

5.12 Радиатор

5.13 Диагностика неисправностей системы охлаждения

6. Топливная и выхлопная системы

6.0 Топливная и выхлопная системы

6.2 Система впрыска топлива

6.3 Режимы функционирования системы

6.4. Основные узлы системы

7. Электрическое оборудование двигателя

7.0 Электрическое оборудование двигателя

7.2 Общее описание

7.3 Правила ухода за аккумулятором

7.4 Проверка аккумулятора

7.5 Зарядка аккумулятора

7.6 Аккумуляторная батарея

7.7 Система пуска двигателя

7.8 Диагностика неисправностей

7.9 Алгоритм диагностики неисправностей

7.10 Тяговое реле

7.11 Муфта свободного хода (МСХ)

7.12 Ремонт узлов стартера 5МТ и 10МТ

7.13 Генератор

7.14 Диагностика неисправностей генератора CS-121

7.15 Демонтаж генератора

7.16 Ремонт генератора CS-130

8. Система зажигания

8.0 Система зажигания

8.2 Диагностика неисправностей свечи зажигания

8.3 Распределитель зажигания

8.4 Катушка зажигания

8.5 Ремонт распределителя зажигания

8.6 Система регулирования опережения зажигания

8.7 Установка момента зажигания

9. Электронный блок управления и датчики

9.0 Электронный блок управления и датчики

9.2. Датчики

10. Сцепление

10.0 Сцепление

10.2 Общее описание

10.3 Диагностика неисправностей

10.4 Трос привода сцепления

10.5 Педаль сцепления

10.6 Ведомый и нажимной диски, привод сцепления

10.7 Удаление воздуха из гидравлического привода сцепления

10.8 Главный цилиндр

10.9 Рабочий цилиндр сцепления

10.10 Основные неисправности сцепления, их причины и способы устранения

11. Пятиступенчатая коробка передач и главная передача RPO MM5

11.0 Пятиступенчатая коробка передач и главная передача RPO MM5

11.2 Общее описание

11.3 Диагностика неисправностей

11.4 Возможные причины повышенного шума коробки передач

11.5 Проверка уровня трансмиссионного масла

11.6 Регулировка привода механизма переключения

11.7 Рычаг переключения передач

11.8 Напольный механизм управления коробкой передач

11.9 Тяга механизма управления

11.10 Промежуточный рычаг

11.11 Привод спидометра

11.12 Крышка механизма переключателя

11.13 Уплотнения полуосей

11.14 Трансмиссии в сборе

11.15 Разборка коробки передач и главной передачи

11.16 Характерные неисправности коробки передач и возможные причины

12. Автоматическая трансмиссия

12.0 Автоматическая трансмиссия

12.2 Термины, принятые сокращения и аббревиатуры

12.3 Общее описание трансмиссии

12.4 Основные узлы коробки передач

12.5 Методы локализации утечек рабочей жидкости

12.6 Проверка уровня рабочей жидкости в трансмиссии 4Т40-Е

12.7 Диагностика неисправностей узлов трансмиссии

13. Рулевое управление

13.0 Рулевое управление

13.2 Общее описание

13.3 Реечный рулевой механизм в сборе

13.4 Наконечники рулевых тяг

13.5 Рулевые тяги

13.6 Кожух картера рулевого механизма

13.7 Муфта рулевого вала

13.8 Уплотнительный чехол отверстия переднего щита кузова

13.9 Плунжер рейки

13.10 Вал-шестерня

13.11 Рейка

13.12 Игольчатый подшипник

13.13 Направляющая втулка рейки

13.14 Проверка нейтрального положения рейки

13.15 Рекомендации по замене уплотнений в гидроусилителе

13.16 Проверка уровня и долив рабочей жидкости

13.17 Удаление воздуха из гидросистемы

13.18 Рулевой механизм с гидроусилителем в сборе

13.19 Шланги и трубопроводы

13.20 Бачок

13.21 Наконечники рулевых тяг

13.22 Рулевые тяги

13.23 Втулки шарниров рулевых тяг

13.24 Муфта рулевого вала

13.25 Уплотнительный чехол

13.26 Трубопроводы гидроцилиндра

13.27 Регулировка предварительного натяга пружины плунжера

13.28 Уплотнения вала гидрораспределителя и верхний подшипник

13.29 Рулевой механизм

13.30 Проверка нейтрального положения рейки

13.31 Ремень привода насоса

13.32 Шкив привода насоса

13.33 Насос в сборе

13.34 Рычаги управления на рулевой колонке

13.35 Рулевое колесо

13.36 Замок зажигания

13.37 Рулевая колонка

13.38 Рычажной выключатель, рулевой вал, рулевая колонка (нерегулируемая)

13.39 Рычажной выключатель, рулевой вал, рулевая колонка (регулируемая)

14. Колеса и шины

14.0 Колеса и шины

14.2 Замена колес

14.3 Колесные болты

14.4 Обкатка шин

14.5 Хранение шин

14.6 Балансировка колес

14.7 Цепи противоскольжения

14.8 Проверка давления в шинах

14.9 Проверка профиля шин

14.10 Проверка вентиля

14.11 Углы установки колес автомобиля

14.12 Предварительная проверка технического состояния

14.13 Регулировка схождения передних колес

14.14 Проверка схождения задних колес

14.15 Проверка угла развала задних колес

14.16 Обозначения колесных дисков и шин

15. Передняя подвеска

15.0 Передняя подвеска

15.2 Общее описание

15.3 Проверка величины сил трения в подвеске

15.4 Проверка состояния подшипниковых опор и шаровых шарниров

15.5 Стабилизатор

15.6 Стойка в сборе с подшипниковой опорой

15.7 Нижний рычаг

15.8 Шаровой шарнир

15.9 Ступица и подшипник колеса

15.10 Верхняя опора

15.11 Пружины

15.12 Амортизатор

15.13 Втулки шарниров нижнего рычага

16. Привод передних колес

16.0 Привод передних колес

16.2 Общее описание

16.3 Карданные валы в сборе

16.4 Наружное отражательное кольцо

16.5 Чехол наружного шарнира

16.6 Наружный шарнир

16.7 Чехол внутреннего шарнира типа «Трипод»

16.8 Чехол шарнира типа «Лебро» с перекрестными канавками

16.9 Уплотнение карданного вала в картере трансмиссии

17. Задняя подвеска

17.0 Задняя подвеска

17.2 Общее описание

17.3 Техническое обслуживание и ремонт

17.4 Проверка величины сил трения в подвеске

17.5 Подшипники колес

17.6 Амортизатор

17.7 Стабилизатор

17.8 Пружины

17.9 Втулки шарниров задней подвески

17.10 Задняя подвеска в сборе

17.11 Ступица

18. Тормозная система

18.0 Тормозная система

18.2 Общее описание

18.3 Проверка технического состояния тормозной системы

18.4 Заполнение бачка главного тормозного цилиндра

18.5 Удаление воздуха из тормозной системы

18.6 Промывка тормозной системы

18.7 Проверка регулятора тормозных сил

18.8 Тормозные шланги (передние)

18.9 Тормозные шланги (задние)

18.10 Стояночный тормоз

18.10. Рычаг стояночного тормоза

18.11 Проверка состояния передних тормозных накладок

18.12 Проверка состояния задних тормозных накладок

18.13 Тормозные диски

18.14 Тормозные барабаны

18.15 Тормозная педаль

18.16 Главный тормозной цилиндр

18.17 Бачок

18.18 Регуляторы тормозных сил (пропорциональные клапаны)

18.19 Главный тормозной цилиндр в сборе

18.20 Ремонт главного тормозного цилиндра

18.21 Дисковый тормозной механизм

18.22 Колодки и накладки

18.23 Защитный чехол поршня

18.24 Тормозной диск

18.25 Суппорт

18.26 Щиток

18.27 Ремонт суппорта

18.28 Барабанный тормозной механизм

18.29 Регулировка тормозного механизма

18.30 Регулировка стояночного тормоза

18.31 Опорный тормозной диск

18.32 Колесный цилиндр

18.33 Ремонт колесного цилиндра

18.34 Вакуумный усилитель тормозов

18.35. Антиблокировочная система тормозов

18.36 Удаление воздуха из тормозного гидравлического привода

18.37 Удаление воздуха из тормозного гидравлического привода вручную

18.38 Клапан для удаления воздуха из блока модуляторов

18.39 Электромагнитные клапаны модуляторов

18.40 Блок гидравлических модуляторов с электродвигателями

18.41 Электронный блок управления торможением

18.42 Датчик угловой скорости переднего колеса

18.43 Гибкая проводка ДУС переднего колеса

18.44 Датчик угловой скорости заднего колеса

18.45. Гибкая проводка ДУС заднего колеса

18.46 Системный электрический предохранитель

18.47 Реле АБС

18.48 Сигнализаторы

19. Кузов

19.0 Кузов

19.2 Идентификация и использование ключей

19.3 Приклеиваемые боковые молдинги

19.4 Диагностика и ремонт негерметичности кузова

19.5 Антикоррозионная обработка

19.6. Демонтаж уплотнений ветрового и заднего стекол

19.7. Ветровое стекло

19.8. Заднее стекло (кузов седан)

19.9 Стекло задней двери (кузов хетчбек)

19.10 Треугольное боковое стекло

19.11. Устранение негерметичности уплотнений

19.12. Зеркало заднего вида

19.13. Электрообогреватель заднего стекла

19.14. Бамперы

19.15 Наружная вентиляционная решетка

19.16 Выключатель передней двери

19.17 Капот

19.18 Петли капота

19.19 Упор капота

19.20 Запорное устройство капота

19.21 Предохранительная защелка капота

19.22 Трос защелки капота

19.23 Решетка радиатора

19.24 Переднее крыло

19.25. Панели обивки дверей

19.26. Оборудование дверей (передние и задние двери)

19.27. Дверные замки

19.28. Стекла дверей

19.29 Наружные зеркала заднего вида

19.30 Демонтаж и монтаж передних и задних дверей

19.31. Задние панели обивки (кузов хетчбек)

19.32. Панели обивки (кузов седан)

19.33 Наружная панель

19.34 Вентиляционнай клапан (кузов хетчбек)

19.35 Лючок горловины топливного бака

19.36. Открывающиеся форточки (кузов хетчбек)

19.37. Задняя полка (кузов седан)

19.38 Крышка багажного отделения (кузов хетчбек)

19.39 Накладка задней стенки багажника (кузов седан)

19.40. Крышка багажника (кузов седан)

19.41 Задний комбинированный фонарь

19.42. Задняя дверь (кузов хетчбек)

19.43 Крыша

19.44 Панель потолка

19.45 Противосолнечные козырьки

19.46 Плафон внутреннего освещения

19.47. Панели и оборудование салона

19.48 Наружные продольные накладки крыши

19.49. Вентиляционный люк

19.50. Передние сиденья

19.51. Заднее сиденье

20. Система отопления, вентиляции и кондиционирования воздуха

20.0 Система отопления, вентиляции и кондиционирования воздуха

20.2 Система кондиционирования воздуха

20.3 Диагностика неисправностей

20.4 Особенности кондиционера

20.5 Работа системы кондиционирования воздуха

20.6. Управление системой кондиционирования воздуха

20.7 Реле и выключатели

20.8. Диагностика неисправностей

20.9. Техническое обслуживание

20.10. Снятие и установка узлов системы кондиционирования воздуха

20.11 Компрессор V-5 – описание работы

21. Электрооборудование

21.0 Электрооборудование

21.2 Обозначения элементов электрооборудования

21.3 Обозначение цвета проводов

21.4 Идентификационная табличка ЭБУ

21.5. Электрические разъемы, предохранители и реле

21.6. Электрические схемы

automend.ru

|

automn.ru

Daewoo Nexia | Прокачка тормозов

Прокачка тормозов необходима при замене тормозной жидкости, а также для удаления воздуха, попавшего в гидропривод при ремонте или замене отдельных узлов тормозной системы.

Работу выполняем вдвоем с помощником иа смотровой канаве или подъемнике. Воздух удаляем сначала из одного контура системы (передний правый — задний левый цилиндры), потом из другого.

Снимаем защитные колпачки со штуцеров прокачки всех рабочих тормозных цилиндров.

Если штуцер не удается отвернуть, перед прокачкой его можно предварительно стронуть шестигранным накидным ключом «на 8» или высокой головкой той же размерности.

Надеваем на штуцер тормозного цилиндра левого заднего колеса прозрачный шланг и опускаем его свободный конец в сосуд с тормозной жидкостью.

Помощник нажимает на педаль тормоза три-четыре раза с интервалом одна-две секунды и удерживает педаль нажатой.

Ключом «на 8» отворачиваем на 1/2-3/4 оборота штуцер прокачки.

При нажатии педали часть тормозной жидкости и воздух вытесняются в сосуд, а педаль опускается до пола. Пузырьки воздуха хорошо видны в прозрачном шланге или в сосуде с жидкостью. Заворачиваем штуцер прокачки и продолжаем прокачку до тех пор, пока выход пузырьков воздуха не прекратится.

При удалении воздуха из системы следим за уровнем жидкости в бачке главного тормозного цилиндра, при необходимости доливая ее.

Прокачиваем другой цилиндр того же контура — передний правый.

Аналогично прокачиваем второй контур тормозной системы.

По мере удаления воздуха из системы тормозная педаль должна становиться «жесткой», т.е. при нажатии проходить не более половины расстояния до пола.

После полного удаления воздуха из тормозной системы при включении зажигания обычно загорается контрольная лампа сигнализации аварийного состояния тормозной системы, указывая на то, что поршни сигнального устройства находятся не в среднем положении. Чтобы сместить поршни и тем самым погасить контрольную лампу, необходимо создать давление в тормозной системе (помощник должен плавно, но сильно нажимать на педаль тормоза, следя за контрольной лампой при включенном зажигании). В это время слегка ослабляем затяжку одного из штуцеров тормозных трубок на главном цилиндре, разгерметизировав контур тормозной системы. Если лампа погасла, немедленно заворачиваем штуцер. Если лампа не погасла, а педаль тормоза медленно опустилась до пола, то, удерживая педаль нажатой, заворачиваем штуцер данного контура и повторяем операцию с другим.

Отрегулировать сигнальное устройство можно и другим способом. Отворачиваем выключатель контрольной лампы сигнализации аварийного состояния тормозной системы и вставляем в открывшееся отверстие стержень (см. «Снятие сигнального устройства» ). Пока помощник нажимает на педаль тормоза, разгерметизируем один из контуров тормозной системы и следим за ходом стержня, упираясь им в шарик. Если шарик вошел в проточку поршня, следует, удерживая педаль нажатой, завернуть ослабленный штуцер. Если шарик в проточку не вошел, повторяем операцию со вторым контуром.

automn.ru

Как правильно прокачать тормоза у Нексии и Эсперо

Итак, представляем общую последовательность действий:

1. Рабочие цилиндры прокачиваются в следующей последовательности:

• Правый задний

• Левый передний

• Левый задний

• Правый передний

2. Перед прокачкой одеть на штуцер рабочего цилиндра прозрачную трубочку достаточной длинны, чтобы она опустилась до дна бутылки для сбора старой тормозной жидкости. Через стенки прозрачной трубочки будет хорошо видно наличие воздуха в выгоняемой тормозной жидкости.

3. ПЛАВНО до упора нажать на педаль тормоза,

4. Открутить штуцер, выпустить жидкость, и прожать педаль тормоза до пола.

5. Закрутить штуцер и МЕДЛЕННО отпустить педаль тормоза.

6. Повторять процедуры с паузами в 15 – 20 секунд между нажатиями на педаль.

7. Не забывайте своевременно доливать тормозную жидкость в расширительный бачок.

Если ГЛАВНЫЙ тормозной цилиндр глотнул воздух, или менялся, то В ПРЕВУЮ ОЧЕРЕДЬ нужно прокачать его. Для этого:

8. Залить полностью в расширительный бачок тормозную жидкость.

9. ОСЛАБИТЬ (не откручивая) ПЕРДНЮЮ гайку штуцера для переднего поршня главного тормозного цилиндра, из которого выходит металлическая тормозная трубка.

10. Подстелить под штуцер тряпку для сбора сливаемой жидкости.

11. Помощнику МЕДЛЕННО нажать до упора педаль тормоза.

12. Отвернуть штуцерную гайку до появления активного подтека жидкости, при этом педаль провалится.

13. НЕ ОТПУСКАЯ педаль тормоза завернуть гайку штуцера и ТОЛЬКО ПОСЛЕ ЭТОГО МЕДЛЕННО отпустить педаль тормоза.

14. Повторить операцию до пропадания пузырьков воздуха в выпускаемой жидкости.

15. Повторить процедуру с ЗАДНЕЙ ГАЙКОЙ штуцера для второго (заднего) поршня главного тормозного цилиндра.

Такая прокачка полностью удалит воздух из ГЛАВНОГО тормозного цилиндра.

Если этого не сделать, — то прокачка РАБОЧИХ цилиндров будет бесполезной, сколько бы вы не прокачивали ее строго по этой инструкции..

Пояснения этих действий:

ПЛАВНОЕ нажатие педали тормоза до упора и ПЛАВНОЕ отпускание педали исключает ВЗБИВАНИЕ тормозной жидкости в рабочем цилиндре в пенную эмульсию, особенно после первого выброса жидкости через открученный штуцер. Для наглядности взболтайте тормозную жидкость в прозрачной бутылке, и вы увидите, что жидкость как бы помутнела. Это в ней образовались крохотные микроскопические пузырьки воздуха. Они очень долго будут всплывать на поверхность. Если такая эмульсия образовалась в главном, или рабочем цилиндре, то выгнать такой воздух практически невозможно, т.к. быстрые и резкие нажатия и отпускания педали будут только способствовать новому образования пенной эмульсии. Можно качать вечно, а пена так и будет постоянно присутствовать в цилиндре и тормоза будут мягкими.

После выброса жидкости через штуцер рабочего цилиндра и проваливания педали тормоза ПЛАВНОЕ её отпускание ИСКЛЮЧИТ ПОДСАСЫВАНИЕ ВОЗДУХА через манжет рабочего цилиндра. Это не фантазии, а проверенная практикой реальность.

Когда педаль провалилась, а затем была резко отпущена, в главном тормозном цилиндре создастся очень сильное разрежение, которого в обычной работе исправных тормозов не происходит. Ведь ход поршня главного цилиндра в режиме реального торможения намного меньше, следовательно, намного меньше и разрежение при отпускании педали. Если расширительный бачок заполнен тормозухой, то в главном цилиндре воздуху просто неоткуда взяться, — кругом жидкость, и сверху – в бачке, и снизу – из тормозных трубок.

Зато рабочий цилиндр – это тупиковый поршень, как медицинский шприц. Для наглядности возьмите шприц, оденьте иглу и наберите в него немного тормозухи, а затем опустив иглу в емкость с жидкостью резко вытяните поршень. Вы увидите, как в шприце появится воздух, который подсосался через поршень. Точно такой же эффект происходит с рабочим цилиндром при резком отпускании педали. В рабочем поршне тут же появится пенная эмульсия, с которой справиться невозможно при резких действиях с педалью.

И так, запоминаем. С педалью тормоза при прокачке тормозов нужно работать ПЛАВНО.

Теперь о необходимости паузы в 15 – 20сек между прокачками.

За это время основная часть возможных пузырьков воздуха в рабочем цилиндре успеет подняться вверх и достигнет точки выпускного штуцера. (Вспомним взболтанную бутыль с тормозухой.) При следующем нажатии педали для прокачки тормоза собравшийся воздух покинет рабочий цилиндр через открученный штуцер и ваши тормоза станут информативными и твердыми.

espero.vx6.ru

Прокачка тормозов видео

Прокачка тормозов видео