Устройство дисковых тормозов — Мир авто

Многие производители высокоскоростных автомобилей предпочитают дисковые тормозные механизмы, поскольку тормозные механизмы такого типа обеспечивают целый ряд преимуществ:

1. Поверхность, на которой генерируется тепло, непосредственно контактирует с воздухом, тогда как в случае с барабанными тормозными механизмами это не так. Более легкое рассеивание тепла обеспечивает лучшую устойчивость к потере эффективности тормозных механизмов и в целом тормозной системы при нагревании. Высокая температура уменьшает коэффициент трения фрикционного слоя и это явление становится заметным тогда, когда автомобиль, оснащенный барабанными тормозными механизмами, спускается по длинному горному склону, давление на тормозную педаль в конце спуска будет значительно сильнее, чем в начале.

2. Независимость от эффекта самозатормаживания. Неусиливаемое действие тормозных механизмов может потребовать приложения большего усилия, но действие таких тормозных механизмов будет прогрессивным, то есть тормозной механизм обеспечивает крутящий момент торможения, пропорциональный прилагаемому усилию.

3. Тормозной механизм не чувствителен к изменению величины трения.

4. Могут использоваться легко заменяемые саморегулирующиеся накладки.

5. Ход тормозной педали не увеличивается при нагревании диска, тогда как нагрев тормозного барабана приводит к его расширению, что ведет к увеличению хода педали.

Суппорт тормозного механизма с двумя цилиндрами

Конструкция дискового тормозного механизма малой мощности изображена на рис. 32.9. Разделяемый (разрезной) суппорт, жестко подсоединенный к корпусу цапфы, содержит цилиндры и два противоположно направленных поршня, которые действуют непосредственно на тормозные колодки с фрикционными накладками, монтируемые на каждой стороне диска. Поскольку накладки видны, степень износа можно легко оценить и они могут быть заменены при снятии разъемных штырей и пружин, удерживающих тормозные колодки с фрикционными накладками.

32.9b). Это не только обеспечивает компенсацию износа накладки, но и удерживает накладки вблизи диска.

32.9b). Это не только обеспечивает компенсацию износа накладки, но и удерживает накладки вблизи диска.Внутренние отверстия соединяют две камеры с жидкостью, а резиновый шланг обеспечивает подачу жидкости из главного тормозного цилиндра в суппорт тормозного механизма. На каждом суппорте имеется винт для удаления воздуха («прокачки»).

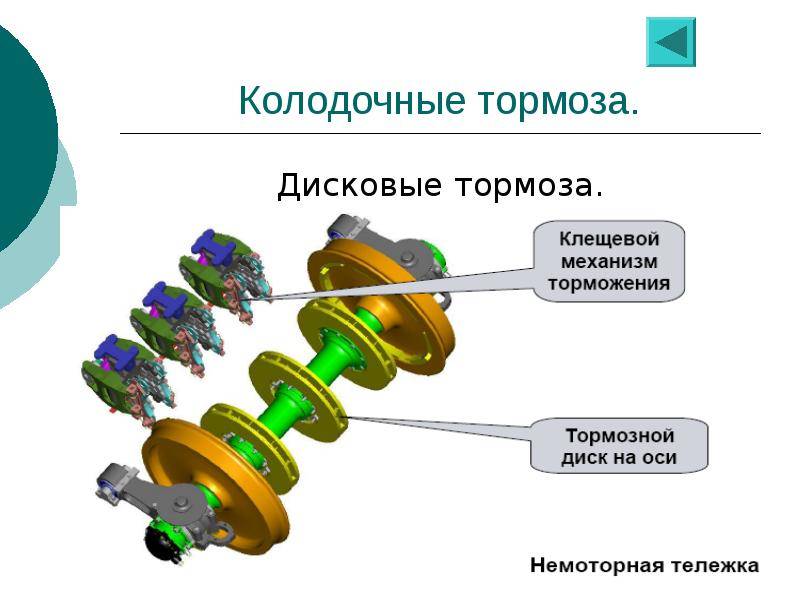

Обычно дисковые тормозные механизмы используются для передних колес, а на задние колеса устанавливаются обычные тормозные механизмы с активной и пассивной колодками.

Дисковые тормоза — становление и развитие технологии, устройство

Дисковые тормозные механизмы – сейчас их установка на автомобили стала привычным явлением, а любой автоконцерн стремится оборудовать такой системой все свои модели, не исключая и бюджетные. При этом всего полвека назад такие тормоза были редкостью и только начинали входить в автомобильный мир.

Фото: Тормозной диск в сборе с суппортом

Терминология

Дисковые тормозные механизмы предназначены для остановки или снижения скорости движения транспортного средства, а также для предотвращения самопроизвольного движения автомобиля. Это происходит за счет прижимания тормозных колодок к наружным плоскостям диска.

Это происходит за счет прижимания тормозных колодок к наружным плоскостям диска.

История возникновения и развития

Появление

Технология не нова – изобретена она была примерно в одно время с барабанными механизмами. Некоторое время дисковые тормоза использовались и в XIX веке. Однако запатентовал их в 1902 году британский изобретатель Фредерик Уильям Лачестер. Они показали неплохую эффективность, но их широкому распространению мешало то, что колодки производились из меди.

Это приводило к 2-м неприятным факторам:

- Быстрый износ – медные колодки очень быстро стирались, а это означало необходимость их частой замены;

- Скрип – шумность также мешала внедрению разработки. Визг меди о колесные диски был просто невыносим.

Кроме того, важным фактором, который ограничивал применение дисковых тормозов, был состав тормозных жидкостей того времени. Они производились на основе касторового масла (растительное) или спиртов, из-за чего закипали в самом гидроприводе во время сильного нагревания колодок и дисков. Как следствие, образовывались паровые пробки, а педаль тормоза часто «проваливалась», что приводило к авариям.

Как следствие, образовывались паровые пробки, а педаль тормоза часто «проваливалась», что приводило к авариям.

Итог – в первой половине века такие тормоза не устанавливались, так как малая мощность машин позволяла барабанным механизмам эффективно справляться с задачей остановки автомобиля. Только в 40-х годах дисковыми тормозами начали комплектоваться гоночные модели.

50-е годы

Однако в конце 50-х годов ситуация кардинально изменилась, так как автомобили становились мощнее и тяжелее. Особенно заметна эта тенденция была в США, где началось массовое создание «Мускул каров». Эти модели оснащались двигателями с огромной мощностью – по 300-500 л. с. и обладали ураганной динамикой. Кроме того, резко выросла масса автомобилей, что было спровоцировано, в первую очередь, соображениями безопасности.

Фото: Вентилируемый тормозной диск Audi RS в разрезе

Это привело к тому, что стандартных, барабанных тормозов стало просто «не хватать». При торможении тяжелых машин на высокой скорости они перегревались, что приводило к увеличению тормозного пути.

Кроме того, в эти годы начали выпускаться новые типы тормозных жидкостей, основанные на этиненгликоле. Они обладали гораздо большей температурой кипения и отлично подходили для использования в тормозных системах с дисковыми тормозами.

Развитие

Именно из-за указанных выше факторов внимание снова акцентировалось на дисковых тормозах. Однако поначалу их устанавливали лишь на переднюю ось, оставляя на задней традиционные барабаные тормоза. Но уже во второй половине 60-х начался переход к дисковым тормозам на обоих осях. Пионером стал итальянский концерн Fiat, создавший доступную для большинства модель Fiat 124, оснащенную дисковыми тормозными механизмами.

После этого начался массовый переход на эту технологию, хотя многие компании на бюджетных моделях оставляли барабанные тормоза.

Настоящее время

Сейчас подавляющее большинство моделей (даже бюджетных) оснащаются тормозами дискового типа. Конечно, барабанные не канули в лету – они до сих пор ставятся на некоторые авто, но только в базовых комплектациях.

Типы дисковых тормозов

Материал

Фото: Карбон-керамический тормозной диск на Porsche Carrera GT

- Чугунные – эти диски самые простые и дешевые, а еще чугун обладает хорошими фрикционными свойствами, но при нагреве он быстро коррозирует.

- Нержавеющая сталь – их стойкость к ржавчине на порядок выше, но фрикционные качества заметно хуже. А это заставляет увеличивать размер.

- Карбон – такая продукция обладает отменными качествами в отношении тормозной динамики, он вообще не ржавеет, а еще легко переносит перепады температуры.

- Керамические диски – еще совсем недавно подобные устройства ставились исключительно на гоночные автомобили. Причина тому – высокая цена. Сейчас ими начинают комплектовать и серийные модели бизнес класса.

Керамические диски отличаются отменными показателями стойкости к перегреву, что обеспечивает не только качественную тормозную динамику, но также и огромный ресурс. Некоторые колодки в таких устройствах снабжены специальными электронными датчиками, которое сигнализируют на приборную панель о минимальном остаточном ресурсе колодок.

Вентилируемые – они характеризуются наличием 2-х фрикционных поверхностей, между которыми находятся перемычки, позволяющие воздуху циркулировать между дисками. Кроме того, фрикционную поверхность нередко делают перфорированной, что ускоряет процесс охлаждения.

Еще встречаются дисковые тормоза с электрическим или пневматическим приводом.

Достоинства

В сравнении с барабанными тормозными механизмами, дисковые обладают рядом преимуществ:

Фото: Дисковые тормозные механизмы от Brembo

- стоимость – такая конструкция дешевле в производстве;

- габариты – дисковые тормоза компактнее;

- малый вес – подобные конструкции легче барабанных;

- эффективность – благодаря плоской поверхности диска, колодки прижимаются к его площади равномерно, даже несмотря на меньшую их площадь, если сравнивать с барабанными;

- охлаждение – по причине того, что воздух может циркулировать между диском и колодками, они быстрее охлаждаются;

- самоочищение – во время вращения диска грязь с него просто отлетает, тогда как в барабанных устройствах выработка колодок и пыль скапливаются внутри барабана;

- стабильность эксплуатационных характеристик.

Таким образом, существенные преимущества дисковых тормозов привели к их широкому распространению.

дисковый и барабанный механизм, а также принцип работы

Тормозная система служит для:

- изменения скорости движения автомобиля;

- полной остановки ТС;

- обеспечения длительной стоянки на одном месте.

Существуют три вида тормозной системы, которые устанавливаются на автомобили:

- Рабочая . Обеспечивает торможение или полную остановку машины во время движения.

- Запасная или аварийная. Начинает действовать после отказа или неисправности рабочей системы и по принципу действия ничем не отличается от первого вида.

- Стояночная. Обеспечивает неподвижное положение автомобиля, длительный период времени.

Устройство

Тормозная система состоит из:

- механизмов;

- привода.

Чаще всего на машинах установлены фрикционные механизмы, работающие за счет силы трения.

Рабочая система размещается непосредственно в колесе, а механизм стояночного тормоза может располагаться за коробкой передач или за раздаточной коробкой.

Тормозные механизмы могут различаться по конструкции фрикционной части и подразделяются на:

- дисковые;

Дисковый механизм

Состоит из суппорта, одного или двух тормозных цилиндров, а также двух колодок и диска.

Суппорт крепится на поворотном кулаке переднего колеса машины. В нем есть два тормозных цилиндра и к ним две тормозные колодки. Которые находятся с обеих сторон тормозного диска, который вращается вместе с прикрученным к нему колесом.

- При нажатии на педаль тормоза, поршни выходят из цилиндров и прижимают колодки к диску.

- При отпускании педали, механизмы возвращаются в начальное положение. Это возможно из-за легкого биения диска.

Посмотрите полезное видео, устройство и принцип работы дискового тормозного механизма:

youtube.com/embed/qCDT_Ue_PrY?feature=oembed» frameborder=»0″ allow=»accelerometer; autoplay; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»/>

Дисковые тормоза эффективны и просты в обслуживании. Ремонт не доставит больших хлопот.

Об достоинствах

- температурная стойкость дисков выше, чем у барабанных. Лучше охлаждаются;

- высокая эффективность уменьшает тормозной путь;

- меньше размеры и вес;

- уменьшено время срабатывания;

- изношенные колодки просто менять;

- разная температура, возникающая при работе, не влияет на прилегание тормозных поверхностей.

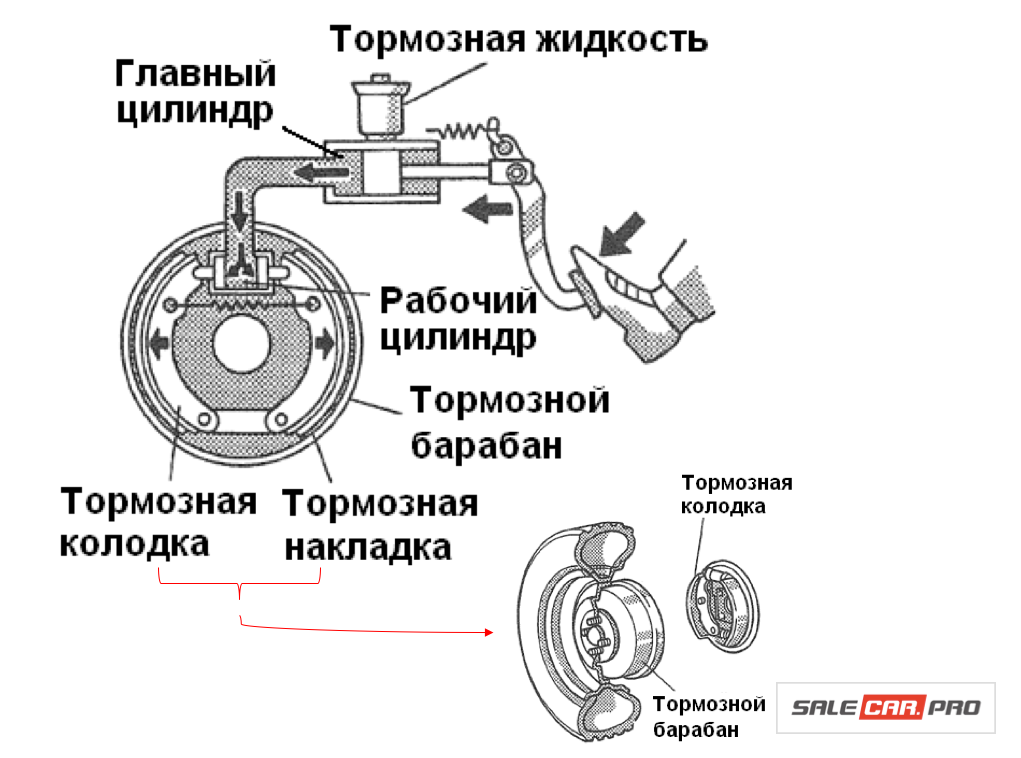

Барабанный механизм

Состоит из:

- барабана,

- двух колодок;

- возвратных пружин;

- рабочего цилиндра и опоры колодок;

- опорного щита.

На опорном щите закреплен тормозной цилиндр и опора. При нажатии на педаль поршни в цилиндре расходятся и давят на концы тормозных колодок.

Колодки прижимаются накладками к внутренней стороне круглого барабана. Который вращается вместе с прикрученным к нему колесом.

Торможение колеса получается за счет сил трения, которое происходит между накладками колодок и барабана.

При отпускании педали, стяжные пружины притягивают колодки в начальное положение и действие тормозов прекращается.

Об достоинствах

- простота изготовления;

- низкая стоимость;

- имеют эффект самоусиления. Нижние части колодок тесно связаны друг с другом и трение о барабан передней части, усиливает прижатие к нему и задней части.

Стояночная система

Для постановки машины на длительную стоянку, чаще используется механический привод, в основу которого входят различные тяги и тросы, объединенные в систему.

Имеются случаи, когда в автомобиле для срабатывания стояночного тормоза, необходимо нажать на педаль. Недавно, стали применять электропривод.

Посмотрите интересное видео, устройство и принцип работы барабанного и стояночного тормоза:

- Тормозной привод основанный на работе воздуха, называется пневматическим и чаще применяется на большегрузных автомобилях.

- Если сочетаются несколько приводов, то он называется комбинированным.

Принцип действия тормозной системы

Легко понять на примере гидравлической системы:

- При нажатии на педаль, сила передается на главный тормозной цилиндр.

- Поршень главного цилиндра двигается и увеличивает давление в системе гидравлических трубок, которые ведут к каждому колесу транспортного средства.

- Тормозная жидкость давит на поршень колесного цилиндра. Который двигая колодки, прижимает их к барабану или диску.

Трение замедляет вращение колес и автомобиль останавливается.

Трение замедляет вращение колес и автомобиль останавливается.

После отпускания тормозной педали, она с помощью возвратной пружины возвращается на место. Усилие, действующее в главном цилиндре ослабевает и его поршень, возвращается в исходное положение. Заставляя колодки с фрикционными накладками разжаться, тем самым, освобождая диски или барабаны колеса.

Есть ещё вакуумный усилитель, который применяется в тормозной системе. Его использование, значительно облегчает работу.

Посмотрите видео по теме, принцип работы тормозной системы:

Загрузка…Устройство тормозной системы автомобиля [ для начинающих и чайников ]

Расскажем про устройство тормозной системы автомобиля для начинающих и чайников: из чего состоит и как работает (основы).

- основная (рабочая) — обеспечивает замедление машины не менее 5,8 м/с2, движущегося со скоростью не более 80 км/ч при усилии на педаль менее 50 кг;

- вспомогательная (аварийная) — обеспечивает замедление не менее 2,75 м/с2;

- стояночная — может быть совмещена с аварийной.

Как работает

Принцип работы любой тормозной системы прост. Водитель, воздействуя на педаль тормоза передает усилие через ряд устройств на колесные механизмы, которые, в свою очередь, воздействуют на тормозные диски, прижимая к ним колодки и тем самым останавливая их вращение и, соответственно автомобиль в целом. Наиболее часто используется рабочая. Она состоит из ряда устройств, позволяющих водителю снижать скорость вплоть до полной остановки. В неё входят тормозные устройства (дисковые, барабанные), главный тормозной цилиндр, вакуумный усилитель тормозов и регулятор тормозных сил. Плюс магистрали с тормозной жидкостью.Главный тормозной цилиндр (ГТЦ)

Предназначен для преобразования усилия, прилагаемого к педали тормоза, в избыточное давление тормозной жидкости и распределения его по рабочим контурам. Бачок с запасом жидкости может крепиться на ГТЦ или вне его.

Бачок с запасом жидкости может крепиться на ГТЦ или вне его.Вместе с ГТЦ устанавливают вакуумные усилители, которые увеличивают силу, создающую давление в тормозной системе. Т.е. он усиливает силу при нажатии педали тормоза — не нужно давить изо всех сил.

Регулятор

Уменьшает давление в приводе механизмов задних колес. Его ещё называют «колдун». При торможении сила инерции движущегося автомобиля и противодействующая ей сила трения создают опрокидывающий момент. Передняя подвеска, реагируя на него, «проседает», а задние колеса «разгружаются». Поэтому даже при не интенсивном торможении задние колёса могут блокироваться, что часто приводит к заносу машины. В зависимости от изменения расстояния между элементами задней подвески и кузовом давление в приводе задних тормозов (по сравнению с передними) ограничивается.В результате блокировки задних колес (в зависимости от замедления и загруженности автомобиля) не происходит или она возникает значительно позже.

Рабочий контур

Делится на основной и вспомогательный. Если система исправна, то работают оба, но при разгерметизации одного — другой продолжает работать, становясь вспомогательным (аварийным). Распространены три компоновки разделения:

Если система исправна, то работают оба, но при разгерметизации одного — другой продолжает работать, становясь вспомогательным (аварийным). Распространены три компоновки разделения:- 2 + 2 подключенных параллельно (передние + задние)

- 2 + 2 подключенных диагонально (правый передний + левый задний и т. д.)

- 4 + 2 тормозных механизма (в один контур подключены тормозные механизмы всех колес, а в другой только два передних)

Схема компоновки гидропривода:

1 — главный тормозной цилиндр с вакуумным усилителем; 2 — регулятор давления жидкости в задних механизмах; 3-4 — рабочие контуры.

Таким образом, для любого состояния дороги определяется режим «относительного скольжения», обеспечивающего минимальный тормозной путь, и полная блокировка колес становится невозможной при любом усилии на педаль тормоза.

Тормозные механизмы

Разделяют на дисковые и барабанные.Дисковые бывают с подвижным или неподвижным суппортом. Наибольшее распространение получили механизмы с подвижным суппортом, которые исключают неравномерный износ колодок. Еще одной особенностью механизма с подвижным суппортом является меняющееся расстояние от внешнего габарита до колесного диска в зависимости от состояния колодок.

Положение суппорта: а — с изношенными колодками; б — после установки новых колодок.

Дисковые тормоза эффективнее барабанных и работают в более высоком температурном режиме. Для лучшего отвода тепла из рабочей зоны часто используют вентилируемые диски. Его увеличенная толщина позволяет разместить между поверхностями трения ребра жесткости, которые обеспечивают принудительную циркуляцию воздуха. При вращении создается центробежная сила, она заставляет поступающий воздух устремляться от центра к краям диска. Нагретый воздух выбрасывается в окружающую среду, а вентилируемый диск охлаждается. Барабанные механизмы устанавливают обычно на задние колёса. В процессе работы зазор между колодкой и барабаном увеличивается. Для его устранения предназначены механические регуляторы. Износ колодок компенсируется их самоподводкой, происходящей, как правило, при резком торможении. Теплоотвод осуществляется через колодочные накладки, массивную металлическую основу и ребра охлаждения тормозного барабана.

При вращении создается центробежная сила, она заставляет поступающий воздух устремляться от центра к краям диска. Нагретый воздух выбрасывается в окружающую среду, а вентилируемый диск охлаждается. Барабанные механизмы устанавливают обычно на задние колёса. В процессе работы зазор между колодкой и барабаном увеличивается. Для его устранения предназначены механические регуляторы. Износ колодок компенсируется их самоподводкой, происходящей, как правило, при резком торможении. Теплоотвод осуществляется через колодочные накладки, массивную металлическую основу и ребра охлаждения тормозного барабана.Вспомогательная (аварийная) система

Начинает действовать при разгерметизации одного из рабочих контуров (вытекает тормозная жидкость). В этом случае в бачке с тормозной жидкостью, разделенном на два независимых объема, уровень понижается до критической отметки. Далее он продолжает понижаться только в объеме неисправного контура, а объем исправного сохраняет критический уровень жидкости.

Стояночная система

Имеет механический привод, как правило, на задние колёса. Рычаг стояночного тормоза соединяется тонким тросом с задними механизмами, в которых находится устройство, приводящее в действие штатные или дополнительные (стояночные) колодки.Вопросы по работе

Каков срок службы тормозных колодок?Для большинства автомобилей пробег колодок до полного износа составляет до 60 000 км при езде в обычном режиме. Срок службы зависит от стиля вождения, а наличие дефектов на поверхности диска может заметно его сократить. Подробнее в статье — как определить износ колодок.

Каковы температуры торможения?

Температуры, возникающие при трении между колодками и дисками, в норме не превышают 370°С даже в условиях интенсивного движения. При спортивной езде — порядка 480-650°С являются обычной, возрастая до 820°С, Примерно до такой температуры нагреваются колодки машины, когда они приобретают красноватый оттенок.

Не стоит приобретать спортивные колодки из-за того, что любите быструю езду. Подавляющее большинство их нуждается в предварительном «разогреве» и не будут эффективно работать при обычных температурах, а это чревато аварийной ситуацией.

Подавляющее большинство их нуждается в предварительном «разогреве» и не будут эффективно работать при обычных температурах, а это чревато аварийной ситуацией.

Зачастую педаль тормоза кажется в первое время «мягкой» после установки новых колодок. Необходим некоторый промежуток времени для притирки трущихся поверхностей. «Жесткой» педаль становится после некоторого времени.

Есть ли преимущества в перфорированных дисках?

Они имеют некоторые преимущества — разрушают поверхностную пленку, образующуюся при перегревании тормозов, поддерживают чистоту поверхности тормозной колодки, удаляя продукты сгорания, образующиеся на трущихся поверхностях под воздействием высоких температур.

Как развивалась тормозная система

Даже на дешевых машинах барабанные тормоза исчезают, а система АБС обязательна для всех новых авто. Взамен появляются дисковые тормоза, которые обладают большей эффективностью. Производители устанавливают на передней оси вентилируемые диски, а на задней — дисковые без вентиляции. Это понятно, ведь нагрузка на задние тормоза меньше, чем на передние.

Это понятно, ведь нагрузка на задние тормоза меньше, чем на передние.Путь от момента нажатия на педаль тормоза до начала торможения составляет: при скорости 20 км/ч — 4 м, 40 — 8 м, 60 км/ч — 12 м, 80 — 16 м, 100 км/ч — 20 м. Соответственно тормозной путь в этих случаях составляет: 3, 11, 24, 42, 66 м. Дистанция до впереди идущего автомобиля должна быть не менее: при скорости 40 км/ч — 20 м, 50 — 25 м, 80 км/ч — 80 м. В дождь дистанция должна быть увеличена в полтора раза.

С повышением скорости автомобилей возросла мощность тормозной системы, значит требуется дополнительное охлаждение. Стали применять диски с перфорацией и дополнительными канавками, которые ранее были привилегией спортивных машин. Их устанавливают на мощных авто в базовой комплектации. Из автоспорта перешли керамические тормозные диски. Они обладают большей прочностью и быстрее охлаждаются, по сравнению с чугунными. Возможно, «керамика» в будущем будет ставиться на машины среднего класса.

Главное достоинство керамических дисков — они не перегреваются при интенсивном торможении. По этой причине их применяют в автоспорте и на спортивных машинах в качестве опции.

Новинка тормозной системы — система Brake Assist. Суть в том, что радар, установленный на бампере определяет расстояние до впереди идущего автомобиля. Если это расстояние, по его мнению будет критическим, то система подает сигнал на привод тормозов. Он приближает колодки к диску всего на несколько десятых долей миллиметра. При нажатии на педаль тормоза в этот момент, система Brake Assist позволяет сократить тормозной путь.Последнее веяние — тормоза без механической связи. Они управляются электронными устройствами по проводам, никакой механической связи нет. Некоторые производители применяют электронные тормоза на концепт карах, но в серийное производство не запускают.

На современных авто тормозной путь со 100 км/ч до полной остановки составляет 40-45 метров. На некоторых машинах — до 38 метров. Если посмотрим на 20 лет назад, тогда он составлял 50-60 метров. Прогресс очевиден.

Прогресс очевиден.

Муфта-тормоз Принцип работы — Энциклопедия по машиностроению XXL

Часто используются в качестве муфт, а в последнее время также и в качестве тормозных устройств порошковые электромагнитные тормоза, принцип работы которых основан на механическом и молекулярном взаимодействии в магнитном поле [c.320]Необходимо заметить, что трение не всегда является вредным сопротивлением. Имеются устройства и механизмы, принцип работы которых основан на трении, как, например, тормоза, фрикционные и ременные передачи, фрикционные муфты сцепления и др. [c.92]

По принципу действия тормоза относятся к фрикционным механизмам и аналогичны по принципу работы фрикционным муфтам. [c.61]

Ленточная пневматическая муфта (фиг. 140) состоит из двух частей наружного барабана 1, закрепленного на валу. 2, и внутреннего диска 5, закрепленного шпонкой на валу 4. Между ободьями барабана и диска находится стальная лента 5 с фрикционными накладками 6 и резиновая камера 7. Один конец ленты шарнирно соединен с внешним барабаном, второй конец ее свободен. Сжатый воздух подводится к камере через канал, имеюш,ийся в вале 2. При впуске сжатого воздуха резиновая камера раздувается и прижимает ленту с накладками к наружной поверхности внутреннего диска. Муфта при этом будет включена. При выпуске воздуха стальная лента разжимается и освобождает внутренний диск, вследствие чего муфта выключается. В приведенной схеме вал 2 с наружным барабаном является ведуш,им валом. При обратном направлении вращения ведущим валом может быть вал 4 с внутренним диском. Принцип работы и расчет описанной пневматической муфты подобен ленточному тормозу.

[c.197]

2, и внутреннего диска 5, закрепленного шпонкой на валу 4. Между ободьями барабана и диска находится стальная лента 5 с фрикционными накладками 6 и резиновая камера 7. Один конец ленты шарнирно соединен с внешним барабаном, второй конец ее свободен. Сжатый воздух подводится к камере через канал, имеюш,ийся в вале 2. При впуске сжатого воздуха резиновая камера раздувается и прижимает ленту с накладками к наружной поверхности внутреннего диска. Муфта при этом будет включена. При выпуске воздуха стальная лента разжимается и освобождает внутренний диск, вследствие чего муфта выключается. В приведенной схеме вал 2 с наружным барабаном является ведуш,им валом. При обратном направлении вращения ведущим валом может быть вал 4 с внутренним диском. Принцип работы и расчет описанной пневматической муфты подобен ленточному тормозу.

[c.197]

Механизмы распределительного вала. Барабан 1 сообщает движения продольному суппорту 17 при помощи цилиндрических кулачков и рычажных передач. К барабану 1 прикреплен дисковый кулачок 2, управляющий механизмом упора 18. Барабаны 3 и 4 управляют механизмами подачи и зажима прутка, принцип работы которых мало отличается от описанных выше подобных механизмов станка мод. И 36. Диск 5 при помощи кулачков управляет механизмом фиксации шпиндельного барабана 19 (механизм фиксации на схеме не показан). Диск 6 песет кулачки 7 и 8. Кулачок 7 при помощи рычажных механизмов сообщает движения верхним поперечным суппортам, а кулачок 8 сообщает движения нижним суппортам. Кулачок 10 управляет тормозом и муфтой холостого хода, а кулачок 9 управляет муфтой резьбонарезного шпинделя, который прилагается к станку.

[c.440]

К барабану 1 прикреплен дисковый кулачок 2, управляющий механизмом упора 18. Барабаны 3 и 4 управляют механизмами подачи и зажима прутка, принцип работы которых мало отличается от описанных выше подобных механизмов станка мод. И 36. Диск 5 при помощи кулачков управляет механизмом фиксации шпиндельного барабана 19 (механизм фиксации на схеме не показан). Диск 6 песет кулачки 7 и 8. Кулачок 7 при помощи рычажных механизмов сообщает движения верхним поперечным суппортам, а кулачок 8 сообщает движения нижним суппортам. Кулачок 10 управляет тормозом и муфтой холостого хода, а кулачок 9 управляет муфтой резьбонарезного шпинделя, который прилагается к станку.

[c.440]

Принцип работы дисковых тормозов рассмотрен ранее при опи- сании фрикционных муфт. [c.352]

Принцип работы дисковых тормозов аналогичен действию дисковых муфт. Обычно на прессах устанавливают многодисковые электропневматические фрикционные муфты сцепления, спаренные с многодисковым тормозом. [c.52]

[c.52]

Дисковый тормоз работает по принципу фрикционной муфты включения. При подаче давления жидкости в блок цилиндров поршни, преодолевая сопротивление возвратных пружин, перемещают нажимной диск. Он прижимает неподвижные диски к вращающимся, и колесо затормаживается. Момент торможения дисковых тор- [c.272]

Тормоз пресса предназначен для остановки и удержания ползунов в неподвижном положении при выключенной муфте сцепления. На прессах, выпускаемых в СССР, устанавливаются ленточные и дисковые тормоза. По принципу действия тормоза бывают непрерывного и периодического действия. Первые во время работы сильно нагреваются, быстро изнашиваются, поэтому их применение ограничено. В прессах средней мощности наиболее часто применяют ленточные тормоза периодического действия. Тормоз такого типа (фиг. 16) состоит из диска 1, обычно снабженного ребрами для охлаждения, посаженного на конце рабочего вала, кулачкового диска (регулятора) 6, рычага 5, тормозной ленты 2, пружины 4 и регулировочных гаек .

Под действием пружины тормозная лента постоянно прижимается к тормозному диску. Периодичность действия тормоза обеспечивается регулятором 6, установленным на главном валу. При его вращении кулачок в определенном положении вала отжимает рычаг 5, с помощью которого достигается увеличение пли умень-

[c.50]

Под действием пружины тормозная лента постоянно прижимается к тормозному диску. Периодичность действия тормоза обеспечивается регулятором 6, установленным на главном валу. При его вращении кулачок в определенном положении вала отжимает рычаг 5, с помощью которого достигается увеличение пли умень-

[c.50]На схеме а показан привод с двумя электродвигателями и с двумя муфтами сцепления. Двигатели могут иметь различное число оборотов или различное передаточное отношение относительно ведомого вала. При включении муфты 1 скорость хода ползуна (на участке выполнения вытяжки) понижается. При выключении муфты 1 и включении муфты 2 скорость на холостых участках хода ползуна повышается. Для торможения ведомого вала имеется тормоз 3. На схеме б той же фигуры изображен механизм с одним электродвигателем, принцип действия которого аналогичен предыдущему. Схема б лучше схемы а, так как муфты работают на валу с меньшим числом [c.65]

ШКИВОМ 7 для холостого положения. В процессе торможения колодки стягиваются тягой 4 от приводного механизма 5. Ленточный тормоз (рис, 36, б) работает по тому же принципу, что и колодочный. Приводным механизмом здесь является электромагнит или соленоид 1. Многодисковый тормоз (рис. 36, в) работает следующим образом. На приводном валу расположены две многодисковые фрикционные муфты муфта 1 привода и тормозная муфта 4. Скользящая между ними на шпонке фасонная втулка 3 в момент пуска перемещается влево и своей конической поверхностью поворачивает рычаги 2, которые перемещают нажимной диск муфты 1 влево и включают ее. При перемещении втулки 3 вправо включается тормозная муфта 4, а приводная муфта выключается.

[c.57]

В процессе торможения колодки стягиваются тягой 4 от приводного механизма 5. Ленточный тормоз (рис, 36, б) работает по тому же принципу, что и колодочный. Приводным механизмом здесь является электромагнит или соленоид 1. Многодисковый тормоз (рис. 36, в) работает следующим образом. На приводном валу расположены две многодисковые фрикционные муфты муфта 1 привода и тормозная муфта 4. Скользящая между ними на шпонке фасонная втулка 3 в момент пуска перемещается влево и своей конической поверхностью поворачивает рычаги 2, которые перемещают нажимной диск муфты 1 влево и включают ее. При перемещении втулки 3 вправо включается тормозная муфта 4, а приводная муфта выключается.

[c.57]

Основой работы объемного гидропривода является гидростатическое давление, под действием которого перемещаются рабочие органы гидросистемы. По источнику подачи рабочей жидкости гидроприводы подразделяются на насосные и безнасосные. В насосном гидроприводе рабочая жидкость подается в объемный гидродвигатель насосом, без-насосный гидропривод работает по принципу сообщающихся сосудов и применяется для управления муфтами и тормозами. [c.62]

[c.62]

Что лучше: барабанные или дисковые тормоза?

Барабанный вид тормозов уже на протяжении десятилетий является стандартом, для всех типов машин. Устройство и принцип работы барабанных тормозов довольно просты. При этом простота механизма никак не сказывается на его качестве и надежности.

Принцип работы барабанных тормозов

Поршень, под влиянием гидравлического давления толкает тормозную колодку. Колодка контактирует с внутренней стороной барабана и замедляет его вращение. Поверх колодки, обычно накладывается фрикционный материал, который имеет высокий коэффициент трения, теплостойкости и износостойкости. Часто используют, в качестве такого материала: медь, латунную стружку, полимерные соединения. Под воздействием контакта с тормозной колодкой барабан останавливается.

Основные достоинства барабанных тормозов:

- Механизм проще, а значит и производство таких тормозов не требует больших затрат.

Отсюда низкая цена на такие детали, что для многих несомненно является одним из определяющих факторов

Отсюда низкая цена на такие детали, что для многих несомненно является одним из определяющих факторов - Срок службы больше, чем у дисковых тормозов (150тыс. км и 80тыс. км соответственно), при условии, что больше и фрикционного материала

Главный недостаток барабанных тормозов:

- При нагреве (он происходит при интенсивной эксплуатации или использовании этих тормозов на высоких скоростях) их эффективность снижается из-за теплового расширения, и для обеспечения контакта колодки и барабана, требуется проделать большой путь. А значит вам придется приложить больше усилий, чем обычно, надавливая на педаль тормоза. Чтобы убрать проблему перегрева были придуманы различные механизмы. Среди них: ребра охлаждения, алюминиевые накладки и другие.

Дисковые тормоза

Барабанные тормоза имели достаточно серьезные недостатки и, как следствие, на рынке появились дисковые тормоза, для того, чтобы повысить эффективность тормозной системы. Этот вид тормозов не был новшеством, он активно использовался и раньше, преимущественно в авиационной отрасли, а не в автомобилестроении. Первый успешный опыт использования дисковых тормозов на автомобилях, пришелся на гоночные авто, где они доказали свою эффективность.

Этот вид тормозов не был новшеством, он активно использовался и раньше, преимущественно в авиационной отрасли, а не в автомобилестроении. Первый успешный опыт использования дисковых тормозов на автомобилях, пришелся на гоночные авто, где они доказали свою эффективность.

Принцип работы дисковых тормозов:

В дисковых тормозах, колодка вступает в контакт с диском с помощью гидравлического давления, которое прикладывается к поршню. Кроме этого, дисковые тормоза не залипают, и более открыты, так как воздух циркулирует между колодкой и диском. Это лучше позволяет отводить тепло, что повышает надежность и эффективность тормозов.

Сегодня, большая часть автомобилей оснащается двумя видами тормозов: на передние колеса — дисковые, на задние — барабанные. Это связано с тем, что большая часть усилий для остановки автомобиля приходится именно на передние тормоза

Плюсы дисковых тормозов:

- Основным достоинством, в сравнении с барабанными тормозами является плотный контакт колодок и диска, благодаря чему торможение происходит быстрее

- Тормозной путь стал короче, благодаря тому, что вентиляция в дисковых тормозах лучше, а значит и греются они меньше

- Такие тормоза проще чистить при попадании грязи и мусора

Минусы дискового типа тормозов:

Дисковые тормоза, тоже имеют свои слабые стороны, которые связаны с повышенным загрязнением из-за того, что они представляют собой конструкцию открытого типа. Грязь, осевшая между колодкой и диском очень быстро приводит тормоза в негодность, поэтому следует регулярно следить за износом дисков и своевременно выполнять их замену.

Грязь, осевшая между колодкой и диском очень быстро приводит тормоза в негодность, поэтому следует регулярно следить за износом дисков и своевременно выполнять их замену.

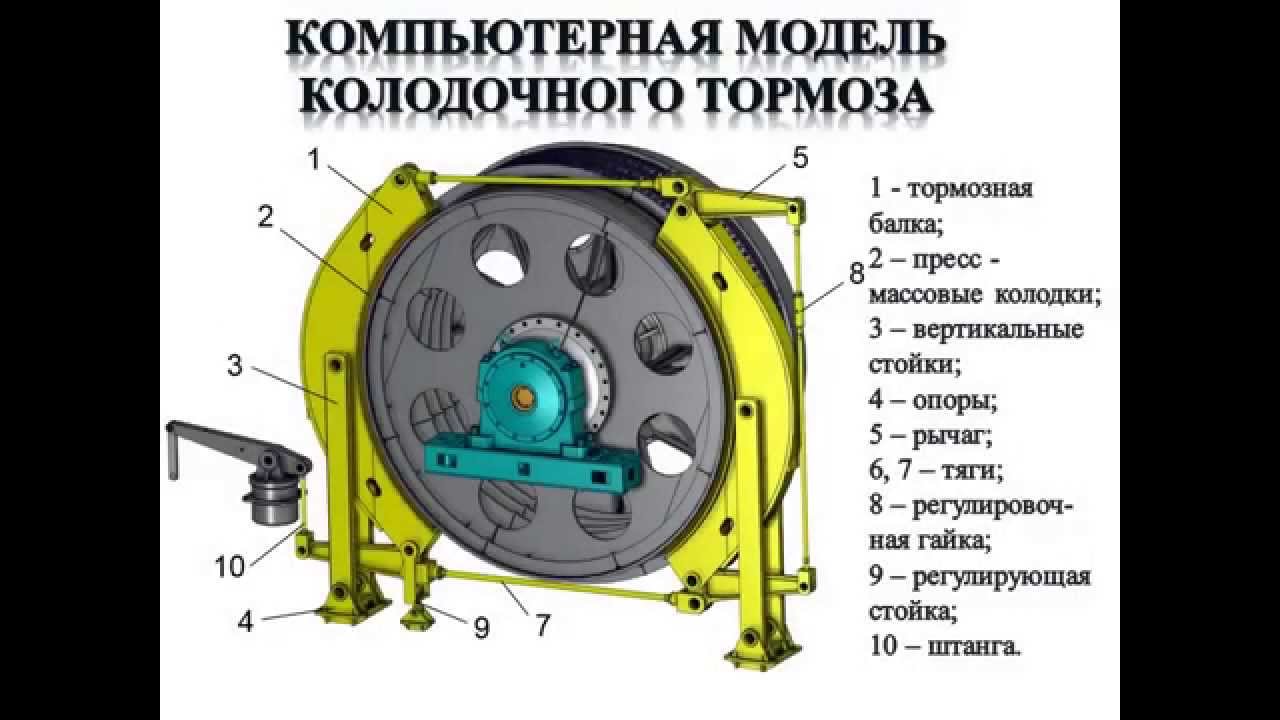

Тормозные механизмы автомобилей.

Тормозные механизмы

Тормозной механизм – устройство, непосредственно предназначенное для создания или изменения принудительного сопротивления движению автотранспортного средства.

В тормозных системах автомобилей в качестве тормозных механизмов наиболее часто используют фрикционные устройства, в которых искусственное сопротивление движению создается за счет сил трения между вращающимися деталями, связанными с колесом, и неподвижными деталями, связанными с ходовой частью, агрегатами трансмиссии или несущей системой автомобиля.

Исключение могут составлять вспомогательные тормозные системы, использующие для уменьшения скорости автомобиля естественные силы трения в трансмиссии и двигателе, а также противодавление в выпускной системе двигателя.

В качестве тормозной системы спортивных и гоночных автомобилей иногда применяются устройства, использующие внешние источники энергии, например, парашют. В массовом автомобилестроении такие тормозные системы не применяются.

- по форме вращающихся деталей различают барабанные, дисковые и шкивовые тормозные механизмы;

- по форме трущихся поверхностей — колодочные и ленточные;

- в зависимости от места установки различают колесные и трансмиссионные тормозные механизмы.

В рабочих, стояночных и запасных тормозных системах автомобилей в подавляющем большинстве применяются барабанные и дисковые тормозные механизмы, поскольку они наиболее полно отвечают предъявляемым требованиям – надежность и эффективность, хороший отвод тепла от деталей и узлов, обеспечение плавности торможения и высокий КПД. Используемые в конструкциях многих дорожных и сельскохозяйственных машин ленточные тормозные механизмы, использующие трение между тормозной лентой (или ремнем) и шкивом, на автомобилях применение не нашли.

В барабанных тормозных механизмах (рис. 1) используются силы трения, возникающие между внутренней поверхностью цилиндрического барабана, вращающегося вместе с колесом или подвижным элементом трансмиссии, и тормозными колодками, шарнирно соединяемыми с неподвижными элементами ходовой части, несущей системы или трансмиссии.

В дисковых тормозных механизмах (рис. 2) используются силы трения, возникающие между боковыми поверхностями металлического диска, вращающегося вместе с колесом, и колодками, корпус которых крепится к неподвижным элементам ходовой части. Тормозной привод в обоих механизмах воздействует на тормозные колодки, прижимая их к поверхностям барабана или диска, создавая силу трения требуемой эффективности.

***

Достоинства и недостатки тормозных механизмов

К достоинствам барабанных тормозных механизмов следует отнести более высокую эффективность при одинаковом усилии на исполнительные элементы (колодки) по сравнению с дисковым тормозным механизмом при прочих равных условиях. Это достигается возможностью использования большей площади трения между барабаном и колодками, а также создавать полученной силой трения крутящий момент с бóльшим плечом, равным внутреннему радиусу барабана.

Это достигается возможностью использования большей площади трения между барабаном и колодками, а также создавать полученной силой трения крутящий момент с бóльшим плечом, равным внутреннему радиусу барабана.

Плечо силы трения, создаваемой дисковым механизмом, меньше наружного диаметра диска, поскольку суммарная сила трения приложена к его боковой поверхности на некотором расстоянии от обода, т. е. смещена к оси колеса. По этой причине, при одинаковой силе трения и габаритах тормозного механизма, барабанные тормоза создают больший тормозящий момент, чем дисковые.

Тормозные колодки барабанных механизмов имеют бóльшую площадь трения, чем колодки дисковых тормозов, поэтому они изнашиваются менее интенсивно. Детали барабанного тормозного механизма лучше защищены от неблагоприятного воздействия внешней среды, поэтом меньше подвержены механическим повреждениям, коррозии и абразивному износу.

Кроме этого, барабанные тормозные механизмы имеют более жесткую конструкцию тормозящего элемента (барабана), благодаря чему он менее подвержен деформации, чем диск. Однако пространственная форма барабана усложняет его балансировку.

Однако пространственная форма барабана усложняет его балансировку.

Такие качества, как создаваемый эффективный тормозной момент и прочностные достоинства барабана являются основной причиной широкого применения барабанных тормозных механизмов в системах торможения грузовых автомбилей и автобусов. В современных легковых автомобилях их применение ограничено из-за сравнительно большой массы и габаритов.

К достоинствам дисковых тормозных механизмов можно отнести малые габариты и массу, эффективное охлаждение деталей механизма из-за большой площади охлаждения и возможности вентилирования, независимость действия тормозов от износа накладок и возможность работы с малыми зазорами, более равномерное распределение давлений и высокую стабильность работы.

Дисковые тормозные механизмы проще обслуживать. Так, например, замена тормозных колодок дисковых тормозов занимает значительно меньше времени, чем в барабанных тормозных механизмах.

У дисковых тормозов зависимость коэффициента эффективности от коэффициента трения имеет более благоприятный (линейный) характер, чем у барабанных.

Благодаря перечисленным достоинствам дисковые тормозные механизмы в последние годы практически вытеснили барабанные механизмы в конструкциях тормозных систем легковых автомобилей, и все чаще применяются на грузовых автомобилях.

Тем не менее, и тот и другой тип тормозных механизмов может использоваться в конструкции всех типов автомобилей, при этом барабанные тормозные механизмы чаще применяются в тормозных системах грузовых автомобилей, дисковые – в тормозных системах легковых автомобилей.

Встречаются и комбинации таких механизмов на одном автомобиле, например, тормозные механизмы задних колес легкового автомобиля могут быть барабанными, передних колес – дисковыми.

Барабанные тормозные механизмы, размещенные на элементах трансмиссии, нередко используются в стояночных тормозных системах грузовых автомобилей малой и средней грузоподъемности.

***

Элементы тормозных механизмов

Тормозные барабаны могут быть литые, штампованные и комбинированные. Их отливают из чугуна с примесью меди, молибдена, никеля и титана, а также из алюминиевых сплавов. Штампованные барабаны обычно выполняются из листовой стали, при этом имеют внутренний слой из легированного чугуна.

Их отливают из чугуна с примесью меди, молибдена, никеля и титана, а также из алюминиевых сплавов. Штампованные барабаны обычно выполняются из листовой стали, при этом имеют внутренний слой из легированного чугуна.

Тормозные диски изготовляют, как правило, из чугуна. Применяют также биметаллические диски, которые выполняют с фрикционным слоем из серого чугуна, размещаемого на алюминиевом или медном основании.

Колодки тормозных механизмов выполняют чаще всего литыми из чугуна или легких сплавов, а также штампованными или сварными. К ним с помощью заклепок или клея крепят тормозные накладки. Колодки стяжными пружинами постоянно прижаты к разжимному устройству.

Тормозные накладки могут быть прессованные или формованные или плетенные. Для накладок используют формованные и прессованные материалы на асбокаучуковой основе (коротковолокнистый асбест, наполнители и связующие материалы — чаще бакелито-формальдегидные смолы), а также металлокерамику.

***

Устройство тормозных механизмов различных марок отечественных автомобилей можно изучить, пройдя по приведенным ниже ссылкам (схемы откроются в отдельном окне браузера):

Тормозные механизмы автомобилей «ГАЗ» и «ЗИЛ»

Тормозные механизмы автомобилей «КамАЗ» и «МАЗ»

Дисковые тормозные механизмы автомобилей «Волга», «Москвич»

Дисковый тормозной механизм автомобилей «ВАЗ»

***

Назначение и общее устройство рулевого управления

Главная страница

Дистанционное образование

Специальности

Учебные дисциплины

Олимпиады и тесты

Как работают тормоза в автомобиле?

Обновлено: 18 сентября 2021 г.

Легковые автомобили, внедорожники и пикапы на дорогах сегодня имеют гидравлическую тормозную систему, заполненную тормозной жидкостью.Когда водитель нажимает на педаль тормоза, он толкает поршень внутрь главного тормозного цилиндра, который, в свою очередь, создает давление в гидравлической тормозной системе.

Тормозная жидкость передает давление на тормозные суппорты. Каждое колесо имеет один тормозной суппорт. Гидравлическое давление выталкивает поршни суппорта. Поршни суппорта прикладывают зажимное усилие к тормозному диску с помощью двух тормозных колодок; по одному с каждой стороны диска. Сила зажима замедляет или останавливает вращение диска и колеса; см. схему.В результате кинетическая энергия движущегося автомобиля преобразуется в тепло. Тормоза жизненно важны для безопасного вождения. Проблемы с тормозами делают движение автомобиля небезопасным.

схему.В результате кинетическая энергия движущегося автомобиля преобразуется в тепло. Тормоза жизненно важны для безопасного вождения. Проблемы с тормозами делают движение автомобиля небезопасным.

Суппорт тормозной:

Плавающий тормозной суппорт. Фиксированный тормозной суппорт. Есть два типа тормозных суппортов: фиксированные суппорты и плавающие суппорты. Несъемные суппорты часто устанавливают на роскошные и спортивные автомобили. Сегодня у большинства автомобилей на дорогах плавающие тормозные суппорты, подобные изображенному на верхнем фото.Типичный плавающий тормозной суппорт имеет один или два поршня на внутренней стороне. Компактные автомобили и внедорожники обычно имеют однопоршневые суппорты, в то время как более крупные внедорожники и грузовики имеют двухпоршневые суппорты на передней оси и однопоршневые суппорты сзади. Передние тормозные суппорты установлены на поворотных кулаках. Задние суппорты прикручены к задним шпинделям или задней оси. В наиболее распространенной конструкции смазываемые направляющие штифты суппорта допускают поперечное перемещение суппорта. Это движение жизненно важно для правильной работы тормоза.

В наиболее распространенной конструкции смазываемые направляющие штифты суппорта допускают поперечное перемещение суппорта. Это движение жизненно важно для правильной работы тормоза.

Заедание или заклинивание тормозных суппортов или колодок: В результате постоянного нагрева и влажности тормозные суппорты (поршни или направляющие пальцы) имеют тенденцию заедать и заедать. По этой причине тормоза необходимо регулярно обслуживать. Тормозные колодки также могут заедать внутри суппорта или внутри кронштейна суппорта. При раннем обнаружении ремонтных тормозов может быть достаточно для восстановления работы тормозных суппортов. В некоторых случаях неисправный тормозной суппорт придется заменить.

Плохой тормозной суппорт.Новый задний тормозной суппорт. Симптомы заедания тормозного суппорта или колодок включают перетягивание тормозов, скрип во время движения, перегрев одного из колес или чрезмерное скопление тормозной пыли на одном из колес. При заедании тормозного суппорта тормозные колодки изнашиваются неравномерно. В некоторых автомобилях заедание суппортов заднего тормоза может привести к неполному отключению стояночного тормоза.

В некоторых автомобилях заедание суппортов заднего тормоза может привести к неполному отключению стояночного тормоза.Часто неисправный или неисправный тормозной суппорт не проявляет никаких симптомов и может быть обнаружен только во время осмотра. Например, сломанный пыльник поршня в тормозном суппорте на фото выше вызвал внутреннюю коррозию поршня.Со временем корродированный поршень заклинивает или начинает вытекать тормозная жидкость. Этот суппорт необходимо заменить в качестве меры предосторожности, даже если он все еще работает. Это одна из причин, почему так важны регулярные проверки тормозов. Во время осмотра ваш механик может обнаружить проблему на ранней стадии. Если тормозной суппорт неисправен, его необходимо заменить. Замена одного тормозного суппорта в среднестатистическом автомобиле или внедорожнике стоит от 320 до 650 долларов.

Диски тормозные (роторы):

Тормозной диск и колодки.Тормозные диски (роторы) установлены на ступице и вращаются вместе с колесом. Как мы упоминали ранее, во время торможения кинетическая энергия транспортного средства преобразуется в тепло. Чтобы лучше отводить тепло, в большинстве автомобилей есть вентилируемые тормозные диски на передних колесах, потому что передние тормоза берут на себя большую часть торможения. Задние диски также делают вентилируемыми в более тяжелых автомобилях. У автомобилей меньшего размера твердые (не вентилируемые) диски.

Как мы упоминали ранее, во время торможения кинетическая энергия транспортного средства преобразуется в тепло. Чтобы лучше отводить тепло, в большинстве автомобилей есть вентилируемые тормозные диски на передних колесах, потому что передние тормоза берут на себя большую часть торможения. Задние диски также делают вентилируемыми в более тяжелых автомобилях. У автомобилей меньшего размера твердые (не вентилируемые) диски.Деформированные или неравномерно изношенные роторы: В результате чрезмерного нагрева роторы могут деформироваться.В основном это случается с передними роторами тяжелых автомобилей.

Техник проверяет ротор на неравномерный износ или деформацию. Основным признаком перекоса передних роторов является тряска рулевого колеса, заметная при торможении на высоких скоростях. Ржавчина на роторах также может вызвать ту же проблему. Когда автомобиль стоит несколько дней без движения, секции роторов ржавеют. Это приводит к неравномерному износу роторов: участки, поврежденные ржавчиной, изнашиваются сильнее и становятся тоньше. Результат тот же: тряска руля и вибрация педали тормоза ощущаются при торможении на более высоких скоростях.

Результат тот же: тряска руля и вибрация педали тормоза ощущаются при торможении на более высоких скоростях.

Решение состоит в том, чтобы проверить тормоза. У механиков есть специальные инструменты, которые могут измерить, если тормозной ротор деформирован или изношен неравномерно, см. Фото выше. Обычно деформированные или неравномерно изношенные роторы необходимо заменять или обрабатывать в зависимости от их состояния. Также может потребоваться замена тормозных колодок, если они не прошли проверку. Если колодки в хорошем состоянии и соответствуют требованиям, механик может посоветовать заменить только роторы и отремонтировать компоненты тормоза.

Колодки тормозные:

Задние тормозные колодки Honda OEM. Тормозные колодки устанавливаются внутри тормозного суппорта по обеим сторонам тормозного диска, так что они могут скользить вбок, по направлению к диску и от него. Тормозная колодка состоит из накладки из фрикционного материала, прикрепленной к металлической опорной пластине. Во многих тормозных колодках к опорным пластинам прикреплены шумоподавляющие прокладки.

Во многих тормозных колодках к опорным пластинам прикреплены шумоподавляющие прокладки. Колодки тормозные передние Toyota. Тормозные колодки изношены сверх безопасного предела.

Тормозные колодки изнашиваются с пробегом.Для правильной работы колодки должны иметь достаточно фрикционного материала. Производители автомобилей указывают минимальную толщину фрикционного материала (накладки). Если какой-либо из колодок изношен близко к этому пределу, все тормозные колодки этой оси должны быть заменены. Тормозные колодки с признаками перегрева или других повреждений также подлежат замене. Тормозные колодки поставляются в комплекте из четырех штук. Типичная работа переднего или заднего тормоза включает замену тормозных колодок и роторов, а также обслуживание тормозных суппортов и других связанных деталей.

Как долго обычно служат дисковые тормоза?

В обычной машине дисковые тормоза обычно служат на 30–50 000 миль. Изношенные колодки необходимо заменить. Поверхность роторов может быть изменена или заменена в зависимости от их состояния. Замена тормозов (колодок и роторов) на одну ось обходится в среднем от 410 до 650 долларов. Конечно, есть много причин, по которым тормоза могут изнашиваться преждевременно.

Поверхность роторов может быть изменена или заменена в зависимости от их состояния. Замена тормозов (колодок и роторов) на одну ось обходится в среднем от 410 до 650 долларов. Конечно, есть много причин, по которым тормоза могут изнашиваться преждевременно.Почему так важно регулярно проверять тормоза?

Правильно работающие тормоза в вашем автомобиле могут стать решающим фактором между своевременной остановкой и аварией.Даже если кажется, что они работают должным образом, мы настоятельно рекомендуем проверять тормоза не реже одного раза в год или раньше, если это указано в графике технического обслуживания вашего автомобиля. Также необходимо проверить тормоза, если вы подозреваете, что с ними проблема, например, когда вы замечаете шум, исходящий от колес, или когда тормоза не работают должным образом, или когда одно из колес кажется более горячим, чем другие, или когда при торможении автомобиль тянет в сторону.

Доверяйте свои тормоза только квалифицированным специалистам.

Как работает дисковый тормоз? — Лучшее объяснение

Тормоза очень важны для остановки транспортного средства. Без тормозов невозможно управлять автомобилем или любым транспортным средством. Тормоза бывают разных типов, и в зависимости от требований, типы тормозов выбираются для конкретного применения. Здесь мы обсудим Дисковый тормоз — основные компоненты, работу, преимущества и недостатки с применением.

Основные компоненты дискового тормозаИсточник изображения

1.Ступица колеса: Дисковый ротор прикреплен к ступице колеса и вращается вместе с ней. Колесо автомобиля прикручено к ступице колеса.

2. Узел суппорта:

Узел суппорта состоит из

(i) Тормозная колодка: Он контактирует с диском ротора, и из-за трения между тормозной колодкой и диском ротора скорость автомобиля уменьшается и он останавливается.

(ii) Кронштейн суппорта

(iii) Рама суппорта

(iv) Поршень: Он прикладывает тормозное усилие к тормозным колодкам при нажатии на тормозной рычаг.

(v) Штифт ползунка: Это скользящий штифт, который скользит в отверстии при включении тормоза.

(vi) Пыльники: Предотвращает попадание пыли в штифт суппорта или отверстие под штифт ползуна.

3. Дисковый ротор: Это вращающаяся часть дискового тормоза. При включении тормозов выделяется много тепла, что может снизить эффективность торможения, поэтому на роторе просверлены вентиляционные отверстия, которые рассеивают тепло.

Также читайте:

Принцип работыРабота дискового тормоза основана на законе Паскаля.

Работа дисковых тормозов- Когда педаль тормоза нажата, жидкость под высоким давлением из главного цилиндра толкает поршень наружу.

- Поршень прижимает тормозную колодку к вращающемуся диску.

- Когда внутренняя тормозная колодка касается ротора, давление жидкости оказывает дополнительное усилие, и суппорт перемещается внутрь и тянет наружу тормозную колодку к вращающемуся диску, и она касается диска.

- Теперь обе тормозные колодки толкают вращающийся диск, между колодками и вращающимся диском возникает большое трение, которое замедляет автомобиль и, наконец, позволяет ему остановиться.

- Когда тормозная колодка отпускается, поршень перемещается внутрь, тормозная колодка отодвигается от вращающегося диска. И машина снова трогается с места.

Чтобы лучше понять, как работает дисковый тормоз, посмотрите видео, приведенное ниже: n:

Преимущества

- Он легче барабанных тормозов.

- Имеет лучшее охлаждение (поскольку тормозная поверхность находится под прямым воздействием воздуха)

- Лучше сопротивляется выцветанию.

- Обеспечивает равномерное распределение давления.

- Заменить тормозные колодки несложно.

- По конструкции это саморегулирующиеся тормоза.

- Дороже барабанных тормозов.

- Для остановки автомобиля требуется более высокое давление на педаль. В этой тормозной системе установлен вакуумный усилитель.

- Сервопривод отсутствует.

- Трудно установить подходящее парковочное приспособление.

- Дисковые тормоза в основном используются в мотоциклах и автомобилях.

Как работают дисковые тормоза | YourMechanic Advice

В большинстве современных автомобилей используется тормозная система, состоящая из дисковых тормозов. Они называются так потому, что они используют силу, приложенную к дискам, прикрепленным к колесам, для замедления и остановки автомобиля. По сравнению с барабанными тормозами дисковые тормоза обладают большей тормозной способностью и не так быстро перегреваются при интенсивной эксплуатации. В то время как в некоторых автомобилях начального уровня на задних колесах используются барабанные тормоза, дисковые тормоза для четырех колес обычно используются везде, от семейных седанов до грузовиков и высокопроизводительных спортивных автомобилей.

В то время как в некоторых автомобилях начального уровня на задних колесах используются барабанные тормоза, дисковые тормоза для четырех колес обычно используются везде, от семейных седанов до грузовиков и высокопроизводительных спортивных автомобилей.

Детали, входящие в состав дисковой тормозной системы

Ротор : Круглый диск, прикрепленный болтами к ступице колеса, которая вращается вместе с колесом. Роторы чаще всего изготавливают из чугуна или стали, однако в некоторых очень дорогих автомобилях используется углеродно-керамический ротор. Роторы могут иметь прорези или просверливаться для лучшего отвода тепла.

Тормозные колодки : Деталь, которая вдавливается в ротор, создавая трение, замедляющее и останавливающее автомобиль. Они имеют металлическую часть, называемую башмаком, и подкладку, которая прикрепляется к обуви.Футеровка — это то, что на самом деле контактирует с ротором и изнашивается по мере использования. Накладки изготавливаются из разных материалов и делятся на три категории: органические, полуметаллические и керамические. Выбранный материал накладок повлияет на срок службы тормозов, количество шума, слышимого при нажатии на тормоза, и на то, как быстро тормоза приводят к остановке автомобиля.

Выбранный материал накладок повлияет на срок службы тормозов, количество шума, слышимого при нажатии на тормоза, и на то, как быстро тормоза приводят к остановке автомобиля.

Поршень : Цилиндр, подключенный к гидравлике тормозной системы. Поршень — это то, что перемещает тормозные колодки в ротор, когда водитель нажимает на педаль тормоза.Некоторые тормозные системы имеют один поршень, который перемещает обе колодки, в то время как другие имеют два поршня, которые толкают тормозные колодки с каждой стороны ротора. Другие по-прежнему имеют четыре, шесть или даже восемь поршней для большей тормозной мощности за счет дополнительных затрат и сложности.

Суппорт : Корпус, который надевается на ротор и удерживает тормозные колодки и поршни, а также содержит трубопровод для тормозной жидкости. Тормозные суппорты бывают двух типов: плавающие (или скользящие) и фиксированные. Плавающие суппорты «плавают» над ротором и имеют поршни только с одной стороны. Когда водитель нажимает на тормоз, поршни вдавливают тормозные колодки с одной стороны в ротор, в результате чего суппорт скользит так, что колодки на непоршневой стороне суппорта также соприкасаются с ротором. Фиксированные суппорты прикручены болтами, а вместо этого имеют поршни с обеих сторон ротора, которые перемещаются, когда водитель нажимает на тормоза. Фиксированные суппорты обеспечивают более равномерное тормозное давление и более плотно зажимают ротор, однако плавающие суппорты встречаются на большинстве автомобилей и идеально подходят для повседневной езды.

Когда водитель нажимает на тормоз, поршни вдавливают тормозные колодки с одной стороны в ротор, в результате чего суппорт скользит так, что колодки на непоршневой стороне суппорта также соприкасаются с ротором. Фиксированные суппорты прикручены болтами, а вместо этого имеют поршни с обеих сторон ротора, которые перемещаются, когда водитель нажимает на тормоза. Фиксированные суппорты обеспечивают более равномерное тормозное давление и более плотно зажимают ротор, однако плавающие суппорты встречаются на большинстве автомобилей и идеально подходят для повседневной езды.

Датчики : Некоторые автомобили имеют тормоза, которые содержат датчики, встроенные в тормозные колодки, которые сообщают водителю, когда колодки изношены. Другие тормозные датчики играют роль в системе ABS автомобиля.

Как работают дисковые тормоза

Тормоза должны срабатывать мгновенно. Когда водитель нажимает на педаль, поршень внутри главного тормозного цилиндра создает давление гидравлической жидкости в тормозных магистралях, которая перемещает поршни и толкает колодки в ротор. Чем сильнее водитель нажимает на педаль, тем больше давление внутри тормозных магистралей и тем сильнее колодки сжимают ротор. Расстояние, на которое перемещаются колодки, невелико — всего несколько миллиметров — и они должны втягиваться обратно в суппорты, как только водитель отпускает педаль.

Чем сильнее водитель нажимает на педаль, тем больше давление внутри тормозных магистралей и тем сильнее колодки сжимают ротор. Расстояние, на которое перемещаются колодки, невелико — всего несколько миллиметров — и они должны втягиваться обратно в суппорты, как только водитель отпускает педаль.

Износ дисковых тормозов

Даже при нормальных сценариях вождения системы дисковых тормозов выдерживают большие нагрузки и перегреваются, и со временем некоторые компоненты необходимо будет заменить. Тормозные колодки нуждаются в замене чаще всего.Когда это произойдет, это зависит от ваших конкретных привычек вождения, а также от материала, из которого сделаны колодки, но пробег составляет от 25 000 до 70 000 миль. Тормозные диски часто служат от 50 000 до 70 000 миль (а иногда и больше), но могут выйти из строя, если они перегреются или если тормозные колодки не будут заменены вовремя. Тормозная жидкость является источником жизненной силы всей тормозной системы, поэтому проверяйте ее каждые 24 000–36 000 миль или немедленно, если вы подозреваете утечку. Поршни и суппорты должны служить в течение всего срока службы автомобиля, если только не возникнет механическая проблема, они не будут повреждены обломками или в результате аварии, или если они заклинивают из-за бездействия.

Поршни и суппорты должны служить в течение всего срока службы автомобиля, если только не возникнет механическая проблема, они не будут повреждены обломками или в результате аварии, или если они заклинивают из-за бездействия.

Симптомы проблем с дисковыми тормозами

Несколько симптомов, которые трудно игнорировать, сообщают водителю о проблеме с тормозами:

Визжащий шум : По мере износа материала тормозной колодки металлический индикатор износа внутри колодки начинает соприкасаться с ротором, производя пронзительный визг. Замена тормозных колодок обычно устраняет шум, но он также может быть вызван дорожным мусором, застрявшим в суппорте.

Дрожание или пульсация педали : Если педаль тормоза пульсирует или трясется при нажатии на нее, скорее всего, ваши роторы деформированы.Тормозные роторы должны быть идеально плоскими, и из-за чрезмерного использования или перегрева может образоваться перекос. Иногда можно заменить поверхность роторов, чтобы они снова стали гладкими, хотя прямая замена часто является более безопасным и недорогим вариантом.

Педаль тормоза с мягким или мягким ходом : Педаль тормоза должна хорошо ощущаться, а тормозное усилие должно соответствовать величине давления, прилагаемого к педали. Если педаль кажется губчатой или ниже, чем обычно, это часто признак загрязненной тормозной жидкости или утечки в системе.Воздух или вода в жидкости снижает ее эффективность, и утечка является серьезной проблемой. Попросите механика промыть жидкость или осмотреть систему на предмет утечек, чтобы восстановить полную мощность торможения.

Тормоза, пожалуй, самая важная система безопасности в любом автомобиле, а дисковые тормоза обеспечивают сильное, надежное и продолжительное торможение. Скорее всего, ваш автомобиль использует их, поэтому помните о любых необычных симптомах, которые могут указывать на необходимость замены какой-либо части.

Простой взгляд на работу и техобслуживание дисковых тормозов вашего велосипеда

, автор: Джон Браун, HaveFunBiking.com

Дисковые тормоза были представлены на велосипедах еще в 1950-х годах, а в середине 1970-х компания Shimano создала настоящий гидравлический диск. Были версии серии Schwinn Stingray (, выпущенный в 1971 году, ), которые поставлялись с задним дисковым тормозом. Давайте перенесемся более чем на 25 лет вперед до первого приемлемого на рынке дискового тормоза — диска Hayes Mag. С момента выпуска в 1997 году дисковые тормоза нашли свое применение на большинстве горных велосипедов, гибридов, а теперь и на шоссейных велосипедах. За 20 лет разработки дисковые тормоза стали более мощными и удобными в обслуживании, чем когда-либо прежде.Прочтите, чтобы узнать, как работают ваши дисковые тормоза и как поддерживать их в рабочем состоянии.

Были версии серии Schwinn Stingray (, выпущенный в 1971 году, ), которые поставлялись с задним дисковым тормозом. Давайте перенесемся более чем на 25 лет вперед до первого приемлемого на рынке дискового тормоза — диска Hayes Mag. С момента выпуска в 1997 году дисковые тормоза нашли свое применение на большинстве горных велосипедов, гибридов, а теперь и на шоссейных велосипедах. За 20 лет разработки дисковые тормоза стали более мощными и удобными в обслуживании, чем когда-либо прежде.Прочтите, чтобы узнать, как работают ваши дисковые тормоза и как поддерживать их в рабочем состоянии.

Оригинальный диск Schwinn и тормоз Mag 1997 года производства Hayes

Как работают гидравлические дисковые тормоза

По сути, тормозной рычаг перемещает жидкость через систему, и эта жидкость течет к колодкам, которые давят на ротор. Есть больше деталей, благодаря которым один тормоз работает лучше, чем другой. Однако в основе все дисковые тормоза очень простые. Причины, по которым система настолько проста и так хорошо работает, заключаются в следующем. Материалы колодки и ротора обеспечивают отличное трение. Кроме того, природные свойства жидкостей помогают передавать усилие рычага без сжатия и поглощать избыточное тепло.

Материалы колодки и ротора обеспечивают отличное трение. Кроме того, природные свойства жидкостей помогают передавать усилие рычага без сжатия и поглощать избыточное тепло.

Как работают механические дисковые тормоза

В механических дисковых тормозах используются те же материалы колодок и роторы, что и в гидравлических системах; Следовательно, они имеют очень похожую останавливающую способность. Отличия механической системы заключается в том, что они используют стандартный тормозной трос для приведения в действие тормоза вместо гидравлической жидкости.Механические диски имеют небольшой рычаг на тормозном суппорте, который тянется за тормозной трос, перемещая тормозные колодки и останавливая велосипед. Преимущества механических дисковых тормозов — это больший выбор формы рычага, более низкая стоимость и более простая регулировка. С другой стороны, поскольку механические системы не используют жидкость, они не такие мощные и не справляются с нагревом так же хорошо, как гидравлические системы. По этой причине на более длинных спусках механические тормоза могут работать хуже, чем их гидравлические аналоги.

По этой причине на более длинных спусках механические тормоза могут работать хуже, чем их гидравлические аналоги.

Почему дисковые тормоза эффективнее

В отличие от ободных тормозов, для дисковых тормозов не требуется, чтобы колесо было прямым и круглым.Даже если вы случайно вмятины или погнули обод, с диском вы все равно сможете тормозить уверенно. Еще одна причина, по которой дисковые тормоза более эффективны, заключается в том, что они создают большое трение. Это трение в сочетании с вентиляцией на дисковых роторах очищает ротор от мусора и позволяет тормозам работать в любых условиях. В конечном итоге дисковые тормоза более эффективны, потому что они требуют меньше обслуживания . Фактически, гидравлические дисковые тормоза автоматически регулируются в зависимости от износа колодок, и вам не нужно их регулировать.

Зачем регулировать дисковые тормоза суппорта

Регулировка суппорта тормозов необходима, если вы слышите трение тормозов или если они не помогают вам останавливаться. Перед регулировкой гидравлического тормоза нажмите рычаг, чтобы определить, нужно ли стравливать воздух из системы. Если при нажатии рычаг кажется губчатым, необходимо удалить воздух из системы. Лучше отнести его в местный магазин, и пусть с этим разбираются профессионалы. Однако, если рычаг свободно перемещается в своем диапазоне, а затем дает твердое ощущение, когда колодки ударяются о ротор, вы можете продолжить работу, не прокачивая систему.

Как отрегулировать суппорт для устранения шума гидравлических тормозов

Чтобы отрегулировать суппорт, ослабьте два крепежных болта в верхней части суппорта ( они могут находиться под нижним пером на шоссейных велосипедах или перед задним быстросъемным разъединителем) . Затем затяните оба болта до тех пор, пока суппорт не останется на месте, но все еще сможет двигаться с некоторым усилием с вашей стороны. ПРЕДУПРЕЖДЕНИЕ! Ротор может быть острым и серьезно поранить пальцы. Вращая колесо, держите пальцы подальше от вращающихся частей.

Глядя в суппорт, постарайтесь расположить его так, чтобы между каждой колодкой и ротором было одинаковое пространство. Как только суппорт отцентрирован, медленно вращайте колесо — в идеальном мире нет шума. Если вы слышите, как ротор трутся о колодки, отрегулируйте его до тех пор, пока не исчезнет шум. В некоторых случаях вам может потребоваться выпрямить ротор, это лучше всего доверить профессионалам в веломагазине. Как только вы будете довольны положением суппортов, затяните крепежные болты, и все готово!

Здесь вы видите равные ротор и колодки с двух сторон.

Регулировка производительности механического тормоза

Если ваши механические дисковые тормоза недавно потеряли мощность или рычаги тянутся слишком близко к штанге, вы можете легко отрегулировать их для повышения производительности. Перед регулировкой тормоза осмотрите ротор и колодки на предмет загрязнений. Обычно загрязнения поступают в виде смазки для цепи, разбрызгиваемой из-за чрезмерно смазанной цепи. Если вы видите какие-либо масляные остатки на роторе, ротор необходимо очистить, также необходимо очистить или заменить колодки, прежде чем вы сможете продолжить (денатурированный спирт подойдет ).

Большинство механических дисковых тормозов имеют фиксированную колодку и подвижную колодку. Подвижная колодка толкает ротор в неподвижную подушку и создает тормозное усилие. Поскольку эти тормоза работают иначе, чем гидравлическая система, их необходимо регулировать по-другому. Во-первых, вы хотите выровнять суппорт так, чтобы ротор находился как можно ближе к движущейся колодке, не касаясь. Затем ввинтите фиксированную подушку, пока она не окажется как можно ближе к ротору, но не соприкасается. Установив обе колодки на место, ослабьте стяжной болт троса на стороне механического тормоза, плотно натяните трос, затем снова затяните стяжной болт.Продолжайте регулировать, пока не добьетесь желаемой производительности и ощущения от рычага.

Рычаг (зеленый) потянут, толкая подвижную площадку (также зеленую) в ротор (красный). Затем ротор сгибается в фиксированную подушку (синюю).

Устранение неисправностей дисковых тормозов

Выжимной рычаг

Гидравлические тормоза имеют механизм, встроенный в главный цилиндр, который автоматически регулирует износ колодок. Это отличный маленький клапан, который избавляет от необходимости постоянно прокачивать тормозную систему по мере износа колодки.Этот клапан также может привести к проблемам, если вы нажмете на рычаг тормоза без колеса в вашем велосипеде. Тормоз будет регулироваться, как если бы вы только что протерли 3 мм материала колодки (толщина ротора) и не оставили достаточно места между колодками, чтобы снова вставить ротор. Чтобы решить эту проблему, вы можете либо отнести велосипед в местный магазин. или найдите широкий, плоский, чистый металлический инструмент, который поместится внутри подушечек, и снова разделите их.

При низких температурах

При температурах ниже точки замерзания гидравлические диски, в которых в качестве жидкости используется минеральное масло, могут вести себя иначе.По мере того, как ртуть падает, минеральное масло может загустеть, и рычаг будет казаться вялым. Вы обнаружите, что как только температура поднимется, тормоз снова станет нормальным.

В целом, дисковые тормоза — это следующий шаг в эволюции тормозов. Они более стабильны, мощнее и легче в использовании, чем любой другой тип тормозов, представленных на рынке. С каждым новым шагом эволюции будет возникать некоторая неуверенность в том, чтобы попробовать «новое». Несмотря на некоторые колебания, не стоит бояться покупки велосипеда с дисковыми тормозами.Благодаря многолетним итерациям и рыночному спросу у нас теперь есть недорогие и функциональные дисковые тормоза.

Как работают задние дисковые тормоза?

Ответ: Задние дисковые тормоза — это в основном то же самое, что и дисковые тормоза передних колес. Давайте обсудим, что такое дисковый тормоз, прежде чем мы разберемся, почему задние дисковые тормоза отличаются от передних дисковых тормозов. Дисковые тормоза несут ответственность за остановку вашего автомобиля. Они состоят из трех основных частей: тормозных колодок, суппорта и ротора.Тормозные колодки расположены с каждой стороны ротора и фактически прижимаются к ротору, чтобы остановить колесо и тем самым остановить ваш автомобиль. Колодки создают необходимое трение, чтобы остановить автомобиль. Суппорт — это устройство, расположенное над ротором и содержащее обе тормозные колодки. Есть два типа суппортов: плавающие и фиксированные. Плавающий суппорт может сжиматься и содержит только один поршень. Когда тормоза задействованы, тормозная жидкость заставляет поршень войти в тормозную колодку, которая будет давить на ротор.Затем другая сторона суппорта прижимает другую тормозную колодку к ротору, чтобы остановить колесо и автомобиль. Фиксированный штангенциркуль не двигается; Итак, он содержит два поршня, расположенные с каждой стороны ротора. Когда тормоза задействованы, тормозная жидкость вдавливает оба поршня в каждую тормозную колодку, которые прижимаются к каждой стороне ротора, останавливая колесо и автомобиль. Ротор представляет собой железный диск, соединенный со ступицей шины. Роторы работают рука об руку с тормозными колодками, останавливая ваш автомобиль. Опять же, когда вы нажимаете педаль тормоза, тормозные колодки вашего автомобиля прижимаются к ротору, создавая трение.Это трение позволяет вашему автомобилю останавливаться, а также выделяет огромное количество тепла. Роторы состоят из двух железных дисков, соединенных ребрами жесткости. Когда тормоза нажаты, тормозные колодки прижимаются к обоим железным дискам. Существует множество различных конструкций ребер роторов, но все они делают одно и то же. Они помогают рассеивать большое количество тепла, создаваемого трением между ротором и тормозными колодками. Эти ребра позволяют горячему воздуху выходить из ротора, а также направлять воздух для охлаждения ротора.Очень важно, чтобы роторы могли рассеивать большое количество тепла, чтобы они могли работать должным образом. Теперь, когда мы рассмотрели, как работают дисковые тормоза, давайте обсудим разницу между задними и передними дисковыми тормозами. Единственное отличие состоит в том, что задние дисковые тормоза должны включать стояночный / аварийный тормоз. Стояночные тормоза должны быть полностью отделены от обычных гидравлических тормозов вашего автомобиля на случай, если ваши обычные тормоза когда-либо полностью выйдут из строя. Есть два способа соединения стояночного тормоза с задним дисковым тормозом.Во-первых, задние дисковые тормоза содержат штопор, который при включении стояночного тормоза толкает поршень в тормозную колодку, чтобы остановить автомобиль. Задние дисковые тормоза также могут включать в себя отдельную барабанную тормозную систему, так что при включении стояночного тормоза тросы стояночного тормоза будут тянуть рычаг в барабанном тормозе, который сжимает тормозные колодки, чтобы остановить транспортное средство.

ДИСКОВЫЕ ТОРМОЗА: КОНСТРУКЦИЯ, ПРИНЦИП РАБОТЫ, ВИДЫ И МАТЕРИАЛЫ РОТОРА

Тормозные роторы дисковых тормозов вращаются вместе с колесами, а тормозные колодки, которые установлены на тормозных суппортах, зажимают эти роторы для остановки или замедления колес.Тормозные колодки, прижимающиеся к роторам, создают трение, которое преобразует кинетическую энергию в тепловую.

Эта тепловая энергия генерирует тепло, но, поскольку основные компоненты находятся в атмосфере, это тепло может эффективно рассеиваться. Это свойство рассеивания тепла снижает увядание тормозов, что является явлением, когда на эффективность торможения влияет тепло. Еще одним преимуществом дискового тормоза является его устойчивость к выцветанию из-за воды, которое возникает, когда вода на тормозах значительно снижает тормозное усилие.Когда автомобиль находится в движении, ротор вращается с высокой скоростью, и это вращательное движение выводит воду из самих роторов, что приводит к стабильной тормозной силе.

СТРОИТЕЛЬСТВО

Тормозной ротор (диск), который вращается вместе с колесом, зажат тормозными колодками (фрикционным материалом), установленными на суппорт с обеих сторон под давлением поршня (-ов) (прижимного механизма), и замедляет вращение диска, тем самым замедляя и остановка автомобиля.

1.Ротор:

Круглый диск, прикрученный к ступице колеса, который вращается вместе с колесом. Роторы чаще всего изготавливают из чугуна или стали; однако в некоторых очень дорогих автомобилях используется угольно-керамический ротор. Роторы могут иметь прорези или просверливаться для лучшего отвода тепла.

2. Тормозные колодки:

Компонент, который вдавливается в ротор, создавая трение, замедляющее и останавливающее автомобиль. Они имеют металлическую часть, называемую башмаком, и подкладку, которая прикрепляется к обуви. Футеровка — это то, что на самом деле контактирует с ротором и изнашивается по мере использования.Накладки изготавливаются из разных материалов и делятся на три категории: органические, полуметаллические и керамические. Выбранный материал накладок повлияет на срок службы тормозов, количество шума, слышимого при нажатии на тормоза, и на то, как быстро тормоза приводят к остановке автомобиля.

3. Поршень: