Лабораторная работа «Тормозные механизмы с пневмоприводом»

Многие водители, да и люди не имеющие машины знают, что легковой автомобиль во многом отличается от грузового. Речь идет не только о габаритах, весе машины или величине колес, конечно, имеется в виду именно технический аспект. В современных грузовиках очень многое устроено иначе, даже тормозная система тут стоит пневматическая, что в корне отличается от типичных для легковых машин дисковых тормозов. Именно о характеристиках, особенностях и отличиях данного типа систем мы и поговорим, ведь от понимания и исправности тормозов, а также их внутренних составляющих зависит ваша безопасность на дороге, особенно это касается водителей тяжелых грузовиков.

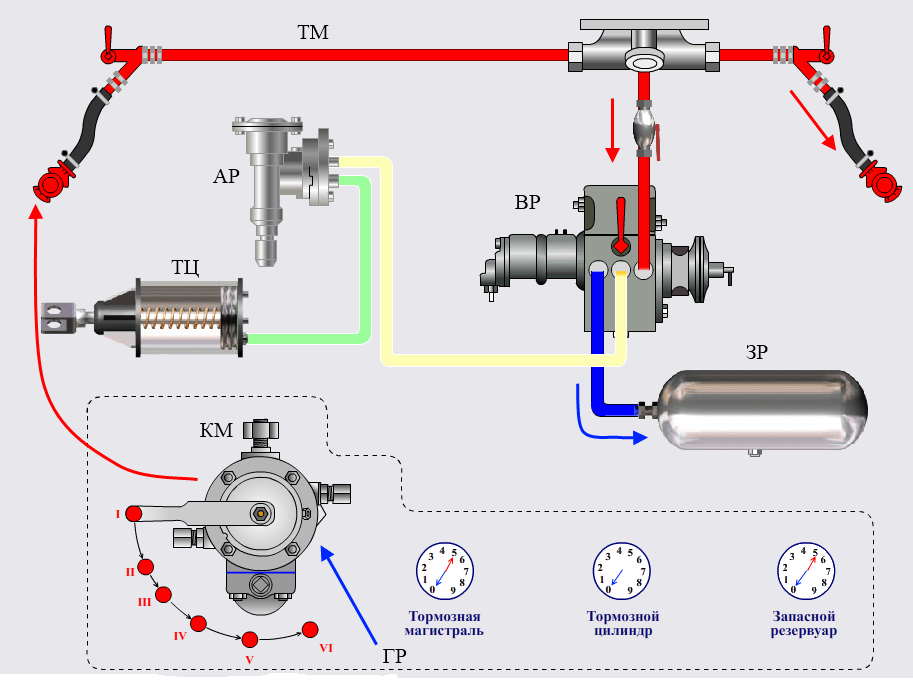

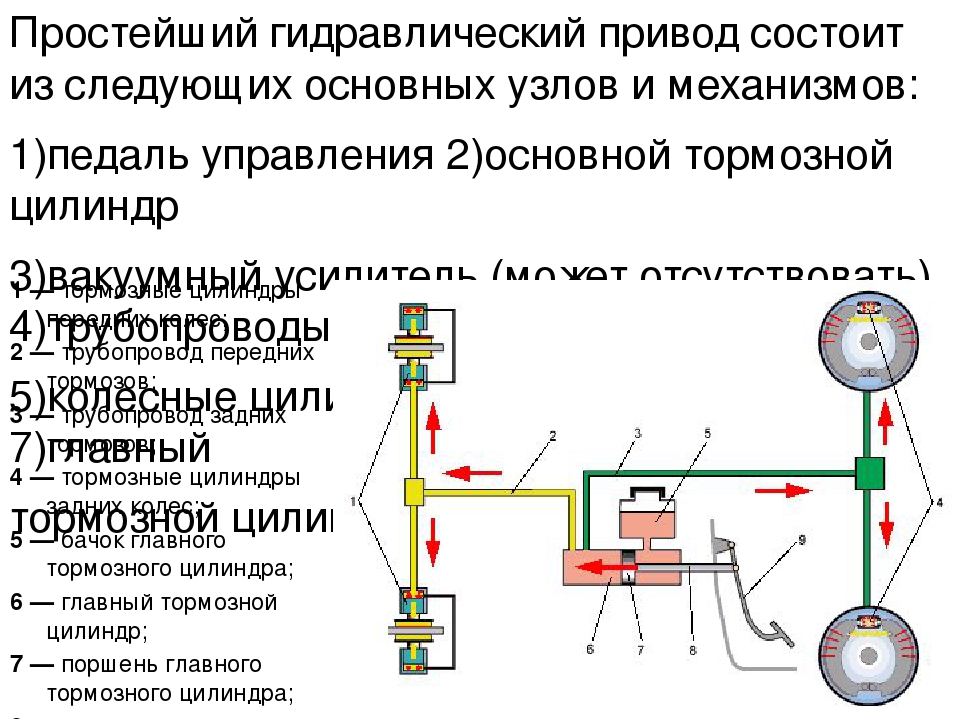

Принцип работы пневматической тормозной системы

Начнем, пожалуй, с того, что в основу работы пневматической тормозной системы заложен принцип использования силы сжатого воздуха, который сосредоточен в специальных баллонах и нагнетается при помощи компрессора. Этим она отличается от всех остальных типов узлов торможения и это ее основная особенность.

Если описывать работу данной тормозной системы совсем просто, то все выглядит следующим образом. Из специальных баллонов в компрессор системы под давлением подается определенное количество воздуха. Далее, после того, как водитель нажмет на педаль тормоза, усилие передастся к тормозному крану, который создаст давление в тормозных камерах.

Сами же камеры задействуются благодаря рычагу тормозного механизма, который в принципе и позволяет осуществить процесс торможения. Как только водитель отпустит педаль тормоза, рычаг ослабиться, перестанет действовать и весть остановочный процесс прекратится.

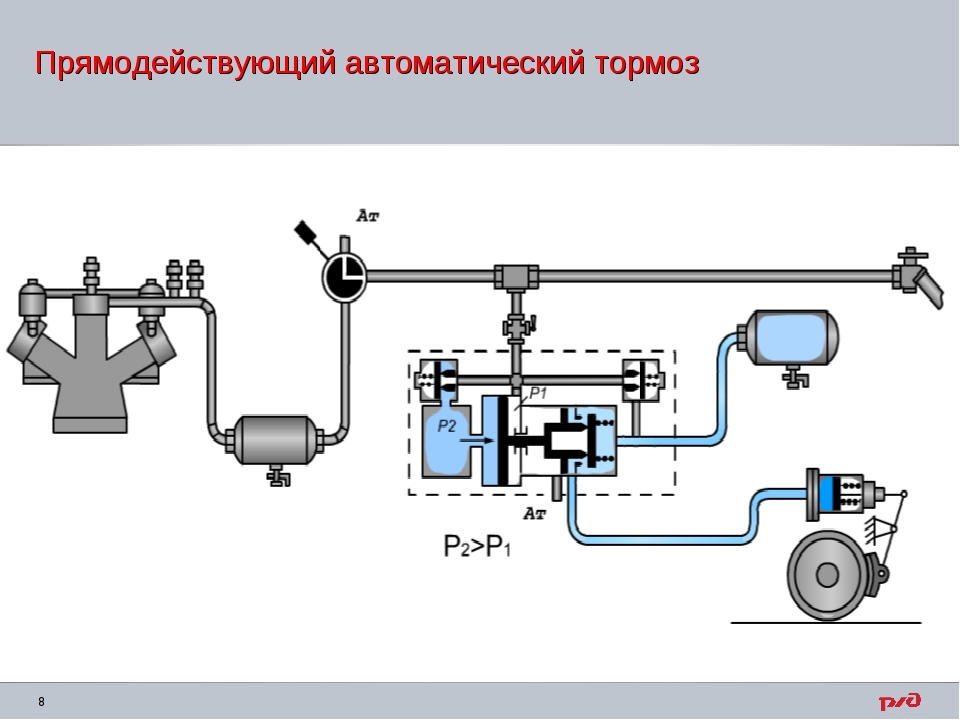

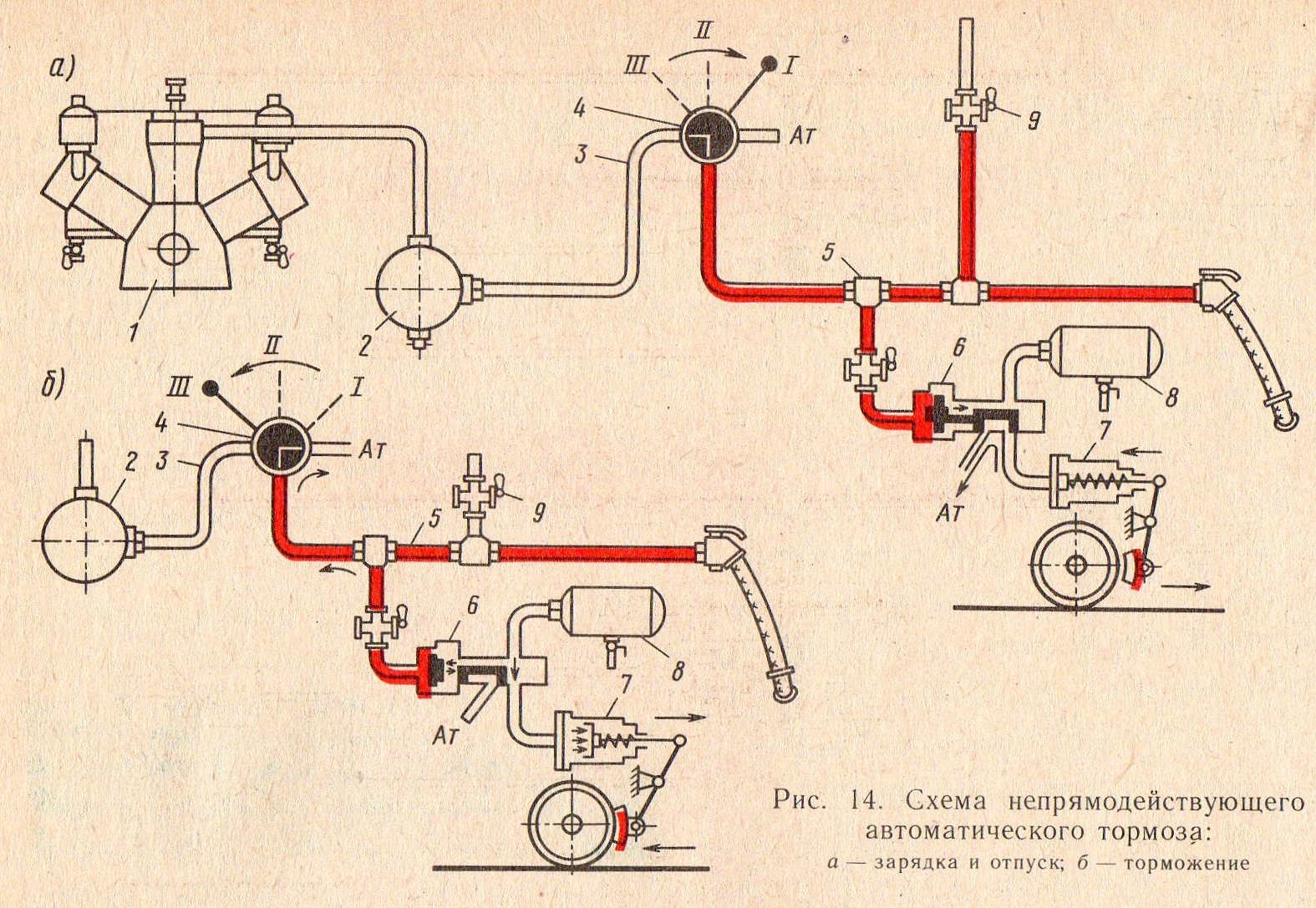

Торможение прицепа в автоматическом режиме (экстренное торможение)

В случае разрыва давление в магистрали мгновенно падает до атмосферного. В результате этого срабатывает тормозной кран 27 и начинается процесс экстренного торможения. При срабатывании рабочей тормозной системы встроенный в клапан управления тормозом прицепа 17, двухходовой двухпозиционный клапан перекрывает проходное сечение в направлении соединительной головки 11 магистрали снабжения сжатым воздухом. Таким образом, разрыв магистрали управления тормозной системы вызовет быстрое падение рабочего давления и в течение законодательно регламентированного времени (не более двух секунд) сработает тормозной кран прицепа 27. Начнется автоматическое торможение. При этом, обратный клапан 13 предотвращает случайное срабатывание стояночной тормозной системы при падении давления в магистрали подачи сжатого воздуха к тормозной системе прицепа.

Таким образом, разрыв магистрали управления тормозной системы вызовет быстрое падение рабочего давления и в течение законодательно регламентированного времени (не более двух секунд) сработает тормозной кран прицепа 27. Начнется автоматическое торможение. При этом, обратный клапан 13 предотвращает случайное срабатывание стояночной тормозной системы при падении давления в магистрали подачи сжатого воздуха к тормозной системе прицепа.

Детальное рассмотрение вопроса

Если немного углубится в принцип действия данного узла, все будет несколько интереснее. Тормозная система во время работы двигателя (движения автомобиля) накачивает воздух в баллоны, педаль тормоза при этом должна быть отпущена. Далее воздух под давлением устремляется к тормозному крану, а если к грузовику прикреплен прицеп, то от крана кислород по верхней секции переводится еще и в баллоны прицепа, образуя таким образом непрерывный контакт.

Как только водитель выжимает педаль тормоза, верхняя секция должны резко перекрыться, соответственно контактирование двух составляющих прерывается, и открывается тормозной кран. Далее, после открытия крана, воздух должен поступить пневматические камеры, и машина вместе с прицепом начинает торможение. Важный момент тут в том, что верхняя секция отвечает именно за приведение в работы тормозной системы прицепа.

Далее, после открытия крана, воздух должен поступить пневматические камеры, и машина вместе с прицепом начинает торможение. Важный момент тут в том, что верхняя секция отвечает именно за приведение в работы тормозной системы прицепа.

За остановку тягача, в роли которого выступает сам грузовой автомобиль, отвечает нижняя секция тормозной системы. Действие тут происходит абсолютно аналогичное тому, что было описано в предыдущем абзаце, однако рассмотрим механизм действия еще более пристально.

После попадания воздуха в пневмокамеры, он начинает продавливать диафрагму. Она в свою очередь сжимает встроенную внутри пружину. Далее давление от воздушных толчков продавливает толкатель, и все усилие передается на рычаг разжимной кулачок. Затем, кулачок, а вернее установленный на нем валик, начинает поворачиваться и разводит тормозные колодки в стороны, таким образом, тормозная система заставляет машину останавливаться. Отпуская педаль тормоза, процесс оборачивается вспять, встроенные пружины возвращаются на свои места, а излишки воздуха уходят наружу.

Принцип действия пневматического привода тормозов.

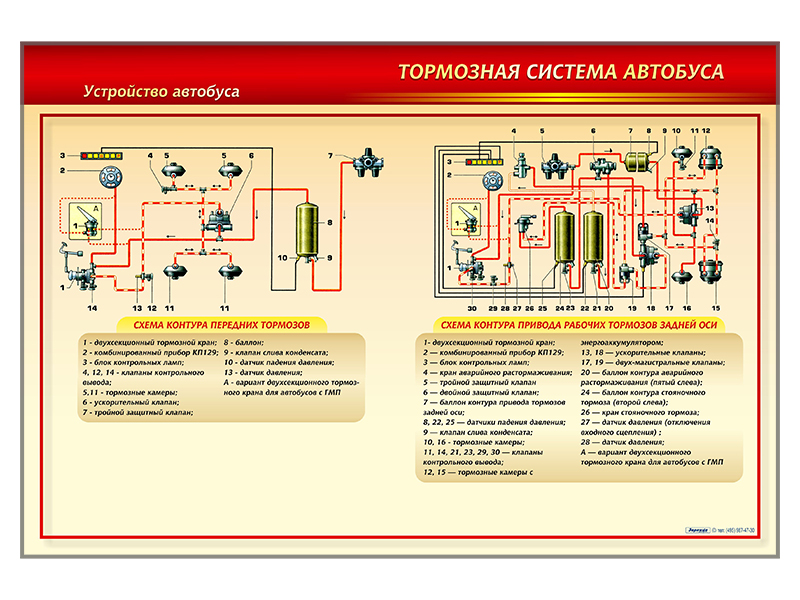

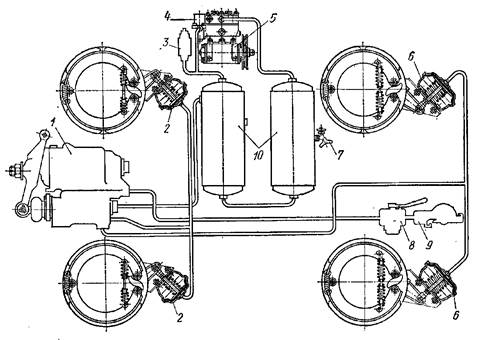

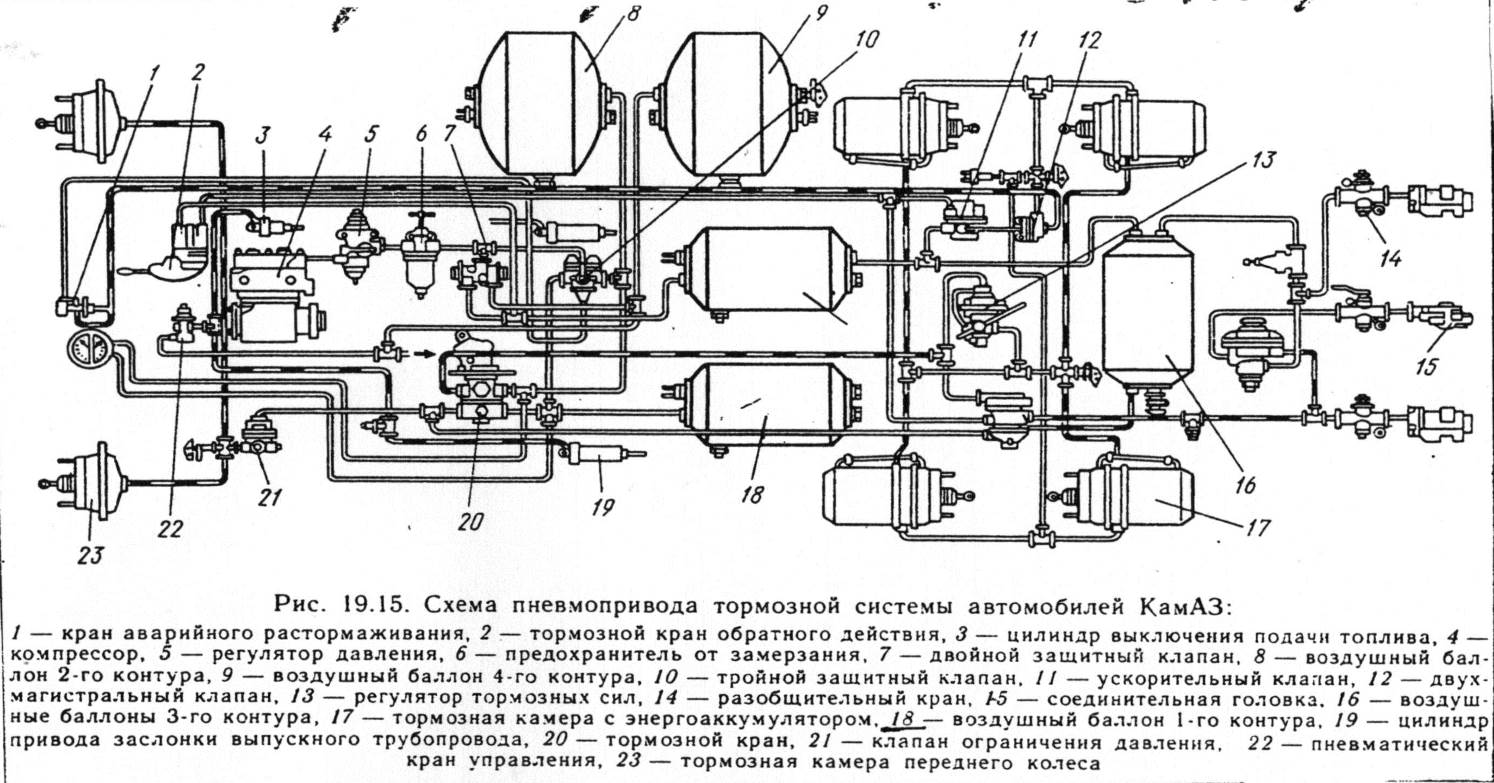

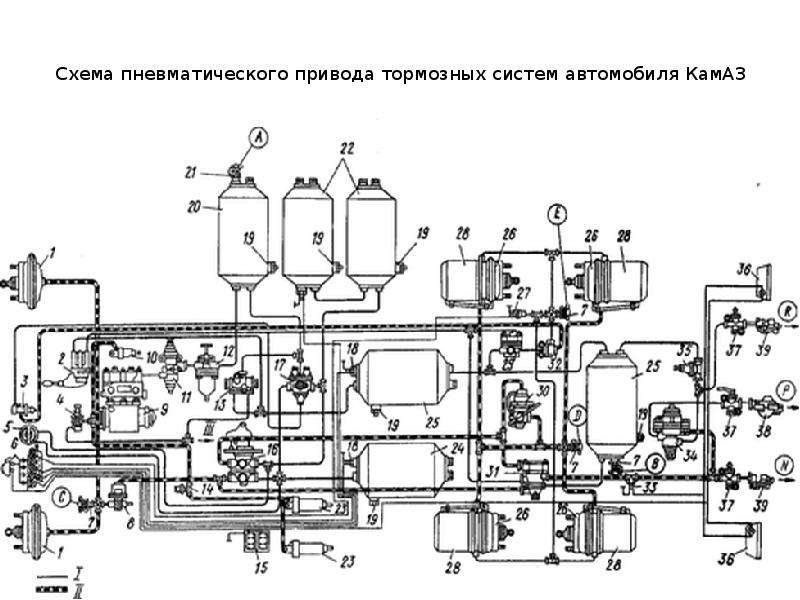

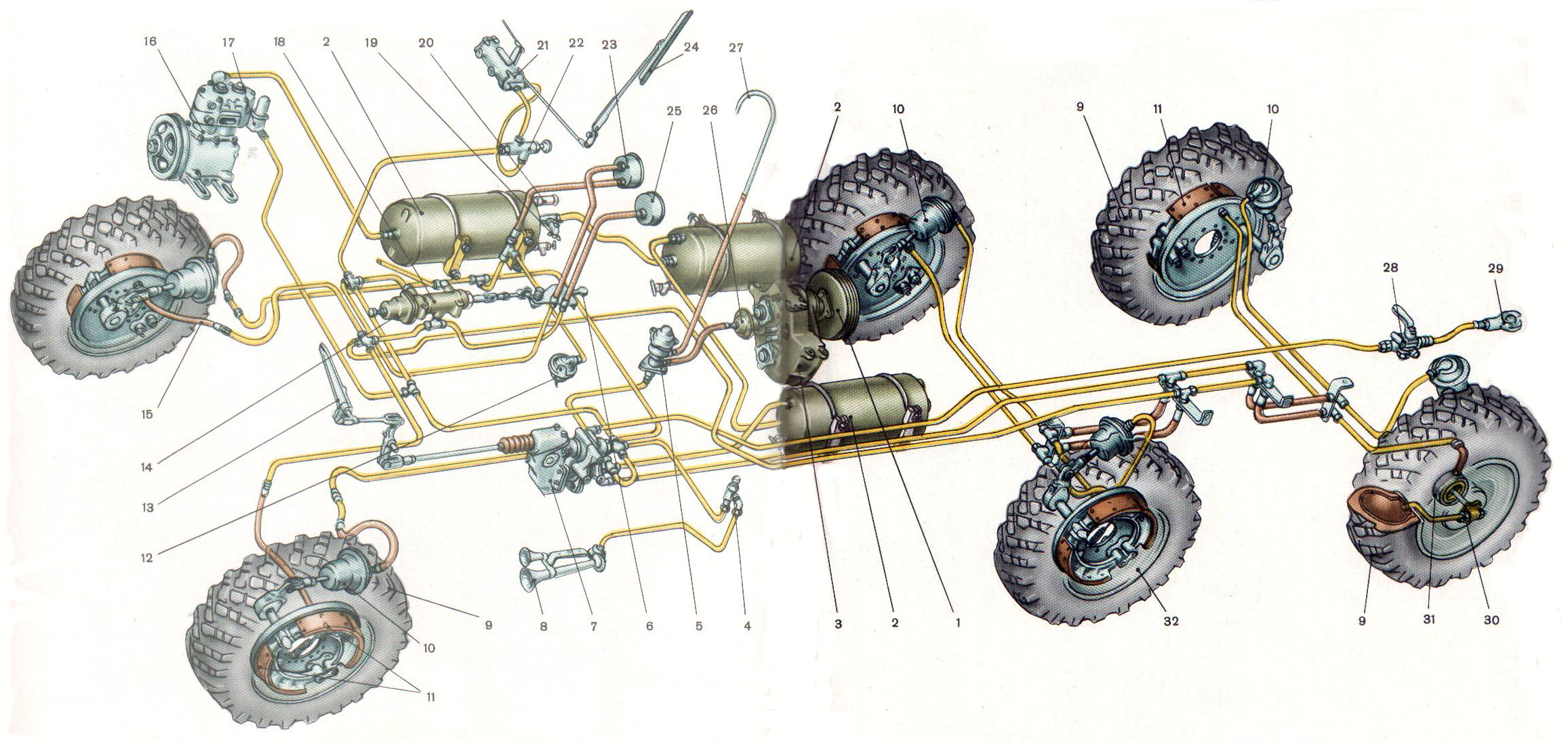

Тормозную систему с пневматическим приводом применяют на большегрузных грузовых автомобилях и больших автобусах. Тормозное усилие в пневматическом приводе создается воздухом, поэтому при торможении водитель прикладывает к тормозной педали небольшое усилие, управляющее только подачей воздуха к тормозным механизмам. По сравнению с гидравлическим приводом пневмопривод имеет менее жесткие требования к герметичности всей системы, так как небольшая утечка воздуха при работе двигателя восполняется компрессором. Однако сложность конструкции приборов пневмопривода, их габаритные размеры и масса значительно выше, чем у гидропривода. Особенно усложняются системы пневмопривода на автомобилях, имеющих двухконтурную или многоконтурную схемы. Такие пневмоприводы применяют, например, на автомобилях МАЗ, ЛАЗ, КамАЗ и ЗИЛ-130 (с 1984 г.).

Сущность двухконтурной схемы пневмопривода автомобилей МАЗ состоит в том, что все приборы пневмопривода соединены в две независимые ветви для передних и задних колес. На автобусах ЛАЗ также применены два контура привода, действующие от одной педали через два тормозных крана на колесные механизмы передних и задних колес раздельно. Этим повышается надежность пневмопривода и безопасность движения в случае выхода из строя одного контура.

На автобусах ЛАЗ также применены два контура привода, действующие от одной педали через два тормозных крана на колесные механизмы передних и задних колес раздельно. Этим повышается надежность пневмопривода и безопасность движения в случае выхода из строя одного контура.

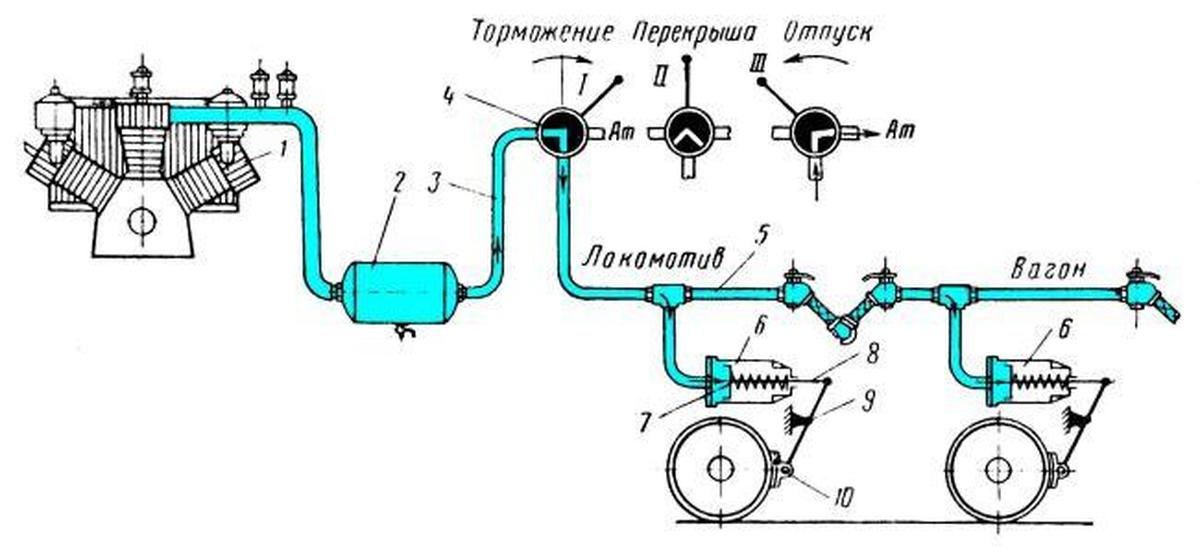

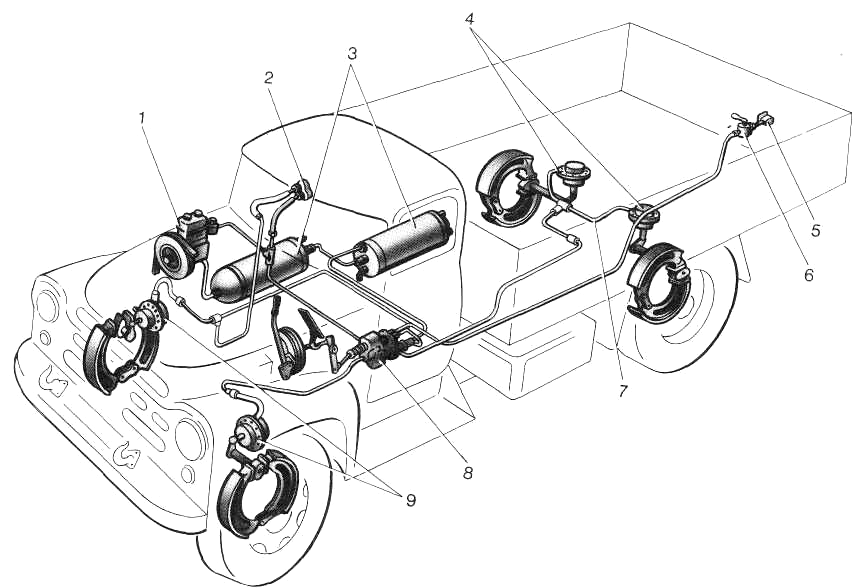

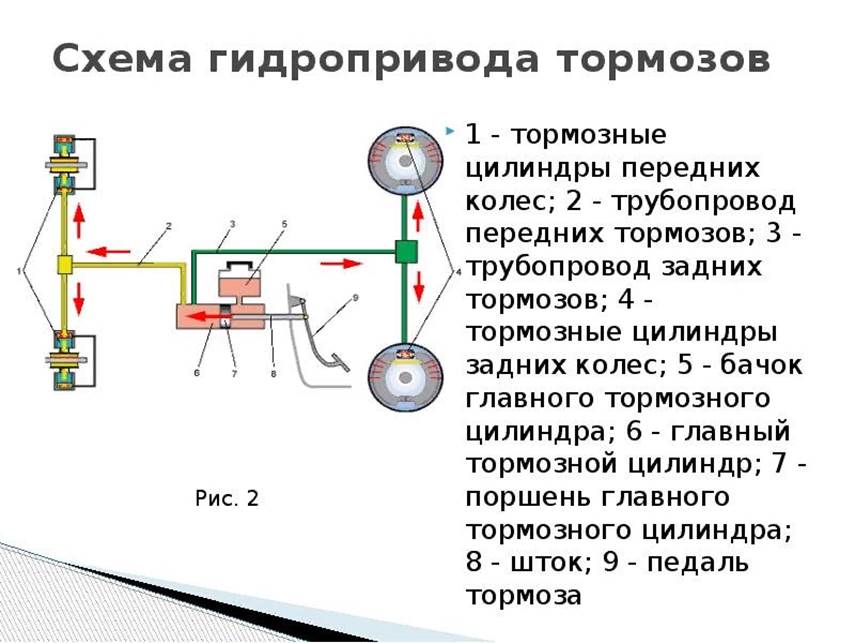

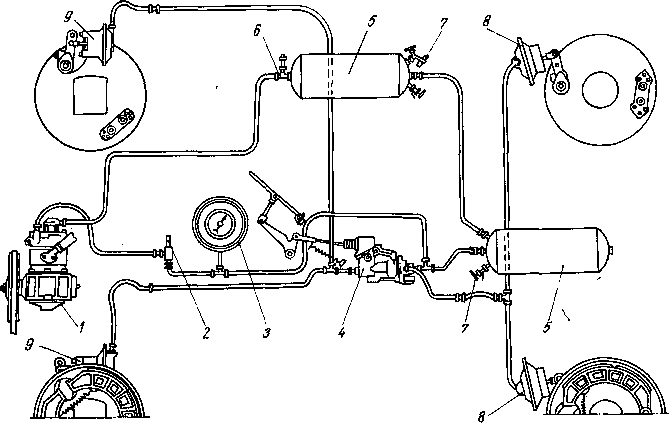

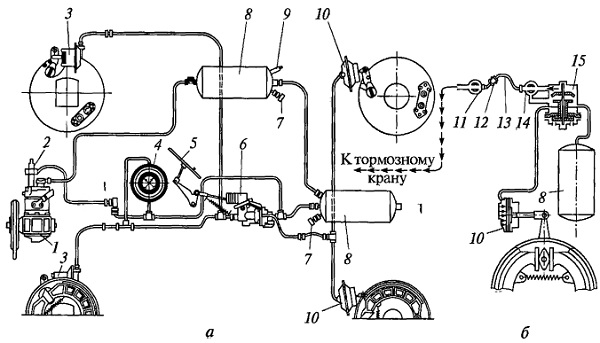

Наиболее простую схему имеет пневмопривод тормозов на автомобиле ЗИЛ-130 (рис.6) выпуска до 1984 г.. В систему привода входят компрессор 1, манометр 2, баллоны 3 для сжатого воздуха, задние тормозные камеры 4, соединительная головка 5 для соединения с тормозной системой прицепа, разобщительный кран 6, тормозной кран 8, соединительные трубопроводы 7 и передние тормозные камеры 9.

При работе двигателя воздух, поступающий в компрессор через воздушный фильтр, сжимается и направляется в баллоны, где находится под давлением. Давление воздуха устанавливается регулятором давления, который находится в компрессоре и обеспечивает его работу вхолостую при достижении заданного уровня давления. Если водитель производит торможение, нажимая на тормозную педаль, то этим он воздействует на тормозной кран, открывающий поступление воздуха из баллонов в тормозные камеры колесных тормозов.

Для наблюдения за работой пневматического тормозного привода и своевременной сигнализации о его состоянии и возникающих неисправностях в кабине на щитке приборов имеются пять сигнальных лампочек, двухстрелочный манометр, показывающий давление сжатого воздуха в ресиверах двух контуров (I и II) пневматического привода рабочей тормозной системы, и зуммер, сигнализирующий об аварийном падении давления сжатого воздуха в ресиверах любого контура тормозного привода.

Рис. 6 — Схема пневмопривода тормозов автомобиля ЗИЛ-130

Тормозные камеры поворачивают разжимные кулаки колодок, которые разводятся и нажимают на тормозные барабаны колес, производя торможение.

При отпускании педали тормозной кран открывает выход сжатого воздуха из тормозных камер в атмосферу, в результате чего стяжные пружины отжимают колодки от барабанов, разжимный кулак поворачивается в обратную сторону и происходит растормаживание. Манометр, установленный в кабине, позволяет водителю следить за давлением воздуха в системе пневматического привода.

На автомобилях ЗИЛ-130 начиная с 1984 г. введены изменения в конструкцию тормозной системы, которые удовлетворяют современным требованиям безопасности движения. С этой целью в пневматическом тормозном приводе использованы приборы и аппараты тормозной системы автомобилей КамАЗ.

Привод обеспечивает работу тормозной системы автомобиля в качестве рабочего стояночного и запасного тормозов, а также выполняет аварийное растормаживание стояночного тормоза, управление тормозными механизмами колес прицепа и питание других пневматических систем автомобиля.

Устройство и работа стояночной, вспомогательной и запасной тормозных систем

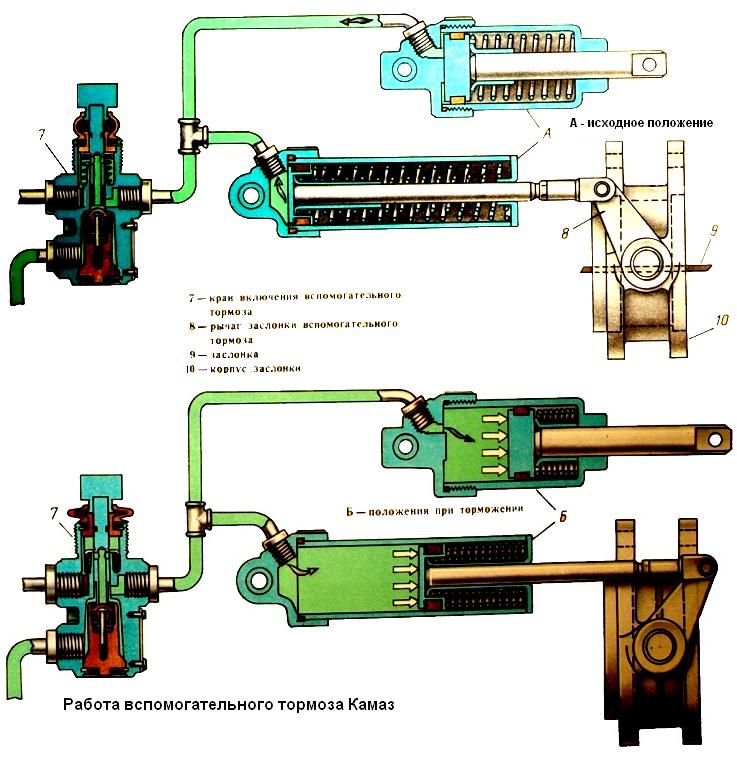

Вспомогательная тормозная система

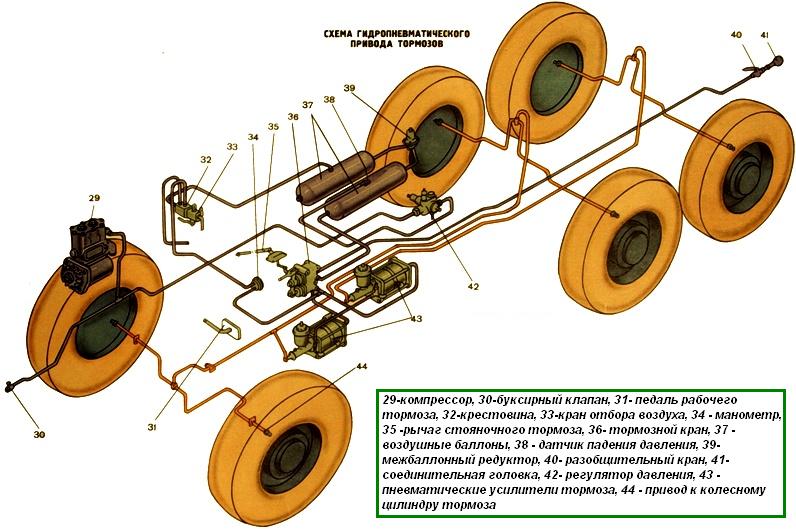

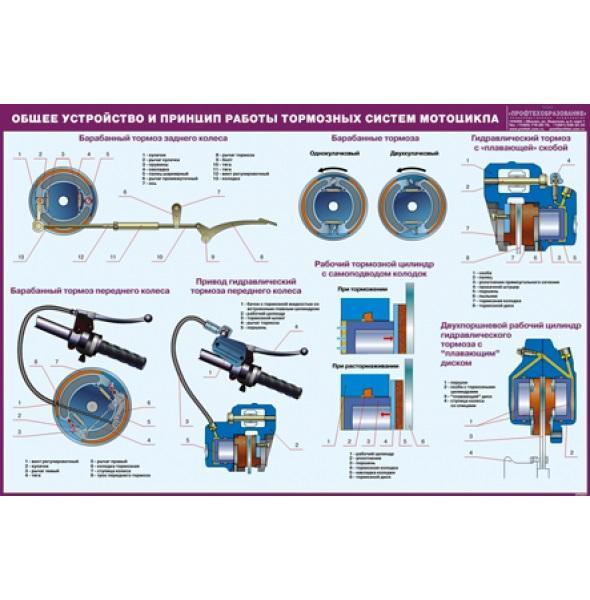

Вспомогательная тормозная система используется в виде тормоза-замедлителя на автомобилях большой грузоподъемности (МАЗ, КрАЗ, КамАЗ) с целью снижения нагрузки при длительном торможении на рабочую тормозную систему, например на длинном спуске в горной или холмистой местности.

Рис. 7 — Механизм вспомогательной тормозной системы: 1 — корпус; 2 — рычаг поворотный; 3 — заслонка; 4 — вал

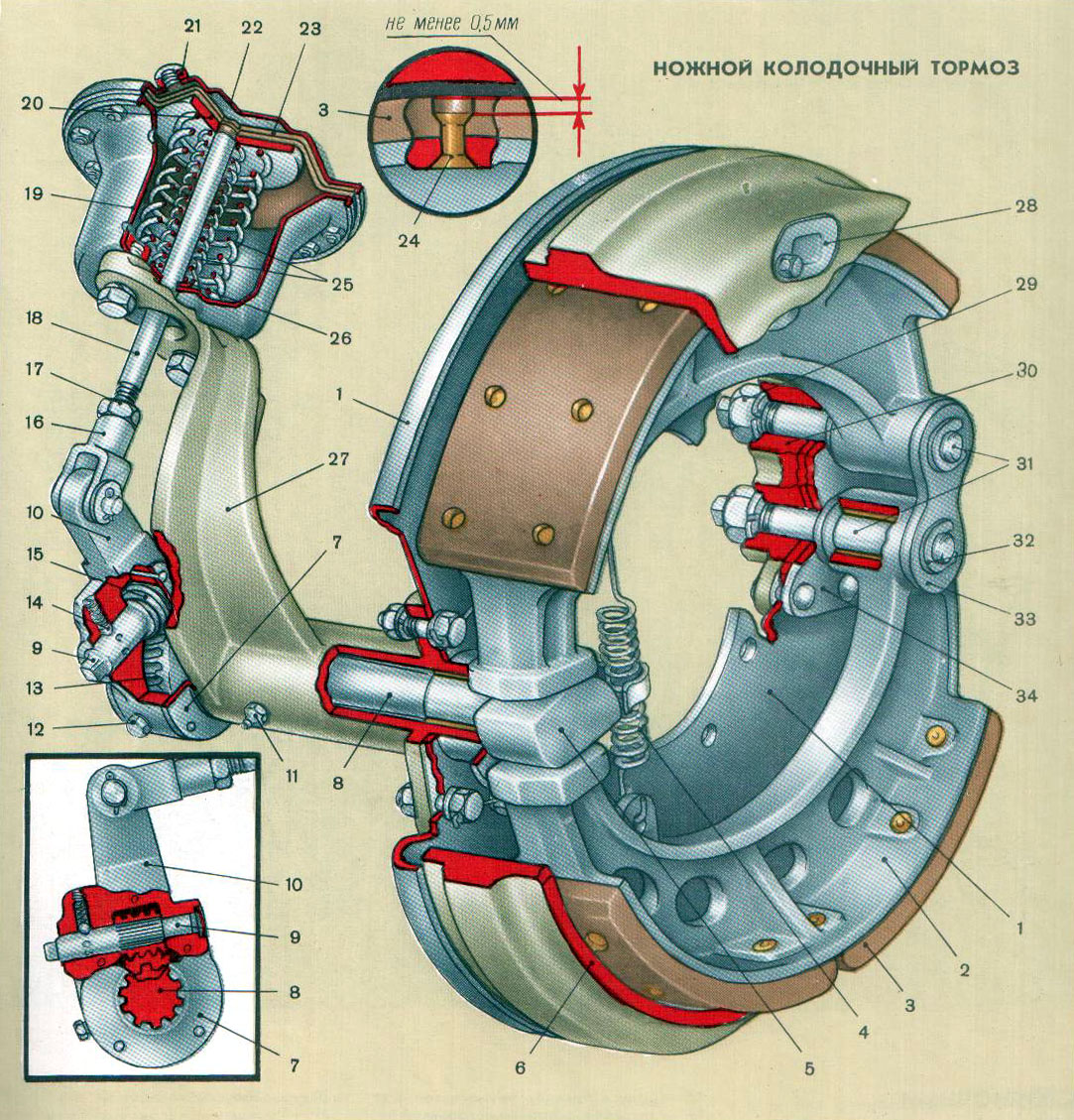

Механизм вспомогательной тормозной системы (рис. 293). В приемных трубах глушителя установлены корпус 1 и заслонка 3, закрепленная на валу 4. На валу заслонки закреплен также поворотный рычаг 2, соединенный со штоком пневмоцилиндра. Рычаг 2 и связанная с ним заслонка 3 имеют два положения. Внутренняя полость корпуса сферическая. При выключении вспомогательной тормозной системы заслонка 3 устанавливается вдоль потока отработавших газов, а при включении — перпендикулярно потоку, создавая определенное противодавление в выпускных коллекторах. Одновременно прекращается подача топлива. Двигатель начинает работать в режиме компрессора.

293). В приемных трубах глушителя установлены корпус 1 и заслонка 3, закрепленная на валу 4. На валу заслонки закреплен также поворотный рычаг 2, соединенный со штоком пневмоцилиндра. Рычаг 2 и связанная с ним заслонка 3 имеют два положения. Внутренняя полость корпуса сферическая. При выключении вспомогательной тормозной системы заслонка 3 устанавливается вдоль потока отработавших газов, а при включении — перпендикулярно потоку, создавая определенное противодавление в выпускных коллекторах. Одновременно прекращается подача топлива. Двигатель начинает работать в режиме компрессора.

Стояночная тормозная система служит для удерживания остановленного автомобиля на месте, чтобы исключить его самопроизвольное трогание (например, на уклоне).

Управляется стояночная тормозная система рукой водителя через рычаг ручного тормоза. При отказе одного контура рабочей тормозной системы стояночная тормозная система может использоваться как аварийная совместно с исправным контуром рабочей тормозной системы.

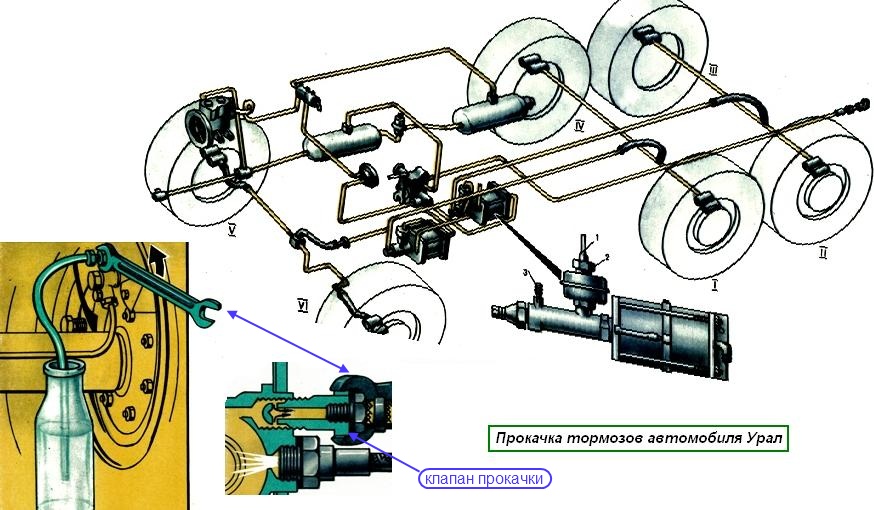

Устройство стояночной тормозной системы на примере автомобиля БЕЛАЗ 75483.

Стояночная тормозная система состоит из тормозного механизма колодочного типа с тормозным цилиндром и крана управления. В системе установлен датчик, включающий сигнальную лампу на панели приборов в кабине. Тормозной механизм стояночной тормозной системы установлен на валу главной передачи заднего моста и блокирует только ведущие колеса. Пневматический привод стояночной тормозной системы запитан от ресивера. При повороте рукоятки крана в положение «расторможено» воздух из ресивера и кран управления поступает в штоковую полость цилиндра. Поршень цилиндра перемещается, сжимая пружины, поворачивает регулировочный рычаг вместе с разжимным кулаком и разблокирует тормозной механизм. Давление воздуха в полости цилиндра, а следовательно, и перемещение поршня зависит от угла поворота рукоятки крана управления, что позволяет регулировать эффективность стояночной тормозной системы при использовании ее в качестве аварийной при торможении движущегося самосвала.

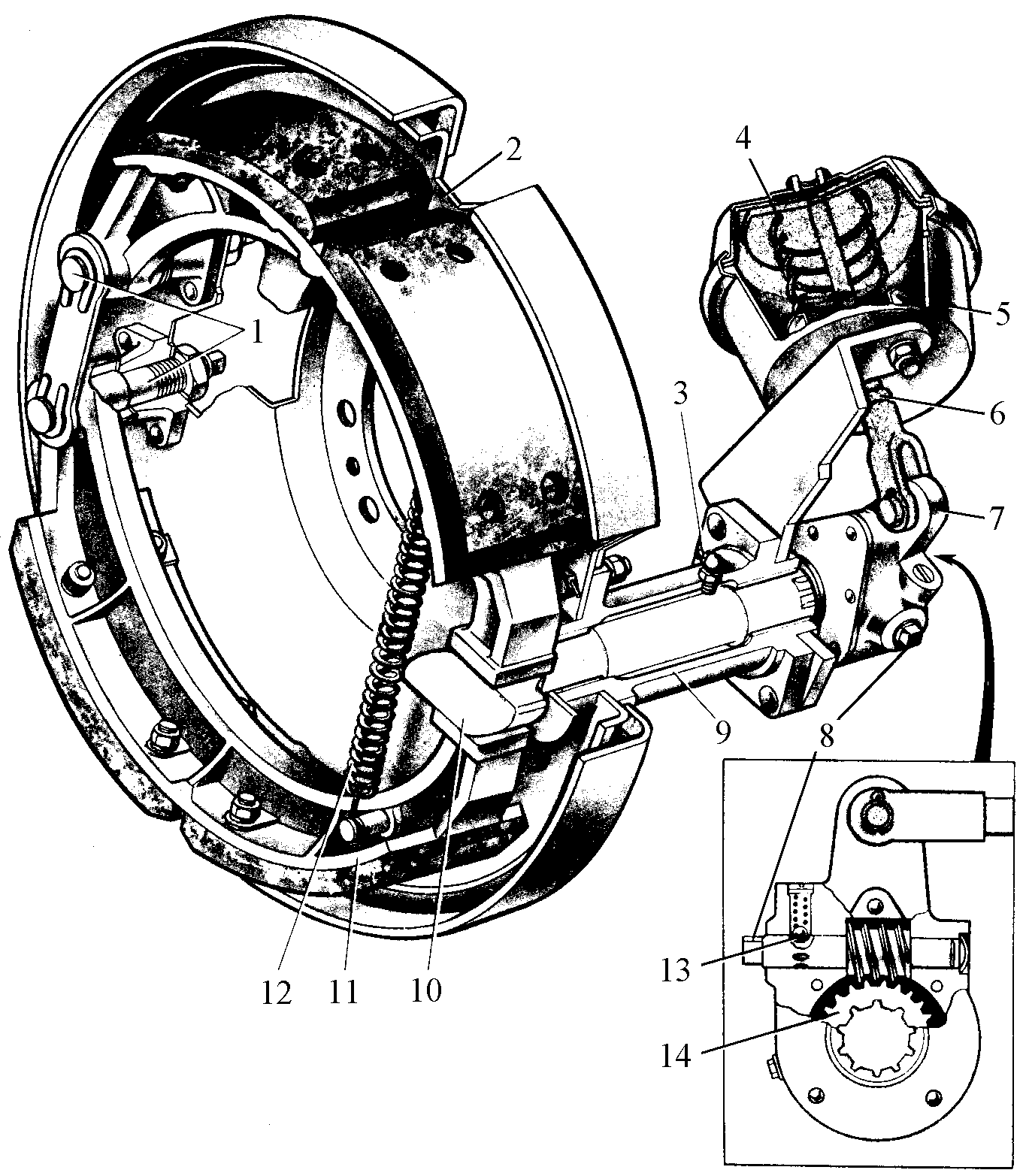

Тормозной механизм стояночной тормозной системы (рис.8) колодочного типа с двумя внутренними колодками, установлен на валу главной передачи заднего моста и блокирует только ведущие колеса.

Рис. 8 Тормозной механизм стояночной тормозной системы:

1 — главная передача; 2 — тормозная колодка; 3 — щиток; 4 — ведущий вал главной передачи; 5 — палец крепления пружины; 6 — цилиндр тормозного механизма; 7 — кронштейн; 8 — разжимной кулак; 9 — верхняя стяжная пружина; 10 — суппорт; 11 — ось колодок; 12 — нижняя стяжная пружина; 13 — барабан тормозного механизма; 14, 20 — упорные кольца; 15, 21, 25 — шайбы; 16 — болт; 17 — фланец; 18 — пружинные шайбы; 19 — болт крепления барабана и карданного вала; 22 — уплотнительное кольцо; 23 — масленка; 24 — регулировочный рычаг;

Две тормозные колодки 2 с приклепанными тормозными накладками опираются на общую ось 11. Стяжной пружиной 9 колодки прижаты к разжимному кулаку 8, а пружиной 12 — к оси 11. На валу разжимного кулака на шлицах закреплен регулировочный рычаг 24, который соединен со штоком цилиндра тормозного механизма. При затормаживании самосвала сжатый воздух из цилиндра тормозного механизма через кран управления выходит в атмосферу, и усилием пружин тормозного цилиндра регулировочный рычаг поворачивается вместе с разжимным кулаком, который прижимает колодки к барабану, закрепленному на ведущей шестерне главной передачи заднего моста. Тормозной механизм блокирует вращающиеся элементы трансмиссии с картером передачи.

При затормаживании самосвала сжатый воздух из цилиндра тормозного механизма через кран управления выходит в атмосферу, и усилием пружин тормозного цилиндра регулировочный рычаг поворачивается вместе с разжимным кулаком, который прижимает колодки к барабану, закрепленному на ведущей шестерне главной передачи заднего моста. Тормозной механизм блокирует вращающиеся элементы трансмиссии с картером передачи.

Перечень возможных неисправностей тормозной системы

| Признаки неисправности | Причина неисправности | Способ устранения неисправности |

| Педаль тормоза проваливается и пружинит | Воздух в тормозной системе | Удалить воздух из тормозной системы автомобиля |

| В расширительном бачке мало тормозной жидкости | Долить тормозную жидкость в расширительный бачок. Удалить воздух из тормозной системы | |

| Образование пузырьков пара. Проявляется при большой нагрузке на тормоза | Заменить тормозную жидкость. Удалить воздух из тормозной системы автомобиля. Удалить воздух из тормозной системы автомобиля. | |

| Повышенный свободный ход педали тормоза | Частичный или полный износ тормозных колодок, тяжелый ход установочного механизма | Обеспечить легкость хода установочного механизма или заменить тормозные колодки автомобиля |

| Повреждение манжеты в главном тормозном или в одном из колесных цилиндров | Заменить поврежденные детали | |

| Отказ одного тормозного контура | Проверить утечки тормозной жидкости в тормозных контурах | |

| Повышенные люфты подшипников колес | Заменить подшипники колес | |

| Боковое биение или выход из допуска по толщине тормозного диска | Проверить биение и толщину. Диск проточить или заменить | |

| Тормозной суппорт не параллелен тормозному диску | Проверить поверхности тормозного суппорта | |

| Попадание воздуха в тормозную систему | Удалить воздух из тормозной системы | |

| Несоответствующие тормозные колодки | Заменить тормозные колодки на рекомендованные заводом-изготовителем | |

| Негерметична тормозная система | Проверить герметичность тормозной системы | |

| Не функционирует устройство установки тормозных колодок (для барабанных тормозов) | Обеспечить легкость хода установочного механизма | |

| Снижение эффекта торможения, жесткая педаль тормоза | Утечки в трубопроводе | Подтянуть крепления или заменить трубки |

| Повреждение манжет в колесных или в главном тормозном цилиндрах | Заменить манжеты, внутренние детали главного тормозного цилиндра или сам цилиндр. | |

| При торможении автомобиль уводит в одну сторону | Неправильное давление в шинах | Проверить давление в шинах и откорректировать |

| Односторонний износ шин | Заменить изношенные шины | |

| Замаслены накладки тормозных колодок | Заменить накладки тормозных колодок | |

| Различный материал накладок тормозных колодок на одной оси | Заменить тормозные колодки. Установить; тормозные колодки, пригодные для данной модели автомобиля | |

| Повреждение поверхностей накладок тормозных колодок | Заменить накладки | |

| Загрязнение шахт тормозных суппортов | Очистить посадочные и направляющие шахты колодок в тормозном суппорте | |

| Коррозия цилиндра суппорта | Заменить суппорт | |

| Неравномерный износ тормозных колодок | Заменить тормозные колодки (на обоих колесах) | |

| Загрязнение или повреждение направляющих пальцев суппортов | Заменить направляющие пальцы | |

| Нарушена геометрия заднего моста | Произвести обмер ходовой части | |

| Дефект амортизаторов | Проверить и, если требуется, заменить амортизаторы | |

| Колодки суппорта изношены или затвердели | Заменить тормозные колодки суппорта | |

| Приржавели поршни в колесных тормозных цилиндрах (для барабанных тормозов) | Заменить колесные тормозные цилиндры | |

| Разогрев тормозов в движении | Засорено компенсационное отверстие в главном тормозном цилиндре | Очистить цилиндр, заменить внутренние детали |

| Мал зазор между тягой и поршнем главного тормозного цилиндра | Проверить зазор | |

| Засорено дроссельное отверстие в специальном клапане избыточного давления в главном тормозном цилиндре | Очистить цилиндр, заменить внутренние детали. Заменить тормозную жидкость. Заменить тормозную жидкость. | |

| Разбухание резиновых деталей из-за использования тормозной жидкости не рекомендованного сорта | Отремонтировать или заменить главный тормозной цилиндр. Заменить тормозную жидкость. | |

| Сломана распорная пружина | Заменить распорную пружину | |

| Ослабли возвратные пружины тормозных колодок (для барабанных тормозов) | Заменить возвратные пружины | |

| Не отпущен рычаг ручного тормоза | Отрегулировать ручной тормоз или заменить трос ручного тормоза | |

| Подтормаживание колес | Засорено компенсационное отверстие в главном тормозном цилиндре | Очистить цилиндр, заменить внутренние детали |

| Мал зазор между тягой и поршнем главного тормозного цилиндра | Проверить зазор | |

| Стук тормозов | Несоответствующие тормозные колодки | Заменить тормозные колодки на рекомендованные заводом-изготовителем |

| Частичная коррозия тормозных дисков | Тщательно отшлифовать тормозные диски | |

| Боковое биение тормозных дисков | Проточить или заменить тормозные диски | |

| Овальность тормозного барабана | Расточить или заменить тормозной барабан | |

| Накладки тормозных колодок не отделяются от тормозного диска, колесо тяжело проворачивается рукой | Коррозия цилиндра тормозного суппорта | Отремонтировать или заменить тормозной суппорт |

| Неравномерный износ тормозных колодок | Несоответствующие тормозные колодки | Заменить тормозные колодки на рекомендованные заводом-изготовителем |

| Загрязнение тормозного суппорта | Очистить шахты тормозного суппорта | |

| Тяжелый ход поршней | Проверить установку поршней | |

| Негерметична тормозная система | Проверить тормозную систему | |

| Повреждение пыльников | Заменить пыльники | |

| Разбухание резинового кольца поршня | Отремонтировать суппорт или колесный цилиндр | |

| Клинообразный износ тормозных колодок | Тормозной диск не параллелен тормозному суппорту | Проверить плоскости установки тормозного суппорта |

| Коррозия в тормозном суппорте | Очистить тормозной суппорт | |

| Неправильная работа поршня | Проверить установку поршней | |

| Скрип тормозов | Зачастую зависит от климатических воздействий (влажность) | Ничего не делать, если скрип появляется после долгой стоянки автомобиля в условиях повышенной влажности, а затем пропадает после первых торможений |

| Несоответствующие тормозные колодки | Заменить тормозные колодки. Установить тормозные колодки, рекомендованные для данной модели автомобиля Установить тормозные колодки, рекомендованные для данной модели автомобиля | |

| Тормозной диск не параллелен тормозному суппорту | Проверить плоскости установки тормозного суппорта | |

| Загрязнение тормозного суппорта | Очистить шахты тормозного суппорта | |

| Ослабление распорных пружин | Заменить распорные пружины | |

| Велик люфт колесных подшипников | Заменить колесные подшипники | |

| Коррозия края тормозного диска | Обработать или заменить тормозные диски | |

| Отделение накладки тормозной колодки | Заменить тормозные колодки | |

| Овальность тормозного барабана (для барабанных тормозов) | Расточить или заменить тормозной барабан | |

| Загрязнение тормозного барабана | Очистить и проверить тормозной барабан | |

| Снижение эффекта торможения несмотря на высокое усилие на педаль | Замаслены накладки тормозных колодок | Заменить накладки |

| Несоответствующие тормозные колодки | Заменить тормозные колодки на рекомендованные заводом-изготовителем | |

| Дефект усилителя тормозов | Проверить усилитель | |

| Износ накладок тормозных колодок | Заменить тормозные колодки | |

| Отказ одного из тормозных контуров | Проверить герметичность тормозной системы | |

| Пульсация тормозов | Функционирование АБС | Нормально, ничего не предпринимать |

| Повышенное биение или отклонение от нормальной толщины тормозного диска | Проверить биение и толщину. Диск обточить или заменить. Диск обточить или заменить. | |

| Тормозной диск не параллелен тормозному суппорту | Проверить плоскость установки тормозного суппорта | |

| Велик люфт колесных подшипников | Заменить колесные подшипники | |

| Недостаточная эффективность стояночного тормоза | Увеличен свободный ход тормозных колодок или тросов | Отрегулировать стояночный тормоз автомобиля |

| Замаслены тормозные колодки | Заменить тормозные колодки | |

| Коррозия распорного замка или тросов | Установить новые детали | |

| Нарушение регулировки тросов стояночного тормоза | Отрегулировать тросы стояночного тормоза автомобиля |

Основные составляющие пневматической тормозной системы

Обсуждаемая тормозная система делится на несколько основных составляющих, благодаря которым весь узел может функционировать должным образом. Естественно, приведенный ниже список механизмов является неполным, но в нем, как уже говорилось, будет самое главное:

- Привод управления — данная тормозная система подразумевает под приводом управления наличие элементов пневмопривода.

При помощи этих частей, осуществляется автоматическое или намеренное регулирование некоторых частей энергетического привода, о котором поговорим в следующем пункте.

При помощи этих частей, осуществляется автоматическое или намеренное регулирование некоторых частей энергетического привода, о котором поговорим в следующем пункте. - Энергетический привод — этот механизм пневматической тормозной системы представляет из себя набор элементов (деталей) благодаря которым происходит обогащение воздухом, находящимся под давлением, привода управления. Таким образом, механизмы представленные в первых двух пунктах (этом и предыдущем), так сказать дополняют один другого.

- Тормоз — самое «центровое» устройство! Именно здесь, в этом механизме сосредоточены все силы, сопротивляющиеся дальнейшему движению машины в какую-либо сторону. Тормоз бывает нескольких разных типов:

- Фрикционный — останавливающая величина появляется во время соприкосновения двух частей транспортного средства, которые движутся, друг другу навстречу.

- Электрический — те же самые силы трения возникают под воздействием электромагнитного поля, но при этом объекты не соприкасаются.

- Гидравлический — тут опять-таки присутствуют два объекта, идущие навстречу один другому, но взаимодействие происходит при возрастании давления в жидкости между ними.

- Моторный — тормозящая величина возрастает в результате того, что двигатель искусственным образом повышает тормозящее действия, при этом кинетика передается прямиком на колеса машины.

- Компрессор — с подобным устройством многие встречались в бытовых ситуациях, не относящихся к машинам. По сути, это воздушный насос, отвечающий за то, чтобы тормозная система получала необходимые количества воздуха, а также регулирующий давление внутри системы. В составе этого механизма присутствует регулятор давления, на который и возлагается миссия слежения и управления подачей сжатого кислорода компрессором, для того чтобы значения колебались в строго заданных разработчиками пределах. Если показания датчика нарушаются, система может не выдержать и дать сбой, вследствие чего, есть шанс появления неисправности в тормозной системе грузовика.

- В компрессоре также присутствует подсушиватель воздуха, основной задачей которого является подготавливать воздух непосредственно для пневмосистемы, убирая из него излишние молекулы влаги, испарения от воды, а также других вредоносных примесей, таких как масляные отложения и прочее.

Стоит также сказать, что подавляющее большинство современных осушителей объединяют в себе помимо основных функций, еще и регенерирующую, а это значит, что в их комплектующие также входит и ресивер.

- Тормозная система может быть снабжена еще одним интересным агрегатом, однако он задействуется далеко не везде, и имеет место быть в основном в серьезных комплектациях, называется он предохранителем от замерзаний. Принцип его работы и назначение очень просты, в холодное время года, данный девайс помешивает в баллоны со сжатым воздухом специальный химический состав. Таким образом, конденсат, который в любом случае будет присутствовать на деталях системы, не будет замерзать и создавать дополнительные проблемы.

Пневматические тормоза: только воздух нам поможет

Почему лишь пневматический привод подходит для подобных транспортных средств? На самом деле вся проблема в человеке, а вернее в его ограниченных силах.

Эффективность привычных для нынешних легковушек гидравлических тормозов и уже тем более механических в любом варианте исполнения зависит от силы нажатия на педаль, и даже вакуумный усилитель, призванный помочь водителю, не всесилен.

А теперь представьте, с какой силой надо давить на педаль, чтобы остановить многотонный грузовик с прицепом.

Даже если создать гидравлическую систему, нагнетаемую, например, мощным насосом, то для того чтобы погасить энергию движения столь крупной техники, давление пришлось бы повысить до огромных величин, что влияло бы на надёжность всей схемы.

Справиться с этой задачей сможет только пневмопривод. О его принципе действия и конструкции далее.

Неисправности данной системы и их причины

После того, как был рассмотрен принцип работы пневматической тормозной системы, а также ее основные комплектующие, самое время сказать о возможных неисправностях, а их к сожалению может быть далеко не мало. Также стоит сказать, что большинство поломок не будут отличаться от неисправностей других типов систем, так что некоторые из них обойдем стороной.

Также стоит сказать, что большинство поломок не будут отличаться от неисправностей других типов систем, так что некоторые из них обойдем стороной.

- Нет реакции тормозов при нажатии тормозной педали. Такое неприятное явление возникает, если тормозная система не снабжается воздухом из баллонов или он там отсутствует совсем. В этом случае необходимо срочно провести диагностику компрессора и устранить проблему в кратчайшие сроки.

- Слишком большой тормозной путь. Тут все несколько проще, необходимо просто обратиться за помощью на СТО, где вам должны отрегулировать педаль тормоза, так как причина, скорее всего, в ее разболтанности.

- Тормоза действуют рассинхронизировано. В этом случае проблема кроется в разбеге зазоров на тормозных накладках. Лечение тоже довольно простое, приехать на СТО и проверить, чтобы тормозная система в этом месте была тщательно отрегулирована.

Естественно, это самый малый список всех возможных неисправностей, но они встречаются чаще всего. В любом случае, если вы заметили, что с вашей тормозной системой что-то не в порядке, следует незамедлительно обратиться за помощью.

В любом случае, если вы заметили, что с вашей тормозной системой что-то не в порядке, следует незамедлительно обратиться за помощью.

назначение, устройство и принцип работы

Тормозная система грузового автомобиля— ключевой узел, отличающийся большим количеством элементов, увеличенными размерами и массой, а также более высокими требованиями к надежности. Современные грузовики комплектуются тормозами с пневмоприводом, работающими на принципе сжатого воздуха и поддерживающими необходимое давление в системе.

Ниже подробно рассмотрим, какие бывают виды тормозных систем, в чем их отличия и особенности. Отдельно разберем порядок и нюансы работы пневматической тормозной системы, а также принципы взаимодействия ее узлов.

Отличия тормозной системы грузового и легкового автомобилей, классификация по принципу действия

Конструктивно тормозные системы грузовика и легковой машины почти не отличаются. Главной особенности являются габариты и вес комплектующих узлов. Условно тормоза грузовика бывают следующих видов (по принципу действия).

Условно тормоза грузовика бывают следующих видов (по принципу действия).

Механические

Применяются в системе ручного / стояночного тормоза. В состав механизма входят рычаги, тяговая система, уравнители и другие элементы. Приводной узел подает ручнику информацию о фиксации автомобиля на одном месте даже при нахождении под сильным наклоном. Применяется механизм на парковке, во дворе и других местах, когда необходимо обеспечить нахождение машины на одном месте и избежать ее скатывания.

Гидравлические

Распространенный вид приводного механизма, востребованный, как правило, на легковых автомобилях. Конструктивно в состав привода входит гидроусилитель, педаль, цилиндры тормозов и колес, трубки и трубопроводы. В такой системе сочетается эффективность работы, доступность, легкость обслуживания и возможность покупки комплектующих во всех автомобильных магазинах.

Конструктивно гидравлические тормоза бывают:

Дисковые

Отличаются надежностью и эффективностью.

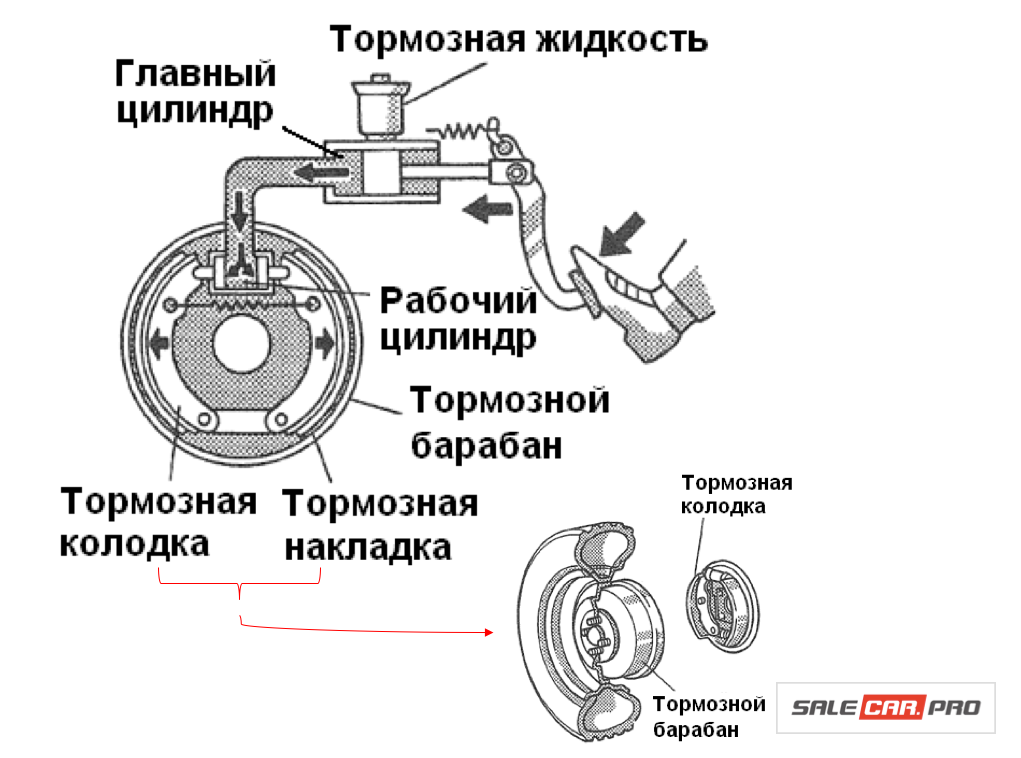

Барабанные

Более доступный вид тормозов, предусматривающий установку специальных накладок внутри барабанной полости. После нажатия педали колодки расходятся и контактируют со стенкой барабана, предотвращая вращение колеса. Чем сильнее нажатие на педаль, тем быстрей останавливается транспортное средство.

Барабанный тормозной механизм проигрывает дисковому по всем параметрам. Чтобы сэкономить на изготовлении автомобиля, производители часто ставят дисковый вариант спереди, а «барабаны» остаются для задней оси.

Гидравлический привод появился еще в 1910-1915-х годах, а в автомобилестроении применяется с 1924-го. Популярность обусловлена одновременным торможением колес, небольшим временем срабатывания (до 0,2 с), высоким КПД на уровне 90%, небольшими габаритами / массой и простой конструкцией.

Пневматические

На легковых машинах они не применяются. По особенностям работы система имеет много общего с гидравлической с той разницей, что главным рабочим элементом является не жидкость, а воздух, поступающий под давлением с помощью компрессора.

После нажатия на педаль воздух направляется к тормозным элементам и обеспечивает их работу. Дополнительно применяются и другие виды тормозных систем— вакуумная, электрическая и комбинированная. Они используются реже, поэтому не будем останавливаться на них подробно.

Четыре типа тормозов

Читайте также: Рулевое управление грузового автомобиля

Для надежности в грузовых автомобилях применяется целый комплекс тормозных узлов. Так, система грузовика условно делится на четыре типа:

- Основная (рабочая). Применяется для уменьшения скорости движения авто вплоть до полной остановки. Может работать на пневматике, гидравлике или механике, бывает комбинированной.

Работает совместно с АБС, которая помогает избежать блокировки колес в сложных дорожных ситуациях (при резком нажатии на педаль). Для облегчения работы тормозов предусматривается усилитель, работающий на базе вакуума или подачи воздуха под давлением.

Работает совместно с АБС, которая помогает избежать блокировки колес в сложных дорожных ситуациях (при резком нажатии на педаль). Для облегчения работы тормозов предусматривается усилитель, работающий на базе вакуума или подачи воздуха под давлением. - Стояночная тормозная система автомобиля. Используется для фиксации машины на дорожном покрытии. Активируется с помощью рукоятки, установленной возле водителя. На грузовиках с пневматической системой сзади смонтированы энергоаккумуляторы. В них предусмотрены пружины, удерживающие колеса в одном положении. После подвода воздуха под давлением происходит сжатие пружин и отпускание тормоза. Конструктивно состоит из рычага, регулятора давления, тормозов колеса, выключателя, тросов и других элементов. Может применяться в случае отказа базовой тормозной системы.

- Запасная (резервная, аварийная) — отдельный механизм, страхующий основной узел. Отличается полной независимостью от рабочих тормозов, но может входить в их состав.

В некоторых машинах такая система вообще не предусмотрена, а вместо нее применяется механический механизм.

В некоторых машинах такая система вообще не предусмотрена, а вместо нее применяется механический механизм. - Вспомогательная. Используется для поддержания скорости грузовика на одном уровне в течение длительного периода. Как правило, подразумевает остановку с помощью мотора за счет регулирования подачи топливной смеси в камеру сгорания и закрытия трубопроводов впуска.

Оптимальный вариант, когда в грузовом автомобиле применяются одновременно все озвученные выше системы, обеспечивающие безопасность эксплуатации и своевременную остановку грузовика даже в сложных условиях.

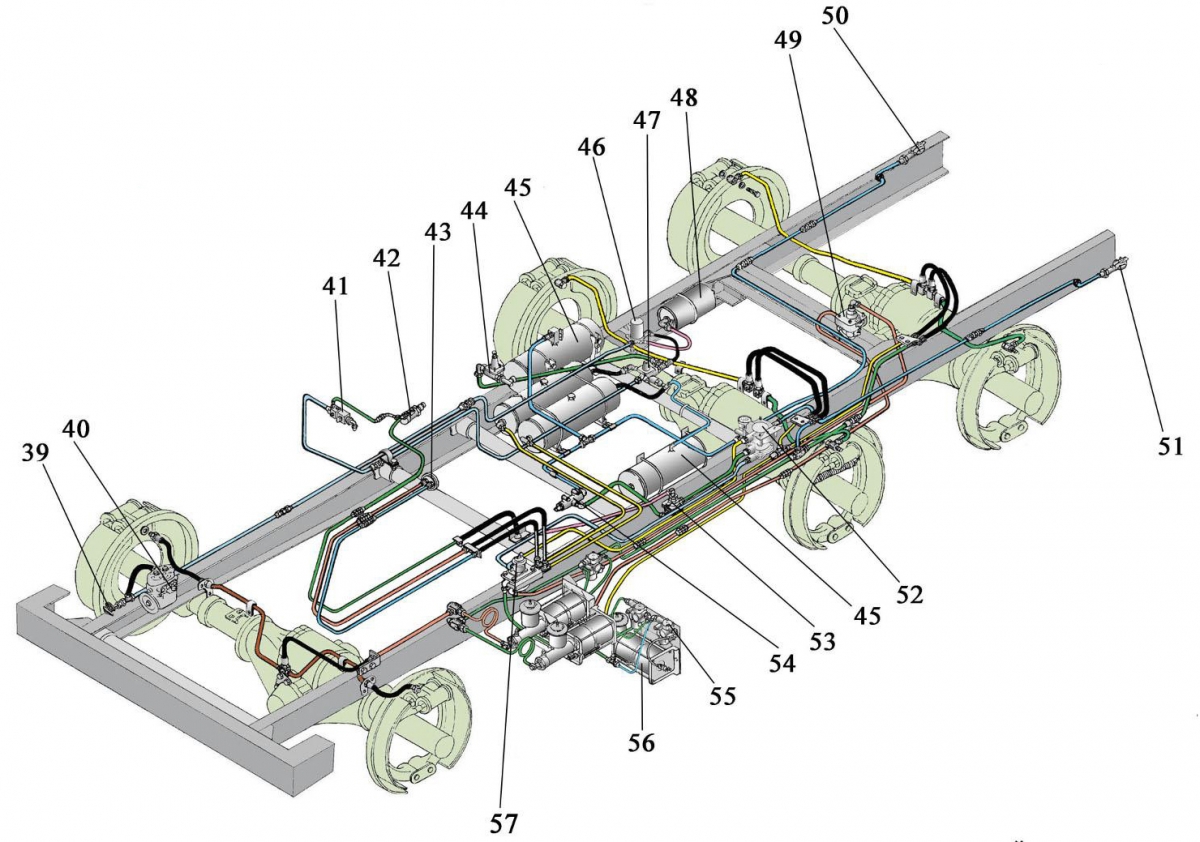

Основные рабочие элементы тормозной пневмосистемы

Как отмечалось, в грузовых машинах чаще всего применяются пневматические тормоза, которые конструктивно состоят из следующих элементов.

Компрессор

Монтируется на маховике силового узла и обеспечивает подачу воздуха с необходимым давлением. Он поступает через трубопровод, очищается, а после подается к цилиндрам компрессора.

При достижении давления в 0,7 МПа останавливается подача в пневматическую систему, а при снижении до 0,65 МПа —прекращается выход в атмосферу. Компрессор монтируется в передней части грузовика в непосредственной близости от мотора.

Работает от клиновидного ремня, объединяющего шкивы вентилятора охлаждения и компрессорного механизма. Давление определяется по манометру. После нажатия на педаль воздух подается в тормозные отсеки, а на следующем этапе колодки сжимаются и обеспечивают торможение.

Главный тормозной цилиндр (ГТЦ)

Назначение узла состоит в восприятии усилия, которое передается от тормозной педали / рычага. Механизм отличается по конструктивным особенностям и принципу действия. В состав входит кожух цилиндра, поршень, уплотнители и соединительные узлы. В сложных конструкциях применяется два или более контуров с увеличенным количеством поршней. В некоторых версиях тормозных систем используются двойные цилиндры.

Возле ГТЦ предусмотрена емкость с тормозной жидкостью, которые соединяется с гидравлическим цилиндром. При использовании индивидуального бака он соединяется с ГТЦ с помощью резиновой трубы. Благодаря этой особенности, обеспечивается пополнение жидкости в случае течи, принятии лишнего рабочего состава при расширении и т. д.

При использовании индивидуального бака он соединяется с ГТЦ с помощью резиновой трубы. Благодаря этой особенности, обеспечивается пополнение жидкости в случае течи, принятии лишнего рабочего состава при расширении и т. д.

К примеру, в грузовом автомобиле Газ 53 предусмотрено 2-контурная система, а ГТЦ имеет двухсекционное исполнение. Каждый из них работает со своим контуром. Также имеется две емкости, которые объединяются с ГТЦ через пру отверстий.

В новых моделях ГТЦ предусмотрены устройства, сигнализирующие об изменении объема жидкости в баке. В этом случае зажигается контрольная лампа на приборной панели, показывающая водителю о необходимости доливки.

Главными элементом является датчик, отличающийся поплавковой конструкцией и обеспечивающий замыкание контактной группы при снижении жидкости ниже допустимого уровня. При заливке системы необходимо удаление воздуха.

Колесные рабочие цилиндры

Один из главных узлов пневматической тормозной системы, обеспечивающий приведение в действие тормозов— рабочие цилиндры.

Для срабатывания этих элементов необходимо нажать на педаль тормоза. При ее удерживании происходит движение поршней, воздействующих на колодки и обеспечивающих замедление вращения барабана.

После отпускания педали происходит возврат поршня в первоначальное состояние, но с учетом установленного зазора. В случае износа тормозных колодок происходит смещение кольца вдоль цилиндра для поддержания оптимального расстояния.

Регулятор давления

В его функции входит контроль и поддержание необходимого давления в системе. При необходимости устройство подает дополнительный поток воздуха или спускает его для поддержания работоспособности системы.

Кроме рассмотренных выше узлов, пневматическая система грузовика включает в себя:

- осушитель воздушного потока — защита от попадания влаги в систему;

- 4-контурный защитный клапан — распределение воздуха по контурам и защита от утечки;

- тормозной кран (ножной) — используется для управления тормозами;

- ресиверы — баллоны, накапливающие необходимый запас воздуха;

- камеры системы — для преобразования пневматики в механическое воздействие;

- ручной рычаг — управление стояночной тормозной системой;

- элементы АБС;

- энергоАКБ;

- манометр — показывает уровень давления;

- индикаторы на рабочей панели и т.

д.

д.

Принцип работы пневматических тормозов, взаимодействие рабочих элементов

При пуске мотора запускается компрессор, который принимает воздушный поток и направляет его в тормозную систему до создания нужного давления. Этот параметр контролируется регулятором, который при необходимости выводит излишний воздух за пределы механизмов грузового автомобиля. На следующем этапе поток направляется в осушитель, где из него удаляются лишние добавки и убирается влага.

Очищенный и высушенный поток является гарантией стабильной и бесперебойной работы системы, в первую очередь в холодную погоду. Как правило, осушитель и регулятор находятся в одном корпусе, где дополнительно предусмотрен ресивер для регенерации.

После подготовки воздуха производится его распределение с помощью 4-контурного клапана в следующих направлениях:

- Рабочие тормоза с отдельными ресиверами.

- Дополнительная и стояночная тормозная система грузового автомобиля со своим ресиверным механизмом.

- Питающий контур для других узлов, нуждающихся в воздухе (к примеру, пневматическая подвеска).

Ресиверы обеспечивают необходимый объем сжатого воздуха, подача которого регулируется водителем путем нажатия и опускания педали тормоза. Через специальный кран поток под давлением идет в камеры (сначала передние, а потом и задние). Далее штоки воздействуют на элементы разделения / сжатия колодок системы, и машина останавливается.

В контуре ручных и дополнительных тормозов воздух из накопителя идет к тормозному крану, управляющего воздушным потоком, к энергоАКБ. Последние монтируются на задней оси и имеют тормозной кран, обеспечивающий сброс лишнего давления.

Главным действующим элементом являются тормозные камеры, которые под действием пружин обеспечивают фиксацию автомобиля в стояночном положении. Наличие энергоАКБ позволяет исключить аварии, ведь остановка грузовика происходит даже при снижении давления ниже определенного уровня, то есть в аварийных ситуациях.

Параллельно из ресиверного механизма ручных и дополнительны тормозов идет питания к управляющему крану прицепа. Пневомсистемы машины и прицепного устройства объединяются с помощью специальных головок, а сигналы управления также подаются от тормозов машины.

При наличии прицепа магистрали питания и управления коммутируются отдельно. При установке тормозных камер на прицепном устройстве с энергоАКБ формируется управляющая цепь для этих устройств. По магистрали поток воздуха обходит тормозной кран и заполняет ресивер прицепной конструкции. Далее пневматический сигнал идет к управляющей цепи крана, управляемого одним-двумя регулятора.

АБС грузовой машины и прицепной конструкции контролируют равномерность торможения. Они работают, благодаря модуляторам, датчиком угловой скорости, ЭБУ и информирующим лампочкам.

Важный элемент пневмосистемы— манометр, по которому можно увидеть давление, а также лампы-индикаторы разных цветов, обеспечивающие контроль и своевременное информирование о наличии сбоев в работе системы. Все необходимые сведения выводятся водителю на приборную панель.

Все необходимые сведения выводятся водителю на приборную панель.

Итоги

Тормозная пневматическая система — сложный механизм, состоящий из множества узлов. Каждый из элементов очень важен, ведь обеспечивает адекватность и прогнозированность эксплуатации грузового автомобиля в разных условиях.

При этом шофер должен знать устройство, особенности работы и назначение главных элементов, а также уметь делать простой ремонт тормозной системы. При правильной эксплуатации и своевременном обслуживании тормоза грузовика никогда не подведут и выручат даже в экстремальной ситуации.

Тормозная система грузового автомобиля Камаз

Поиск запроса «тормозная система грузового автомобиля» по информационным материалам и форуму

| ./okzd_images/bg_green.jpg»> |

Анимация (мультик) по схемам прямодействующего, нпрямодействующего Отличное пособие по новому воздухораспределителю пассажирских вагонов № 242. |

Пневматические тормозные системы

Александр Ячменев

Москва, Россия

Тормозная система грузового автомобиля значительно отличается от привычных нам тормозных систем

легковушек. Если в легковом автомобиле используется гидравлический привод тормозных механизмов, то у грузовика

привод тормозов осуществляется воздухом под давлением.

Если в легковом автомобиле используется гидравлический привод тормозных механизмов, то у грузовика

привод тормозов осуществляется воздухом под давлением.

У современных грузовиков довольно таки сложное устройство, и тормозная система не является исключением. Прежде всего, эта система работает за счет сжатого воздуха посредством многих пневматических клапанов, в том числе управляемых сложной электроникой и множеством датчиков.

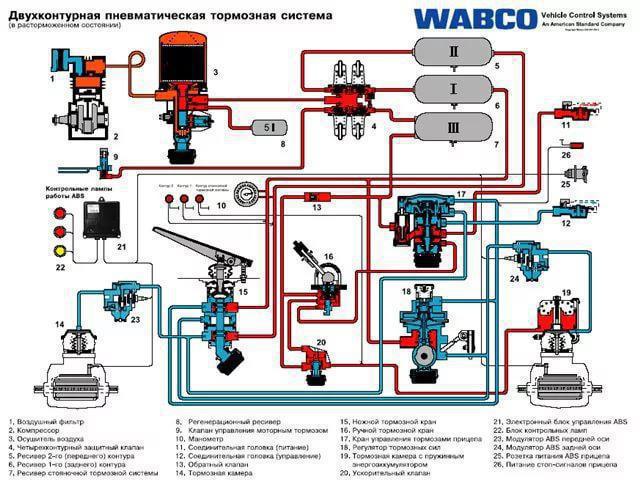

Основными и главными производителями на рынке пневматических систем для грузовых автомобилей

являются корпорации Knorr и Wabco. Ония являются не только производителями компонентов для тормозных

систем, но и разрабатывают целые тормозные агрегаты и комплексные решения для таких ведущих

автопроизводителей как Man, Scania, Mercedes, Daf, Volvo, Iveco и другие марки. Ассортимент

компонентов поставляемых на конвейеры и рынки запчастей очень обширен — начиная от простых штуцеров

и клапанов, и заканчивая сложнейшими электронными блоками управления пневматических систем.

Ассортимент

компонентов поставляемых на конвейеры и рынки запчастей очень обширен — начиная от простых штуцеров

и клапанов, и заканчивая сложнейшими электронными блоками управления пневматических систем.

Как работает тормозная система грузового автомобиля

Основной принцип работы заключается в использовании силы давления сжатого воздуха, хранящегося в специальных баллонах — ресиверах. За нагнетание воздуха в ресиверы и создание давления отвечает компрессор. Компрессор приводится в действие по средством шестеренчатой, либо ременной передачи от вращения коленчатого вала двигателя.

Примеры воздушных компрессоров:

- Knorr LK4951 двухцилиндровый для грузовиков Scania

- Majorsell 23A004 двухцилиндровый для грузовиков MAN

- Wabco 412 704 008 0 двухцилиндровый для грузовиков Volvo, Renault, Daf

- Wabco 411 154 004 0 одноцилиндровый для грузовиков Mercedes

- Knorr LK3994 одноцилиндровый для грузовиков Iveco

- Knorr LK8906 одноцилиндровый для грузовиков Камаз

- Majorsell 67A009R двухцилиндровый для грузовиков Daf

Схема работы тормозной системы грузовика происходит в определенной последовательности. Компрессор

нагнетает и сжимает воздух в баллоны-ресиверы до определенного давления, достаточного для

эффективной работы тормозов. Затем, при нажатии на педаль тормоза, которая является приводом

главного тормозного пневматического крана, давление воздуха от ресивера передается к тормозным

камерам приводящим в действие механизмы тормозных колодок. После отпускания педали тормоза и

перекрытия пневматической магистрали, давление воздуха из тормозных камер сбрасывается через

перепускные клапана.

Компрессор

нагнетает и сжимает воздух в баллоны-ресиверы до определенного давления, достаточного для

эффективной работы тормозов. Затем, при нажатии на педаль тормоза, которая является приводом

главного тормозного пневматического крана, давление воздуха от ресивера передается к тормозным

камерам приводящим в действие механизмы тормозных колодок. После отпускания педали тормоза и

перекрытия пневматической магистрали, давление воздуха из тормозных камер сбрасывается через

перепускные клапана.

Детальная работа пневматического тормоза

Воздушный компрессор начинает свою работу сразу же после запуска двигателя, тем самым нагнетая

давление в ресиверы и первичный контур тормозной магистрали. Очень важно чтобы главный тормозной

кран в это время не был задействован, иначе воздух будет стравливаться через перепускные клапана от

тормозных камер. Если к грузовику зацеплен прицеп, либо полуприцеп, то так же через специальные

перепускные клапана первичного контура пневмосистемы, давление воздуха будет нагнетаться и в

баллоны-ресиверы расположеные на прицепе.

Очень важно чтобы главный тормозной

кран в это время не был задействован, иначе воздух будет стравливаться через перепускные клапана от

тормозных камер. Если к грузовику зацеплен прицеп, либо полуприцеп, то так же через специальные

перепускные клапана первичного контура пневмосистемы, давление воздуха будет нагнетаться и в

баллоны-ресиверы расположеные на прицепе.

Принцип работы пневматических тормозов прицепа аналогичен работе тормозов грузового автомобиля.

После нажатия на педаль тормоза и открытия главного тормозного крана, давление воздуха устремляется

во вторичный контур пневмосистемы. Вторичный контур пневматических тормозов более сложный, он

состоит из магистральных и ускорительных клапанов, клапанов регуляторов тормозных усилий, и клапанов

сброса давления. За приведение в действие тормозов прицепа, отвечает кран регулятор тормозных сил

прицепа, который установлен на тягаче и соединен прямой магистралью с главным тормозным краном.

За приведение в действие тормозов прицепа, отвечает кран регулятор тормозных сил

прицепа, который установлен на тягаче и соединен прямой магистралью с главным тормозным краном.

Примеры пневматических кранов:

- Knorr MB4694 главный тормозной кран DAF

- Wabco 475 710 136 0 регулятор тормозных усилий Mercedes

- Wabco 973 011 004 0 клапан ускорительный Man, Mercedes, Daf

- Wabco 480 204 002 0 кран управления тормозами прицепа Iveco

- Wabco 480 102 064 0 кран модулятор EBS 4S/3M Schmitz

- Knorr AE4525 кран четырехконтурный Renault

- Knorr LA8131 кран осушитель Daf

- Knorr DPM90C кран ручного тормоза Daf

- Haldex 602005001 регулятор тормозных усилий прицепа Schmitz

Принцип же работы самих тормозных камер, приводящих колодки в действие довольно прост. Воздух,

поступающий в тормозную камеру оказывает давление на резиновую диафрагму внутри камеры. Диафрагма

начинает продавливаться и оказывает воздействие на шток с пружиной, которые находятся

непосредственно за ней. Шток сдвигается под воздействием диафрагмы и приводит в действие разжимной

рычаг тормозного механизма.

Воздух,

поступающий в тормозную камеру оказывает давление на резиновую диафрагму внутри камеры. Диафрагма

начинает продавливаться и оказывает воздействие на шток с пружиной, которые находятся

непосредственно за ней. Шток сдвигается под воздействием диафрагмы и приводит в действие разжимной

рычаг тормозного механизма.

Примеры тормозных камер и энергоаккумуляторов:

- Knorr BS3404 камера ториозная тип 20 для дискового тормоза

- Wabco 4231069000 камера тормозная тип 24 для барабанного тормоза

- Wabco 4231047100 камера тормозная тип 16 для дискового тормоза

- Knorr BX3534 камера тормозная тип 24 для барабанного тормоза

- Knorr BS9404 энергоаккумулятор тип 20/24 для дискового тормоза

- Knorr BZ9559 энергоаккумулятор тип 27/30 для барабанного тормоза

- Wabco 9254217500 энергоаккумулятор тип 24/24 для барабпнного тормоза

- Wabco 9253840100 энергоаккумулятор тип 16/24 для дискового тормоза

Для барабанных тормозов рычаг соединяется с разжимным валом, который разводит колодки в стороны, для

дисковых тормозов нажимной рычаг находится внутри суппорта и под давлением сжимает колодки на диске. При отпускании педали тормоза, подача давления во вторичную магистраль перекрывается. Давление

воздуха из нее уходит через перепускные клапана и клапан сброса давления. И пружина внутри тормозной

камеры возвращает шток и диафрагму в первоначальное положение.

При отпускании педали тормоза, подача давления во вторичную магистраль перекрывается. Давление

воздуха из нее уходит через перепускные клапана и клапан сброса давления. И пружина внутри тормозной

камеры возвращает шток и диафрагму в первоначальное положение.

Основные части пневмосистемы при подготовке воздуха к работе

-

Компрессор — принцип его работы похож на принцип работы насоса. Он засасывает атмосферный

воздух, и сжимая его поршнями в цилиндрах, подает под давлением в пневматическую магистраль и

ресиверы. Основная задача компрессора это поддержание нужного давления в пневматической системе

грузового автомобиля. В его конструкции так же есть регулятор давления, который ограничивает

подачу воздуха, либо вовсе стравливает его, если в системе уровень давления уже достаточно

максимальный.

При сбое в работе датчика давления, вероятна возможность выхода из строя

пневматических кранов, разрыв магистралей, и даже выход из строя самого компрессора.

При сбое в работе датчика давления, вероятна возможность выхода из строя

пневматических кранов, разрыв магистралей, и даже выход из строя самого компрессора.

- Осушитель воздуха — расположен между компрессором и ресиверами. Его задача состоит в том, что бы подготавливать воздух перед поступлением в баллоны. На осушителе устанавливается специальный фильтр, который отделяет и впитывает из поступающего воздуха лишний конденсат, и примеси масляных частиц. Стоит также отметить, что практически все осушители воздуха, интегрированные в современные пневмосистемы, не только выполняют свою прямую обязанность, но и осуществляют процесс регенерации.

-

Предохранитель от замерзаний – один из интересных элементов системы, которым часто оснащаются

грузовые автомобили «богатых» комплектаций.

При этом он довольно таки прост в своем устройстве.

В холодное время года его заполняют специальными жидкостями-размораживателями, которые он

впрыскивает в ресиверы, либо осушитель воздуха. Пары от жидкости смешиваются с воздухом, и тем

самым препятствуют замерзанию конденсата во всей системе. Тем самым предохраняя от замерзания

магистралей и повреждения пневматических клапанов.

При этом он довольно таки прост в своем устройстве.

В холодное время года его заполняют специальными жидкостями-размораживателями, которые он

впрыскивает в ресиверы, либо осушитель воздуха. Пары от жидкости смешиваются с воздухом, и тем

самым препятствуют замерзанию конденсата во всей системе. Тем самым предохраняя от замерзания

магистралей и повреждения пневматических клапанов.

Часто встречающиеся неисправности пневматических тормозов

-

При нажатии на педаль тормоза не следует никакой реакции тормозной системы. Основные причины

этого могут быть как в нехватке давления воздуха в системе — компрессор не успел заполнить

ресиверы, так же и в повреждении подающей магистрали от компрессора, либо выход из строя самого

компрессора.

И если незаполненные воздухом ресиверы можно списать на невнимательность водителя,

то другие причины требуют немедленной диагностики и вмешательства специалиста.

И если незаполненные воздухом ресиверы можно списать на невнимательность водителя,

то другие причины требуют немедленной диагностики и вмешательства специалиста.

-

Слишком длинный тормозной путь грузовика. Может возникнуть при недостаточном давлении воздуха в

системе — тормозные механизмы не до конца прижимают колодки. Так же может быть связано с плохой

регулировкой суппорта либо барабанного механизма, когда колодки не способны вплотную прижаться к

фрикционной поверхности. Либо же причина в неисправности главного тормозного крана — не полное

открытие вторичного контура магистрали, выход из строя клапана. И если недостаток давления в

ресиверах может быть опять списан на невнимательность водителя, то остальные причины требуют

вмешательства специалиста.

- Асинхронная работа тормозов. Когда одно колесо или все колеса начинают тормозить по-разному, то причин может быть тоже несколько. Неравномерный износ тормозных колодок, неравномерный износ барабанов либо дисков, неправильно выставленные зазоры на тормозах, либо закупоривание или разрыв подводящих магистралей к тормозным камерам. Данная неисправность требует срочной диагностики и вмешательство специалиста.

Естественно список неисправностей и поломок очень обширен, поскольку тормозная система грузового

автомобиля очень сложна. И от водителя требуется повышенное внимание к работе тормозов. Если датчики

давления воздуха в ресиверах не доходят до нужного уровня давления, либо же слышно шипение воздуха,

то необходимо выявить в чем может быть проблема и устранить ее. Поскольку большая и тяжелая машина,

не способная остановится вовремя является большой опасностью для всех окружающих и самого водителя.

Поскольку большая и тяжелая машина,

не способная остановится вовремя является большой опасностью для всех окружающих и самого водителя.

Тормозная система грузового автомобиля обязана быть полностью исправна.

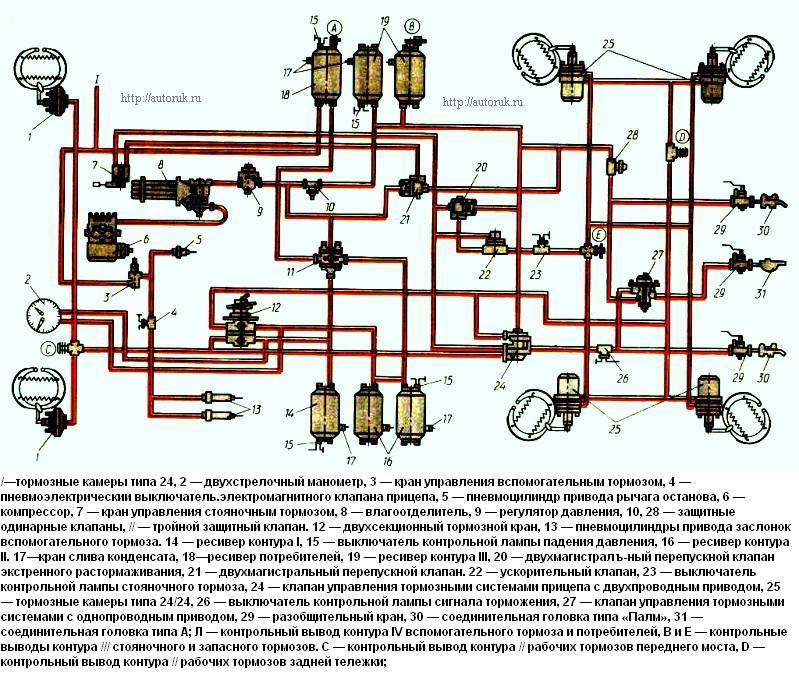

Пневматическая тормозная система тягача и полуприцепа

1. Система питания сжатым воздухом

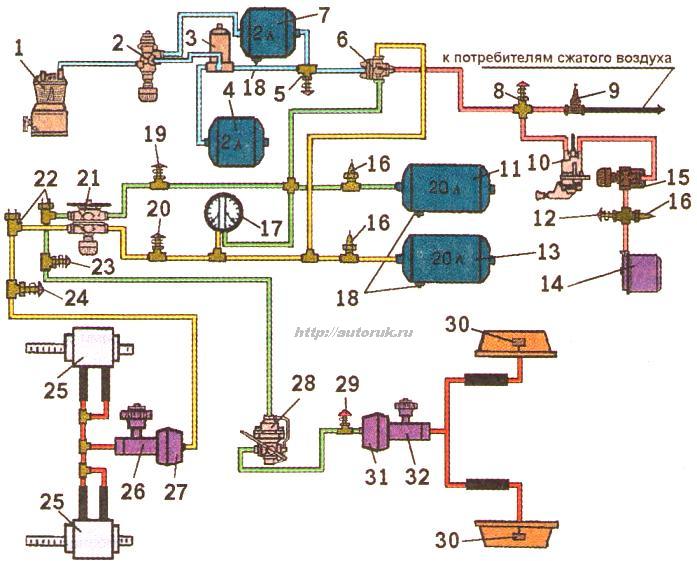

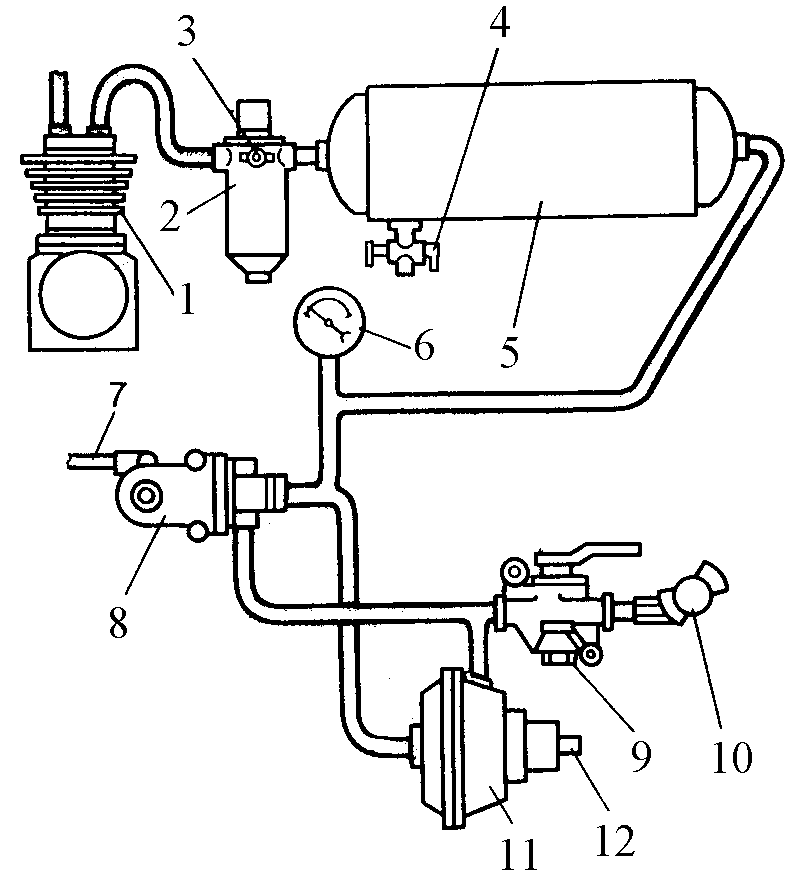

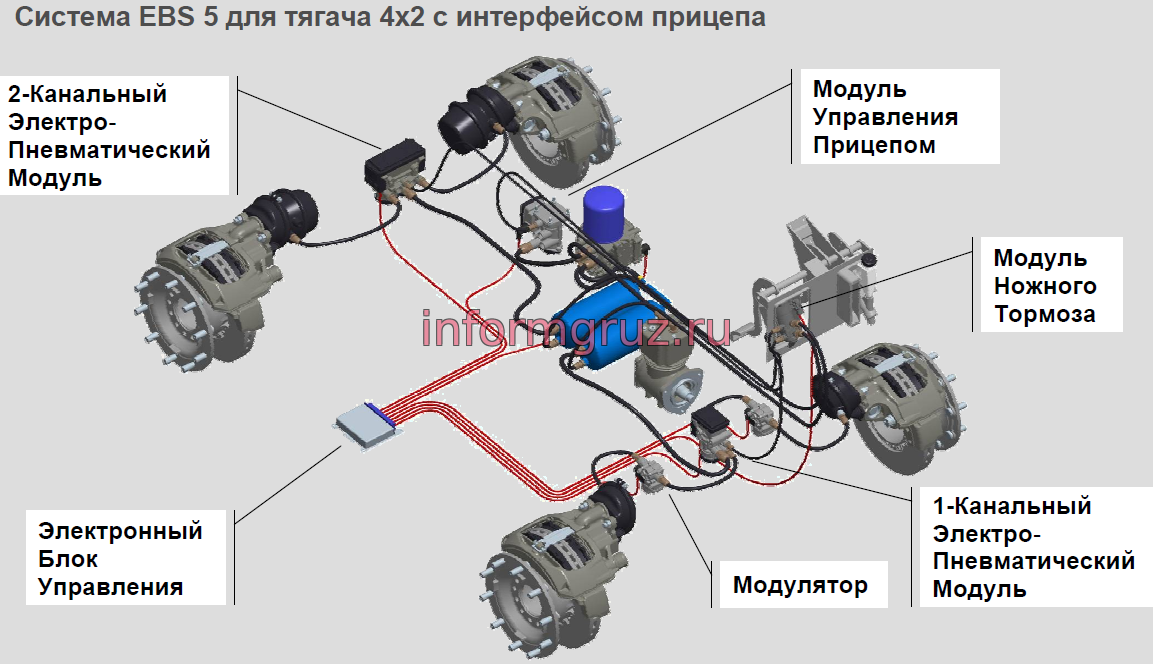

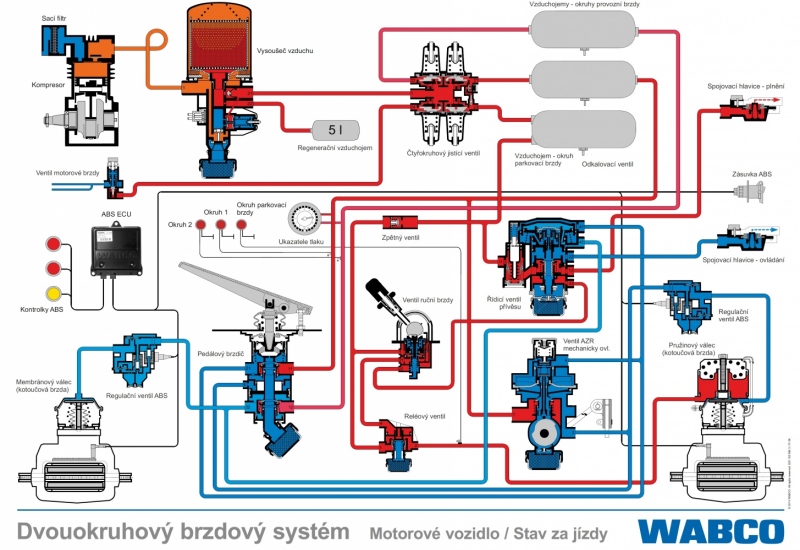

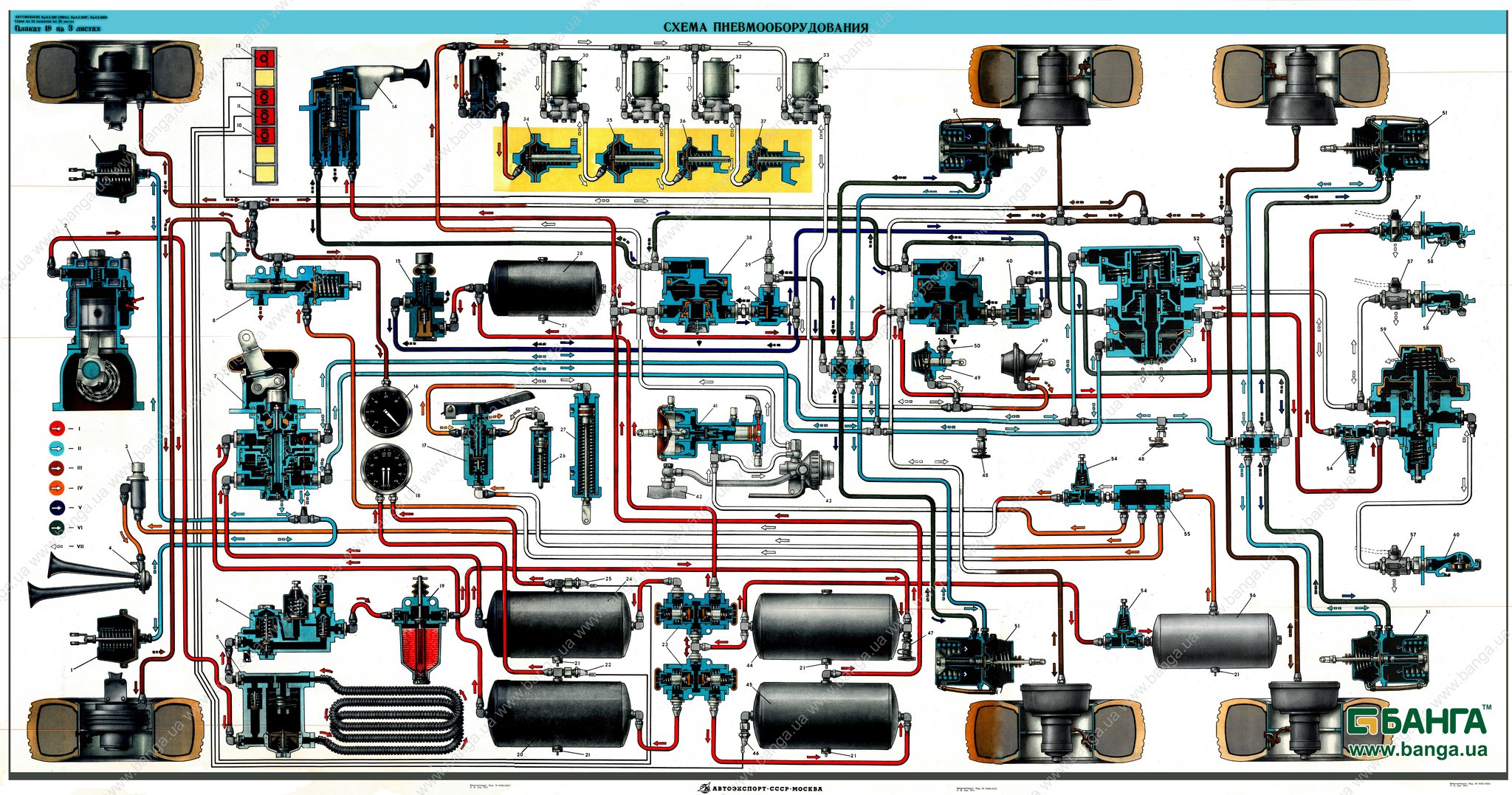

Нагнетаемый компрессором (1) сжатый воздух через регулятор давления (2) попадает в воздухоосушитель (3). Регулятор давления служит для автоматического регулирования давления воздуха в пневмо — системе в определенных пределах, например в диапазоне от 7,2 до 8,1 бар. В воздухоосушителе из сжатого воздуха удаляется содержащаяся в нем влага, которая через вентиляционный канал воздухоосушителя выбрасывается наружу. Сухой сжатый воздух подводится затем к четырехконтурному защитному пневмоклапану (4). Этот клапан обеспечивает исправную работу тормозной системы при выходе из строя одного или нескольких тормозных контуров, предотвращая падение давления в системе. В пределах контуров 1 и 2 тормозной системы воздух проходит через ресиверы для сжатого воздуха (6 и 7) в направлении тормозного крана (15) грузового автомобиля. В контуре 3 сжатый воздух подается от ресивера для сжатого воздуха (5) к автоматической соединительной головке (11) через встроенный в кран управления тормозом прицепа (17) двухходовой двухпозиционный клапан (13), кран включения стояночной тормозной системы (16) и ускорительный клапан (20) в камеру пружинного энергоаккумулятора пневмоцилиндра (19). По контуру 4 обеспечивается питание сжатым воздухом вспомогательных потребителей, например, в данном случае моторного тормоза. В пневматическую тормозную систему прицепа сжатый воздух поступает через соединительную головку (11) и шланг, подключенный к ресиверу. Затем сжатый воздух через магистральный воздушный фильтр (25) и тормозной кран прицепа (27) попадает в ресивер [28) и проходит к подключениям ускорителных клапанов АВ 5 (38).

Этот клапан обеспечивает исправную работу тормозной системы при выходе из строя одного или нескольких тормозных контуров, предотвращая падение давления в системе. В пределах контуров 1 и 2 тормозной системы воздух проходит через ресиверы для сжатого воздуха (6 и 7) в направлении тормозного крана (15) грузового автомобиля. В контуре 3 сжатый воздух подается от ресивера для сжатого воздуха (5) к автоматической соединительной головке (11) через встроенный в кран управления тормозом прицепа (17) двухходовой двухпозиционный клапан (13), кран включения стояночной тормозной системы (16) и ускорительный клапан (20) в камеру пружинного энергоаккумулятора пневмоцилиндра (19). По контуру 4 обеспечивается питание сжатым воздухом вспомогательных потребителей, например, в данном случае моторного тормоза. В пневматическую тормозную систему прицепа сжатый воздух поступает через соединительную головку (11) и шланг, подключенный к ресиверу. Затем сжатый воздух через магистральный воздушный фильтр (25) и тормозной кран прицепа (27) попадает в ресивер [28) и проходит к подключениям ускорителных клапанов АВ 5 (38).

2. Принцип действия 2.1

Рабочая тормозная система. При срабатывании тормозного крана (15) сжатый воздух проходит через магнитный клапан АВ 5 (39) в тормозную камеру (14) передней оси грузового автомобиля, а также к автоматическому регулятору тормозных сил (18). Последний срабатывает и направляет сжатый воздух в рабочую камеру пневмоцилиндров (19) через магнитный клапан АВ $ (40). Давление в тормозных камерах, развивающих необходимое для колесного тормоза усилие, зависит от усилия, действующего на педаль тормозного крана грузового автомобиля, а также от степени загрузки автомобиля. Давление, зависящее от нагрузки на автомобиль, регулируется автоматическим регулятором тормозной силы (18), связанным с задней осью через шарнирное соединение. При загрузке и соответственно разгрузке автомобиля постоянно изменяющееся расстояние между рамой автомобиля и осью соответствующим образом осуществляет плавное изменение давления в системе тормозного привода. Одновременно автоматическим регулятором тормозных сил через магистраль управления приводится в действие встроенный в тормозной кран грузового автомобиля клапан нулевой/полной нагрузки. Таким образом, и давление в системе тормозного привода колес передней оси подрегулируется в зависимости от загрузки автомобиля (в основном это относится к грузовым автомобилям).

Одновременно автоматическим регулятором тормозных сил через магистраль управления приводится в действие встроенный в тормозной кран грузового автомобиля клапан нулевой/полной нагрузки. Таким образом, и давление в системе тормозного привода колес передней оси подрегулируется в зависимости от загрузки автомобиля (в основном это относится к грузовым автомобилям).

Управляемый обоими рабочими контурами тормозной системы кран управления тормозами прицепа (17) подает сжатый воздух через соединительную головку (12) и соединительный шланг на управляющий вывод тормозного крана прицепа (27). Таким образом, открывается доступ сжатого воздуха из ресивера (28) через тормозной кран прицепа, кран растормаживания прицепа (32), пневмоклапан соотношения давлений (33) к автоматическому регулятору тормозных сил (34), а также к ускорительному клапану АВ 5 (37). Ускорительный клапан управляется от регулятора тормозных сил (34). Сжатый воздух поступает в тормозные пневматические камеры (29) передней оси автомобиля. Через регулятор тормозных сил (35) происходит срабатывание ускорительных клапанов АВ 5 (38) и освобождается путь сжатому воздуху к тормозным камерам (31). Давление в тормозной системе прицепа, соответствующее давлению управления тормозной системы грузового автомобиля с помощью автоматических пневморегуляторов (34 и 35) тормозных сил устанавливается таким, какое требуется для данной степени загрузки прицепа. Чтобы избежать блокирования колес передней оси колесными тормозными механизмами в режиме притормаживания, пневмоклапон (33) соотношения давлений снижает величину давления, создающего усилия на тормозных колодках. Ускорительные клапаны АВ 5 (в прицепе) магнитные клапаны АВ 5 (в грузовом автомобиле) служат для управления (создания, поддержания и сброса давления) тормозными камерам. Как только камеры включаются с помощью электронного блока АВ 5 (36 или 41), это управление осуществляется независимо от давления, задаваемого тормозными кранами грузового автомобиля или прицепе.

Через регулятор тормозных сил (35) происходит срабатывание ускорительных клапанов АВ 5 (38) и освобождается путь сжатому воздуху к тормозным камерам (31). Давление в тормозной системе прицепа, соответствующее давлению управления тормозной системы грузового автомобиля с помощью автоматических пневморегуляторов (34 и 35) тормозных сил устанавливается таким, какое требуется для данной степени загрузки прицепа. Чтобы избежать блокирования колес передней оси колесными тормозными механизмами в режиме притормаживания, пневмоклапон (33) соотношения давлений снижает величину давления, создающего усилия на тормозных колодках. Ускорительные клапаны АВ 5 (в прицепе) магнитные клапаны АВ 5 (в грузовом автомобиле) служат для управления (создания, поддержания и сброса давления) тормозными камерам. Как только камеры включаются с помощью электронного блока АВ 5 (36 или 41), это управление осуществляется независимо от давления, задаваемого тормозными кранами грузового автомобиля или прицепе.

В нерабочем состоянии (магниты обесточены) краны выполняют функцию ускорительного клапана и служат для быстрой подачи и сброса давления в тормозной камере.

2.2. Стояночная тормозная система

При перемещении рычага тормозного крана с ручным управлением (16) в фиксированное положение полностью сбрасывается давление воздуха в пружинном энергоаккумуляторе пневмоцилиндра (19). Теперь усилие, которое должно прикладываться к колесным тормозным механизмам, развивается за счет сил упругости пружин пневмоцилиндра. Одновременно сбрасывается давление воздуха в магистрали на участке от тормозного крана (16) с ручным управлением до крана управления тормозом прицепа (17). Затормаживание прицепа при остановке выполняется за счет подачи давления в управляющую магистраль. Поскольку в Директивах Совета европейского экономического сообщества (ККЕС) содержится требование, чтобы грузовой автопоезд (в составе грузового автомобиля и прицепа) мог удерживаться на месте только за счет тормозной системы грузового автомобиля, то в тормозной системе прицепа можно снова сбросить давление, переведя рычаг тормозного крана с ручным управлением в «Положение контроля». Это позволит проверить, отвечает ли тормозной механизм стояночной тормозной системя грузового автомобиля требованиям ККЕО.

Это позволит проверить, отвечает ли тормозной механизм стояночной тормозной системя грузового автомобиля требованиям ККЕО.

2.3. Вспомогательная тормозная система

Благодаря очень высокой чувствительности тормозного крано с ручным управлением (16) при регулировании ступеней давления грузовой автопоезд при отказе рабочих тормозных контуров 1 и 2 можно затормозить с помощью пружинных энергоаккумуляторов пневмоцилиндров (19). Усилие торможения, необходимое для тормозных механизмов колес, развивается , как уже описывалось в разделе «Стояночная тормозная система», за счет силы упругости предварительно сжатых пружин энергоаккумуляторов пневмоцилиндров (19). Однако в данном случае давление в пневмоцилиндрах сбрасывается не полностью, а только до уровня, необходимого для создания требуемого усилия торможения.

3. Торможение прицепа в автоматическом режиме

В случае разрыва питающей магистрали давление мгновенно падает до атмосферного , в результате чего срабатывает тормозной кран (27) и начинается процесс экстренного торможения прицепа. В случае обрыва управляющей магистрали и срабатывания рабочей тормозной системы встроенный в клапан управления тормозом прицепа (17) двухходовой двухпозиционный клапан перекрывает проходное сечение в направлении соединительной головки (11) магистрали снабжения сжатым воздухом настолько, что разрыв магистрали управления тормозной системы вызовет быстрое падение давления в магистрали снабжения сжатым воздухом и в течение законодательно регламентированного времени (не более двух секунд) сработает тормозной кран прицепа (27) и начнется процесс его автоматического торможения. Обратный клапан (13) предохраняет стояночную тормозную систему от случайного срабатывания при падении давления в магистрали подачи сжатого воздуха к тормозной системе прицепа.

В случае обрыва управляющей магистрали и срабатывания рабочей тормозной системы встроенный в клапан управления тормозом прицепа (17) двухходовой двухпозиционный клапан перекрывает проходное сечение в направлении соединительной головки (11) магистрали снабжения сжатым воздухом настолько, что разрыв магистрали управления тормозной системы вызовет быстрое падение давления в магистрали снабжения сжатым воздухом и в течение законодательно регламентированного времени (не более двух секунд) сработает тормозной кран прицепа (27) и начнется процесс его автоматического торможения. Обратный клапан (13) предохраняет стояночную тормозную систему от случайного срабатывания при падении давления в магистрали подачи сжатого воздуха к тормозной системе прицепа.

4. Компоненты АВ 5

Обычно грузовой автомобиль оснащен тремя контрольными лампами (для противобуксовочной системы А 5 Р еще одной дополнительной) для распознавания функции и текущего контроля системы, а также реле, инфомодулем и розеткой АВ 5 (24). После включения зажигания загорается желтая контрольная лампа, если автомобиль с прицепом не имеет системы АВ 5 или кабель питания разорван. Красная контрольная лампа гаснет, если автомобиль превышает скорость свыше 7 км /ч и электронный блок АВ 5 не обнаружил неисправности в системе.

После включения зажигания загорается желтая контрольная лампа, если автомобиль с прицепом не имеет системы АВ 5 или кабель питания разорван. Красная контрольная лампа гаснет, если автомобиль превышает скорость свыше 7 км /ч и электронный блок АВ 5 не обнаружил неисправности в системе.

Пневмо тормозная система

Пневматический тормозной привод — Энциклопедия журнала «За рулем»

Пневматический тормозной привод для затормаживания автомобиля или прицепа использует сжатый воздух.

Преимущества и недостатки пневматического привода во многом противоположны гидравлическому приводу.

Так, к преимуществам относят неограниченные запасы и дешевизну рабочего тела (воздух), сохранение работоспособности при небольшой разгерметизации, т. к. возможная утечка компенсируется подачей воздуха от компрессора, возможность использования на автопоездах для непосредственного управления тормозами прицепа, использование в других устройствах, таких как пневматический звуковой сигнал, привод переключения многоступенчатых коробок передач, усилитель сцепления, привод дверей автобуса, подкачка шин и т. п.

к. возможная утечка компенсируется подачей воздуха от компрессора, возможность использования на автопоездах для непосредственного управления тормозами прицепа, использование в других устройствах, таких как пневматический звуковой сигнал, привод переключения многоступенчатых коробок передач, усилитель сцепления, привод дверей автобуса, подкачка шин и т. п.

Недостатками пневмопривода являются: большое время срабатывания вследствие медленного поступления сжатого воздуха к удаленным воздухонаполняемым объемам через трубопроводы с малым диаметром, сложность конструкции, большие масса и размеры агрегатов из-за относительно небольшого рабочего давления, возможность выхода из строя при замерзании конденсата в трубопроводах и аппаратах при отрицательных температурах.

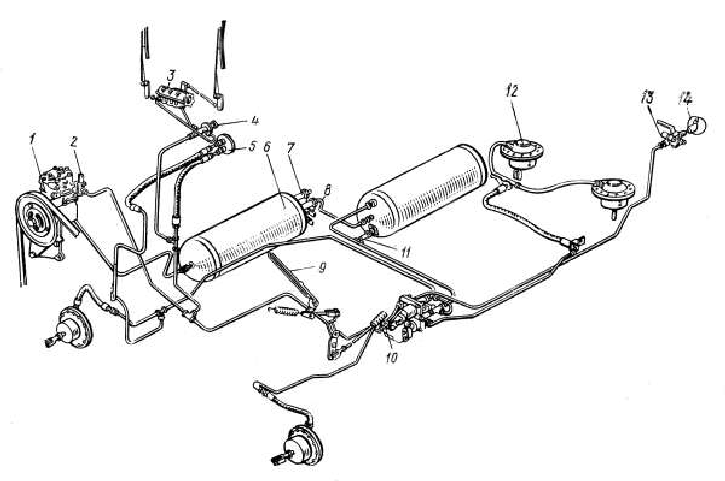

Простейший пневматический тормозной привод автомобиля:

1 — ресивер;

2 — педаль;

3 — кран;

4 — тормозной цилиндр;

5 — пружина;

6 — шток тормозного механизма;

7 — тормозная колодка

Простейший пневматический тормозной привод автомобиля (а) состоит из ресивера, в который подается сжатый воздух из компрессора, крана, приводимого в действие от педали, и тормозной камеры, шток которой связан с разжимным кулаком тормозного механизма.

При торможении поворотная пробка крана соединяет внутреннюю полость тормозной камеры с ресивером и сжатый воздух, воздействующий на диафрагму, приводит в работу тормозной механизм (б).

Давление воздуха в тормозной камере устанавливается такое же, как в ресивере. При повороте пробки крана в другое положение (а) сжатый воздух выходит из камеры в атмосферу. Разжимной кулак возвращается в первоначальное положение и происходит растормаживание.

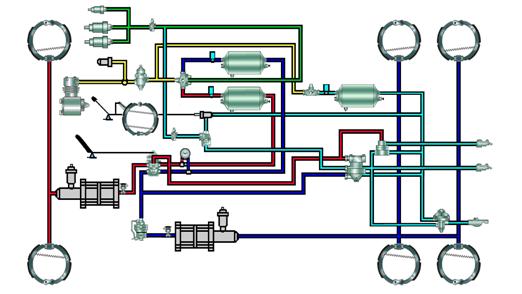

Принципиальная схема пневматического привода тормозов грузового автомобиля и прицепа

Реальный пневматический привод современного автомобиля намного сложнее. Принципиальная схема пневматического привода тормозов грузового автомобиля и прицепа показана на рисунке. Привод тягача содержит аппараты подготовки воздуха, аппараты контуров рабочей, стояночной и запасной систем тягача, аппараты управления тормозами прицепа. Привод прицепа включает аппараты рабочей и стояночной систем.

Воздух от компрессора поступает через регулятор давления, влагоотделитель к четырехконтурному защитному клапану (все эти устройства составляют систему подготовки воздуха). Тормозная система выполнена многоконтурной. К контуру привода передних тормозных механизмов относятся: ресивер с запасом воздуха, одна из секций тормозного крана, модуляторы антиблокировочной системы (АБС) и тормозные камеры передних тормозных механизмов. К контуру задних тормозных механизмов принадлежит второй ресивер, вторая секция тормозного крана, регулятор тормозных сил, модуляторы АБС и две тормозные камеры с пружинными энергоаккумуляторами. На трехосных автомобилях тормозные камеры задних осей обычно входят в состав заднего контура. На многоосных автомобилях тормозные камеры группируются в контуры различными вариантами, например, 1–2 и 3–4 оси или 1–3 и 2–4 оси. Третий контур является контуром стояночной системы и состоит из ресивера, тормозного крана со следящим действием, которым управляет водитель, ускорительного клапана и энергоаккумуляторов. Контур вспомогательной системы содержит кран управления и два пневмоцилиндра. Для управления тормозами прицепа на автомобиле-тягаче также имеются одинарный защитный клапан, клапан управления тормозами прицепа и соединительные головки.

Тормозная система выполнена многоконтурной. К контуру привода передних тормозных механизмов относятся: ресивер с запасом воздуха, одна из секций тормозного крана, модуляторы антиблокировочной системы (АБС) и тормозные камеры передних тормозных механизмов. К контуру задних тормозных механизмов принадлежит второй ресивер, вторая секция тормозного крана, регулятор тормозных сил, модуляторы АБС и две тормозные камеры с пружинными энергоаккумуляторами. На трехосных автомобилях тормозные камеры задних осей обычно входят в состав заднего контура. На многоосных автомобилях тормозные камеры группируются в контуры различными вариантами, например, 1–2 и 3–4 оси или 1–3 и 2–4 оси. Третий контур является контуром стояночной системы и состоит из ресивера, тормозного крана со следящим действием, которым управляет водитель, ускорительного клапана и энергоаккумуляторов. Контур вспомогательной системы содержит кран управления и два пневмоцилиндра. Для управления тормозами прицепа на автомобиле-тягаче также имеются одинарный защитный клапан, клапан управления тормозами прицепа и соединительные головки.

Привод полуприцепа или прицепа имеет две соединительные головки, два магистральных фильтра, воздухораспределительный клапан, ручной кран стояночной системы без следящего действия, ресивер, регулятор тормозных сил, модуляторы АБС, тормозные камеры с энергоаккумуляторами или без них. Соединение пневмопривода тягача и прицепа выполняют двумя трубопроводами, которые образуют питающую и управляющую магистрали.

Реальная схема конкретного автомобиля может отличаться от рассмотренной наличием или отсутствием дополнительных приборов.

Сжатие воздуха для пневматического тормозного привода осуществляется компрессором, приводящимся в действие непосредственно от двигателя автомобиля. Максимальное давление, создаваемое компрессором, может достигать 1,5 МПа. Максимальное рабочее избыточное давление воздуха в ресиверах привода составляет 0,65–0,8 МПа и автоматически ограничивается регулятором давления.

Атмосферный воздух имеет определенный процент влажности. При сжатии компрессором он нагревается, а при движении по трубопроводам и через аппараты привода — остывает. При этом из сжатого воздуха выделяется влага, которая ускоряет коррозию внутренних поверхностей системы, смывает смазку и, главное, может замерзнуть в трубопроводах и аппаратах при отрицательной температуре, что приведет к отказу тормозов. Для удаления влаги (очистки воздуха) в питающей части привода, до или после регулятора давления, устанавливают влагоотделители. Очистка сжатого воздуха от влаги в них осуществляется термодинамическим или адсорбционным способом. Третий способ защиты — перевод конденсата в состояние низкозамерзающей жидкости. Для этого в специальном аппарате — спиртонасытителе — при низких температурах окружающей среды в сжатый воздух вводят пары спирта, которые, смешиваясь с выделившейся влагой, образуют раствор (антифриз) с низкой температурой замерзания.

При этом из сжатого воздуха выделяется влага, которая ускоряет коррозию внутренних поверхностей системы, смывает смазку и, главное, может замерзнуть в трубопроводах и аппаратах при отрицательной температуре, что приведет к отказу тормозов. Для удаления влаги (очистки воздуха) в питающей части привода, до или после регулятора давления, устанавливают влагоотделители. Очистка сжатого воздуха от влаги в них осуществляется термодинамическим или адсорбционным способом. Третий способ защиты — перевод конденсата в состояние низкозамерзающей жидкости. Для этого в специальном аппарате — спиртонасытителе — при низких температурах окружающей среды в сжатый воздух вводят пары спирта, которые, смешиваясь с выделившейся влагой, образуют раствор (антифриз) с низкой температурой замерзания.

Четырехконтурный защитный клапан, разделяет привод на четыре, действующих независимо друг от друга, контура. Защитный клапан позволяет двигаться воздуху только в направлении к ресиверам, защищая запас воздуха в ресиверах при разгерметизации на участке аппаратов подготовки воздуха. Одновременно он защищает исправные контуры от неисправного в случае обрыва в одном из них, не позволяя выйти воздуху в атмосферу сразу из всех ресиверов привода. Одинарный защитный клапан отключает привод тягача в случае разрыва питающего трубопровода прицепа. На некоторых автомобилях вместо четырехконтурного применяют двойные или тройные защитные клапаны аналогичного назначения. Пройдя через четырехконтурный клапан, сжатый воздух заполняет ресиверы контуров.

Одновременно он защищает исправные контуры от неисправного в случае обрыва в одном из них, не позволяя выйти воздуху в атмосферу сразу из всех ресиверов привода. Одинарный защитный клапан отключает привод тягача в случае разрыва питающего трубопровода прицепа. На некоторых автомобилях вместо четырехконтурного применяют двойные или тройные защитные клапаны аналогичного назначения. Пройдя через четырехконтурный клапан, сжатый воздух заполняет ресиверы контуров.

Работой любого контура рабочей системы управляет одна секция тормозного крана. Тормозной кран — это следящий аппарат, через который воздух при торможении поступает из ресивера в рабочие аппараты. Он управляется тормозной педалью в кабине водителя. При растормаживании через тормозной кран воздух из привода выпускается в атмосферу. Регулятор тормозных сил и модулятор АБС корректируют давление воздуха в контурах при торможении.

Стояночной тормозной системой управляют с помощью ручного тормозного крана, установленного в кабине водителя. Исполнительным элементом контура являются энергоаккумуляторы. Между краном и энергоаккумулятором размещен ускорительный клапан. Тормозной кран уменьшает или увеличивает давление в полости ускорительного клапана, который в соответствии с этим либо пропускает из ресивера воздух в цилиндр энергоаккумулятора, а значит, повышает в нем давление, либо для снижения давления в цилиндре выпускает воздух из него в атмосферу. Чтобы обеспечить быстрый выпуск воздуха из энергоаккумуляторов при торможении ускорительный клапан располагают максимально близко от них. Два крайних, фиксированных, положения рукоятки соответствуют максимальному избыточному давлению воздуха в энергоаккумуляторах или атмосферному. При промежуточных положениях рукоятки давление также может принимать любое промежуточное значение, что позволяет использовать данный контур в качестве контура запасной тормозной системы и производить плавное торможение.

Исполнительным элементом контура являются энергоаккумуляторы. Между краном и энергоаккумулятором размещен ускорительный клапан. Тормозной кран уменьшает или увеличивает давление в полости ускорительного клапана, который в соответствии с этим либо пропускает из ресивера воздух в цилиндр энергоаккумулятора, а значит, повышает в нем давление, либо для снижения давления в цилиндре выпускает воздух из него в атмосферу. Чтобы обеспечить быстрый выпуск воздуха из энергоаккумуляторов при торможении ускорительный клапан располагают максимально близко от них. Два крайних, фиксированных, положения рукоятки соответствуют максимальному избыточному давлению воздуха в энергоаккумуляторах или атмосферному. При промежуточных положениях рукоятки давление также может принимать любое промежуточное значение, что позволяет использовать данный контур в качестве контура запасной тормозной системы и производить плавное торможение.

Контур вспомогательной системы позволяет включать в работу моторный тормоз — замедлитель. При нажатии кнопки крана воздух поступает в пневмоцилиндры контура, а при отпускании — выходит в атмосферу. Из-за малого расхода воздуха этот контур не имеет собственного ресивера.