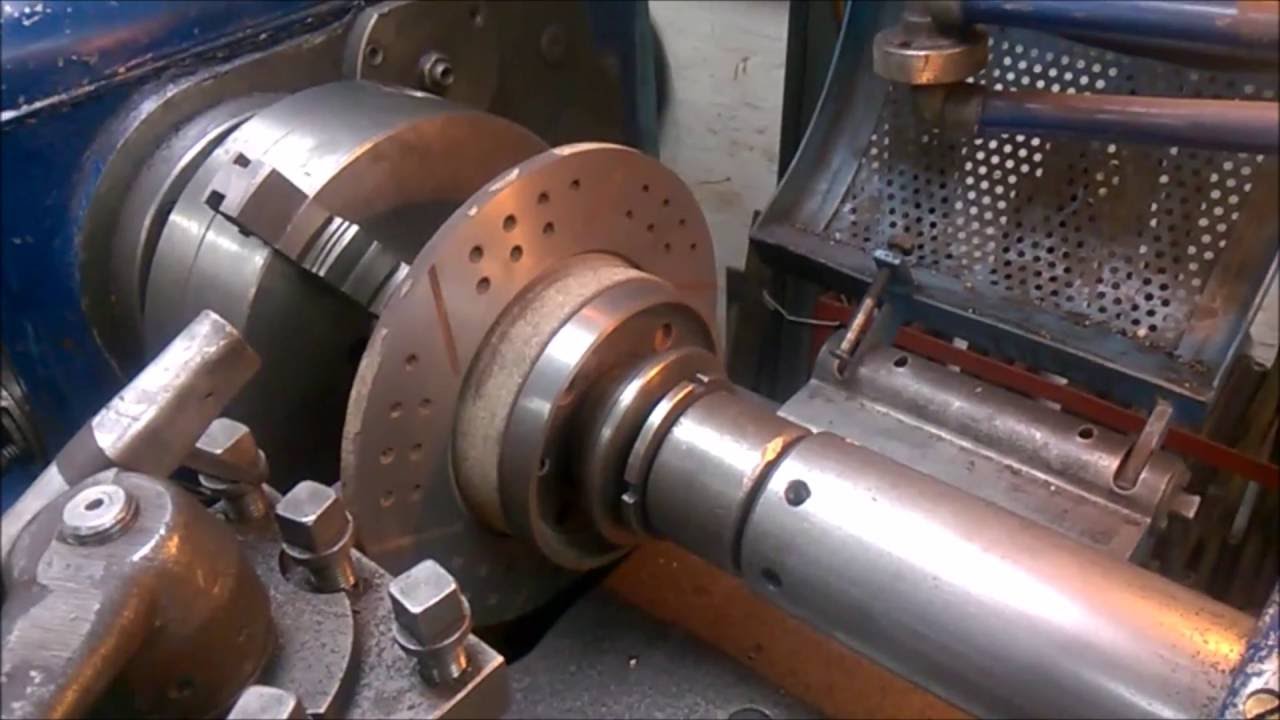

Проточка тормозных дисков на токарном станке со снятием

Цены на проточку тормозных дисков

| Проточка тормозных дисков | от 500 р/шт |

| Проточка одного диска | от 500 р/шт |

| Проточка тормозных дисков для легковых автомобилей | от 500 р/шт |

| Проточка тормозных дисков для джипов, кроссоверов, внедорожников | от 750 р/шт |

Когда нужно выполнять проточку тормозных дисков

Информация по периодичности техобслуживания и ремонта прописана в сервисной книжке автомобиля. Профилактическая обработка дисков обычно проводится при пробеге 100 тысяч километров, но срок зависит от стиля вождения, соблюдения правил эксплуатации и качества обслуживания техники. Во всех случаях цена проточки тормозных дисков в СПб ниже расходов на замену детали.

Наша компания производит проточку тормозных дисков в Санкт-Петербурге на профессиональном оборудовании, которое полностью удаляет неровности, следы выработки. В результате повышается эффективность торможения, исчезает скрип, пропадают рывки, посторонние звуки, транспорт становится более управляемым.

С нами выгодно сотрудничать как салонам автосервиса, так и частным владельцам авто. Предлагаем доступные цены на проточку тормозных дисков, гарантию качества работы, продуманный клиентский сервис.

Признаки и причины повышенного износа тормозного диска

- Посторонний шум. При нажатии на педаль появляется скрип, свист. Звуки могут говорить о том, что:

- стерлась (или даже оторвалась) колодка, крепеж царапает тормозную поверхность.

- тормозной диск уже деформирован, тогда хруст остается и после замены колодок.

- Увеличение тормозного пути — явный признак неполадок системы. Необходимо обратиться, даже если с дисками все в порядке.

- Вибрация руля. Говорит об искривлении детали, при этом она неравномерно задевает за колодки.

- Вибрация кузова, отдача в педаль. Сигнал об износе.

- Борозды, следы выработки, обнаруженные при визуальном осмотре.

Причиной появления дефектов или деформации может стать как нарушение правил эксплуатации (не менялись вовремя колодки, частые, резкие торможения, использование некачественных комплектующих, поездки с поврежденным суппортом), так и случайное термическое воздействие (например, холодная вода из лужи после длительного торможения).

Технология проточки тормозных дисков

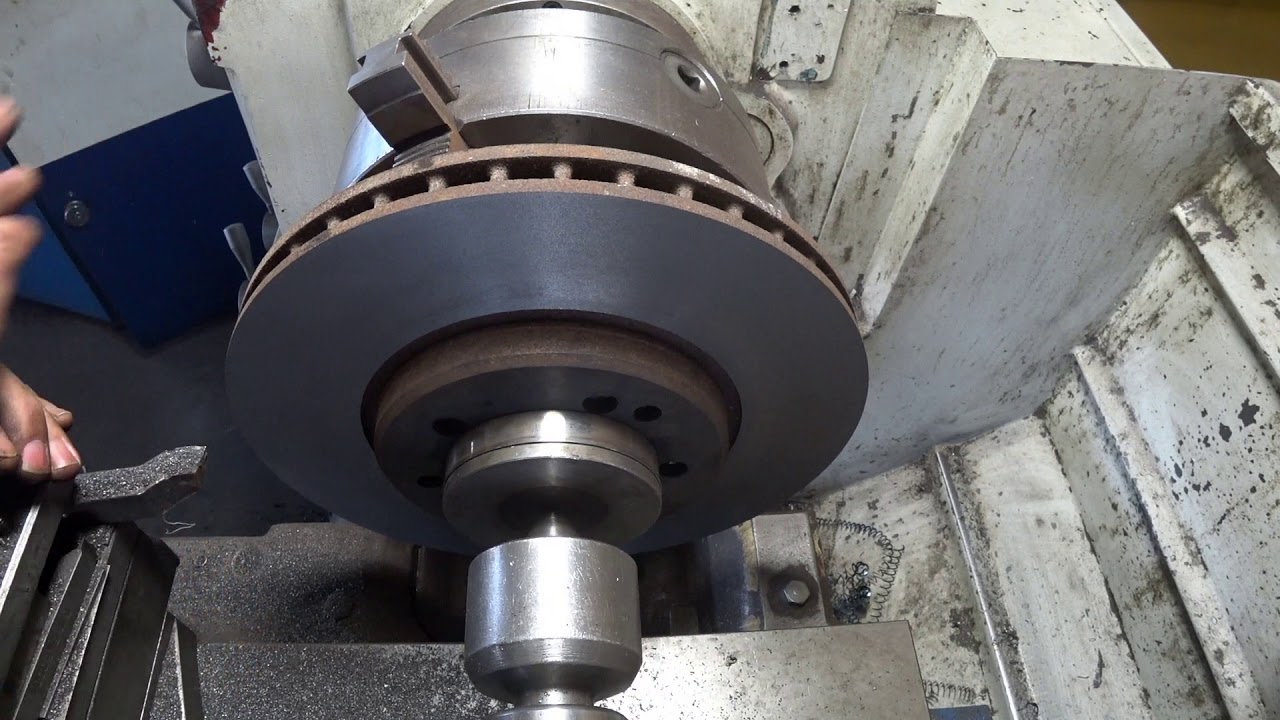

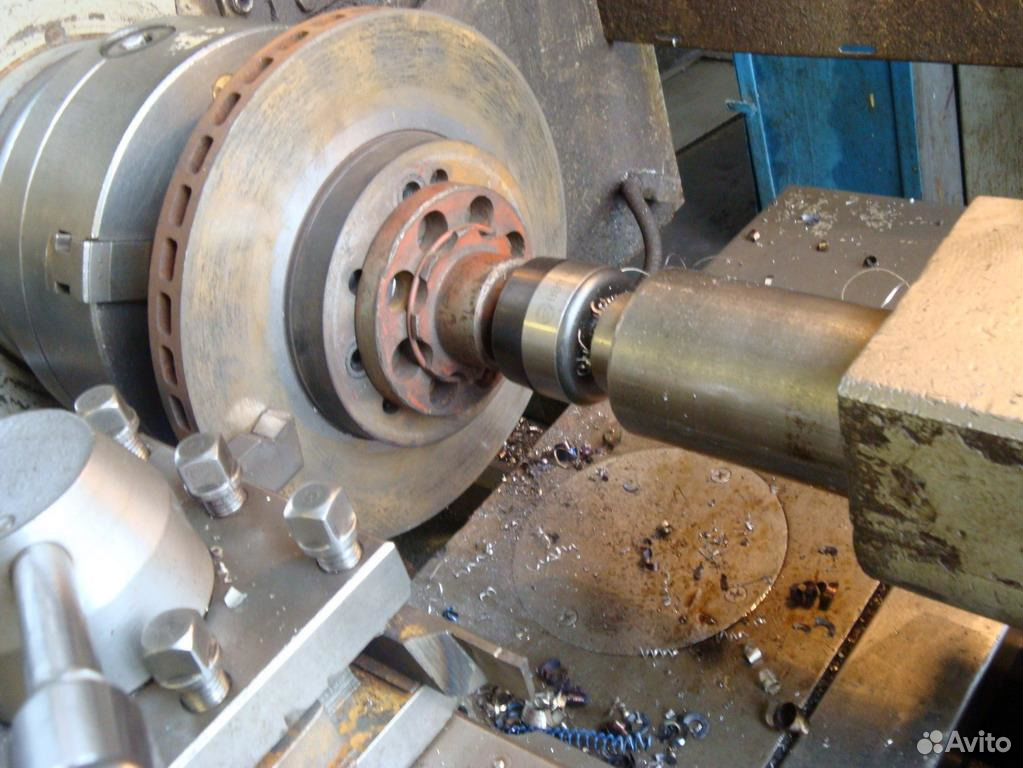

Обработка представляет собой снятие слоя металла: резец удаляет лишний материал, устраняет биение и оставляет изделие с шероховатостью, которая необходима для работы. В зависимости от сложности используют 2 метода обработки: проточка тормозных дисков со снятием (на токарном станке) и без снятия (с применением специнструмента).

Обработка поверхности тормозного диска без демонтажа детали

На самом деле разбирать узел приходится: механики снимают колесо, отключают и убирают суппорт, освобождают деталь от всего, что может помешать. После этого закрепляется специальное оборудование, которое срезает часть металла и одновременно измеряет биение.

После этого закрепляется специальное оборудование, которое срезает часть металла и одновременно измеряет биение.

Преимущества метода:

- Высокая скорость восстановления (за счет монтажа и демонтажа узла).

- Возможность обойтись без промышленного оборудования.

Проточка тормозных дисков со снятием в СПб

Деталь снимается, устанавливается в станок и обрабатывается. При этом удается обеспечить полный контроль состояния (на автомобиле не всегда получается разглядеть все повреждения), обеспечить более точную обработку.

Преимущества проточки тормозного диска со снятием:

- На качество не влияет люфт подшипника, возможные нарушения работы привода.

- Обработка происходит на высоких скоростях. Число оборотов влияет на качество поверхности и отклонения по размерам (форме).

- Есть возможность снять металл со всех поверхностей — как рабочих, так и дополнительных (торцы, посадочные места точки закрепления).

В результате вы получаете полностью восстановленный тормозной диск.

В результате вы получаете полностью восстановленный тормозной диск.

Предлагаем профессиональную проточку тормозных дисков авто в СПб

В компании «Анди» выгодные условия для восстановления автомобильных дисков после любых повреждений. Устраняем выработку, искривления. Пропадает биение и неприятные звуки, машина становится послушной: в зависимости от обстановки останавливается плавно и с достоинством или резко, без лишних сантиметров тормозного пути.

Чтобы проточить тормозной диск в Санкт-Петербурге свяжитесь с нашим консультантом, сообщите подробности работы, выберите время и приезжайте — обработкой занимаются профессиональные токари.

Вы представитель компании и заинтересованы больше узнать об условиях сотрудничества? Позвоните +7 (931) 291 03 69 или напишите нам на This email address is being protected from spambots. You need JavaScript enabled to view it.. Мы подробно обсудим каждый вопрос. Обращайтесь, ждем!

Проточка тормозных дисков — автосервис, 2 отзыва — Самара, улица Мориса Тореза, 44В

Во многих автосервисах можно услышать: «Мы диски не точим, мы диски меняем. »

» Полностью согласимся, если это относится к сильно поврежденному или изношенному диску, где придется снимать значительное количество металла.

Сервис тормозных дисков, предлагаемый нашим центром, включает в себя восстановление геометрии вращения тормозного диска на ступице не изношенных дисков — во время смены тормозных колодок, при установке новых дисков, а так же дисков не изношенных, но утративших идеальную поверхность вследствии эксплуатации автомобиля.

Наилучшие временные и качественные результаты показывает именно эта установка — при этом не требуется демонтажа суппорта и других деталей (а значит Вы не будете платить за эти операции), настройка производится автоматически в течении 20-40 секунд. При этом самую квалифицированную и ответственную работу по настройке положения резцов выполняет автомат-компьютер с помощью Гироскопа. Гироскоп применяется в вертолетостроении для выравнивания положения вертолета в воздухе. В установке RPO-CUT гироскоп фиксирует биенния диска и ступицы, а автомат-компьютер с помощью исполнительного устройства автоматически устанавливает резцы в нужное положение.

Неравномерный износ и деформация тормозного диска вызывает такие проблемы, как:

•вибрация на руле или педале тормоза при торможении.

•вибрация на руле при движении.

•уменьшение срока службы тормозных колодок.

•снижение эффективности торможения.

Проблема решается двумя путями – поможет замена тормозных дисков на новые или, мы имеем возможность предложить Вам услугу — проточка тормозных дисков.

Конечно же проточка тормозных дисков в разы дешевле их замены, где нужно заплатить за сами диски и за работу по их установке.

Но проточить можно не любой диск, а только тот, толщина которого позволяет это сделать. Поэтому перед проточкой диски замеряются микрометром.

Для проточки тормозных дисков мы используем оборудование «PRO-CUT».

Благодаря этому оборудованию удаётся максимально сохранить толщину тормозного диска. Огромным плюсом является так же то, что тормозной диск не требуется снимать с машины. Проточка происходит непосредственно в суппорте, что дает идеальное соотношение плоскостей колодок и тормозного диска, т.к. компенсируется биение ступицы. А если это биение присутствует, то проточка понадобится и новым тормозным дискам, установленным вместо изношенных, иначе износ их будет преждевременен.

Огромным плюсом является так же то, что тормозной диск не требуется снимать с машины. Проточка происходит непосредственно в суппорте, что дает идеальное соотношение плоскостей колодок и тормозного диска, т.к. компенсируется биение ступицы. А если это биение присутствует, то проточка понадобится и новым тормозным дискам, установленным вместо изношенных, иначе износ их будет преждевременен.

Своевременная проточка тормозных дисков (идеально при каждой замене колодок) продлит ресурс тормозных дисков и колодок, а так же поможет Вам увереннее чувствовать себя за рулём в экстренных ситуациях.

В процессе эксплуатации автомобиля — например, при интенсивных чередуемых разгонах и торможениях, при резком изменении температуры тормозного диска вследствие попадания автомобиля в лужу, либо при их износе — тормозные диски могут утратить идеальную форму рабочей поверхности — искривиться, покрыться бороздками и т.п.

Это приводит к уменьшению площади соприкосновения поверхности с колодками и, как следствие, резкому снижению эффективности торможения, появляется вибрация руля при торможении, увеличивается тормозной путь, наблюдаются не характерные для нормального торможения скрежеты. Особенно обидно, если это происходит с относительно новыми тормозными дисками.

Особенно обидно, если это происходит с относительно новыми тормозными дисками.

Избежать замены тормозных дисков можно, используя технологию проточки тормозных дисков на устаноке PRO-CUT. Проточка тормозных дисков на установке PRO-CUT – это восстановление параметров тормозного диска с min потерями толщины диска – без снятия диска со ступицы, не требует демонтажа суппорта и других деталей. (Для некоторых моделей с конструкционной особенностью автомобилей –требуется снятие диска со ступицы).

Плоскость точения поверхности диска строго перпендикулярна оси вращения с учетом состояния ступицы.

Настройка плоскости точения поверхности диска происходит автоматически с помощью гироскопа.

1. Шиномонтаж на оборудовании HOFMANN — низкопрофильных колес, RUN FLAT, PAX SYSTEM — АВТО, МОТО, HUMMER и др.

2. Балансировка- с помощью фланцевых адаптеров HAWEKA и мотосистемы PRO BIKE.

3. Ремонт повреждений колес любой сложности.

4. Ремонт ковриков.

5. Правка литых и стальных стальных дисков. Аргон.

7. Откручивание сломанных (сорванная резьба) болтов.

8. КОНТРОЛЬНАЯ ЗАТЯЖКА БОЛТОВ НА КОЛЕСЕ – УСИЛИЕ ЗАТЯЖКИ КОНТРОЛИРУЕТСЯ ДИНАМОМЕТРИЧЕСКИМ КЛЮЧОМ С ОПРЕДЕЛЕННЫМ МОМЕНТОМ ЗАТЯЖКИ ДЛЯ ИСКЛЮЧЕНИЯ СРЫВА БОЛТОВ ГАЕК.

10. Наполнение шин азотом. ВААКУМАЦИЯ (обязательно!) перед наполнением шин азотом.

11. Регулировка света фар на приборе Wolf DZ.

г. Самара, ул. МОРИСА ТОРЕЗА, д.44 «В» / пересечение ул. АВРОРЫ

Режим работы: ПН-ВС, 8:00 – 20:00

тел. +7 903 3345632, тел/ф. (846) 268-98-40

Спасибо за интерес к нашей компании, более подробно о нас вы можете прочитать на нашем сайте:

http://www.шиномонтажсамара.рф/

Comec TD302.MNF Станок для проточки тормозных дисков легковых автомобилей без снятия

Описание

Хорошо известно, что поверхность тормозных дисков в процессе эксплуатации изнашивается и перестает быть ровной.

Оснащение двумя независимыми и регулируемыми резцами обеспечивает параллельную обработку поверхности диска с двух сторон.

Оснащение двумя независимыми и регулируемыми резцами обеспечивает параллельную обработку поверхности диска с двух сторон.Станок TD302 состоит из 2-х основных частей: токарного и приводного модуля. Приводной модуль служит для вращения ступицы, в то время, как токарный модуль остается неподвижным.

Метод работы со станком:

Поднять автомобиль на высоту около 1.5 м от пола.

Снять колеса.

Демонтировать тормозной суппорт, не отсоединяя тормозные шланги.

На место суппорта при помощи стандартного (или опционального) монтажного комплекта установить токарный модуль, с двумя резцами, параллельно перемещающимися вдоль поверхностей диска (наружной и внутренней).

На ступице автомобиля закрепить специальную скобу при помощи штатного колесного болта в одном из отверстий для крепления колеса.

Подкатить приводной модуль, соединяющийся со ступицей через скобу.

Перед началом работы необходимо настроить глубину проточки поверхностей диска.

При включении питания приводного модуля, ступица автомобиля вместе с тормозным диском приводится в движение, резцы токарного модуля перемещаются вдоль диска, обрабатывая одновременно обе его поверхности.

Станок может работать, как в режиме автоматической подачи резцов, так и в режиме ручной подачи.

Конструктивные и функциональные особенности станка TD302.MNF:

Автоматическая и ручная подача резцов в двух направлениях. Переключение режимов осуществляется кнопкой.

Рабочий ход резцов 90 мм.

Толщина обслуживаемых дисков от 5 до 40 мм. Предварительная настройка глубины проточки производится регулировочным колесами.

Скорость подачи резцов 15 мм/мин. Ограничитель хода автоматической подачи защищает станок и диск от повреждения.

Напряжение двигателя подачи 12 В

Скорость вращения диска 95 об/мин

Мощность двигателя приводного модуля 0,5 л.с. (0,37 кВт)

Глубина проточки 0.1 мм (за один оборот рукоятки)

Комплектация станка:

Токарный модуль

Приводной модуль с однофазным электродвигателем 220В. Для заказа доступен станок с трехфазным электродвигателем (380В) приводного модуля TD302.TRI

Скобы крепления к ступице (стандартная и удлиненная)

Комплект зажимов

Держатель резца правый UT0328

Держатель резца левый UT0329

Ящик для хранения

Ограничитель хода автоматической подачи

Соединительный кабель для подключения токарного модуля к приводному

Гаечный ключ

Инструкция

Список монтажных комплектов и адаптеров для использования станка на определенных марках автомобилей:

TR3512 — Монтажный комплект для VW (Golf 1-2/Polo)

TR3514 — Монтажный комплект для Jeep Grand Cherokee

TR3515 — Монтажный комплект для Ford Focus

TR3516 — Монтажный комплект для Mazda 6

TR3517 — Комплект адаптеров для Lexus GS300-430

TR3518 — Комплект адаптеров для Iveco Daily

TR3519 — Комплект адаптеров для Lexus LS430

TR3520 — Комплект адаптеров для Porsche

TR3521 — Комплект адаптеров для Mitsubishi — Toyota

Проточка тормозных дисков.

Опасения в выборе оборудования.

Опасения в выборе оборудования.Владельцы автосервиса готовы покупать только то оборудование, которое сможет принести реальную прибыль. Это разумный подход. Причем надо учесть: самое эффективное оборудование не сможет работать само по себе, без организации процесса сервиса.

В данной статье мы постараемся не просто подобрать оборудование для проточки дисков, а еще и попытаемся понять, как его использовать наиболее эффективным образом, для извлечения максимальной прибыли.

Итак, попробуем разобраться с различного рода утверждениями, мифами и сомнениями, касающимися проточки тормозных дисков.

1. «Как понять, что диск нуждается в проточке?»

Во-первых. Проточка тормозных дисков должна стать такой же обязательной периодической процедурой, как «сход-развал» или балансировка. Ведь процессе эксплуатации любого агрегата его надо время от времени приводить в порядок. А порядок в работе тормозной системы – еще более жизненно важная вещь.

А порядок в работе тормозной системы – еще более жизненно важная вещь.

Во-вторых – визуально.

На фото справа Вы видите тормозной диск со следами коррозии. Это не что иное, как неровности, неминуемо приводящие к ухудшению работы тормозных колодок. В большинстве случаев клиент отказывается протачивать такие диски, считая, что «ничего, пара торможений – и колодки сами удалят эту ржавчину». Если коррозия поверхностная, в результате стоянки в течении нескольких дней во влажную погоду без движения – да. А если коррозия уже въелась глубже???

В-третьих. Если визуально видны неровности или биения тормозного диска – даже не обсуждается: надо точить или менять диск.

2. «Диски нужно не точить, а менять!»

Да, если диск плохого качества, если выработан весь его ресурс (остаточная толщина меньше допусков производителя), если диск покоробился в результате термических перепадов (повело от перегрева). Однако, замена тормозного диска на новый должна сопровождаться проточкой нового диска после установки его на ступицу. Таким образом, проточка и замена тормозного диска – это не взаимно исключающие, а взаимно дополняющие друг друга операции. Диск надо либо только точить, либо менять + все равно точить.

Однако, замена тормозного диска на новый должна сопровождаться проточкой нового диска после установки его на ступицу. Таким образом, проточка и замена тормозного диска – это не взаимно исключающие, а взаимно дополняющие друг друга операции. Диск надо либо только точить, либо менять + все равно точить.

3. «Если уж нужно точить диск – лучше профессионала-токаря с этим никто не справится».

Абсолютно верно, НО:

— После проточки диска у токаря (качественной проточки, вопросов нет!) Вы все равно в итоге получите биения тормозного диска из-за микронеровностей поверхности ступицы, на которую Вы этот диск установите. Если «поймали» микронеровность размером в 10 микрон (примерно в 10 раз меньше толщины бумаги для визитки) – на диаметре 300 мм Вы получите биения поверхности тормозного диска порядка 0,10…0,15 мм (100…150 микрон) при допуске 0,05 мм (50 микрон). Придется точить…

— Затраты времени на монтаж/демонтаж диска, доставку диска токарю (если это штатный токарь – он какое-то время должен ждать Ваш заказ, занимаясь чем-то другим), и обратно. И это время тоже должен кто-то оплатить.

И это время тоже должен кто-то оплатить.

— Если токарь является штатной единицей сервиса – от покупки токарного станка все равно «не отвертеться».

— Токарный станок точит «спиралью». Это допустимо для любой детали, поверхность которой не соприкасается во вращении с фрикционной поверхностью колодок. Тут особый случай, описанный в следующем вопросе.

4. «Говорят, что после проточки дисков скорость износа колодок увеличивается!»

Это действительно так, если проточка осуществляется на любом станке, кроме HUNTER.

После проточки ЛЮБЫМ станком, HUNTER в том числе, на поверхности остаются микронеровности. Это результат воздействия резцов, которые не могут оставить после себя отшлифованную поверхность. В результате эти неровности в виде острой кромки – не что иное, как «рашпиль», стачивающий часть фрикциона колодки при каждом торможении. Происходит это потому, что резец движется вдоль всей поверхности диска равномерно, нарезая своего рода «спираль» (поверхность похожа на виниловую пластинку). НО только станок для проточки HUNTER перемещает резцы только тогда, когда окружность замкнулась. И так, шаг за шагом, достигается финишная поверхность с микронеровностями в виде концентрических окружностей, а не спирали, как у других. Новая колодка один раз «прирабатывается» к ней (профиль поверхности колодки принимает профиль поверхности диска), и дальше работает без спиливания слоев тормозной колодки.

НО только станок для проточки HUNTER перемещает резцы только тогда, когда окружность замкнулась. И так, шаг за шагом, достигается финишная поверхность с микронеровностями в виде концентрических окружностей, а не спирали, как у других. Новая колодка один раз «прирабатывается» к ней (профиль поверхности колодки принимает профиль поверхности диска), и дальше работает без спиливания слоев тормозной колодки.

5. «Я слышал, что поверхность тормозных дисков покрыта особым слоем, который нельзя стачивать».

Если бы это было так – тогда диск приходил бы в негодность к моменту первой же замены колодок.

Конечно же, это миф. На самом деле «особый слой» — это ржавчина и остатки фрикционного материала колодок, которые не способствуют (мягко говоря) процессу нормального торможения. Надо обязательно снять этот «особый слой» перед каждой заменой тормозных колодок.

Надо обязательно снять этот «особый слой» перед каждой заменой тормозных колодок.

Тормозные диски изготавливаются преимущественно из чугуна. В меньшей степени – из легированной стали, особой керамики или карбона (углепластика). У каждого материала есть свои преимущества и недостатки, но в любом случае – это однородный материал, без всяких «особых слоев».

Каким бы ни был материал тормозного диска и конструктивное исполнение (гладкий, с насечками, перфорацией…) – проточка Hunter справится наилучшим образом, поскольку имеет плавный регулятор оборотов, позволяя выбрать наилучшую скорость для различной глубины резания и материала диска.

6. «Автопроизводители не рекомендуют протачивать диски, а сразу рекомендуют менять».

— Зачастую сами сотрудники дилерских центров даже не подозревают о таких рекомендациях. И не в силу свей некомпетентности, а в силу того, что таких рекомендаций просто не существует.

— Напротив автопроизводители рекомендуют именно станок HUNTER для обслуживания тормозной системы своих автомобилей. Вот некоторые из них:

— Даже если диск требует замены, он требует и проточки после установки на ступицу, чтобы снять остаточные биения.

7. «Почему некоторые сервисы считают процедуру проточки дисков сложной, дорогой и невыгодной?»

Действительно, если проточка дисков крепится на скобу тормозного суппорта (вместо тормозного суппорта) – это долго, сложно и невыгодно. Ни один автомеханик не возьмется за работу, если не уверен в результате. Такой способ проточки сопряжен с рядом трудностей и «подводных камней», вот только некоторые из них:

— Демонтаж скобы суппорта — нежелательная операция. При установке его на место необходимо использовать специальный фиксатор резьбы или контрящие шайбы. Отсутствие этих расходных материалов у мастера может привести к проблемам с тормозами на дороге.

— Установка режущего модуля на место крепежа скобы суппорта сопряжена с подбором шайб в двух плоскостях. Ошибки монтажа, попадание песчинок в место сопряжения деталей приведут к порче тормозного диска. Если же такая проточка используется в автосервисе, то работают на ней пара самых умелых и опытных мастера. А кадровые проблемы никто не отменял…

— Режущий модуль не всегда помещается в арке колеса. «Можно вывернуть передние колеса, чтобы модуль поместился снаружи» — возразите Вы. А как быть с дисковыми тормозами задних колес? А ведь сейчас таких автомобилей большинство…

Проточки такого типа выпускались 10-15 лет назад, но безнадежно устарели. Возможно, китайские копии еще можно встретить на нашем рынке, но стоит ли вообще связываться с таким оборудованием?..

Проточка HUNTER устанавливается на тормозной диск, а режущий модуль подводится к месту, освободившемуся при отведении тормозного суппорта. При этом точно не надо демонтировать скобу, а часто не надо демонтировать и сам тормозной суппорт, достаточно его именно отвести, оставив на одном болту крепления.

При этом очень важно, чтобы вся конструкция станка была жесткой, чтобы обеспечить перпендикулярность оси движения каретки резцедержателя к оси вращения фланцевого адаптера. Проточной станок HUNTER имеет самую жесткую конструкцию по сравнению с другими брендами.

8. «Компенсация биений выполняется сложно и долго, а потому проточка занимает много времени».

Компенсация биений – это действительно вопрос, над которым «сломана голова» ни у одного инженера. Раньше действительно, была механическая 3-х точечная компенсация, которая заключалась в том, что к поверхности муфты сопряжения адаптера и проточки подводился стрелочный индикатор биения. Затем производилась регулировка упоров в трех точках (если вспомните геометрию за 7-й класс – именно три точки являются необходимым и достаточным условием создания плоскости). Затем результат проверялся, проводилась коррекция… И так до тех пор, пока биение не станет ничтожно малым.

Этот процесс действительно требовал значительного времени: 3-5 минут.

Следующий шаг – уход от длительной 3-х точечной процедуры и переход на «одноточечную» компенсацию с помощью муфты специальной конструкции. В этой муфте нет механизмов, конструкция проста до неприличия: два плоских фланца, а между ними – еще один, имеющий небольшую конусность. В этом случае достаточно запустить мотор, дождаться показаний инклинометра о биениях, а затем произвести регулировку путем вращения всего одного винта. Весь процесс занимает порядка 20 секунд. Именно так в недавнем времени производилась компенсация биений на проточках Hunter Engineering.

Затем приводится в действие механизм, автоматически «подкручивающий» нужные винты муфты для выравнивания ее биений. При этом раздается характерное пощелкивание. Надо подождать, пока оно прекратится (5…10 секунд) – и можно начинать работу.

Затем приводится в действие механизм, автоматически «подкручивающий» нужные винты муфты для выравнивания ее биений. При этом раздается характерное пощелкивание. Надо подождать, пока оно прекратится (5…10 секунд) – и можно начинать работу.

9. «При проточке часто слышен неприятный писк, а поверхность получается волнообразной, даже если я делаю все правильно».

Это не вина проточки. Дело в том, что тормозной диск является своего рода мембраной, имеющей собственные колебания, на которую Вы воздействуете резцами, вынуждая «дрожать». Этот эффект называется резонанс и является очень частой проблемой при протачивании диска на постоянной скорости.

На проточных станках производства HUNTER эта проблема легко решается нажатием кнопки «АСТ» (Anti-Chatter Technology) – технология подавления резонанса. Вот как это работает:

Грег Мейер, продукт-менеджер компании Hunter Engineering, объясняет, что эффект резонанса можно ощутить, проведя простой эксперимент: возьмите стакан, смочите палец в воде и начинайте равномерно водить им по краю стакана. Спустя пару-тройку оборотов вы ощутите вибрацию стенок стакана и услышите писк. Стенки стакана – это протачиваемый диск, а трение влажного пальца о его стенки – трение резцов о диск. Когда резонанс возникнет – поверхность диска будет испорчена. Но если Вы пользуетесь проточкой HUNTER – Вы готовы к любой «неожиданности».

10. «Проточка не справляется с полноприводными автомобилями. Приходится отсоединять кардан или все-таки снимать весь диск».

Это частая проблема для проточек со слабыми приводными двигателями. Проточка HUNTER имеет двигатель мощностью 1,5 л.с. (самый мощный среди подобных станков), который справится с проточкой дисков полноприводного автомобиля наилучшим образом. Есть и еще один «подводный камень»: автоблокировка межколесного дифференциала.

Грег Мейер, продукт-менеджер компании Hunter Engineering, рассказывает, что дифференциал начинает блокироваться при разности угловых скоростей оппозитно стоящих колес. На каждом автомобиле – это разное значение. В данном случае – 60 об/мин. Необходимо «поймать» эту разницу и с помощью плавной регулировки оборотов задать скорость вращения протачиваемого диска немного меньшее значение. В данном случае – 50…55 об/мин. Это невысокая скорость, но гарантированно позволяющая обеспечить должную обработку без слесарных манипуляций, которые займут гораздо большее время, чем «потеря» скорости протачивания.

Сравните проточку Hunter с другой хорошей проточкой:

Позвоните нам, и мы готовы ответить на все вопросы, которые не попали в этот обзор.

новинка

Диаметр диска (внутренний захват): 12-23″

1 362 420руб

Под заказ

Купить

новинка

Диаметр диска (внутренний захват): 12-23″

1 218 004руб

Под заказ

Купить

RL-8500XLT Комбинированный токарный станок — Тормозные станки

Основные аксессуары

Комплект адаптера для грузовика (5150161)

Комплект адаптера для грузовика (32 шт.) / Подходит для RL-8500 и RL-8500XLT

Пакет адаптеров для грузовиков RL-8500 превращает ваш токарно-тормозной станок RL-8500 в фантастически универсальную динамо-машину для обслуживания грузовиков. Этот сверхмощный комплект адаптеров для тележки токарного станка с тормозами состоит из модернизированной оправки 1-7 / 8 «и большого количества адаптеров.

Узнать большеКупить

Комплект легких и средних грузовиков (5150171)

Комплект легких и средних грузовиков (3 шт.) / Подходит для RL-8500 и RL-8500XLT

Набор из трех адаптеров для легких и средних грузовиков для увеличения производительности тормозных накладок и монтажной способности тормозных компонентов.Барабаны и роторы токарных станков доведены до совершенства до мелочей, как никогда раньше, даже на легких и средних грузовиках.

Узнать большеКупить

Тормозной станок Ranger Heavy-Duty RL-8500XLT

Новый сверхмощный токарный станок с комбинированным тормозом RL-8500XLT от Ranger оснащен шпинделем увеличенной мощности и может вращать барабан глубиной до 10 дюймов. Более длинный шпиндель и перемещенная задняя втулка обеспечивают оправке RL-8500XLT достаточную опору для работы с самыми тяжелыми барабанами, роторами и маховиками.

Долговечный токарный станок RL-8500XLT восстанавливает поверхность тормозов быстрее и точнее, чем любой другой токарный станок, представленный сегодня на рынке. Как и RL-8500, RL-8500XLT имеет неограниченные настройки скорости подачи, что позволяет пользователю изменять скорость шлифовки простым поворотом диска. Теперь вы можете уменьшить или увеличить продолжительность резки для получения идеальной отделки независимо от того, спешите ли вы через первый черновой рез или выполняете однопроходную микрообработку. Тормозно-токарный станок RL-8500XLT — это полный комплект поставки, он поставляется с прочным верстаком и просторными панелями для хранения инструментов, поэтому адаптеры всегда под рукой.

Комбинированный тормозной токарный станок для тяжелых условий эксплуатацииRanger RL-8500XLT представляет будущее технологии тормозных токарных станков, сохраняя при этом классический дизайн, который больше всего знаком профессионалам и техническим специалистам в области автомобилестроения. Внедрив элементы управления серводвигателем постоянного тока для приводов поперечной подачи и подачи шпинделя, мы устранили необходимость в громоздких механических коробках передач и трансмиссиях, используемых в старых тормозных токарных станках. Фактически, тормозной токарный станок RL-8500XLT значительно снижает затраты на ремонт и техническое обслуживание в течение всего срока службы по сравнению с другими токарными станками.

Распространенная проблема, с которой сталкиваются другие токарные станки с тормозом, — это передача вибрации и вибрации, которые непосредственно влияют на режущую кромку инструмента, оставляя несовершенный срез на обрабатываемой поверхности. RL-8500XLT специально разработан для решения этой проблемы, устраняя необходимость в механических приводах с зубчатым приводом и устройствах трансмиссии с регулируемой скоростью.

Тормозно-токарный станок RL-8500XLT расширенного выпуска просто предлагает лучшие характеристики, лучшую производительность, лучшую функциональность и максимальную производительность, возможную в токарном станке тормозов.Если вы хотите расширить и улучшить свои сервисные возможности, токарный станок для торможения RL-8500XLT — одно из самых выгодных вложений, которое вы можете сделать.

Просто, прочно, безотказно

Прелесть наших тормозных токарных станков в том, что они так же просты в использовании, как и долговечны в самых загруженных магазинах. Сверхпрочная чугунная конструкция сочетается с наиболее точными шлифованными компонентами, а также гигантскими «плавающими шпинделями», которые составляют одно из лучших торговых мест на рынке.

Традиция обслуживания

Ranger Products гордится тем, что считается одним из лучших мировых поставщиков оборудования для автосервиса. Мы признаем, что мы довольно регулярно трубим в свой рог, но делаем это потому, что делаем все возможное, чтобы доказать свои утверждения. Будь то функция безопасности, инновационный дизайн или просто надежность самого инструмента, никто другой не может сравниться с нашим уровнем производства или обслуживания. Наши тормозные токарные станки — лишь один из многих невероятных продуктов, которые, как мы знаем, будут вам нравиться долгие годы.

Конструкция, проверенная временем

Тормозно-токарный станок RL-58500 является нашим основным продуктом с тех пор, как он был представлен 40 лет назад, поэтому мы решили, что пришло время добавить RL-8500XLT в качестве сверхмощной модели той же конструкции. Модель XLT сохраняет простоту, скорость, точность и долговечность, которые вы ожидаете от Ranger. Этот тормозной токарный станок может пережить вас (если не страшно подумать). Он включает в себя инструментальную головку с двумя резцами с микрометрическими шкалами, быстрое переключение барабана на ротор, регулируемые настройки скорости, которые позволяют выполнять более быстрые черновые резания (или более медленные плавные резания), и бесступенчато регулируемый редуктор подачи шпинделя с различными настройками скорости .Кроме того, наш инструмент с отрицательным углом наклона позволяет выполнять чистовую обработку за один проход каждый раз, а стандартная 1-дюймовая оправка предоставляет множество вариантов инструментов / адаптеров. Чистовая обработка гарантированно соответствует заводским спецификациям или превышает их.

Двойные серводвигатели без коробки передач

Мы взяли на себя инициативу сократить ваши расходы на техническое обслуживание в будущем. Пожалуйста! На наших токарных тормозных станках нет коробки передач, равно как и нет устройств трансмиссии с регулируемой скоростью с сотнями движущихся частей, которые могут — и выходят — из строя со временем и со временем.Вместо редукторов и трансмиссий в этом тормозном токарном станке используются не требующие обслуживания независимые серводвигатели постоянного тока для управления приводами поперечной подачи и подачи шпинделя.

Сверхпрочная скамья в комплекте

Другие производители могут попытаться заставить вас доплачивать за прочную скамью, но Ranger предлагает ее как стандартный аксессуар. На задней панели достаточно места для хранения ваших инструментов. Благодаря большой воронке для сбора стружки и контейнеру для стружки ваш магазин будет выглядеть элегантно, безопасно и чисто. Мы также включаем ящик для инструментов для ваших адаптеров и других аксессуаров.

Простая замена роторов на барабаны (и обратно)

Удобная конструкция быстро заменяемой инструментальной головки дает операторам возможность легко менять установку с барабанов на роторы и наоборот. Передние органы управления рассчитаны на минимальное перемещение оператора. Удобный лоток для инструментов расположен рядом с передней частью токарного станка, поэтому вы можете хранить свои любимые инструменты поблизости.

Стандартный комплект инструментов

Двойной фрезерный инструмент с микродискретным циферблатом, расточная оправка, внутренние плавающие адаптеры, самоустанавливающаяся втулка, внешний плавающий адаптер, центрирующие конусы, проставки, адаптеры с двойным конусом, адаптеры без гильзы, твердосплавные режущие инструменты, 6-сторонние твердосплавные режущие пластины, 1 дюйм оправка, оправочная гайка, пружина задней нагрузки, запасная лампа для лампы, иллюстрированное руководство по эксплуатации, ключи, ударопрочные антивибрационные ленты, чемодан для хранения и многое другое — все это входит в стандартную комплектацию токарного станка Ranger.

Безопасный и простой в использовании

Тормозно-токарные станкибезопасны при правильном использовании, но мы позаботились о том, чтобы исключить из вашей работы как можно больше опасностей со стороны производства. Конструкция нашего устройства эргономична, поэтому вы никогда не будете тянуть или проворачивать рычаг из дисбалансного положения. Выполняйте работу быстрее с помощью досок для хранения инструментов, на которых достаточно места для хранения большого количества товаров (например, адаптеров, принадлежностей).

Регулируемые рабочие фары

Двойная светодиодная подсветка позволяет правильно освещать рабочее место даже в самых темных углах магазина.Отдельный переключатель позволяет включать и выключать их по своему усмотрению, а прозрачный защитный экран из оргстекла защищает пользователей, не закрывая им обзор.

Пусть летят фишки

Входящий в комплект поставки воронка для улавливания стружки направляет мусор в большой бункер для стружки, обеспечивая легкую утилизацию и аккуратную рабочую зону.

Дополнительный комплект адаптеров для грузовиков

Набор адаптеров для тормозных токарных станков Ranger содержит оправку 1,9 ”, а также другие адаптеры. Мы не бездельничаем: набор адаптеров огромен и позволяет вам обслуживать тормоза любого транспортного средства, которое въезжает в ваш магазин, включая коммерческие грузовики с плоской платформой.

Замените тормозной ротор — Бесплатные советы по ремонту автомобилей Ricks Бесплатные советы по ремонту автомобилей

Когда заменять тормозные диски

Тормозные диски не служат вечно, поэтому вы и технический специалист должны принять решение, использовать ли тормозные диски повторно, а не шлифовать или заменять их . Поскольку производители автомобилей уменьшили вес своих автомобилей для экономии топлива, они уменьшили толщину (и вес) тормозных дисков. Раньше техник мог легко дважды отшлифовать тормозной ротор.Сегодня некоторые роторы настолько тонкие прямо с завода, что за одну процедуру шлифовки они могут истончиться до такой степени, что они больше не соответствуют заводской «толщине отбраковки».

Тормозные диски могут отлично выглядеть невооруженным глазом, заставляя вас думать, что тормозные диски можно использовать повторно. Но внешний вид не имеет значения — тормозные диски необходимо измерить тормозным микрометром, чтобы определить, можно ли их использовать повторно или повторно покрыть. Вот что технический специалист должен измерить перед принятием решения: плюсы и минусы каждого из этих решений.После проведения измерений рассмотрите общее состояние ротора и затраты на шлифовку по сравнению с новым.

Шаг 1: Измерьте толщину ротора

На роторе выбита минимальная допустимая толщина. Для измерения текущей толщины ротора необходимо использовать тормозной микрометр. Не смотреть на глаза. Для того, чтобы быть кандидатом на шлифовку, ротор должен превышать толщину брака не менее чем на 0,015 дюйма. Это называется толщиной «от машины до» (без учета толщины плюс 0,015 дюйма).). Толщина машины рассчитана таким образом, чтобы на роторе оставалось достаточно металла после шлифовки, чтобы обеспечить достаточный износ ротора после шлифовки, чтобы гарантировать, что ротор не упадет ниже толщины отбраковки в течение срока службы новых тормозных колодок. Если ротор имеет толщину, равную машинной толщине или выше, то может быть кандидатом для шлифовки , но только если он проходит эти другие испытания. Если ротор не соответствует этой толщине, его необходимо выбросить.

Шаг 2: Измерьте глубину канавки тормозного ротора

Тормозные роторы подвергаются воздействию дорожной грязи и песка, и этот песок может попасть между тормозной колодкой и ротором, вызывая износ канавок на поверхности ротора.Ротор с незначительными зазубринами можно использовать повторно как есть. Однако если глубина канавки достигает 0,060 дюйма. он должен быть восстановлен или заменен. Чтобы быть кандидатом на шлифовку поверхности, техник должен рассчитать, сколько материала ротора необходимо удалить, чтобы выровнять поверхность ротора и удалить канавки, при этом сохраняя толщину машины. Если после шлифовки ротор не станет достаточно толстым, его необходимо заменить.

Шаг 3: Измерение отклонения толщины диска и параллельности

Неправильная затяжка гайки проушины, неаккуратная установка тормоза, удары дороги и нарастание ржавчины на ступице колеса могут привести к изменению толщины ротора и проблемам с параллельностью.Если у ротора есть эти проблемы, техник должен рассчитать, хватит ли остаточной толщины, чтобы оправдать шлифовку.

Если техник выполнит все эти измерения и определит, что в роторе будет достаточно металла, оставшегося после шлифовки, чтобы соответствовать спецификации машины, то вы можете рассмотреть вопрос о замене покрытия, если в цехе используется токарный станок «на автомобиле».

Шаг 4. Изучите состояние охлаждающих лопаток ротора

Ржавчина ротора, и некоторые из этих ржавчин могут сильно повлиять на способность ротора рассеивать тепло.Наиболее важные области находятся внутри охлаждающих лопаток и стыковочной области, где ротор встречается со ступицей колеса. Если охлаждающие лопатки забиты окалиной ржавчины, ее необходимо удалить, а это может быть трудозатратным до такой степени, что это становится неэкономичным.

Шаг 5: Рассмотрите затраты на замену поверхности по сравнению с заменой

Затраты на ремонт тормозного ротора с помощью автомобильного токарного станка часто могут быть больше, чем стоимость совершенно нового тормозного ротора. Для шлифовки ротора требуется три отдельных этапа: черновая резка, чистовая резка и ненаправленное финишное покрытие.Для установки бортового тормозного станка и выполнения процедуры шлифовки требуется около 30 минут на ротор. Если магазин взимает 100 долларов в час. а новые роторы стоят 50 долларов каждый (2 требуются для каждой тормозной операции), вам лучше заменить роторы, если в магазине будут использоваться роторы профессионального уровня известных торговых марок. См. Эту статью о тормозных роторах

Шаг 6. Рассмотрите проблему шума тормозов

Магазины обычно не любят повторно использовать старые роторы с новыми колодками, потому что они создают проблемы с шумом и вызывают возвращение покупателей.Шум возникает из-за того, что новые колодки не прилегают идеально ровно к старому ротору. У них есть «износ» ротора. Вы можете подумать, что ваш старый ротор совершенно плоский, но это не микроскопический уровень. На самом деле, чтобы новые колодки износились и успокоились, могут потребоваться месяцы вождения. Вы готовы мириться с шумом тормозов все это время? Если нет, замените роторы при замене колодок.

©, 2016 Rick Muscoplat

Опубликовано автор Rick MuscoplatРемонт и обработка тормозных дисков

3 признака того, что тормозные диски нуждаются в шлифовке или замене

Вам нужна замена тормозного ротора или можно поменять поверхность ротора? Что я замечу, если мои тормозные диски потребуют ремонта?

Ниже мы опишем наиболее частые проблемы, возникающие при ремонте тормозных дисков и ротора, с которыми мы столкнулись в нашем гараже.

Зная, на что обращать внимание, когда тормозные диски нуждаются в ремонте или замене, лучше определит правильное решение.

Мы стремимся упростить решение о замене тормозного ротора или шлифовке соответствующего покрытия и держать вас в курсе.

В случае сомнений по поводу тормозов обращайтесь к нашим механикам с любыми вопросами.

Вот 3 контрольных знака, по которым тормозные диски следует ремонтировать или заменять: Шум в тормозах — скрип, скрежет или скрежет тормозовПервым признаком неисправности тормозных дисков / роторов является шум тормозов.Покоробленные или изношенные роторы могут вызывать визг или скрип. Деформированные роторы обычно издают визг и вибрацию педалей, а сильно изношенные роторы вызывают скрежет / скрежет.

Вибрация от тормозовЗаметная вибрация или пульсация при нажатии на педаль тормоза, скорее всего, является перекосом ротора. В этом случае как можно скорее проверьте тормоза. Чем раньше вы уловите вибрацию педали тормоза, тем больше вероятность, что ремонт ротора решит проблему, а не замену.

Следы канавок на ротореЕсли ваши диски позволяют, визуально осмотрите роторы. Распространенным признаком неисправных дисков / роторов являются видимые следы канавок на тормозном диске. Канавки для тормозных дисков снижают тормозную мощность вашего автомобиля, а трение сводится к минимуму. Канавки тормозного диска могут вызывать вибрацию и пульсацию, которые можно почувствовать в педали.

Стоимость замены тормозного диска

Стоимость замены тормозного диска зависит от вашего автомобиля.

Это также зависит от того, можно ли обработать тормозные диски (заменить поверхность) или потребовать замены.

Чтобы получить точную оценку ремонта тормозного диска и ротора, лучшим решением является привезти автомобиль на осмотр.

В качестве альтернативы сообщите нам тип вашего автомобиля и опыт работы с тормозами, и мы предоставим максимально точное предложение .

В целом в среднем по всем маркам и моделям:

Примерная замена поверхности тормозного ротора и тормозного барабана стоит от 50 до 60 долларов с каждой стороны.

Примерная замена тормозных дисков или барабанов стоит 150-700 долларов с каждой стороны.

Опять же, эти цены варьируются в зависимости от марки заменяемого тормозного диска, которую вы предпочитаете, или от того, можно ли заменить поверхность ваших дисков, чтобы они работали должным образом.

Мы проверяем толщину и размеры ваших тормозных роторов, чтобы определить, подойдет ли шлифовка поверхности или необходима замена.

Заключительное примечание по обслуживанию тормозных роторовЗаменять только поврежденную сторону — не лучшая идея.

Обе стороны должны быть заменены / обновлены одновременно.

Обработка одной стороны тормозных дисков будет иметь различное трение тормозных колодок и будет менее эффективным с точки зрения тормозной мощности — вы хотите, чтобы обе стороны были одинаковыми.

Вот некоторые оценки для диагностики ремонта тормозного диска в. Эти оценки являются ориентировочными:

Специальные предложения по ремонту тормозного ротораВ нашем гараже периодически предлагаются купоны на замену и ремонт тормозного ротора, скидки и специальные предложения.

Мы верим в то, что тормозные диски будут в хорошем состоянии, при этом затраты на ремонт сведены к минимуму.

Свяжитесь с нашей командой и спросите о наших текущих акциях и скидках, которые помогут вам сэкономить на шлифовке или замене тормозного диска уже сегодня!

ЗАПРОСИТЕ О НАШИХ АКЦИЯХ НА РЕМОНТ ТОРМОЗНЫХ РОТОРОВ СЕГОДНЯ

Свяжитесь с нами по поводу вашей конкретной марки и модели.

Осуществляем ремонт тормозного ротора для Acura | Audi | Бьюик | BMW | Кадиллак | Шевроле | Крайслер | Dodge | Ford | GMC | Honda | Hyundai | Инфинити | Джип | Киа | Ленд Ровер | Лексус | Линкольн | Mazda | Мерседес | Мини | Мицубиси | Nissan | Понтиак | Saab | Сатурн | Субару | Тойота | Volkswagen | Volvo

AMMCO: Руководство

СТРАНИЦА 1

7000 ® Токарный станок с дисковым ротором Установка Безопасность при эксплуатации Инструкции по техническому обслуживанию Инструкции Инструкции Инструкции Прочтите эти инструкции перед вводом устройства в эксплуатацию.ХРАНИТЕ эти и другие материалы, поставляемые с устройством, в папке рядом с машиной, чтобы руководители и операторы могли их использовать. 1601 J. P. Hennessy Drive, LaVergne, TN USA 37086-3565 615 / 641-7533 800 / 688-6359 HENNESSY INDUSTRIES INC. Производитель автомобильного сервисного оборудования и инструментов AMMCO®, COATS® и BADA®.

СТРАНИЦА 2

Тормозно-токарные станки ii • Тормозно-токарные станки AMMCO 7000

СТРАНИЦА 3

Содержание Содержание Замечания по безопасности и наклейки.. . . . . . . . . . . .iv Предупреждение. . . . . . . . . . . . . . . . . . . . . . . . . . . .iv Предостережения и опасности. . . . . . . . . . . . . . . . . . . .iv Ответственность владельца. . . . . . . . . . . . . . . .v Определения уровней опасности. . . . . . . . . . . .v Важные инструкции по технике безопасности. . . . . . . . . .vi Получение установки. . . . . . . . . . . . . . . . . . . . . . . . . . . . . .1 Требования к проводке. . . . . . . . . . . . . . . . . .

СТРАНИЦА 4

Предупреждения по безопасности и наклейки Для вашей безопасности и безопасности окружающих внимательно прочтите и усвойте все предупреждения и наклейки по безопасности, представленные здесь и на устройстве.Прочтите руководство полностью перед установкой, эксплуатацией или обслуживанием этого оборудования. Правильное обслуживание и осмотр необходимы для безопасной эксплуатации. Предупреждение Это оборудование включает в себя такие детали, как переключатели с защелкой и розетки питания, которые могут вызывать дуговые разряды или искры.

СТРАНИЦА 5

Ответственность владельца за безопасность Определение уровней опасности Для обеспечения безопасности машины и пользователя владелец обязан прочитать и следовать этим инструкциям: Определите уровни опасности, используемые в этом руководстве, с помощью следующих определений и сигнальных слов : • Следуйте всем инструкциям по установке.ОПАСНО • Убедитесь, что установка соответствует всем применимым местным, государственным и федеральным кодексам, правилам и нормам; такие как государственные и федеральные правила и нормы OSHA по охране труда.

СТРАНИЦА 6

ВАЖНЫЕ УКАЗАНИЯ ПО БЕЗОПАСНОСТИ Перед началом работы на токарном станке ознакомьтесь с предупреждениями на токарном станке, а также с предостережениями, предупреждениями и опасностями, приведенными в этом руководстве. Также ознакомьтесь со следующими общими инструкциями по безопасности. Несоблюдение инструкций по технике безопасности может привести к травмам оператора или окружающих, а также к повреждению токарного станка или личного имущества.ПРОЧИТАЙТЕ ВСЕ ИНСТРУКЦИИ При использовании вашего гаражного оборудования всегда следует соблюдать основные меры безопасности, включая следующие: 1.

СТРАНИЦА 7

Тормозные токарные станки Получение Установка Посылка должна быть тщательно проверена сразу после ее получения. Подписанный коносамент является подтверждением перевозчиком получения груза в хорошем состоянии, указанного в нашем счете-фактуре. Если какой-либо из товаров, указанных в этом коносаменте, закорочен или поврежден, не принимайте его до тех пор, пока перевозчик не сделает отметку в грузовой накладной на закороченные или поврежденные товары.Сделайте это для собственной защиты.

СТРАНИЦА 8

Тормозные станки Токарный режим Рабочие характеристики Скорость поперечной подачи Бесступенчатая регулировка 0,002 дюйма / об. до 0,006 дюйма / об. (От 0,051 до 0,152 мм) Скорость шпинделя: Шкив: Внутренняя канавка Средняя канавка Внешняя канавка Диаметр шпинделя 100 об / мин 150 об / мин 200 об / мин 2-718 дюймов (73,02 мм) Производительность: Максимальный диаметр тормозного ротора (ротор толщиной 3/8 дюйма) Максимальный тормозной ротор Диаметр (толстый ротор 1-3 / 4 дюйма) Максимальная толщина ротора 19-3 / 4 дюйма 20-1 / 2 дюйма 1-3 / 4 дюйма (44.45 мм) Максимальная нагрузка на оправку 1 дюйм Стандартная оправка 1.

СТРАНИЦА 9

Тормозные станки Компоненты токарного станка AMMCO 7000 Тормозные станки • 3

СТРАНИЦА 10

Тормозные станки Установка оправки 1-дюймовая оправка, поставляемая с токарным станком был тщательно подогнан к токарному станку во время окончательной сборки и испытаний. Контрольные метки были вытравлены на оправке и шпинделе для повторяемого и точного выравнивания. Контрольные метки должны быть тщательно совмещены при установке оправки, рис.B 1. Настоящая ходовая оправка необходима для профессионального ремонта ротора.

СТРАНИЦА 11

Тормозные токарные станки Поперечная подача — Поперечная подача протягивает сдвоенные резцы поперек поверхности тормозного ротора, когда включен привод поперечной подачи. Крестовина также управляется вручную с помощью маховика поперечной подачи. Скорость подачи — скорость подачи означает количество тысячных долей дюйма, на которое режущие инструменты перемещаются по поверхности ротора за один оборот шпинделя. Регулятор скорости поперечной подачи регулирует скорость подачи от.От 002 «(0,05 мм) до .004» (.10 мм) до .006 «(0,15 мм) на оборот шпинделя.

СТРАНИЦА 12

Тормозные станки Ремонт роторов дисковых тормозов Рисунок B7 Каждый тормозной диск должен быть тщательно осмотрите на предмет ЗАЗИРОВ, РОЖДЕНИЙ (на внутренней и внешней окружности ротора) и ТВЕРДЫХ ПЯТН. Следует отметить любой чрезмерный износ или деформацию, и, если они не находятся в допустимых пределах, ротор следует заменить. Используйте микрометр для проверки толщина ротора не менее чем в трех точках по окружности около 1 дюйма (25.4 мм) от внешнего диаметра, Рис. B 7.

СТРАНИЦА 13

Тормозные станки Ремонт роторов дисковых тормозов — установка 1. После того, как тормозной ротор установлен на оправке, установите ленту глушителя. Это легко сделать, растянув ленту на всю длину, а затем обернув ее вокруг ротора и зацепив концевую металлическую петлю над грузом, рис. B 9. 2. Отцентрируйте двойной резак по ротору. Ослабьте гайку шпильки, рис. B 10, и отрегулируйте двойной резак так, чтобы ротор находился по центру между насадками.

СТР. 14

Тормозные токарные станки 4. Отрегулируйте приводной ремень в соответствии с размером ротора. Используйте канавку внешнего шкива для всех роторов легковых автомобилей и легких грузовиков, рис. B 12. Выберите одну из внутренних канавок при обработке роторов грузовиков средней грузоподъемности. 5. Убедитесь, что насадки инструмента касаются поверхностей ротора и ленты глушителя. Сделайте полный оборот ротору вручную и запустите токарный станок. Рисунок B12 6. Поверните каждую ручку насадки (внешние ручки с накаткой) по часовой стрелке до тех пор, пока насадки не коснутся поверхностей ротора.

СТРАНИЦА 15

Тормозные токарные станки Царапина обычно отображается в виде неполного круга. Это вызвано биением или колебанием из-за состояния ротора или из-за того, как ротор установлен на оправке. Чтобы проверить правильность установки ротора, ослабьте оправочную гайку и вручную поверните ротор на 180 ° (убедитесь, что внутренний адаптер не вращается вместе с ротором), Рис. B 15. Снова затяните оправочную гайку. Поверните маховик с поперечной подачей примерно на пол-оборота, запустите токарный станок и вставьте насадку внутрь, чтобы сделать второй надрез.

СТРАНИЦА 16

Тормозные токарные станки Обработка 8. Еще раз проверьте настройку хомутов глубины резания, которые были на нуле. Переместите насадки внутрь, пока они не коснутся поверхностей ротора. При необходимости переустановите хомуты. 9. Поверните маховик поперечной подачи по часовой стрелке, пока насадки инструмента не окажутся рядом со ступицей ротора, рис. B 18. Запустите токарный станок. Поверните оба регулятора инструмента на желаемую глубину резания и зафиксируйте их в нужном положении. Примечание. Для восстановления поверхности ротора можно выполнять черновые или чистовые пропилы.Как правило, чистовой надрез должен составлять 0,004 дюйма (.

СТРАНИЦА 17

Тормозные токарные станки Типичные конфигурации монтажа ротора Рисунок B20 ABCD 1-дюймовая оправка Гайка оправки Самоцентрирующаяся проставочная пружина EFGH Переходник большого диаметра без ступенек Центрирующий стакан Центрирующий конус Конический переходник с конусом Адаптер IJKL используется в качестве проставки Переходник с коническим конусом Распорка Переходник малого диаметра без хаба AMMCO 7000 Тормозные станки • 11

СТРАНИЦА 18

Тормозные токарные станки Техническое обслуживание и сервис Примечание: См. КОМПОНЕНТЫ LATHE.Смазка Токарный станок поставляется с завода с правильным количеством и типом масла. При необходимости доливайте трансмиссионное масло EP-80-90 и часто проверяйте уровень масла. Рис. C 1. Каждые 500 часов сливайте масло и доливайте до уровня щупа чистое трансмиссионное масло EP-80-90. Чтобы слить масло, снимите сливную пробку с головкой под торцевой ключ, расположенную на передней части токарного станка справа от узла поперечной подачи, Рис. C 2.

СТРАНИЦА 19

Тормозные токарные станки Уход за оправками и переходниками ОСТОРОЖНО! Адаптеры, оправки и шпиндель изготовлены из высококачественной стали и подвергаются точению, закалке и точной шлифовке с жесткими допусками, поэтому при их использовании, обращении и хранении следует проявлять особую осторожность.Даже самые маленькие зазубрины, царапины или незакрепленные стружки могут вызвать неправильную центровку ротора, что приведет к неточной обработке. После обработки ротора снимите все переходники с оправки и начисто протрите их, особенно внутренний переходник.

СТРАНИЦА 20

910369 02 06/01 © Copyright 1989 Hennessy Industries и AMMCO Все права защищены Отпечатано в США

Обслуживание тормозных дисков

Вы набираете скорость , и внезапно машина пересекает вашу полосу движения, чтобы съехать.Вам удается снизить скорость, чтобы избежать неприятной аварии, но тормоза определенно не работают. Педаль тормоза уже пару недель испытывает такую вибрацию, но только на малых оборотах. Теперь кажется, что вы наступаете на работающую цепную пилу, а передние колеса не хотят идти туда, куда вы хотите.

Забудьте о догадках

Потяните за колеса, чтобы увидеть крупным планом. При снятых колесах вы можете осмотреть контактные поверхности ротора и футеровки. Сначала найдите трещину, которая проходит через вентилируемый ротор или, по крайней мере, на одной из двух его поверхностей.Треснувший ротор вызывает сильную пульсацию, и единственное лекарство — замена.

Ржавчина на краях ротора бессмысленна, как и умеренные царапины на поверхности диска или несколько нецветных пятен на блестящих участках, охваченных колодками. Однако не забудьте проверить обе стороны ротора. Когда вы тянете колеса, на задней стороне должно быть доступное место (даже если есть пылезащитный экран), где вы можете осмотреть поверхность. Проблемой является сильное ржавление контактных поверхностей футеровки. А также толстые, глубокие порезы, неравномерная толщина и боковое биение (коробление).

* Для получения дополнительной информации о том, как работают дисковые тормоза, щелкните здесь.

Если поверхность роторов никогда не заменялась, теоретически возможно их механическую обработку для удаления значительной ржавчины и глубоких царапин (глубиной около 0,060 дюйма). Однако многие роторы поздних моделей изначально не очень толстые и не могут выдерживать более 0,030 дюйма. шлифовка. Разве что ротор хотя бы.На 060 дюймов толще минимальной толщины, нанесенной где-то на роторе, забудьте о попытках ее сохранить. Купить новые роторы. Как вы можете проверить глубину оценки? Если он достаточно толстый, вставьте в него головку десятицентовика. Если десятицентовик уйдет за пределы головы президента, счет будет слишком большим. Если царапина слишком тонкая, чтобы в нее можно было проскользнуть, она безвредна. Другой тест — провести ногтем по поверхности в радиальном направлении. Если ваш гвоздь заедает, ротор необходимо заменить. Если нет, то, вероятно, все в порядке, при условии, что на работающем роторе осталась достаточная толщина.

Равномерная толщина имеет решающее значение. Измерьте каждый ротор внешним микрометром в нескольких точках, равномерно расположенных вокруг контактной поверхности футеровки. Вариации 0,005 дюйма или более достаточно, чтобы вызвать пульсацию, которую вы чувствуете.

Боковое биение вызвано ротором однородной толщины, но волнистым. Неравномерная толщина и чрезмерное биение часто идут рука об руку. То есть биение вызывает неравномерный износ ротора. Поэтому, если вы поймаете это раньше, ротор может пройти проверку на толщину, но у него все равно может быть чрезмерное боковое биение.Сильный нагрев (а затем быстрое охлаждение) от резкого торможения является основной причиной биения, но рядом с ним наблюдается неравномерная затяжка гаек колесных болтов. Скопление грязи или ржавчины между ротором и ступицей также может вызвать биение.

Для проверки чрезмерного биения / деформации вам понадобится циферблатный индикатор, который можно взять напрокат во многих магазинах автозапчастей. Когда вы тянете колеса, роторы могут ослабнуть на шпильках, поэтому установите на место гайки и надежно затяните их. Установите циферблатный индикатор и закрепите его на подвеске.Затем наведите плунжер индикатора на середину контактной поверхности футеровки под углом как можно ближе к 90 °. Установите плунжер так, чтобы он слегка прижимался к контактной поверхности футеровки ротора, затем обнулите шкалу. Медленно вращайте ротор и следите за шкалой. Если оно превышает 0,005 дюйма, ротор работает неправильно.

Возможно, вам не придется заменять или восстанавливать поверхность ротора. Выключив ротор, вы можете искать и удалять грязь или наросты ржавчины. Если проблема не в этом, вы можете попробовать переиндексировать ротор.То есть просто снимите его, поверните на одно или два отверстия под штифт, установите и затяните гайки крепления и повторите проверку. Хотя обычный ротор просто соскальзывает со шпилек при снятом колесе (может потребоваться некоторое предварительное опрыскивание проникающим растворителем), сначала необходимо снять суппорт.

Сначала снимите болты, которыми сам суппорт крепится к анкерной раме или к подвеске. Затем приподнимите суппорт, снимите его с рамы и подключите к подвеске. Это снизит нагрузку на тормозной шланг.Многие автомобили имеют откидные суппорты. Снимите один нижний фиксирующий болт, поднимите суппорт и снимите его со шпильки. Если тормозные колодки остаются в анкерной раме, возможно, удерживаются фиксирующим зажимом, затем удалите их.

Наконец, открутите анкерную раму, поднимите ее, и ротор должен соскользнуть. Но сначала, если ротор не обязательно заменяется, сделайте отметки совмещения на секции ступицы и шпильке, чтобы вы могли переустановить его в том же месте. Если он заедает на ступице, это нормальное образование ржавчины.Просто опрыскайте шпильки, отверстия и соединения ступицы / ротора проникающим растворителем, покачайте ротор тянущим движением, и он должен улететь. Очистите ступицу от ржавчины ультратонкой наждачной бумагой или металлической щеткой. Также очистите сопрягаемую поверхность ротора.

Если вы работаете с задними дисками, они, вероятно, будут иметь механический привод для функции стояночного тормоза или стояночный тормоз барабанного типа, встроенный в ступицу. В случае барабанного типа сам ротор будет иметь глубокую «шляпочную» секцию, подходящую для ступицы, а внутренняя часть этой шляпы представляет собой барабан для стояночного тормоза.Обычно при выключенном стояночном тормозе ротор просто соскальзывает, но если стояночный тормоз имеет саморегулирующуюся тягу, возможно, что он слишком отрегулирован, и накладки барабанных башмаков заблокированы внутри шляпки. В этом случае вы можете достать сзади через отверстие для доступа (в ступице, а также, возможно, через пылезащитный экран) и отодвинуть регулятор. С типом, который использует привод на накладках дискового тормоза, вы можете просто снять суппорт. В худшем случае вам сначала придется отсоединить тормозной трос от привода на суппорте.

Канавки на поверхности достаточно глубокие, чтобы зацепить ноготь, необходимо удалить, обработав тормоз на токарном станке.

Циферблатный индикатор покажет вам полное боковое биение — 0,005 дюйма — это слишком много.

Установка

Если вам нужен новый ротор, установите его прямо из коробки. Некоторые из легких роторов, изготовленных из штампованной стальной ступицы с чугунной тормозной поверхностью, могут быть деформированы, если вы не проверите их со всеми установленными и затянутыми гайками.

Примечание. Есть некоторые роторы, которые очень сложно удалить, поэтому, если производитель транспортного средства указывает специальные инструменты или если необходим пресс, ротор можно обработать на транспортном средстве. Лучше оставить это профессионально экипированному.

Обе стороны, пожалуйста

Обычно то, что происходит с одним колесом, происходит с другим. Если один ротор отсутствует, а другой не подходит для обработки, замените оба. Однако, если один из них особенно плох, возможно, автомобиль тянет, оставляя другую сторону нетронутой.Тормоз может применяться неравномерно, возможно, из-за гидравлической или механической проблемы с колесом. Помимо устранения проблемы с ротором, выявите причину.

Очистите гайки и резьбу шпилек мягким растворителем и вытрите насухо. Не смазывайте их, так как сегодняшние требования к крутящему моменту основаны на чистой, сухой резьбе. Один из самых важных инструментов, который вы можете использовать, — это динамометрический ключ. При повторной индексации ротора обязательно установите на место зажимные гайки и затяните их в соответствии со спецификациями как минимум в три этапа.Используйте крест-накрест на каждом этапе, пока все не получится плотно.

Для снятия дисковых задних тормозов может потребоваться сначала отключить регуляторы стояночного тормоза, чтобы ослабить натяжение колодок стояночного тормоза.

КАК ЭТО РАБОТАЕТ: ТОРМОЗНОЙ РОТОР

Тормозной ротор, диск в дисковых тормозах крепятся на ступице с колесом, и ротор, и ступица удерживаются одними и теми же шпильками и гайками.Когда вы нажимаете на тормоз, гидравлическое устройство, называемое суппортом, прижимает тормозные колодки (также называемые колодками) к ротору, а фрикционный материал на колодках останавливает вращение ротора (и, следовательно, колеса). Фрикционный материал на колодках вызывает преобразование энергии движения колеса и ротора в тепло, и температура ротора может взлететь до более чем 1000 ° F при резкой остановке. Это тепло должно отводиться очень быстро, чтобы ротор мог остыть перед следующей остановкой. Поскольку передние тормоза выполняют около 75 процентов работы в автомобиле с передним приводом (более 50 процентов в автомобиле с задним приводом), передние роторы должны рассеивать гораздо больше тепла, чем задние тормоза, барабанные или дисковые.В результате передние роторы практически всех современных автомобилей имеют два контактных слоя, разделенных вентиляционной зоной, которая напоминает лопаточный вентилятор, для выпуска горячего воздуха. Такая конструкция не только дает каждой тормозной колодке отдельный диск, но и поток воздуха через центр обеспечивает лучшее охлаждение. Некоторые высокопроизводительные автомобили также имеют вентилируемые задние диски.

Этот контент создается и поддерживается третьей стороной и импортируется на эту страницу, чтобы помочь пользователям указать свои адреса электронной почты.Вы можете найти больше информации об этом и подобном контенте на сайте piano.io.

БлогPerformance Brake — Когда следует менять тормозные диски?

Этот вопрос задают многие, и на него нет однозначного ответа. Существует несколько различных причин, по которым тормозной ротор необходимо отрегулировать или заменить, но не во всех ситуациях. Во многих случаях вам, возможно, даже не придется заменять тормозной ротор, поскольку их можно просто восстановить до заводских характеристик с помощью специального оборудования.

В этой статье мы объясним вам несколько различных обстоятельств, при которых необходимо заменить тормозные диски, а также ситуации, когда ремонт тормозных дисков не рекомендуется.

Существует целый список вещей, которые могут повредить тормозной ротор или сделать его таковым.

Обычно при повреждении тормозного ротора возникают симптомы, которые можно заметить во время вождения. Эти вещи включают плохие характеристики торможения, такие как нажатие педали тормоза назад или тряска рулевого колеса при торможении, и даже шум.

Мы составили список вещей, которые могут либо вызвать повреждение тормозного ротора, либо привести к его неправильной работе:

Обломки тормозных колодок — Когда тормозные колодки интенсивно используются, например, при высоких нагрузках или при интенсивном торможении, маленькие кусочки мусора могут оторваться от колодки и оставить отложения на тормозном роторе. Этот мусор тормозной колодки может вызвать то, что кажется неровным или деформированным тормозным ротором, но на самом деле он создает только клин между колодкой и самим ротором.

Один из способов избавиться от этой проблемы — нажать на тормоза раз или два, чтобы очистить ротор, соскоблив его. Если этот метод очистки ваших роторов не работает, то пора снять шину, чтобы добраться до самого ротора для очистки. Эта проблема возникает редко, но возможна всегда.

Неравномерный момент затяжки гайки проушины — Если вы не затягиваете гайки в правильной звездообразной конфигурации, это может привести к неравномерному крутящему моменту затяжки гайки.Этот неравномерный момент затяжки гайки может привести к тому, что ротор может выйти из строя с неравномерным характером торможения. Чтобы решить эту проблему, вы должны просто удалить все гайки и снова затянуть их в надлежащем порядке с минимальным крутящим моментом.

Тепловая деформация — Чрезмерное использование тормозов на стандартных тормозных роторах может привести к перегреву роторов до уровня, превышающего допустимый для суппорта. Когда этот критический порог накопления тепла превышается и на роторах больше нет места для рассеивания тепла, происходит замирание тормозов.Затухание тормоза — это потеря эффективности торможения.

Чрезмерно изношенные тормозные колодки — Тормозные колодки, которые используются сверх рекомендованных уровней, могут повредить роторы. Винты, удерживающие тормозную колодку, начнут стачивать тормозные диски во время торможения и со временем втирать канавку в ротор. Когда это происходит, вы наверняка услышите скрежет в дополнение к визгу индикатора износа тормозных колодок.

Если вы определили, что ваши тормозные диски нуждаются в обслуживании, вам нужно будет решить, заменить ли их поверхность или заменить новыми.Одним из факторов, влияющих на принятие решения, является то, имеет ли ротор остаточную толщину, позволяющую всплыть на поверхность ротора. Замена покрытия возможна в любое время, когда тормозной ротор имеет толщину, превышающую минимальные уровни толщины, установленные производителем.

Вы часто можете найти этот номер минимальной толщины, выбитый на боковой или задней части тормозного ротора, но если нет, вы можете найти эти числа, посоветовавшись с производителем деталей тормозного ротора или даже с дистрибьютором тормозного ротора.Кроме того, в справочниках по обслуживанию запчастей также могут быть указаны эти номера, если вы используете стандартный тормозной ротор, поставляемый с вашим автомобилем.

Толщину тормозных дисков можно измерить щипковым микрометром. Если вы обнаружите, что ваш ротор имеет минимальную толщину ниже рекомендованной производителем минимальной толщины, НЕ ПЫТАЙТЕСЬ шлифовать тормозной ротор. В случае, если тормозной ротор в настоящее время не соответствует спецификации, вам следует приобрести новые тормозные диски.

Если вы видите, что на вашем роторе осталось достаточно металла для работы по шлифовке, вы должны решить, действительно ли повреждение ротора может быть устранено путем шлифовки.

Механики обычно ремонтируют ротор тормозов только при наличии незначительных царапин или выбоин, а не в случае значительных повреждений ротора.

После шлифовки ротора вы сможете определить, вернулся ли ротор к безопасным для вождения уровням спецификаций, используя измерения биения.Биение — это расстояние между минимальным и максимальным уровнями толщины, которые существуют на тормозной поверхности ротора. Используя щипковый микрометр, вы можете проверить толщину ротора в нескольких местах. Общая разница в толщине поверхности вашего ротора должна быть в пределах 0,002–0,005 дюйма.

Если ваш тормозной ротор покоробился из-за интенсивного торможения, то, вероятно, сейчас хорошее время для покупки комплекта высокопроизводительного тормозного ротора для использования. Ассортимент тормозных роторов, выставленных на продажу на нашем веб-сайте, довольно обширен и включает в себя конструкции с прорезями и отверстиями, специально разработанные для высокой производительности тормозов.

Затраты на шлифовку тормозных роторов | HowMuchIsIt.org

Автор: Персонал Howmuchisit.org

Последнее обновление: 13 августа 2018 г.

Большинство транспортных средств, которые сегодня встречаются на дорогах, используют дисковую тормозную систему на всех колесах с тормозные диски являются последней частью тормозной системы.

Роторы предназначены для замедления автомобиля за счет сопротивления тормозных колодок, и когда эти колодки выходят из строя и их необходимо заменить, в это время также необходимо будет заменить роторы.

Однако, если на роторах остается достаточная толщина, тогда роторы могут быть заменены на поверхность, также называемую токарной обработкой, чтобы восстановить деталь до состояния, аналогичного новому, что поможет вам сэкономить деньги.

Сколько стоит шлифовка роторов?

Стоимость ремонта ваших роторов будет зависеть от выбранного вами механика / дилерского центра и транспортного средства, которым вы управляете. Как упоминалось в нашем вступлении, если роторы имеют достаточную толщину, то механик может порекомендовать шлифовку детали.Если это так, то затраты, по нашим исследованиям, могут варьироваться от 40 до 65 долларов за ротор в зависимости от этих факторов у механика и почти вдвое больше в местном представительстве. Эта оценка будет относиться только к роторам и не будет включать какой-либо другой ремонт, такой как замена тормозных колодок или суппортов, и это лишь некоторые из них.

RepairPal.com, согласно цитатам механиков из США, отмечает, что средняя цена может составлять от 235 до 329 долларов, при этом затраты на рабочую силу оцениваются в 158-200 долларов, а запчасти стоят от 77 до 129 долларов.

Один участник в этой ветке форума NissanMurano.org сказал, что его местный дилер Nissan назвал ему 225 долларов за переднюю часть и еще 250 долларов за заднюю часть, и поинтересовался, справедлива ли эта цена, и, согласно ответам, большинство утверждали, что вам лучше их заменить. вместо того, чтобы рассматривать работу по шлифовке.

Остин Дэвис из MyHonestMechanic.com отметил, что он взимает около 100 долларов за демонтаж двух передних колес и роторы для их восстановления поверхности.

В O’Reilly Auto Parts, если вы снимаете роторы, они будут восстанавливать их в магазине по цене от 15 до 30 долларов за штуку, по словам местного магазина, с которым мы разговаривали.

Ремонт тормозных роторов

Замена тормозных колодок и роторов может быть одним из наиболее распространенных видов ремонта, выполняемых большинством механиков. Во-первых, механик сначала осмотрит роторы на предмет трещин, ржавчины, глубоких канавок и / или синего цвета, который указывает на то, что тормозной ротор прошел допустимый диапазон нагрева. Если эти ограничения отмечены, то механик захочет заменить роторы и не будет рекомендовать их шлифовку.

Если тормозные диски подлежат замене, то ротор будет отделен от автомобиля и помещен на так называемый тормозной токарный станок.Эта большая промышленная машина будет выравнивать роторы, вращая деталь, поскольку металлическая часть машины будет делать несколько проходов, поскольку она царапает боковые стороны роторов. Таким образом, он очистит и «обновит поверхность» ротора до тех пор, пока не будет сохранена определенная толщина. Если толщина считается безопасной для автомобиля, роторы будут подключены, а также будут установлены новые суппорты и колодки. И, наконец, из тормозной системы будет слито (удалено) воздух и загрязненная тормозная жидкость, находящаяся внутри тормозных магистралей.

Весь процесс шлифовки должен занять меньше часа.

Признаки неисправного тормозного ротора

Поскольку эти детали обычно не требуют технического обслуживания, могут возникнуть проблемы, как и с любыми другими деталями автомобиля. Если роторы, например, подвергаются чрезмерно тяжелой эксплуатации, то тепло, поглощаемое роторами, может вызвать посинение металла и / или даже растрескивание. Если это произойдет, вы можете потерять мощность торможения и / или из зоны торможения может раздаться громкий шум.В некоторых случаях признаки могут отсутствовать, и может потребоваться визуальный осмотр, чтобы увидеть, есть ли какие-либо трещины и / или синий цвет. Если какой-либо из этих признаков присутствует, управлять транспортным средством каким-либо образом небезопасно, и данное транспортное средство следует немедленно доставить к механику.

Полезные советы

Каков средний срок службы тормозных роторов? Тормозные диски обычно заменяются каждый раз при замене тормозных колодок, и все это зависит от стиля вождения водителя и условий эксплуатации.Хотя интервалы могут варьироваться, роторы в среднем могут длиться от 15000 до 80000+ миль. Обязательно ознакомьтесь с официальным руководством по эксплуатации, чтобы получить дополнительную информацию о том, как долго могут прослужить ваши тормозные колодки / роторы.

Сравните стоимость нового ротора, поскольку вы можете обнаружить, что стоимость нового ротора, даже при профессиональной установке, может быть довольно близкой к стоимости ротора с замененной поверхностью.

В результате вы получаете полностью восстановленный тормозной диск.

В результате вы получаете полностью восстановленный тормозной диск.