Общее устройство системы питания дизельных двигателей

Категория:

Автомобили и трактора

Публикация:

Общее устройство системы питания дизельных двигателей

Читать далее:

Общее устройство системы питания дизельных двигателей

Система питания дизельного двигателя должна обеспечивать точную дозировку и своевременную подачу топлива в’ каждый цилиндр через равные угловые интервалы, очистку воздуха, подаваемого в цилиндры, и удаление отработавших газов.

Наибольшее распространение на автомобилях и тракторах получили четырехтактные дизельные двигатели, системы питания которых мало отличаются друг от друга.

Эти двигатели имеют раздельную топливную аппаратуру, состоящую из систем низкого и высокого давления.

Рекламные предложения на основе ваших интересов:

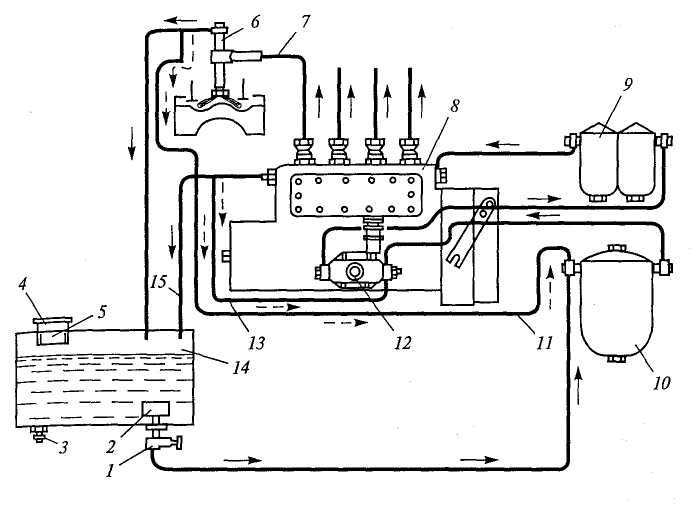

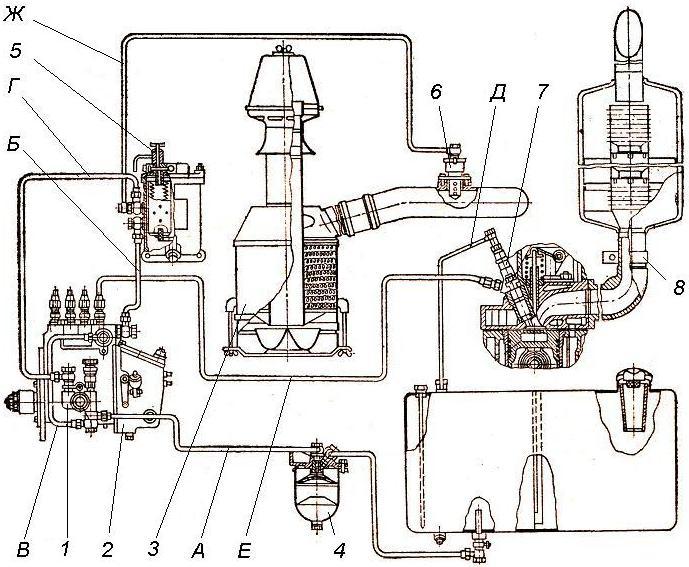

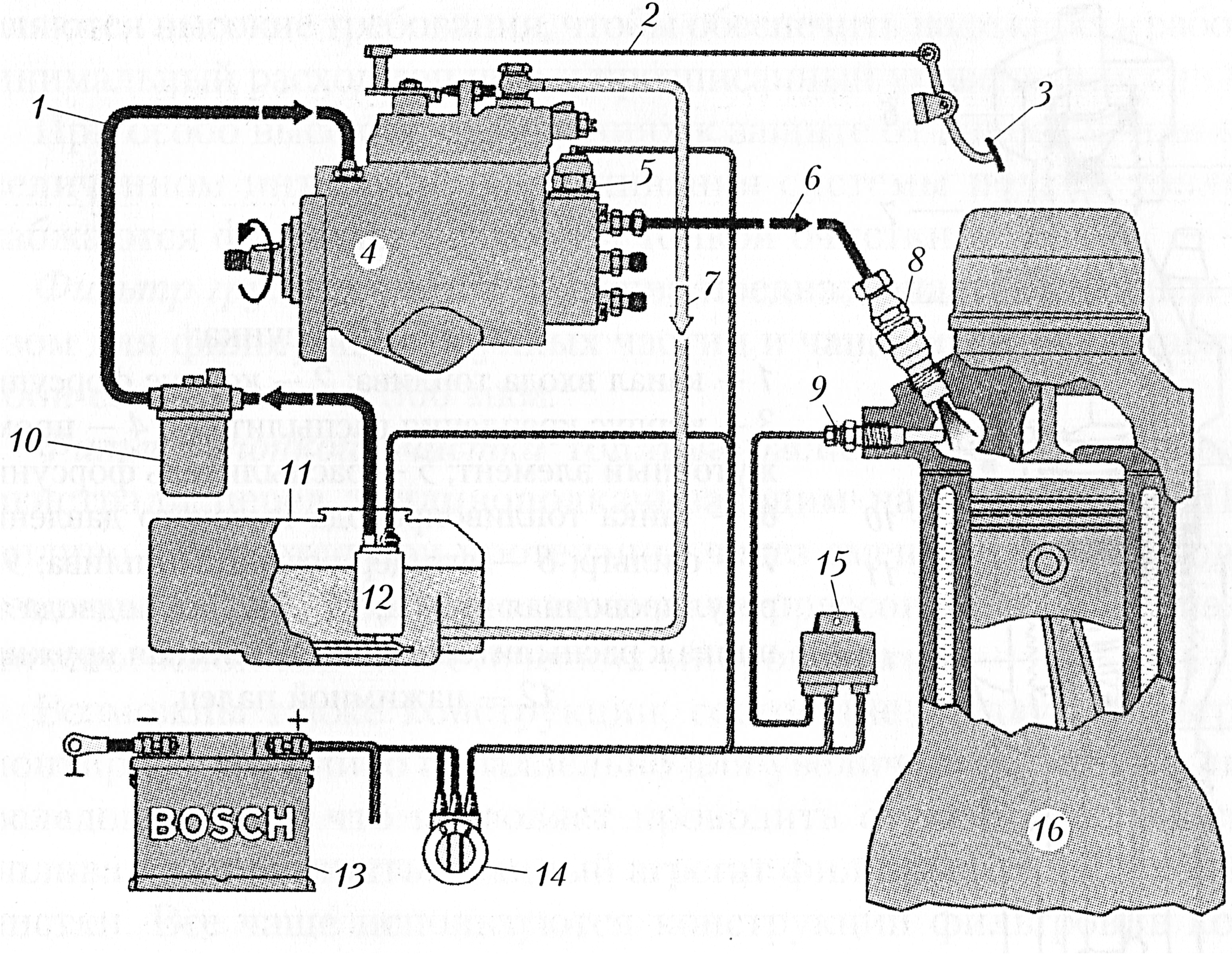

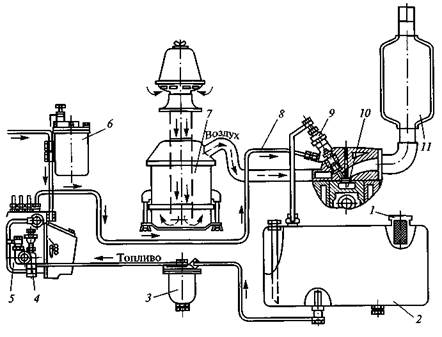

Система низкого давления включает в себя топливный бак (рис. 70), фильтр предварительной очистки топлива, фильтр тонкой очистки топлива, топ-ливоподкачивающий насос и топливопроводы низкого давления.

70), фильтр предварительной очистки топлива, фильтр тонкой очистки топлива, топ-ливоподкачивающий насос и топливопроводы низкого давления.

Система высокого давления состоит из топливного насоса высокого давления, форсунок и топливопроводов высокого давления.

Топливо из бака по трубопроводам и через фильтр грубой очистки подкачивающим насосом подается по трубке к фильтру тонкой очистки. Из фильтра в питающую полость насоса высокого давления топливо поступает по трубке, а затем по трубопроводу высокого давления в форсунку, а из форсунки впрыскивается в камеру сгорания. Избыток топлива после фильтра тонкой очистки поступает по з трубке на линию всасывания подкачивающего насоса.

Рис. 70. Схема системы питания дизельного двигателя трактора ДТ-75М.

Производительность подкачивающего насоса должна быть в 7—8 раз больше производительности насоса высокого давления, чтобы обеспечить надежную работу последнего. На подкачивающем насосе имеется дополнительный ручной насос, которым заполняют систему топливом и удаляют из нее воздух, а также подают топливо в пусковой подогреватель по трубке.

Кроме указанных приборов в систему питания дизельного двигателя входят также впускной и выпускной трубопроводы, воздушный фильтр, глушитель шума выпуска, регулятор частоты вращения коленчатого вала, указатель количества топлива в баке, манометр и другие приборы.

Рекламные предложения:

Читать далее: Основные элементы системы питания дизельных двигателей

Категория: — Автомобили и трактора

Главная → Справочник → Статьи → Форум

Принцип работы дизельного двигателя.

Принцип работы дизельного двигателя совсем иной, чем у мотора, работающего на бензине. Этим и объясняется принцип его питания. В двух словах – работа дизельного мотора строится на воспламенении топливной смеси от сильного сжатия, поскольку высокая температура вызывает ее возгорание.

Ремонт дизельных двигателей – дело не такое сложное, если знать, как он устроен, и на чем построена работа дизельного двигателя.

Порядок работы системы дизельного двигателя

Сначала цилиндры дизельного двигателя наполняются воздухом. Поршни в них движутся вверх, создавая очень высокое давление, от сжатия воздух раскалится до того, что дизельное топливо, будучи смешанным с ним, воспламенится.

Температура достигает максимального значения, когда поршень заканчивает движение вверх, затем дизтопливо впрыскивается посредством форсунки, она подает его не струйкой, а распыляет. Далее, из-за высокой степени нагрева сдавленного воздуха, воздушно-горючая смесь взрывается. Давление из-за взрыва достигает критической отметки и заставляет поршень опускаться вниз. На языке физики – совершается работа.

Система дизельного двигателя устроена так, что подает горючее в мотор, обеспечивая одновременно и несколько других функций.

Части системы дизельного двигателя, механизм его действия

Дизель состоит из:

- бака для горючего,

- насоса, подкачивающего дизтопливо,

- фильтров,

- топливного насоса, который подает горючее под высоким давлением,

- свечи накаливания

- основной части двигателя, которой является форсунка.

Подкачивающий насос отвечает за забор дизельного топлива из бака и отправляет его в топливный насос, а сам этот насос для подачи горючего под давлением – состоит из нескольких секций (их столько же, сколько двигатель ДВС имеет цилиндров – одна секция отвечает за обслуживание одного цилиндра).

Устройство насоса для подачи горючего под воздействием давления таково: внутри него по низу во всю длину располагается вал с кулачками, который совершает вращения от распредвала мотора. Кулачки воздействуют на толкатели, заставляющие функционировать плунжер (поршень). Поднимаясь, плунжер способствует давлению горючего в цилиндре. Таким образом и происходит выталкивание горючего посредством ТНВД в ту главную рабочую часть двигателя, которой и является форсунка.

Поступающему в магистраль дизельному топливу необходимо давление, чтобы продвинуться к форсунке для распыления через нее. Для этого и нужен поршень – он захватывает горючее внизу и продвигает к секционной верхушке. Поступающее под напором – горючее уже может качественно распыляться в камере сгорания. В этом насосе сила давления достигает 2000 атмосфер.

Поступающее под напором – горючее уже может качественно распыляться в камере сгорания. В этом насосе сила давления достигает 2000 атмосфер.

Одна из функций плунжера – контролировать объем подачи дизтоплива на форсунку своей двигающейся частью, открывающей и закрывающей канальца внутри него, эта часть соединяется с педалью, отвечающей за подачу газа в салоне машины. То, насколько открыты каналы подачи горючего и его объем – обусловлено углом, под которым повернут поршень. Его поворот осуществляет рейка, соединяющаяся с педалью газа.

Вверху насоса, подающего под давлением горючее, расположен клапан, он устроен так, чтобы открываться под давлением и захлопываться, если оно мало. Таким образом, когда поршень внизу, клапан – в захлопнутом положении, и горючее из шланга, к которому подсоединена форсунка, поступать в насос не может. Давление, образующееся в секции, достаточно для впрыскивания горючего в цилиндр, тогда топливо и доставляется по шлангу в форсунку, а она – производит распыление его в цилиндре.

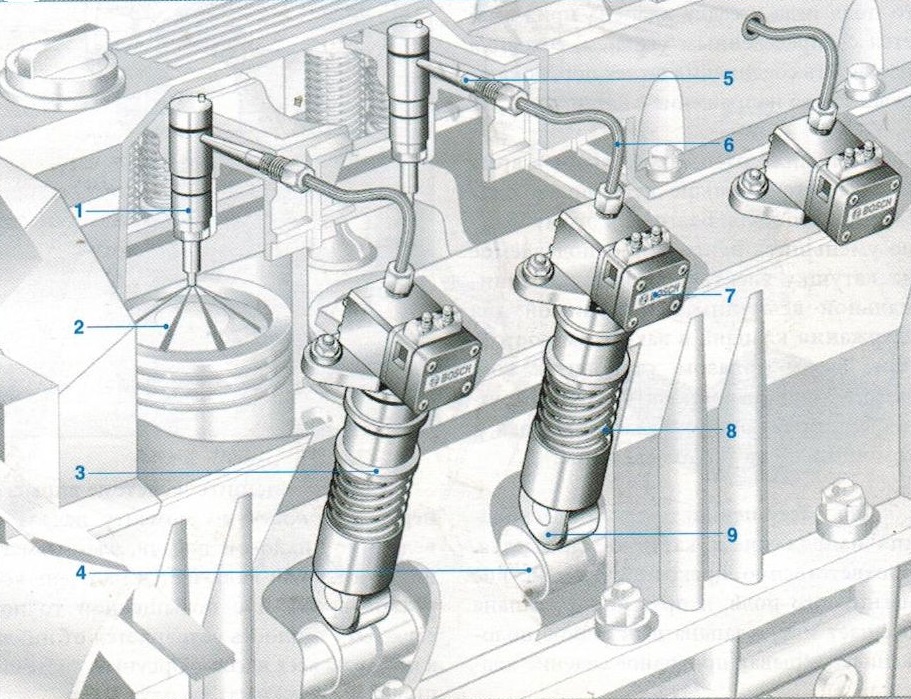

Форсунка — назначение и виды

Очень часто ремонт дизельных двигателей связан с диагностикой работы форсунок и их починкой или заменой.

Они бывают двух видов:

- управляемые механически

- электромагнитные

В управляемых механически – отверстие, которое распыляет горючее, открывается в зависимости от силы давления в шланге. Ее отверстие закрывает игла, соединенная с поршеньком на верхушке форсунки. Пока не возникло давления, игла не позволяет горючему выйти через распылитель. Когда горючее поступает под напором, плунжер поднимается и оттягивает иголку. Отверстия распылителя раскрываются, и горючее выбрызгивается в цилиндр.

В нем установлены свечи накаливания, воспламеняющие горючее с воздухом. Они раскаляют воздух в специализированном отсеке, прежде, чем он окажется в цилиндре. По сути, свечи только облегчают запуск мотора ДВС, поскольку перед попаданием в цилиндр воздух уже достаточной температуры. Именно поэтому, когда на улице тепло, или если мотор еще не остыл после выключения зажигания, его запуск происходит и без участия свечей, а когда холодно – это невозможно.

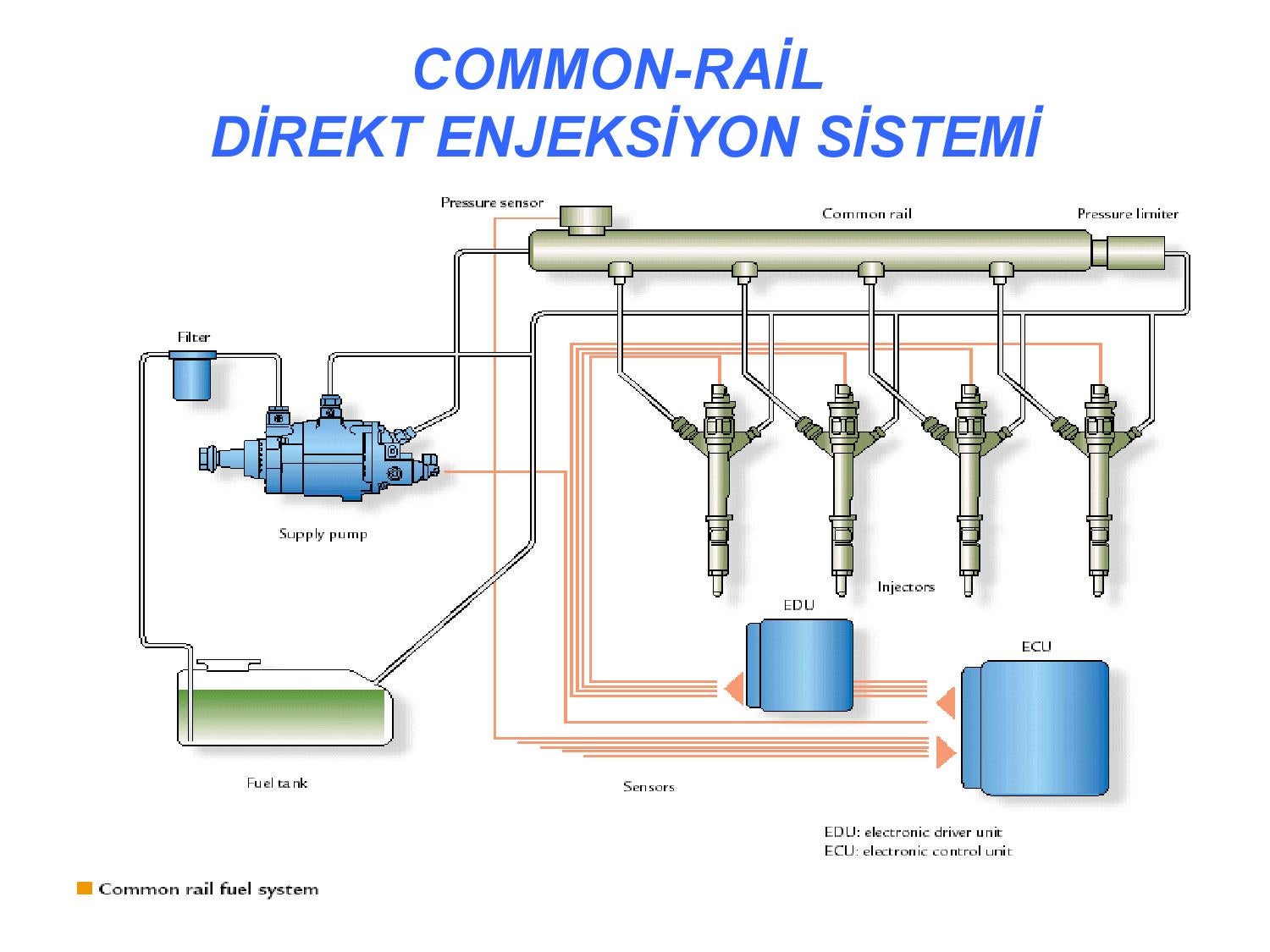

Оснащенный электромагнитными форсунками дизель – более современный вариант. В таком случае – в насосе, подающем горючее, отсутствуют для каждого цилиндра своя секция, а шланг – один на все форсунки, и обеспечивает нужное давление и впрыск горючего сразу во все форсунки цилиндров ДВС.

При данной системе ДВС – на форсунки воздействуют электрические импульсы, поступающие от блока управления автомобилем: их клапаны, открывающие и закрывающие выходы для впрыска горючего – электромагнитные. Сам блок управления мотором считывает информацию со специальных датчиков, а затем дает команду электромагнитному управлению форсунками.

Такая система подачи топлива в дизельный двигатель еще и намного экономичней.

Форсунки начали использовать в производстве моторов еще в тридцатых годах XX столетия, их устанавливали сначала на авиамоторы, затем стали применять в двигателях гоночных машин. А массовое применение в автомобилестроении они получили лишь в семидесятые-восьмидесятые годы прошлого века.

Назначение и приборы системы питания дизельного двигателя

Какое назначение системы питания дизельного двигателя?

Система питания дизельного двигателя служит для подвода воздуха и топлива в цилиндры двигателя в заданной пропорции и под заданным давлением и отвода отработавших газов из них.

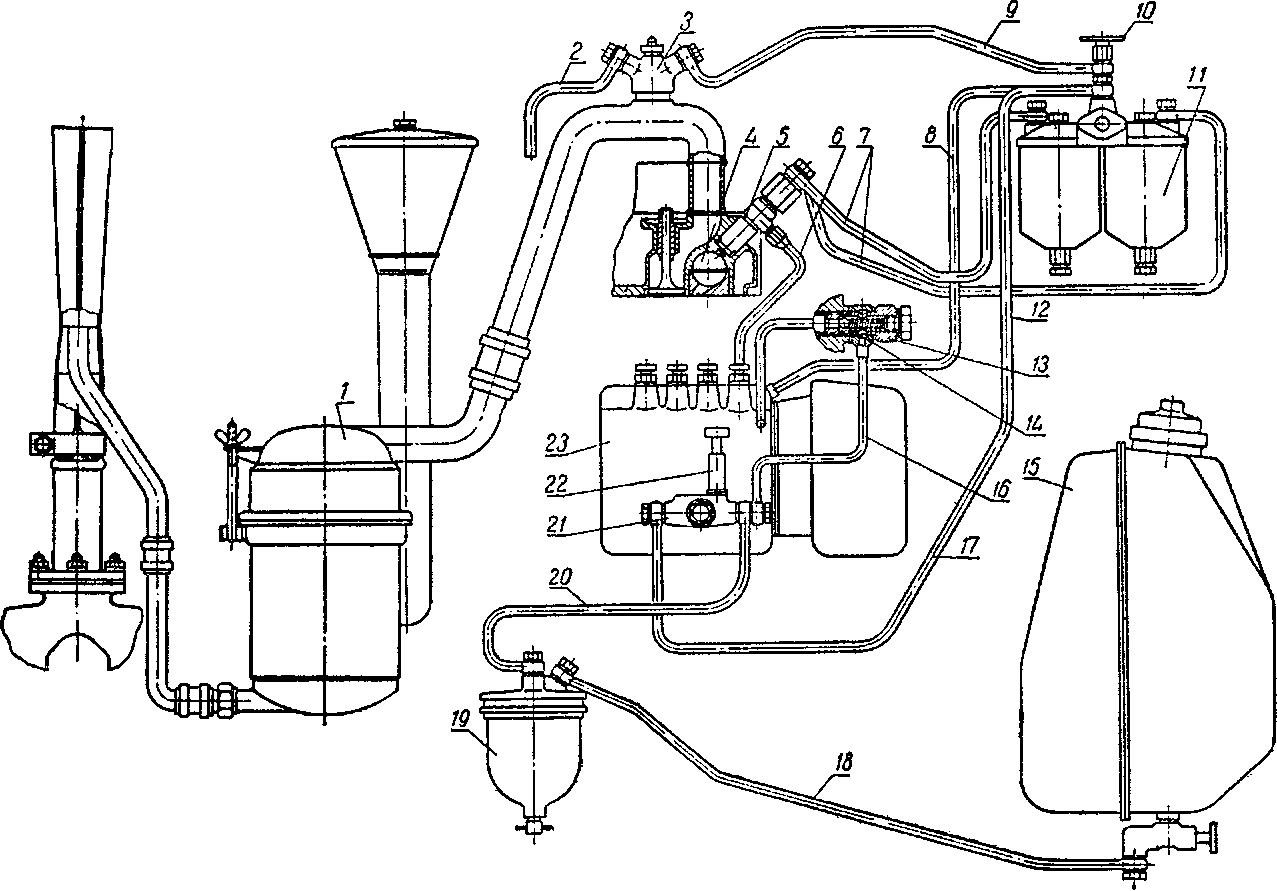

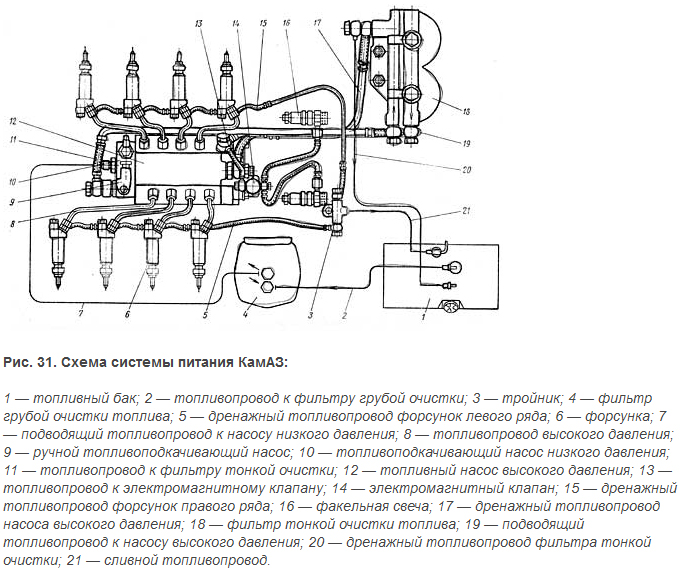

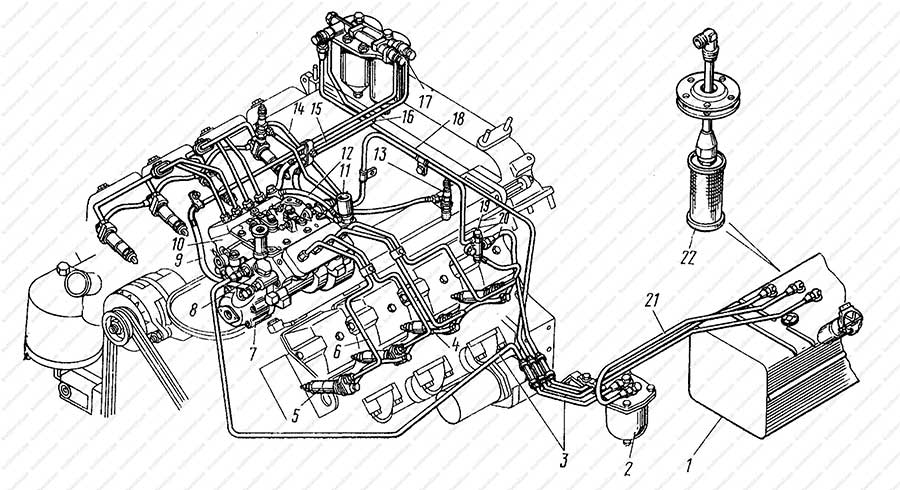

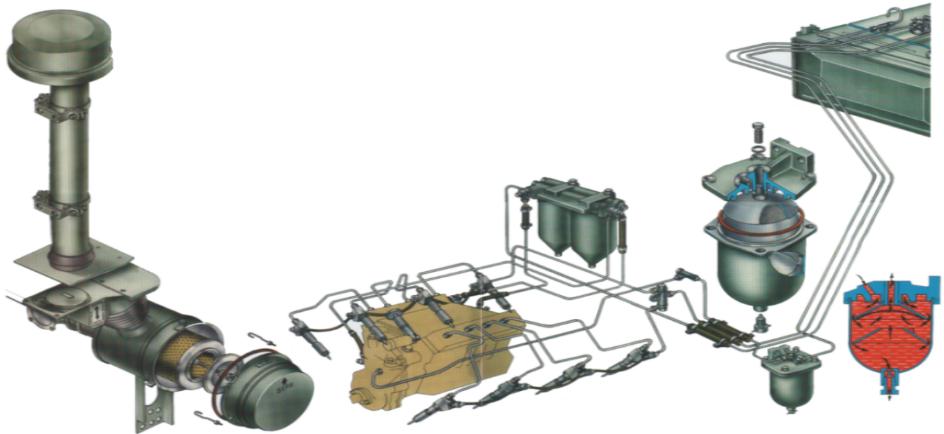

Что входит в устройство системы питания дизельного двигателя автомобиля КамАЗ-5320?

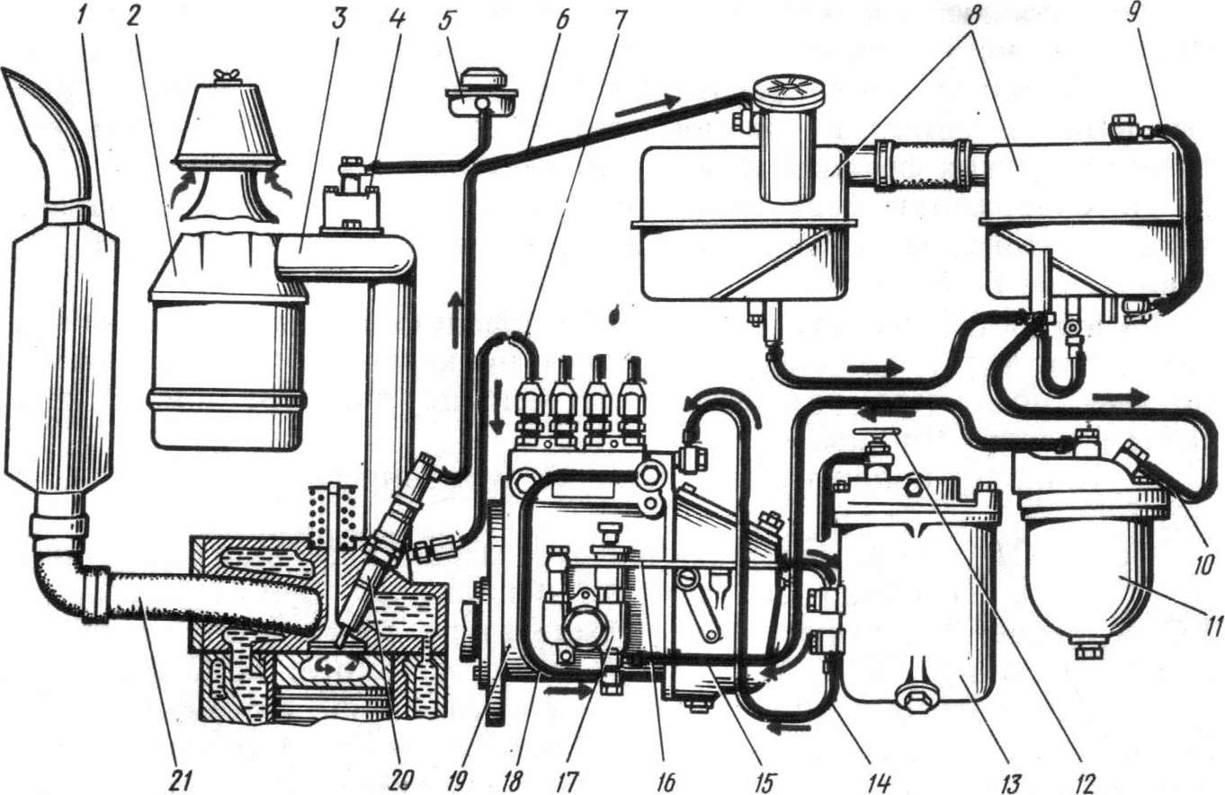

Система питания дизельного двигателя автомобиля КамАЗ-5320 (рис.76) состоит из топливного бака 16; топливного фильтра 18 предварительной (грубой) очистки топлива; топливоподкачивающего насоса 2 с устройством 1 для ручной подкачки топлива; топливного насоса 4 высокого давления; форсунок 6; электромагнитного клапана 8; факельной свечи 10; фильтра 12 для окончательной (тонкой) очистки топлива; топливопроводов низкого 3 и высокого 5 давления; топливоотводящих (дренажных) трубопроводов 9, 11, 14 и 15 с тройником 17; топливопроводов 7 и 13 для подвода топлива соответственно к электромагнитному клапану и топливному насосу; воздушных фильтров; трубопровода для подвода воздуха в цилиндры двигателя и отвода отработавших газов из них; глушители шума выпуска отработавших газов; указателя уровня топлива в топливном баке; регулятора частоты вращения коленчатого вала; педали газа с системой тяг для управления рейкой топливного насоса; автоматической муфты опережения впрыска топлива.

Рис.76. Схема системы питания дизельного двигателя автомобиля КамАЗ-5320.

На отдельных двигателях устанавливают турбокомпрессор для подачи воздуха в цилиндры двигателя под давлением с целью повышения мощности двигателя и снижения токсичности отработавших газов.

Как работает система питания двигателя автомобиля КамАЗ-5320?

Во время работы двигателя топливо из топливного бака поступает по топливопроводу в фильтр предварительной очистки 18 (рис.76), очищается от грубых примесей и воды и топливоподкачивающим насосом под давлением 0,15-0,20 МПа по топливопроводу 3 подается в фильтры тонкой очистки 12, где окончательно очищается. Затем по топливопроводу 13 поступает в топливный насос высокого давления 4, который повышает давление топлива, дозирует его количество для каждого цилиндра в соответствии с порядком работы и нагрузкой двигателя и по топливопроводам 5 высокого давления подает в форсунки 6, которые впрыскивают топливо в цилиндры под давлением 18 МПа. Впрыскнутое топливо смешивается в цилиндре с нагретым при такте сжатия воздухом и испаряется. Образовавшаяся горючая смесь самовоспламеняется и сгорает. Совершается такт рабочего хода, во время которого тепловая энергия преобразуется в механическую, и в виде крутящего момента передается на колеса автомобиля.

Впрыскнутое топливо смешивается в цилиндре с нагретым при такте сжатия воздухом и испаряется. Образовавшаяся горючая смесь самовоспламеняется и сгорает. Совершается такт рабочего хода, во время которого тепловая энергия преобразуется в механическую, и в виде крутящего момента передается на колеса автомобиля.

Избыточное топливо, а вместе с ним и проникший в систему питания воздух отводятся через перепускной клапан топливного насоса высокого давления и клапан-жиклер фильтра тонкой очистки по дренажным топливопроводам 11 и 14 в топливный бак 16. Топливо, просочившееся в полость пружины форсунки через зазор между корпусом распылителя и иглой, сливается в бак по дренажным топливопроводам 9 и 15 с тройником 17.

Электромагнитный клапан 8 топливопроводом 7 соединен с насосом высокого давления и служит для подачи топлива под давлением 0,06-0,08 МПа к факельным свечам 10, установленным во всех впускных трубопроводах для подогрева воздуха при пуске двигателя в холодное время года.

Система питания других дизельных двигателей устроена и работает так же, если она разделенного типа.

В чем особенности системы питания неразделенного типа и где она применяется?

Система питания дизельных двигателей неразделенного типа применяется на дизельных двухтактных двигателях ЯАЗ-204, ЯАЗ-206. В этой системе насос высокого давления и форсунка объединены в одном при боре, называемом насосом-форсункой, что позволило повысить давление впрыскиваемого топлива до 140 МПа при 2000 об/мин коленчатого вала. Однако работа такого двигателя более жесткая, что снижает срок его службы, в нем отсутствуют топливопроводы высокого давления. Регулятор частоты вращения коленчатого вала двухрежимный. Он устойчиво поддерживает минимальную частоту вращения коленчатого вала на холостом ходу и максимальную – на полных нагрузках двигателя.

***

Проверьте свои знания и ответьте на контрольные вопросы по теме «Система питания дизельного двигателя»

давление, двигатель, дизельный, насос, питание, система, топливный, топливо, топливопровод

Смотрите также:

Система питания дизельного двигателя.

Грузовые автомобили. Система питания

Грузовые автомобили. Система питанияСистема питания дизельного двигателя

В отличие от карбюраторных двигателей, в цилиндры которых поступает готовая горючая смесь из карбюратора, горючая смесь у дизелей образуется непосредственно в цилиндрах, куда топливо и воздух подаются раздельно. Чистый воздух засасывается в цилиндры и в них подвергается очень высокой степени сжатия. Вследствие в цилиндрах двигателя создается температура превышающая температуру воспламенения дизельного топлива. Это отличие определяет особенности устройства системы питания дизелей. Все отечественные дизели унифицированы, т.е. многие детали кривошипно – шатунного механизма, газораспределительного механизма, а также приборы системы питания у них одинаковые. По сравнению с карбюраторными двигателями они более экономичны, надежны, а также способны работать на более дешевом и тяжелом топливе.

В дизельных двигателях осуществляется внутреннее смесеобразование. В цилиндры двигателя подается дозированная порция топлива под большим давлением. За счет перепада давлений между распыливающими отверстиями форсунки и камерой сгорания и происходит процесс впрыска топлива. Поршень находится почти в верхней мертвой точке, в сильно сжатый, достигающий температуры 600°С воздух, впрыскивается дизельное топливо, которое загорается без наличия свечи зажигания. С помощью топливного насоса высокого давления топливо подается из топливного бака, через топливный фильтр в систему питания двигателя. Топливо испаряется и смешивается с воздухом, что обеспечивает полное и быстрое сгорание топлива. Процесс начинается с момента впрыскивания топлива из распылителя форсункой и заканчивается полным сгоранием топлива. Топливный фильтр задерживает различные примеси и грязи. Топливо в систему подается только в том случае, если в системе нет воздуха, в насосе создается необходимое для впрыска давление и топливо распределяется по цилиндрам. Так как дизельное топливо не нуждается в зажигании и его цикл не прекращается при отключении напряжения в системе накального зажигания, в конструкции дизельного двигателя предусмотрен магнитный клапан.

За счет перепада давлений между распыливающими отверстиями форсунки и камерой сгорания и происходит процесс впрыска топлива. Поршень находится почти в верхней мертвой точке, в сильно сжатый, достигающий температуры 600°С воздух, впрыскивается дизельное топливо, которое загорается без наличия свечи зажигания. С помощью топливного насоса высокого давления топливо подается из топливного бака, через топливный фильтр в систему питания двигателя. Топливо испаряется и смешивается с воздухом, что обеспечивает полное и быстрое сгорание топлива. Процесс начинается с момента впрыскивания топлива из распылителя форсункой и заканчивается полным сгоранием топлива. Топливный фильтр задерживает различные примеси и грязи. Топливо в систему подается только в том случае, если в системе нет воздуха, в насосе создается необходимое для впрыска давление и топливо распределяется по цилиндрам. Так как дизельное топливо не нуждается в зажигании и его цикл не прекращается при отключении напряжения в системе накального зажигания, в конструкции дизельного двигателя предусмотрен магнитный клапан. При выключении зажигания напряжение на нем исчезает, и канал поступления топлива закрывается. Масло для смазывания деталей топливного насоса подается под давлением из общей смазочной системы двигателя.

При выключении зажигания напряжение на нем исчезает, и канал поступления топлива закрывается. Масло для смазывания деталей топливного насоса подается под давлением из общей смазочной системы двигателя.

Процесс смесеобразования в дизельных двигателях включает в себя несколько стадий:

– распыливание топлива;

– развитие топливного факела;

– прогрев;

– испарение;

– перегрев топливных паров;

– смешивание топливных паров с воздухом.

К дизельному топливу предъявляются высокие требования по степени очистки топлива от механических примесей, перед заправкой топливо должно отстояться. Недостатком дизельных двигателей является слишком малое время необходимое на распыливание, смесеобразование и сгорание топлива, оно примерно в десять раз меньше, чем у двигателей с внешним смесеобразованием и равно 0,001 – 0,003 с. Топливо необходимо впрыскивать в строго определенные фазы цикла, что не всегда получается при работе дизеля на всех возможных режимах.

В дизельных двигателях наибольшее распространение получили две схемы подачи топлива: разделенная и неразделенная. В разделенной системе топливо от насоса высокого давления подается по топливопроводам к форсункам. В неразделенной системе топливный насос и форсунка объединены в один узел – насос – форсунку.

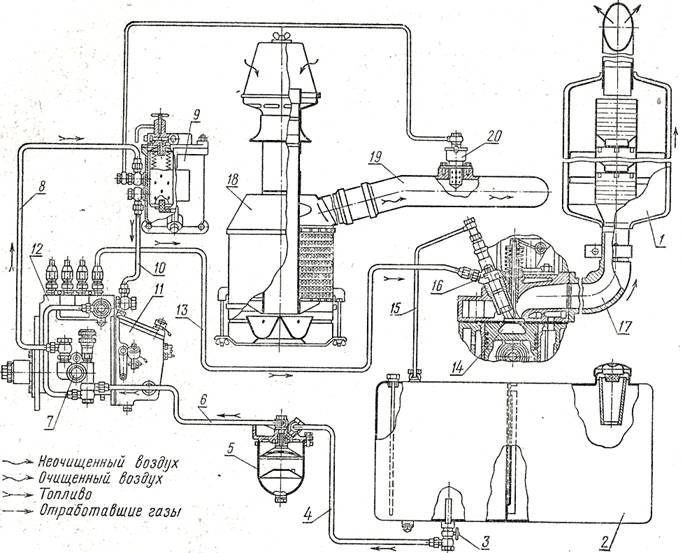

Рассмотрим принцип работы разделенной системы питания дизельного двигателя.

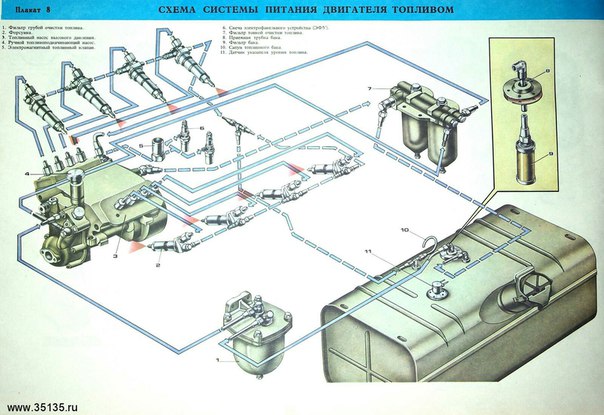

Рис. Система питания дизельного двигателя. 1 – топливный бак, 2 – топливоподкачивающий насос, 3 – фильтр тонкой очистки, 4 – топливный насос высокого давления, 5 – форсунки, 6 – фильтр грубой очистки топлива.

Во время работы двигателя топливо из топливного бака 1 засасывается топливоподкачивающим насосом 2 через фильтр грубой очистки топлива 6, где отделяются крупные механические примеси. Далее топливо нагнетается подкачивающим насосом, через фильтр тонкой очистки 3 в топливный насос высокого давления 4. Затем топливо по топливопроводам высокого давления подается к форсункам 5, которые впрыскивают его в распыленном состоянии в камеры сгорания цилиндров двигателя. Несмотря ни на что, впрыскиваемое в камеру сгорания топливо, распределяется неравномерно и процесс сгорания происходит не полностью. Для более полного сгорания топлива, работа дизельных двигателей происходит при высоком коэффициенте избытка воздуха, что приводит к понижению среднего эффективного давления, литровой мощности и к увеличению веса двигателя. В топливный насос избыточное количество топлива подается подкачивающим насосом. Излишки топлива отводятся из топливного насоса по перепускной трубке во впускную часть подкачивающего насоса, через клапан, находящийся в штуцере топливопровода. Воздух в цилиндры подается через впускной коллектор (трубопровод), предварительно пройдя через воздухоочиститель (воздушный фильтр).

Несмотря ни на что, впрыскиваемое в камеру сгорания топливо, распределяется неравномерно и процесс сгорания происходит не полностью. Для более полного сгорания топлива, работа дизельных двигателей происходит при высоком коэффициенте избытка воздуха, что приводит к понижению среднего эффективного давления, литровой мощности и к увеличению веса двигателя. В топливный насос избыточное количество топлива подается подкачивающим насосом. Излишки топлива отводятся из топливного насоса по перепускной трубке во впускную часть подкачивающего насоса, через клапан, находящийся в штуцере топливопровода. Воздух в цилиндры подается через впускной коллектор (трубопровод), предварительно пройдя через воздухоочиститель (воздушный фильтр).

Топливо, впрыскиваемое форсунками, попадает в среду сжатого и нагретого воздуха, воспламеняется и сгорает. Отработавшие газы после сгорания, выходят из цилиндров двигателя через выпускной трубопровод и глушитель в окружающую среду.

Распрыскивание топлива и распределение его в воздушной среде камеры сгорания зависит от :

– конструктивных параметров двигателя;

– давления впрыска;

– особенностей процесса, протекающего в цилиндре двигателя;

– других факторов.

Энергетические и экономические показатели двигателя зависят от качества распыливаемого топлива, от того, как происходит процесс сгорания в двигателе.

К корпусу топливного насоса у дизельных двигателей в задней части установлен регулятор частоты вращения коленчатого вала . В зависимости от нагрузки двигателя он автоматически изменяет количество топлива, подаваемого в цилиндры двигателя и автоматически поддерживает частоту вращения коленчатого вала, заданную водителем.

Форсунки тонко распыливают топливо, подаваемое в камеры сгорания дизельного двигателя насосом высокого давления. Тонкость распыливания топлива характеризуется средним диаметром капель топлива.

Качество распыливания улучшается, если:

– повышается давление впрыска и увеличивается скорость струи;

– увеличивается противодавление воздуха, сжатого в камере сгорания;

– при переходе к меньшим диаметрам распыливающих отверстий форсунки.

Рис. Форсунка. А – устройство, б – схема работы, 1 – колпак, 2 – штуцер для топливопровода, 3 – сетчатый фи льтр, 4 – гайка распылителя, 5 – корпус распылителя, 6 – запорная игла распылителя, 7 – штифт, 8 – корпус, 9 – штанга, 10 – пружина, 11 – регулировочный винт, 12 – контргайка, А – канал, Б – камера распылителя.

Силой упругости пружины 10, передаваемой через штангу 6, игла прижата к внутренней конической поверхности распылителя и перекрывает выход топливу из полости к отверстиям распылителя.

Подъем запорной иглы производится автоматически, под давлением топлива, нагнетаемого насосом. Давление топлива действует снизу на иглу, превышает усилие пружины, стремящейся удерживать иглу в опущенном состоянии. Топливо поступает к соплам распыливающих отверстий и через них впрыскивается в камеру сгорания. Такой способ подъема запорной иглы называется гидравлическим.

Диаметр и расположение сопловых отверстий зависят от принятого способа смесеобразования и формы камеры сгорания. Размеры, взаиморасположение и качество изготовления сопловых отверстий в значительной мере предопределяют форму и направление струи, тонкость и однородность распыливания и равномерное распределение частиц распыленного топлива в камере сгорания.

Размеры, взаиморасположение и качество изготовления сопловых отверстий в значительной мере предопределяют форму и направление струи, тонкость и однородность распыливания и равномерное распределение частиц распыленного топлива в камере сгорания.

Топливные баки дизельных автомобилей устроены так же, как и баки автомобилей с карбюраторными двигателями.

Топливные фильтры. Топливо, поступающее к насосу высокого давления и форсункам, не должно содержать механических примесей, могущих вызвать повреждение или повышенный износ изготовленных с высокой точностью деталей топливной аппаратуры. Поэтому в системе питания дизелей топливо многократно фильтруют.

На двигателях обычно устанавливают два последовательно работающих топливных фильтра: грубой и тонкой очистки.

В фильтре грубой очистки установлен сетчатый фильтрующий элемент, состоящий из отражателя и латунной сетки с размерами ячейки 0.09 мм. Поверх сетчатого каркаса навит ворсистый, хлопчатобумажный шнур.

В корпус ввернута резьбовая втулка, на которой смонтирован фильтрующий элемент. Резьбовая втулка прижимает к корпусу распределитель потока топлива. На распределителе потока топлива равномерно расположены восемь отверстий.

Во время работы двигателя топливо подводится в фильтр через трубку и отверстия распределителя. Часть топлива попадает под успокоитель, где остаются крупные механические примеси и вода, находящаяся в топливе. Через отверстие в успокоителе, топливо поднимается вверх к сетчатому фильтрующему элементу, очищается от мелких примесей и поступает к отводящей трубке. Для периодического слива отстоя предназначена пробка.

В фильтре тонкой очистки установлен фильтрующий элемент с набивкой из минеральной ваты, пропитанной клеящим веществом. В отверстие крышки фильтра ввернут жиклер 9, через который часть топлива из корпуса фильтра по присоединенной к жиклеру трубке все время отводится в топливный бак. За счет этого в фильтре тонкой очистки и, топливопроводе, соединяющем фильтр с насосом высокого давления, поддерживается приблизительно постоянное давление.

Рис. Фильтр тонкой очистки топлива 1 – пробка, 2 – пружина, 3 – стержень, 4 – прокладка, 5 – корпус, 6 – фильтрующий элемент, 7 – крышка, 8 – пробка, 9 – жиклер, 10 – болт.

Воздушный фильтр по устройству и принципу действия аналогичен инерционно – масляным фильтрам карбюраторных двигателей. При использовании воздушных фильтров уменьшается изнашивание деталей цилиндропоршневой группы в несколько раз, поскольку они очищают воздух от пыли, в которой содержатся твердые частицы.

Топливный насос высокого давления служит для подачи в цилиндры дизеля в строго определенные моменты требуемого количества топлива под высоким давлением. Топливные насосы высокого давления классифицируются по трем основным признакам: конструктивному исполнению, методу дозирования количеств подаваемого топлива и числу секций.

Топливные насосы высокого давления должны обеспечивать:

– равномерное распределение топлива в камере сгорания;

– создание высокого давления впрыска, обеспечивающего тонкое распыливание топлива;

– точную дозировку порции впрыскиваемого топлива для подачи его в камеру сгорания двигателя;

– впрыск топлива в камеру сгорания в определенный момент рабочего процесса с требуемой продолжительностью;

– создание равных условий впрыска для всех цилиндров многоцилиндрового двигателя.

Топливные насосы бывают многосекционные и распределительные. Обычно у многосекционных насосов секции располагаются в одном корпусе в один или два ряда. Одна секция топливного насоса подает топливо только в один цилиндр.

Распределительные насосы имеют одну или две секции (кратное числу цилиндров).Каждая секция может подавать топливо сразу в несколько цилиндров.

Топливный насос низкого давления служит для подачи топлива к топливному насосу высокого давления.Данный текст является ознакомительным фрагментом.

Система питания дизельного двигателя (схема); устройство системы питания

Перед покупкой авто, нужно решить один важный вопрос – «Какой двигатель ставить на транспорт — дизельный или бензиновый?». Каждый из них обладает преимуществами и недостатками. В этой статье подробно поговорим о дизельном моторе, о его краткой истории создания, детально рассмотрим строение и поделимся рекомендациями по обслуживанию.

Каждый второй производимый транспорт в Германии работает на дизелеТурбокомпрессоры, которые могут изменять форму внутренних турбин, что является стандартом для проектировщиков, и улучшения высокого крутящегося момента, сделали наследие Дизеля нужным и на современном рынке автопрома. Скептики заблуждаются, когда считают, что такие моторы источник грязи, громкого шума, неэкономичности и общего загрязнения окружающей среды это давно в прошлом. Специальные механизмы обрабатывают выхлопные газы на уровне соответствия стандартам Euro-6. И если по состоянию на 1997 год лишь 22% транспорта были на дизеле, то теперь их продано свыше 60%. И на 2020 год есть большие перспективы развития этого моторчика, объединив его с электроникой. Эту инновацию воплотили в жизнь в моделях Peugeot 3008_Hybrid4 и во многих других. Рудольф Дизель не имел представления о том, какое будущие у его выдумки, но запись из личного дневника подтверждает, что он высоко верил в потенциал изобретения. Что же такого в его творении, что ценят водители со всего мира?

Специальные механизмы обрабатывают выхлопные газы на уровне соответствия стандартам Euro-6. И если по состоянию на 1997 год лишь 22% транспорта были на дизеле, то теперь их продано свыше 60%. И на 2020 год есть большие перспективы развития этого моторчика, объединив его с электроникой. Эту инновацию воплотили в жизнь в моделях Peugeot 3008_Hybrid4 и во многих других. Рудольф Дизель не имел представления о том, какое будущие у его выдумки, но запись из личного дневника подтверждает, что он высоко верил в потенциал изобретения. Что же такого в его творении, что ценят водители со всего мира?

Характерные черты и особенности дизельного горючего.

«Солярку» получают из нефти, а именно — когда от нее отделяют бензин. Особенность данного вида топлива состоит в том, что у него высокий показатель самовозгорания, измеряется в цетановых числах. На заправочных станциях обычно горючее с числами от 45 до 50. Современные авто, оснащенные инновационными моторами, питаются «соляркой» с большим цетановым значением.

Двигатель внутреннего сгорания подает высококачественное топливо к цилиндрическим бакам, а топливный насос высокого давления сдавливает его до такого уровня, что у форсунки появляется возможность подать его мельчайшие частички в камеру сгорания. После этого начинается смешивание «солярки» с раскаленным воздухом, и начинается самовозгорание.

Принцип работы системы питания дизельного двигателя заключается именно том, что смесь поджигается не сторонним устройством, а самостоятельно в этом главное отличие от аналоговых изобретений, работающих на бензине.

Еще одно отличие «солярки» от бензина — из-за высокой плотности она лучше смазывает внутренние детали и обладает лучшей вязкостью, дольше застывает, а также она чище других видов. Из-за вариативной температуры застывания специалисты делят топливо на три вида летнее, зимнее и даже морозоустойчивое арктическое топливо.

Из чего состоит и как выглядит система питания?Система питания дизельного двигателя — это сложный механизм, в который входит множество мелких деталей, формирующих целостное, структурное изобретение. В прибор входят узлы, которые размещаются вне корпуса мотора. Те что расположены на раме выполняют функцию сбора горючего, к ним относятся топливо распределительный кран, топливный насос и другие узлы. К тем что располагаются на корпусе автомобиля относятся форсунки, ТНВД, и проводник горючего высокого давления.

В прибор входят узлы, которые размещаются вне корпуса мотора. Те что расположены на раме выполняют функцию сбора горючего, к ним относятся топливо распределительный кран, топливный насос и другие узлы. К тем что располагаются на корпусе автомобиля относятся форсунки, ТНВД, и проводник горючего высокого давления.

Что происходит, когда работа начинается?

Из бака под высоким давлением «соляра» забирается и транспортируется к топливному насосу высокого давления. Во время движения к ТНВД, горючее ждет приключение, ведь ему еще нужно пройти через топливо распределительный кран и очищающий фильтр.

Перед тем как попасть в ТНВД, смесь очищается от малейших деструктивных примесей, которые могут помешать генерации энергии. Затем форсунки впрыскивают жижу в специальный отсек для сгорания, это происходит в момент, когда в емкости приходит к концу цикл сжатия.

Перед самым запуском сердца машины, его заполнение нефтяным продуктом делается при помощи предпускового насоса. А после зажигания он перестает работать. Если в магистрали подачи высокого давления попадет воздух, то это плохо скажется на подаче смеси в главные цилиндры.

А после зажигания он перестает работать. Если в магистрали подачи высокого давления попадет воздух, то это плохо скажется на подаче смеси в главные цилиндры.

Чтобы это предотвратить устанавливается специальный воздухоотстойник, он располагается в самом верху, рассматриваемой системы. Перед тем как запустить лошадиные силы, воздух, который мог скопиться за время простоя, сгоняется через клапан для отвода кислорода. Чтобы это сделать нужно при выключенном движке открыть кран, а затем предпусковой насос сделает свою работу. А смесь под давлением вытеснит кислород в воздушный отсек топливного бака.

ТНВД что это такое и зачем нужно?Диагностика системы питания дизельного двигателя необходима, чтобы предотвратить поломку, и ее можно провести собственноручно, если детальнее пройтись и понять что такое схема анатомии внутреннего строения системы.

ТНВД — топливный насос высокого давления

Главная задача насоса, подавать нефтяную автомобильную энергию к форсункам, учитывая особенности мотора, действия владельца транспорта и разнообразных режимов работы авто. Если обобщить функцию современных ТНВД, то это автоматически регулировать сложную работу движка и обрабатывать запросы автовладельца. После нажатия на педаль газа, шофер не увеличивает количество подаваемого горючего, а только меняет режим регулирующих элементов, которые в свою очередь уже сами меняют напор в зависимости от множества разных факторов и математических коррелятов.

Если обобщить функцию современных ТНВД, то это автоматически регулировать сложную работу движка и обрабатывать запросы автовладельца. После нажатия на педаль газа, шофер не увеличивает количество подаваемого горючего, а только меняет режим регулирующих элементов, которые в свою очередь уже сами меняют напор в зависимости от множества разных факторов и математических коррелятов.

Современные машинки оснащены насосы распределительного типажа. Их особенность в том, что они компактные, удобные и с высокой точностью равномерно подают «солярку» по цилиндрам. Их минус в том, что для хорошего исполнения, системе требуется топливо высокого качества и чистоты.

ФорсункиСистема питания дизеля невозможна без хорошего форсунка. Его функция обеспечивать столько горючего в камеру сгорания, сколько предусмотрено дозиметром. Также они регулируют рабочее давление движка, а вид распылителя знает форму факела горючего – это важно, для этапа самовозгорания. Форсунок может быть со шрифтовым или многодырчатым механизмом распределения. Так как работка у рассматриваемой детали нелегкая, ее выполняют из жаропрочных сплавов с точностью форму вплоть миллиметров.

Так как работка у рассматриваемой детали нелегкая, ее выполняют из жаропрочных сплавов с точностью форму вплоть миллиметров.

Хотя их конструкция простая и незатейливая, они выступают как важное устройство системы питания дизельного двигателя.

Фильтры обладают своими характеристиками, например, тонкость фильтрации или сколько они могут пропускать жидкости эти параметры регулируется в зависимости от типа движка. Одной из задач фильтра является удаление влаги, а насос расположенный на верхней части служит для откачки воздуха. В некоторых случаях монтируется специальный прибор для электрического подогрева фильтра, это делают для облегчения старта работы движка. А еще благодаря ей фильтры не так портятся от забивания деструктивными парафинами зимой.

Система питания воздухомЗадача этой конструкции очищать кислород и подавать его в баки для хранения горючего.

Как выглядит процесс?

Турбокомпрессор всасывает воздух, а затем O2 проходит контроль в системе очистки и фильтрации, дальнейшее путешествие продолжается по трубопроводу в радиатор, где воздух снижает температуру до эксплуатационной при помощи вентилятора. После охлаждающих процедур кислород попадает во впускной коллектор, а уже дальше в дизельные цилиндры. Система питания воздухом снижает температуру и способствует лучшему сгоранию смеси, а это хорошо сказывается на общих рабочих процессах и экономичности топлива.

Система питания топливом дизельного двигателяРаспыленное топливо должно подаваться в цилиндры в количестве, строго определенном системой для выполнения нужной задачи.

Система питания топливом дизельного двигателя выполняет именно эту функцию, впрыскивает нефтепродукты в строго определенный момент и в фиксированном количестве.

Например, в легковых машинах впрыск в цилиндр происходит в одну тысячную долю секунды. В холодное время года или в зонах с арктическим климатом, чтобы облегчить запуск, прибегают к использованию свечей накаливания. Они отличаются от зажигательных свечей, которые используются в бензиновых движках, тем что просто нагревают воздух, как обычные батареи.

В холодное время года или в зонах с арктическим климатом, чтобы облегчить запуск, прибегают к использованию свечей накаливания. Они отличаются от зажигательных свечей, которые используются в бензиновых движках, тем что просто нагревают воздух, как обычные батареи.

Система питания дизельных двигателей выполняет роль преобразователя энергии топливной смеси в механическую, что и делает возможным ход транспорта.

Неисправности системы питания дизельного двигателяТранспорт с дизельной системой питания включает в себя много различных элементов сложной иерархической системы. Новичок в мире диагностики или простой автолюбитель столкнется с определенными трудностями, если двигатель вдруг решит не запускаться.

Что же могло выйти из строя? Может топливный бак или фильтры, или какой-то из насосов?

Чтобы все работало корректно нужно вовремя обнаружить проблему и провести профилактику.

Как показывает практика, большой процент поломок происходит именно в деталях топливной системы, ведь она функционирует под высоким давлением, шанс появления дефекта при таких условиях работы – высок.

Чтобы сделать все как профессионалы и в дальнейшем ремонт системы питания дизельного двигателя прошел гладко, обратите внимание на датчики, которые демонстрируют значения, свидетельствующие о чрезмерном расходе «солярки».

Сперва взгляните на фильтры, форсунок и очиститель воздуха. А затем на насос для подкачки и транспортирования горючего. После этих проверок уделите внимание приводу и регулятору частоты оборотов. Ремонт системы питания дизельного двигателя может дорого обойтись, так что отнеситесь к диагностике серьезно.

Основные ошибки при эксплуатации дизельного двигателя видео

https://www.youtube.com/watch?v=B3hbl6KSWJc

Какой движок лучше дизельный или бензиновый?Теперь, когда полностью разобрались в принципе работе дизельных агрегатов сравним его с бензиновым аналогом. Разберемся в отличиях, которые присутствуют в этих технологиях и начнем со сравнения работы двух моторов. Оба относятся к двигателям внутреннего сгорания. В бензиновом моторе топливовоздушная смесь образуется за чертой цилиндрического бака. В конце цикла сжатия, пары от бензина и кислорода перемешиваются и равномерно расходятся по периметру бензобака. Результатом сжатия становится высокая температура жижи, но ее все равно мало для возгорания. Поэтому свечи зажигания выполняют роль вспомогательного поджигателя – и воспламенят смесь для образования энергии. У его соперника и главного героя данной статьи воздух сжимается только под давление. После физического воздействия температура цилиндра подскакивает до 900 градусов. Это стимулирует появление гетерогенной смеси, которая самовоспламеняется.

В бензиновом моторе топливовоздушная смесь образуется за чертой цилиндрического бака. В конце цикла сжатия, пары от бензина и кислорода перемешиваются и равномерно расходятся по периметру бензобака. Результатом сжатия становится высокая температура жижи, но ее все равно мало для возгорания. Поэтому свечи зажигания выполняют роль вспомогательного поджигателя – и воспламенят смесь для образования энергии. У его соперника и главного героя данной статьи воздух сжимается только под давление. После физического воздействия температура цилиндра подскакивает до 900 градусов. Это стимулирует появление гетерогенной смеси, которая самовоспламеняется.

Бензин или дизель? Что лучше?

Коэффициент полезного действия и силаХотя у бензинового агрегата выше мощность, но сгорание нефтяного продукта в дизельном моторе происходит гораздо эффективнее. Он выигрывает в показателях КПД и экономичнее расходует топливную смесь.

Он выигрывает в показателях КПД и экономичнее расходует топливную смесь.

Творение Рудольфа Дизеля издает больше шума из-за работы при высоком давлении, но современные автомобильные рынки предлагают качественную шумоизоляцию, что нивелирует этот недостаток.

Выхлопные газыБезопасное устройство и сажевый фильтр и соответствие экологическим стандартам «Euro-4» делает дизельные агрегаты более современными и менее воздействующими на окружающую среду.

Безопасность использованияТак как «солярка» сгорает гораздо медленнее бензина это снижает риск возгорания и взрыва бака, еще одним преимуществом в безопасности – отсутствие свечи зажигания.

ИспользованиеЕсли использовать качественное топливо, то представитель дизельного семейства движков победит в этой рубрике за счет прочных блоков цилиндров и других деталей. Бензиновый аналог менее требователен к горючему низкого класса и устойчивее себя ведет, потребляя его.

Бензиновые модели лучше себя показывают в холодной климатической зоне в отличие от «солярки». Но это решается покупкой специального зимнего топлива, но все равно даже с покупкой морозоустойчивого горючего движок будет долго прогреваться. Внедорожники работают на дизеле и выполняют свое назначение, так как горючее не портится от влаги.

ОбслуживаниеТем, кто ездит на машинах оснащенных дизельным движком придется чаще менять расходные детали. Фильтры, компрессия в цилиндрах. Техническое обслуживание системы питания, то еще приключение, ведь не каждая мастерская справится с поломкой из-за сложной структуры двигателя. Как правило, ремонт обходится дороже, чем бензинового агрегата.

Краткий экскурс в историюЧтобы совершить великую транспортную революцию, Рудольфу Дизелю пришлось использовать 13 страниц бумаги на которой и был продуман, начерчен и детально изложен принцип работы его детища. Патент был успешно одобрен и выдан имперским ведомством в Германии — это случилось 23 февраля 1893 года. Результатом его интеллектуальной работы и инженерного таланта стало миллиарды различного транспорта от легковых автомобилей до огромных транспортных танкеров, работающих по тому же принципу и сегодня. К несчастью сам Рудольф не дожил до момента всемирного признания и погиб во время морского приключения в 1913 году.

Патент был успешно одобрен и выдан имперским ведомством в Германии — это случилось 23 февраля 1893 года. Результатом его интеллектуальной работы и инженерного таланта стало миллиарды различного транспорта от легковых автомобилей до огромных транспортных танкеров, работающих по тому же принципу и сегодня. К несчастью сам Рудольф не дожил до момента всемирного признания и погиб во время морского приключения в 1913 году.

В чем же секрет Рудольфа, почему его изобретение стало трендом в моторостроительстве и оказало большое влияние на индустриальный мир?

Секрет скрывается в способе воспламенения топливовоздушной смеси, а именно в ее самовозгорании. В конструкции инженера смесь сжималась в соотношении 20 к 1, что приводило к воспламенению. Результат– его эффективность была значительно выше аналогов того времени. Для сравнения — модели на бензине показывали КПД в 12%, газовые в 17%, а даже первый прототип Рудольфа мог похвастаться 25% коэффициентом полезного действия.

Двигатели Дизеля выходят на рынокВ 1920-ых годах эксперты в области транспорта пророчили изобретению большое будущее. Но до наступления золотого века двигателей на «солярке» пришлось ждать еще не один год. В германии первое авто с данным типом движка выпустили аж в 1924. Американская компания Cummins решила получить технологическое преимущество и вырываться вперед от многочисленных бензиновых конкурентов. Так в 1929 году она использовала движок Дизеля в легковой модели автомобиля. Первое конвейерное производство транспорта с инновационным движком началось в 1936 году, попробовать вкус нефтяного топлива довелось модели Mercedes-Benz 260D. Но это не перевернуло мышление автолюбителей того времени, они все еще воспринимали изобретение Рудольфа, как что-то медленное, небрежное, грязное, неэкономичное и шумное.

Но до наступления золотого века двигателей на «солярке» пришлось ждать еще не один год. В германии первое авто с данным типом движка выпустили аж в 1924. Американская компания Cummins решила получить технологическое преимущество и вырываться вперед от многочисленных бензиновых конкурентов. Так в 1929 году она использовала движок Дизеля в легковой модели автомобиля. Первое конвейерное производство транспорта с инновационным движком началось в 1936 году, попробовать вкус нефтяного топлива довелось модели Mercedes-Benz 260D. Но это не перевернуло мышление автолюбителей того времени, они все еще воспринимали изобретение Рудольфа, как что-то медленное, небрежное, грязное, неэкономичное и шумное.

Но после Второй мировой коллективное отношение к технологии изменилось. В 1975 модель VW GOLF Diesel завоевала недоверчивые сердца потребителей и принцип работы системы питания дизельного двигателя стал общедоступным и понятным для многих покупателей. А благодаря хитрой разработке топливных насосов нового поколения от компании Bosch движок стал меньше потреблять горючего и изменилось общее устройство движка. Затем эта модель была усовершенствована до спортивного авто, ее оснастили турбонаддувом. После успеха на рынке, зеленый свет, открылся для остальных ведущих производителей, кто боялся рисковать капиталом, теперь могли наладить выпуск моделей с изобретением Рудольфа.

Затем эта модель была усовершенствована до спортивного авто, ее оснастили турбонаддувом. После успеха на рынке, зеленый свет, открылся для остальных ведущих производителей, кто боялся рисковать капиталом, теперь могли наладить выпуск моделей с изобретением Рудольфа.

После того как рынок компактных авто был покорен, дизельная инновация перешла к завоеванию всего автопрома. Инженерам удалось спроектировать конструкцию, которая повышала давление, а система моментального впрыска избавила от посредничества и освободило место и облегчило вес, избавившись от ненужного отсека камеры сгорания. Новинка компании Bosch сделала реальным подачу топлива под давлением в тысячу бар прямо в цилиндрический бак — это привело к более эффективному сжиганию топлива. С каждым годом, улучшались показатели, рос потребительский спрос, что стимулировало изучение движков, работающих на дизеле. В начале нового тысячелетия моторы могли выдавать показатели в 2000 бар, и эта цифра растет до сих пор.

Система питания двигателя (топливная система)

Главным предназначением топливной системы автомобиля являются подача топлива из бака, фильтрация, образование горючей смеси и подача ее в цилиндры. Существует несколько типов топливных систем для автомобильных двигателей. Самая распространенная в 20-ом веке была карбюраторная система подачи смеси топлива. Следующим этапом стало развитие впрыска топлива при помощи одной форсунки, так называемый моновпрыск. Применение этой системы позволило уменьшить расход топлива. В настоящее время используется третья система подачи топлива – инжекторная. В этой системе топливо под давлением подается непосредственно в впускной коллектор. Количество форсунок равно количеству цилиндров.

Схема топливной системы: инжекторный и карбюраторный вариант

Устройство топливной системы

Все cистемы питания двигателя похожи, отличаются только способами смесеобразования. В состав топливной системы входят следующие элементы:

В состав топливной системы входят следующие элементы:

- Топливный бак, предназначен для хранения топлива и представляет собой компактную емкость с устройством забора топлива (насос) и, в некоторых случаях, элементами грубой фильтрации.

- Топливопроводы представляют собой комплекс топливных трубок, шлангов и предназначены для транспортировки топлива к устройству смесеобразования.

- Устройства смесеобразования (карбюратор, моновпрыск, инжектор) – это механизм в котором происходит соединение топлива и воздуха (эмульсии) для дальнейшей подачи в цилиндры в такт работы двигателя (такт впуска).

- Блок управления работой устройства смесеобразования (инжекторные системы питания) – сложное электронное устройство для управления работой топливных форсунок, клапанов отсечки, датчиков контроля.

- Топливный насос, обычно погружной, предназначен для закачивания топлива в топливопровод. Представляет собой электродвигатель, соединенный с жидкостным насосом, в герметичном корпусе.

Смазывается непосредственно топливом и длительная эксплуатация с минимальным количеством топлива, приводит к выходу из строя двигателя. В некоторых двигателях топливный насос крепился непосредственно к двигателю и приводился в действие вращением промежуточного вала, или распредвала.

Смазывается непосредственно топливом и длительная эксплуатация с минимальным количеством топлива, приводит к выходу из строя двигателя. В некоторых двигателях топливный насос крепился непосредственно к двигателю и приводился в действие вращением промежуточного вала, или распредвала. - Дополнительные фильтры грубой и тонкой очистки. Установленные фильтрующие элементы в цепь подачи топлива.

Принцип работы топливной системы

Рассмотрим работу всей системы в целом. Топливо из бака всасывается насосом и по топливопроводу через фильтры очистки подается в устройство смесеобразования. В карбюраторе топливо попадает в поплавковую камеру, где потом через калиброванные жиклеры подается в камеру смесеобразования. Смешавшись с воздухом смесь через дроссельную заслонку поступает в впускной коллектор. После открытия впускного клапана подается в цилиндр. В системе моно впрыска топливо подается на форсунку, которая управляется электронным блоком. В нужное время форсунка открывается, и топливо попадает в камеру смесеобразования, где, как и в карбюраторной системе смешивается с воздухом. Дальше процесс такой же, как и в карбюраторе.

После открытия впускного клапана подается в цилиндр. В системе моно впрыска топливо подается на форсунку, которая управляется электронным блоком. В нужное время форсунка открывается, и топливо попадает в камеру смесеобразования, где, как и в карбюраторной системе смешивается с воздухом. Дальше процесс такой же, как и в карбюраторе.

В инжекторной системе топливо подается к форсункам, которые открываются управляющими сигналами от блока управления. Форсунки соединены между собой топливопроводом, в котором всегда находится топливо. Во всех топливных системах существует обратный топливопровод, по нему сливается излишек топлива в бак.

Система питания дизельного двигателя похожа на бензиновую. Правда, впрыск топлива происходит непосредственно в камеру сгорания цилиндра, под большим давлением. Смесеобразование происходит в цилиндре. Для подачи топлива под большим давлением применяется насос высокого давления (ТНВД).

|

РЕКОМЕНДУЕМ ТАКЖЕ ПРОЧИТАТЬ:

|

Конспект урока по предмету профильный труд (технология) тема «Система питания дизельного двигателя.

Устройство и принцип работы» десятый класс

Устройство и принцип работы» десятый классАгеенко Максим Павлович https://agmax3.wixsite.com/ageenkomp

Муниципальное казенное общеобразовательное учреждение

«Специальная (коррекционная) школа-интернат обучающихся с ограниченными возможностями здоровья и интеллектуальными нарушениями»

Муниципального образования «Мирнинский район» РС (Я)

Конспект урока

по предмету профильный труд (технология)

тема «Система питания дизельного двигателя. Устройство и принцип работы»

десятый класс

Мастер производственного обучения

Агеенко Максим Павлович

2019 год

Конспект урока по предмету профильный труд (технология)

тема «Система питания дизельного двигателя. Устройство и принцип работы»

десятый класс

Цель: познакомить учащихся с устройством и принципом работы системы питания дизельного двигателя. Формировать технологические знания и умения в процессе изучения и практических действий. Воспитать аккуратность, точность, дисциплину и культуру труда.

Формировать технологические знания и умения в процессе изучения и практических действий. Воспитать аккуратность, точность, дисциплину и культуру труда.

Тип урока: комбинированный (освоение новых знаний, обобщение и систематизация изученного, контроль и коррекция технологических знаний и умений).

Методы обучения: устный опрос; рассказ; демонстрация наглядных пособий; упражнения учащихся; работа с учебником.

Материально-техническое обеспечение: оборудование учебной мастерской; учебные плакаты; технологические и операционные карты; учебник, справочный методический материал.

Оформление доски: Тема урока. Плакат «Устройство системы питания дизельного двигателя».

Ход урока

I. Организационно-подготовительная часть.

— Приветствие учителя

— Контроль посещаемости

— Проверка готовности учащихся к уроку

— Сообщение темы и целей урока.

II. Теоретическая часть.

Изложение нового материла

План рассказа:

— топливо для дизельного двигателя;

— работа дизельного двигателя;

— устройство системы питания дизельного двигателя;

— принцип работы системы питания дизельного двигателя;

Топливо для дизелей имеет следующие основные марки:

Л — летнее топливо, предназначено для работы двигателя при температуре окружающего воздуха выше 0°С;

3 — зимнее топливо, предназначено для работы дизеля при температуре окружающего воздуха от 0 до -30°С;

А — арктическое, предназначено для работы дизеля при температуре окружающего воздуха ниже -30°С.

Температура замерзания дизельного топлива должна быть на 10 — 15 °С ниже температуры окружающего воздуха района эксплуатации. Чем ниже температура замерзания топлива, тем надежнее работа дизеля. Температура воспламенения дизельного топлива составляет 300 — 350 °С.

Чем ниже температура замерзания топлива, тем надежнее работа дизеля. Температура воспламенения дизельного топлива составляет 300 — 350 °С.

Работа дизельного двигатель. Дизели являются двигателями с внутренним смесеобразованием. Изначально цилиндры дизеля заполняются воздухом. Поршень в цилиндре идет вверх, сжимая воздух, и при этом повышается температура сжатого воздуха. Причем повышается до такой температуры, которой достаточно для того, чтобы произошло воспламенение дизельного топлива, вернее смеси дизельного топлива и воздуха.

Как только температура доходит до максимальной, а это происходит в конце такта сжатия, происходит впрыск дизтоплива посредством форсунки. Топливо не просто поступает струей, а распыляется в мелкодисперсное облако, смешивается с воздухом, образует рабочую смесь. И дальше под воздействием температуры сжатого воздуха происходит объемный взрыв рабочей смеси. Давление под воздействием взрыва критически вырастает, и именно это давление начинает двигать поршень, который идет вниз, и при этом совершается работа в физическом понимании этого термина.

Подачу топлива в двигатель и некоторые другие функции обеспечивает система питания дизельного двигателя.

Система питания дизельного двигателя выполняет следующие функции:

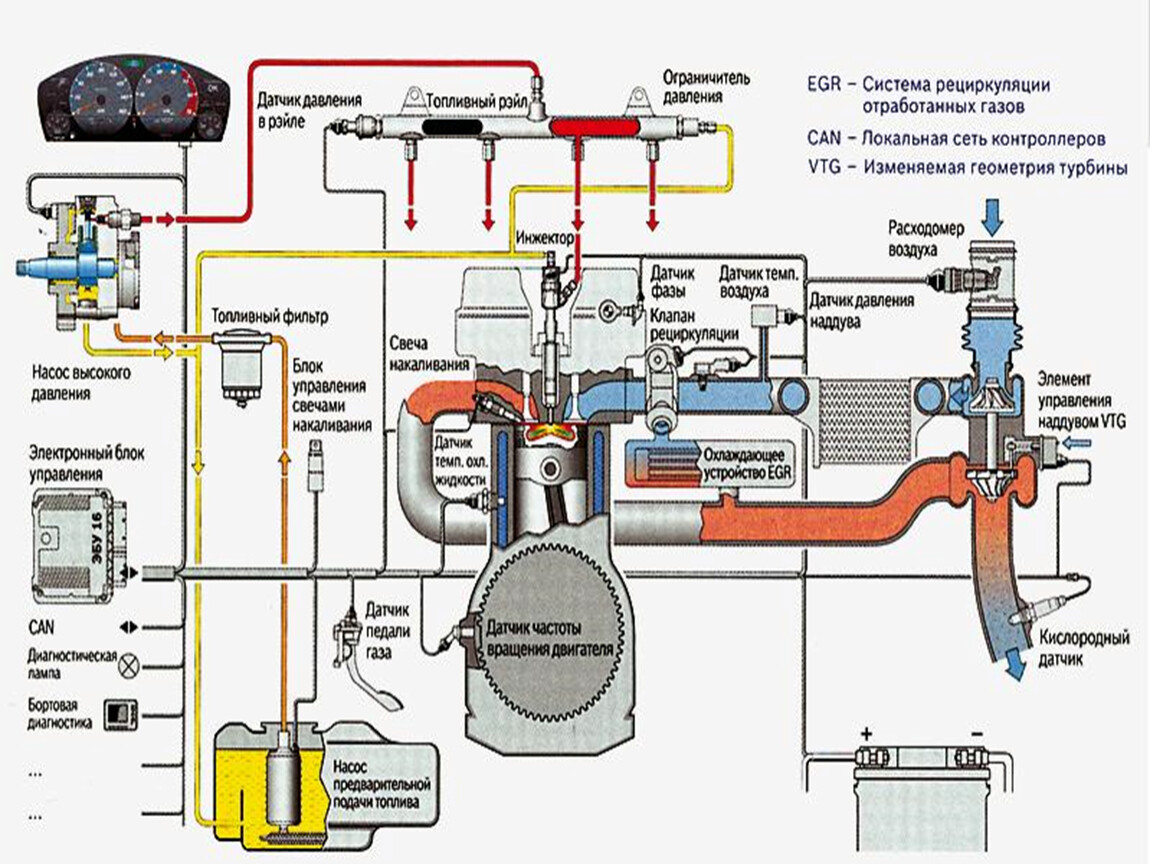

— очистка топлива и воздуха от механических примесей;

— подачи воздуха в цилиндры;

— подачи топлива в цилиндры под высоким давлением;

— очистка и выпуск отработавших газов,

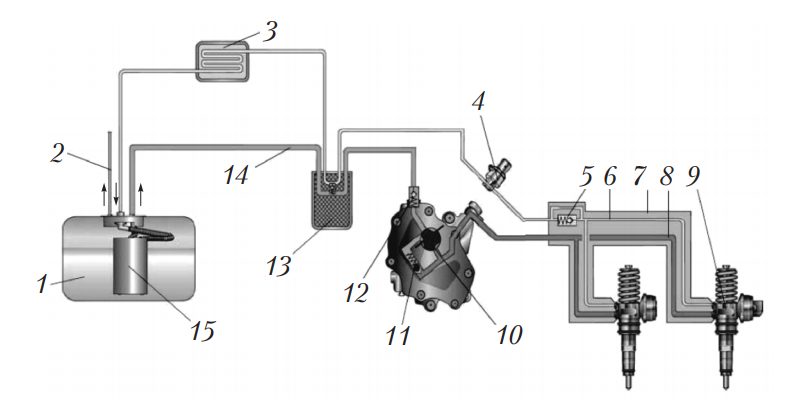

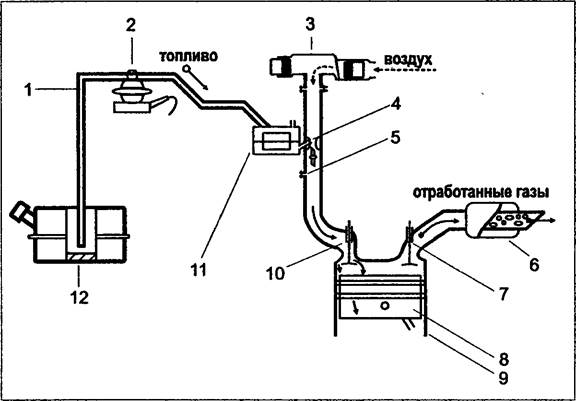

и состоит из: топливного бака, фильтров грубой и тонкой очистки, топливоподкачивающего насоса, топливного насоса высокого давления, форсунок, топливопроводов, воздухоочистителя, глушителя.

1. Воздухоочиститель. 2. Впускной трубопровод. 3. Глушитель. 4. Форсунка.

5. Выпускной трубопровод. 6. Топливопровод высокого давления. 7. Топливный насос высокого давления (ТНВД). 8. Топливопровод низкого давления. 9. Фильтр тонкой очистки топлива. 10. Подкачивающий насос. 11. Фильтр грубой очистки. 12. Топливный бак.

9. Фильтр тонкой очистки топлива. 10. Подкачивающий насос. 11. Фильтр грубой очистки. 12. Топливный бак.

13. Поршень. 14. Впускной клапан. 15. Топливопровод перепуска топлива.

Принцип работы. Во время работы двигателя топлива из бака поступает по топливопроду в фильтр грубой очистки 11, где отделяются крупные механические примеси. Далее топливо засасывается подкачивающим насосом 10 и нагнетается через фильтр тонкой очистки 9 в топливный насос высокого давления (ТНВД) 7. Этот насос подаёт топливо через топливопровод 6 под большим давлением к форсункам 4, которые впрыскивают его в распылённом состоянии в камеру сгорания. Излишки топлива (отсечённое топливо) отводятся из ТНВД по топливопроводу 15 на вход подкачивающего насоса.

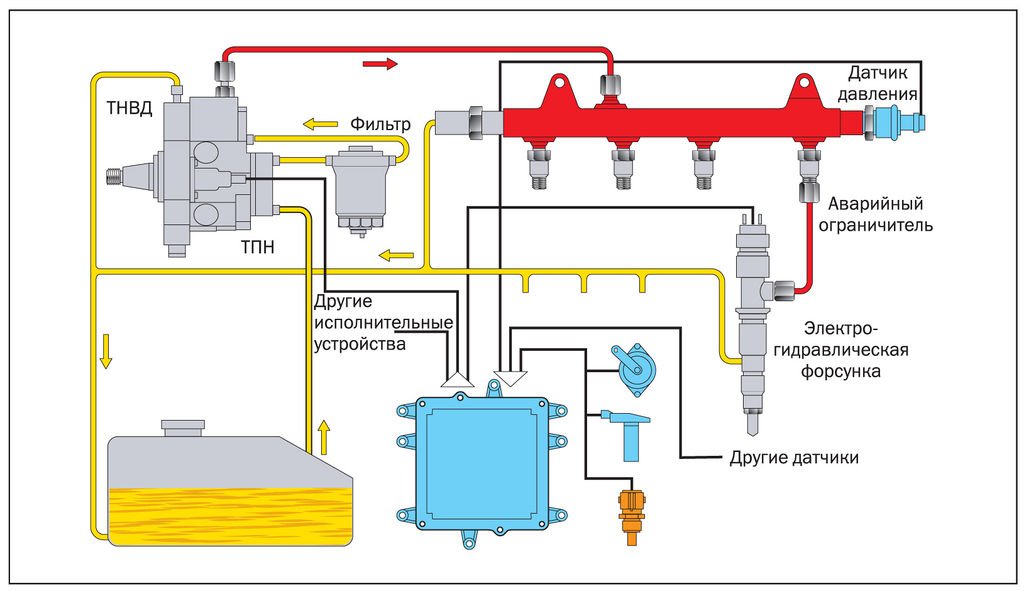

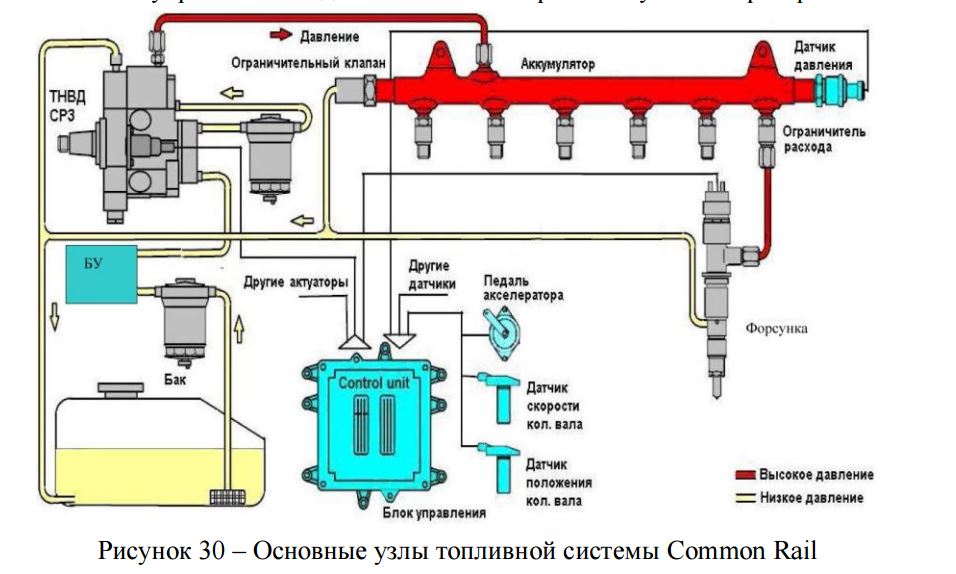

Более современная система питания дизельного двигателя предполагает наличие ТНВД, в котором нет секций по количеству цилиндров, зато есть общая магистраль для всех форсунок. Т.е. насос так и создает высокое давление, но оно общее для всех форсунок. И каждый цилиндр имеет индивидуальный впрыск топлива.

И каждый цилиндр имеет индивидуальный впрыск топлива.

Форсунки, которые используются при такой системе, управляются не по механическому принципу, а посредством электрических импульсов, которые на них поступают от блока управления. По сути, в каждой форсунке стоит электромагнитный клапан, который открывает или закрывает распыление топлива.

Электронный блок управления двигателем получает информацию с нескольких датчиков и, переварив информацию, подает сигнал на электромагнитный элемент управления форсунки.

Такая система питания дизельного двигателя наиболее современна и наиболее экономична. Так как никакая механика не сравнится с электроникой.

Физминутка: Разминка шейного отдела, дыхательная гимнастика, пальчиковые упражнения.

III. Закрепление изученного на уроке.

Работа в тетрадях.

Заголовок — Система питания дизельного двигателя.

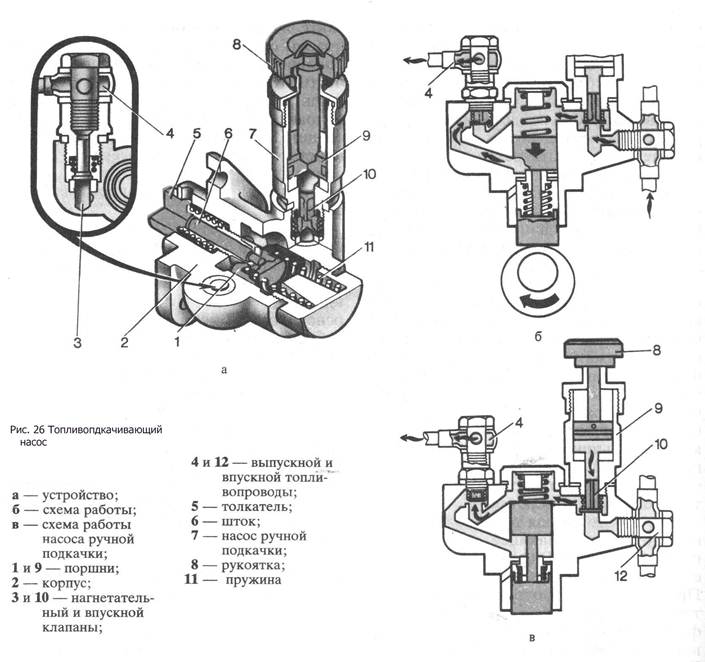

Зарисовать: Схему работы топливного насоса

Ответить на вопросы:

Маркировка дизельного топлива?

Из каких агрегатов состоит система питания дизельного двигателя?

Принцип работы системы питания дизельного двигателя?

IV. Итоговая часть

1. Установка на следующий урок.

2. Выставление оценок.

Агеенко Максим Павлович https://agmax3.wixsite.com/ageenkomp

% PDF-1.6

%

390 0 obj>

эндобдж

xref

390 141

0000000016 00000 н.

0000004453 00000 п.

0000004654 00000 н.

0000004697 00000 н.

0000004825 00000 н.

0000004958 00000 н.

0000005096 00000 н.

0000005478 00000 н.

0000005514 00000 н.

0000005694 00000 п.

0000005759 00000 н.

0000006805 00000 н.

0000007283 00000 н.

0000007488 00000 н.

0000008183 00000 п.

0000008382 00000 п.

0000024582 00000 п. 0000054604 00000 п.

00000 00000 п.

0000092987 00000 п.

0000093058 00000 п.

0000093130 00000 н.

0000093242 00000 п.

0000093367 00000 п.

0000093410 00000 п.

0000093534 00000 п.

0000093622 00000 п.

0000093665 00000 п.

0000093778 00000 п.

0000093931 00000 н.

0000094030 00000 п.

0000094143 00000 п.

0000094240 00000 п.

0000094404 00000 п.

0000094490 00000 н.

0000094533 00000 п.

0000094619 00000 п.

0000094768 00000 п.

0000094867 00000 п.

0000094909 00000 н.

0000095001 00000 п.

0000095116 00000 п.

0000095158 00000 п.

0000095256 00000 п.

0000095298 00000 п.

0000095386 00000 п.

0000095428 00000 п.

0000095515 00000 п.

0000095557 00000 п.

0000095650 00000 п.

0000095692 00000 п.

0000095796 00000 п.

0000095838 00000 п.

0000095930 00000 п.

0000095971 00000 п.

0000096072 00000 п.

0000096113 00000 п.

0000096200 00000 п.

0000096241 00000 п.

0000096284 00000 п.

0000096397 00000 п.

0000096440 00000 п.

0000096546 00000 п.

0000096589 00000 п.

0000096704 00000 п.

0000054604 00000 п.

00000 00000 п.

0000092987 00000 п.

0000093058 00000 п.

0000093130 00000 н.

0000093242 00000 п.

0000093367 00000 п.

0000093410 00000 п.

0000093534 00000 п.

0000093622 00000 п.

0000093665 00000 п.

0000093778 00000 п.

0000093931 00000 н.

0000094030 00000 п.

0000094143 00000 п.

0000094240 00000 п.

0000094404 00000 п.

0000094490 00000 н.

0000094533 00000 п.

0000094619 00000 п.

0000094768 00000 п.

0000094867 00000 п.

0000094909 00000 н.

0000095001 00000 п.

0000095116 00000 п.

0000095158 00000 п.

0000095256 00000 п.

0000095298 00000 п.

0000095386 00000 п.

0000095428 00000 п.

0000095515 00000 п.

0000095557 00000 п.

0000095650 00000 п.

0000095692 00000 п.

0000095796 00000 п.

0000095838 00000 п.

0000095930 00000 п.

0000095971 00000 п.

0000096072 00000 п.

0000096113 00000 п.

0000096200 00000 п.

0000096241 00000 п.

0000096284 00000 п.

0000096397 00000 п.

0000096440 00000 п.

0000096546 00000 п.

0000096589 00000 п.

0000096704 00000 п. 0000096747 00000 н.

0000096916 00000 п.

0000097002 00000 п.

0000097044 00000 п.

0000097172 00000 п.

0000097268 00000 п.

0000097311 00000 п.

0000097409 00000 п.

0000097518 00000 п.

0000097561 00000 п.

0000097730 00000 п.

0000097826 00000 п.

0000097868 00000 п.

0000097972 00000 н.

0000098015 00000 п.

0000098120 00000 п.

0000098163 00000 п.

0000098297 00000 п.

0000098340 00000 п.

0000098461 00000 п.

0000098504 00000 п.

0000098546 00000 п.

0000098589 00000 п.

0000098697 00000 п.

0000098740 00000 п.

0000098844 00000 п.

0000098887 00000 п.

0000098999 00000 н.

0000099042 00000 н.

0000099144 00000 п.

0000099187 00000 п.

0000099300 00000 н.

0000099343 00000 п.

0000099386 00000 п.

0000099428 00000 н.

0000099470 00000 п.

0000099513 00000 н.

0000099556 00000 п.

0000099598 00000 н.

0000099641 00000 п.

0000099747 00000 н.

0000099790 00000 н.

0000099904 00000 н.

0000099947 00000 н.

0000100089 00000 н.

0000100132 00000 н.

0000100241 00000 н.

0000100284 00000 н.

0000096747 00000 н.

0000096916 00000 п.

0000097002 00000 п.

0000097044 00000 п.

0000097172 00000 п.

0000097268 00000 п.

0000097311 00000 п.

0000097409 00000 п.

0000097518 00000 п.

0000097561 00000 п.

0000097730 00000 п.

0000097826 00000 п.

0000097868 00000 п.

0000097972 00000 н.

0000098015 00000 п.

0000098120 00000 п.

0000098163 00000 п.

0000098297 00000 п.

0000098340 00000 п.

0000098461 00000 п.

0000098504 00000 п.

0000098546 00000 п.

0000098589 00000 п.

0000098697 00000 п.

0000098740 00000 п.

0000098844 00000 п.

0000098887 00000 п.

0000098999 00000 н.

0000099042 00000 н.

0000099144 00000 п.

0000099187 00000 п.

0000099300 00000 н.

0000099343 00000 п.

0000099386 00000 п.

0000099428 00000 н.

0000099470 00000 п.

0000099513 00000 н.

0000099556 00000 п.

0000099598 00000 н.

0000099641 00000 п.

0000099747 00000 н.

0000099790 00000 н.

0000099904 00000 н.

0000099947 00000 н.

0000100089 00000 н.

0000100132 00000 н.

0000100241 00000 н.

0000100284 00000 н. 3

bE`k-4lu3rH90c! f \ 2 ݬ ealf3 | $ `67dAaY-: e {[q; 79 ~

3

bE`k-4lu3rH90c! f \ 2 ݬ ealf3 | $ `67dAaY-: e {[q; 79 ~

Двухтопливные газовые / дизельные двигатели: технология, производительность и выбросы

В этом документе обобщается обзор технологии двухтопливных двигателей, работающих на природном газе / дизельном топливе, выполненный для Института исследований газа.(1) * В прошлом двухтопливные двигатели, работающие на природном газе / дизельном топливе, были отнесены к нескольким небольшим нишевым рынкам, но наш обзор показал, что технология двухтопливных двигателей имеет значительный потенциал. Потенциальные преимущества двухтопливных двигателей включают эффективность дизельного топлива и среднее эффективное давление в тормозной системе (BMEP) с гораздо более низкими выбросами оксидов азота (NOx) и твердых частиц. Новые технологии предлагают решения проблем низкой эффективности и выбросов при небольшой нагрузке. Двухтопливные двигатели могут быть разработаны для работы на природном газе с пилотным дизельным топливом или на 100% дизельном топливе. Многие существующие дизели могут быть переведены на двухтопливный режим. Предварительный экономический анализ показывает, что такие преобразования могут быть оправданы только за счет экономии затрат на топливо в таких приложениях, как железнодорожные локомотивы, морские суда, карьерные самосвалы и системы выработки дизельной энергии.

Многие существующие дизели могут быть переведены на двухтопливный режим. Предварительный экономический анализ показывает, что такие преобразования могут быть оправданы только за счет экономии затрат на топливо в таких приложениях, как железнодорожные локомотивы, морские суда, карьерные самосвалы и системы выработки дизельной энергии.

Двухтопливный двигатель — это двигатель внутреннего сгорания, в котором основное топливо (обычно природный газ) смешано более или менее однородно с воздухом в цилиндре, как в двигателе с искровым зажиганием. Однако, в отличие от двигателя с искровым зажиганием, воздушно-топливная смесь воспламеняется путем впрыска небольшого количества дизельного топлива («пилот»), когда поршень приближается к вершине такта сжатия.Это пилотное дизельное топливо быстро подвергается предпламенным реакциям и воспламеняется из-за теплоты сжатия, как и в дизельном двигателе. Затем при сгорании пилотного дизельного двигателя воспламеняется топливовоздушная смесь в остальной части цилиндра.

Поскольку воздух и основное топливо предварительно смешаны в цилиндре, двухтопливные двигатели имеют много общих черт с двигателями с искровым зажиганием и циклом Отто. Однако, поскольку они полагаются на воспламенение от сжатия пилотного двигателя дизеля, они также имеют некоторые общие характеристики с дизелями, а также некоторые собственные уникальные преимущества и недостатки.

Одним из преимуществ двухтопливных двигателей является то, что в большинстве случаев они могут быть разработаны для работы на природном газе с пилотным дизельным двигателем или на 100% дизельном топливе. Это делает их особенно ценными в обстоятельствах, когда использование природного газа желательно по экологическим или экономическим причинам, но где газоснабжение может быть не полностью надежным. Например, двухтопливный грузовик мог работать на сжатом природном газе там, где это топливо было доступно — например, в городских районах, страдающих от сильного загрязнения воздуха.Однако, если бы грузовику пришлось выехать за пределы диапазона подачи сжатого природного газа, он все равно мог бы вернуться на 100% -ное дизельное топливо. Точно так же генераторная установка может большую часть времени работать на относительно недорогом трубопроводном газе, но мгновенно переключиться на 100% дизельное топливо, если подача газа была прервана. Другие потенциальные приложения, в которых эта возможность будет важна, включают дизель-электрические локомотивы, морские суда, сельскохозяйственное оборудование, строительное и промышленное оборудование, а также двигатели, использующие биогаз, канализационный газ или другие источники переменного газа.

Точно так же генераторная установка может большую часть времени работать на относительно недорогом трубопроводном газе, но мгновенно переключиться на 100% дизельное топливо, если подача газа была прервана. Другие потенциальные приложения, в которых эта возможность будет важна, включают дизель-электрические локомотивы, морские суда, сельскохозяйственное оборудование, строительное и промышленное оборудование, а также двигатели, использующие биогаз, канализационный газ или другие источники переменного газа.

Еще одним преимуществом двухтопливных двигателей является легкость, с которой большинство существующих дизелей можно перевести на двухтопливный режим. В отличие от трудностей, связанных с переводом дизельного двигателя на искровое зажигание, многие дизельные двигатели можно перевести на двухтопливный режим работы, даже не снимая головок цилиндров. Учитывая большое количество используемых автомобилей, оборудования и техники с дизельными двигателями, такие двухтопливные преобразования могут сделать возможным повсеместную замену дизельного топлива природным газом с большой экономией капитальных затрат и времени по сравнению с тем, что требуется для преобразования. к двигателям с искровым зажиганием.

к двигателям с искровым зажиганием.

Характеристики и выбросы двухтопливного двигателя зависят от условий эксплуатации и сложности системы управления. Двухтопливные двигатели лучше всего работают при средней и высокой нагрузке и часто могут быть равны или лучше топливной экономичности чистого дизельного топлива в этих условиях. Работая с обедненным воздушно-топливным соотношением, они также могут достичь гораздо более низких выбросов (особенно NOx и твердых частиц (PM)), чем чистое дизельное топливо. Существующие двухтопливные конверсии страдают от значительного увеличения выбросов окиси углерода (CO) и углеводородов (HC) и потери топливной эффективности при малых нагрузках.Это потому, что они работают без дросселирования, так что воздушно-топливная смесь становится беднее при уменьшении нагрузки. По мере того, как смесь становится беднее, сгорание в конечном итоге ухудшается, оставляя большое количество продуктов частичной реакции в выхлопе. Поскольку для многих дизельных двигателей, особенно транспортных средств, характерны большие объемы работы с малой нагрузкой, высокие выбросы и низкая эффективность двухтопливных двигателей в этих условиях являются серьезным препятствием. Это, возможно, основная причина того, что практически все разрабатываемые новые двигатели для тяжелых грузовиков, работающих на природном газе, имеют искровое зажигание, а не двухтопливные.Но последние технологические разработки в области больших двухтопливных двигателей в сочетании с электронными системами учета и контроля топлива нового поколения могут позволить преодолеть проблемы выбросов при малой нагрузке и топливной экономичности двухтопливного двигателя при сохранении и даже усиление преимуществ двухтопливного подхода.

Это, возможно, основная причина того, что практически все разрабатываемые новые двигатели для тяжелых грузовиков, работающих на природном газе, имеют искровое зажигание, а не двухтопливные.Но последние технологические разработки в области больших двухтопливных двигателей в сочетании с электронными системами учета и контроля топлива нового поколения могут позволить преодолеть проблемы выбросов при малой нагрузке и топливной экономичности двухтопливного двигателя при сохранении и даже усиление преимуществ двухтопливного подхода.

Этот отчет документирует выводы исследовательского проекта, выполненного для Группы технологии двигателей Научно-исследовательского института газа (GRI). Целью данного исследования было определение и оценка существующей двухтопливной технологии, выявление потенциально многообещающих применений этой технологии и определение соответствующих областей внимания для будущих исследований и разработок двухтопливных двигателей, финансируемых GRI.В этой статье рассматривается текущее состояние технологии двухтопливных двигателей и дается характеристика текущих и потенциальных будущих характеристик и уровней выбросов, а также основных явлений сгорания, ответственных за производительность и выбросы. В нем представлены данные о выбросах и характеристиках ряда коммерческих двухтопливных двигателей. Кроме того, в нем обсуждается возможность дооснащения двухтопливной технологией существующих дизельных двигателей. Наконец, в нем представлены рекомендации для будущих исследований и разработок.

В нем представлены данные о выбросах и характеристиках ряда коммерческих двухтопливных двигателей. Кроме того, в нем обсуждается возможность дооснащения двухтопливной технологией существующих дизельных двигателей. Наконец, в нем представлены рекомендации для будущих исследований и разработок.

Консультации — Специалист по спецификациям | Проектирование генераторных систем

Тарек Г. Туссон, ЧП, Stanley Consultants, Остин, Техас 14 марта 2016 г.

Цели обучения

- Объясните основы проектирования генераторных систем.

- Опишите влияние типов нагрузки на конструкцию системы генератора.

- Проанализировать нормы и стандарты, относящиеся к проектированию системы генератора.

При проектировании систем генераторов инженеры должны убедиться, что генераторы и электрические системы здания, которые они поддерживают, подходят для применения. Перед тем, как приступить к проектированию системы генератора, необходимо ответить на многие вопросы. Большинство этих вопросов связано с применением и условиями эксплуатации на площадке, которые определяют выбор различных компонентов системы генератора и их характеристик.

Большинство этих вопросов связано с применением и условиями эксплуатации на площадке, которые определяют выбор различных компонентов системы генератора и их характеристик.

Ответы на эти вопросы помогут инженерам принять решение относительно размера генератора, последовательности загрузки, параллельной работы, хранения топлива, сценариев переключения и многих других критериев.

Нормы и правила

Назначение генераторной системы будет определять, какой набор норм и правил применим к конструкции. Применимые нормы и правила устанавливают параметры для требований к конструкции, производительности и техническому обслуживанию. NFPA 70-2014: Национальный электротехнический кодекс (NEC), NFPA 99-2015: Кодекс учреждений здравоохранения, NFPA 101-2015: Кодекс безопасности жизнедеятельности и NFPA 110-2016: Стандарт для систем аварийного и резервного питания охватывают основные аспекты этих требования.Инженер-проектировщик должен внимательно рассмотреть все различные нормы и правила, которые будут применяться к конструкции системы генератора.

NEC устанавливает основные требования к конструкции генераторной системы. Эти требования к конструкции содержатся в статье 445 «Генераторы»; Статья 700 «Аварийные системы»; Статья 701, Обязательные резервные системы; Статья 702, Дополнительные резервные системы; Статья 705 «Объединенные источники производства электроэнергии»; и Статья 708, Системы питания критических операций (COPS).

Статья 445 «Генераторы» содержит требования к установке и другие требования к генераторам, такие как расположение, маркировка, максимальная токовая защита, допустимая токовая нагрузка проводов и другие.

Статья 700 «Аварийные системы» применяется к тем системам, которые по закону обязаны автоматически обеспечивать освещение и питание, необходимые для безопасности жизни человека, в случае выхода из мест сбора во время обычного отключения электроэнергии или аварии. Согласно 700.12, Общие требования, при потере нормального питания необходимо подать питание аварийной системы в течение 10 секунд или меньше.

Статья 701 «Требуемые по закону резервные системы» применяется к тем резервным системам, которые требуются по закону муниципальными, государственными, федеральными или другими кодексами или любым правительственным агентством, имеющим юрисдикцию. Эти системы предназначены для автоматической подачи питания на выбранные нагрузки (кроме тех, которые классифицируются как аварийные системы), которые могут создать опасность или затруднить спасательные или противопожарные операции при остановке в случае выхода из строя нормального источника питания. Согласно 701.12, Общие требования, при потере нормальной мощности питание резервной системы должно быть подано в течение 60 секунд или меньше.

Статья 702 «Дополнительные резервные системы» применяется к тем системам, которые предназначены для обеспечения альтернативного питания (электроэнергии, генерируемой на месте) для выбранных нагрузок, автоматически или вручную, когда перебои в работе электрической системы вызывают серьезное прекращение работы.

Статья 705 «Объединенные источники производства электроэнергии» применяется к синхронным генераторным установкам, работающим параллельно.

Статья 708, Системы электропитания для критических операций (COPS), применяется к тем системам, которые должны непрерывно работать по причинам общественной безопасности, управления чрезвычайными ситуациями или национальной безопасности.Эти системы предназначены для автоматического питания нагрузок COPS в случае выхода из строя нормального источника питания.

Дополнительные нормы и правила применяются в некоторых специальных приложениях, таких как пожарные насосы. NFPA 20-2016: Установка стационарных насосов для противопожарной защиты и статья 695 NEC «Пожарные насосы» содержат рекомендации по проектированию системы генератора. Согласно 695.7 [20: 9.4], напряжение не должно падать более чем на 15% от нормального напряжения контроллера на контроллере пожарного насоса в условиях запуска двигателя.

Своевременное участие органа, выдающего разрешения, и компетентного органа поможет инженеру-проектировщику определить, какой набор норм и правил применяется к системе генератора на этапе проектирования. Это также поможет инженеру-проектировщику понять различные интерпретации кодов.

Условия эксплуатации объекта

Местоположение устанавливаемой генераторной системы существенно повлияет на то, как система построена и устроена.Если система генератора должна быть установлена внутри помещения в специально отведенном помещении или совместно с другим оборудованием системы здания, можно использовать конфигурацию генераторной установки открытого типа (см. Рисунки 1 и 2). Однако могут возникнуть и другие проблемы. Генераторные установки и вспомогательное оборудование должны быть доступны для эксплуатации и технического обслуживания, несущая способность здания должна быть достаточной для размещения генераторной установки (ей) и вспомогательного оборудования, конструкция должна соответствовать применимым нормам и правилам (шум, выбросы, вибрация и т. Д.)), а планировка помещения должна удовлетворять требованиям производителя в отношении надлежащего забора воздуха для горения, подачи топлива, вентиляции и вытяжки. Все оборудование системы здания, расположенное вместе с системой генератора, должно быть оценено, поскольку оно должно работать в одинаковых условиях окружающей среды.