Активная защита от коррозии — Справочник химика 21

Целью защиты от коррозии является сокращение расходов, вызываемых коррозией оборудования, его профилактическая защита металлическими или лакокрасочными покрытиями. В качестве активной защиты от коррозии используют следующие способы изготовление оборудования из коррозионностойких материалов, гальванизацию, катодную защиту, правильный выбор конструкции аппарата и т. д. [270]. [c.211]За последние годы накоплен большой опыт защиты поверхности металлических резервуаров применение коррозионно-стойких сталей, протекторная и катодная защита (активная защита), применение ингибиторов коррозии, изоляция поверхности резервуаров (пассивная защита), ко.мби-нированный способ (изоляция поверхности с при.менением протекторной защиты). [c.4]

Вывод следует капитально проверить все газопроводы, расположенные в районе трамвайного депо, путем сплошного вскрытия последних в летний период и одновременно решить вопрос об установлении самой активной защиты указанных газопроводов от действия электрохимической коррозии.

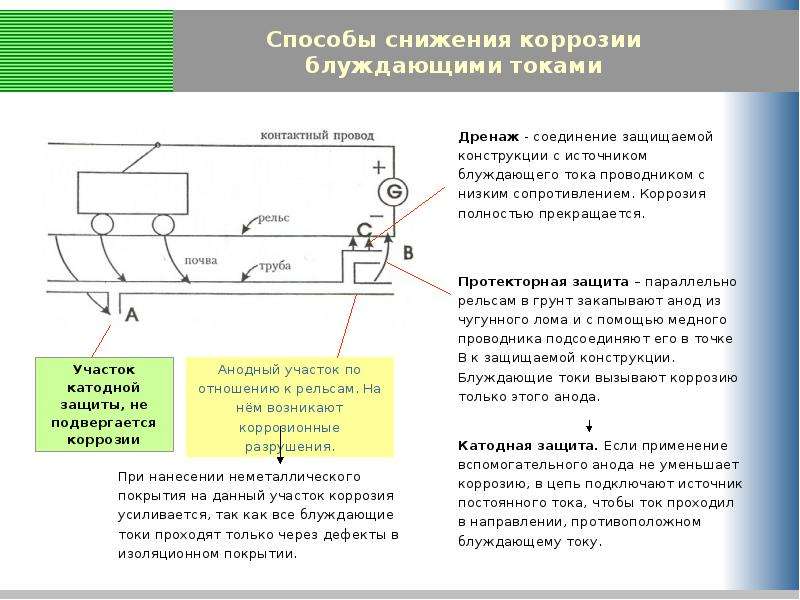

Описаны основы коррозии и электрохимической защиты, теоретические основы и практика электрохимических измерений. Большое внимание уделено измерению потенциала в условиях подземной катодной защиты. Рассмотрены вопросы пассивной защиты, защиты протекторами и активной защиты как подземных сооружений, так н металлических сооружений в морской воде, а также защиты корпусов судов и отдельных элементов конструкций судов. Проанализировано влияние блуждающих токов на коррозию и методы дренажной защиты. Приведены сведения о защите скважин и внутренней защите промышленного оборудования. [c.4]

АКТИВНАЯ ЗАЩИТА ОТ КОРРОЗИИ [c.300]

Борьба с коррозией на трубопроводах осуществляется методом пассивной и активной защиты. [c.81]

Методы активной защиты от старения аналогичны методам активной защиты от коррозии. [c.49]

Методы защиты полимеров от старения, как и в случай рассмотрения процессов коррозии и биоповреждений должны быть направлены на ослабление факторов среды (активная защита), на стабилизацию полимерных материалов (ввод различных добавок) и могут быть комбинированными. [c.50]

[c.50]

Мероприятия по электрической защите арматуры от коррозии, называемые мероприятиями активной защиты. [c.192]

Коррозия трубопроводов. Подземные металлические трубопроводы усиленно корродируют вследствие заражения грунтов агрессивными стоками и особенно в связи с переводом внутризаводского и внезаводского транспортов на электрическую тягу, использующих для контактных токопроводов постоянный ток. Применяемые способы пассивной антикоррозионной защиты подземных трубопроводов битумной гидроизоляцией с крафт-бумагой не дают должного эффекта, поэтому наряду с пассивной рекомендуется активная защита (катодная, протекторная) подземных трубопроводов.

Достаточно эффективная защита металлов ингибиторами, по нашему мнению, обусловливается образованием на поверхности металла слоя продуктов взаимодействия металла, ингибитора й ионов коррозионно-активной среды.

Опыты показали, что все вещества, являющиеся активными ингибиторами коррозии, способны взаимодействовать с металлом или его ионами, образуя нерастворимые или малорастворимые соединения. [c.59]

Опыты показали, что все вещества, являющиеся активными ингибиторами коррозии, способны взаимодействовать с металлом или его ионами, образуя нерастворимые или малорастворимые соединения. [c.59]В связи с тем, что выполнение активной защиты сопряжено с некоторыми трудностями, может иметь преимущества пассивная защита. Однако до настоящего времени не разработаны достаточно устойчивые покрытия, которые могли бы надежно в течение продолжительного времени предохранять кабель от коррозии. Кроме того, даже в случае разработки достаточно ус- тойчивых покровов всегда возможно нарущение их целости в процессе эксплуатации. В этих случаях необходимо применение активной защиты. Целесообразно также для ответственных кабелей подавать защитный потенциал и при хорошем состоянии покровов на случай их повреждения. [c.6]

При активной защите от коррозии к оболочке кабеля подводится напряжение постоянного тока, а при аварийном пробое оболочка находится под напряжением тока промышленной частоты. В обоих случаях для оп4)еделения защитной зоны активной защиты и оценки степени опасности напряжений, возникающих на оболочке при аварийных режимах, необходимо знать особенности изменения напряжения вдоль кабеля и сопротивление между точкой подключения источника тока и удаленной точкой земли, т. е. входное сопротивление.

В обоих случаях для оп4)еделения защитной зоны активной защиты и оценки степени опасности напряжений, возникающих на оболочке при аварийных режимах, необходимо знать особенности изменения напряжения вдоль кабеля и сопротивление между точкой подключения источника тока и удаленной точкой земли, т. е. входное сопротивление.

Проектные решения по реконструкции стальных газопроводов должны предусматривать защиту от электрохимической коррозии стальных вставок, вводов и других металлических участков и частей газопровода. Необходимость сохранения активной защиты реконструируемого газопровода решается проектной организацией в зависимости от конкретных условий прохождения трассы газопровода, наличия совместной защиты и влияния ее на другие подземные сооружения, степени ответственности отдельных участков газопровода, его технического состояния. [c.328]

Восстанавливаемый стальной газопровод, находящийся в зоне действия источников блуждающих токов или высокоагрессивных грунтов, должен быть защищен от электрохимической коррозии.

Материалы можно защищать от коррозии. Активная защита нацелена на то, чтобы повлиять на взаимодействие материала с окружающими его возбудителями коррозии. К ней относятся выбор коррозионно-стойких материалов и электрохимическая [c.174]

Большая часть металлических поверхностей защищена сегодня от коррозии путем окраски. Доля лакокрасочных покрытий среди всех средств пассивной защиты составляет 70-80%. Хотя активная защита не требует затрат на нанесение покрытия и поддержание его в порядке, пока нет никаких решающих доказательств преимущества этого метода перед окраской и лакированием. Лакокрасочные покрытия достаточно универсальны и могут быть без особого труда нанесены как в мастерской, так и на строительной площадке. Однако не следует проявлять пренебрежительное отношение к основным необходимым требованиям, таким, например, как предварительная подготовка поверхности.

Из изложенного ясно, какое важное значение имеет защита газопроводов от коррозии и какое направление она имеет изоляция металла газопроводов от грунта, с одной стороны (пассивная защита), и ограничение, подавление или отвод электротоков, с другой стороны (активная защита). [c.94]

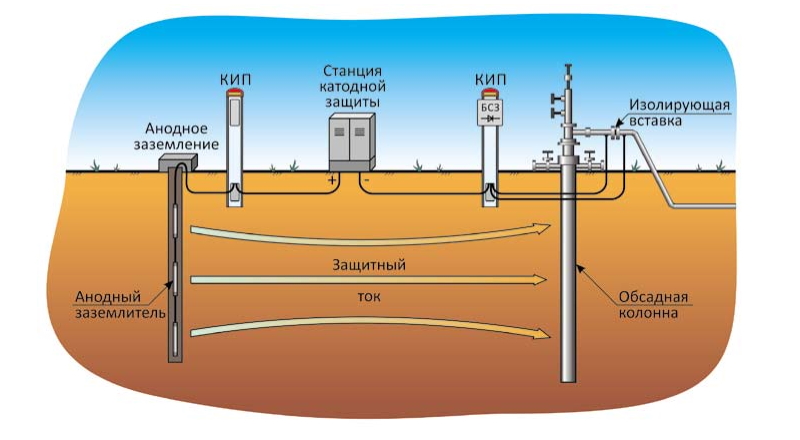

Основной целью электрической или так называемой активной защиты является предотвращение процесса электрохимической коррозии сооружения, обусловленной агрессивностью почвы или блуждающими токами. Надежная электрическая защита в конечном итоге продлевает срок службы сооружения и предотвращает возможность аварии на нем. Основной принцип электрической защиты заключается в том, чтобы защищаемое сооружение на всем его протяжении имело по отношению к земле, а точнее по отношению к окружающей среде, отрицательный (катодный) потенциал. Катодная поляризация должна быть осуществлена таким образом, чтобы создаваемые на этих сооружениях потенциалы по отношению к электродам сравнения (по абсолютной величине) были не менее значений, указанных в табл.

Пассивная и активная защита трубопроводов от коррозии. Существует два способа защиты трубопроводов от почвенной коррозии 1) пассивный и 2) активный. [c.49]

Трубопроводы первой группы со сроком эксплуатации свыше 20 лет суммарной протяженностью 14,3 тыс. км (29% от общей протяженности) построены с низким по современным меркам уровнем технологии и изначально недостаточно оснащены средствами активной защиты от коррозии. [c.203]

В качестве активной защиты трубопровода от коррозии принята электрохимическая защита цинковыми протекторами браслетного типа /2/. [c.3]

В работе цехов синтеза метанола весьма важной задачей является защита оборудования от карбонильной коррозии, обусловленной применением высоких давлений и СО-содержащих газов. Помимо корродирующего действия, образование карбонилов железа опасно по следующей причине. Карбонилы железа (в основном, пентакарбонил), попадая в колонну синтеза, разлагаются, насыщая катализатор активным железом, которое, в свою очередь, является катализатором реакций метанирования. Развитие этих реакций может привести к нарушению температурного режима в зоне катализа. [c.9]

Карбонилы железа (в основном, пентакарбонил), попадая в колонну синтеза, разлагаются, насыщая катализатор активным железом, которое, в свою очередь, является катализатором реакций метанирования. Развитие этих реакций может привести к нарушению температурного режима в зоне катализа. [c.9]

Электрооборудование и электрические сети, размещаемые-непосредственно в помещениях с химически активной средой, должны быть в соответствующем исполнении или с покрытием, обеспечивающим защиту их от воздействия этой среды. Места прокладки электрических сетей и способы защиты их от коррозии следует выбирать с учетом свойств окружающей среды. [c.104]

Для предохранения деталей машин и механизмов от воздействий, связанных с внешней средой, к смазочным маслам добавляют специальные защитные и противокоррозионные присадки, которые обеспечивают не только высокие эксплуатационные свойства масел в обычных условиях, но и препятствуют нежелательному действию воды, соединений хлора, кислот, сероводорода и других коррозионно-активных веществ на металл в периоды консервации и перерывов в работе. Ниже приводится обзор работ по проблеме защиты металлов от коррозии, связанных в основном с разработкой и применением различных ПАВ в качестве противокоррозионных средств [15, с. 174]. Например, были разработаны защитные эмульсионные масла ЭЭМ-1 и ЭЭМ-2, представляющие собой композиции минерального масла, антиокислительной и противоизносной присадок, водомаслорастворимого сульфоната и нитрованного окисленного петролатума. Эти масла обладают высокими антифрикционными, противоизносными и противозадирными показателями и с успехом могут быть использованы для защиты гидравлических систем кораблей и горнодобывающего оборудования в качестве смазочно-охлаждающих жидкостей при механической обработке металлов, для консервации металлических изделий.

Ниже приводится обзор работ по проблеме защиты металлов от коррозии, связанных в основном с разработкой и применением различных ПАВ в качестве противокоррозионных средств [15, с. 174]. Например, были разработаны защитные эмульсионные масла ЭЭМ-1 и ЭЭМ-2, представляющие собой композиции минерального масла, антиокислительной и противоизносной присадок, водомаслорастворимого сульфоната и нитрованного окисленного петролатума. Эти масла обладают высокими антифрикционными, противоизносными и противозадирными показателями и с успехом могут быть использованы для защиты гидравлических систем кораблей и горнодобывающего оборудования в качестве смазочно-охлаждающих жидкостей при механической обработке металлов, для консервации металлических изделий.

Целесообразным и экономически эффективным 1вляется комплексный метод защиты от коррозии, в котором сочетаются средства активной защиты с изоляционными покрытиями. [c.161]

Вследствие практической невозможности получения сплошного и влагонепроницаемого покрытия изоляция защищает трубу очень небольшой период времени. Поэтому ремонт изоляции сочетается со строительством средств активной защиты. В противном случае ремонт изоляции может привести не только к улучшению защиты от коррозии, а, наоборот, к интенсивному каверно-образованию из-за концентрации коррозии на небольших площадях при первых нарушениях сплошности покрытия поверхности трубопровода. Таким образом, назначение изоляционного-покрытия сводится к изоляции стального трубопровода от грунта для того, чтобы снизить расход тока при активной защите. [c.84]

Поэтому ремонт изоляции сочетается со строительством средств активной защиты. В противном случае ремонт изоляции может привести не только к улучшению защиты от коррозии, а, наоборот, к интенсивному каверно-образованию из-за концентрации коррозии на небольших площадях при первых нарушениях сплошности покрытия поверхности трубопровода. Таким образом, назначение изоляционного-покрытия сводится к изоляции стального трубопровода от грунта для того, чтобы снизить расход тока при активной защите. [c.84]

С щность данного метода заключается в смачивании поверхности металла крепким раствором нитрита натрия в качестве замедлителя коррозии. Образ ющаяся при этом на поверхности металла пленка концентрированного раствора нитрита натрия, одного из самых активных замедлителей коррозии стали, должна быть достаточной для защиты котельного металла от ржавления в любых условиях простоя, в том числе и при отсутствии уплотнения котла, кроме заполнения котла водой. Возможность защиты неуплотненных котлов отличает данный метод консервации котлов от описанных выше. [c.407]

[c.407]

Методы активной защиты, применяемой в устойчивых анодных и знакопеременных зонах подземных сооружений,. основаны на создании защитного потенциала, средняя величина которого выбирается таким образом, чтобы перевести эти зоны в устойчивое катодное состояние. Накопленный к настоящему времени опыт защиты городских подзейных сооружений от коррозии позволяет осущест-вить выбор рациональных методов и средств электрозащиты. В результате анализа коррозионных измерений намечаются места установки дренажных устройств, которые, как правило, располагаются в точках максимального приближения подземных сооружений к пунктам подключения отсасывающих кабелей трамвая или железной дороги. Периферийные участки трубопроводов и кабелей, находящиеся в опасной зоне влияния блуждающих токов [c.3]

В книге освещены проблемы и современное состояние борьбы с коррозией аппаратуры и машин в химической, нефтеперерабатывающей и смежных с ними отраслей промышленности. Описаны исследование коррозии металлов в условиях теплопередачи применение электросварных труб в нефтеперерабатывающей и нефтехимической промышленностях катодное наводороживание и коррозия титана и его а-сплавов в различных электролитах влияние водорода на длительную прочность сталей влияние пластической деформации на водородную стойкость сталей о методике определения температурных границ применения конструкционных сталей в гидрогенизационном оборудовании влияние водорода при высоких температурах и давлениях на механические свойства металлов защитные свойства плакирующего слоя стали 0X13 на листах стали 20К против водородной коррозии влияние твердости стали ЭИ579 на ее коррозионную стойкость в водородосодержащих средах влияние легирующих элементов на водородную коррозию стали влияние толщины стенки и напряжений на скорость водородной коррозии стали протекторная защита теплообменной аппаратуры охлаждаемой сырой морской водой коррозия углеродистой стали в уксусной кислоте и электрохимический способ ее защиты торможение коррозии стали Х18Н9 в соляной кислоте добавками пенореагента ингибиторы коррозии для разбавленных кислот ингибиторы коррозии стали в системе углеводороды—сероводород—кислые водные растворы сероводородная коррозия стали в среде углеводород—электролит и защитное действие органических ингибиторов коррозии ингибиторы коррозии в среде углеводороды—слабая соляная кислота коррозионно-стойкие стали повышенной прочности для химического машиностроения тепло- и коррозионно-стойкие стали для печных труб и коммуникационных нефтеперерабатывающих заводов коррозия в нитрат-нитритном расплаве при 500° С коррозионная стойкость сталей с пониженным содержанием никеля в химически активных средах коррозия нержавеющих сталей в процессе получения уксусной кислоты окислением фракции 40—80° С, выделенной из нефти коррозионные и электро-химические свойства нержавеющих сталей в растворах уксусной кислоты коррозия металлов в производстве синтетических жирных кислот газовое борирование металлов, сталей и сплавов для получения коррозионно- и эрозионно-стойких покрытий применение антикоррозионных металлизированных покрытий в нефтеперерабатывающей промышленности коррозия и защита стальных соединений в крупнопанельных зданиях.

Описаны исследование коррозии металлов в условиях теплопередачи применение электросварных труб в нефтеперерабатывающей и нефтехимической промышленностях катодное наводороживание и коррозия титана и его а-сплавов в различных электролитах влияние водорода на длительную прочность сталей влияние пластической деформации на водородную стойкость сталей о методике определения температурных границ применения конструкционных сталей в гидрогенизационном оборудовании влияние водорода при высоких температурах и давлениях на механические свойства металлов защитные свойства плакирующего слоя стали 0X13 на листах стали 20К против водородной коррозии влияние твердости стали ЭИ579 на ее коррозионную стойкость в водородосодержащих средах влияние легирующих элементов на водородную коррозию стали влияние толщины стенки и напряжений на скорость водородной коррозии стали протекторная защита теплообменной аппаратуры охлаждаемой сырой морской водой коррозия углеродистой стали в уксусной кислоте и электрохимический способ ее защиты торможение коррозии стали Х18Н9 в соляной кислоте добавками пенореагента ингибиторы коррозии для разбавленных кислот ингибиторы коррозии стали в системе углеводороды—сероводород—кислые водные растворы сероводородная коррозия стали в среде углеводород—электролит и защитное действие органических ингибиторов коррозии ингибиторы коррозии в среде углеводороды—слабая соляная кислота коррозионно-стойкие стали повышенной прочности для химического машиностроения тепло- и коррозионно-стойкие стали для печных труб и коммуникационных нефтеперерабатывающих заводов коррозия в нитрат-нитритном расплаве при 500° С коррозионная стойкость сталей с пониженным содержанием никеля в химически активных средах коррозия нержавеющих сталей в процессе получения уксусной кислоты окислением фракции 40—80° С, выделенной из нефти коррозионные и электро-химические свойства нержавеющих сталей в растворах уксусной кислоты коррозия металлов в производстве синтетических жирных кислот газовое борирование металлов, сталей и сплавов для получения коррозионно- и эрозионно-стойких покрытий применение антикоррозионных металлизированных покрытий в нефтеперерабатывающей промышленности коррозия и защита стальных соединений в крупнопанельных зданиях. [c.2]

[c.2]

При подключении к оболочке кабеля источника по-стояяяого тока для осушествления активной защиты от коррозии в полученных формулах комплексные потенциал, ток и входное сопротивление должны быть заменены на соответствующие величины постоянного тока, а комплексные продольное и волновое сопротивления, коэффициент распространения, а также величины р 1 и р 2 в (4.9) примут вид [c.47]

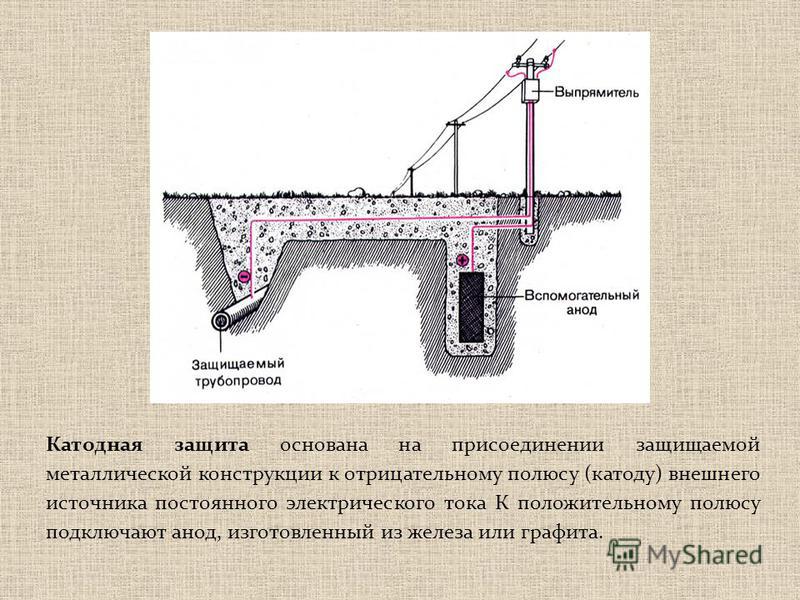

Для борьбы с электрохимической коррозией мeтaллQв применяют также и специфические электрохимические методы, основанные на том, что защищаемый металл подвергается катодной поляризации. Так, в методах, называемых протекторной защитой., это достигается присоединением к защищаемому, металлу более активного металла протектора), который становится анодом, благодаря чему анодные участки поверхности защищаемого металла полностью или частично превращаются в катодные по отношению к протектору. В других методах, называемых катодной защитой, аналогичный результат достигается присоединением защищаемого металла к отрицательному полюсу внешнего источника постоянного тока. Защитное действие осуществляется благодаря повышению концентрации электронов в поверхностном слое металла, что затрудняет растворение его. [c.460]

Защитное действие осуществляется благодаря повышению концентрации электронов в поверхностном слое металла, что затрудняет растворение его. [c.460]

При сопоставлении полученных результатов (см. табл.2.35) видно, что коррозионная активность смеси КО процесса висбрекинга с ЛГКК, ТГКК и КФ (крекинг-флегма) не подчиняется закону аддитивности. С точки зрения защиты от коррозии опытные образцы судового высоковязкого топлива, полученные на основе КО, по мере возрастания коррозионной активности можно расположить по маркам топлива в следующий ряд СВС — СВТ — СВЛ, т.е. по мере увеличения в смеси доли разбавителя защитные свойства ее уменьшаются. [c.99]

Протекторная защита отличается от катодной зани ты тем, что для ее осуществления используется специальный аиод — протектор, в качестве которого применяют металл более активный, чем металл защищаемой конструкции (алюминий, циик). Протектор Б (рис. 45) соединяют с защищаемой конструкцией А проводииком электрического тока В. В ироцессс коррозии протектор служит анодом и разрушается, тем самым предохраняя от разруплс1 ия защищаемую конструкцию. [c.244]

В ироцессс коррозии протектор служит анодом и разрушается, тем самым предохраняя от разруплс1 ия защищаемую конструкцию. [c.244]

Виды активной защиты трубопроводов и критерии их применения

Активная защита осуществляется на практике следующими способами:

постоянная катодная поляризация стального сооружения, эксплуатирующегося в среде с достаточно большой электропроводностью. Такая поляризация, осуществляемая от внешнего источника электрической энергии, носит название катодная защита. При катодной защите на подземное стальное сооружение подается отрицательный потенциал, что приводит к снижению его скорости коррозии до значений, как правило, не превышающих 0,01 мм/год;

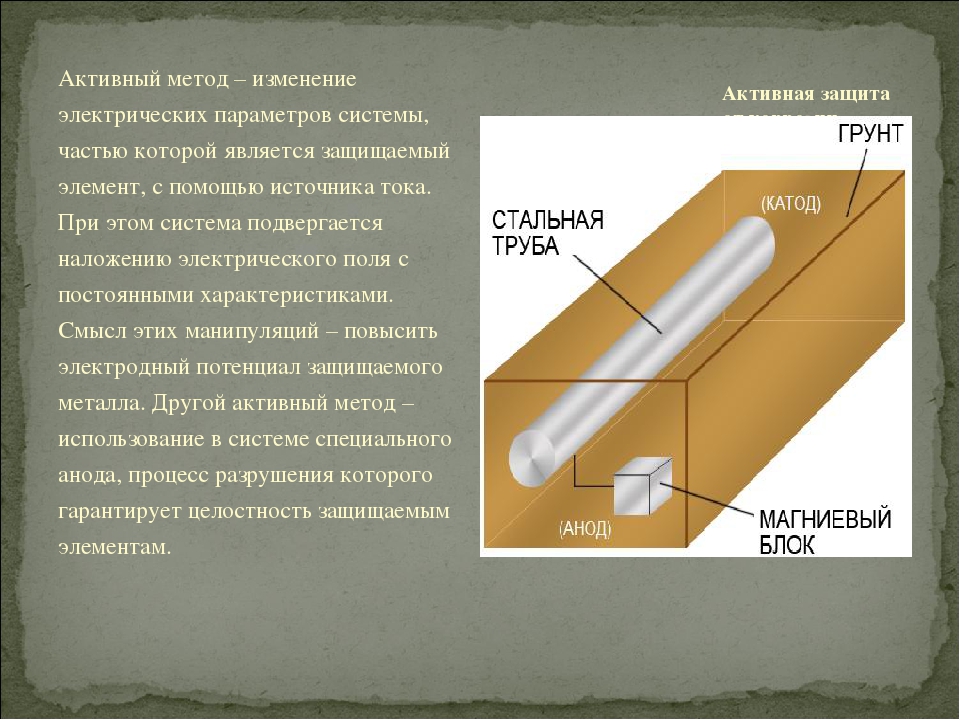

катодная поляризация, вызванная электрическим контактом сооружения с металлом, обладающим более электроотрицательным электродным потенциалом, например стального сооружения с отливками из магниевых сплавов. Более электроотрицательный металл (магний) в среде с достаточно высокой электропроводностью подвергается разрушению и его следует периодически возобновлять. Такой металл называется протектором, а метод защиты – протекторная защита (от латинского: protector — защитник).

Такой металл называется протектором, а метод защиты – протекторная защита (от латинского: protector — защитник).

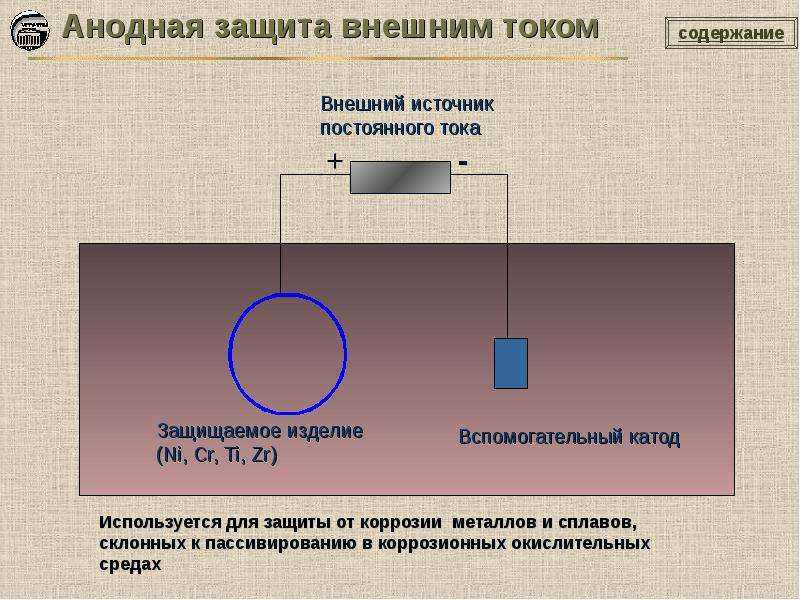

анодная поляризация, которая в некоторых случаях способствует поддержанию пассивного состояния стали в средах (например, кислотах), являющихся весьма агрессивными. Анодная защита применяется в химической промышленности для защиты от коррозии секций установок из углеродистой и высоколегированной стали.

направленное смещение анодной поляризации металла сооружения в отрицательную сторону за счет отвода блуждающих анодных токов обратно к источнику их возникновения (э. ж/д). Такая поляризация, носит название электродренажная защита.

Мероприятия по борьбе с блуждающими токами осуществляются по двум основным направлениям:

предупреждение или уменьшение возможности возникновения блуждающих токов на самом источнике тока;

и проведение специальных работ на защищаемом подземном сооружении по отводу блуждающих токов.

Мероприятия первого направления – обязательные, но это только начальная мера. Независимо от этого вида работ обязательно производится защита самих подземных сооружений путем:

Независимо от этого вида работ обязательно производится защита самих подземных сооружений путем:

использования изолирующих современных покрытий,

устройства электрических экранов,

установки изолирующих фланцев (соединений) на трубопроводах,

укладки трубопроводов в подземных коллекторах и каналах,

устройства усиленной катодной поляризации и др.

В соответствие с требованиями ГОСТ Р 51164-98 электрохимическая защита должна обеспечиваться, в течение всего срока эксплуатации и непрерывно по времени, на всем протяжении и по всей поверхности катодной поляризацией:

трубопроводов при помощи установок катодной защиты. Это требование распространяется и на подземные, заглубленные, наземные стальные резервуары (ЖБР, РВС) для нефти и нефтепродуктов;

подземных стальных (погружных) емкостей, газгольдеров, цистерн, а также наземных стальных резервуаров противопожарного и хоз-питьевого назначения, – при помощи протекторов, а при отсутствии внешнего источника электроснабжения или возможности его подвода к защитной установке (протяженные болота, водоемы, моря и т. п.), – и трубопровода;

п.), – и трубопровода;

трубопроводов при помощи поляризованных электрических дренажей с непрерывным обеспечением требуемых защитных потенциалов в зонах действия блуждающих токов источников постоянного тока, в том числе автоматических поляризованных дренажей с управлением сопротивлением цепи защиты по дренированному току, а также автоматическими катодными станциями с поддержанием защитного потенциала и, по возможности, усиленными электрическими дренажами

Защита трубопроводов от коррозии » КАМ-КЛЮЧ

Коррозия подземных трубопроводов считается одной из стержневых причин их разгерметизации из-за формирования трещин, разрывов и каверн. Коррозия металлов, то есть, их окисление считается переходом атомов металла из свободного состояния в ионное состояние, химически связанное. В такой ситуации теряют свои электроны атомы металла, а окислители их приобретают.

На подземном трубопроводе благодаря гетерогенности грунта (физическим свойствам и химическому составу) и неоднородности металла трубы появляются участки с неодинаковым электродным потенциалом. Это обуславливает формирование гальванических коррозионных элементов.

Это обуславливает формирование гальванических коррозионных элементов.

Наиболее важными видами коррозии являются: межкристаллитная, язвенная (иными словами, питтинговая), щелевая, местная в виде раковин, поверхностная (такой является сплошная по всей поверхности коррозия), а также усталостное коррозионное растрескивание. Две последних разновидности коррозии представляют собой для подземных трубопроводов максимальную опасность. Исключительно в редкостных случаях поверхностная коррозия трубопроводов может вызвать всевозможные повреждения, в то время как случается максимальное число повреждений именно по причине появления язвенной коррозии.

Коррозионная ситуация, в которой в грунте находится металлический трубопровод, непосредственно зависит от огромного количества разнообразных факторов, связанных с разнообразными климатическими и грунтовыми условиями, условиями эксплуатации и особенностями трассы. К таким факторам относят химический состав, структуру и влажность грунта, уровень кислотности грунтового электролита, а также температуру транспортируемого газа

Наиболее интенсивным отрицательным проявлением блуждающих токов в земле, порождаемым электрифицированным рельсовым транспортом постоянного тока, считается электрокоррозионное разрушение трубопроводов.

Уровень интенсивности блуждающих токов и их потенциальное влияние на подземные трубопроводы зависит непосредственно от таких факторов, как:

- продольное сопротивление ходовых рельсов;

- потребление тока электропоездами;

- общее число поездов на перегоне;

- удельное электрическое сопротивление грунта;

- переходное сопротивление рельс-земля;

- количество и сечение отсасывающих линий;

- расстояние между тяговыми подстанциями;

- расстояние и местоположение трубопровода относительно пути;

- продольное и переходное сопротивление трубопровода.

Помимо того отметить тот факт, что в катодных зонах блуждающие токи оказывают защитное воздействие на сооружение, именно поэтому катодная защита трубопровода в таких местах может быть реализована без крупных капитальных затрат.

Выбор тех или иных методов защиты металлических подземных трубопроводов от воздействия коррозии. Они подразделяются на активные и пассивные.

К примеру, пассивный метод защиты от пагубного влияния коррозии предполагает формирование между окружающим грунтом и металлом трубопровода непроницаемого барьера. Это достигается методом нанесения на трубу специальных защитных покрытий (к примеру, таких, как битум, каменноугольный пек, эпоксидные смолы и полимерные ленты).

На практике не всегда удается достичь полной оплошности изоляционного покрытия. Всевозможные виды покрытия обладают различной диффузионной проницаемостью и поэтому обеспечивают разную изоляцию трубы от окружающей среды. Во время строительства и дальнейшей эксплуатации в изоляционном покрытии появляются всевозможные задиры, вмятины, трещины и прочие дефекты. Самыми опасными специалисты называют сквозные повреждения защитного покрытия, в которых, практически, и случается грунтовая коррозия.

Потому что пассивным методом не всегда удается реализовать полную защиту трубопровода от коррозии, наряду с этим используется активная защита, непосредственно связанная с управлением разными электрохимическими процессами, которые протекают на границе грунтового электролита и металла трубы. Предоставленную защиту называют комплексной защитой.

Предоставленную защиту называют комплексной защитой.

Как правило, активный метод защиты от неблагоприятного влияния коррозии осуществляется методом катодной поляризации. Он основан на понижении по мере смещения в область более отрицательных значений уровня скорости растворения металла, чем естественный потенциал, его потенциала коррозии.

Роберт Кун в 1928 году установил опытным методом то, что показатели потенциала катодной защиты стали относительно медно сульфатного электрода сравнения равна минус 0,85 Вольт. Потому что естественный потенциал стали в грунте примерно равняется -0,55…-0,6 Вольта, то для проведения катодной защиты нужно сместить на 0,25…0,30 Вольта потенциал коррозии в отрицательную сторону. Прилагая электрический ток между грунтом и поверхностью металла трубы, чрезвычайно важно достигнуть в дефектных местах изоляции трубы понижения потенциала до значения, который находится ниже критерия защитного потенциала, равного 0,85 В.

В итого таких действий снимется скорость коррозии до 10 мкм в год, при этом лишаясь практического значения.

Катодная защита трубопроводов реализуется двумя методами: гальваническим методом, то есть, использованием магниевых жертвенных анодов-протекторов, или электрическим методом, иными словами, употреблением внешних источников постоянного тока, плюс которых соединяется с анодным заземлением, а минус — с трубой.

Основание гальванического метода составляет тот факт, что в электролите разные металлы обладают различные электродными потенциалами. Если формировать из двух металлов гальванопару и поместить потом их в электролит, металл с более отрицательным потенциалом станет анодом и затем будет разрушаться, тем самым, защищая, металл, который имеет менее отрицательный потенциал.

На практике в качестве жертвенных гальванических анодов используются протекторы, произведенные из алюминиевых и магниевых, а также цинковых сплавов.

Использование с помощью протекторов катодной защиты эффективно лишь в низкоомных грунтах (до 50 Ом-м). Такой метод в высокоомных грунтах нужного уровня защищенности не обеспечивает.

Катодная защита внешними источниками тока является более сложной и трудоемкой, но она зависит мало от удельного сопротивления грунта и владеет неограниченным энергетическим ресурсом.

Как правило, в качестве источников постоянного тока применяются преобразователи разнообразной конструкции, которые питаются от сети переменного тока. Такие преобразователи разрешают в широких пределах регулировать защитный ток, обеспечивая тем самым надежную защиту трубопровода практически в любых условиях.

В качестве основных источников питания установок катодной защиты применяются воздушные линии 0,4; 6 и 10 кВ, автономные источники: термогенераторы, дизель генераторы, газогенераторы и т.п.

Защитный ток, который накладывается от преобразователя на трубопровод и формирует разность потенциалов «труба-земля», по длине трубопровода неравномерно распределяется. Именно поэтому наибольшее значение по абсолютной величине такой разности расположен в месте подключения источника тока (то есть, в точке дренажа). Разность потенциалов «труба-земля» по мере удаления от данной точки убавляется. Непомерное завышение разности потенциалов влияет отрицательно на адгезию покрытия и способно вызвать наводораживание металла трубы, а это может стать главной причиной водородного растрескивания.

Разность потенциалов «труба-земля» по мере удаления от данной точки убавляется. Непомерное завышение разности потенциалов влияет отрицательно на адгезию покрытия и способно вызвать наводораживание металла трубы, а это может стать главной причиной водородного растрескивания.

Снижение разности потенциалов не обеспечивает качественную защиту от пагубного воздействия коррозии и может способствовать, в определенном диапазоне, появлению под напряжением коррозионного растрескивания.

Анодную защиту эксперты называют одним из главных методов борьбы с развитием в агрессивных химических средах коррозии металлов. Такая защита основана на переводе металла в пассивное состояние из активного и поддержании такого состояния при помощи анодного внешнего тока. Катодная защита высоколегированных сталей в сильных кислотах не является возможной.

В контраст катодной защите при анодной защите имеются лишь узко ограниченные районы защитных потенциалов, в которых надежная защита от неблагоприятного воздействия коррозии является возможной.

Электрохимическая защита газгольдера от коррозии

Чтобы продлить срок службы газгольдера, он должен быть защищён от коррозии при помощи системы электрохимической защиты.

Даже самого эффективного антикоррозийного покрытия недостаточно для того, чтобы полностью предотвратить коррозию подземного резервуара для хранения сжиженного газа. Без электрохимической защиты срок его службы окажется значительно короче.

Существует два основных метода электрохимической защиты газгольдеров: активный и протекторная. Первый используют преимущественно с газгольдерами, выпущенными в России — такими, как FAS или «Фасхиммаш» (иногда их называют немецкими или российско-германскими), РП, РПГ и украинским «Фобосом».

Все эти газгольдеры изготовлены из подверженной коррозии стали 09Г2С или ее модификаций. Чтобы отсрочить распространение ржавчины, как правило, используют станцию катодной защиты мощностью 0,75 кВт.

Система активной защиты от коррозии

Это довольно накладный метод защиты от коррозии. Станция постоянно потребляет электроэнергию, однако другого выхода нет. Без защиты российский резервуар приходит в негодность уже через пять-семь лет.

Станция постоянно потребляет электроэнергию, однако другого выхода нет. Без защиты российский резервуар приходит в негодность уже через пять-семь лет.

Газгольдеры европейских производителей, в том числе газгольдеры АвтономГаз, изготовленные польским заводом Chemet, защищают при помощи протекторной анодно-катодной системы.

При использовании протекторной защиты в котловане устанавливают элементы, изготовленные из металлов с более электроотрицательным потенциалом, и соединяют их с подземным резервуаром проводом. После этого протектор «берёт удар» на себя: алюминий, из которого он сделан, окисляется, а железо резервуара, наоборот, восстанавливается.

Протекторная защита от коррозии не нуждается в электроэнергии, но требует периодической замены протектора. Чтобы заменить протектор, возле подземного резервуара вручную бурят шурф, укладывают туда новый протектор и переключают провода на него.

Срок службы протектора зависит от модели газгольдера.

- Протекторы, которые защищают российские резервуары с битумным покрытием или европейские резервуары с эпоксидным покрытием, которое не прошло проверки во время монтажа, нужно менять каждый год. Столь малый срок службы связан с проницаемостью покрытия и расходовании жертвенного анода на восстановление железа резервуара, не защищаемого покрытием.

- Европейские газгольдеры с неповреждённым эпоксидным покрытием требуют замены протектора один раз в три-семь лет.

- Газгольдеры АвтономГаз, изготовленные из стали, которая не подвержена коррозии, и покрытие ударопрочным пластиком полиуретан, нуждаются в новом протекторе лишь один раз в пятнадцать лет.

Газгольдеры АвтономГаз изготовлены из материалов, которые не подвержены коррозии. Тем не менее, электрохимическая защита нужна. Она служит для подстраховки на случай непредвиденных ситуаций — например, таких, как повреждения покрытия во время земляных работ или вмешательства вандалов.

Кроме того, система защиты служит заземлителем. Заземление резервуара необходимо при заправке, так как при течении газа по шлангу возникает сильное статическое электричество. Обычное стальное заземление приводит к ухудшению антикоррозионных свойств резервуара, применение в качестве заземлителя анода в активаторе значительно улучшает стойкость резервуара к коррозии.

Каждый газгольдер АвтономГаз снабжён системой пассивной анодно-катодной защиты резервуара, состоящей из пятикилограммового магниевого анода и двенадцатикилограммового активатора Замена защиты осуществляется по результатам проверки при обслуживании. Клиентам, которые заправляются и обслуживаются в АвтономГаз, замена анодно-катодной защиты осуществляется бесплатно.

Сравнительная таблица

| АвтономГаз | VPS, Deltagaz и другие чешские газгольдеры | Фасхиммаш | РП, РПГ и другие российские газгольдеры | |

|---|---|---|---|---|

| Активная электрохимическая защита от коррозии | Не требуется | Не требуется | Согласно ГОСТ, газгольдерам Фасхиммаш нужна активная защита | Согласно ГОСТ, российским газгольдерам нужна активная защита |

| Пассивная электрохимическая защита от коррозии | Пассивная протекторная защита с магниевым анодом весом 5 кг и химическим активатором весом 12 кг |

Пассивная защита Kadatec с магниевым анодом весом 2 кг и химическим активатором весом 5 кг. Иногда пассивная защита отсутствует. Иногда пассивная защита отсутствует. |

Пассивная защита Kadatec с магниевым анодом весом 2 кг и химическим активатором весом 5 кг. Иногда пассивная защита отсутствует. | Пассивная защита Kadatec с магниевым анодом весом 2 кг и химическим активатором весом 5 кг. Иногда пассивная защита отсутствует. |

| Срок службы электрохимзащиты | Не менее 15 лет |

5 лет

Если покрытие газгольдера повреждено, срок службы сокращается до 1 года. |

5 лет

Если покрытие газгольдера повреждено, срок службы сокращается до 1 года. |

1 год |

Защита металла от коррозии: как правильно прогрунтовать поверхность

Оглавление

Коррозия стали наносит значительный экономический ущерб. Подсчитано, что ежегодно более одного процента мирового валового внутреннего продукта теряется в результате коррозии.

Подсчитано, что ежегодно более одного процента мирового валового внутреннего продукта теряется в результате коррозии.

Коррозия — это самопроизвольное разрушение металлов и сплавов в результате химического, электрохимического или физико-химического взаимодействия с окружающей средой.

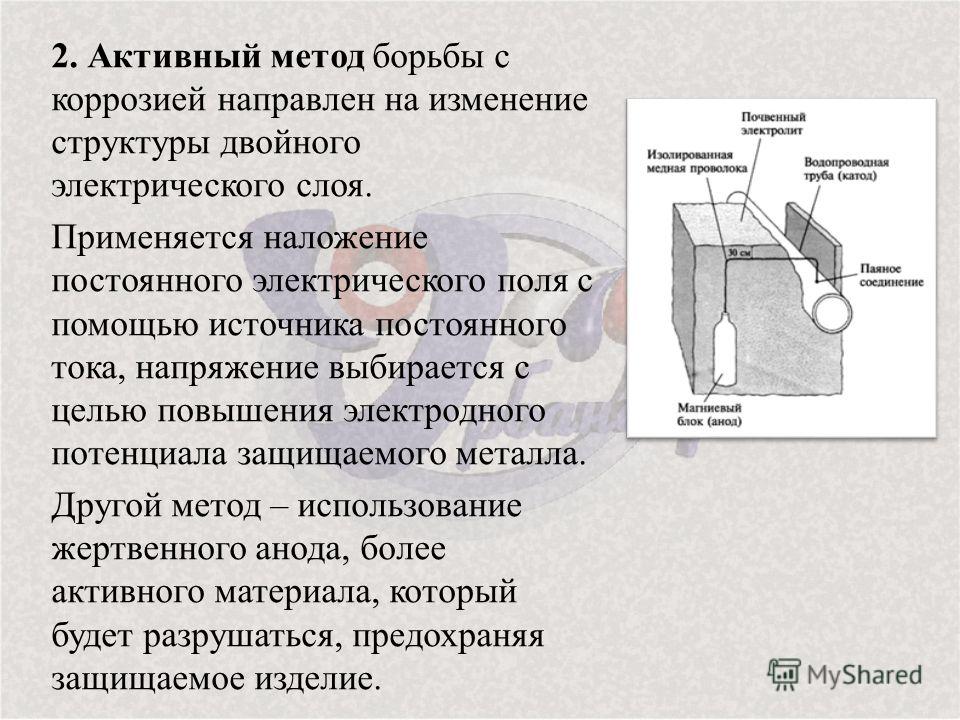

Коррозию можно ограничить путем активной антикоррозионной защиты — применяется наложение постоянного электрического поля в качестве катодной защиты или используются металлы в качестве жертвенных анодов, которые будут разрушаться, предохраняя защищаемое изделие.

Другой способ защиты от коррозии с помощью покрытий – пассивный. Покрытия на основе полиуретановых сырьевых компонентов играют ключевую роль в антикоррозионной защите. В качестве примера приведем основные области применения: промышленные цеха, конвейерные системы, краны, высоковольтные опоры, грузонесущие конструкции заводов, мостов, трубопроводов, портовые сооружения, шпунтовые ограждения, шлюзы, доки, прибрежные буровые вышки, корабли, наружные покрытия труб, внутренние покрытия труб (нефтяных, газовых, водяных и др. химических продуктов).

химических продуктов).

Качественными характеристиками антикоррозионных покрытий являются твердость, длительная эластичность, износостойкость, атмосферостойкость, водостойкость, хим. стойкость (в том числе к растворителям). Соответствующие материалы должны легко наноситься в различных климатических условиях. Всеми этими свойствами обладают полиуретановые системы.

Лакокрасочные полиуретановые покрытия часто применяют для антикоррозионной защиты стали из-за экономичности их нанесения. Они быстро высыхают, поэтому их можно перекрывать через короткие промежутки времени. Однако антикоррозионное действие покрытий определяется рядом факторов: активной защитой от коррозии за счет пигментов и наполнителей, химической и термостойкостью, стойкостью к старению в условиях окружающей среды. Эти требования настолько разнообразны, что однослойное покрытие не может обеспечить их выполнения. Поэтому концепция антикоррозионной защиты предусматривает нанесение нескольких слоев, каждый из которых выполняет свою функцию. Для стали стандартным является трехслойное покрытие 0,5 мм. Оно состоит из грунта 0,1 мм, промежуточного покрытия 0,2 мм и финишного светостойкого покрытия 0,2 мм.

Для стали стандартным является трехслойное покрытие 0,5 мм. Оно состоит из грунта 0,1 мм, промежуточного покрытия 0,2 мм и финишного светостойкого покрытия 0,2 мм.

1. Грунтовочный слой

Основное значение грунтовок – защита от коррозии. Кроме того, они обеспечивают сцепление между металлическим субстратом и последующим слоем покрытия. Для их получения часто применяют эпоксидный грунт Химтраст Праймер-НП (2К), однако полиуретановые системы Химтраст Праймер-ПМ (1К) отверждаются быстрее и надежнее, особенно при низких температурах. Большинство полиуретановых грунтовок однокомпонентные, отверждаемые влагой воздуха. Их наносят после дробеструйной обработки или после очистки продуктов коррозии шлифовальной машинкой.

2. Промежуточный слой

Для промежуточного слоя — Химтраст ПУМА (1К).

Промежуточные покрытия наносят для защиты грунтовочного слоя, увеличения толщины пленки для улучшения защиты от коррозии и достижения оптимальной адгезии между грунтовочным слоем и финишным.

3. Финишный слой

В качестве финишного слоя применяют светостойкие мастики, например Химтраст ПУМА-С (2К). Подобные покрытия обеспечивают длительную атмосферостойкость, водостойкость и хим. стойкость.

Покрытия для труб

Особое место в сегменте защиты от коррозии занимают наружные покрытия трубопроводов, расположенные в земле или под водой. В отличие от типичной трехслойной структуры покрытий, внешние покрытия труб обычно однослойные. Однослойное покрытие наносится непосредственно на поверхность металла без грунтования и соответствует необходимыми показателями благодаря большой толщине пленки – от 0,8 мм до 1,5 мм. Такое покрытие надежно защищает трубопровод от коррозии после монтажа.

В случае подземных трубопроводов большое значение имеют механические свойства наружных покрытий. Например, высокая прочность при ударе предохраняет покрытие от повреждения при транспортировке или монтаже. Эластичные покрытия позволяют изгибать секции труб в холодную погоду в полевых условиях без образования трещин. Для длительной защиты подземных трубопроводов требуются отличная адгезия к поверхностям металла и сохраняющаяся в течение долгого времени эластичность даже при низких температурах. Для подземных трубопроводов рекомендуем использовать однокомпонентную полиуретановую мастику Химтраст ПУМА (1К).

Для длительной защиты подземных трубопроводов требуются отличная адгезия к поверхностям металла и сохраняющаяся в течение долгого времени эластичность даже при низких температурах. Для подземных трубопроводов рекомендуем использовать однокомпонентную полиуретановую мастику Химтраст ПУМА (1К).

Для подводных трубопроводов рекомендуется использовать водостойкие, хим. стойкие и атмоферостойкие полиуретановые мастики, например Химтраст ПУМА-С (2К).

Адгезия полиуретановых покрытий для труб сильно зависит от подготовки поверхности субстрата. Как в заводских условиях, так и при ремонтно окрасочных работах субстрат необходимо подвергнуть дробеструйной обработке. Глубина шероховатости Rz должна составлять от 50 до 90 мкм. После дробеструйной обработки поверхность проверяют. Прокатные корки, прокатная окалина, выступы сварочных швов и другие дефекты поверхности должны быть удалены.

Активная защита — это… Что такое Активная защита?

- Активная защита

-

включает чувствительные элементы (датчики), следящие за состоянием потенциально опасного объекта и фиксирующие возникновение аварийных ситуаций, а также системы, препятствующие развитию аварийной ситуации в аварию или снижающие ее последствия.

Системы функциональной защиты в случае аварии способны взять на себя выполнение отдельных функций потенциально опасного объекта в течение ограниченного времени, либо предотвратить развитие аварии. Системы защиты потенциально опасного объекта чаще всего основаны на принципе прерывания (подавления) аварийного процесса или формирующегося опасного фактора, а также отключающие из функциональной схемы объекта аварийные блоки — предохранительные устройства (клапаны, фильтры, плавкие вставки и т.п.), системы пожаротушения, аварийной остановки ядерных реакторов и др.

Системы функциональной защиты в случае аварии способны взять на себя выполнение отдельных функций потенциально опасного объекта в течение ограниченного времени, либо предотвратить развитие аварии. Системы защиты потенциально опасного объекта чаще всего основаны на принципе прерывания (подавления) аварийного процесса или формирующегося опасного фактора, а также отключающие из функциональной схемы объекта аварийные блоки — предохранительные устройства (клапаны, фильтры, плавкие вставки и т.п.), системы пожаротушения, аварийной остановки ядерных реакторов и др.

EdwART. Словарь терминов МЧС, 2010

- Акт правовой по охране окружающей среды

- Активность

Смотреть что такое «Активная защита» в других словарях:

Активная защита — Активная защита представляет собой расположенные на танке системы отстрела специальных снарядов, совмещённые с радиолокационной системой локального действия.

При обнаружении приближающегося к танку боеприпаса (гранаты противотанкового… … Википедия

При обнаружении приближающегося к танку боеприпаса (гранаты противотанкового… … Википедияактивная защита — 3.1 активная защита: Торможение коррозионных процессов посредством катодной поляризации подземных объектов от внешнего источника постоянного тока. Источник: СТО Газпром 2 2.3 310 2009: Организация коррозионных обследований объектов ОАО… … Словарь-справочник терминов нормативно-технической документации

активная защита холодной части (воздухоподогревателя) от коррозии — (напр. предварительный подогрев воздуха, байпасирование части холодного воздуха и др.) [А.С.Гольдберг. Англо русский энергетический словарь. 2006 г.] Тематики энергетика в целом EN active cold end corrosion control … Справочник технического переводчика

Дрозд (активная защита) — У этого термина существуют и другие значения, см. Дрозд (значения) … Википедия

Айрон фист (активная защита) — У этого термина существуют и другие значения, см.

Iron Fist. Айрон фист (англ. Iron Fist active protection sys … Википедия

Iron Fist. Айрон фист (англ. Iron Fist active protection sys … Википедияактивная радиационная защита экипажа космического аппарата в космическом полете — активная защита Физическая радиационная защита экипажа космического аппарата в космическом полете при помощи специальных устройств космического аппарата, создающих электрическое электромагнитное или магнитное поле, тормозящее или отклоняющее… … Справочник технического переводчика

активная — • активная борьба • активная деятельность • активная защита • активная оборона • активная подготовка • активная поддержка • активная помощь • активная пропаганда • активная торговля … Словарь русской идиоматики

защита — • активная защита • крепкая защита • надежная защита • серьезная защита • яростная защита … Словарь русской идиоматики

Активная радиационная защита экипажа космического аппарата в космическом полете — 33.

Активная радиационная защита экипажа космического аппарата в космическом полете Активная защита Физическая радиационная защита экипажа космического аппарата в космическом полете при помощи специальных устройств космического аппарата,… … Словарь-справочник терминов нормативно-технической документации

Активная радиационная защита экипажа космического аппарата в космическом полете Активная защита Физическая радиационная защита экипажа космического аппарата в космическом полете при помощи специальных устройств космического аппарата,… … Словарь-справочник терминов нормативно-технической документацииЗащита (шахматы) — У этого термина существуют и другие значения, см. Защита. Защита отражение наступающих действий соперника. Содержание 1 Виды защиты 2 Средства защиты 3 … Википедия

Книги

- Защита зданий, сооружений и конструкций от огня и шума. Материалы, технологии, инструменты и оборуд, Зарубина Людмила Петровна. Обобщен и систематизирован многолетний опыт работы ведущих научных, проектных и производственных организаций, занимающихся проблемами борьбы с огнем и шумом. Рассмотрена пассивная и активная… Подробнее Купить за 1188 грн (только Украина)

- Защита зданий, сооружений и конструкций от огня и шума.

Материалы, технологии, инструменты и оборуд, Зарубина Людмила Петровна. Обобщен и систематизирован многолетний опыт работы ведущих научных, проектных и производственных организаций, занимающихся проблемами борьбы с огнем и шумом. Рассмотрена пассивная и активная… Подробнее Купить за 1106 руб

Материалы, технологии, инструменты и оборуд, Зарубина Людмила Петровна. Обобщен и систематизирован многолетний опыт работы ведущих научных, проектных и производственных организаций, занимающихся проблемами борьбы с огнем и шумом. Рассмотрена пассивная и активная… Подробнее Купить за 1106 руб - Защита зданий, сооружений и конструкций от огня и шума. Материалы, технологии, инструменты и оборудование, Л. П. Зарубина. Обобщен и систематизирован многолетний опыт работы ведущих научных, проектных и производственных организаций, занимающихся проблемами борьбы с огнем и шумом. Рассмотрена пассивная и активная… Подробнее Купить за 784 руб

Защитите свои трубопроводы с помощью активной защиты от коррозии

Трубопроводы — один из наиболее важных и универсальных типов подземной инфраструктуры. Они используются в широком спектре отраслей от очистки воды и сточных вод до нефтехимической обработки. К сожалению, большинство этих трубопроводных сетей состоит из стальных труб, которые подвержены коррозии. Вода, кислоты, кислые газы и кислород — это лишь некоторые из жидкостей, которые создают среду, которая способствует или ускоряет процесс коррозии.Эта проблема может еще больше усугубиться в отраслях, где трубопроводы должны работать в условиях высоких температур и высокого давления.

К сожалению, большинство этих трубопроводных сетей состоит из стальных труб, которые подвержены коррозии. Вода, кислоты, кислые газы и кислород — это лишь некоторые из жидкостей, которые создают среду, которая способствует или ускоряет процесс коррозии.Эта проблема может еще больше усугубиться в отраслях, где трубопроводы должны работать в условиях высоких температур и высокого давления.

Например, нефтегазовая промышленность в значительной степени зависит от трубопроводных сетей и инфраструктуры. Только в Соединенных Штатах есть тысячи миль трубопроводов, по которым транспортируется сырая нефть и другие углеводородные жидкости.

Стоимость защиты от коррозии и контроля качества

Однако коррозия, безусловно, является основной причиной отказов трубопроводов в этой отрасли.Согласно исследованиям, проведенным Национальной ассоциацией инженеров по коррозии (NACE), ущерб от коррозии обходится нефтегазовой отрасли более чем в 7 миллиардов долларов США в год. В том же исследовании было обнаружено, что предприятия водоснабжения и водоотведения тратят на коррозию более 36 миллиардов долларов США в год. В обоих случаях более половины этих расходов направляется на методы и услуги по защите от коррозии. (Для получения дополнительной информации по этой теме см. Расходы на коррозию и рекомендуемые методы для водного хозяйства.)

В том же исследовании было обнаружено, что предприятия водоснабжения и водоотведения тратят на коррозию более 36 миллиардов долларов США в год. В обоих случаях более половины этих расходов направляется на методы и услуги по защите от коррозии. (Для получения дополнительной информации по этой теме см. Расходы на коррозию и рекомендуемые методы для водного хозяйства.)

Что такое активная защита от коррозии?

Методы защиты от коррозии обычно делятся на две категории: активные или пассивные.Активная защита от коррозии описывает ряд методов, которые останавливают или нейтрализуют вызывающие коррозию реакции. Другими словами, он играет активную роль в предотвращении коррозии на поверхности металла. Например, в жидкости, транспортируемые по трубам, можно добавлять химические соединения, чтобы снизить их реакционную способность (сделать их более инертными).

Еще одним методом активной защиты от коррозии является использование катодной защиты от коррозии. Этот метод включает подключение более реактивного металла (прямо или косвенно) к защищаемому металлу.Катодная защита тогда работает, «направляя» коррозию на жертвенный металл, в то время как другая поверхность остается защищенной.

Этот метод включает подключение более реактивного металла (прямо или косвенно) к защищаемому металлу.Катодная защита тогда работает, «направляя» коррозию на жертвенный металл, в то время как другая поверхность остается защищенной.

Активную защиту от коррозии, вероятно, лучше всего понять, противопоставив ее пассивной защите от коррозии. Пассивная защита от коррозии активно не предотвращает коррозию на поверхности. Вместо этого этот метод предполагает изоляцию металла от элементов, вызывающих коррозию. При пассивной защите защитное покрытие, например, может действовать как барьер, предотвращающий контакт воздуха и влаги с лежащей под ним стальной подложкой.При отсутствии этих двух элементов на поверхности металла не может возникнуть коррозия.

Короче говоря, во время активной защиты от коррозии металл может оставаться открытым для элементов, вызывающих коррозию, в то время как различные процессы активно противодействуют его образованию. С другой стороны, пассивная защита от коррозии включает отделение металла от агрессивной среды, т. е. элементы, вызывающие коррозию, никогда не соприкасаются с поверхностью.

е. элементы, вызывающие коррозию, никогда не соприкасаются с поверхностью.

Активная защита от коррозии применительно к трубопроводам

Как упоминалось ранее, активная защита от коррозии может быть достигнута либо путем нейтрализации вызывающих коррозию реакций (с помощью ингибиторов), либо путем отвода коррозии на более химически активный жертвенный металл (посредством катодной защиты).Оба метода более подробно описаны ниже.

Ингибиторы коррозии

Ингибиторы коррозии — это химические соединения, замедляющие процесс коррозии. Они делают это, подвергаясь различным химическим процессам, которые изменяют свойства жидкости в трубопроводе, что делает их инертными и менее подверженными коррозии. Ингибиторы, используемые в трубопроводах, обычно делятся на две категории:

1. Ингибиторы улавливания (поглотители)

Поглотители, также известные как кондиционеры окружающей среды, действуют либо путем удаления агрессивных коррозионных частиц из транспортируемой среды, либо путем снижения их агрессивности. В щелочных растворах восстановление кислорода — обычная катодная реакция. В этом случае поглотители кислорода контролируют коррозию, снижая концентрацию растворенного кислорода в растворе. Гидразин и сульфит натрия — два хорошо известных ингибитора улавливания.

В щелочных растворах восстановление кислорода — обычная катодная реакция. В этом случае поглотители кислорода контролируют коррозию, снижая концентрацию растворенного кислорода в растворе. Гидразин и сульфит натрия — два хорошо известных ингибитора улавливания.

2. Ингибиторы сопряжения

Ингибиторы сопряжения называются так, потому что они контролируют коррозию на границе раздела металл / окружающая среда. Эти типы ингибиторов далее классифицируются как:

- Анодные ингибиторы — эти ингибиторы способствуют образованию оксидных пленок, также известных как пассивирующие пленки, для предотвращения анодного растворения металла.Эти ингибиторы наиболее эффективны в растворах, близких к нейтральным.

- Катодные ингибиторы — Катодные ингибиторы работают за счет уменьшения скорости восстановления на катоде, тем самым прерывая реакции в ячейке коррозии. Эти ингибиторы выборочно осаждаются на катодных областях, создавая барьер, увеличивающий поверхностный импеданс.

- Смешанные ингибиторы — Смешанные ингибиторы — это просто химические соединения, которые уменьшают как анодные, так и катодные реакции. Силикаты и фосфаты являются примерами смешанных ингибиторов, используемых в промышленности по очистке воды для предотвращения появления ржавчины.

В нефтегазовой отрасли ингибиторы можно закачивать непосредственно в пласты скважин с помощью макаронной колонны или глухой колонны, если это позволяет заканчивание. В некоторых случаях они также могут быть вставлены непосредственно в трубопровод с помощью специальных клапанов, которые непрерывно впрыскивают химические ингибиторы через равные промежутки времени.

Катодная защита

Катодная защита может быть классифицирована как системы пассивной защиты или защиты от наложенного тока. Хотя у них обоих схожие характеристики, у каждого метода есть свои особенности, которые подходят для разных приложений.(Ознакомьтесь со статьей «Основы катодной защиты».)

1. Пассивная катодная защита

В этой системе расходуемые металлические аноды прямо или косвенно соединяются с защищаемым металлом. Ток, создаваемый разностью потенциалов между двумя разнородными металлами, достаточен для образования эффективной электрохимической ячейки. Системы пассивной катодной защиты идеально подходят для небольших участков трубопроводов.

2. Катодная защита наложенным током (ICCP)

Системы катодной защиты наложенным током (ICCP) используются на больших трубопроводах, где ток, генерируемый пассивными методами, недостаточен.(Посмотрите видео: Когда использовать катодную защиту с подаваемым током.) В этих системах по-прежнему используются расходуемые аноды; однако они подключены к внешнему источнику питания, который подает дополнительный ток для управления электрохимическим процессом. Когда необходимо защитить трубопроводы на больших расстояниях, обычно используется комплект для изоляции фланцев (FIK), чтобы разорвать электрическое соединение между соседними трубами.

Заключение

Активная защита от коррозии необходима для защиты трубопроводов и предотвращения дорогостоящих операций по ремонту и техническому обслуживанию.Хотя активные методы сами по себе достаточно эффективны, их также можно комбинировать с методами пассивной защиты от коррозии (например, с нанесением покрытий), чтобы значительно снизить вероятность коррозии в агрессивных средах.

Классификация методов защиты от коррозии — Служба транспортной информации

Активная защита от коррозии

Целью активной защиты от коррозии является влияние на реакции, протекающие во время коррозии, при этом можно контролировать не только содержимое упаковки и коррозионный агент, но и саму реакцию таким образом, чтобы избежать коррозии.Примеры такого подхода — разработка коррозионно-стойких сплавов и добавление ингибиторов в агрессивную среду.

Вернуться к началу

Пассивная защита от коррозии

При пассивной защите от коррозии повреждение предотвращается путем механической изоляции содержимого упаковки от агрессивных коррозионных агентов, например, с помощью защитных слоев, пленок или других покрытий. Однако этот тип защиты от коррозии не изменяет ни общую способность содержимого упаковки к коррозии, ни агрессивность коррозионного агента, поэтому такой подход известен как пассивная защита от коррозии.Если защитный слой, пленка и т. Д. Будут разрушены в какой-либо момент, в течение очень короткого времени может возникнуть коррозия.

Вернуться к началу

Постоянная защита от коррозии

Целью постоянных методов защиты от коррозии является, главным образом, обеспечение защиты на месте использования. Стрессы, вызванные климатическими, биотическими и химическими факторами, в этой ситуации относительно невелики. Машины размещаются, например, в заводских сараях и, таким образом, защищены от резких перепадов температуры, которые часто являются причиной конденсации.Примеры пассивных методов защиты от коррозии:

В начало

Временная защита от коррозии

Напряжения, возникающие при транспортировке, погрузке-разгрузке и хранении, намного выше, чем на месте использования. Такие напряжения могут проявляться, например, в экстремальных колебаниях температуры, что приводит к риску конденсации. Повышенное содержание солей в воде и воздухе в так называемых аэрозолях морской соли может вызвать повреждение, особенно на морском транспорте, поскольку соли оказывают сильное коррозионное действие.Ниже приведены основные методы временной защиты от коррозии:

Вернуться к началу

1. Метод защитного покрытия

Метод защитного покрытия — это пассивный метод защиты от коррозии. Защитное покрытие изолирует металлические поверхности от агрессивных сред, таких как влага, соли, кислоты и т. Д.

Используются следующие средства защиты от коррозии:

| Антикоррозионные средства на основе растворителей Получаются защитные пленки очень высокого качества. После нанесения антикоррозионного средства растворитель должен испариться, чтобы образовалась необходимая защитная пленка. В зависимости от типа растворителя и толщины пленки этот процесс сушки может занять до нескольких часов. Чем толще пленка, тем дольше время высыхания. Если процесс сушки искусственно ускорен, могут возникнуть проблемы с адгезией между защитной пленкой и металлической поверхностью. Так как защитные пленки очень тонкие и мягкие, всегда следует обращать внимание на точку каплепадения, поскольку при повышенных температурах существует риск того, что защитная пленка будет стекать, особенно с вертикальных поверхностей. Поскольку средства защиты от коррозии на основе растворителей часто легко воспламеняются, их можно использовать только в закрытых системах из соображений безопасности труда. | |

| Антикоррозионные средства на водной основе Антикоррозионные средства на водной основе не содержат растворителей и поэтому не требуют замкнутых систем. Время высыхания короче, чем у антикоррозионных средств на основе растворителей. Из-за повышенного содержания воды антикоррозионные средства на водной основе сильно зависят от температуры (риск замерзания или повышенной вязкости). Преимущество этого метода заключается в том, что защитная пленка легко удаляется, но повышенное содержание воды, которое может увеличивать относительную влажность в зонах упаковки, является недостатком. | |

| Масла для защиты от коррозии без растворителя Масла для защиты от коррозии без растворителя образуют защитные пленки только низкого качества. Хорошая защита достигается за счет добавления ингибиторов. Поскольку эти антикоррозионные масла часто представляют собой высококачественные смазочные масла, они в основном используются для обеспечения защиты от коррозии в закрытых системах (двигателях и т. Д.).). | |

| Погружные воски Защитный слой наносится путем погружения упаковываемого изделия в горячий воск. В зависимости от типа воска температура может превышать 100 ° C. Удалить защитную пленку относительно просто, так как между воском и металлической поверхностью не образуется прочной связи. Поскольку нанесение погружного воска относительно сложно, его использование ограничено несколькими изолированными приложениями. |

Вернуться к началу

2.Десикантный метод

Введение

В соответствии с DIN 55 473 цель использования десикантов заключается в следующем: «Пакеты с влагопоглотителем предназначены для защиты содержимого упаковки от влаги во время транспортировки и хранения, чтобы предотвратить коррозию, рост плесени и т.п. «

Пакеты с влагопоглотителем содержат влагопоглотители, которые поглощают водяной пар, нерастворимы в воде и химически инертны, такие как силикагель, силикат алюминия, оксид алюминия, голубой гель, бентонит, молекулярные сита и т. Д.. Благодаря впитывающей способности влагопоглотителей влажность в атмосфере упаковки может быть снижена, что устраняет риск коррозии. Поскольку впитывающая способность конечна, этот метод возможен только в том случае, если содержимое упаковки заключено в термосвариваемый барьерный слой, непроницаемый для водяного пара. Это известно как упаковка с контролируемым климатом или герметичная упаковка. Если барьерный слой не является непроницаемым для водяного пара, дополнительный водяной пар может проникать извне, так что пакеты с влагопоглотителем относительно быстро насыщаются без снижения относительной влажности в упаковке.

Осушители коммерчески доступны в осушающих устройствах. Согласно DIN 55 473:

«Адсорбент — это количество адсорбента, которое в равновесии с воздухом при 23 ± 2 ° C адсорбирует следующие количества водяного пара:

| мин. 3,0 г при относительной влажности 20% | |

| мин. 6,0 г при относительной влажности 40% |

Количество адсорбционных модулей является мерой адсорбционной способности мешка для адсорбента.«

Осушители поставляются в мешках по 1/6, 1/3, 1/2, 1, 2, 4, 8, 16, 32 или 80 единиц. Они доступны в пыленепроницаемом и пыленепроницаемом исполнении. Последние используются, если к содержимому упаковки предъявляются особые требования в этом отношении.

Расчет необходимого количества влагопоглотителей

Количество необходимых адсорбентов определяется объемом упаковки, фактической и желаемой относительной влажностью внутри упаковки, содержанием воды в любых гигроскопичных упаковочных средствах, типом барьера пленка (паропроницаемость).

Формула для расчета количества адсорбционных единиц в упаковке (DIN 55 474):

n = (1 / a) × (V × b + m × c + A × e × WVP × t)

| n | количество адсорбционных агрегатов | ||||

| a | количество абсорбируемой воды на адсорбент в соответствии с максимально допустимой влажностью в упаковке: | ||||

| допустимая конечная влажность | 20% | 40% | 50% | 60% | |

| фактор | 3 | 6 | 7 | 8 | |

| e | Поправочный коэффициентотносительно допустимой конечной влажности в%: | ||||

| допустимая конечная влажность | 20% | 40% | 50% | 60% | |

| коэффициент e | 0.9 | 0,7 | 0,65 | 0,6 | |

| В | внутренний объем упаковки, м 3 | ||||

| б | абсолютная влажность замкнутого воздуха, г / м 3 | ||||

| м | Масса гигроскопичных упаковочных материалов, кг | ||||

| в | коэффициент влажности гигроскопичных упаковочных материалов в г / кг | ||||

| А | площадь поверхности барьерной пленки, м 2 | ||||

| WVP | Паропроницаемость барьерной пленки в ожидаемых климатических условиях в г / м 2 d, измерено согласно DIN 53 122, Pt.1 или Pt. 2 (д = день) | ||||

| т | общая продолжительность перевозки в днях | ||||

Следующий пример расчета показывает место наибольшего потенциального риска:

Немецкий производитель должен экспортировать упаковочную машину покупателю в Бразилии. Машина упакована в деревянный ящик следующих размеров:

| Длина внутренняя | : | 7.00 м | |

| Ширина внутренняя | : | 2,75 м | |

| Высота внутренняя | : | 3,00 м |

Это дает внутренний объем (В) из: 7,00 м × 2,75 × 3,00 м = 57,75 м 3 .

Площадь (A) барьерного слоя рассчитывается на основе площади внутренних сторон коробки:

| 2 × (7.00 м × 2,75 м) | = 38,50 м 2 | |

| 2 × (7,00 м × 3,00 м) | = 42,00 м 2 | |

| 2 × (2,75 м × 3,00 м) | = 16,50 м 2 | |

| Итого | = 97,00 м 2 |

Упаковочная машина крепится с помощью 6 кусков пиломатериалов из бруса сосны.Они расположены внутри пакета с климат-контролем. Пиломатериалы воздушно-сухие, содержание воды в нем 15% => коэффициент для влажности гигроскопичного упаковочного средства (c) = 150 г / кг.

Размеры бруса: 2,70 м × 0,20 м × 0,20 м (Д × Ш × В). При приблизительной плотности соснового леса 500 кг / м 3 масса (м) будет следующей:

| 6 × 2,70 м × 0,20 м × 0,20 м = 0,648 м 3 | |

| 0.648 м 3 × 500 кг / м 3 = 324 кг пиломатериалов |

Были также сделаны следующие допущения:

Допустимая конечная влажность была заявлена на уровне 40%. (a) , таким образом, = 6 г и (e) = 0,7

В качестве барьерного слоя используется алюминиевая композитная пленка, проницаемость для водяного пара (WVP) которой составляет 0,1 г / м 2 d .

Абсолютная влажность закрытого воздуха (б) 13 лет.8 г / м 3 при 20 ° C и относительной влажности 80%

Защита от коррозии должна длиться в общей сложности 100 дней (d) .

Когда эти значения вводятся в уравнение, получается следующий результат:

| n = 1/6 г × [(57,75 м 3 × 13,8 г / м 3 ) + (324 кг × 150 г / кг) + (97 м 2 × 0,7 × 0,1 г / м 2 d × 100 d)] |

| n = 1/6 г × (796,95 г + 48600,00 г + 679,00 г) |

| n = 1/6 г × 50075.95 г |

| n = 8346 влагопоглотителей |

Расчет показывает, что общее количество водяного пара 50075,95 г присутствует внутри упаковки с контролируемым климатом или диффундирует через барьерный слой. Для поглощения этого количества водяного пара в ящик необходимо поместить 8346 адсорбционных блоков, что не является практическим предложением. При более внимательном рассмотрении деталей расчета обнаруживаются наибольшие потенциальные риски:

| V × b | = | 796.95 г | = | водяной пар, присутствующий в замкнутом пространстве воздух |

| м × в | = | 50075,95 г | = | водяной пар, связанный в гигроскопичных упаковочных средствах |

| A × e × WVP × t | = | 679,00 г | = | водяной пар, который диффундирует через барьерный слой за весь период защиты |

Из вышесказанного ясно, что гигроскопичные вспомогательные средства упаковки в упаковке с контролируемым микроклиматом несут наибольший потенциальный риск, поэтому было бы целесообразно размещать их за пределами барьерного слоя.Однако любые винты, болты или гвозди, которые проходят через барьерный слой, должны быть надлежащим образом загерметизированы. Следовательно, необходимое количество осушителя изменится следующим образом.

| n = 1/6 г × (796,95 г + 679,00 г) | |

| n = 246 влагопоглотителей |

Такое количество адсорбционных модулей может быть легко помещено в рассматриваемую коробку.

При расчете необходимого количества влагопоглотителей в соответствии с DIN 55 474 необходимо учитывать, что вся вода, содержащаяся в упаковке с контролируемым микроклиматом, должна поглощаться адсорбентом.Соответственно предполагается, что, как и в данном примере, квадратная древесина высохнет до содержания воды 0%. В действительности, однако, это не так, поскольку при относительной влажности 40% (согласованная допустимая конечная влажность) содержание воды в сосновом лесу все еще составляет ок. 8%, и эта вода не выделяется из пиломатериалов. Однако этот факт не принимается во внимание при расчете, а это означает, что рассчитанное количество адсорбционных модулей на самом деле слишком велико. На основе приведенного выше примера это будет иметь следующее значение:

| сушка до содержания воды 0%: 150 г / кг × 324 кг = 48600 г воды | |

| сушка до содержания воды 8%: 80 г / кг × 324 кг = 25920 г воды |

48600 г — 25920 г = 22680 г воды выделяется при сушке от 18% до 8%.

Требуемое количество адсорбентов можно рассчитать следующим образом:

| n = 1/6 г × (796,95 г + 22680,00 г + 679,00 г) | |

| n = 1/6 г × 24155,95 г | |

| n = 4026 адсорбционных агрегатов |

В результате количество требуемых осушителей уменьшится на 4320 единиц. Тем не менее количество адсорбционных модулей все еще так велико, что их практически невозможно разместить.Факт остается фактом: гигроскопичные упаковочные средства остаются самым большим потенциальным риском для упаковки с контролируемым микроклиматом.

Барьерные пленки

Барьерные пленки доступны в различных формах, например, в виде полиэтиленовой пленки или в виде композитных пленок с двумя внешними полиэтиленовыми слоями и алюминиевым сердечником. Композитная пленка намного лучше показывает проницаемость для водяного пара (WVP), достигая значений WVP ниже 0,1 (г / м 2 d). В композитной пленке барьерные слои расположены так, чтобы вызвать значительное снижение проницаемости по сравнению с одиночным слоем.

В соответствии с действующими стандартами DIN, паропроницаемость всегда указывается как для 20 ° C, так и для 40 ° C. По информации производителя, можно сделать вывод, что паропроницаемость повышается с увеличением температуры и падает с увеличением толщины. Эта проблема особенно характерна для полиэтиленовых пленок, в то время как алюминиевые композитные пленки в значительной степени нечувствительны к повышению температуры.

Размещение пакетов с осушителем

Осушитель следует подвешивать на веревках в верхней части пакета с контролируемым микроклиматом, чтобы обеспечить хорошую циркуляцию воздуха вокруг них.

Важно избегать прямого контакта между пакетом с влагопоглотителем и содержимым упаковки, поскольку влажный влагопоглотитель может вызвать коррозию.

Рекомендуется использовать множество маленьких мешков, а не меньшее количество больших, так как это увеличивает доступную площадь поверхности осушителя и, таким образом, улучшает адсорбцию воды.

Для обеспечения максимально возможной продолжительности защиты барьерная пленка должна быть герметизирована сразу же после установки пакетов с влагопоглотителем.

Пакеты с осушителем всегда поставляются в определенных базовых размерах упаковки, которые, в зависимости от размера блока осушителя, могут содержать один пакет (80 шт.) Или до 100 пакетов (1/6 шт.). Базовую внешнюю упаковку следует открывать только непосредственно перед извлечением пакета и сразу же снова термосваривать.

Сравнение преимуществ и недостатков осушающего метода

Преимущества

| Осушители обеспечивают отличную защиту от коррозии металлических и неметаллических предметов | |

| Удаление осушителя при доставке в приемник выполняется просто, в отличие от удаления защитных пленок при использовании метода защитного покрытия.Содержимое упаковки доступно сразу же. | |

| Никаких особых требований гигиены труда не применяется, так как осушитель неопасен. |

Недостатки

| Размещение пакетов с влагопоглотителем и термосварка барьерных пленок относительно трудозатратны. | |

| Малейшее повреждение барьерного слоя может свести на нет эффективность защиты от коррозии. | |

| Рассчитать необходимое количество адсорбентов не совсем просто, и его легко перерасчитать. Однако лучше слишком много защиты, чем слишком мало. | |

| Индикаторы влажности внутри упаковки не очень надежны, так как они действительны только для определенных температурных диапазонов. |

Вернуться к началу

3. Метод VCI (летучий ингибитор коррозии)

Способ действия и использование

Ингибиторы — это вещества, способные ингибировать или подавлять химические реакции.Их можно рассматривать как противоположность катализаторам, которые активируют или ускоряют определенные реакции.

В отличие от метода защитного покрытия, метод VCI является активным методом защиты от коррозии, поскольку на процессы химической коррозии активно влияют ингибиторы.

Проще говоря, механизм действия (см. Рисунок 1) выглядит следующим образом: из-за своих свойств испарения вещество с VCI (нанесенное на бумажную, картонную, пленочную или пенопластовую основу или в виде порошка, спрея или масла) проходит через относительно непрерывно переходит в газовую фазу и осаждается в виде пленки на защищаемый объект (металлические поверхности).Это изменение состояния происходит в значительной степени независимо от обычных температур или уровней влажности. Его притяжение к металлическим поверхностям сильнее, чем у молекул воды, что приводит к образованию непрерывного защитного слоя между металлической поверхностью и окружающей атмосферой, что означает, что водяной пар в атмосфере удерживается от поверхности металла, что предотвращает любые коррозия. Однако молекулы VCI также способны проходить через уже существующие пленки воды на металлических поверхностях, вытесняя воду с поверхности.Присутствие VCI подавляет электрохимические процессы, которые приводят к коррозии, подавляя анодные или катодные полуреакции. При определенных обстоятельствах срок иска может быть продлен до двух лет.

Рисунок 1: Принцип действия VCI

Режим действия определяет, как используются материалы VCI. Защищаемый объект, например, завернут в бумагу VCI. Металлические поверхности предмета должны быть как можно более чистыми, чтобы обеспечить эффективность метода.Материал с VCI не должен находиться дальше 30 см от защищаемого объекта. На 1 м3 объема воздуха должно быть допущено примерно 40 г активных веществ. Рекомендуется закрепить этот объем таким образом, чтобы газ не удалялся непрерывно из упаковки из-за движения воздуха. Этого можно достичь, обеспечив максимально возможную герметичность контейнера, но при этом не требуется герметичная термосварка, как в методе осушителя.

Метод VCI в основном используется для изделий из углеродистой стали, нержавеющей стали, чугуна, оцинкованной стали, никеля, хрома, алюминия и меди.Предусмотренное защитное действие и вопросы совместимости необходимо уточнять у производителя.

NB: Использование смешивающихся с водой, смешиваемых с водой и несмешивающихся с водой средств защиты от коррозии, консистентных смазок и восков для защиты от коррозии, летучих ингибиторов коррозии (VCI) и материалов, из которых могут выделяться летучие ингибиторы коррозии (например, бумага с VCI , Пленки с VCI, пена с VCI, порошок с VCI, упаковка с VCI, масла с VCI) регулируется Техническим регламентом Германии по опасным веществам, TRGS 615 «Ограничения на использование средств защиты от коррозии, которые могут вызывать образование N-нитрозаминов во время использования».

Сравнение преимуществ и недостатков метода VCI

Преимущества

| Поскольку газ также проникает в отверстия и полости, эти области также получают адекватную защиту. | |

| Срок действия может быть продлен до двух лет. | |

| Обертка не требует герметичного термосварки. | |

| По завершении транспортировки упакованный предмет не нужно чистить, он сразу становится доступным. |

Недостатки

| Метод VCI подходит не для всех металлов. Это может привести к значительному повреждению неметаллических изделий (пластмассы и т. Д.). | |

| Большинство активных веществ с VCI могут представлять опасность для здоровья, поэтому рекомендуется получить подтверждение их безвредности от производителя и инструкции по применению. |

Вернуться к началу

Активная коррозия — обзор

8.8 Металлические покрытия, содержащие РЗЭ